H 0543:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 1

5 装置及び試験用工具 ·········································································································· 2

6 試験片の採取及び調製 ······································································································· 3

6.1 試験片の採取 ················································································································ 3

6.2 試験片の寸法 ················································································································ 3

6.3 試験片の調製 ················································································································ 3

7 試験条件························································································································· 4

8 手順······························································································································· 4

9 試験報告書 ······················································································································ 5

附属書A(参考)曲げ試験装置の例 ························································································· 6

附属書B(参考)パンチ先端の丸み半径の例·············································································· 7

H 0543:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本マグネシウム協会(JMA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 0543:2014

マグネシウム合金板の曲げ試験方法

Testing method of determining bendability for magnesium alloy sheets

1

適用範囲

この規格は,厚さが0.5〜1.0 mmのJIS H 4201に規定するマグネシウム合金板(以下,板という。)及

びマグネシウム合金条(以下,条という。)のうち,記号MP1Bの室温における曲げ性を評価する曲げ試

験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS H 4201 マグネシウム合金板及び条

JIS R 6252 研磨紙

JIS Z 2248 金属材料曲げ試験方法

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

成形性(formability)

割れを生じることなく所要の形状に成形できる程度。

3.2

曲げ性(bendability)

割れを生じることなく曲げられる程度。

4

原理

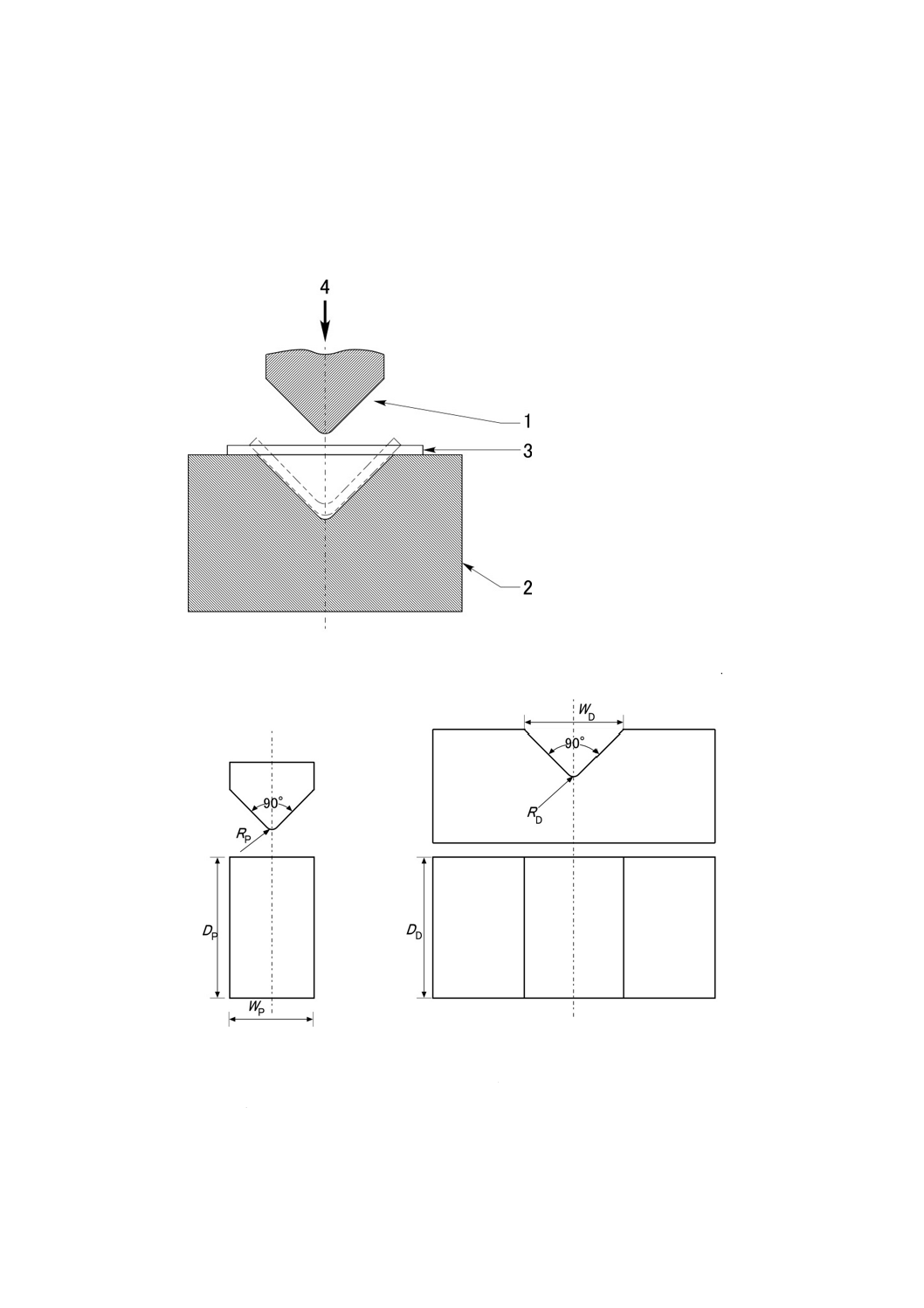

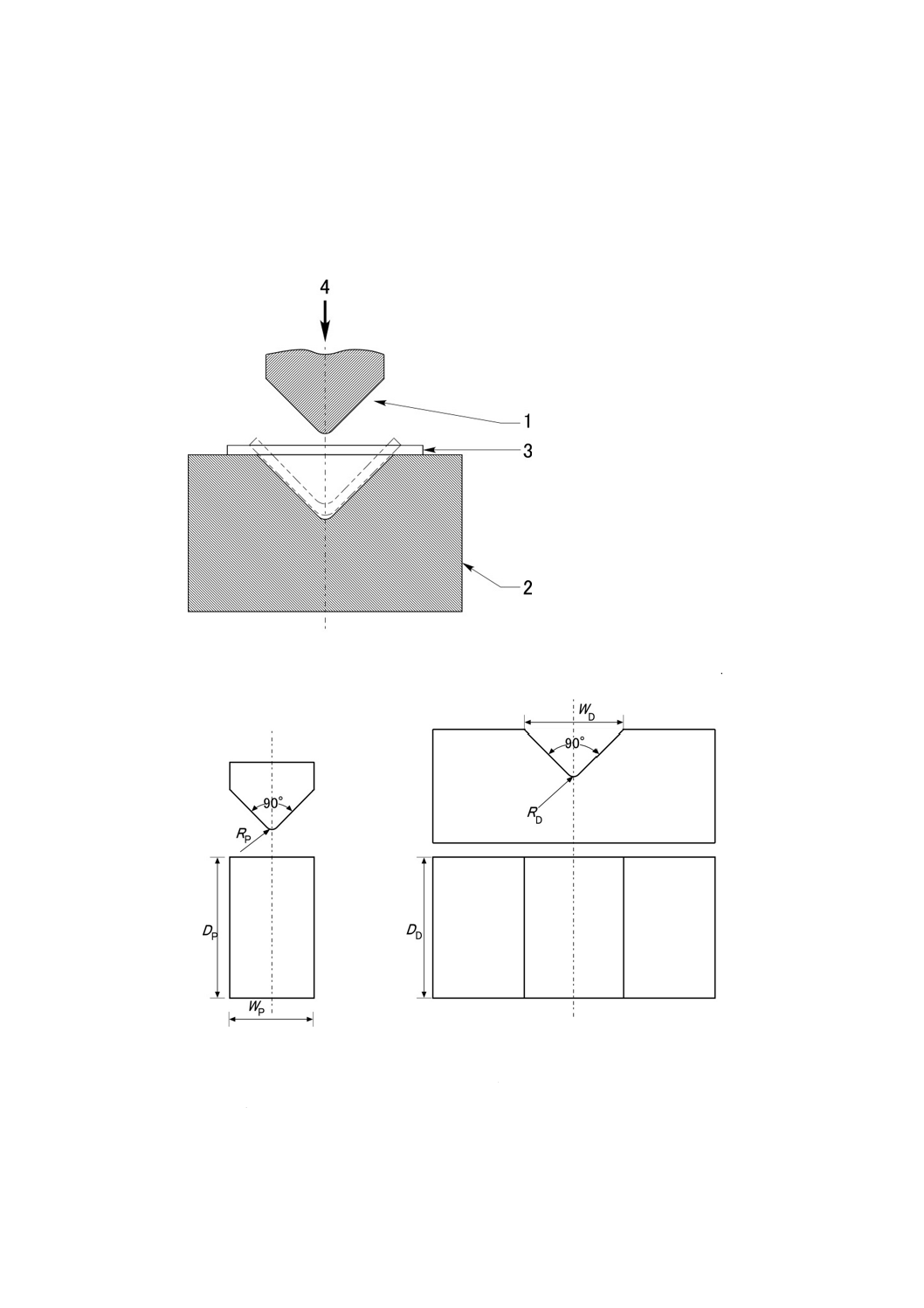

JIS Z 2248に規定されたVブロック法の曲げ試験に準拠する図1に示す90°のV形の溝をもつダイス

の上に置いた試験片(厚さt)に,パンチ(先端角90°,先端丸み半径Rp)を室温で押し込み,試験片が

ダイス及びパンチの45°傾斜面に密着するまで曲げる。パンチは,パンチ先端の丸み半径を段階的に変化

させたものを複数個用意する。割れを生じることなく曲げられる最小のパンチ先端の丸み半径/試験片厚

さ(Rp/t)を求めて曲げ限界値とし,これによって曲げ性を評価する。

注記 マグネシウム合金板は,他金属のプレス成形用薄板と異なり,板厚くびれが生じる前のぜい(脆)

2

H 0543:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

性的な割れで成形限界が決まることが多い。そのため,曲げ試験で評価される曲げ性は,多く

の変形加工における成形性の指標となる。

5

装置及び試験用工具

試験装置の例を,附属書Aに示す。試験用工具は,図1及び表1による。

1 パンチ[b)参照]

2 ダイス[c)参照]

3 試験片

4 試験力の方向

a) 試験用工具全体図

Wp パンチ幅

Rp パンチ先端の丸み半径

Dp パンチ奥行き

WD ダイスV溝幅

RD ダイスV溝底部の丸み半径

DD ダイス奥行き

b) パンチ

c) ダイス

図1−試験用工具

3

H 0543:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

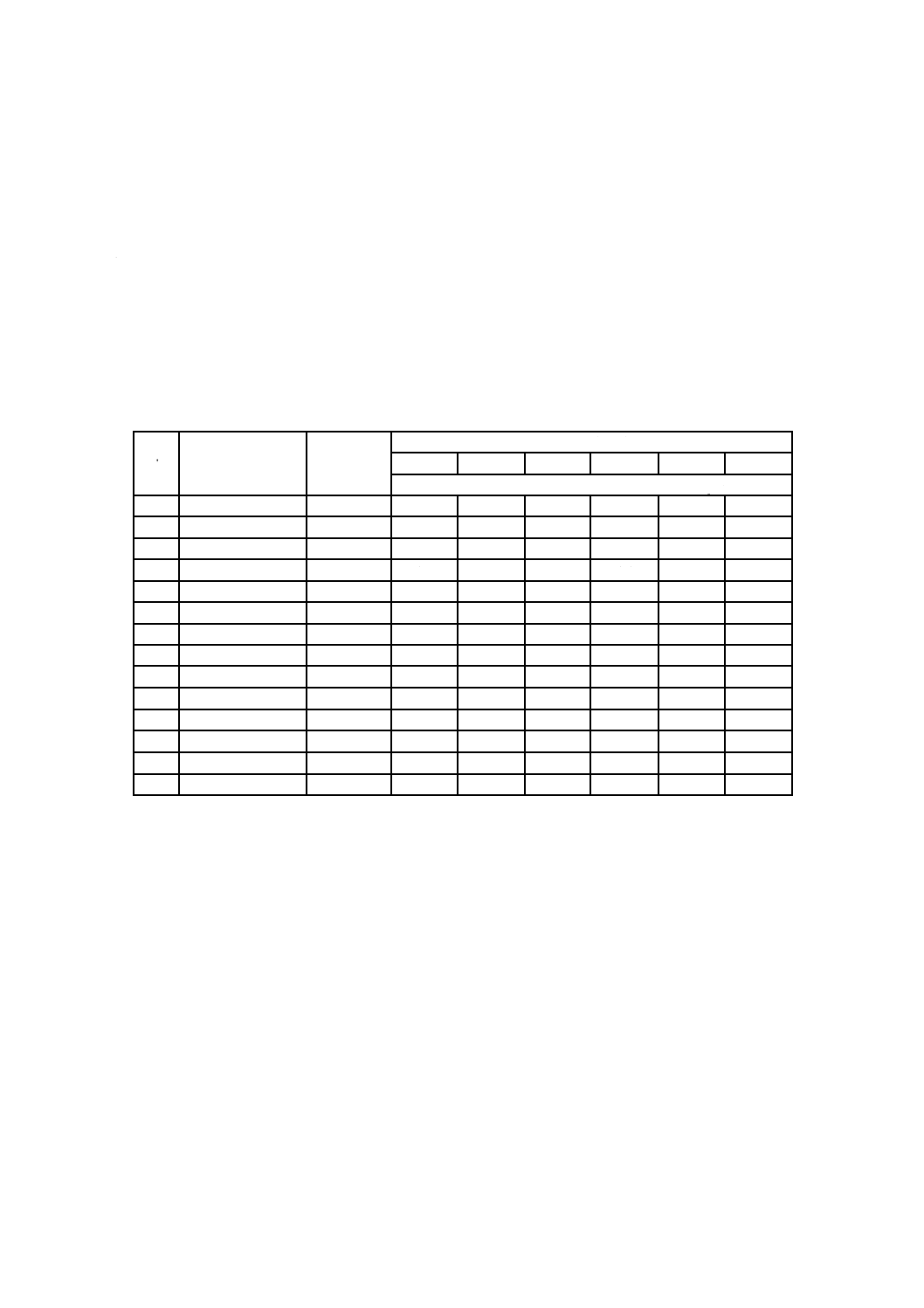

表1−試験用工具

WD

/mm

Wp

/mm

DD

/mm

Dp

/mm

Rp

/mm

RD

/mm

14.0±0.1

12.0±0.1 20.0±0.1 20.0±0.1 Rpi/Rpi−1=1.20±0.05(i=2〜n)を満たすn個のパンチを用

意する。Rpの範囲は,厚さtに対し最小のRpが1.0 t,最大

のRpが5.0 tを目安として定める(附属書B参照)。パンチ

先端の丸み半径の許容差は,±0.02とする。

0.5以下

注記 ダイクッションがない場合には,ダイスの下に厚さ5 mm程度のゴム板を敷くことが望ましい。

6

試験片の採取及び調製

6.1

試験片の採取

試験片の採取は,次による。

a) 試験片は,板又は条を代表する部分から採取する。その際,試験片となる部分への不必要な変形及び

/又は加熱を避ける。

b) 試験を同一条件(同一のパンチ先端の丸み半径)で3回行うため,1条件の試験に対して3枚の試験

片を採取する。

c) 試験片を採取する際には,試験片の長さ方向(図2参照)と板又は条の圧延方向とのなす角度(試験

片採取方向)が一定となるようにする。

d) 試験片は平たんで,端部にダイスへの取付けに障害となるか,又は試験結果に影響を及ぼすおそれが

あるばりなどがあってはならない。

e) 試験片の切断した側面は,平滑になるように仕上げる。

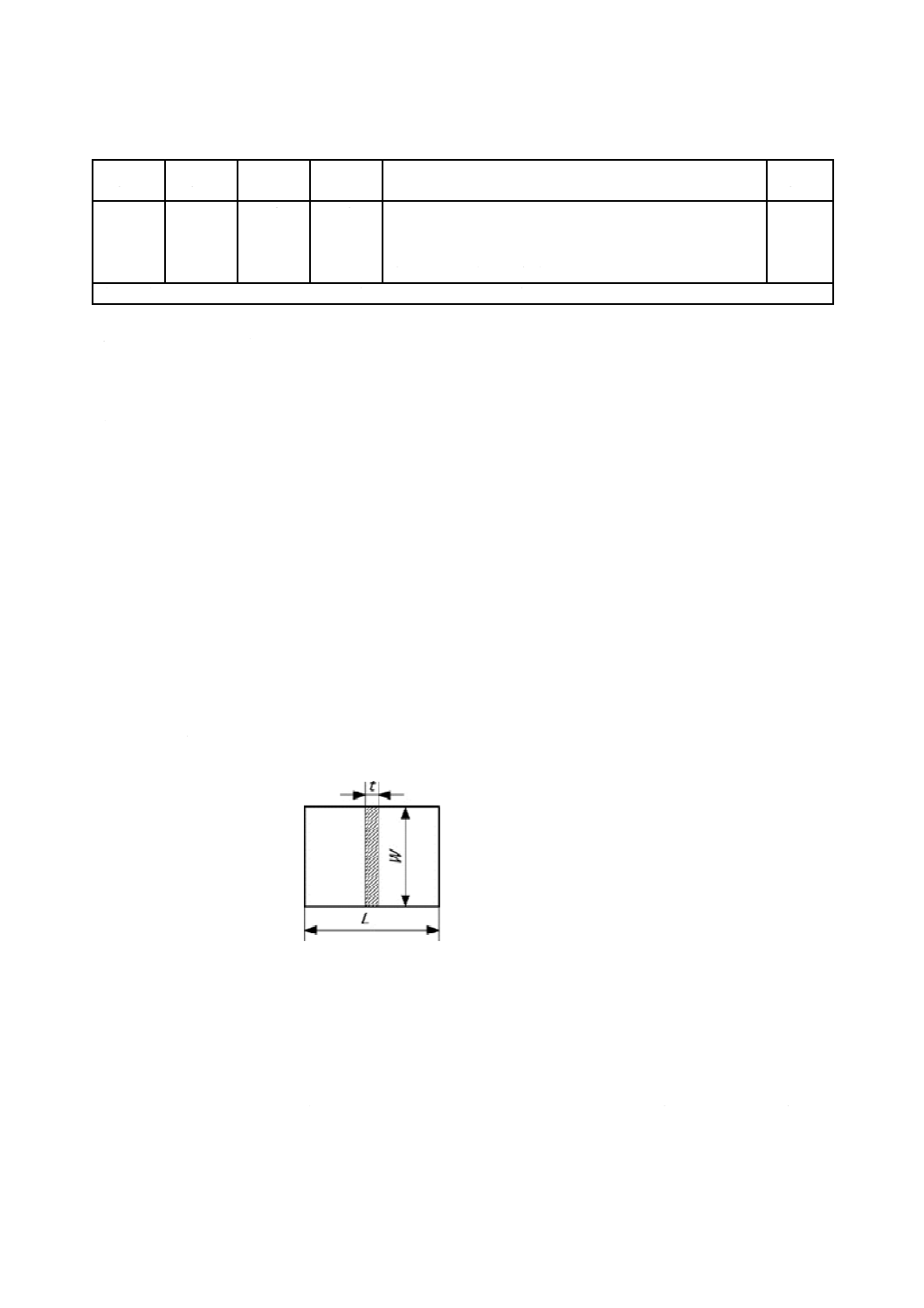

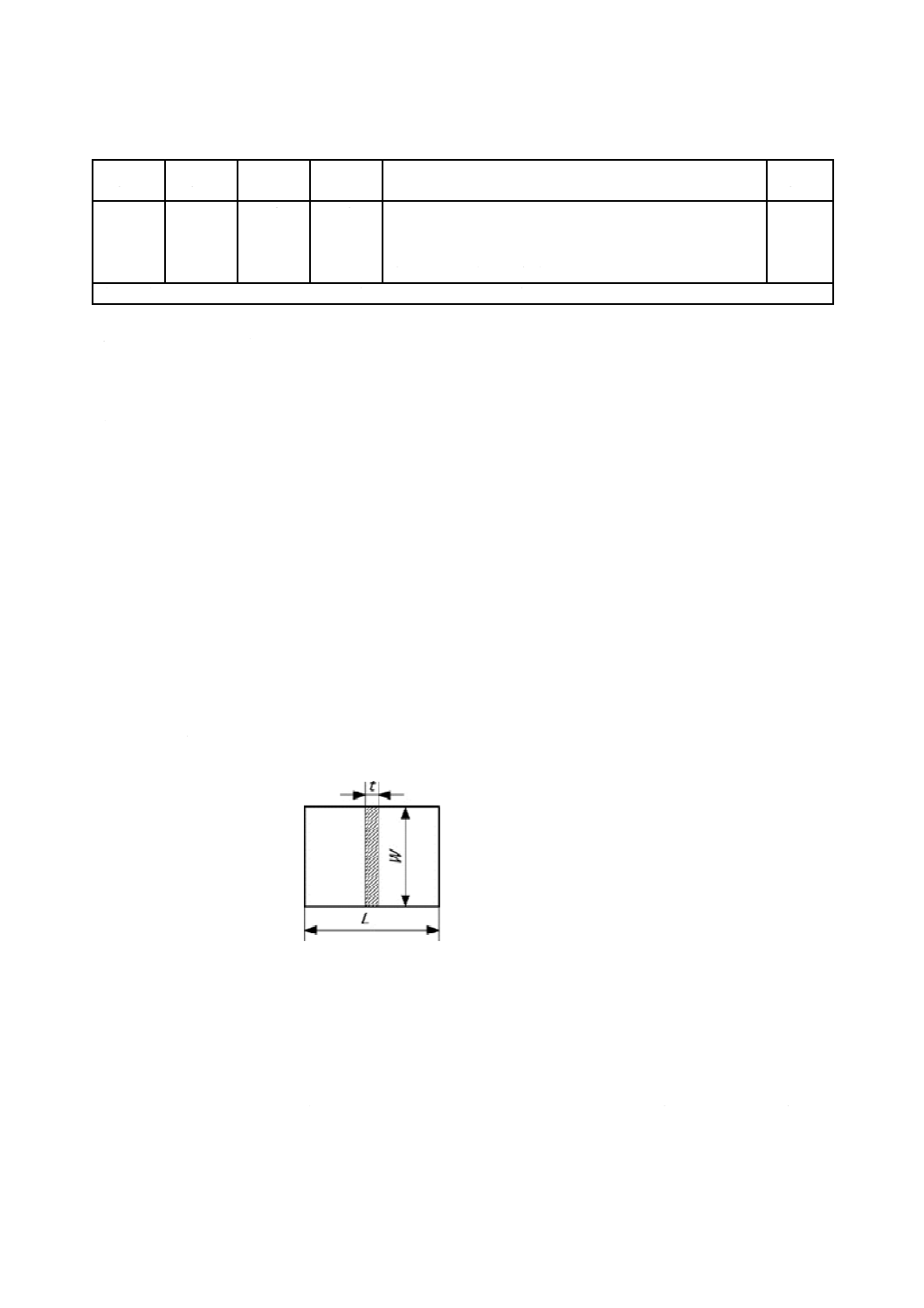

6.2

試験片の寸法

試験片の形状を,図2に示す。試験片の厚さは,0.5〜1.0 mmとする。試験片の標準的な寸法は,幅15 mm

×長さ20 mmとする。ただし,幅15 mm以下の試験片しか採取できない場合は,幅は厚さの10倍以上と

し,長さはダイスV溝幅よりも長くする。

t :厚さ

W :幅[パンチ先端のりょう(稜)線方向に対応]

L :長さ

図2−試験片の寸法

6.3

試験片の調製

試験片は,試験を行う前に,表面をJIS R 6252の3.(種類)に規定する粒度P1200以上の研磨紙で軽く

磨き,試験後の評価がしやすいように表面を平滑にする。磨く方向は,試験時のパンチのりょう線と直角

の方向とする。試験片採取時に,試験片に水分が付着した場合は,速やかに拭き取りアルコールで脱水す

る。また,必要に応じて試験前に焼なまし処理を行ってもよい。ただし,この場合には,焼なまし条件を

試験報告書に記載する。

4

H 0543:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

試験条件

試験温度は,室温(10〜35 ℃)とし,特に,温度管理が必要な場合は,23±5 ℃とする。

8

手順

手順は,次による。

a) 試験を行う板又は条を代表する部分の厚さ(単位:mm)を小数点以下第2位まで測定し,試験片の

厚さとする。

b) ダイス中心部と試験片中心部とが一致するように,試験片をダイス上にV溝をまたいで置く。この時,

パンチ先端のりょう線が試験片の幅方向(図2参照)と平行になるようにする。

c) パンチを毎分10 mm以下の速度で押し込み,試験片がダイス及びパンチの45°傾斜面に密着するま

で曲げる。可能であれば,試験力を測定しながら曲げ,試験力が急激に増加した時点で曲げを終了す

る。

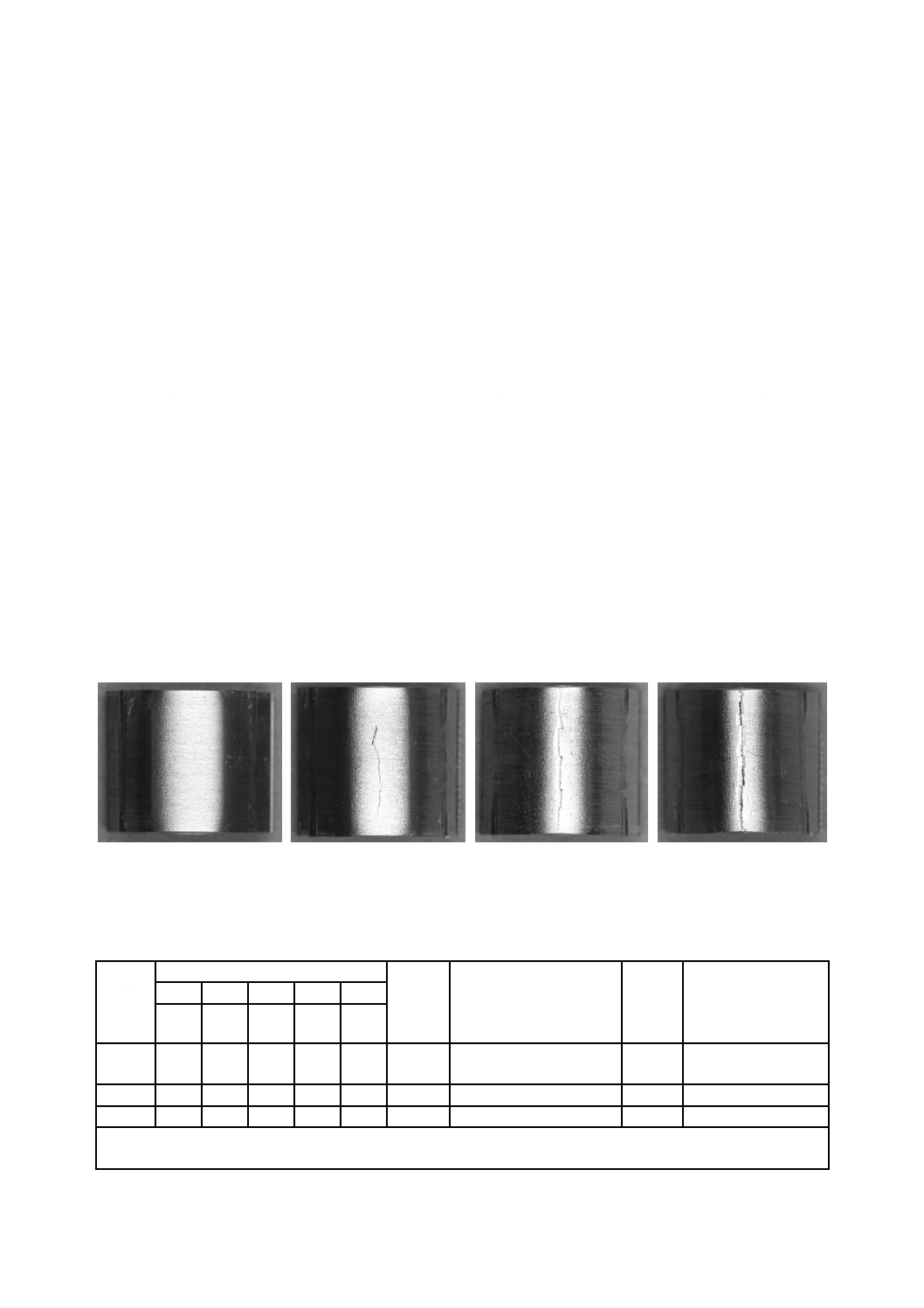

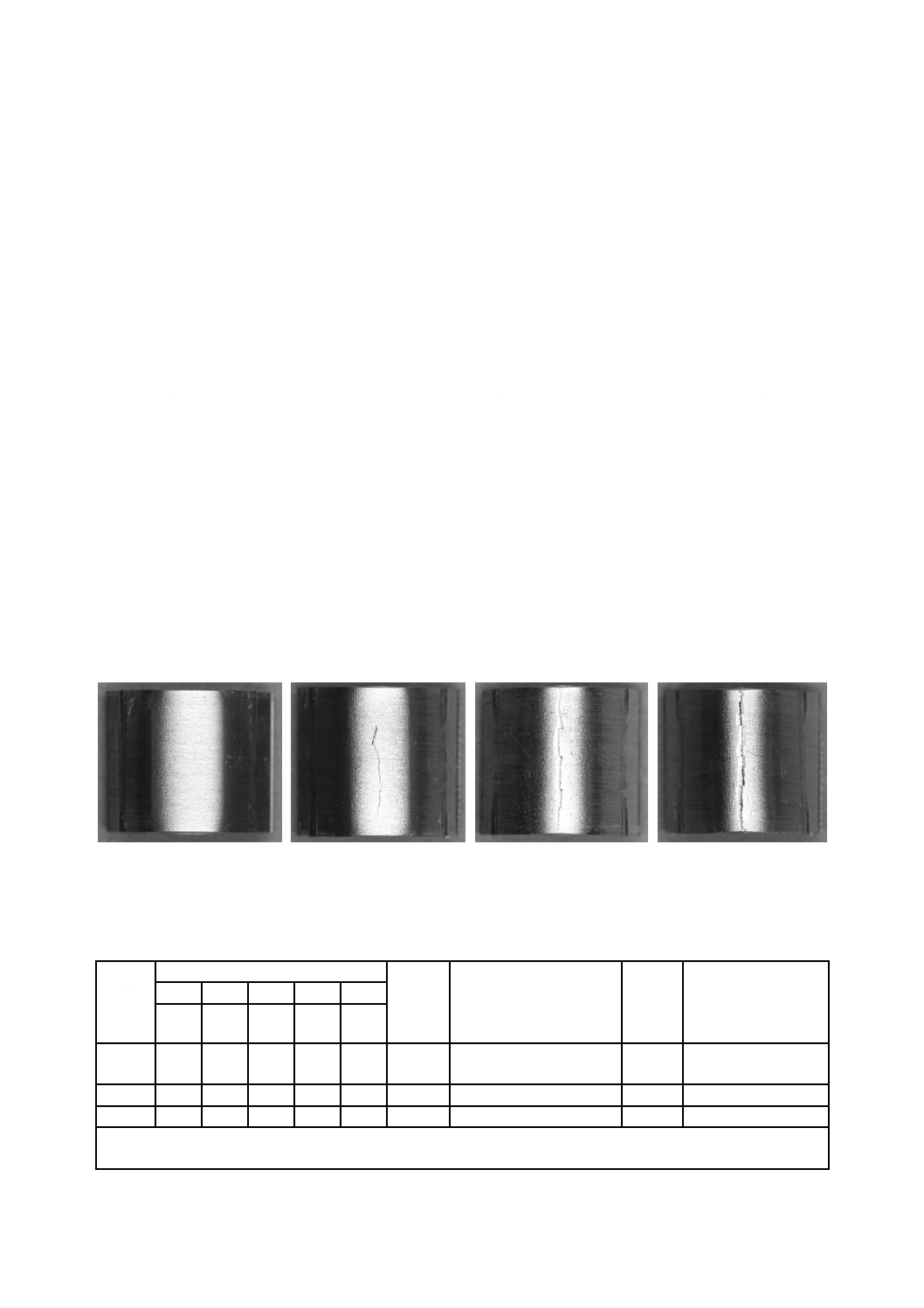

d) 試験片の湾曲部外側表面を,目視又は実体顕微鏡で観察し,図3に示すように,割れのない状態を“割

れなし”,少しでも割れがある状態を“割れあり”として,二段階で判定する。判断しにくい場合は,

JIS Z 2343-1によって浸透探傷試験を行う。

e) 同じ先端丸み半径のパンチを用いて,b)からd)を3回繰り返し,2回以上“割れなし”の場合は試験

結果を“割れなし”,2回以上“割れあり”の場合は試験結果を“割れあり”とする。

f) Rpを変えて,試験結果が“割れなし”となる最小のRpが得られるまで,b)からe)を繰り返す。得られ

た最小のRpを試験片の厚さtで除したRp/tを,曲げ限界値とする。曲げ限界値は,JIS Z 8401によっ

て,小数点以下第1位に丸める。表2に試験報告書の例を示す。

a) 割れなし

b) 割れあり

c) 割れあり

d) 割れあり

図3−曲げ試験片の割れの判定例

表2−曲げ試験の試験報告書の例

試験

番号

パンチ先端の丸み半径/mm

試験片

厚さ

/mm

パンチ先端のりょう線方

向と板又は条の圧延方向

とのなす角度

(°)

曲げ

限界値

特記事項

Rp1

Rp2

Rp3

Rp4

Rp5

2.0

2.4

2.9

3.5

4.2

試験1

×

×

○

○

○

1.00

90

2.9

Rp2及びRp3は浸透探

傷試験により判定

試験2

×

○

○

○

○

1.00

0

2.4

試験3

×

○

○

○

○

0.50

0

4.8

注記 この表では,パンチ先端の丸み半径は,Rpi/Rpi−1=1.20±0.05(i=2〜5)を満たすように選択している(附属

書B参照)。また,“割れなし”を○で,“割れあり”を×で表している。

5

H 0543:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

試験報告書

試験報告書が必要な場合には,報告する事項は,次の項目を含む。

a) この規格で試験された旨の記述:JIS H 0543

b) 板又は条の記号

c) 試験片厚さ

d) パンチ先端のりょう線方向と板又は条の圧延方向とのなす角度

e) 試験温度

f)

浸透試験実施の有無

g) 焼鈍条件(試験片に焼なまし処理を施した場合)

h) 曲げ試験結果(曲げ限界値)

6

H 0543:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

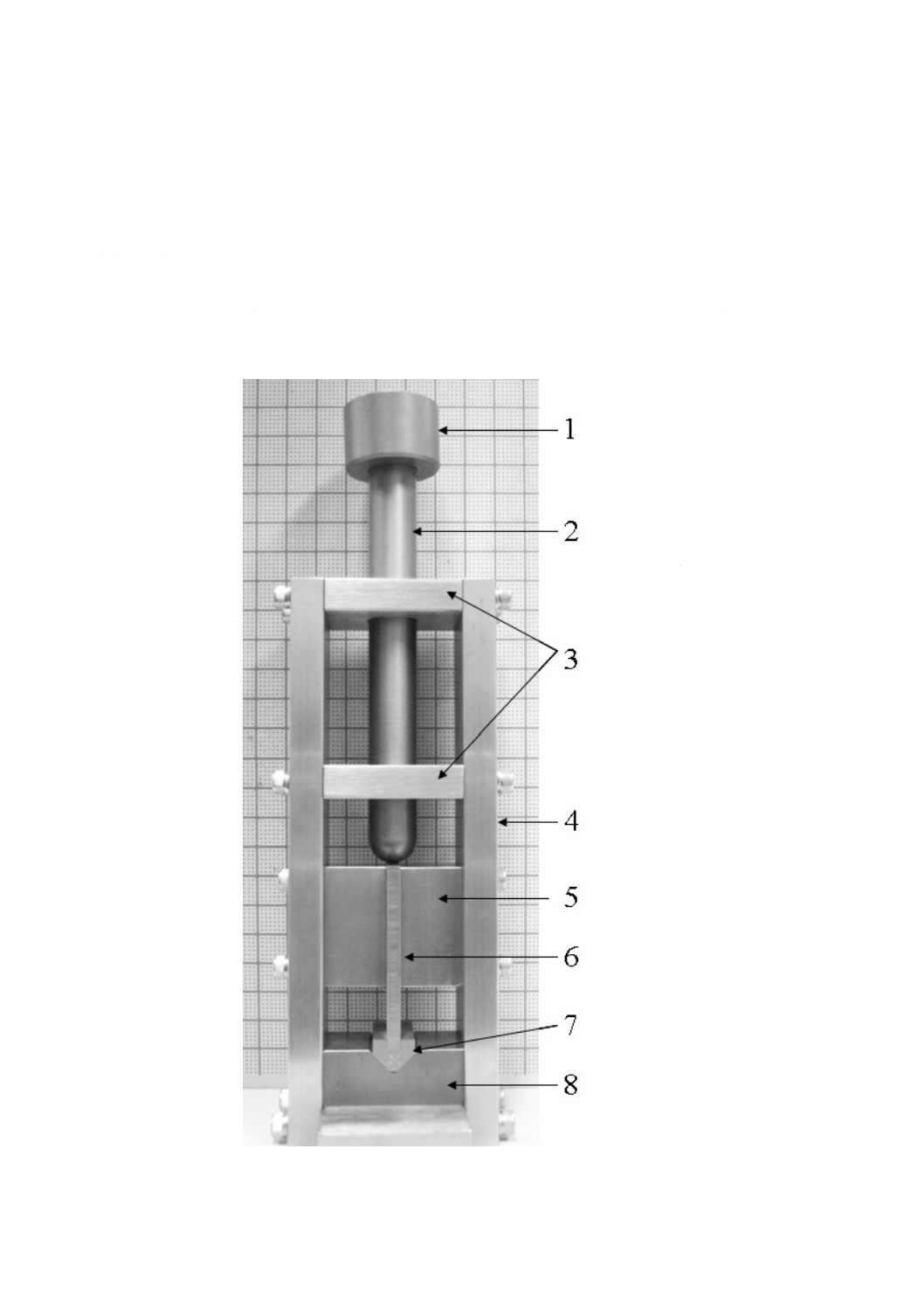

附属書A

(参考)

曲げ試験装置の例

A.1 曲げ試験装置の例

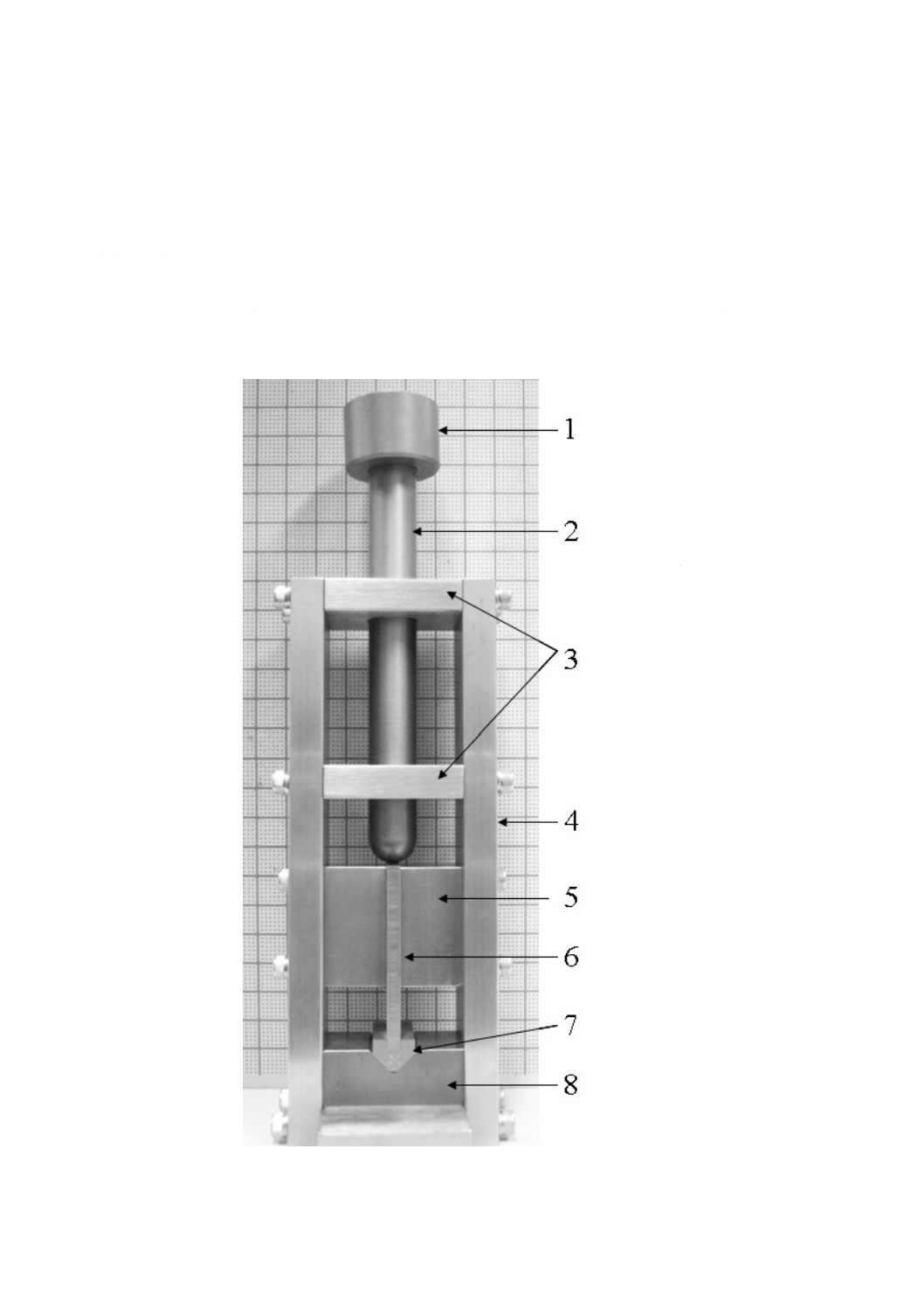

図A.1に曲げ試験装置の例を示す。この装置は,万能試験機を動力として用いることを前提としている。

この例では,パンチと押し棒とは一体になっておらず,先端の丸み半径の異なるパンチを押し棒に付け替

えて試験を行う。また,押し棒をガイドで保持する構造になっている。

1

押し棒補助具

2

押し棒 1

3

押し棒ガイド 1

4

外枠

5

押し棒ガイド 2

6

押し棒 2

7

パンチ

8

ダイス

図A.1−曲げ試験装置の例

7

H 0543:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

パンチ先端の丸み半径の例

B.1

パンチ先端の丸み半径

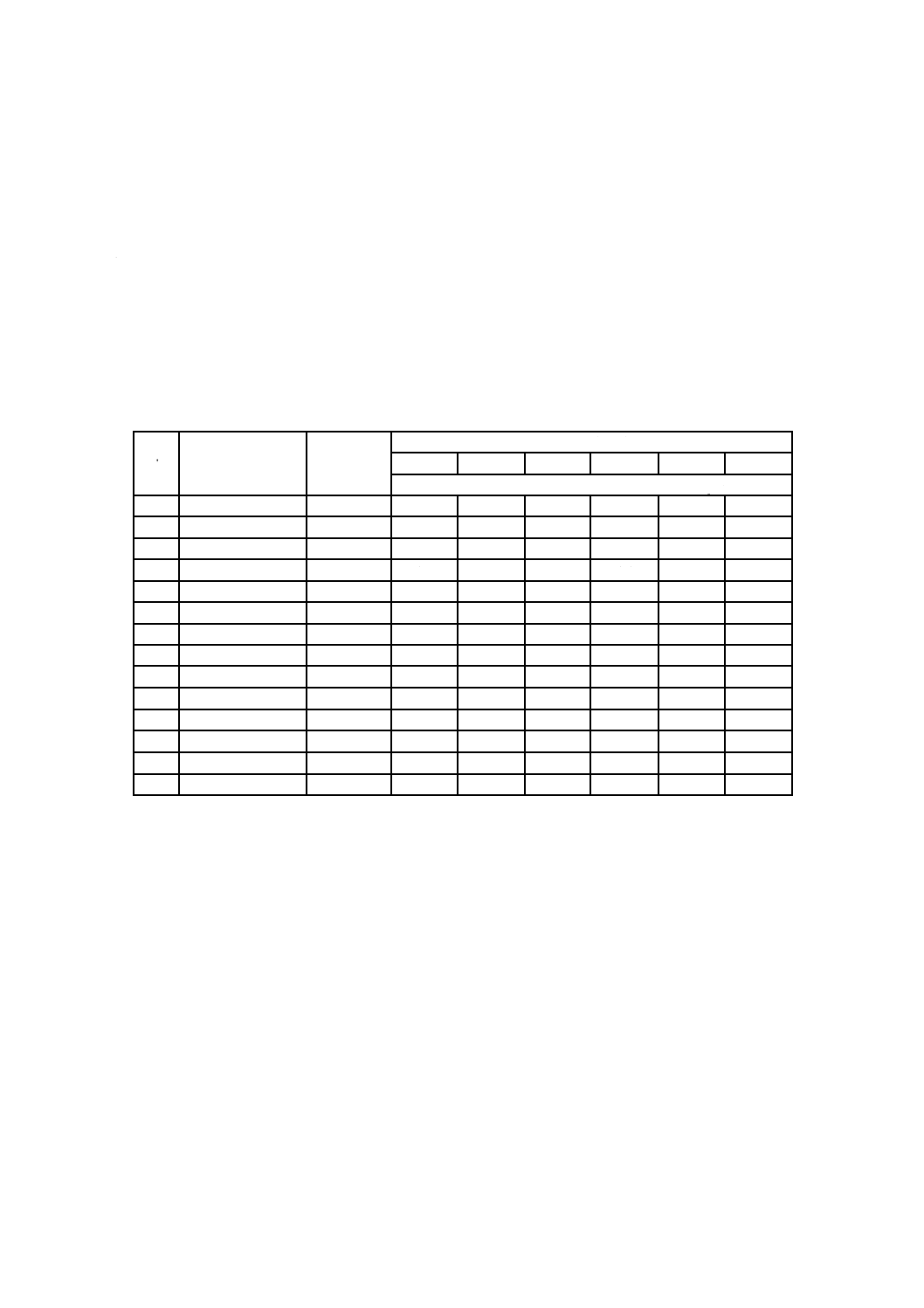

曲げ試験に使用するパンチ先端の丸み半径の例を,表B.1に示す。Rpの範囲は厚さtに対し,最小のRp

が1.0 t,最大のRpが5.0 tを目安として定めた。パンチ先端の丸み半径と厚さの比 Rpi/tは,JIS Z 8401に

よって,小数点以下第1位に丸める。

表B.1−板厚0.50 mm,0.60 mm,0.70 mm,0.80mm,0.90mm及び1.00 mmの場合の

パンチ先端の丸み半径の例

番号

i

パンチ先端の

丸み半径

Rpi(/mm)

Rpi/Rpi−1

厚さ t(/mm)

0.50

0.60

0.70

0.80

0.90

1.00

パンチ先端の丸み半径と厚さとの比 Rpi/t

1

0.50

−

1.0

−

−

−

−

−

2

0.60

1.20

1.2

1.0

−

−

−

−

3

0.70

1.17

1.4

1.2

1.0

−

−

−

4

0.85

1.21

1.7

1.4

1.2

1.1

−

−

5

1.00

1.18

2.0

1.7

1.4

1.3

1.1

1.0

6

1.20

1.20

2.4

2.0

1.7

1.5

1.3

1.2

7

1.40

1.17

2.8

2.3

2.0

1.8

1.6

1.4

8

1.70

1.21

3.4

2.8

2.4

2.1

1.9

1.7

9

2.00

1.18

4.0

3.3

2.9

2.5

2.2

2.0

10

2.40

1.20

4.8

4.0

3.4

3.0

2.7

2.4

11

2.90

1.21

−

4.8

4.1

3.6

3.2

2.9

12

3.50

1.21

−

−

5.0

4.4

3.9

3.5

13

4.20

1.20

−

−

−

5.3

4.7

4.2

14

5.10

1.21

−

−

−

−

−

5.1