H 0541:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,経済産業大臣が制定した日

本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

H 0541:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 試験片 ··························································································································· 1

3.1 試験片の形状及び寸法 ···································································································· 1

3.2 試験片の採取方法及び表面調製方法··················································································· 1

3.3 試験片の調製 ················································································································ 1

4. 試験用塩溶液 ·················································································································· 1

4.1 試薬 ···························································································································· 1

4.2 水 ······························································································································· 1

4.3 調製方法 ······················································································································ 2

5. 試験方法 ························································································································ 2

5.1 アルカリ性塩水浸せき試験 ······························································································ 2

5.2 アルカリ性塩水噴霧試験 ································································································· 3

6. 試験時間 ························································································································ 3

7. 試験後の試験片の取扱い ··································································································· 3

8. 評価方法 ························································································································ 3

9. 報告 ······························································································································ 3

9.1 記載事項 ······················································································································ 3

9.2 付記事項 ······················································································································ 3

JIS H XXXX:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 0541:2003

マグネシウム及びマグネシウム合金のアルカリ性

塩水腐食試験方法

Method of alkaline salt corrosion testing for magnesium and magnesium

alloys

1. 適用範囲 この規格は,マグネシウム及びマグネシウム合金にアルカリ性塩水を浸せき又は塩水噴霧

することによって行うアルカリ性塩水腐食試験方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 8150 塩化ナトリウム(試薬)

JIS Z 2371 塩水噴霧試験方法

JIS Z 8802 pH測定方法

3. 試験片

3.1

試験片の形状及び寸法 試験片の形状は平板とし,寸法は,厚さ3 mm以下で,巾70mm,長さ150

mm又は巾50mm,長さ70 mmとする。ただし,受渡当事者間の協定によって,他の寸法のものを用いて

もよい。

3.2

試験片の採取方法及び表面調製方法 試験片の採取方法及び表面調製方法は,受渡当事者間の協定

による。

3.3

試験片の調製 試験片の調製は,次による。

a) 試験片の切り口及び裏面は,必要に応じて,試験の条件下で安定なテープ,塗料などの被覆材で保護

する。試験面積は,寸法を1 mmのけたまで測定して算出する。

b) 試験片は,あらかじめアセトンなどの溶剤で洗浄し,1 mgのけたまで質量を測定する。

c) 試験片には汚れ,きずなどがあってはならない。

4. 試験用塩溶液

4.1

試薬 試薬は,次による。

a) 塩 試験用塩溶液の調製に用いる塩は,JIS K 8150に規定する特級又はそれと同等以上の塩化ナトリ

ウムとする。

b) 水酸化マグネシウム 純度99.9%(m/m)以上のものを用いる。

4.2

水 試験用塩溶液の調製に用いる水は,25 ± 2 ℃で導電率が20μS/cm以下の脱イオン水又は蒸留水

とし,1μS/cm 以下であることが望ましい。

H 0541:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

調製方法 試験用塩溶液の調製方法は,次による。

a) 塩[4.1 a)]を水(4.2)に溶かして,塩濃度50 ± 5 g/l (1)に調製する。調製後,その比重を比重計などを用い

て測定し,25℃で比重が1.029 〜 1.065の範囲にあることを確認し,この範囲を外れたときには再調

製する。

b) 塩濃度 50 ± 5 g/l(1)に調製した塩溶液のpHが 10 〜 11 の範囲になるように,水酸化マグネシウム[4.1

b)]を加える。 pH の測定は, 25 ± 2℃でJIS Z 8802に規定する方法によって行う(2)。

注(1) 受渡当事者間の協定によって,他の塩濃度を用いてもよい。

(2) 日常の確認では,pH 試験紙を用いて pH を確認してもよい。

5. 試験方法

5.1

アルカリ性塩水浸せき試験

5.1.1

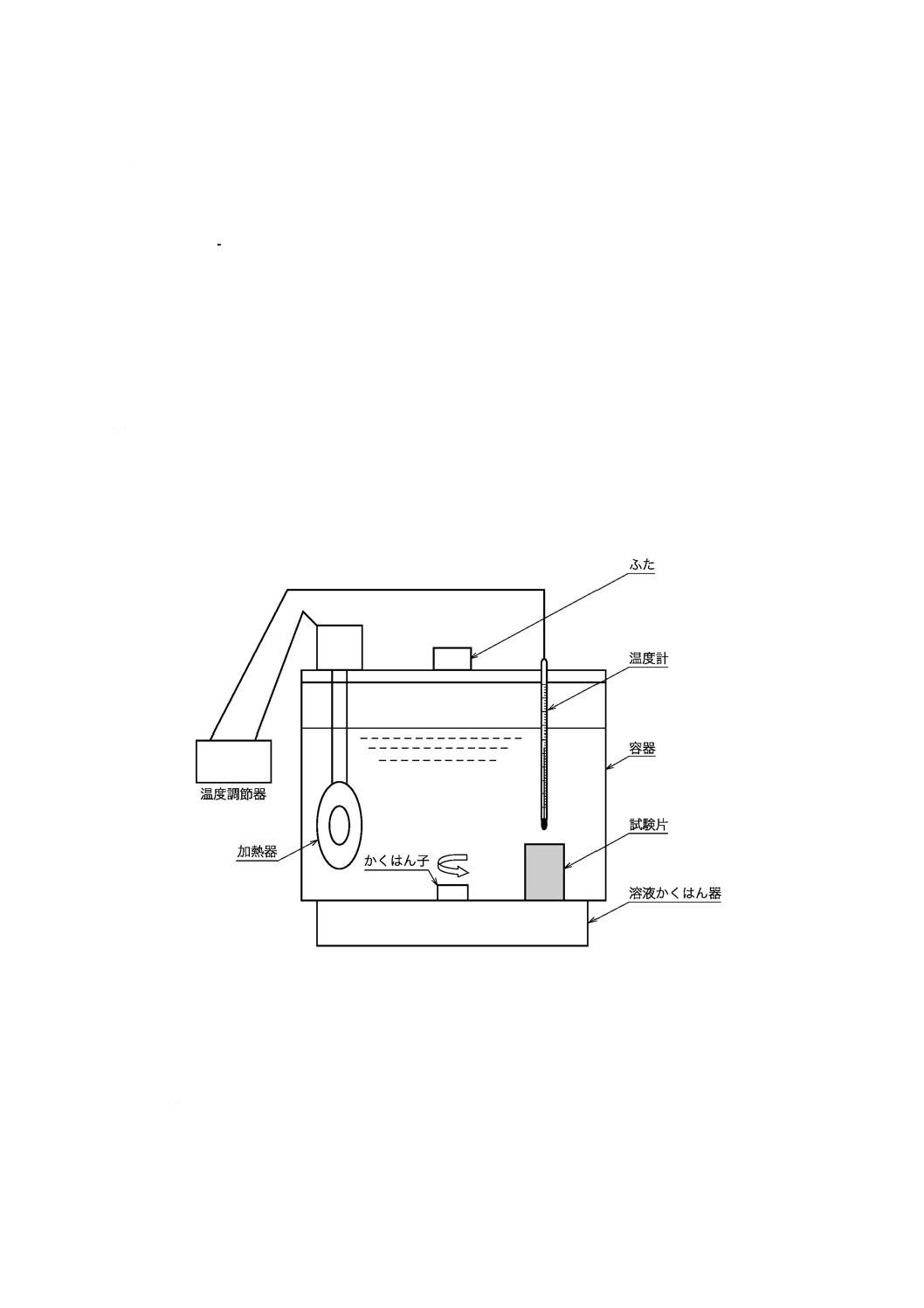

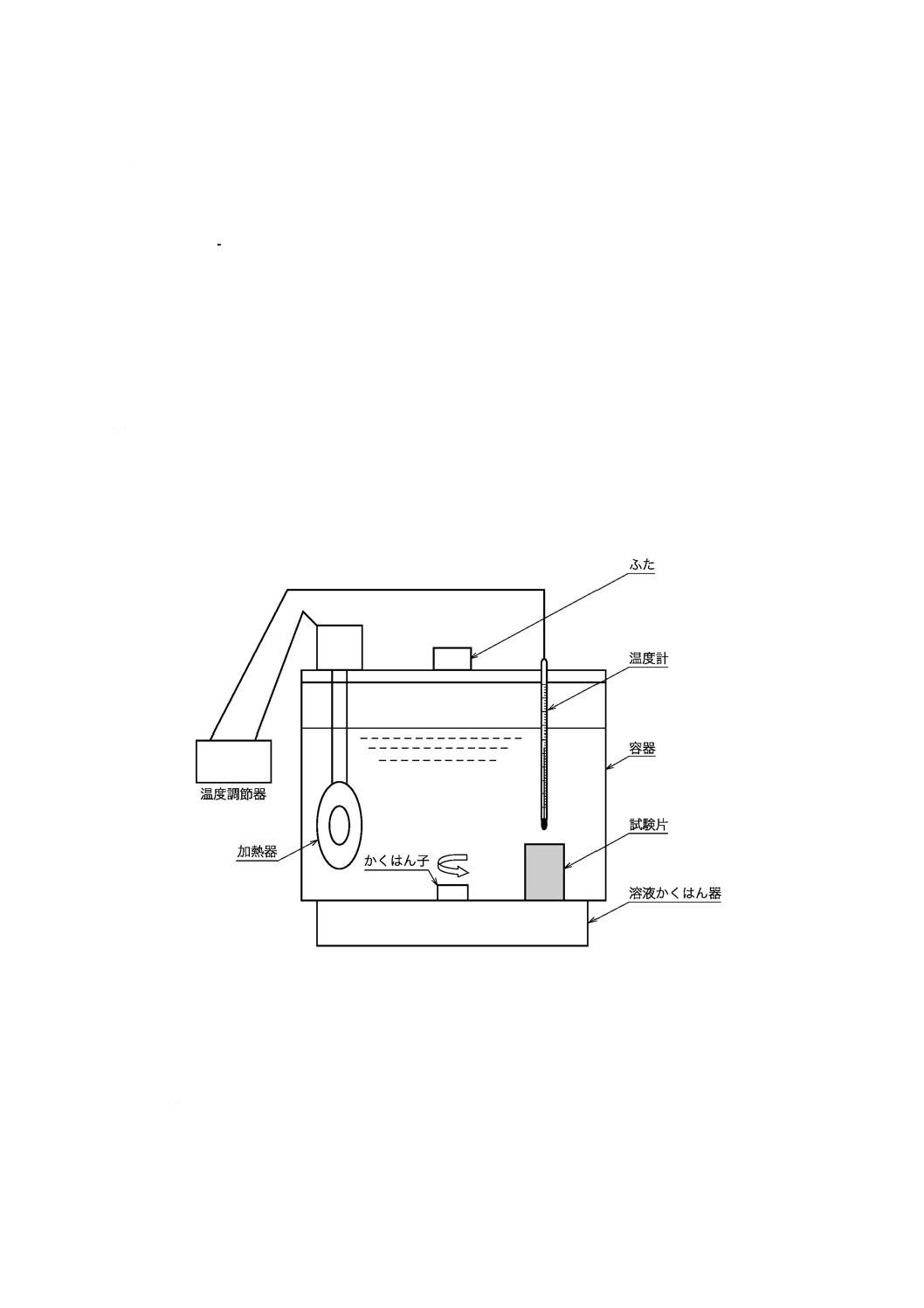

装置 装置は,適切な大きさの容器(3),温度調節器及び加熱器で構成する。容器は,蒸発や汚染が

起きないようにふた付で,溶液の温度及び濃度が均一になるような構造とする。装置の例を図 1に示す。

注(3) 容器は,プラスチック(アクリルなど),ガラス又は試験用塩溶液によって腐食したり,試験用塩

溶液を汚染しないような不活性材料を用いて作製する。

図 1 塩水浸せき試験装置の例

5.1.2

試験 試験は,次による(4)。

a) 試験用塩溶液の量 試験用塩溶液の量は,試験片の表面積1cm2当たり20ml以上とする。

b) 試験温度 試験温度は,35±2℃とする。

H 0541:2003

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験片の保持方法 試験片は,プラスチック,ガラスなどの不活性材料で作った試験片支持器を用い

て,鉛直に保持する。

d) 試験操作 試験片を試験溶液中に試験片支持器を用いて鉛直に保持し,規定の温度及び時間浸せきす

る。

注(4) アルカリ性塩水浸せき試験においては,異なる合金系の試験片は,同時に試験してはならない。

5.2

アルカリ性塩水噴霧試験 アルカリ性塩水噴霧試験は,4.3によって調製した試験用塩溶液を試験溶

液として用い,JIS Z 2371の規定に従って行う。

6. 試験時間 試験時間は,72時間とする。ただし,受渡当事者間の協定によって,他の時間を用いても

よい。

7. 試験後の試験片の取扱い 試験終了後の試験片は,試験装置から注意深く取り出し,直ちに水で洗浄

して試験片の表面に付着した塩を除き,被覆材で保護してある場合は被覆材を取り除き,直ちに乾かす。

その後,腐食生成物を取り除いた後乾燥し,試験片の質量を1 mg のけたまで測定する。

備考 腐食生成物の除去は,ブラシ掛け,超音波照射,細粒噴射,水噴射などの適切な機械的方法,

化学的方法又はこれらを組み合わせた方法による。

8. 評価方法 試験結果の評価は,腐食速度によって行い,次の式によって算出する。

4

10

8.76×

×

×

×

=

D

A

T

W

R

ここに,

R: 腐食速度(mm/y)

W: 試験片の質量損失 (3.3 b)で測定した試験片の質

量−7.で測定した腐食生成物除去後の試験片の質

量)(g)

T: 試験時間(h)

A: 試験面積(cm2)

D: 試験片の密度(g/cm3)

参考 他の評価方法として,レイティングナンバによる面積法,外観及び顕微鏡写真による変化を記

録する方法,最初の腐食の兆候が出現するまでの経過時間による方法などがある。

9. 報告

9.1

記載事項 試験結果報告書には,次の項目を記載する。

a) 試験の種類

b) 試験機関/試験年月日/担当者名

c) 試験片の種類

d) 試験時間

e) 評価方法及び結果

9.2

付記事項 試験結果報告書には,次の項目についての記録を付記する。ただし,付記事項は受渡当

事者間の協定による。

H 0541:2003

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験片の製造方法/厚さ/調質

b) 試験片の寸法と採取部位

c) 試験片数

d) 試験片の表面状態