H 0401:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 一般事項························································································································· 2

4.1 製品規格との関係 ·········································································································· 2

4.2 鋼材及び鋼材加工品の分類 ······························································································ 2

4.3 試験方法の分類 ············································································································· 2

5 付着量試験方法 ················································································································ 3

5.1 直接法 ························································································································· 3

5.2 間接法 ························································································································· 3

5.3 磁力式厚さ試験 ············································································································· 5

6 均一性試験方法(硫酸銅試験) ··························································································· 6

6.1 要旨 ···························································································································· 6

6.2 試験片 ························································································································· 6

6.3 試験液 ························································································································· 6

6.4 試験液の量 ··················································································································· 7

6.5 試験片の清浄 ················································································································ 7

6.6 操作 ···························································································································· 7

6.7 終止点の判断 ················································································································ 7

6.8 判定基準 ······················································································································ 7

7 密着性試験方法 ················································································································ 7

7.1 目視による方法 ············································································································· 7

7.2 ハンマ試験 ··················································································································· 7

7.3 判定基準 ······················································································································ 8

8 性状試験方法(アルカリ試験) ··························································································· 8

8.1 一般 ···························································································································· 8

8.2 試験片 ························································································································· 8

8.3 試験液 ························································································································· 9

8.4 試験片の清浄 ················································································································ 9

8.5 操作 ···························································································································· 9

8.6 判定基準 ······················································································································ 9

9 報告······························································································································· 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 11

H 0401:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

溶融亜鉛鍍金協会(JGA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。

これによって,JIS H 0401:2007は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

H 0401:2013

溶融亜鉛めっき試験方法

Test methods for hot dip galvanized coatings

序文

この規格は,1992年に第2版として発行されたISO 1460を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格の記載事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,鋼材及び鋼材加工品(以下,素材という。)に施した溶融亜鉛めっき(以下,めっきという。)

の試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1460:1992,Metallic coatings−Hot dip galvanized coatings on ferrous materials−Gravimetric

determination of the mass per unit area(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3442 水配管用亜鉛めっき鋼管

JIS H 8501 めっきの厚さ試験方法

JIS H 8641 溶融亜鉛めっき

JIS K 8574 水酸化カリウム(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8847 ヘキサメチレンテトラミン(試薬)

JIS Z 0103 防せい防食用語

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 0103によるほか,次による。

3.1

素材

2

H 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

めっきを施す前の鋼材及び鋼材加工品。

3.2

製品

めっきを施した鋼材及び鋼材加工品。

3.3

めっき皮膜

素材上に形成された亜鉛及び亜鉛と鉄との合金からなるめっき層。めっき表面から素材表面までをいう。

3.4

付着量

単位面積当たりのめっき皮膜の質量。1平方メートル当たりの質量をグラム表示したものであり,g/m2

で表示する。

3.5

めっき皮膜厚さ

素材上に形成された亜鉛及び亜鉛と鉄との合金からなるめっき層の厚さ。めっき表面から素材表面まで

の厚さをいい,μmで表す。

4

一般事項

4.1

製品規格との関係

製品に適用する試験方法の種類の選択,試験頻度,試験の判定基準及び再試験については,個別の製品

規格による。

なお,製品規格に定めていない場合には,受渡当事者間の協定による。

4.2

鋼材及び鋼材加工品の分類

鋼材及び鋼材加工品は,この規格においては製品の形態などによって,次の5種類に分類する。

a) 管類 水配管用鋼管,電線管,配管用鋼管,構造用鋼管,鋼管足場など。

b) 圧延鋼材類 鋼板,形鋼,平鋼,棒鋼,鉄筋など。

c) 加工品類 鉄塔部材,橋りょう(梁)部材,鉄骨部材,造船金物,架線金物,タンクなど。

d) ボルト・ナット類 各種ボルト,ナット,座金など。

e) 鋳鍛造品類 鋳鉄品,鍛鋼品,鋳鋼品,管継手など。

4.3

試験方法の分類

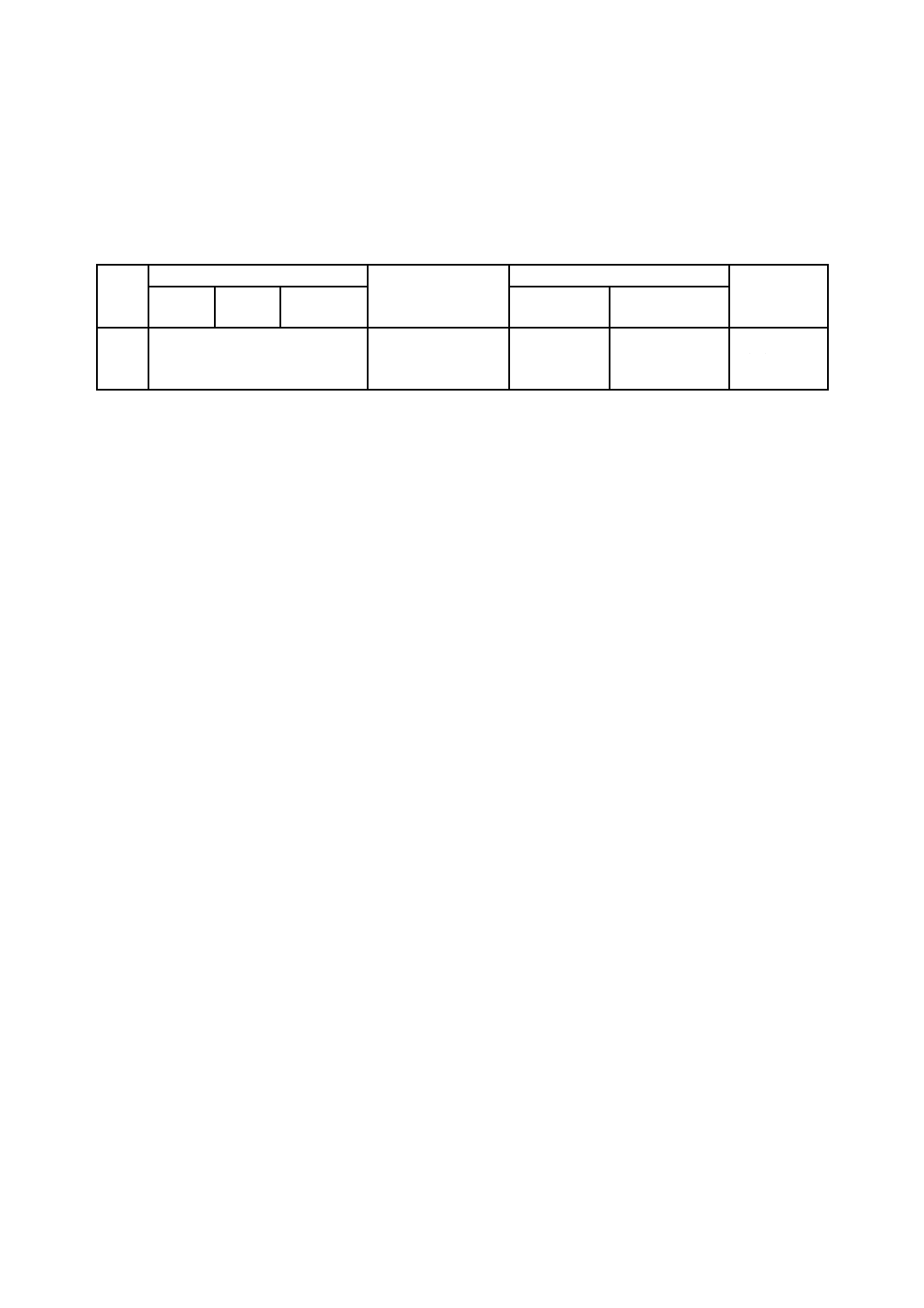

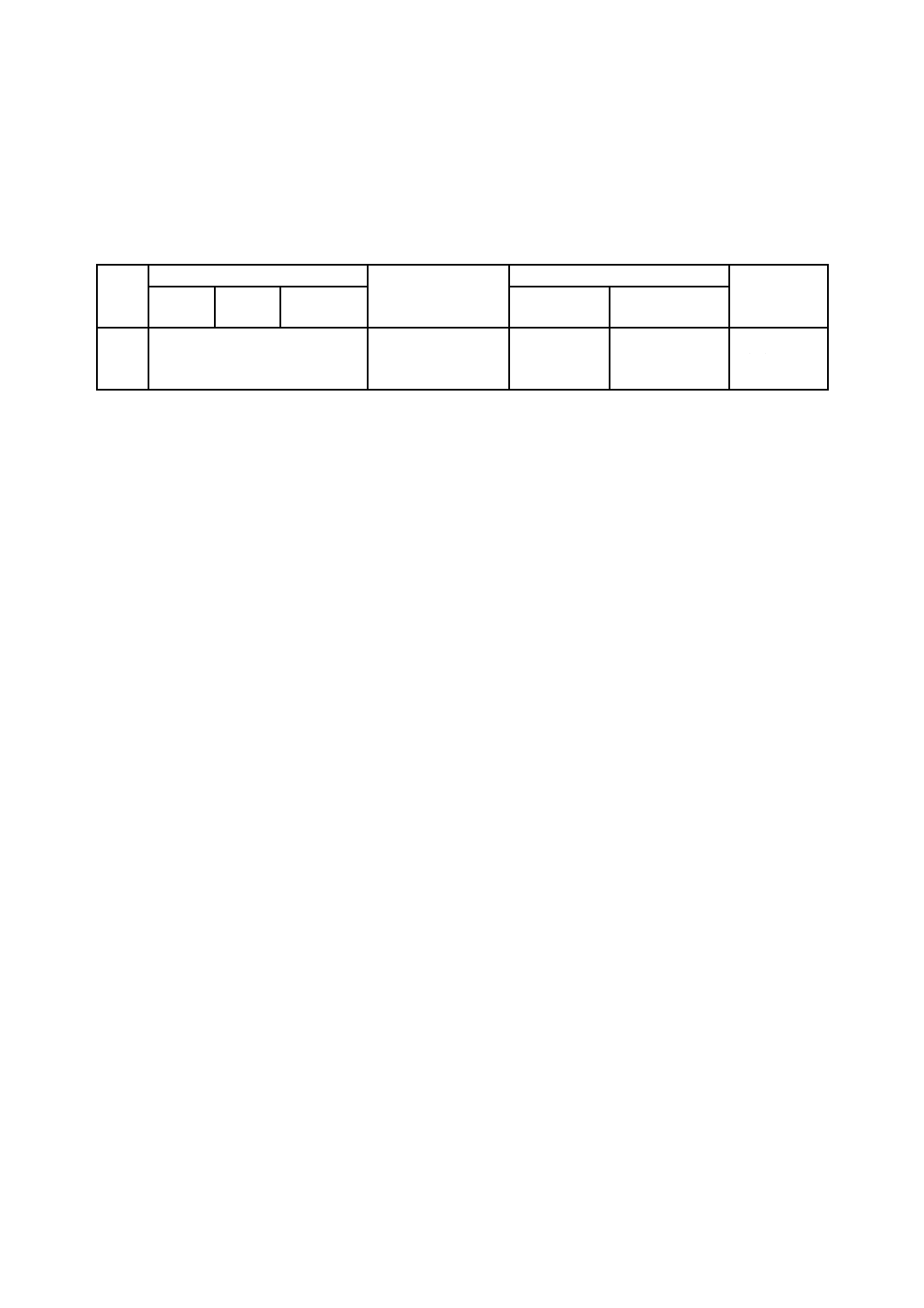

試験方法は,表1の付着量試験,均一性試験,密着性試験及び性状試験の4種類に分類する。

3

H 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

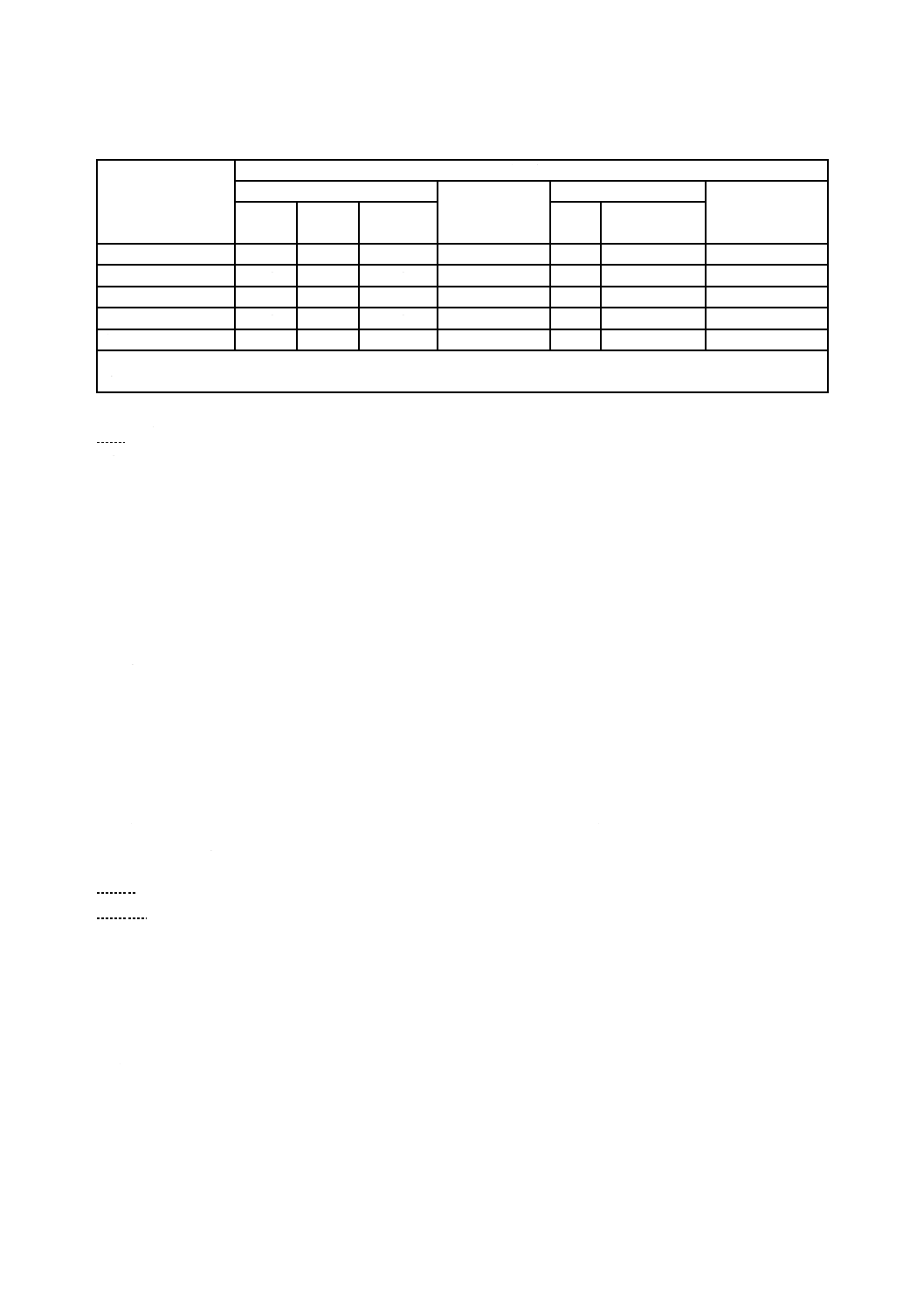

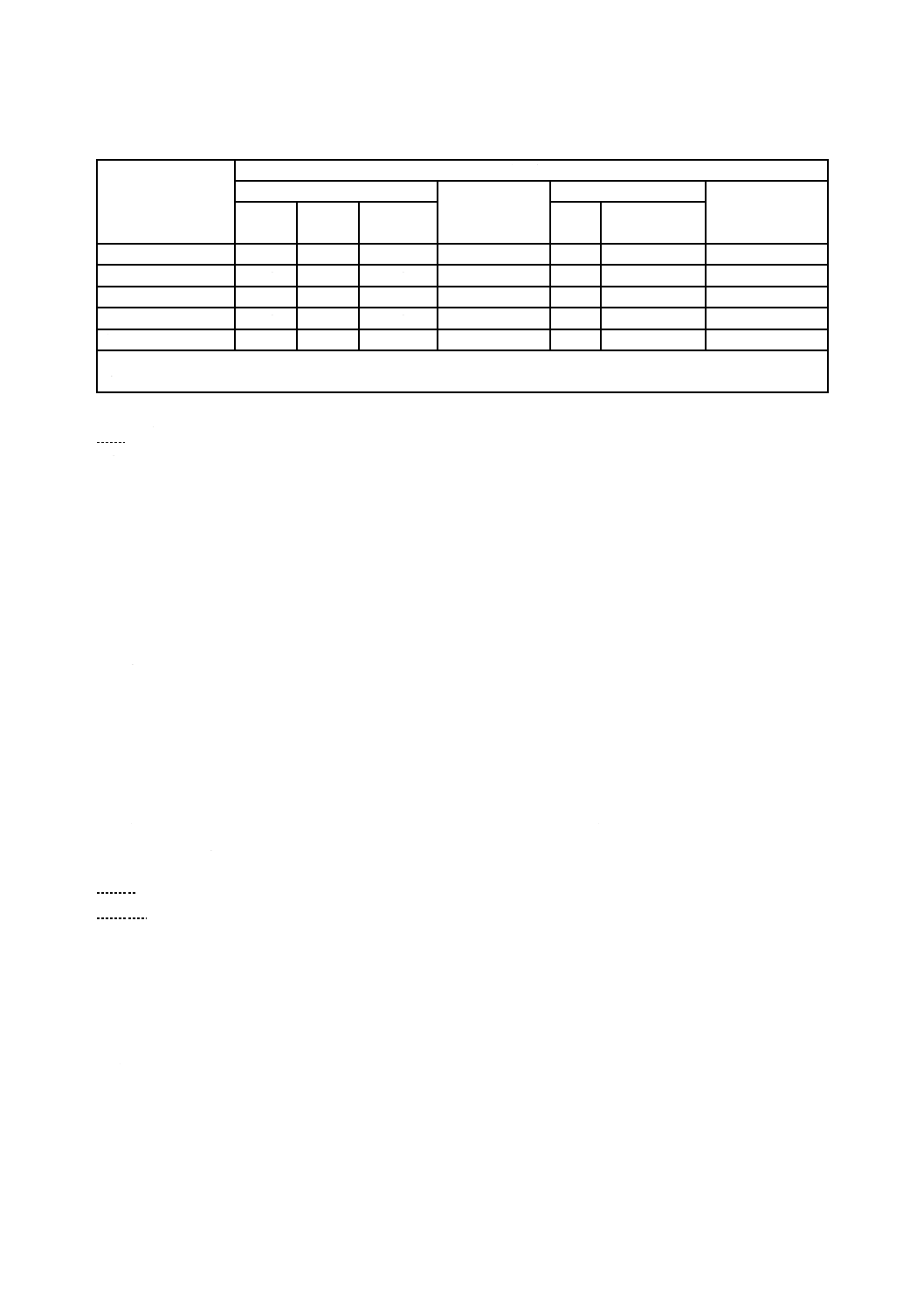

表1−試験方法の分類

素材の分類

試験方法

付着量試験

均一性試験

(硫酸銅試験)

密着性試験

性状試験

(アルカリ試験)

直接法

間接法

磁力式

厚さ試験

目視

ハンマ試験

管類

5.1

5.2

5.3

6

7.1

−

8 a)

圧延鋼材類

5.1

5.2

5.3

6

7.1

7.2

−

加工品類

5.1

5.2

5.3

6

7.1

7.2

−

ボルト・ナット類

5.1

5.2

5.3

6

7.1

7.2

−

鋳鍛造品類

5.1

5.2

5.3

6

7.1

7.2

−

注記 表中の箇条及び細分箇条の番号は,適応する試験項目を示す。

注a) 性状試験は,水配管用めっき鋼管だけに適用する。

5

付着量試験方法

5.1

直接法

5.1.1

要旨

試験片をめっき前にひょう量して,めっき後再びひょう量し,その増量から付着量を求める。

5.1.2

試験片

試験片は,受渡当事者間の協定によって,次のいずれかの方法で採取する。

なお,組み立てられた素材などで試験片を切り取ることができない場合は,めっき加工の注文者は,め

っき業者に素材と同一材料及び素材の情報を提供するものとする。

a) 素材をそのまま試験片とする。

b) 製品を代表する素材から試験片を切り取る。

c) 素材から試験片を切り取ることができない場合は,それに使われたものと同一材料から試料を採取し

試験片とする。

5.1.3

操作及び付着量の計算

試験片は,素材と同一の作業方法で,酸洗・水洗及び乾燥した後,その質量が1 kg未満の場合は0.01 g

まで,1 kg以上の場合は0.1 gまでひょう量し,めっきを施した後,再びひょう量して,その増量を整数

値で算出した試験片の表面積で除したものを付着量とする。付着量の計算結果は整数とし,数値の丸め方

はJIS Z 8401の規則Bによる。

5.2

間接法

5.2.1

要旨

めっきされた試験片をひょう量した後,塩酸でめっき皮膜を溶解除去し,再びひょう量し,その減量か

ら付着量を求める。

5.2.2

試験片

試験片は,次による。

a) 試験片の採取方法 試験片は,受渡当事者間の協定によって,次のいずれかの方法で採取する。

1) 製品をそのまま試験片とする。

2) 製品から試験片を切り取る。

3) 製品から試験片を切り取ることができない場合は,それに使われたものと同一材料から試料を採取

した後,これに製品と同じ作業方法によってめっきを施したものを試験片とする。

4

H 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 試験片の採取位置及び大きさ

試験片の採取位置及び大きさは,次による。

1) 管類の場合 試験片は,a) の2) によって,両端からそれぞれ長さ約60 mmの管状試験片を1個採

取する。ただし,試験片が大きすぎるものは,測定できる適切な大きさに切断してもよい。

なお,製品から試料を採取できない場合,めっき加工の注文者は,めっき業者に素材と同一の試

料及び素材の情報を提供するものとする。

2) 圧延鋼材類及び加工品類の場合 試験片は,a) の1),2) 又は3) によって採取し,長さは,約100

mmとする。ただし,板の場合は約100 mm×約100 mmとする。

3) ボルト・ナット類及び鋳鍛造品類の場合 試験片は,a) の1),2) 又は3) によって採取する。ただ

し,ねじ部を除くことができる。

5.2.3

試験液

試験液は,JIS K 8847に規定するヘキサメチレンテトラミン3.5 gを,密度1.18 g/cm3[35 %(質量分率)

HCl]以上の塩酸500 mLに溶かす。その溶液を水で1 Lに希釈する。

5.2.4

試験片の清浄

必要に応じて,有機溶剤で試験片を脱脂し,乾燥する。使用する有機溶剤は,めっきに害のないものと

する。

5.2.5

操作

めっき皮膜を除去する前に試験片の質量を1 kg未満の場合は0.01 gまで,1 kg以上の場合は0.1 gまで

求める。

その精度は,推定する付着量(見込み付着量)の1 %以下とする。

試験液の量は,試験片のめっき部分の表面積100 mm2当たり最少10 mLになるように溶液量を決める。

試験片を室温の溶液に完全に浸して,めっき皮膜が完全に除去するまで放置する。試験液1) 中の水素の盛

んな発生が止まると,めっき皮膜の除去が終了したことを示す。次いで,試験片を流水でゆすぎ,綿布な

どでよく拭った後,十分に乾燥させ,この項に示す精度で再び質量をはかる。ひょう量後,試験片のめっ

き部分の表面積S(mm2)を求める。表面積の測定精度は,1 %以下とし,1 mm2まで算出する。

なお,表面積の計算に用いる各数値は試験片図面に記載された公称寸法を用いてもよい。

注1) 試験液は,めっき皮膜が容易に除去される範囲内で繰り返し用いてよい。

5.2.6

付着量の計算

付着量は,次の式によって算出する。付着量の計算結果は整数とし,数値の丸め方はJIS Z 8401の規則

Bによる。

6

2

1

10

×

−

=

S

W

W

A

ここに,

A: 付着量(g/m2)

W1: 試験片のめっき皮膜を除去する前の質量(g)

W2: 試験片のめっき皮膜を除去した後の質量(g)

S: 試験片のめっき部分の表面積(mm2)

なお,ねじ部を含む試験片のめっき部分の表面積S(mm2)は,次の式によって算出するが,計算に用

いる各数値は,公称寸法を適用してもよい(図1及び図2参照)。その他の形状の製品,又は試験片につ

いては,受渡当事者間の協定による。

5

H 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

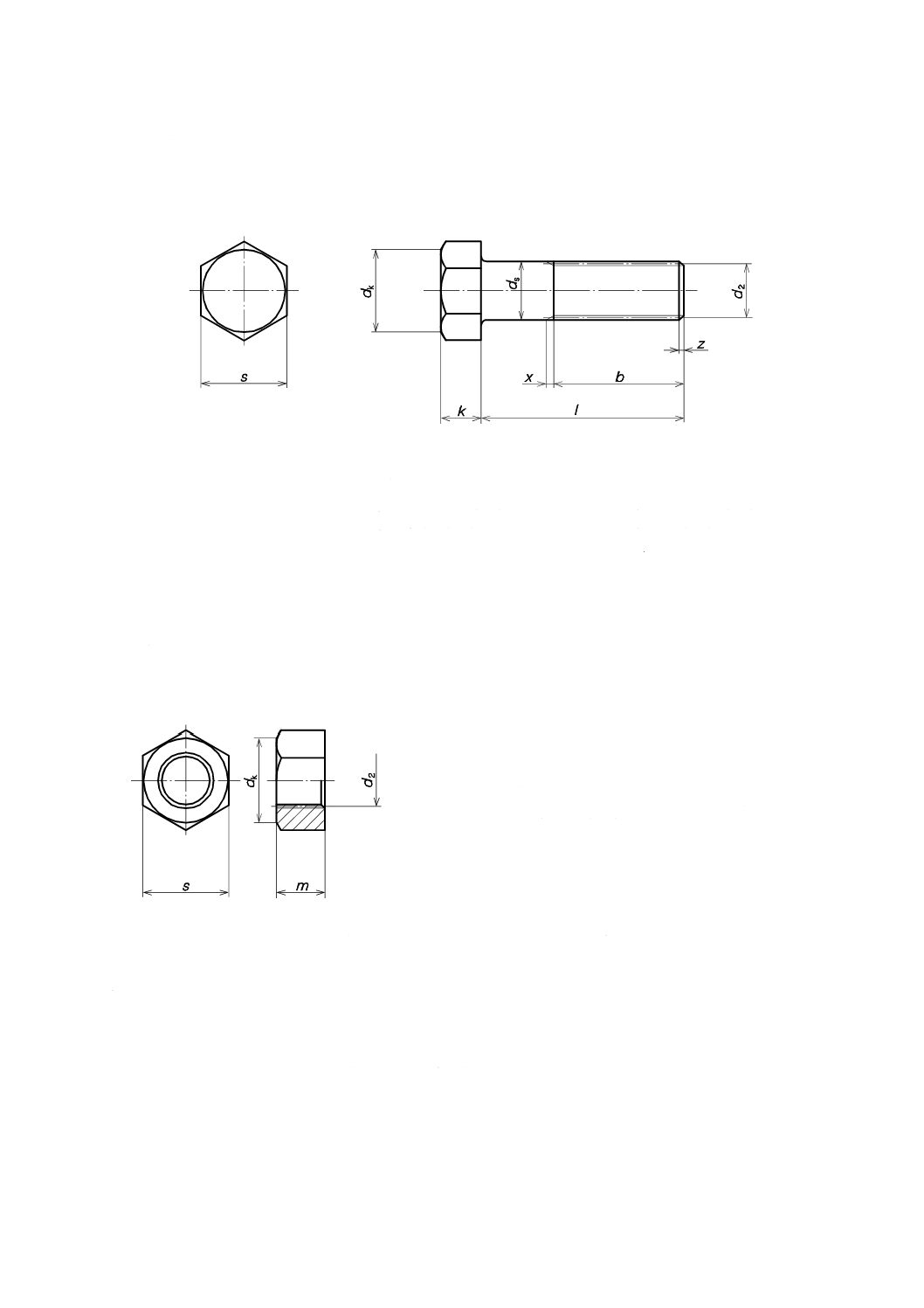

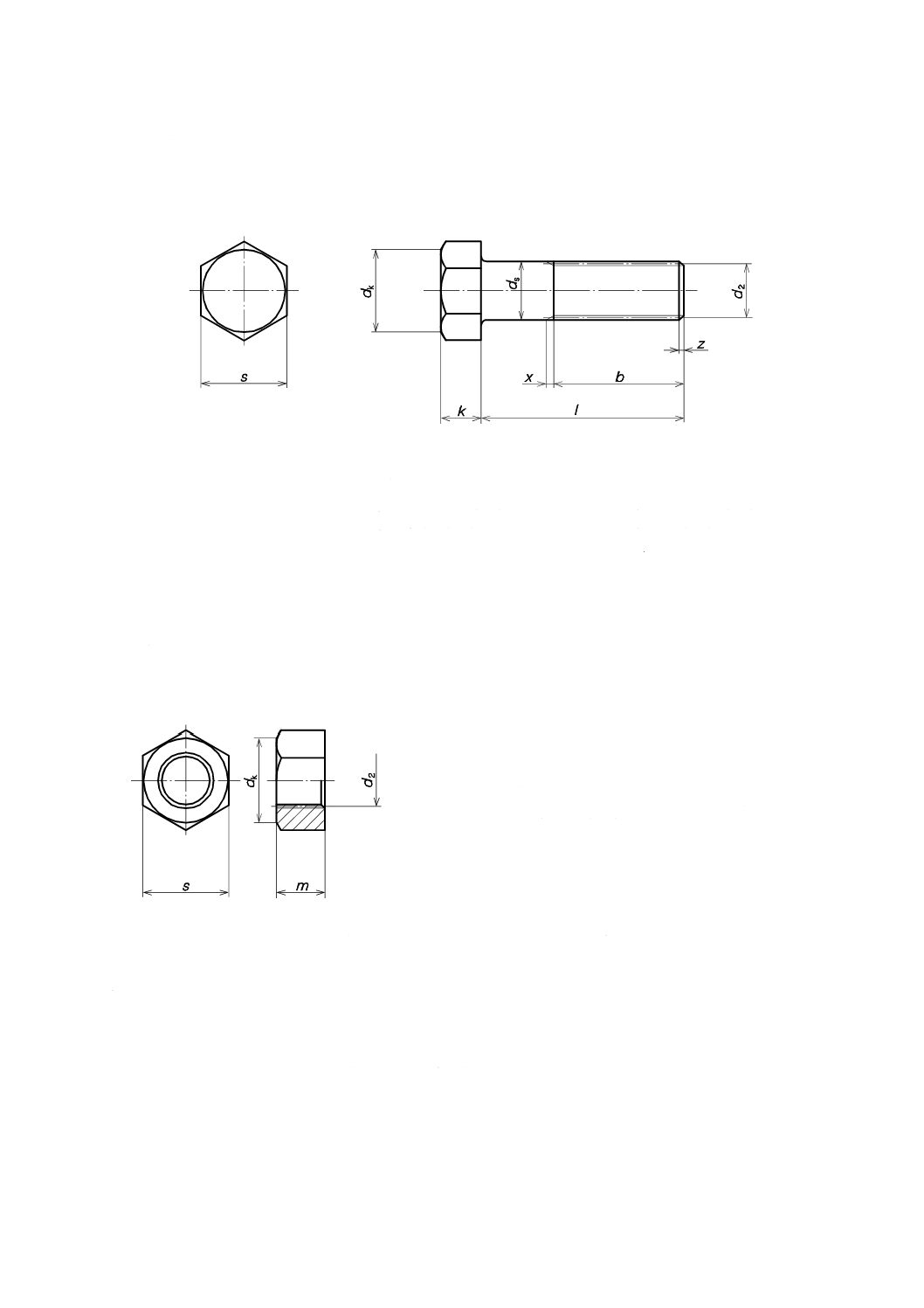

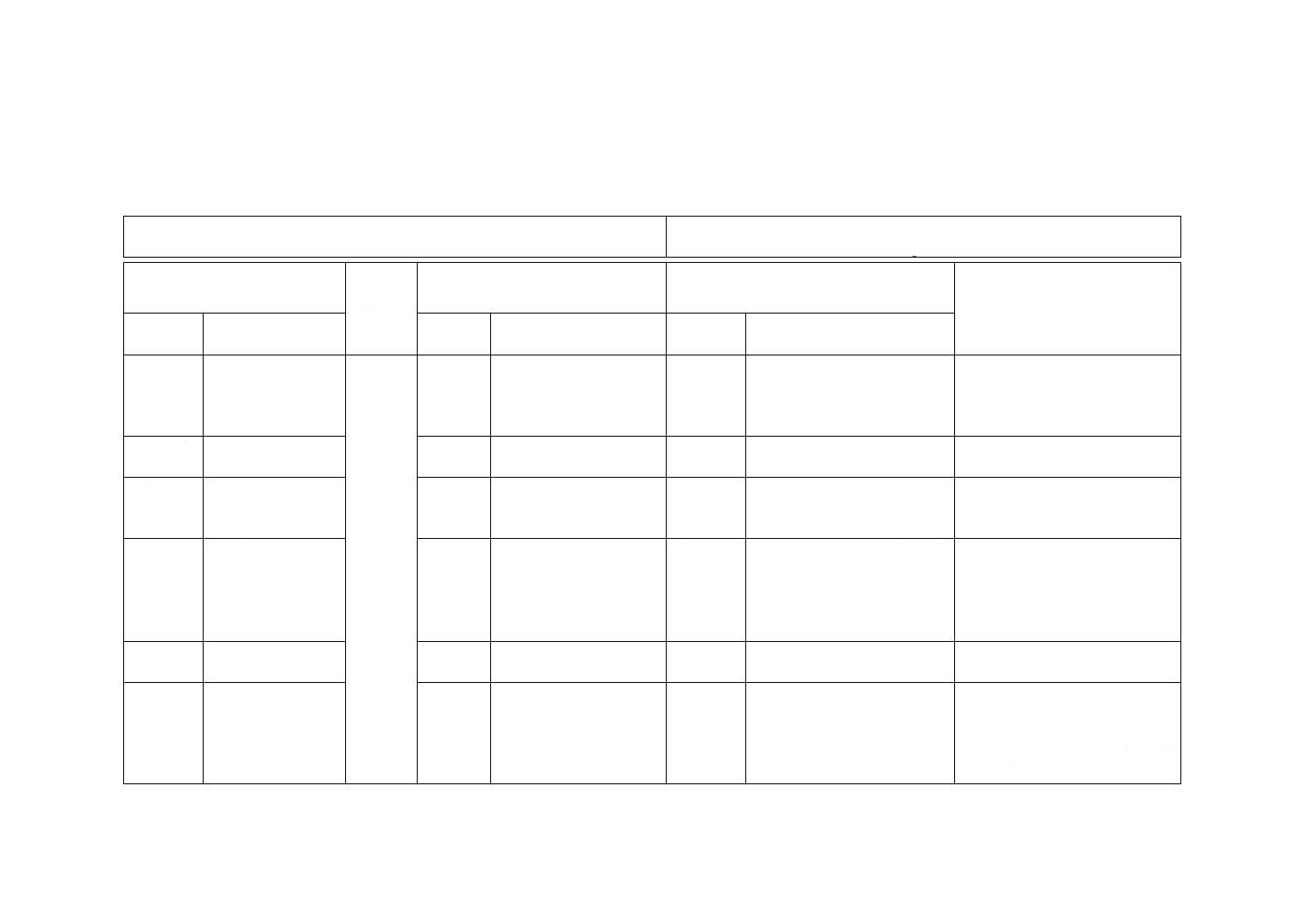

a) 六角ボルト(メートルねじ)

S=1.95sdk+3.46sk−0.187s2−0.122dk2+3.14ds[l−(b+x/2)]+1.30dsz−1.30z2

+(b−z+x/2) (5.27d2+0.267p2/d2)

S: 試験片のめっき部の表面積(mm2)

s: 二面幅(mm)

l: 首下長さ(呼び長さ)(mm)

k: 高さ(mm)

b: ねじ部長さ(mm)

dk: 頭部円径(mm)

x: 不完全ねじ部長さ(mm)

ds: 軸径(mm)

z: ねじ先長さ(mm)

d2: 有効径(mm)

p: ピッチ

図1−六角ボルト(メートルねじ)の形状及び寸法

b) 六角ナット(メートルねじ)

S=1.95sdk+3.46sm−0.187s2−0.122dk2−1.57d22+m (5.19d2+0.263p2/d2)

S: 試験片のめっき部の表面積(mm2)

s: 二面幅(mm)

dk: 頂面径(mm)

m: 高さ(mm)

p: ピッチ

d2: 有効径(mm)

図2−六角ナット(メートルねじ)の形状及び寸法

5.3

磁力式厚さ試験

5.3.1

要旨

磁力式測定装置を用いて製品のめっき皮膜厚さを測定し,その皮膜厚さから換算によって付着量を求め

る。一般事項は,JIS H 8501の12.(磁力式試験方法)による。

5.3.2

試験片

製品をそのまま試験片とする。

5.3.3

測定箇所

6

H 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片のめっき皮膜厚さ測定箇所は,できるだけ代表的な結果が得られるように切断面又は端部及び角

から10 mm以内の部分を除き,次のa)〜e) のいずれかに従って行う。

a) 2 m2以上の場合は3か所以上

b) 100 cm2以上2 m2未満の場合は1か所以上

c) 100 cm2未満の場合は1か所

d) 2 mを超える長さの場合は両端及び中央の3か所

e) 2 m以下の場合は,中央の1か所

5.3.4

操作及び付着量への換算

1か所につき5点以上を測定し,その平均値を1か所当たりのめっき皮膜厚さとする。

なお,測定点数は受渡当事者間の協定によって5点以外としてもよい。

換算付着量は,めっき皮膜の密度を7.2 g /cm3として,次の式による。

なお,付着量は整数とし,数字の丸め方はJIS Z 8401の規則Bによる。

A=7.2×t

ここに,

A: 付着量(g/m2)

t: めっき厚さ(μm)

6

均一性試験方法(硫酸銅試験)

6.1

要旨

めっきされた試験片を硫酸銅溶液の中に約60秒浸せきし,これを規定回数繰り返し,試験片表面の銅の

析出の有無を目視で判定する。

注記 硫酸銅試験1回当たりの浸せきでは,8 μm程度の厚さが減少する。

6.2

試験片

試験片は,次による。

a) 試験片の採取方法 試験片は,5.2.2 a) によって採取する。

b) 試験片の採取位置及び大きさ 試験片の採取位置及び大きさは,次による。

1) 管類の場合 試験片は,5.2.2 b) の1) によって採取する。

2) 圧延鋼材類及び加工品類の場合 試験片は,5.2.2 a) の1),2) 又は3) によって採取し,長さは,

約100 mm 2) とする。ただし,板の場合は約100 mm×約100 mm 2) とする。

3) ボルト・ナット類の場合 試験片は,5.2.2 a) の1),2) 又は3) によって採取する。長さ150 mmを

超える試験片は,試験できる適切な大きさに切断2) するか,又は部分的に浸せきしてもよい。

4) 鋳鍛造品類の場合 試験片は,5.2.2 a) の1),2) 又は3) によって採取する。大きすぎるもの(め

っき面積が400 cm2を超えるもの)は,試験できる適切な大きさに切断2) するか又は部分的に浸せ

きしてもよい。

注2) めっきを施していない部分の表面積が大きくて硫酸銅溶液の濃度を著しく減じるような場

合には,この部分を適切な塗料などで被覆する。

6.3

試験液

硫酸銅五水和物[純度98.5 %(質量分率)以上,鉄0.1 %(質量分率)以下,及び水不溶解分0.5 %(質

量分率)以下]36 gに対し水100 mLの割合に調合し,これを加熱溶解した後,遊離硫酸を中和するため

過剰な量の粉末状の水酸化銅(II)[Cu(OH)2](化学用)3), 4) を加えてかき混ぜ,24時間放置した後,ろ過

し,18 ℃とした密度1.186〜1.188 g/cm3(浮きばかりなどで測定)の溶液を試験液とする。

7

H 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注3) 水酸化銅(II)の量は,溶液10 Lに対し,約10 gである。これが過剰に存在することは,容器

の底に沈殿するので分かる。

4) 水酸化銅(II)の代わりに,酸化銅(II)[CuO](化学用)を溶液10 Lに対し約8 g用いてもよ

い。この場合には,48時間放置する。

又は粉状塩基性炭酸銅[CuCO3・Cu(OH)2](化学用)を溶液10 Lに対し,約12 g用いてもよ

い。この場合には,24時間放置する。

6.4

試験液の量

試験液の量は,試験片を完全に浸し,その表面積1 cm2に対し6 mL以上を用い,浸せき回数20回に及

ぶまでは同一液を用いてもよい。

6.5

試験片の清浄

試験片の清浄は,5.2.4による。

6.6

操作

清浄にした試験片を16〜20 ℃に保った試験液の中央に静かに約60秒浸す。このとき,液をかき混ぜた

り,容器の壁に触れてはならない。

取り出した試験片は,直ちに水中で洗浄し,めっき皮膜上に付着した銅をブラシなどで拭い取る。

この操作を繰り返し行う。

6.7

終止点の判断

試験片表面の上に光輝のある密着性金属銅が析出した場合,終止点とする。ただし,次の場合は終止点

としない。

a) 光輝のある密着性金属銅の析出した全面積が0.05 cm2に満たない場合。

b) 光輝のある密着性金属銅をナイフの背のような鈍い器具で剝ぎ取ることができ,その下にめっき皮膜

が現れた場合。

注記 密着性金属銅の下にめっき皮膜が存在しているか,いないかについて疑いがある場合には,密

着性金属銅を剝ぎ取り,この箇所に希塩酸の1滴又は数滴を滴下すれば,めっき皮膜が存在す

る場合には活発な水素の発生があるので判定できる。

c) 試験片の角又は端から10 mm以内に光輝のある密着性金属銅が析出した場合。

d) めっき後,生じた切りきず,かすりきず部分,これに隣接する部分に光輝のある密着性金属銅が析出

した場合。

6.8

判定基準

6.6の操作をJIS H 8641の表2に規定された回数を繰り返し,終止点に達しない場合は適合とする。

7

密着性試験方法

7.1

目視による方法5)

仕上げ完了後,ハンドリングでのめっき皮膜のき裂又は剝離の有無を調べる。

注5) 目視による方法は,ハンマ試験の適用を受けない製品に適用する。

7.2

ハンマ試験

7.2.1

要旨

ハンマで打撃を加えたときのめっき皮膜の表面状態を調べる。ただし,7.2.2の試験片が採取できる場合

に適用する。

7.2.2

試験片

8

H 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験片は,表面が平たんで約40 mm以上×40 mm以上×8(厚さ)mm以上とする。

なお,製品から試験片を採取できない場合,めっき加工の注文者は,めっき業者に製品と同じ組成の素

材及び素材の情報を提供するものとする。

7.2.3

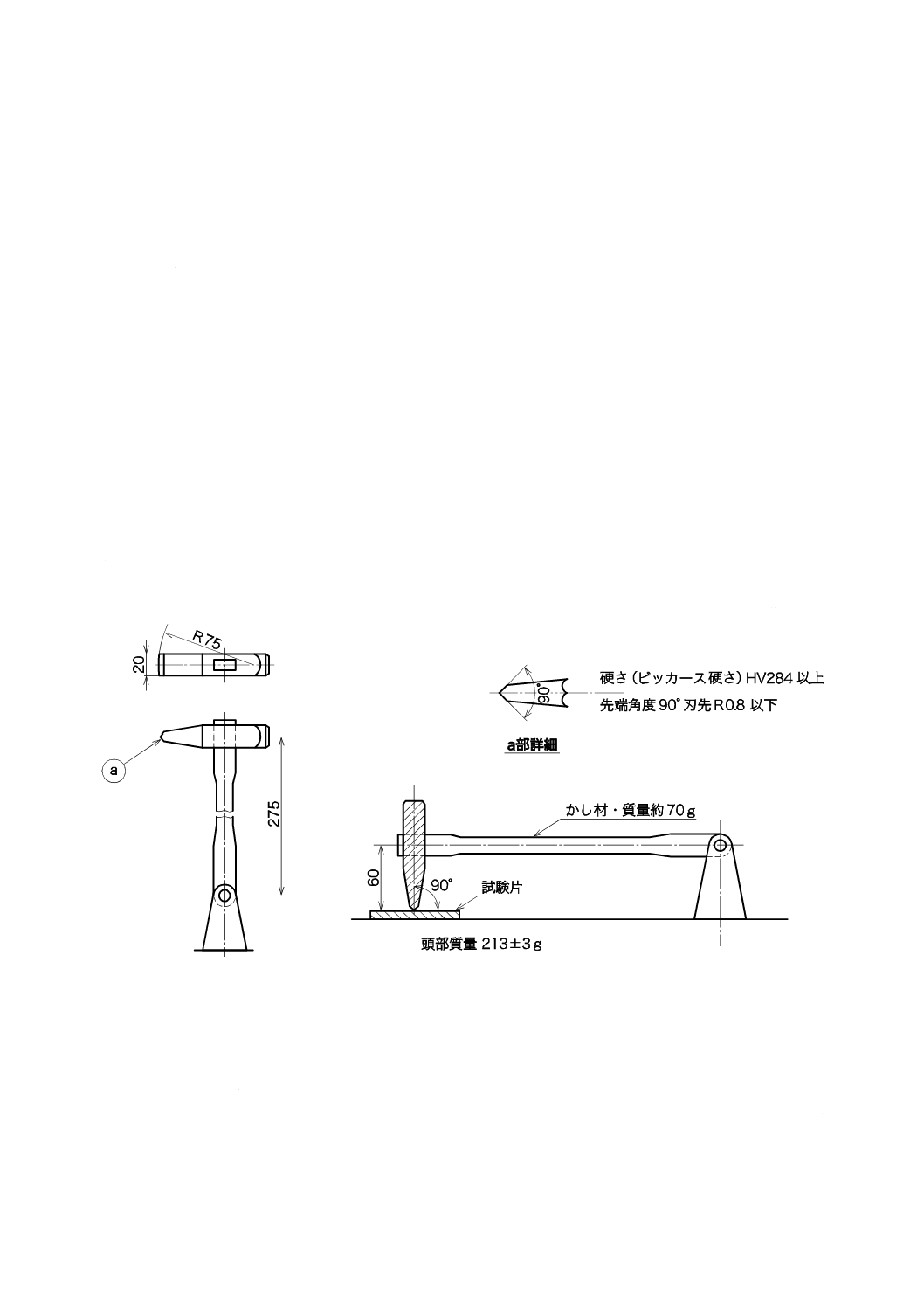

ハンマ試験装置

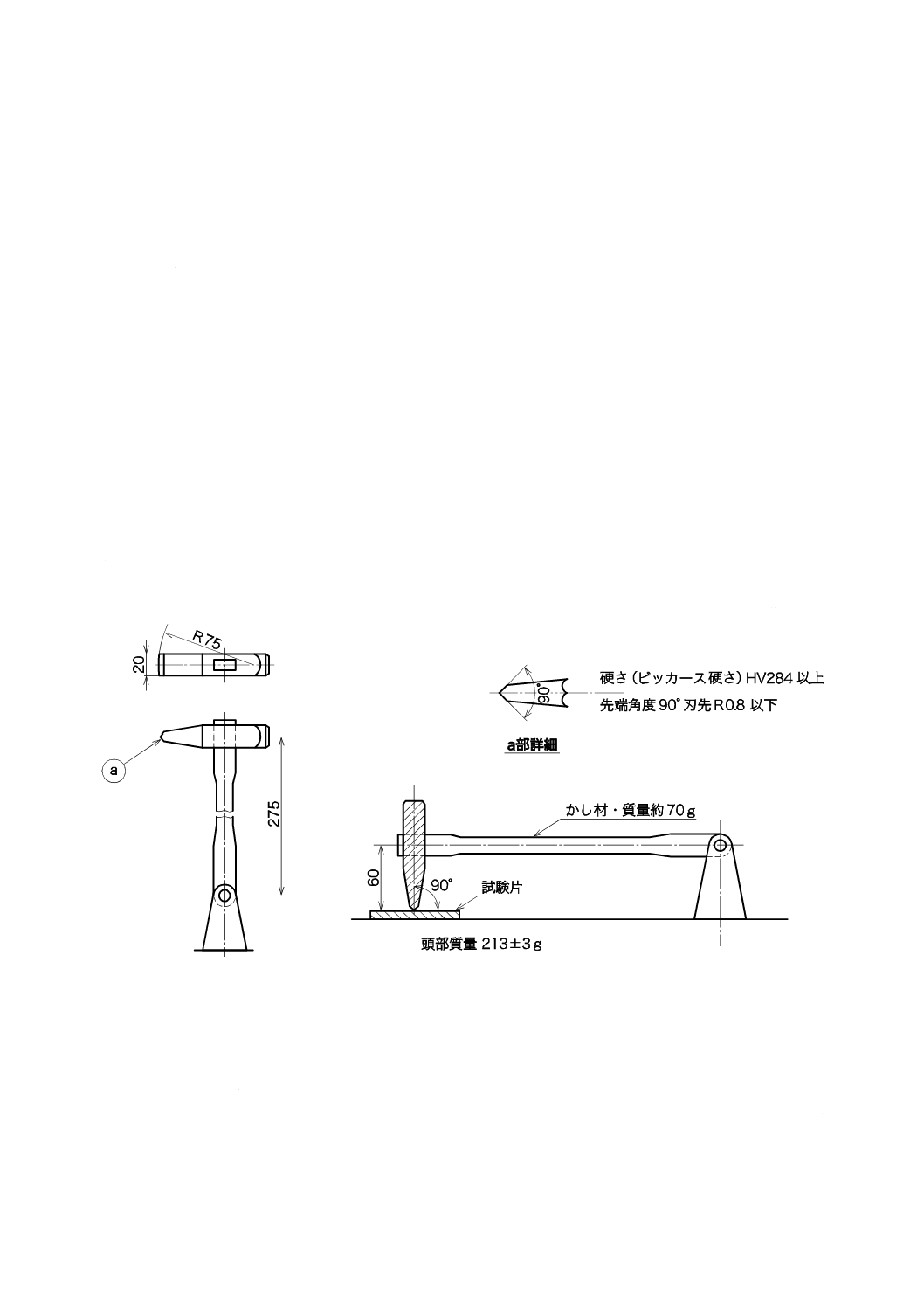

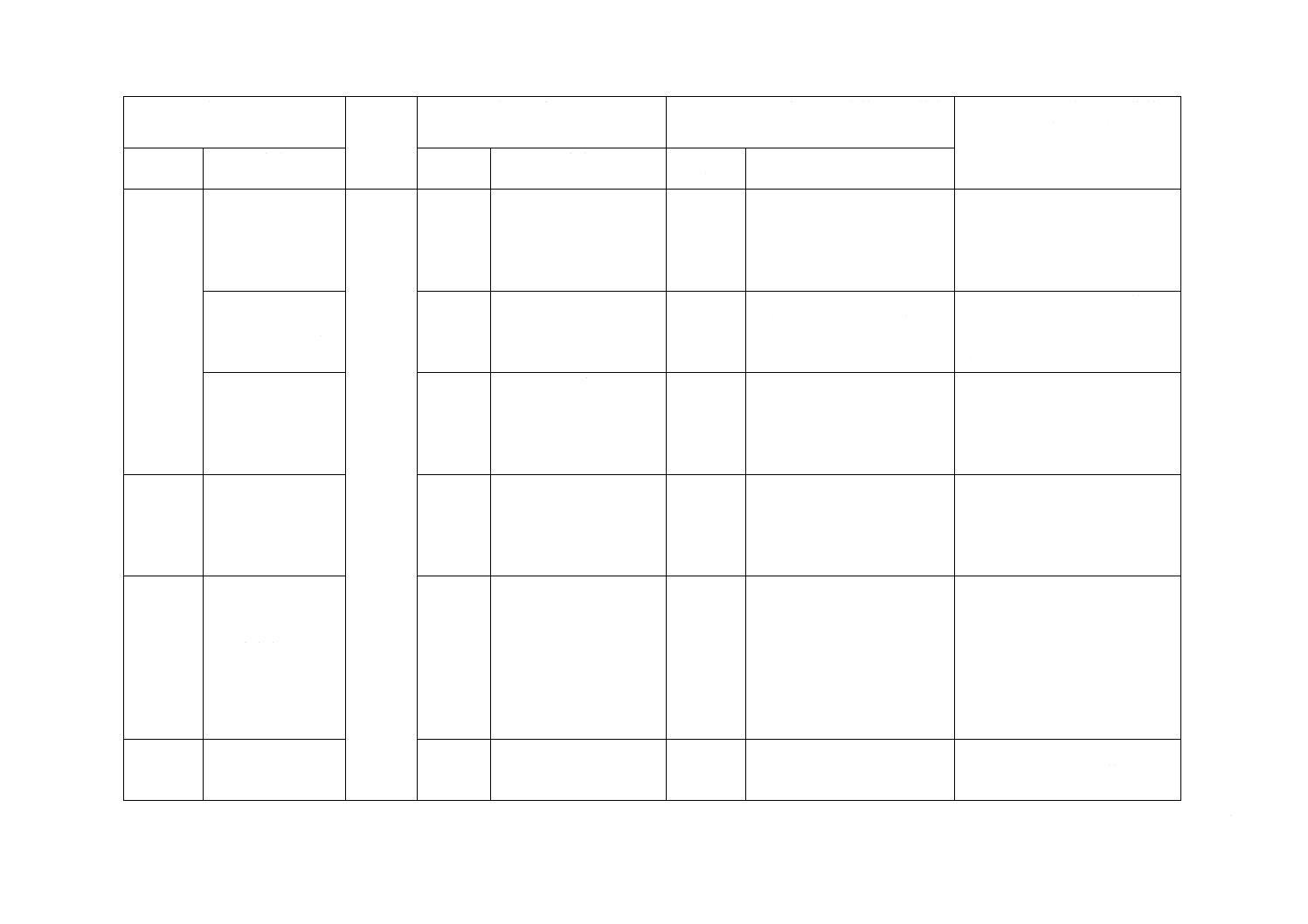

ハンマ試験装置を,図3に示す。

7.2.4

試験片の設置

試験片は,ハンマ打撃によって容易に動かないように水平に固定し,試験面は,ハンマと直角でなけれ

ばならない。

7.2.5

操作

試験面を水平に置き,ハンマは,支持台を中心に柄を垂直の位置から自然に落下させる。打撃は,4 mm

間隔で平行に5点行い,その打痕間の剝離及び浮き上がりを調べる。ただし,角又は端から10 mm以内は

試験の対象としない。また,同一箇所を2回以上たたいてはならない。

なお,試験は常温状態で行う。

7.3

判定基準

密着性試験の判定基準は,次による。

a) 目視による密着性試験を行った結果,めっき皮膜にき裂又は剝離がない場合は,適合とする。

b) ハンマ試験を行った結果,打痕間に連続した浮き上がり又は剝離がない場合は,適合とする。

単位 mm

図3−ハンマ試験装置

8

性状試験方法(アルカリ試験)

8.1

一般

性状試験は,JIS G 3442に適用する6)。

注6) 管類は表1に記載の試験方法を選択できるが,性状試験は水配管用亜鉛めっき鋼管(JIS G 3442)

だけに適用する。

8.2

試験片

9

H 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

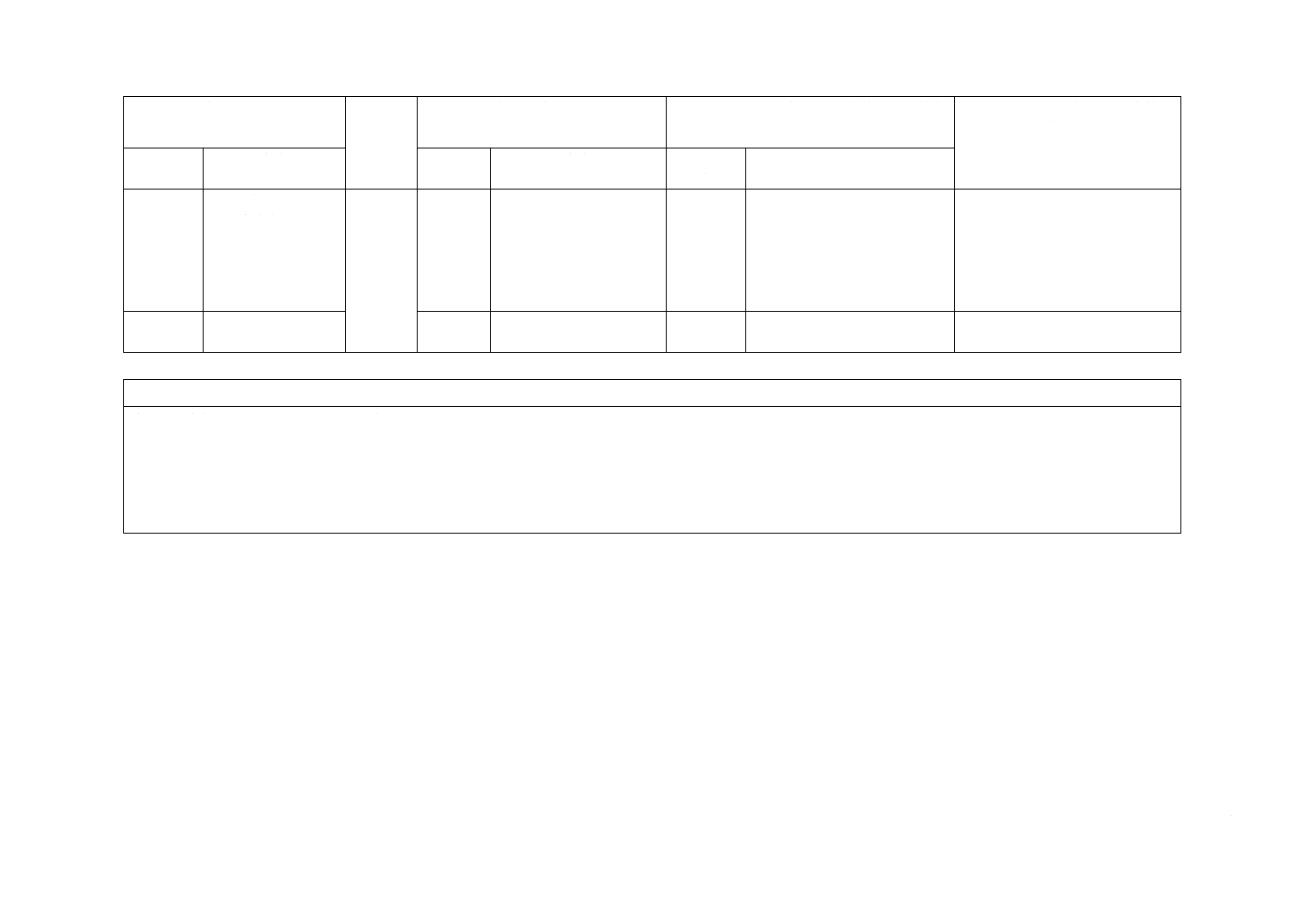

製品をそのまま試験片とし,試験片の長さは,30 mmとする。試験片の断面形状は,表2による。

なお,表2にない管の呼び径の試験片については,試験できる適切な大きさに切断してもよいものとす

る。

8.3

試験液

試験液は,JIS K 8576に規定する水酸化ナトリウム20 g又はJIS K 8574に規定する水酸化カリウム28 g

を,水100 mLに溶かしたものとする。

8.4

試験片の清浄

試験片の清浄は,5.2.4による。

8.5

操作

試験液の量は,めっき面100 mm2当たり5 mL以上で,試験片を完全に浸す量とし,試験液の温度は75

〜80 ℃に保つ。

試験片を投入すると,時間の経過に従い,めっき皮膜は溶解する。表面の亜鉛層が溶解している間は少

量の気泡が発生するだけであるが,亜鉛と鉄との合金層が現れてくると水素が激しく発生し,ガラス容器

内には気泡が充満するようになる。その後,素材表面に達すると作用は緩やかになり,気泡は発生しなく

なる。このときを終止点として,試験片を投入したときからの時間をはかる。

なお,試験片の切断面は,素材表面が直接試験液に触れないように,適切な塗料などで保護してもよい。

8.6

判定基準

試験片を投入してから100分以上経過後,終止点に達しない場合は,適合とする。

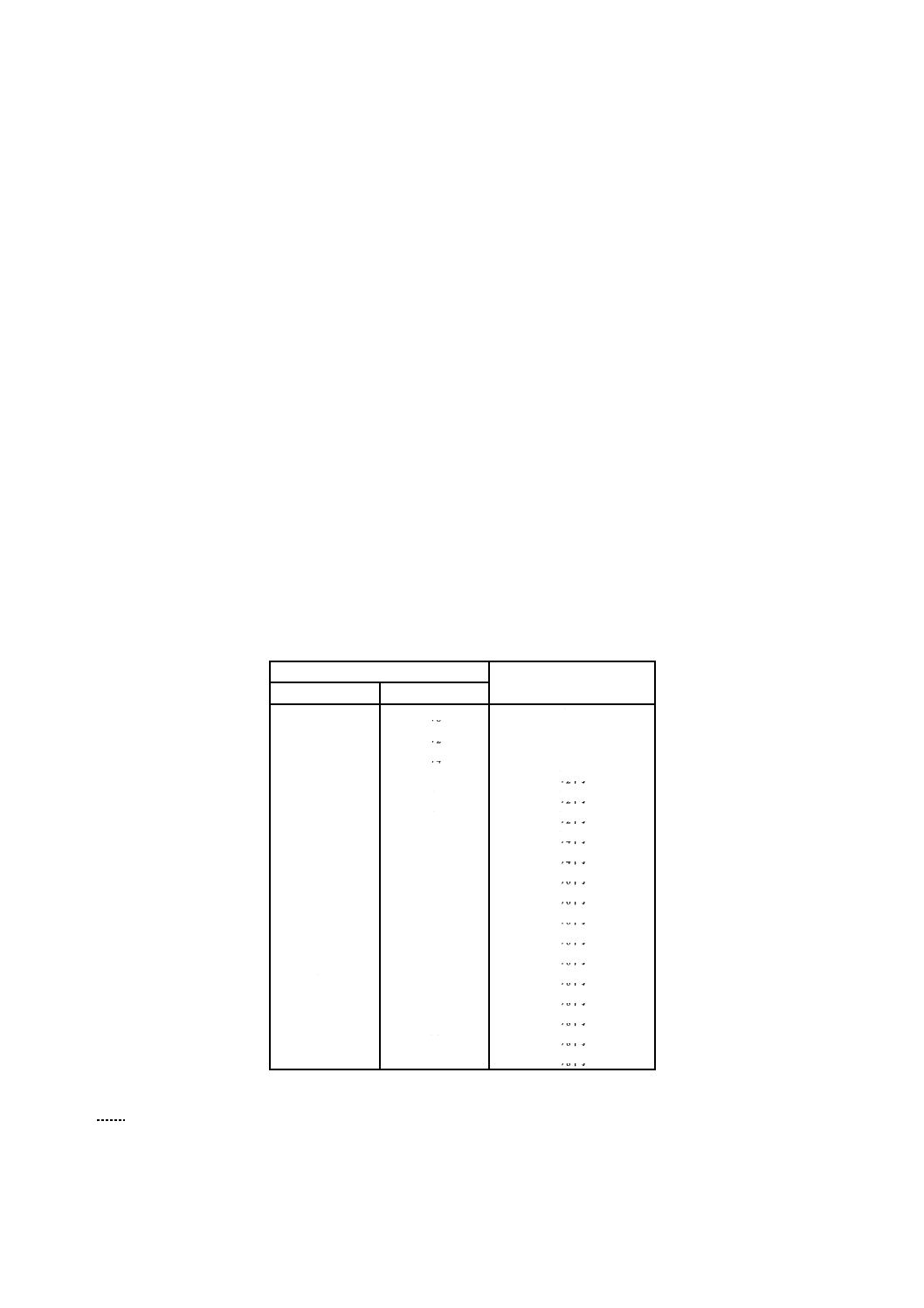

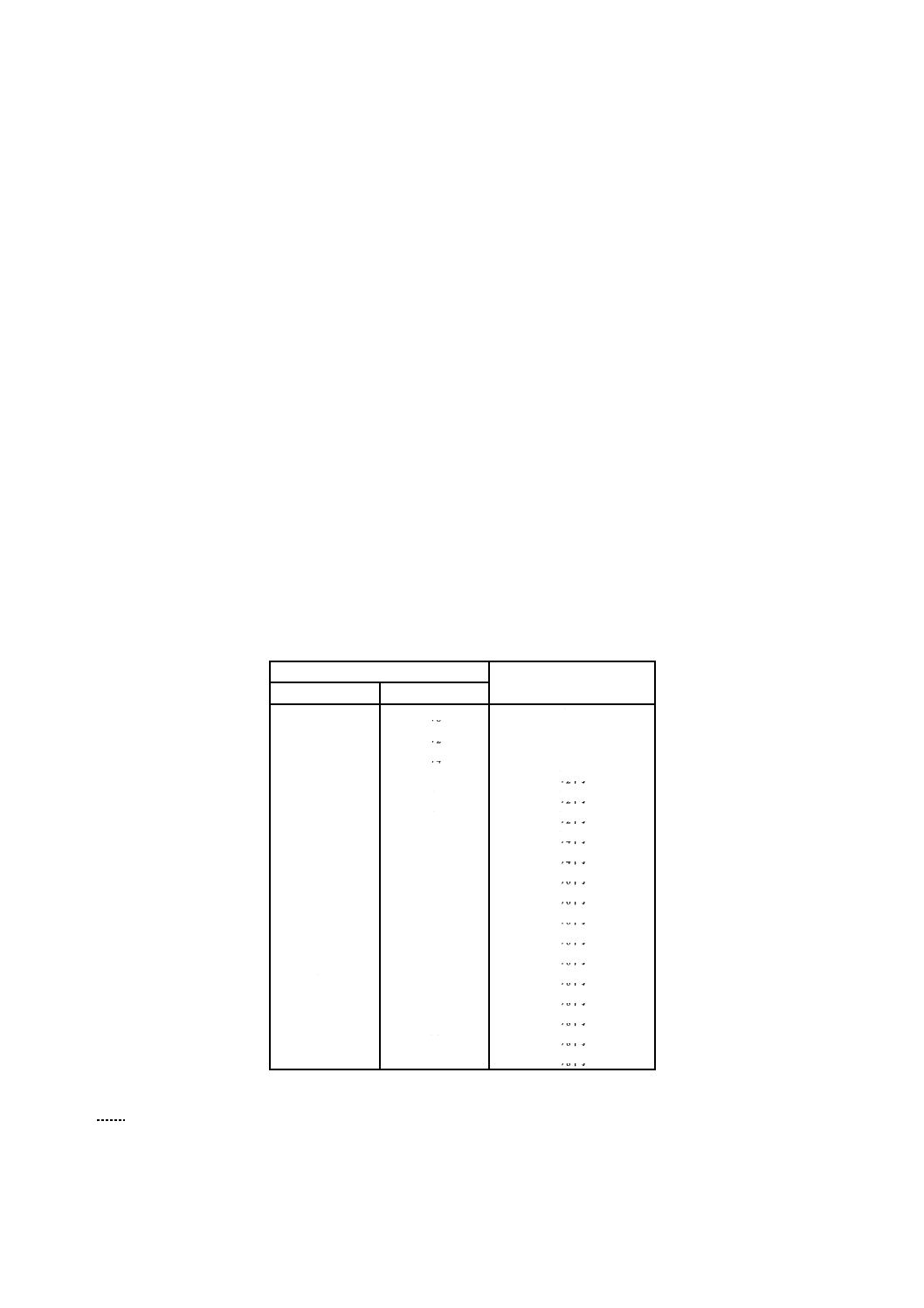

表2−試験片の断面形状

管の呼び径

断面の形状

A

B

10

3/8

全円

15

1/2

全円

20

3/4

全円

25

1

1/2円

32

11/4

1/2円

40

11/2

1/2円

50

2

1/4円

65

21/2

1/4円

80

3

1/6円

90

31/2

1/6円

100

4

1/6円

125

5

1/8円

150

6

1/8円

175

7

1/8円

200

8

1/8円

225

9

1/8円

250

10

1/8円

300

12

1/8円

9

報告

試験報告書が必要な場合には,次の項目を報告事項として受渡当事者間の協定によって選択する。

なお,受渡当事者間の協定事項を記載してもよい。

10

H 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 対象となる製品規格番号及びこの規格番号(JIS H 0401)

b) 試験片に関する情報(形状,試験片寸法及び試験方法)

c) 試験方法及び記載事項(表3参照)

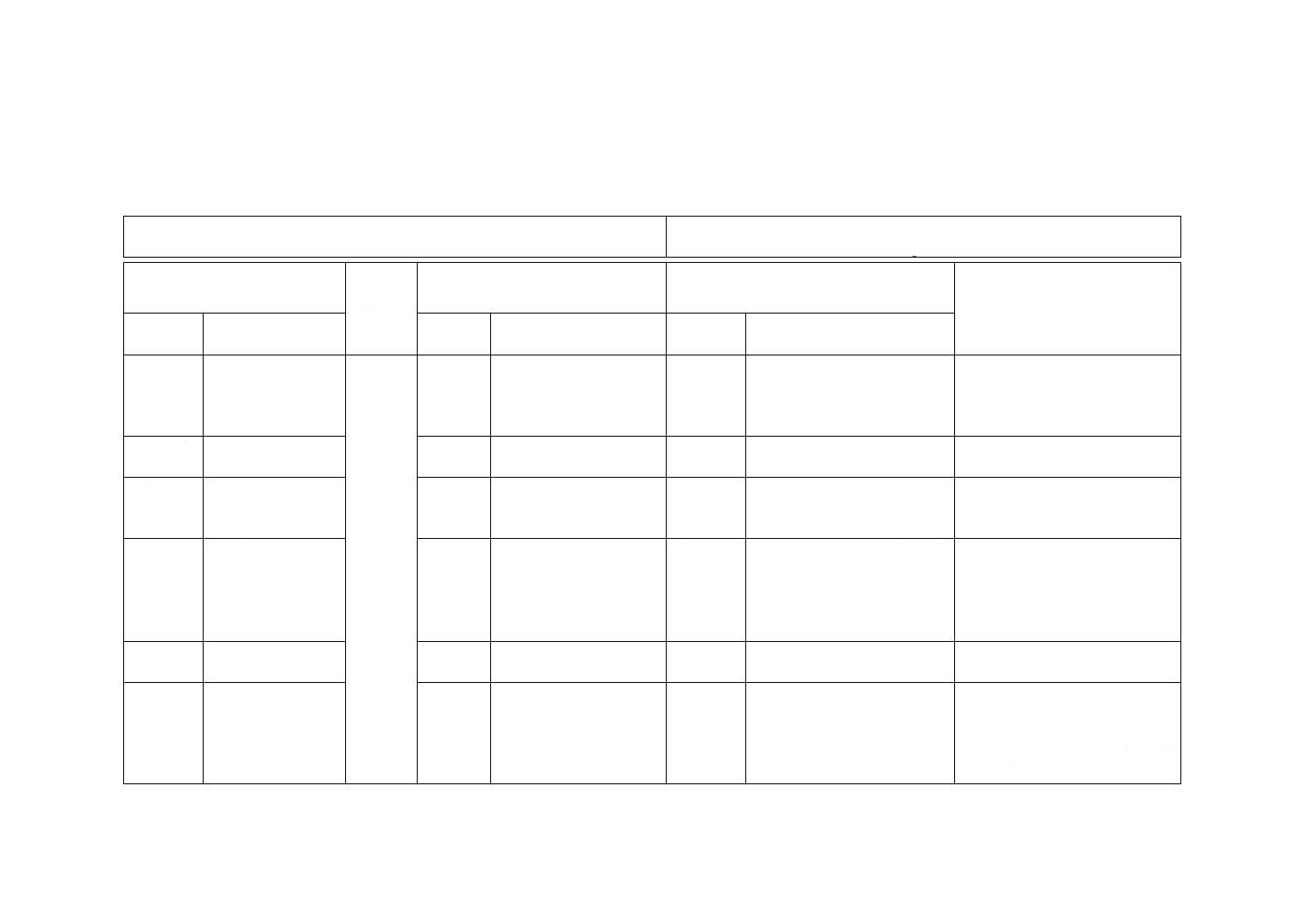

表3−試験方法及び記載事項

試験

方法

付着量試験

均一性試験

(硫酸銅試験)

密着性試験

性状試験

(アルカリ

試験)

直接法

間接法

磁力式厚さ

試験

目視

ハンマ試験

記載

事項

付着量(g/m2)

繰り返し回数(回) き裂又は剝離

の有無

連続した浮き上

がり又は剝離の

有無

浸せき時間

(分)

d) 試験結果

11

H 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS H 0401:2013 溶融亜鉛めっき試験方法

ISO 1460:1992 Metallic coatings−Hot dip galvanized coatings on ferrous materials

−Gravimetric determination of the mass per unit area

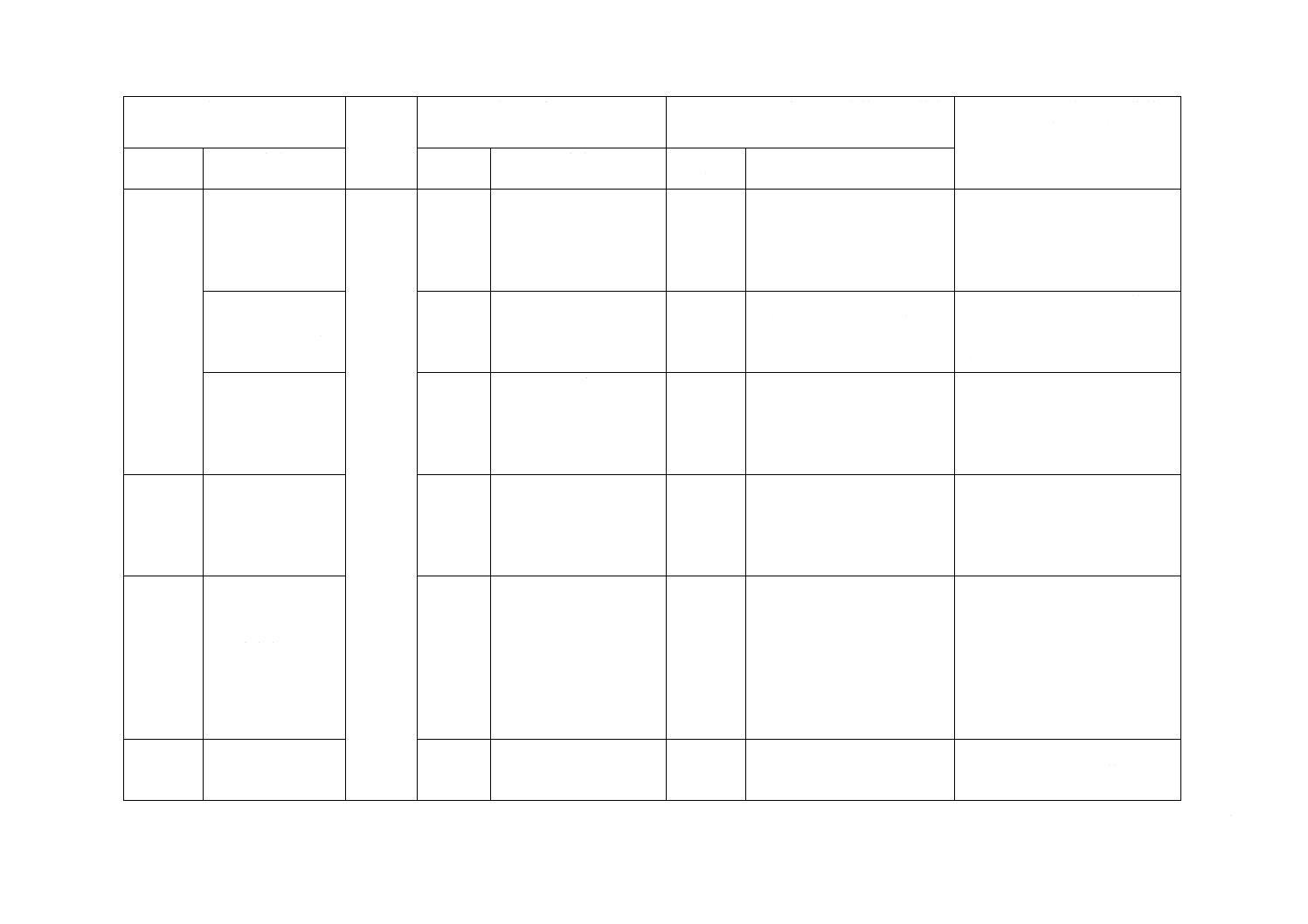

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

1

単純形状で質量測定が可

能な場合だけに対応。

変更

適用範囲を拡大した。

ISO規格とJISとは規格の体系が

異なる。JISでは,溶融亜鉛めっ

き製品の品質を評価するために

適用範囲を拡大した。

2 引用規

格

3 用語及

び定義

JIS Z 0103によるほ

か,5用語の定義を

規定。

−

−

追加

JISとして必要な用語を定義し

た。

JISに追加した試験方法で用いる

用語を理解するために必要な定

義を規定した。

4 一般事

項

4.1 製品規格との関

係

4.2 鋼材及び鋼材加

工品の分類

4.3 試験方法の分類

−

−

追加

JISとして必要な一般事項を追

加した。

対象となる素材及び素材ごとの

試験方法を明確にするため規定

した。

5 付着量

試験方法

5.1 直接

法

5.1.1 要旨

5.1.2 試験片

5.1.3 操作及び付着

量の計算

−

−

追加

付着量試験方法として直接法

を追加した。

間接法では測定できない場合が

あり,必要な試験方法である。

溶融亜鉛めっきの国際規格ISO

1461の次回改正に,この試験の追

加を提案する。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

H

0

4

0

1

:

2

0

1

3

12

H 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

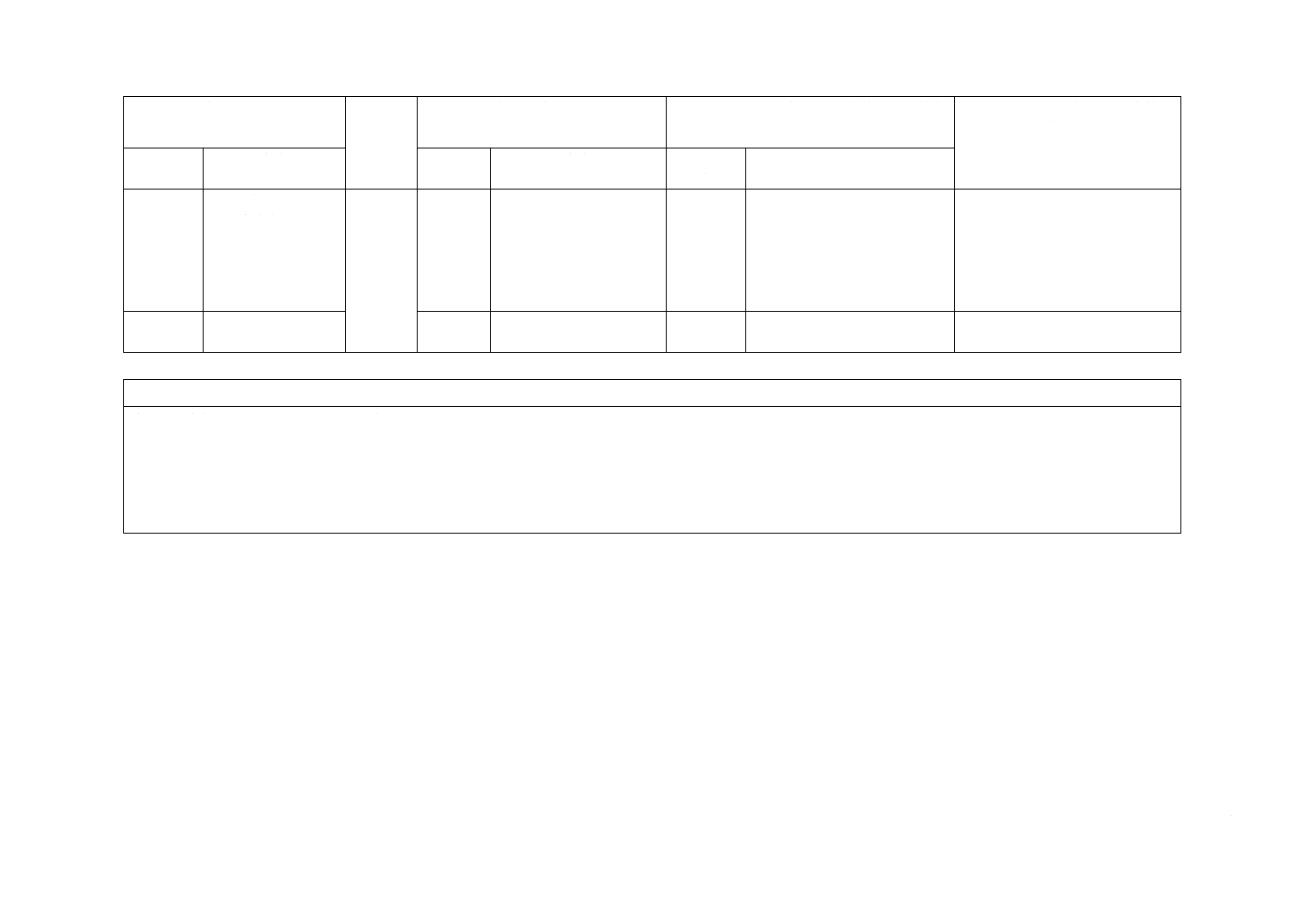

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5.2 間接

法

5.2.1 要旨

5.2.2 試験片

試験片の採取位置

及び大きさを規定。

5.2.3 試験液

2

4

3

採取位置及び大きさの規

定なし。

追加

鋼材加工品の種類に分けて,試

験片の採取位置及び大きさを

追加した。

試験片の採取方法は重要な事項

であるため追加した。

次回ISO改正時に追加を提案す

る。

5.2.4 試験片の清浄

5.2.5 操作

5.2.6 付着量の計算

5

6.1

追加

六角ボルト及び六角ナットの

計算に用いる表面積の算出式

を追加した。

ボルト・ナットの表面積の算出は

重要な事項なので追加した。

次回ISO改正時に追加を提案す

る。

−

6.2

±5 %の再現性

削除

再現性の規定を削除した。

試験片の形状による不確かさ,及

び表面性状による不確かさをこ

の規格に示すことは困難である。

次回ISO改正時に削除を提案す

る。

5.3 磁力

式厚さ試

験

5.3.1 要旨

5.3.2 試験片

5.3.3 測定箇所

5.3.4 操作及び付着

量への換算

−

−

追加

付着量試験としてJIS H 8501

によるめっき厚さの試験方法

を追加した。

ISO 2178がこの磁力式厚さ試験

の方法を規定しており,JIS H

8501は,このISO規格を基礎と

して作成されている。

6 均一性

試験方法

(硫酸銅試

験)

6.1 要旨

6.2 試験片

6.3 試験液

6.4 試験液の量

6.5 試験片の清浄

6.6 操作

6.7 終止点の判断

6.8 判定基準

−

−

追加

均一性試験として硫酸銅試験

を追加した。

均一性を評価する方法として必

要であり,ISO 1461に対して,こ

の試験の追加を提案する。

7 密着性

試験方法

7.1 目視による方法

7.2 ハンマ試験

7.3 判定基準

−

−

追加

密着性試験として目視による

方法及びハンマ試験を追加し

た。

密着性を評価する方法として必

要であり,ISO 1461に対して,こ

の試験の追加を提案する。

3

H

0

4

0

1

:

2

0

1

3

3

H

0

4

0

1

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13

H 0401:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 性状試

験方法(ア

ルカリ試

験)

8.1 一般

8.2 試験片

8.3 試験液

8.4 試験片の清浄

8.5 操作

8.6 判定基準

−

−

追加

JIS G 3442に適用する性状試

験を追加した。

我が国で使用されている水配管

用亜鉛めっき鋼管の性状を確認

するために必要な試験である。

9 報告

7

−

追加

試験方法ごとの記載事項を追

加した。

JISとして必要な事項を追加し

た。

JISと国際規格との対応の程度の全体評価:ISO 1460:1992,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

H

0

4

0

1

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。