G 7214 : 2000

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

今回の制定は,工業技術院の国際整合化3か年計画に沿って継目無ニッケル合金管について,JISと対

応するISO規格の整合化の調査及び検討を行った結果,従来規格が法規に引用されていること,規格体系

が異なること及び合金の種類が異なることから,当該鋼材の対応国際規格であるISO 6207 (Seamless nickel

and nickel alloy tube) を翻訳し,JISとして制定することとなった。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。通商産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS G 7214には,次に示す附属書がある。

附属書A ISO分析方法一覧(参考)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 7214 : 2000

継目無ニッケル合金管(ISO仕様)

Seamless nickel and nickel alloy tube

序文 この規格は,1992年に第一版として発行されたISO 6207, Seamless nickel and nickel alloy tubeを翻訳

し,技術的内容を変更することなく作成した日本工業規格である。ただし,この規格における対象鋼種は,

ISO 6207に掲載されている鋼種のうち,非鉄金属分野のJIS H 4552 : 1997(ニッケル及びニッケル合金継

目無管)に規定されているISO 6207の整合化鋼種を除いた。これに伴い,5.7c), 6.2.3, 7.2.2, 8.6, 9.7.3及び

表7の記載を省略した。

1. 適用範囲

1.1

この規格は,次の寸法範囲で使用されるコンデンサ管・熱交換器管及び一般配管で,断面が丸形の

継目無ニッケル合金管に関する要求事項を規定する。

1.1.1

一般配管

冷間仕上げ管:外径4〜240mm

熱間仕上げ管:外径38〜240mm

1.1.2

コンデンサ管及び熱交換器管

冷間仕上げ管:外径80mm以下,かつ,厚さ5mm以下

1.2

外径26mm以下のU字曲げ熱交換器管について寸法及び最小曲げ半径を規定する。

2. 引用規格 付表1に示す規格は,この規格に引用されることによって,この規格の規定の一部を構成

する。この規格の発行時点では,これらの規格は付表1の年号の版が有効であった。いずれの規格も改正

されることがあるので,この規格によって協定しようとする当事者は,以下に示す規格の最新版が適用可

能かどうか調査するよう勧める。

IEC及びISOの会員は,現在有効な規格のリストを保有している。

3. 定義 この規格で用いる主な用語の定義は,ニッケル及びニッケル合金についてはISO 6372-1に,管

についてはISO 6372-3によるほか,次による。

3.1

平均径 (mean diameter) 任意の断面で測定された最大及び最小径の平均

3.2

溶湯 (heat) 一つの炉からの溶湯,又は鋳造前に混合する複数の炉からの溶湯から成る製品。

3.3

厚肉管 (thick-wall tube) 厚さが規定外径の3%よりも厚い管

3.4

薄肉管 (thin-wall tube) 厚さが規定外径の3%以下の管

3.5

ロット (lot) 同一溶湯,同一熱処理又は連続炉で順次熱処理され,しかも処理時間が16時間を超え

ない同一断面寸法の管。溶湯によって区分できない場合は,ロットは同一熱処理条件,同一寸法で250kg

を超えてはならない。

2

G 7214 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 合金の種類及び記号 この規格では,ISO/TR 7003及びISO/TR 9721の合金の種類及び記号に関する

規定を適用する。

5. 注文情報 この規格による管の注文では,次の情報を含む。

5.1

この規格の番号

5.2

一般配管又はコンデンサ管・熱交換器管かの区分

5.3

数量(質量,本数又は総長さ)

5.4

合金の種類及び記号(表1参照)

備考1

合金番号又は合金記号のいずれかを使用する。

5.5

合金の処理条件(表2参照)

5.6

寸法:外径と公称厚さ,又は外径と最小厚さ

5.7

補足要求事項

a) 単純カットばり処理以外の管端処理

b) 真直度(6.1.7.5参照)

c) (省略)

d) 製品分析用供試材(7.1.2参照)

e) 1%耐力 (Rp1.0) の測定(9.2参照)

f)

標準以外の耐圧試験(9.7.2又は9.8参照)

g) 非破壊検査(9.9参照)

h) 個々の管のマーキング(10.2参照)

i)

注文者検査及び第三者検査(11参照)

j)

規格合格証明書(12参照)

5.8

U字曲げ管に関する追加要求事項

5.8.1

U字曲げ加工の要否(6.2.2-6.2.5の制限を参照)

5.8.2

U字曲げ部の応力除去の要否

5.8.3

曲げ半径及び直管部の長さの規定

5.8.4

U字曲げ部の厚さの測定要否(6.2.5.3参照)

5.8.5

曲げ後の水圧試験の要否(9.7.4参照)

6. 品質 管は次の要求事項を満たさなければならない。

6.1

一般配管

6.1.1

化学成分 溶湯分析による化学成分は表1による。

3

G

7

2

1

4

:

2

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

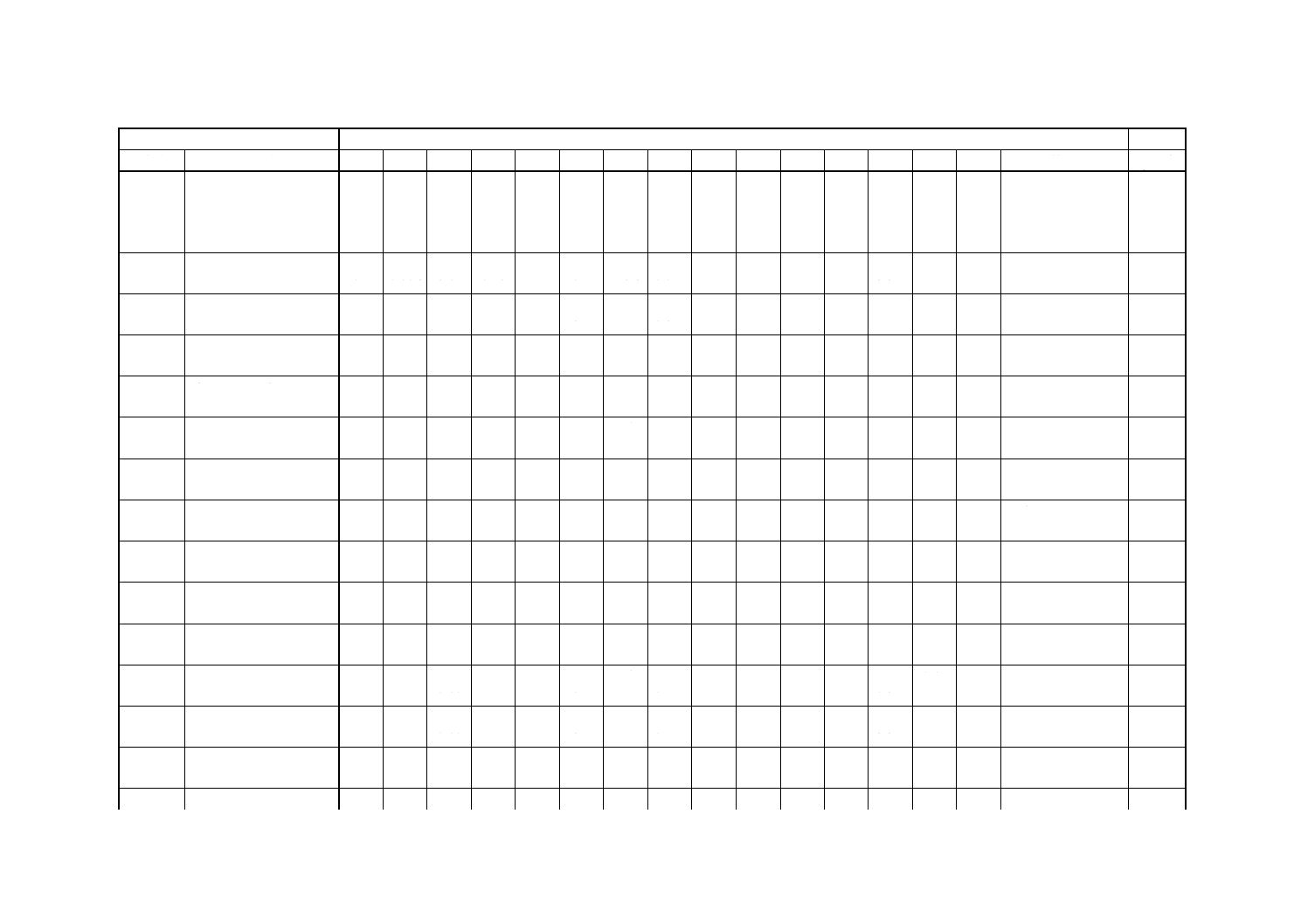

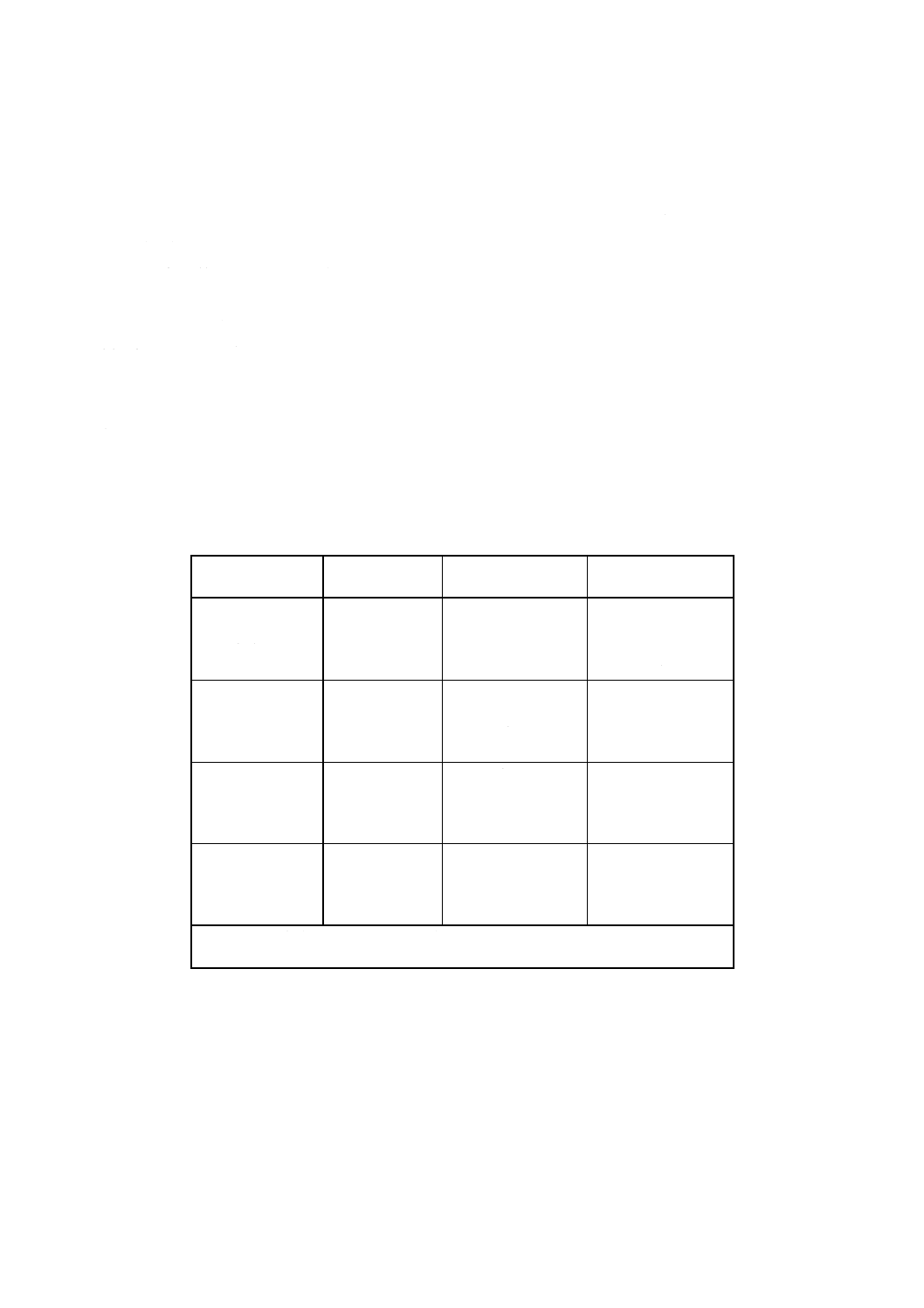

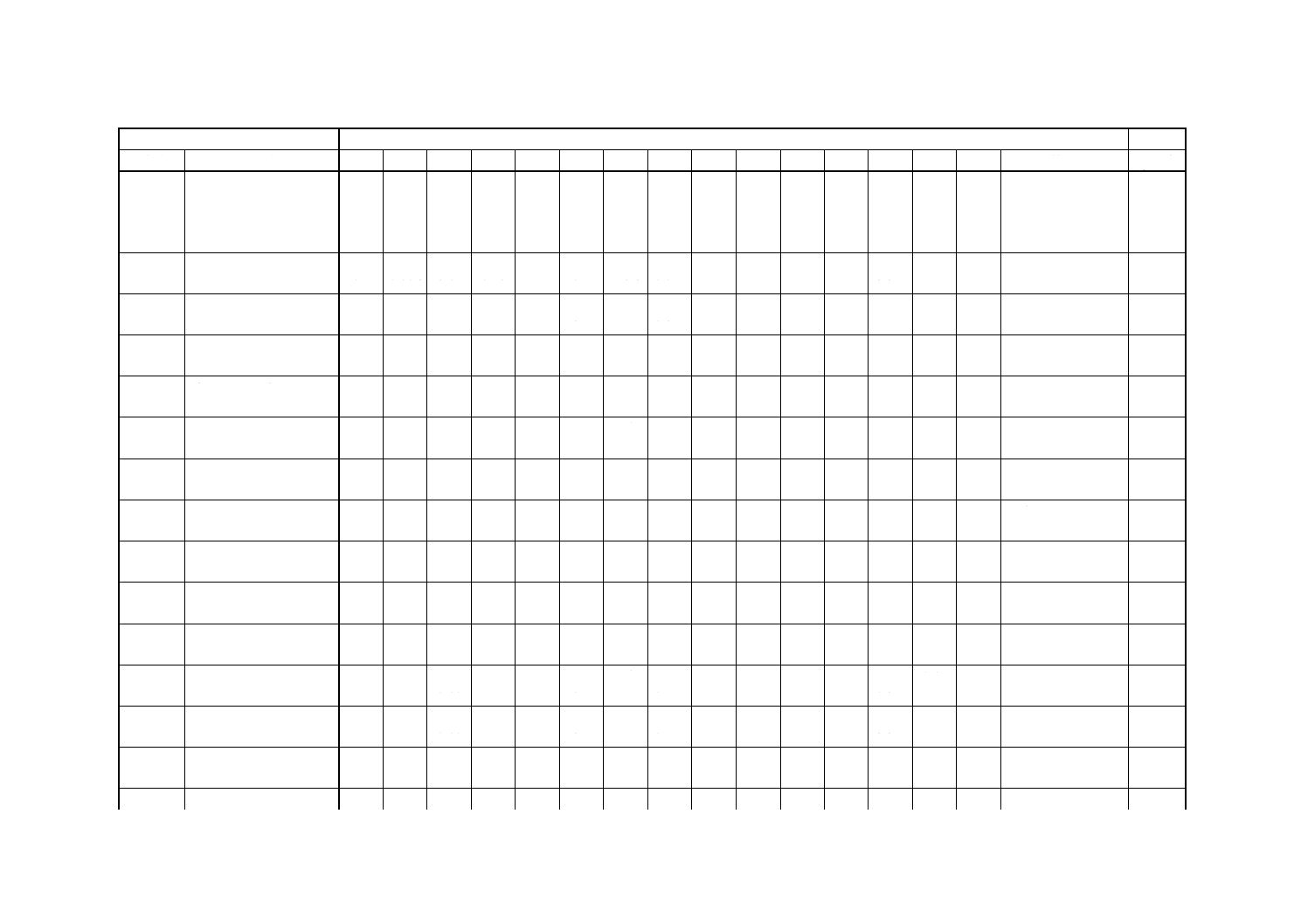

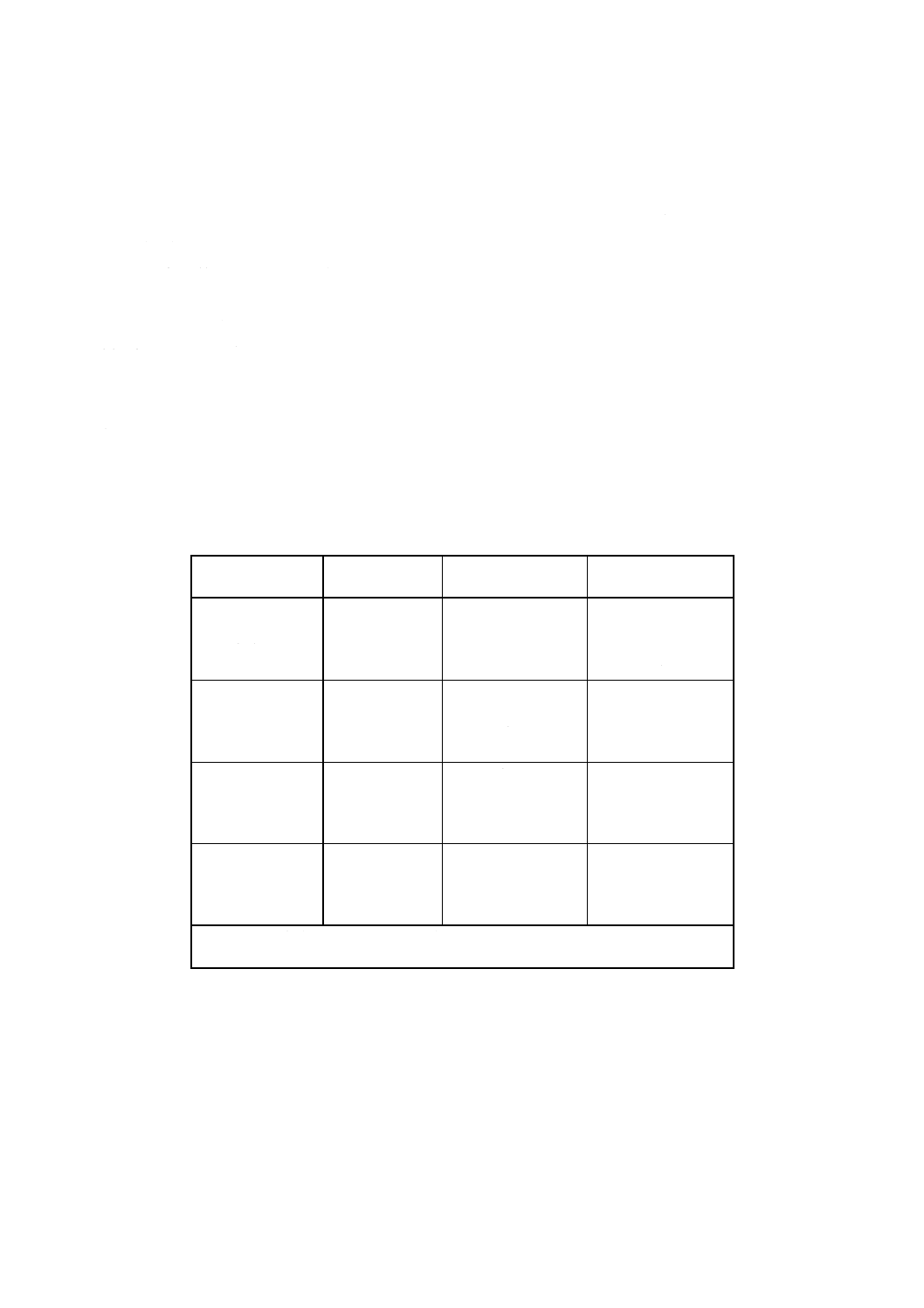

表1 ニッケル合金の成分及び密度(ISO 9722による)

合金識別(1)

成分,% (m/m) (2)

(密度(3)

番号

記号

Al

B

C

Co(4)

Cr

Cu

Fe

Mn

Mo

Ni

P

S

Si

Ti

W

他(5)

g/cm3

NW7263 NiCo20Cr20Mo5Ti2Al

0.3

0.04

19.0

19.0

5.6 残部

1.9

Ag : 0.000 5 (5)

Bi : 0.000 1 (1)

Pb : 0.002 0 (20)

Ti+Al : 2.4〜2.8

8.4

0.6

0.005 0.08

21.0

21.0

0.2

0.7 0.6

6.1

0.007 0.4

2.4

NW6617 NiCr22Co12Mo9

0.8

0.05

10.0

20.0

8.0 残部

8.4

1.5

0.006 0.15

15.0

24.0

0.5

3.0 1.0

10.0

0.015 1.0

0.6

NW6600 NiCr15Fe8

14.0

6.0

72.0

8.4

0.15

17.0

0.5

10.0 1.0

0.015 0.5

NW6602 NiCr15Fe8-LC

14.0

6.0

72.0

8.4

0.02

17.0

0.5

10.0 1.0

0.015 0.5

NW6601 NiCr23Fe15Al

1.0

21.0

残部

58.0

8.0

1.7

0.10

25.0

1.0

1.0

63.0

0.015 0.5

NW6333 NiCr26Fe20Co3Mo3W3

2.5

24.0

残部

2.5 44.0

2.5

0.10

4.0

27.0

2.0

4.0 48.0 0.030 0.030 1.5

4.0

NW6690 NiCr29Fe9

27.0

7.0

残部

8.2

0.05

31.0

0.5

11.0 0.5

0.015 0.5

NW6625 NiCr22Mo9Nb

20.0

8.0 58.0

Nb+Ta : 3.15〜4.15

8.5

0.40

0.10

1.0

23.0

5.0 0.50

10.0

0.015 0.015 0.50

0.40

NW6621 NiCr20Ti

0.08

18.0

残部

0.20

Pb : 0.005 0 (50)

8.4

0.15

5.0

21.0

0.5

5.0 1.0

0.020 1.0

0.60

NW8825 NiFe30Cr21Mo3

19.5

1.5

残部

2.5 38.0

0.6

8.1

0.2

0.05

23.5

3.0

1.0

3.5 46.0

0.015 0.5

1.2

NW8028 FeNi31Cr27Mo4Cu1

0.030

26.0

0.6

残部

3.0 30.0 0.030 0.030 1.0

8.0

28.0

1.4

2.5

4.0 34.0

NW8800 FeNi32Cr21AlTi

0.15

19.0

残部

30.0

0.15

8.0

0.60

0.10

23.0

0.7

1.5

35.0

0.015 1.0

0.60

NW8810 FeNi32Cr21AlTi-HC

0.15

0.05

19.0

残部

30.0

0.15

8.0

0.60

0.10

23.0

0.7

1.5

35.0

0.015 1.0

0.60

NW8811 FeNi32Cr21AlTi-HT

0.25

0.06

19.0

残部

30.0

0.25

Al+Ti : 0.85〜1.2

8.0

0.60

0.10

23.0

0.7

1.5

35.0

0.015 1.0

0.60

NW8801 FeNi32Cr20Ti

19.0

残部

30.0

0.7

8.0

4

G

7

2

1

4

:

2

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合金識別(1)

成分,% (m/m) (2)

(密度(3)

番号

記号

Al

B

C

Co(4)

Cr

Cu

Fe

Mn

Mo

Ni

P

S

Si

Ti

W

他(5)

g/cm3

0.10

22.0

0.5

1.5

34.0

0.015 1.0

1.5

NW8020 FeNi35Cr20Cu4Mo2

0.07

19.0

3.0

残部

2.0 32.0

Nb+Ta : 8×C〜1.0

8.1

21.0

4.0

2.0

3.0 38.0

0.04

0.03 1.0

注(1) 合金識別は番号又は記号のいずれでもよい。

(2) 単独の数字は最大値を示す。ただし,Niの場合は最少値を示す。

(3) 密度は平均値で参考値とする。

(4) Coは制限が無い場合最大1.5%まで許容され,Ni値として報告される。この場合Co値の報告は不要である。

(5) Ag, Bi及びPbは質量パーセント [% (m/m)] 又はppmで表示される。

5

G 7214 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

成分範囲はここに規定していない成分の存在を否定していない。注文者の要求によって,ここに規定し

ていない成分の限界値を規制する場合には,受渡当事者間の協定による。“残部”と表示した成分の含有率

は,100%から差し引きで計算する。

6.1.2

引張特性 管の引張特性は表2による。

6

G

7

2

1

4

:

2

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

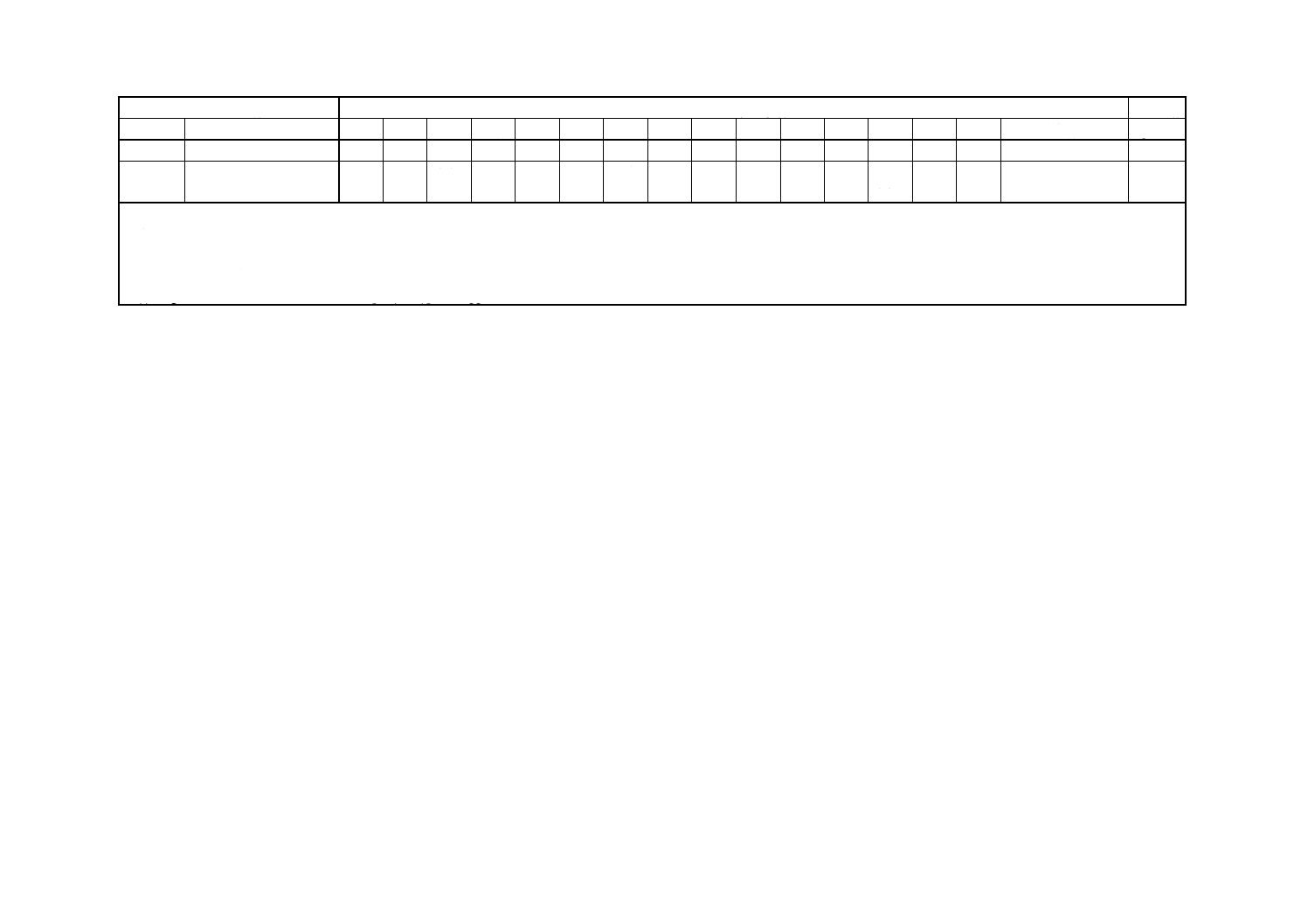

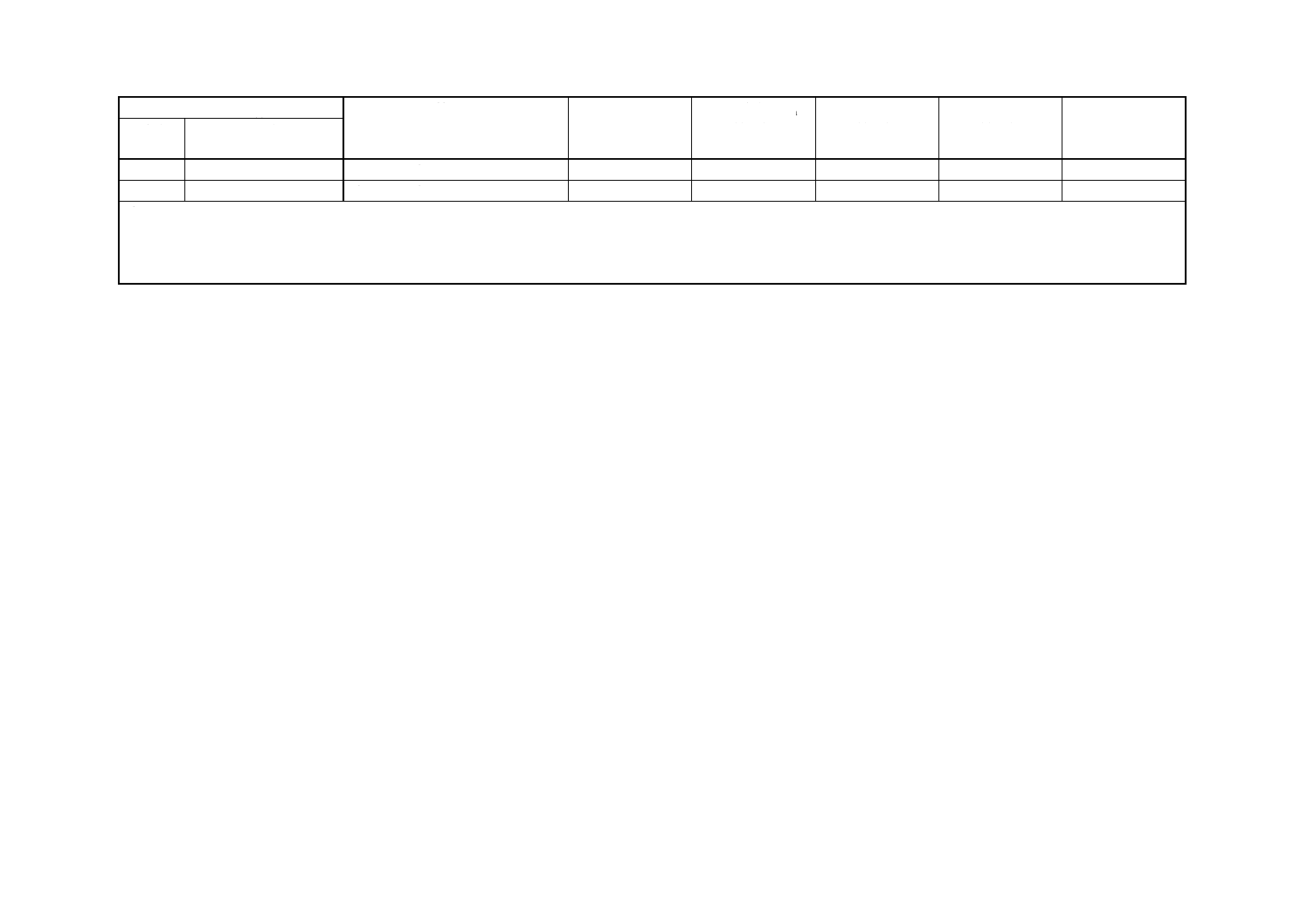

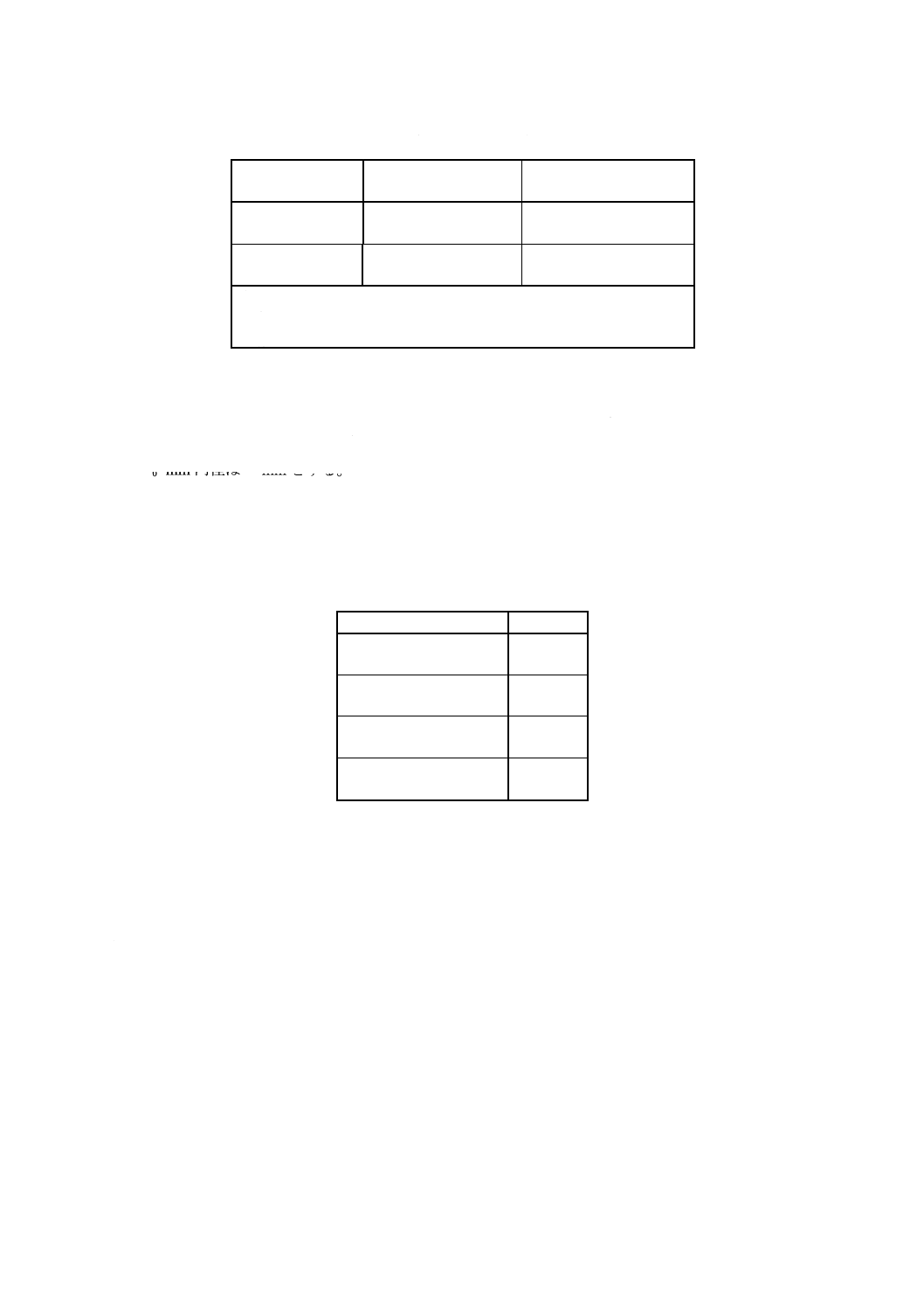

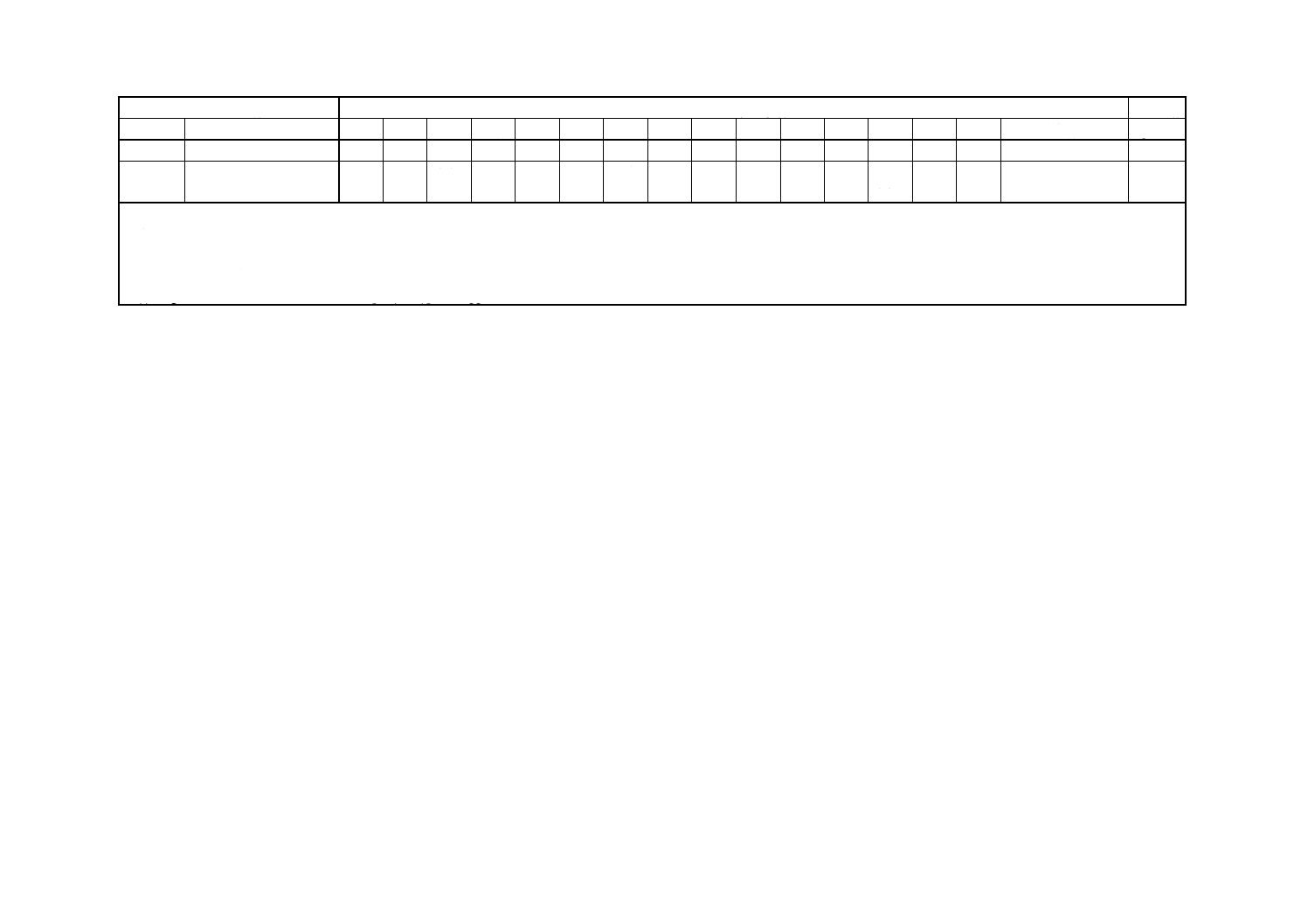

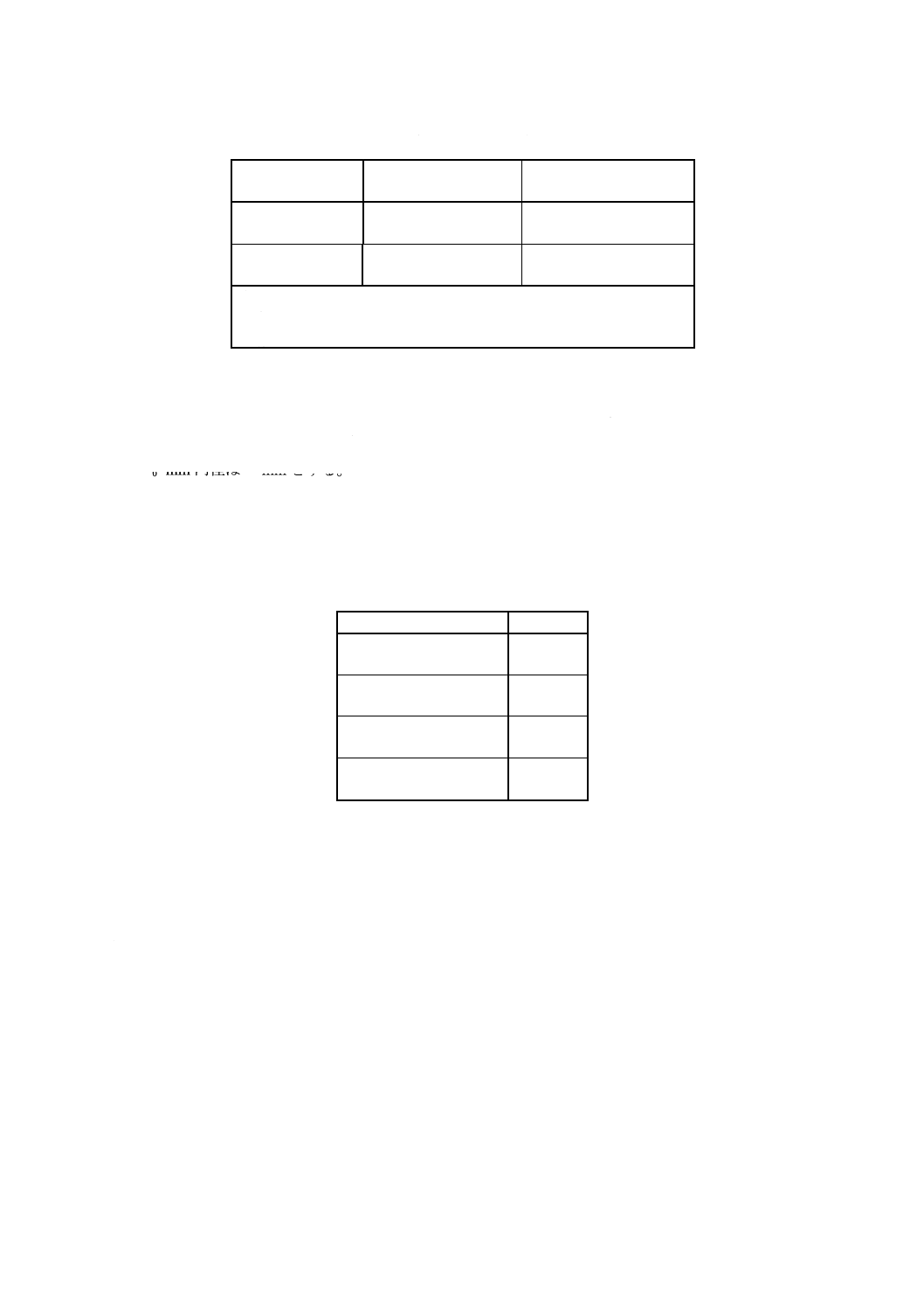

表2 引張特性及び応力

合金識別(1)

熱処理

寸法[外径(D)

又は厚さ(δ)]

mm

引張強さ Rm

最小値

N/mm2

0.2%耐力 Rp0.2

最小値

N/mm2

伸びA5/A50

最小値

%

水圧試験用

許容軸応力 RF

N/mm2

番号

記号

NW7263 NiCo20Cr20Mo5Ti2Al

冷間仕上げ(2)

δ≤0.5

5402)

−

135

δ>0.5

5402)

4002)

92)

135

NW6617 NiCr22Co12Mo9

熱間または冷間仕上げ,焼きなまし

−

655

240

35

160

NW6600 NiCr15Fe8

冷間仕上げ,焼きなまし

D≤125

550

240

30

138

D>125

550

205

35

137

熱間仕上げ,焼きなまし

D≤125

550

205

35

137

D>125

520

170

35

113

熱間仕上げ

D≤125

550

205

35

137

D>125

520

170

35

113

熱間仕上げ,固溶化熱処理

−

500

170

35

113

NW6602 NiCr15Fe8-LC

冷間仕上げ,焼きなまし

−

500

170

30

113

NW6601 NiCr23Fe5Al

冷間仕上げ,焼きなまし

−

550

205

30

137

熱間仕上げ,焼きなまし

−

515

170

30

113

NW6333 NiCr26Fe20Co3Mo3W3

熱間仕上げ,焼きなまし

−

550

240

30

138

NW6690 NiCr29Fe

熱間仕上げ,焼きなまし

−

585

205

30

137

NW6625 NiCr22Mo9Nb

冷間仕上げ,焼きなまし

−

830

415

30

207

冷間仕上げ,固溶化熱処理

−

690

275

30

172

NW6621 NiCr20Ti

冷間仕上げ,焼きなまし

δ≤0.5

690〜830

−

−

173

δ>0.5

690〜830

300

30

173

NW8825 NiCr21Mo3

冷間仕上げ,焼きなまし

−

590

240

30

148

熱間仕上げ,焼きなまし

−

520

170

30

113

NW8028 FeNi31Cr27Mo3.5Cu1

冷間仕上げ,焼きなまし

−

500

215

40

117

NW8800 FeNi32Cr21AlTi

冷間仕上げ,焼きなまし

−

520

205

30

130

熱間仕上げ,焼きなまし

−

450

170

30

113

熱間仕上げ

−

450

170

30

113

NW8810 FeNi32Cr21AlTi-HC

冷間仕上げ,固溶化熱処理

−

450

170

30

113

熱間仕上げ,固溶化熱処理

−

450

170

30

113

NW8811 FeNi32Cr21AlTi-HT

冷間仕上げ,固溶化熱処理

−

450

170

30

113

熱間仕上げ,固溶化熱処理

−

450

170

30

113

NW8801 FeNi32Cr20Ti

冷間仕上げ,焼きなまし

−

450

175

30

113

7

G

7

2

1

4

:

2

0

0

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

合金識別(1)

熱処理

寸法[外径(D)

又は厚さ(δ)]

mm

引張強さ Rm

最小値

N/mm2

0.2%耐力 Rp0.2

最小値

N/mm2

伸びA5/A50

最小値

%

水圧試験用

許容軸応力 RF

N/mm2

番号

記号

熱間仕上げ,焼きなまし

−

450

175

30

113

NW8020 FeNi35Cr20Cu4Mo2

冷間仕上げ,焼きなまし

−

585

275

30

146

注(1) 合金識別は番号又は記号のいずれでもよい。

(2) 管は固溶化熱処理を行う。引張特性の最小値は固溶化熱処理+780℃時効処理後に測定する。伸びは,標点距離25mmの試験片で測定する。固溶化熱処理+時効

のサンプルは780℃ 116N/mm2 50時間のクリープ試験を行う。全塑性ひずみは0.1%を超えてはならない。試片の時効熱処理は800℃加熱とし,8時間保持し空

冷とする。

8

G 7214 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1.3

水圧試験 水圧試験中に漏れを示した管は,この規格を満足していないとみなす。

6.1.4

結晶粒度 NW8810/FeNi32Cr21AlTi-HCとNW8811/FeNi32Cr21AlTi-HTの平均結晶粒度はASTM 5

かそれより粗い(平均粒径0.06mm以上)ものでなければならない。

6.1.5

クリープ特性 NW7263/NiCo20Cr20Mo5Ti2Alのクリープ特性は表2の注(2)による(サンプリング

は7.3参照)。

6.1.6

外観 管の表面は清浄で有害な不健全部があってはならない。

備考2. 必要に応じて,受渡当事者間で合否判定基準を協定するのがよい。

6.1.7

寸法許容差

6.1.7.1

冷間仕上げ管 厚さと外径の寸法許容差は,次に示すものを除いて表3による。

a) 外径115mmを超える厚肉管(3.3参照)は,平均径が表3の許容差を超えず,かつ個々の測定値が表

3の許容差の2倍を超えてはならない。

b) 薄肉管(3.4参照)は,平均径が表3の許容差を超えてはならず,かつ個々の測定値が公称径の許容差

の0.5%増しの値を超えてはならない。

備考3. 厚さの許容差は公称厚さと最小厚さの両方に対して表3に規定されている。

製品仕様に基づいて,適宜選択するのがよい。

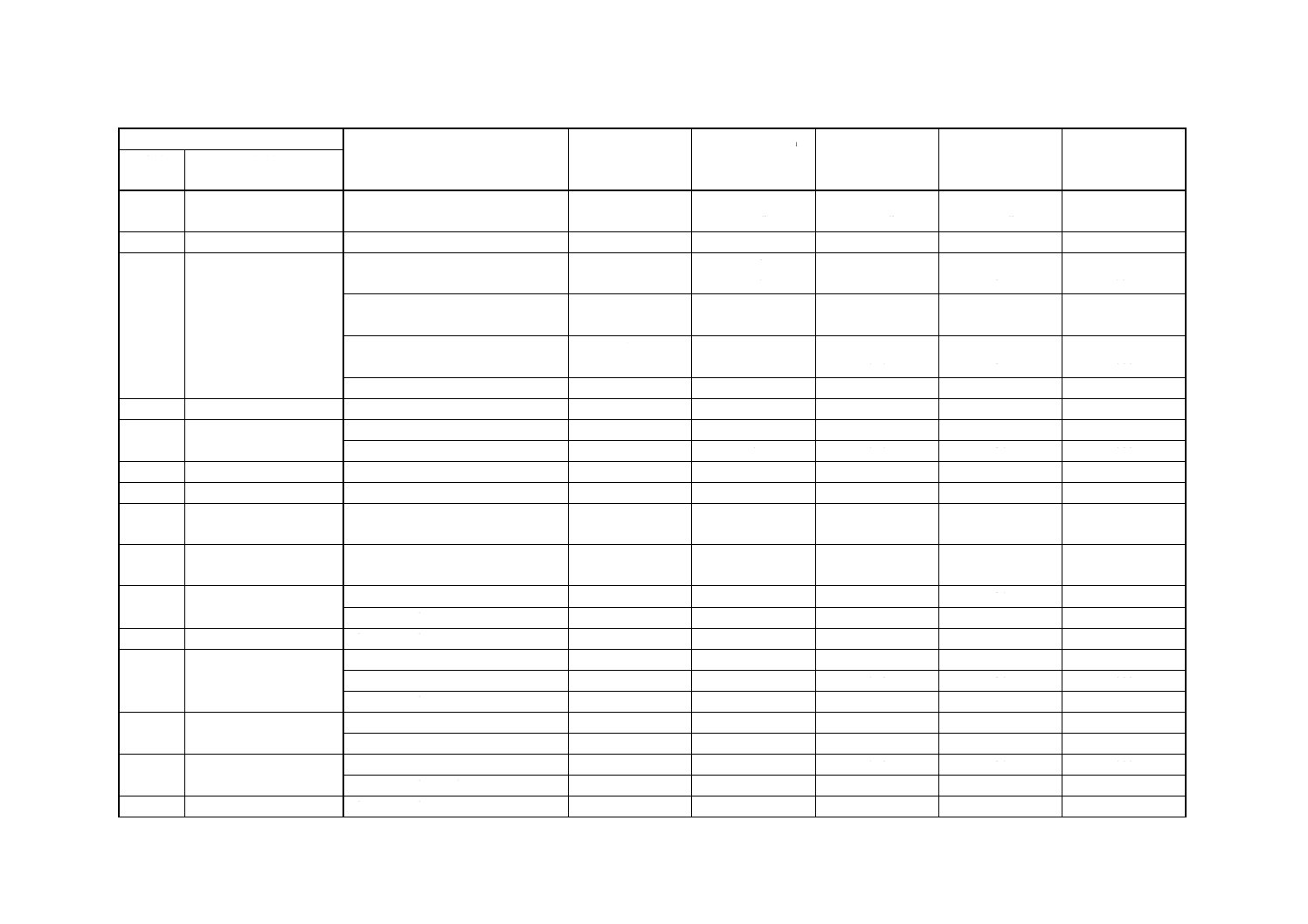

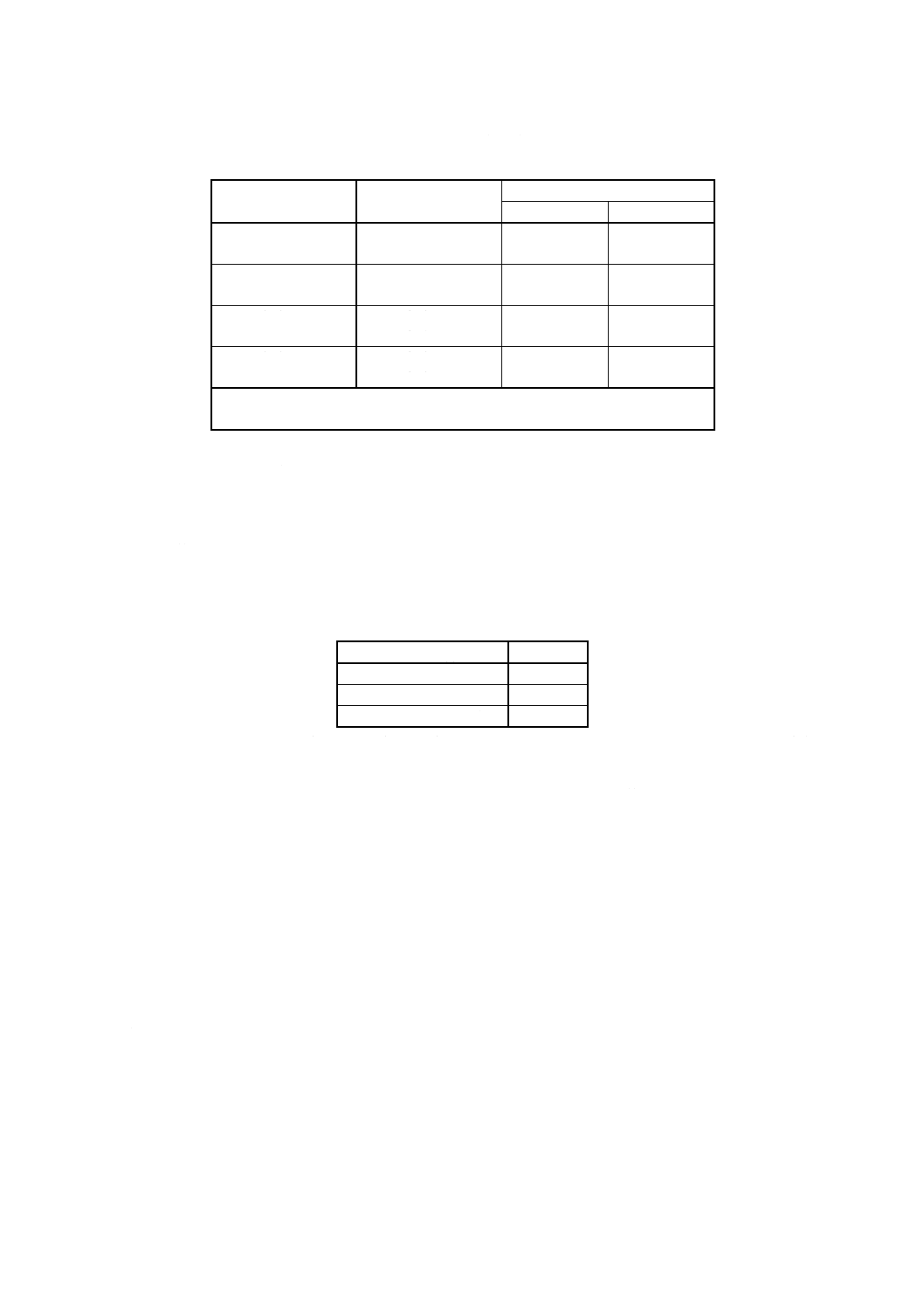

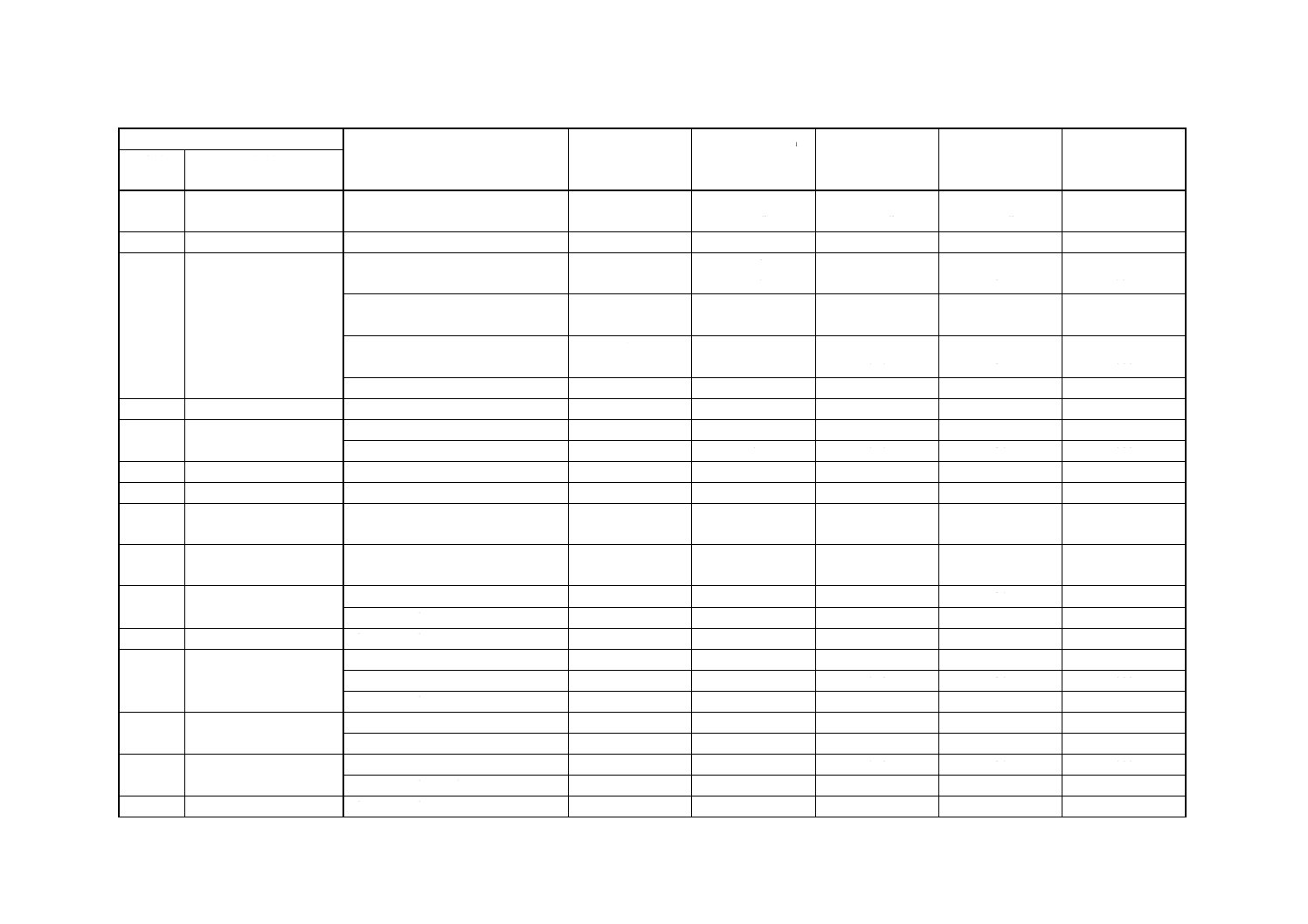

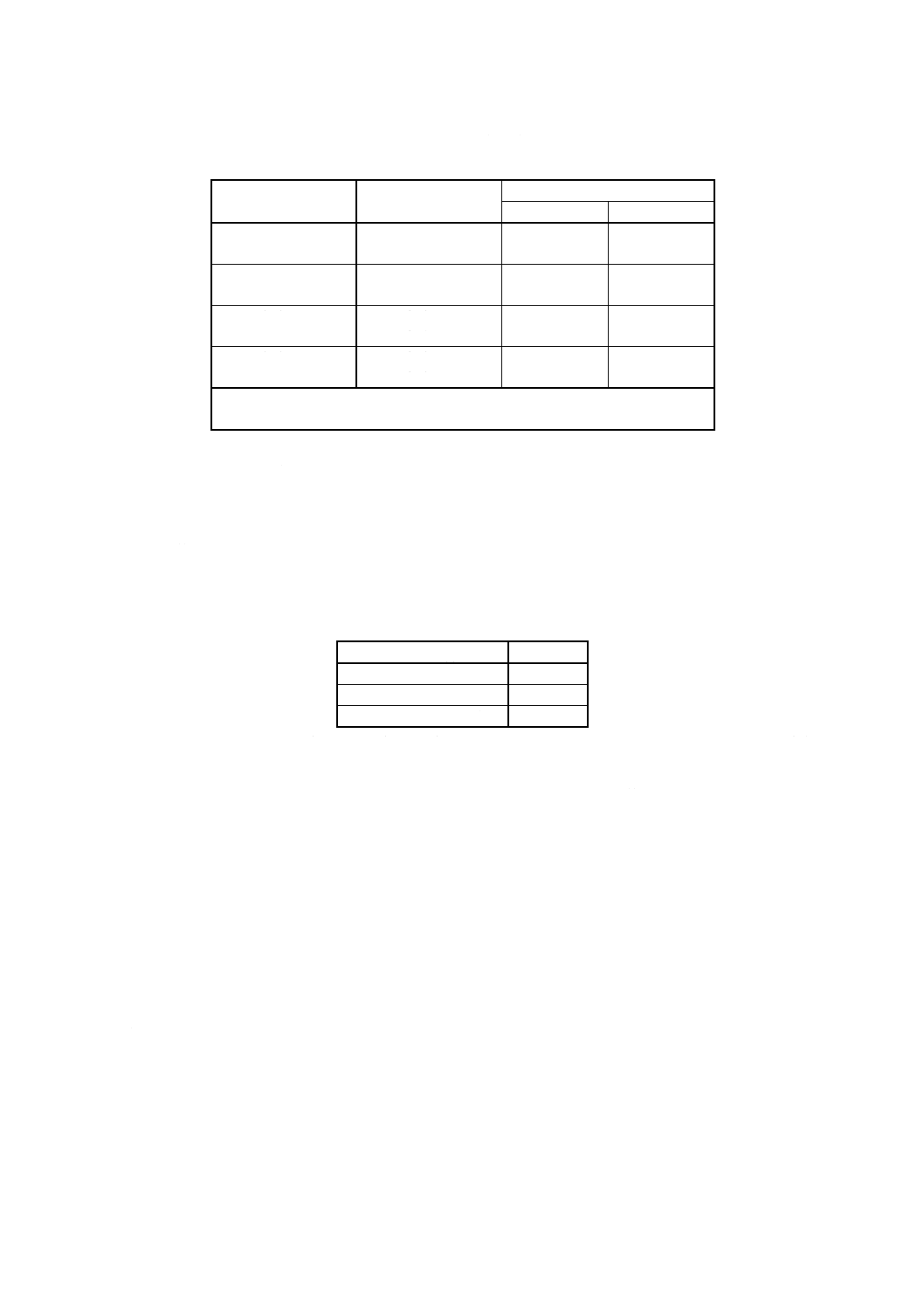

表3 冷間仕上げ管の外径及び厚さの許容差

公称外径

mm

外径の許容差(1)

mm

公称厚さの許容差(2)

%

最小厚さの許容差(2)

%

4を超え16以下

±0.15

±12.0

+25

0

16を超え38以下

±0.20

±10

+22

0

38を超え90以下

±0.25

±10

+22

0

90を超え115以下

±0.40

±10

+22

0

115を超え150以下

±0.50

±12.5

+25

0

150を超え170以下

±0.60

±12.5

+25

0

170を超え210以下

±0.70

±12.5

+25

0

210を超え240以下

±0.90

±12.5

+25

0

注(1) だ円許容差については,6.1.7.1参照。

(2) 同心度許容差については,6.1.7.3参照。

6.1.7.2

熱間仕上げ管 厚さと外径の寸法許容差は,外径115mmを超えるものを除いて表4による。

9

G 7214 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 熱間仕上げ鋼管の外径及び厚さの許容差

公称外径

mm

外径の許容差(1)

mm

公称厚さの許容差(2), (3)

%

38を超え50以下

50を超え60以下

±0.6

±0.7

±12.5

±12.5

60を超え140以下

140を超え240以下

±0.8

±1.2

±12.5

±12.5

注(1) だ円許容差については,6.1.7.2参照。

(2) 最小厚さ許容差については,6.1.7.2参照。

(3) 同心度許容差については,6.1.7.3参照。

外径115mmを超えるものは,平均径が表4の許容差を超えてはならず,かつ個々の測定値が表4の許

容差の2倍を超えてはならない。

寸法が最小厚さで規定される場合,厚さの許容差は,規定最小厚さの

0

28.5

+

%とする。

内径又は外径が機械加工される場合は,機械加工面の寸法許容差は,

外径は

00.8

+mm内径は

1.6

0

−mmとする。

6.1.7.3

同心度 冷間仕上げ管及び熱間仕上げ管とも,6.1.7.1及び6.1.7.2の個々の測定値の許容差は同心

度を含む。

6.1.7.4

長さ 管の長さの許容差は表5による。

表5 長さ許容差

単位 mm

長さ

許容差

9 000以下

+4

0

9 000を超え12 000以下

+7

0

12 000を超え15 000以下

+10

0

15 000を超えるもの

+13

0

6.1.7.5

真直度 管はねじれがあってはならない。

備考4. 必要に応じて,受渡当事者間で合否判定基準を協定するのがよい。

6.2

コンデンサ管及び熱交換器管 コンデンサ管及び熱交換器管は,6.1の要求事項に加えて,次の要求

事項を満足しなければならない。

6.2.1

材料 6.2.2-6.2.5.5に示される要求事項は,適切な熱処理が行われた次の材質に適用する。(表2参

照)

NW6600/NiCr15Fe8

NW6690/NiCr29Fe9

NW6625/NiCr22Mo9Nb

NW8825/NiFe30Cr21Mo3

NW8800/FeNi32Cr21AlTi

NW8810/FeNi32Cr21AlTi-HC

NW8811/FeNi32Cr21AlTi-HT

6.2.2

U字曲げ管の寸法と最小曲げ半径(表6参照)

10

G 7214 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

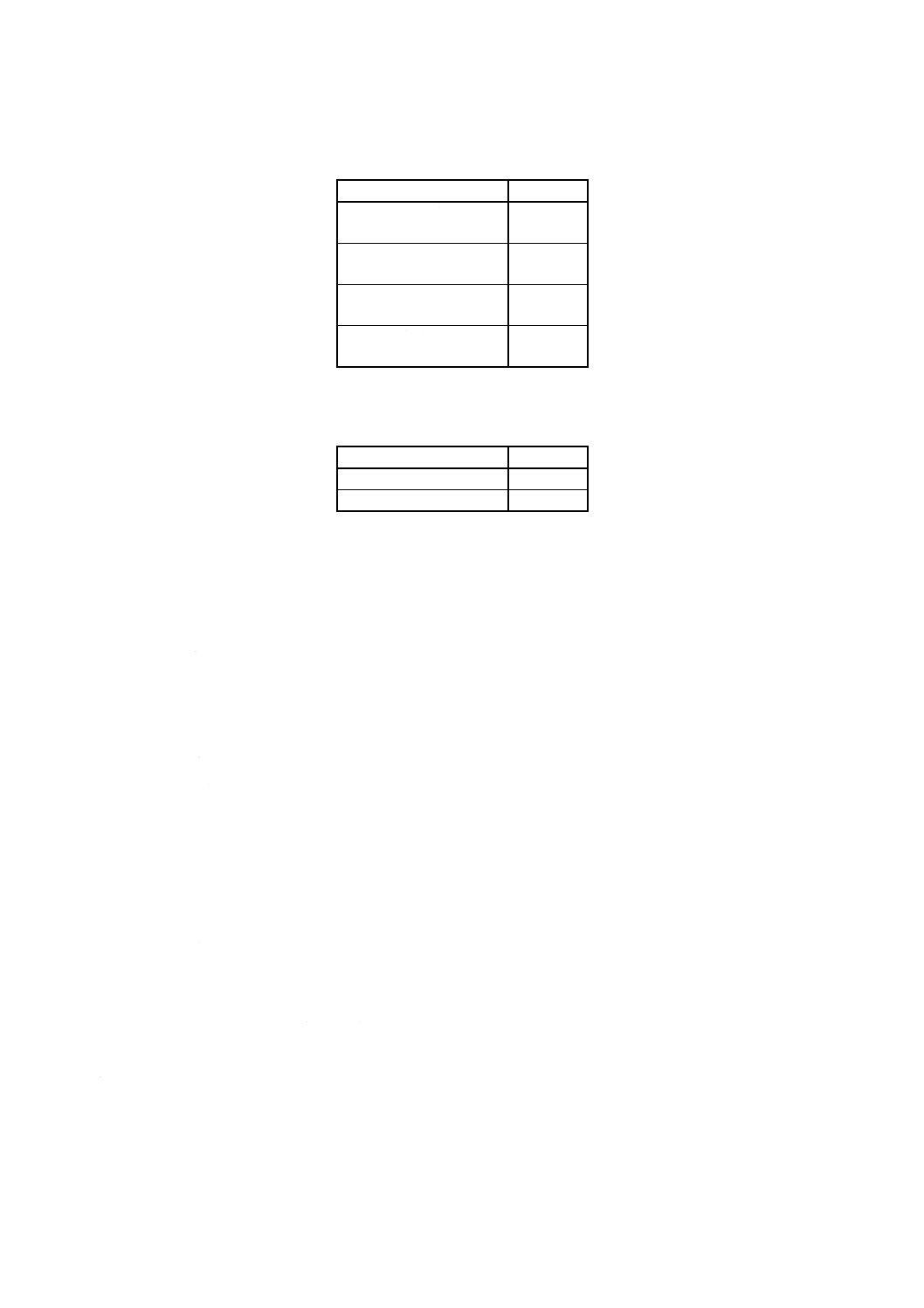

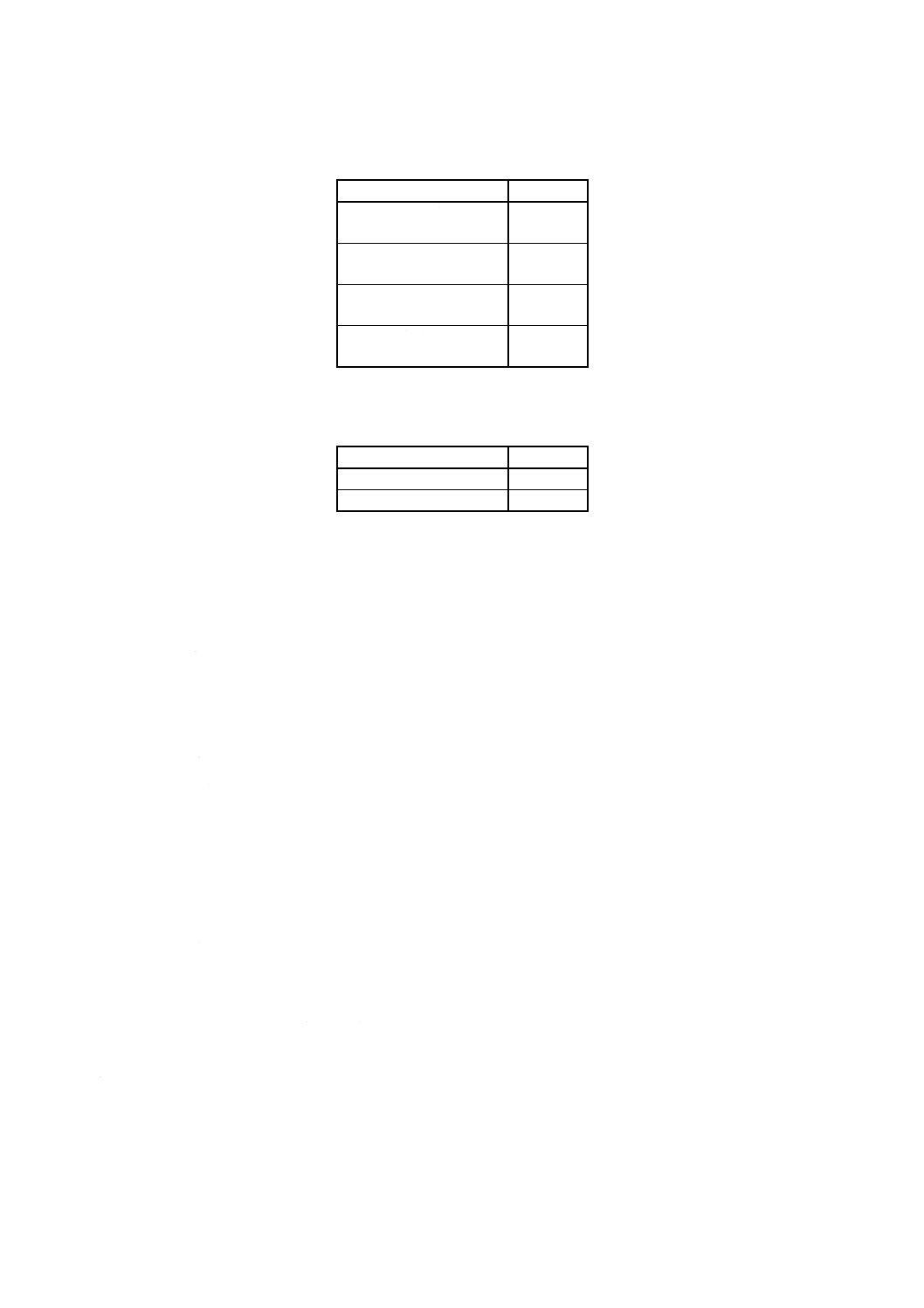

表6 管寸法及び曲げ半径

単位 mm

外径

平均厚さ

最小曲げ半径(1)

焼なまし

応力除去熱処理

13以下

1.1を超え1.5以下

30

31

1.5を超え3.1以下

25

28

13を超え16以下

0.9を超え1.5以下

30

31

1.5を超え3.1以下

25

30

16を超え20以下

1.2を超え1.5以下

31

38

1.5を超え2.8以下

30

31

20を超え25以下

1.2を超え1.5以下

50

65

1.5を超え2.8以下

44

57

注(1) 最小厚さが規定されている管は表3の許容差から平均厚さを求め,この表

から最小曲げ半径を求める。

6.2.3

(省略)

(訳注 表7は,合金種別が対象外につき欠番とする)

6.2.4

押し広げ性 管は外径の1.3倍まで押し広げた場合,割れを生じてはならない。

6.2.5

U字曲げ管の寸法許容差

6.2.5.1

直管部の間隔 直管部と曲げ部の接点で測定される直管部の間隔(2r−外径)は,表8による。

ここにrは規定曲げ半径である。

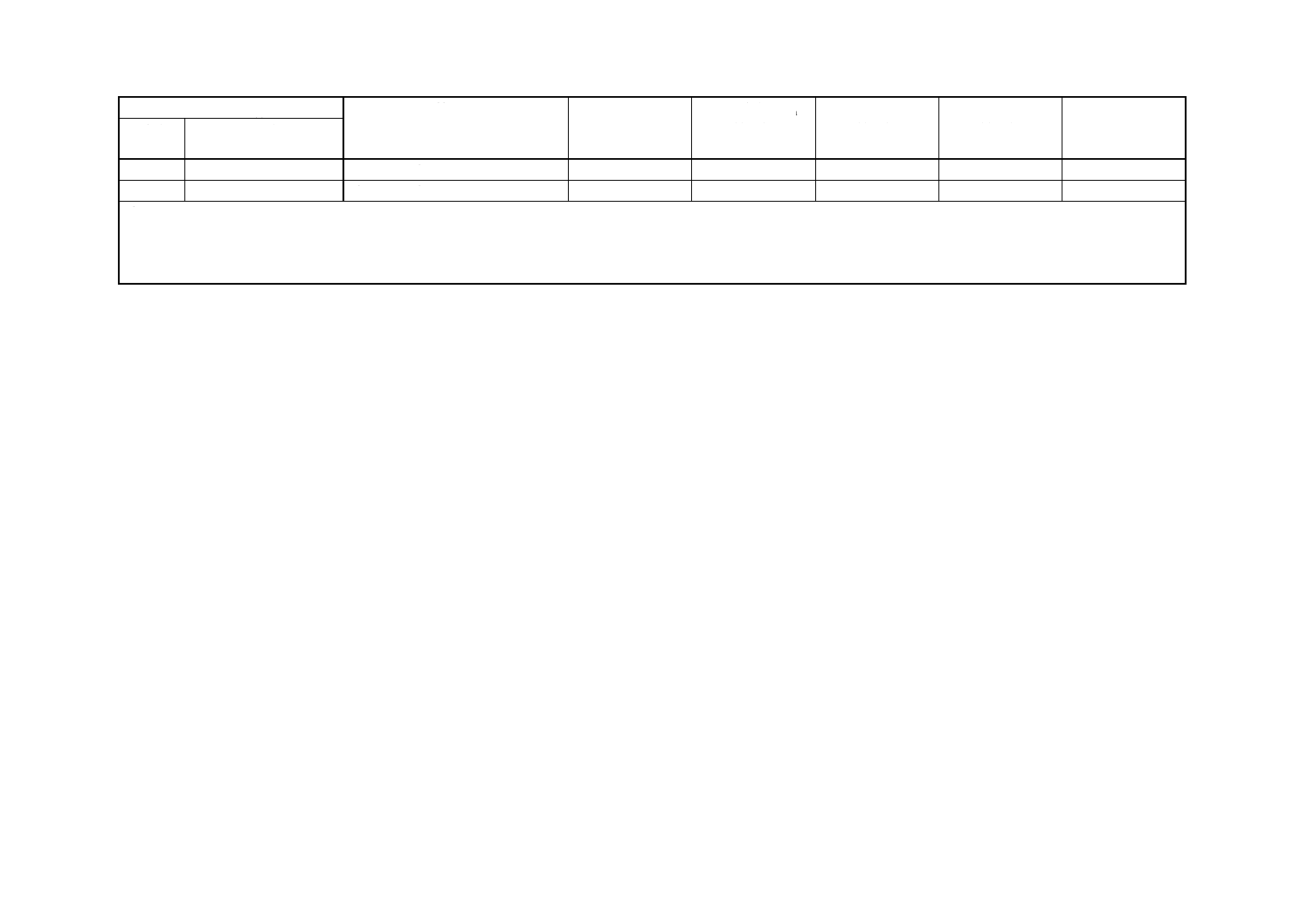

表8 Uベンド管直管部間隔許容差

単位 mm

曲げ半径(r)

許容差

500以下

±1.5

500超え750以下

±2.5

750超え1 000以下

±3.5

6.2.5.2

U字曲げ部の径 曲げの接点を含む曲げ部の任意の断面における最小及び最大外径は,曲げ前の

公称径の10%を超えてはならない。

6.2.5.3

U字曲げ部の厚さ U字曲げ部の頂点における厚さは,次に示す計算式で求められる値を下回っ

てはならない。

δf=δ (2r) / (2r+D)

ここに,

δf: 曲げ後の厚さ (mm)

δ: 曲げ前の最小許容厚さ (mm)

r: 曲げ半径 (mm)

D: 公称外径 (mm)

注文者の指定がある場合は,製品と同じ曲げスケジュールの代表サンプルを用いて,その頂点で切り開

き,厚さを測定し,計算値と比較することによって要求事項への適合を確認しなければならない。

6.2.5.4

U字曲げ管の直管部の長さ 曲げの接点から管端までの直管部の長さの許容差は表9による。

直管部の長さの差は4mmを超えてはならない。

11

G 7214 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9 Uベンド管直管部長さ許容差

単位 mm

長さ m

許容差

7以下

+4

0

7を超え10以下

+5

0

10を超え19以下

+7

0

19を超えるもの

+10

0

6.2.5.5

管端の直角度 管端の直角度は表10による。

表10 管端部の直角度

単位 mm

外径

許容差

16以下

0.3

16を超えるもの

0.5

7. サンプリング

7.1

化学分析

7.1.1

溶湯分析用代表供試材は,鋳込み中又はその後の工程中に採取する。

7.1.2

製品分析用供試材は,最終製品から採取する。

7.2

引張試験

7.2.1

表2に規定されていない場合は,試験片は最終熱処理条件の材料から採取し,管の長手方向に試験

する。

7.2.2

(省略)

7.3

クリープ試験 NW7263/NiCo20Cr20Mo5Ti2Alについて,クリープ試験片は最終製品又は工程の中間

段階で採取し,管の長手方向に試験する。

8. 試験の数

8.1

化学分析 溶湯ごとに1個。

8.2

引張試験 ロットごとに1個。

8.3

クリープ試験 ロットごとに1個。

8.4

押し広げ試験 コンデンサ管及び熱交換器管の各製造長さの片端に1個実施する。

8.5

耐圧試験 コンデンサ管及び熱交換器管の管1本ごと,又は各製造長さごとに実施する。

8.6

(省略)

8.7

結晶粒度測定 ロットごとに1個。

9. 試験方法

9.1

化学分析

9.1.1

化学分析の方法は製造業者の任意とする。ただし,係争の際には,適切な規格に規定される方法を

使用する。

12

G 7214 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

国際規格がない場合には,受渡当事者間で協定した標準試料によって校正された分析方法を使用する。

9.1.2

ISO分析規格のリストを附属書Aに示す。

9.2

引張試験 試験はISO 6892による。

耐力の測定にはオフセット法を使用する。0.2%オフセット耐力 (Rp0.2) を標準とするが,注文者の指定が

ある場合には,1%耐力 (Rp1.0) を測定し,参考として報告する。

厚さが0.5mmより薄い管は,耐力の測定は不要である。

9.3

クリープ試験 最終全塑性ひずみの報告だけが必要な場合を除き,試験は,ISO/R 204による。

9.4

硬さ試験

9.4.1

ビッカース硬さ 試験はISO 6507による。

9.4.2

ロックウェル硬さ 試験はISO 6508による。

9.5

押し広げ試験 試験はISO 8493による。頂角60度のジグを試験片に押し込み,外径の1.3倍まで押

し広げる。

9.6

結晶粒度測定 全厚さを代表する横断面の試験片について,ASTM E 112に従って試験する。

9.7

水圧試験

9.7.1

外径4mm以上の管及び厚さ0.4mm以上の管について,製造業者はゲージ圧70bar(1)(訳注7.0MPa)

の内部水圧で試験する。ただし,次の式で計算した軸応力が許容軸応力を超えてはならない。水圧試験時

間は20秒以上とする。

注(1) 1bar=105Pa

水圧試験圧力p (bar) は次の式による。

p=20 RF・δmin/D

ここに,

RF: 許容応力 (N/mm2) 表2に示す値。

δmin: 最小厚さ (mm) 公称厚さからマイナス側許容差(表3参照)

を引いた値又は注文最小厚さのいずれか。

D: 管の外径 (mm)

9.7.2

受渡当事者間の協定によって,1.5倍の許容軸応力で試験を行ってもよい。

9.7.3

(省略)

9.7.4

注文者が要求すれば,コンデンサ管及び熱交換器管のU字曲げ管の水圧試験は,曲げ加工後に行

ってもよい。この場合,曲げ加工前の直管での水圧試験は実施しなくてよい。

9.8

気密試験 受渡当事者間の協定によって,水圧試験の代わりに気密試験を用いてもよい。試験条件

は注文書の指定による。

9.9

非破壊検査

9.9.1

注文書で非破壊検査が要求されている場合,試験方法及び合否判定基準は受渡当事者間の協定によ

る。

9.9.2

注文者が認めれば,渦流探傷試験を水圧試験又は気密試験の代わりに用いてよい。試験方法及び合

否判定基準は受渡当事者間の協定による。

9.10 数値の丸め方 次の特性に関する規定範囲を決定する場合,測定値又は計算値の次の方法で丸める。

最終けたの次の数が5未満の場合には,最終けたの数字をそのままとする。

最終けたの次の数が5以上の場合には,最終けたの数字に1を加える。

化学成分,クリープ,結晶粒度,硬さ

規定限界値の最小けたの数

引張強さ (Rm)

10N/mm2

13

G 7214 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.2%耐力 (Rp0.2)

5N/mm2

伸び (A)

1%

9.11 再試験 最初に選択した試験片の中の1個が規定の試験に合格しなかった場合には,同一ロットか

らさらに2個の供試材を採取し,その中の1個は供給者が廃棄していない限り初めに試験を行った製品か

ら採取する。

これらの2個の供試材から採取した試験片がともに合格した場合には,その供試材に代表されるロット

はこの規格の要求事項を満足するとみなす。これら2個の供試材のいずれかから採取した試験片が不合格

となった場合には,これらの供試材に代表されるロットはこの規格の要求事項を満足しないとみなす。

10. 表示

10.1 1束ごと又は1包装ごとに,この規格の番号,合金の種類(番号又は記号),熱処理条件,寸法,全

質量,風袋質量及び正味質量,荷主,荷受人住所,契約又は注文番号,その他契約又は注文時に指定され

た項目を表示する。

10.2 受渡当事者間の協定があれば,供給者は管1本ごとにこの規格の番号,合金の種類(番号又は記号)

を表示する。

表示の方法は受渡当事者間の協定がなければ,供給者側の任意でよい。表示によって有害物質が混入し

てはならない。

11. 注文者検査及び第三者検査 管の立会検査は売買契約の一部として,受渡当事者間の協定によって行

う。

12. 規格合格証明書 注文者が契約又は注文時に要求する場合には,供給者はこの規格に従って管が製造,

試験されたことを証明しなければならない。規格合格証明書では,この規格及び注文書で要求される全試

験結果を詳述しなければならない(訳注 これはISO 10474の2.3又は3.1Bに相当する。)。

付表1

ISO/R204 : 1961 Non-interrupted creep testing of steel at elevated temperatures

(訳注 現在ISO 204 : 1997となっている。)

ISO 6372-1 : 1989 Nickel and nickel alloys−Terms and definitions−Part 1 : Materials

ISO 6372-3 : 1989 Nickel and nickel alloys−Terms and definitions−Part 3 : Wrought products and castings

ISO 6507-1 : 1982 Metallic materials−Hardness test−Vickers test−Part 1 : HV5 to HV100

(訳注 現在ISO 6507-1 : 1997となっている。)

ISO 6508 : 1986 Metallic materials−Hardness test−Rockwell test (scales A-B-C-D-E-F-G-H-K)

(訳注 現状ISO 6508-1 : 1999 Metallic materials−Rockwell hardness test−Part 1 : Test method (scales A, B,

C, D, E, F, G, H, K, N, T) となっている。

ISO 6892 : 1984 Metallic materials−Tensile testing

(訳注 現在ISO 6892 : 1998となっている。)

ISO/TR 7003 : 1990 Unified format for the designation of metals

ISO 8493 : 1986 Metallic materials−Tube−Drift expanding test

(訳注 現在ISO 8493 : 1998となっている。)

ISO/TR 9721 : (2) Nickel and nickel alloys−Code of designation based on chemical symbols (To be published as

an ISO/TR type 2)

(訳注 TRとして発行済みである。)

ISO 9722 : 1992 Nickel and nickel alloys−Composition and forms of wrought products

14

G 7214 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ASTM E 112 : 1988 Standard methods for determining the average grain size

注(2) 発行予定

15

G 7214 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考) 分析方法のISO規格リスト

[1] ISO 6351 : 1985 Nickel−Determination of silver, bismuth, cadmium, cobalt, copper, iron, manganese, lead

and zinc contents−Flame atomic absorption spectrometric method.

[2] ISO 7523 : 1985 Nickel−Determination of silver, arsenic, bismuth, cadmium, lead, antimony, selenium, tin,

tellurium and thallium contents−Electrothermal atomic absorption spectrometric method.

[3] ISO 7524 : 1985 Nickel ferronickel and nickel alloys−Determination of carbon, content−Infra-red

absorption method after induction furnace combustion.

[4] ISO 7525 : 1985 Nickel−Determination of sulfur content−Methylene blue molecular absorption

spectrometric method after generation of hydrogen sulfide.

[5] ISO 7526 : 1985 Nickel ferronickel and nickel alloys−Determination of sulfur content−Infra-red absorption

method after induction furnace combustion.

[6] ISO 7527 : 1985 Nickel ferronickel and nickel alloys−Determination of sulfur content−Iodimetric titration

method after induction furnace combustion.

[7] ISO 7528 : 1989 Nickel alloys−Determination of iron content−Titrimetric method with potassium

di-chromate.

[8] ISO 7529 : 1989 Nickel alloys−Determination of chromium content−Potentiometric titration method with

ammonium iron (II) sulfate.

[9] ISO 7530-1 : 1990 Nickel alloys−Flame atomic absorption spectrometric analysis−Part 1 : General

requirements and sample dissolution.

[10] ISO 7530-2 : 1990 Nickel alloys−Flame atomic absorption spectrometric analysis−Part 2 : Determination of

cobalt content.

[11] ISO 7530-3 : 1990 Nickel alloys−Flame atomic absorption spectrometric analysis−Part 3 : Determination of

chromium content.

[12] ISO 7530-4 : 1990 Nickel alloys−Flame atomic absorption spectrometric analysis−Part 4 : Determination of

copper content.

[13] ISO 7530-5 : 1990 Nickel alloys−Flame atomic absorption spectrometric analysis−Part 5 : Determination of

iron content.

[14] ISO 7530-6 : 1990 Nickel alloys−Flame atomic absorption spectrometric analysis−Part 6 : Determination of

manganese content.

[15] ISO 7530-7 : −(3) Nickel alloys−Flame atomic absorption spectrometric analysis−Part 7 : Determination

of aluminium content.(訳注 ISO 7530-7 : 1992として発行された。)

[16] ISO 7530-8 : −(3) Nickel alloys−Flame atomic absorption spectrometric analysis−Part 8 : Determination

of silicon content.(訳注 ISO 7530-8 : 1992として発行された。)

[17] ISO 7530-9 : −(3) Nickel alloys−Flame atomic absorptionspectrometric analysis−Part 9 : Determination of

vanadium content.(訳注 ISO 7530-9 : 1993として発行された。)

[18] ISO 9388 : −(3) Nickel alloys−Determination of phosphorus content−Molybdenum blue molecular

absorption spectrometric method.(訳注 ISO 9338 : 1992として発行された。)

[19] ISO 9389 : 1989 Nickel alloys−Determination of cobalt content−Potentiometric titration method with

16

G 7214 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

potassium hexacyanoferrate (III).

注(3) 発行予定

社団法人日本鉄鋼連盟標準化センター鋼材規格検討会F01.05分科会 構成表

氏名

所属

(主査)

小 林 経 明

社団法人日本鉄鋼連盟標準化センター

(委員)

松 田 邦 男

川崎製鉄株式会社技術総括部

松 村 敏 夫

株式会社クボタ鋼管事業部

重 住 忠 義

山陽特殊製鋼株式会社技術企画部

神 田 雅 夫

神鋼特殊鋼管株式会社営業部

鈴 木 眞

新日本製鐵株式会社技術総括部

福 永 規

住友金属工業株式会社技術部

村 上 敏 則

日新製鋼株式会社生産技術部

山 崎 博 昭

日本金属株式会社技術本部技術部

大 谷 俊 司

日本金属工業株式会社衣浦製造所品質保証部

柴 田 正 宣

日本鋼管株式会社鉄鋼技術総括部

釜 土 祐 一

通商産業省工業技術院標準部

社団法人日本鉄鋼連盟鋼材規格三者委員会 構成表

氏名

所属

(委員長)

佐久間 健 人

東京大学工学部

(副委員長)

二 瓶 正 俊

科学技術庁金属材料技術研究所

大河内 春 乃

東京理科大学

土 門 斉

東京工科大学機械制御工学科

(委員)

脇 本 眞 也

通商産業省基礎産業局

大 嶋 清 治

通商産業省工業技術院標準部

林 央

理化学研究所素形材工学研究室

馬 木 秀 雄

社団法人火力原子力発電技術協会

(石川島播磨重工業株式会社豊洲総合事務所電力事業部)

金 沢 孝

社団法人自動車工業会

(いすゞ自動車株式会社材料開発部)

井 上 一 朗

社団法人日本建築学会(大阪大学工学部)

松 田 邦 男

川崎製鉄株式会社技術総括部

岡 井 遼 二

社団法人高圧ガス保安協会機器検査事業部

石 田 安 正

株式会社神戸製鋼所鉄鋼事業本部生産技術部

小 峰 武 夫

日本工具工業会

(コベルコツールエンジニアリング株式会社営業技術部)

大 橋 守

新日本製鐵株式会社技術総括部

福 永 規

住友金属工業株式会社技術部

富 沢 精 治

線材製品協会(鈴木金属工業株式会社品質保証部)

白 谷 勝 典

大同特殊鋼株式会社技術企画部

大 山 康 郎

鉄管継手協会企画部

上津原 政 則

トーア・スチール株式会社技術センター

山 田 健太郎

社団法人土木学会(名古屋大学工学部)

三 浦 恒 幸

財団法人エンジニアリング振興協会

(日揮株式会社プロジェクトシステム本部)

北 田 博 重

財団法人日本海事協会材料艤装部

橋 本 繁 晴

財団法人日本規格協会技術部

柴 田 正 宣

日本鋼管株式会社鉄鋼技術総括部

本 野 光 彦

社団法人日本水道協会工務部

17

G 7214 : 2000

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

川 原 雄 三

社団法人日本機械工業連合会

(三菱重工業株式会社横浜研究所)

金 子 純 一

日本大学生産工学部

井 波 隆 夫

社団法人軽金属協会技術開発部

菅 野 久 勝

日本試験機工業会

藤 沢 裕

日本伸銅協会技術部

束 原 巌

株式会社第一原子力グループ放射線研究所

橋 本 勝

株式会社日産アーク

嶋 貫 孝

社団法人日本分析化学会

永 山 宏

日立協和エンジニアリング株式会社勝田分析センター

(幹事)

桃 木 明 和

社団法人日本鉄鋼連盟標準化センター