G 5510:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類の記号及び分類 ·········································································································· 2

5 注文情報 ························································································································· 3

6 製造業者の責務 ················································································································ 3

7 鋳鉄品···························································································································· 3

7.1 化学成分 ······················································································································ 3

7.2 熱処理 ························································································································· 4

7.3 機械的性質 ··················································································································· 4

7.4 物理的性質又は特定の機械的性質······················································································ 5

7.5 内部の健全性 ················································································································ 5

7.6 形状,寸法,寸法公差,削り代及び質量 ············································································· 5

7.7 外観 ···························································································································· 6

7.8 性質及び用途例 ············································································································· 6

8 供試材···························································································································· 6

8.1 一般 ···························································································································· 6

8.2 別鋳込み供試材 ············································································································· 6

8.3 本体付き供試材 ············································································································· 8

8.4 試験片の採取方法 ·········································································································· 9

9 試験······························································································································ 10

9.1 化学分析 ····················································································································· 10

9.2 機械試験 ····················································································································· 10

9.3 物理的性質又は特定の機械的性質の試験 ············································································ 10

9.4 非破壊試験 ·················································································································· 10

10 再試験 ························································································································· 10

10.1 再試験の必要性 ··········································································································· 10

10.2 無効となる試験 ··········································································································· 10

10.3 引張試験又はシャルピー衝撃試験結果の一部不適合の場合 ·················································· 10

10.4 供試材及び鋳鉄品の熱処理 ···························································································· 10

11 検査 ···························································································································· 11

12 表示 ···························································································································· 11

13 報告 ···························································································································· 11

G 5510:2012 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書A(参考)オーステナイト鋳鉄品の性質及び用途例 ··························································· 12

附属書B(参考)熱処理 ······································································································· 14

附属書C(参考)代表的な物理的性質及び特定の機械的性質 ························································ 15

附属書D(参考)JIS,国際規格及び外国規格における種類の記号の対比表 ···································· 19

附属書E(参考)物理的性質測定用試験片 ················································································ 20

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 21

G 5510:2012

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本鋳造

協会(JFS)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 5510:1999は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

G 5510:2012 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

G 5510:2012

オーステナイト鋳鉄品

Austenitic iron castings

序文

この規格は,2007年に第2版として発行されたISO 2892を基に,技術的内容を変更して作成した日本

工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,オーステナイト鋳鉄品(以下,鋳鉄品という。)について規定する。

なお,鋳鉄品は,次のa)〜c)によって規定する。

a) 黒鉛形状及び基地組織(オーステナイト基地中に片状黒鉛又は球状黒鉛のいずれかを含む。)

b) 各種の化学成分

c) 別鋳込み供試材の機械的性質

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 2892:2007,Austenitic cast irons−Classification(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0403 鋳造品−寸法公差方式及び削り代方式

JIS G 0201 鉄鋼用語(熱処理)

JIS G 0320 鋼材の溶鋼分析方法

JIS Z 2241 金属材料引張試験方法

注記 対応国際規格:ISO 6892-1,Metallic materials−Tensile testing−Part 1: Method of test at room

temperature(MOD)

JIS Z 2242 金属材料のシャルピー衝撃試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0201によるほか,次による。

2

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

オーステナイト鋳鉄品

鉄−炭素系を基礎として室温で安定なオーステナイト組織を得るためにニッケル,マンガン及び銅又は

クロムを合金化したオーステナイト基地の鋳造材料であり,黒鉛は,片状又は球状で存在する。

3.2

黒鉛球状化処理

鋳鉄溶湯に黒鉛球状化剤を添加して,晶出黒鉛を球状化する処理。

3.3

基地(きじ)

合金組織の主体となる部分で,その中に析出,晶出した少量の他の組織が分散しているもの。例えば鋳

鉄において黒鉛が分散している主体の部分をいう。

3.4

鋳巣(いす)

鋳物に生じる空洞をもつ欠陥の総称。液体と固体の密度差から凝固の遅れた部分に発生する引け巣(凝

固収縮巣),金属が溶解中に吸収したガスが凝固時に放出しきれずに残った小さな気孔とブローホール(巻

き込み巣)に分けられる。

3.5

別鋳込み供試材

鋳鉄品とは別個に,鋳鉄品と同じ熱特性をもつ鋳型を用いて,鋳鉄品と同一条件で鋳造する供試材。

3.6

本体付き供試材

鋳鉄品本体又は湯道系の所定の位置に,鋳鉄品と同じ熱特性をもつ鋳型を付着させ,鋳造する供試材。

3.7

インモールド処理(インモールド法)

鋳型内の湯道の途中にマグネシウム合金を入れた反応室を設け,注湯して鋳型内で球状化処理を行う鋳

鉄の黒鉛球状化処理方法。

4

種類の記号及び分類

鋳鉄品は,19種類とし,種類の記号及び分類を表1に示す。

なお,JIS,国際規格及び外国規格における種類の記号の対応比較を附属書Dに示す。

3

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

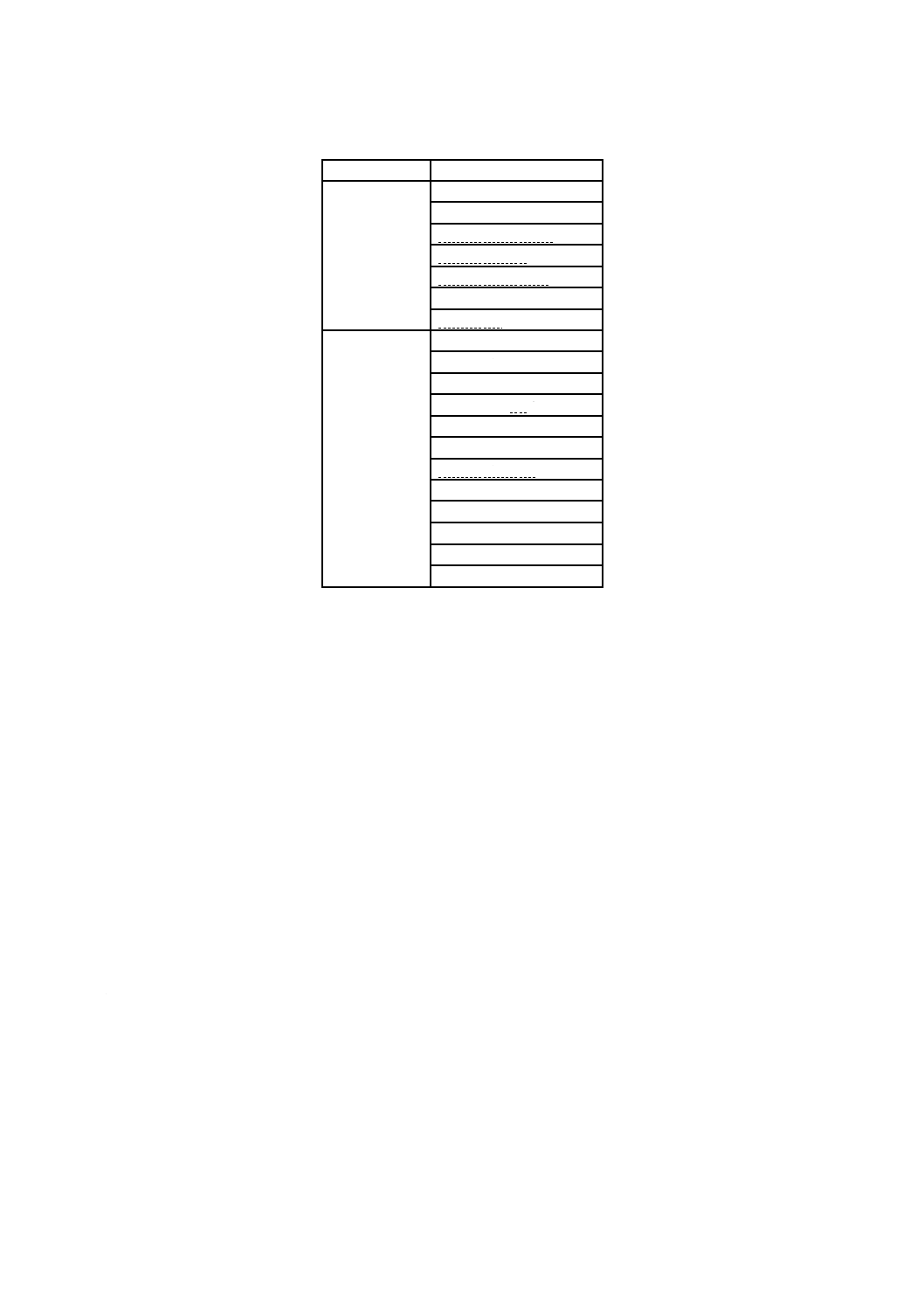

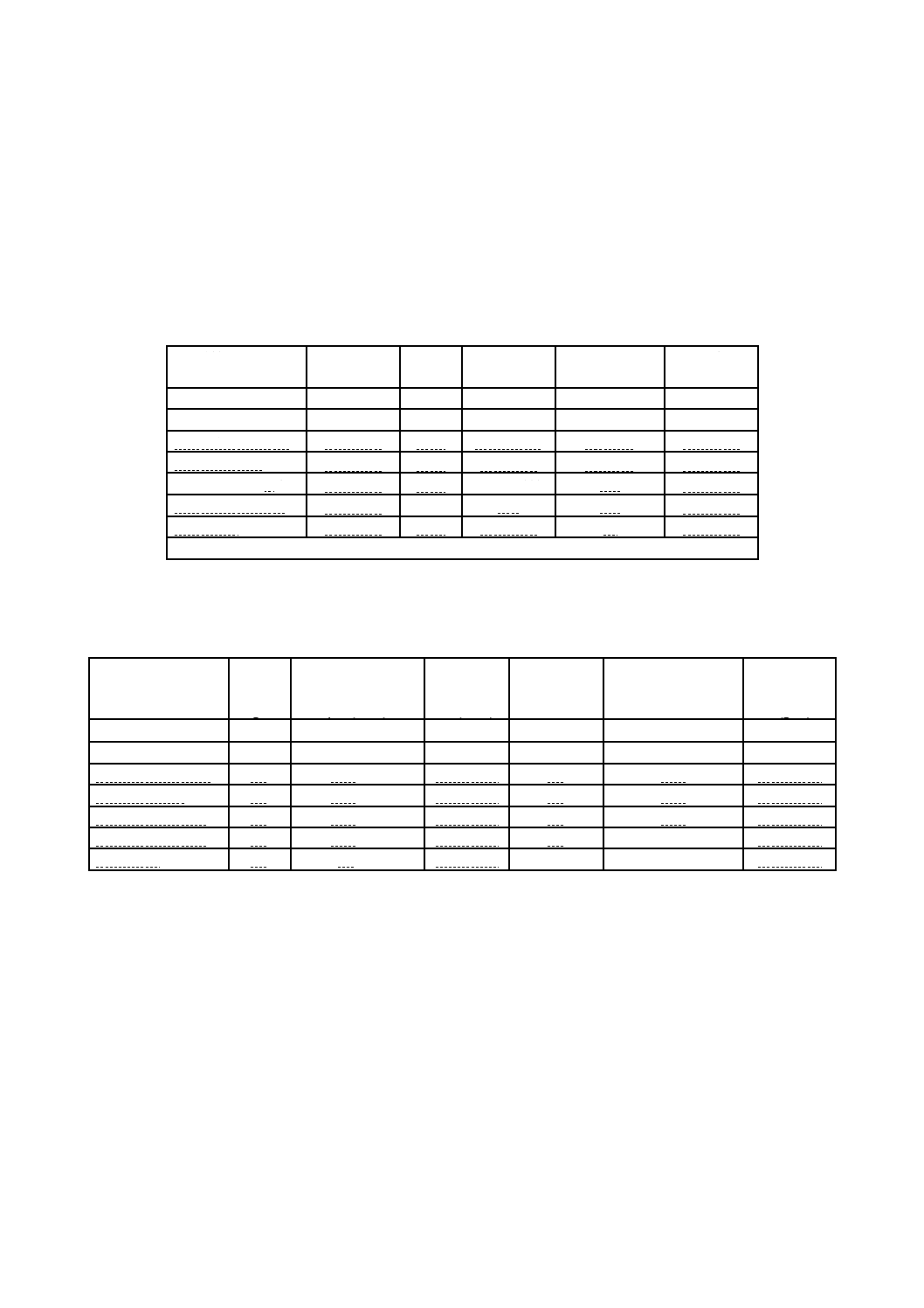

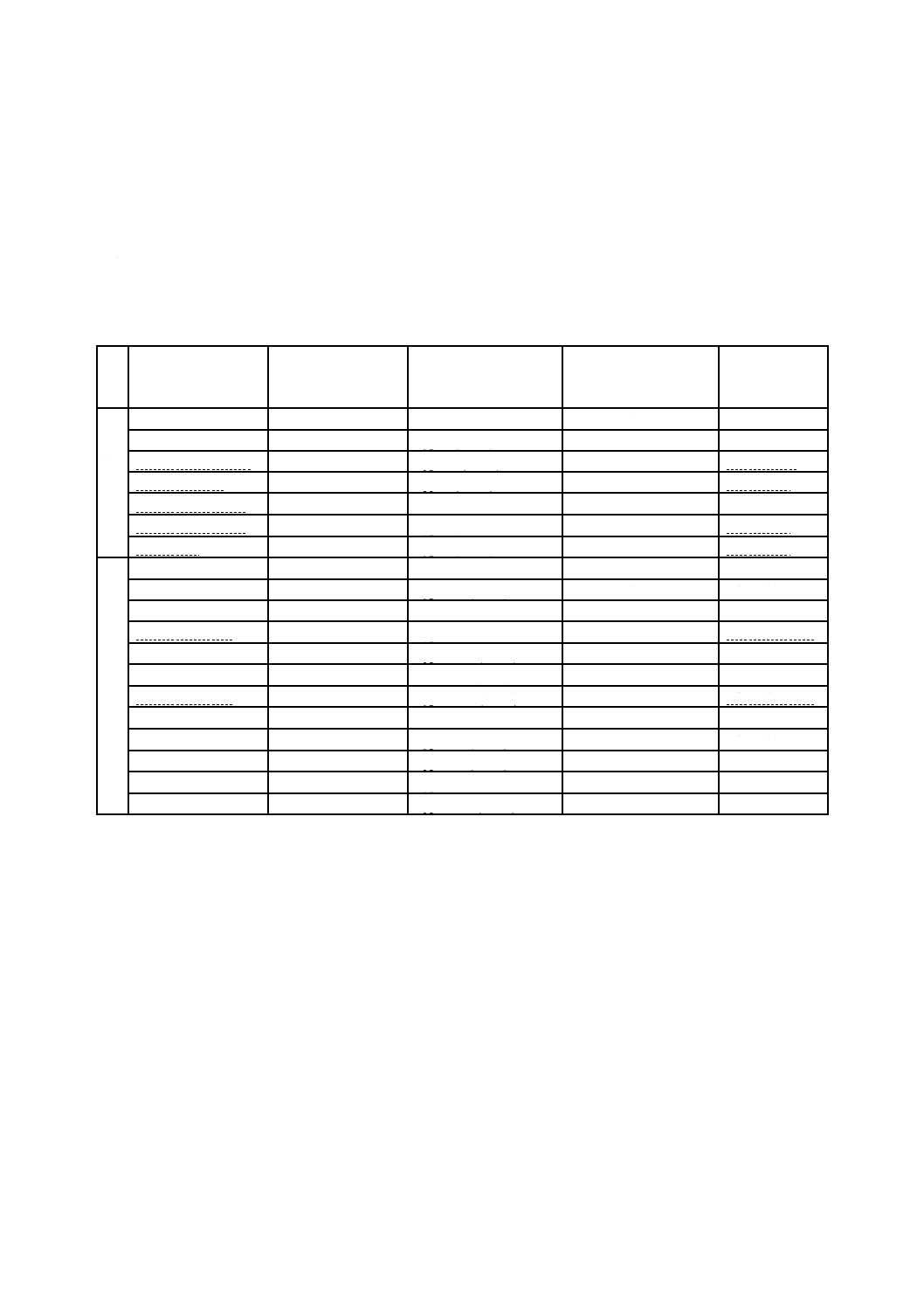

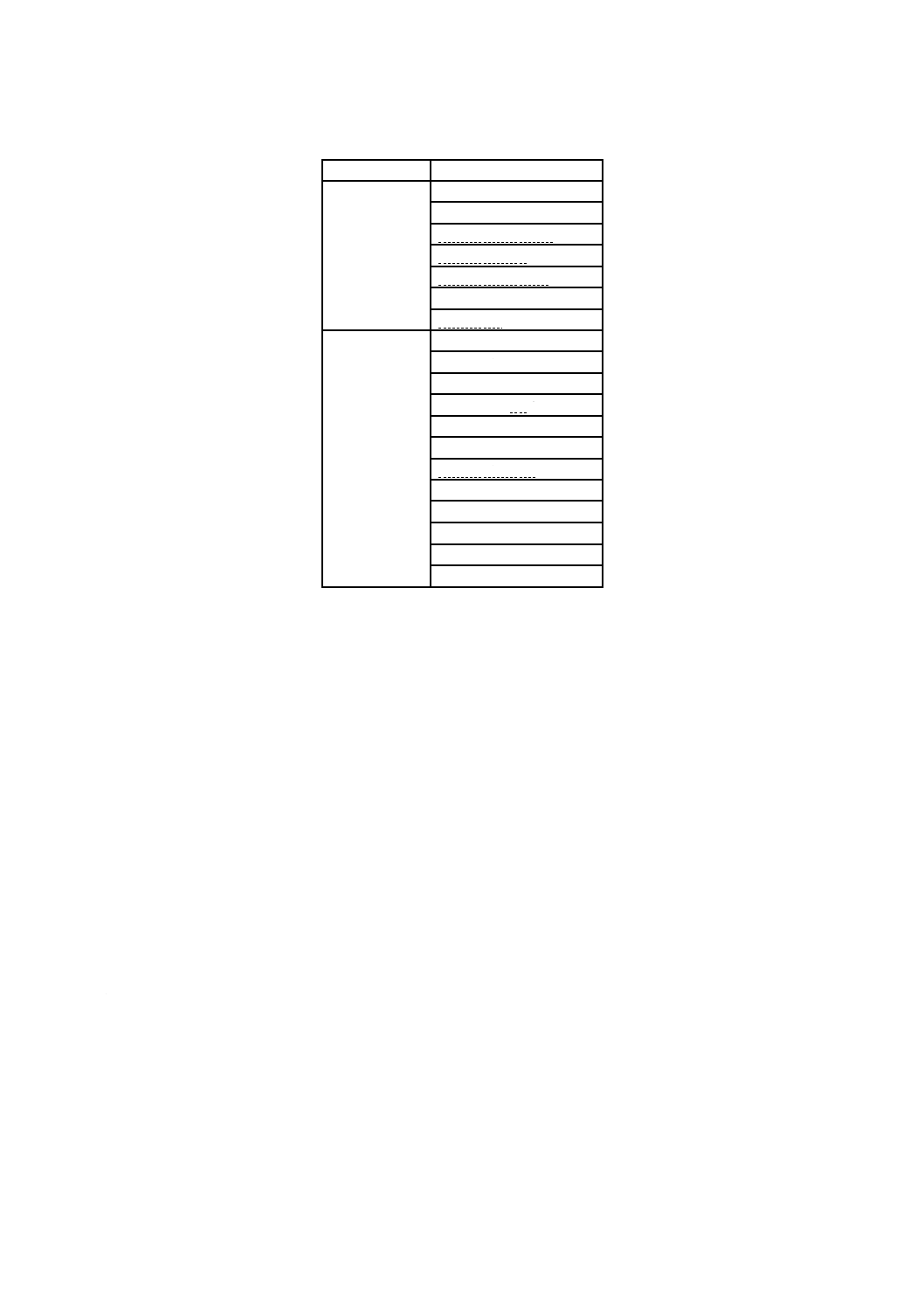

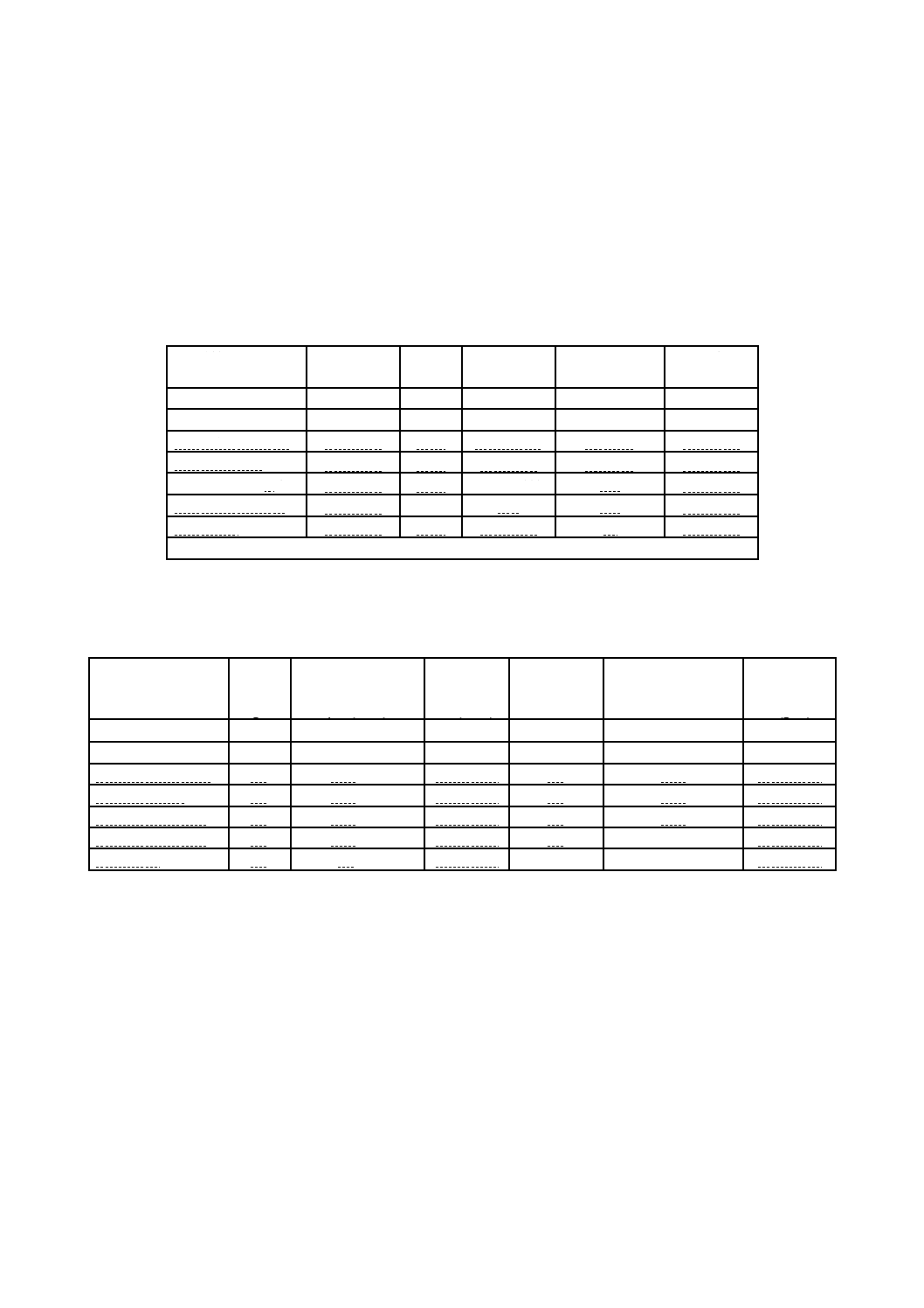

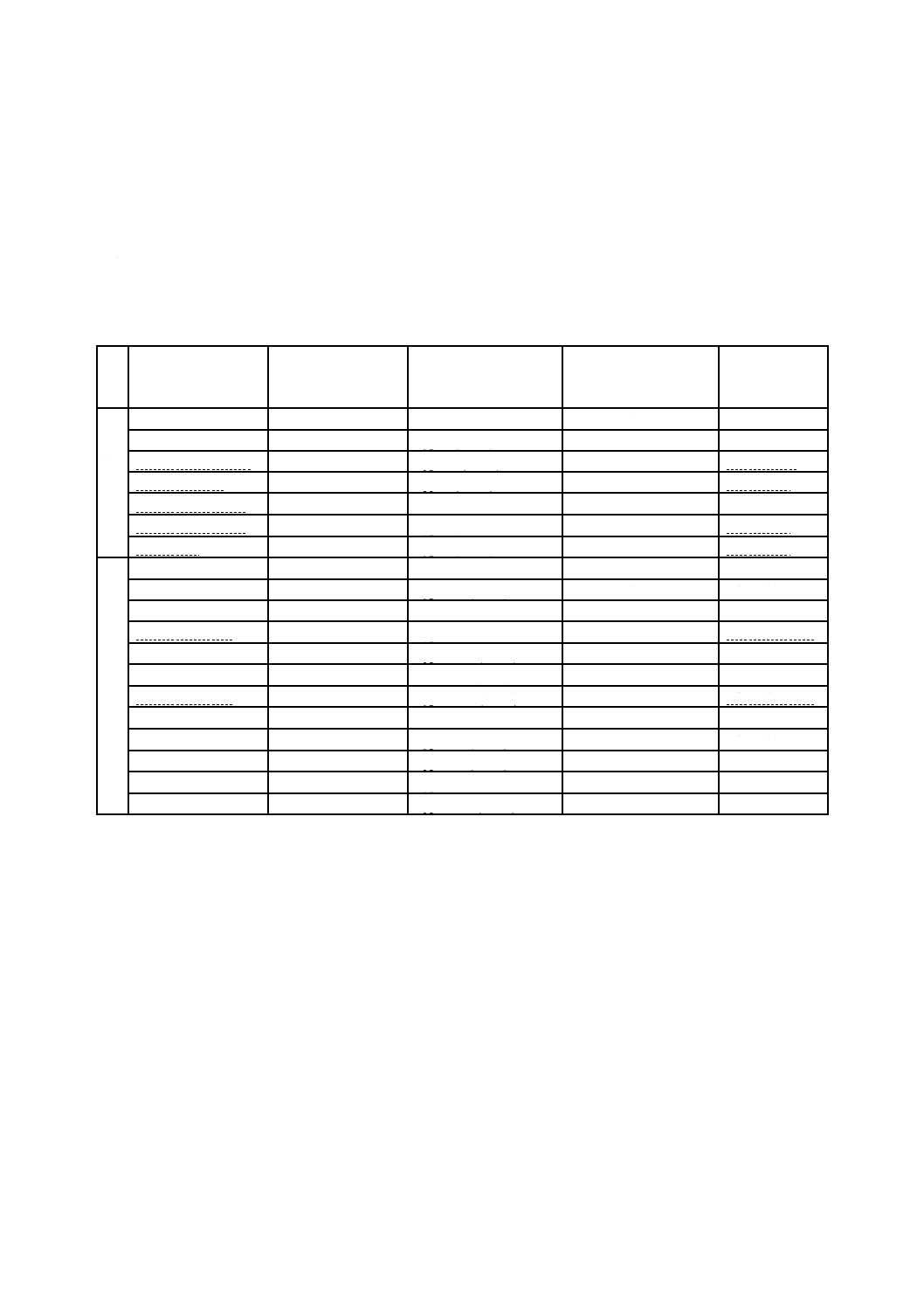

表1−種類の記号及び分類

分類

種類の記号

片状黒鉛系

FCA-NiMn 13 7

FCA-NiCuCr 15 6 2

FCA-NiCuCr 15 6 3

FCA-NiCr 20 2

FCA-NiSiCr 20 5 3

FCA-NiSiCr 30 5 5

FCA-Ni 35

球状黒鉛系

FCDA-NiMn 13 7

FCDA-NiCr 20 2

FCDA-NiCrNb 20 2

FCDA-NiCr 20 3

FCDA-Ni 22

FCDA-NiMn 23 4

FCDA-NiCr 30 1

FCDA-NiCr 30 3

FCDA-NiSiCr 30 5 5

FCDA-Ni 35

FCDA-NiCr 35 3

FCDA-NiSiCr 35 5 2

5

注文情報

注文者は,次の情報を製造業者に開示しなくてはならない。

a) 表1に示す鋳鉄品の種類

b) 受渡当事者間で合意した全ての要求事項

6

製造業者の責務

注文者によって指定されない限り,鋳鉄品の製造方法及び熱処理方法は,全て製造業者の判断によるも

のとし,製造業者は,それぞれの鋳鉄品の種類の要求事項を満たさなくてはならない。

7

鋳鉄品

7.1

化学成分

a) 鋳鉄品の化学成分は,9.1の試験を行い,片状黒鉛系の場合は表2,球状黒鉛系の場合は表3による。

なお,特に規定されていない元素については本質的に顕微鏡組織を変えることがなく,性質に悪い

影響を与えることがない場合に限り,製造業者の判断で含有してもよい。

b) モリブデンのような規定外の成分が必要とされる場合,その含有量は受渡当事者間の協定による。

4

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

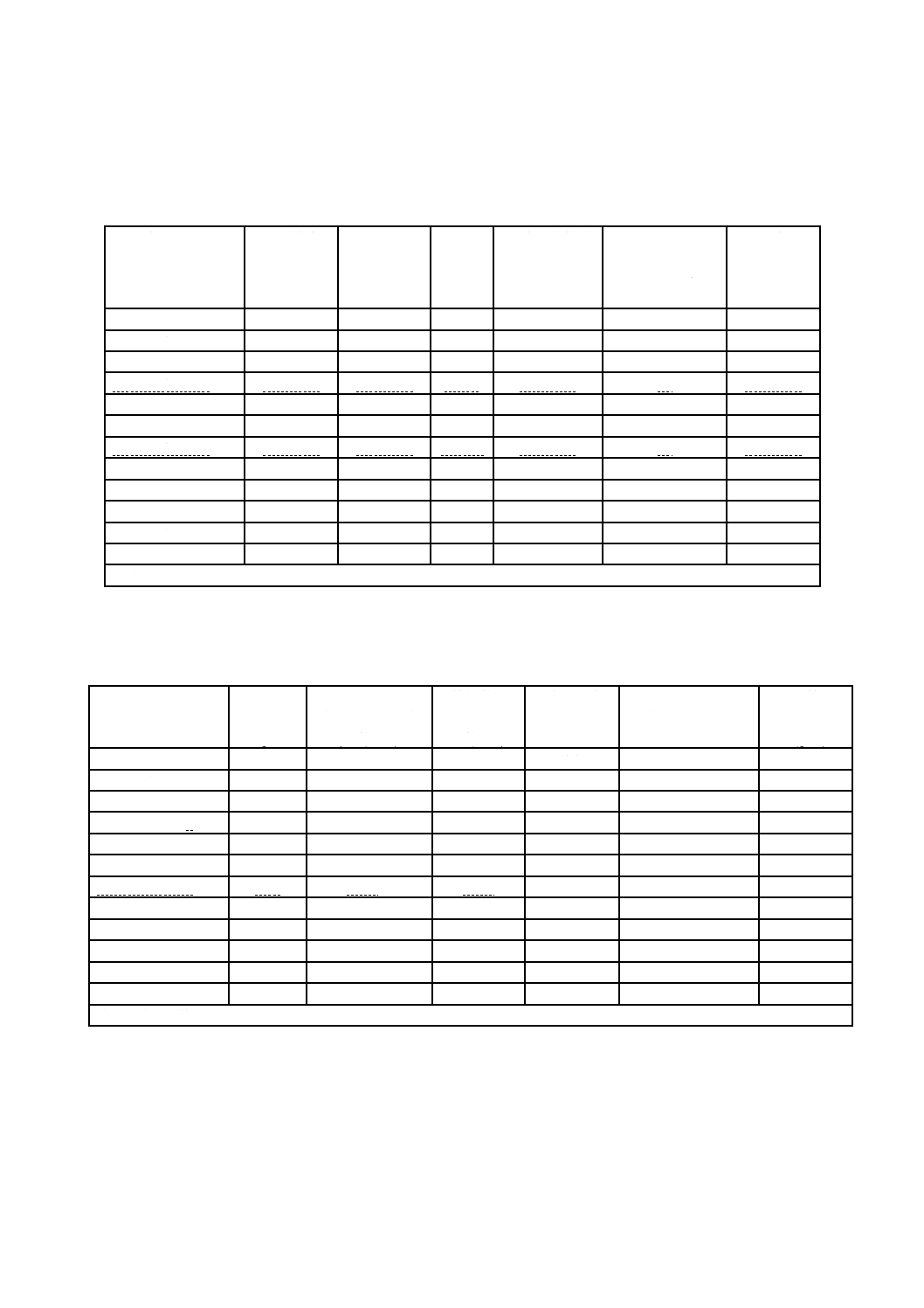

表2−片状黒鉛系の化学成分

単位 %

種類の記号

化学成分

C

Si

Mn

Ni

Cr

P

Cu

FCA-NiMn 13 7

3.0以下

1.5〜3.0

6.0〜7.0

12.0〜14.0

0.2以下

0.25以下

0.5以下

FCA-NiCuCr 15 6 2

3.0以下

1.0〜2.8

0.5〜1.5

13.5〜17.5

1.0〜3.5

0.25以下

5.5〜7.5

FCA-NiCuCr 15 6 3

3.0以下

1.0〜2.8

0.5〜1.5

13.5〜17.5

2.5〜3.5

0.25以下

5.5〜7.5

FCA-NiCr 20 2

3.0以下

1.0〜2.8

0.5〜1.5

18.0〜22.0

1.0〜2.5

0.25以下

0.5以下

FCA-NiSiCr 20 5 3

2.5以下

4.5〜5.5

0.5〜1.5

18.0〜22.0

1.5〜4.5

0.25以下

0.5以下

FCA-NiSiCr 30 5 5

2.5以下

5.0〜6.0

0.5〜1.5

29.0〜32.0

4.5〜5.5

0.25以下

0.5以下

FCA-Ni 35

2.4以下

1.0〜2.0

0.5〜1.5

34.0〜36.0

0.2以下

0.25以下

0.5以下

表3−球状黒鉛系の化学成分

単位 %

種類の記号

化学成分

C

Si

Mn

Ni

Cr

P

Cu

FCDA-NiMn 13 7

3.0以下

2.0〜3.0

6.0〜7.0

12.0〜14.0

0.2以下

0.08以下

0.5以下

FCDA-NiCr 20 2

3.0以下

1.5〜3.0

0.5〜1.5

18.0〜22.0

1.0〜3.5

0.08以下

0.5以下

FCDA-NiCrNb 20 2 a)

3.0以下

1.5〜2.4

0.5〜1.5

18.0〜22.0

1.0〜3.5

0.08以下

0.5以下

FCDA-NiCr 20 3

3.0以下

1.5〜3.0

0.5〜1.5

18.0〜22.0

2.5〜3.5

0.08以下

0.5以下

FCDA-Ni 22

3.0以下

1.5〜3.0

1.5〜2.5

21.0〜24.0

0.5以下

0.08以下

0.5以下

FCDA-NiMn 23 4

2.6以下

1.5〜2.5

4.0〜4.5

22.0〜24.0

0.2以下

0.08以下

0.5以下

FCDA-NiCr 30 1

2.6以下

1.5〜3.0

0.5〜1.5

28.0〜32.0

1.0〜1.5

0.08以下

0.5以下

FCDA-NiCr 30 3

2.6以下

1.5〜3.0

0.5〜1.5

28.0〜32.0

2.5〜3.5

0.08以下

0.5以下

FCDA-NiSiCr 30 5 5

2.6以下

5.0〜6.0

0.5〜1.5

28.0〜32.0

4.5〜5.5

0.08以下

0.5以下

FCDA-Ni 35

2.4以下

1.5〜3.0

0.5〜1.5

34.0〜36.0

0.2以下

0.08以下

0.5以下

FCDA-NiCr 35 3

2.4以下

1.5〜3.0

1.5〜2.5

34.0〜36.0

2.0〜3.0

0.08以下

0.5以下

FCDA-NiSiCr 35 5 2

2.0以下

4.0〜6.0

0.5〜1.5

34.0〜36.0

1.5〜2.5

0.08以下

0.5以下

注a) FCDA-NiCrNb 20 2の溶接性を確保するためには,Nb≦0.353−0.032(%Si+64×%Mg)が望ましい。

通常のNb含有量は0.12〜0.20 %である。

7.2

熱処理

鋳鉄品は,製造業者の判断で鋳放し又は熱処理状態で供給する。ただし,注文者が熱処理を要求した場

合は,受渡当事者間の協定による。本体に熱処理を施す場合は,供試材にも同一炉で同時に熱処理を施す。

この場合,鋳鉄品と同じ回数の熱処理を行う。附属書Bに,用途に応じた代表的な熱処理を記載する。

7.3

機械的性質

a) 別鋳込み供試材による鋳鉄品の種類ごとの機械的性質は,片状黒鉛系の引張強さは表4,球状黒鉛系

の引張強さ,耐力,伸び及びシャルピー吸収エネルギーは表5による。試験片は,図1〜図3に示す

供試材のうちの一つから採取する。例外的に,受渡当事者間の協定によって,本体付き供試材から得

られる機械的性質の利用も可能である。

b) 注文者が,鋳鉄品又は本体付き供試材から得られる機械的性質を要求する場合は,その採取場所及び

機械的性質は,受渡当事者間の協定による。

c) その他の供試材が要求される場合,機械的性質は,受渡当事者間の協定による。

5

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

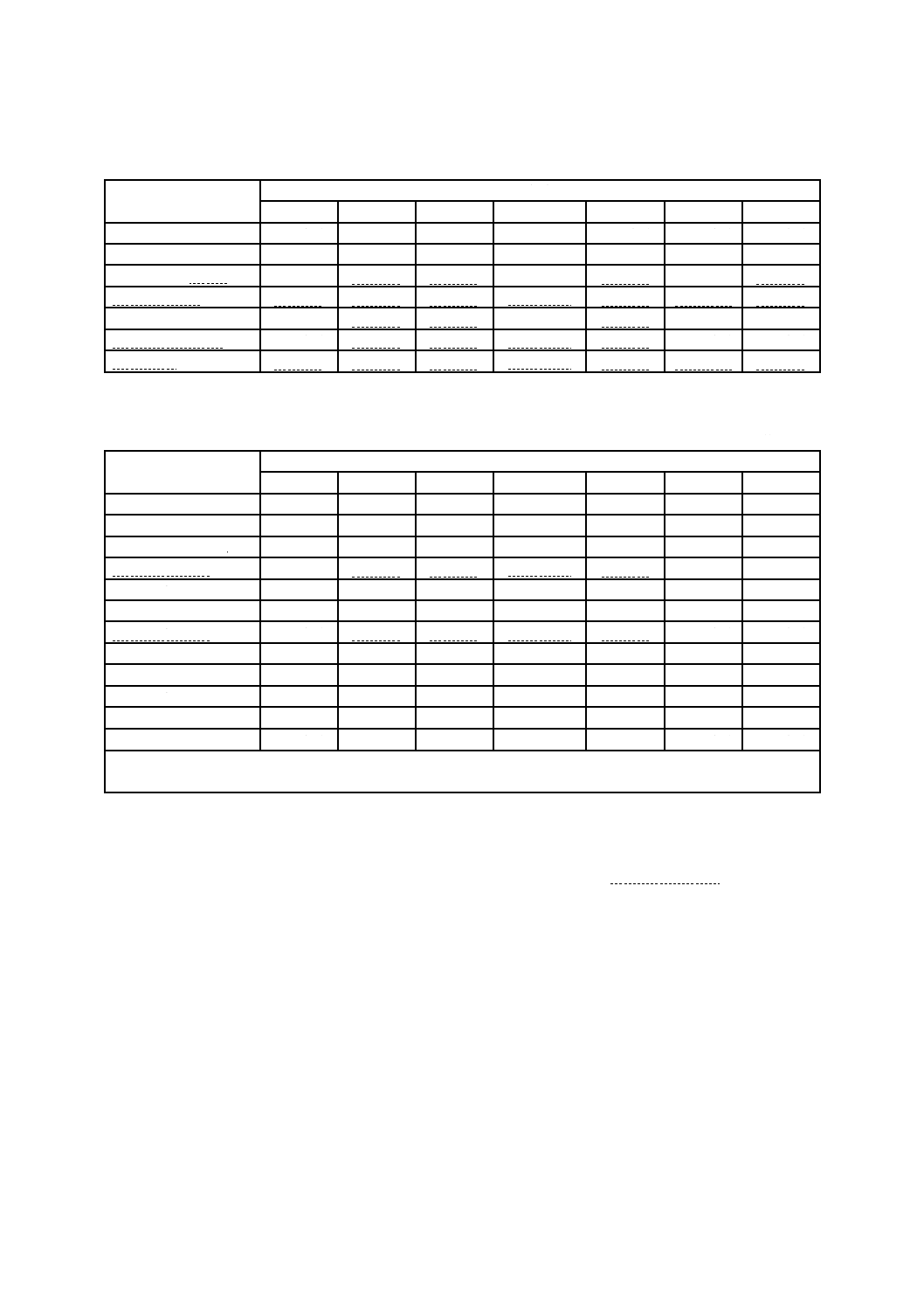

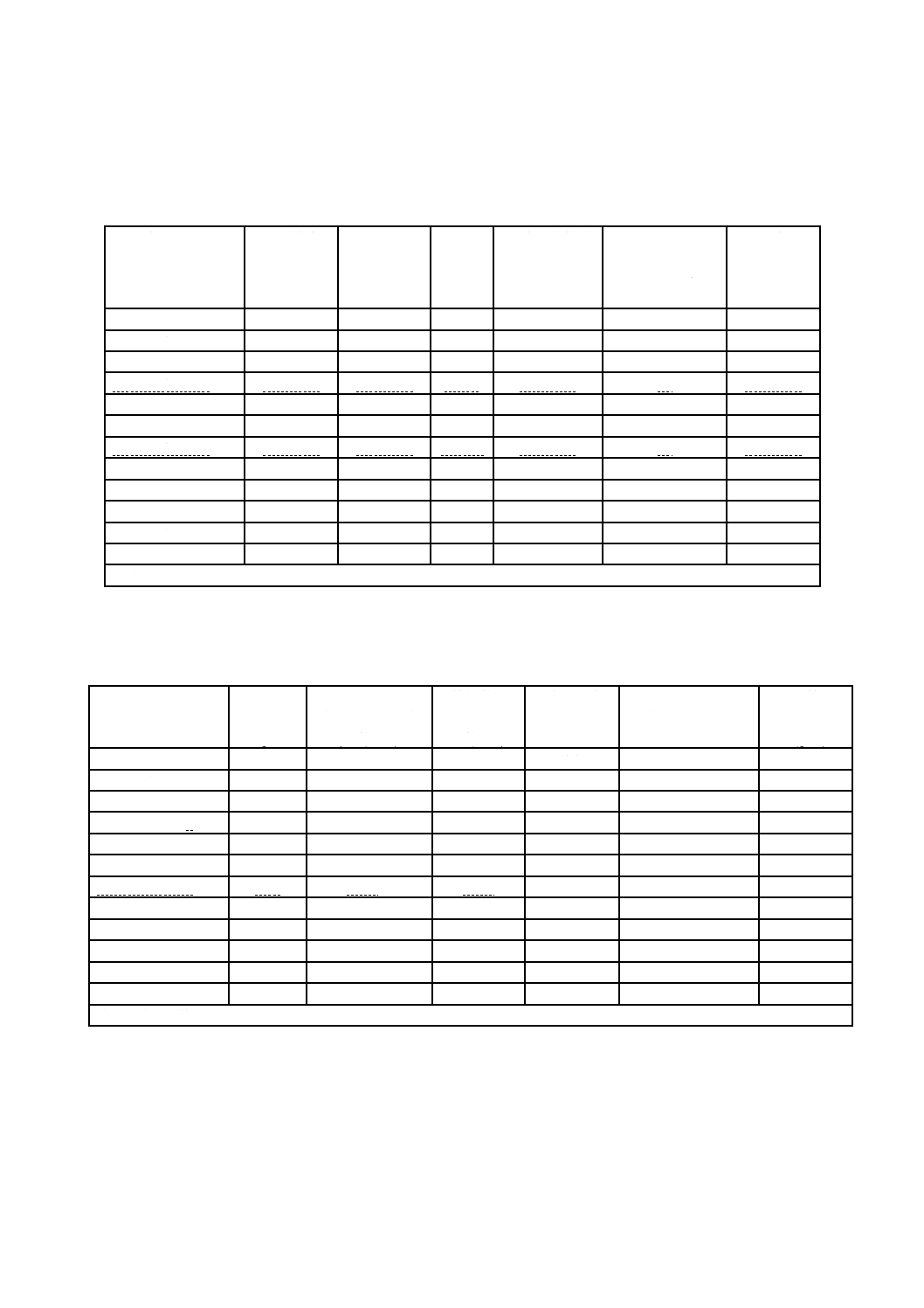

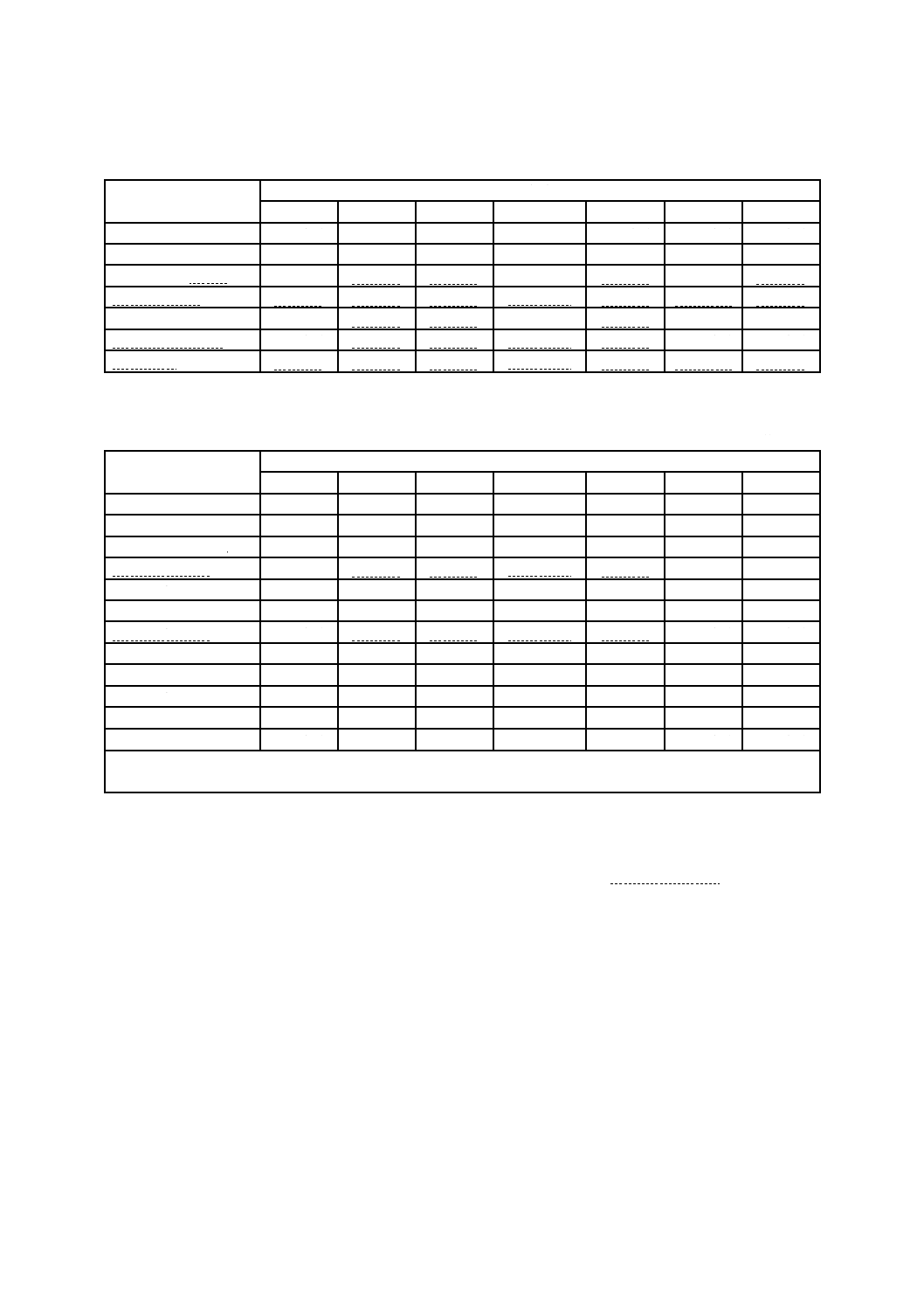

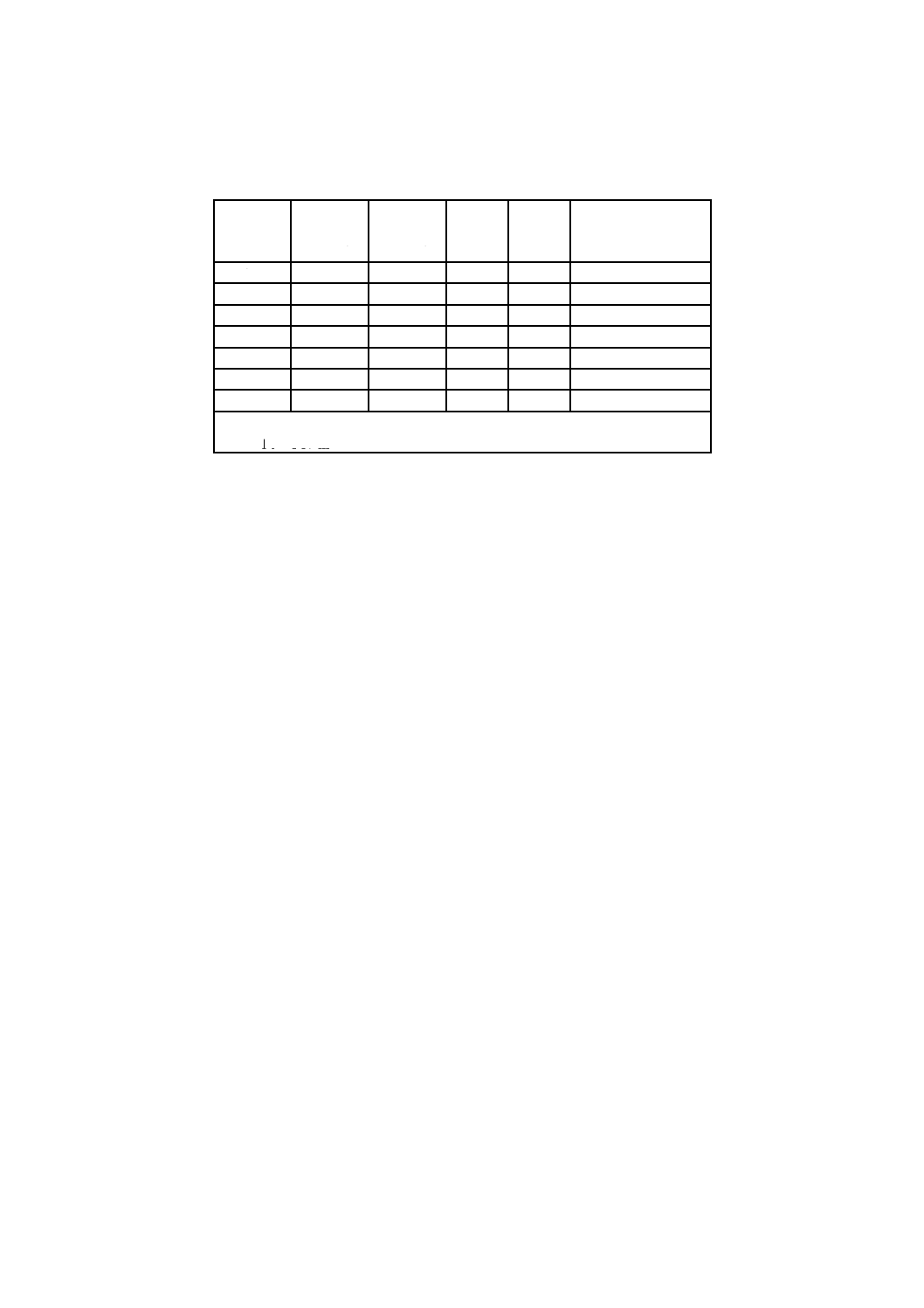

表4−片状黒鉛系の引張強さ

単位 N/mm2

種類の記号

引張強さ

FCA-NiMn 13 7

140以上

FCA-NiCuCr 15 6 2

170以上

FCA-NiCuCr 15 6 3

190以上

FCA-NiCr 20 2

170以上

FCA-NiSiCr 20 5 3

190以上

FCA-NiSiCr 30 5 5

170以上

FCA-Ni 35

120以上

表5−球状黒鉛系の機械的性質

種類の記号

引張強さ

N/mm2

0.2 %耐力

N/mm2

伸び

%

シャルピー吸収エネルギーa), b)

J c)

Vノッチ

Uノッチ

FCDA-NiMn 13 7

390以上

210以上

15以上

16以上

−

FCDA-NiCr 20 2

370以上

210以上

7以上

13以上d)

16以上d)

FCDA-NiCrNb 20 2

370以上

210以上

7以上

13以上d)

16以上d)

FCDA-NiCr 20 3

390以上

210以上

7以上

−

−

FCDA-Ni 22

370以上

170以上

20以上

20以上

24以上

FCDA-NiMn 23 4

440以上

210以上

25以上

24以上

28以上

FCDA-NiCr 30 1

370以上

210以上

13以上

−

−

FCDA-NiCr 30 3

370以上

210以上

7以上

−

−

FCDA-NiSiCr 30 5 5

390以上

240以上

−

−

−

FCDA-Ni 35

370以上

210以上

20以上

−

−

FCDA-NiCr 35 3

370以上

210以上

7以上

−

−

FCDA-NiSiCr 35 5 2

370以上

200以上

10以上

−

−

注a) 衝撃試験のVノッチ及びUノッチの値を併記しているものについては,そのいずれかの値

による。受渡当事者間の協定がない場合には,Vノッチによる試験を実施する。

b) 3個の衝撃試験の平均値を求め,JIS Z 8401によって整数に丸めるものとする。

c) 1 J=1 N・m

d) 受渡当事者間の協定によって適用する。

7.4

物理的性質又は特定の機械的性質

物理的性質又は特定の機械的性質が必要である場合,受渡当事者間の協定による。附属書Eに物理的性

質測定用試験片の採取手順における注意事項を示す。

また,参考として,片状黒鉛系の代表的な機械的性質を表C.1及び物理的性質を表C.2に示す。球状黒

鉛系の代表的な機械的性質を表C.3及び物理的性質を表C.4に示す。また,種類FCDA-NiMn 23 4の+20 ℃

〜−196 ℃の低温特性を表C.5に,球状黒鉛系の代表的な高温特性を表C.6に示す。

7.5

内部の健全性

鋳鉄品内部の健全性は,9.4の試験を行い,使用上有害な鋳巣があってはならない。

なお,鋳鉄品内部の健全性の合否判定基準については,受渡当事者間の協定による。

7.6

形状,寸法,寸法公差,削り代及び質量

形状及び寸法は図面で指定し,寸法公差,削り代並びに抜け勾配は,特に指定がない場合,JIS B 0403

による。鋳鉄品の質量は,受渡当事者間の協定による。

6

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.7

外観

外観は,有害なきず,鋳巣などがあってはならない。

7.8

性質及び用途例

片状黒鉛系の性質及び用途例を表A.1に,球状黒鉛系の性質及び用途例を表A.2に示す。

8

供試材

8.1

一般

製造業者は,製造している鋳鉄品を代表する供試材を用意し,鋳鉄品と同じ材料で製作しなくてはなら

ない。

鋳鉄品の質量と厚さに応じて,数種類の供試材(別鋳込み供試材,本体付き供試材,鋳鉄品から採取し

た供試材)のいずれかを使用できる。

8.2

別鋳込み供試材

8.2.1

供試材の採取頻度及び試験回数

鋳鉄品を代表する供試材の採取頻度は,製造業者による工程内品質保証手順に従う。

製造工程の品質保証手順又は受渡当事者間の協定もない場合,注文の受諾の時間までに受渡当事者間の

協定による頻度で,材料を確かめるために,少なくとも1回の引張試験を実施する。

シャルピー衝撃試験を受渡当事者間の協定で実施する場合,供試材の採取頻度は,受渡当事者間の協定

による。

8.2.2

供試材の採取方法

a) 供試材は,鋳鉄品を代表する製造方法で鋳鉄品と同時に,鋳型に別鋳込みされる。

b) 別鋳込み供試材は,鋳鉄品の鋳造用鋳型と同じ熱特性をもつ鋳型を使用して鋳造する。

c) 製造業者は,鋳鉄品と類似の湯回りを再現して別鋳込み供試材を製作してもよい。

d) 別鋳込み供試材は,図1〜図3による。ほかに協定がない限り,製造業者が供試材を選択する。

e) 別鋳込み供試材の型ばらし温度は,鋳鉄品の型ばらし温度と同じとする。

f)

黒鉛球状化処理がインモールド法で行われる場合は,供試材は,鋳鉄品と同じ湯道系に連結して鋳造

されるか,鋳鉄品の製造で用いられるのと同様の処理法を供試材の鋳型内で使用して,別鋳込みされ

るものとする。

g) 化学成分分析用供試材は,確実に正確な化学分析ができる方法で採取する。

8.2.3

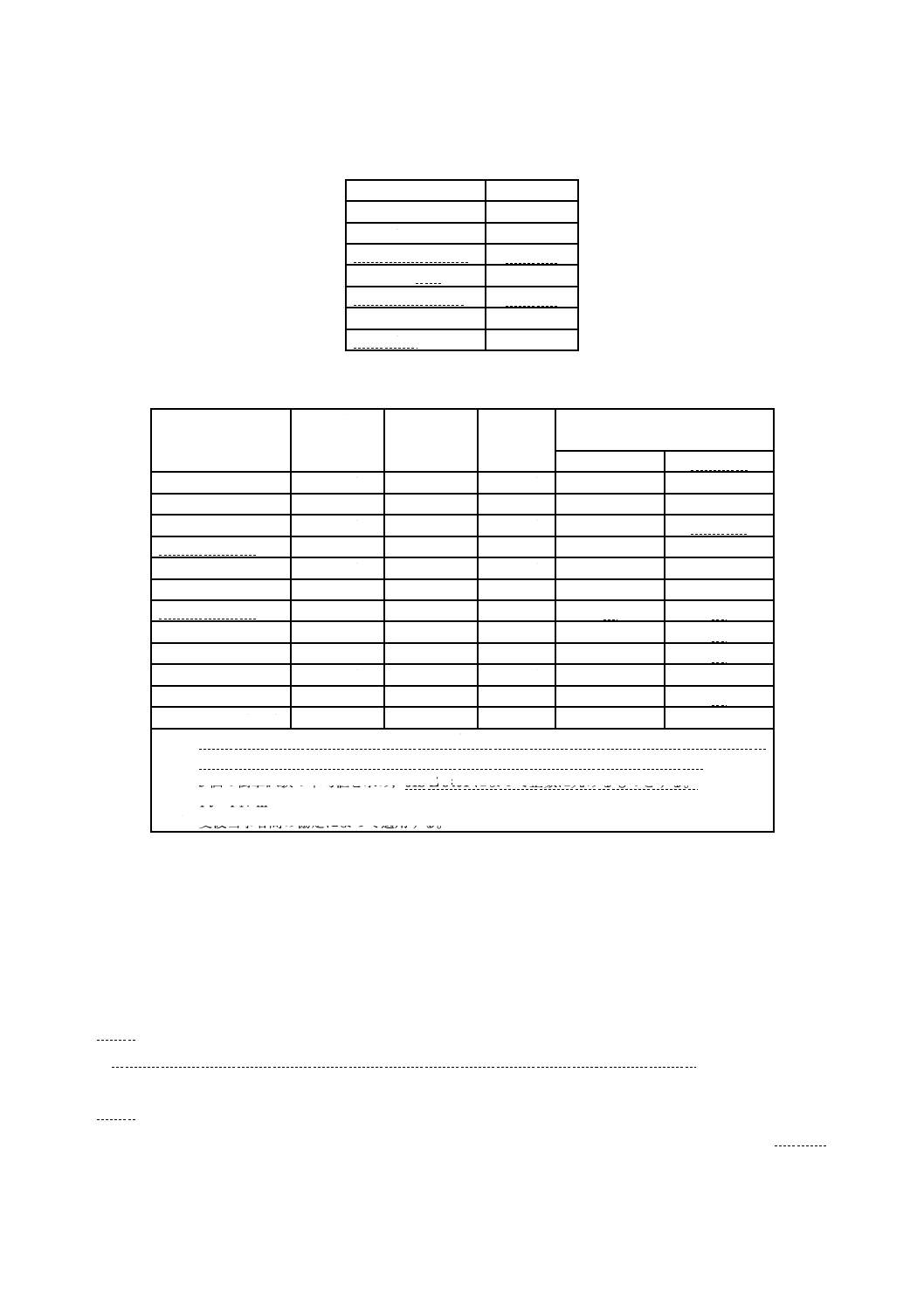

供試材の形状及び寸法

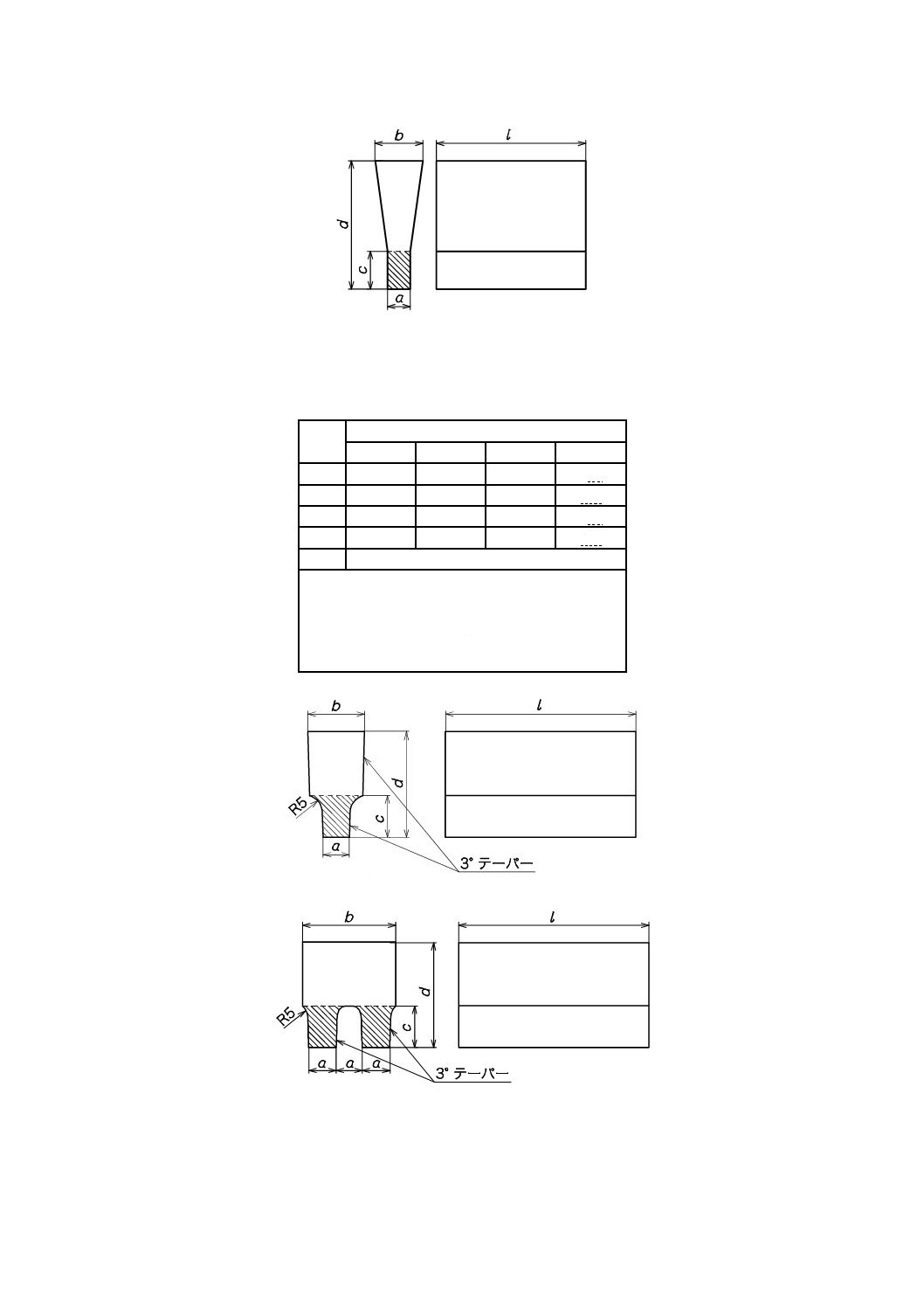

供試材の形状及び寸法は,別鋳込み供試材の場合は,図1及び表6に示すY型A号〜D号,図2及び表

7に示すU型A号〜D号,図3に示すノックオフ型(Ka型又はKb型)の3種類によるものとする。

なお,薄肉鋳鉄品又は金型鋳鉄品の製造業者のためには,受渡当事者間の協定に基づき,肉厚が12.5 mm

以下の供試材から採取される試験片によって引張試験が行われることが望ましい。

また,片状黒鉛系の供試材はこのほか,直径25 mmの丸棒を用いてもよい。

供試材の種類は,試験成績書に付記しなければならない。

7

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

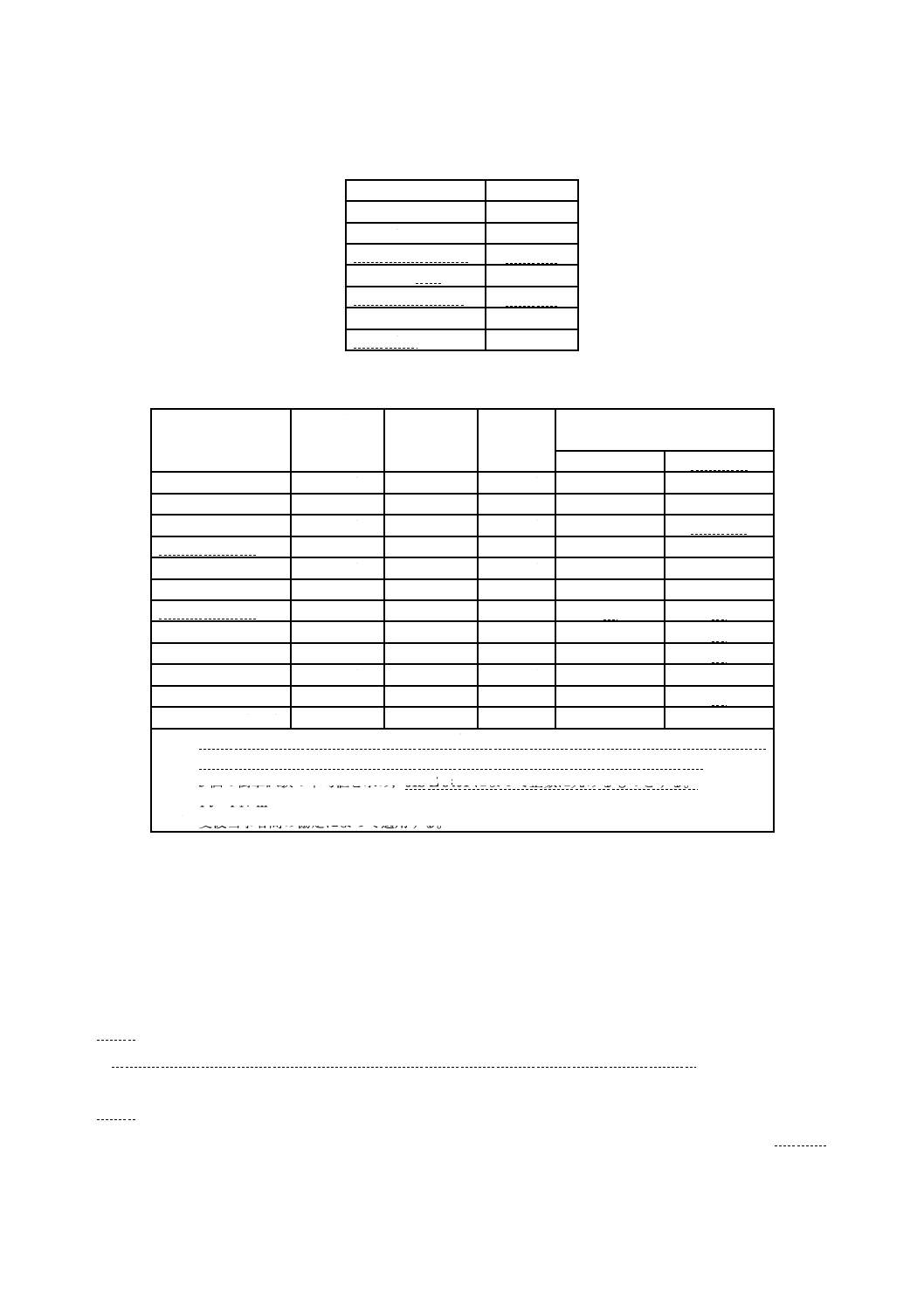

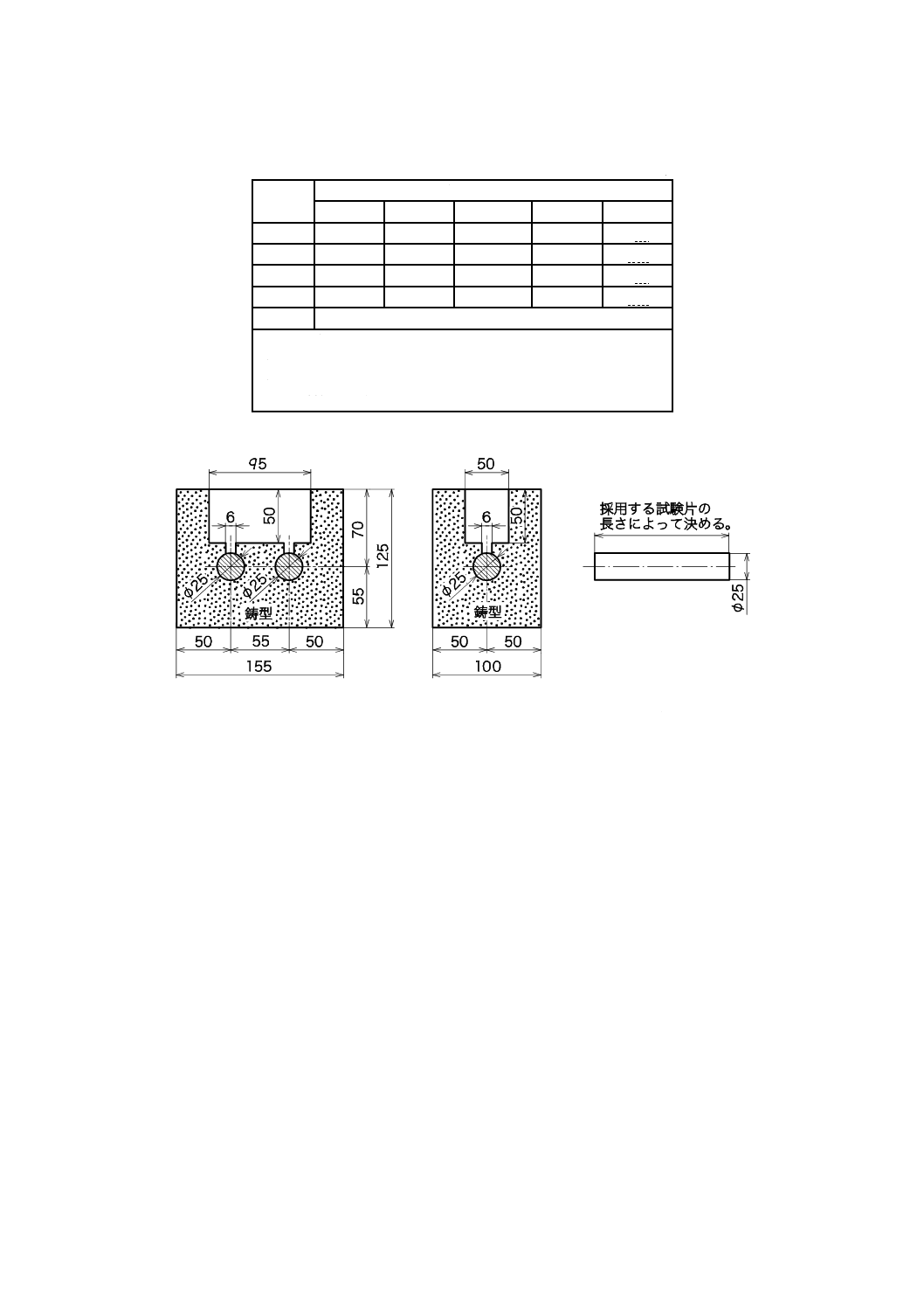

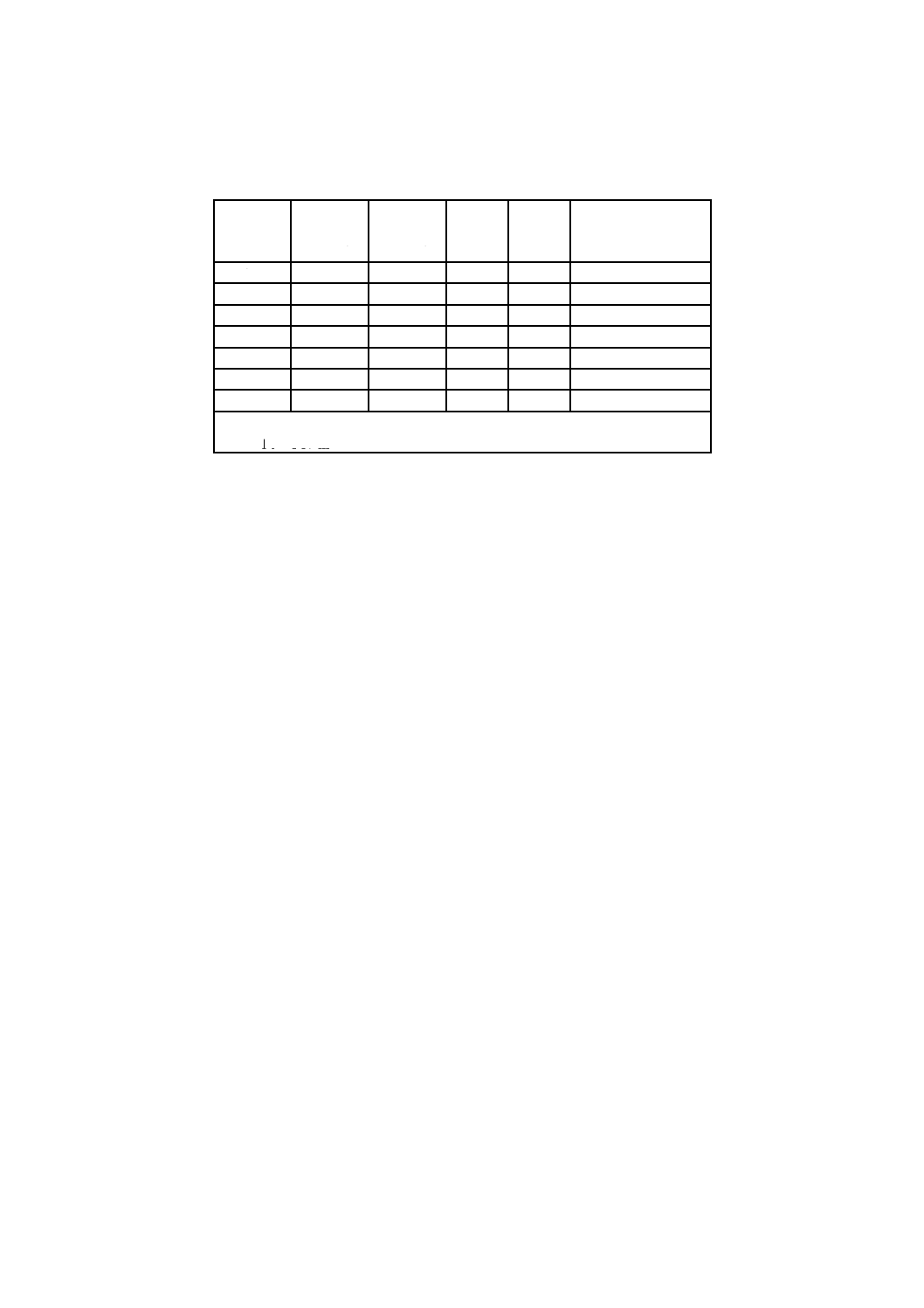

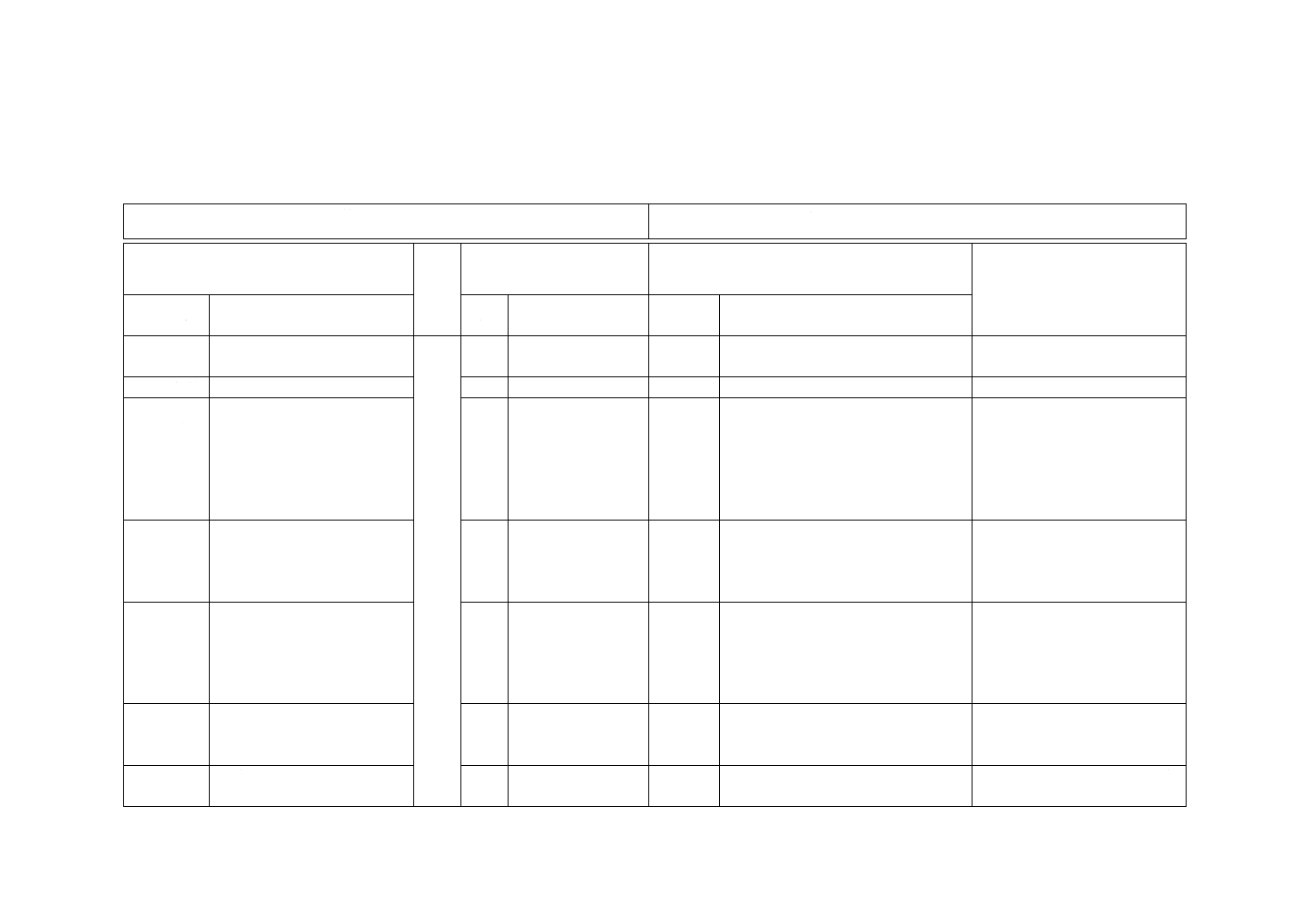

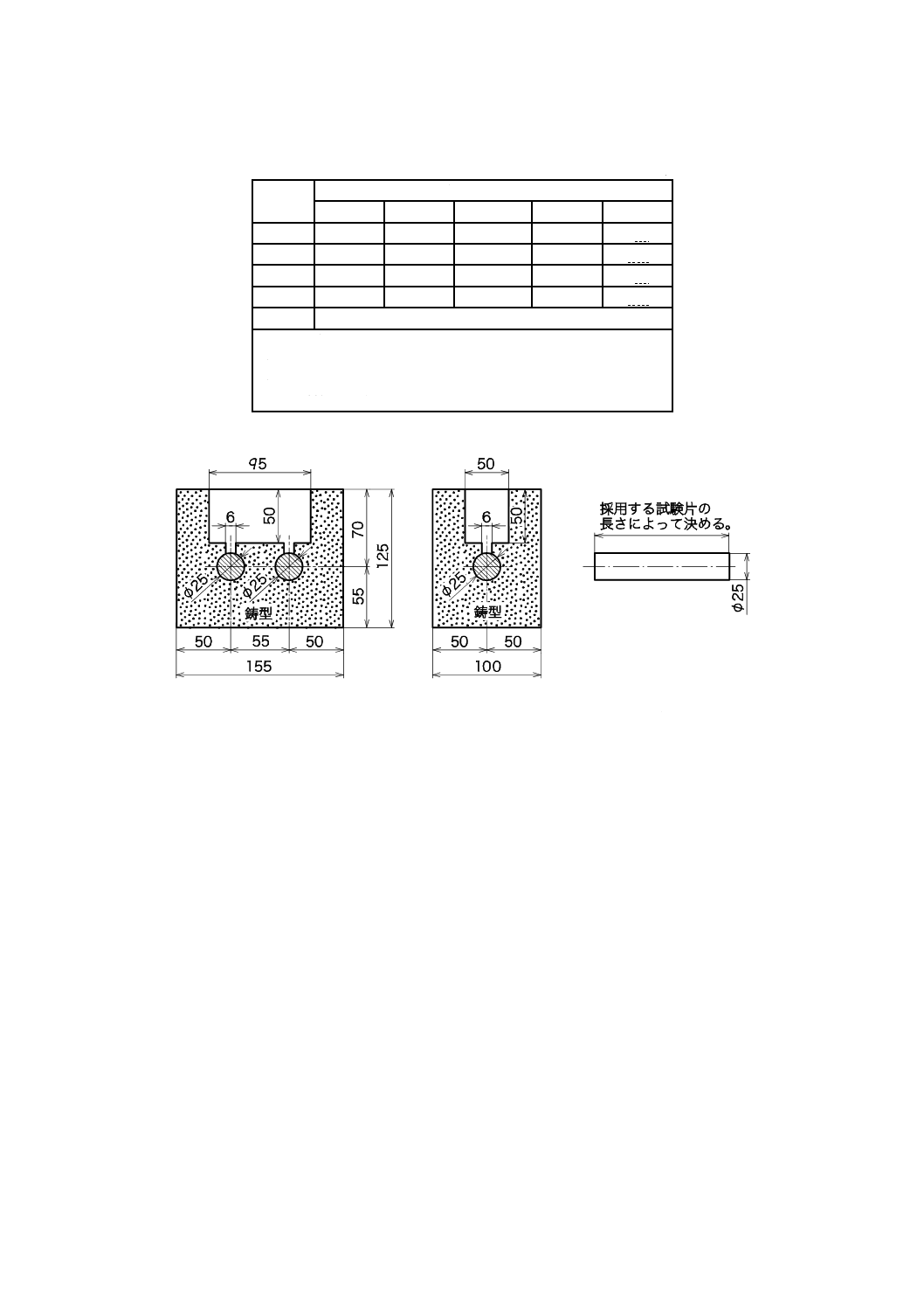

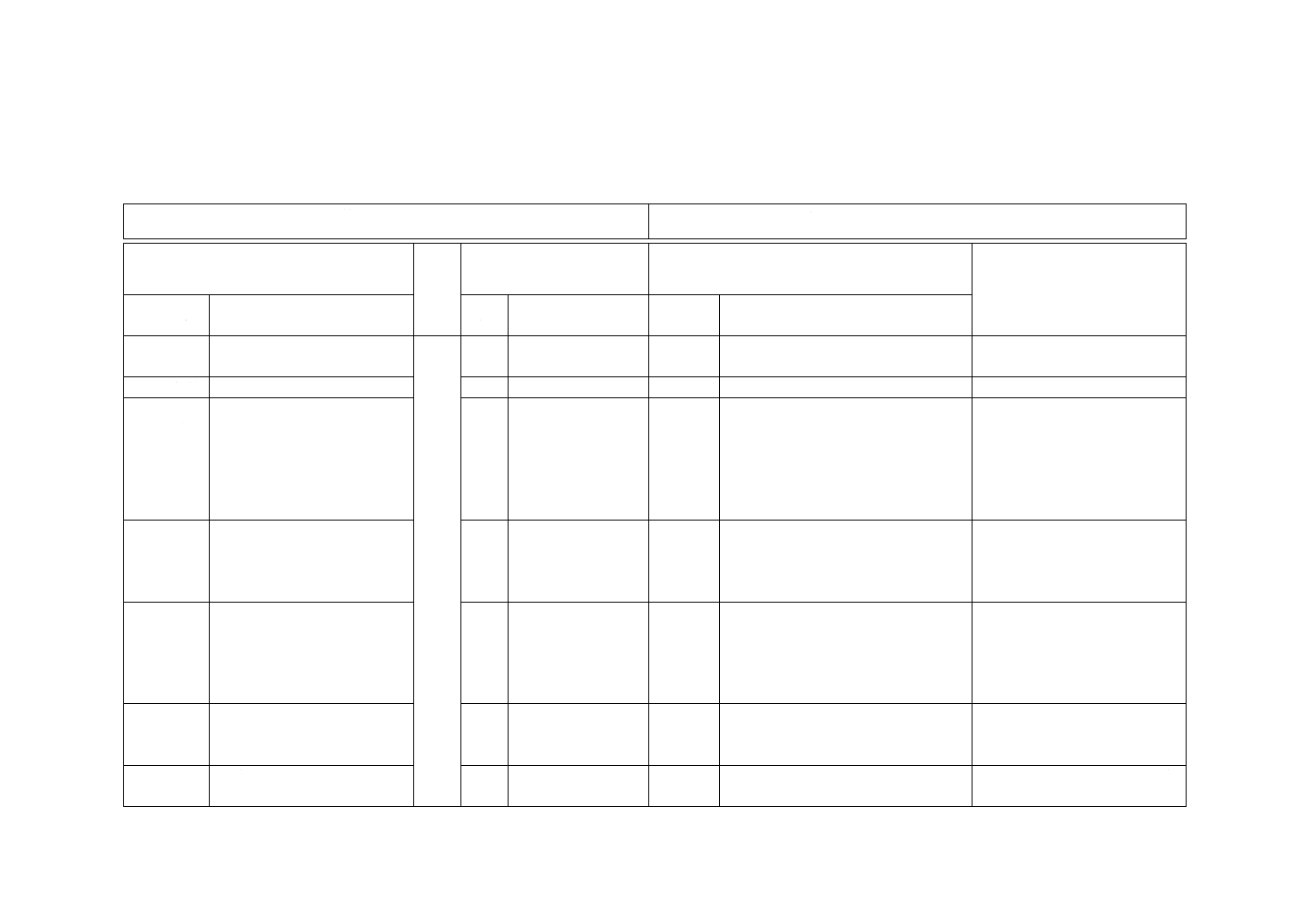

図1−Y型供試材

表6−Y型供試材の寸法

単位 mm

寸法

各種類の大きさ

A号

B号

C号

D号

a

12.5

25

50

75

b

40

55

100

125

c

25

40

50

65

d

135

140

150

175

l

採用する試験片の長さによって決める。

供試材の鋳型厚さは,次のとおりとしなければな

らない。

・ A号及びB号に対し最小40 mm

・ C号及びD号に対し最小80 mm

注記 寸法の記号は,図1による。

a) A号,B1号,C号及びD号

b) B2号

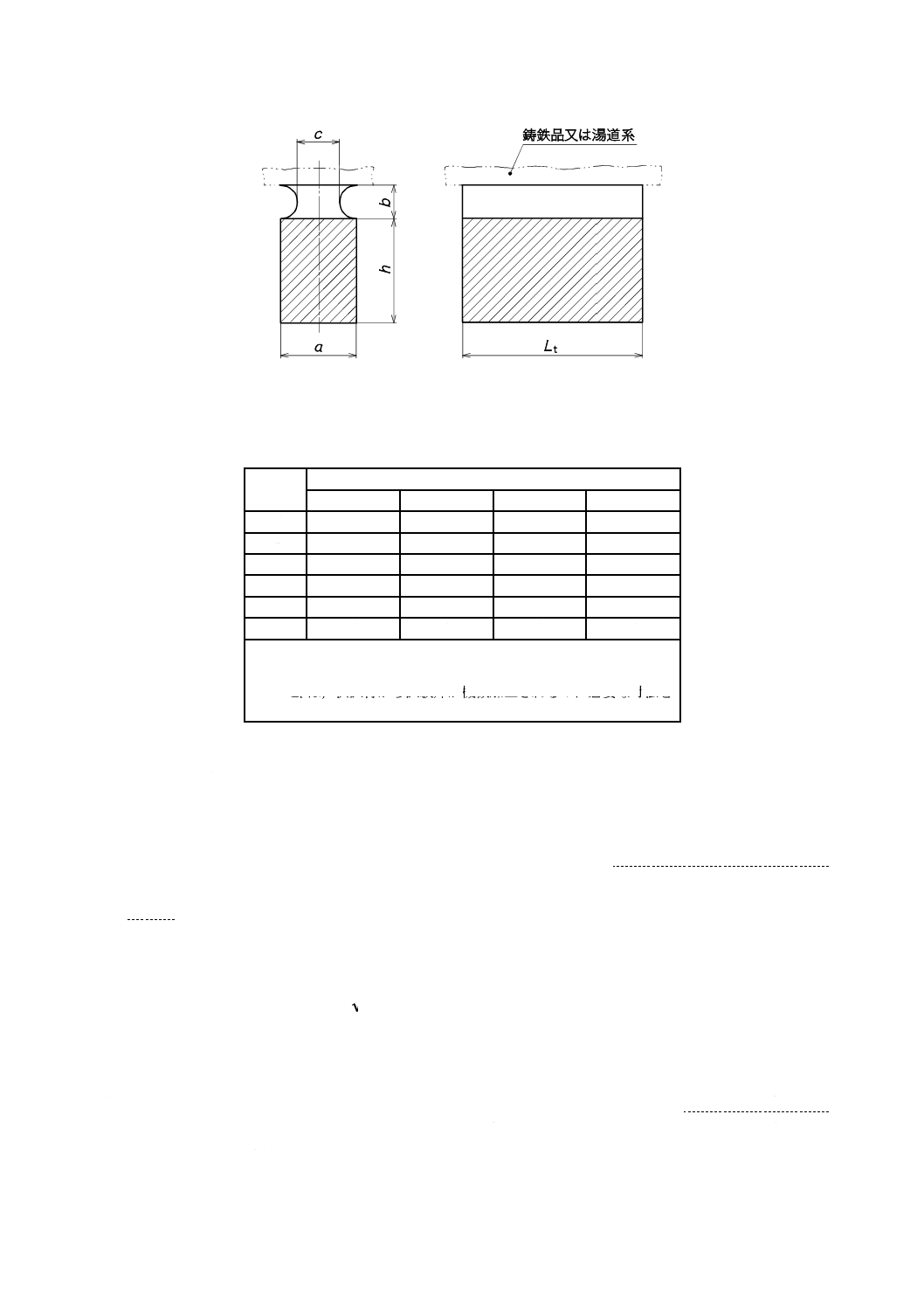

図2−U型供試材

8

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

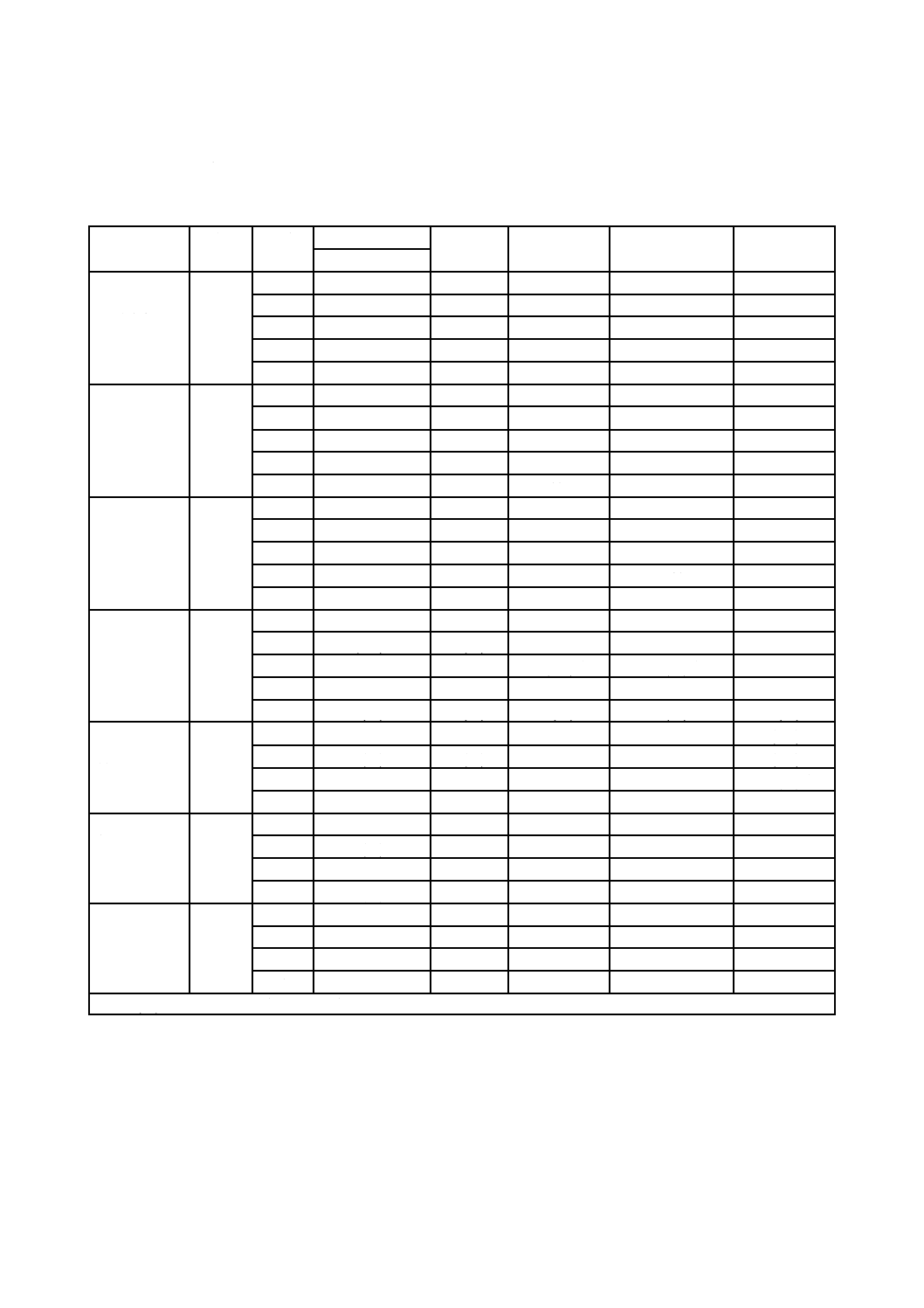

表7−U型供試材の寸法

単位 mm

寸法

各種類の大きさ

A号

B1号

B2号

C号

D号

a

12.5

25

25

50

75

b

40

55

90

90

125

c

30

40

40又は50

60

65

d

80

100

100

150

165

l

採用する試験片の長さによって決める。

供試材の鋳型厚さは,次のとおりとしなければならない。

・ A号及びB1号,B2号は最小40 mm以上

・ C号及びD号は最小80 mm以上

注記 寸法の記号は,図2による。

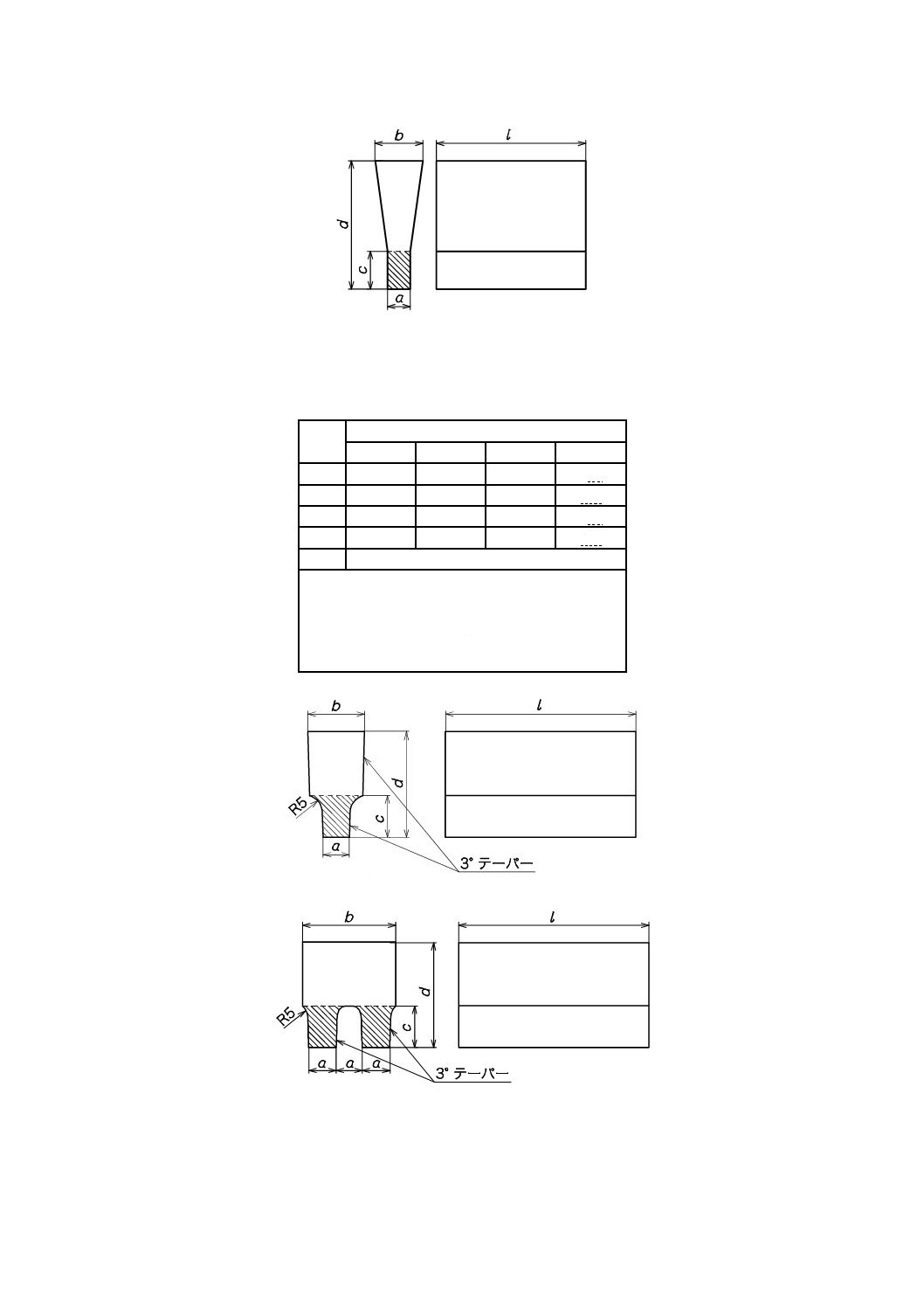

単位 mm

a) Ka型

b) Kb型

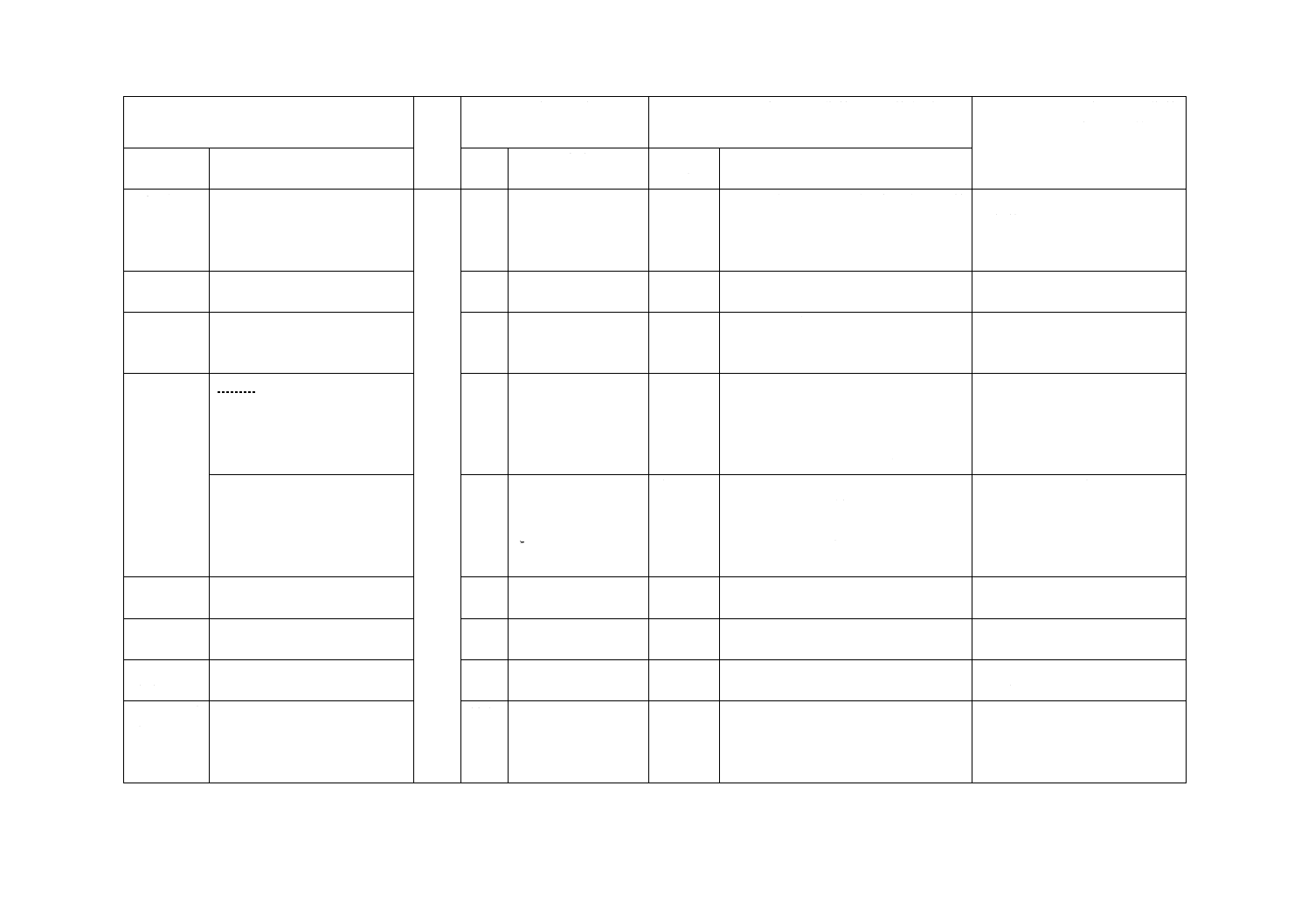

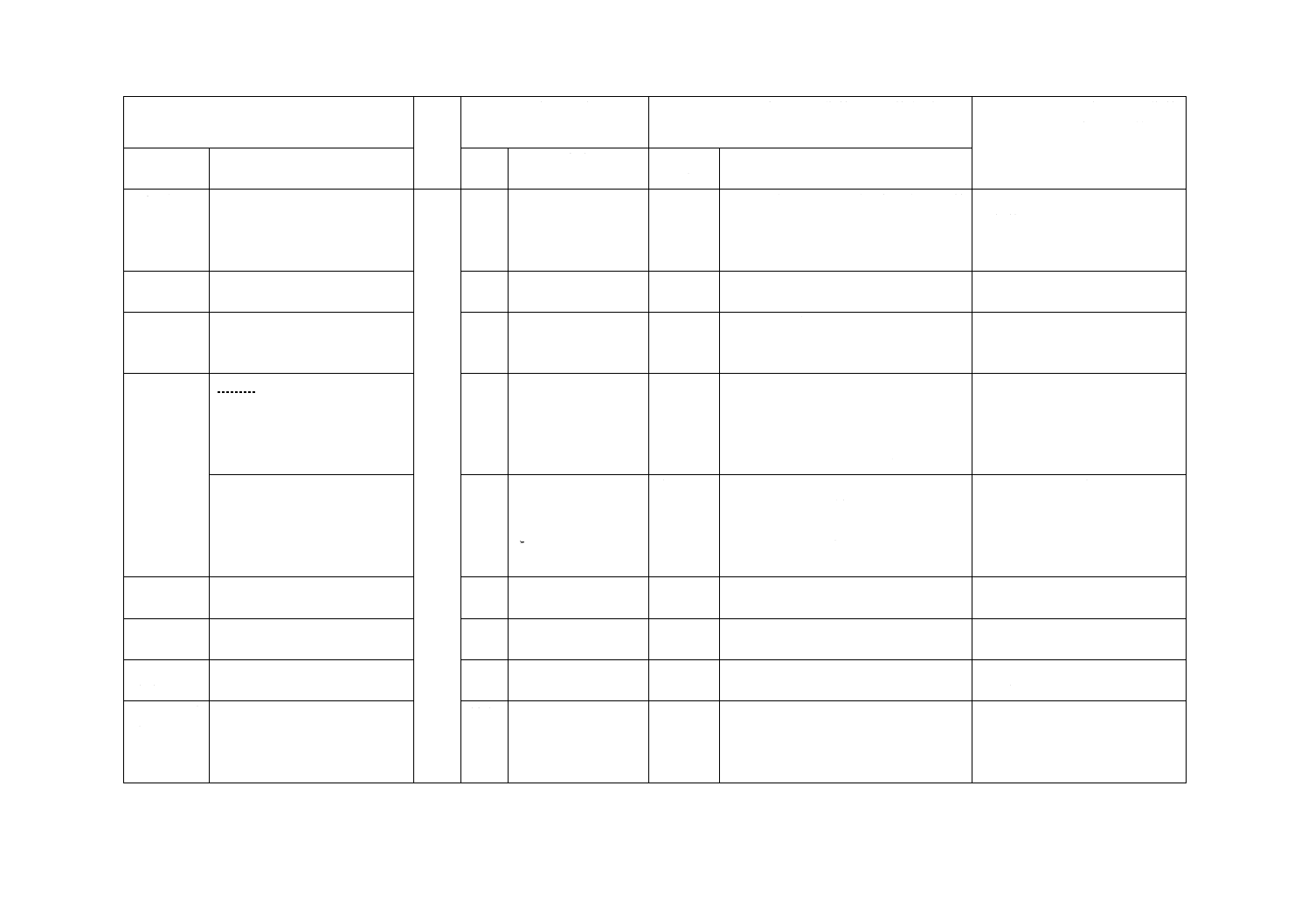

図3−ノックオフ型(Ka型,Kb型)供試材の鋳型,形状及び寸法

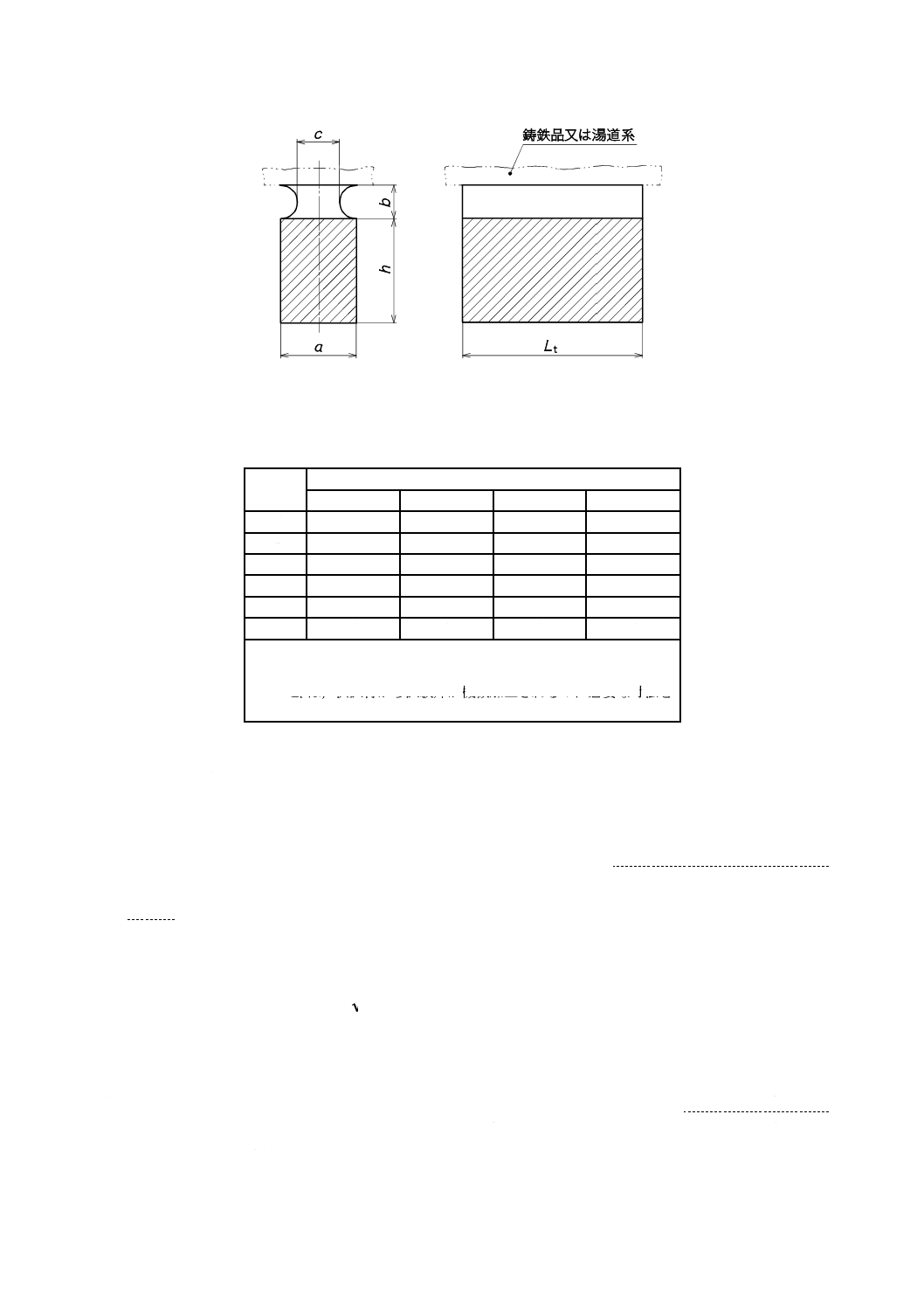

8.3

本体付き供試材

8.3.1

供試材の採取方法

供試材は,鋳鉄品本体又は湯道系に接続して鋳造する。鋳鉄品の質量が2 000 kg,その厚さが200 mm

を超える場合,本体付き供試材又は鋳鉄品から採取した供試材の使用が望ましい。

なお,供試材の採取方法は,受渡当事者間の協定による。

本体の鋳鉄品が熱処理を必要とする場合には,熱処理を終えるまでは供試材を本体から切り離してはな

らない。

8.3.2

供試材の形状及び寸法

供試材の形状及び寸法は,図4及び表8による。

9

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−本体付き供試材の形状

表8−本体付き供試材の寸法

単位 mm

寸法

各種類の大きさ

A号

B号

C号

D号

t a)

t≦12.5

12.5<t≦30

30<t≦60

60<t≦200

a

15

25

40

70

b最大

11

19

30

52.5

c最小

7.5

12.5

20

35

h

20〜30

30〜40

40〜65

65〜105

Lt

b)

b)

b)

b)

注記 寸法の記号は,図4を参照。

注a) tは,鋳鉄品の主要肉厚である。

b) Ltは,供試材から試験片が機械加工されるのに必要な寸法を

満足するように決定しなくてはならない。

a寸法の最小化が受渡当事者間の協定によって許容される場合は,次の関係式が適用される。

b=0.75×a 及び c=a/2

8.4

試験片の採取方法

試験片の採取方法は,次による。

a) 引張試験片は,8.2.3又は8.3.2の供試材の斜線を施した部分から,JIS Z 2241に規定する14A号試験

片を採取し,その数は予備を除き1個とする。受渡当事者間の協定によって,4号試験片を用いても

よい。

技術的な理由のために8.4 a)で指定したものと異なる直径の引張試験片を使う必要がある場合は,

その標点距離は,次の式に従う。

L=5.65×

o

S又は5×d

ここに,

L: 標点距離(mm)

So: 平行部の断面積(mm2)

d: 平行部の径(mm)

b) シャルピー衝撃試験片は,8.2.3又は8.3.2の供試材の斜線を施した部分から,JIS Z 2242に規定するV

ノッチを採取し,その数は予備を除き一つの試験温度に対して3個とする。受渡当事者間の協定によ

って,Uノッチを用いてもよい。

10

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

試験

9.1

化学分析

試料の化学組成を決定する際に用いる分析方法は, JIS G 0320による。ロット管理(生産履歴管理)の

ために必要な項目は,受渡当事者間の協定による。

9.2

機械試験

9.2.1

引張試験

引張試験は,JIS Z 2241による。

9.2.2

シャルピー衝撃試験

シャルピー衝撃試験は,JIS Z 2242によって行い,その値は一つの温度に対して3個の平均値を求め,

JIS Z 8401によって整数に丸めるものとする。

9.3

物理的性質又は特定の機械的性質の試験

物理的性質又は特定の機械的性質が必要になる場合には,その試験方法は受渡当事者間の協定による。

9.4

非破壊試験

非破壊試験は,注文者が浸透探傷試験,放射線透過試験などを指定することができる。

10 再試験

10.1 再試験の必要性

試験の結果が次の場合は,無効とし再試験を行わなければならない。

なお,再試験は,9.2によって行い,その結果は全て7.3に適合しなければならない。

a) 試験片のきず又は鋳巣が試験結果に影響を及ぼしたと認める場合。

b) 10.2の理由のために,引張試験又はシャルピー衝撃試験の結果が7.3に適合しない場合。

c) 10.3の理由のために,引張試験又はシャルピー衝撃試験の結果が7.3に適合しない場合。

10.2 無効となる試験

試験は,次の場合は無効とする。

a) 試験片の取付不良又は材料試験機の動作不良。

b) 鋳造不良又は機械加工不良による欠陥がある試験片。

c) 引張試験片が標点距離以外で破断した場合。

d) 破断後の試験片破面に明らかに鋳造欠陥が認められる場合。

e) 試験片が標点距離以外で破断し,その測定値が規定に適合しないとき。

上記の場合には,試験結果は,予備として保存している試験片又は同時に鋳造された供試材から採取し

た試験片での結果に置き換える。

10.3 引張試験又はシャルピー衝撃試験結果の一部不適合の場合

試験が,10.2以外の理由のために,引張試験又はシャルピー衝撃試験の結果の一部が規定に適合しない

場合は,規定に適合しなかった試験について,製造業者は再試験を行うことができる。その場合の再試験

は,2回行わなければならない。

両方の再試験結果が規定要求事項を満たす場合は,材料はこの規格に従うものとみなす。

両方又は片方の再試験結果が規定要求事項を満たさない場合は,材料はこの規格に従わないものとみな

す。ただし,再試験2回分の数の試験片が採取できない場合は,受渡当事者間の協定による。

10.4 供試材及び鋳鉄品の熱処理

鋳放し状態でこの規格を満足できない場合は,熱処理を実施してもよい。

11

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験結果が7.3に適合しない原因が熱処理によるものと認めた場合は,8.4の予備の供試材を用いて,鋳

鉄品と同じ回数の再熱処理を行い,再試験を行うことができる。ただし,この場合は全ての試験をやり直

さなくてはならない。試験片の数は,8.4によるものとし,再熱処理回数は2回までとする。

なお,この場合は,鋳鉄品にも再熱処理を行わなければならない。

再熱処理された試験片から機械加工された試験片に行われた試験結果が満足できる場合は,再熱処理さ

れた鋳鉄品はこの規格に従うとみなされる。

11 検査

検査は,次による。

a) 化学成分は,9.1の試験を行い,7.1に適合しなければならない。

b) 機械的性質は,9.2の試験を行い,7.3に適合しなければならない。

c) 物理的性質及び特定の機械的性質は,9.3の試験を行い,7.4に適合しなければならない。

d) 内部の健全性は,9.4の試験を行い,7.5に適合しなければならない。

e) 形状,寸法は,適切な試験を行い,7.6の規定を満足しなければならない。

f)

外観は,適切な試験を行い,7.7の規定を満足しなければならない。

12 表示

表示は,製品又は包装ごとに次の事項を表示する。ただし,注文者の承認を得た場合は,その一部を省

略することができる。

a) 種類の記号

b) 製造番号又はその略号

c) 製造業者名又はその略号

13 報告

製造業者は,注文者の要求がある場合,製造番号を記載した試験成績書を提出する。

参考文献

a) ASTM A436-84 (2006) Standard Specification for Austenitic Gray Iron Castings

b) ASTM A439-83 (2004) Standard Specification for Austenitic Ductile Iron Castings

c) ASTM A571-01 (2006) Standard Specification for Austenitic Ductile Iron Castings for Pressure-Containing

Parts Suitable for Low-Temperature Service

d) EN 13835:2002 Founding−Austenitic cast irons

12

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

オーステナイト鋳鉄品の性質及び用途例

A.1 片状黒鉛系の性質及び用途例

片状黒鉛系の性質及び用途例は,表A.1による。

表A.1−片状黒鉛系の性質及び用途例

種類の記号

性質

用途例

FCA-NiMn 13 7

非磁性

非磁性鋳鉄品:タービン発電機用圧力カバー,

遮断器箱,絶縁フランジ,ターミナル,ダクト

など。

FCA-NiCuCr 15 6 2

耐食性:特にアルカリ,弱酸,海水及び塩溶液

に良好

耐熱性:かなり良好

軸受性能:良好

線膨張係数:大きい

低Crの場合は非磁性

ポンプ,バルブ,炉部品,ブッシング,軽合金

ピストン用耐摩管,濁水用ポンプ,ポンプ用ケ

ーシング非磁性鋳鉄品など。

FCA-NiCuCr 15 6 3

耐食性,耐浸食性:FCA-NiCuCr 15 6 2より良

好。

ポンプ,バルブ,炉部品,ブッシング,軽合金

ピストン用耐摩管など。

FCA-NiCr 20 2

FCA-NiCuCr 15 6 2と同等。ただし,アルカリ

耐腐食性:より良好

耐熱性:良好

軸受性能:良好

線膨張係数:大きい

低Crの場合は非磁性

FCA-NiCuCr 15 6 2と同じ用途。ただし,アル

カリ処理ポンプ,水酸化ナトリウム用容器に適

用,石けん,食品製造,人絹及びプラスチック

工業に使用され,一般に銅を含まない材料が要

求される場所に適する。

FCA-NiSiCr 20 5 3

耐食性:良好,希硫酸にも良好,FCA-NiCr 20 2

より耐熱性良好。ただし,この種類は500 ℃

〜600 ℃の温度範囲での使用には適しない。

ポンプ部品,工業炉用バルブ鋳鉄品など。

FCA-NiSiCr 30 5 5

耐食性,耐浸食性及び耐熱性は特に良好,線膨

張係数は平均的な値。

ポンプ部品,工業炉用バルブ鋳鉄品など。

FCA-Ni 35

耐熱衝撃性で熱膨張係数が小さい。

温度による寸法変化が好ましくない部品(工作

機械,理化学機器,ガラス用金型など。)

13

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2 球状黒鉛系の性質及び用途例

球状黒鉛系の性質及び用途例は,表A.2による。

表A.2−球状黒鉛系の性質及び用途例

種類の記号

性質

用途例

FCDA-NiMn 13 7

非磁性はFCA-NiMn 13 7と同等。ただし,機

械的性質は改善

非磁性鋳鉄品:タービン発電機用圧力カバー,

遮断器箱,絶縁フランジ,ターミナル,ダクト

など。

FCDA-NiCr 20 2

FCA-NiCr 20 2と同等。ただし,球状黒鉛系の

ため機械的性質は改善。低Crの場合は非磁性。

1 %Mo添加で耐熱性が向上

ポンプ,バルブ,コンプレッサ,ブッシング,

ターボチャージャハウジング,エキゾーストマ

ニホールド,キャンピングマシン用ロータリー

テーブル,エンジン用タービンハウジング,バ

ルブ用ヨークスリーブ,非磁性鋳鉄品など。

FCDA-NiCrNb 20 2

溶接性は良好,他の性質はFCDA-NiCr 20 2と

同等

FCDA-NiCr 20 2と同じ用途。

FCDA-NiCr 20 3

FCDA-NiCr 20 2と同等。ただし,耐腐食性,

耐熱性及び耐久性はFCDA-NiCr 20 2より良好

FCDA-NiCr 20 2と同じ用途(より高温での適

用が可能)。

ポンプ,ポンプ用ケーシング,バルブ,コンプ

レッサ,ブッシング,ターボチャージャハウジ

ング,エキゾーストマニホールドなど。

FCDA-Ni 22

高延性

熱膨張係数は大きい。

耐腐食性及び耐熱性はFCDA-NiCr 20 2より低

い。

耐衝撃性は−100 ℃まで良好

非磁性

ポンプ,バルブ,コンプレッサ,ブッシング,

ターボチャージャハウジング,エキゾーストマ

ニホールド,非磁性鋳鉄品など。

FCDA-NiMn 23 4

耐衝撃性は−196 ℃まで良好

非磁性

延性は特に良好

−196 ℃まで使用される冷凍機器類鋳鉄品な

ど。

FCDA-NiCr 30 1

FCDA-NiCr 30 3と同等

軸受性能は良好

ポンプ,ボイラー,フィルター,エキゾースト

マニホールド,バルブ,ターボチャージャハウ

ジングなど。

FCDA-NiCr 30 3

FCDA-NiCrNb 20 2と同等。優れた耐熱性と耐

食性とを示す。

熱膨張係数は中程度

ポンプ,ボイラー,バルブ,フィルター,エキ

ゾーストマニホールド,ターボチャージャハウ

ジングなど。

FCDA-NiSiCr 30 5 5

FCA-NiSiCr 30 5 5と同等

熱膨張係数は中程度

ポンプ部品,パイプ,エキゾーストマニホール

ド,ターボチャージャハウジング,工業炉用鋳

鉄品など。

FCDA-Ni 35

FCA-Ni 35と同等

熱膨張係数は小さく,耐衝撃性はより良好

温度による寸法変化が好ましくない部品に適

用(工作機械,理化学機器,ガラス用金型など)

FCDA-NiCr 35 3

FCDA-Ni 35と同等

1 %Mo添加で特に高温強度は良好

ガスタービンハウジング部品,ガラス用金型な

ど。

FCDA-NiSiCr 35 5 2

FCDA-NiCr 35 3より,特に耐熱性,延性及び

高クリープ強度をもつ。1 %Mo添加でクリー

プ強度が改善

ガスタービンハウジング部品,エキゾーストマ

ニホールド,ターボチャージャハウジングな

ど。

14

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

熱処理

B.1

応力除去熱処理

応力除去は,全てのオーステナイト鋳鉄品に適用できるが,次の場合に特に推奨される。

a) 鋳鉄品の形状が複雑で,機械加工及び使用中に寸法変化を引き起こす程度の残留応力が予想される場

合。

b) 鋳鉄品を応力腐食割れが起こり得る環境で使用する場合,例えば,温かい海水又は強アルカリ性の溶

液を扱うとき。

c) 粗加工の後に応力除去を行うのが,有利であるとき。

B.2

推奨熱処理方法

次の条件が推奨される応力除去熱処理である。

a) 625 ℃〜650 ℃の温度までは,150 K/h未満の速度で昇温。

b) この温度範囲での保持時間は,厚さ25 mm当たり1時間として計算し,更に2時間追加するものとす

る。

厚さ50 mmの場合は,計算された厚さ当たりの保持時間は2時間になり,更に2時間を足して,合

計の保持時間は4時間になる。ただし,計算された厚さ当たりの保持時間が整数でない場合は,JIS Z

8401によって丸めるものとする。

c) 100 K/h未満の冷却速度で200 ℃まで炉冷。

d) その後,室温まで空冷。

B.3

高温安定化熱処理

500 ℃又はそれ以上の温度に一定,若しくは周期的に昇温される環境で使用されるオーステナイト鋳鉄

品において,寸法公差が保持されるのが不可欠である場合に,高温で構造的な安定性を与える熱処理を施

すことができる。

以下の高温安定化熱処理を推奨する。

a) 875 ℃〜900 ℃の温度までは,150 K/h未満の速度で昇温。

b) この温度範囲での保持時間は,厚さ25 mm当たり1時間として計算し,更に2時間追加するものとす

る。

厚さ50 mmの場合は,計算された厚さ当たりの保持時間は2時間になり,更に2時間を足して,合

計の保持時間は4時間になる。ただし,計算された厚さ当たりの保持時間が整数でない場合は,JIS Z

8401によって丸めるものとする。

c) 50 K/h未満の冷却速度で200 ℃まで炉冷。

d) その後,室温まで空冷。

15

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

代表的な物理的性質及び特定の機械的性質

C.1 片状黒鉛系の機械的性質及び物理的性質

片状黒鉛系の機械的性質は,表C.1による。

表C.1−片状黒鉛系の機械的性質

種類の記号

引張強さ

N/mm2

伸び

%

圧縮強さ

N/mm2

縦弾性係数a)

GN/m2

硬さ

HBW

FCA-NiMn 13 7

140〜220

−

630〜840

70〜90

120〜150

FCA-NiCuCr 15 6 2

170〜210

2

700〜840

85〜105

120〜215

FCA-NiCuCr 15 6 3

190〜240

1〜2

860〜1 100

98〜113

150〜250

FCA-NiCr 20 2

170〜210

2〜3

700〜840

85〜105

120〜215

FCA-NiSiCr 20 5 3

190〜280

2〜3

860〜1 100

110

140〜250

FCA-NiSiCr 30 5 5

170〜240

−

560

105

150〜210

FCA-Ni 35

120〜180

1〜3

560〜700

74

120〜140

注a) 1 GN/m2=1 N/mm2×103

片状黒鉛系の物理的性質は,表C.2による。

表C.2−片状黒鉛系の物理的性質

種類の記号

密度

Mg/m3

線膨張係数

(293 K〜473 K)

μm/(m・K)

熱伝導率

W/(m・K)

電気比抵抗

Ω・mm2/m

透磁率

(H=79.58 A/cm

での値)

比熱

J/(g・K)

FCA-NiMn 13 7

7.4

17.70

39

1.2

1.02

0.46〜0.50

FCA-NiCuCr 15 6 2

7.3

18.7

39

1.6

1.03

0.46〜0.50

FCA-NiCuCr 15 6 3

7.3

18.7

37.7〜41.9

1.1

1.05

0.46〜0.50

FCA-NiCr 20 2

7.3

18.7

37.7〜41.9

1.4

1.04

0.46〜0.50

FCA-NiSiCr 20 5 3

7.3

18.0

37.7〜41.9

1.6

1.10

0.46〜0.50

FCA-NiSiCr 30 5 5

7.3

14.6

37.7〜41.9

1.6

2以上

0.46〜0.50

FCA-Ni 35

7.3

5.0

37.7〜41.9

−

−

0.46〜0.50

16

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.2 球状黒鉛系の機械的性質及び物理的性質

球状黒鉛系の機械的性質は,表C.3による。

表C.3−球状黒鉛系の機械的性質

種類の記号

引張強さ

N/mm2

耐力

N/mm2

伸び

%

縦弾性係数a)

GN/m2

シャルピー吸収

エネルギー

Vノッチ

J

硬さ

HBW

FCDA-NiMn 13 7

390〜470

210〜260

15〜18

140〜150

15〜25

120〜150

FCDA-NiCr 20 2

370〜480

210〜250

7〜20

112〜130

11〜24

140〜255

FCDA-NiCrNb 20 2

370〜480

210〜250

8〜20

112〜130

11〜24

140〜200

FCDA-NiCr 20 3

390〜490

210〜260

7〜15

112〜133

12

150〜255

FCDA-Ni 22

370〜450

170〜250

20〜40

85〜112

17〜29

130〜170

FCDA-NiMn 23 4

440〜480

210〜240

25〜45

120〜140

20〜30

150〜180

FCDA-NiCr 30 1

370〜440

210〜270

13〜18

112〜130

17

130〜190

FCDA-NiCr 30 3

370〜480

210〜260

7〜18

92〜105

5

140〜200

FCDA-NiSiCr 30 5 5

390〜500

240〜310

1〜4

90

1〜3

170〜250

FCDA-Ni 35

370〜420

210〜240

20〜40

112〜140

18

130〜180

FCDA-NiCr 35 3

370〜450

210〜290

7〜10

112〜123

4

140〜190

FCDA-NiSiCr 35 5 2

380〜500

210〜270

10〜20

130〜150

7〜12

130〜170

注a) 1 GN/m2=1 N/mm2×103

球状黒鉛系の物理的性質は,表C.4による。

表C.4−球状黒鉛系の物理的性質

種類の記号

密度

Mg/m3

線膨張係数

(293 K〜473 K)

μm/(m・K)

熱伝導率

W/(m・K)

電気比抵抗

Ω・mm2/m

透磁率

(H=79.58 A/cm

での値)

比熱

J/(g・K)

FCDA-NiMn 13 7

7.30

18.20

12.60

1.0

1.02

0.46〜0.50

FCDA-NiCr 20 2

7.4〜7.45

18.7

12.60

1.0

1.05

0.46〜0.50

FCDA-NiCrNb 20 2

7.40

18.7

12.60

1.0

1.04

0.46〜0.50

FCDA-NiCr 20 3

7.40

18.7

12.60

1.0

1.05

−

FCDA-Ni 22

7.40

18.40

12.60

1.0

1.02

0.46〜0.50

FCDA-NiMn 23 4

7.45

14.7

12.60

−

1.02

0.46〜0.50

FCDA-NiCr 30 1

7.40

12.60

12.60

−

−

−

FCDA-NiCr 30 3

7.45

12.60

12.60

−

−a)

0.46〜0.50

FCDA-NiSiCr 30 5 5

7.45

14.40

12.60

−

1.10

0.46〜0.50

FCDA-Ni 35

7.60

5.0

12.60

−

−a)

0.46〜0.50

FCDA-NiCr 35 3

7.70

5.0

12.60

−

−a)

0.46〜0.50

FCDA-NiSiCr 35 5 2

7.45

15.10

12.60

−

−a)

0.46〜0.50

注a) 強磁性体

17

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

球状黒鉛系(FCDA-NiMn 23 4)の低温特性は,表C.5による。

表C.5−球状黒鉛系(FCDA-NiMn 23 4)の低温特性

温度

℃

引張強さ

Rm

N/mm2

0.2 %耐力

Rp0.2

N/mm2

伸び

A

%

絞り

%

シャルピー衝撃値a)

J b)

+20

450

220

35

32

29

0

450

240

35

32

31

−50

460

260

38

35

32

−100

490

300

40

37

34

−150

530

350

38

35

33

−183

580

430

33

27

29

−196

620

450

27

25

27

注a) Vノッチ

b) 1 J=1 N・m

18

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

球状黒鉛系の高温特性は,表C.6による。

表C.6−球状黒鉛系の高温特性

特性

単位

温度

℃

FCDA-NiCr 20 2

FCDA-Ni 22 FCDA-NiCr 30 3 FCDA-NiSiCr 30 5 5

FCDA-NiCr 35 3

FCDA-NiCrNb 20 2

引張強さ

Rm

N/mm2

20

417

437

410

450

427

430

380

368

−

−

−

540

335

295

337

426

332

650

250

197

293

337

286

760

155

121

186

153

175

0.2 %耐力

Rp0.2

N/mm2

20

246

240

276

312

288

430

197

184

−

−

−

540

197

165

199

291

181

650

176

170

193

239

170

760

119

117

107

130

131

伸び

(加速試験)

%

20

10.5

35

7.5

3.5

7

430

12

23

−

−

−

540

10.5

19

7.5

4

9

650

10.5

10

7

11

6.5

760

15

13

18

30

24.5

クリープ強さ

(1 000 h)

N/mm2

540

197

148

−

−

−

595

(127) a)

(95) a)

165

120

176

650

84

63

(105) a)

(67) a)

105

705

(60) a)

(42) a)

68

44

70

760

(39) a)

(28) a)

(42) a)

(21) a)

(39) a)

1 %/1 000 hの

最小クリープ

速度応力

N/mm2

540

162

91

−

−

(190) a)

595

(92) a)

(63) a)

−

−

(112) a)

650

56

40

−

−

(67) a)

705

(34) a)

(24) a)

−

−

56

1 %/10 000 h

の最小クリー

プ速度応力

N/mm2

540

63

−

−

−

−

595

(39) a)

−

−

−

70

650

24

−

−

−

−

705

(15) a)

−

−

−

39

クリープ伸び

(1 000 h)

%

540

6

14

−

−

−

595

−

−

7

10.5

6.5

650

13

13

−

−

−

705

−

−

12.5

25

13.5

注a) ( )内の数値は,内挿値又は外挿値。

19

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

JIS,国際規格及び外国規格における種類の記号の対比表

D.1 JIS,国際規格及び外国規格における種類の記号の対比表

JIS,国際規格及び外国規格における種類の記号の対比表は,表D.1による。

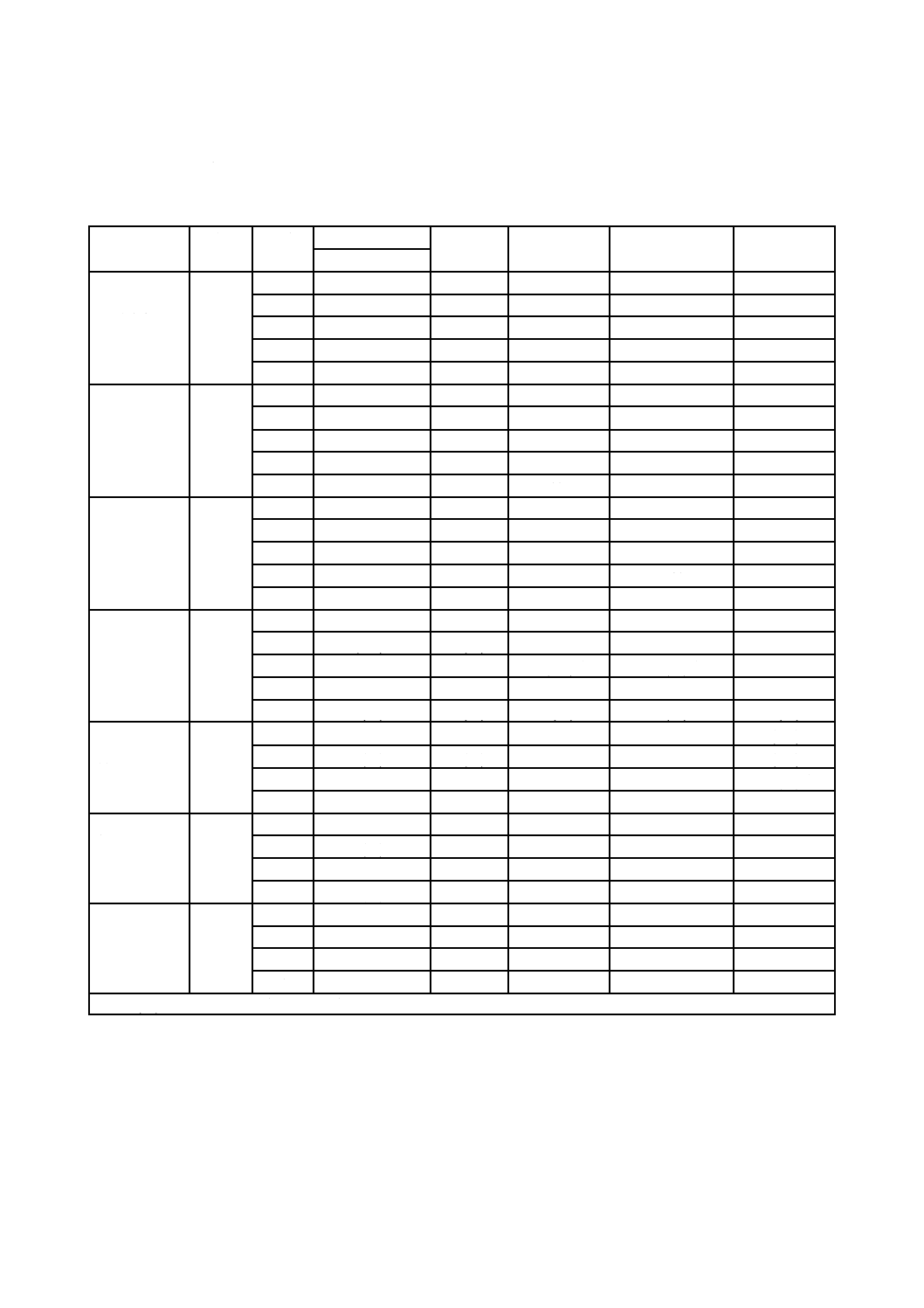

表D.1−JIS,国際規格及び外国規格における種類の記号の対比表

JIS G 5510:2012

ISO 2892:2007

ASTM A436-84(2006)

ASTM A439-83(2004)

ASTM A571-01(2006)

EN 13835:2002

International

trade name

片

状

黒

鉛

鋳

鉄

系

FCA-NiMn 13 7

JLA/XNi13Mn7

−

GJL-AXNiMn13-7

Nomag

FCA-NiCuCr 15 6 2

JLA/XNi15Cu6Cr2

Type 1(A436)

GJL-AXNiCuCr15-6-2

Ni-Resist 1

FCA-NiCuCr 15 6 3

−

Type 1b(A436)

−

Ni-Resist 1b

FCA-NiCr 20 2

−

Type 2(A436)

−

Ni-Resist 2

FCA-NiSiCr 20 5 3

−

−

−

−

FCA-NiSiCr 30 5 5

−

Type 4(A436)

−

Ni-Resist 4

FCA-Ni 35

−

Type 5(A436)

−

Ni-Resist 5

球

状

黒

鉛

鋳

鉄

系

FCDA-NiMn 13 7

JSA/Xni13Mn7

−

GJS-AXNiMn13-7

Nomag

FCDA-NiCr 20 2

JSA/XNi20Cr2

Type D-2(A439)

GJS-AXNiCr20-2

Ni-Resist D-2

FCDA-NiCrNb 20 2

JSA/Xni20Cr2Nb

−

GJS-AXNiCrNb20-2

−

FCDA-NiCr 20 3

−

Type D-2B(A439)

−

Ni-Resist D-2B

FCDA-Ni 22

JSA/XNi22

Type D-2C(A439)

GJS-AXNi22

Ni-Resist D-2C

FCDA-NiMn 23 4

JSA/XNi23Mn4

CL1,2,3,4(A571)

GJS-AXNiMn23-4

Ni-Resist D-2M

FCDA-NiCr 30 1

−

Type D-3A(A439)

−

Ni-Resist D-3A

FCDA-NiCr 30 3

JSA/XNi30Cr3

Type D-3(A439)

GJS-AXNiCr30-3

Ni-Resist D-3

FCDA-NiSiCr 30 5 5

JSA/XNi30Si5Cr5

Type D-4(A439)

GJS-AXNiSiCr3-5-5

Ni-Resist D-4

FCDA-Ni 35

JSA/XNi35

Type D-5(A439)

GJS-AXNi35

Ni-Resist D-5

FCDA-NiCr 35 3

JSA/XNi35Cr3

Type D-5B(A439)

GJS-AXNiCr35-3

Ni-Resist D-5B

FCDA-NiSiCr 35 5 2

JSA/XNi35Si5Cr2

Type D-5S(A439)

GJS-AXNiSiCr35-5-2

Ni-Resist D-5S

20

G 5510:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

物理的性質測定用試験片

E.1

一般事項

一般的に鋳鉄品鋳肌部の物理的性質は素地部位と同じ性質ではないことが多い。このことは電気的及び

磁気的な性質を測定する場合,特に大切である。そのためにこれらの測定を行う前に,鋳肌の影響を除去

しなければならない。この作業で,表面に塑性変形を発生させるような過大な機械的応力を与えてはなら

ない。それによって,その表面が再び素地部位とは異なった性質をもつことになるからである。したがっ

て,鋳肌の影響を除去するためには,小さすぎる試験片は避けるべきである。供試材から直径10 mm,長

さ100 mmの丸棒試験片を小さい加工代で低速で加工することを推奨する。塑性変形によって生成するマ

ルテンサイト組織及び表面に付着した強磁性の工具粉は,測定結果に間違いを生じさせやすいので,その

試験片は注意深く酸洗いしなければならない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

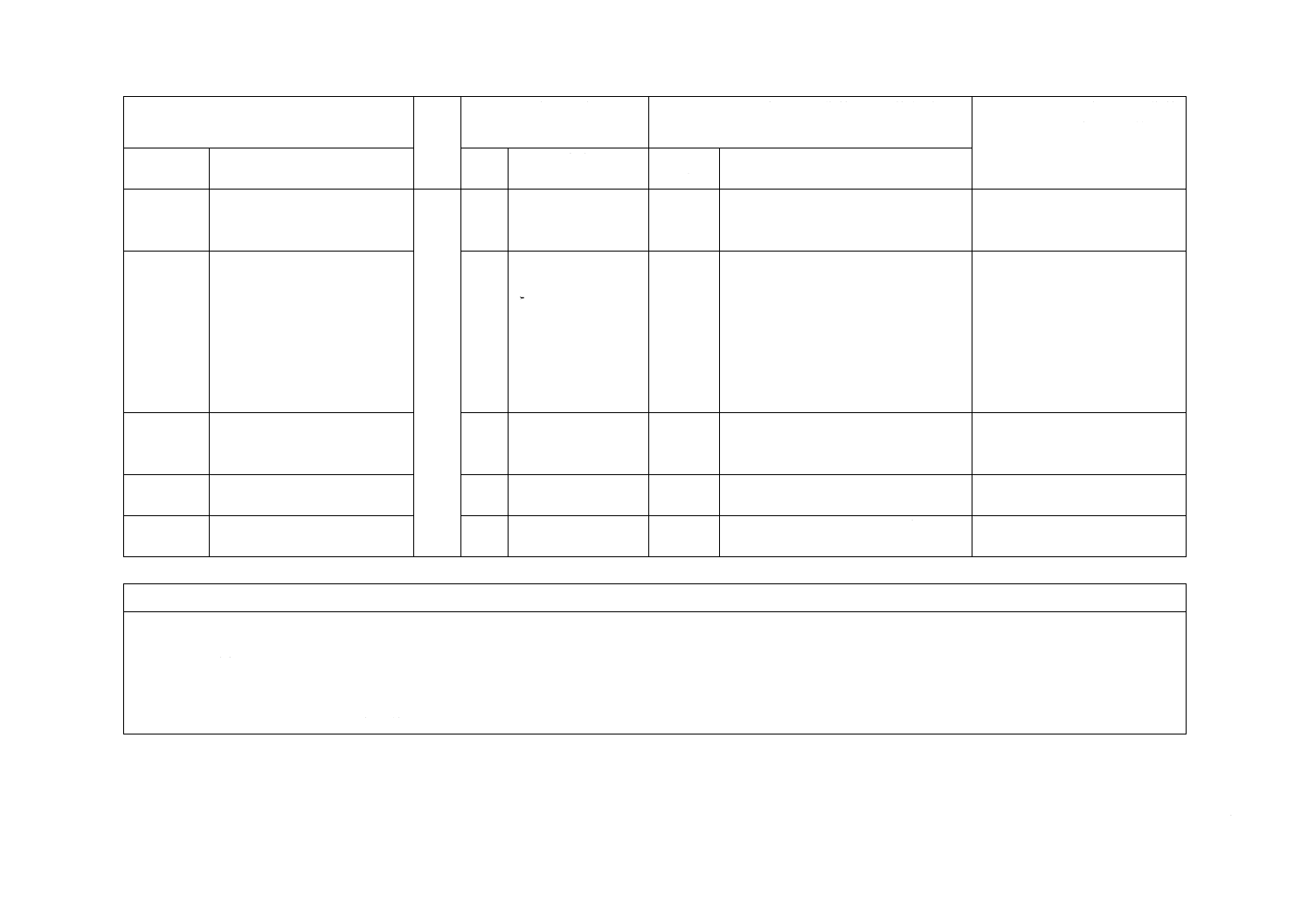

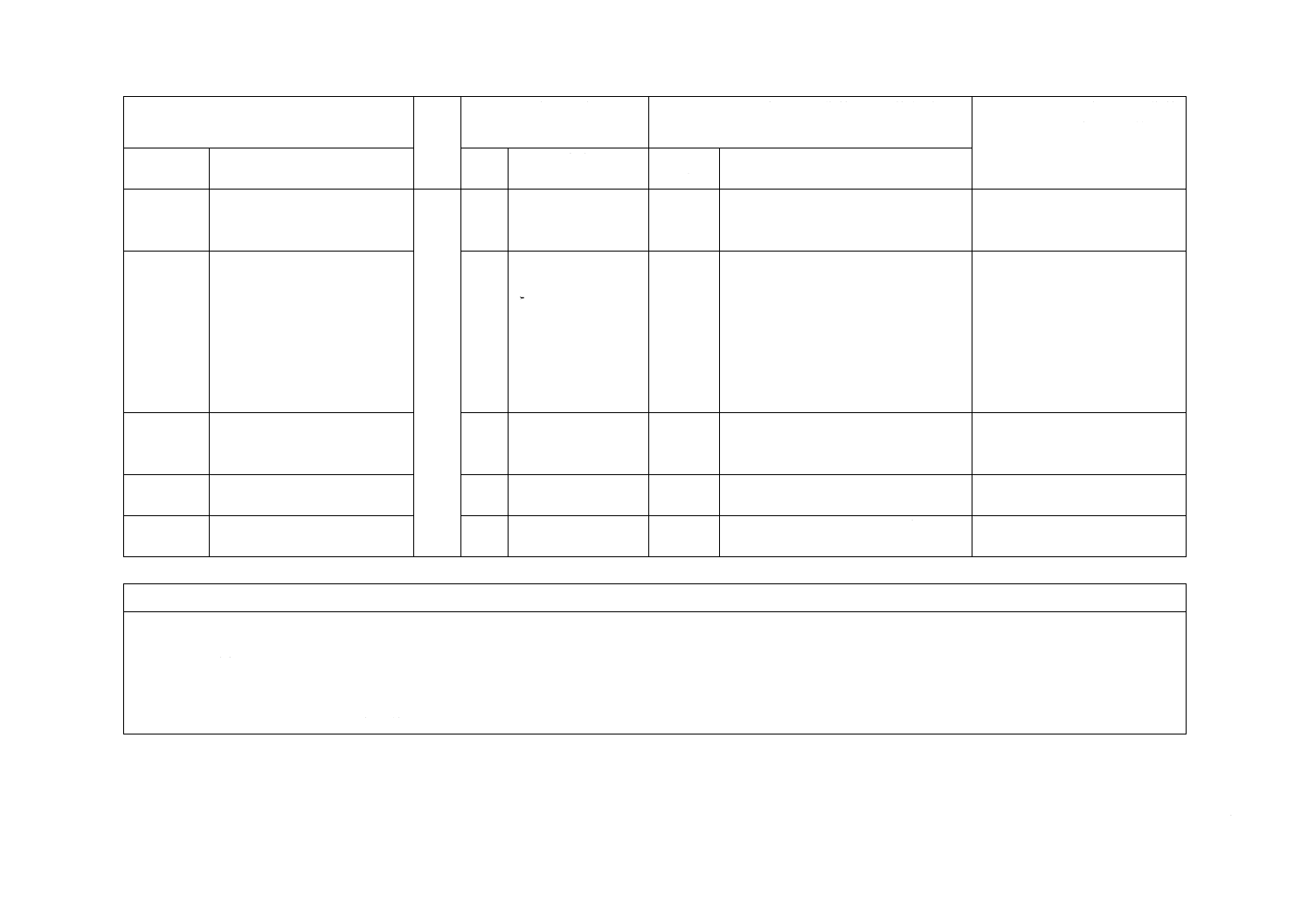

JIS G 5510:2012 オーステナイト鋳鉄品

ISO 2892:2007 Austenitic cast irons−Classification

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 オーステナイト鋳鉄品につい

て規定する。

1

一致

−

−

2 引用規格

4 種類の記

号及び分類

JIS体系化による。19種類の

鋳鉄品について規定。

4

ISO規格体系化によ

る。12種類の鋳鉄品

について規定。

追加

ISO規格では12種類に削減したが,

JISでは片状黒鉛系で7種類,球状黒

鉛系で12種類の,計19種類とした。

国内鋳造メーカにおいて,製造

が継続しているため,当該材質

の製造が存続する限り,継続。

ISO規格と整合していない種類

は,今後見直しの都度,必要に

応じて改正提案する。

5 注文情報 注文者は,鋳鉄品の種類及び

受渡当事者間で合意した全て

の要求事項を開示するという

規定。

5

一致

−

−

6 製造業者

の責務

製造業者は,鋳鉄品に関する

製造及び熱処理の方法に責任

をもち,鋳鉄品の種類の要求

事項を満たさなければならな

い。

6

一致

−

−

7.1 化学成

分

表2,表3

12種類の鋳鉄品の

成分を規定。

変更

ISO規格の12種類の鋳鉄品の成分は

ISO規格を採用。JISで追加した7種

類はJIS G 5510:1999の数値を採用。

ISO規格と整合していない種類

は,今後見直しの都度,必要に

応じて改正提案する。

7.5 内部の

健全性

非破壊検査による内部の健全

性の確認を規定。

−

−

追加

JISに内部の健全性に関する規定を追

加。

ISO規格は分類規格でJISは製

品規格である。

3

G

5

5

1

0

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.6 形状,

寸法,寸法

公差,削り

代及び質量

JIS B 0403による。鋳鉄品の質

量は,受渡当事者間の協定に

よる。

−

−

追加

JISに形状,寸法公差,削り代及び質

量に関する規定を追加。

ISO規格は分類規格でJISは製

品規格である。

7.7 外観

外観の目視による不具合を規

定。

−

−

追加

JISに外観に関する規定を追加。

ISO規格は分類規格でJISは製

品規格である。

8.2.3供試

材の形状及

び寸法

供試材の形状及び寸法につい

て規定。

9.2.2

供試材の形状,寸法

を規定。

変更

基本的に技術的差異はないが,JISに

よる供試材形状が国内では一般的で

ある。

JISに統一。

8.4 試験片

の採取方法

JIS Z 2241に規定されている

14A号試験片を採取し,その

数は予備を除き1個とする。

10.2

ISO 6892による。

変更

基本的に技術的差異はないが,比例試

験片であるJIS 14A号試験片を標準試

験片とするが,国内にJIS 4号試験片

による多量のデータが蓄積されてい

るため,JIS 4号試験片も併用する。

ISO規格との一致を検討。

JIS Z 2242のVノッチ又はU

ノッチを採用。

10.3

ISO 1-48-3によって

V-ノッチ衝撃試験

片で衝撃試験を行

う。

変更

シャルピー衝撃試験のVノッチ及び

Uノッチの値を併記しているものに

ついては,そのいずれかの値による。

受渡当事者間の協定がない場合には,

Vノッチの試験を実施。

ISO規格との一致を検討。

9.1 化学分

析

分析方法は,JIS G 0320によ

る。

10.1

規定に従う。

変更

JISがより詳細に規定。

JISに統一。

9.2.1 引張

試験

引張試験は,JIS Z 2241によ

る。

10.2

ISO 6892による。

変更

JISに詳細規定あり。

JISに統一。

9.4 非破壊

試験

注文者が非破壊試験を指定す

ることができる。

−

−

追加

JISに非破壊試験を追加。

ISO規格は分類規格でJISは製

品規格である。

10.1 再試

験の必要性

試験片のきず又は鋳巣が試験

結果に影響を及ぼしたと認め

る場合。

11.1

試験が有効でない

場合,再試験となる

基準を規定。

追加

再試験の必要性に関する項目を新設

し,再試験を行う基準を明確化。

JISには引張試験又はシャルピ

ー衝撃試験の結果の一部が規定

に適合しない理由の基準が不明

確であった。

3

G

5

5

1

0

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的

差異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10.2 無効

となる試験

試験片が標点距離以外で破断

し,その結果が規定に適合し

ないときだけの規定。

11.2

試験手法の不具合,

不手際による場合

は無効試験とする。

追加

試験の正当性に関する項目を新設し,

再試験を行うための基準を明確化。

JISには無効試験に関する規定

が欠如していた。

10.3 引張

試験又はシ

ャルピー衝

撃試験結果

の一部不適

合の場合

10.2以外の理由のために,試

験の結果の一部が規定に適合

しない場合は,規定に適合し

なかった試験について,製造

業者は,再試験を行うことが

できる。その場合の再試験は,

2回行うと規定。

11.3

製造業者が再試験

を行う場合,2回行

う。

追加

技術的差異はない。

ただし,JISは,試験片の数を2倍に

すると規定することで,再試験回数が

2回であることを間接的に表現してい

た。ISO規格では再試験は2回行うと

直接的に表現していた。ただし,試験

片の数が足りず2回試験が実施できな

い場合の規定を追加。

ISO規格の表現に統一すること

にした。

11 検査

化学成分,機械的性質,物理

的性質,内部の健全性,形状,

寸法,外観検査などの規定。

−

−

追加

ISO規格は分類規格でJISは製品規格

であるため。

JISに検査規定を追加。

12 表示

種類の記号,製造番号,製造

業者名の表示などを規定。

−

−

追加

ISO規格は分類規格でJISは製品規格

であるため。

JISに表示規定を追加。

13 報告

基本的な報告様式を規定。

−

−

追加

ISO規格は分類規格でJISは製品規格

であるため。

JISに報告規定を追加。

JISと国際規格との対応の程度の全体評価:ISO 2892:2007,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

G

5

5

1

0

:

2

0

1

2