G 4805:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び種類の記号 ·········································································································· 2

5 製造方法························································································································· 2

6 化学成分························································································································· 2

7 形状,寸法及びその許容差 ································································································· 3

7.1 標準寸法 ······················································································································ 3

7.2 寸法の許容差 ················································································································ 3

7.3 曲がり ························································································································· 4

7.4 その他の鋼材の寸法の許容差及び曲がり············································································· 4

8 外観······························································································································· 4

8.1 外観 ···························································································································· 4

8.2 きずの深さの許容限度及びきず取り基準············································································· 4

9 全脱炭層深さ ··················································································································· 5

10 硬さ ····························································································································· 6

11 顕微鏡組織 ···················································································································· 6

12 マクロ組織 ···················································································································· 6

13 非金属介在物 ················································································································· 6

14 試験 ····························································································································· 7

14.1 分析試験 ····················································································································· 7

14.2 全脱炭層深さの測定 ······································································································ 7

14.3 硬さ試験 ····················································································································· 8

14.4 顕微鏡組織試験 ············································································································ 8

14.5 マクロ組織試験 ············································································································ 8

14.6 非金属介在物試験 ········································································································· 8

15 検査 ····························································································································· 8

16 表示 ····························································································································· 8

17 報告 ····························································································································· 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 10

G 4805:2019

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 4805:2008は改正され,この規格に置き換えられた。

なお,平成32年3月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 4805:2008を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

G 4805:2019

高炭素クロム軸受鋼鋼材

High carbon chromium bearing steels

序文

この規格は,2014年に第3版として発行されたISO 683-17を基に,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,転がり軸受に使用する高炭素クロム軸受鋼鋼材(以下,鋼材という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 683-17:2014,Heat-treated steels, alloy steels and free-cutting steels−Part 17: Ball and roller

bearing steels(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0201 鉄鋼用語(熱処理)

JIS G 0202 鉄鋼用語(試験)

JIS G 0203 鉄鋼用語(製品及び品質)

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0553 鋼のマクロ組織試験方法

JIS G 0555 鋼の非金属介在物の顕微鏡試験方法

JIS G 0558 鋼の脱炭層深さ測定方法

JIS G 3191 熱間圧延棒鋼及びバーインコイルの形状,寸法,質量及びその許容差

JIS G 3192 熱間圧延形鋼の形状,寸法,質量及びその許容差

JIS G 3193 熱間圧延鋼板及び鋼帯の形状,寸法,質量及びその許容差

JIS G 3194 熱間圧延平鋼の形状,寸法,質量及びその許容差

2

G 4805:2019

JIS Z 2243-1 ブリネル硬さ試験−第1部:試験方法

注記 対応国際規格:ISO 6506-1,Metallic materials−Brinell hardness test−Part 1: Test method(IDT)

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0201,JIS G 0202及びJIS G 0203による。

4

種類及び種類の記号

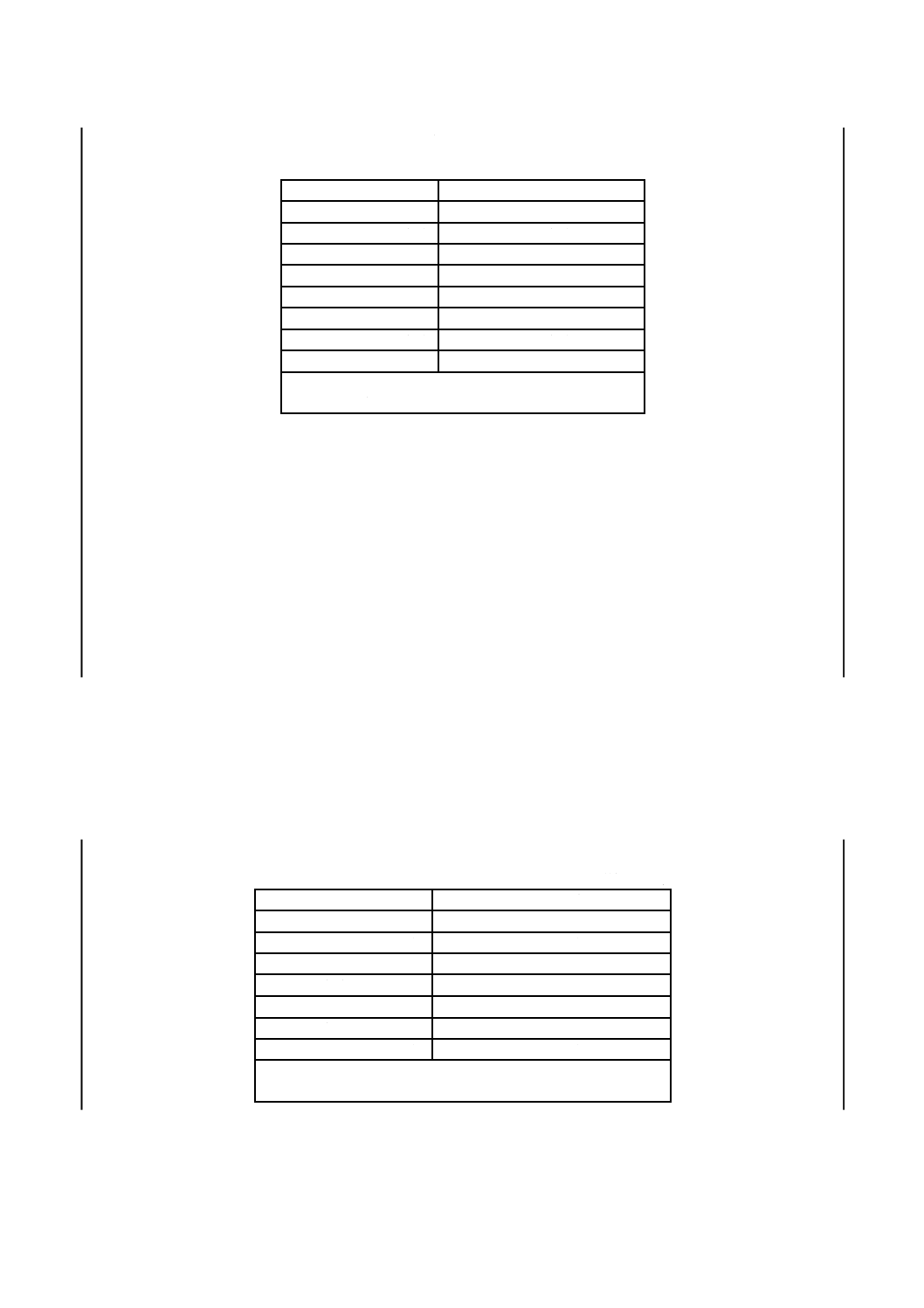

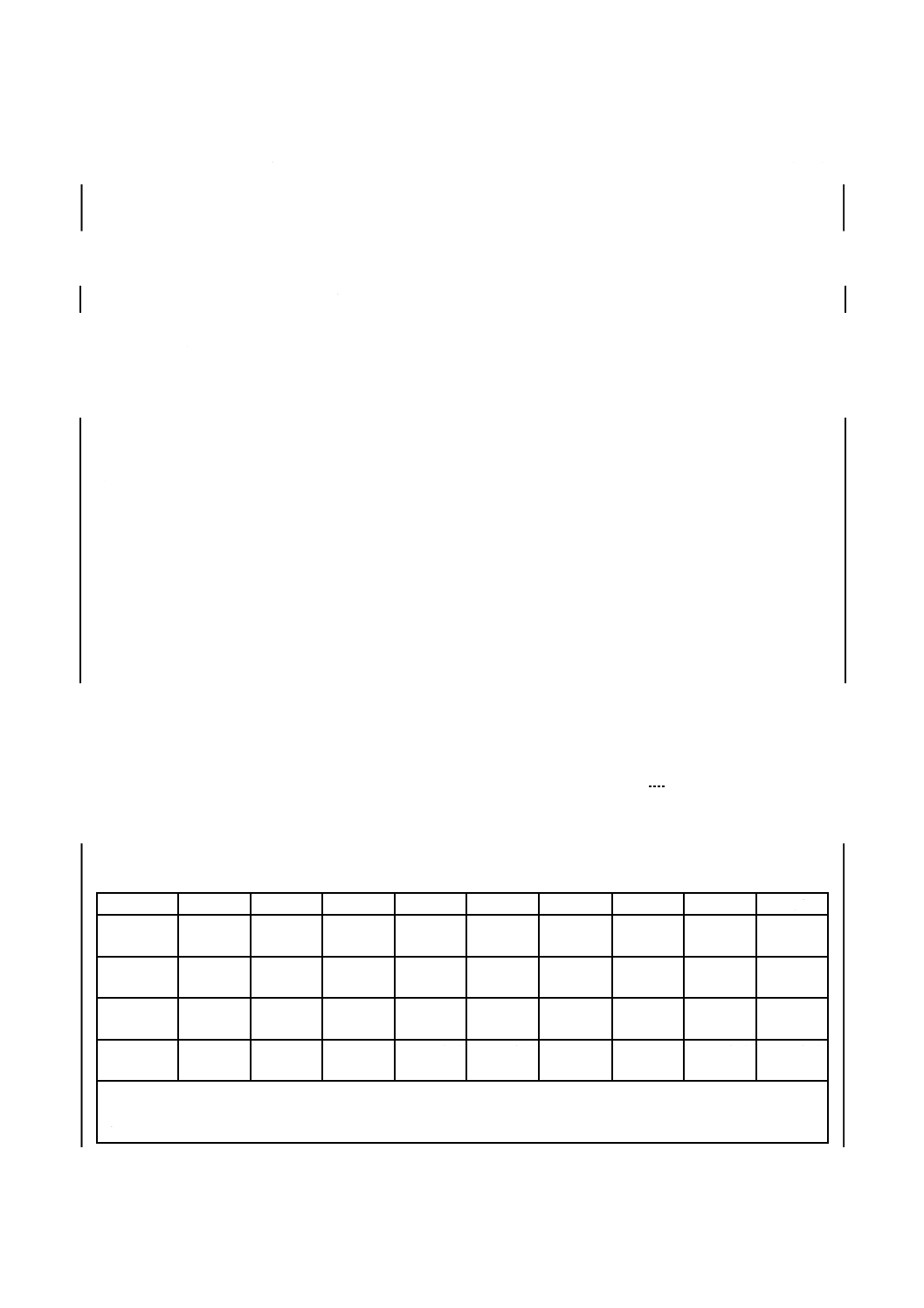

鋼材は4種類とし,その種類の記号は表1による。

5

製造方法

鋼材の製造方法は,次による。

a) 鋼材は,溶鋼に真空脱ガス処理を行ったキルド鋼又は受渡当事者間で協定した方法によるキルド鋼か

ら製造する。

b) 鋼材は,圧延,鍛造などによって製造し,特に指定のない限り,切削用の場合には鍛錬成形比6S以

上,鍛造用の場合には4S以上とする。

c) 鋼材は,通常,球状化焼なましを行う。ただし,注文者の指定によって,球状化焼なましを省略する

ことができる。

d) 鋼材は,熱間圧延鋼材又は熱間鍛造鋼材を使用し,注文者の指定によって,冷間圧延,冷間引抜き,

切削,研削など,又はこれらの組合せによって製造してもよい。

6

化学成分

鋼材は,14.1の試験を行い,その溶鋼分析値は,表1による。受渡当事者間の協定によって鋼材の製品

分析を行う場合は,14.1によって試験を行い,表1に対する許容変動値は,JIS G 0321の表4(合金鋼鋼

材の製品分析の許容変動値)による。

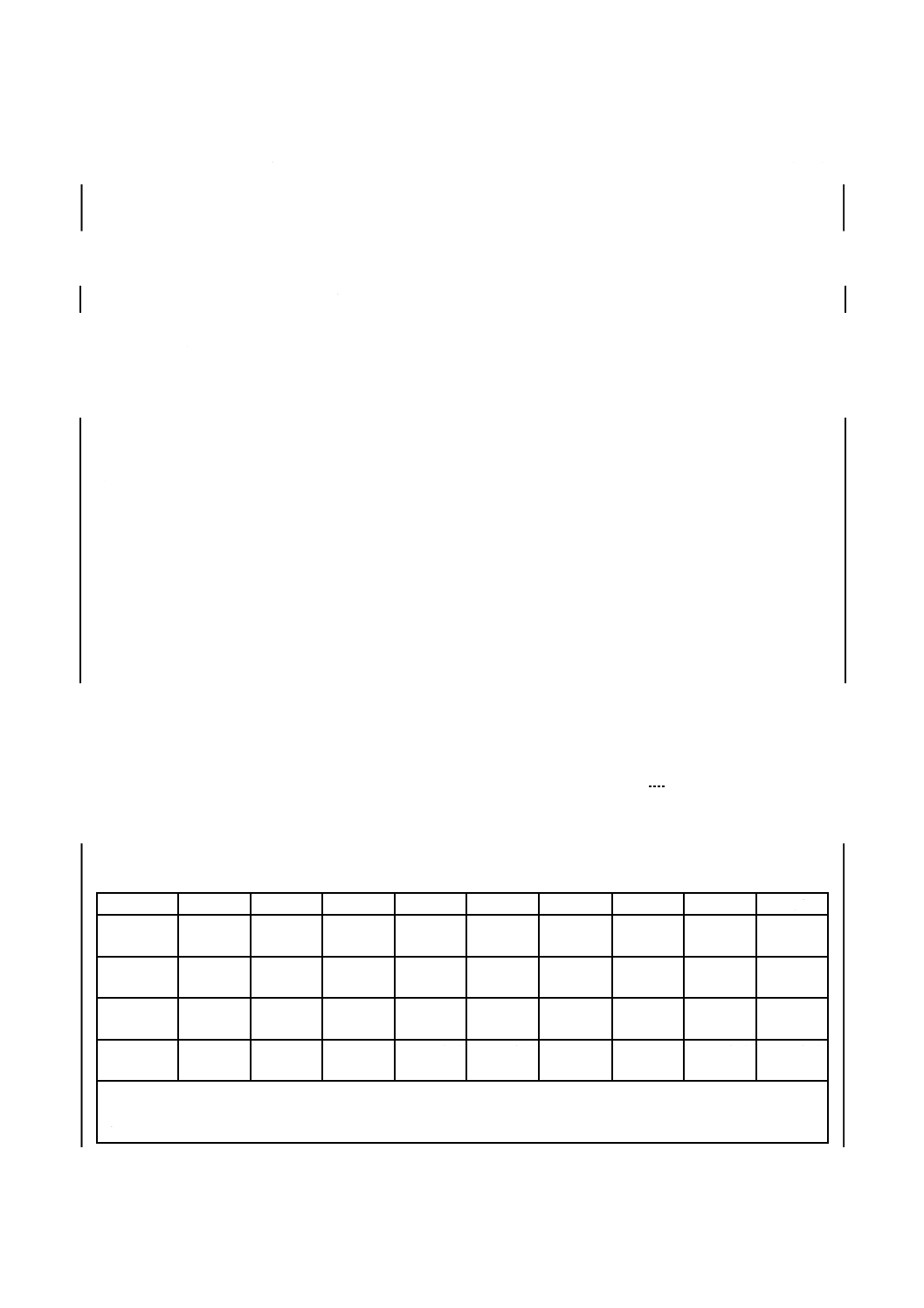

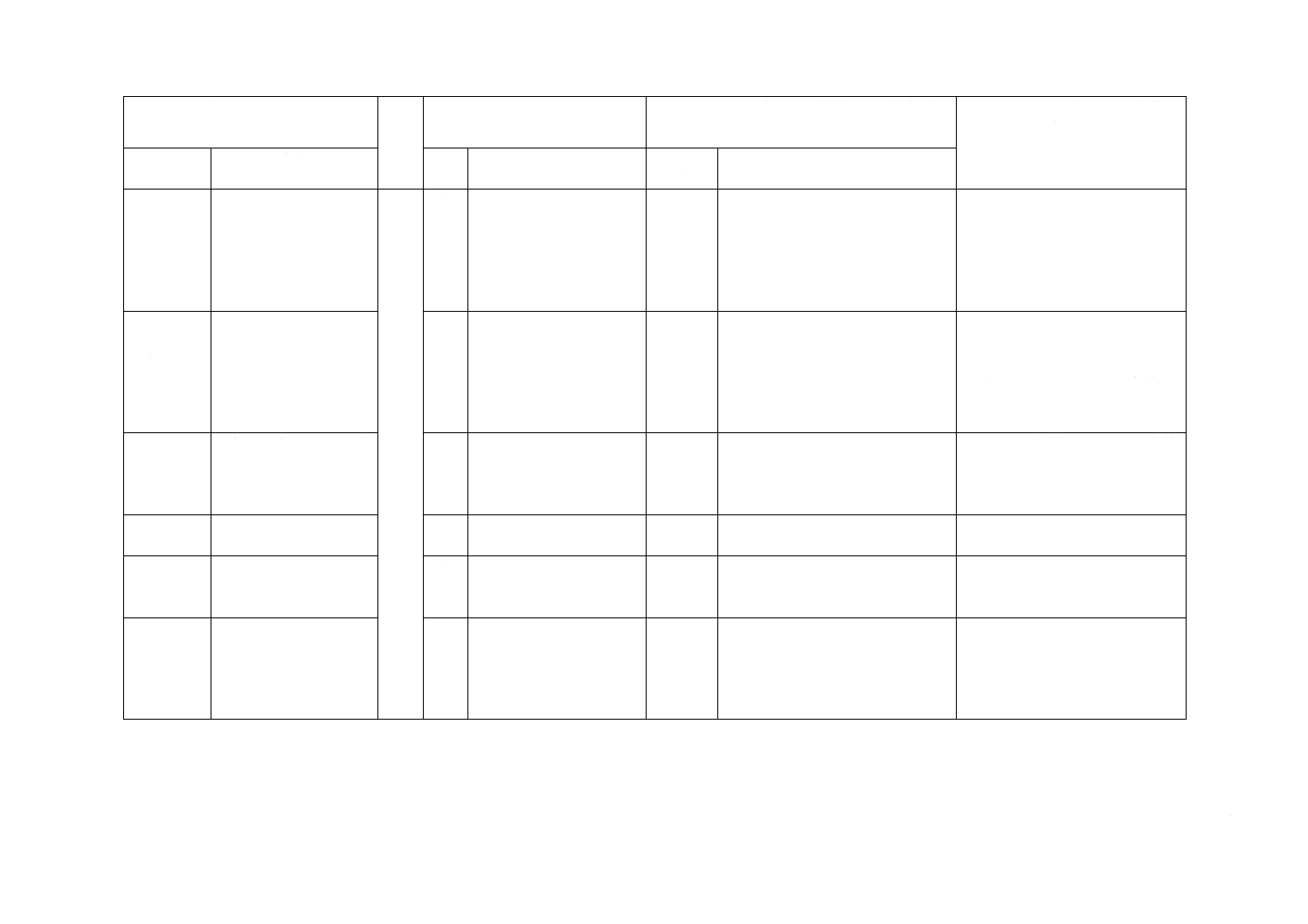

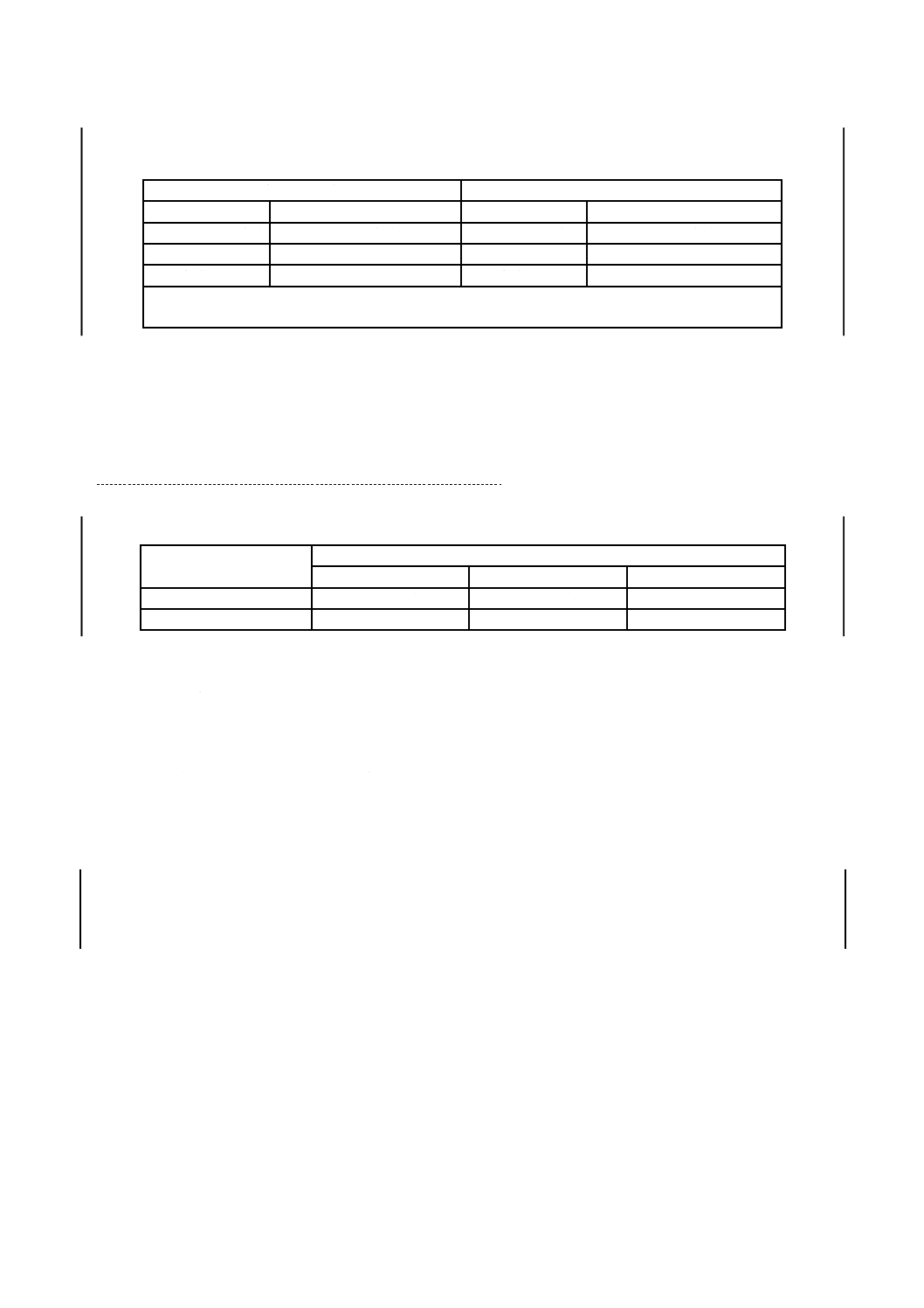

表1−化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Cr

Mo

Ni

Cu a)

SUJ2

0.95〜1.10

0.15〜

0.35

0.50以下 0.025以下 0.025以下 1.30〜1.60 0.08 以下 0.25以下 0.25以下

SUJ3

0.95〜1.10

0.40〜

0.70

0.90〜1.15 0.025以下 0.025以下 0.90〜1.20 0.08 以下 0.25以下 0.25以下

SUJ4

0.95〜1.10

0.15〜

0.35

0.50以下 0.025以下 0.025以下 1.30〜1.60 0.10〜0.25 0.25以下 0.25以下

SUJ5

0.95〜1.10

0.40〜

0.70

0.90〜1.15 0.025以下 0.025以下 0.90〜1.20 0.10〜0.25 0.25以下 0.25以下

この表に規定のない元素は,受渡当事者間の協定がない限り,溶鋼を仕上げる目的以外に意図的に添加してはな

らない。

注a) 線材のCuは,0.20 %以下とする。

3

G 4805:2019

7

形状,寸法及びその許容差

7.1

標準寸法

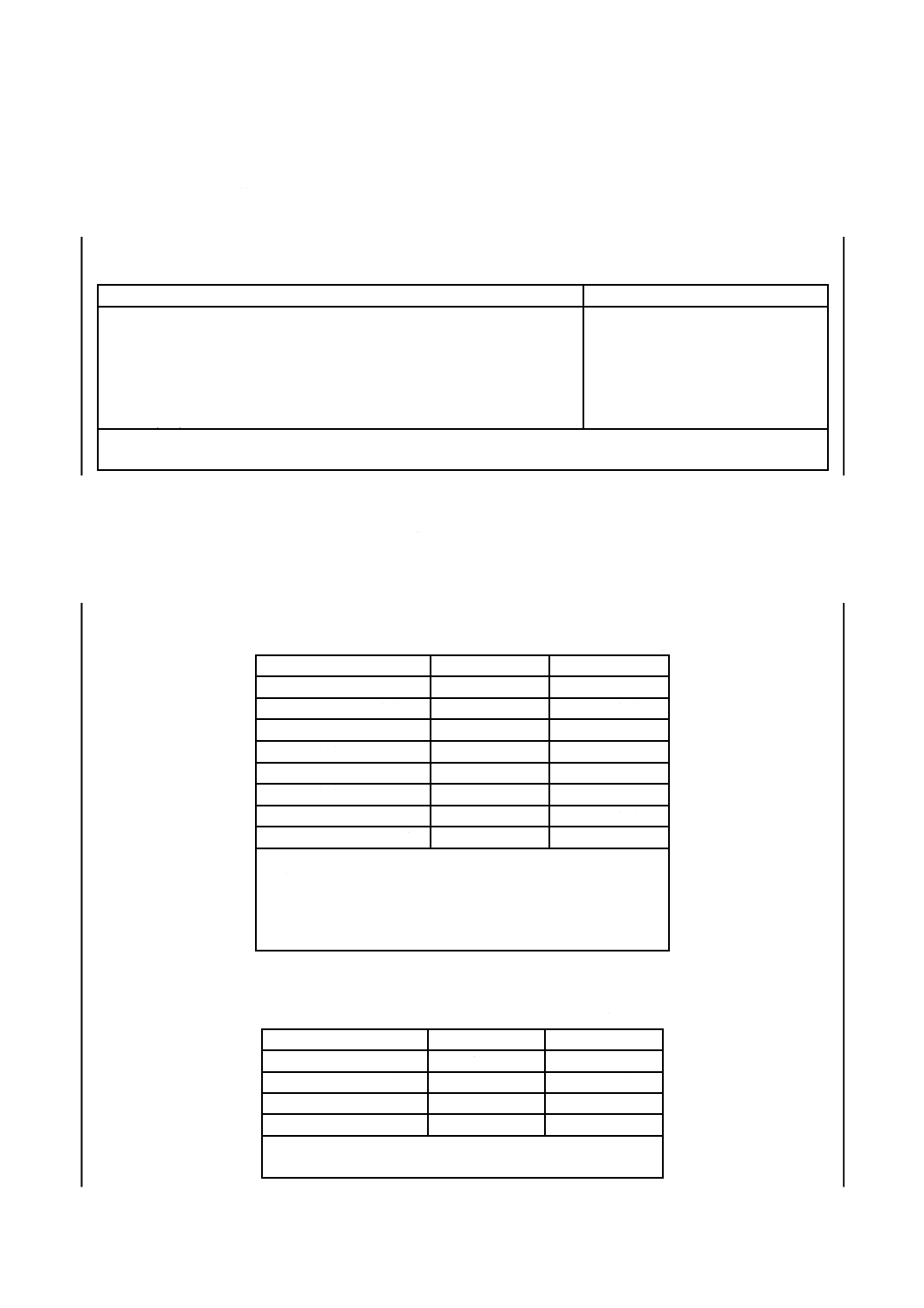

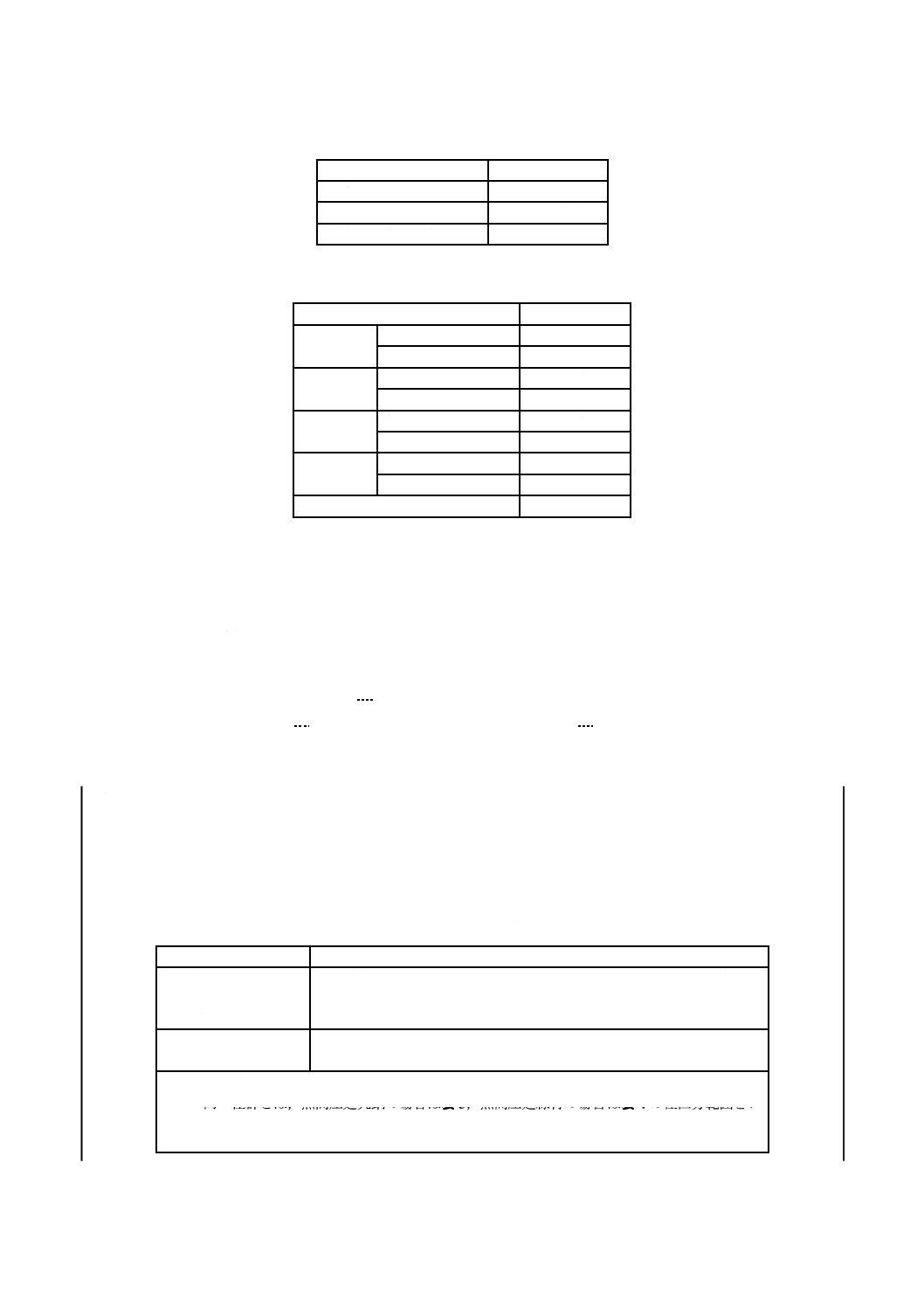

熱間圧延丸鋼及び線材の標準径は,表2による。

表2−標準径

単位 mm

丸鋼(径)

線材(径)

15

16

17

18

19

20

21

22

23

24

5.5

6

7

8

9

25

26

27

28

29

30

(31)

32

33

34

9.5

(10)

11

(12)

13

(35)

36

37

38

(39)

40

42

44

46

(48)

(14)

(15)

16

(17)

(18)

49

50

51

(54)

55

60

(64)

65

(66)

70

19

(20)

22

(24)

25

75

(76)

80

83

(84)

(88)

90

93

99

104

(26)

28

30

32

34

114

(119)

124

130

140

150

160

36

38

40

注記1 括弧付き以外の標準径の適用が望ましい。

注記2 この表の線材は,断面形状が円形のものをいう。また,線材は,バーインコイルを含む。

7.2

寸法の許容差

鋼材の寸法の許容差は,熱間圧延丸鋼及び線材の場合は,熱処理の有無にかかわらず,それぞれ表3及

び表4による。冷間引抜鋼材(冷間引抜丸鋼及び線)の場合は表5による。

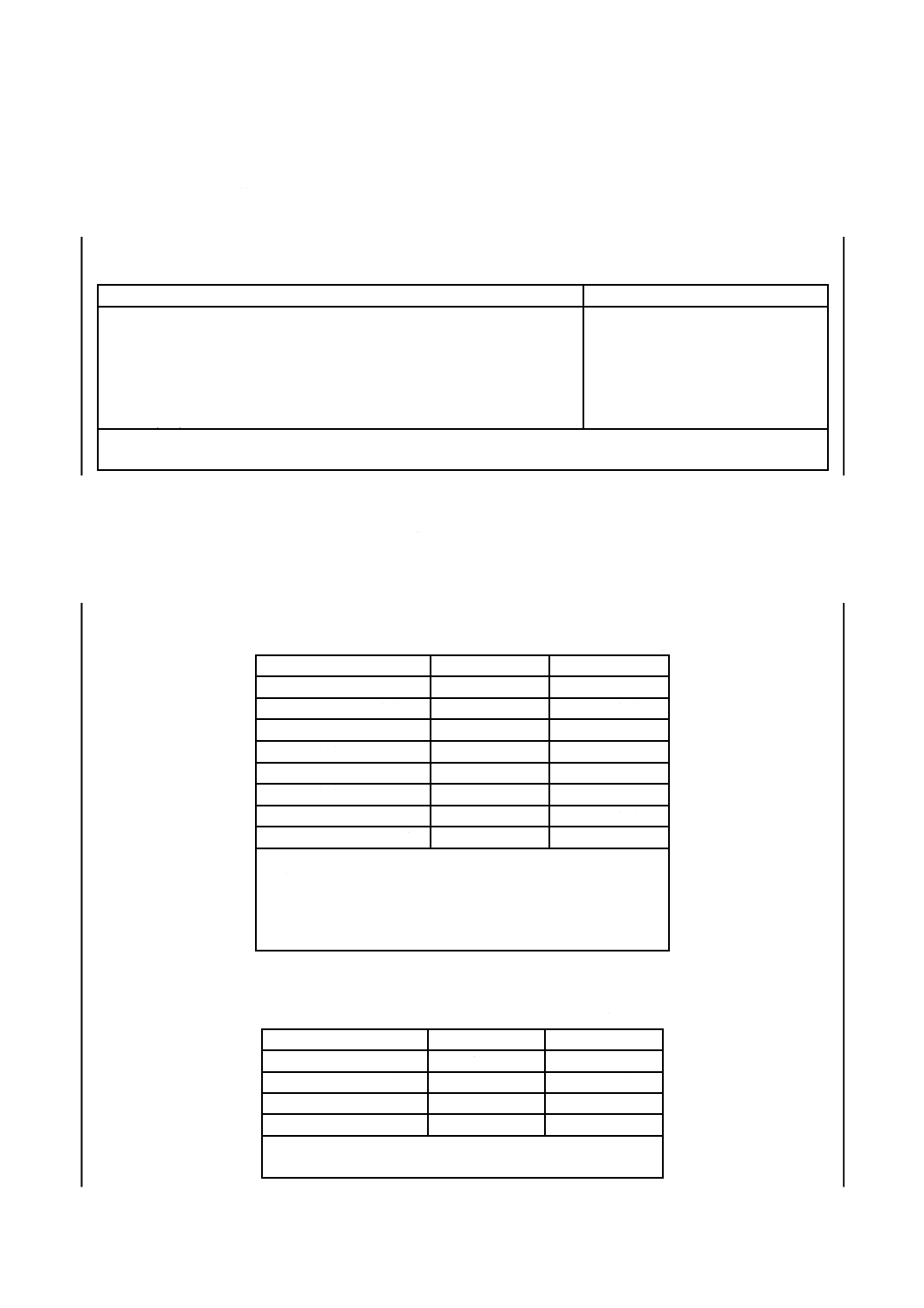

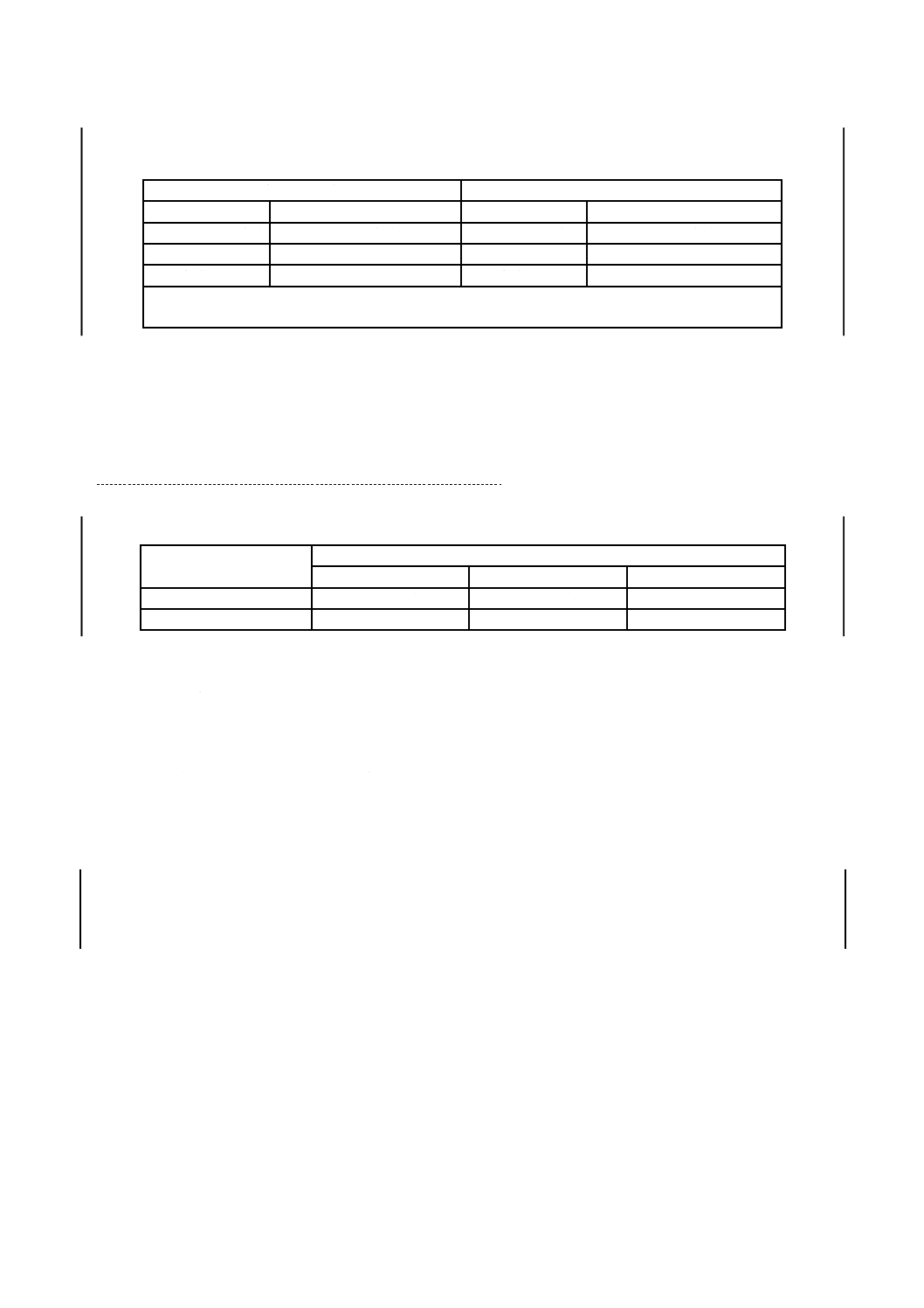

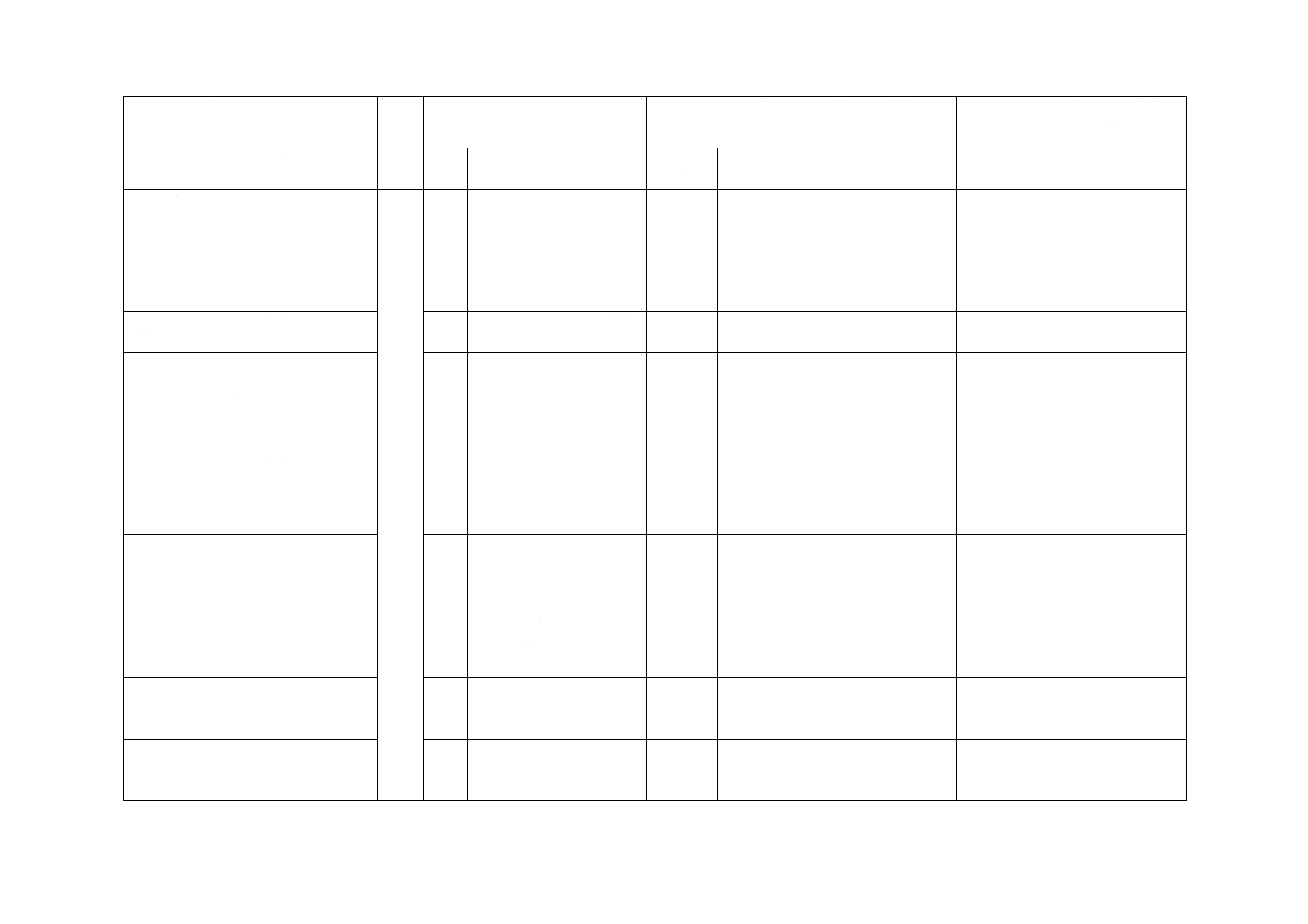

表3−寸法の許容差(丸鋼)

単位 mm

径

径の許容差

偏径差

15以下

±0.20

0.30以下

15を超え 25以下

±0.25

0.35以下

25を超え 35以下

±0.30

0.45以下

35を超え 50以下

±0.35

0.50以下

50を超え 80以下

±0.50

0.70以下

80を超え 100以下

±0.75

1.00以下

100を超え 125以下a)

±1.00

1.50以下

125を超え 160以下a)

±1.50

2.00以下

径が160 mmを超える寸法についての許容差は,受渡当事者間

の協定による。

注a) 径が100 mmを超え,160 mm以下の熱処理を行った丸鋼

については,この表以外の値を受渡当事者間の協定によっ

て決めてもよい。

表4−寸法の許容差(線材)

単位 mm

径

径の許容差

偏径差

15以下

±0.30

0.40以下

15を超え 25以下

±0.40

0.50以下

25を超え 35以下

±0.40

0.50以下

35を超え 40以下

±0.40

0.50以下

径が40 mmを超える寸法についての許容差は,受渡当事者

間の協定による。

4

G 4805:2019

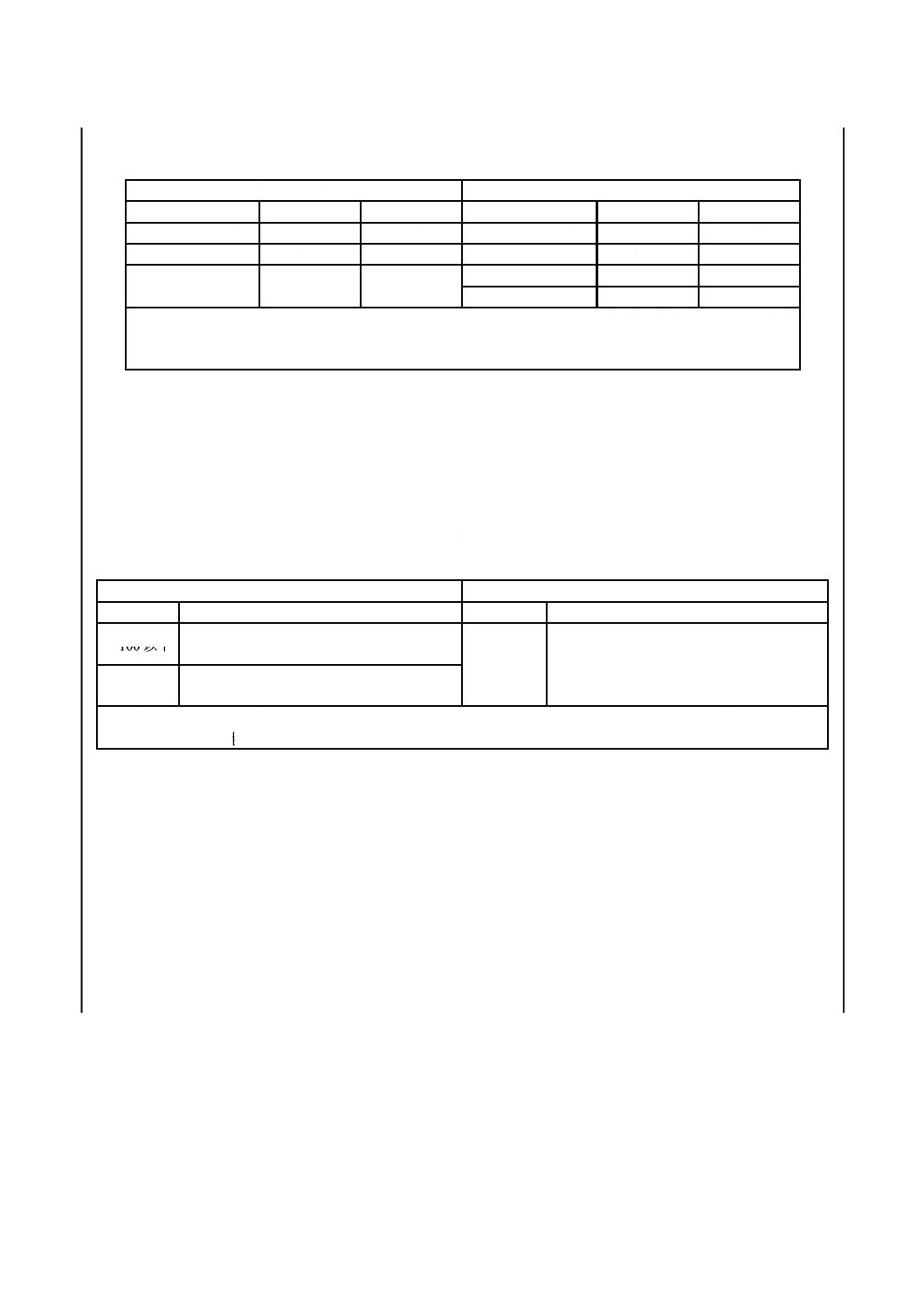

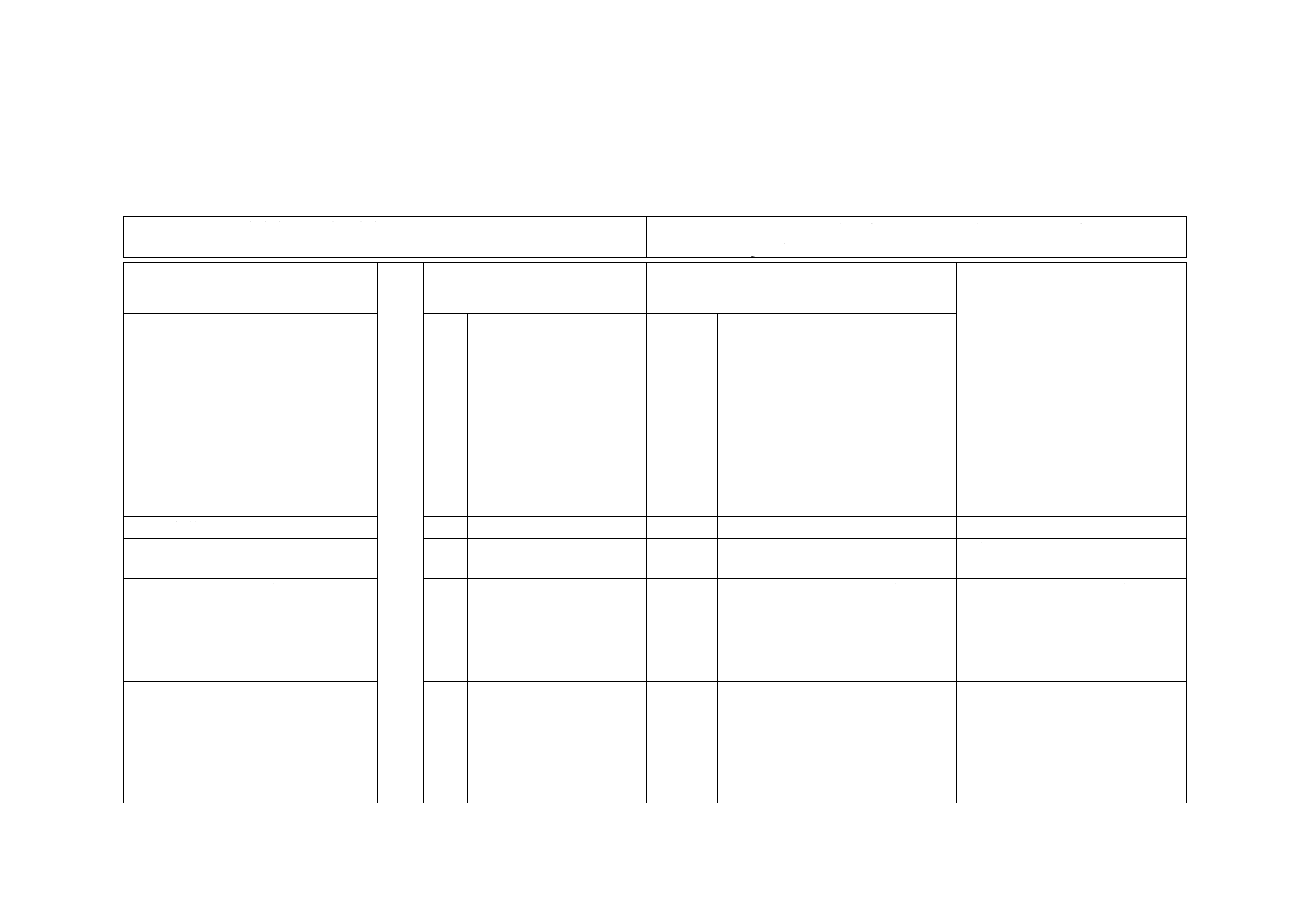

表5−寸法の許容差(冷間引抜鋼材)

単位 mm

冷間引抜丸鋼

冷間引抜線

径

径の許容差

偏径差

径

径の許容差

偏径差

15以下

±0.05

0.05以下

2以下

±0.02

0.02以下

15を超え 25以下

±0.10

0.10以下

2を超え 7以下

±0.03

0.03以下

25を超え 35以下

±0.15

0.15以下

7を超え 15以下

±0.04

0.04以下

15を超え 20以下

±0.05

0.05以下

冷間引抜丸鋼の径が35 mmを超える寸法及び冷間引抜線の径が20 mmを超える寸法についての許容差

は,受渡当事者間の協定による。

注記 冷間引抜線は,断面形状が円形のものをいう。

7.3

曲がり

鋼材の曲がりの許容値は,切削用熱間圧延丸鋼及び冷間引抜丸鋼の場合は,熱処理の有無にかかわらず

表6による。また,鍛造用丸鋼の場合には,実用的に支障のない範囲で真っすぐでなければならない。た

だし,コイルの場合は,曲がりは適用しない。

表6−曲がりの許容値

単位 mm

切削用熱間圧延丸鋼

冷間引抜丸鋼

径

許容値

径

許容値

100以下 1 000につき1.5以下とし,全長に対しては

1.5×全長/1 000以下とする。

35以下

1 000につき1.0以下とし,全長に対しては

1.0×全長/1 000以下とする。

100を超え

160以下

1 000につき2.0以下とし,全長に対しては

2.0×全長/1 000以下とする。

切削用熱間圧延丸鋼の径が160 mmを超える寸法及び冷間引抜丸鋼の径が35 mmを超える寸法の曲がりの許容値

は,受渡当事者間の協定による。

7.4

その他の鋼材の寸法の許容差及び曲がり

7.2及び7.3に規定した以外の鋼材の寸法の許容差及び曲がりは,受渡当事者間の協定による。

8

外観

8.1

外観

鋼材は,仕上げ良好で,使用上有害な欠点があってはならない。ただし,コイル状で供給される鋼材は,

一般に検査によって全長にわたっての欠点の検出及びその除去は困難であるため,欠点を含む場合がある。

コイル内に発見された使用上有害と判断される欠点については,必要な場合,その取扱いについては受渡

当事者間の協定による。

8.2

きずの深さの許容限度及びきず取り基準

8.2.1

切削用熱間圧延丸鋼

切削用熱間圧延丸鋼のきず取りは,通常行わない。行う場合のきず取り基準は,受渡当事者間の協定に

よる。切削用熱間圧延丸鋼の呼称寸法からのきずの深さの許容限度は,表7による。

5

G 4805:2019

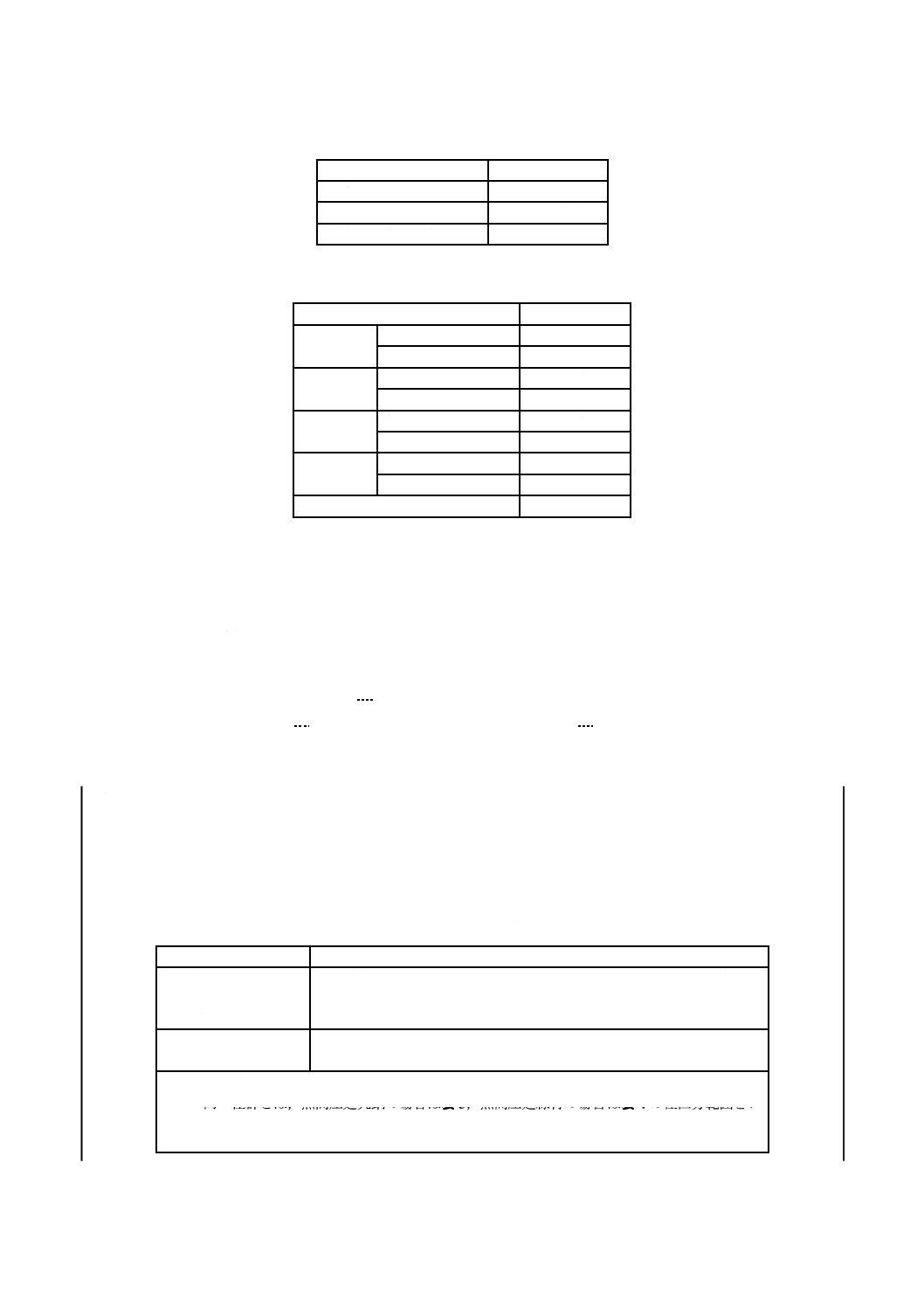

表7−きずの深さの許容限度

単位 mm

径

呼称寸法からのきずの深さ

15以下

0.50以下

15を超え 25以下

0.52以下

25を超え 35以下

0.65以下

35を超え 50以下

0.77以下

50を超え 80以下

1.05以下

80を超え 100以下

1.37以下

100を超え 125以下

1.70以下

125を超え 160以下

2.15以下

径が160 mmを超える寸法についての許容差は,受渡

当事者間の協定による。

8.2.2

鍛造用熱間圧延丸鋼

鍛造用熱間圧延丸鋼のきず取りは,きず取り後を滑らかな表面とする。呼称寸法からのきず取り深さの

許容限度は,呼称寸法の3.5 %以下(ただし,最大5 mm)とする。

また,きず取り跡の幅の合計は,同一断面において周の1/4以下とする。ただし,寸法許容差内にある

きず取り部分は,きず取り跡とはみなさない。

残存きずの許容限度については,受渡当事者間の協定による。

8.2.3

その他の鋼材

8.2.1及び8.2.2に規定した以外の鋼材の呼称寸法からのきずの深さの許容限度及びきず取り基準につい

ては,受渡当事者間の協定による。

9

全脱炭層深さ

球状化焼なましを行った切削用熱間圧延丸鋼及び冷間引抜鋼材は,14.2の試験を行い,その全脱炭層深

さの許容限度は,それぞれ表8又は表9による。また,表8及び表9以外の鋼材の全脱炭層深さの許容限

度は,受渡当事者間の協定による。

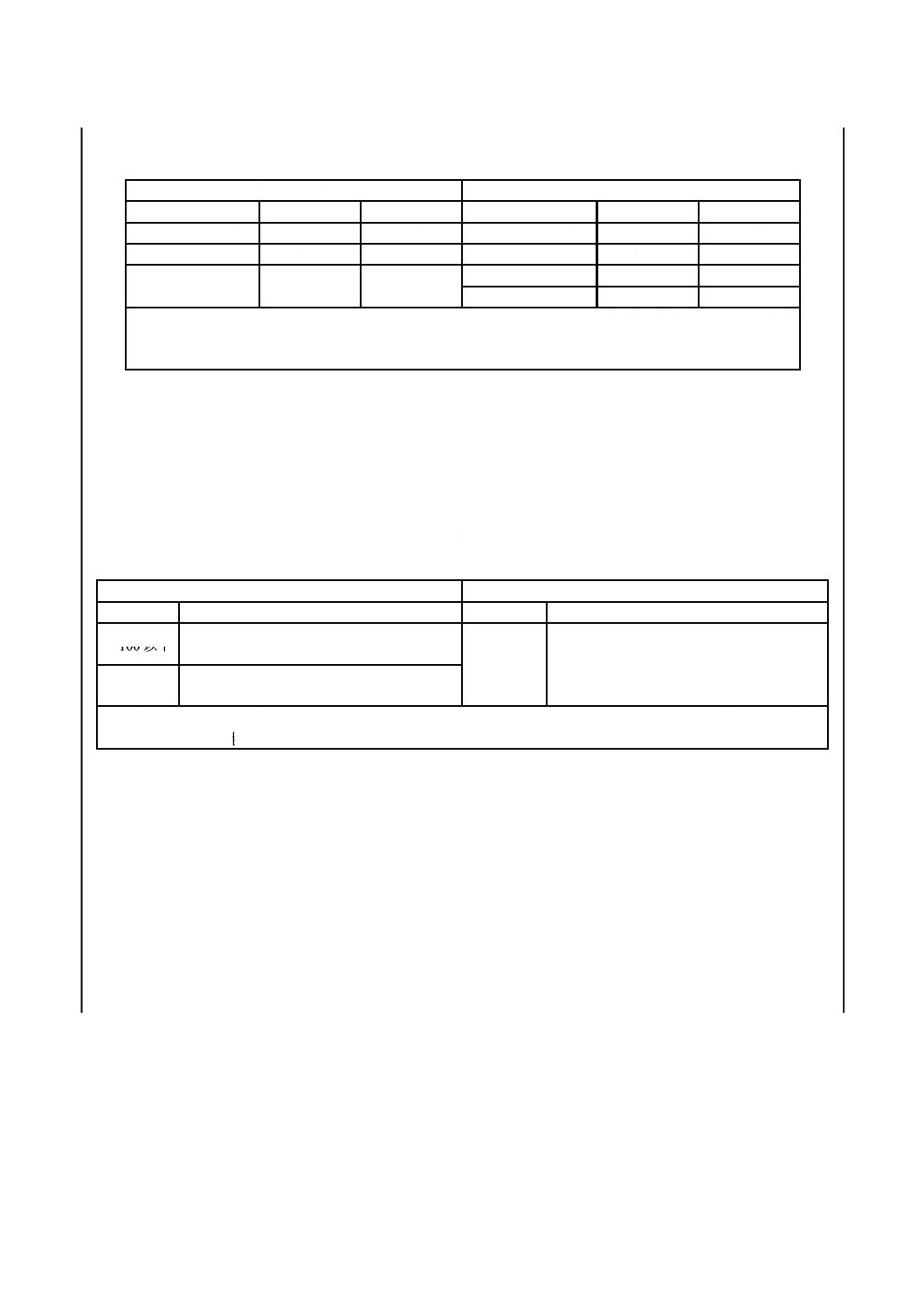

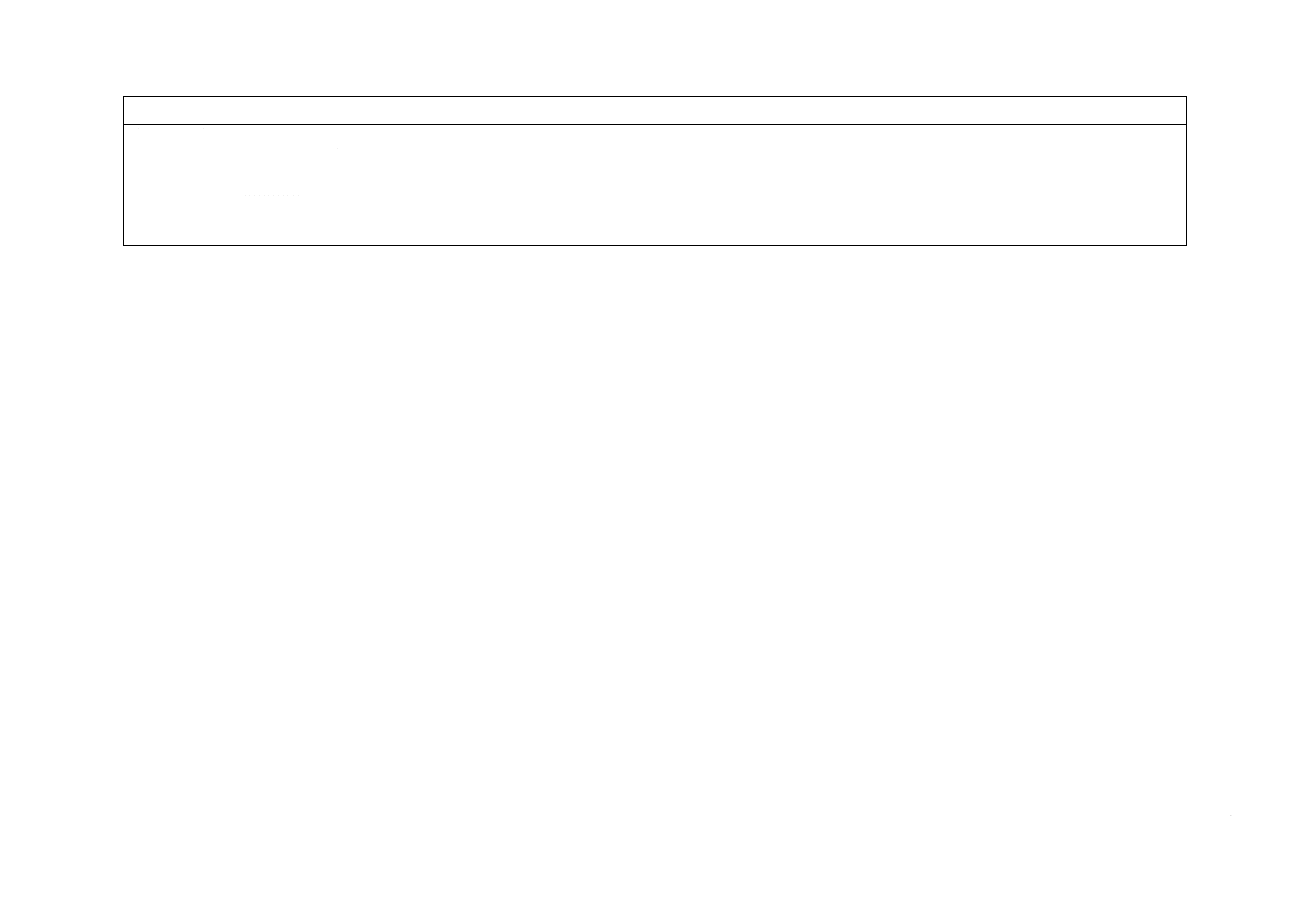

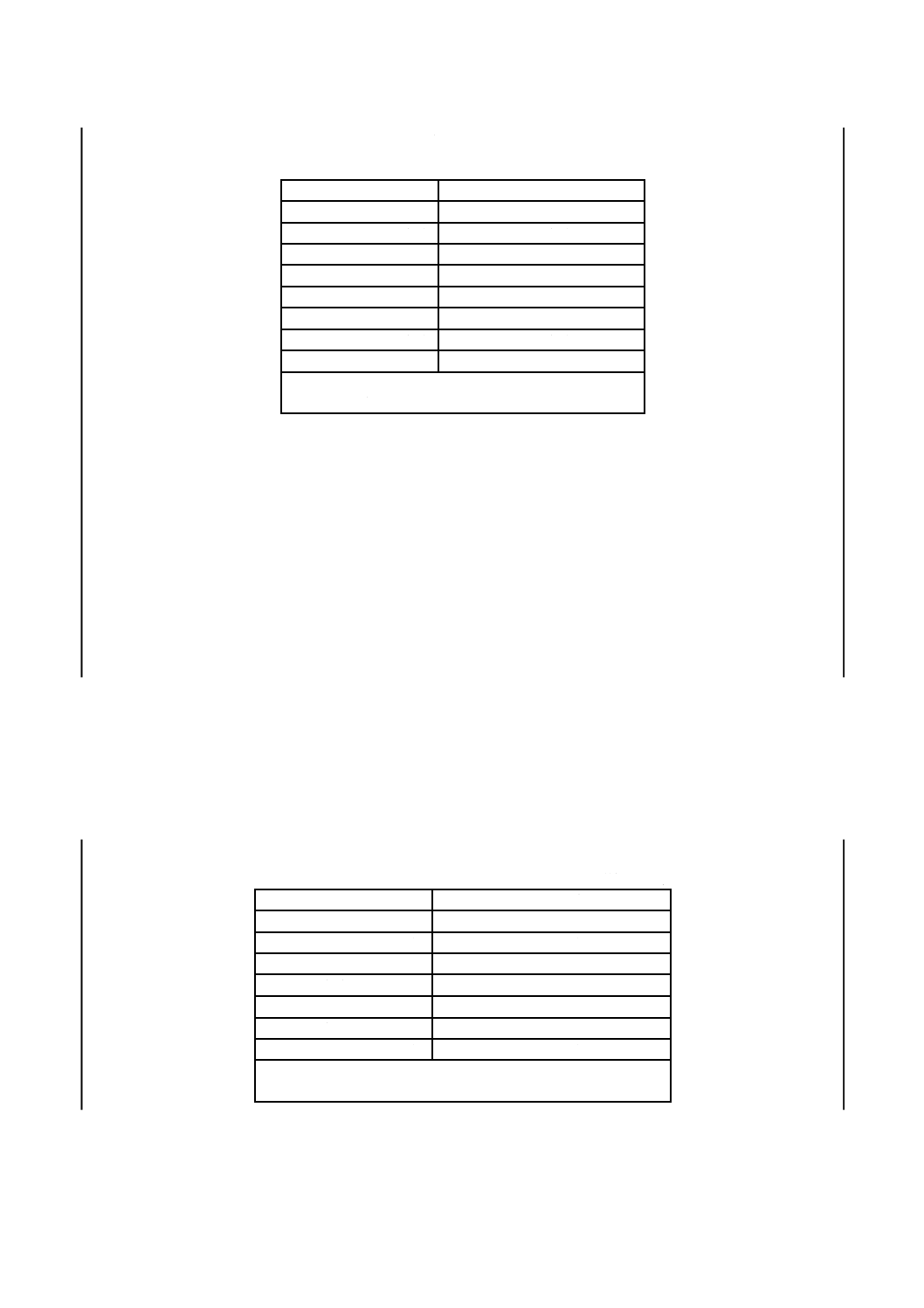

表8−全脱炭層深さの許容限度(切削用丸鋼)

単位 mm

径

表面からの全脱炭層深さ

25以下

0.40以下

25を超え

35以下

0.50以下

35を超え

50以下

0.60以下

50を超え

80以下

0.80以下

80を超え 100以下

1.00以下

100を超え 125以下

1.20以下

125を超え 160以下

1.40以下

径が160 mmを超える寸法についての許容差は,受渡当事者間

の協定による。

6

G 4805:2019

表9−全脱炭層深さの許容限度(冷間引抜鋼材)

単位 mm

冷間引抜丸鋼

冷間引抜線

径

表面からの全脱炭層深さ

径

表面からの全脱炭層深さ

15以下

0.20以下

7以下

0.05以下

15を超え 25以下

0.25以下

7を超え 15以下

0.08以下

25を超え 35以下

0.30以下

15を超え 20以下

0.10以下

冷間引抜丸鋼の径が35 mmを超える寸法及び冷間引抜線の径が20 mmを超える寸法についての許

容限度は,受渡当事者間の協定による。

10

硬さ

球状化焼なましを行った切削用熱間圧延鋼材は,14.3の試験を行い,その硬さは,表10のブリネル硬さ

(HBW),ロックウェル硬さ(HRBW)又はビッカース硬さ(HV)のいずれかによる。ただし,ビッカー

ス硬さ(HV)は,径が17 mm以下の場合だけに適用してもよい。また,冷間引抜鋼材の硬さ及び鍛造用

鋼材の低温焼なまし硬さは,受渡当事者間の協定による。

表10−球状化焼なまし硬さ(切削用圧延鋼材)

種類の記号

硬さ

HBW

HRBW

HV

SUJ2,SUJ4

201以下

94以下

218以下

SUJ3,SUJ5

207以下

95以下

223以下

11

顕微鏡組織

鋼材の顕微鏡組織は,注文者の指定がある場合に,14.4の試験を行い,その組織は次による。ただし,

組織の判定基準については,受渡当事者間の協定による。

a) 球状化焼なましを行った鋼材の顕微鏡組織は,炭化物の球状化が十分で,かつ,分布がほぼ均一であ

って,有害なしま状偏析,巨大な炭化物などの欠点をもつものであってはならない。

b) 鍛造用鋼材の顕微鏡組織には,濃厚なしま状偏析,巨大な炭化物などの欠点があってはならない。

12

マクロ組織

鋼材のマクロ組織は,注文者の指定がある場合に,14.5の試験を行い,その組織には,パイプ,毛割れ,

もめ割れ,気泡などの欠点,過度の偏析,樹枝状晶,ピット及び多孔質があってはならない。この組織の

判定基準については,受渡当事者間の協定による。

13

非金属介在物

鋼材は,14.6の試験を行い,点算法で試験した場合の清浄度は,表11による。

また,受渡当事者間の協定によって,点算法に替わって,JIS G 0555の標準図法を指定した場合の清浄

度は,表12による。

7

G 4805:2019

表11−清浄度(点算法)

非金属介在物の種類

清浄度

A系

0.15 %以下

B系+C系

0.05 %以下

A系+B系+C系

0.18 %以下

表12−清浄度(標準図法)

非金属介在物の種類

清浄度

A

薄いシリーズ

2.5以下

厚いシリーズ

1.5以下

B

薄いシリーズ

2.0以下

厚いシリーズ

1.0以下

C

薄いシリーズ

0.5以下

厚いシリーズ

0.5以下

D

薄いシリーズ

1.0以下

厚いシリーズ

1.0以下

DS

2.0以下

14

試験

14.1

分析試験

分析試験は,次による。

a) 化学成分は,溶鋼分析によって求め,分析試験の一般事項及び溶鋼分析用試料の採り方は,JIS G 0404

の箇条8(化学成分)による。

b) 製品分析用試料の採り方は,JIS G 0321の箇条4(製品分析用試料)による。

c) 溶鋼分析の方法は,JIS G 0320による。製品分析の方法は,JIS G 0321による。

14.2

全脱炭層深さの測定

全脱炭層深さの測定は,次による。

a) 供試材の採り方及び試験片の数は,球状化焼なましを行った鋼材の場合は表13による。ただし,冷間

引抜鋼材及び球状化焼なまし以外の鋼材の場合は,受渡当事者間の協定による。

b) 測定方法は,JIS G 0558による。ただし,特に指定がない場合,JIS G 0558に規定する測定方法のう

ち,顕微鏡による測定方法を適用する。

表13−供試材の採り方及び試験片の数

試験名

供試材の採り方及び試験片の数

全脱炭層深さの測定

硬さ試験

顕微鏡組織試験a)

同一溶鋼,同一径群b) 及び同一焼なましごとに,バッチ炉の場合は一

つの供試材を,連続炉の場合は50トンごと及びその端数につきそれぞ

れ一つの供試材を採り,それぞれの供試材から1個の試験片を採る。

マクロ組織試験a)

非金属介在物試験

同一溶鋼及び同一径群b) ごとに鋼材から一つの供試材を採り,そこか

ら1個の試験片を採る。

注a) 顕微鏡組織試験及びマクロ組織試験は,指定された場合に適用する。

b) 同一径群とは,熱間圧延丸鋼の場合は表3,熱間圧延線材の場合は表4の径区分範囲をい

い,径が160 mmを超えるものについては,受渡当事者間の協定による。冷間引抜鋼材の

場合は,表5の径区分範囲をいう。

8

G 4805:2019

14.3

硬さ試験

硬さ試験は,次による。

a) 供試材の採り方及び試験片の数は,球状化焼なましを行った切削用熱間圧延鋼材の場合には,表13

による。球状化焼なましを行った切削用熱間圧延鋼材以外の鋼材の場合には,受渡当事者間の協定に

よる。

b) 試験方法は,JIS Z 2243-1,JIS Z 2244又はJIS Z 2245による。

14.4

顕微鏡組織試験

顕微鏡組織試験は,次による。

a) 供試材の採り方及び試験片の数は,表13による。

b) 鋼材の試験方法は,鋼材の軸を含む縦断面を被検面として,直径方向に顕微鏡組織を観察する。ただ

し,径15 mm以下の鋼材については,横断面を被検面とすることができる。

なお,輪状に削り出す用途の場合,中心部(直径の25 %の円内)については,この試験を行わなく

てもよい。

14.5

マクロ組織試験

マクロ組織試験は,次による。

a) 供試材の採り方及び試験片の数は,表13による。

b) 試験方法は,JIS G 0553による。

14.6

非金属介在物試験

非金属介在物試験は,次による。

a) 供試材の採り方及び試験片の数は,表13による。

b) 試験方法は,JIS G 0555の附属書1(点算法による非金属介在物の顕微鏡試験方法)によるが,受渡

当事者間の協定によって,点算法に替わって,JIS G 0555の附属書A(グループA,B,C,D及び

DS介在物の標準図)を用いて測定する顕微鏡試験方法の5.2.1(試験方法A)を指定してもよい。

15

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条6に適合しなければならない。

c) 形状及び寸法は,箇条7に適合しなければならない。

d) 外観は,箇条8に適合しなければならない。

e) 全脱炭層深さは,箇条9に適合しなければならない。

f)

硬さは,箇条10に適合しなければならない。

g) 非金属介在物は,箇条13に適合しなければならない。

h) 顕微鏡組織は,注文者の指定がある場合に適用し,箇条11に適合しなければならない。

i)

マクロ組織は,注文者の指定がある場合に適用し,箇条12に適合しなければならない。

16

表示

検査に合格した鋼材は,1結束ごとに次の項目を適切な方法によって,表示しなければならない。ただ

し,径,対辺距離又は厚さが30 mmを超える鋼材は,注文者の要求によって,鋼材ごとに表示してもよい。

なお,受渡当事者間の協定によって,製品識別が可能な範囲で次の項目の一部を省略してもよい。

9

G 4805:2019

a) 種類の記号

b) 溶鋼番号又はその他の製造(検査)番号

c) 製造業者名又はその略号

d) 寸法。寸法の表し方は,JIS G 3191,JIS G 3192,JIS G 3193及びJIS G 3194による。ただし,線材の

寸法の表し方は,JIS G 3191のバーインコイルの寸法の表し方による。

17

報告

製造業者は,検査文書を提出しなければならない。報告は,JIS G 0404の箇条13(報告)による。ただ

し,注文時に特に指定がない場合,検査文書は,JIS G 0415の5.1(検査証明書3.1)による。

また,顕微鏡組織及びマクロ組織についての報告は,受渡当事者間の協定による。

10

G 4805:2019

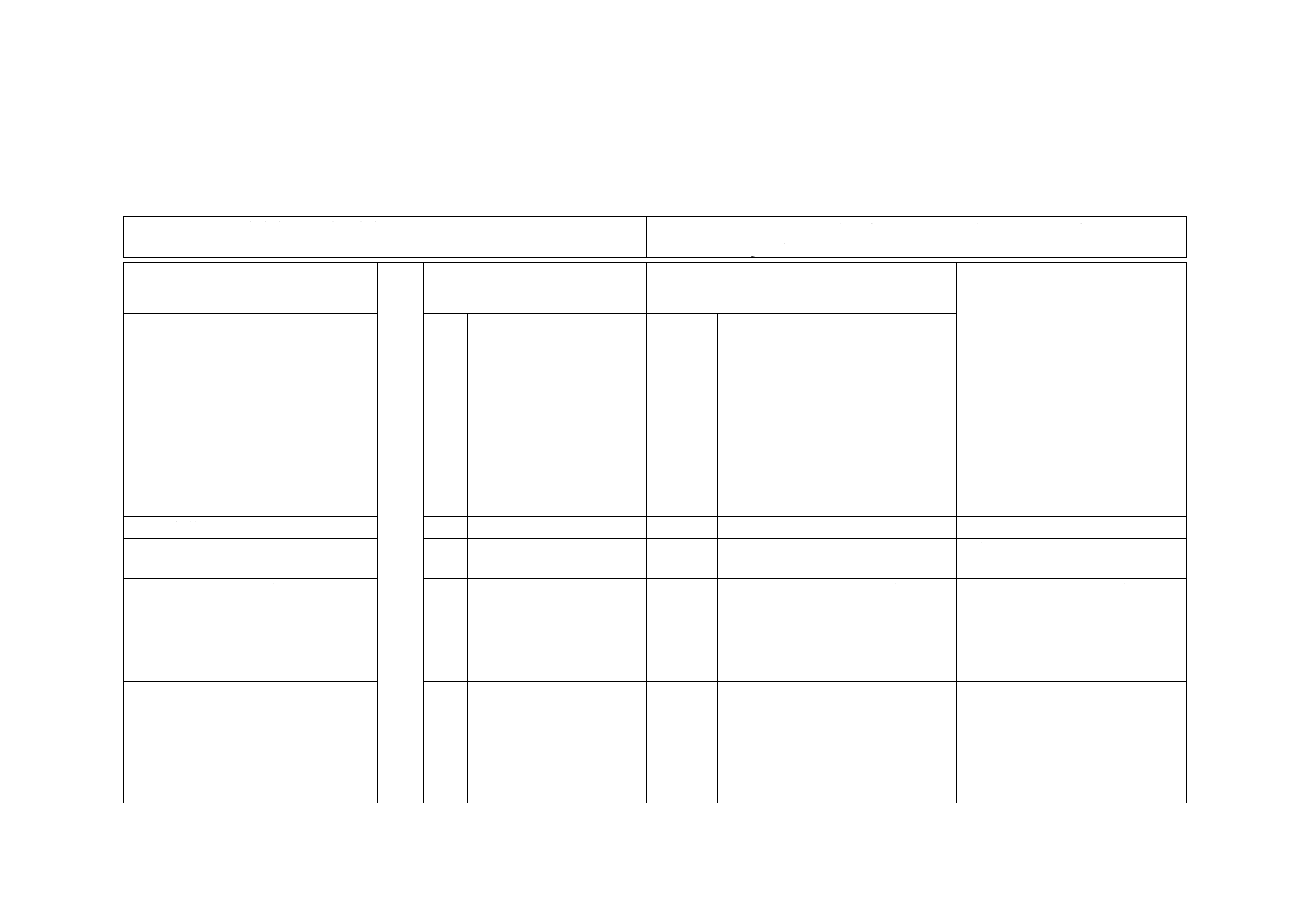

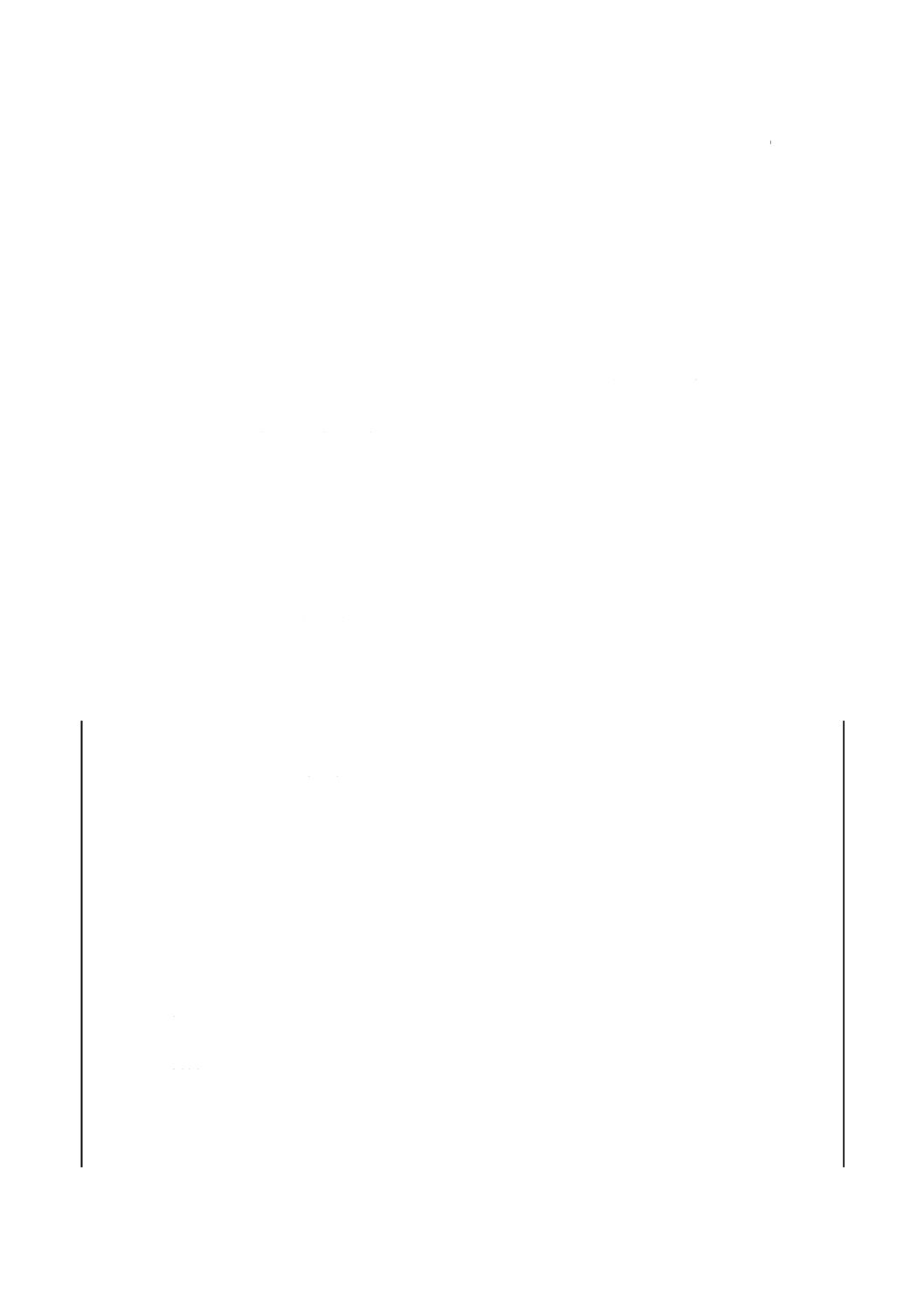

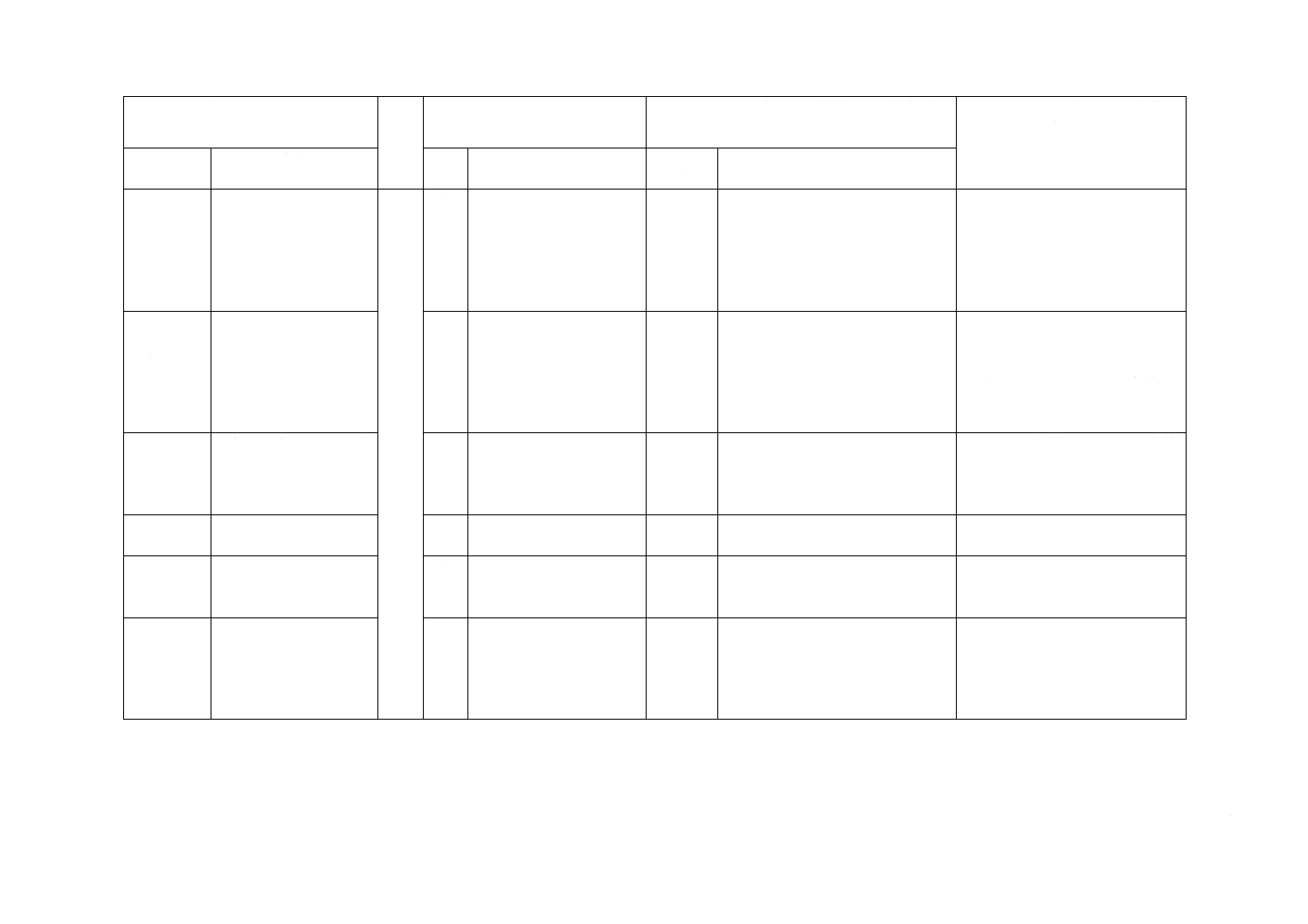

附属書JA

(参考)

JISと対応国際規格との対比表

JIS G 4805:2019 高炭素クロム軸受鋼鋼材

ISO 683-17:2014,Heat-treated steels, alloy steels and free-cutting steels−Part 17: Ball

and roller bearing steels

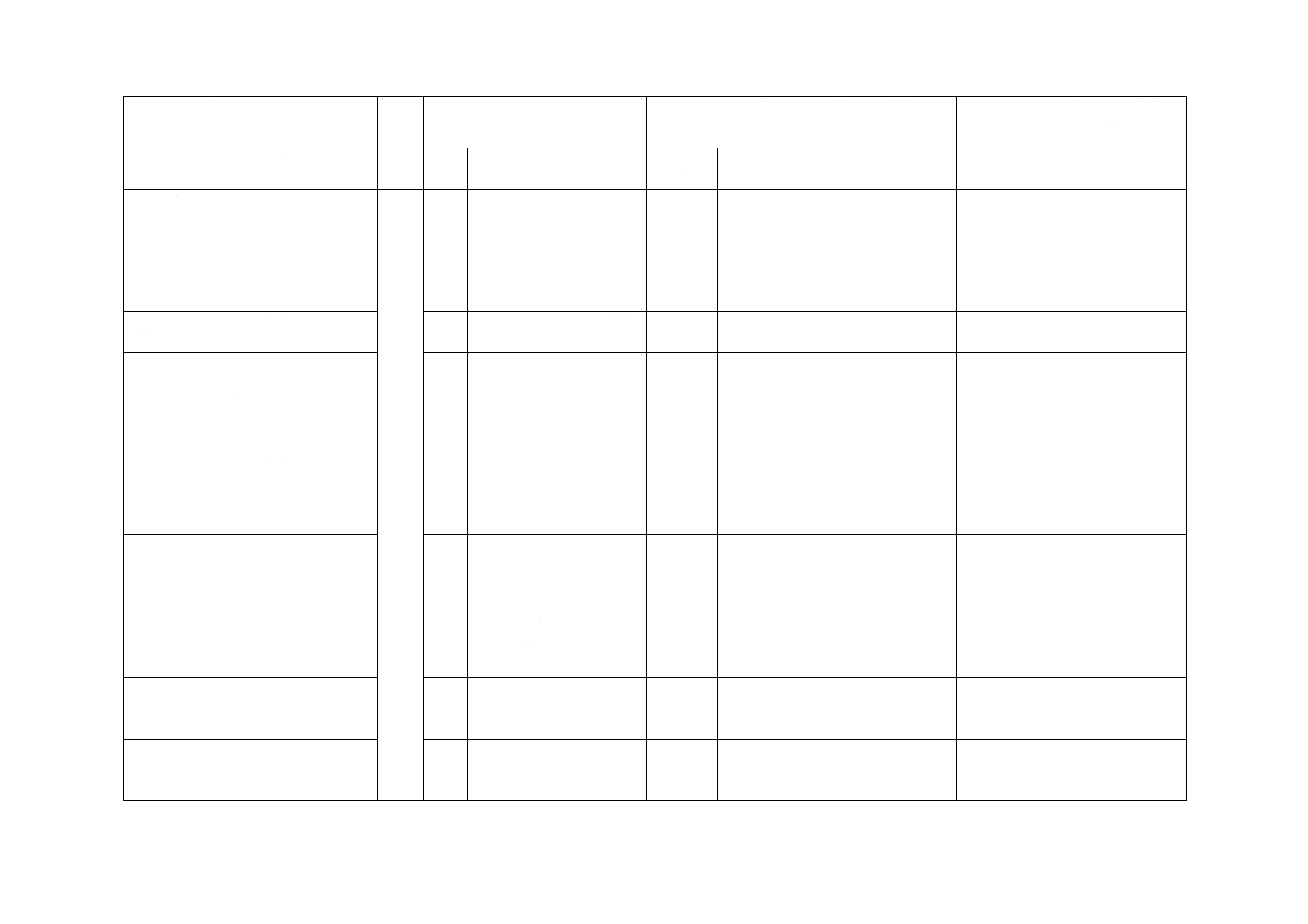

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 転がり軸受に使用する

高炭素クロム軸受鋼鋼

材について規定。

1

ずぶ焼入軸受鋼(高炭素

クロム鋼),肌焼軸受鋼

(合金鋼),高周波焼入軸

受鋼(炭素鋼及び合金

鋼),ステンレス軸受鋼及

び高温用軸受鋼について

規定。

変更

JISは,高炭素クロム鋼の軸受鋼に

限定しているが,ISO規格は,左記

の5種類の異なった成分系の軸受

鋼を規定している。

JISの軸受鋼は,現状では成分系

が高炭素クロム鋼のこの規格だけ

である。ずぶ焼入軸受鋼以外の軸

受鋼も国内では製造されている

が,規格は他の規格からの転用で

ある。当面,ISO 683-17と整合化

させるのは,高炭素クロム軸受鋼

に限って行う。

2 引用規格

3 用語及び

定義

3

変更

JISは,鉄鋼用語規格を引用してい

る。

技術的差異はない。

4 種類及び

種類の記号

JIS記号体系による。

高炭素クロム軸受鋼の4

種類を規定。

4.1

ISO記号体系による。

計35種類を規定。

−

JISとISO規格とは,記号体系が異

なる。

各国は,それぞれの記号体系をも

ち,それらはその市場に定着して

いる。2003年に制定されたISO/TS

4949は,各国それぞれの記号体系

によることを認めている。

5 製造方法 ・真空脱ガス処理キルド

鋼,協定によるキルド鋼

・鍛錬成形比:圧延,鍛

造などで切削用6S以

上,鍛造用4S以上

・通常,球状化焼なまし

5.1

製造業者に一任。ただし,

熱処理及び受渡し時の表

面状態並びに溶鋼番号が

明確でなければならな

い。

変更

ISO規格は,脱ガス処理及びキルド

鋼に触れていないが,JISは,規定

している。

JISは,鍛錬成形比を規定している。

製造鋼種からみて,ISO規格にお

いても脱ガス処理及びキルド鋼で

製造されるため,ほぼ同じである。

3

G

4

8

0

5

:

2

0

1

9

11

G 4805:2019

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 化学成分 4種類の鋼種の化学成分

を規定。

7.1

ずぶ焼入軸受鋼8種類。

肌焼軸受鋼13種類。高周

波焼入軸受鋼4種類,ス

テンレス軸受鋼及び高温

用軸受鋼各5種類,計35

種類を規定。

削除

JISは,高炭素クロム軸受鋼だけ4

鋼種を規定している。ISO規格は,

5種類の成分系の異なる軸受鋼,計

35鋼種の化学成分を規定している。

高炭素クロム軸受鋼については,

ISO規格の5鋼種のうち,2鋼種

がJISと対応している。特に,SUJ2

及びその対応鋼種は世界的に最も

汎用性があり,使用されている。

7 形状,寸

法及びその

許容差

標準寸法,寸法許容差及

び偏径差,曲がりを規

定。

7.6

引合い時及び発注時に協

定された要求事項に合致

すること。

変更

商習慣が違うため,JISは,あらか

じめ形状,寸法及びその許容差につ

いて具体的に規定している。

ISO規格は,注文時に合意した要

求事項はできる限り,対応国際規

格又は適切な国家規格によらなけ

ればならないとしており,実質上,

JISとISO規格とで大きな差異は

ない。

8 外観

外観,きずの深さの許容

限度及びきず取り基準

を規定。

7.5

表面が良好な仕上げがな

されていること。きずの

ないこと。

変更

ISO規格は,全表面から機械加工又

は研磨によって表面脱炭及び表面

欠陥を除去するに十分な大きさで

注文すると規定している。

JISとISO規格間との差は,規格

に規定するか,協定によるかの違

いだけであり,実質的には大きな

差異はない。

9 全脱炭層

深さ

全脱炭層深さについて

規定。

7.5

表面脱炭があってはなら

ない。

変更

同上

同上

10 硬さ

硬さについて規定(球状

化焼なましなどの熱処

理後の硬さ)。

7.1

軸受鋼の種類によって異

なるが,最高硬さ及び硬

さの範囲を規定。

変更

高炭素クロム鋼の熱処理条件で比

較する最大硬さは,ISO規格とJIS

とは,ほぼ同等の値となっている。

高炭素クロム鋼の熱処理条件で比

較する限り,ほぼ同等の条件であ

り,技術的差異はない。

11 顕微鏡

組織

注文者の指定がある場

合の顕微鏡試験につい

て規定。

7.2

肌焼鋼及び高周波焼入鋼

では,オーステナイト結

晶粒度を規定。球状化焼

なまし材は炭化物の球状

化及び分布を規定。

変更

高炭素クロム鋼に限れば,試験内容

は,ほぼ同じである。

ISO規格も注文者の指定がある場

合だけ行う。

高炭素クロム鋼の熱処理条件で比

較する限り,ほぼ同等の条件であ

り,技術的差異はない。

3

G

4

8

0

5

:

2

0

1

9

12

G 4805:2019

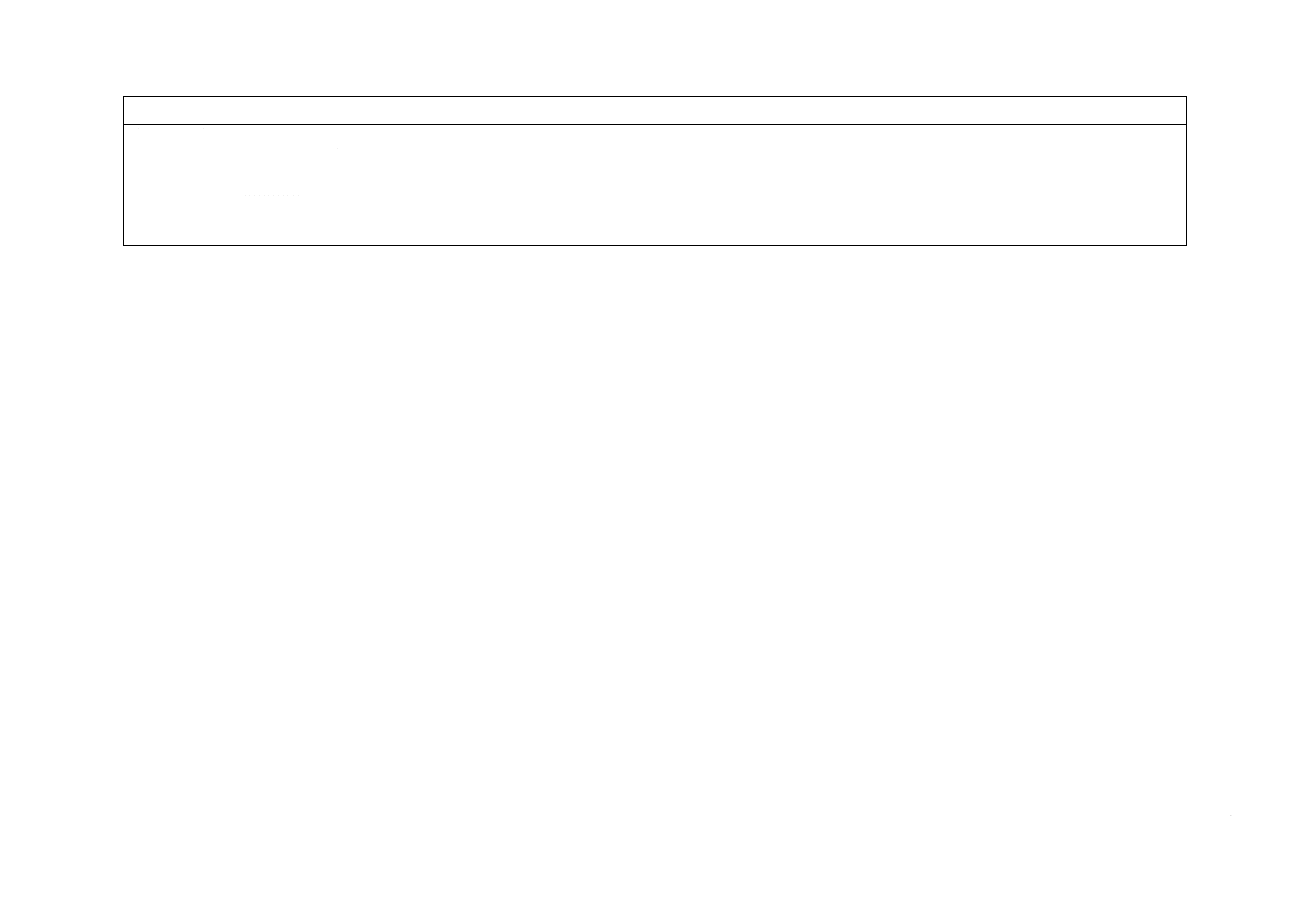

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

12 マクロ

組織

注文者の指定がある場

合のマクロ組織につい

て規定。

7.4

マクロ組織で内部品質を

観察する(追加又は特別

要求事項)。

変更

ISO規格は,注文者の指定がある場

合,マクロ組織で内部品質を観察し

ている。

JISとISO規格とで検査対象がや

や異なるが,この試験は注文者の

指定がある場合だけであり,しか

も最近の品質の大幅な向上によっ

てマクロ組織検査は行わない方向

にあるため,特に問題ない。

13 非金属

介在物

非金属介在物について

規定。

7.3

顕微鏡による非金属介在

物検査。

一致

14 試験

分析試験

全脱炭層の深さ

硬さ

顕微鏡組織

マクロ組織

非金属介在物

9

分析試験

表面脱炭

硬さ

オーステナイトの結晶粒

度

顕微鏡組織(炭化物の球

状化,炭化物分布)

マクロ組織(介在物)

非金属介在物(顕微鏡)

変更

試験内容はほぼ同じであるが,ISO

規格は,JISにない肌焼鋼について

はオーステナイト結晶粒度試験が

ある。

ISO規格の軸受鋼のオーステナイ

ト結晶粒度試験は,追加又は特別

要求事項として規定しており,指

定があった場合だけに行う。

したがって,実質上の試験・検査

項目は,JISとISO規格とで差異

はない。

15 検査

化学成分,形状,寸法,

外観(含むきずの深さの

許容限度及びきず取り

基準),全脱炭層深さ,

硬さ,非金属介在物,顕

微鏡組織及びマクロ組

織

8

8.2

8.3.1

8.3.2

8.3.3

検査,試験及び製品の適

合性

一般試験の量,採取及び

試験条件

焼入性の実証及び硬さ

表面品質検査

寸法検査

変更

検査項目の中で,上記のオーステナ

イト結晶粒度試験がJISとISO規

格とで異なるが,他はほぼ同じであ

る。

同上

16 表示

種類の記号,溶鋼番号,

製造業者名,寸法

10

受渡当事者間の協定によ

る。

変更

JISは,具体的に規定している。ISO

規格は,受渡当事者間の協定によ

る。

規格に規定するか,協定によるか

の違いだけであり,実質上,JIS

とISO規格とで差異はない。

17 報告

基本的な報告様式を規

定。

8.1

受渡当事者間の協定によ

る。

一致

JISは,具体的に規定している。ISO

規格は,受渡当事者間の協定によ

る。

JISは,JIS G 0404によっており,

ISO規格と実質的な差異はない。

3

G

4

8

0

5

:

2

0

1

9

13

G 4805:2019

JISと国際規格との対応の程度の全体評価:ISO 683-17:2014,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

G

4

8

0

5

:

2

0

1

9