G 4404:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号 ··················································································································· 2

4 製造方法························································································································· 2

5 化学成分························································································································· 3

6 硬さ······························································································································· 5

6.1 焼なまし硬さ ················································································································ 5

6.2 焼なまし以外の熱処理の硬さ ··························································································· 6

7 外観······························································································································· 6

8 寸法及びその許容差 ·········································································································· 6

8.1 熱間圧延丸鋼 ················································································································ 6

8.2 熱間圧延丸鋼以外の鋼材の寸法及びその許容差 ···································································· 7

9 脱炭層深さ ······················································································································ 7

10 試験 ····························································································································· 8

10.1 分析試験 ····················································································································· 8

10.2 硬さ試験 ····················································································································· 8

10.3 脱炭層深さの測定 ········································································································· 8

10.4 その他の試験 ··············································································································· 9

11 検査 ···························································································································· 10

12 表示 ···························································································································· 10

13 報告 ···························································································································· 10

附属書JA(参考)JISと対応国際規格との種類の記号の対比表 ···················································· 11

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 12

G 4404:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 4404:2006は改正され,この規格に置き換えられた。

なお,平成28年11月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS G 4404:2006によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 4404:2015

合金工具鋼鋼材

Alloy tool steels

序文

この規格は,1999年に第2版として発行されたISO 4957を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線を施してある箇所は,対応国際規格を変更している事項である。変更の一覧表に

その説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,熱間圧延又は鍛造によって造られた合金工具鋼鋼材(以下,鋼材という。)について規定す

る。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4957:1999,Tool steels(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0553 鋼のマクロ組織試験方法

JIS G 0555 鋼の非金属介在物の顕微鏡試験方法

JIS G 0558 鋼の脱炭層深さ測定方法

JIS G 0701 鋼材鍛錬作業の鍛錬成形比の表わし方

JIS G 3191 熱間圧延棒鋼及びバーインコイルの形状,寸法,質量及びその許容差

JIS G 3193 熱間圧延鋼板及び鋼帯の形状,寸法,質量及びその許容差

JIS G 3194 熱間圧延平鋼の形状,寸法,質量及びその許容差

JIS Z 2243 ブリネル硬さ試験−試験方法

JIS Z 2244 ビッカース硬さ試験−試験方法

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 2320-1 非破壊試験−磁粉探傷試験−第1部:一般通則

2

G 4404:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 2344 金属材料のパルス反射法による超音波探傷試験方法通則

3

種類及び記号

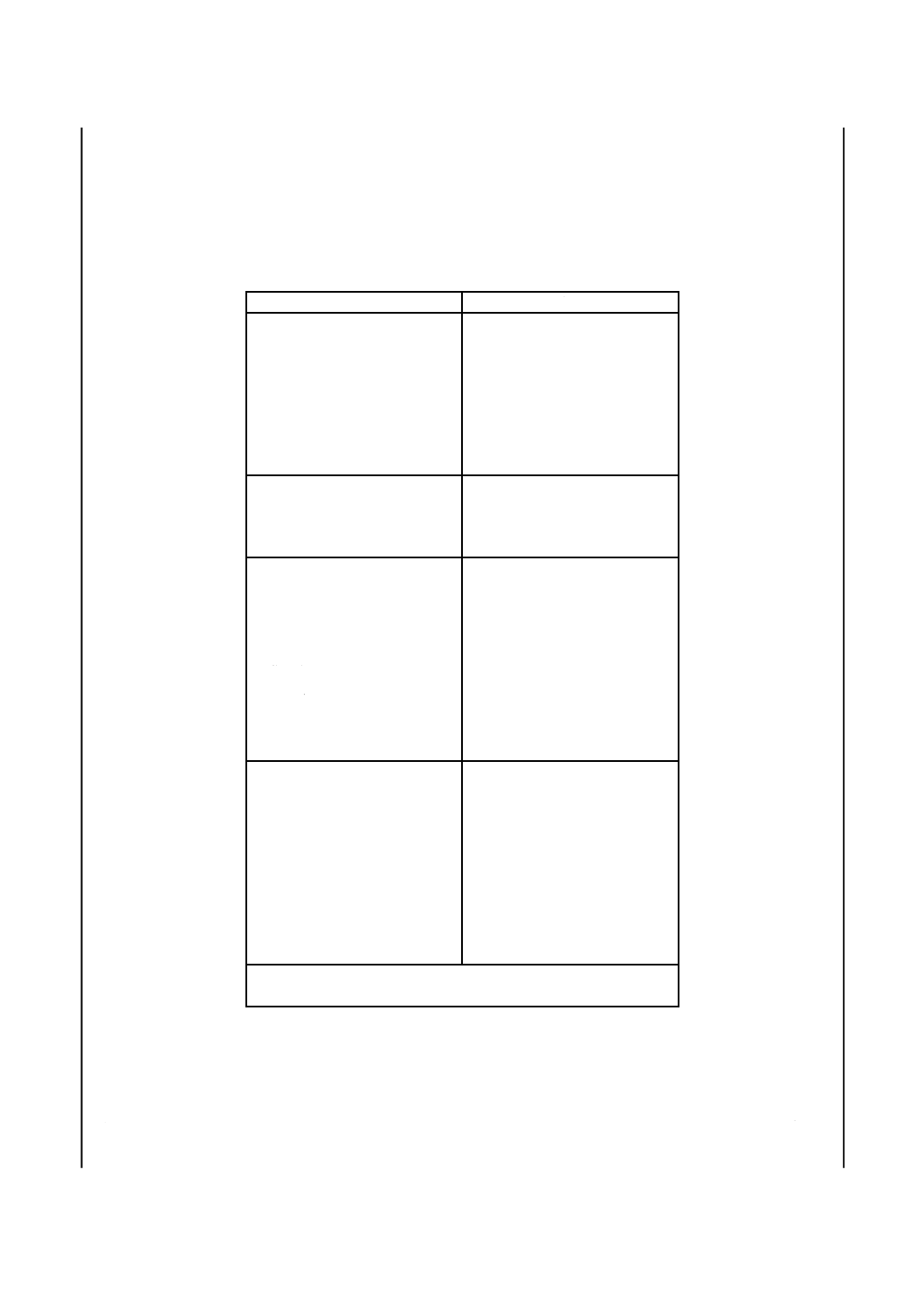

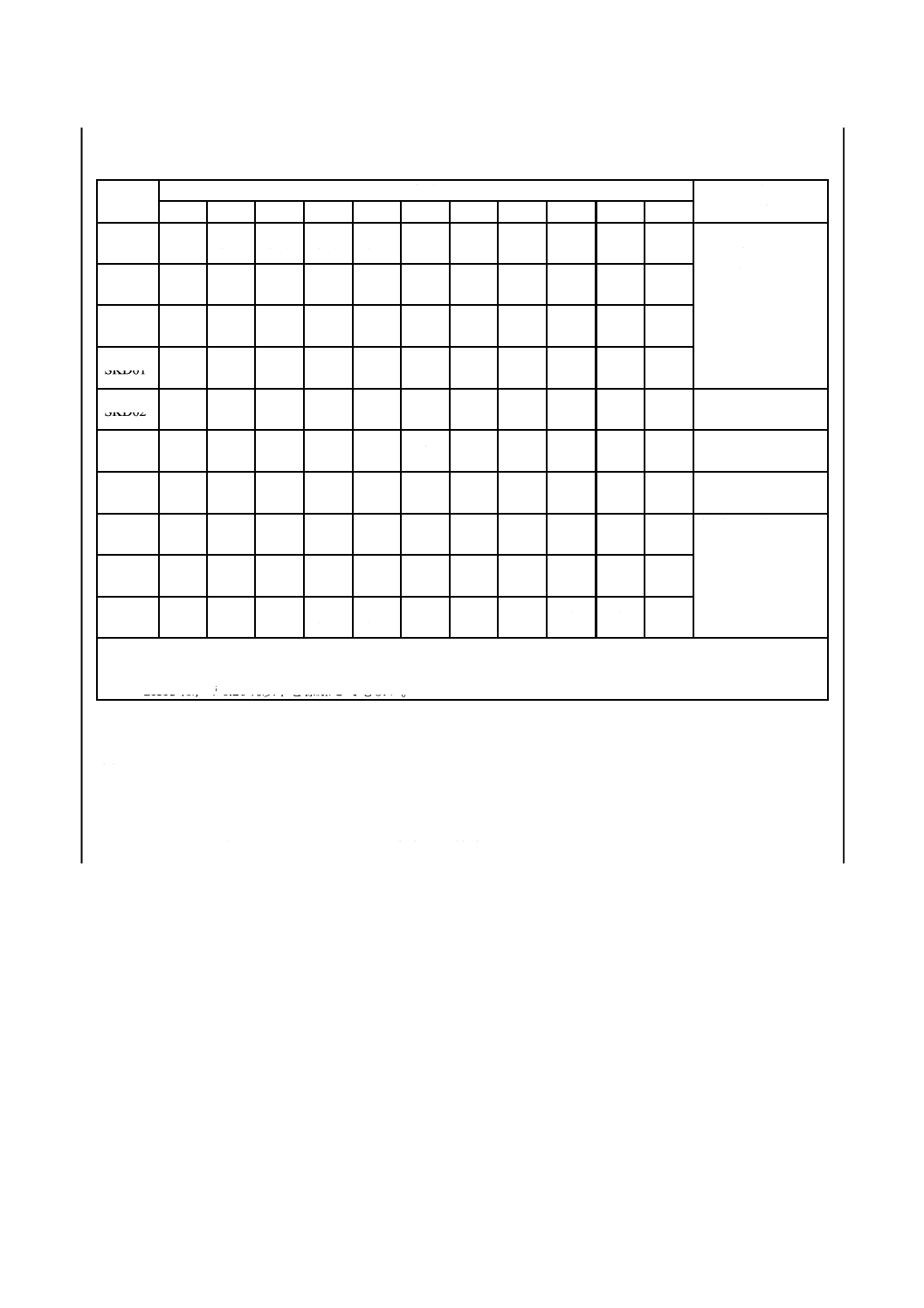

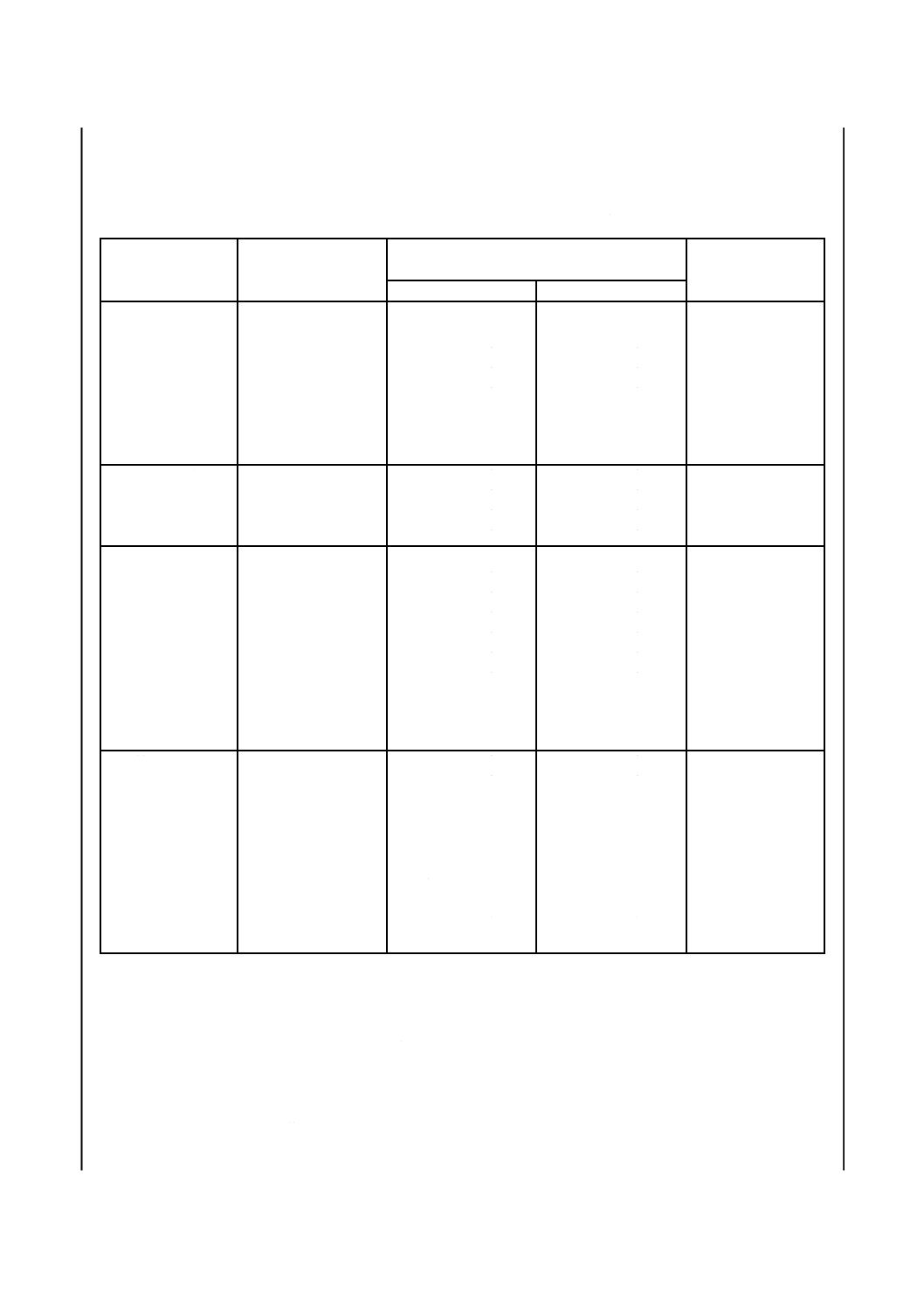

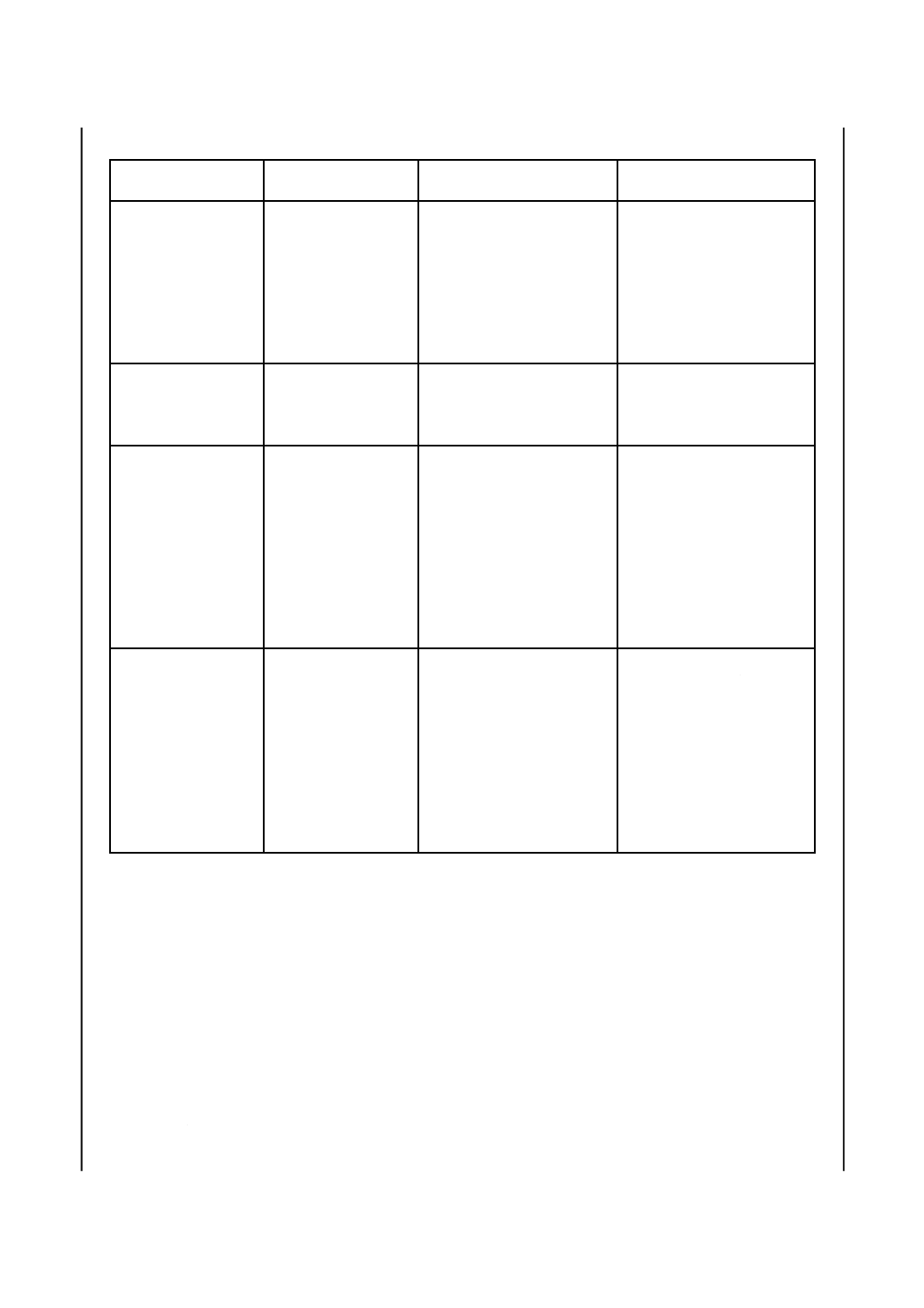

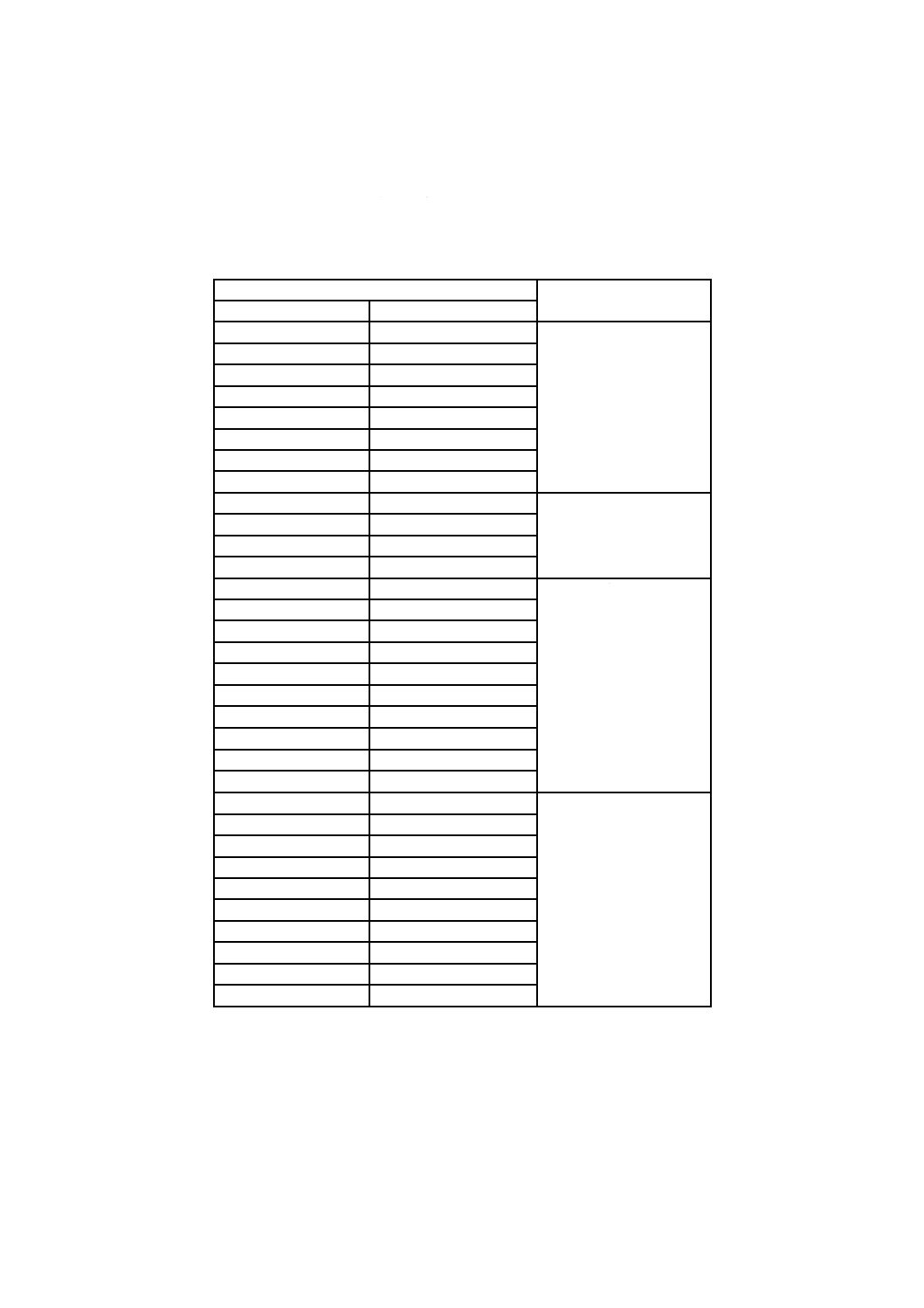

鋼材の種類は32種類とし,その記号は表1による。

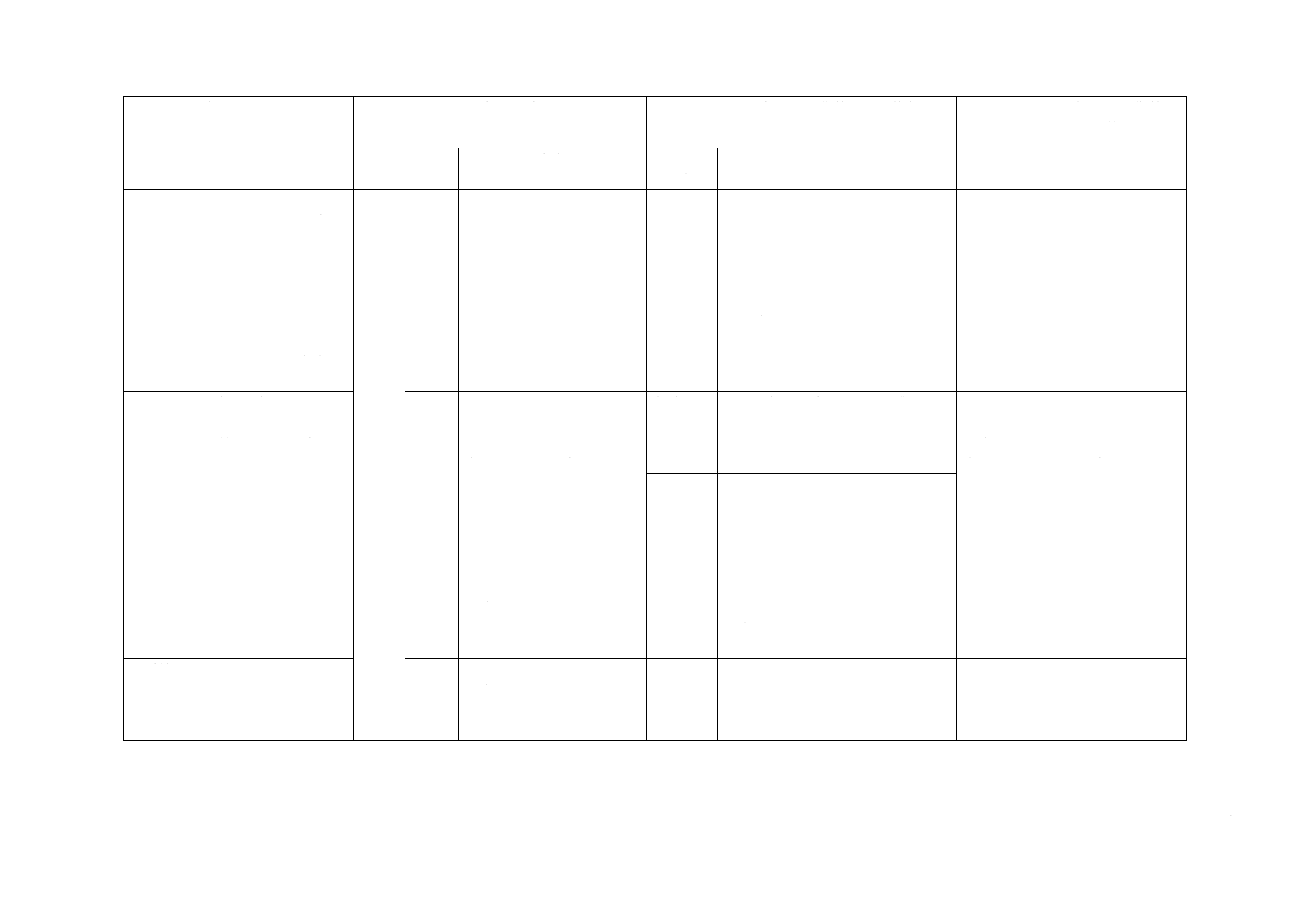

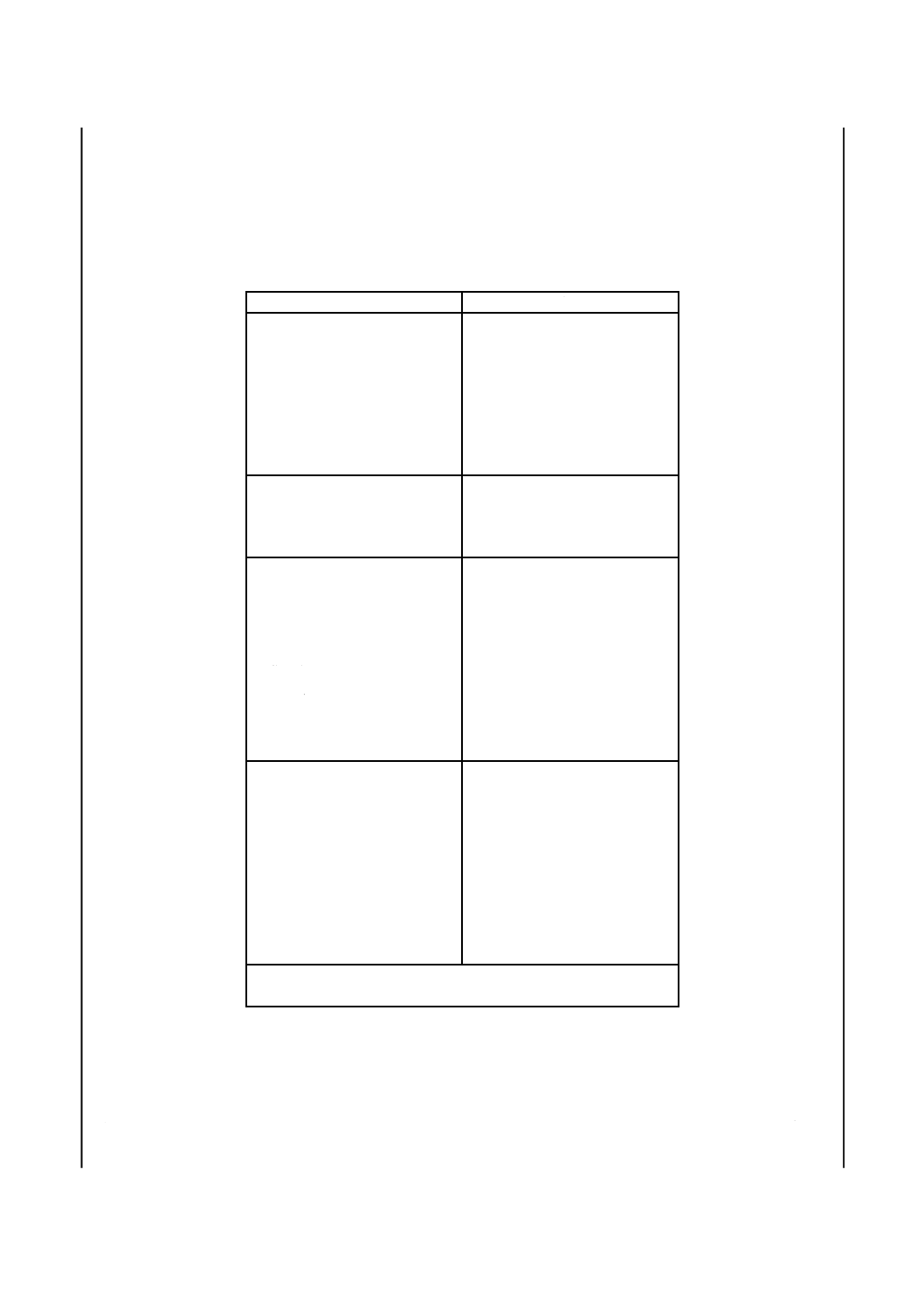

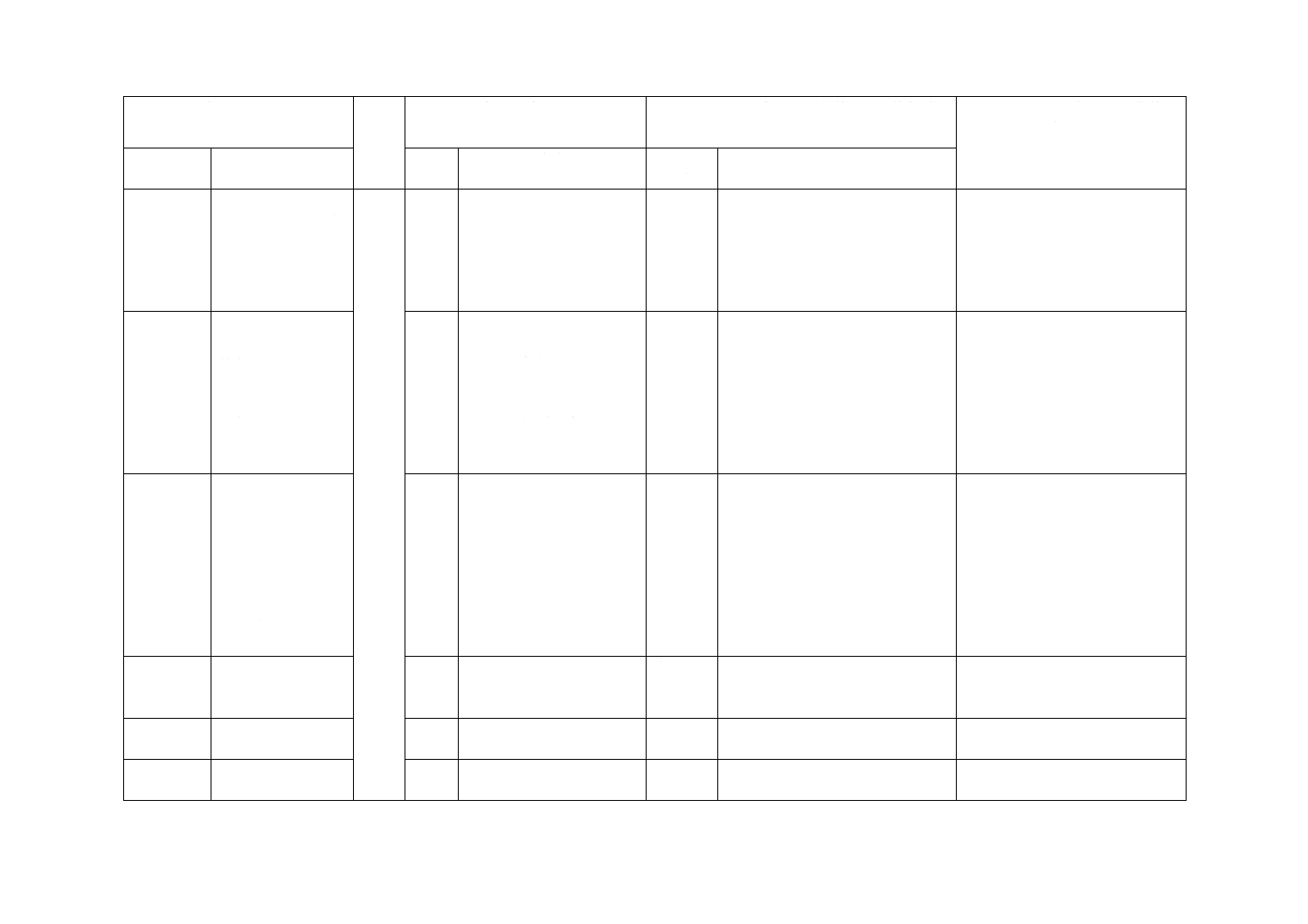

表1−種類の記号

種類の記号

適用

SKS11 a)

SKS2

SKS21 a)

SKS5

SKS51

SKS7

SKS81

SKS8

主として切削工具鋼用

SKS4 a)

SKS41 a)

SKS43 a)

SKS44 a)

主として耐衝撃工具鋼用

SKS3

SKS31

SKS93

SKS94 a)

SKS95

SKD1

SKD2 a)

SKD10

SKD11

SKD12

主として冷間金型用

SKD4

SKD5 a)

SKD6 a)

SKD61

SKD62

SKD7

SKD8

SKT3 a)

SKT4

SKT6 a)

主として熱間金型用

注記 種類の記号の対応国際規格との対比表を,附属書JAに示す。

注a) 次回改正時に,削除する。

4

製造方法

製造方法は,次による。

a) 鋼材は,キルド鋼から製造する。

b) 鋼材は,鍛錬成形比4S以上に圧延又は鍛造する。鍛錬成形比の表し方は,JIS G 0701による。ただし,

鋼材寸法の関係から4S未満となる場合には,据込鍛錬によって補うことができる。

3

G 4404:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 鋼材は,特に指定のない限り焼なましを行う。

5

化学成分

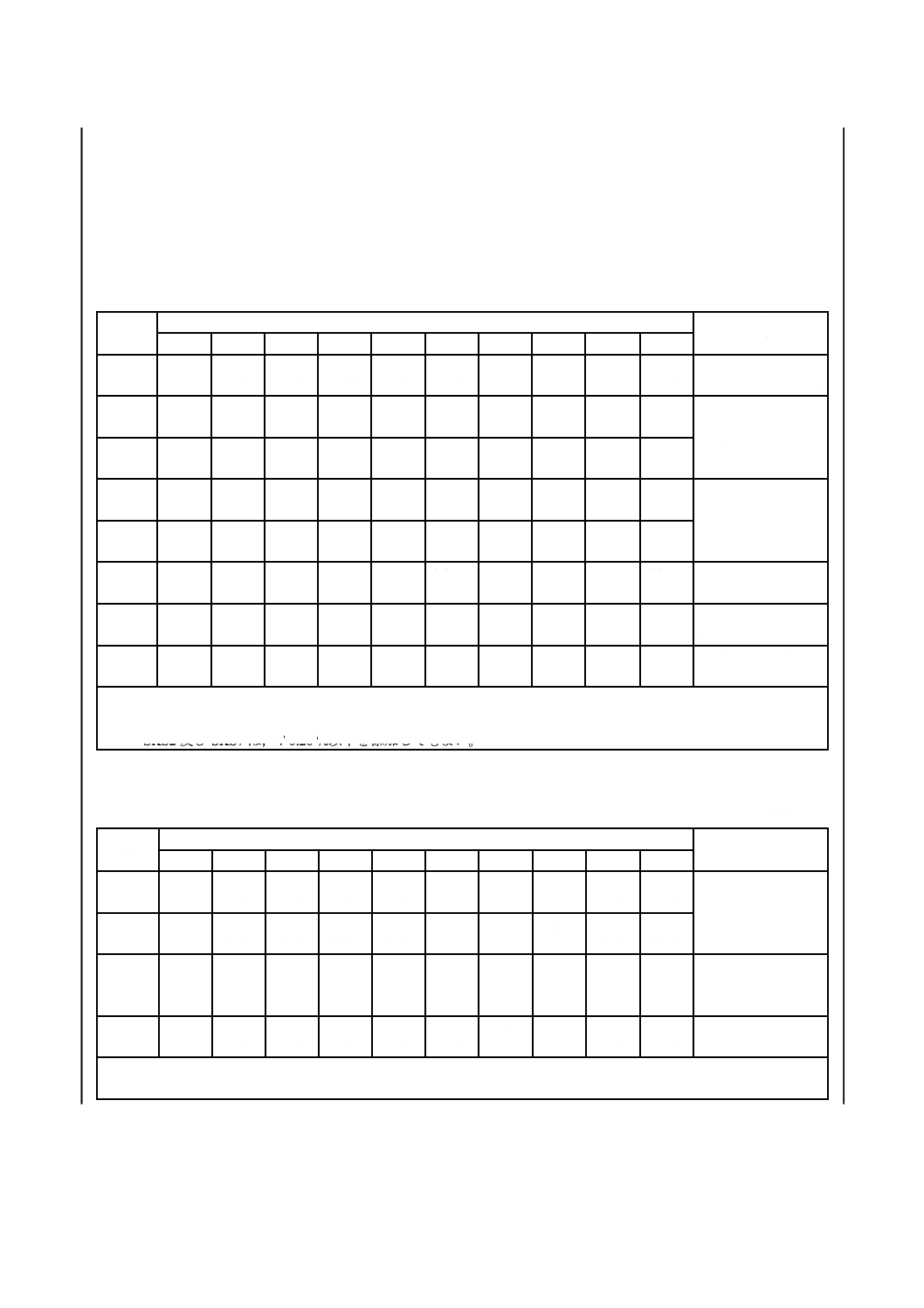

鋼材は,10.1の試験を行い,その溶鋼分析値は,表2〜表5による。

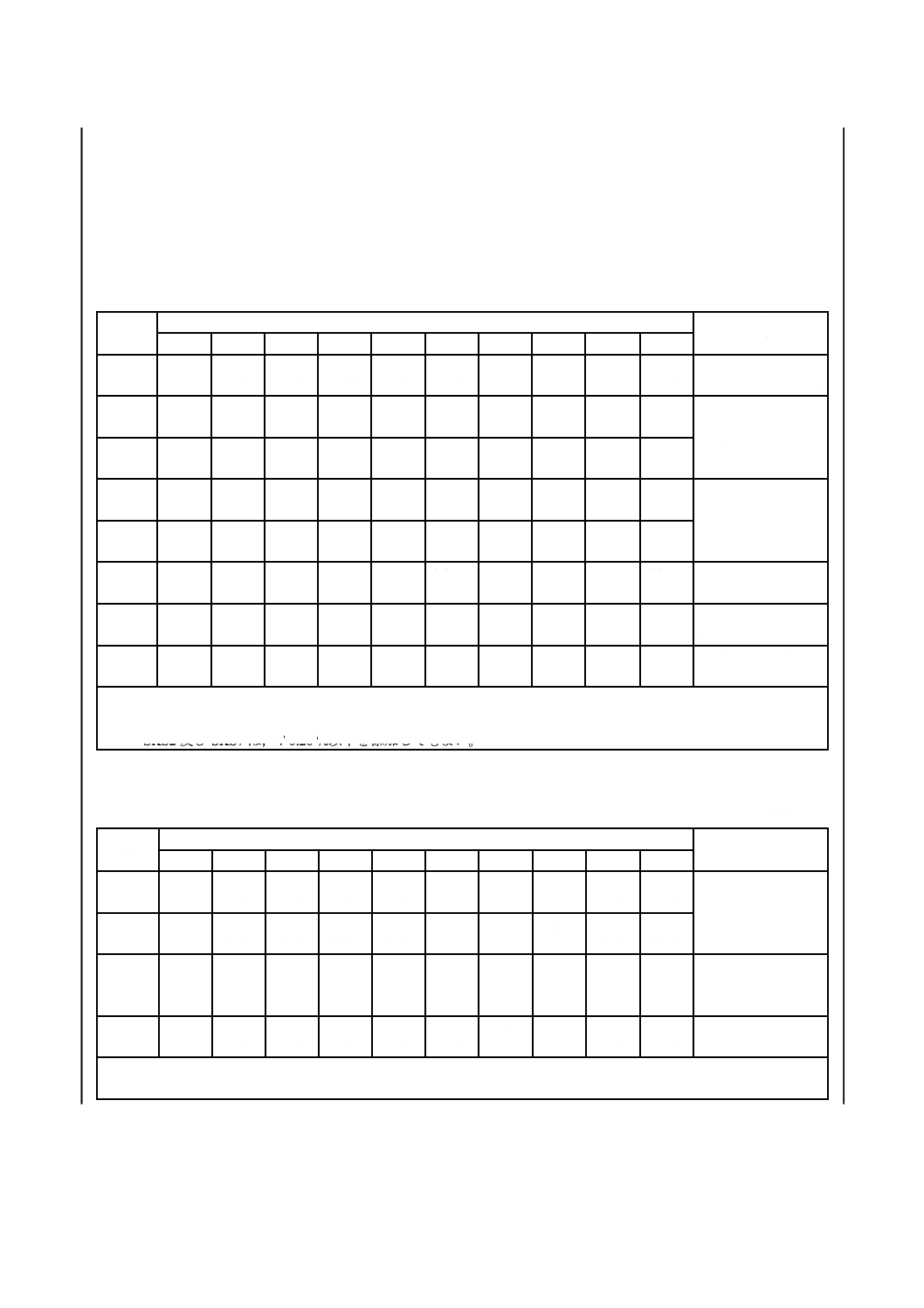

表2−化学成分(切削工具鋼用)

単位 %

種類の

記号

化学成分

用途例

(参考)

C

Si

Mn

P

S

Ni

Cr

W

V

Cu

SKS11

1.20〜

1.30

0.35

以下

0.50

以下

0.030

以下

0.030

以下

0.25

以下

0.20〜

0.50

3.00〜

4.00

0.10〜

0.30

0.25

以下

バイト・冷間引抜ダ

イス・センタドリル

SKS2

1.00〜

1.10

0.35

以下

0.80

以下

0.030

以下

0.030

以下

0.25

以下

0.50〜

1.00

1.00〜

1.50

b)

0.25

以下

タップ・ドリル・カ

ッタ・プレス型ねじ

切ダイス

SKS21

1.00〜

1.10

0.35

以下

0.50

以下

0.030

以下

0.030

以下

0.25

以下

0.20〜

0.50

0.50〜

1.00

0.10〜

0.25

0.25

以下

SKS5

0.75〜

0.85

0.35

以下

0.50

以下

0.030

以下

0.030

以下

0.70〜

1.30

0.20〜

0.50

a)

a)

0.25

以下

丸のこ・帯のこ

SKS51

0.75〜

0.85

0.35

以下

0.50

以下

0.030

以下

0.030

以下

1.30〜

2.00

0.20〜

0.50

a)

a)

0.25

以下

SKS7

1.10〜

1.20

0.35

以下

0.50

以下

0.030

以下

0.030

以下

0.25

以下

0.20〜

0.50

2.00〜

2.50

b)

0.25

以下

ハクソー

SKS81

1.10〜

1.30

0.35

以下

0.50

以下

0.030

以下

0.030

以下

0.25

以下

0.20〜

0.50

a)

a)

0.25

以下

替刃,刃物,ハクソ

ー

SKS8

1.30〜

1.50

0.35

以下

0.50

以下

0.030

以下

0.030

以下

0.25

以下

0.20〜

0.50

a)

a)

0.25

以下

刃やすり・組やすり

この表にない元素は,溶鋼を仕上げる目的以外に意図的に添加してはならない。

注a) 意図的に添加してはならない。

b) SKS2及びSKS7は,V 0.20 %以下を添加してもよい。

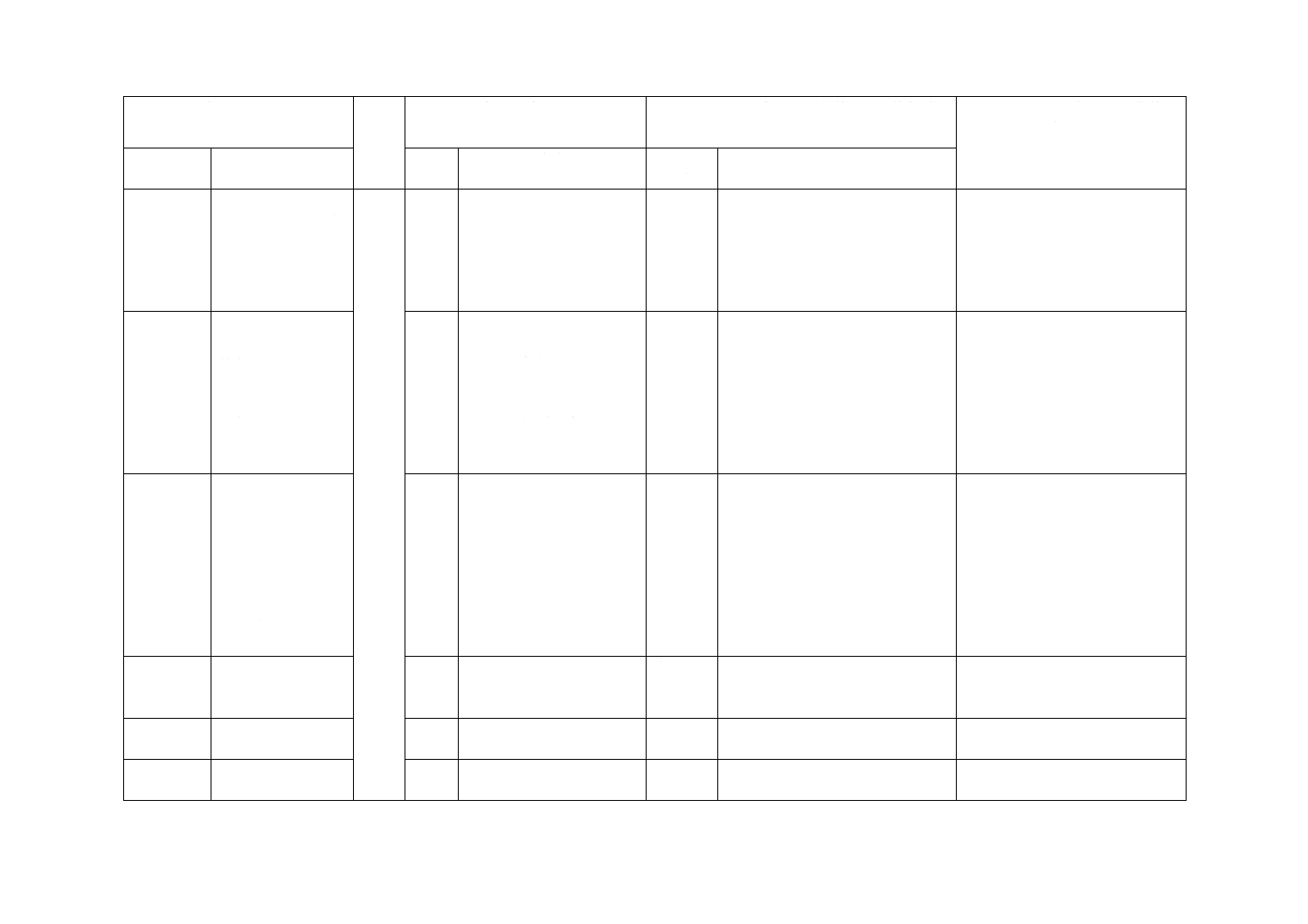

表3−化学成分(耐衝撃工具鋼用)

単位 %

種類の

記号

化学成分

用途例

(参考)

C

Si

Mn

P

S

Cr

W

V

Ni

Cu

SKS4

0.45〜

0.55

0.35

以下

0.50

以下

0.030

以下

0.030

以下

0.50〜

1.00

0.50〜

1.00

a)

0.25

以下

0.25

以下

たがね・ポンチ・シ

ャー刃

SKS41

0.35〜

0.45

0.35

以下

0.50

以下

0.030

以下

0.030

以下

1.00〜

1.50

2.50〜

3.50

a)

0.25

以下

0.25

以下

SKS43

1.00〜

1.10

0.10〜

0.30

0.10〜

0.40

0.030

以下

0.030

以下

0.20

以下

a)

0.10〜

0.20

0.25

以下

0.25

以下

さく岩機用ピスト

ン・ヘッディングダ

イス

SKS44

0.80〜

0.90

0.25

以下

0.30

以下

0.030

以下

0.030

以下

0.20

以下

a)

0.10〜

0.25

0.25

以下

0.25

以下

たがね・ヘッディン

グダイス

この表にない元素は,溶鋼を仕上げる目的以外に意図的に添加してはならない。

注a) 意図的に添加してはならない。

4

G 4404:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

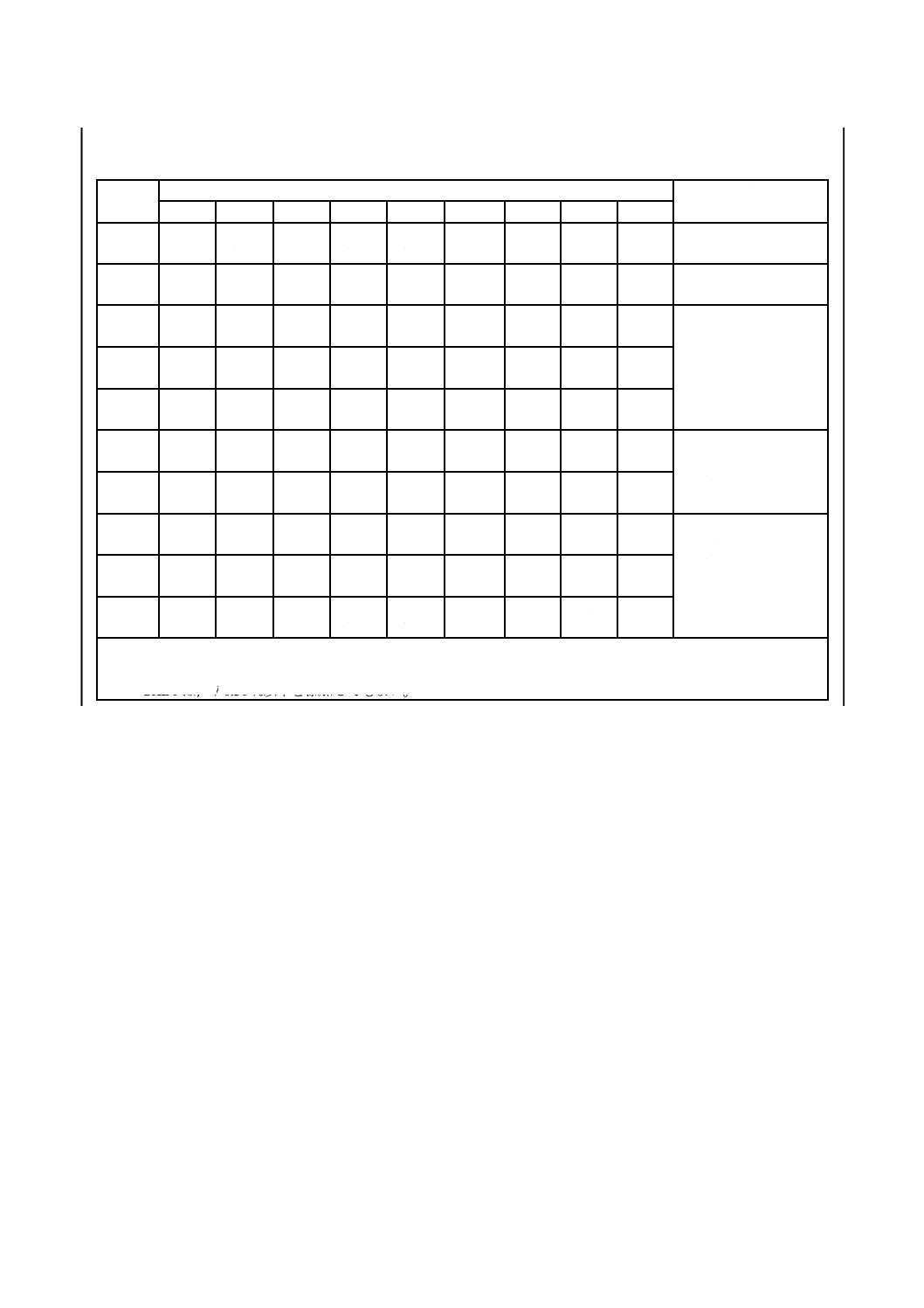

表4−化学成分(冷間金型用)

単位 %

種類の

記号

化学成分

用途例

(参考)

C

Si

Mn

P

S

Cr

Mo

W

V

SKS3

0.90〜

1.00

0.35

以下

0.90〜

1.20

0.030

以下

0.030

以下

0.50〜

1.00

a)

0.50〜

1.00

a)

ゲージ・シャー刃・プ

レス型・ねじ切ダイス

SKS31

0.95〜

1.05

0.35

以下

0.90〜

1.20

0.030

以下

0.030

以下

0.80〜

1.20

a)

1.00〜

1.50

a)

ゲージ・プレス型・ね

じ切ダイス

SKS93

1.00〜

1.10

0.50

以下

0.80〜

1.10

0.030

以下

0.030

以下

0.20〜

0.60

a)

a)

a)

シャー刃・ゲージ・プ

レス型

SKS94

0.90〜

1.00

0.50

以下

0.80〜

1.10

0.030

以下

0.030

以下

0.20〜

0.60

a)

a)

a)

SKS95

0.80〜

0.90

0.50

以下

0.80〜

1.10

0.030

以下

0.030

以下

0.20〜

0.60

a)

a)

a)

SKD1

1.90〜

2.20

0.10〜

0.60

0.20〜

0.60

0.030

以下

0.030

以下

11.00〜

13.00

a)

a)

b)

線引ダイス・プレス

型・れんが型・粉末成

形型

SKD2

2.00〜

2.30

0.10〜

0.40

0.30〜

0.60

0.030

以下

0.030

以下

11.00〜

13.00

a)

0.60〜

0.80

a)

SKD10

1.45〜

1.60

0.10〜

0.60

0.20〜

0.60

0.030

以下

0.030

以下

11.00〜

13.00

0.70〜

1.00

a)

0.70〜

1.00

ゲージ・ねじ転造ダイ

ス・金属刃物・ホーミ

ングロール・プレス型

SKD11

1.40〜

1.60

0.40

以下

0.60

以下

0.030

以下

0.030

以下

11.00〜

13.00

0.80〜

1.20

a)

0.20〜

0.50

SKD12

0.95〜

1.05

0.10〜

0.40

0.40〜

0.80

0.030

以下

0.030

以下

4.80〜

5.50

0.90〜

1.20

a)

0.15〜

0.35

この表にない元素は,溶鋼を仕上げる目的以外に意図的に添加してはならない。

注a) 意図的に添加してはならない。

b) SKD1は,V 0.30 %以下を添加してもよい。

5

G 4404:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

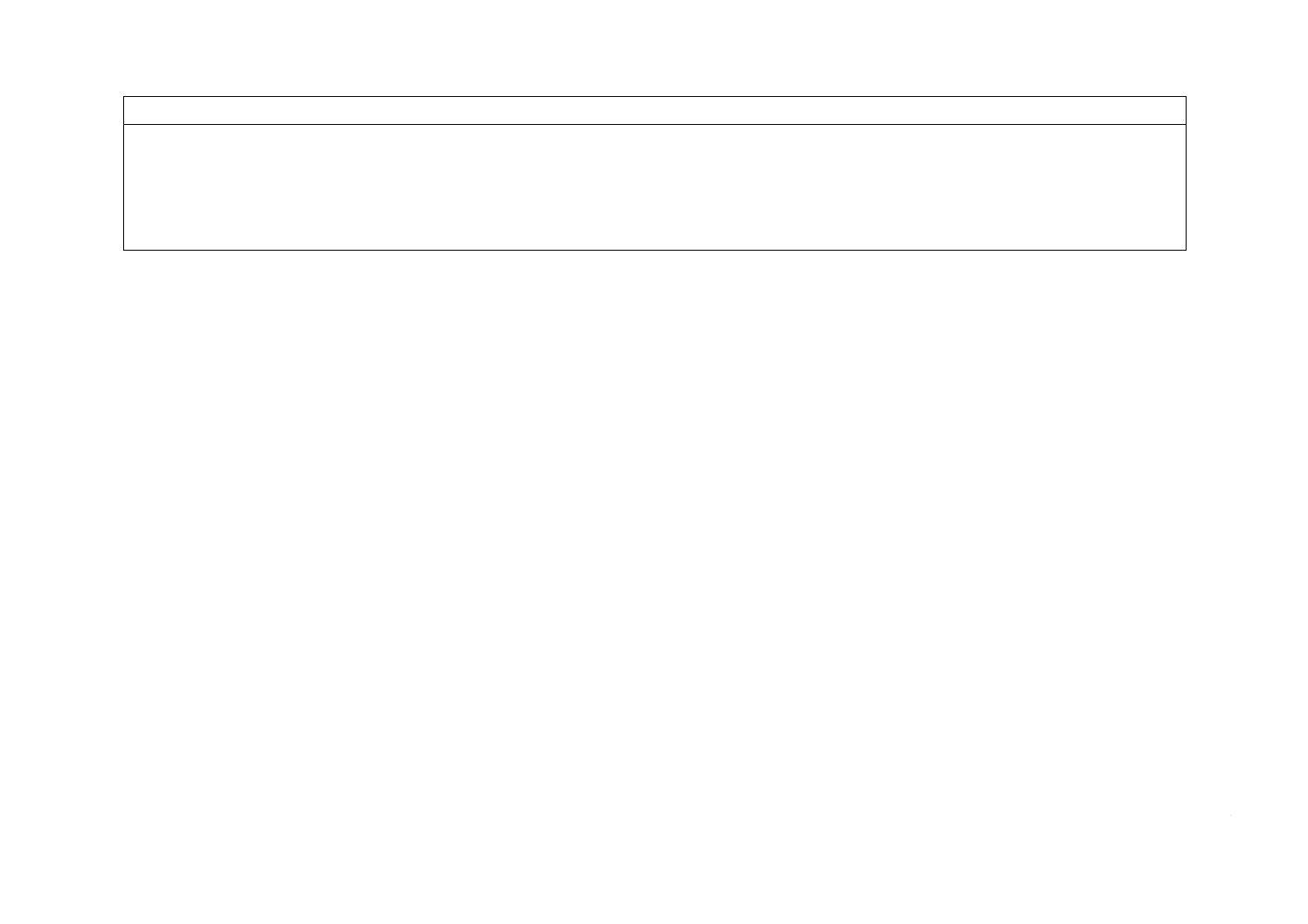

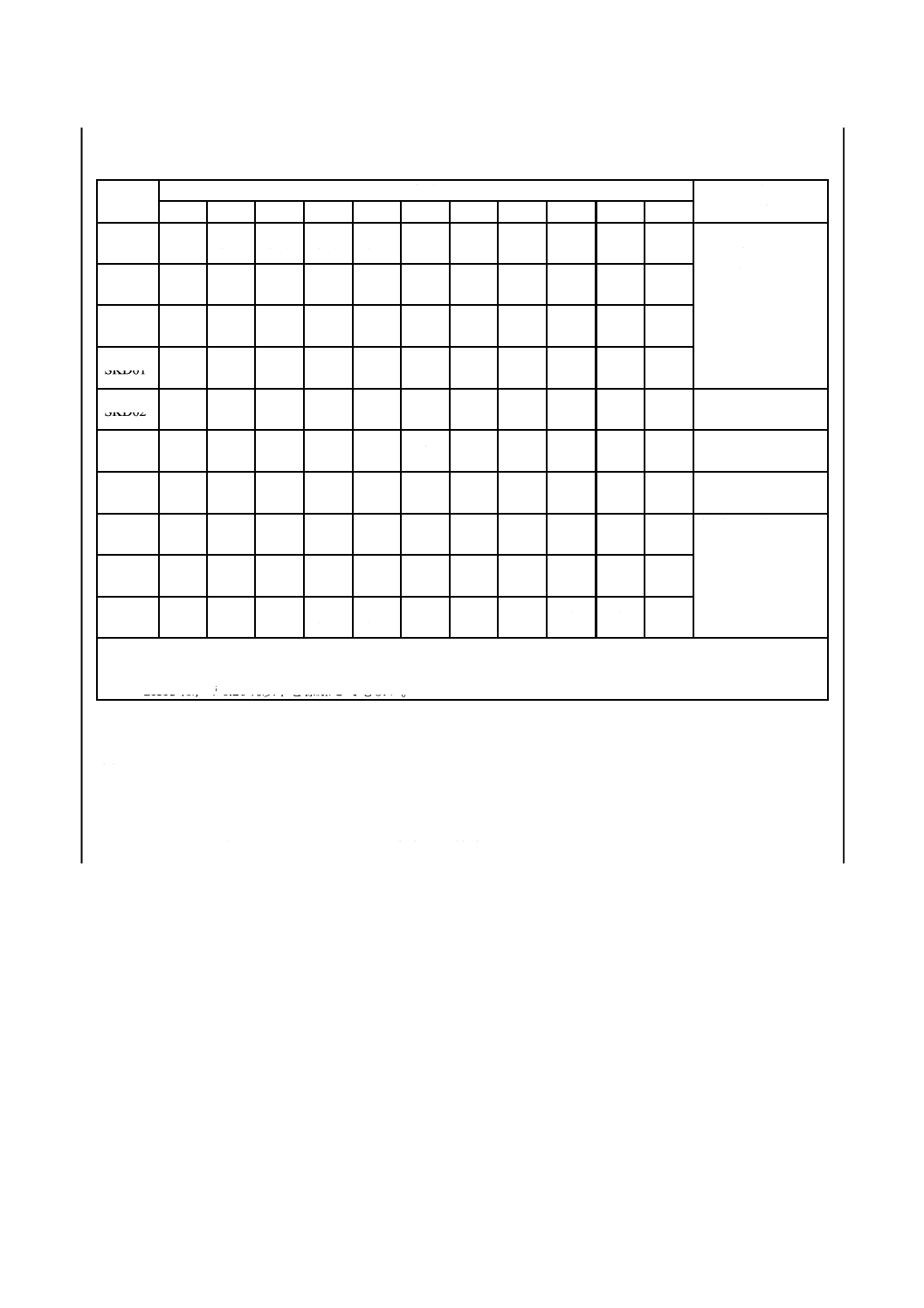

表5−化学成分(熱間金型用)

単位 %

種類の

記号

化学成分

用途例

(参考)

C

Si

Mn

P

S

Ni

Cr

Mo

W

V

Co

SKD4

0.25〜

0.35

0.40

以下

0.60

以下

0.030

以下

0.020

以下

a)

2.00〜

3.00

a)

5.00〜

6.00

0.30〜

0.50

a)

プレス型・ダイカス

ト型・押出工具・シ

ャーブレード

SKD5

0.25〜

0.35

0.10〜

0.40

0.15〜

0.45

0.030

以下

0.020

以下

a)

2.50〜

3.20

a)

8.50〜

9.50

0.30〜

0.50

a)

SKD6

0.32〜

0.42

0.80〜

1.20

0.50

以下

0.030

以下

0.020

以下

a)

4.50〜

5.50

1.00〜

1.50

a)

0.30〜

0.50

a)

SKD61 0.35〜

0.42

0.80〜

1.20

0.25〜

0.50

0.030

以下

0.020

以下

a)

4.80〜

5.50

1.00〜

1.50

a)

0.80〜

1.15

a)

SKD62 0.32〜

0.40

0.80〜

1.20

0.20〜

0.50

0.030

以下

0.020

以下

a)

4.75〜

5.50

1.00〜

1.60

1.00〜

1.60

0.20〜

0.50

a)

プレス型・押出工具

SKD7

0.28〜

0.35

0.10〜

0.40

0.15〜

0.45

0.030

以下

0.020

以下

a)

2.70〜

3.20

2.50〜

3.00

a)

0.40〜

0.70

a)

プレス型・押出工具

SKD8

0.35〜

0.45

0.15〜

0.50

0.20〜

0.50

0.030

以下

0.020

以下

a)

4.00〜

4.70

0.30〜

0.50

3.80〜

4.50

1.70〜

2.10

4.00〜

4.50

プレス型・ダイカス

ト型・押出工具

SKT3

0.50〜

0.60

0.35

以下

0.60〜

1.00

0.030

以下

0.020

以下

0.25〜

0.60

0.90〜

1.20

0.30〜

0.50

a)

b)

a)

鍛造型・プレス型・

押出工具

SKT4

0.50〜

0.60

0.10〜

0.40

0.60〜

0.90

0.030

以下

0.020

以下

1.50〜

1.80

0.80〜

1.20

0.35〜

0.55

a)

0.05〜

0.15

a)

SKT6

0.40〜

0.50

0.10〜

0.40

0.20〜

0.50

0.030

以下

0.020

以下

3.80〜

4.30

1.20〜

1.50

0.15〜

0.35

a)

a)

a)

この表にない元素は,溶鋼を仕上げる目的以外に意図的に添加してはならない。

注a) 意図的に添加してはならない。

b) SKT3は,V 0.20 %以下を添加してもよい。

6

硬さ

6.1

焼なまし硬さ

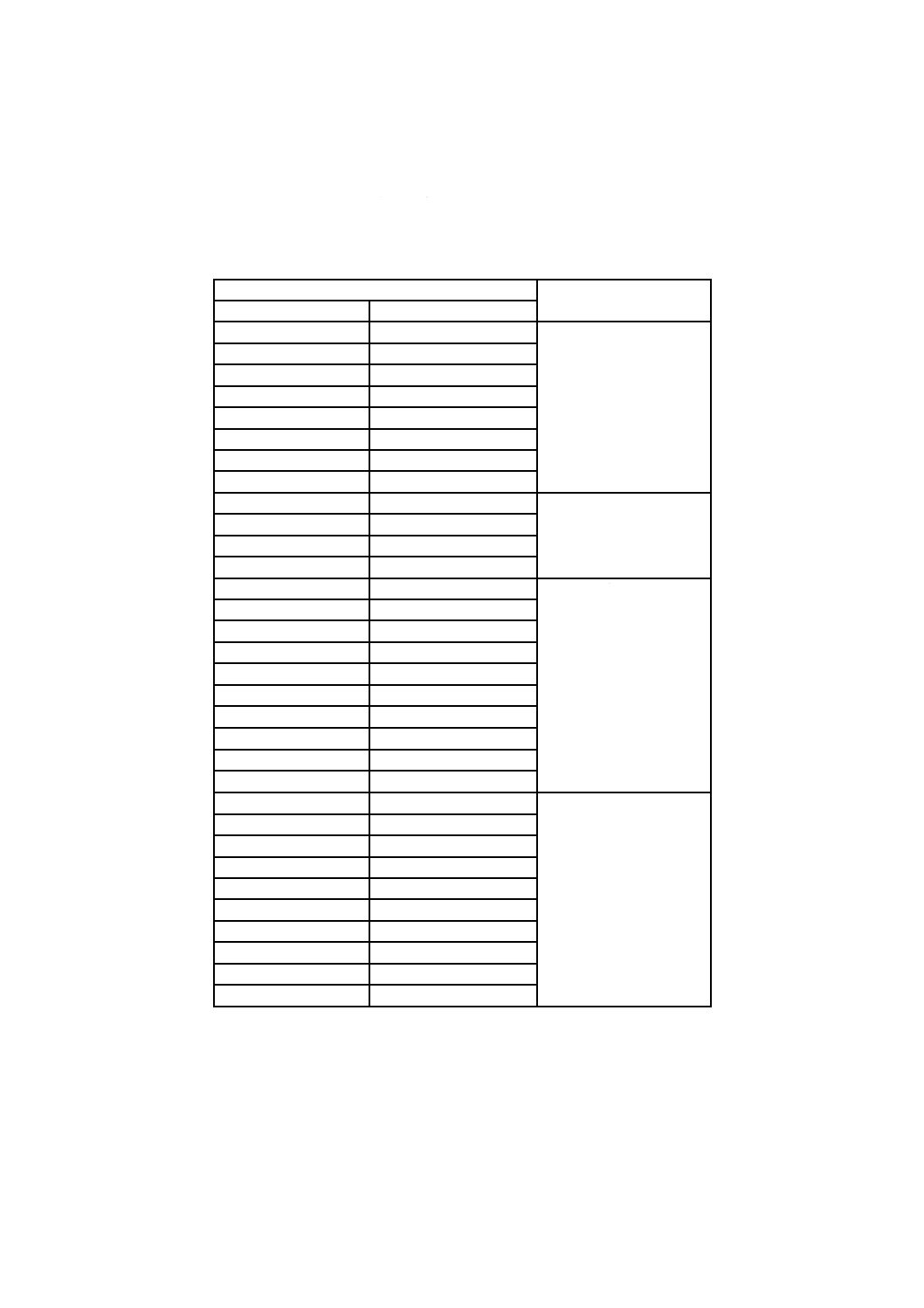

鋼材の焼なまし硬さは,表6の焼なまし温度で焼なましを行った後,10.2の試験を行い,表6による。

ただし,ブリネル硬さの測定が困難な鋼材については,ロックウェル硬さ又はビッカース硬さによること

ができる。この場合,硬さの値は,受渡当事者間の協定による。

6

G 4404:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

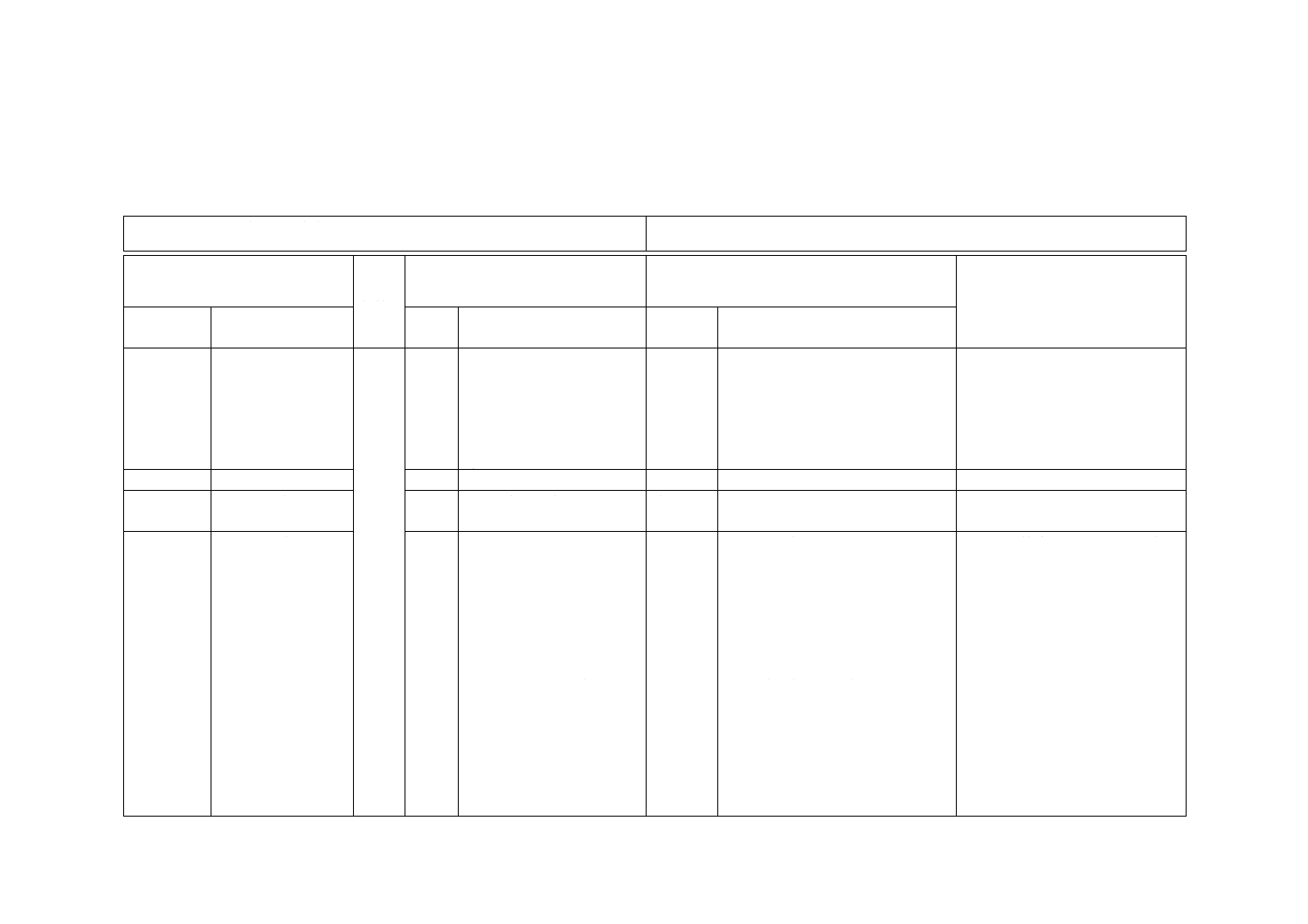

表6−鋼材の焼なまし硬さ

区分

種類の記号

焼なまし温度

℃

焼なまし硬さ

HBW

切削工具鋼用

SKS11

SKS2

SKS21

SKS5

SKS51

SKS7

SKS81

SKS8

780〜850 徐冷

750〜800 徐冷

750〜800 徐冷

750〜800 徐冷

750〜800 徐冷

750〜800 徐冷

750〜800 徐冷

750〜800 徐冷

241以下

217以下

217以下

207以下

207以下

217以下

212以下

217以下

耐衝撃工具鋼用

SKS4

SKS41

SKS43

SKS44

740〜780 徐冷

760〜820 徐冷

750〜800 徐冷

730〜780 徐冷

201以下

217以下

212以下

207以下

冷間金型用

SKS3

SKS31

SKS93

SKS94

SKS95

SKD1

SKD2

SKD10

SKD11

SKD12

750〜800 徐冷

750〜800 徐冷

750〜780 徐冷

740〜760 徐冷

730〜760 徐冷

830〜880 徐冷

830〜880 徐冷

830〜880 徐冷

830〜880 徐冷

830〜880 徐冷

217以下

217以下

217以下

212以下

212以下

248以下

255以下

255以下

255以下

241以下

熱間金型用

SKD4

SKD5

SKD6

SKD61

SKD62

SKD7

SKD8

SKT3

SKT4

SKT6

800〜850 徐冷

800〜850 徐冷

820〜870 徐冷

820〜870 徐冷

820〜870 徐冷

820〜870 徐冷

820〜870 徐冷

760〜810 徐冷

740〜800 徐冷

720〜780 徐冷

235以下

241以下

229以下

229以下

229以下

229以下

262以下

235以下

248以下

285以下

6.2

焼なまし以外の熱処理の硬さ

注文者の指定によって焼きなまし以外の熱処理を行った鋼材の硬さの測定は,必要な場合は,受渡当事

者間の協定による。

7

外観

鋼材の外観は仕上げ良好で,使用上有害な欠点があってはならない。ただし,線材は,一般に検査によ

って全長にわたっての欠点の検出及びその除去は困難であるため,コイル内に発見された使用上有害と判

断される欠点については,必要な場合,その取扱いについては受渡当事者間の協定による。

8

寸法及びその許容差

8.1

熱間圧延丸鋼

7

G 4404:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.1.1

標準寸法

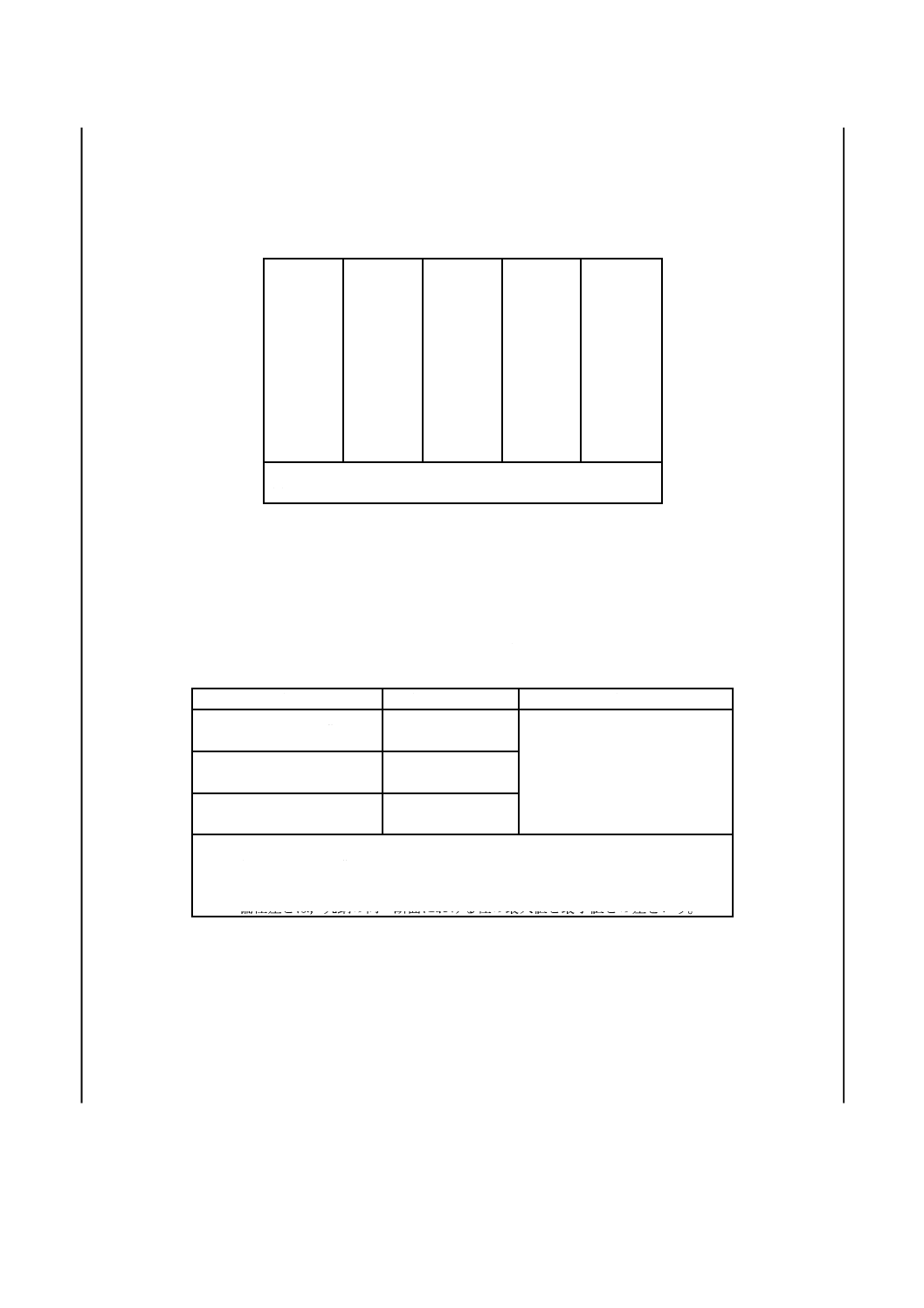

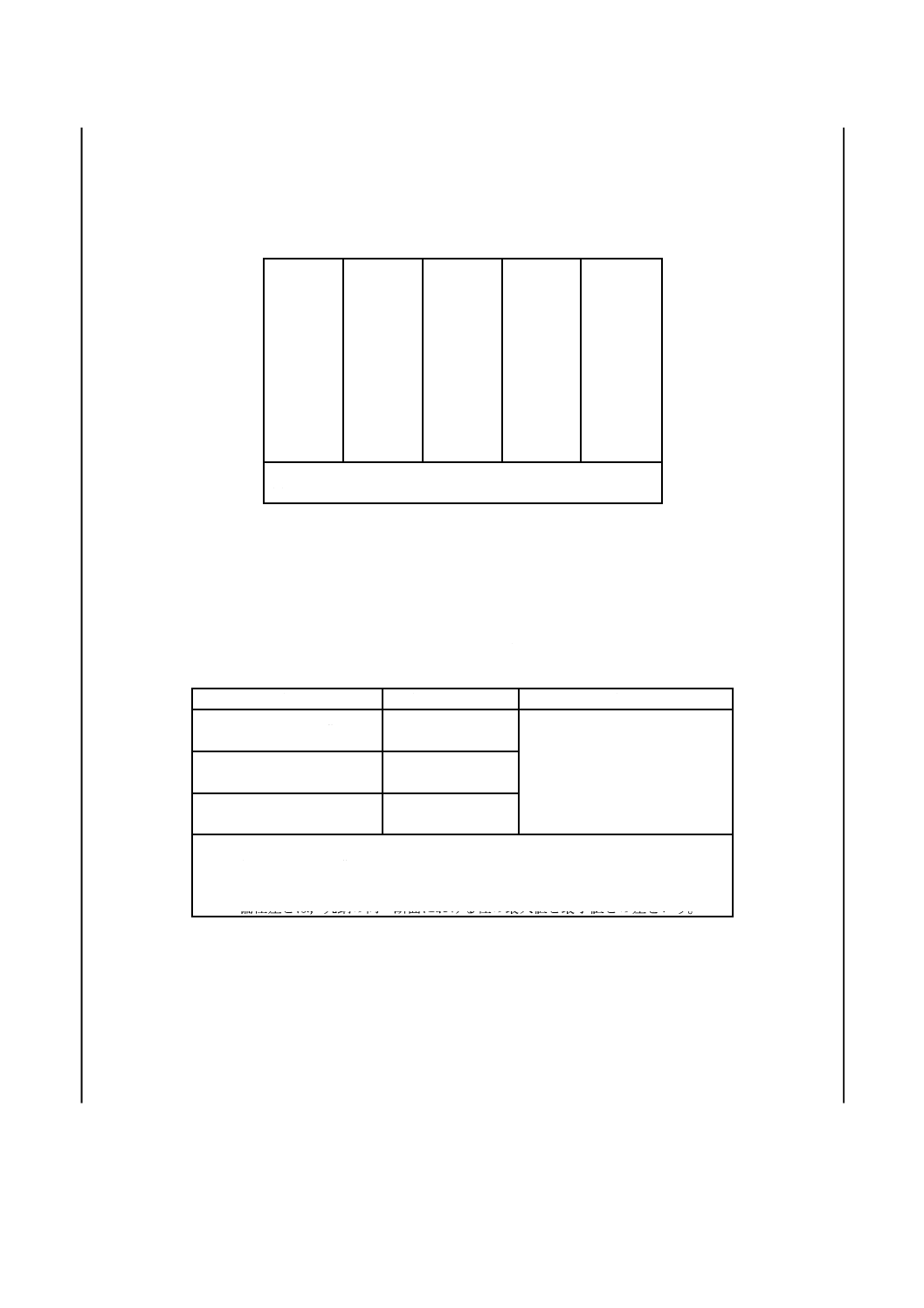

熱間圧延丸鋼の標準径は,表7による。

表7−標準径

単位 mm

10

20

30

50

100

11

21

32

55

110

12

22

34

60

120

13

23

36

65

130

14

24

38

70

140

15

25

40

75

150

16

26

42

80

17

27

44

85

18

28

46

90

19

29

48

95

この表は,断面形状が円形の線材及びバーインコイルに適

用してもよい。

8.1.2

寸法の許容差及び偏径差

熱間圧延丸鋼の径の許容差及び偏径差は,表8による。熱処理を行った場合は,熱処理後の寸法許容差

とする。

表8−径の許容差及び偏径差

単位 mm

径

径の許容差a)

偏径差b)

10以上 16未満

+0.6

−0.3

径の許容差範囲の70 %以下

16以上 30未満

+0.7

−0.3

30以上150以下

+2.5 %

−1.0 %

この表は,断面形状が円形の線材及びバーインコイルに適用してもよい。

注a) 径が,10 mm未満又は150 mmを超える丸鋼の許容差は,受渡当事者間の協定

による。

b) 偏径差とは,丸鋼の同一断面における径の最大値と最小値との差をいう。

8.2

熱間圧延丸鋼以外の鋼材の寸法及びその許容差

熱間圧延丸鋼以外の鋼材の寸法及びその寸法許容差は,受渡当事者間の協定による。

9

脱炭層深さ

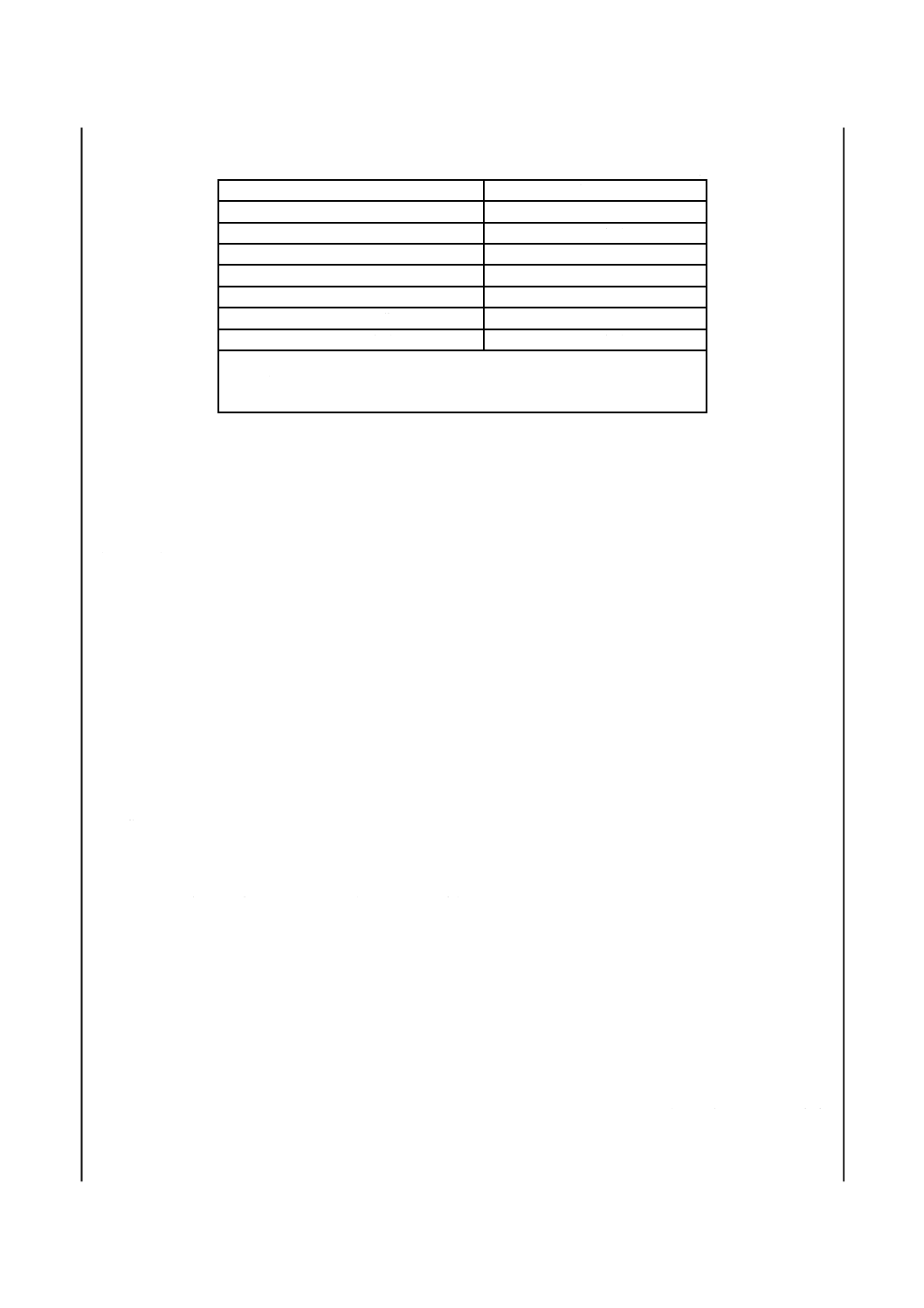

鋼材の脱炭層深さの測定は,10.3によって行い,熱間圧延丸鋼の脱炭層深さは,表9による。

熱間圧延丸鋼以外の鋼材の脱炭層深さは,受渡当事者間の協定による。

8

G 4404:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−熱間圧延丸鋼の脱炭層深さの許容限度

単位 mm

径a)

脱炭層深さ

15未満

0.30以下

15以上

25未満

0.50以下

25以上

50未満

0.80以下

50以上

75未満

1.10以下

75以上

100未満

1.40以下

100以上

130未満

1.80以下

130以上

150以下

2.00以下

この表は,断面形状が円形の線材及びバーインコイルに適用してもよい。

注a) 径が150 mmを超える丸鋼の脱炭層深さの許容限度は,受渡当事者間

の協定による。

10

試験

10.1

分析試験

10.1.1

一般事項及び分析用試料の採り方

化学成分は,溶鋼分析によって求め,分析試験の一般事項及び分析用試料の採り方は,JIS G 0404の箇

条8(化学成分)による。

10.1.2

分析方法

分析方法は,JIS G 0320による。

10.2

硬さ試験

10.2.1

供試材の採り方

焼なまし硬さの試験単位は,同一溶鋼に属し,同一熱処理チャンス及び同一寸法のものを一括して一組

とする。測定は,供試材を試験単位から1個採取し実施する。ただし,150 mm以下の丸鋼の場合,同一

寸法とは,表9の同一径群とする。鋼板,鋼帯又は鍛造の場合には,同一寸法とは同一厚みとする。

10.2.2

試験方法

試験方法は,次のいずれかによる。

JIS Z 2243,JIS Z 2244,JIS Z 2245

10.3

脱炭層深さの測定

10.3.1

試験片の採り方

熱間圧延丸鋼の脱炭層深さの試験単位は,同一溶鋼に属し,同一圧延チャンス及び同一径群のものを一

括して一組とする。測定は,試験片を試験単位から1個採取し実施する。

熱処理品の場合,熱処理後に供試材を採取し,熱間加工仕上げの場合は,圧延後に採取する。ただし,

熱間圧延丸鋼以外は,受渡当事者間の協定による。

なお,製造業者によって切削を行う鋼材については,受渡当事者間の協定によって試験を省略してもよ

い。

10.3.2

試験方法

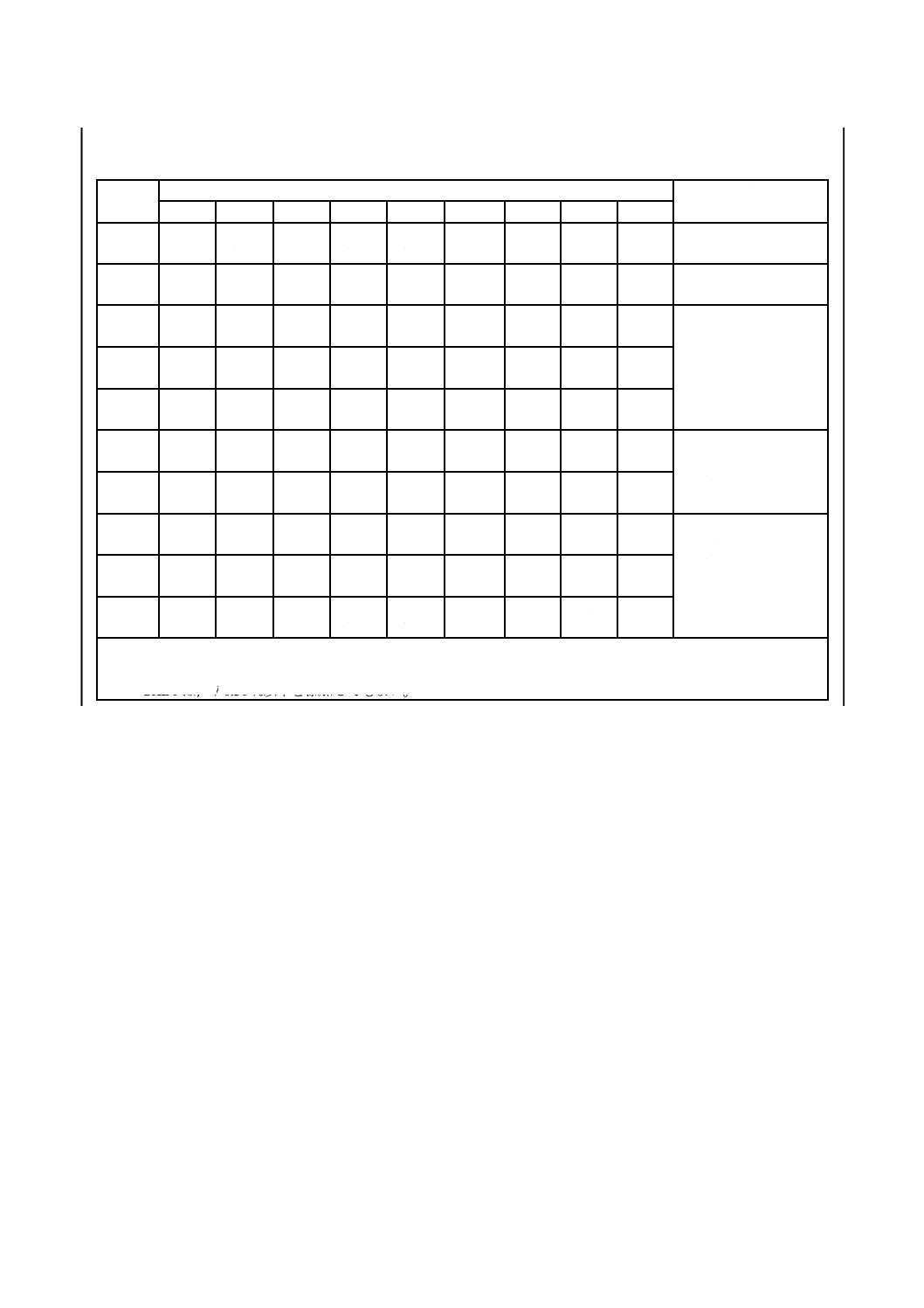

脱炭層深さの測定方法は,JIS G 0558の6.1(顕微鏡による測定方法)に従い,測定は,全脱炭層深さ

(DM-T)による。ただし,顕微鏡による測定が困難な場合は,JIS G 0558の6.2(硬さ試験による測定方

法)による実用脱炭層深さ(DH-P)で測定してもよい。この場合,試験片の熱処理は表10によって,実

用脱炭層深さは,表10に示す硬さに達するまでの表面からの深さとする。試験片は,表層部を含む試験

9

G 4404:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

片を採取する。

試験片の熱処理温度の許容範囲は,焼入処理及び焼戻処理のいずれでも表10の温度±10 ℃とする。

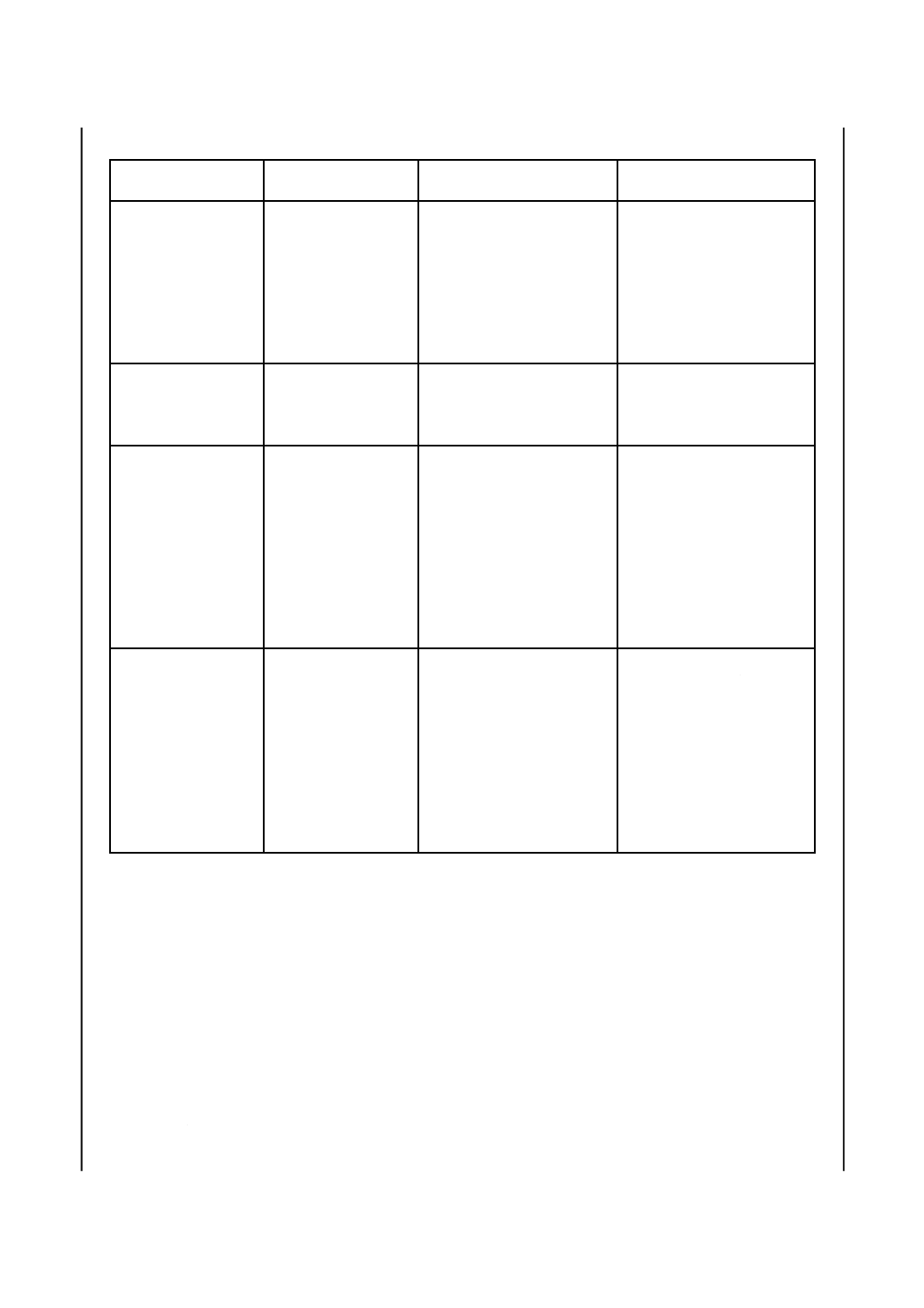

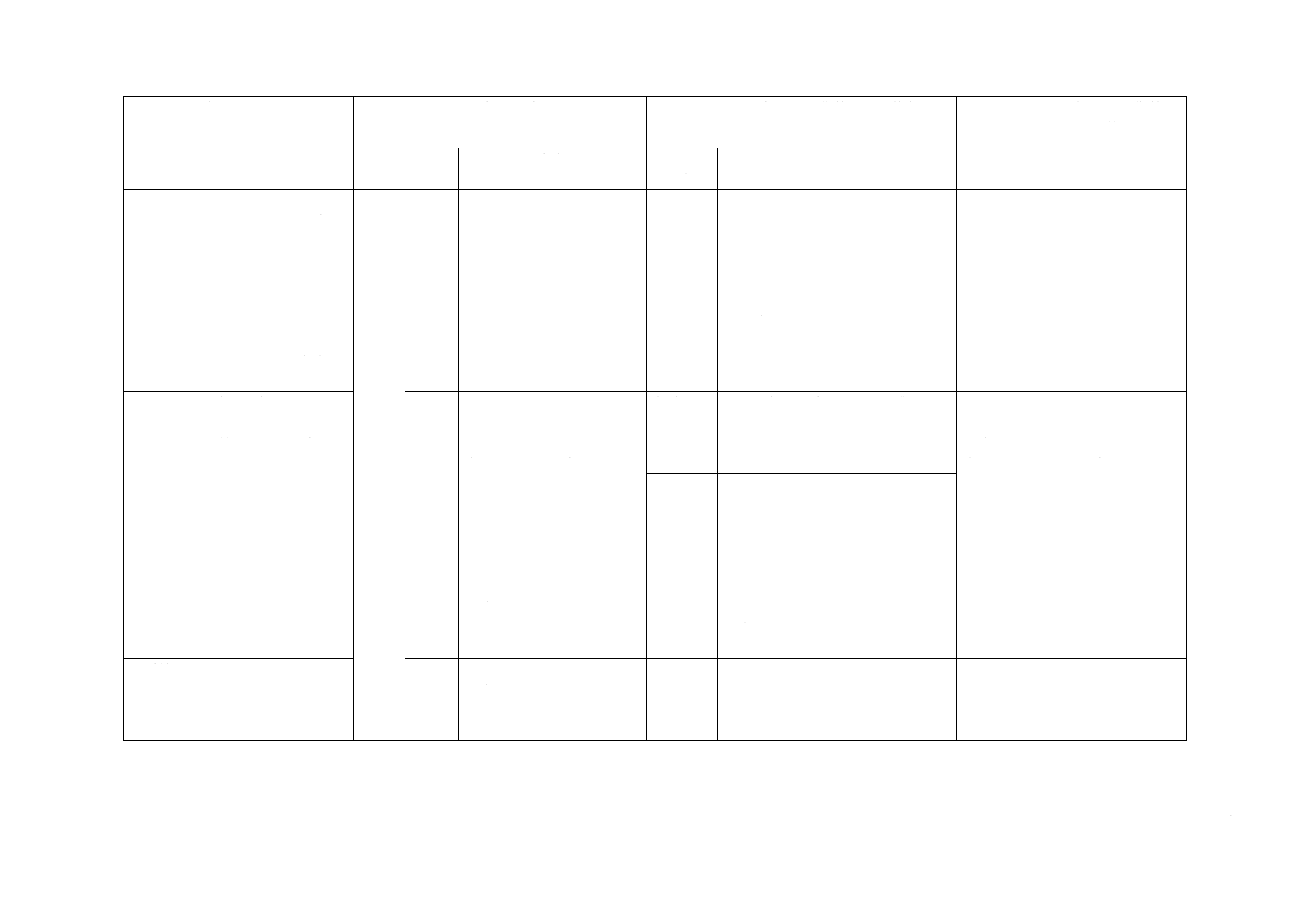

表10−実用脱炭層深さ測定用の熱処理条件及び硬さ

区分

種類の記号

熱処理温度及び冷却方法

℃

焼入焼戻し硬さ

HV

焼入れ

焼戻し

切削工具鋼用

SKS11

790 水冷

180 空冷

746

SKS2

860 油冷

180 空冷

720

SKS21

800 水冷

180 空冷

720

SKS5

830 油冷

420 空冷

446

SKS51

830 油冷

420 空冷

446

SKS7

860 油冷

180 空冷

746

SKS81

790 水冷

180 空冷

772

SKS8

810 水冷

180 空冷

772

耐衝撃工具鋼用

SKS4

800 水冷

180 空冷

613

SKS41

880 油冷

180 空冷

560

SKS43

790 水冷

180 空冷

772

SKS44

790 水冷

180 空冷

697

冷間金型用

SKS3

830 油冷

180 空冷

697

SKS31

830 油冷

180 空冷

720

SKS93

820 油冷

180 空冷

772

SKS94

820 油冷

180 空冷

720

SKS95

820 油冷

180 空冷

674

SKD1

970 空冷

180 空冷

746

SKD2

970 空冷

180 空冷

746

SKD10

1 020 空冷

180 空冷

720

SKD11

1 030 空冷

180 空冷

653

SKD12

970 空冷

180 空冷

697

熱間金型用

SKD4

1 080 油冷

600 空冷

412

SKD5

1 150 油冷

600 空冷

484

SKD6

1 050 空冷

550 空冷

484

SKD61

1 020 空冷

550 空冷

513

SKD62

1 020 空冷

550 空冷

484

SKD7

1 040 空冷

550 空冷

458

SKD8

1 120 油冷

600 空冷

484

SKT3

850 油冷

500 空冷

412

SKT4

850 油冷

500 空冷

412

SKT6

850 油冷

180 空冷

544

10.4

その他の試験

受渡当事者間の協定によって次の試験を行ってもよい。ただし,試験を行う場合には,供試材の採り方

などについて,あらかじめ受渡当事者間で協定しなければならない。

磁粉探傷,超音波探傷,非金属介在物,マクロ組織及び顕微鏡組織

なお,試験方法は,それぞれ次による。

− 磁粉探傷

JIS Z 2320-1

− 超音波探傷

JIS Z 2344

10

G 4404:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 非金属介在物

JIS G 0555

− マクロ組織

JIS G 0553

顕微鏡組織の試験方法は,受渡当事者間の協定による。

11

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 焼なまし硬さは,箇条6に適合しなければならない。

d) 外観は,箇条7に適合しなければならない。

e) 寸法及びその許容差は,箇条8に適合しなければならない。

f)

脱炭層深さは,箇条9に適合しなければならない。

g) その他の検査。10.4に規定する試験のいずれかを実施した場合は,受渡当事者間の協定によって合意

した合否判定基準に適合しなければならない。

12

表示

鋼材の表示は,鋼材ごとに,次の項目を適切な方法で表示しなければならない。ただし,鋼板,鋼帯,

平鋼及び径又は対辺距離が30 mm未満の棒鋼及び線材は,これを結束して,1結束ごとに適切な方法で表

示してもよい。径又は対辺距離が30 mm以上の棒鋼の場合は,受渡当事者間の協定によって,これを結束

して1結束ごとに適切な方法で表示してもよい。また,受渡当事者間の協定によって,製品識別が可能な

範囲で項目の一部を省略してもよい。

a) 種類の記号

b) 溶鋼番号又はその他の製造(検査)番号

c) 寸法。寸法の表し方は,JIS G 3191,JIS G 3193及びJIS G 3194による。ただし,線材の寸法の表し

方は,JIS G 3191の4.2(バーインコイルの寸法)による。

d) 数量又は質量

e) 製造業者名又はその略号

13

報告

JIS G 0404の箇条13(報告)による。ただし,注文時に特に指定がない場合は,検査文書の種類はJIS G

0415の表1(検査文書の総括表)の記号3.1(検査証明書3.1)とする。

なお,10.4についての報告は,受渡当事者間の協定による。

11

G 4404:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

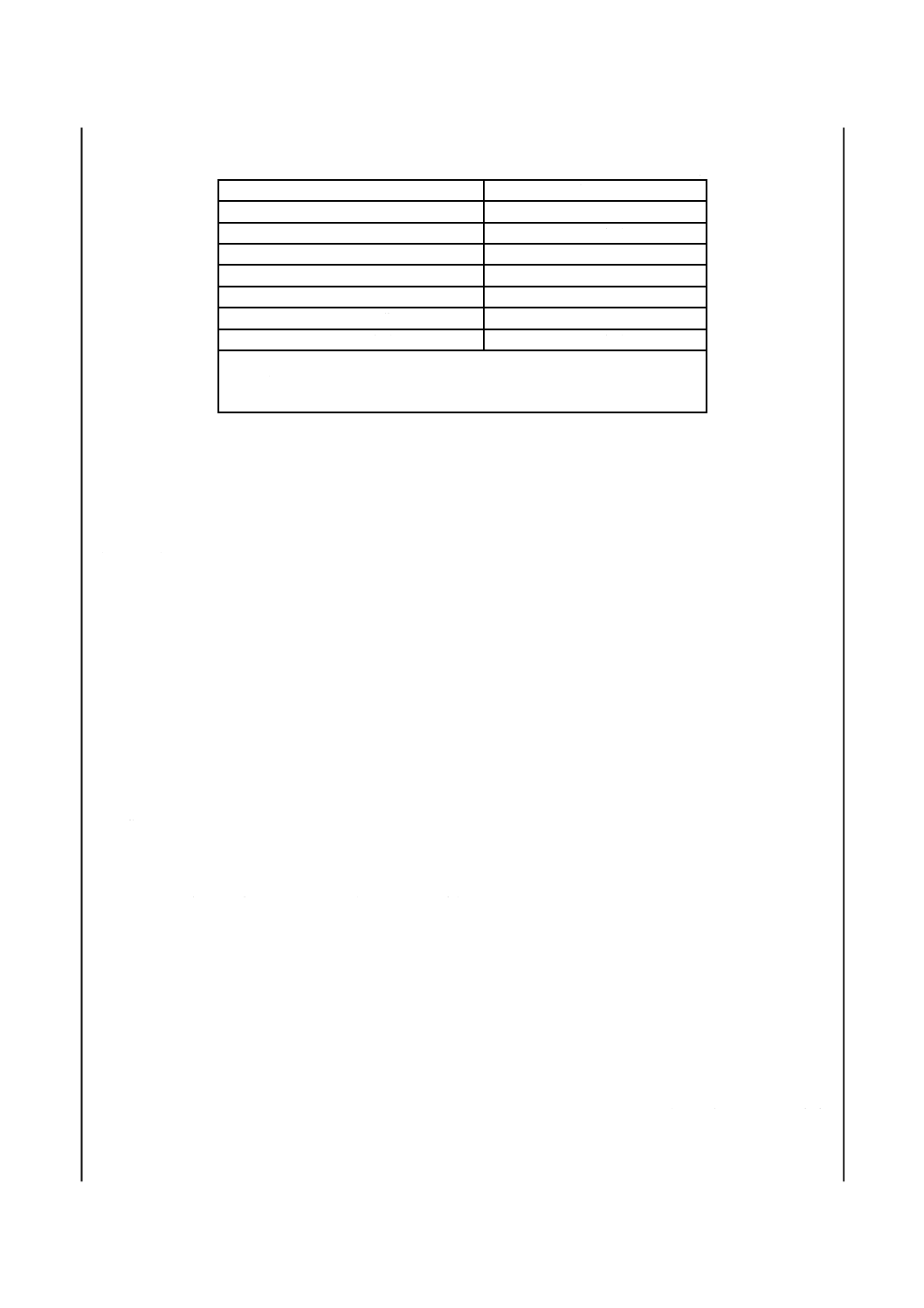

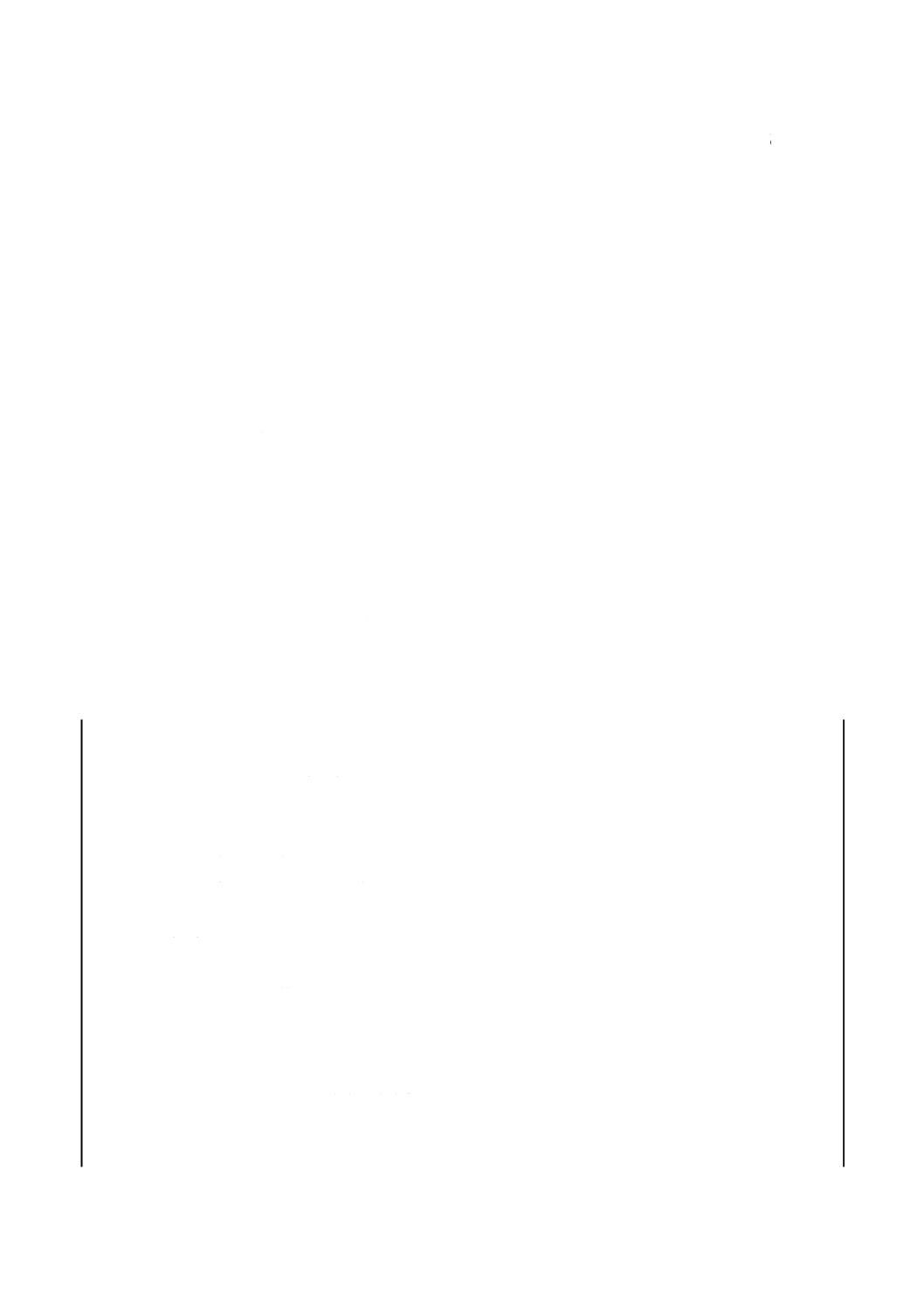

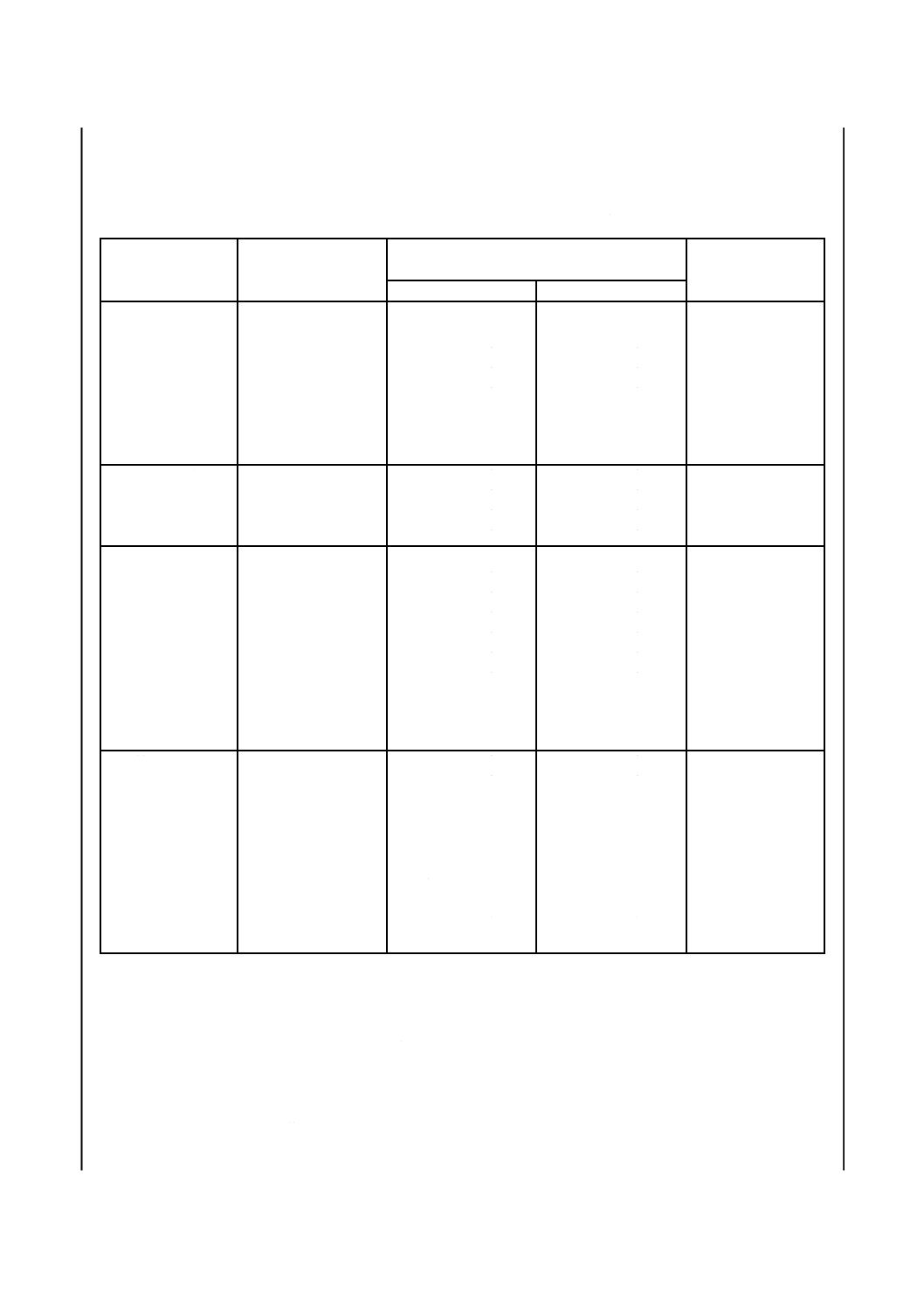

附属書JA

(参考)

JISと対応国際規格との種類の記号の対比表

表JA.1−JISと国際規格との種類の記号の対比表

種類の記号

適用

JIS

ISO 4957

SKS11

−

主として切削工具鋼

SKS2

−

SKS21

−

SKS5

−

SKS51

−

SKS7

−

SKS81

−

SKS8

−

SKS4

−

主として耐衝撃工具鋼

SKS41

−

SKS43

105V

SKS44

−

SKS3

−

主として冷間金型用

SKS31

−

SKS93

−

SKS94

−

SKS95

−

SKD1

X210Cr12

SKD2

X210CrW12

SKD10

X153CrMoV12

SKD11

−

SKD12

X100CrMoV5

SKD4

−

主として熱間金型用

SKD5

X30WCrV9-3

SKD6

−

SKD61

X40CrMoV5-1

SKD62

X35CrWMoV5

SKD7

32CrMoV12-28

SKD8

38CrCoWV18-17-17

SKT3

−

SKT4

55NiCrMoV7

SKT6

45NiCrMo16

12

G 4404:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

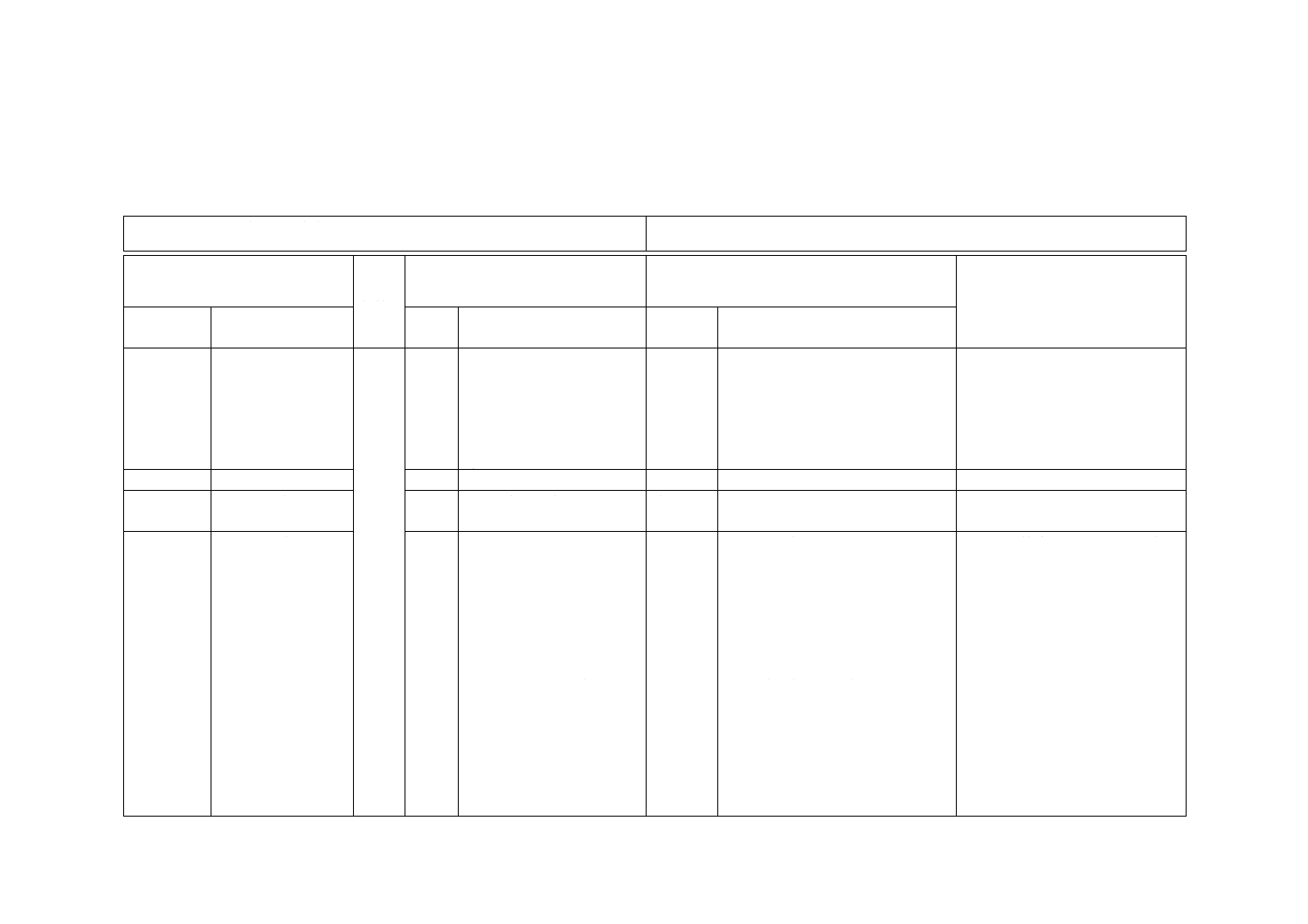

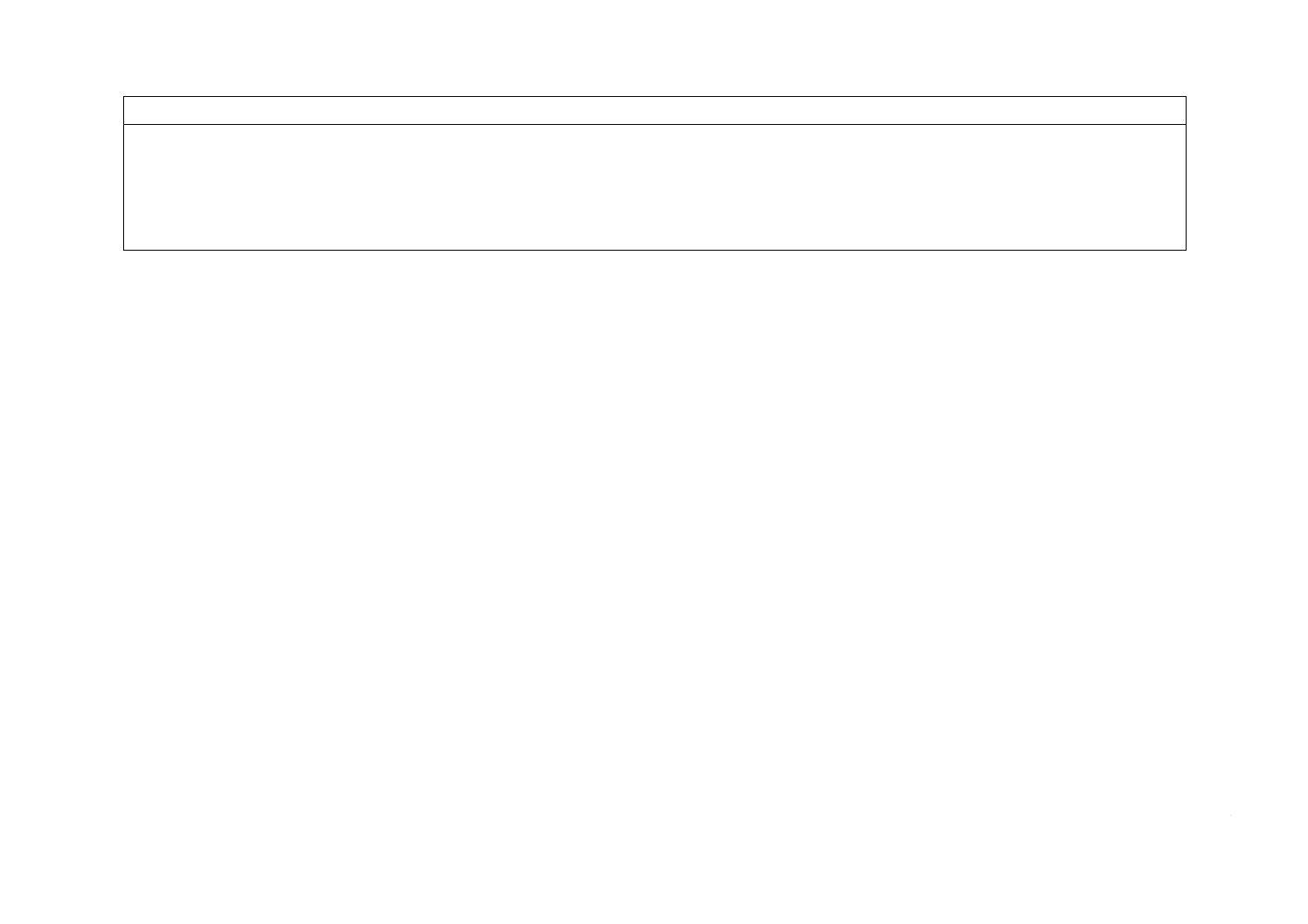

附属書JB

(参考)

JISと対応国際規格との対比表

JIS G 4404:2015 合金工具鋼鋼材

ISO 4957:1999,Tool steels

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 熱間圧延又は鍛造

による鋼材。

・ 合金工具鋼鋼材

1

熱間圧延,鍛造,冷間引抜

又は冷間圧延製品に適用。

a) 冷間加工用炭素工具鋼

b) 冷間加工用合金工具鋼

c) 熱間加工用合金工具鋼

d) 高速度工具鋼

削除

JISは,炭素工具鋼をJIS G 4401に,

高速度工具鋼をJIS G 4403に規定。

規格体系の違い。この対比表では,

JISに合わせて,合金工具鋼に焦点

を当てて,記載する。

適用範囲の差異は,規格の使い勝

手の問題であり,両者の対応関係

をみるうえでも大きな問題はな

い。当面は現行のままで静観する。

2 引用規格

3 種類及び

記号

JIS記号体系によ

る。

ISO規格記号体系による。 変更

JISとISO規格とは,記号体系が異

なる。

4 製造方法 ・ キルド鋼

・ 鍛錬成形比4S以

上

・ 鋼材は,特に指

定がない限り焼

なまし。

5.1

製造工程

a) 製造工程は,製造業者に

一任。

b) 購入者の要求によって,

製造工程は,購入者に知

らされる。

c) 注文時に特に規定され

なければ,次の鋼種以外

は焼なまし状態で供給

される。

C45U,35CrMo7,

X38CrMo16,

40CrMnNiMo8-6-4,

55NiCrMoV7

追加

・ ISO規格のa),b) は,一般的か

つ常識的。ISO 404に記述すれ

ばよさそうな内容。

・ JISの鍛錬成形比は,一般的に

満足させられている厳しくない

数値であるが,国内ニーズから

規定は必要。

・ 通常,鋼板及び鋼帯は,そのま

ま切削又は冷間加工することは

ないため,JISの規定内容にな

っている。

JISの鍛錬成形比に関する規定に

ついては,次回見直し時ISOに提

案する。

3

G

4

4

0

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13

G 4404:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 化学成分 JISは,適用用途ご

と,つまり,切削工

具鋼用,耐衝撃工具

鋼用,冷間金型用及

び熱間金型用など

用途ごとに分類し

て32種類を規定。

内容的には,従来

JIS+ISO規格鋼種

になっている。

5.2

冷間加工用合金工具鋼,熱

間加工用合金工具鋼として

26鋼種を規定。

削除

ISO規格の鋼種で,国内市場ニーズ

に対応しない14鋼種削除。

国内ニーズからぜひ必要な鋼種は

残し,ISO規格鋼種へ整合化。今

後,JIS独自の鋼種は,ISOに組

み入れるよう提案していく。

追加

市場に定着した従来JISの20鋼種

も規定。

6.1 焼なま

し硬さ

鋼種ごとの標準焼

なまし熱処理後の

最高硬さを規定。

5.2

機械的性質:一般的な焼な

まし出荷状態の最高硬さの

データを提供。焼なましの

条件に関する記載はなし。

削除

ISO規格に規定されている“焼なま

し条件は任意”を削除。

ISO規格は,焼なまし条件は任意

で,焼なまし出荷状態の最高硬さ

規定値の保証だけ。これは,使用

者側で焼なましして冷間加工する

ことを想定したJISと異なるが,

規定の数値も同等と考えられるこ

とから,当面,国内取引を反映し

たJIS規定内容のままとする。

追加

JISでは,鋼種ごとの標準焼なまし

熱処理後の最高硬さを追加。

焼入焼戻し硬さ:標準焼入

焼戻し条件での最低硬さを

規定。

変更

JISでは,焼入焼戻しを追加した。 国内ニーズに合ったJIS規定値を

適用する。

7 外観

使用上有害なきず

のないこと。

3.7

JISにほぼ同じ

変更

同左

8 寸法及び

その許容差

寸法及びその許容

差を具体的な数値

で規定。

5.4

形状・寸法の許容差:協定

による。

追加

ISO規格は,はっきり規定していな

い。JISは,国内市場ニーズに合っ

た規定値がきちんと決められてい

る。

国内ニーズに合ったJIS規定値を

適用する。

3

G

4

4

0

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

G 4404:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 脱炭層深

さ

著しい脱炭があっ

てはならないと規

定。また,丸鋼は,

具体的な脱炭層深

さの許容限度の規

定がある。

−

規定なし。

追加

JISの丸鋼には具体的な脱炭層深さ

の許容限度の規定がある。

次回見直し時ISOに提案する。

10 試験

次の3種類の試験を

規定。

10.1 分析試験

10.2 硬さ試験

10.3 脱炭層深さの

測定

4

次の3種類の試験を規定。

− 分析試験

− 硬さ試験

− 表面品質試験

表面品質(表面脱炭層及び

表面きず)試験方法は,受

渡当事者間の協定によって

決める。

追加

試験の内容はほぼ同じである。ただ

し,JISの脱炭層深さの試験は,受

渡当事者間の協定となっている。

次回見直し時ISOに提案する。

11 検査

次の検査項目を規

定。

− 化学成分

− 焼なまし硬さ

− 外観

− 寸法及びその許

容差

− 脱炭層深さ

− その他の検査

3

次の検査項目を規定。

− 化学成分

− 焼なまし硬さ,焼入焼戻

し硬さ

− 表面状態

− 寸法

追加

基本的な項目は,JISとISO規格と

は同じであるが,JISの方が受渡当

事者間の協定による試験項目は多

い。

国内ニーズに合った検査項目を

JISでは実施する。

12 表示

種類の記号,溶鋼番

号,製造業者名,寸

法,質量

JISとほぼ同じ。

変更

同左

13 報告

基本的な報告様式

を規定。

JISとほぼ同じ。

追加

同左

附属書JA

(参考)

3

G

4

4

0

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15

G 4404:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:ISO 4957:1999,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

G

4

4

0

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。