G4107:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類,記号及び適用径 ······································································································· 1

4 製造方法························································································································· 2

5 化学成分························································································································· 2

5.1 溶鋼分析値 ··················································································································· 2

5.2 製品分析値 ··················································································································· 2

6 機械的性質 ······················································································································ 2

7 形状及び寸法の許容差 ······································································································· 3

8 外観······························································································································· 3

9 試験······························································································································· 4

9.1 分析試験 ······················································································································ 4

9.2 機械試験 ······················································································································ 4

9.2.4 試験方法 ···················································································································· 4

9.3その他の試験 ··················································································································· 4

10 検査 ····························································································································· 5

10.1 検査 ··························································································································· 5

10.2 再検査 ························································································································ 5

11 表示 ····························································································································· 5

12 報告 ····························································································································· 5

G4107:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本鉄鋼

連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の

審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS G 4107:1994は改正され,

この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登録出願

に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特

許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登録出願に係る確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 4107:2007

高温用合金鋼ボルト材

Alloy steel bolting materials for high temperature service

序文

この規格は,原子力発電設備に関する材料規格の整備の一環として, 1974年に制定され,その後3回

の改正を経て今日に至っている。前回の改正は1994年に行われたが,その後の引用規格の改正,規格票の

様式の変更などに対応し,技術内容について現状に即した最新のものとするために改正した。

1

適用範囲

この規格は,主として高温で使用される圧力容器,バルブ,フランジ及び継手に用いる合金鋼ボルト材

(以下,ボルト材という。)について規定する。

ここでいうボルト材とは,棒鋼,線材,ねじ加工を行っていないボルト及び植込ボルトなどを指す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品―検査文書

JIS G 3191 熱間圧延棒鋼とバーインコイルの形状,寸法及び質量並びにその許容差

JIS Z 2201 金属材料引張試験片

JIS Z 2241 金属材料引張試験方法

3

種類,記号及び適用径

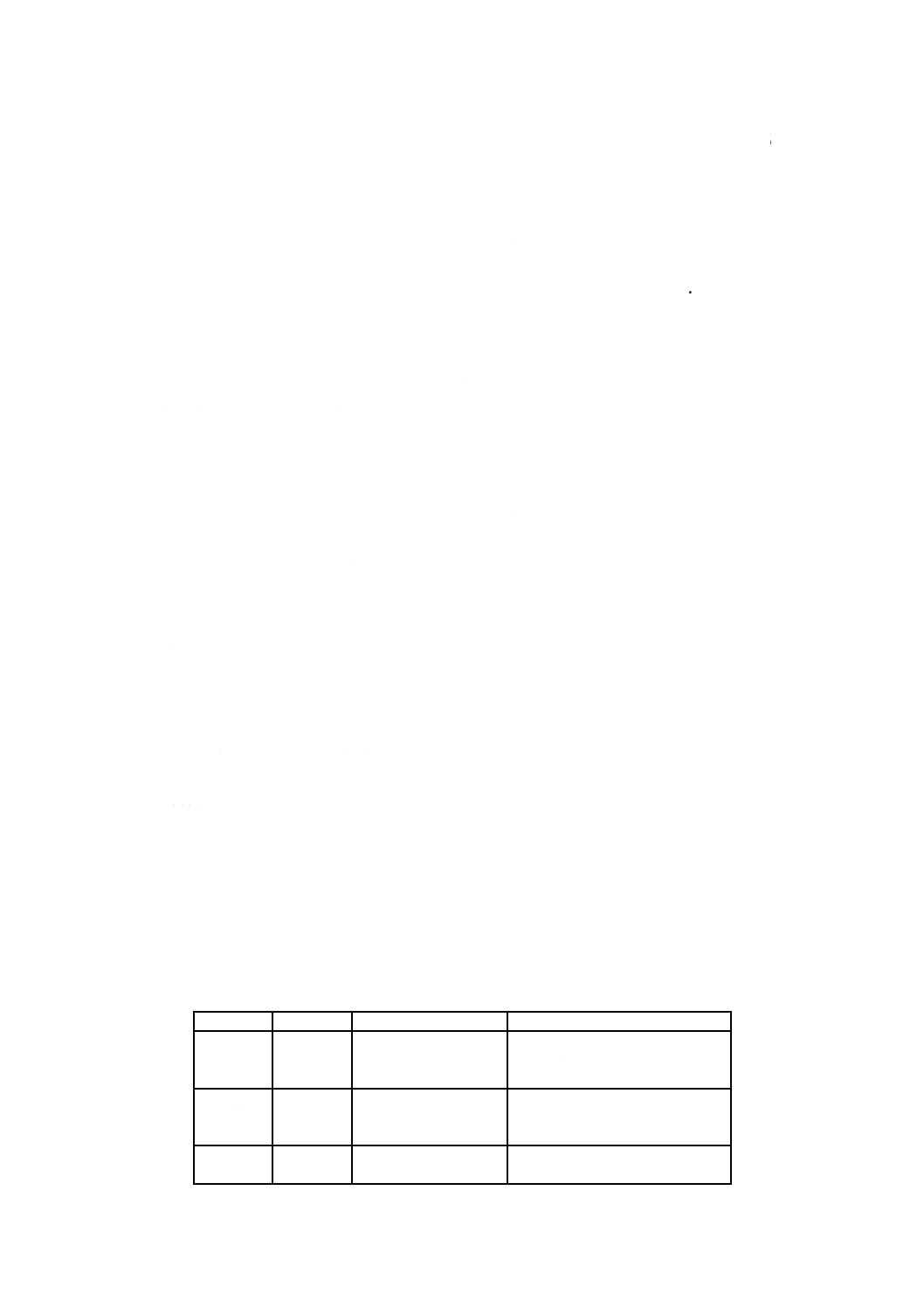

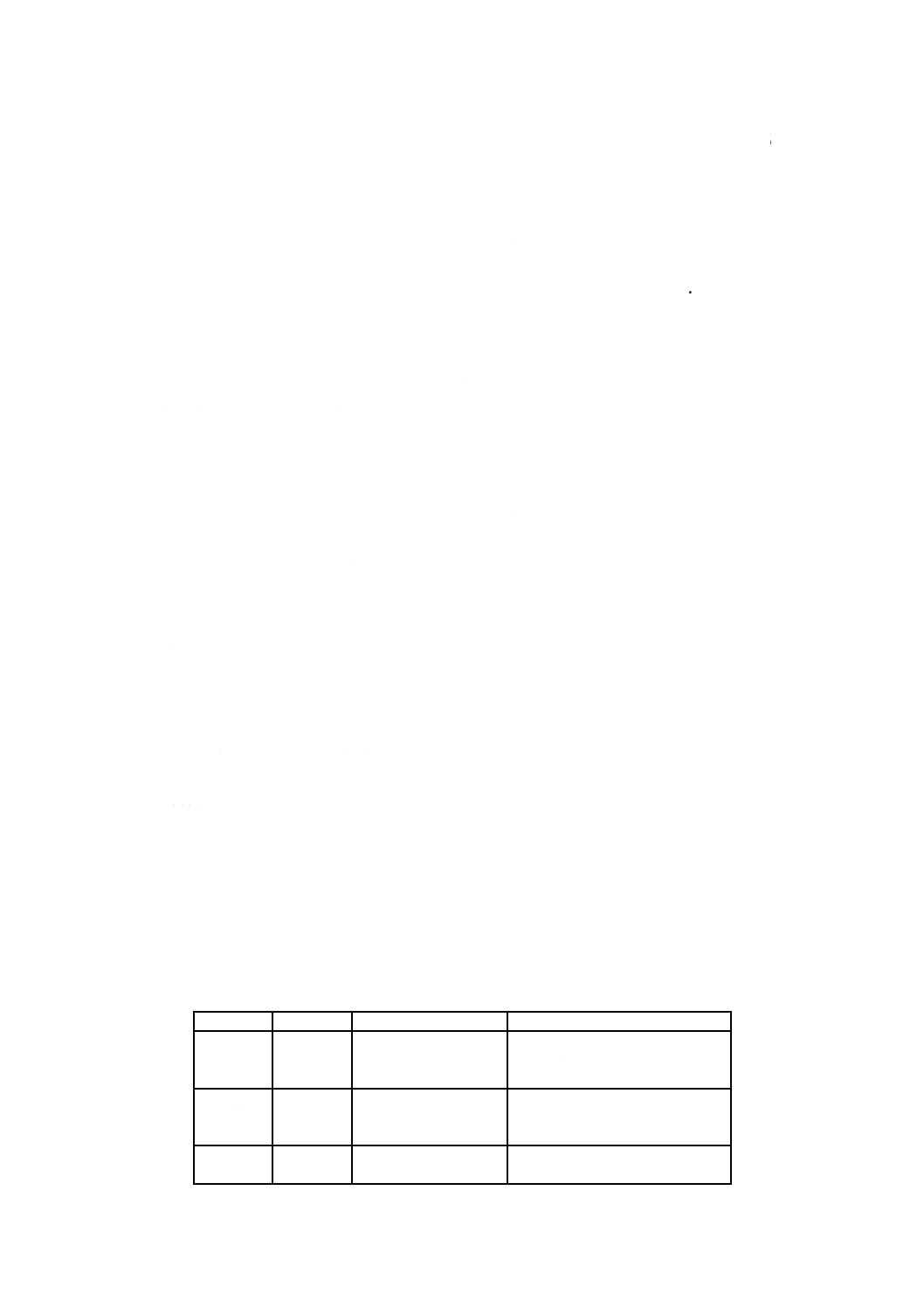

ボルト材の種類,記号及び適用径は,表1による。

表1―種類,記号及び適用径

種類

記号

適用径

参考

1種

SNB5

径100 mm以下

AISI 501

ASTM A 193-B 5

5 %クロム鋼

2種

SNB7

径120 mm以下

AISI 4140, 4142, 4145

ASTM A 193-B 7

クロムモリブデン鋼

3種

SNB16

径180 mm以下

ASTM A 193-B 16

クロムモリブデンバナジウム鋼

2

G 4107:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4 製造方法

製造方法は,次による。

a) ボルト材は,キルド鋼から製造する。

b) ボルト材は,熱間圧延又は熱間鍛造によって製造するものとし,必要に応じて切削・研削・冷間引抜

きなどの冷間加工を行うことができる。

c) 線材を除くボルト材は,注文者の要求がある場合には,焼ならし焼戻し,又は焼入焼戻しのいずれか

の熱処理を行い,その焼戻温度は,表2による。

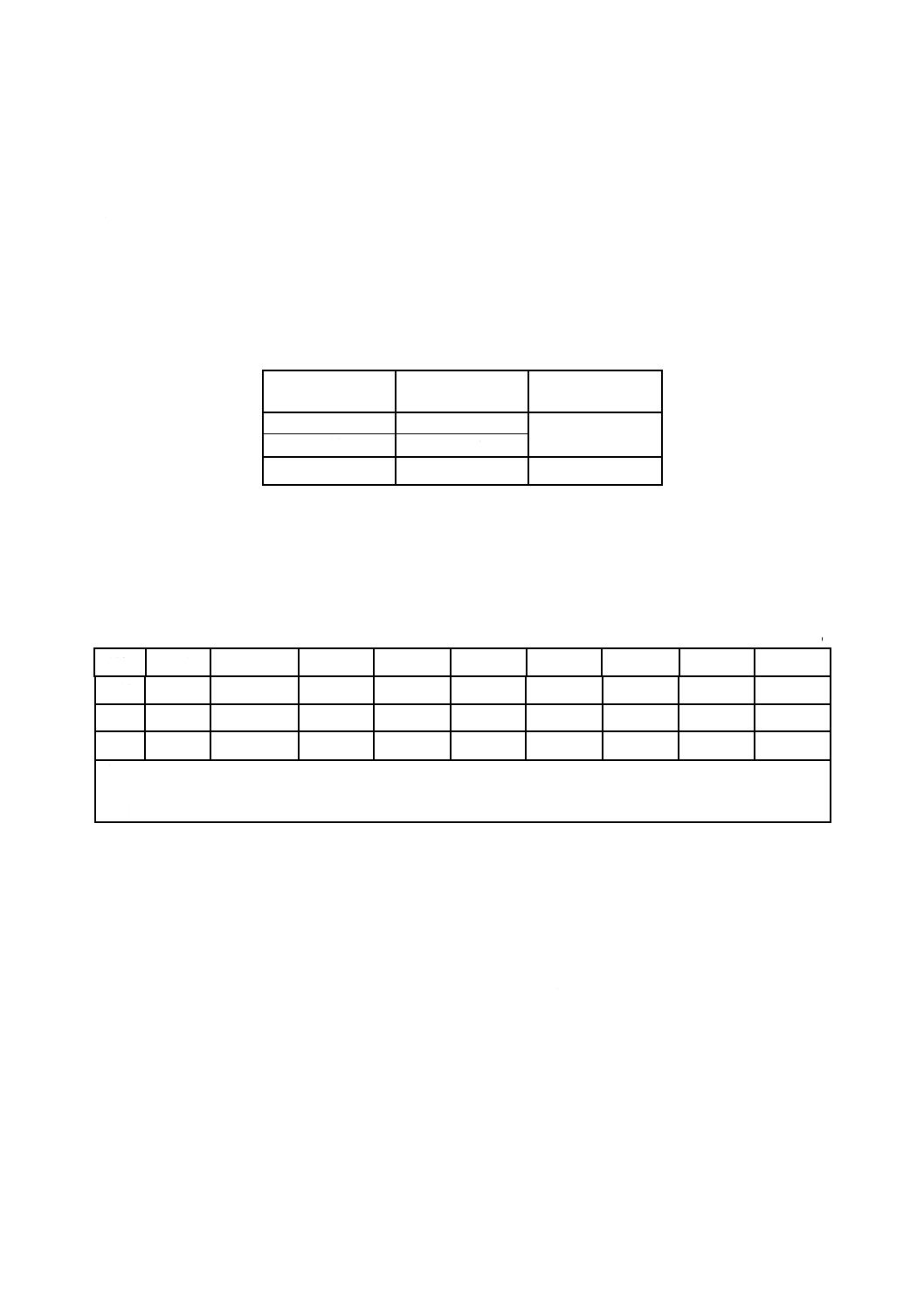

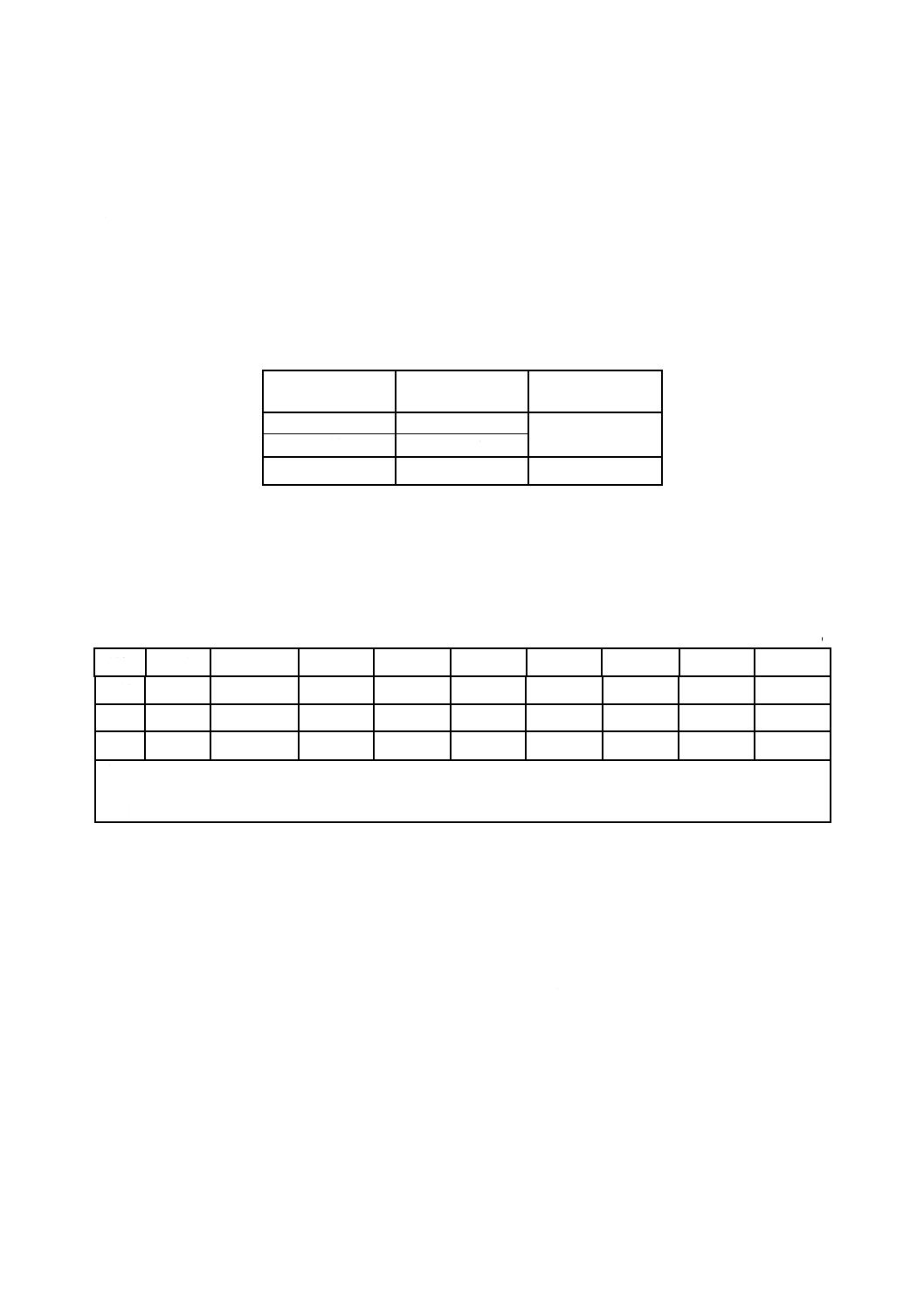

表2―焼戻温度

種類

記号

焼戻温度

℃

1種

SNB5

595以上

2種

SNB7

3種

SNB16

650以上

5 化学成分

5.1

溶鋼分析値

ボルト材は,9.1の試験を行い,その溶鋼分析値は表3による。

表3―化学成分(溶鋼分析)a)

単位 %

種類

記号

C

Si

Mn

P

S

Cr

Mo

V

1種

SNB5

0.10以上

1.00以下

1.00以下

0.040以下 0.030以下 4.00〜6.00 0.40〜0.65

−

2種

SNB7

0.38〜0.48 b)

0.20〜0.35 0.75〜1.00 0.040以下 0.040以下 0.80〜1.10 0.15〜0.25

−

3種

SNB16

0.36〜0.44

0.20〜0.35 0.45〜0.70 0.040以下 0.040以下 0.80〜1.15 0.50〜0.65 0.25〜0.35

注a) この表に規定のない元素は,受渡当事者間の協定がない限り,溶鋼を仕上げる目的以外に意図的に鋼に添加し

てはならない。

b) SNB7の炭素含有量は,ボルト材の直径が90 mmを超えるときは,その上限を0.50 %とすることができる。

5.2

製品分析値

注文者の要求によってボルト材の製品分析を行う場合は,9.1の試験を行い,表3の溶鋼分析値に対する

許容変動値は,JIS G 0321の表4による。

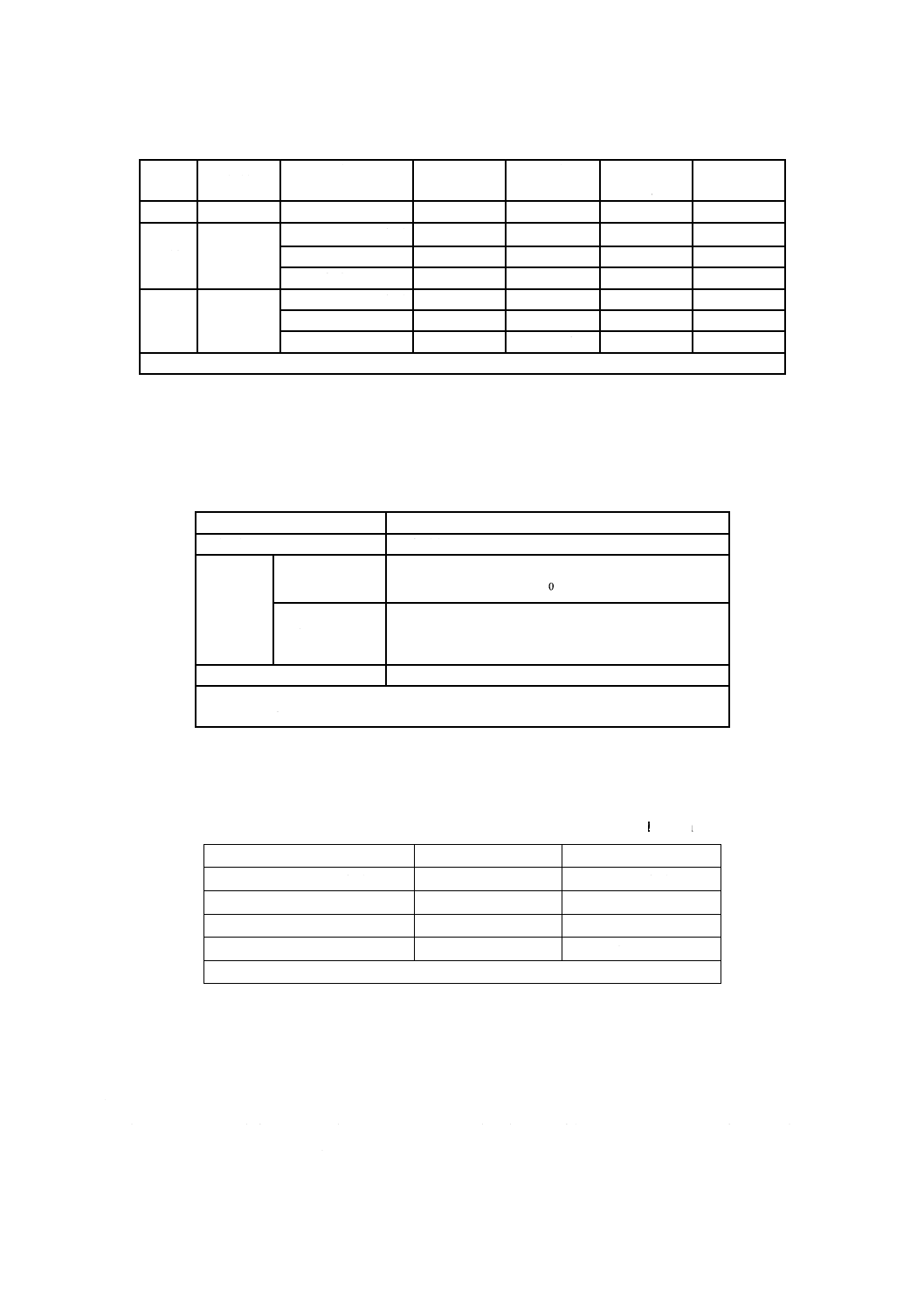

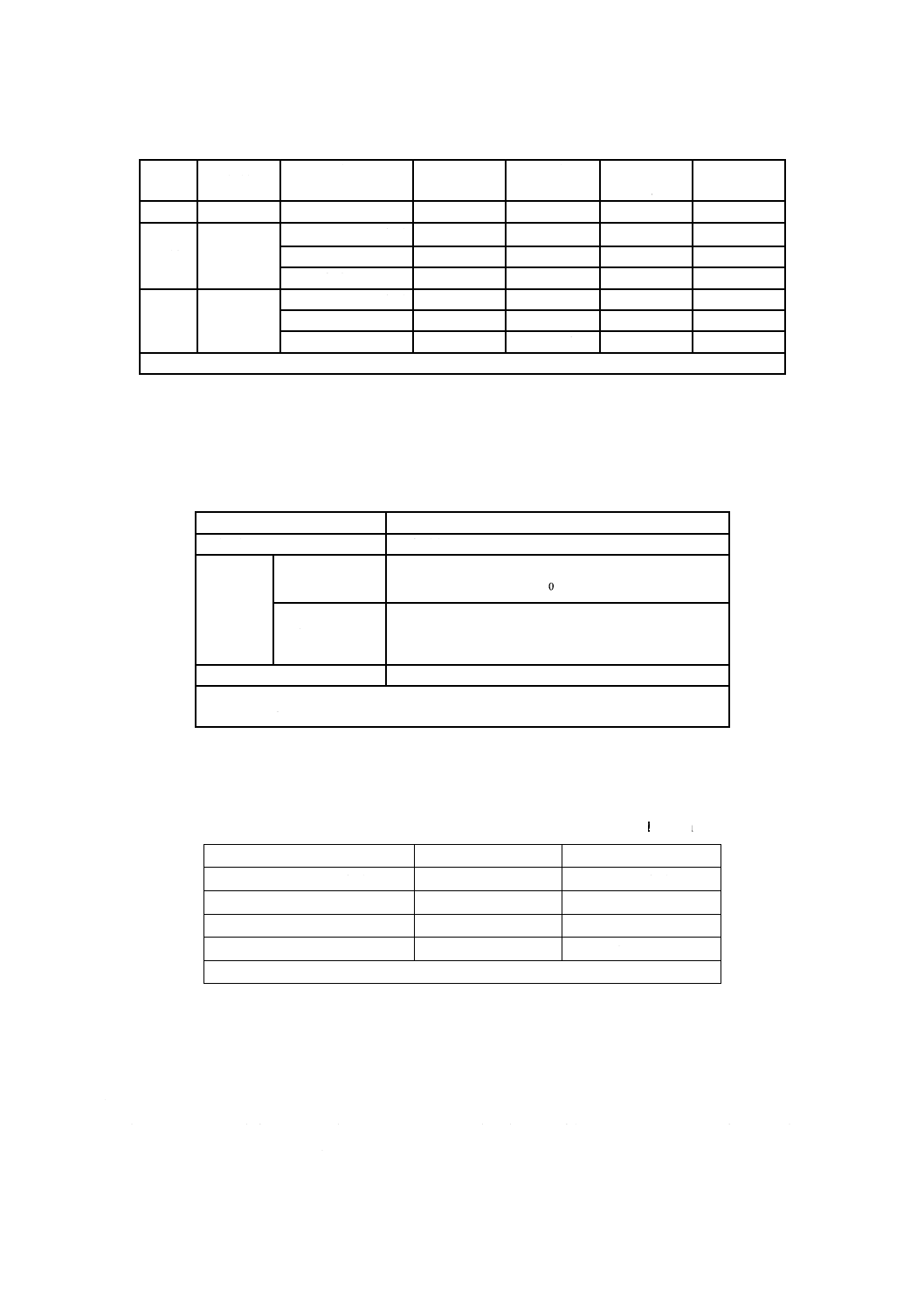

6 機械的性質

焼ならし焼戻し,又は焼入焼戻しのいずれかの熱処理を行ったボルト材は,9.2の試験を行い,その機械

的性質は表4による。

なお,硬さ試験は,注文者の要求があった場合に行い,試験方法及び硬さの値は,受渡当事者間の協定

による。

3

G 4107:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4―機械的性質

種類

記号

径

mm

耐力

N/mm2

引張強さ

N/mm2

伸び

%

絞り

%

1種

SNB5

100以下

550以上

690以上

16以上

50以上

2種

SNB7

63以下

725以上

860以上

16以上

50以上

63を超え100以下

655以上

800以上

16以上

50以上

100を超え120以下

520以上

690以上

18以上

50以上

3種

SNB16

63以下

725以上

860以上

18以上

50以上

63を超え100以下

655以上

760以上

17以上

50以上

100を超え180以下

590以上

690以上

16以上

50以上

注記 1 N/mm2 = 1 MPa

7 形状及び寸法の許容差

形状及び寸法の許容差は,次による。

a) 熱間圧延丸鋼の形状及び寸法の許容差は,熱処理の有無にかかわらず表5による。

表5―丸鋼の形状及び寸法の許容差

径の許容差

±1.5 % ただし,最小値0.4 mmとする。

偏径差

許容差範囲の70 %以下とする。

長さの

許容差

長さ7 m以下

400

+

mm

長さ7 mを超え

るもの

長さ1 m又はその端数を増すごとに上記のプラス側

許容差に5 mmを加える。マイナス側許容差は0 mm

とする。

曲がり

受渡当事者間の協定による。

注記 偏径差とは,断面が円形の鋼材の同一断面における径の最大値と最小値の差

をいう。

b) 熱間圧延線材の寸法の許容差は,表6による。

表6―熱間圧延線材の寸法の許容差

単位 mm

径

径の許容差

偏径差

15以下

±0.3

0.4 以下

15を超え 25以下

±0.4

0.5 以下

25を超え 32以下

±0.5

0.6 以下

32を超え 50以下

±0.6

0.7 以下

径が50 mmを超える場合は,受渡当事者間の協定による。

c) 熱間圧延丸鋼及び線材以外のボルト材の形状及び寸法の許容差は,受渡当事者間の協定による。

8

外観

a) ボルト材は,仕上げ良好で,使用上有害なきずがあってはならない。ただし,コイル状で供給される

鋼材は,一般に検査によって全長にわたってのきずの検出は困難であり,また,その除去の機会がな

いため,正常でない部分を含むことがある。したがって,正常でない部分の取扱いについては,受渡

4

G 4107:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

当事者間の協定による。

b) 棒鋼及び線材のきずの深さの許容限度は,受渡当事者間の協定による。

9 試験

9.1

分析試験

分析試験は,次による。

a) 化学成分は,溶鋼分析によって求め,分析試験の一般事項及び溶鋼分析試料の採り方は,JIS G 0404

の8.(化学成分)による。

b) 製品分析試料の採り方は,JIS G 0321の4.(分析用試料採取方法)による。ただし,供試材は破断後

の引張試験片を用いることができる。

c) 溶鋼分析の方法は,JIS G 0320による。製品分析の方法は,JIS G 0321による。

9.2

機械試験

9.2.1

試験一般

機械試験の一般事項は,JIS G 0404の9.(機械的性質)による。

9.2.2

供試材の採り方及び試験片の数

供試材の採り方はJIS G 0404の7.6のA類によって,試験片の数は次による。

a) 棒鋼は同一溶鋼,同一焼戻し炉,同一直径ごとに引張試験片1個を採取するものとする。ただし,連

続炉で連続的に熱処理を行った場合は,同一溶鋼,同一工程条件,同一直径ごとに同一熱処理に属す

る材料を1ロットとする。この場合,ロットの質量が9 000 kg以下のときは引張試験片の数は2個と

し,9 000 kgを超えるときは4 500 kg又はその端数を増すごとに1個を追加する。

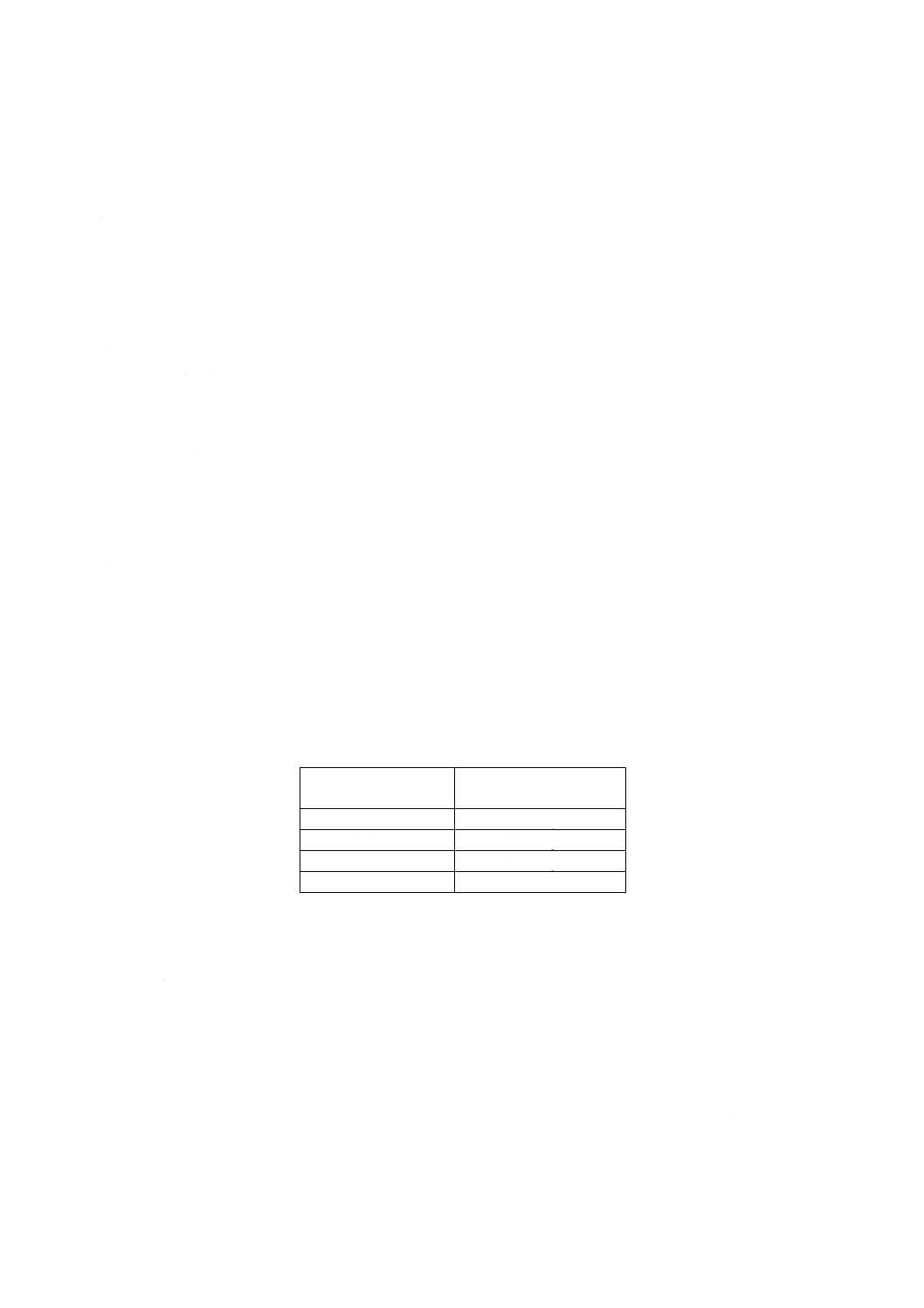

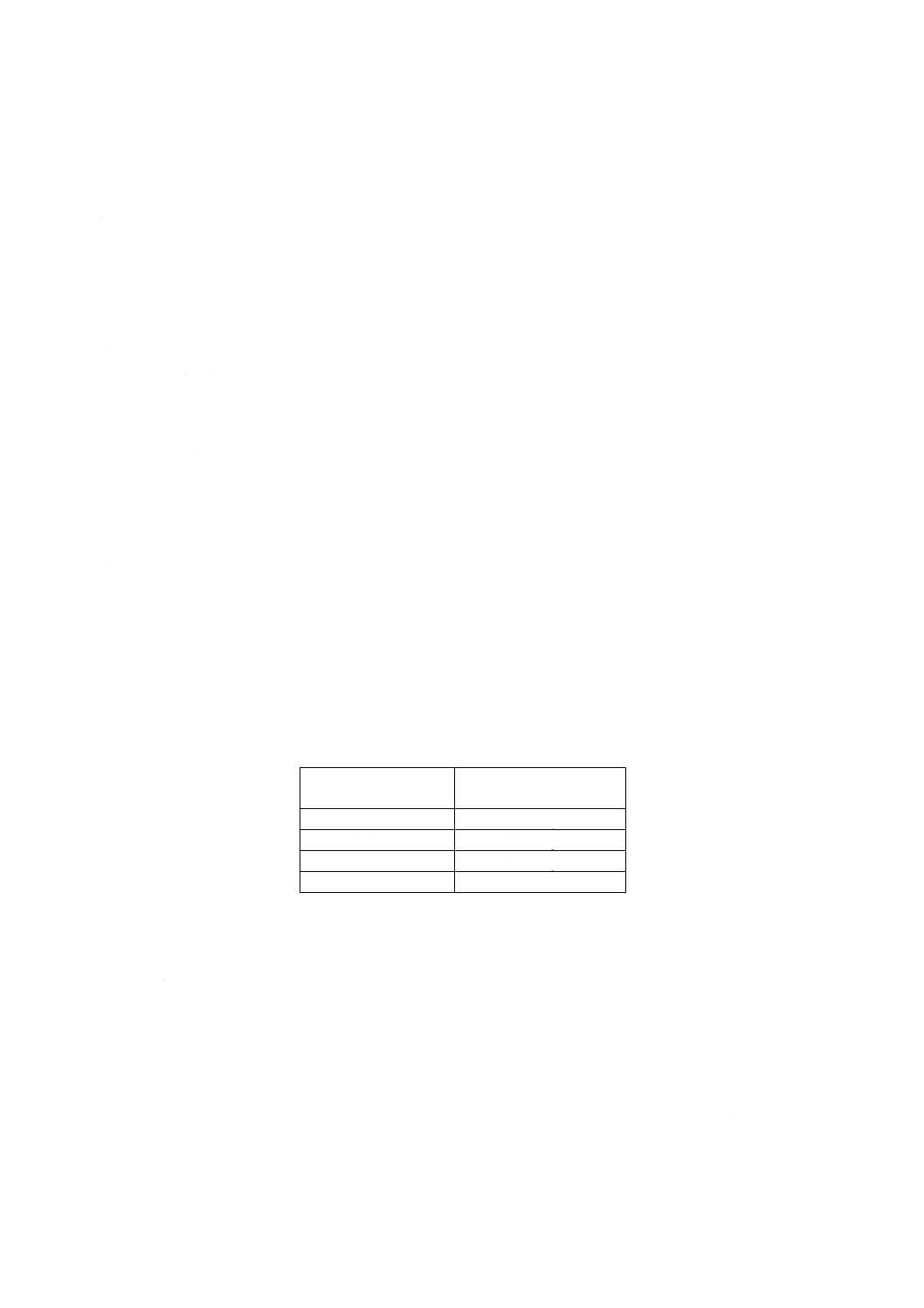

b) 棒鋼以外のボルト材は,表7に示す質量又は個数を一組とし,各組から同一溶鋼,同一焼戻し炉,同

一直径ごとに引張試験片を1個採る。

表7―一組の質量又は個数

径

mm

一組の質量又は個数

28以下

780 kg以下

28を超え45以下

2 000 kg以下

45を超え63以下

2 700 kg以下

63を超えるもの

100個以下

9.2.3

試験片

引張試験片は,JIS Z 2201の10号試験片とする。ただし,10号試験片が採取できない場合,適用する

試験片の形状及び寸法については,受渡当事者間の協定による。

9.2.4 試験方法

引張試験方法は,JIS Z 2241による。

9.3その他の試験

受渡当事者間の協定によって注文者は,次の試験を指定してもよい。

高温引張試験,クリープ試験,クリープ破断試験,シャルピー衝撃試験

ただし,試料の採り方,試験方法,合否判定基準などについて,あらかじめ製造業者と協定しなければ

ならない。

5

G 4107:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 検査

10.1 検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 機械的性質は,箇条6に適合しなければならない。

d) 形状及び寸法の許容差は,箇条7に適合しなければならない。

e) 外観は,箇条8に適合しなければならない。

f)

その他の検査 注文者の指定によって9.3に規定する試験のいずれかを実施した場合は,受渡当事者

間の協定によって合意した合否判定基準に適合しなければならない。

10.2 再検査

引張試験の規定に適合しなかったボルト材は,JIS G 0404の9.8(再試験)によって再試験を行って合否

を決定することができる。

11 表示

検査に合格したボルト材には,ボルト材ごとに,次の項目を適切な方法で表示しなければならない。た

だし,径30 mm未満のボルト材は,これを結束して,1束ごとに適切な方法で表示してもよい。

なお,受渡当事者間の協定によって,次の項目の一部を省略することができる。

a) 種類の記号

b) 溶鋼番号又はこれ以外の製造番号

c) 寸法。寸法の表し方は,JIS G 3191による。

d) 結束ごとの数量又は質量

e) 製造業者名又はその略号

12 報告

報告は,JIS G 0404の13.(報告)による。ただし,注文時に特に指定がない場合は,検査文書の種類は

JIS G 0415の表1(検査文書の総括表)の記号2.3(受渡試験報告書)又は3.1.B(検査証明書3.1.B)とす

る。