G 4052:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号 ··················································································································· 2

4 製造方法························································································································· 2

5 化学成分························································································································· 2

6 鋼質······························································································································· 3

6.1 焼入性 ························································································································· 3

6.2 オーステナイト結晶粒度 ································································································· 4

7 外観,形状,寸法及びその許容差 ························································································ 4

7.1 熱間圧延棒鋼及び線材 ···································································································· 4

7.2 熱間押出形鋼 ················································································································ 7

7.3 その他の鋼材 ················································································································ 7

8 試験······························································································································· 7

8.1 分析試験 ······················································································································ 7

8.2 鋼質試験 ······················································································································ 8

9 検査······························································································································· 8

10 表示 ····························································································································· 8

11 報告 ····························································································································· 8

附属書JA(規定)熱間押出形鋼の製造方法及び品質規定 ···························································· 34

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 36

G 4052:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 4052:2008は改正され,この規格に置き換えられた。

なお,平成29年11月20日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS G 4052:2008によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 4052:2016

焼入性を保証した構造用鋼鋼材(H鋼)

Structural steels with specified hardenability bands

序文

この規格は,2012年に第1版として発行されたISO 683-2及び2014年に第1版として発行されたISO

683-3を基とし,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,熱間圧延,熱間鍛造及び熱間押出によって製造し,主に機械構造用に使用する焼入性を保

証した構造用鋼鋼材(以下,鋼材という。)について規定する。この規格は,同一断面形状の鋼材に適用し,

通常,更に鍛造,切削などの加工及び熱処理を施して使用される。ただし,鋼管にはこの規格を適用しな

い1)。

なお,熱間押出形鋼については,製造方法及び品質規定の項目を,附属書JAに規定している。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 683-2:2012,Heat-treatable steels, alloy steels and free-cutting steels−Part 2: Alloy steels for

quenching and tempering

ISO 683-3:2014,Heat-treatable steels, alloy steels and free-cutting steels−Part 3: Case-hardening steels

(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

注1) 鋼管については,JIS G 3479(焼入性を保証した機械構造用鋼管)に規定している。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0551 鋼−結晶粒度の顕微鏡試験方法

JIS G 0561 鋼の焼入性試験方法(一端焼入方法)

JIS G 3191 熱間圧延棒鋼及びバーインコイルの形状,寸法,質量及びその許容差

2

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3192 熱間圧延形鋼の形状,寸法,質量及びその許容差

3

種類及び記号

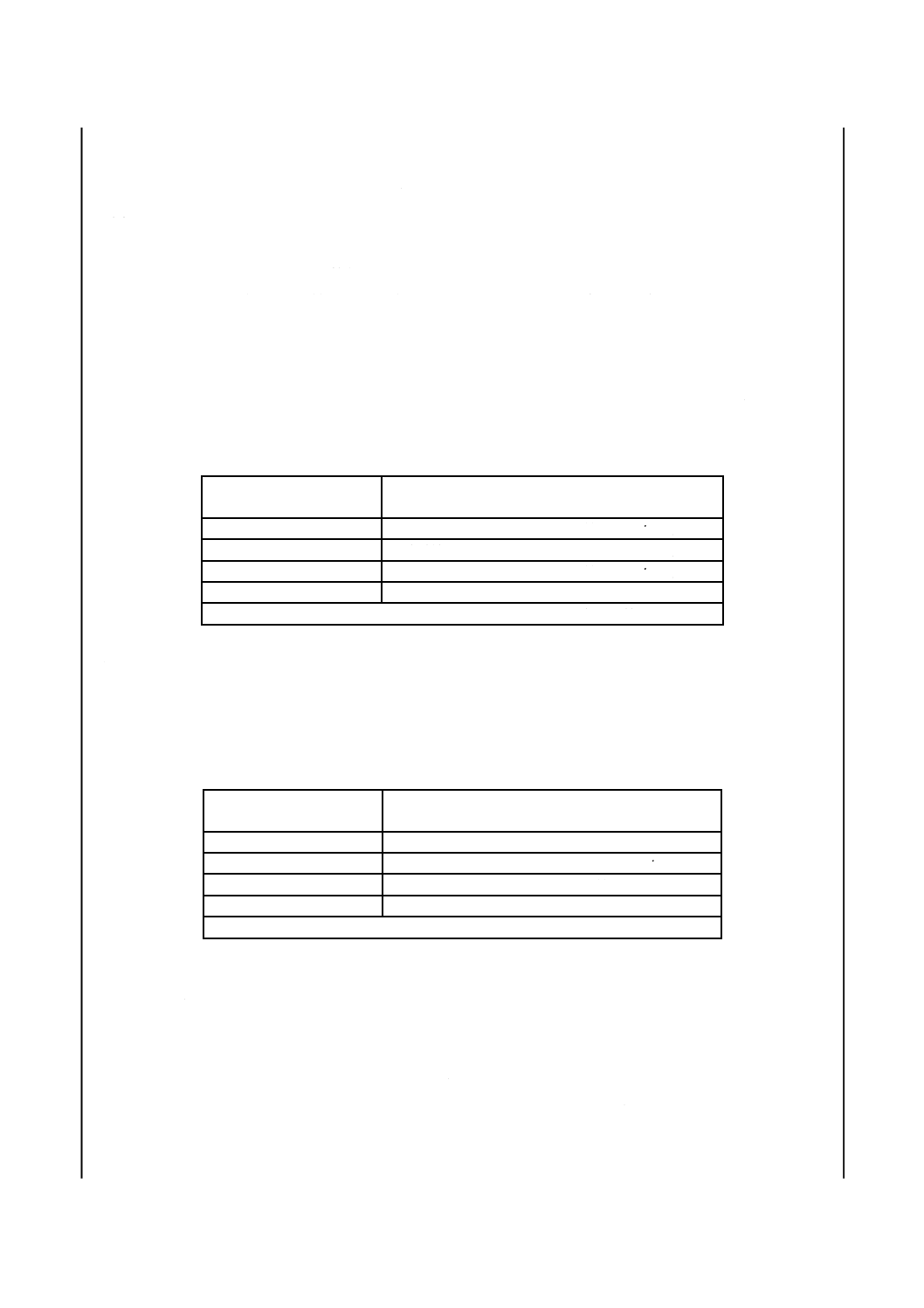

鋼材の種類は24種類とし,その記号は表1による。

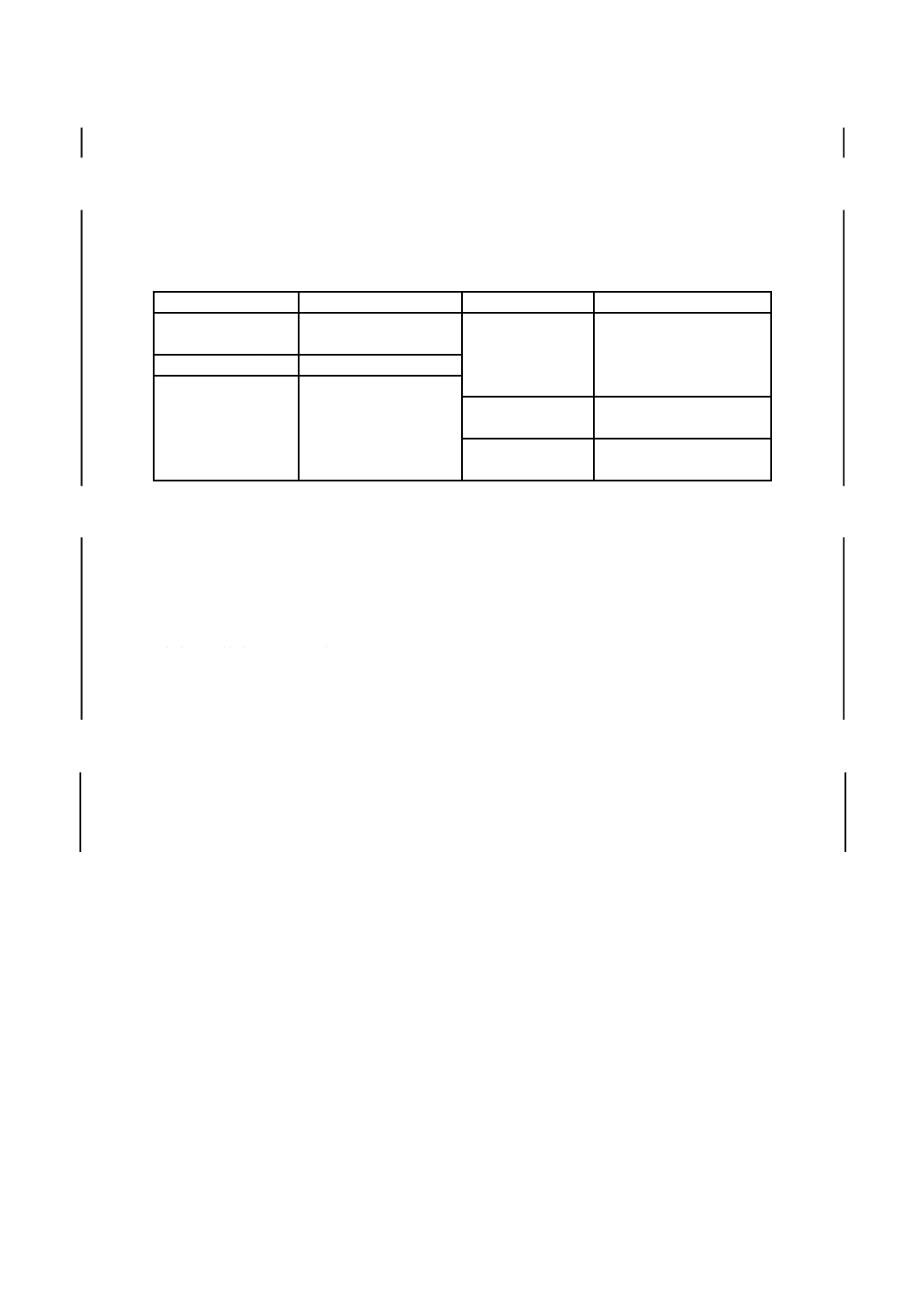

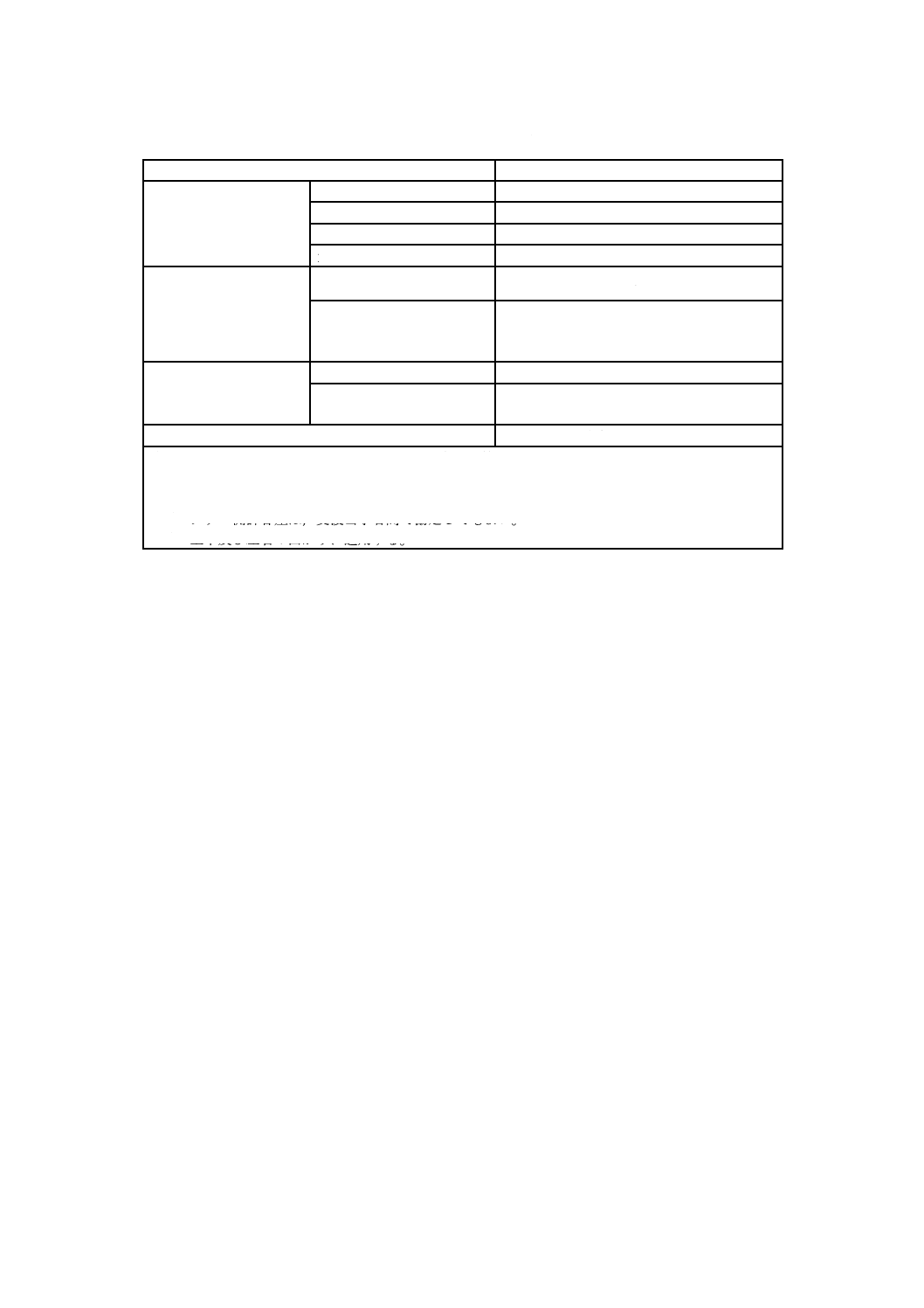

表1−種類の記号

分類

種類の記号

分類

種類の記号

マンガン鋼

SMn420H,SMn433H,

SMn438H,SMn443H

クロムモリブデン

鋼

SCM415H,SCM418H,

SCM420H,SCM425H,

SCM435H,SCM440H,

SCM445H,SCM822H

マンガンクロム鋼

SMnC420H,SMnC443H

クロム鋼

SCr415H,SCr420H,

SCr430H,SCr435H,

SCr440H

ニッケルクロム鋼

SNC415H,SNC631H,

SNC815H

ニッケルクロムモ

リブデン鋼

SNCM220H,SNCM420H

4

製造方法

製造方法は,次による。ただし,熱間押出形鋼の製造方法は,JA.1による。

a) 鋼材は,キルド鋼から製造する。

b) 鋼材は,鍛錬成形比4S以上に圧延,鍛造などの熱間加工を実施する。ただし,注文者が更にこの鋼

材を用いて圧延,鍛造などの熱間加工を行う場合,鍛錬成形比は,4S未満でもよいが,あらかじめ受

渡当事者間で協定しなければならない。

c) 鋼材は,熱間圧延まま又は熱間鍛造ままとするが,注文者の指定によって熱処理を実施2) してもよい。

注2) 熱処理を実施した場合,受渡当事者間で,機械的性質の値を協定することがある。

5

化学成分

鋼材は,8.1によって試験を行い,その溶鋼分析値は,表2による。受渡当事者間の協定によって,鋼材

の製品分析を行う場合,8.1によって試験を行い,表2に対する許容変動値は,JIS G 0321の表4(合金鋼

鋼材の製品分析の許容変動値)による。

3

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

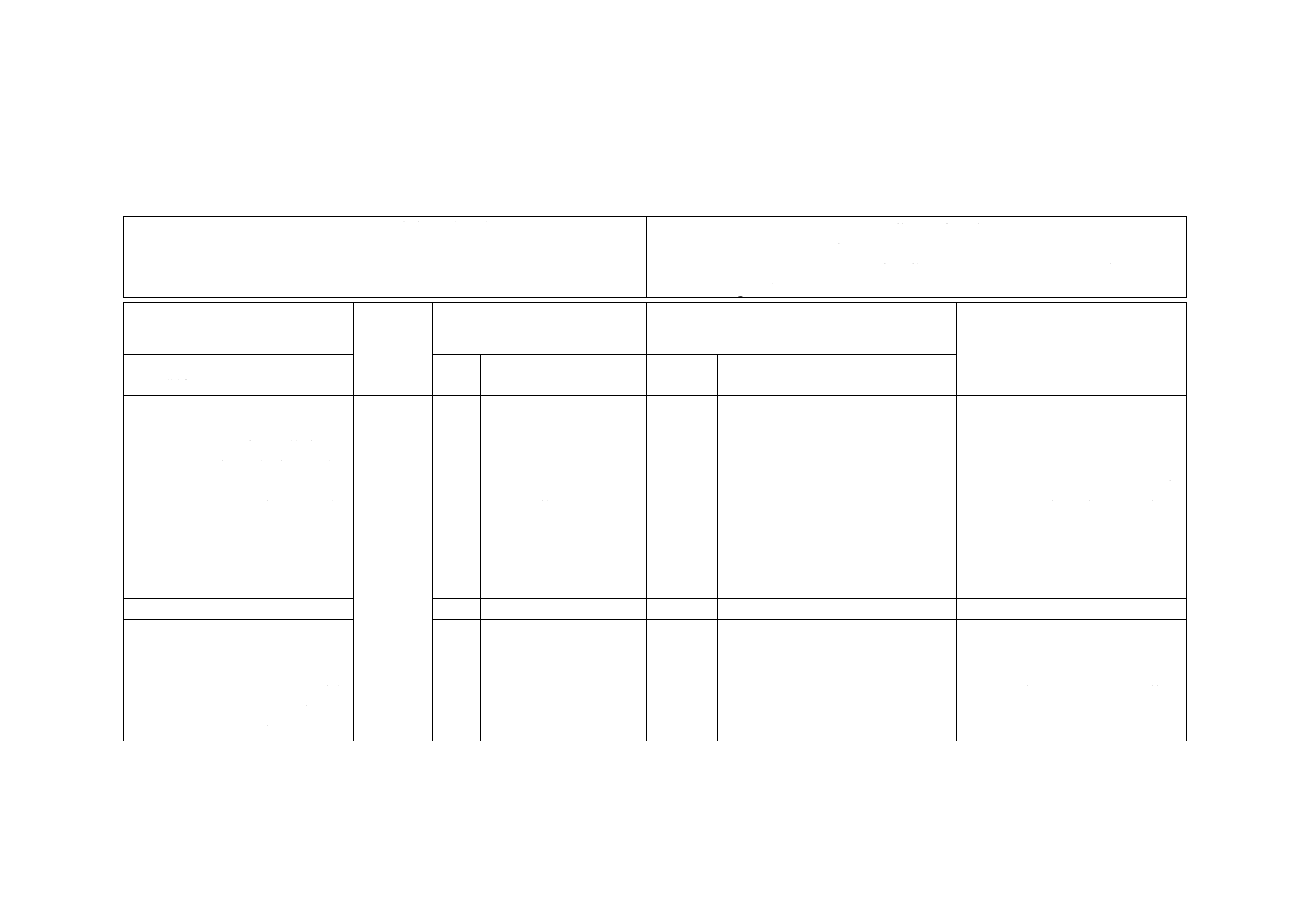

表2−化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Ni

Cr

Mo

Cu

SMn420H

0.16〜0.23 0.15〜0.35 1.15〜1.55 0.030以下 0.030以下 0.25以下 0.35以下

a)

0.30以下

SMn433H

0.29〜0.36 0.15〜0.35 1.15〜1.55 0.030以下 0.030以下 0.25以下 0.35以下

a)

0.30以下

SMn438H

0.34〜0.41 0.15〜0.35 1.30〜1.70 0.030以下 0.030以下 0.25以下 0.35以下

a)

0.30以下

SMn443H

0.39〜0.46 0.15〜0.35 1.30〜1.70 0.030以下 0.030以下 0.25以下 0.35以下

a)

0.30以下

SMnC420H 0.16〜0.23 0.15〜0.35 1.15〜1.55 0.030以下 0.030以下 0.25以下 0.35〜0.70

a)

0.30以下

SMnC443H 0.39〜0.46 0.15〜0.35 1.30〜1.70 0.030以下 0.030以下 0.25以下 0.35〜0.70

a)

0.30以下

SCr415H

0.12〜0.18 0.15〜0.35 0.55〜0.95 0.030以下 0.030以下 0.25以下 0.85〜1.25

a)

0.30以下

SCr420H

0.17〜0.23 0.15〜0.35 0.55〜0.95 0.030以下 0.030以下 0.25以下 0.85〜1.25

a)

0.30以下

SCr430H

0.27〜0.34 0.15〜0.35 0.55〜0.95 0.030以下 0.030以下 0.25以下 0.85〜1.25

a)

0.30以下

SCr435H

0.32〜0.39 0.15〜0.35 0.55〜0.95 0.030以下 0.030以下 0.25以下 0.85〜1.25

a)

0.30以下

SCr440H

0.37〜0.44 0.15〜0.35 0.55〜0.95 0.030以下 0.030以下 0.25以下 0.85〜1.25

a)

0.30以下

SCM415H

0.12〜0.18 0.15〜0.35 0.55〜0.95 0.030以下 0.030以下 0.25以下 0.85〜1.25 0.15〜0.30 0.30以下

SCM418H

0.15〜0.21 0.15〜0.35 0.55〜0.95 0.030以下 0.030以下 0.25以下 0.85〜1.25 0.15〜0.30 0.30以下

SCM420H

0.17〜0.23 0.15〜0.35 0.55〜0.95 0.030以下 0.030以下 0.25以下 0.85〜1.25 0.15〜0.30 0.30以下

SCM425H

0.23〜0.28 0.15〜0.35 0.55〜0.95 0.030以下 0.030以下 0.25以下 0.85〜1.25 0.15〜0.30 0.30以下

SCM435H

0.32〜0.39 0.15〜0.35 0.55〜0.95 0.030以下 0.030以下 0.25以下 0.85〜1.25 0.15〜0.35 0.30以下

SCM440H

0.37〜0.44 0.15〜0.35 0.55〜0.95 0.030以下 0.030以下 0.25以下 0.85〜1.25 0.15〜0.35 0.30以下

SCM445H

0.42〜0.49 0.15〜0.35 0.55〜0.95 0.030以下 0.030以下 0.25以下 0.85〜1.25 0.15〜0.35 0.30以下

SCM822H

0.19〜0.25 0.15〜0.35 0.55〜0.95 0.030以下 0.030以下 0.25以下 0.85〜1.25 0.35〜0.45 0.30以下

SNC415H

0.11〜0.18 0.15〜0.35 0.30〜0.70 0.030以下 0.030以下 1.95〜2.50 0.20〜0.55

a)

0.30以下

SNC631H

0.26〜0.35 0.15〜0.35 0.30〜0.70 0.030以下 0.030以下 2.45〜3.00 0.55〜1.05

a)

0.30以下

SNC815H

0.11〜0.18 0.15〜0.35 0.30〜0.70 0.030以下 0.030以下 2.95〜3.50 0.55〜1.05

a)

0.30以下

SNCM220H 0.17〜0.23 0.15〜0.35 0.60〜0.95 0.030以下 0.030以下 0.35〜0.75 0.35〜0.65 0.15〜0.30 0.30以下

SNCM420H 0.17〜0.23 0.15〜0.35 0.40〜0.70 0.030以下 0.030以下 1.55〜2.00 0.35〜0.65 0.15〜0.30 0.30以下

この表に規定されていない元素は,溶鋼を仕上げる目的以外に意図的に添加してはならない。

注a) 意図的に添加してはならない。

6

鋼質

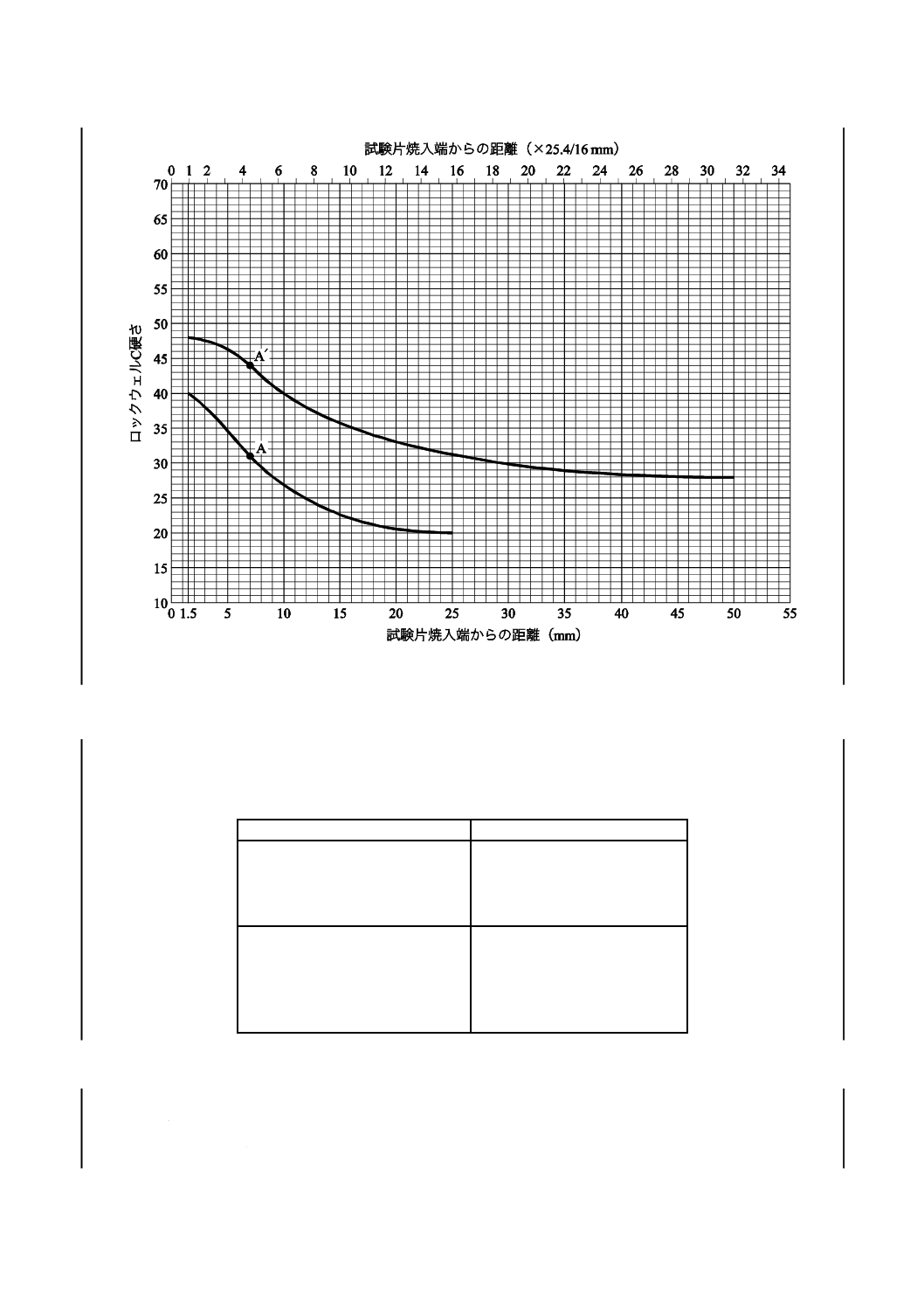

6.1

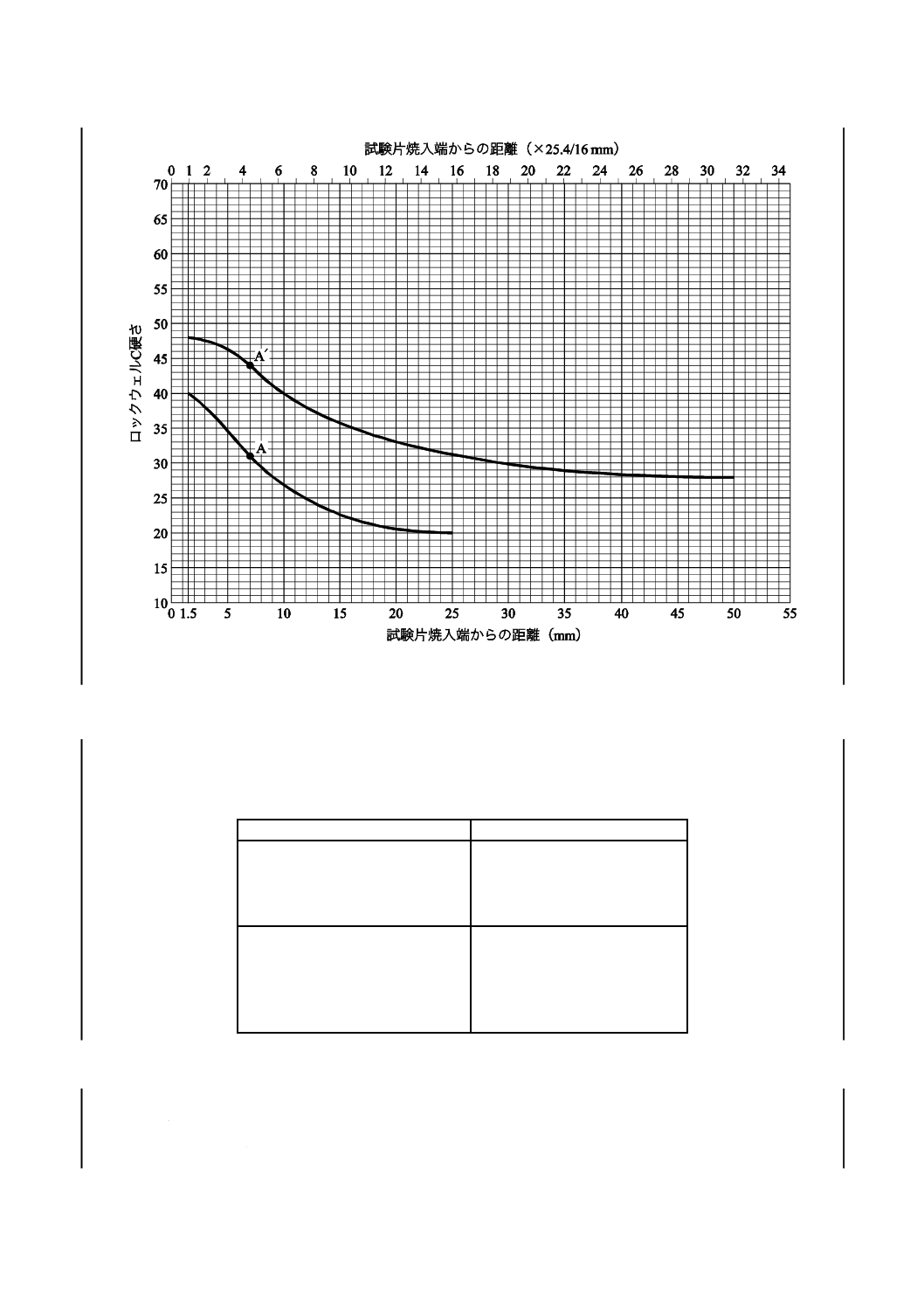

焼入性

焼入性は,次による。

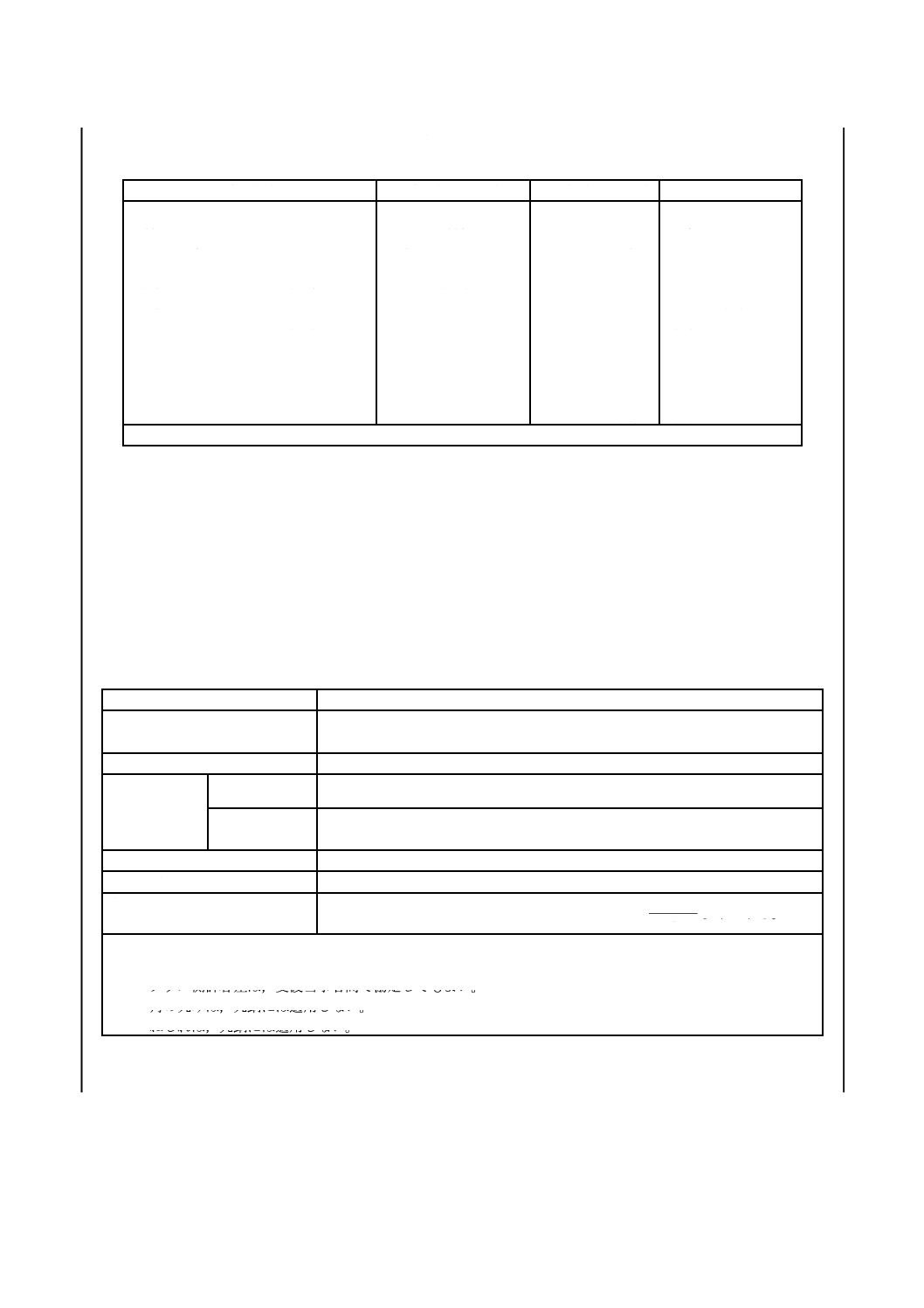

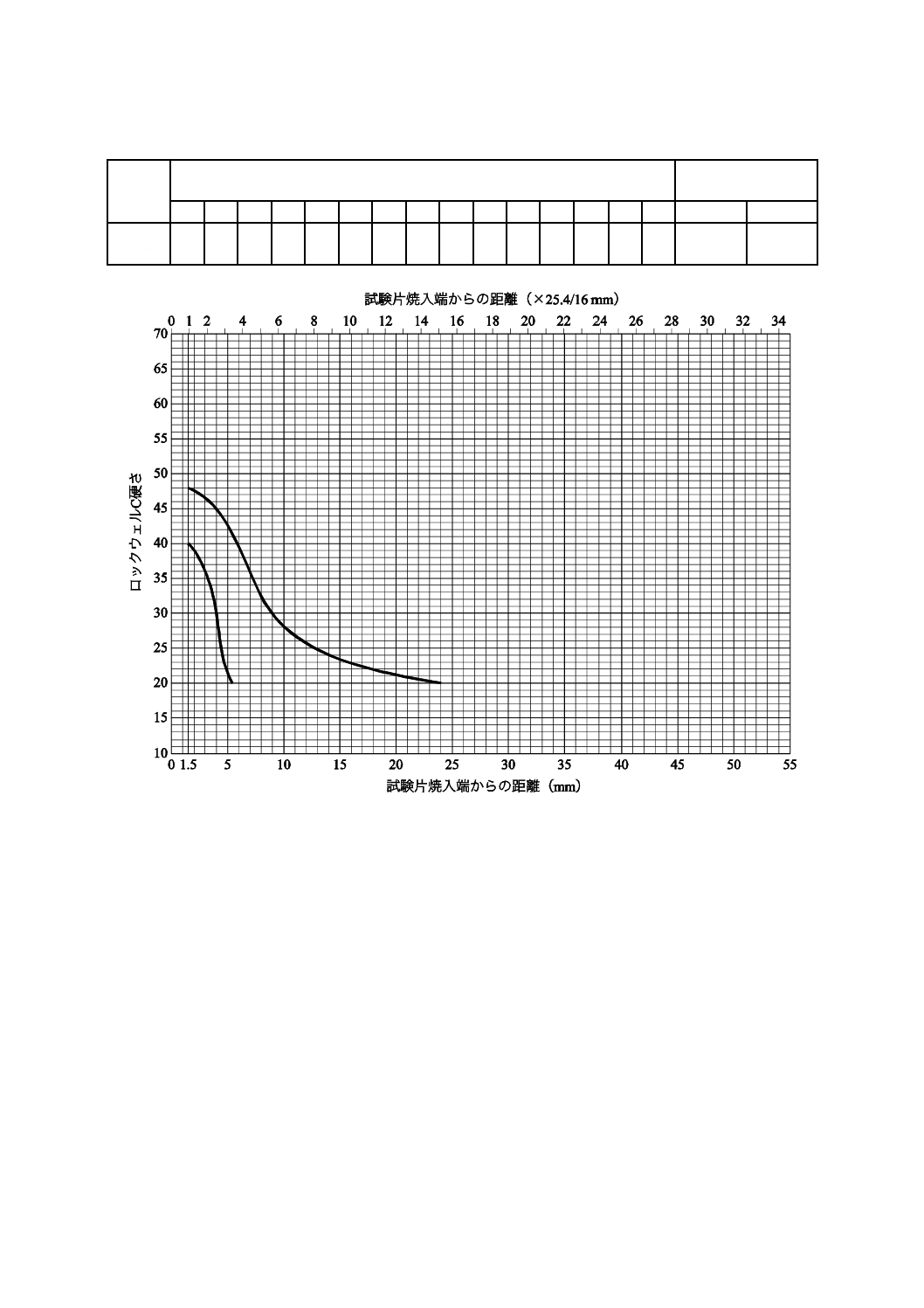

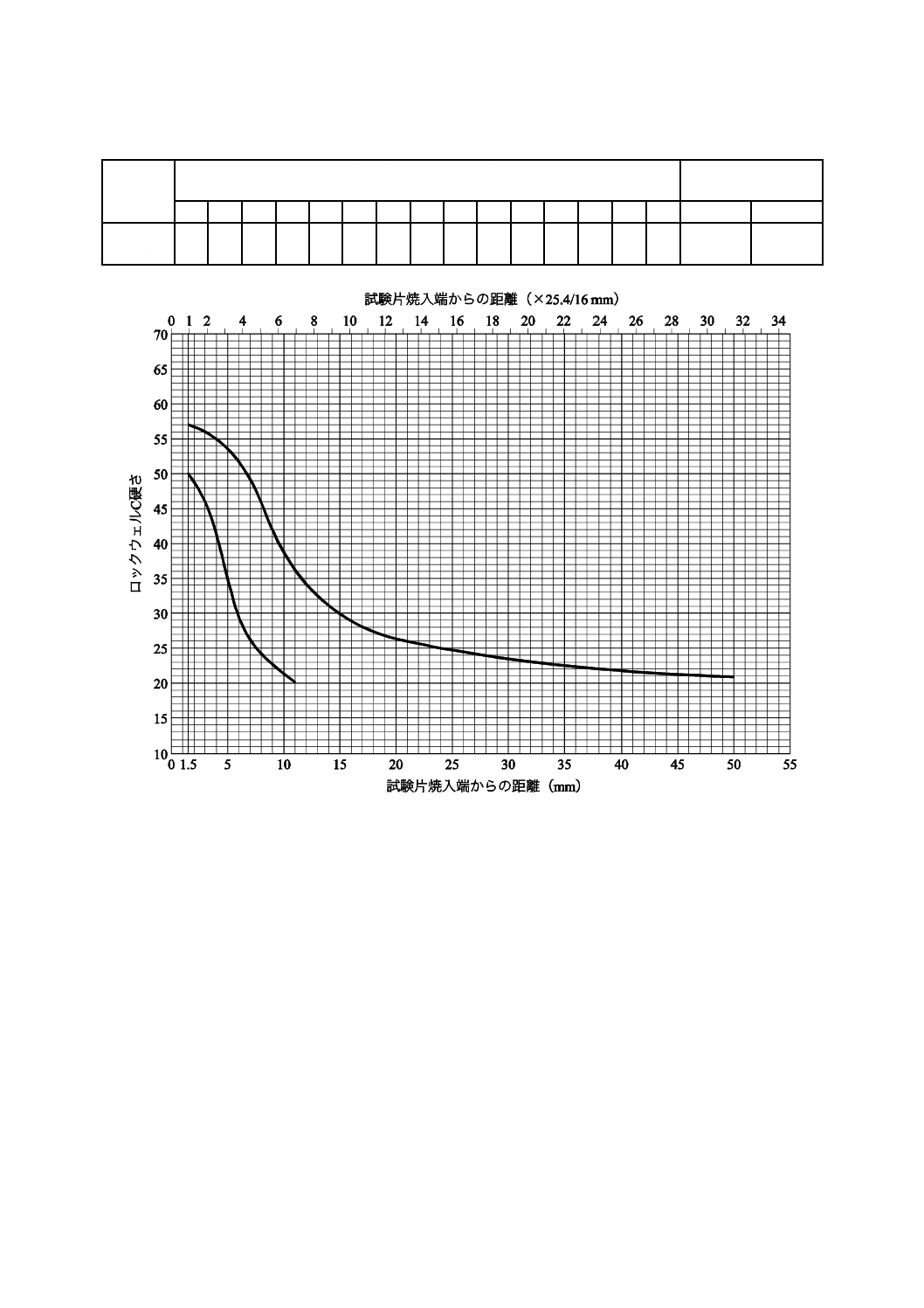

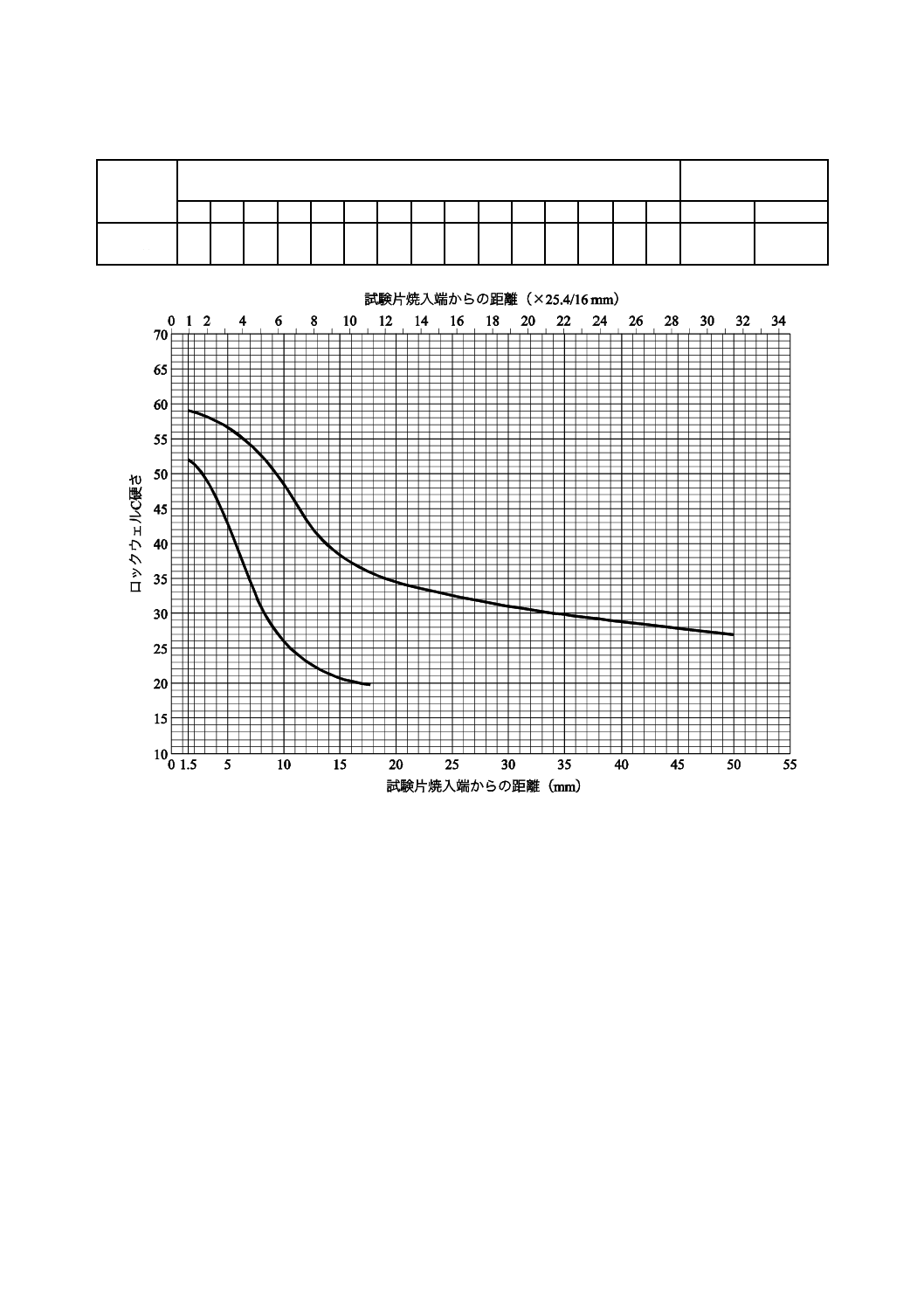

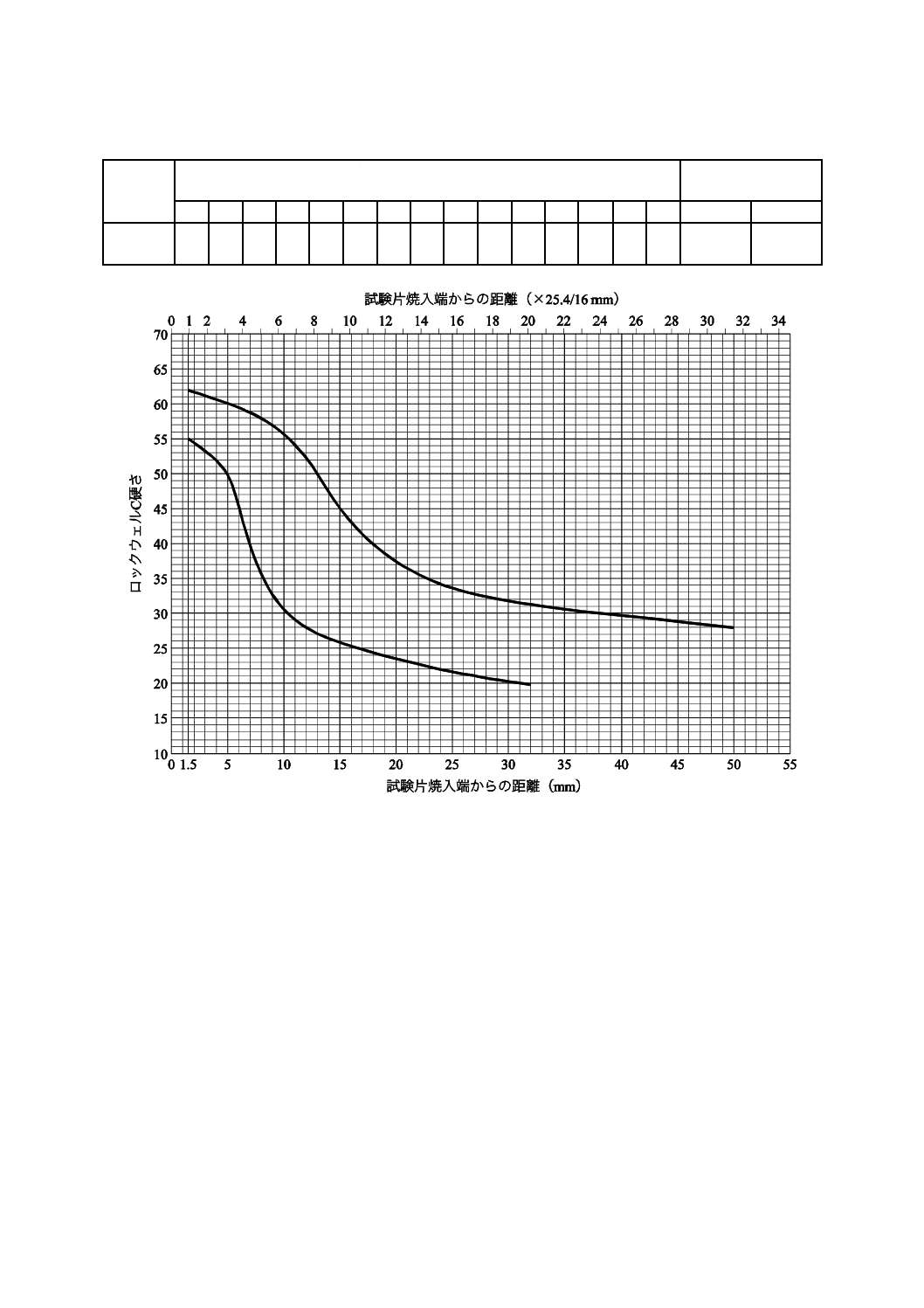

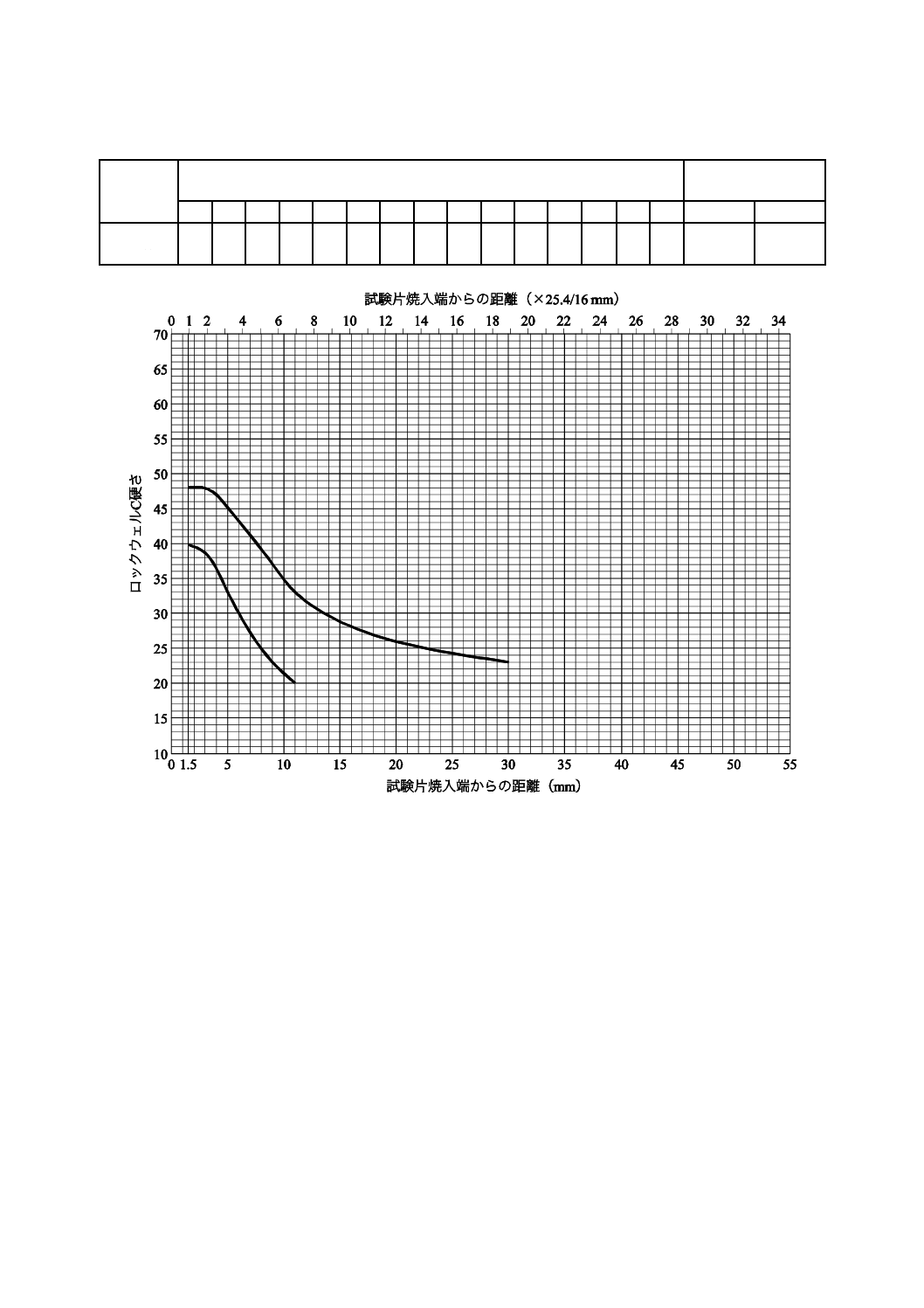

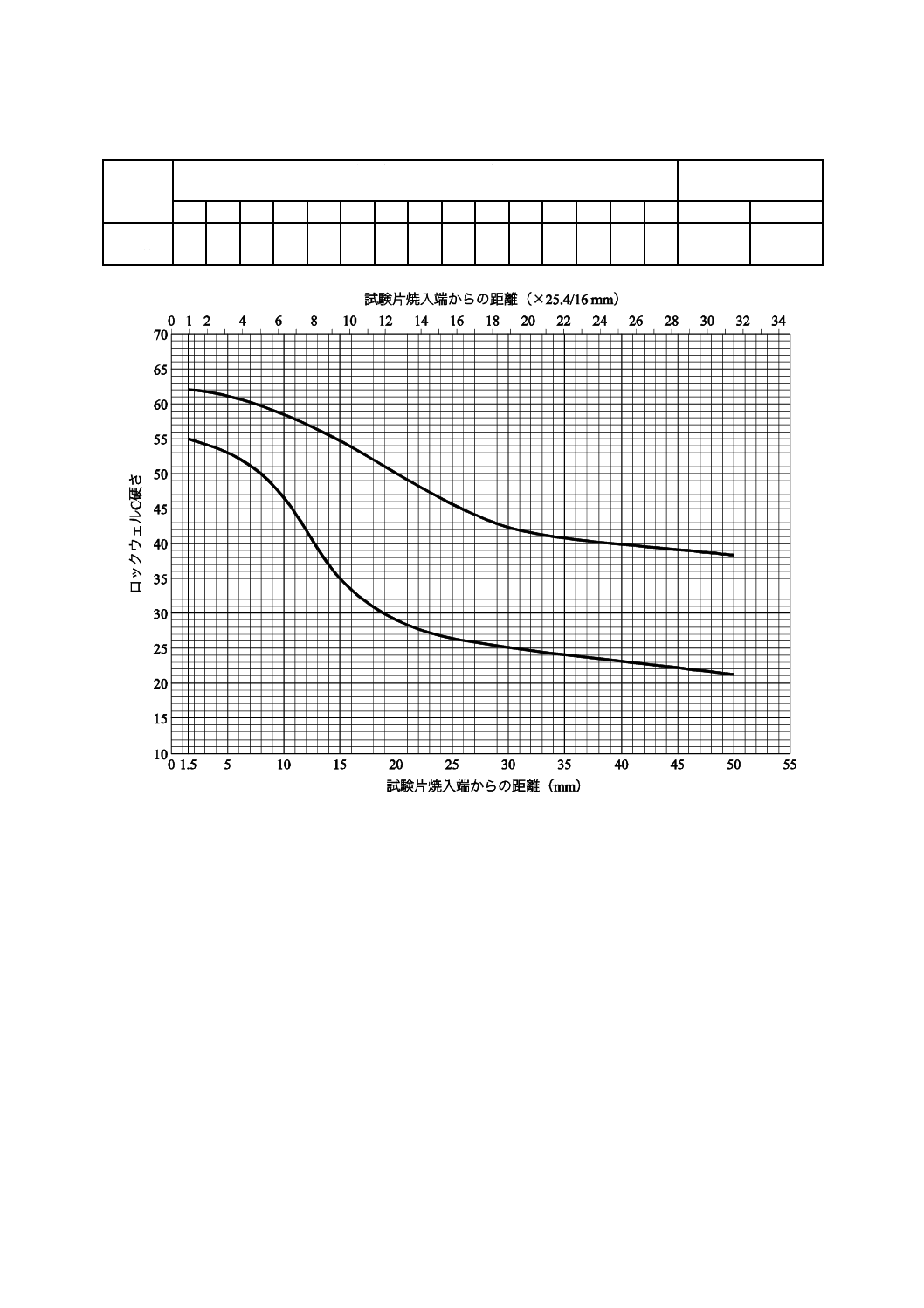

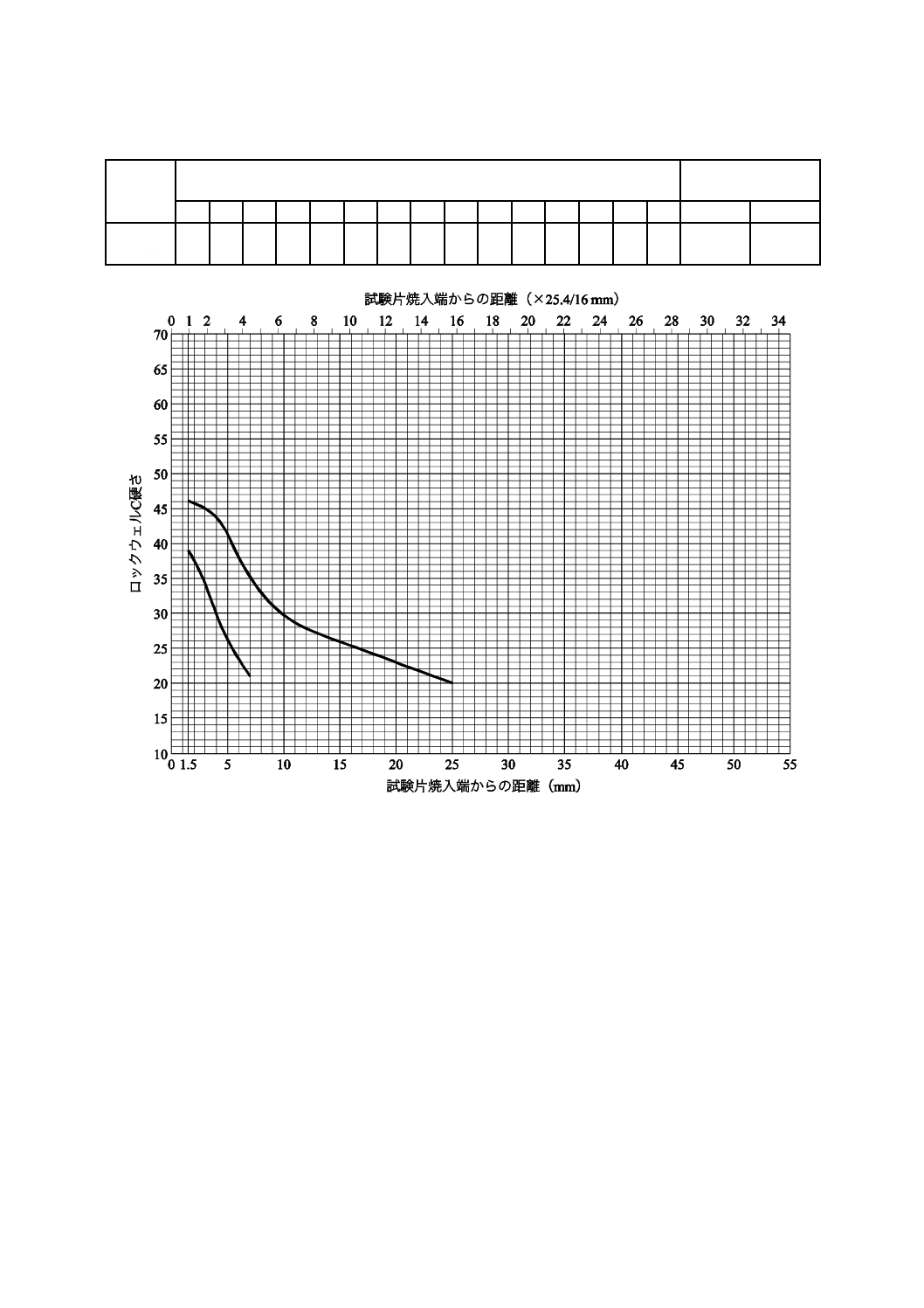

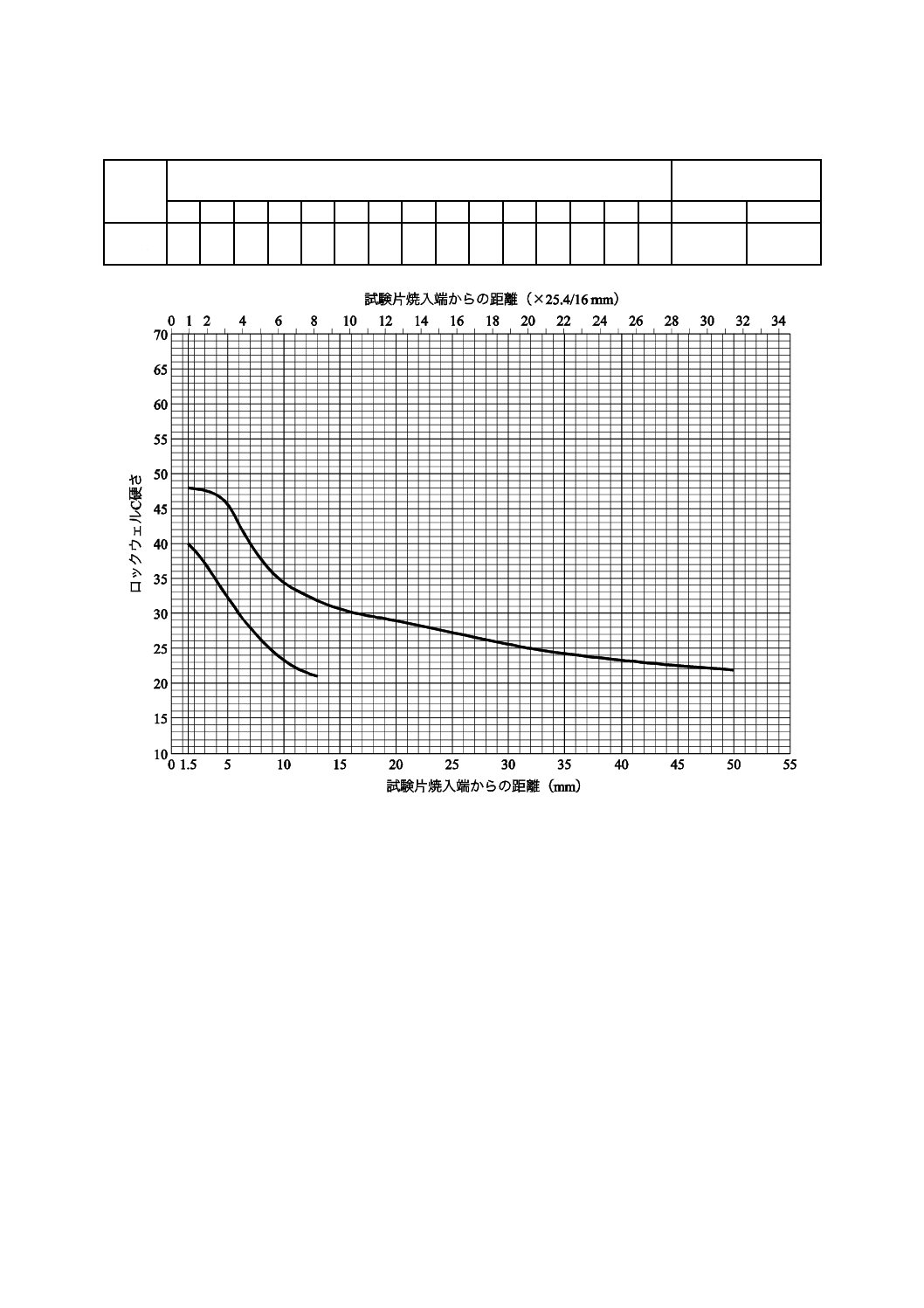

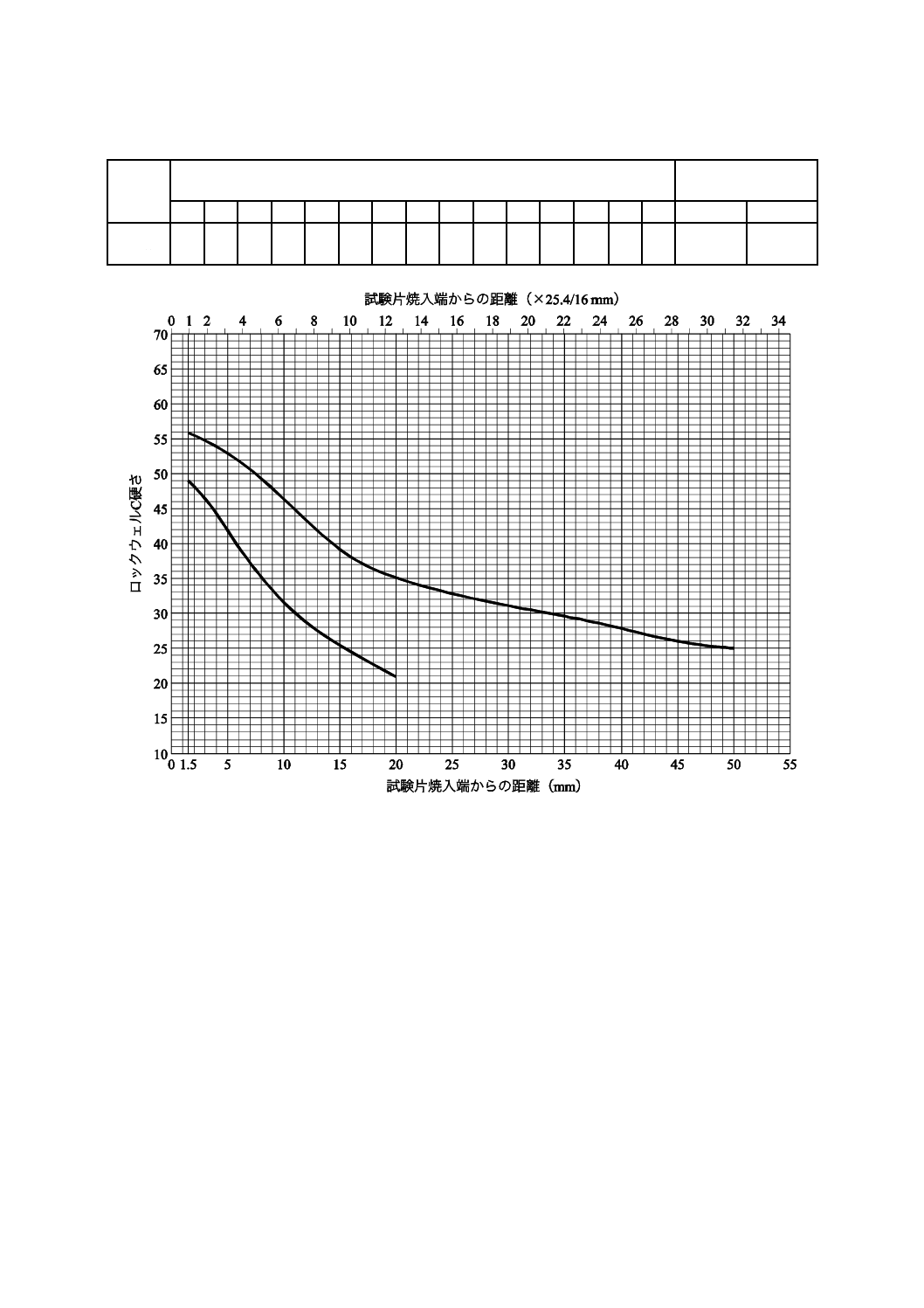

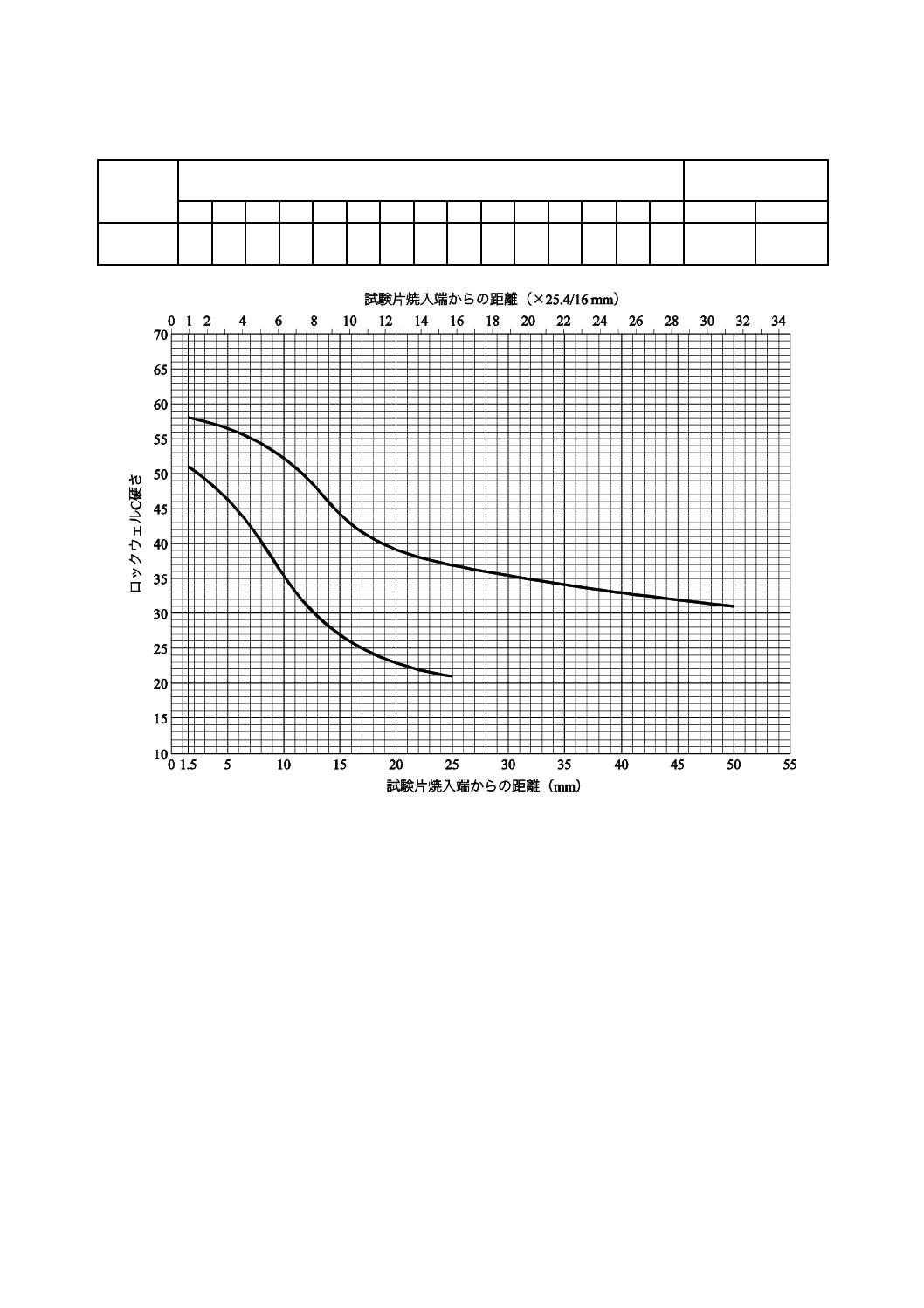

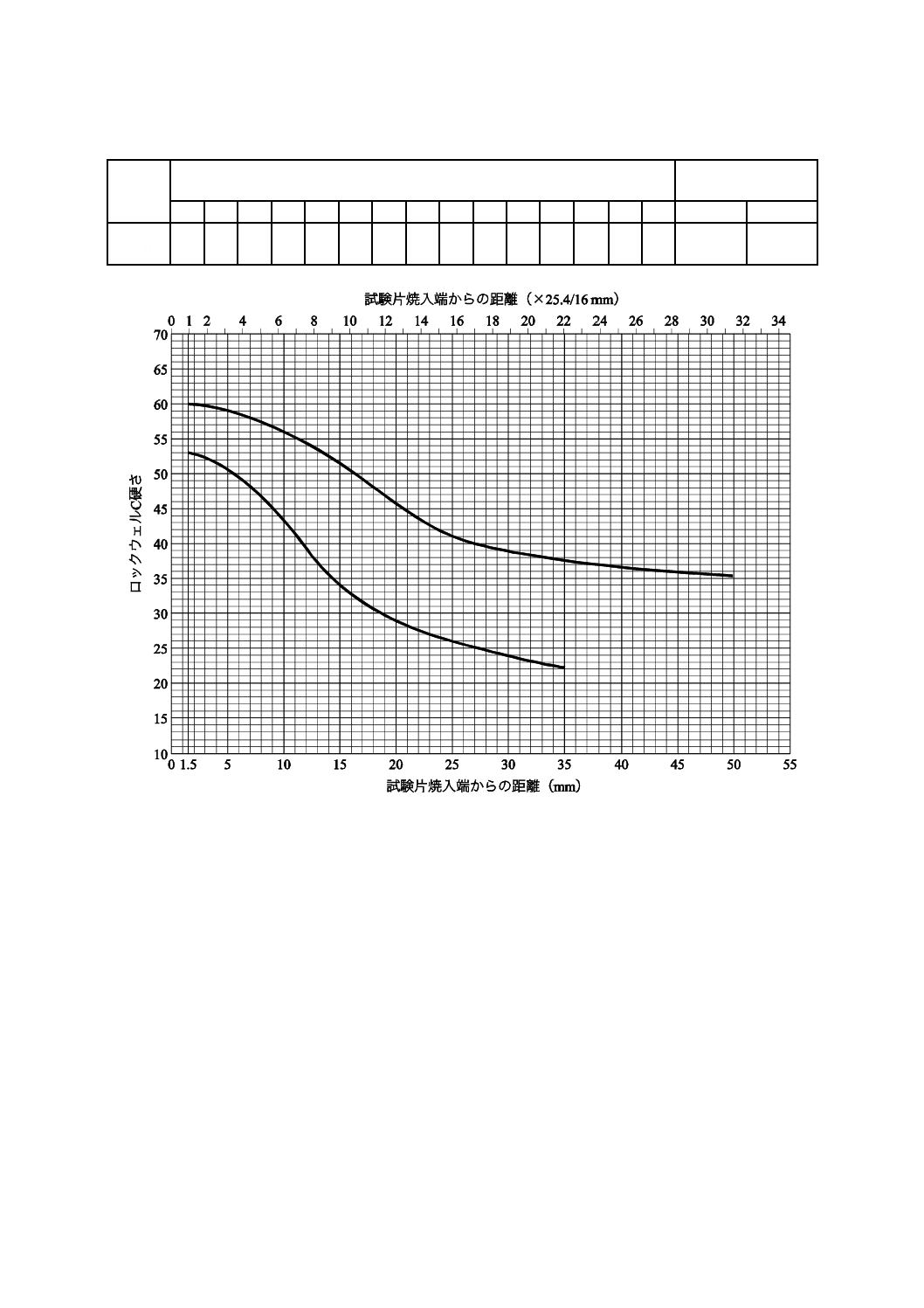

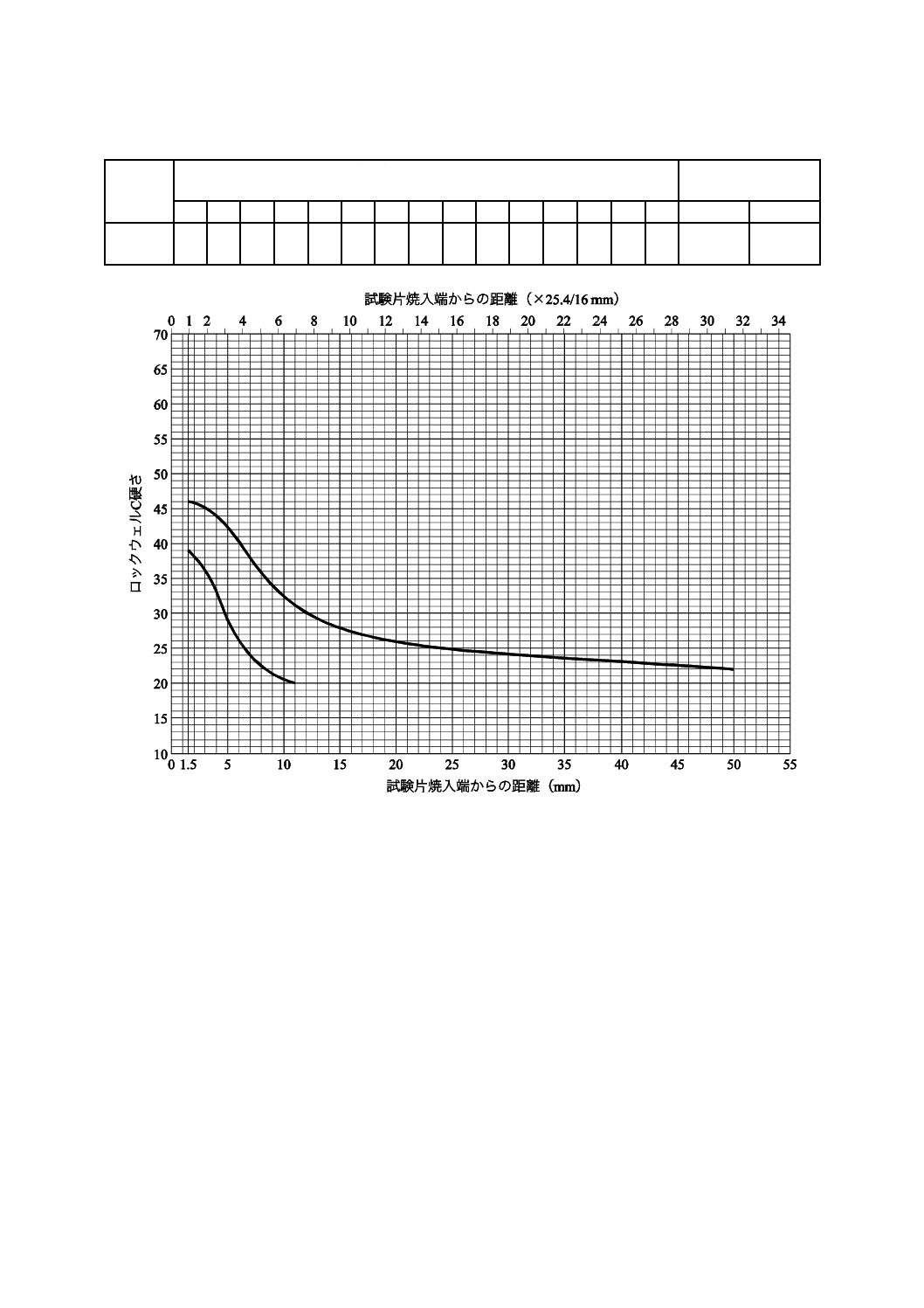

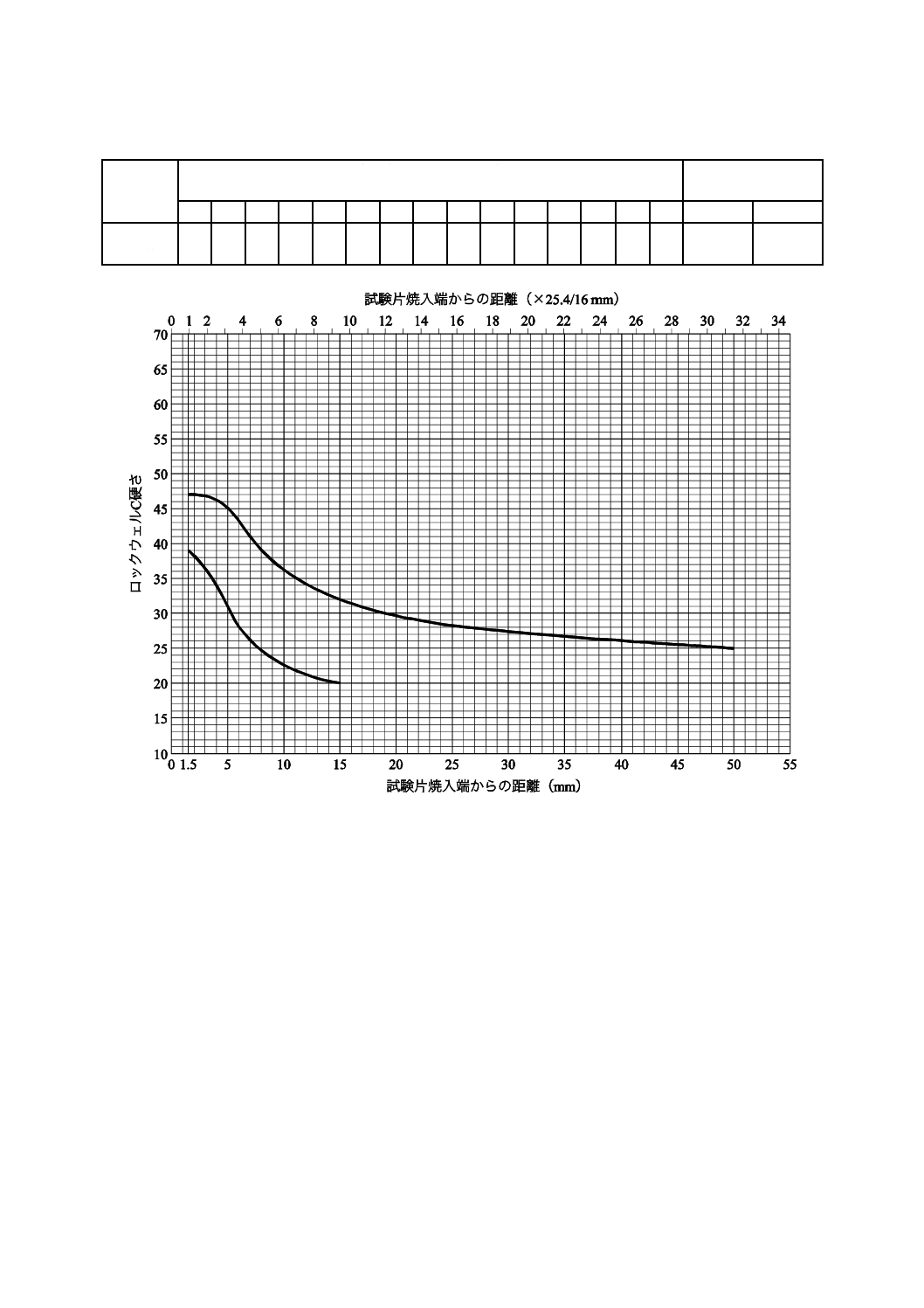

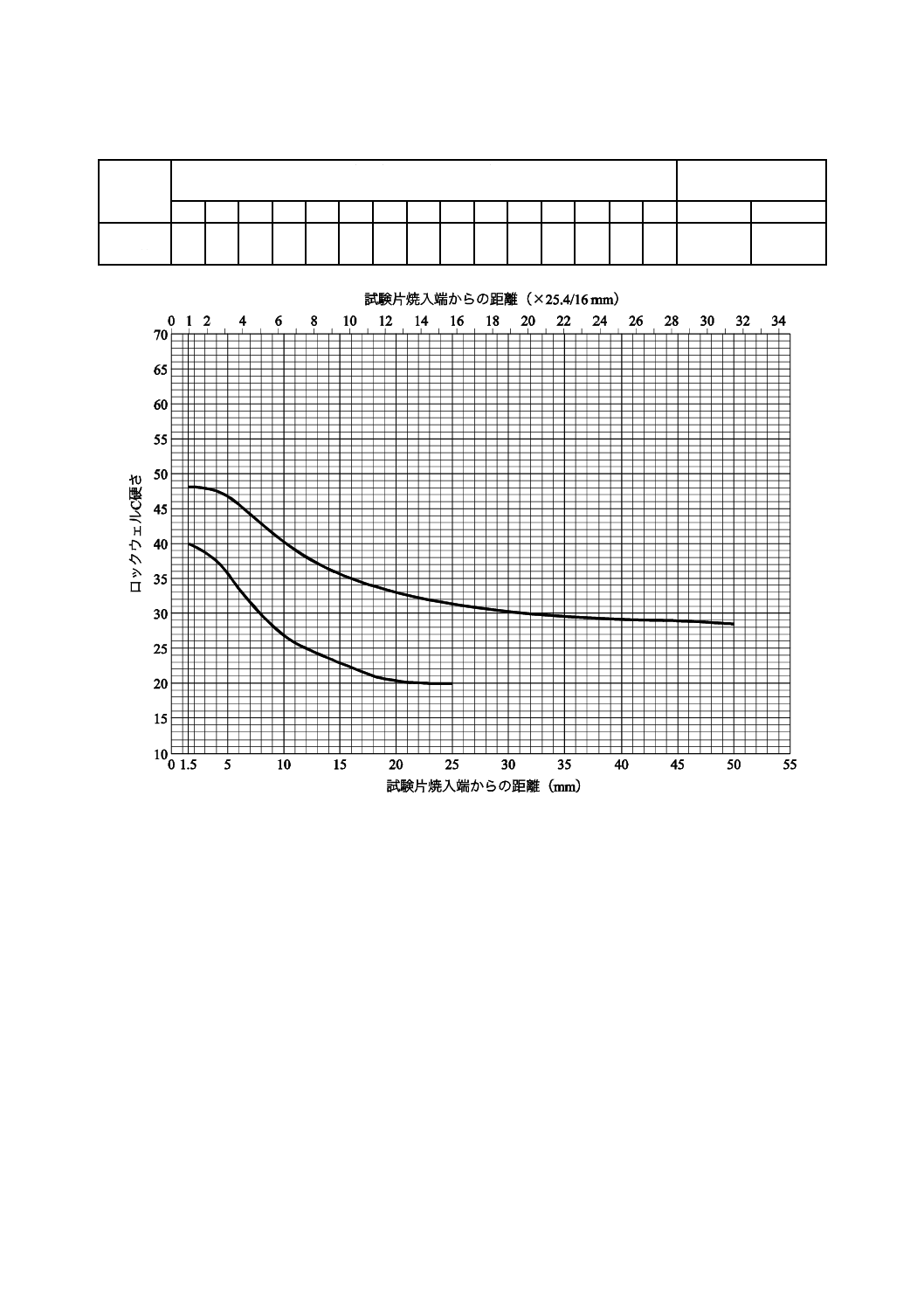

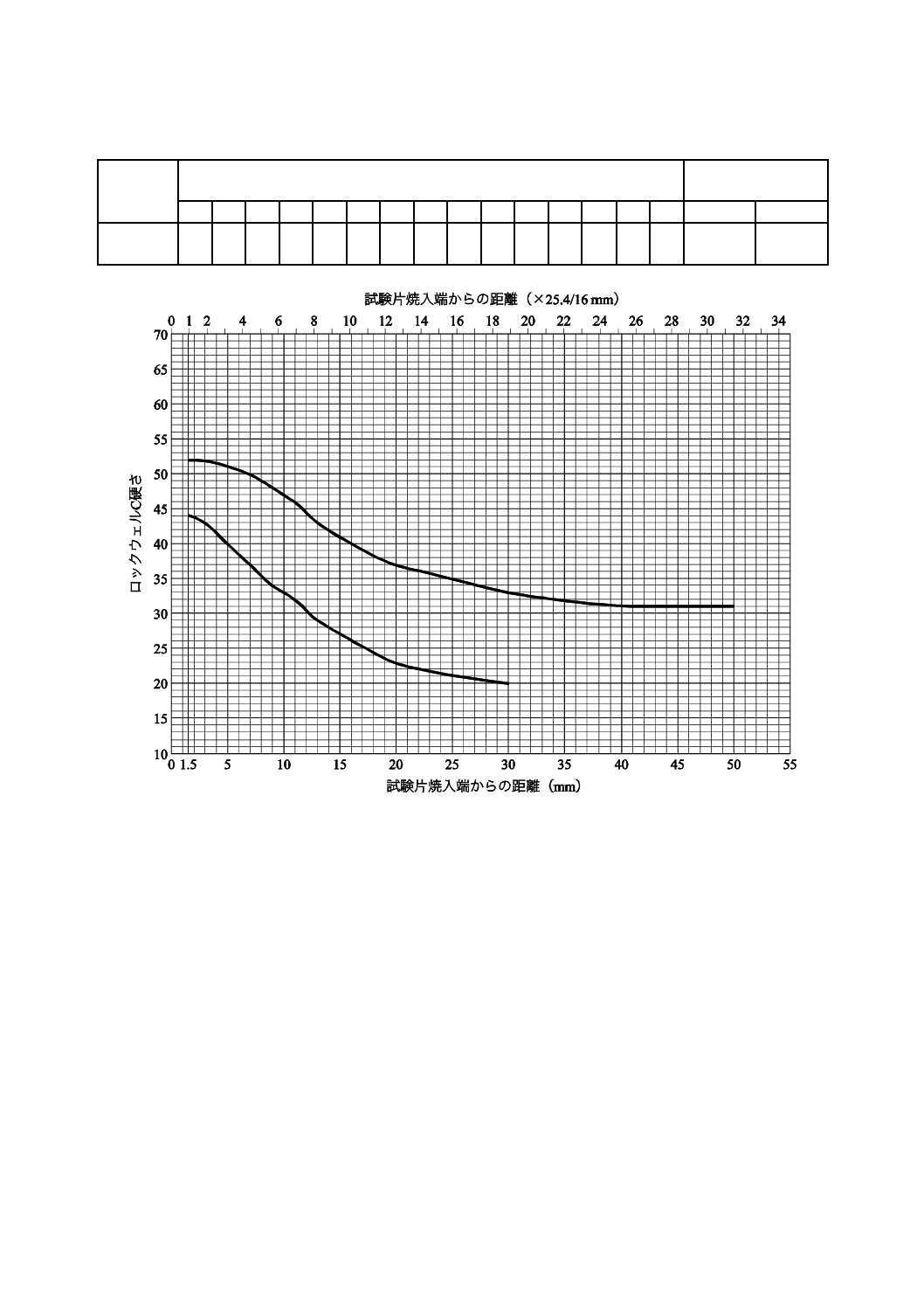

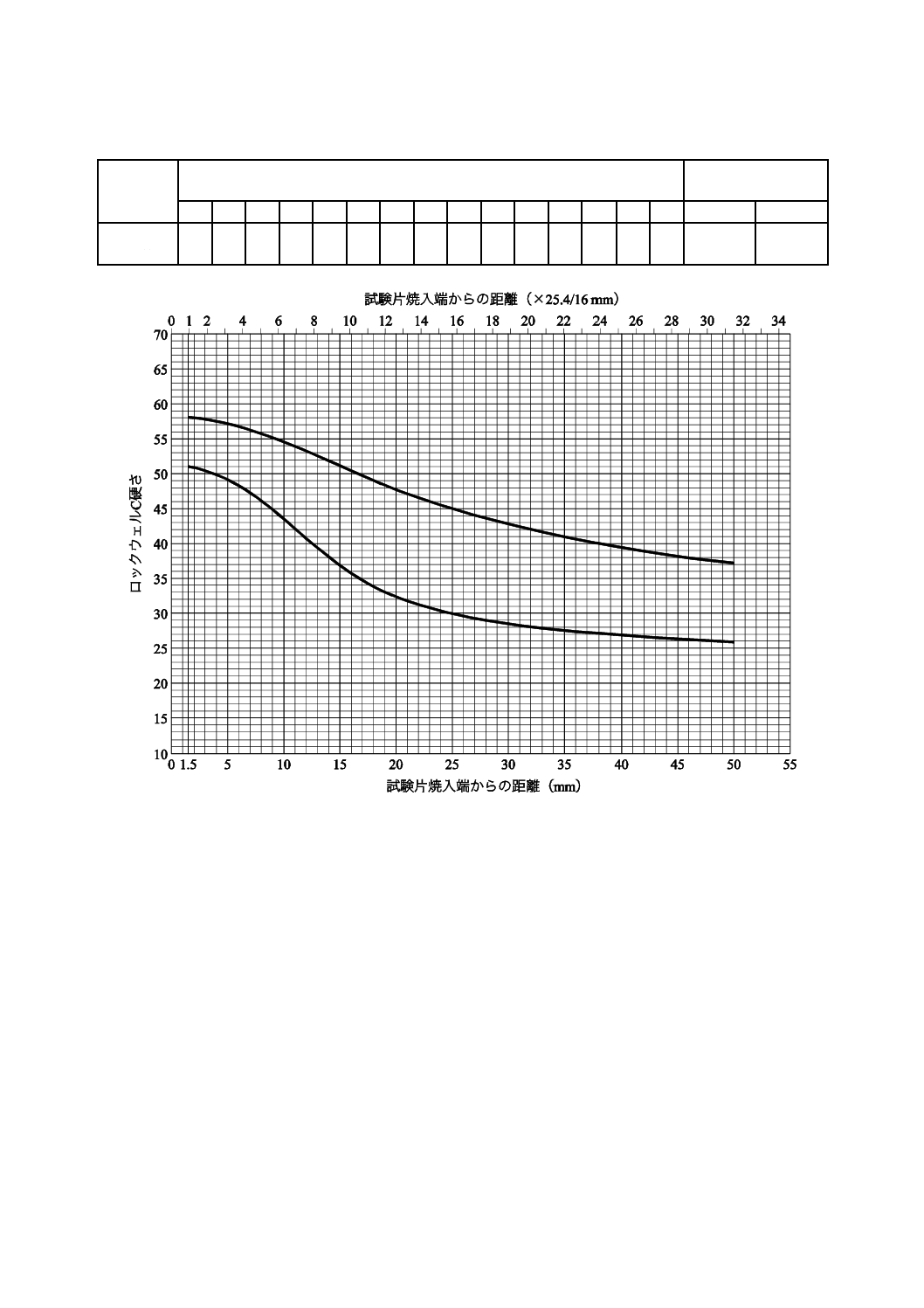

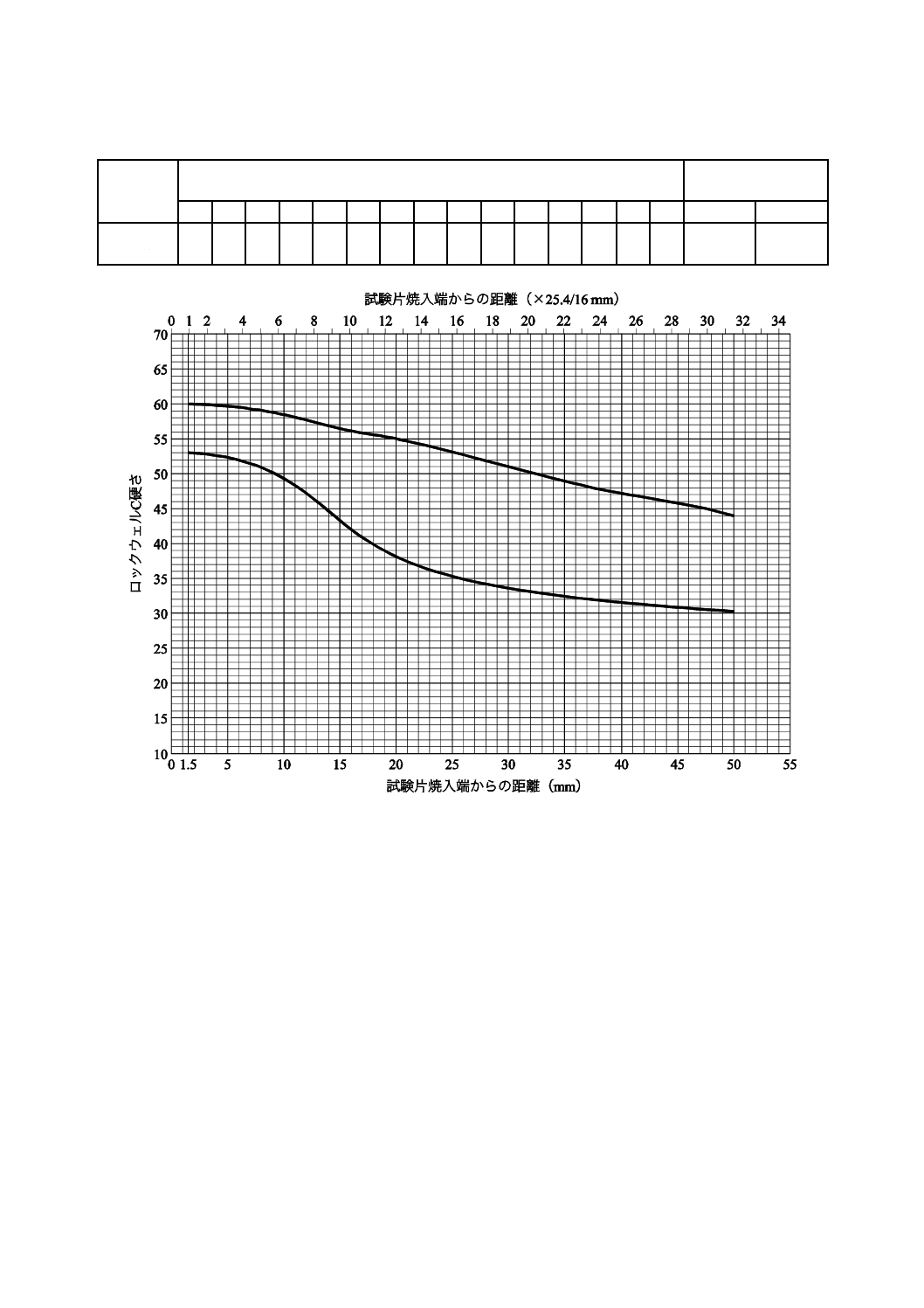

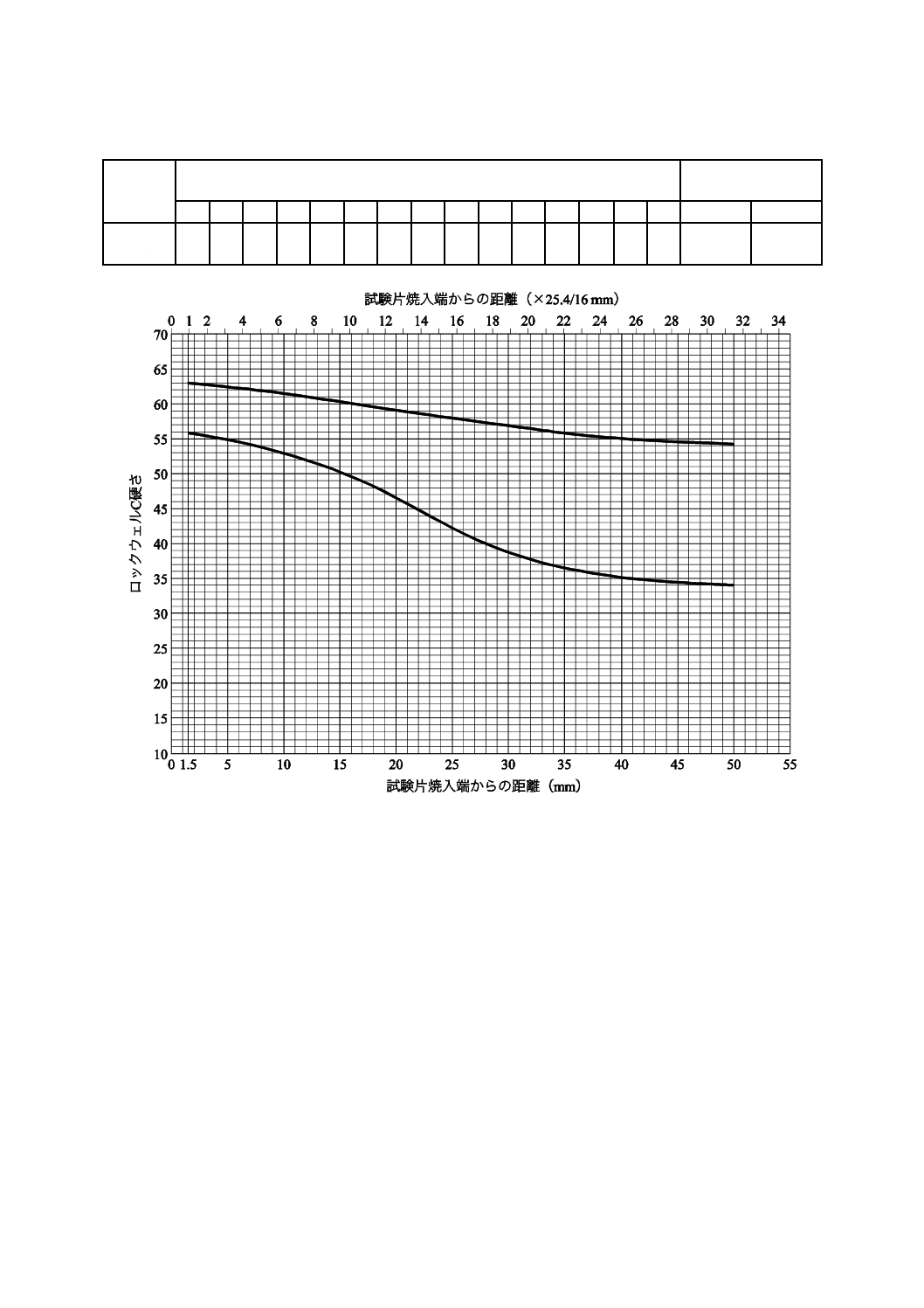

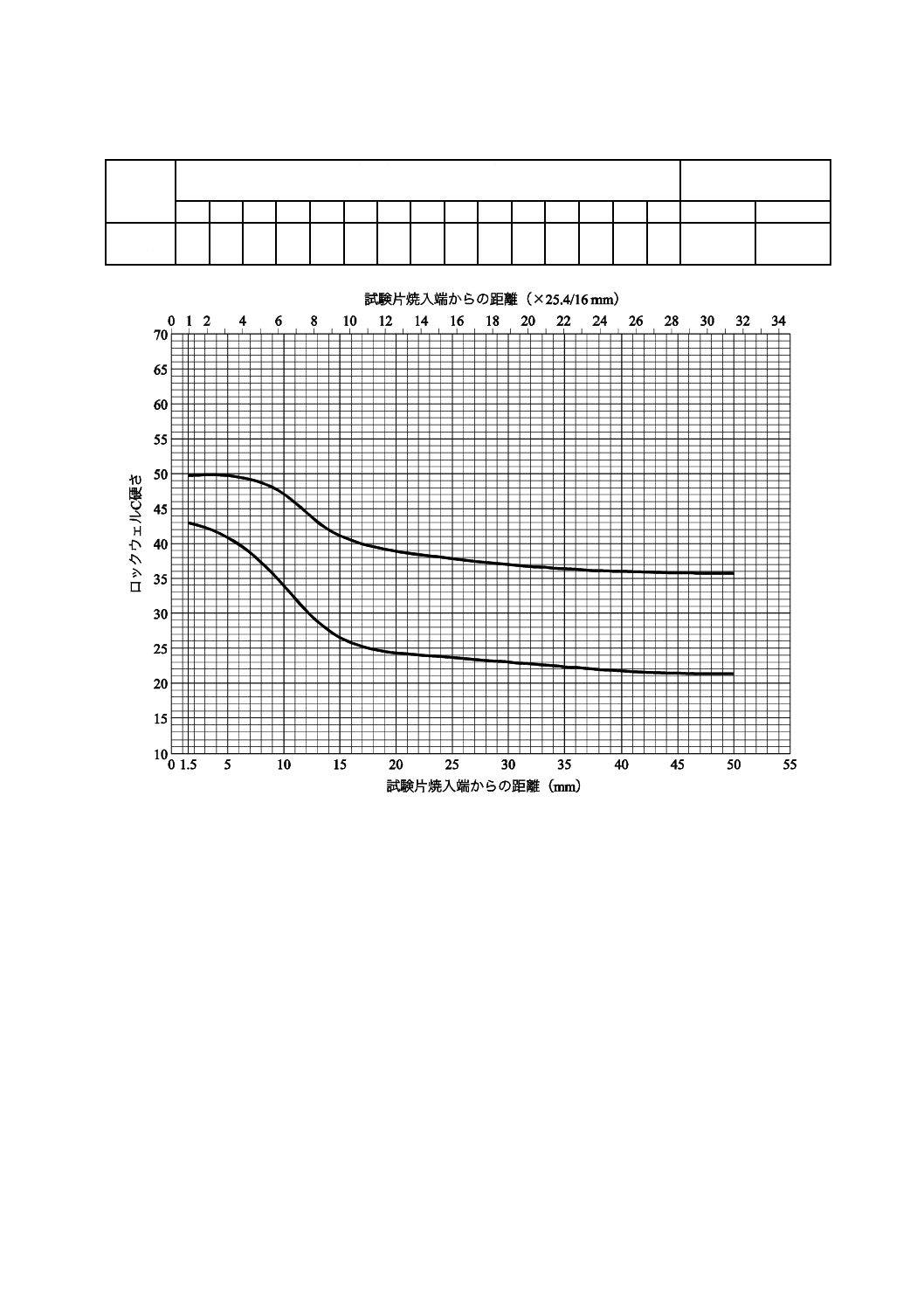

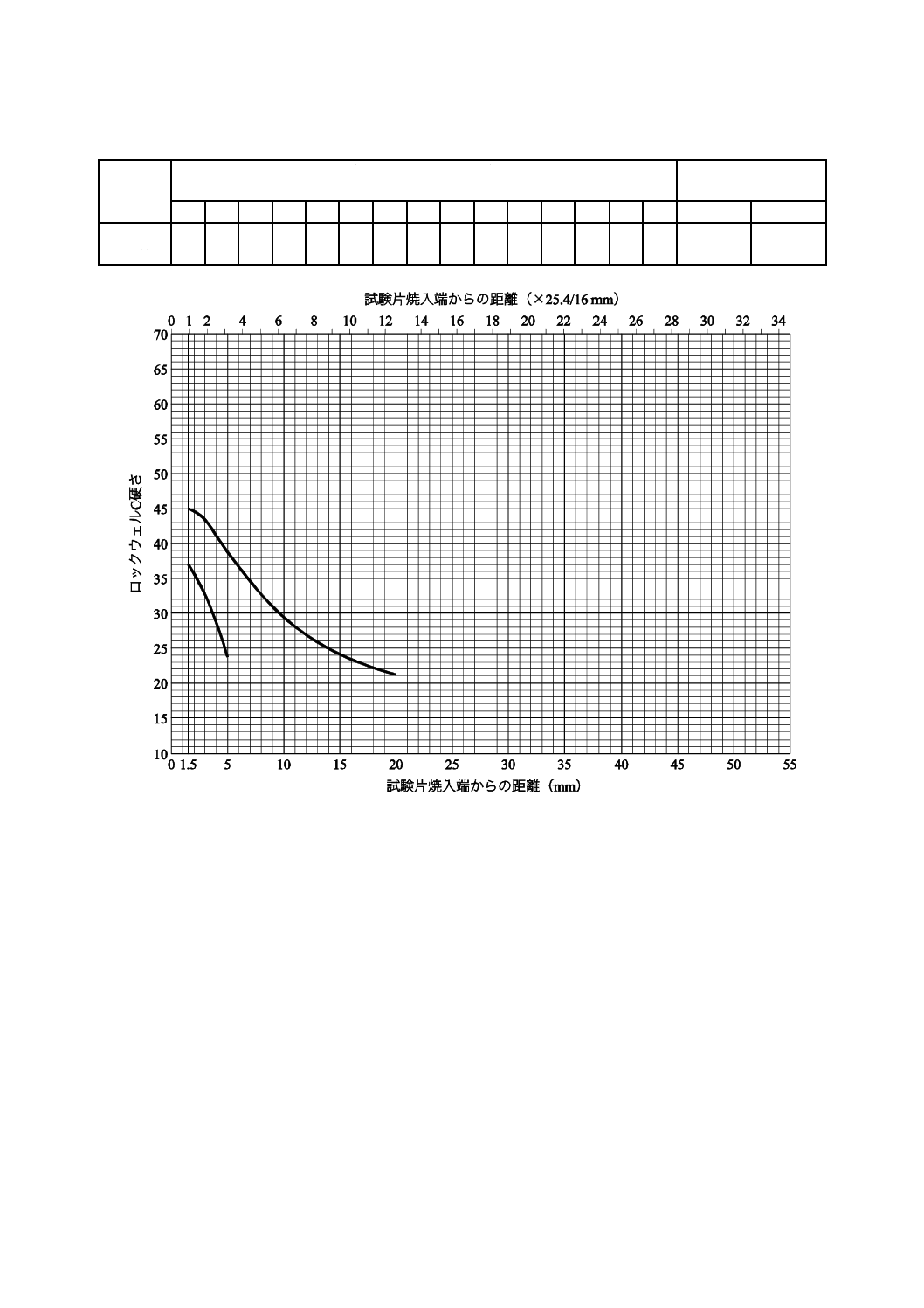

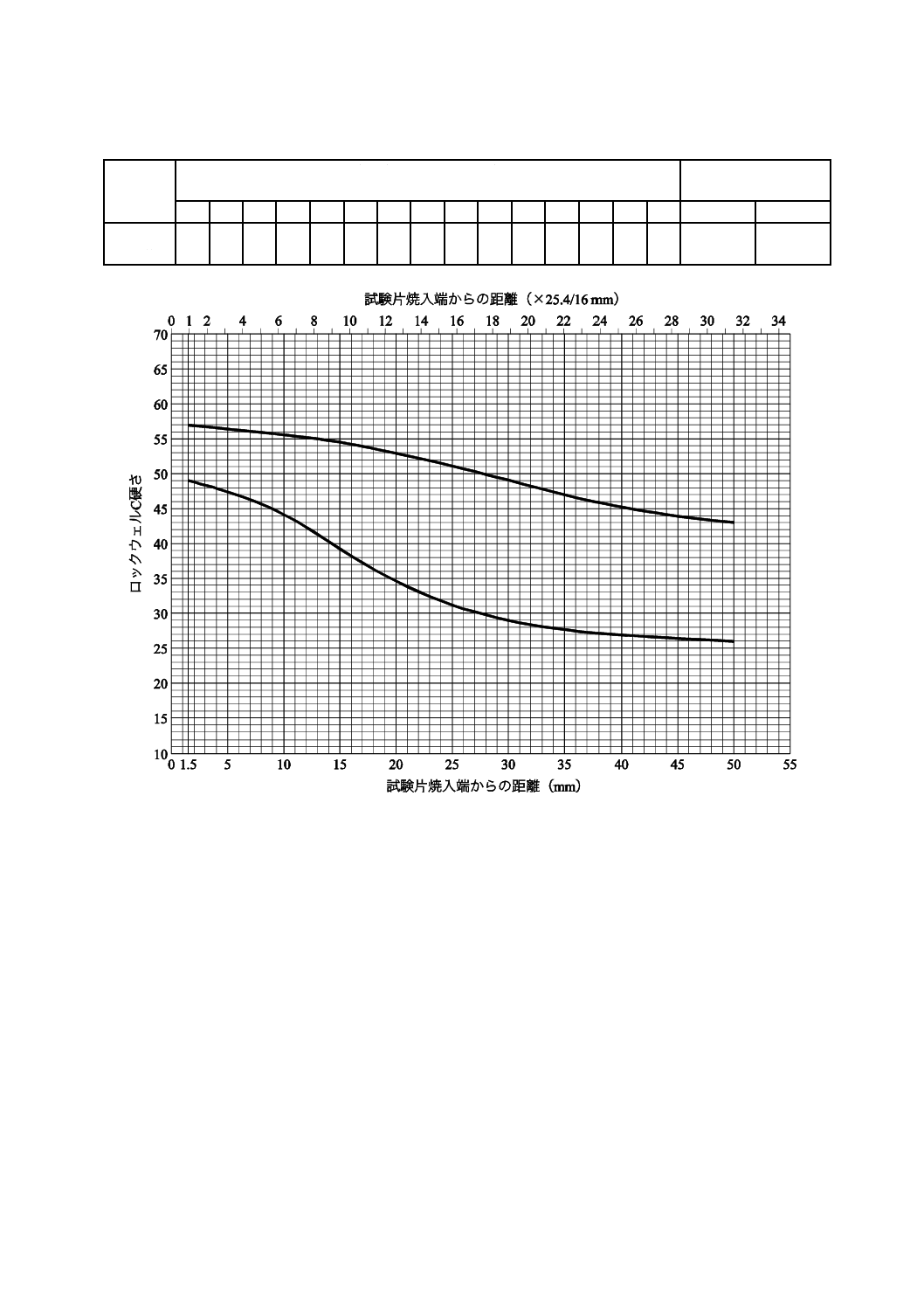

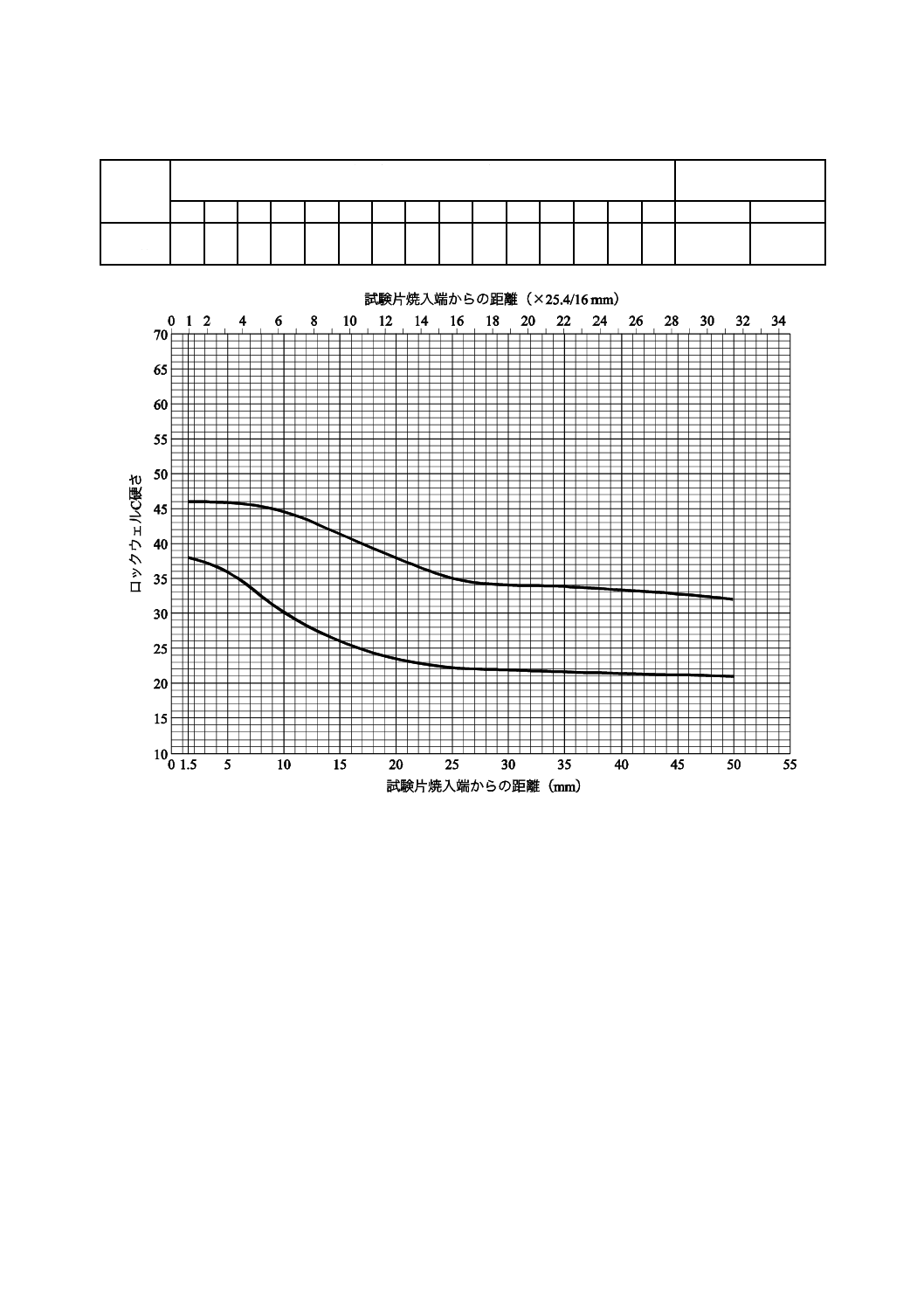

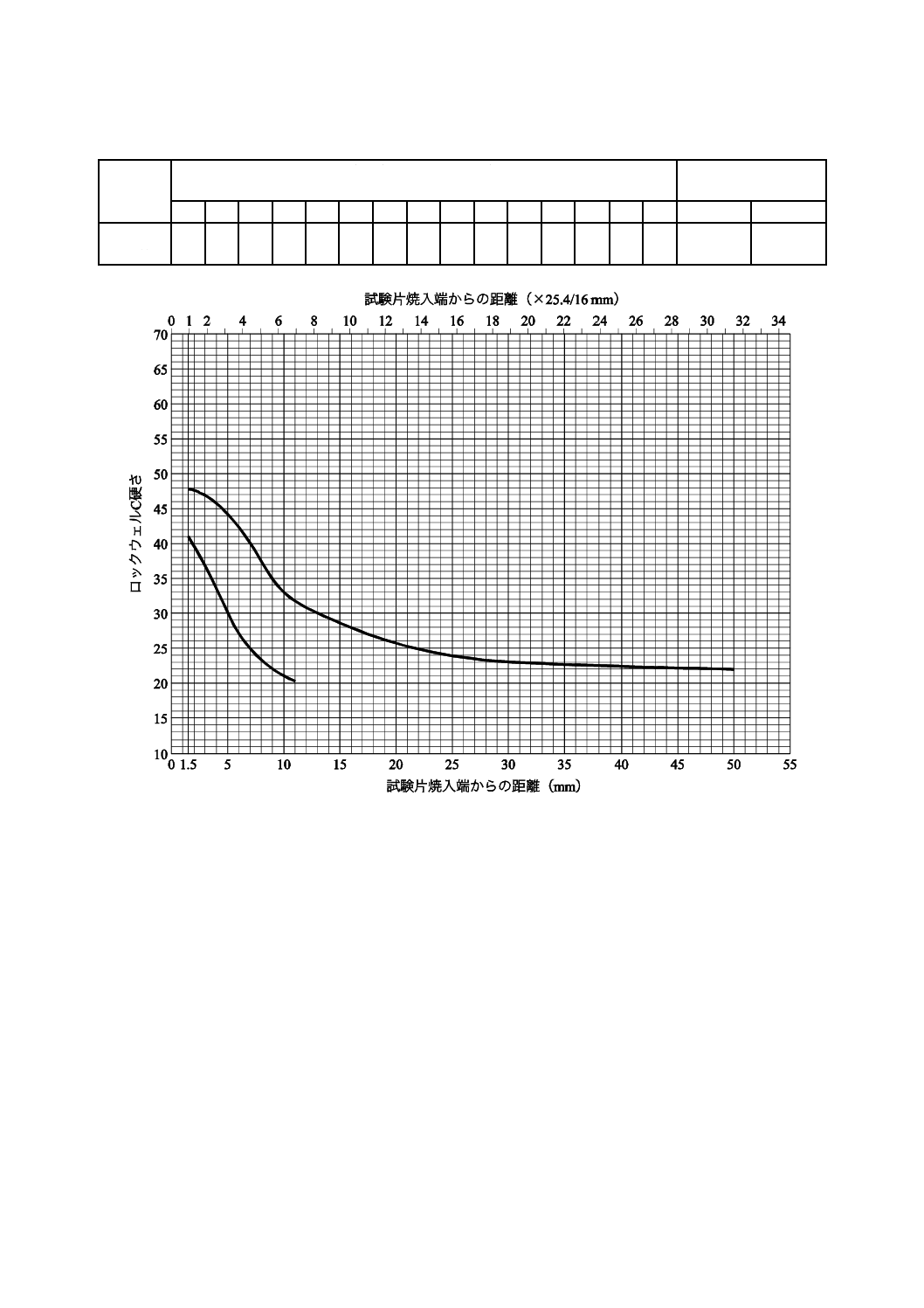

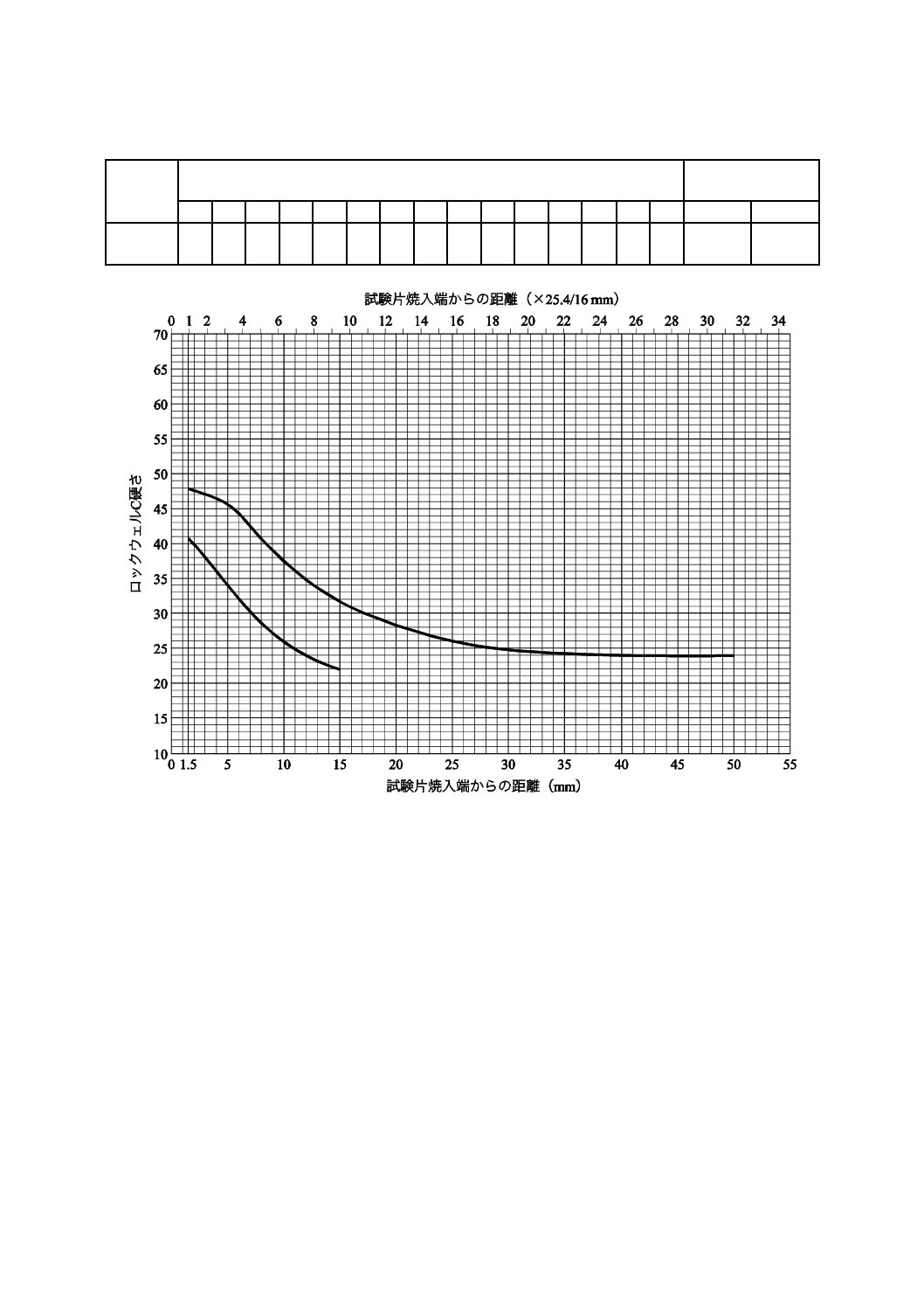

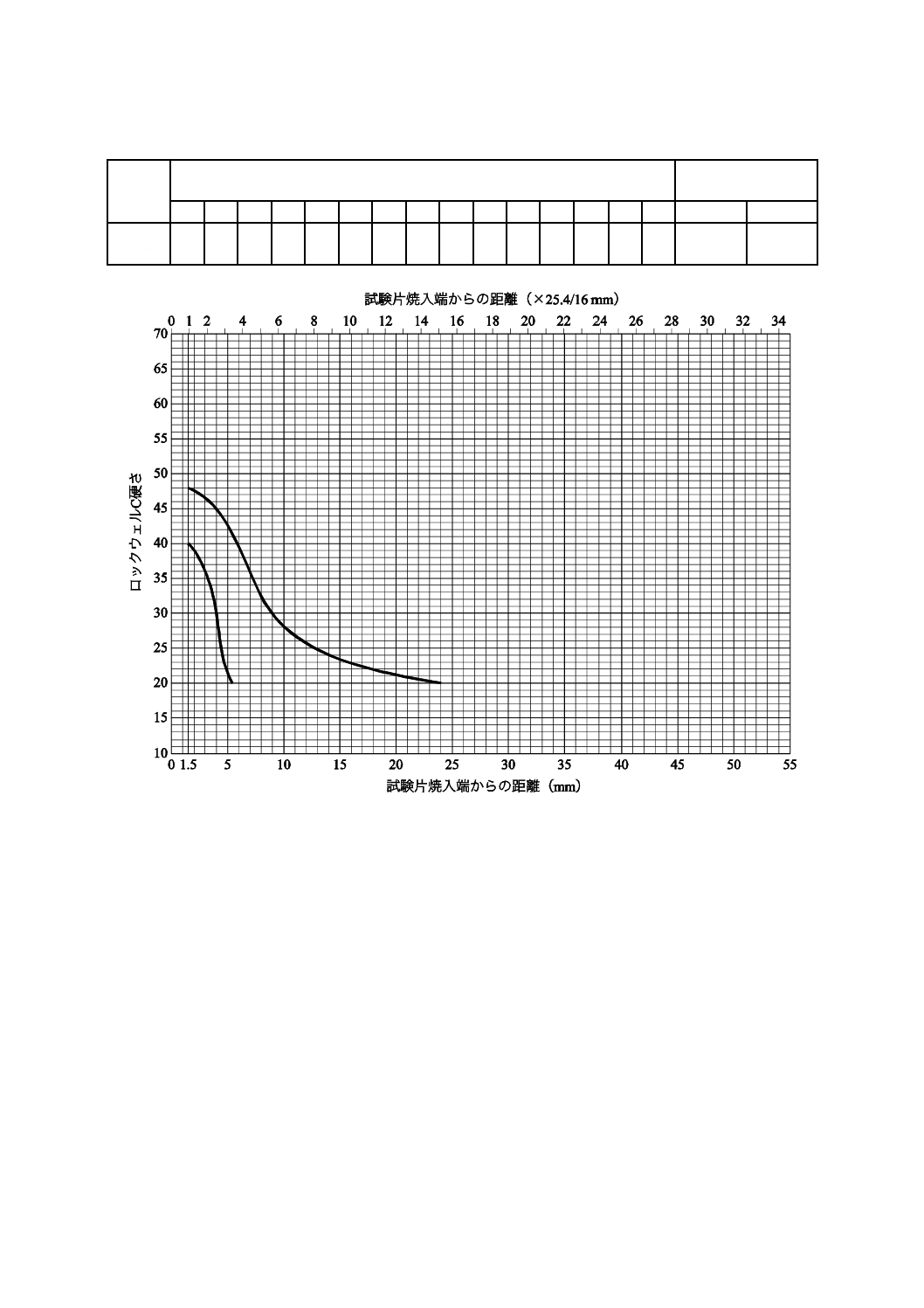

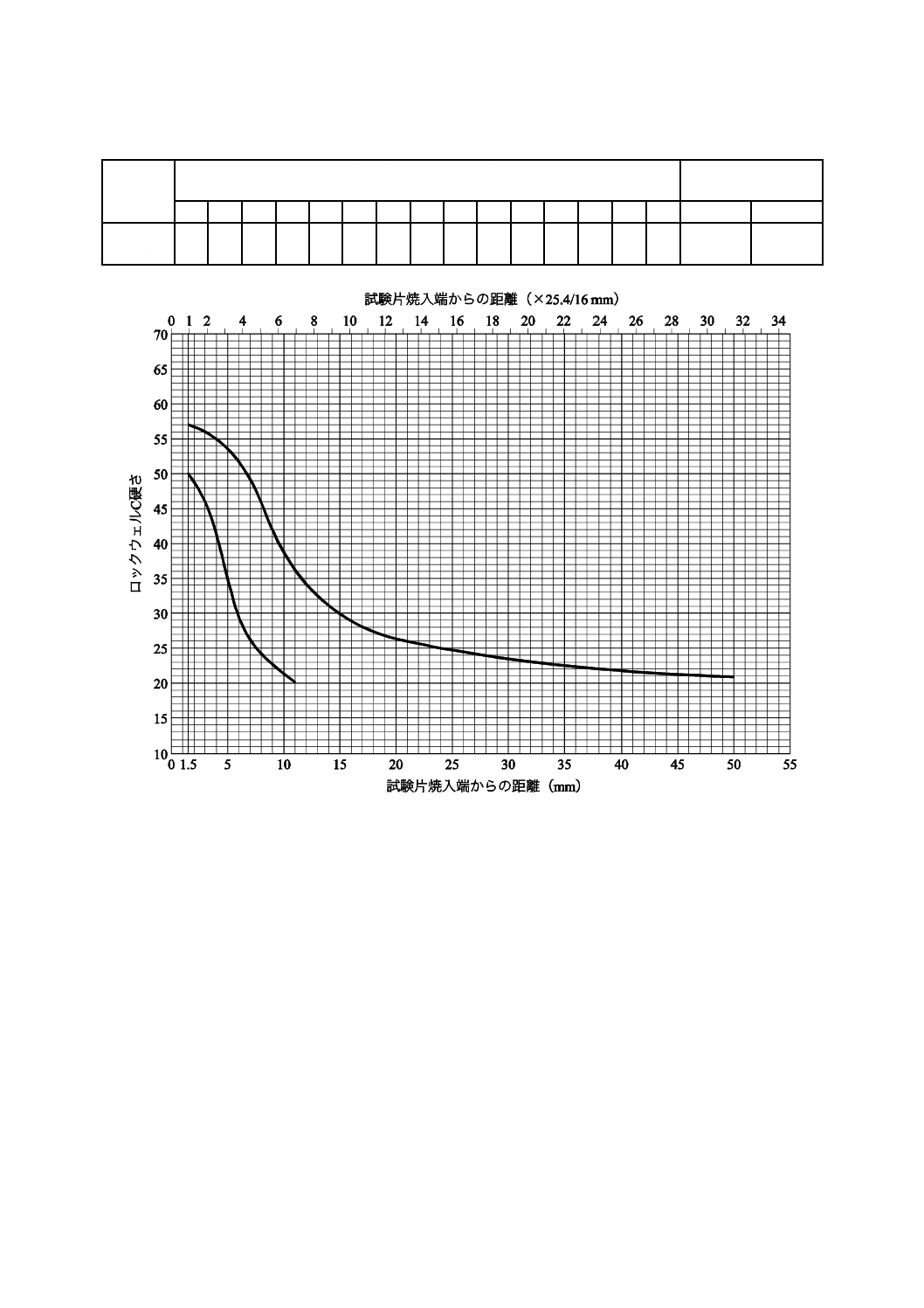

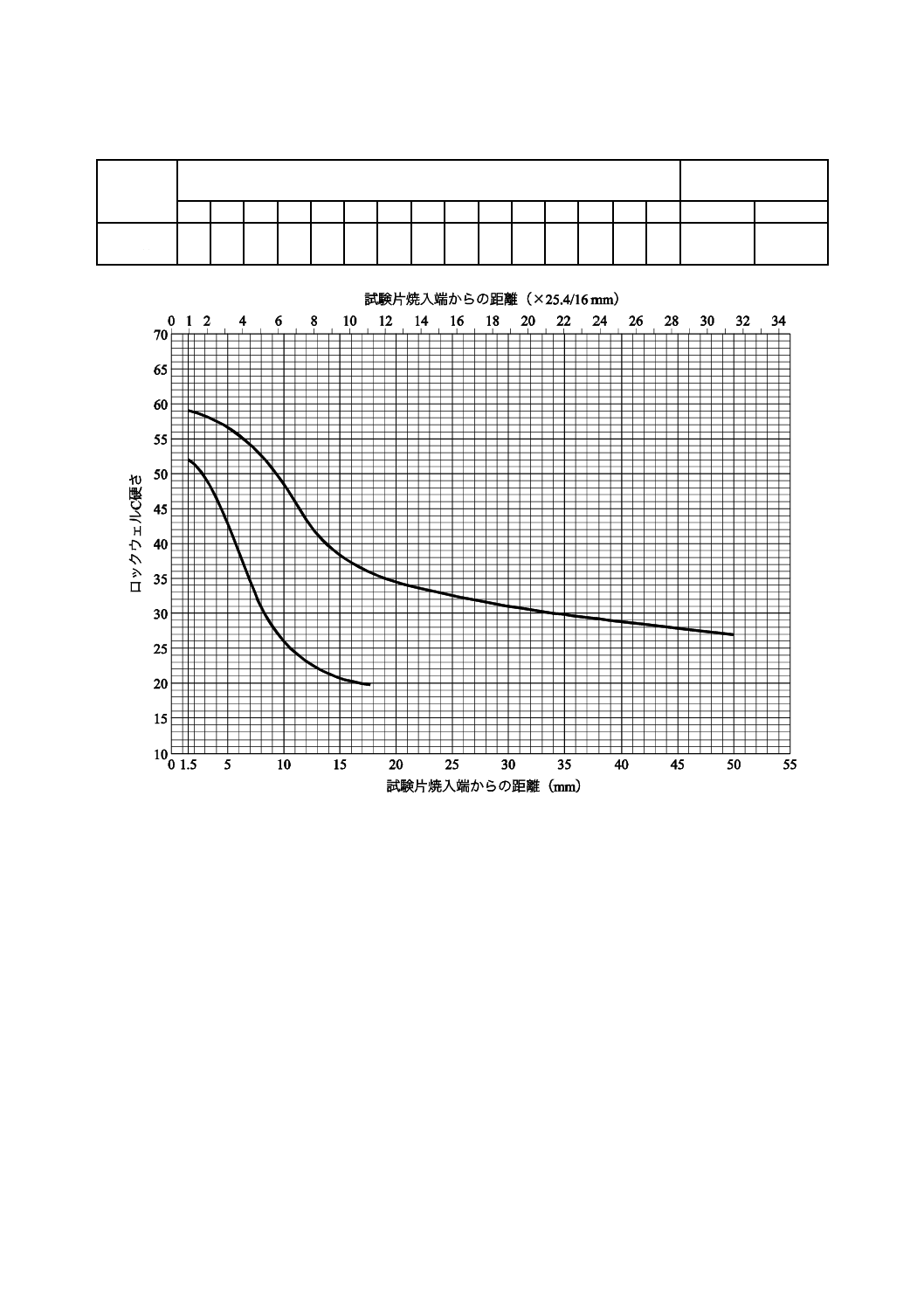

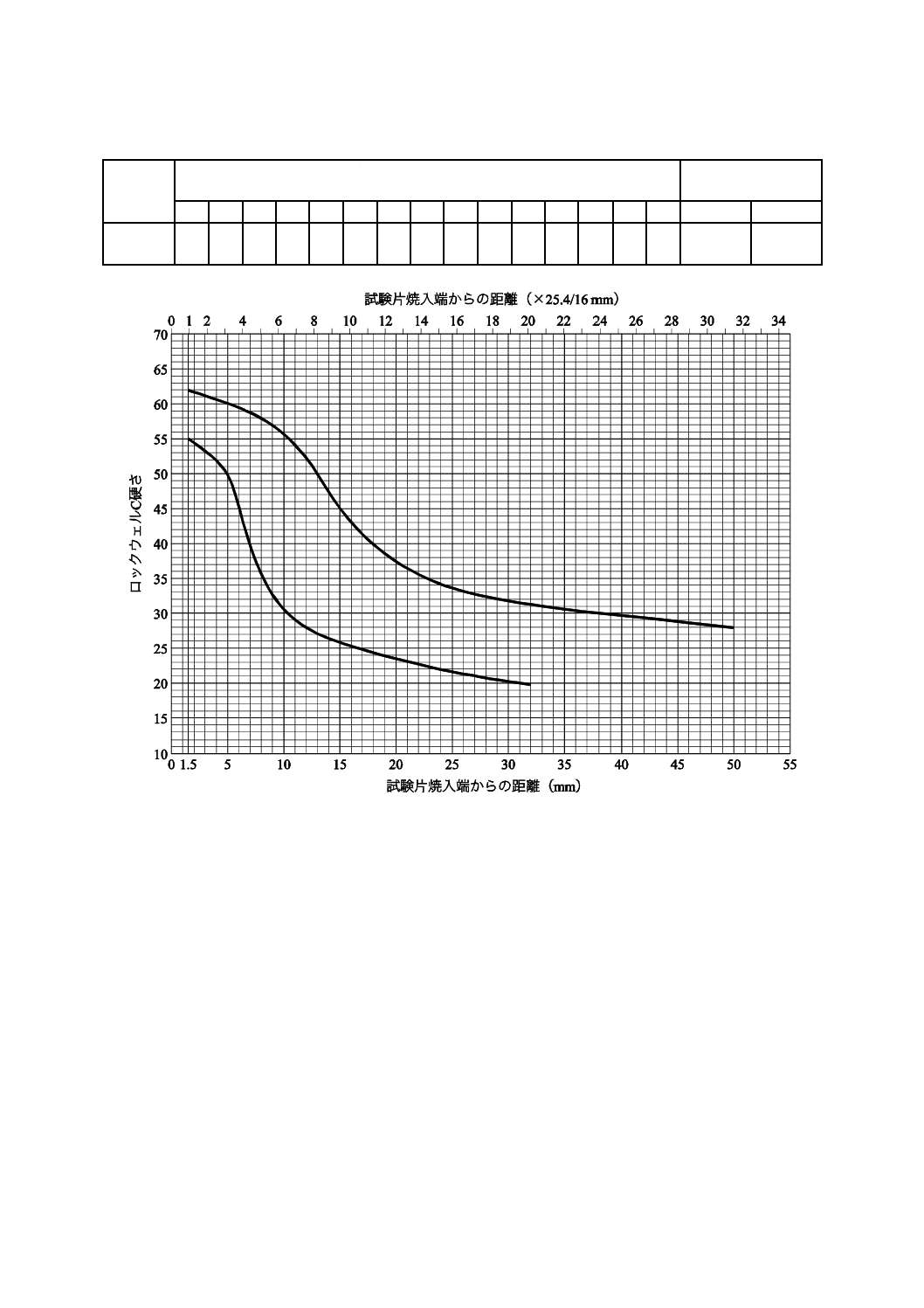

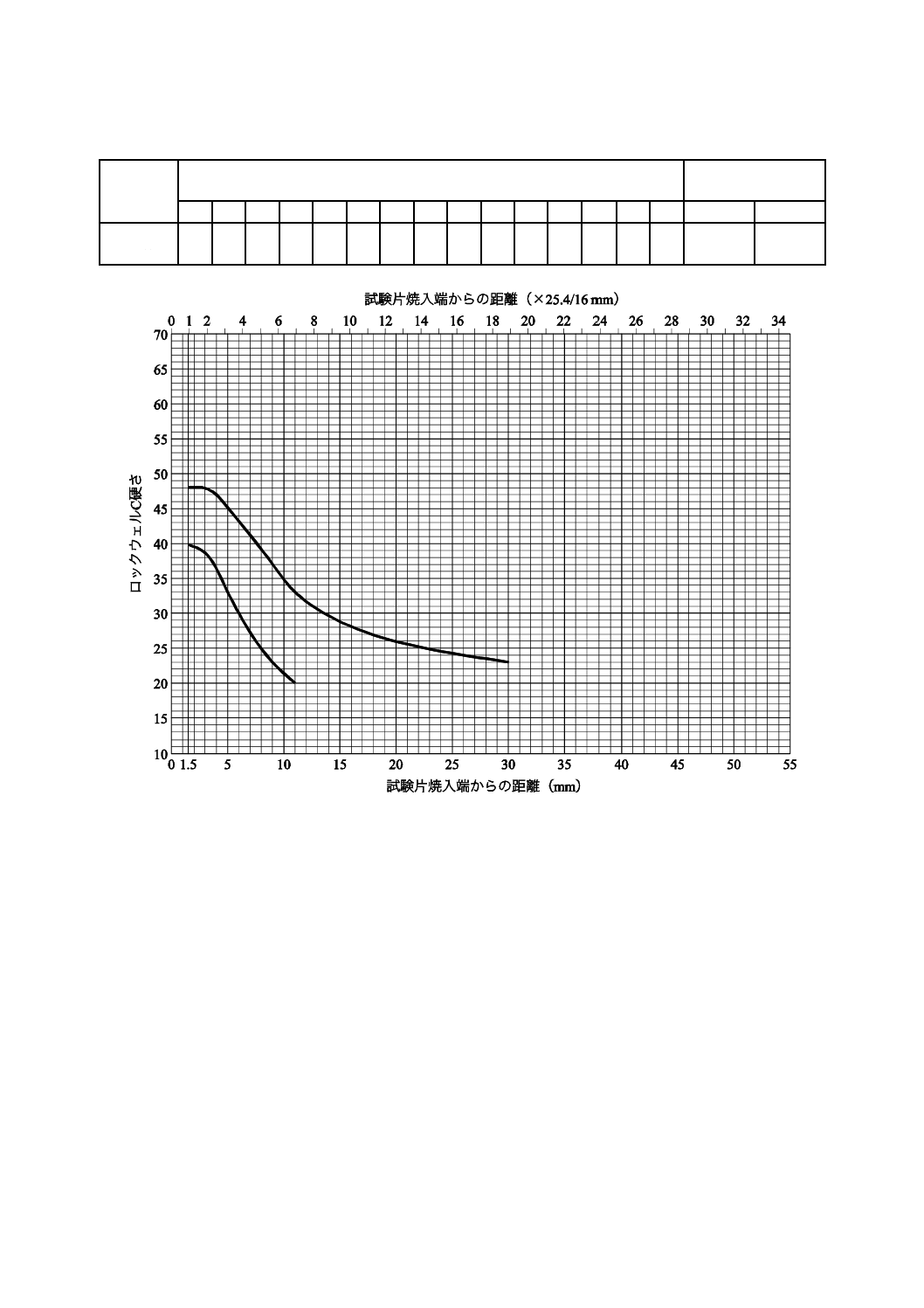

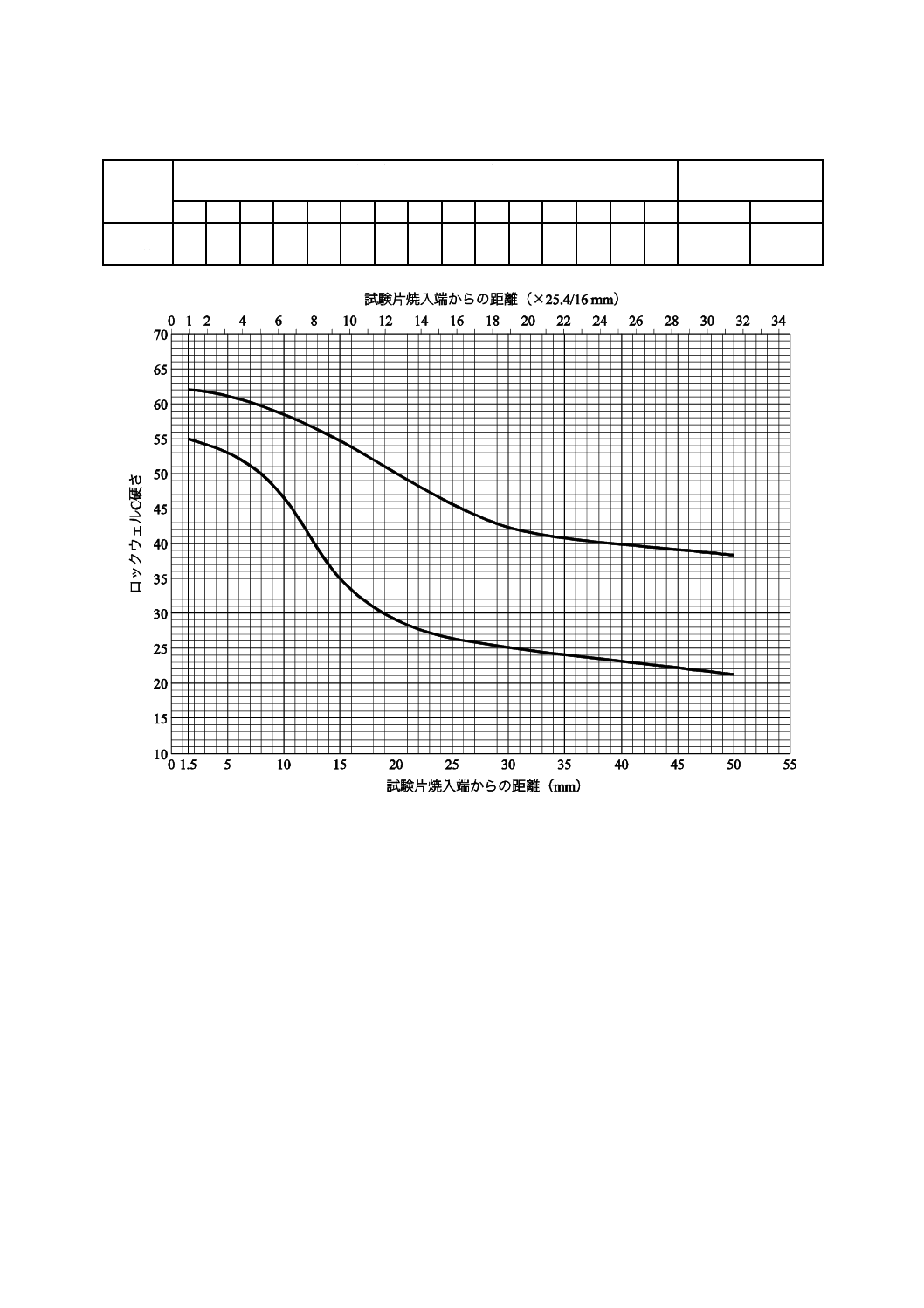

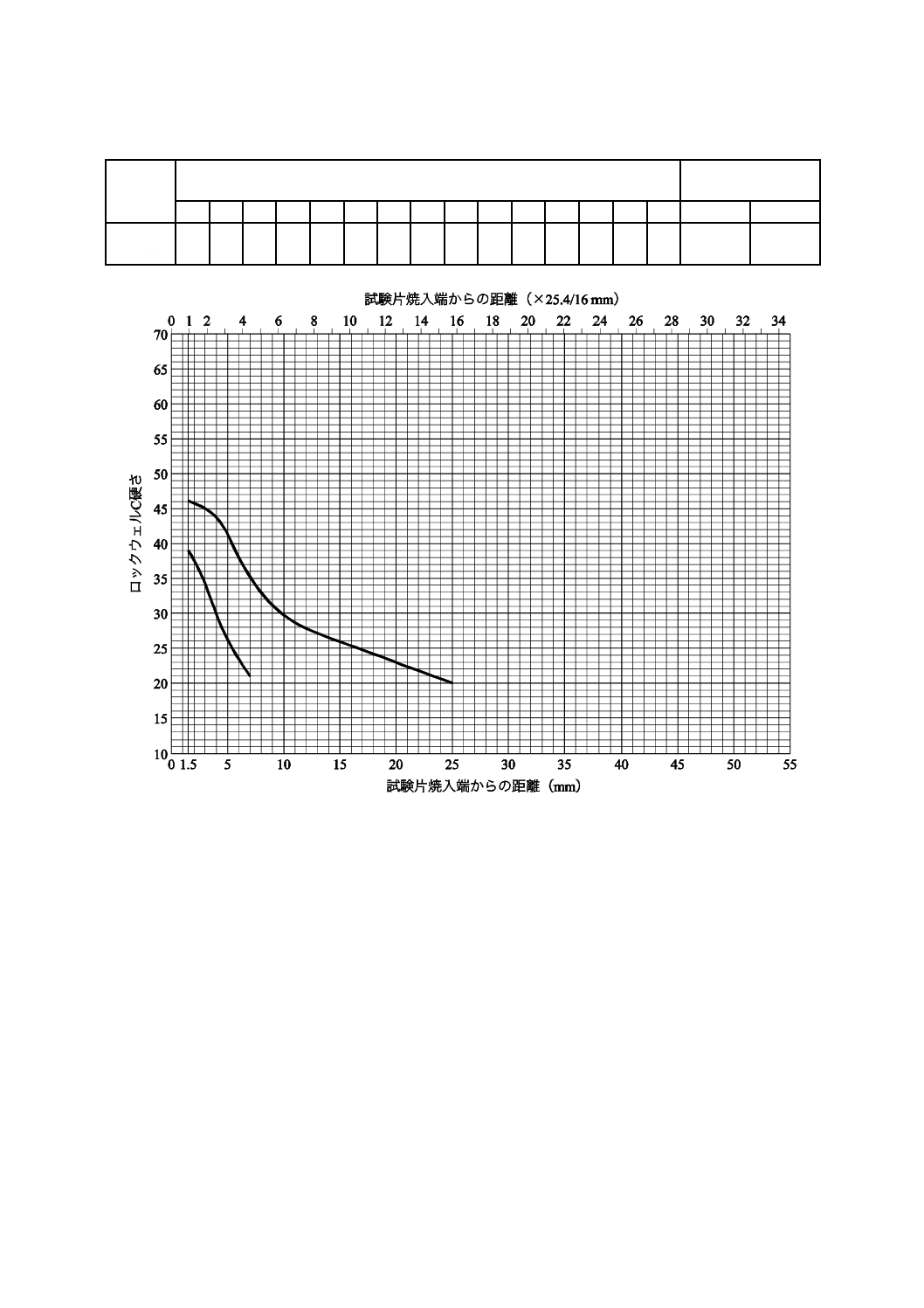

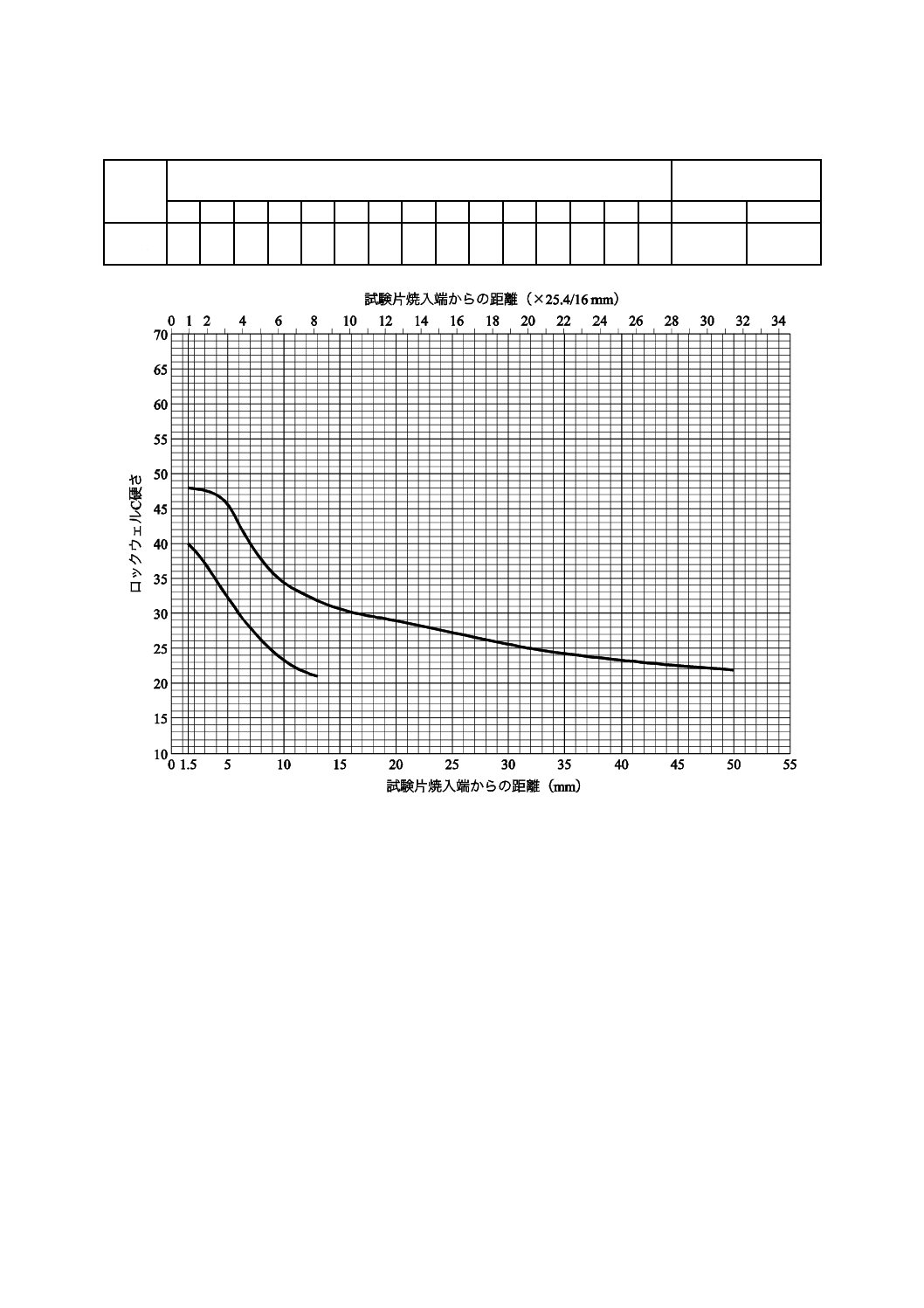

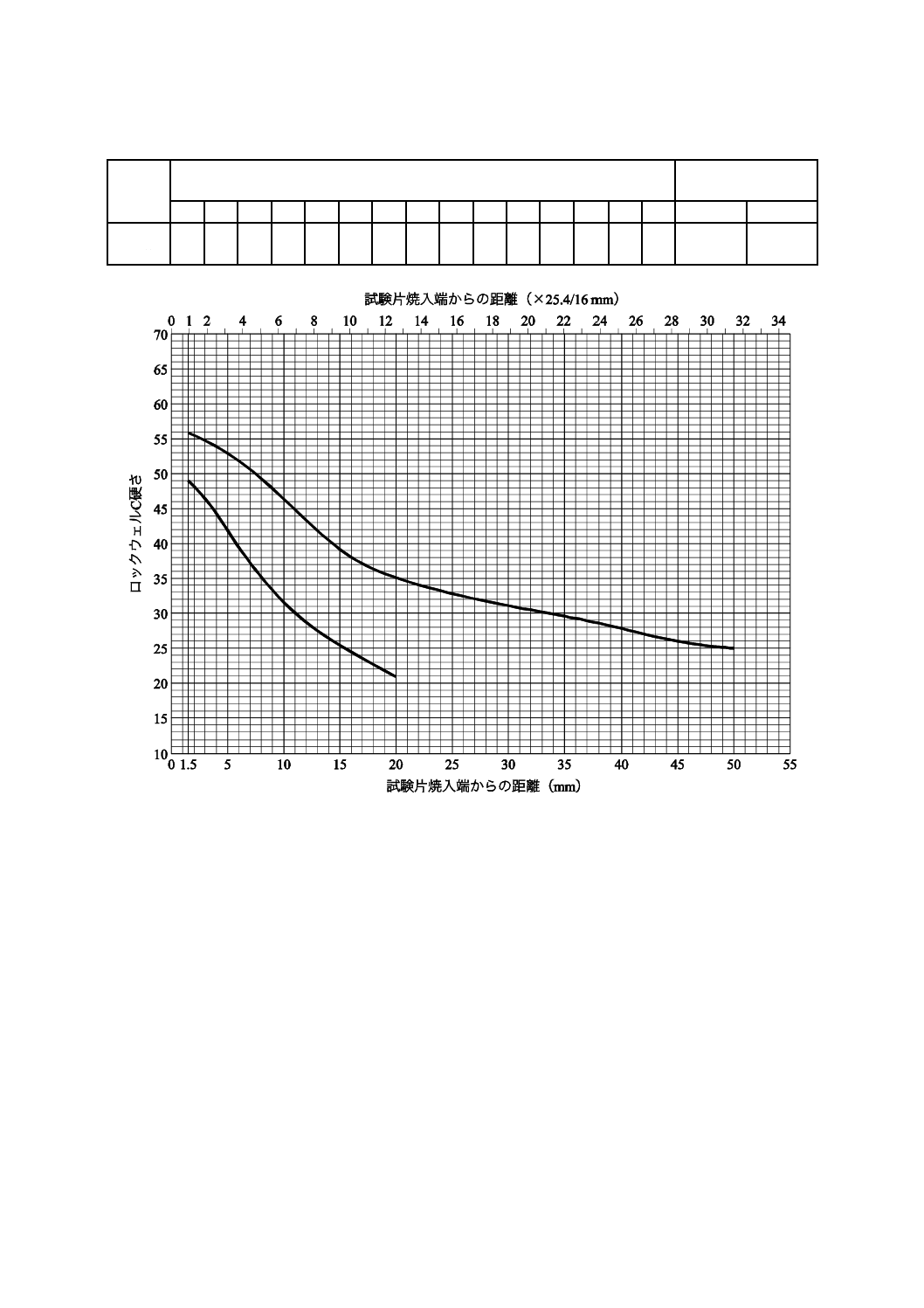

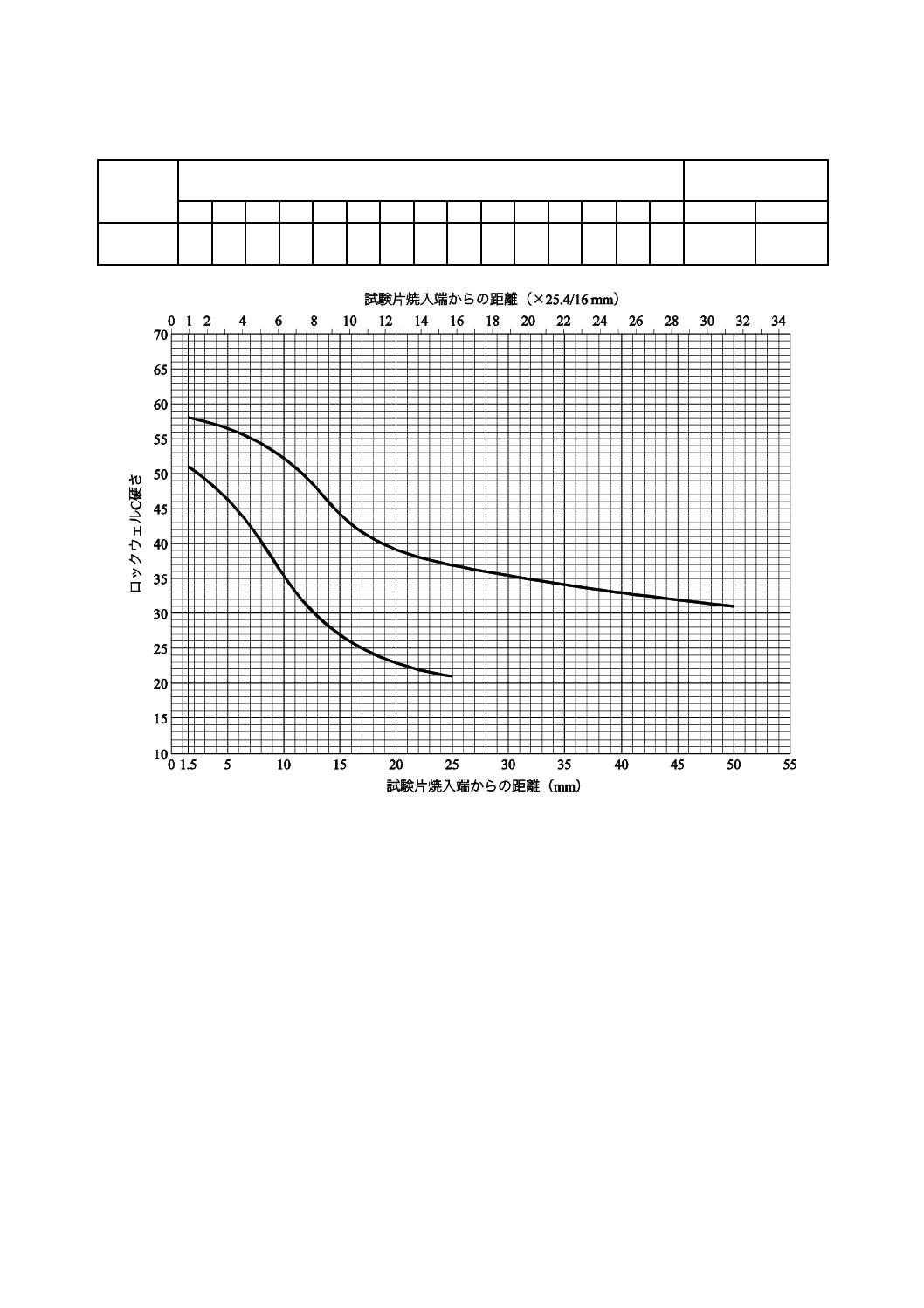

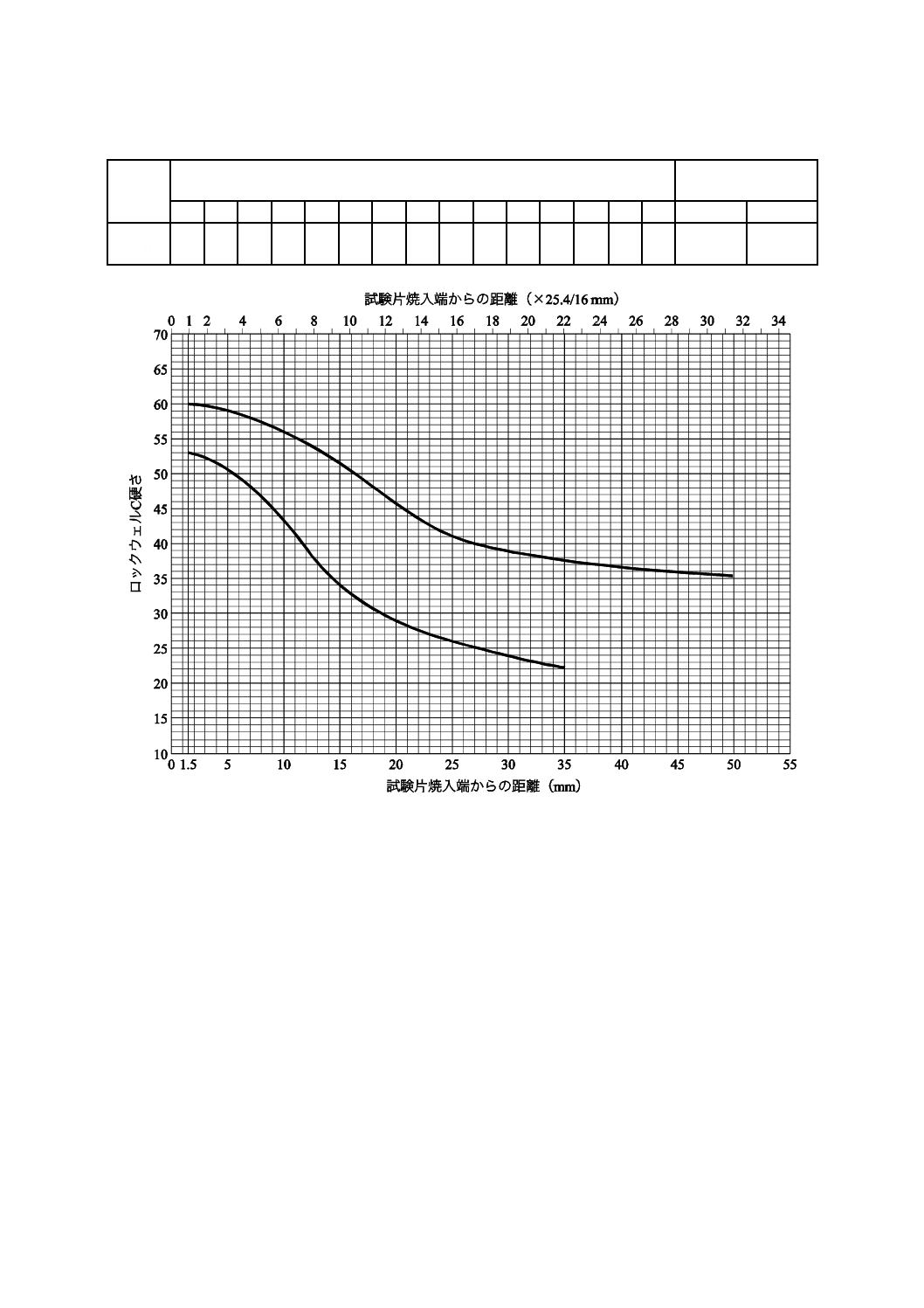

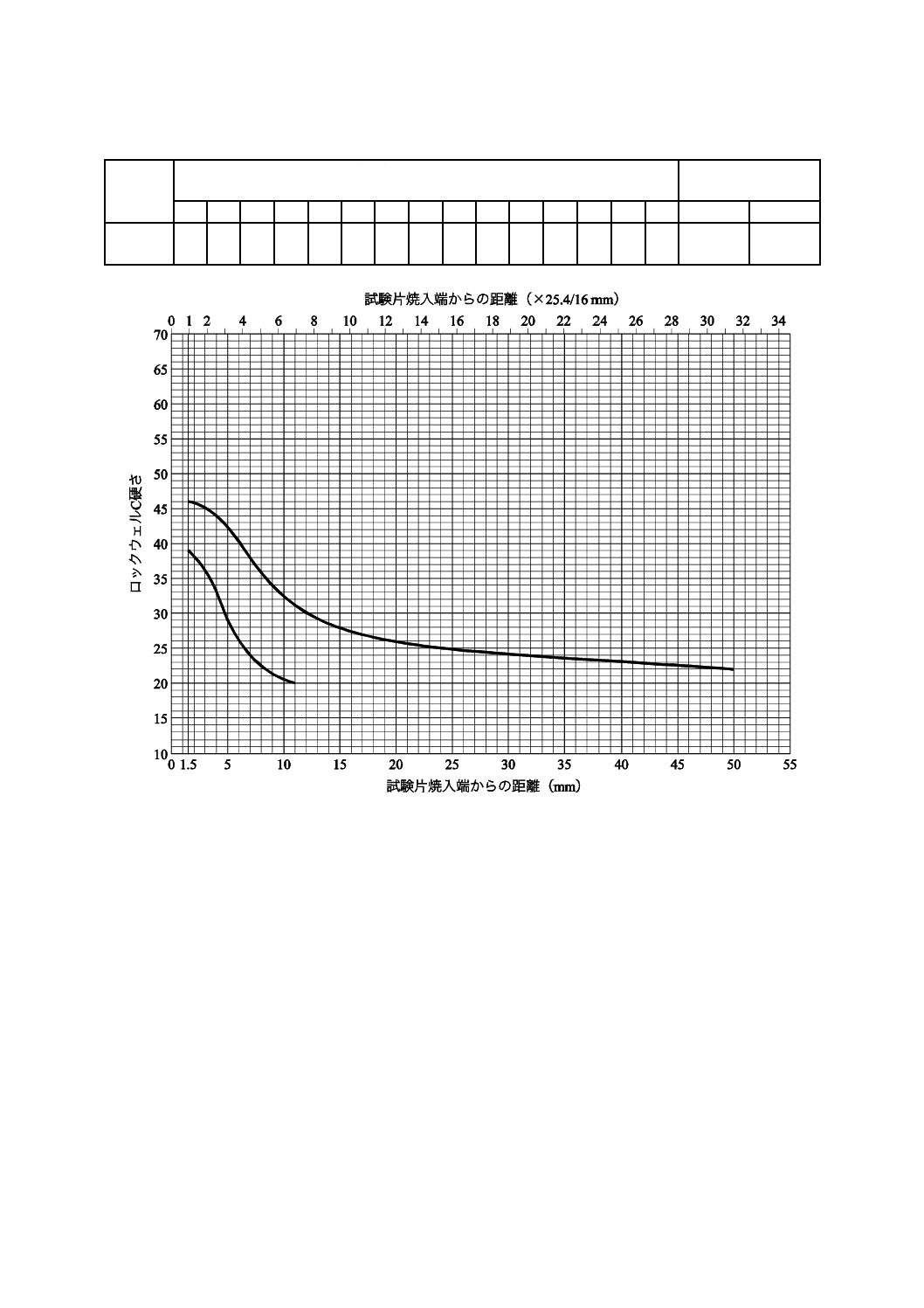

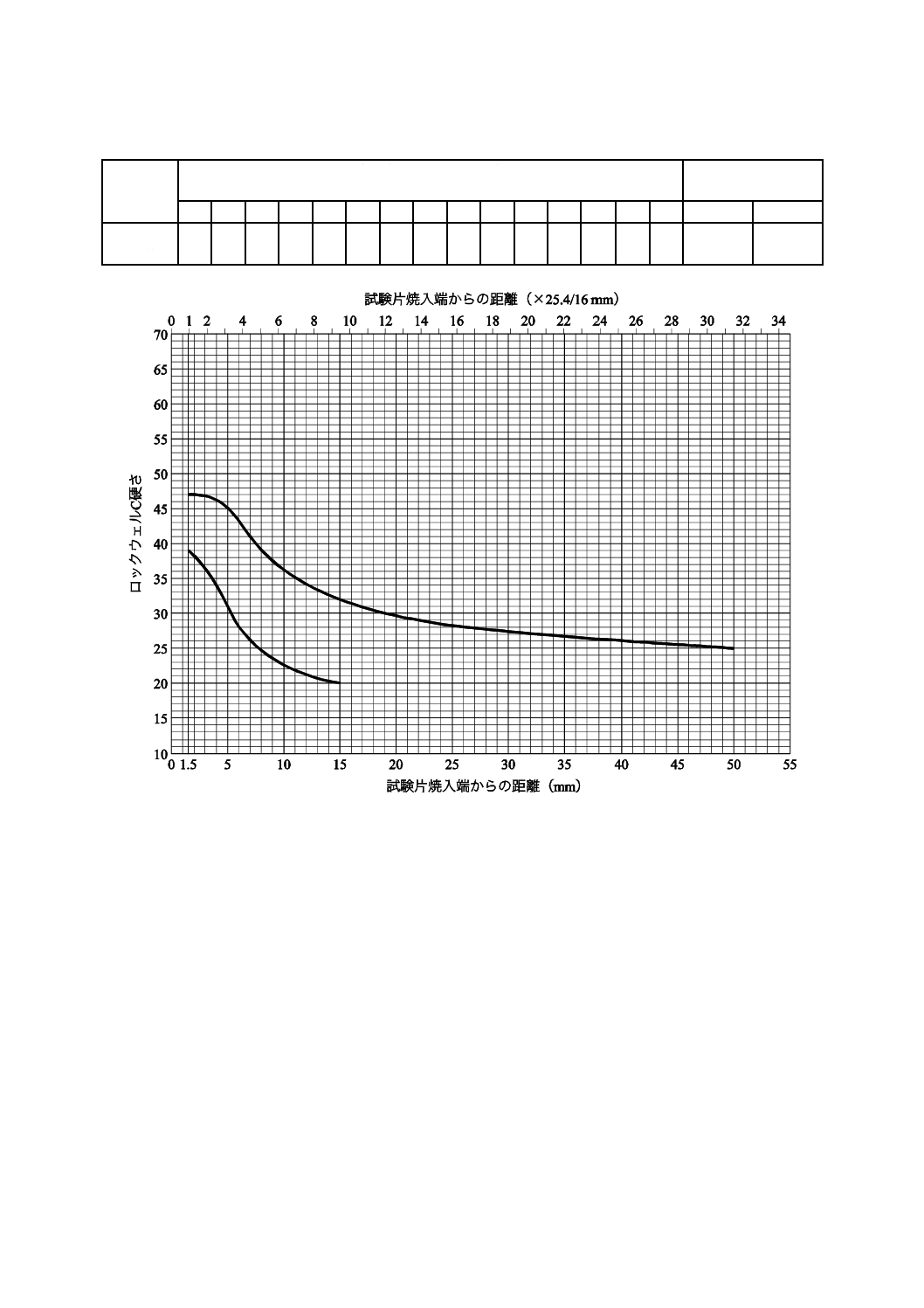

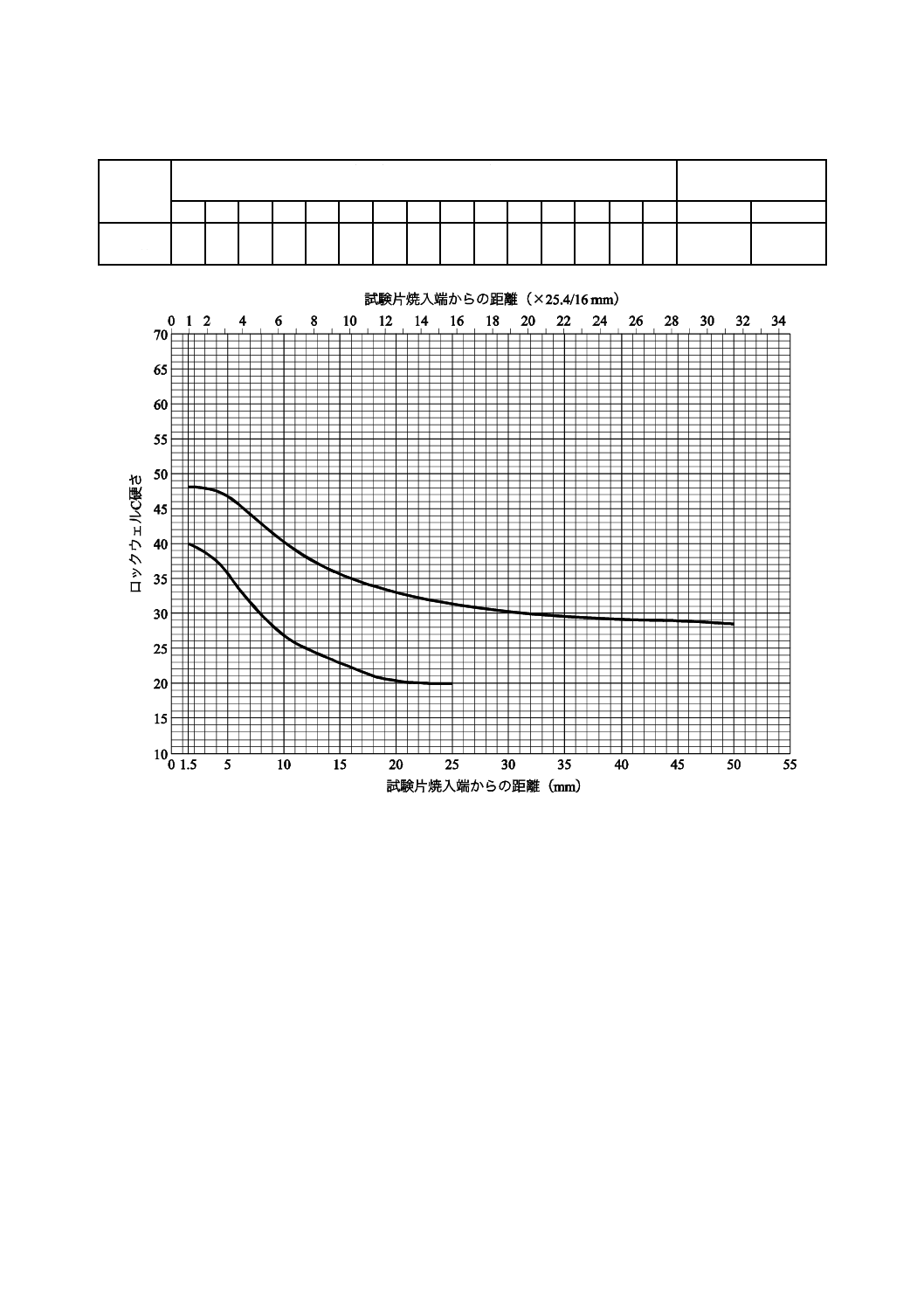

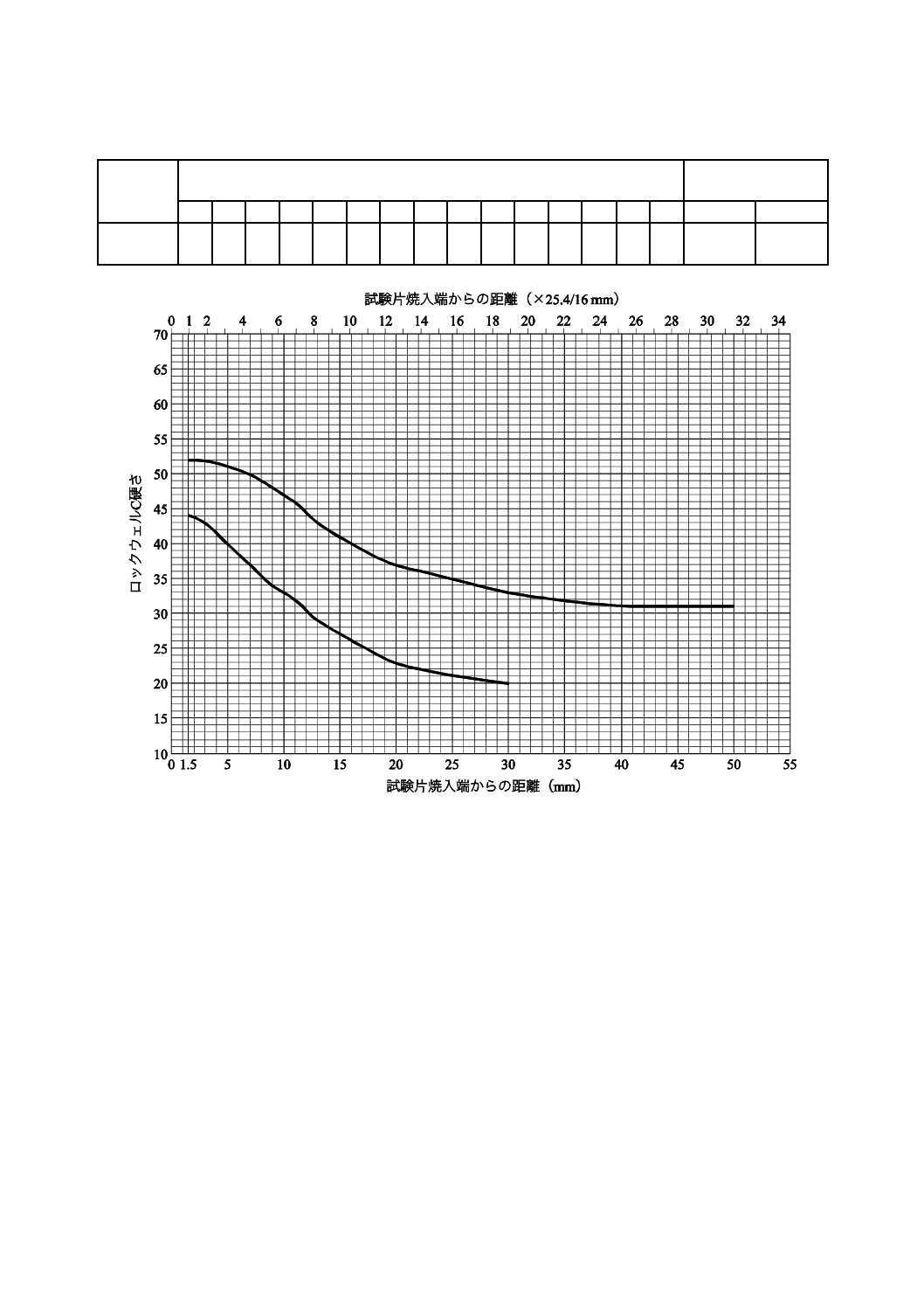

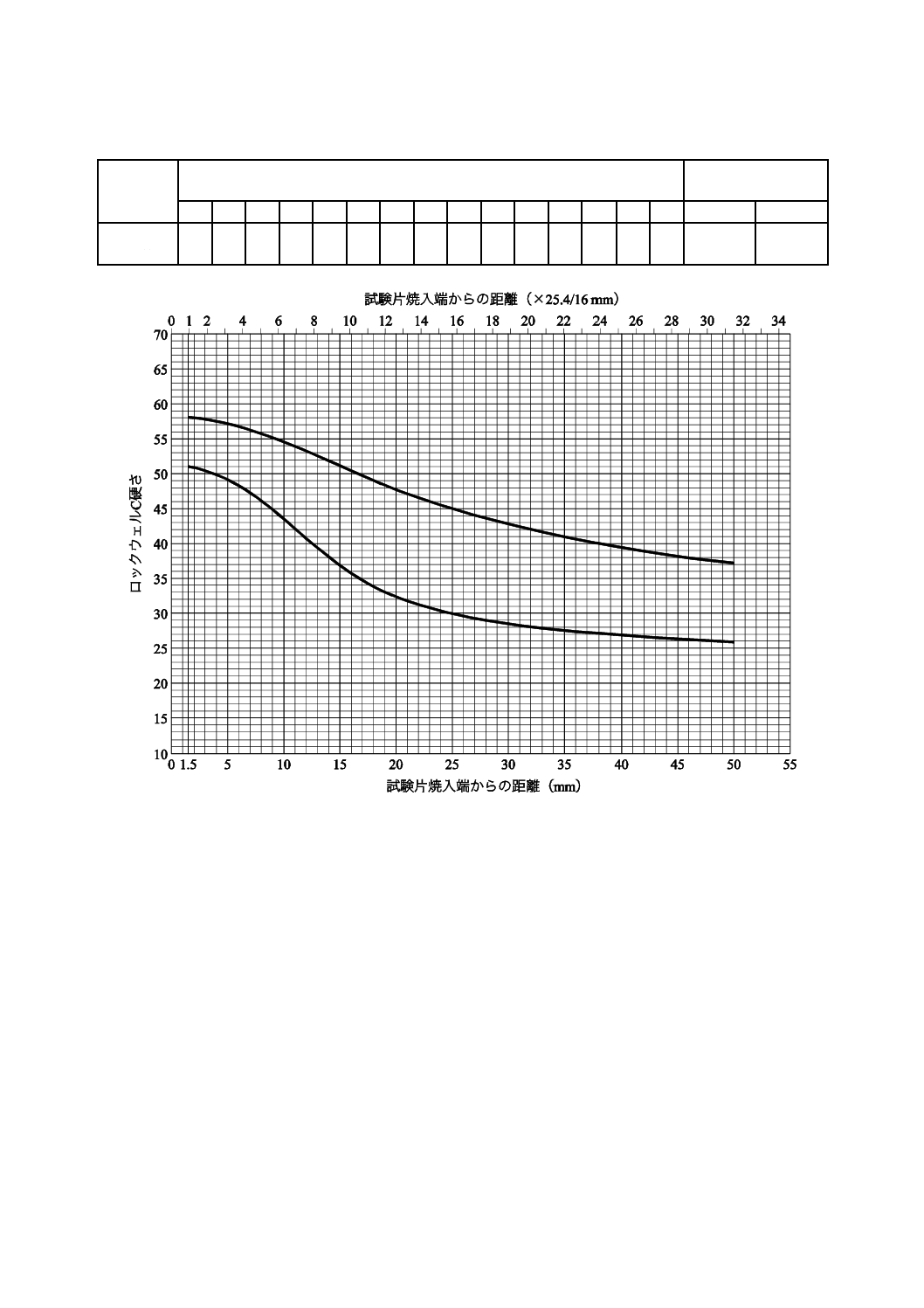

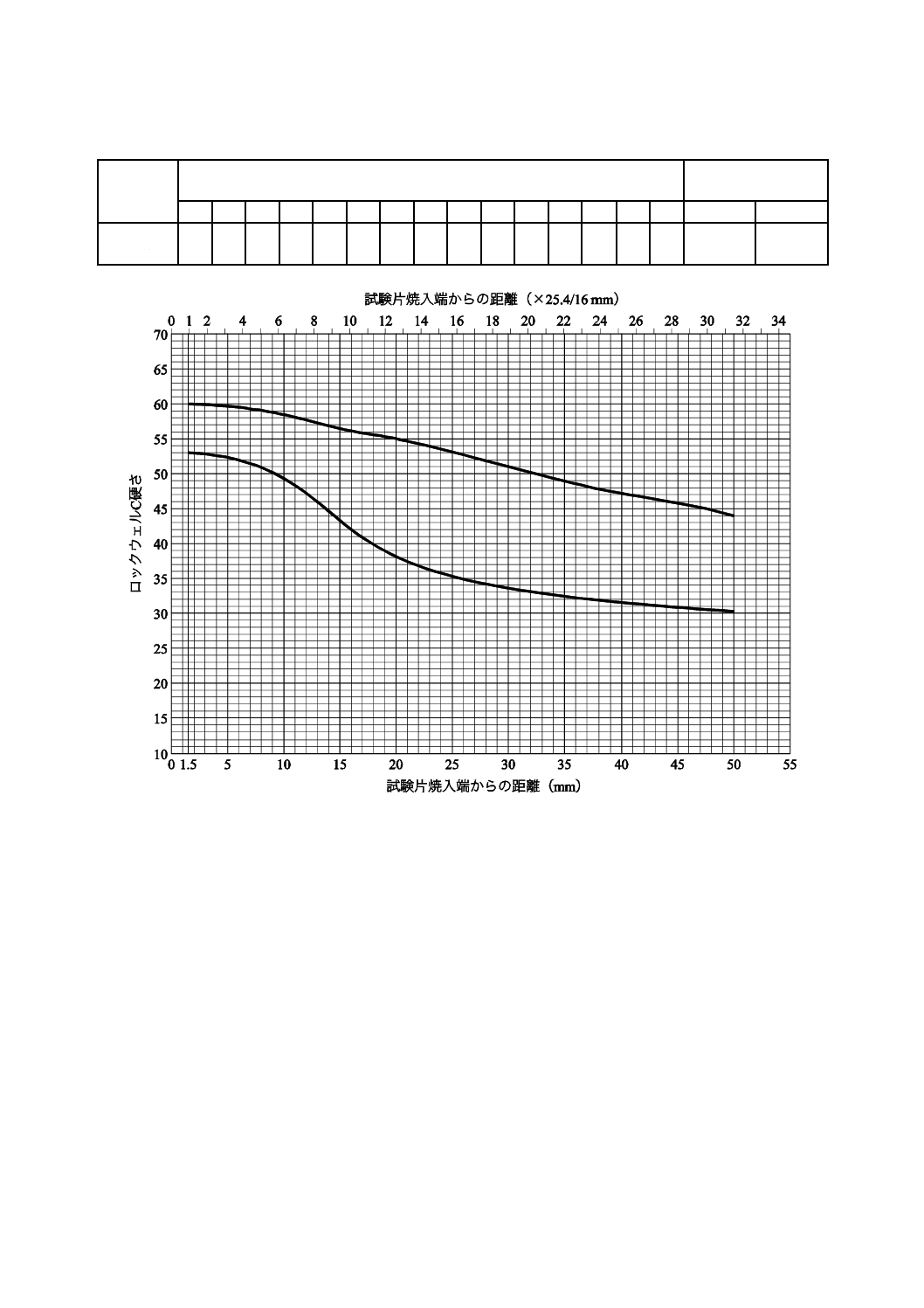

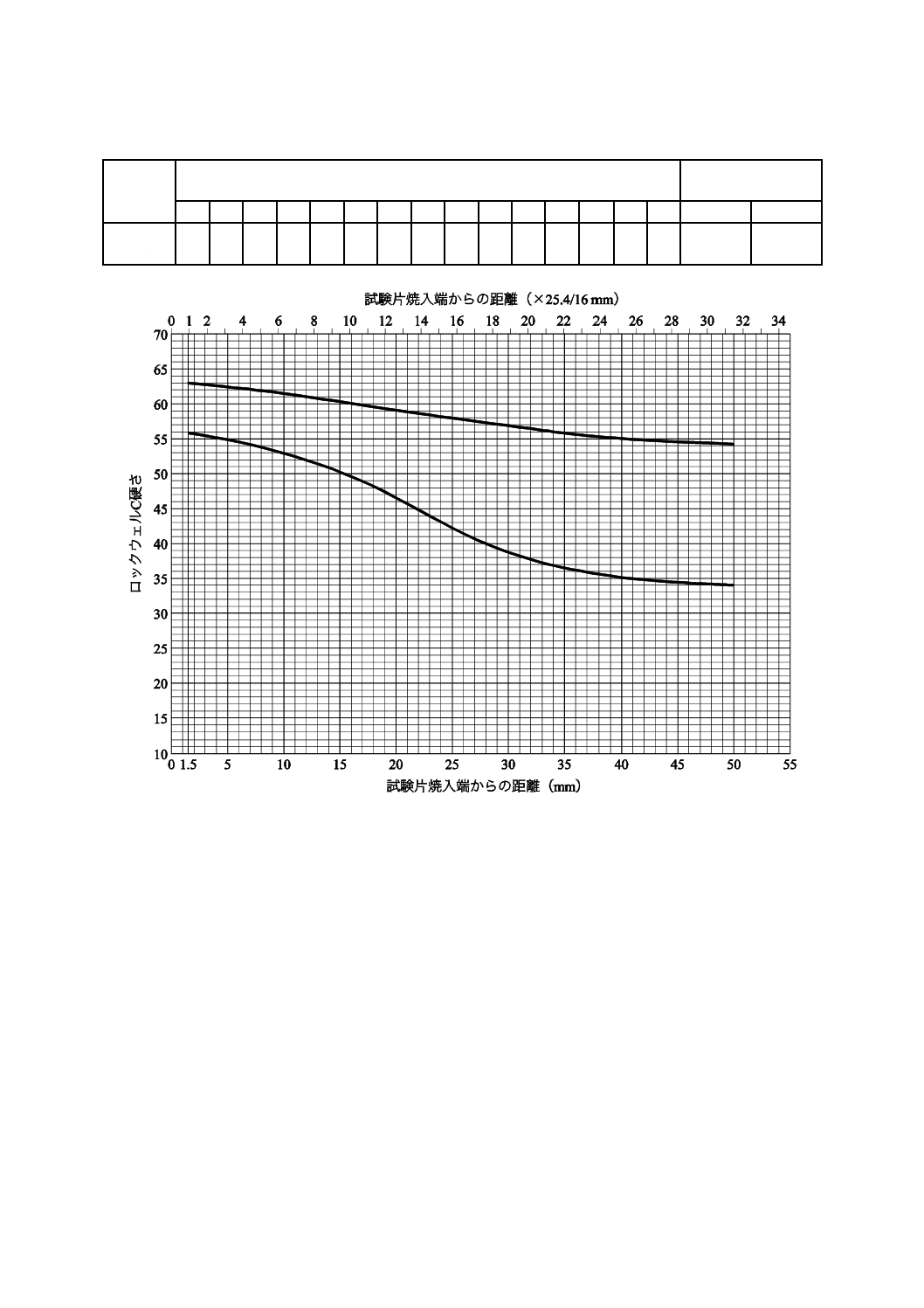

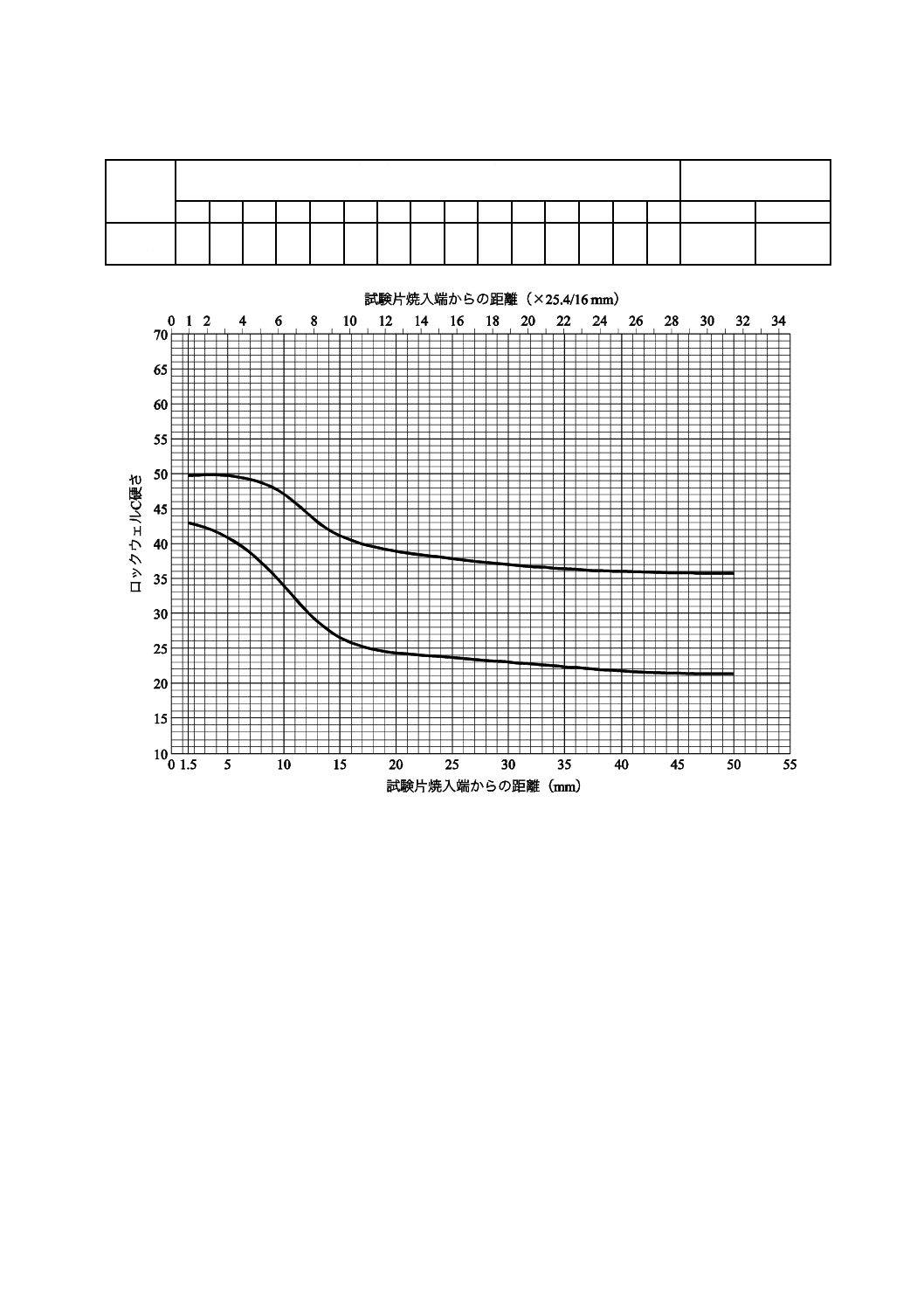

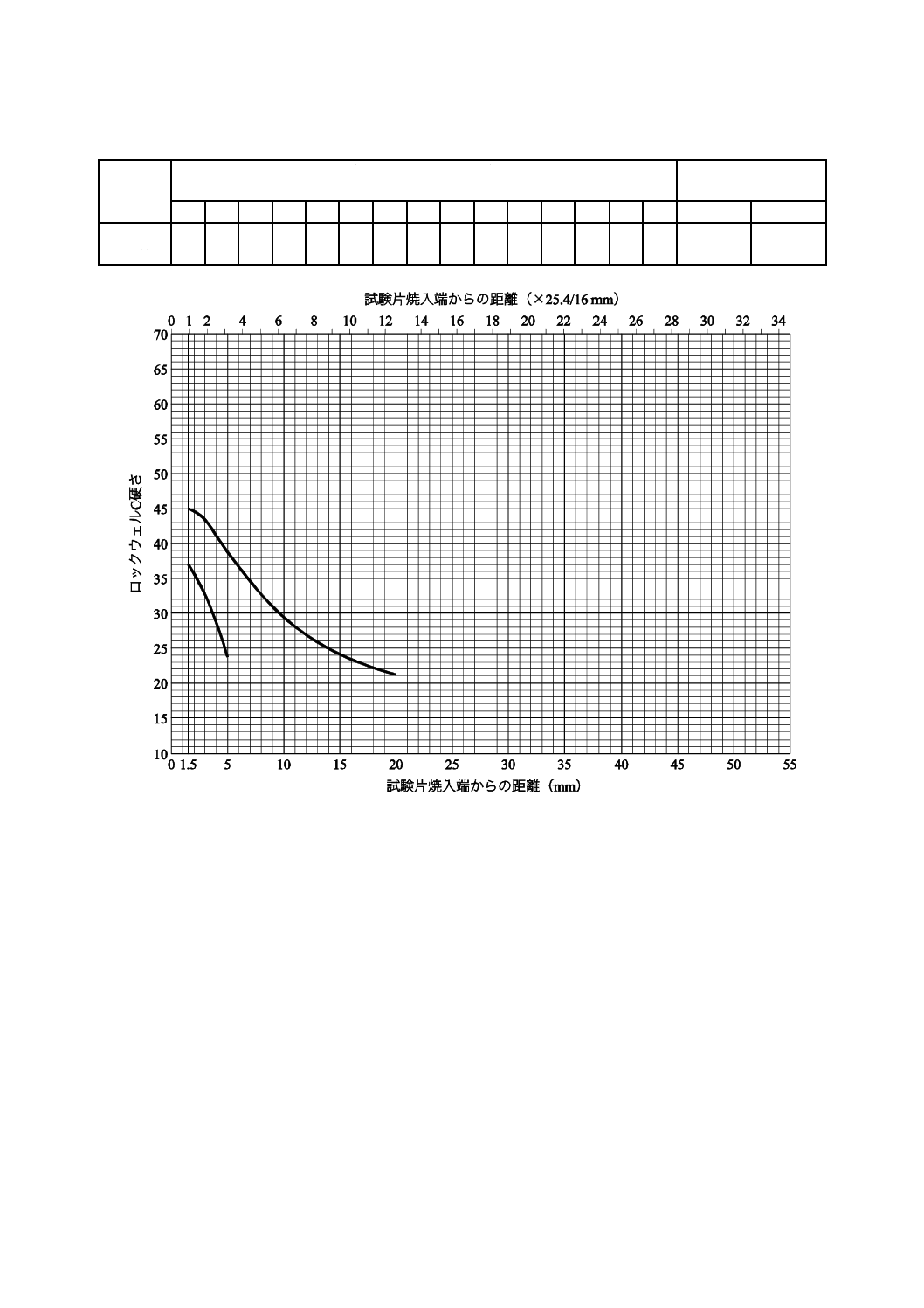

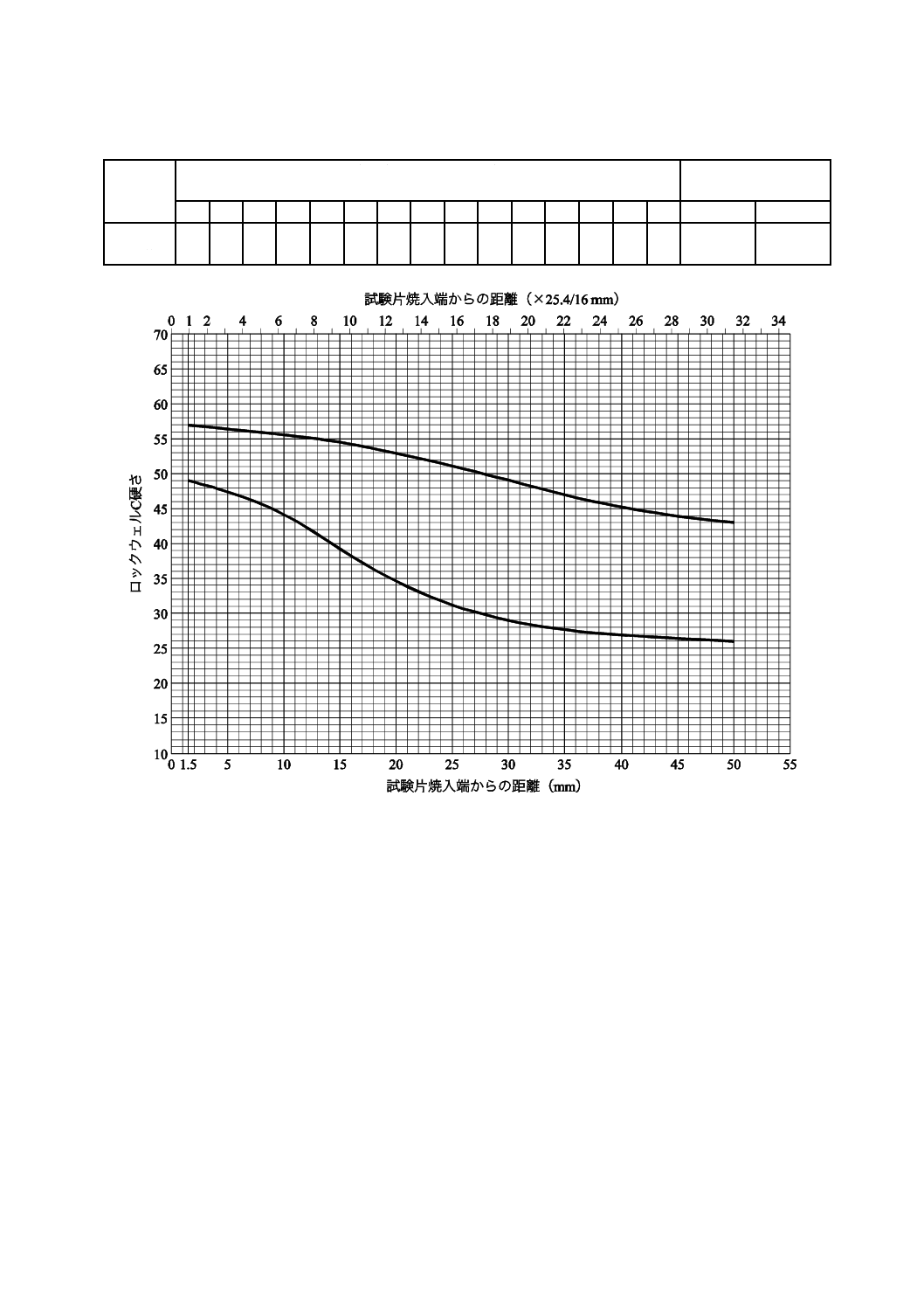

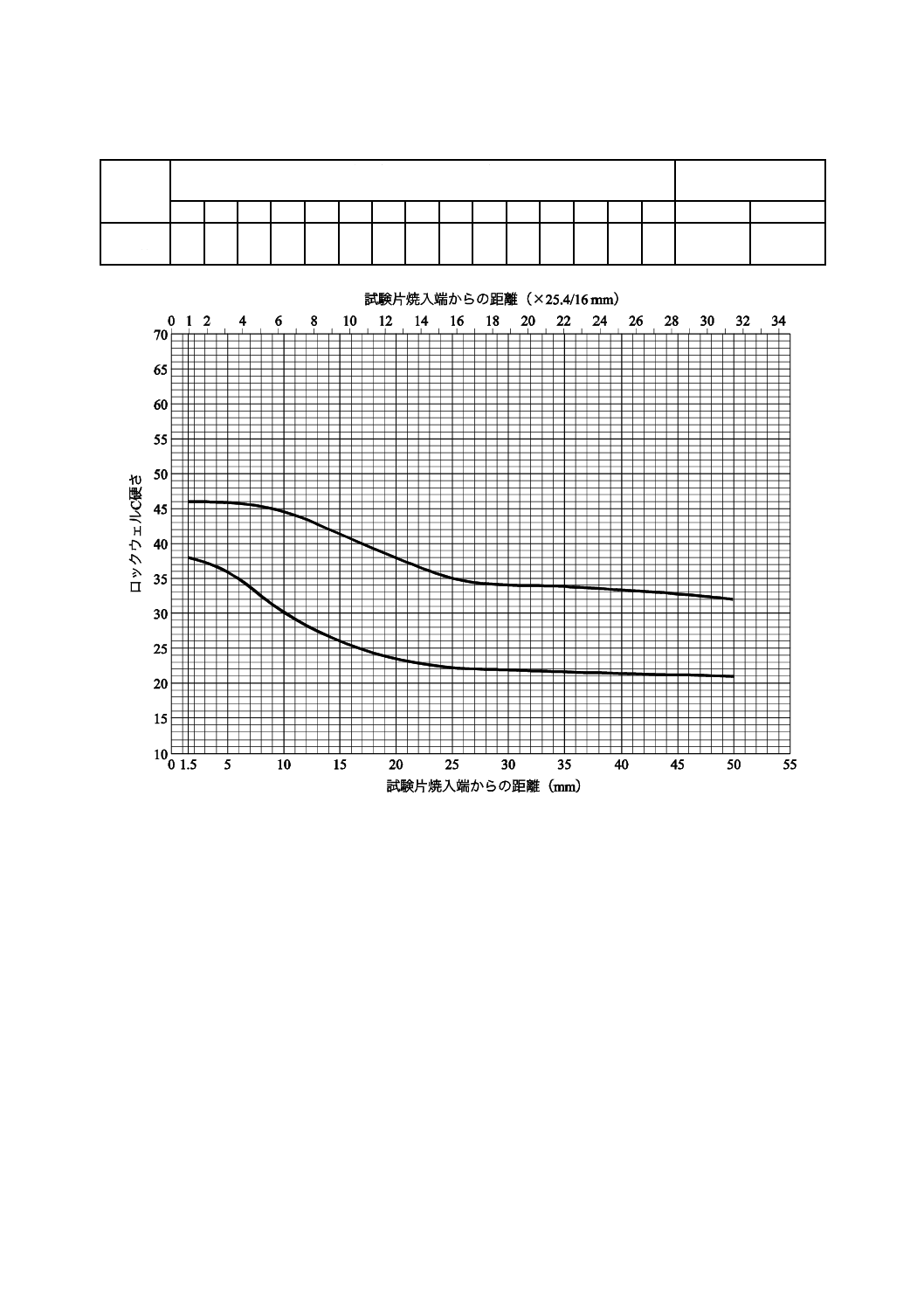

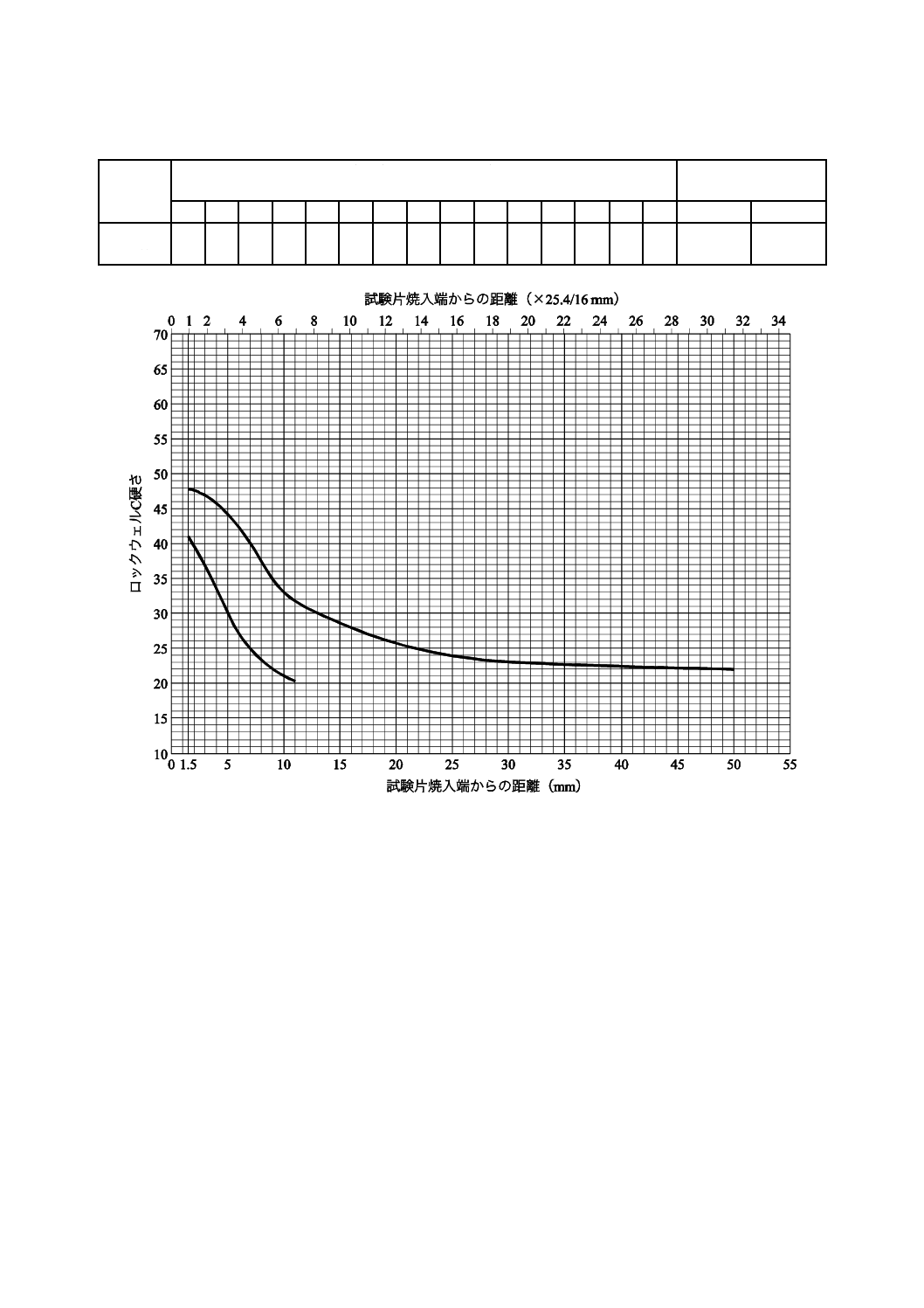

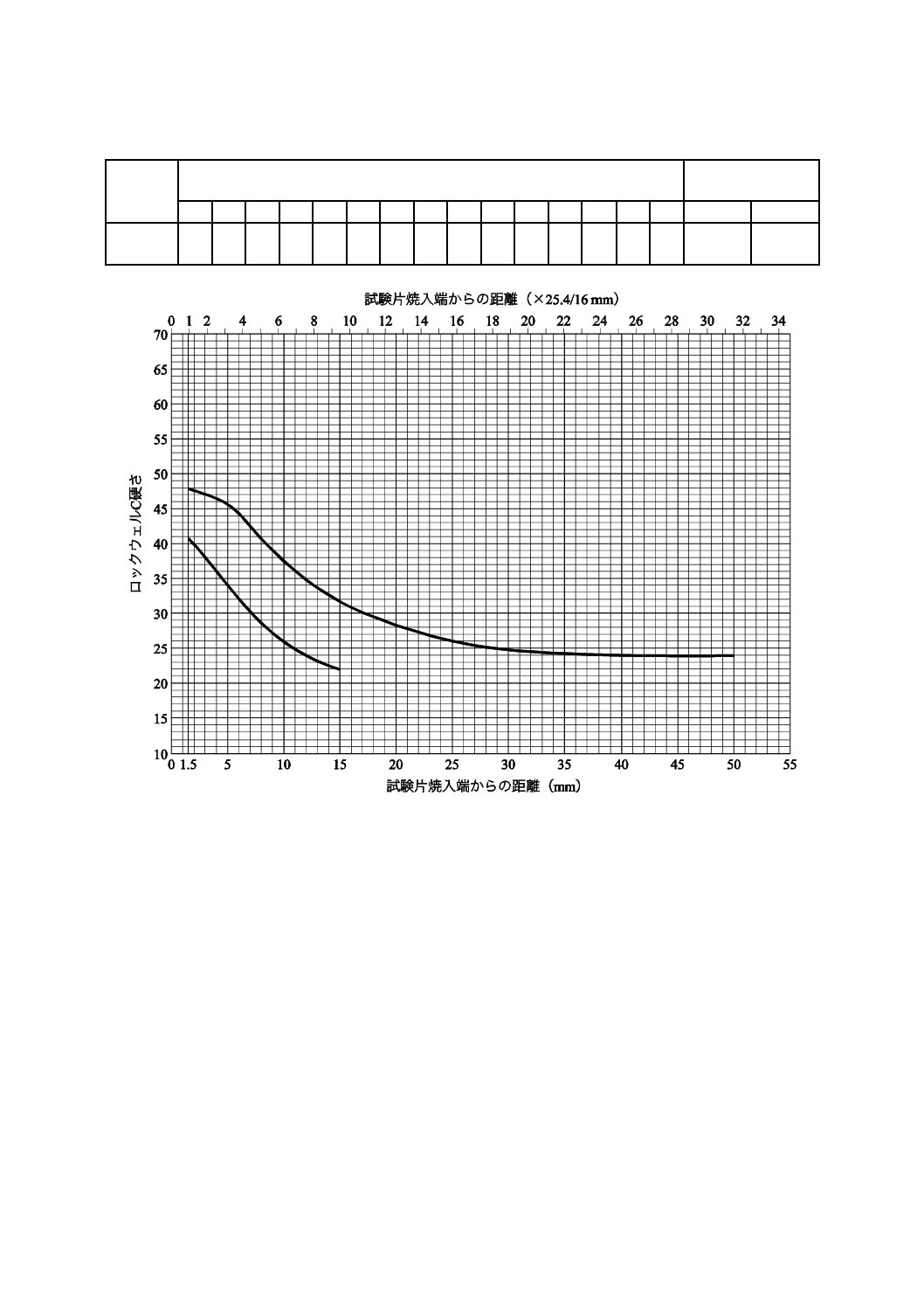

a) 鋼材は,8.2.1の試験を行い,指定された距離における焼入性は,表10〜表33の表の値による。ただ

し,試験片焼入端からの距離が表に示されていない場合には,図から読み取った値を参考にして,受

渡当事者間の協定によって上限及び下限の値を決める。

b) 焼入性を指定する方法は,指定する距離における下限及び上限の硬さによる。

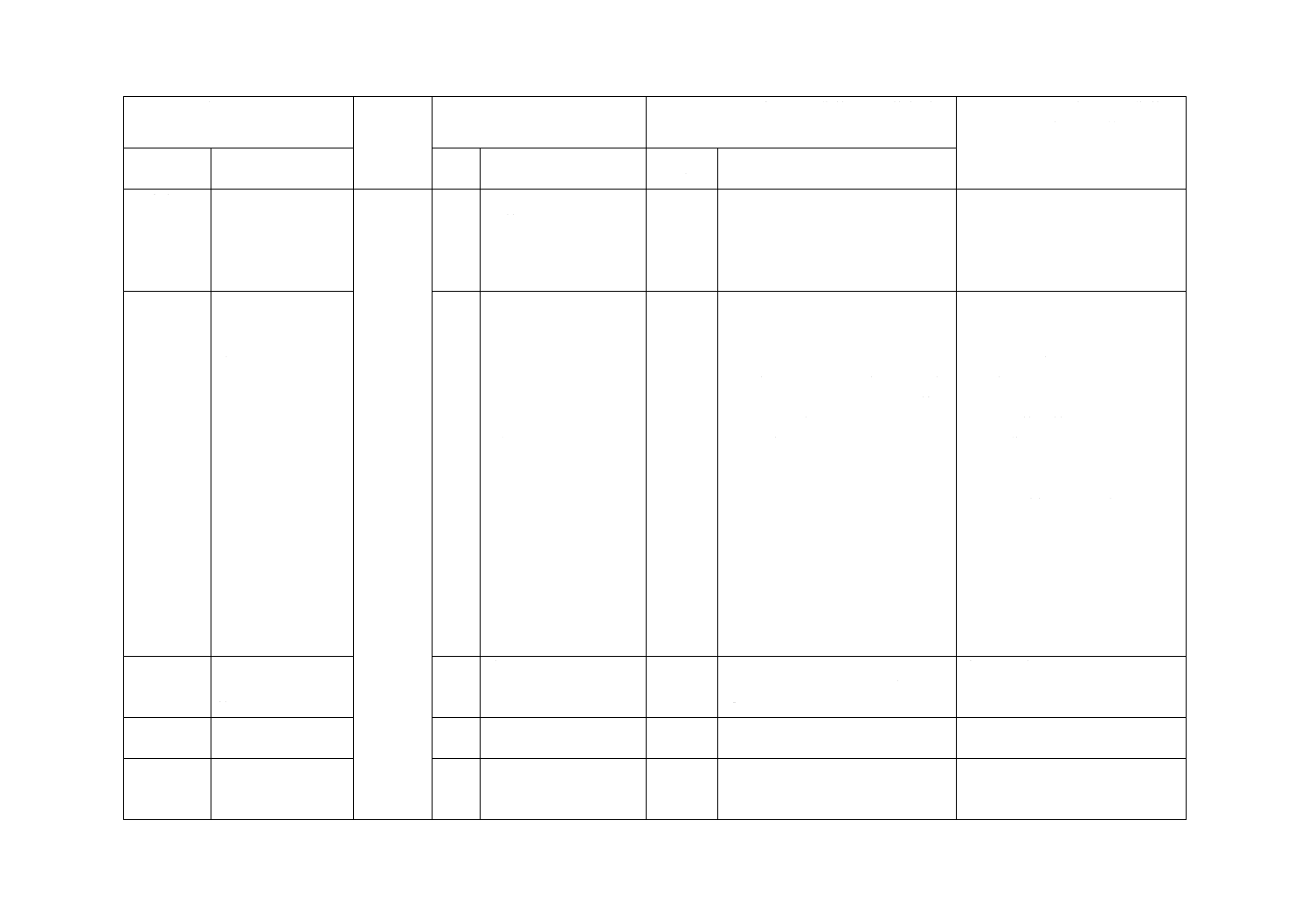

例 図1に示すA−A' 点での硬さを指定する場合は,J 7 mm=31/44とする。

4

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−焼入性の指定方法

6.2

オーステナイト結晶粒度

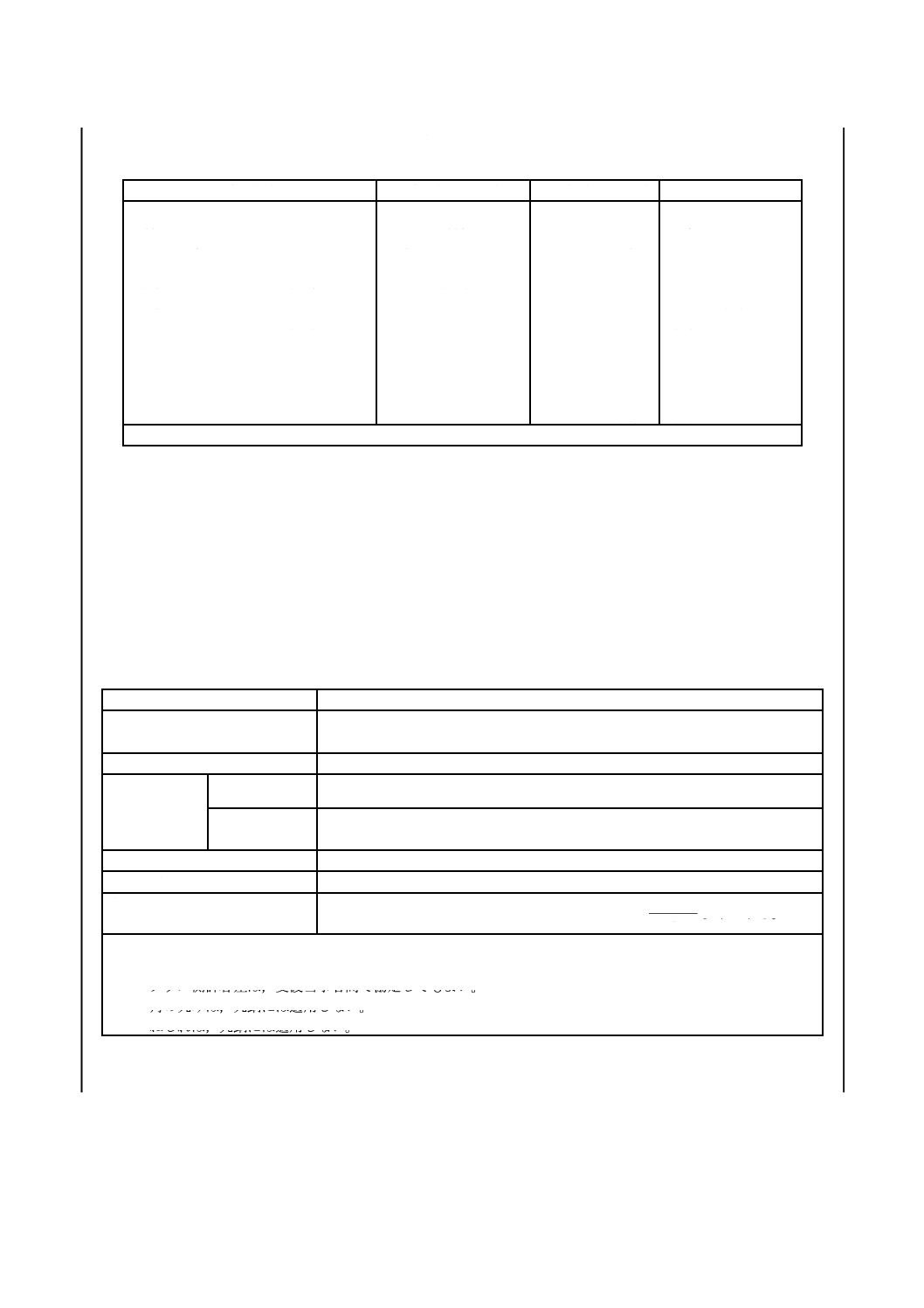

鋼材は,8.2.2の試験を行い,そのオーステナイト結晶粒度は,表3による。

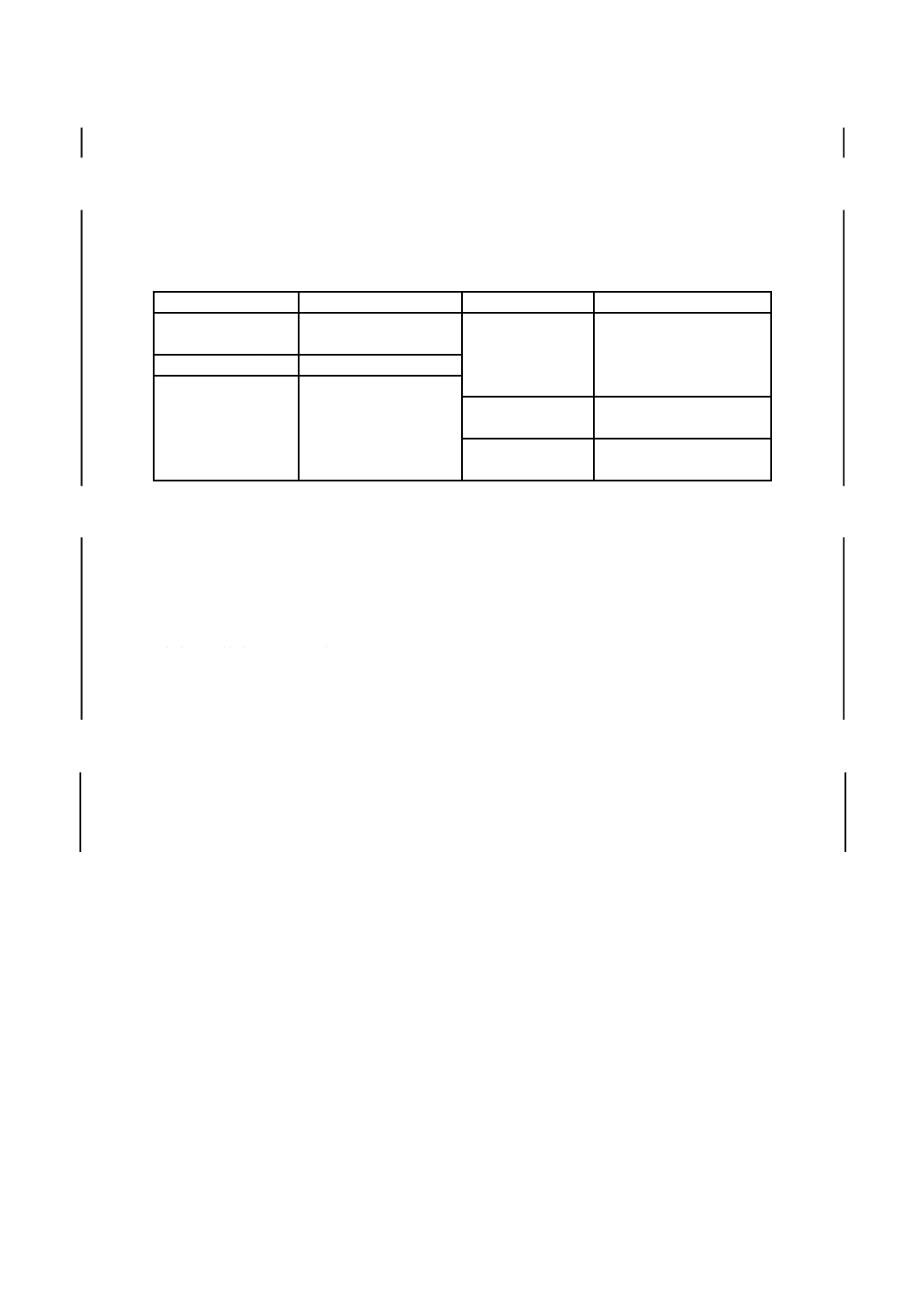

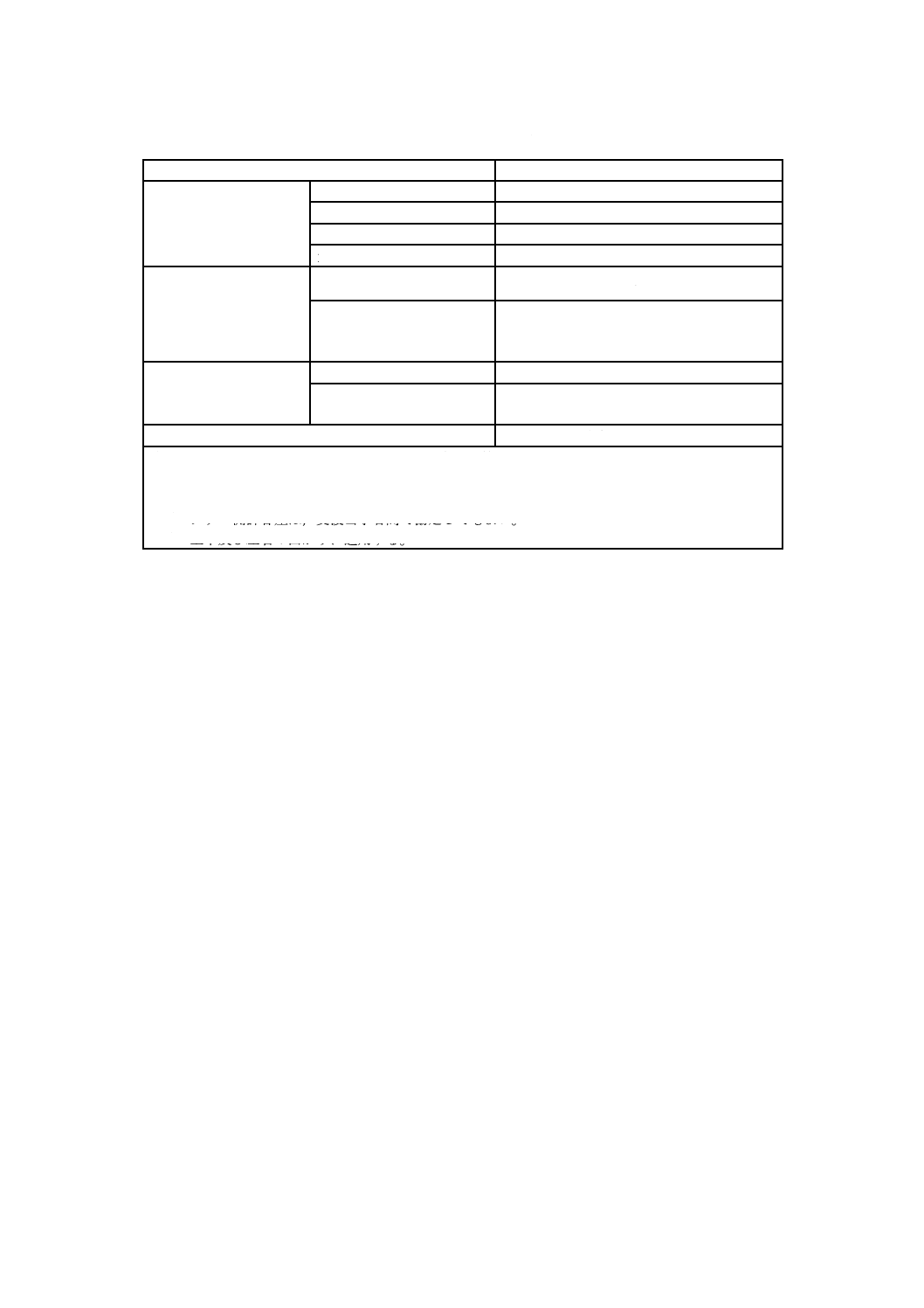

表3−オーステナイト結晶粒度

種類の記号

オーステナイト結晶粒度

SMn433H,SMn438H,SMn443H,

熱処理粒度試験によって求めた

平均粒度番号

5.0以上

SMnC443H,SCr430H,SCr435H,

SCr440H,SCM435H,SCM440H,

SCM445H,SNC631H

SMn420H,SMnC420H,SCr415H,

浸炭粒度試験によって求めた

平均粒度番号

6.0以上

SCr420H,SCM415H,SCM418H,

SCM420H,SCM425H,SCM822H,

SNC415H,SNC815H,SNCM220H,

SNCM420H

7

外観,形状,寸法及びその許容差

7.1

熱間圧延棒鋼及び線材

7.1.1

外観

熱間圧延棒鋼及び線材の外観は,仕上げが良好で,使用上有害な欠点があってはならない。ただし,コ

5

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

イル状で供給される鋼材は,一般に検査によって全長にわたっての欠点の検出及びその除去は困難である

ため,欠点を含む場合がある。コイル内に発見された使用上有害と判断される欠点については,必要な場

合,その取扱いについては受渡当事者間の協定による。

7.1.2

きず取り基準及び残存きずの深さ

きず取り基準及び残存きずの深さは,次による。

a) 一般鍛造用棒鋼 一般鍛造用棒鋼のきず取りは滑らかに行い,呼称寸法からのきず取り深さは,呼称

寸法の4 %以下(ただし,最大値5 mm)とする。また,きず取り跡の幅の合計は,同一断面において

周の1/4以下とする。ただし,寸法許容差内にあるきず取り部分は,きず取り跡とはみなさない。

残存きずの深さの最大値は,受渡当事者間の協定による。

b) 直接切削用丸鋼 直接切削用丸鋼のきず取りは,通常行わない。直接切削用丸鋼の呼称寸法からのき

ずの深さは,表4による。また,きず取りを行う場合のきず取り基準は,受渡当事者間の協定による。

表4−直接切削用丸鋼の呼称寸法からのきずの深さ

径

mm

呼称寸法からのきずの深さ

16未満

呼称寸法の4 %以下。ただし,最大値0.5 mm

16以上

50未満

呼称寸法の3 %以下。ただし,最大値1.0 mm

50以上

100未満

呼称寸法の2 %以下。ただし,最大値1.5 mm

100以上

200以下

呼称寸法の1.5 %以下。

200 mmを超える寸法についてのきずの深さは,受渡当事者間の協定による。

c) 冷間引抜用棒鋼 冷間引抜用棒鋼のきず取りは滑らかに行い,寸法許容差の下限(表7参照)の寸法

からのきず取り深さの最大値は,表5による。また,残存きずの深さの最大値については,受渡当事

者間の協定による。

表5−冷間引抜用棒鋼の寸法許容差下限からのきず取り深さ

径又は対辺距離

mm

寸法許容差下限からのきず取り深さ

16未満

0.15 mm以下

16以上

50未満

呼称寸法の1 %以下。ただし,最大値0.35 mm

50以上

100未満

呼称寸法の0.7 %以下。ただし,最大値0.50 mm

100以上

130以下

呼称寸法の0.5 %以下。

130 mmを超える寸法についてのきず取り深さは,受渡当事者間の協定による。

d) その他の棒鋼 その他の棒鋼で,きず取りが必要な場合は,受渡当事者間の協定による。

e) 線材 線材のきずの深さの最大値は,受渡当事者間の協定による。

7.1.3

標準寸法

標準寸法は,次による。

a) 熱間圧延棒鋼(丸鋼,角鋼及び六角鋼)及び線材の,径又は対辺距離の標準寸法は,表6による。

b) 熱間圧延棒鋼(丸鋼,角鋼及び六角鋼)の長さ3) は,受渡当事者間の協定による。

注3) 指定した長さに切りそろえる場合,指定した長さ範囲内(最小長さから最大長さ)に収める

場合など,製品の用途に応じた長さがある。

6

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

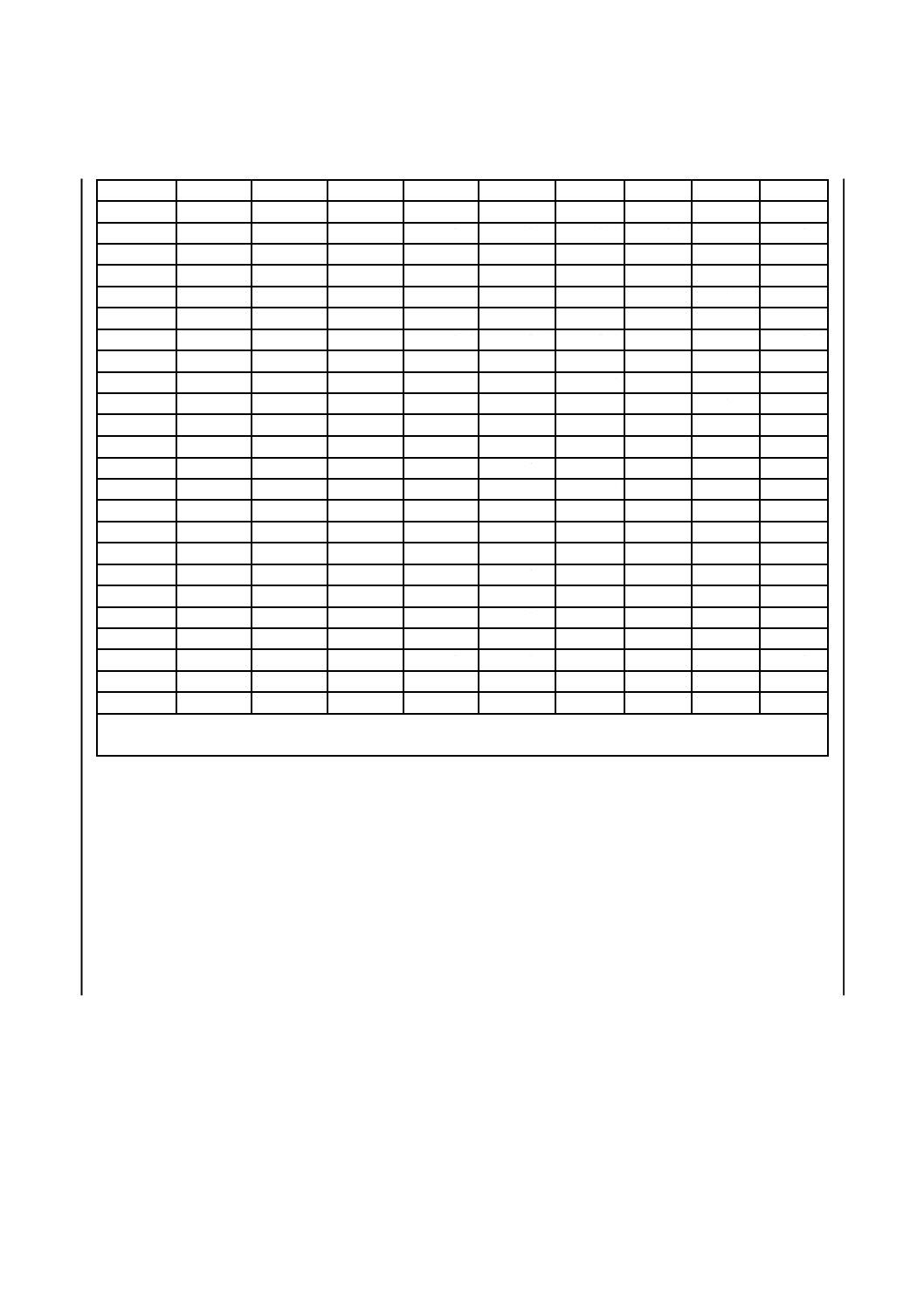

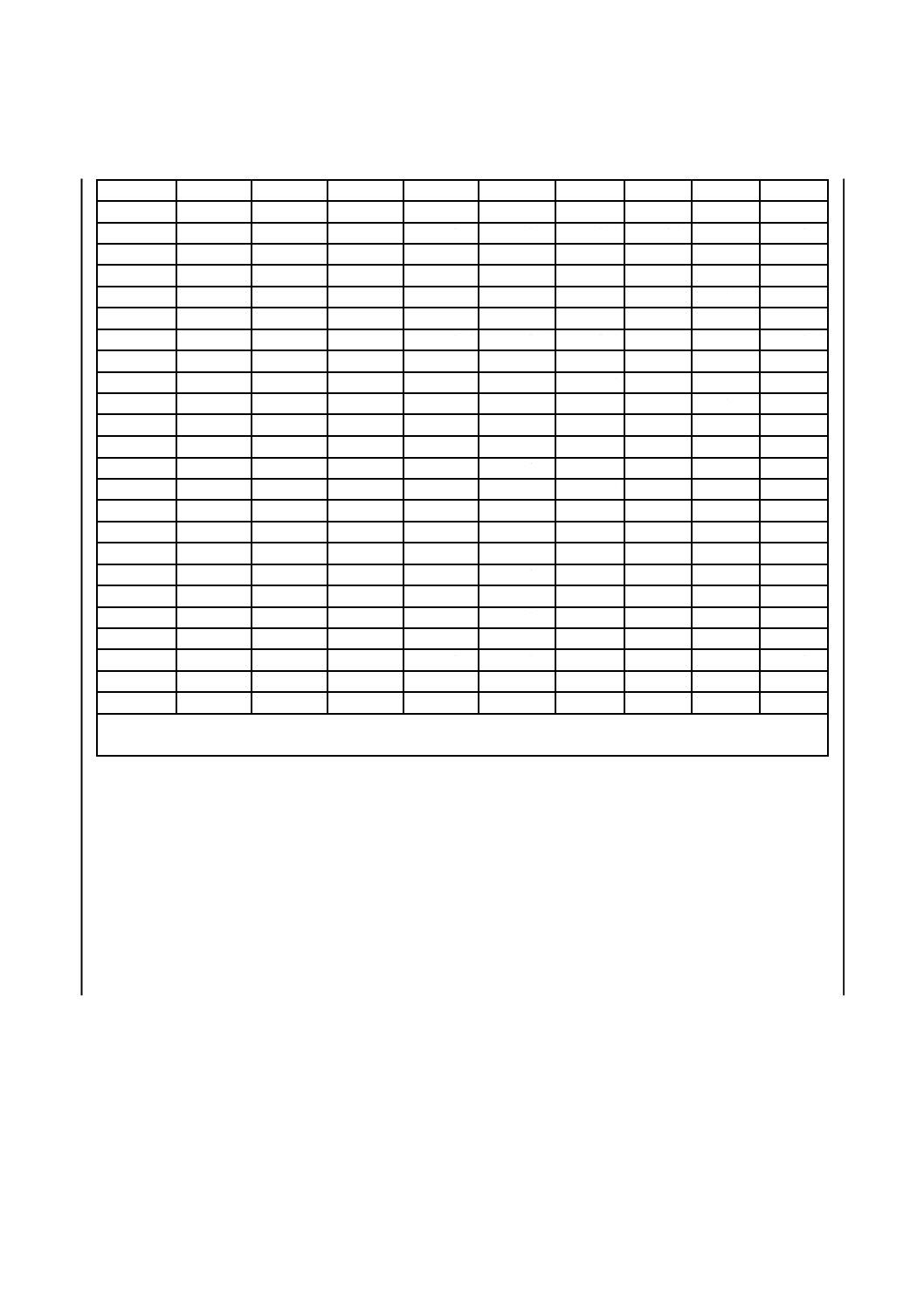

表6−熱間圧延棒鋼及び線材の径又は対辺距離の標準寸法

単位 mm

丸鋼(径)

角鋼(対辺距離)

六角鋼(対辺距離)

線材(径)

(10)

11

(12)

13

(14)

(15)

16

(17)

(18)

19

(20)

22

(24)

25

(26)

28

30

32

34

36

38

40

42

44

46

48

50

55

60

65

70

75

80

85

90

95

100

(105)

110

(115)

120

130

140

150

160

(170)

180

(190)

200

40

45

50

55

60

65

70

75

80

85

90

95

100

(105)

110

(115)

120

130

140

150

160

180

200

(12)

13

14

17

19

22

24

27

30

32

36

41

46

50

55

60

63

67

71

(75)

(77)

(81)

5.5

6

7

8

9

9.5

(10)

11

(12)

13

(14)

(15)

16

(17)

(18)

19

(20)

22

(24)

25

(26)

28

30

32

34

36

38

40

42

44

46

48

50

括弧付き以外の標準寸法の適用が望ましい。

7.1.4

形状及び寸法の許容差

熱間圧延棒鋼及び線材の形状及び寸法の許容差は,a)〜c) による。ただし,熱処理を実施した熱間圧延

棒鋼・線材の形状及び寸法の許容差は,受渡当事者間の協定による。

なお,長さの許容差は,熱間圧延棒鋼(丸鋼,角鋼及び六角鋼)で指定した長さに切りそろえる場合に

適用する。

a) 熱間圧延丸鋼及び角鋼の形状並びに寸法の許容差は,表7による。

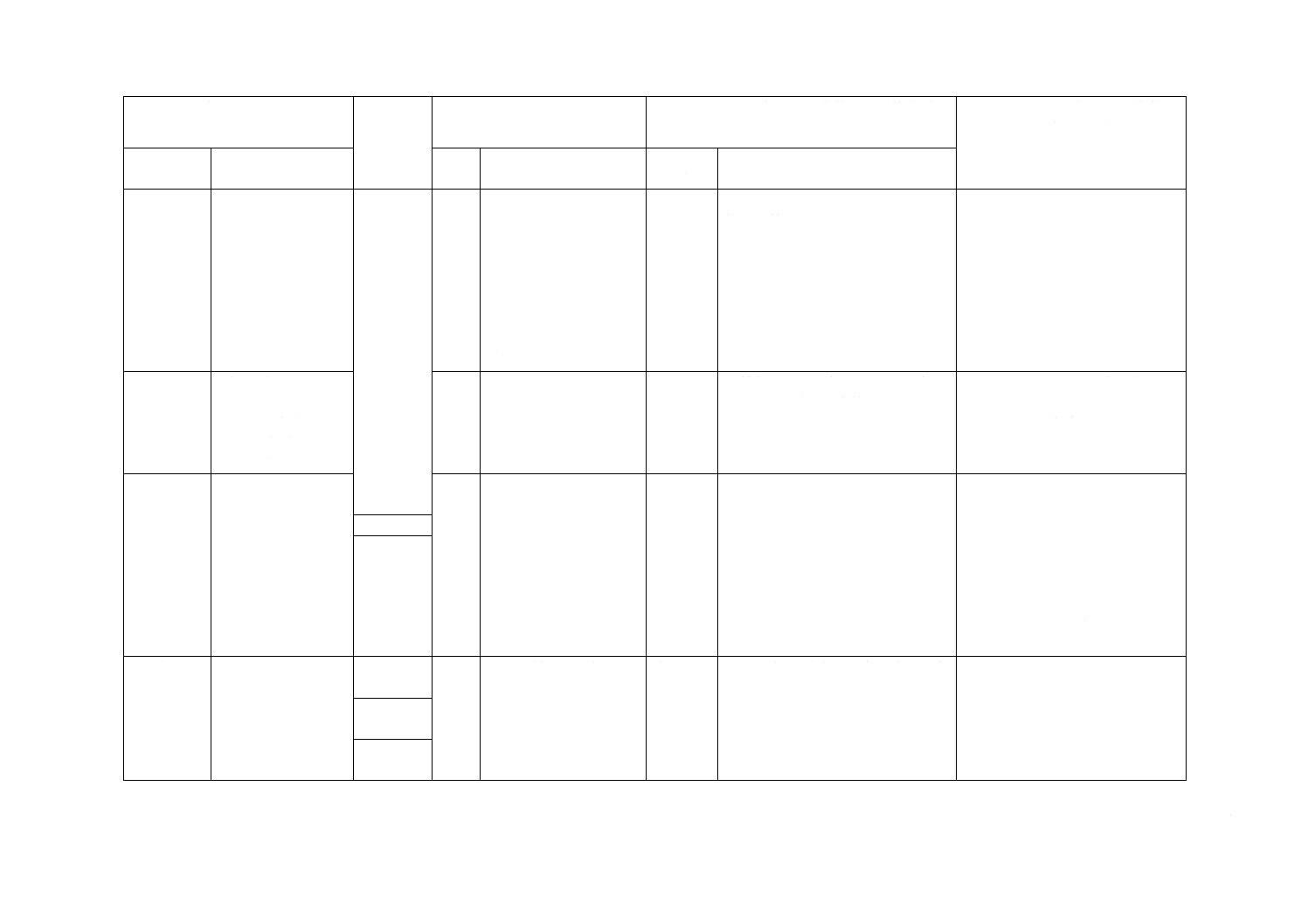

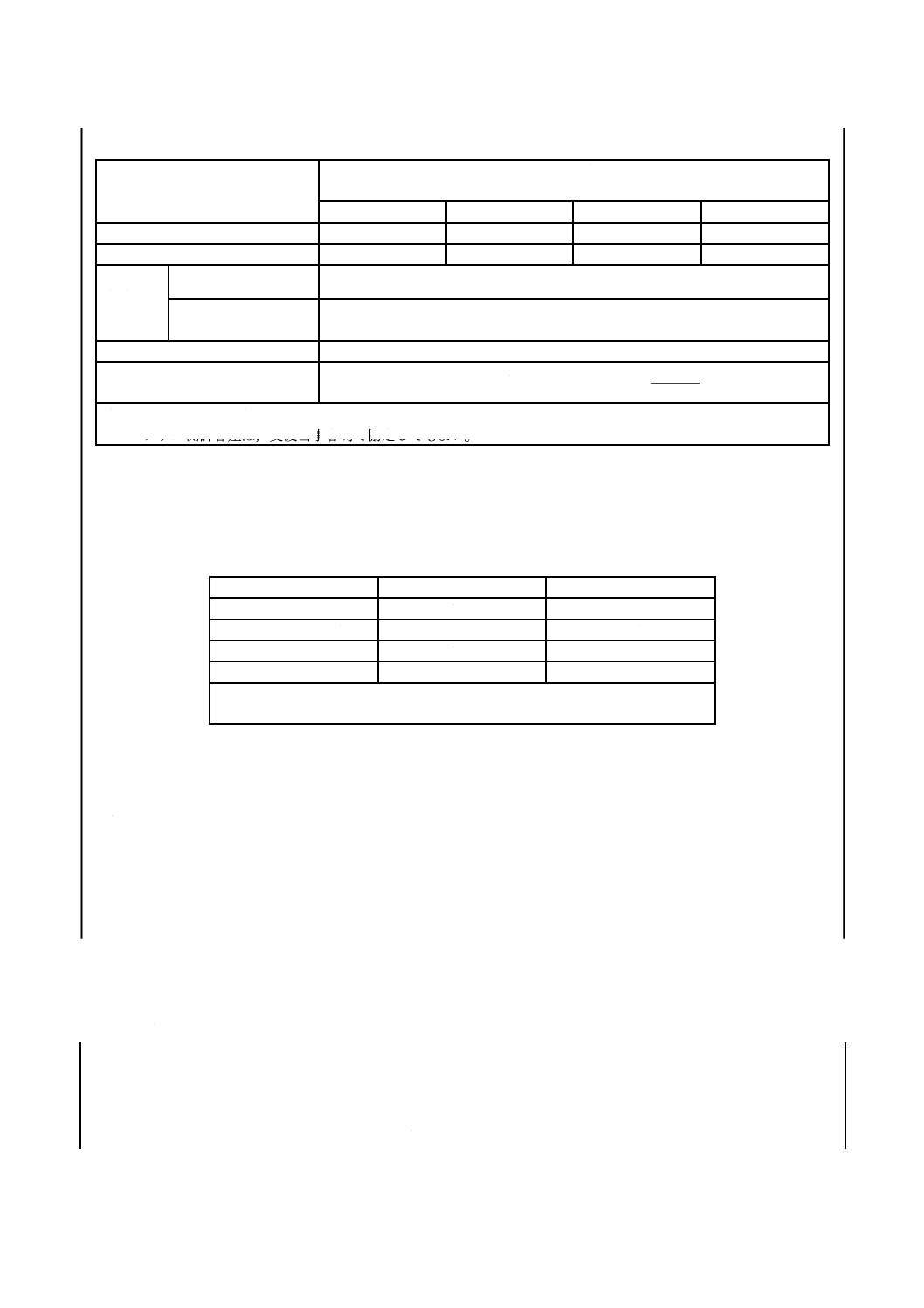

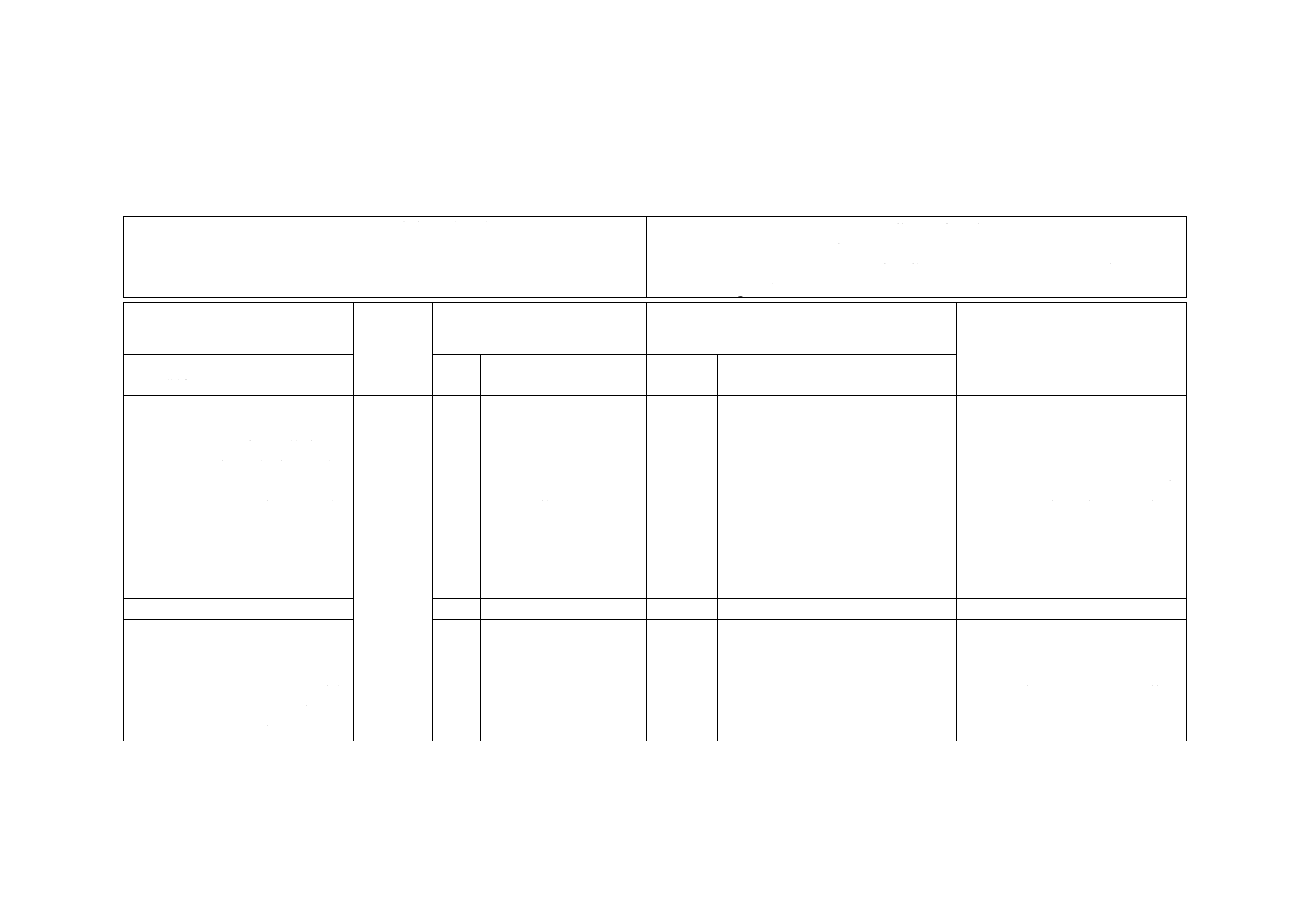

表7−熱間圧延丸鋼及び角鋼の形状並びに寸法の許容差

項目

形状及び寸法の許容差

径又は対辺距離の許容差

±1.5 %。ただし,許容差の絶対値が0.4 mmを下まわる場合には,±0.4 mmと

する。

偏径差又は偏差a)

径又は対辺距離の寸法許容差の範囲の70 %以下とする。

長さの許容差

b)

長さ7 m以下

0

40

+

mm

長さ7 mを超

えるもの

長さ1 m又はその端数を増すごとに上記のプラス側許容差に5 mmを加える。

マイナス側許容差は,0 mmとする。

角の丸みc)

角の丸みの半径は,対辺距離の20 %以下とする。

ねじれd)

実用に支障のない範囲内とする。

曲がり

1 mにつき3 mm以下とし,全長に対しては

m

1

(m)

mm

3

長さ

×

以下とする。

注a) 偏径差とは,丸鋼の鋼材の同一断面における径の最大値と最小値との差をいう。偏差とは,角鋼の同一断

面における対辺距離の最大値と最小値との差をいう。

b) プラス側許容差は,受渡当事者間で協定してもよい。

c) 角の丸みは,丸鋼には適用しない。

d) ねじれは,丸鋼には適用しない。

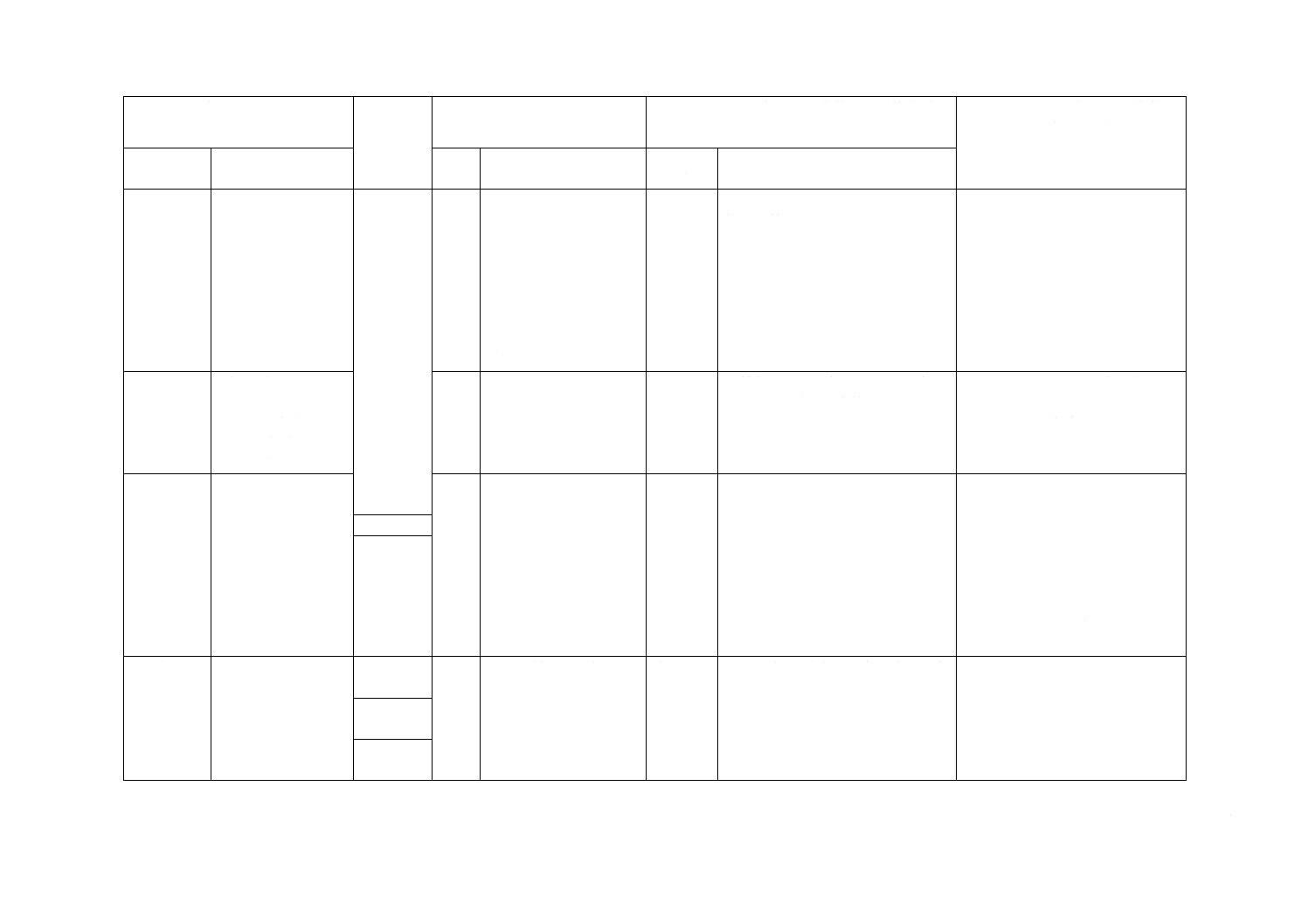

b) 熱間圧延六角鋼の形状及び寸法の許容差は,表8による。

7

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−熱間圧延六角鋼の形状及び寸法の許容差

項目

対辺距離

mm

19未満

19以上 32未満

32以上 55未満

55以上

対辺距離の許容差 mm

±0.7

±0.8

±1.0

±1.2

偏差a) mm

1.0以下

1.1以下

1.4以下

1.7以下

長さの許

容差b)

長さ7 m以下

0

40

+

mm

長さ7 mを超えるも

の

長さ1 m又はその端数を増すごとに上記のプラス側許容差に5 mmを加える。

マイナス側許容差は,0 mmとする。

ねじれ

実用に支障のない範囲内とする。

曲がり

1 mにつき3 mm以下とし,全長に対しては

m

1

(m)

mm

3

長さ

×

以下とする。

注a) 偏差とは,六角鋼の同一断面における対辺距離の最大値と最小値との差をいう。

b) プラス側許容差は,受渡当事者間で協定してもよい。

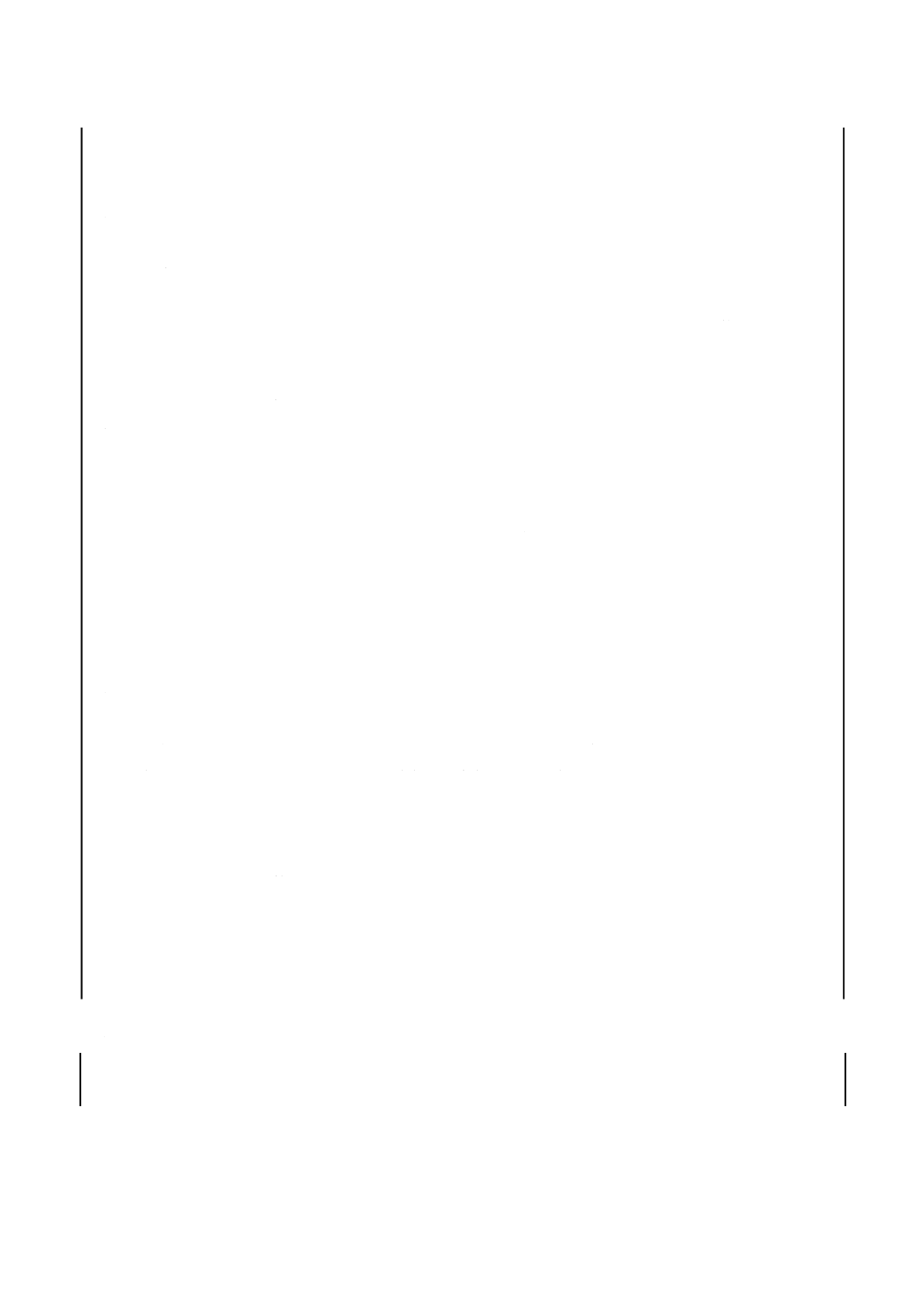

c) 熱間圧延線材の寸法の許容差は,表9による。

表9−熱間圧延線材の寸法の許容差

単位 mm

径

径の許容差

偏径差a)

15以下

±0.3

0.4以下

15を超え 25以下

±0.4

0.5以下

25を超え 32以下

±0.5

0.6以下

32を超え 50以下

±0.6

0.7以下

径が50 mmを超える線材の寸法の許容差は,受渡当事者間の協定による。

注a) 偏径差とは,線材の同一断面における径の最大値と最小値との差をいう。

7.2

熱間押出形鋼

熱間押出形鋼の外観,形状,寸法及びその許容差は,JA.2による。

7.3

その他の鋼材

その他の鋼材とは,7.1及び7.2に規定した以外の,同一断面形状をもつ鋼材であり,外観,きず取り基

準,残存きずの深さの最大値,形状,寸法及びその許容差は,受渡当事者間の協定による。その他の鋼材

には鋼管を含まない。

注記 その他の鋼材には,鍛造棒鋼,圧延形鋼などがある。

8

試験

8.1

分析試験

分析試験は,次による。

a) 化学成分は溶鋼分析によって求め,分析試験の一般事項及び溶鋼分析用試料の採り方は,JIS G 0404

の箇条8(化学成分)による。

b) 製品分析用試料の採り方は,JIS G 0321の箇条4(分析用試料採取方法)による。

c) 溶鋼分析の方法は,JIS G 0320による。製品分析の方法は,JIS G 0321による。

8

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

鋼質試験

8.2.1

焼入性試験

焼入性試験は,次による。

a) 試験片の調整方法及び試験方法は,JIS G 0561による。

なお,供試材の採取単位は同一溶鋼単位とし,試験片の数は,注文者から特に指定のない限り,製

造業者の判断による。

b) 表10〜表33に規定した位置で硬さを測定した場合で,その中間位置の硬さが必要な場合は,受渡当

事者間の協定によって,隣接する測定位置の硬さ測定結果を用いて,あん(按)分計算によって求め

てもよい。

8.2.2

オーステナイト結晶粒度試験

オーステナイト結晶粒度試験は,次による。

a) 供試材の採り方及び試験片の数は,受渡当事者間の協定による。

b) 試験方法は,JIS G 0551による。

なお,特に指定のない限り,熱処理粒度試験方法は,焼入焼戻し法又は酸化法のいずれかとする。

注記 この規格に規定する以外の試験として,超音波探傷が行われることがある。この場合,試験方

法などについて,受渡当事者間で協定される。

9

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 焼入性及びオーステナイト結晶粒度は,箇条6に適合しなければならない。焼入性試験に合格しなか

った鋼材は,JIS G 0404の9.8(再試験)によって再試験を行って合否を決定することができる。

d) 外観,形状,寸法及びその許容差は,箇条7に適合しなければならない。

10

表示

検査に合格した鋼材は,鋼材ごとに次の項目を適切な方法で表示しなければならない。ただし,径又は

対辺距離が30 mm未満の棒鋼の場合は,これを結束して1結束ごとに適切な方法で表示してもよい。径又

は対辺距離が30 mm以上の棒鋼の場合は,受渡当事者間の協定によって,これを結束して1結束ごとに適

切な方法で表示してもよい。ただし,受渡当事者間の協定によって,製品識別が可能な範囲で項目の一部

を省略してもよい。

a) 種類の記号

b) 溶鋼番号又はその他の製造(検査)番号

c) 製造業者名又はその略号

d) 寸法。寸法の表し方は,JIS G 3191又はJIS G 3192による。ただし,線材の寸法の表し方は,JIS G 3191

のバーインコイルの寸法の表し方による。

11

報告

注文者から要求された場合,製造業者は,指定された項目の検査文書を提出する。報告は,JIS G 0404

9

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の箇条13(報告)による。ただし,注文時に特に指定がない場合は,検査文書の種類は,JIS G 0415の5.1

(検査証明書3.1)による。

10

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

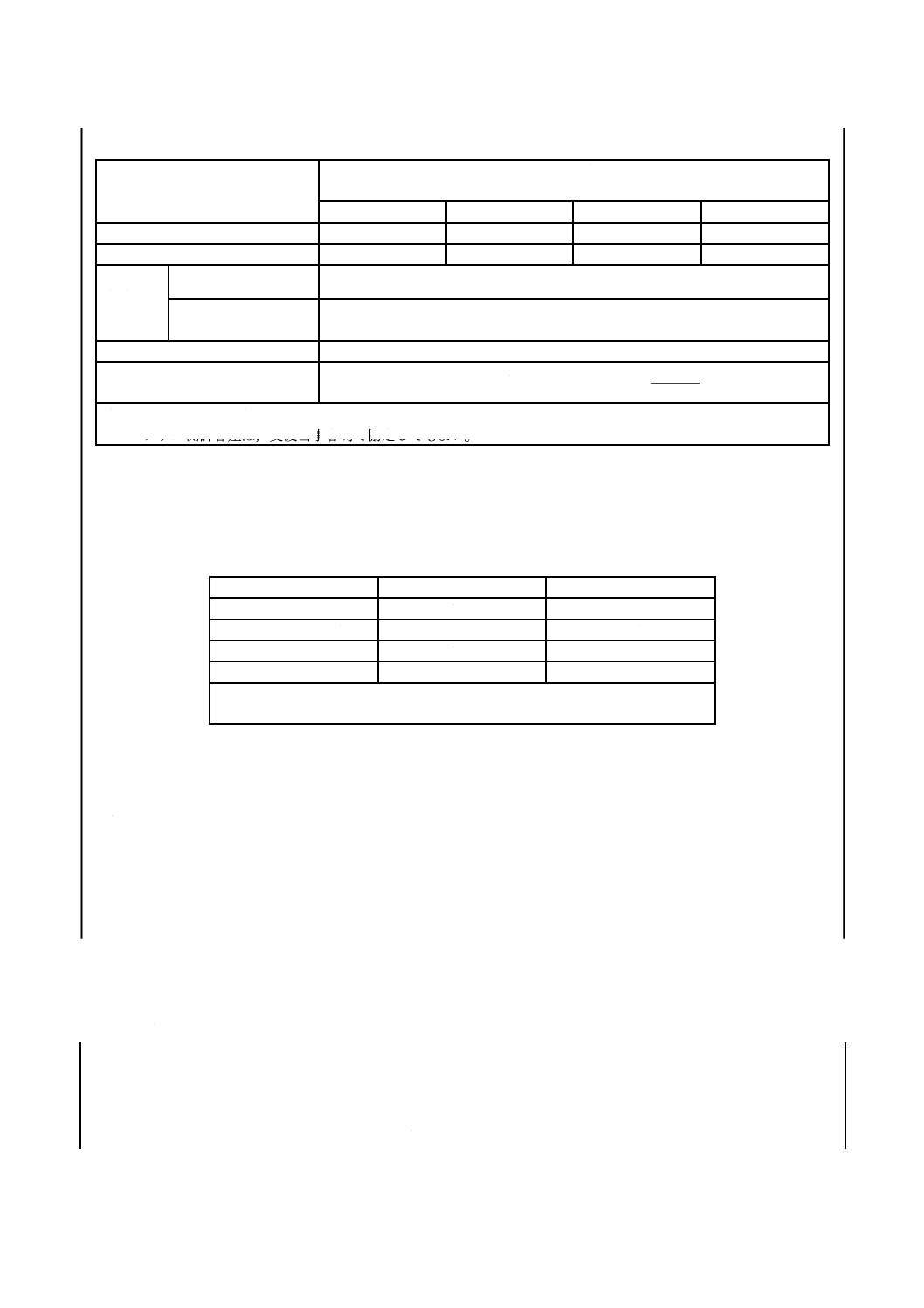

表10−SMn420Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

48

46

42

36

30

27

25

24

21

−

−

−

−

−

−

925

925

下限

40

36

21

−

−

−

−

−

−

−

−

−

−

−

−

11

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表11−SMn433Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

57

56

53

49

42

36

33

30

27

25

24

23

22

21

21

900

870

下限

50

46

34

26

23

20

−

−

−

−

−

−

−

−

−

12

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−SMn438Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

59

59

57

54

51

46

41

39

35

33

31

30

29

28

27

870

845

下限

52

49

43

34

28

24

22

21

−

−

−

−

−

−

−

13

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−SMn443Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

62

61

60

59

57

54

50

45

37

34

32

31

30

29

28

870

845

下限

55

53

49

39

33

29

27

26

23

22

20

−

−

−

−

14

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表14−SMnC420Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

48

48

45

41

37

33

31

29

26

24

23

−

−

−

−

925

925

下限

40

39

33

27

23

20

−

−

−

−

−

−

−

−

−

15

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表15−SMnC443Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

62

62

61

60

59

58

56

55

50

46

42

41

40

39

38

870

845

下限

55

54

53

51

48

44

39

35

29

26

25

24

23

22

21

16

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表16−SCr415Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

46

45

41

35

31

28

27

26

23

20

−

−

−

−

−

925

925

下限

39

34

26

21

−

−

−

−

−

−

−

−

−

−

−

17

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表17−SCr420Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

48

48

46

40

36

34

32

31

29

27

26

24

23

23

22

925

925

下限

40

37

32

28

25

22

21

−

−

−

−

−

−

−

−

18

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表18−SCr430Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

56

55

53

51

48

45

42

39

35

33

31

30

28

26

25

900

870

下限

49

46

42

37

33

30

28

26

21

−

−

−

−

−

−

19

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表19−SCr435Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

58

57

56

55

53

51

47

44

39

37

35

34

33

32

31

870

845

下限

51

49

46

42

37

32

29

27

23

21

−

−

−

−

−

20

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表20−SCr440Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

60

60

59

58

57

55

54

52

46

41

39

37

37

36

35

870

845

下限

53

52

50

48

45

41

37

34

29

26

24

22

−

−

−

21

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表21−SCM415Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

46

45

42

38

34

31

29

28

26

25

24

24

23

23

22

925

925

下限

39

36

29

24

21

20

−

−

−

−

−

−

−

−

−

22

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表22−SCM418Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

47

47

45

41

38

35

33

32

30

28

27

27

26

26

25

925

925

下限

39

37

31

27

24

22

21

20

−

−

−

−

−

−

−

23

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表23−SCM420Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

48

48

47

44

42

39

37

35

33

31

30

30

29

29

28

925

925

下限

40

39

35

31

28

25

24

23

20

20

−

−

−

−

−

24

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表24−SCM425Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

52

52

51

50

48

46

43

41

37

35

33

32

31

31

31

900

870

下限

44

43

40

37

34

32

29

27

23

21

20

−

−

−

−

25

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表25−SCM435Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

58

58

57

56

55

54

53

51

48

45

43

41

39

38

37

870

845

下限

51

50

49

47

45

42

39

37

32

30

28

27

27

26

26

26

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表26−SCM440Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

60

60

60

59

58

58

57

56

55

53

51

49

47

46

44

870

845

下限

53

53

52

51

50

48

46

43

38

35

33

33

32

31

30

27

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表27−SCM445Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

63

63

62

62

61

61

61

60

59

58

57

56

55

55

54

870

845

下限

56

55

55

54

53

52

52

51

47

43

39

37

35

35

34

28

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表28−SCM822Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

50

50

50

49

48

46

43

41

39

38

37

36

36

36

36

925

925

下限

43

42

41

39

36

32

29

27

24

24

23

22

22

21

21

29

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表29−SNC415Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

45

44

39

35

31

28

26

24

21

−

−

−

−

−

−

925

925

下限

37

32

24

−

−

−

−

−

−

−

−

−

−

−

−

30

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表30−SNC631Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

57

57

56

56

55

55

55

54

53

51

49

47

45

44

43

900

870

下限

49

48

47

46

45

43

41

39

35

31

29

28

27

26

26

31

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表31−SNC815Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

46

46

46

46

45

44

43

41

38

35

34

34

33

33

32

925

845

下限

38

37

36

34

31

29

27

26

24

22

22

22

21

21

21

32

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表32−SNCM220Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

48

47

44

40

35

32

30

29

26

24

23

23

23

22

22

925

925

下限

41

37

30

25

22

20

−

−

−

−

−

−

−

−

−

33

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表33−SNCM420Hの焼入性

硬さ

HRC

試験片焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50 焼ならし

焼入れ

上限

48

47

46

42

39

36

34

32

29

26

25

24

24

24

24

925

925

下限

41

38

34

30

27

25

23

22

−

−

−

−

−

−

−

34

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

熱間押出形鋼の製造方法及び品質規定

JA.1 製造方法

熱間押出し1) による。熱間押出形鋼は,キルド鋼から製造し,鍛錬成形比2) 4S以上に成形する。

注1) 熱間押出しとは,加熱したビレットを金型(ダイス)を通して押出し成形する方法をいう。

2) 鍛錬成形比とは,鋳造スラブ又はブルームの断面積と熱間押出し後の断面積との比をいう。

JA.2 外観,形状,寸法及びその許容差

JA.2.1 外観

熱間押出形鋼の外観は,受渡当事者間の協定による。

JA.2.2 きず取り基準

熱間押出形鋼のきず取り基準は,受渡当事者間の協定による。

JA.2.3 適用寸法

熱間押出形鋼の辺又は高さは,表JA.1による。

表JA.1−熱間押出形鋼の辺又は高さ

鋼材

辺又は高さ

熱間押出形鋼

250 mm以下

JA.2.4 形状及び寸法の許容差

JA.2.4.1 形状

熱間押出形鋼の形状は,注文者の指定による。ただし,指定された形状が製造できない場合には,受渡

当事者間の協定によって注文者が形状変更を指定する。

注記 熱間押出形鋼は,主に機械部品及び産業機械の製造業者が用いる各種仕様書などの技術基準に

基づいた設計図書に記載された部材として用いられる。

JA.2.4.2 形状及び寸法の許容差

熱間押出形鋼の形状及び寸法の許容差は,表JA.2による。

なお,長さの許容差は,指定した長さに切りそろえる場合に適用する。

35

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

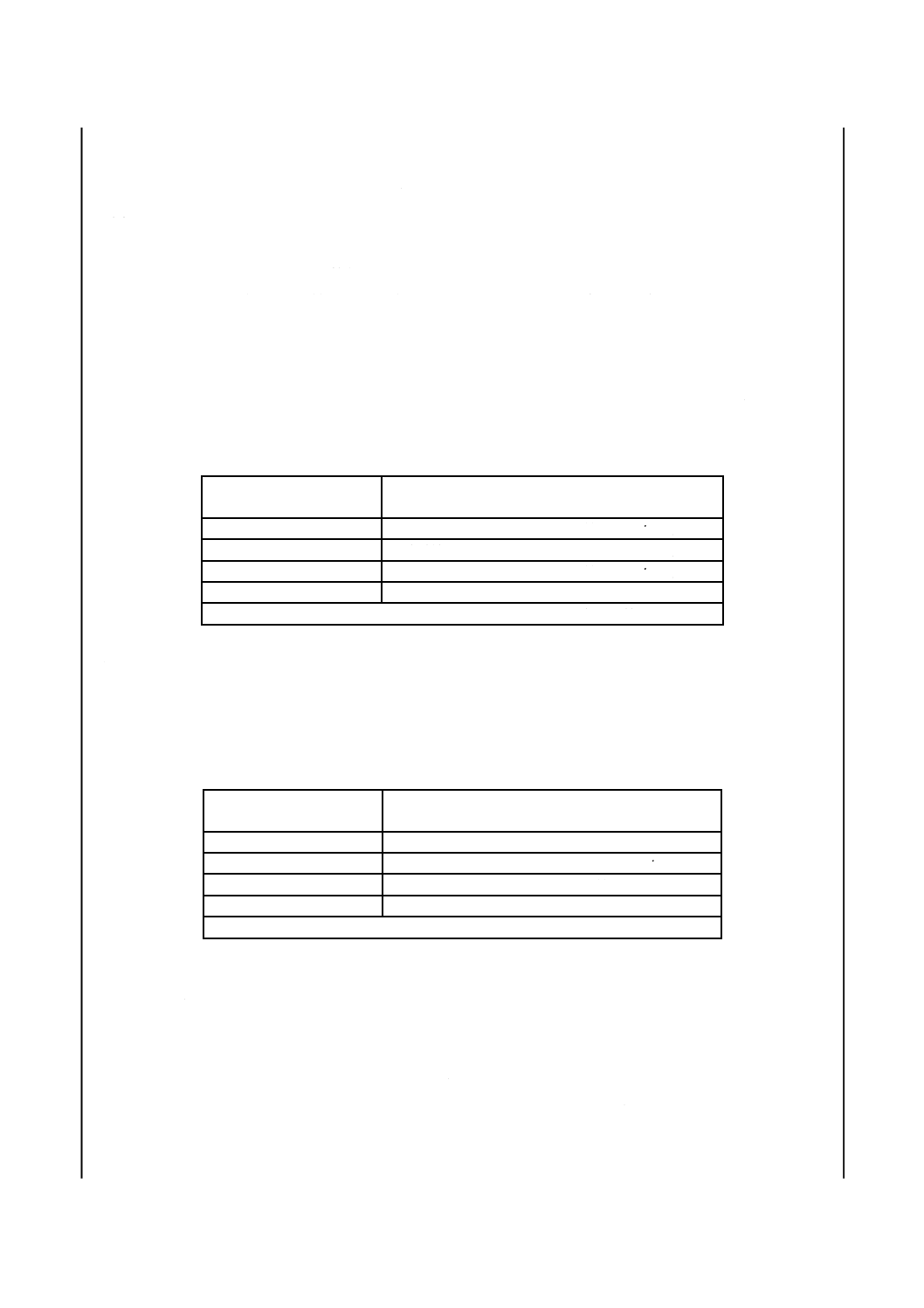

表JA.2−熱間押出形鋼の形状及び寸法の許容差

項目

形状及び寸法の許容差

辺,高さ及び厚さの許容

差a) mm

50未満

±1.5

50以上

100未満

±2.0

100以上

200未満

±3.0

200以上

±4.0

長さの許容差b)

長さ7 m以下

0

40

+

mm

長さ7 mを超えるもの

長さ1 m又はその端数を増すごとに上記の

プラス側許容差に5 mmを加える。マイナス

側許容差は,0 mmとする。

切断面の直角度mm

最大辺長さが100以下

1.6以下

最大辺長さが100を超える

もの

3.0以下

曲がり

長さの0.5 %以下c)

注a) 辺,高さ及び厚さの許容差は,受渡当事者間の協定によって,この表に規定する全許容差範囲

と同一の範囲でプラス側又はマイナス側に移動してもよい。ただし,許容差の範囲内に,必ず

基準寸法(許容差 ゼロ)を含まなくてはならない。

b) プラス側許容差は,受渡当事者間で協定してもよい。

c) 上下及び左右の曲がりに適用する。

36

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

JISと対応国際規格との対比表

JIS G 4052:2016 焼入性を保証した構造用鋼鋼材(H鋼)

ISO 683-2:2012,Heat-treatable steels, alloy steels and free-cutting steels−Part 2: Alloy

steels for quenching and tempering

ISO 683-3:2014,Heat-treatable steels, alloy steels and free-cutting steels−Part 3:

Case-hardening steels

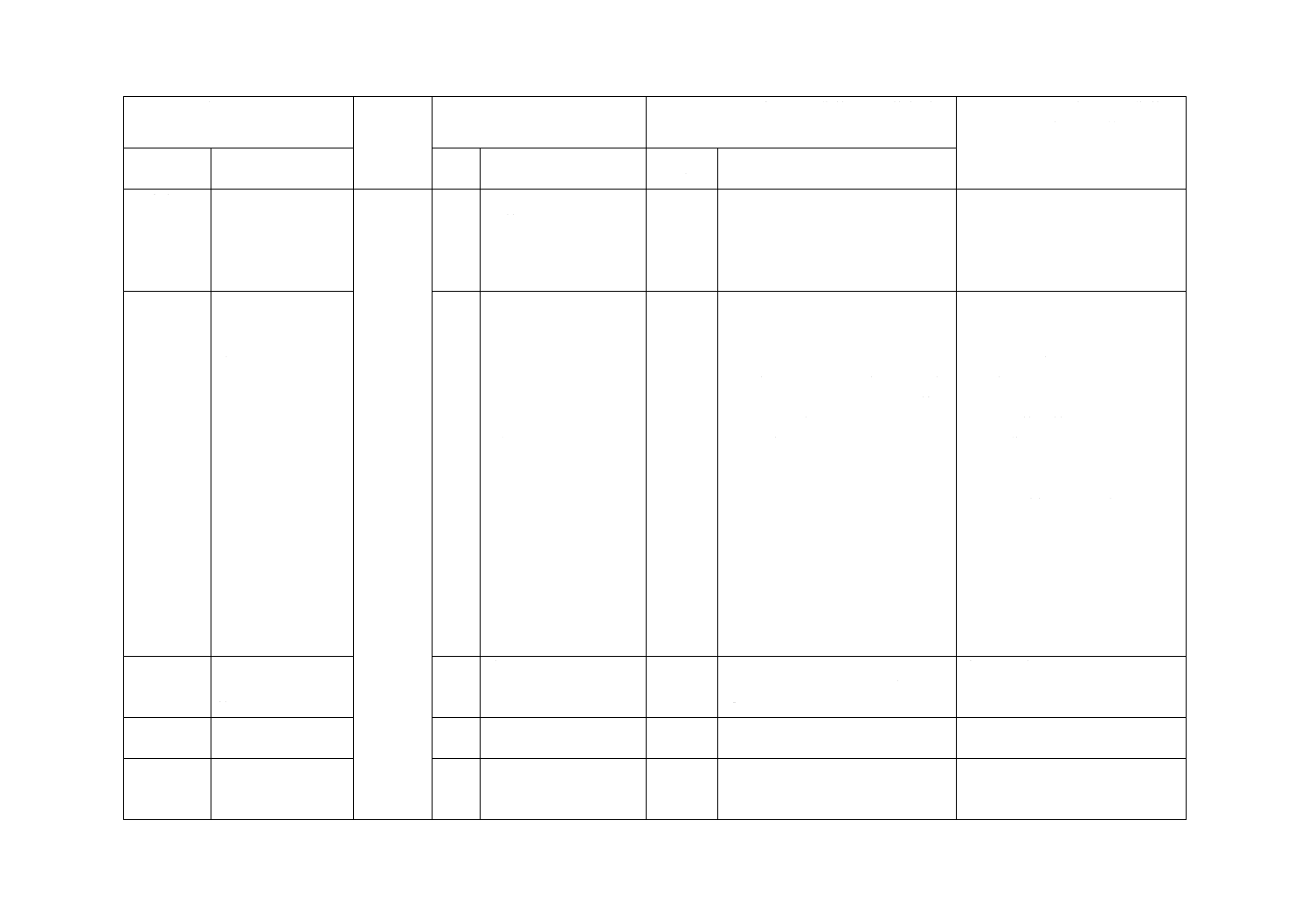

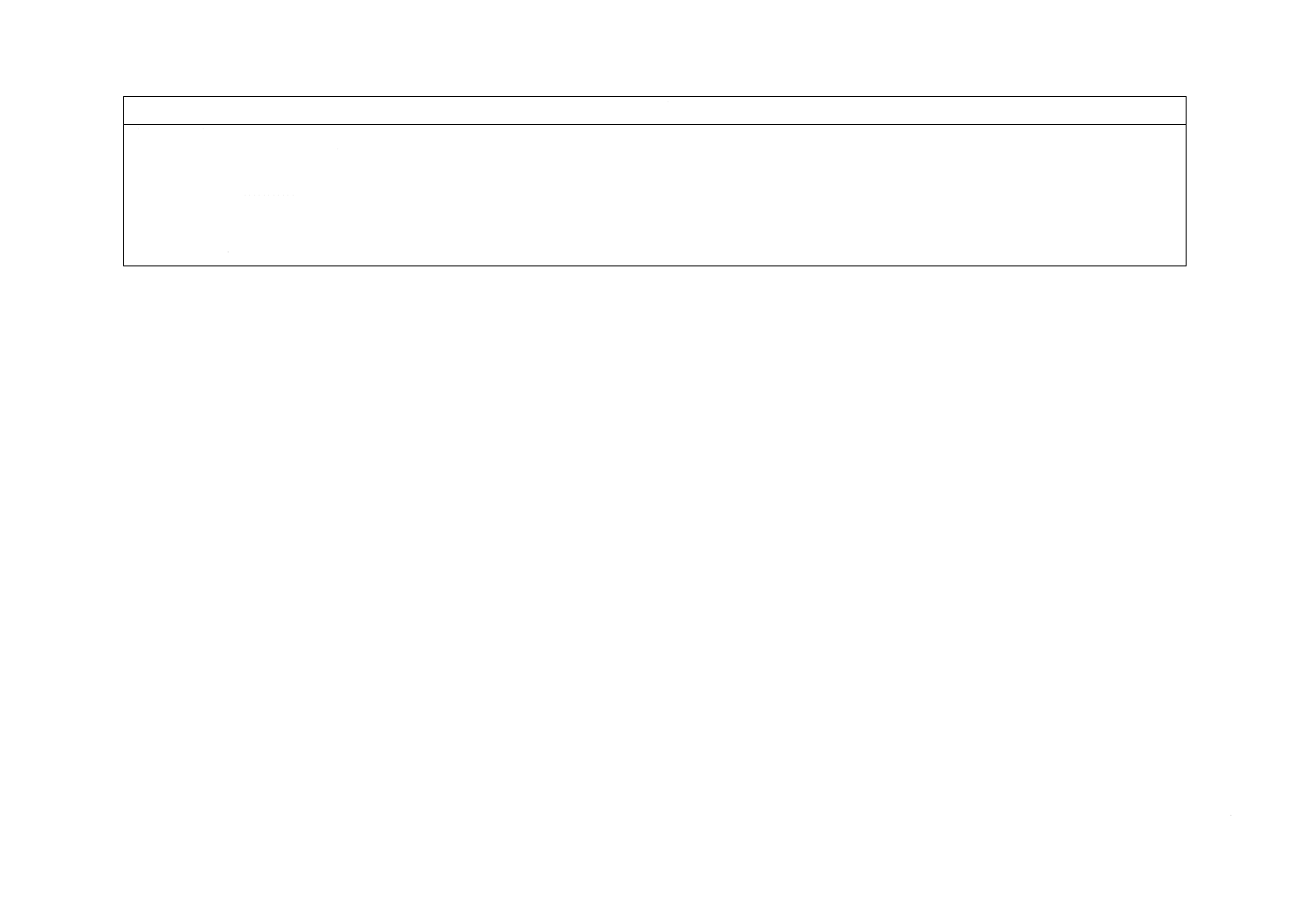

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 熱間圧延,熱間鍛

造,及び熱間押出,

更に加工(鍛造,切

削など),熱処理(焼

入焼戻し,焼なら

し,浸炭焼入など)

して機械構造用に

使用される合金鋼

鋼材

ISO 683-2

ISO 683-3

1

対象製品:炭素鋼又は低

合金の半製品,棒鋼,線

材,熱間圧延鋼板,鍛鋼

対象熱処理:

・Q-T又はオーステンパ

ー,部分的には焼ならし

機械部品用。

・はだ焼き機械部品用

削除

規格体系が異なる。

ISO規格は,熱処理用途ごと。

JISは,熱処理用途に関係なく鋼種

ごと。ただし,実質の適用範囲は,

ほぼ同等。

JISの体系は,“一つの鋼種に対し

て複数の熱処理が行われて使用さ

れる。”ことを配慮。国内使用者は,

自らの用途に応じた材料選択,熱

処理選択になじんでおり,その意

味では現行の鋼種ごとの規格体系

の方が,自由度が大きく(別の言

い方をすると,緩い規制),好まし

い。規格を鋼種ごとにもつ利点は,

今後ともISOに提案していく。

2 引用規格

3 種類及び

記号

JIS記号体系によ

る。6鋼種(Mn,

Mn-Cr,Cr,Cr-Mo,

Ni-Cr,Ni-Cr-Mo鋼)

24種類のH鋼につ

いて規定。

ISO規格体系による。

変更

JISとISO規格とは,記号体系が異

なる。

各国は,それぞれの記号体系をも

ち,それらはその市場に定着して

いる。2003年に制定されたISO/TS

4949は,各国それぞれの記号体系

に従うことを認めている。

3

G

4

0

5

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

37

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 製造方法 ・キルド鋼

・鍛錬成形比4S以

上

・指定のない限り熱

間圧延又は熱間鍛

造のまま。

6

・キルド鋼

・出荷状態:基本は,圧

延のままであるが,協定

によって熱処理は焼な

まし等,表面処理は,酸

洗等取り決められるよ

うになっている(言わ

ば,オプション事項を提

示)。

変更

・出荷状態の基本は,JIS,ISO規

格とも熱間圧延のまま。

・JISは,受渡当事者間の協定によ

る特別条件も記載。

・JISは,鍛錬成形比を規定。(た

だし,歯車規格の情報では,JIS規

定値は,緩い。)

オプション事項をJISに記載する

かどうかは,JISの規格体系に関

わる全体的な課題。ただし,この

点から取引の本質的差異は,生じ

ないと考える。

5 化学成分 6鋼種(Mn,Mn-Cr,

Cr,Cr-Mo,Ni-Cr,

Ni-Cr-Mo鋼),24種

類の化学成分につ

いて規定。

7.1.2

合金鋼としては,

ISO 683-2で4種類,ISO

683-3で6種類。

追加

同等鋼種は,10鋼種。その10鋼種

について,成分要素的には,ほんの

僅か異なるが,ほぼ同等といえる程

度。

左記のJIS及びISO規格類似の10

鋼種について,品質レベルを下げ

ず,かつ,無意味なコストアップ

にならない範囲でJISの規定値を

改正。

6 鋼質

焼入性,オーステナ

イト結晶粒度を規

定。

7.4

オーステナイト結晶粒

度を規定。

変更

化学成分が同等の10鋼種について

は硬さ規定値も同等。

ジョミニー硬さ規定の上下限値で

僅かに数値が異なるが,この値は,

国際的に使用されているSAE規

格,自工会規格及び各社の実績を

勘案して設定された規定であるこ

と及びISO規格規定値との差異は

僅かで測定の誤差範囲内程度であ

ることからあえて変更しないこと

にする。

ISO 683-2

9.3

焼入性の硬さを規定。

ISO 683-3

9.2

焼入性の硬さを規定。

7 外観,形

状,寸法及

びその許容

差

棒鋼・線材の外観,

きず取り基準,寸法

及び形状・寸法の許

容差についてそれ

ぞれ規定。

ISO 683-2

ISO 683-3

7.7

表面品質及び脱炭

変更

ISO規格の脱炭の規定を除いて内

容的にはほぼ同じである。

現行JIS規定内容は,国内の製造

業者と使用者との協議の結果決め

られたもの。ISO規格の規定範囲

内としてそのまま踏襲。

ISO 683-2

7.9

形状,寸法及びその許容

差

ISO 683-3

7.8

形状,寸法及びその許容

差

3

G

4

0

5

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

38

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

8 試験

分析試験(溶鋼分析

及び製品分析),鋼

質試験(焼入性及び

オーステナイト結

晶粒度)

9.1

化学成分,硬さ,機械的

性質

変更

ISO規格では,熱処理を要求した鋼

材について硬さ及び機械的性質(引

張試験,衝撃試験)を規定している。

ISO規格では熱処理工程を含めた

規格であるのに対し,JISは鋼材

に限定した規格であり,熱処理は

行わないため,機械的性質の値は

規定していない。

9 検査

化学成分,

外観,形状・寸法及

びその許容差,

焼入性及びオース

テナイト結晶粒度

8

検査,試験製品の適合性

形状,寸法許容差

焼なまし後の最大硬さ

を規定。

せん断性を規定。

結晶粒度,非金属介在物

内部組織(超音波探傷試

験)

表面品質,脱炭

変更

JISでは,化学成分,外観,形状・

寸法及びその許容差以外の試験・検

査については,受渡当事者間の協定

としており,具体的な数値について

も規定していない。一方,ISO規格

は,焼入性,硬さ,せん断性,熱処

理後の引張試験,シャルピー衝撃特

性の規定がある。

JISは機械構造用合金鋼として適

した材料を提供することに主眼を

置いているため,使用者が行う熱

処理後の材料の特性については特

に規定していない。その理由は,

使用者側で実施される焼入焼戻し

後の機械的性質は,設備及び焼入

処理技術に大きく影響されるた

め,その機械的性質の規定値を規

定するのは,かえって,誤解を招

くおそれがあるためである。

一方,ISO規格は,熱処理後の材

料特性まできめ細かく規定してい

るが,上記のように使用者の設備

及び技術能力によって特性が異な

るため,ISO規格の一律の値設定

には問題がある。したがって,JIS

は,従来どおり規定しない。

10 表示

種類の記号,溶鋼番

号,製造業者名,寸

法

10

協定による。

変更

JISは,具体的に規定している。ISO

規格は,受渡当事者間の協定によ

る。

商習慣の違いによる。

11 報告

基本的な報告様式

を規定

8.1

協定による。

一致

ISO規格改正に合わせて,JISも見

直した。

特になし。

附属書JA

(規定)

熱間押出形鋼の製

造方法及び品質規

定

−

追加

JISは,その他の鋼材の中で,特別

に規定した。

通常,更に鍛造,切削などの加工

及び熱処理を施して使用されない

ため,附属書記載とした。

3

G

4

0

5

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

39

G 4052:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:(ISO 683-2:2012,ISO 683-3:2014,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

G

4

0

5

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。