2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3560-1994

ばね用オイルテンパー線

Oil tempered wire for mechanical springs

1. 適用範囲 この規格は,一般のばねに使用されるオイルテンパー線(以下,線という。)について規定

する。

備考1. この規格の引用規格を,次に示す。

JIS G 0558 鋼の脱炭層深さ測定方法

JIS G 3506 硬鋼線材

JIS K 1310 塩酸(合成)

JIS Z 2241 金属材料引張試験方法

2. この規格の対応国際規格を,次に示す。

ISO 8458-1 : 1989 Steel wire for mechanical springs−Part 1:General requirements

ISO 8458-3 : 1992 Steel wire for mechanical springs−Part 3:Oil-hardened and tempered wire

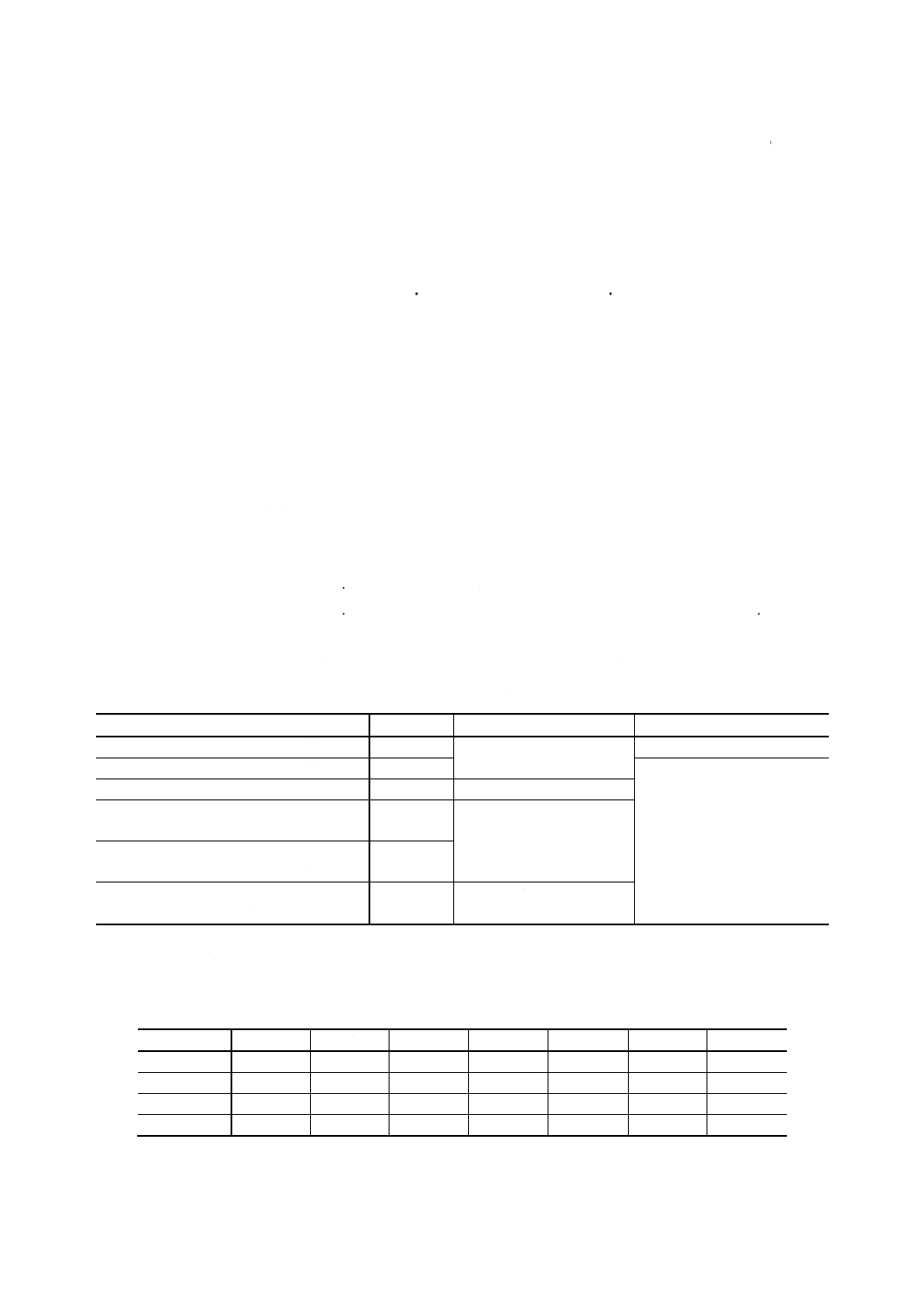

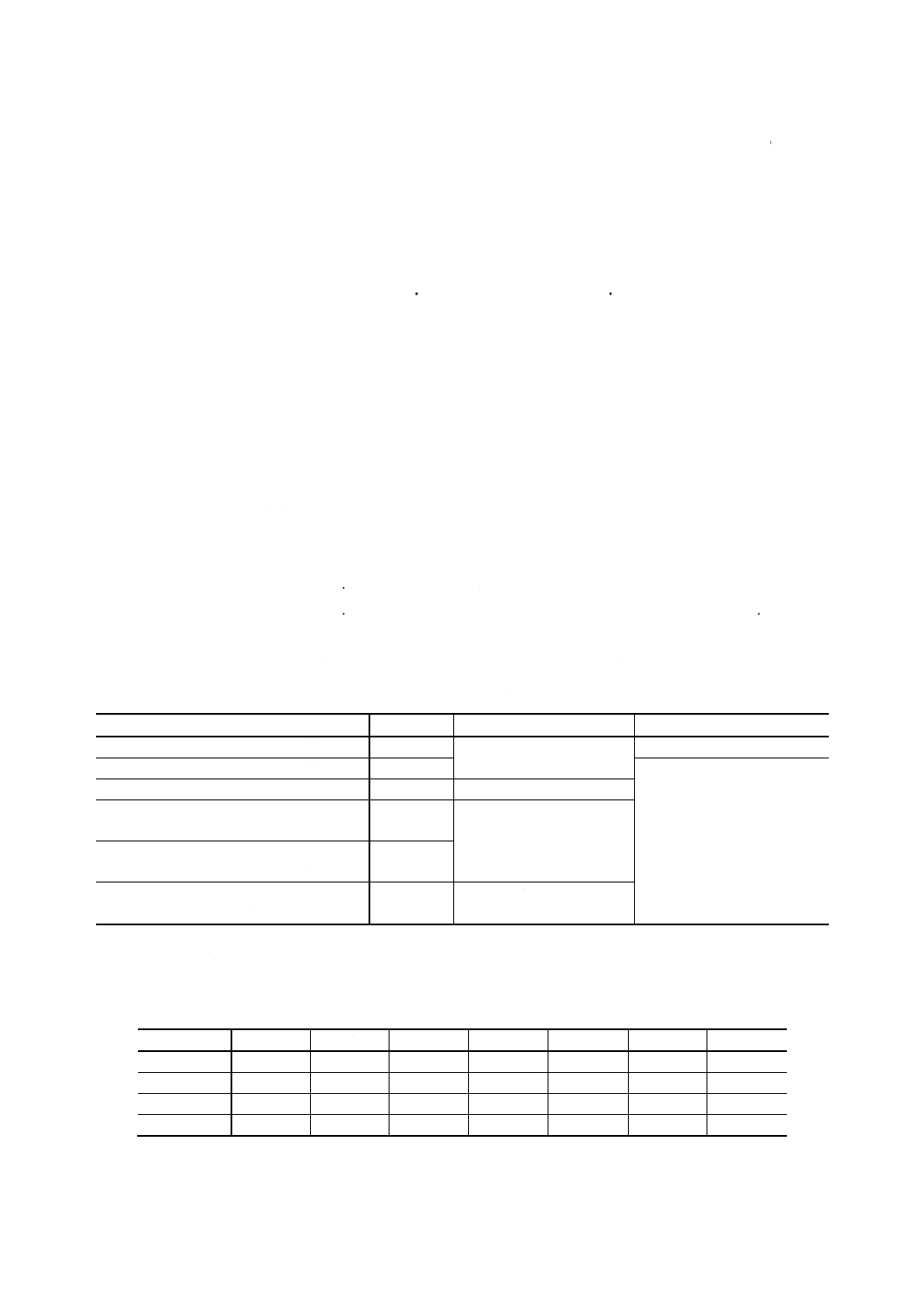

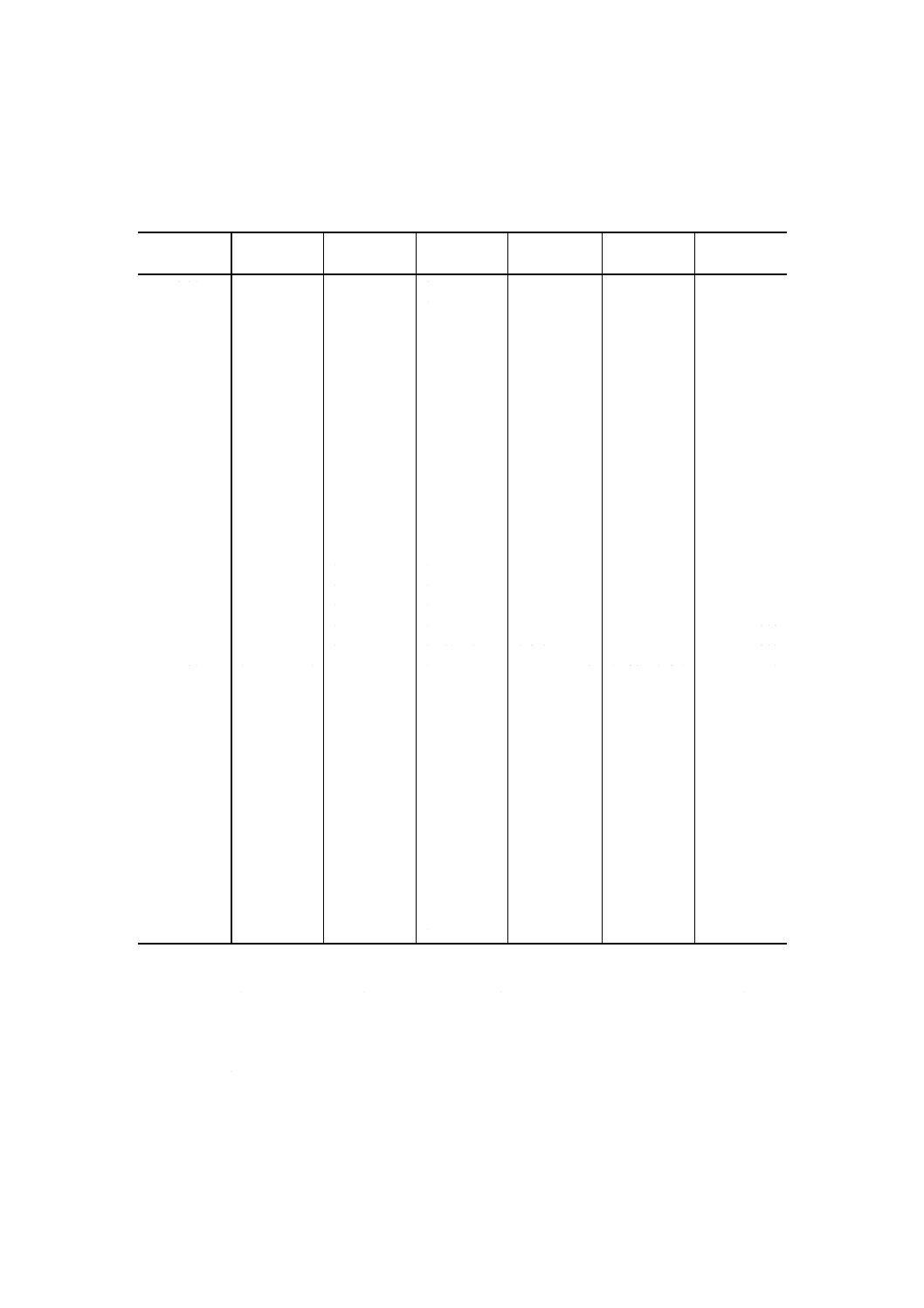

2. 種類,記号及び適用線径 線の種類は6種類とし,その記号及び適用線径は,表1による。

表1 種類,記号及び適用線径

種類

記号

適用線径

摘要

ばね用炭素鋼オイルテンパー線 A種

SWO-A

2.00mm以上12.0mm以下

主として静荷重を受けるばね用

ばね用炭素鋼オイルテンパー線 B種

SWO-B

主として動荷重を受けるばね用

ばね用シリコンクロム鋼オイルテンパー線

SWOSC-B

1.00mm以上15.0mm以下

ばね用シリコンマンガン鋼

オイルテンパー線 A種

SWOSM-A

4.00mm以上14.0mm以下

ばね用シリコンマンガン鋼

オイルテンパー線 B種

SWOSM-B

ばね用シリコンマンガン鋼

オイルテンパー線 C種

SWOSM-C

4.00mm以上12.0mm以下

3. 化学成分 線の製造に用いる材料の溶鋼分析による化学成分は,表2による。

表2 化学成分

単位%

記号

C

Si

Mn

P

S

Cr

Cu

SWO-A

0.53〜0.88 0.10〜0.35 0.30〜1.20 0.040以下 0.040以下

−

−

SWO-B

0.53〜0.88 0.10〜0.35 0.30〜1.20 0.030以下 0.030以下

−

−

SWOSC-B

0.51〜0.59 1.20〜1.60 0.50〜0.90 0.035以下 0.035以下 0.55〜0.90

−

SWOSM

0.56〜0.64 1.50〜1.80 0.70〜1.00 0.035以下 0.035以下

−

0.30以下

2

G 3560-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

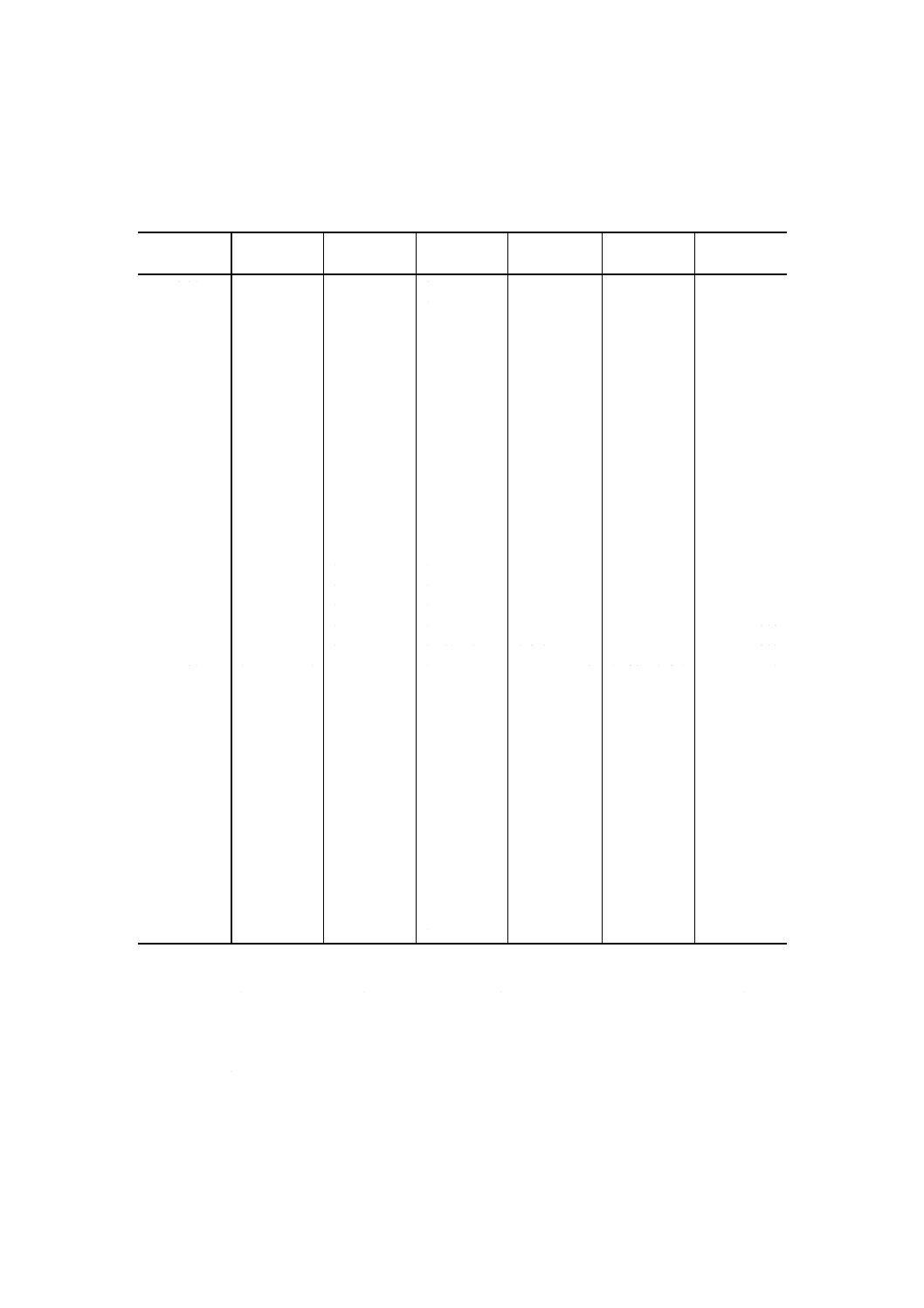

4. 機械的性質

4.1

引張強さ 線は9.2の試験を行い,その引張強さは,表3による。

表3 引張強さ

単位N/mm2

標準線径(1)

mm

SWO-A

SWO-B

SWOSC-B

SWOSM-A

SWOSM-B

SWOSM-C

1.00

−

−

1 960〜2 110

−

−

−

1.20

−

−

1 960〜2 110

−

−

−

1.40

−

−

1 960〜2 110

−

−

−

1.60

−

−

1 960〜2 110

−

−

−

1.80

−

−

1 960〜2 110

−

−

−

2.00

1 570〜1 720 1 720〜1 860 1 910〜2 060

−

−

−

2.30

1 570〜1 720 1 720〜1 860 1 910〜2 060

−

−

−

2.60

1 570〜1 720 1 720〜1 860 1 910〜2 060

−

−

−

2.90

1 520〜1 670 1 670〜1 810 1 910〜2 060

−

−

−

3.00

1 470〜1 620 1 620〜1 770 1 860〜2 010

−

−

−

3.20

1 470〜1 620 1 620〜1 770 1 860〜2 010

−

−

−

3.50

1 470〜1 620 1 620〜1 770 1 860〜2 010

−

−

−

4.00

1 420〜1 570 1 570〜1 720 1 810〜1 960 1 470〜1 620 1 570〜1 720 1 670〜1 810

4.50

1 370〜1 520 1 520〜1 670 1 810〜1 960 1 470〜1 620 1 570〜1 720 1 670〜1 810

5.00

1 370〜1 520 1 520〜1 670 1 760〜1 910 1 470〜1 620 1 570〜1 720 1 670〜1 810

5.50

1 320〜1 470 1 470〜1 620 1 760〜1 910 1 470〜1 620 1 570〜1 720 1 670〜1 810

5.60

1 320〜1 470 1 470〜1 620 1 710〜1 860 1 470〜1 620 1 570〜1 720 1 670〜1 810

6.00

1 320〜1 470 1 470〜1 620 1 710〜1 860 1 470〜1 620 1 570〜1 720 1 670〜1 810

6.50

1 320〜1 470 1 470〜1 620 1 710〜1 860 1 470〜1 620 1 570〜1 720 1 670〜1 810

7.00

1 230〜1 370 1 370〜1 520 1 660〜1 810 1 420〜1 570 1 520〜1 670 1 620〜1 770

7.50

1 230〜1 370 1 370〜1 520 1 660〜1 810 1 420〜1 570 1 520〜1 670 1 620〜1 770

8.00

1 230〜1 370 1 370〜1 520 1 660〜1 810 1 420〜1 570 1 520〜1 670 1 620〜1 770

8.50

1 230〜1 370 1 370〜1 520 1 660〜1 810 1 420〜1 570 1 520〜1 670 1 620〜1 770

9.00

1 230〜1 370 1 370〜1 520 1 660〜1 810 1 420〜1 570 1 520〜1 670 1 620〜1 770

9.50

1 180〜1 320 1 320〜1 470 1 660〜1 810 1 370〜1 520 1 470〜1 620 1 570〜1 720

10.0

1 180〜1 320 1 320〜1 470 1 660〜1 810 1 370〜1 520 1 470〜1 620 1 570〜1 720

10.5

1 180〜1 320 1 320〜1 470 1 660〜1 810 1 370〜1 520 1 470〜1 620 1 570〜1 720

11.0

1 180〜1 320 1 320〜1 470 1 660〜1 810 1 370〜1 520 1 470〜1 620 1 570〜1 720

11.5

1 180〜1 320 1 320〜1 470 1 660〜1 810 1 370〜1 520 1 470〜1 620 1 570〜1 720

12.0

1 180〜1 320 1 320〜1 470 1 610〜1 760 1 370〜1 520 1 470〜1 620 1 570〜1 720

13.0

−

−

1 610〜1 760 1 370〜1 520 1 470〜1 620

−

14.0

−

−

1 610〜1 760 1 370〜1 520 1 470〜1 620

−

15.0

−

−

1 610〜1 760

−

−

−

注(1) 標準線径は,5.1による。

備考 中間にある線径の引張強さは,それより大きい標準線径の値を用いる。

4.2

巻付け性(2) 線の巻付け性は,線径6.00mm以下の線について9.3の試験を行い,その線の表面に有

害なきずを生じたり,破断したりしてはならない。

4.3

曲げ性(2) 線の曲げ性は,線径6.00mmを超える線について9.4の試験を行い,その線の表面に有害

なきずを生じたり破断したりしてはならない。

注(2) 巻付け性及び曲げ性については,以下のねじり性又は絞りの特性のいずれかで代用することが

できる。

(1) ねじり性 線のねじり性は,線径6.00mm以下の線について9.5によって試験を行い,そのねじれの

3

G 3560-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

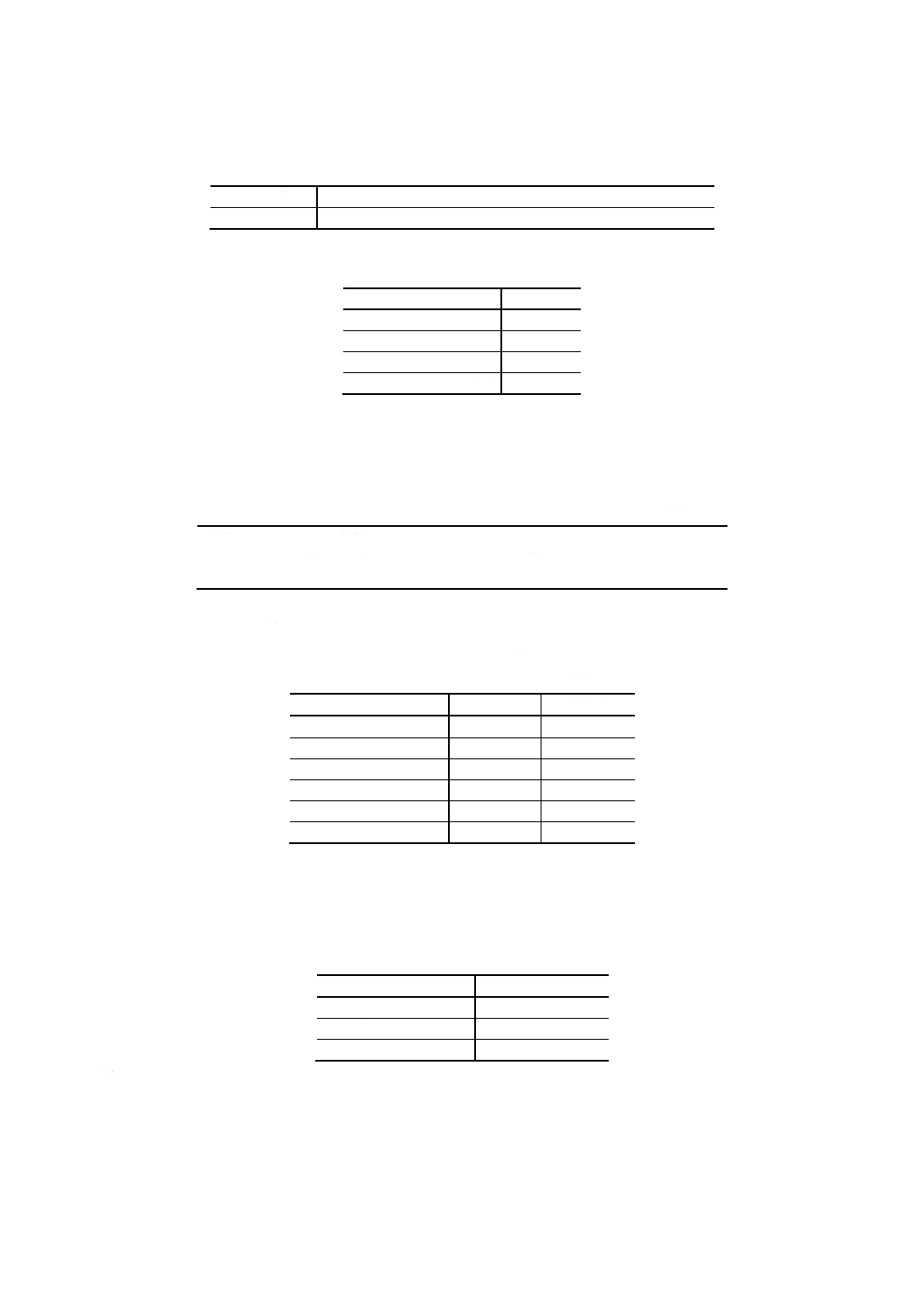

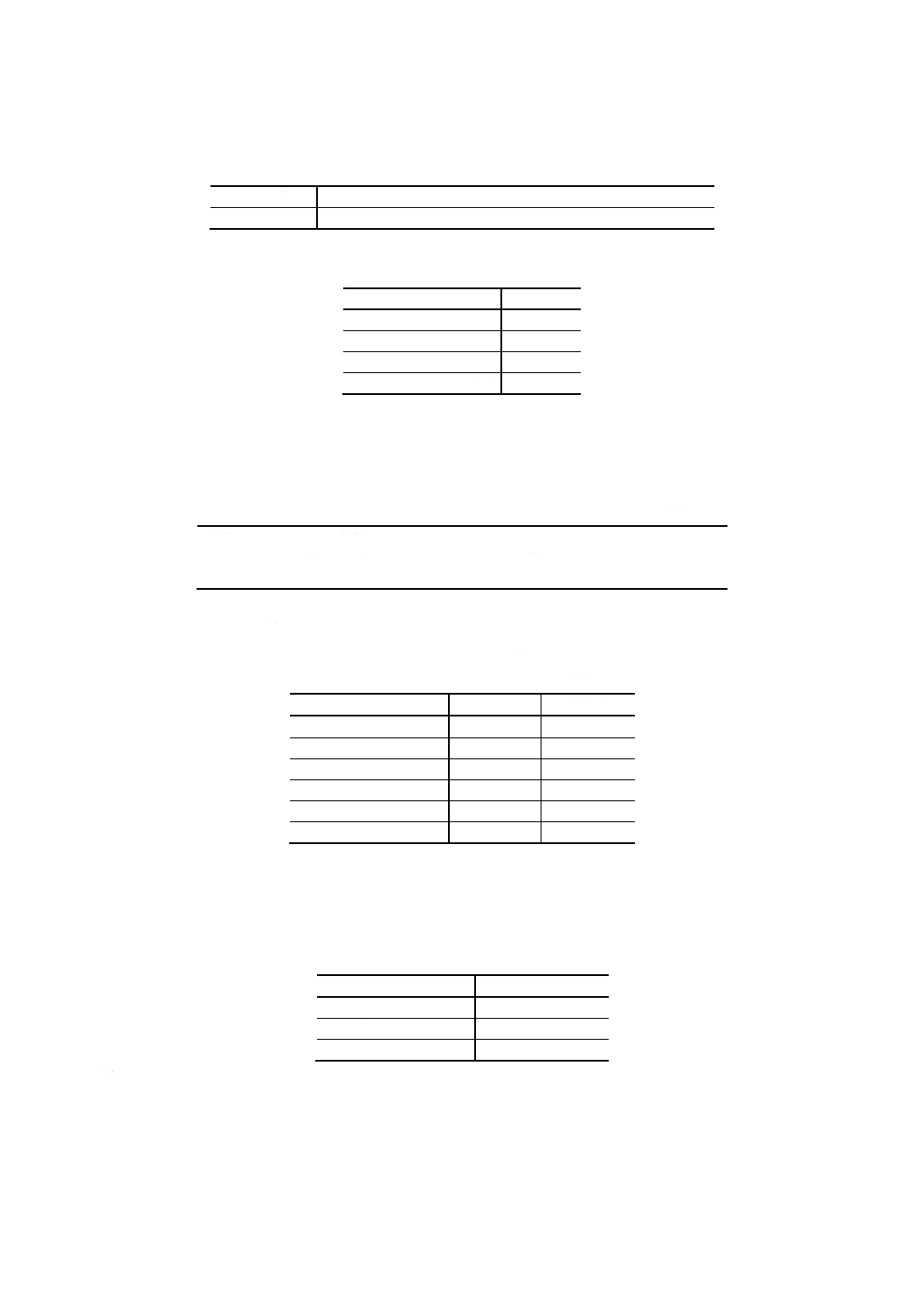

状況及び破断面の状況は,表4による。

表4 ねじれの状況及び破断面の状況

ねじれの状況

破断後,表面に有害なきずがあってはならない。

破断面の状況

破断面は線軸に直角で,きず,割れなどがあってはならない。

(2) 絞り 線の絞りは,線径14.0mm以下の線について9.2によって試験を行い,その絞りは表5による。

表5 絞り

線径 mm

絞り %

1.00以上 3.00以下

45以上

3.00を超え 5.00以下

40以上

5.00を超え 8.00以下

35以上

8.00を超え 14.0以下

30以上

5. 線径及び許容差

5.1

標準線径 標準線径は,表6による。

表6 標準線径

単位mm

1.00

1.20

1.40

1.60

1.80

2.00

2.30

2.60

2.90

3.00

3.20

3.50

4.00

4.50

5.00

5.50

5.60

6.00

6.50

7.00

7.50

8.00

8.50

9.00

9.50

10.0

10.5

11.0

11.5

12.0

13.0

14.0

15.0

5.2

線径の許容差及び偏径差 線径は,9.6の測定を行い,その許容差及び偏径差(3)は表7による。

注(3) 偏径差とは,線の同一断面における径の最大値と最小値との差をいう。

表7 線径の許容差及び偏径差

単位mm

線径

許容差

偏径差

1.00以上 1.40以下

±0.025

0.025以下

1.40を超え 3.20以下

±0.035

0.035以下

3.20を超え 5.60以下

±0.045

0.045以下

5.60を超え 8.50以下

±0.060

0.060以下

8.50を超え 10.0以下

±0.070

0.070以下

10.0を超え 15.0以下

±0.090

0.090以下

6. 表面状態

6.1

外観 線の外観は,有害なきず,スケール,さびなどがあってはならない。

6.2

きず 線のきずは,9.7の試験を行い,きずの深さは表8による。

表8 きずの深さ

線径mm

きずの深さ

1.00以上

2.00 以下

0.02mm以下

2.00を超え 6.00 以下

線径の1.0%以下

6.00を超え 15.0 以下

線径の1.4%以下

6.3

脱炭層 線の脱炭層は,9.8の試験を行い,全脱炭層深さは線径の1.5%以下でなければならない。

7. 材料 線の製造に用いる材料は,JIS G 3506の線材とする。ただし,化学成分は,3.による。

4

G 3560-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8. 製造方法 線の製造方法は,冷間加工後,オイルテンパー処理を行う。

9. 試験

9.1

試験片の採り方 引張試験片,巻付け試験片,曲げ試験片,ねじり試験片及びきず試験片は,線1

条ごとに線の一端からそれぞれ1個採る。脱炭層深さ測定試験片は,連続的に同一条件で製造されたロッ

トを代表する線1条の一端から採るものとするが,受渡当事者間の協定によって更に抜取りとすることが

できる。

9.2

引張試験 引張試験は,JIS Z 2241によって行い,つかみの間隔は,約200mmとする。

なお,試験片がつかみの部分から破断した場合は,その試験を無効とし,更に同一の線から試験片を採

り,試験をやり直す。

9.3

巻付け試験 巻付け試験は,線径4.00mm以下の線の場合,試験片を線径と同じ直径の心金に,線

径4.00mmを超える線の場合,試験片を線径の2倍の心金にそれぞれ密接して4回以上巻き付け,破断の

有無又はきず発生の状況を調べる。

9.4

曲げ試験 曲げ試験は,試験片をその線径を半径とする円弧に沿い,曲げ角度90度に曲げ,破断の

有無,又はきずの発生の状況を調べる。

9.5

ねじり試験 ねじり試験は,試験片の両端を線径の100倍のつかみ間隔で固くつかみ,たわまない

程度に緊張しながらその一方を同一方向に破断するまで回転し,そのときのねじれの状況,及び破断面の

状況を調べる。

9.6

線径の測定方法 線径は,任意の箇所の同一断面における最大径と最小径を測定する。

9.7

きず検出試験 きず検出試験は,残留ひずみを除いた適当な長さの試験片を,塩酸 (JIS K 1310) と

水との適当な濃度の溶液を煮沸した中に,約200mm浸せきし,線が点食を起こさずに線径の1%程度減じ

た後,きずの有無を調べる。

きずの深さは,通常,きずがなくなるまで削って,削り取られたきずの深さをマイクロメータで測定す

る。

9.8

脱炭層深さ測定試験 脱炭層深さ測定試験は,JIS G 0558によって行い,試験片の横断面を研磨し,

腐食後顕微鏡によって脱炭状況を調べる。その顕微鏡の倍率は,100倍から500倍とする。

10. 検査 検査は,次による。

(1) 化学成分は,3.に適合しなければならない。

(2) 機械的性質は,4.に適合しなければならない。

(3) 線径(許容差及び偏径差)は,5.に適合しなければならない。

(4) 表面状態は,6.に適合しなければならない。

11. 表示 検査に合格した線には,線1条ごとに次の事項を表示する。

(1) 種類の記号

(2) 線径

(3) 製造業者名又はその略号

12. 報告 注文者から要求された場合,製造業者は規定された項目の成績書を提出しなければならない。

5

G 3560-1994

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS B 2704 圧縮及び引張コイルばね−設計基準

JIS B 2709 ねじりコイルばね設計基準

JIS G 3561 弁ばね用オイルテンパー線

線材製品(オイルテンパー線)JIS検討委員会 構成表

氏名

所属

(委員長)

木 原 諄 二

東京大学工学部

(副委員長)

水 野 幸四郎

線材製品団体技術連絡会(社団法人日本鉄鋼協会)

青 柳 桂 一

通商産業省基礎産業局

高 木 譲 一

工業技術院標準部

宮 本 一 郎

社団法人日本鉄鋼協会(株式会社神戸製鋼所)

鷲 田 吉 秀

鈴木金属工業株式会社

若 宮 辰 也

神鋼鋼線工業株式会社

福 岡 亮

サンコール株式会社

杉 田 平 次

株式会社杉田製線工場

山 本 進

住友電気工業株式会社

長 尾 一 郎

トクセン工業株式会社

鈴 木 正 実

社団法人自動車技術会(トヨタ自動車株式会社)

高 橋 悌 郎

ばね技術研究会(加藤発条株式会社)

小曽根 敏 夫

ばね技術研究会(中央発條株式会社)

相 羽 雅 文

ばね技術研究会(株式会社東郷製作所)

鈴 木 啓 一

ばね技術研究会(日本発条株式会社)

森 田 晃 次

社団法人日本ばね工業会

(事務局)

本 橋 保 久

線材製品協会

松 田 好 央

社団法人日本ばね工業会・ばね技術研究会