G 3548:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類,記号及び適用線径 ···································································································· 1

5 材料······························································································································· 2

6 製造方法 ························································································································· 2

7 機械的性質 ······················································································································ 2

7.1 引張強さ ······················································································································ 2

7.2 伸び ···························································································································· 2

7.3 ねじり特性 ··················································································································· 2

8 亜鉛めっき特性 ················································································································ 2

8.1 亜鉛付着量 ··················································································································· 2

8.2 巻付性 ························································································································· 4

9 標準線径,線径の許容差及び偏径差 ····················································································· 4

9.1 標準線径 ······················································································································ 4

9.2 線径の許容差及び偏径差 ································································································· 4

10 外観 ····························································································································· 4

11 試験 ····························································································································· 4

11.1 試験片の採り方 ············································································································ 4

11.2 引張試験 ····················································································································· 4

11.3 ねじり試験 ·················································································································· 5

11.4 付着量試験 ·················································································································· 5

11.5 巻付試験 ····················································································································· 5

11.6 線径の測定 ·················································································································· 6

12 検査 ····························································································································· 6

13 製品の呼び方 ················································································································· 6

14 表示 ····························································································································· 6

15 報告 ····························································································································· 6

G 3548:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,線材製品協会(JWPA)

から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経

て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3548:2008は改正され,この規格に置き換えられた。

なお,平成24年6月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 3548:2008によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3548:2011

亜鉛めっき鋼線

Zinc-coated steel wires

1

適用範囲

この規格は,亜鉛めっき鋼線(以下,線という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3506 硬鋼線材

JIS H 0401 溶融亜鉛めっき試験方法

JIS Z 2241 金属材料引張試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

亜鉛めっき鋼線(F)

JIS G 3506の線材に熱処理(パテンチング,焼きなましなど)を行った後,冷間加工し,これに溶融亜

鉛めっき又は電気亜鉛めっきを行った断面形状が円形の線。

3.2

亜鉛めっき鋼線(D)

JIS G 3506の線材に熱処理(パテンチング,焼きなましなど)を行った後,冷間加工し,必要に応じて

熱処理(パテンチング,焼きなましなど)を行い,これに溶融亜鉛めっき又は電気亜鉛めっきを行い,更

に冷間加工した断面形状が円形の線。

4

種類,記号及び適用線径

線の種類は,めっき後伸線の有無によって,亜鉛めっき鋼線(F)及び亜鉛めっき鋼線(D)に分け,さ

らに,その引張強さ及び亜鉛付着量によって,それぞれ1〜6種の6種類及び1〜3種の3種類に区別し,

その記号及び適用線径は,表1による。

2

G 3548:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

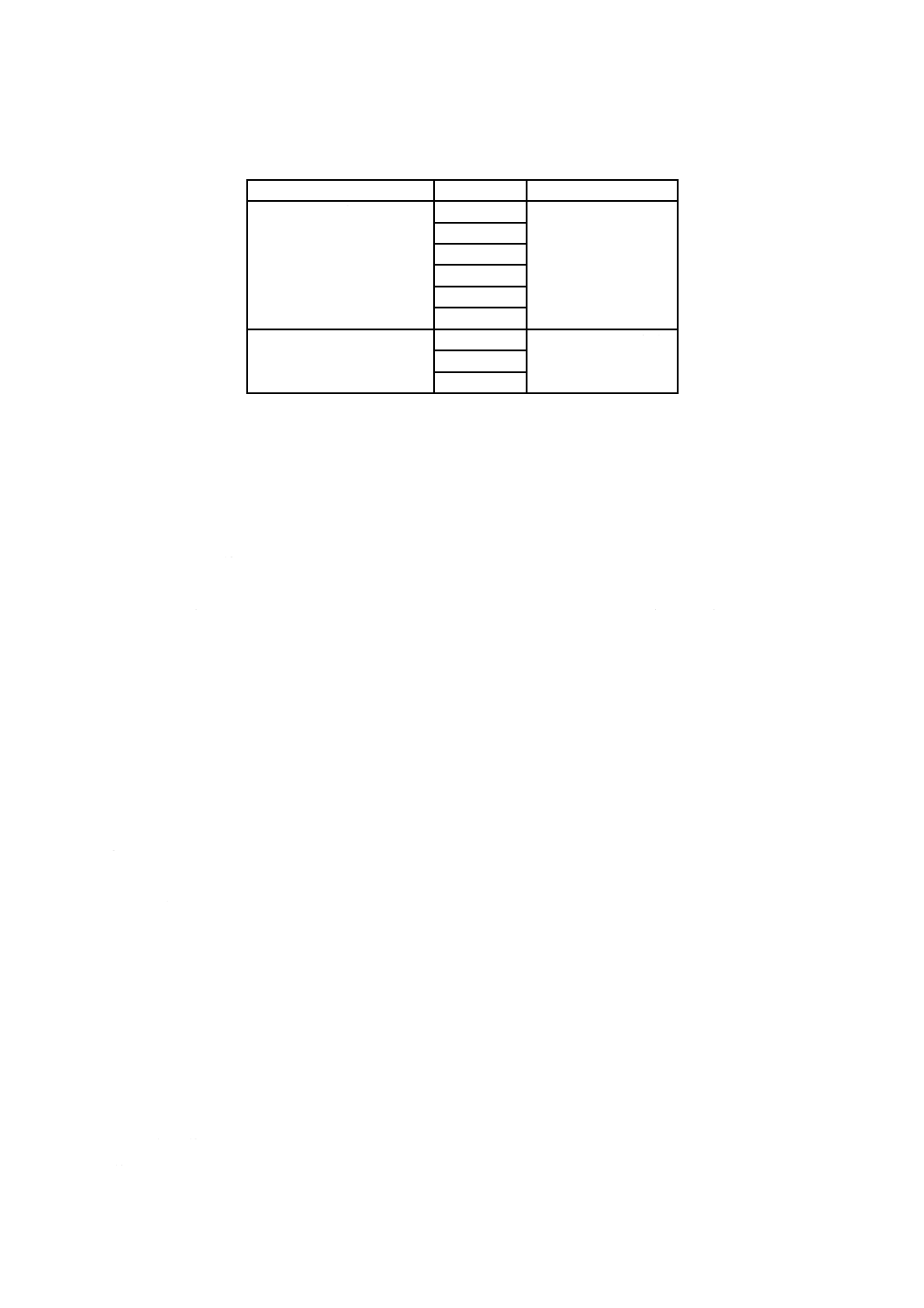

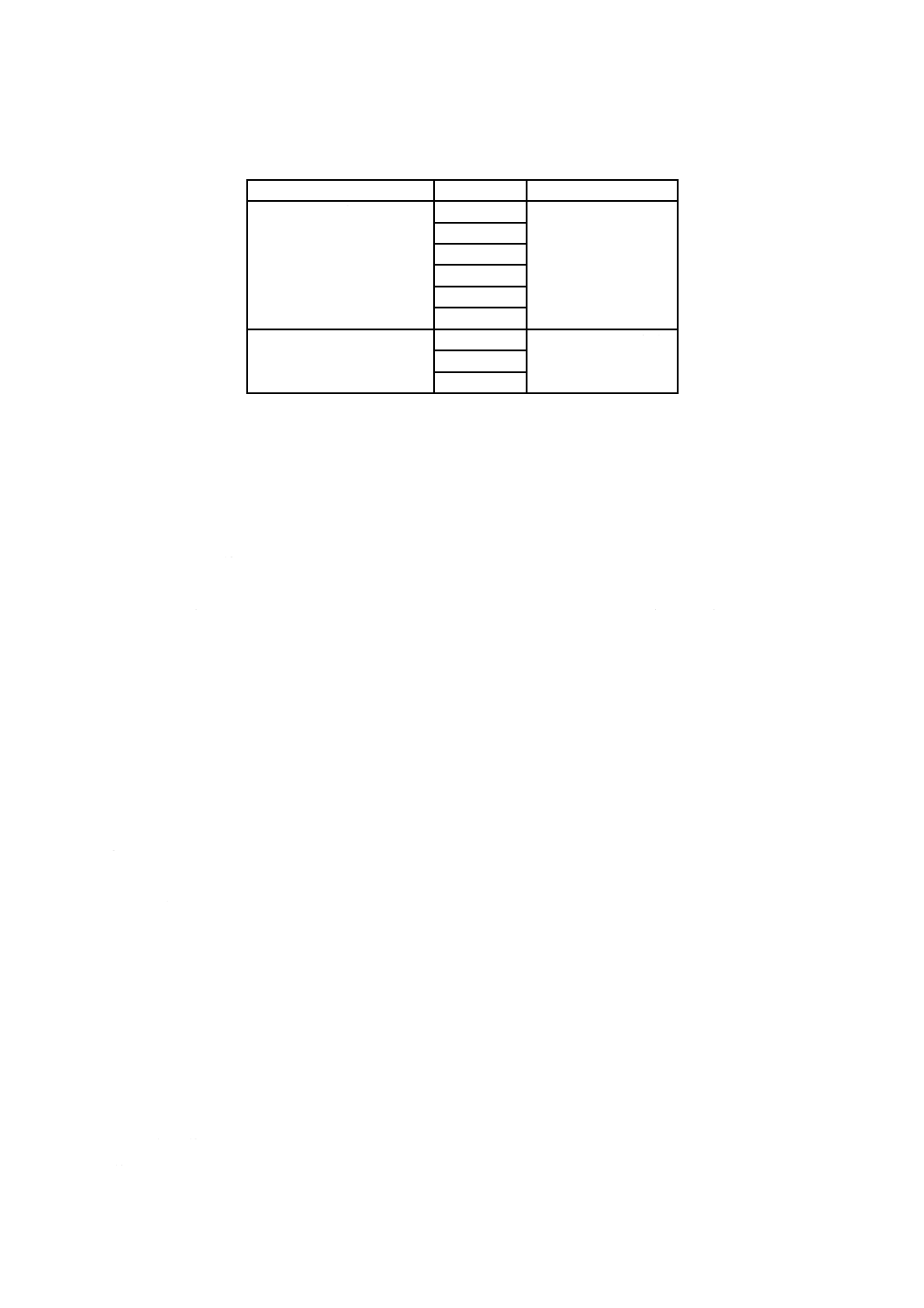

表1−種類,記号及び適用線径

単位 mm

種類

記号

適用線径

亜鉛めっき鋼線(F)

SWGF-1

0.80以上 6.00以下

SWGF-2

SWGF-3

SWGF-4

SWGF-5

SWGF-6

亜鉛めっき鋼線(D)

SWGD-1

0.29以上 6.00以下

SWGD-2

SWGD-3

5

材料

線に用いる材料は,JIS G 3506に適合した線材とする。

6

製造方法

線の製造方法は,次による。

a) 亜鉛めっき鋼線(F)は,熱処理(パテンチング,焼きなましなど)を行った後,冷間加工し,これ

に溶融亜鉛めっき又は電気亜鉛めっきを行う。

なお,線材製造時に直接熱処理(インラインパテンチングなど)を施した線材は,線を製造する際,

熱処理の必要はない。

b) 亜鉛めっき鋼線(D)は,熱処理(パテンチング,焼きなましなど)を行った後,冷間加工し,必要

に応じて熱処理(パテンチング,焼きなましなど)を行い,これに溶融亜鉛めっき又は電気亜鉛めっ

きを行い,更に冷間加工する。

なお,線材製造時に直接熱処理(インラインパテンチングなど)を施した線材は,線を製造する際,

熱処理の必要はない。

7

機械的性質

7.1

引張強さ

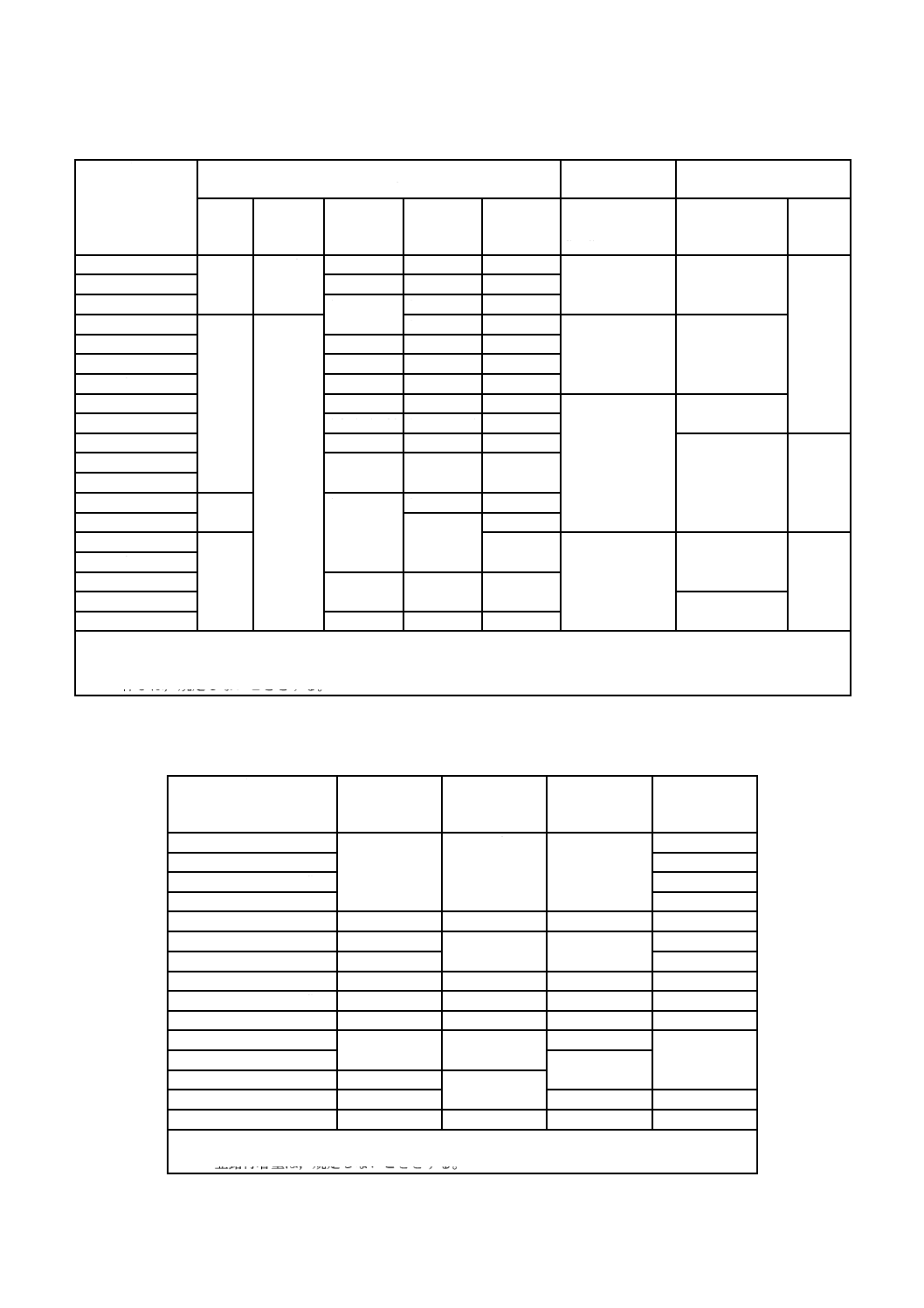

線の引張強さは,表2による。

7.2

伸び

亜鉛めっき鋼線(F)の伸びは,表2による。ただし,注文者の指定があった場合には,省略すること

ができる。

7.3

ねじり特性

線のねじり回数は,表2による。ただし,亜鉛めっき鋼線(D)については,破断面は,線軸に直角で,

著しいきず,割れなどがあってはならない。

また,ねじれの状況は,縦割れ,きず及び局部ねじれが著しく生じてはならない。

8

亜鉛めっき特性

8.1

亜鉛付着量

線の亜鉛付着量は,表3による。

3

G 3548:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

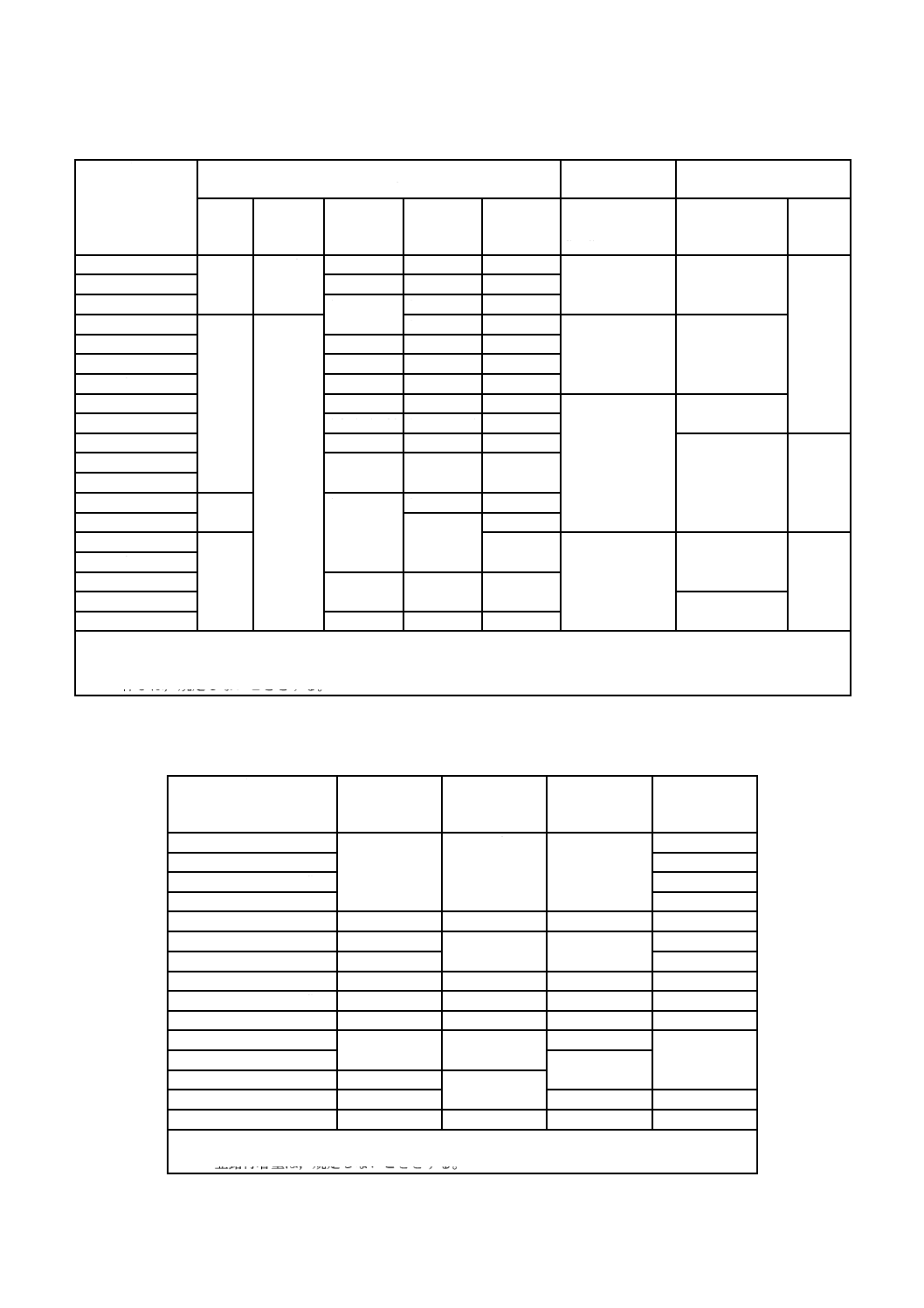

表2−引張強さ,伸び及びねじり特性

線径

mm

引張強さ

N/mm2

伸び

%

ねじり特性

ねじり回数

SWGF-1 SWGF-4

SWGD-1

SWGD-2

SWGD-3 SWGF-1 SWGF-2 SWGF-1 SWGF-2 SWGD-1

SWGF-2 SWGF-5

SWGF-3 SWGF-4 SWGF-3 SWGF-4 SWGD-2

SWGF-3 SWGF-6

SWGF-5 SWGF-6 SWGF-5 SWGF-6 SWGD-3

0.29以上 0.45未満

−a)

−a)

1 670~1 960 1 960~2 260 2 260~2 550

−a)

−a)

20以上

0.45以上 0.60未満

1 570~1 860 1 860~2 160 2 160~2 450

0.60以上 0.80未満

1 520~1 770 1 770~2 060 2 060~2 350

0.80以上 1.00未満 880以上 1 230以上

1 770~2 010 2 010~2 260

2.0以上

18以上

1.00以上 1.20未満

1 470~1 720 1 720~1 960 1 960~2 210

1.20以上 1.40未満

1 420~1 670 1 670~1 910 1 910~2 160

1.40以上 1.60未満

1 370~1 620 1 620~1 860 1 860~2 110

1.60以上 1.80未満

1 320~1 570 1 570~1 810 1 810~2 060

3.0以上

16以上

1.80以上 2.00未満

1 270~1 520 1 520~1 770 1 770~2 010

2.00以上 2.30未満

1 270~1 470 1 470~1 720 1 720~1 960

14以上

15以上

2.30以上 2.60未満

1 230~1 420 1 420~1 670 1 670~1 910

2.60以上 2.90未満

2.90以上 3.20未満 830以上

1 180~1 370 1 370~1 620 1 620~1 860

3.20以上 3.50未満

1 370~1 570 1 570~1 810

3.50以上 4.00未満 780以上

1 570~1 770

−b)

10以上

10以上

4.00以上 4.50未満

4.50以上 5.00未満

1 130~1 320 1 320~1 520 1 520~1 720

5.00以上 5.50未満

8以上

5.50以上 6.00以下

1 080~1 270 1 270~1 470 1 470~1 670

注記 1 N/mm2=1 MPa

注a) 製品がないため,規定しないこととする。

b) 伸びは,規定しないこととする。

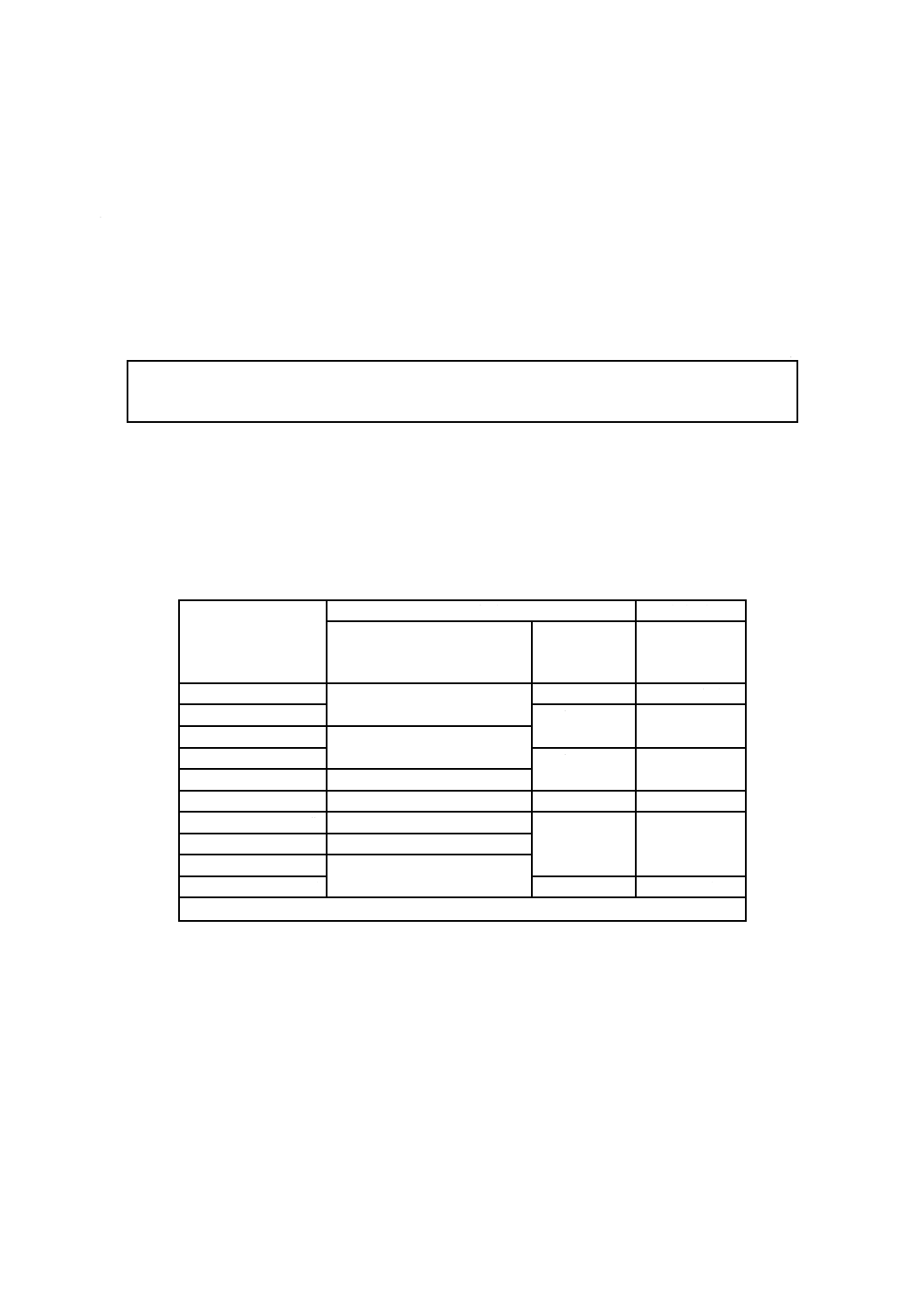

表3−亜鉛付着量

単位 g/m2

線径

SWGF-1

SWGF-2

SWGF-3

SWGD-1

mm

SWGF-4

SWGF-5

SWGF-6

SWGD-2

SWGD-3

0.29以上 0.40未満

−a)

−a)

−a)

30以上

0.40以上 0.50未満

40以上

0.50以上 0.60未満

50以上

0.60以上 0.80未満

60以上

0.80以上 1.00未満

130以上

90以上

20以上

70以上

1.00以上 1.20未満

150以上

105以上

25以上

80以上

1.20以上 1.50未満

165以上

90以上

1.50以上 1.90未満

180以上

120以上

30以上

100以上

1.90以上 2.50未満

205以上

155以上

40以上

110以上

2.50以上 3.20未満

230以上

185以上

45以上

125以上

3.20以上 3.60未満

250以上

230以上

50以上

135以上

3.60以上 4.00未満

60以上

4.00以上 4.40未満

260以上

245以上

4.40以上 5.20未満

270以上

70以上

150以上

5.20以上 6.00以下

290以上

275以上

80以上

−b)

注a) 製品がないため,規定しないこととする。

b) 亜鉛付着量は,規定しないこととする。

4

G 3548:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

巻付性

線は,巻き付けた部分に実用上有害な亀裂又は剝離を生じてはならない。

9

標準線径,線径の許容差及び偏径差

9.1

標準線径

線の呼び方は,線径をミリメートル(mm)単位で表し,その標準線径は,表4による。

表4−標準線径

単位 mm

0.29

0.32

0.35

0.40

0.45

0.50

0.55

0.60

0.65

0.70

0.80

0.90

1.00

1.20

1.40

1.60

1.80

2.00

2.30

2.60

2.90

3.20

3.50

4.00

4.50

5.00

5.50

6.00

9.2

線径の許容差及び偏径差

線径の許容差及び偏径差1) は,表5による。

注1) 偏径差とは,線の同一断面における径の最大値と最小値との差をいう。

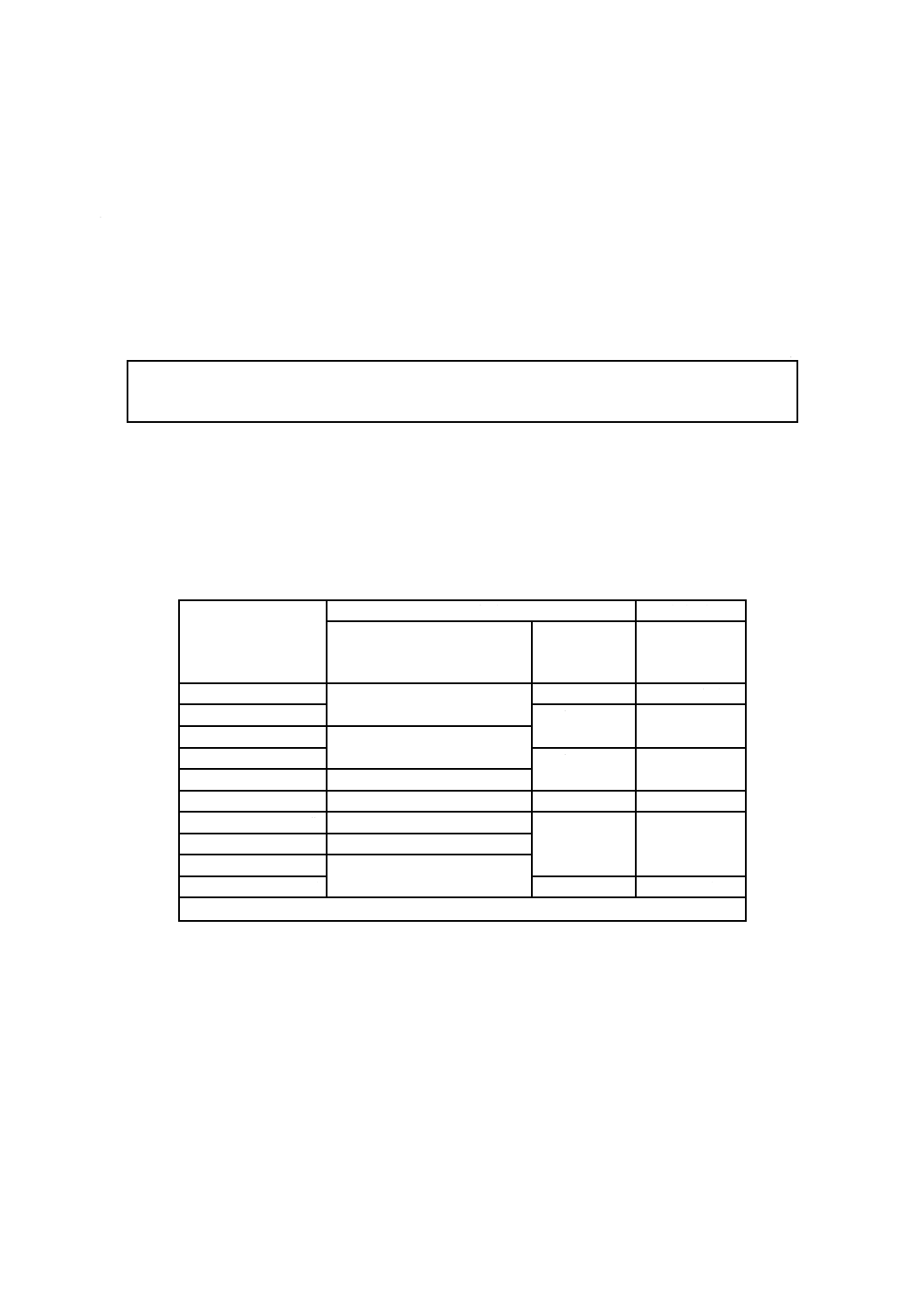

表5−線径の許容差及び偏径差

単位 mm

線径

許容差

偏径差

SWGF-1

SWGF-2

SWGD-1

SWGD-1

SWGF-3

SWGF-4

SWGD-2

SWGD-2

SWGF-5

SWGF-6

SWGD-3

SWGD-3

0.29以上 0.45未満

−a)

±0.015

0.015以下

0.45以上 0.80未満

±0.02

0.02以下

0.80以上 1.00未満

±0.04

1.00以上 1.20未満

±0.03

0.03以下

1.20以上 2.00未満

±0.05

2.00以上 3.20未満

±0.07

±0.04

0.04以下

3.20以上 4.50未満

±0.08

±0.05

0.05以下

4.50以上 5.00未満

±0.10

5.00以上 5.50未満

±0.12

5.50以上 6.00以下

±0.06

0.06以下

注a) 製品がないため,規定しないこととする。

10 外観

線の表面には,さび,きず,裂け目,及びその他の有害な欠点があってはならない。

11 試験

11.1 試験片の採り方

引張試験,ねじり試験,付着量試験及び巻付試験の試験片は,同一条件で製造されたロットを代表する

コイルの一端からそれぞれ1個を採る。

11.2 引張試験

引張試験は,次による。

5

G 3548:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験片は,JIS Z 2241の附属書C(径又は辺が4 mm未満の線及び棒に使用される線状又は棒状試験

片の種類)又は附属書D(厚さ3 mm以上の板及び径又は対辺距離が4 mm以上の線及び棒の試験片

の種類)の9B号試験片を用いる。

b) 試験方法は,JIS Z 2241による。

c) 引張試験において,試験片がつかみの部分で破断した場合は,その試験を無効とし,更に同一コイル2)

から試験片を採って試験をやり直す。

また,標点間の中心から標点距離の 以外で破断し,その値が規定に適合しない場合は,その試験

を無効とし,更に同一コイルから試験片を採って試験をやり直す。

注2) 線を束状に巻いたものをいう。

11.3 ねじり試験

ねじり試験は,次による。

a) 試験片は,標準線径の100倍のつかみ間隔が得られる長さとする。

b) 試験方法は,試験片の両端を標準線径の100倍の間隔で固くつかみ,たわまない程度に緊張しながら

その一方を同一方向に破断するまで回転し,そのときのねじり回数を調べる。

また,亜鉛めっき鋼線(D)については,同様の試験によって,ねじり回数,破断面の状況及びね

じれの状況を調べる。ただし,つかみ間隔は,線径の100倍以外の間隔で試験を行ってもよい。その

場合のねじり回数は,実測した回数に,線径の100倍/(つかみ間隔)を乗じる。

c) 試験片が,試験の途中で,つかみの根もとで破断し,その原因が試験方法の不具合によることが明ら

かな場合は,その試験を無効とし,更に同一コイルから試験片を採って,試験をやり直す。

11.4 付着量試験

付着量試験は,次による。

a) 試験片は,めっきを施した製品から採り,その長さは300 mm〜600 mmとする。

b) 試験液は,JIS H 0401の5.2.3(試験液)による。

c) 試験片の清浄は,JIS H 0401の5.2.4(試験片の清浄)による。

d) 清浄にした試験片の質量を0.01 gの桁まではかる。容器に比べて長すぎるときは,線を適切に曲げる

か,巻くかして,試験片が完全に試験液3) に浸るようにする。水素の発生が少なくなり,めっき皮膜

が除去されたならば取り出し,水洗し,綿布でよく拭った後,十分に乾燥する。再び0.01 gの桁まで

はかった後,その径を同一箇所で互いに直角の方向に0.01 mmの桁まで測定し,その平均値を求める。

e) 付着量は,次の式によって算出する。算出結果は,JIS Z 8401によって丸める。

なお,丸めの幅は,1とする。

960

1

2

2

1

×

×

−

=

d

W

W

W

A

ここに,

A: 付着量(g/m2)

W1: 試験片のめっき皮膜を除去する前の質量(g)

W2: 試験片のめっき皮膜を除去した後の質量(g)

d: 試験片のめっき皮膜を除去した後の径(mm)

1 960: 定数[g/(mm・m2)]

注3) 試験液は,めっき皮膜が容易に除去される範囲内で繰り返し用いてよい。

11.5 巻付試験

巻付試験は,所定の径の円筒に所定の回数を密着して巻き付けたときのめっき皮膜の表面状態を調べる。

巻付試験に用いる円筒の直径は,表6によって,巻付回数は6回以上とする。

4

1

6

G 3548:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

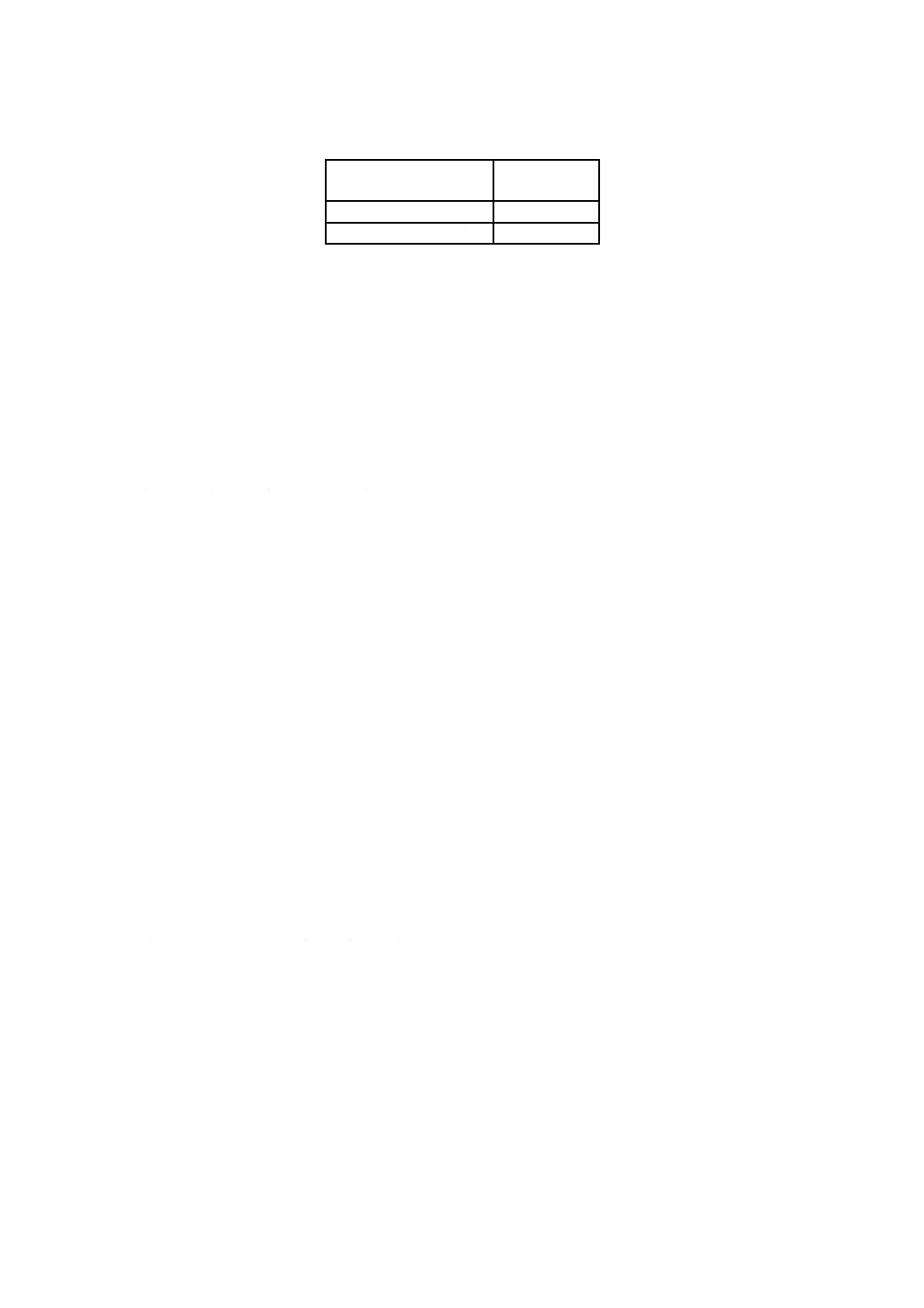

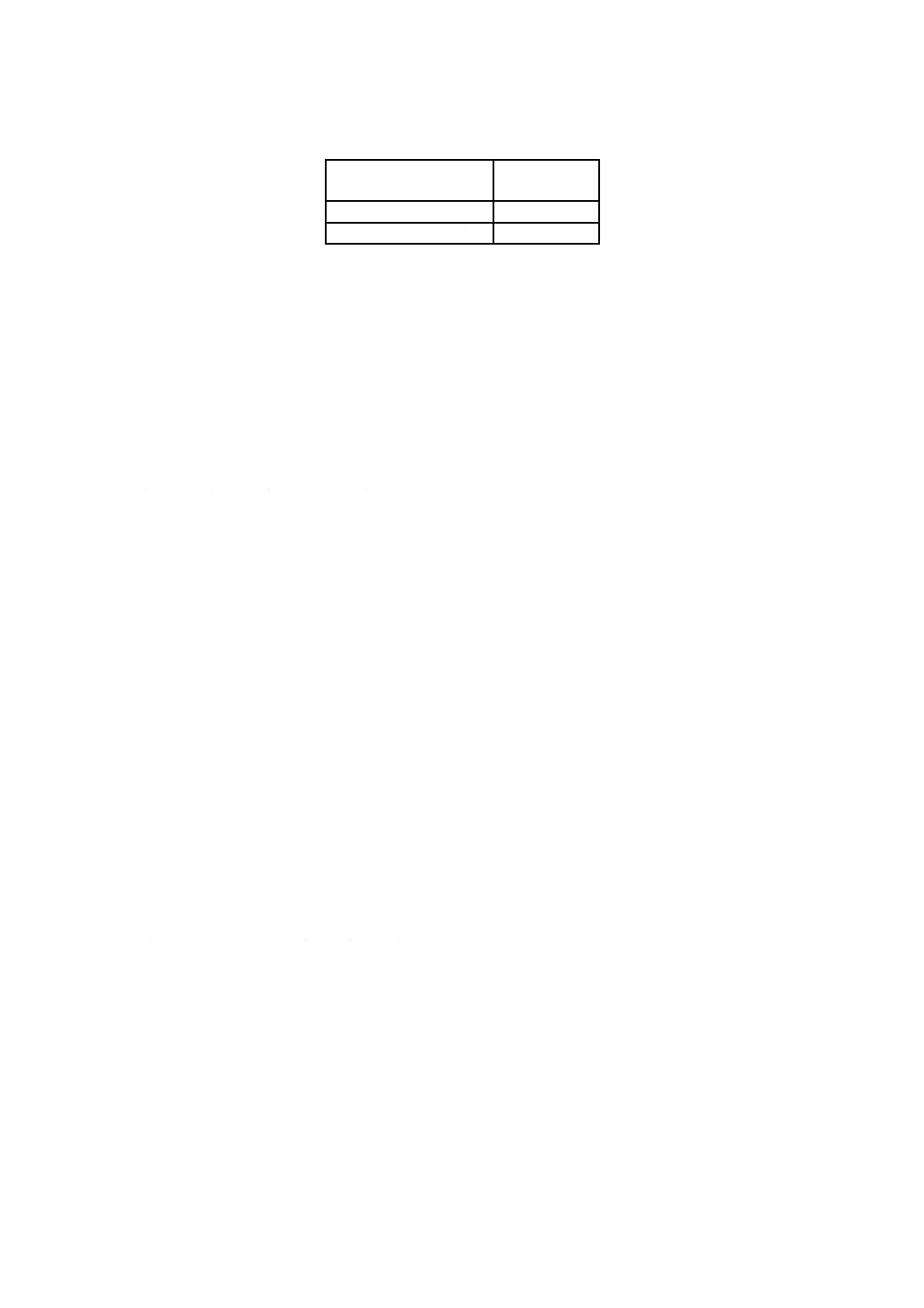

表6−巻付試験に用いる円筒の直径

線径

線径の倍数

mm

0.29以上

3.80以下

4

3.80を超え

6.00以下

5

11.6 線径の測定

線径の測定は,任意の箇所の同一断面における最大径及び最小径を測定する。

12 検査

検査は,次による。

a) 機械的性質は,箇条7に適合しなければならない。

b) 亜鉛めっき特性は,箇条8に適合しなければならない。

c) 線径の許容差及び偏径差は,9.2に適合しなければならない。

d) 外観は,箇条10に適合しなければならない。

13 製品の呼び方

製品の呼び方は,種類の記号及び線径による。

例 SWGF-3,4.00

[亜鉛めっき鋼線(F)のSWGF-3で線径が4.00 mmの場合]

14 表示

検査に合格した線には,コイルごとに,次の項目を適切な方法で表示する。ただし,注文者の承認を得

て,項目の一部を省略することができる。

a) 種類の記号

b) 線径

c) 正味質量

d) 製造業者名又はその略号

e) 製造年月又はその略号

15 報告

注文者から要求のあった場合は,製造業者は指定された項目の成績表を提出する。