G 3546:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 4

5 材料······························································································································· 5

5.1 線材 ···························································································································· 5

5.2 繊維心 ························································································································· 5

5.3 ロープグリース ············································································································· 5

6 製造方法························································································································· 6

6.1 素線 ···························································································································· 6

6.2 ロープ ························································································································· 6

7 機械的性質 ······················································································································ 6

7.1 破断力 ························································································································· 6

7.2 ねじり特性 ··················································································································· 9

8 亜鉛めっき特性 ················································································································ 9

9 寸法及び許容差 ··············································································································· 10

9.1 素線径の許容差 ············································································································ 10

9.2 ロープ径 ····················································································································· 10

10 外観 ···························································································································· 10

10.1 素線 ·························································································································· 10

10.2 ロープ ······················································································································· 10

11 試験 ···························································································································· 10

11.1 一般 ·························································································································· 10

11.2 素線試験 ···················································································································· 10

11.3 ロープ試験 ················································································································· 12

12 検査 ···························································································································· 13

12.1 一般 ·························································································································· 13

12.2 より合わせ後の素線の検査 ···························································································· 13

13 包装 ···························································································································· 14

14 製品の呼び方 ················································································································ 14

15 表示 ···························································································································· 14

16 報告 ···························································································································· 15

附属書A(規定)より合わせ前の素線の特性,試験及び検査························································ 16

附属書B(規定)集合破断力からロープ破断力を算出する方法 ····················································· 19

G 3546:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,線材製品協会(JWPA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出

があり,日本工業標準調査会の審議を径て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3546:2000は改正され,この規格に置き換えられた。

なお,平成25年10月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS G 3546:2000によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3546:2012

異形線ワイヤロープ

Wire ropes with profile wires

1

適用範囲

この規格は,機械,エレベータ,建設,船舶,漁業,林業,索道などに一般的に使用する異形線ワイヤ

ロープ(以下,ロープという。)について規定する。

なお,ワイヤロープ,航空機用ワイヤロープ,操作用ワイヤロープ及び構造用ワイヤロープには,適用

しない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 3506 硬鋼線材

JIS H 0401 溶融亜鉛めっき試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

素線

ストランドを構成する鋼線。裸素線とめっき素線とがある。

3.2

異形線

異形線ストランドを構成する素線で,断面形状が円形でない鋼線。異形線と丸線とを区別する必要がな

い場合は,単に素線という。

3.3

異形線ストランド

複数の異形線で構成されたロープの構成要素。

3.4

異形線ロープ

異形線ストランドをより合わせたロープ。

3.5

繊維心

ロープの中心をなす繊維ロープ。天然繊維心と合成繊維心とがある。

2

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

ロープ心

ロープの中心をなす丸素線のワイヤロープ。構成は7×7とし,記号はIWRCとする。

3.7

ロープ径

ロープの任意の断面における外接円の直径。公称径と実際径とがある。

3.8

よりの長さ

3.8.1

ロープのよりの長さ

ロープの外層ストランドが作るらせんのピッチ(図1参照)。

3.8.2

ストランドのよりの長さ

ストランドの外層素線が作るらせんのピッチ。

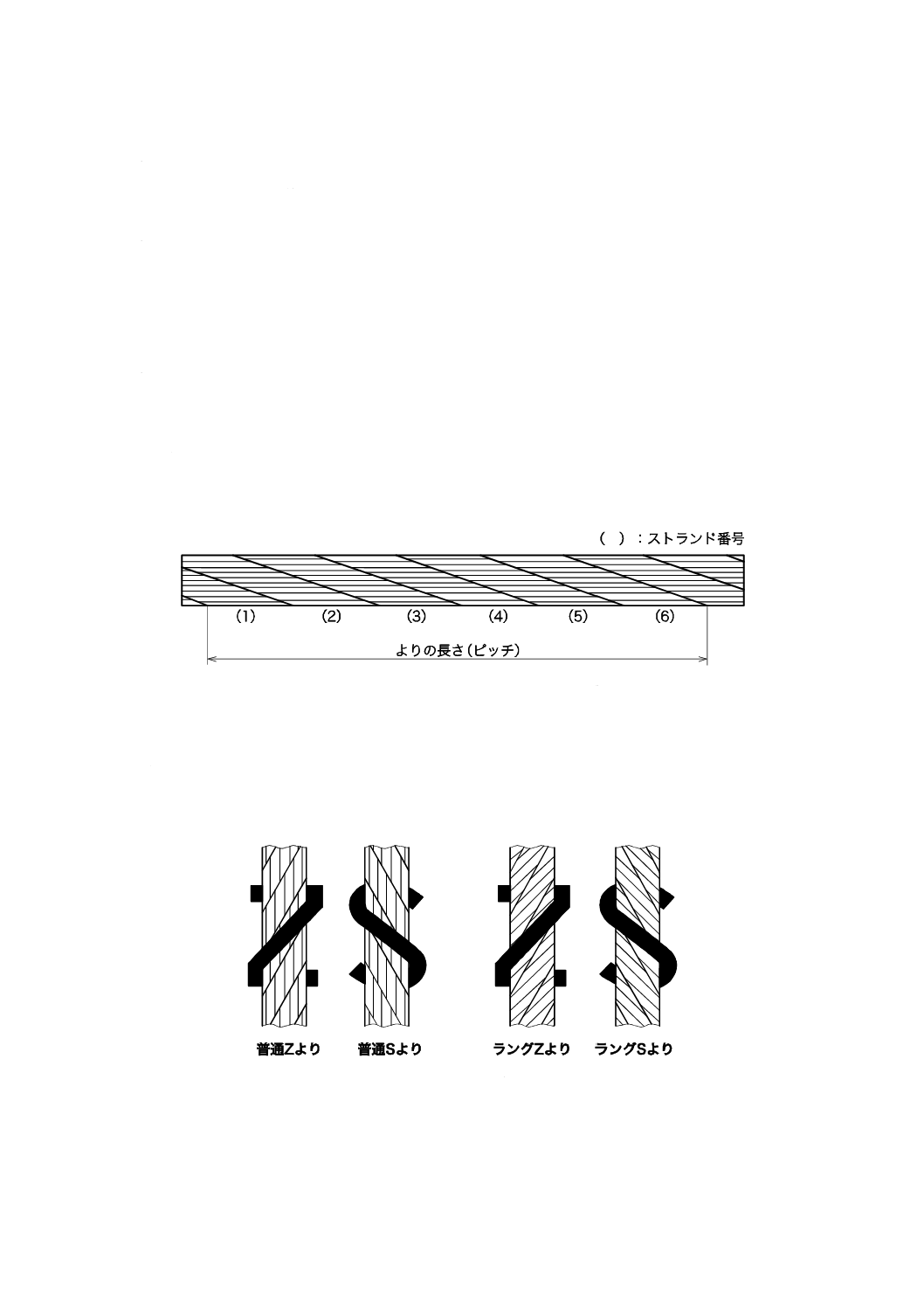

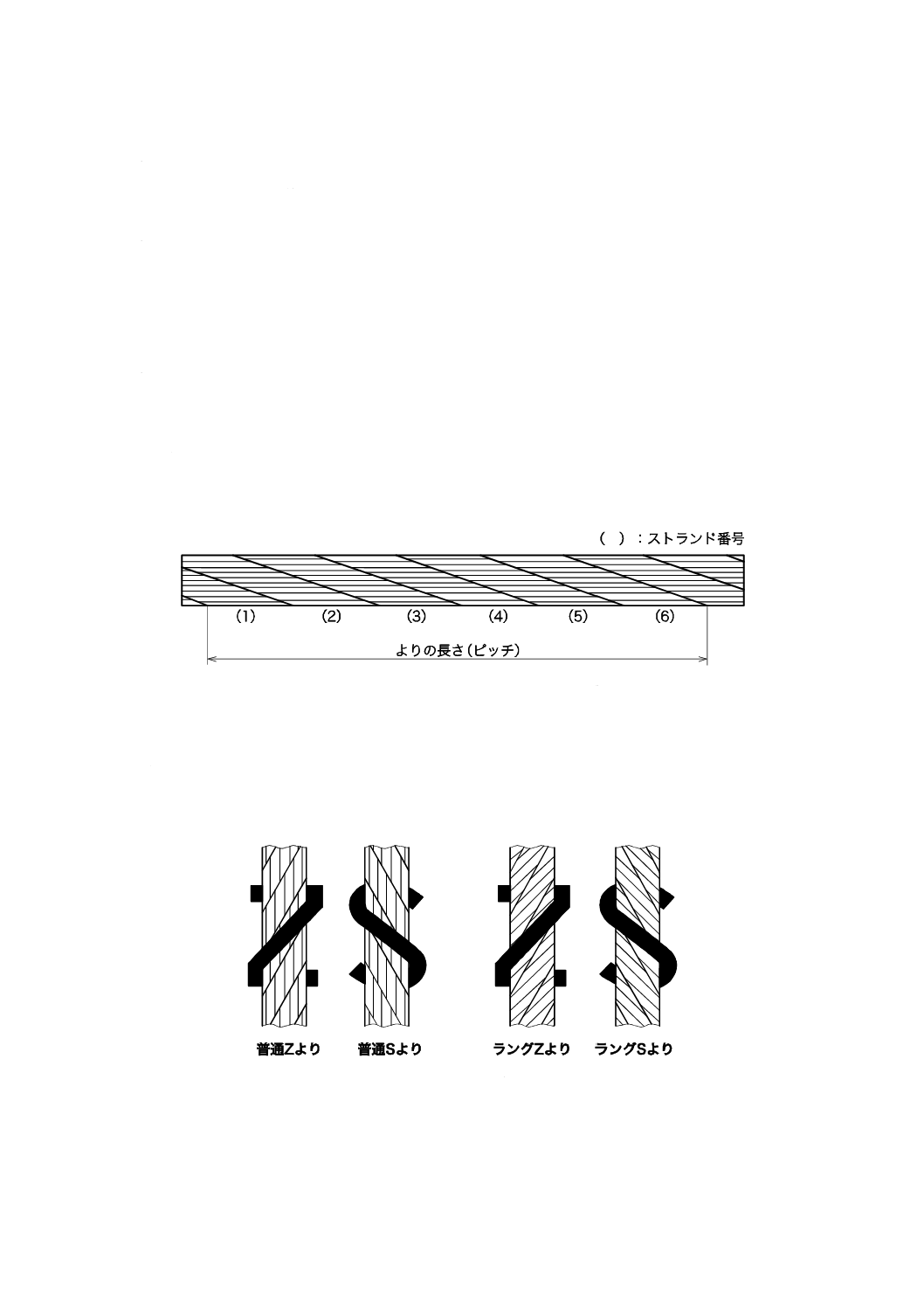

図1−よりの長さ(参考例:6ストランドロープの場合)

3.9

より方向

ロープ又はストランドがよられている方向(図2参照)。ZよりとSよりとがある。

図2−より方向及びより方

3

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.10

より方

3.10.1

ロープのより方

ロープのより方向とストランドのより方向との組合せ(図2参照)。

3.10.1.1

普通より

ロープのより方向とストランドのより方向とが反対方向のより方。

3.10.1.2

ラングより

ロープのより方向とストランドのより方向とが同一方向のより方。

3.10.2

ストランドのより方

ストランド内の各層素線の組合せ。

3.10.2.1

交差より

ストランド内の各層素線が点接触しているもの。ただし,異形線7本線は交差よりに分類する。

3.10.2.2

平行より

ストランド内の各層素線が線接触しているもの。各層素線の組合せによって,シール形,フィラー形,

ウォーリントンシール形などの形式がある。

3.11

フィラー線

フィラー形ロープのストランド内で内外層素線間の空隙を充塡している素線。

3.12

破断力

破断試験において,試験片が破断に至るまでの最大試験力。

注記 旧規格における破断荷重を破断力に変更した。

3.13

集合破断力

ロープを構成する各素線の破断力の合計値。

3.14

種別

ロープを構成する素線の公称引張強さによるロープ破断力の区分。

3.15

ロット

同一素線を用い,同一機械によって連続製造された一連のロープ。条数が数条に分かれていても同一ロ

ットとみなす。

3.16

つかみ間隔

4

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

素線の破断試験,ねじり試験又はロープの破断試験において,チャック,その他による試験片のつかみ

部の内端間隔。

4

種類

ロープの種類は,次による。

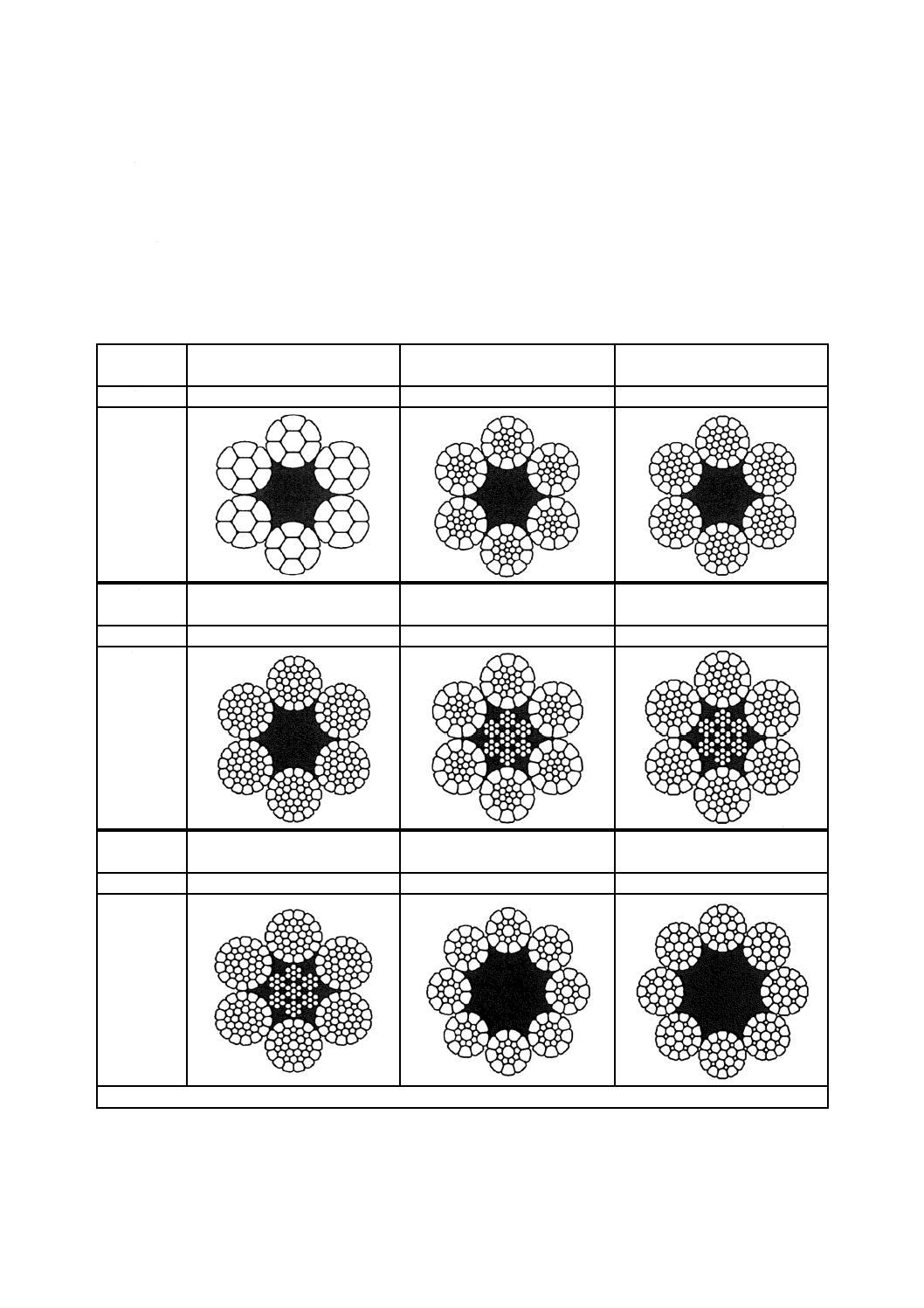

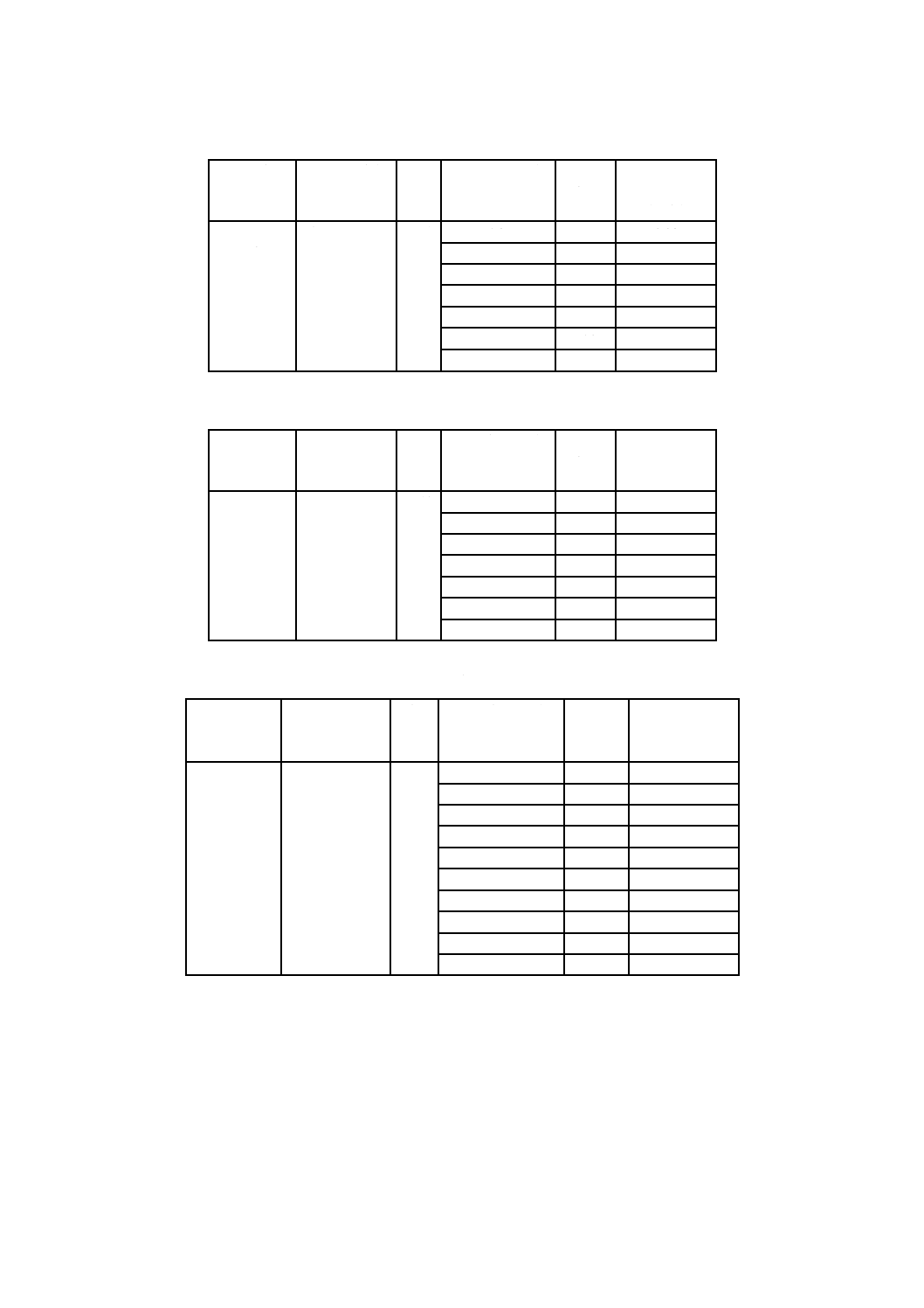

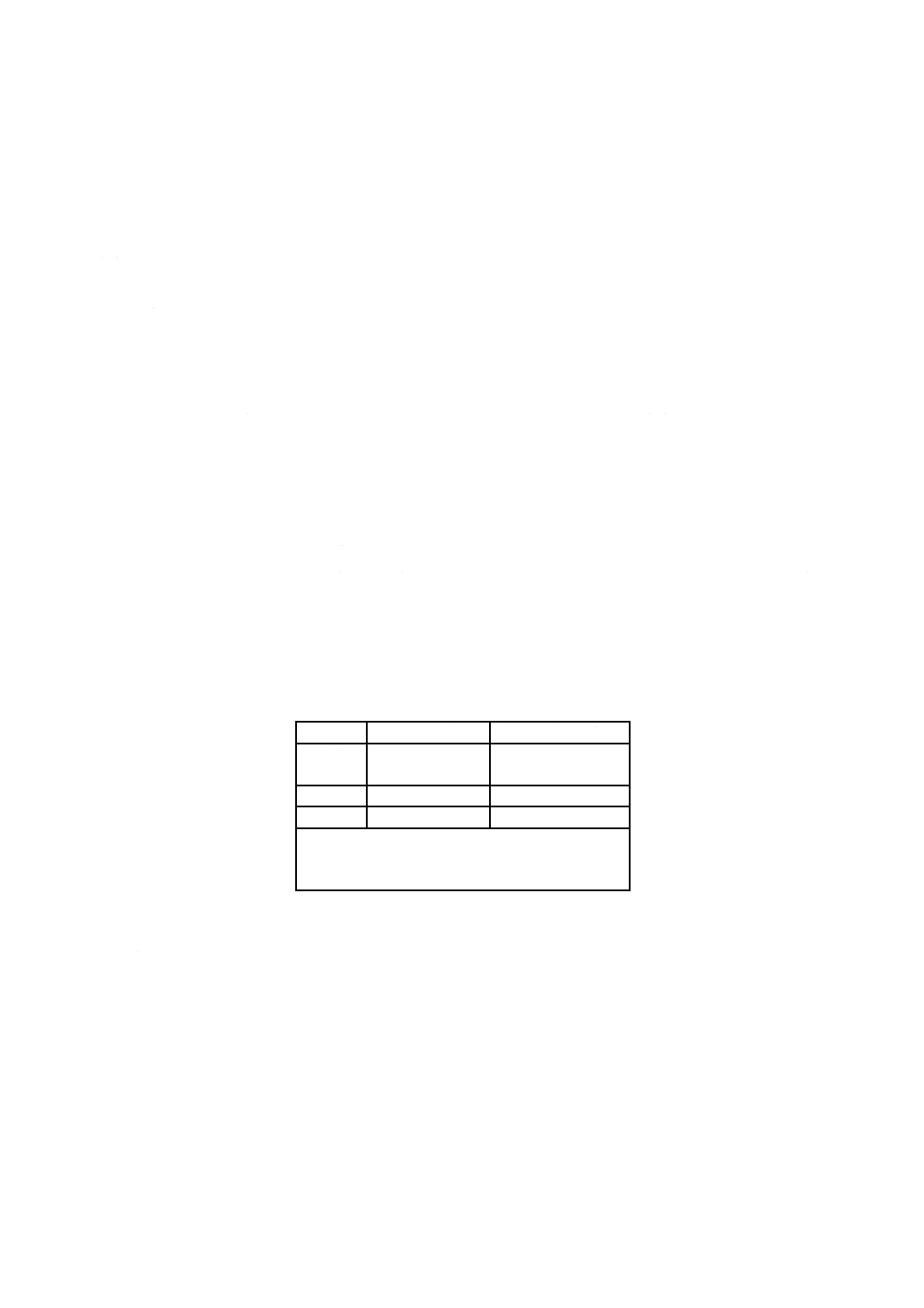

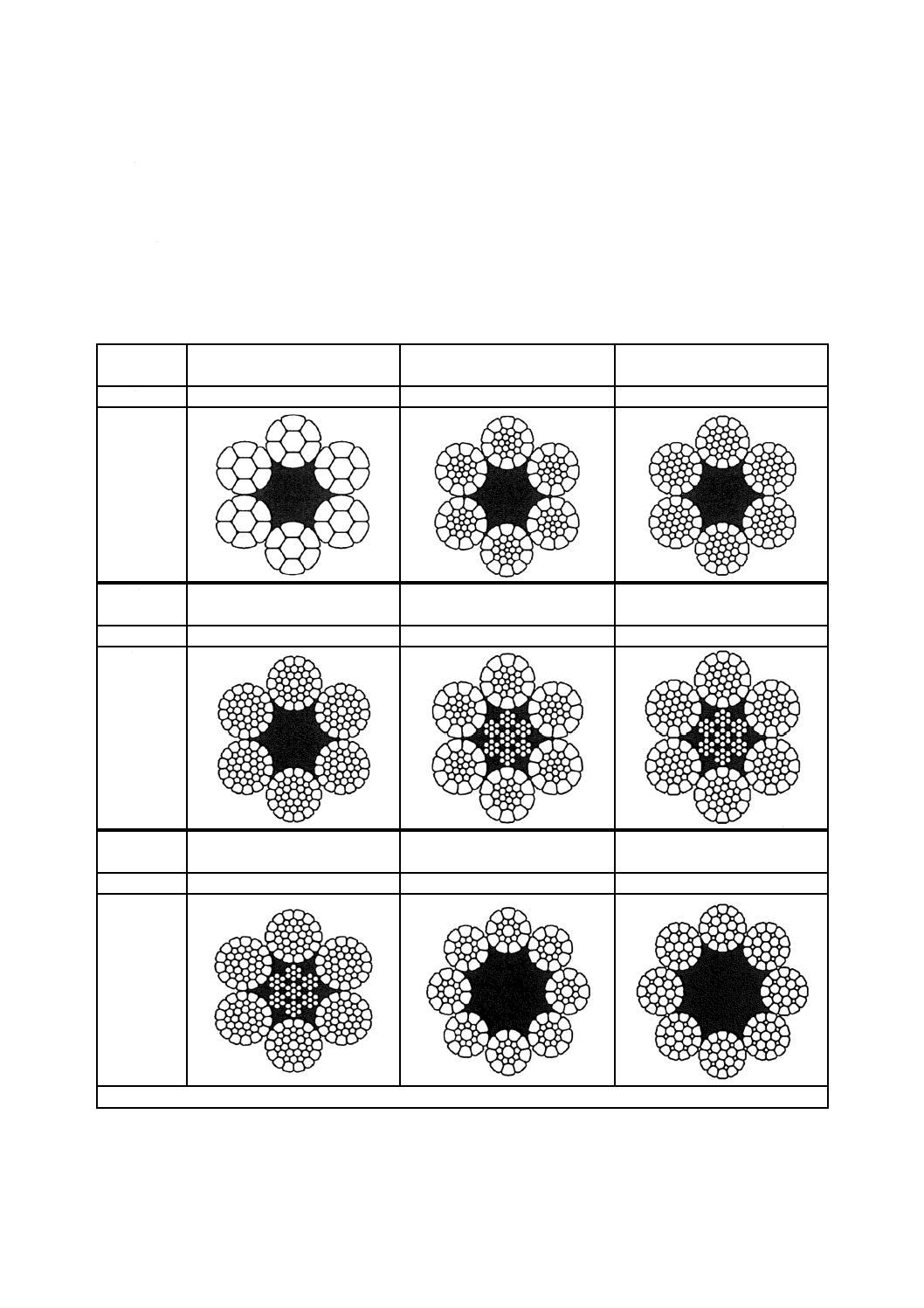

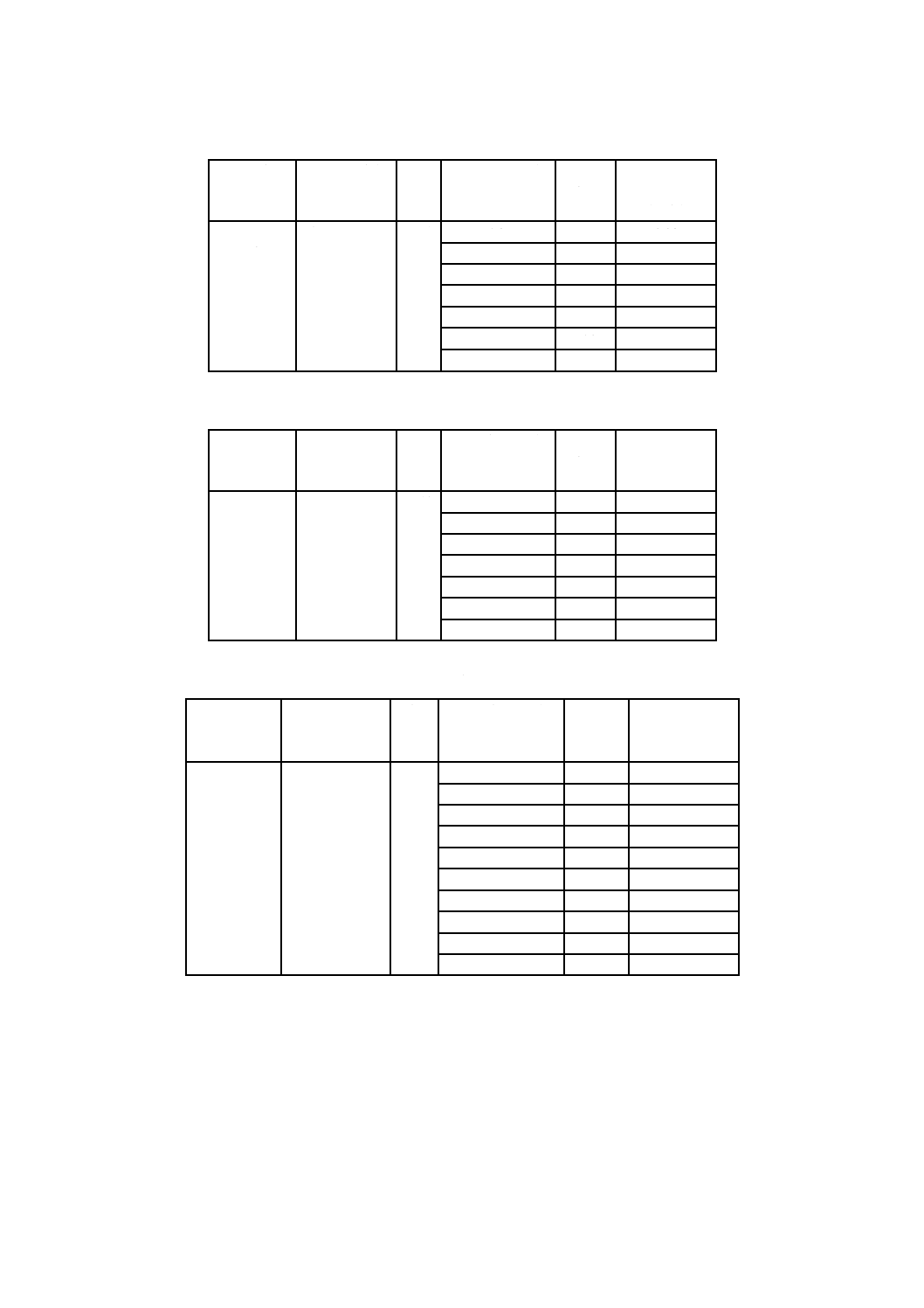

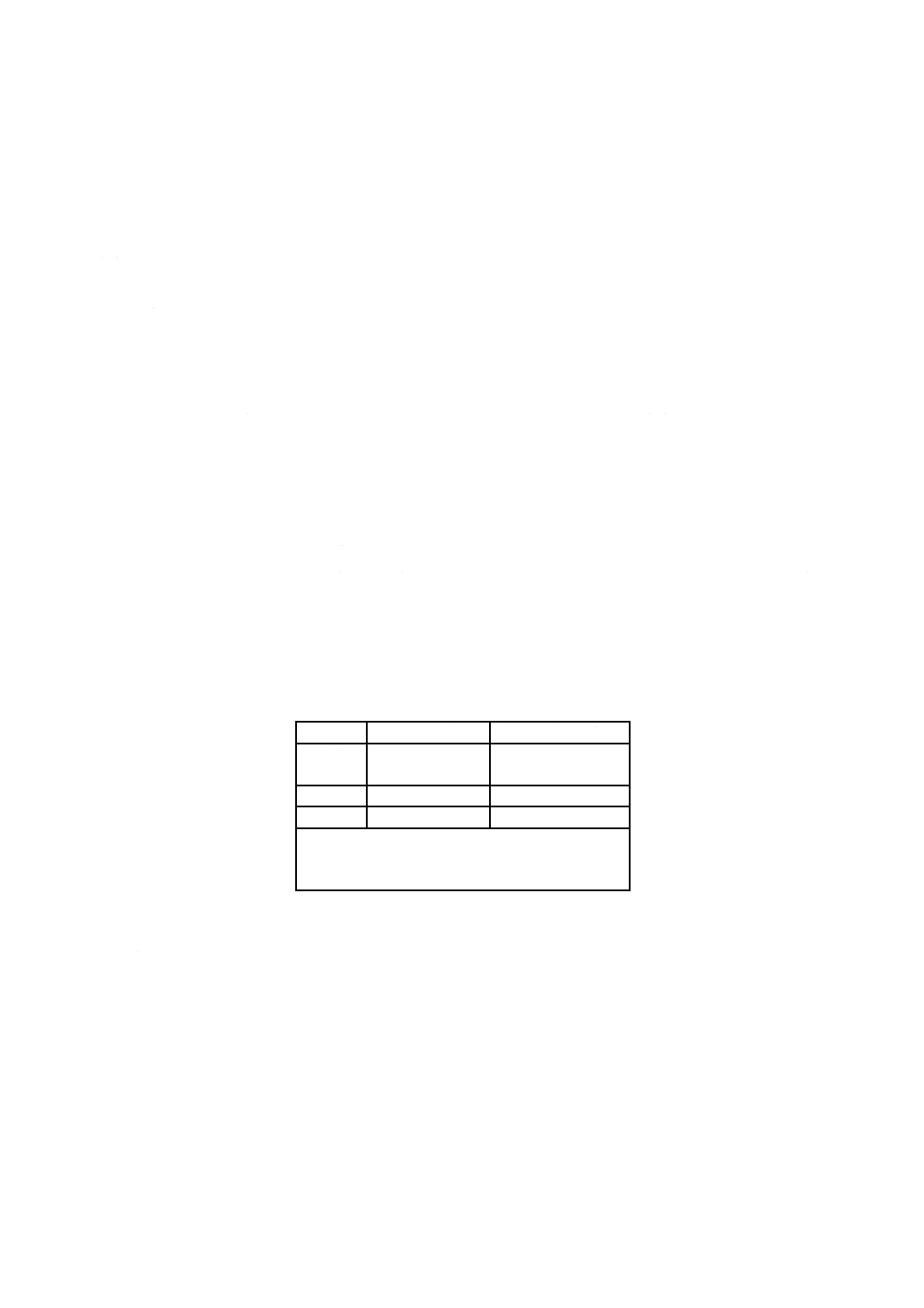

a) 構成 構成は,呼び,構成記号及び断面によって9種類とし表1による。

表1−構成

呼び

異形線7本線6より

異形線ウォーリントンシール形

26本線6より

異形線ウォーリントンシール形

31本線6より

構成記号

6×P・7

6×P・WS(26)

6×P・WS(31)

断面

呼び

異形線ウォーリントンシール形

36本線6より

異形線ウォーリントンシール形

26本線6よりロープ心入り

異形線ウォーリントンシール形

31本線6よりロープ心入り

構成記号

6×P・WS(36)

IWRC 6×P・WS(26)

IWRC 6×P・WS(31)

断面

呼び

異形線ウォーリントンシール形

36本線6よりロープ心入り

異形線シール形19本線8より

異形線フィラー形25本線8より

構成記号

IWRC 6×P・WS(36)

8×P・S(19)

8×P・Fi(25)

断面

注記 構成記号の“P・”は,異形線(Profile wires)の略号である。

5

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) より方向及びより方 普通Zより,普通Sより,ラングZより及びラングSよりとする(図2参照)。

c) めっきの有無 裸ロープ及びめっきロープとする。

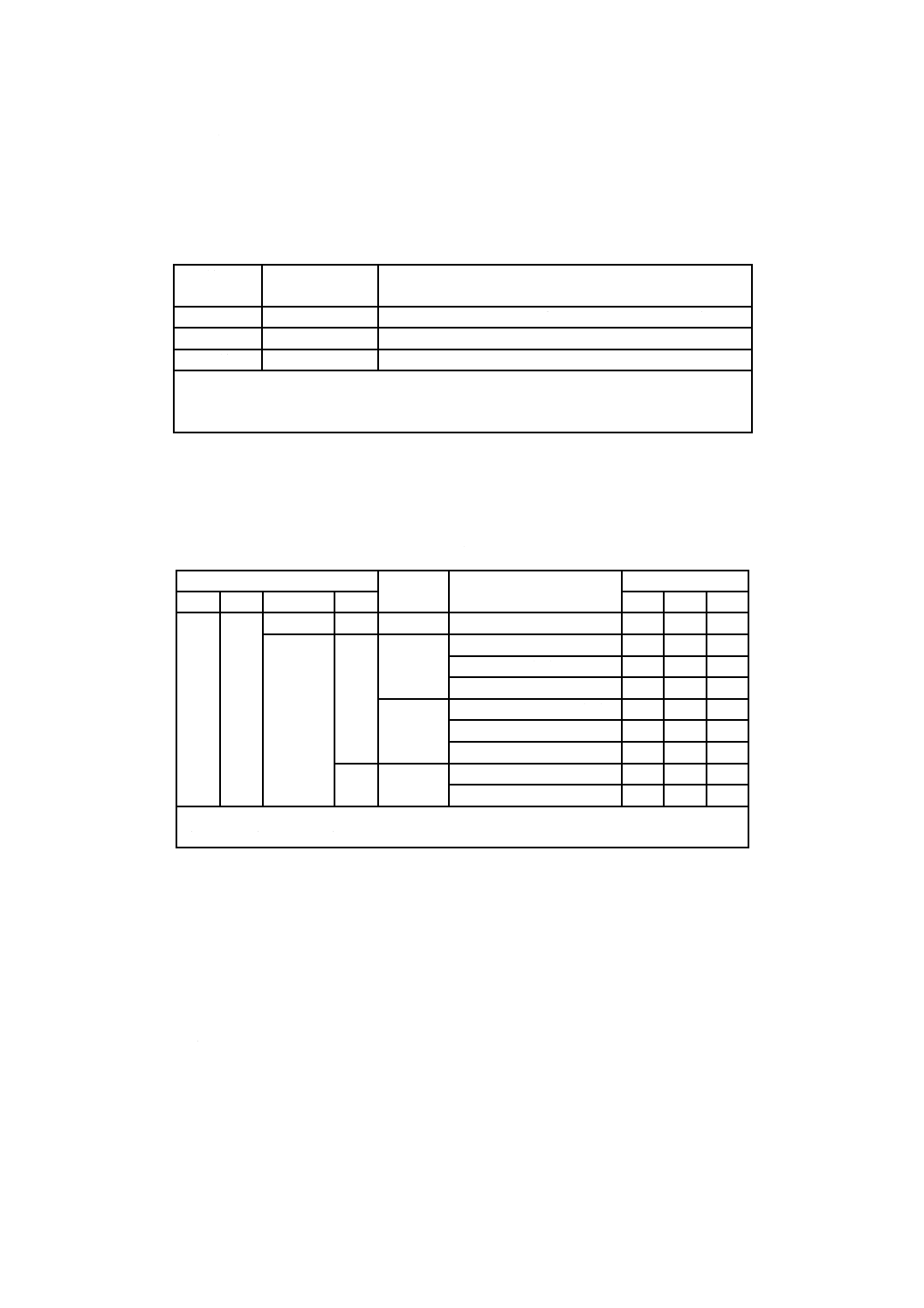

d) 種別 公称引張強さによってE種,A種及びB種とし,表2による。

表2−種別

種別

公称引張強さ

N/mm2

摘要

E種

1 320

裸及びめっき(めっき後冷間加工を行ったものを含む。)

A種

1 620

裸及びめっき(めっき後冷間加工を行ったものを含む。)

B種

1 770

裸及びめっき(めっき後冷間加工を行ったものを含む。)

注記1 公称引張強さは,表4〜表9に示すロープ破断力の算出基礎とする素線の引張強さ

を示す。

注記2 1 N/mm2=1 MPa

e) ロープグリース 赤ロープグリース及び黒ロープグリースとする(5.3参照)。

f)

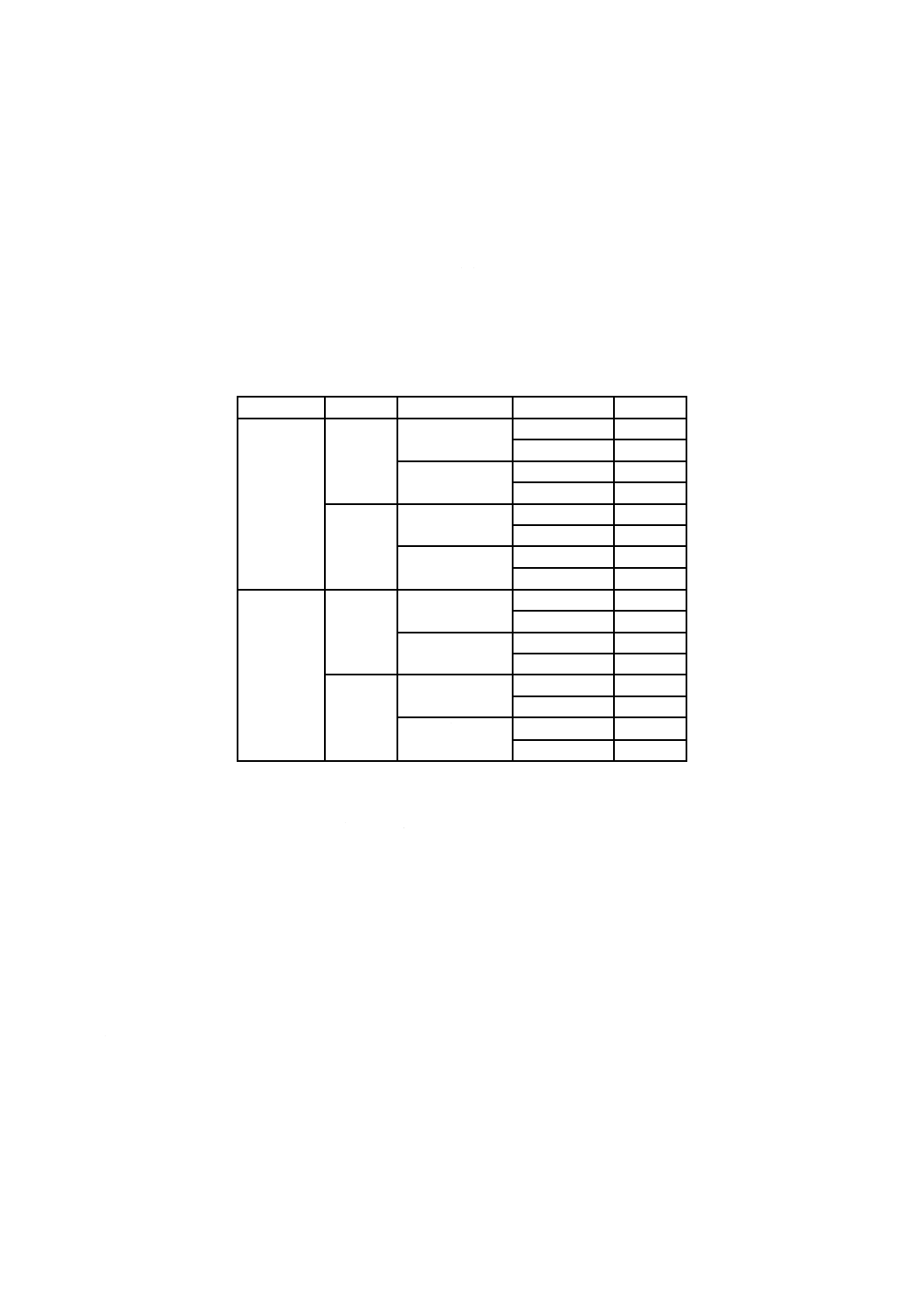

組合せ 表3による[c) 及びe) を除く。]。

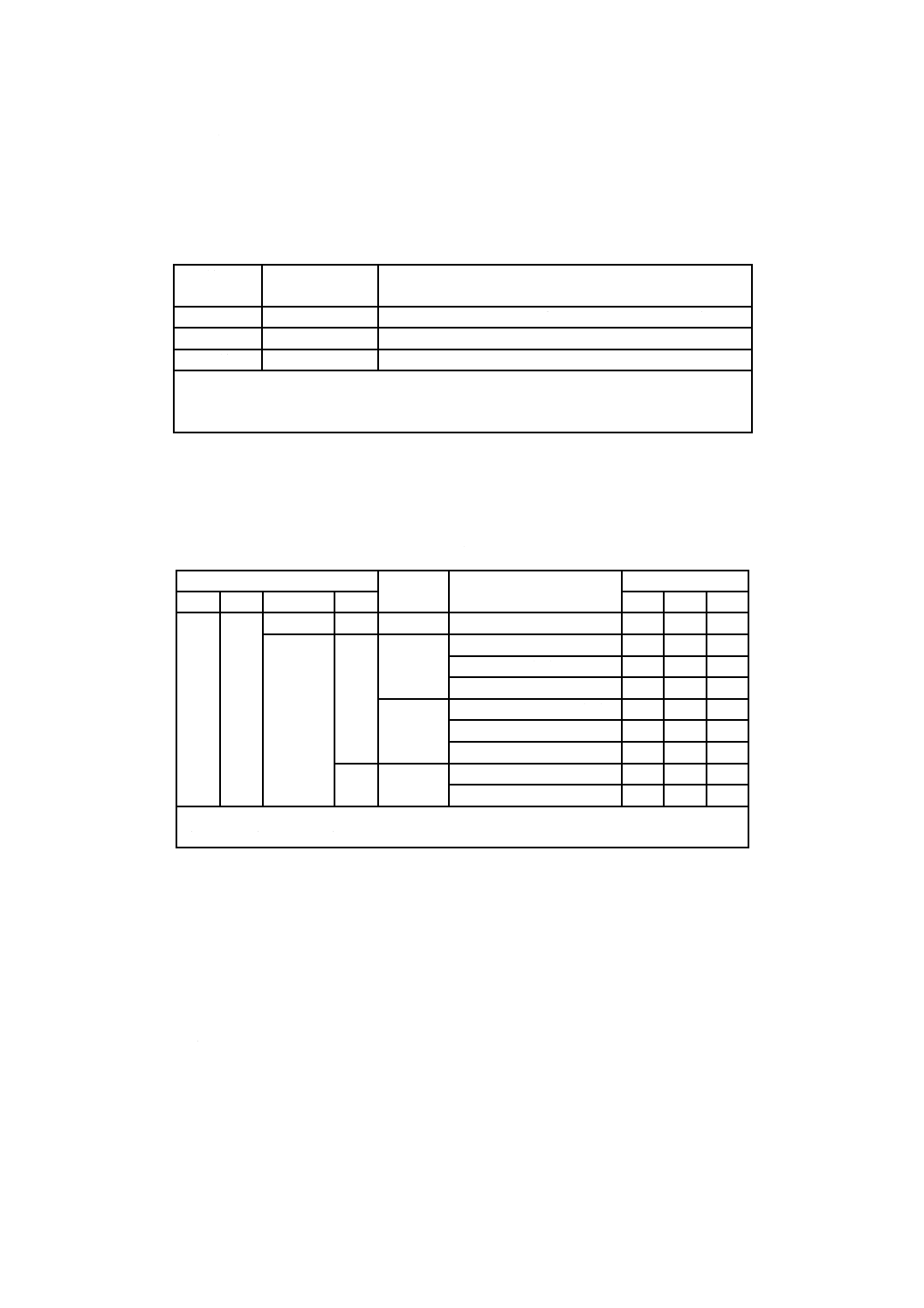

表3−組合せ

ストランド

心の種類

構成記号

種別

形状 層数

より方

本数

E種 A種 B種

丸形 単層 交差より

6

繊維心

6×P・7 a)

−

○

○

平行より

6

繊維心

6×P・WS(26)

−

−

○

6×P・WS(31)

−

−

○

6×P・WS(36)

−

−

○

ロープ心 IWRC 6×P・WS(26)

−

−

○

IWRC 6×P・WS(31)

−

−

○

IWRC 6×P・WS(36)

−

−

○

8

繊維心

8×P・S(19)

○

○

○

8×P・Fi(25)

○

○

○

注記 丸形は,丸ストランドロープと呼ぶ。

注a) より方は,ラングよりだけとする。

5

材料

5.1

線材

素線の製造に用いる材料は,JIS G 3506に適合するもの若しくはこれと同等以上の線材,又はこれらの

熱処理(インラインパテンチング又はパテンチング)材とする。

5.2

繊維心

繊維心に用いる繊維は,良質の合成繊維又は天然繊維とする。繊維には,特に指定のない場合,適度に

グリース類を含ませる。

5.3

ロープグリース

ロープ及び心綱に塗布する又は含浸させるロープグリース(以下,グリースという。)の主成分は,赤グ

リースは,ペトロラタム,黒グリースは,アスファルトとする。

グリースは,有害な酸又はアルカリを含有してはならない。

6

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

製造方法

6.1

素線

素線の製造方法は,次による。

a) 裸素線は,必要に応じて熱処理(パテンチング)を行った後,冷間加工を行う。

b) めっき素線は,冷間加工後亜鉛めっきを行うか又は亜鉛めっきを行った後,冷間加工を行う。

6.2

ロープ

6.2.1

より合わせ

6.1の素線及び5.2の繊維心(ただし,ロープ心入りロープを除く。)を用い,全長を通じて直径,より

の長さなど均一になるようにより合わせる。ロープのより方向は,通常,Zよりとし,ロープ心のより方

向は,通常,ロープのより方向と同一とする。ストランドは,丸素線をより合わせ,ダイスなどを用いて

成形して異形線ストランドとする。この過程において,素線の接続を必要とする場合は,溶接,又はより

継ぎを行ってもよい。ただし,この接続は,1本のストランドの長さ10 mにつき1か所を超えてはならな

い。

6.2.2

グリース塗布

ロープには,通常,グリースを塗布する。

7

機械的性質

7.1

破断力

7.1.1

素線

より合わせ後の同種同線径の素線は,11.2.3の試験を行い,その各破断力とその平均値との差は,スト

ランドの心線及びフィラー線を除き,平均値に対し±8 %以内とする。算出結果は,JIS Z 8401の規則B

によって丸め,丸めの幅は有効数字3桁とする。

7.1.2

ロープ

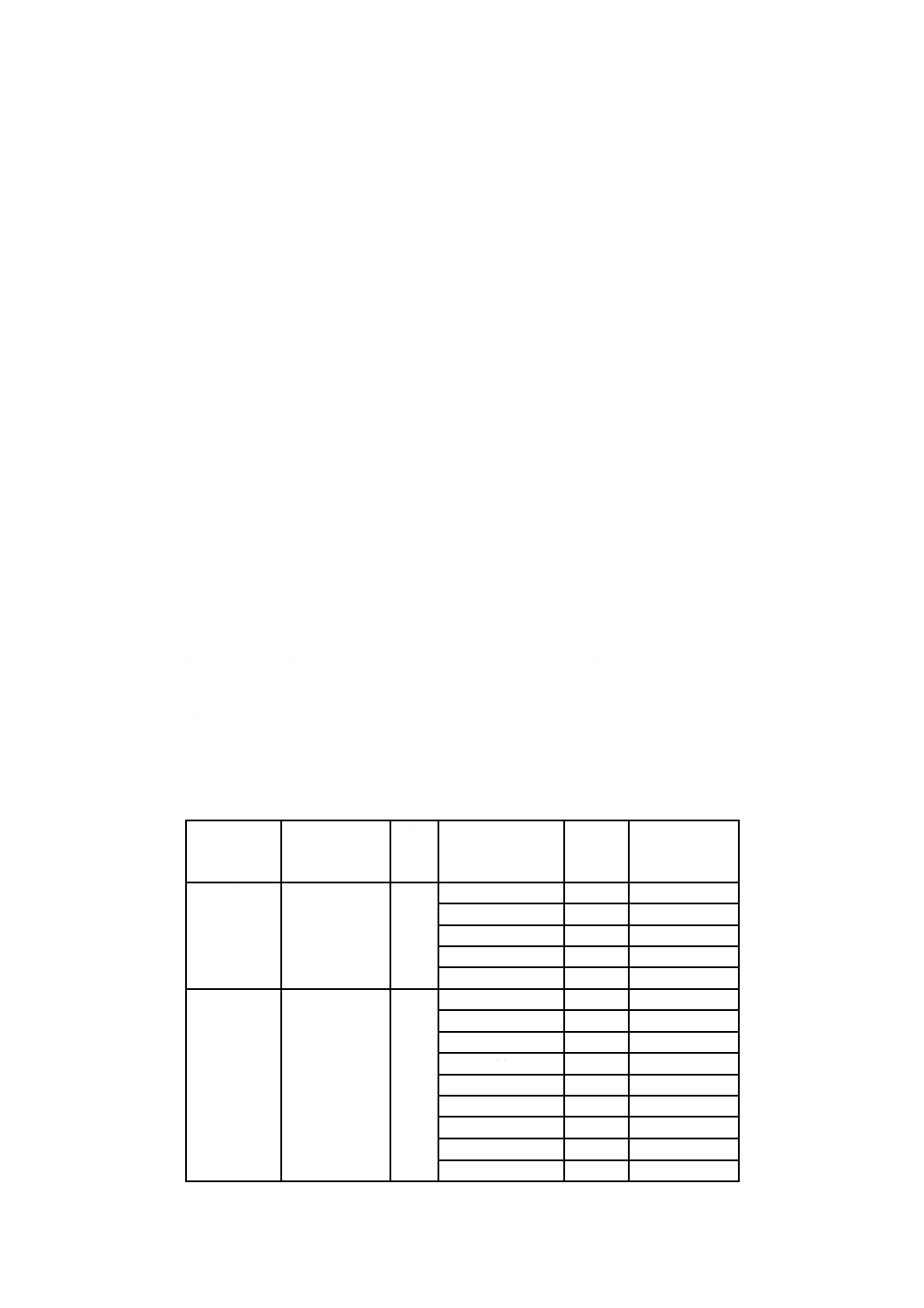

ロープは,11.3.3の試験又は計算によって破断力を求め,その値は,表4〜表9の値以上とする。

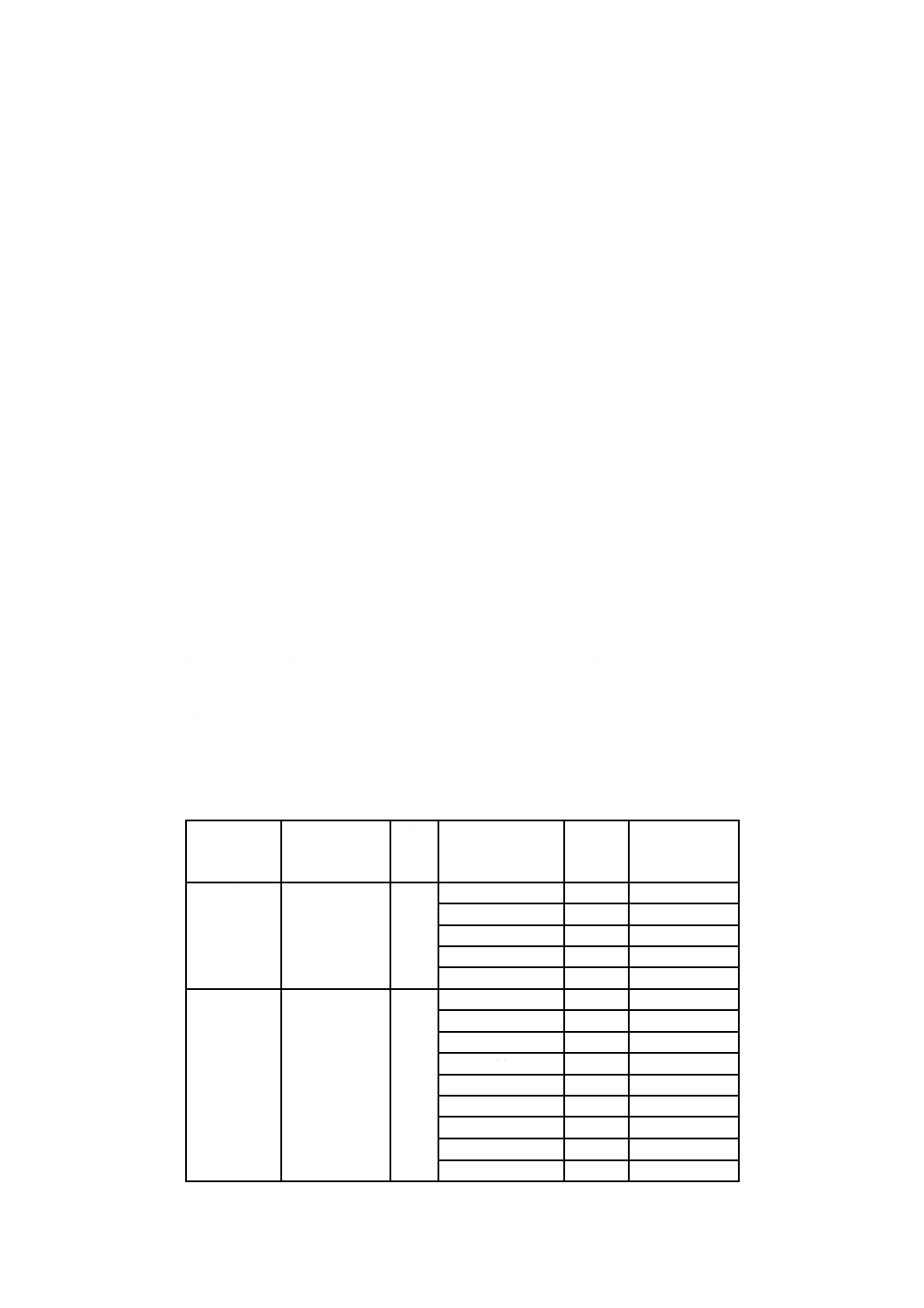

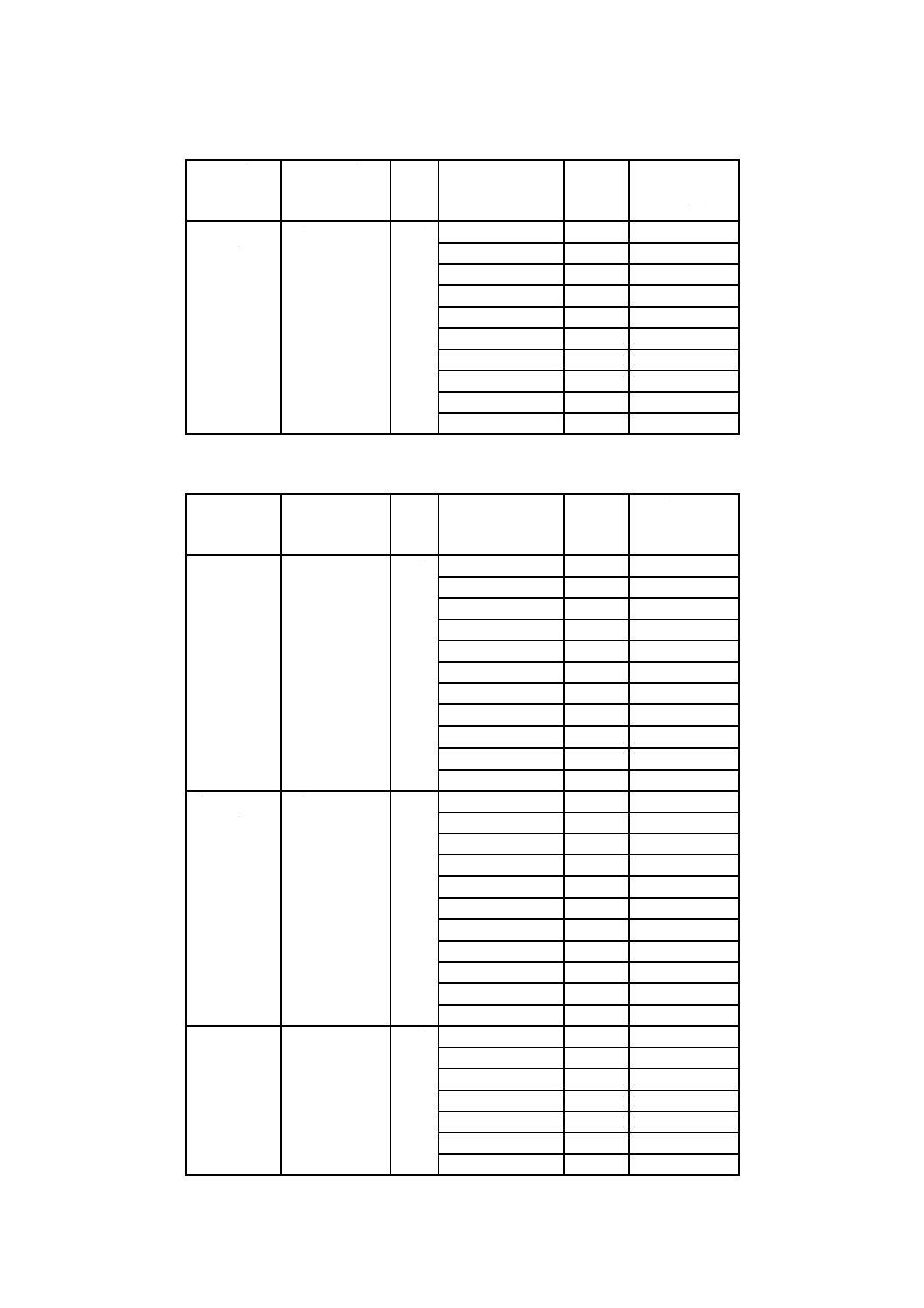

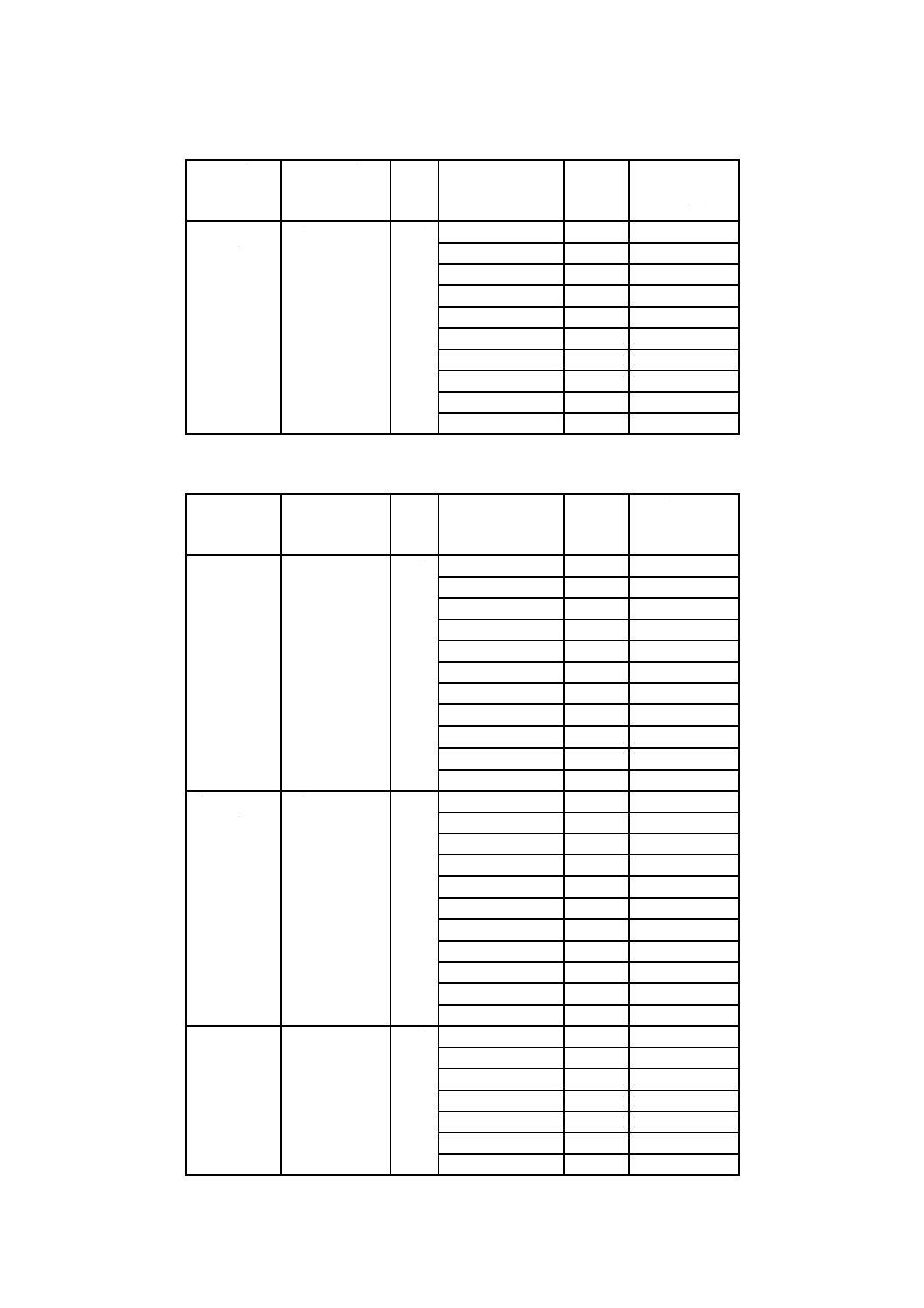

表4−6×P・7の破断力

より方

めっきの有無

種別

ロープの公称径

mm

破断力

kN

概算単位質量

kg/m

(参考)

ラングより

めっき

A種

16

175

1.08

18

222

1.37

20

274

1.69

22

331

2.05

24

394

2.44

ラングより

裸

B種

16

191

1.08

18

242

1.37

20

299

1.69

22

362

2.05

24

431

2.44

26

505

2.86

28

586

3.32

30

673

3.81

32

765

4.34

7

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−6×P・WS(26)の破断力

より方

めっきの有無 種別 ロープの公称径

mm

破断力

kN

概算単位質量

kg/m

(参考)

普通より・

ラングより

裸・めっき

B種

16

163

1.08

18

207

1.37

20

255

1.69

22.4

320

2.12

25

399

2.64

28

501

3.31

30

575

3.80

表6−IWRC 6×P・WS(26)の破断力

より方

めっきの有無 種別 ロープの公称径

mm

破断力

kN

概算単位質量

kg/m

(参考)

普通より・

ラングより

裸・めっき

B種

16

184

1.19

18

232

1.51

20

287

1.87

22.4

360

2.34

25

448

2.92

28

562

3.66

30

645

4.20

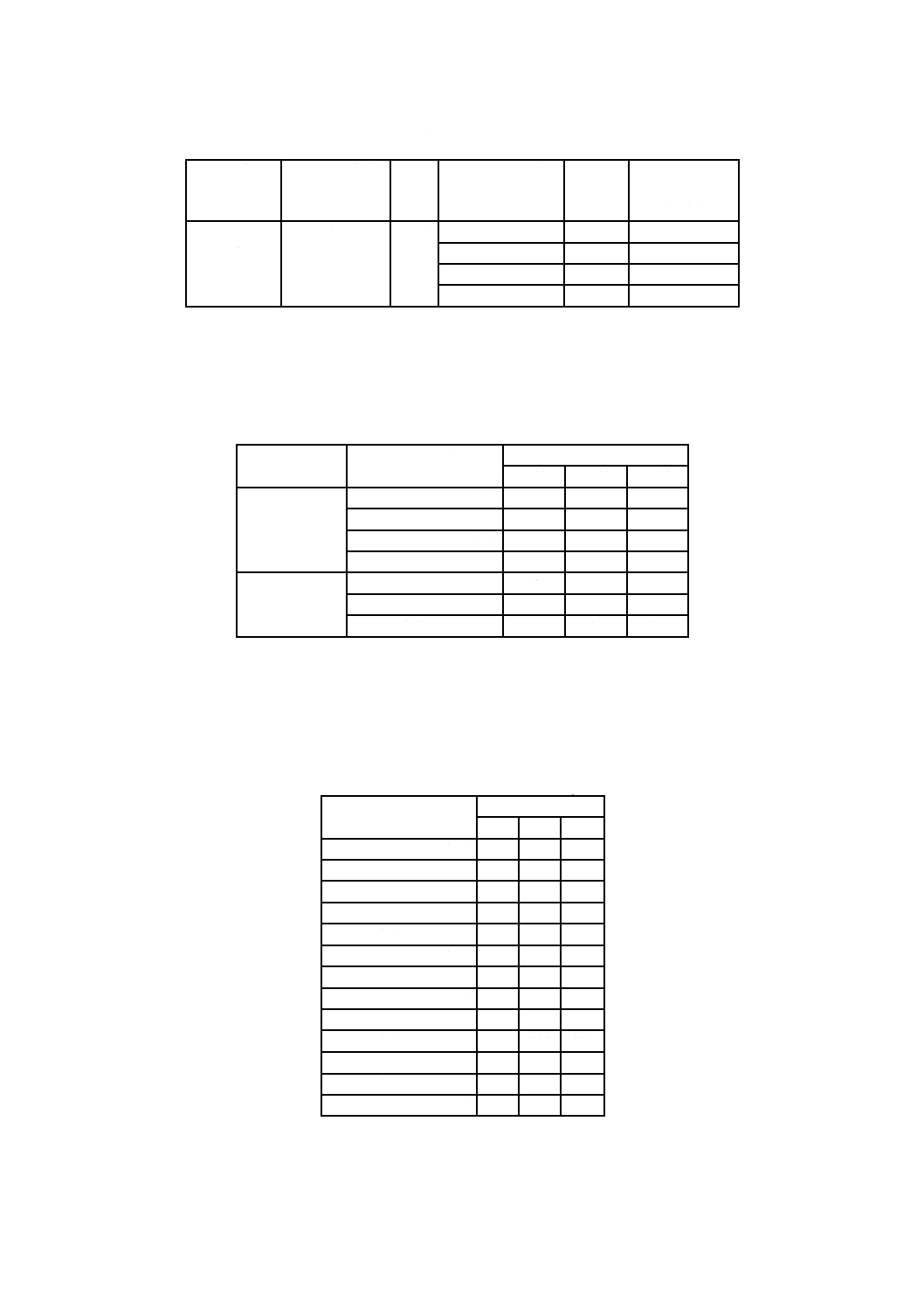

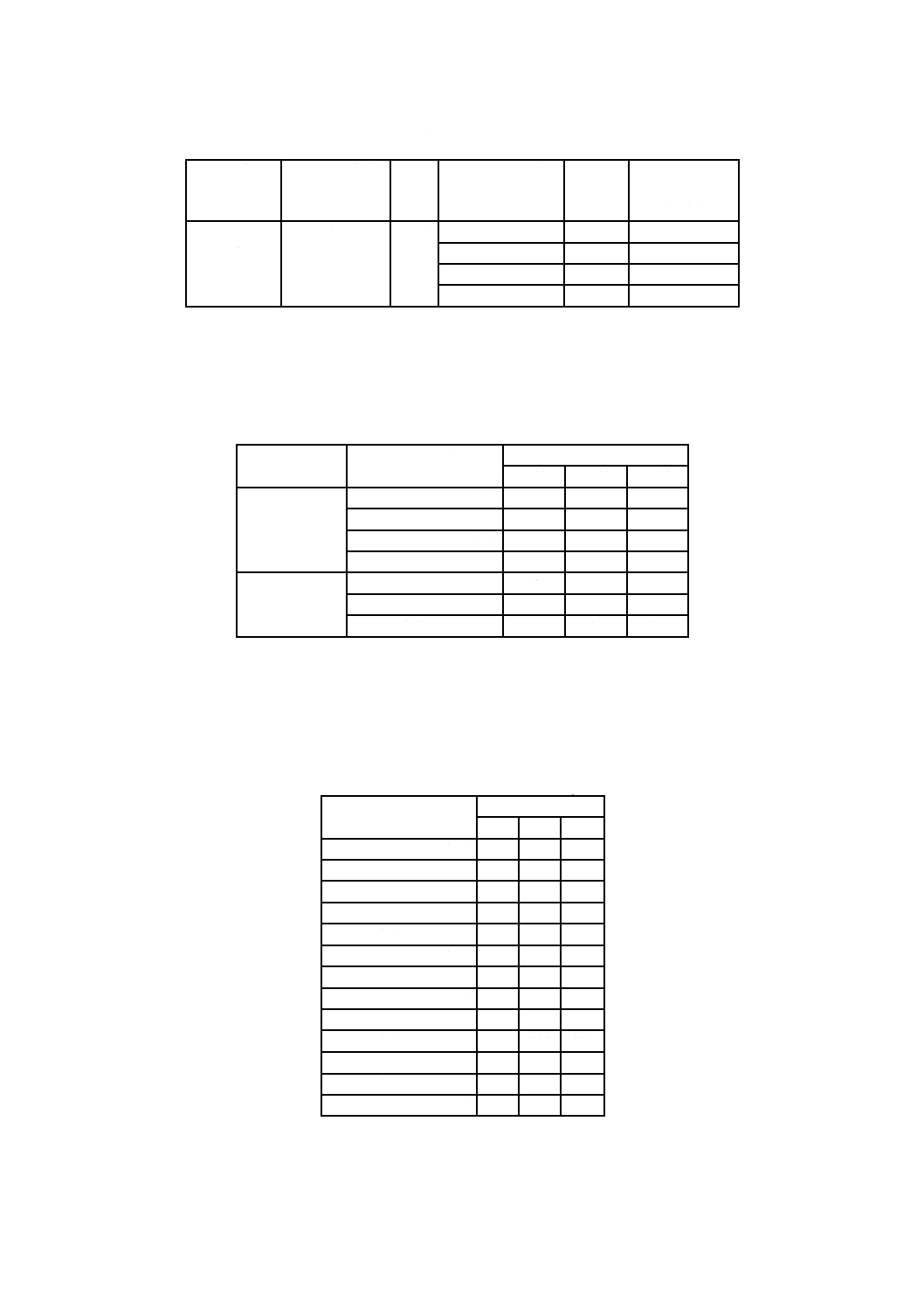

表7−6×P・WS(31)及び6×P・WS(36)の破断力

より方

めっきの有無

種別

ロープの公称径

mm

破断力

kN

概算単位質量

kg/m

(参考)

普通より・

ラングより

裸・めっき

B種

20

256

1.70

22.4

321

2.14

25

400

2.66

28

501

3.34

30

575

3.83

31.5

634

4.23

33.5

717

4.78

35.5

806

5.37

37.5

899

5.99

40

1 020

6.81

8

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−IWRC 6×P・WS(31)及びIWRC 6×P・WS(36)の破断力

より方

めっきの有無

種別

ロープの公称径

mm

破断力

kN

概算単位質量

kg/m

(参考)

普通より・

ラングより

裸・めっき

B種

20

289

1.88

22.4

362

2.36

25

451

2.94

28

566

3.69

30

650

4.23

31.5

717

4.67

33.5

810

5.28

35.5

910

5.93

37.5

1 020

6.61

40

1 160

7.52

表9−8×P・S(19)及び8×P・Fi(25)の破断力

より方

めっきの有無

種別

ロープの公称径

mm

破断力

kN

概算単位質量

kg/m

(参考)

普通より・

ラングより

裸・めっき

E種

8

28.6

0.240

10

44.7

0.374

11.2

56.0

0.470

12

64.3

0.539

12.5

69.8

0.585

14

87.5

0.734

16

114

0.958

18

145

1.21

20

179

1.50

22.4

224

1.88

25

279

2.34

普通より・

ラングより

裸・めっき

A種

8

33.8

0.240

10

52.9

0.374

11.2

66.3

0.470

12

76.1

0.539

12.5

82.6

0.585

14

104

0.734

16

135

0.958

18

171

1.21

20

211

1.50

22.4

265

1.88

25

330

2.34

普通より・

ラングより

裸

B種

8

36.1

0.240

10

56.4

0.374

11.2

70.7

0.470

12

81.2

0.539

12.5

88.1

0.585

14

110

0.734

16

144

0.958

9

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表9−8×P・S(19)及び8×P・Fi(25)の破断力(続き)

より方

めっきの有無

種別

ロープの公称径

mm

破断力

kN

概算単位質量

kg/m

(参考)

普通より・

ラングより

裸

B種

18

183

1.21

20

225

1.50

22.4

283

1.88

25

352

2.34

7.2

ねじり特性

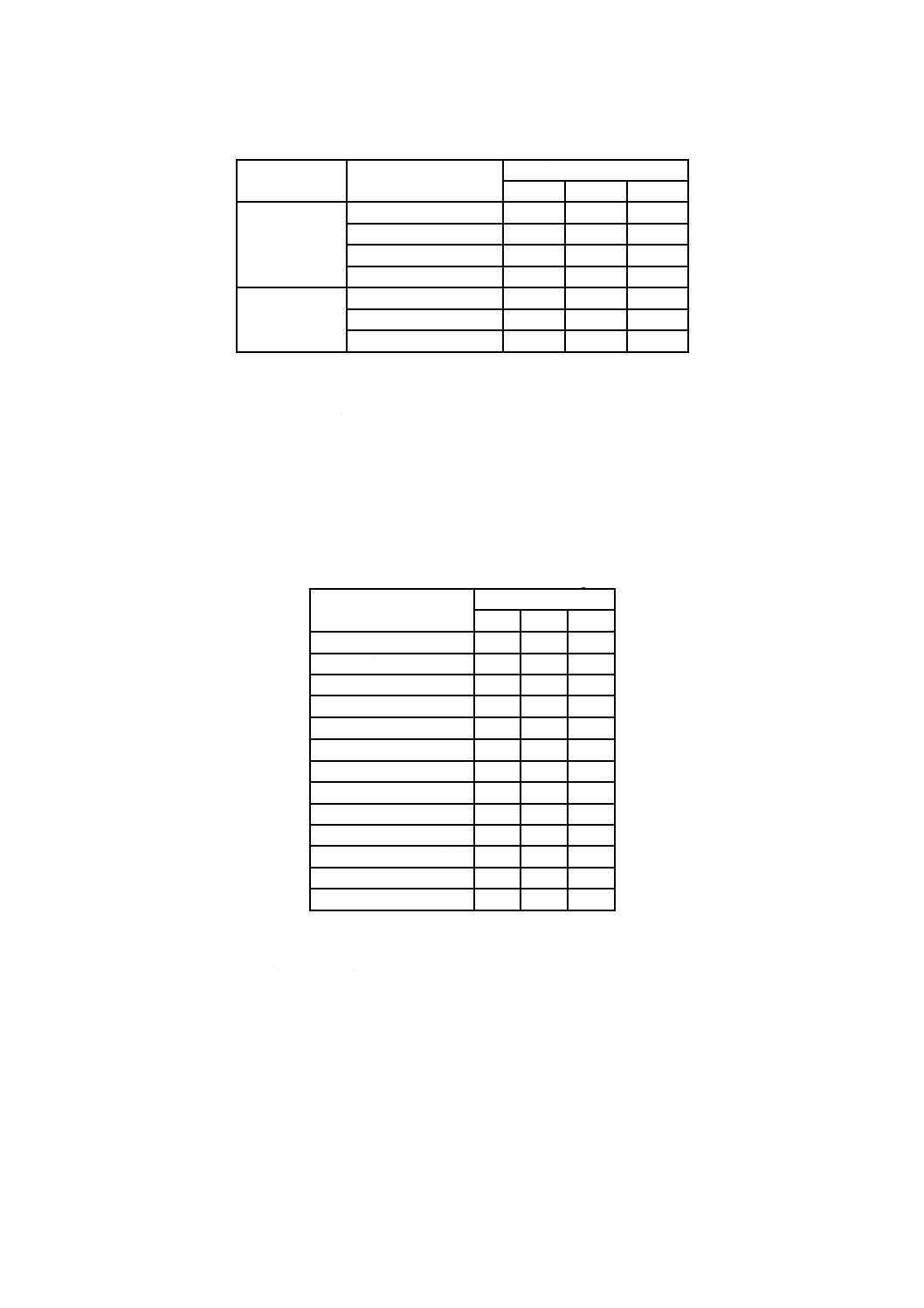

より合わせ後の素線は,11.2.4の試験を行い,その最小ねじり回数は,表10による。

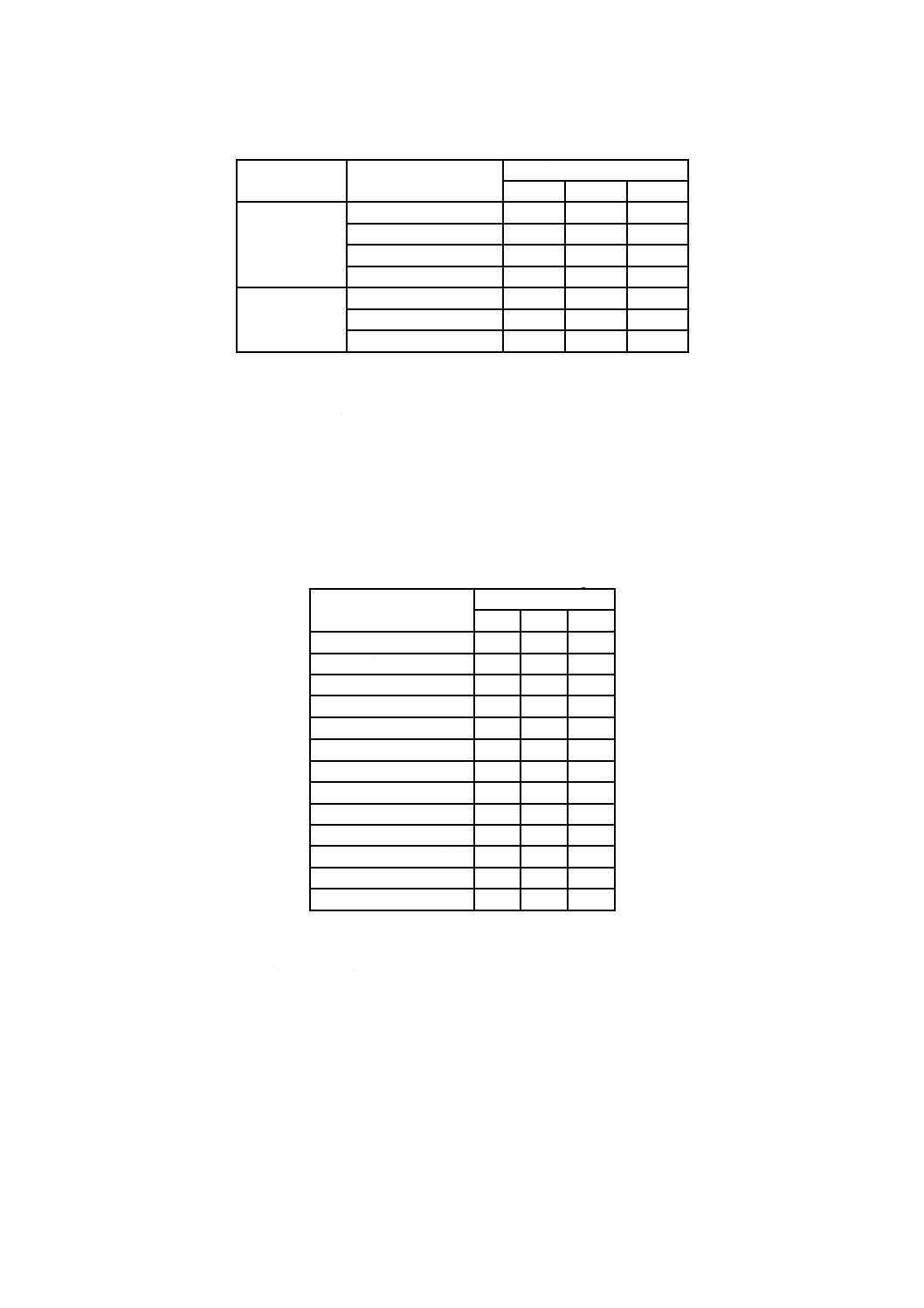

表10−最小ねじり回数

めっきの有無

よる前の素線径

mm

種別ごとの最小ねじり回数

E種

A種

B種

裸

0.25以上

1.00以下

23

22

21

1.00を超え 2.24以下

22

21

20

2.24を超え 3.75以下

−

20

19

3.75を超え 4.50以下

−

−

18

めっき

0.25以上

1.00以下

18

18

18

1.00を超え 2.24以下

17

17

17

2.24を超え 3.75以下

−

15

15

8

亜鉛めっき特性

より合わせ後のめっき素線は,11.2.5の試験を行い,その最小亜鉛付着量は,表11による。

表11−最小亜鉛付着量

単位 g/m2

よる前の素線径

mm

種別

E種 A種 B種

0.25以上 0.40以下

15

15

15

0.40を超え 0.50以下

20

20

20

0.50を超え 0.63以下

30

30

30

0.63を超え 0.80以下

50

50

50

0.80を超え 1.00以下

60

60

60

1.00を超え 1.25以下

70

70

70

1.25を超え 1.40以下

80

80

80

1.40を超え 1.60以下

90

90

90

1.60を超え 2.00以下

100

100

100

2.00を超え 2.24以下

−

110

110

2.24を超え 2.50以下

−

110

110

2.50を超え 2.80以下

−

110

−

2.80を超え 3.75以下

−

125

−

10

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

寸法及び許容差

9.1

素線径の許容差

より合わせ後の同種同線径の素線径は,11.2.6によって測定し,その許容差は,表12による。

表12−素線径の許容差

単位 mm

よる前の素線径

めっきの有無

裸

めっき

0.25以上

1.00以下

0.08

0.12

1.00を超え 2.24以下

0.12

0.18

2.24を超え 3.75以下

0.16

0.24

3.75を超え 4.50以下

0.20

−

注記 許容差は,素線径の最大のものと最小のものとの差を示す。

9.2

ロープ径

9.2.1

ロープの公称径

ロープの公称径は,表4〜表9による。

9.2.2

ロープの実際径の許容差

ロープの実際径は,11.3.4の試験を行い,その許容差は,公称径10 mm未満ではその径に対して %

とし,公称径10 mm以上は %とする。プラス側許容差の計算結果は,JIS Z 8401の規則Bによって丸

め,丸めの幅は0.01 mmとする。

10 外観

10.1 素線

素線は,11.2.2の試験を行い,全長を通じて,断面は一様であり,表面は滑らかで,使用上有害なきず

などがあってはならない。

10.2 ロープ

ロープは,11.3.2の試験を行い,全長を通じて,使用上有害なつぶれ,きずなどがあってはならない。

11 試験

11.1 一般

試験は,素線及びロープについて行う。

なお,素線試験は,附属書Aによって,より合わせ前の素線で行ってもよい。

11.2 素線試験

11.2.1 試験片の採り方

各試験の供試材は,ロープの一端から適切な長さを切り取る。この供試材から,1本のストランド(ロ

ープ心入りロープのロープ心を除く。)を採り,これを素線に解き,心線及びフィラー線を除いたものを試

験片とする。この場合,各試験項目ごとに,任意のストランドを採ってもよい。

なお,試験片は,加熱することなく,きずをつけないよう,適切な方法で,曲がりを矯正してもよい。

11.2.2 外観

外観は,目視による。

+10

0

+7

0

11

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.2.3 破断試験

破断試験は,次による。

a) 破断試験は,試験片を,径1.00 mm未満のものは,つかみ間隔約100 mm,径1.00 mm以上のものは,

つかみ間隔約200 mmで,引張試験機に取り付ける。

b) 試験片を破断するまで徐々に引っ張り,そのときの同種同線径の各試験片の破断力とその平均値との

差を算出する。

c) 破断試験において,試験片がつかみ部から破断し,規格値を満足しない場合は,その試験を無効とし,

更に試験片を採り試験をやり直す。

11.2.4 ねじり試験

ねじり試験は,次による。

a) ねじり試験は,試験片の両端を,よる前の素線径の100倍のつかみ間隔で固くつかむ。

b) その一方を表13のねじり速度で回転し,試験片が破断したときのねじり回数を調べる。

c) 必要に応じて,つかみ間隔を変更してもよい。この場合,ねじり回数の値は,つかみ間隔の増減に比

例して求める。

d) ねじり試験において,試験片がつかみ部から破断し,規格値を満足しない場合は,その試験を無効と

し,更に試験片を採り試験をやり直す。

表13−ねじり速度

素線径

mm

1分間当たりの回転数

回

0.25以上 1.00未満

180以下

1.00以上 4.50以下

60以下

11.2.5 亜鉛付着量試験

素線の亜鉛付着量試験は,次による。

a) 試験片は,めっきを施してより合わせ後の素線からとり,その長さは,素線径1.00 mm未満は600 mm

〜1 200 mm,素線径1.00 mm以上は300 mm〜600 mmとする。

b) 試験液は,JIS H 0401の5.2.3(試験液)による。

c) 試験片の清浄は,JIS H 0401の5.2.4(試験片の清浄)による。

d) 清浄にした試験片の質量を素線径1.00 mm未満は0.001 g,素線径1.00 mm以上は0.01 gの桁まで量る。

容器に比べて長すぎるときは,線を適切に曲げるか,巻くかして,試験片が完全に試験液に浸るよう

にする。水素の発生が少なくなり,めっき皮膜が除去されたならば取り出し,水洗し,綿布でよく拭

った後,十分に乾燥する。再び素線径1.00 mm未満は0.001 g,素線径1.00 mm以上は0.01 gの桁まで

量った後,その径を同一箇所で互いに直角の方向に素線径1.00 mm未満は0.001 mm,素線径1.00 mm

以上は0.01 mmの桁まで測定し,その平均値を求める。

e) 亜鉛付着量は,次の式によって算出する。算出結果は,JIS Z 8401の規則Bによって丸め,丸めの幅

は,1 g/m2とする。

960

1

2

2

1

×

×

−

=

d

W

W

W

A

ここに,

A: 亜鉛付着量(g/m2)

W1: 試験片のめっき皮膜を除去する前の質量(g)

12

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

W2: 試験片のめっき皮膜を除去した後の質量(g)

d: 試験片のめっき皮膜を除去した後の径(mm)

1 960: 定数[g/(mm・m2)]

注記 最外層素線の亜鉛付着量の計算には,よる前のめっき素線径を用いる。

f)

試験液は,めっき皮膜が容易に除去される範囲内で繰り返し用いてよい。

11.2.6 素線径の測定

試験片の断面の最大径をマイクロメータで測定して,素線径とする。

なお,その許容範囲は,同種線径の各試験片について,最大のものと最小のものとの差を求める。

11.3 ロープ試験

11.3.1 試験片の採り方

各試験の供試材は,ロープの一端から適切な長さを切り取る。

11.3.2 外観

外観は,目視による。

11.3.3 破断試験

破断試験は,次による。

a) 破断試験は,供試材の両端をホワイトメタル,亜鉛などで円すい形に固める方法,又はこれに代わる

適切な方法でロープを引張試験機に取り付ける。

b) 破断するまで徐々に引っ張り,破断に至るまでの最大試験力を測定する。

c) つかみ間隔は,表14による。ただし,その長さが2 mを超える場合は,つかみ間隔を2 mとしても

よい。

d) 試験片がつかみ部から破断し,規格値を満足しない場合は,その試験を無効とし,更に試験片を採り

試験をやり直す。

e) ロープ破断力は,附属書Bによって素線の集合破断力から算出してもよい。ただし,この方法を用い

た場合,試験結果を記載した成績表に,集合破断力から算出したことを記載する。

表14−つかみ間隔

ロープ径

つかみ間隔

20 mm以下

600 mm以上

20 mmを超えるもの

ロープ径の30倍以上

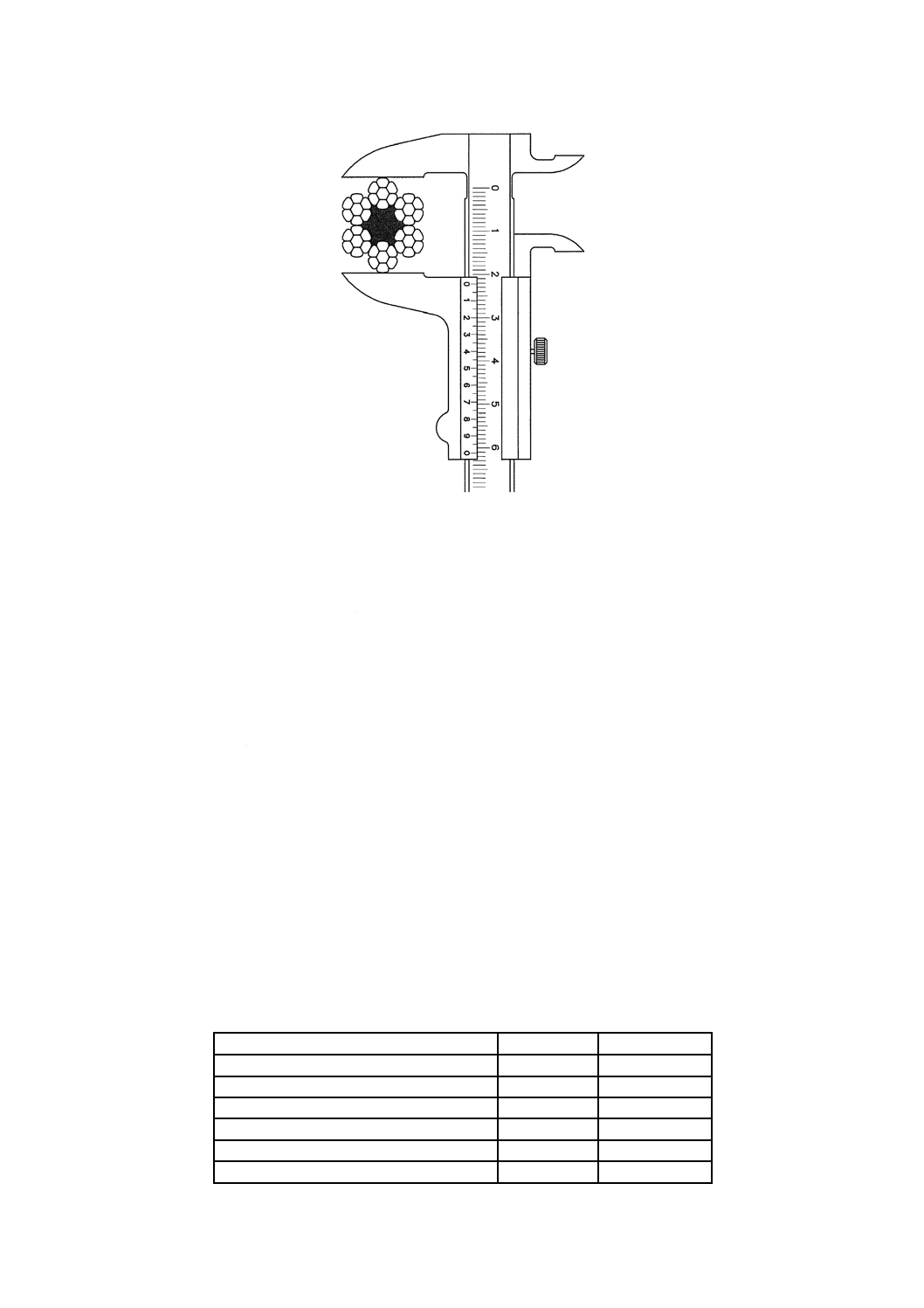

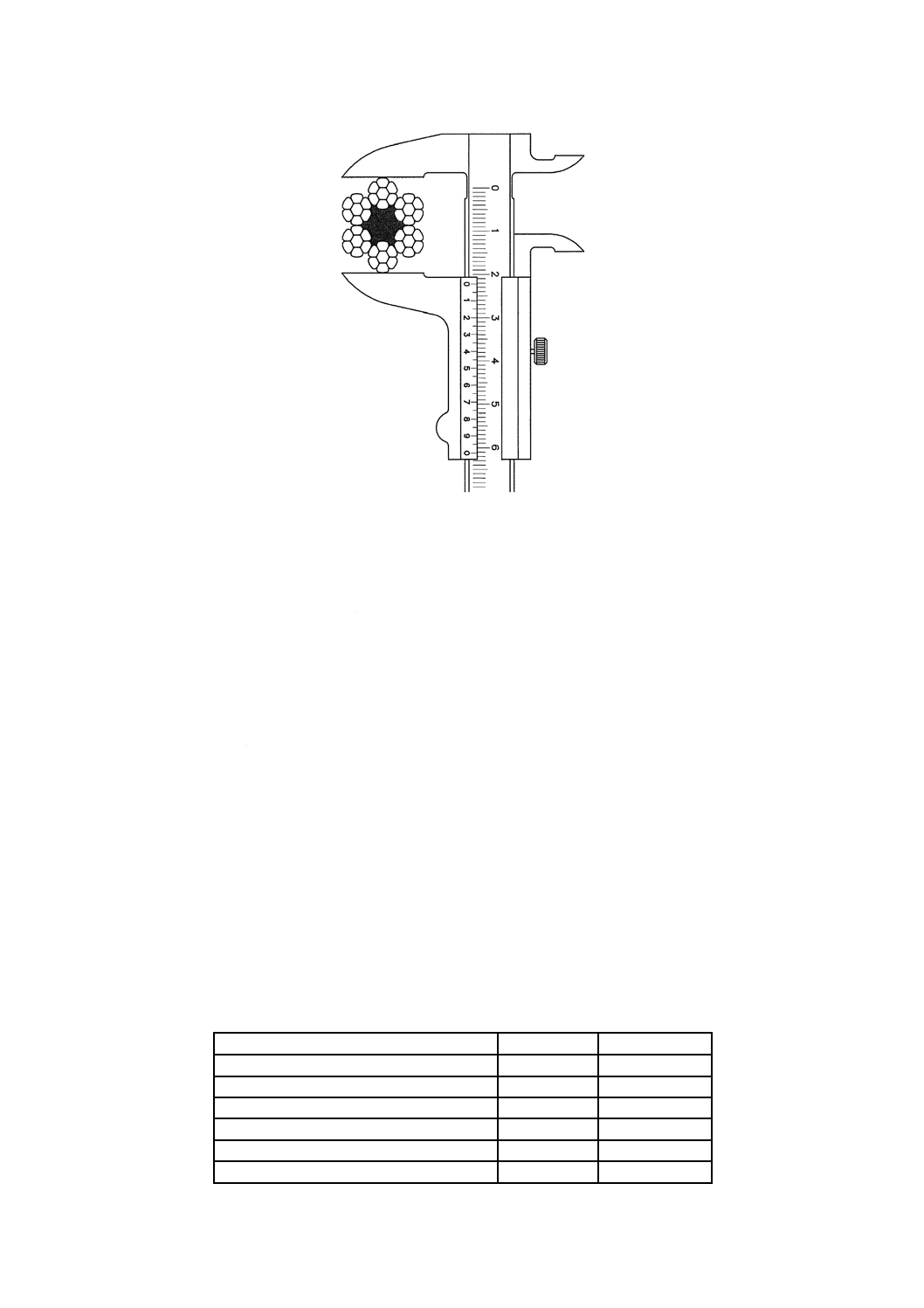

11.3.4 実際径の測定

径の測定は,供試材の中央部付近の任意の点2か所以上又は同一断面において,2方向以上をノギスで

図3のように測定して,その平均値を実際径とする。算出結果は,JIS Z 8401の規則Bによって丸め,丸

めの幅は0.01 mmとする。

なお,この試験において,最小破断力の5 %に相当する試験力下で測定してもよい。

13

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−実際径の測り方

12 検査

12.1 一般

ロープの検査は,ロットごとに素線及びロープについて箇条11の試験を行い,箇条7〜箇条10にそれ

ぞれ適合しなければならない。

なお,同一素線を用い,同一機械によって製造された複数のロットの場合は,5ロットごと及びその端

数で,検査を行ってもよい。また,素線の検査は,附属書Aによってより合わせ前に行ってもよい。

12.2 より合わせ後の素線の検査

より合わせ後の素線の検査は,次による。

a) 素線試験の試験片数は,表15による。ただし,亜鉛付着量の試験片の数は,同種同線径の素線に対し,

それぞれ3本とする。

b) 亜鉛付着量試験において,表11の最小亜鉛付着量に適合しなければならない。ただし,規定に適合し

ないものが2本以上の場合は,そのロープを不合格とし,1本の場合は,更に規定数の試験片を採っ

て再試験を行い,試験片全数が規定に適合するときに限って,そのロープを合格とする。

c) 亜鉛付着量試験を除く各試験において,それぞれの規定に適合しなければならない。ただし,規定に

適合しないものがある場合には,その数が,表15に示した不適合試験片数以内であれば,そのロープ

を合格とし,その数がこれを超える場合は,不合格とする。

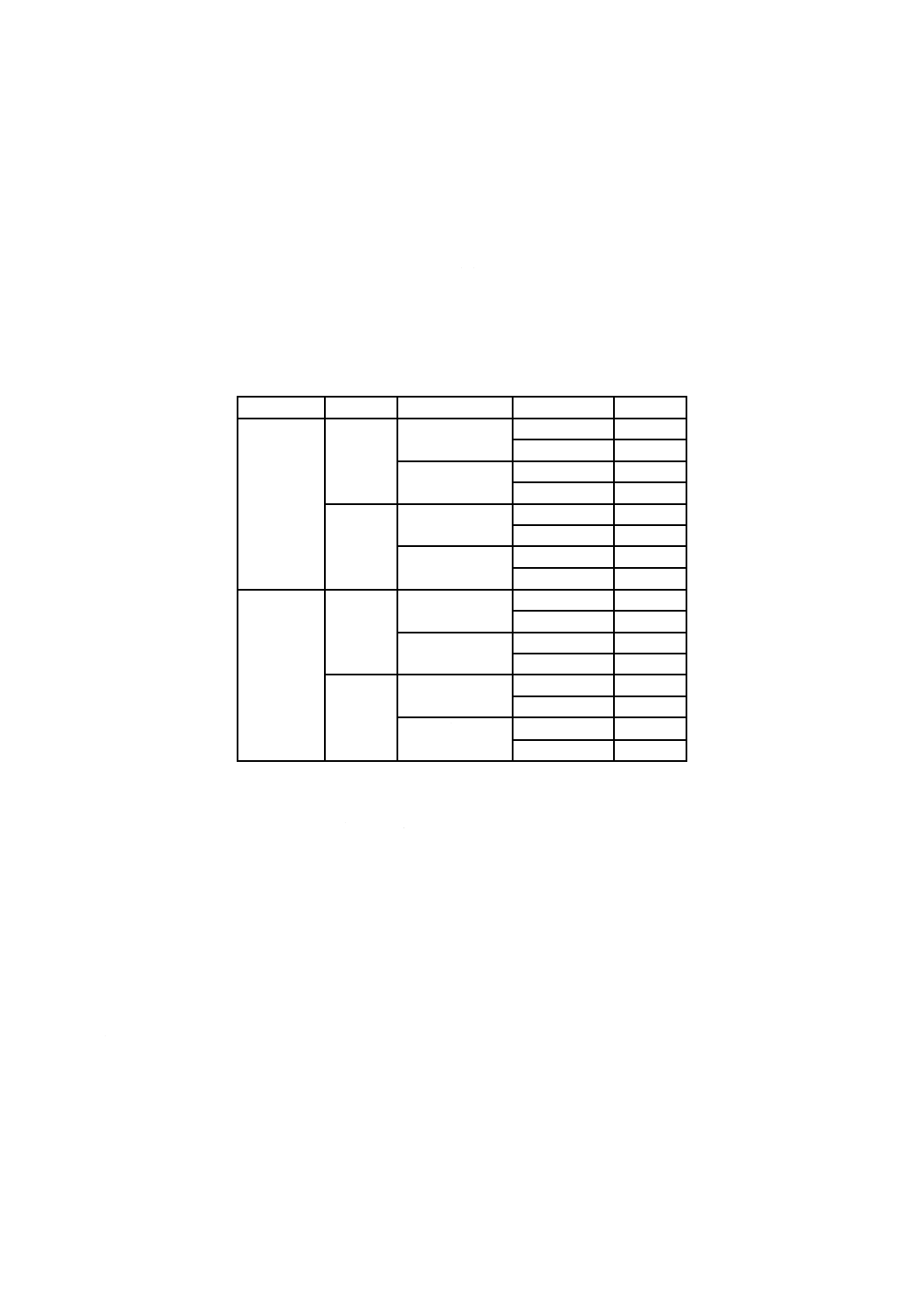

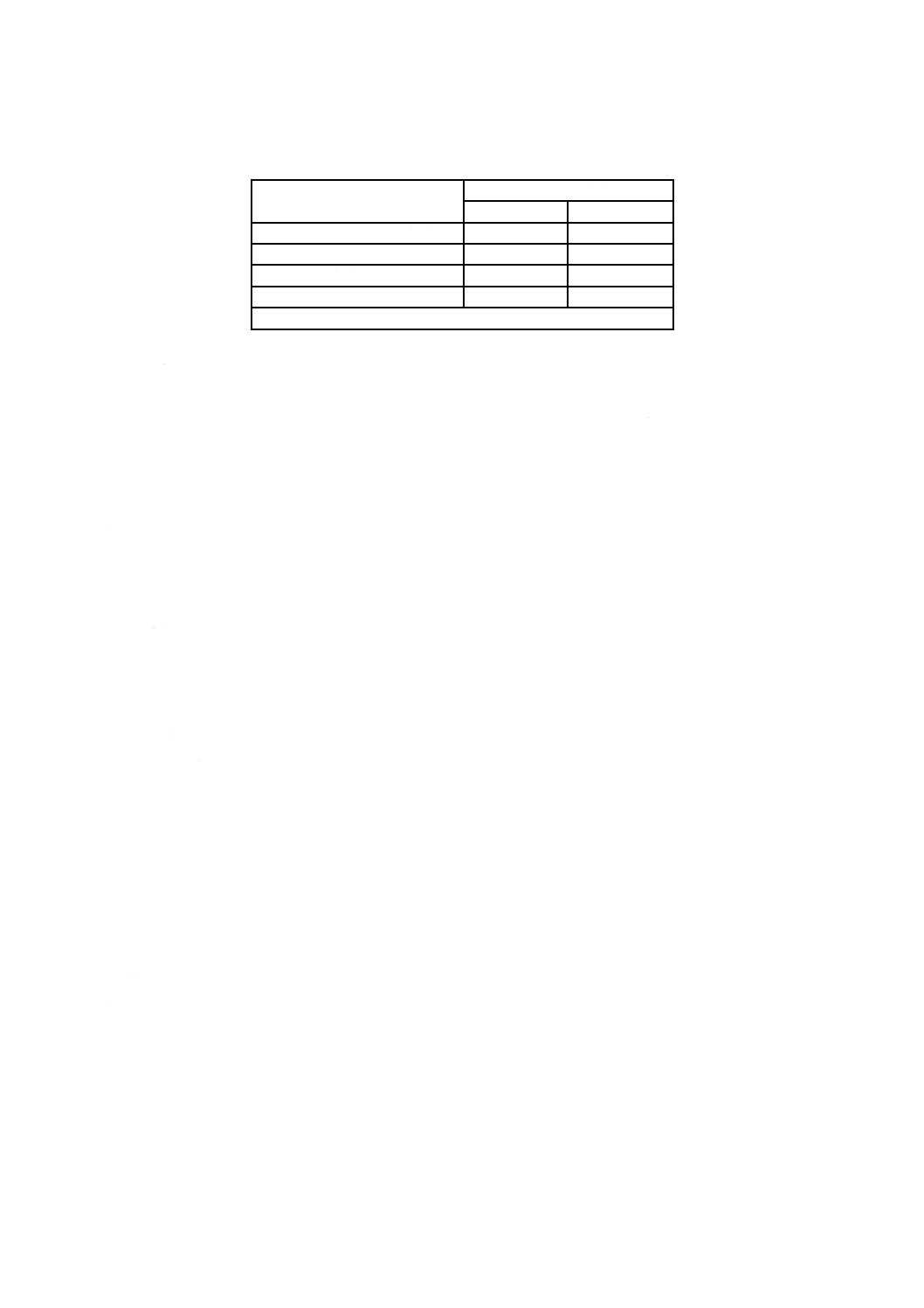

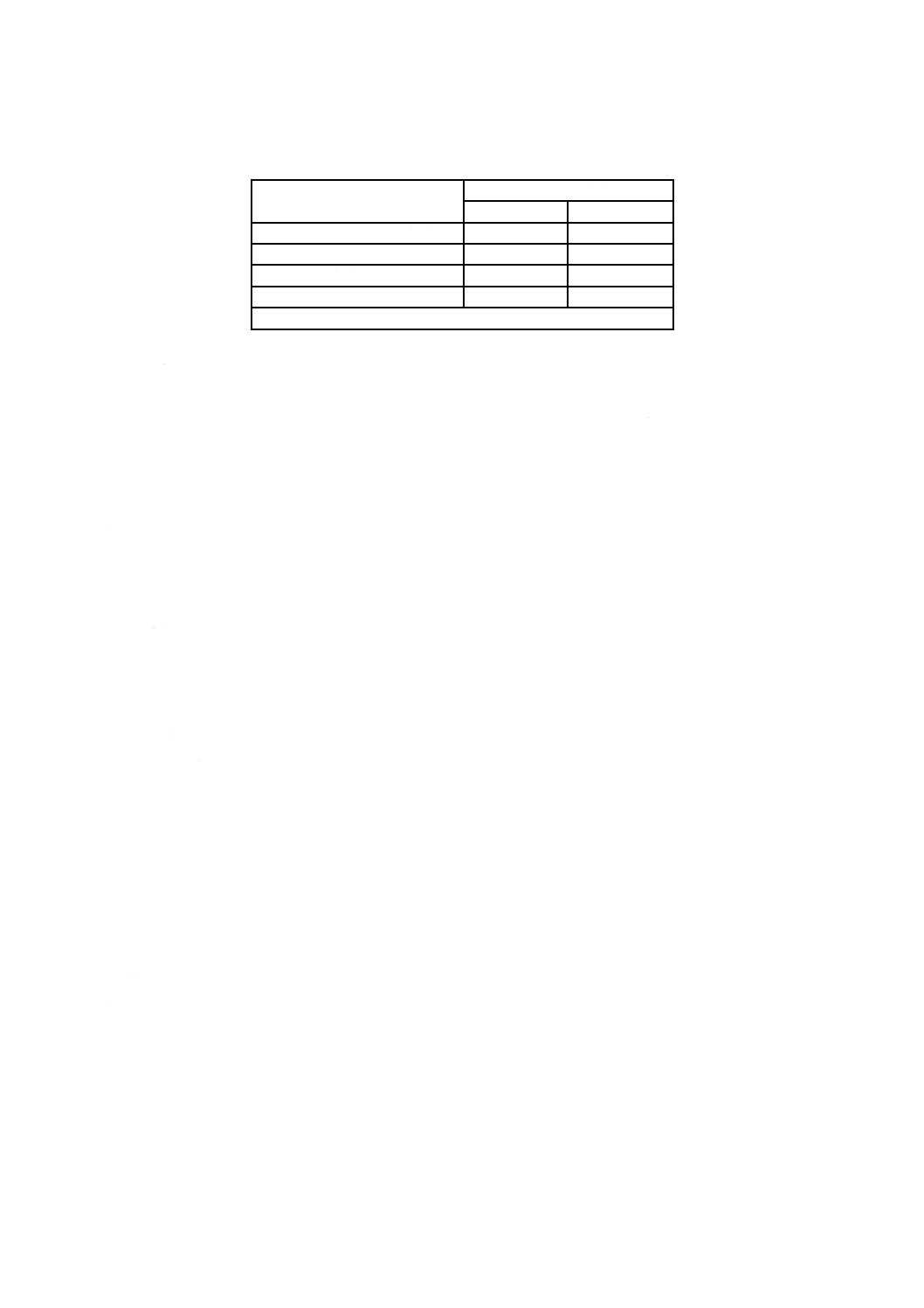

表15−素線試験片数及び不適合試験片数

構成記号

素線試験片数 不適合試験片数

6×P・7

3

0

6×P・WS(26),IWRC 6×P・WS(26)

14

1

6×P・WS(31),IWRC 6×P・WS(31)

15

1

6×P・WS(36),IWRC 6×P・WS(36)

19

2

8×P・S(19)

10

1

8×P・Fi(25)

9

1

14

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13 包装

注文者による指示がない限り,ロープは製造業者の判断でコイル巻き又は木枠などのリール巻きで供給

し,輸送中における水分,ほこり,汚れなどに対し,ロープを紙などで包装して保護する。

14 製品の呼び方

ロープの呼び方は,ロープの構成記号,めっきの有無,グリースの種類,より方向及びより方,種別又

は破断力,公称径及び長さとする。

なお,めっきの有無,グリースの種類,より方向及びより方の表示記号は,表16による。

表16−表示記号

より方

より方向 グリースの種類 めっきの有無 表示記号

普通より

Zより

赤

裸

O/O

めっき

G/O

黒

裸

C/O

めっき

GC/O

Sより

赤

裸

O/S

めっき

G/S

黒

裸

C/S

めっき

GC/S

ラングより

Zより

赤

裸

O/L

めっき

G/L

黒

裸

C/L

めっき

GC/L

Sより

赤

裸

O/LS

めっき

G/LS

黒

裸

C/LS

めっき

GC/LS

製品は,次のように表示する。

例 8×P・S(19) O/O E種 16 mm 1 000 m

この例は,異形線シール形19本線8より,裸,赤グリース,普通Zより,E種,径16 mm,及

び長さ1 000 mのロープの場合の表示である。

15 表示

検査に合格したロープには,1条ごとに次の項目を荷札などで表示する。ただし,めっきの有無,グリ

ースの種類,より方向及びより方の表示については,表16の表示記号を用いてもよい。

a) この規格の番号(JIS G 3546)

b) ロープの呼び又は構成記号

c) めっきの有無

d) グリースの種類

e) より方向及びより方

f)

種別又は破断力

g) 公称径及び長さ

15

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

h) 製造業者名又はその略号

i)

製造年月又はその略号

16 報告

注文者から要求があった場合,製造業者は,試験の結果を記載した成績表を提出する。

16

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

より合わせ前の素線の特性,試験及び検査

A.1 適用範囲

この附属書は,ロープの製造に用いるより合わせ前の素線(ストランドの心線,フィラー線及びロープ

心用素線を除く。)の外観,機械的性質,亜鉛めっき特性,径の許容差などの特性,試験及び検査について

規定する。

A.2 外観

素線は,A.6 a) の試験を行い,断面は円形であり,表面は滑らかで,使用上有害なきずなどがあっては

ならない。

A.3 機械的性質

A.3.1 引張強さ

素線は,A.6 b) の試験を行い,破断力を,A.6 f) によって測定した素線の実際径の断面積で除して求め

る。ロープの種別に対する同種同線径の素線の引張強さの平均値は,表A.1に示す値以上とし,各素線の

引張強さとその平均値との差は,平均値に対して±8 %以内とする。算出結果は,JIS Z 8401の規則Bに

よって丸め,丸めの幅は1 N/mm2とする。

表A.1−平均引張強さ

単位 N/mm2

種別

公称引張強さ

最小平均引張強さ

E種

1 320

1 320

(1 620)

A種

1 620

1 620

B種

1 770

1 770

注記1 括弧内で示した数値は,内層線の最小平均

引張強さを示す。

注記2 1 N/mm2=1 MPa

A.3.2 ねじり特性

素線は,A.6 c) の試験を行い,その最小ねじり回数は,表A.2による。

17

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.2−最小ねじり回数

めっきの有無

よる前の素線径

mm

種別ごとの最小ねじり回数

E種

A種

B種

裸

0.25以上

1.00以下

33

31

30

1.00を超え 2.24以下

31

30

29

2.24を超え 3.75以下

−

29

27

3.75を超え 4.50以下

−

27

26

めっき

0.25以上

1.00以下

23

23

23

1.00を超え 2.24以下

22

22

22

2.24を超え 3.75以下

−

19

19

A.3.3 巻解性

素線は,A.6 d) の試験を行い,破断してはならない。

A.4 亜鉛めっき特性

めっき素線は,A.6 e) の試験を行い,その最小亜鉛付着量は,表A.3による。

表A.3−最小亜鉛付着量

単位 g/m2

よる前の素線径

種別

mm

E種

A種

B種

0.25以上

0.40以下

20

20

20

0.40を超え 0.50以下

30

30

30

0.50を超え 0.63以下

40

40

40

0.63を超え 0.80以下

50

50

50

0.80を超え 1.00以下

70

70

70

1.00を超え 1.25以下

80

80

80

1.25を超え 1.40以下

90

90

90

1.40を超え 1.60以下

100

100

100

1.60を超え 2.00以下

110

110

110

2.00を超え 2.24以下

−

110

110

2.24を超え 2.50以下

−

110

110

2.50を超え 3.15以下

−

125

−

3.15を超え 3.75以下

−

135

−

A.5 素線径の許容差

ロープを構成する同種線径の各素線径は,A.6 f) によって測定し,その許容差は,表A.4による。

18

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.4−素線径の許容差

単位 mm

よる前の素線径

めっきの有無

裸

めっき

0.25以上

1.00以下

0.04

0.06

1.00を超え 2.24以下

0.06

0.09

2.24を超え 3.75以下

0.08

0.12

3.75を超え 4.50以下

0.10

−

注記 許容差は素線径の最大のものと最小のものとの差を示す。

A.6 試験

試験は,次のa)〜f) の項目について行う。各試験に供する試験片は,より合わせ前のコイル又はボビン

(スプール)から適切な長さを切り取る。各試験の試験方法は,d) 及びf) を除き,11.2による。

a) 外観

b) 破断試験

c) ねじり試験

d) 巻解試験 巻解試験は,試験片をこれと同一の心金の周囲に8回密接して巻き付け,更にこれを解き

戻した後,試験片の折損の有無を調べる。ただし,径3.15 mmを超えるもの及びめっきB種について

は,心金の径を試験片の径の1.5〜2倍とする。

e) 亜鉛付着量試験 ただし,素線径は,めっき皮膜を除去した後の径を用いる。

f)

素線径の測定 試験片を同一断面において,2方向以上をマイクロメータで測定して,その平均値を

素線径とする。

A.7 検査

A.7.1 一般

検査は,素線の製作ロットごとにA.6の試験を行い,A.2〜A.5に適合しなければならない。

なお,素線の製作ロットは,同一線材(同一種類)を用い,同一設備及び同一機械で,連続製造された,

同一線径の素線をいう。

A.7.2 試験片数

試験片数は,より線機に装着するボビン(スプール)を単位として,総個数が50個以下では5本とし,

総個数が50個を超える場合は,50個を超える個数に対して1/25(端数は切り上げ)の本数を加えた本数

とする。ただし,亜鉛付着量の試験片数は,総個数に対し3本とする。

A.7.3 合否の判定

素線の合否の判定は,次による。

a) 亜鉛付着量を除く各試験において,その一部の試験成績が,規定に達しない場合は,選別又はロット

不合格とする。

b) 亜鉛付着量試験において,表A.3の最小亜鉛付着量に適合しなければならない。ただし,規定に適合

しないものが2本以上の場合は,不合格とし,1本の場合は,更に規定数の試験片を採って再試験を

行い,試験片全数が規定に適合するときに限って,合格とする。

19

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

集合破断力からロープ破断力を算出する方法

B.1

適用範囲

この附属書は,ロープ破断力を集合破断力から算出する方法について規定する。

B.2

供試ストランドの採取

供試ストランドの採取は,ロープ構成に応じて次による。

a) 繊維入り単層ストランドロープ 任意の1ストランドを採る。

b) ロープ心入り単層ストランドロープ 任意の1ストランド及びロープ心の任意の側ストランド並びに

中心ストランドの合計3ストランドを採る。

B.3

集合破断力の求め方

B.3.1 供試ストランドの素線試験

供試ストランドを素線に解いたものを試験片とし,11.2.3によって破断試験を行い,個々の素線の破断

力の合計S0,S1及びS2を求める。記号の意味は,次による。

S0:ロープ心の中心ストランドのもの。

S1:ロープ心の側ストランドのもの。

S2:単層ストランドロープのストランドのもの。

B.3.2 集合破断力の求め方

集合破断力(Fa)の求め方は,ロープの構成に応じて次による。

a) 繊維心入り単層6ストランドロープは,Fa=6×S2によって求める。

b) ロープ心入り単層6ストランドロープは,Fa=S0+6×S1+6×S2によって求める。

c) 単層8ストランドロープは,Fa=8×S2によって求める。

B.4

ロープ破断力の求め方

ロープ破断力は,次の式によって求める。

Fb=(100−k)×Fa/100

ここに,

Fb: ロープ破断力(kN)

k: より減り値(表B.1参照)

Fa: B.3.2で求めた集合破断力(kN)

20

G 3546:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

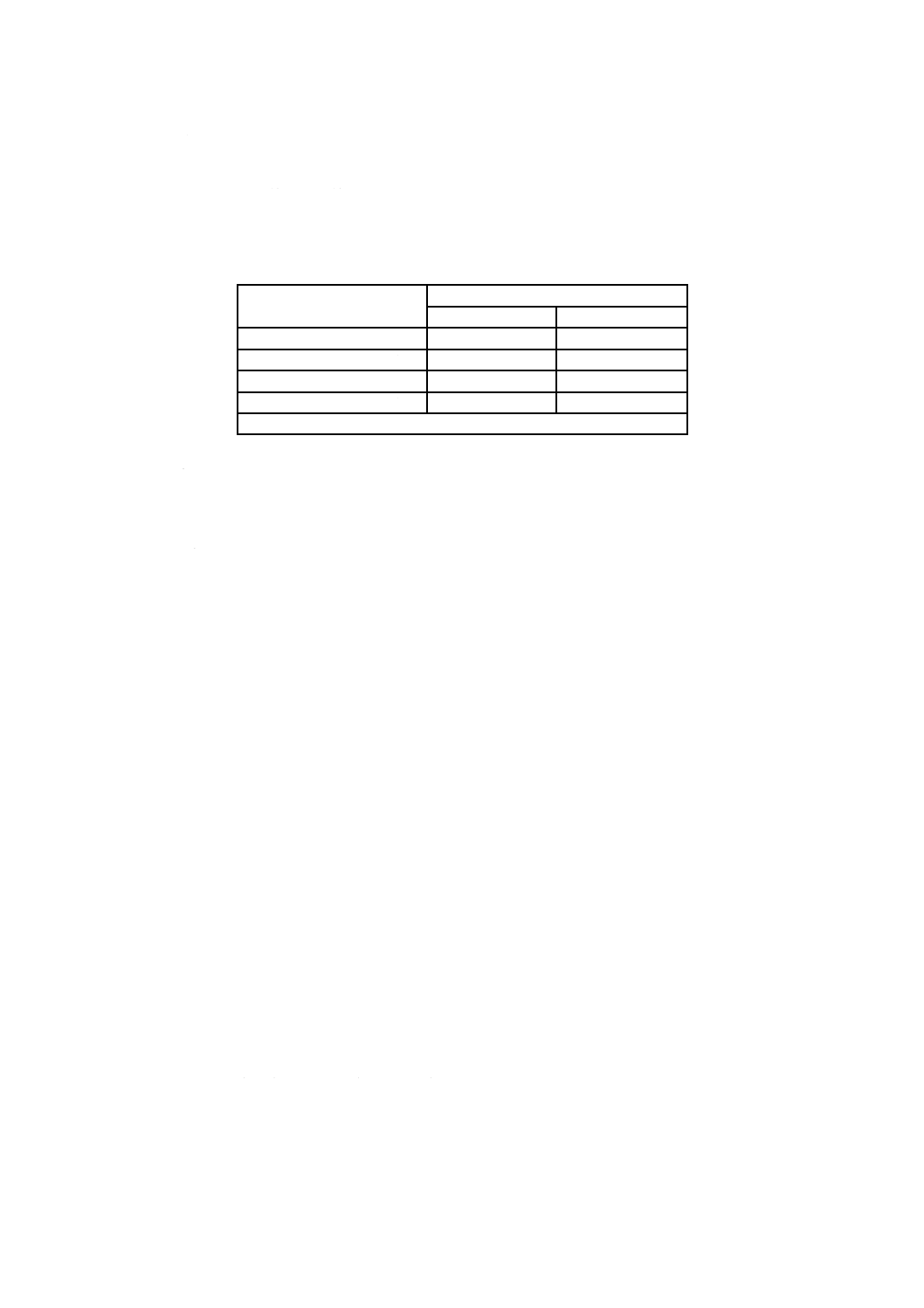

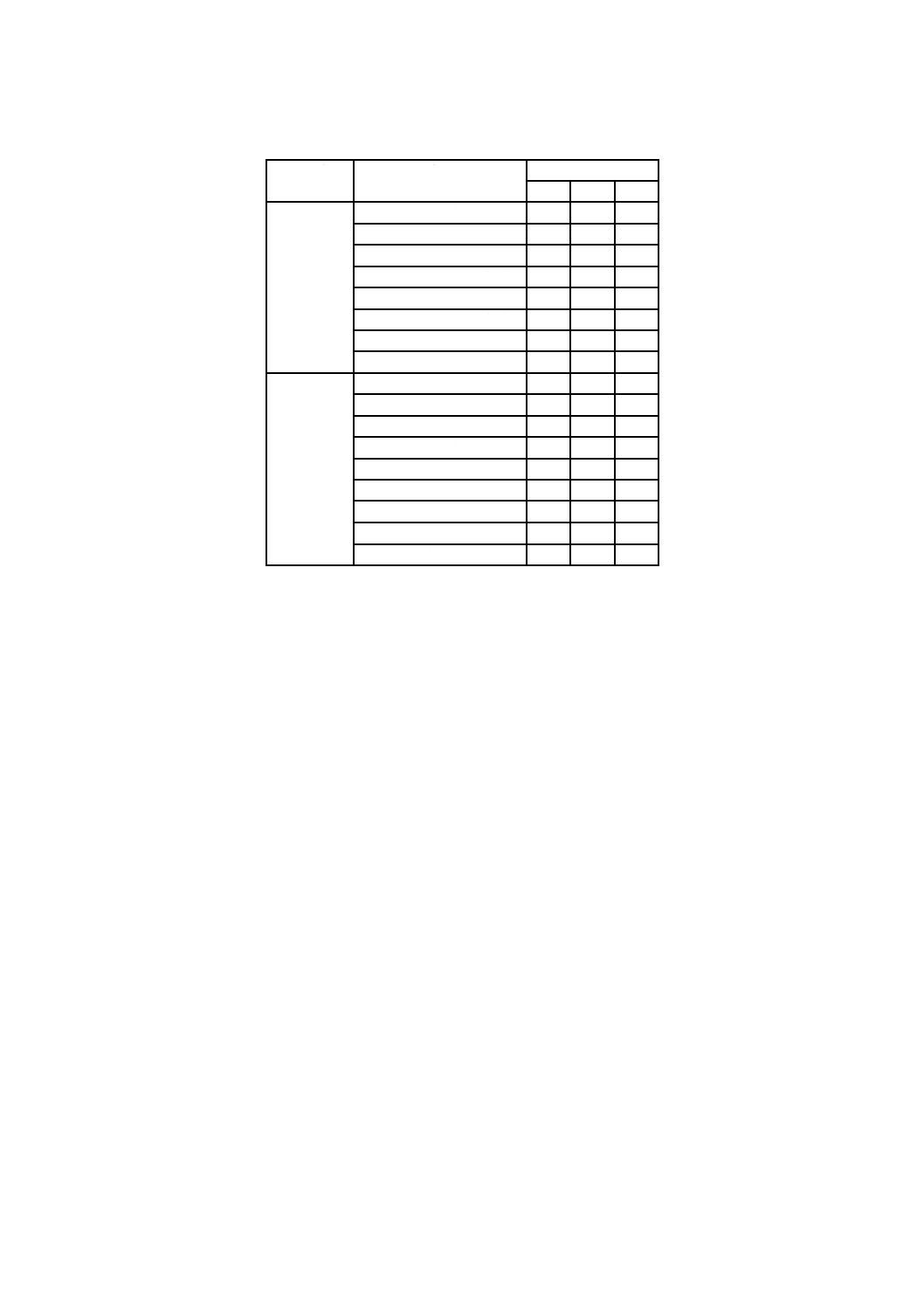

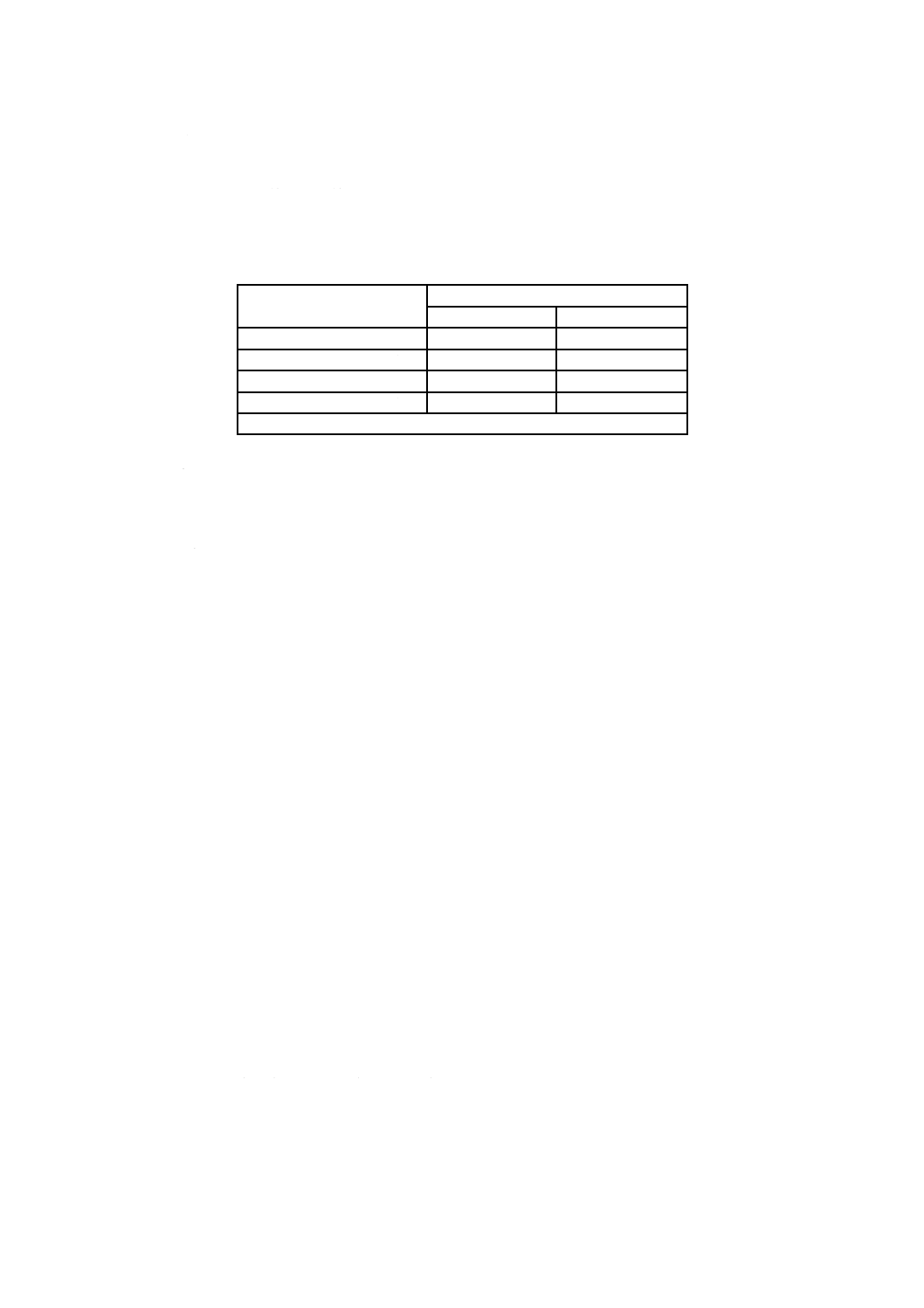

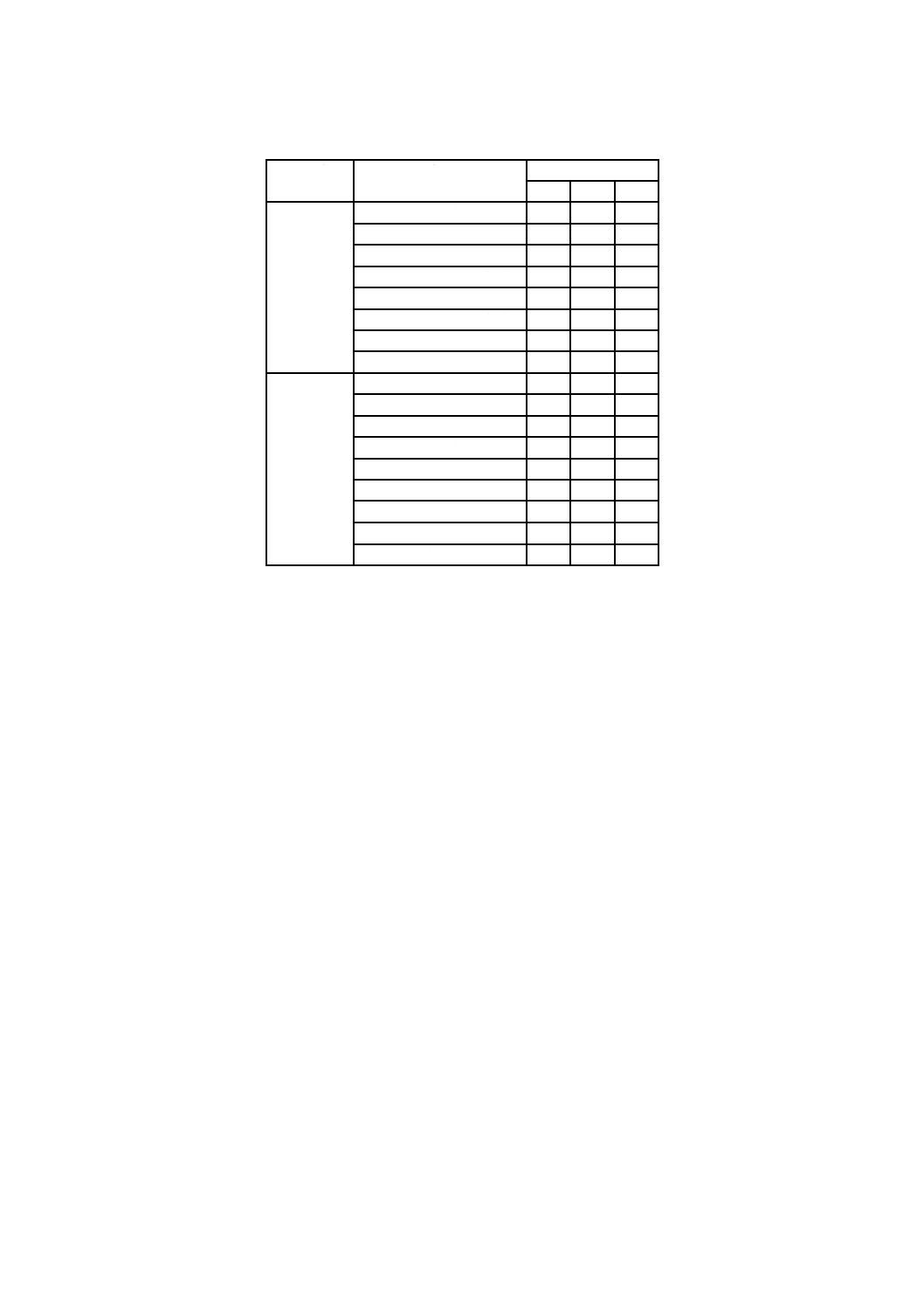

表B.1−より減り値

より方

構成記号

種別

E種 A種 B種

普通より

6×P・WS(26)

−

−

20

IWRC 6×P・WS(26)

−

−

24

6×P・WS(31)

−

−

22

IWRC 6×P・WS(31)

−

−

25

6×P・WS(36)

−

−

22

IWRC 6×P・WS(36)

−

−

25

8×P・S(19)

15

18

20

8×P・Fi(25)

15

18

20

ラングより 6×P・7

−

8

8

6×P・WS(26)

−

−

20

IWRC 6×P・WS(26)

−

−

24

6×P・WS(31)

−

−

22

IWRC 6×P・WS(31)

−

−

25

6×P・WS(36)

−

−

22

IWRC 6×P・WS(36)

−

−

25

8×P・S(19)

15

18

20

8×P・Fi(25)

15

18

20