G 3508-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,線材製品協会(JWPA)から,工業標準原案を

具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が制

定した日本工業規格である。

これによって,JIS G 3545:1991は廃止され,この規格に置き換えられる。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 4954:1993,Steels for cold heading

and cold extrudingを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。主務大臣及び日本工業標準調査会は,

このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登

録出願にかかわる確認について,責任はもたない。

JIS G 3508-2には,次に示す附属書がある。

附属書1(参考)JISと対応する国際規格との対比表

JIS G 3508の規格群には,次に示す部編成がある。

JIS G 3508-1 冷間圧造用ボロン鋼−第1部:線材

JIS G 3508-2 冷間圧造用ボロン鋼−第2部:線

G 3508-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類の記号 ····················································································································· 1

4. 材料 ······························································································································ 2

5. 製造方法 ························································································································ 2

6. 機械的性質 ····················································································································· 2

7. 鋼質 ······························································································································ 3

7.1脱炭層深さ ······················································································································ 3

7.2 球状化組織 ··················································································································· 3

8. 線径の許容差及び偏径差 ··································································································· 3

9. 外観及び表面きず ············································································································ 3

10. 試験 ···························································································································· 4

10.1 試験片 ························································································································ 4

10.2 引張試験 ····················································································································· 4

10.3 鋼質試験 ····················································································································· 4

10.3.1 脱炭層深さ測定試験 ···································································································· 4

10.3.2 球状化組織試験 ·········································································································· 4

10.4 線径の測定 ·················································································································· 4

10.5 表面きず検出試験 ········································································································· 4

11. 検査 ···························································································································· 4

12. 表示 ···························································································································· 4

13. 報告 ···························································································································· 5

付表1 引用規格 ·················································································································· 5

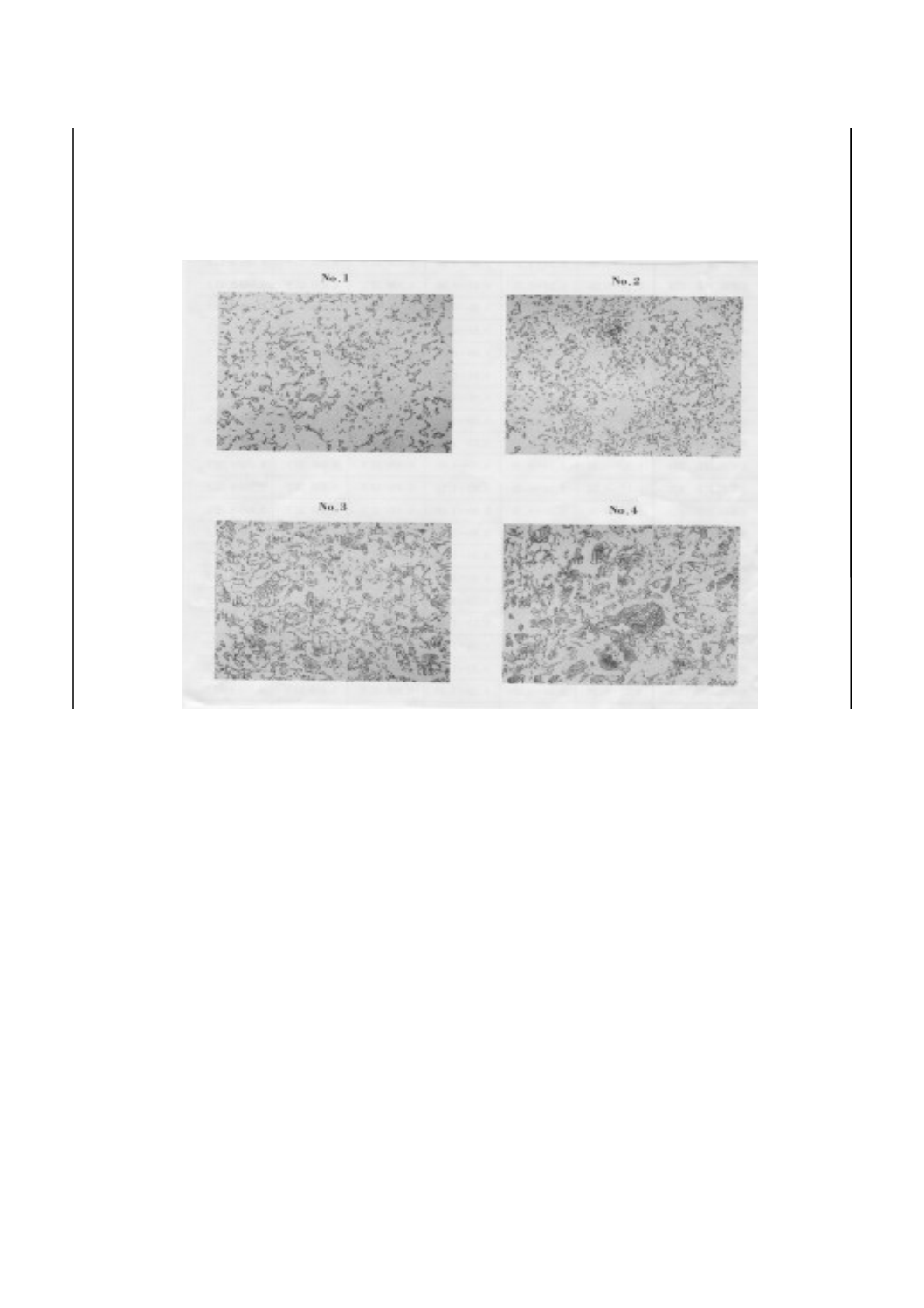

付図1 球状化組織の程度 ····································································································· 6

附属書1(参考)JISと対応する国際規格との対比表 ··································································· 7

1

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3508-2:2005

冷間圧造用ボロン鋼−第2部:線

Boron steels for cold heading - Part-2:Wires

序文 この規格は,1993年に第2版として発行されたISO 4954:1993,Steels for cold heading and cold

extrudingを翻訳し,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線を施してある箇所は,原国際規格を変更している事項である。変更の一覧表をそ

の説明を付けて,附属書1(参考)に示す。

1. 適用範囲 この規格は,ボルト,ナット,小ねじなどのねじ類及び各種部品を冷間圧造によって製造

する場合に使用する冷間圧造用ボロン鋼線(以下,線という。)について規定する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 4954:1993,Steels for cold heading and cold extruding (MOD)

2. 引用規格 付表1に示す規格は,この規格に引用されることによって,この規格の規定の一部を構成

する。これらの引用規格は,その最新版(追補を含む。)を適用する。

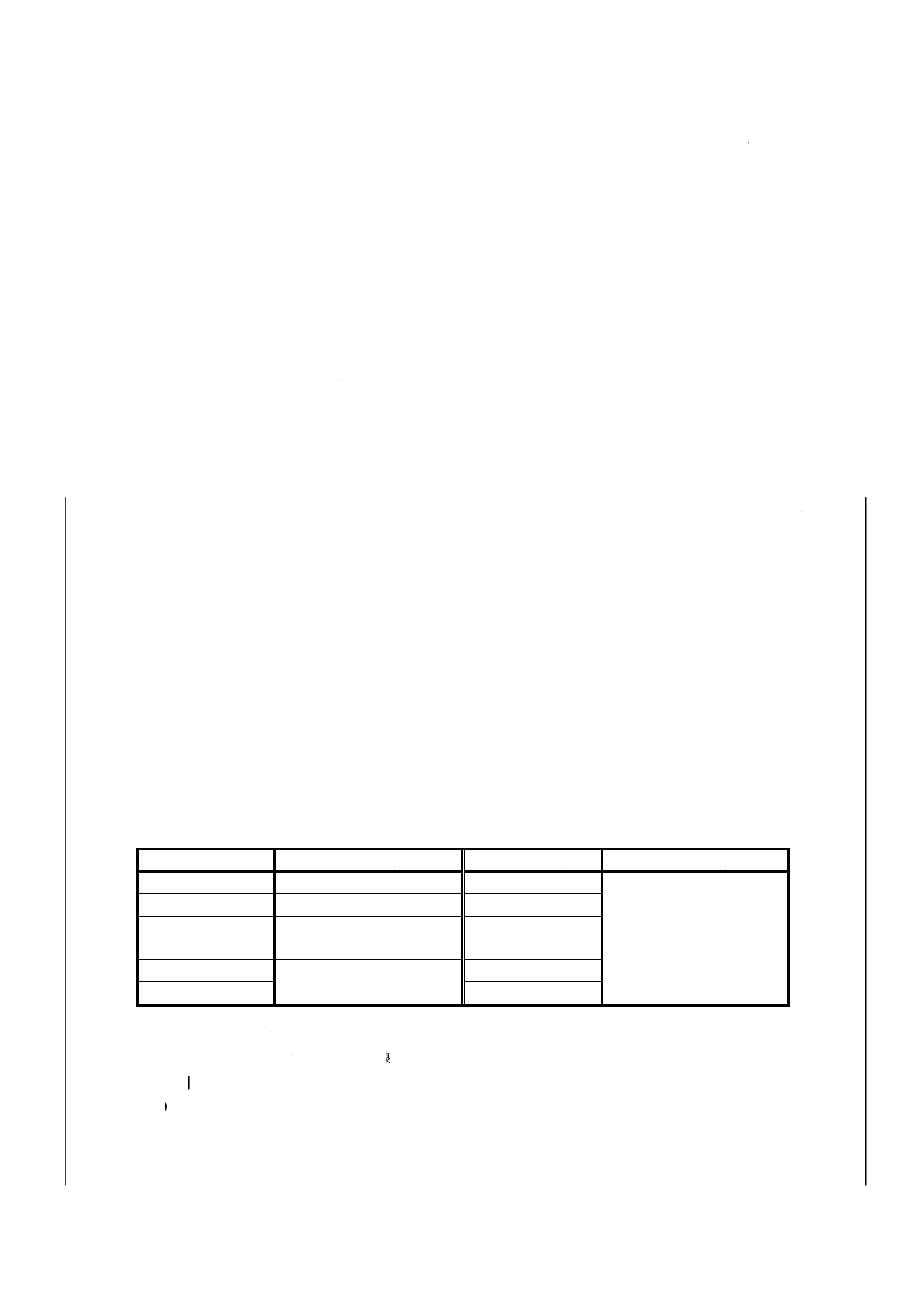

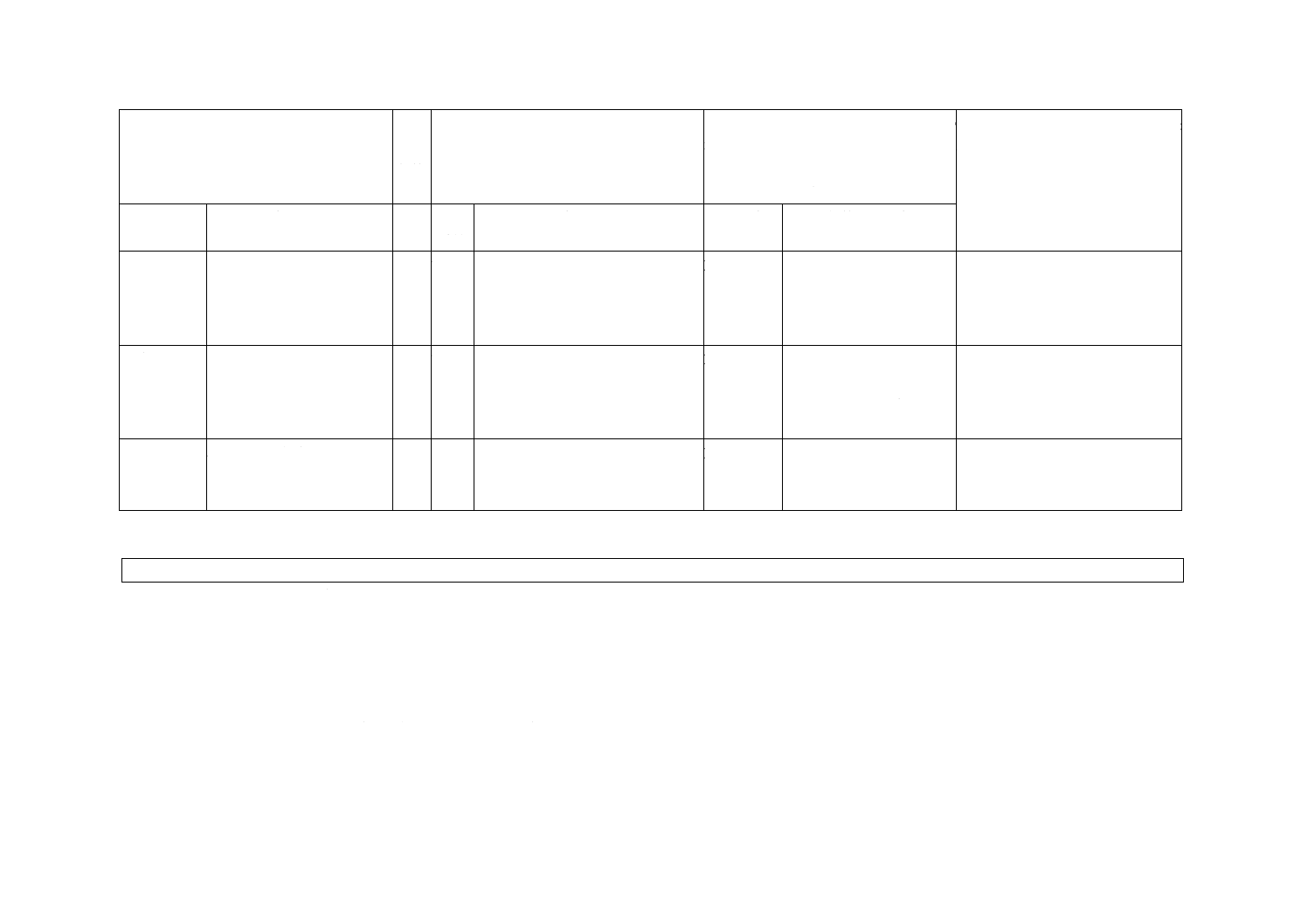

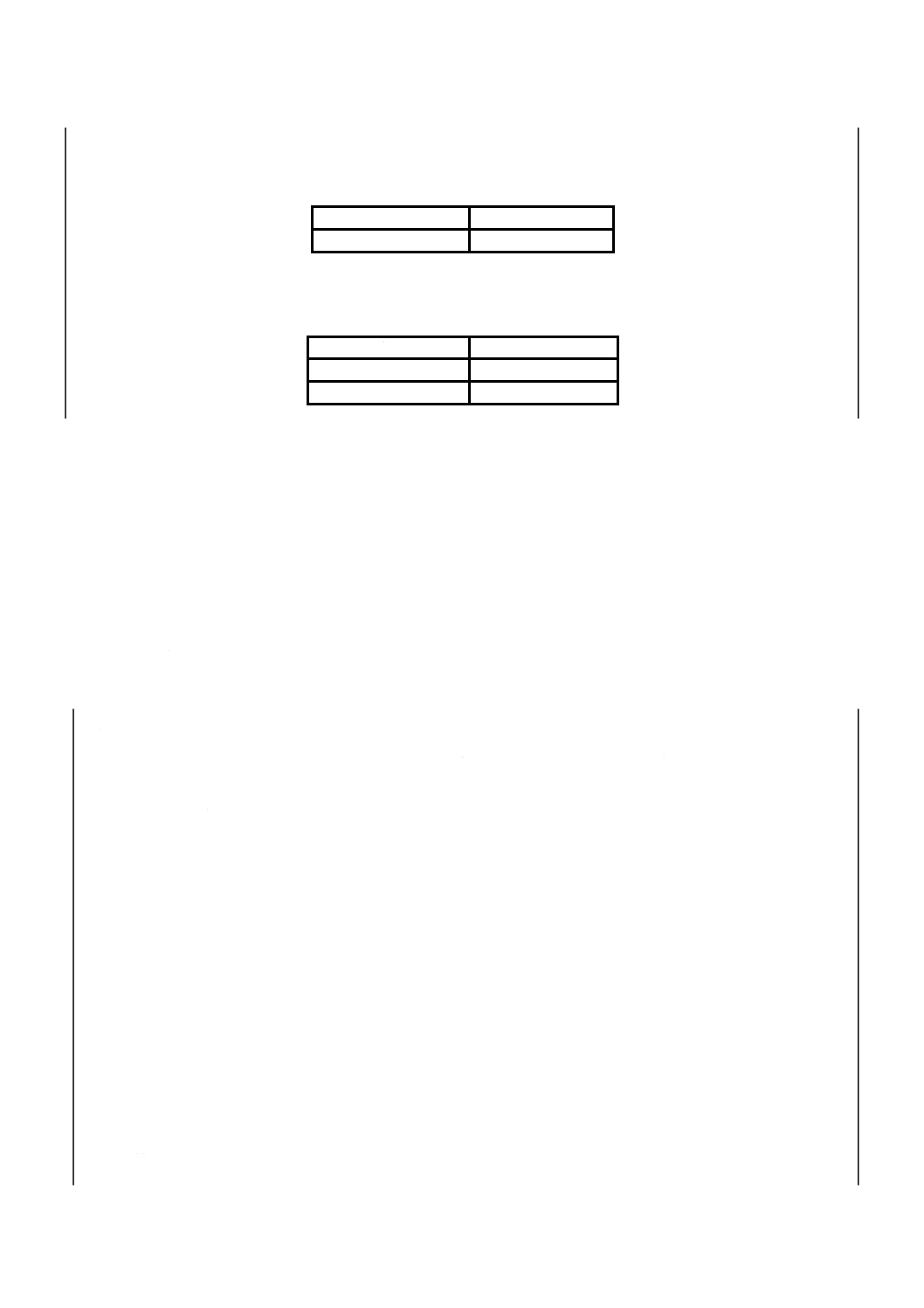

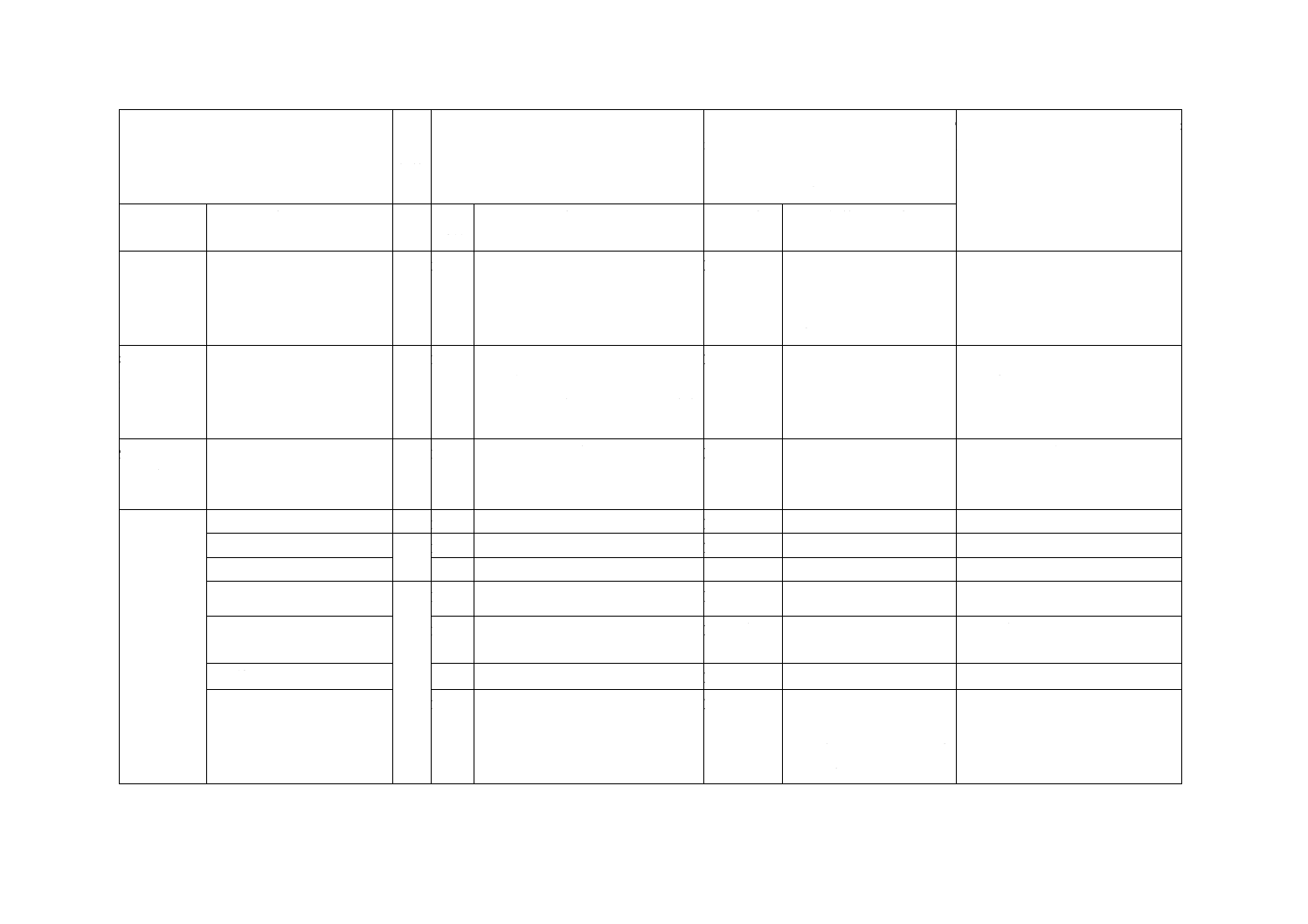

3. 種類の記号 線は,12種類とし,その記号は,表1による。

表 1 種類の記号

種類の記号(1)

加工方法(2)

種類の記号(1)

加工方法(2)

SWCHB 223

D工程:D,DA工程:DA

SWCHB 420

D工程:D,DA工程:DA

SWCHB 237

DA工程:DA

SWCHB 526

SWCHB 320

D工程:D,DA工程:DA

SWCHB 620

SWCHB 323

SWCHB 623

DA工程:DA

SWCHB 331

DA工程:DA

SWCHB 726

SWCHB 334

SWCHB 734

注(1)

線の種類の記号は,適用する線材JIS G 3508-1の種類の記号の3文字目のRを削除した

ものとする。

線材 線

例

SWRCHB223 SWCHB223

(2)

D工程は,線材を冷間加工によって仕上げることをいう。

DA工程は,線材を冷間加工後,焼鈍を行い,更に冷間加工によって仕上げるか,

又は線材を焼鈍後,冷間加工によって仕上げることをいう。

2

G 3508-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 材料 線の製造に用いる材料は,JIS G 3508-1に適合した線材とする。

5. 製造方法 線の製造方法は,次による。

a) 線は,D工程又はDA工程によって製造する。ただし,受渡当事者間の協定によって,これ以外の工

程によって製造することができる。

b) 線の表面皮膜の種類は,注文者が指定することができる。

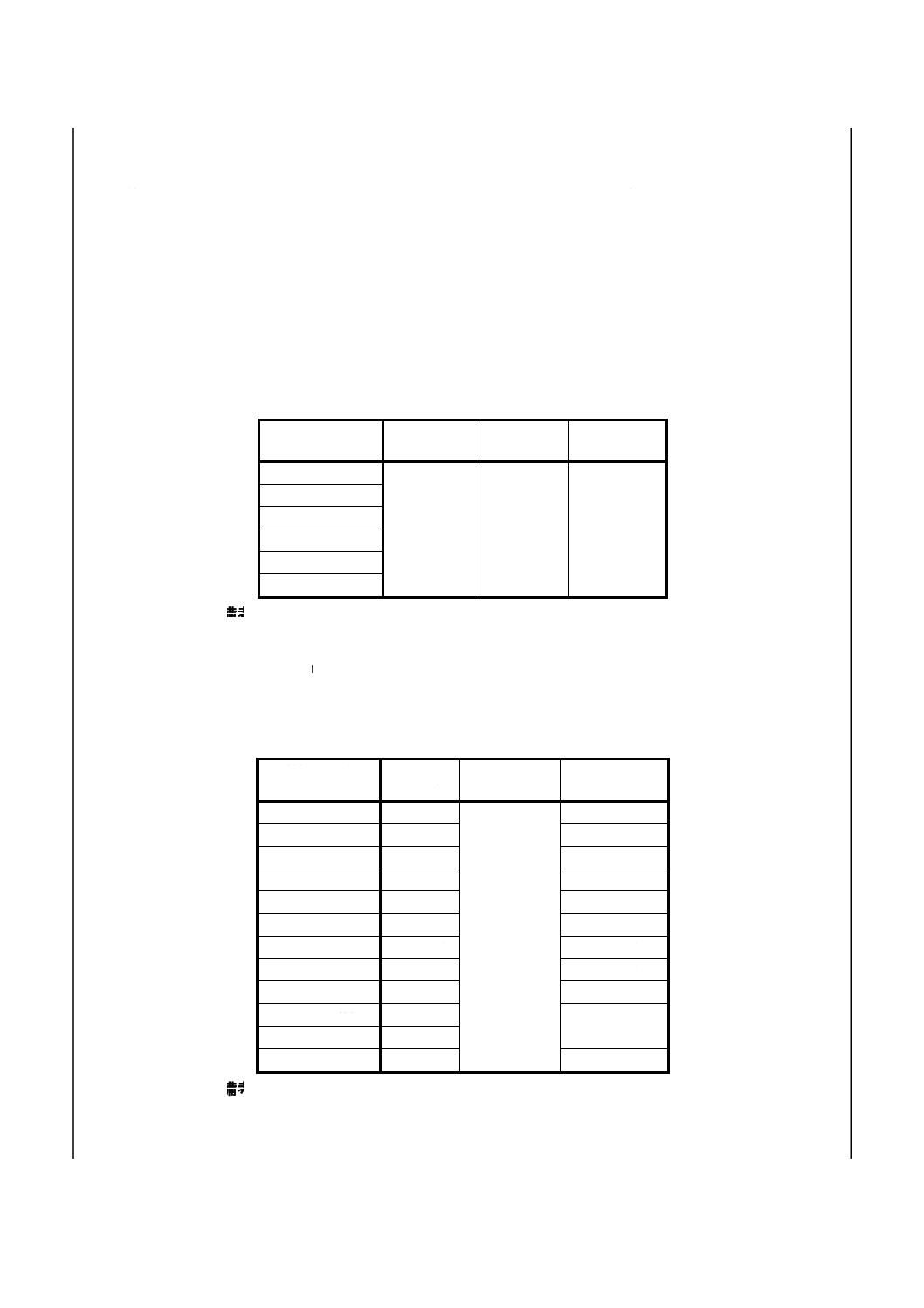

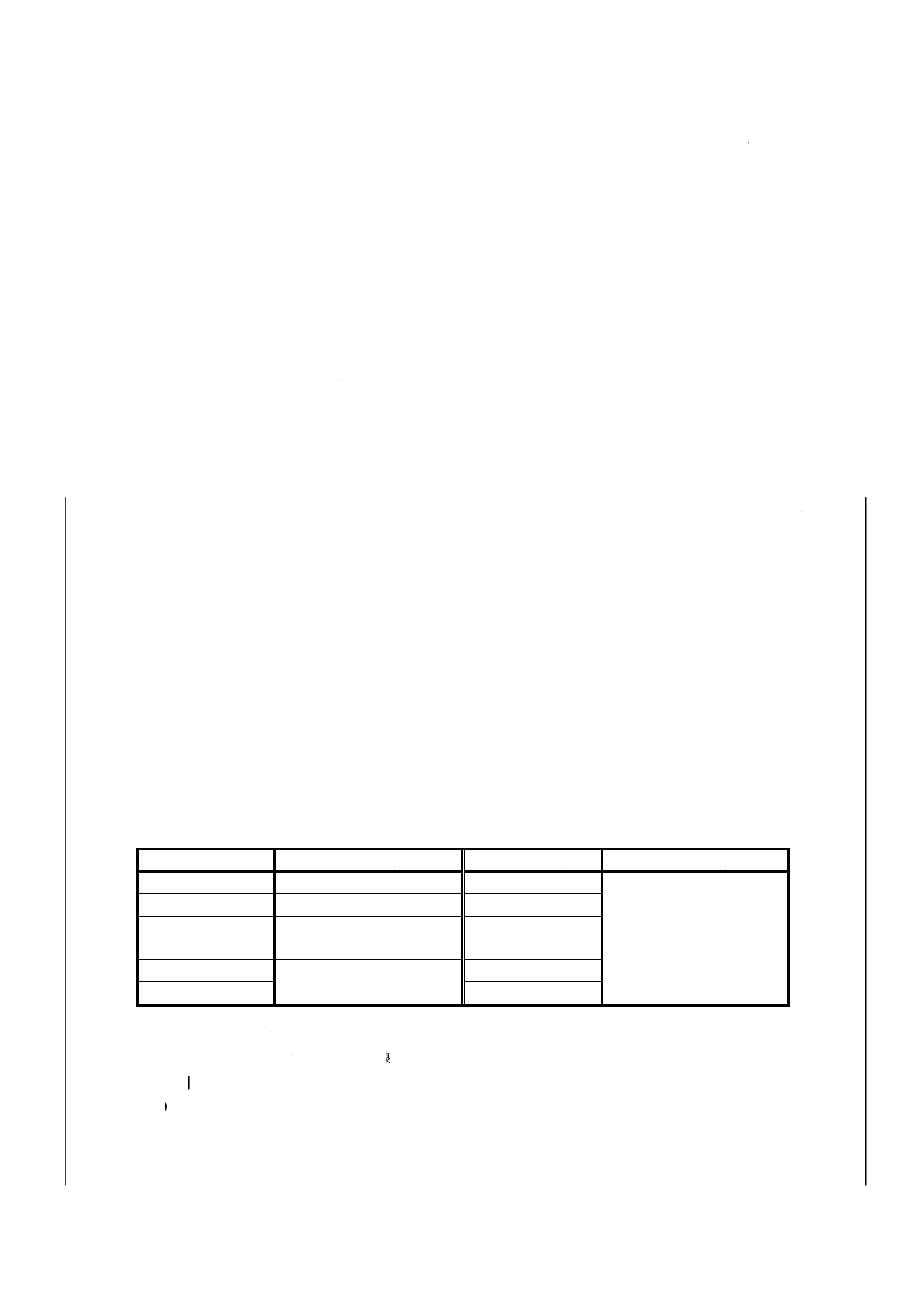

6. 機械的性質 線は,10.2の試験を行い,その引張強さ及び絞りは,D工程の場合は表2,DA工程の場

合は表3による。ただし,D工程及びDA工程以外の工程による場合は,受渡当事者間の協定による。

表 2 D工程による線の機械的性質

種類の記号

引張強さ

N/mm2

絞り

%

(参 考)

硬さ HRB

SWCHB 223

750以下

45以上

100以下

SWCHB 320

SWCHB 323

SWCHB 420

SWCHB 526

SWCHB 620

備考 1 線径20 mm以上の場合,絞りは表2の値より5を減じた値とする。

また,3 mm以下については,絞りは規定しない。

2 1N/mm2 = 1MPa

表 3 DA工程による線の機械的性質

種類の記号

引張強さ

N/mm2

絞り

%

(参 考)

硬さ HRB

SWCHB 223

610以下

55以上

93以下

SWCHB 237

670以下

96以下

SWCHB 320

600以下

92以下

SWCHB 323

610以下

93以下

SWCHB 331

630以下

94以下

SWCHB 334

650以下

95以下

SWCHB 420

600以下

92以下

SWCHB 526

650以下

95以下

SWCHB 620

630以下

94以下

SWCHB 623

640以下

95以下

SWCHB 726

650以下

SWCHB 734

680以下

97以下

備考 1 線径20 mm以上の場合,絞りは表2の値より5を減じた値とする。

また,3 mm以下については,絞りは規定しない。

2 1N/mm2 = 1MPa

3

G 3508-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

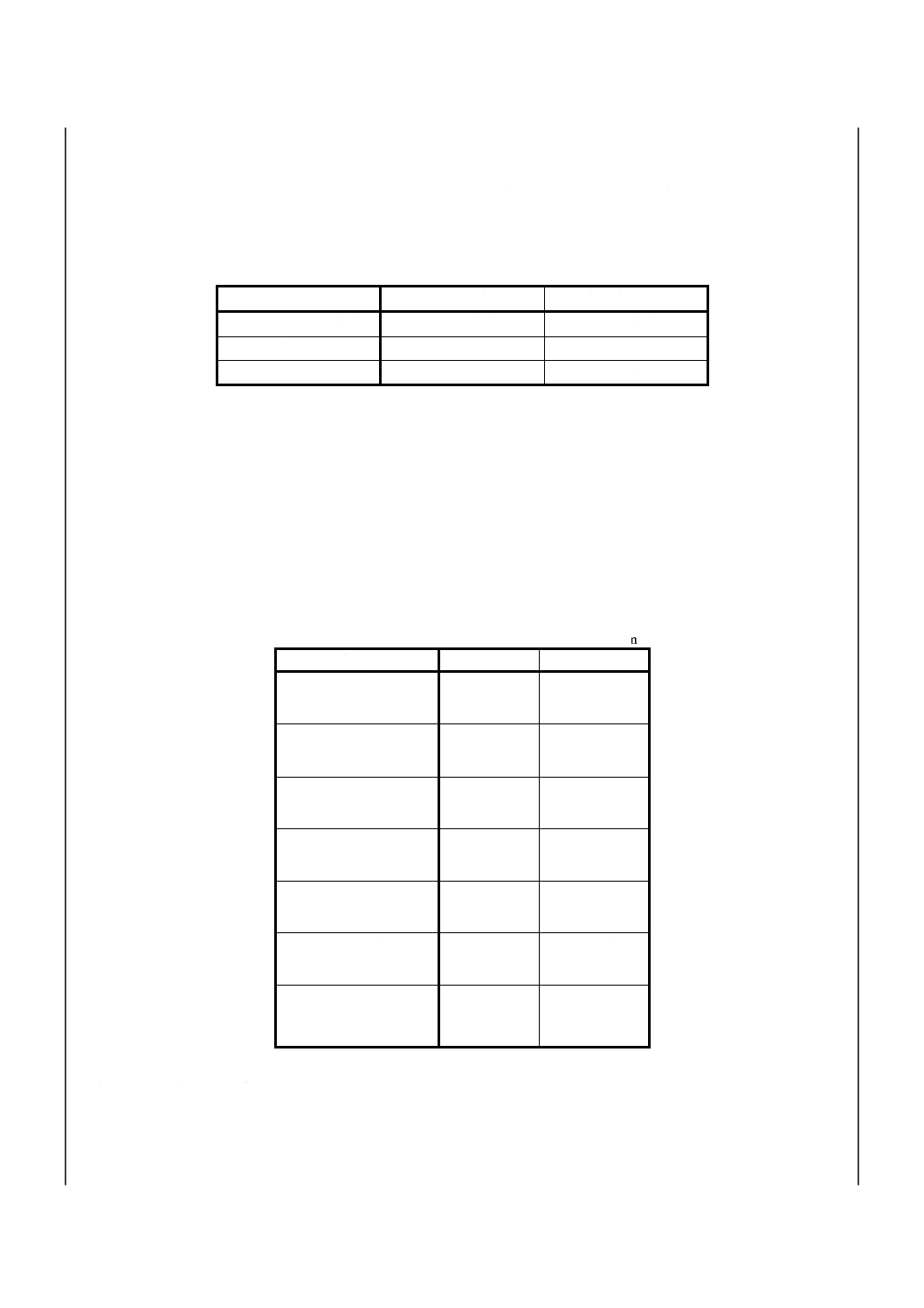

7.

鋼質

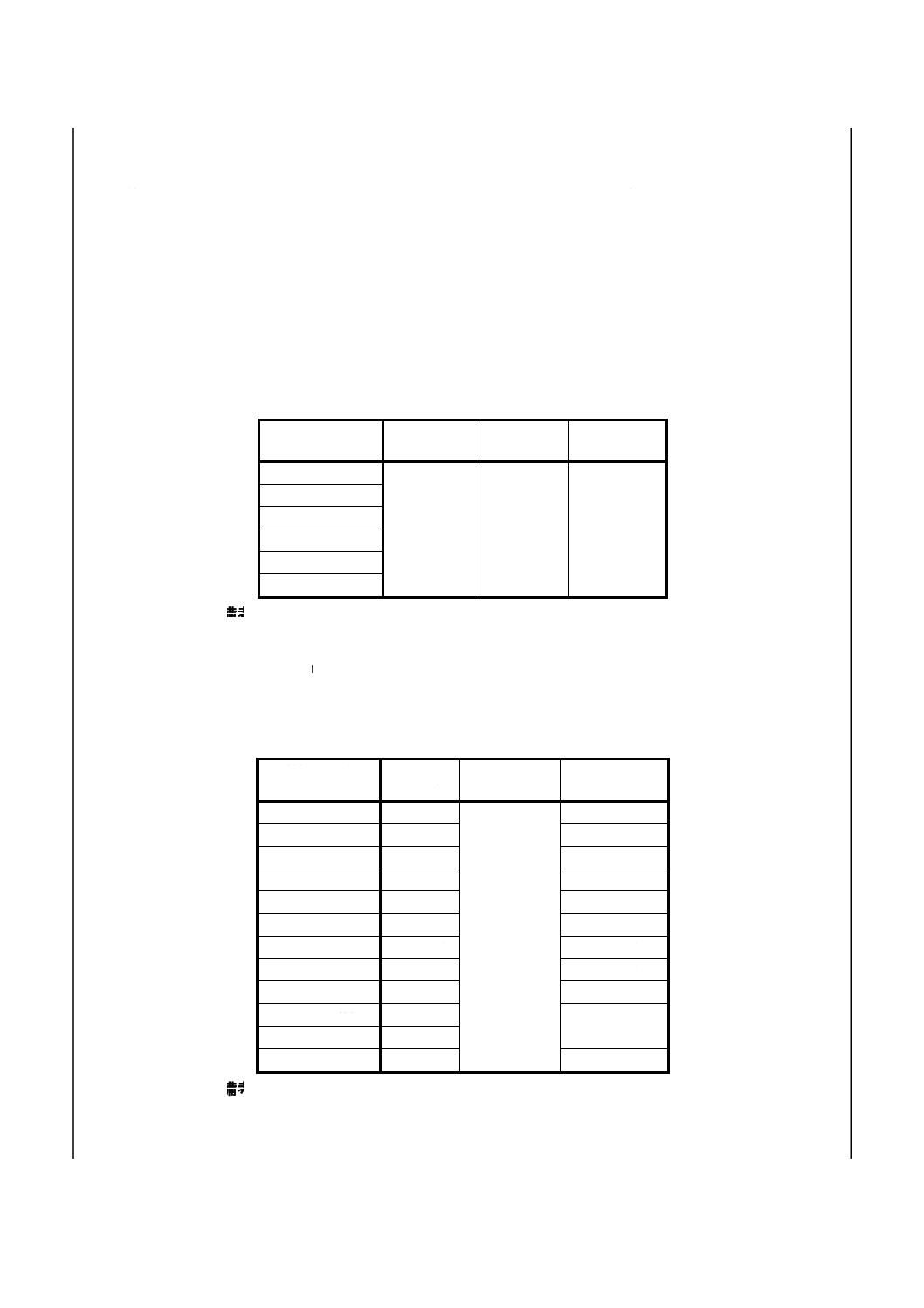

7.1 脱炭層深さ SWCH30K〜SWCH50Kの線で,かつ,注文者の指定があった場合,10.3.1の試験を行い,

その平均脱炭層深さの許容限度は,表4による。ただし,線径が32 mmを超える線については,受渡当事

者間の協定による。

表 4 平均脱炭層深さの許容限度

単位 mm

線 径

フェライト脱炭層深さ

全脱炭層深さ

15以下

0.02以下

0.15以下

15を超え25以下

0.03以下

0.20以下

25を超え32以下

0.04以下

0.25以下

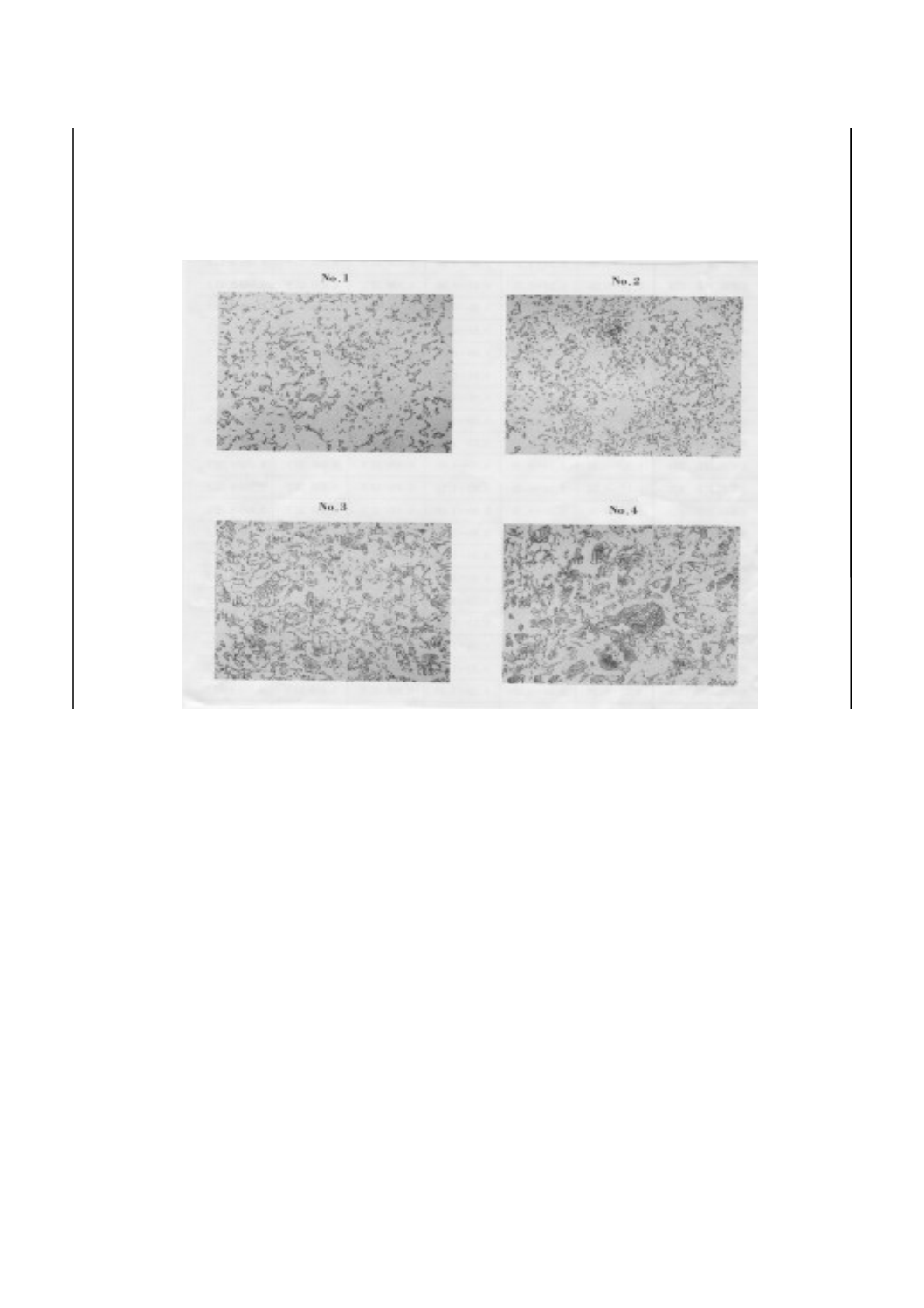

7.2

球状化組織 球状化組織は,DA工程による線で,注文者が球状化焼鈍を指定した場合,10.3.2の試

験を行い,球状化組織の程度は受渡当事者間の協定による。この場合,SWCH30K〜SWCH50Kにおける球

状化組織の程度は,付図1のNo.1〜No.4による。

8.

線径の許容差及び偏径差 線径は,10.4の測定を行い,その許容差及び偏径差(3)は表5による。

注(3) 偏径差とは,線の同一断面における径の最大値と最小値との差をいう。

表 5 線径の許容差及び偏径差

単位 mm

線 径

許容差

偏径差

3以下

0

-0.025

0.013以下

3を超え 6以下

0

-0.030

0.015以下

6を超え 10以下

0

-0.036

0.018以下

10を超え 18以下

0

-0.043

0.022以下

18を超え 30以下

0

-0.070

0.035以下

30を超え 40以下

0

-0.100

0.050以下

40を超え 50以下

0

-0.150

0.070以下

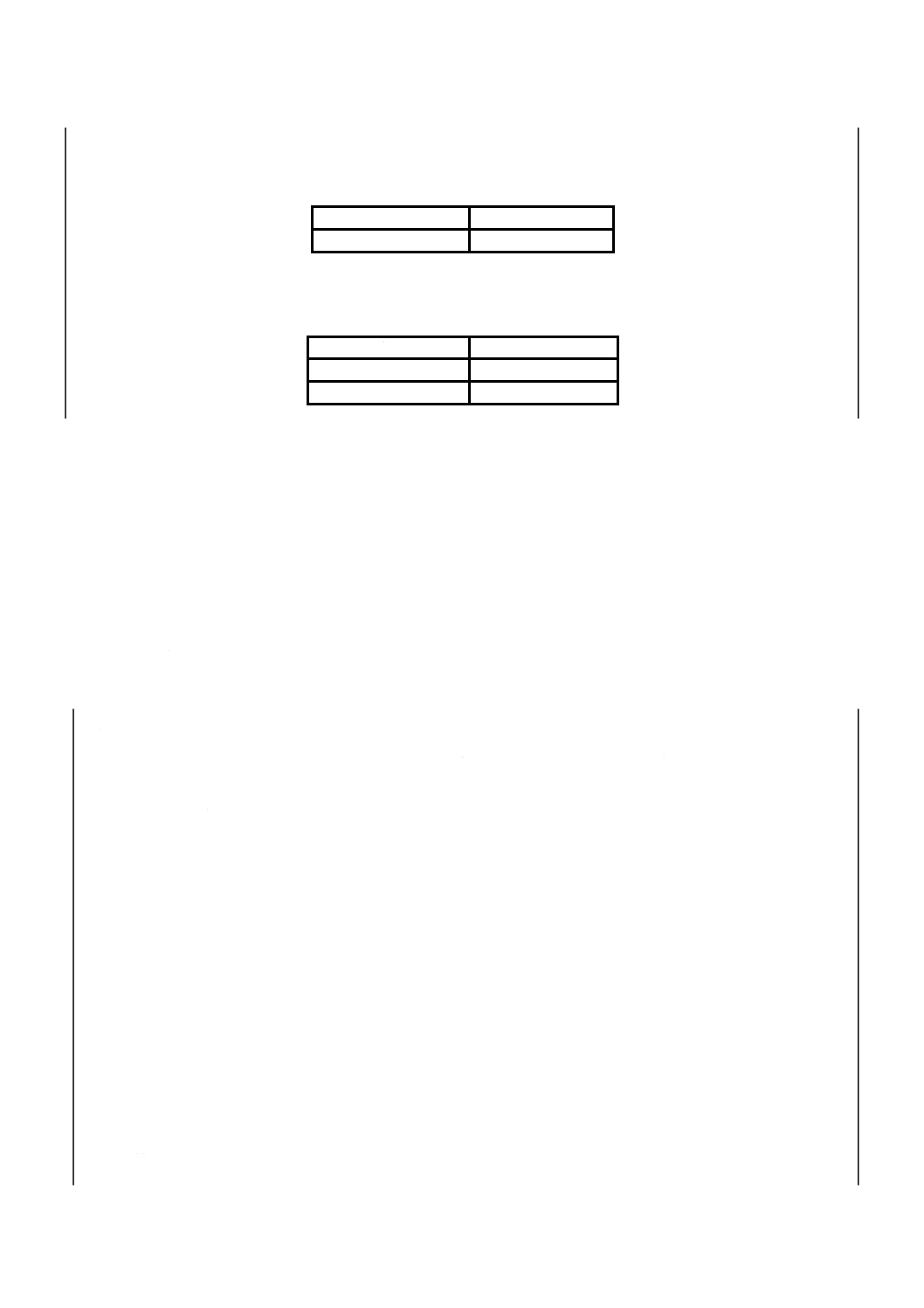

9. 外観及び表面きず 線の外観及び表面きずは,次のa)及びb)による。

a) 線の表面には,有害なスケールきず,さびなどがなく,b)で許容する以外の使用上有害なきずがあっ

てはならない。

b) 線の表面きずは,10.5の試験を行い,そのきずの深さは,表6とする。ただし,きず深さを特別に管

4

G 3508-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

理する必要がある場合,受渡当事者間の協定によって表7としてもよい。

表 6 表面きず深さ

単位 mm

線径

きず深さ

50以下

0.10以下

表 7 表面きず深さ(特別管理する場合)

単位 mm

線径

きず深さ

15以下

0.05以下

15を超 25以下

0.07以下

10. 試験

10.1 試験片 機械的性質,脱炭層深さ,球状化組織及び表面きず試験片は,同一溶鋼,同一寸法,同一

熱処理ごとに1個採る。

10.2 引張試験 引張試験は,JIS Z 2241による。引張試験には,JIS Z 2201の5.1(試験片の形状及び寸

法)のf)9号試験片を用いる。なお,9号試験片のうち,9A号と9B号といずれの試験片とするかは受渡

当事者間の協定による。

10.3 鋼質試験

10.3.1 脱炭層深さ測定試験 脱炭層深さ測定試験は,JIS G 0558の4.1(顕微鏡による測定方法)による。

ただし,線断面の平均脱炭層深さは,最大脱炭層深さの箇所を基点として,円周を等分する4か所で測定

し,その平均値を求める。

10.3.2 球状化組織試験 球状化組織試験は,被検面を倍率400倍の顕微鏡で観察し,球状化の程度を,

付図1によってNo.1〜No.4に区分する。

10.4 線径の測定 線径の測定は,JIS B 7502に規定するマイクロメータで,任意の同一断面における最

大径と最小径を測定する。

10.5 表面きず検出試験 きず検出試験方法は,磁粉探傷法,酸洗い法など適切な方法で行う。供試材は

適切な精度をもった測定器によって表面きず深さを測定する。

11. 検査 検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 機械的性質は,10.2によって試験し,6.に適合しなければならない。

c) 注文者が指定した場合の脱炭層深さは,10.3.1によって試験し,7.1に適合しなければならない。

d) 注文者が指定した場合の球状化組織は,10.3.2によって試験し,7.2に適合しなければならない。

e) 線径は,10.4によって試験し,8.に適合しなければならない。

f) 表面きずは,10.5によって試験し,9.に適合しなければならない。

12. 表示 検査に合格した線は,1コイルごとに,次の項目を表示する。ただし,受渡当事者間の協定に

よって,その一部を省略することができる。

a) 種類の記号

5

G 3508-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 製造工程の略号 D工程:D,DA工程:DA

c) 線径

d) コイル質量

e) 溶鋼番号

g) 製造番号,検査番号又はコイル番号

h) 製造年月日

i) 製造業者名又はその略号

13. 報告 報告は,JIS G 0404の13.(報告)による。注文者の要求がある場合,検査文書の種類は,JIS G

0415の表1(検査文書の総括表)の記号2.3(受渡試験報告書)又は3.1.B(検査証明書3.1.B)とする。

付表 1 引用規格

JIS B 7502 マイクロメータ

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0558 鋼の脱炭層深さ測定方法

JIS G 3508-1 冷間圧造用ボロン鋼−第1部:線材

JIS Z 2201 金属材料引張試験片

JIS Z 2241 金属材料引張試験方法

6

G 3508-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図1 球状化組織の程度

倍率400倍

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

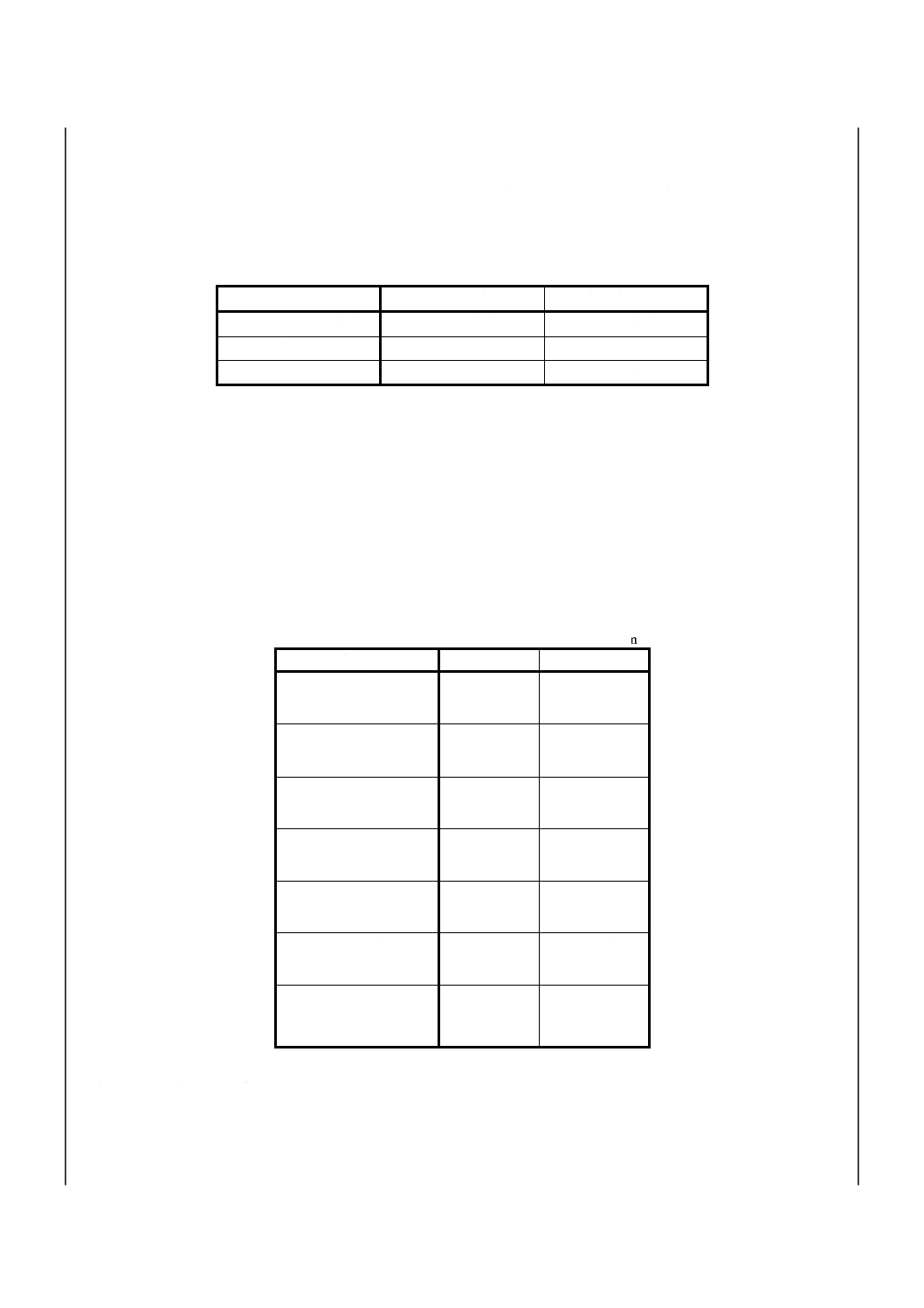

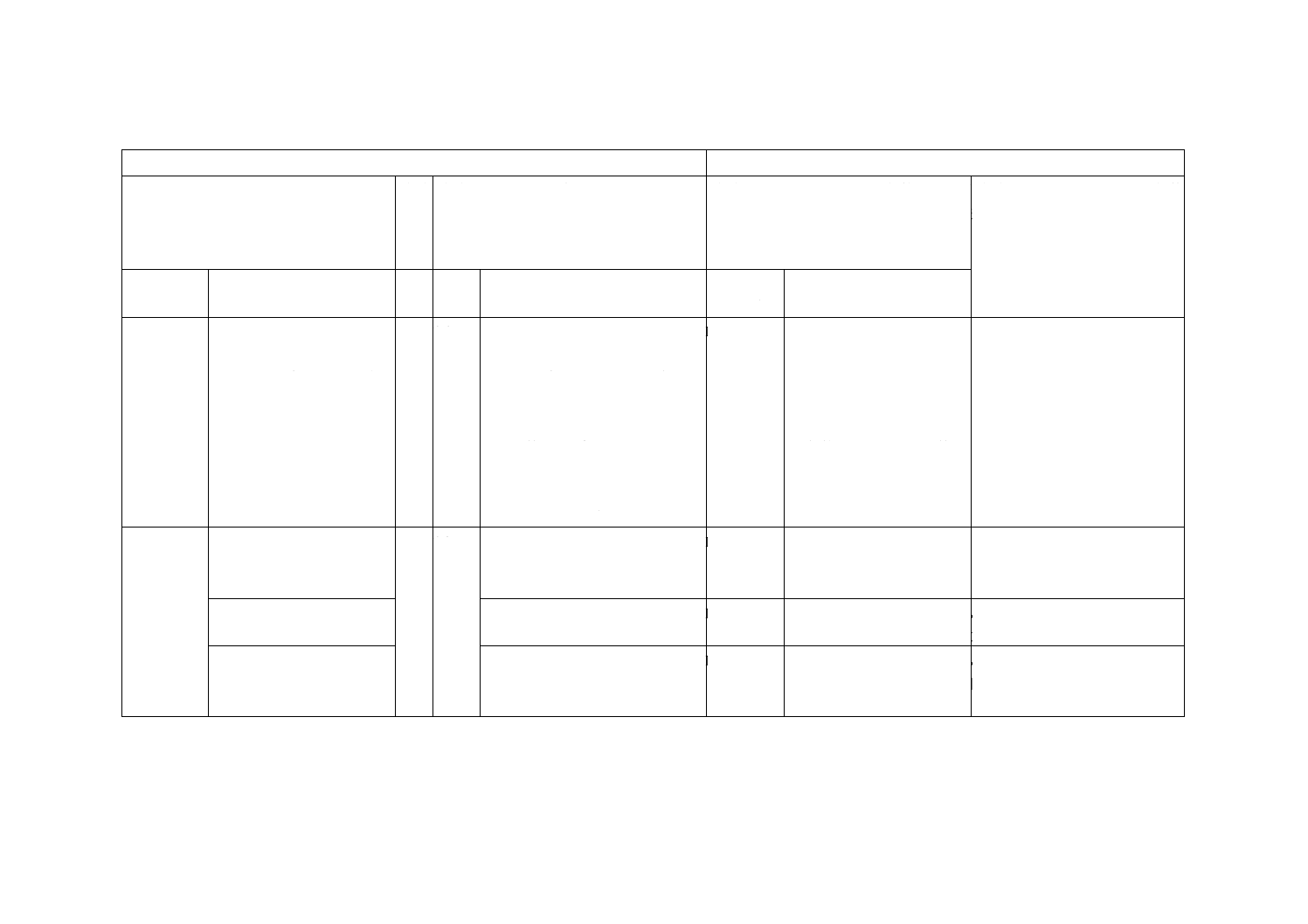

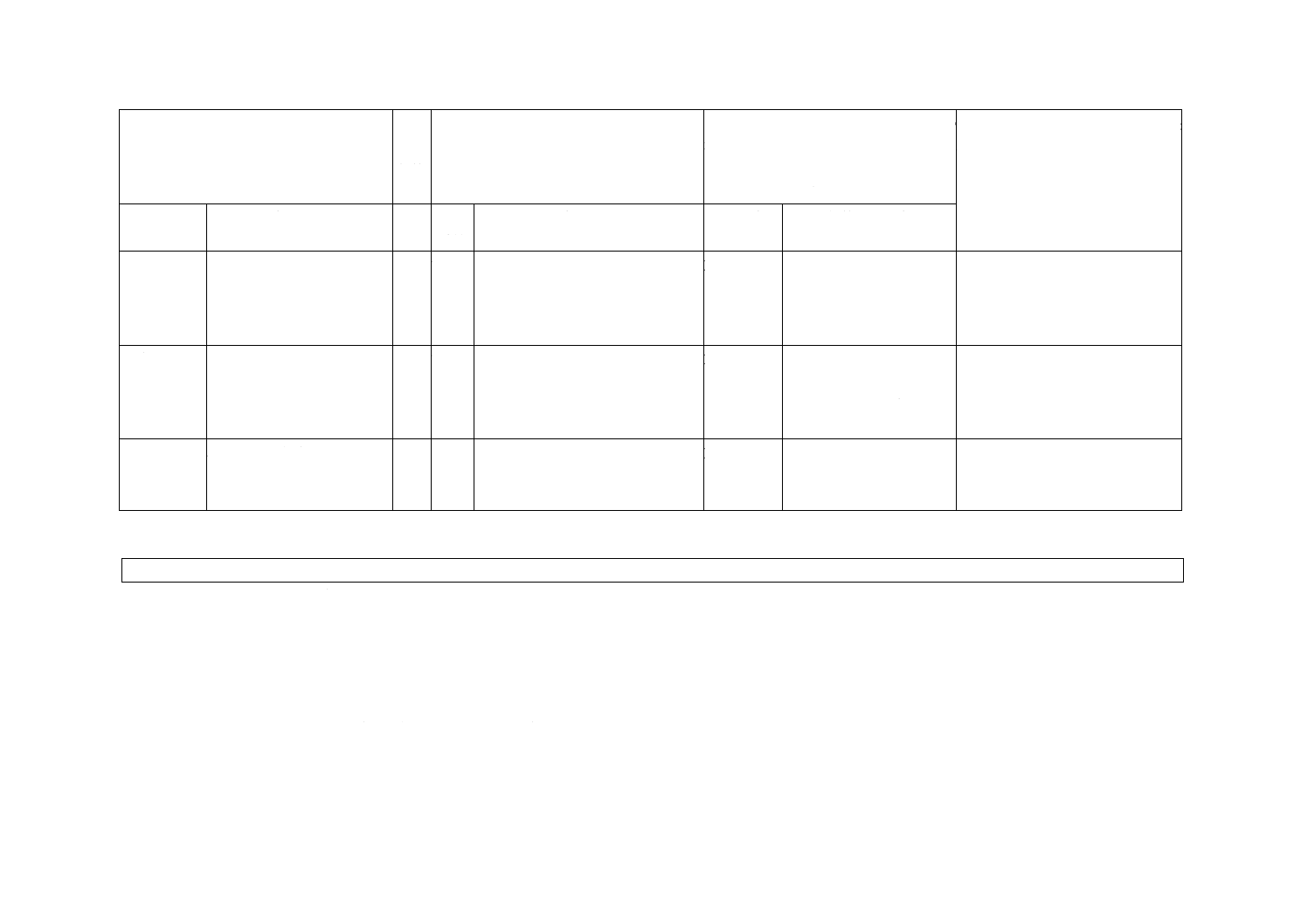

附属書1(参考)JISと対応する国際規格との対比表

JIS G 3508-2:2005 冷間圧造用ボロン鋼−第2部:線

ISO 4954:1993 冷間圧造用鋼

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:側線

(Ⅴ)JISと国際規格との技術的

差異の理由及び今後の対策

項目番号

内 容

項目

番号

内 容

項目ごと

の評価

技術的差異の内容

1.適用範囲 ねじ類及び各種部品を冷間

圧造によって製造する場合

に使用する冷間圧造用ボロ

ン鋼線について規定。

ISO

4945

1.1

冷間圧造用に用いられる炭素鋼及

び合金鋼の,線材,線及び棒鋼に

ついて規定。この規格の構成は,

次のとおり。

S-1一般要求事項

S-2非熱処理用鋼

S-3はだ焼用鋼

S-4焼入焼戻し用鋼

S-5ステンレス用鋼

MOD/削除

規格体系が異なる。

ISO規格は,熱処理用途ご

とに分類し,線と線材を区

分していない。JISは、製品

で分類,かつ,鋼種に分け

て規格化しているが,熱処

理用途に関する言及はな

い。

規格体系の違いは,商取引の市

場の実態の差によると推定。日

本では分業が進み,線材製造業

者と線製造業者が分かれてお

り、かつ、使用する熱処理は,

線材を使用する最終使用者によ

り、それぞれの用途に応じて任

意に選択されている。

2.引用規格 JIS G 0404, JIS G 0558, JIS Z

2201, JIS G 2241

1.2

IOS 404, ISO 3887, ISO 6892

MOD/変更 JISからの引用事項は,対応

ISO規格の該当事項と同等

である。

JIS B 7502, JIS G 0415, JIS G

3508-1

MOD/追加

JISとして必要な引用規格を追

加。

ISO 377-1, ISO 377-2, ISO 642, ISO

643, ISO 6508, ISO 9443, ISO/TR

9769, ISO 10474

MOD/削除

JISとして不要な引用規格を削

除。

8

G 3508-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

項目番号

内 容

項目

番号

内 容

項目ごと

の評価

技術的差異の内容

3.種類及び

記号

ボロン鋼12種類及びその記

号を規定。

1.4.5 種類として炭素鋼,合金鋼、ステン

レス鋼など合計61種類を規定。この

うちボロン鋼は6種類。

MOD/変更 種類の記号の付け方は,

JIS,ISO規格それぞれのル

ールによる。内容的に同等

の鋼種は,ISO規格 61鋼

種中6鋼種。

ISO/TC17は,種類の記号は,それ

ぞれの国の市場に定着したものを

使用してよいとしている。

4.材料

線の製造に用いる材料を規

定。

−

−

MOD/追加

−

規格体系の違いによる。JISは、

線材と線を区分しているが,ISO

規格は区分していない。改正前の

JIS規定の内容を継続

5.製造方法

工程の相違により製造方法

を2種類規定。表面皮膜の種

類は,注文者の指定。

1.4.1 注文時に当事者間の協定がなけれ

ば,鋼及び製品の製法は,製造業者

が決める。

MOD/変更 ISO規格は明確には決めて

いない。

規格体系の違いによる。JISは、

線材と線を区分しているが,ISO

規格は区分していない。改正前の

JIS規定の内容を継続。

6.機械的性質 D工程,DA工程などに分け,

種類の記号ごとに引張強さ

及び絞りを規定。

2.2.3

3.2.3

4.2.3

5.2.3

鋼種ごとに引張強さ及び絞りを規

定。

非熱処理用鋼

はだ焼用鋼

焼入焼戻し用鋼

ステンレス用鋼

MOD/変更 引張強さの規定値は,JIS

が厳しく,絞りはISO規格

が厳しい。

市場ニーズの違いによる(JISは,

改正前の規定内容を踏襲)。

7.鋼質

7.1脱炭層深さ:フェライト

脱炭層深さ及び全脱炭層深

さを規定。

1.4.8.2. フェライト脱炭層深さはゼロ,全脱

炭層深さは,熱処理条件別に規定。

部分脱炭は,別途協定してもよい。

MOD/変更 JISはある程度のフェライ

ト脱炭を許容。一方,全脱

炭層深さは、JISの方が厳

しい。

取引実態の違いによる。JISは,

使用者ニーズに添ったものとし

た。ISO規格の次回見直し時に,

JIS内容も取り入れるよう改正提

案する予定。

9

G 3508-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

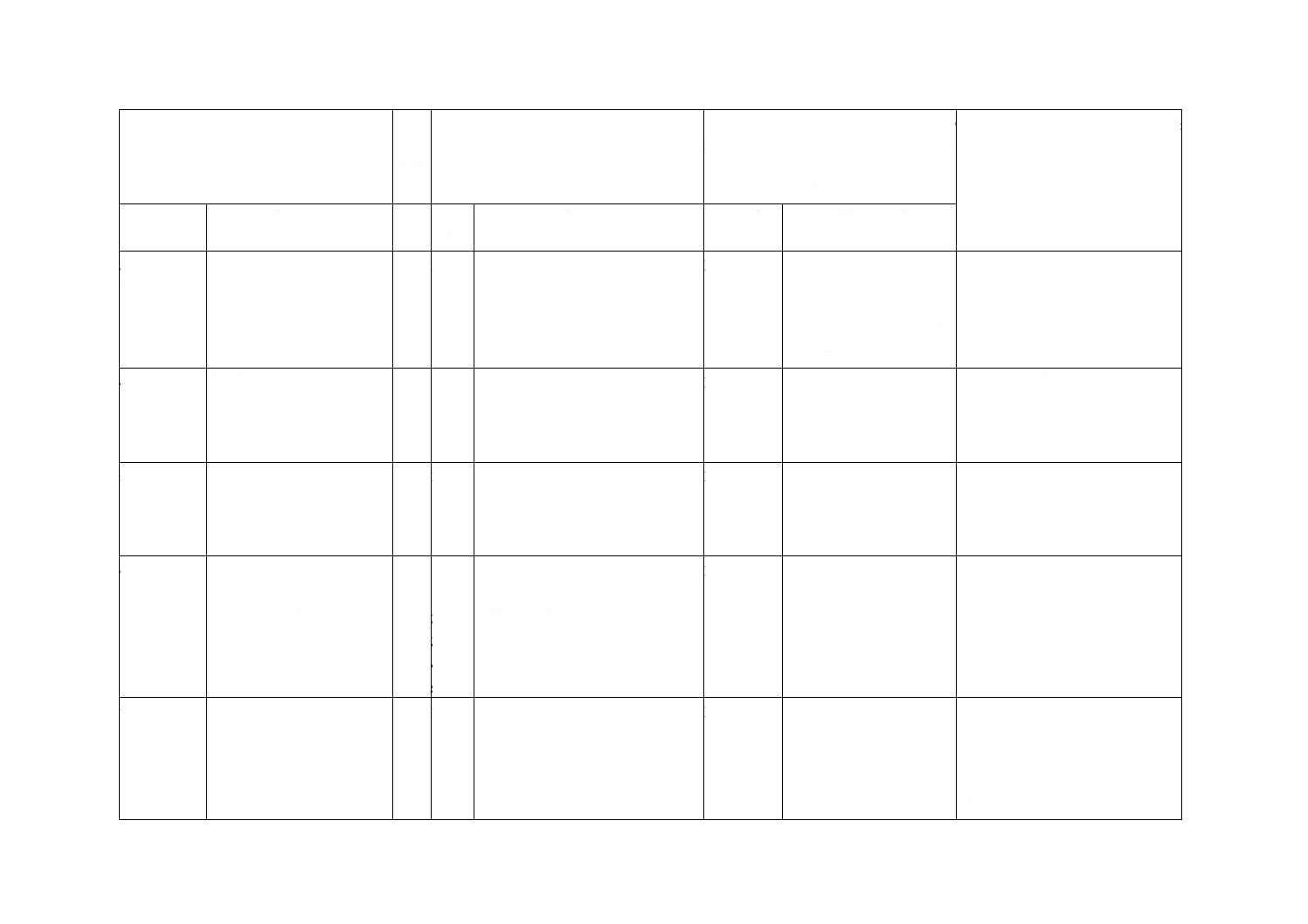

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

項目番号

内 容

項目

番号

内 容

項目ごと

の評価

技術的差異の内容

7.2球状化組織:球状化焼な

ましを施した場合の球状化

組織の程度を規定。

1.4.7.2 球状化組織について定性的に規定。 MOD/変更 ISO規格は、はっきりとは

規定していない。JISは,

写真により組織の程度を

規定。

JISの方が明確に規定しているの

で、改正前JISの内容を踏襲する。

8.線径の許容

差及び偏径差

線径を7つに区分し規定。

1.4.11 寸法及び質量並びにこれらの許容差

は,既存の国際規格の規定に従うが,

規格がない場合などは,受渡当事者

間の協定による。

MOD/変更 JISは、規定値を決めてい

る。このISO規格では、決

めていない。

市場ニーズの違いによる。JISは,

国内市場ニーズにあった規定値を

採用。

9.外観及び表

面きず

許容表面及び表面きず深さ

を規定。

1.4.8.1 受渡当事者間の協定による。

MOD/変更 JISは、規定値を決めてい

る。ISO規格は、決めてい

ない。

市場ニーズの違いによる。JISは,

国内市場ニーズにあった規定値を

採用。

10.試験

10.1試験片

1.5.2 試験単位等

IDT

−

10.2引張試験

1.5.4.3 引張試験

IDT

−

10.3鋼質試験

10.3.1脱炭層深さ測定試験

1.5.4.7 脱炭層深さ測定試験

IDT

−

10.3.2球状化組織試験

1.5.4.4 組織検査

MOD/変更 ISO規格は,倍率500倍で

検査。JISは400倍で検査。

JISの方法で妥当と判断。

10.4線径の測定

−

−

MOD/追加

JISとして必要な項目を規定。

10.5表面きず検出試験

1.5.3.6 外部の健全性

MOD/変更 ISO規格は,6 mm≦d≦30

mm以下で試験実施。JIS

はきず保証レベルで対応

している。

表面きず保証レベルについて,JIS

規定値を提案する。

10

G 3508-2:2005

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ)JISの規定

(Ⅱ)

国際

規格

番号

(Ⅲ)国際規格の規定

(Ⅳ)JISと国際規格との技術的差異の

項目ごとの評価及びその内容

表示箇所:本体

表示方法:側線

(Ⅴ)JISと国際規格との技術的差

異の理由及び今後の対策

項目番号

内 容

項目

番号

内 容

項目ごと

の評価

技術的差異の内容

11.検査

検査条件を規定

1.4

要求事項

MOD/追加 ISO規格は,要求事項(規

定項目1.4)を規定してい

るが,検査について規定し

ていない。

JISとして必要な規定項目及び内

容を追加。ISO規格でも規定すべ

きであり、追加するよう提案する。

12.表示

出荷する線に表示する内容

を規定

1.3

注文

MOD/追加 ISO規格は,注文(規定項

目1.3)を規定しているが,

表示について規定してい

ない。

JISとして必要な規定項目及び内

容を追加。ISO規格でも規定すべ

きであり、追加するよう提案する。

13.報告

JIS G 0404及びJIS G 0415に

よる報告。

−

−

MOD/追加 ISOは,報告を規定してい

ない。

JISとして必要な規定項目及び内

容を追加。ISO規格でも規定すべ

きであり、追加するよう提案する。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の意味は,次のとおりである。

−IDT ・・・・・・・技術的差異がない。

−MOD/追加・・・・国際規格にない規定項目又は内容を追加している。

−MOD/削除・・・・国際規格の規定項目又は規定内容を削除している。

−MOD/変更・・・・国際規格の規定内容を変更している。

2. JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

−MOD・・・・・・・国際規格を修正している。