G 3508-1:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号 ··················································································································· 1

4 製造方法························································································································· 2

5 化学成分························································································································· 2

6 鋼質······························································································································· 2

6.1 脱炭層深さ ··················································································································· 2

6.2 焼入性 ························································································································· 3

6.3 オーステナイト結晶粒度及び非金属介在物 ·········································································· 3

7 外観,形状,寸法及びその許容差 ························································································ 4

7.1 外観 ···························································································································· 4

7.2 標準径 ························································································································· 4

7.3 形状及び寸法の許容差 ···································································································· 4

8 試験······························································································································· 4

8.1 分析試験 ······················································································································ 4

8.2 鋼質試験 ······················································································································ 5

8.3 表面きず検出試験 ·········································································································· 5

9 検査······························································································································· 5

10 表示 ····························································································································· 6

11 報告 ····························································································································· 6

附属書JA(規定)特別品質規定 ····························································································· 19

附属書JB(参考)焼入性のデータがない冷間圧造用ボロン鋼 ······················································ 20

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 21

G 3508-1:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本鉄鋼

連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3508-1:2005は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

JIS G 3508の規格群には,次に示す部編成がある。

JIS G 3508-1 第1部:線材

JIS G 3508-2 第2部:線

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

G 3508-1:2010

冷間圧造用ボロン鋼−第1部:線材

Boron steels for cold heading-Part 1: Wire rods

序文

この規格は,1993年に第2版として発行されたISO 4954を基に技術的内容を変更して作成した日本工

業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。また,附属書JA及び附属書JBは対応国際規格に

はない事項である。

1

適用範囲

この規格は,主として冷間圧造用ボロン鋼線の製造に用いられる冷間圧造用ボロン鋼線材(以下,線材

という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4954:1993,Steels for cold heading and cold extruding(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0551 鋼−結晶粒度の顕微鏡試験方法

JIS G 0555 鋼の非金属介在物の顕微鏡試験方法

JIS G 0558 鋼の脱炭層深さ測定方法

JIS G 0561 鋼の焼入性試験方法(一端焼入方法)

3

種類及び記号

線材の種類は,12種類とし,その記号は,表1による。

2

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

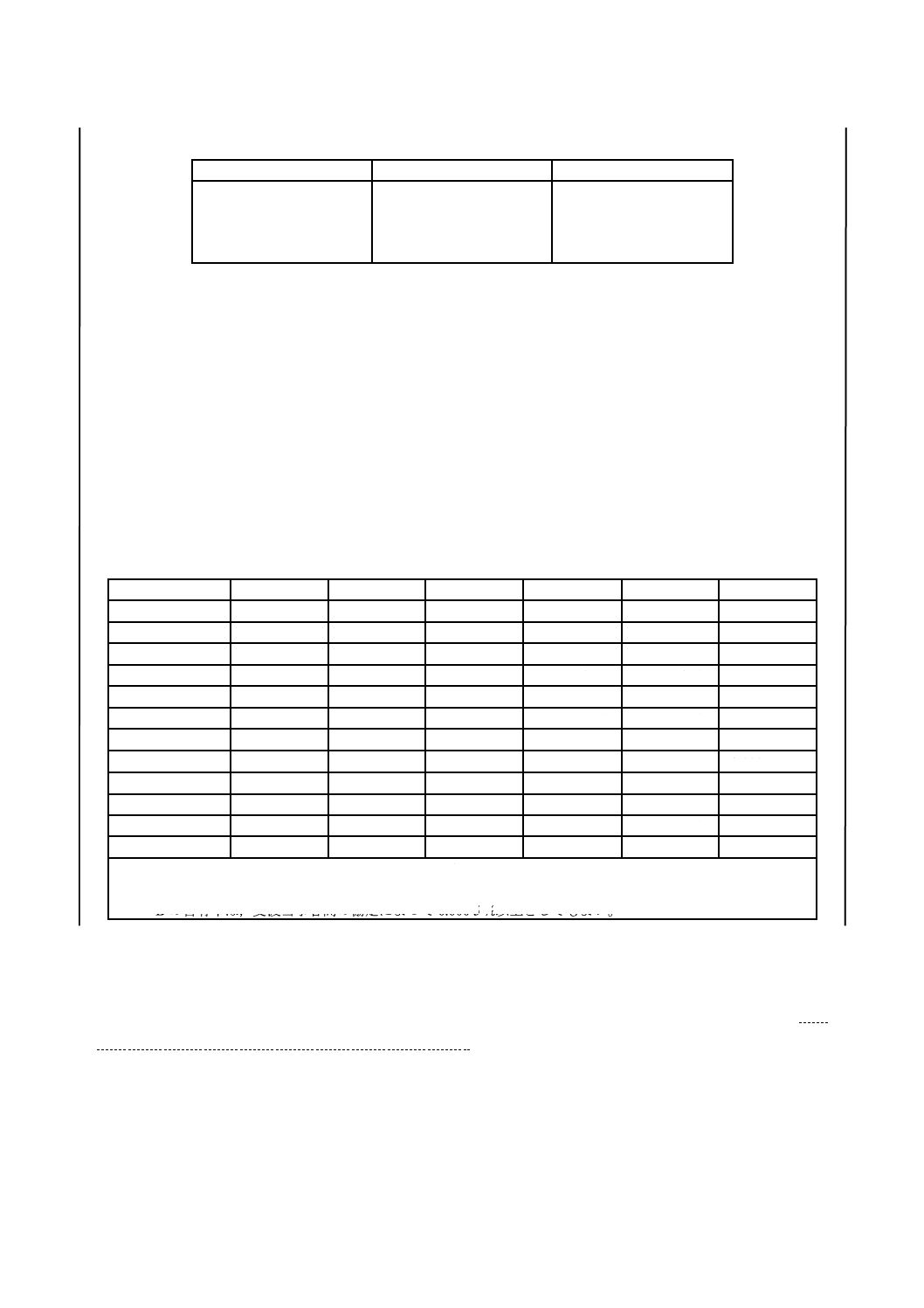

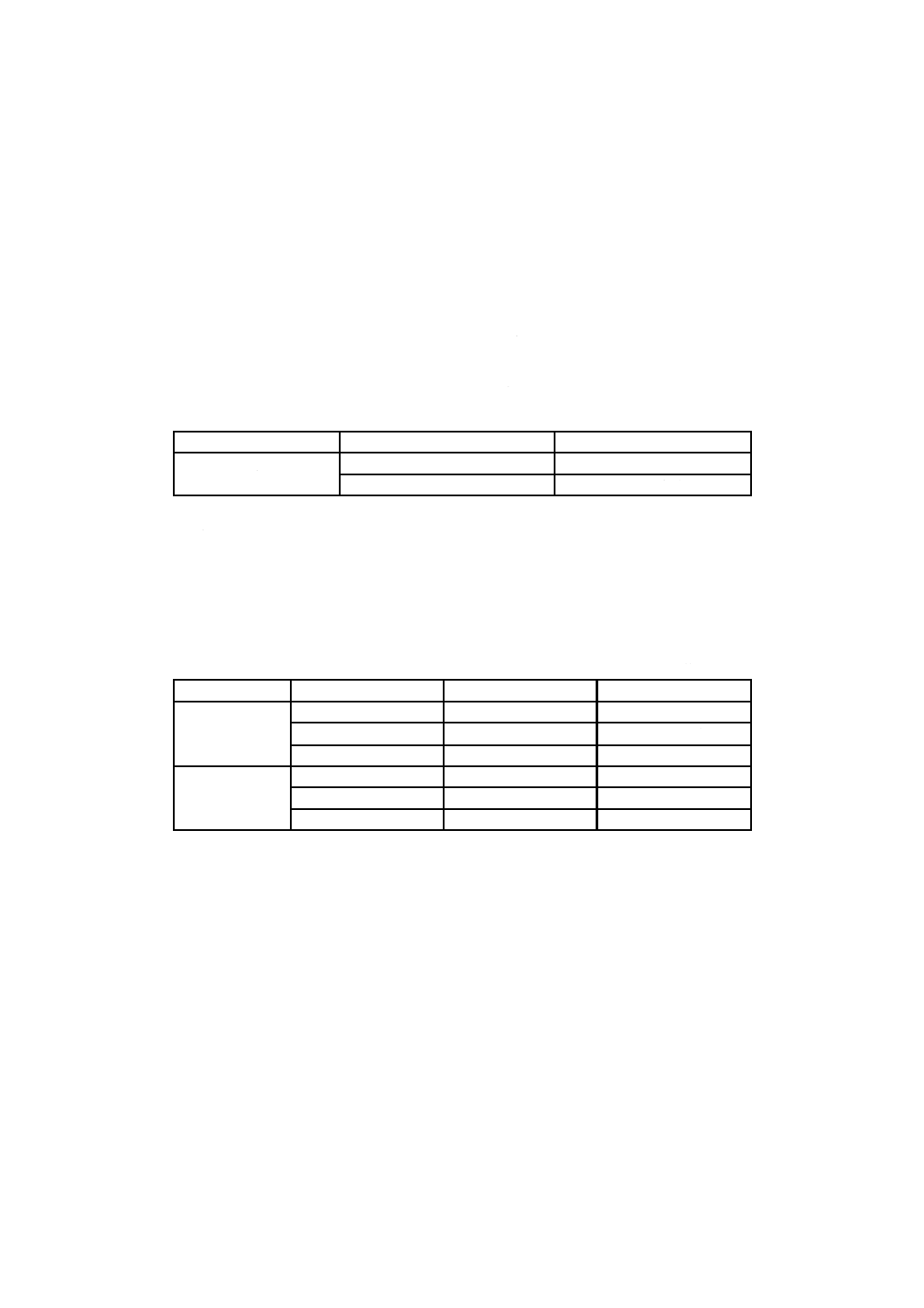

表1−種類の記号

種類の記号

種類の記号

種類の記号

SWRCHB223

SWRCHB331

SWRCHB620

SWRCHB237

SWRCHB334

SWRCHB623

SWRCHB320

SWRCHB420

SWRCHB726

SWRCHB323

SWRCHB526

SWRCHB734

4

製造方法

製造方法は,次による。

a) 線材は,キルド鋼から熱間圧延で製造する。

b) 線材は,鋼塊(連続鋳造で製造した鋳片を含む。)からの鍛錬成形比4S以上の圧延を行わなければな

らない。

5

化学成分

線材は,8.1の試験を行い,その溶鋼分析値は,表2による。

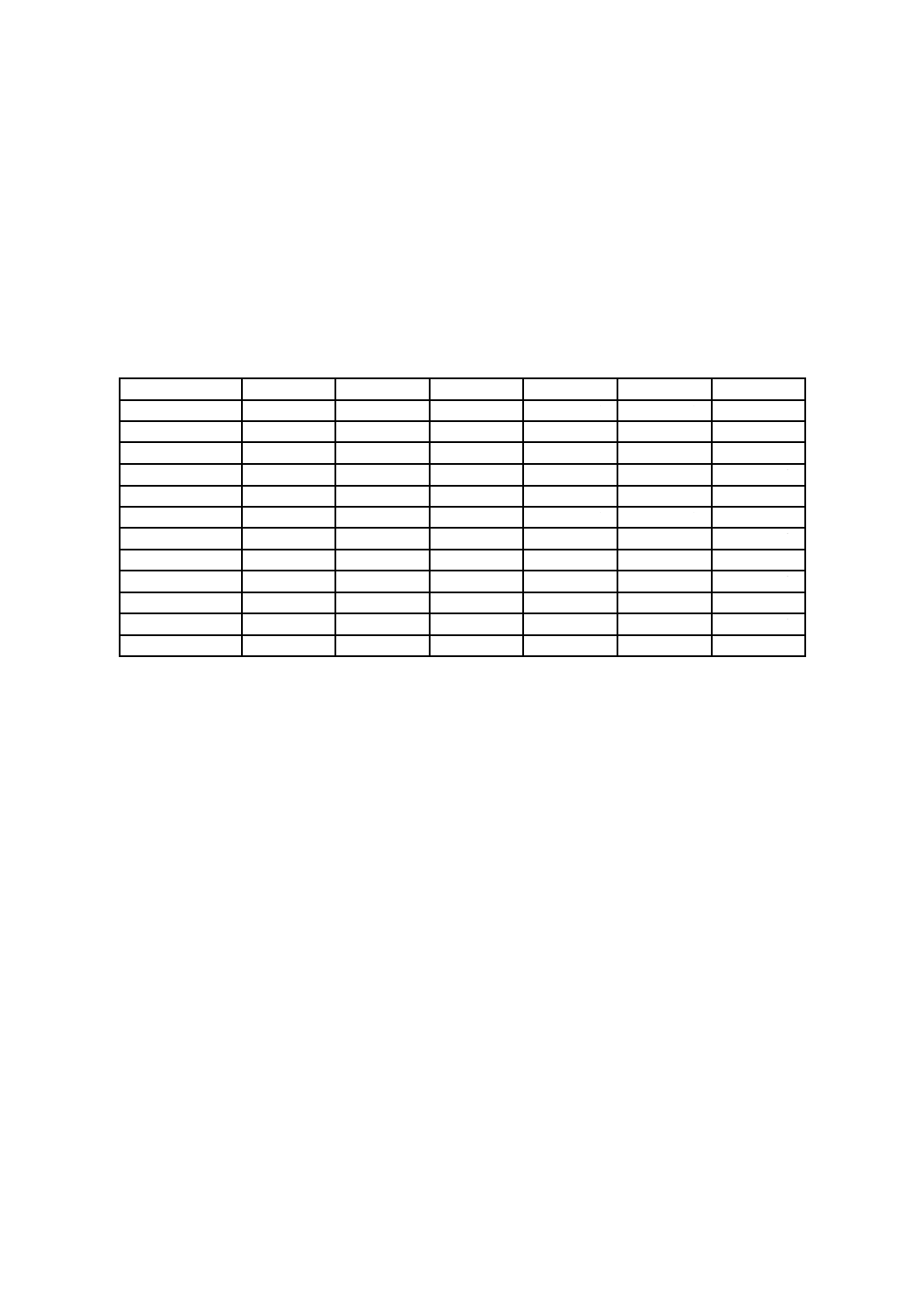

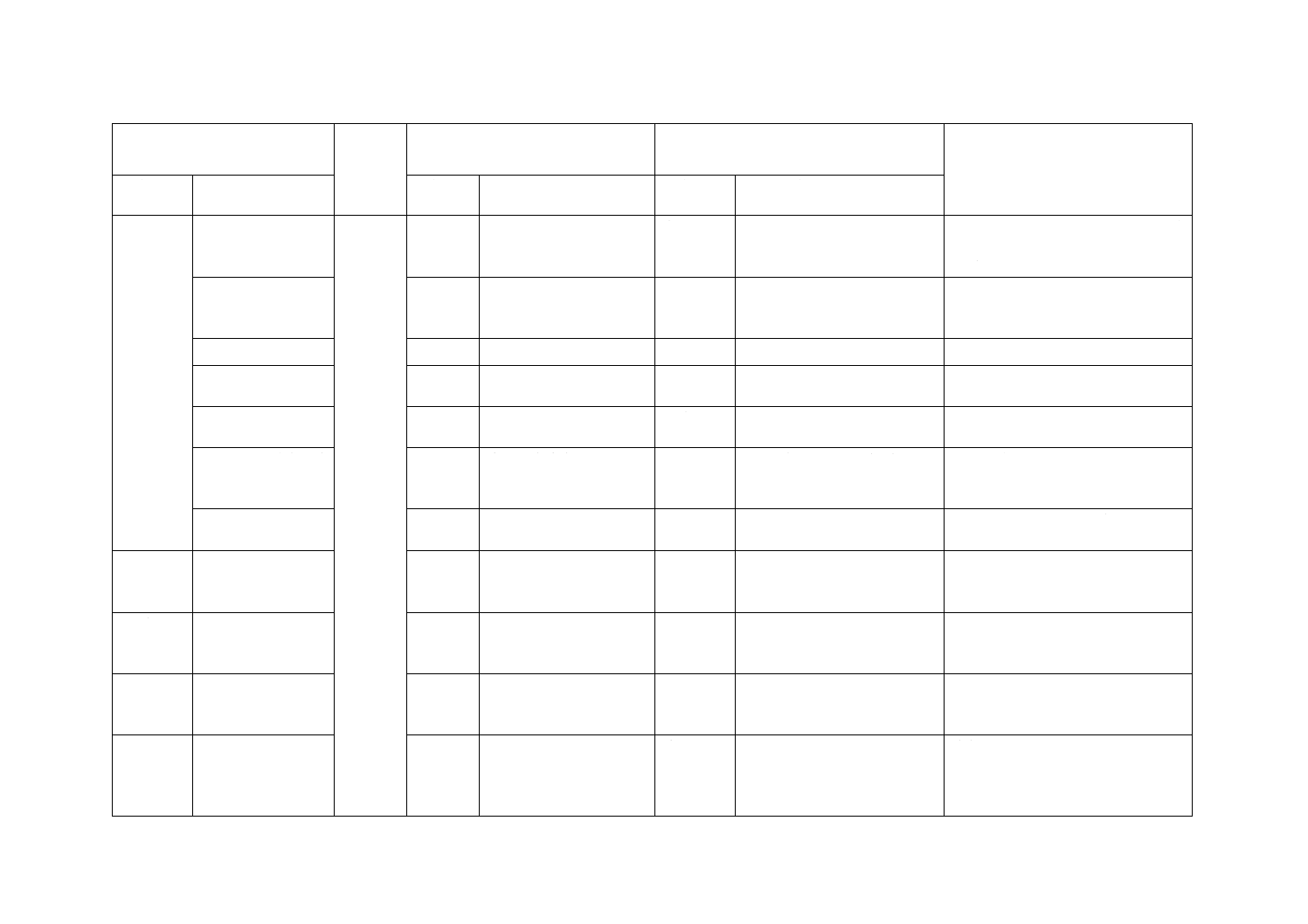

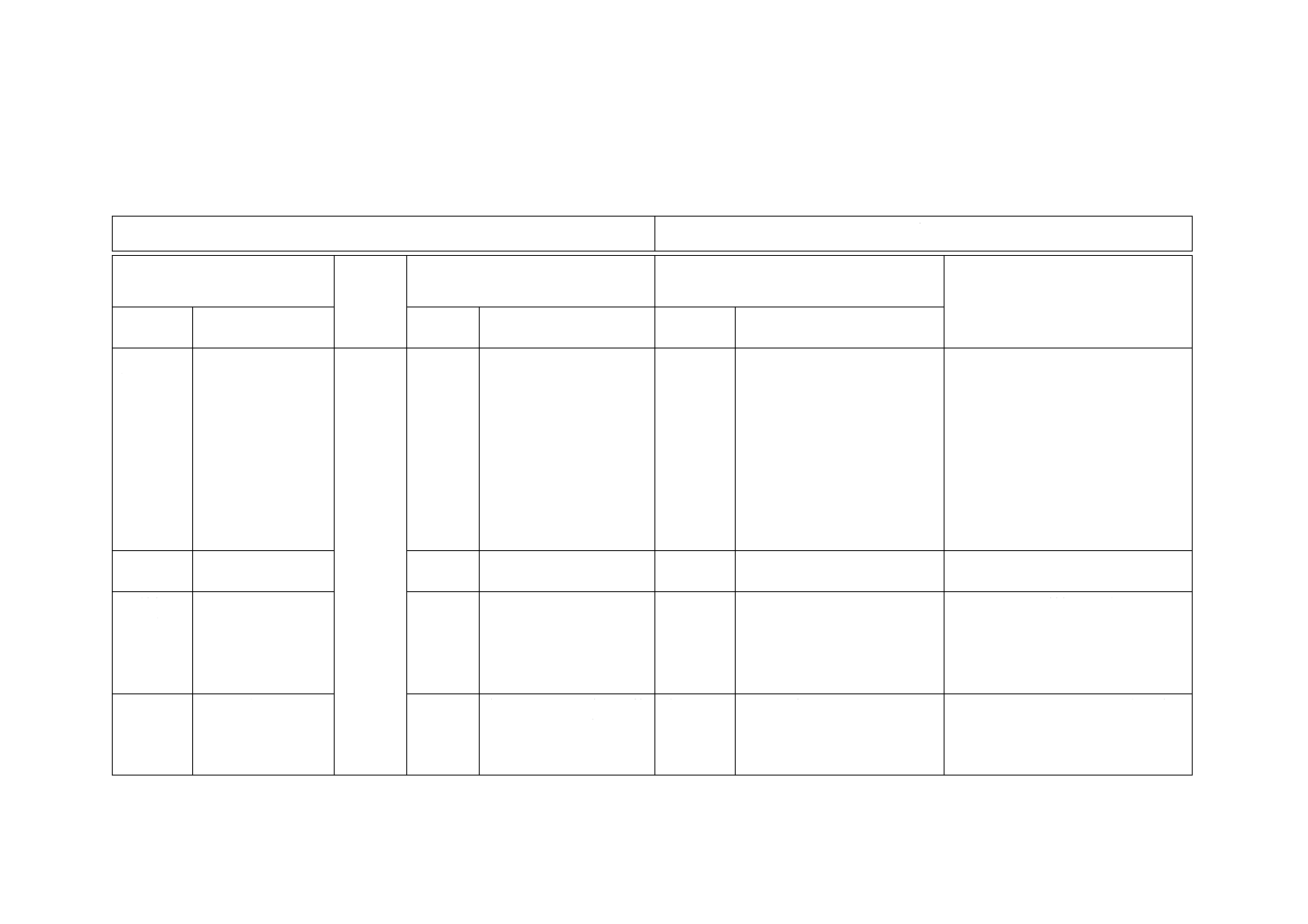

表2−化学成分

単位 %

種類の記号

C

Si a)

Mn

P

S

B b)

SWRCHB223

0.20〜0.26

0.10〜0.35

0.60〜0.90

0.030以下

0.030以下

0.000 8以上

SWRCHB237

0.34〜0.40

0.10〜0.35

0.60〜0.90

0.030以下

0.030以下

0.000 8以上

SWRCHB320

0.17〜0.23

0.10〜0.35

0.70〜1.00

0.030以下

0.030以下

0.000 8以上

SWRCHB323

0.20〜0.26

0.10〜0.35

0.70〜1.00

0.030以下

0.030以下

0.000 8以上

SWRCHB331

0.28〜0.34

0.10〜0.35

0.70〜1.00

0.030以下

0.030以下

0.000 8以上

SWRCHB334

0.31〜0.37

0.10〜0.35

0.70〜1.00

0.030以下

0.030以下

0.000 8以上

SWRCHB420

0.17〜0.23

0.10〜0.35

0.80〜1.10

0.030以下

0.030以下

0.000 8以上

SWRCHB526

0.23〜0.29

0.10〜0.35

0.90〜1.20

0.030以下

0.030以下

0.000 8以上

SWRCHB620

0.17〜0.23

0.10〜0.35

1.10〜1.40

0.030以下

0.030以下

0.000 8以上

SWRCHB623

0.20〜0.26

0.10〜0.35

1.10〜1.40

0.030以下

0.030以下

0.000 8以上

SWRCHB726

0.23〜0.29

0.10〜0.35

1.20〜1.50

0.030以下

0.030以下

0.000 8以上

SWRCHB734

0.31〜0.37

0.10〜0.35

1.20〜1.50

0.030以下

0.030以下

0.000 8以上

この表のすべての鋼種は,Cu 0.30 %,Ni 0.20 %及びCr 0.20 %を超えてはならない。

注a) Siの下限値は,受渡当事者間の協定によって0.10 %未満の値に設定してもよい。

b) Bの含有率は,受渡当事者間の協定によって0.000 5 %以上としてもよい。

6

鋼質

6.1

脱炭層深さ

注文者の指定がある場合,8.2.1の試験を行い,その平均脱炭層深さは,表3による。ただし,径が32 mm

を超える線材については,受渡当事者間の協定による。

3

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−平均脱炭層深さ

単位 mm

径

フェライト脱炭層深さ

全脱炭層深さ

15以下

0.02以下

0.15以下

15を超え 25以下

0.03以下

0.20以下

25を超え 32以下

0.04以下

0.25以下

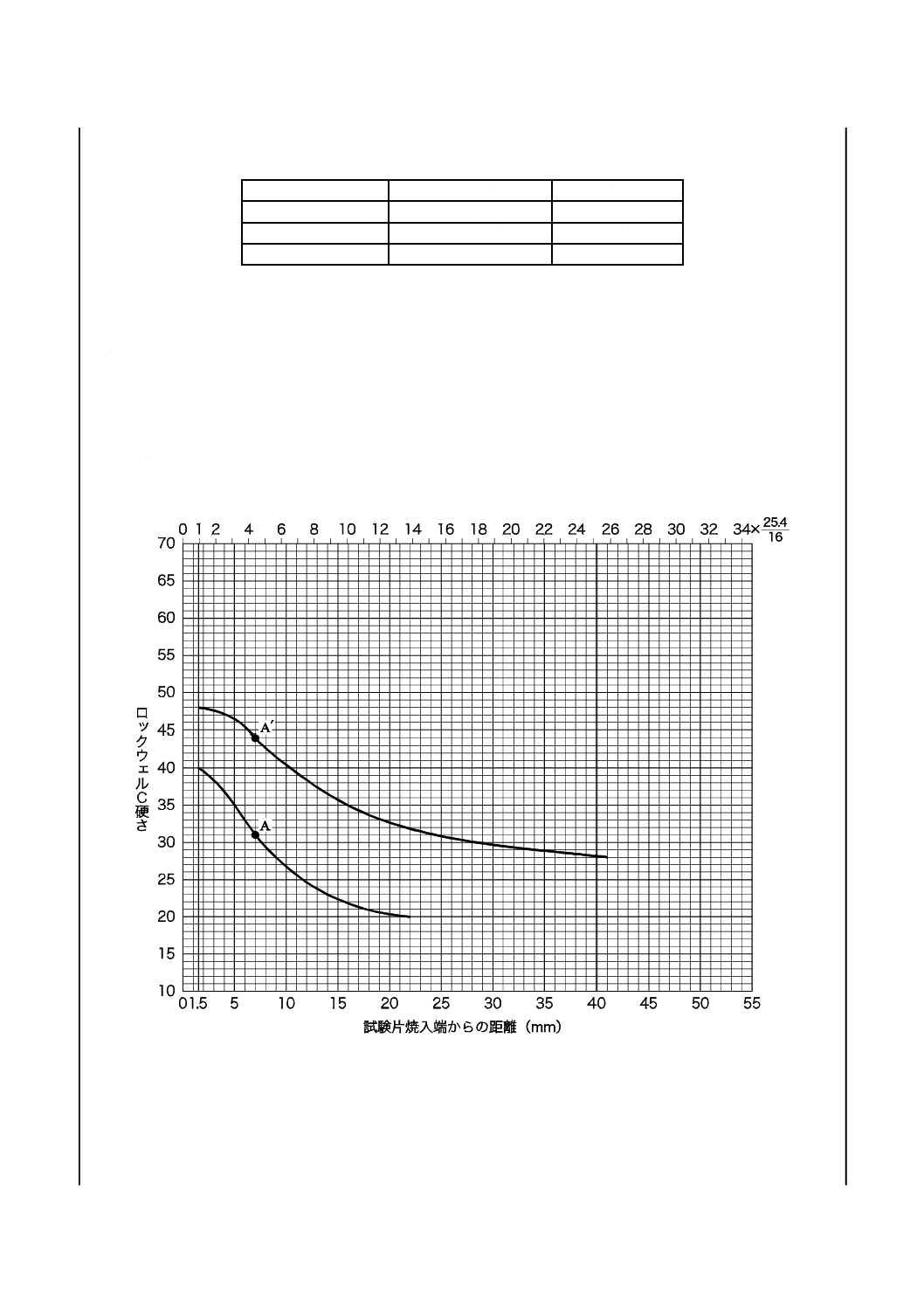

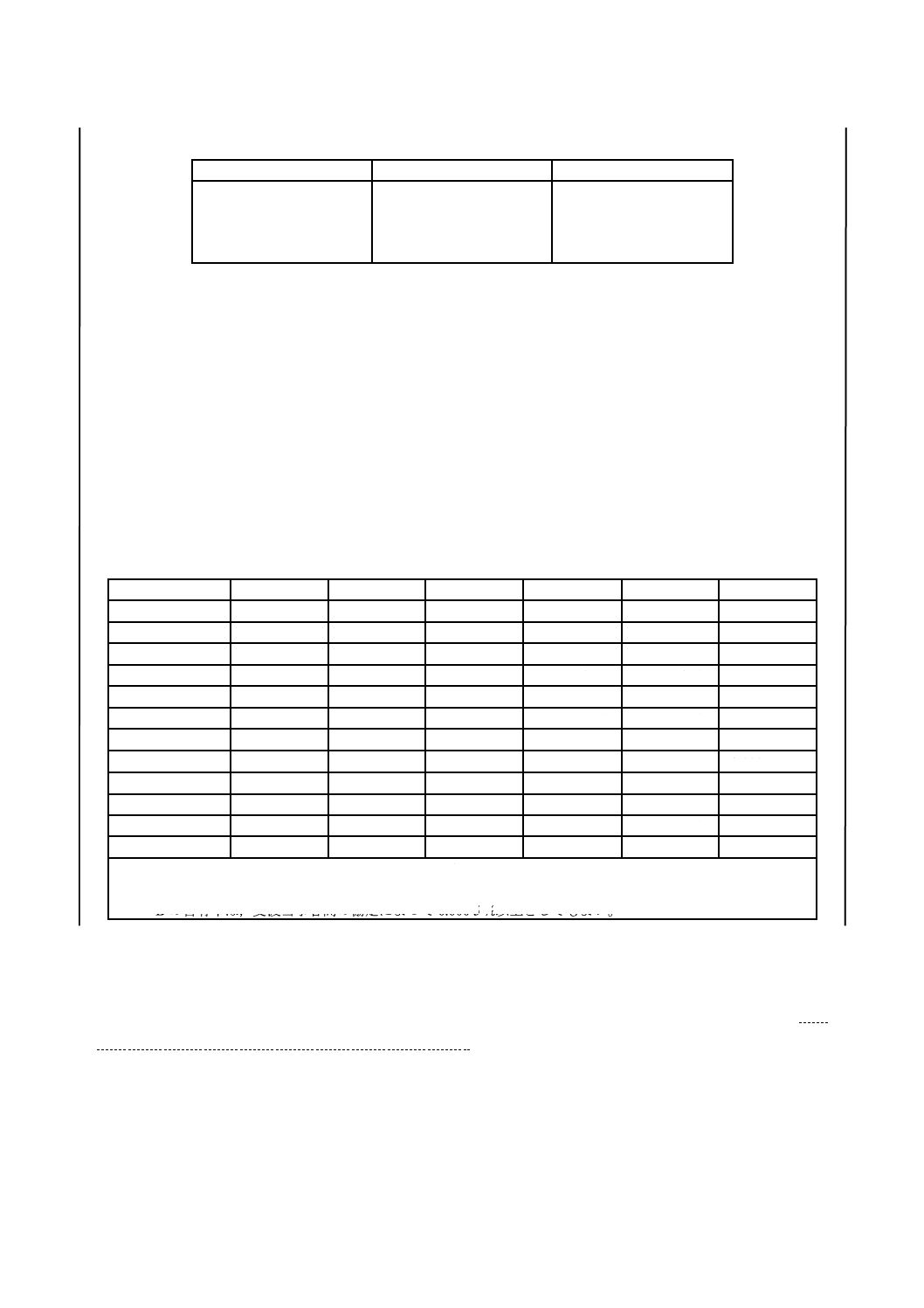

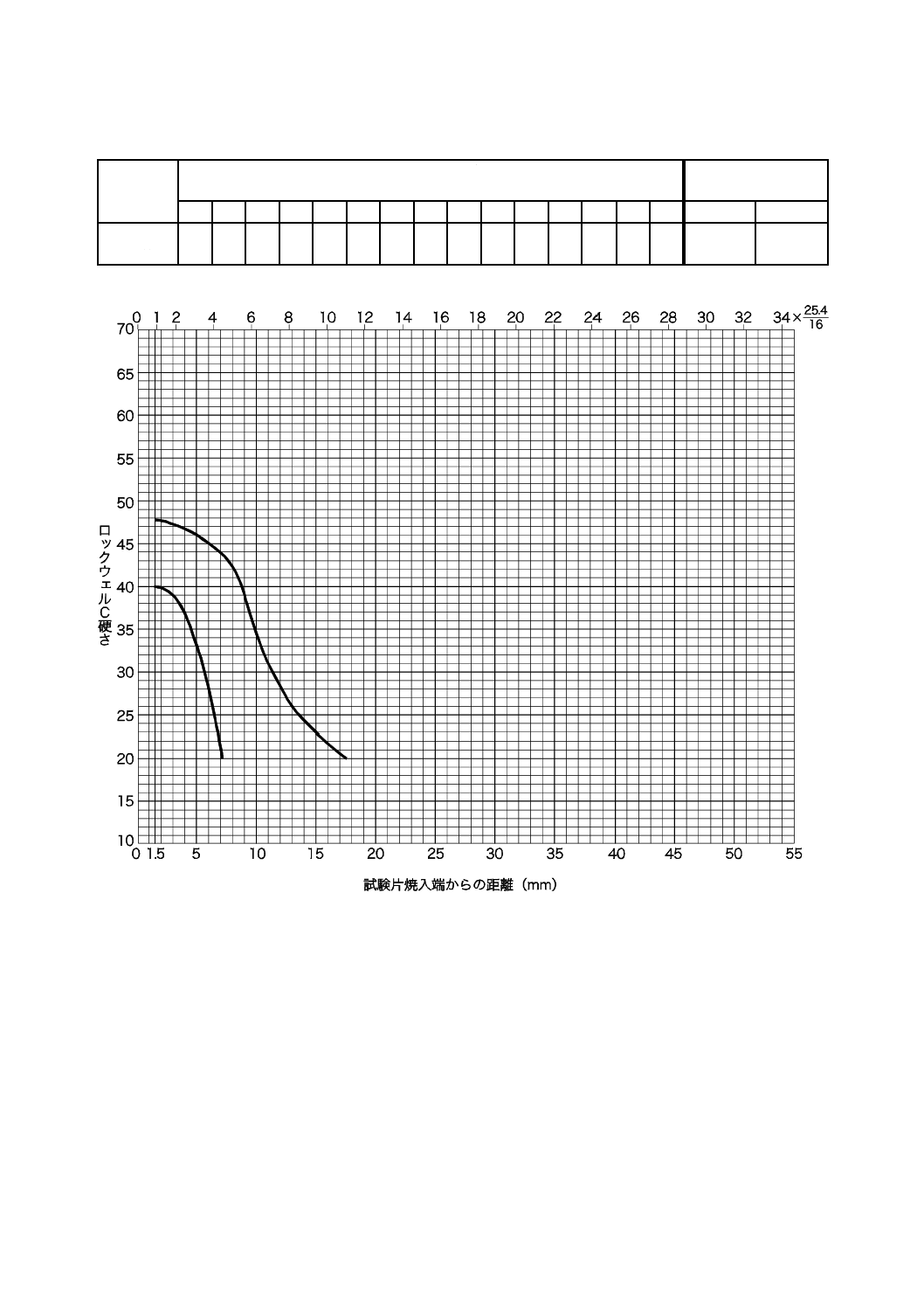

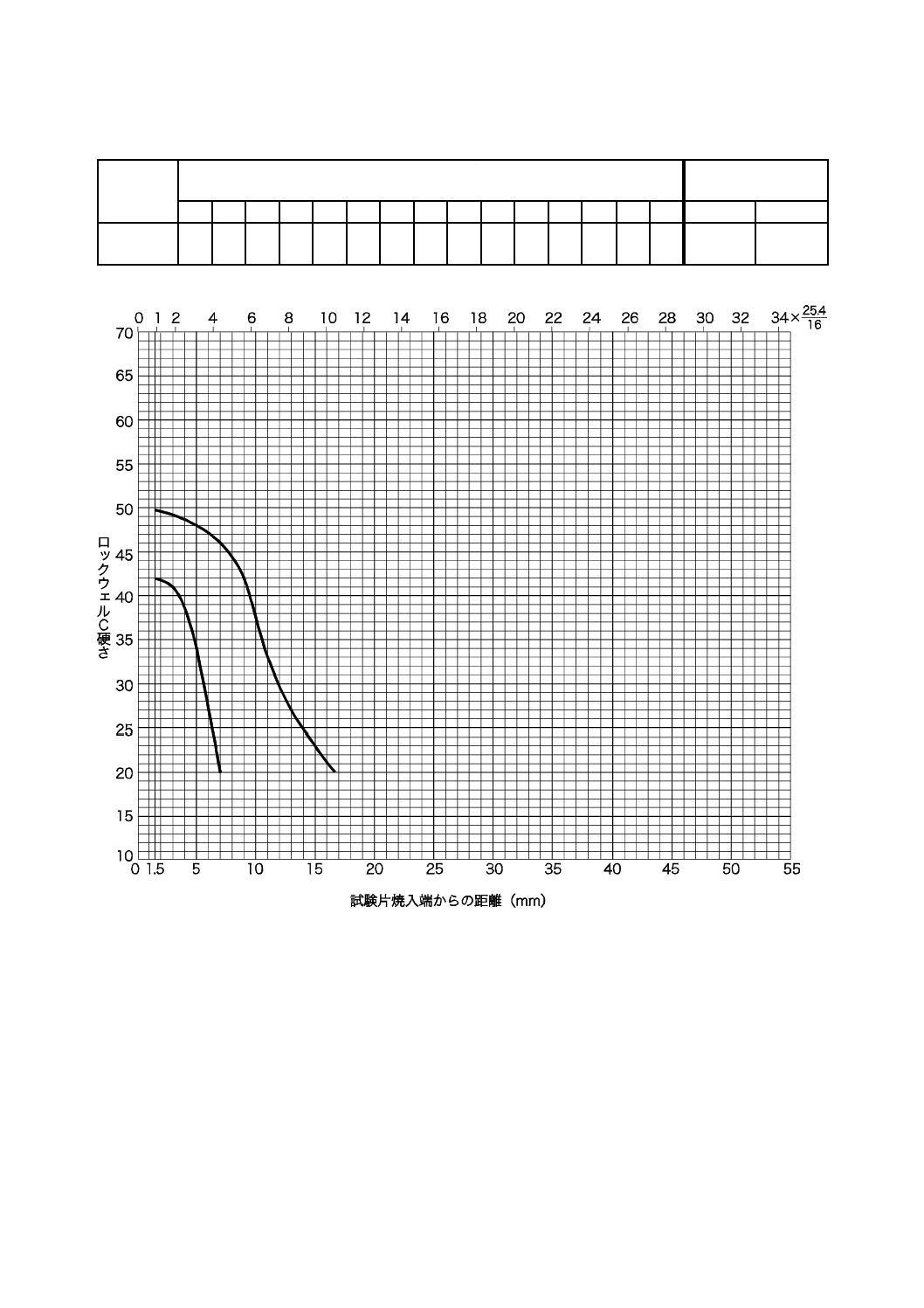

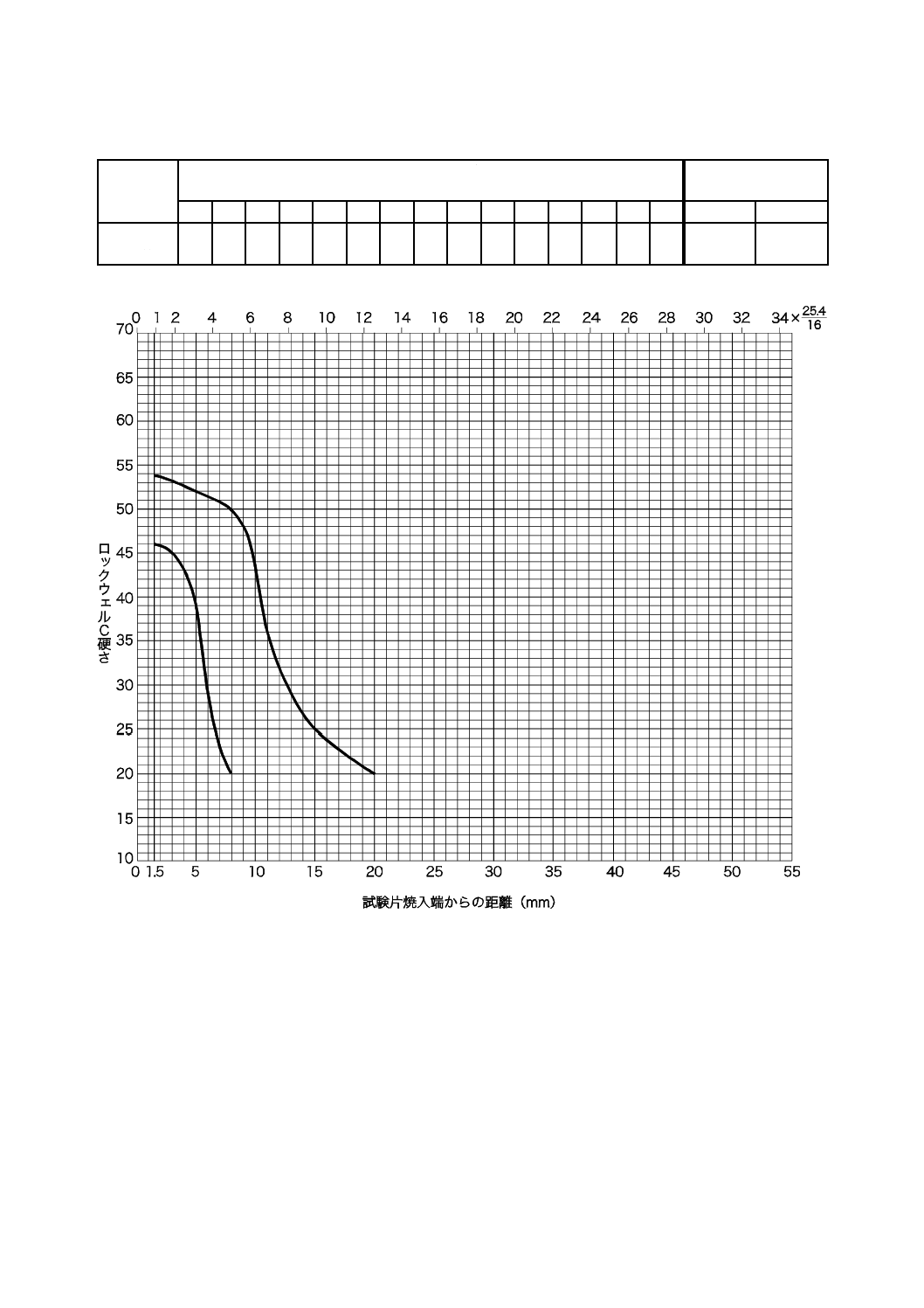

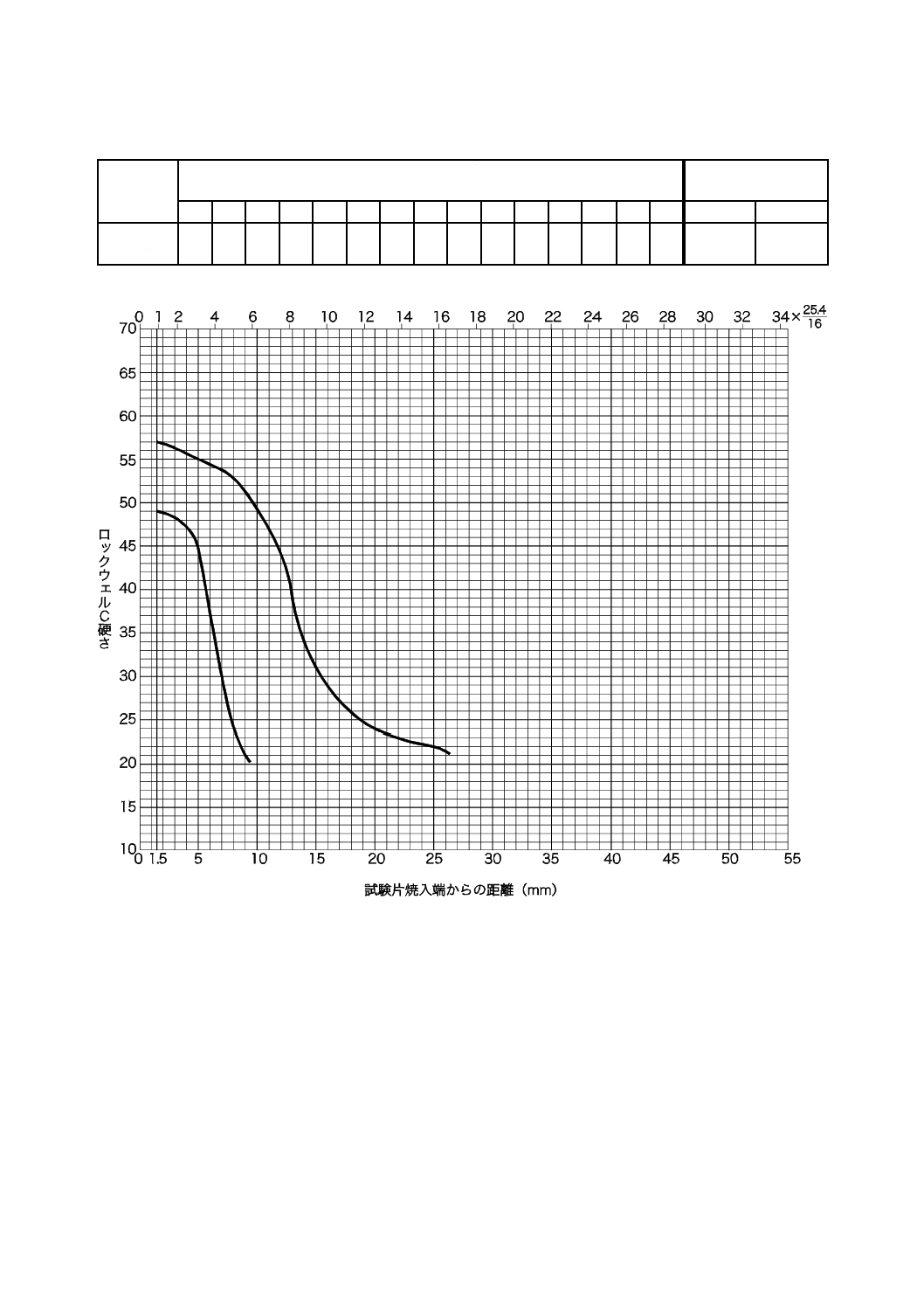

6.2

焼入性

注文者の指定がある場合の線材の焼入性は,次による。

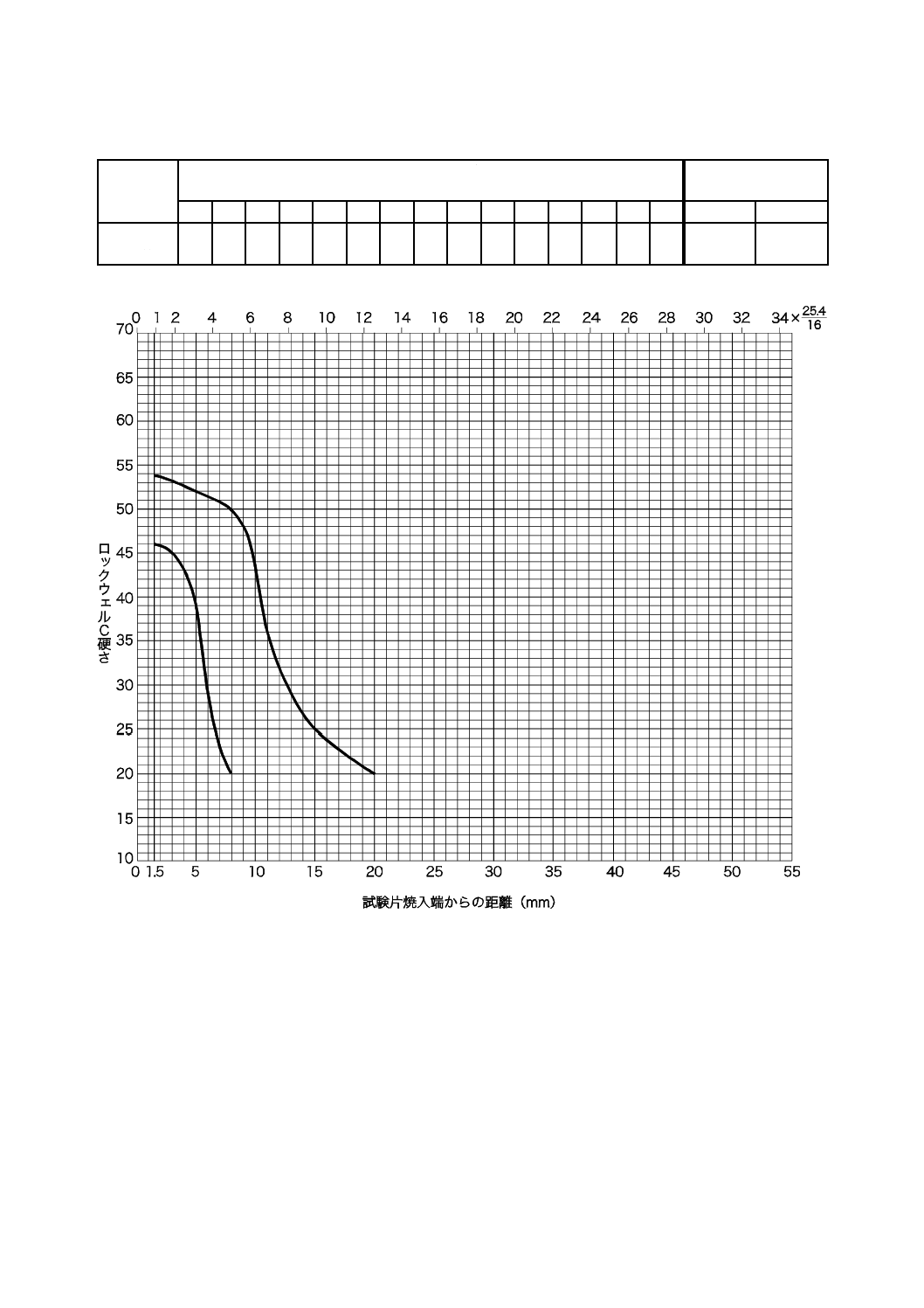

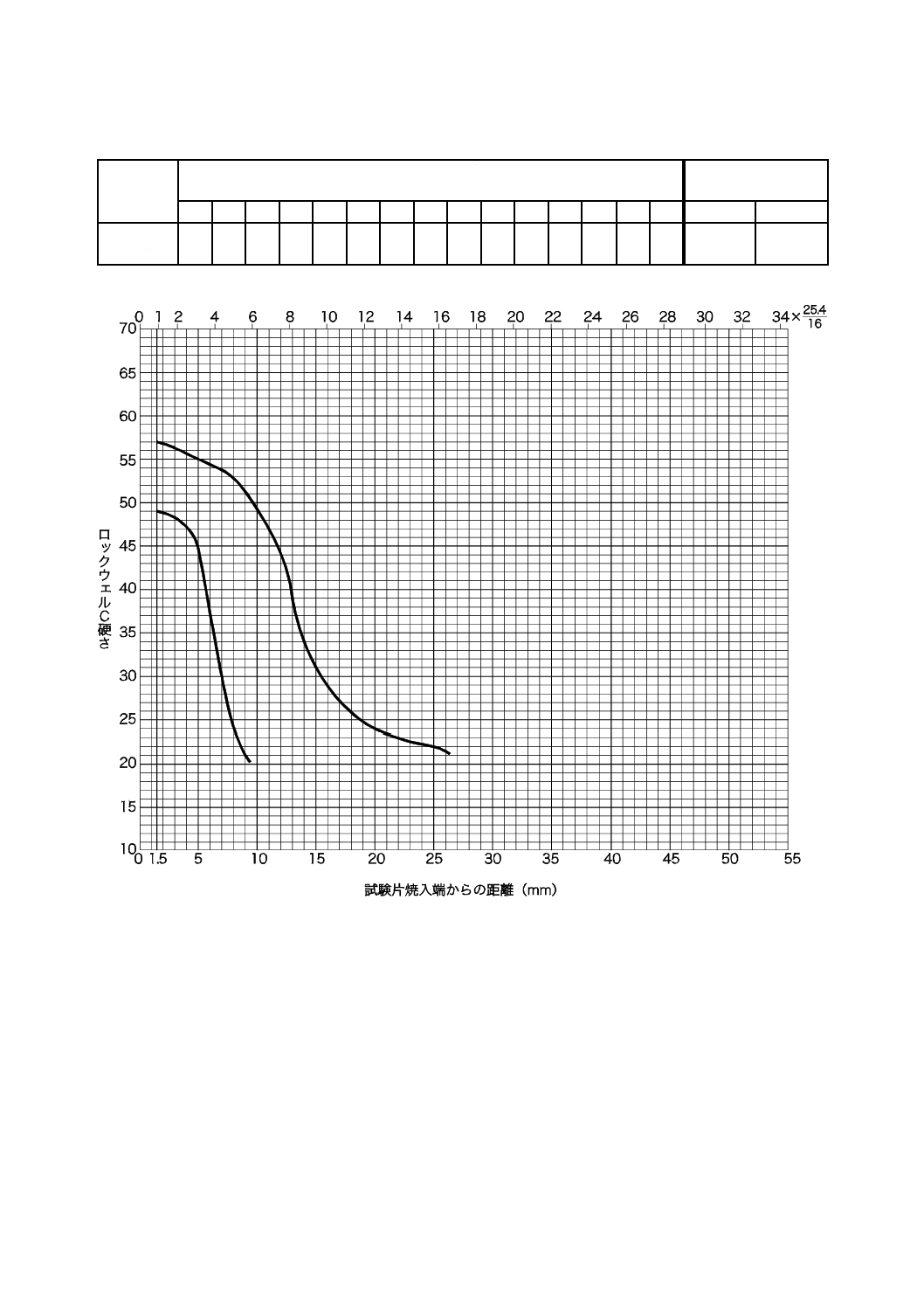

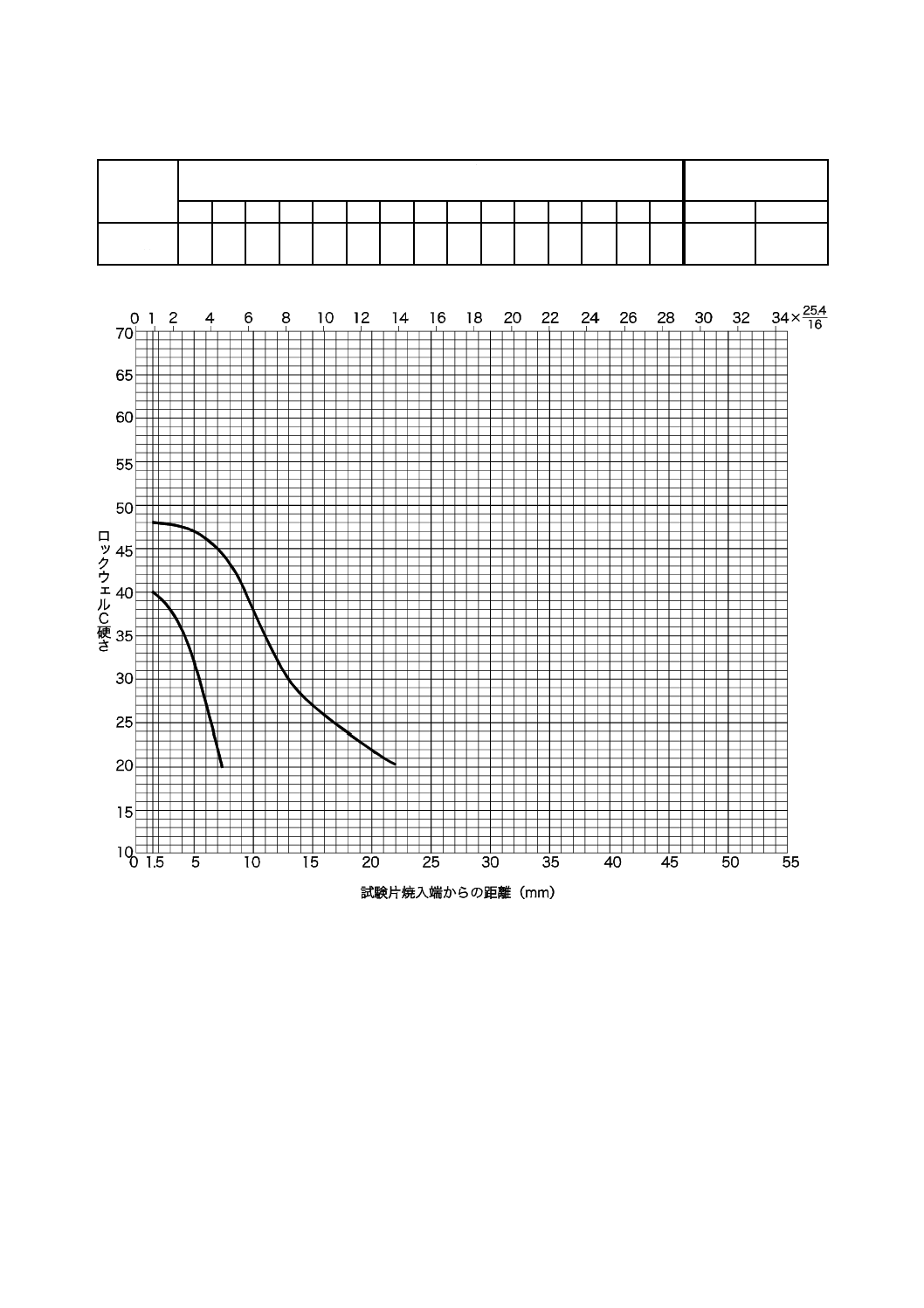

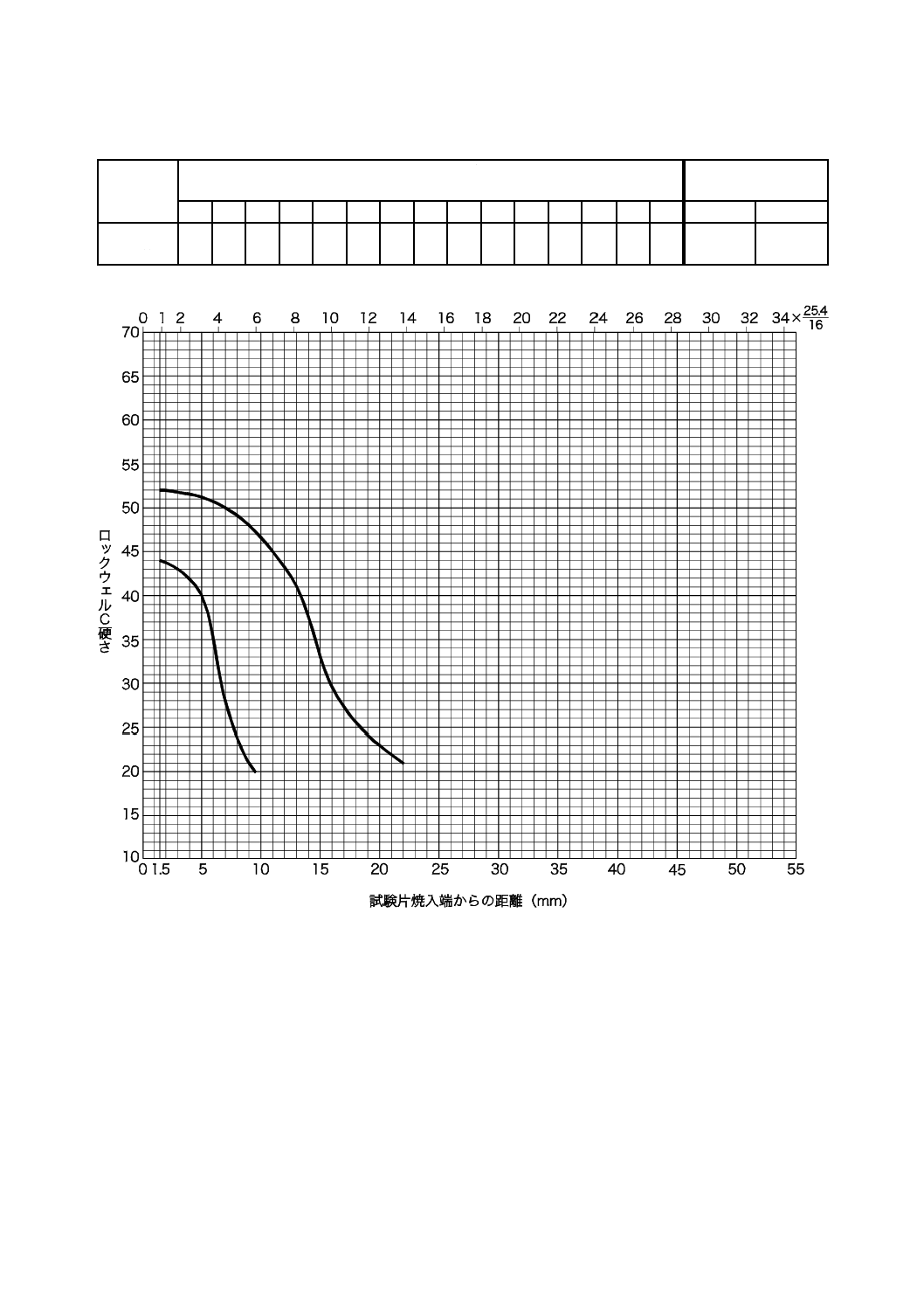

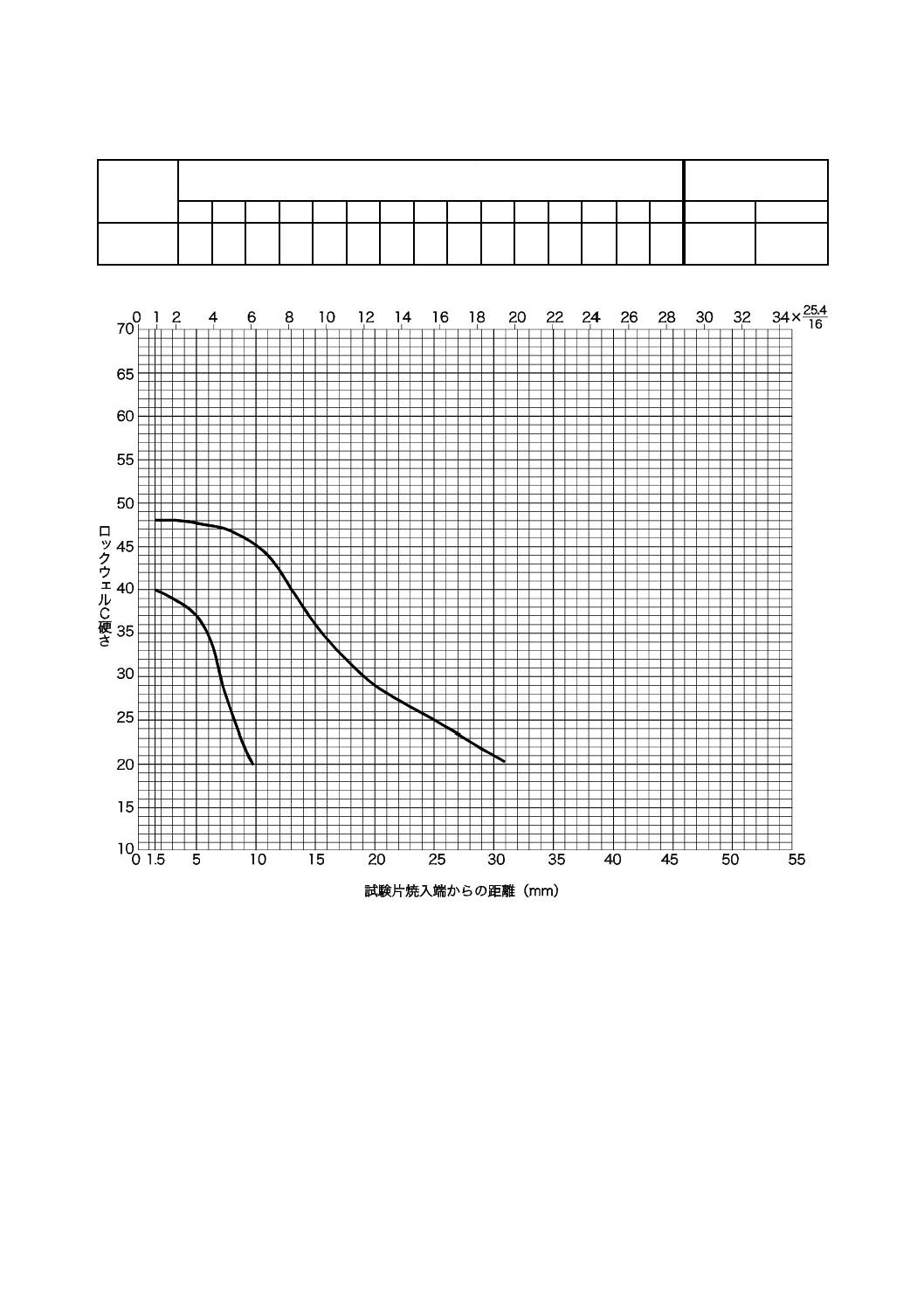

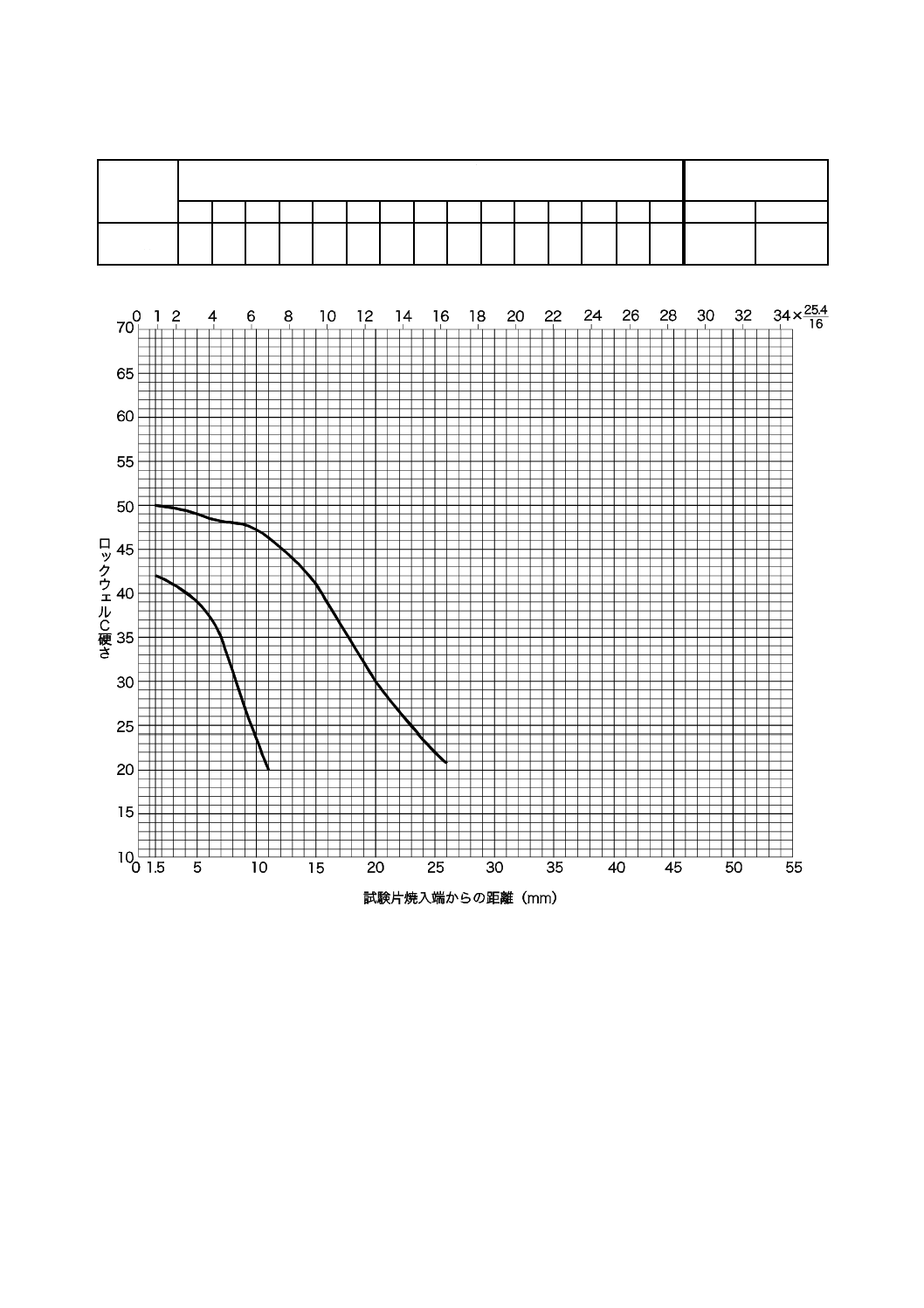

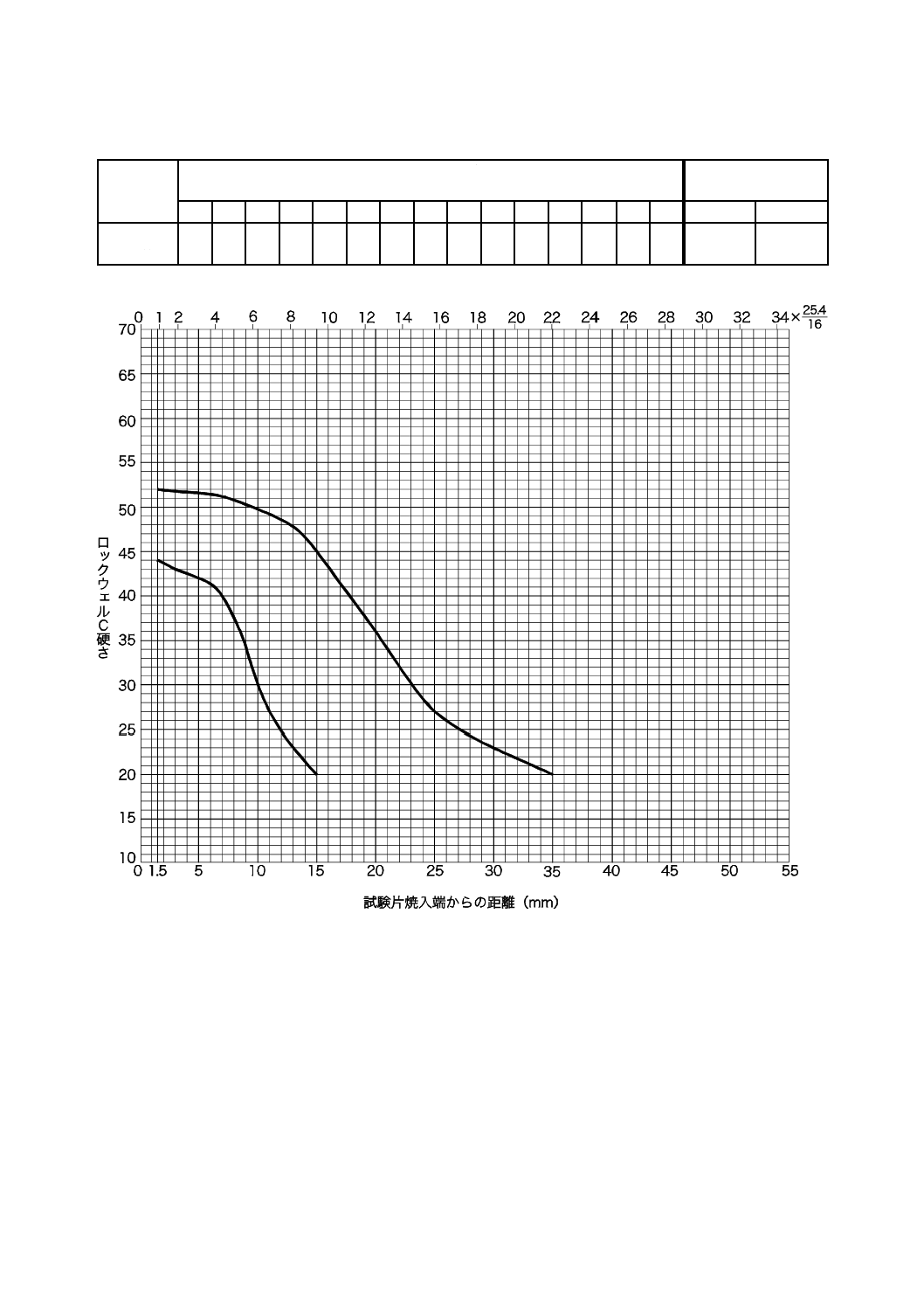

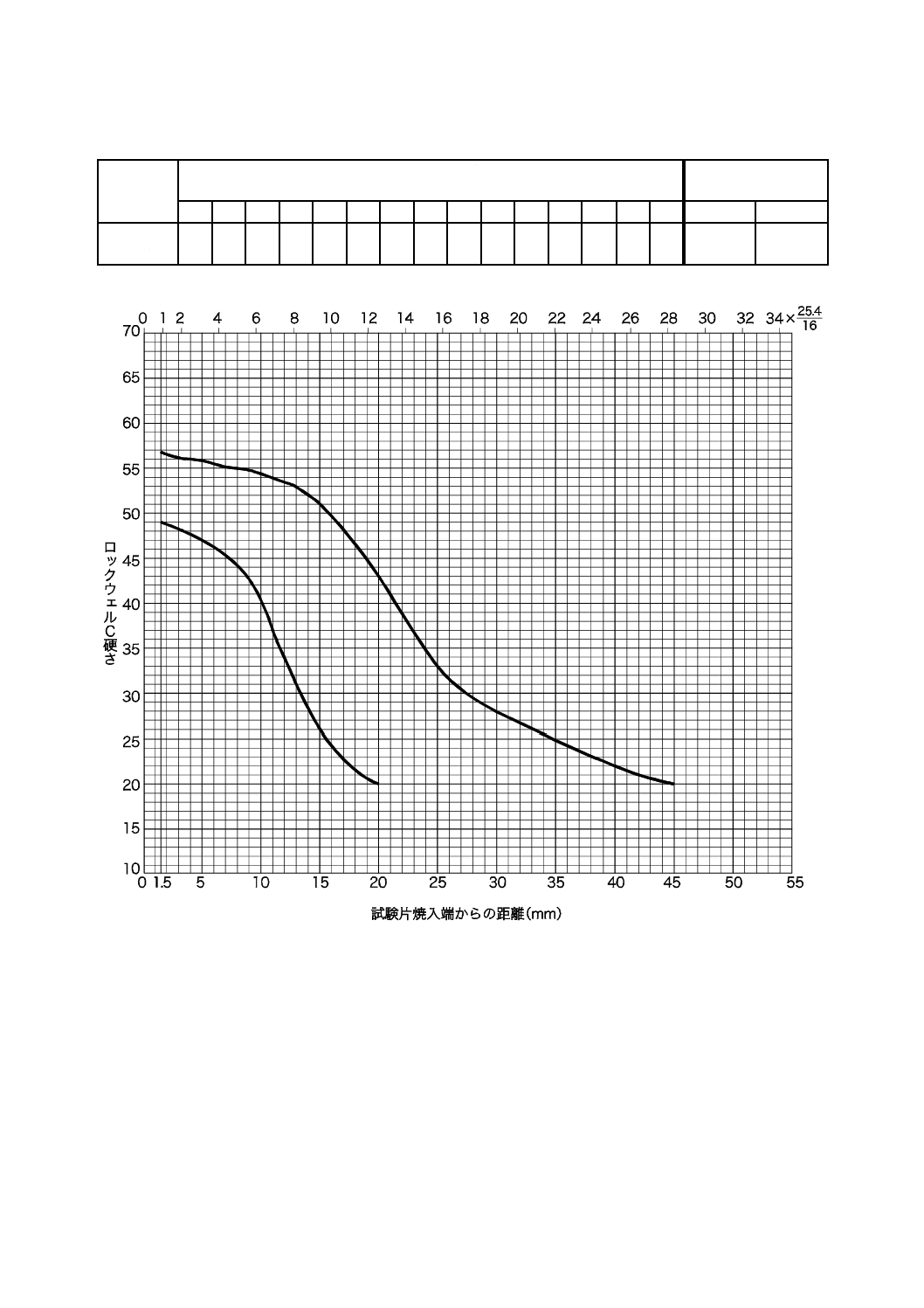

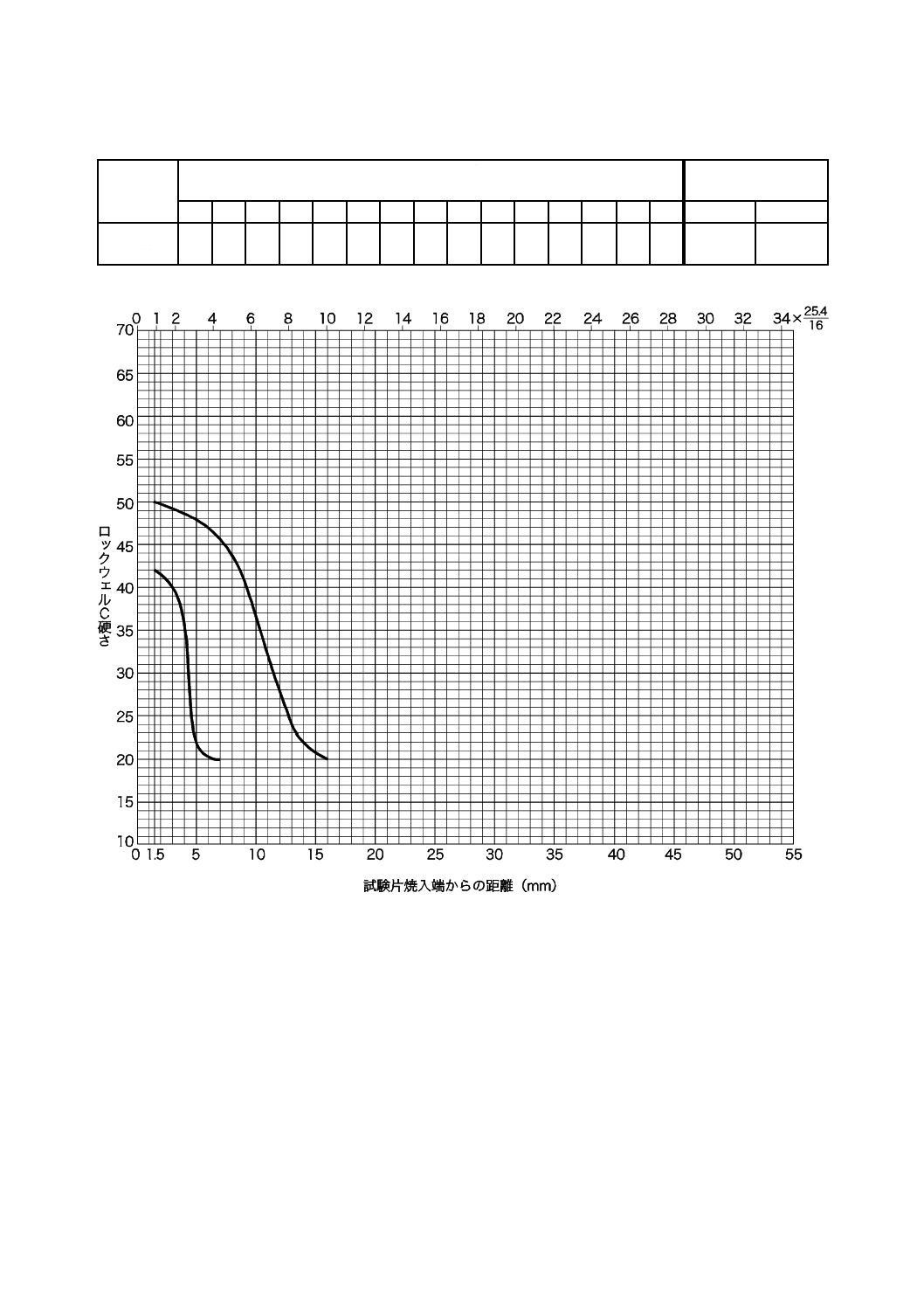

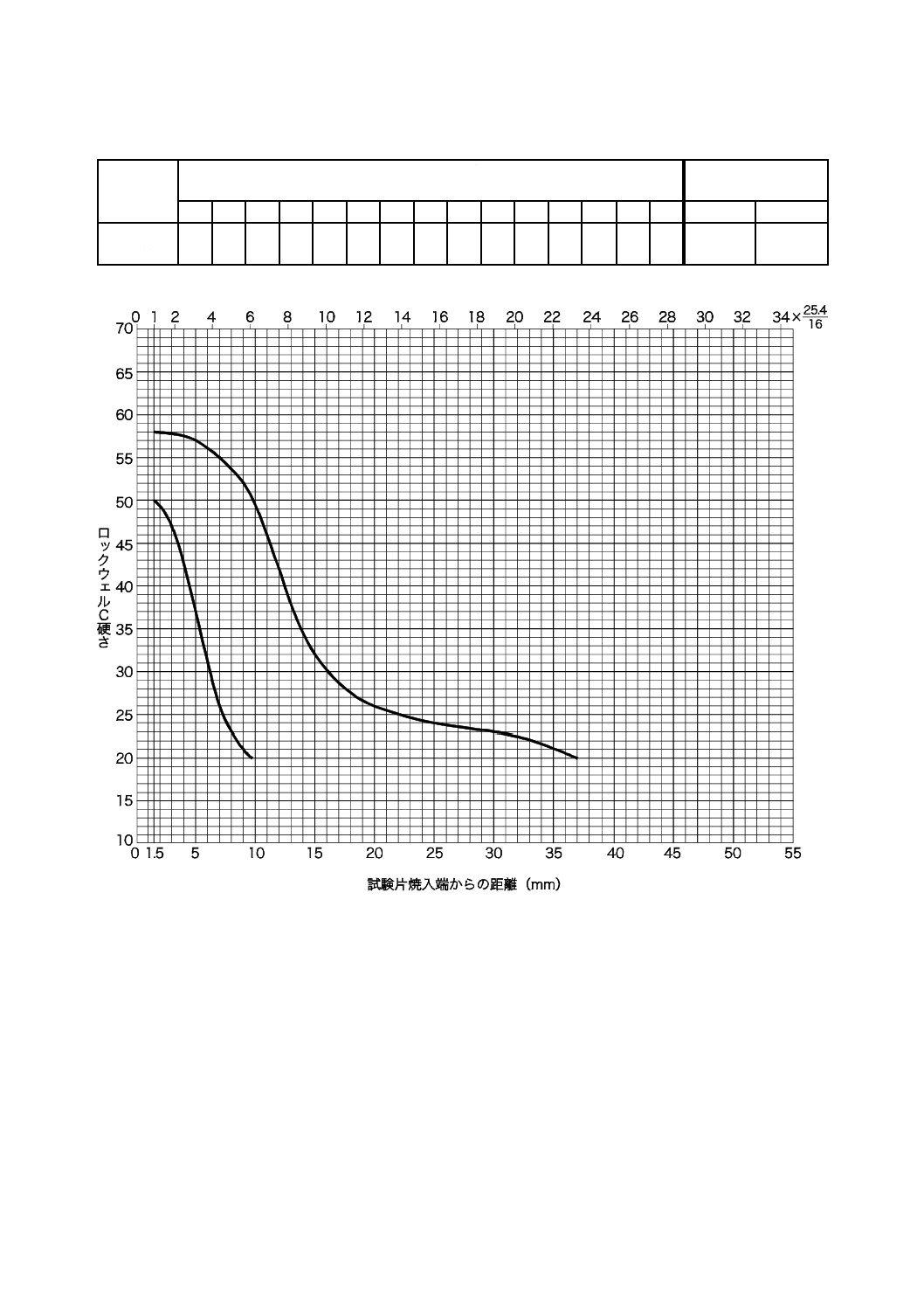

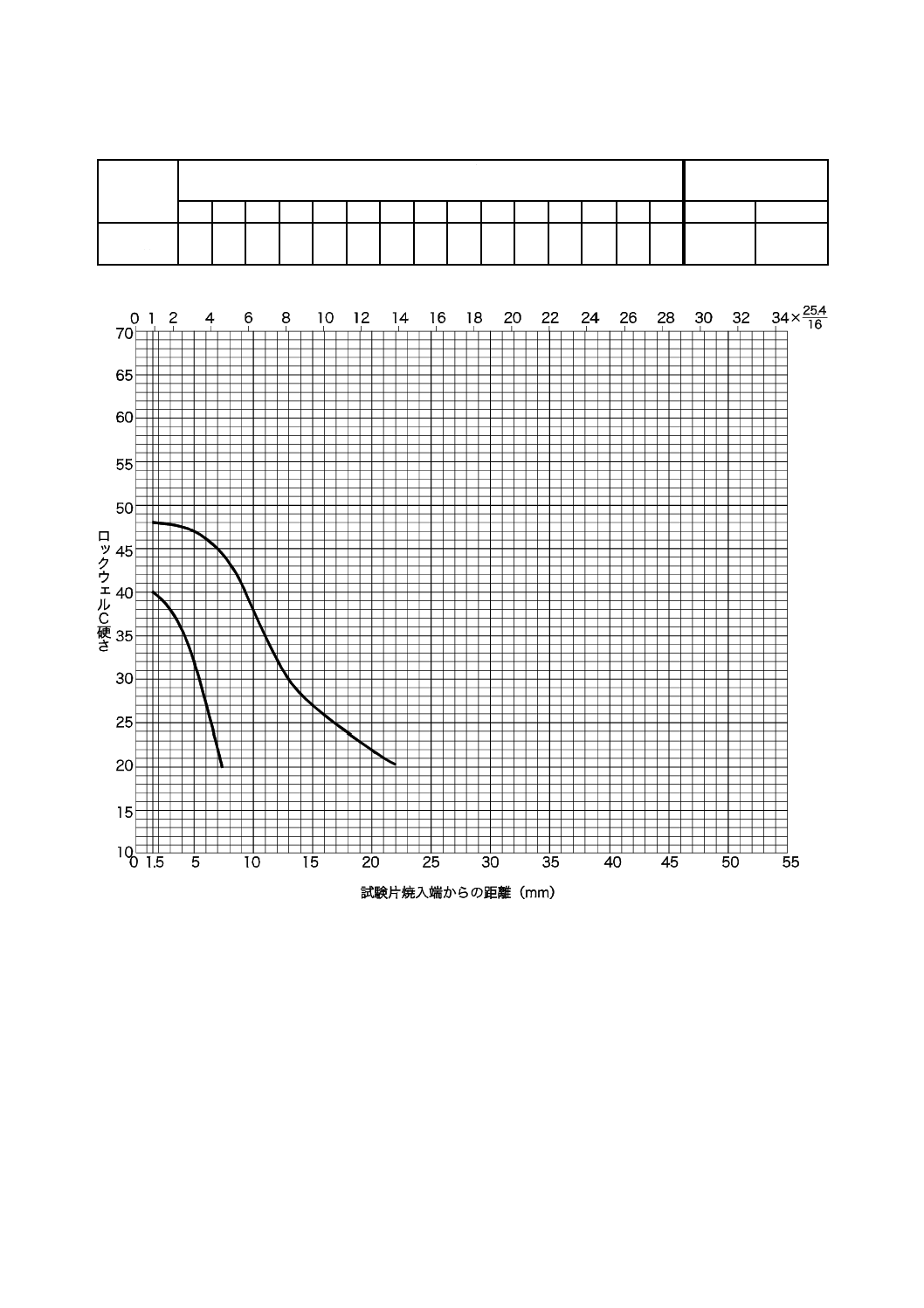

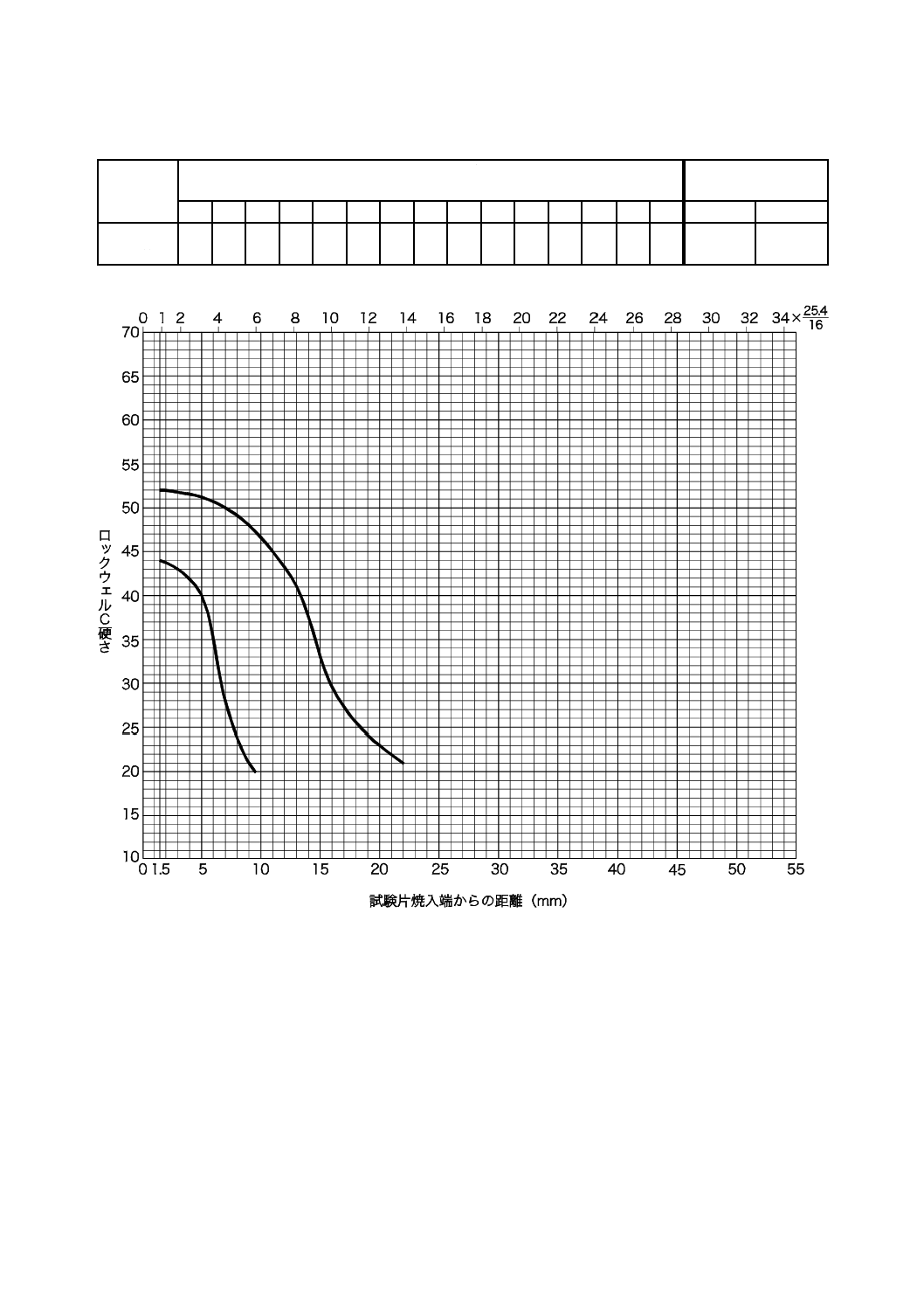

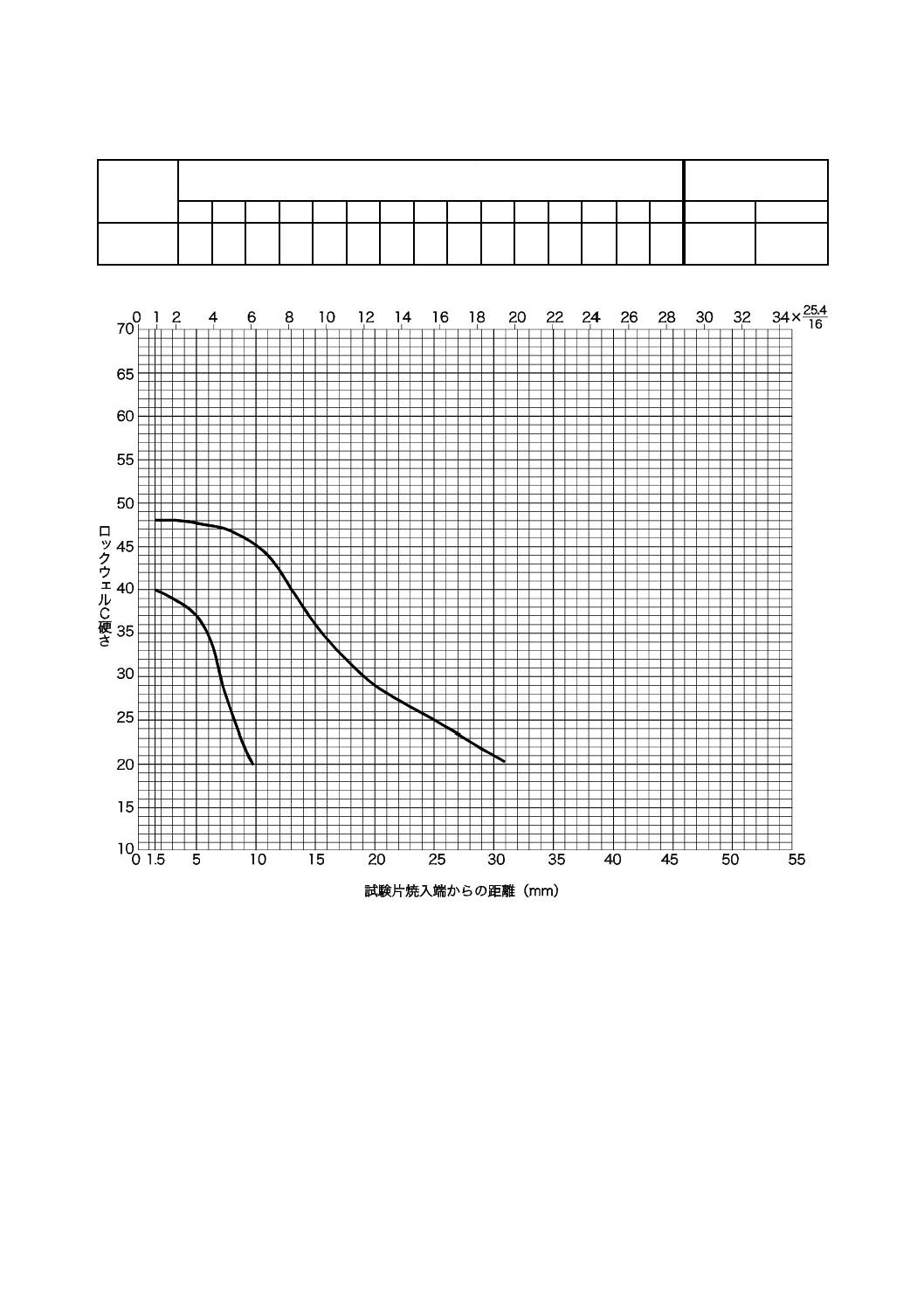

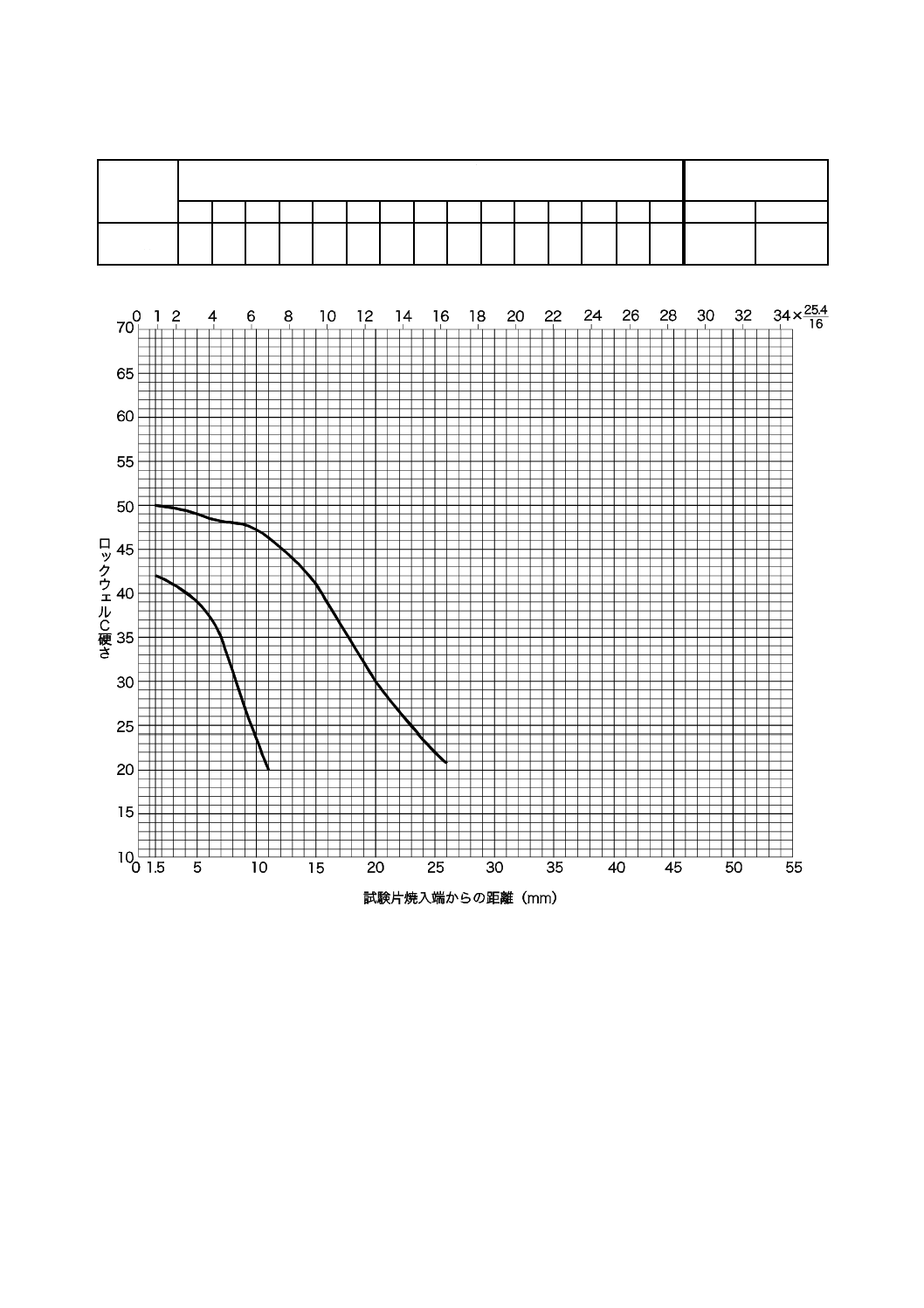

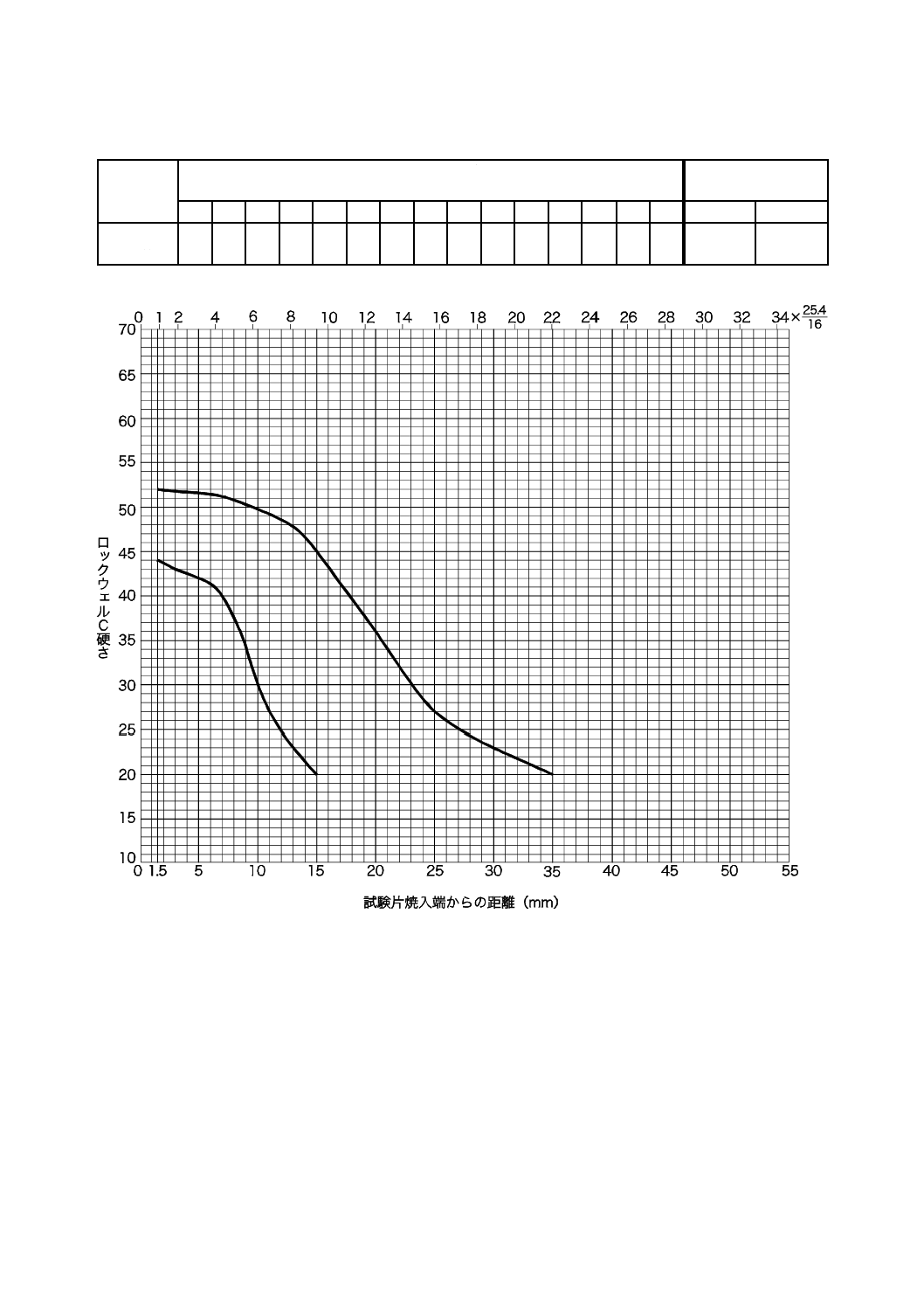

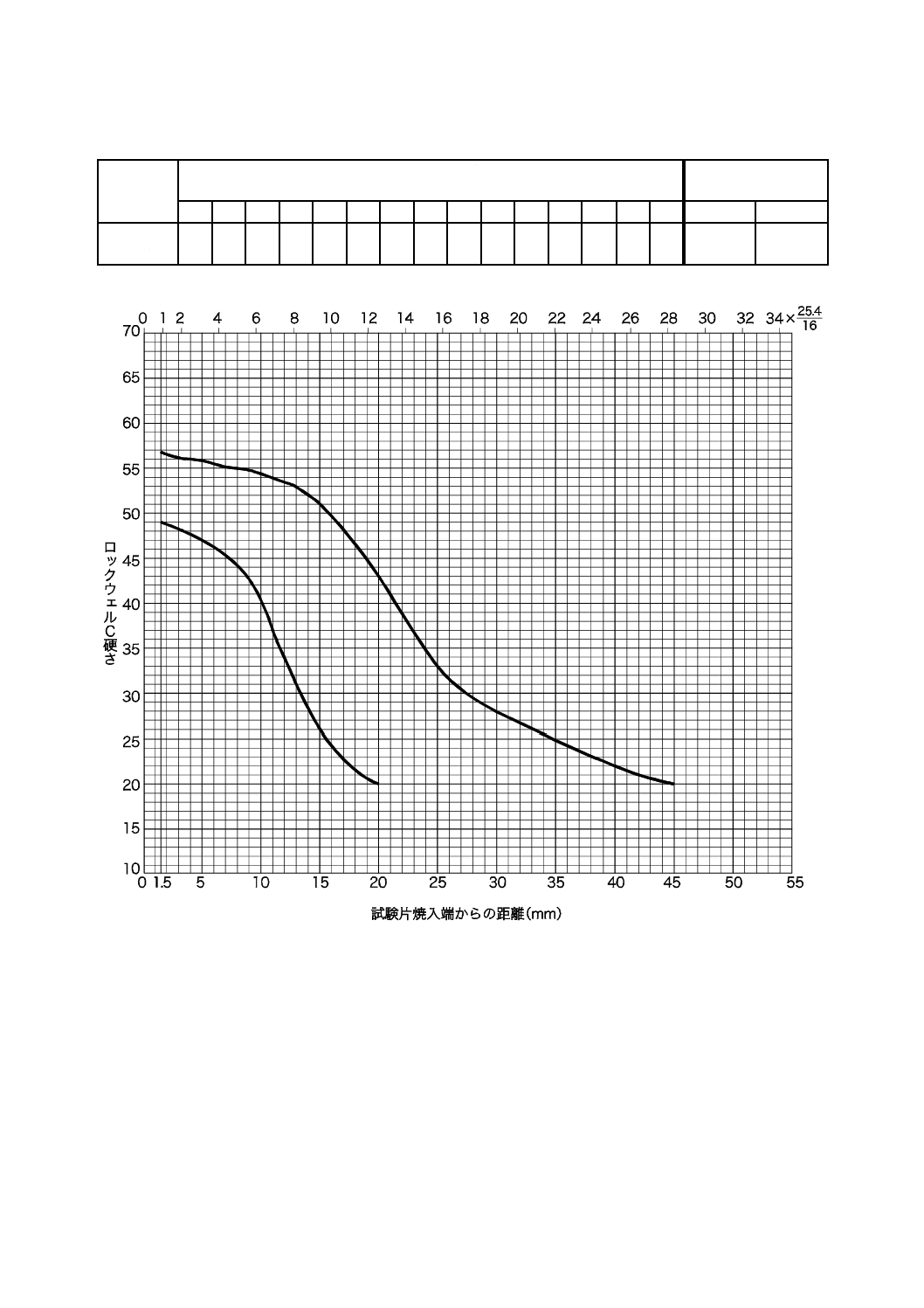

a) 線材は,8.2.2の試験を行い,指定された距離における焼入性は,表6〜表17の値による。ただし,焼

入端からの距離が表に示されていないときは,図から読み取った値を参考にして,受渡当事者間の協

定によって決める。

b) 焼入性を指定する方法は,指定する距離における最低及び最高の硬さによる。

例 図1に示すA−A' 点で,J 7 mm=31/44とする。

図1−焼入性の指定方法

6.3

オーステナイト結晶粒度及び非金属介在物

注文者は,オーステナイト結晶粒度及び非金属介在物,又はそのいずれかを指定してもよい。この場合,

8.2.3及び/又は8.2.4の試験を行い,その規定値は,受渡当事者間の協定による。

4

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

外観,形状,寸法及びその許容差

7.1

外観

線材の外観は,次による。

a) 線材は表面が滑らかで,b) で許容する表面きず以外の使用上有害なきずがあってはならない。ただし,

線材は,一般に検査によって全長にわたってのきずの検出は困難であり,また,その除去の機会がな

いため,正常でない部分を含むことがある。したがって,必要な場合,その取扱いについては,受渡

当事者間の協定による。

b) 線材の表面きずは,8.3の試験を行い,そのきずの深さは,0.10 mm以下とする。きず深さを特別に管

理する必要がある場合,線材の径が25 mm以下については受渡当事者間の協定によって,表JA.1の

クラスAを指定してもよい。

7.2

標準径

線材の標準径は,表4による。

表4−標準径

単位 mm

5.5, 6,

6.4, 7,

8,

9,

9.5, 10,

11,

12,

13,

14,

15,

16,

17,

18,

19,

20,

22,

24,

25,

26,

28,

30,

32,

34,

36,

38,

40,

42,

44,

46,

48,

50,

7.3

形状及び寸法の許容差

線材の径の許容差及び偏径差1) は,表5による。径の許容差及び偏径差を特別に管理する必要がある場

合,線材の径が32 mm以下については受渡当事者間の協定によって,表JA.2のクラスA又はクラスBを

指定してもよい。

注1) 偏径差とは,線材の同一断面における径の最大値と最小値との差をいう。

表5−径の許容差及び偏径差

単位 mm

径

許容差

偏径差

15以下

±0.3

0.4以下

15を超え 25以下

±0.4

0.5以下

25を超え 32以下

±0.5

0.6以下

32を超え 50以下

±0.6

0.7以下

8

試験

8.1

分析試験

8.1.1

分析試験の一般事項及び分析試料の採り方

化学成分は,溶鋼分析によって求め,分析試験の一般事項及び溶鋼分析試料の採り方は,JIS G 0404の

箇条8(化学成分)による。

8.1.2

分析方法

溶鋼分析の方法は,JIS G 0320による。

5

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.2

鋼質試験

8.2.1

脱炭層深さ測定試験

脱炭層深さ測定試験は,次による。

a) 供試材は,同一溶鋼,同一圧延チャンス及び同一寸法ごとに1個を採取する。

b) 試験方法は,JIS G 0558の6.1(顕微鏡による測定方法)による。ただし,線材断面の平均脱炭層深さ

は,最大脱炭深さの箇所を基点として,円周を等分する4か所で測定し,その平均値を求める。

8.2.2

焼入性試験

焼入性試験は,次による。

a) 供試材は,同一溶鋼ごとに1個を採取する。

b) 試験方法は,JIS G 0561による。

8.2.3

オーステナイト結晶粒度試験

オーステナイト結晶粒度試験は,次による。

a) 供試材の採り方及び試験片の数は,受渡当事者間の協定による。

b) 試験方法は,JIS G 0551による。ただし,JIS G 0551に規定する試験方法のうちのいずれの試験方法

によるかは,受渡当事者間の協定による。

8.2.4

非金属介在物試験

非金属介在物試験は,次による。

a) 供試材の採り方及び試験片の数は,受渡当事者間の協定による。

b) 試験方法は,JIS G 0555による。ただし,特に指定のない限り,JIS G 0555の附属書1(点算法によ

る非金属介在物の顕微鏡試験方法)による。

8.3

表面きず検出試験

表面きず検出試験は,次による。

a) 同一溶鋼,同一圧延チャンス及び同一寸法ごとに,1コイルの片端から試験片を1個採取する。

b) きず検出試験方法は,磁粉探傷試験法,酸洗い法など適切な方法で行う。試験片は適切な精度をもっ

た測定器によって表面きず深さを測定する。

9

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 脱炭層深さは,注文者が指定する場合に適用し,6.1に適合しなければならない。

d) 焼入性は,注文者が指定する場合に適用し,6.2に適合しなければならない。焼入性試験に合格しなか

った鋼材は,JIS G 0404の9.8(再試験)によって再試験を行って合否を判定してもよい。

e) オーステナイト結晶粒度は,注文者が指定する場合に適用し,6.3に適合しなければならない。

f)

非金属介在物は,注文者が指定する場合に適用し,6.3に適合しなければならない。

g) 外観は,7.1に適合しなければならない。

h) 形状及び寸法の許容差は,7.3に適合しなければならない。

i)

その他,受渡当事者間の協定によって,附属書JAの特別品質規定の指定がある場合は,その規定に

適合しなければならない。

6

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10 表示

検査に合格した線材は,1コイルごと又は1結束ごとに,次の項目を適切な方法で表示しなければなら

ない。ただし,受渡当事者間の協定によって,次の項目の一部を省略してもよい。

a) 種類の記号

b) 溶鋼番号又は検査番号

c) 線材の径

d) 製造業者名又はその略号

11 報告

報告は,JIS G 0404の箇条13(報告)による。報告する検査文書の種類は,注文時に特に指定がない場

合は,JIS G 0415の表1(検査文書の総括表)の記号2.3(受渡試験報告書)又は3.1.B(検査証明書3.1.B)

とする。

なお,附属書JAの特別品質規定で規定した項目についての報告は,受渡当事者間の協定による。

7

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

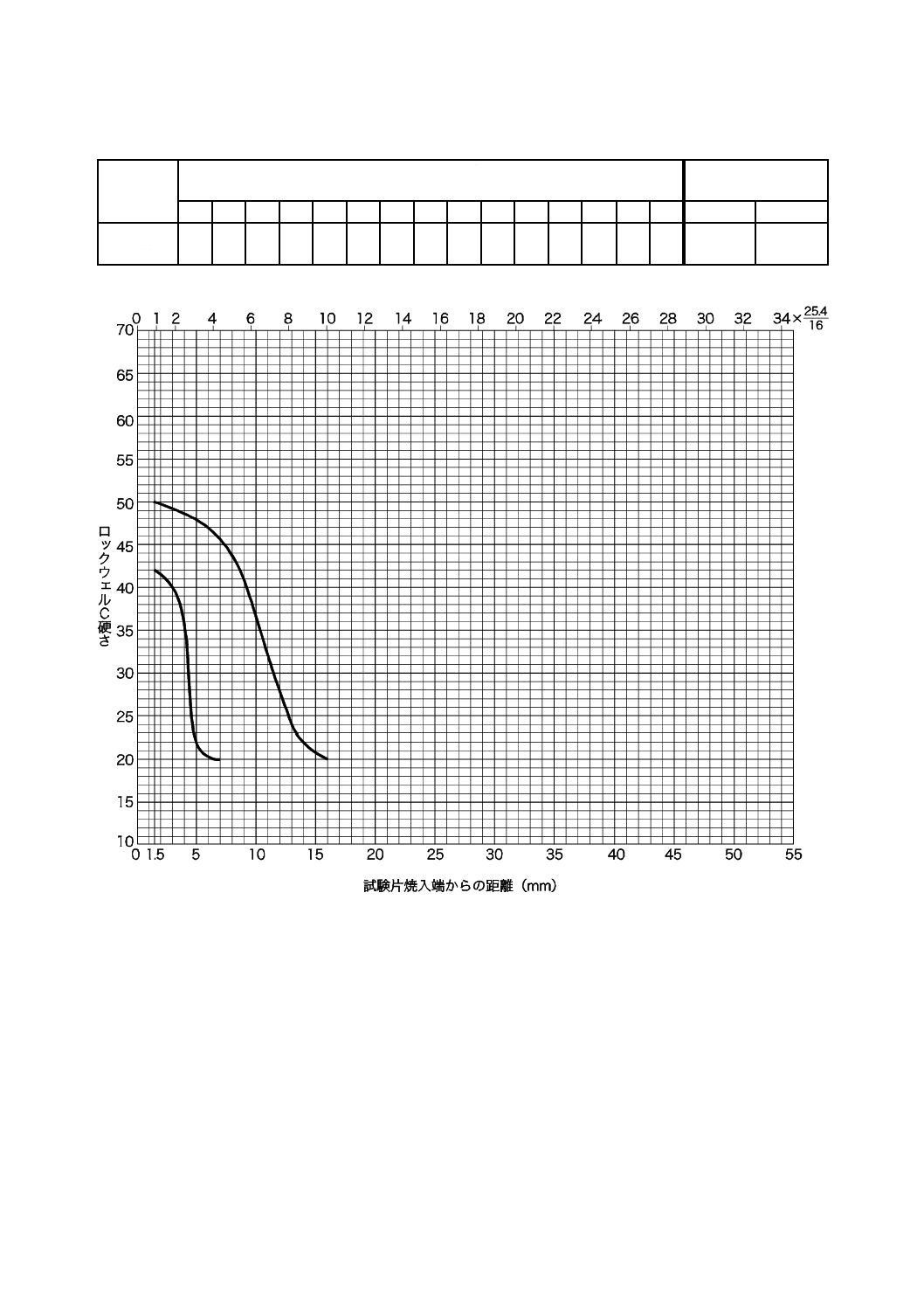

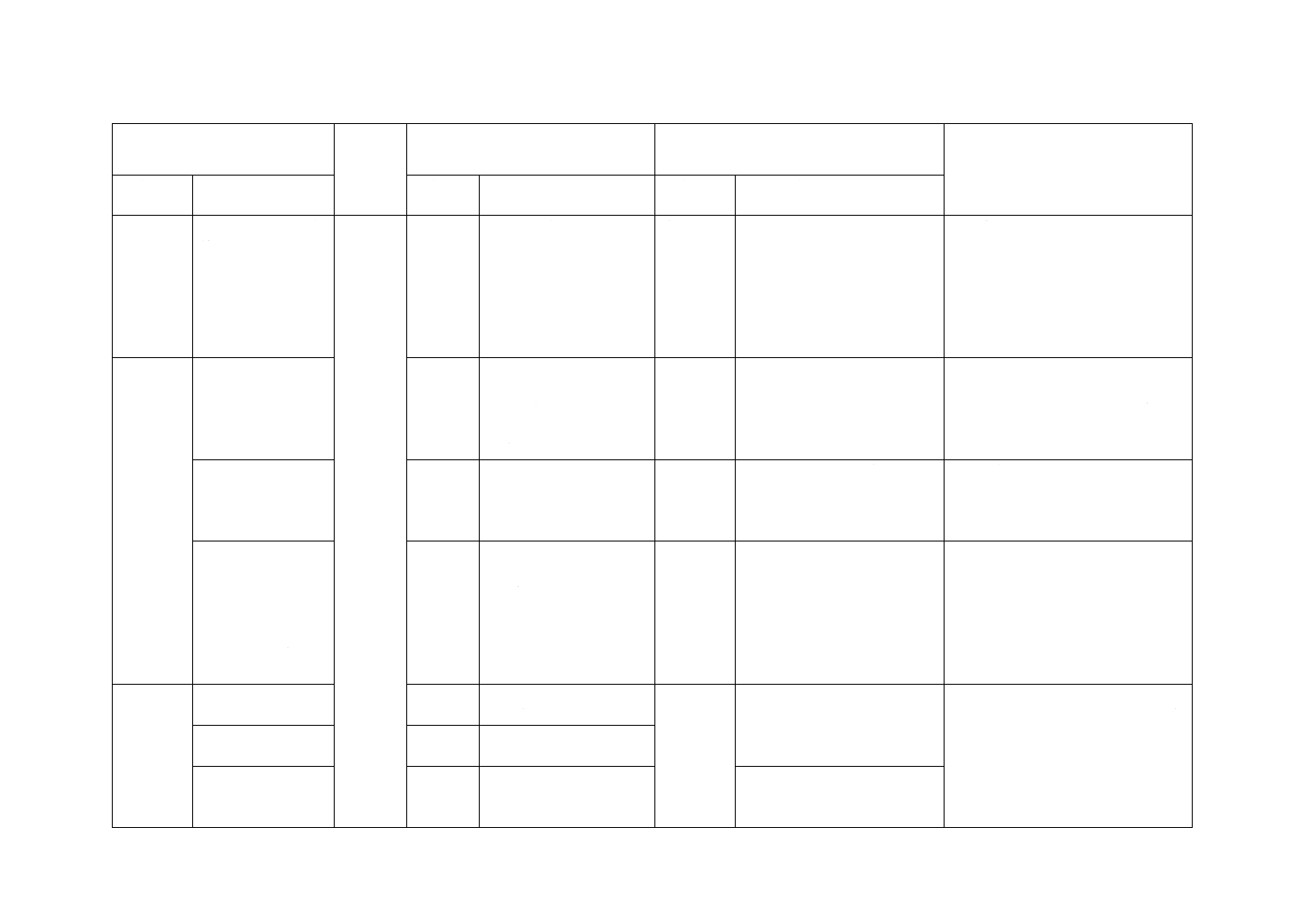

表6−SWRCHB223の焼入性

硬さ

HRC

焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

50

49

48

46

41

32

24

21

−

−

−

−

−

−

−

900

875

下限

42

40

22

20

−

−

−

−

−

−

−

−

−

−

−

8

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

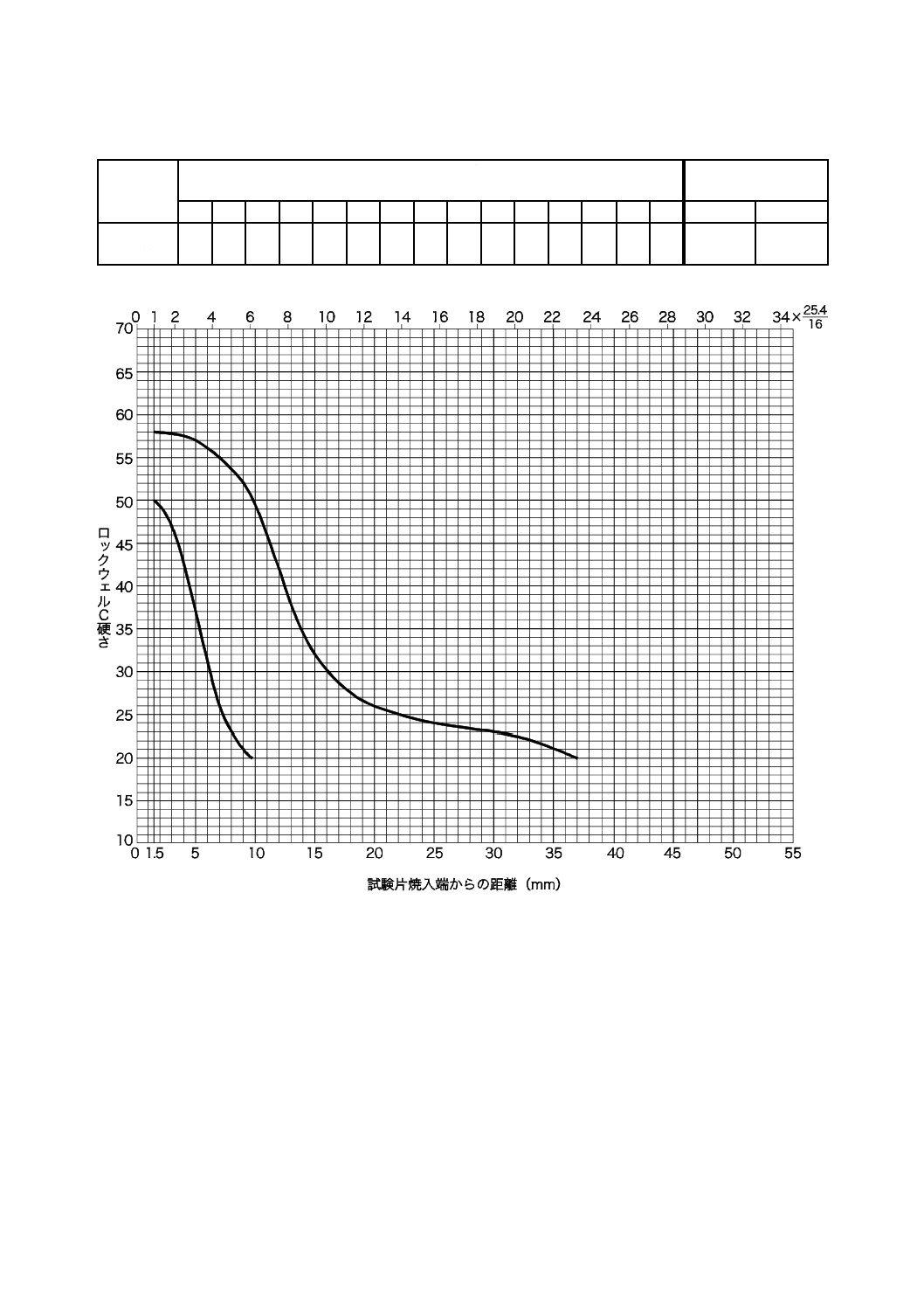

表7−SWRCHB237の焼入性

硬さ

HRC

焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

58

58

57

55

52

46

38

32

26

24

23

21

−

−

−

870

845

下限

50

47

37

26

21

−

−

−

−

−

−

−

−

−

−

9

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

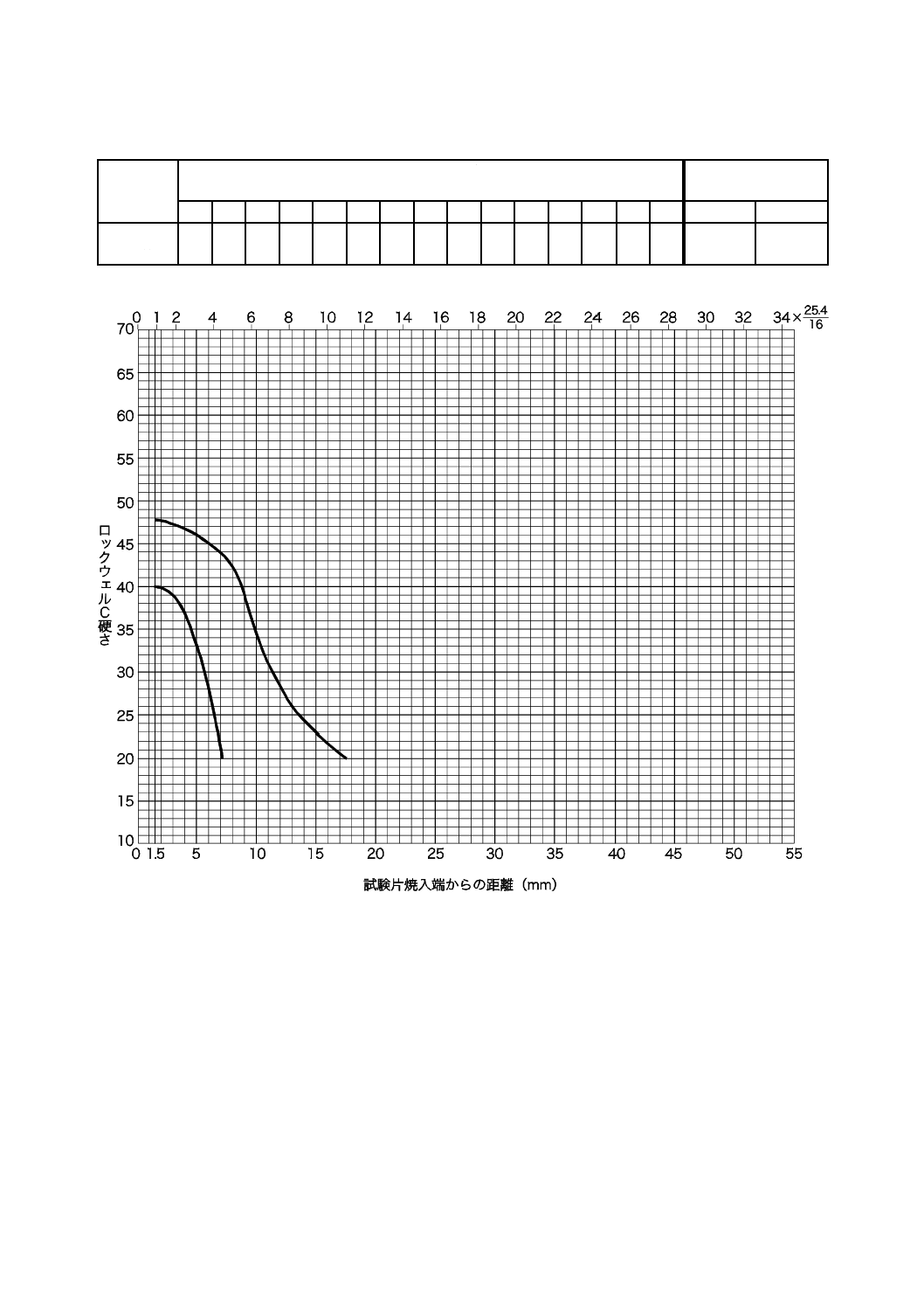

表8−SWRCHB320の焼入性

硬さ

HRC

焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

48

47

46

44

39

31

26

23

−

−

−

−

−

−

−

925

925

下限

40

39

33

21

−

−

−

−

−

−

−

−

−

−

−

10

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

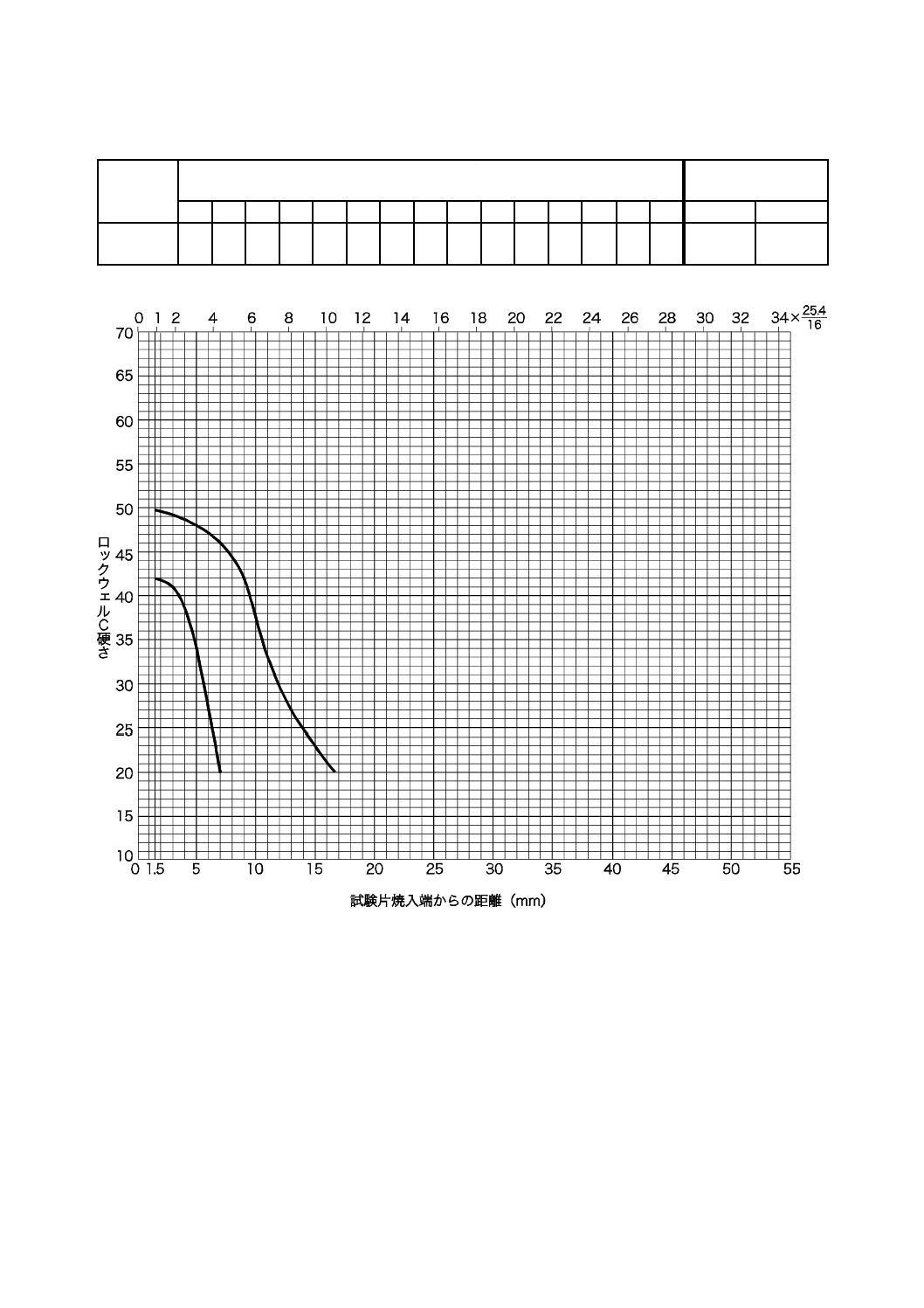

表9−SWRCHB323の焼入性

硬さ

HRC

焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

50

49

48

46

42

33

27

23

−

−

−

−

−

−

−

900

870

下限

42

41

34

20

−

−

−

−

−

−

−

−

−

−

−

11

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10−SWRCHB331の焼入性

硬さ

HRC

焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

54

53

52

51

48

36

29

25

20

−

−

−

−

−

−

900

870

下限

46

45

39

23

−

−

−

−

−

−

−

−

−

−

−

12

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

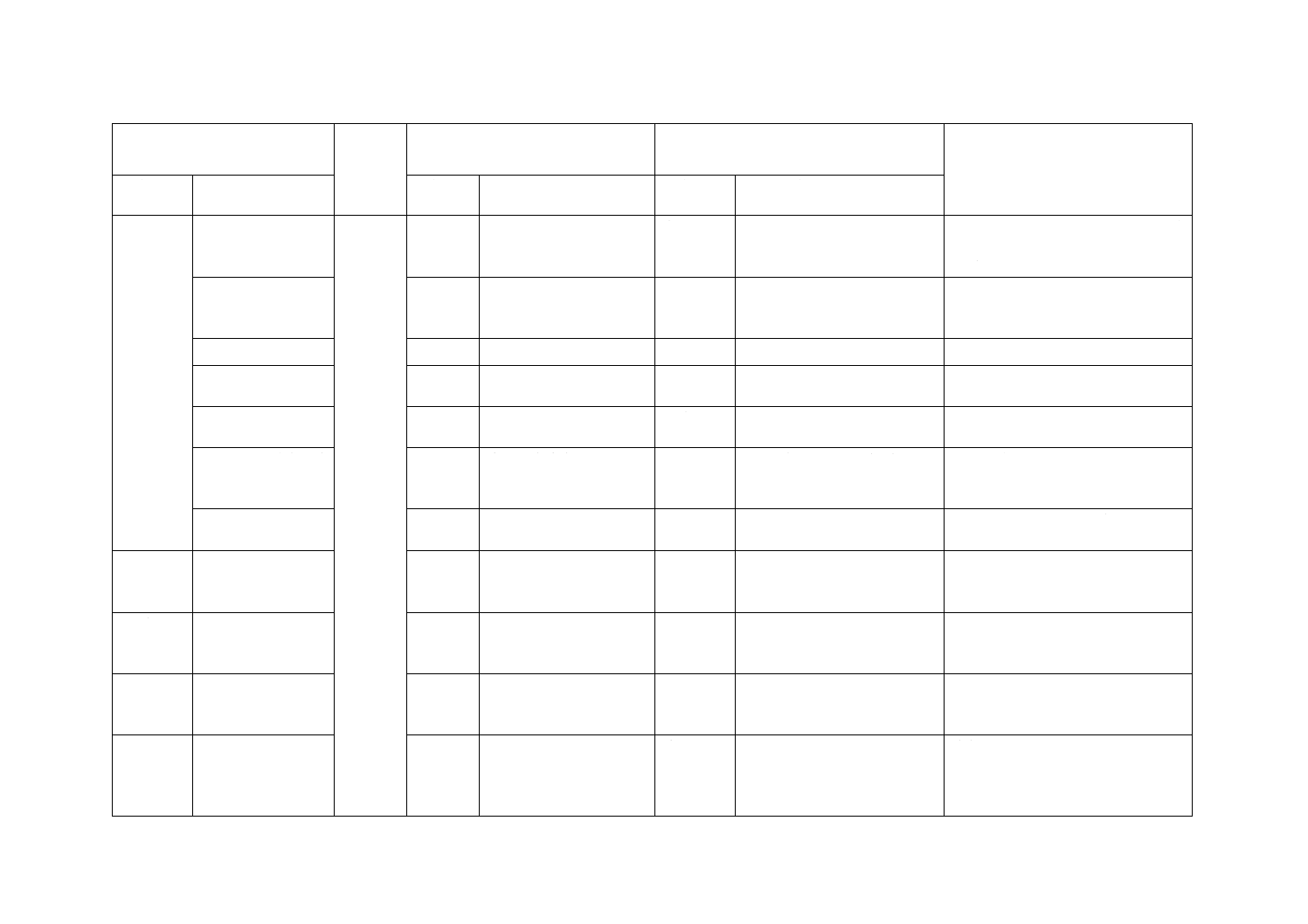

表11−SWRCHB334の焼入性

硬さ

HRC

焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

57

56

55

54

51

47

39

31

24

22

−

−

−

−

−

870

845

下限

49

48

45

30

21

−

−

−

−

−

−

−

−

−

−

13

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表12−SWRCHB420の焼入性

硬さ

HRC

焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

48

48

47

45

41

35

30

27

22

−

−

−

−

−

−

925

925

下限

40

38

32

22

−

−

−

−

−

−

−

−

−

−

−

14

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表13−SWRCHB526の焼入性

硬さ

HRC

焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

52

52

51

50

48

45

41

33

23

−

−

−

−

−

−

900

870

下限

44

43

40

28

21

−

−

−

−

−

−

−

−

−

−

15

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表14−SWRCHB620の焼入性

硬さ

HRC

焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

48

48

48

47

46

44

40

36

29

25

21

−

−

−

−

925

925

下限

40

39

37

30

22

−

−

−

−

−

−

−

−

−

−

16

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

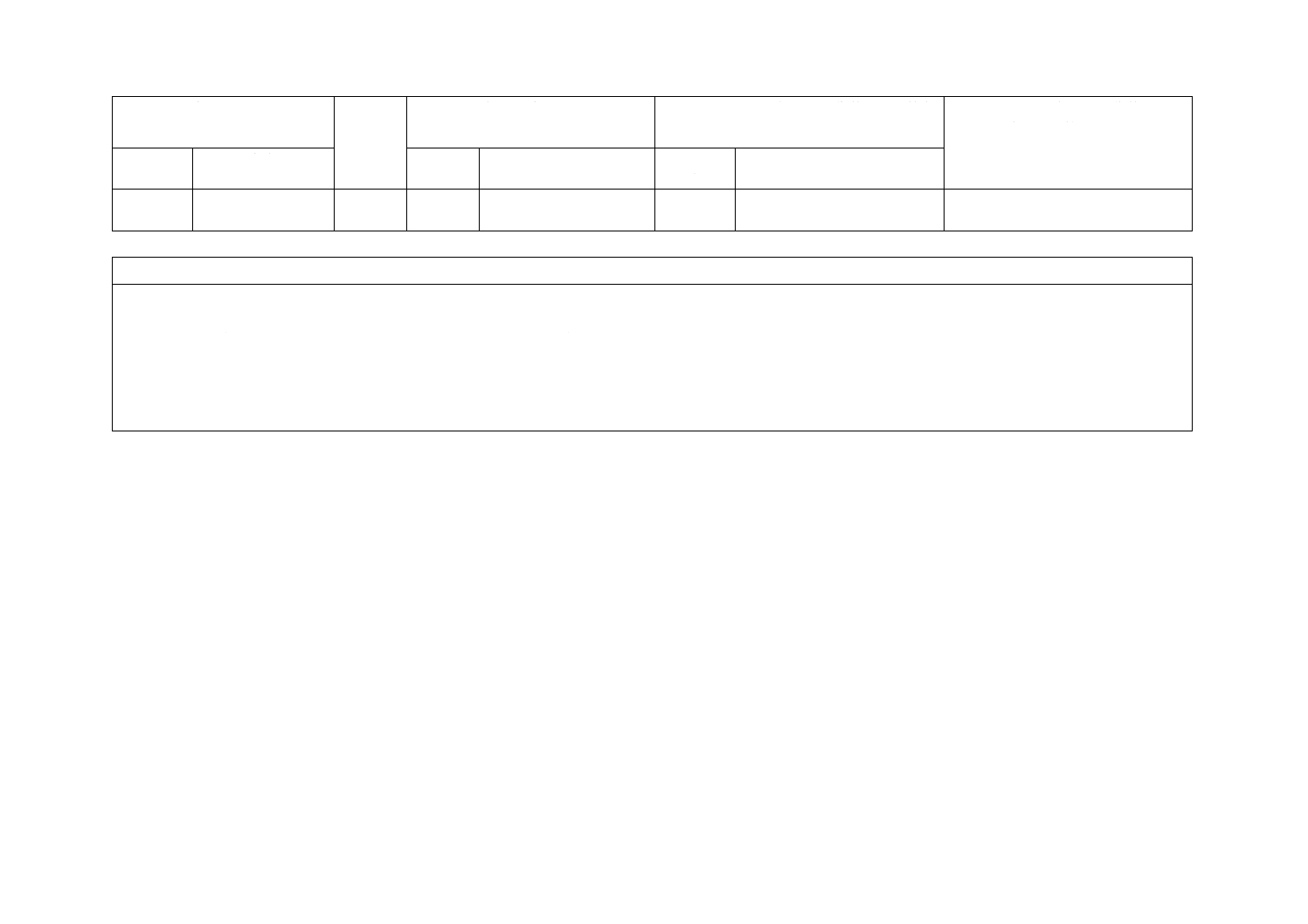

表15−SWRCHB623の焼入性

硬さ

HRC

焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

50

50

49

48

48

46

44

41

30

22

−

−

−

−

−

900

870

下限

42

41

39

35

27

20

−

−

−

−

−

−

−

−

−

17

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表16−SWRCHB726の焼入性

硬さ

HRC

焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

52

52

52

51

50

49

48

45

36

27

23

20

−

−

−

900

870

下限

44

43

42

40

34

27

23

20

−

−

−

−

−

−

−

18

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表17−SWRCHB734の焼入性

硬さ

HRC

焼入端からの距離

mm

熱処理温度

℃

1.5

3

5

7

9

11

13

15

20

25

30

35

40

45

50

焼ならし

焼入れ

上限

57

56

56

55

55

54

53

51

43

33

28

25

22

20

−

870

845

下限

49

48

47

45

43

37

31

26

20

−

−

−

−

−

−

19

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

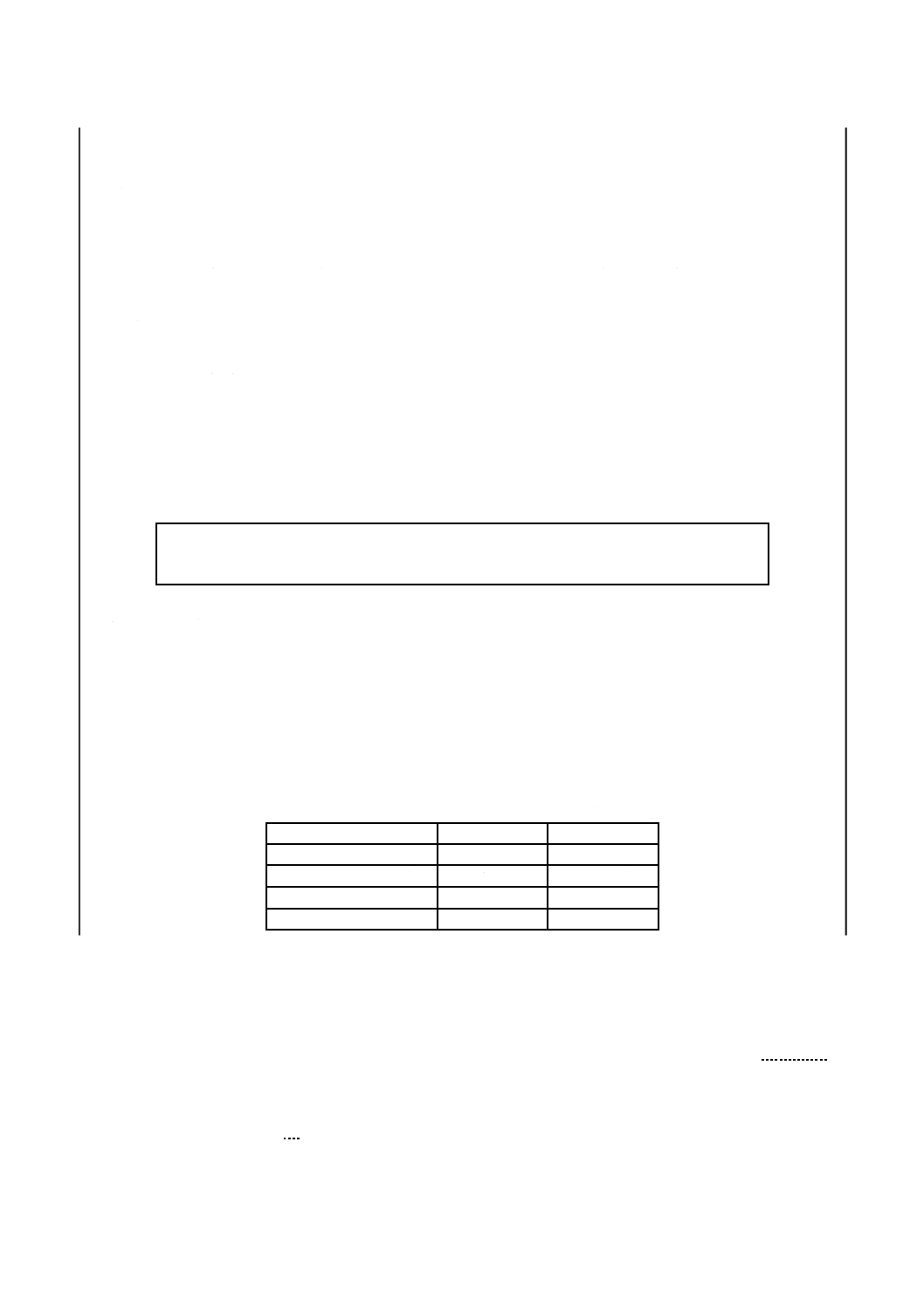

附属書JA

(規定)

特別品質規定

この附属書の特別品質規定は,受渡当事者間の協定によって,適用する。

JA.1 表面きず

表面きずの深さを特別に管理する必要がある場合,7.1 b) に代わって表JA.1を適用してもよい。

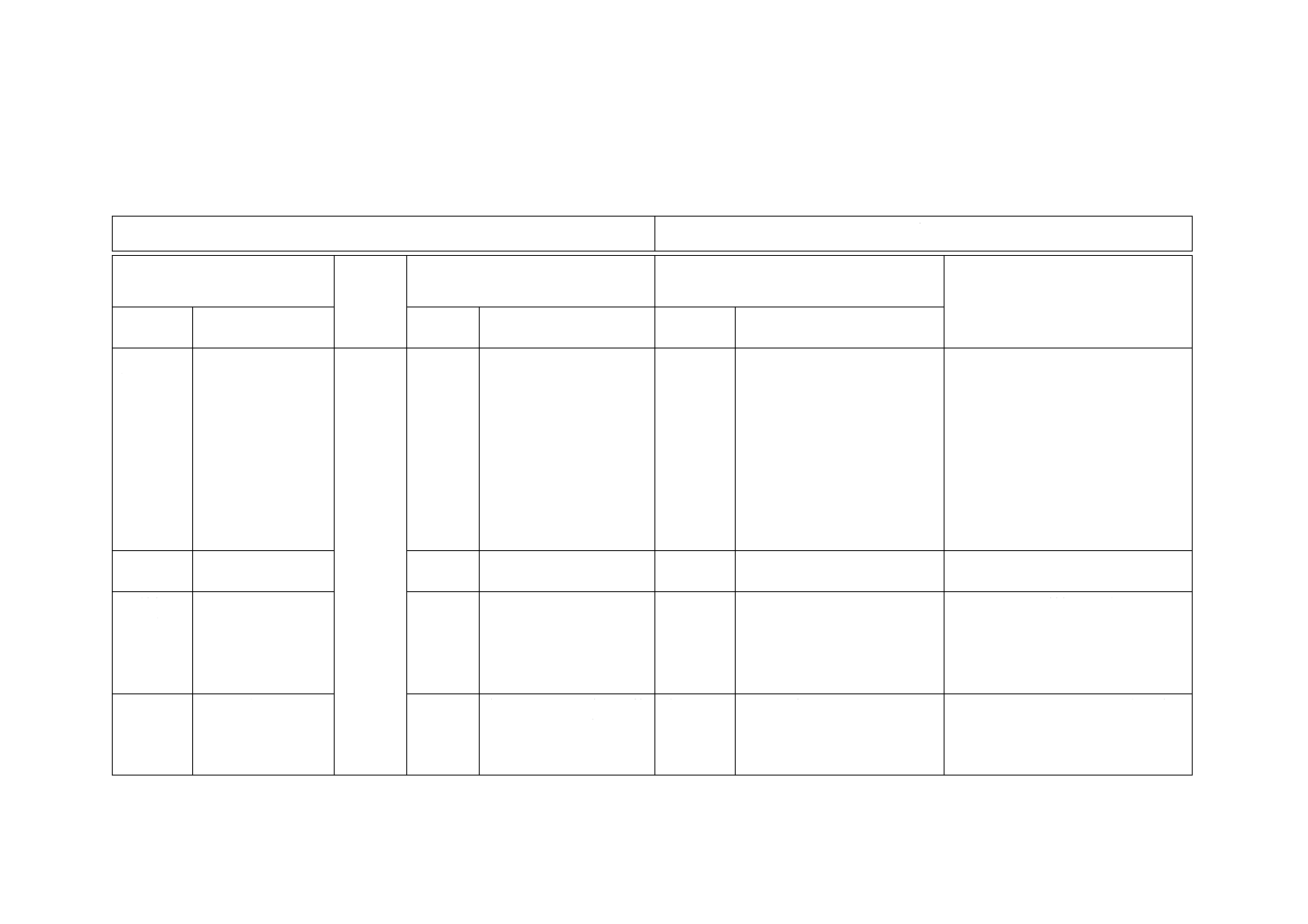

表JA.1−表面きず深さ

単位 mm

クラス

径

きずの深さ

A

15以下

0.05以下

15を超え25以下

0.07以下

JA.2 形状及び寸法の許容差

径の許容差及び偏径差を特別に管理する必要がある場合,7.3に代わって表JA.2のクラスA又はBを適

用してもよい。

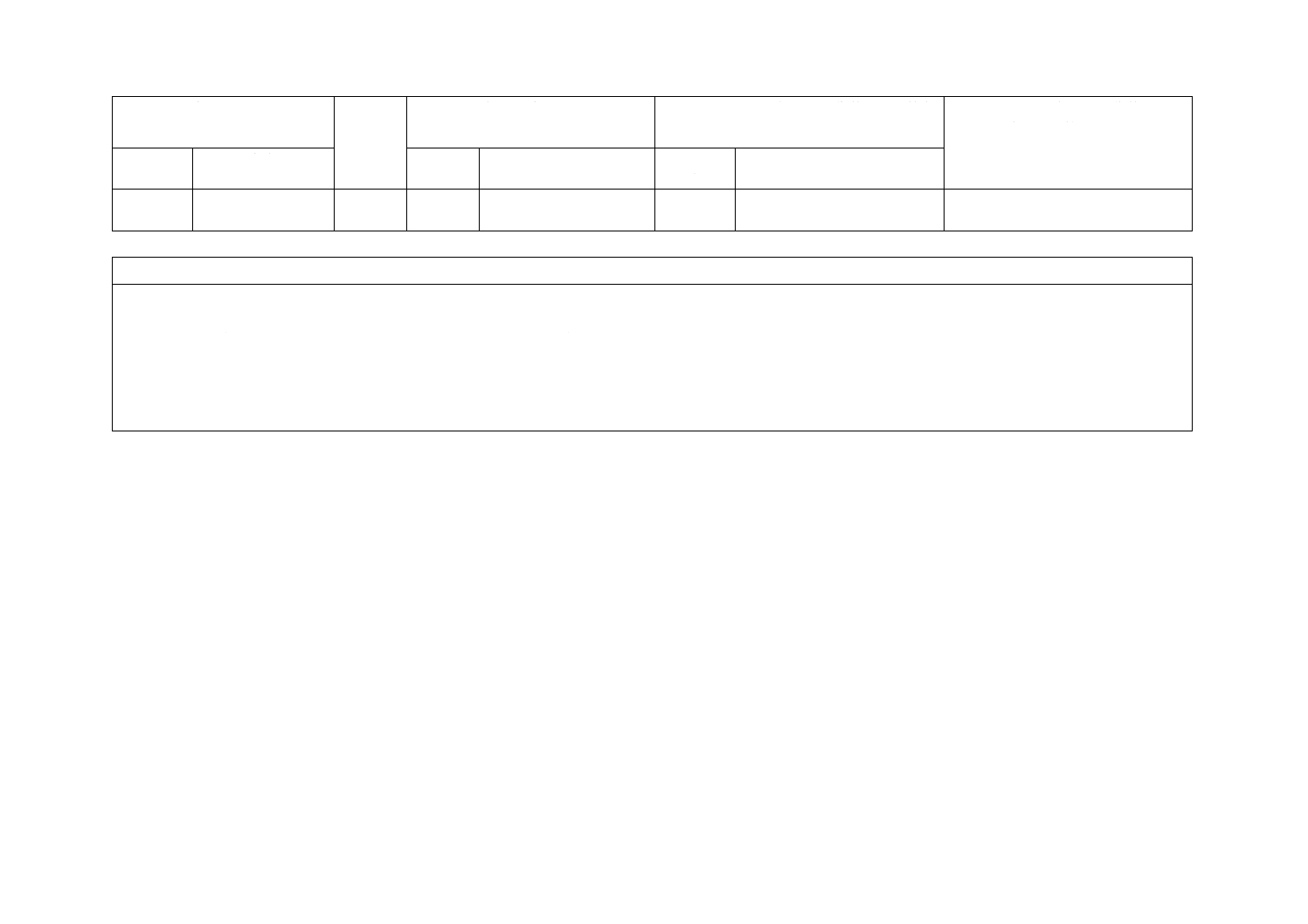

表JA.2−径の許容差及び偏径差

単位 mm

クラス

径

許容差

偏径差

A

15以下

±0.15

0.23以下

15を超え25以下

±0.20

0.30以下

25を超え32以下

±0.25

0.38以下

B

15以下

±0.23

0.35以下

15を超え25以下

±0.30

0.45以下

25を超え32以下

±0.38

0.57以下

20

G 3508-1:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

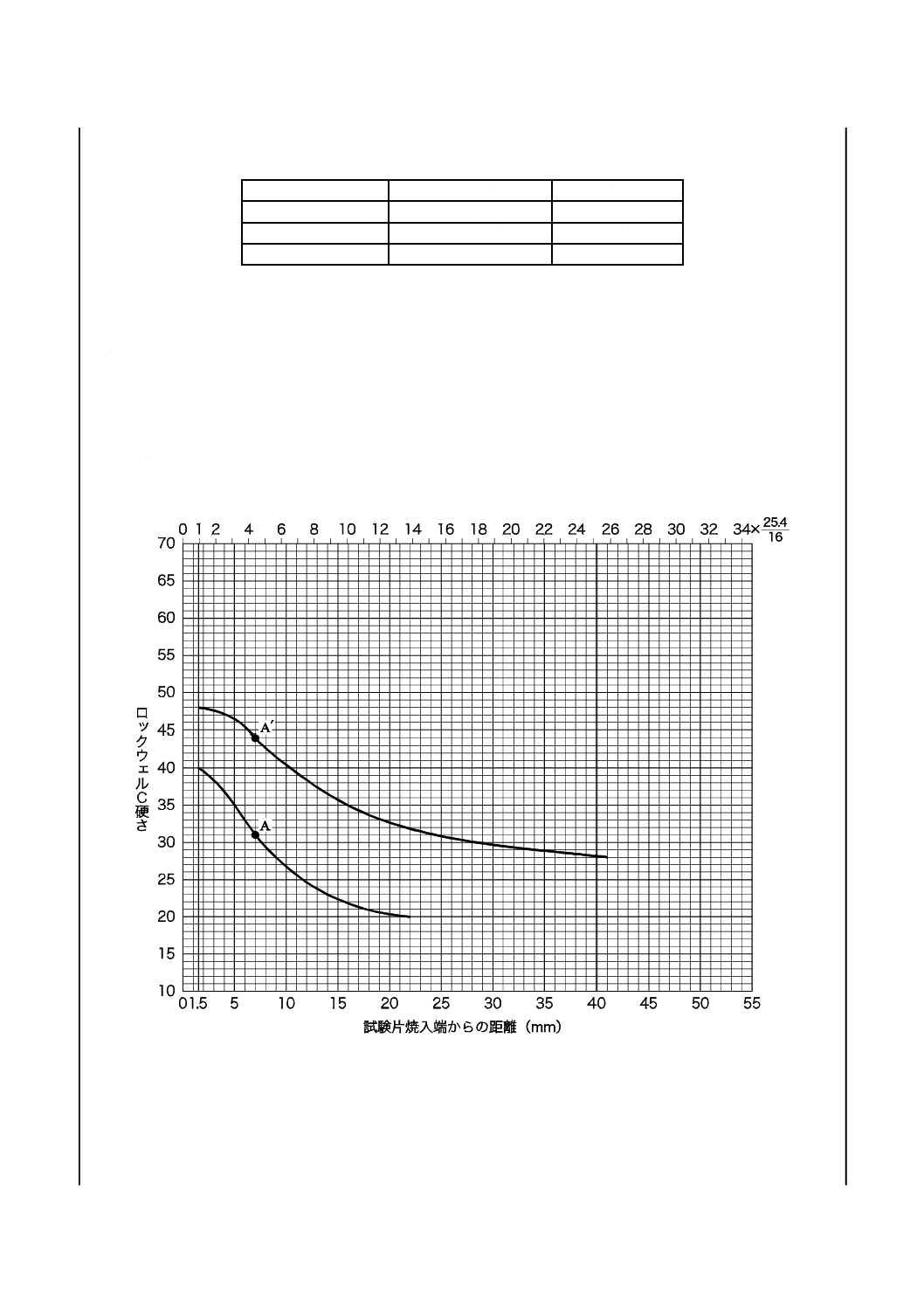

附属書JB

(参考)

焼入性のデータがない冷間圧造用ボロン鋼

次の12種類の冷間圧造用ボロン鋼は,焼入性のデータがなく使用実績もないことから箇条3から切り離

し,この附属書に参考として掲載した。その化学成分を,表JB.1に示す。

表JB.1−化学成分

単位 %

種類の記号

C

Si

Mn

P

S

B

SWRCHB220

0.17〜0.23

0.10〜0.35

0.60〜0.90

0.030以下

0.030以下

0.000 8以上

SWRCHB226

0.23〜0.29

0.10〜0.35

0.60〜0.90

0.030以下

0.030以下

0.000 8以上

SWRCHB231

0.28〜0.34

0.10〜0.35

0.60〜0.90

0.030以下

0.030以下

0.000 8以上

SWRCHB234

0.31〜0.37

0.10〜0.35

0.60〜0.90

0.030以下

0.030以下

0.000 8以上

SWRCHB423

0.20〜0.26

0.10〜0.35

0.80〜1.10

0.030以下

0.030以下

0.000 8以上

SWRCHB437

0.34〜0.40

0.10〜0.35

0.80〜1.10

0.030以下

0.030以下

0.000 8以上

SWRCHB531

0.28〜0.34

0.10〜0.35

0.90〜1.20

0.030以下

0.030以下

0.000 8以上

SWRCHB634

0.31〜0.37

0.10〜0.35

1.10〜1.40

0.030以下

0.030以下

0.000 8以上

SWRCHB637

0.34〜0.40

0.10〜0.35

1.10〜1.40

0.030以下

0.030以下

0.000 8以上

SWRCHB731

0.28〜0.34

0.10〜0.35

1.20〜1.50

0.030以下

0.030以下

0.000 8以上

SWRCHB737

0.34〜0.40

0.10〜0.35

1.20〜1.50

0.030以下

0.030以下

0.000 8以上

SWRCHB823

0.20〜0.26

0.10〜0.35

1.35〜1.65

0.030以下

0.030以下

0.000 8以上

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

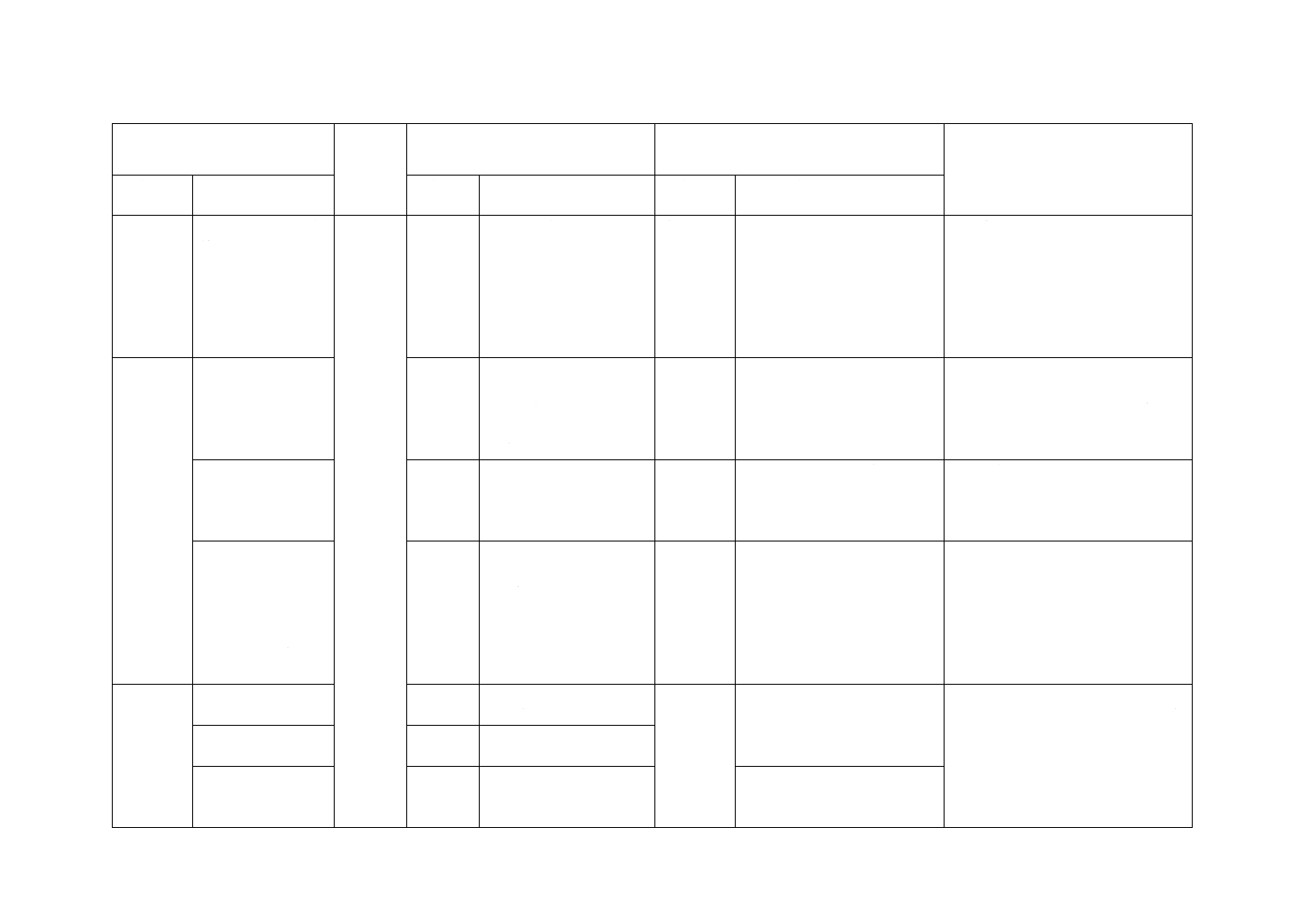

附属書JC

(参考)

JISと対応国際規格との対比表

JIS G 3508-1:2010 冷間圧造用ボロン鋼−第1部:線材

ISO 4954:1993,Steels for cold heading and cold extruding

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

冷間圧造用ボロン

鋼線の製造に用い

られる冷間圧造用

ボロン鋼線材につ

いて規定。

1.1

冷間圧造用に用いられる

炭素鋼及び合金鋼の線

材,線及び棒鋼について

規定。

規格の構成:

S-1 一般要求事項

S-2 非熱処理用鋼

S-3 はだ焼用鋼

S-4 焼入焼戻し用鋼

S-5 ステンレス用鋼

変更

規格体系が異なる。

ISO規格は,熱処理用途(直接

焼入れ鋼又は肌焼き鋼)ごとに

分類し,線製品と線材製品とを

区分していない。JISは,製品

で分類かつ鋼種に分けて規格

化しているが,熱処理用途に関

する言及はない。

規格体系の違いは,商取引の市場の

実態によると推定。日本では分業が

進み,線材製造業者と線製造業者と

が分かれており,かつ,使用する熱

処理は,鋼材を使用する最終使用者

によって,それぞれの用途に応じて

任意に選択されている。

2 引用規

格

3 種類及

び記号

ボロン鋼12種類及

びその記号を規定。

1.4.5

ISO/TR 4949による。

種類として炭素鋼,合金

鋼,ステンレス鋼など合

計61種類を規定。このう

ちボロン鋼は6種類。

変更

種類の記号の付け方は,JIS,

ISO規格それぞれのルールに

よる。内容的に同等な鋼種は,

ISO規格61鋼種中6鋼種。

ISO/TC 17は,種類の記号は,それぞ

れの国の市場に定着したものを使用

してよいとしている。

4 製造方

法

キルド鋼から熱間

圧延で製造し,鍛錬

成形比を規定。

1.4.1

製法は受渡当事者間の協

定がなければ,製造業者

が決める。

追加

JISは,製法及び鍛錬成形比を

規定。

JISの規定内容そのものは,貿易障壁

になるような厳しい値ではないが,

品質確保の歯止めとして規定。ISO

規格にも規定追加の提案中。

6

G

3

5

0

8

-1

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5 化学成

分

12種類のボロン鋼

線材について,化学

成分を規定。

2.2.2

3.2.2

4.2.2

5.2.2

61種類の鋼種(このうち

ボロン鋼は6種類)ごと

に化学成分を規定。

非熱処理用鋼

はだ焼用鋼

焼入焼戻し用鋼

S-5 ステンレス用鋼

変更

JISとISO規格の化学成分は比

較的類似している。ただし,P

及びSの値はJISに対しISO

規格の方が緩い値となってい

る。

品質劣化につながるP及びSは,JIS

とISO規格とで整合していない。JIS

と整合化していないISO鋼種につい

て,国内ニーズに応じてISO規格の

改正を提案する。

6 鋼質

6.1 脱炭層深さ:フ

ェライト脱炭層深

さ及び全脱炭層深

さについて規定。

1.4.8.2

フェライト脱炭層深さは

ゼロ,全脱炭層深さは,

熱処理条件別に規定。部

分脱炭は,受渡当事者間

で協定してもよい。

変更

JISは,ある程度のフェライト

脱炭深さを許容。一方,全脱炭

層深さはJISの方が厳しい。

JISは,取引の実態を基礎に規定して

いる。ISO規格の次回見直し時にJIS

内容も採り入れるよう改正提案する

予定。

6.2 焼入性:焼入性

保証鋼について一

端焼入性試験の硬

さを規定。

1.4.6

一端焼入れ硬さの上下限

値を規定。

変更

化学成分規定がほぼ同等のも

のは,硬さ規定値も同等。

上記箇条5で化学成分を整合化して

いく中で,この硬さ規定も整合化す

るよう必要に応じてISO規格の改正

を提案する。

6.3 オーステナイト

結晶粒度及び非金

属介在物:注文者の

要求があるとき実

施し,規定値は受渡

当事者間の協定に

よる。

1.4.7

要求された場合に実施。

オーステナイト結晶粒度

5以上。

変更

JIS,ISO規格共受渡当事者間

の協定。

規定内容は,両者実質的には,ほぼ

同等。

1.4.9

非金属介在物は,焼入焼

戻し鋼,肌焼き鋼につい

て規定。

JISは受渡当事者間の協定によ

る。ISO規格は規定(測定方法

はISO 4967による。)。

7 外観,形

状,寸法及

びその許

容差

7.1 外観:表面きず

保証値を規定。

1.4.8.1

表面性状は,受渡当事者

間の協定による。

追加

ISO規格は,明確に規定してい

ない。JISは,国内市場ニーズ

を反映させた表面きず保証値

を規定。

JISは,国内ニーズにあった規定値を

適用している。国際規格適正化を考

えると表面きず保証値について,JIS

の値を提案すべきである。

また,径の許容差及び偏径差につい

てもISOに提案すべきである。

7.2 標準径:標準径

を規定。

1.4.11

標準寸法は,受渡当事者

間の協定による。

7.3 形状及び寸法の

許容差:径の許容差

及び偏径差を規定。

1.4.11

寸法は,受渡当事者間の

協定による。

径の許容差及び偏径差の規定

がISO規格では不明確である。

6

G

3

5

0

8

-1

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 試験

8.1 分析試験:試料

採取方法及び分析

方法を規定。

1.5.4.1

ISO/TR 9769に記載の国

際規格による。

変更

ISO/TR 9769は,成分ごとの分

析規格を指定している。

JISの試料採取方法はISO規格と整

合化しており,分析方法についても

ほぼ同等である。

8.2 鋼質試験

8.2.1 脱炭層深さ測

定試験

1.5.4.7

脱炭層深さ測定試験

一致

8.2.2 焼入性試験

1.5.4.2

焼入性試験

一致

8.2.3 オーステナイ

ト結晶粒度試験

1.5.4.4

オーステナイト結晶粒度

試験

一致

8.2.4 非金属介在物

試験

1.5.4.5

非金属介在物試験

一致

8.3 表面きず検出試

験

1.5.3.6

冷間圧造試験

変更

ISO規格は,6 mm≦d≦30 mm

で冷圧試験実施。JISは,きず

保証レベルで対応している。

表面きず保証レベルについて,JISの

規定値を提案する。

−

1.5.4.3

引張試験

削除

−

材料の特性からみて,線材の引張試

験は不必要である。

9 検査

検査条件を規定。

1.4

要求事項

変更

ISO規格は,要求事項(規定項

目1.4)を規定しているが,検

査は規定していない。

JISとして必要な規定項目及び内容

を追加。ISO規格でも,規定すべき

であり,追加するよう提案する。

10 表示

出荷する線材に表

示する内容を規定。

1.3

注文

追加

ISO規格は,注文(規定項目

1.3)を規定しているが,表示

は規定していない。

JISとして必要な規定項目及び内容

を追加。ISO規格でも,規定すべき

であり,追加するよう提案する。

11 報告

JIS G 0404及びJIS

G 0415による報告。

−

−

追加

ISO規格は,報告を規定してい

ない。

JISとして必要な規定項目及び内容

を追加。ISO規格でも,規定すべき

であり,追加するよう提案する。

附属書JA

(規定)

表面きず並びに形

状及び寸法の許容

差についての特別

品質を規定。

−

−

追加

箇条7に同じ。

6

G

3

5

0

8

-1

:

2

0

1

0

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異の

理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JB

(参考)

JISと国際規格との対応の程度の全体評価:ISO 4954:1993,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

6

G

3

5

0

8

-1

:

2

0

1

0