G 3478:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類の記号 ······················································································································ 1

4 製造方法························································································································· 1

5 化学成分························································································································· 2

6 へん平性························································································································· 3

7 寸法及び寸法許容差 ·········································································································· 3

7.1 寸法 ···························································································································· 3

7.2 寸法許容差 ··················································································································· 3

8 外観······························································································································· 4

9 試験······························································································································· 4

9.1 分析試験 ······················································································································ 4

9.2 へん平試験 ··················································································································· 4

10 検査及び再検査 ·············································································································· 6

10.1 検査 ··························································································································· 6

10.2 再検査 ························································································································ 6

11 表示 ····························································································································· 6

12 報告 ····························································································································· 6

附属書A(参考)受渡当事者間の協定によって適用することのある試験の例 ···································· 7

G 3478:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本鉄鋼連盟(JISF)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3478:2015

一般機械構造用炭素鋼鋼管

Carbon steel tubes for general machine structural purposes

序文

JIS G 4051(機械構造用炭素鋼鋼材)による鋼材を用いた鋼管の需要が増えるに伴い,鋼管だけを対象

とした日本工業規格の制定が望まれるようになった。この規格は,このような市場の要求に応えるため,

JIS G 4051に規定する化学成分を基に鋼管の規格として制定したものである。

なお,本体に規定する項目のほかに,受渡当事者間の協定によって適用することのある試験の例を附属

書Aに示す。

1

適用範囲

この規格は,主として機械部品に使用する炭素鋼鋼管(以下,管という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS Z 8401 数値の丸め方

3

種類の記号

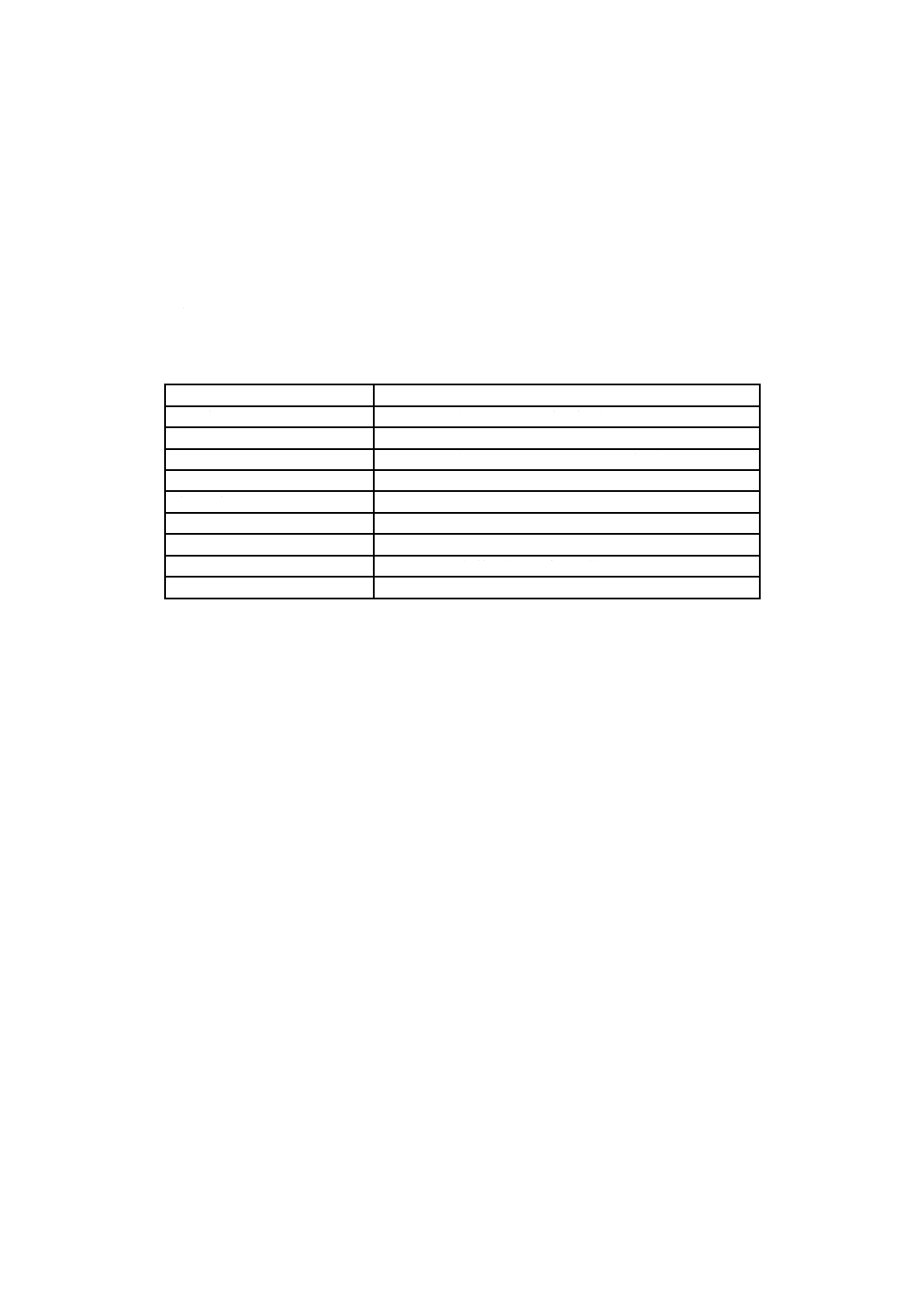

管の種類は23種類とし,種類の記号及び製造方法を表す記号は,表1による。

注記 表1の種類の記号は,JIS G 4051の種類の記号の末尾にTKを付与したものである。

4

製造方法

製造方法は,次による。

a) 管は,表1に示す製管方法及び仕上方法の組合せによって製造する。ただし,必要な場合には,管に

適切な熱処理を行ってもよい。

b) 注文者は,必要な場合には,熱処理を指定してもよい。

c) 管端形状は,特に指定のない場合はプレンエンドとする。

2

G 3478:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

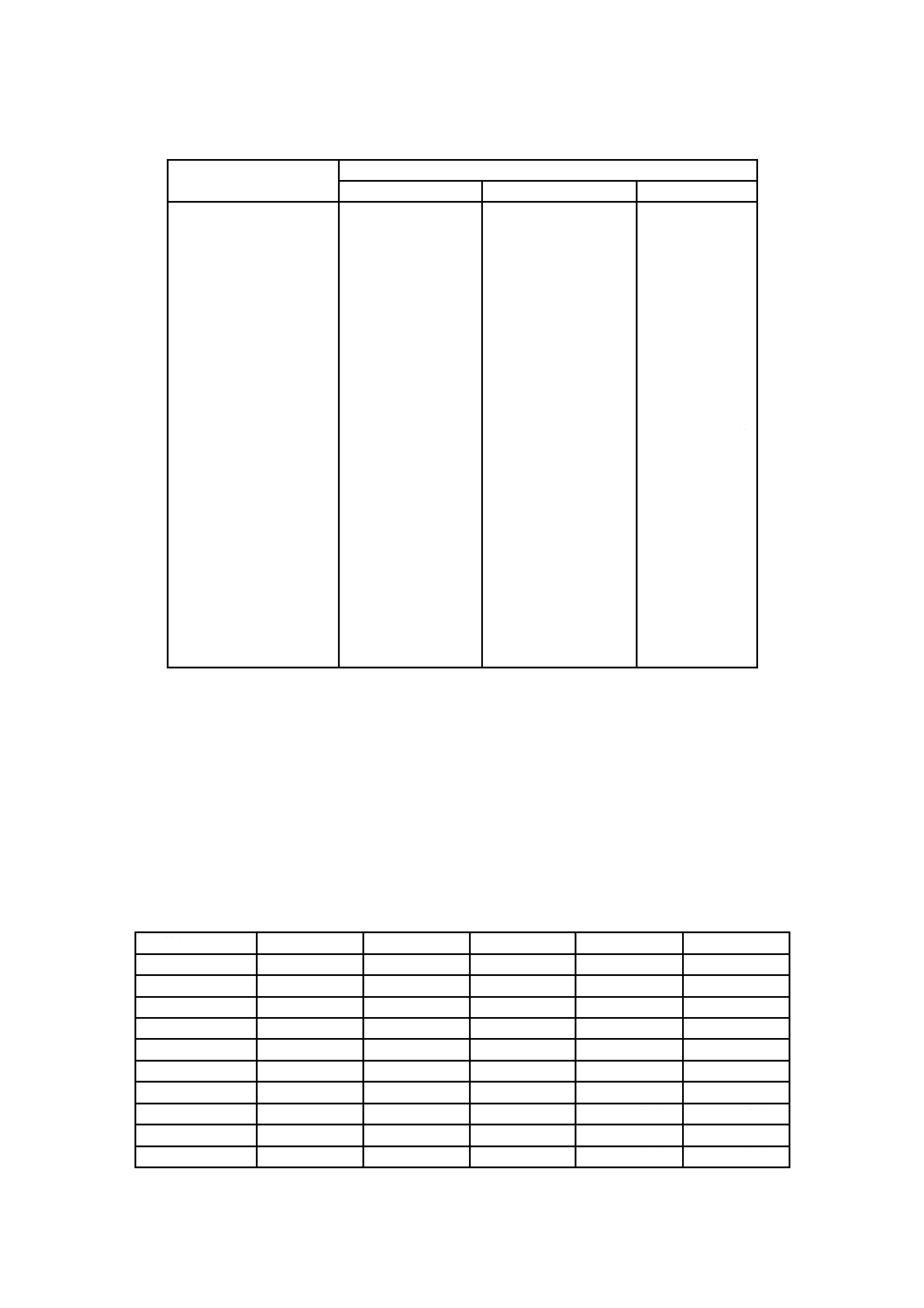

表1−種類の記号及び製造方法を表す記号

種類の記号

製造方法を表す記号

製管方法

仕上方法

表示

S10CTK

S12CTK

S15CTK

S17CTK

S20CTK

S22CTK

S25CTK

S28CTK

S30CTK

S33CTK

S35CTK

S38CTK

S40CTK

S43CTK

S45CTK

S48CTK

S50CTK

S53CTK

S55CTK

S58CTK

S09CKTK

S15CKTK

S20CKTK

継目無し:S

電気抵抗溶接:E

熱間仕上げ:H

冷間仕上げ:C

電気抵抗溶接まま:G

製造方法を表す

記号の表示は,箇

条11 b)による。

5

化学成分

管は,9.1によって試験を行い,その溶鋼分析値は,表2による。また,注文者の要求によって管の製品

分析を行う場合は,9.1によって試験を行い,継目無管の製品分析値は,表2の値に対してJIS G 0321の

表3[炭素鋼鋼材の製品分析の許容変動値(2)]の許容変動値を適用した値とする。電気抵抗溶接管の製

品分析値は,表2の値に対してJIS G 0321の表2[炭素鋼鋼材の製品分析の許容変動値(1)]の許容変動

値を適用した値とする。

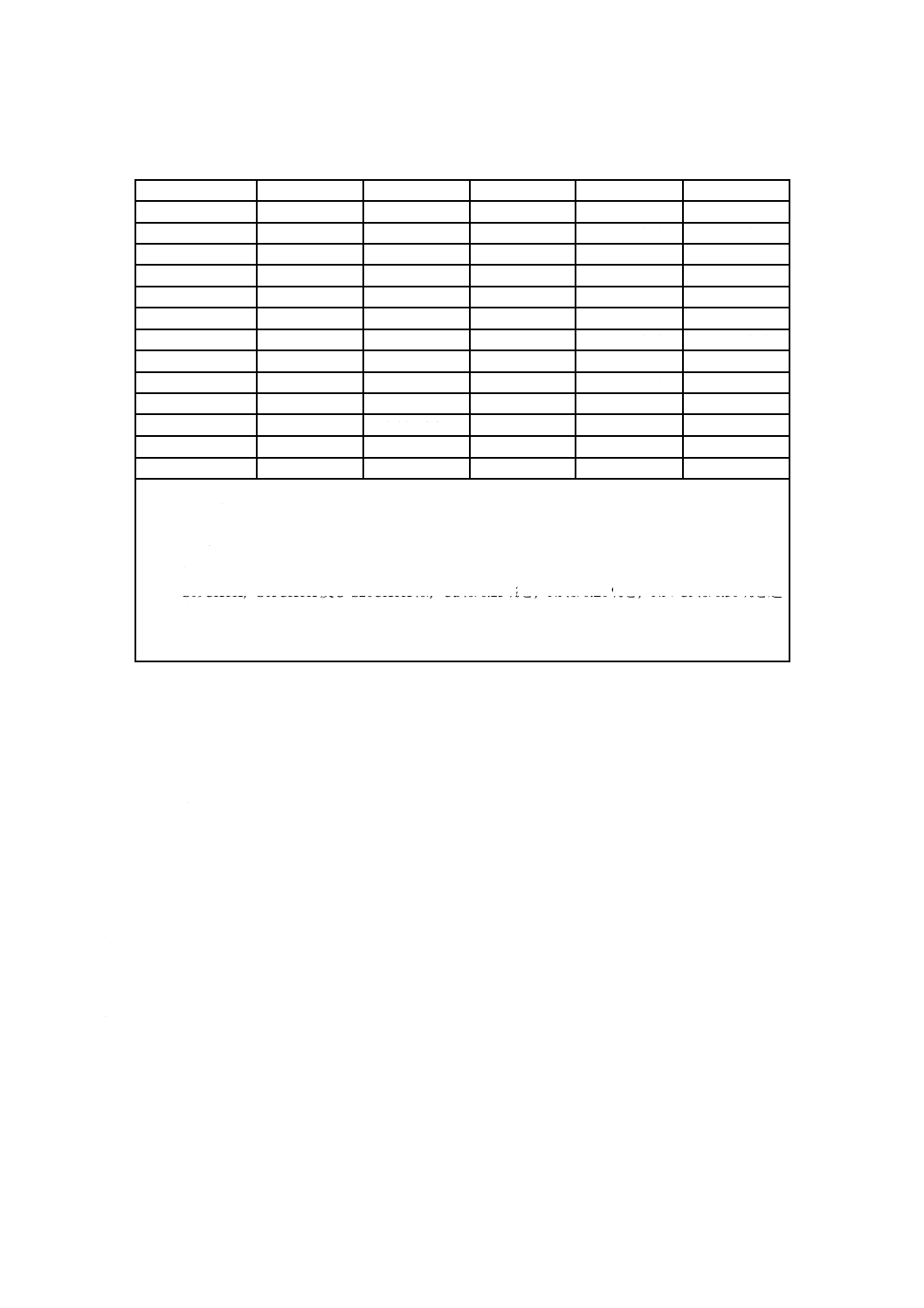

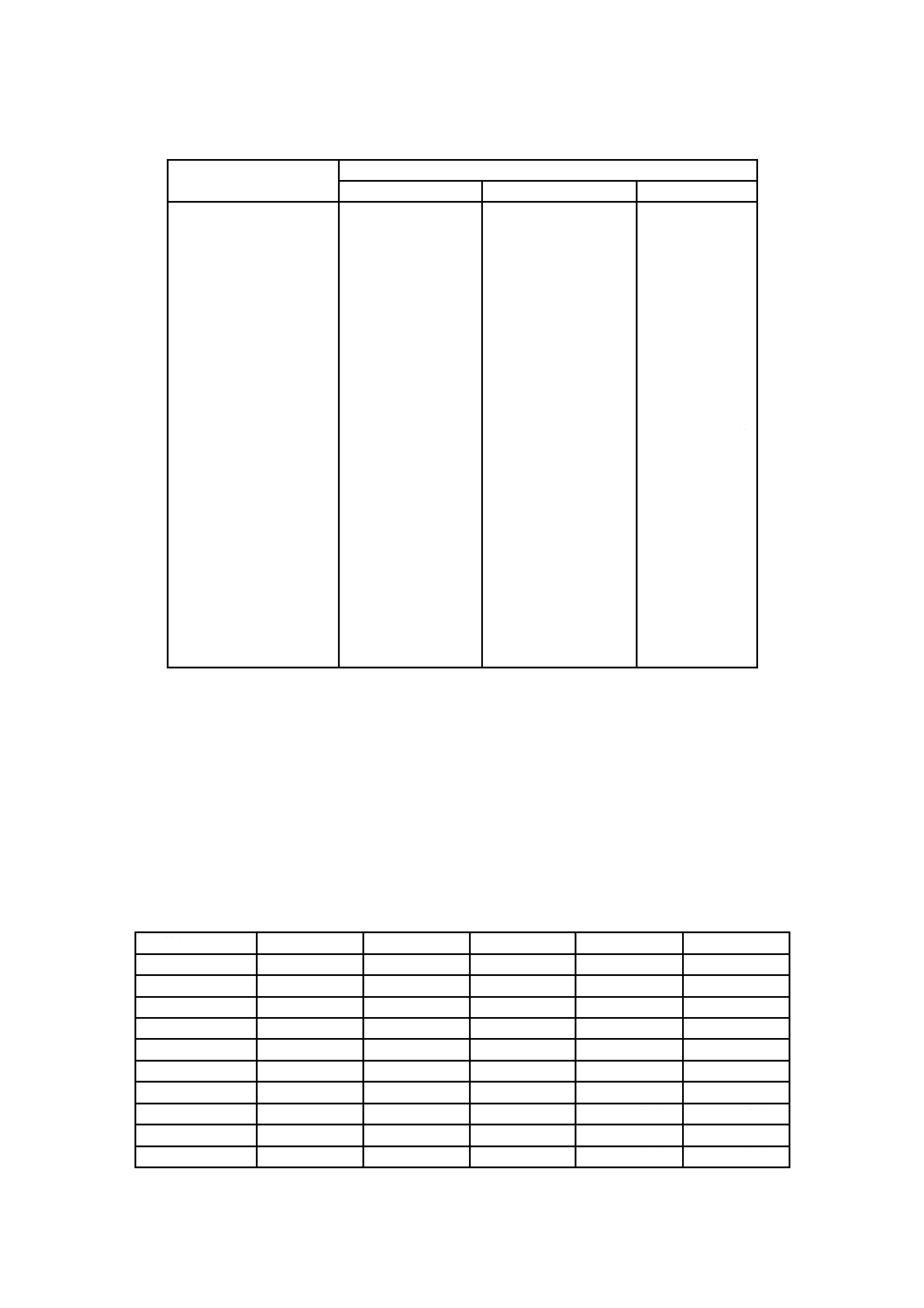

表2−化学成分a), b)

単位 %

種類の記号

C

Si

Mn

P

S

S10CTK

0.08〜0.13

0.15〜0.35

0.30〜0.60

0.030以下

0.035以下

S12CTK

0.10〜0.15

0.15〜0.35

0.30〜0.60

0.030以下

0.035以下

S15CTK

0.13〜0.18

0.15〜0.35

0.30〜0.60

0.030以下

0.035以下

S17CTK

0.15〜0.20

0.15〜0.35

0.30〜0.60

0.030以下

0.035以下

S20CTK

0.18〜0.23

0.15〜0.35

0.30〜0.60

0.030以下

0.035以下

S22CTK

0.20〜0.25

0.15〜0.35

0.30〜0.60

0.030以下

0.035以下

S25CTK

0.22〜0.28

0.15〜0.35

0.30〜0.60

0.030以下

0.035以下

S28CTK

0.25〜0.31

0.15〜0.35

0.60〜0.90

0.030以下

0.035以下

S30CTK

0.27〜0.33

0.15〜0.35

0.60〜0.90

0.030以下

0.035以下

S33CTK

0.30〜0.36

0.15〜0.35

0.60〜0.90

0.030以下

0.035以下

3

G 3478:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−化学成分a), b)(続き)

単位 %

種類の記号

C

Si

Mn

P

S

S35CTK

0.32〜0.38

0.15〜0.35

0.60〜0.90

0.030以下

0.035以下

S38CTK

0.35〜0.41

0.15〜0.35

0.60〜0.90

0.030以下

0.035以下

S40CTK

0.37〜0.43

0.15〜0.35

0.60〜0.90

0.030以下

0.035以下

S43CTK

0.40〜0.46

0.15〜0.35

0.60〜0.90

0.030以下

0.035以下

S45CTK

0.42〜0.48

0.15〜0.35

0.60〜0.90

0.030以下

0.035以下

S48CTK

0.45〜0.51

0.15〜0.35

0.60〜0.90

0.030以下

0.035以下

S50CTK

0.47〜0.53

0.15〜0.35

0.60〜0.90

0.030以下

0.035以下

S53CTK

0.50〜0.56

0.15〜0.35

0.60〜0.90

0.030以下

0.035以下

S55CTK

0.52〜0.58

0.15〜0.35

0.60〜0.90

0.030以下

0.035以下

S58CTK

0.55〜0.61

0.15〜0.35

0.60〜0.90

0.030以下

0.035以下

S09CKTK

0.07〜0.12

0.10〜0.35

0.30〜0.60

0.025以下

0.025以下

S15CKTK

0.13〜0.18

0.15〜0.35

0.30〜0.60

0.025以下

0.025以下

S20CKTK

0.18〜0.23

0.15〜0.35

0.30〜0.60

0.025以下

0.025以下

この表にない合金元素は,溶鋼を仕上げる目的以外に,意図的に添加してはならない。ただし,受渡

当事者間の協定によって0.15 %未満のMo及び/又は0.005 0 %以下のBを添加してもよい。

なお,Bを添加する場合には,種類の記号の末尾にB添加を示す記号Bを付ける。

注a) Crは0.20 %を超えてはならない。ただし,受渡当事者間の協定によって,0.30 %未満としてもよ

い。

b) S09CKTK,S15CKTK及びS20CKTKは,Cuは0.25 %を,Niは0.20 %を,Ni+Crは0.30 %を超

えてはならない。その他の種類は,Cuは0.30 %を,Niは0.20 %を,Ni+Crは0.35 %を超えては

ならない。ただし,受渡当事者間の協定によってNi+Crの上限を,S09CKTK,S15CKTK及び

S20CKTKは,0.40 %未満,その他の種類は,0.45 %未満としてもよい。

6

へん平性

電気抵抗溶接管は,9.2によって試験を行い,平板間の距離が外径の7/8のとき,試験片の溶接部に割れ

を生じてはならない。ただし,受渡当事者間の協定がある場合は,へん平性の規定を適用しなくてもよい。

7

寸法及び寸法許容差

7.1

寸法

寸法は,受渡当事者間の協定による。

7.2

寸法許容差

寸法許容差は,次による。

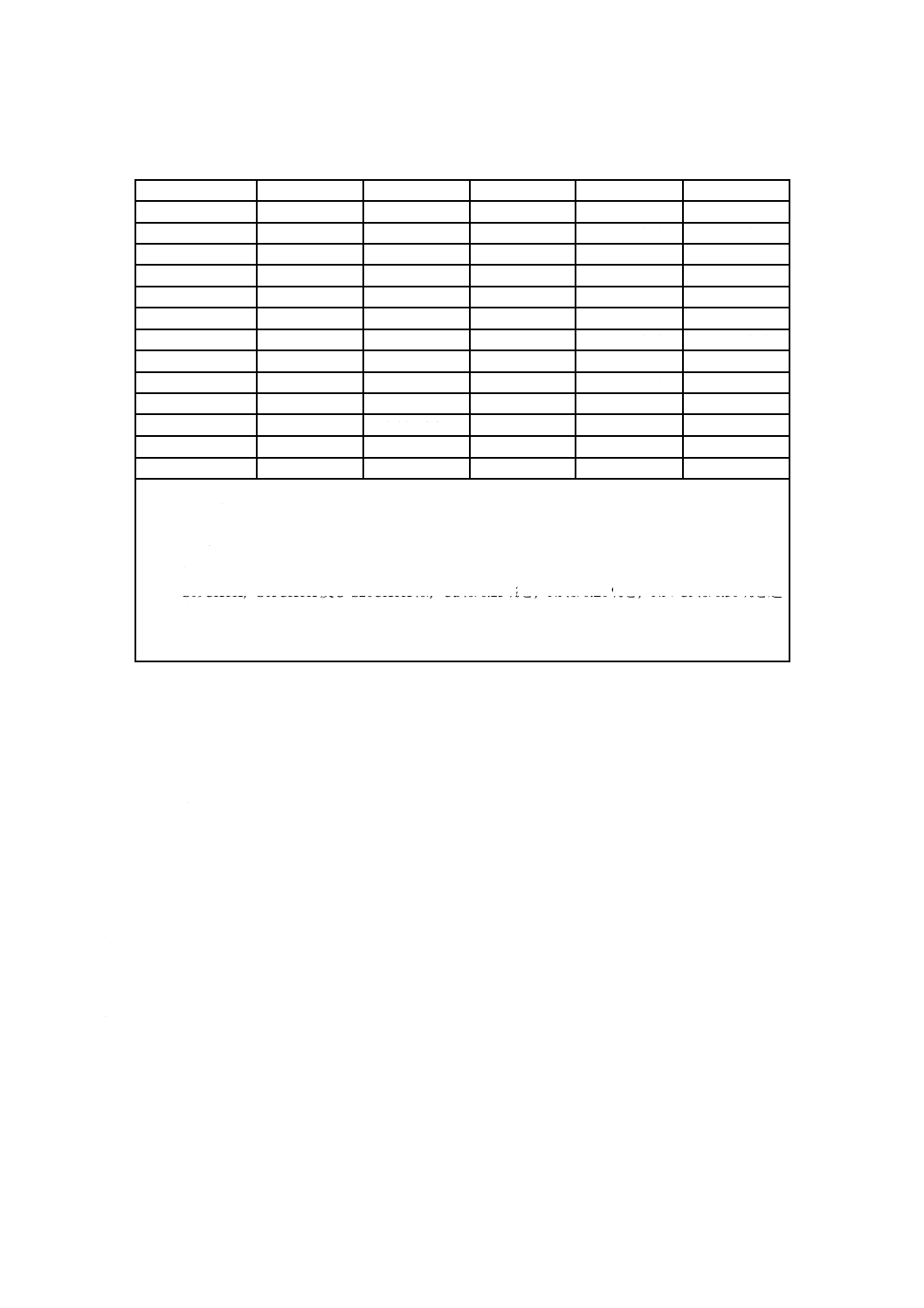

a) 管の外径及び厚さの許容差は,それぞれ表3及び表4による。ただし,熱間仕上継目無鋼管は,表3

及び表4の区分の1号を適用し,その他の管の場合,いずれの区分を適用するかは受渡当事者間の協

定による。

b) 特に受渡当事者間の協定のない限り,管の長さの許容差は,

0

50

+

mmとする。

4

G 3478:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

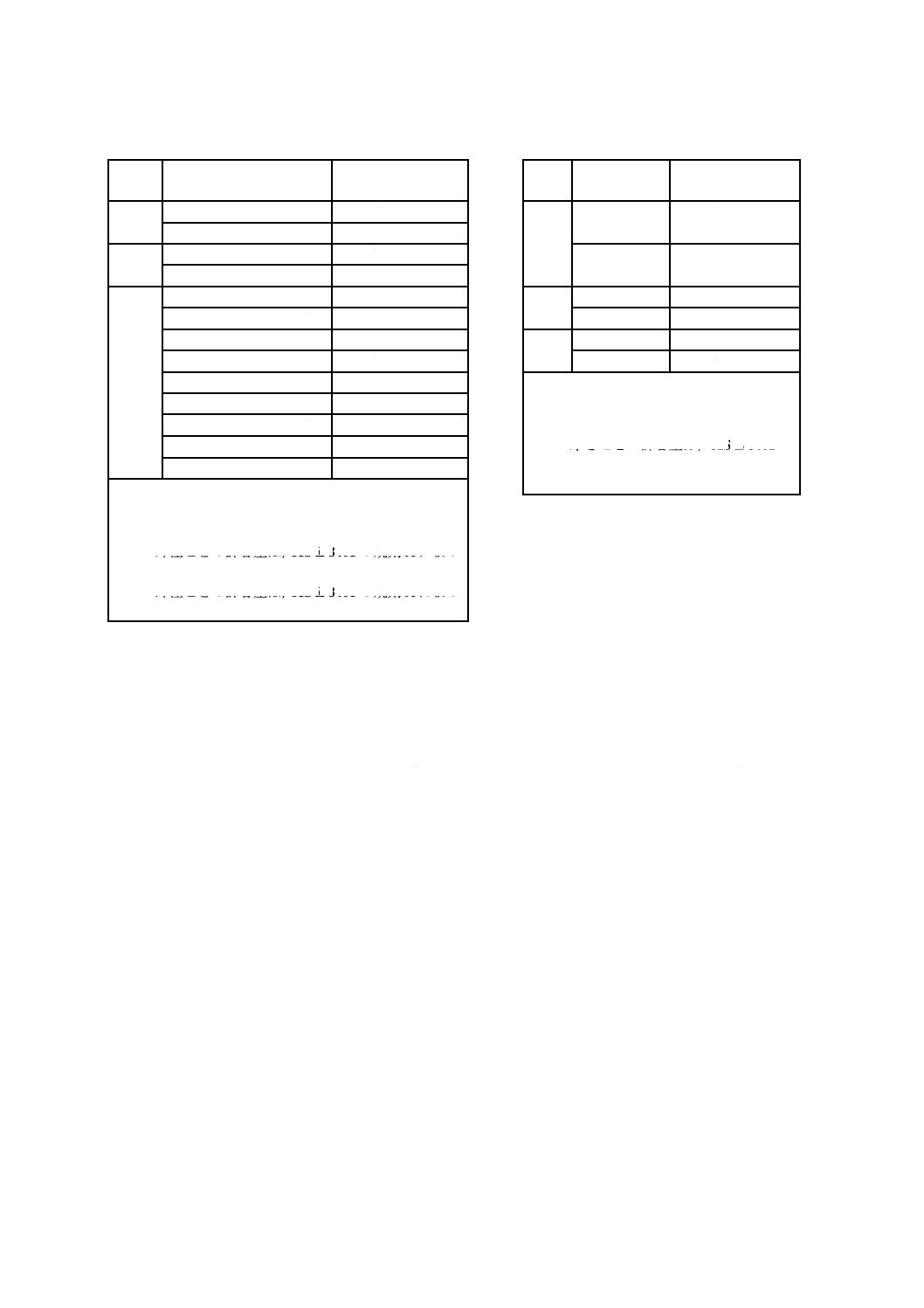

表3−外径の許容差a)

表4−厚さの許容差

区分

外径

mm

外径の許容差

1号

50未満

±0.5 mm

50以上

±1 % b)

2号

50未満

±0.25 mm

50以上

±0.5 % c)

3号

25未満

±0.12 mm

25以上

40未満

±0.15 mm

40以上

50未満

±0.18 mm

50以上

60未満

±0.20 mm

60以上

70未満

±0.23 mm

70以上

80未満

±0.25 mm

80以上

90未満

±0.30 mm

90以上

100未満

±0.40 mm

100以上

±0.50 % c)

注a) 手入部などの局所的な部分については,厚さが表

4の許容差内であることが確認できる場合には,

この表の外径の許容差を適用しない。

b) 外径ごとの許容差は,JIS Z 8401の規則Aによっ

て小数点以下1桁に丸めた値(mm)とする。

c) 外径ごとの許容差は,JIS Z 8401の規則Aによっ

て小数点以下2桁に丸めた値(mm)とする。

区分

厚さ

mm

厚さの許容差

1号

4未満

+0.6 mm

−0.5 mm

4以上

+15 % a)

−12.5 % a)

2号

3未満

±0.3 mm

3以上

±10 % a)

3号

2未満

±0.15 mm

2以上

±8 % b)

注a) 厚さごとの許容差は,JIS Z 8401の

規則Aによって小数点以下1桁に丸

めた値(mm)とする。

b) 厚さごとの許容差は,JIS Z 8401の

規則Aによって小数点以下2桁に丸

めた値(mm)とする。

8

外観

外観は,次による。

a) 管は,実用的に真っすぐで,かつ,その両端は管軸に対して実用的に直角でなければならない。

b) 管は,仕上げが良好で,使用上有害な欠点があってはならない。

c) 表面手入れを実施する場合は,グラインダ,機械加工などによってもよいが,手入れ後の製品厚さは,

厚さの許容差内でなければならない。

d) 手入れ跡は,管の形状に滑らかに沿わなければならない。

e) 管の表面仕上げについて要求のある場合は,受渡当事者間の協定による。

9

試験

注記 受渡当事者間の協定によって適用することのある試験の例を,参考として附属書Aに示す。

9.1

分析試験

9.1.1

一般事項及び分析用試料の採り方

分析試験の一般事項及び分析用試料の採り方は,JIS G 0404の箇条8(化学成分)による。注文者が製

品分析を要求した場合の分析用試料の採り方は,JIS G 0321の箇条4(分析用試料採取方法)による。

9.1.2

分析方法

溶鋼分析の方法は,JIS G 0320による。製品分析の方法は,JIS G 0321による。

9.2

へん平試験

9.2.1

一般事項

へん平試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。

5

G 3478:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.2.2

供試材の採り方

へん平試験に供される供試材は,JIS G 0404の7.6(試験片採取条件及び試験片)のA類の方法に従い,

その供試材の採り方は表5による。

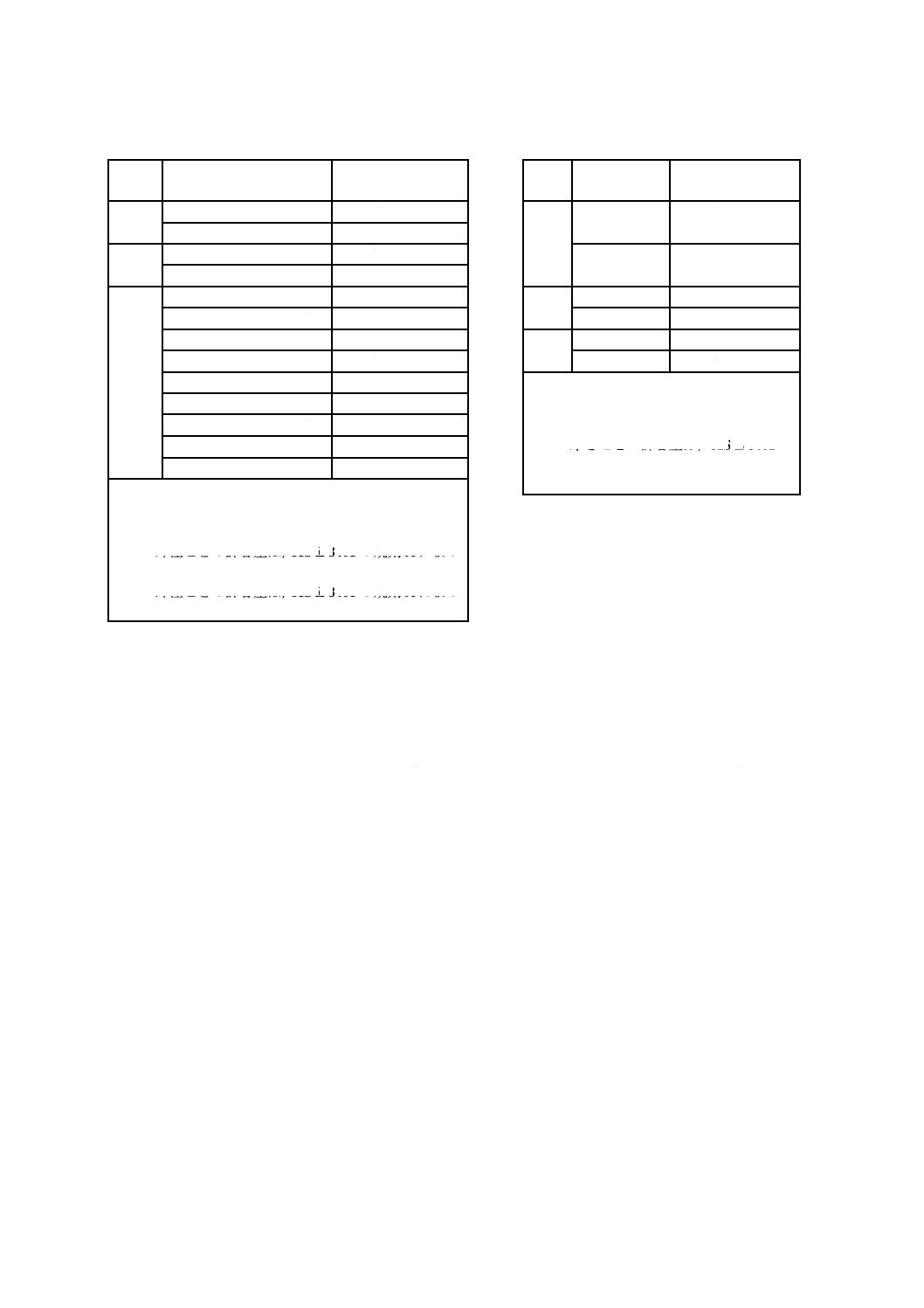

表5−供試材の採り方

外径

mm

供試材の採り方

65以下

同一寸法a)及び同時熱処理b) c)の管2 000 mごと,及びその端数からそれぞ

れ一つの供試材を採取する。

65を超え

100以下

同一寸法a)及び同時熱処理b) c)の管1 000 mごと,及びその端数からそれぞ

れ一つの供試材を採取する。

100を超え

200以下

同一寸法a)及び同時熱処理b) c)の管500 mごと,及びその端数からそれぞれ

一つの供試材を採取する。

200超え

同一寸法a)及び同時熱処理b) c)の管250 mごと,及びその端数からそれぞれ

一つの供試材を採取する。

注a) 同一寸法とは,外径及び厚さが同一のものをいう。

b) 管に熱処理を行った場合に適用する。連続炉を用いる場合の同時熱処理とは,同一熱処理条

件での連続した熱処理をいい,連続炉を停止した場合は,停止後の熱処理は同時熱処理に含

まない。

c) 試験の対象とする同一寸法の管が全て同一溶鋼である場合には,同時熱処理に代えて,同一

熱処理条件としてもよい。

9.2.3

試験片

試験片は,それぞれの供試材から長さ50 mm以上を1個採取する。ただし,厚さが外径の15 %以上の

管では,環状試験片の円周の一部を取り除いたC形試験片としてもよい。

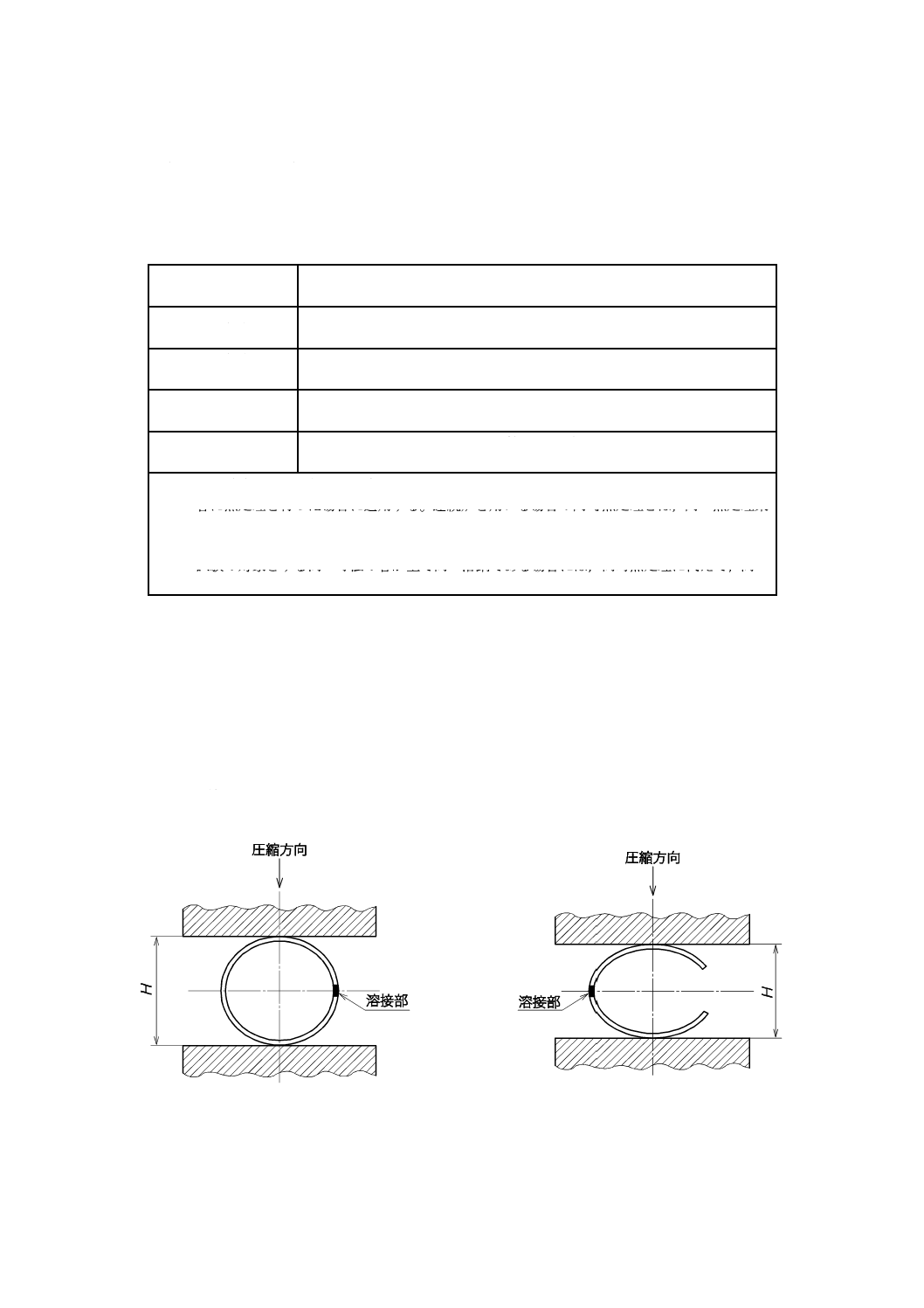

9.2.4

試験方法

試験片を常温のまま2枚の平板間に挟み,平板間の距離(H)が外径の7/8以下になるまで圧縮し,へん

平にしたとき,試験片の溶接部に割れが生じたかどうかを調べる。溶接部は,図1のように,管の中心と

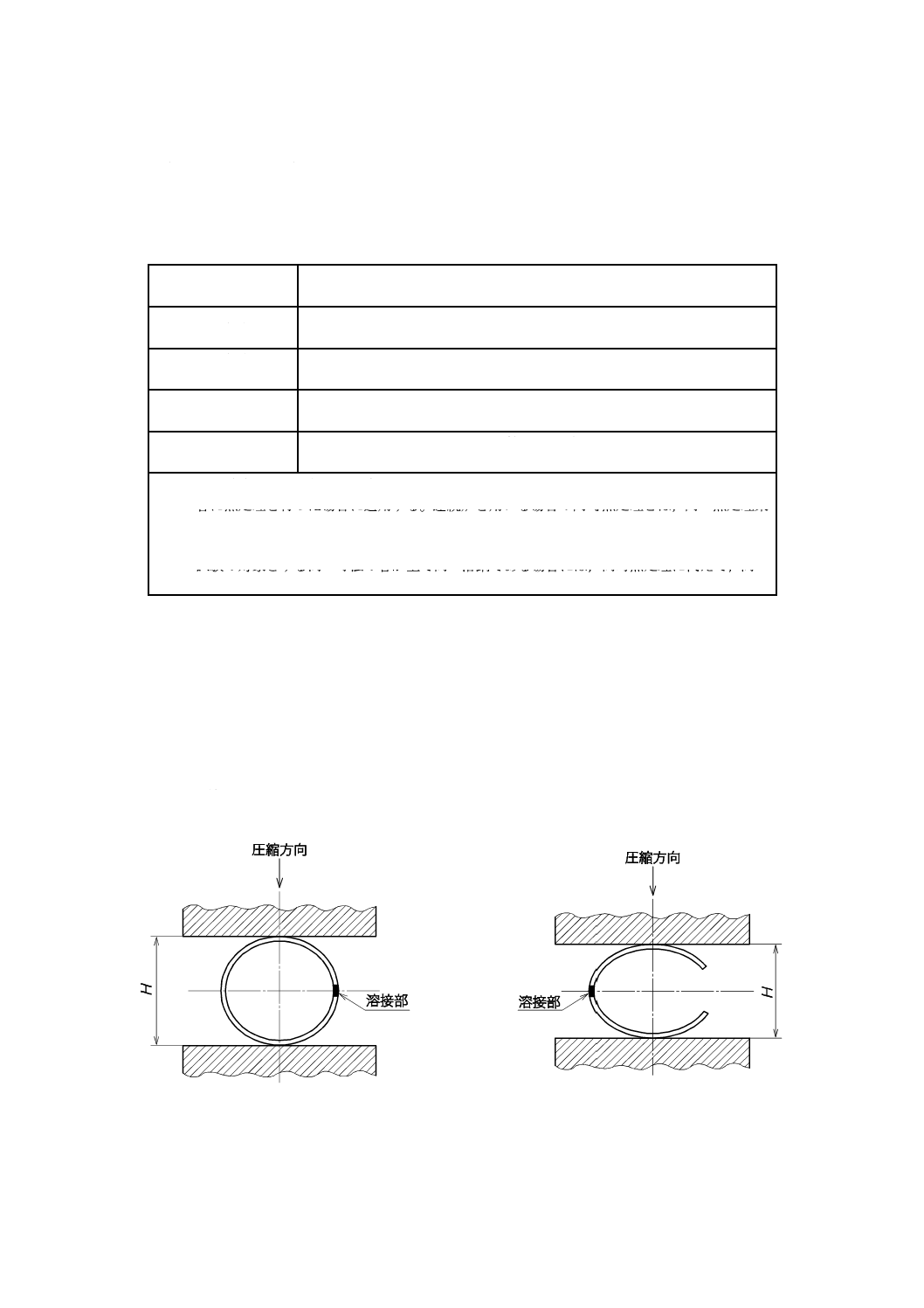

溶接部とを結ぶ線が圧縮方向に対し直角になるように置く。また,C形試験片は,図2のように置く。

図1−へん平試験

(環状試験片の場合)

図2−へん平試験

(C形試験片の場合)

6

G 3478:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10

検査及び再検査

10.1

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) へん平性は,箇条6に適合しなければならない。

d) 寸法は,箇条7に適合しなければならない。

e) 外観は,箇条8に適合しなければならない。

10.2

再検査

へん平試験で合格とならなかった管は,JIS G 0404の9.8(再試験)によって再試験を行い,合否を決定

してもよい。

11

表示

検査に合格した管は,管ごとに次の項目を表示しなければならない。表示の順序は指定しない。ただし,

ほう素添加を表す記号を表示する場合は,種類の記号の末尾に表示する。外径の小さい管及び注文者の要

求のある場合には,これを結束して一束ごとに適切な方法で表示してもよい。また,注文者の承認を得た

場合は,製品識別が可能な範囲で項目の一部を省略してもよい。

a) 種類の記号

b) 製造方法を表す記号。製造方法を表す記号は,次による。ただし,“−”は空白でもよい。

1) 熱間仕上継目無鋼管 :−S−H

2) 冷間仕上継目無鋼管 :−S−C

3) 電気抵抗溶接まま鋼管 :−E−G

4) 熱間仕上電気抵抗溶接鋼管 :−E−H

5) 冷間仕上電気抵抗溶接鋼管 :−E−C

c) 寸法。寸法は,外径及び厚さを表示する。

d) 製造業者名又はその略号

e) ほう素[ボロン(B)]添加を表す記号。ほう素[ボロン(B)]を添加した場合は,種類の記号の末尾

に記号Bを表示する。

12

報告

製造業者は,特に指定のない限り,検査文書を注文者に提出しなければならない。報告は,JIS G 0404

の箇条13(報告)による。検査文書の種類は,注文時に特に指定がない場合,JIS G 0415の表1(検査文

書の総括表)の記号3.1(検査証明書3.1)とする。

なお,受渡当事者間の協定によってモリブデン(Mo)及び/又はほう素[ボロン(B)]を添加した場

合は,添加した合金元素の含有率を検査文書に付記する。

7

G 3478:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

受渡当事者間の協定によって適用することのある試験の例

受渡当事者間の協定によって適用することのある試験の例を,参考として表A.1に示す。受渡当事者間

の協定によって試験を適用する場合には,事前に試験頻度,試験片の採り方,試験方法,合否判定基準な

どについて協定されている。

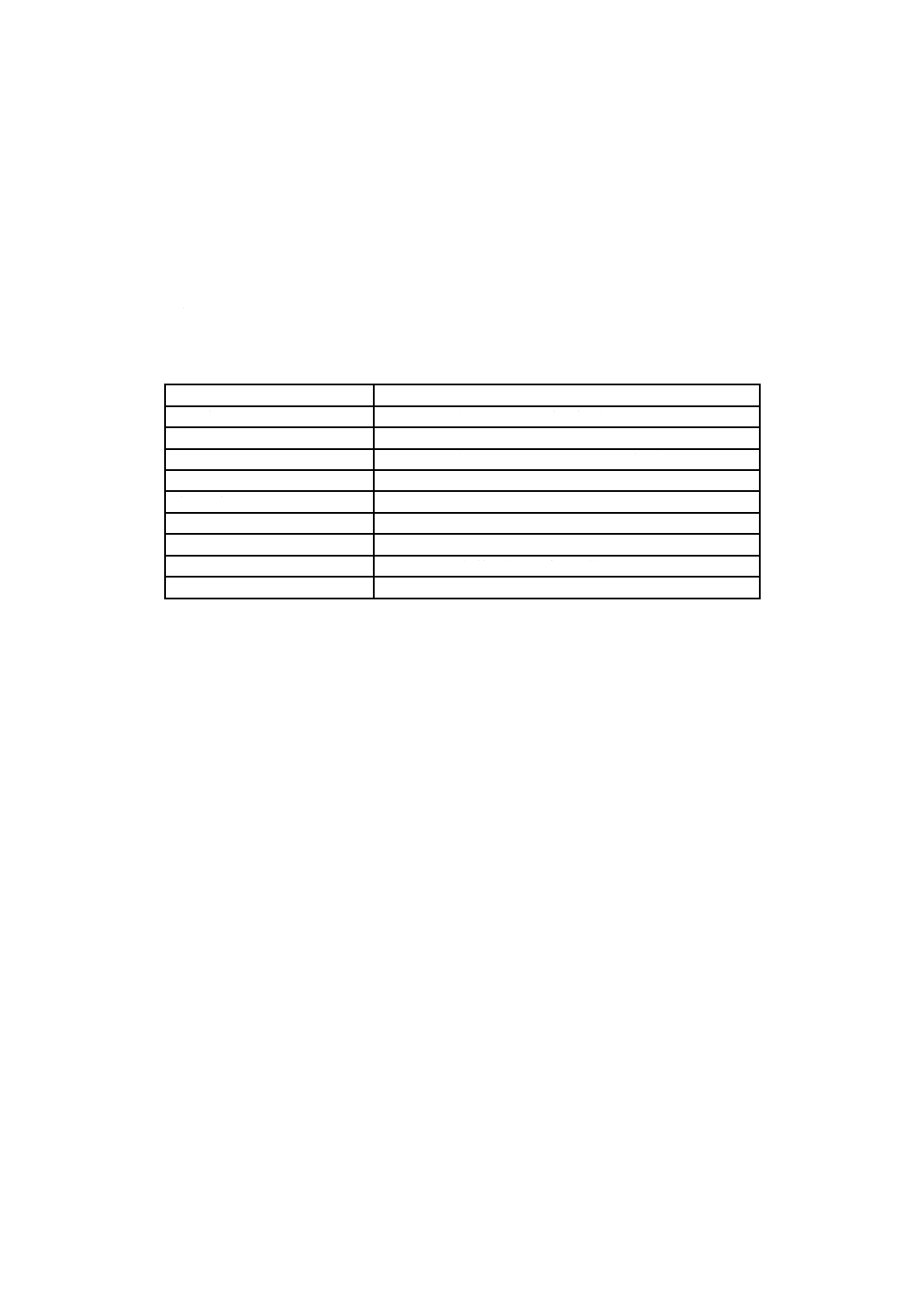

表A.1−受渡当事者間の協定によって適用することのある試験の例

試験名

試験方法

引張試験

JIS Z 2241(金属材料引張試験方法)

ブリネル硬さ試験

JIS Z 2243(ブリネル硬さ試験−試験方法)

ビッカース硬さ試験

JIS Z 2244(ビッカース硬さ試験−試験方法)

ロックウェル硬さ試験

JIS Z 2245(ロックウェル硬さ試験−試験方法)

結晶粒度試験

JIS G 0551(鋼−結晶粒度の顕微鏡試験方法)

非金属介在物試験

JIS G 0555(鋼の非金属介在物の顕微鏡試験方法)

脱炭層深さ試験

JIS G 0558(鋼の脱炭層深さ測定方法)

超音波探傷試験

JIS G 0582(鋼管の自動超音波探傷検査方法)

渦電流探傷試験

JIS G 0583(鋼管の自動渦電流探傷検査方法)