G 3477-2:2018

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類の記号 ······················································································································ 2

5 材料······························································································································· 2

5.1 原管 ···························································································································· 2

5.2 被覆材料 ······················································································································ 3

6 製造方法························································································································· 3

6.1 前処理 ························································································································· 3

6.2 被覆方法 ······················································································································ 3

6.3 内面塗装 ······················································································································ 3

7 被覆鋼管························································································································· 4

7.1 被覆性能 ······················································································································ 4

7.2 被覆厚さ ······················································································································ 4

7.3 管端の被覆位置及び被覆形状 ··························································································· 5

7.4 外観 ···························································································································· 5

8 被覆鋼管の試験方法 ·········································································································· 5

8.1 試験の種類 ··················································································································· 5

8.2 被覆厚さ ······················································································································ 5

8.3 ピンホール ··················································································································· 6

8.4 接着性 ························································································································· 6

8.5 ピール強度試験 ············································································································· 6

8.6 衝撃試験 ······················································································································ 6

8.7 押込み深さ試験 ············································································································· 6

8.8 曲げ試験 ······················································································································ 6

9 検査······························································································································· 6

10 表示 ····························································································································· 6

11 報告 ····························································································································· 7

附属書A(規定)ポリエチレン被覆材料 ··················································································· 8

附属書B(規定)接着剤 ······································································································· 10

附属書C(規定)粘着剤 ······································································································· 12

附属書D(規定)被覆厚さ測定方法 ························································································ 13

附属書E(規定)ピール強度試験方法······················································································ 14

附属書F(規定)衝撃試験方法 ······························································································· 15

附属書G(規定)押込み深さ試験方法 ····················································································· 16

G 3477-2:2018 目次

(2)

ページ

附属書H(規定)曲げ試験方法 ······························································································ 17

G 3477-2:2018

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3477-2:2016は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS G 3477の規格群には,次に示す部編成がある。

JIS G 3477-1 第1部:外面3層ポリエチレン押出被覆鋼管

JIS G 3477-2 第2部:外面ポリエチレン押出被覆鋼管

JIS G 3477-3 第3部:外面ポリエチレン粉体被覆鋼管

日本工業規格 JIS

G 3477-2:2018

ポリエチレン被覆鋼管−

第2部:外面ポリエチレン押出被覆鋼管

Polyethylene coated steel pipes-

Part 2: External extruded polyethylene coated steel pipes

1

適用範囲

この規格は,ガス,油,水などの輸送用及びケーブル保護用として主に地中1) で使用される外面ポリエ

チレン押出被覆鋼管(以下,被覆鋼管という。)について規定する。この規格は,外径21.7 mm(呼び径

15A又は1/2 B)〜812.8 mm(呼び径800A又は32B)の管に適用できる。被覆鋼管は,通常,−20 ℃〜+

40 ℃の温度範囲で使用される。

注1) ここでいう地中とは,河川底,海底,共同溝などを含む。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 3444 一般構造用炭素鋼鋼管

JIS G 3445 機械構造用炭素鋼鋼管

JIS G 3452 配管用炭素鋼鋼管

JIS G 3454 圧力配管用炭素鋼鋼管

JIS G 3455 高圧配管用炭素鋼鋼管

JIS G 3457 配管用アーク溶接炭素鋼鋼管

JIS G 3460 低温配管用鋼管

JIS K 2207 石油アスファルト

JIS K 2235 石油ワックス

JIS K 5500 塗料用語

JIS K 6900 プラスチック−用語

JIS K 6922-2 プラスチック−ポリエチレン(PE)成形用及び押出用材料−第2部:試験片の作製方

法及び特性の求め方

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

JIS K 7161-1 プラスチック−引張特性の求め方−第1部:通則

JIS K 7161-2 プラスチック−引張特性の求め方−第2部:型成形,押出成形及び注型プラスチックの

試験条件

2

G 3477-2:2018

JIS K 7206 プラスチック−熱可塑性プラスチック−ビカット軟化温度(VST)求め方

JIS K 7209 プラスチック−吸水率の求め方

JIS K 7215 プラスチックのデュロメータ硬さ試験方法

JIS Z 0103 防せい防食用語

ISO 3183,Petroleum and natural gas industries−Steel pipe for pipeline transportation systems

API Spec 5L,Specification for Line Pipe

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 5500,JIS K 6900及びJIS Z 0103によるほか,次による。

3.1

アンダーコート

鋼管とポリエチレン樹脂とを一体化するための被覆材料。アンダーコートには,粘着剤と接着剤とがあ

る。

3.2

包装用材料

防食被覆層となる被覆用ポリエチレン層を外的ダメージから保護する目的で被覆する樹脂層の材料。包

装用材料には,通常,ポリエチレン,ポリプロピレン,これらの共重合樹脂などが用いられる。

3.3

形式試験

受渡しの都度行うものではなく,初回製造時2)及び性能に影響を及ぼすような製造条件の変更があるよ

うな場合に実施する試験。

注2) 被覆鋼管に対しては,被覆厚さ及び被膜構成が同じ場合は,原管の寸法が異なっても初回製造

とはみなさない。

4

種類の記号

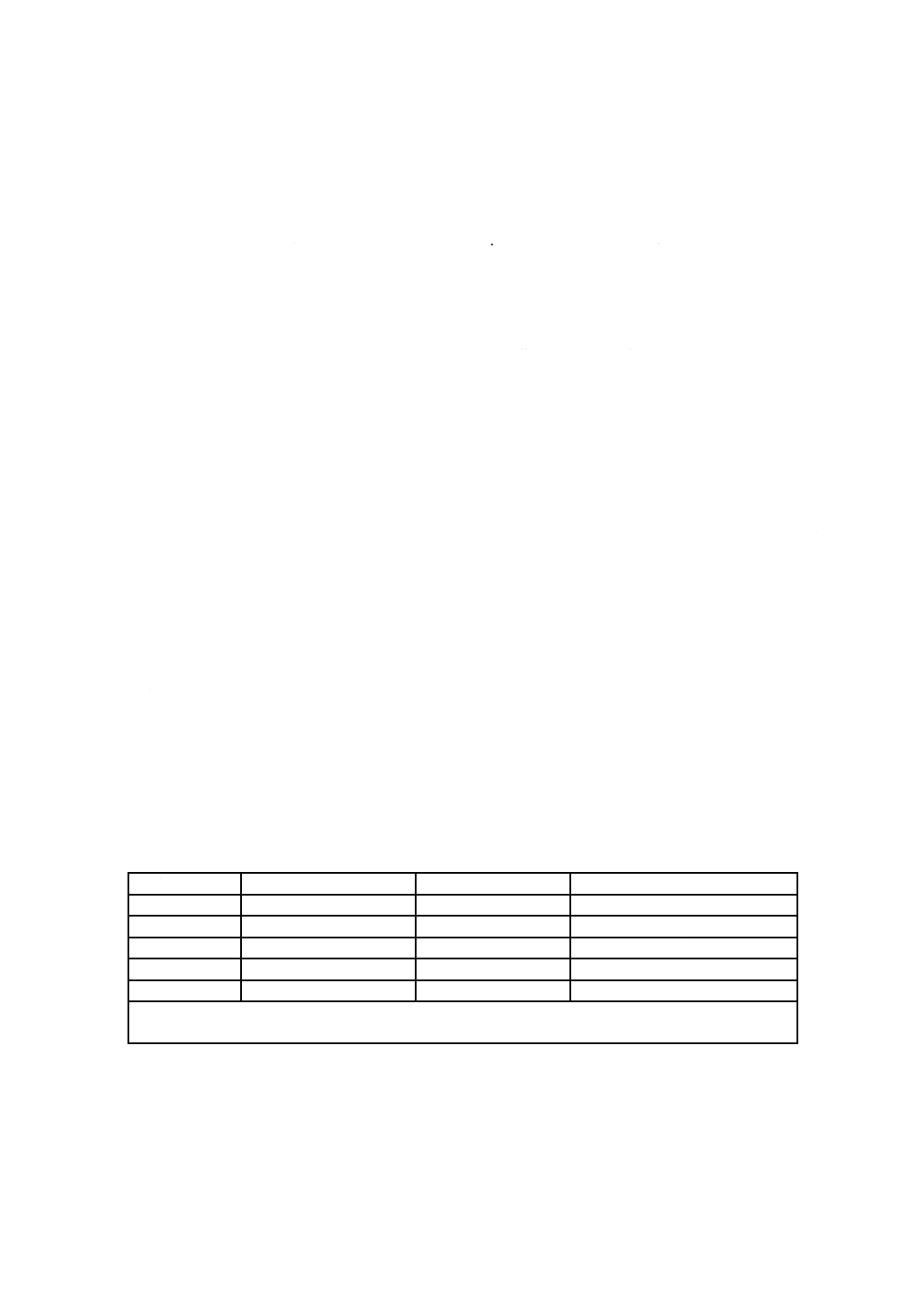

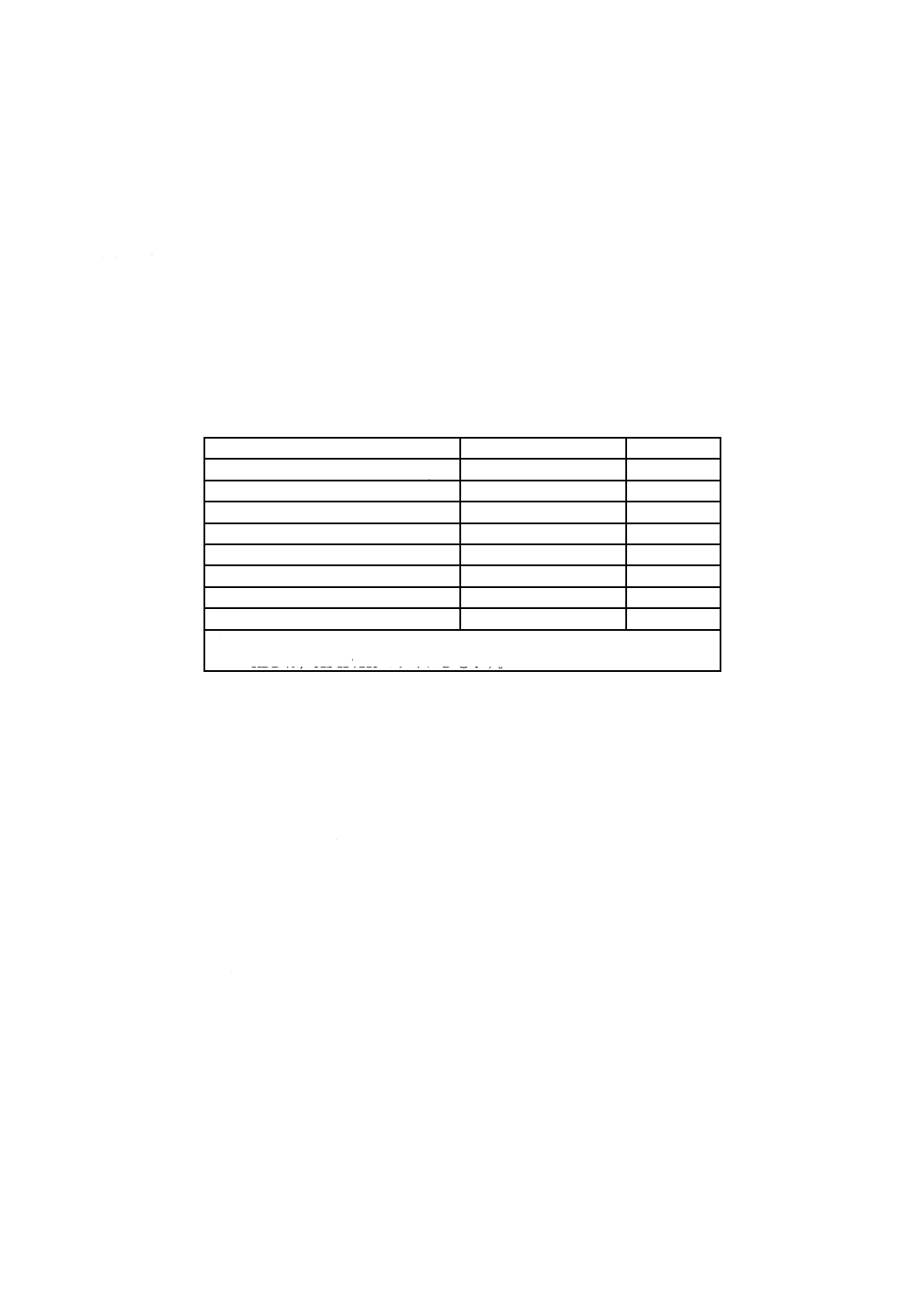

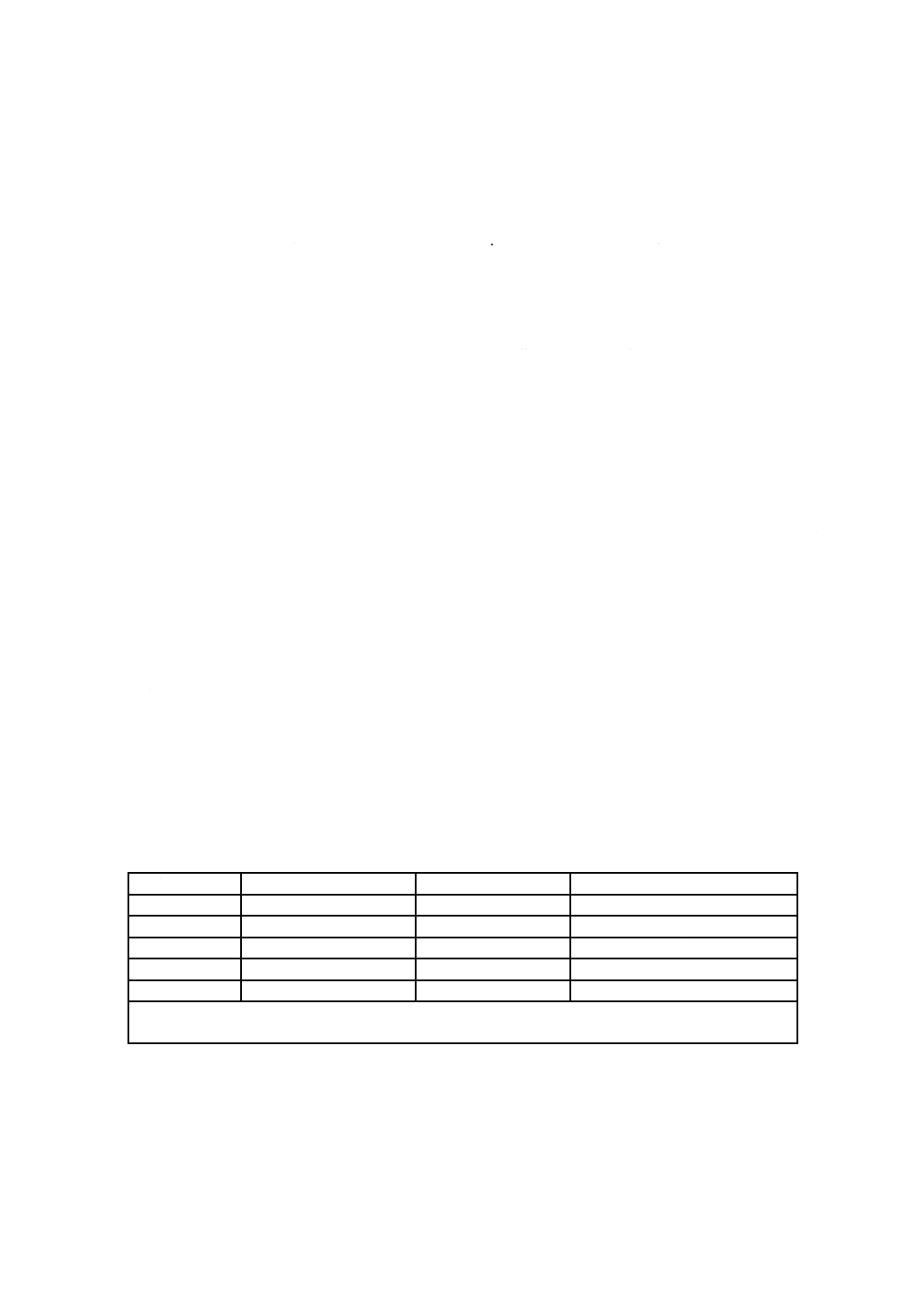

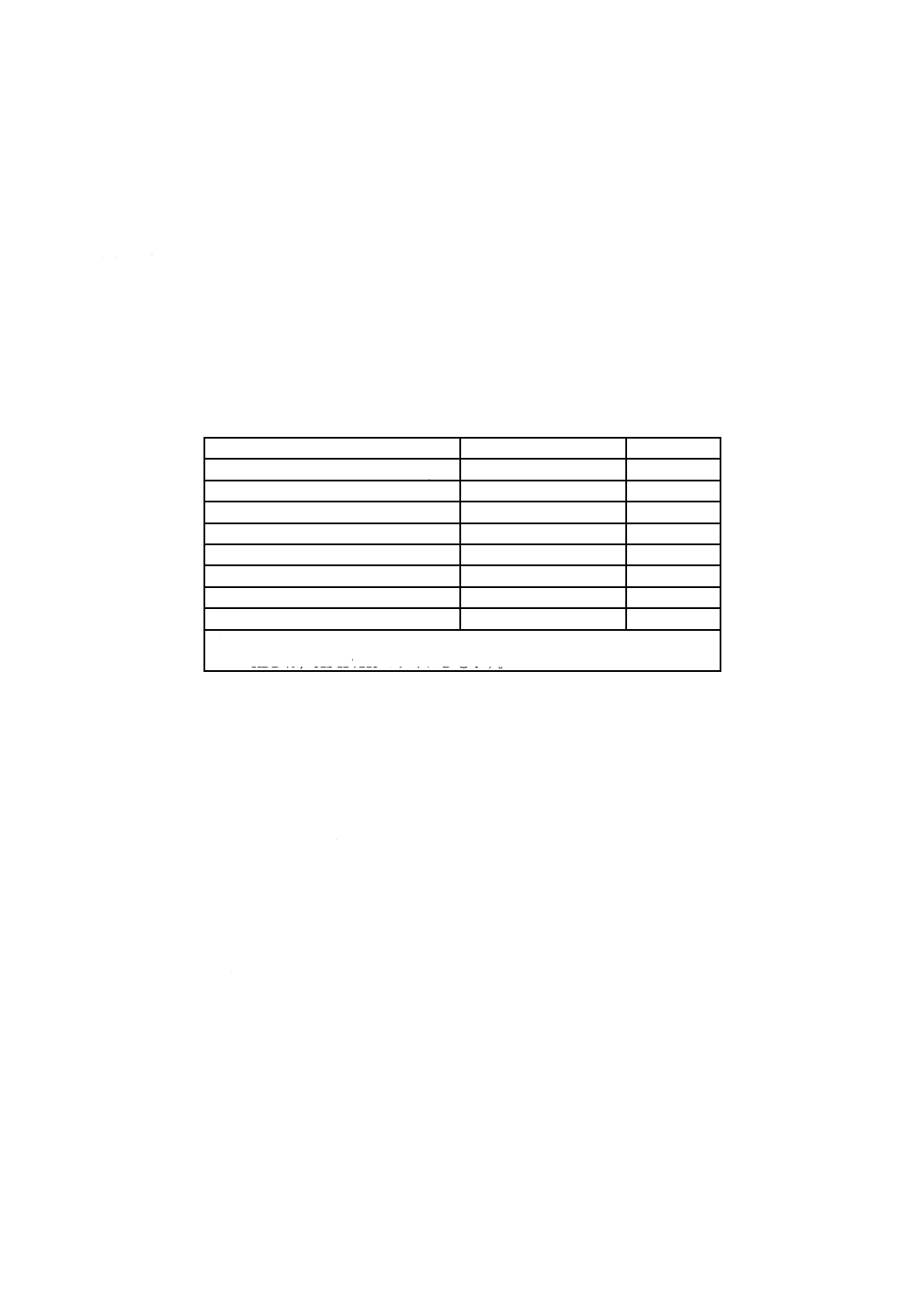

被覆鋼管の種類は5種類とし,その記号は,表1による。

表1−種類の記号

種類の記号

被覆用ポリエチレン

包装用材料

アンダーコート

PE1H

1層

−

接着剤a)

PE2H

1層

1層

接着剤a)

PE1S

1層

−

粘着剤

PE2S

1層

1層

粘着剤

PE1T

1層

−

粘着剤

注記 PE1Sは,PE1Tの被覆厚さを厚くしたものをいう。

注a) アンダーコートが接着剤の場合は,プライマーを併用してもよい。

5

材料

5.1

原管

5.1.1

原管の種類

被覆鋼管に用いる原管は直管とし,表2による。

3

G 3477-2:2018

表2−原管

呼び径又は外径a)

原管

呼び径15A〜800A

呼び径1/2 B〜32B

JIS G 3452

JIS G 3454

JIS G 3455

JIS G 3457

JIS G 3460

外径21.7 mm〜812.8 mm

JIS G 3444

JIS G 3445

ISO 3183

API Spec 5L

注a) 呼び径又は外径は,原管の規格のとおりに表示する。

5.1.2

原管の管端形状

原管の両端の管端形状は,注文者の指定によって表3のいずれかとする。ただし,表3以外の管端形状

を必要とする場合は,受渡当事者間の協定による。

表3−管端形状

呼び径又は外径

管端形状

呼び径150A以下又は6B以下

外径165.2 mm以下

ベベルエンド,プレンエンド又はねじ付

呼び径150Aを超えるもの又は6Bを超えるもの

外径165.2 mmを超えるもの

ベベルエンド又はプレンエンド

5.2

被覆材料

ポリエチレン被覆材料は,附属書Aによる。アンダーコートに用いる接着剤及び粘着剤は,附属書B及

び附属書Cによる。

6

製造方法

6.1

前処理

原管に付着している有害となる程度の油分,さび及びその他の異物は,機械的(ブラスト処理など)又

は化学的な方法によって除去する。除去した後の原管に化成処理を施してもよい。また,鋼材表面のラミ

ネーション,割れ,かききずなどは,あらかじめグラインダー研削などで除去してもよいが,鋼管の厚さ

規定の最小値を超えて研削してはならない。

6.2

被覆方法

前処理を行った原管の外面に適切な方法によってアンダーコートを塗布又は被覆する(通常の厚さ0.05

mm〜0.5 mm)。次に,押出し法によってポリエチレン被覆材料を被覆する。PE2S及びPE2Hの場合は,更

に包装用材料を同様の押出し法で被覆する。この場合,ポリエチレン被覆材料と包装用材料とは,溶着し

てはならない。

6.3

内面塗装

受渡当事者間の協定によって,鋼管の内面に塗装,ライニングなどを施してもよい。

4

G 3477-2:2018

7

被覆鋼管

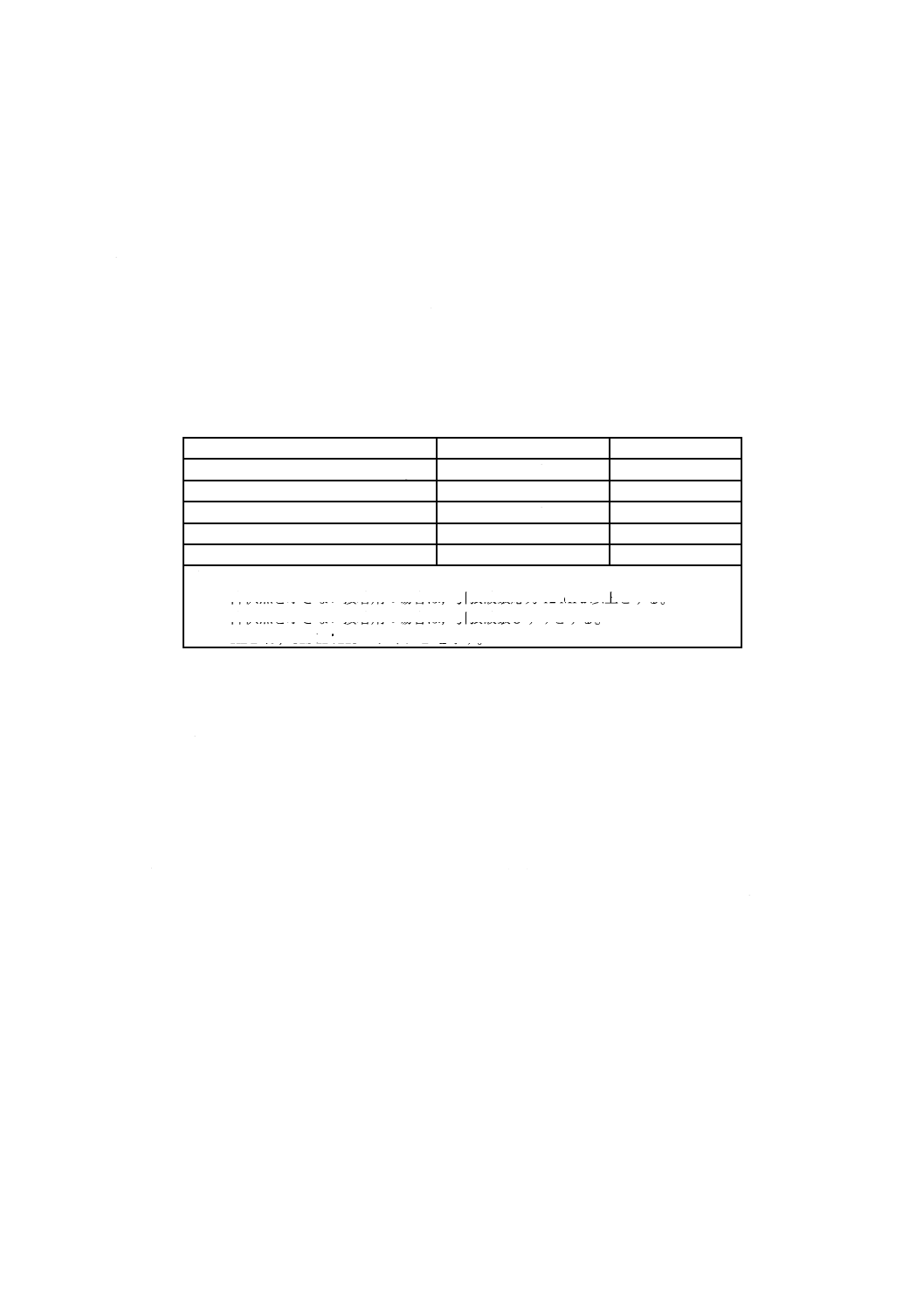

7.1 被覆性能

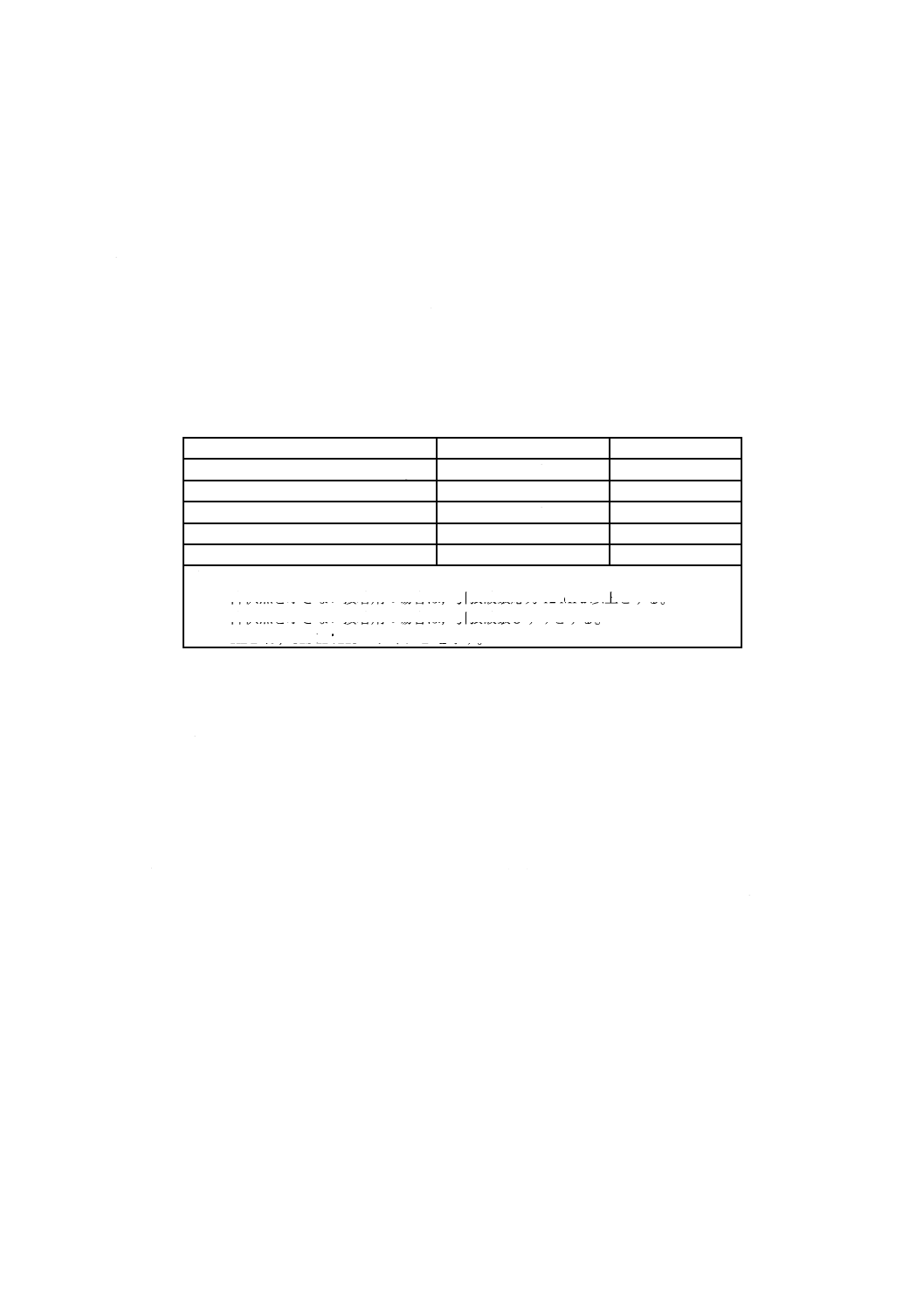

被覆鋼管の被覆性能は,8.3〜8.8によって試験を行い,表4による。

注記 ピンホール及び接着性を除く他の被覆性能の試験は,形式試験としている。

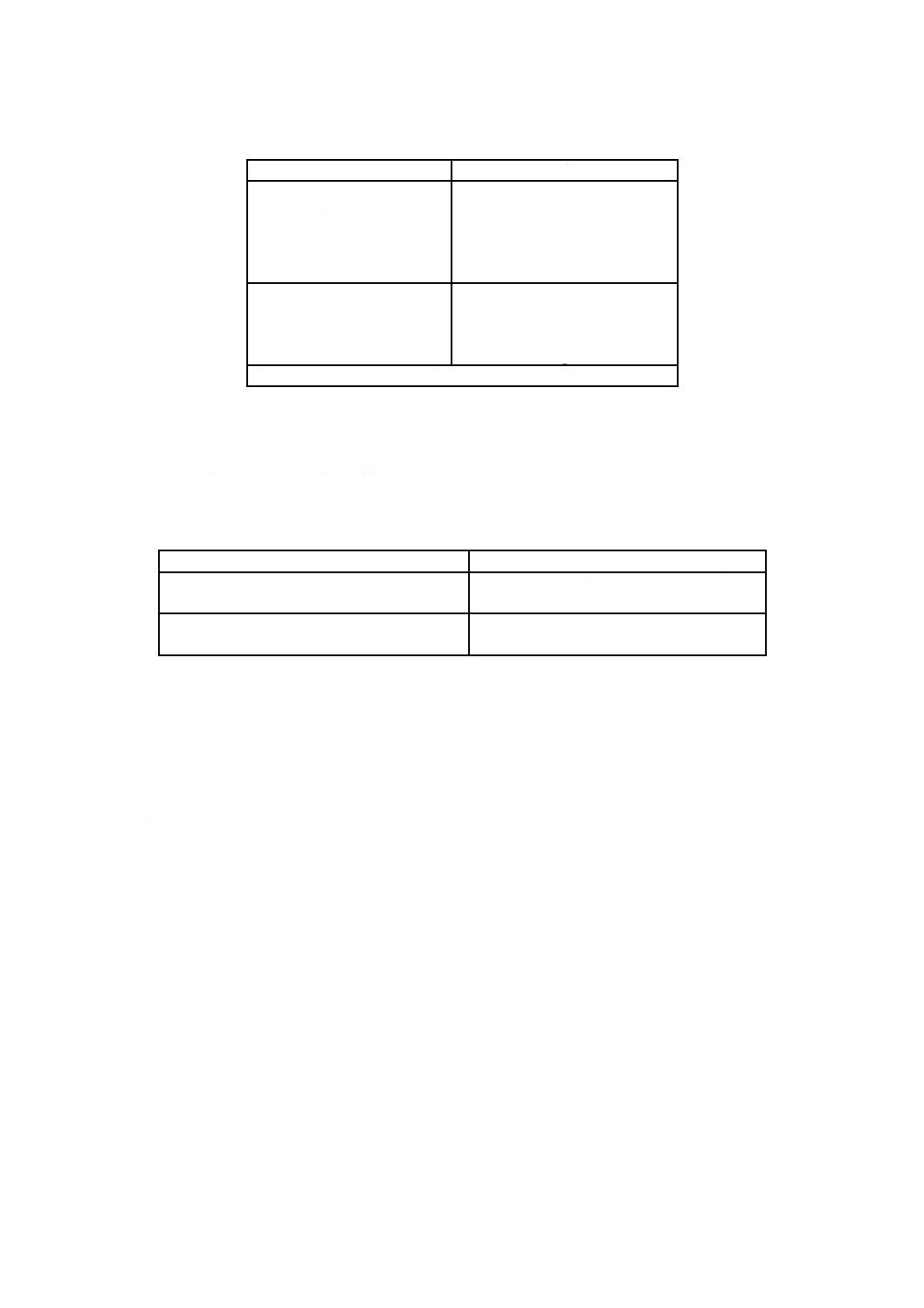

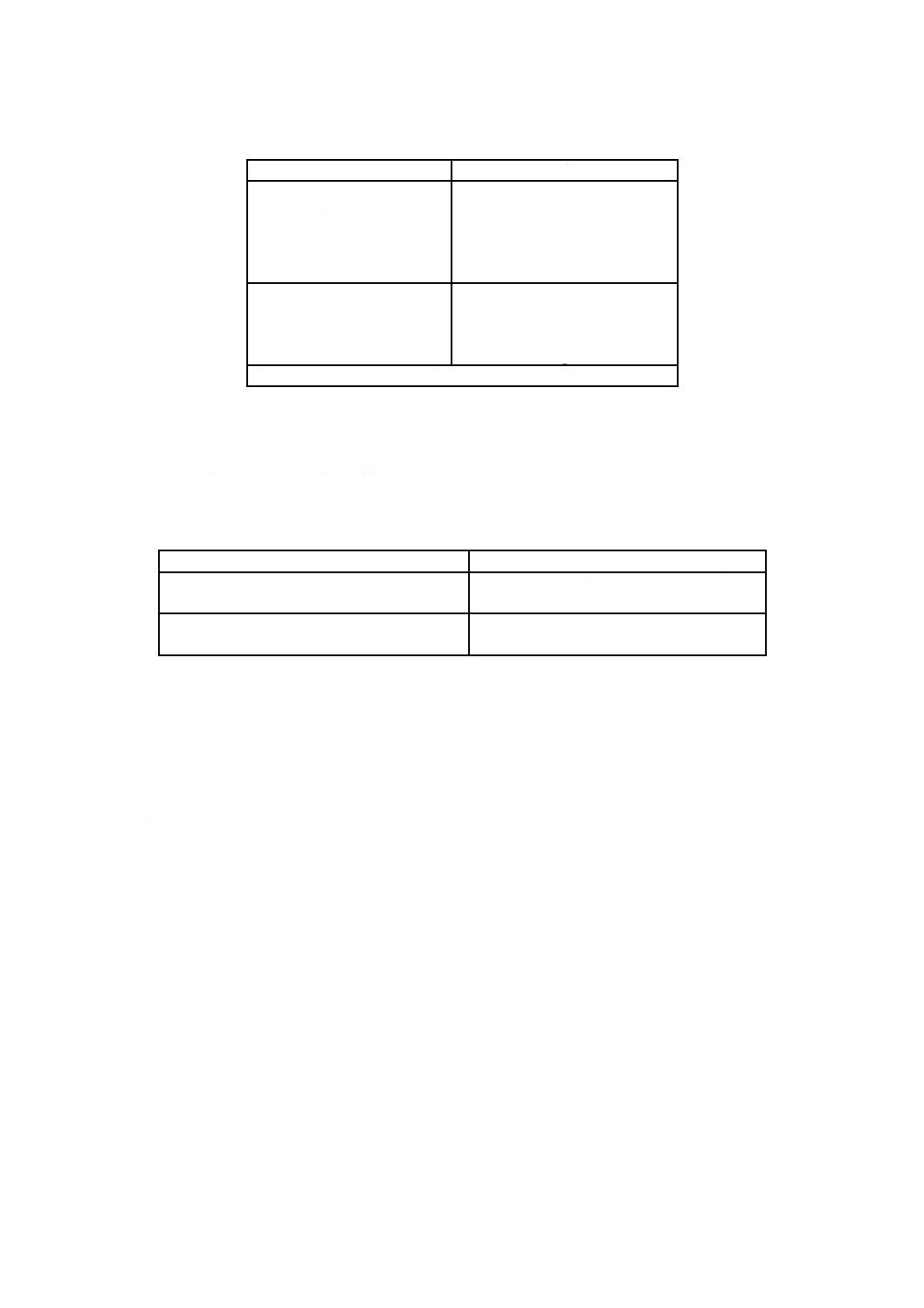

表4−被覆鋼管の被覆性能

被覆性能

アンダーコートの種類

参照

箇条

粘着剤

接着剤

ピンホール

被覆厚さ1.0

mm当たり10

kVの試験電圧

ピンホールがないこと

ピンホールがないこと

8.3

接着性

23 ℃

−

35 N/10 mm 幅a)の試験力を加え

たとき,剝離が生じないこと

8.4

ピール強度b) 23 ℃

平均1.2 N/10 mm幅 以上

平均35.0 N/10 mm幅 以上a)

8.5

耐衝撃性c) d) 23 ℃

被覆厚さ1.0 mm当たり3 Jの衝撃を

与えたとき,ピンホールの発生がない

こと

被覆厚さ1.0 mm当たり3 Jの衝撃

を与えたとき,ピンホールの発生

がないこと

8.6

押込み深さ

23 ℃

平均0.4 mm以下

平均0.4 mm以下

8.7

耐曲げ性d)

0 ℃

割れがないこと

割れがないこと

8.8

注a) 受渡当事者間の協定によって,接着性の試験力を20 N/10 mm,かつ,ピール強度の平均値を20 N/10 mm幅

以上80 N/10 mm幅 以下としてもよい。

b) 個々の測定値は,最小規定値の70 %以上でなければならない。

c) 包装用材料ありの場合は,包装用材料を含んだ耐衝撃性とする。

d) 耐衝撃性及び耐曲げ性は,外径50 mm以下の鋼管には適用しない。

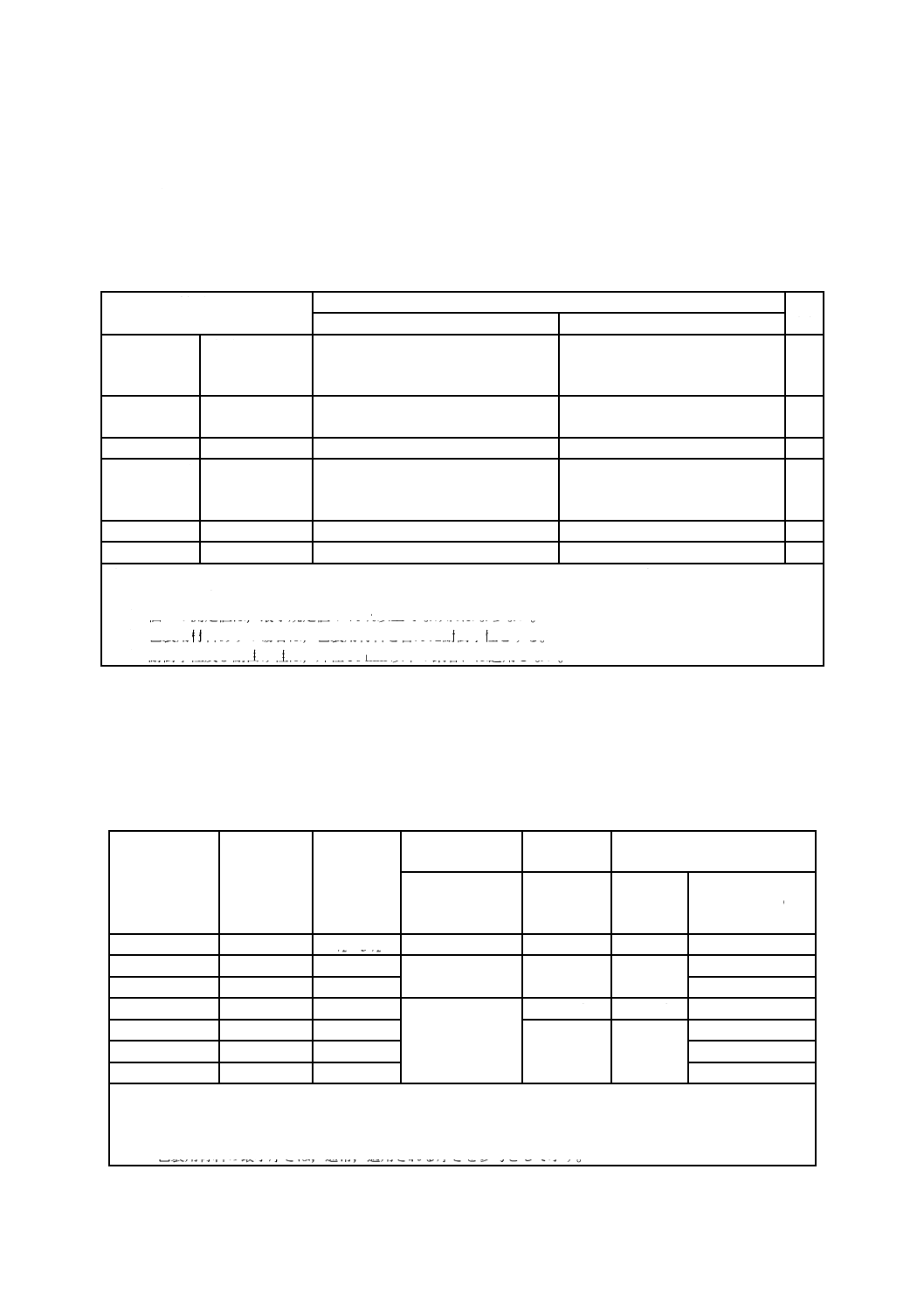

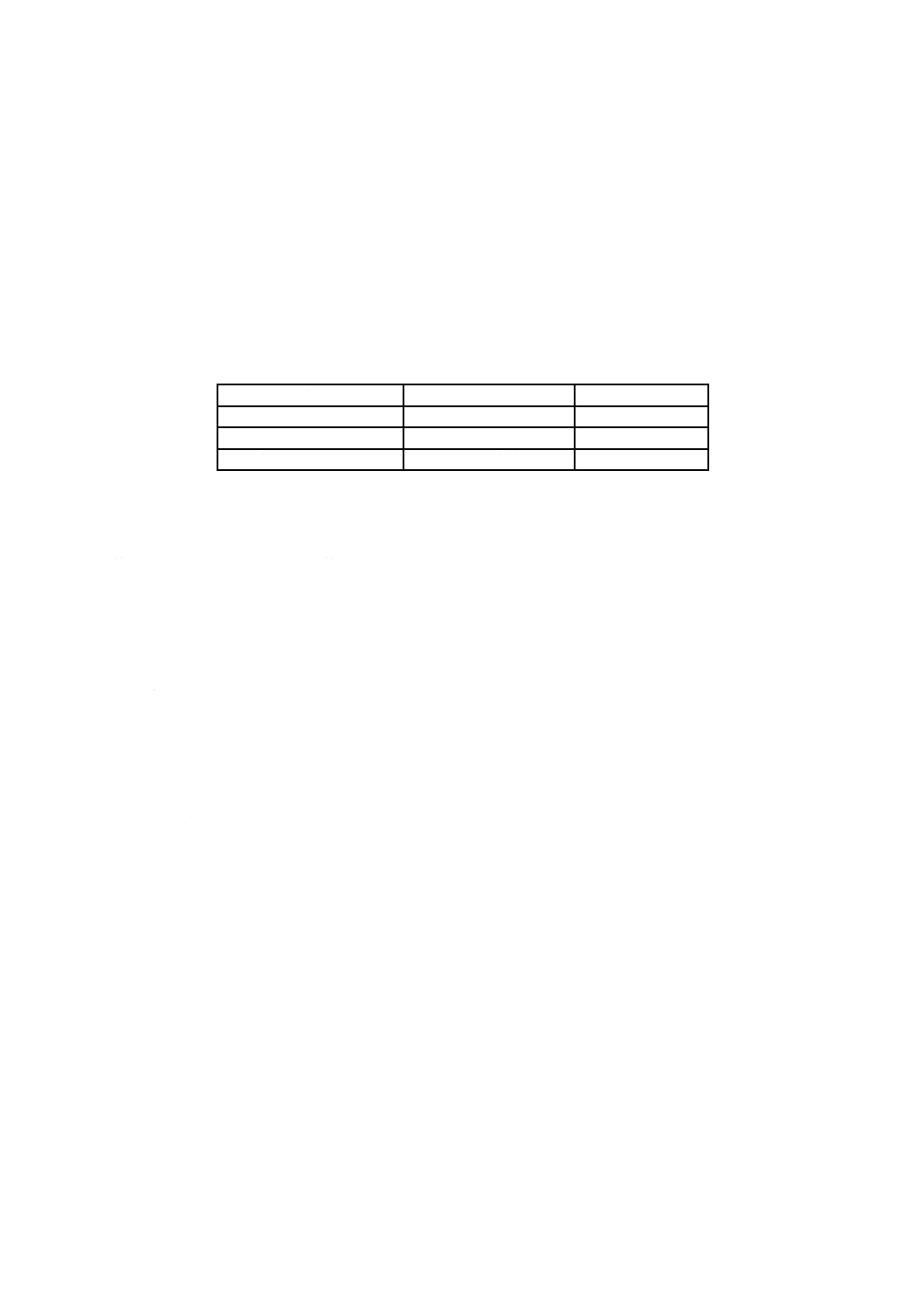

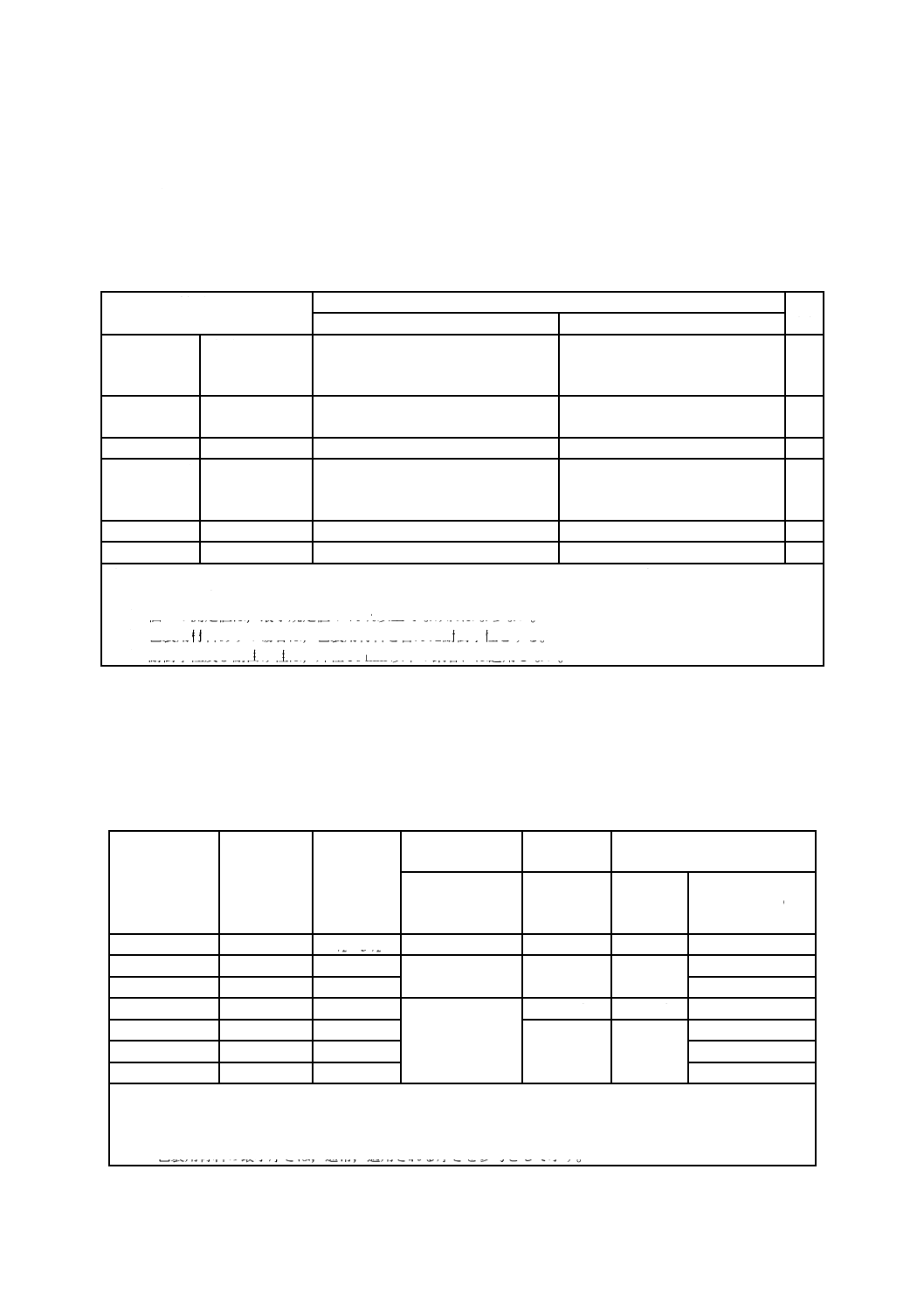

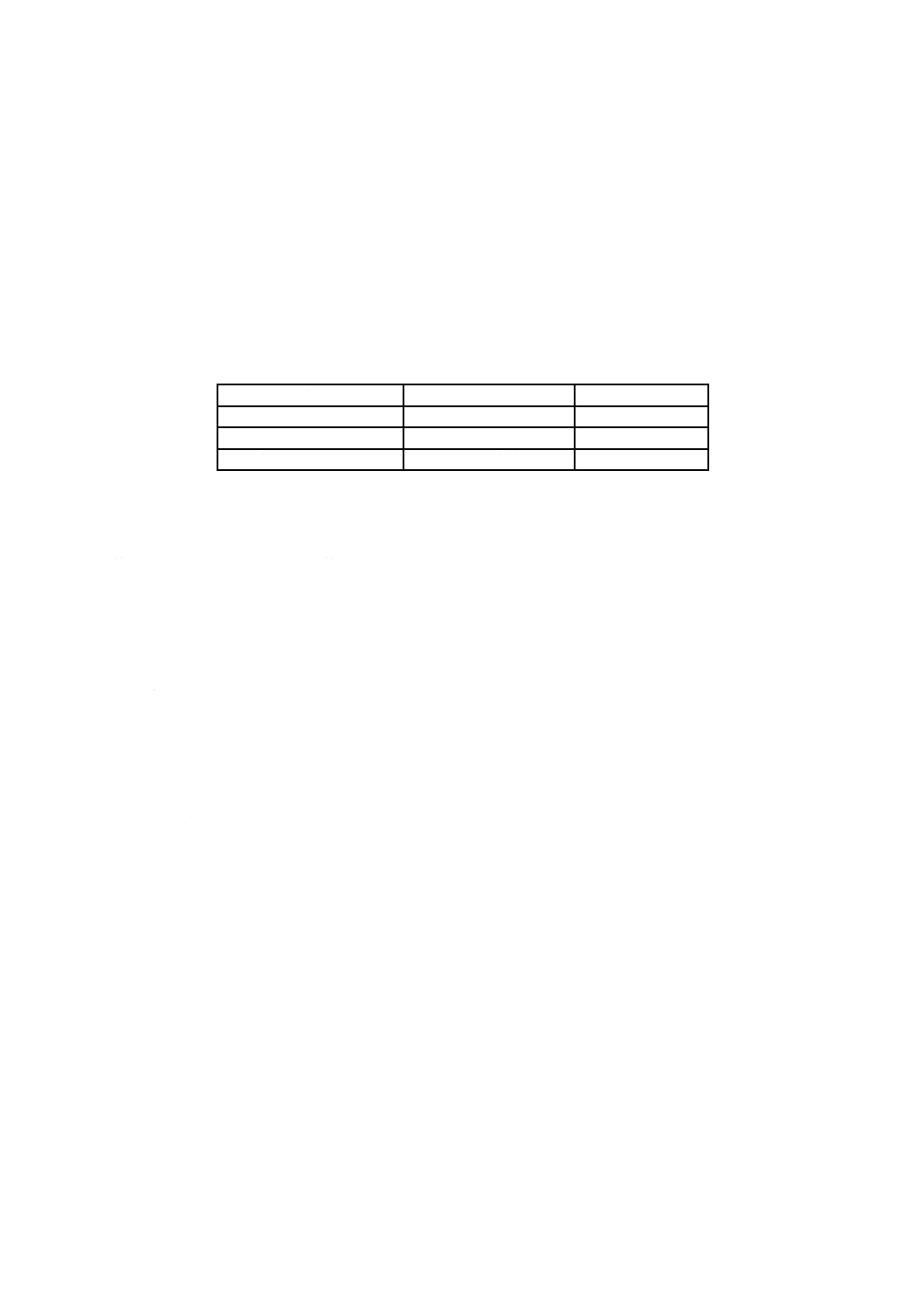

7.2

被覆厚さ

被覆厚さは,8.2によって試験を行い,特に指定のない限り表5による。受渡当事者間の協定によって被

覆の最大厚さを決めてもよい。

表5−被覆厚さ

外径

呼び径A

呼び径B

PE1H及びPE1S

PE1T

PE2S及びPE2H

mm

被覆厚さa)

mm

被覆厚さ

mm

被覆厚さ

mm

包装用材料厚さ

(参考)b)

mm

21.7〜101.6

15〜90

1/2〜31/2

1.2以上

0.4以上

0.4以上

0.7以上

114.3〜139.8

100〜125

4〜5

1.6以上

0.6以上

0.6以上

0.8以上

165.2

150

6

0.9以上

216.3

200

8

2.0以上

0.8以上

0.8以上

1.1以上

267.4

250

10

0.9以上

0.9以上

1.2以上

318.5

300

12

1.3以上

355.6〜812.8

350〜800

14〜32

1.5以上

この表と異なる被膜の最小厚さを受渡当事者間で協定してもよい。

注a) PE1H及びPE2Hの被覆厚さは,接着剤を含む厚さとする。ただし,プライマーを併用する場合は,プラ

イマーを含む厚さとする。

b) 包装用材料の最小厚さは,通常,適用される厚さを参考として示す。

5

G 3477-2:2018

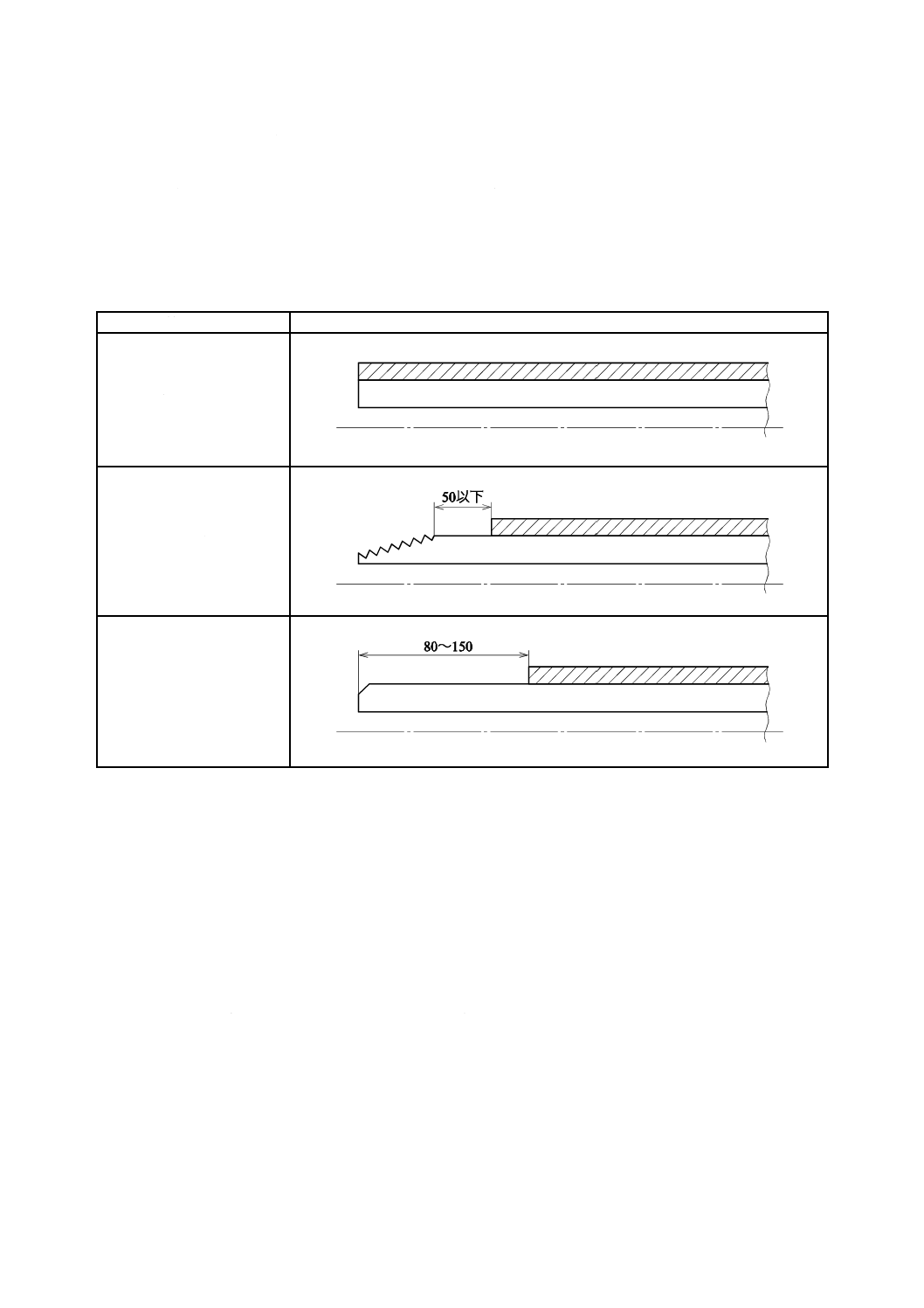

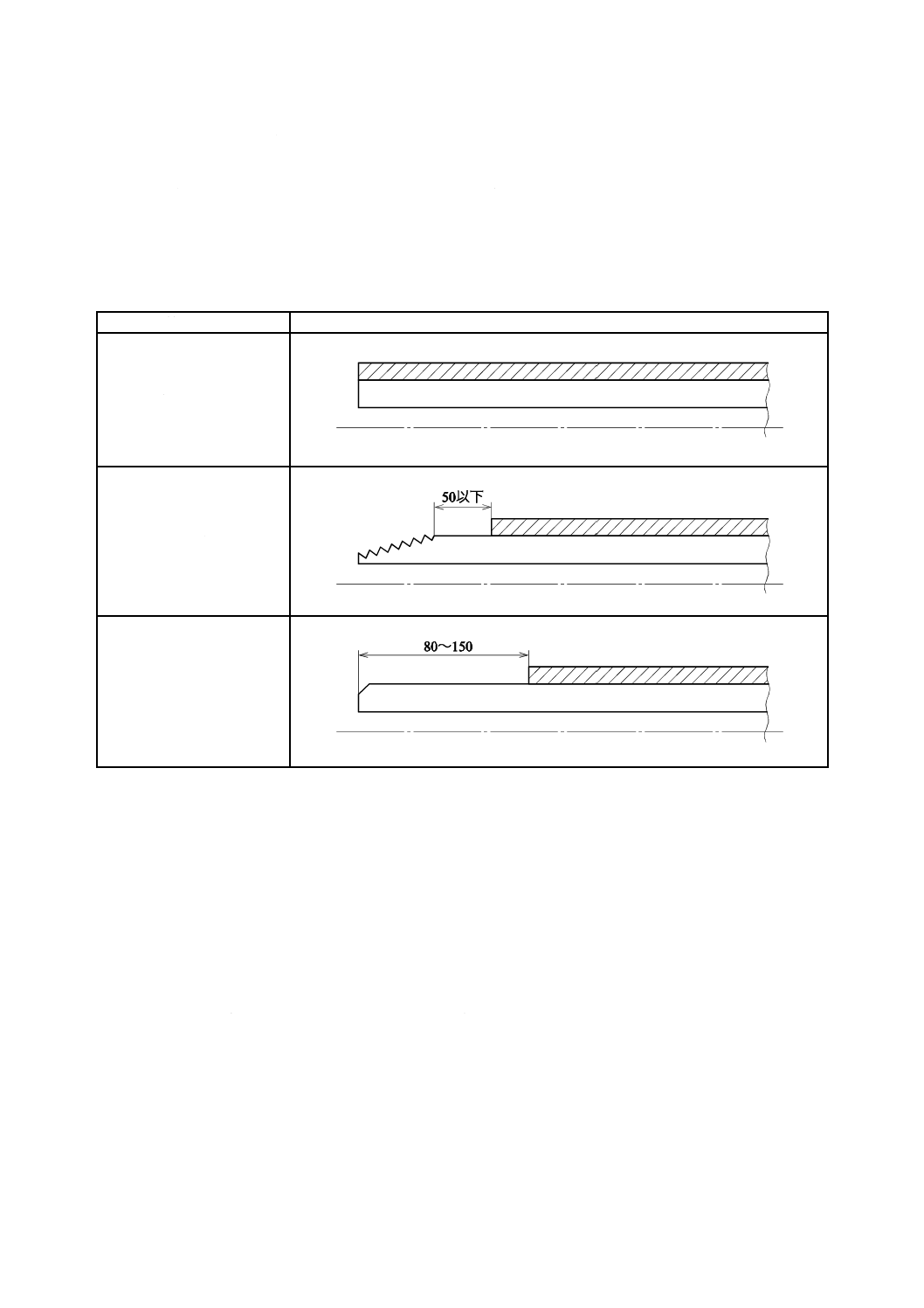

7.3

管端の被覆位置及び被覆形状

管端の被覆位置及び被覆形状は,特に指定がない限り表6による。ただし,被覆の端部の角度及びプレ

ンエンドの管端の被覆位置については,受渡当事者間の協定による。

なお,管端の被覆のない部分に塗装を行ってもよい。

表6−管端の被覆位置及び被覆形状

単位 mm

管端形状

管端の被覆位置及び被覆形状

プレンエンド

ねじ付

べベルエンド

7.4

外観

被覆は,原管の鋼面によく密着し,有害となる程度のきず,凹凸,異物の混入などがあってはならない。

8

被覆鋼管の試験方法

8.1

試験の種類

被覆鋼管の試験のうち,被覆厚さ,ピンホール及び接着性の試験を除くピール強度試験,衝撃試験,押

込み深さ試験及び曲げ試験は,形式試験とする。

なお,顔料を含まない被覆用のポリエチレンと顔料を高濃度に配合したポリエチレンとの混練割合が同

一であり,かつ,被覆厚さが既に行った形式試験の被覆厚さの最大及び最小の範囲内である場合の形式試

験は,既に行った形式試験に置き換えてもよい。

8.2

被覆厚さ

被覆厚さは,同一寸法及び同一製造ロット3) の被覆鋼管から2本を抜き取り,それぞれの管の一端にお

いて円周を4等分する任意の4点を測定する。被覆厚さの測定方法は,附属書Dによる。

注3) 同一寸法とは,同一外径をいい,同一製造ロットとは,被覆施工タイミングが同一であるもの

6

G 3477-2:2018

をいう。

8.3

ピンホール

ピンホールは,直流,交流又はパルス電流の高電圧を発生する方式の乾式のピンホール試験機によって

被覆鋼管1本ごとに被覆面全面について行い,ピンホールの有無を調べる。印加する電圧は,被覆厚さ1.0

mm当たり10 kV以上とし,印加する最大電圧は,25 kVとする。ただし,被覆厚さ1.0 mm未満の場合は,

10 kV以上とする。

なお,印加する電圧の算出に用いる被覆厚さは,表5の被覆厚さの最小規定厚さを用いる。

8.4

接着性

接着性は,同一寸法及び同一製造ロットの被覆鋼管から2本を抜き取り,それぞれの管の一端で測定す

る。被覆に間隔10 mm又は25 mm,長さ60 mm以上の2本の切れ目を管軸に平行又は直角方向に原管に

達するまで入れるが,いずれの方向とするかは製造業者の選択による。その一端を剝ぎ起こし,鋼管表面

が23 ℃以上の状態で,ばねはかりなどを用いて表4に規定する試験力を鋼管表面にほぼ垂直に加え,剝

離が生じるかどうかを調べる。

なお,受渡当事者間の協定によって23 ℃より低い温度で試験をしてもよい。この場合の試験力は,受

渡当事者間の協定による。

8.5

ピール強度試験

ピール強度試験方法は,附属書Eによる。

8.6

衝撃試験

耐衝撃性試験方法は,附属書Fによる。

8.7

押込み深さ試験

押込み深さ試験方法は,附属書Gによる。

8.8

曲げ試験

耐曲げ性は,曲げ試験によって評価し,試験方法は,附属書Hによる。

9

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 被覆性能は,7.1に適合しなければならない。

c) 被覆厚さは,7.2に適合しなければならない。

d) 管端の被覆位置及び被覆形状は,7.3に適合しなければならない。

e) 外観は,7.4に適合しなければならない。

10 表示

検査に合格した被覆鋼管は,1本ごとに次の項目を表示しなければならない。ただし,受渡当事者間の

協定によって,識別可能な範囲でその一部を省略してもよい。

a) 種類の記号

b) 製造業者名又はその略号

c) 原管の記号

d) 原管の寸法。原管の寸法は,それぞれの原管規格の寸法表示の規定による。

e) 製造年月

7

G 3477-2:2018

11 報告

あらかじめ注文者の要求のある場合は,製造業者は,検査文書を注文者に提出しなければならない。報

告は,JIS G 0404の箇条13(報告)による。検査文書の種類は,注文時に特に指定のない場合は,JIS G 0415

の5.1(検査証明書3.1)による。

8

G 3477-2:2018

附属書A

(規定)

ポリエチレン被覆材料

A.1 ポリエチレン被覆材料の品質

ポリエチレン被覆材料は,ポリエチレンに微量の酸化防止剤などを加えた顔料を含まない被覆用のポリ

エチレンと,カーボンブラック又はその他の顔料を高濃度に配合したポリエチレンとを,一定の割合で混

練したものを使用する。

混練したポリエチレン被覆材料の品質は,A.2によって試験を行い,表A.1による。

表A.1−ポリエチレン被覆材料の品質

項目

規定値

参照箇条

密度a)

kg/m3

920以上

A.2.2

引張降伏応力

MPa

8以上

A.2.3

引張破壊呼びひずみ

%

600以上

A.2.3

硬さ

HDD b)

45以上

A.2.4

ビカット軟化温度

℃

90以上

A.2.5

環境応力き裂

h

300以上

A.2.6

吸水率

%

0.04以下

A.2.7

耐電圧

kV/mm

30以上

A.2.8

注a) 密度は,顔料を含まない樹脂での測定値とする。

b) HDDは,JIS K 7215のタイプDを示す。

A.2 ポリエチレン被覆材料の試験方法

A.2.1 試験片の作製

試験片の作製の一般的事項は,JIS K 6922-2の箇条3(試験片の作製)による。ただし,試験片の成形

法は,圧縮成形による。

A.2.2 密度試験

密度は,JIS K 7112によって測定する。

A.2.3 引張試験

引張降伏応力及び引張破壊呼びひずみは,JIS K 7161-1及びJIS K 7161-2によって引張試験を行い測定

する。試験片形状は,JIS K 7161-2の1B形又は1BA形とし,厚さは,1B形の場合3.8 mm以上4.2 mm以

下,1BA形の場合2.0 mm以上2.4 mm以下とする。ただし,引張速度は,1B形の場合は50 mm/min±5 mm/min

とし,1BA形の場合は20 mm/min±2 mm/minとする。

A.2.4 硬さ試験

硬さは,JIS K 7215のタイプDによって測定する。

A.2.5 ビカット軟化温度試験

ビカット軟化温度は,JIS K 7206のA50法によって測定する。

A.2.6 環境応力き裂試験

環境応力き裂は,JIS K 6922-2の表4の2.2(環境応力き裂)によって測定する。ただし,試験液は,ノ

ニルフェニルポリオキシエチレンエタノールの水溶液(質量分率10 %)とする。

9

G 3477-2:2018

A.2.7 吸水率試験

吸水率は,JIS K 7209の6.2(A法:23 ℃の水に浸せき後,吸水量を測定)によって測定する。試験片

は,60 mm×60 mm×1 mmの平板とする。

A.2.8 耐電圧試験

耐電圧は,JIS K 6922-2の表3の4.7(耐電圧)によって測定する。

A.3 検査

ポリエチレン被覆材料は,その製造業者がA.2によって試験を行い,A.1の規定に適合しなければなら

ない。

なお,ポリエチレン被覆材料の試験は,形式試験とする。

A.4 報告

あらかじめ被覆鋼管の製造業者の要求がある場合,ポリエチレン被覆材料の製造業者は,検査文書を被

覆鋼管の製造業者に提出しなければならない。

10

G 3477-2:2018

附属書B

(規定)

接着剤

B.1

接着剤の品質

接着剤は,ポリエチレンに極性基を導入して接着性を付与させた変性ポリエチレン樹脂に,微量の酸化

防止剤などを加えた材料であり,通常,顔料を含まない。顔料を配合する場合は,高濃度に配合した材料

を一定の割合で,事前に又は押出機内で混合して使用する。

接着剤の品質は,B.2によって試験を行い,表B.1による。

表B.1−接着剤の品質a)

項目

規定値

参照箇条

密度

kg/m3

915以上

B.2.2

引張降伏応力b)

MPa

5以上

B.2.3

引張破壊呼びひずみc)

%

300以上

B.2.3

硬さ

HDDd)

40以上

B.2.4

ビカット軟化温度

℃

85以上

B.2.5

注a) 顔料を含む接着剤を使用する場合は,顔料を含む状態での物性とする。

b) 降伏点を示さない接着剤の場合は,引張破壊応力12 MPa以上とする。

c) 降伏点を示さない接着剤の場合は,引張破壊ひずみとする。

d) HDDは,JIS K 7215のタイプDを示す。

B.2

接着剤の試験方法

B.2.1 試験片の作製

試験片の作製の一般的事項は,JIS K 6922-2の箇条3(試験片の作製)による。ただし,試験片の成形

法は,圧縮成形による。

B.2.2 密度試験

密度は,JIS K 7112によって測定する。

B.2.3 引張試験

引張降伏応力及び引張破壊呼びひずみは,JIS K 7161-1及びJIS K 7161-2によって引張試験を行い測定

する。試験片形状は,JIS K 7161-2の1B形又は1BA形とし,厚さは,1B形の場合3.8 mm以上4.2 mm以

下,1BA形の場合2.0 mm以上2.4 mm以下とする。ただし,引張速度は,1B形の場合は50 mm/min±5 mm/min

とし,1BA形の場合は20 mm/min ±2 mm/minとする。

B.2.4 硬さ試験

硬さは,JIS K 7215のタイプDによって測定する。

B.2.5 ビカット軟化温度試験

ビカット軟化温度は,JIS K 7206のA50法によって測定する。

B.3

検査

接着剤は,その製造業者がB.2によって試験を行い,B.1の規定に適合しなければならない。

なお,接着剤の試験は,形式試験とする。

11

G 3477-2:2018

B.4

報告

あらかじめ被覆鋼管の製造業者の要求がある場合,接着剤の製造業者は,検査文書を被覆鋼管の製造業

者に提出しなければならない。

12

G 3477-2:2018

附属書C

(規定)

粘着剤

C.1 粘着剤の品質

粘着剤は,ゴム,アスファルト又は樹脂を主成分としたものを使用する。

粘着剤の品質は,C.2によって試験を行い,表C.1による。

表C.1−粘着剤の品質

項目

規定値

参照箇条

軟化点

℃

60以上

C.2.1

ちょう度

70以下

C.2.2

揮発減量

%

2以下

C.2.3

C.2 粘着剤の試験方法

C.2.1 軟化点試験

軟化点は,JIS K 2207の6.4[軟化点試験方法(環球法)]によって測定する。

C.2.2 ちょう度試験

ちょう度は,JIS K 2235の5.10(ちょう度試験方法)によって測定する。ただし,試料の準備(溶融処

理)は,JIS K 2207の6.3.3(試料の準備)によって行う。

C.2.3 揮発減量試験

揮発減量は,JIS K 2207の6.9(蒸発試験方法)によって測定する。ただし,装置として電気熱風乾燥炉

を使ってもよい。

C.3 検査

粘着剤は,その製造業者がC.2によって試験を行い,C.1の規定に適合しなければならない。

なお,粘着剤の試験は,形式試験とする。

C.4 報告

あらかじめ被覆鋼管の製造業者の要求がある場合,粘着剤の製造業者は,検査文書を被覆鋼管の製造業

者に提出しなければならない。

13

G 3477-2:2018

附属書D

(規定)

被覆厚さ測定方法

D.1 測定方法

D.1.1 ポリエチレン被覆厚さ測定方法1

この測定方法は,アンダーコートとして粘着剤を用いたポリエチレン被覆に適用する。

ポリエチレン被覆厚さは,ポリエチレンを被覆した管からポリエチレンを剝離し,付着するアンダーコ

ート材料を除去した後,ノギス又はマイクロメータで厚さを測定する。

D.1.2 ポリエチレン被覆厚さ測定方法2

この測定方法は,アンダーコートとして接着剤を用いたポリエチレン被覆に適用する。

ポリエチレン被覆厚さは,被覆厚さの±10 %の指示値精度をもつ厚さ測定装置を用いて被覆鋼管で直接

測定する。アンダーコートとして接着剤を用いたポリエチレン被覆厚さは,接着剤を含む厚さとする。た

だし,プライマーを併用する場合は,プライマーを含む厚さとする。

14

G 3477-2:2018

附属書E

(規定)

ピール強度試験方法

E.1

装置

E.1.1 ピール強度試験機

被覆のつかみ装置及び試験片保持装置をもち,10 mm/minの速度で引っ張る機構をもち,強度を5 %以

内の誤差で記録できる記録計を備えた,被覆のピール強度を測定する試験機。

E.2

試験片

小径の被覆鋼管の場合は,適切な長さに切断し,リング状の試験片とする。大径の被覆鋼管の場合は,

試験片の一部を切断し正方形又は長方形の試験片とする。試験片の個数は,各試験温度について3個とす

る。

E.3

試験方法

試験方法は,次による。

a) 試験片の被覆に間隔10 mm以上,長さ140 mm以上の2本の切れ目を,管軸に平行又は直角方向に原

管に達するまで入れる。いずれの方向とするかは製造業者の判断による。

b) 切れ目を入れた被覆の一端を剝ぎ起こす。

c) 試験片を23 ℃±3 ℃の恒温槽又は恒温室で1時間以上保持する。試験温度は,剝ぎ起こした被覆の

下の鋼管表面で,規定の温度であることを表面温度計などで確認する。

d) 10±1 mm/minの速度で試験力を加え,140 mm以上の長さを鋼管表面にほぼ垂直に,又は鋼管表面に

沿って連続して引き剝がす。はじめの20 mmは評価の対象外とし,20 mmごとに100 mm長さについ

て合計5回のピール強度(N/mm)を測定する。5回の測定値の平均値及び最小値を求める。

e) ポリエチレン被覆が破断してd) の測定ができない場合は,破断時の強度をピール強度とする。

E.4

結果

結果は,ピール強度の平均値及び最小値を記録する。

15

G 3477-2:2018

附属書F

(規定)

衝撃試験方法

F.1

装置

F.1.1

衝撃試験機

試験片の支持台,被覆面に衝撃力を与える直径25 mmの半球形状の先端をもつ衝撃芯,重すい(質量誤

差は±5 g),及び重すいを落下させるための筒状又はレール状のガイドからなる被覆の耐衝撃性を評価す

る試験機。

F.1.2

ピンホール試験機

最大25 kVの電圧が印加可能なピンホールの有無を評価する試験機。

F.2

試験片

小径の被覆鋼管の場合は,適切な長さに切断しリング状の試験片とする。大径の被覆鋼管の場合は,試

験片の一部を切断し正方形又は長方形の試験片とする。

F.3

試験方法

試験方法は,次による。

a) 試験は,23 ℃±3 ℃で行う。

b) 規定衝撃値を満足するように重すいの質量と落下高さとを調整する。このとき,落下高さは,0.5 m〜

1.0 mとなるようにする。衝撃値[F(J)]は,式(F.1)によって求める。

F=9.8×W×H ········································································ (F.1)

ここに,

W: 重すいの質量(kg)

H: 重すいの落下高さ(m)

c) 重すいを落下させ,試験片の被覆面に衝撃力を加える。

d) 衝撃試験位置の間隔は,50 mm以上とし,試験片端部からも少なくとも50 mm以上離す。

e) 重すい落下回数は,1か所1回として10か所実施する。

f)

それぞれの衝撃試験箇所において,8.3によってピンホール試験を実施し,ピンホールの有無を調べる。

F.4

結果

結果は,衝撃試験位置におけるピンホールの有無を記録する。

16

G 3477-2:2018

附属書G

(規定)

押込み深さ試験方法

G.1

装置

G.1.1 押込み深さ試験機

規定温度±3 ℃で制御可能な循環加熱式オーブン及び針入度計(ペネトロメータ)からなる,被覆の押

込み深さを測定する試験機。

G.1.2 針入度計

針入度計は,直径1.8 mm(断面積2.5 mm2)の平面状の金属製の先端をもち,重すいを加えた全体の試

験力を25 N±0.5 Nとする。計測部は,許容誤差±0.01 mmのダイヤルゲージなどとする。

G.2

試験片

試験片は,被覆鋼管から切り出した試験片又は剝離したシート状のポリエチレンを用いる。試験片の個

数は,3個とする。

G.3

試験方法

試験方法は,次による。

a) あらかじめ規定温度(23 ℃)に加熱した装置内に試験片を置き,針入度計をセットする。

b) 1時間後,ダイヤルゲージの押込み深さをゼロ点とする。

c) ゆっくり針入度計に重すいを載せ,25 N±0.5 Nの試験力を試験片に加える。

d) 24時間経過後の押込み深さを,ダイヤルゲージから読み取り記録する。

G.4

結果

結果は,押込み深さの平均値を記録する。

17

G 3477-2:2018

附属書H

(規定)

曲げ試験方法

H.1 装置

H.1.1 曲げ試験機

油圧式などによるプレス機と曲げマンドレルとからなる,被覆の曲げ試験機。

H.1.2 冷凍庫

0 ℃以下の冷凍室で構成されている冷凍庫。

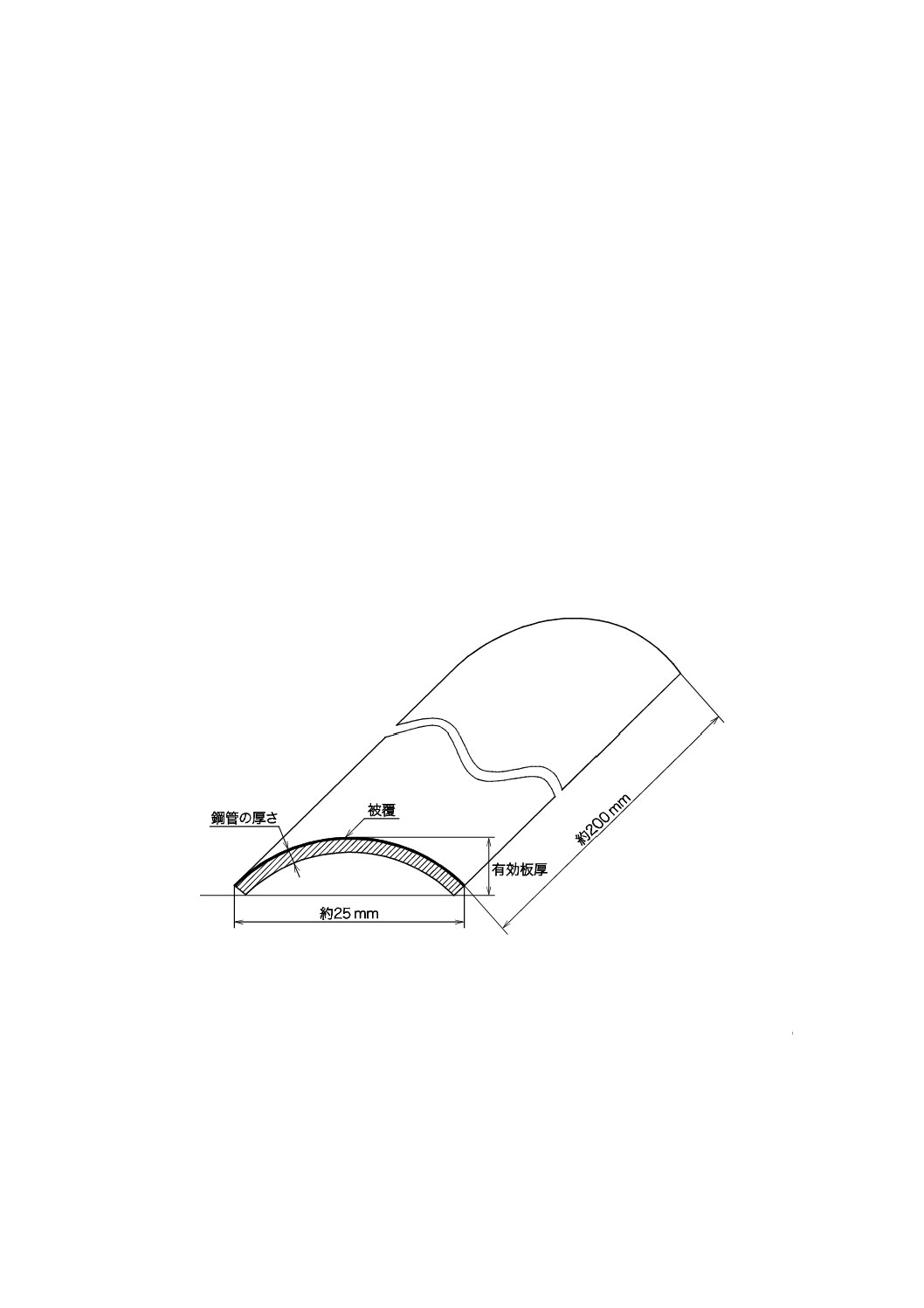

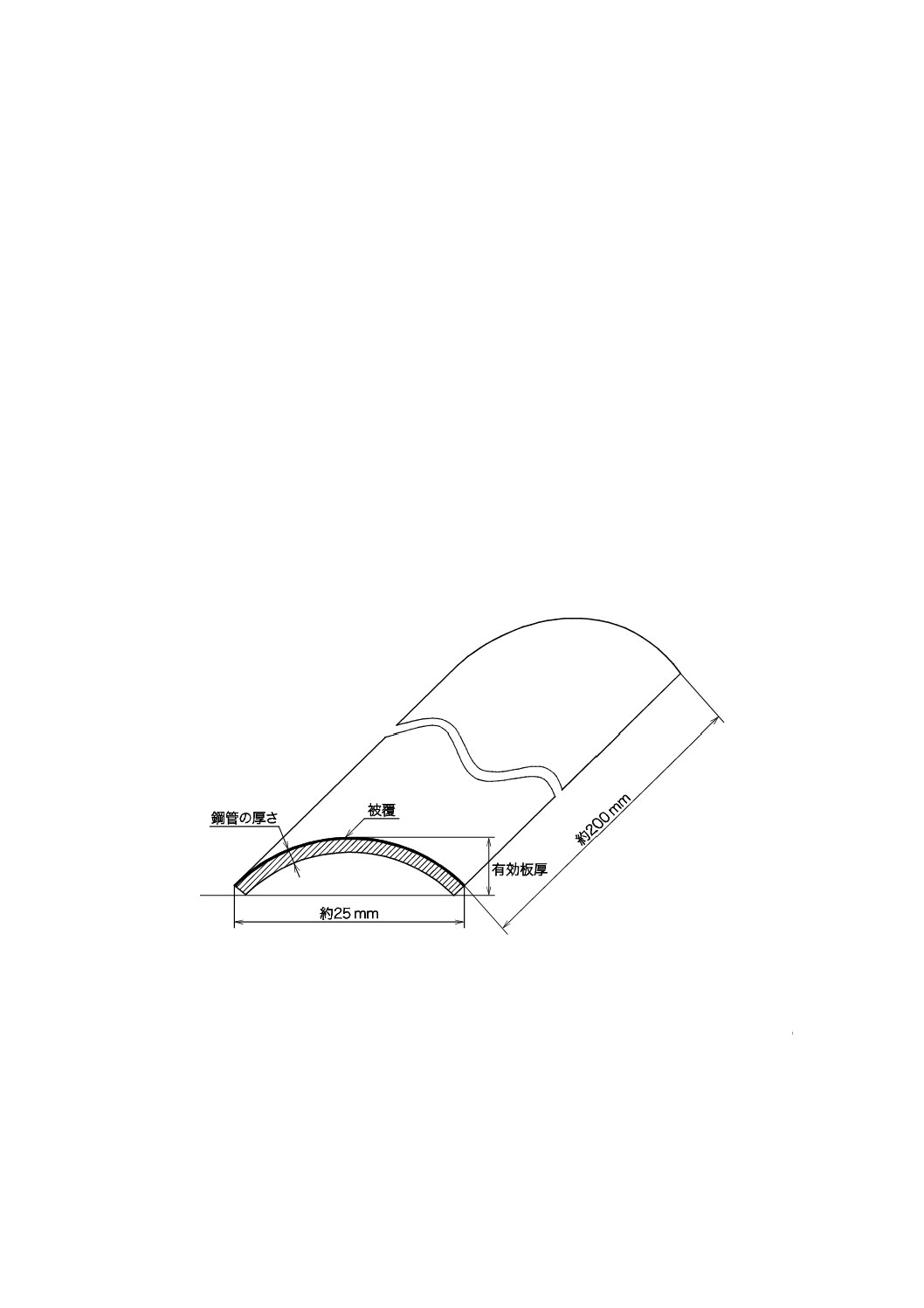

H.2 試験片

被覆鋼管から管軸方向約200 mm,管軸直角方向約25 mmの大きさを切り出し試験片とする。試験片の

個数は,3個とする。

H.3 試験方法

試験方法は,次による。

a) 試験片の有効板厚を図H.1によって測定する。

図H.1−試験片の有効板厚算定図

b) マンドレル半径Rは,有効板厚から式(H.1)によって求める。

R=28.15×d··········································································· (H.1)

ここに,

R: マンドレル半径(mm)

d: 試験片の有効板厚(mm)

注記 曲げ試験における曲げ角度は,外径長さ当たりの曲げ角度で表し,曲げ試験では,曲げ角度

2°のときの被覆鋼管の曲げ性を評価する。外径長さ当たりの曲げ角度は,ラインパイプの現

地コールドベンドで被覆鋼管を曲げたときに,ひずみの中立点となる管軸を円弧とする仮想

18

G 3477-2:2018

扇形において,被覆鋼管の外径を円弧長さとしたときの扇形の中心角をいう。式(H.1)で求め

たマンドレル半径による試験片の曲げは,外径長さ当たり2°の曲げに相当する。

c) 試験片を冷凍庫中で0 ℃以下に1時間以上保持する。

d) 冷凍庫から取り出した試験片を,被覆面が曲げの外側(引張側)となるよう曲げ試験機に装着し,b)

によって求めたマンドレル半径以下の半径をもつマンドレルに沿って試験片を曲げる。曲げに要する

時間は10秒以内とし,また,冷凍庫から取り出し後30秒以内に曲げを終了する。

e) 曲げ終了後,試験機から試験片を取り出し,常温(5 ℃〜35 ℃)で2時間以上保持した後,割れの有

無を調べる。

H.4 結果

結果は,割れの有無を記録する。