G 3474:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号並びに適用厚さ ······························································································ 1

4 製造方法························································································································· 1

5 化学成分························································································································· 2

6 炭素当量························································································································· 2

7 機械的性質 ······················································································································ 2

7.1 引張強さ,降伏点又は耐力,及び伸び················································································ 2

7.2 へん平性 ······················································································································ 2

7.3 溶接部引張強さ ············································································································· 2

7.4 シャルピー吸収エネルギー ······························································································ 3

8 寸法,質量及び寸法許容差 ································································································· 3

8.1 寸法及び単位質量 ·········································································································· 3

8.2 寸法許容差 ··················································································································· 4

9 外観······························································································································· 5

10 試験 ····························································································································· 5

10.1 分析試験 ····················································································································· 5

10.2 機械試験 ····················································································································· 5

10.3 その他の試験 ··············································································································· 7

11 検査及び再検査 ·············································································································· 7

11.1 検査 ··························································································································· 7

11.2 再検査 ························································································································ 8

12 表示 ····························································································································· 8

13 報告 ····························································································································· 8

附属書A(規定)特別品質規定 ······························································································· 9

G 3474:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3474:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3474:2014

鉄塔用高張力鋼管

High strength steel tubes for steel tower

1

適用範囲

この規格は,主として送電鉄塔に用いる高張力鋼管(以下,管という。)について規定する。この規格は,

通常,外径139.8 mm〜1 117.6 mmの管に適用される。

なお,本体に規定する項目のほかに,注文者があらかじめ製造業者との協定によって指定することがで

きる特別品質規定を,附属書Aに規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS Z 2241 金属材料引張試験方法

JIS Z 2242 金属材料のシャルピー衝撃試験方法

JIS Z 3121 突合せ溶接継手の引張試験方法

JIS Z 8401 数値の丸め方

3

種類及び記号並びに適用厚さ

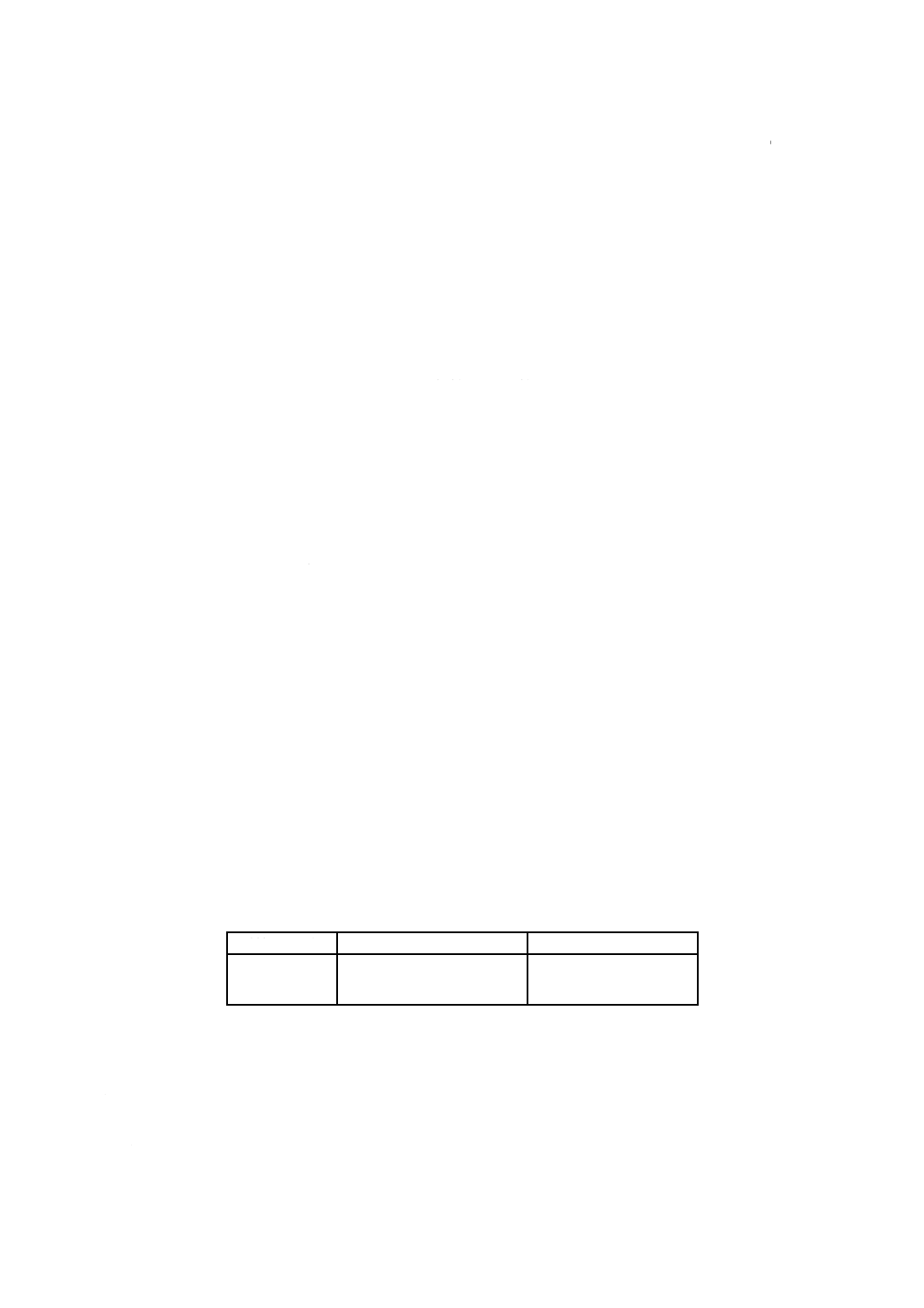

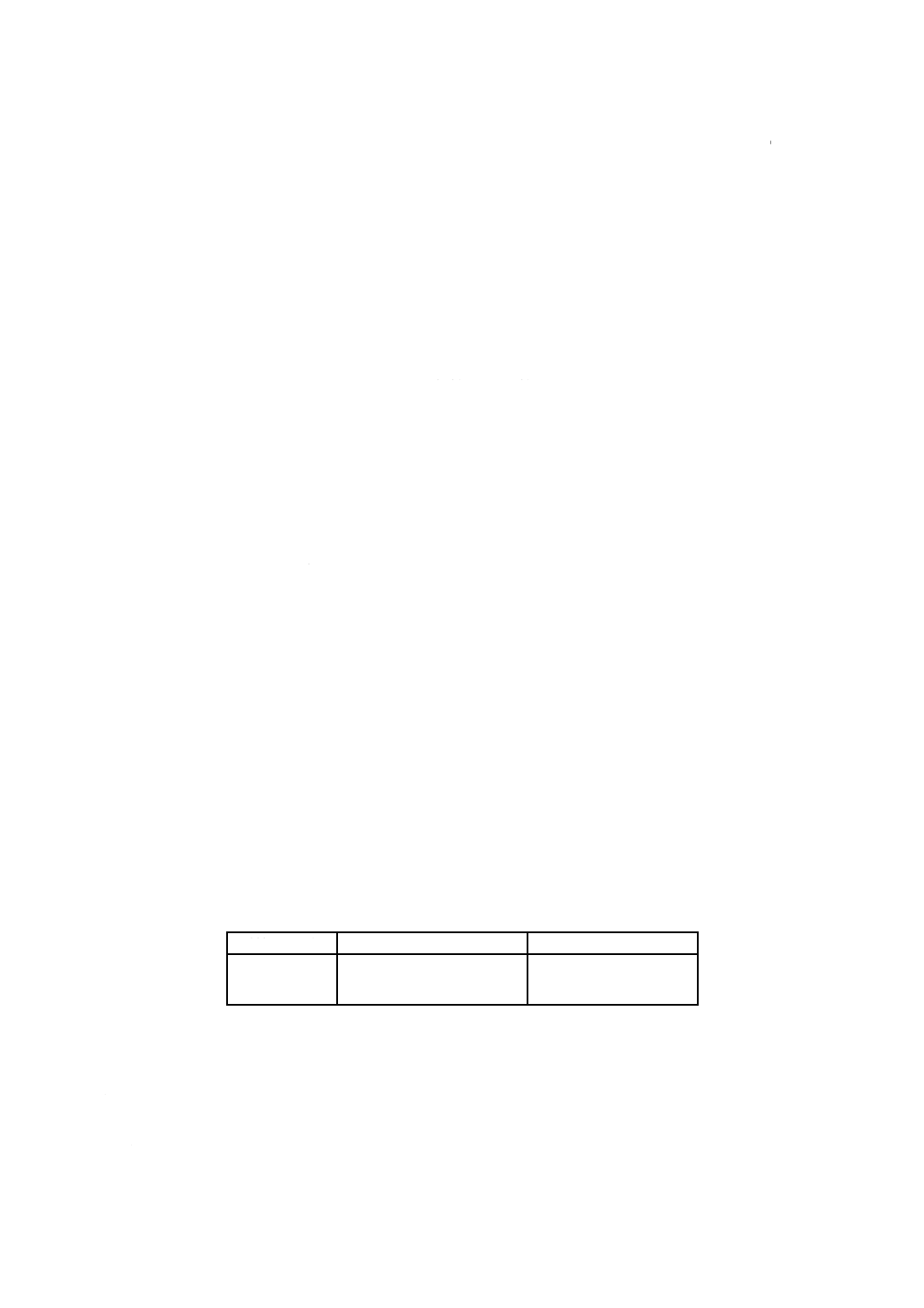

管の種類は,1種類とし,その種類の記号,製造方法を表す記号及び適用厚さは,表1による。

表1−種類の記号,製造方法を表す記号及び適用厚さ

種類の記号

製造方法を表す記号

適用厚さ

STKT590

電気抵抗溶接鋼管:E−G

自動アーク溶接鋼管:A

25 mm以下

4

製造方法

管は細粒キルド鋼を用い,製造方法は,次による。

a) 管は,電気抵抗溶接又は自動アーク溶接(ストレートシーム)によって製造する。

b) 管は,製造のままとし,通常,熱処理を行わない。

c) 管端形状は,特に指定のない場合はプレンエンドとする。

2

G 3474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

化学成分

管は,10.1によって試験を行い,その溶鋼分析値は,表2による。注文者の要求によって製品分析を行

う場合は,10.1によって試験を行い,その製品分析値は,表2に対してJIS G 0321の表4(合金鋼鋼材の

製品分析の許容変動値)による製品分析の許容変動値を適用した値とする。

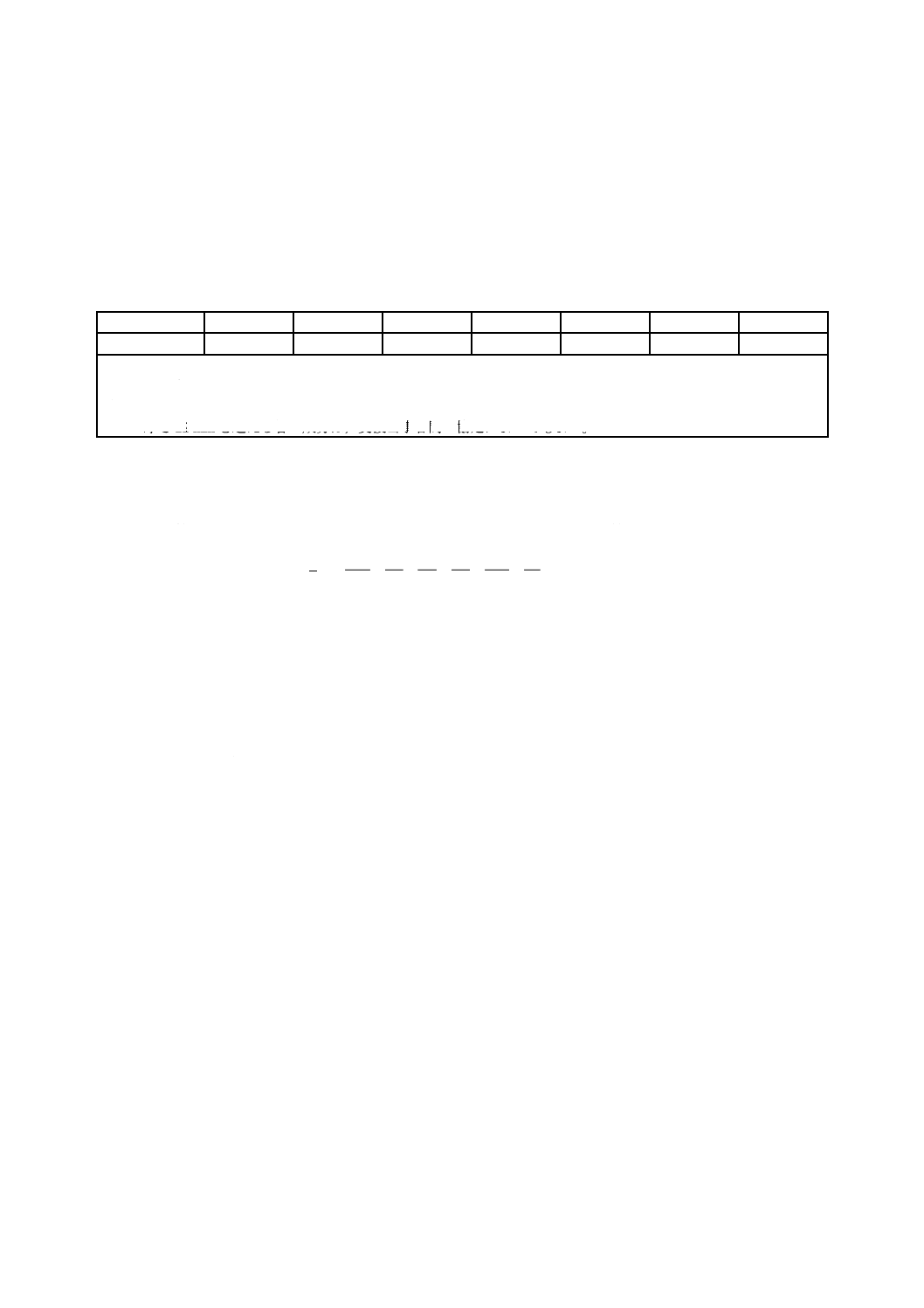

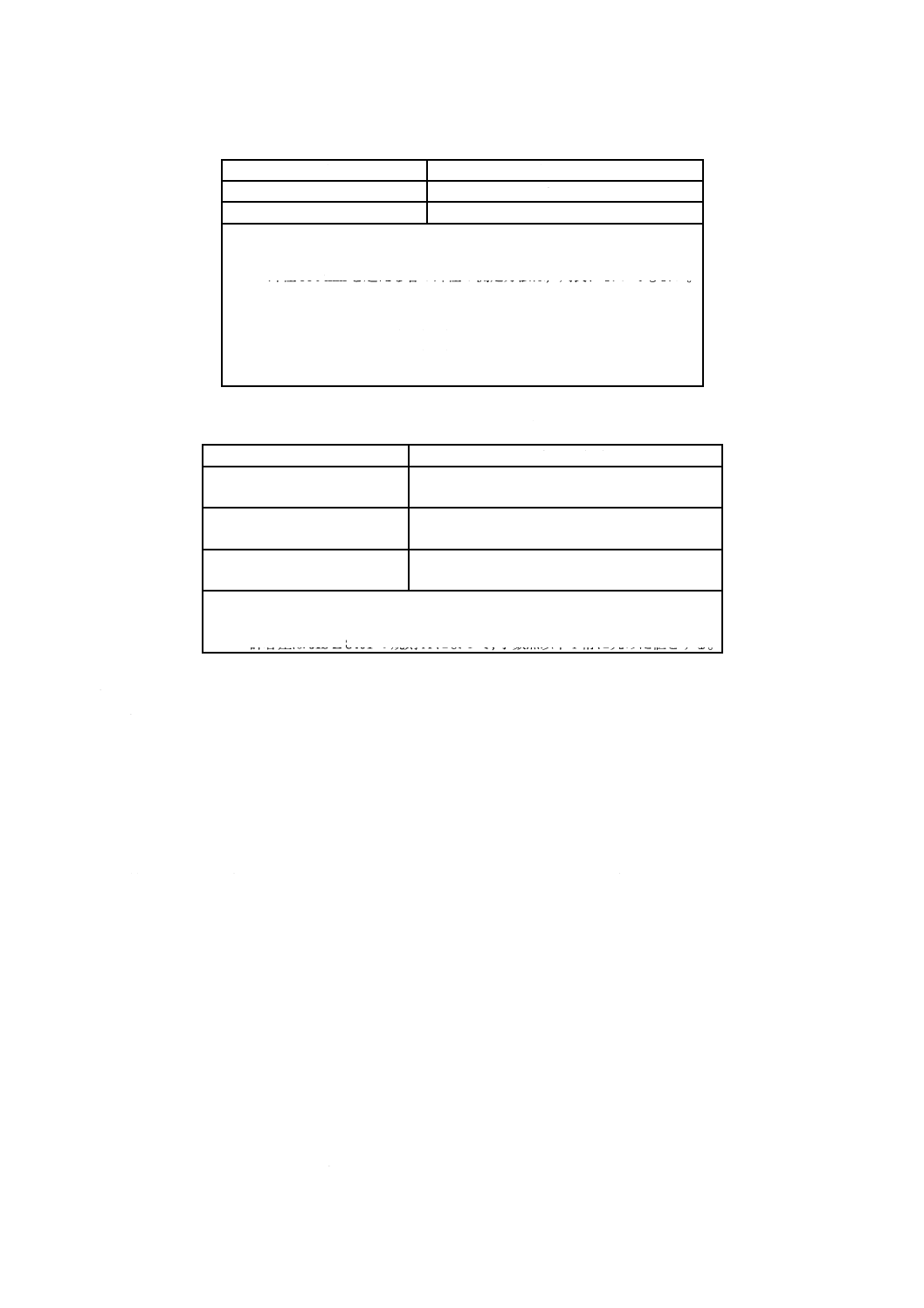

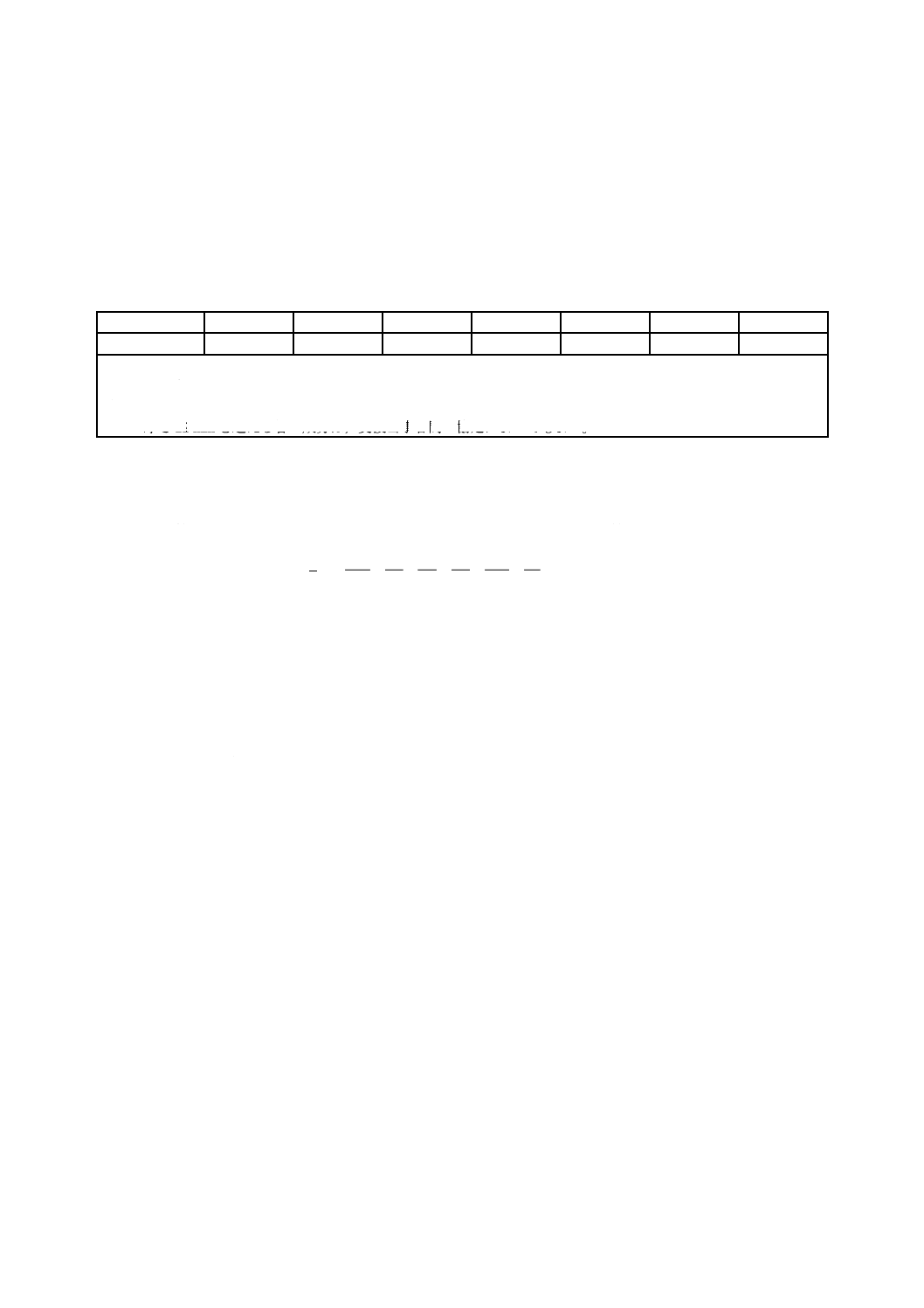

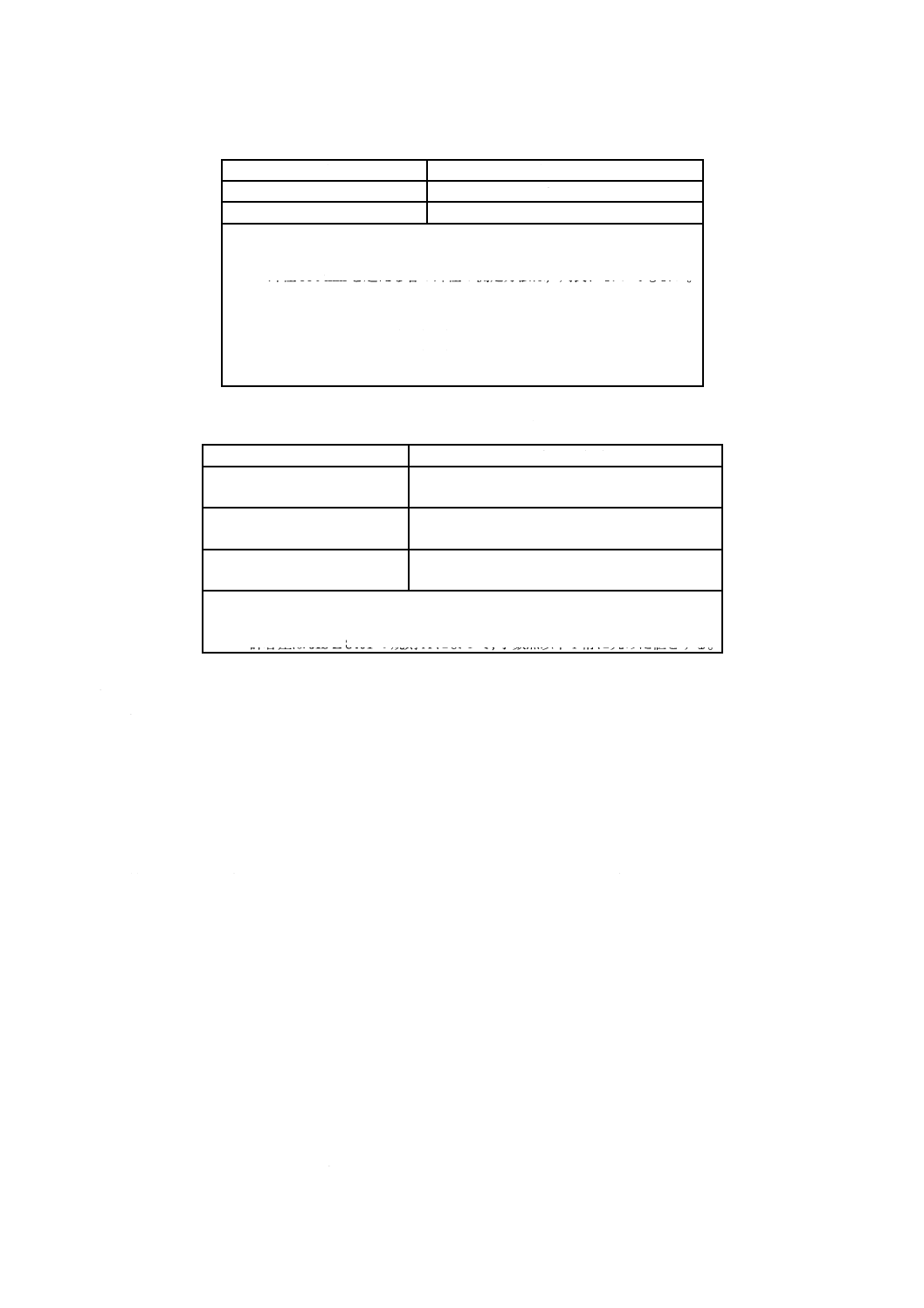

表2−化学成分a) b)

単位 %

種類の記号

C

Si

Mn

P

S

Nb+V

B

STKT590

0.12以下

0.40以下

2.00以下

0.030以下

0.030以下

0.15以下

0.000 2以下

ほう素の規定は,附属書Aによる溶融亜鉛めっき割れ感受性を適用する管を対象とする。製品分析を行う場合,

ほう素には製品分析の許容変動値は適用しない。

注a) 必要に応じて,この表以外の合金元素を添加してもよい。

b) 厚さ22 mmを超える管の成分は,受渡当事者間の協定によってもよい。

6

炭素当量

管の炭素当量は,0.40 %以下とする。炭素当量の計算は,10.1による溶鋼分析値を用い,次の式による。

なお,計算式に規定された元素は,添加の有無にかかわらず分析し,計算に用いる。

14

V

4

Mo

5

Cr

40

Ni

24

Si

6

Mn

C

eq

+

+

+

+

+

+

=

C

ここに,

Ceq: 炭素当量(%)

7

機械的性質

7.1

引張強さ,降伏点又は耐力,及び伸び

管は,10.2.3によって試験を行い,その引張強さ,降伏点又は耐力,及び伸びは,表3による。ただし,

厚さ8 mm未満の管で,12号試験片又は5号試験片を用いて引張試験を行う場合の伸びは,表4による。

注記 表4は,管の厚さが8 mmから1 mm減じるごとに表3の伸びの値から1.5を減じたものを,JIS

Z 8401の規則Aによって整数値に丸めたものである。

7.2

へん平性

電気抵抗溶接鋼管は,10.2.4によって試験を行い,試験片に割れを生じてはならない。この場合,平板

間の距離Hは,表3による。

7.3

溶接部引張強さ

自動アーク溶接鋼管は,10.2.3によって試験を行い,その溶接部の引張強さは,表3による。

3

G 3474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

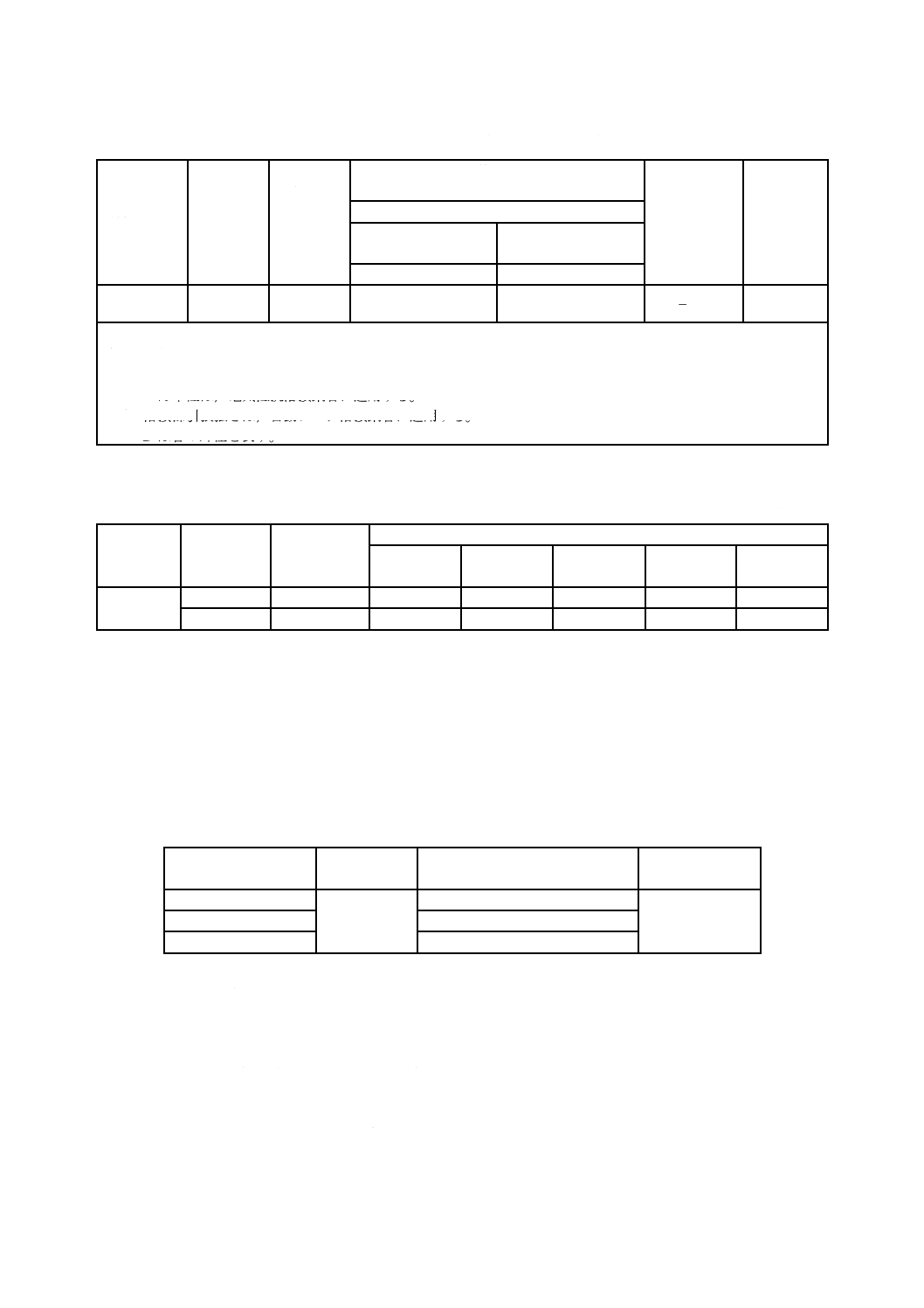

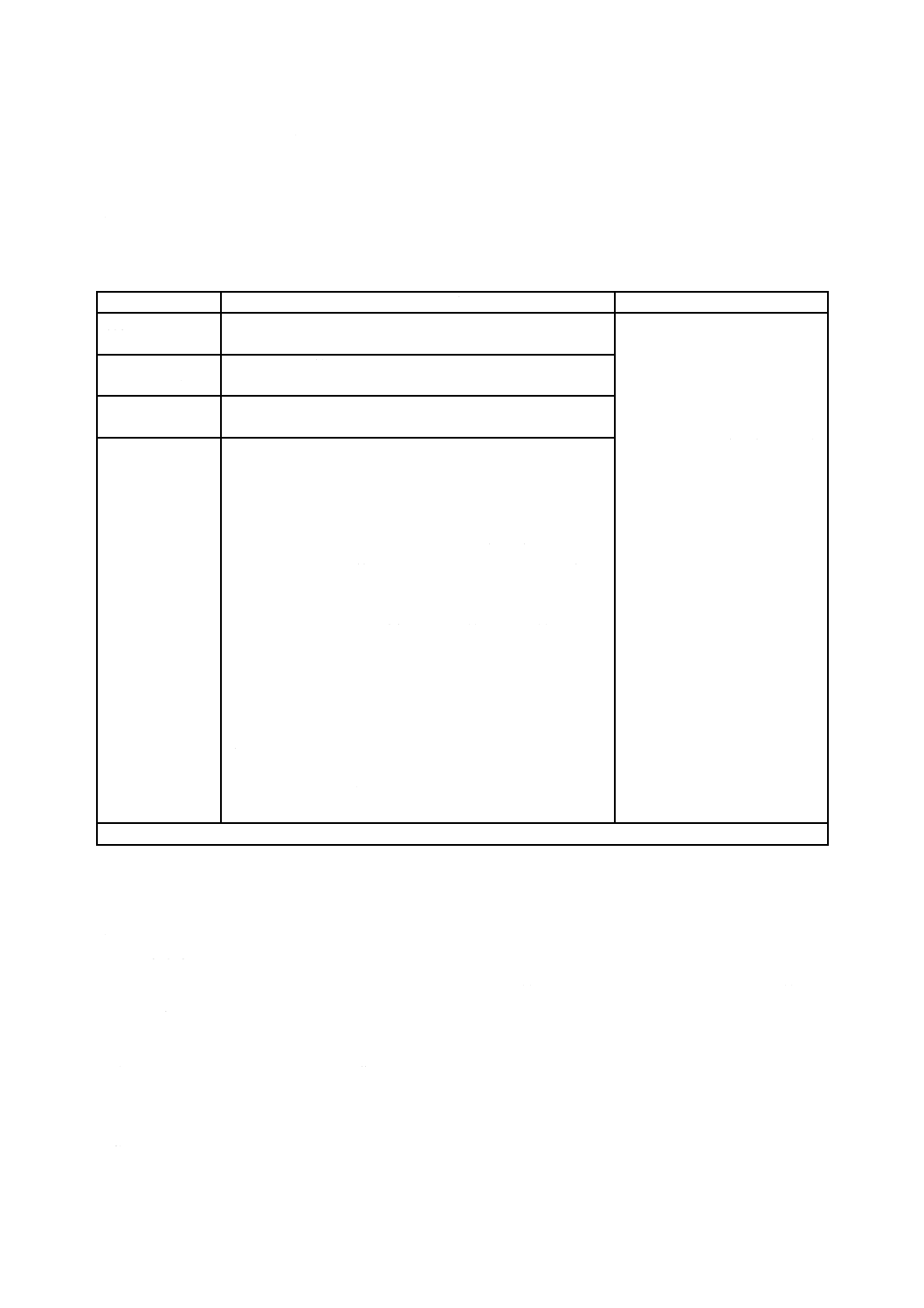

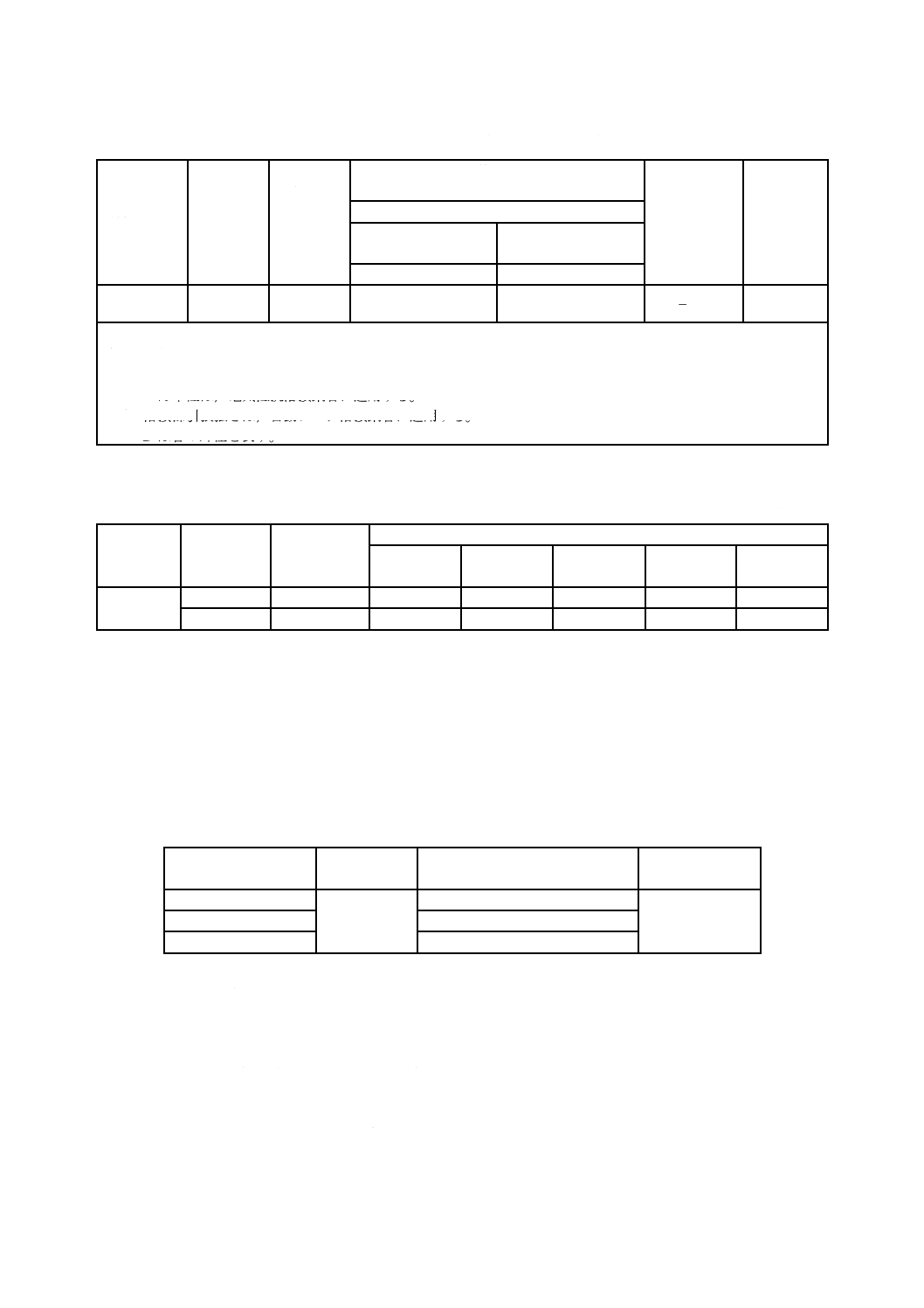

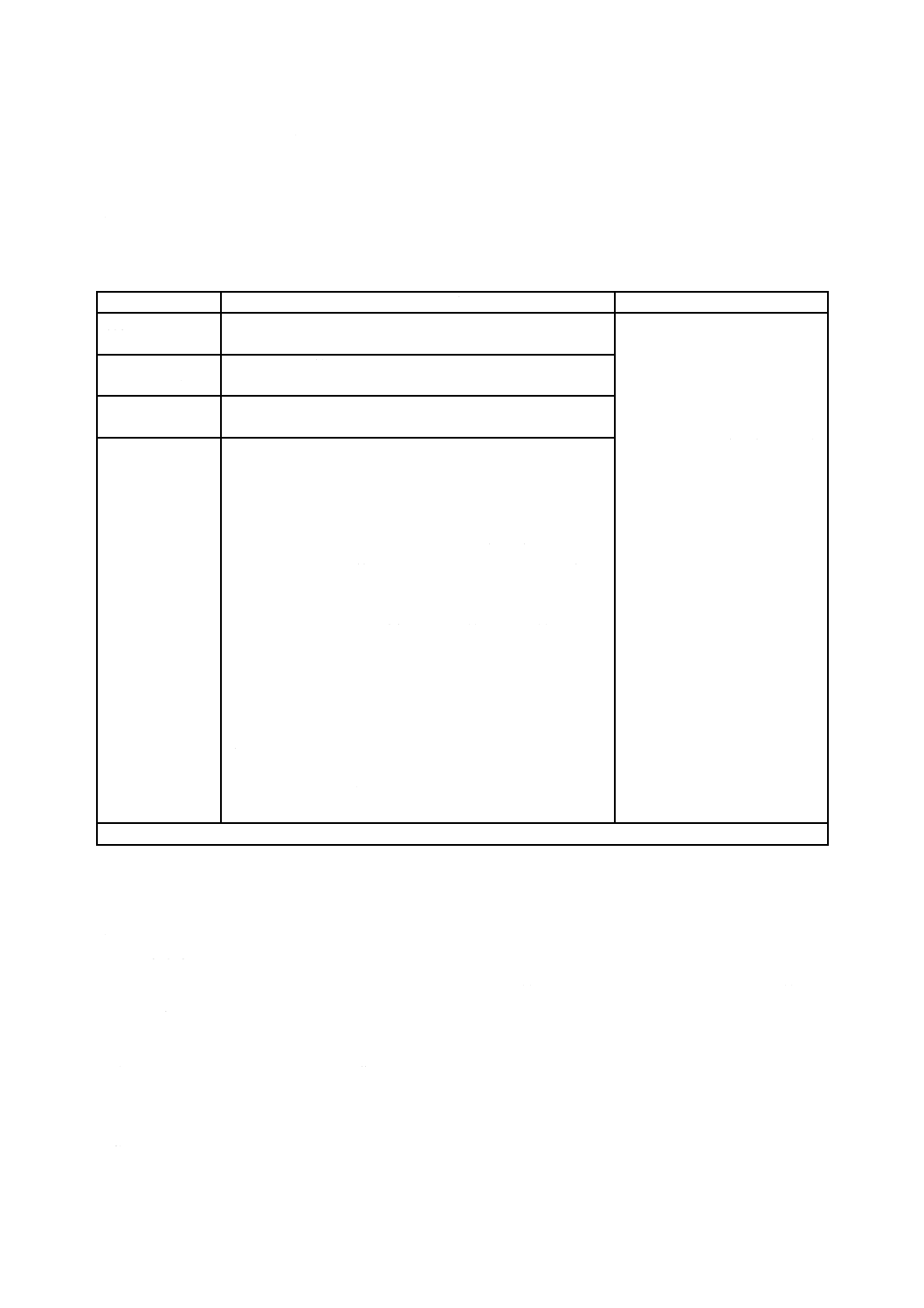

表3−引張強さ,降伏点又は耐力,伸び,へん平性及び溶接部引張強さ

種類の記号

引張強さ

N/mm2

降伏点

又は耐力

N/mm2

伸びa)

%

へん平性b)

溶接部

引張強さc)

N/mm2

引張試験片及び引張試験方向

平板間の距離

(H)

mm

11号試験片又は

12号試験片

5号試験片

管軸方向

管軸直角方向

STKT590

590〜740

440以上

20以上

16以上

D

4

3

d)

590〜740

注記 1 N/mm2=1 MPa

注a) 外径40 mm以下の管については,この表の伸びの規定は適用しない。ただし,受渡当事者間の協定によって,

伸びの値を規定してもよい。

b) へん平性は,電気抵抗溶接鋼管に適用する。

c) 溶接部引張強さは,自動アーク溶接鋼管に適用する。

d) Dは管の外径を表す。

表4−厚さ8 mm未満の管の12号試験片又は5号試験片の場合の伸び

単位 %

種類の記号 試験片形状 引張試験方向

厚さ

3 mmを超え

4 mm以下

4 mmを超え

5 mm以下

5 mmを超え

6 mm以下

6 mmを超え

7 mm以下

7 mmを超え

8 mm未満

STKT590

12号試験片

管軸方向

14以上

16以上

17以上

18以上

20以上

5号試験片

管軸直角方向

10以上

12以上

13以上

14以上

16以上

7.4

シャルピー吸収エネルギー

厚さ7 mm以上の管は,10.2.5によって試験を行い,そのシャルピー吸収エネルギーは,表5による。

この場合,シャルピー吸収エネルギーは,1組(3個)の試験片の平均値とし,JIS G 0404の9.6(組試験

の結果の評価)によって判定する。ただし,受渡当事者間の協定によって,−5 ℃より低い温度で試験を

行う場合は,その試験温度に置き換えてもよい。

表5−シャルピー吸収エネルギー

試験片の寸法

mm

試験温度

℃

シャルピー吸収エネルギー

J

試験片

10×10

−5

47以上

Vノッチ試験片

10×7.5

35以上

10×5

24以上

8

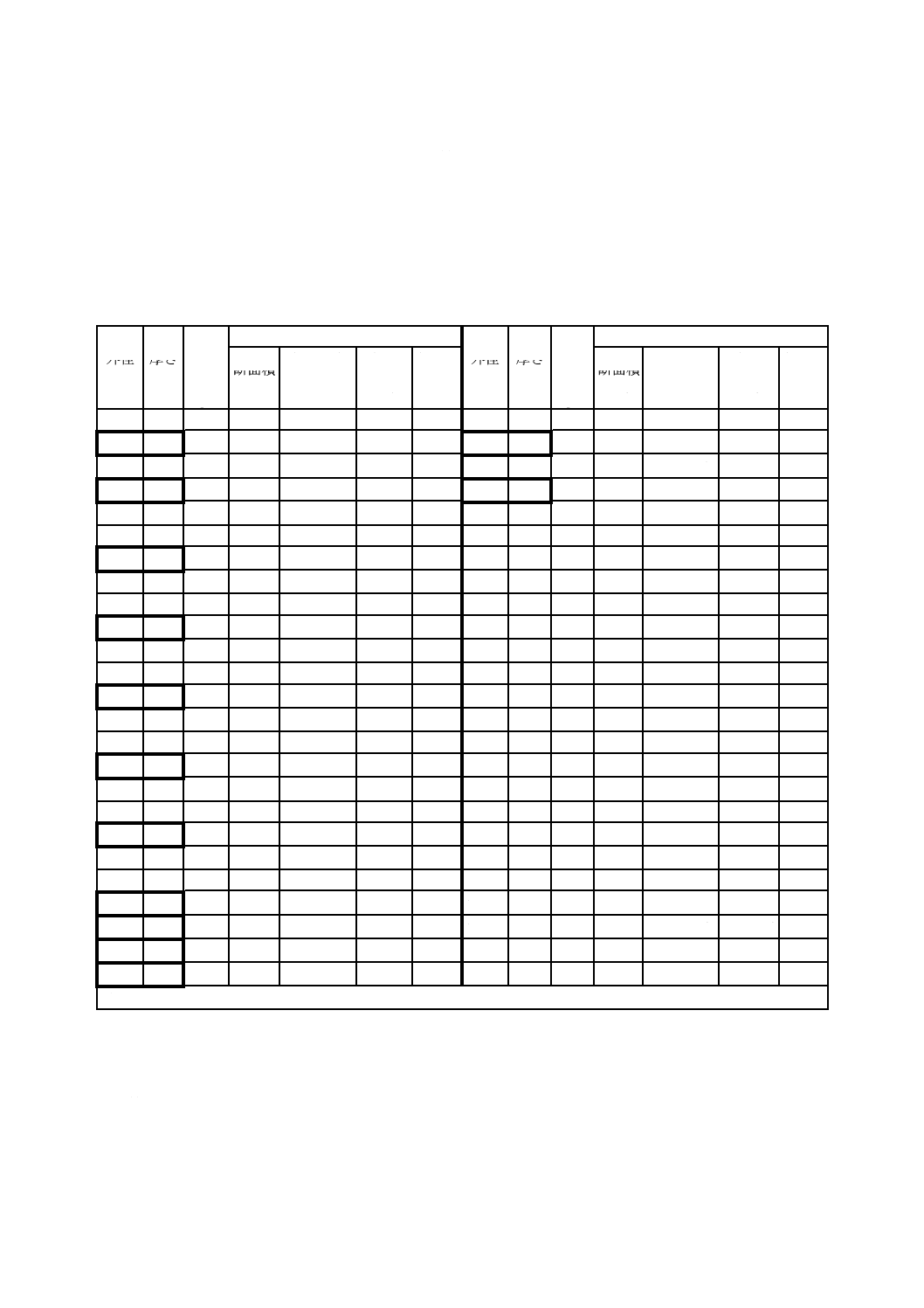

寸法,質量及び寸法許容差

8.1

寸法及び単位質量

管の外径,厚さ及び単位質量は,表6による。ただし,受渡当事者間の協定によって表6にない寸法と

してもよい。この場合,単位質量は,1 cm3の鋼を7.85 gとし,次の式によって求め,JIS Z 8401の規則A

によって有効数字3桁に丸める。

W=0.024 66 t (D−t)

ここに,

W: 管の単位質量(kg/m)

4

G 3474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t: 管の厚さ(mm)

D: 管の外径(mm)

0.024 66: Wを求めるための単位の換算係数

注記 表6の単位質量は,上記によって求めたものである。

参考として断面積,断面二次モーメント,断面係数及び断面二次半径を表6に示す。

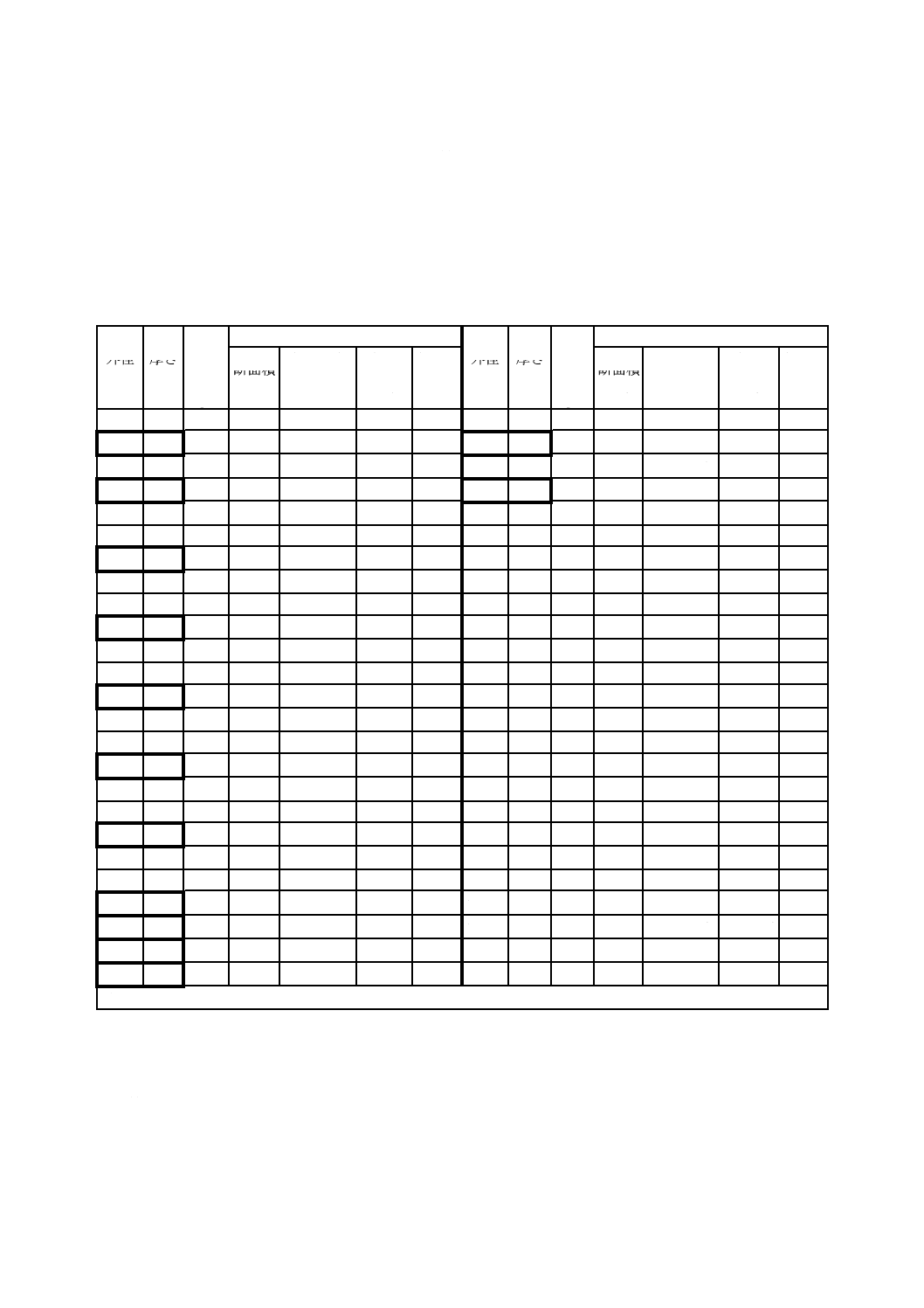

表6−管の寸法a) 及び単位質量

外径 厚さ 単位

質量

参考

外径 厚さ 単位

質量

参考

断面積 断面二次

モーメント

断面

係数

断面二

次半径

断面積 断面二次

モーメント

断面

係数

断面二

次半径

mm

mm kg/m

cm2

cm4

cm3

cm

mm

mm kg/m

cm2

cm4

cm3

cm

139.8

3.5

11.8

14.99

348

49.8

4.82

558.8 12.0

162

206.1

771×102 276×10

19.3

139.8

4.5

15.0

19.13

438

62.7

4.79

558.8 14.0

188

239.6

890×102 318×10

19.3

165.2

4.5

17.8

22.72

734

88.9

5.68

609.6 14.0

206

262.0

116×103 381×10

21.1

165.2

5.5

21.7

27.59

881

107

5.65

609.6 16.0

234

298.4

132×103 431×10

21.0

190.7

5.3

24.2

30.87 133×10

139

6.56

660.4 16.0

254

323.9

168×103 509×10

22.8

190.7

5.5

25.1

32.00 137×10

144

6.55

660.4 18.0

285

363.3

188×103 568×10

22.7

190.7

6.0

27.3

34.82 149×10

156

6.53

711.2 18.0

308

392.0

236×103 663×10

24.5

216.3

5.8

30.1

38.36 213×10

197

7.45

762.0 18.0

330

420.7

291×103 765×10

26.3

216.3

6.0

31.1

39.64 219×10

203

7.44

812.8 18.0

353

449.4

355×103 874×10

28.1

216.3

7.0

36.1

46.03 252×10

233

7.40

812.8 20.0

391

498.1

392×103 964×10

28.0

216.3

8.2

42.1

53.61 291×10

269

7.36

863.6 18.0

375

478.2

428×103 990×10

29.9

267.4

6.0

38.7

49.27 421×10

315

9.24

863.6 20.0

416

530.1

472×103 109×102 29.8

267.4

7.0

45.0

57.27 486×10

363

9.21

914.4 18.0

398

506.9

509×103 111×102 31.7

267.4

9.0

57.4

73.06

611×10

457

9.14

914.4 20.0

441

562.0

562×103 123×122 31.6

318.5

6.9

53.0

67.53 820×10

515

11.0

914.4 22.0

484

616.8

614×103 134×102 31.6

318.5

8.0

61.3

78.04 941×10

591

11.0

965.2 20.0

466

593.9

664×103 137×102 33.4

318.5

9.0

68.7

87.51 105×102

659

10.9

965.2 22.0

512

651.9

725×103 150×102 33.4

355.6

7.9

67.7

86.29 130×102

734

12.3

965.2 24.0

557

709.6

786×103 163×102 33.3

355.6

9.0

76.9

98.00 147×102

828

12.3

1 016.0 20.0

491

625.8

776×103 153×102 35.2

355.6 10.0

85.2 108.6

162×102

912

12.2

1 016.0 24.0

587

748.0

921×103 181×102 35.1

406.4

9.0

88.2 112.4

222×102 109×10 14.1

1 066.8 20.0

516

657.7

901×103 169×102 37.0

406.4 10.0

97.8 124.5

245×102 120×10 14.0

1 066.8 22.0

567

722.1

986×103 185×102 36.9

406.4 12.0 117

148.7

289×102 142×10 14.0

1 066.8 24.0

617

786.3

107×104 200×102 36.9

457.2 12.0 132

167.8

416×102 182×10 15.7

1 117.6 22.0

594

757.2

114×104 203×102 38.7

508.0 12.0 147

187.0

575×102 227×10 17.5

1 117.6 24.0

647

824.6

123×104 221×102 38.7

注a) この表の太枠内の寸法は,汎用品を示す。

8.2

寸法許容差

寸法の許容差は,次による。

a) 管の外径及び厚さの許容差は,それぞれ表7及び表8による。

b) 管の長さの許容差は,特に指定のない限り指定長さ以上とする。

5

G 3474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−外径の許容差

外径

外径の許容差

50 mm未満

±0.5 mm

50 mm以上a) b)

±1 %

注a) 外径350 mmを超える管は,外径の許容差に加え,管端部の外径の許

容差は,±0.5 %とする。

b) 外径350 mmを超える管の外径の測定方法は,周長によってもよい。

ただし,外径(D)と周長(l)との相互換算は,次の式による。

D=l / π

ここに,D: 外径(mm)

l: 周長(mm)

π: 3.141 6

表8−厚さの許容差a)

厚さ

厚さの許容差

4 mm未満

+0.6 mm

−0.5 mm

4 mm以上

12 mm未満

+15 % b)

−12.5 % b)

12 mm以上

+15 % b)

−1.5 mm

注a) 外径1 016.0 mmを超える管の厚さの許容差は,受渡当事者間の協定によっ

てもよい。

b) 許容差はJIS Z 8401の規則Aによって,小数点以下1桁に丸めた値とする。

9

外観

外観は,次による。

a) 管は,実用的に,真っすぐかつその両端は管軸に対し直角でなければならない。

b) 管の内外面は,仕上げ良好で,使用上の有害な欠点があってはならない。

c) 表面手入れを実施する場合は,グラインダ,機械加工などによってもよいが,手入れ後の厚さは,厚

さの許容差内でなければならない。

d) 手入れ跡は,管の形状に滑らかに沿わなければならない。

e) 管の表面仕上げについて,特に要求のある場合には,受渡当事者間の協定による。

10

試験

10.1

分析試験

10.1.1

一般事項及び分析用試料の採り方

分析試験の一般事項及び分析用試料の採り方は,JIS G 0404の箇条8(化学成分)による。ただし,製

品分析を行う場合の分析用試料は,破断後の引張試験片を用いてもよい。

10.1.2

分析方法

溶鋼分析の方法は,JIS G 0320による。製品分析の方法は,JIS G 0321による。

10.2

機械試験

10.2.1

一般事項

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。

6

G 3474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2.2

供試材の採り方及び試験片の数

供試材の採り方及び試験片の数は,次による。

a) 供試材の採り方は,JIS G 0404の7.6(試験片採取条件及び試験片)のA類とする。

b) 供試材の採り方及びそれぞれの供試材から採取する試験片の数は,表9による。

表9−供試材の採り方及び試験片の数

外径

供試材の採り方

試験片の数

100 mm以下

同一寸法a) の管5 000 mごと及びその端数からそれぞれ一つ

の供試材を採取する。

一つの供試材から採取する試

験片の個数は,次による。

引張試験片:1個

溶接部引張試験片:1個

へん平試験片:1個

シャルピー衝撃試験片:1組(3

個)

100 mmを超え

200 mm以下

同一寸法a) の管2 500 mごと及びその端数からそれぞれ一つ

の供試材を採取する。

200 mmを超え

350 mm以下

同一寸法a) の管1 250 mごと及びその端数からそれぞれ一つ

の供試材を採取する。

350 mm超え

a) 管から供試材を採取する場合

同一寸法a) の管1 250 mごと及びその端数からそれぞ

れ一つの供試材を採取する。

b) 鋼帯又は鋼板から供試材を採取する場合

1) 鋼帯の場合 同一溶鋼に属し,同一厚さのものを一括

して一組とし,それぞれ一つの供試材を採取する。た

だし,一組の質量が50 tを超えるときは,50 tごと及

びその端数を一つの単位として,各単位の供試製品か

らそれぞれ一つの供試材を採取する。

2) 鋼板の場合 同一溶鋼に属し,最大厚さが最小厚さの

2倍以内のものを一括して一組とし,それぞれ一つの

供試材を採取する。ただし,一組の質量が50 tを超え

るときは,50 tごと及びその端数を一つの単位として

各単位の供試製品からそれぞれ一つの供試材を採取す

る。

c) 管体と同一条件で溶接された供試材から溶接部引張試験

片を採取する場合

同一寸法a) の管1 250 m相当量ごと及びその端数から

それぞれ一つの供試材を採取する。

注a) 同一寸法とは,外径及び厚さが同一のものをいう。

10.2.3

引張試験

引張試験片及び試験方法は,次による。

a) 試験片

1) 試験片は,JIS Z 2241の11号,12A号,12B号,12C号又は5号試験片のいずれかとし,管から採

取する。11号,12A号,12B号又は12C号試験片は,管軸方向から採取し,5号試験片は,管軸直

角方向から採取する。

なお,12号試験片又は5号試験片は,溶接部を含まない部分から採取する。

2) 外径350 mmを超える管は,JIS Z 2241の5号試験片とし,拡管成形する管は管から,拡管成形し

ない管は,管又は管に使用する鋼帯若しくは鋼板から採取する。鋼帯又は鋼板の場合は,圧延方向

に直角の方向から採取する。

3) 自動アーク溶接鋼管の溶接部引張試験片は,管又は管体と同一条件で溶接された管端から採取した

7

G 3474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

供試材を平らにした後,溶接部余盛を板の面まで仕上げ,JIS Z 3121の1号試験片とする。

b) 試験方法 試験方法は,JIS Z 2241による。

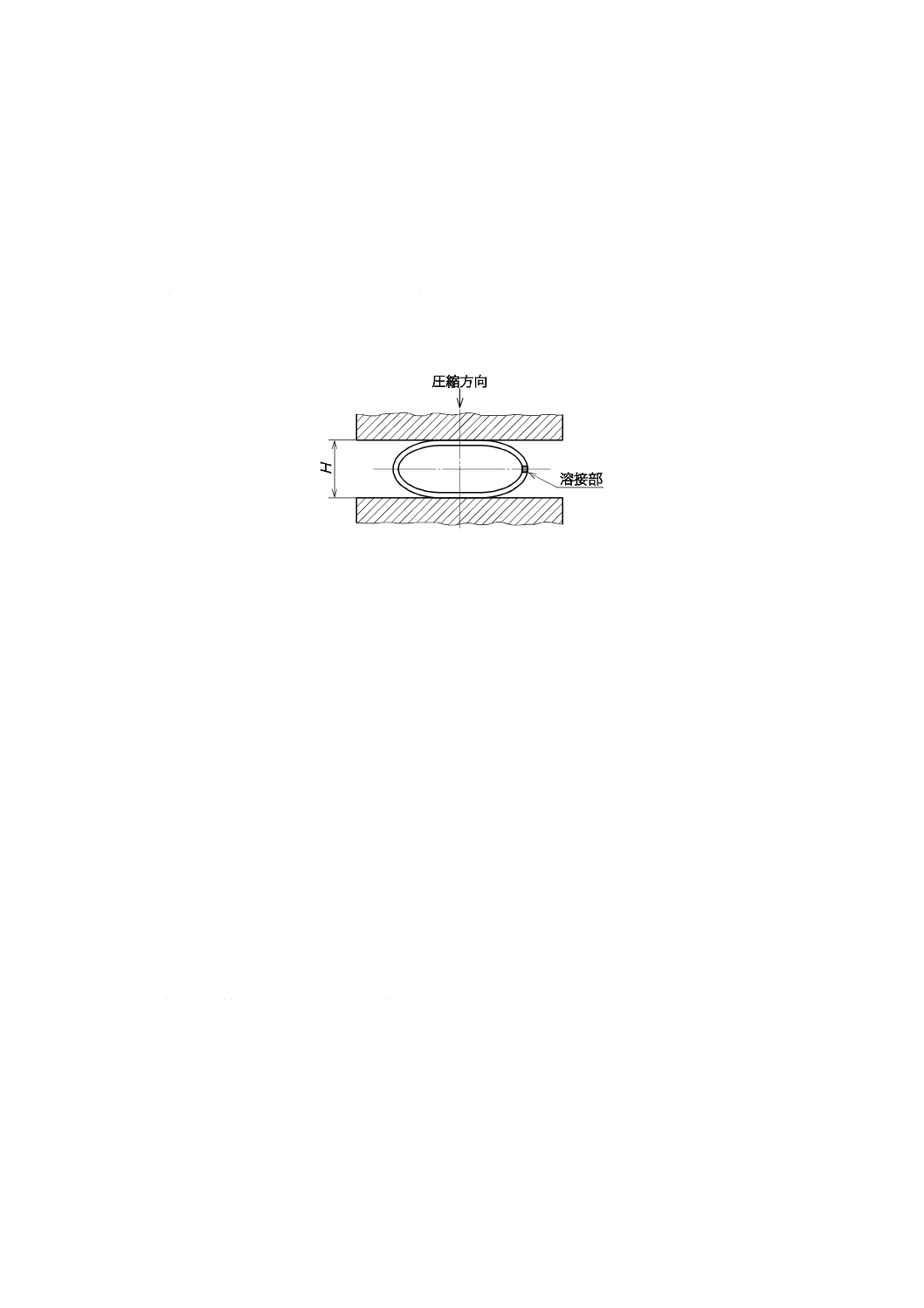

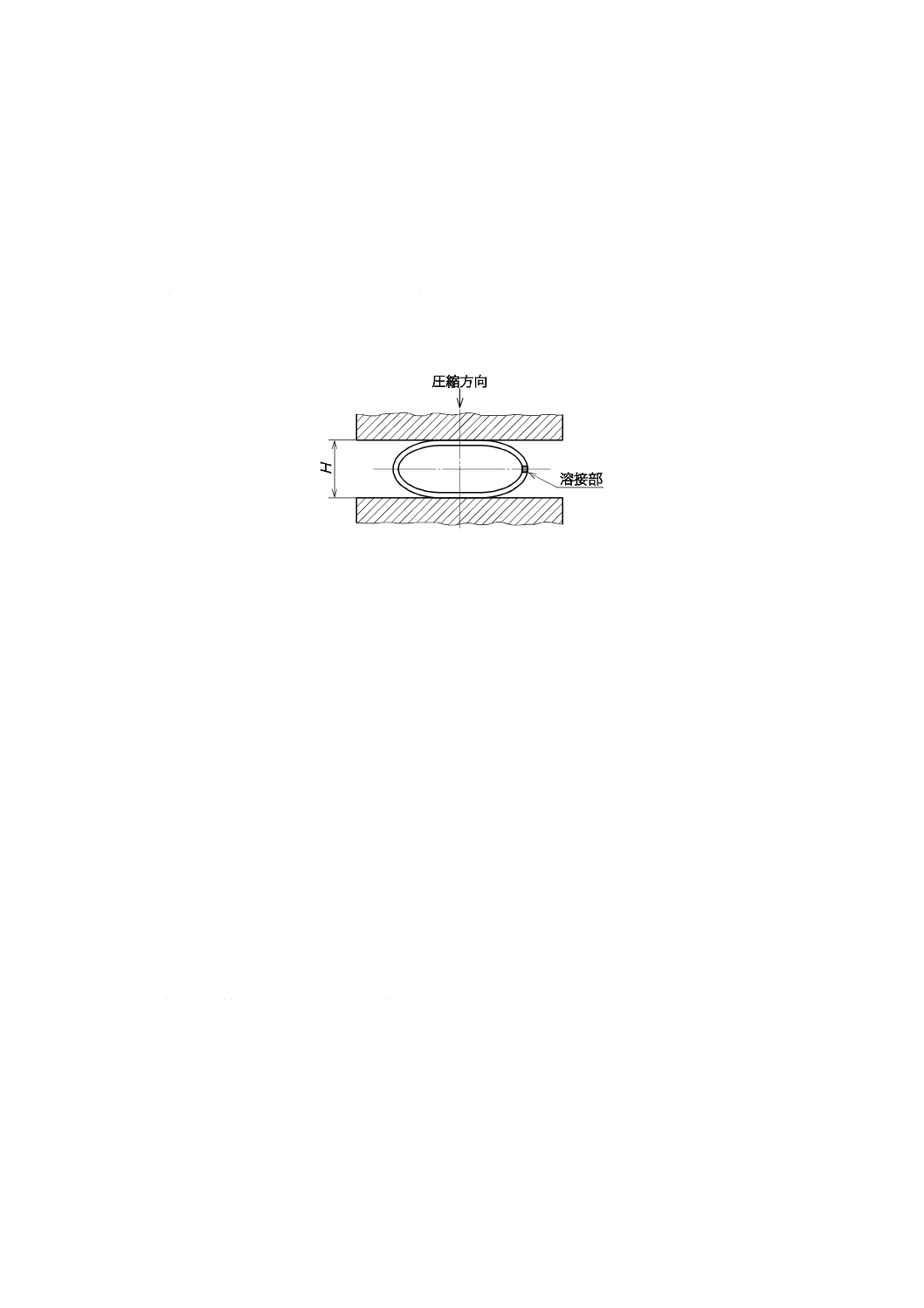

10.2.4

へん平試験

へん平試験の試験片及び試験方法は,次による。

a) 試験片 試験片の長さは,50 mm以上とする。

b) 試験方法 試験片を常温のまま2枚の平板間に挟み,平板間の距離Hが表3の規定の値以下になるま

で圧縮してへん平にしたとき,試験片に,割れが生じたかどうかを調べる。試験片は,図1のように,

管の中心と溶接部を結ぶ線が,圧縮方向に対して直角になるように置く。

図1−へん平試験

10.2.5

シャルピー衝撃試験

シャルピー衝撃試験の試験片及び試験方法は,次による。

a) 試験片 試験片は,JIS Z 2242のVノッチ試験片とする。ただし,試験片の幅は,管の寸法によって

7.5 mm又は5 mmとしてもよい。試験片切欠き部の切欠きの長さ方向は,管軸に垂直とする。試験片

の採取位置は,管の溶接部から90°の位置とし,採取方向は,管軸方向とする。また,外径350 mm

を超える管は,拡管成形する場合を除き,管に使用する鋼帯又は鋼板から採取してもよい。

b) 試験方法 試験方法は,JIS Z 2242による。

10.3

その他の試験

注文者は,受渡当事者間の協定によって,水圧試験,日本工業規格による溶接部の非破壊試験などを指

定してもよい。この場合,試験片の採り方,試験方法,合否判定基準などは,受渡当事者間の協定による。

11

検査及び再検査

11.1

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 炭素当量は,箇条6に適合しなければならない。

d) 機械的性質は,箇条7に適合しなければならない。

e) 寸法は,箇条8に適合しなければならない。

f)

外観は,箇条9に適合しなければならない。

g) 受渡当事者間の協定によって附属書Aを適用する場合,該当する規定に適合しなければならない。

h) その他の検査。注文者の指定によって10.3による試験のいずれかを実施した場合は,受渡当事者間の

8

G 3474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

協定による判定基準に適合しなければならない。

11.2

再検査

機械試験で合格とならなかった管は,JIS G 0404の9.8(再試験)によって再試験を行い合否を決定して

もよい。

12

表示

検査に合格した管には,管1本ごとに,次の項目を表示する。ただし,外径の小さい管及び注文者の要

求がある場合は,これを結束して,一束ごとに適切な方法で表示してもよい。表示の順序は,定めない。

また,注文者の承認を得たときは,製品識別が可能な範囲で項目の一部を省略してもよい。

a) 種類の記号

b) 製造方法を表す記号

製造方法の記号の表し方は,次による。ただし,“−”は空白でもよい。

1) 電気抵抗溶接鋼管:−E−G

2) 自動アーク溶接鋼管:−A

例 電気抵抗溶接鋼管STKT590の場合:STKT590−E−G

c) 寸法。寸法は,外径及び厚さを表示する。

d) 製造業者名又はその略号

e) 特別品質規定の指定を示す記号 Z(指定があった場合)

13

報告

製造業者は,検査文書を注文者に提出しなければならない。報告は,JIS G 0404の箇条13(報告)によ

る。ただし,注文時に特に指定がない場合,検査文書の種類はJIS G 0415の表1(検査文書の総括表)の

記号2.3(受渡試験報告書)又は3.1.B(検査証明書3.1.B)とする。

なお,炭素当量の計算式及び溶融亜鉛めっき割れ感受性(附属書Aを適用した場合)に規定された元素

の含有量は,検査文書に付記しなければならない。

9

G 3474:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

特別品質規定

この附属書は,注文者があらかじめ製造業者との協定によって,製造業者が実施する特別品質規定につ

いて定める。

A.1 溶融亜鉛めっき割れ感受性(Z12)1)

溶融亜鉛めっき割れ感受性は,次による。

a) この特別品質規定は,溶接後,溶融亜鉛めっきを行う管に対し,適用する。

b) 溶鋼分析は,10.1による。

c) 溶融亜鉛めっき割れ感受性当量の計算は,b) の溶鋼分析値を用い,次の式による。

なお,計算式に規定された元素は,添加の有無にかかわらず分析し,計算に用いる。

420B

4.5

Ti

2

Nb

1.5

V

3

Mo

4.5

Cr

17

Ni

13

Cu

7.5

Mn

17

Si

C

+

+

+

+

+

+

+

+

+

+

=

CEZ

ここに,

CEZ: 溶融亜鉛めっき割れ感受性当量(%)

d) 溶融亜鉛めっき割れ感受性当量は,表A.1による。

注1) 管の取引においては,溶融亜鉛めっき割れ感受性の要求指定をZ12と表記することがある。

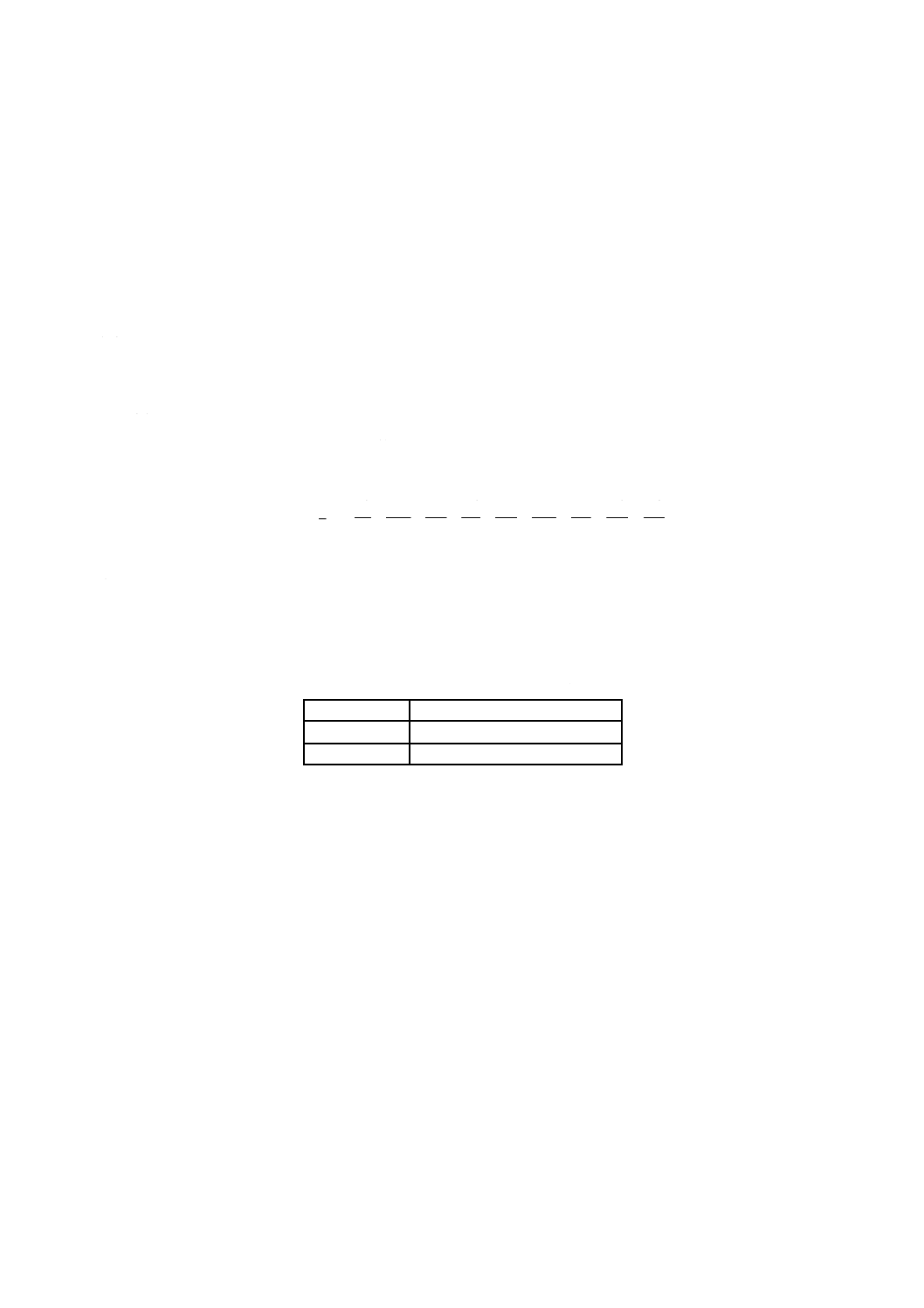

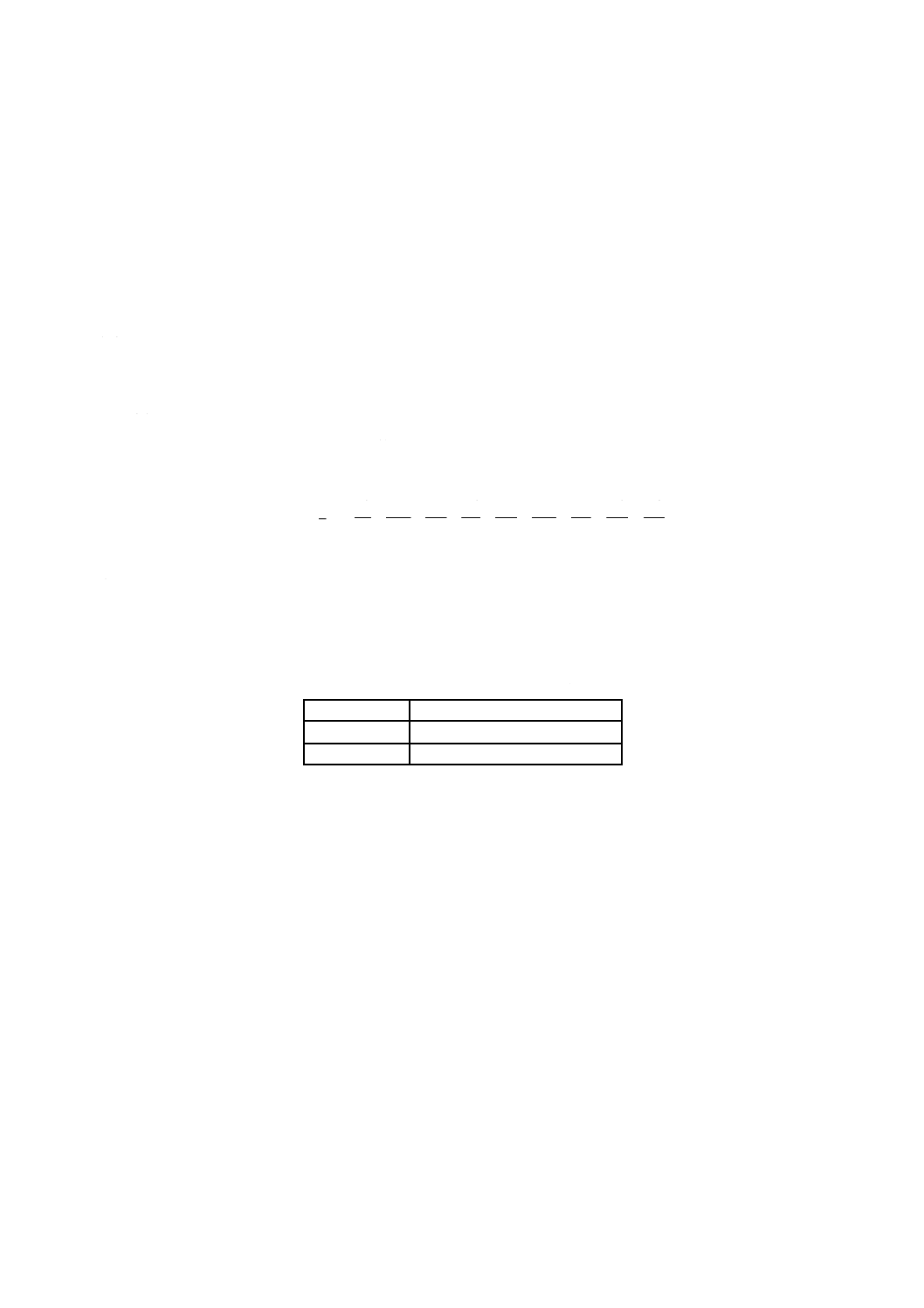

表A.1−溶融亜鉛めっき割れ感受性当量

単位 %

厚さ区分

溶融亜鉛めっき割れ感受性当量

22 mm以下

0.44以下

22 mm超え

受渡当事者間の協定