G 3457:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号 ··················································································································· 1

4 製造方法························································································································· 1

5 化学成分························································································································· 2

6 機械的性質 ······················································································································ 2

6.1 母材の引張強さ,降伏点又は耐力,及び伸び ······································································· 2

6.2 溶接部の引張強さ ·········································································································· 2

7 水圧試験特性又は非破壊試験特性 ························································································ 3

8 寸法,質量及び寸法許容差 ································································································· 3

8.1 寸法及び単位質量 ·········································································································· 3

8.2 寸法許容差 ··················································································································· 4

9 外観······························································································································· 5

10 試験 ····························································································································· 6

10.1 分析試験 ····················································································································· 6

10.2 機械試験 ····················································································································· 6

10.3 水圧試験又は非破壊試験 ································································································ 7

11 検査及び再検査 ·············································································································· 7

11.1 検査 ··························································································································· 7

11.2 再検査 ························································································································ 7

12 表示 ····························································································································· 7

13 報告 ····························································································································· 7

G 3457:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3457:2012は改正され,この規格に置き換えられた。

なお,平成29年3月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 3457:2012によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3457:2016

配管用アーク溶接炭素鋼鋼管

Arc welded carbon steel pipes

1

適用範囲

この規格は,使用圧力の比較的低い蒸気,水,ガス,空気などの配管に用いるアーク溶接炭素鋼鋼管(以

下,管という。)について規定する。

注記 この規格は,通常,外径355.6 mm(呼び径350A又は14B)〜2 032 mm(呼び径2000A又は80B)

の管に適用されている。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0584 アーク溶接鋼管の超音波探傷検査方法

JIS G 3193 熱間圧延鋼板及び鋼帯の形状,寸法,質量及びその許容差

JIS Z 2241 金属材料引張試験方法

JIS Z 3121 突合せ溶接継手の引張試験方法

JIS Z 8401 数値の丸め方

3

種類及び記号

管の種類は1種類とし,その記号は,表1による。

表1−種類の記号

種類の記号

STPY400

4

製造方法

管の製造方法は,次による。

a) 管は,内外面自動サブマージアーク溶接法によるスパイラルシーム溶接又はストレートシーム溶接に

よって製造する。

b) 管は,溶接のまま,又は溶接した後に冷間拡管成形し,通常,熱処理を行わない。

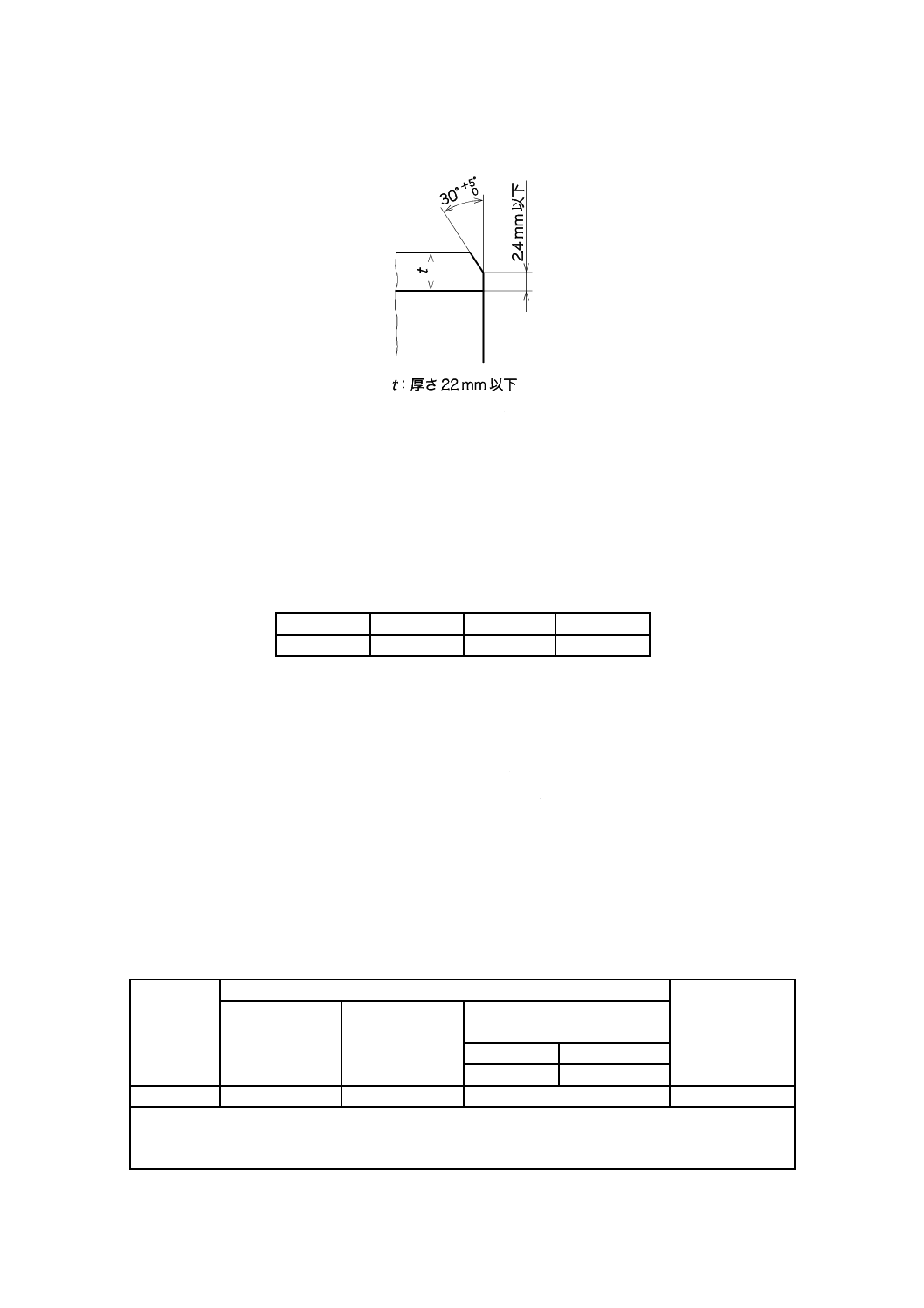

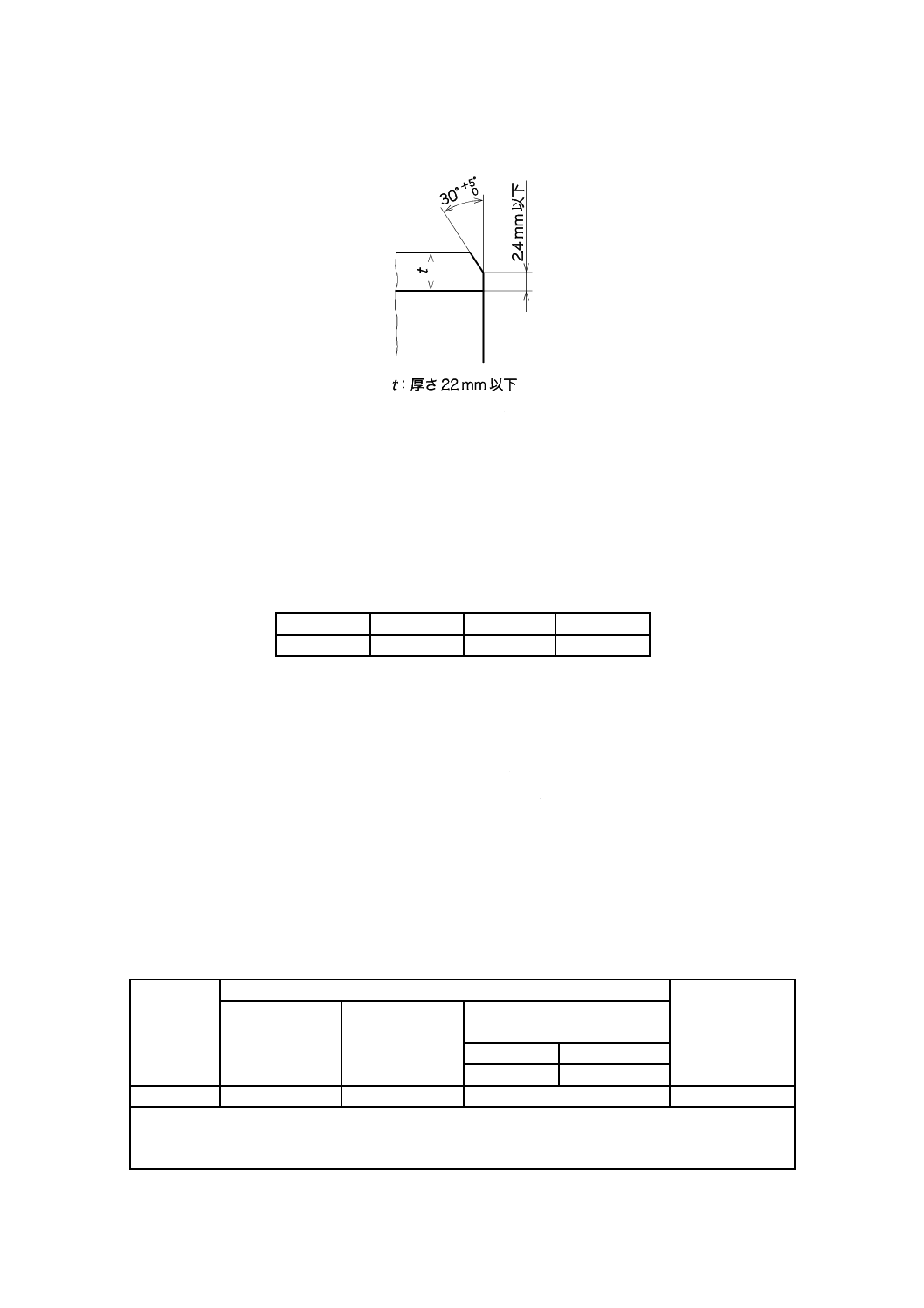

c) 管端形状は,特に指定のない場合はプレンエンドとする。注文者がベベルエンドを指定する場合には,

その形状は受渡当事者間の協定による。ただし,厚さ22 mm以下の管で,特に形状の指定のないとき

2

G 3457:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は,図1による。

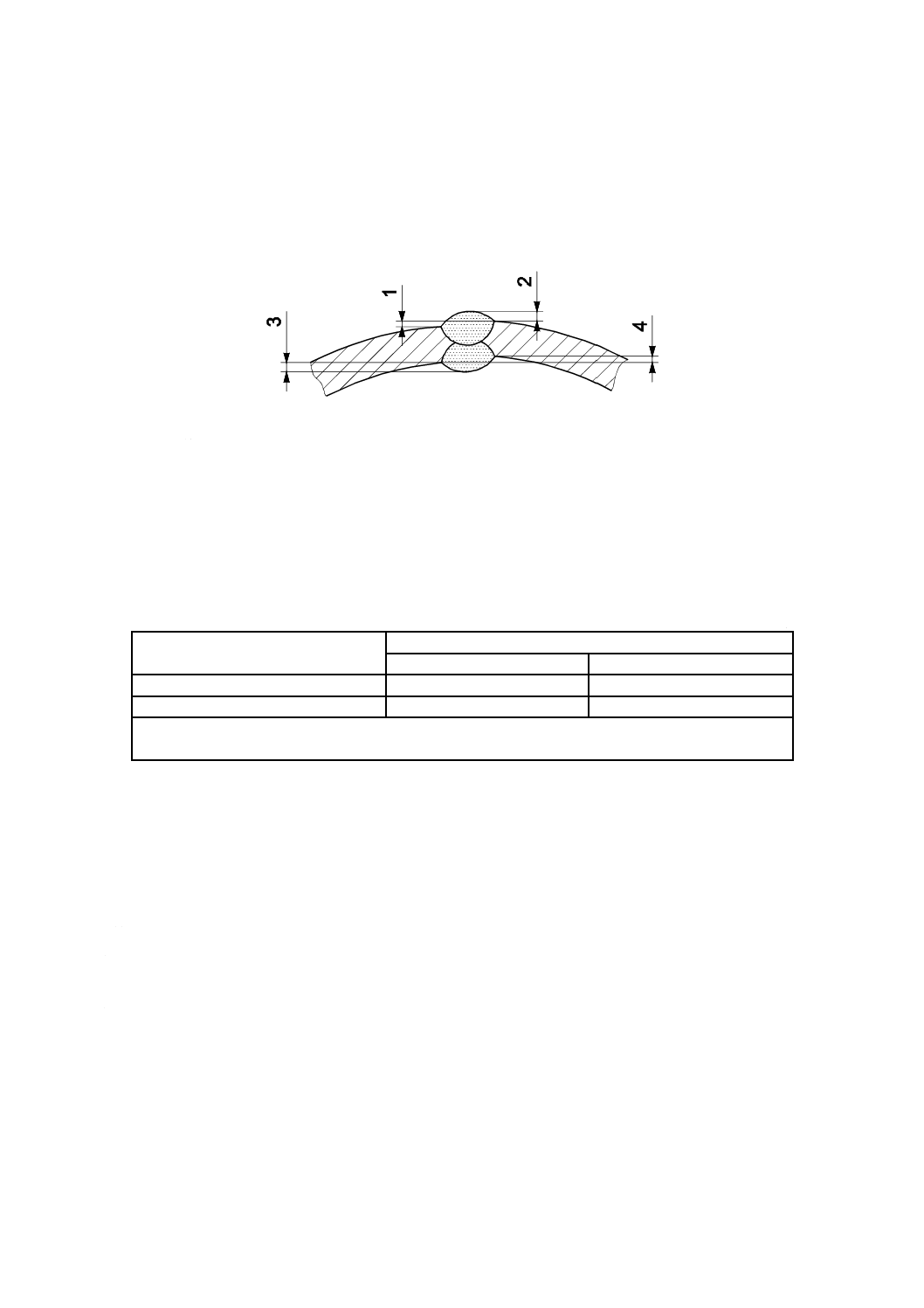

図1−ベベルエンドの形状

5

化学成分

管は10.1によって試験を行い,その溶鋼分析値は,表2による。ただし,必要に応じて表2以外の合金

元素を添加してもよい。

表2−化学成分

単位 %

種類の記号

C

P

S

STPY400

0.25以下

0.040以下

0.040以下

6

機械的性質

6.1

母材の引張強さ,降伏点又は耐力,及び伸び

管,又は管に使用する鋼帯若しくは鋼板は,10.2.3によって試験を行い,母材(管の溶接部を含まない

部分,又は管に使用する鋼帯若しくは鋼板)の引張強さ,降伏点又は耐力,及び伸びは,表3による。た

だし,厚さ8 mm未満の管の場合には,伸びは,厚さが8 mmから1 mm減じるごとに表3の伸びの値から

1.5を減じたものを,JIS Z 8401の規則Aによって整数値に丸めた値とし,表4による。

6.2

溶接部の引張強さ

管の溶接部は,10.2.4によって試験を行い,その引張強さは,表3による。ただし,拡管成形する管は,

受渡当事者間の協定によって溶接部引張試験を省略してもよい。

表3−機械的性質

種類の記号

母材

溶接部引張強さ

N/mm2

引張強さ

N/mm2

降伏点又は耐力

N/mm2

伸び

%

引張試験片

引張試験方向

5号試験片

管軸直角方向a)

STPY400

400以上

225以上

18以上

400以上

注記 1 N/mm2=1 MPa

注a) 鋼帯又は鋼板から引張試験片の供試材を採取する場合は,圧延方向又は圧延方向に直角の方向から

採取する。

3

G 3457:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4−厚さ8 mm未満の管の5号試験片(管軸直角方向)の伸び

単位 %

厚さ

5 mmを超え6 mm以下

6 mmを超え7 mm以下

7 mmを超え8 mm未満

伸び

15以上

16以上

18以上

7

水圧試験特性又は非破壊試験特性

管は,10.3によって試験を行い,その水圧試験特性又は非破壊試験特性は,次のいずれかによる。

a) 水圧試験特性 管に2.5 MPaの水圧試験下限圧力を加えたとき,これに耐え,漏れがあってはならな

い。

b) 非破壊試験特性 管は,超音波探傷試験を行ったとき,JIS G 0584の人工きず区分UYの対比試験片

の人工きずからの信号と同等以上の信号があってはならない。

8

寸法,質量及び寸法許容差

8.1

寸法及び単位質量

管の外径,厚さ及び単位質量は,表5による。ただし,受渡当事者間の協定によって表5にない寸法と

してもよい。この場合,単位質量は,1 cm3の鋼を7.85 gとし,次の式によって計算し,JIS Z 8401の規則

Aによって有効数字3桁に丸める。ただし,1 000 kg/mを超えるものはkg/mの整数値に丸める。

W=0.024 66 t (D−t)

ここに,

W: 管の単位質量(kg/m)

t: 管の厚さ(mm)

D: 管の外径(mm)

0.024 66: Wを求めるための単位の換算係数

注記 表5の単位質量は,上記によって求めたものである。

4

G 3457:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

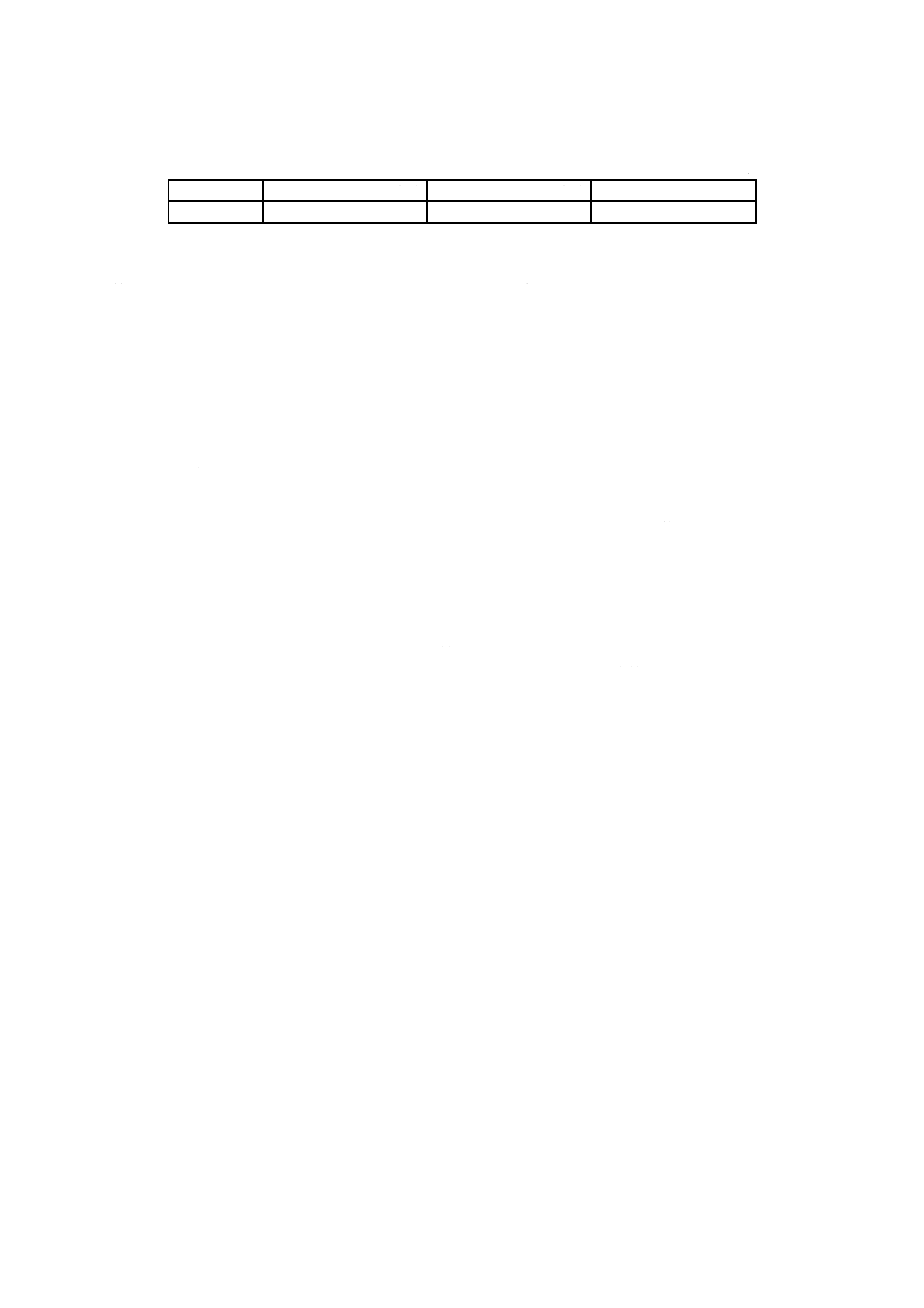

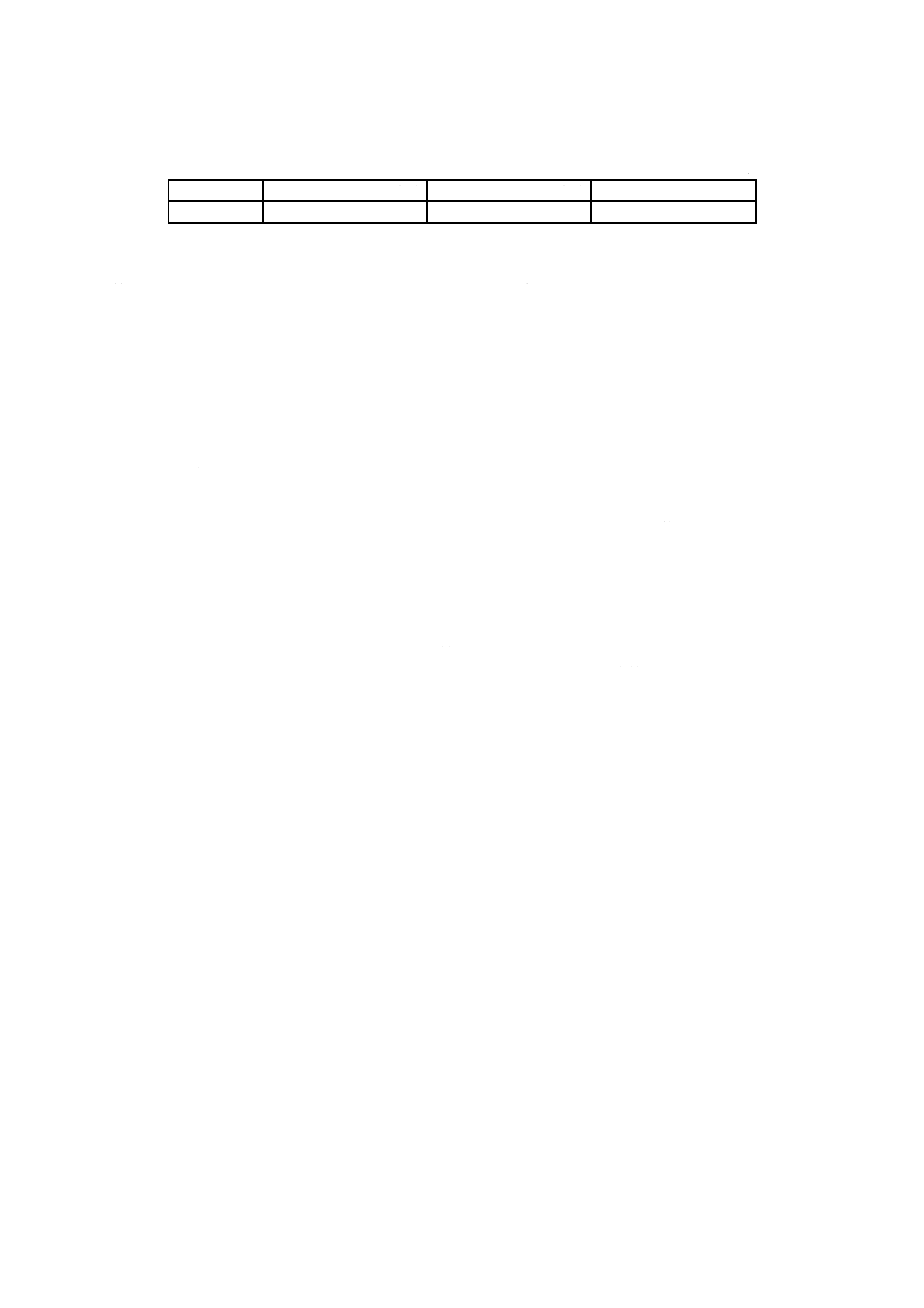

表5−配管用アーク溶接炭素鋼鋼管の寸法a) 及び単位質量

単位 kg/m

呼び径

外径

(mm)

厚さ

(mm)

A

B

6.0

6.4

7.1

7.9

8.7

9.5

10.3

11.1

11.9

12.7

13.1

15.1

15.9

350 14

355.6

51.7

55.1

61.0

67.7

400 16

406.4

59.2

63.1

69.9

77.6

450 18

457.2

66.8

71.1

78.8

87.5

500 20

508.0

74.3

79.2

87.7

97.4

107

117

550 22

558.8

81.8

87.2

96.6 107

118

129

139

150

160

171

600 24

609.6

89.3

95.2 105

117

129

141

152

164

175

187

650 26

660.4

96.8 103

114

127

140

152

165

178

190

203

700 28

711.2 104

111

123

137

151

164

178

192

205

219

750 30

762.0

119

132

147

162

176

191

206

220

235

800 32

812.8

127

141

157

173

188

204

219

235

251

258

297

312

850 34

863.6

167

183

200

217

233

250

266

275

316

332

900 36

914.4

177

194

212

230

247

265

282

291

335

352

1 000 40 1 016.0

196

216

236

255

275

295

314

324

373

392

1 100 44 1 117.6

260

281

303

324

346

357

411

432

1 200 48 1 219.2

283

307

331

354

378

390

448

472

1 350 54 1 371.6

399

426

439

505

532

1 500 60 1 524.0

444

473

488

562

591

1 600 64 1 625.6

521

600

631

1 800 72 1 828.8

587

675

711

2 000 80 2 032.0

751

791

注a) 管の呼び径は,A又はBのいずれかを用い,Aによる場合にはA,Bによる場合にはBの符号を,それぞれ

の数字の後に付けて区分する。

8.2

寸法許容差

8.2.1

管の外径及び厚さの許容差

管の外径及び厚さの許容差は,表6による。ただし,溶接ビードには,厚さの許容差の上限を適用しな

い。

表6−外径及び厚さの許容差

単位 %

項目

許容差

外径の許容差a) b)

±0.5

厚さの

許容差

呼び径 450A以下

+15

−12.5

呼び径 450Aを超えるもの

+15

−10

注a) 外径の許容差の判定は,周長実測値又は周長実測値からの換算外径のいずれによ

ってもよい。ただし,外径と周長との相互換算は,次の式による。

D=l/π

ここに, D:外径(mm),l:周長(mm),π=3.141 6

b) 局所的な手入部には,この表の外径の許容差を適用しない。

5

G 3457:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

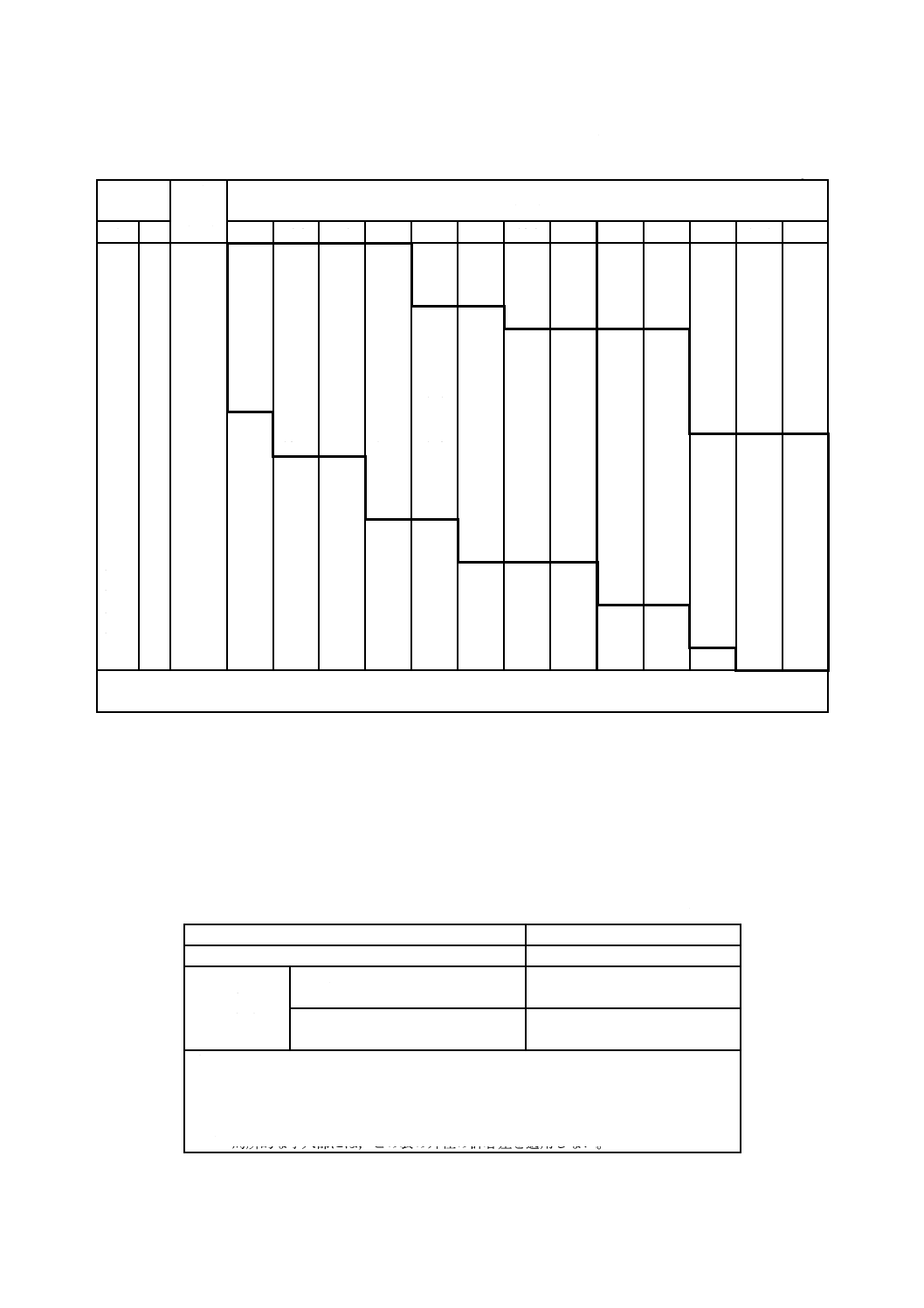

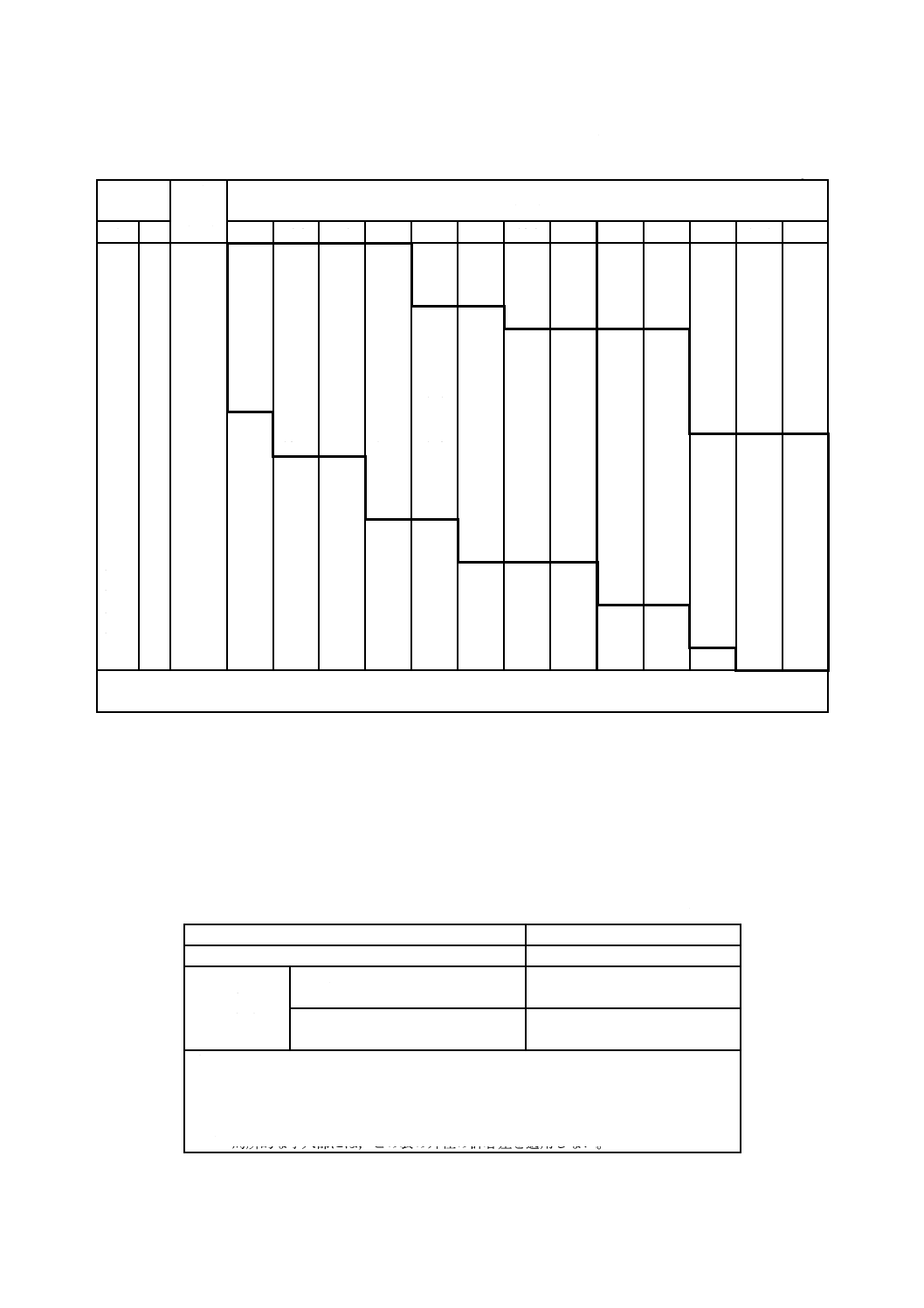

8.2.2

溶接ビードの許容高さ

外面溶接ビード高さ及び内面溶接ビード高さは,隣接する鋼管表面からの高さとする。ただし,鋼帯又

は鋼板のエッジのオフセットがある場合の溶接ビード高さは,図2による。溶接ビードの許容高さは,表

7による。

記号

1 外面オフセット

2 外面溶接ビードの高さ

3 内面溶接ビードの高さ

4 内面オフセット

図2−溶接ビードの高さ

表7−溶接ビードの許容高さ

単位 mm

厚さ

溶接ビードの許容高さa)

内面ビード

外面ビード

13.0以下

3.5以下

3.5以下

13.0超え

3.5以下

4.5以下

注a) 許容高さを超えた溶接ビードは,製造業者の判断によって,許容高さまでグラインダ研削によっ

て除去してもよい。

8.2.3

管の長さ

管1本の長さは,通常,4 000 mm以上とする。長さの許容差は,マイナス側は0,プラス側は規定しな

い。

9

外観

管の外観は,次による。

a) 管は,実用的に真っすぐ,かつ,その両端が管軸に対し実用的に直角でなければならない。

b) 管の内外面は,仕上げが良好で,かつ,使用上有害な欠点があってはならない。

c) 表面手入れを実施する場合は,JIS G 3193の箇条7(外観)によって,グラインダ手入れ又は溶接補

修を行ってもよい。

注記 JIS G 3193の箇条7では,グラインダ手入れ後の厚さは,厚さの許容差範囲内でなければな

らないとしている。

d) 溶接部の有害な欠点は,溶接補修を行ってもよい。溶接補修を行う場合,溶接部の有害な欠点は,溶

接前にチッピング又はグラインダなどの適切な方法によって完全に除去する。溶接補修は,鋼材の種

類及び溶接部の特性に応じた適切な方法で行わなければならない。

6

G 3457:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

溶接補修個所は,隣接する周囲及び元の溶接ビードと滑らかに接し,きれいに仕上げなければなら

ない。

e) 溶接補修を行った管は,10.3によって試験を行い,箇条7に適合しなければならない。

f)

手入れ跡は,管の形状に滑らかに沿わなければならない。

g) 受渡当事者間の協定によって,管の外面,内面又は内外面に塗装(例えば,ジンクリッチ塗装,エポ

キシ塗装,プライマー塗装など)を行ってもよい。

h) 注文者の指定がある場合には,強度,安全性を考慮したうえで,管につ(吊)り金具を取り付けても

よい。つ(吊)り金具の仕様及び検査は,受渡当事者間の協定による。

10

試験

10.1

分析試験

10.1.1

分析試験の一般事項及び分析用試料の採り方

分析試験の一般事項及び分析用試料の採り方は,JIS G 0404の箇条8(化学成分)による。

10.1.2

分析方法

溶鋼の分析方法は,JIS G 0320による。

10.2

機械試験

10.2.1

機械試験の一般事項

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。

10.2.2

供試材の採り方及び試験片の数

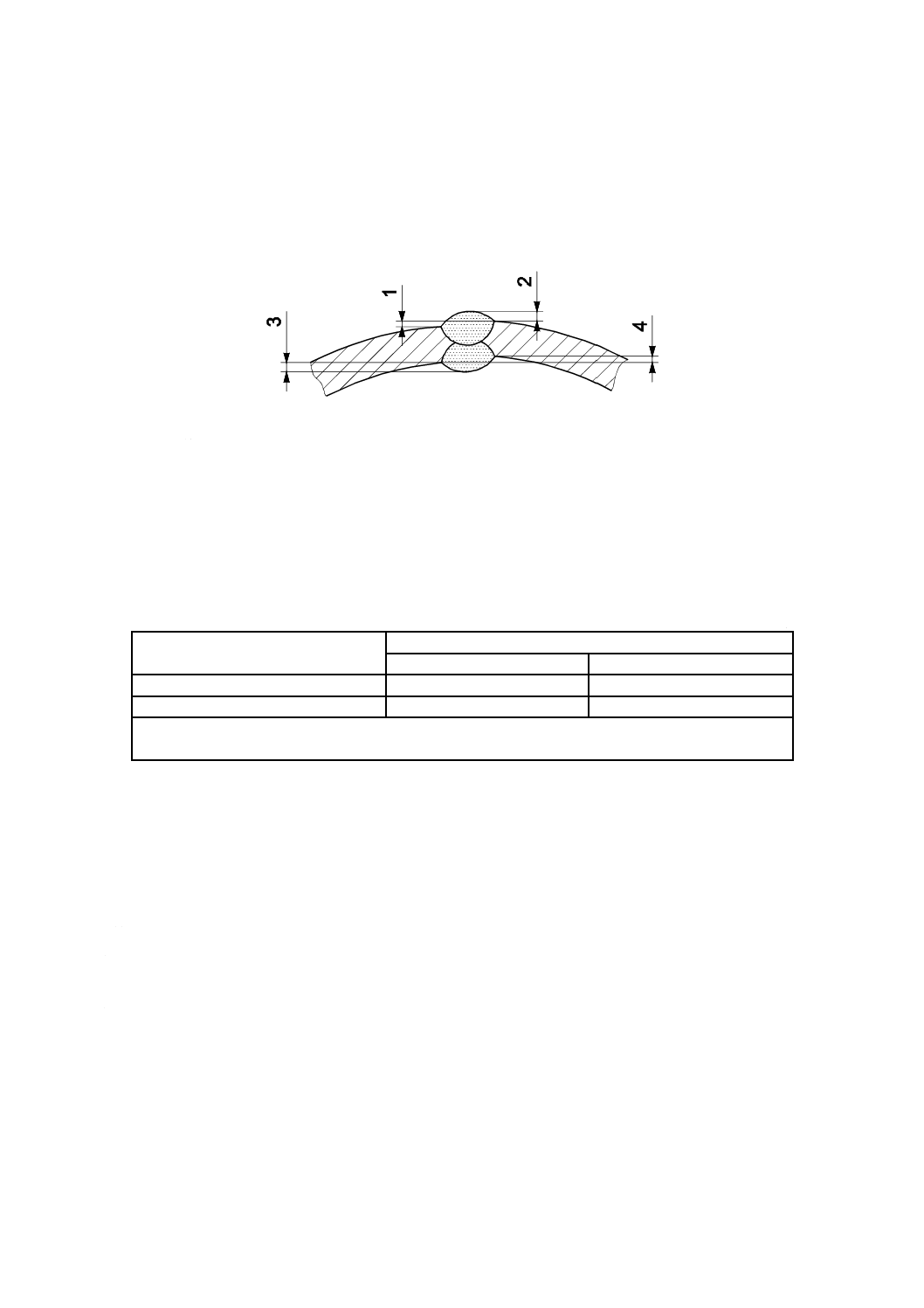

母材引張試験及び溶接部引張試験の供試材の採り方及び試験片の数は,それぞれ表8及び表9による。

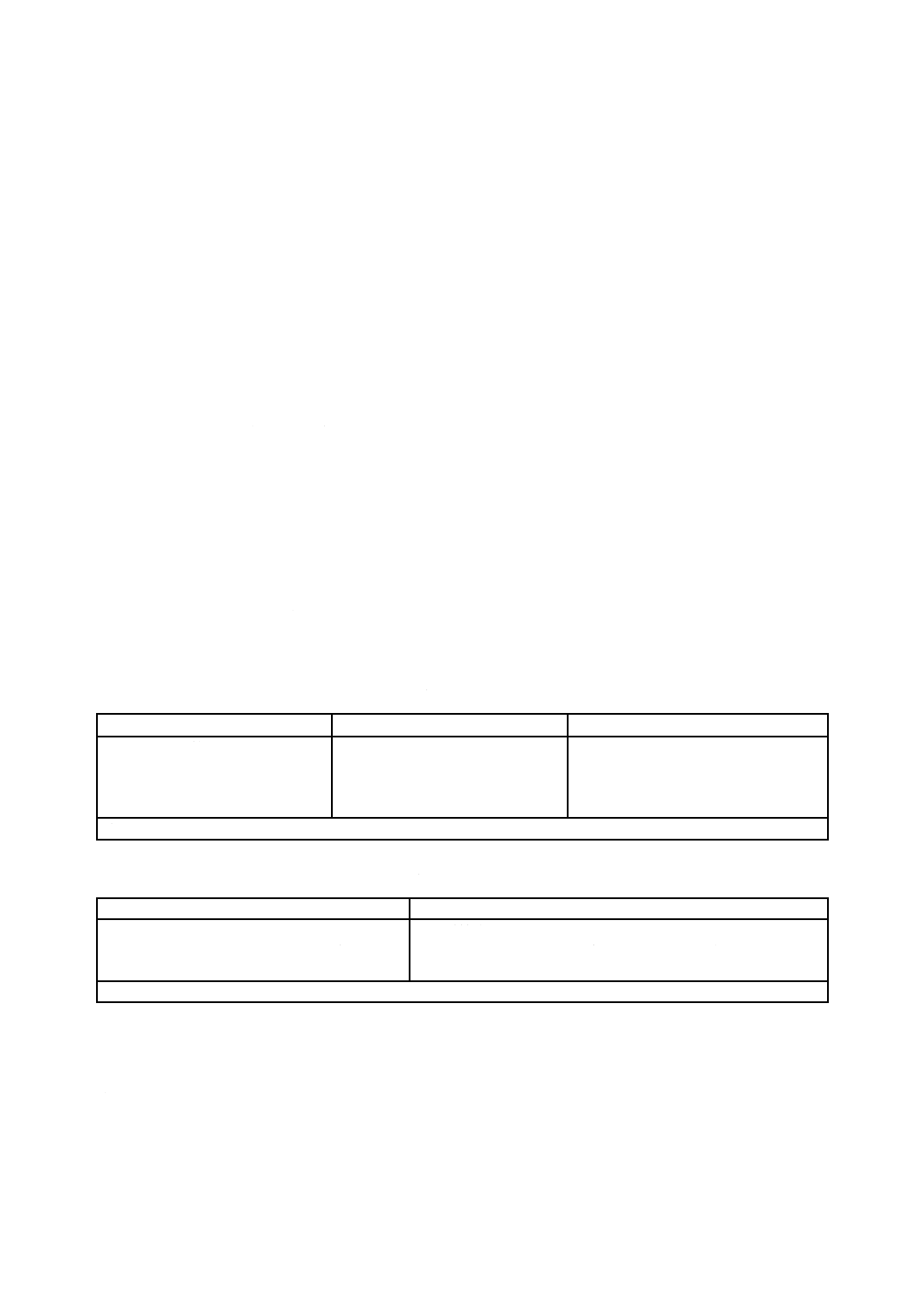

表8−供試材の採り方及び試験片の数(母材引張試験の場合)

管による場合

鋼帯による場合

鋼板による場合

同一寸法a) の管1 200 mごと及びそ

の端数からそれぞれ1本の供試材

を採取し,それぞれの供試材から試

験片1個を採取する。

同一溶鋼に属し,同一厚さのものを

一括して,1個の試験片を採取する。

ただし,50 tを超えるときには,2

個の試験片を採取する。

同一溶鋼に属し,最大厚さが最小厚さ

の2倍以内のものを一括して,1個の試

験片を採取する。ただし,50 tを超える

ときには,2個の試験片を採取する。

注a) 同一寸法とは,外径及び厚さが同一のものをいう。

表9−供試材の採り方及び試験片の数(溶接部引張試験の場合)

管による場合

管体と同一条件で溶接された管端の供試材から採取する場合

同一寸法a) の管1 200 mごと及びその端数から

1本の供試材を採取し,それぞれから溶接部引張

試験片1個を採取する。

同一寸法a) の管1 200 m相当量ごと及びその端数から1個の供試

材を採取し,それぞれから溶接部引張試験片1個を採取する。

注a) 同一寸法とは,外径及び厚さが同一のものをいう。

10.2.3

母材引張試験

母材引張試験は,次による。

a) 試験片 引張試験片は,JIS Z 2241の5号試験片とし,採取方法は次のいずれかによる。試験片は,

溶接部を含まない部分から採取する。

1) 拡管成形する管は,管軸直角方向から採取し,平らにしてから試験片に加工する。

7

G 3457:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 拡管成形しない管は,管軸直角方向から採取し,平らにしてから試験片に加工するか,又は管に使

用する鋼帯若しくは鋼板から採取する。

b) 試験方法 試験方法は,JIS Z 2241による。

10.2.4

溶接部引張試験

溶接部引張試験は,次による。

a) 試験片 溶接部引張試験片は,JIS Z 3121の1号試験片とし,採取方法は,管から又は管体と同一条

件で溶接された管端の供試材から採取し,平らにしてから試験片に加工する。

b) 試験方法 試験方法は,JIS Z 2241による。

10.3

水圧試験又は非破壊試験

水圧試験又は非破壊試験は,管1本ごとに行い,次による。いずれの試験を適用するかは,注文者の指

定がない場合には,製造業者の選択とする。

a) 水圧試験 水圧試験は,管に,箇条7 a) に規定する水圧試験下限圧力以上の圧力を加えて5秒間以上

保持したとき,これに耐え,漏れが生じたかどうかを調べる。

b) 非破壊試験 非破壊試験の方法は,JIS G 0584による。ただし,人工きず区分UYより浅い人工きず

寸法区分(厳しい区分)の試験に置き換えてもよい。

11

検査及び再検査

11.1

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 機械的性質は,箇条6に適合しなければならない。

d) 水圧試験特性又は非破壊試験特性は,箇条7に適合しなければならない。

e) 寸法は,箇条8に適合しなければならない。

f)

外観は,箇条9に適合しなければならない。

11.2

再検査

機械試験で合格とならなかった管は,JIS G 0404の9.8(再試験)の再試験を行って,合否を決定しても

よい。

12

表示

検査に合格した管は,管ごとに次の事項を表示しなければならない。表示の順序は,指定しない。また,

受渡当事者間の協定によって,識別可能な範囲で項目の一部を省略してもよい。

a) 種類の記号

b) 寸法。寸法は,呼び径及び厚さ,又は外径及び厚さを表示する。

例 400A×6.4,又は406.4×6.4

c) 製造業者名又はその略号

13

報告

製造業者は,特に指定のない限り,検査文書を注文者に提出しなければならない。報告は,JIS G 0404

の箇条13(報告)による。検査文書の種類は,注文時に特に指定がない場合,JIS G 0415の5.1(検査証

8

G 3457:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

明書3.1)とする。

なお,シリコン(Si),マンガン(Mn),ニッケル(Ni),クロム(Cr),モリブデン(Mo),バナジウム

(V),銅(Cu)及び/又はほう素[ボロン(B)]を意図的に添加した場合は,添加した元素の含有率を検

査文書に付記する。