G 3444:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号 ··················································································································· 1

4 製造方法························································································································· 2

5 化学成分························································································································· 2

6 機械的性質 ······················································································································ 3

6.1 引張強さ,及び降伏点又は耐力 ························································································ 3

6.2 伸び ···························································································································· 3

6.3 へん平性 ······················································································································ 3

6.4 曲げ性 ························································································································· 3

7 寸法,質量及び寸法許容差 ································································································· 4

7.1 外径,厚さ及び単位質量 ································································································· 4

7.2 寸法許容差 ··················································································································· 8

8 外観······························································································································· 9

9 試験······························································································································· 9

9.1 分析試験 ······················································································································ 9

9.2 機械試験 ······················································································································ 9

9.3 その他の試験 ··············································································································· 11

10 検査及び再検査 ············································································································· 12

10.1 検査 ·························································································································· 12

10.2 再検査 ······················································································································· 12

11 表示 ···························································································································· 12

12 報告 ···························································································································· 12

附属書A(参考)めっき鋼板及びめっき鋼帯を用いる場合のめっきの種類及びめっきの付着量 ··········· 13

G 3444:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3444:2010は改正され,この規格に置き換えられた。

なお,平成28年10月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS G 3444:2010によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3444:2015

一般構造用炭素鋼鋼管

Carbon steel tubes for general structure

1

適用範囲

この規格は,鉄塔,足場,支柱,基礎ぐい,地滑り抑止ぐいなどの土木,建築の構造物に使用する炭素

鋼鋼管(以下,管という。)について規定する。ただし,基礎ぐいへの適用は,外径318.5 mm未満の溶接

鋼管とし,また,地滑り抑止ぐいへの適用は,継目無鋼管及び外径318.5 mm未満の溶接鋼管とする1)。

注記 この規格は,主として外径21.7 mm〜1 016.0 mmの管に適用されている。

注1) 外径318.5 mm以上の溶接鋼管の基礎ぐい及び地滑り抑止ぐいには,JIS A 5525(鋼管ぐい)を

適用している。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3313 電気亜鉛めっき鋼板及び鋼帯

JIS G 3314 溶融アルミニウムめっき鋼板及び鋼帯

JIS G 3317 溶融亜鉛−5 %アルミニウム合金めっき鋼板及び鋼帯

JIS G 3321 溶融55 %アルミニウム−亜鉛合金めっき鋼板及び鋼帯

JIS Z 2241 金属材料引張試験方法

JIS Z 3121 突合せ溶接継手の引張試験方法

JIS Z 8401 数値の丸め方

3

種類及び記号

管の種類は,5種類とし,その記号及び製造方法を表す記号は,表1による。

2

G 3444:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

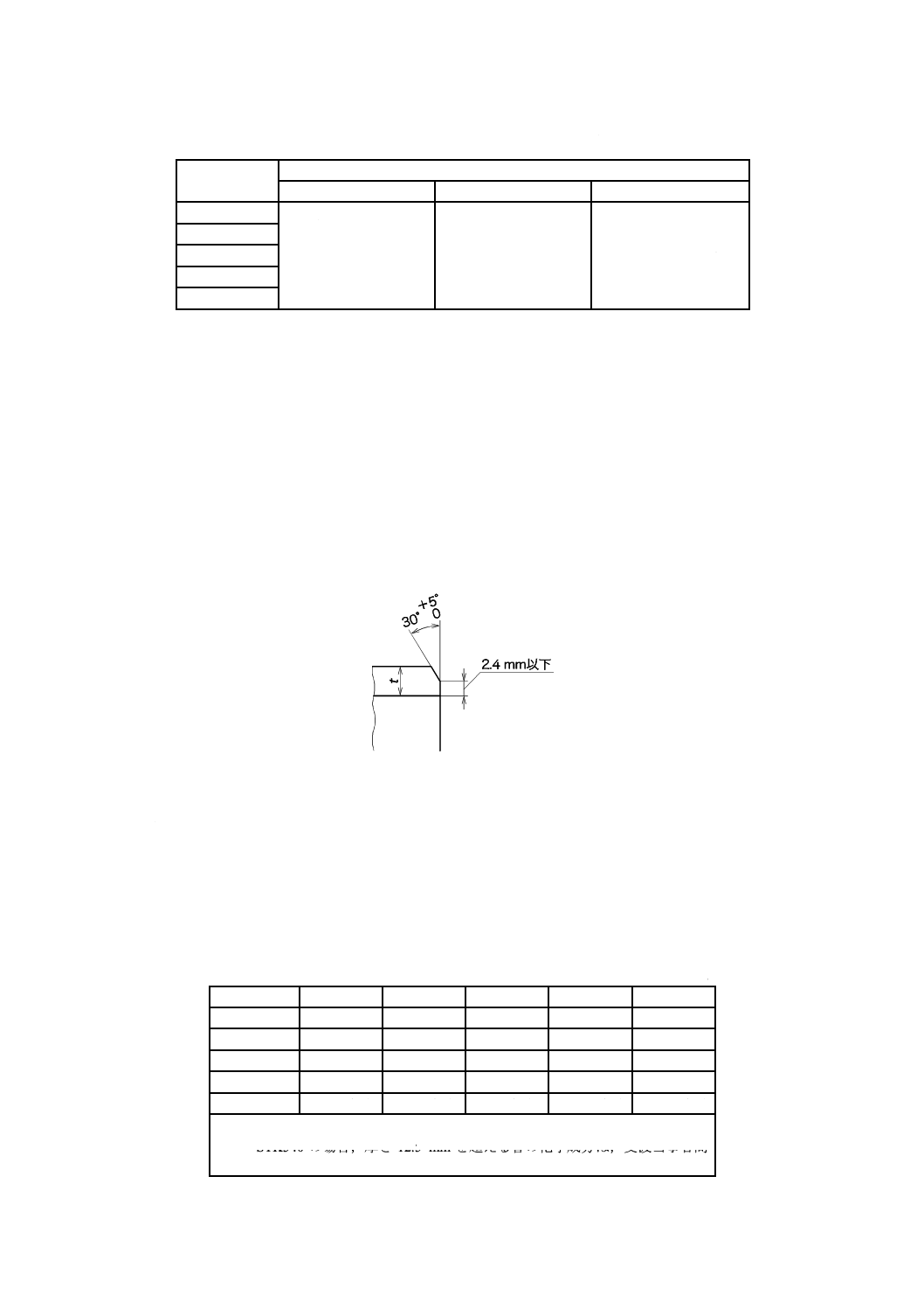

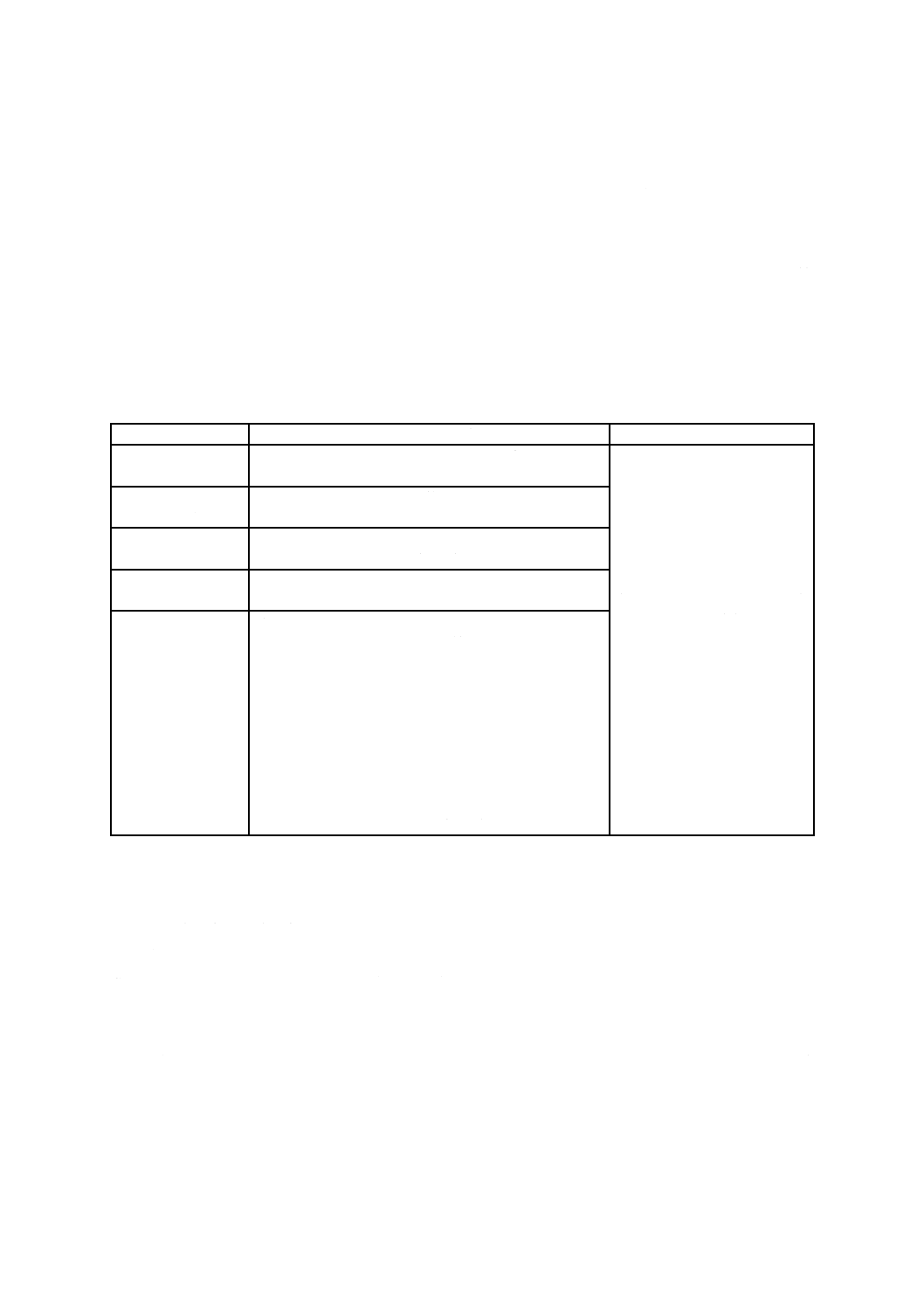

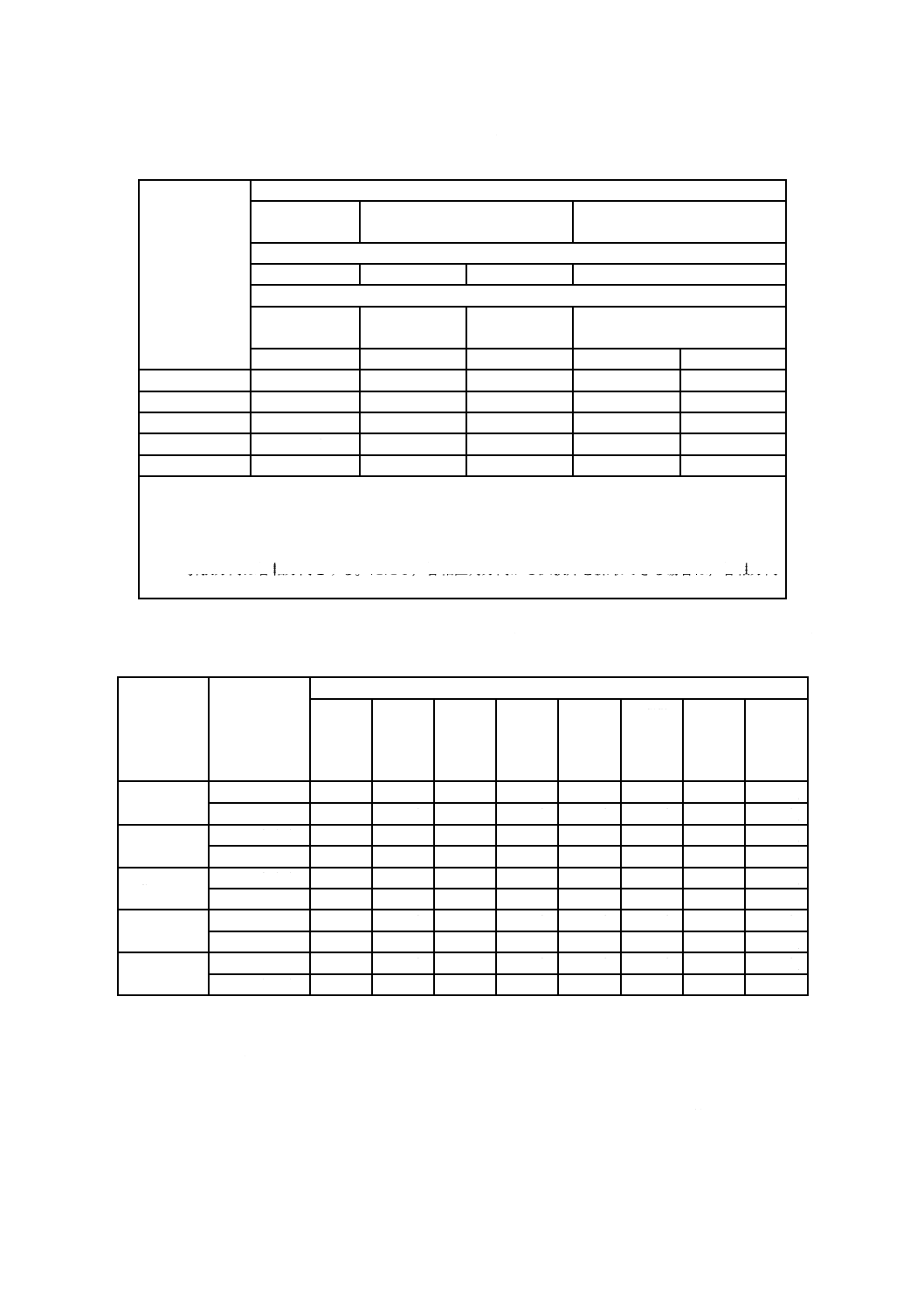

表1−種類の記号,製造方法を表す記号及び表示

種類の記号

製造方法を表す記号

製管方法

仕上方法

表示

STK290

継目無し:S

電気抵抗溶接:E

鍛接:B

自動アーク溶接:A

熱間仕上げ:H

冷間仕上げ:C

電気抵抗溶接まま:G

製造方法を表す記号の

表示は,箇条11 b) に

よる。

STK400

STK490

STK500

STK540

4

製造方法

製造方法は,次による。

a) 管は,表1に示す製管方法及び仕上方法の組合せによって製造する。ただし,必要な場合には,管に

適切な熱処理を施してもよい。

b) 管は,注文者の要求のある場合には,めっき鋼板及び鋼帯を用いて製造してもよい。

なお,めっき鋼板又は鋼帯を用いて管を製造する場合には,附属書Aに示すめっきの種類及びめっ

き付着量を適用することが望ましい。

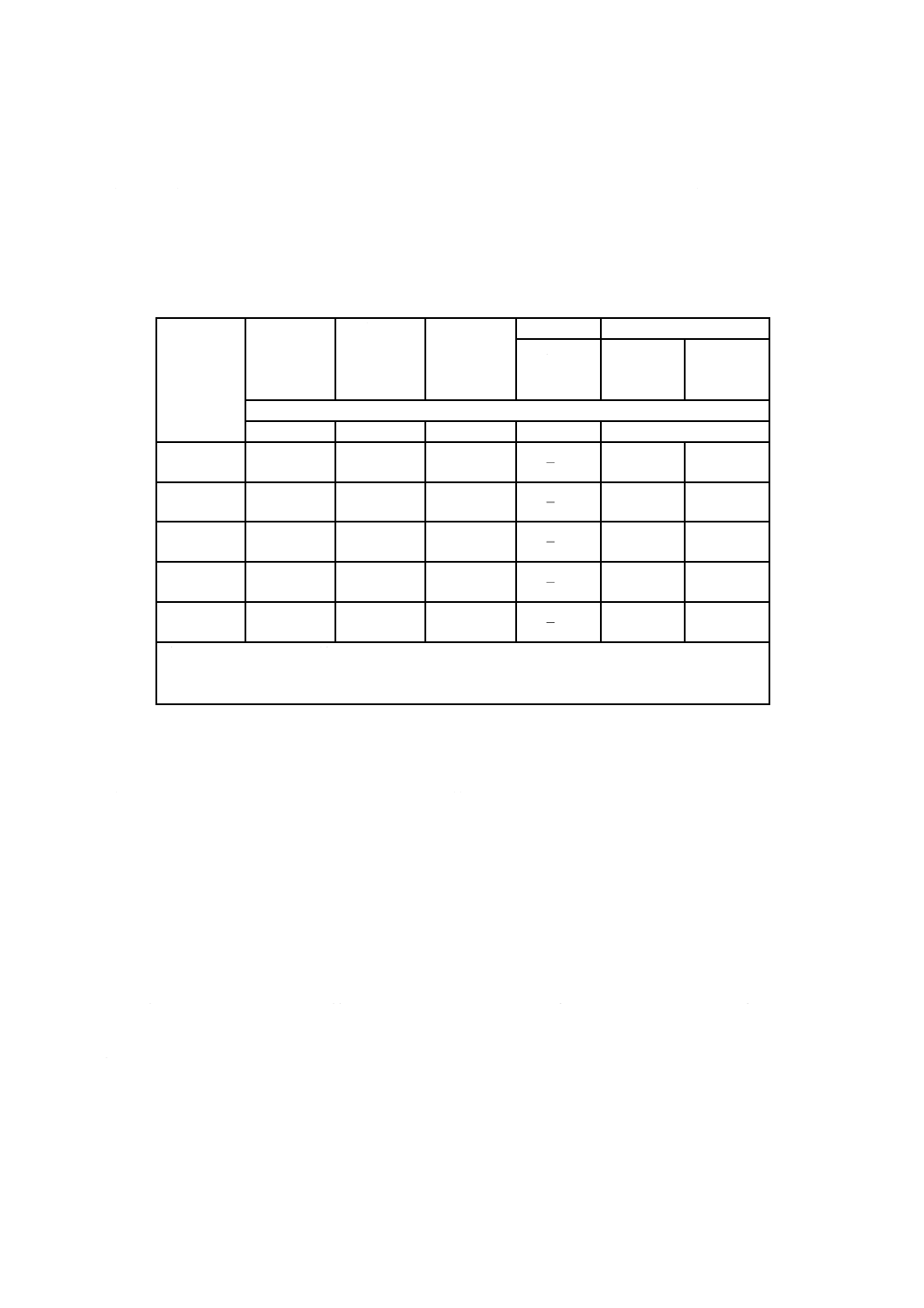

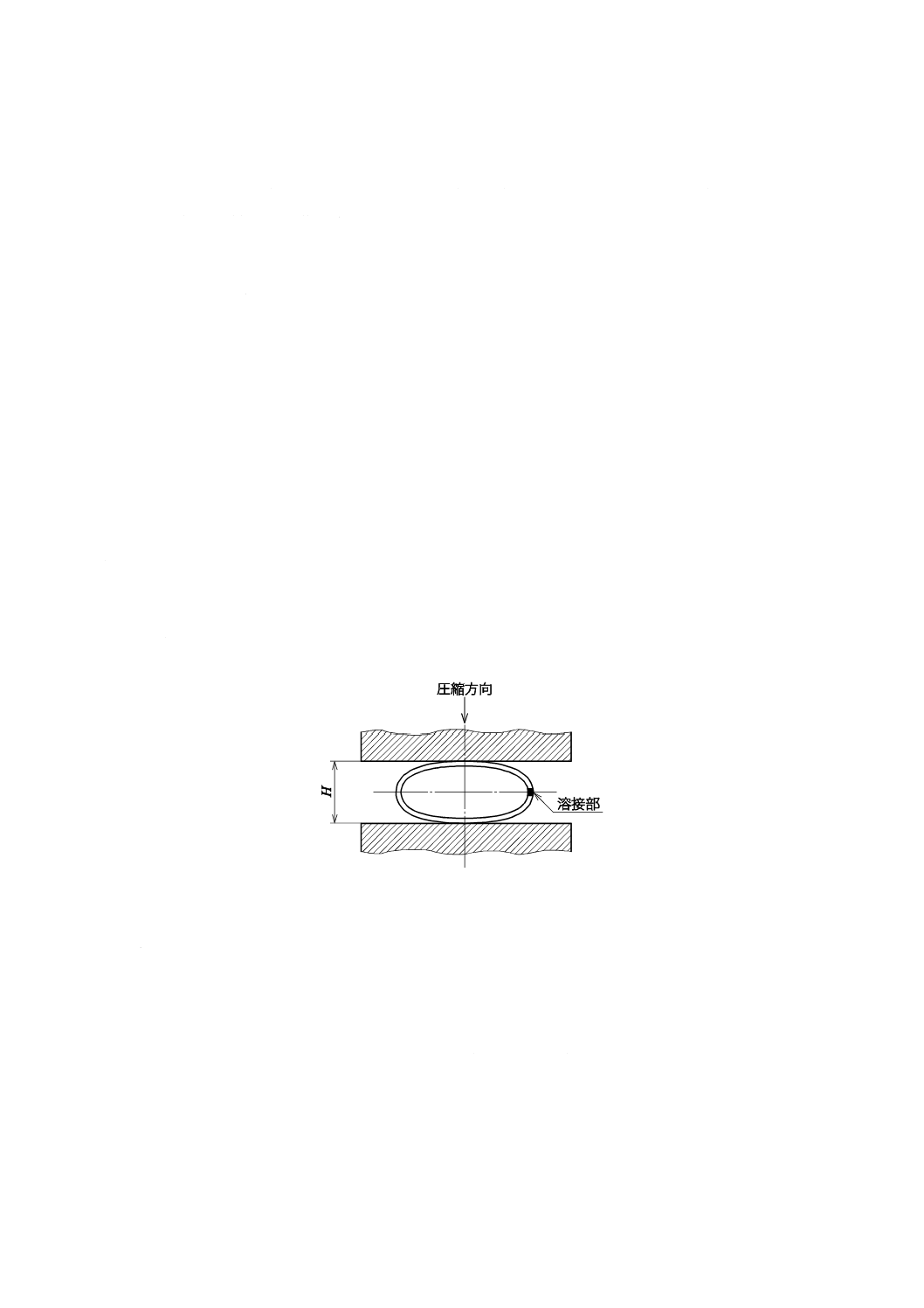

c) 管端形状は,特に指定のない場合はプレンエンドとする。ただし,注文者がベベルエンドを指定する

場合には,その形状は受渡当事者間の協定によって,特に形状の指定のないときには,図1による。

図1−ベベルエンドの形状

5

化学成分

管は,9.1によって試験を行い,その溶鋼分析値は,表2による。また,注文者の要求によって製品分析

を行う場合は,9.1によって試験を行い,製品分析値は表2に対して,JIS G 0321の表2[炭素鋼鋼材の製

品分析の許容変動値(1)]による製品分析の許容変動値を適用した値とする。

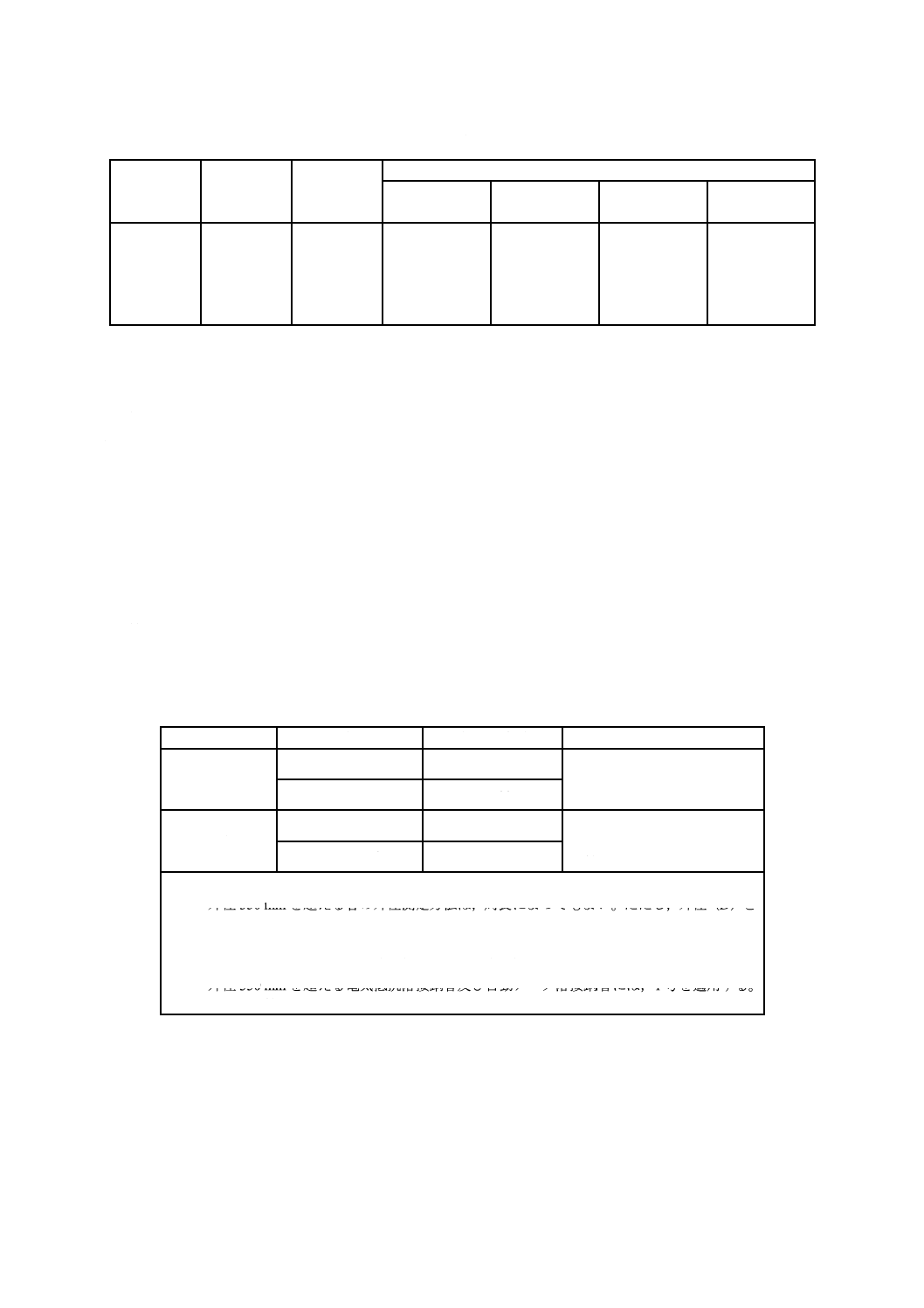

表2−化学成分a)

単位 %

種類の記号

C

Si

Mn

P

S

STK290

−

−

−

0.050以下

0.050以下

STK400

0.25以下

−

−

0.040以下

0.040以下

STK490

0.18以下

0.55以下

1.65以下

0.035以下

0.035以下

STK500

0.24以下

0.35以下

0.30〜1.30

0.040以下

0.040以下

STK540 b)

0.23以下

0.55以下

1.50以下

0.040以下

0.040以下

注a) 必要に応じて,この表以外の合金元素を添加してもよい。

b) STK540の場合,厚さ12.5 mmを超える管の化学成分は,受渡当事者間

の協定によってもよい。

3

G 3444:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

機械的性質

6.1

引張強さ,及び降伏点又は耐力

管,又は管に使用する鋼板若しくは鋼帯は,9.2.3によって試験を行い,引張強さ,降伏点又は耐力,及

び溶接部の引張強さは,表3による。溶接部引張強さは,自動アーク溶接鋼管に適用する。ただし,溶接

部引張試験は,注文者の承認を得た場合には省略してもよい。

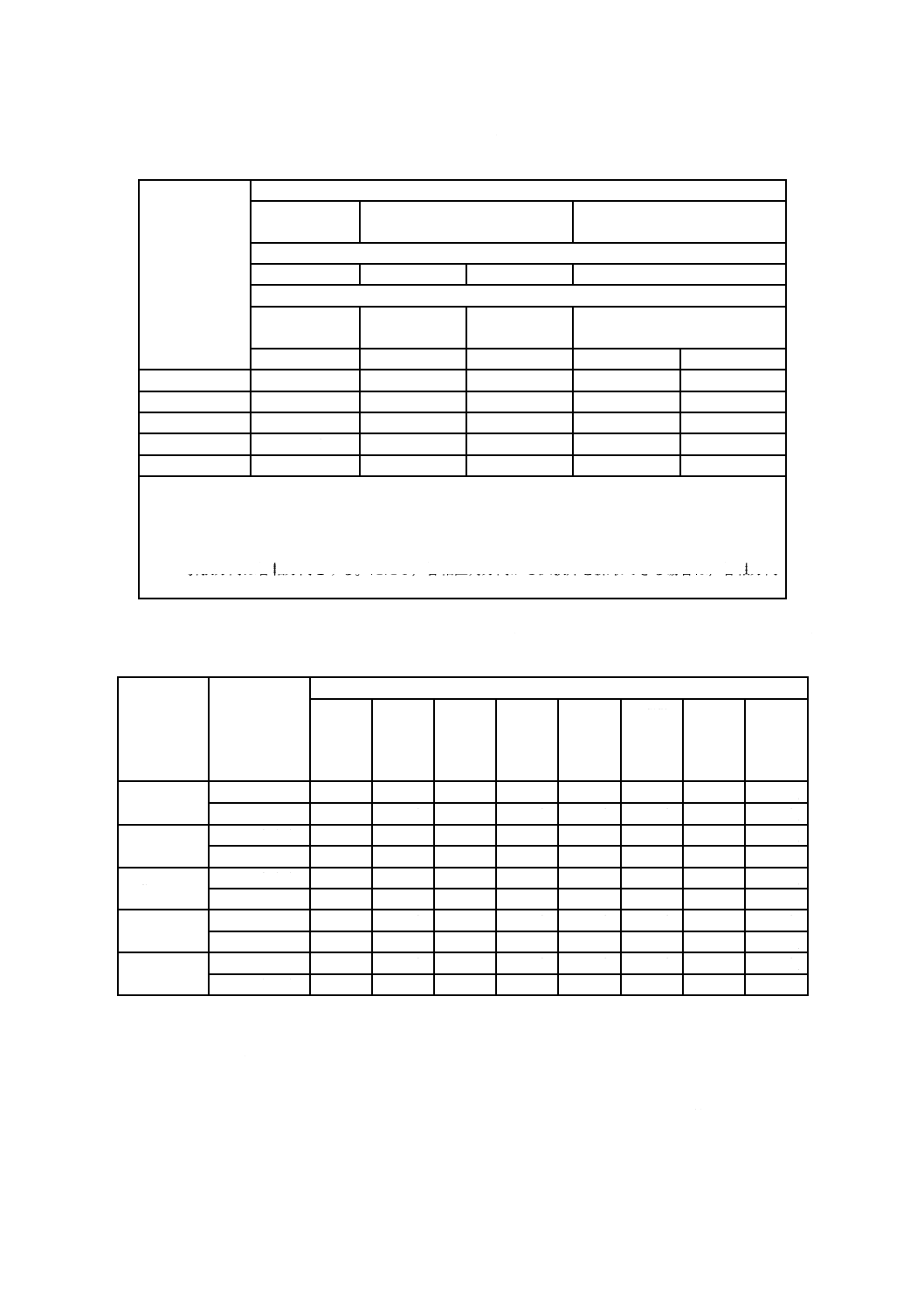

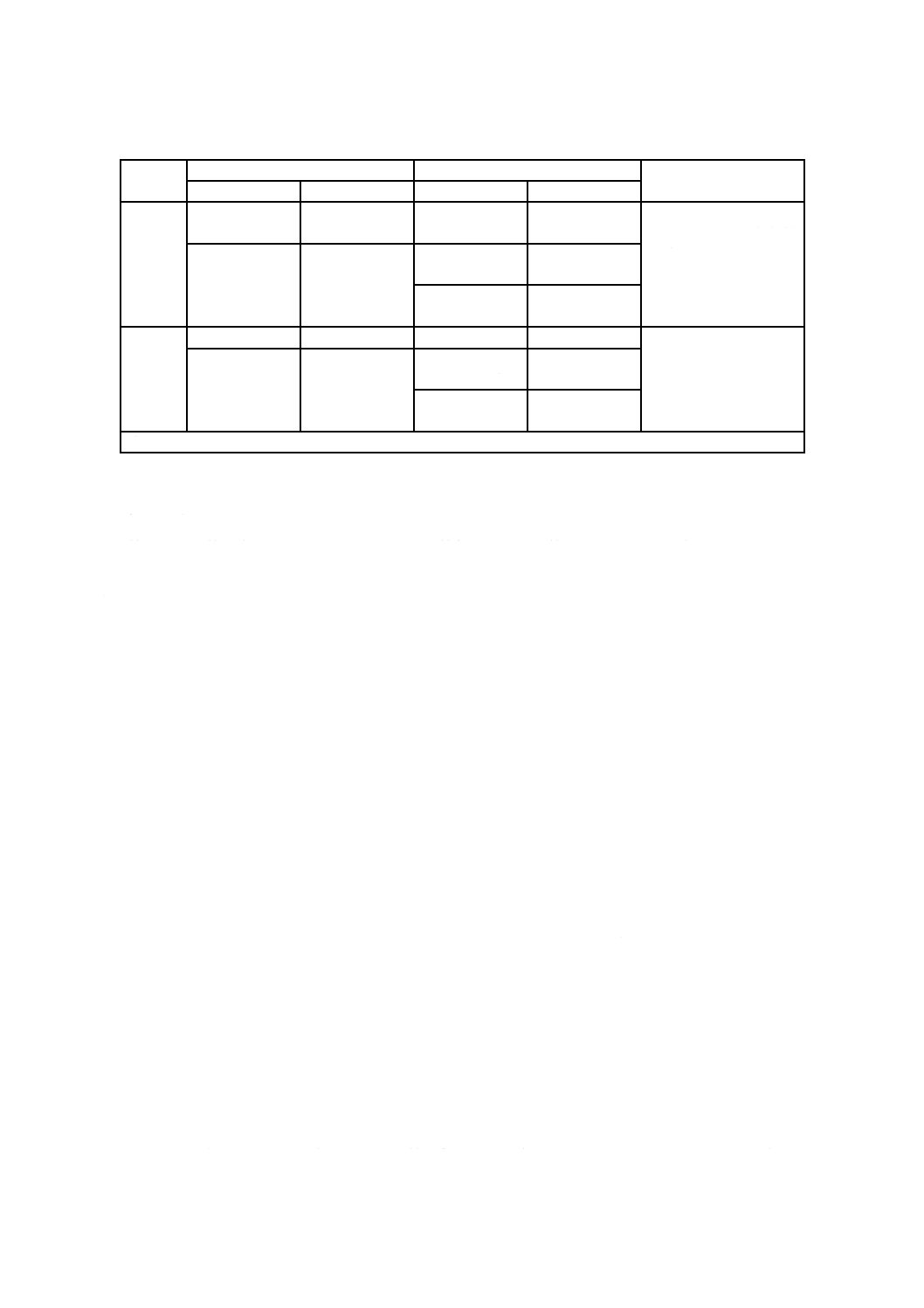

表3−機械的性質

種類の記号

引張強さ

N/mm2

降伏点

又は耐力

N/mm2

溶接部

引張強さ

N/mm2

へん平性

曲げ性

平板間の

距離(H)

曲げ角度a)

内側半径

適用外径

全外径

全外径

全外径

全外径

50 mm以下

STK290

290以上

−

290以上

D

3

2

90°

6 D

STK400

400以上

235以上

400以上

D

3

2

90°

6 D

STK490

490以上

315以上

490以上

D

8

7

90°

6 D

STK500

500以上

355以上

500以上

D

8

7

90°

8 D

STK540

540以上

390以上

540以上

D

8

7

90°

6 D

注記1 この表のDは,管の外径を表す。

注記2 1 N/mm2=1 MPa

注a) 曲げ角度は,曲げ開始位置を基準とする。

6.2

伸び

管,又は管に使用する鋼板若しくは鋼帯は,9.2.3によって試験を行い,製管方法及び適用外径に対応す

る伸びは,表4による。ただし,厚さ8 mm未満の管で,12号試験片又は5号試験片を用いて引張試験を

行う場合の伸びは,厚さ1 mm減じるごとに表4の伸びの値から1.5を減じたものを,JIS Z 8401の規則A

によって整数値に丸めたものとし,表5による。

6.3

へん平性

へん平性は,継目無鋼管,電気抵抗溶接鋼管又は鍛接鋼管に適用する。管は,9.2.4によって試験を行い,

表3の平板間の距離になるまで試験片に割れを生じてはならない。

注記 へん平性の試験の実施については,9.2.4を参照。

6.4

曲げ性

注文者は,外径50 mm以下の管に対し,へん平性に代えて曲げ性を指定してもよい。曲げ性は,9.2.5

によって試験を行い,試験片に割れを生じてはならない。この場合,曲げ角度及び内側半径は,表3によ

る。

4

G 3444:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

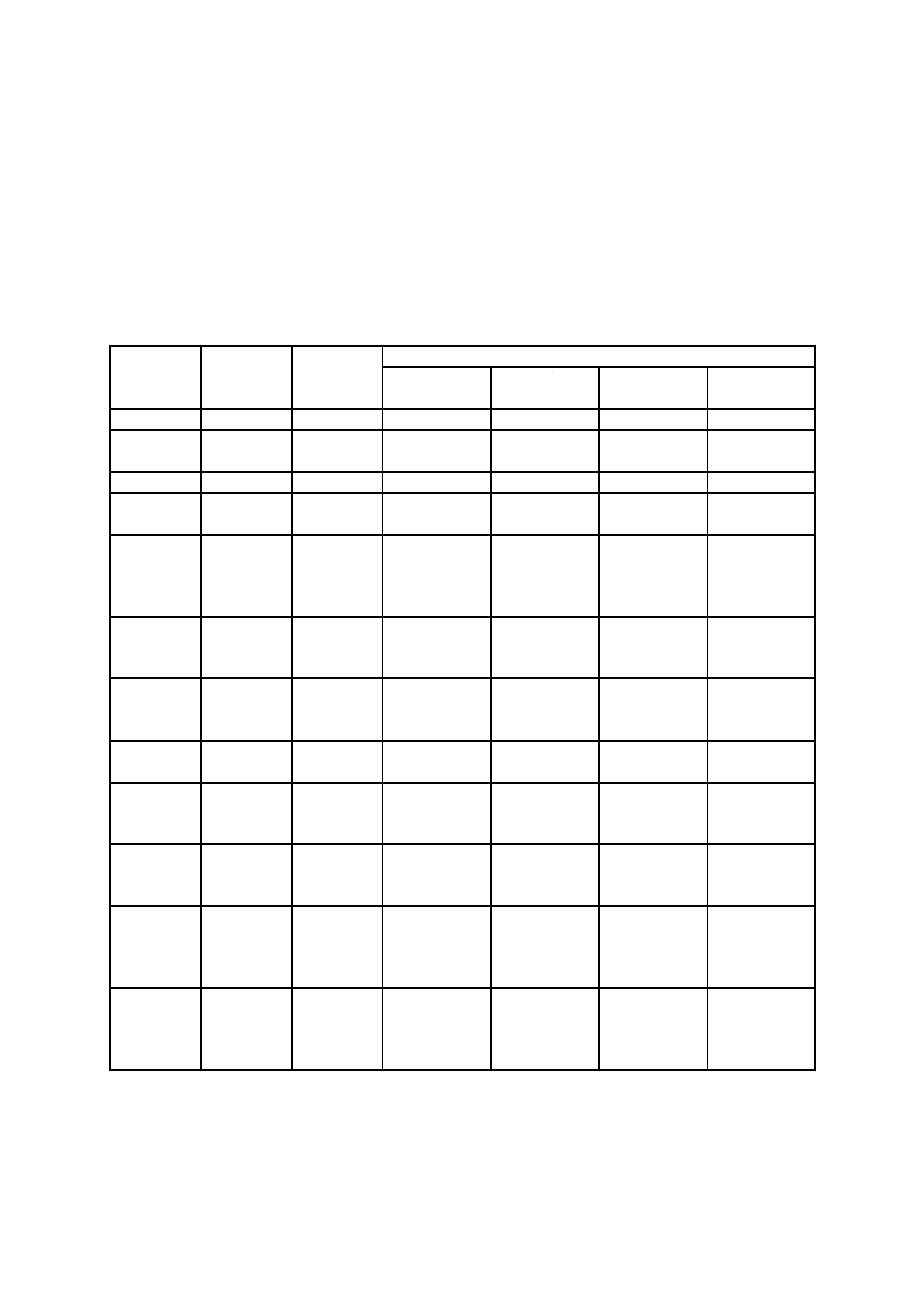

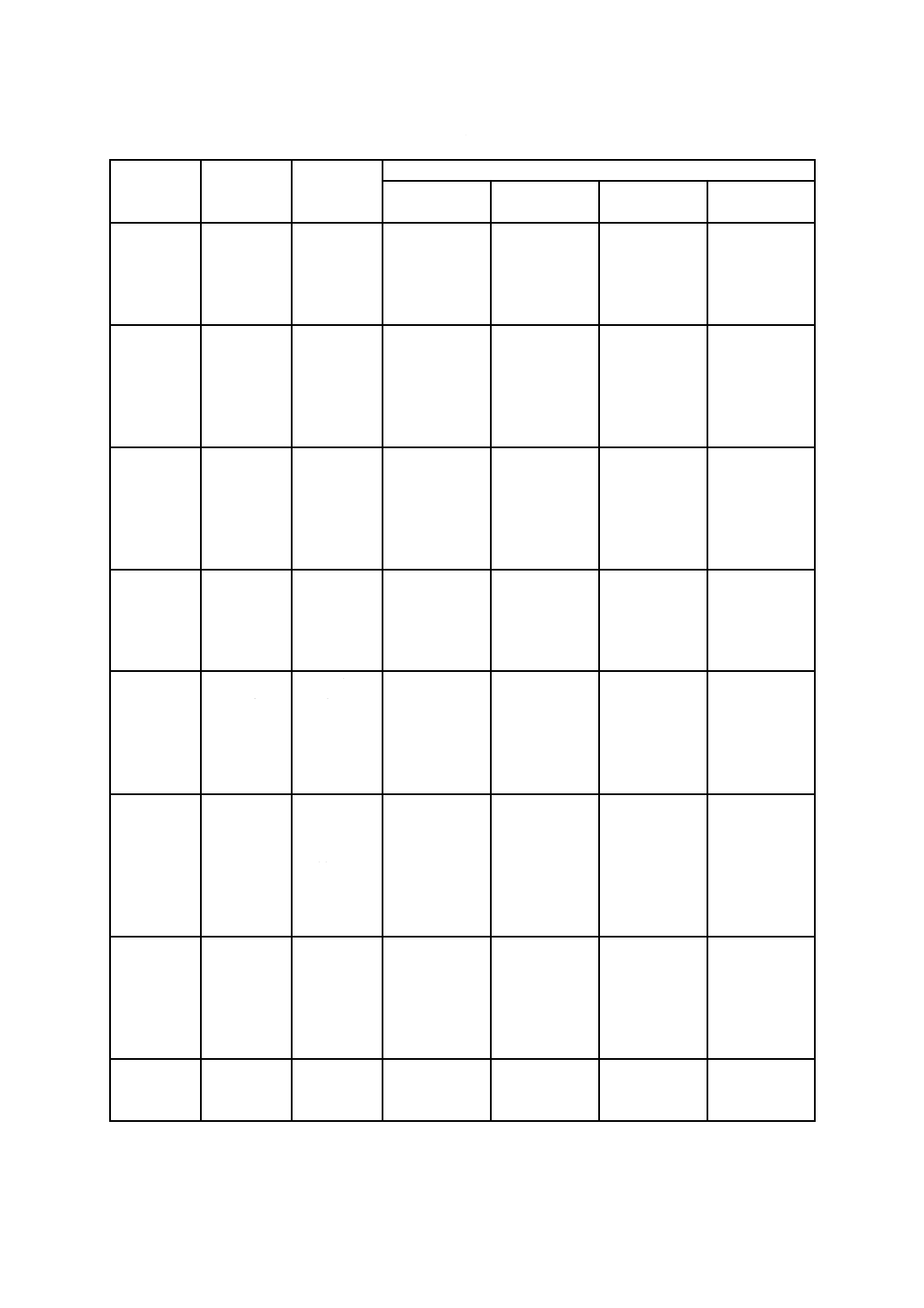

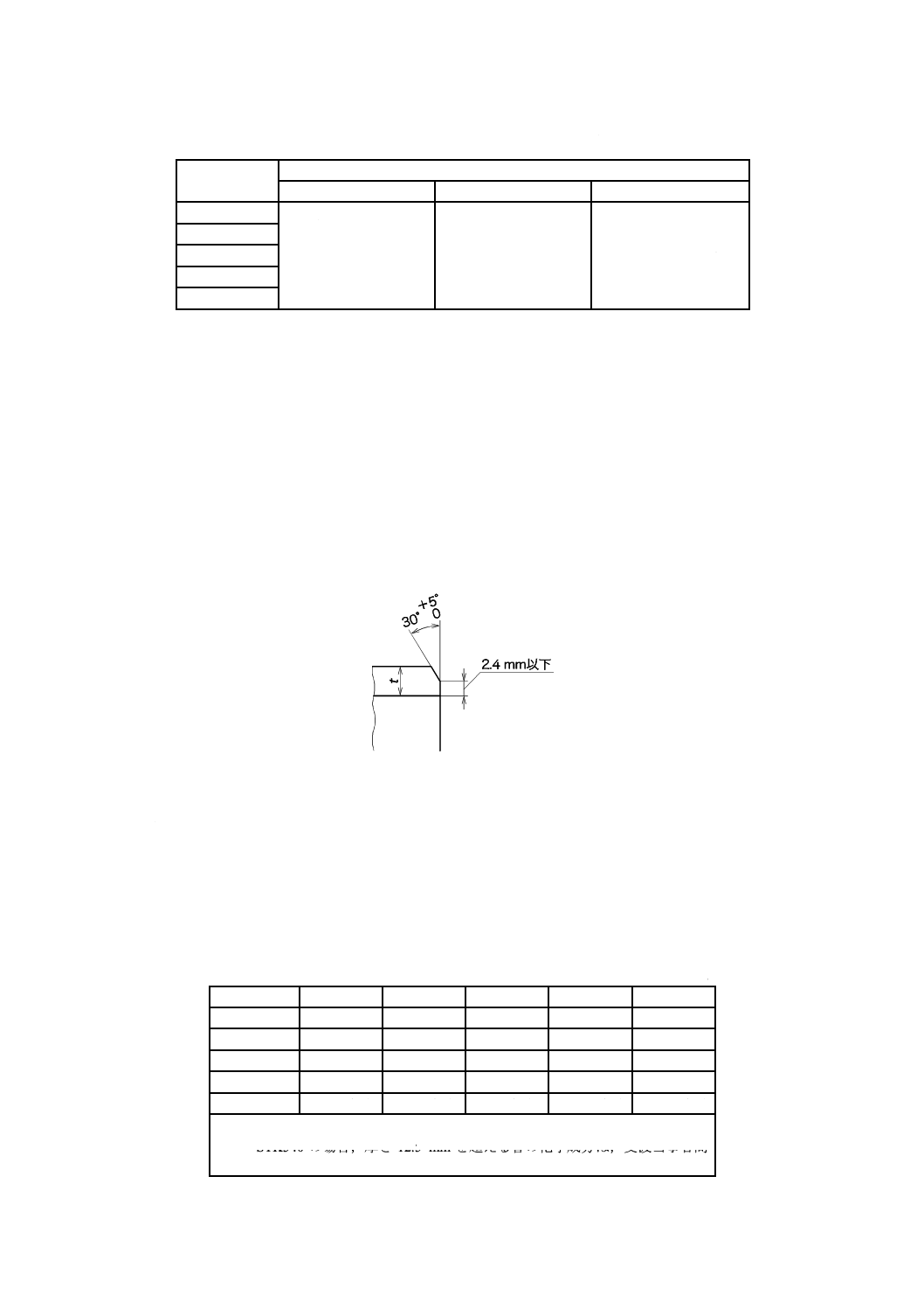

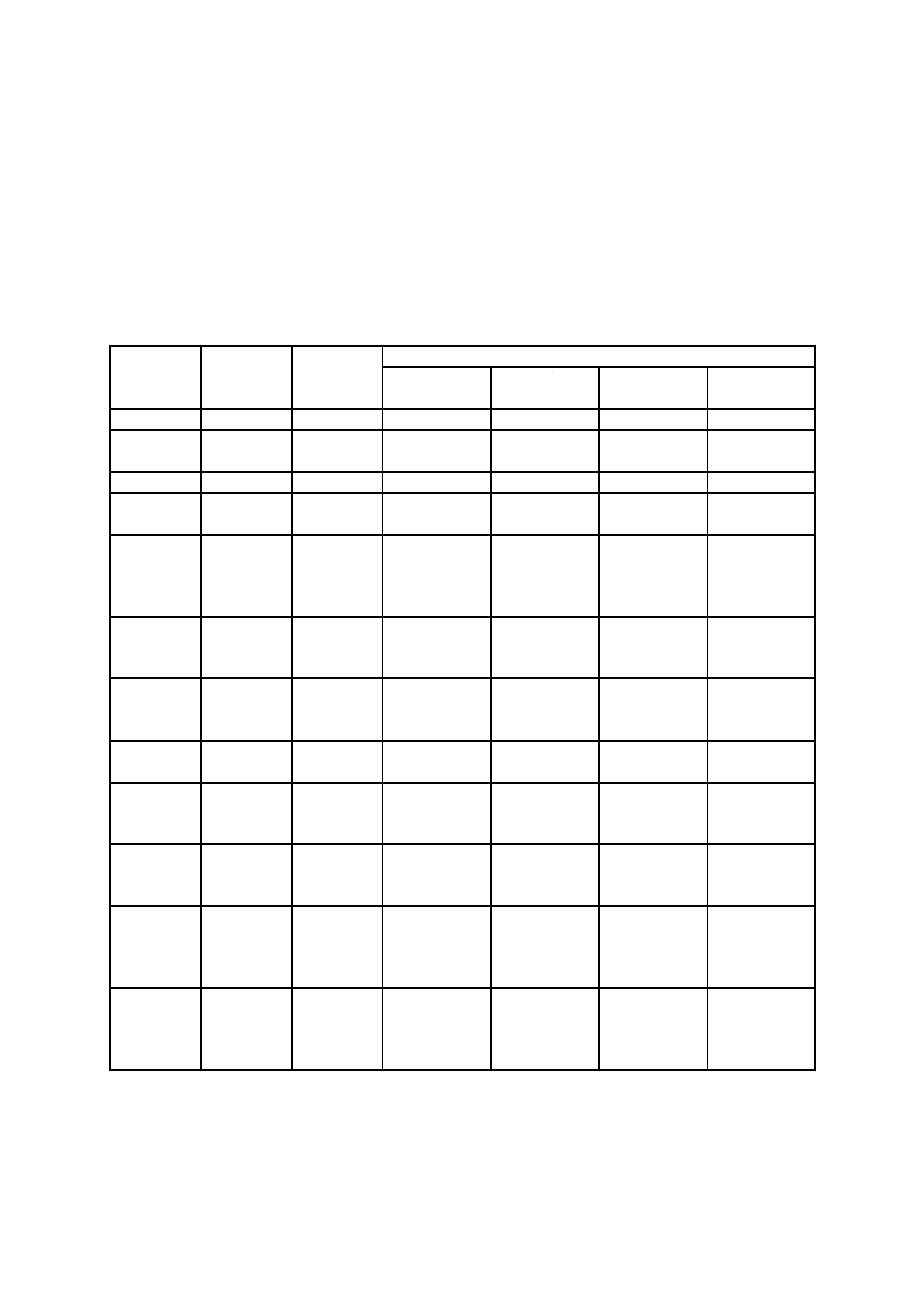

表4−伸び

単位 %

種類の記号

製管方法

継目無し及び

鍛接

電気抵抗溶接及び

自動アーク溶接

全製管方法

適用外径

全外径

350 mm以下

350 mm超え

全外径

試験片及び試験片の方向

11号試験片

12号試験片

11号試験片

12号試験片

5号試験片a)

4号試験片b)

管軸方向

管軸方向

管軸直角方向

管軸方向

管軸直角方向

STK290

30以上

30以上

25以上

28以上

23以上

STK400

23以上

23以上

18以上

21以上

17以上

STK490

23以上

23以上

18以上

21以上

17以上

STK500

15以上

15以上

10以上

14以上

9以上

STK540

20以上

20以上

16以上

19以上

15以上

外径40 mm以下の管については,この表の伸びは適用しない。ただし,試験の結果は,記録する。

また,受渡当事者間の協定によって伸びを規定してもよい。

注a) 5号試験片は,外径200 mm以上の管に用いてもよく,注文者の承認がある場合は,200 mm未

満の外径に用いてもよい。

b) 引張方向は管軸方向とする。ただし,管軸直角方向から試験片を採取できる場合は,管軸方向

に代えて管軸直角方向としてもよい。

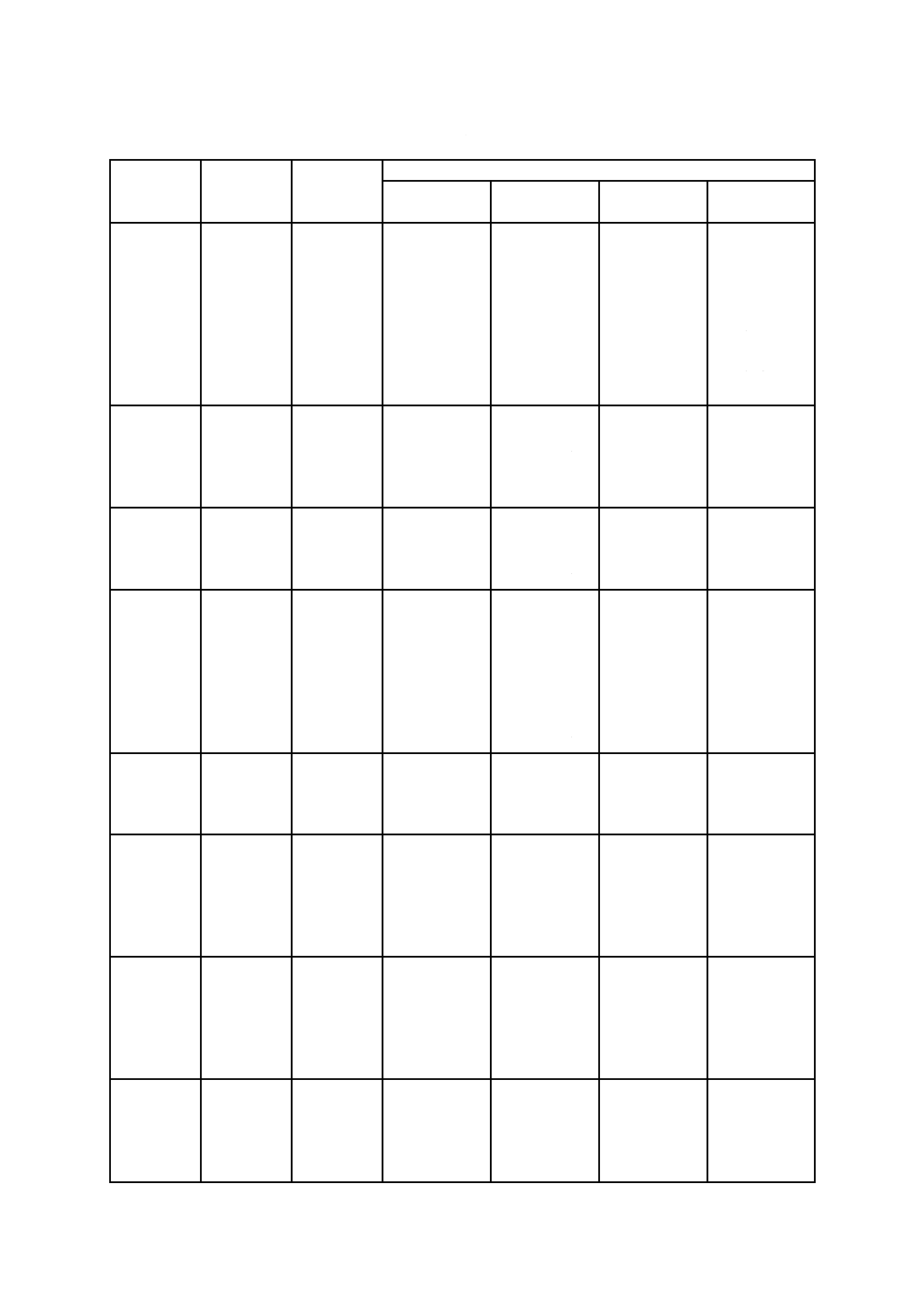

表5−厚さ8 mm未満の管の12号試験片(管軸方向)及び5号試験片(管軸直角方向)の場合の伸び

単位 %

種類の記号

試験片

厚さ

1 mm

以下

1 mm

を超え

2 mm

以下

2 mm

を超え

3 mm

以下

3 mm

を超え

4 mm

以下

4 mm

を超え

5 mm

以下

5 mm

を超え

6 mm

以下

6 mm

を超え

7 mm

以下

7 mm

を超え

8 mm

未満

STK290

12号試験片

20以上 21以上 22以上 24以上 26以上 27以上 28以上 30以上

5号試験片

14以上 16以上 18以上 19以上 20以上 22以上 24以上 25以上

STK400

12号試験片

12以上 14以上 16以上 17以上 18以上 20以上 22以上 23以上

5号試験片

8以上 9以上 10以上 12以上 14以上 15以上 16以上 18以上

STK490

12号試験片

12以上 14以上 16以上 17以上 18以上 20以上 22以上 23以上

5号試験片

8以上 9以上 10以上 12以上 14以上 15以上 16以上 18以上

STK500

12号試験片

4以上 6以上 8以上 9以上 10以上 12以上 14以上 15以上

5号試験片

−

1以上 2以上 4以上 6以上 7以上 8以上 10以上

STK540

12号試験片

10以上 11以上 12以上 14以上 16以上 17以上 18以上 20以上

5号試験片

6以上 7以上 8以上 10以上 12以上 13以上 14以上 16以上

7

寸法,質量及び寸法許容差

7.1

外径,厚さ及び単位質量

管の外径,厚さ及び単位質量は,表6による。ただし,受渡当事者間の協定によって表6にない寸法を

適用してもよい。この場合,単位質量は,1 cm3の鋼を7.85 gとし,次の式によって計算し,JIS Z 8401の

規則Aによって有効数字3桁に丸める。

W=0.024 66 t (D−t)

5

G 3444:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

W: 管の単位質量(kg/m)

t: 管の厚さ(mm)

D: 管の外径(mm)

0.024 66: Wを求めるための単位の変換係数

注記 表6の単位質量は,上記の式によって求めたものである。

なお,参考として断面積,断面二次モーメント,断面係数及び断面二次半径を表6に示す。

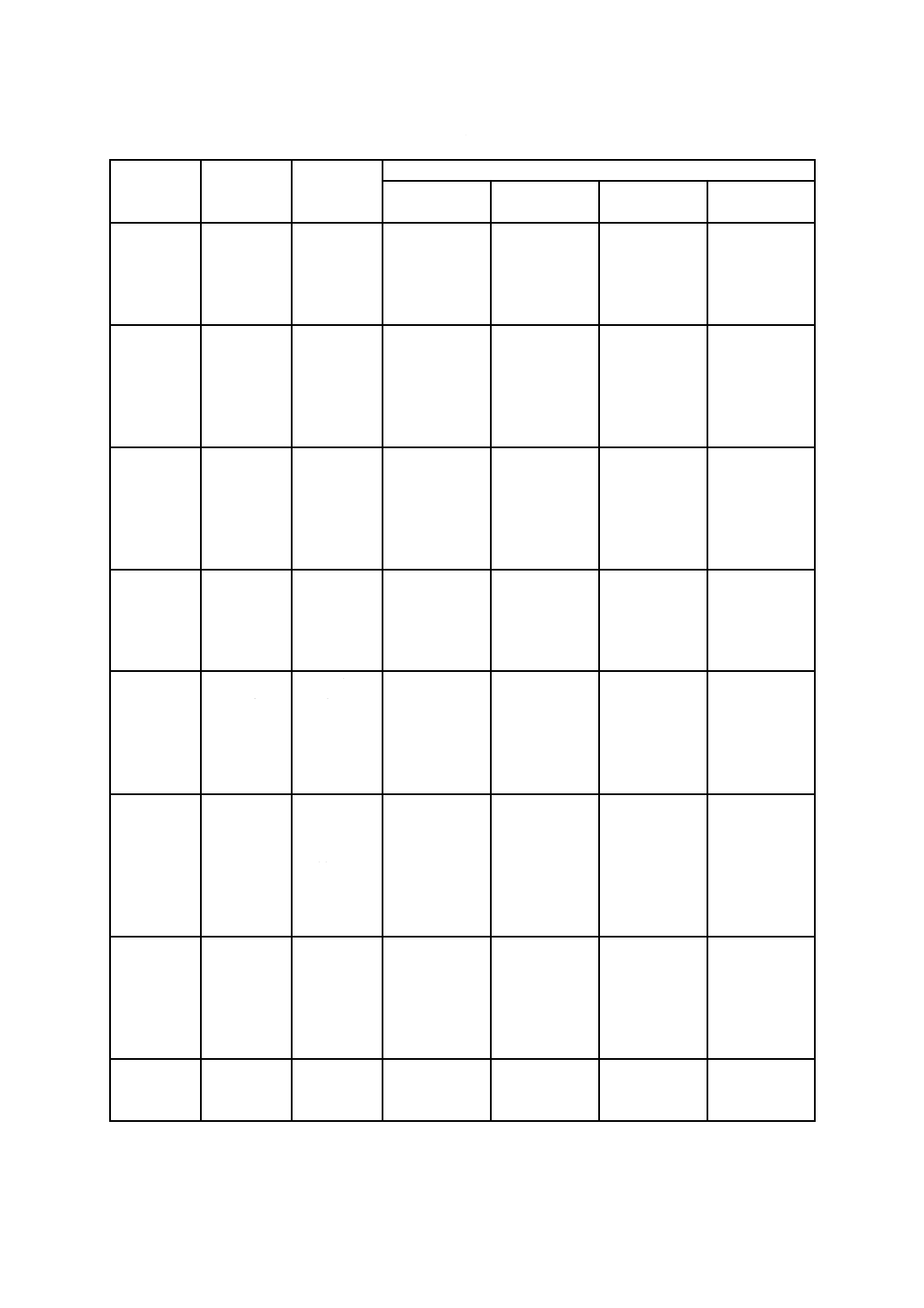

表6−管の寸法及び単位質量

外径

mm

厚さ

mm

単位質量

kg/m

参考

断面積

cm2

断面二次モー

メント cm4

断面係数

cm3

断面二次半径

cm

21.7

2.0

0.972

1.238

0.607

0.560

0.700

27.2

2.0

2.3

1.24

1.41

1.583

1.799

1.26

1.41

0.930

1.03

0.890

0.880

34.0

2.3

1.80

2.291

2.89

1.70

1.12

42.7

2.3

2.5

2.29

2.48

2.919

3.157

5.97

6.40

2.80

3.00

1.43

1.42

48.6

2.3

2.5

2.8

3.2

2.63

2.84

3.16

3.58

3.345

3.621

4.029

4.564

8.99

9.65

10.6

11.8

3.70

3.97

4.36

4.86

1.64

1.63

1.62

1.61

60.5

2.3

3.2

4.0

3.30

4.52

5.57

4.205

5.760

7.100

17.8

23.7

28.5

5.90

7.84

9.41

2.06

2.03

2.00

76.3

2.8

3.2

4.0

5.08

5.77

7.13

6.465

7.349

9.085

43.7

49.2

59.5

11.5

12.9

15.6

2.60

2.59

2.58

89.1

2.8

3.2

5.96

6.78

7.591

8.636

70.7

79.8

15.9

17.9

3.05

3.04

101.6

3.2

4.0

5.0

7.76

9.63

11.9

9.892

12.26

15.17

120

146

177

23.6

28.8

34.9

3.48

3.45

3.42

114.3

3.2

3.5

4.5

8.77

9.56

12.2

11.17

12.18

15.52

172

187

234

30.2

32.7

41.0

3.93

3.92

3.89

139.8

3.6

4.0

4.5

6.0

12.1

13.4

15.0

19.8

15.40

17.07

19.13

25.22

357

394

438

566

51.1

56.3

62.7

80.9

4.82

4.80

4.79

4.74

165.2

4.5

5.0

6.0

7.1

17.8

19.8

23.6

27.7

22.72

25.16

30.01

35.26

734

808

952

110×10

88.9

97.8

115

134

5.68

5.67

5.63

5.60

6

G 3444:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

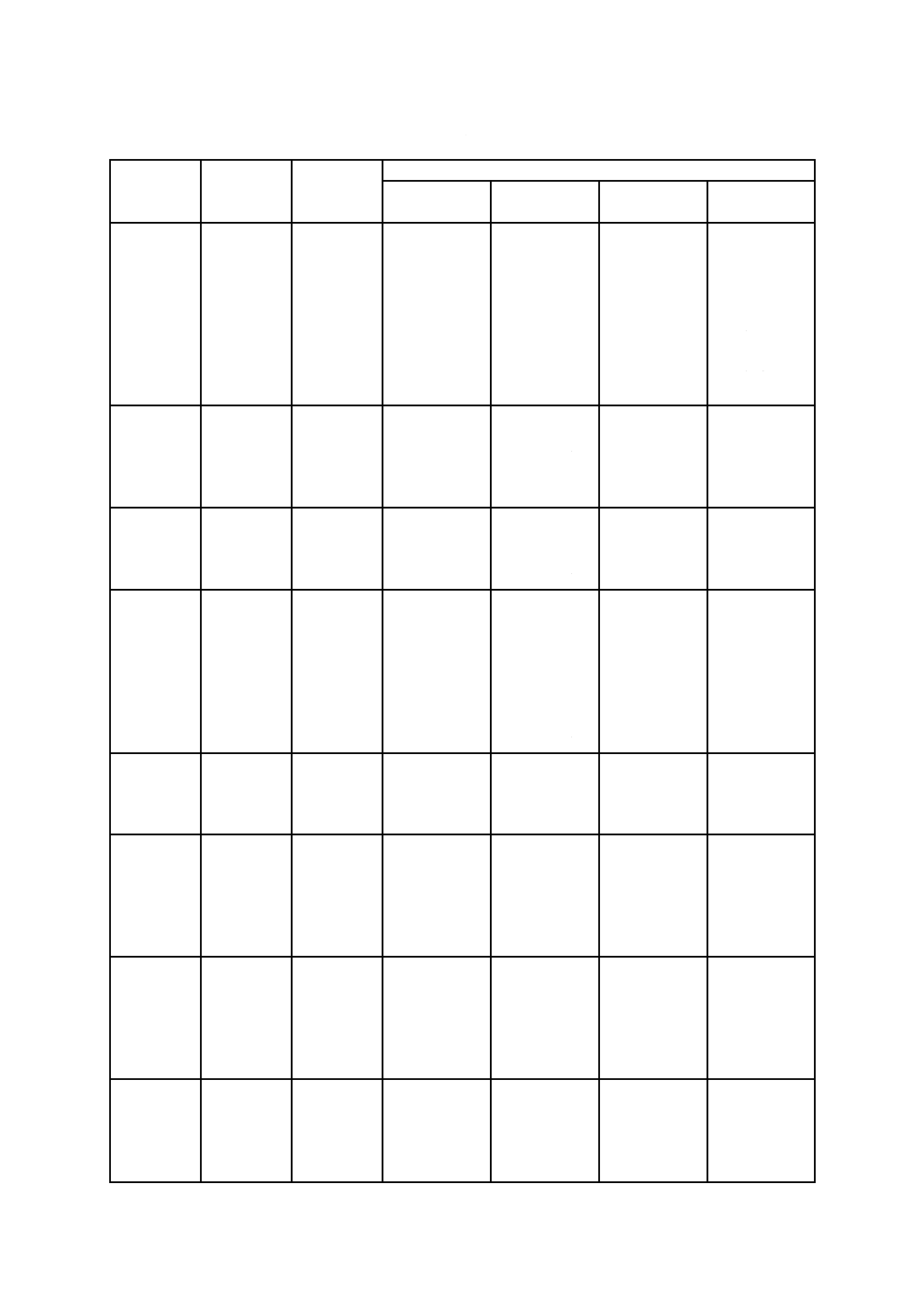

表6−管の寸法及び単位質量(続き)

外径

mm

厚さ

mm

単位質量

kg/m

参考

断面積

cm2

断面二次モー

メント cm4

断面係数

cm3

断面二次半径

cm

190.7

4.5

5.3

6.0

7.0

8.2

20.7

24.2

27.3

31.7

36.9

26.32

30.87

34.82

40.40

47.01

114×10

133×10

149×10

171×10

196×10

120

139

156

179

206

6.59

6.56

6.53

6.50

6.46

216.3

4.5

5.8

6.0

7.0

8.0

8.2

23.5

30.1

31.1

36.1

41.1

42.1

29.94

38.36

39.64

46.03

52.35

53.61

168×10

213×10

219×10

252×10

284×10

291×10

155

197

203

233

263

269

7.49

7.45

7.44

7.40

7.37

7.36

267.4

6.0

6.6

7.0

8.0

9.0

9.3

38.7

42.4

45.0

51.2

57.3

59.2

49.27

54.08

57.26

65.19

73.06

75.41

421×10

460×10

486×10

549×10

611×10

629×10

315

344

363

411

457

470

9.24

9.22

9.21

9.18

9.14

9.13

318.5

6.0

6.9

8.0

9.0

10.3

46.2

53.0

61.3

68.7

78.3

58.91

67.55

78.04

87.51

99.73

719×10

820×10

941×10

105×102

119×102

452

515

591

659

744

11.1

11.0

11.0

10.9

10.9

355.6

6.4

7.9

9.0

9.5

12.0

12.7

55.1

67.7

76.9

81.1

102

107

70.21

86.29

98.00

103.3

129.5

136.8

107×102

130×102

147×102

155×102

191×102

201×102

602

734

828

871

108×10

113×10

12.3

12.3

12.3

12.2

12.2

12.1

406.4

7.9

9.0

9.5

12.0

12.7

16.0

19.0

77.6

88.2

93.0

117

123

154

182

98.90

112.4

118.5

148.7

157.1

196.2

231.2

196×102

222×102

233×102

289×102

305×102

374×102

435×102

967

109×10

115×10

142×10

150×10

184×10

214×10

14.1

14.1

14.0

14.0

13.9

13.8

13.7

457.2

9.0

9.5

12.0

12.7

16.0

19.0

99.5

105

132

139

174

205

126.7

133.6

167.8

177.3

221.8

261.6

318×102

335×102

416×102

438×102

540×102

629×102

140×10

147×10

182×10

192×10

236×10

275×10

15.8

15.8

15.7

15.7

15.6

15.5

500.0

9.0

12.0

14.0

109

144

168

138.8

184.0

213.8

418×102

548×102

632×102

167×10

219×10

253×10

17.4

17.3

17.2

7

G 3444:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−管の寸法及び単位質量(続き)

外径

mm

厚さ

mm

単位質量

kg/m

参考

断面積

cm2

断面二次モー

メント cm4

断面係数

cm3

断面二次半径

cm

508.0

7.9

9.0

9.5

12.0

12.7

14.0

16.0

19.0

22.0

97.4

111

117

147

155

171

194

229

264

124.1

141.1

148.8

187.0

197.6

217.3

247.3

291.9

335.9

388×102

439×102

462×102

575×102

606×102

663×102

749×102

874×102

994×102

153×10

173×10

182×10

227×10

239×10

261×10

295×10

344×10

391×10

17.7

17.6

17.6

17.5

17.5

17.5

17.4

17.3

17.2

558.8

9.0

12.0

16.0

19.0

22.0

122

162

214

253

291

155.5

206.1

272.8

322.2

371.0

588×102

771×102

101×103

118×103

134×103

210×10

276×10

360×10

421×10

479×10

19.4

19.3

19.2

19.1

19.0

600.0

9.0

12.0

14.0

16.0

131

174

202

230

167.1

221.7

257.7

293.6

730×102

958×102

111×103

125×103

243×10

320×10

369×10

418×10

20.9

20.8

20.7

20.7

609.6

9.0

9.5

12.0

12.7

14.0

16.0

19.0

22.0

133

141

177

187

206

234

277

319

169.8

179.1

225.3

238.2

262.0

298.4

352.5

406.1

766×102

806×102

101×103

106×103

116×103

132×103

154×103

176×103

251×10

265×10

330×10

348×10

381×10

431×10

505×10

576×10

21.2

21.2

21.1

21.1

21.1

21.0

20.9

20.8

700.0

9.0

12.0

14.0

16.0

153

204

237

270

195.4

259.4

301.7

343.8

117×103

154×103

178×103

201×103

333×10

439×10

507×10

575×10

24.4

24.3

24.3

24.2

711.2

9.0

12.0

14.0

16.0

19.0

22.0

156

207

241

274

324

374

198.5

263.6

306.6

349.4

413.2

476.3

122×103

161×103

186×103

211×103

248×103

283×103

344×10

453×10

524×10

594×10

696×10

796×10

24.8

24.7

24.7

24.6

24.5

24.4

812.8

9.0

12.0

14.0

16.0

19.0

22.0

178

237

276

314

372

429

227.3

301.9

351.3

400.5

473.8

546.6

184×103

242×103

280×103

318×103

373×103

428×103

452×10

596×10

690×10

782×10

919×10

105×102

28.4

28.3

28.2

28.2

28.1

28.0

914.4

12.0

14.0

16.0

19.0

22.0

267

311

354

420

484

340.2

396.0

451.6

534.5

616.5

348×103

401×103

456×103

536×103

614×103

758×10

878×10

997×10

117×102

134×102

31.9

31.8

31.8

31.7

31.5

8

G 3444:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−管の寸法及び単位質量(続き)

外径

mm

厚さ

mm

単位質量

kg/m

参考

断面積

cm2

断面二次モー

メント cm4

断面係数

cm3

断面二次半径

cm

1 016.0

12.0

14.0

16.0

19.0

22.0

297

346

395

467

539

378.5

440.7

502.7

595.1

687.0

477×103

553×103

628×103

740×103

849×103

939×10

109×102

124×102

146×102

167×102

35.5

35.4

35.4

35.2

35.2

7.2

寸法許容差

寸法許容差は,次による。

a) 管の外径の許容差は,表7による。

b) 管の厚さの許容差は,表8による。

めっき鋼板又はめっき鋼帯を用いて管を製造する場合の外径及び厚さの許容差は,めっき層を含め

た実測外径及び実測厚さに適用し,表7及び表8による。ただし,寸法許容差の下限値は,相当めっ

き厚さ若しくは実測めっき厚さを減じた外径又は厚さに対して表7及び表8の許容差を適用する。

なお,相当めっき厚さは,溶融亜鉛めっきの場合はJIS G 3302,電気亜鉛めっきの場合はJIS G 3313,

溶融アルミニウムめっきの場合はJIS G 3314,溶融亜鉛−5 %アルミニウム合金めっきの場合はJIS G

3317,及び溶融55 %アルミニウム−亜鉛合金めっきの場合はJIS G 3321を適用する。

c) 管の長さは,指定長さとする。長さの許容差は,マイナス側は0とし,プラス側は規定しない。ただ

し,管の長さの許容差は,受渡当事者間の協定によってもよい。

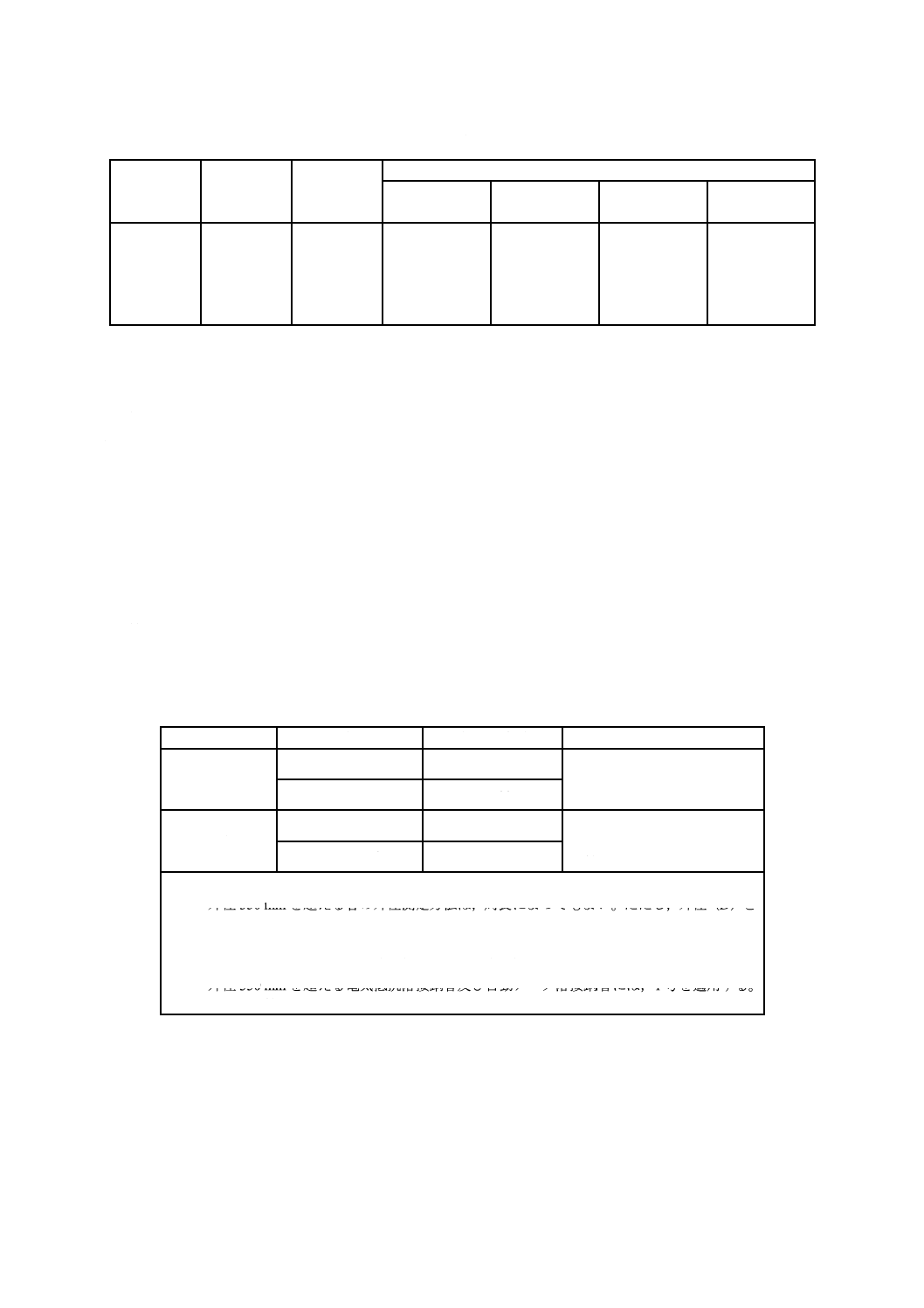

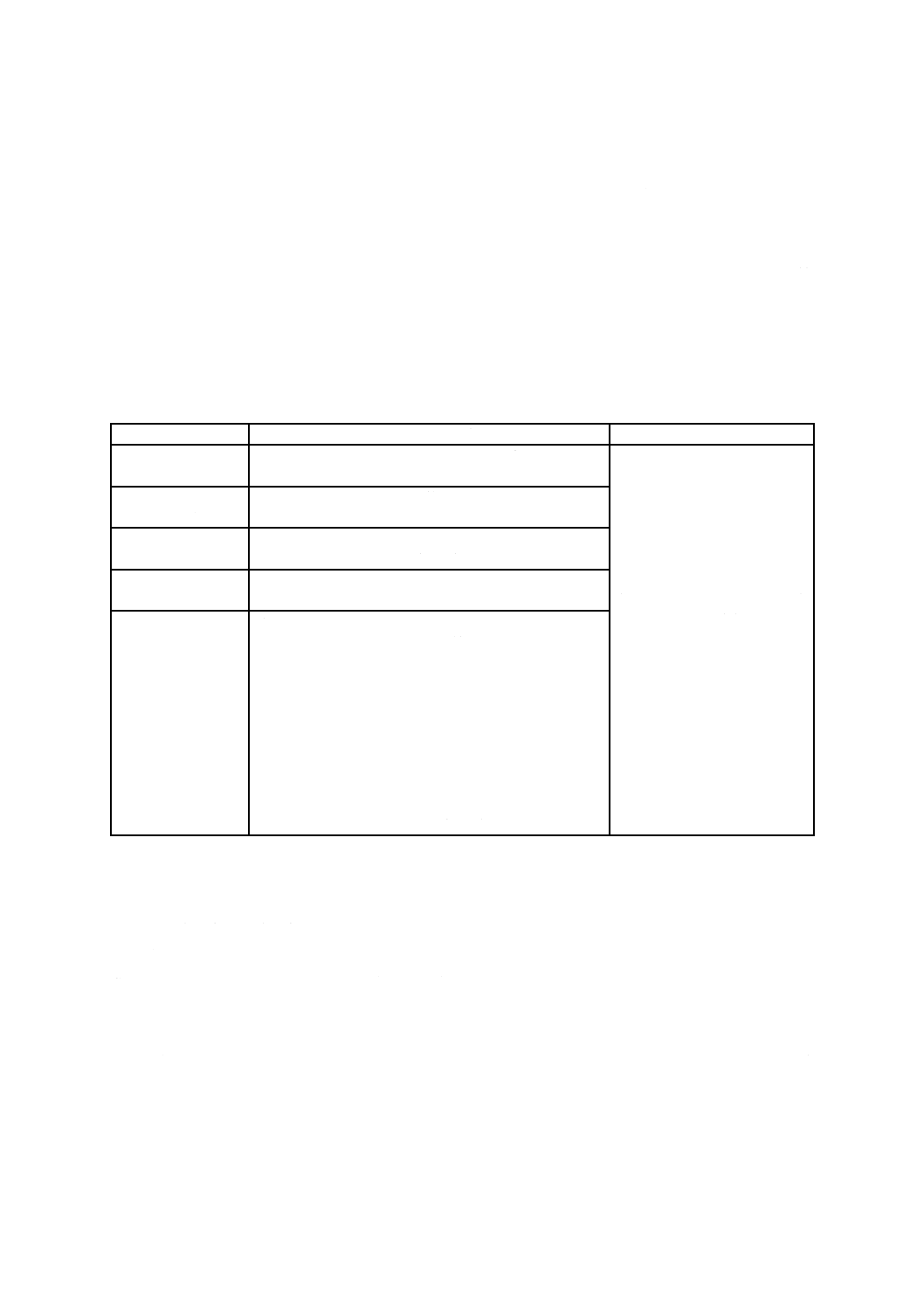

表7−外径の許容差a)

区分

外径b)

外径の許容差c)

適用区分

1号

50 mm未満

±0.5 mm

特に指定がない場合及び熱間

仕上継目無鋼管に適用する。

50 mm以上

±1 %

2号

50 mm未満

±0.25 mm

特に指定がある場合に適用す

る。ただし,熱間仕上継目無

鋼管には適用しない。

50 mm以上

±0.5 %

注a) 手入れ部などの局部的な部分については,この表の外径の許容差を適用しない。

b) 外径350 mmを超える管の外径測定方法は,周長によってもよい。ただし,外径(D)と

周長(l)との相互換算は,次の式による。

D=l / π

ここに,D:外径(mm) l:周長(mm) π:3.141 6

c) 外径350 mmを超える電気抵抗溶接鋼管及び自動アーク溶接鋼管には,1号を適用する。

ただし,管端部の外径の許容差は,±0.5 %とする。

9

G 3444:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−厚さの許容差a)

区分

継目無鋼管の場合

継目無鋼管以外の場合

適用区分

厚さ

厚さの許容差

厚さ

厚さの許容差

1号

4 mm未満

+0.6 mm

−0.5 mm

4 mm未満

+0.6 mm

−0.5 mm

特に指定がない場合及

び熱間仕上継目無鋼管

に適用する。

4 mm以上

+15 %

−12.5 %

4 mm以上

12 mm未満

+15 %

−12.5 %

12 mm以上

+15 %

−1.5 mm

2号

3 mm未満

±0.3 mm

3 mm未満

±0.3 mm

特に指定がある場合に

適用する。ただし,熱間

仕上継目無鋼管には適

用しない。

3 mm以上

±10 %

3 mm以上

12 mm未満

±10 %

12 mm以上

+10 %

−1.2 mm

注a) 外径1 016.0 mmを超える管の厚さの許容差は,受渡当事者間の協定によってもよい。

8

外観

外観は,次による。

a) 管は,実用的に真っすぐ,かつ,その両端が管軸に対し実用的に直角でなければならない。

b) 管の内外面は,仕上げが良好で,かつ,使用上有害な欠点があってはならない。

c) 表面手入れを実施する場合は,グラインダ,機械加工などによってもよいが,手入れ後の厚さは,厚

さの許容差内でなければならない。

d) 手入れ跡は,管の形状に滑らかに沿わなければならない。

e) 管の表面仕上げ及びめっきについて,特に要求のある場合は,受渡当事者間の協定による。

f)

受渡当事者間の協定によって,管の外面,内面又は内外面に塗装(例えば,ジンクリッチ塗装,エポ

キシ塗装,プライマー塗装など)を行ってもよい。

g) 注文者の指定がある場合には,強度,安全性を考慮したうえで,管につり金具を取り付けてもよい。

また,つり金具の仕様及び検査は,受渡当事者間の協定による。

9

試験

9.1

分析試験

9.1.1

一般事項及び分析用試料の採り方

分析試験の一般事項及び溶鋼分析用試料の採り方は,JIS G 0404の箇条8(化学成分)による。注文者

が製品分析を要求した場合の製品分析用試料の採り方は,JIS G 0321の箇条4(分析用試料採取方法)に

よる。

9.1.2

分析方法

溶鋼分析の方法は,JIS G 0320による。製品分析の方法は,JIS G 0321による。

9.2

機械試験

9.2.1

一般事項

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。ただし,JIS

G 0404の7.6(試験片採取条件及び試験片)のうち,機械試験に供される供試材の採り方は,A類とする。

なお,めっき鋼板又はめっき鋼帯を用いて管を製造する場合の機械試験は,めっきを付けた状態で試験

10

G 3444:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を行う。

9.2.2

供試材の採り方及び試験片の数

供試材の採り方及び試験片の数は,表9による。ただし,自動アーク溶接鋼管の溶接部引張試験片の供

試材を採取する場合,同一寸法及び同時熱処理の管1 250 m相当量ごと,及びその端数からそれぞれ一つ

の供試材を採取し,その供試材から1個の試験片を採取する。

供試材の採り方において,同一寸法とは,外径及び厚さが同一のものをいう。また,同時熱処理は管に

熱処理を行った場合に適用する。連続炉を用いる場合の同時熱処理とは,同一熱処理条件での連続した熱

処理をいい,連続炉を停止した場合は,停止後の熱処理は同時熱処理に含まない。試験の対象とする同一

寸法の管が全て同一溶鋼である場合には,同時熱処理に代えて,同一熱処理条件としてもよい。

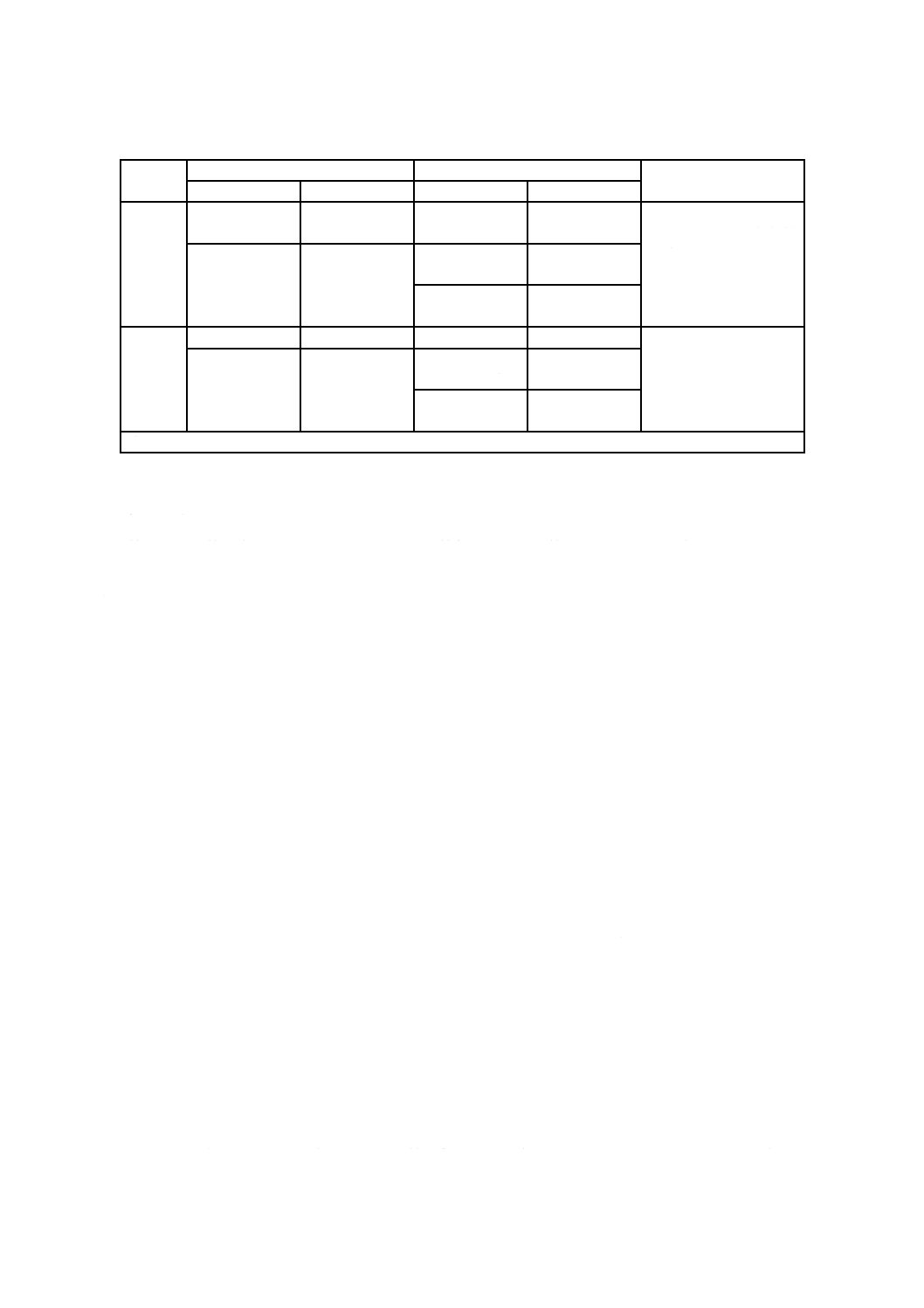

表9−供試材の採り方及び試験片の数

外径の区分

供試材の採り方

試験片の数

65 mm以下

同一寸法及び同時熱処理の管10 000 mごと,及びその

端数からそれぞれ一つの供試材を採取する。

供試材から試験片を採取する

個数を次に示す。ただし,適

用する試験片は箇条6による。

引張試験片:1個

へん平試験片:1個

曲げ試験片:1個

65 mmを超え

100 mm以下

同一寸法及び同時熱処理の管5 000 mごと,及びその端

数からそれぞれ一つの供試材を採取する。

100 mmを超え

200 mm以下

同一寸法及び同時熱処理の管2 500 mごと,及びその端

数からそれぞれ一つの供試材を採取する。

200 mmを超え

350 mm以下

同一寸法及び同時熱処理の管1 250 mごと,及びその端

数からそれぞれ一つの供試材を採取する。

350 mmを超え

a) 管から供試材を採取する場合

同一寸法及び同時熱処理の管1 250 mごと,及びそ

の端数からそれぞれ一つの供試材を採取する。

b) 鋼帯又は鋼板から引張試験片の供試材を採取する

場合

鋼帯:同一溶鋼に属し,同一厚さのものを一括して

一つ,ただし,50 tを超えるときは,二つの供試材

を採取する。

鋼板:同一溶鋼に属し,かつ,最大厚さが最小厚さ

の2倍以内のものを一括して一つ,ただし,50 tを

超えるときは,二つの供試材を採取する。

9.2.3

引張試験

引張試験は,管の母材部,又は管に使用する鋼板若しくは鋼帯,及び自動アーク溶接鋼管の溶接部につ

いて行う。試験片及び試験方法は,次による。

a) 試験片 試験片は,次による。

1) JIS Z 2241の11号,12号(12 A号,12 B号及び12 C号),4号又は5号試験片のいずれかとする。

ただし,4号試験片は,径14 mm(標点距離50 mm)とする。また,5号試験片を管から採取する

場合,管軸直角方向に切り取り,平らにしてから試験片に加工する。

2) 外径350 mmを超える電気抵抗溶接鋼管及び自動アーク溶接鋼管において,JIS Z 2241の5号試験

片を採取する場合,その採取方法は,次のいずれかによる。

− 拡管成形するものは,管から採取する。

− 拡管成形しないものは,管,又は管に使用する鋼帯若しくは鋼板から採取する。

なお,鋼帯又は鋼板から採取する場合は,圧延方向又は圧延方向に直角の方向から採取する。

11

G 3444:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 鍛接鋼管,電気抵抗溶接鋼管及び自動アーク溶接鋼管から引張試験片を採取する場合,12号試験片

又は5号試験片は,溶接部を含まない部分から採取する。

4) 自動アーク溶接鋼管の溶接部引張試験片は,管又は管体と同一条件で溶接された管端の供試材から

切り取り,平らにした後JIS Z 3121の1号試験片とする。

5) めっき鋼板又はめっき鋼帯を用いて管を製造する場合の降伏点又は耐力,及び引張強さの算出に用

いる厚さは,次のいずれかによる。

− めっき層除去後の実測厚さ

− めっき層を含めた実測厚さから,相当めっき厚さを減じたもの

− めっき層を含めた実測厚さから,実測しためっき付着量の換算めっき厚さを減じたもの

b) 試験方法 引張試験方法は,JIS Z 2241による。

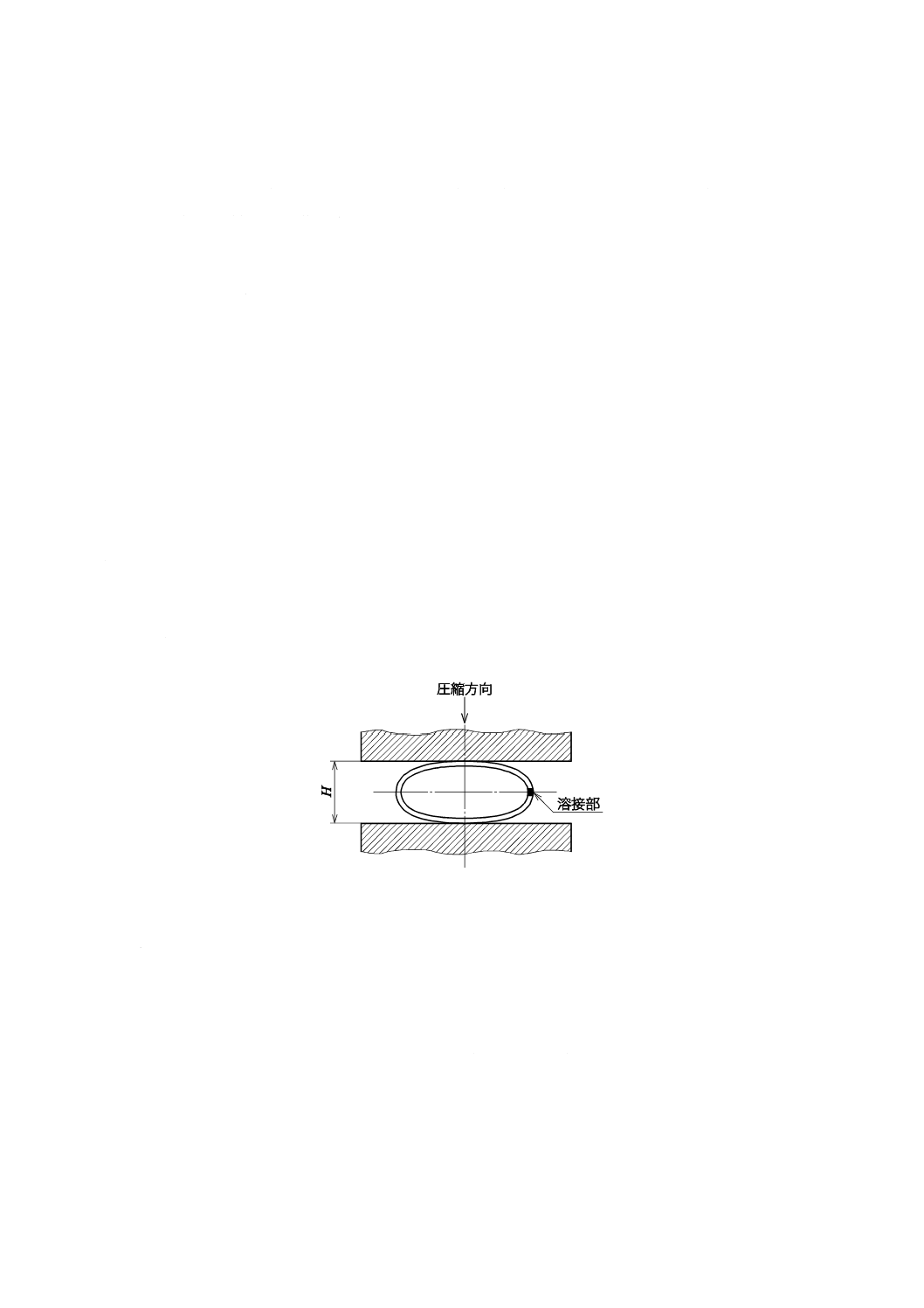

9.2.4

へん平試験

へん平試験は,次による。

なお,継目無鋼管のへん平試験は,特に注文者の指定がない限り,省略してもよい2)。

注2) 試験は,製造業者の判断によって省略してもよいが,へん平性は規定を満足しなければならな

いことを意味する。

a) 試験片 試験片の長さは,50 mm以上とする。

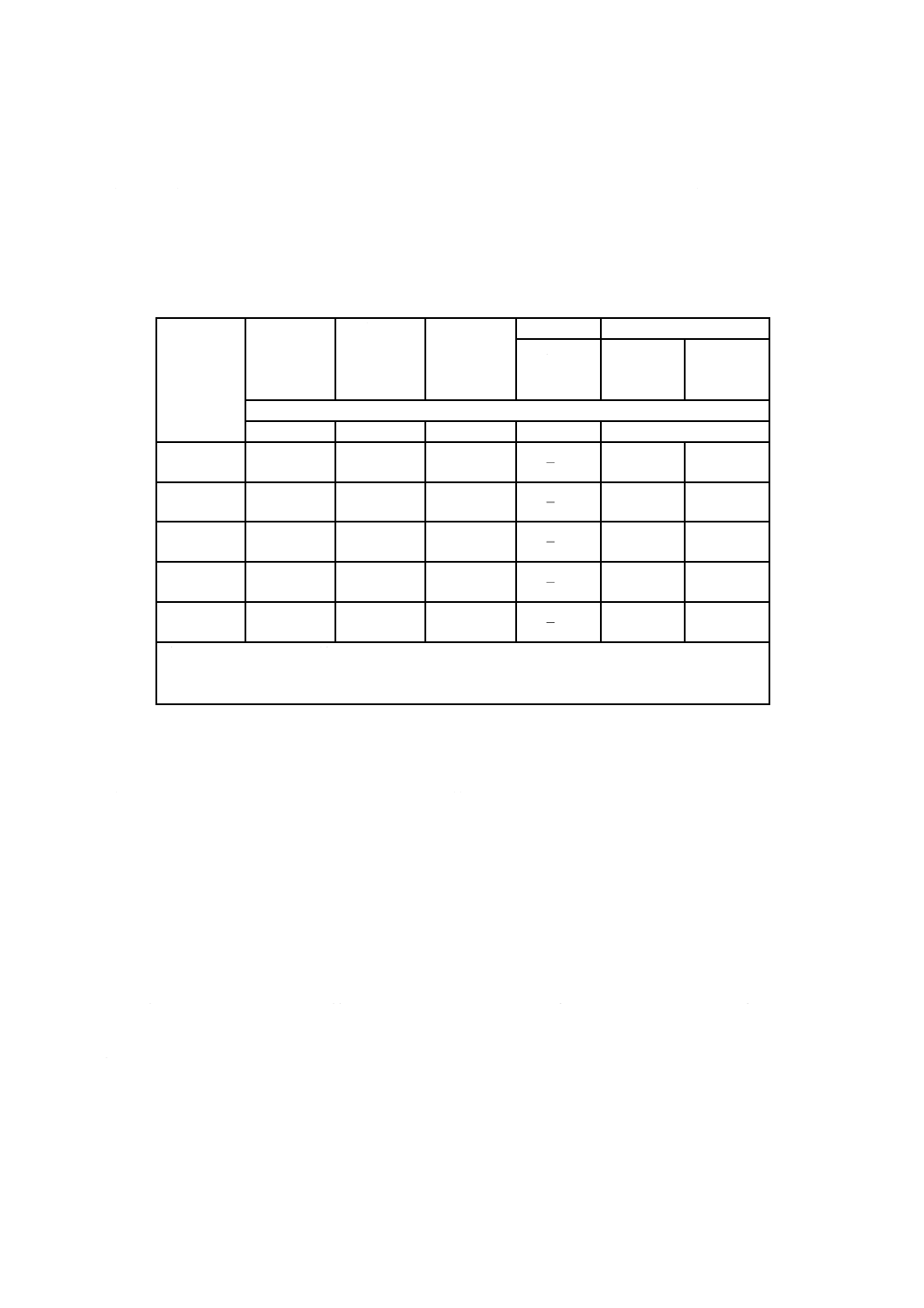

b) 試験方法 試験片を常温(5〜35 ℃)のまま2枚の平板間に挟み,平板間の距離(H)が表3の値以

下になるまで圧縮し,へん平にしたとき,試験片に割れが生じたかどうかを調べる。この場合,電気

抵抗溶接鋼管及び鍛接鋼管の溶接部は,図2のように,管の中心と溶接部とを結ぶ線が圧縮方向に対

し直角になるように置く。

図2−へん平試験

9.2.5

曲げ試験

曲げ試験は,次による。

a) 試験片 供試材の端から適切な長さを切り取り,試験片とする。

b) 試験方法 試験片を常温において,表3の曲げ角度を下限とし,それ以上の角度で,また,表3に規

定する内側半径を上限とし,それ以下の内側半径で,円筒の周りで曲げたとき,試験片に割れが生じ

たかどうかを調べる。この場合,電気抵抗溶接鋼管及び鍛接鋼管については,溶接部を曲げの最外部

から90°に置く。

9.3

その他の試験

注文者は,水圧試験,溶接部の非破壊試験などを指定してもよい。この場合,試験項目,試料の採り方,

試験方法及び合否判定基準は,あらかじめ受渡当事者間で協定しなければならない。

12

G 3444:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10

検査及び再検査

10.1

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 機械的性質は,箇条6に適合しなければならない。

d) 寸法は,箇条7に適合しなければならない。

e) 外観は,箇条8に適合しなければならない。

f)

その他の検査。9.3に規定する試験のいずれかを実施した場合は,受渡当事者間の協定によって合意し

た合否判定基準に適合しなければならない。

10.2

再検査

機械試験で合格とならなかった管は,JIS G 0404の9.8(再試験)の再試験を行って合否を決定してもよ

い。

11

表示

検査に合格した管は,管ごとに,次の事項を表示しなければならない。ただし,外径の小さい管及び注

文者の要求がある場合には,これを結束して一束ごとに適切な方法で表示してもよい。表示の順序は,指

定しない。また,注文者の承認を得た場合は,製品識別が可能な範囲で項目の一部を省略してもよい。

a) 種類の記号

b) 製造方法を表す記号。製造方法を表す記号は,次による。ただし,−は空白でもよい。

1) 熱間仕上継目無鋼管

:−S−H

2) 冷間仕上継目無鋼管

:−S−C

3) 電気抵抗溶接まま鋼管

:−E−G

4) 熱間仕上電気抵抗溶接鋼管

:−E−H

5) 冷間仕上電気抵抗溶接鋼管

:−E−C

6) 鍛接鋼管

:−B

7) 自動アーク溶接鋼管

:−A

c) 寸法。寸法は,外径及び厚さを表示する。

d) 製造業者名又はその略号

e) めっきの種類を表す記号(めっき鋼板又はめっき鋼帯を用いた場合)。記号の略号は,受渡当事者間の

協定による。

例 STK290−E−G−(めっきの種類の略号:PZ)

12

報告

製造業者は,特に指定のない限り,検査文書を注文者に提出しなければならない。報告は,JIS G 0404

の箇条13(報告)による。ただし,注文時に特に指定がない場合,検査文書の種類はJIS G 0415の表1(検

査文書の総括表)の3.1(検査証明書3.1)とする。

13

G 3444:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

めっき鋼板及びめっき鋼帯を用いる場合の

めっきの種類及びめっきの付着量

A.1 めっきの種類及びめっき付着量

めっきの種類及びめっき付着量は,次による。

a) 溶融亜鉛めっき,電気亜鉛めっき,溶融アルミニウムめっき,溶融亜鉛−5 %アルミニウム合金めっ

き,及び溶融55 %アルミニウム−亜鉛合金めっきの5種類とする。等厚めっきを用いる場合のめっき

の付着量は,JIS G 3302,JIS G 3313,JIS G 3314,JIS G 3317及びJIS G 3321による。

b) 溶融亜鉛めっき及び溶融55 %アルミニウム−亜鉛合金めっきによるめっきの場合には,めっき鋼板及

び鋼帯の表裏面で異なる付着量(差厚めっき)としてもよい。この場合,次の条件を満たすことが望

ましい。

1) 管の外面のめっきの最小の付着量は,溶融亜鉛めっきの場合,3点平均最小付着量1) は30 g/m2以上,

及び1点最小付着量1) は26 g/m2以上とする。また,溶融55 %アルミニウム−亜鉛合金めっきの場

合,3点平均最小付着量は35 g/m2以上,及び1点最小付着量は30 g/m2以上とする。

注1) JIS G 3302の5.2.2(めっきの付着量)を参照。

2) 管の内面のめっきの最小の付着量は,溶融亜鉛めっき及び溶融55 %アルミニウム−亜鉛合金めっき

のいずれの場合においても,3点平均最小付着量は30 g/m2以上,及び1点最小付着量は26 g/m2以

上とする。

c) その他のめっき。受渡当事者間の協定によって,めっきの種類は,a) 以外の溶融めっき又は電気めっ

きとしてもよい。この場合,次の条件を満たすことが望ましい。

1) 溶融めっきの付着量は,めっきの両面合計の最小付着量を,3点平均最小付着量は60 g/m2以上,及

び1点最小付着量は51 g/m2以上とする。

2) 電気めっきの付着量は,めっきの片面の最小付着量を,等厚めっきは8.5 g/m2以上,差厚めっきは

8 g/m2以上とする。