G 3443-4:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 エポキシ樹脂塗装の種類及び種類の記号 ··············································································· 2

5 エポキシ樹脂塗料 ············································································································· 2

6 エポキシ樹脂塗料の塗装方法 ······························································································ 2

6.1 下地処理 ······················································································································ 2

6.2 塗装 ···························································································································· 2

6.3 管端塗り残し部の処理 ···································································································· 3

6.4 塗膜の養生 ··················································································································· 3

7 エポキシ樹脂塗装に対する要求事項 ····················································································· 3

7.1 外観 ···························································································································· 3

7.2 塗膜厚さ ······················································································································ 3

7.3 管端塗り残し長さ ·········································································································· 3

7.4 塗膜の性能 ··················································································································· 4

8 試験方法························································································································· 4

8.1 外観試験 ······················································································································ 4

8.2 塗膜厚さ試験 ················································································································ 4

8.3 管端塗り残し長さ試験 ···································································································· 4

8.4 ピンホール試験 ············································································································· 4

8.5 付着性試験(はつり法) ································································································· 4

9 検査······························································································································· 4

9.1 外観検査 ······················································································································ 4

9.2 塗膜厚さ検査 ················································································································ 4

9.3 管端塗り残し長さ検査 ···································································································· 5

9.4 ピンホール検査 ············································································································· 5

9.5 付着性検査 ··················································································································· 5

9.6 再検査 ························································································································· 5

10 表示 ····························································································································· 5

11 報告 ····························································································································· 5

附属書A(規定)エポキシ樹脂塗料 ························································································· 6

附属書B(規定)長寿命形無溶剤エポキシ樹脂塗料 ···································································· 11

附属書C(参考)現場溶接部のエポキシ樹脂塗装 ······································································ 17

附属書D(参考)現場溶接部の長寿命形無溶剤エポキシ樹脂塗装·················································· 20

G 3443-4:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本水道鋼管

協会(WSP)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を改正す

べきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。

これによって,JIS G 3443-4:2014は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS G 3443の規格群には,次に示す部編成がある。

JIS G 3443-1 第1部:直管

JIS G 3443-2 第2部:異形管

JIS G 3443-3 第3部:長寿命形外面プラスチック被覆

JIS G 3443-4 第4部:内面エポキシ樹脂塗装

日本産業規格 JIS

G 3443-4:2020

水輸送用塗覆装鋼管−

第4部:内面エポキシ樹脂塗装

Coated steel pipes for water service-Part 4: Internal epoxy coatings

1

適用範囲

この規格は,主に工業用水道,農業用水路及び下水道に使用する水輸送用塗覆装鋼管の原管内面に施す

エポキシ樹脂塗装について規定する。

なお,この規格は,水源からの導水管など,多目的用途に使用される管路で,管の用途に上水道が含ま

れている場合には,適用しない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 7512 鋼製巻尺

JIS G 3101 一般構造用圧延鋼材

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3443-1 水輸送用塗覆装鋼管−第1部:直管

JIS G 3443-2 水輸送用塗覆装鋼管−第2部:異形管

JIS G 3443-3 水輸送用塗覆装鋼管−第3部:長寿命形外面プラスチック被覆

JIS K 5500 塗料用語

JIS K 5600-1-1 塗料一般試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

JIS K 5600-1-7 塗料一般試験方法−第1部:通則−第7節:膜厚

JIS K 5600-5-3 塗料一般試験方法−第5部:塗膜の機械的性質−第3節:耐おもり落下性

JIS K 5600-5-6 塗料一般試験方法−第5部:塗膜の機械的性質−第6節:付着性(クロスカット法)

JIS K 5600-5-7 塗料一般試験方法−第5部:塗膜の機械的性質−第7節:付着性(プルオフ法)

JIS K 5600-7-1 塗料一般試験方法−第7部:塗膜の長期耐久性−第1節:耐中性塩水噴霧性

JIS K 5600-7-2 塗料一般試験方法−第7部:塗膜の長期耐久性−第2節:耐湿性(連続結露法)

JIS K 5600-8-2 塗料一般試験方法−第8部:塗膜劣化の評価−第2節:膨れの等級

JIS K 5601-1-2 塗料成分試験方法−第1部:通則−第2節:加熱残分

JIS Z 0313 素地調整用ブラスト処理面の試験及び評価方法

2

G 3443-4:2020

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 3443-1,JIS G 3443-2,JIS G 3443-3及びJIS K 5500によ

るほか,次による。

3.1

長寿命

耐中性塩水噴霧性,耐湿性などの塗膜の長期耐久性を向上させること。

3.2

塗装鋼管

原管の内面を塗装したもの。

3.3

形式試験

製品の品質が,設計で示す全ての性能を満足するかどうかを判定するために行う試験。受渡しごとに行

うものではなく,初回製造時及び性能に影響を及ぼすような製造条件の変更があった場合に実施する。

4

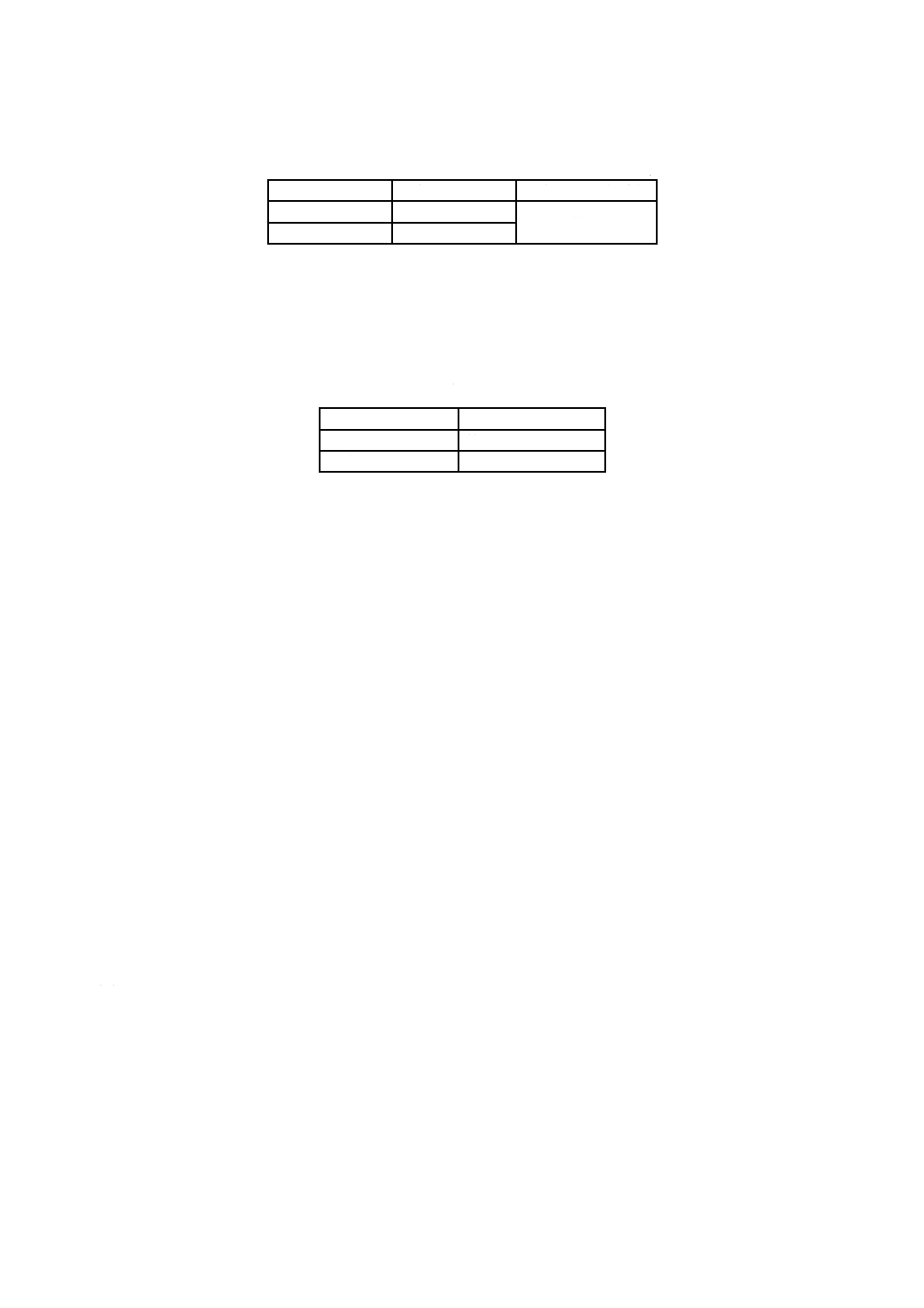

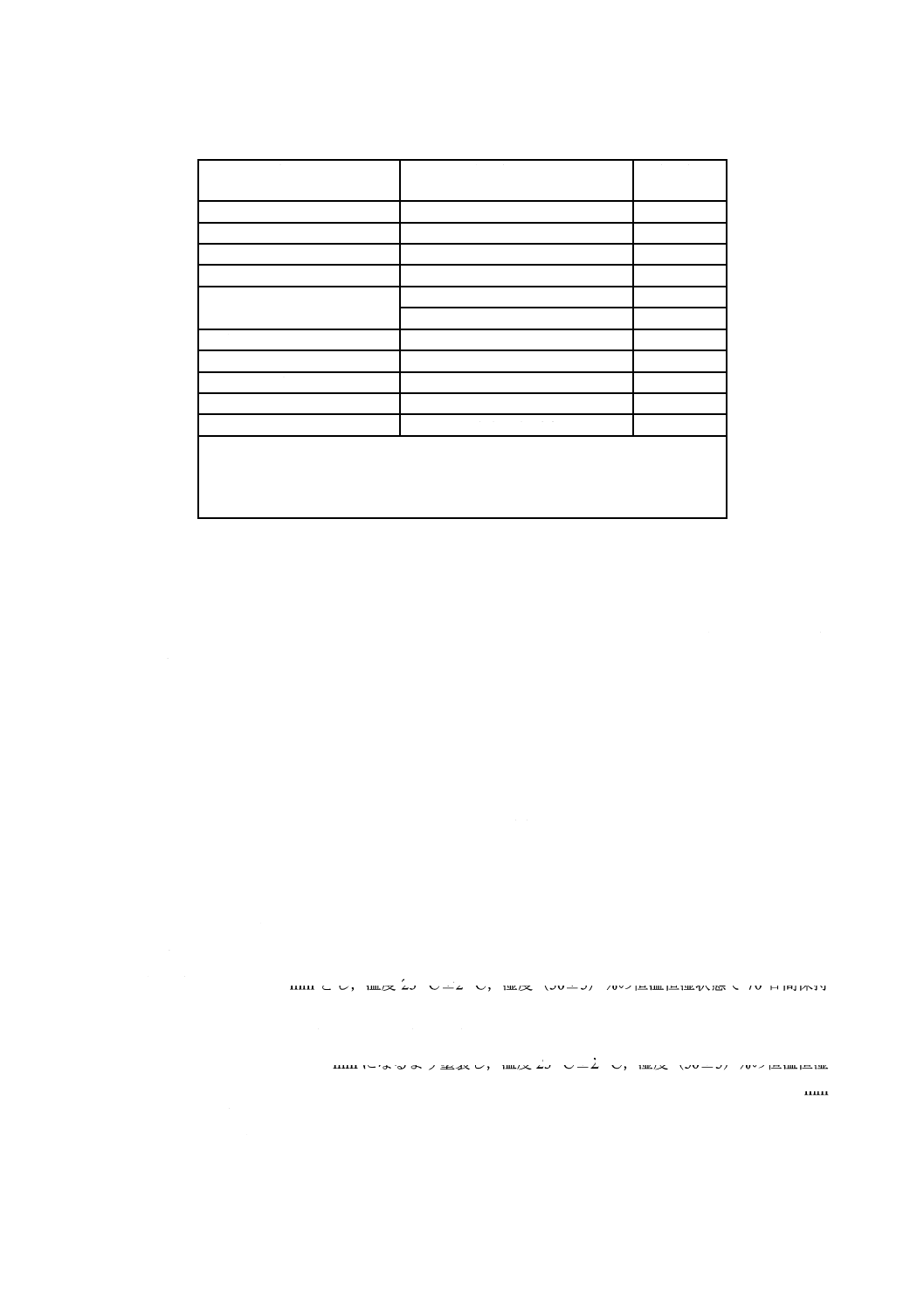

エポキシ樹脂塗装の種類及び種類の記号

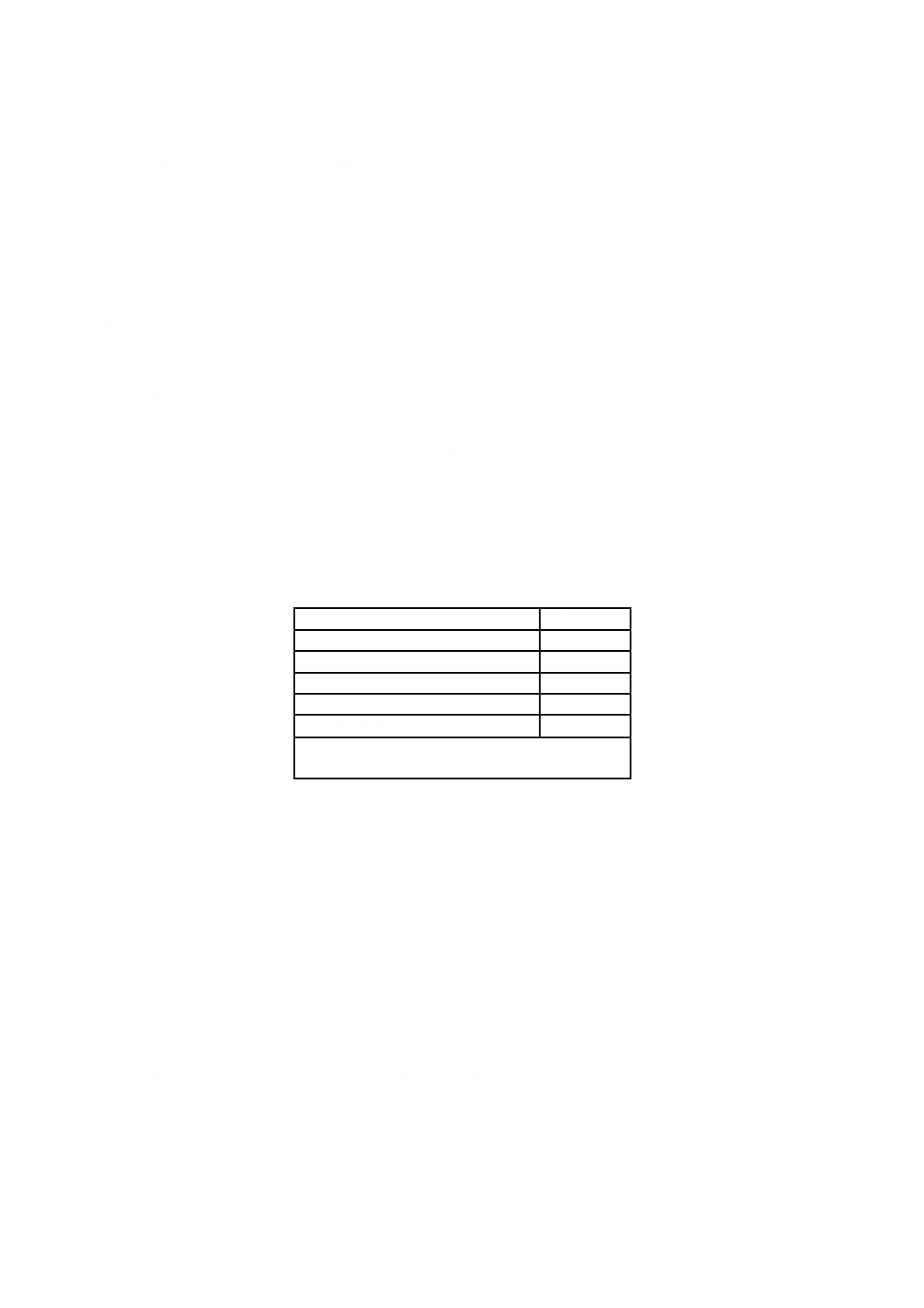

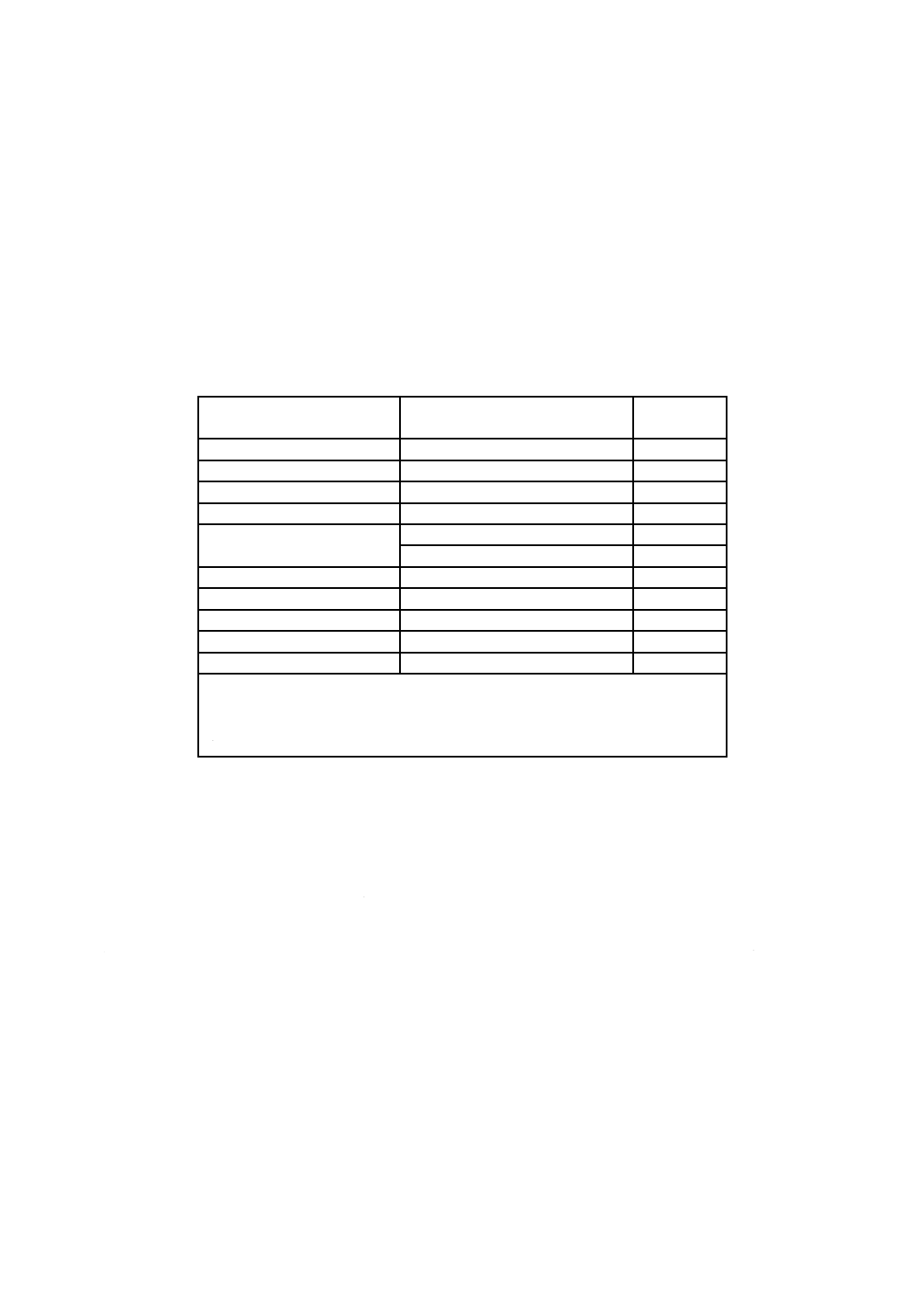

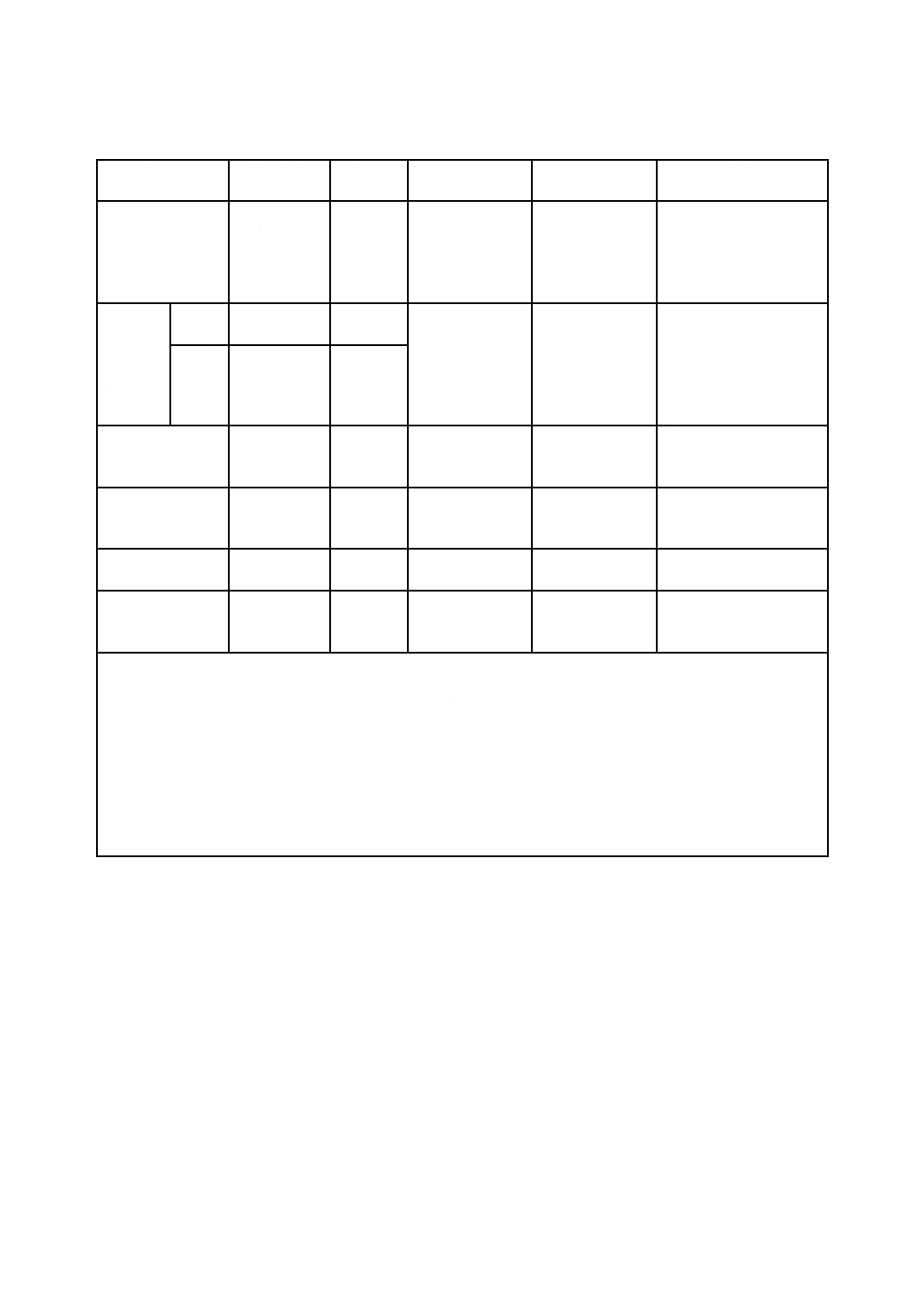

エポキシ樹脂塗装の種類及び種類の記号は,表1による。

表1−エポキシ樹脂塗装の種類及び種類の記号

種類

種類の記号

溶剤形タールエポキシ樹脂塗装

JISTE

溶剤形エポキシ樹脂塗装

JISLE

低溶剤形エポキシ樹脂塗装

JISLEL

無溶剤形エポキシ樹脂塗装

JISNE

長寿命形無溶剤エポキシ樹脂塗装a)

JISXE

注a) 工業用水道及び農業用水路に使用する塗装鋼

管を対象とする。

5

エポキシ樹脂塗料

エポキシ樹脂塗料は,附属書A又は附属書Bによる。

6

エポキシ樹脂塗料の塗装方法

6.1

下地処理

原管に付着している油分は,溶剤を用いて除去する。ミルスケール,さびなどの異物は,ブラスト処理

によって除去し,JIS Z 0313の4.b)(除せい度の評価)のSa21/2以上に仕上げる。

6.2

塗装

無溶剤形エポキシ樹脂塗料及び長寿命形無溶剤エポキシ樹脂塗料は,二液内部混合形塗装機又はこれと

同等の塗装機を用いて塗装し,その他のエポキシ樹脂塗料は,エアレス塗装機などを用いて塗装する。こ

れらの塗装は,異物の混入,ピンホール,塗りむら,塗り漏れなどが生じないように行う。

塗り重ねを行うときは,塗料製造業者の指定する期間内に行う。ただし,指定の期間を過ぎた場合には,

ディスクサンダ処理などによって下塗り被覆を面粗しした後に塗り重ねる。

3

G 3443-4:2020

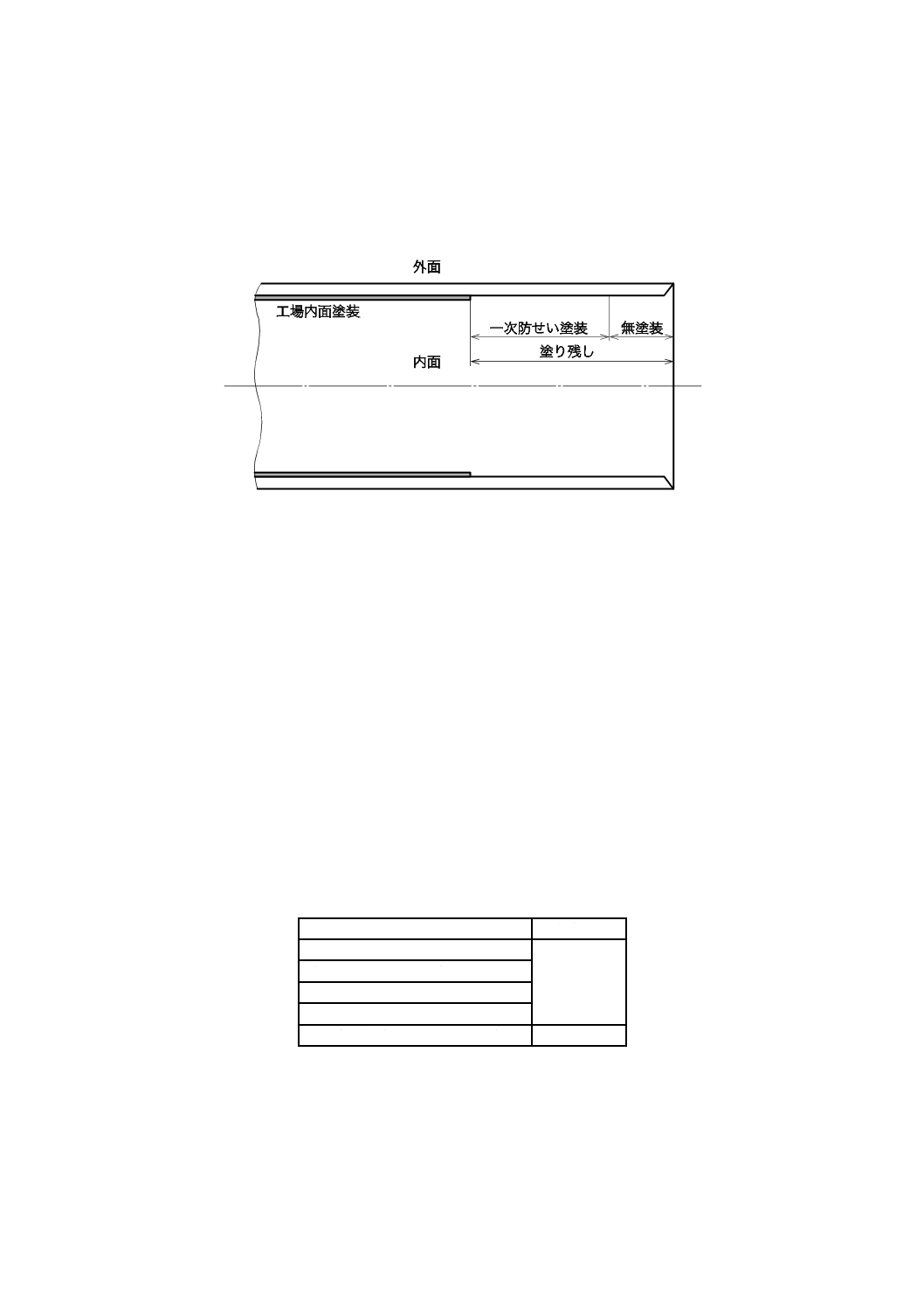

6.3

管端塗り残し部の処理

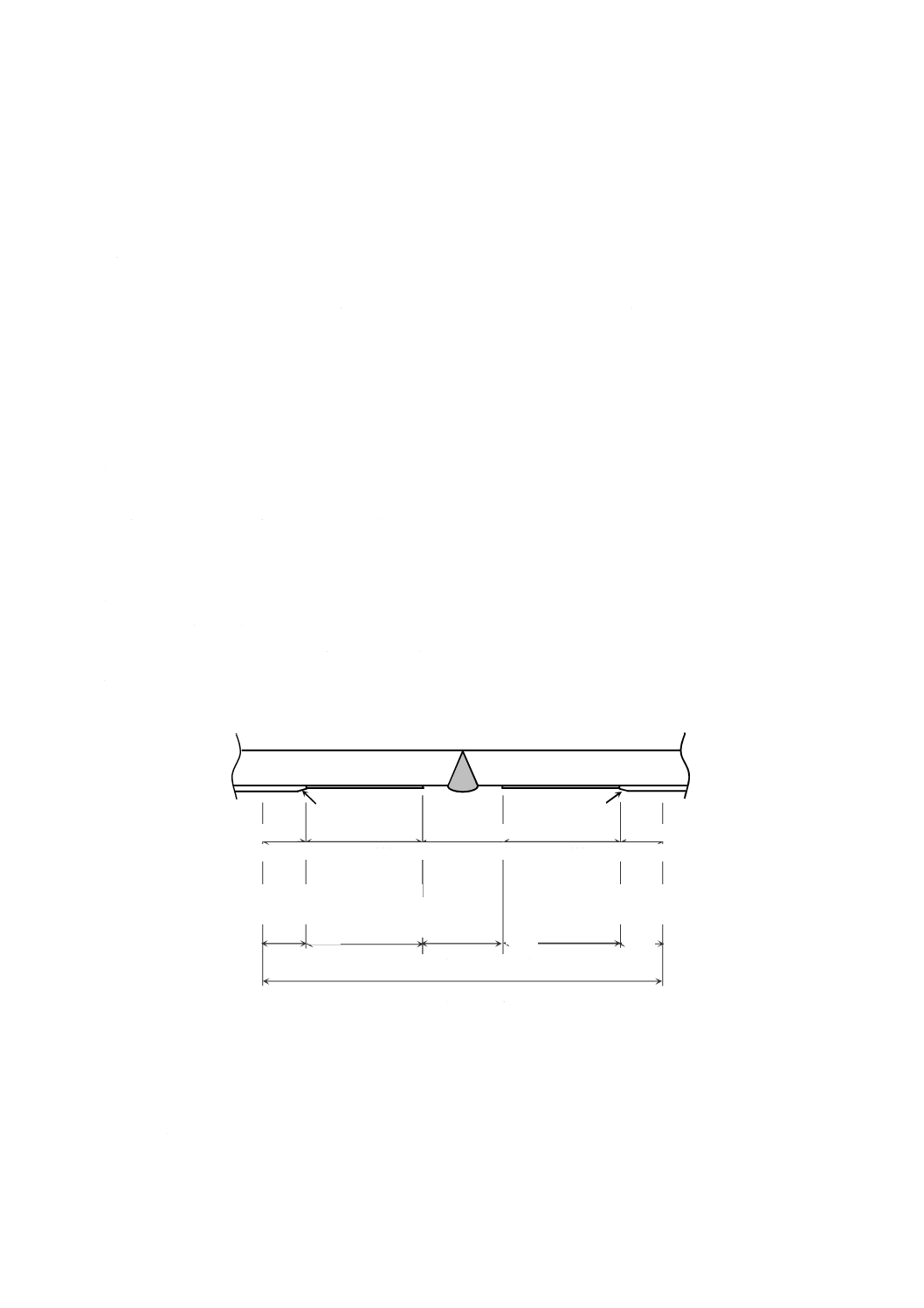

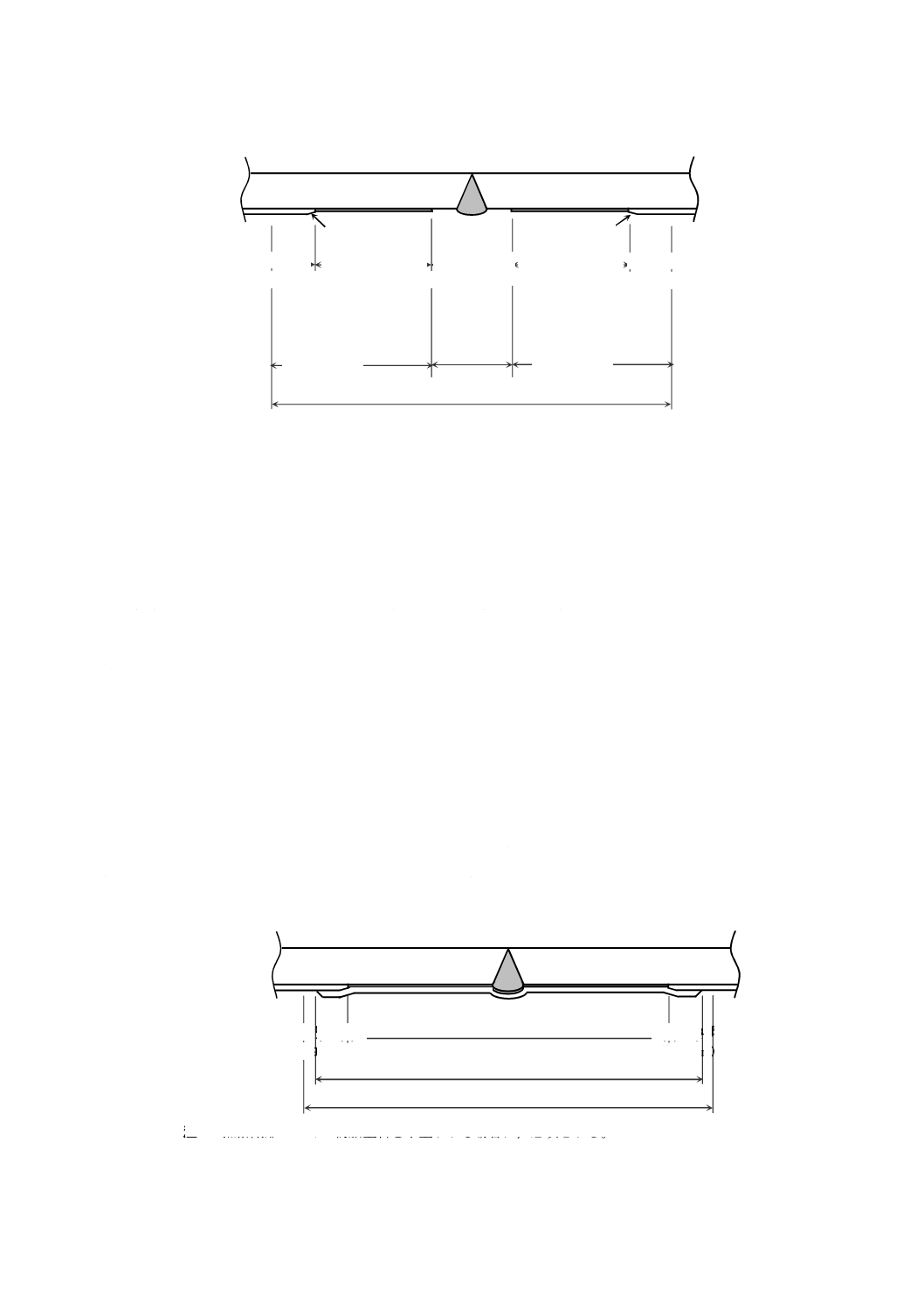

管端塗り残し部には,図1に示すように,一次防せい塗料を塗装する。

なお,さびによる溶接品質の低下を防止するため,無塗装部分に開先防せい剤を工場で塗装し,現場で

溶接前に除去してもよい。

図1−管端塗り残し部の処理

なお,管端塗り残し部の現場溶接後の塗装については,参考として附属書C及び附属書Dに示す。

6.4

塗膜の養生

塗膜は,硬化乾燥するまで自然養生を行う。

なお,指触乾燥するまでは,ほこり及び水分が付着しないように養生する。

7

エポキシ樹脂塗装に対する要求事項

7.1

外観

塗膜の外観は,8.1によって外観試験を行い,割れ,膨れ,異物の混入などがあってはならない。

7.2

塗膜厚さ

塗膜厚さは,8.2によって塗膜厚さ試験を行い,表2を満足しなければならない。ただし,これ以外の塗

膜厚さが必要な場合は,受渡当事者間の協定による。

表2−塗膜厚さ

単位 mm

種類

塗膜厚さ

溶剤形タールエポキシ樹脂塗装

0.3以上

溶剤形エポキシ樹脂塗装

低溶剤形エポキシ樹脂塗装

無溶剤形エポキシ樹脂塗装

長寿命形無溶剤エポキシ樹脂塗装

0.6以上

7.3

管端塗り残し長さ

管端塗り残し長さは,8.3によって管端塗り残し長さ試験を行い,表3を満足しなければならない。ただ

し,これ以外の管端塗り残し長さが必要な場合は,受渡当事者間の協定による。

4

G 3443-4:2020

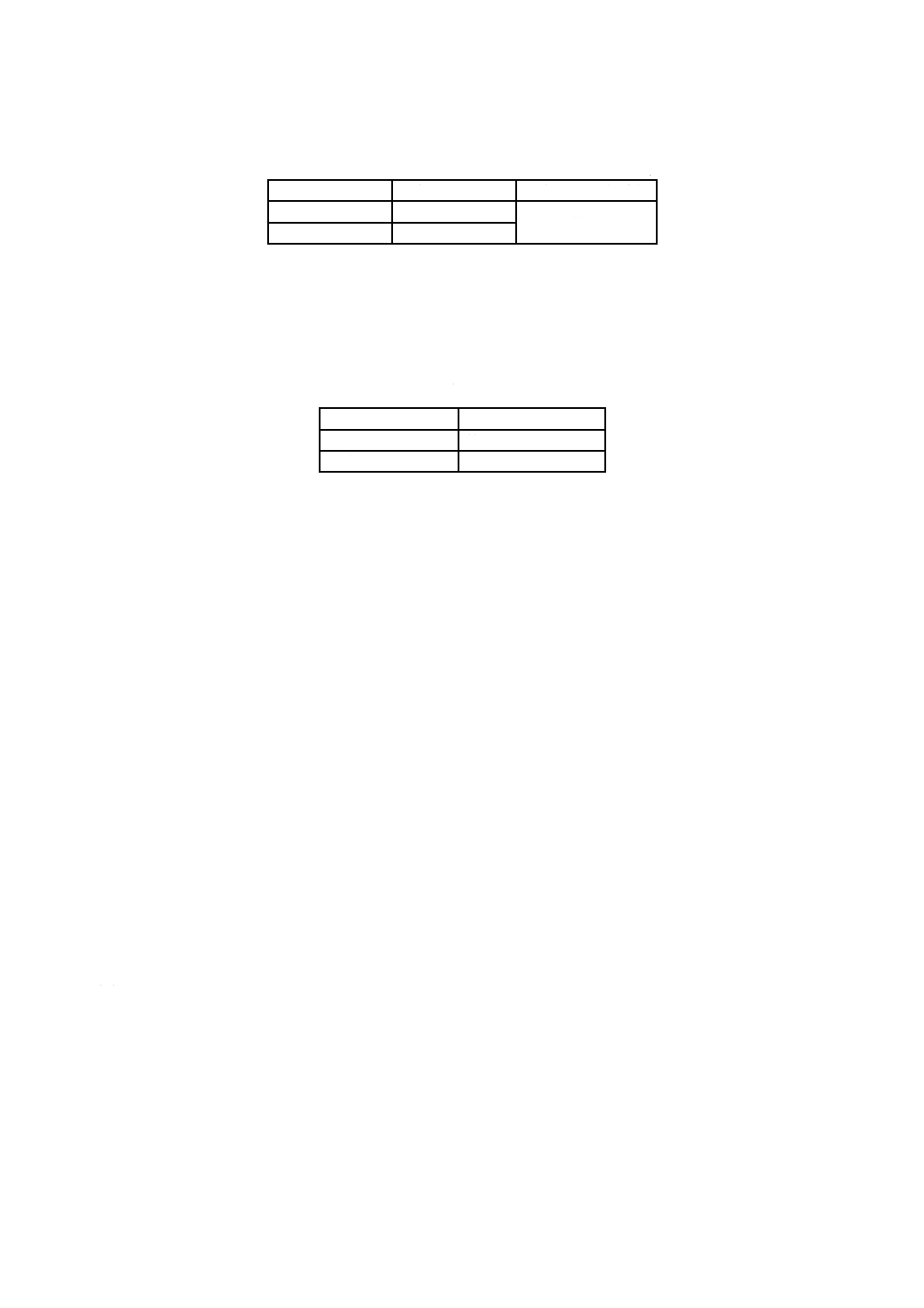

表3−管端塗り残し長さ

単位 mm

呼び径

塗り残し長さ

無塗装長さ(参考)

800 A未満

80〜100

約30

800 A以上

100〜150

7.4

塗膜の性能

塗膜の性能は,8.4及び8.5によってピンホール試験及び付着性試験(はつり法)を行い,表4を満足し

なければならない。

表4−塗膜の性能

項目

性能

ピンホール

検出しない。

付着性(はつり法) 容易に剝がれない。

8

試験方法

8.1

外観試験

外観は,目視によって調べる。

8.2

塗膜厚さ試験

塗膜厚さ試験は,JIS K 5600-1-7の箇条7(粗面上の膜厚の測定)による。

8.3

管端塗り残し長さ試験

管端塗り残し長さは,JIS B 7512に規定する鋼製巻尺又はこれと同等以上の精度をもつ計測器によって

測定する。

8.4

ピンホール試験

ピンホール試験は,ピンホール探知器を用いて行い,ブラシ電極を塗膜表面に当てながら移動してピン

ホールの有無を調べる。その場合のブラシ電極と鋼面との間に加える試験電圧は,溶剤形タールエポキシ

樹脂塗膜,溶剤形エポキシ樹脂塗膜,低溶剤形エポキシ樹脂塗膜及び無溶剤形エポキシ樹脂塗膜は1.2 kV

〜1.5 kVとし,長寿命形無溶剤エポキシ樹脂塗膜は2.4 kV〜3.0 kVとする。

8.5

付着性試験(はつり法)

付着性試験(はつり法)は,柄のついた鋼製両刃のへらを用い,常温で塗膜を約45°の角度ではつり,

密着の良否を判断する。

9

検査

9.1

外観検査

外観検査は,塗装鋼管1本ごとに,塗装面全面について,8.1の方法によって試験を行い,7.1の規定に

適合しなければならない。

なお,外観検査は,塗装鋼管の全数について塗装業者が行う。

9.2

塗膜厚さ検査

塗膜厚さ検査は,塗装鋼管1本ごとに,その両端の各1か所において円周上の直交する任意の4点につ

いて8.2の方法によって試験を行い,7.2の規定に適合しなければならない。

5

G 3443-4:2020

なお,塗膜厚さ検査は,塗装鋼管の全数について塗装業者が行う。

9.3

管端塗り残し長さ検査

管端塗り残し長さ検査は,塗装鋼管1本ごとに,その一端の1か所において,8.3の方法によって試験を

行い,7.3の規定に適合しなければならない。

なお,管端塗り残し長さ検査は,塗装鋼管の全数について塗装業者が行う。

9.4

ピンホール検査

ピンホール検査は,塗装鋼管1本ごとに,その塗装面全面について,8.4の方法によって試験を行い,7.4

の規定に適合しなければならない。

なお,ピンホール検査は,塗装鋼管の全数について塗装業者が行う。

9.5

付着性検査

付着性検査は,塗装鋼管の一端の1か所において,8.5の方法によって試験を行い,7.4の規定に適合し

なければならない。また,付着性試験は,破壊試験のため,管端未塗装部まで塗装し,その部分で行って

もよい。

なお,付着性検査は,1日の塗装本数を同一製造ロットとし,同一製造ロットから塗装鋼管2本を抜き

取って,塗装業者が行う。

9.6

再検査

塗膜は,9.1,9.2,9.3又は9.4の検査に合格しなかった場合には,附属書A又は附属書Bに規定する塗

料によって手直しを行い,手直しを行った箇所は9.1,9.2,9.3及び9.4の検査を再度行わなければならな

い。ただし,9.3の検査は,管端部の塗装の手直しを行った場合にだけ適用する。

10 表示

検査に合格した塗膜は,次の事項を容易に消えない方法で表示しなければならない(例1及び例2参照)。

ただし,注文者の承認を得た場合は,次の項目の中の一部の表示を省略してもよい。

a) 内面を表す略号

b) 塗装の種類の記号

c) 塗膜厚さ

例1 内 JISNE 0.3

例2

内 JISXE 0.6

塗膜厚さ

塗膜厚さ

塗装の種類の記号

長寿命形塗装の種類の記号

内面を表す略号

内面を表す略号

11 報告

あらかじめ注文者の要求がある場合には,塗装業者は箇条9の全項目について検査成績書を提出しなけ

ればならない。

6

G 3443-4:2020

附属書A

(規定)

エポキシ樹脂塗料

A.1 エポキシ樹脂塗料

エポキシ樹脂塗料は,次のいずれかとする。

a) 溶剤形タールエポキシ樹脂塗料 混合塗料中の加熱残分が質量分率60 %以上のタールエポキシ樹脂

塗料で,エポキシ樹脂,ビチューメン,顔料,硬化剤及び溶剤を主な原料とする。

なお,ビチューメンは,特定化学物質障害予防規則(特化則)に指定されるコールタールなどの特

定化合物を含まないものとする。

b) 溶剤形エポキシ樹脂塗料 混合塗料中の加熱残分が質量分率60 %以上75 %未満のエポキシ樹脂塗料

で,エポキシ樹脂,石油系樹脂,顔料,硬化剤及び溶剤を主な原料とする。

c) 低溶剤形エポキシ樹脂塗料 混合塗料中の加熱残分が質量分率75 %以上のエポキシ樹脂塗料で,エポ

キシ樹脂,石油系樹脂,顔料,硬化剤及び溶剤を主な原料とする。

d) 無溶剤形エポキシ樹脂塗料 混合塗料中の加熱残分が質量分率96 %以上のエポキシ樹脂塗料で,エポ

キシ樹脂,石油系樹脂(反応性希釈剤又は非反応性希釈剤),顔料及び硬化剤を主な原料とし,溶剤を

含まない。

注記1 溶剤形タールエポキシ樹脂塗料,溶剤形エポキシ樹脂塗料及び低溶剤形エポキシ樹脂塗料

には,標準形(通常,冬季以外に使用)及び低温形(通常,冬季に使用)がある。

注記2 無溶剤形エポキシ樹脂塗料には,二液内部混合形塗装機用及び手塗り用がある。

A.2 品質

エポキシ樹脂塗料及び塗膜の品質は,A.3によって試験を行い,表A.1の規定に適合しなければならな

い。

なお,エポキシ樹脂塗料及び塗膜の試験は,塗料製造業者が行う。

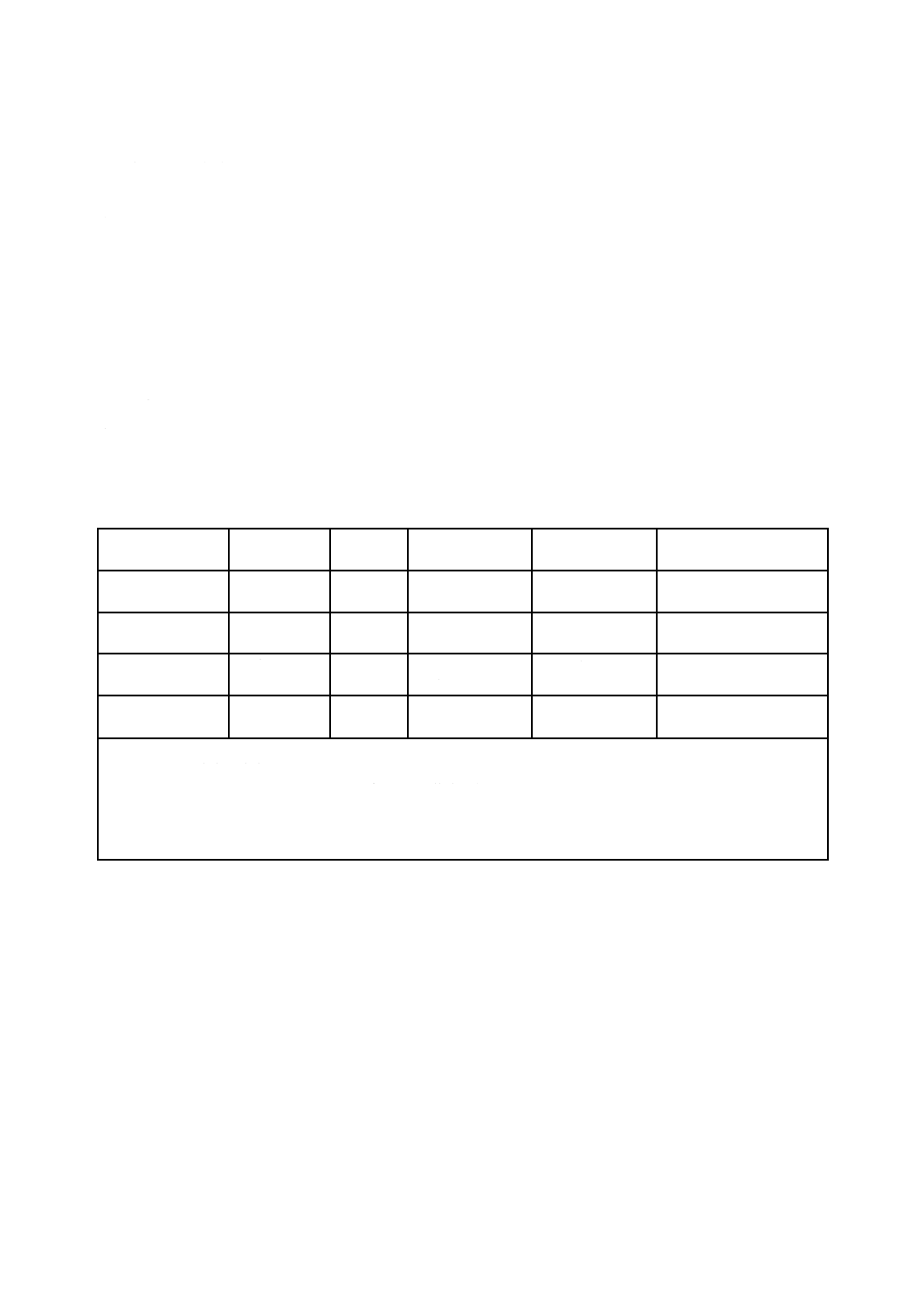

表A.1−エポキシ樹脂塗料及び塗膜の品質

項目

品質

溶剤形タール

エポキシ樹脂塗料

溶剤形

エポキシ樹脂塗料

低溶剤形

エポキシ樹脂塗料

無溶剤形

エポキシ樹脂塗料

塗

料

容器の中の状態

主剤・硬化剤をそれぞれかき混ぜたとき,堅い塊がなくて一様になる。

塗装作業性

塗装作業に支障がない。

硬化乾燥時間

h

48以下

混合塗料中の加熱残分

(質量分率)

%

60以上75未満

75以上

96以上

塗

膜

塗膜の外観

塗りむら,流れ,はじき又は割れがない。

耐屈曲性

き裂又は剝離がない。

耐おもり落下性

割れ又は剝がれがない。

付着性(クロスカット法) JIS K 5600-5-6の表1(試験結果の分類)による分類0又は分類1

付着性(プルオフ法)MPa 破壊強さが2.0以上

低温・高温繰返し性

き裂又は剝離がない。

耐中性塩水噴霧性

さび又は膨れがない。

耐湿性

さび,膨れ又は剝がれがない。

7

G 3443-4:2020

A.3 試験方法

A.3.1 試験の一般条件

エポキシ樹脂塗料及び塗膜の試験の一般条件は,JIS K 5600-1-1による。

A.3.2 サンプリング方法

サンプリング方法は,JIS K 5600-1-2による。

A.3.3 試験片の作り方

試験片の作り方は,次による。

a) 試験片の大きさ及び枚数 試験片の大きさ及び枚数は,表A.2による。

表A.2−エポキシ樹脂塗料及び塗膜の試験片

試験項目

試験片の大きさ

mm

試験片数

枚

塗装作業性a)の試験

150×70×0.8

1又は2

硬化乾燥時間の試験

150×70×0.8

2

塗膜の外観a)試験

−

−

耐屈曲性試験

300×100×1.6

2

耐おもり落下性試験

落下面が塗膜表面:150×70×2.0

2

落下面が裏面:150×70×4.5

2

付着性試験(クロスカット法)

150×70×3.2

1

付着性試験(プルオフ法)

150×70×3.2

3

低温・高温繰返し性試験

150×70×3.2

2

耐中性塩水噴霧性試験

150×70×0.8

3

耐湿性試験

150×70×0.8

3

試験片の材料は,JIS K 5600-1-4の5.1.1(材料)による。ただし,厚さ1.6 mm

未満の鋼板は,JIS G 3141のSPCC-SB鋼板とし,厚さ1.6 mm以上の鋼板は,JIS G

3101のSS400の鋼板とする。

注a) 塗装作業性及び塗膜の外観の試験は,同一の試験片で行う。

b) 試験片の表面処理 耐屈曲性試験,耐おもり落下性試験,付着性試験(クロスカット法),付着性試験

(プルオフ法)及び低温・高温繰返し性試験の試験片の表面処理は,JIS B 0601の附属書JA(十点平

均粗さ)のRzJIS82が0.04 mm〜0.06 mmになるように,JIS K 5600-1-4の5.1.7(ブラスト処理による調

整)によってブラスト処理する。耐中性塩水噴霧性試験及び耐湿性試験の試験片の表面処理は,JIS K

5600-1-4の5.1.5.2(方法1−手研磨)による。その他の試験片の表面処理は,JIS K 5600-1-4の5.1.3

(溶剤洗浄による調整)による。

c) 試験片の塗装 試験に用いる鋼板は,塗膜の厚さが

0.1

0

0.3+ mmになるよう塗装し,温度23 ℃±2 ℃,

湿度(50±5)%の恒温恒湿の条件で7日間保持した後,試験に用いる。ただし,溶剤形タールエポキ

シ樹脂塗料,溶剤形エポキシ樹脂塗料及び低溶剤形エポキシ樹脂塗料の低温形は,温度10 ℃±2 ℃,

湿度(50±5)%で7日間とする。

なお,溶剤形塗料は,必要に応じて,塗料製造業者が指定する溶剤を用いて1.1倍までうすめても

よい。

A.3.4 容器の中の状態の試験

容器の中の状態の試験は,JIS K 5600-1-1の4.1.2(操作及び評価)のa)(液状塗料の場合)によって,

主剤及び硬化剤ごとに行う。ただし,試験温度は23 ℃±2 ℃とする。

8

G 3443-4:2020

A.3.5 塗装作業性の試験

塗装作業性の試験は,次による。

a) 溶剤形タールエポキシ樹脂塗料,溶剤形エポキシ樹脂塗料及び低溶剤形エポキシ樹脂塗料 試験は,

JIS K 5600-1-1の4.2(塗装作業性)による。ただし,エアレス塗装機又はこれと同等の塗装機を用い

て,JIS K 5600-1-1の4.2.3(操作)のa)(1回塗りの場合)によって,塗膜の厚さが0.3 mm以上にな

るよう塗装する。

なお,はけ(刷毛),へら又はローラを用いて,JIS K 5600-1-1の4.2.3(操作)のb)(2回塗りの場

合)によって,塗膜の厚さが0.3 mm以上になるよう塗装してもよい。

b) 無溶剤形エポキシ樹脂塗料 無溶剤形エポキシ樹脂塗料の塗装作業性の試験は,次による。

1) 二液内部混合形塗装機用 試験は,JIS K 5600-1-1の4.2(塗装作業性)による。ただし,二液内部

混合形塗装機用塗料は,二液内部混合形塗装機又はこれと同等の塗装機を用いて,JIS K 5600-1-1

の4.2.3(操作)のa)(1回塗りの場合)によって,塗膜の厚さが0.3 mm以上になるよう塗装する。

2) 手塗り用 試験は,はけ,へら又はローラを用いて,JIS K 5600-1-1の4.2.3(操作)のb)(2回塗

りの場合)によって,塗膜の厚さが0.3 mm以上になるよう塗装する。

A.3.6 硬化乾燥時間の試験

硬化乾燥時間の試験は,JIS K 5600-1-1の4.3(乾燥時間)による。ただし,評価はJIS K 5600-1-1の4.3.5

(評価)のc)(硬化乾燥)による。

なお,塗料は,はけ,へら又はローラを用いて塗膜の厚さが

0.1

0

0.3+ mmになるよう試験片に塗装し,塗

膜の硬化乾燥は,次のa) 又はb) の条件で行う。

a) 標準形塗料及び無溶剤形塗料は,温度23 ℃±2 ℃,湿度(50±5)%の恒温恒湿器で保持する。

b) 低温形塗料は,温度10 ℃±2 ℃,湿度(50±5)%の恒温恒湿器で保持する。

A.3.7 混合塗料中の加熱残分試験

混合塗料中の加熱残分試験は,JIS K 5601-1-2による。ただし,加熱温度105 ℃±2 ℃,加熱時間3時

間とするが,無溶剤形エポキシ樹脂塗料は加熱温度105 ℃±2 ℃,加熱時間1時間とする。

A.3.8 塗膜の外観試験

塗膜の外観試験は,JIS K 5600-1-1の4.4(塗膜の外観)による。ただし,試験片は塗装作業性の試験片

を,温度23 ℃±2 ℃,湿度(50±5)%で24時間硬化乾燥したものとする。

A.3.9 耐屈曲性試験

耐屈曲性試験は,試験片の温度が4 ℃±1 ℃になるよう調整し,間隔240 mm±12 mm,先端半径3 mm

±0.15 mmの支えの上に塗膜を下にして置き,先端半径13 mm±0.65 mmの鋼製押さえ金具を試験片の中

心線上に水平に置き,これに均等に力を加え,25 mm/min程度の速度でたわみが38 mmになるまで押し下

げる。この場合,き裂又は剝離の有無は,試験力を除去後,ピンホール探知器を用いてピンホールの有無

を調べることによって確認する。ただし,試験電圧は1.2 kV〜1.5 kVとする。

A.3.10 耐おもり落下性試験

耐おもり落下性試験は,JIS K 5600-5-3の6.(デュポン式)によって塗膜表面及び裏面について行う。

ただし,おもりの落下高さは,落下面が塗膜表面の場合は300 mm±15 mm,落下面が裏面の場合は500 mm

±25 mmとする。この場合,割れ及び/又は剝がれ発生の有無は,ピンホール探知器を用いてピンホール

の有無を調べることによって確認する。ただし,試験電圧は1.2 kV〜1.5 kVとする。

A.3.11 付着性試験(クロスカット法)

付着性試験(クロスカット法)は,JIS K 5600-5-6による。ただし,格子のパターンは5 mm間隔とし,

9

G 3443-4:2020

升目の数は9とする。

A.3.12 付着性試験(プルオフ法)

付着性試験(プルオフ法)は,JIS K 5600-5-7の箇条9 d) 2) による。

A.3.13 低温・高温繰返し性試験

低温・高温繰返し性試験は,あらかじめ23 ℃±2 ℃の恒温器中に2時間以上保持した試験片を使用し,

次のa)〜d) の条件を1サイクルとして,連続して4サイクル繰り返した後に,塗膜にき裂及び/又は剝離

がないかを目視によって調べる。

a) −30 ℃±2 ℃の恒温器中に4時間保持

b) 23 ℃±2 ℃の恒温器中に1時間保持

c) 70 ℃±2 ℃の恒温器中に2時間保持

d) 23 ℃±2 ℃の恒温器中に17時間保持

A.3.14 耐中性塩水噴霧性試験

耐中性塩水噴霧性試験は,JIS K 5600-7-1による。ただし,試験時間は300時間とし,試験片の下側半

分の塗膜に素地に達するスクラッチを付ける。

なお,試験片の周囲10 mm以内及びスクラッチの両側3 mm以内は,評価の対象としない。

A.3.15 耐湿性試験

耐湿性試験は,JIS K 5600-7-2の5.(回転式)による。ただし,試験時間は120時間とし,試験片の下

側半分の塗膜に素地に達する切りきずを付ける。

なお,試験片の周囲10 mm以内及び切りきずの両側3 mm以内は,評価の対象としない。

A.4 検査

エポキシ樹脂塗料の検査は,次による。

a) 容器の中の状態,硬化乾燥時間,混合塗料中の加熱残分,耐屈曲性,耐おもり落下性及び付着性(ク

ロスカット法及びプルオフ法)は製造ロットごとに行い,A.2に適合しなければならない。

b) 塗装作業性,塗膜の外観,低温・高温繰返し性,耐中性塩水噴霧性及び耐湿性は,形式試験とし,A.2

に適合しなければならない。

A.5 表示

検査に合格した塗料は,容器の外側に次の項目を表示しなければならない。

a) 塗料製造業者名又はその略号

b) 製品名

c) 正味質量又は正味容量

d) 主剤及び硬化剤の別,並びにその配合質量比又は配合体積比

e) 製造年月又はその略号

f)

有効期間(月)

g) ロット番号

h) その他の必要な事項

A.6 報告

あらかじめ注文者の要求がある場合には,塗料製造業者は,A.4の全項目について検査成績書を提出し

10

G 3443-4:2020

なければならない。

11

G 3443-4:2020

附属書B

(規定)

長寿命形無溶剤エポキシ樹脂塗料

B.1

長寿命形無溶剤エポキシ樹脂塗料

長寿命形無溶剤エポキシ樹脂塗料は,混合塗料中の加熱残分が質量分率96 %以上のエポキシ樹脂塗料で,

エポキシ樹脂,石油系樹脂(反応性希釈剤又は非反応性希釈剤),顔料及び硬化剤を主な原料とし,有機溶

剤を含まない。

なお,この附属書は,工業用水道及び農業用水路に使用する塗装鋼管を対象とする。

注記 塗料には,二液内部混合形塗装機用及び手塗り用がある。

B.2

品質

長寿命形無溶剤エポキシ樹脂塗料及び塗膜の品質は,B.3によって試験を行い,表B.1に適合しなけれ

ばならない。

なお,長寿命形無溶剤エポキシ樹脂塗料及び塗膜の試験は,塗料製造業者が行う。

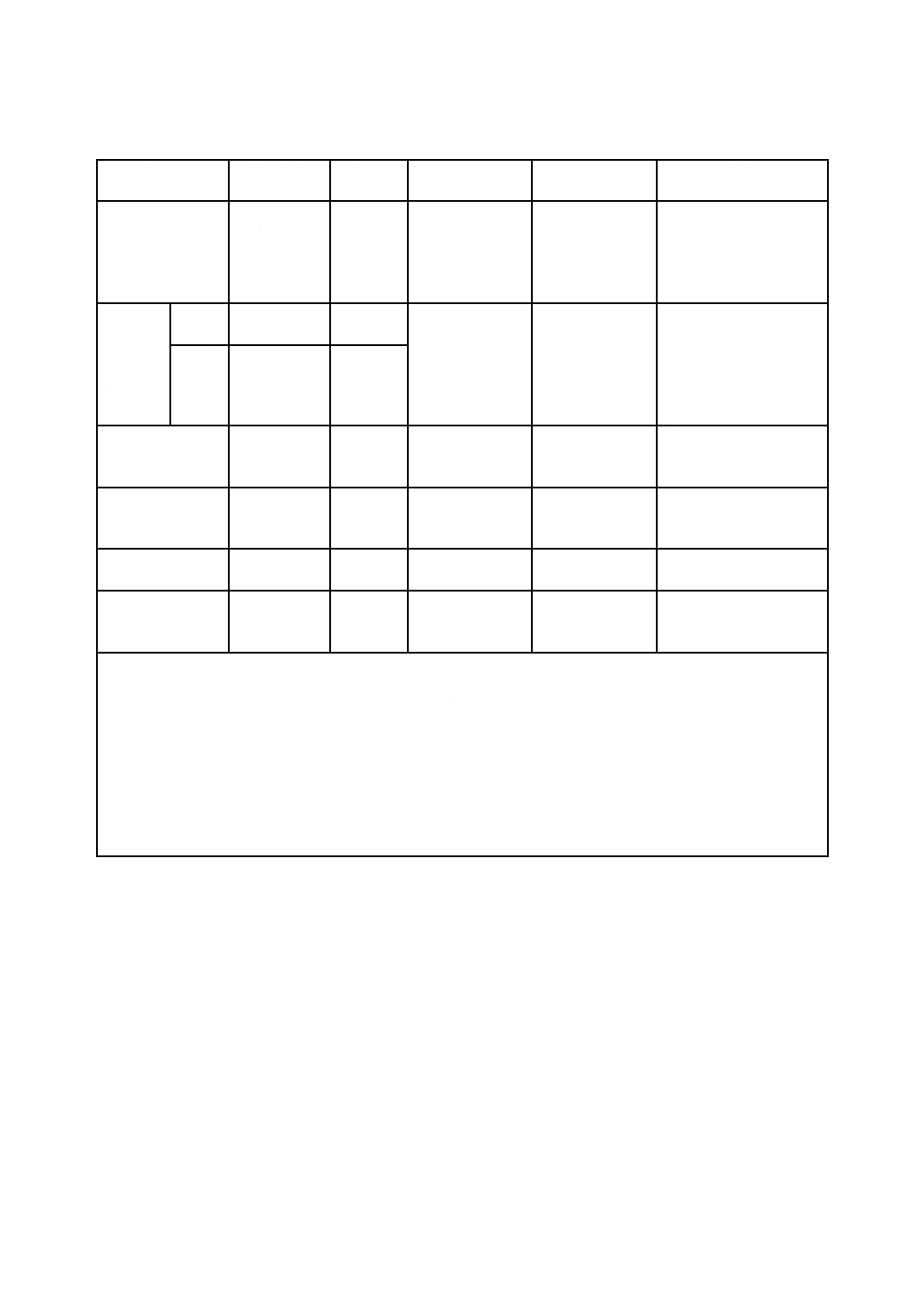

表B.1−長寿命形無溶剤エポキシ樹脂塗料及び塗膜の品質

項目

品質

塗

料

容器の中の状態

主剤及び硬化剤をそれぞれかき混ぜたとき,堅い塊がなくて一様になる。

塗装作業性

塗装作業に支障がない。

硬化乾燥時間

h

48以下

混合塗料中の加熱残分

(質量分率)

%

96以上

塗

膜

塗膜の外観

塗りむら,流れ,はじき又は割れがない。

耐屈曲性

き裂又は剝離がない。

耐おもり落下性

割れ又は剝がれがない。

付着性(プルオフ法)MPa

破壊強さが2.0以上

低温・高温繰返し性

き裂又は剝離がない。

耐中性塩水噴霧性

さび又は膨れがない。

耐湿性

さび,膨れ又は剝がれがない。

温度勾配試験

JIS K 5600-8-2の膨れの大きさが等級5以下,かつ,膨れの量(密度)が等

級4以下

B.3

試験方法

B.3.1 試験の一般条件

長寿命形無溶剤エポキシ樹脂塗料及び塗膜の試験の一般条件は,JIS K 5600-1-1による。

B.3.2 サンプリング方法

サンプリング方法は,JIS K 5600-1-2による。

B.3.3 試験片の作り方

試験片の作り方は,次による。

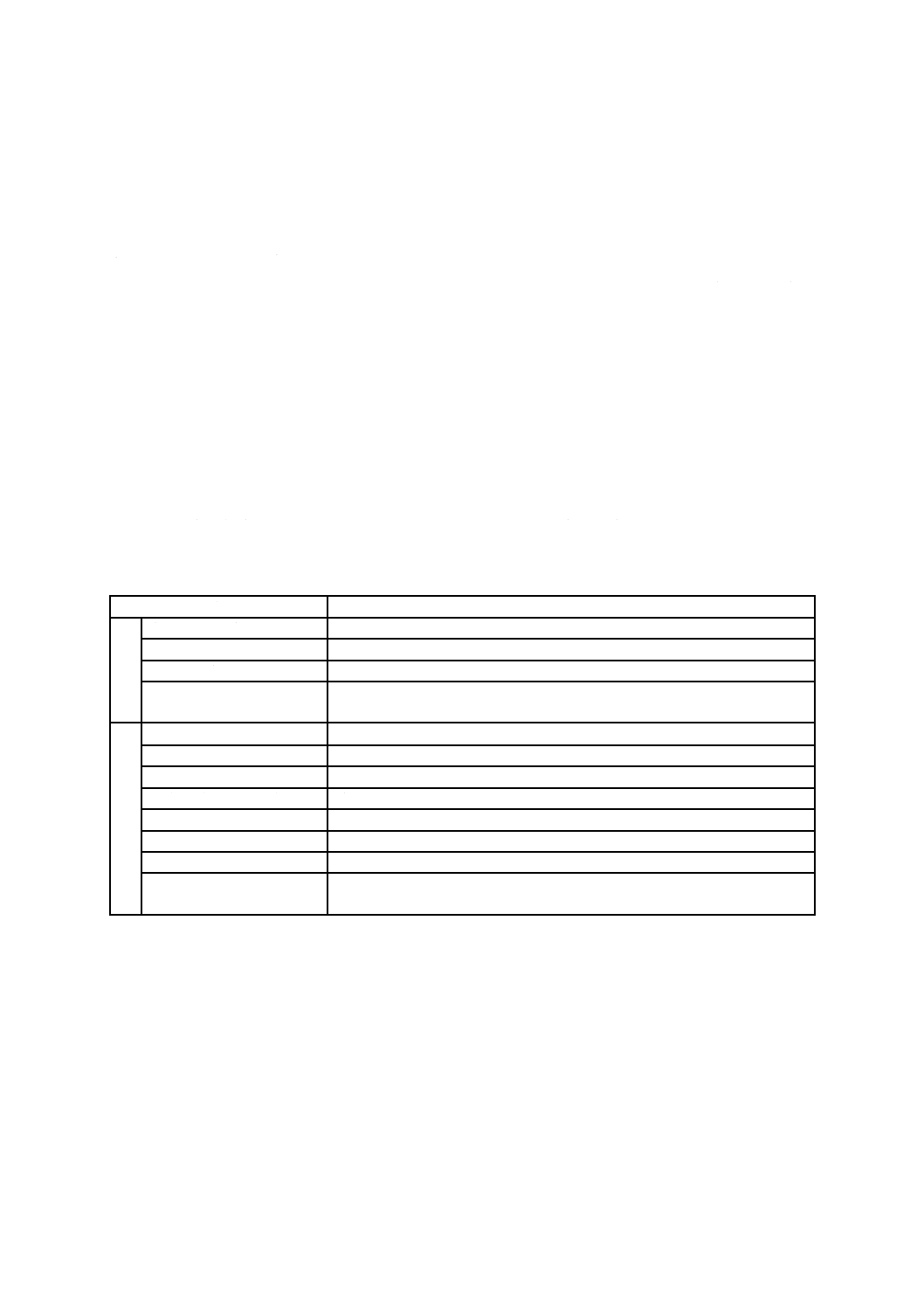

a) 試験項目別試験片の大きさ及び枚数 試験項目別試験片の大きさ及び枚数は,表B.2による。

12

G 3443-4:2020

表B.2−長寿命形無溶剤エポキシ樹脂塗料及び塗膜の試験片

試験項目

試験片の大きさ

mm

試験片数

枚

塗装作業性a)の試験

150×70×0.8

1又は2

硬化乾燥時間の試験

150×70×0.8

2

塗膜の外観a)試験

−

−

耐屈曲性試験

300×100×1.6

2

耐おもり落下性試験

落下面が塗膜表面:150×70×2.0

2

落下面が裏面:150×70×4.5

2

付着性試験(プルオフ法)

150×70×3.2

3

低温・高温繰返し性試験

150×70×3.2

2

耐中性塩水噴霧性試験

150×70×0.8

3

耐湿性試験

150×70×0.8

3

温度勾配試験

150×70×3.2

3

試験片の材料は,JIS K 5600-1-4の5.1.1(材料)による。ただし,厚さ1.6 mm

未満の鋼板は,JIS G 3141のSPCC-SB鋼板とし,厚さ1.6 mm以上の鋼板は,JIS G

3101のSS400の鋼板とする。

注a) 塗装作業性及び塗膜の外観の試験は,同一の試験片で行う。

b) 試験片の表面処理 試験片の表面処理は,次による。

1) 二液内部混合形塗装機用 耐屈曲性試験,耐おもり落下性試験,付着性試験(プルオフ法),低温・

高温繰返し性試験及び温度勾配試験の試験片の表面処理は,JIS B 0601の附属書JA(十点平均粗さ)

のRzJIS82が0.04 mm〜0.06 mmになるようにブラスト処理(JIS K 5600-1-4の5.1.7)する。耐中性塩

水噴霧性試験及び耐湿性試験の試験片の表面処理は,JIS K 5600-1-4の5.1.5.2(方法1−手研磨)に

よる。その他の試験片の表面処理は,JIS K 5600-1-4の5.1.3(溶剤洗浄による調整)による。

2) 手塗り用 耐屈曲性試験,耐おもり落下性試験,付着性試験(プルオフ法),低温・高温繰返し性試

験及び温度勾配試験の試験片の表面処理は,JIS B 0601の附属書JA(十点平均粗さ)のRzJIS82が0.04

mm〜0.06 mmになるようにブラスト処理(JIS K 5600-1-4の5.1.7)し,グラインダで平面を平滑に

した後,ロータリ式下地処理工具を使用してJIS Z 0313のSa 2に相当するまで処理し,JIS B 0601

の附属書JA(十点平均粗さ)のRzJIS82が0.035 mm〜0.075 mmになるように仕上げる。耐中性塩水

噴霧性試験及び耐湿性試験の試験片の表面処理は,JIS K 5600-1-4の5.1.5.2(方法1−手研磨)によ

る。その他の試験片の表面処理は,JIS K 5600-1-4の5.1.3(溶剤洗浄による調整)による。

c) 試験片の塗装 試験片の塗装は,次による。

1) 二液内部混合形塗装機用 試験に用いる鋼板は,塗膜の厚さが

0.2

0

0.6+ mmになるよう塗装し,温度

23 ℃±2 ℃,湿度(50±5)%の恒温恒湿状態で7日間保持した後,試験に用いる。ただし,温度

勾配試験用は

0.2

0

5.0

+ mmとし,温度23 ℃±2 ℃,湿度(50±5)%の恒温恒湿状態で70日間保持

した後,試験に用いる。

2) 手塗り用 試験に用いる鋼板は,塗料製造業者が指定するプライマーを塗布した後,プライマー込

みで,塗膜の厚さが

0.2

0

0.1

+ mmになるよう塗装し,温度23 ℃±2 ℃,湿度(50±5)%の恒温恒湿

状態で7日間保持した後,試験に用いる。ただし,温度勾配試験用はプライマー込みで

0.2

0

5.0

+ mm

になるよう塗装する。

B.3.4 容器の中の状態の試験

容器の中の状態の試験は,JIS K 5600-1-1の4.1(容器の中の状態)によって主剤及び硬化剤ごとに行う。

13

G 3443-4:2020

ただし,操作及び評価は,JIS K 5600-1-1の4.1.2(操作及び評価)のa)(液状塗料の場合)によって行い,

試験温度は23 ℃±2 ℃とする。

B.3.5 塗装作業性の試験

塗装作業性の試験は,JIS K 5600-1-1の4.2(塗装作業性)による。ただし,二液内部混合形塗装機用塗

料は,二液内部混合形塗装機又はこれと同等の塗装機を用いて,JIS K 5600-1-1の4.2.3(操作)のa)(1

回塗りの場合)によって,塗膜の厚さが0.6 mm以上になるよう塗装する。手塗り用塗料は,へらを用い

てJIS K 5600-1-1の4.2.3(操作)のa)(1回塗りの場合)によって,塗膜の厚さが1.0 mm以上(プライ

マーなし)になるよう塗装する。

B.3.6 硬化乾燥時間の試験

硬化乾燥時間の試験は,JIS K 5600-1-1の4.3(乾燥時間)による。ただし,試験片は,塗膜の厚さが

0.2

0

0.6+

mm(二液内部混合形塗装機用)及び

0.2

0

0.1

+ mm(手塗り用:プライマーなし)になるよう塗装し,温度

23 ℃±2 ℃,湿度(50±5)%の恒温恒湿状態で48時間保持した後,JIS K 5600-1-1の4.3.5(評価)のc)

(硬化乾燥)によって評価する。

B.3.7 混合塗料中の加熱残分試験

混合塗料中の加熱残分試験は,JIS K 5601-1-2による。ただし,試料は主剤と硬化剤とを所定の配合比

で混合したものとし,加温は105 ℃±2 ℃で1時間とする。

B.3.8 塗膜の外観試験

塗膜の外観試験は,JIS K 5600-1-1の4.4(塗膜の外観)による。ただし,試験片は塗装作業性の試験で

使用した試験片を,温度23 ℃±2 ℃,湿度(50±5)%で24時間硬化乾燥したものとする。

B.3.9 耐屈曲性試験

耐屈曲性試験は,試験片の温度が4 ℃±1 ℃になるよう調整し,間隔240 mm±12 mm,先端半径3 mm

±0.15 mmの支えの上に塗膜を下にして置き,先端半径13 mm±0.65 mmの鋼製押さえ金具を試験片の中

心線上に水平に置き,これに均等に力を加え,25 mm/min程度の速度でたわみが38 mmになるまで押し下

げる。この場合,き裂又は剝離の有無は,試験力を除去後,ピンホール探知器を用いてピンホールの有無

を調べることによって確認する。ただし,試験電圧は2.4 kV〜3.0 kV(二液内部混合形塗装機用)又は4.0

kV〜5.0 kV(手塗り用)とする。

B.3.10 耐おもり落下性試験

耐おもり落下性試験は,JIS K 5600-5-3の6.(デュポン式)によって塗膜表面及び裏面について行う。

ただし,おもりの落下高さは,落下面が塗膜表面の場合は300 mm±15 mm,落下面が裏面の場合は500 mm

±25 mmとする。この場合,割れ及び/又は剝がれ発生の有無は,ピンホール探知器を用いてピンホール

の有無を調べることによって確認する。ただし,試験電圧は2.4 kV〜3.0 kV(二液内部混合形塗装機用)

又は4.0 kV〜5.0 kV(手塗り用)とする。

B.3.11 付着性試験(プルオフ法)

付着性試験(プルオフ法)は,JIS K 5600-5-7による。ただし,試験方法は,JIS K 5600-5-7の箇条9 d)

2) による。

B.3.12 低温・高温繰返し性試験

低温・高温繰返し性試験は,あらかじめ23 ℃±2 ℃の恒温器中に2時間以上保持した試験片を使用し,

次のa)〜d) の条件を1サイクルとして,連続して10サイクル繰り返した後に,塗膜にき裂及び/又は剝

離がないかを目視によって調べる。

14

G 3443-4:2020

a) −30 ℃±2 ℃の恒温器中に4時間保持

b) 23 ℃±2 ℃の恒温器中に1時間保持

c) 70 ℃±2 ℃の恒温器中に2時間保持

d) 23 ℃±2 ℃の恒温器中に17時間保持

B.3.13 耐中性塩水噴霧性試験

耐中性塩水噴霧性試験は,JIS K 5600-7-1による。ただし,試験時間は750時間とし,試験片の下側半

分の塗膜に素地に達するスクラッチを付ける。

なお,試験片の周囲10 mm以内及びスクラッチの両側3 mm以内は,評価の対象としない。

B.3.14 耐湿性試験

耐湿性試験は,JIS K 5600-7-2の5.(回転式)による。ただし,試験時間は300時間とし,試験片の下

側半分の塗膜に素地に達する切りきずを付ける。

なお,試験片の周囲10 mm以内及び切りきずの両側3 mm以内は,評価の対象としない。

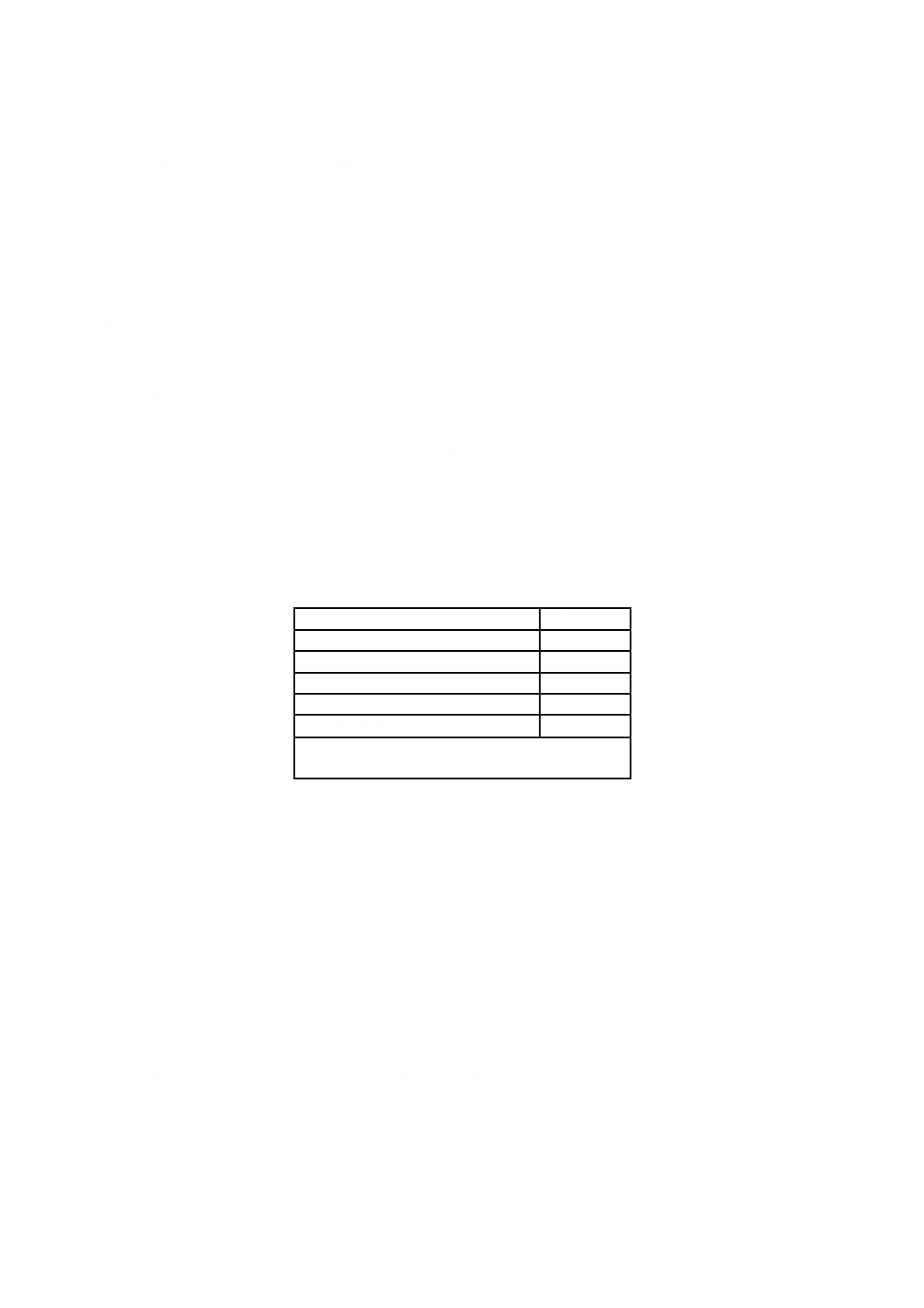

B.3.15 温度勾配試験

温度勾配試験は,冷水側(20 ℃±2 ℃)に鋼板が,温水側(50 ℃±2 ℃)に塗膜が各々没水するよう

に試験片を設置し,二液内部混合形塗装機用は28日間及び手塗り用は10日間試験し,塗膜の膨れの程度

を確認する。

なお,試験状態の概要図を,図B.1に示す。

塗

膜

冷水

温水

鋼

板

鋼

板

図B.1−温度勾配試験状態の概要図

B.4

検査

長寿命形無溶剤エポキシ樹脂塗料の検査は,次による。

a) 容器の中の状態,硬化乾燥時間,混合塗料中の加熱残分,耐屈曲性,耐おもり落下性及び付着性(プ

ルオフ法)は製造ロットごとに行い,B.2に適合しなければならない。

b) 塗装作業性,塗膜の外観,低温・高温繰返し性,耐中性塩水噴霧性,耐湿性及び温度勾配試験は,形

式試験とし,B.2に適合しなければならない。

B.5

表示

検査に合格した塗料は,容器の外側に次の項目を表示しなければならない。

a) 塗料製造業者名又はその略号

b) 製品名

c) 正味質量又は正味容量

d) 主剤及び硬化剤の別,並びにその配合質量比又は配合体積比

15

G 3443-4:2020

e) 製造年月又はその略号

f)

有効期間(月)

g) ロット番号

h) その他の必要な事項

B.6

報告

B.6.1 検査成績書

あらかじめ注文者の要求がある場合には,塗料製造業者は,B.4の全項目について検査成績書を提出し

なければならない。

B.6.2 報告事項

塗料製造業者は,次の項目について塗装業者に報告しなければならない。

a) 二液内部混合形塗装機用塗料の長寿命に関連する表B.3に示す試験項目の試験結果

b) 手塗り用塗料の長寿命に関連する表B.4に示す試験項目の試験結果

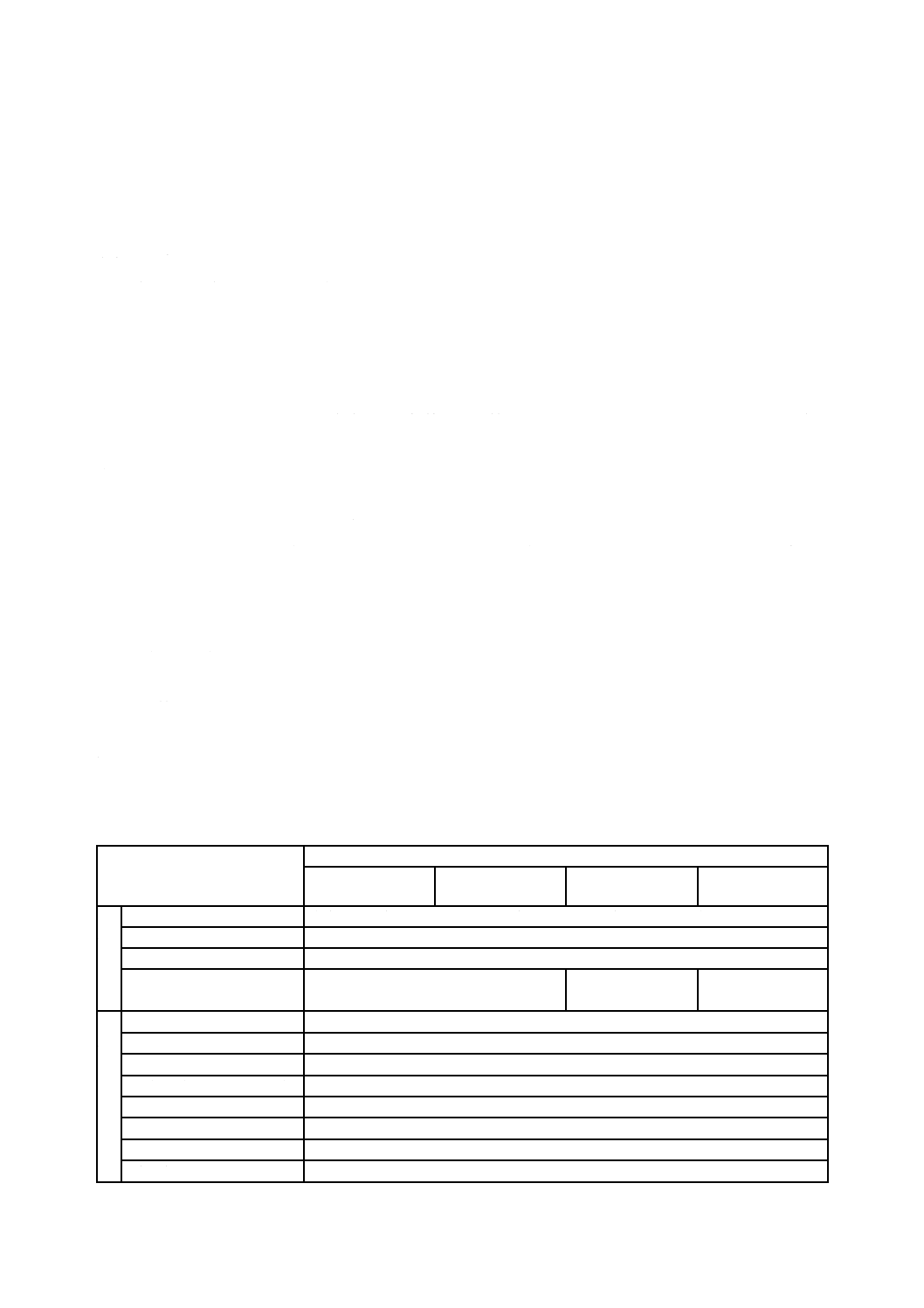

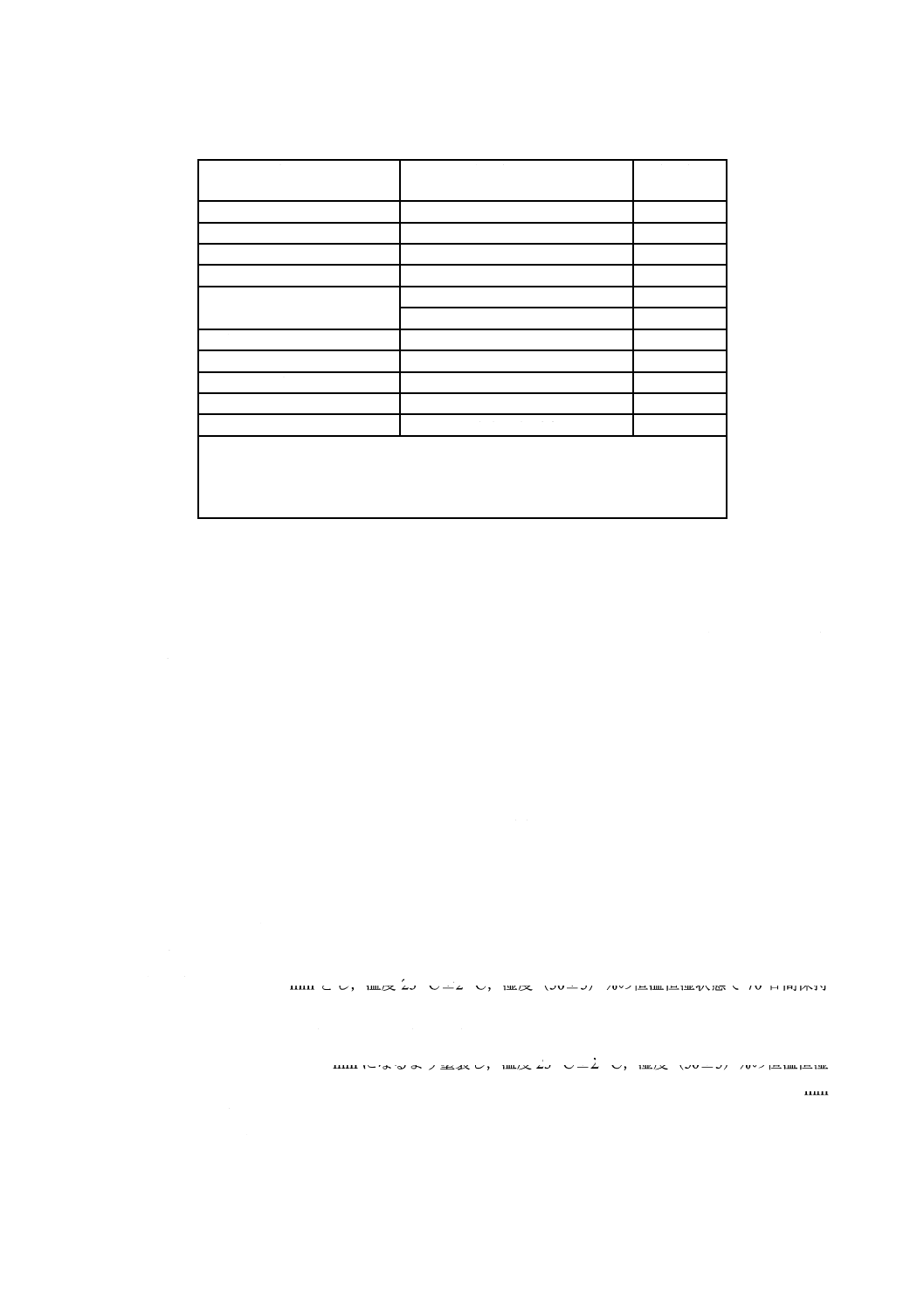

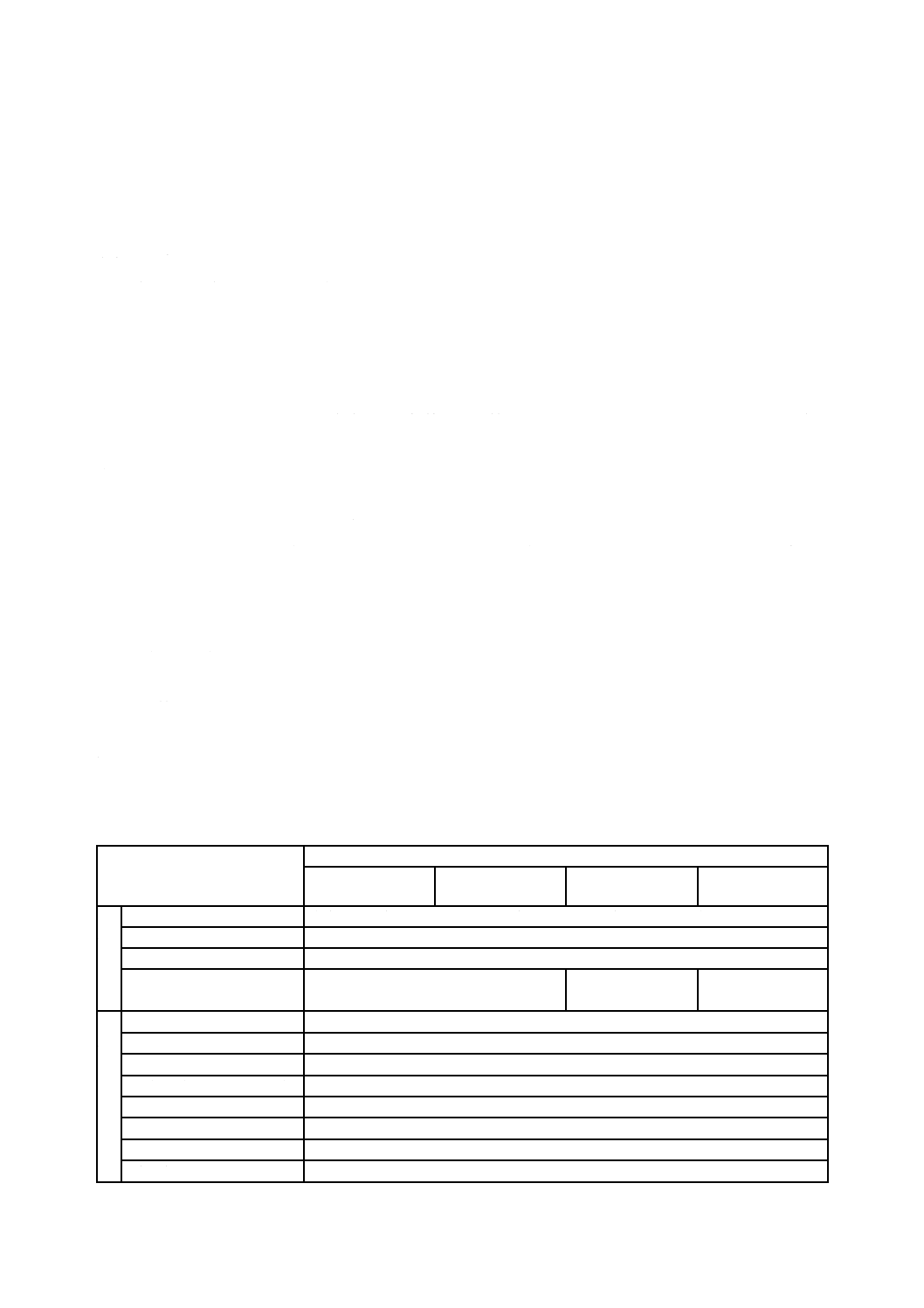

表B.3−二液内部混合形塗装機用塗料の試験項目,試験条件及び報告内容

試験項目

養生条件

塗装厚

mm

試験(測定)温度

℃

下地処理

報告内容

耐屈曲性試験

23 ℃×7日+

60 ℃×5日

0.6

0.9

4

B.3.3 b) 1)

ブラスト処理

き裂又は剝離が発生する

押下げ量

耐湿性試験a)

23 ℃×70日

0.5

70

B.3.3 b) 1)

ブラスト処理

ブリスター発生率と試験

期間との関係のグラフ

温度勾配試験b)

23 ℃×70日

0.5

冷水側20

温水側50

B.3.3 b) 1)

ブラスト処理

ブリスター発生率と試験

期間との関係のグラフ

残留応力c)

23 ℃×7日+

60 ℃×5日

0.9

23

りん青銅のままd) 残留応力

全ての試験の試験片枚数は,1枚以上とする。ただし,複数の塗装厚がある場合は,各々1枚以上とする。

注a)

耐湿性試験の試験期間は,3か月とする。

b)

温度勾配試験の試験期間は,50 %ブリスター推定可能までとする。

c)

残留応力の試験は,受渡当事者間の協定による。

d)

試験片は,180 mm×13 mm×0.1 mmのりん青銅試験片を用い,片面にはけ又はへらで規定の膜厚を塗装す

る。

16

G 3443-4:2020

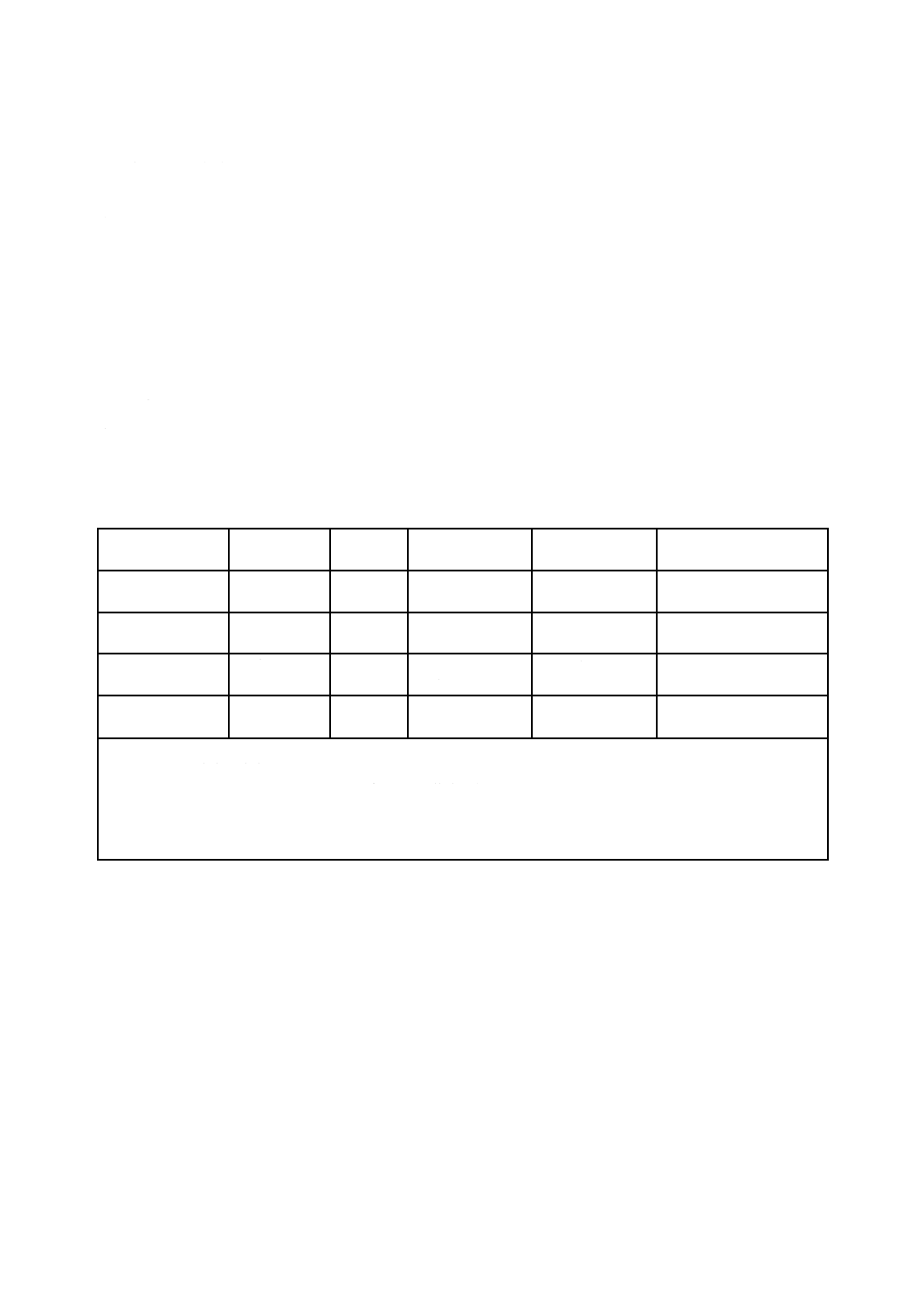

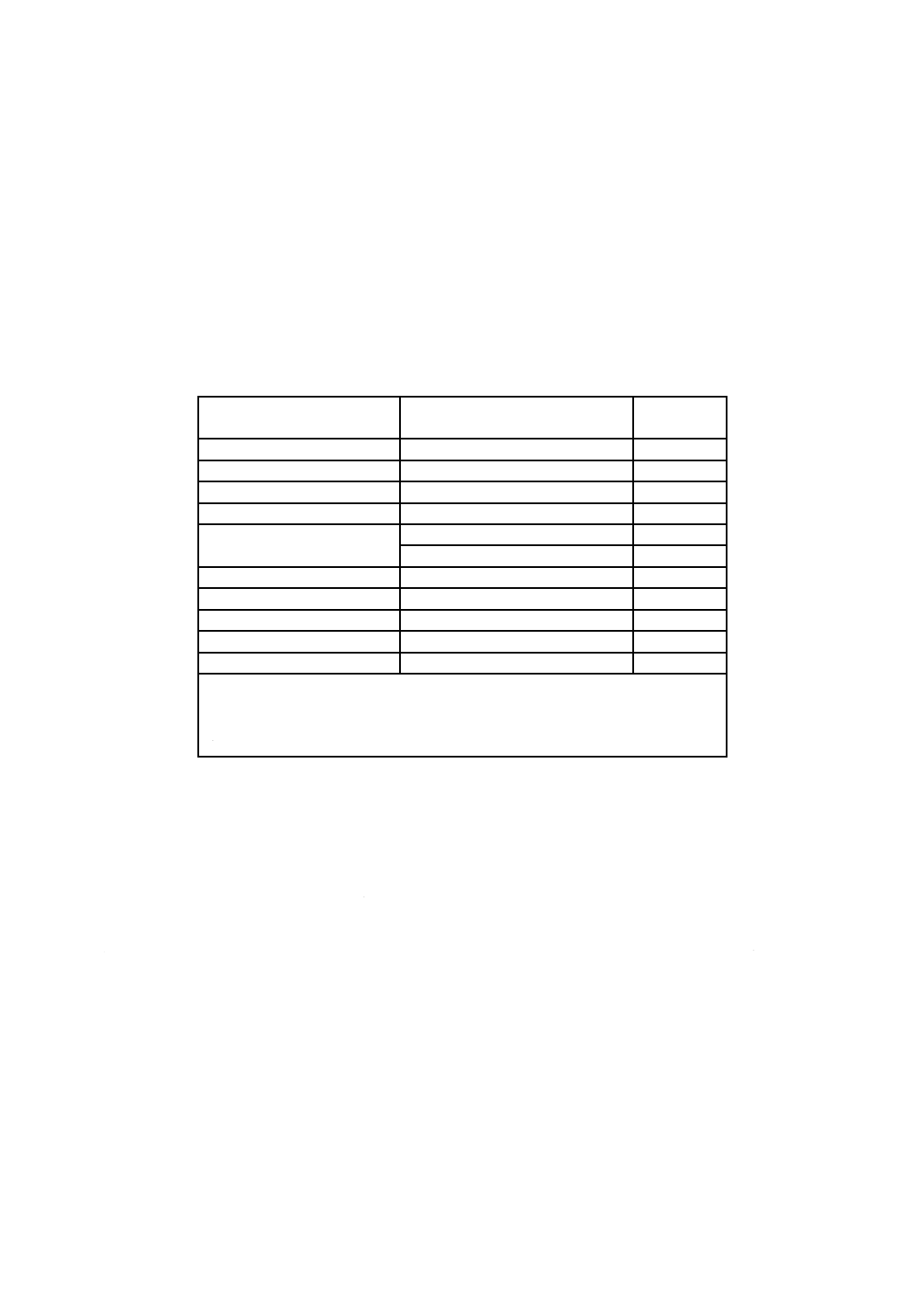

表B.4−手塗り用塗料の試験項目,試験条件及び報告内容

試験項目

養生条件

塗装厚

mm

試験(測定)温度

℃

下地処理

報告内容

耐屈曲性試験

23 ℃×7日+

60 ℃×5日

1.0 a)

1.2 a)

1.5 a)

2.0 a)

2.5 a)

4

B.3.3 b) 2)

ロータリ式下地

処理

き裂又は剝離が発生する

押下げ量

耐屈曲性

試験(工

場塗装及

び現場塗

装の塗り

重ね部)

工場塗

装部b)

23 ℃×70日

0.6

0.9

4

B.3.3 b)

ブラスト処理

き裂又は剝離が発生する

押下げ量

現場塗

装部b)

23 ℃×7日+

60 ℃×5日

1.0 a)

耐湿性試験c)

23 ℃×7日

0.5 a)

70

B.3.3 b) 2)

ロータリ式下地

処理d)

ブリスター発生率と試験

期間との関係のグラフ

温度勾配試験e)

23 ℃×7日

0.5 a)

冷水側20

温水側50

B.3.3 b) 2)

ロータリ式下地

処理d)

ブリスター発生率と試験

期間との関係のグラフ

残留応力f)

23 ℃×7日+

60 ℃×5日

2.0

23

りん青銅のままg) 残留応力

鋼管への塗装試験

−

−

−

−

・外観の異常の有無

・規定膜厚の有無

・ピンホールの有無

全ての試験の試験片枚数は,1枚以上とする。ただし,複数の塗装厚がある場合は,各々1枚以上とする。

注a)

プライマーを含んだ厚さとする。

b)

耐屈曲性試験の“工場塗装部”は,二液内部混合形塗装機用塗料で塗装,また,“現場塗装部”は,手塗り

用塗料で塗装する。

c)

耐湿性試験の試験期間は,3か月とする。

d)

溶接ヒュームを付着させた試験片とする。

e)

温度勾配試験の試験期間は,50 %ブリスター推定可能までとする。

f)

残留応力の試験は,受渡当事者間の協定による。

g)

試験片は,180 mm×13 mm×0.1 mmのりん青銅試験片を用い,片面にはけ又はへらで規定の膜厚を塗装す

る。

17

G 3443-4:2020

附属書C

(参考)

現場溶接部のエポキシ樹脂塗装

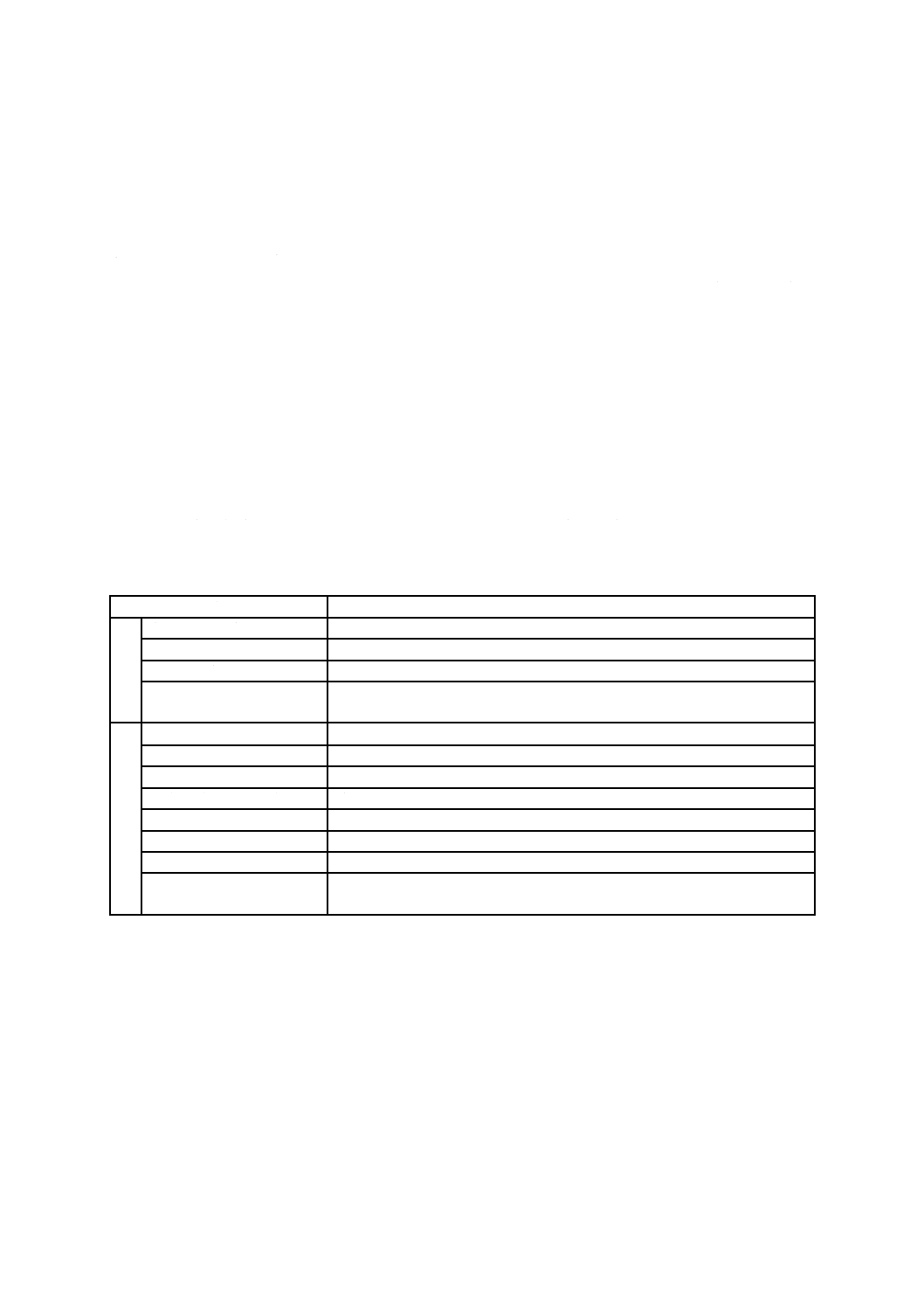

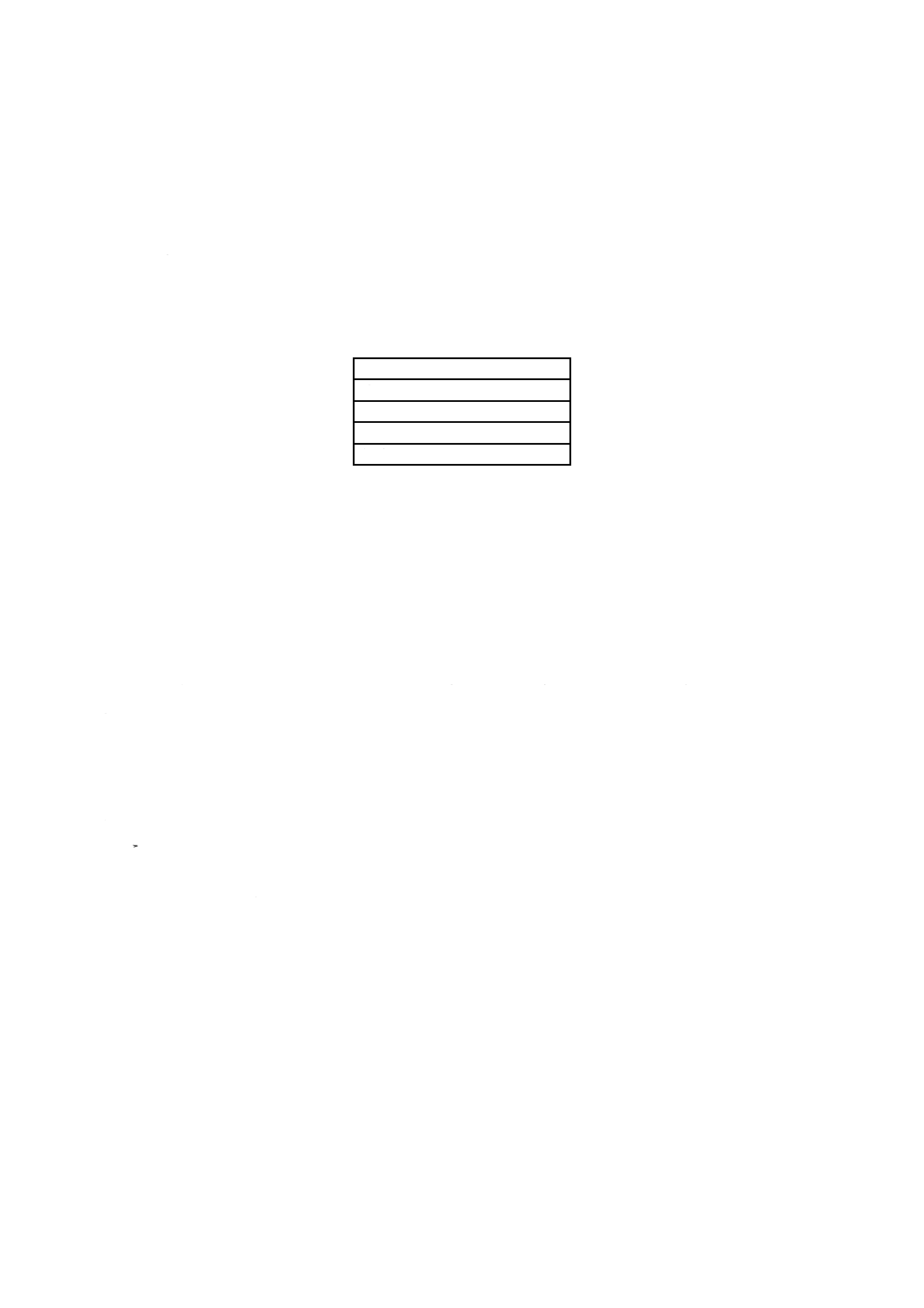

C.1 エポキシ樹脂塗装の種類

エポキシ樹脂塗装の種類は,表C.1による。

表C.1−エポキシ樹脂塗装の種類

種類

溶剤形タールエポキシ樹脂塗装

溶剤形エポキシ樹脂塗装

低溶剤形エポキシ樹脂塗装

無溶剤形エポキシ樹脂塗装

C.2 塗料

塗料は,附属書Aによる。

C.3 塗装方法

C.3.1 下地処理

下地処理は,次による。

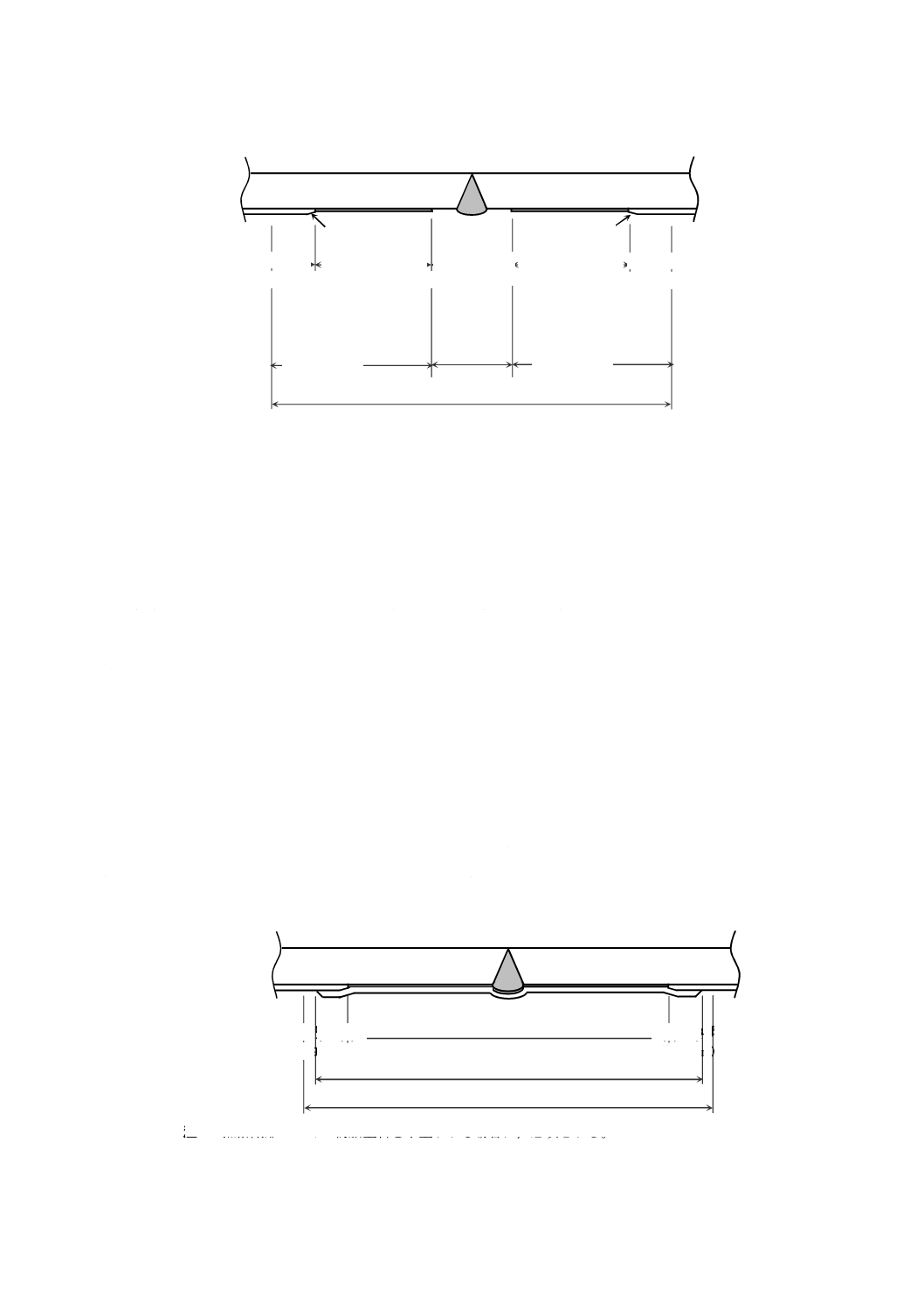

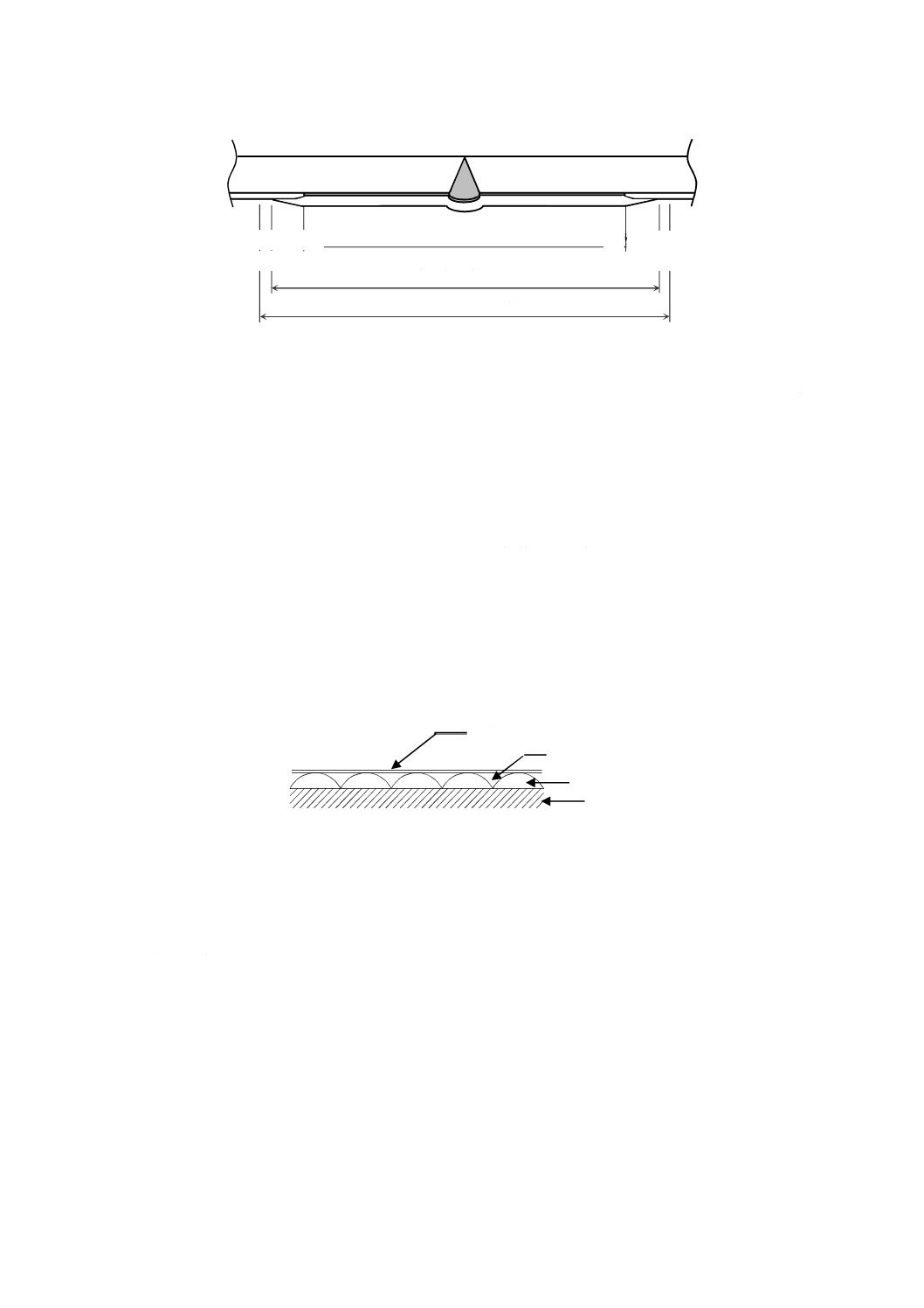

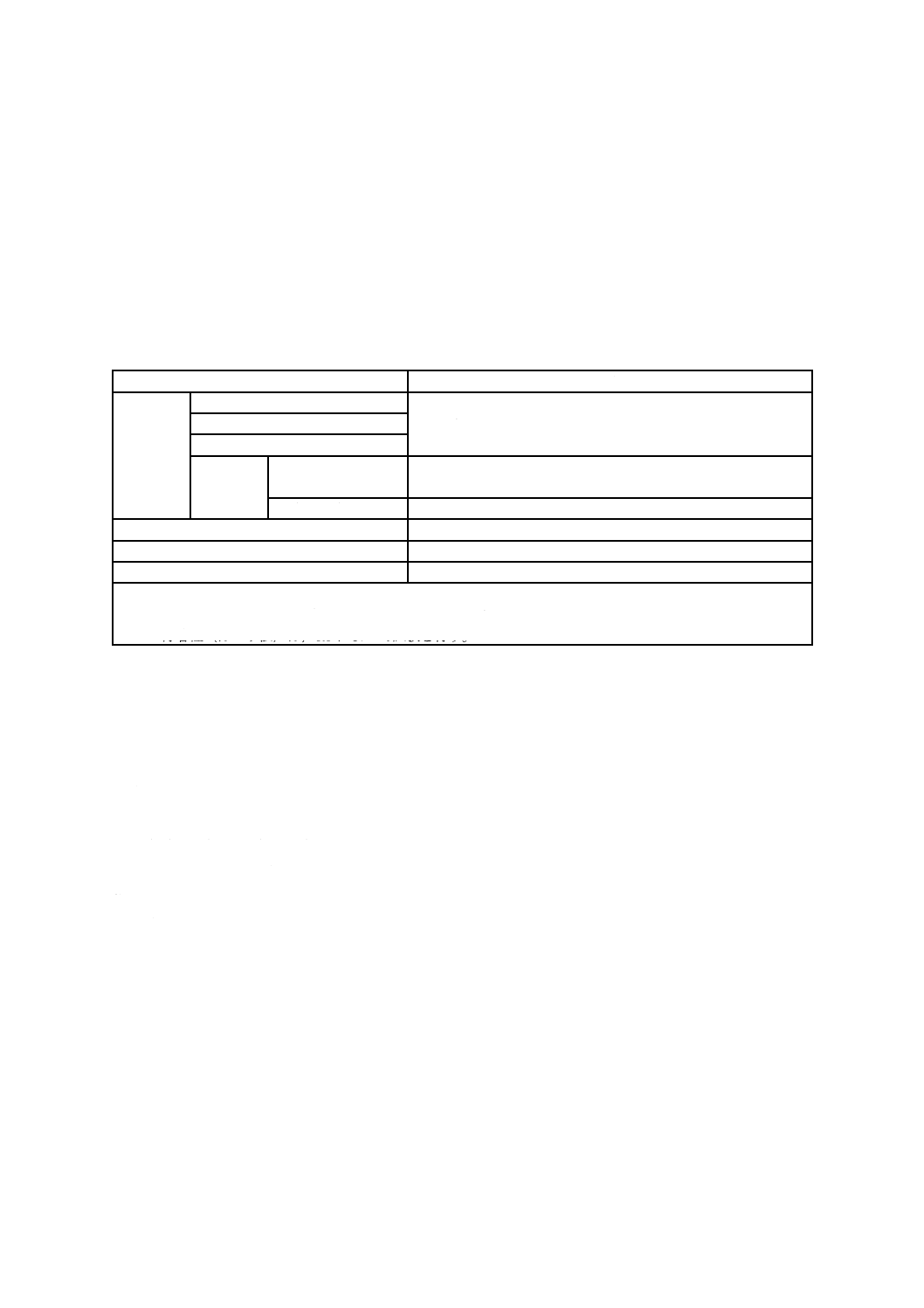

なお,下地処理範囲及び下地処理方法を,図C.1に示す。

a) 塗装に有害な突起が鋼面にあるときは,サンダ,グラインダなどで平滑に仕上げる。

b) 鋼面に付着した油分は,溶剤を用いて除去する。

c) 鋼面のさび,一次防せい塗装,工場無塗装部のさび及び異物などは,ロータリ式下地処理によって,

JIS Z 0313のSa 2に相当するまで仕上げるか,又はブラスト処理によって,Sa 21/2以上の等級に仕上

げる。

d) 工場プライマー部及び工場塗装部(約25 mm)は,ディスクサンダなどによって表面だけ面粗しを行

う。

なお,工場塗膜端部は,ディスクサンダなどでテーパを付ける。

e) 下地処理を行った鋼面は,塗装するまでの間,再びさびたり,油分などが付かないようにする。

18

G 3443-4:2020

図C.1−下地処理範囲及び下地処理方法

C.3.2 塗装

塗装は,塗膜に異物の混入,ピンホール,塗りむら,塗り漏れなどがないようにして,次のいずれかに

よって行う。

なお,塗装範囲は,図C.2による。

a) 溶剤形タールエポキシ樹脂塗料を塗装する場合は,エアレス塗装機又はこれと同等の塗装機を用いて,

塗膜の厚さが0.3 mm以上になるよう塗装する。手塗りする場合は,はけ,へら又はローラを用いて,

塗膜の厚さが0.3 mm以上になるよう塗装する。

b) 溶剤形エポキシ樹脂塗料及び低溶剤形エポキシ樹脂塗料を塗装する場合は,エアレス塗装機又はこれ

と同等の塗装機を用いて,塗膜の厚さが0.3 mm以上になるよう塗装する。手塗りする場合は,はけ,

へら又はローラを用いて,塗膜の厚さが0.3 mm以上になるよう塗装する。

なお,塗料製造業者が指定するプライマーを下塗りしてもよい。

c) 無溶剤形エポキシ樹脂塗料を塗装する場合は,二液内部混合形塗装機又はこれと同等の塗装機を用い

て,塗膜の厚さが0.3 mm以上になるよう塗装する。この場合,塗料製造業者が指定するプライマー

を下塗りしてもよい。手塗りする場合は,塗料製造業者が指定するプライマーを下塗りした後,はけ,

へら又はローラを用いて,塗膜の厚さがプライマーを含め0.4 mm以上になるよう塗装する。

d) 工場で塗装した塗膜に塗り重ねる部分は,C.3.1 d) に示す範囲のうち,幅約20 mmを対象とする。

注a) 無溶剤形エポキシ樹脂塗料を手塗りする場合は,必須とする。

図C.2−塗装範囲

(外面)

(内面)

現場プライマー部a)

塗り重ね部

(約20 mm)

塗 装 範 囲

(鋼管)

(鋼管)

塗り重ね部

(約20 mm)

現場溶接部

下 地 処 理 範 囲

(外面)

(内面)

現場溶接部

工場塗装部

(約25 mm)

工場無塗装部

(約60 mm)

工場塗装部

(約25 mm)

下 地 処 理 範 囲

(鋼管)

(鋼管)

工場プライマー部

(約70 mm〜120 mm)

テーパ

工場プライマー部

(約70 mm〜120 mm)

ロータリ式

下地処理

ディスクサンダなどで

表面の面粗し

ディスクサンダなどで

表面の面粗し

テーパ

19

G 3443-4:2020

C.3.3 塗膜の養生

塗膜は,硬化乾燥するまで自然養生を行う。

なお,塗膜が指触乾燥するまでの間に,ほこり及び/又は水分が塗膜に付着しないように養生する。

C.4 塗膜の性能

塗膜の性能は,表C.2による。

なお,塗膜の性能の検査は,鋼管内面に塗装する塗装業者が行う。

表C.2−塗膜の性能

項目

性能

塗膜厚

mm

溶剤形タールエポキシ樹脂塗装

0.3以上

溶剤形エポキシ樹脂塗装

低溶剤形エポキシ樹脂塗装

無溶剤形

エポキシ

樹脂塗装

二液内部混合形塗

装機用塗料

0.3以上

手塗り用塗料

0.4以上(プライマーを含む。)

外観

異物の混入,著しい塗りむら,塗り漏れなどのない均一な塗膜

ピンホールa)

検出しない。

付着性(はつり法)b)

容易に剝がれない。

注a) ピンホールは,8.4によって試験を行う。ただし,塗膜厚0.3 mmの場合の試験電圧は1.2 kV〜1.5 kVと

し,塗膜厚0.4 mmの場合の試験電圧は1.6 kV〜2.0 kVとする。

b) 付着性(はつり法)は,8.5によって試験を行う。

C.5 塗装の検査

塗装の検査は,次による。

a) 下地処理 下地処理の検査は,目視によって行い,C.3.1に適合しなければならない。

b) 塗膜 塗膜の検査は,塗膜が硬化乾燥した後に行い,表C.2に示す性能に適合しなければならない。

c) 塗膜の検査箇所 現場における塗膜の検査は,通常,塗装箇所ごとに行い,次による。ただし,受渡

当事者間の協定によって抜取検査とし,検査項目の一部を省略してもよい。

1) 塗膜の外観は,塗装面全面を検査する。

2) 塗膜厚は,塗装鋼管の円周上の直交する任意の4点について検査する。

3) ピンホールは,塗装面全面を検査する。

d) 付着性(はつり法) 付着性(はつり法)は,受渡当事者間の協定によって省略してもよい。

C.6 手直し

検査の結果,軽微な欠点については,注文者の承認を得て手直しを行い,再検査をしなければならない。

20

G 3443-4:2020

附属書D

(参考)

現場溶接部の長寿命形無溶剤エポキシ樹脂塗装

D.1 塗料

塗料は,附属書Bによる。

なお,この附属書は,工業用水道及び農業用水路に使用する塗装鋼管を対象とする。

D.2 塗装方法

D.2.1 下地処理

下地処理は,次による。

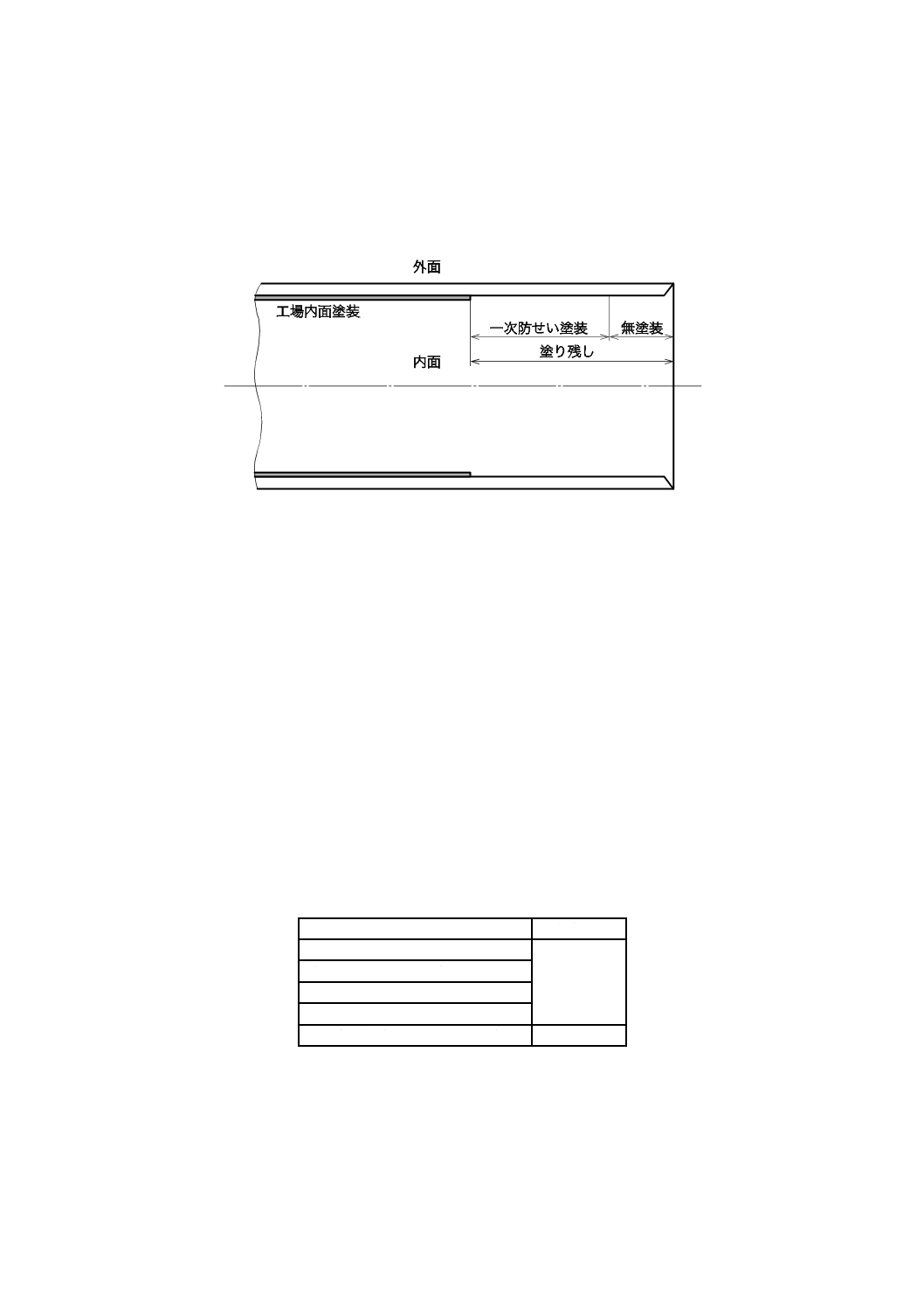

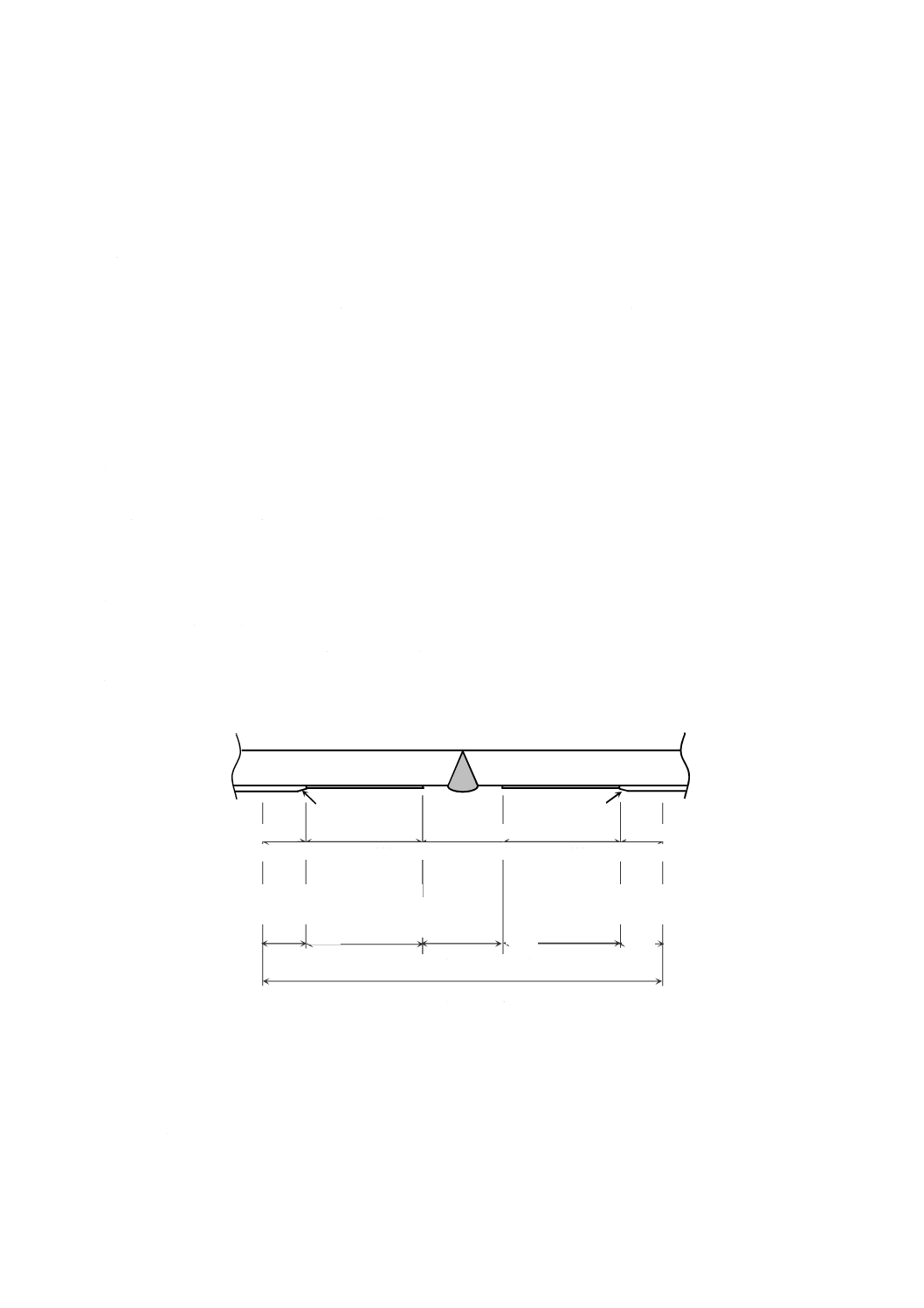

なお,下地処理範囲及び下地処理方法を,図D.1に示す。

a) 塗装に有害な突起が鋼面にあるときは,サンダ,グラインダなどで平滑に仕上げる。

b) 鋼面に付着した油分は,溶剤を用いて除去する。

c) 鋼面のさび,一次防せい塗装,工場無塗装部のさび及び異物などは,ロータリ式下地処理によって,

JIS Z 0313のSa 2に相当するまで仕上げるか,又はブラスト処理によって,Sa 21/2以上の等級に仕上

げる。

d) 工場プライマー部はディスクサンダなど,工場塗装部(約25 mm)はサンドペーパーなどによって表

面だけ面粗しを行う。

なお,工場塗膜端部は,ディスクサンダなどでテーパを付ける。

e) 下地処理を行った鋼面は,塗装するまでの間,再びさびたり,油分などが付かないようにする。

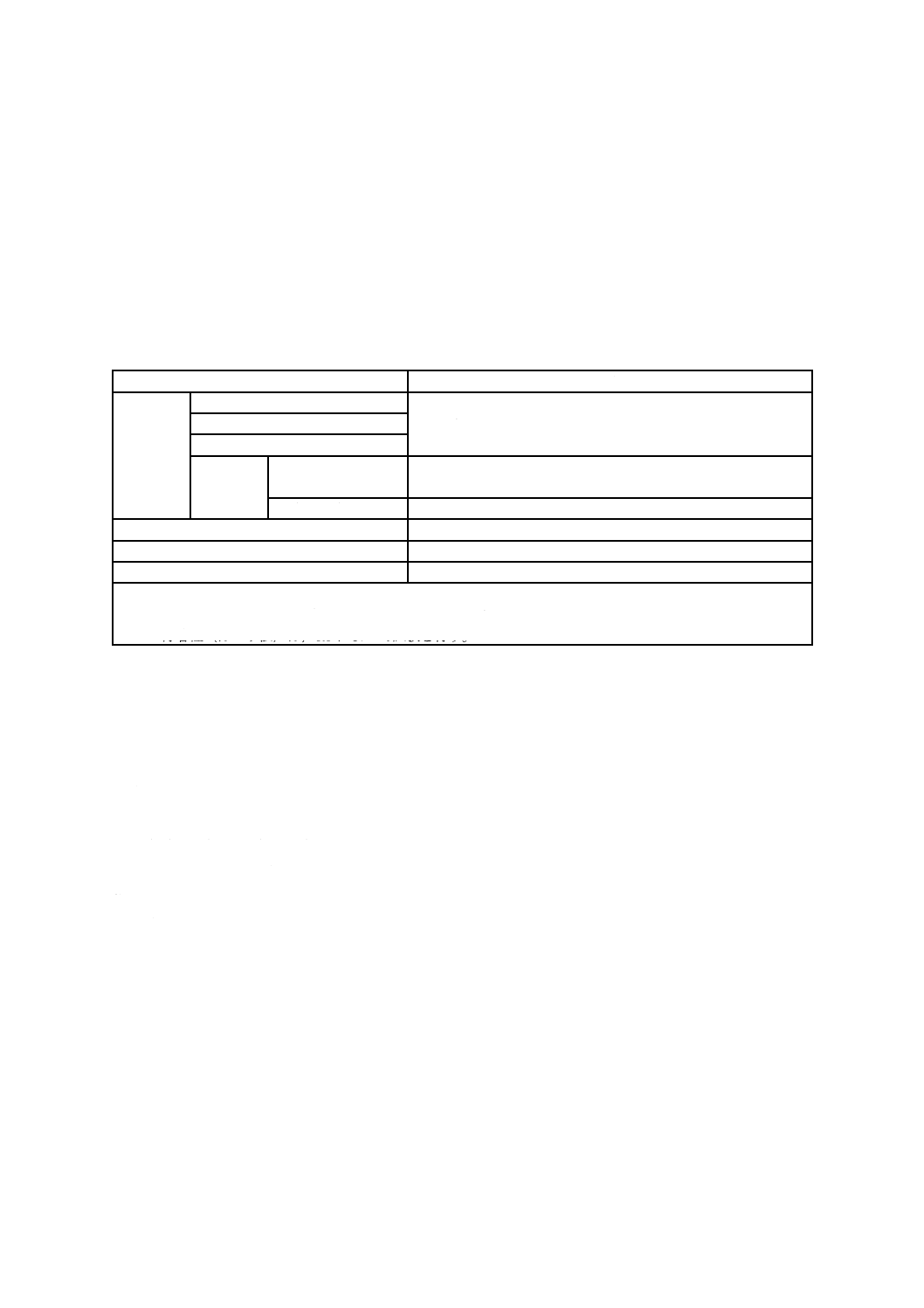

図D.1−下地処理範囲及び下地処理方法

D.2.2 塗装

塗装は,塗膜に異物の混入,ピンホール,塗りむら,塗り漏れなどがないようにして,次のいずれかに

よって行う。

なお,塗装の範囲は,図D.2のとおりとする。

現場溶接部

(外面)

(内面)

工場無塗装部

(約60 mm)

工場塗装部

(約25 mm)

下 地 処 理 範 囲

(鋼管)

(鋼管)

テーパ

工場プライマー部

(約70 mm〜120 mm)

ロータリ式

下地処理

ディスクサンダ

などで表面の面

粗し

ディスクサンダ

などで表面の面

粗し

サンドペーパー

などで表面の面

粗し

サンドペーパー

などで表面の面

粗し

テーパ

工場塗装部

(約25 mm)

工場プライマー部

(約70 mm〜120 mm)

21

G 3443-4:2020

図D.2−塗装範囲

a) 機械塗装する場合は,二液内部混合形塗装機又はこれと同等の塗装機を用いて,塗膜の厚さが0.6 mm

以上になるように塗装する。この場合,塗料製造業者が指定するプライマーを下塗りしてもよい。

b) 手塗りする場合は,プライマーを下塗りした後,塗膜の厚さがプライマーを含め1.0 mm以上になる

ように塗装する。また,手塗り塗装する方法は,厚膜塗装の専用塗装工具であるくし形へらを用いて,

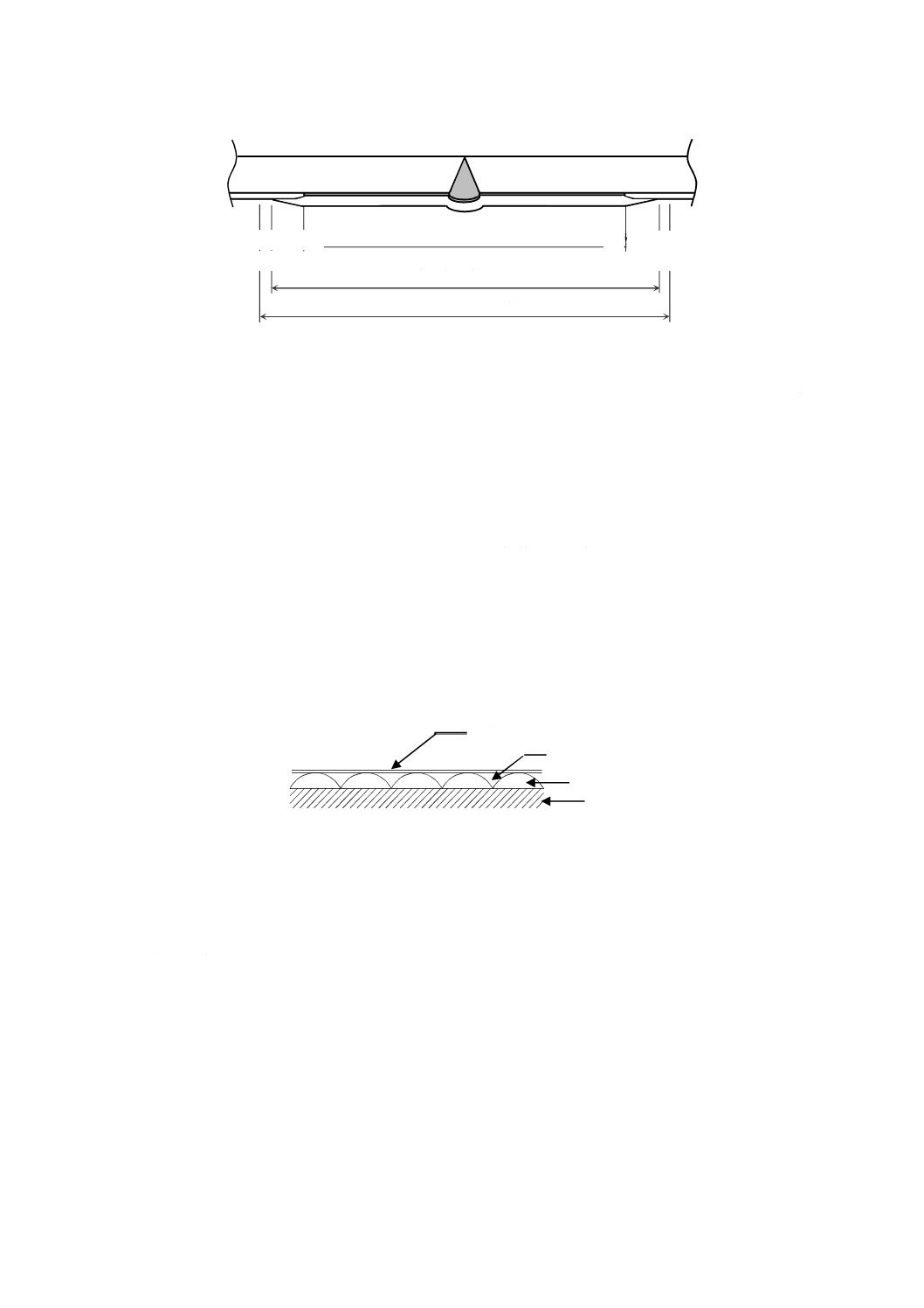

次に示す塗装方法による。塗装後の塗膜の断面を,図D.3に示す。

なお,塗装の方向は,いずれも管軸方向とする。

1) 1層目は,規定の膜厚を確保することを目的とし,鋼管内径に合わせて曲率加工したくし形へらを

用いて,溶接ビードも含めて波形状になるように塗装する。

2) 2層目は,鋼管内径に合わせて曲率加工したゴムへらによって,1層目で形成された波形状の凹部を

埋めるように塗装する。

3) 3層目は,鋼管内径に合わせて曲率加工したゴムへらによって,仕上げ塗装を行う。

図D.3−塗膜断面

4) 1層目と2層目及び2層目と3層目との塗装間隔は,塗料製造業者の指定する塗り重ね間隔(時間)

による。

D.2.3 塗膜の養生

塗膜は,硬化乾燥するまで自然養生を行う。

なお,塗膜が指触乾燥するまでの間に,ほこり及び水分が塗膜に付着しないように養生する。

D.3 塗膜の性能

塗膜の性能は,表D.1による。

なお,塗膜の性能の検査は,鋼管内面に塗装する塗装業者が行う。

鋼管

1層目

3層目

2層目

(外面)

(内面)

現場プライマー部

現場溶接部

塗り重ね部

(約20 mm)

塗 装 範 囲

(鋼管)

(鋼管)

塗り重ね部

(約20 mm)

下 地 処 理 範 囲

22

G 3443-4:2020

表D.1−塗膜の性能

項目

性能

塗膜厚

mm

二液内部混合形塗装機用塗料

0.6以上

手塗り塗装用塗料

1.0以上(プライマーを含む。)

外観

異物の混入,著しい塗りむら,塗り漏れな

どのない均一な塗膜

ピンホールa)

検出しない。

付着性(はつり法)b)

容易に剝がれない。

注a) ピンホールは,8.4によって試験を行う。ただし,塗膜厚0.6 mmの場合の試験電

圧は2.4 kV〜3.0 kVとし,塗膜厚1.0 mmの場合の試験電圧は4.0 kV〜5.0 kVとす

る。

b) 付着性(はつり法)は,8.5によって試験を行う。

D.4 塗装の検査

塗装の検査は,次による。

a) 下地処理 下地処理の検査は,目視によって行い,D.2.1に適合しなければならない。

b) 塗膜 塗膜の検査は,塗膜が硬化乾燥した後に行い,表D.1に示す性能に適合しなければならない。

c) 塗膜の検査箇所 現場における塗膜の検査は,通常,塗装箇所ごとに行い,次による。ただし,受渡

当事者間の協定によって抜取検査とし,検査項目の一部を省略してもよい。

1) 塗膜の外観は,塗装面全面を検査する。

2) 塗膜厚は,溶接ビードを挟んで両側の円周上の直交する任意の4点について検査する。

3) ピンホールは,塗装面全面を検査する。

d) 付着性(はつり法) 付着性(はつり法)は,受渡当事者間の協定によって省略してもよい。

D.5 手直し

検査の結果,軽微な欠点については,注文者の承認を得て手直しを行い,再検査をしなければならない。