G 3443-3:2020

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 長寿命形プラスチック被覆の種類及び種類の記号 ··································································· 3

5 長寿命形プラスチック被覆材料 ··························································································· 3

6 長寿命形プラスチック被覆の被覆方法 ·················································································· 3

6.1 ポリウレタンの被覆方法 ································································································· 3

6.2 ポリエチレンの被覆方法 ································································································· 4

7 長寿命形プラスチック被覆に対する要求事項 ········································································· 4

7.1 外観 ···························································································································· 4

7.2 被覆厚さ ······················································································································ 5

7.3 管端未被覆長さ ············································································································· 5

7.4 被覆の性能 ··················································································································· 5

8 試験方法························································································································· 6

8.1 一般 ···························································································································· 6

8.2 外観試験 ······················································································································ 6

8.3 被覆厚さ試験 ················································································································ 6

8.4 管端未被覆長さ試験 ······································································································· 6

8.5 ピンホール試験 ············································································································· 7

8.6 付着性試験 ··················································································································· 7

8.7 接着性試験 ··················································································································· 7

8.8 プルオフ付着強度試験 ···································································································· 7

8.9 ピール強度試験 ············································································································· 7

8.10 耐衝撃性試験 ··············································································································· 7

8.11 押込み深さ試験 ············································································································ 7

8.12 引張破壊呼びひずみ試験 ································································································ 7

8.13 耐曲げ性試験 ··············································································································· 7

8.14 耐陰極剝離性試験 ········································································································· 7

8.15 耐熱水浸せき性試験 ······································································································ 7

9 検査······························································································································· 8

9.1 外観検査 ······················································································································ 8

9.2 被覆厚さ検査 ················································································································ 8

9.3 管端未被覆長さ検査 ······································································································· 8

9.4 ピンホール検査 ············································································································· 8

9.5 付着性検査 ··················································································································· 8

G 3443-3:2020 目次

(2)

ページ

9.6 接着性検査 ··················································································································· 8

9.7 被覆性能(形式試験)の検査 ··························································································· 8

9.8 再検査 ························································································································· 8

10 表示 ····························································································································· 9

11 報告 ····························································································································· 9

附属書A(規定)ポリウレタン被覆材料 ·················································································· 10

附属書B(規定)ポリウレタン用プライマー············································································· 14

附属書C(規定)ポリエチレン被覆材料 ·················································································· 17

附属書D(規定)ポリウレタン被覆の性能試験方法 ··································································· 20

附属書E(参考)現場溶接部用被覆(ジョイントコート) ··························································· 26

G 3443-3:2020

(3)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,日本水道鋼管

協会(WSP)及び一般財団法人日本規格協会(JSA)から,産業標準原案を添えて日本産業規格を改正す

べきとの申出があり,日本産業標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。

これによって,JIS G 3443-3:2014は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS G 3443の規格群には,次に示す部編成がある。

JIS G 3443-1 第1部:直管

JIS G 3443-2 第2部:異形管

JIS G 3443-3 第3部:長寿命形外面プラスチック被覆

JIS G 3443-4 第4部:内面エポキシ樹脂塗装

日本産業規格 JIS

G 3443-3:2020

水輸送用塗覆装鋼管−

第3部:長寿命形外面プラスチック被覆

Coated steel pipes for water service-

Part 3: Long-life external plastic coatings

1

適用範囲

この規格は,主に上水道,下水道,工業用水道及び農業用水路に使用する水輸送用塗覆装鋼管の原管外

面に施す長寿命形プラスチック被覆について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 7503 ダイヤルゲージ

JIS B 7512 鋼製巻尺

JIS G 3101 一般構造用圧延鋼材

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 3443-1 水輸送用塗覆装鋼管−第1部:直管

JIS G 3443-2 水輸送用塗覆装鋼管−第2部:異形管

JIS G 3477-1 ポリエチレン被覆鋼管−第1部:外面3層ポリエチレン押出被覆鋼管

JIS H 8300 亜鉛,アルミニウム及びそれらの合金溶射

JIS K 5500 塗料用語

JIS K 5600-1-1 塗料一般試験方法−第1部:通則−第1節:試験一般(条件及び方法)

JIS K 5600-1-2 塗料一般試験方法−第1部:通則−第2節:サンプリング

JIS K 5600-1-4 塗料一般試験方法−第1部:通則−第4節:試験用標準試験板

JIS K 5600-3-4 塗料一般試験方法−第3部:塗膜の形成機能−第4節:製品と被塗装面との適合性

JIS K 5600-5-7 塗料一般試験方法−第5部:塗膜の機械的性質−第7節:付着性(プルオフ法)

JIS K 5601-1-2 塗料成分試験方法−第1部:通則−第2節:加熱残分

JIS K 6761 一般用ポリエチレン管

JIS K 6900 プラスチック−用語

JIS K 6922-2 プラスチック−ポリエチレン(PE)成形用及び押出用材料−第2部:試験片の作製方

法及び特性の求め方

JIS K 7112 プラスチック−非発泡プラスチックの密度及び比重の測定方法

2

G 3443-3:2020

JIS K 7120 プラスチックの熱重量測定方法

JIS K 7161-1 プラスチック−引張特性の求め方−第1部:通則

JIS K 7161-2 プラスチック−引張特性の求め方−第2部:型成形,押出成形及び注型プラスチック

の試験条件

JIS K 7206 プラスチック−熱可塑性プラスチック−ビカット軟化温度(VST)の求め方

JIS K 7209 プラスチック−吸水率の求め方

JIS K 7210-1 プラスチック−熱可塑性プラスチックのメルトマスフローレイト(MFR)及びメルト

ボリュームフローレイト(MVR)の求め方−第1部:標準的試験方法

JIS K 7215 プラスチックのデュロメータ硬さ試験方法

JIS K 7350-2 プラスチック−実験室光源による暴露試験方法−第2部:キセノンアークランプ

JIS K 7350-4 プラスチック−実験室光源による暴露試験方法−第4部:オープンフレームカーボン

アークランプ

JIS Z 0103 防せい防食用語

JIS Z 0313 素地調整用ブラスト処理面の試験及び評価方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 3443-1,JIS G 3443-2,JIS K 5500,JIS K 6900,JIS K 7210-1

及びJIS Z 0103によるほか,次による。

3.1

長寿命

劣化防止剤,酸化防止剤などの添加によって,高温酸化劣化性,耐候性などの被覆の長期耐久性を向上

させること。

3.2

プラスチック被覆

原管外面に施したポリウレタン被覆又はポリエチレン被覆。

3.3

二液内部混合形塗装機

主剤と硬化剤とを各々別のポンプによって圧送して,塗料ホース先端のミキサーなどで混合するエアレ

ス塗装機。

3.4

フリーフィルム

ポリウレタンを硬化させた被膜単体。

3.5

陰極剝離

被覆鋼管に電気防食を施したとき,被覆損傷部の鋼面が陰極となり,防食電流によって生成するアルカ

リ又は水素などによって,損傷部を中心として被覆が鋼面から剝離する現象。

3.6

受渡試験

製品が適正に製造されたことを確認するために行う試験。製品の受渡しごとに行う。

3

G 3443-3:2020

3.7

形式試験

製品の品質が,設計で示す全ての性能を満足するかどうかを判定するために行う試験。受渡しごとに行

うものではなく,初回製造時,一定期間ごと,及び性能に影響を及ぼすような製造条件の変更があった場

合に実施する。

3.8

ジョイントコート

現場溶接部外面に施す熱収縮被覆材料の総称。熱収縮チューブ及び熱収縮シートがある。

3.9

熱収縮チューブ

酸化防止剤を含むポリエチレンを成形,架橋及び延伸して,チューブ状にした熱収縮系基材に,合成ゴ

ムを主成分とし,その他の成分が粘着付与剤,軟化剤,充塡剤などからなる粘着材を均一に塗布したもの。

3.10

熱収縮シート

酸化防止剤を含むポリエチレンを成形,架橋及び延伸して,シート状にした熱収縮系基材に,合成ゴム

を主成分とし,その他の成分が粘着付与剤,軟化剤,充塡剤などからなる粘着材を均一に塗布したもの。

4

長寿命形プラスチック被覆の種類及び種類の記号

長寿命形プラスチック被覆の種類及び種類の記号は,表1による。被覆は,I形を標準とする。II形は,

施工条件などから特別に被覆の耐衝撃性を要求する場合に適用する。また,ポリウレタン被覆は,呼び径

80 A〜3 000 Aの直管及び異形管に適用し,ポリエチレン被覆は,呼び径80 A〜1 600 Aの直管に適用する。

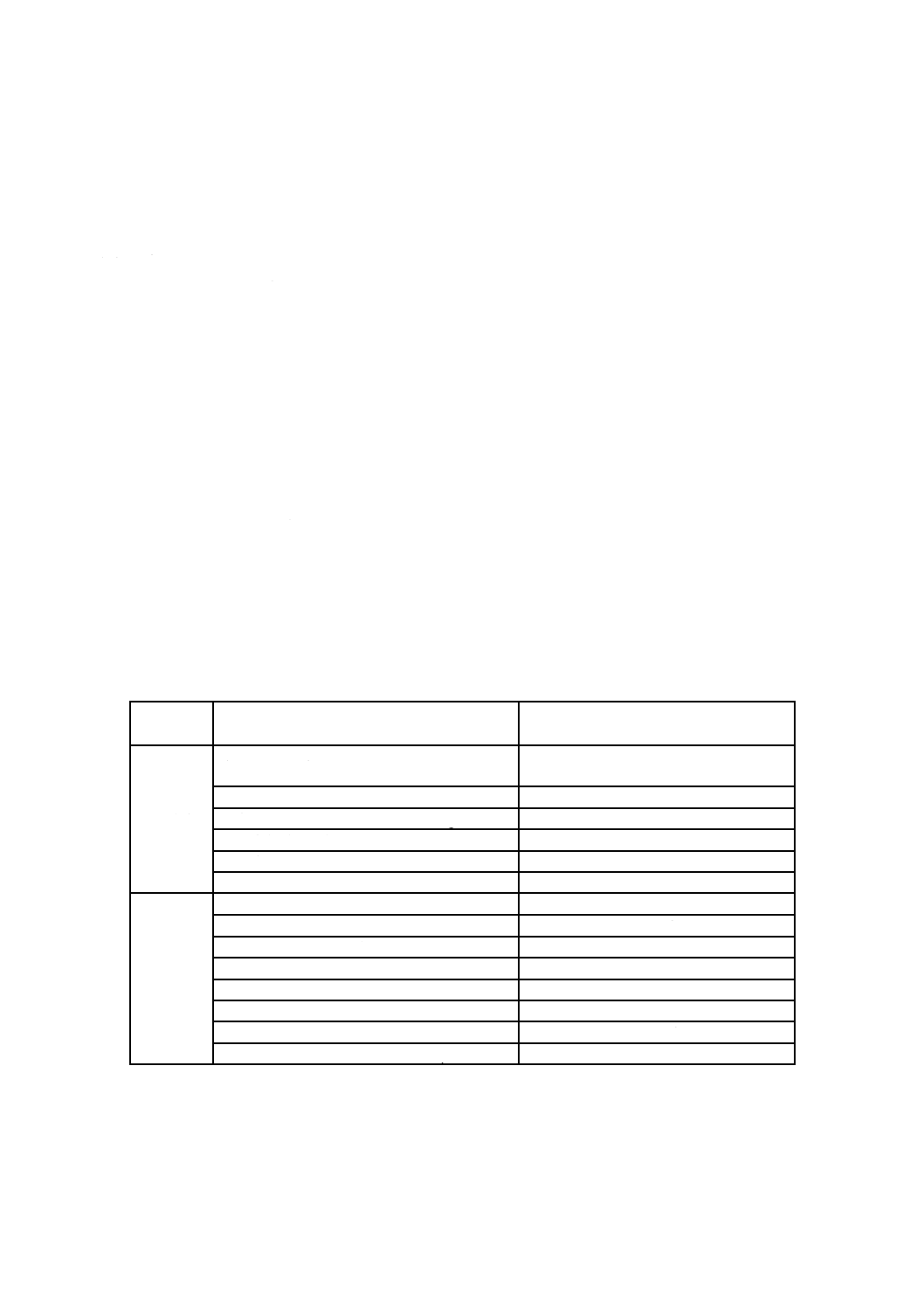

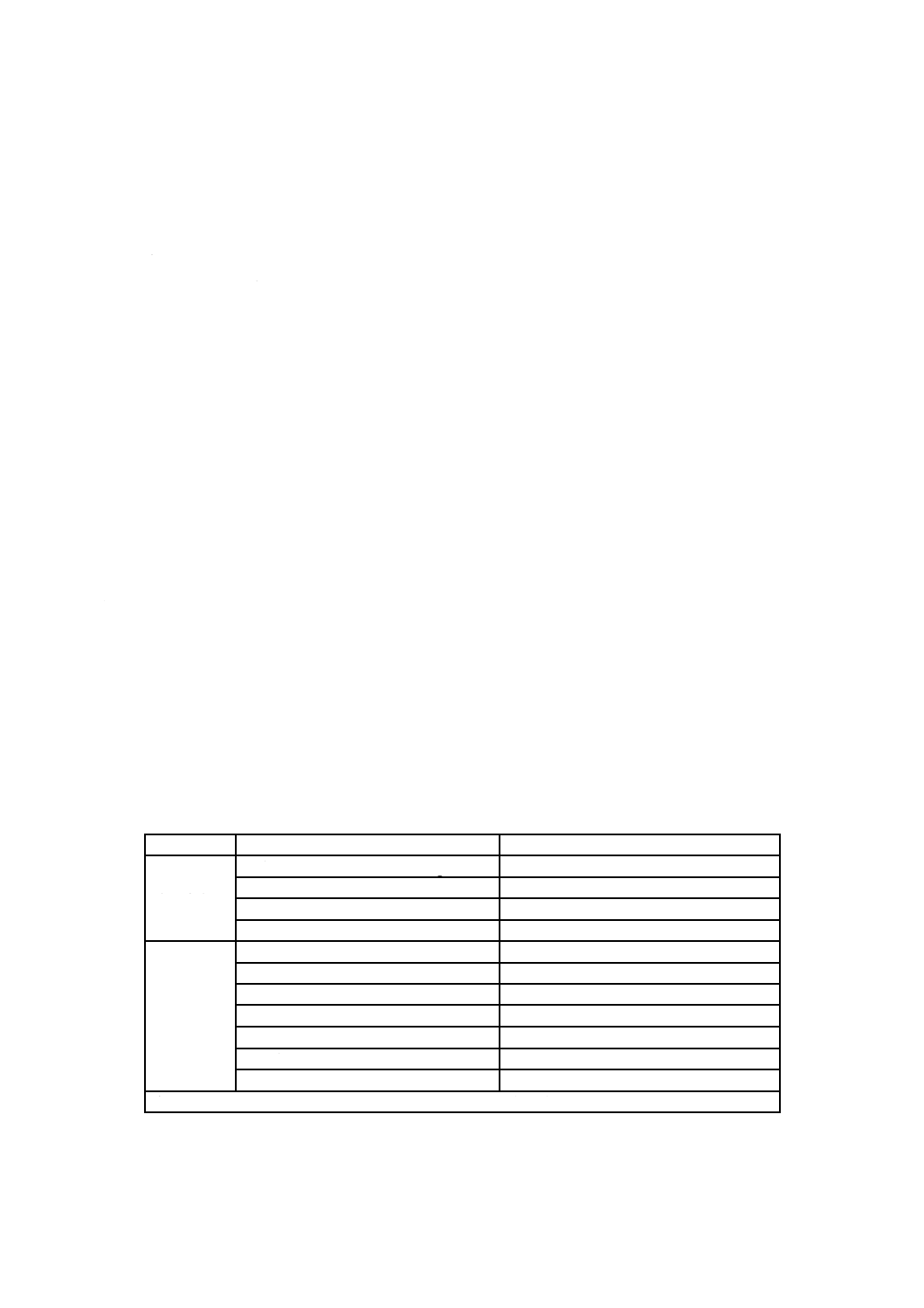

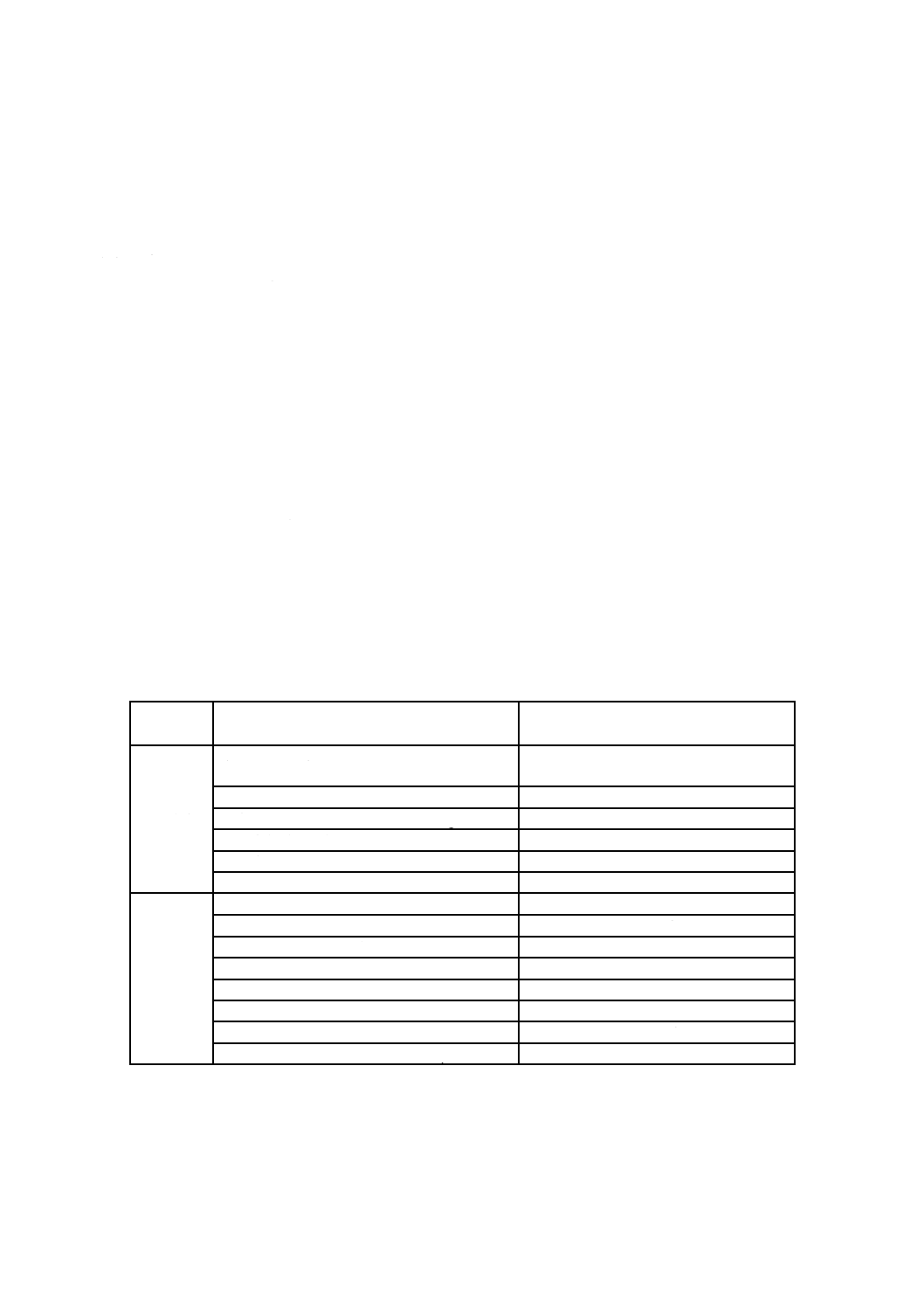

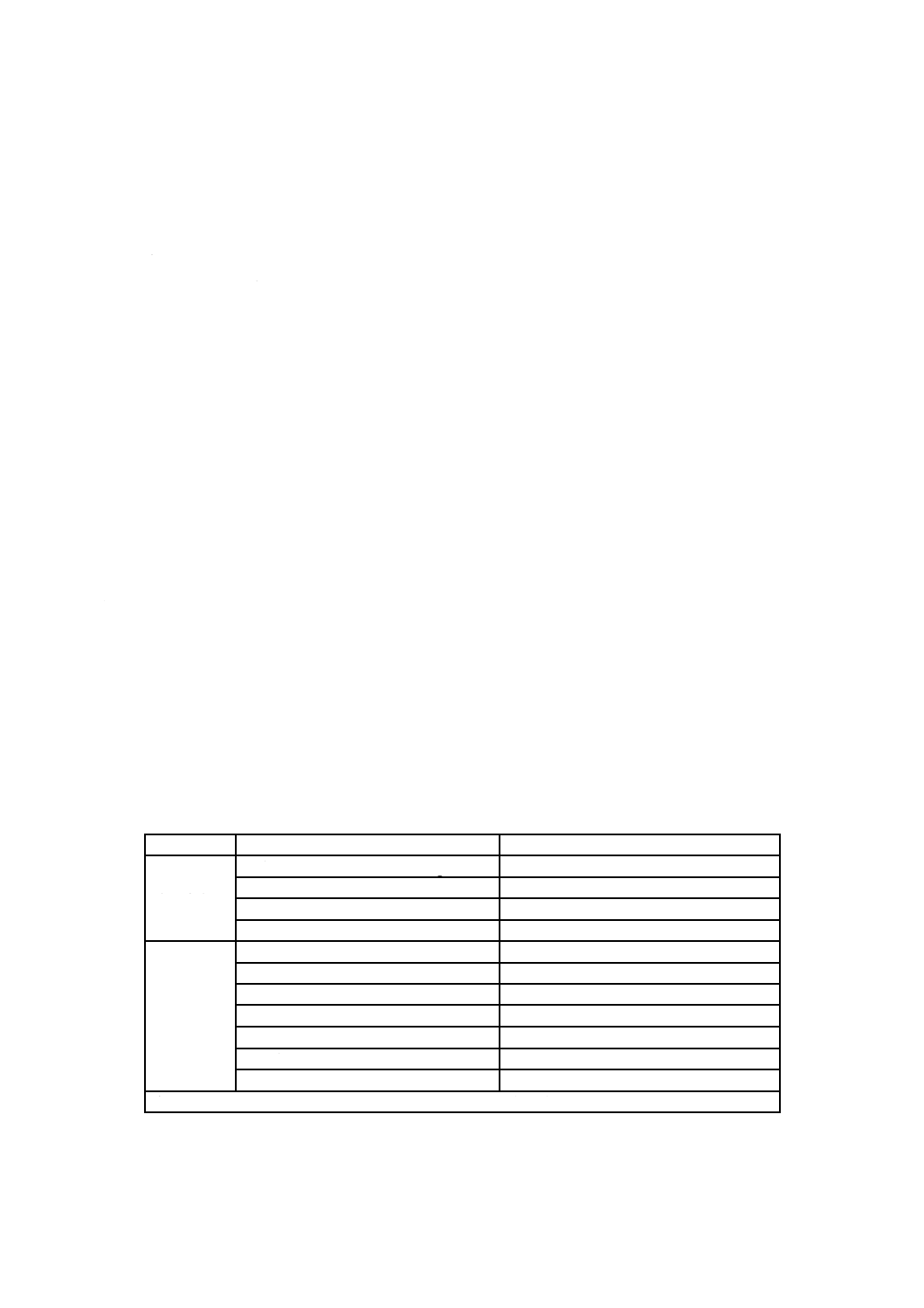

表1−長寿命形プラスチック被覆の種類及び種類の記号

種類

タイプ

種類の記号

ポリウレタン被覆

I形

JISPUX-I

II形

JISPUX-II

ポリエチレン被覆

I形

JISPEX-I

II形

JISPEX-II

注記 旧種類の記号である“JISPU”及び“JISPE”は,2014年の改正前までは“通

常形”として,また,2014年の改正後から今回の改正までは“長寿命形”

として,規定していた。

5

長寿命形プラスチック被覆材料

長寿命形プラスチック被覆に用いる材料は,附属書A及び附属書B,又は附属書Cによる。

6

長寿命形プラスチック被覆の被覆方法

6.1

ポリウレタンの被覆方法

6.1.1

下地処理

原管に付着している油分は,溶剤を用いて除去する。ミルスケール,さびなどの異物は,ブラスト処理

によって除去し,JIS Z 0313の4.b)(除せい度の評価)のSa 2 1/2以上に仕上げる。

4

G 3443-3:2020

6.1.2

プライマーの塗装

プライマーは,エアレススプレー,エアスプレー,はけ(刷毛),ローラなどによって塗り漏れがないよ

うにプライマー製造業者の指定する厚さに塗装する。また,プライマー塗装は十分な乾燥養生を行う必要

があることから,乾燥養生は,プライマー製造業者の指定する期間とし,指触乾燥するまで行う。

6.1.3

ポリウレタンの被覆

被覆は,プライマーを塗装した後,プライマー製造業者が指定する期間内に行う。ただし,期間を過ぎ

た場合には,プライマーの再塗装を行うか,又はディスクサンダなどによってプライマー面を面粗しした

後にポリウレタンの被覆を行う。また,被覆は,主剤と硬化剤とが所定の配合比で混合できる二液内部混

合形塗装機を用いて,異物の混入,ピンホール,塗りむら,塗り漏れなどが生じないように行う。

塗り重ねを行うときは,ポリウレタン被覆材料製造業者の指定する期間内に行う。ただし,指定の期間

を過ぎた場合には,ディスクサンダ処理などによって下塗り被覆を面粗しした後に塗り重ねる。

6.1.4

管端未被覆部の処理

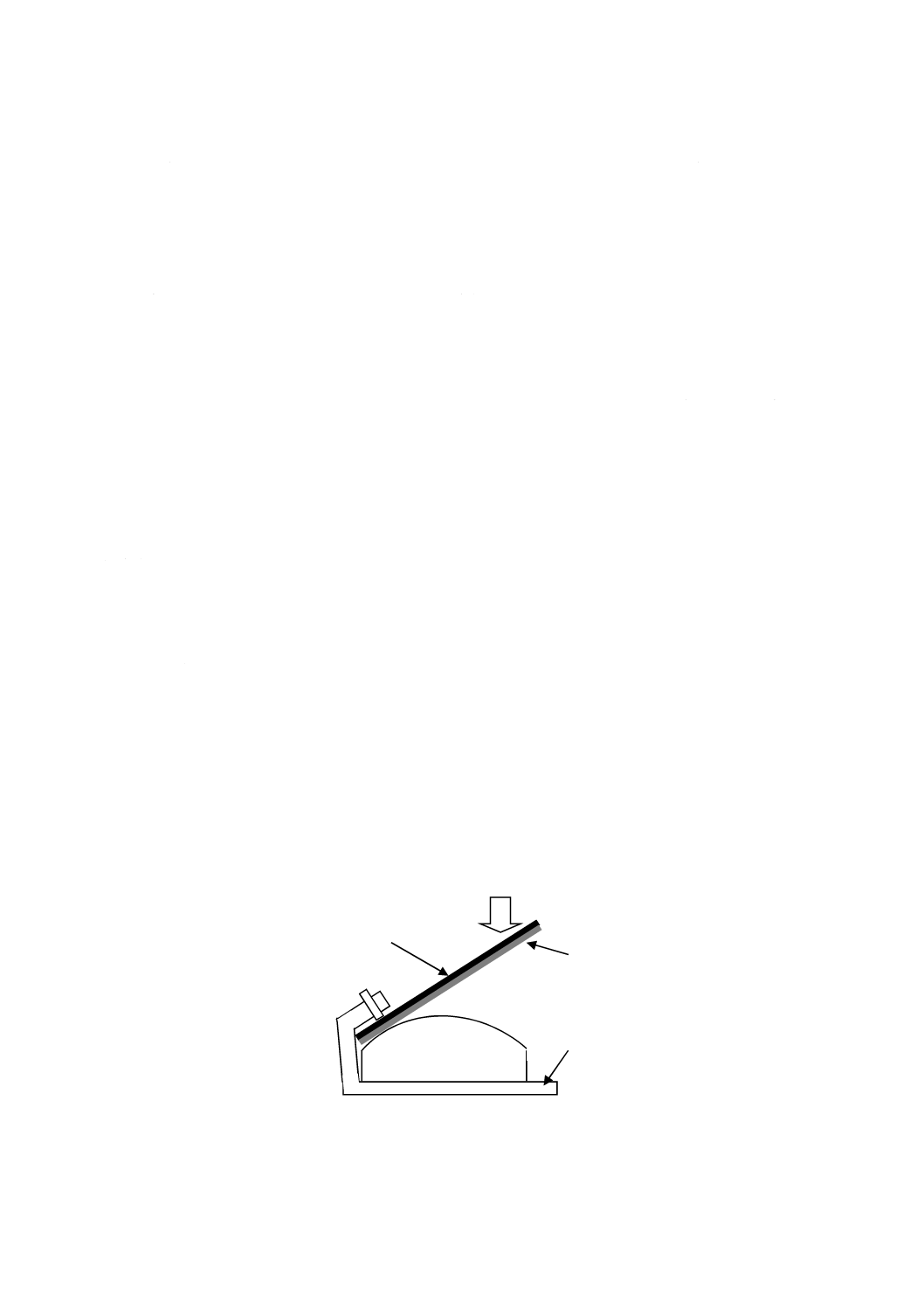

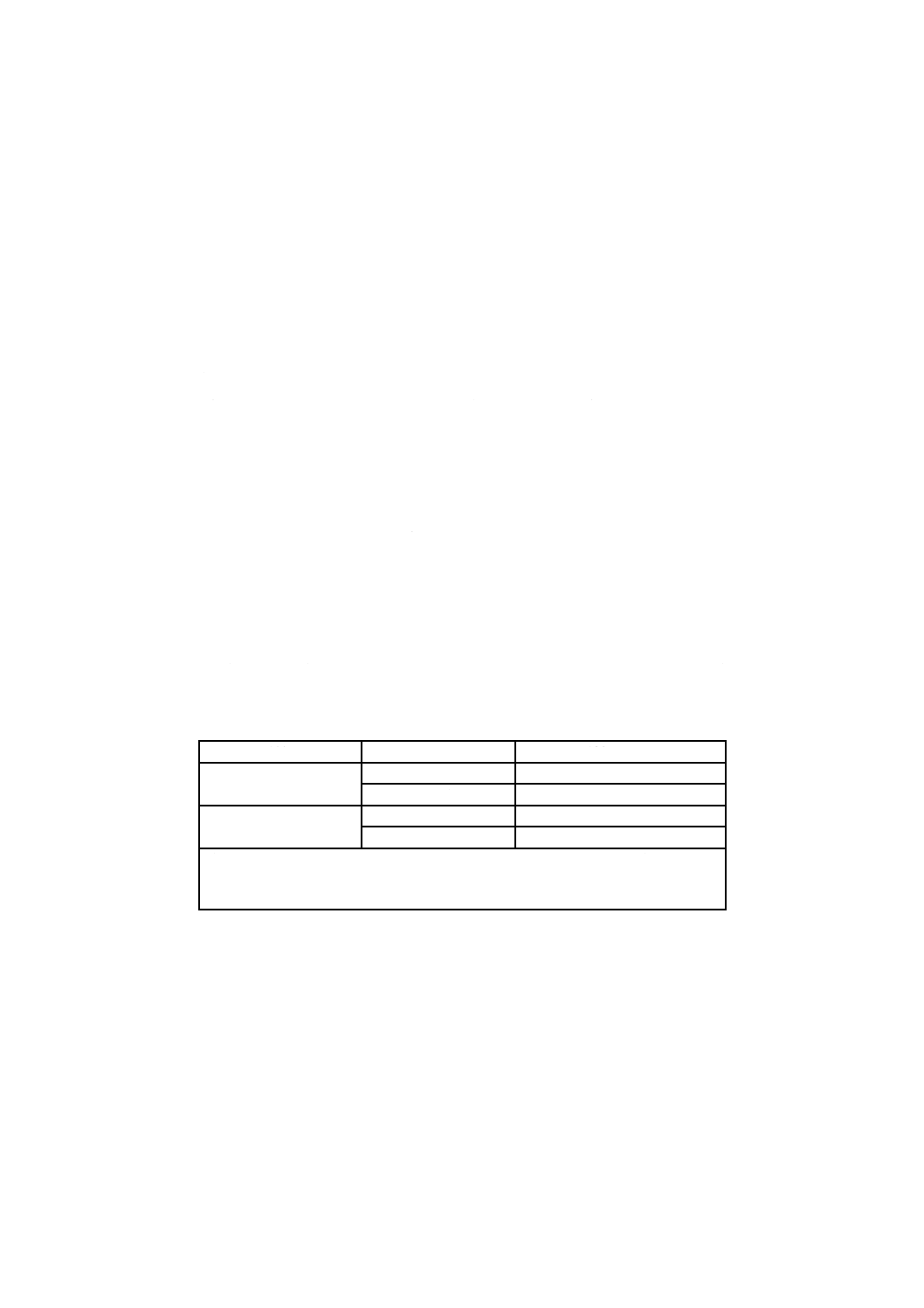

管端の未被覆部には,図1に示すように,一次防せい塗料を塗装する。

なお,さびによる溶接品質の低下を防止するため,無塗装部分に開先防せい剤を工場で塗装し,現場で

溶接前に除去してもよい。

図1−管端未被覆部の処理

現場溶接後,管端の未被覆部に施す現場溶接部用被覆(ジョイントコート)を,参考として附属書Eに

示す。

6.1.5

ポリウレタン被覆の養生

被覆は,硬化乾燥するまで自然養生を行う。

なお,指触乾燥するまでは,ほこり及び水分が付着しないように養生する。

6.2

ポリエチレンの被覆方法

ポリエチレンの被覆方法は,JIS G 3477-1の箇条6(製造方法)による。管端の未被覆部には,図1に

示すように一次防せい塗料を塗装する。

なお,管端の未被覆部の現場溶接後の処理方法を,参考として附属書Eに示す。

7

長寿命形プラスチック被覆に対する要求事項

7.1

外観

被覆の外観は,8.2によって外観試験を行い,割れ,膨れ及び異物の混入があってはならない。

5

G 3443-3:2020

7.2

被覆厚さ

被覆の厚さは,8.3によって被覆厚さ試験を行い,表2を満足しなければならない。ただし,これ以外の

被覆厚さを適用する場合は,受渡当事者間の協定による。

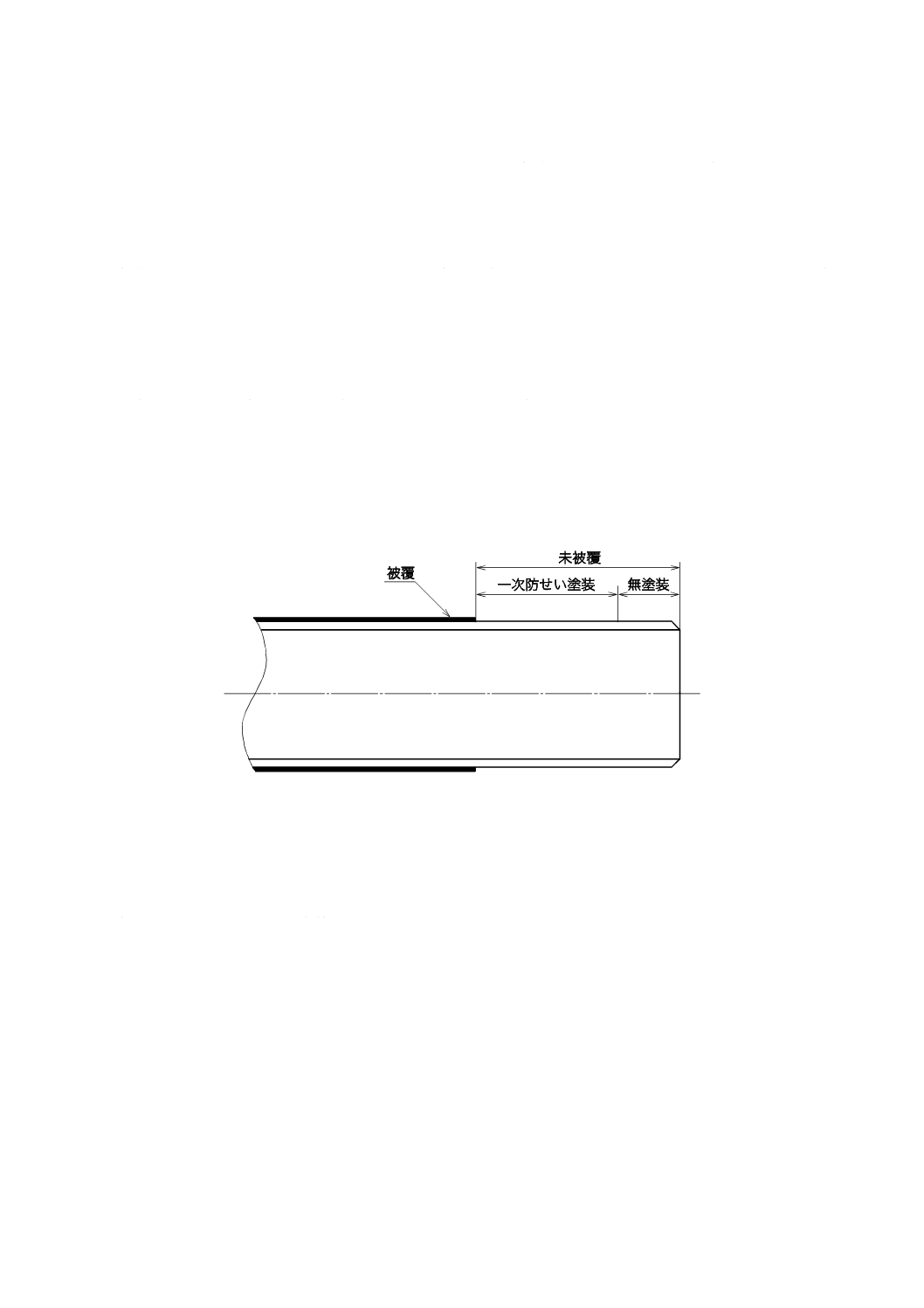

表2−被覆厚さ

単位 mm

タイプ

被覆厚さ

I形

1.5以上

II形

2.5以上

7.3

管端未被覆長さ

管端の未被覆長さは,8.4によって管端未被覆長さ試験を行い,表3を満足しなければならない。ただし,

これ以外の管端の未被覆長さが必要な場合は,受渡当事者間の協定による。

表3−管端未被覆長さ

単位 mm

呼び径

未被覆長さ

無塗装長さ(参考)

1 600 A未満

100〜150

約30

1 600 A以上

150〜200

7.4

被覆の性能

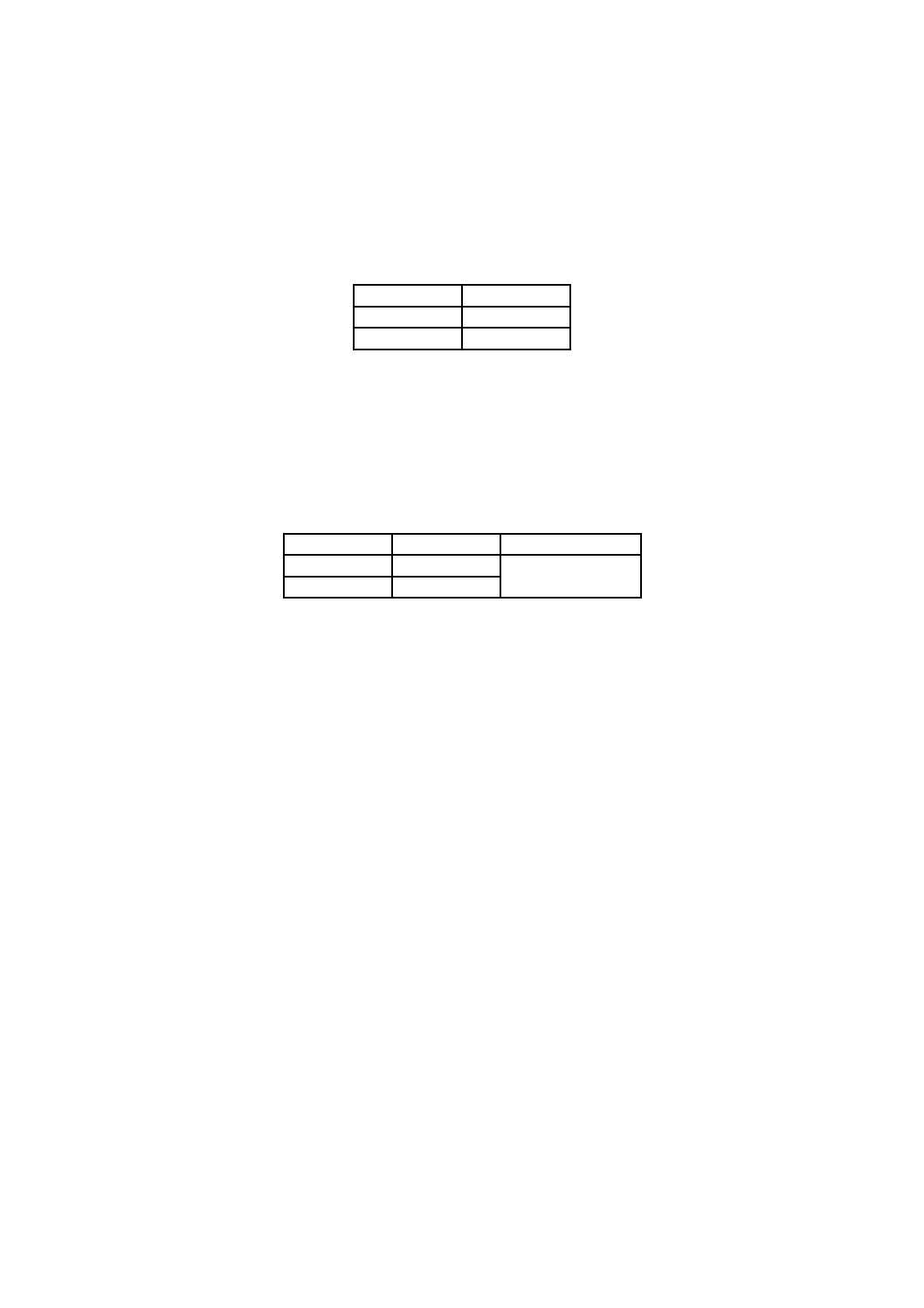

被覆の性能は,表4による。

なお,被覆の性能の受渡試験及び形式試験は,鋼管外面に被覆を施す被覆業者が行う。

6

G 3443-3:2020

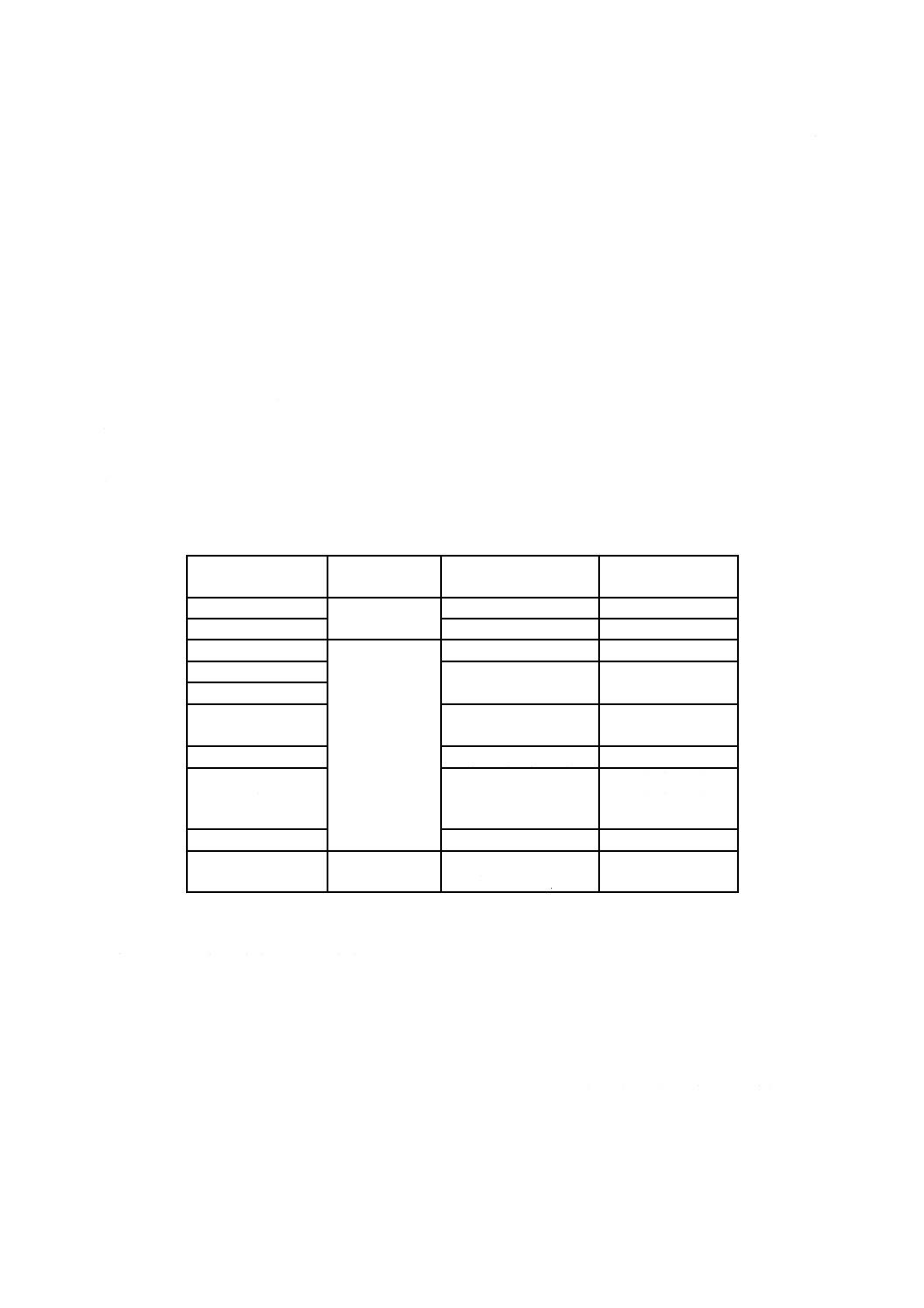

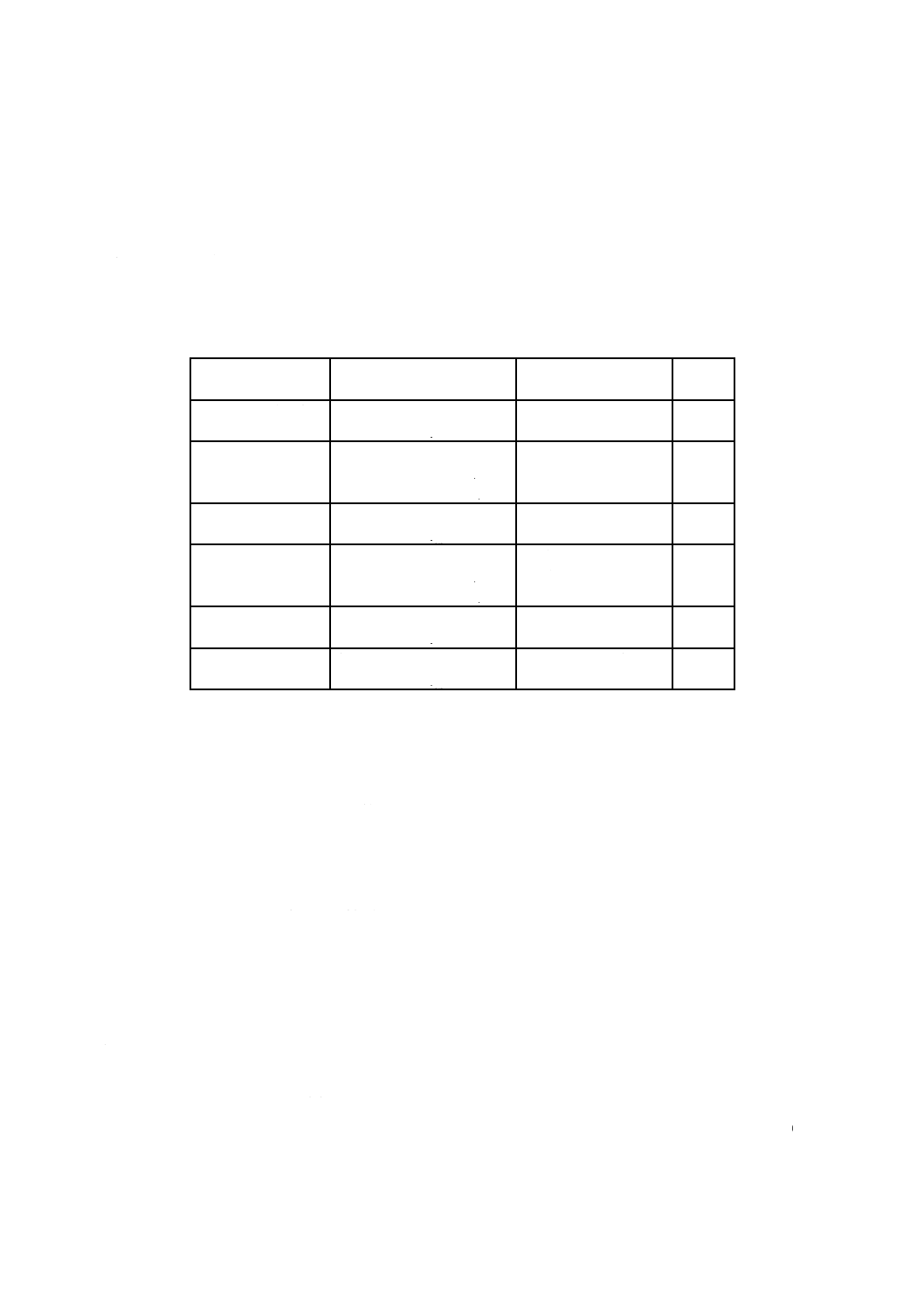

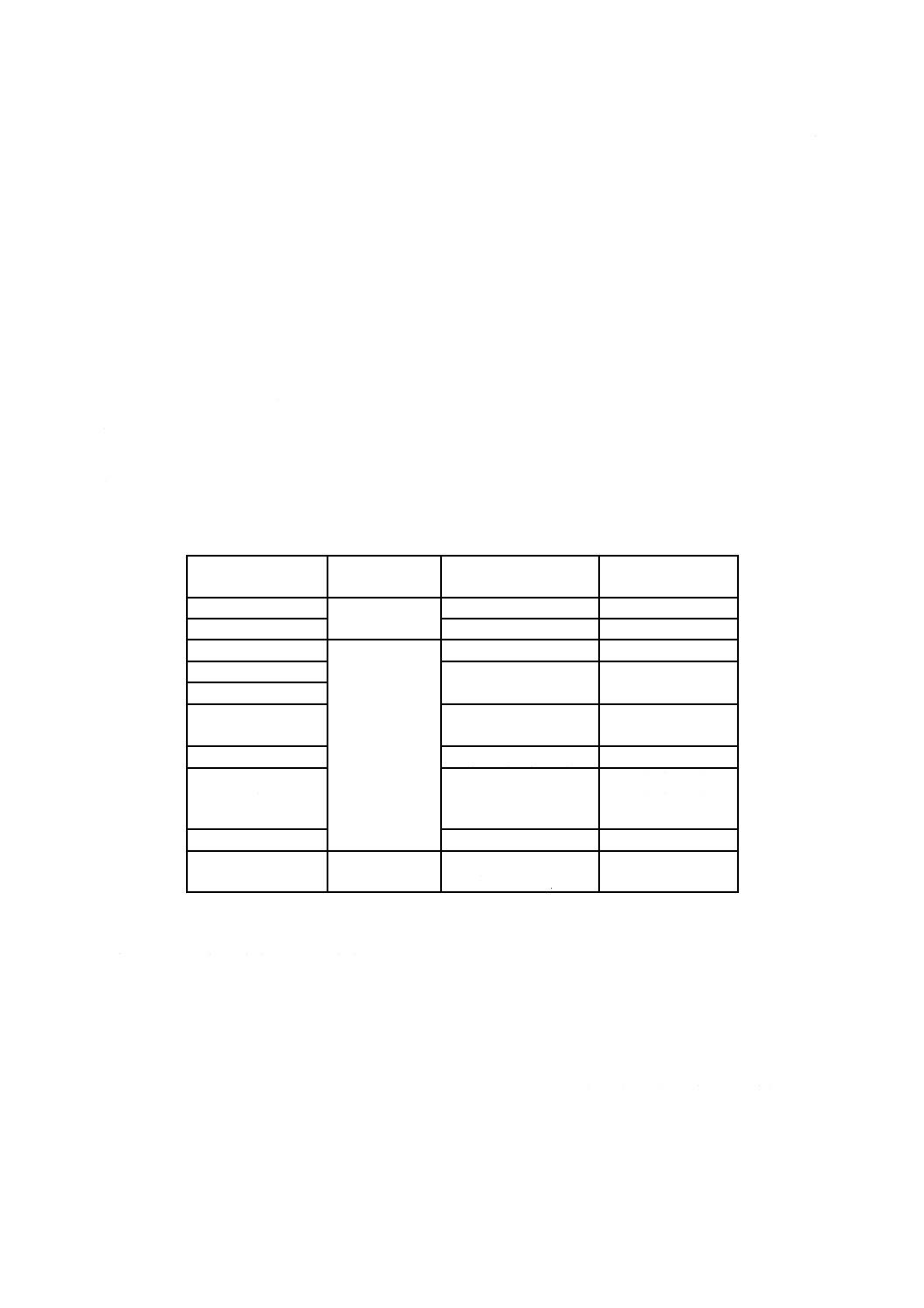

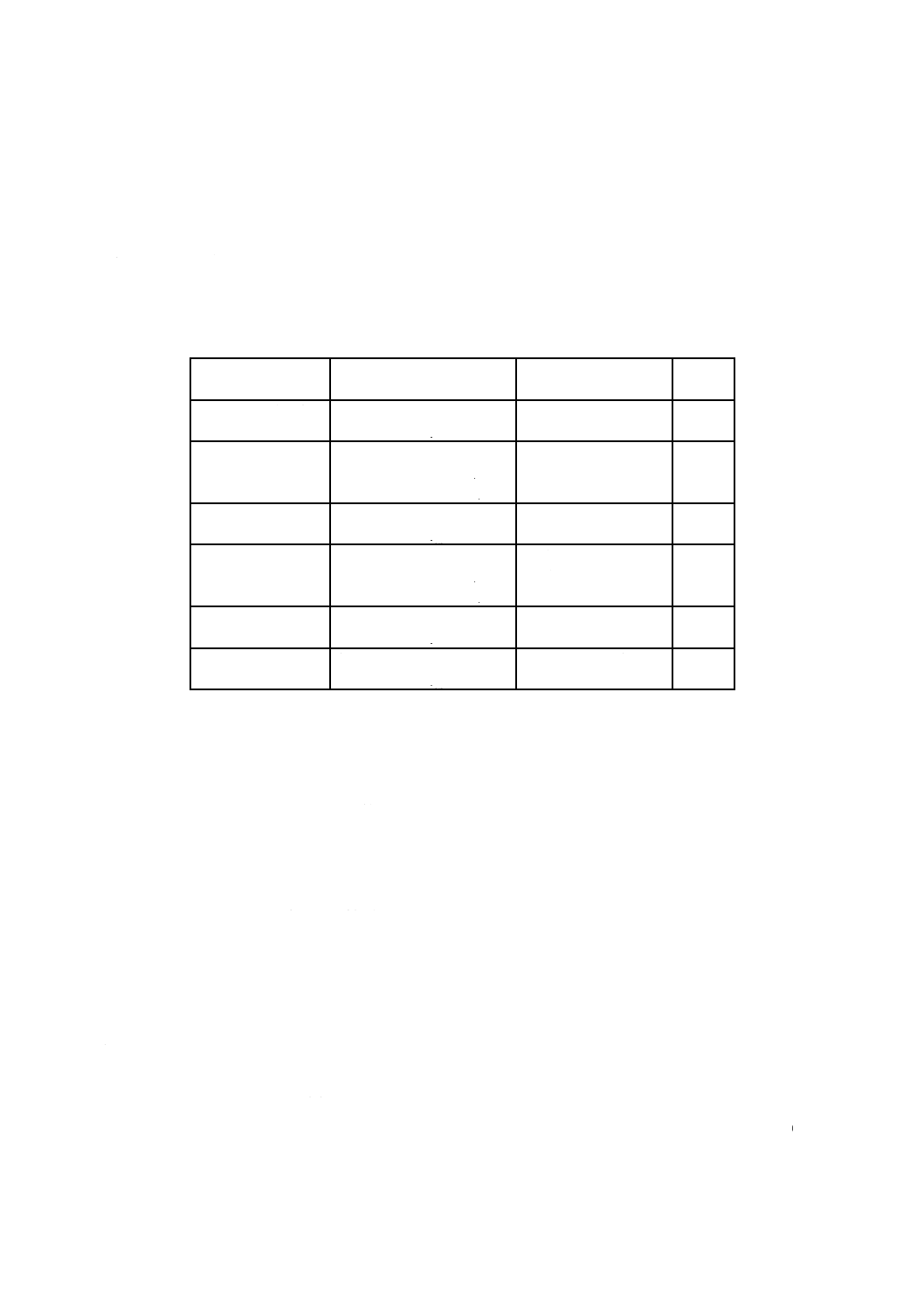

表4−被覆の性能

試験の

分類

項目

性能

試験条件a) b)

適用試験

箇条

ポリウレタン被覆

ポリエチレン被覆

受渡試験

ピンホール

検出しない。

検出しない。

−

8.5

付着性

MPa

平均3以上

−

−

8.6

接着性

N/mm

−

15 N/mm幅の試験

力を加えたとき,

剝離が生じない。

23 ℃〜38 ℃

8.7

形式試験

プルオフ付着

強度

MPa

平均3以上

−

23 ℃

8.8

平均1以上

−

60 ℃

ピール強度

N/mm

−

平均15以上

23 ℃

8.9

−

平均3以上

60 ℃

耐衝撃性

ピンホールを

検出しない。

ピンホールを

検出しない。

I形:23 ℃,11 J

8.10

II形:23 ℃,18 J

押込み深さ

mm

平均0.4以下

平均0.2以下

23 ℃,25 N

8.11

平均0.6以下

平均0.4以下

60 ℃,25 N

引張破壊

呼びひずみ

%

−

平均400以上

23 ℃

8.12

耐曲げ性

割れがない。

割れがない。

I形:0 ℃,角度2°

8.13

II形:0 ℃,角度2°

耐陰極剝離性 mm

平均7以下

平均7以下

23 ℃×28日

8.14

平均20以下

−

40 ℃×28日

−

平均20以下

60 ℃×28日

耐熱水浸せき

性

mm

平均2以下

最大3以下

平均2以下

最大3以下

80 ℃×48時間

8.15

注a) 試験条件の温度の許容差は±3 ℃とする。

b) 温度の指定がない場合は,20 ℃±15 ℃とする。

8

試験方法

8.1

一般

各試験は,表4の試験条件で実施する。ただし,表4で指定がない場合,試験温度は20 ℃±15 ℃とす

る。

注記 この試験温度は,JIS Z 8703に規定する標準状態の温度を20 ℃とし,その許容差をJIS Z 8703

の3.1(標準状態の温度の許容差)の温度15級(±15 ℃)としたものである。

なお,ポリウレタン被覆の形式試験の試験片は,被覆鋼管と同じ塗装機で塗装した被覆鋼板とし,その

方法は,附属書Dによる。

8.2

外観試験

外観は,受渡試験とし,割れ,膨れ及び異物の混入の有無を目視によって調べる。

8.3

被覆厚さ試験

被覆厚さは,受渡試験とし,±10 %の精度をもつ厚さ測定装置によって測定する。

8.4

管端未被覆長さ試験

管端の未被覆長さは,受渡試験とし,JIS B 7512に規定する鋼製巻尺又はこれと同等以上の精度をもつ

計測器によって測定する。

7

G 3443-3:2020

8.5

ピンホール試験

ピンホール試験は,受渡試験とし,ピンホール探知器を用いて,ブラシ電極を被覆表面に当てながら移

動してピンホールの有無を調べる。その場合のブラシ電極と鋼面との間に加える試験電圧は,ポリウレタ

ン被覆のI形の場合は8 kV〜10 kV,II形の場合は12 kV〜15 kVとし,ポリエチレン被覆のI形の場合は

15 kV〜18 kV,II形の場合は25 kVとする。

8.6

付着性試験

ポリウレタン被覆の付着性試験は,受渡試験とし,JIS H 8300のA.2.2[引張密着強さ試験方法(A法)]

による。ただし,試験を行うポリウレタン被覆面は,試験ジグを接着する前に,サンドペーパーによって

面粗しを施しておく。

なお,接着剤の浸透防止処置は,行わない。

8.7

接着性試験

ポリエチレン被覆の接着性試験は,受渡試験とし,JIS G 3477-1の8.4(接着性)による。

8.8

プルオフ付着強度試験

プルオフ付着強度試験は,ポリウレタン被覆に適用する形式試験とし,試験方法はD.2による。

8.9

ピール強度試験

ピール強度試験は,ポリエチレン被覆に適用する形式試験とし,試験方法はJIS G 3477-1の附属書E(ピ

ール強度試験方法)による。

8.10 耐衝撃性試験

耐衝撃性試験は,ポリウレタン被覆及びポリエチレン被覆に適用する形式試験とする。ポリウレタン被

覆の試験方法はD.3に,また,ポリエチレン被覆の試験方法はJIS G 3477-1の附属書F(衝撃試験方法)

による。

8.11 押込み深さ試験

押込み深さ試験は,ポリウレタン被覆及びポリエチレン被覆に適用する形式試験とする。ポリウレタン

被覆の試験方法はD.4に,また,ポリエチレン被覆の試験方法はJIS G 3477-1の附属書G(押込み深さ試

験方法)による。

8.12 引張破壊呼びひずみ試験

引張破壊呼びひずみ試験は,ポリエチレン被覆に適用する形式試験とし,試験方法はJIS G 3477-1の8.8

(引張破壊呼びひずみ試験)による。

8.13 耐曲げ性試験

耐曲げ性試験は,ポリウレタン被覆及びポリエチレン被覆に適用する形式試験とする。ポリウレタン被

覆の試験方法はD.5に,また,ポリエチレン被覆の試験方法はJIS G 3477-1の附属書H(曲げ試験方法)

による。

8.14 耐陰極剝離性試験

耐陰極剝離性試験は,ポリウレタン被覆及びポリエチレン被覆に適用する形式試験とする。ポリウレタ

ン被覆の試験方法はD.6に,また,ポリエチレン被覆の試験方法はJIS G 3477-1の附属書I(陰極剝離試

験方法)による。

8.15 耐熱水浸せき性試験

耐熱水浸せき性試験は,ポリウレタン被覆及びポリエチレン被覆に適用する形式試験とする。ポリウレ

タン被覆の試験方法はD.7に,また,ポリエチレン被覆の試験方法はJIS G 3477-1の附属書J(熱水浸せ

き試験方法)による。

8

G 3443-3:2020

9

検査

9.1

外観検査

外観検査は,被覆鋼管1本ごとに,その被覆面全面について,8.2の方法によって試験を行い,7.1の規

定に適合しなければならない。

なお,外観検査は,被覆鋼管の全数について行う。

9.2

被覆厚さ検査

被覆厚さ検査は,被覆鋼管の両端及び中央の各1か所において,円周方向の直交する任意の4点を8.3

の方法によって試験を行い,7.2の規定に適合しなければならない。

なお,被覆厚さ検査は,ポリウレタン被覆については被覆鋼管の全数について行い,ポリエチレン被覆

については同一製造ロットごとに被覆鋼管2本を抜き取って行う。この場合のポリエチレン被覆の同一製

造ロットは,接着剤及びポリエチレンを連続して押出し被覆した量とする。

9.3

管端未被覆長さ検査

管端未被覆長さ検査は,被覆鋼管の一端の1か所において,8.4の方法によって試験を行い,7.3の規定

に適合しなければならない。

なお,管端未被覆長さ検査は,ポリウレタン被覆については被覆鋼管の全数について行い,ポリエチレ

ン被覆については同一製造ロットごとに被覆鋼管2本を抜き取って行う。この場合のポリエチレン被覆の

同一製造ロットは,接着剤及びポリエチレンを連続して押出し被覆した量とする。

9.4

ピンホール検査

ピンホール検査は,被覆鋼管1本ごとに被覆面全面について,8.5の方法によって試験を行い,7.4の規

定に適合しなければならない。

なお,ピンホール検査は,被覆鋼管の全数について行う。

9.5

付着性検査

ポリウレタン被覆の付着性検査は,被覆鋼管の一端の1か所において,8.6の方法によって試験を行い,

7.4の規定に適合しなければならない。また,付着性試験は,破壊試験のため,管端未被覆部まで被覆し,

その部分で行ってもよい。ただし,鋼管径が小さく被覆鋼管での試験が困難な場合は,同じ塗装機で同時

期に被覆した被覆鋼板について試験してもよい。

なお,付着性検査は,同一製造ロットごとに被覆鋼管2本を抜き取って行う。この場合のポリウレタン

被覆の同一製造ロットは,1日の被覆本数とする。

9.6

接着性検査

ポリエチレン被覆の接着性検査は,被覆鋼管の一端の1か所において,8.7の方法によって試験を行い,

7.4の規定に適合しなければならない。

なお,接着性検査は,同一製造ロットごとに被覆鋼管2本を抜き取って行う。この場合のポリエチレン

被覆の同一製造ロットは,接着剤及びポリエチレンを連続して押出し被覆した量とする。

9.7

被覆性能(形式試験)の検査

プルオフ付着強度,ピール強度,耐衝撃性,押込み深さ,引張破壊呼びひずみ,耐曲げ性,耐陰極剝離

性及び耐熱水浸せき性の検査は,被覆鋼管又は被覆鋼板(ポリウレタン)を用いて,8.8〜8.15の方法によ

って試験を行い,7.4の規定に適合しなければならない。

9.8

再検査

ポリウレタン被覆は,9.1,9.2,9.3又は9.4の検査に合格しなかった場合には,手直しを行ってもよい。

その場合は,附属書A及び附属書Bに規定する材料によって手直しを行い,手直しを行った箇所は,9.1,

9

G 3443-3:2020

9.2,9.3及び9.4の検査を再度行わなければならない。ただし,9.3の検査は,管端部の被覆の手直しを行

った場合に適用する。

10 表示

検査に合格した長寿命形プラスチック被覆は,次の事項を容易に消えない方法で表示しなければならな

い(例参照)。ただし,注文者の承認を得た場合は,次の項目の中の一部の表示を省略してもよい。

a) 外面を表す略号

b) 長寿命形プラスチック被覆の種類の記号

c) 長寿命形プラスチック被覆の被覆厚さ

例 外 JISPUX-I 1.5

長寿命形プラスチック被覆の被覆厚さ

長寿命形プラスチック被覆の種類の記号

外面を表す略号

11 報告

あらかじめ注文者の要求がある場合には,被覆業者は箇条9の全項目について検査成績書を提出しなけ

ればならない。

10

G 3443-3:2020

附属書A

(規定)

ポリウレタン被覆材料

A.1 ポリウレタン被覆材料

A.1.1 ポリウレタン用プライマー

プライマーは,ポリウレタンに適合したものとし,附属書Bによる。

A.1.2 ポリウレタン

ポリウレタンは,常温硬化形の二液性無溶剤形ポリウレタン樹脂とし,次のものを主原料とする。

ここで,ポリオール樹脂は,極性基が少なく吸水率が低くなる樹脂とし,適切な三次元網目構造とする

ために鎖延長剤又は架橋剤を組み合わせる。さらに,耐久性を付与するために劣化防止剤,着色顔料など

を添加する。

なお,色は,黒色とする。

a) 主剤 ポリオール樹脂,顔料,非反応性希釈剤及び添加剤。

b) 硬化剤 ポリイソシアネート樹脂又はポリウレタンプレポリマー,非反応性希釈剤及び添加剤。

A.2 品質

ポリウレタンの品質は,A.3によって試験を行い,表A.1に適合しなければならない。

なお,ポリウレタンの受渡試験及び形式試験は,ポリウレタン被覆材料製造業者が行う。

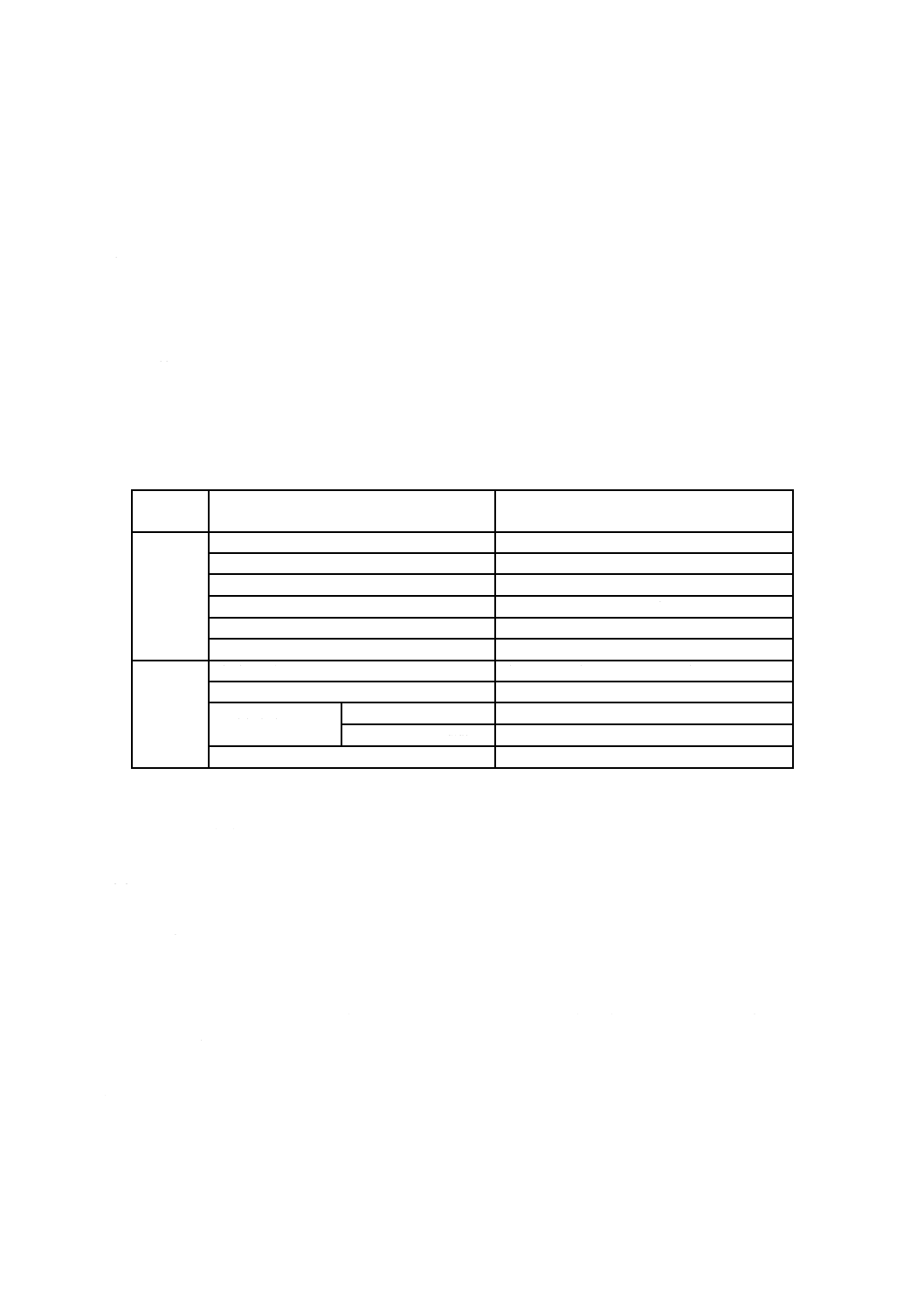

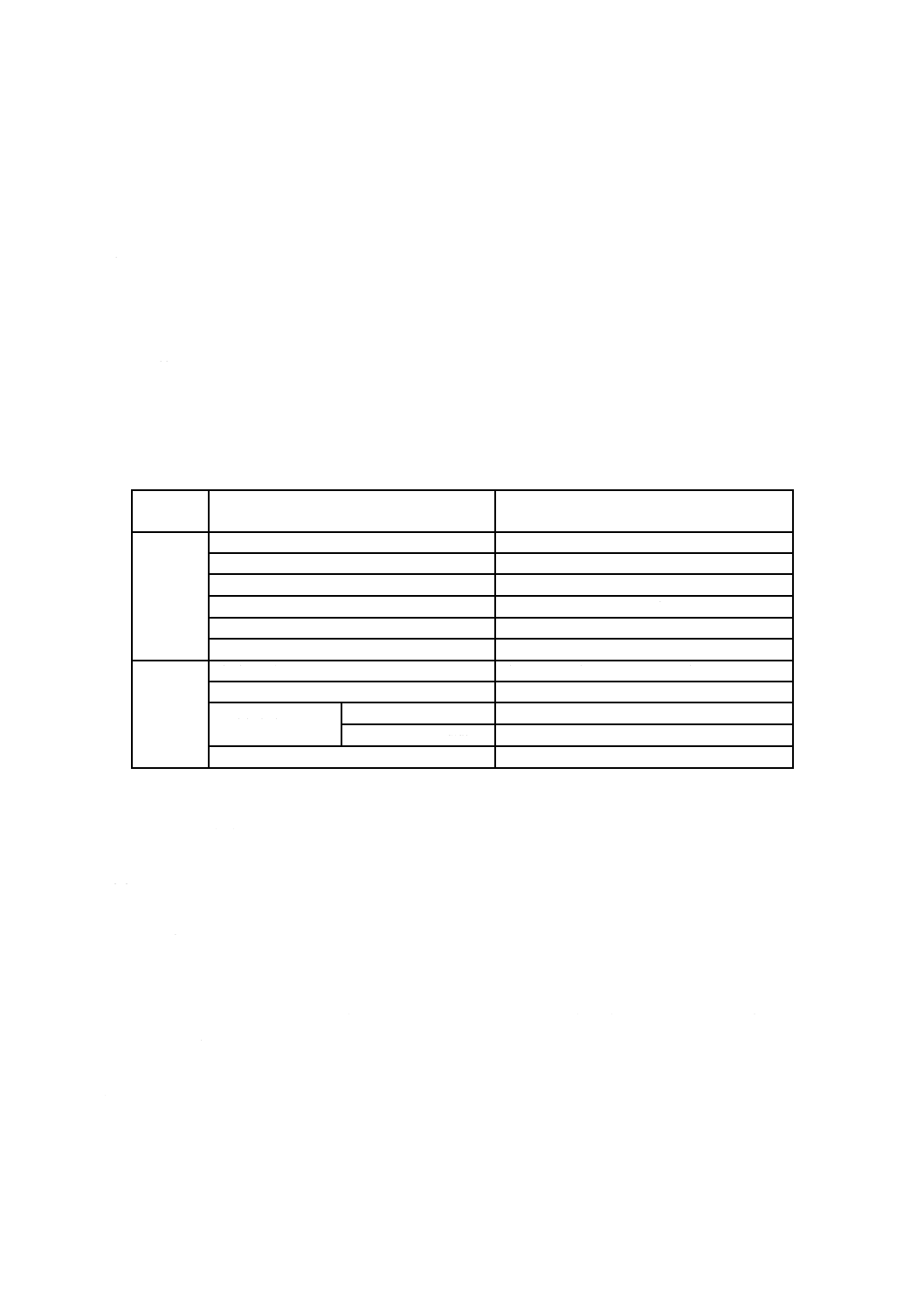

表A.1−ポリウレタンの品質

試験の

分類

項目

品質

受渡試験

容器の中の状態

主剤,硬化剤をそれぞれかき混ぜたとき,

堅い塊がなくて一様になる。

硬化乾燥時間

h

12以下

密度

kg/m3

1 200〜1 700

引張強さ(23 ℃)

MPa

10以上

引張破壊ひずみ(23 ℃)

%

30以上

硬さ(23 ℃)

HDD

55以上

形式試験

被覆作業性

被覆作業に支障がない。

引張強さ(0 ℃)

MPa

20以上

引張破壊ひずみ(0 ℃)

%

10以上

硬さ(60 ℃)

HDD

40以上

吸水率

%

0.35以下

高温酸化劣化

h

5以上

熱重量減少開始温度

℃

200以上

耐候性

µm

膜厚減少量が80以下

A.3 試験方法

A.3.1 試験の一般条件

試験の一般条件は,特に指定のない限り,JIS K 5600-1-1による。ただし,試験片を作製する場合,塗

11

G 3443-3:2020

り方は,二液内部混合形塗装機による吹付け塗り,流し塗り又はへら付けのいずれかとし,温度は23 ℃

±15 ℃とする。

A.3.2 サンプリング方法

サンプリング方法は,JIS K 5600-1-2による。

A.3.3 試験片の作り方

試験項目別試験片の材料,形状及び枚数は,表A.2による。また,試験片(フリーフィルム)の作り方

は,次による。

a) ポリウレタンを,適切な大きさのポリエチレンシート又はポリプロピレンシートに厚さが2 mm±0.5

mmになるように塗り付ける。

b) 23 ℃±15 ℃で12時間〜48時間,自然乾燥させた後,ポリエチレンシート又はポリプロピレンシー

トからポリウレタン被膜を剝がす。

c) 剝がした被膜は,温度23 ℃±2 ℃,湿度(50±5)%で,ポリウレタン被覆材料製造業者の指定する

期間養生を行い,フリーフィルムとする。

d) このフリーフィルムを用いて,A.3.7〜A.3.12の試験に用いる形状・寸法・枚数の試験片を作製する。

表A.2−ポリウレタンの試験片

試験項目

材料

形状

mm

数量

枚

被覆作業性

鋼板

500×200×1

1

硬化乾燥時間

200×100×1

1

密度

フリーフィルム

50×50

2

引張強さ

JIS K 7161-2の1BA形

5(受渡試験用)

5(形式試験用)

引張破壊ひずみ

硬さ

50×50

5(受渡試験用)

5(形式試験用)

吸水率

(60±1)×(60±1)

3

高温酸化劣化

JIS K 7161-2の1BA形

5(3時間用)

5(5時間用)

5(8時間用)

熱重量減少開始温度

50×50

1

耐候性

ポリウレタン

被覆鋼板

70×150

被覆厚さ

0.1

5.0

0.2

+−

2

A.3.4 容器の中の状態の試験

容器の中の状態の試験は,受渡試験とし,JIS K 5600-1-1の4.1(容器の中の状態)によって主剤及び硬

化剤ごとに行う。ただし,操作及び評価は,JIS K 5600-1-1の4.1.2(操作及び評価)a)(液状塗料の場合)

によって行い,試験温度は,23 ℃±2 ℃とする。

A.3.5 被覆作業性試験

被覆作業性試験は,形式試験とし,JIS K 5600-1-1の4.2(塗装作業性)によって行う。ただし,被覆作

業は,二液内部混合形塗装機を用い,操作は,JIS K 5600-1-1の4.2.3(操作)a)(1回塗りの場合)によっ

て2 mm±0.5 mmに塗り付ける。

A.3.6 硬化乾燥時間試験

硬化乾燥時間試験は,受渡試験とし,JIS K 5600-1-1の4.3(乾燥時間)によって行う。ただし,評価は,

12

G 3443-3:2020

JIS K 5600-1-1の4.3.5(評価)c)(硬化乾燥)による。

A.3.7 密度試験

密度試験は,受渡試験とし,JIS K 7112の5.1[A法(水中置換法)]によって行う。

A.3.8 引張強さ及び引張破壊ひずみ試験

引張強さ及び引張破壊ひずみ試験は,受渡試験及び形式試験とし,JIS K 7161-1によって行う。ただし,

試験温度は,受渡試験は23 ℃±2 ℃とし,形式試験は0 ℃±2 ℃とする。試験片形状は,JIS K 7161-2

の1BA形とし,厚さは2.0 mm〜2.4 mmとする。試験速度は,20 mm/min±2 mm/minとする。

A.3.9 硬さ試験

硬さ試験は,受渡試験及び形式試験とし,JIS K 7215によって行う。ただし,試験温度は,受渡試験は

23 ℃±2 ℃とし,形式試験は60 ℃±2 ℃とする。デュロメータのタイプは,Dとする。

A.3.10 吸水率試験

吸水率試験は,形式試験とし,JIS K 7209の6.2(A法:23 ℃の水に浸せき後,吸水量を測定)によっ

て行う。

A.3.11 高温酸化劣化試験

高温酸化劣化試験は,形式試験とし,温度調節装置を備えた強制通風循環式のオーブンで,170 ℃±3 ℃

で3時間,5時間及び8時間暴露した後,A.3.8の引張強さ試験を行い,引張強さの最大値を表す時間を求

める。この場合,3時間,5時間及び8時間暴露試験片の引張強さを比較し,最大値を表す時間を高温酸化

劣化時間とする。

A.3.12 熱重量減少開始温度試験

熱重量減少開始温度試験は,形式試験とし,JIS K 7120によって行う。

A.3.13 耐候性試験

耐候性試験は,形式試験として行う。光源としてキセノンアークランプ又はオープンフレームカーボン

アークランプを用いた促進試験装置内で,JIS K 7350-2の表3[ブラックスタンダード温度(BST)制御で

の暴露サイクル]のサイクルNo.2の暴露サイクル,又はJIS K 7350-4の6.3(噴霧サイクル)の噴霧サイ

クル1に従い,湿度(50±10)%として,全照射エネルギー量が7 GJ/m2となるよう暴露した後,任意の3

か所の膜厚を測定し,暴露前の膜厚と比較して膜厚減少量を算出する。ただし,膜厚測定は,暴露前後で

同じ位置とする。

なお,試験片は被覆鋼板とし,その被覆方法は6.1による。

A.4 検査

ポリウレタンの検査は,次による。

a) 容器の中の状態,硬化乾燥時間,密度,引張強さ(23 ℃),引張破壊ひずみ(23 ℃)及び硬さ(23 ℃)

は,受渡試験として製造ロットごとに行い,A.2の規定に適合しなければならない。

b) 被覆作業性,引張強さ(0 ℃),引張破壊ひずみ(0 ℃),硬さ(60 ℃),吸水率,高温酸化劣化,熱

重量減少開始温度及び耐候性は,形式試験として行い,A.2の規定に適合しなければならない。

A.5 表示

検査に合格したポリウレタンは,容器の外側に次の項目を表示しなければならない。

a) ポリウレタン被覆材料製造業者名又はその略号

b) 製品名

13

G 3443-3:2020

c) 正味質量又は正味容量

d) 主剤及び硬化剤の別,並びにその配合質量比

e) 製造年月又はその略号

f)

有効期間(月)

g) ロット番号

h) その他の必要な事項

A.6 報告

あらかじめ注文者の要求がある場合には,ポリウレタン被覆材料製造業者は,A.4の全項目について検

査成績書を注文者に提出しなければならない。さらに,ポリウレタン被覆材料製造業者は,注文者が要求

した場合は,A.4の全項目以外に次の事項を報告しなければならない。

ポリウレタンの高温酸化劣化試験結果:160 ℃,170 ℃及び190 ℃のオーブン中における期間と引

張強度との関係曲線

14

G 3443-3:2020

附属書B

(規定)

ポリウレタン用プライマー

B.1

ポリウレタン用プライマー

ポリウレタン用プライマーは,ポリウレタンと鋼材との間に薄く塗装する材料で,常温硬化形のポリウ

レタン樹脂を主材料とする。

B.2

品質

プライマーの品質は,B.3によって試験を行い,表B.1の規定に適合しなければならない。

なお,プライマーの受渡試験及び形式試験は,プライマー製造業者が行う。

表B.1−ポリウレタン用プライマーの品質

試験の

分類

項目

品質

受渡試験

容器の中の状態

かき混ぜたとき,堅い塊がなくて一様になる。

塗装作業性

塗装作業に支障がない。

硬化乾燥時間

12時間以内に硬化乾燥状態になっている。

混合塗料中の加熱残分(質量分率) %

50以上

上塗り適合性

上塗りに支障がない。

プルオフ付着強度(23 ℃)

MPa

3以上

形式試験

塗膜の外観

塗りむら,流れ,はじき又は割れがない。

プルオフ付着強度(60 ℃)

MPa

1以上

耐陰極剝離性

23 ℃×28日

mm

7以下

40 ℃×28日

mm

20以下

耐熱水浸せき性(80 ℃×48時間) mm

平均2以下,最大3以下

B.3

試験方法

B.3.1 試験の一般条件

試験の一般条件は,JIS K 5600-1-1による。

B.3.2 サンプリング方法

サンプリング方法は,JIS K 5600-1-2による。

B.3.3 試験片の作り方

試験片の作り方は,次による。

a) 試験片の材料,形状及び枚数 試験片の材料,形状及び枚数は,表B.2による。

なお,試験片の材料に用いる鋼板は,JIS K 5600-1-4の5.1.1(材料)による。ただし,鋼板の厚さ

1.6 mm未満のものは,JIS G 3141のSPCC-SBの鋼板とし,鋼板の厚さ1.6 mm以上のものは,JIS G 3101

のSS400の鋼板とする。

b) 試験片の表面処理 上塗り適合性試験,プルオフ付着強度試験,耐陰極剝離性試験及び耐熱水浸せき

性試験の試験片の表面処理は,JIS B 0601の附属書JA(十点平均粗さ)のRzJIS82が0.04 mm〜0.06 mm

になるように,JIS K 5600-1-4の5.1.7(ブラスト処理による調整)によってブラスト処理する。

15

G 3443-3:2020

c) 試験片の塗装 試験に用いる塗装鋼板は,プライマー製造業者が指定する塗膜の厚さになるように塗

装する。

なお,ポリウレタンを塗り重ねる場合は,プライマー製造業者が指定する期間内に行う。また,プ

ライマーはシンナーを用いて,1.5倍までうすめてもよい。

B.3.4 容器の中の状態の試験

容器の中の状態の試験は,受渡試験とし,JIS K 5600-1-1の4.1.2 a)(液状塗料の場合)によって,主剤

及び硬化剤ごとに行う。ただし,試験温度は23 ℃±2 ℃とする。

B.3.5 塗装作業性試験

塗装作業性試験は,受渡試験とし,JIS K 5600-1-1の4.2(塗装作業性)によって行う。ただし,塗料は

エアレススプレー,エアスプレー,はけ,ローラーなどによって,JIS K 5600-1-1の4.2.3(操作)のa)(1

回塗りの場合)に従い塗装する。

なお,塗膜の厚さは,各塗料製造業者の指定による。

B.3.6 硬化乾燥時間試験

硬化乾燥時間試験は,受渡試験とし,JIS K 5600-1-1の4.3(乾燥時間)によって行う。ただし,試験片

は,温度23 ℃±2 ℃,湿度(50±5)%の恒温恒湿状態で12時間保持した後,JIS K 5600-1-1の4.3.5 c)

(硬化乾燥)によって評価する。

B.3.7 混合塗料中の加熱残分試験

混合塗料中の加熱残分試験は,受渡試験とし,JIS K 5601-1-2によって行う。ただし,試料は主剤と硬

化剤とを所定の配合比で混合したものとし,加温は105 ℃±2 ℃で3時間とする。

B.3.8 塗膜の外観試験

塗膜の外観試験は,形式試験とし,JIS K 5600-1-1の4.4(塗膜の外観)によって行う。ただし,試験片

は塗装作業性の試験片を,温度23 ℃±2 ℃,湿度(50±5)%で24時間硬化乾燥する。

B.3.9 上塗り適合性試験

上塗り適合性試験は,次による。

a) 上塗り適合性試験は,受渡試験とし,JIS K 5600-3-4によって行う。ただし,プライマーは1回塗り

とし,プライマー製造業者が指定する期間経過したものを試験片とする。

b) 上塗りに用いる材料は,附属書Aに規定するポリウレタンとする。

c) ポリウレタンの被覆は,主剤と硬化剤とが所定の配合比で混合できる二液内部混合形塗装機を用い,

被覆厚さは,プライマーを含めて1.5 mm〜3.0 mmとする。

d) 判定は,塗装作業に支障がなく,24時間経過後,目視によって観察し,ポリウレタン被覆にはじき,

割れ,穴,膨れ及び剝がれを認めない場合は,“上塗りに支障がない”とする。

B.3.10 プルオフ付着強度試験

プルオフ付着強度試験は,受渡試験及び形式試験とし,プライマーの上にポリウレタンを,プライマー

を含めて1.5 mm〜3.0 mmの厚さに被覆した試験片を,JIS K 5600-5-7の箇条9 d) 2) によって行う。試験

温度は,受渡試験は23 ℃±3 ℃,形式試験は60 ℃±3 ℃とする。試験は各々3回実施し,1回の試験に

ついて1試験片を用いる。プルオフ付着強度は,それぞれ3回の平均値とする。

B.3.11 耐陰極剝離性試験

耐陰極剝離性試験は,形式試験とし,プライマーの上にポリウレタンを,プライマーを含めて1.5 mm〜

3.0 mmの厚さに被覆した試験片を用いて,D.6によって行う。

16

G 3443-3:2020

B.3.12 耐熱水浸せき性試験

耐熱水浸せき性試験は,形式試験とし,プライマーの上にポリウレタンを,プライマーを含めて1.5 mm

〜3.0 mmの厚さに被覆した試験片を用いて,D.7によって行う。

表B.2−ポリウレタン用プライマーの試験片

試験項目

材料

形状

mm

枚数

塗装作業性a)

鋼板

150×70×0.8

1又は2

硬化乾燥時間

150×70×0.8

1

塗膜の外観a)

−

−

上塗り適合性b)

−

−

プルオフ付着強度b)

150×70×3.2

3(受渡試験用)

3(形式試験用)

耐陰極剝離性

150×70×3.2

3(23 ℃×28日用)

3(40 ℃×28日用)

耐熱水浸せき性

150×70×3.2

3

注a) 塗装作業性及び塗膜の外観は,同一試験片で行う。

b) 上塗り適合性及びプルオフ付着強度は,同一試験片で行う。

B.4

検査

プライマーの検査は,次による。

a) 容器の中の状態,塗装作業性,硬化乾燥時間,混合塗料中の加熱残分,上塗り適合性及びプルオフ付

着強度(23 ℃)は,受渡試験として製造ロットごとに行い,B.2の規定に適合しなければならない。

b) 塗膜の外観,プルオフ付着強度(60 ℃),耐陰極剝離性及び耐熱水浸せき性は,形式試験とし,B.2

の規定に適合しなければならない。

B.5

表示

検査に合格したプライマーは,容器の外側に次の項目を表示しなければならない。

a) プライマー製造業者名又はその略号

b) 製品名

c) 正味質量又は正味容量

d) 主剤及び硬化剤の別,並びにその配合質量比又は配合体積比

e) 製造年月又はその略号

f)

有効期間(月)

g) ロット番号

h) その他の必要な事項

B.6

報告

あらかじめ注文者の要求がある場合には,プライマー製造業者は,B.4の全項目について検査成績書を

注文者に提出しなければならない。

17

G 3443-3:2020

附属書C

(規定)

ポリエチレン被覆材料

C.1 ポリエチレン被覆材料

C.1.1 エポキシ樹脂プライマー

エポキシ樹脂プライマーは,JIS G 3477-1の附属書C(エポキシ樹脂プライマー被覆材料)による。

C.1.2 接着性ポリエチレン

接着性ポリエチレンは,マレイン酸,アクリル酸などでポリエチレンを変性して接着性を付与した材料

であり,JIS G 3477-1の表B.1(接着性ポリエチレン材料の品質)の区分“P3X-M用”による。

C.1.3 ポリエチレン

ポリエチレンは,JIS G 3477-1の表A.1(ポリエチレン被覆材料の品質)の区分“中・高密度ポリエチレ

ン”によるほか,次による。

a) ポリエチレンは,ラジカル連鎖禁止剤,過酸化物分解剤などの酸化防止剤を2種類以上加え,長期に

わたって耐酸化劣化性をもたなければならない。

b) ポリエチレンは,カーボンブラックを配合することによって,黒色とする。長期の耐候性を付与する

場合は,カーボンブラックを,通常,1.6 %程度以上配合する。

c) ポリエチレンの形状は,粒状とする。

C.2 品質

ポリエチレンの品質は,C.3によって試験を行い,表C.1の規定に適合しなければならない。

なお,品質はカーボンブラックを配合しているポリエチレンに適用する。ただし,密度については,カ

ーボンブラックを配合する前のポリエチレンに適用する。

また,ポリエチレンの受渡試験及び形式試験は,ポリエチレン被覆材料製造業者が行う。

表C.1−ポリエチレンの品質

試験の分類

項目

品質

受渡試験

密度

kg/m3

930以上

引張降伏応力

MPa

15以上

引張破壊呼びひずみ

%

600以上

硬さ

HDD

55以上

形式試験

ビカット軟化温度

℃

110以上

耐環境応力き裂

h

1 000以上

酸化誘導時間

分

6以上

耐候性

%

MFRa)変化率35以下

耐熱性

%

MFRa)変化率35以下

吸水率

%

0.04以下

耐電圧

kV/mm

30以上

注a) MFRは,JIS K 7210-1のメルトマスフローレイト(MFR)を示す。

18

G 3443-3:2020

C.3 試験方法

C.3.1 試験片の作製方法及び諸特性の求め方

ポリエチレンの品質評価試験用試験片の作製方法及び諸特性の求め方は,JIS K 6922-2の箇条3(試験

片の作製),箇条4(試験片の状態調節)及び箇条5(特性の求め方)による。

C.3.2 密度試験

密度試験は,受渡試験とし,JIS K 7112の5.1[A法(水中置換法)]によって行う。

C.3.3 引張降伏応力試験及び引張破壊呼びひずみ試験

引張降伏応力試験及び引張破壊呼びひずみ試験は,受渡試験とし,JIS K 7161-1による。試験片形状は,

JIS K 7161-2の1 B形又は1 BA形とし,厚さは1 B形の場合は3.8 mm〜4.2 mm,1 BA形の場合は2.0 mm

〜2.4 mmとする。ただし,試験速度は,1 B形の場合は50 mm/min±5 mm/minとし,1 BA形の場合は20

mm/min±2 mm/minとする。

C.3.4 硬さ試験

硬さ試験は,受渡試験とし,JIS K 7215によって行う。ただし,デュロメータのタイプは,Dとする。

C.3.5 ビカット軟化温度試験

ビカット軟化温度試験は,形式試験とし,JIS K 7206のA50法によって行う。

C.3.6 耐環境応力き裂試験

耐環境応力き裂試験は,形式試験とし,JIS K 6922-2の表4(成形用及び押出用PE材料に特有な特性及

び試験条件)の2.2(環境応力亀裂)によって行う。ただし,試験液はノニルフェニルポリオキシエチレン

エタノール質量分率10 %とする。

C.3.7 酸化誘導時間試験

酸化誘導時間試験は,形式試験とし,JIS K 6761の附属書JA(熱安定性試験方法)によって測定する。

ただし,試験温度は210 ℃とする。

C.3.8 耐候性試験

耐候性試験は,形式試験として行う。光源としてキセノンアークランプを用いた促進試験装置内で,JIS

K 7350-2の表3[ブラックスタンダード温度(BST)制御での暴露サイクル]のサイクルNo.2の暴露サイ

クル又はJIS K 7350-4の6.3(噴霧サイクル)の噴霧サイクル1に従い,湿度(50±10)%として,全照射

エネルギー量が7 GJ/m2となるよう暴露した後,JIS K 7210-1の箇条8(A法:質量測定法)に従ってメル

トマスフローレイトを測定し,暴露前のメルトマスフローレイトと比較してメルトマスフローレイト変化

率を算出する。試験片の厚さは,2 mmとする。

C.3.9 耐熱性試験

耐熱性試験は,形式試験として行う。温度調節装置を備えた強制通風循環式のオーブンで,100 ℃±3 ℃

で4 800時間暴露した後,JIS K 7210-1の箇条8(A法:質量測定法)に従ってメルトマスフローレイトを

測定し,暴露前のメルトマスフローレイトと比較してメルトマスフローレイト変化率を算出する。試験片

の厚さは,2 mmとする。

C.3.10 吸水率試験

吸水率試験は,形式試験とし,JIS K 7209の6.2(A法:23 ℃の水に浸せき後,吸水量を測定)によっ

て行う。ただし,試験片の寸法は60 mm×60 mm×1 mmの平板とする。

C.3.11 耐電圧試験

耐電圧試験は,形式試験とし,JIS K 6922-2の表3[一般的特性及び試験条件(JIS K 7140-1から選択)]

の4.7(耐電圧)によって行う。

19

G 3443-3:2020

C.4 検査

ポリエチレンの検査は,次による。

a) 密度,引張降伏応力,引張破壊呼びひずみ及び硬さは,受渡試験として製造ロットごとに行い,C.2

の規定に適合しなければならない。

b) ビカット軟化温度,耐環境応力き裂,酸化誘導時間,耐候性,耐熱性,吸水率及び耐電圧は,形式試

験として行い,C.2の規定に適合しなければならない。

C.5 表示

検査に合格したポリエチレン被覆材料は,容器の外側に次の項目を表示しなければならない。

a) ポリエチレン被覆材料製造業者名又はその略号

b) 製品名

c) 正味質量

d) 製造年月又はその略号

e) 有効期間(月)

f)

ロット番号

g) その他の必要な事項

C.6 報告

あらかじめ注文者の要求がある場合には,ポリエチレン被覆材料製造業者は,C.4の全項目について検

査成績書を注文者に提出しなければならない。

20

G 3443-3:2020

附属書D

(規定)

ポリウレタン被覆の性能試験方法

D.1 試験片及び試験条件

ポリウレタン被覆鋼板のポリウレタン被覆の各性能試験の試験片及び試験条件は,表D.1による。

表D.1−ポリウレタン被覆の試験片及び試験条件

項目

試験片形状

mm

試験条件

数量

枚

プルオフ付着強度

鋼板:70×150×3.2

被覆厚さ:

0.1

5.0

0.2

+−

23 ℃

60 ℃

各3

耐衝撃性

鋼板:150×200×4.5

被覆厚さ(I形):

0.1

5.0

0.2

+−

被覆厚さ(II形):

0.1

5.0

0.3

+−

I形:23 ℃,11 J

II形:23 ℃,18 J

各2

押込み深さ

鋼板:70×150×3.2

被覆厚さ:

0.1

5.0

0.2

+−

23 ℃,25 N

60 ℃,25 N

各3

耐曲げ性

鋼板:150×250×3.2

被覆厚さ(I形):

0.1

5.0

0.2

+−

被覆厚さ(II形):

0.1

5.0

0.3

+−

I形:0 ℃,角度2°

II形:0 ℃,角度2°

各3

耐陰極剝離性

鋼板:70×150×3.2

被覆厚さ:

0.1

5.0

0.2

+−

23 ℃×28日間

40 ℃×28日間

各3

耐熱水浸せき性

鋼板:70×150×3.2

被覆厚さ:

0.1

5.0

0.2

+−

80 ℃×48時間

3

D.2 プルオフ付着強度試験

プルオフ付着強度試験は,JIS K 5600-5-7の箇条9 d) 2) を適用する。

なお,試験温度は,23 ℃±3 ℃及び60 ℃±3 ℃とし,各温度で3試験(試験片1枚当たり1試験)を

行い,各温度における3試験の平均を算出する。

D.3 耐衝撃性試験

D.3.1 試験装置

衝撃試験機は,試験片の支持台,被覆面に衝撃力を与える直径25 mmの半球形状の先端をもつ衝撃芯,

重すい(質量誤差は±5 g),及び重すいを落下させるための筒状又はレール状のガイドからなる,被覆の

耐衝撃性を評価する試験機とする。

D.3.2 試験方法

試験は,次の手順で行う。

a) 試験温度は,23 ℃±3 ℃とする。

b) 表D.1の試験条件に規定する衝撃値を満足するように,重すいの質量及び落下高さを調整する。この

とき,落下高度は0.5 m〜1.0 m程度となるようにする。衝撃値[F(J)]は,式(D.1)によって求める。

F=9.8WH ············································································· (D.1)

ここに,

W: 重すいの質量(kg)

H: 重すいの落下高さ(m)

21

G 3443-3:2020

c) 重すいを落下させ,試験片の被覆面に衝撃力を加える。

d) 衝撃試験位置の間隔は,50 mm以上とし,試験片端部から少なくとも50 mm以上離す。

e) 重すい落下回数は,1か所1回とし,試験片2枚を用いて合計10か所実施する。

f)

各衝撃試験位置は,8.5の方法によってピンホール試験を実施し,ピンホールの有無を調べる。印加す

る電圧は,I形の場合は8 kV〜10 kV,II形の場合は12 kV〜15 kVとする。

D.3.3 試験結果

試験結果は,衝撃試験位置におけるピンホールの有無を記録する。

D.4 押込み深さ試験

D.4.1 試験装置

押込み深さ試験機は,表D.1に規定する温度±3 ℃で制御可能な循環加熱式オーブン及び針入度計(ペ

ネトロメータ)からなる,被覆の押込み深さを測定する試験機とする。針入度計は,直径1.8 mm(断面積

2.5 mm2)の平面状の金属製の先端をもち,重すいを加えて試験力を25 N±0.5 Nとする。計測部は,許容

誤差±0.01 mmのダイヤルゲージなどからなる。

D.4.2 試験方法

試験は,次の手順で行う。

a) あらかじめ23 ℃±3 ℃及び60 ℃±3 ℃に加熱された装置内に試験片を置き,針入度計をセットする。

b) 1時間後,ダイヤルゲージの押込み深さをゼロ点とする。

c) ゆっくり針入度計に重すいを載せ,25 N±0.5 Nの試験力を試験片に加える。

d) 24時間経過後の押込み深さを,ダイヤルゲージから読み取り記録する。

D.4.3 試験結果

試験結果は,各試験温度ごとに試験片3枚の押込み深さの平均値を求める。

D.5 耐曲げ性試験

D.5.1 試験装置

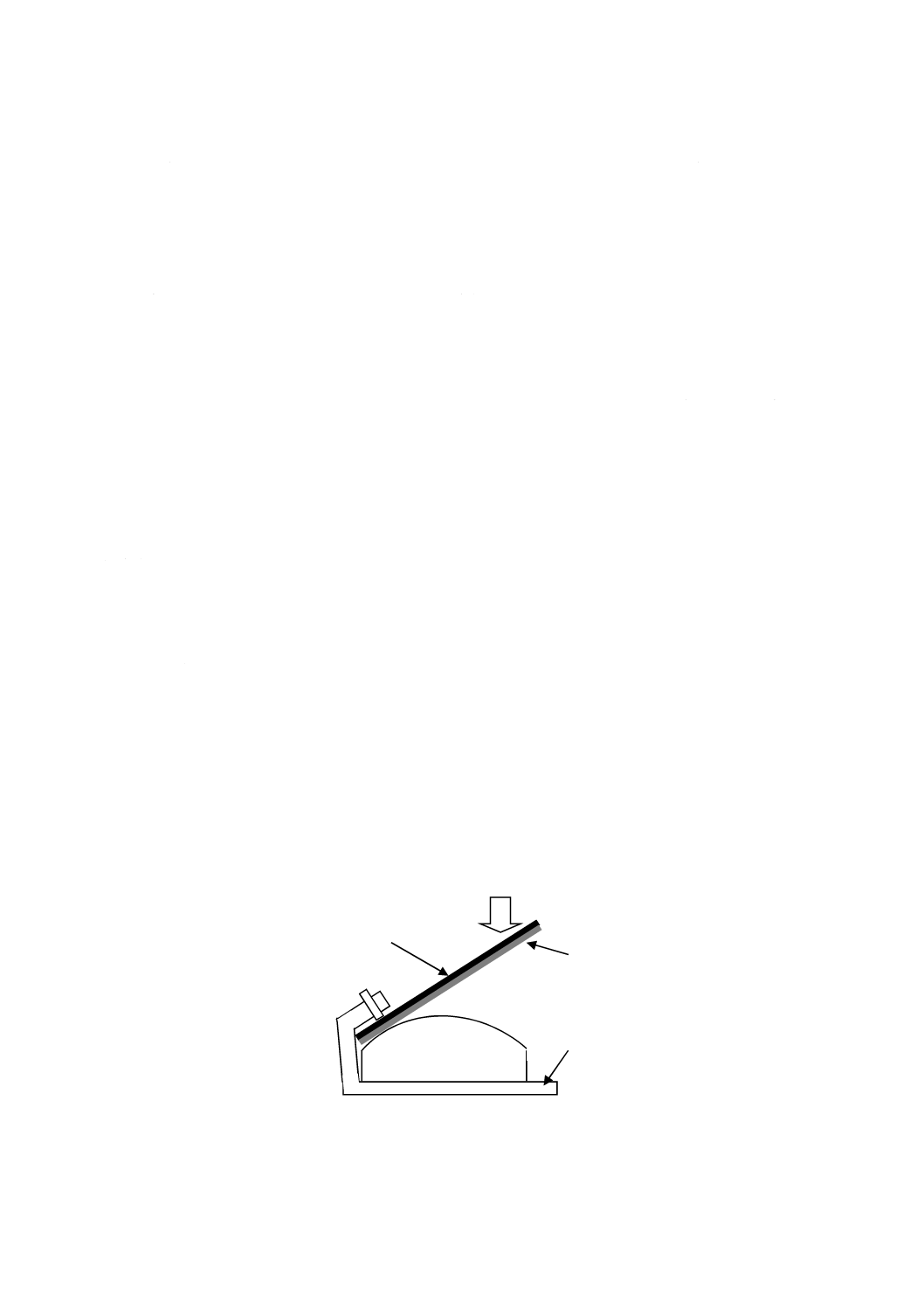

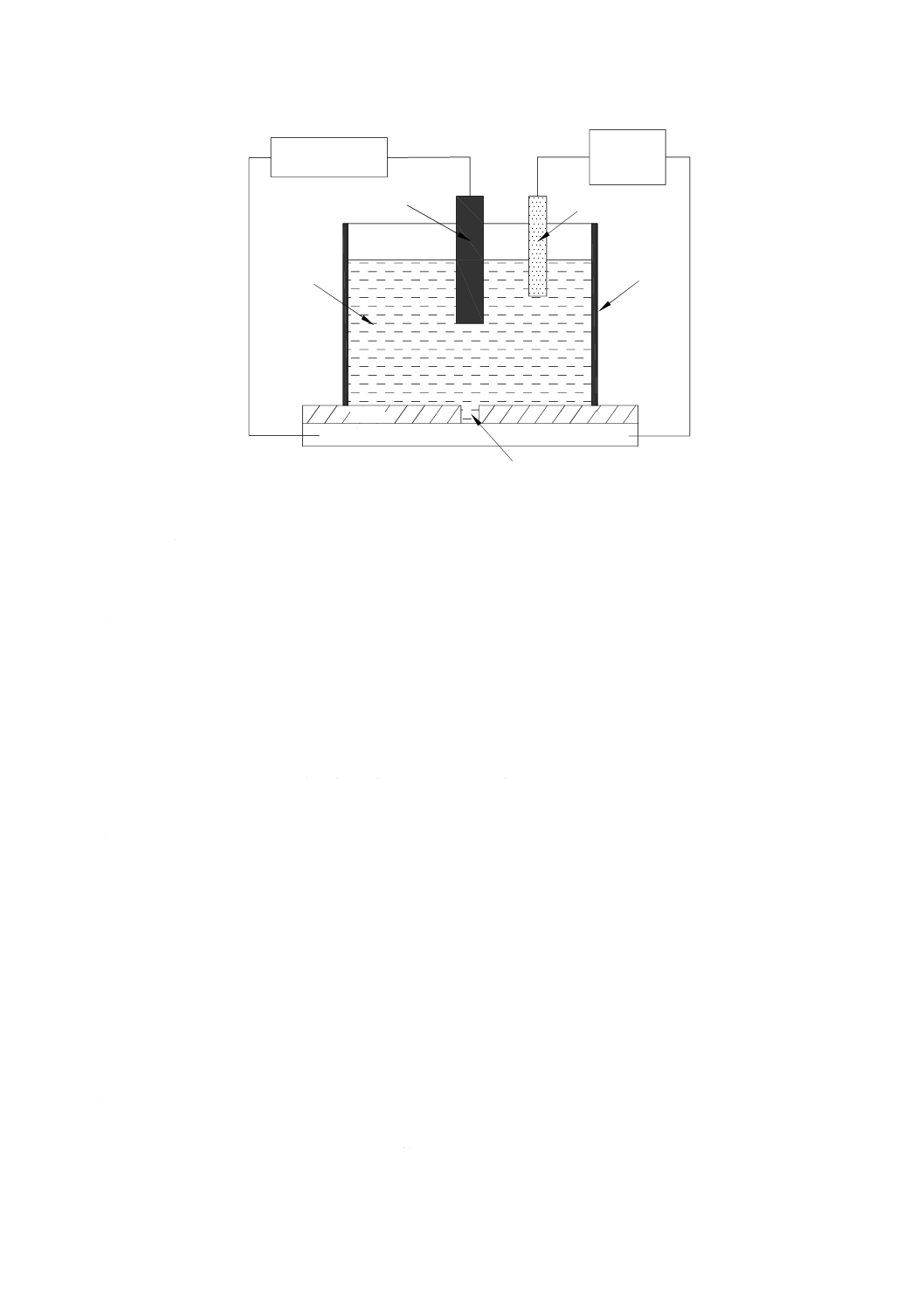

曲げ試験機は,油圧式などによるプレス機及び曲げマンドレルからなる,被覆の曲げ試験機とする(図

D.1参照)。

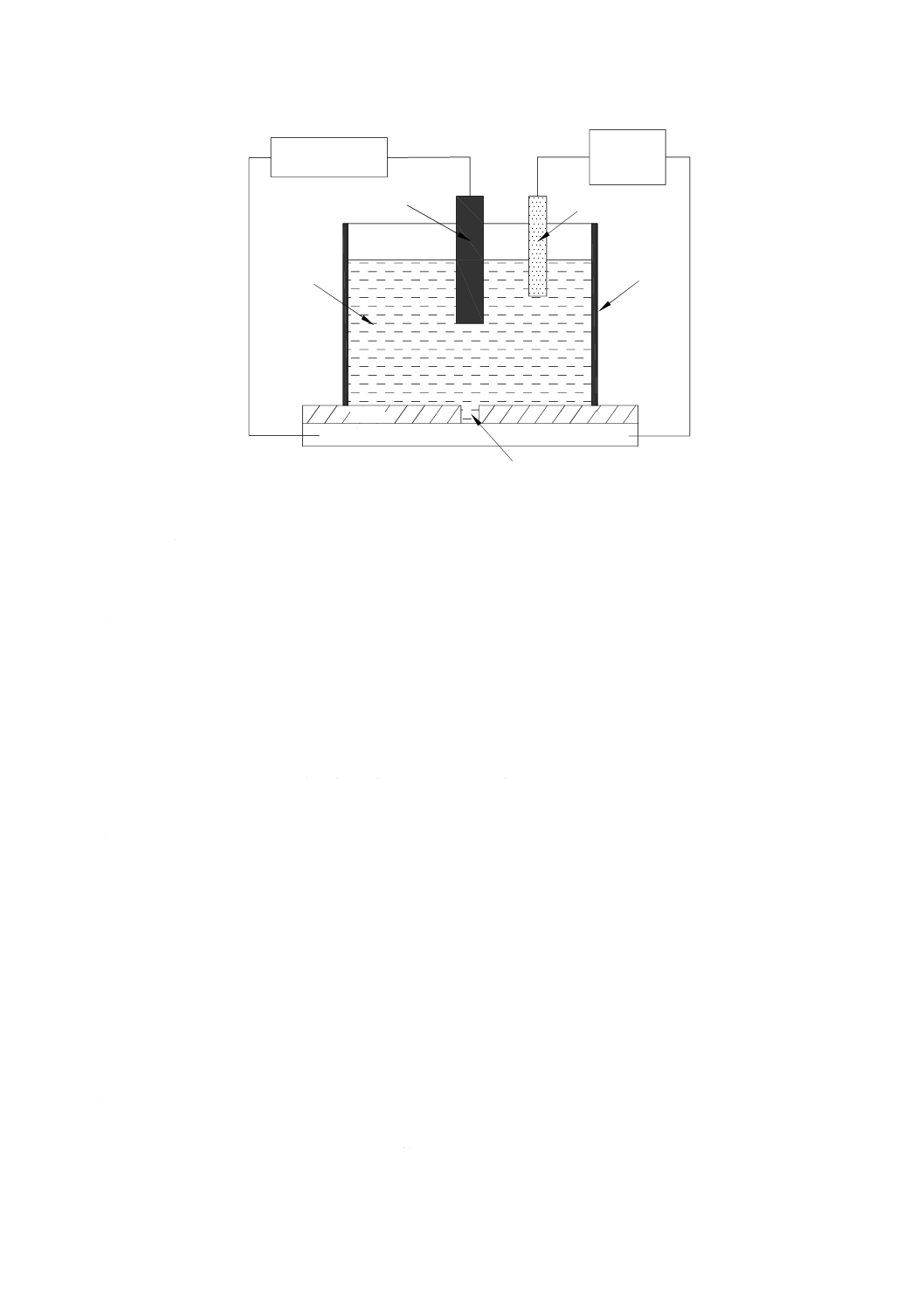

図D.1−曲げ試験の概略図

油圧プレス

マンドレル

固定ジグ

鋼板

ポリウレタン被覆

22

G 3443-3:2020

D.5.2 試験方法

試験は,次の手順で行う。

a) 試験中の試験片温度を0 ℃±3 ℃とするため,試験片を−5 ℃以下に設定した冷凍庫中に24時間以

上保持する。

b) 冷凍庫から取り出した試験片を,被覆面を曲げの外側(引張側)となるよう曲げ試験機に装着し,曲

げ角度2°となる半径90.08 mm

00.5

− mmのマンドレルに沿って試験片を曲げる。

c) 曲げ終了後,23 ℃±3 ℃で2時間以上保持した後,割れの有無を調べる。

D.5.3 試験結果

試験結果は,試験片3枚の割れの有無を記録する。

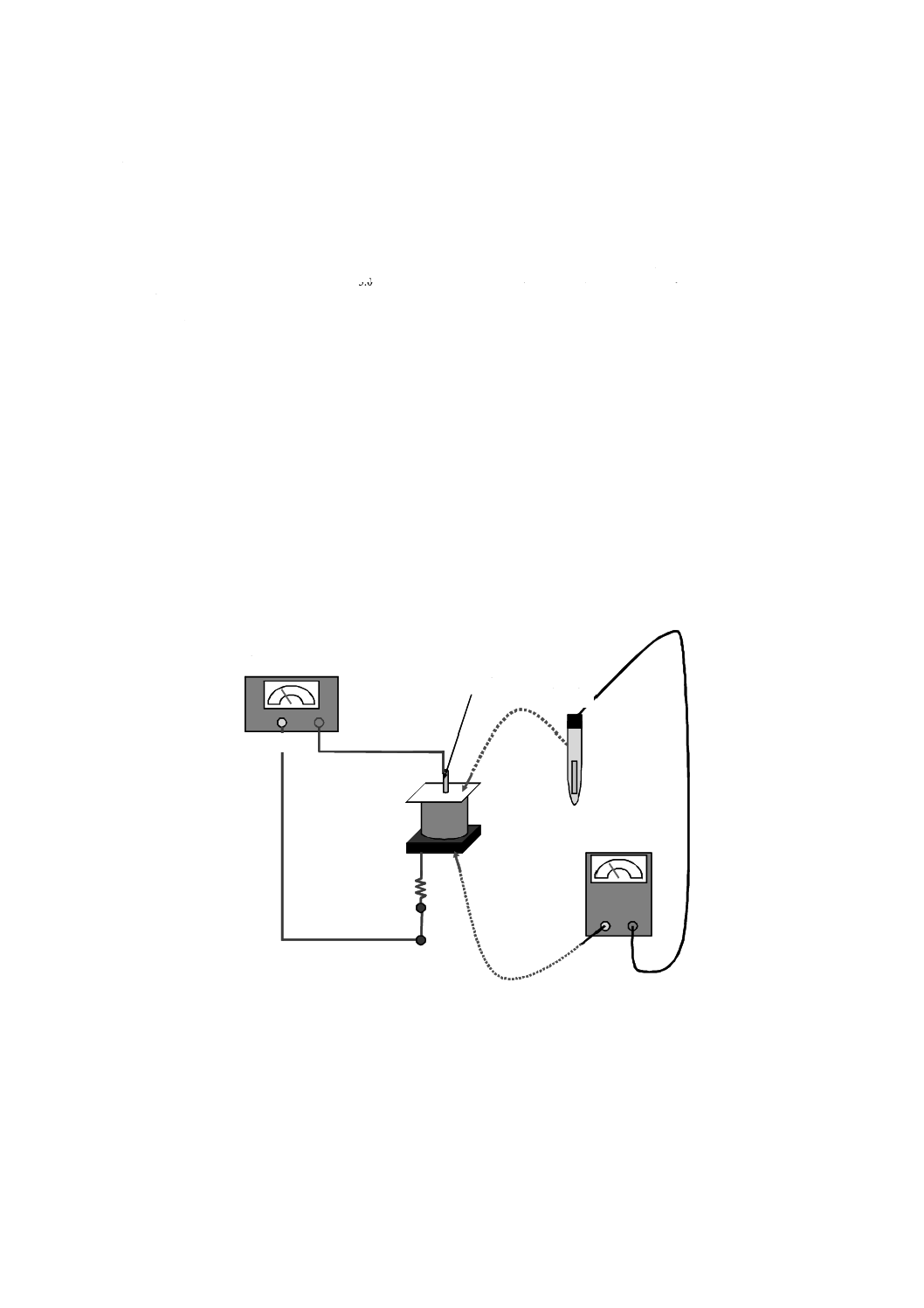

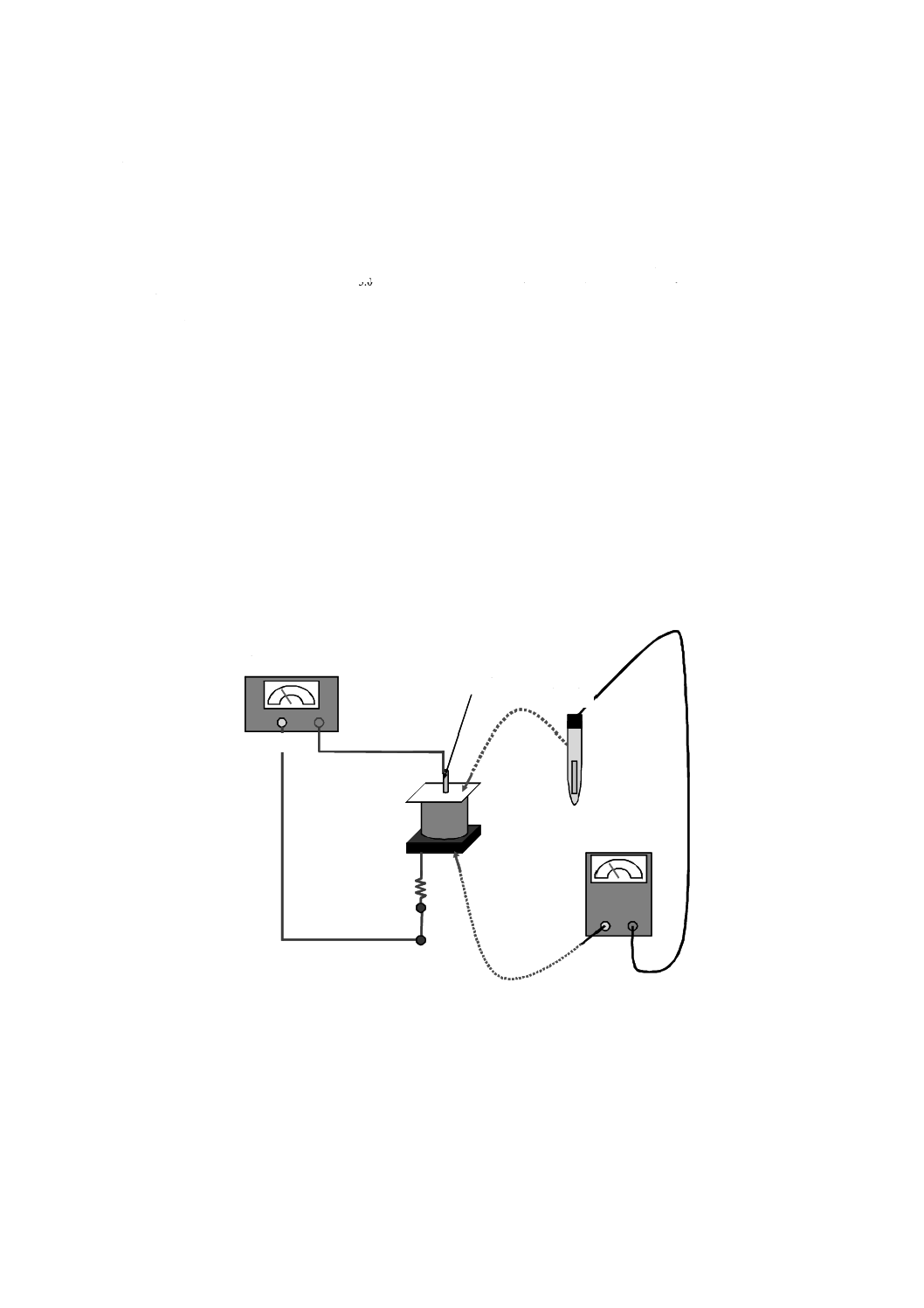

D.6 耐陰極剝離性試験

D.6.1 試験装置

陰極剝離試験装置は,定電圧発生装置,電流電圧測定装置,通電電極,照合電極などで構成する。通電

電極は,白金電極又はカーボン電極とする。照合電極は,飽和カロメル電極,飽和塩化銀電極又は飽和硫

酸銅電極とする。被覆に取り付ける試験セルは,電解液を入れるもので,プラスチック製の円筒とする(図

D.2及び図D.3参照)。

40 ℃の試験の場合に使用する加熱装置は,試験片を裏面の鋼面から直接加熱するヒータ板をもつ加熱装

置,又は試験片全体を加熱するオーブン若しくは恒温水槽を用いる。

+

−

定電圧発生装置

通電電極

電流電圧測定装置

照合電極

図D.2−陰極剝離試験装置

23

G 3443-3:2020

電流電圧

測定装置

照合電極

通電電極

定電圧発生装置

被覆

鋼板

人工欠陥

電解液

試験セル

図D.3−陰極剝離試験状況

D.6.2 試験方法

試験は,次の手順で行う。

a) 試験片にピンホールがないことを確認する。

b) ドリルを用いて,鋼面に達する直径6 mmの人工欠陥を試験片の中央部に導入する。

c) 試験セルを取り付けて試験する場合,円筒状の試験セルを人工欠陥が円筒の中心となるように試験片

の上に立て,耐水性のシーラントなどでシールする。試験セルに70 mm以上の深さになるよう電解液

(30 g/L±3 g/L塩化ナトリウム水溶液)を満たし,液面高さを円筒にマーキングする。40 ℃の試験

の場合は,加熱装置によって試験温度まで加熱する。

d) 試験セルを取り付けずに試験を行う場合,人工欠陥以外の電解液に接する露出を全て耐水性のシーラ

ントなどでシールする。試験片は電解液を入れた容器内に浸せきする。40 ℃の試験の場合は,加熱装

置によって試験温度まで加熱する。

e) 通電電極を電解質中に入れ,定電圧発生装置と通電電極とを接続する。

f)

試験片の鋼面と定電圧発生装置とを,導線で接続する。

g) 試験片の円筒外部分の鋼面と電流電圧測定装置とを導線で接続する。

h) 照合電極である飽和カロメル電極に対し,−1.5 Vになるよう定電圧発生装置を設定し(飽和塩化銀電

極を用いる場合は+0.02 V,飽和硫酸銅電極を用いる場合は−0.08 V,設定値をシフトさせる。),次に

示すいずれかの一定の温度及び一定の期間,試験する。液面が低下した場合は,蒸留水又は脱イオン

水を加え液面高さを維持する。

1) 23 ℃±3 ℃,28日間

2) 40 ℃±3 ℃,28日間

i)

試験の終了後,23 ℃±3 ℃になるまで空冷し,冷えてから1時間以内に評価を行う。

j)

カッターなどで,人工欠陥から半径方向に,鋼面に達する長さが最低20 mm以上の切り込みを入れる。

k) 人工欠陥部から被覆下に,たがねなどを挿入し掘り起こす。

l)

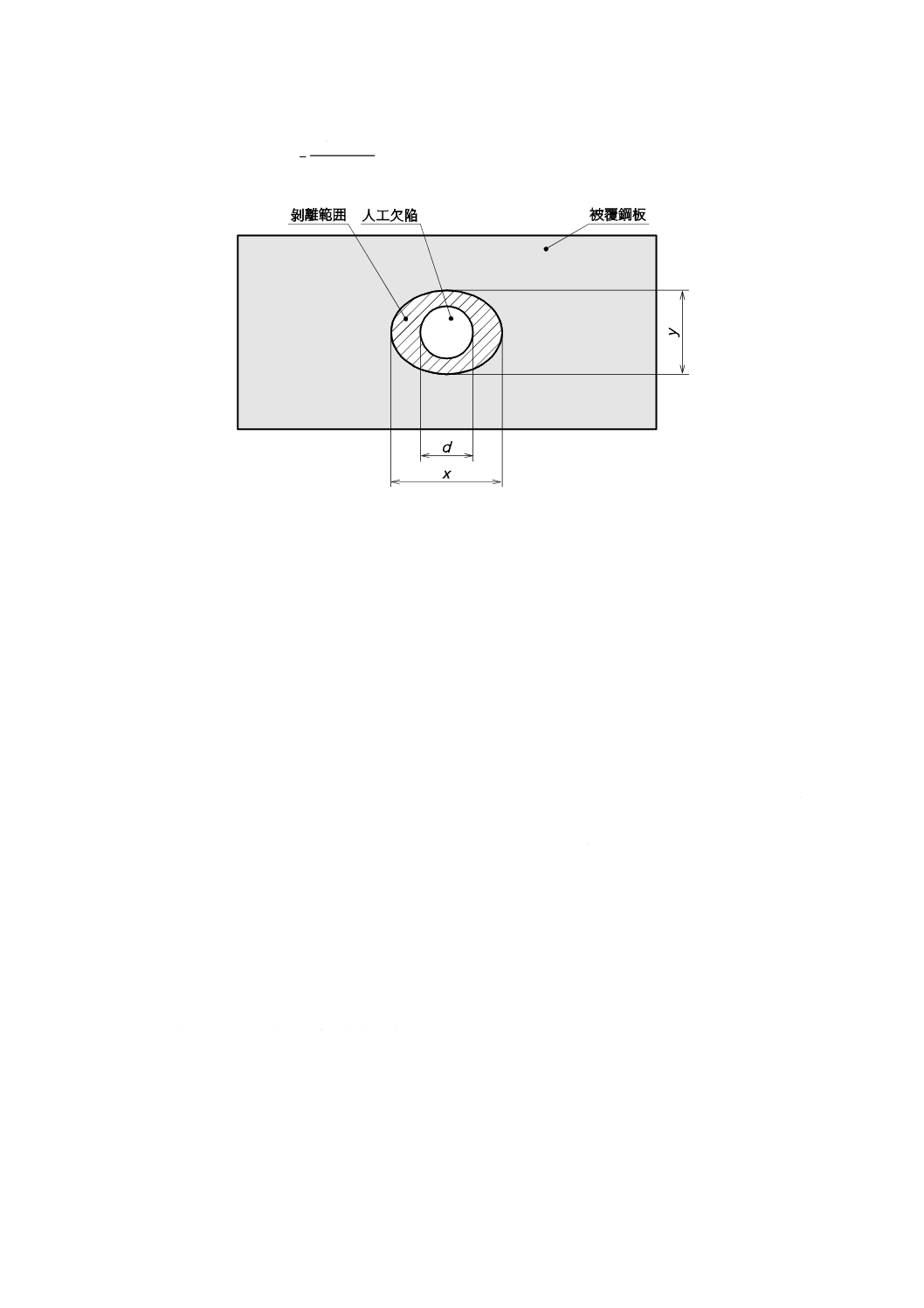

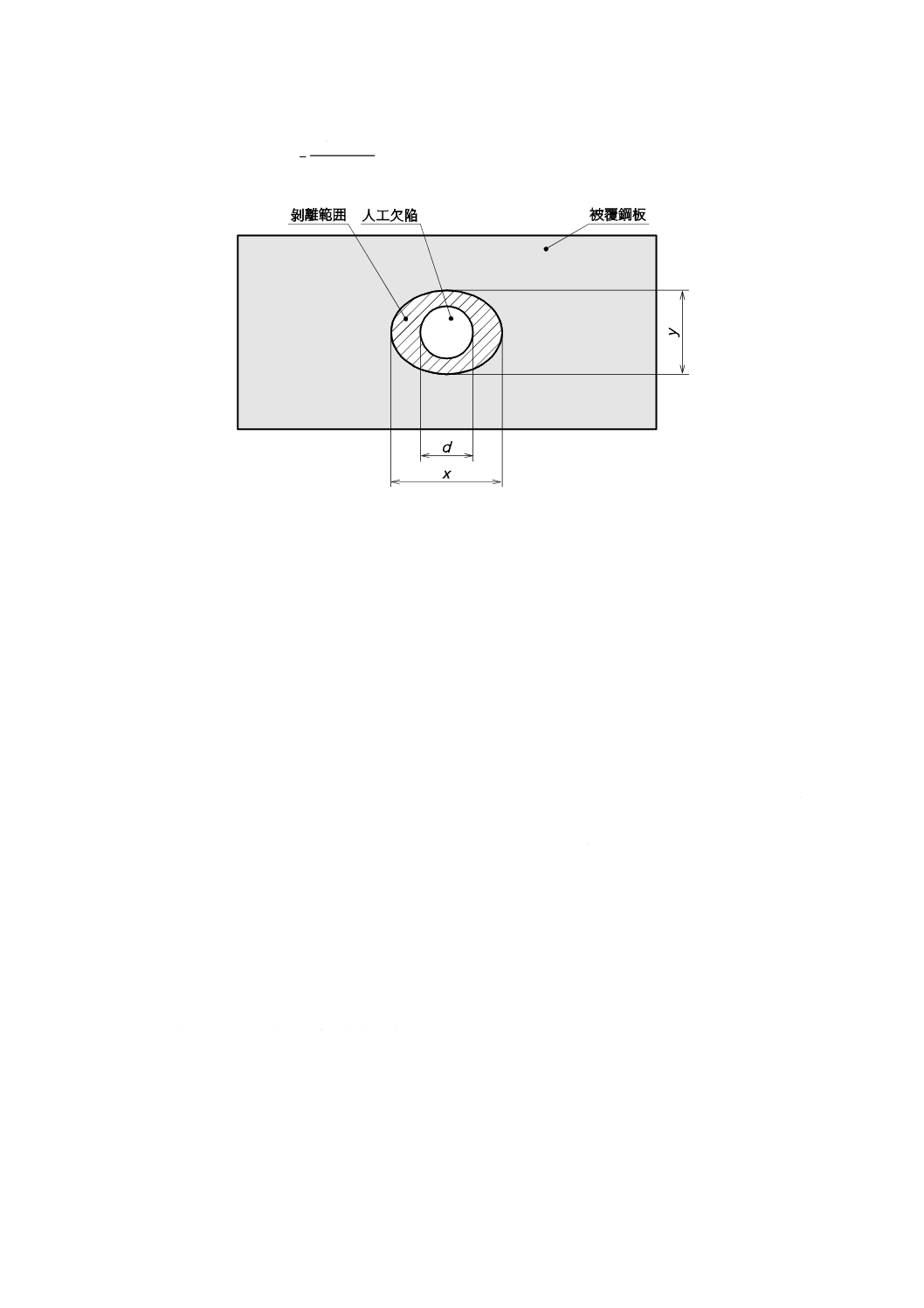

人工欠陥端部の被覆の剝離距離(L)を算出する(図D.4参照)。

24

G 3443-3:2020

4

2d

y

x

L

−

+

=

図D.4−陰極剝離試験による試験片の剝離状況

D.6.3 試験結果

試験結果は,各試験条件における試験片3枚について,剝離距離の平均値を記録する。

D.7 耐熱水浸せき性試験

D.7.1 試験装置

熱水浸せき試験機は,80 ℃±3 ℃で制御可能なオーブン又は恒温水槽,及び試験片を浸せきするのに適

した大きさで蒸発を最小限に抑制できるようカバーをもつ容器で構成する。

D.7.2 試験方法

試験は,次の手順で行う。

a) 80 ℃±3 ℃に加熱された蒸留水又は脱イオン水で満たされた容器に試験片を入れる。試験片が50 mm

以上,熱水に浸せきされていることを確認する。浸せきは48時間行う。

b) 浸せき試験終了後,試験片を容器から取り出し,紙などで水分を拭き取る。

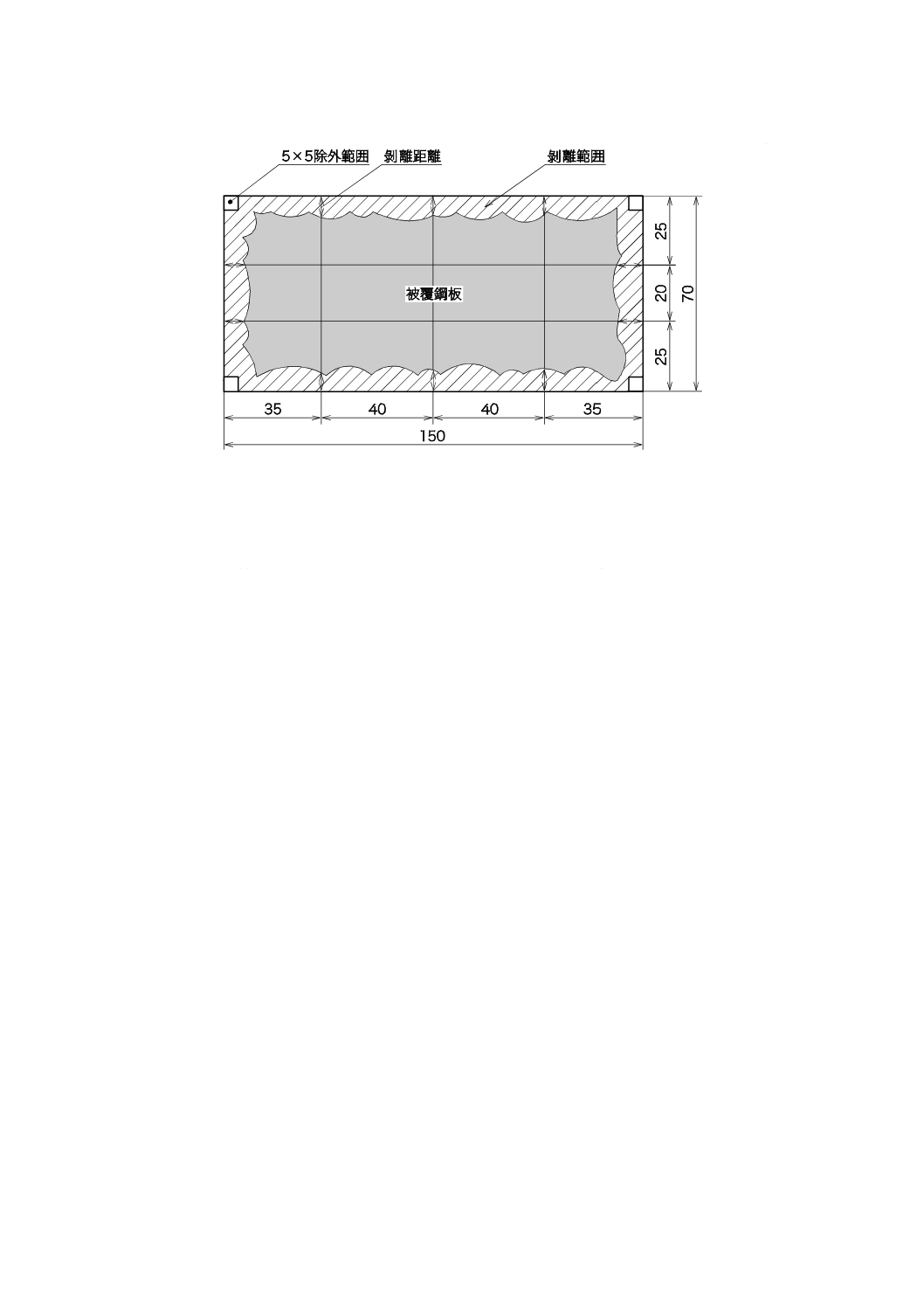

c) 試験片が室温まで冷えてから,試験片の被覆端部について,被覆と鋼材との界面に浮き及び空隙がな

いことを目視で観察する。

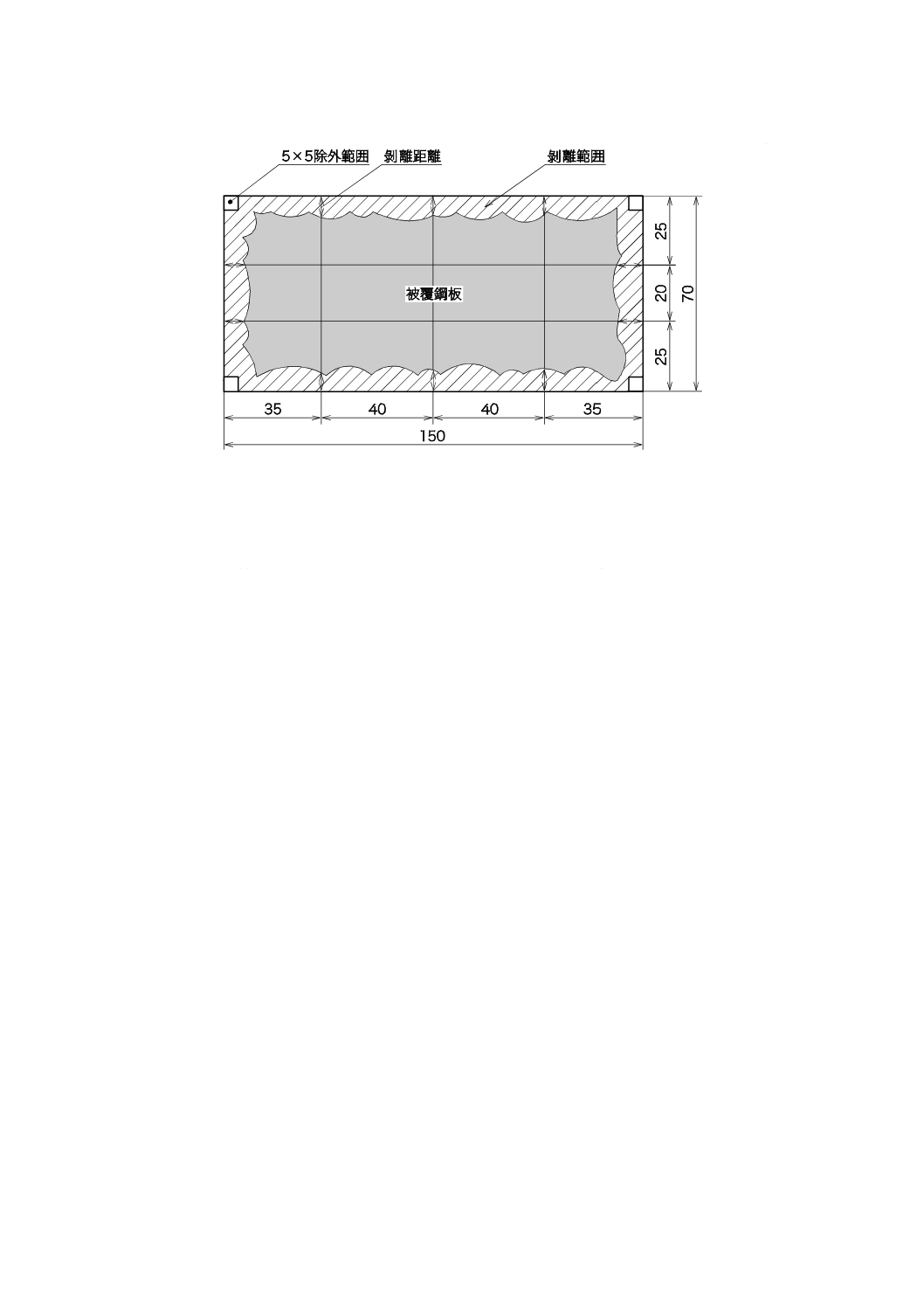

なお,四隅部の5 mm幅部分についての剝離は,無視してよい(図D.5参照)。

d) 密着低下した部分は,被覆と鋼材との界面に鋭いナイフなどを差し込み,密着低下した部分を剝ぎ起

こすとともに,被覆を剝離して密着低下幅を評価する。剝離した部分の最大幅及び平均の幅をミリメ

ートル単位で測定する。平均剝離距離は,図D.5のように10か所の剝離距離を測定し,平均した値と

する。最大幅は,剝離範囲内の剝離距離の最大値とする。

25

G 3443-3:2020

単位 mm

図D.5−耐熱水浸せき性試験による試験片の剝離距離の測定箇所

D.7.3 試験結果

試験結果は,3個の試験片の平均剝離距離から,試験片3枚の平均値を算出し,記録する。最大剝離距

離は,試験片3枚の最大剝離距離を記録する。ただし,四隅部5 mmは除外する。

26

G 3443-3:2020

附属書E

(参考)

現場溶接部用被覆(ジョイントコート)

E.1

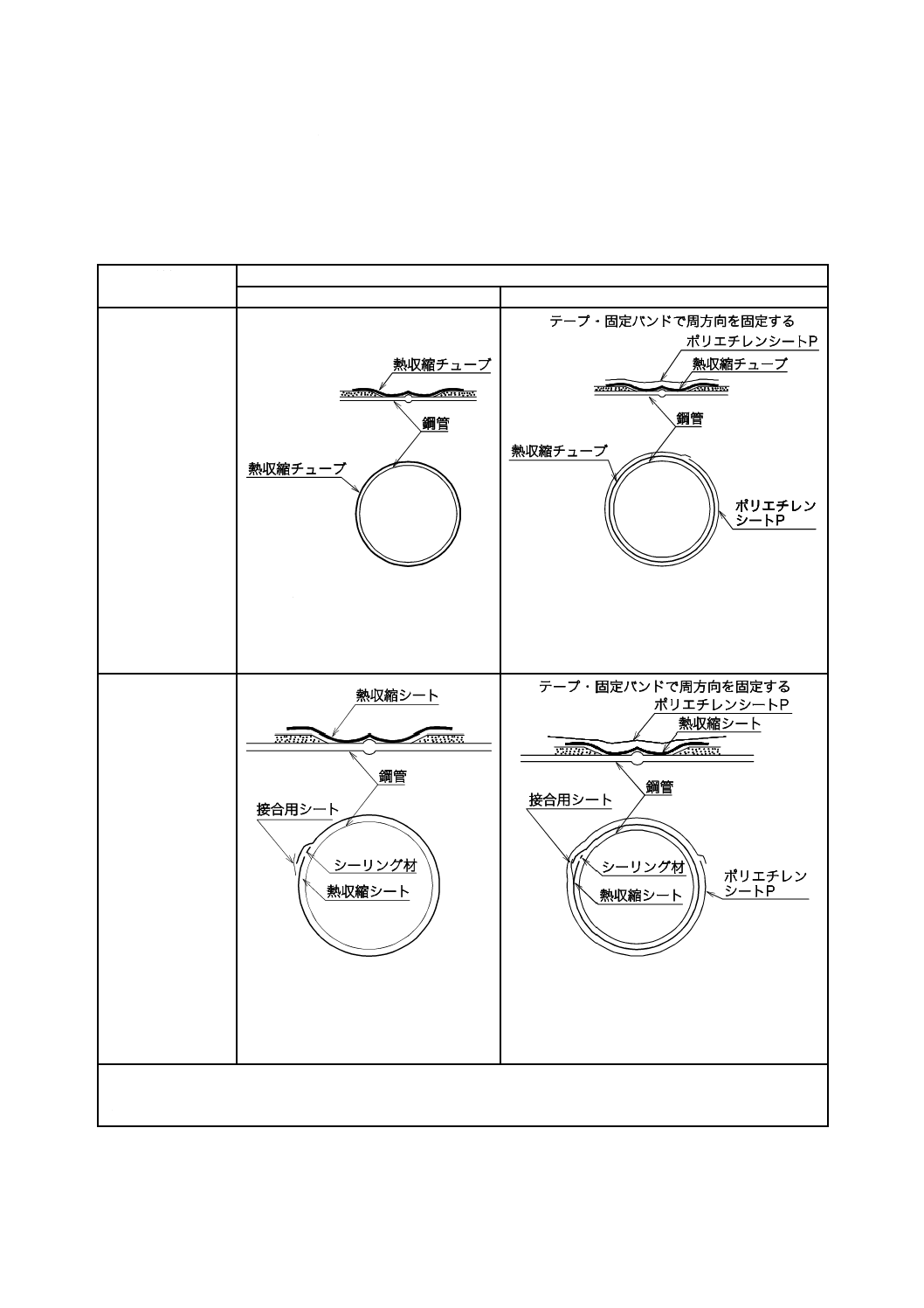

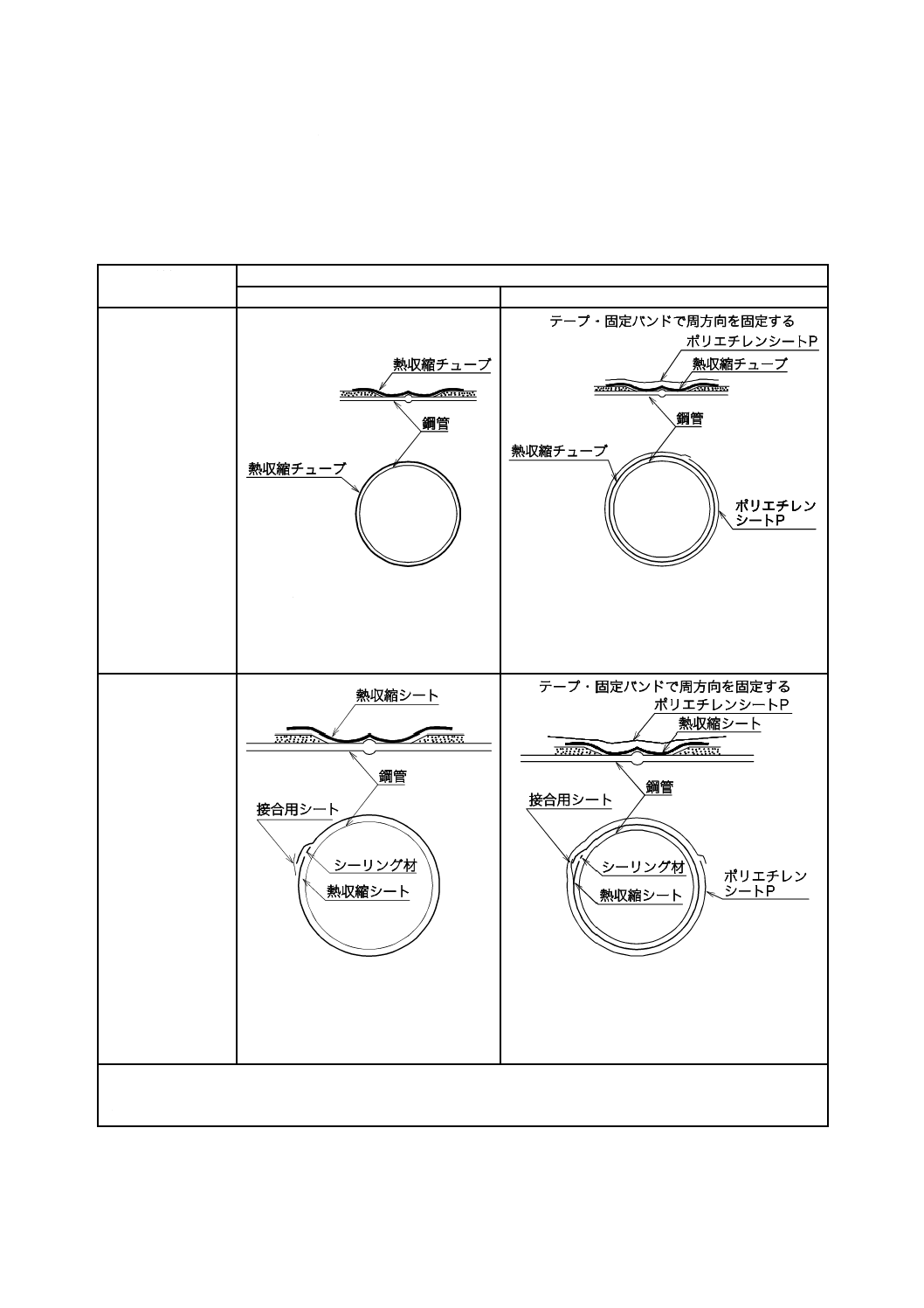

種類,被覆の構成及び附属品

E.1.1 種類及び被覆の構成

ジョイントコートの種類及び被覆の構成は,表E.1による。

表E.1−ジョイントコートの種類及び被覆の構成

種類

タイプ

構成

防食材

耐衝撃シート

ジョイントコート

(熱収縮チューブ)

I形

熱収縮チューブ

−

II形

熱収縮チューブ

ポリエチレンシートP

ジョイントコート

(熱収縮シート)

I形

熱収縮シート

−

II形

熱収縮シート

ポリエチレンシートP

注記 ポリエチレンシートPとは,熱収縮チューブ及び熱収縮シート用の低密

度ポリエチレンをいう。

27

G 3443-3:2020

E.1.2 施工後の被覆の構成及び附属品

種類別のジョイントコート施工後の被覆の構成は,表E.2による。

なお,附属品とは,接合用シート及びシーリング材を示す。

表E.2−ジョイントコート施工後の被覆の構成の詳細

種類

タイプ

I形

II形

ジョイントコート

(熱収縮チューブ)

・ 熱収縮チューブ厚さ

基 材:1.5 mm以上

粘着材:1.0 mm以上

・ 熱収縮チューブ厚さ

基 材:1.5 mm以上

粘着材:1.0 mm以上

・ ポリエチレンシートP厚さ

1.0 mm以上

ジョイントコート

(熱収縮シート)

・ 熱収縮シート厚さ

基 材:1.5 mm以上

粘着材:1.0 mm以上

・ 熱収縮シート厚さ

基 材:1.5 mm以上

粘着材:1.0 mm以上

・ ポリエチレンシートP厚さ

1.0 mm以上

注記1 シーリング材とは,合成ゴム又はブチルゴムを主成分とし,その他の成分が粘着付与剤,軟化剤,充塡剤

などから構成されるゴムマスチックをいう。

注記2 接合用シートとは,ポリエチレン又はガラスクロスに接合剤を塗布したシートをいう。

28

G 3443-3:2020

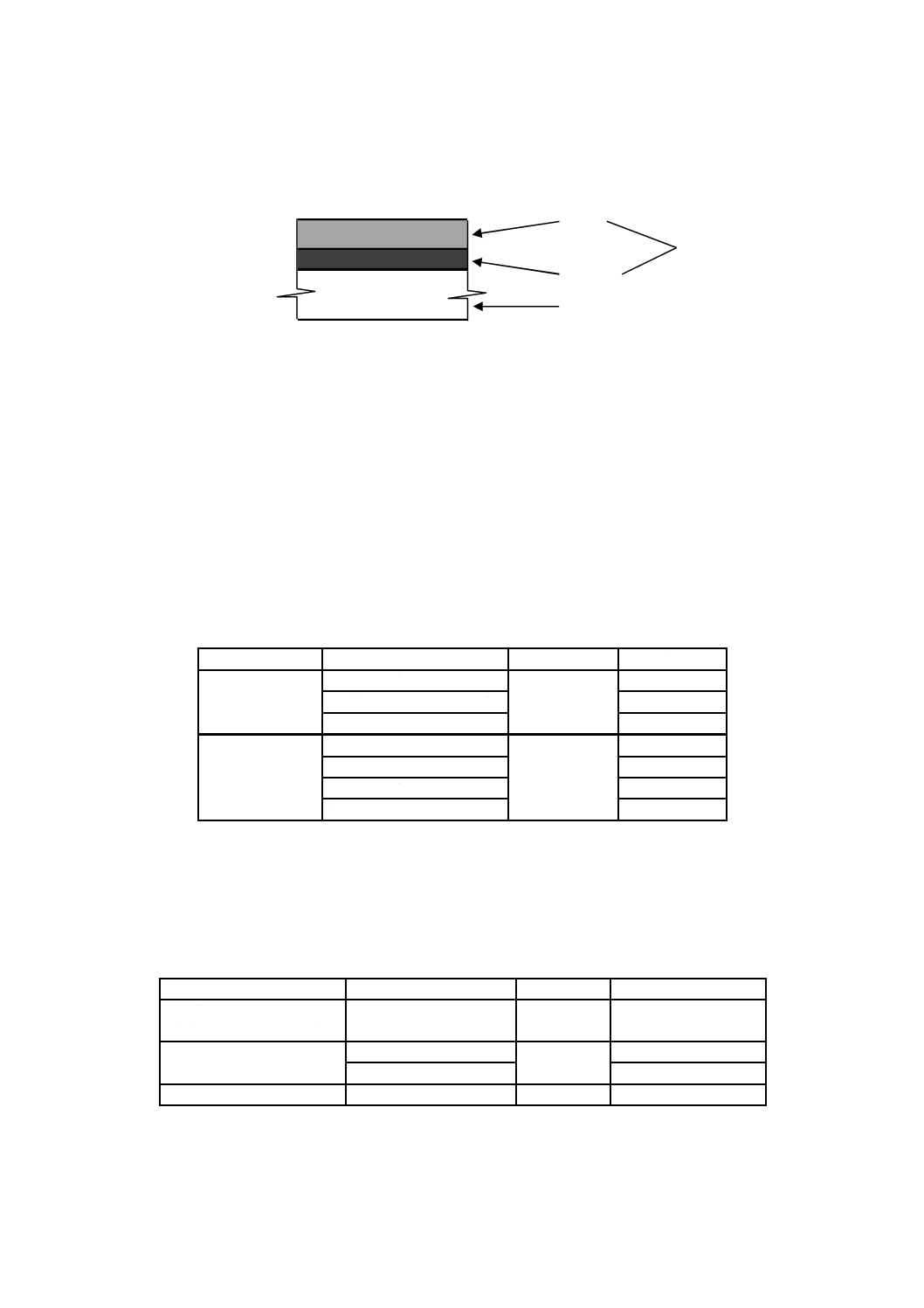

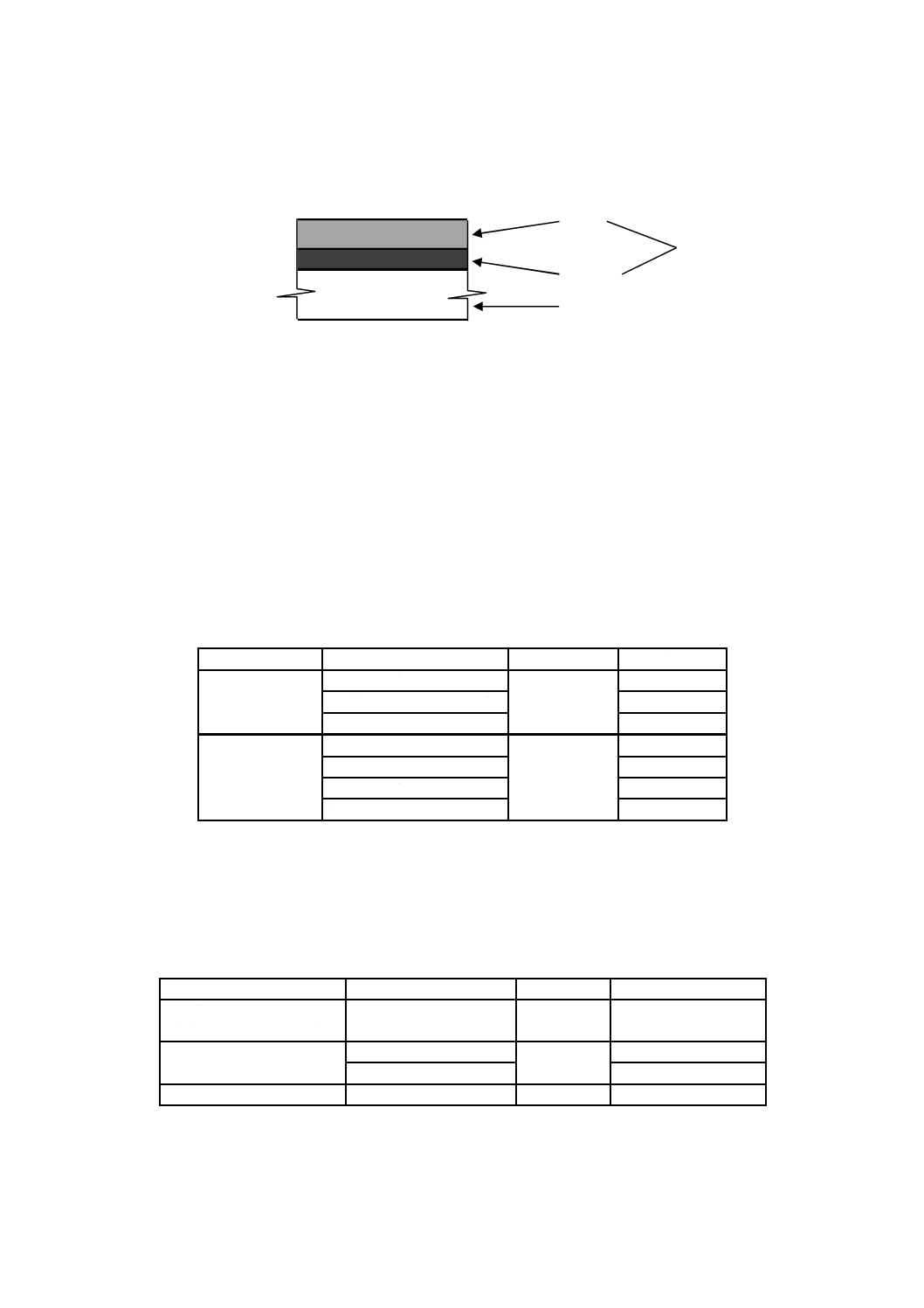

E.2

防食材の構成

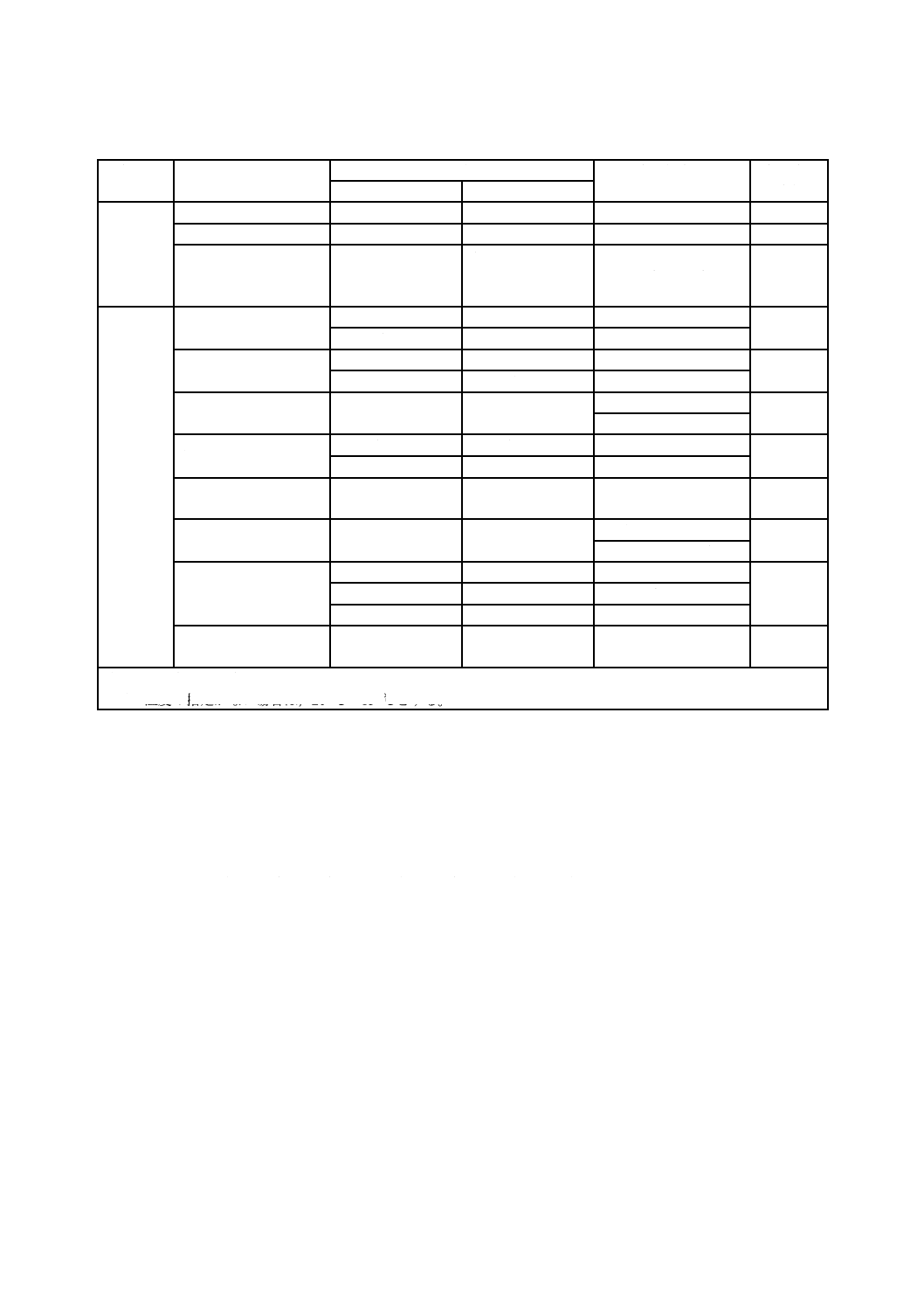

ジョイントコートの防食材の構成は,図E.1による。

図E.1−防食材の構成

E.3

品質

E.3.1 外観

ジョイントコートの外観は,有害となる程度のしわ,きず,割れ,汚れなどがあってはならない。

E.3.2 寸法

E.3.2.1 防食材

防食材の寸法は,表E.3による。

表E.3−防食材の寸法

単位 mm

防食材

呼び径

厚さ

幅

熱収縮チューブ

80 A以上

500 A未満

基材1.5以上

粘着材1.0以上

450以上

500 A以上 1 000 A未満

500以上

1 000 A

550以上

熱収縮シート

80 A以上

500 A未満

基材1.5以上

粘着材1.0以上

450以上

500 A以上 1 000 A未満

500以上

1 000 A以上 1 600 A未満

550以上

1 600 A以上 3 000 A以下

600以上

E.3.2.2 耐衝撃シート及び附属品

耐衝撃シート及び附属品の寸法は,表E.4による。

表E.4−耐衝撃シート及び附属品の寸法

単位 mm

構成材及び附属品

呼び径

厚さ

幅

耐衝撃シート

(ポリエチレンシートP)

80 A以上 3000 A以下

1.0以上

防食材の幅+100以上

接合用シート

80 A以上

500 A未満

1.0以上

100以上

500 A以上 3000 A以下

150以上

シーリング材

−

1.5以上

20以上

E.3.3 防食材の性能

防食材の性能は,表E.5による。

(外面側)

(内面側)

基材

粘着材

鋼管

防食材

29

G 3443-3:2020

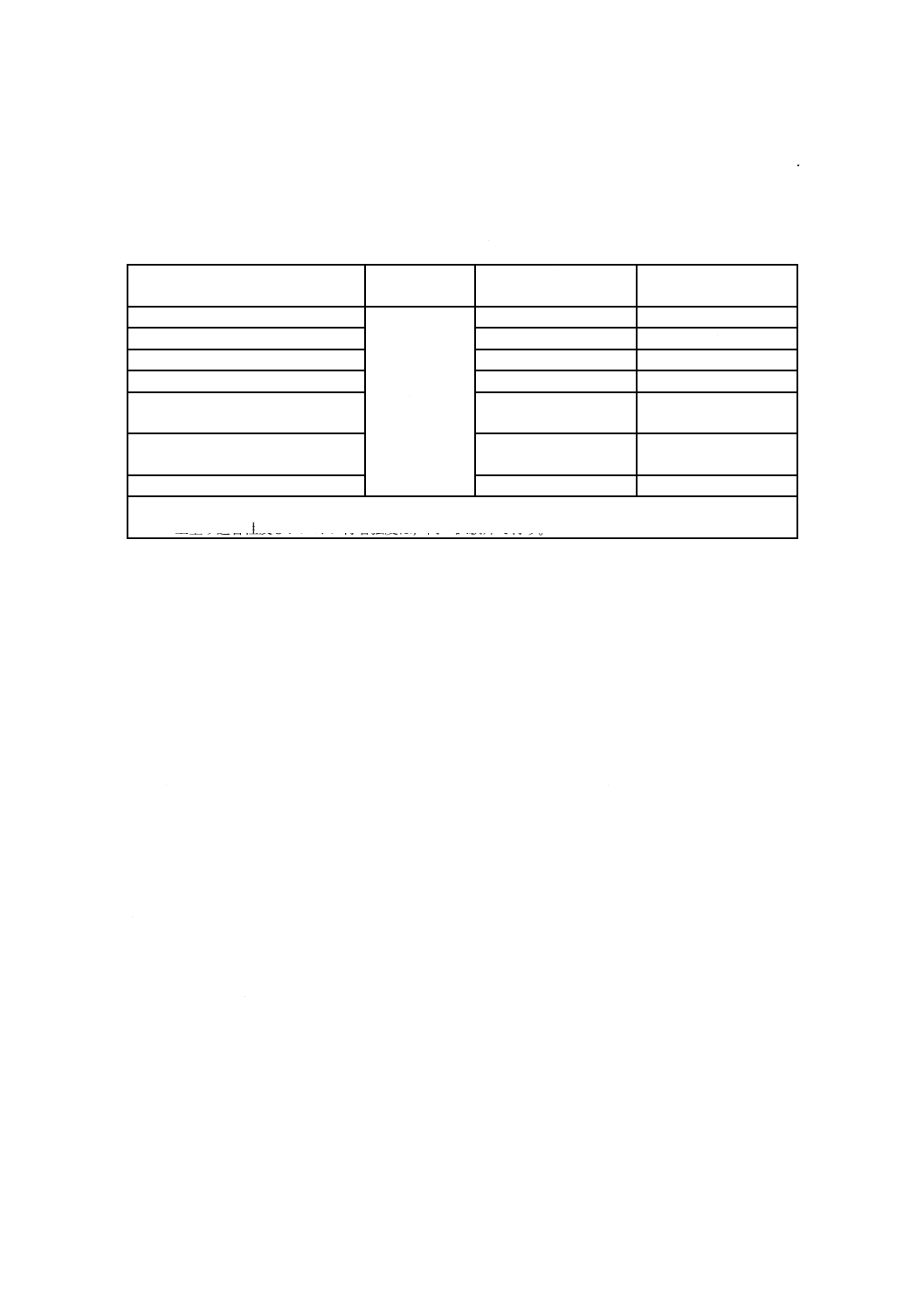

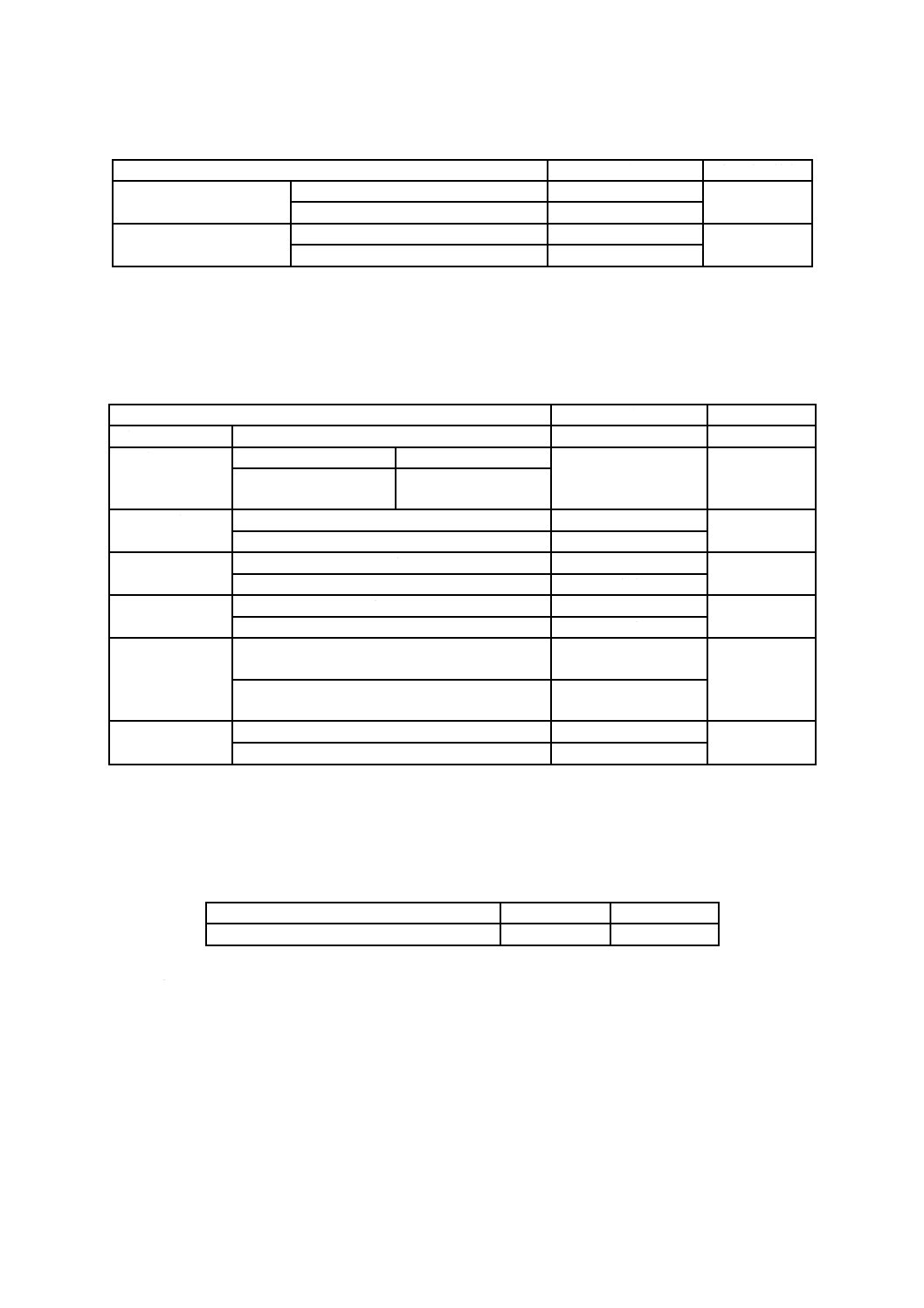

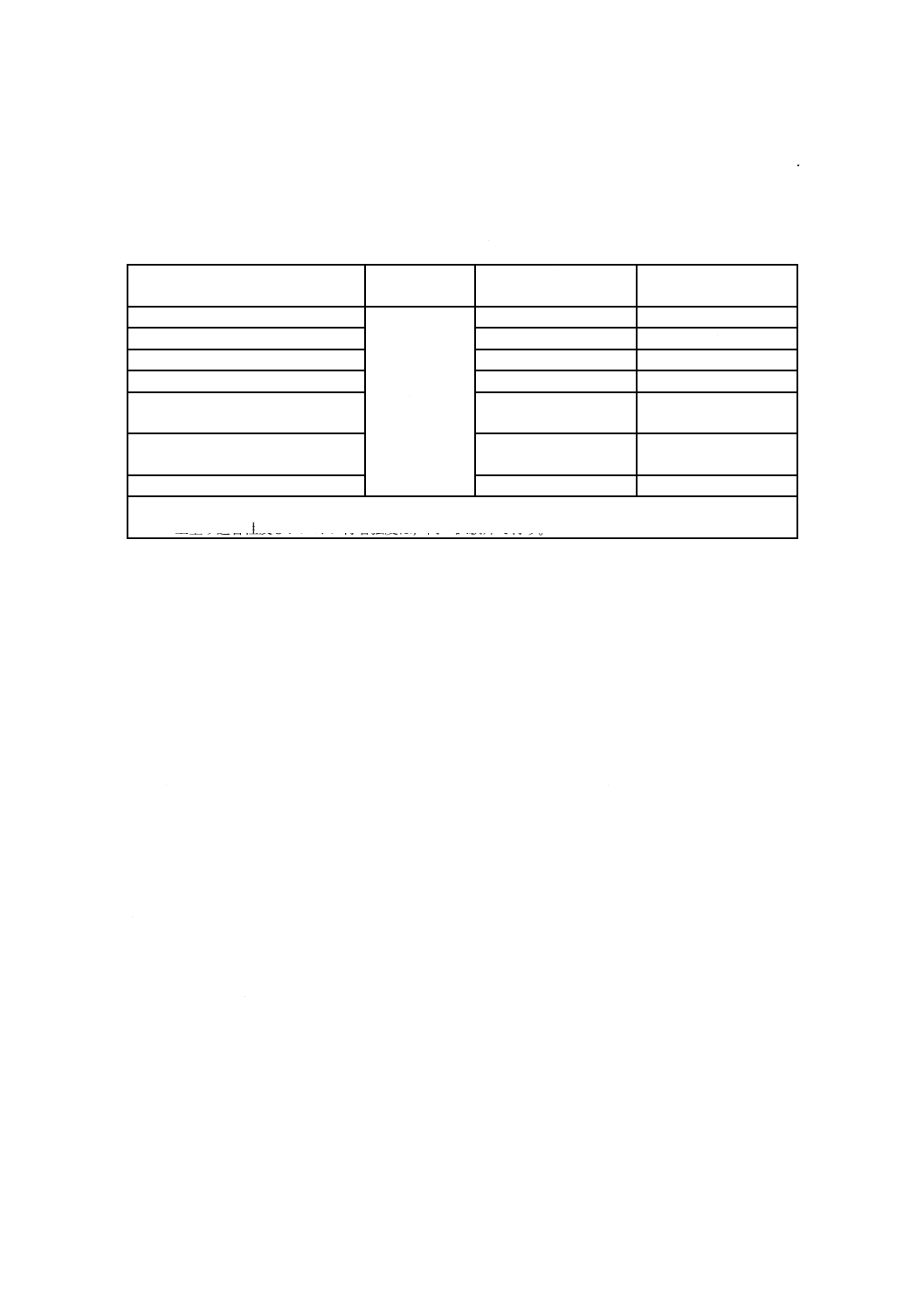

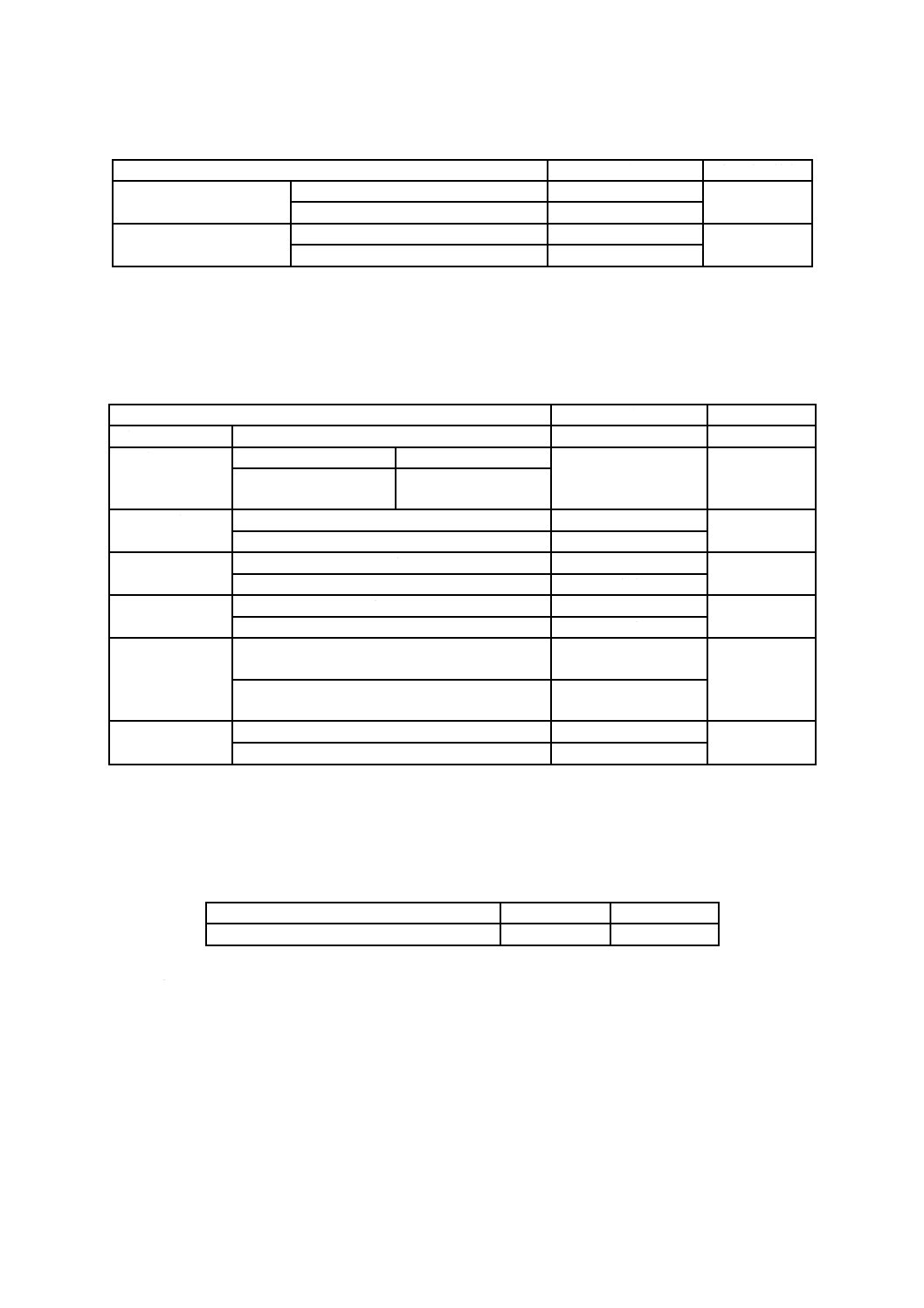

表E.5−防食材の性能

項目

性能

適用試験箇条

加熱試験後の引張破壊

呼びひずみ

試験条件Aと試験条件Cとの変化率

75 %以上

E.4.2.3

試験条件Bと試験条件Cとの変化率

80 %以上

せん断接着強度

23 ℃

0.05 N/mm2以上

E.4.2.4

60 ℃

報告事項

E.3.4 被覆の性能

被覆の性能は,表E.6による。

表E.6−被覆の性能

項目

性能

適用試験箇条

ピンホール

15 kV〜18 kVの試験電圧

ピンホールがない。

E.4.2.5

耐衝撃性

I形

23 ℃,11 J

ピンホールがない。

E.4.2.6

II形

(耐衝撃シートを含む。)

23 ℃,18 J

ピール強度

23 ℃

0.4 N/mm以上

E.4.2.7

60 ℃

報告事項

押込み深さ

23 ℃

0.3 mm以下

E.4.2.8

60 ℃

報告事項

耐陰極剝離性

23 ℃×28日

10 mm以下

E.4.2.9

60 ℃×28日

報告事項

温水浸せき後の

ピール強度

60 ℃×28日浸せき

(鋼管面)

0.2 N/mm以上

E.4.2.10

60 ℃×28日浸せき

[工場被覆面(ポリエチレン,ポリウレタン)]

0.4 N/mm以上

加熱試験後の

ピール強度

試験条件Aと試験条件Cとの変化率

75 %以上

E.4.2.11

試験条件Bと試験条件Cとの変化率

80 %以上

E.3.5 加熱収縮後の被覆厚さ

加熱収縮後のジョイントコートの被覆厚さは,表E.7による。

表E.7−加熱収縮後の被覆厚さ

項目

被覆厚さ

適用試験箇条

加熱収縮後のジョイントコートの被覆厚さ

1.5 mm以上

E.4.2.12

E.4

試験

E.4.1 試験片の作製

ジョイントコートの外観試験及び寸法試験は,加熱収縮前のジョイントコートを試験片とし,加熱試験

後の引張破壊呼びひずみ試験は,加熱試験後のジョイントコートの基材を試験片とする。また,せん断接

着強度試験は,粘着材だけを試験片とする。その他の試験は,ジョイントコートを加熱収縮した鋼管を試

験片とする。

30

G 3443-3:2020

E.4.2 試験方法

E.4.2.1 外観試験

外観試験は,有害となる程度のしわ,きず,割れ及び汚れの有無を目視によって調べる。

E.4.2.2 寸法試験

厚さは,熱収縮チューブの場合は片端の円周方向の直交する任意の4か所を,また,熱収縮シートの場

合は幅方向の両端から20 mmの箇所及び中央部の1か所の合計3か所を測定し,その平均値を求める。測

定は,JIS B 7503に規定するダイヤルゲージ又はこれと同等以上の精度をもつ計測器によって行う。

幅は,製品を用いて長さ方向(円周方向)にほぼ等しい間隔の3か所を測定し,その平均値を求める。

測定は,JIS B 7512に規定する鋼製巻尺又はこれと同等以上の精度をもつ計測器によって行う。

E.4.2.3 加熱試験後の引張破壊呼びひずみ試験

加熱試験後の引張破壊呼びひずみ試験は,次による。

a) 基材を80 ℃±3 ℃で7日間加熱保持後,表E.8の試験条件で保持して引張試験に使用する。

表E.8−加熱試験後の試験条件

試験条件A

23 ℃±3 ℃の空気中(暗闇)に100日間保持

試験条件B

80 ℃±3 ℃のオーブン中に70日間,

その後23 ℃±3 ℃の空気中(暗闇)に30日間保持

試験条件C

80 ℃±3 ℃のオーブン中に100日間保持

b) 引張試験は,JIS K 7161-1によって各5個の試験片から平均の引張破壊呼びひずみを求め,試験条件

Aと試験条件Cとの変化率(ECA)及び試験条件Bと試験条件Cとの変化率(ECB)を,次の式によっ

て求める。

A

C

CA

E

E

E

=

B

C

CB

E

E

E

=

ここに,

EA: 試験条件Aで保持した場合の引張破壊呼びひずみ

EB: 試験条件Bで保持した場合の引張破壊呼びひずみ

EC: 試験条件Cで保持した場合の引張破壊呼びひずみ

E.4.2.4 せん断接着強度試験

せん断接着強度試験は,ブラスト処理した鋼板(JIS Z 0313による除せい度Sa 21/2,長さ100 mm〜120

mm)の一端約20 mmに厚さ約1 mmのジョイントコートの粘着材を貼り付け,更にその上に同様に処理

した鋼板の一端約20 mmを重ね合わせ,鋼板−粘着材−鋼板の積層板を作製し,その後,ジョイントコー

ト製造業者の推奨する温度,時間及び圧力で積層部を加圧した試験片を用いて試験を行う。

せん断接着強度は,重ね合わせ部を中心として,2枚の鋼板を23 ℃±3 ℃及び60 ℃±3 ℃の温度に保

持した状態で速度10 mm/min±1 mm/minで引っ張り,求めた試験力の最大値を接着面積で除して求める。

試験は5回行い,その平均値をせん断接着強度とする。

E.4.2.5 ピンホール試験

ピンホール試験は,ジョイントコートを加熱収縮後,ピンホール探知器を用いて行い,ブラシ電極を被

覆表面に当てながら移動してピンホールの有無を調べる。その場合の試験温度は,20 ℃±15 ℃とし,ブ

31

G 3443-3:2020

ラシ電極と鋼面との間に加える試験電圧は,15 kV〜18 kVとする。II形の場合は,ポリエチレンシートP

の施工前に行う。

E.4.2.6 耐衝撃性試験

耐衝撃性試験は,ジョイントコートを加熱収縮後に被覆鋼管から切り出した試験片を用い,23 ℃±3 ℃

でD.3によって試験を行う。ただし,印加する電圧は,I形の場合は15 kV〜18 kVとし,II形の場合は25

kVとする。

E.4.2.7 ピール強度試験

ピール強度試験は,鋼管又は工場被覆に加熱収縮後,被覆鋼管から切り出した試験片を用い,23 ℃±3 ℃

及び60 ℃±3 ℃で試験を行う。

試験に用いるピール強度試験機は,被覆のつかみ装置及び試験片保持装置をもち,10 mm/min±1 mm/min

の速度で引っ張る機構をもち,強度を5 %以内の誤差で記録できる記録計を備えた,被覆のピール強度

(N/mm)を測定する試験機とする。

なお,鋼管又は工場被覆と粘着材との間,及び粘着材と基材との間で剝離してはならない。ただし,ピ

ール強度が規定値の1.5倍以上の場合は,この限りではない。

ピール強度試験は,次による。

a) 試験片の被覆の数箇所に間隔10 mm以上,長さ140 mm以上の2本の切れ目を,管軸に平行又は直角

方向に原管に達するまで入れる。いずれの方向とするかは,ジョイントコート製造業者の判断による。

b) 切れ目を入れた被覆の一端を剝ぎ起こす。

c) 23 ℃の試験の場合,試験片を23 ℃±3 ℃の恒温槽又は恒温室で1時間以上保定する。60 ℃の試験

の場合は,試験片を60 ℃±3 ℃の恒温槽又は恒温室で1時間以上保定する。試験温度は,剝ぎ起こ

した被覆の下の鋼管表面で,規定の温度であることを表面温度計などで確認する。

d) 10 mm/min±1 mm/minの速度で試験力を加え,140 mm以上の長さを90°又は180°の角度で連続し

て引き剝がす。はじめの20 mmは評価の対象外とし,20 mmごとに100 mm長さについて合計5回の

ピール強度(N/mm)を測定する。5回の測定値の平均値を求める。試験結果は,各試験温度ごとに試

験片3個のピール強度の平均値を求める。

E.4.2.8 押込み深さ試験

押込み深さ試験は,ジョイントコートを加熱収縮後に被覆鋼管から基材だけを剝離し,23 ℃±3 ℃及び

60 ℃±3 ℃でD.4によって試験を行う。

E.4.2.9 耐陰極剝離性試験

耐陰極剝離性試験は,ジョイントコートを加熱収縮後に被覆鋼管から切り出した試験片を用い,D.6に

よって試験を行う。ただし,試験条件は23 ℃±3 ℃及び60 ℃±3 ℃で28日間とする。

E.4.2.10 温水浸せき後のピール強度試験

温水浸せき後のピール強度試験は,ジョイントコートを加熱収縮後に被覆鋼管の鋼管面及び工場被覆面

から切り出した試験片を用い,60 ℃±3 ℃の恒温水槽に28日間浸せきし,試験片を取り出し後,23 ℃±

3 ℃でE.4.2.7によって試験を行う。ここで,工場被覆面の被覆は,ポリウレタン被覆及びポリエチレン被

覆とする。

E.4.2.11 加熱試験後のピール強度試験

加熱試験後のピール強度試験は,次による。

a) ジョイントコートを加熱収縮後に被覆鋼管から切り出した試験片を用い,80 ℃±3 ℃のオーブン中で

7日間加熱保持後,表E.8の試験条件で保持してピール強度試験に使用する。

32

G 3443-3:2020

b) ピール強度試験は,23 ℃±3 ℃でE.4.2.7によって試験を行い,試験条件Aと試験条件Cとの変化率

(PCA)及び試験条件Bと試験条件Cとの変化率(PCB)を,次の式によって求める。

A

C

CA

P

P

P =

B

C

CB

P

P

P=

ここに,

PA: 試験条件Aで保持した場合のピール強度

PB: 試験条件Bで保持した場合のピール強度

PC: 試験条件Cで保持した場合のピール強度

E.4.2.12 加熱収縮後の被覆厚さ試験

加熱収縮後の被覆厚さは,磁気式又は電磁式の膜厚計によってジョイントコート施工後,円周方向の直

交する任意の4か所について行い,最小値を測定値とする。

E.5

検査

ジョイントコートの検査は,次による。

a) 防食材及び耐衝撃シートの外観は,全数検査とし,E.3.1に適合しなければならない。

b) 防食材及び耐衝撃シートの寸法(厚さ及び幅)は,製造ロットごとに測定し,E.3.2に適合しなければ

ならない。

c) 加熱試験後の引張破壊呼びひずみ及びせん断接着強度は,形式試験とし,E.3.3に適合しなければなら

ない。

d) ピンホール,耐衝撃性,ピール強度,押込み深さ,耐陰極剝離性,温水浸せき後のピール強度及び加

熱試験後のピール強度は,形式試験とし,E.3.4に適合しなければならない。

e) 加熱収縮後の被覆厚さは,形式試験とし,E.3.5に適合しなければならない。

E.6

表示

ジョイントコートの表示は,ジョイントコート及びこん包に次の事項を明示しなければならない。ただ

し,ジョイントコートにはa),b) 及びf) を表示し,こん包にはa)〜f) を表示する。

なお,受渡当事者間の協定によって表示の一部を省略してもよい。

a) 種類及び製品名

b) 寸法又は呼び径

c) 数量

d) 製造年月又はその略号

e) 製造ロット又はその略号

f)

ジョイントコート製造業者名又はその略号

E.7

報告

あらかじめ注文者の要求がある場合には,ジョイントコート製造業者はE.5の全項目について検査成績

書を注文者に提出しなければならない。

33

G 3443-3:2020

E.8

包装及びこん包

品質上の劣化を防止できるこん包でなければならない。ジョイントコートの粘着材面はライナーで保護

した上,通常,段ボール箱でこん包する。

参考文献 JIS Z 8703 試験場所の標準状態