G 3314:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類の記号,適用する表示厚さ及びめっきの付着量表示記号 ···················································· 1

4 化学成分························································································································· 2

5 めっき···························································································································· 3

5.1 めっき浴成分 ················································································································ 3

5.2 めっきの付着量 ············································································································· 3

5.3 めっき密着性 ················································································································ 3

6 化成処理························································································································· 4

7 塗油······························································································································· 4

8 機械的性質 ······················································································································ 4

8.1 引張試験特性 ················································································································ 4

8.2 曲げ性 ························································································································· 5

9 寸法······························································································································· 5

9.1 寸法の表し方 ················································································································ 5

9.2 標準寸法 ······················································································································ 5

9.3 寸法の許容差 ················································································································ 6

10 形状 ····························································································································· 7

10.1 横曲がり ····················································································································· 7

10.2 直角度 ························································································································ 7

10.3 平たん度 ····················································································································· 8

11 質量 ····························································································································· 9

12 外観 ····························································································································· 9

13 試験 ···························································································································· 10

13.1 化学成分分析試験 ········································································································ 10

13.2 めっき浴成分の試験 ····································································································· 10

13.3 めっきの付着量試験 ····································································································· 10

13.4 めっきの密着性試験 ····································································································· 11

13.5 機械試験 ···················································································································· 11

14 検査及び再検査 ············································································································· 12

14.1 検査 ·························································································································· 12

14.2 再検査 ······················································································································· 12

15 表示 ···························································································································· 12

16 注文時の確認事項 ·········································································································· 13

G 3314:2019 目次

(2)

ページ

17 報告 ···························································································································· 13

附属書JA(規定)屋根用・建築外板用の板及びコイルの表示厚さ及びめっきの付着量表示記号 ········· 14

附属書JB(規定)溶融アルミニウムめっき鋼板及び鋼帯のめっきの付着量試験方法 ························ 15

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 21

G 3314:2019

(3)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本鉄鋼連盟(JISF)から,産業標準原案を添えて日本産業規格を改正すべきとの申出があり,日本産業

標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。これによって,JIS G 3314:2017

は改正され,この規格に置き換えられた。

なお,令和2年9月19日までの間は,産業標準化法第30条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 3314:2017を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

G 3314:2019

溶融アルミニウムめっき鋼板及び鋼帯

Hot-dip aluminium-coated steel sheet and strip

序文

この規格は,2011年に第4版として発行されたISO 5000を基とし,技術的内容を変更して作成した日

本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。また,附属書JA及び附属書JBは対応国際規格に

はない事項である。

1

適用範囲

この規格は,溶融アルミニウムめっきを行った鋼板(以下,板という。)及び溶融アルミニウムめっきを

行った鋼帯(以下,コイルという。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5000:2011,Continuous hot-dip aluminium-silicon-coated cold-reduced carbon steel sheet of

commercial and drawing qualities(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS K 0119 蛍光X線分析通則

JlS K 8576 水酸化ナトリウム(試薬)

JlS K 8847 ヘキサメチレンテトラミン(試薬)

JlS Z 2241 金属材料引張試験方法

JIS Z 8401 数値の丸め方

3

種類の記号,適用する表示厚さ及びめっきの付着量表示記号

種類の記号,適用する表示厚さ及びめっきの付着量表示記号は,次による。

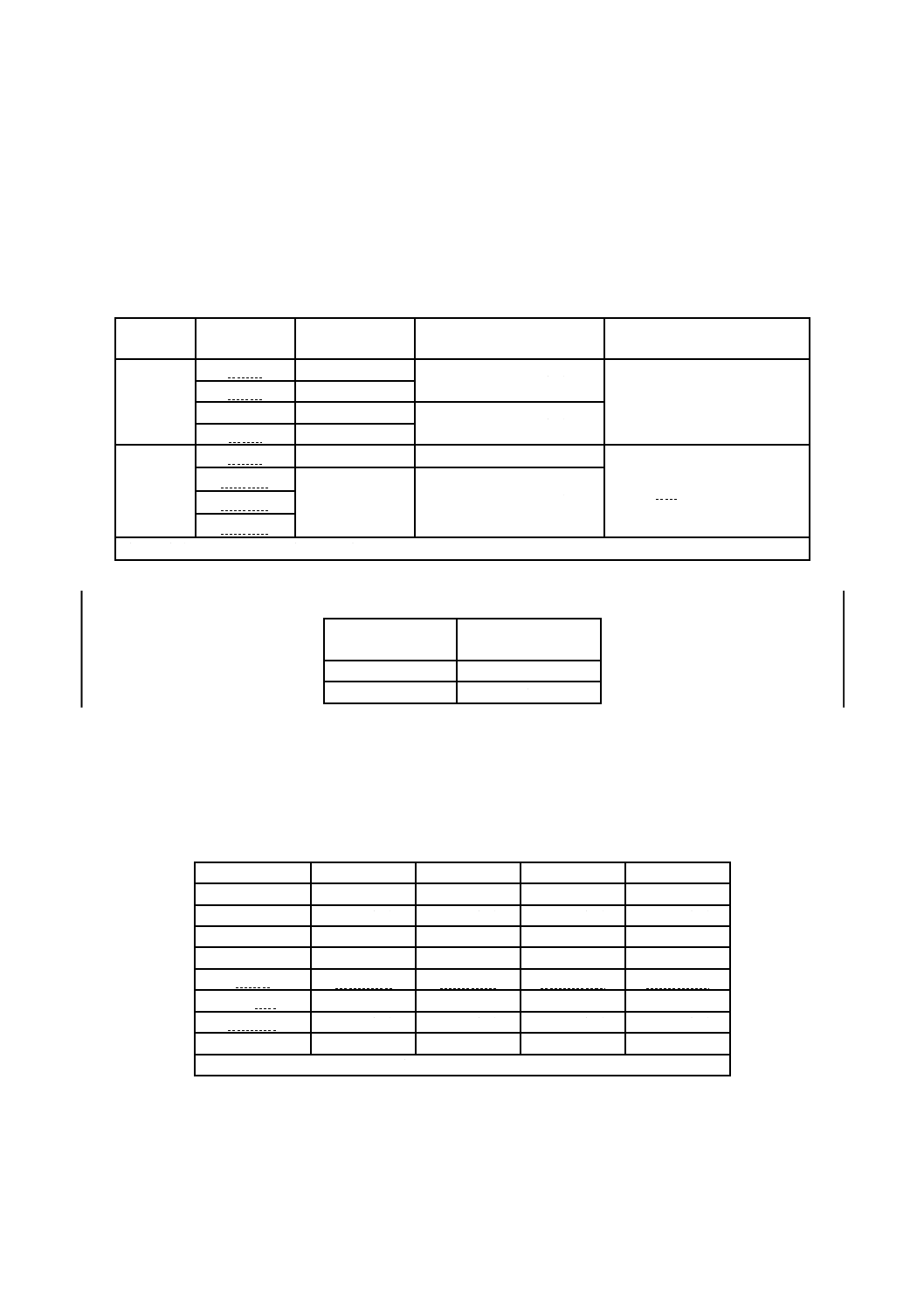

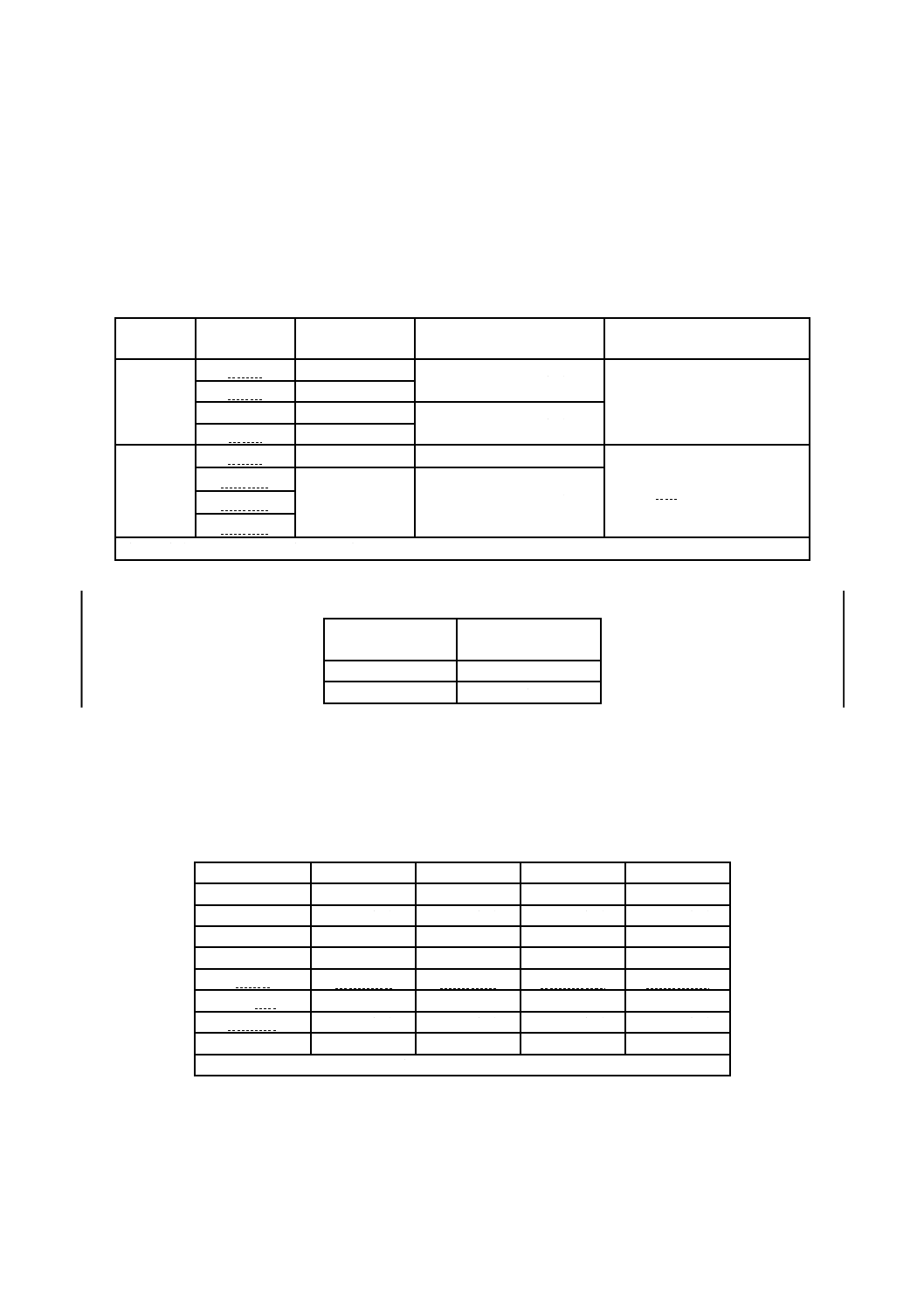

a) 板及びコイルの種類は,8種類とし,種類の記号,適用する表示厚さ及びめっきの付着量表示記号は,

2

G 3314:2019

表1による。

b) 表1のうち,耐熱用の表示厚さは,原板にめっきを施した後の厚さ(以下,製品厚さという。)とする。

また,耐候用の表示厚さは,めっき前の原板の厚さ(以下,原板厚さという。)とし,種類の記号の後

に記号Bを付ける。

c) 屋根用及び建築外板用の記号は,表2による。

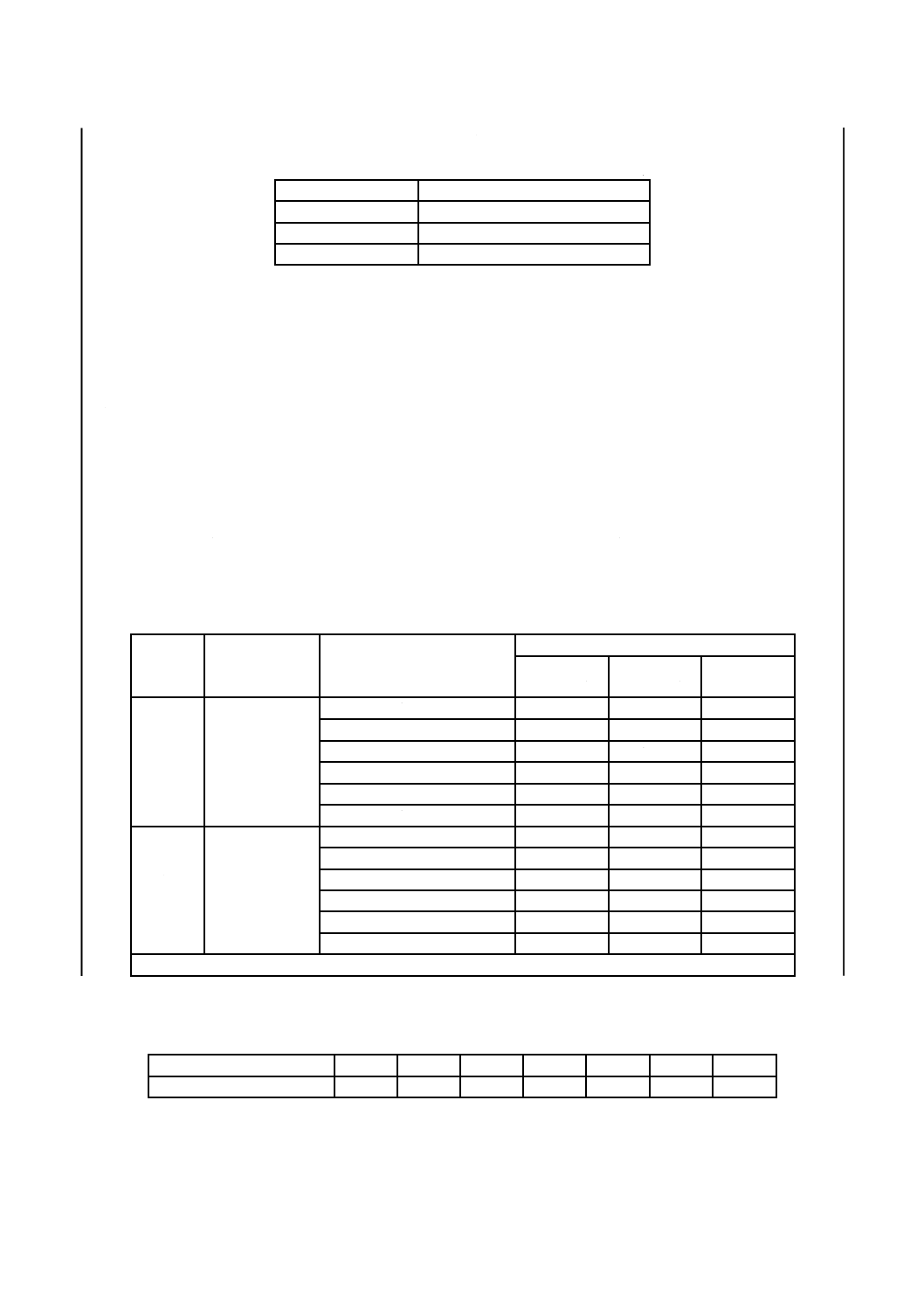

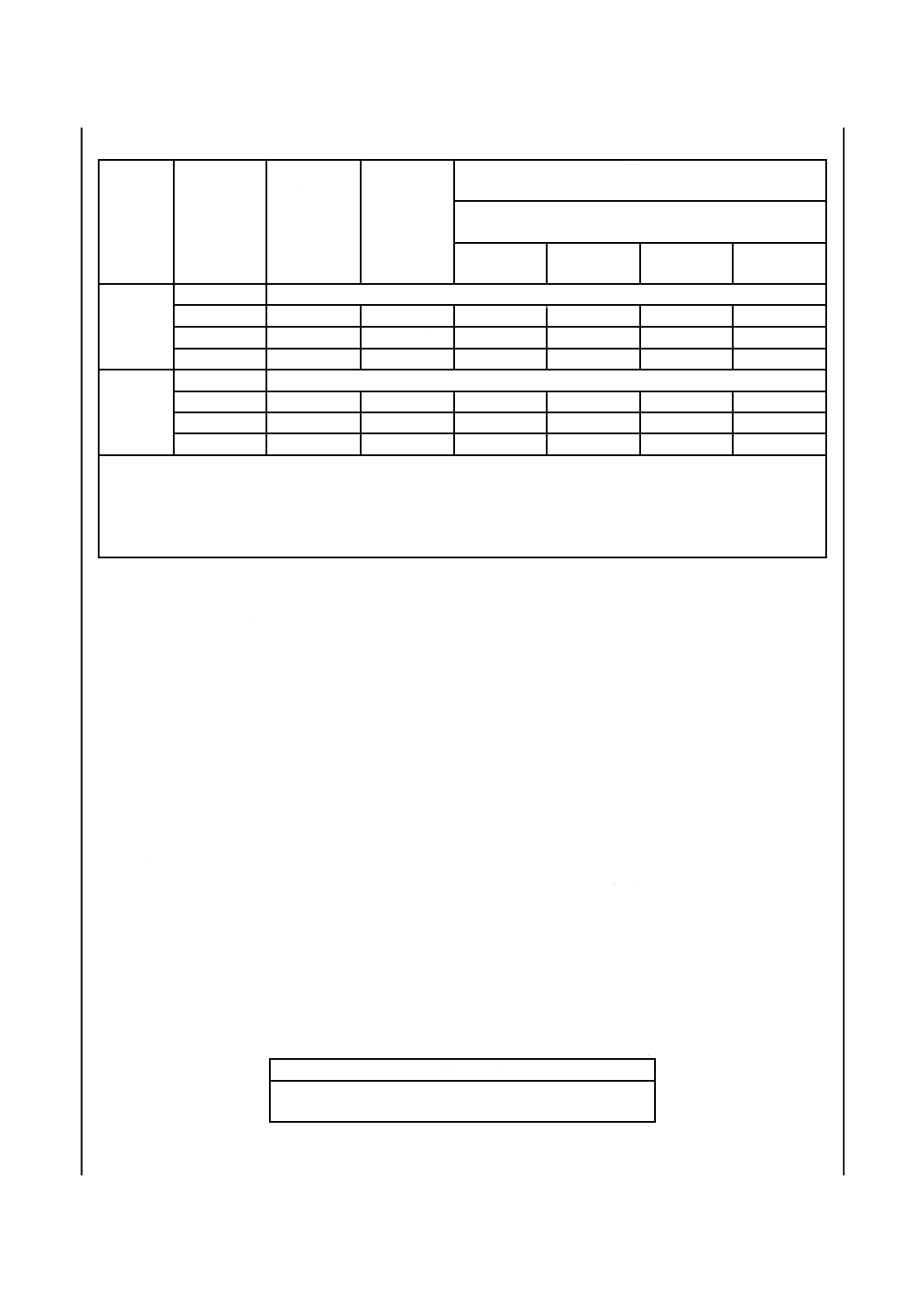

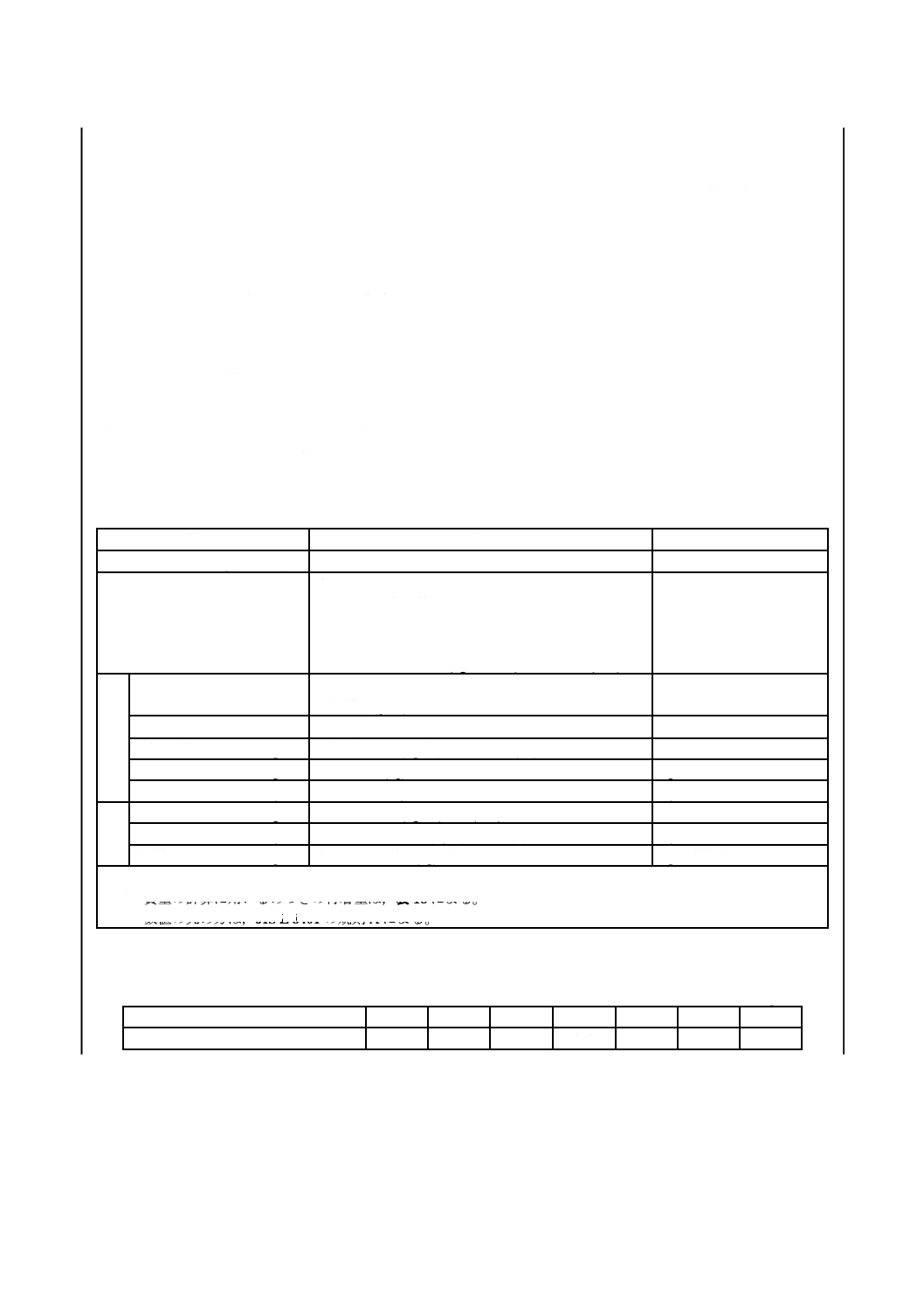

表1−種類の記号,適用する表示厚さ及びめっきの付着量表示記号

区分

種類の記号

用途(参考)

適用する表示厚さ

mm

めっきの付着量表示記号

耐熱用

SA1C

一般用

0.3以上 2.5以下

40,60,80,100,120

SA1D

絞り用

SA1E

深絞り用

0.4以上 2.5以下

SA1F

超深絞り用

耐候用

SA2C

一般用

0.3以上 2.5以下

120 a),150,200

SA2 400

構造用

0.4以上 2.5以下

SA2 440

SA2 490

注a) 建築外板に用いる場合だけに適用する。

表2−屋根用及び建築外板用の記号

用途

屋根用及び

建築外板用の記号

屋根用

R

建築外板用

A

4

化学成分

板及びコイルの原板の化学成分は,13.1によって試験を行い,その溶鋼分析値は,表3による。

表3−化学成分

単位 %

種類の記号

C

Mn

P

S

SA1C

0.15以下

0.60以下

0.050以下

0.050以下

SA1D

0.12以下

0.50以下

0.040以下

0.040以下

SA1E

0.10以下

0.45以下

0.030以下

0.030以下

SA1F

0.08以下

0.45以下

0.030以下

0.030以下

SA2C

0.15以下

0.60以下

0.050以下

0.050以下

SA2 400

0.25以下

1.70以下

0.200以下

0.050以下

SA2 440

0.25以下

2.00以下

0.200以下

0.050以下

SA2 490

0.30以下

2.00以下

0.200以下

0.050以下

必要に応じて,この表以外の合金元素を添加してもよい。

3

G 3314:2019

5

めっき

5.1

めっき浴成分

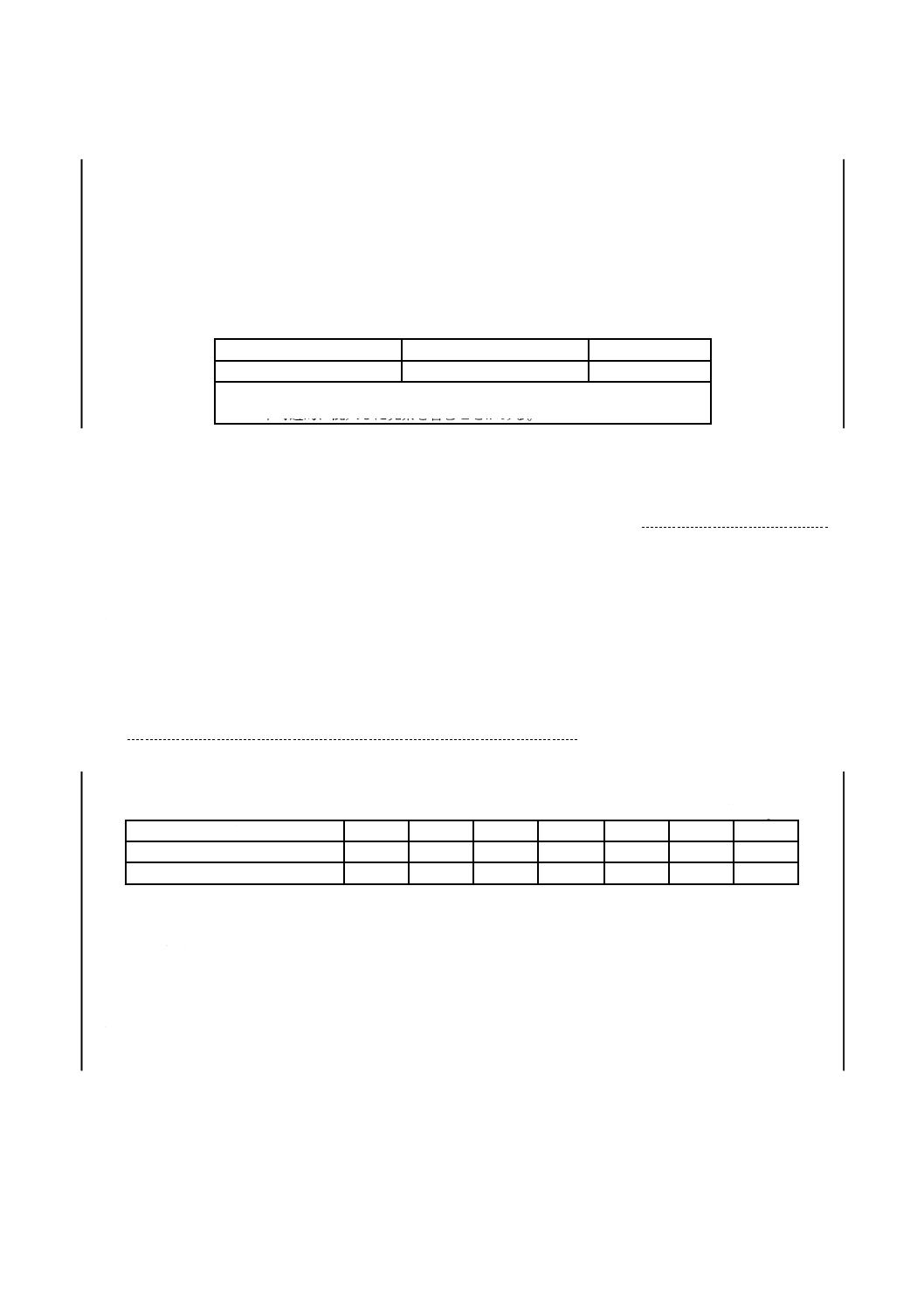

めっき浴成分は,13.2によって試験を行い,表4による。

注記 溶融めっき工程では,高温で溶融した金属浴に原板を浸せきした後,冷却して,原板表面にめ

っき層を形成する。この溶融金属浴を,めっき浴という。

表4−めっき浴成分

単位 %

Si

Si,Al以外の元素

Al

7.0以上 12.0以下

1.0以下a)

残部b)

注a) 意図的に添加した元素の合計。

b) 不可避的に混入した元素を含むことがある。

5.2

めっきの付着量

5.2.1

めっきの付着量表示記号

めっきは,両面等厚めっきとし,めっきの付着量表示記号は,表5による。ただし,屋根用及び建築外

板用に適用するめっきの付着量表示記号は,表JA.1による。

5.2.2

めっきの付着量

板及びコイルのめっきの付着量は,13.3によって試験を行い,次による。

a) 板及びコイルのめっきの付着量は,両面の合計付着量によって表し,表5の3点平均最小付着量及び

1点最小付着量の規定値以上とする。ここで,3点平均最小付着量は,供試材から採取した3個の試験

片の測定値の平均値に対して適用し,1点最小付着量は,平均値を求めた3個の試験片の測定値のう

ち最小の値に対して適用する。ただし,JB.5によってめっきの付着量を測定する場合には,JB.5.6.5

によって求めた平均付着量及び最小付着量にそれぞれ適用する。

表5−めっきの付着量(両面の合計)

単位 g/m2

めっきの付着量表示記号

40

60

80

100

120

150

200

3点平均最小付着量

40

60

80

100

120

150

200

1点最小付着量

30

45

60

75

90

113

150

5.3

めっき密着性

めっき密着性は,次による。

a) 板及びコイルのめっき密着性は,13.4の試験を行い,表6によって,試験片の外側表面(試験片の幅

の両端からそれぞれ7 mm以上内側の部分)にめっき剝離を生じてはならない。

b) 製造業者の判断によって,a) に代えて13.4以外の試験方法で,めっき密着性を評価してもよい。こ

の場合の評価は,13.4の試験方法によるめっき密着性と同等以上でなければならない。

4

G 3314:2019

表6−めっき密着性及び曲げ性

区分

種類の記号

曲げ角度

内側間隔a)

枚

表示厚さ

0.3 mm以上 1.6 mm未満

表示厚さ

1.6 mm以上 2.5 mm以下

耐熱用

SA1C

180°

2

2

SA1D

1

2

SA1E

1

2

SA1F

1

2

耐候用

SA2C

4

4

SA2 400

4

4

SA2 440

4

4

SA2 490

4

4

注a) 表示厚さの板の枚数。この枚数の厚さ以下の内側間隔で曲げる。

6

化成処理

板及びコイルの化成処理の種類及び記号は,表7による。特に指定がない場合は,クロメートフリー1)

処理とする。

注1) クロメートフリーとは,化成処理による被膜に六価クロムを含まないことをいう。

表7−化成処理の種類及び記号

化成処理の種類

化成処理の記号

クロメートフリー処理

a)

無処理

M

注a) クロメートフリー処理の記号は,受渡当事者間の協定によって決める。

クロメートフリー処理の記号として,JIS G 3314:2011の記号である“NC”

を使用してもよい。

7

塗油

板及びコイルの塗油の種類及び記号は,表8による。塗油の種類は,受渡当事者間の協定による。

表8−塗油の種類及び記号

塗油の種類

塗油の記号

塗油

O

無塗油

X

8

機械的性質

8.1

引張試験特性

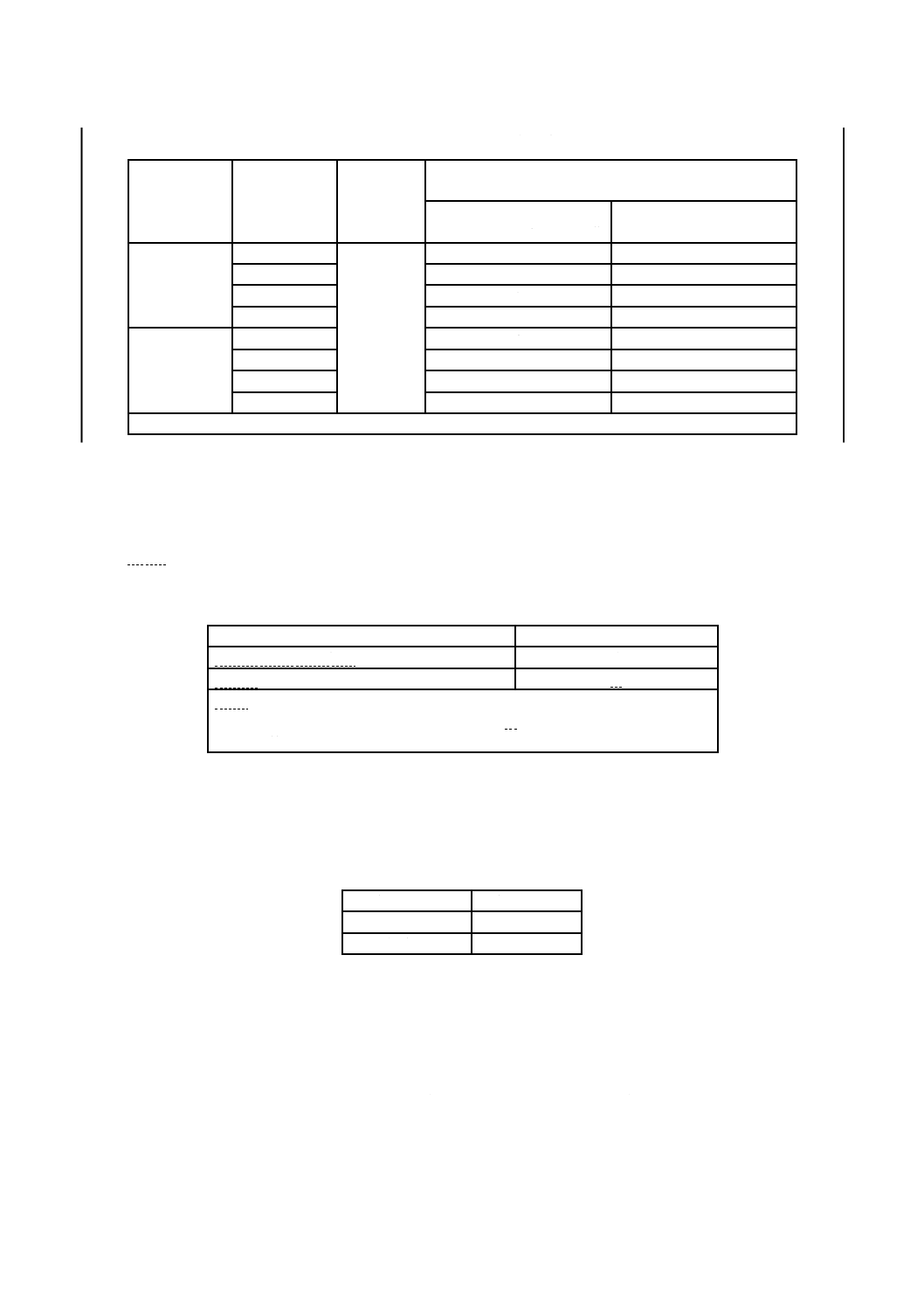

板及びコイルの引張試験特性は,13.5.2によって試験を行い,表9による。表9は,受渡検査に適用す

る2)。

注2) 板及びコイルは,時効硬化によって降伏点又は耐力の上昇,及び伸びの低下が生じることがあ

る。

5

G 3314:2019

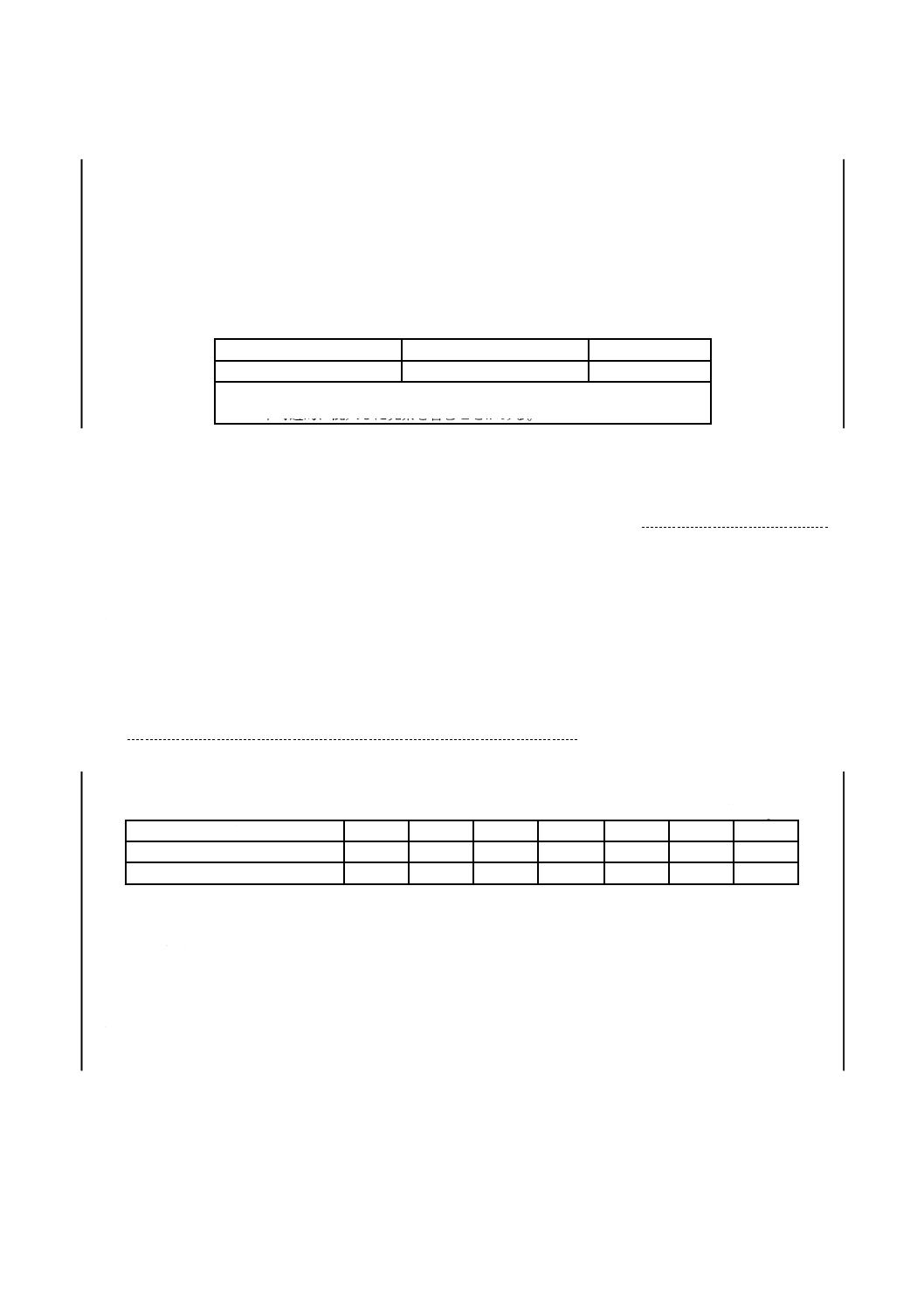

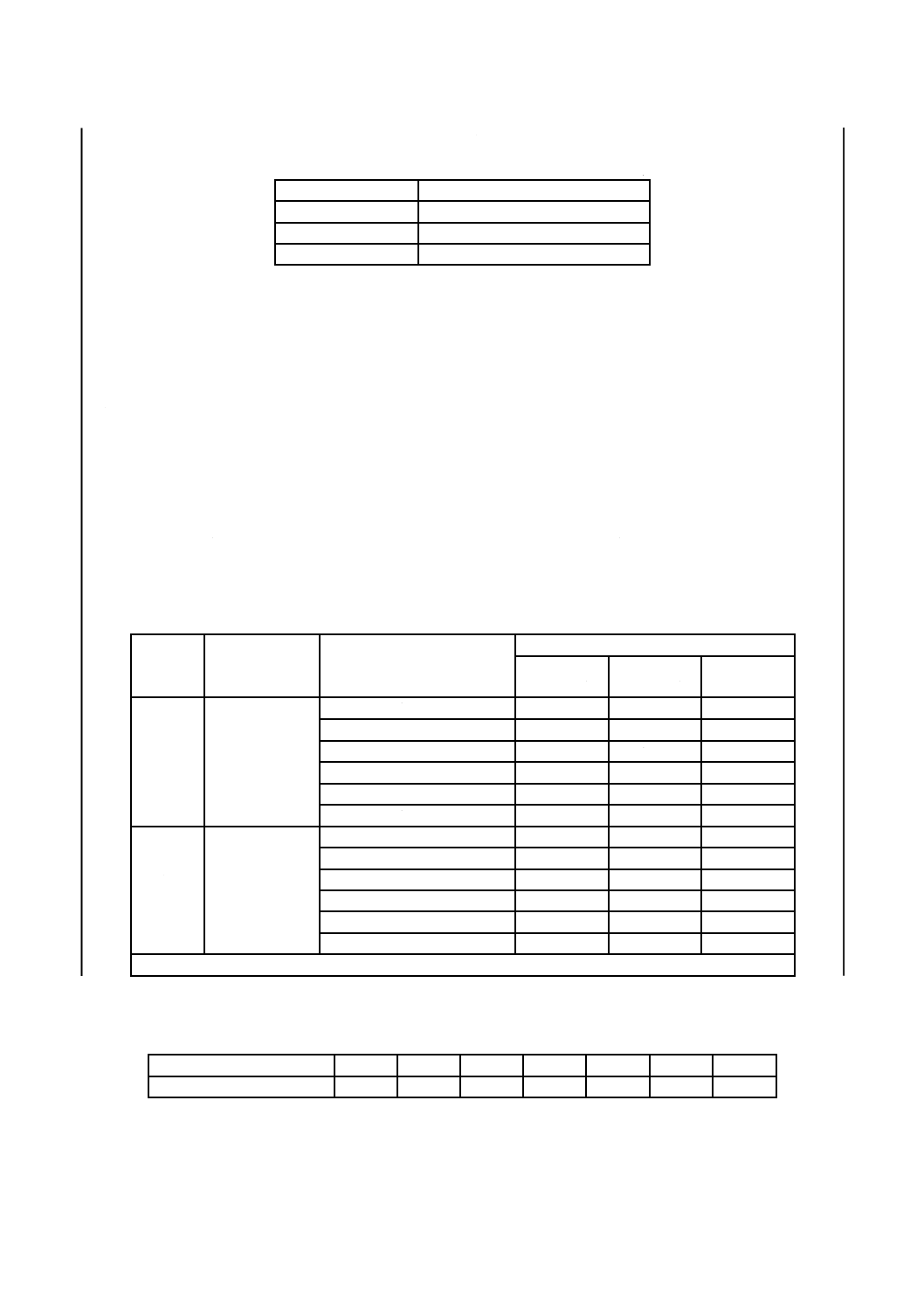

表9−引張試験特性

区分

種類の記号

降伏点

又は耐力

N/mm2

引張強さ

N/mm2

伸び

%

表示厚さ

mm

0.30以上

0.40未満

0.40以上

0.60未満

0.60以上

1.00未満

1.00以上

耐熱用

SA1C

−

SA1D

−

270以上

28以上

30以上

32以上

34以上

SA1E

−

270以上

−

34以上

36以上

38以上

SA1F

−

270以上

−

35以上

37以上

39以上

耐候用

SA2C

−

SA2 400

295以上

400以上

−

18以上

18以上

18以上

SA2 440

335以上

440以上

−

18以上

18以上

18以上

SA2 490

365以上

490以上

−

16以上

16以上

16以上

めっきの付着量表示記号120をSA1D,SA1E及びSA1Fに適用する場合,受渡当事者間の協定によって,この表

に規定された伸びの下限値から2を減じた値を伸びの下限値としてもよい。

注記1 SA1C及びSA2Cでは,降伏点又は耐力として205 N/mm2以上,引張強さとして270 N/mm2以上が,受渡

当事者間で協定されることがある。

注記2 1 N/mm2=1 MPa

8.2

曲げ性

板及びコイルの曲げ性は,13.5.3の試験を行い,試験片の外側表面(試験片の幅の両端からそれぞれ7 mm

以上内側の部分)に,肉眼で認められる原板のき裂及び破断を生じてはならない。

注記 曲げ性の試験の実施については,13.5.3参照。

9

寸法

9.1

寸法の表し方

板及びコイルの寸法の表し方は,次による。

a) 板の寸法は,表示厚さ,幅及び長さを,ミリメートルで表す。

b) コイルの寸法は,表示厚さ及び幅をミリメートルで表す。コイルの長さについては,コイルの質量が

計算質量による場合,長さをメートルで表す。

注記 表示厚さは,表1の区分によって適用が異なる。箇条3 b)を参照。

9.2

標準寸法

板及びコイルの標準寸法は,次による。

a) 標準表示厚さ 板及びコイルの標準表示厚さは,表10による。

表10−標準表示厚さ

単位 mm

標準表示厚さ

0.40

0.50

0.60

0.70

0.80

0.90

1.0

1.2

1.4

1.6

2.0

2.3

b) 標準幅及び板の標準長さ 板及びコイルの標準幅並びに板の標準長さは,表11による。

6

G 3314:2019

表11−標準幅及び板の標準長さ

単位 mm

標準幅

標準長さ

914

1 829

2 438

3 658

1 000

2 000

1 219

2 438

3 658

9.3

寸法の許容差

9.3.1

厚さの許容差

板及びコイルの厚さの許容差は,次による。

a) 厚さの許容差は,表12による。

b) 厚さの許容差は,表示厚さに対して適用する。ただし,耐候用の場合は,表12の表示厚さに代えて,

次の計算方法による計算厚さを適用する。

計算厚さは,原板厚さを小数点以下3桁で表した数値に,表13に規定する相当めっき厚さを加え,

JIS Z 8401の規則Aによって小数点以下2桁に丸めた数値とする。

c) 厚さの許容差は,板又はコイルの縁(幅方向端部)から50 mm以上内側に適用する。

d) コイルの場合,表面きず,折れなどの欠点部分には,厚さの許容差を適用しない。

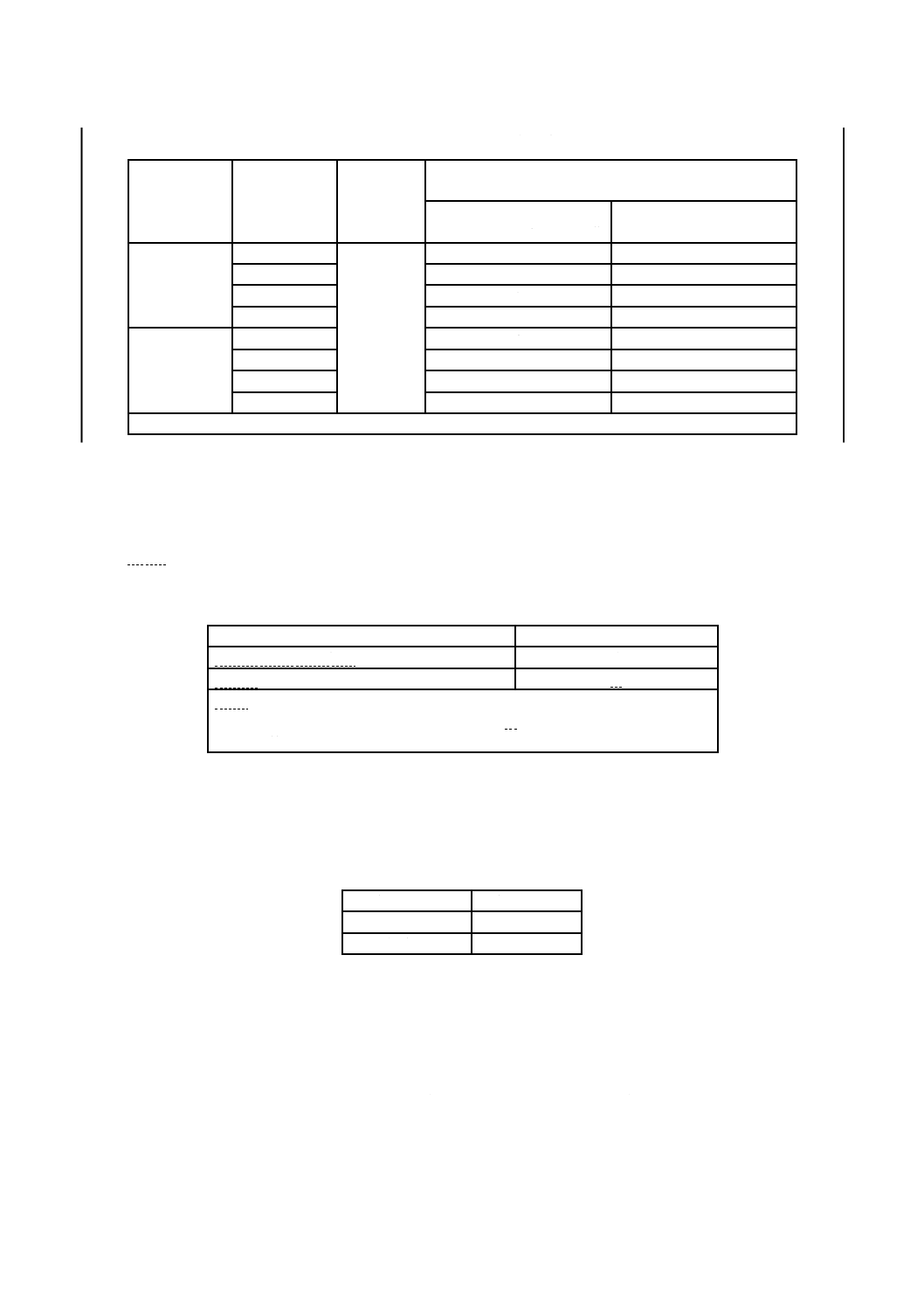

表12−厚さの許容差

単位 mm

区分

種類の

記号

表示厚さ

幅

1 000未満

1 000以上

1 250未満

1 250以上

1 600以下

耐熱用

SA1C

SA1D

SA1E

SA1F

0.30 以上

0.40 未満a)

±0.06

±0.06

±0.07

0.40 以上

0.60 未満

±0.07

±0.07

±0.08

0.60 以上

1.0 未満

±0.10

±0.11

±0.12

1.0 以上

1.6 未満

±0.13

±0.14

±0.15

1.6 以上

2.3 未満

±0.17

±0.18

±0.19

2.3 以上

±0.21

±0.22

±0.23

耐候用

SA2C

SA2 400

SA2 440

SA2 490

0.30 以上

0.40 未満a)

±0.08

±0.08

±0.09

0.40 以上

0.60 未満

±0.09

±0.09

±0.10

0.60 以上

1.0 未満

±0.12

±0.13

±0.14

1.0 以上

1.6 未満

±0.15

±0.16

±0.17

1.6 以上

2.3 未満

±0.19

±0.20

±0.21

2.3 以上

±0.23

±0.24

±0.25

注a) SA1C,SA1D及びSA2Cに適用する。

表13−相当めっき厚さ

単位 mm

めっきの付着量表示記号

40

60

80

100

120

150

200

相当めっき厚さ

0.022

0.033

0.044

0.056

0.066

0.083

0.111

7

G 3314:2019

9.3.2

幅の許容差及び板の長さの許容差

板及びコイルの幅の許容差並びに板の長さの許容差は,表14による。

表14−幅の許容差及び板の長さの許容差

単位 mm

区分

幅

許容差

幅

1 250未満

+7

0

1 250以上

1 600以下

+10

0

板の長さ

1 600以下

+15

0

10 形状

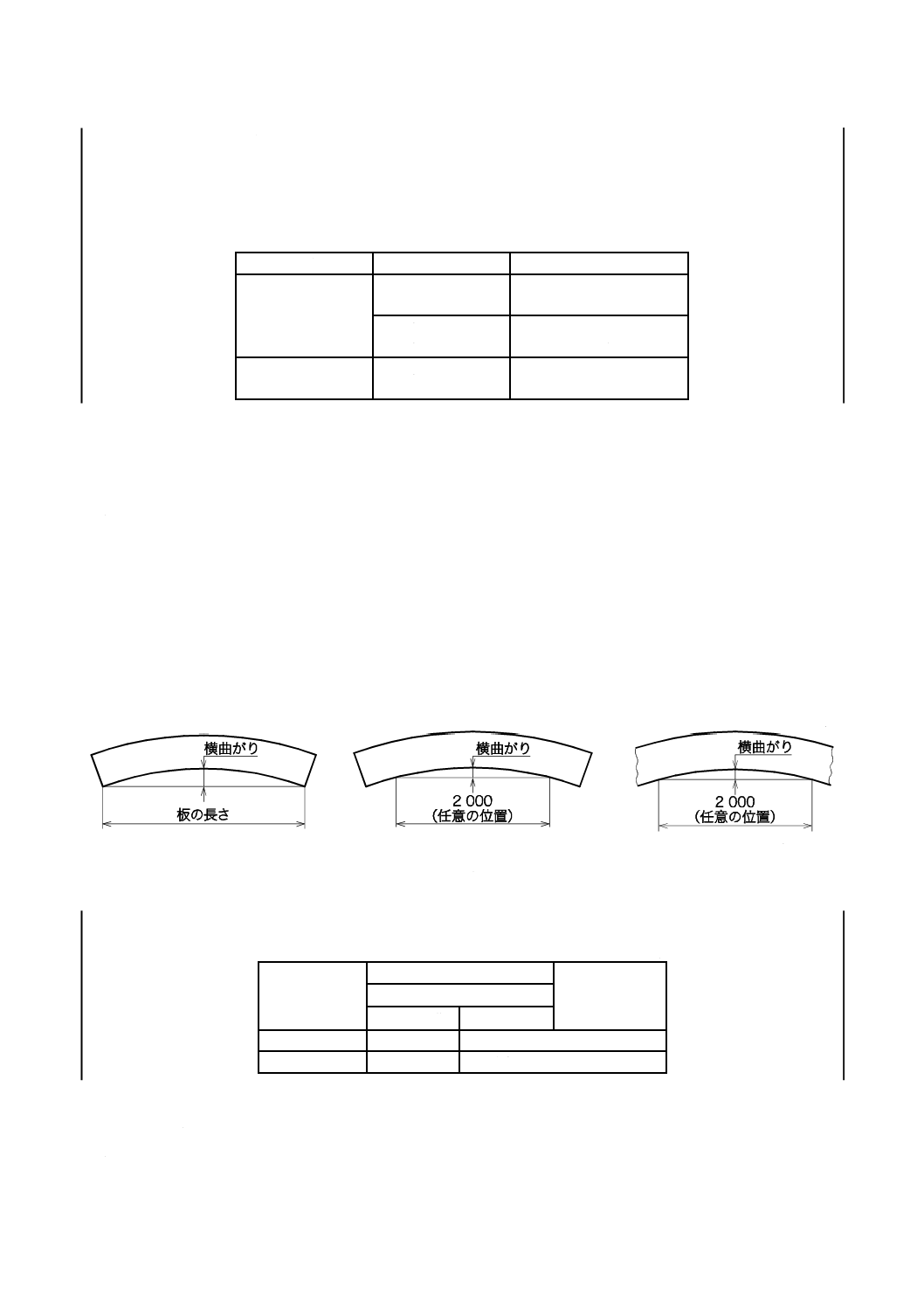

10.1 横曲がり

板及びコイルの横曲がりは,次による。

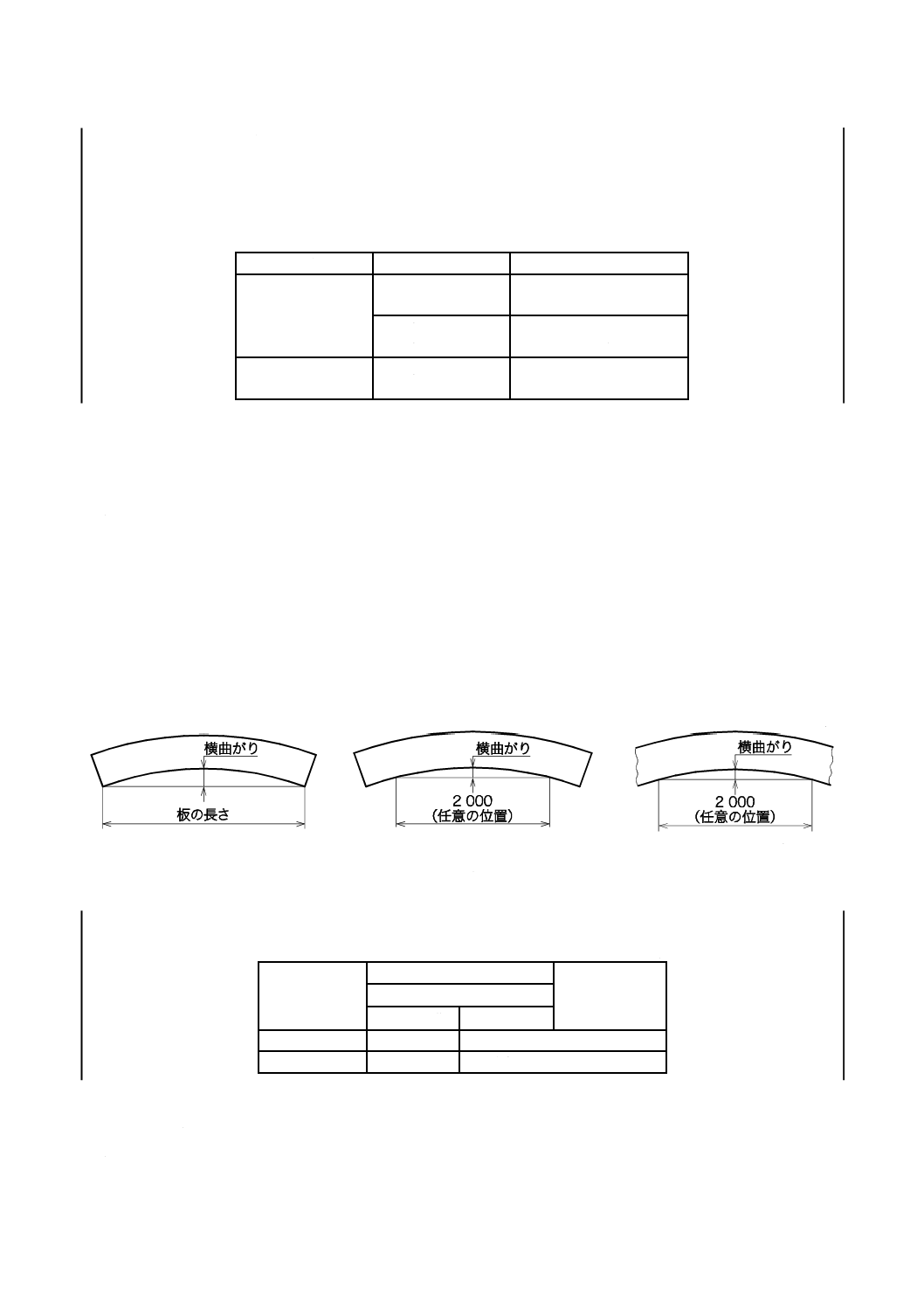

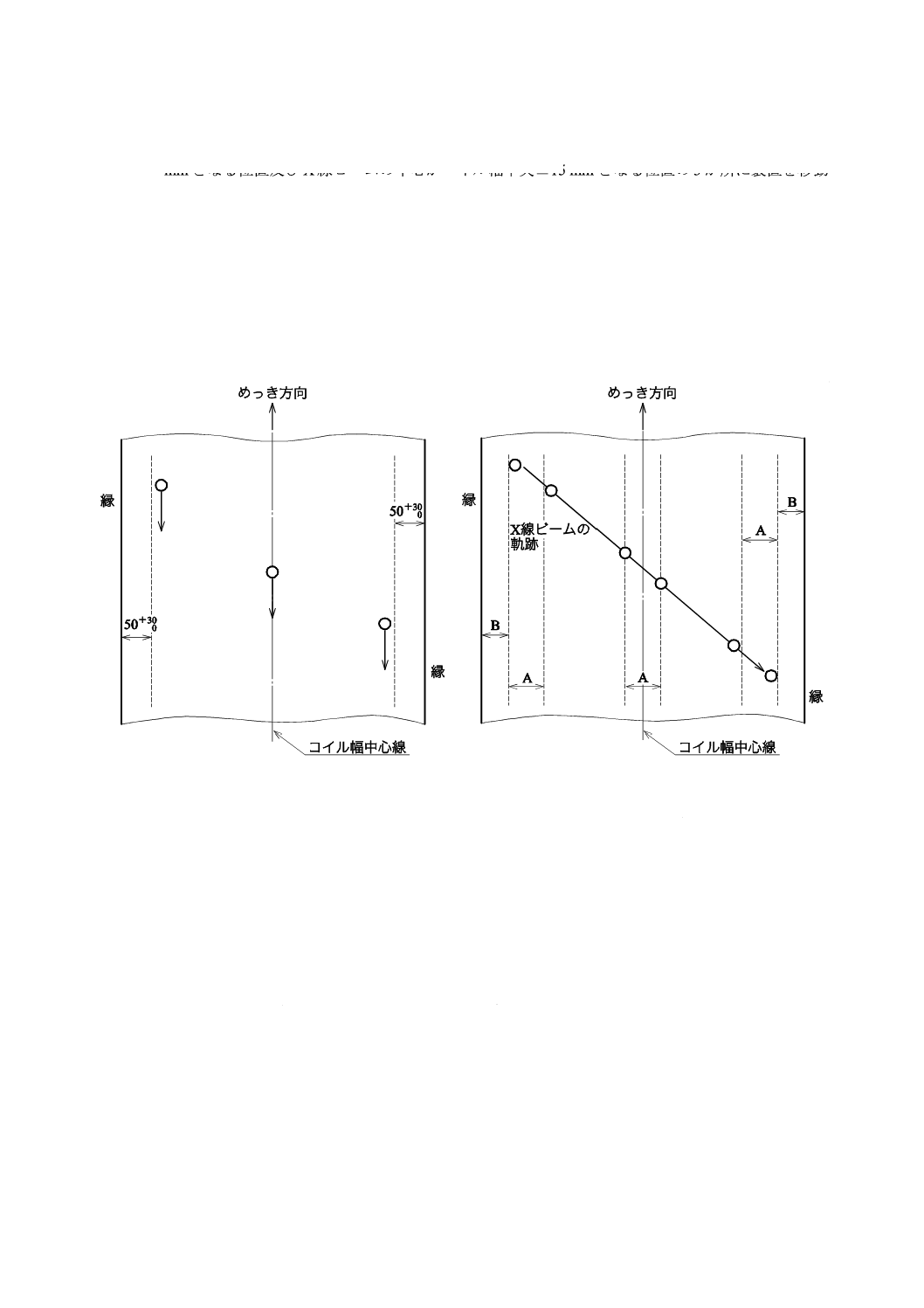

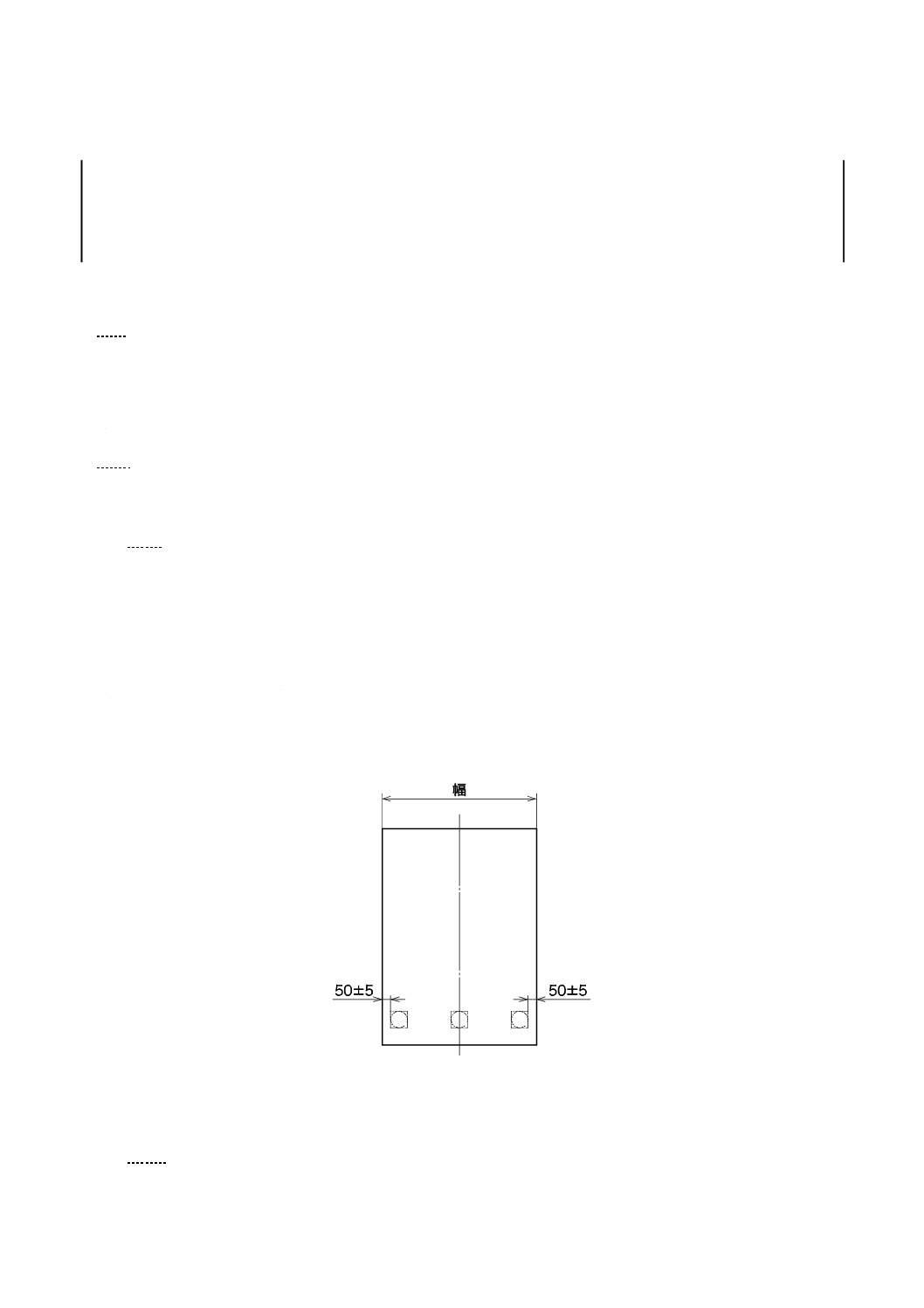

a) 横曲がりの測定は,図1による。

b) 横曲がりは,表15による。

c) 横曲がりは,コイルの欠点部分には,適用しない。

d) 横曲がりの測定は,省略してもよい3)。ただし,特に注文者の指定がある場合には,測定しなければ

ならない。

注3) 横曲がりの測定は,製造業者の判断によって省略してもよいが,横曲がりは,規定値を満足

しなければならないことを意味する。

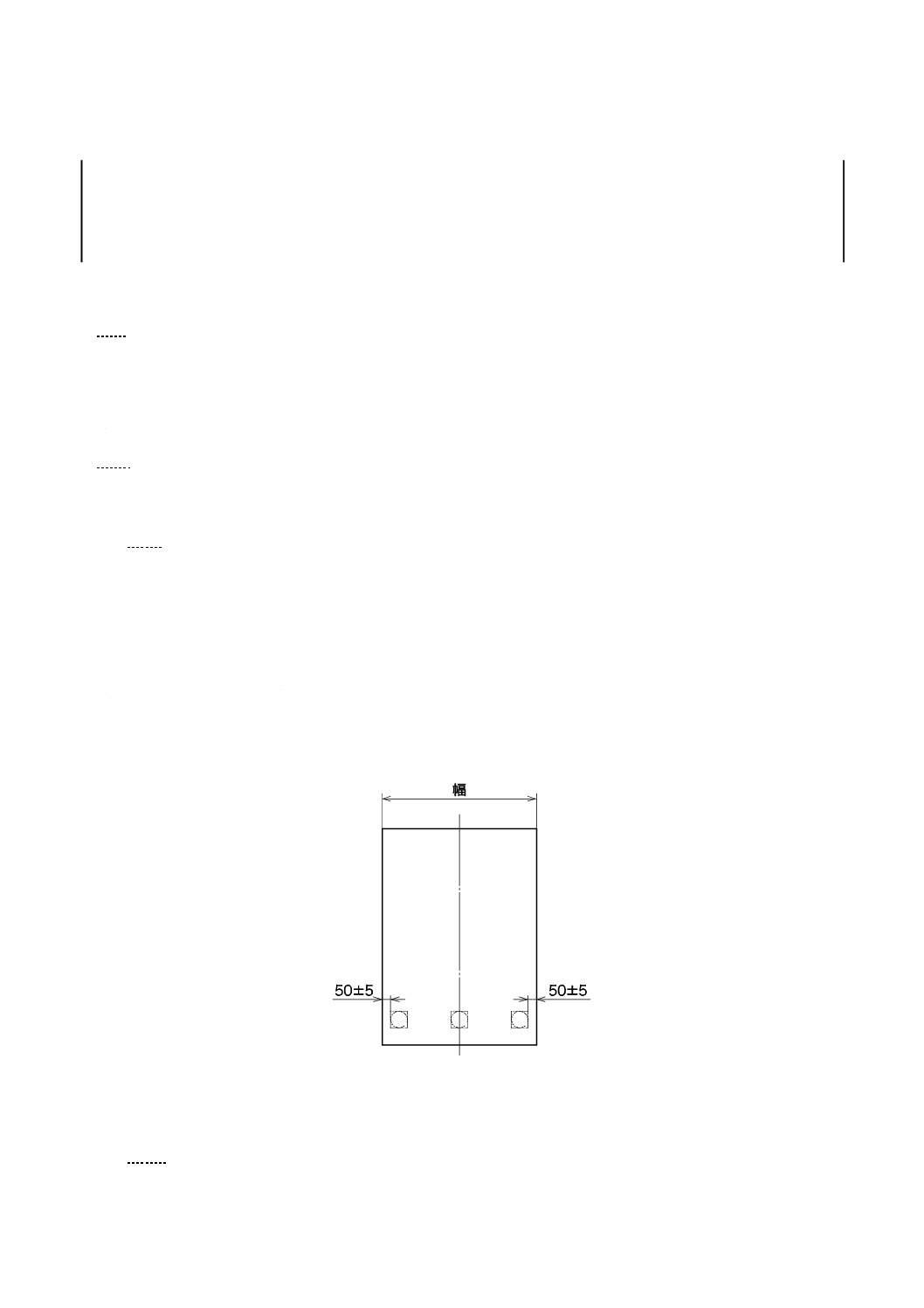

単位 mm

a) 長さ2 000 mm未満の板の場合

b) 長さ2 000 mm以上の板の場合

c) コイルの場合

図1−横曲がりの測定

表15−横曲がり

単位 mm

幅

板

コイル

長さ

2 000未満

2 000以上

630未満

4以下

長さ2 000につき4以下

630以上

2以下

長さ2 000につき2以下

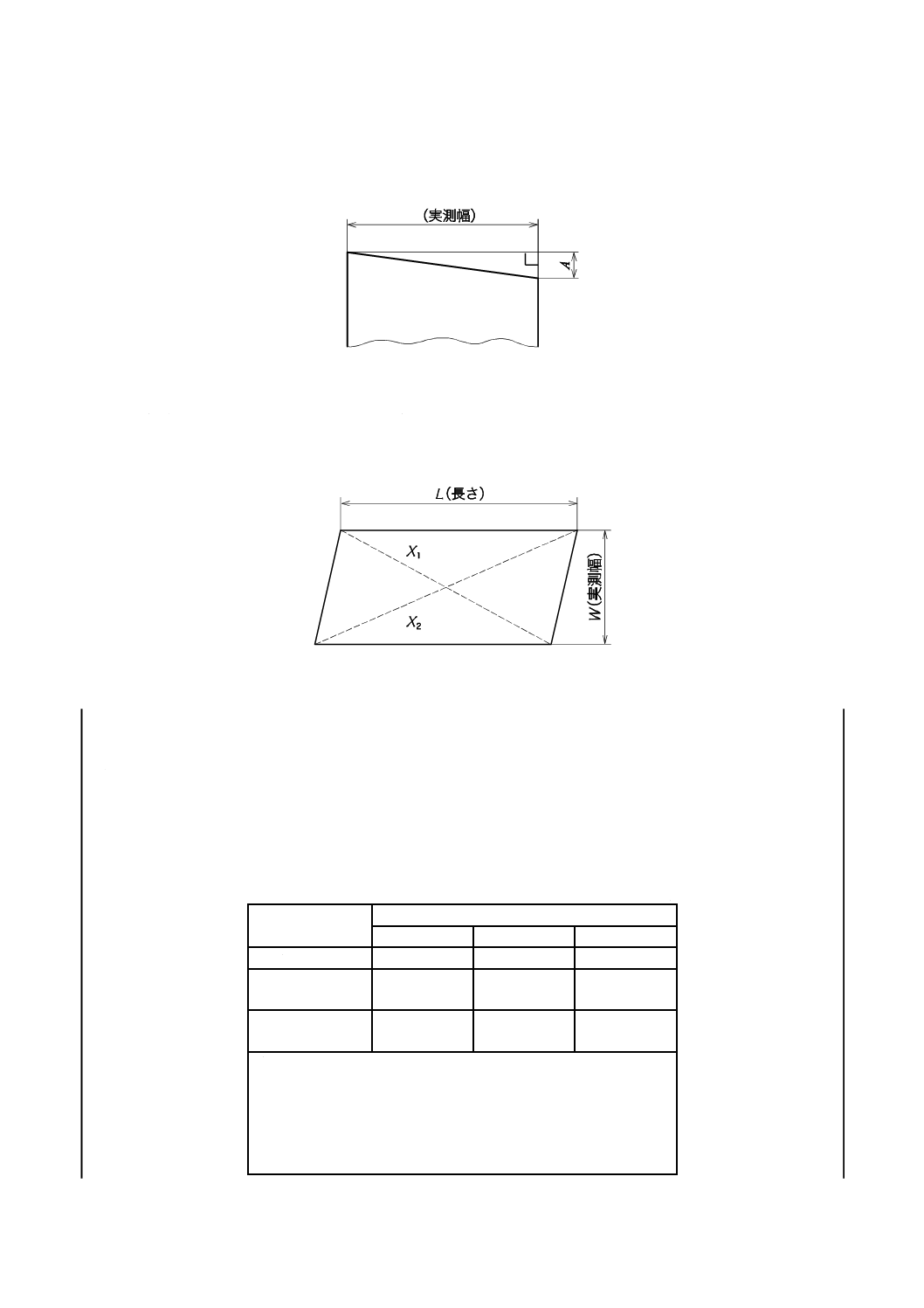

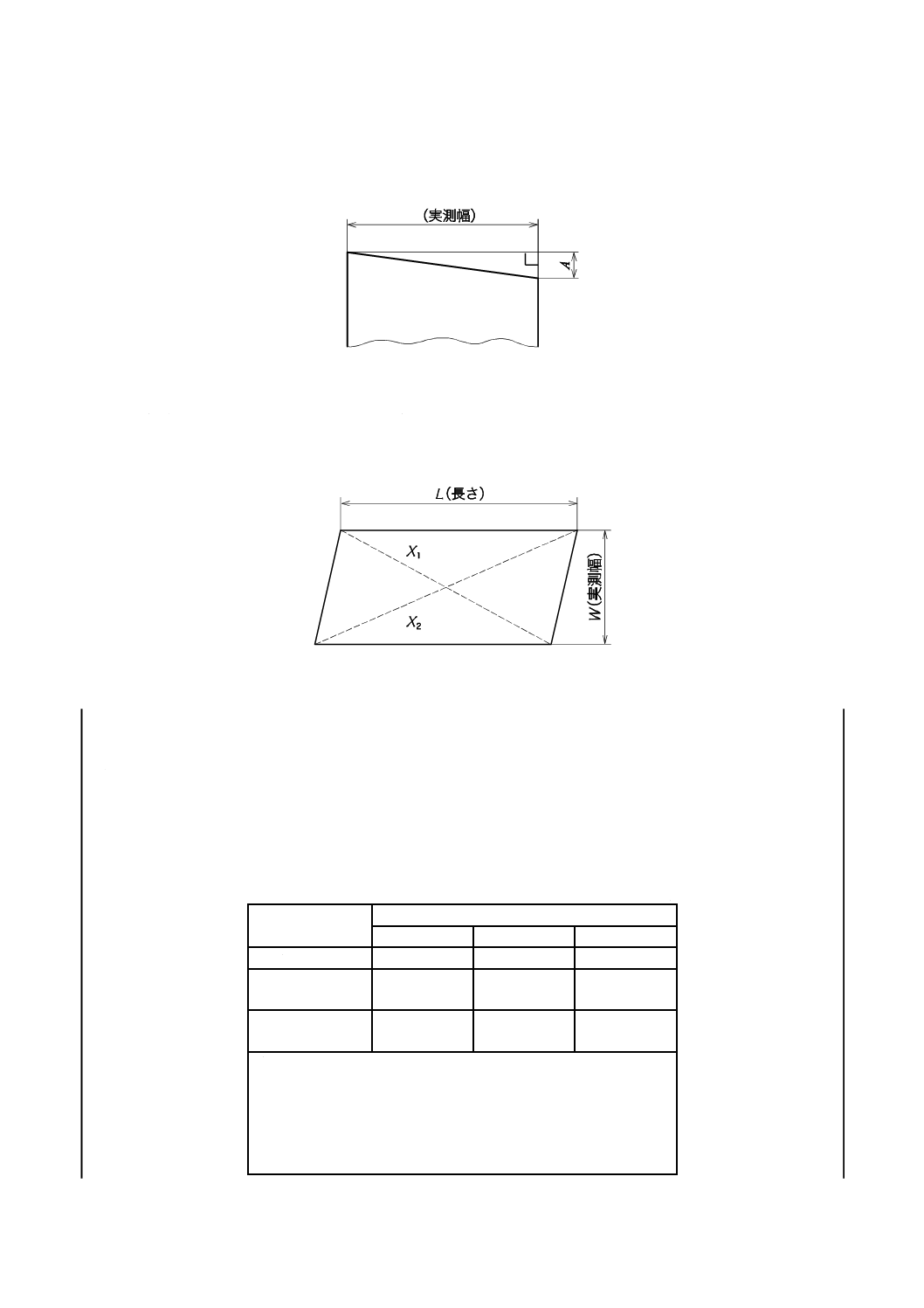

10.2 直角度

板の直角度は,次のいずれかによる。ただし,疑義が生じた場合にはa) の方法による。

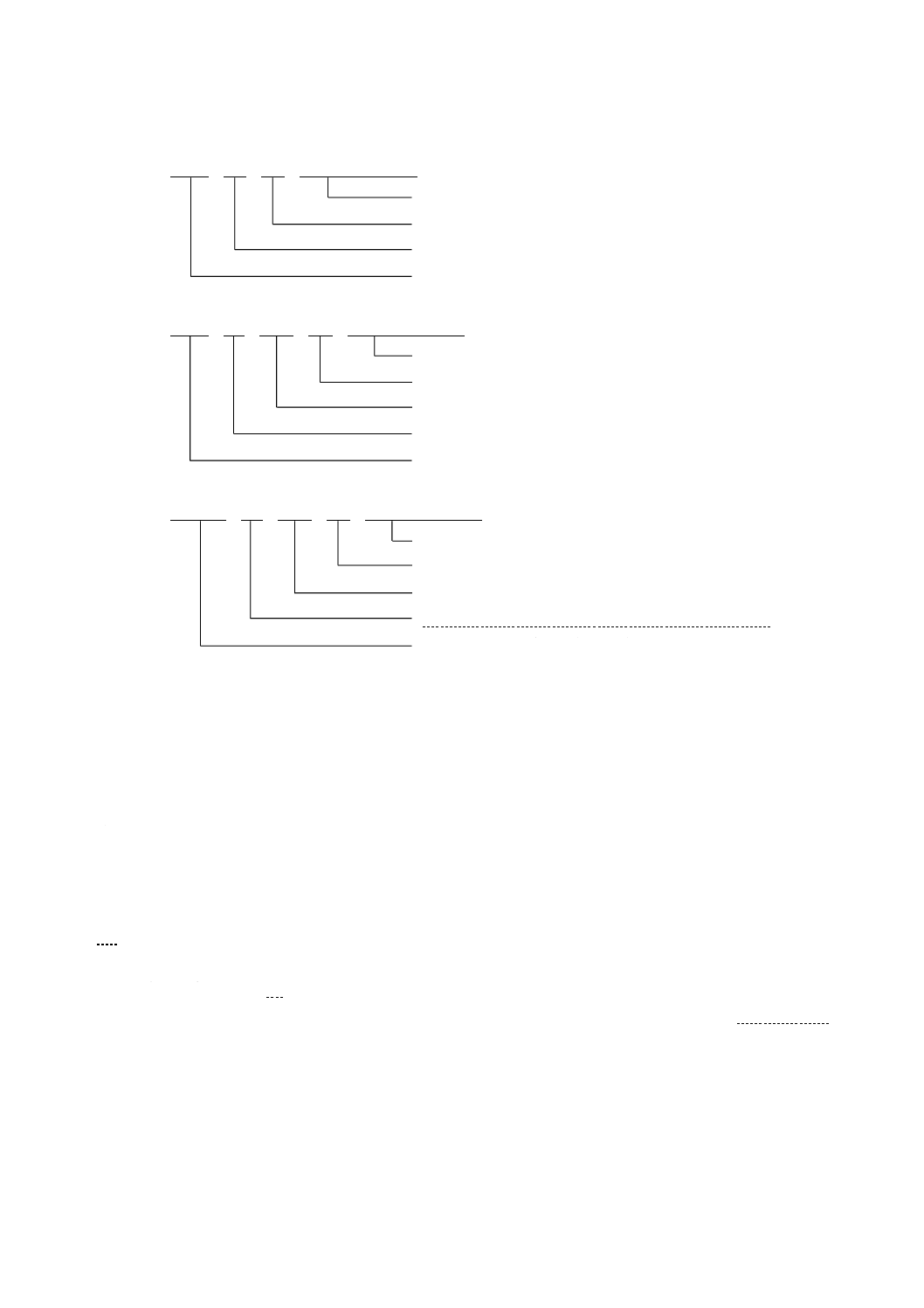

a) 垂線を用いる方法 板の直角度は,1隅点において,一辺に垂線を立てたとき,図2に示すように反

8

G 3314:2019

対の隅点との距離(A)と垂線の長さ(W)との比(A/W)で表し,この値は,1.0 %を超えてはならな

い。

図2−板の直角度(垂線を用いる方法)

b) 対角線を用いる方法 板の2本の対角線の長さ(図3のX1及びX2)の差の絶対値の1/2を求め,この

値(|X1−X2|/2)が板の実測幅Wの0.7 %を超えてはならない。

図3−板の直角度(対角線を用いる方法)

10.3 平たん度

板及びコイルの平たん度は,次による。

a) 板の平たん度 板の平たん度は,表16による。板の平たん度は,定盤上に置いて測定し,その値は,

ひずみ(定盤上面から板表面までの距離)の最大値から板の厚さを減じたものとし,板の上側の面に

適用する。

表16−平たん度

単位 mm

幅

ひずみの種類a)

反り

耳のび

中のび

1 000未満

12以下

8以下

6以下

1 000以上

1 250未満

15以下

9以下

8以下

1 250以上

1 600以下

15以下

11以下

8以下

注a) ひずみの種類は,その形状及び発生部位によって,次のよう

に分類される。

反り:板全体がわん曲した状態。圧延方向にわん曲した反り

及び圧延方向に直角にわん曲した反りがある。

耳のび:板の縁(幅方向端部)に波のある状態。

中のび:板の中央部に波のある状態。

W

9

G 3314:2019

b) コイルの平たん度 コイルの平たん度は,表16による。ただし,反りは適用しない。また,コイルの

平たん度は,コイルの欠点部分には,適用しない。コイルの平たん度は,製造ラインに設置した検査

台で検査する。ただし,測定値の報告が必要な場合には,受渡当事者間で測定方法を含め協定した後,

測定しなければならない。

なお,コイルの平たん度の測定は,省略してもよい4)。

注4) 平たん度の測定は,製造業者の判断によって省略してもよいが,平たん度は規定値を満足し

なければならないことを意味する。

11 質量

板及びコイルの質量は,次による。

a) 板の質量は,計算質量とし,キログラムで表す。

b) コイルの質量は,実測質量又は計算質量とし,キログラムで表す。

c) 板及びコイルの質量の計算方法は,表17による。

表17−質量の計算方法

計算順序

計算方法

結果の桁数c)

原板の基本質量 kg/(mm・m2)

7.85(厚さ1 mm,面積1 m2)

−

原板の単位質量

kg/m2

a) 耐熱用の場合

原板の基本質量 [kg/(mm・m2)]

×[製品厚さ(mm)−相当めっき厚さ(mm)a)]

b) 耐候用の場合

原板の基本質量 (kg/mm・m2)×原板厚さ(mm)

有効数字4桁に丸める。

板

板の単位質量

kg/m2

原板の単位質量(kg/m2)+質量の計算に用いるめっき

の付着量(g/m2)×10−3 b)

有効数字4桁に丸める。

板の面積

m2

幅(mm)×長さ(mm)×10−6

有効数字4桁に丸める。

1枚の質量

kg

板の単位質量(kg/m2)×板の面積(m2)

有効数字3桁に丸める。

1結束の質量

kg

1枚の質量(kg)×同一寸法の1結束内の枚数

kgの整数値に丸める。

総質量

kg

各結束質量(kg)の総和

kgの整数値。

コ

イ

ル

コイルの単位質量 kg/m

板の単位質量(kg/m2)×幅(mm)×10−3

有効数字3桁に丸める。

1コイルの質量

kg

コイルの単位質量(kg/m)×長さ(m)

kgの整数値に丸める。

総質量

kg

各コイルの質量(kg)の総和

kgの整数値。

注a) 相当めっき厚さは,表13による。

b) 質量の計算に用いるめっきの付着量は,表18による。

c) 数値の丸め方は,JIS Z 8401の規則Aによる。

表18−質量の計算に用いるめっきの付着量

単位 g/m2

めっきの付着量表示記号

40

60

80

100

120

150

200

質量の計算に用いるめっきの付着量

60

90

120

150

180

225

300

12 外観

板及びコイルには,使用上有害となる程度の欠点があってはならない。ただし,コイルは,一般に検査

によって全長にわたっての欠点の検出は困難であり,また,欠点を除去する機会がないため,若干の欠点

部分を含むことがある。コイルの欠点部分の処置が必要な場合は,その方法を受渡当事者間で協定しても

10

G 3314:2019

よい。

なお,表面の欠点は,特に指定のない場合,板及びコイルの片側の面5)に適用する。

注記 欠点には,孔,ラミネーション,表面きずなどがある。

注5) 片側の面とは,通常,板の場合は包装で上側にある面をいい,コイルの場合はコイルの外側の

面をいう。

13 試験

13.1 化学成分分析試験

分析試験は,次による。

a) 分析試験の一般事項及び分析用試料の採り方 板及びコイルの化学成分は,溶鋼分析によって求め,

分析試験の一般事項及び分析用試料の採り方は,JIS G 0404の箇条8(化学成分)による。

b) 分析方法 分析方法は,JIS G 0320による。

13.2 めっき浴成分の試験

めっき浴成分の試験方法は,製造業者による。めっき浴成分の試験は,省略してもよい6)。ただし,注

文者の要求がある場合には,受渡当事者間で試験方法を協定した後,試験を行う。

注6) 試験は,製造業者の判断によって省略してもよいが,めっき浴成分は規定値を満足しなければ

ならないことを意味する。

13.3 めっきの付着量試験

めっきの付着量試験は,次による。

a) 供試材の採り方 供試材の採り方は,同一寸法かつ同一めっき付着量の製品50 tごと及びその端数か

ら1枚を採る。

b) 試験片の採取位置及び大きさ 試験片の採取位置は,図4による。試験片の大きさはJB.2 a) による

場合は1 200 mm2以上とし,JB.2 b) による場合はJB.1 b) による。

単位 mm

図4−試験片の採取位置

c) 試験方法 試験方法は,附属書JBに規定するいずれかの方法による。ただし,疑義が生じた場合は,

JB.2 a) による。めっきの付着量は,b) によって採取した3個の試験片によって求める。

11

G 3314:2019

なお,JB.2 c) による方法の場合には,同一寸法かつ同一めっき付着量の製品50 tごと及びその端数

について測定し,めっきの付着量は,JB.5.6.5による。

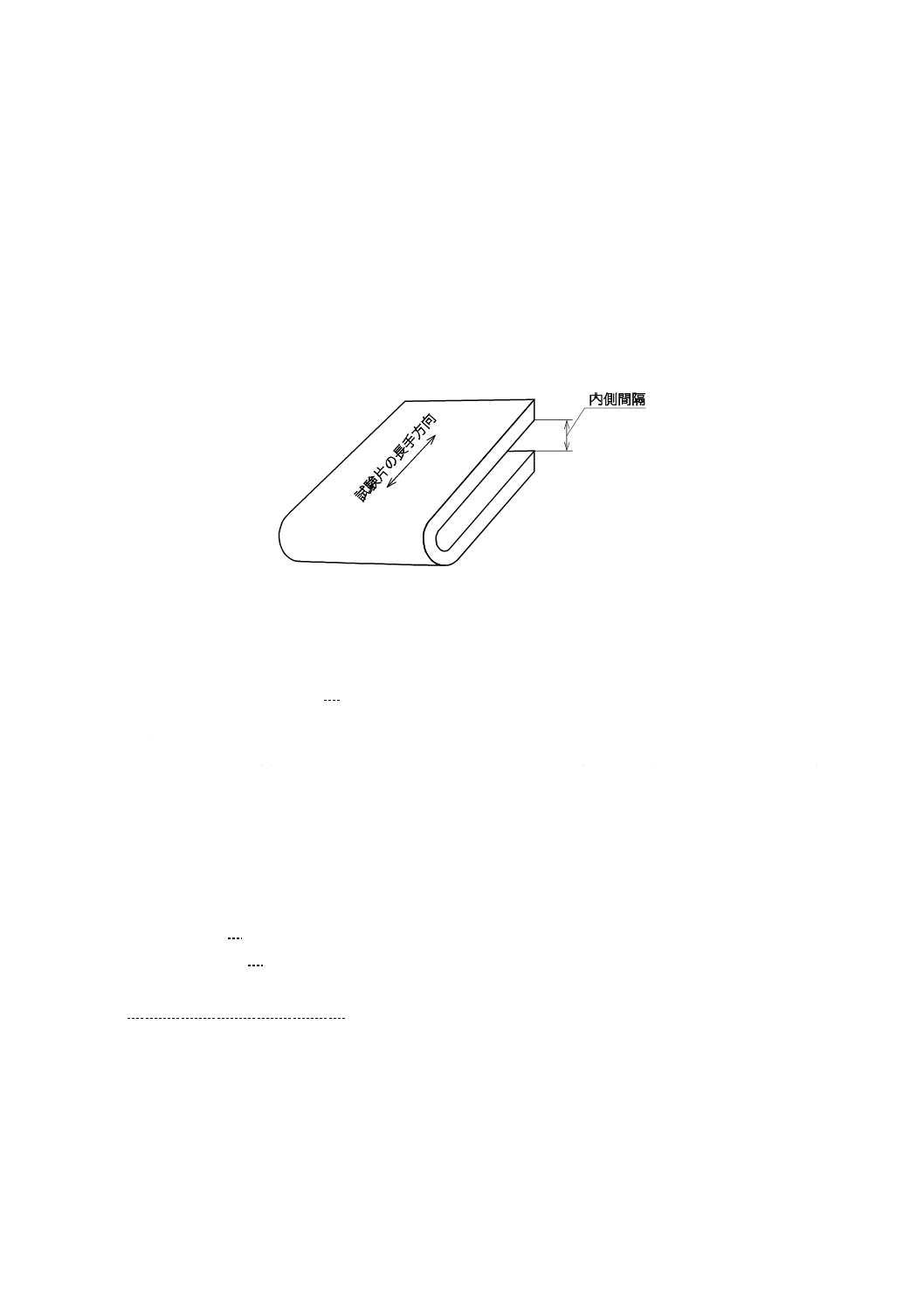

13.4 めっきの密着性試験

曲げ試験によるめっきの密着性試験は,次による。

a) 試験片 試験片は,幅75〜125 mmで幅の2倍程度の適切な長さのものとし,特に指定がない場合,

圧延方向と平行に供試材から1個を採る。試験片の採取位置は,供試材の任意の位置とする。

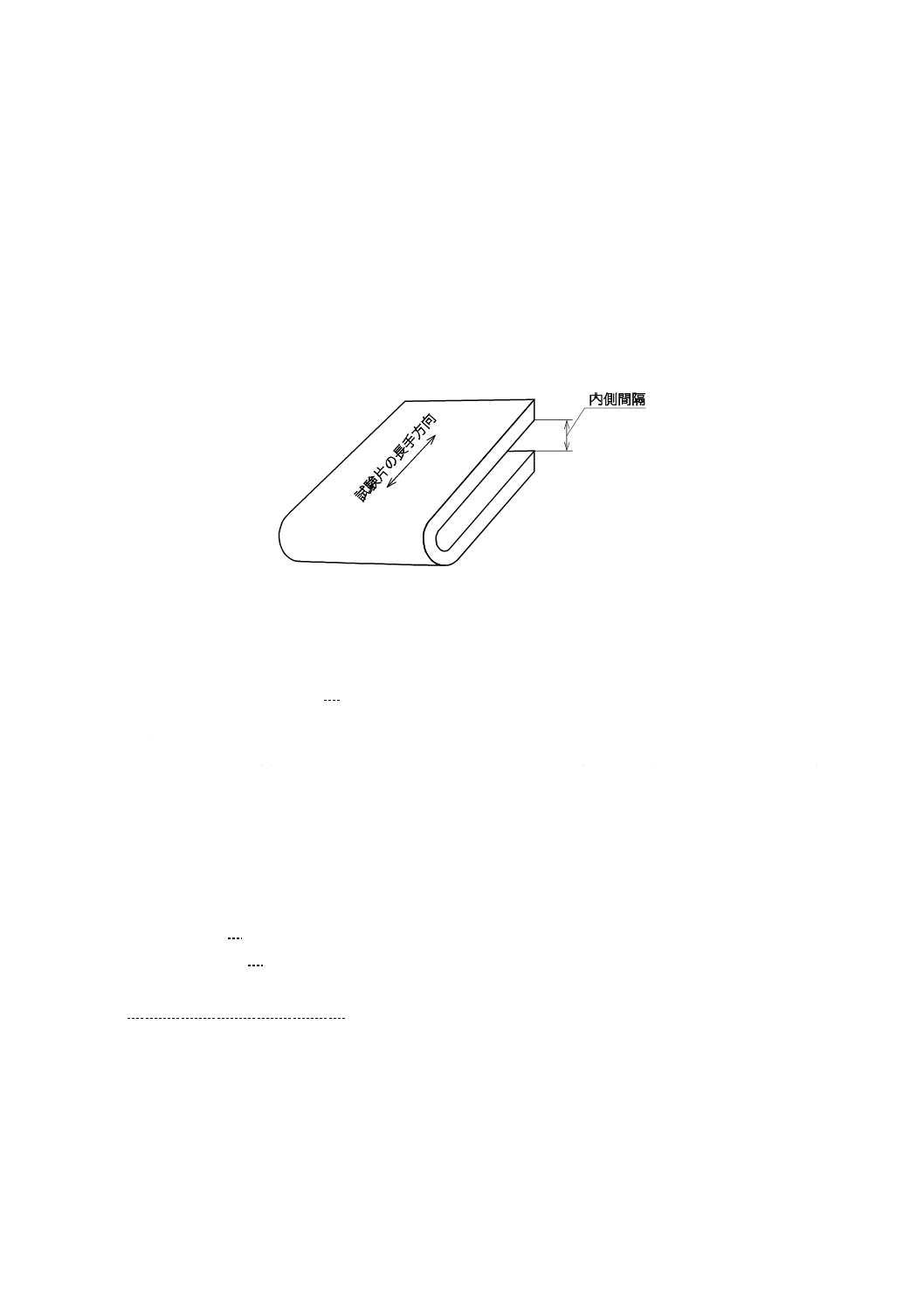

b) 試験方法 試験片の曲げ操作は,手動の万力(バイス)を用い,表6に内側間隔として規定する枚数

の板を挟んで図5のように試験片の長手方向に180°曲げる。ただし,万力を用いることができない

場合は,その他の適切な方法で試験してもよい。曲げた後,めっき剝離を生じたかどうか調べる。

図5−曲げ試験の方向

13.5 機械試験

13.5.1 一般事項

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。この場合,

供試材の採り方は,JIS G 0404の7.6(試験片採取条件及び試験片)のA類とし,試験片の数及び採取位

置は,次による。

a) 試験片の数 同一溶鋼に属する同一寸法かつ同一めっき付着量の製品50 tごと及びその端数から1個

採取する。

b) 試験片の採取位置 試験片の中心は,幅方向1/4又はそれに近い位置とする。引張試験片及び曲げ試

験片は,圧延方向に採取する。

13.5.2 引張試験

引張試験は,次による。

a) 試験片は,JIS Z 2241の5号試験片を用いる。

b) 試験方法は,JIS Z 2241による。

c) 降伏点又は耐力,及び引張強さの算出に用いる厚さは,次のいずれかによる。

− めっき層除去後の実測厚さ

− めっき層を含めた製品実測厚さから,相当めっき厚さを減じたもの

− めっき層を含めた製品実測厚さから,実測しためっき付着量の換算めっき厚さ7)を減じたもの

注7) 換算めっき厚さは,実測しためっき付着量をめっきの密度(2.73 g/cm3)で除して,mmの単

位で小数点以下3桁まで求める。

13.5.3 曲げ試験

曲げ試験は,13.4による。ただし,曲げた後,肉眼で認められる原板のき裂及び破断を生じたかどうか

12

G 3314:2019

調べる。

なお,曲げ性の試験は,省略してもよい8)。ただし,特に注文者の指定がある場合には,試験を行わな

ければならない。

注8) 試験は,製造業者の判断によって省略してもよいが,曲げ性は規定を満足しなければならない

ことを意味する。

14 検査及び再検査

14.1 検査

検査は,次による。

a) 化学成分は,箇条4に適合しなければならない。

b) めっき浴成分は,5.1に適合しなければならない。

c) めっきの付着量は,5.2に適合しなければならない。

d) めっき密着性は,5.3に適合しなければならない。

e) 機械的性質は,箇条8に適合しなければならない。

f)

寸法は,箇条9に適合しなければならない。

g) 形状は,箇条10に適合しなければならない。

h) 質量は,箇条11に適合しなければならない。

i)

外観は,箇条12に適合しなければならない。

14.2 再検査

めっきの付着量試験,めっきの密着性試験又は機械試験で合格とならなかった板及びコイルは,JIS G

0404の9.8(再試験)によって再試験を行い,合否を決定してもよい。

15 表示

検査に合格した板及びコイルは,1包装ごと又は1結束ごとに次の項目を適切な方法で表示する。

a) 種類の記号

b) 原板厚さを表示厚さとして適用する場合,表示厚さの記号B。表示厚さの記号Bは,種類の記号に続

けて表示する。

c) 屋根用又は建築外板用の場合,屋根用又は建築外板用の記号。屋根用又は建築外板用の記号は,種類

の記号に続けて表示する。ただし,耐候用の場合は,表示厚さの記号に続けて表示する。

d) 製品の識別番号

e) 化成処理及び塗油の記号

f)

めっきの付着量表示記号

g) 寸法(9.1参照)

h) 枚数又は質量

i)

製造業者名又はその略号

13

G 3314:2019

表示例は,次による。

例1 SA1C CO 100 0.60×914×1 829

寸法:厚さ×幅×長さ(コイルの場合,長さはCとする。)

めっきの付着量表示記号

化成処理の記号及び塗油の記号

種類の記号

例2 SA2C BR NCX 150 0.60×914×1 829

寸法:厚さ×幅×長さ(コイルの場合,長さはCとする。)

めっきの付着量表示記号

化成処理の記号及び塗油の記号

表示厚さの記号(B)及び屋根用の記号(R)

種類の記号[耐候用(一般用)]

例3 SA2 400 BA NCX 120 0.40×914×1 829

寸法:厚さ×幅×長さ(コイルの場合,長さはCとする。)

めっきの付着量表示記号

化成処理の記号及び塗油の記号

表示厚さの記号(B)及び建築外板用の記号(A)

種類の記号[耐候用(構造用)]

16 注文時の確認事項

この規格に規定する事項を適切に指定するために,受渡当事者は,注文時に次の事項を確認する。

a) 種類の記号(表1)

b) 屋根用又は建築外板用の記号(表2)

c) 寸法(箇条9)

d) めっきの付着量表示記号(表5)

e) 化成処理の種類及び記号(表7)

f)

塗油の種類又は記号(表8)

17 報告

あらかじめ注文者の要求のある場合には,製造業者は,検査文書を注文者に提出しなければならない。

この場合,報告は,JIS G 0404の箇条13(報告)による。ただし,化学成分のうち,炭素,りん及び硫黄

は,小数点以下3桁まで報告してもよい。検査文書の種類は,特に指定のない場合は,JIS G 0415の5.1

(検査証明書3.1)による。

14

G 3314:2019

附属書JA

(規定)

屋根用・建築外板用の板及びコイルの

表示厚さ及びめっきの付着量表示記号

JA.1 表示厚さ

屋根用及び建築外板用に適用する場合,めっき前の原板の厚さを表示厚さとする。

JA.2 めっきの付着量表示記号

屋根用・建築外板用の板及びコイルでは,表示厚さによって,適用するめっきの付着量が異なる。表示

厚さの区分及びその区分に適用するめっきの付着量表示記号は,表JA.1による。

表JA.1−表示厚さ及びめっきの付着量表示記号

用途

表示厚さ

mm

めっきの付着量表示記号

屋根用

0.35以上

2.5以下

150,200

建築外板用

0.35以上

1.0以下

120,150,200

1.0超

2.5以下

150,200

15

G 3314:2019

附属書JB

(規定)

溶融アルミニウムめっき鋼板及び鋼帯のめっきの付着量試験方法

JB.1 試験片

試験片は,次による。

a) 試験片及びその採り方は,13.3 b) による。

b) オフライン蛍光X線法による場合の試験片は,試験片へのX線の照射面積が直径10 mm以上の大き

さになるように調整された蛍光X線分析装置の試料室にセットできる大きさとする。

JB.2 試験方法

板及びコイルのめっきの付着量の試験方法は,次のいずれかによる。

a) 水酸化ナトリウム−ヘキサメチレンテトラミン・塩酸剝離重量法

b) オフライン蛍光X線法

c) オンライン蛍光X線法

JB.3 水酸化ナトリウム−ヘキサメチレンテトラミン・塩酸剝離重量法

JB.3.1 試験液

試験液は,次による。

a) 水酸化ナトリウム溶液 JIS K 8576に規定する水酸化ナトリウム2 gに対し,水8 mLの割合で溶解し

て調製する。

b) ヘキサメチレンテトラミン・塩酸溶液 密度1.18 g/cm3[35 %(質量分率)]以上の塩酸500 mLに対

し,JIS K 8847に規定するヘキサメチレンテトラミンを3.5 gの割合で溶かし,その溶液を水で2倍に

希釈する。

JB.3.2 操作

操作は,次による。

a) 試験片の油,汚れなどをアセトンなどの有機溶剤(塩素系のものは除く。)又はその他の適切な方法で

除去し,十分に乾燥した後,質量を測定する。質量の測定精度は,推定する付着量(見込み付着量)

の±1 %以内の精度で測定する。

b) 試験液の量は,試験片のめっき部分(片面)の表面積100 mm2当たり10 mL以上になるように,溶液

量を決める。試験液は,めっき層が容易に除去される範囲内で繰り返し用いてもよい。

c) 質量をはかった後の試験片を,水酸化ナトリウム溶液[JB.3.1 a)]に浸す。始めに激しく水素ガスが

発生し,その後小さい気泡が発生するのを確認した後,試験片を取り出し,水道水で水洗する。

なお,試験時間を短縮するために,水酸化ナトリウム溶液を適切な温度に加熱してもよい。

d) 水洗してぬれたままの試験片を直ちに,ヘキサメチレンテトラミン・塩酸溶液[JB.3.1 b)]に浸せき

する。試験片からの激しい水素ガスの発生が止まり,細かな気泡が発生するのを確認した後,試験片

を取り出し,水道水で水洗する。水洗後,試験片を十分に乾燥する。

e) 乾燥した試験片の質量を,再び測定する。質量の測定精度は,推定する付着量(見込み付着量)の±1 %

以内の精度で測定する。

16

G 3314:2019

f)

ひょう量後,試験片のめっき部分(片面)の表面積A(mm2)を求める。表面積の測定精度は,±1 %

以内の精度で測定する。

なお,打抜きなど表面積が既知の場合には,測定を省略してもよい。

g) 次の式によってめっきの付着量Z(両面)を算出する。

6

2

1

10

×

−

=

A

W

W

Z

ここに,

Z: めっきの付着量(両面)(g/m2)

W1: 試験片のめっき層を除去する前の試験片の質量(g)

W2: 試験片のめっき層を除去した後の試験片の質量(g)

A: 試験片のめっき部分(片面)の表面積(mm2)

JB.4 オフライン蛍光X線法

JB.4.1 概要

試験片のめっきの付着量を,オフラインに設置された蛍光X線装置によって測定する。

JB.4.2 測定原理

X線を試料に照射したときに放出される原板からの鉄の蛍光X線の強度を測定して,めっきの付着量が

既知の試料からの蛍光X線強度と比較して,めっきの付着量を求める。

JB.4.3 試験装置

試験装置は,JIS K 0119の箇条5(装置)による。

JB.4.4 測定蛍光X線

測定する蛍光X線は,FeKα(波長0.194 nm)の一次線又はFeKβ(波長0.176 nm)の一次線とする。

JB.4.5 検量線の作成及び校正

JB.4.5.1 検量線の作成方法

JB.4.5.1.1 一般

検量線の作成は,3枚採取法又は2枚採取法による。

JB.4.5.1.2 3枚採取法

3枚採取法による検量線の作成は,次による。

a) 試験片 測定面をあらかじめ決めた検量線用供試材から,蛍光X線測定用の試験片(以下,試験片A

という。)及びめっきの付着量を決定するための試験片(以下,試験片Bという。)を採取する。それ

ぞれの試験片は,測定対象と同一のめっきの種類の板又はコイルから採取する。試験片Aの大きさは,

試料室に収まる大きさとし,1個採取する。試験片Bの大きさは,1 200 mm2以上とし,試験片Aを

挟んで2個採取する。

b) 蛍光X線強度の測定 JB.4.6 a)で設定された条件によって,試験片Aの測定面にX線を照射し,その

蛍光X線強度を測定する。

c) めっきの付着量の測定 試験片Bは,測定面以外からのめっき層の溶出を防止するよう前処理する。

溶出の防止には,測定面の反対側にラッカーを塗装して乾燥させる,幅広のテープを貼り付けるなど

の方法を用いる。前処理の後,2個の試験片Bのめっきの付着量をJB.3によって測定する。2個の試

験片Bのめっきの付着量の平均値を,試験片Aの測定面のめっきの付着量とする。

d) 検量線の作成 3水準以上のめっきの付着量においてa)〜c)を行い,蛍光X線強度とめっきの付着量

との関係から,検量線を作成する。

17

G 3314:2019

JB.4.5.1.3 2枚採取法

2枚採取法による検量線の作成は,次による。

a) 試験片 測定面をあらかじめ決めた検量線用供試材から,1 200 mm2以上の大きさの試験片を2個採

取する。

b) 蛍光X線強度の測定 JB.4.6 a)で設定された条件によって,試験片の測定面にX線を照射し,その蛍

光X線強度を測定する。続けて,もう1個の試験片についても同様に測定し,2個の試験片の蛍光X

線強度の平均値を求めて,測定面の蛍光X線強度とする。

c) めっきの付着量の測定 試験片は,測定面以外からのめっき層の溶出を防止するよう前処理する。溶

出の防止には,測定面の反対側にラッカーを塗装して乾燥させる,幅広のテープを貼り付けるなどの

方法を用いる。前処理の後,2個の試験片のめっきの付着量をJB.3によって測定する。2個の試験片

のめっきの付着量の平均値を,測定面のめっきの付着量とする。

d) 検量線の作成 3水準以上のめっきの付着量においてa)〜c)を行い,蛍光X線強度とめっきの付着量

との関係から,検量線を作成する。

JB.4.5.2 検量線の校正

校正用の試験片を装置にセットし,定期的1) に蛍光X線の強度又はめっきの付着量換算値を測定し,検

量線を校正する。校正用の試験片にはめっきの付着量の異なる二つの試験片を用いることが望ましい。

注1) 例えば,8時間ごと,日ごとなどに測定することが望ましい。

JB.4.6 操作

操作は,次による。

a) 測定するめっきの付着量のうち,最小となるめっき付着量表示記号の試験片を装置にセットし,連続

10回測定したときの相対標準偏差2) が1 %以下,かつ,めっきの付着量を0.1 g/m2の単位まで読み取

ることのできる条件を設定する。

注2) 測定値の標準偏差(分散の平方根の絶対値)を平均値によって除した値をいう[JIS K 0211の

3.10(測定の信頼性)参照]。

なお,条件を設定したときに使用しためっき付着量表示記号より少ないめっきの付着量を測定する

場合には,該当するめっき付着量表示記号の試験片を用いて上記の条件を満たしていることを確認す

る。上記の条件を満たしていないときには,改めて条件を設定し直す。

b) 試験片を装置の試料室に正しく取り付ける。

c) 設定された条件によって,試験片にX線を照射し,蛍光X線強度を測定する。

d) 検量線によって,蛍光X線強度を1 m2当たりのめっきの付着量(片面,g/m2)に換算する。

e) b)〜d) の操作を試験片の裏面についても繰り返してめっきの付着量を求め,表面及び裏面のめっきの

付着量を合計したものを試験片のめっきの付着量(両面,g/m2)とする。

JB.4.7 装置の点検

装置の点検は,適切に行わなければならない。点検を行う事項は,JIS K 0119の箇条15(装置の点検)

によるほか,付着量測定結果とJB.3によって測定した結果とを比較し,装置による測定結果に異常がない

ことを確認しなければならない。

JB.5 オンライン蛍光X線法

JB.5.1 概要

コイルから試験片を採取することなく,製造ラインに設置されたオンライン蛍光X線装置によって,め

18

G 3314:2019

っきの付着量を測定する。

警告 この試験方法に基づいて測定及び設備の保守を行う場合には,適切な安全対策を施す必要があ

る。特に,放射線による被ばくを防止するため,安全管理を徹底しなければならない。

注記 この附属書で用いる装置の設置及び取扱いに関係する法令として,労働安全衛生法,電離放射

線障害防止規則などがある。

JB.5.2 測定原理

X線(ガンマ線を含む。)をコイルに照射したときに放出される原板からの鉄の蛍光X線の強度を測定

して,めっきの付着量が既知の試料からの蛍光X線強度と比較して,めっきの付着量を求める。

JB.5.3 装置

X線発生部,分光部・検出部・計数部及び装置制御部・データ処理部は,JIS K 0119の箇条5(装置)

によるほか,次による。装置は,測定結果に有意な影響を及ぼすような温度・湿度の変動のない場所に設

置する。

JB.5.3.1 X線発生部 X線発生部は,コイルのJB.5.6.3に規定する位置に励起X線(ガンマ線を含む。)

を直接照射できなければならない。

JB.5.3.2 分光部・検出部・計数部 分光部・検出部・計数部は,JB.5.6.3に規定する測定位置で発生する

蛍光X線の強度を測定できる機能をもたなければならない。

JB.5.3.3 装置制御部・データ処理部 装置制御部・データ処理部は,JB.5.6.3に規定する位置に励起X線

(ガンマ線を含む。)を照射して発生する蛍光X線の強度を測定するようX線発生部及び分光部・検出部・

計数部を制御し,照射位置と測定結果とを対応させて記録できなければならない。

JB.5.4 測定蛍光X線 測定する蛍光X線は,FeKα(波長0.194 nm)の一次線又はFeKβ(波長0.176 nm)

の一次線とする。ただし,測定面と装置との距離の補正などに,他の波長のX線を同時に測定して用いて

もよい。

JB.5.5 検量線の作成及び校正

JB.5.5.1 検量線の作成方法

検量線の作成方法は,JB.4.5.1による。

JB.5.5.2 検量線の校正

検量線の校正は,JB.4.5.2による。

JB.5.6 測定方法

JB.5.6.1 測定面

コイルのめっきの付着量を測定する面は,測定結果に有意な影響を及ぼすような汚れ,金属粉の付着が

あってはならない。測定する面と装置との距離及び傾きは,検量線作成時と同一の距離及び傾きとする。

測定結果に有意な影響を及ぼすようなコイルと装置との距離及び傾きの差が生じた場合には,その影響を

補正しなければならない。

JB.5.6.2 測定モード

めっきの付着量の測定モードは,コイルのめっきの付着量を測定するためにX線を照射する間,装置を

コイルの定められた幅方向位置に固定して測定する方法(以下,定点測定モードという。)又は装置をコイ

ルの幅方向に一定速度で移動しながら測定する方法(以下,スキャンモードという。)のいずれかとする。

いずれの方法とするかは,製造業者による。

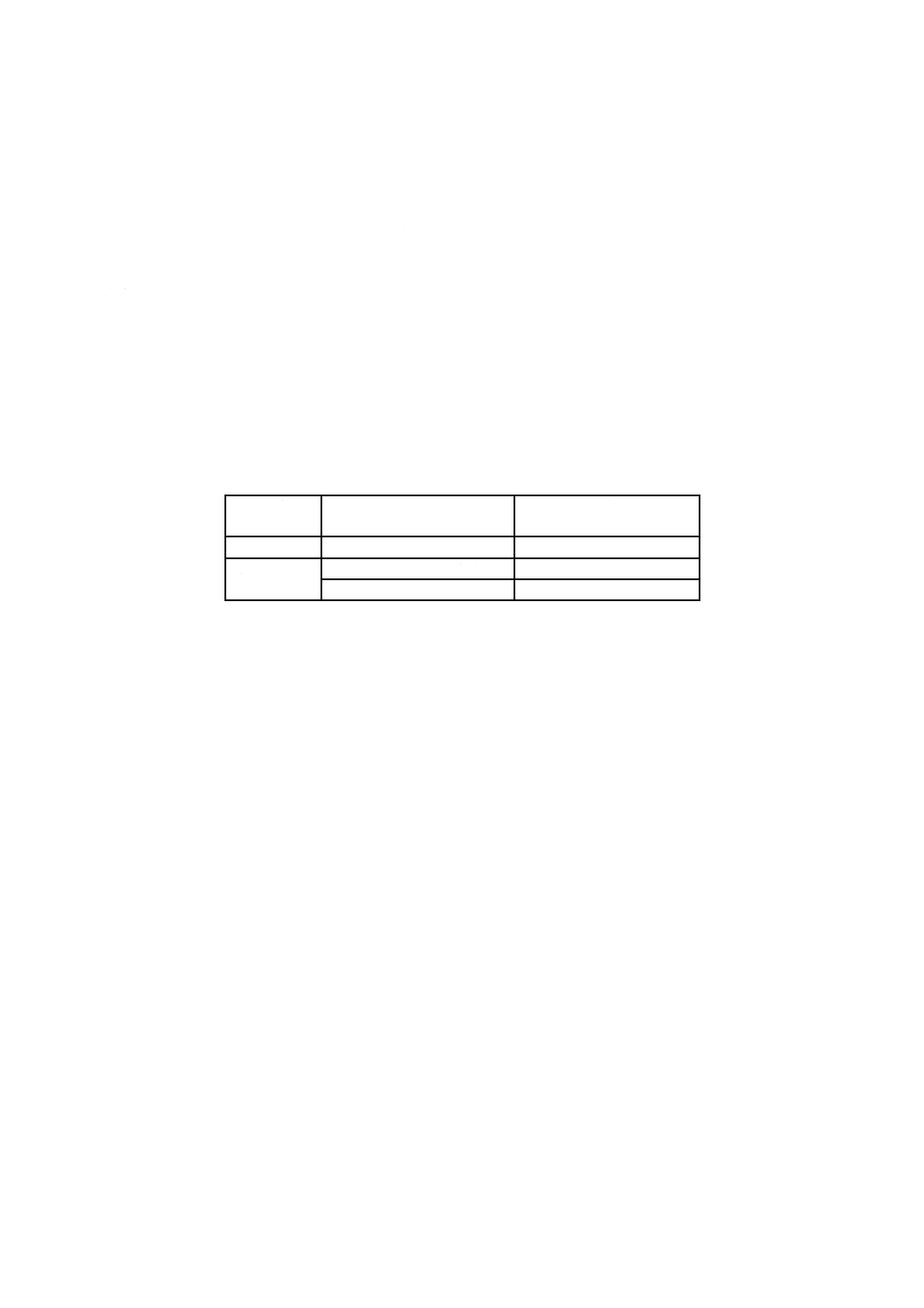

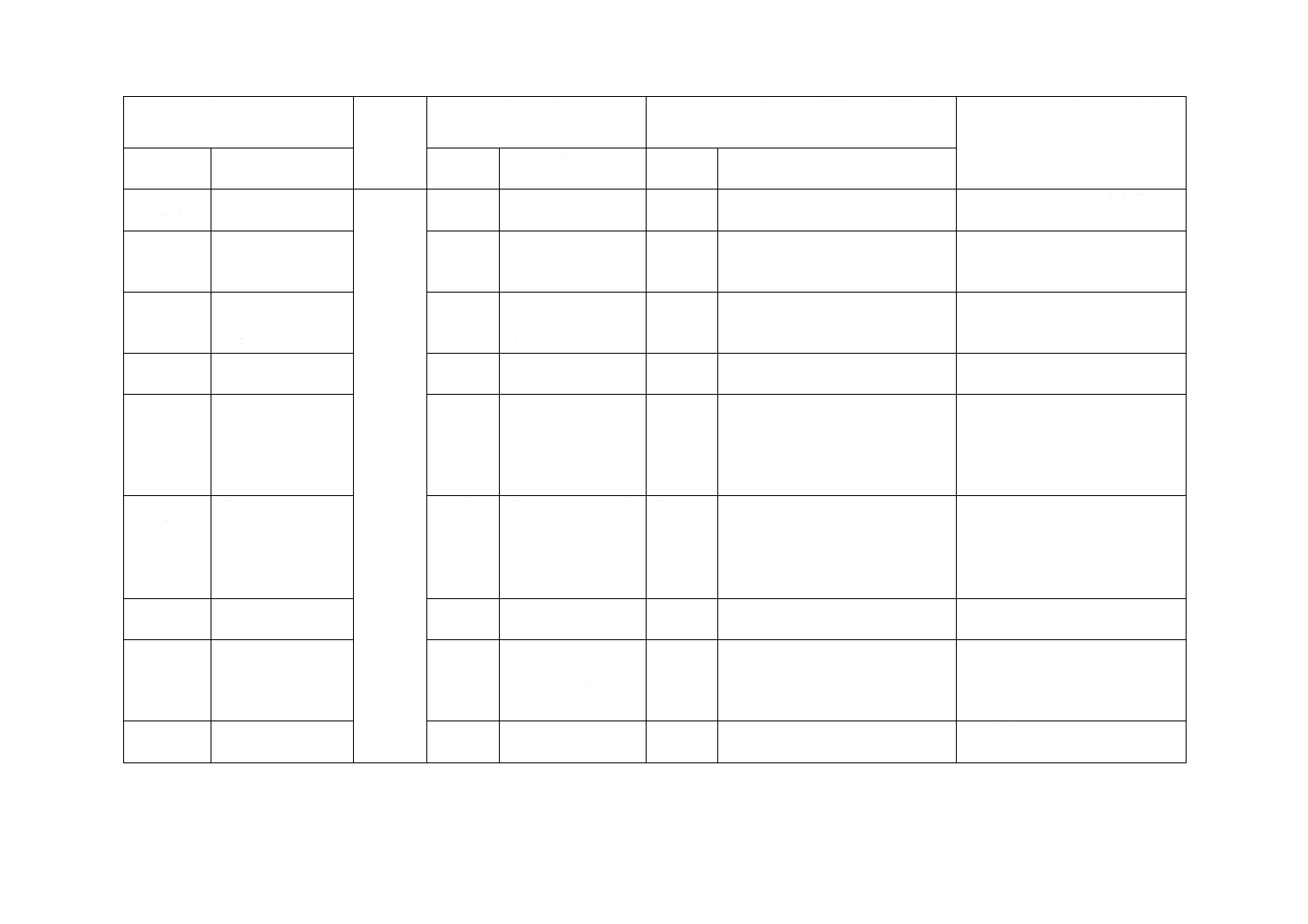

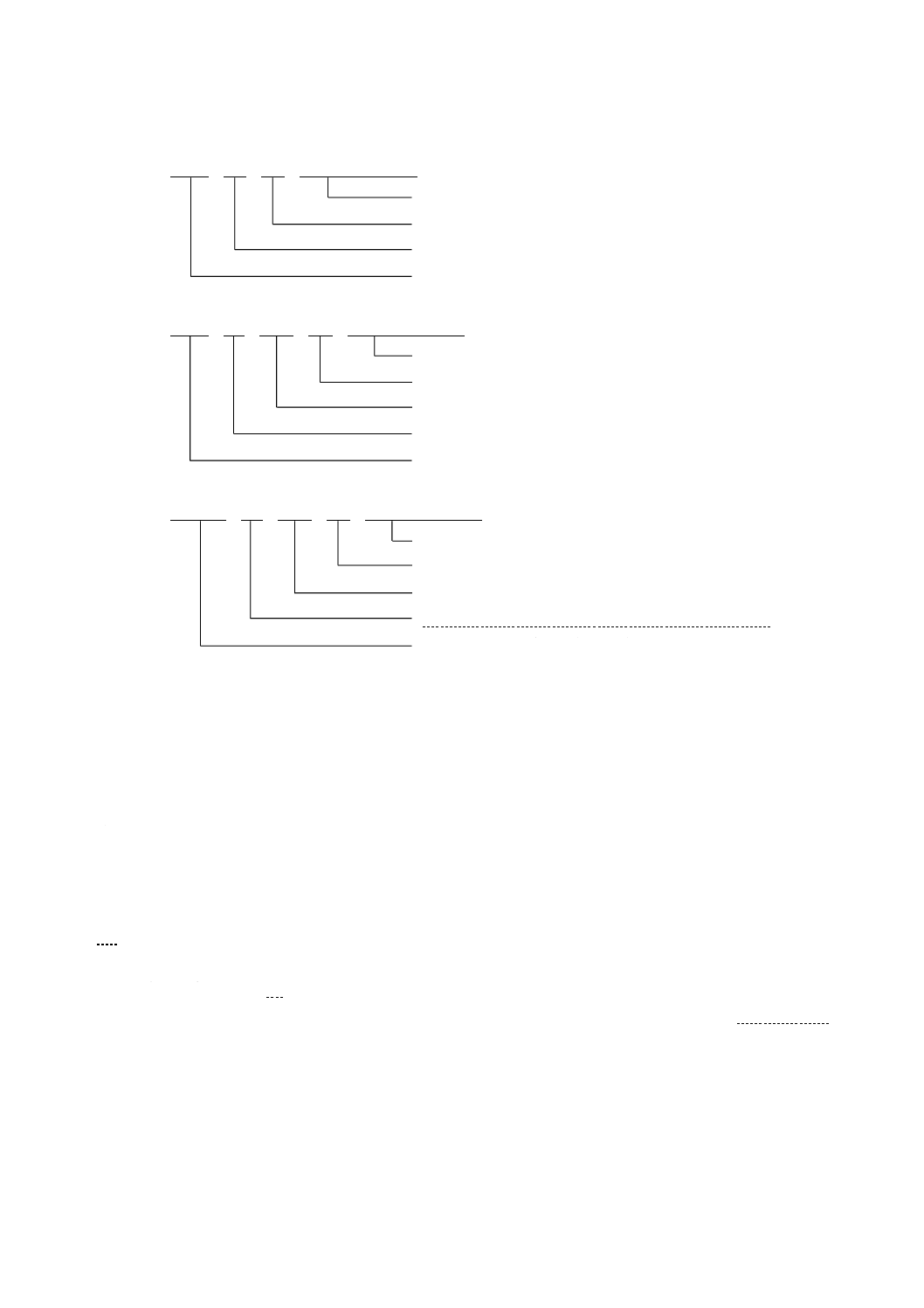

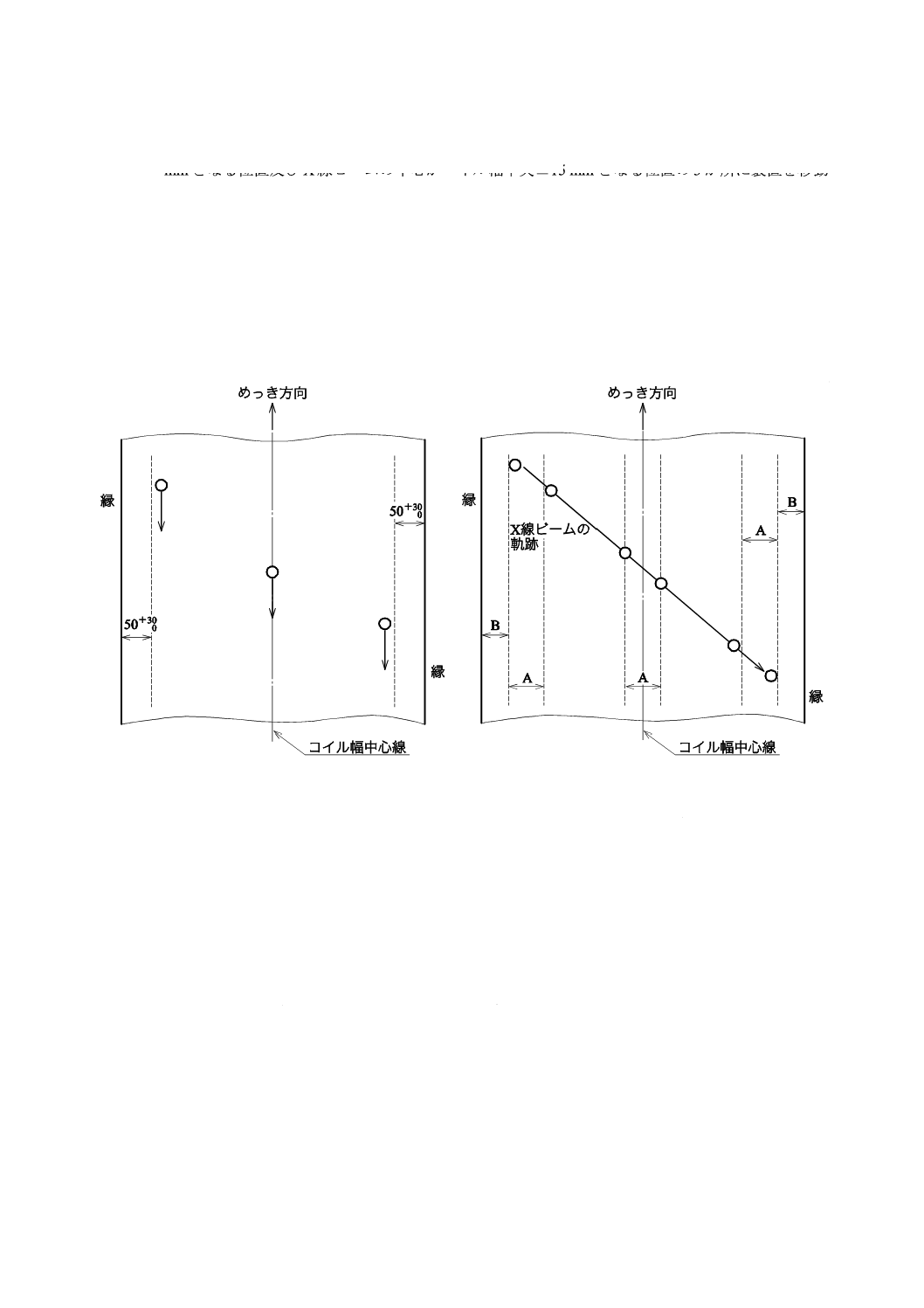

JB.5.6.3 めっきの付着量の測定位置

コイルの幅方向の測定位置は,定点測定モードの場合は図JB.1のa) によって,スキャンモードの場合

19

G 3314:2019

は図JB.1のb) による。定点測定モードの場合,X線ビームの外側の縁がコイルの両縁(幅方向端部)か

ら50

0

30

+ mmとなる位置及びX線ビームの中心がコイル幅中央±15 mmとなる位置の3か所に装置を移動

し,それぞれの位置でめっきの付着量を測定する。スキャンモードの場合は,装置をコイルの幅方向に一

定速度で移動し,図JB.1のb) に示す3か所それぞれの測定範囲(A)でめっきの付着量を測定する。こ

の場合,縁側の測定範囲は,X線ビームの外側の縁の位置を示し,コイル幅中心のときはX線ビームの中

心の位置を示す。

付着量は,コイルの表裏を測定する。コイルの幅方向の測定位置は,表裏では同一とし,長さ方向の表

裏の測定位置は,できるだけ近接した位置とする。

単位 mm

A:測定範囲(30〜120)

B:測定開始位置までの距離(50〜110)

a) 定点測定モードの場合

b) スキャンモードの場合

図JB.1−めっきの付着量の測定位置

JB.5.6.4 測定

測定は,次による。

a) 1か所の測定時間は,4秒間以下とする。装置を設置した製造ラインで測定するめっきの付着量のうち,

最小となるめっき付着量表示記号の試験片を装置にセットし,規定の測定時間で連続10回測定したと

きの相対標準偏差3) が1 %以下,かつ,めっきの付着量を0.1 g/m2の単位まで読み取ることのできる

条件を設定する。

注3) 測定値の標準偏差(分散の平方根の絶対値)を平均値によって除した値をいう[JIS K 0211

の3.10(測定の信頼性)参照]。

なお,条件を設定したときに使用しためっき付着量表示記号より少ないめっきの付着量を測定する

場合には,該当するめっき付着量表示記号の試験片を用いて上記の条件を満たしていることを確認す

る。上記の条件を満たしていないときには,改めて条件を設定し直す。

20

G 3314:2019

b) 設定された条件によって,コイルにX線を照射し,蛍光X線強度を測定する。

c) 検量線によって,蛍光X線強度を1 m2当たりのめっきの付着量(片面,g/m2)に換算する。

なお,コイルの面積が,めっきの付着量測定後にスキンパスなどによって変化する場合には,面積

の変化率を用いてめっきの付着量を補正する。

d) 表面及び裏面のめっきの付着量を合計してコイル1か所のめっきの付着量(両面,g/m2)とする。

JB.5.6.5 付着量の測定値

JB.5.6.3に規定する3か所における付着量を用いて,めっきの平均付着量及び最小付着量を求める。た

だし,スキャンモードの場合は,任意の1パス4) の3か所における付着量を用いるが,パス数は複数とし

てもよく,複数のパスを用いる場合のめっきの平均付着量は,全てのめっきの付着量測定値の平均とし,

最小付着量は,全てのめっきの付着量測定値のうち最小の値とする。

注4) 1パスとは,X線発生部をコイルの任意の位置におけるコイルの縁から反対側の縁まで一方向

に移動させる間での測定をいう。

JB.5.7 装置の点検

装置の点検は,適切に行わなければならない。点検を行う事項は,JIS K 0119の箇条15(装置の点検)

によるほか,次による。

a) 装置の設置場所の温度・湿度が測定に影響を及ぼさないこと。

b) 測定するときの装置とコイルとの距離及び角度が一定であること。

c) 校正を行うときの試験片と装置との距離及び角度がコイルを測定するときと同じであること。

d) スキャンモードのときに,装置が一定速度で移動すること。

e) 装置が設定された条件で,コイルのめっきの付着量を測定していること。

f)

装置の汚れが測定に影響を及ぼさないこと。

g) この方法による付着量測定結果とJB.3又はJB.4で測定した結果とを比較し,装置による測定結果に

異常がないこと。

参考文献 JIS K 0211 分析化学用語(基礎部門)

21

G 3314:2019

附属書JC

(参考)

JISと対応国際規格との対比表

JIS G 3314:2019 溶融アルミニウムめっき鋼板及び鋼帯

ISO 5000:2011,Continuous hot-dip aluminium-silicon-coated cold-reduced carbon steel

sheet of commercial and drawing qualities

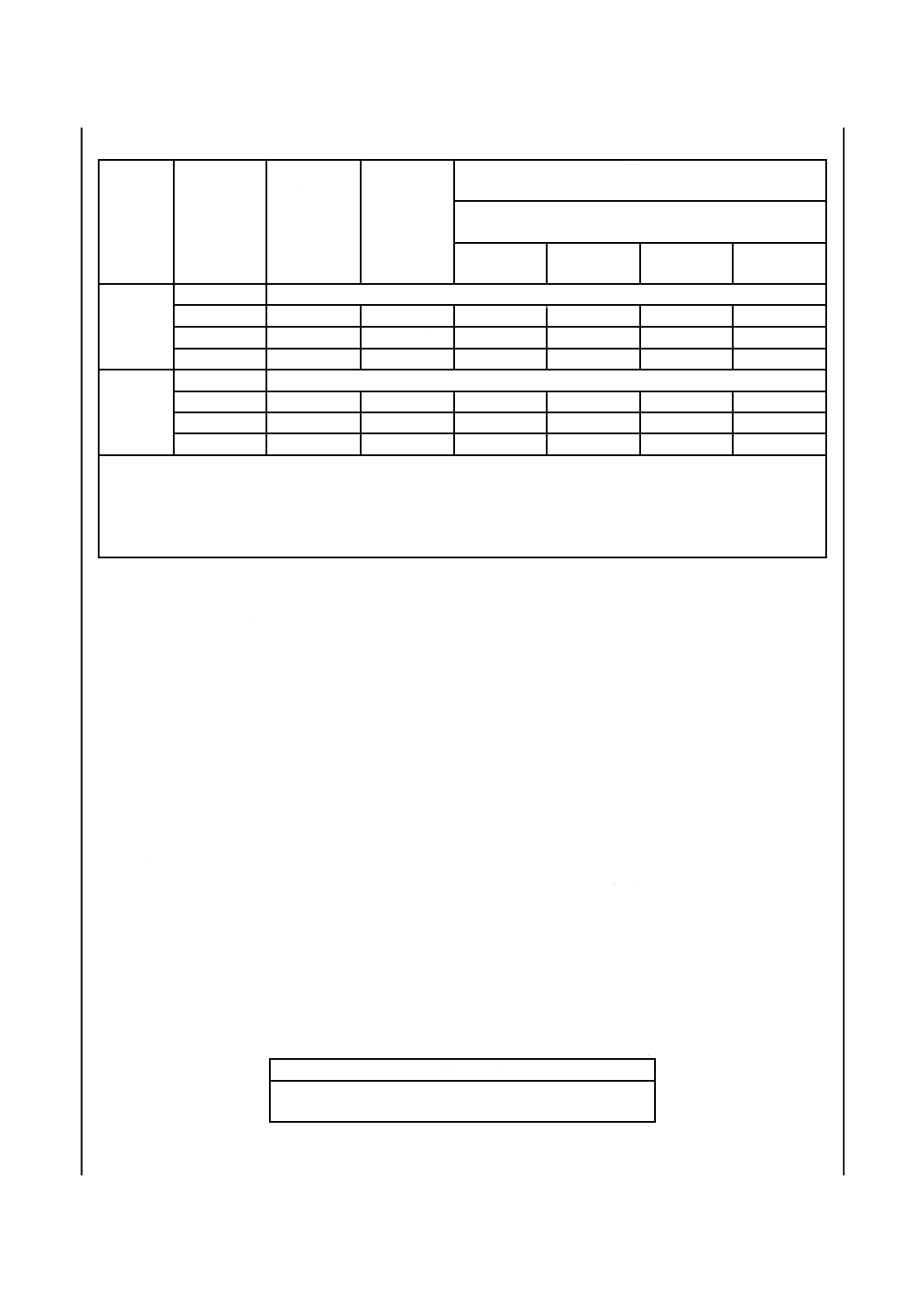

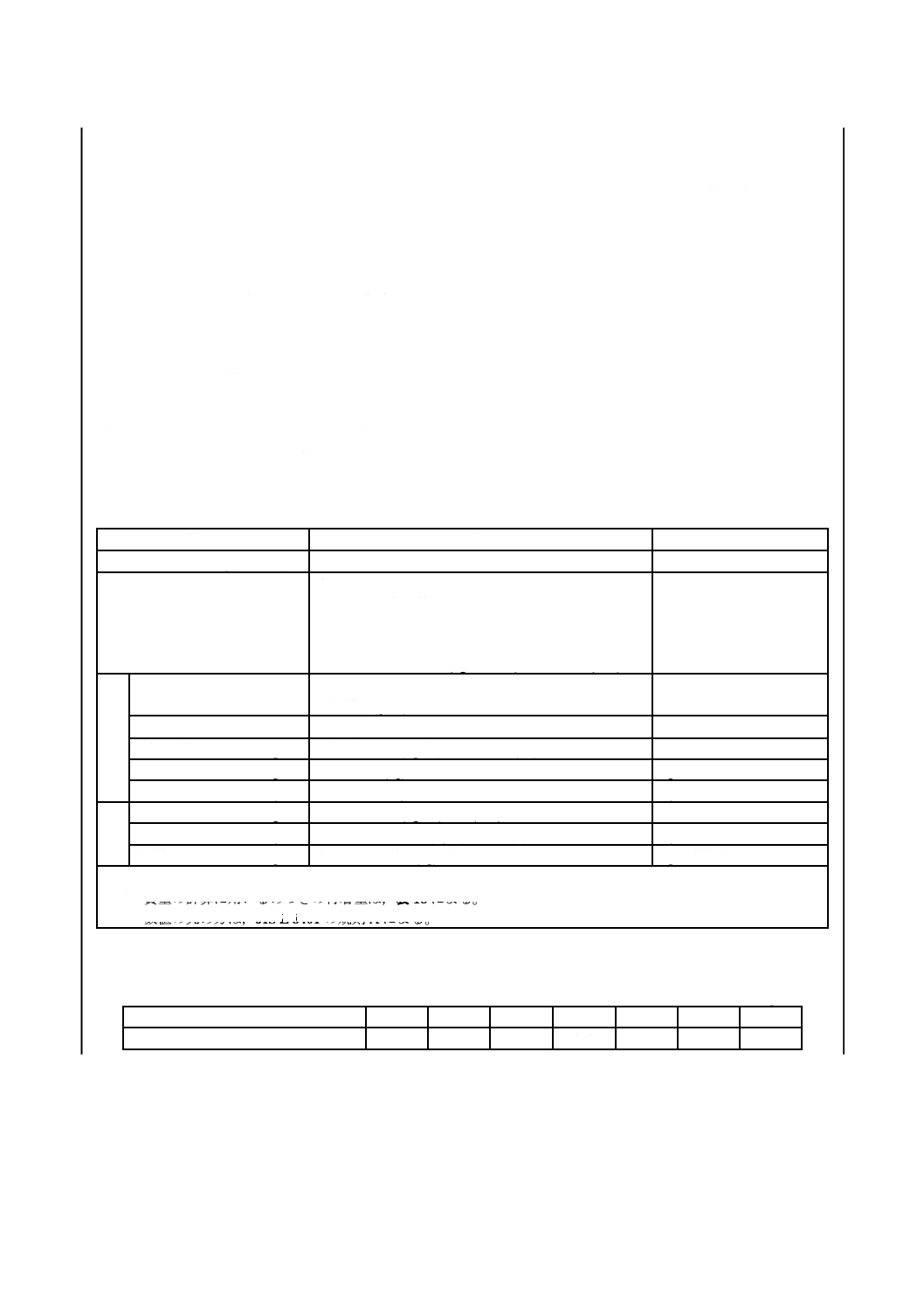

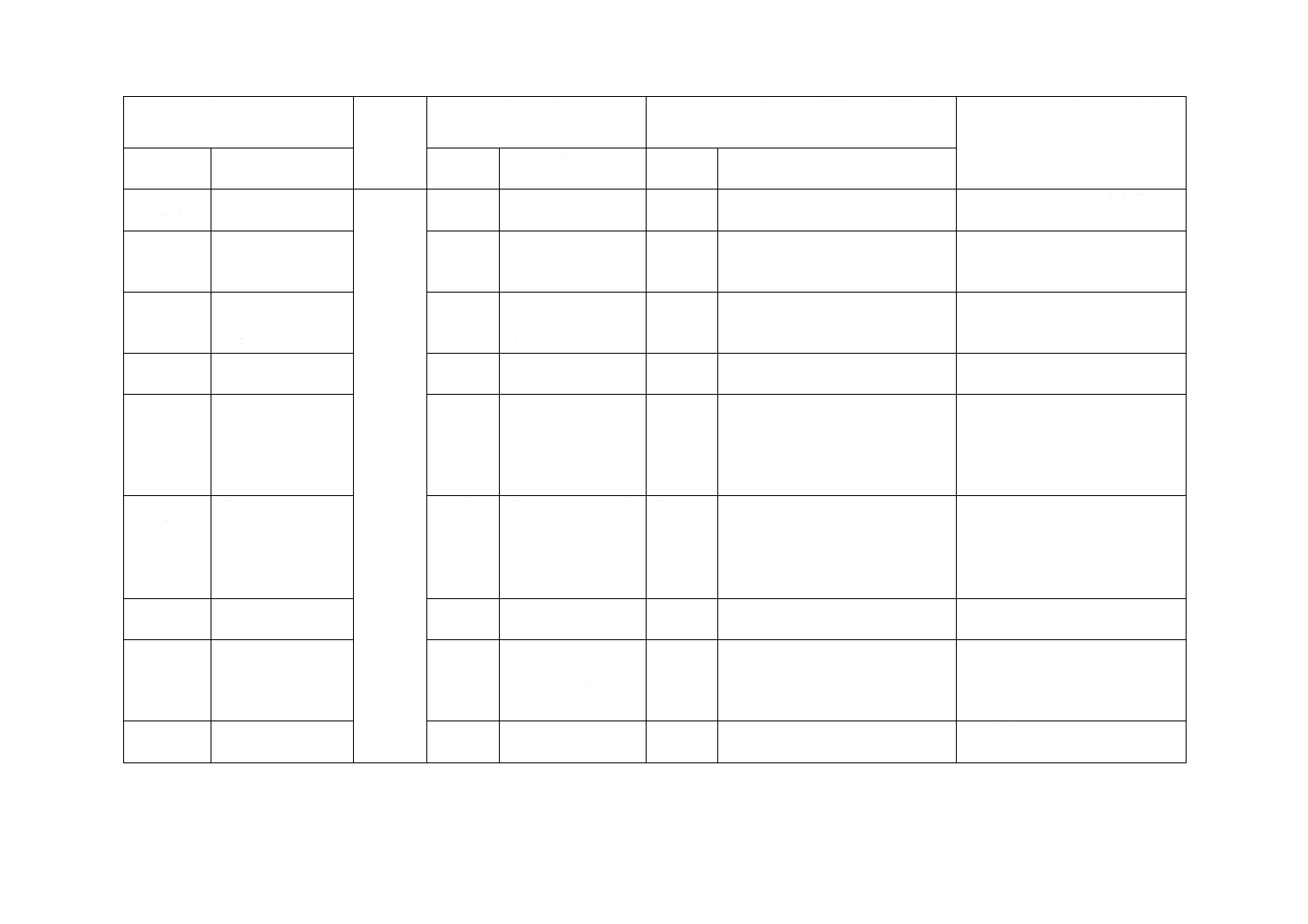

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 溶融アルミニウム

めっきを行った鋼

板及び鋼帯

1

一般用及び絞り用の

溶融アルミニウム-

シリコンめっき鋼帯

追加

JISは,耐候用を追加している。

JISの市場では,耐候用に使用さ

れている。

3 種類の記

号,適用す

る表示厚さ

及びめっき

の付着量表

示記号

8種類の鋼種,及び

適用する厚さを規

定している。

1

5.1

5種類の鋼種を規定

している。

追加

JISは,ISO規格のIF鋼に替え,耐

候用を規定している。

JISは,需要に応じた鋼種を規定

している。

4 化学成分 8種類の鋼種につい

て,C,Mn,P,S

の4元素の成分を規

定している。

5.1

5種類の鋼種につい

て,C,Mn,P,S,

Tiの5元素の成分を

規定している。

追加

JISでは,ISO規格にない耐候用の

鋼種の成分を追加している。

JISでは,耐候用の鋼種を規定し

ている。

5 めっき

5.1めっき浴成分

−

−

追加

JISは,めっき浴成分の規定を追加

している。

ISO規格へのめっき浴成分の追加

提案を検討する。

5.2めっきの付着量

5.3.2

めっきの付着量を規

定している。

追加

削除

JISは,屋根用及び建築外板用に適

用するめっきの付着量を追加して

いる。

JISは,ISO規格の300 g/m2を削除

している。

JISは,国内市場で適用されてい

る屋根用及び建築外板用のめっき

の付着量を規定している。

付着量に対する市場の要求が異な

る。

5.3めっき密着性

5.3.3

曲げ試験によるめっ

き密着性の評価を規

定している。

追加

曲げ試験による評価は,JISとISO

規格とは同じであるが,JISは,そ

の他の評価試験を追加している。

JISは,受渡当事者間の協定によ

って,注文者の指定する試験方法

での評価を認めている。

2

G

3

3

1

4

:

2

0

1

9

22

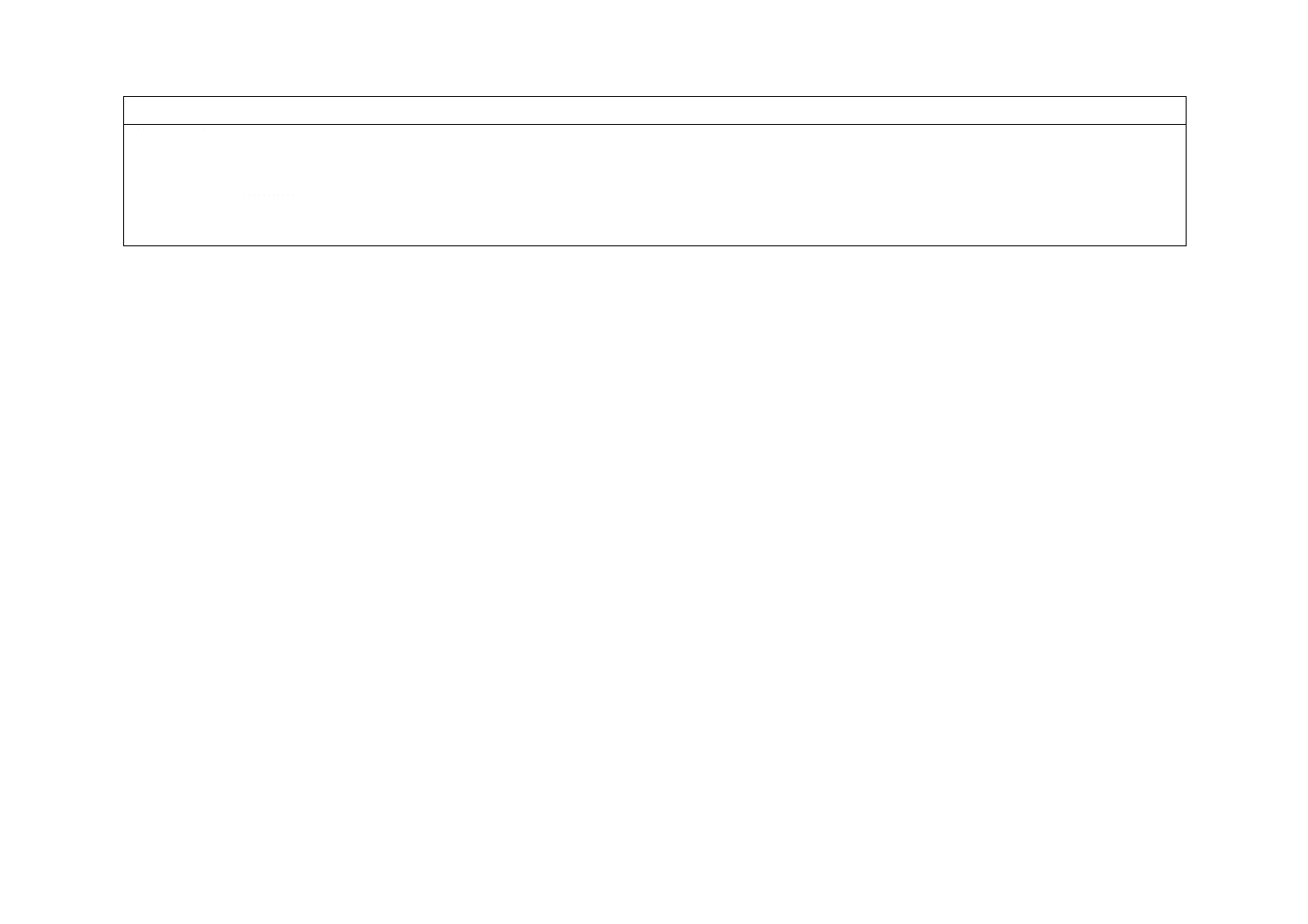

G 3314:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 化成処理 2種類の化成処理を

規定している。

5.5

化成処理を規定して

いるが,化成処理の

種類は規定がない。

追加

JISは,環境規制物質に対応できる

化成処理(クロメートフリー処理)

を追加している。

クロメートフリー処理について,

ISO規格への化成処理の記載追加

提案を,検討する。

8 機械的性

質

降伏点又は耐力,引

張強さ,伸び及び曲

げ性を規定してい

る。

5.2

降伏点,引張強さ,

伸び,平均塑性ひず

み比,加工硬化指数

及び曲げ性を規定し

ている。

削除

追加

JISは,平均塑性ひずみ比及び加工

硬化指数を削除している。

JISは,耐候用の特性値及び曲げ性

を追加している。

JISでは,用途上,平均塑性ひず

み比及び加工硬化指数は必要ない

ため削除している。

9 寸法

9.2 標準寸法

−

−

追加

JISは,標準寸法を追加している。 JISは,商習慣上,標準寸法が必

要である。

9.3 寸法の許容差

5.7

寸法許容差は,ISO

16163を引用してい

る。

変更

JISとISO規格とは,寸法許容差が

異なる。

市場の要求の差異に基づくもので

ある。

10 形状

横曲がり,直角度及

び平たん度を規定

している。

5.7

形状は,ISO 16163

を引用している。

変更

JISとISO規格とは,形状の規定値

が異なる。

市場の要求の差異に基づくもので

ある。

11 質量

質量を規定してい

る。

−

−

追加

JISは,計算質量又は実測質量を用

いている。

JISは,商習慣上,質量の規定が

必要である。

13 試験

13.1化学成分分析試

験

6.1

溶鋼分析は製造業者

が行い,製品分析は

必要な場合に購入者

が行う。

追加

ISO規格は,具体的な試料の採り方

及び分析方法は規定していない。

JISは,試料採取方法及び分析方法

を具体的に規定している。

JISとISO規格とは,規格体系が

異なり,JISでは,具体的な規定

が必要である。

13.2 めっき浴成分

の試験

−

−

追加

JISは,めっき浴成分の試験方法を

規定している。

ISO規格へのめっき浴成分規定の

追加と合わせ,提案を検討する。

13.3 めっきの付着

量試験

7.2

めっきの付着量試験

方法を規定してい

る。

追加

JISは,蛍光X線法を追加している。 JISは,国内で一般的な試験方法

を追加している。

13.5機械試験

6.2

7.1

曲げ試験及び引張試

験について,試験片

及び試験方法を規定

している。

変更

JISとISO規格とは,引張試験片形

状が異なる。

JISでは,JIS独自の引張試験片形

状を使用している。

2

G

3

3

1

4

:

2

0

1

9

23

G 3314:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

14 検査及

び再検査

14.1 検査

11

検査について規定し

ている。

変更

JISは,項目ごとに規定している。 JISとISO規格とは,規格体系が

異なる。

15 表示

表示について規定

している。

12

表示について規定し

ている。

変更

JISは,屋根用及び建築外板用の記

号並びに表示厚さの記号を追加し

ている。

JISとISO規格とは,規格体系が

異なる。

16 注文時

の確認事項

注文時の確認事項

について規定して

いる。

13

注文時の確認事項に

ついて規定してい

る。

変更

JISは,本文に規定のある項目に限

定している。

JISとISO規格とは,規格体系が

異なる。

17 報告

報告について規定

している。

−

−

追加

JISは,報告を追加している。

JISでは,商習慣上,報告を行う

ことがあり,規定が必要である。

附属書JA

(規定)

屋根用及び建築外

板用に使用する表

示厚さ及びめっき

の付着量表示記号

を規定している。

−

−

追加

JISは,屋根用及び建築外板用の規

定を追加している。

特殊な用途であり,規定が必要で

ある。

附属書JB

(規定)

溶融アルミニウム

鋼板及び鋼帯のめ

っきの付着量試験

として,3方法を規

定している。

附属書B 溶融アルミニウム鋼

板及び鋼帯のめっき

の付着量試験とし

て,2方法を規定し

ている。

変更

追加

JISでは,蛍光X線法を追加してい

る。

ISO規格へ,蛍光X線法を追加提

案することを検討する。

−

−

3

用語及び定義を規定

している。

削除

JISは,削除している。

JIS G 0203で用語を定義してい

る。

−

−

9

製造初期段階で不合

格となった場合の救

済処置を規定してい

る。

削除

JISは,削除している。

引用規格JIS G 0404で規定してい

る。

−

−

11

立会検査を規定して

いる。

削除

JISは,削除している。

引用規格JIS G 0404で規定してい

る。

2

G

3

3

1

4

:

2

0

1

9

24

G 3314:2019

JISと国際規格との対応の程度の全体評価:ISO 5000:2011,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

G

3

3

1

4

:

2

0

1

9