G 3312:2019

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号 ··················································································································· 1

3.1 塗膜の種類及び記号 ······································································································· 1

3.2 種類の記号,適用する表示厚さ及び塗装原板 ······································································· 2

4 クロメートフリー塗装鋼板 ································································································· 4

5 色名及び色記号 ················································································································ 4

6 塗膜の耐久性 ··················································································································· 4

7 塗膜の物理的性質 ············································································································· 4

8 製品の明度及び日射反射率 ································································································· 5

9 寸法の表し方 ··················································································································· 5

9.1 厚さの名称 ··················································································································· 5

9.2 寸法の単位 ··················································································································· 6

10 標準寸法 ······················································································································· 6

10.1 板及びコイルの標準寸法 ································································································ 6

10.2 波板の標準寸法 ············································································································ 6

11 寸法許容差 ···················································································································· 6

11.1 製品厚さの許容差 ········································································································· 6

11.2 幅及び長さの許容差 ······································································································ 8

12 形状 ····························································································································· 8

12.1 横曲がり ····················································································································· 8

12.2 直角度 ························································································································ 9

12.3 平たん度 ···················································································································· 10

13 質量及びその許容差 ······································································································· 10

13.1 板及び波板の質量 ········································································································ 10

13.2 コイルの質量 ·············································································································· 10

13.3 質量の計算方法 ··········································································································· 10

13.4 板及び波板の計算質量の許容差 ······················································································ 11

14 外観 ···························································································································· 11

15 試験 ···························································································································· 12

15.1 塗膜の耐久性試験 ········································································································ 12

15.2 塗膜の物理的性質の試験 ······························································································· 12

15.3 製品の明度及び日射反射率の試験 ··················································································· 15

15.4 試験上の注意 ·············································································································· 15

16 検査及び再検査 ············································································································· 15

G 3312:2019 目次

(2)

ページ

16.1 検査 ·························································································································· 15

16.2 再検査 ······················································································································· 16

17 表示 ···························································································································· 16

17.1 包装表示 ···················································································································· 16

17.2 裏面表示 ···················································································································· 17

18 保管及び運搬 ················································································································ 17

19 注文時の確認事項 ·········································································································· 18

20 報告 ···························································································································· 18

G 3312:2019

(3)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3312:2013は改正され,この規格に置き換えられた。

なお,令和2年6月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 3312:2013を適用してもよい。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

G 3312:2019

塗装溶融亜鉛めっき鋼板及び鋼帯

Prepainted hot-dip zinc-coated steel sheet and strip

1

適用範囲

この規格は,溶融亜鉛めっき鋼板及び鋼帯に,合成樹脂塗料を塗装し焼き付けた,塗装溶融亜鉛めっき

鋼板(以下,板という。),塗装溶融亜鉛めっき鋼帯(以下,コイルという。),及び板をJIS G 3316に規定

する形状及び寸法に加工した波板(以下,波板という。)について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 3302 溶融亜鉛めっき鋼板及び鋼帯

JIS G 3316 鋼板製波板の形状及び寸法

JIS K 5600-4-4 塗料一般試験方法−第4部:塗膜の視覚特性−第4節:測色(原理)

JIS K 5600-8-2 塗料一般試験方法−第8部:塗膜劣化の評価−第2節:膨れの等級

JIS K 5600-8-4 塗料一般試験方法−第8部:塗膜劣化の評価−第4節:割れの等級

JIS K 5600-8-6 塗料一般試験方法−第8部:塗膜劣化の評価−欠陥の量,大きさ及び外観の変化に関

する表示−第6節:白亜化の等級(テープ法)

JIS K 5602 塗膜の日射反射率の求め方

JIS R 6252 研磨紙

JIS S 6006 鉛筆,色鉛筆及びそれらに用いるしん

JIS Z 1522 セロハン粘着テープ

JIS Z 2371 塩水噴霧試験方法

JIS Z 8401 数値の丸め方

JIS Z 9107 安全標識−性能の分類,性能基準及び試験方法

3

種類及び記号

3.1

塗膜の種類及び記号

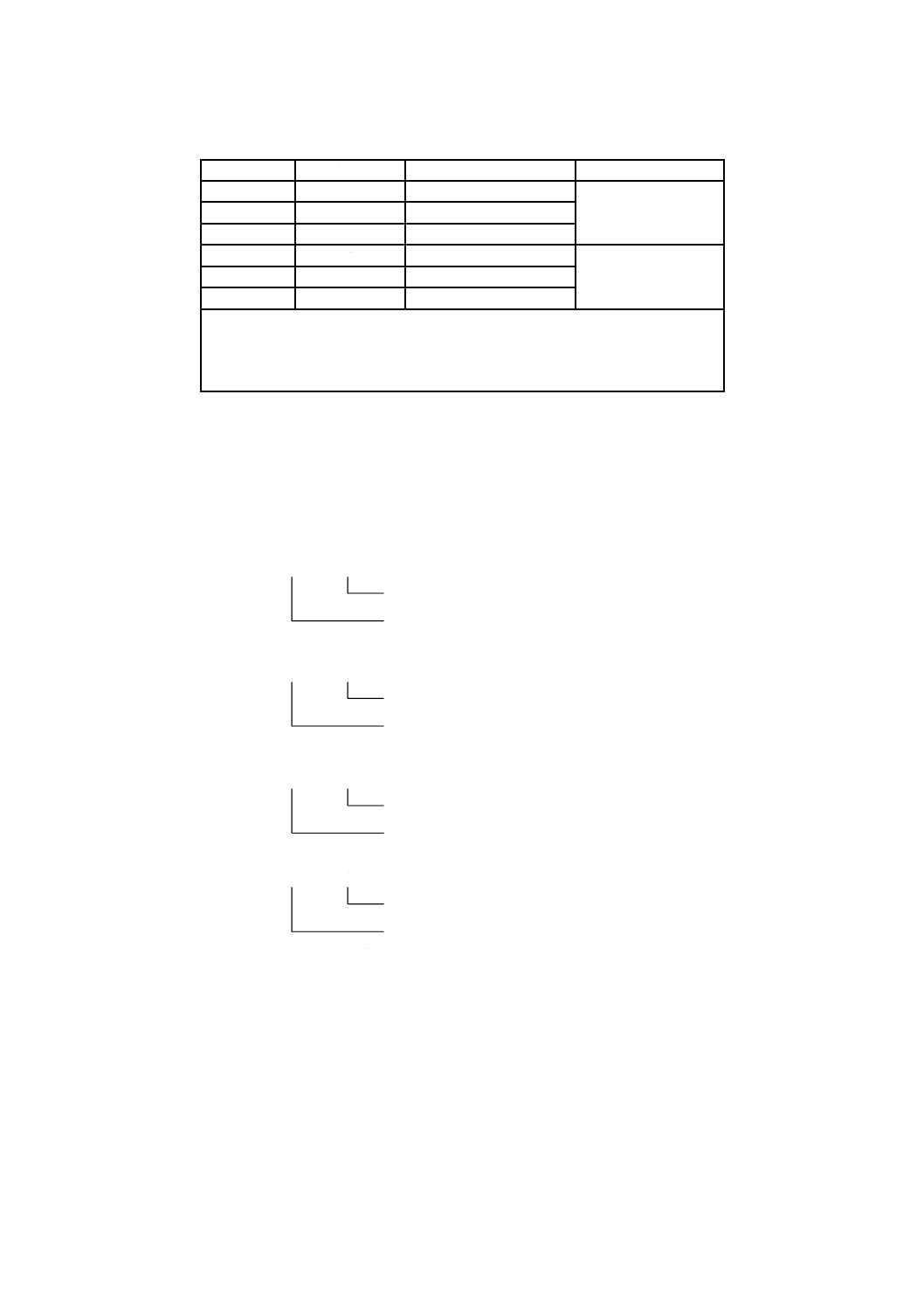

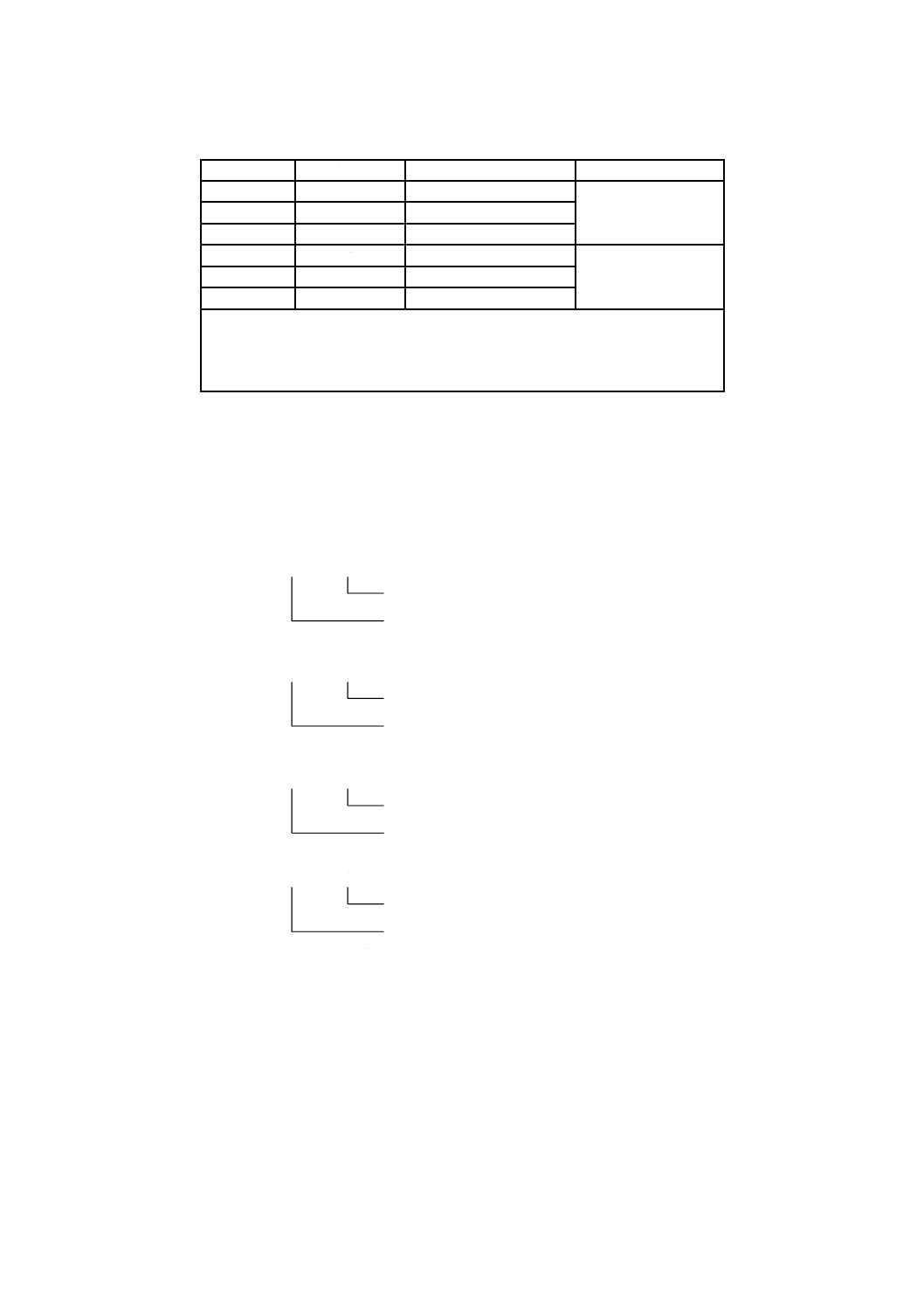

塗膜の種類は,6種類とし,片面ごとの塗膜の記号(保証面)は,表1による。

2

G 3312:2019

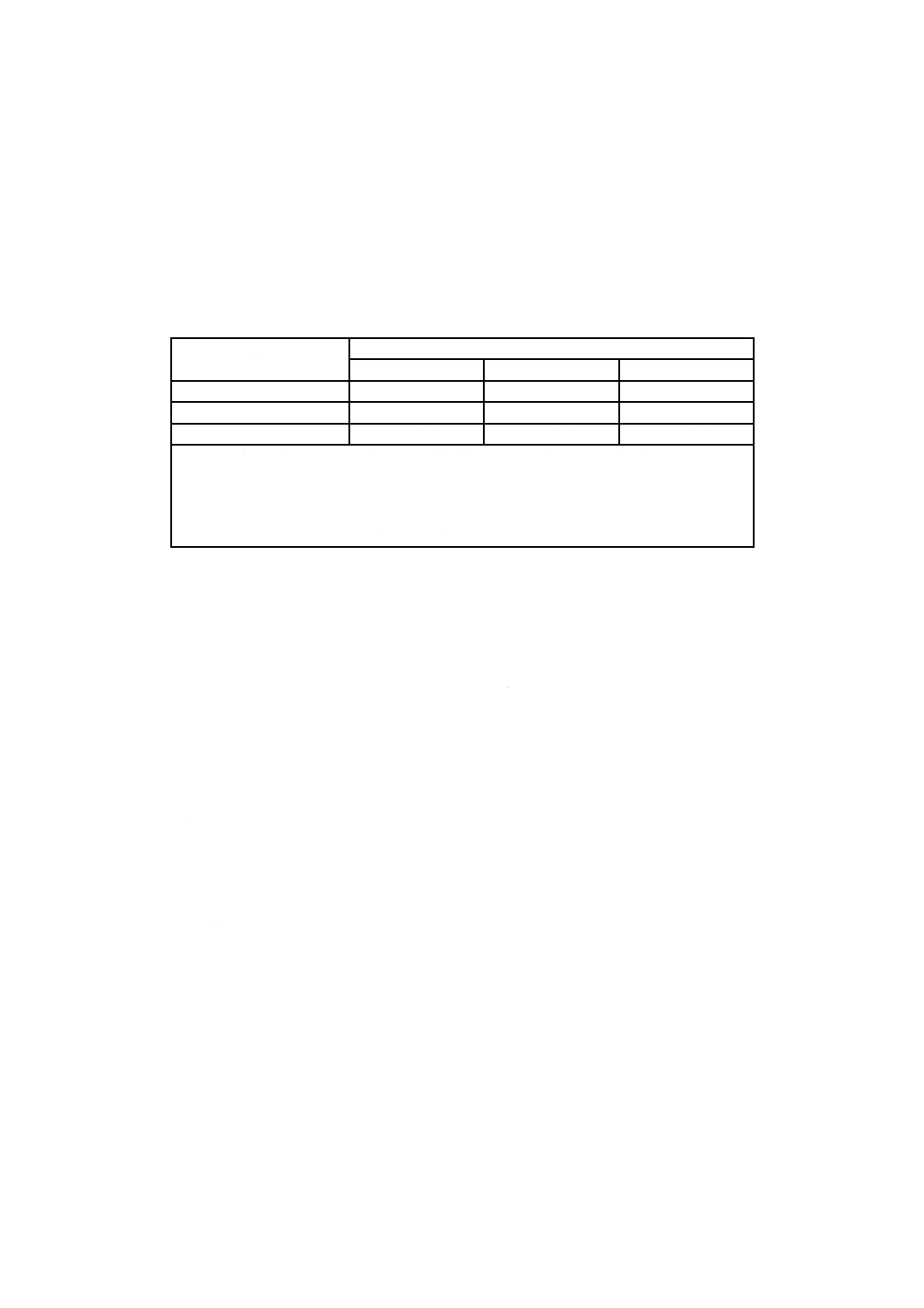

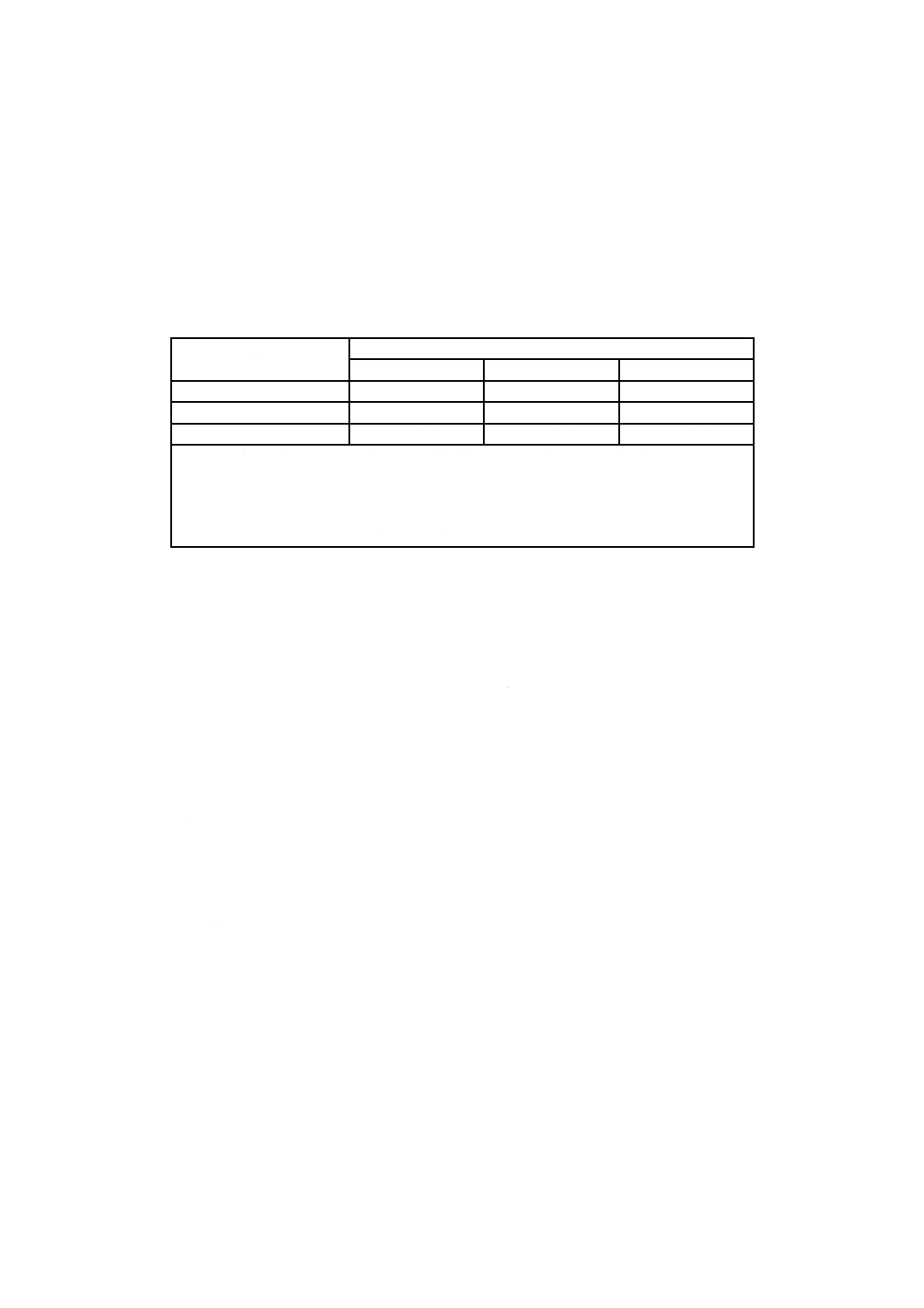

表1−塗膜の種類及び記号

塗膜の種類

塗膜の記号

コート(参考)a)

明度及び日射反射率

1類

1

主に1コート

規定しない

2類

2

主に2コート

3類

3

主に2コート以上

4類

4

主に1コート

箇条8による。

5類

5

主に2コート

6類

6

主に2コート以上

注記 板及びコイルには,塗膜品質に影響のない,印刷,部分塗装などをする場

合がある。

注a) コートとは,塗装・焼付けで塗膜を形成することをいい,数字は,塗装の

回数を表す。

板,コイル及び波板の表面及び裏面の塗膜の種類は,それぞれの面の塗膜の記号を組み合わせて2桁の

数字で表す。1桁目は表面の記号,2桁目は裏面の記号とする。非保証面の場合,記号は,塗膜の有無にか

かわらず,“0”とする。ここで,保証とは,箇条6,箇条7,箇条8及び箇条14に適合することをいう。

ただし,屋根用については,0の面の耐久性についても,箇条6 a) を適用する。

例

3

2

裏面 2類

表面 3類

3

3

裏面 3類

表面 3類

2

0

裏面 非保証

表面 2類

5

0

裏面 非保証

表面 5類

3.2

種類の記号,適用する表示厚さ1) 及び塗装原板

種類の記号,適用する表示厚さ及び塗装原板は,次による。

注1) 表示厚さは,塗装原板のめっきを施す前の冷間圧延原板の厚さをいう[9.1 a) 参照]。

a) 板及びコイルの種類は,10種類とし,種類の記号及び適用する表示厚さは,表2による。

b) 波板は,表2のうち,一般用,硬質一般用及び高強度一般用の7種類とし,適用する表示厚さ及びめ

っきの付着量表示記号は,JIS G 3302の附属書JB(波板のめっきの付着量及び標準寸法)による。

c) 塗装原板は,JIS G 3302の冷間圧延原板を用いた溶融亜鉛めっき鋼板及び鋼帯とし,塗装原板の種類

の記号は,表2による。塗膜の種類が3類又は6類の場合,塗装原板には,JIS G 3302のZ27に対応

するめっきの付着量以上のものを適用する。

3

G 3312:2019

d) 屋根用及び建築外板用に適用する場合は,次による。

1) 適用する表示厚さ及びめっきの付着量表示記号は,JIS G 3302の附属書JA(屋根用・建築外板用の

板及びコイルのめっきの付着量)による。

2) 屋根用及び建築外板用の記号は,表3による。

3) 塗膜の種類は,2類,3類,5類又は6類のいずれかとする。

4) 屋根用で片面保証の場合,保証面の塗膜の種類が2類又は5類のときは,裏面をベージュに塗装す

る。

e) 波板の形状の種類及び記号は,表4による。

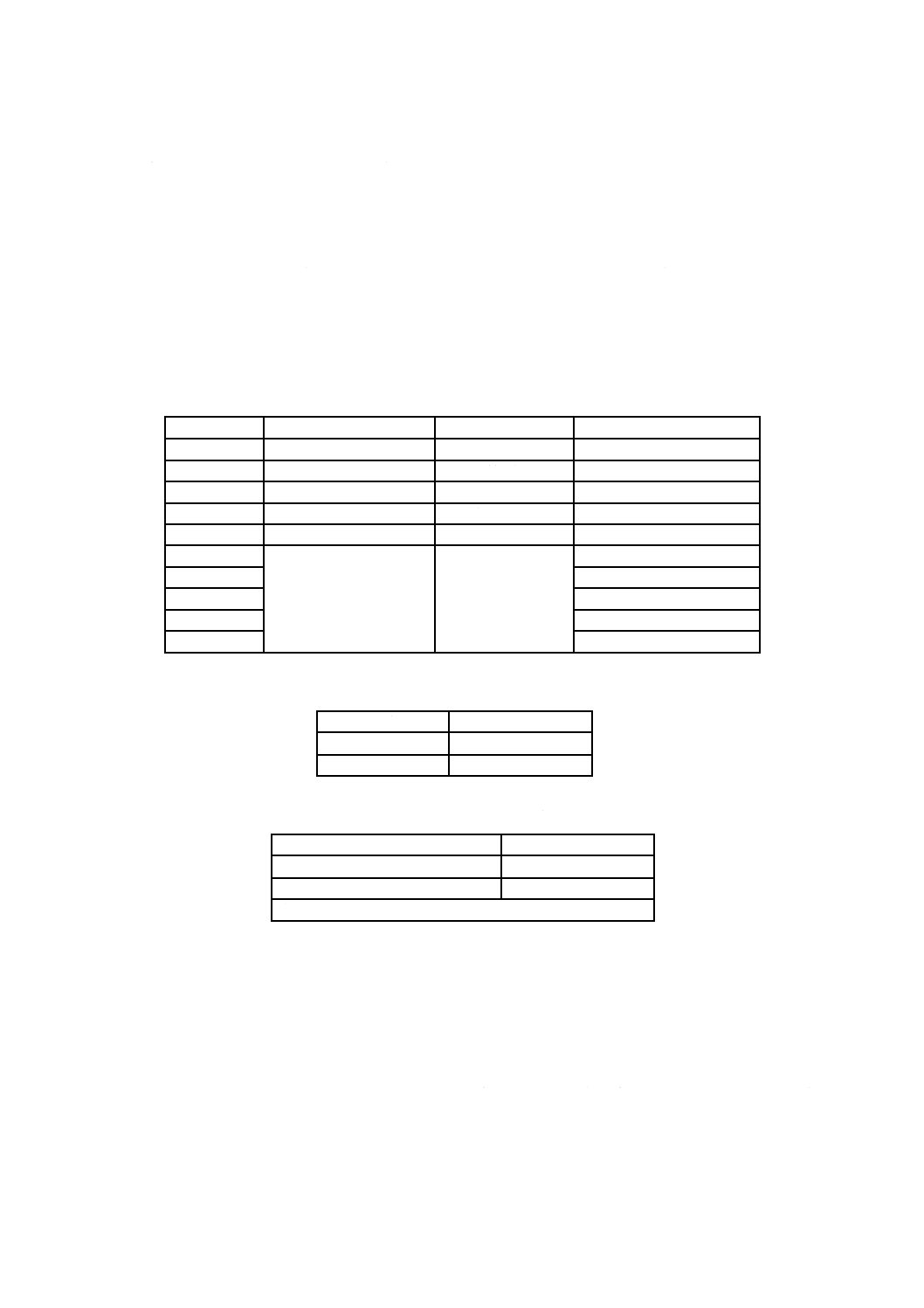

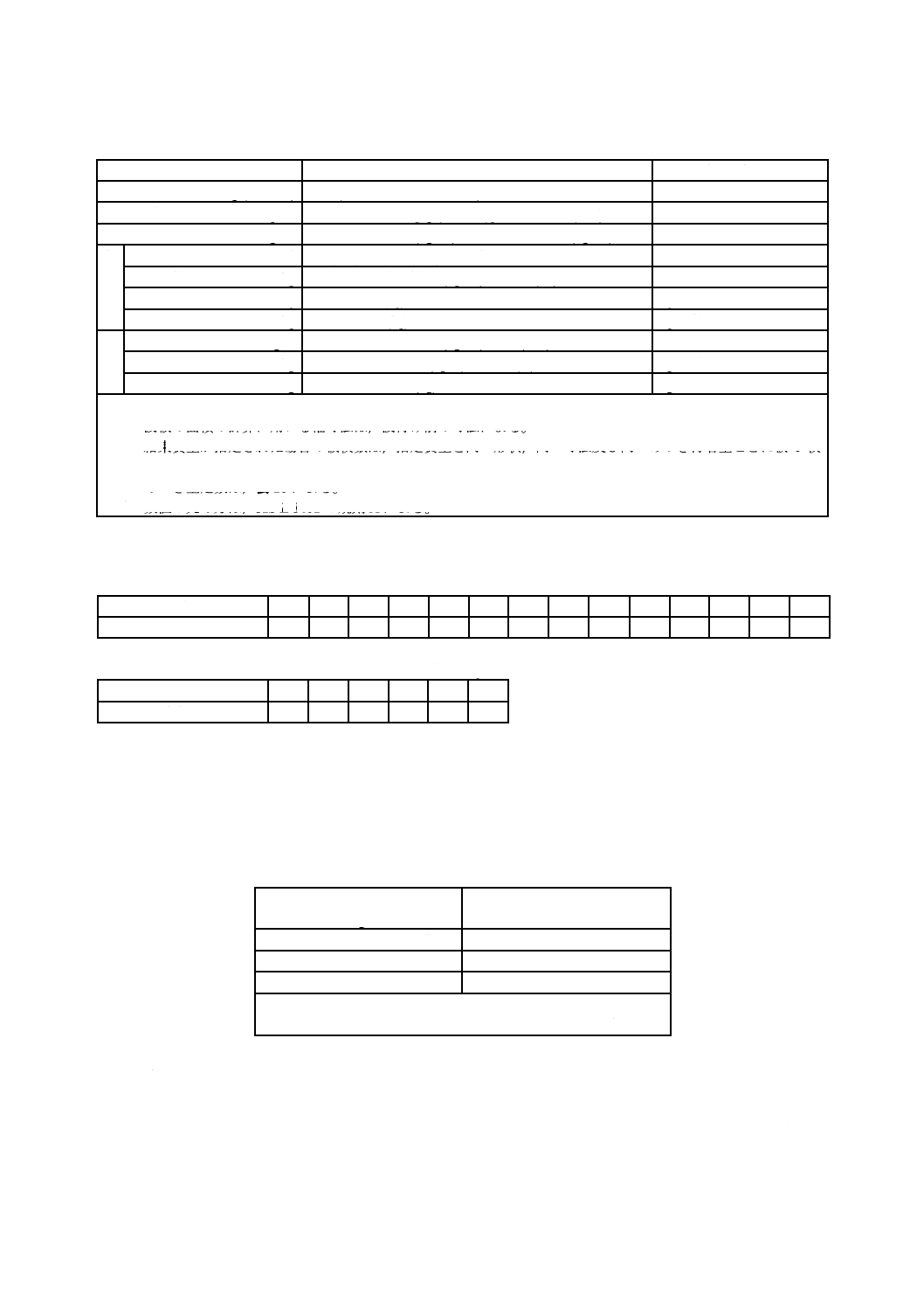

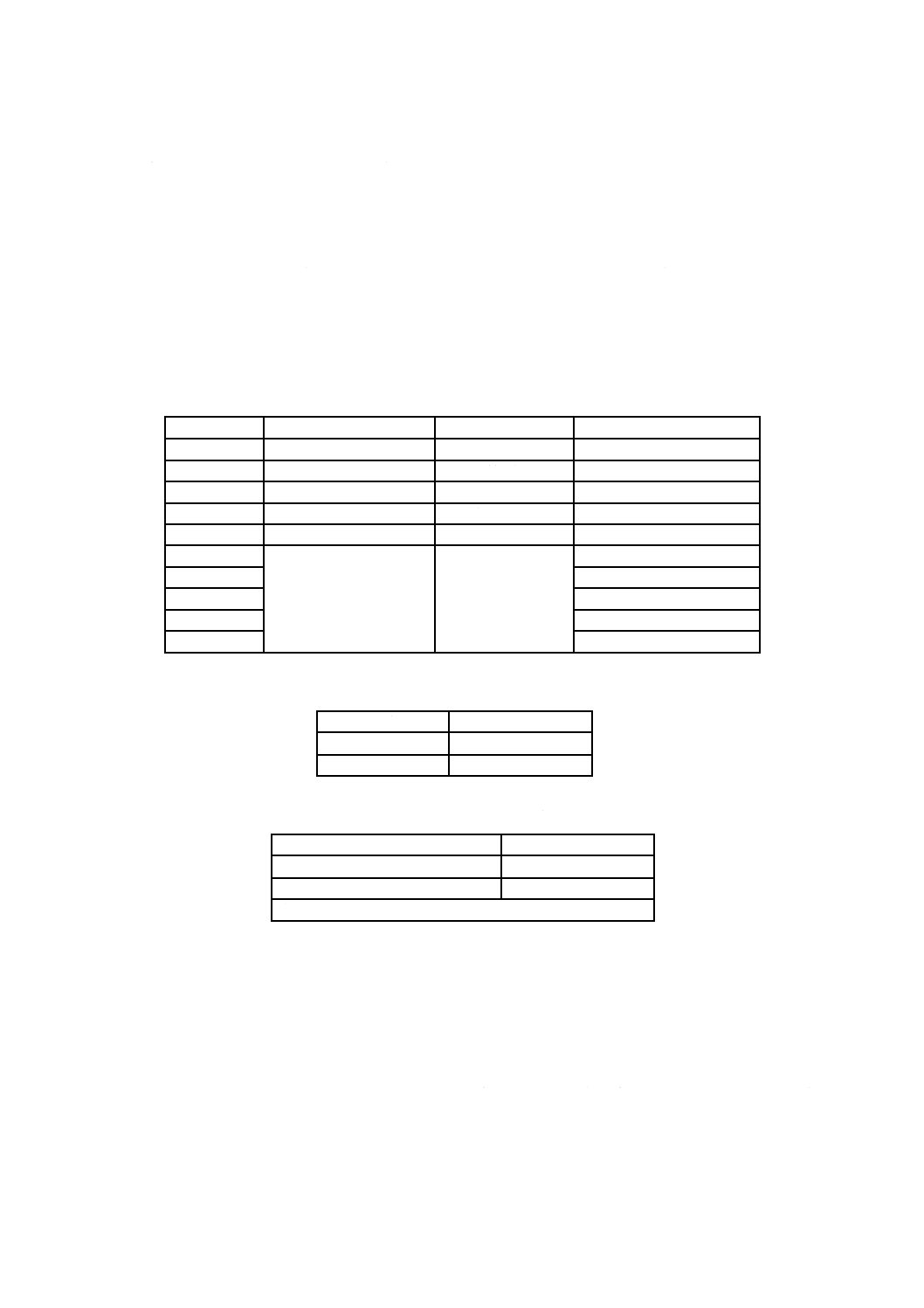

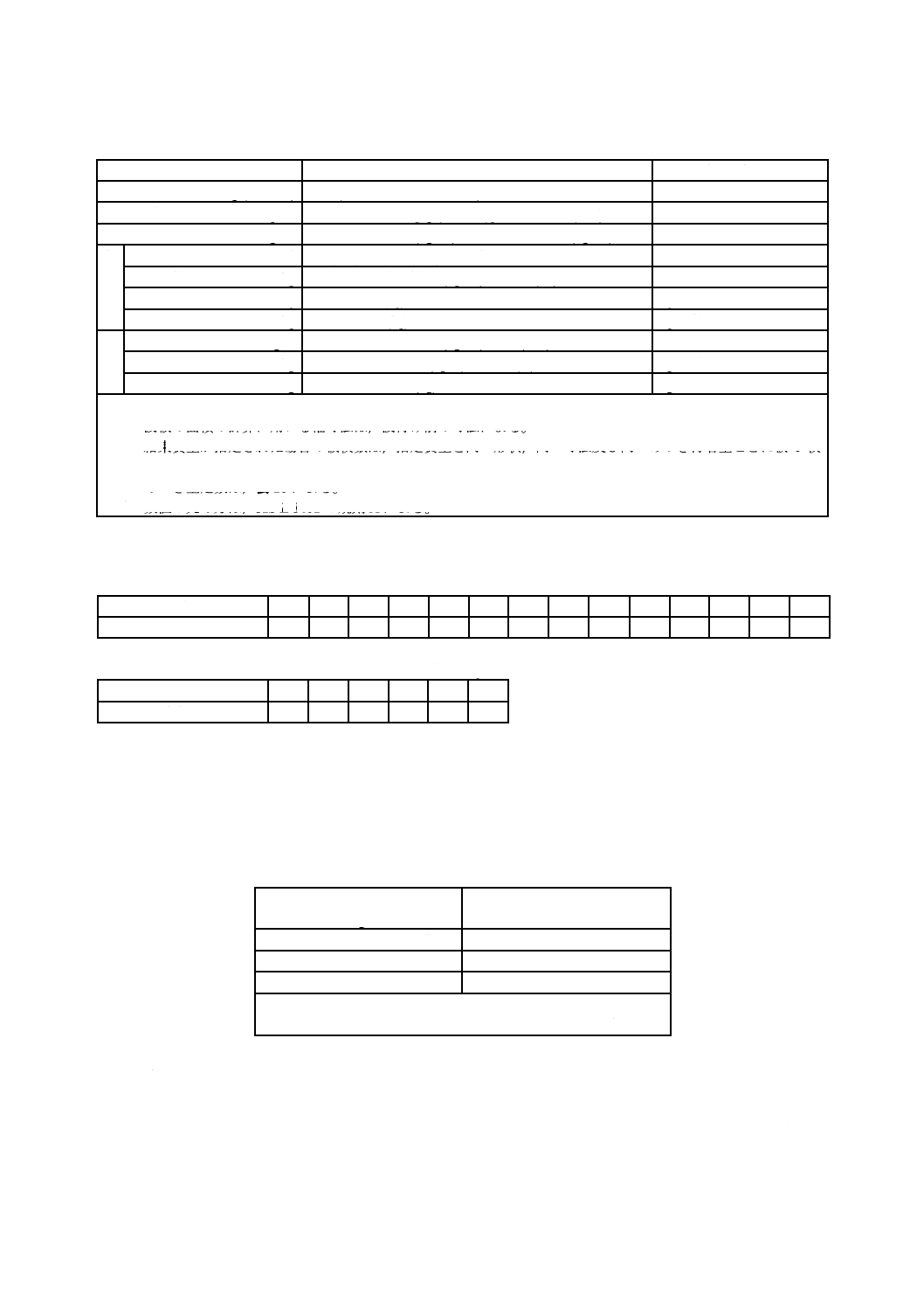

表2−種類の記号及び適用する表示厚さ

単位 mm

種類の記号

適用する表示厚さ

適用

塗装原板の種類の記号

CGCC

0.19以上2.3以下

一般用

SGCC

CGCH

0.11以上1.0以下

硬質一般用

SGCH

CGCD1

0.30以上1.6以下

絞り用1種

SGCD1

CGCD2

0.40以上1.6以下

絞り用2種

SGCD2

CGCD3

0.60以上1.6以下

絞り用3種

SGCD3

CGC340

0.25以上1.6以下

高強度一般用

SGC340

CGC400

SGC400

CGC440

SGC440

CGC490

SGC490

CGC570

SGC570

表3−屋根用及び建築外板用の記号

用途

記号

屋根用

R

建築外板用

A

表4−波板の形状の種類及び記号

波板の形状の種類

記号

波板1号(大波)a)

W1

波板2号(小波)a)

W2

注a) 大波及び小波の形状及び寸法は,JIS G 3316による。

種類を表す記号の例を,次に示す。

− CGCC-20

:一般用2類塗装溶融亜鉛めっき鋼板の片面保証の場合

− CGCCR-22

:一般用を用いた屋根用2類塗装溶融亜鉛めっき鋼板(裏面2類)の両面保証の場合

− CGC400-32

:高強度一般用3類塗装溶融亜鉛めっき鋼板(塗装原板SGC400,裏面2類)の両面

保証の場合

− CGCCR-20 W2 :一般用を用いた屋根用2類塗装溶融亜鉛めっき鋼板製波板2号の片面保証の場合

− CGCCR-50

:一般用を用いた屋根用5類塗装溶融亜鉛めっき鋼板の片面保証の場合

4

G 3312:2019

4

クロメートフリー塗装鋼板

板,コイル及び波板は,クロメートフリー塗装鋼板を適用してもよい。クロメートフリー塗装鋼板の記

号は,表5による。

注記 クロメートフリー塗装鋼板とは,六価クロムを含まない塗装鋼板をいう。

なお,次回改正時には,クロメートフリー塗装鋼板だけの適用とする予定である。

表5−クロメートフリー塗装鋼板の記号

適用

記号

クロメートフリー塗装鋼板

F

5

色名及び色記号

色名及び色記号は,受渡当事者間の協定による。

6

塗膜の耐久性

板,コイル及び波板の塗膜の耐久性は,次による。

a) 塩水噴霧試験による塗膜の耐久性 板,コイル及び波板は,15.1.2及び15.4によって試験を行い,試

験片に異常が生じてはならない。ただし,かすかな膨れ及びさびが生じてもよい。かすかな膨れは,

JIS K 5600-8-2の膨れの等級2(S2)を限度とする。試験片に,あらかじめ存在していた擦りきずに発

生したかすかなさびは,塗膜耐久性の評価の対象から除外してもよい。

b) デューサイクル式促進耐候性試験による塗膜の耐久性 板,コイル及び波板は,15.1.3及び15.4によ

って試験を行い,塗膜の耐久性は,次による。

1) 試験片の縁から10 mm以内の塗膜は,観察・評価の対象としない。

2) 目視にて,塗膜に割れがあってはならない。また,JIS K 5600-8-4の表1(割れの大きさの表示のた

めの等級表)の等級2〜5の割れがあってはならない。

3) JIS Z 1522に規定するセロハン粘着テープを塗膜の上に置き,強く押し付け,指でこすり,テープ

を剝がしたとき,塗膜は,剝がれてはならない2)。

注2) これは,JIS K 5600-8-5の表1(はがれの量の表示のための等級表)の等級0に相当する。

4) 白亜化は,JIS K 5600-8-6の箇条6(手順)によって評価し,判定基準は,受渡当事者間の協定によ

る。

注記 デューサイクル式促進耐候性試験では,変退色を評価することがある。

c) サイクル腐食試験による塗膜の耐久性 サイクル腐食試験による塗膜の耐久性は,受渡当事者間の協

定によって適用してもよい。サイクル腐食試験を適用する場合,板,コイル及び波板は,15.1.4及び

15.4によって試験を行い,試験片の平面部に異常が生じてはならない。ただし,かすかな膨れ及びさ

びが生じてもよい。かすかな膨れは,JIS K 5600-8-2の膨れの等級2(S2)を限度とする。試験片に,

あらかじめ存在していた擦りきずに発生したかすかなさびは,塗膜耐久性の評価の対象から除外して

もよい。

なお,評価基準(基準値・特性値の設定)は,受渡当事者間で協定してもよい。

7

塗膜の物理的性質

板,コイル及び波板の塗膜の物理的性質は,表6の丸印の項目について,15.2及び15.4によって試験を

5

G 3312:2019

行い,判定基準は表6による。

表6−塗膜の物理的性質

項目

No.

種類の記号

判定基準

試験方法

CGCC,CGCD1,

CGCD2,CGCD3,

CGC340,CGC400,

CGC440,CGC490

CGCH,

CGC570

密着性

1

○a)

−

試験片の幅の両端からそれぞれ7 mm以上離れた部

分の塗膜が,塗装原板から剝がれてはならない。

15.2.2

2

−

○

切れ目を入れた部分の塗膜が,塗装原板から剝がれ

てはならない。また,塗膜に裂け目が入ったり,し

わになって集まるような盛り上がりが起こっては

ならない。

15.2.3

塗膜硬度

3

○

○

塗膜に,引っかききずを生じてはならない。

15.2.4

耐衝撃性

4

○

−

塗膜が,塗装原板から剝がれてはならない。

15.2.5

注a) 塗装原板が,めっきの付着量表示記号Z35以上の付着量の場合は,15.2.3によって試験してもよい。この場

合の判定基準は,この表のNo.2による。

8

製品の明度及び日射反射率

4類,5類及び6類の明度及び日射反射率は,次による。

a) 明度は,15.3によって試験を行い,明度L*は,40以下とする。

b) 日射反射率は,15.3及び15.4によって試験を行い,日射反射率は,40 %以上でなければならない。

9

寸法の表し方

9.1

厚さの名称

板,コイル及び波板の厚さの名称は,次による。波板の場合は,次の名称を,波付け前の板の厚さに適

用する。

a) 塗装原板のめっきを施す前の冷間圧延原板の厚さを,表示厚さとする。

注記 この規格で規定する“表示厚さ”とJIS G 3302で規定する“表示厚さ”とは,同じ厚さをい

う。

b) 塗装を施す前の厚さを,塗装原板厚さとする。塗装原板厚さは,表示厚さに相当めっき厚さを加えた

ものであって,表示厚さを小数点以下3桁で表した数値に,表7の相当めっき厚さを加え,JIS Z 8401

の規則Aによって小数点以下2桁に丸めた数値とする。

注記 表7のめっきの付着量表示記号は,JIS G 3302に規定されている。

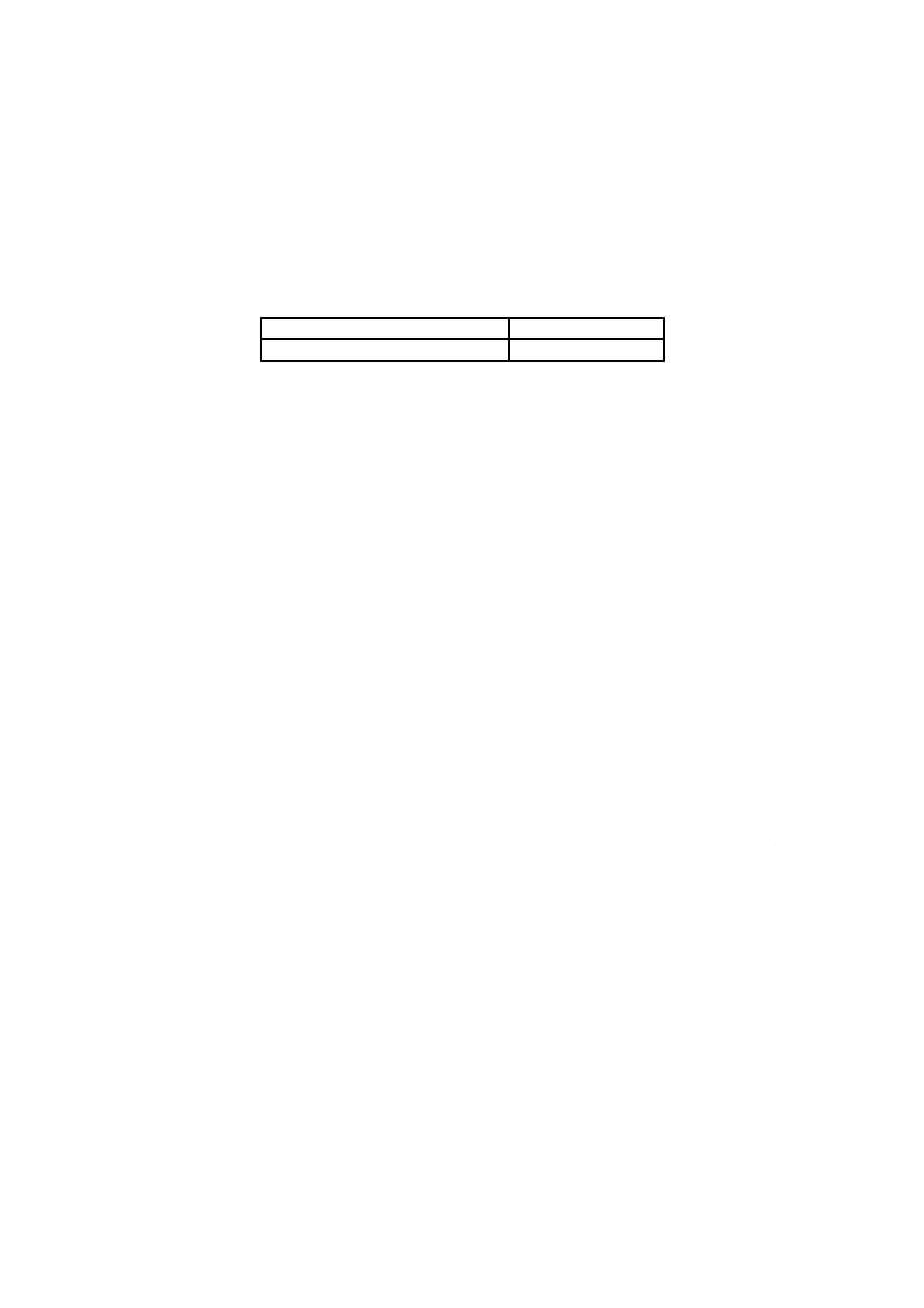

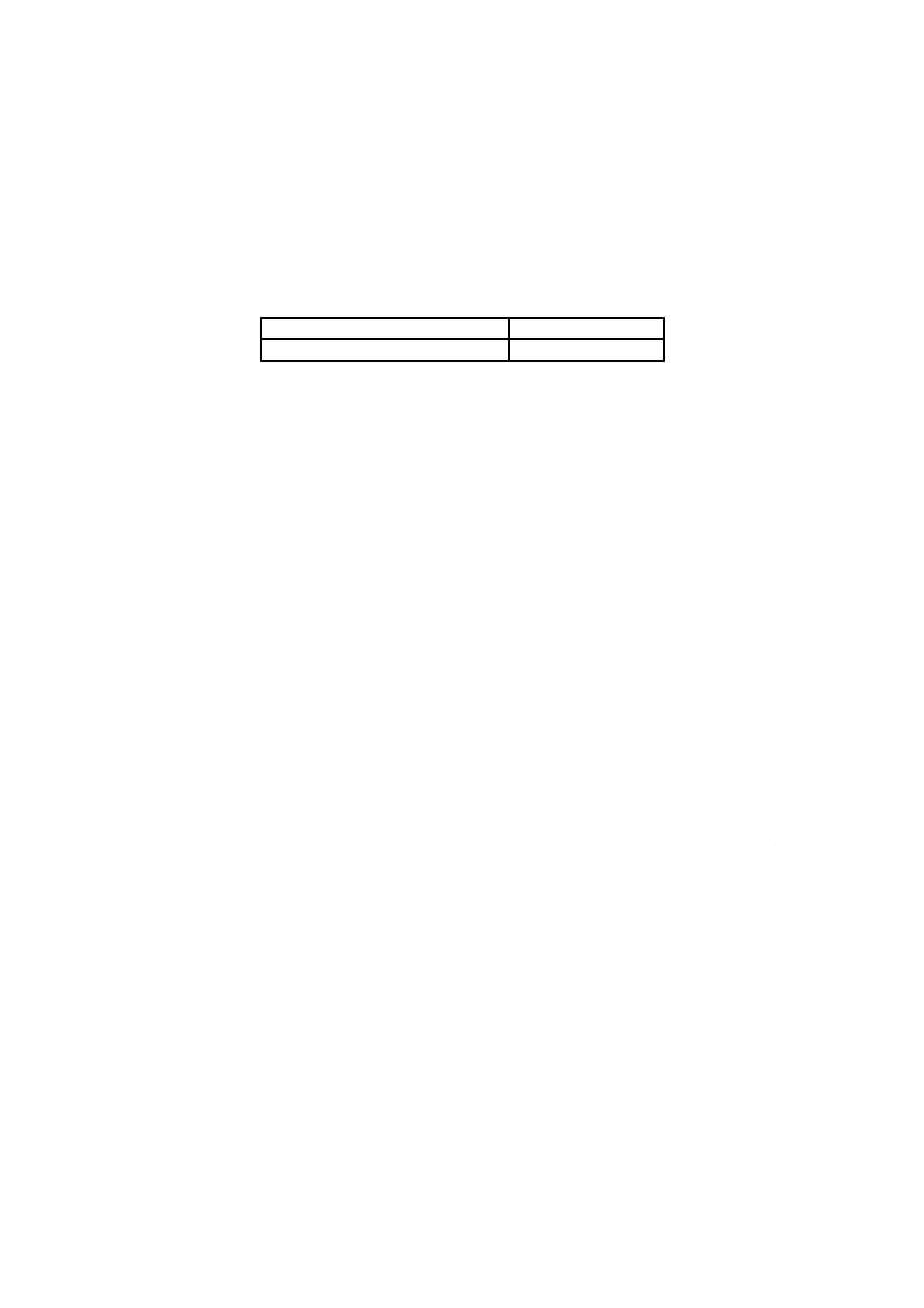

表7−相当めっき厚さ

非合金化めっき

単位 mm

めっきの付着量表示記号

Z06 Z08

Z10 Z12

Z14 Z18 Z20

Z22 Z25 Z27 Z35

Z37 Z45

Z60

相当めっき厚さ

0.013 0.017 0.021 0.026 0.029 0.034 0.040 0.043 0.049 0.054 0.064 0.067 0.080 0.102

合金化めっき

単位 mm

めっきの付着量表示記号

F04

F06

F08

F10

F12

F18

相当めっき厚さ

0.008 0.013 0.017 0.021 0.026 0.034

6

G 3312:2019

c) 塗装原板に塗装を施した後の厚さを,製品厚さとする。

9.2

寸法の単位

板,コイル及び波板の寸法の単位は,次による。

a) 板及び波板の寸法は,表示厚さ,幅及び長さをミリメートルで表す。

b) コイルの寸法は,表示厚さ及び幅をミリメートルで表す。コイルの長さについては,コイルの質量が

計算質量による場合,長さをメートルで表す。

10

標準寸法

10.1

板及びコイルの標準寸法

板及びコイルの標準寸法は,次による。

a) 標準表示厚さ 板及びコイルの標準表示厚さは,表8による。

表8−標準表示厚さ

単位 mm

0.27

0.30

0.35

0.40

0.50

0.60

0.70

0.80

1.0

1.2

1.4

1.6

b) 標準幅及び板の標準長さ 板及びコイルの標準幅並びに板の標準長さは,表9による。

表9−標準幅及び板の標準長さ

単位 mm

標準幅

板の標準長さ

762

1 829 2 134 2 438 2 743 3 048 3 353 3 658

914

1 829 2 134 2 438 2 743 3 048 3 353 3 658

1 000

2 000

1 219

2 438 3 048 3 658

コイルの場合は,この表のほか610 mmも標準幅とする。

10.2

波板の標準寸法

波板の標準表示厚さ,波板の波付け前の標準幅及び標準長さは,JIS G 3302のJB.2(標準寸法)による。

また,波板の標準仕上がり幅は,JIS G 3316の4.3(標準仕上がり幅)による。

11

寸法許容差

11.1

製品厚さの許容差

板,コイル及び波板の製品厚さの許容差は,次による。

a) 製品厚さの許容差は,縁(幅方向端部)から25 mm以上内側に適用する。

b) 製品厚さの許容差は,塗装原板厚さについて適用し,表10及び表11による。

7

G 3312:2019

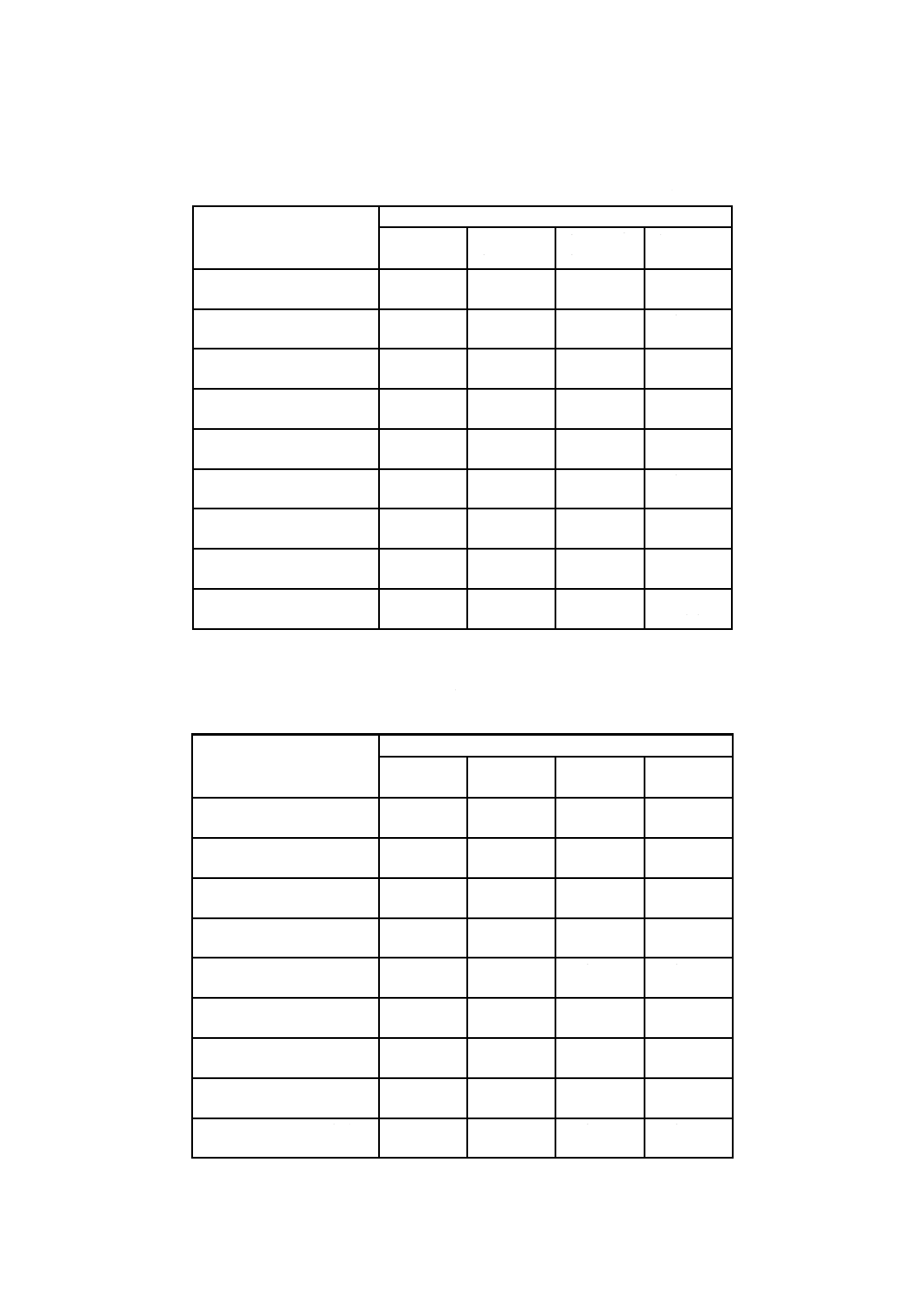

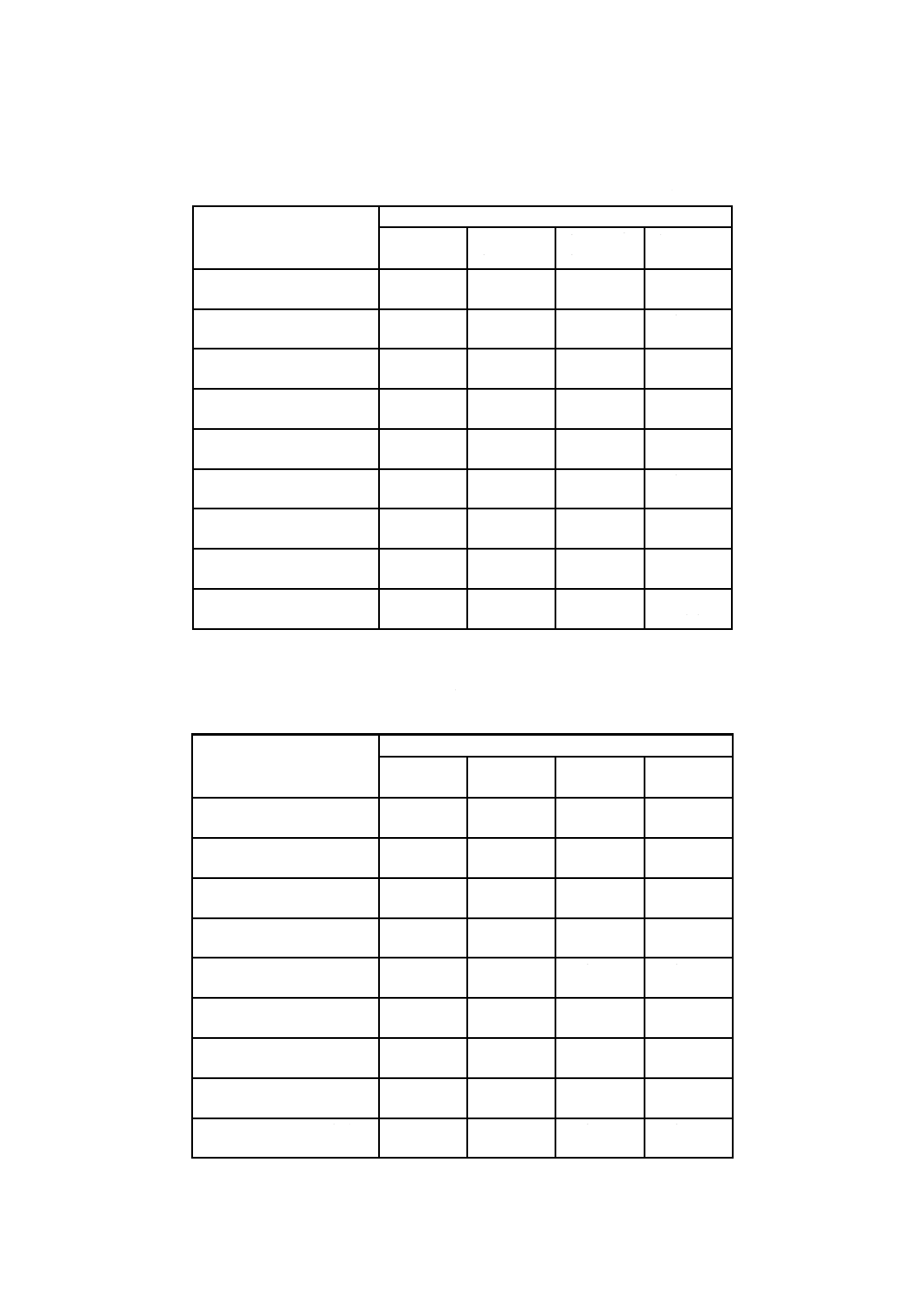

表10−製品厚さの許容差A(塗膜の記号が“10”,“11”,“20”,“21”,

“40”,“41”,“44”,“50”,“51”及び“54”の場合に適用する。)

単位 mm

表示厚さ

幅

630未満

630以上

1 000未満

1 000以上

1 250未満

1 250以上

0.25未満

+0.08

−0.03

+0.08

−0.03

+0.08

−0.03

+0.08

−0.03

0.25以上 0.40未満

+0.09

−0.04

+0.09

−0.04

+0.09

−0.04

+0.10

−0.05

0.40以上 0.60未満

+0.10

−0.05

+0.10

−0.05

+0.10

−0.05

+0.11

−0.06

0.60以上 0.80未満

+0.11

−0.06

+0.11

−0.06

+0.11

−0.06

+0.11

−0.06

0.80以上 1.00未満

+0.11

−0.06

+0.11

−0.06

+0.12

−0.07

+0.13

−0.08

1.00以上 1.25未満

+0.12

−0.07

+0.12

−0.07

+0.13

−0.08

+0.14

−0.09

1.25以上 1.60未満

+0.13

−0.08

+0.14

−0.09

+0.15

−0.10

+0.16

−0.11

1.60以上 2.00未満

+0.15

−0.10

+0.16

−0.11

+0.17

−0.12

+0.18

−0.13

2.00以上 2.30以下

+0.17

−0.12

+0.18

−0.13

+0.19

−0.14

+0.20

−0.15

表11−製品厚さの許容差B(塗膜の記号が“10”,“11”,“20”,“21”,“40”,

“41”,“44”,“50”,“51”及び“54”以外の場合に適用する。)

単位 mm

表示厚さ

幅

630未満

630以上

1 000未満

1 000以上

1 250未満

1 250以上

0.25未満

+0.10

−0.02

+0.10

−0.02

+0.10

−0.02

+0.10

−0.02

0.25以上 0.40未満

+0.11

−0.03

+0.11

−0.03

+0.11

−0.03

+0.12

−0.04

0.40以上 0.60未満

+0.12

−0.04

+0.12

−0.04

+0.12

−0.04

+0.13

−0.05

0.60以上 0.80未満

+0.13

−0.05

+0.13

−0.05

+0.13

−0.05

+0.13

−0.05

0.80以上 1.00未満

+0.13

−0.05

+0.13

−0.05

+0.14

−0.06

+0.15

−0.07

1.00以上 1.25未満

+0.14

−0.06

+0.14

−0.06

+0.15

−0.07

+0.16

−0.08

1.25以上 1.60未満

+0.15

−0.07

+0.16

−0.08

+0.17

−0.09

+0.18

−0.10

1.60以上 2.00未満

+0.17

−0.09

+0.18

−0.10

+0.19

−0.11

+0.20

−0.12

2.00以上 2.30以下

+0.19

−0.11

+0.20

−0.12

+0.21

−0.13

+0.22

−0.14

8

G 3312:2019

11.2

幅及び長さの許容差

板及びコイルの幅の許容差,並びに板及び波板の長さの許容差は,表12による。波板の仕上がり幅の許

容差は,JIS G 3316の4.5(寸法許容差)による。

なお,幅及び長さの許容差は,受渡当事者間の協定によって,表12に規定する全許容差範囲と同一の範

囲でマイナス側に移動してもよい。ただし,協定した許容差の上限値は,ゼロを下回ってはならない。

表12−幅及び長さの許容差

単位 mm

区分

許容差

幅

+7

0

長さ

+15

0

12

形状

12.1

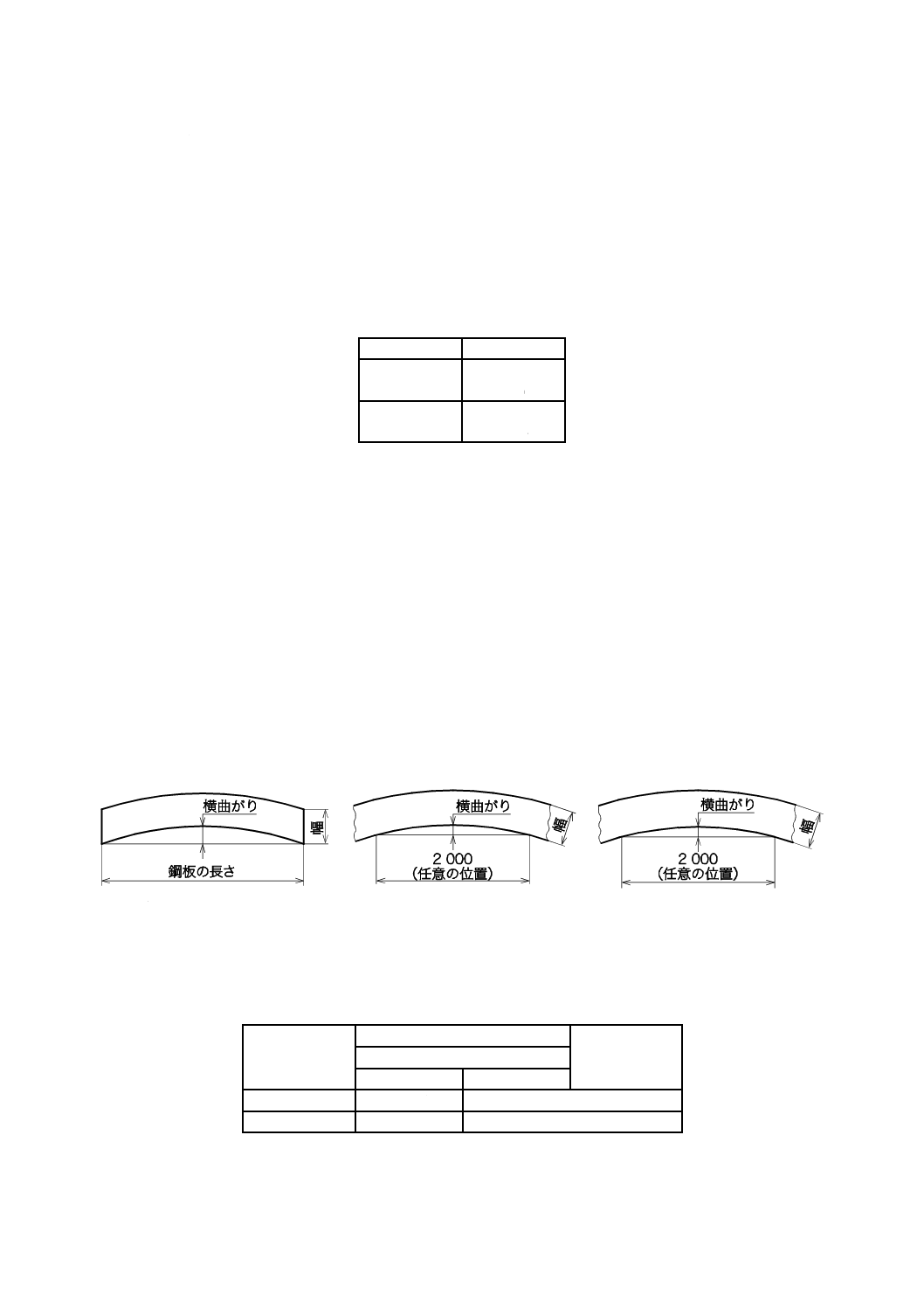

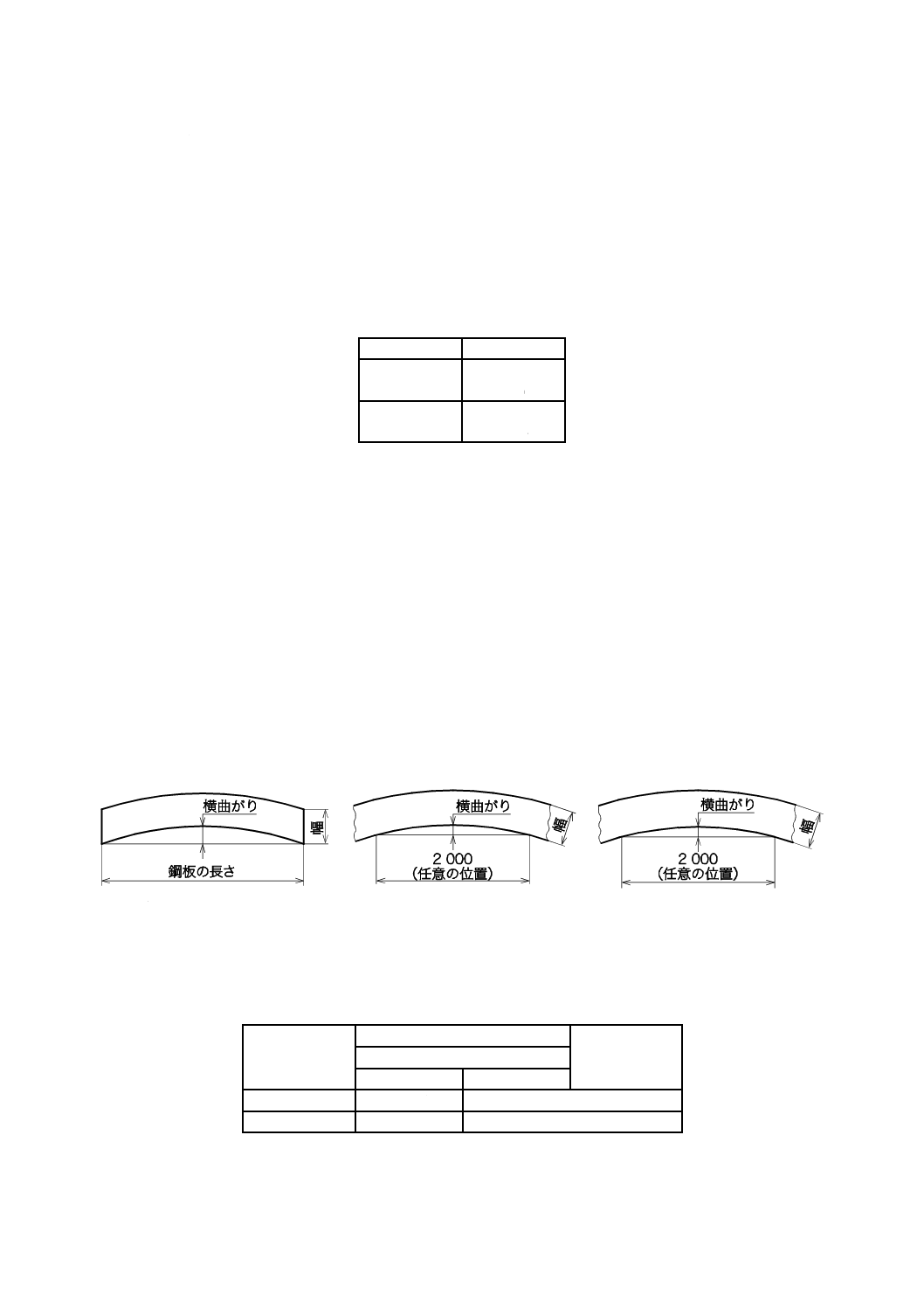

横曲がり

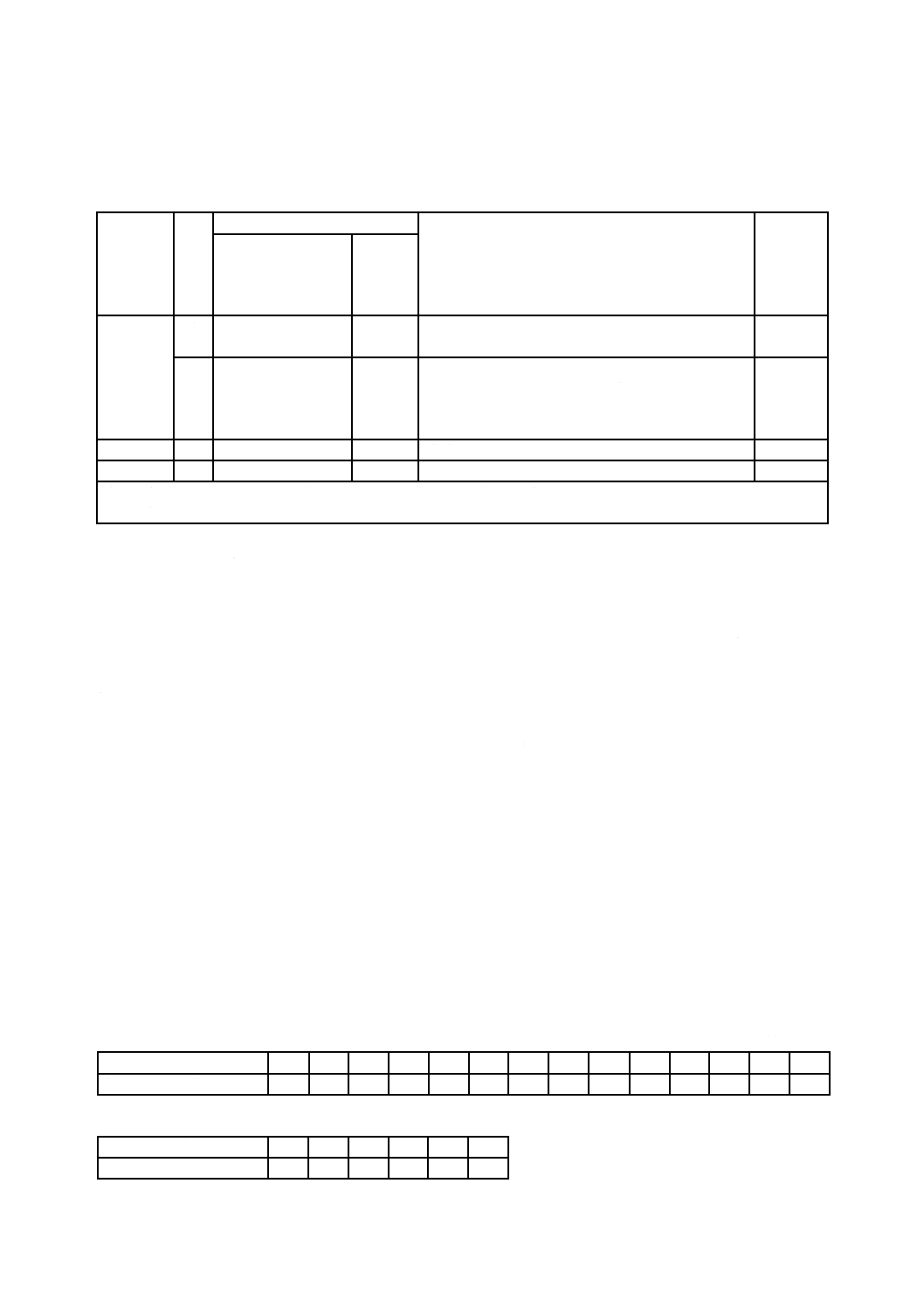

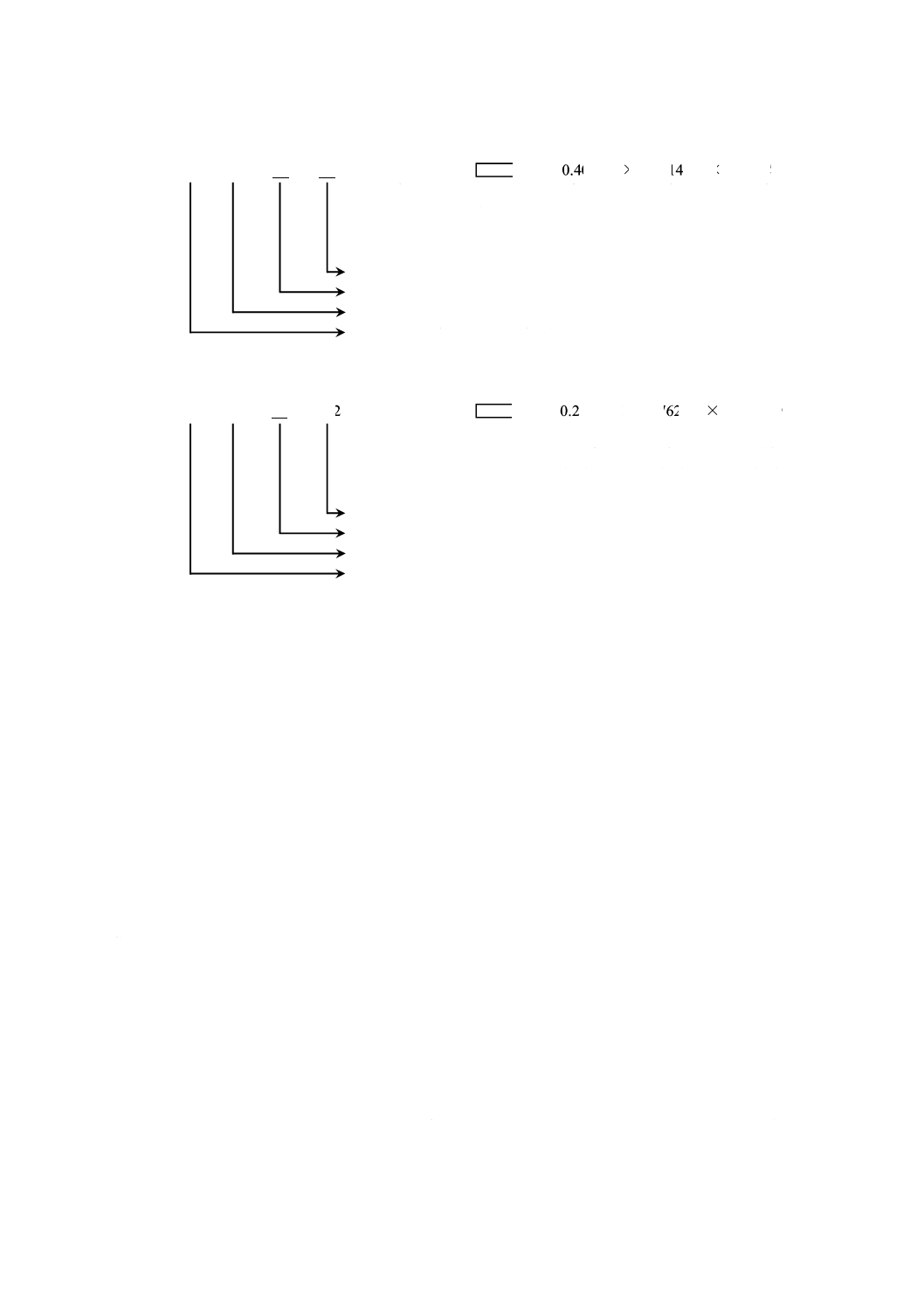

板,コイル及び波板の横曲がりは,次による。

a) 横曲がりの測定は,図1による。波板の場合は,波付け前の板に適用する。

b) 横曲がりは,表13による。

c) 横曲がりは,コイルの欠点部分には,適用しない。

d) 横曲がりの測定は,省略してもよい3)。ただし,特に注文者の指定がある場合には,測定しなければ

ならない。

注3) 横曲がりの測定は,製造業者の判断によって省略してもよいが,横曲がりは規定値を満足し

なければならないことを意味する。

単位 mm

a) 長さ2 000 mm未満の板の場合

b) 長さ2 000 mm以上の板の場合

c) コイルの場合

図1−横曲がりの測定

表13−横曲がり

単位 mm

幅

板

コイル

長さ

2 000未満

2 000以上

630未満

4以下

長さ2 000につき4以下

630以上

2以下

長さ2 000につき2以下

9

G 3312:2019

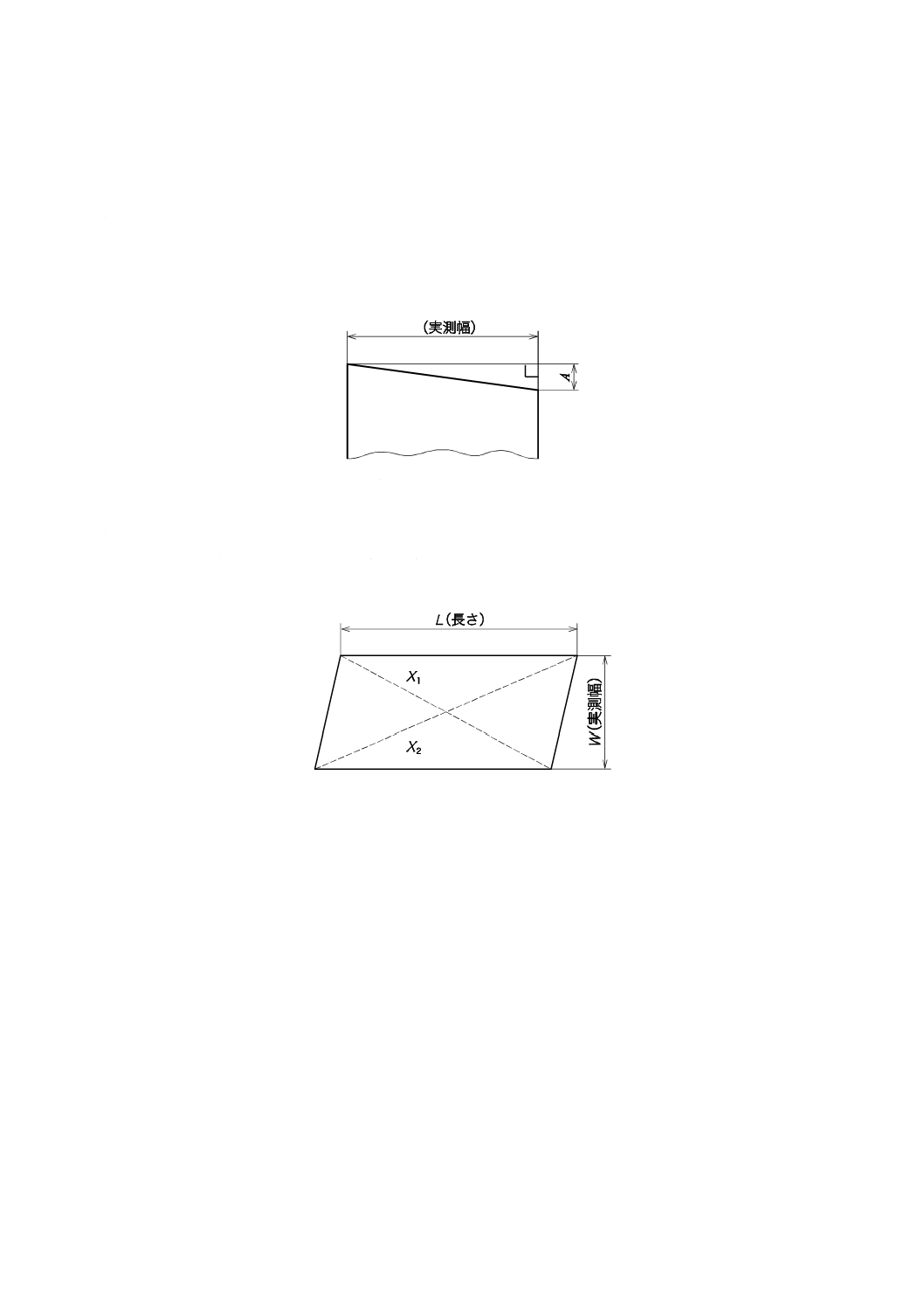

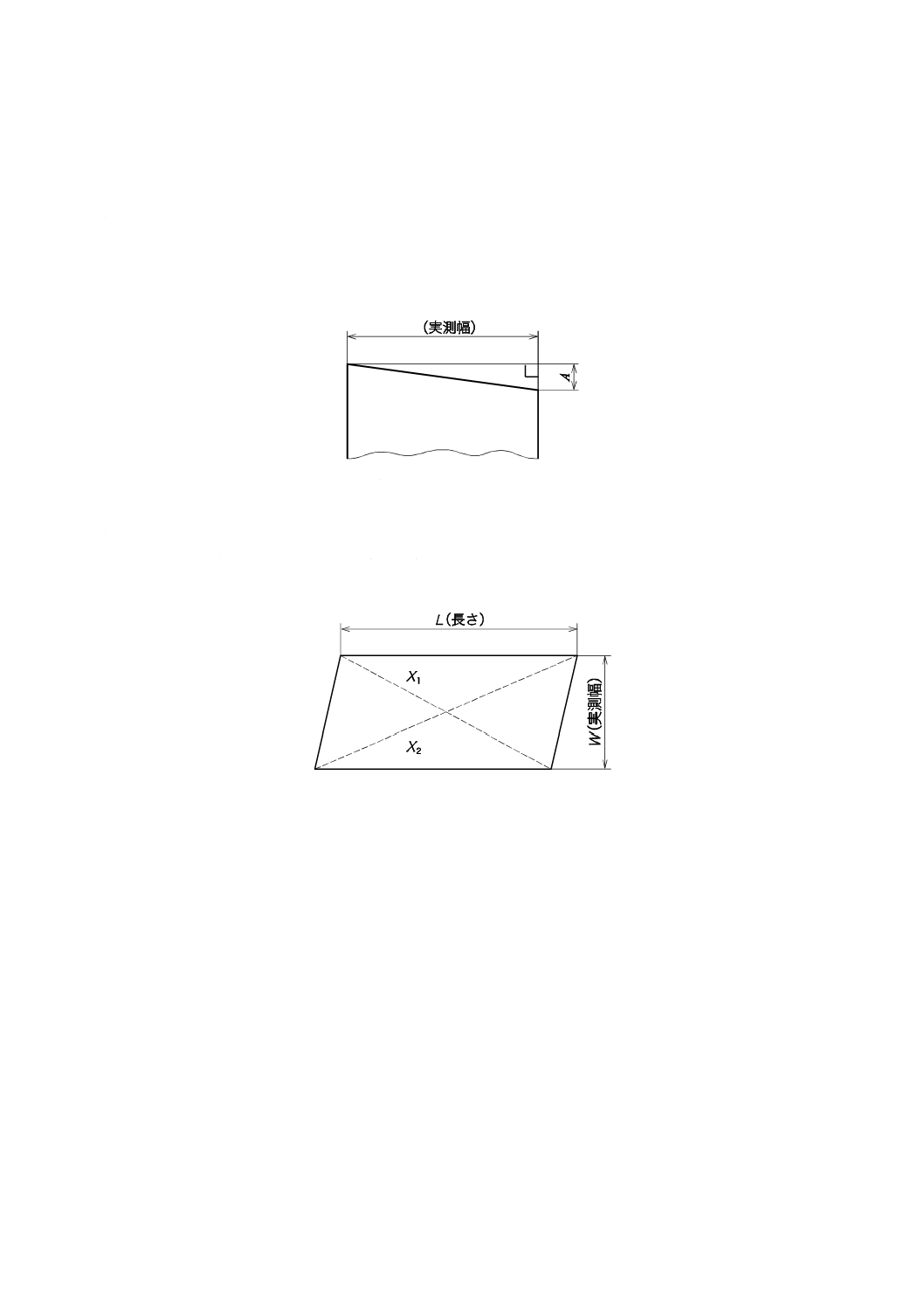

12.2

直角度

板及び波板の直角度は,次のいずれかによる。波板の場合は,波付け前の板に適用する。

なお,疑義が生じた場合には,a) の方法による。

a) 垂線を用いる方法 板及び波板の直角度は,1隅点において,一辺に垂線を立てたとき,図2に示す

ように反対の隅点との距離(A)と垂線の長さ(実測幅)(W)との比(A/W)で表し,この値は,1.0 %

を超えてはならない。

図2−板及び波板の直角度(垂線を用いる方法)

b) 対角線を用いる方法 板及び波板の2本の対角線の長さ(図3のX1及びX2)の差の絶対値の1/2を求

め,この値(|X1−X2|/2)が板及び波板の実測幅Wの0.7 %を超えてはならない。

図3−板及び波板の直角度(対角線を用いる方法)

W

10

G 3312:2019

12.3

平たん度

板及びコイルの平たん度は,次による。

a) 板の平たん度 板の平たん度は,表14による。平たん度は,定盤上に置いて測定し,その値は,ひず

み(定盤上面から板表面までの距離)の最大値から板の製品厚さを減じたものとし,板の上側の面に

適用する。

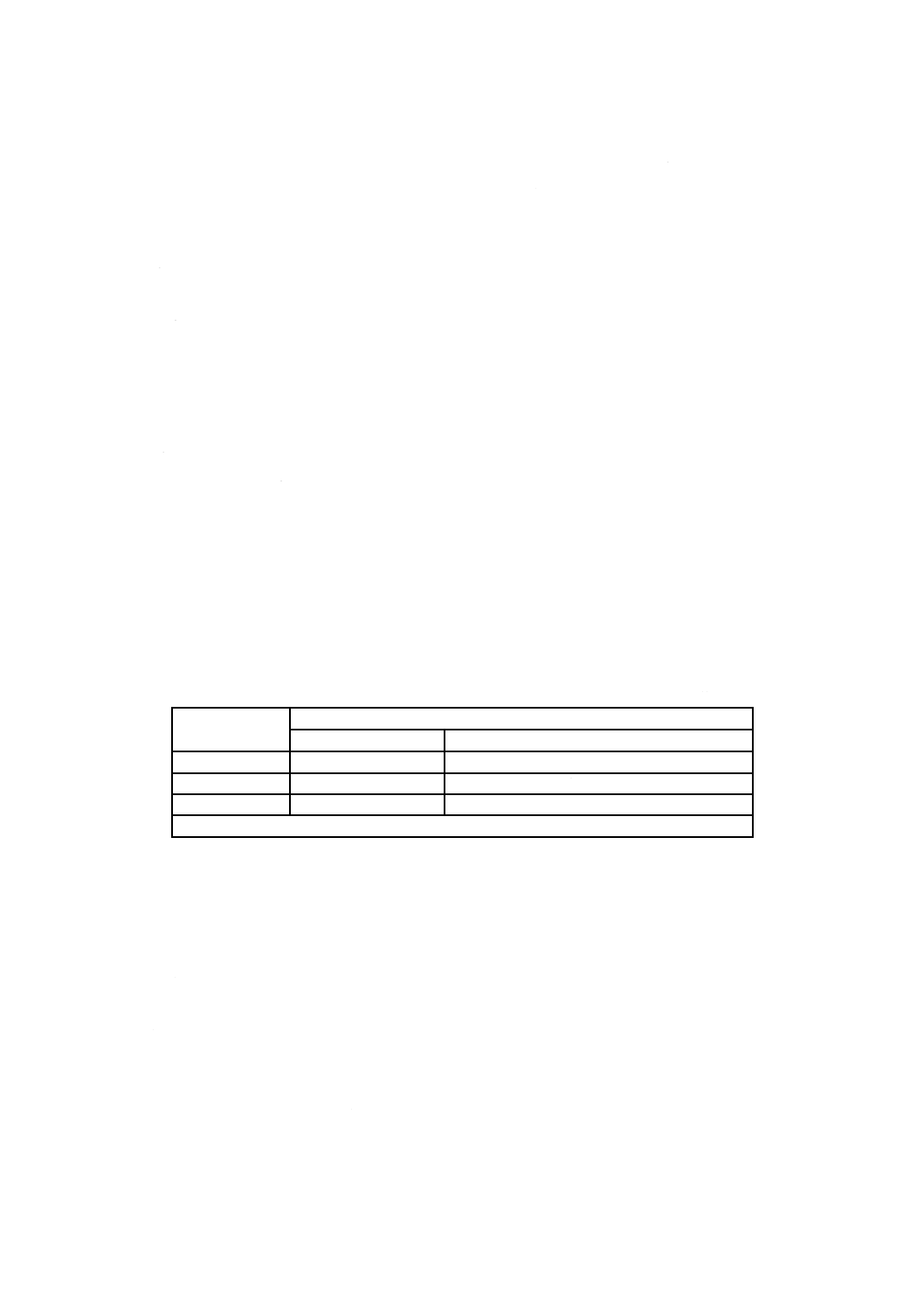

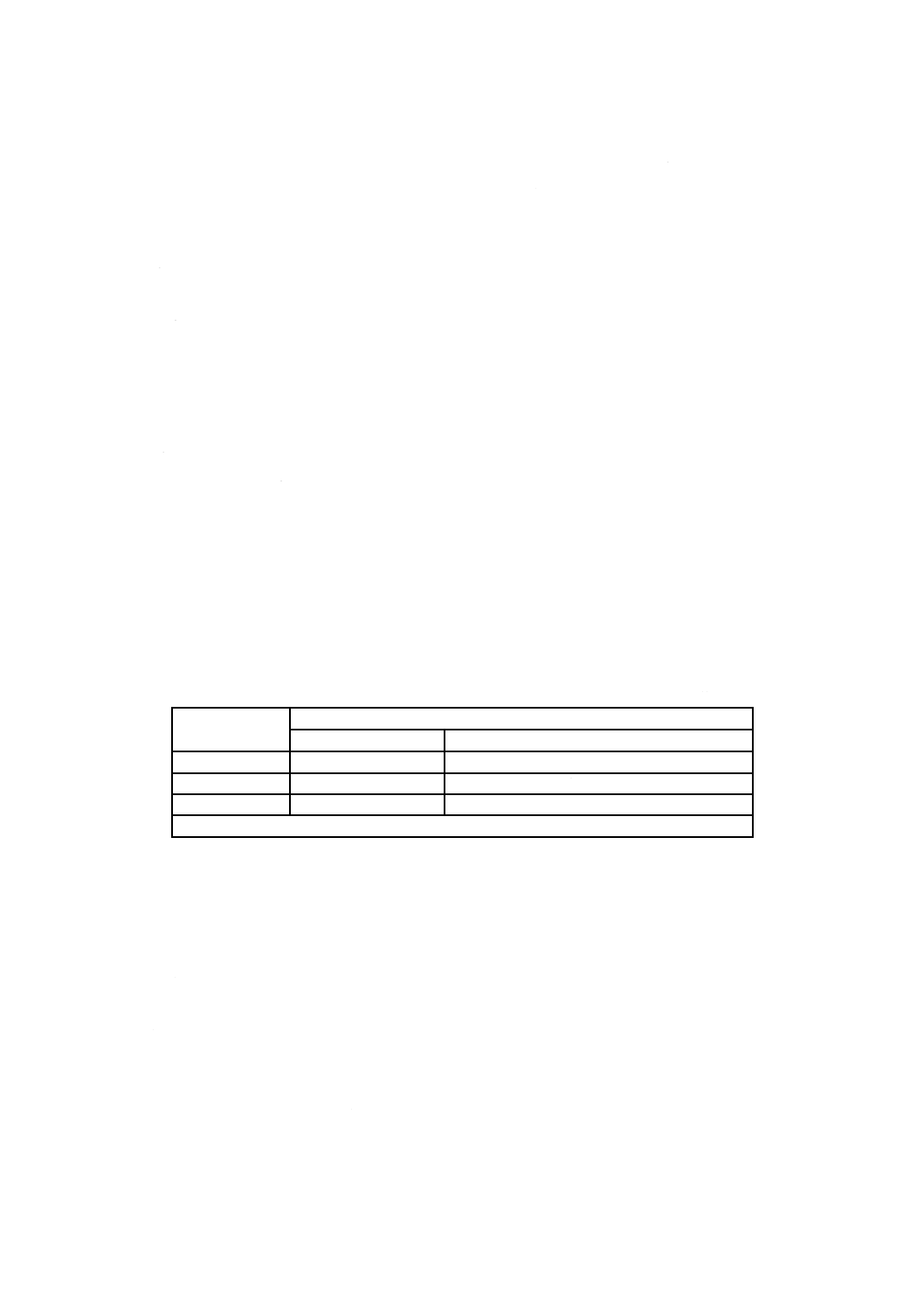

表14−平たん度

単位 mm

幅

ひずみの種類a)

反り

耳のび

中のび

1 000未満

12以下

8以下

6以下

1 000以上

1 250未満

15以下

9以下

8以下

1 250以上

15以下

11以下

8以下

注a) ひずみの種類は,その形状及び発生部位によって,次のように分類される。

反り:板全体がわん曲した状態。圧延方向にわん曲した反り及び圧延方向に直角に

わん曲した反りがある。

耳のび:板の縁(幅方向端部)に波のある状態。

中のび:板の中央部に波のある状態。

b) コイルの平たん度 コイルの平たん度は,表14による。ただし,反りは適用しない。また,コイルの

平たん度は,コイルの欠点部分には,適用しない。コイルの平たん度は,製造ラインに設置した検査

台で検査する。ただし,測定値の報告が必要な場合には,受渡当事者間で測定方法を含め協定した後,

測定しなければならない。

なお,コイルの平たん度の測定は,省略してもよい4)。

注4) 平たん度の測定は,製造業者の判断によって省略してもよいが,平たん度は規定値を満足し

なければならないことを意味する。

13

質量及びその許容差

13.1

板及び波板の質量

板及び波板の質量は,特に指定のない場合,計算質量とし,キログラムで表す。

13.2

コイルの質量

コイルの質量は,実測質量又は計算質量とし,キログラムで表す。

13.3

質量の計算方法

板,コイル及び波板の質量の計算方法は,表15による。

11

G 3312:2019

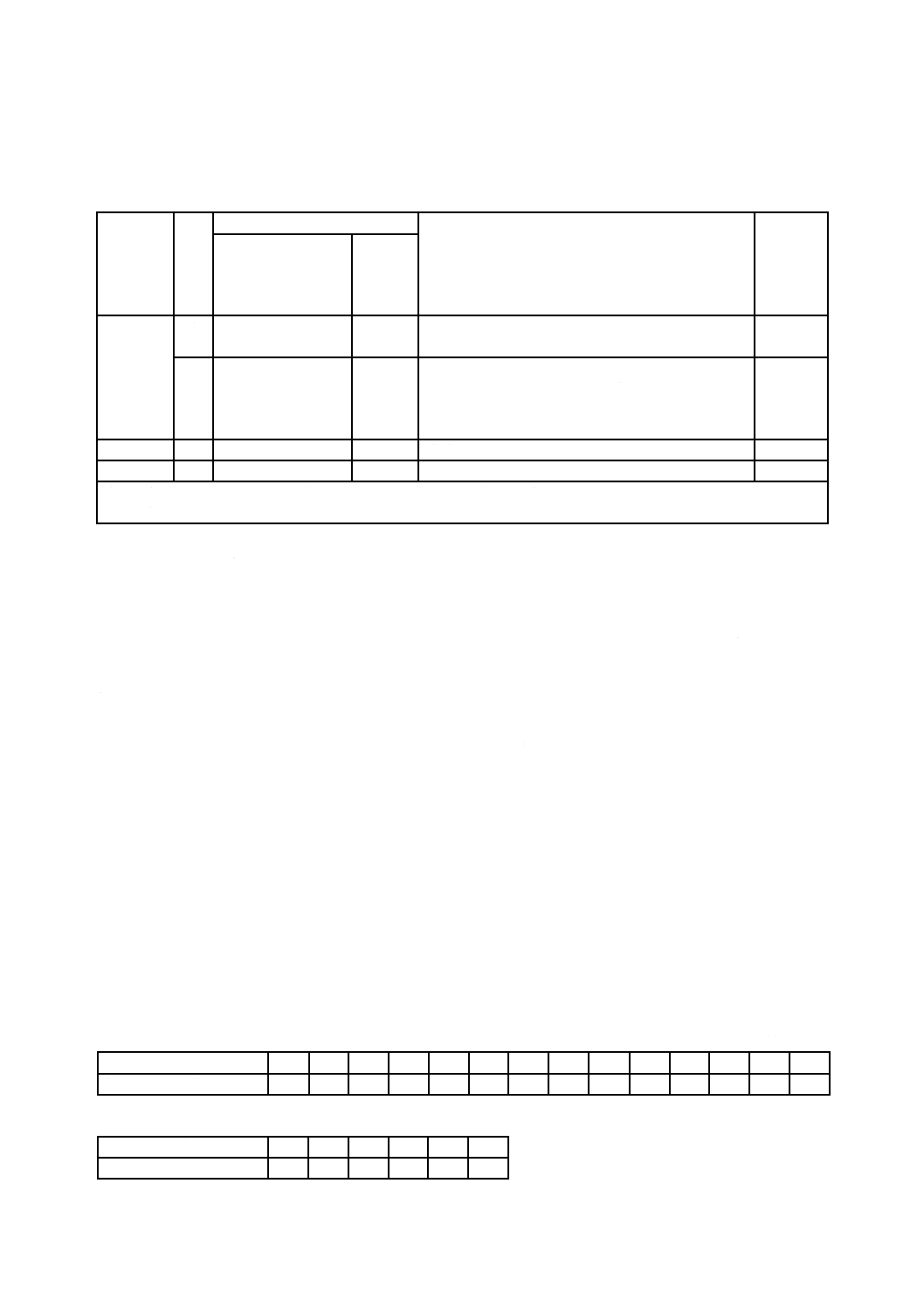

表15−質量の計算方法

計算順序

計算方法

結果の桁数e)

原板a) の基本質量 kg/(mm・m2) 7.85 (厚さ1 mm,面積1 m2)

−

原板の単位質量

kg/m2 原板の基本質量 [kg/(mm・m2)]×表示厚さ (mm)

有効数字4桁に丸める。

めっき後の単位質量

kg/m2 原板の単位質量 (kg/m2)+めっき量定数d) (kg/m2)

有効数字4桁に丸める。

板

・

波

板

板及び波板の面積b)

m2 幅 (mm)×長さ (mm)×10−6

有効数字4桁に丸める。

1枚の質量

kg めっき後の単位質量 (kg/m2)×面積 (m2)

有効数字3桁に丸める。

1結束の質量c)

kg 1枚の質量 (kg)×同一寸法の1結束内の枚数

kgの整数値に丸める。

総質量

kg 各結束質量 (kg) の総和

kgの整数値

コ

イ

ル

コイルの単位質量

kg/m めっき後の単位質量 (kg/m2)×幅 (mm)×10−3

有効数字3桁に丸める。

1コイルの質量

kg コイルの単位質量 (kg/m)×長さ (m)

kgの整数値に丸める。

総質量

kg 各コイルの質量 (kg) の総和

kgの整数値

注a) 原板は,塗装原板のめっきを施す前の冷間圧延原板をいう。

b) 波板の面積の計算に用いる幅寸法は,波付け前の寸法による。

c) 結束質量が指定された場合の板枚数は,指定質量を同一形状,同一寸法及び同一めっき付着量ごとに板1枚

の質量で除して求め,整数値に丸める。

d) めっき量定数は,表16による。

e) 数値の丸め方は,JIS Z 8401の規則Aによる。

表16−質量の計算に用いるめっき量定数

非合金めっき

単位 kg/m2

めっきの付着量表示記号

Z06 Z08

Z10 Z12 Z14

Z18 Z20

Z22 Z25 Z27 Z35

Z37 Z45

Z60

めっき量定数

0.090 0.120 0.150 0.183 0.203 0.244 0.285 0.305 0.350 0.381 0.458 0.481 0.565 0.722

合金化めっき

単位 kg/m2

めっきの付着量表示記号

F04

F06

F08

F10

F12

F18

めっき量定数

0.060 0.090 0.120 0.150 0.183 0.244

13.4

板及び波板の計算質量の許容差

板及び波板の計算質量の許容差は,13.3によって求めた計算質量と実測質量との差を計算質量で除して

百分率で表し,表17を満たさなければならない。

表17−計算質量の許容差

一組a) の計算質量

kg

許容差

%

600未満

±10

600以上

2 000未満

±7.5

2 000以上

±5

注a) 塗装原板の種類及びめっき付着量が同一で,かつ,板又は

波板の形状及び寸法が同一のものを一組として計算する。

14

外観

板,コイル及び波板は,使用上有害となる程度の欠点があってはならない。ただし,コイルは,一般に

検査によって全長にわたっての欠点の検出は困難であり,また,欠点を除去する機会がないため,色むら

などの若干の欠点部分を含むことがある。コイルの欠点部分の処置が必要な場合は,その方法を受渡当事

12

G 3312:2019

者間で協定してもよい。

なお,表面の欠点は,特に指定のない場合,板,コイル及び波板の保証面5) に適用する。

注5) 片面保証の場合には,通常,板及び波板の場合は,包装で上側にある面を保証面とし,コイル

の場合は,コイルの内側の面を保証面としている。

15

試験

15.1

塗膜の耐久性試験

15.1.1

一般

塗膜の耐久性試験は,形式試験とする。

注記 形式試験とは,受渡しの都度行うものではなく,安定した製造条件を確立した場合,性能に影

響を及ぼすような製造条件の変更があった場合などに行うものをいう。

なお,波板の場合は,波付け前の板の状態で,供試材を採取する。

15.1.2

塩水噴霧試験

塩水噴霧試験は,JIS Z 2371による。溶液は,JIS Z 2371の4.2.1(中性塩水噴霧試験)による。試験前

に,試験片の塗膜に擦りきずなどがないことを目視で確認する。試験時間は,表18による。試験後の塗

膜の表面を,目視で観察する。

15.1.3

デューサイクル式促進耐候性試験

デューサイクル式促進耐候性試験は,JIS Z 9107の6.2.2.3(サンシャインカーボンアーク灯式デューサ

イクル促進耐候性試験)による。試験時間は,表18による。試験後の塗膜の表面を,目視で観察する。

表18−塗膜の耐久性試験時間

単位 h

塗膜の種類

試験時間

塩水噴霧試験a)

デューサイクル式促進耐候性試験

1類,4類

200

適用しない

2類,5類

500

適用しない

3類,6類

2 000

1 500

注a) 屋根用で片面保証の場合の裏面の塩水噴霧試験時間は,150 hとする。

15.1.4

サイクル腐食試験

サイクル腐食試験の種類及び時間については,受渡当事者間の協定による。試験前に,試験片の塗膜に

擦りきずなどがないことを目視で確認する。

注記 サイクル腐食試験の例として,次の試験方法がある。

例 − JIS H 8502の8.(サイクル試験方法)

− JIS K 5600-7-9の附属書1(サイクルD)

15.2

塗膜の物理的性質の試験

15.2.1

供試材の採り方

曲げ試験,碁盤目試験,鉛筆硬度試験及び衝撃試験の供試材は,塗装原板の種類,めっき付着量及び塗

膜の種類が同一で,かつ,寸法及び色が同一の製品を一組とし,一組ごとに次による。

なお,波板の場合は,波付け前の板の状態で,供試材を採取する。

a) 連続塗装したコイル又は連続塗装したコイルからの切板の場合は,50 tごと及びその端数から1枚を

13

G 3312:2019

採る。

b) あらかじめ所定の長さに切断した塗装原板に塗装した板の場合は,3 000枚ごと及びその端数から1

枚を採る。

15.2.2

曲げ試験

曲げ試験は,次による。

a) 試験片は,幅75 mm〜125 mmで試験に適切な長さのものとし,特に指定がない場合,塗装原板の圧

延方向と平行に供試材から1個を採る。

なお,製造業者の判断によって,試験片の幅を125 mm以上としてもよい。この場合の評価は,幅

75 mm〜125 mmの試験片による密着性と同等以上でなければならない。

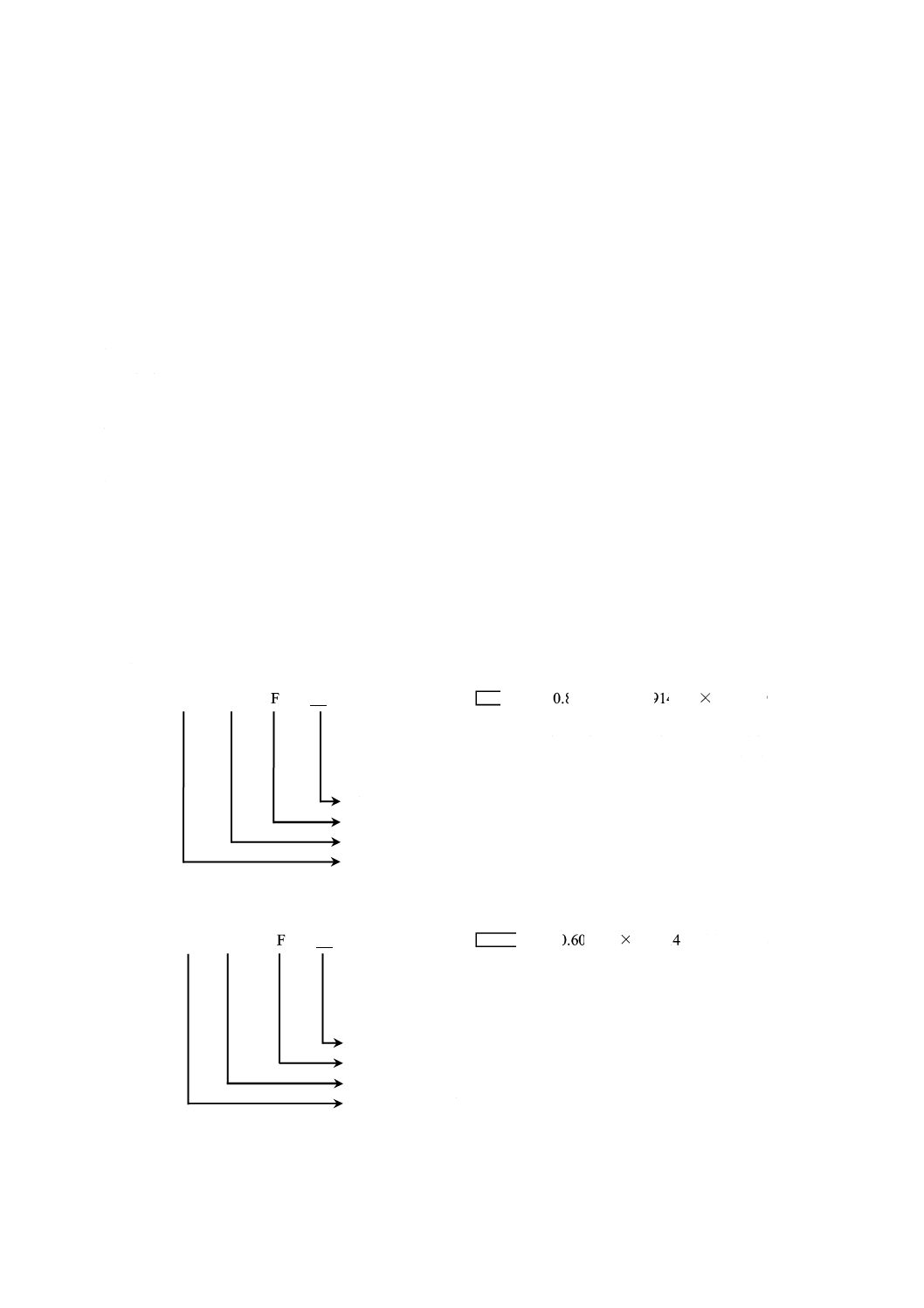

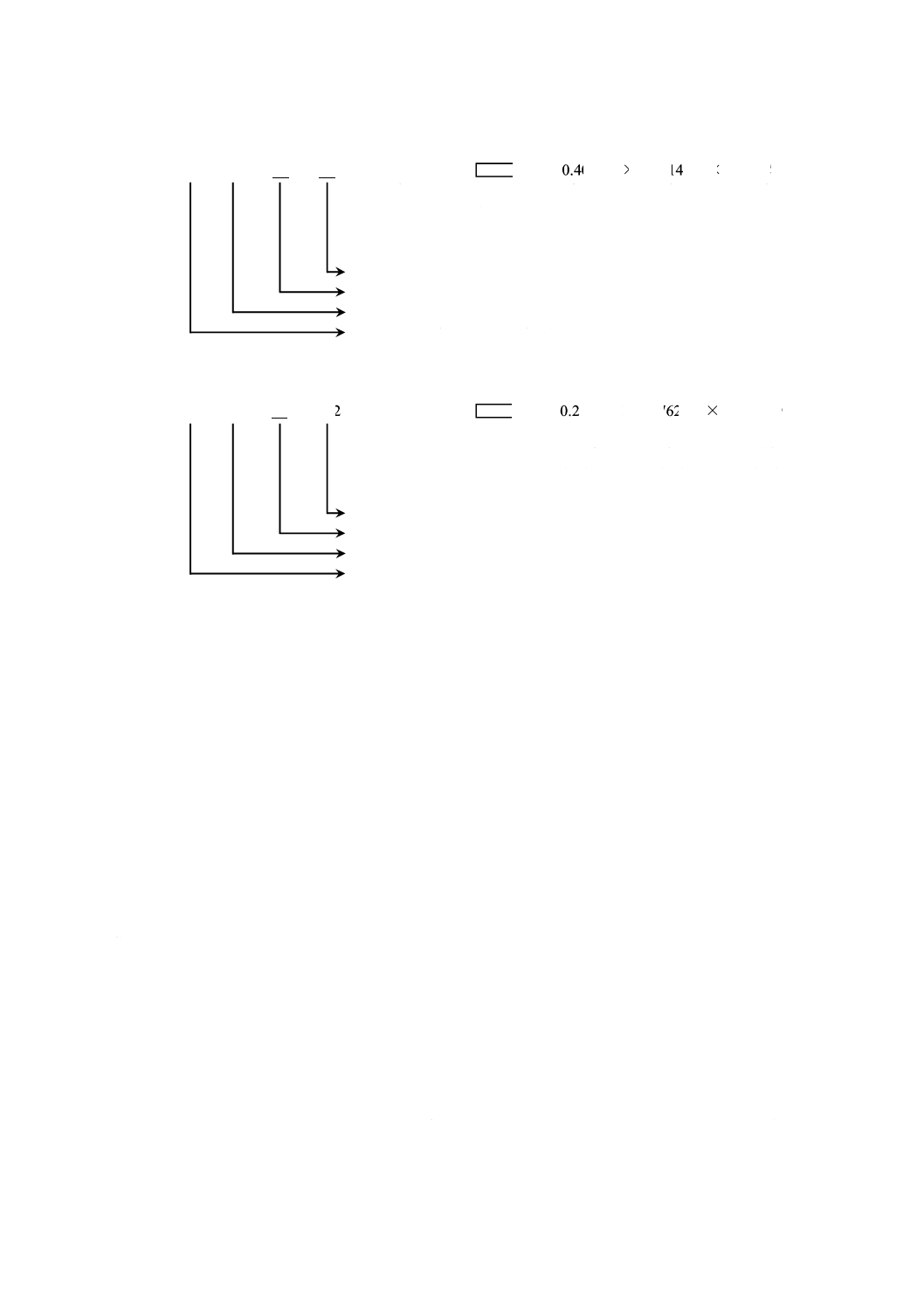

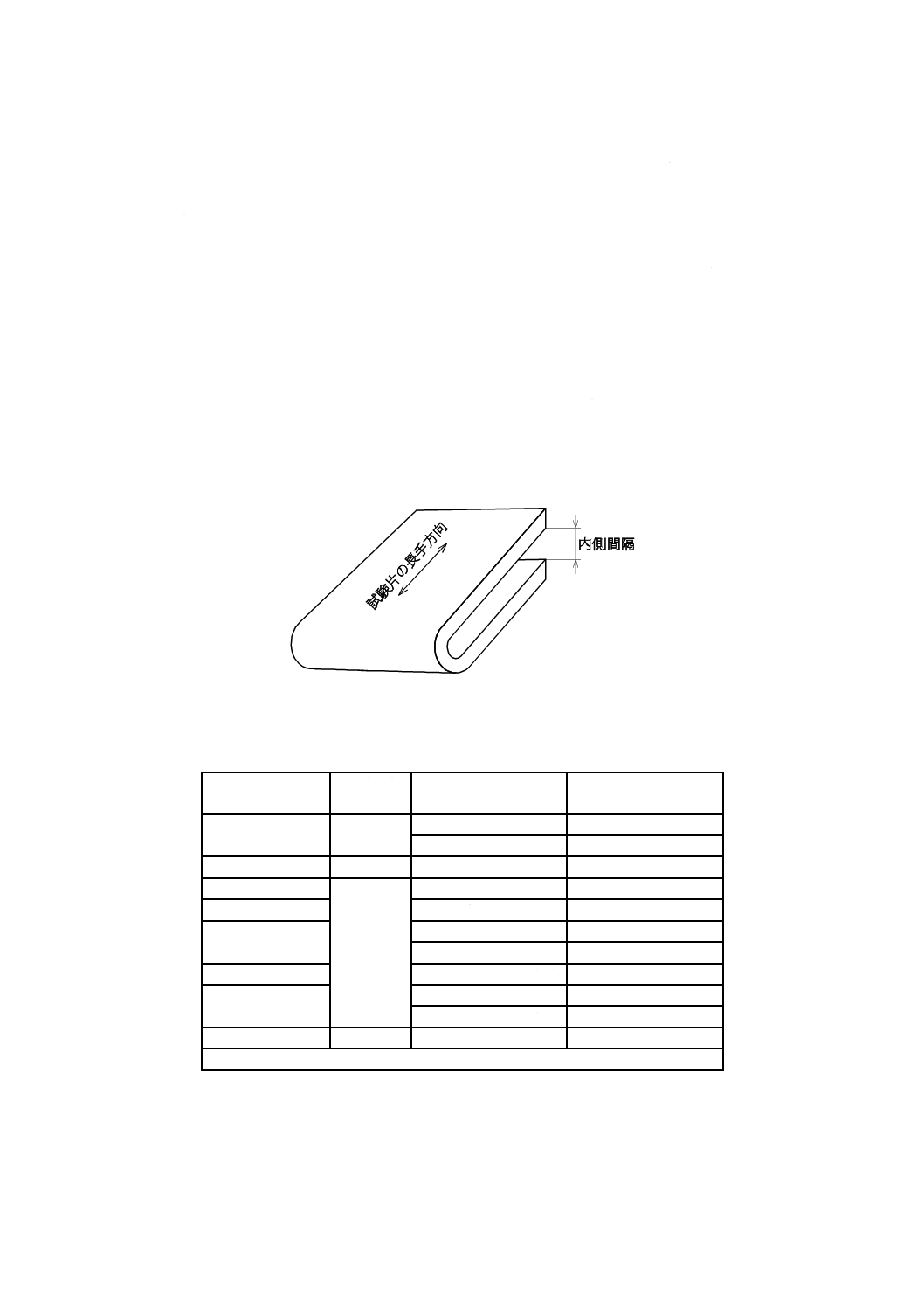

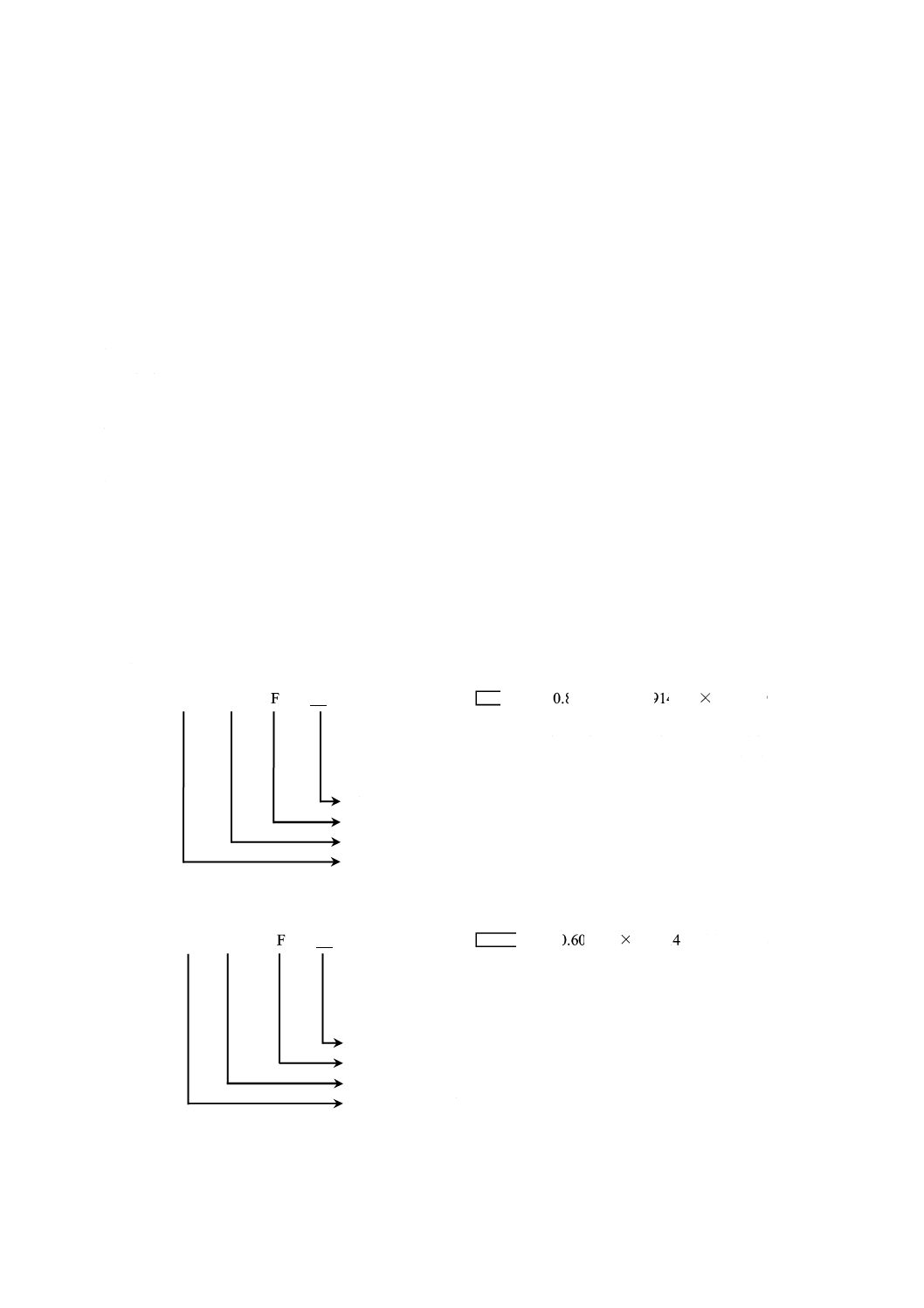

b) 試験片の曲げ操作は,手動の万力(バイス)を用いて,表19に内側間隔として規定する枚数を挟んで,

図4のように,試験片の長手方向に試験面を外側にして180°曲げる。ただし,万力(バイス)を用

いることができない場合は,その他の適切な方法で試験してもよい。

c) 試験面曲げ部の塗膜の剝がれの有無を,目視で確認する。

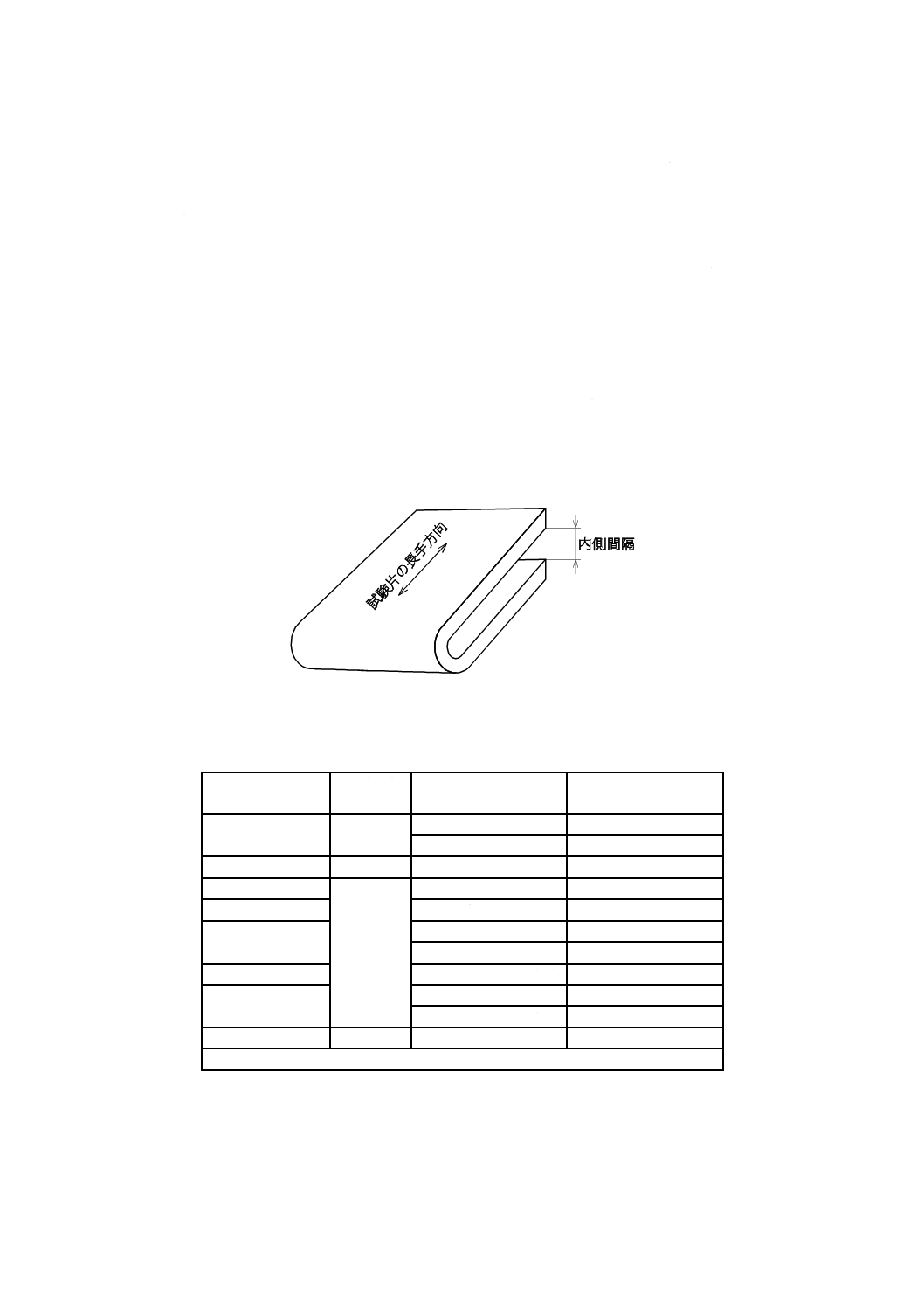

図4−曲げ試験の方向

表19−曲げの内側間隔

種類の記号

曲げ角度

表示厚さ

mm

内側間隔a)

枚

CGCC

180°

0.19以上

0.40 以下

2

0.40を超え 2.3 以下

3

CGCH

−

−

−

CGCD1

180°

0.30以上

1.6 以下

2

CGCD2,CGCD3

0.40以上

1.6 以下

2

CGC340

0.25以上

0.40 以下

2

0.40を超え 1.6 以下

3

CGC400

0.25以上

1.6 以下

3

CGC440

CGC490

0.25以上

0.40 以下

4

0.40を超え 1.6 以下

5

CGC570

−

−

−

注a) 表示厚さの板の枚数。この枚数の厚さ以下の内側間隔で曲げる。

15.2.3

碁盤目試験

碁盤目試験は,次による。

a) 試験片の塗膜に,カッタナイフなどで,めっき面に達する碁盤状の目を切る。

14

G 3312:2019

b) 碁盤目の間隔は1 mmとし,縦横それぞれ11本の線を直角に交差させる。

c) 碁盤状の目における塗膜の剝がれの有無を,目視で確認する。

15.2.4

鉛筆硬度試験

鉛筆硬度試験は,次による。

a) 鉛筆の芯は,塗膜の種類に応じて表20の硬度記号のものを用いる。表20の硬度記号は,JIS S 6006

による。ただし,一般用及び絞り用については,受渡当事者間の協定によって,これ以外の硬度記号

の鉛筆又は芯を用いてもよい。

表20−鉛筆の硬度記号

塗膜の種類

硬度記号

1類,4類

H

2類,5類

H

3類,6類

F

b) 鉛筆硬度試験は,鉛筆又は芯ホルダーを用いて行う。芯の先端が3 mm程度露出するように適切に削

るか又はホルダーに固定し,次に,硬い平らな面に載せたJIS R 6252のP400番以上の研磨紙に芯を

直角に当てて円を描きながら静かに研ぎ,先端が平らで角が鋭くなるようにする。

芯は,試験ごとに毎回新たに研いで用いる。

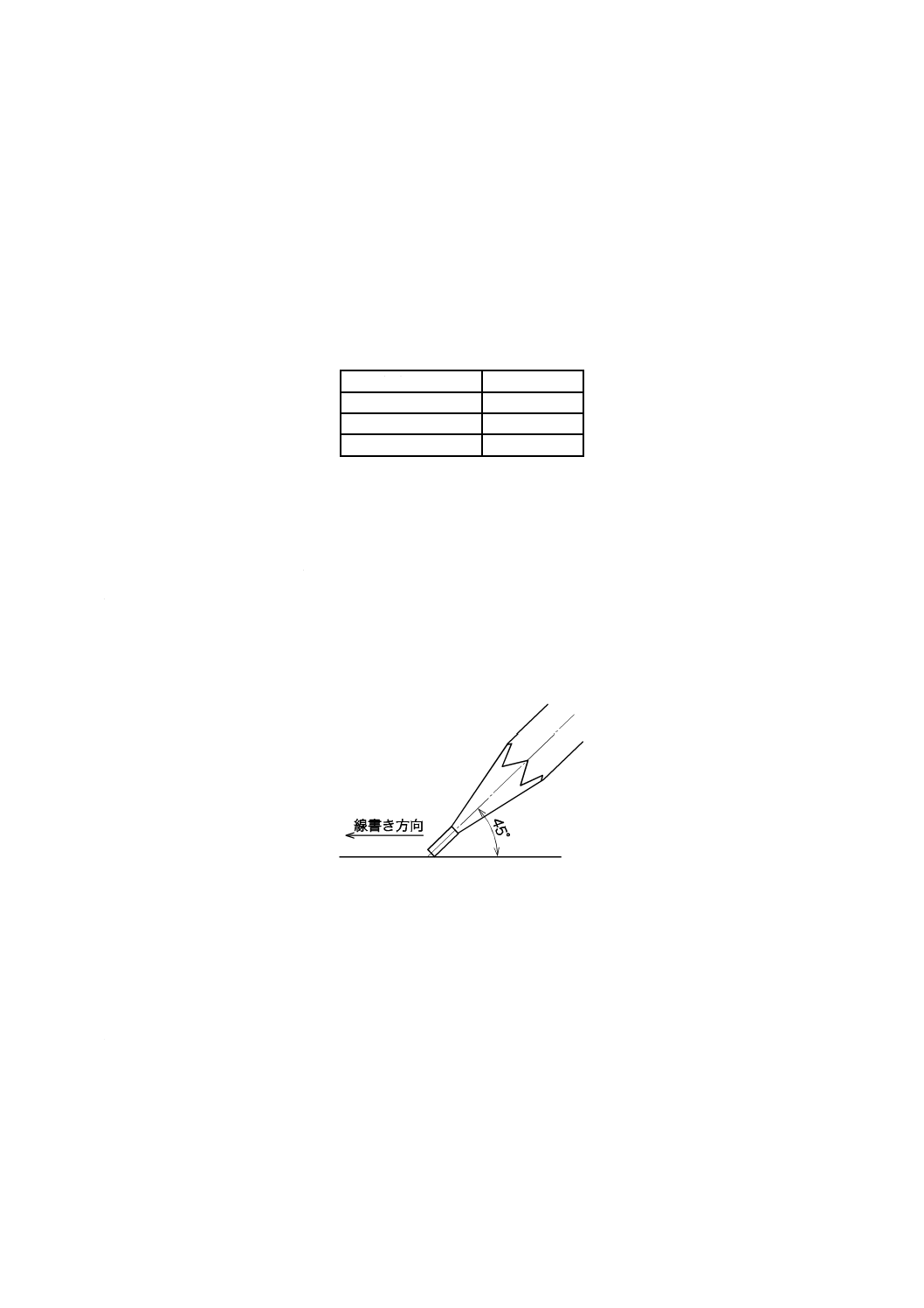

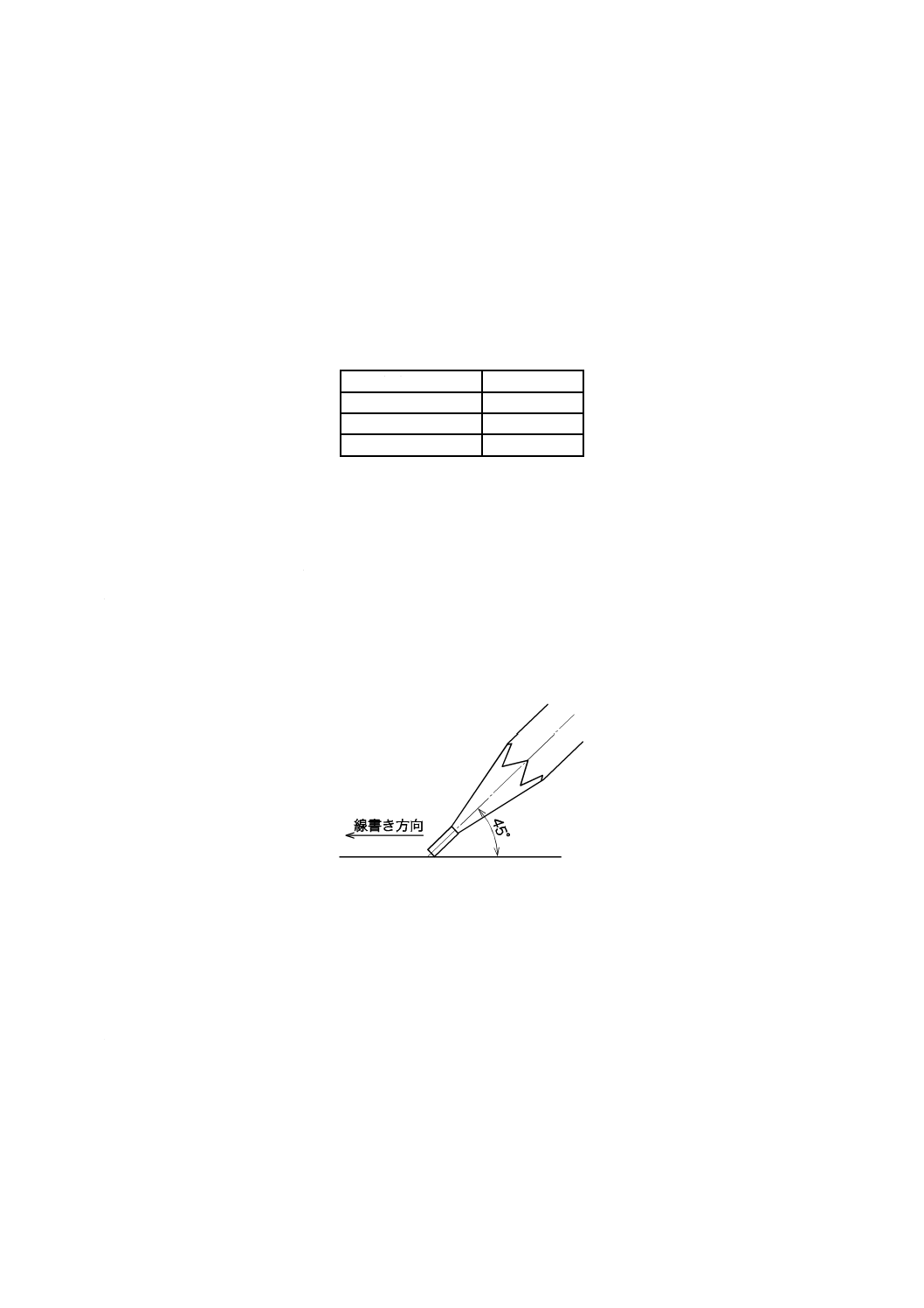

c) b) で準備した鉛筆又は芯ホルダーを供試材に対して,約45°に保ちつつ,10 N程度の荷重をかけな

がら,図5に示す方向に線書きする。この線の長さは20 mm以上で,線の数は3本以上とする。

d) 供試材の表面の引っかききずの有無を,目視で確認する。

図5−鉛筆硬度試験方法

15.2.5

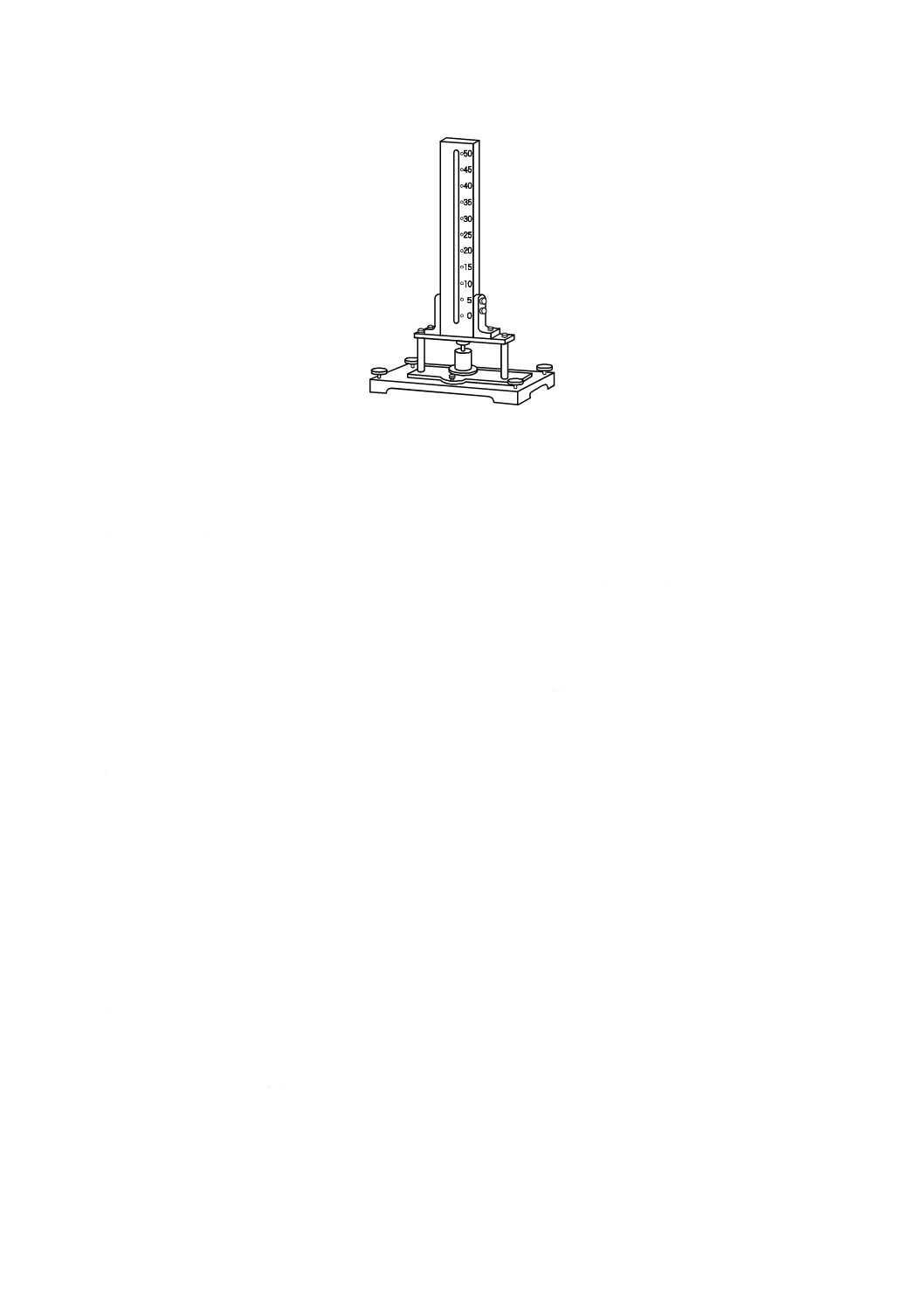

衝撃試験

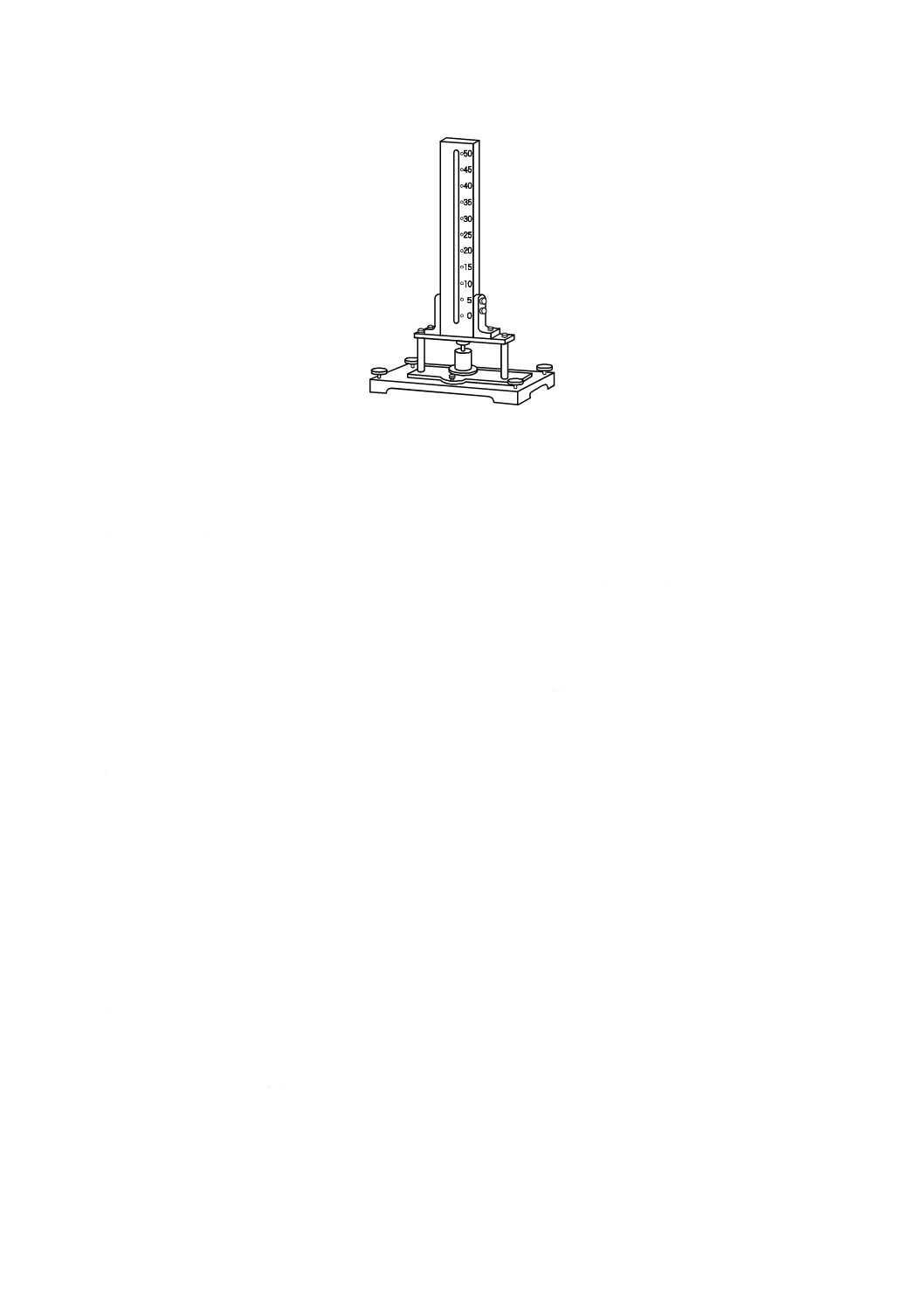

衝撃試験は,次による。

a) 図6に示すような衝撃試験機の頂部から,試験面におもりを落下させて行う。

b) おもりの質量は,(500±1)gとし,撃心先端の半径は,(6.35±0.03)mmとする。

c) おもりは,試験片から500 mm離れた高さから落とす。

d) 試験片のおもりの落下した箇所における塗膜の剝がれの有無を,目視で確認する。

15

G 3312:2019

図6−デュポン衝撃変形試験機

15.3

製品の明度及び日射反射率の試験

板,コイル及び波板の明度及び日射反射率の試験は,次による。試験は,形式試験とする。

a) 供試材及び試験片の採り方 明度及び日射反射率測定が可能なサイズの板を採取し,試験片とする。

なお,波板の場合は,波付け前の板の状態で,供試材を採取する。

b) 明度の試験 明度L*は,JIS K 5600-4-4の3.2[(CIE 1976)L*a*b*色空間の色座標]による。測定値

は,JIS Z 8401の規則Aによって整数に丸める。

c) 日射反射率の試験 日射反射率の測定は,明度L*を測定した試験片を用い,JIS K 5602による。ただ

し,波長範囲は近赤外波長域(780 nm〜2 500 nm)とし,この波長範囲における分光反射率から日射

反射率を求める。求めた値は,JIS Z 8401の規則Aによって整数に丸める。

15.4

試験上の注意

試験上の注意は,次による。

a) 板,コイル及び波板の塗膜の耐久性,物理的性質及び日射反射率は,塗膜きず(取扱いきず,加工面

のヘアクラックなど)の影響を受けるため,試験は,塗膜にきずのない状態で実施しなければならな

い。

b) 物理的性質の試験は,周囲温度5 ℃〜35 ℃の範囲で行う。

16

検査及び再検査

16.1

検査

検査は,JIS G 0404によるほか,次による。

a) 塗膜の耐久性は,箇条6に適合しなければならない。

b) 塗膜の物理的性質は,箇条7に適合しなければならない。

c) 製品の明度及び日射反射率は,箇条8に適合しなければならない。

d) 寸法は,箇条11に適合しなければならない。

e) 形状は,箇条12に適合しなければならない。

f)

質量は,箇条13に適合しなければならない。

g) 外観は,箇条14に適合しなければならない。

16

G 3312:2019

16.2

再検査

物理的性質の試験成績の一部が規定に適合しない場合は,規定に適合しなかった試験について,JIS G

0404の9.8(再試験)によって再試験を行い,合否を決定してもよい。

17

表示

17.1

包装表示

検査に合格した板,コイル及び波板は,1包装ごと又は1結束ごとに次の項目を適切な方法で表示する。

a) 種類の記号

b) 屋根用又は建築外板用の場合,表3の記号。表3の記号は,種類の記号に続けて表示する。

c) 塗膜の記号

d) クロメートフリー塗装鋼板の記号

e) 波板の場合,表4の記号。表4の記号は,クロメートフリー塗装鋼板の記号に続けて表示する。

f)

めっきの付着量表示記号

g) 色名又は色記号

h) 寸法(箇条9参照。ただし,板1枚の場合は,表示厚さだけでよい。)

i)

枚数又は質量(板1枚の場合は,省略してもよい。)

j)

製造業者名又はその略号

k) 製品の識別番号

表示例は,次による。

例1 板の場合

CGCC‐20 F Z27 0.80 × 914 × 1829

↓

↓

↓

↓

↓

めっきの付着量

色名又は

表示厚さ

幅

長さ

表示記号

色記号

(mm)

(mm)

(mm)

波板なし

クロメートフリー塗装鋼板

表面2類保証,裏面非保証

種類の記号(一般用)

例2 コイルの場合

CGC340‐33 F Z27 0.60 × 914 × C

↓

↓

↓

↓

↓

めっきの付着量

色名又は

表示厚さ

幅

長さの表示が必要

表示記号

色記号

(mm)

(mm)

な場合は,長さ(m)

を表示する

波板なし

クロメートフリー塗装鋼板

両面3類保証

種類の記号(高強度一般用)

17

G 3312:2019

例3 屋根用(コイル)の場合

CGCCR‐30 Z27 0.40 × 914 × C

↓

↓

↓

↓

↓

めっきの付着量

色名又は

表示厚さ

幅

長さの表示が必要

表示記号

色記号

(mm)

(mm)

な場合は,長さ(m)

を表示する

波板なし

クロメートフリー塗装鋼板の適用なし

表面3類保証,裏面非保証

種類の記号(一般用を用いた屋根用)

例4 硬質一般用の板を用いた波板の場合

CGCH‐10 W2 Z18 0.27 × 762 × 1829

↓

↓

↓

↓

↓

めっきの付着量

色名又は

表示厚さ

幅

長さ

表示記号

色記号

(mm)

(mm)

(mm)

波板2号(小波)

クロメートフリー塗装鋼板の適用なし

表面1類保証,裏面非保証

種類の記号(硬質一般用)

17.2

裏面表示

検査に合格した片面保証の板,コイル及び波板の裏面(非保証面)の表示は,次による。両面保証の場

合は,特に指定がある場合だけ裏面に表示する。

なお,表示は,板及び波板の場合は1枚ごとに,コイルの場合は1コイルごと(屋根用の場合は一定間

隔ごと)に適切な方法で行う。

a) 屋根用の場合 次の項目を表示する。

1) 表示厚さ

2) 種類の記号(波板の場合は,波板の形状記号を含む。)

3) 用途(“ヤネ”と表示)

4) 製造業者名又はその略号

b) 屋根用以外の場合 次の項目を表示する。ただし,受渡当事者間の協定によって表示を省略してもよ

い。

1) 表示厚さ

2) 種類の記号(波板の場合は,波板の形状記号を含む。)

3) 製造業者名又はその略号

18

保管及び運搬

保管及び運搬は,次による。

a) 屋内のじんあい及び湿気の少ない通風良好な場所に保管する。

b) 運搬及び移動のときは,化学薬品類などの腐食性物質との混載は避けるとともに,塗膜を損傷しない

ように,また,水にぬれないように注意する。

18

G 3312:2019

注記 低温では,塗膜の加工性が低下するため,保管が低温の場合は,板,コイル又は波板の温度が

周囲温度となってから加工することが一般的である。

19

注文時の確認事項

この規格に規定する事項を適切に指定するために,受渡当事者は,注文時に次の事項を確認する。

a) 塗膜の種類及び記号(表1)

b) 板,コイル又は波板の種類及び記号(表2,表3及び表4)

c) クロメートフリー塗装鋼板の記号(表5)

d) めっきの付着量表示記号

e) 色名又は色記号(箇条5)

f)

寸法(箇条10及び箇条11)

g) コイルの場合,実測質量又は計算質量(13.2)

20

報告

あらかじめ注文者の要求のある場合には,製造業者は,検査文書を注文者に提出しなければならない。

この場合,報告は,JIS G 0404の箇条13(報告)による。検査文書の種類は,特に指定のない場合は,JIS

G 0415の5.1(検査証明書3.1)による。

参考文献 JIS H 8502 めっきの耐食性試験方法

JIS K 5600-7-9 塗料一般試験方法−第7部:塗膜の長期耐久性−第9節:サイクル腐食試験方

法−塩水噴霧/乾燥/湿潤

JIS K 5600-8-5 塗料一般試験方法−第8部:塗膜劣化の評価−第5節:はがれの等級