G 3303:2017

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類,種類の記号及び適用厚さ ··························································································· 4

5 原材料···························································································································· 4

5.1 鋼種 ···························································································································· 4

5.2 すず地金 ······················································································································ 4

6 原板の製造方法 ················································································································ 5

6.1 製造方法 ······················································································································ 5

6.2 焼なましの方法及び記号 ································································································· 5

7 すず付着量 ······················································································································ 5

7.1 電気めっきぶりきのすず付着量 ························································································ 5

7.2 熱せきぶりきのすず付着量 ······························································································ 5

7.3 すず付着量の表示方法 ···································································································· 6

7.4 製品マーク ··················································································································· 6

8 調質度···························································································································· 7

8.1 SRぶりき及びSR原板···································································································· 7

8.2 DRぶりき及びDR原板··································································································· 7

9 表面仕上げ ······················································································································ 8

9.1 原板 ···························································································································· 8

9.2 電気めっきぶりき ·········································································································· 8

10 後処理 ·························································································································· 8

11 表面塗油 ······················································································································· 8

12 寸法及び形状 ················································································································· 9

12.1 厚さ及びその許容差 ······································································································ 9

12.2 幅の許容差 ·················································································································· 9

12.3 長さの許容差 ··············································································································· 9

12.4 コイル内径 ·················································································································· 9

12.5 直角度 ························································································································ 9

12.6 横曲がり ····················································································································· 9

12.7 平たん度 ···················································································································· 10

13 質量 ···························································································································· 11

13.1 質量の取扱い ·············································································································· 11

13.2 計算方法 ···················································································································· 11

G 3303:2017 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

14 外観 ···························································································································· 12

15 試験 ···························································································································· 12

15.1 すず付着量試験 ··········································································································· 12

15.2 硬さ試験 ···················································································································· 13

16 検査及び再検査 ············································································································· 14

16.1 検査 ·························································································································· 14

16.2 再検査 ······················································································································· 14

17 包装及び表示 ················································································································ 14

17.1 板の包装及び表示 ········································································································ 14

17.2 コイルの包装及び表示 ·································································································· 15

17.3 表示例 ······················································································································· 15

18 注文時の確認事項 ·········································································································· 16

19 報告 ···························································································································· 16

附属書A(規定)ぶりきのすず付着量試験方法 ········································································· 17

附属書JA(参考)製品マークの例 ·························································································· 21

附属書JB(参考)ぶりき及び原板の耐力 ················································································· 22

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 23

G 3303:2017

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3303:2008は改正され,この規格に置き換えられた。

なお,平成30年3月20日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS G 3303:2008によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3303:2017

ぶりき及びぶりき原板

Tinplate and blackplate

序文

この規格は,2016年に第2版として発行されたISO 11949及びISO 11951を基とし,技術的内容を変更

して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,主として飲料缶,食缶などに用いるぶりき,及びぶりき原板(以下,原板という。)につい

て規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 11949:2016,Cold-reduced tinmill products−Electrolytic tinplate

ISO 11951:2016,Cold-reduced tinmill products−Blackplate (全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS H 2108 すず地金

JIS K 0050 化学分析方法通則

JIS K 0119 蛍光X線分析通則

JIS K 8001 試薬試験方法通則

JIS Z 2245 ロックウェル硬さ試験−試験方法

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ぶりき原板(blackplate)

2

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ぶりき及びティンフリースチールに使用される,めっき前の冷間圧延低炭素鋼板及び鋼帯。

注記 ティンフリースチールは,JIS G 3315に規定されている。

3.2

ぶりき(tinplate)

原板の両面にすずめっきを施した鋼板及び鋼帯。

3.3

板

ぶりき又は原板を,必要な寸法に切断した製品。

3.4

コイル(coil)

ぶりき又は原板を,コイル状に巻き取った製品。

3.5

電気めっきぶりき(electrolytic tinplate)

電気すずめっきを施して製造されたぶりき。

3.6

熱せきぶりき

溶融すずめっきを施して製造されたぶりき。

3.7

箱焼なまし法

冷間圧延後,コイル状のまま行われる焼なまし方法。

3.8

連続焼なまし法

冷間圧延後,帯状に巻きほどいた状態で連続的に行われる焼なまし方法。

3.9

SR原板

1回目の冷間圧延及び焼なましを行った後,調質圧延を行った原板。

注記 SRはSingle Reducedの略。

3.10

DR原板

1回目の冷間圧延及び焼なましを行った後,更に2回目の冷間圧延を行った原板。

注記 DRはDouble Reducedの略。

3.11

SRぶりき

SR原板を用いたぶりき。

3.12

DRぶりき

DR原板を用いたぶりき。

3.13

原板の表面仕上げ

最終圧延工程で使用するワークロールの表面粗さによって特徴付けられる,原板の表面状態。

3

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.13.1

ブライト仕上げの原板

細かいと(砥)石目のあるワークロールを用いて,表面を滑らかに仕上げた原板。

3.13.2

粗面仕上げの原板

ブライト仕上げよりも粗いと石目のあるワークロールを用いて仕上げた,一定方向のと石目が見られる

原板。

3.13.3

マット仕上げの原板

ダル加工を施したワークロールを用いて仕上げた,ダル状表面の原板。

3.14

電気めっきぶりきの表面仕上げ

原板の表面仕上げ及びすずめっき後の溶融処理操作の有無によって特徴付けられる,電気めっきぶりき

の表面状態。

3.14.1

ブライト仕上げのぶりき

ブライト仕上げの原板にすずめっきを施した後,溶融処理操作を行って表面に光沢を与えた電気めっき

ぶりき。

3.14.2

粗面仕上げのぶりき

粗面仕上げの原板にすずめっきを施した後,溶融処理操作を行って表面に光沢を与えた電気めっきぶり

き。

3.14.3

マット仕上げのぶりき

マット仕上げの原板にすずめっきを施し,溶融処理操作を行わずに表面をつや消し状にした電気めっき

ぶりき。

3.14.4

シルバー仕上げのぶりき

マット仕上げの原板にすずめっきを施した後,溶融処理操作を行って表面に光沢を与えた電気めっきぶ

りき。

3.15

表示付着量

目標とするすずの付着量。片面の付着量で表す。

3.16

等厚めっき

両面の表示付着量が同一であるすず付着量の組合せ。

3.17

差厚めっき

両面の表示付着量が異なるすず付着量の組合せ。

4

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.18

製品マーク

差厚めっきの場合に,薄めっき面又は厚めっき面を識別するために,いずれかの表面に付与されるマー

ク。

3.19

反り(bow)

板全体が圧延方向又は圧延方向と直角に湾曲した状態。

3.20

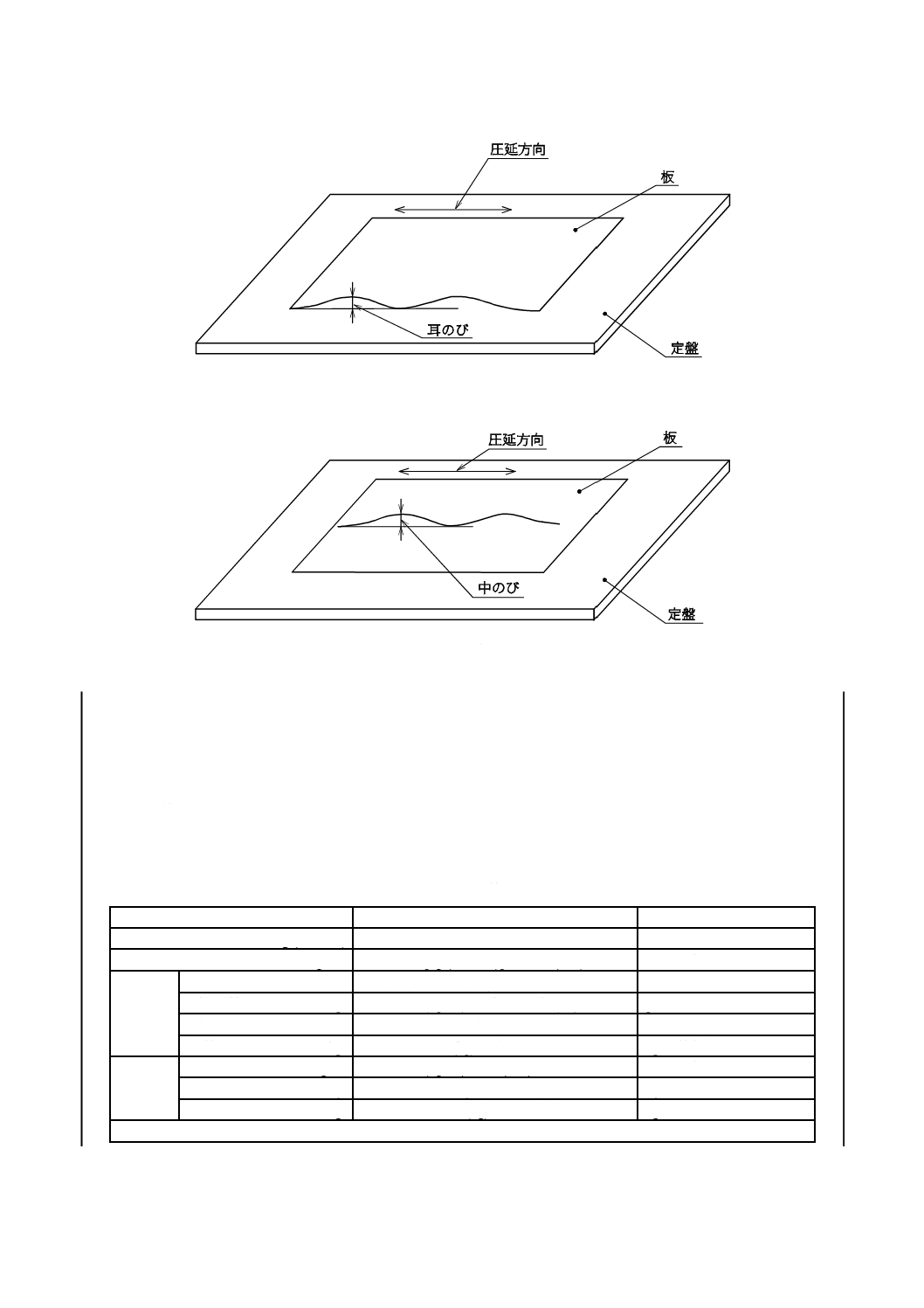

耳のび(edge wave)

板の縁(幅方向端部)に波が現れる状態。

3.21

中のび(center fullness)

板の中央部に波が現れる状態。

4

種類,種類の記号及び適用厚さ

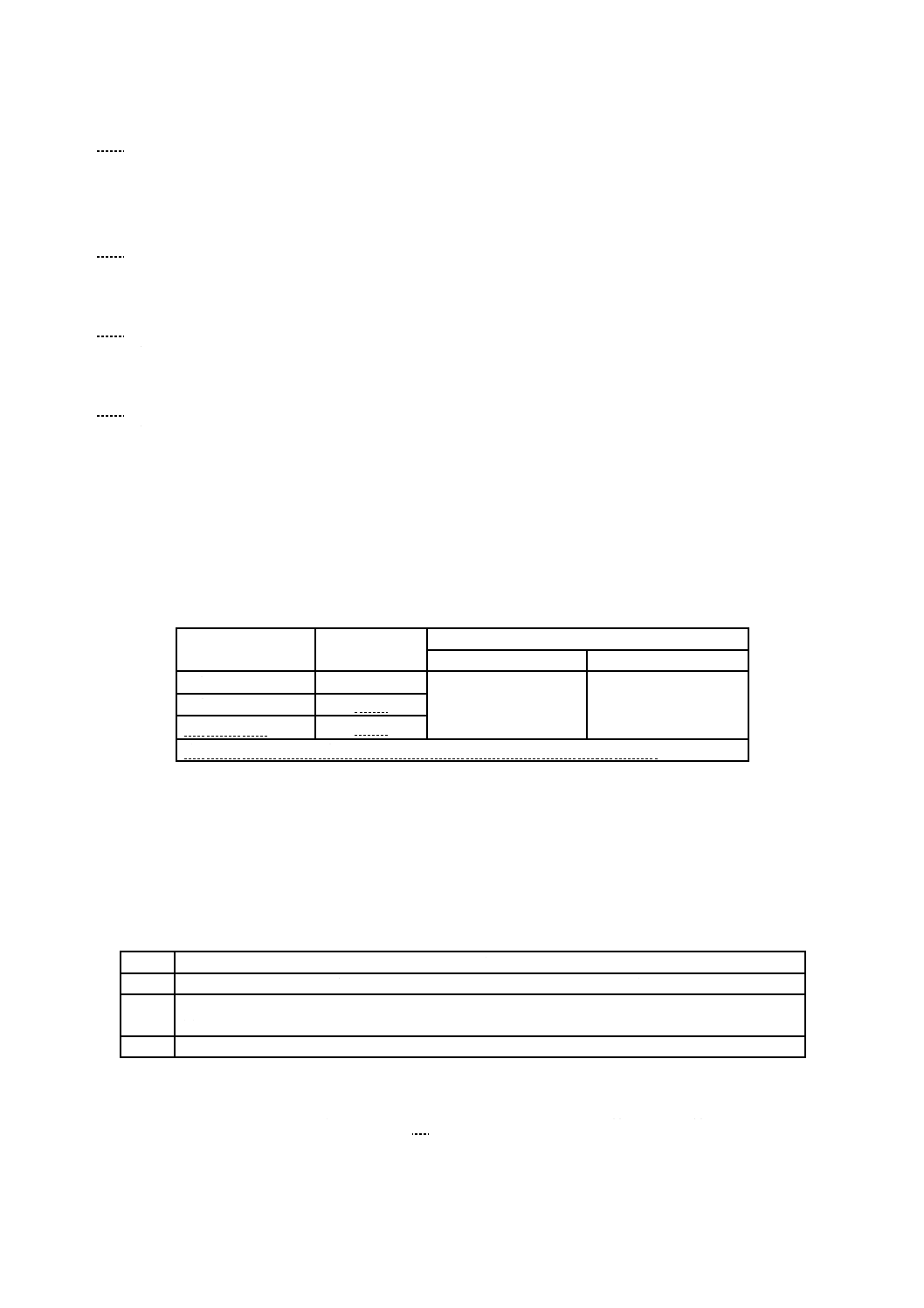

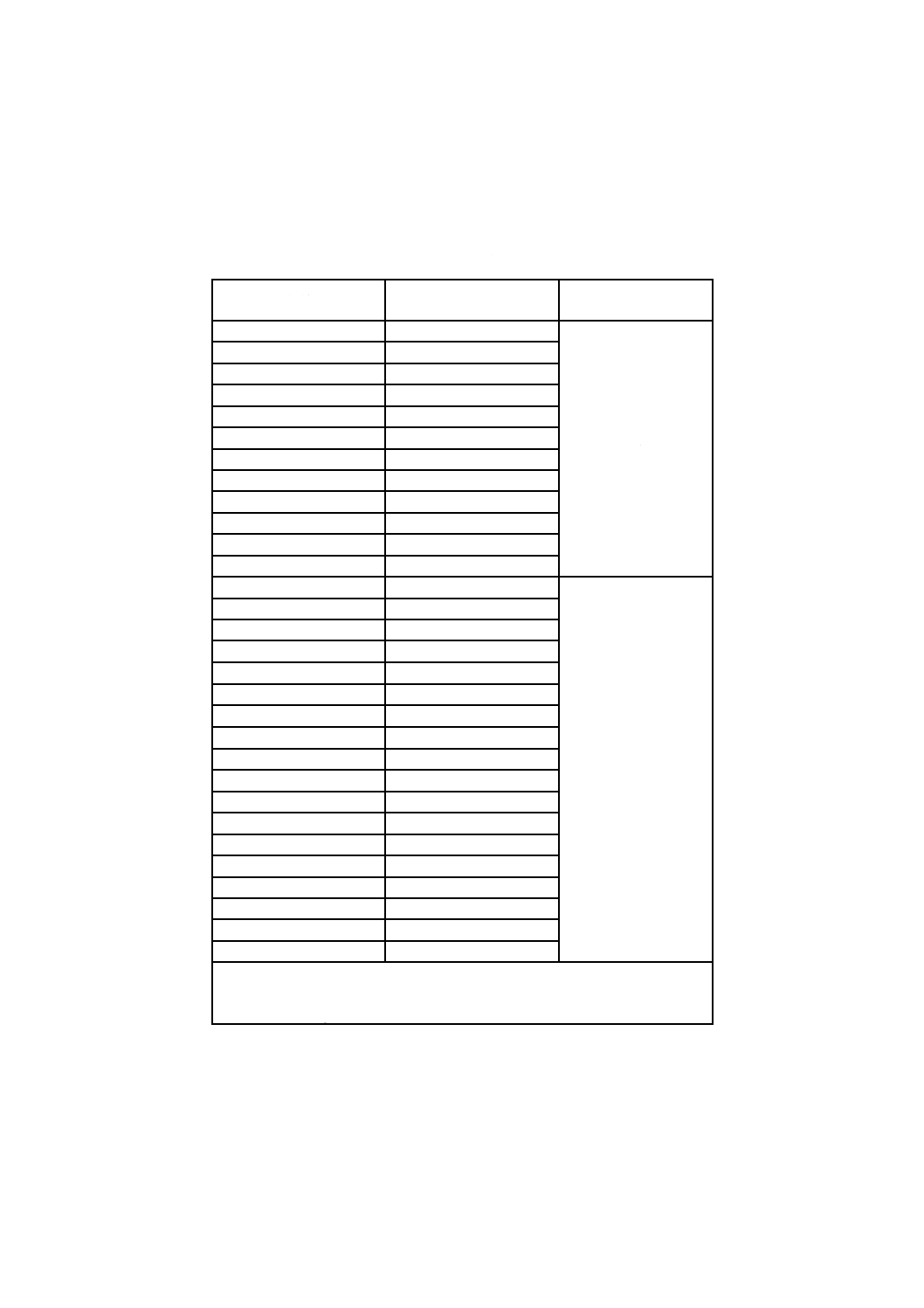

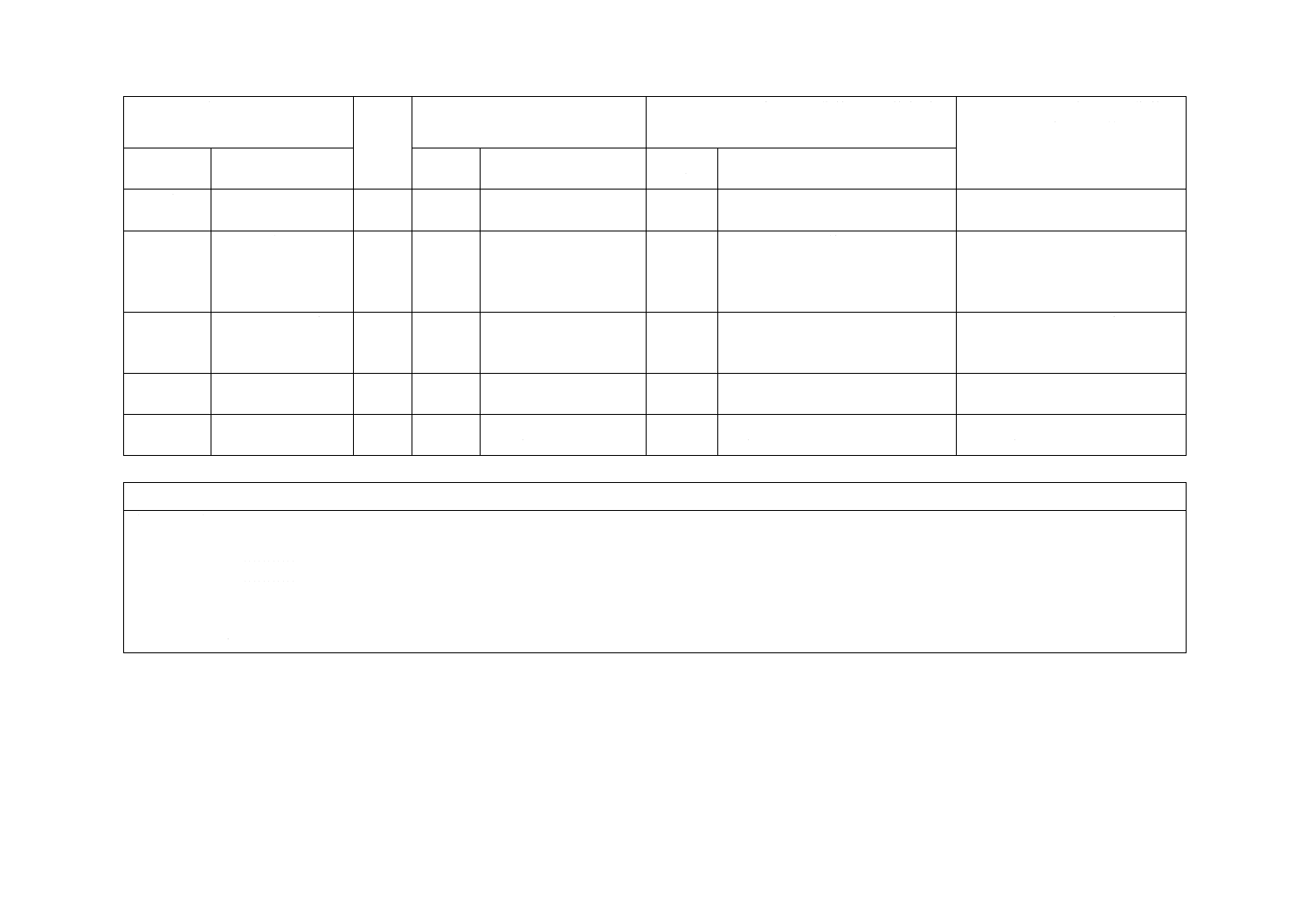

原板及びぶりきの種類,種類の記号及び適用厚さは,表1による。

表1−原板及びぶりきの種類,種類の記号及び適用厚さ

単位 mm

種類

種類の記号

適用厚さa)

SRぶりき及びSR原板 DRぶりき及びDR原板

原板

SPB

0.150以上0.60以下

0.140以上0.360以下

電気めっきぶりき

SPTE

熱せきぶりき

SPTH

注a) 受渡当事者間の協定によって,この表以外の厚さを適用してもよい。

5

原材料

5.1

鋼種

原板に使用される代表的な鋼種は,表2による。

なお,表2以外の鋼種については,受渡当事者間の協定による。

表2−原板の代表的な鋼種

鋼種

説明

MR

残留微量成分が少なく,優れた耐食性をもち,容器その他広く一般的用途に用いる。

L

Cu,Ni,Cr,Moその他の残留微量成分が特に少なく,極めて優れた耐食性をもつ容器材料として

用いる。

D

Alキルド鋼であって,深絞り加工及びリューダース模様の発生しやすい加工を行う用途に用いる。

5.2

すず地金

ぶりきのめっきに使用するすず地金は,JIS H 2108の2種又はこれと同等以上の品質とする。

5

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

原板の製造方法

6.1

製造方法

製造方法は,次による。

a) SR原板は,1回目の冷間圧延後に焼なましを行い,更に調質圧延を行う。

b) DR原板は,1回目の冷間圧延後に焼なましを行い,更に2回目の冷間圧延を行う。

6.2

焼なましの方法及び記号

焼なまし方法は,箱焼なまし法又は連続焼なまし法による。

焼なましの記号は,表3による。ただし,受渡当事者間の協定によって,表3以外の記号を用いてもよ

い。

表3−焼なまし方法及び焼なましの記号

焼なまし方法

焼なましの記号

箱焼なまし法

BA

連続焼なまし法

CA

焼なましの記号の表示は,調質度の記号に続けて表3の記号を表示する。ただし,受渡当事者間の協定

によって,記号BAを省略してもよい。

7

すず付着量

7.1

電気めっきぶりきのすず付着量

電気めっきぶりきのすず付着量は,次による。

a) 標準とする表示付着量(以下,標準付着量という。)は,2.8 g/m2,5.6 g/m2,8.4 g/m2及び11.2 g/m2と

する。

b) すず付着量は,15.1に規定する試験によって求め,標準付着量に対する付着量の記号及びすず付着量

は,表4による。

c) 標準付着量以外の表示付着量及び付着量の記号は,受渡当事者間の協定による。標準付着量以外の表

示付着量に対するすず付着量は,15.1に規定する試験によって求め,表5による。

7.2

熱せきぶりきのすず付着量

熱せきぶりきのすず付着量は,次による。

a) 標準付着量は,12.3 g/m2,14.0 g/m2,15.1 g/m2及び16.8 g/m2とする。

b) すず付着量は,15.1に規定する試験によって求め,標準付着量に対する付着量の記号及びすず付着量

は,表4による。

c) 熱せきぶりきは,等厚めっきとする。

d) 標準付着量以外の表示付着量及び付着量の記号は,受渡当事者間の協定による。標準付着量以外の表

示付着量に対するすず付着量は,表5による。

6

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

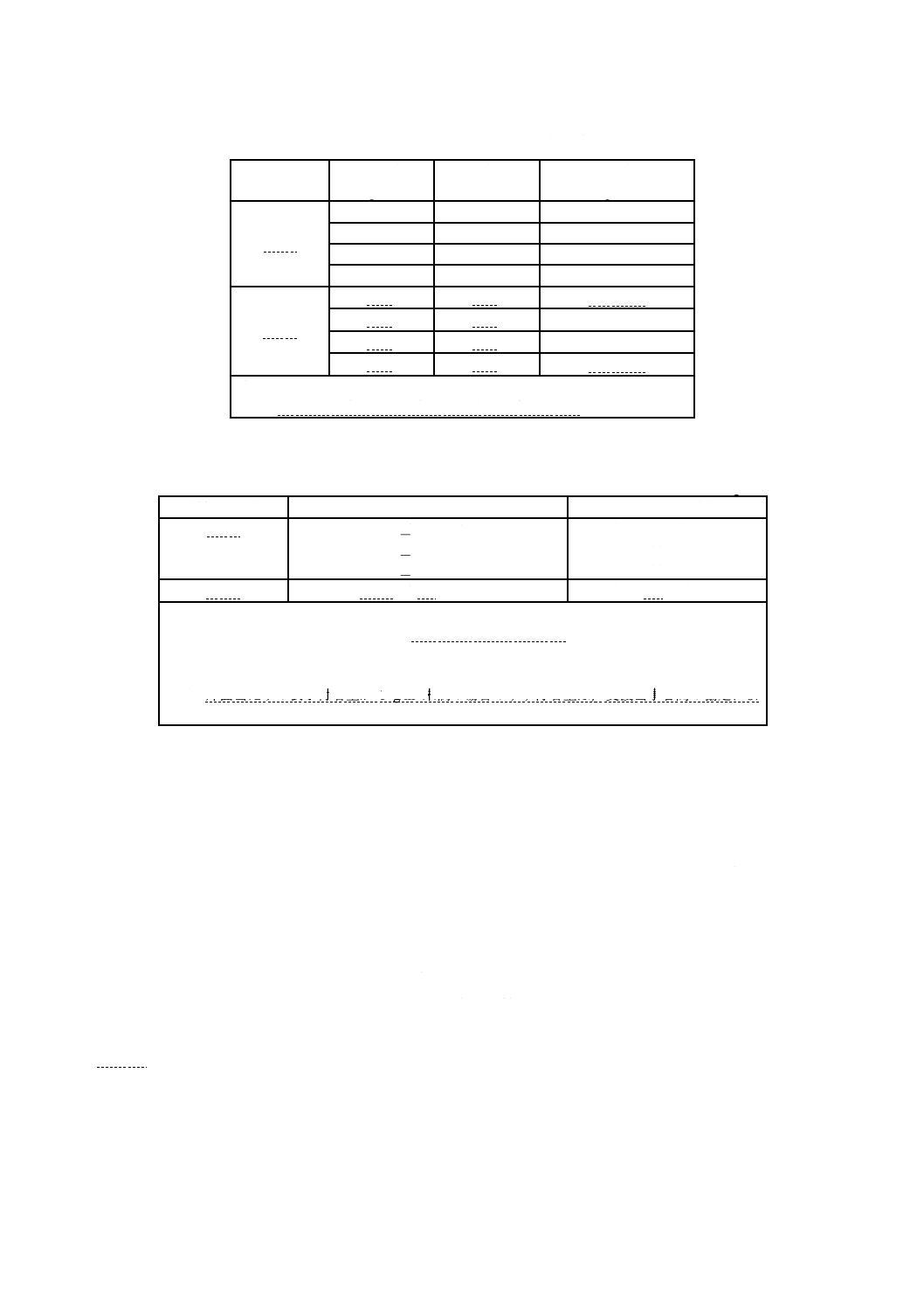

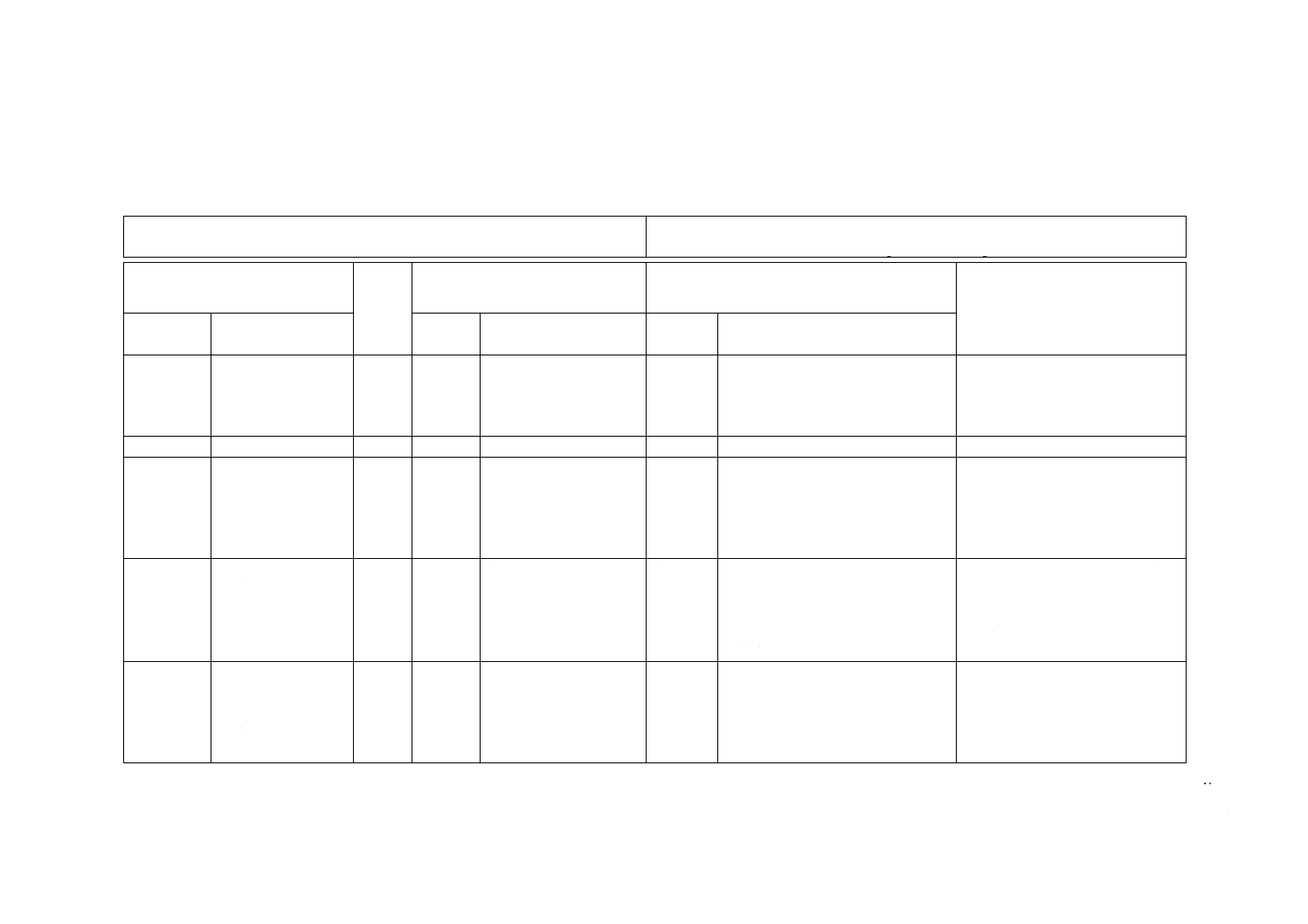

表4−標準付着量,付着量の記号及びすず付着量

種類の記号

標準付着量

g/m2

付着量

の記号

すず付着量a)

g/m2

SPTE

2.8

2.8

2.45以上

5.6

5.6

5.05以上

8.4

8.4

7.55以上

11.2

11.2

10.1以上

SPTH

12.3

12.3

19.7以上

14.0

14.0

22.4以上

15.1

15.1

24.2以上

16.8

16.8

26.9以上

注a) すず付着量の規定は,SPTEの場合,片面ごとの付着量に適用し,

SPTHの場合,両面の合計の付着量に適用する。

表5−すず付着量

単位 g/m2

種類の記号

表示付着量,m

すず付着量a) b)

SPTE

1.0 ≦ m < 2.8

2.8 ≦ m < 5.6

5.6 ≦ m

(0.80 × m)以上

(0.87 × m)以上

(0.90 × m)以上

SPTH

12.3 ≦ m

(0.80 × 2m)以上

注a) 各表示付着量に対するすず付着量の下限値は,10.0 g/m2未満の場合は0.05 g/m2単位に丸

め,10.0 g/m2以上の場合はJIS Z 8401の規則Aによって0.1 g/m2単位に丸める。すず付

着量の規定は,SPTEの場合,片面ごとの付着量に適用し,SPTHの場合,両面の合計の

付着量に適用する。

b) 片面当たりの表示付着量が1 g/m2未満の場合のすず付着量は,受渡当事者間の協定によ

る。

7.3

すず付着量の表示方法

すず付着量は,積み重ねた板の上面又は巻き取ったコイルの外面の付着量の記号を先に表示し,その後

に積み重ねた板の下面又はコイルの内面の付着量の記号を表示する。

等厚めっきの付着量表示例:

5.6/5.6(板の上面及び下面,又はコイルの外面及び内面が共に5.6の場合)

差厚めっきの付着量表示例:

2.8/11.2(板の上面又はコイルの外面が2.8,板の下面又はコイルの内面が11.2の場合)

7.4

製品マーク

製品マークは,必要な場合,受渡当事者間の協定によって適用し,記号及びマークの方法は表6による。

マークを付与する面及びマークの方法は,受渡当事者間で協定し,注文時の確認事項とする。

製品マークの記号は,マークを付与した面の付着量の記号の後に表示し,記号の表示例は,表6による。

記号Aの場合の製品マークの例を,附属書JAに示す。

7

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表6−製品マークの記号,マークの方法及び記号の表示例

記号

製品マークの方法

記号の表示例

S

薄めっき面の,いずれか一方のトリムした側端部に幅約2 mm以下の連続線で表す。

5.6/2.8S

A

薄めっき面にマークを付与する場合には,幅約1 mmの線で描いた幾何学模様で表す。

5.6A/11.2

厚めっき面にマークを付与する場合には,幅約1 mmの線で引いた連続平行線で表す。

5.6/11.2A

8

調質度

8.1

SRぶりき及びSR原板

SRぶりき及びSR原板の調質度は,ロックウェルスーパーフィシャル硬さ(HR30TSm)の値で区分す

る。時効の生じないSRぶりき及びSR原板の調質度は,15.2.3に規定する試験によってHR30TSmを求め,

表7による。

時効の生じるSRぶりき及びSR原板の調質度は,人工時効を行った後,15.2.3に規定する試験によって

HR30TSmを求め,表7による。ただし,受渡当事者間の協定によって,人工時効を行わなくてもよい。

注記1 人工時効は,通常,200 ℃×20分で行われている。

注記2 対応国際規格のISO 11949及びISO 11951には,機械的性質の一つとして耐力が規定されて

いる。参考として,その内容を附属書JBに示す。

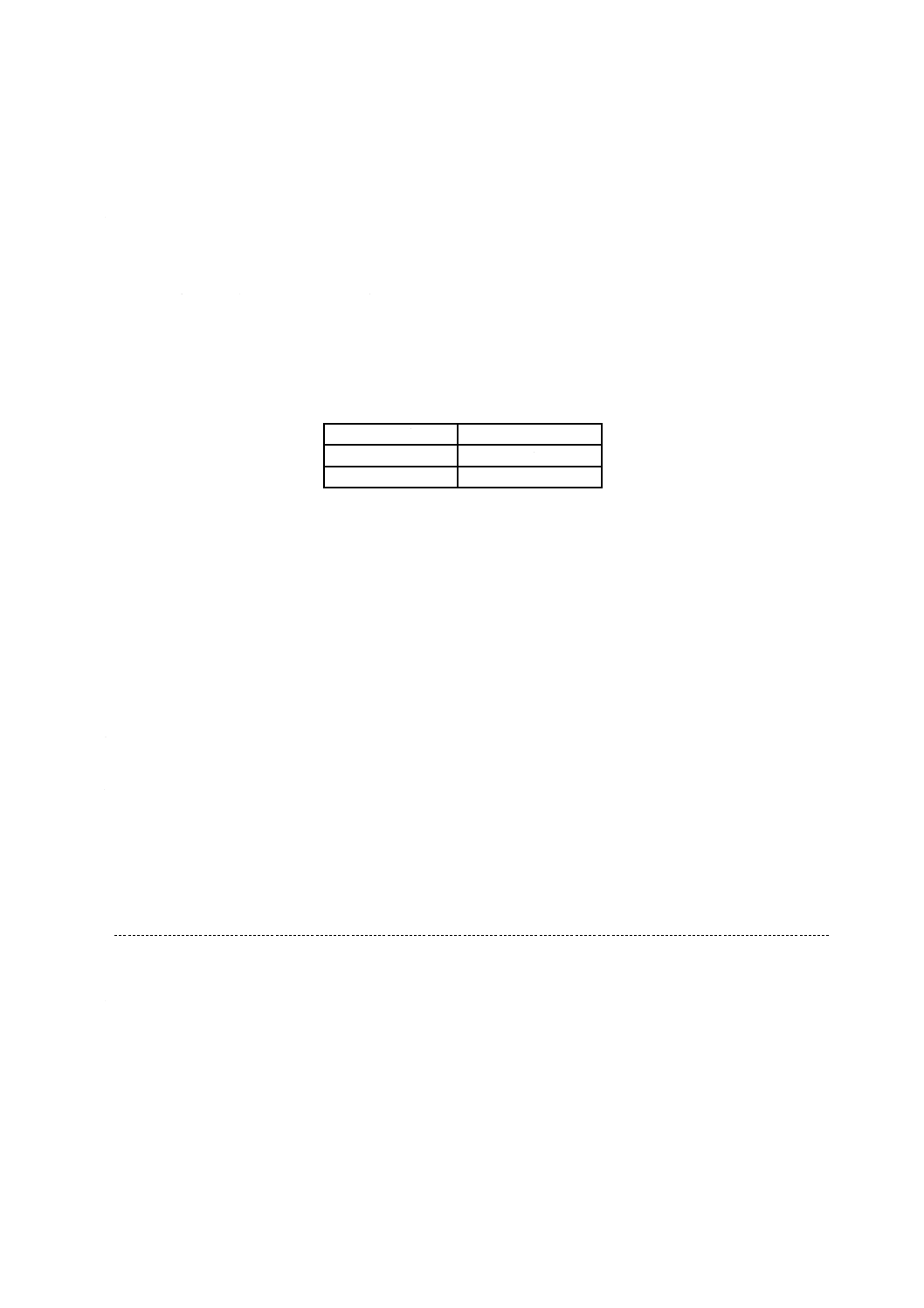

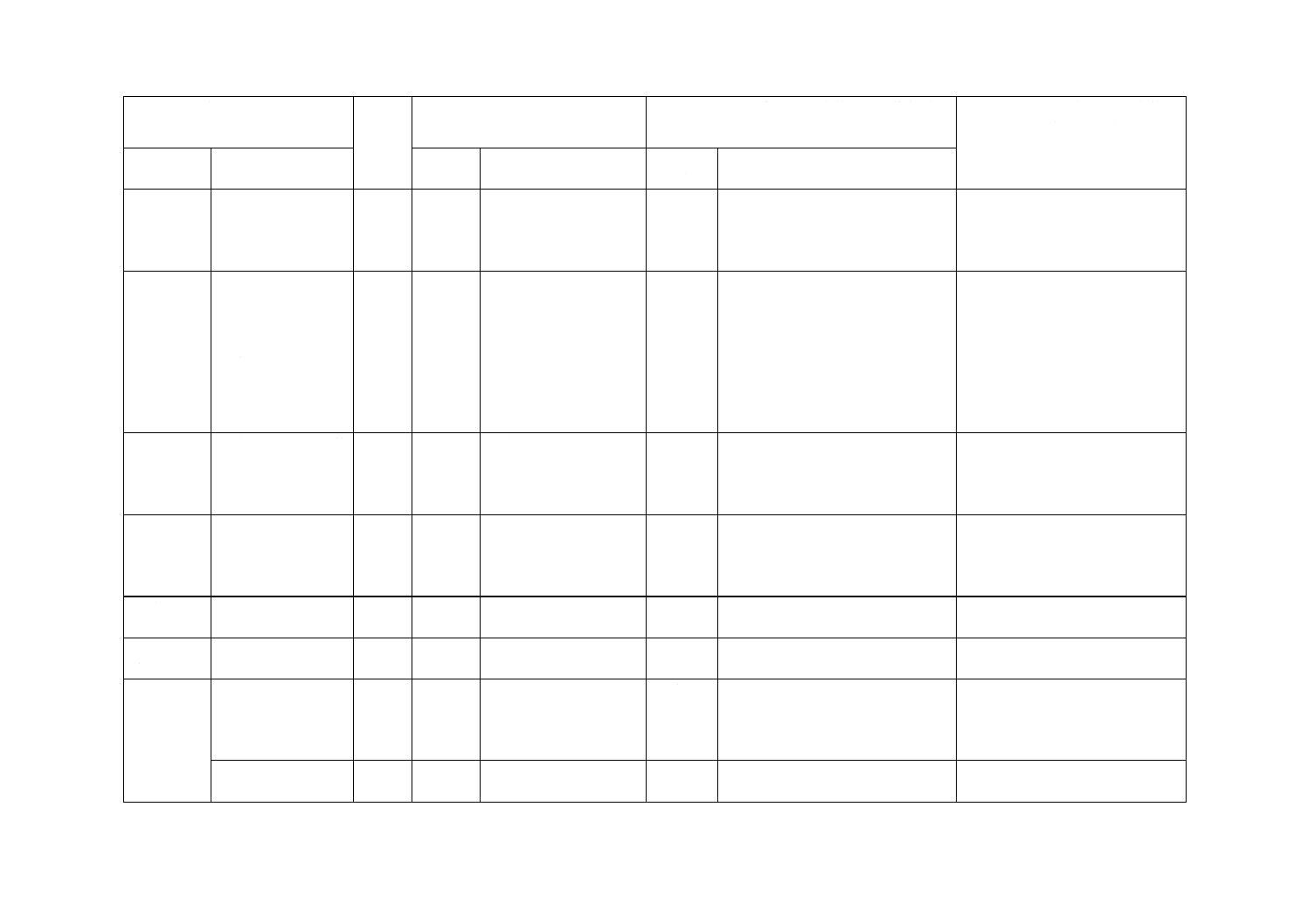

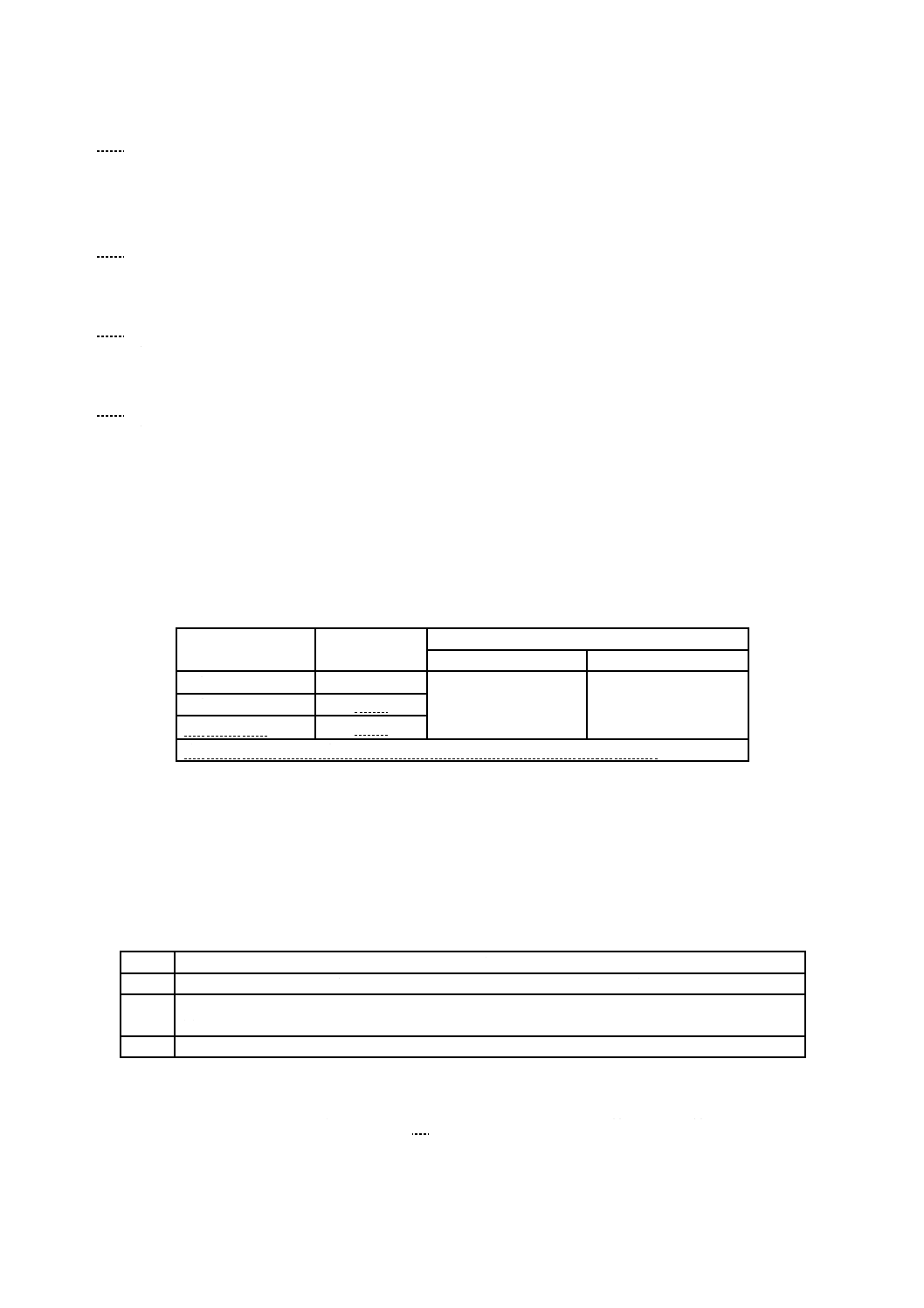

表7−SRぶりき及びSR原板の調質度

調質度の記号

ロックウェルスーパーフィシャル硬さ

HR30TSm

厚さ t

(mm)

t ≦0.210

0.210< t ≦0.280

0.280< t

T-1

50±4

49±4

48±4

T-2

54±4

53±4

52±4

T-2.5

56±4

55±4

54±4

T-3

58±4

57±4

56±4

T-3.5

60±4

59±4

58±4

T-4

62±4

61±4

60±4

T-5

66±4

65±4

64±4

8.2

DRぶりき及びDR原板

DRぶりき及びDR原板の調質度は,HR30TSmの値で区分する。時効の生じないDRぶりき及びDR原

板の調質度は,15.2.3に規定する試験によってHR30TSmを求め,表8による。

時効の生じるDRぶりき及びDR原板の調質度は,人工時効を行った後,15.2.3に規定する試験によっ

てHR30TSmを求め,表8による。ただし,受渡当事者間の協定によって,人工時効を行わなくてもよい。

注記 8.1の注記1及び注記2を参照。

8

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−DRぶりき及びDR原板の調質度

調質度の記号

ロックウェル

スーパーフィシャル硬さ

HR30TSm

DR-7.5

71±4

DR-8

72±4

DR-8.5

73±4

DR-9

75±4

DR-9M

76±4

DR-10

79

9

表面仕上げ

9.1

原板

原板の表面仕上げの区分及びその記号は,表9による。ただし,受渡当事者間の協定によって,表9以

外の表面仕上げの区分及び記号を決めてもよい。

表9−原板の表面仕上げの区分及び記号

製品の区分

表面仕上げの区分

記号

SR原板

ブライト仕上げ

B

粗面仕上げ

R

マット仕上げ

M

DR原板

粗面仕上げ

R

9.2

電気めっきぶりき

電気めっきぶりきの表面仕上げの区分及びその記号は,表10による。ただし,受渡当事者間の協定によ

って,表10以外の表面仕上げの区分及びその記号を決めてもよい。

表10−電気めっきぶりきの表面仕上げの区分及び記号

製品の区分

表面仕上げの区分

記号

SRぶりき

ブライト仕上げ

B

粗面仕上げ

R

シルバー仕上げ

S

マット仕上げ

M

DRぶりき

粗面仕上げ

R

10

後処理

電気めっきぶりきは,すずめっき後化学的又は電気化学的処理を施す。特に指定のない場合,後処理は

アルカリ金属の二クロム酸塩溶液中での電解処理とする。

11

表面塗油

電気めっきぶりきは,めっき表面に塗油する。原板は,特に指定のない限り,塗油する。

注記 塗油する油種は,CSO,DOS,ATBCなどがある。

43

−+

9

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12

寸法及び形状

12.1

厚さ及びその許容差

12.1.1

厚さ

ぶりき及び原板の呼び厚さは,呼び厚さが0.50 mm未満の場合には,0.005 mmの倍数,呼び厚さが0.50

mm以上の場合には,0.05 mmの倍数とする。ただし,受渡当事者間の協定によって0.005 mm又は0.05 mm

の倍数とならない呼び厚さとしてもよい。

12.1.2

厚さの許容差

ぶりき及び原板の厚さの許容差は,呼び厚さに対して85

−

+ %とする。カットエッジの場合,厚さの許容差

は,縁(幅方向端部)から10 mm以上内側に適用する。ミルエッジの場合の適用位置は,受渡当事者間の

協定による。

12.2

幅の許容差

ぶりき及び原板の幅の許容差は,カットエッジの場合は指定寸法に対して03

+ mmとし,ミルエッジの場

合は指定寸法に対して mmとする。

なお,幅の許容差は,受渡当事者間の協定によって,規定する全許容差範囲と同一の範囲でマイナス側

に移動してもよい。ただし,協定する許容差の上限値は,ゼロを下回ってはならない。

12.3

長さの許容差

12.3.1

板の長さの許容差

板の長さの許容差は,指定寸法に対して03

+ mmとする。

板の長さの許容差は,受渡当事者間の協定によって,規定する全許容差範囲と同一の範囲でマイナス側

に移動してもよい。ただし,協定する許容差の上限値は,ゼロを下回ってはならない。

12.3.2

コイルの長さの許容差

コイルの長さの許容差は,表示コイル長さに対して±1.0 %とする。ただし,実測質量による取引の場合

には,適用しない。

12.4

コイル内径

コイルの呼び内径は,406 mm,419 mm及び508 mmを標準とし,内径の許容差は1510

−+ mmとする。

12.5

直角度

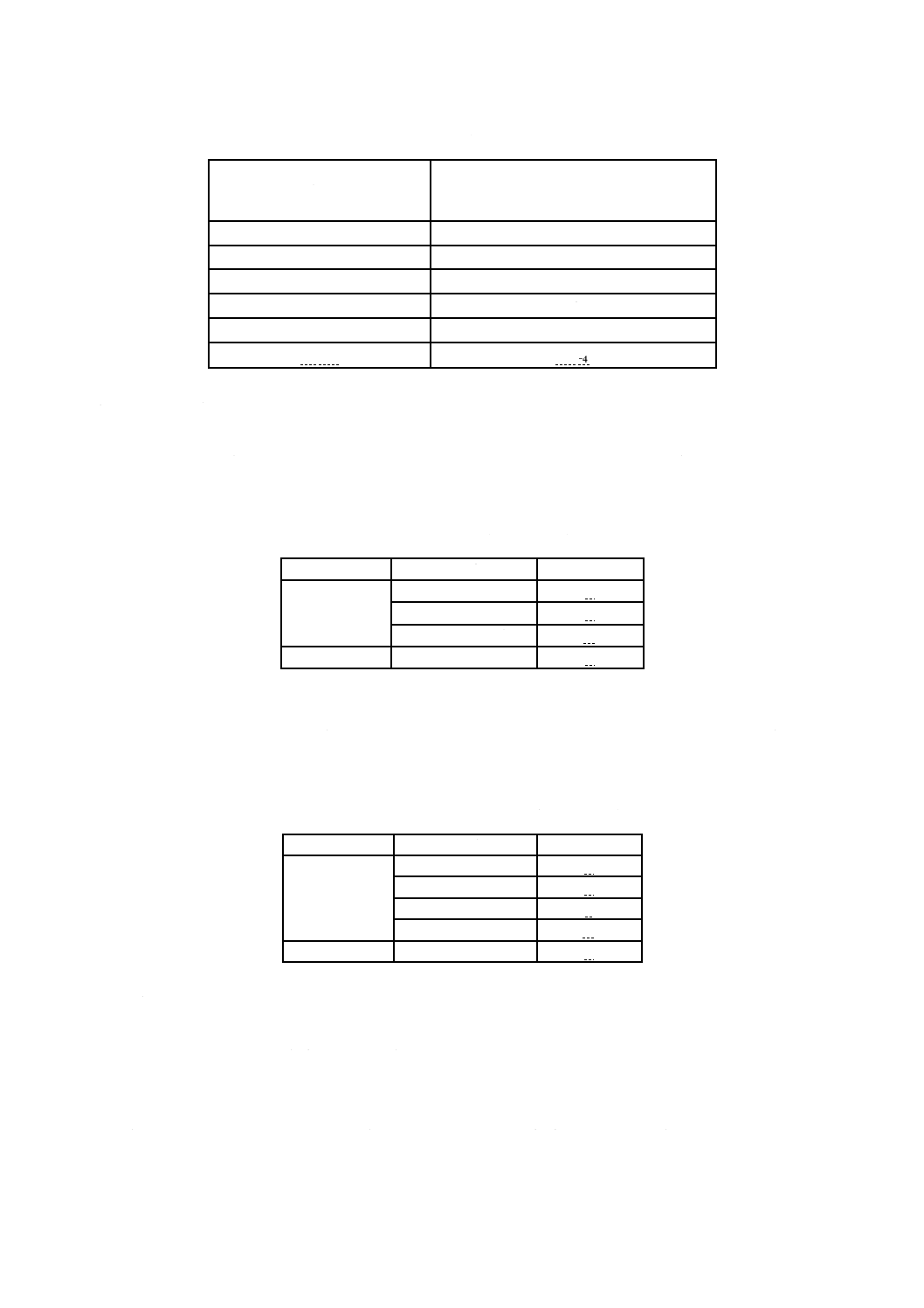

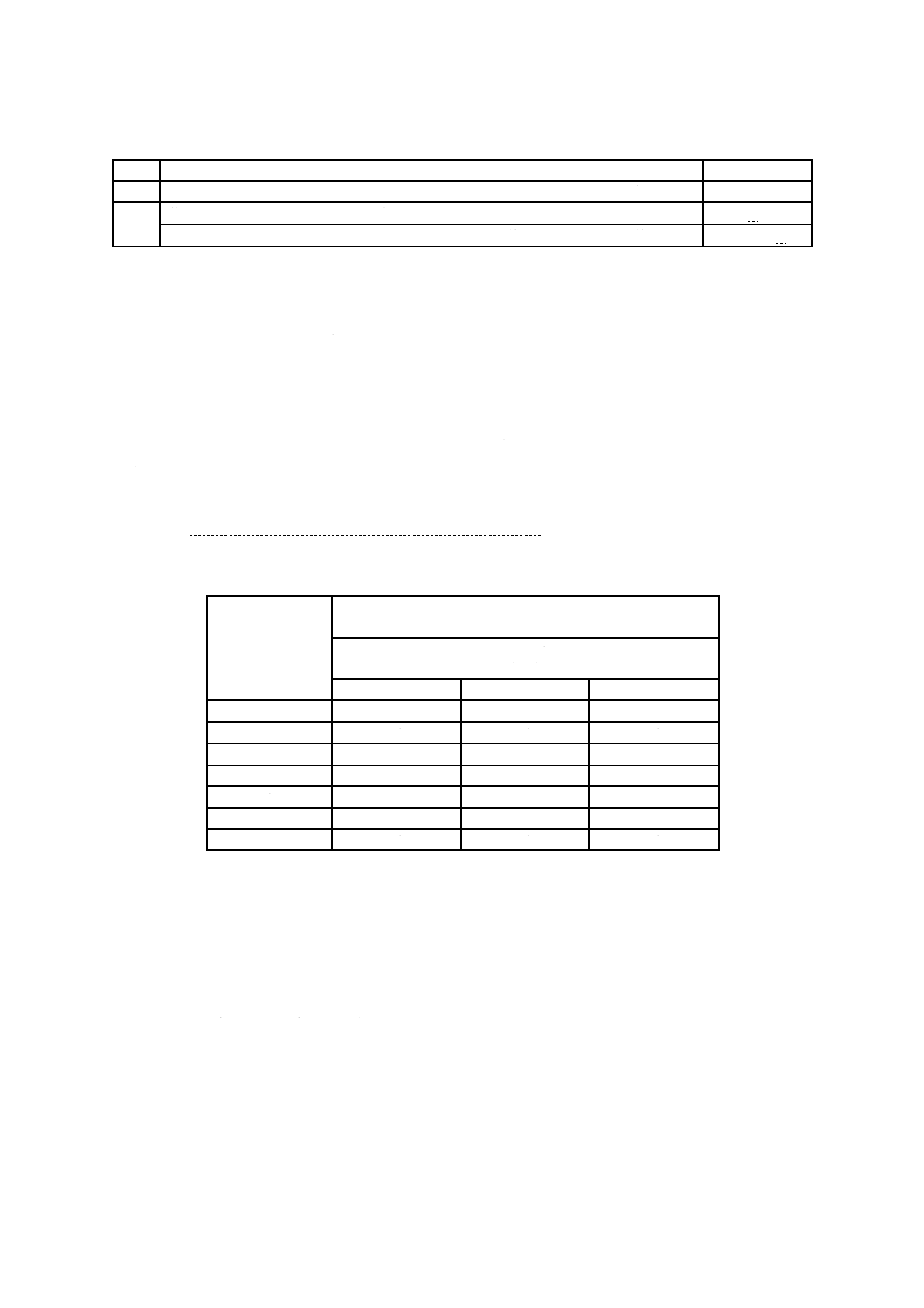

板の直角度は,1隅点において,一辺に垂線を立てたとき,図1に示すように反対の隅点との距離(A)

と垂線の長さ(実測幅)(W)との比(A/W)で表し,この値は0.20 %を超えてはならない。

図1−板の直角度

12.6

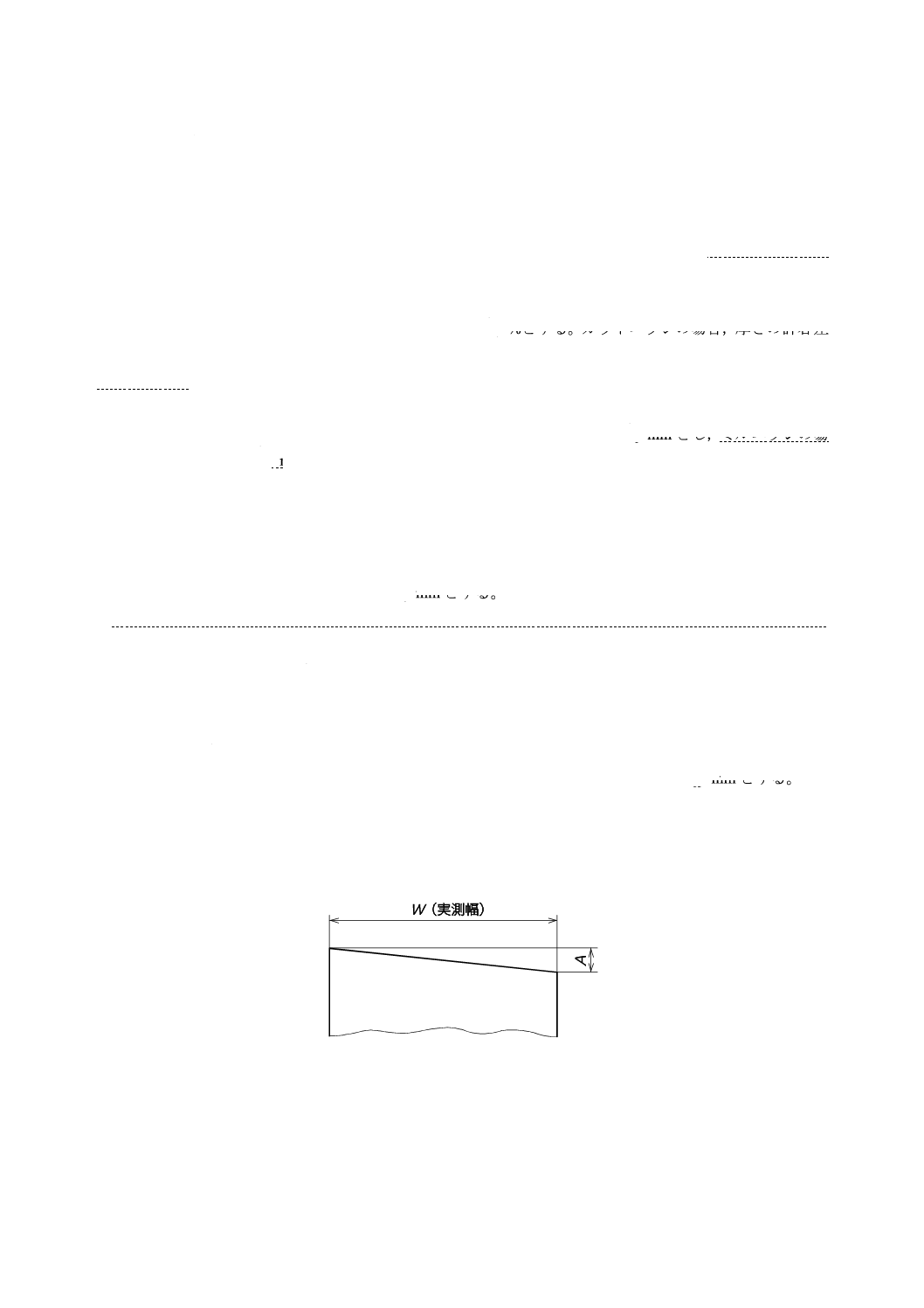

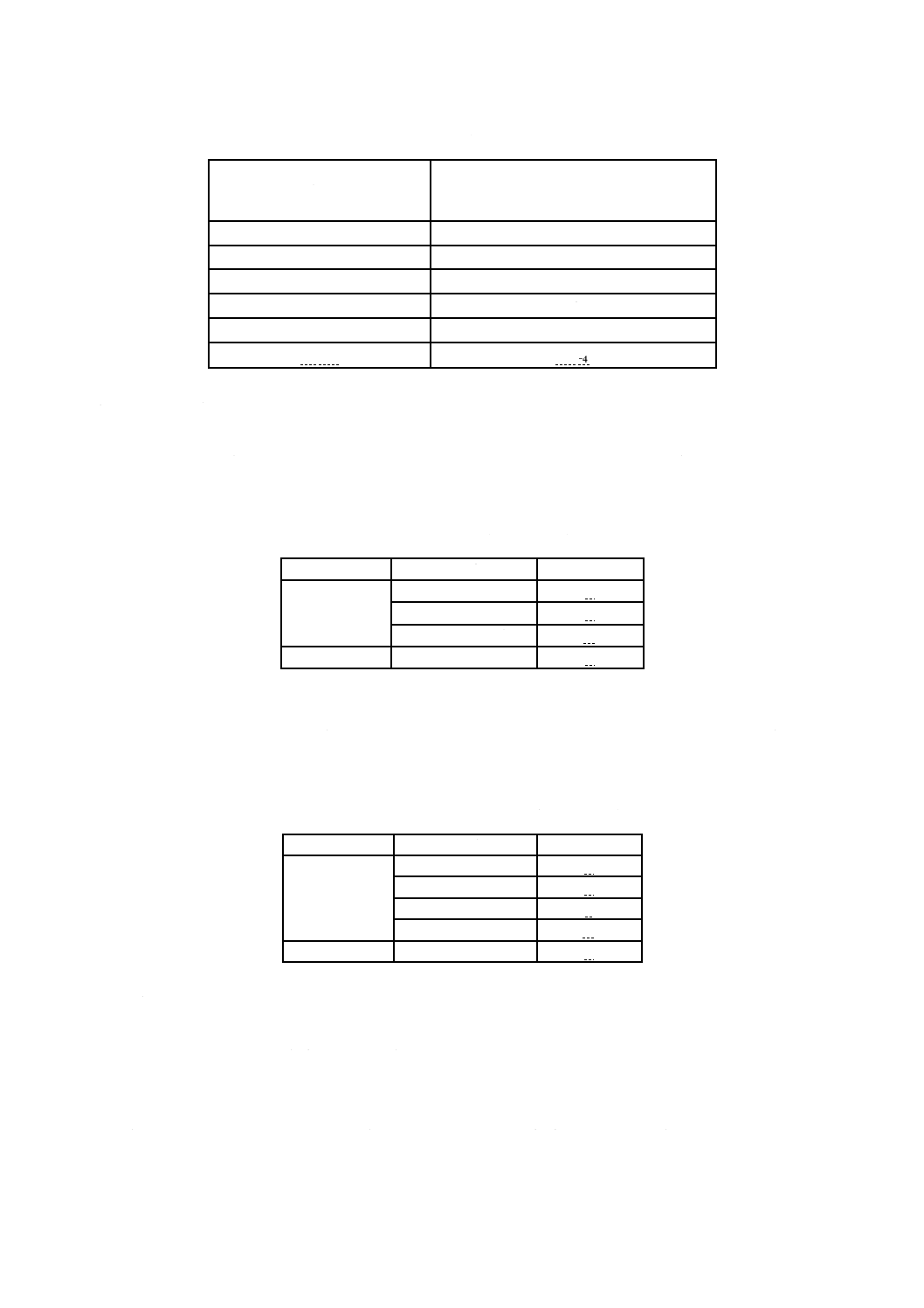

横曲がり

コイルの横曲がりは,図2に示すように,任意の位置の長さ1 000 mmについて測定し,1.0 mmを超え

てはならない。

0

10

+

10

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−横曲がり

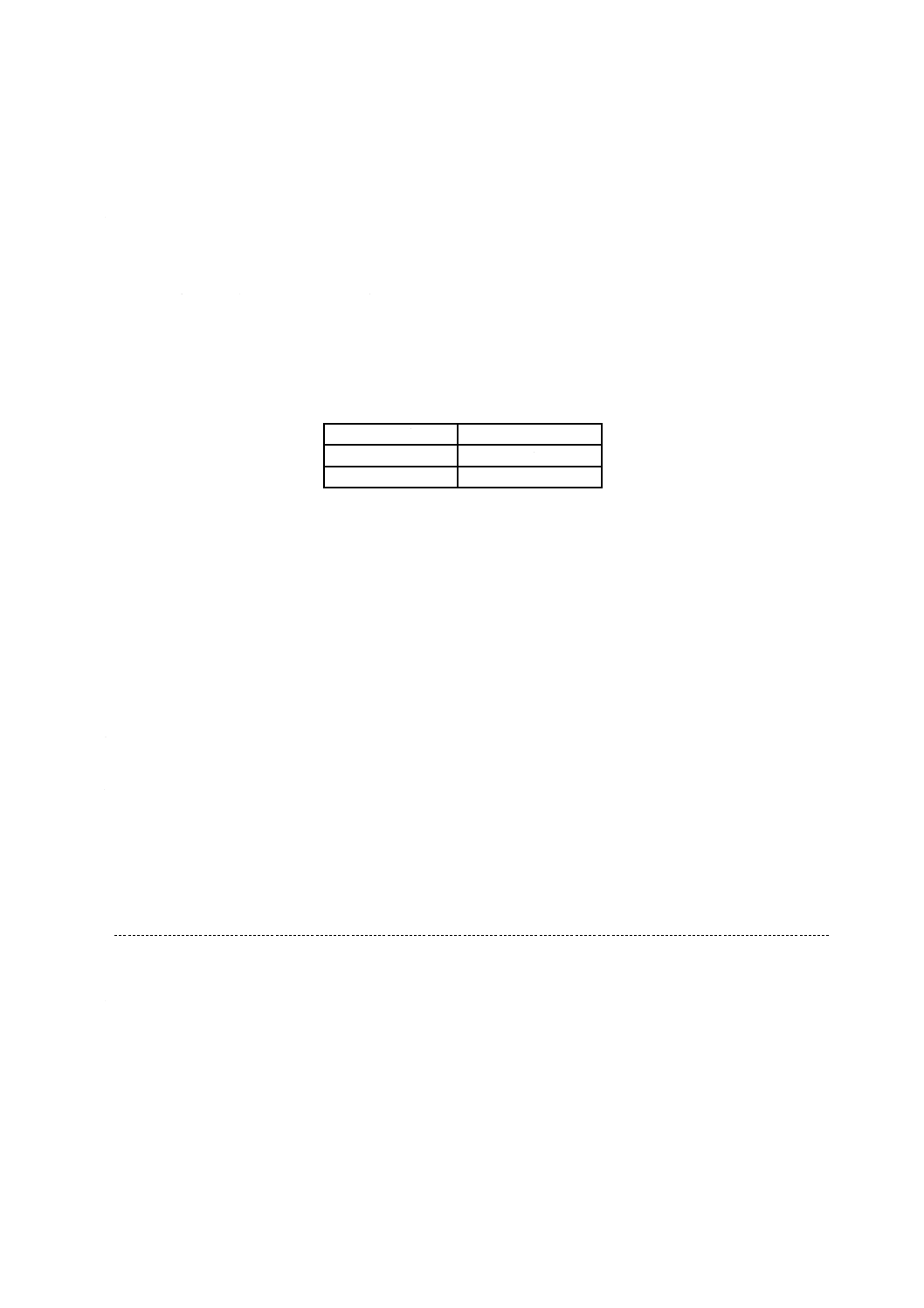

12.7

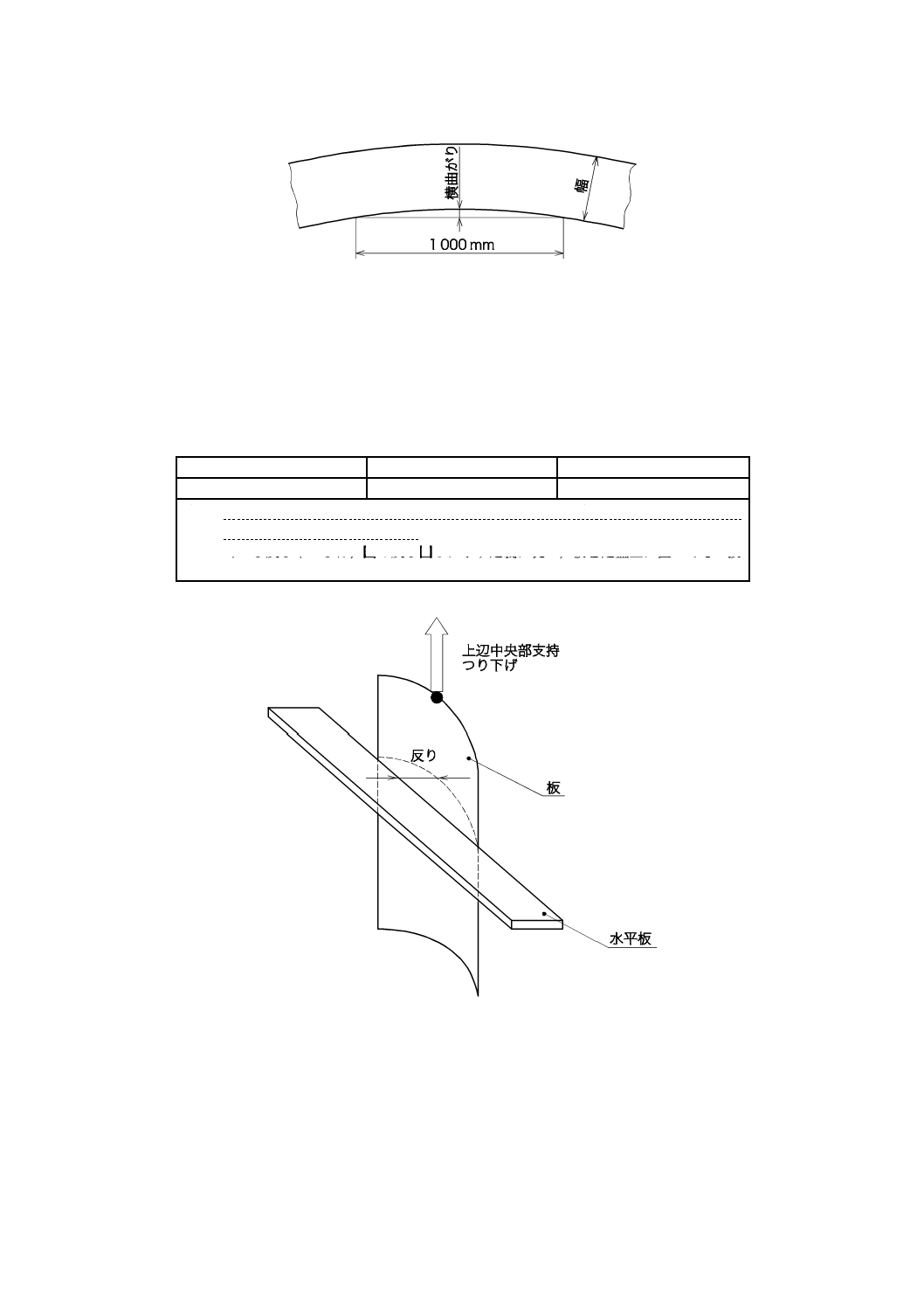

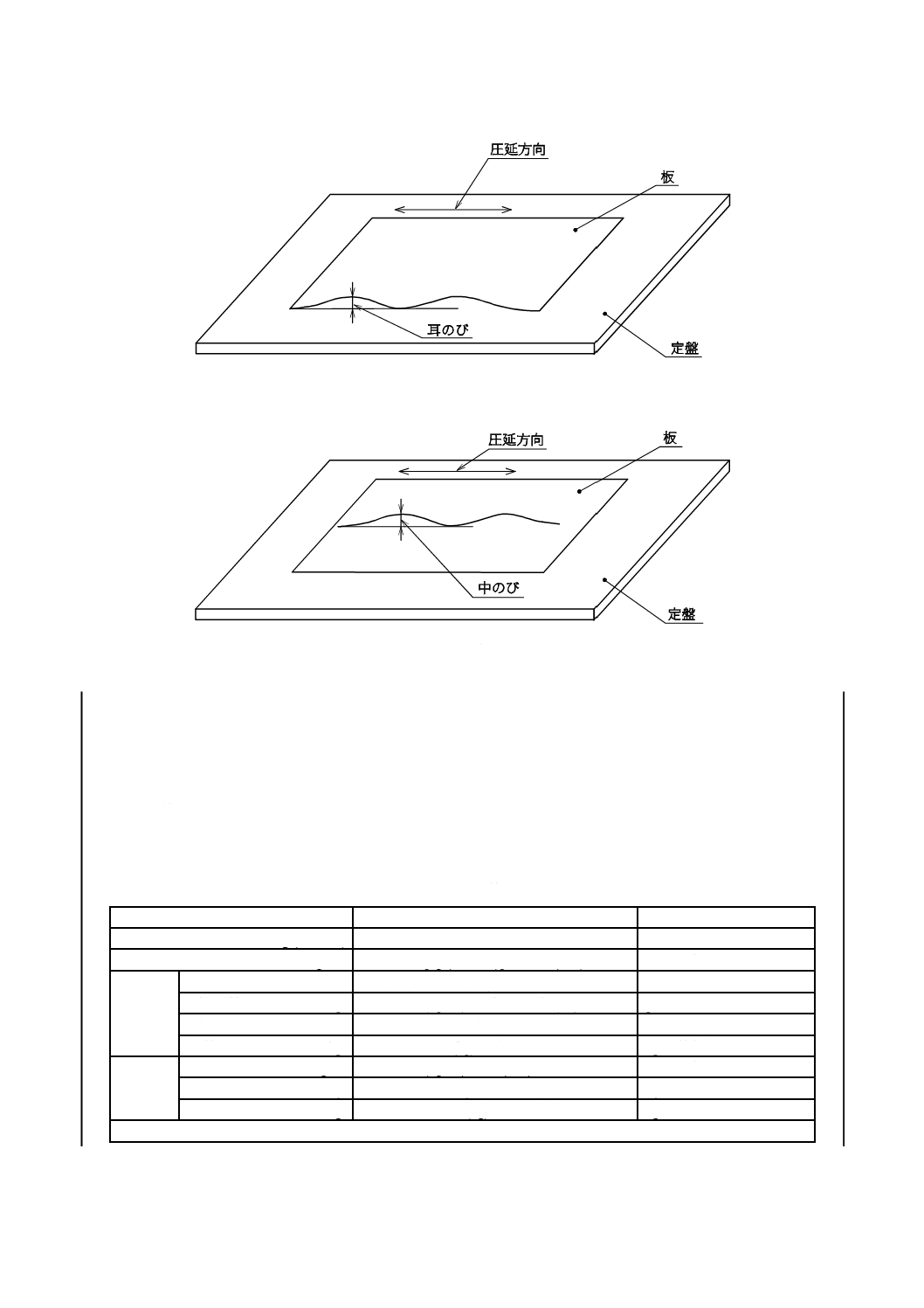

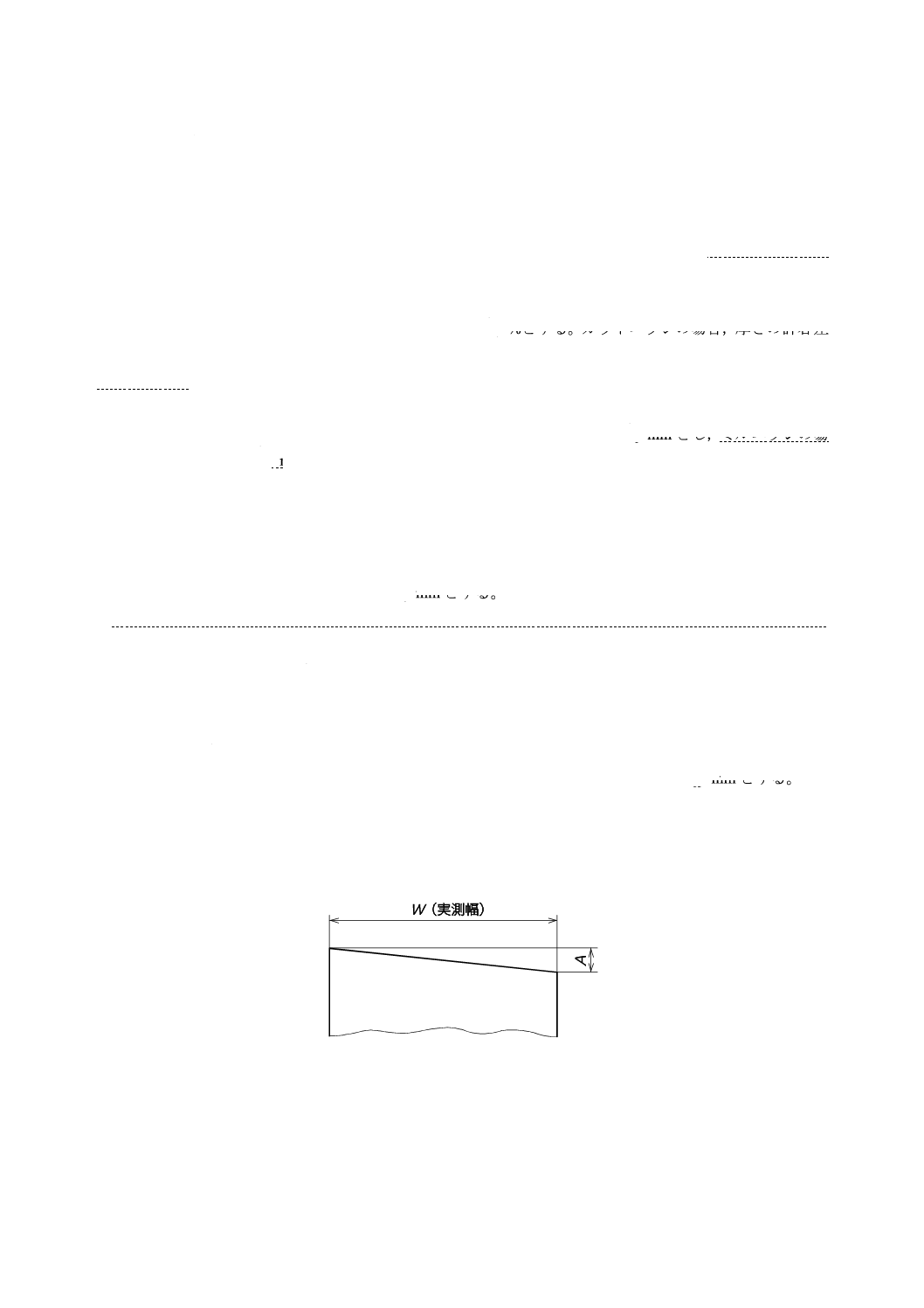

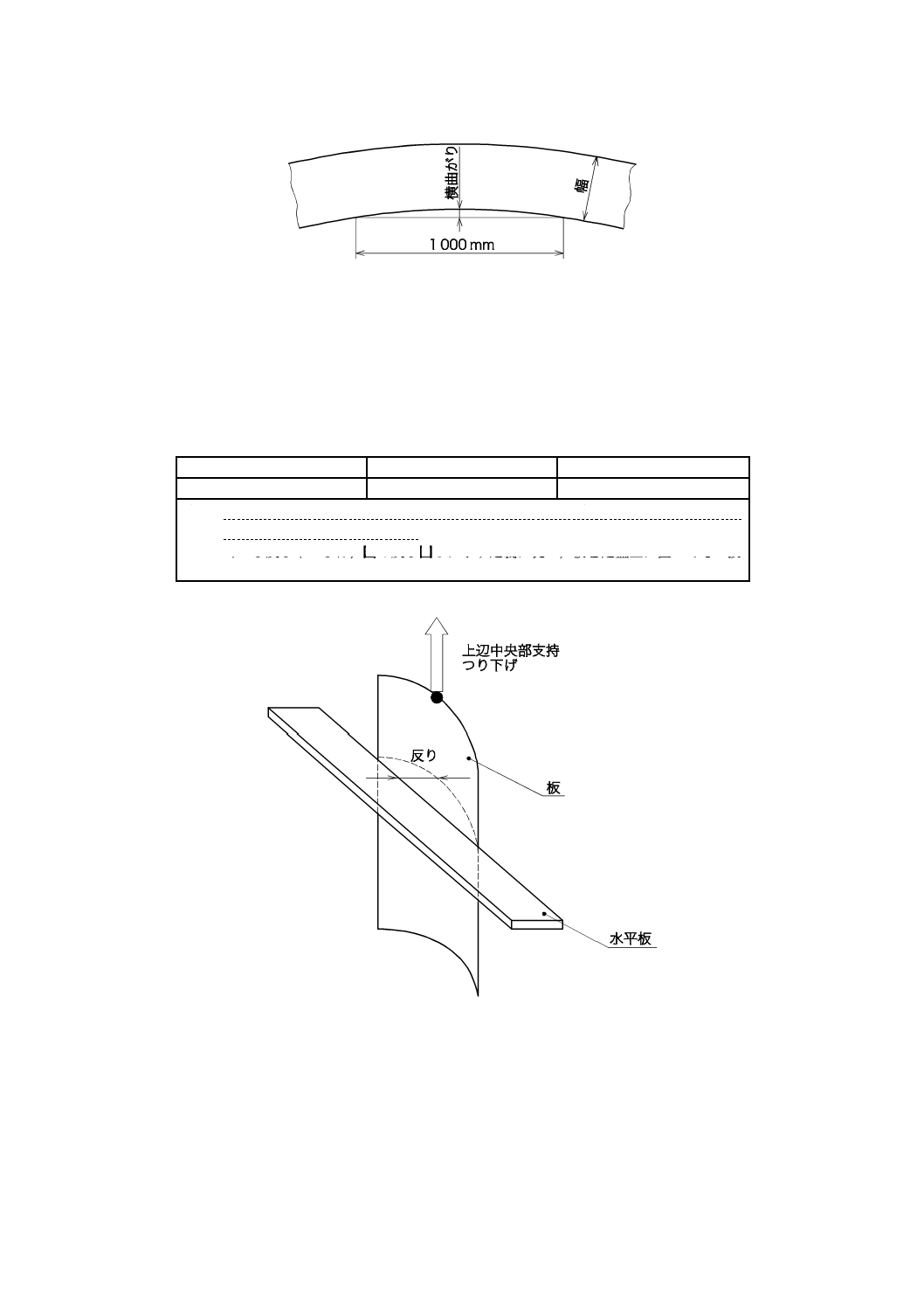

平たん度

板の平たん度は,反り,耳のび及び中のびを測定し,表11による。

表11−板の平たん度

単位 mm

反りa)

耳のびb)

中のびb)

30以下

2.5以下

5以下

注a) 反りは,図3に示すように,板の上辺中央一点でつり下げたときの,水平方向の板

のたわみの最大値を測定する。

b) 耳のび及び中のびは,図4及び図5に示す定義に従い,板を定盤上に置いてその波

高さを測定する。波高さは,定盤の上面から板の下面までの距離とする。

図3−反りの定義

11

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4−耳のびの定義

図5−中のびの定義

13

質量

13.1

質量の取扱い

ぶりき及び原板の質量は,計算質量による。ただし,受渡当事者間の協定によって,実測質量を用いて

もよい。

13.2

計算方法

ぶりき及び原板の質量は,表示寸法を用い,表12の計算方法によって算出する。

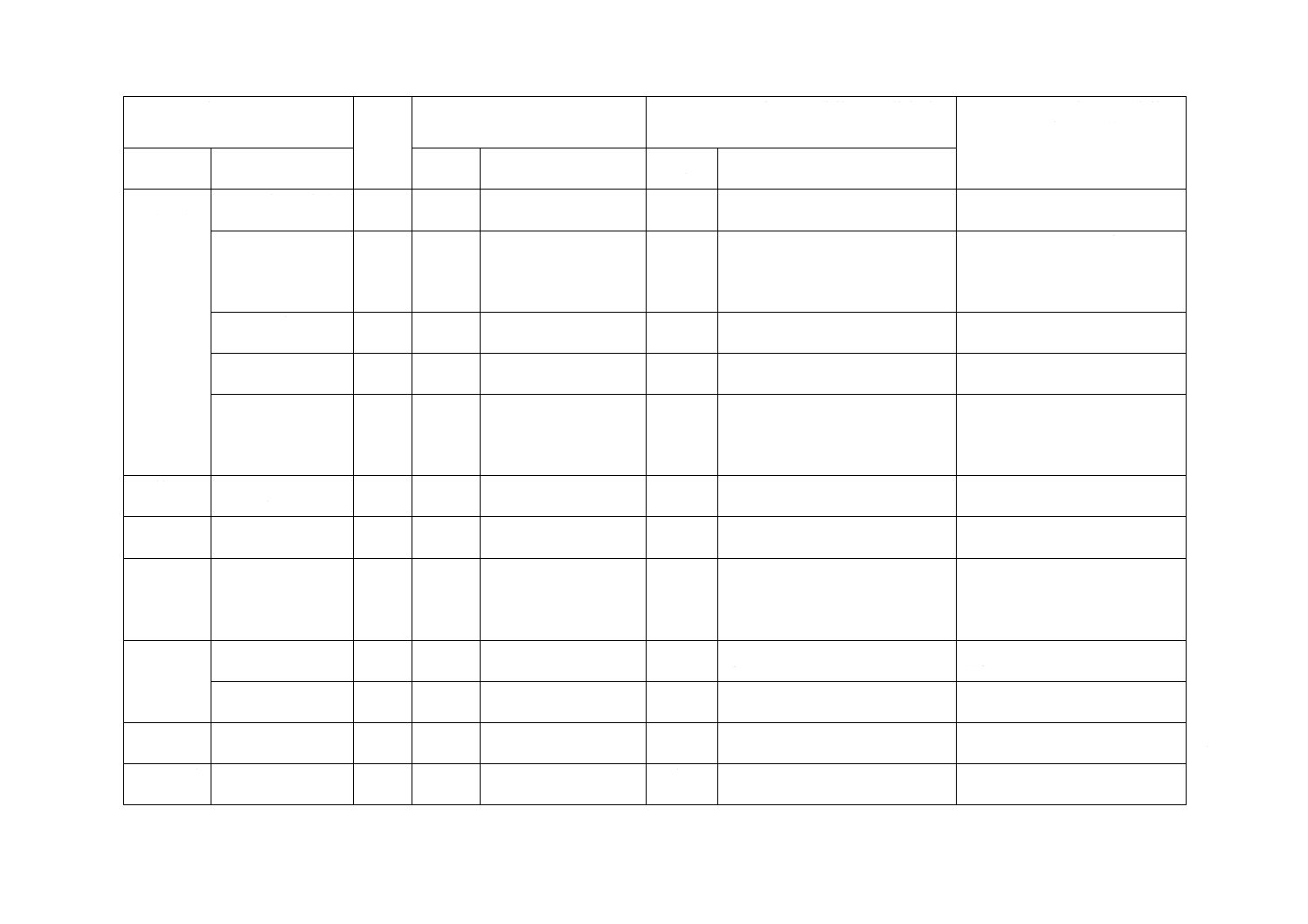

表12−質量計算方法

計算順序

計算方法

結果の桁数a)

基本質量

kg/(mm・m2) 7.85(厚さ1 mm,面積1 m2)

−

単位質量

kg/m2

基本質量 [kg/(mm・m2)]×厚さ (mm)

有効数字4桁に丸める

板

1枚の面積

m2

幅 (mm)×長さ (mm)×10−6

有効数字4桁に丸める

1枚の質量

g

単位質量 (kg/m2)×1枚の面積 (m2)×103

gの整数値に丸める

1包装の質量

kg

1枚の質量 (g)×1包装内の枚数×10−3

kgの整数値に丸める

総質量

kg

各包装の質量 (kg) の総和

kgの整数値

コイル

単位長さ質量

kg/m

単位質量 (kg/m2)×幅 (mm)×10−3

有効数字3桁に丸める

1コイルの質量

kg

単位長さ質量 (kg/m)×長さ (m)

kgの整数値に丸める

総質量

kg

各コイルの質量 (kg) の総和

kgの整数値

注a) 数値の丸め方は,JIS Z 8401の規則Aによる。

12

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

外観

ぶりき及び原板は,使用上有害となる程度の欠点(以下,欠点という。)があってはならない。ただし,

コイルは,一般に欠点を除去する機会がないため,若干の欠点を含むことがある。ぶりきのコイルは,板

にしたときに,欠点を含む板の比率が,任意の1コイルについて10 %を超えてはならない。また,原板は,

ぶりき又はティンフリースチールにした後のコイルを板にしたときに,欠点を含む板の比率が,任意の1

コイルについて10 %を超えてはならない。

15

試験

15.1

すず付着量試験

15.1.1

供試材の採り方

供試材は,同一種類,同一調質度,同一寸法及び同一表示付着量の30 tごと及びその端数にそれぞれ1

枚を採取する。

15.1.2

試験片の採取位置及び数

試験片の採取位置及び数は,次による。

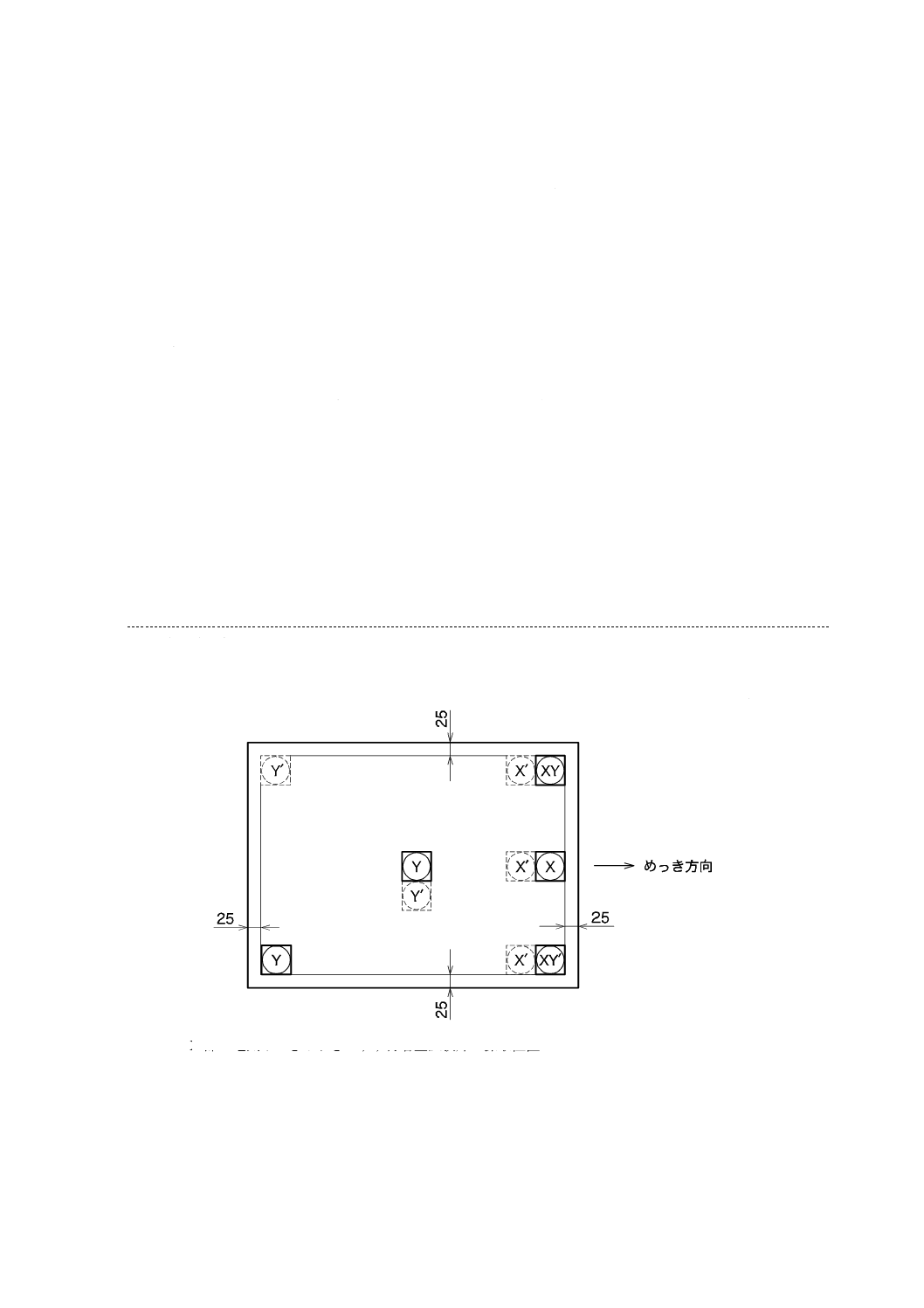

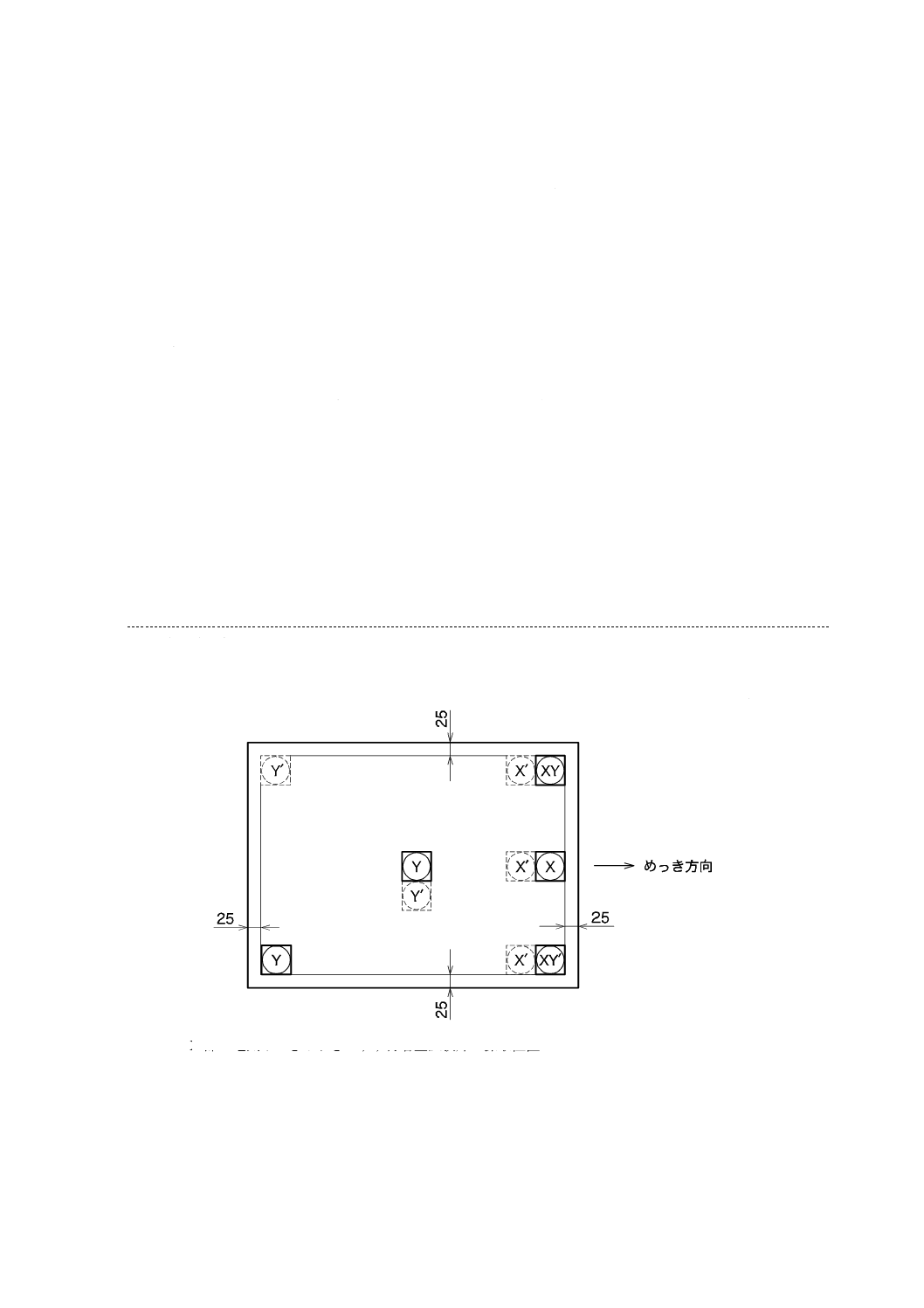

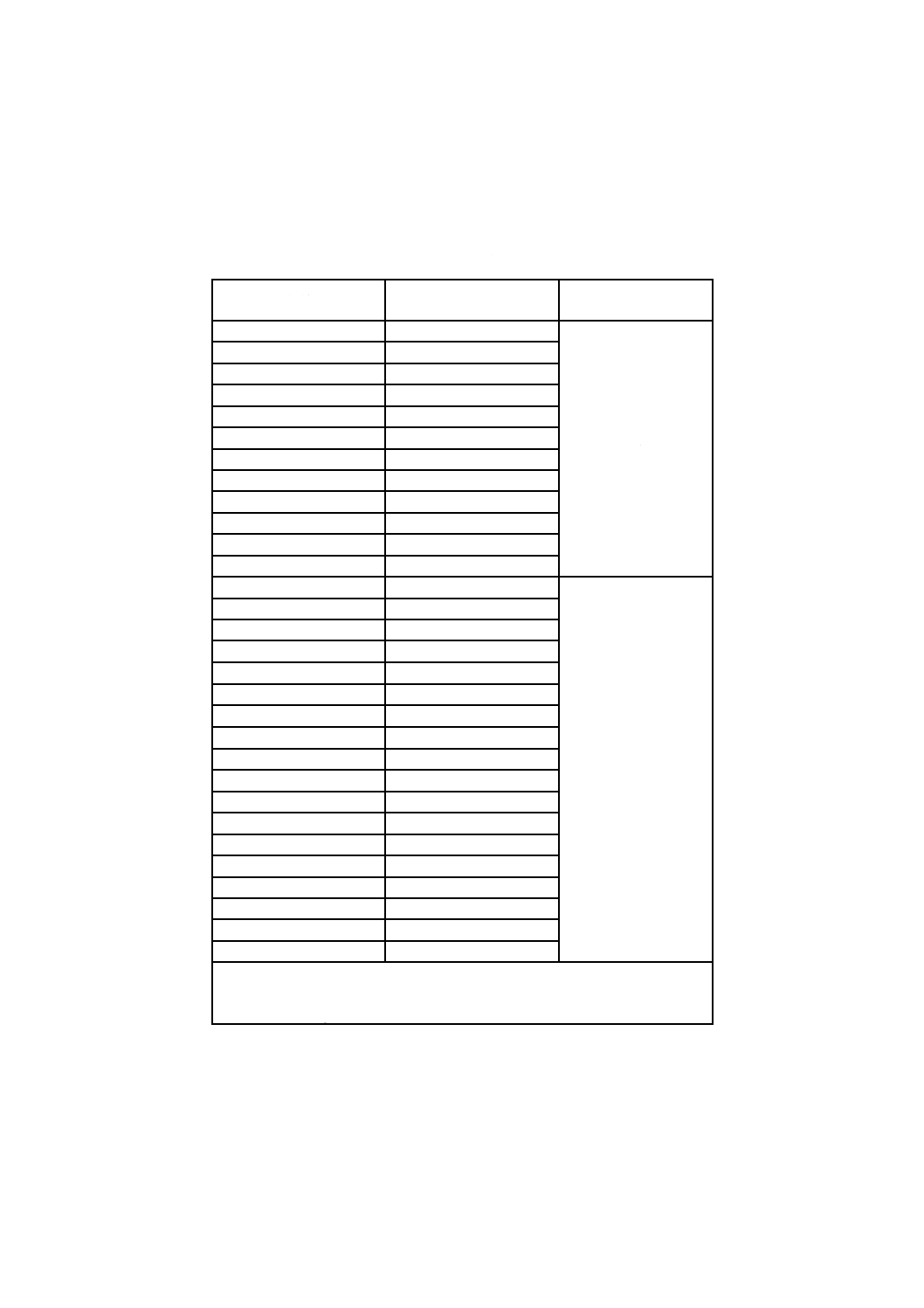

a) 電気めっきぶりきのすず付着量試験片は,供試材のめっき方向に対して直角方向の両端部及び中央近

傍から,それぞれ1個ずつ,合計3個を採取する。試験片は,供試材端部から25 mmを除外して,め

っき方向の任意の位置から採取する。試験片の採取位置の例を,図6のX部に示す。

b) 熱せきぶりきのすず付着量試験片は,供試材のいずれかの対角線上の両隅部及び中央部近傍から,そ

れぞれ1個ずつ,合計3個を採取する。両隅部の試験片は,供試材端部から25 mmを除外して採取す

る。試験片の採取位置の例を,図6のY部に示す。

単位 mm

X部:電気めっきぶりきのすず付着量試験片の採取位置

Y部:熱せきぶりきのすず付着量試験片の採取位置

図6−すず付着量試験の試験片採取位置の例

なお,A.4.1の電解剝離法によって一つの試験片で片方の面だけしか測定しない場合には,試験片を15.1.2

a) に規定する採取位置の隣接部又は15.1.2 b) に規定する採取位置のもう一方の対角線上の両隅部及び中

13

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

央部近傍からも採取し,それぞれの位置から1個ずつ,合計3個を追加採取する。試験片の採取位置の例

を,図6のX' 部又はY' 部に示す。

15.1.3

試験方法

すず付着量は,15.1.2によって採取した3個の試験片の測定値の算術平均によって求める。試験方法は,

附属書Aのいずれかの方法による。

なお,受渡当事者間の協定によって,製造ラインに設置した蛍光X線測定装置によって求めてもよい。

15.2

硬さ試験

15.2.1

供試材の採り方

原板の供試材は,同一種類,同一調質度及び同一寸法の30 tごと及びその端数にそれぞれ1枚を採取す

る。ぶりきの供試材は,同一種類,同一調質度,同一寸法及び同一表示付着量の30 tごと及びその端数に

それぞれ1枚を採取する。

15.2.2

試験片の採取位置及び数

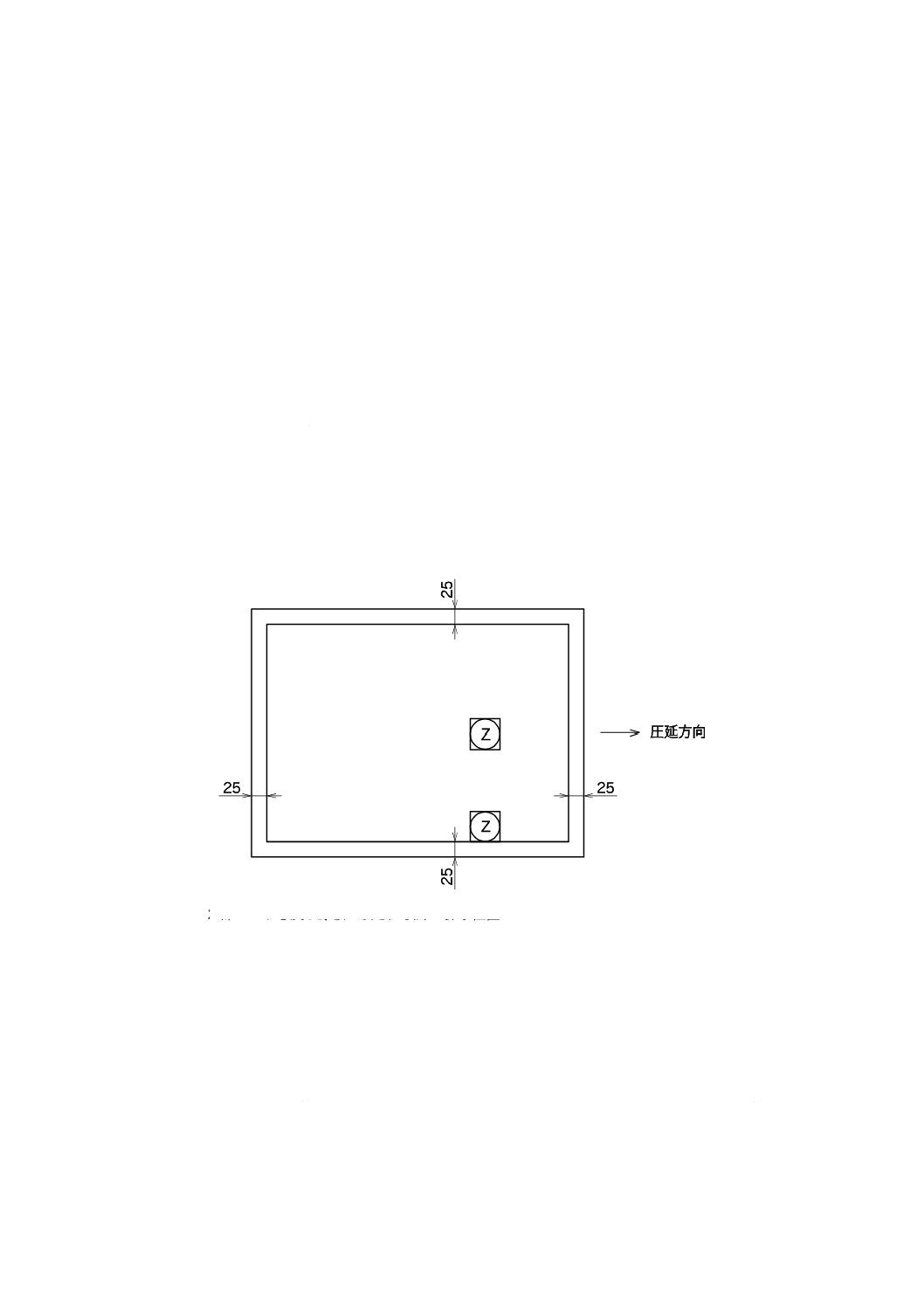

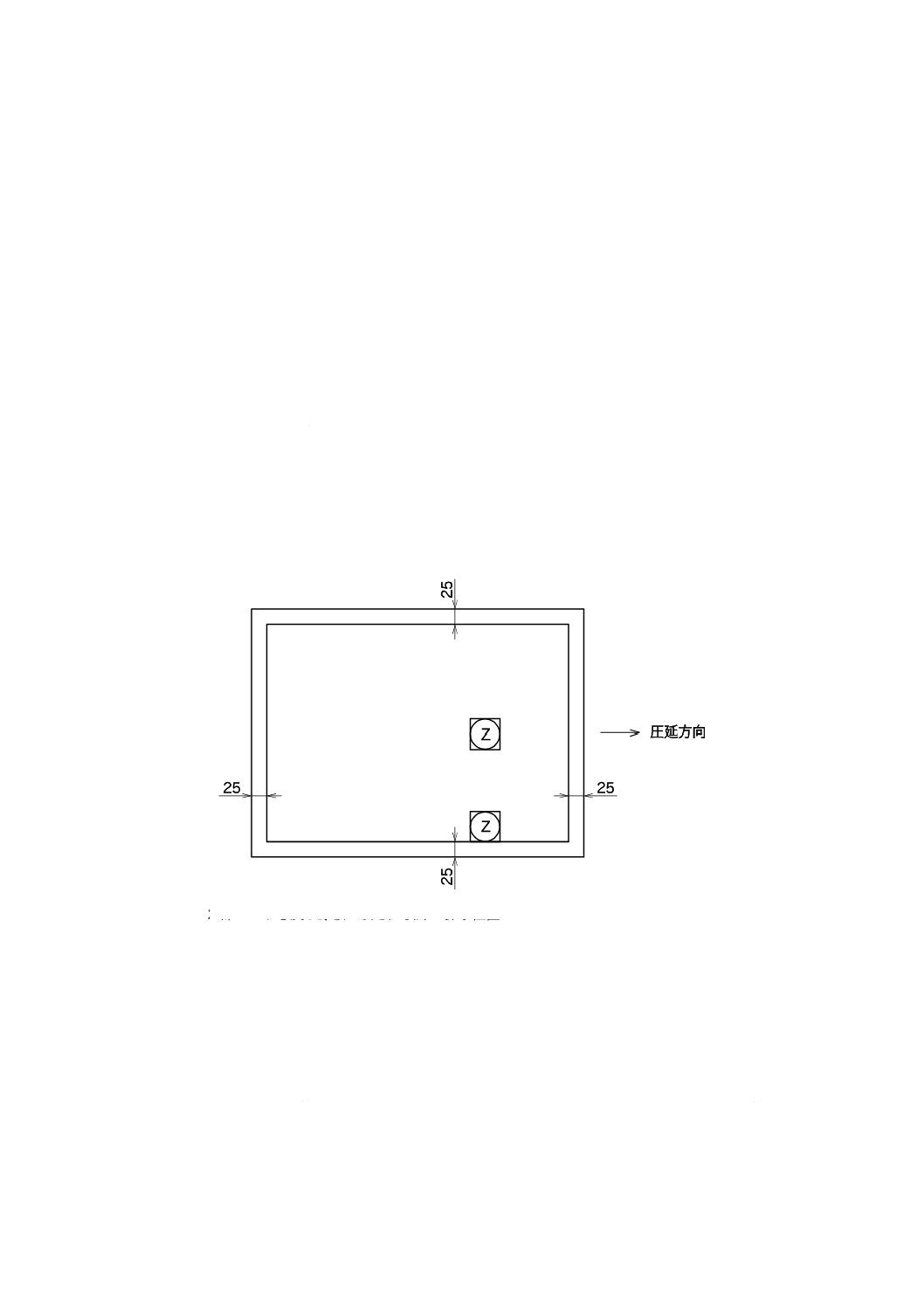

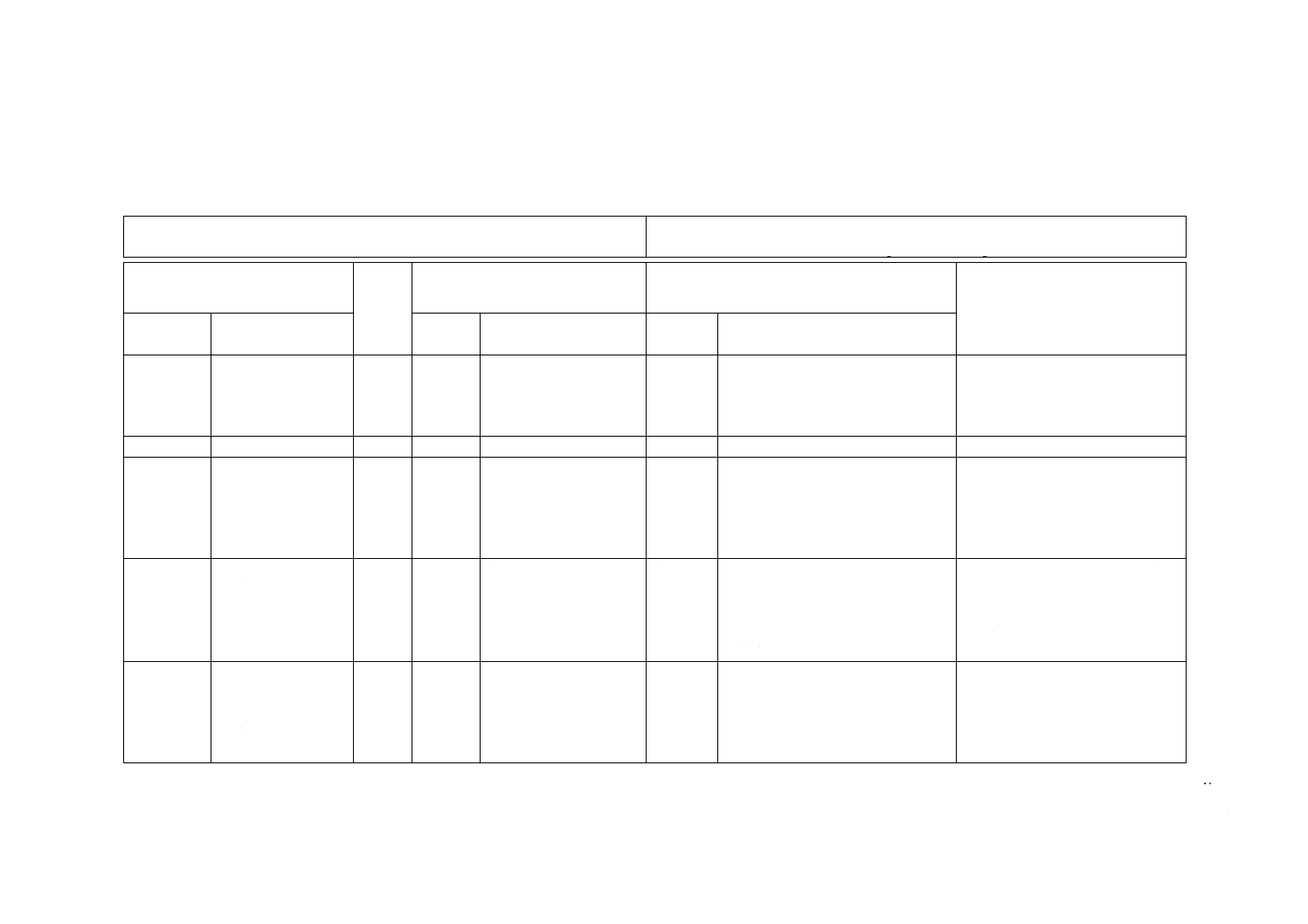

硬さ試験の試験片は,供試材の圧延方向に対して直角方向のいずれかの端部及び中央近傍から,それぞ

れ1個ずつ,合計2個を採取する。試験片は,供試材端部から25 mmを除外して,圧延方向の任意の位置

から採取する。試験片の採取位置の例を,図7のZ部に示す。

単位 mm

Z部:ぶりき及び原板の硬さ試験片の採取位置

図7−硬さ試験の試験片の採取位置の例

15.2.3

試験方法

硬さ試験は,15.2.2によって採取した試験片について,めっき層(合金層を含む。)を除去せず,JIS Z 2245

のスケール30Tのロックウェルスーパーフィシャル硬さ試験(HR30TSm)を行う。ただし,呼び厚さ0.200

mm未満のぶりき及び原板は,JIS Z 2245のスケール15TのHR15TSmによって行い,表13の硬さ換算表

によってHR30TSm硬さに換算する。硬さは,各試験片について3回測定し,3個の測定値の算術平均に

よって求める。

なお,表面粗さが硬さ測定結果に影響を及ぼすと考えられる場合には,試験片の表面を研磨してもよい。

14

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

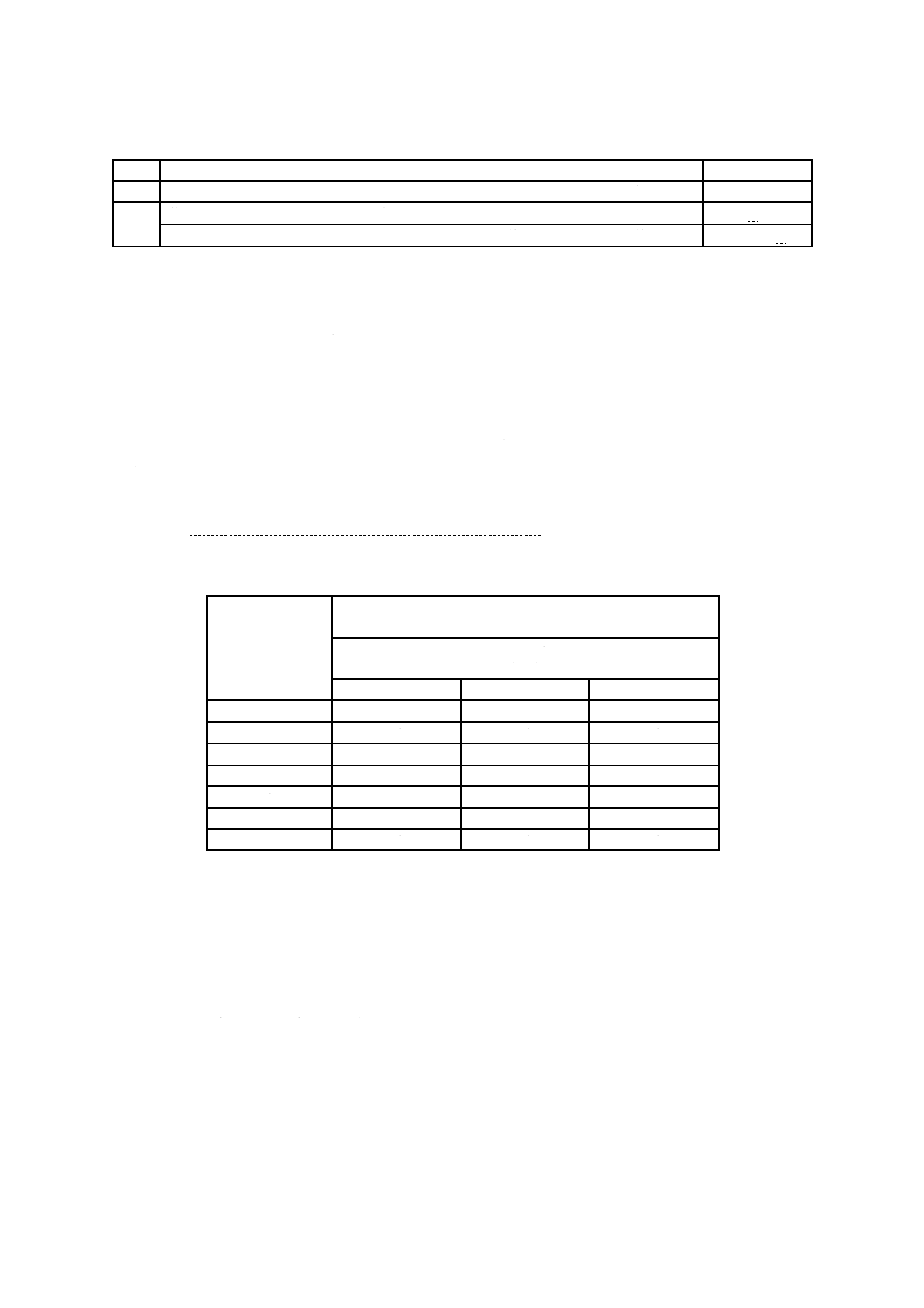

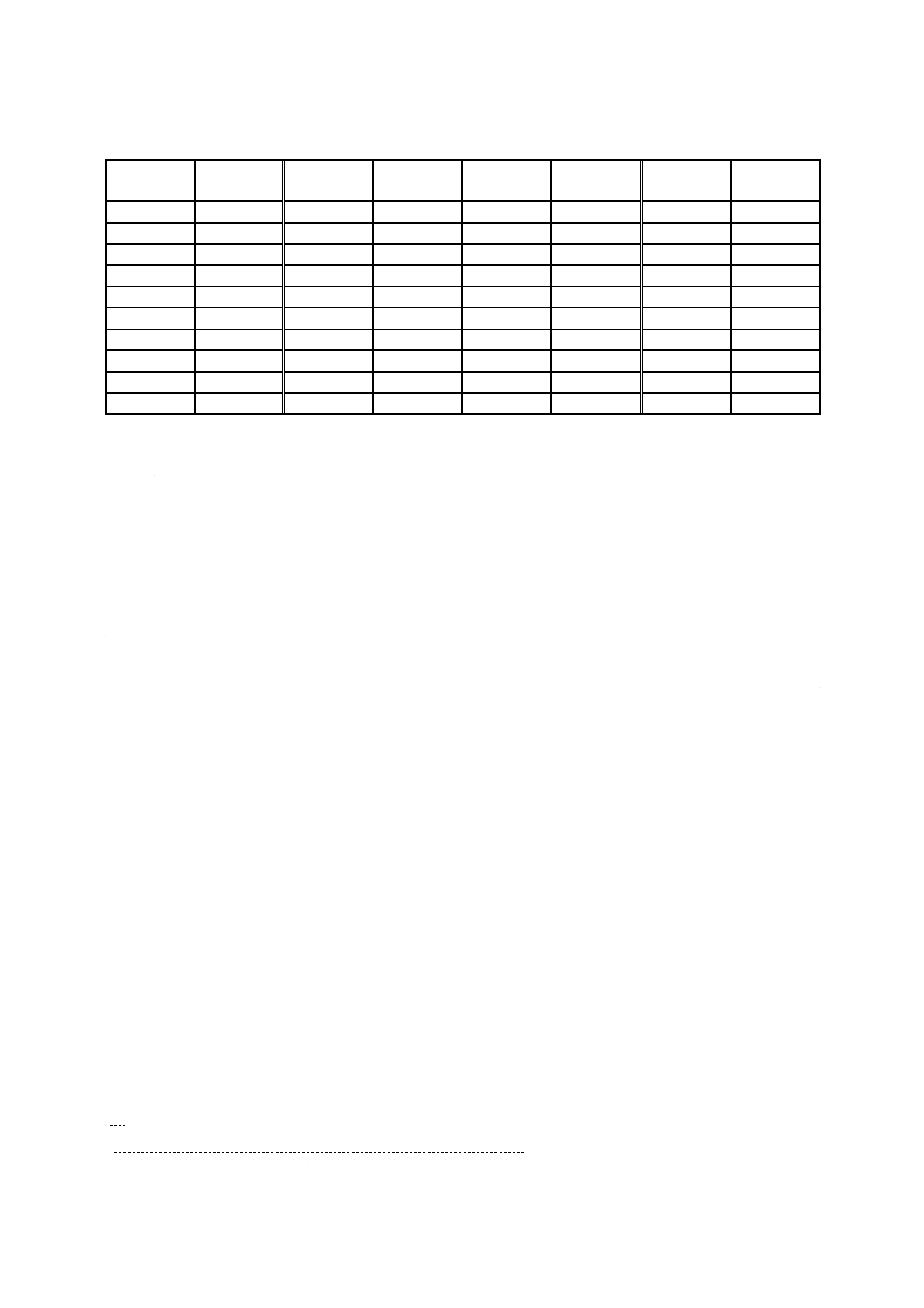

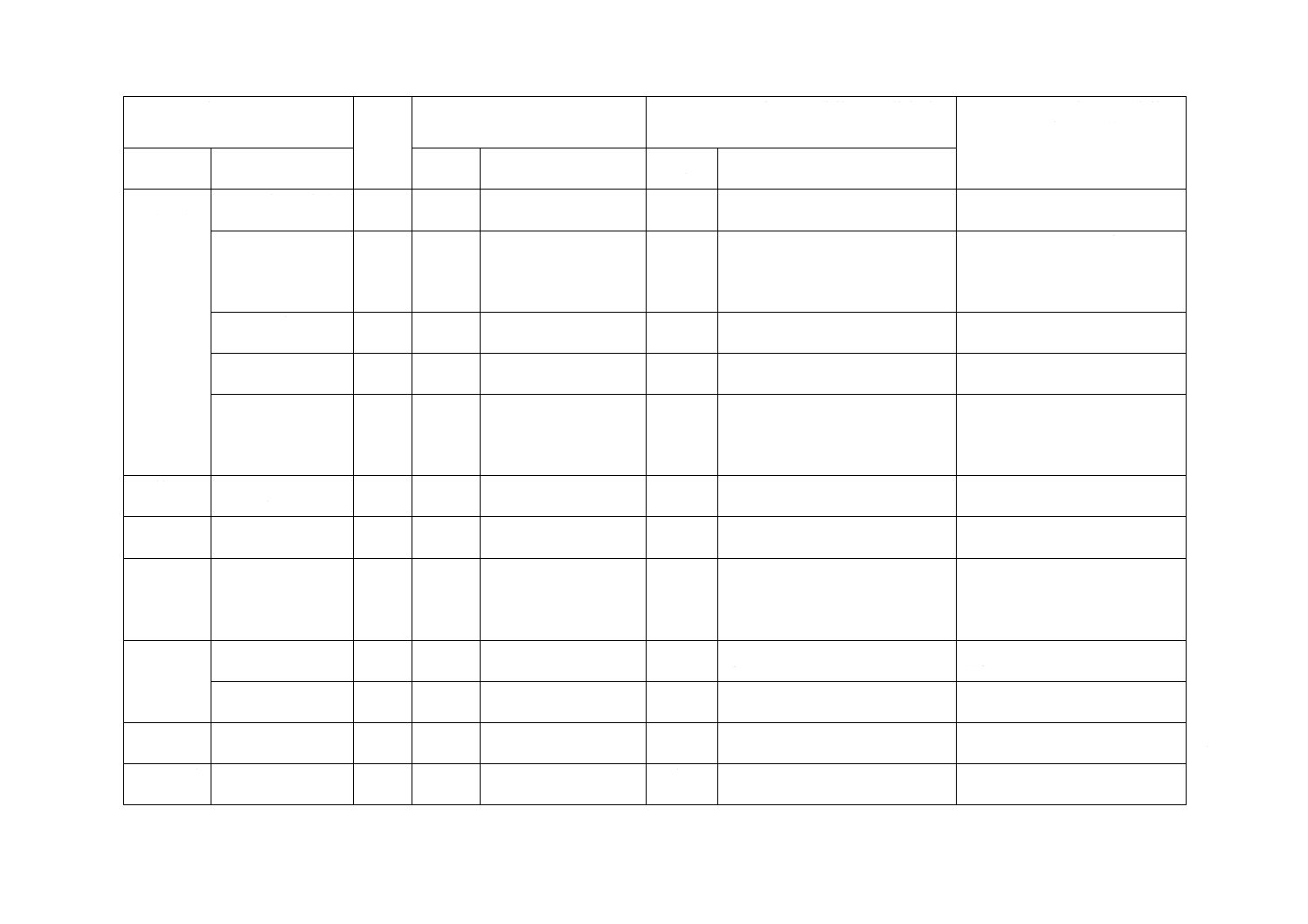

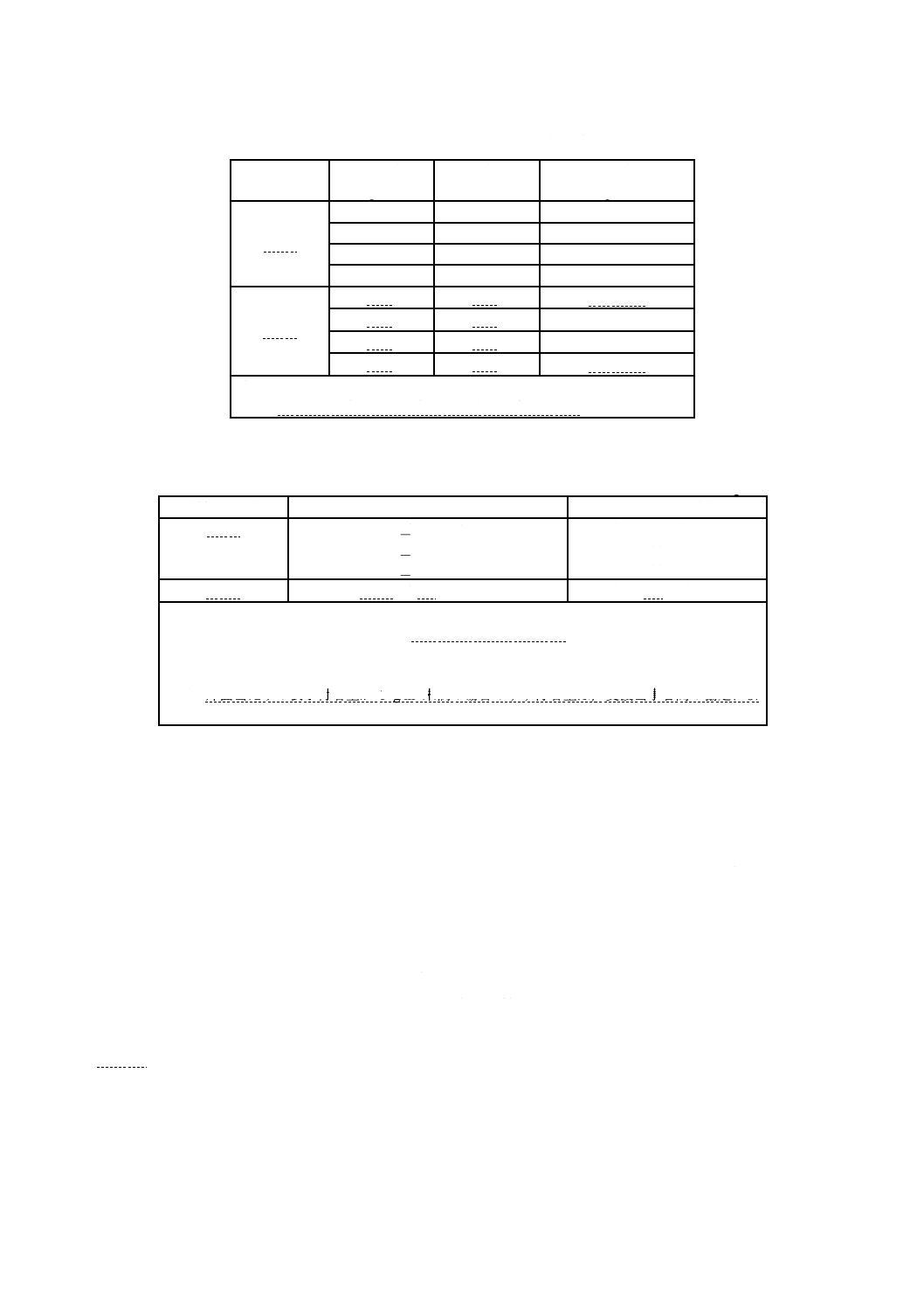

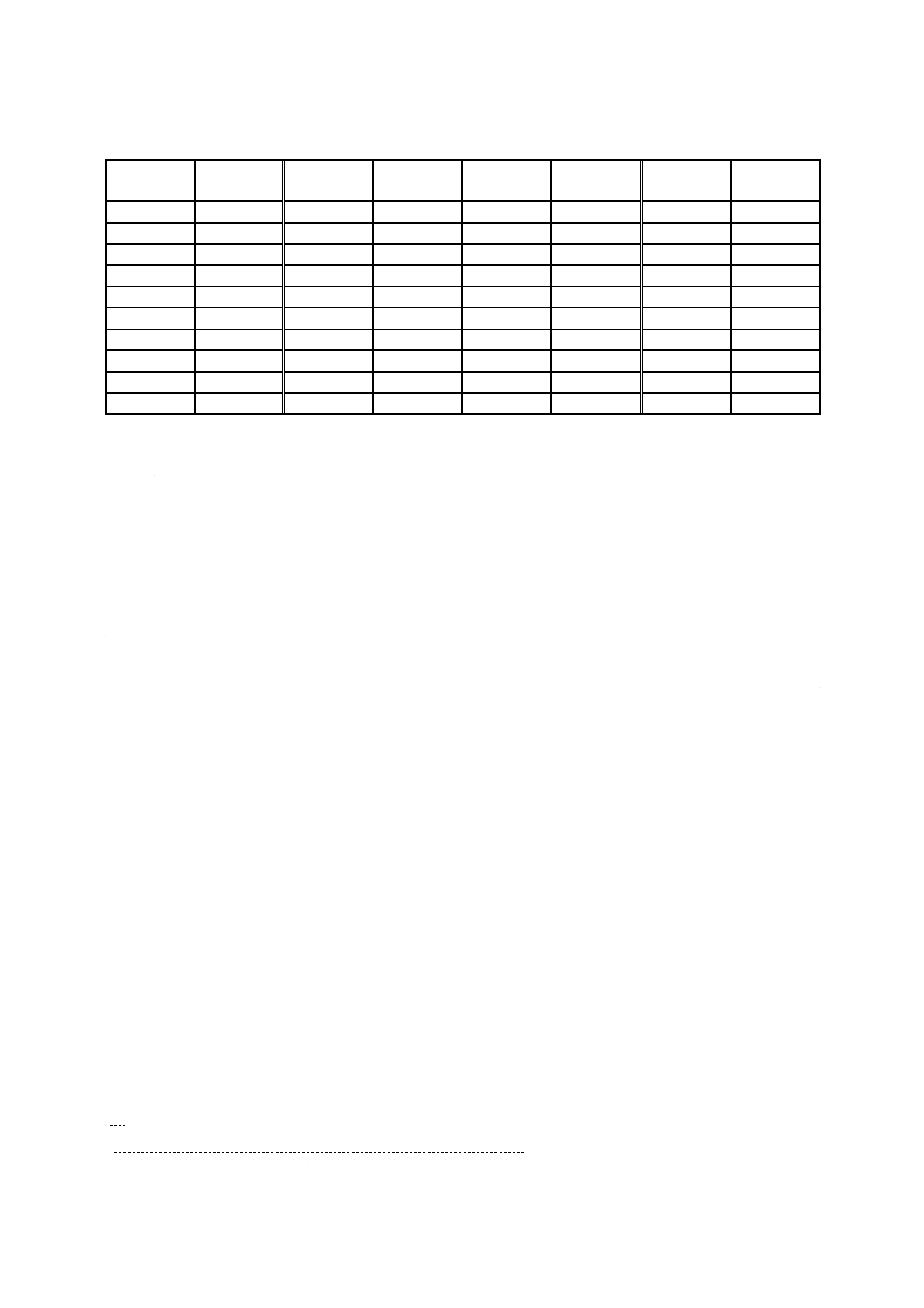

表13−硬さ換算表

HR15TSm

換算

HR30TSm

HR15TSm

換算

HR30TSm

HR15TSm

換算

HR30TSm

HR15TSm

換算

HR30TSm

93.0

82.0

88.0

73.0

83.0

62.5

78.0

51.5

92.5

81.5

87.5

72.0

82.5

61.5

77.5

51.0

92.0

80.5

87.0

71.0

82.0

60.5

77.0

49.5

91.5

79.0

86.5

70.0

81.5

59.5

76.5

49.0

91.0

78.0

86.0

69.0

81.0

58.5

76.0

47.5

90.5

77.5

85.5

68.0

80.5

57.0

75.5

47.0

90.0

76.0

85.0

67.0

80.0

56.0

75.0

45.5

89.5

75.5

84.5

66.0

79.5

55.0

74.5

44.5

89.0

74.5

84.0

65.0

79.0

54.0

74.0

43.5

88.5

74.0

83.5

63.5

78.5

53.0

73.5

42.5

16

検査及び再検査

16.1

検査

検査は,次による。

a) すず付着量は,箇条7に適合しなければならない。

b) 調質度は,箇条8に適合しなければならない。

c) 寸法及び形状は,箇条12に適合しなければならない。

d) 質量は,箇条13に適合しなければならない。

e) 外観は,箇条14に適合しなければならない。

16.2

再検査

硬さ試験で合格とならなかったぶりき及び原板は,JIS G 0404の9.8(再試験)によって再試験を行い合

否を決定してもよい。

17

包装及び表示

17.1

板の包装及び表示

検査に合格した板の包装単位は,特に指定のない場合,1 000〜2 000 kg程度を1包装とする。1包装ご

とに,次の項目を適切な方法で表示しなければならない。ただし,受渡当事者間の協定によって,識別が

可能な範囲で項目の一部を省略してもよい。

a) 種類の記号(表1)

b) 鋼種(表2)

c) 製造年月

d) 検査番号

e) 寸法。寸法は,厚さ・幅・長さ,又は厚さ・短辺・長辺を表示する。圧延幅1) の表示が必要な場合に

は,板の圧延幅の寸法を表示する数字の後に記号Wを付ける(次の例及び17.3の例1参照)。

例 0.230×832W×860

注1) 圧延幅とは,圧延方向に対して直角の幅をいう。

f)

付着量の記号(表4)(ぶりきの場合に適用)

g) 調質度の記号(箇条8)及び焼なまし方法の記号(表3)

h) 表面仕上げ区分の記号(箇条9)

15

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

枚数及び質量

j)

製造業者名又はその略号

17.2 コイルの包装及び表示

検査に合格したコイルの包装単位は,受渡当事者間の協定による。1包装ごとに次の項目を適切な方法

で表示しなければならない。ただし,受渡当事者間の協定によって,識別が可能な範囲で項目の一部を省

略してもよい。

a) 種類の記号(表1)

b) 鋼種(表2)

c) 製造年月

d) 検査番号

e) 寸法。寸法は,厚さ,幅及びCを表示する。ここでCは,コイルであることを示す。

f)

付着量の記号(表4)(ぶりきの場合に適用)

g) 調質度の記号(箇条8)及び焼なまし方法の記号(表3)

h) 表面仕上げ区分の記号(箇条9)

i)

質量又は総質量

j)

製造業者名又はその略号

17.3 表示例

例1 ぶりきの表示例

ぶりきの表示例は,次による。ただし,厚さと幅又は短辺との間は,“−”又は“×”のいず

れでもよい。

SPTE

MR

0.230 ×

832W

×

760

5.6/2.8S

T-4CA

B

↓

↓

↓

↓

↓

↓

↓

↓

種類の記号

鋼種

厚さ

(mm)

幅(圧延幅)

(mm)

長さ

(mm)

付着量

の記号

調質度及び

焼なましの記号

表面仕上げ

区分の記号

SPTE

MR

0.170 ×

886

×

930W

2.8/2.8

DR-8

R

↓

↓

↓

↓

↓

↓

↓

↓

種類の記号

鋼種

厚さ

(mm)

短辺

(mm)

長辺(圧延幅)

(mm)

付着量

の記号

調質度及び

焼なましの記号

表面仕上げ

区分の記号

SPTE

MR

0.260 ×

739

×

782

2.8S/5.6

T-2.5

M

↓

↓

↓

↓

↓

↓

↓

↓

種類の記号

鋼種

厚さ

(mm)

短辺

(mm)

長辺

(mm)

付着量

の記号

調質度及び

焼なましの記号

表面仕上げ

区分の記号

SPTE

MR

0.230 ×

832

×

C

5.6/2.8S

T-2.5BA

M

↓

↓

↓

↓

↓

↓

↓

↓

種類の記号

鋼種

厚さ

(mm)

幅

(mm)

コイル

付着量

の記号

調質度及び

焼なましの記号

表面仕上げ

区分の記号

16

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例2 原板のコイルの表示例

原板の表示例は,次による。ただし,厚さと幅との間は,“−”又は“×”のいずれでもよい。

SPB

MR

0.230 × 832 ×

C

T-4CA

B

↓

↓

↓

↓

↓

↓

↓

種類の記号

(原板)

鋼種

厚さ

(mm)

幅

(mm)

コイル

調質度及び

焼なましの記号

表面仕上げ

区分の記号

18

注文時の確認事項

この規格に規定する要求事項を適切に指定するために,受渡当事者は,注文時に次の事項を確認する。

a) 種類の記号(表1)

b) 鋼種(表2)

c) すず付着量及び製品マーク(箇条7)

d) 寸法(厚さ×圧延幅×長さ,又は厚さ×短辺×長辺)

e) 調質度(箇条8)

f)

焼なまし方法(6.2)

g) 表面仕上げ(箇条9)

h) コイルの場合,内径(12.4)及び最大外径

i)

製品の1包装又は1コイルの最大質量及び最小質量

j)

総質量

k) 用途,加工方法など

19

報告

あらかじめ注文者の要求のある場合には,製造業者は,検査文書を注文者に提出しなければならない。

この場合,報告は,JIS G 0404の箇条13(報告)による。検査文書の種類は,特に指定のない場合は,JIS

G 0415の5.1(検査証明書3.1)による。

17

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

ぶりきのすず付着量試験方法

A.1 一般事項

試験方法の一般事項は,JIS K 0050,JIS K 0119及びJIS K 8001による。

A.2 試験片

試験片は,次による。

a) 電解剝離法に使用する試験片は,およそ2 500 mm2の面積をもつ円形又は正方形とする。蛍光X線分

析法に使用する試験片は,その照射面積を314 mm2以上確保できる大きさとする。

b) 試験片は,15.1によって採取する。ただし,試験片を採取することなく,15.1に規定する各位置です

ず付着量を測定可能な場合は,試験片採取を省略してもよい。

A.3 試験方法の種類

試験方法は,次のいずれかによる。

a) 電解剝離法

b) 蛍光X線分析法

A.4 試験方法

A.4.1 電解剝離法

A.4.1.1 原理

試験片を陽極として,塩酸中で定電流電解し,そのときの電位−時間曲線から電気量を算出し,ファラ

デーの法則によってすず付着量を求める。

A.4.1.2 試験装置及び電解条件

試験装置及び電解条件は,次による。

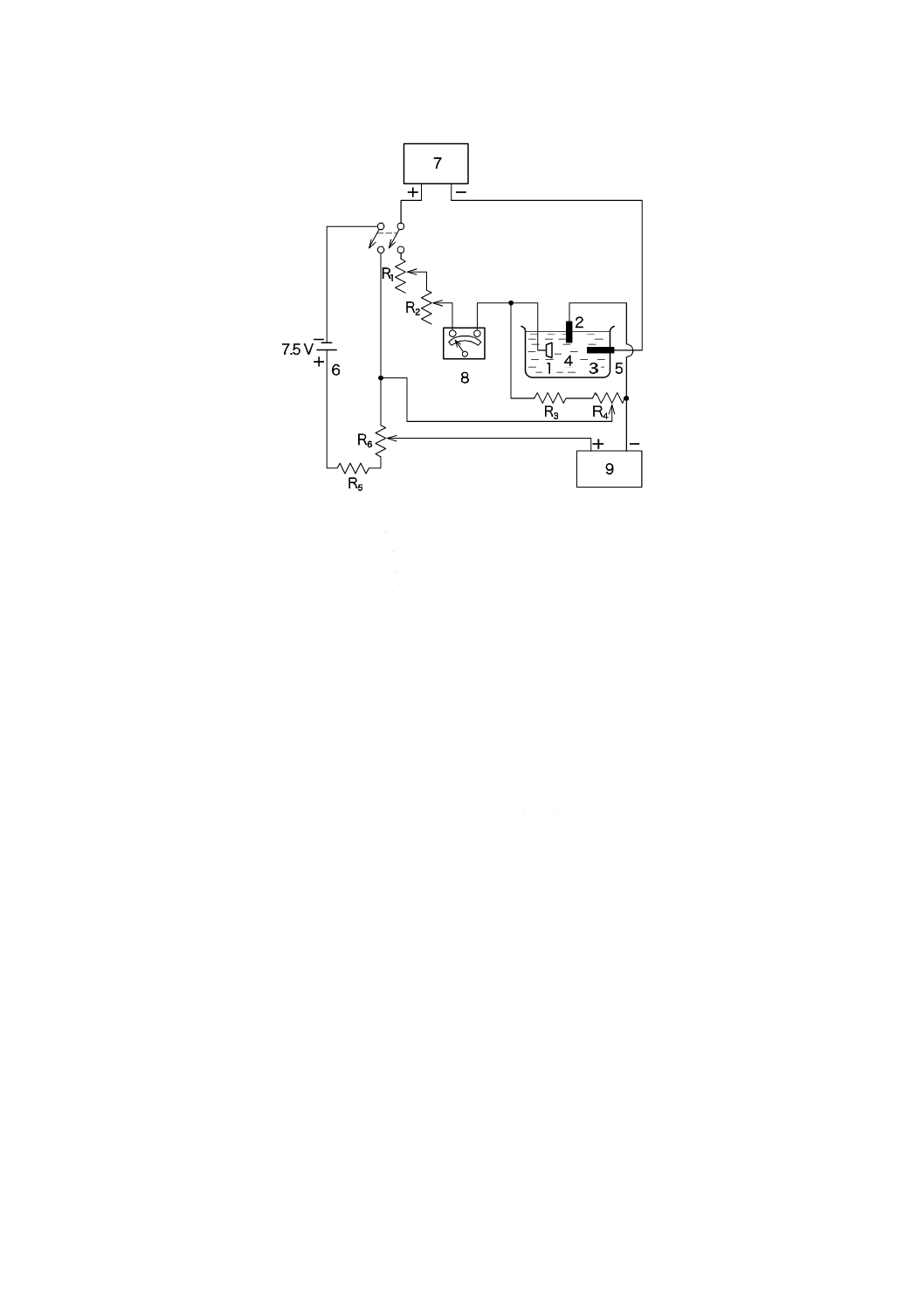

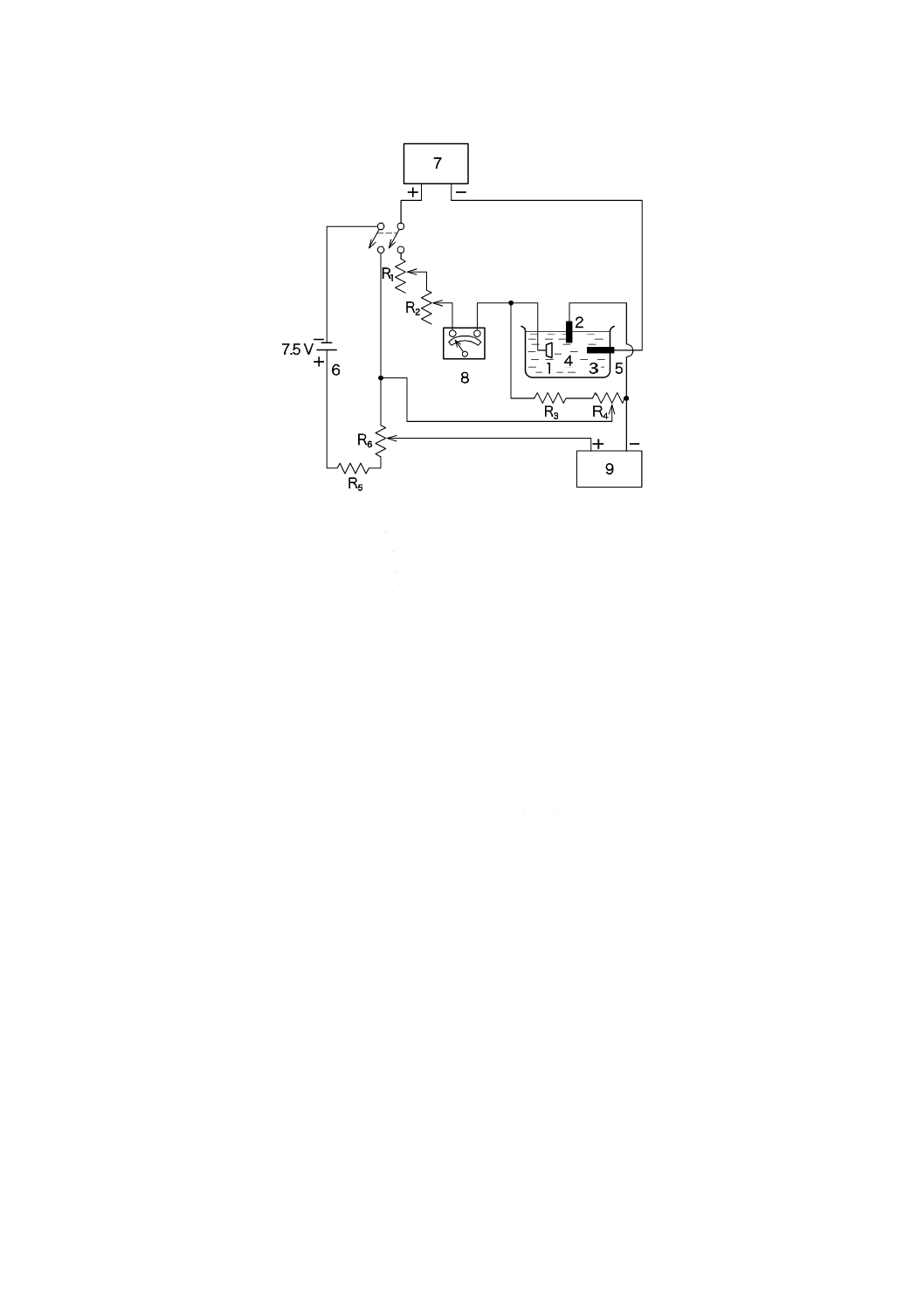

a) 試験装置の回路構成例を,図A.1に示す。

18

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

R1 可変抵抗

1 000 Ω 100 W

R2 可変抵抗

50 Ω

25 W

R3 固定抵抗 20 000 Ω

2 W

R4 可変抵抗

1 000 Ω

4 W

R5 固定抵抗

6 800 Ω

2 W

R6 可変抵抗

10 Ω

4 W

1

試験片保持器(試験片:陽極)

2

銀−塩化銀参照電極

3

炭素棒電極(陰極)

4

塩酸(1+10)

5

電解槽

6

平角乾電池3号5個(7.5 V)

7

定電流装置(200 V,500 mA)

8

直流電流計(測定範囲:0〜500 mA)

9

記録電位差計(測定範囲:0〜5 mV)

図A.1−回路の構成例

b) 定電流装置は,直流200 V,最大電流500 mAの容量とする。

c) 電解槽2) には,炭素棒電極(陰極),試験片保持器及び銀−塩化銀参照電極を取り付ける。

注2) 電解槽における試験片,銀−塩化銀参照電極,炭素棒電極の各間の距離は,任意でよい。ま

た,試験片は,試験片の片面だけが電解液に触れるように,試験片の裏面を適切な方法によ

って吸盤に密着させる。

d) 記録電位差計は,電位差の測定範囲を0〜5 mVとし,記録紙を用いる場合は,記録紙速度を25〜200

mm/minとする。

e) 電解条件は,次による。

電解液:塩酸(1+10)

液温 :室温(20±15 ℃)

電流 :50〜500 mA(通常は250 mA)

A.4.1.3 操作

操作は,次による。

a) 十分に脱脂した試験片を,試験片保持器に取り付ける。

b) 試験片の測定面だけが電解液に触れるようにし,炭素棒(陰極)及び銀−塩化銀参照電極を取り付け

た電解槽に入れる。

19

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 試験片(陽極)及び炭素棒(陰極)間に定電流装置から一定電流(例えば,250 mA)を流して電解を

行い,電解開始と同時に試験片(陽極)の電位を銀−塩化銀参照電極を基準として記録電位差計で連

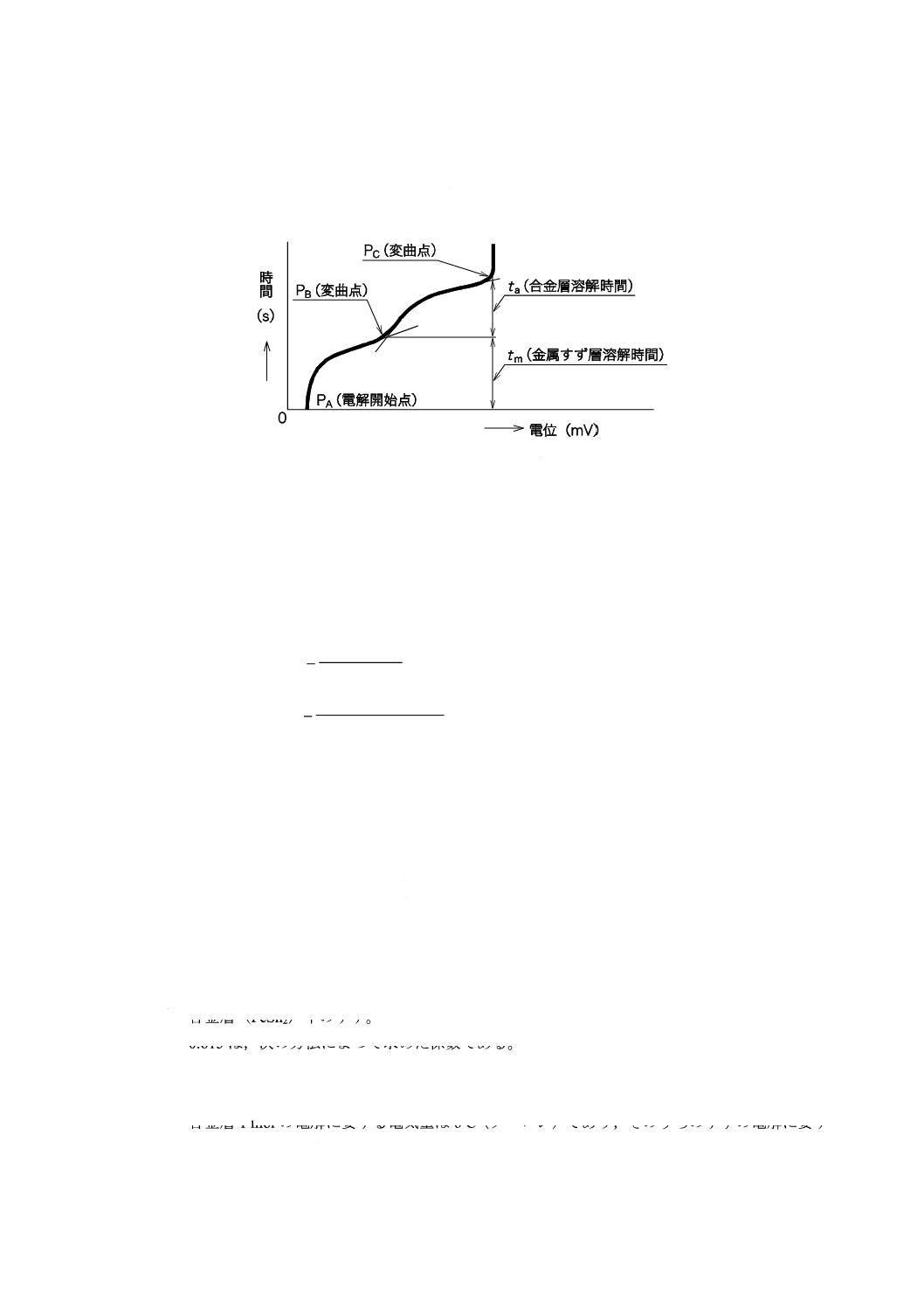

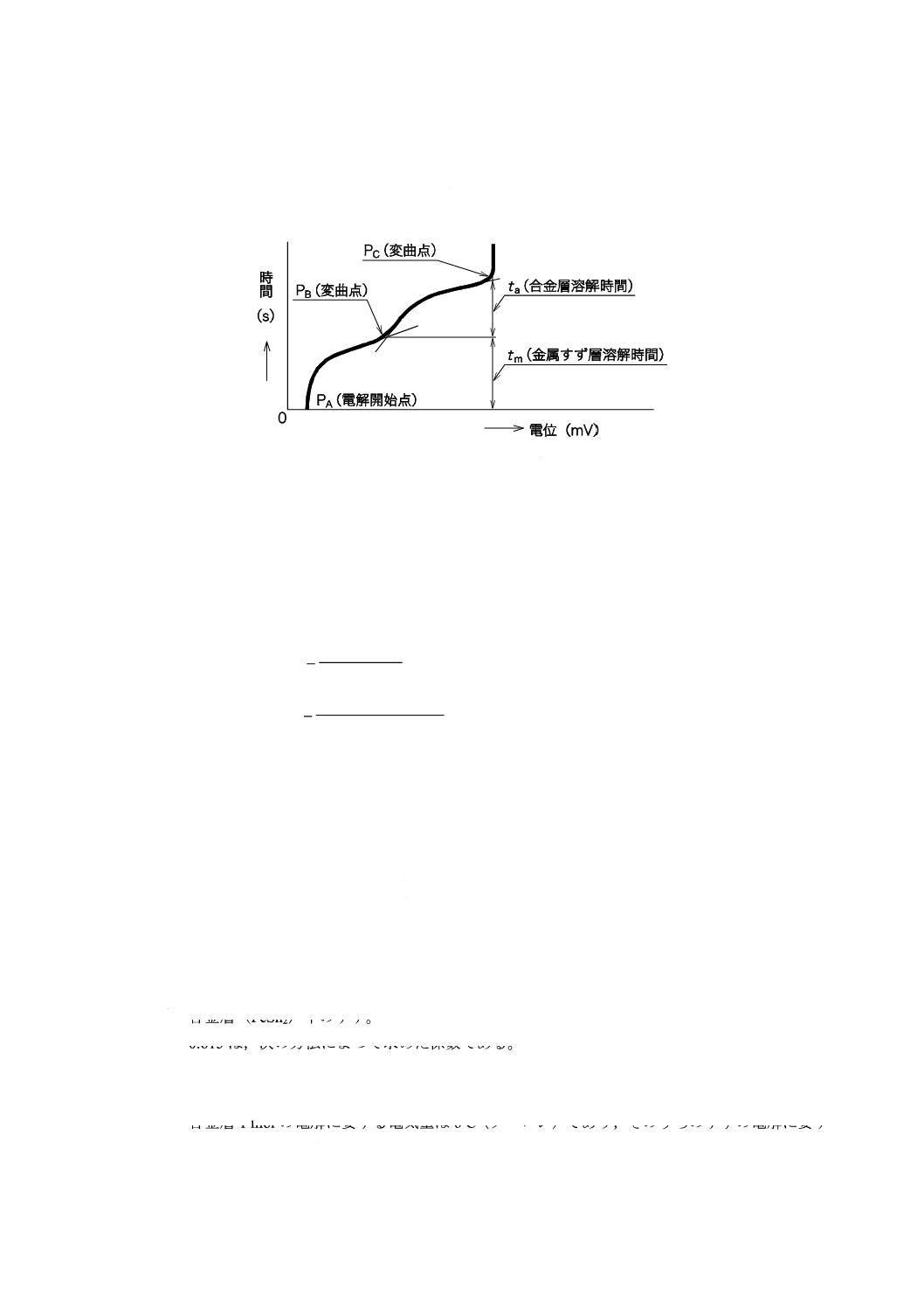

続的に記録し,図A.2のような電位−時間曲線を作成する。

図A.2−電位−時間曲線

d) 電位−時間曲線から,電解が金属すず層から合金層に移るときの電位の変曲点PB及び合金層から地鉄

に移るときの電位の変曲点PCを読み取る。変曲点が明確でない場合は,図A.2に示すように,変曲点

前後の直線部の延長の交点を変曲点とする。

e) PCまでの電解時間と通じた電流とから,ファラデーの法則を用いて,金属すず量及び合金すず量を次

の式によって求め,片面のすず付着量を算出する。

A

t

I

S

m

m

615

.0

×

×

=

A

t

I

S

a

a

667

.0

615

.0

×

×

×

=

a

m

n

S

S

S

+

=

ここに,

Sm: 金属すず3) 量(g/m2)

Sa: 合金すず4) 量(g/m2)

Sn: すず付着量(g/m2)

I: 電流値(mA)

tm: PAからPBまでの電解時間(s)

ta: PBからPCまでの電解時間(s)

A: 電解液に接触する試験片の表面積(mm2)

0.615: すず量を求めるための単位の変換係数5)

0.667: 合金層の電解に要する電気量のうち,すずの電解に要す

る電気量の割合6)

注3) 合金化していないすず。フリーすずともいう。

4) 合金層(FeSn2)中のすず。

5) 0.615は,次の方法によって求めた係数である。

(すずのmol質量:118.71)/[すず1 mol溶解(0→+2)の電気量:96 485×2]×(電流単

位の変換係数:10−3)/(面積単位の変換係数:10−6)

6) 合金層1 molの電解に要する電気量は6 C(クーロン)であり,そのうちのすずの電解に要す

る電気量は4 Cである。

20

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4.2 蛍光X線分析法

A.4.2.1 原理

試験片に励起X線を照射したときに放出される,すず又は鉄の蛍光X線の強度を測定し,すずの付着量

が既知の試験片からの蛍光X線強度と比較して,すず付着量を求める。

注記 鉄の蛍光X線を測定する方法では,原板からの鉄の蛍光X線強度がすずめっき層によって減衰

する度合いから,すず付着量を求める。

A.4.2.2 試験装置

試験装置は,JIS K 0119の箇条5(装置)による。

A.4.2.3 測定蛍光X線

すずの蛍光X線を測定する場合,測定する蛍光X線は,SnKα(波長0.049 2 nm)の一次線とする。ま

た,鉄の蛍光X線を測定する場合,測定する蛍光X線は,FeKα(波長0.194 nm)の一次線又はFeKβ(波

長0.176 nm)の一次線とする。

A.4.2.4 測定条件

X線管のターゲットは,すず付着量に適したものを使用し,管電圧及び管電流は,測定する蛍光X線の

最低励起電圧,測定回路による数え落としなどを考慮して選定する。スリット幅,分光結晶,検出器など

の分光部は,測定する蛍光X線に対する分解能及びすず付着量範囲に適した条件を選定する。

A.4.2.5 検量線の作成及び校正

すずの付着量が既知の試験片からの蛍光X線強度によって,検量線を作成する。定期的に校正用の試験

片からの蛍光X線強度を測定し,検量線を校正する。

A.4.2.6 操作

操作は,次による。

a) 試験片を装置の試料室に正しく取り付ける。

b) 必要な場合には,X線通路を真空にするか,ヘリウム又は水素で置換する。

c) 設定した条件によって,試験片にX線を照射し,蛍光X線強度を測定する。

d) 検量線によって,蛍光X線強度を1 m2当たりのすず付着量に換算する。

A.4.2.7 装置の点検

装置の点検は,適切に行わなければならない。点検を行う事項は,JIS K 0119の箇条15(装置の点検)

による。

21

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

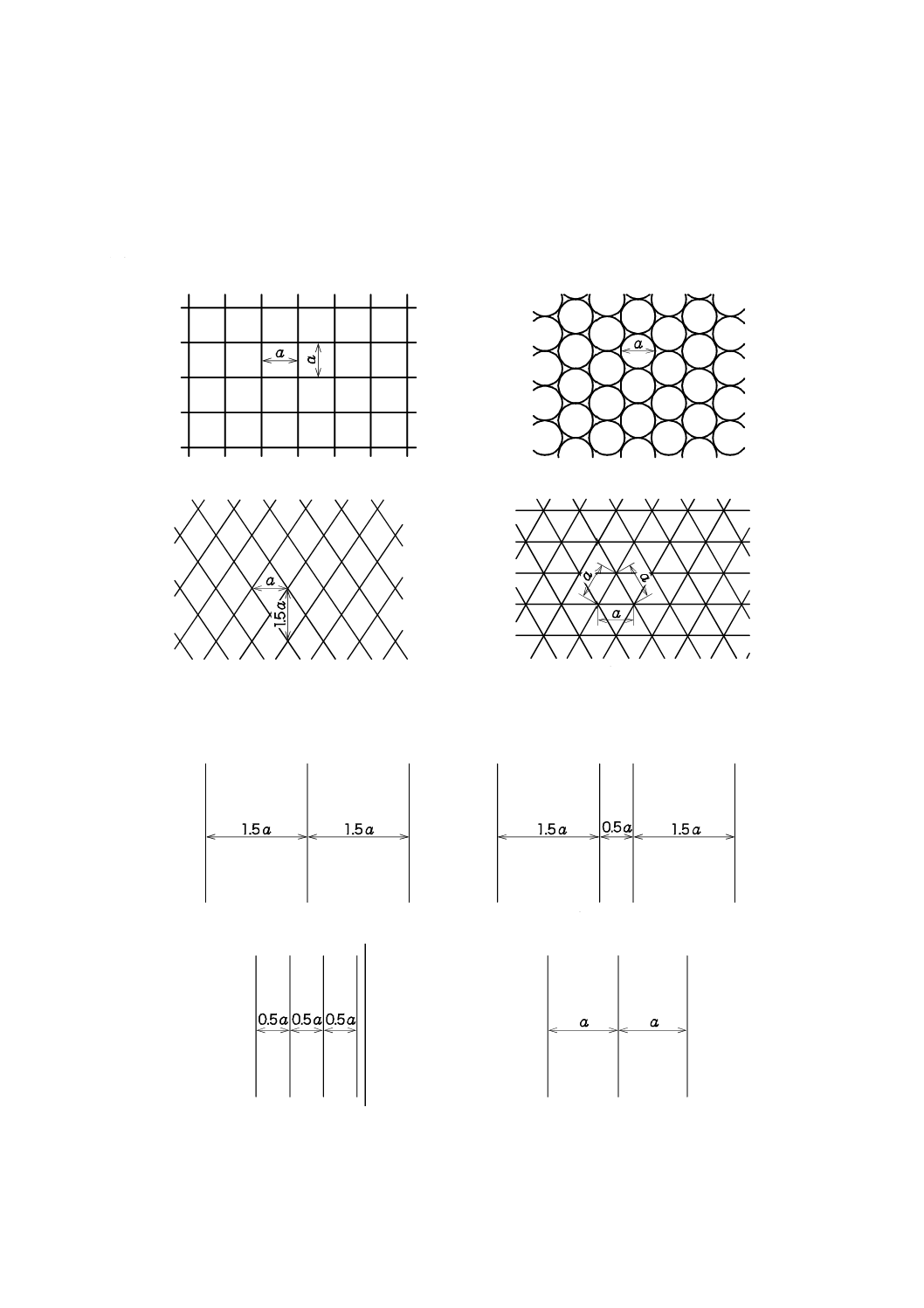

附属書JA

(参考)

製品マークの例

JA.1

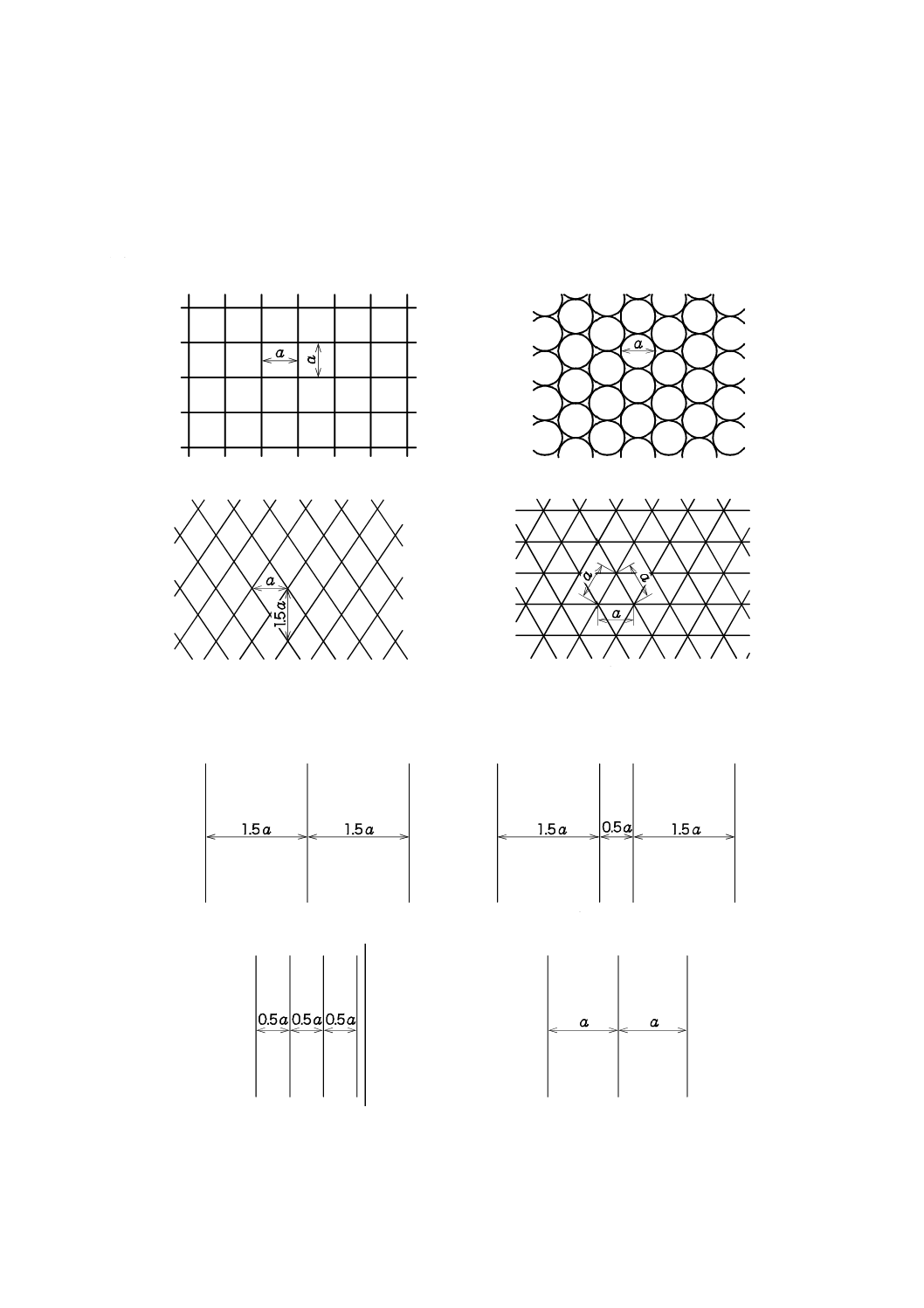

幾何学模様の例(薄めっき面に適用)

a=25.4 mm

5.6/2.8A 2.8側

8.4/2.8A 2.8側

11.2/2.8A 2.8側

5.6A/11.2 5.6側

JA.2

連続平行線の例(厚めっき面に適用)

a=25.4 mm

11.2A/2.8 11.2側

5.6/11.2A 11.2側

5.6A/2.8 5.6側

8.4A/2.8 8.4側

22

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

ぶりき及び原板の耐力

表JB.1−ぶりき及び原板の耐力

記号

耐力a)

MPa

焼なまし方法

TS 200

200±50

BA

TS 230

230±50

TS 245

245±50

TS 260

260±50

TS 275

275±50

TS 290

290±50

TS 340

340±50

TS 480

480±50

TS 520

520±50

TS 550

550±50

TS 580

580±50

TS 620

620±50

TH 230

230±50

CA

TH 245

245±50

TH 260

260±50

TH 275

275±50

TH 300

300±50

TH 330

330±50

TH 350

350±50

TH 385

385±50

TH 400

400±50

TH 415

415±50

TH 435

435±50

TH 450

450±50

TH 480

480±50

TH 520

520±50

TH 550

550±50

TH 580

580±50

TH 620

620±50

TH 650

650±50

この表は,対応国際規格であるISO 11949及びISO 11951のTable B.1の内

容を,参考として記載したものであり,この規格の規定ではない。

注a) 耐力は,Rp0.2とする。

23

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

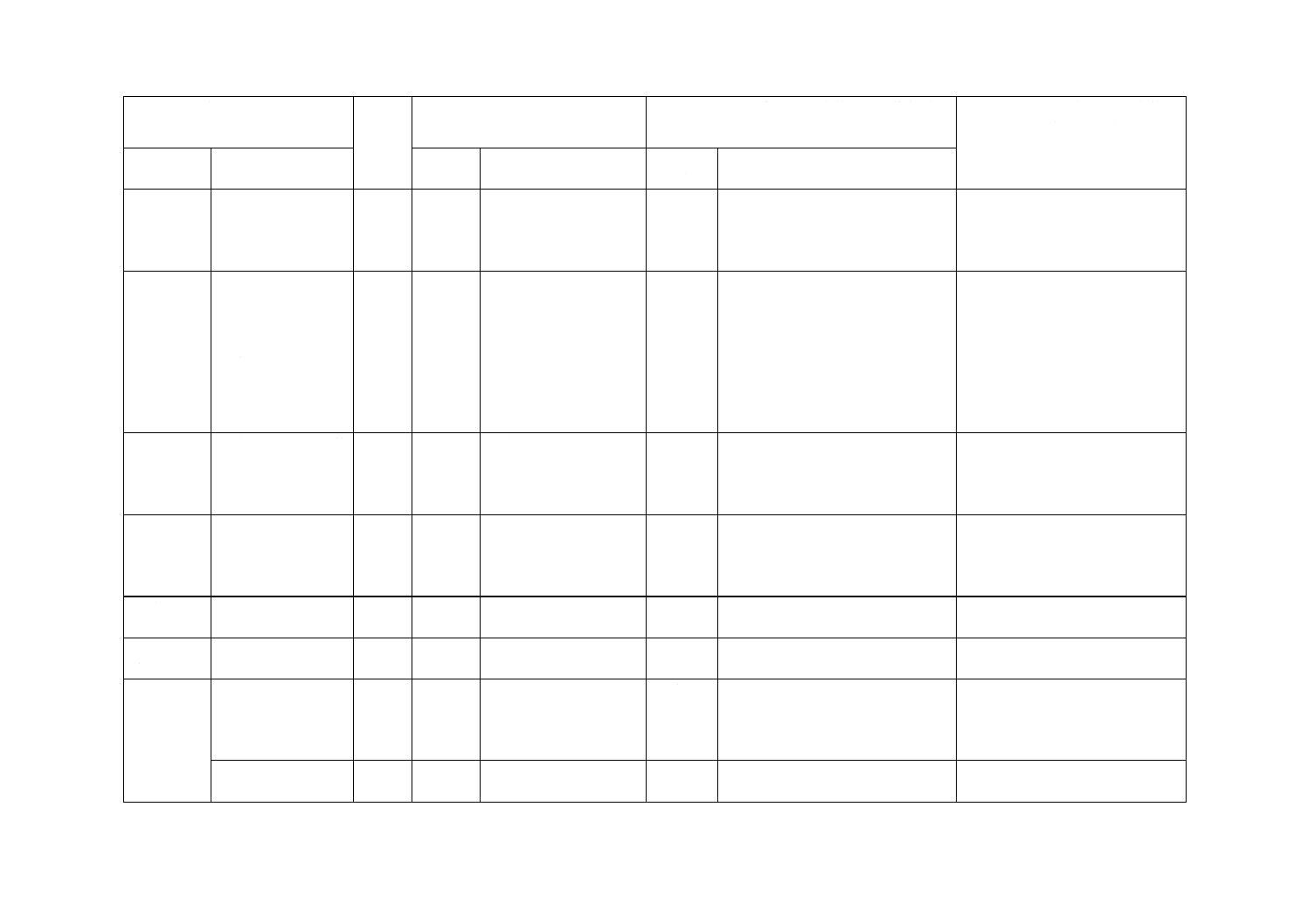

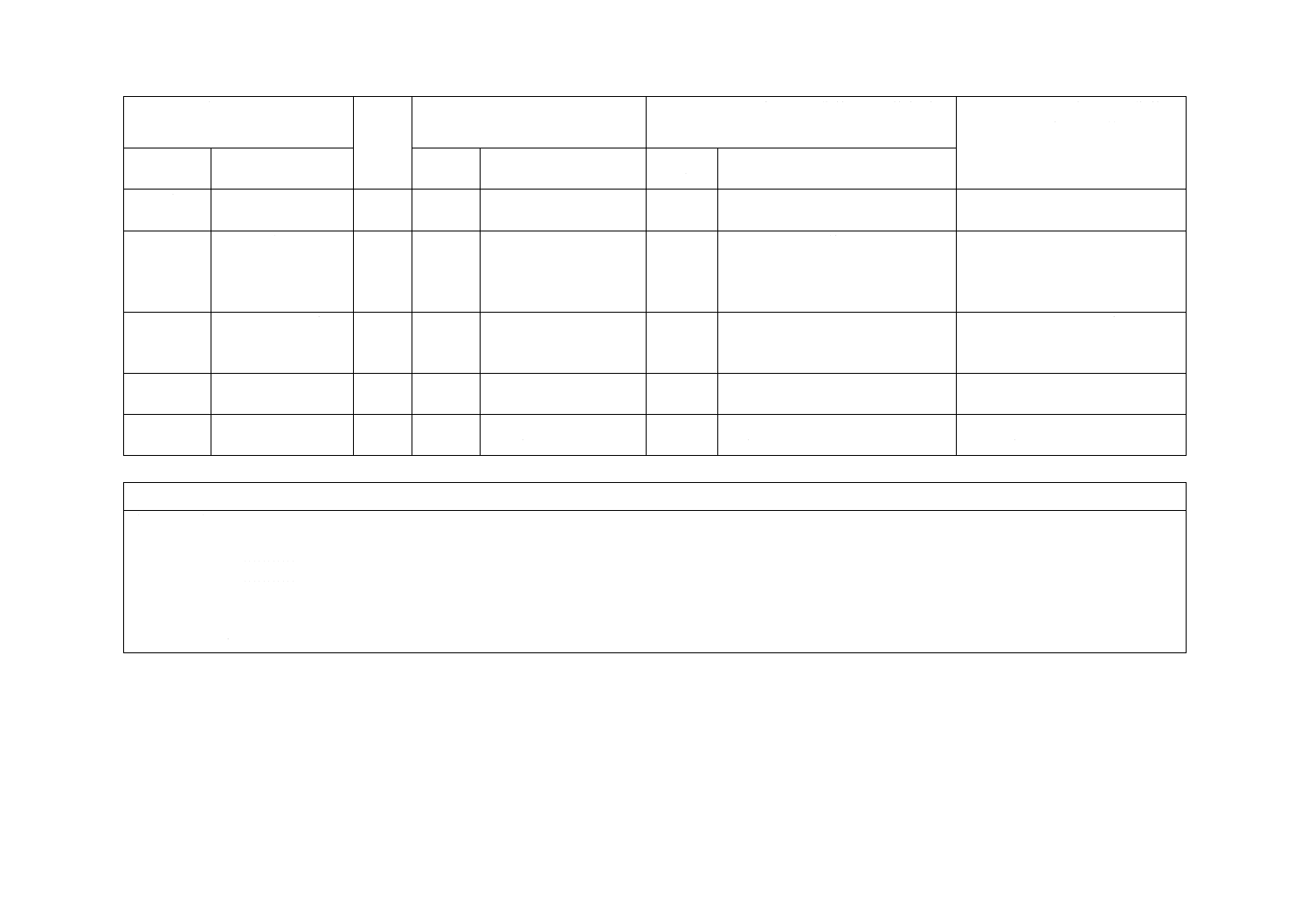

附属書JC

(参考)

JISと対応国際規格との対比表

JIS G 3303:2017 ぶりき及びぶりき原板

ISO 11949:2016,Cold-reduced tinmill products−Electrolytic tinplate

ISO 11951:2016,Cold-reduced tinmill products−Blackplate

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 1回冷延及び2回冷

延のぶりき及びぶ

りき原板を規定し

ている。

ISO

11949

ISO

11951

1

1

電気めっきぶりきを規

定している。

ぶりき原板を規定して

いる。

追加

ISO規格は,電気めっきについての

規格であり,溶融めっきは対象とし

ていない。

JISは,溶融めっきの実需要があ

る。

2 引用規格

3 用語及び

定義

用語及び定義を規

定している。

ISO

11949

ISO

11951

3

3

用語及び定義を規定し

ている。

変更

JISは,ISO規格の用語から,追加

又は削除している。

JISに必要な用語を規定している。

用語内容はISO規格と同一だが,

用語としては一致しないものにつ

いては,英語無し,点下線なしで

記載している。

4 種類,種

類の記号及

び適用厚さ

種類,種類の記号及

び適用厚さを規定

している。

ISO

11949

ISO

11951

1

6.1

1

6.1

適用厚さを規定してい

る。

規格番号で種類を特定

している。

変更

・JISはめっきの種類による記号と

しているが,ISO規格はめっきの種

類の記号がない。

・JISのDR下限厚さは,ISO規格

と異なる。

・JISとISO規格とは,規格体系

が異なる。

・JISとISO規格とは,厚さに対

する市場の要求が異なる。

5 原材料

原板の種類及びめ

っきに使用するす

ず地金を規定して

いる。

ISO

11949

ISO

11951

7.1

7.1

・原板の種類を規定して

いる。

・めっきに使用するすず

地金の純度を規定して

いる。

一致

変更

・ISO規格では,JISより純度の高

いすず地金を使用する。

−

・JIS純度で不具合なし。

2

G

3

3

0

3

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

24

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 原板の製

造方法

冷間圧延及び焼な

まし方法を規定し

ている。

ISO

11949

ISO

11951

7.2

7.2

一致

−

7 すず付着

量

・電気めっきぶりき

については,標準付

着量を4種類として

いる。

・片面当たり1 g/m2

未満の付着量は当

事者間の協定によ

る。

ISO

11949

8

・付着量は9種類を推奨

している。

・平均付着量は片面1

g/m2以上としている。

変更

・ISO規格は,JISに比べ付着量を

細分化している。

・1 g/m2未満の付着量をISO規格は

認めていないが,JISでは当事者間

の協定によって認めている。

JISとISO規格とは,付着量に対

する市場の要求が異なる。

8 調質度

硬さによって調質

度を規定している。

ISO

11949

ISO

11951

9

硬さ又は耐力によって

機械的性質を規定して

いる。

削除

・JISでは耐力を削除し,参考とし

て附属書に記載している。

・JISでは,硬さにDR-10を追加し

ている。

・JISとISO規格とは,調質度に

対する市場の要求が異なる。

・DR-10はJIS独自の規定である。

9 表面仕上

げ

表面仕上げを4種類

規定している。

ISO

11949

ISO

11951

6.2

表面仕上げを5種類規

定している。

削除

・JISでは,fine stoneを削除してい

る。

・JIS独自の記号を規定している。

JISとISO規格とは,表面仕上げ

に対する市場の要求が異なる。

10 後処理

ISO

11949

7.4

一致

−

11 表面塗

油

ISO

11949

7.4

一致

−

12 寸法及

び形状

12.1 厚さ及びその

許容差

ISO

11949

ISO

11951

10.2

9.2

一致

−

12.2 幅の許容差

ISO

11949

10.3

カットエッジの幅許容

差を規定している。

追加

JISでは,ミルエッジの幅許容差を

追加している。

JISの市場は,ミルエッジの要求

がある。

2

G

3

3

0

3

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

25

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

12 寸法及

び形状(続

き)

12.3 長さの許容差

ISO

11949

10.4

一致

−

12.4 コイル内径

ISO

11949

ISO

11951

17.1

15.1

内径は420 mm又は508

mmの2種類を規定して

いる。

追加

JISでは,内径406 mmを追加して

いる。

JISとISO規格とは,市場の要求

が異なる。

12.5 直角度

ISO

11949

10.6

一致

−

12.6 横曲がり

ISO

11949

10.5

コイルと板の横曲がり

を規定している。

変更

JISでは,板の横曲がりを規定して

いない。

JISとISO規格とは,市場の要求

が異なる。

12.7 平たん度

ISO

11949

ISO

11951

10.7

9.6

一致

−

13 質量

計算質量の計算方

法を規定している。

ISO

11949

−

−

追加

JISとISO規格とは,市場の要求

が異なる。

14 外観

ISO

11949

7.5

一致

−

15 試験

すず付着量試験及

び硬さ試験を規定

している。

ISO

11949

ISO

11951

13,14

11,12

すず付着量試験,硬さ試

験,耐力試験及び平たん

度測定方法を規定して

いる。

変更

・JISでは,平たん度の測定方法は

12.7に記載されている。

・JISでは,耐力試験を削除してい

る。

・JISとISO規格とは,規格体系

が異なる。

・JISでは,耐力による規定がな

い。

16 検査及

び再検査

16.1 検査

ISO

11949

−

−

追加

JISでは,検査の規定を追加してい

る。

JISとISO規格とは,規格体系が

異なる。

16.2 再検査

ISO

11949

15

一致

−

17 包装及

び表示

表示は,製造業者名

など10項目。

ISO

11949

17

表示は,製造業者名など

4項目。

追加

JISでは,詳細の事項を追加してい

る。

JISは,ISO規格を包含している。

18 注文時

の確認事項

ISO

11949

6

一致

−

2

G

3

3

0

3

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

26

G 3303:2017

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

19 報告

ISO

11949

16

一致

−

附属書A

(規定)

すず付着量試験方

法として2種類の試

験方法を規定して

いる。

ISO

11949

Annex F

試験方法は特に限定し

ないが,レフリー法とし

て2種類の試験方法を

規定している。

追加

JISでは,蛍光X線分析法を追加し,

よう素酸カリウム滴定法を削除し

ている。

よう素酸カリウム滴定法は,国内

で使用しないため削除した。

附属書JA

(参考)

差厚めっきの製品

マーク例を記載し

ている。

ISO

11949

Annex E

変更

JISでは,国内で使用されるマーク

を記載している。

JISとISO規格とは,市場の要求

が異なる。

附属書JB

(参考)

ISO規格の耐力規定

を記載している。

ISO

11949

Annex B

変更

JISでは,参考情報としている。

JISでは,耐力による規定がない。

ISO

11949

Annex D スプリングバック試験

を規定している。

削除

JISでは,スプリングバック試験を

削除している。

JISでは,耐力による規定がない

ため削除した。

JISと国際規格との対応の程度の全体評価:(ISO 11949:2016,ISO 11951:2016,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

G

3

3

0

3

:

2

0

1

7

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。