2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3251-1988

炭素鋼鍛鋼品用鋼片

Carbon Steel Blooms and Billets for Forgings

1. 適用範囲 この規格は,炭素鋼鍛鋼品の製造に使用される再鍛造用鋼片(以下,鋼片という。)につい

て規定する。

引用規格:3ページに示す。

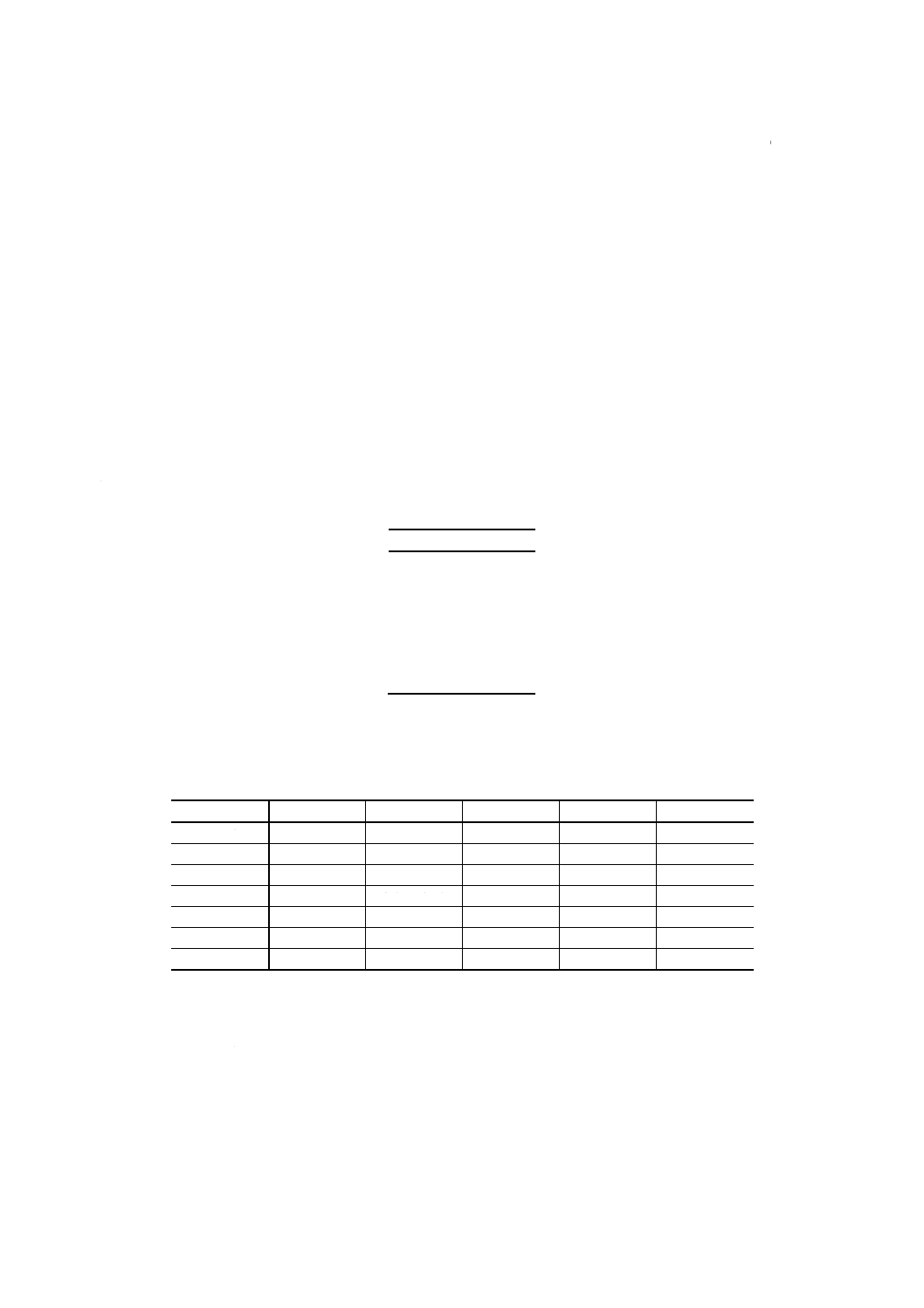

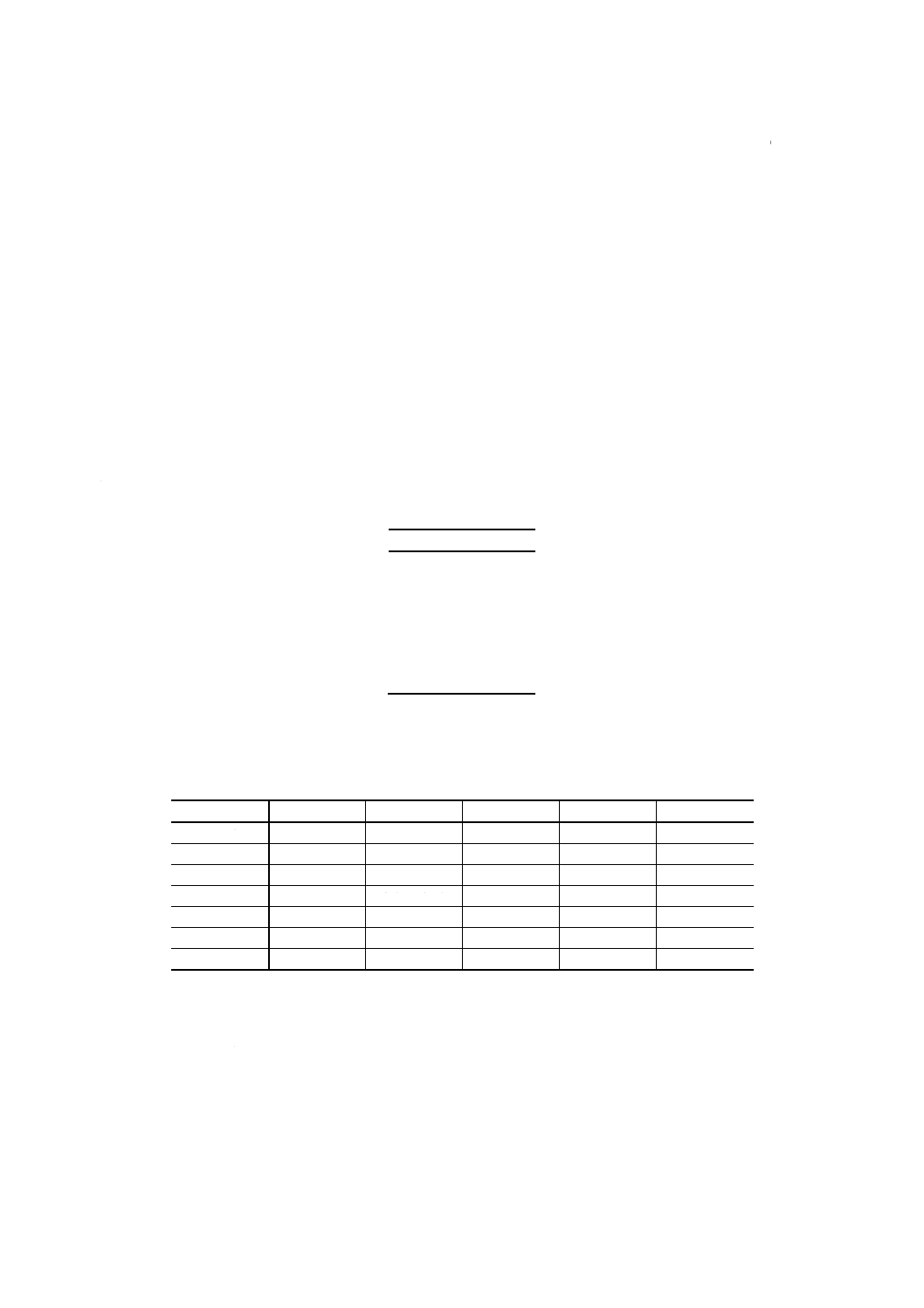

2. 種類の記号 鋼片の種類の記号は,表1による。

表1 種類の記号

種類の記号

SFB 1

SFB 2

SFB 3

SFB 4

SFB 5

SFB 6

SFB 7

3. 化学成分 鋼片は,8.2の試験を行い,その溶鋼分析値は,表2による。

表2 化学成分

単位 %

種類の記号

C

Si

Mn

P

S

SFB 1

0.05〜0.20

0.15〜0.50

0.30〜0.90

0.030以下

0.035以下

SFB 2

0.10〜0.25

0.15〜0.50

0.30〜1.20

0.030以下

0.035以下

SFB 3

0.15〜0.30

0.15〜0.50

0.40〜1.20

0.030以下

0.035以下

SFB 4

0.20〜0.38

0.15〜0.50

0.40〜1.20

0.030以下

0.035以下

SFB 5

0.28〜0.45

0.15〜0.50

0.50〜1.20

0.030以下

0.035以下

SFB 6

0.35〜0.50

0.15〜0.50

0.50〜1.20

0.030以下

0.035以下

SFB 7

0.40〜0.60

0.15〜0.50

0.50〜1.20

0.030以下

0.035以下

備考1. 炭素当量は,受渡当事者間の協議によって決めることができる。

2. 化学成分は,表2の範囲内で受渡当事者間の協議によって決めることができる。

4. 形状,寸法及びその許容差

4.1

形状及び寸法 鋼片の形状及び寸法は,注文者の指定による。

4.2

形状及び寸法の許容差 鋼片は,8.3の試験を行い,その形状,寸法及び許容差は,表3による。

2

G 3251-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

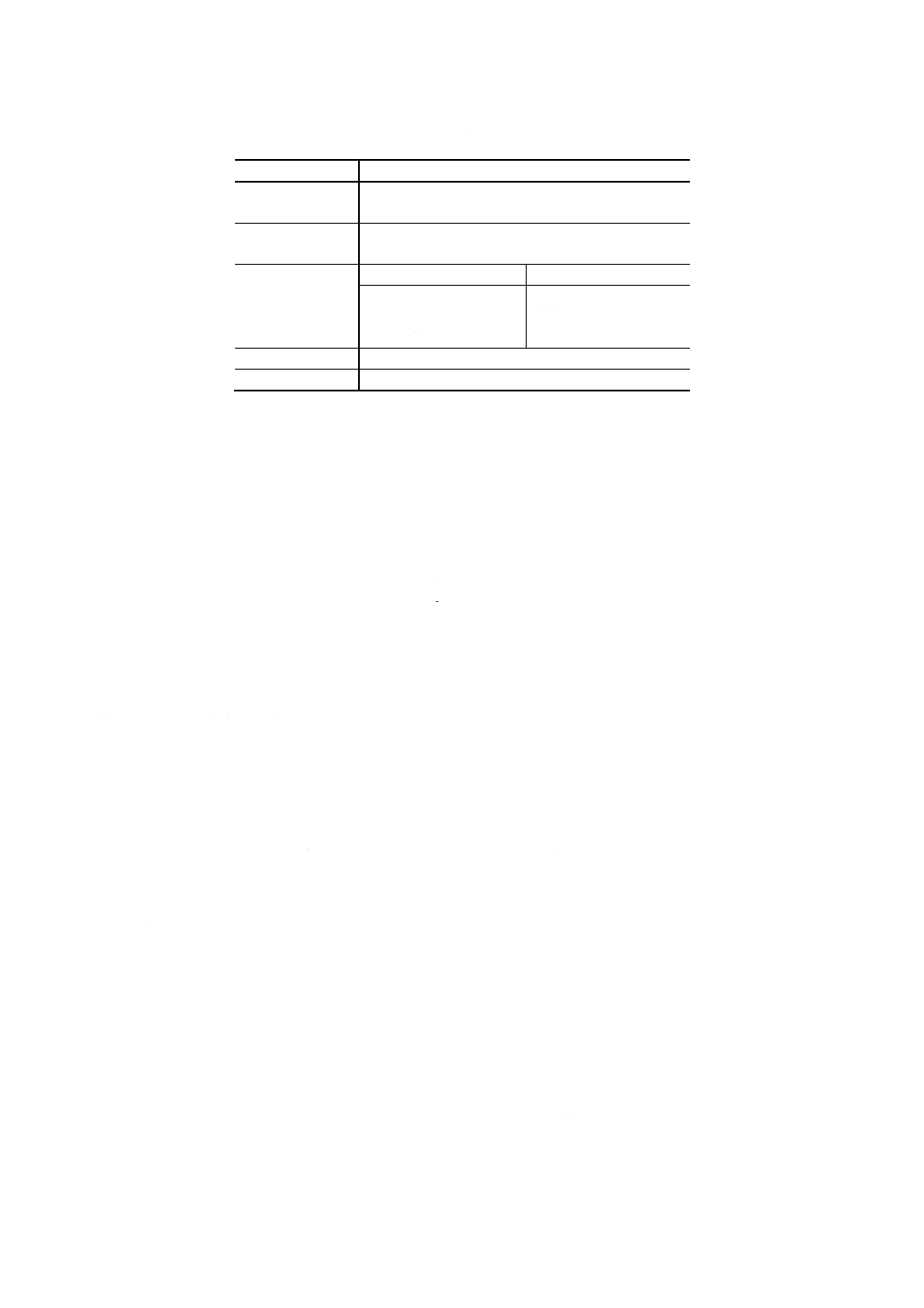

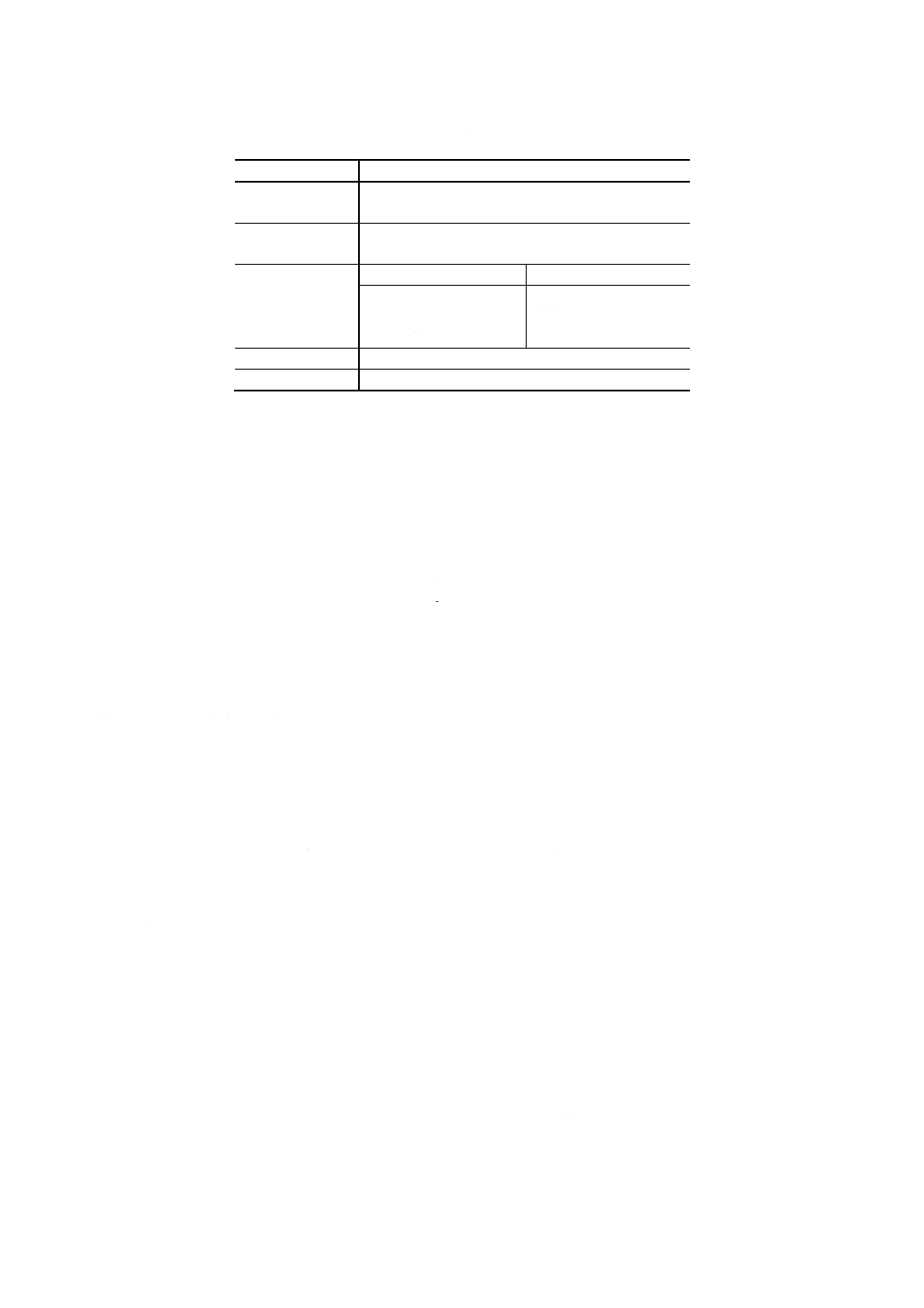

表3 形状及び寸法の許容差

項目

許容差

径又は対辺距離

呼称寸法の+3.5%,ただし,最大値35mm

−1.5%,ただし,最大値10mm

長さ

+60mm

0

曲がり

長さ

曲がり

2.5m以下

10mm

2.5mを超え 7.5m未満

長さの0.4%

7.5m以上

30mm

たおれ

角鋼の対辺の呼称寸法の3.0%,ただし,最大値20mm

ねじれ

実用的にまっすぐであること。

4.3

4.2以外の鋼片の許容差は,受渡当事者間の協定による。

5. 外観

5.1

鋼片は,8.4の試験を行い,その外観は,使用上有害な割れ,きずなどがあってはならない。

5.2

きず取り基準及びきずの採用限度

5.2.1

きず取り 鋼片のきず取りは,滑らかに行い,その深さは,表面から呼称寸法の4%以下とする。

ただし,最大深さは,20mmとする。

また,その幅の合計は,同一断面において周の31以下とする。ただし,寸法許容差内にあるきず取りは,

きず取り跡とはみなさない。

5.2.2

残存きずの採用限度 鋼片の残存きずの採用限度は,受渡当事者間の協定による。

6. 健全性 鋼片は,注文者が要求する場合,8.5又は適当な方法によって超音波探傷試験を行い,その健

全性は,使用上有害な欠陥があってはならない。

なお,鋼片の健全性の合否判定基準については,受渡当事者間の協定による。

7. 製造方法

7.1

鋼塊 鋼塊は,キルド鋼を使用し,有害なパイプ・偏析が除去されるように十分な切捨てを行う。

7.2

熱間加工 熱間加工は,鋼塊を鍛造するか,鍛造と圧延の組合せ又は圧延のいずれかによって行う。

7.3

鍛錬成形比(1) 鋼片の鋼塊からの鍛錬成形比は,鍛造による場合は,1.5S以上,鍛造と圧延の組合

せ又は圧延による場合は,3S以上に相当する熱間加工を行う。

注(1) JIS G 0701(鋼材鍛錬作業の鍛錬成形比の表わし方)参照。

7.4

熱処理 鋼片は,熱間加工のままとし,熱処理は行わない。

8. 試験

8.1

試験場所 試験場所は,原則として当該製造所とする。

また,注文者の要求がある場合,製造業者は,その試験に注文者を立ち会わせる。

8.2

分析試験

8.2.1

分析試験の一般事項 分析試験の一般事項は,JIS G 0303(鋼材の検査通則)の3.による。

8.2.2

分析方法 分析方法は,次のいずれかによる。

JIS G 1211(鉄及び鋼中の炭素定量方法)

3

G 3251-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 1212(鉄及び鋼中のけい素定量方法)

JIS G 1213(鉄及び鋼中のマンガン定量方法)

JIS G 1214(鉄及び鋼中のりん定量方法)

JIS G 1215(鉄及び鋼中の硫黄定量方法)

JIS G 1253(鉄及び鋼の光電測光法による発光分光分析方法)

JIS G 1256(鉄及び鋼の蛍光X線分析方法)

JIS G 1257(鉄及び鋼の原子吸光分析方法)

8.3

形状及び寸法 鋼片の形状及び寸法の測定は,JIS G 0303の7.による。

8.4

外観試験 鋼片の外観試験は,JIS G 0303の6.による。

8.5

超音波探傷試験 注文者は,超音波探傷試験を指定することができる。その試験方法は,JIS G 0587

(炭素鋼及び低合金鋼鍛鋼品の超音波探傷試験方法及び試験結果の等級分類方法)に準じる。

9. 検査

9.1

鋼片の検査は,次による。

(1) 検査は,原則として製造所で,鋼片の出荷前に行う。

(2) 化学成分は,3.に適合しなければならない。

(3) 形状及び寸法は,4.に適合しなければならない。

(4) 外観は,5.に適合しなければならない。

(5) 健全性は,6.に適合しなければならない。

9.2

9.1の検査のほか,注文者は次に列挙する検査を指定することができる。この場合,検査項目,試料

の採り方,試験方法及び合否判定基準について,あらかじめ受渡当事者間で協定しなければならない。

浸透探傷検査(2),結晶粒度検査(3),マクロ組織検査(4),非金属介在物検査(5),機械的性質検査(6)

注(2) JIS Z 2343(浸透探傷試験方法及び欠陥指示模様の等級分類)による。

(3) JIS G 0551(鋼のオーステナイト結晶粒度試験方法)による。

(4) JIS G 0553(鋼のマクロ組織試験方法)による。

(5) JIS G 0555(鋼の非金属介在物の顕微鏡試験方法)による。

(6) JIS G 0303又はJIS G 0306(鍛鋼品の製造,試験及び検査の通則)による。

10. 表示 検査に合格した鋼片は,鋼片ごと又はロットごとに適当な方法で,次の事項を表示する。ただ

し,注文者の承認を得た場合には,その一部を省略することができる。

(1) 種類の記号

(2) 溶解番号

(3) 製造業者名又はその略号

11. 報告 報告は,JIS G 0303の8.による。

引用規格:

JIS G 0303 鋼材の検査通則

JIS G 0306 鍛鋼品の製造,試験及び検査の通則

JIS G 0551 鋼のオーステナイト結晶粒度試験方法

4

G 3251-1988

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 0553 鋼のマクロ組織試験方法

JIS G 0555 鋼の非金属介在物の顕微鏡試験方法

JIS G 0587 炭素鋼及び低合金鋼鍛鋼品の超音波探傷試験方法及び試験結果の等級分類方法

JIS G 0701 鋼材鍛錬作業の鍛錬成形比の表わし方

JIS G 1211 鉄及び鋼中の炭素定量方法

JIS G 1212 鉄及び鋼中のけい素定量方法

JIS G 1213 鉄及び鋼中のマンガン定量方法

JIS G 1214 鉄及び鋼中のりん定量方法

JIS G 1215 鉄及び鋼中の硫黄定量方法

JIS G 1253 鉄及び鋼の光電測光法による発光分光分析方法

JIS G 1256 鉄及び鋼の蛍光X線分析方法

JIS G 1257 鉄及び鋼の原子吸光分析方法

JIS Z 2343 浸透探傷試験方法及び欠陥指示模様の等級分類