2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3214-1991

圧力容器用ステンレス鋼鍛鋼品

Stainless steel forgings for pressure vessels

1. 適用範囲 この規格は,主として耐食用及び高温用の圧力容器及びその部品に使用されるステンレス

鋼鍛鋼品(以下,鍛鋼品という。)について規定する。ただし,オーステナイト系ステンレス鋼鍛鋼品につ

いては,低温用圧力容器及びその部品にも適用できる。

備考 この規格の引用規格を,次に示す。

JIS B 0601 表面粗さの定義と表示

JIS G 0306 鍛鋼品の製造,試験及び検査の通則

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0565 鉄鋼材料の磁粉探傷試験方法及び欠陥磁粉模様の等級分類

JIS G 0567 鉄鋼材料及び耐熱合金の高温引張試験方法

JIS G 0571 ステンレス鋼の10%しゅう酸エッチ試験方法

JIS G 0575 ステンレス鋼の硫酸・硫酸銅腐食試験方法

JIS G 1211 鉄及び鋼中の炭素定量方法

JIS G 1212 鉄及び鋼中のけい素定量方法

JIS G 1213 鉄及び鋼中のマンガン定量方法

JIS G 1214 鉄及び鋼中のりん定量方法

JIS G 1215 鉄及び鋼中の硫黄定量方法

JIS G 1216 鉄及び鋼中のニッケル定量方法

JIS G 1217 鉄及び鋼中のクロム定量方法

JIS G 1218 鉄及び鋼中のモリブデン定量方法

JIS G 1219 鉄及び鋼中の銅定量方法

JIS G 1223 鉄及び鋼中のチタン定量方法

JIS G 1228 鉄及び鋼中の窒素定量方法

JIS G 1237 鋼中のニオブ定量方法

JIS G 1253 鉄及び鋼の光電測光法による発光分光分析方法

JIS G 1256 鉄及び鋼の蛍光X線分析方法

JIS G 1257 鉄及び鋼の原子吸光分析方法

JIS K 2238 マシン油

JIS Z 2343 浸透探傷試験方法及び欠陥指示模様の等級分類

JIS Z 2344 金属材料のパルス反射法による超音波探傷試験方法通則

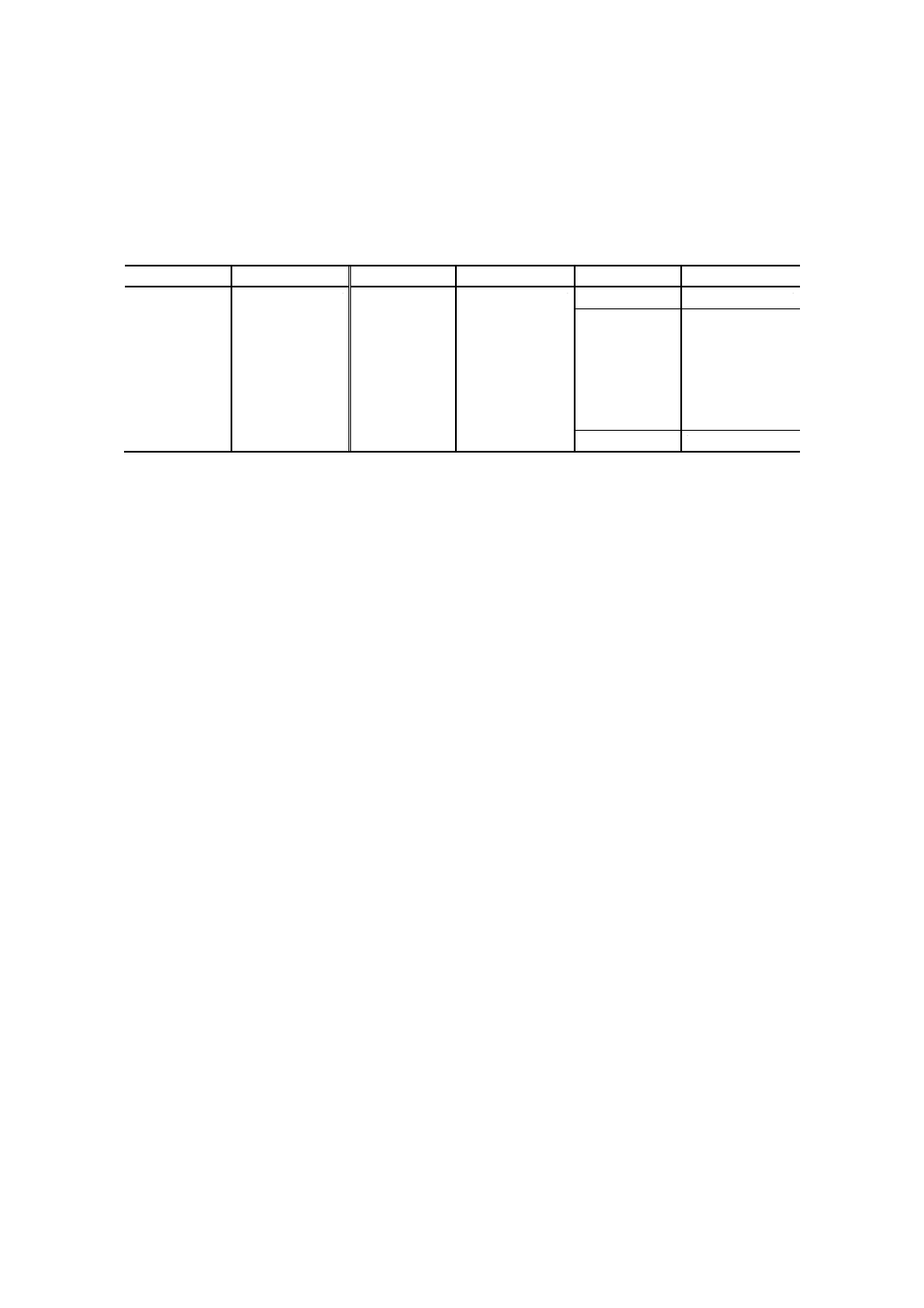

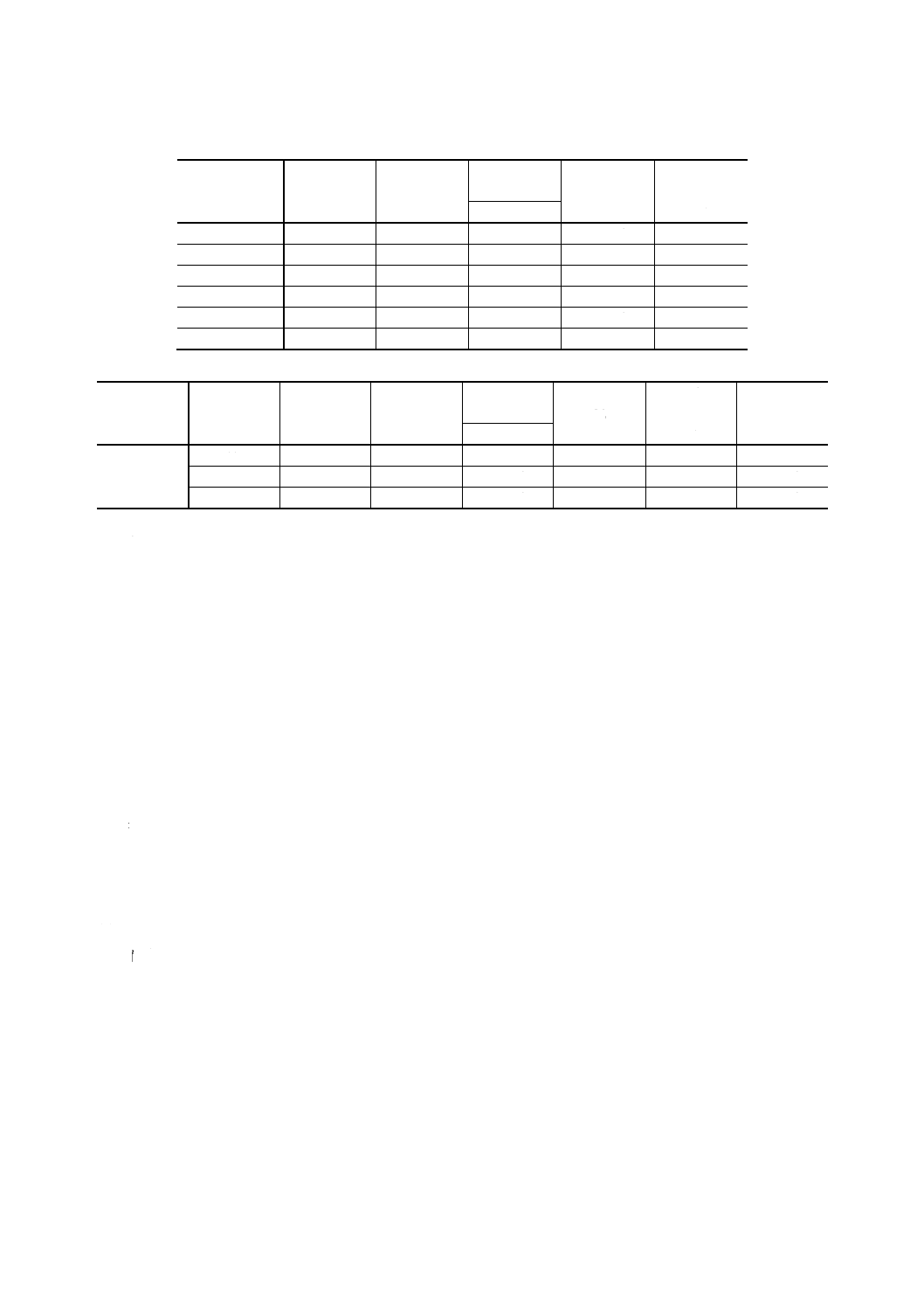

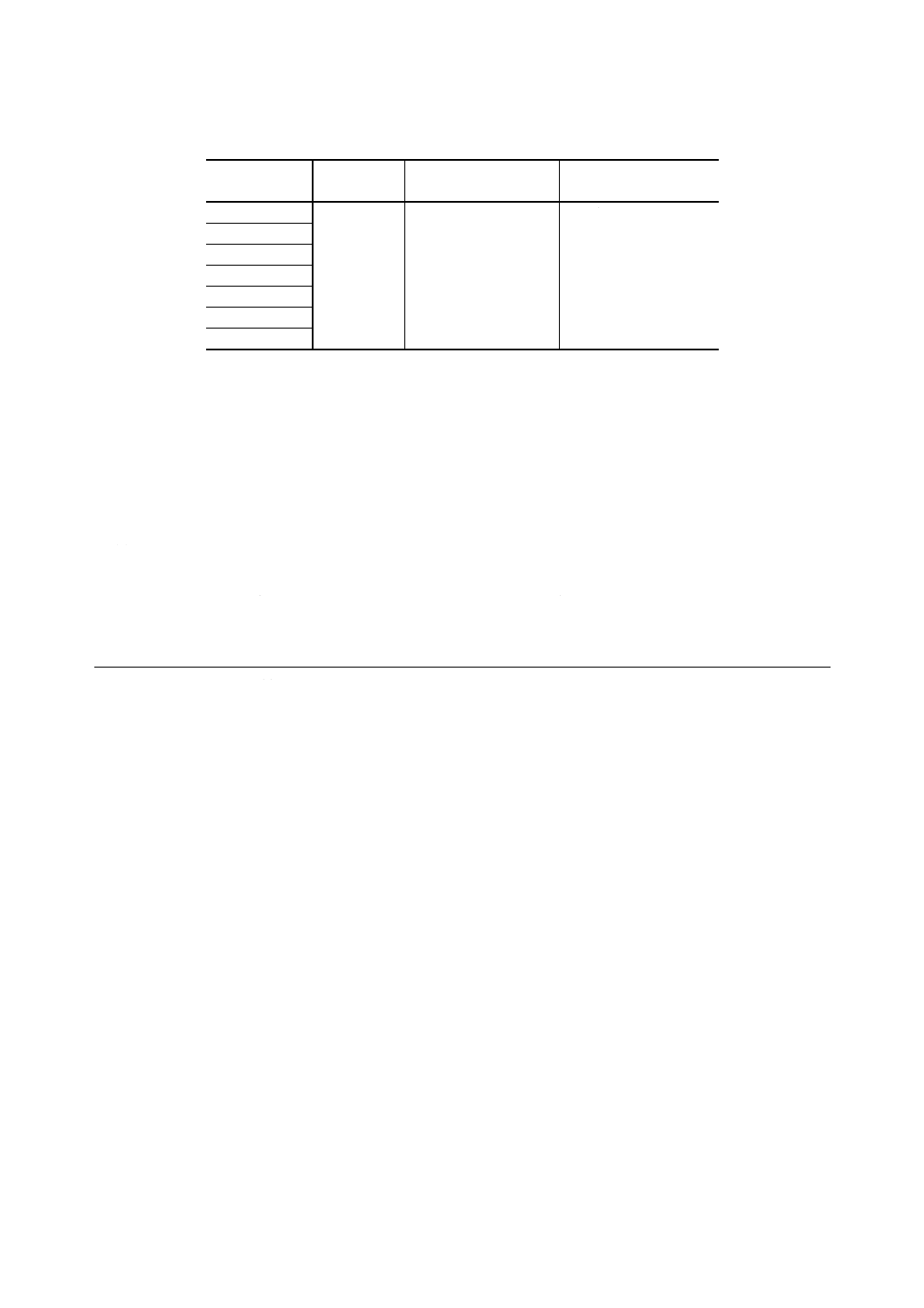

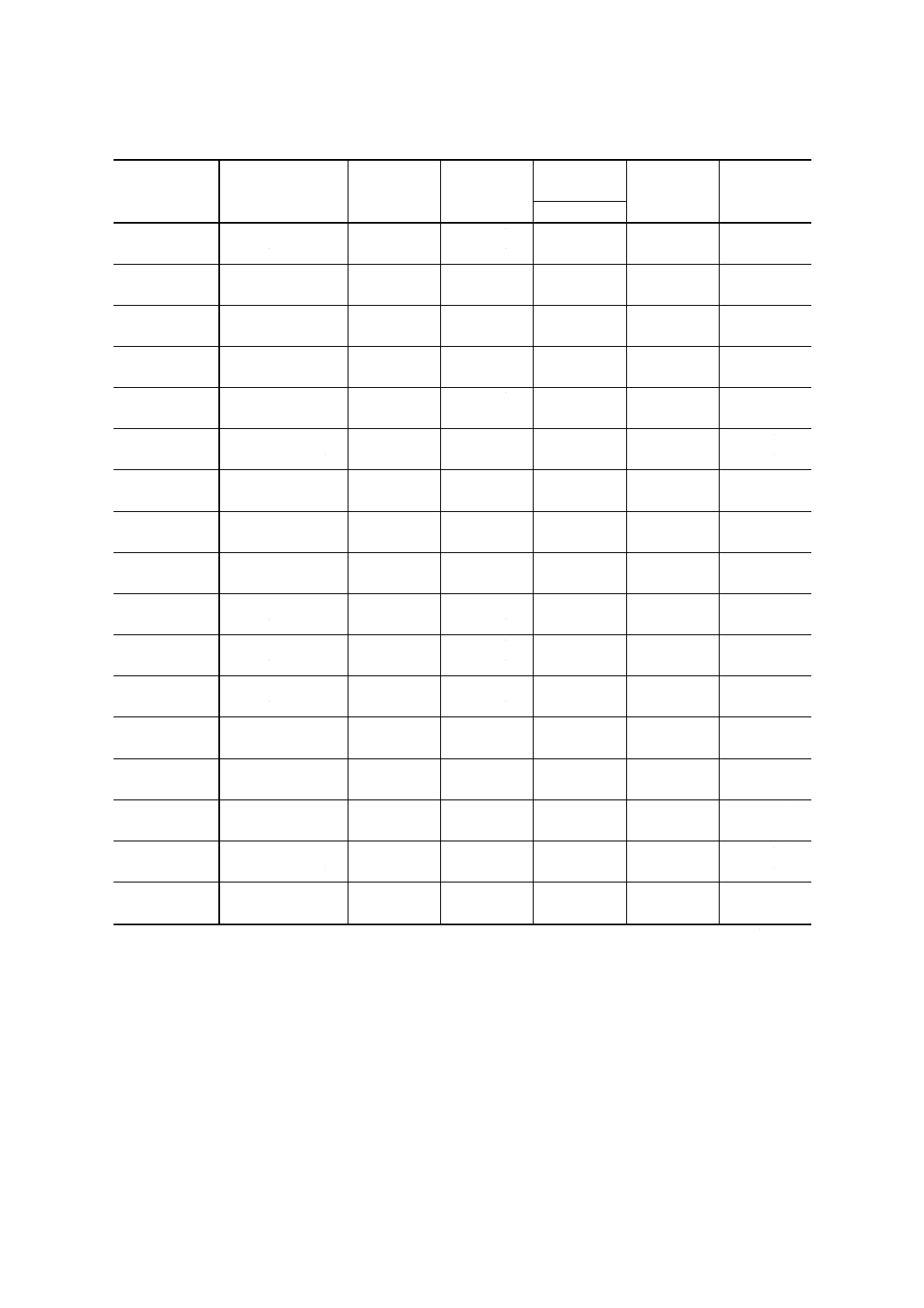

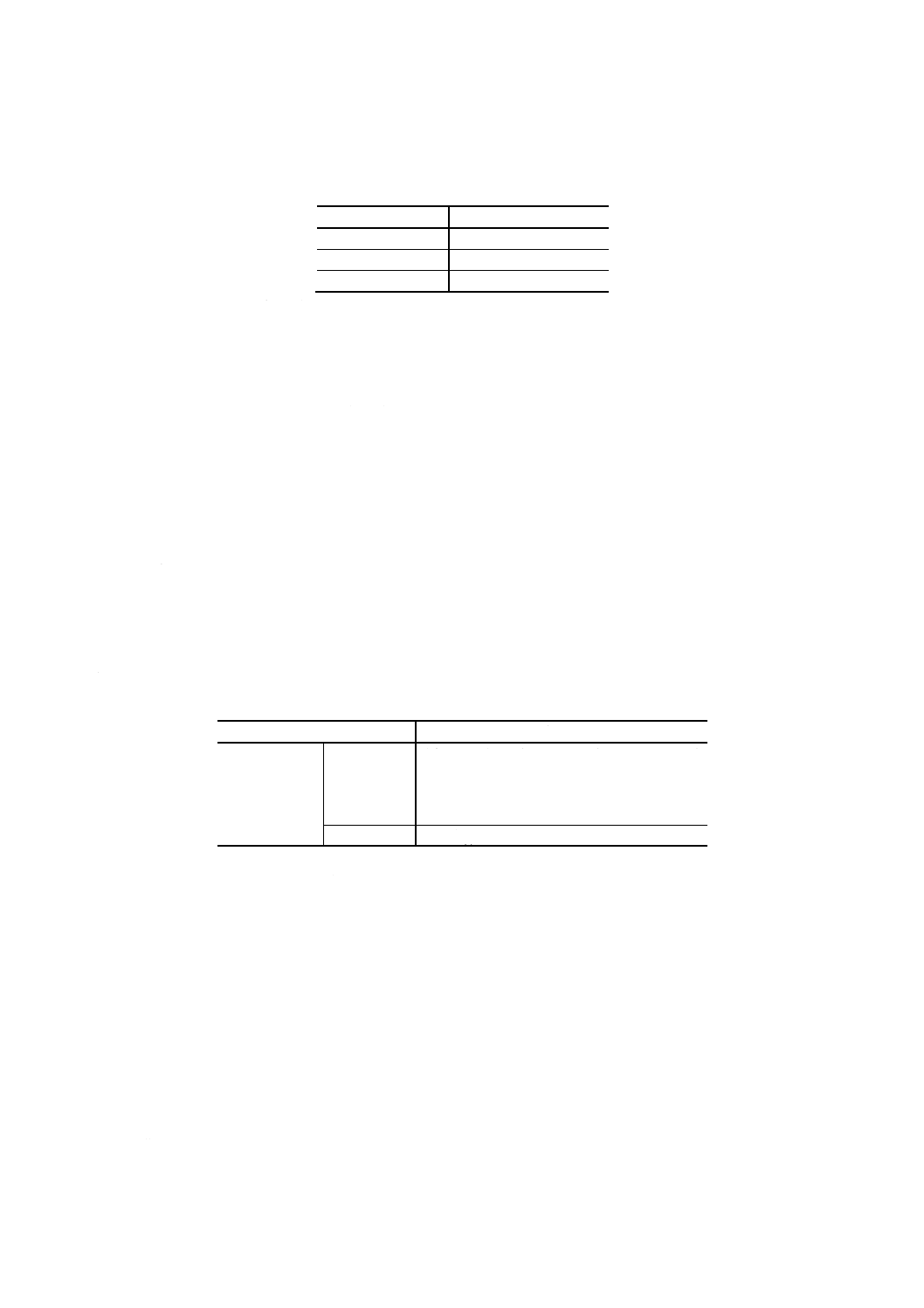

2. 種類の記号及び分類 鍛鋼品の種類の記号及び分類は,表1による。

2

G 3214-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

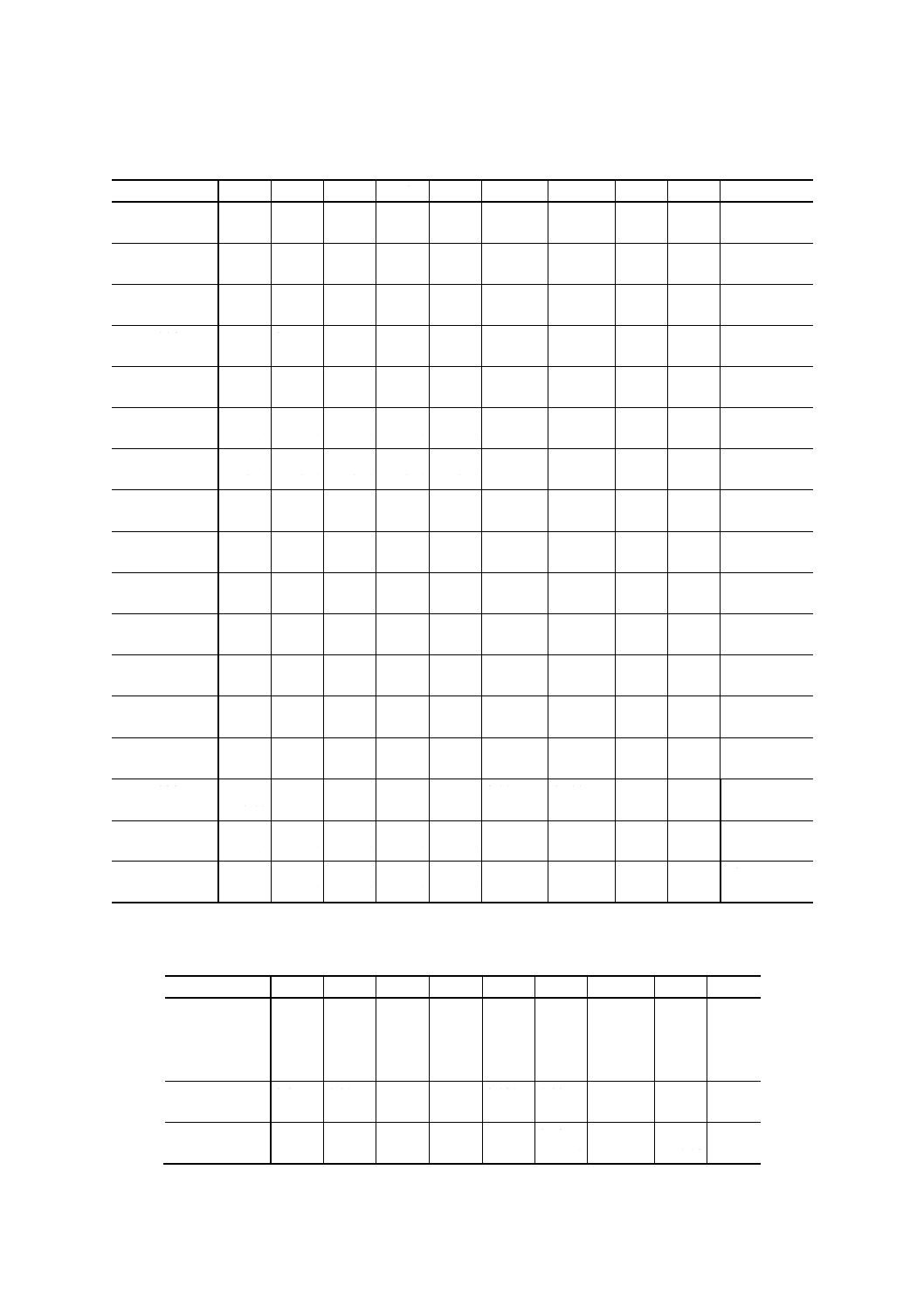

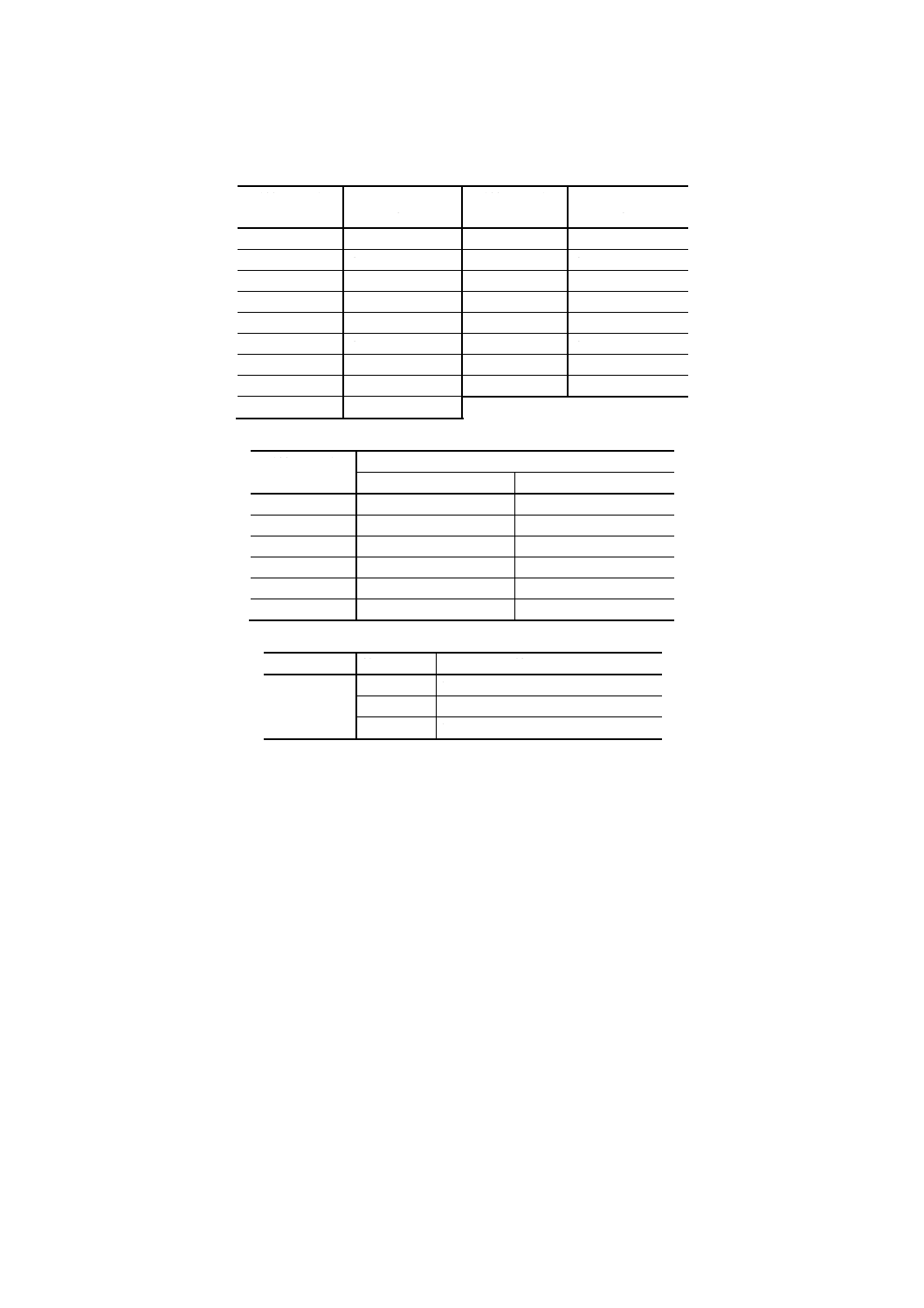

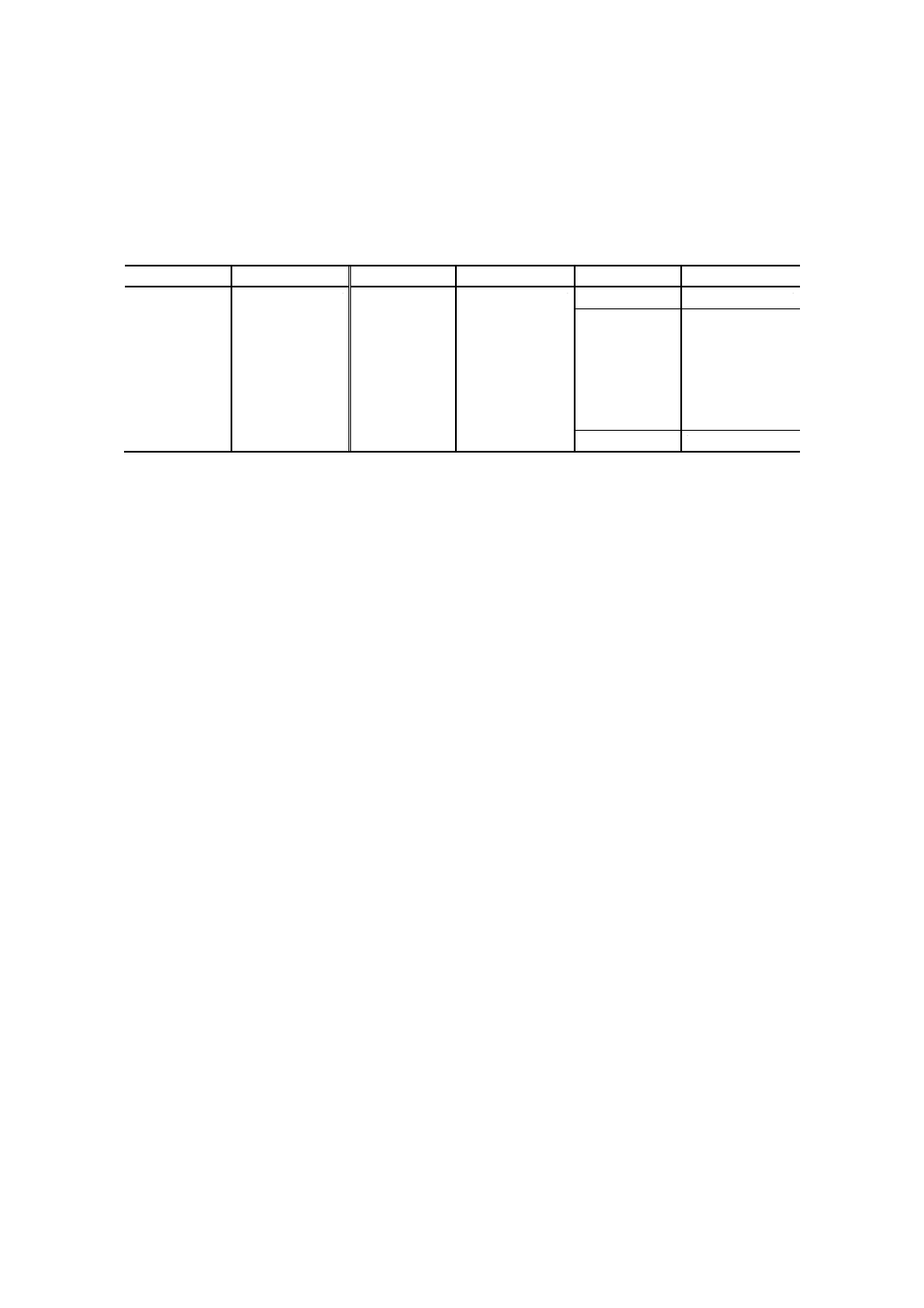

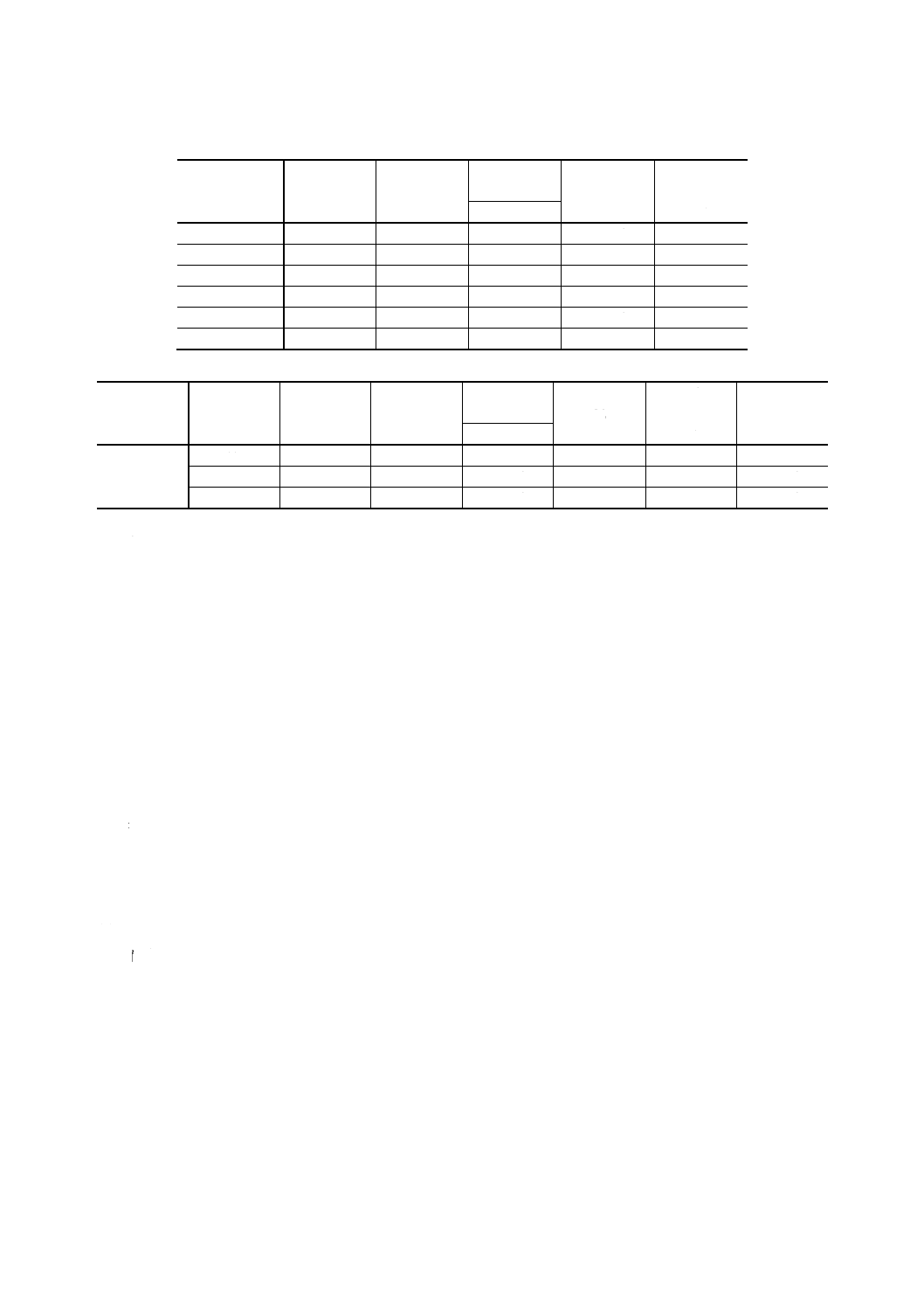

3. 化学成分 鍛鋼品は,9.2の試験を行い,その化学成分は,次による。

(1) 鍛鋼品の化学成分は,溶鋼分析値とし表2,表3又は表4による。

(2) 注文者の要求によって鍛鋼品の製品分析を行う場合,その許容変動値は,JIS G 0321の表4(製品分

析の許容変動値)による。

表1 種類の記号及び分類

種類の記号

分類

種類の記号

分類

種類の記号

分類

SUS F 304

オーステナイト系 SUS F 316L

オーステナイト系 SUS F 347H

オーステナイト系

SUS F 304H

SUS F 316N

SUS F 410-A

マルテンサイト系

SUS F 304L

SUS F 316LN

SUS F 410-B

SUS F 304N

SUS F 317

SUS F 410-C

SUS F 304LN

SUS F 317L

SUS F 410-D

SUS F 310

SUS F 321

SUS F 6B

SUS F 316

SUS F 321H

SUS F 6NM

SUS F 316H

SUS F 347

SUS F 630

析出硬化系

3

G 3214-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 オーステナイト系ステンレス鋼鍛鋼品の化学成分

単位 %

種類の記号

C

Si

Mn

P (1)

S

Ni

Cr

Mo

N

その他

SUS F 304

0.08

以下

1.00

以下

2.00

以下

0.040

以下

0.030

以下

8.00〜

11.00

18.00〜

20.00

−

−

−

SUS F 304H

0.04〜

0.10

1.00

以下

2.00

以下

0.040

以下

0.030

以下

8.00〜

12.00

18.00〜

20.00

−

−

−

SUS F 304L

0.030

以下

1.00

以下

2.00

以下

0.040

以下

0.030

以下

9.00〜

13.00

18.00〜

20.00

−

−

−

SUS F 304N

0.08

以下

0.75

以下

2.00

以下

0.040

以下

0.030

以下

8.00〜

11.00

18.00〜

20.00

−

0.10〜

0.16

−

SUS F 304LN

0.030

以下

1.00

以下

2.00

以下

0.040

以下

0.030

以下

8.00〜

11.00

18.00〜

20.00

−

0.10〜

0.16

−

SUS F 310

0.15

以下

1.00

以下

2.00

以下

0.040

以下

0.030

以下

19.00〜

22.00

24.00〜

26.00

−

−

−

SUS F 316

0.08

以下

1.00

以下

2.00

以下

0.040

以下

0.030

以下

10.00〜

14.00

16.00〜

18.00

2.00〜

3.00

−

−

SUS F 316H

0.04〜

0.10

1.00

以下

2.00

以下

0.040

以下

0.030

以下

10.00〜

14.00

16.00〜

18.00

2.00〜

3.00

−

−

SUS F 316L

0.030

以下

1.00

以下

2.00

以下

0.040

以下

0.030

以下

12.00〜

15.00

16.00〜

18.00

2.00〜

3.00

−

−

SUS F 316N

0.08

以下

0.75

以下

2.00

以下

0.040

以下

0.030

以下

11.00〜

14.00

16.00〜

18.00

2.00〜

3.00

0.10〜

0.16

−

SUS F 316LN

0.030

以下

1.00

以下

2.00

以下

0.040

以下

0.030

以下

10.00〜

14.00

16.00〜

18.00

2.00〜

3.00

0.10〜

0.16

−

SUS F 317

0.08

以下

1.00

以下

2.00

以下

0.040

以下

0.030

以下

11.00〜

15.00

18.00〜

20.00

3.00〜

4.00

−

−

SUS F 317L

0.030

以下

1.00

以下

2.00

以下

0.040

以下

0.030

以下

11.00〜

15.00

18.00〜

20.00

3.00〜

4.00

−

−

SUS F 321

0.08

以下

1.00

以下

2.00

以下

0.040

以下

0.030

以下

9.00〜

12.00

17.00

以上

−

−

Ti 5×C%

〜0.60

SUS F 321H

0.04〜

0.10

1.00

以下

2.00

以下

0.040

以下

0.030

以下

9.00〜

12.00

17.00

以上

−

−

Ti 4×C%

〜0.60

SUS F 347

0.08

以下

1.00

以下

2.00

以下

0.040

以下

0.030

以下

9.00〜

13.00

17.00〜

20.00

−

−

Nb 10×C%

〜1.00

SUS F 347H

0.04〜

0.10

1.00

以下

2.00

以下

0.040

以下

0.030

以下

9.00〜

13.00

17.00〜

20.00

−

−

Nb 8×C%

〜1.00

注(1) 原子力用機器部品については,0.030%以下とすることができる。

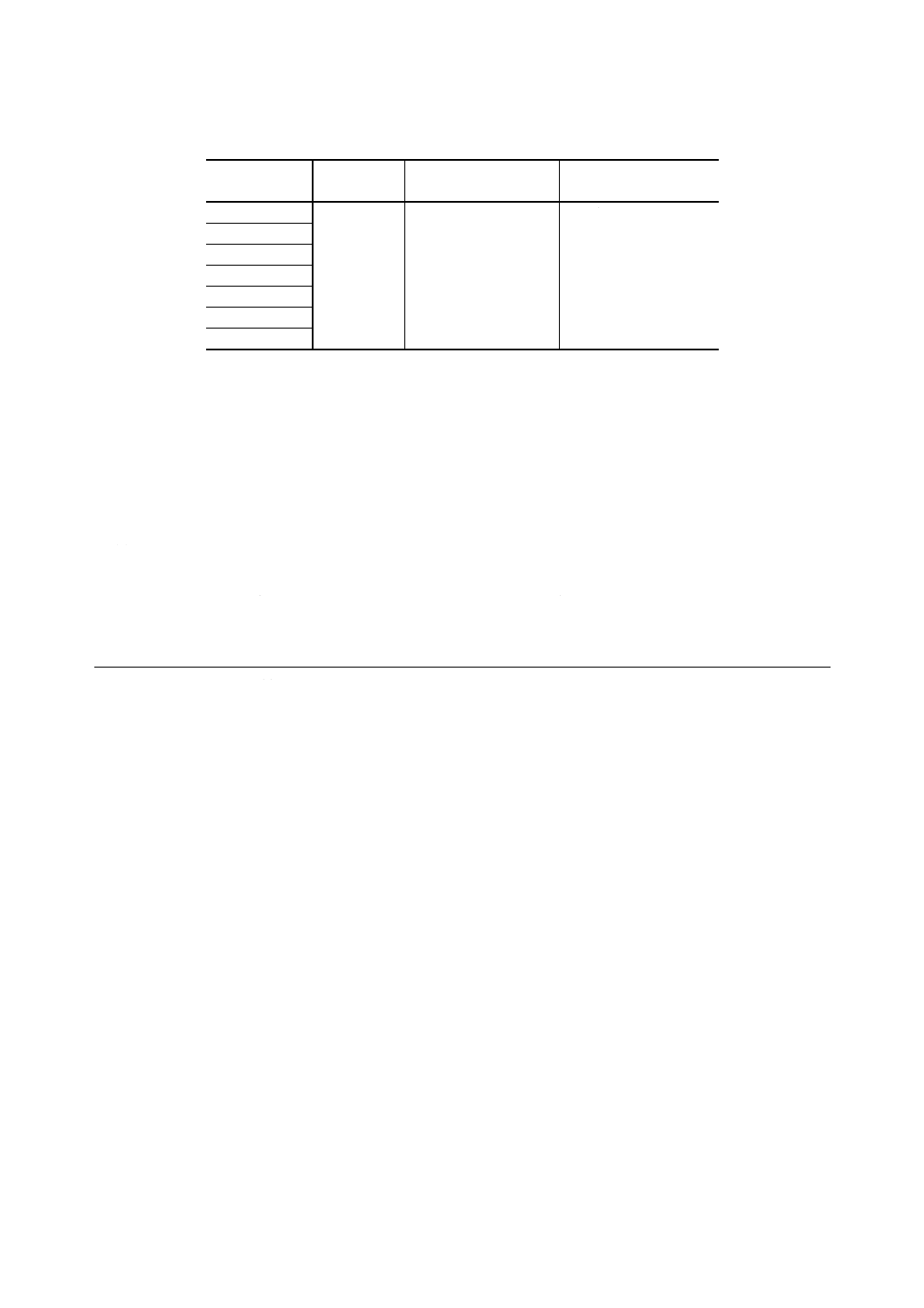

表3 マルテンサイト系ステンレス鋼鍛鋼品の化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Ni

Cr

Mo

Cu

SUS F 410-A

SUS F 410-B

SUS F 410-C

SUS F 410-D

0.15

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

0.50

以下

11.50〜

13.50

−

−

SUS F 6B

0.15

以下

1.00

以下

1.00

以下

0.020

以下

0.020

以下

1.00〜

2.00

11.50〜

13.50

0.40〜

0.60

0.50

以下

SUS F 6NM

0.05

以下

0.60

以下

0.50〜

1.00

0.030

以下

0.030

以下

3.50〜

5.50

11.50〜

14.00

0.50〜

1.00

−

4

G 3214-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表4 析出硬化系ステンレス鋼鍛鋼品の化学成分

単位 %

種類の記号

C

Si

Mn

P

S

Ni

Cr

Cu

Nb

SUS F 630

0.07

以下

1.00

以下

1.00

以下

0.040

以下

0.030

以下

3.00〜

5.00

15.00〜

17.50

3.00〜

5.00

0.15〜

0.45

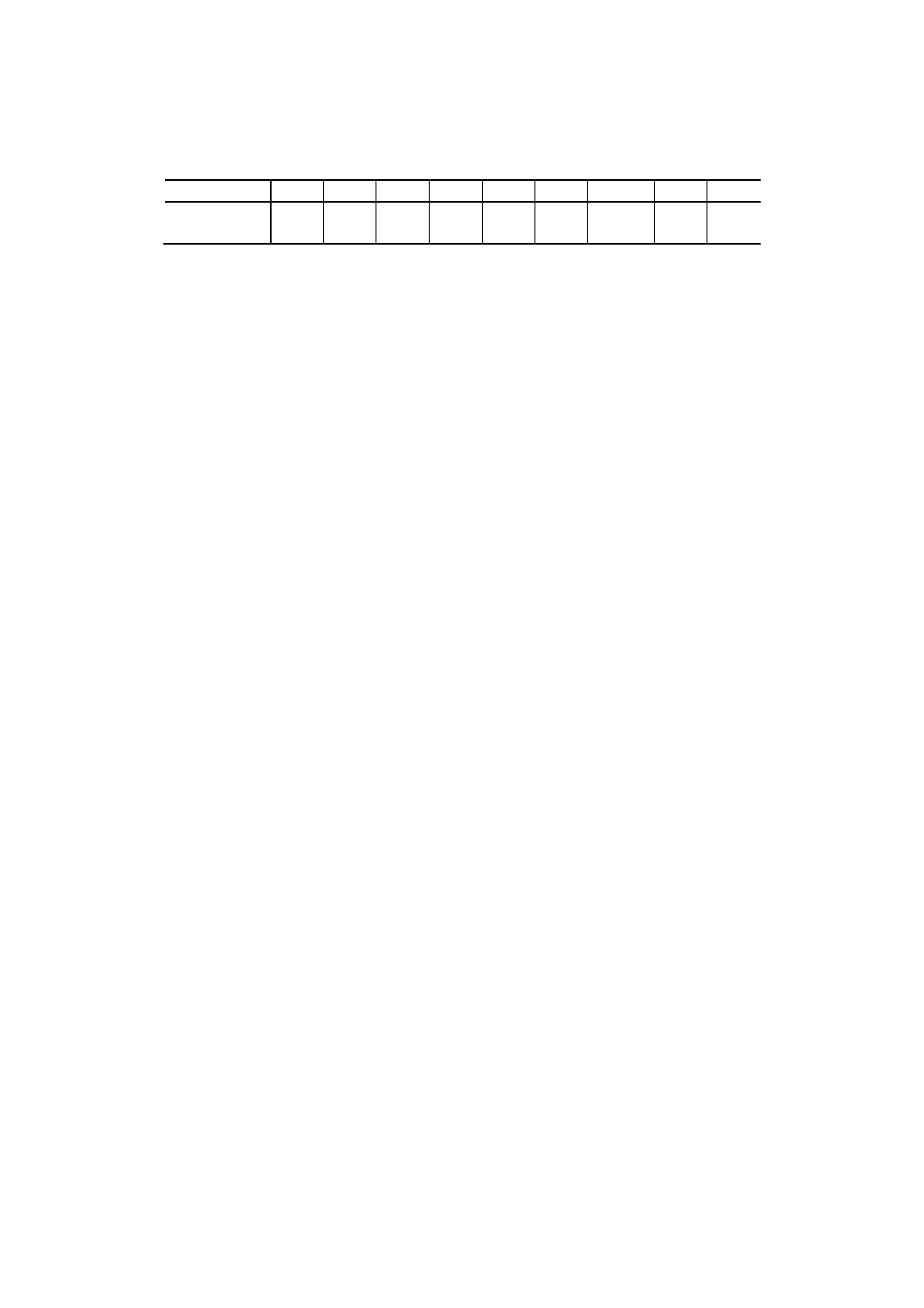

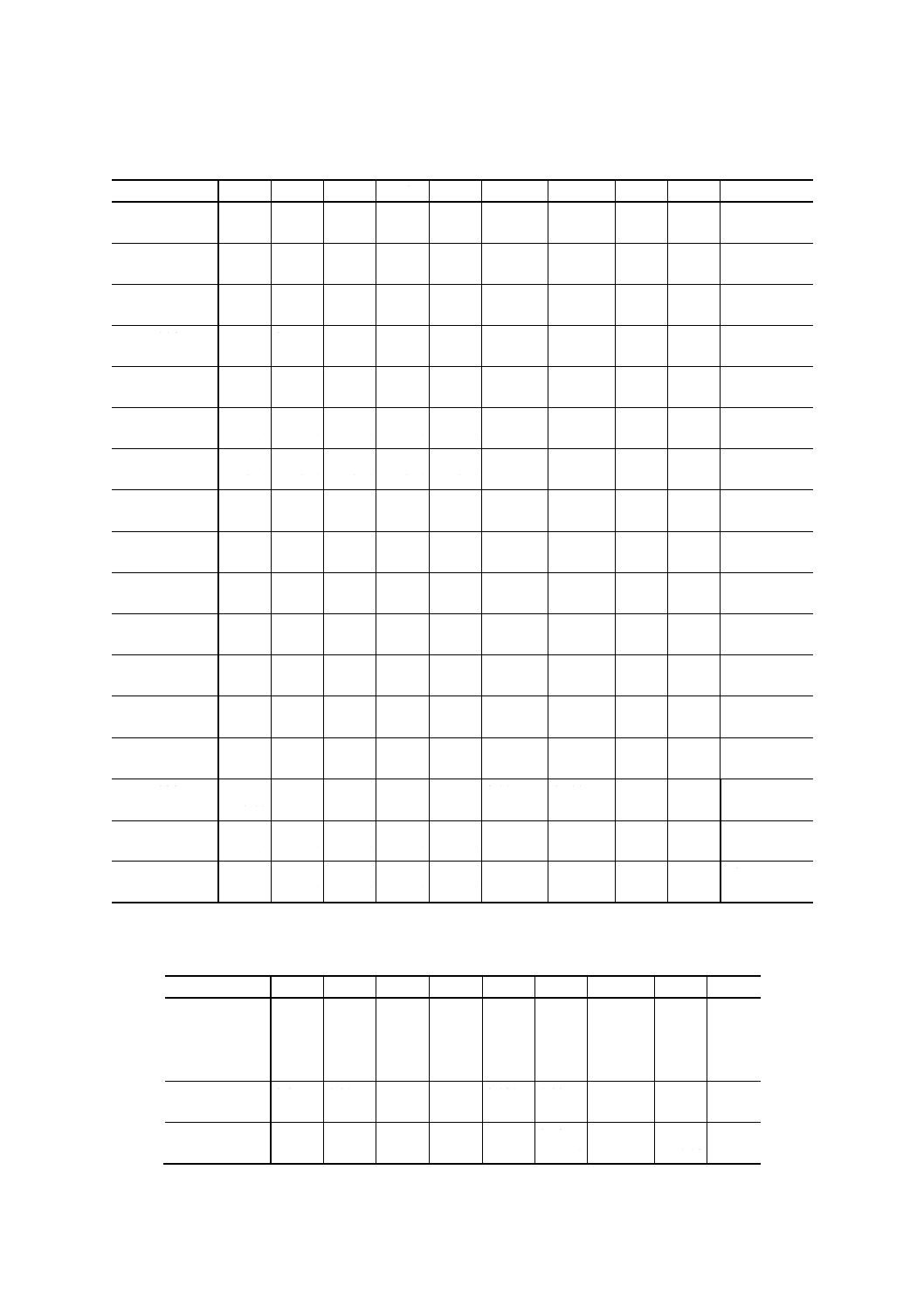

4. 機械的性質 鍛鋼品は,9.3の試験を行い,その機械的性質は,次による。

(1) オーステナイト系ステンレス鋼鍛鋼品の耐力,引張強さ,伸び,絞り及び硬さは,表5による。

(2) マルテンサイト系ステンレス鋼鍛鋼品の耐力,引張強さ,伸び,絞り及び硬さは,表6による。

(3) 析出硬化系ステンレス鋼鍛鋼品の耐力,引張強さ,伸び,絞り,硬さ及びシャルピー吸収エネルギー

は,表7による。

5

G 3214-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

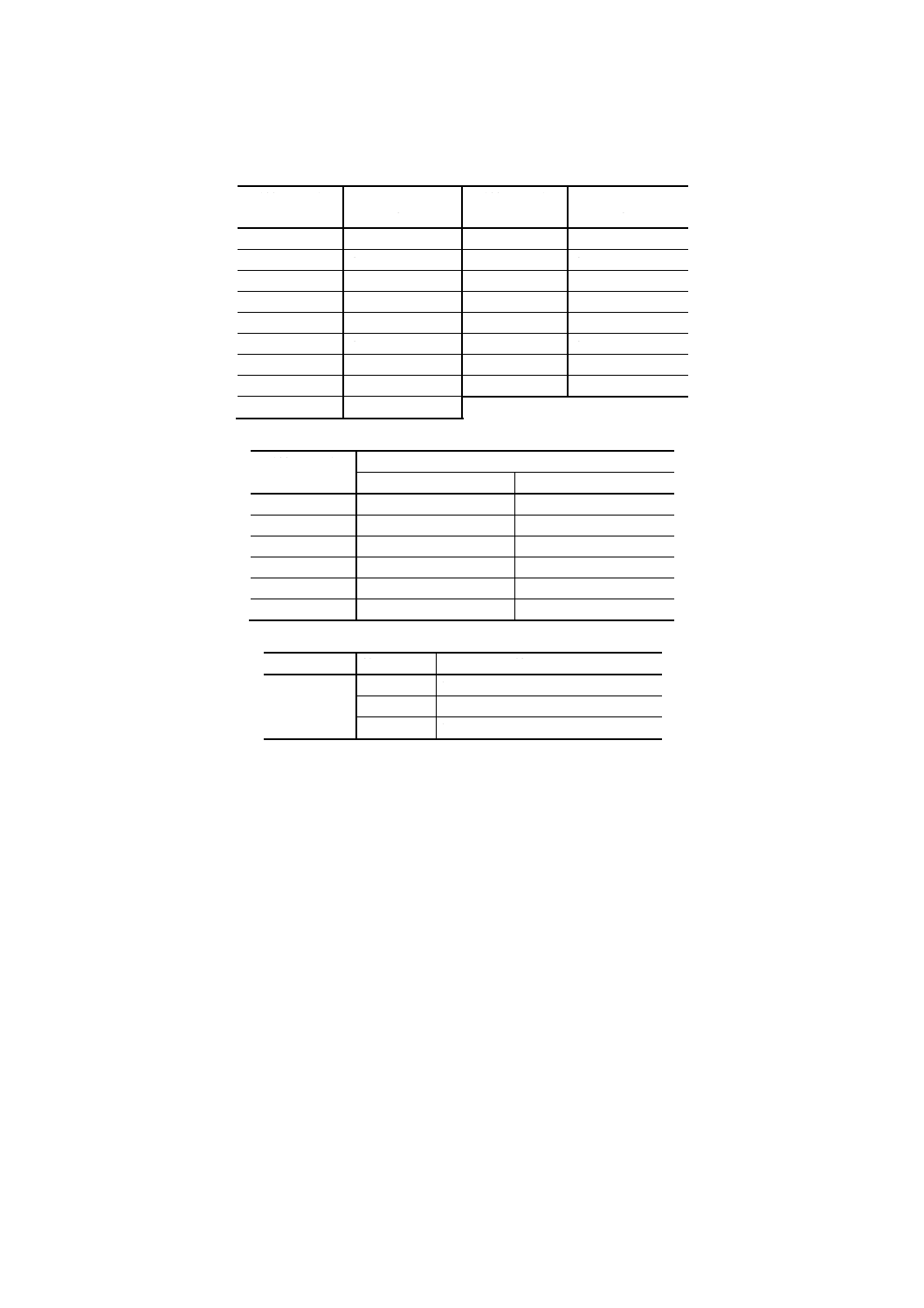

表5 オーステナイト系ステンレス鋼鍛鋼品の機械的性質

種類の記号

熱処理時の直径又

は厚さ

mm

耐力

N/mm2

引張強さ

N/mm2

伸び

%

絞り

%

硬さ

HB

14A号試験片

SUS F 304

130未満

130以上 200以下

205以上

205以上

520以上

480以上

43以上

29以上

50以上

45以上

187以下

187以下

SUS F 304H

130未満

130以上 200以下

205以上

205以上

520以上

480以上

43以上

29以上

50以上

45以上

187以下

187以下

SUS F 304L

130未満

130以上 200以下

175以上

175以上

480以上

450以上

29以上

29以上

50以上

45以上

187以下

187以下

SUS F 304N

130未満

130以上 200以下

240以上

240以上

550以上

550以上

29以上

24以上

50以上

45以上

217以下

217以下

SUS F 304LN

130未満

130以上 200以下

205以上

205以上

520以上

480以上

29以上

29以上

50以上

45以上

187以下

187以下

SUS F 310

130未満

130以上 200以下

205以上

205以上

520以上

480以上

34以上

29以上

50以上

45以上

187以下

187以下

SUS F 316

130未満

130以上 200以下

205以上

205以上

520以上

480以上

43以上

29以上

50以上

45以上

187以下

187以下

SUS F 316H

130未満

130以上 200以下

205以上

205以上

520以上

480以上

43以上

29以上

50以上

45以上

187以下

187以下

SUS F 316L

130未満

130以上 200以下

175以上

175以上

480以上

450以上

29以上

29以上

50以上

45以上

187以下

187以下

SUS F 316N

130未満

130以上 200以下

240以上

240以上

550以上

550以上

29以上

24以上

50以上

45以上

217以下

217以下

SUS F 316LN

130未満

130以上 200以下

205以上

205以上

520以上

480以上

29以上

29以上

50以上

45以上

187以下

187以下

SUS F 317

130未満

130以上 200以下

205以上

205以上

520以上

480以上

29以上

29以上

50以上

50以上

187以下

187以下

SUS F 317L

130未満

130以上 200以下

175以上

175以上

480以上

450以上

29以上

29以上

50以上

50以上

187以下

187以下

SUS F 321

130未満

130以上 200以下

205以上

205以上

520以上

480以上

43以上

29以上

50以上

45以上

187以下

187以下

SUS F 321H

130未満

130以上 200以下

205以上

205以上

520以上

480以上

43以上

29以上

50以上

45以上

187以下

187以下

SUS F 347

130未満

130以上 200以下

205以上

205以上

520以上

480以上

43以上

29以上

50以上

45以上

187以下

187以下

SUS F 347H

130未満

130以上 200以下

205以上

205以上

520以上

480以上

43以上

29以上

50以上

45以上

187以下

187以下

備考 熱処理時の直径又は厚さが200mmを超える鍛鋼品の伸び及び絞りについては,受渡当事者間の協定によ

る。

6

G 3214-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

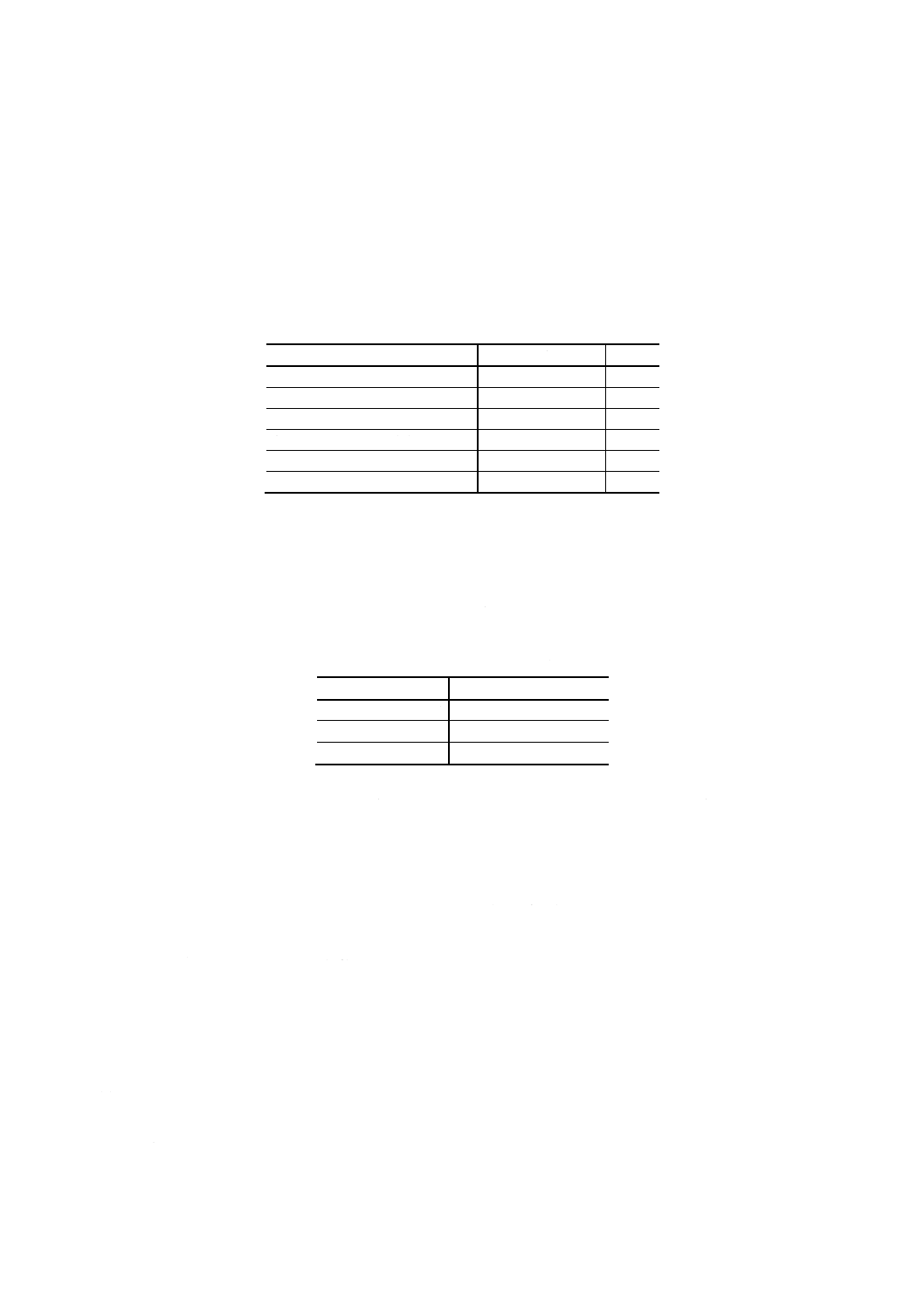

表6 マルテンサイト系ステンレス鋼鍛鋼品の機械的性質

種類の記号

耐力

N/mm2

引張強さ

N/mm2

伸び

%

絞り

%

硬さ

HBS 又は

HBW

14A号試験片

SUS F 410-A

275以上

480以上

16以上

35以上

143〜187

SUS F 410-B

380以上

590以上

16以上

35以上

167〜229

SUS F 410-C

585以上

760以上

14以上

35以上

217〜302

SUS F 410-D

760以上

900以上

11以上

35以上

262〜321

SUS F 6B

620以上

760〜930

15以上

45以上

217〜285

SUS F 6NM

620以上

790以上

14以上

45以上

295以下

表7 析出硬化系ステンレス鋼鍛鋼品の機械的性質

種類の記号

熱処理記号

耐力

N/mm2

引張強さ

N/mm2

伸び

%

絞り

%

硬さ

HBS 又は

HBW

シャルピー吸

収エネルギー

J

14A号試験片

SUS F 630

H1075

860以上

1 000以上

12以上

45以上

311以上

27以上

H1100

795以上

970以上

13以上

45以上

302以上

34以上

H1150

725以上

930以上

15以上

50以上

277以上

41以上

備考1. 表7は,熱処理時の直径又は厚さが200mm以下の鍛鋼品に適用する。

2. 表10以外の熱処理を行う場合並びに熱処理時の直径又は厚さが200mmを超える場合の鍛鋼品の耐力,引張

強さ,伸び,絞り及びシャルピー吸収エネルギーについては,受渡当事者間の協定による。

5. 形状,寸法及び許容差 鍛鋼品は,9.4の試験を行い,その形状,寸法及び許容差は,受渡当事者間の

協定による。

6. 外観 鍛鋼品は,9.5の試験を行い,その外観は,仕上げ良好で,使用上有害な割れ,きずなどがあっ

てはならない。

7. 特別品質 特別品質は,附属書による。ただし,特に注文者の指定がある場合に適用する。

なお,注文者は,次の項目の一部又は全部を指定することができる。

(1) 表面の健全性 (附属書Y1)

(2) 表面及び表面付近の健全性 (附属書Y2)

(3) 内部の健全性 (附属書Y3)

(4) 高温の耐力及び引張強さ (附属書Y4)

(5) シャルピー衝撃試験による横膨出 (附属書Y5)

(6) 耐食性 (附属書Y6)

8. 製造方法

8.1

鋼塊 鋼塊は,有害なパイプ及び偏析が除去されるように十分な切捨てを行う。

8.2

鍛造 鍛造は,JIS G 0306の3.2(鍛造)による。

8.3

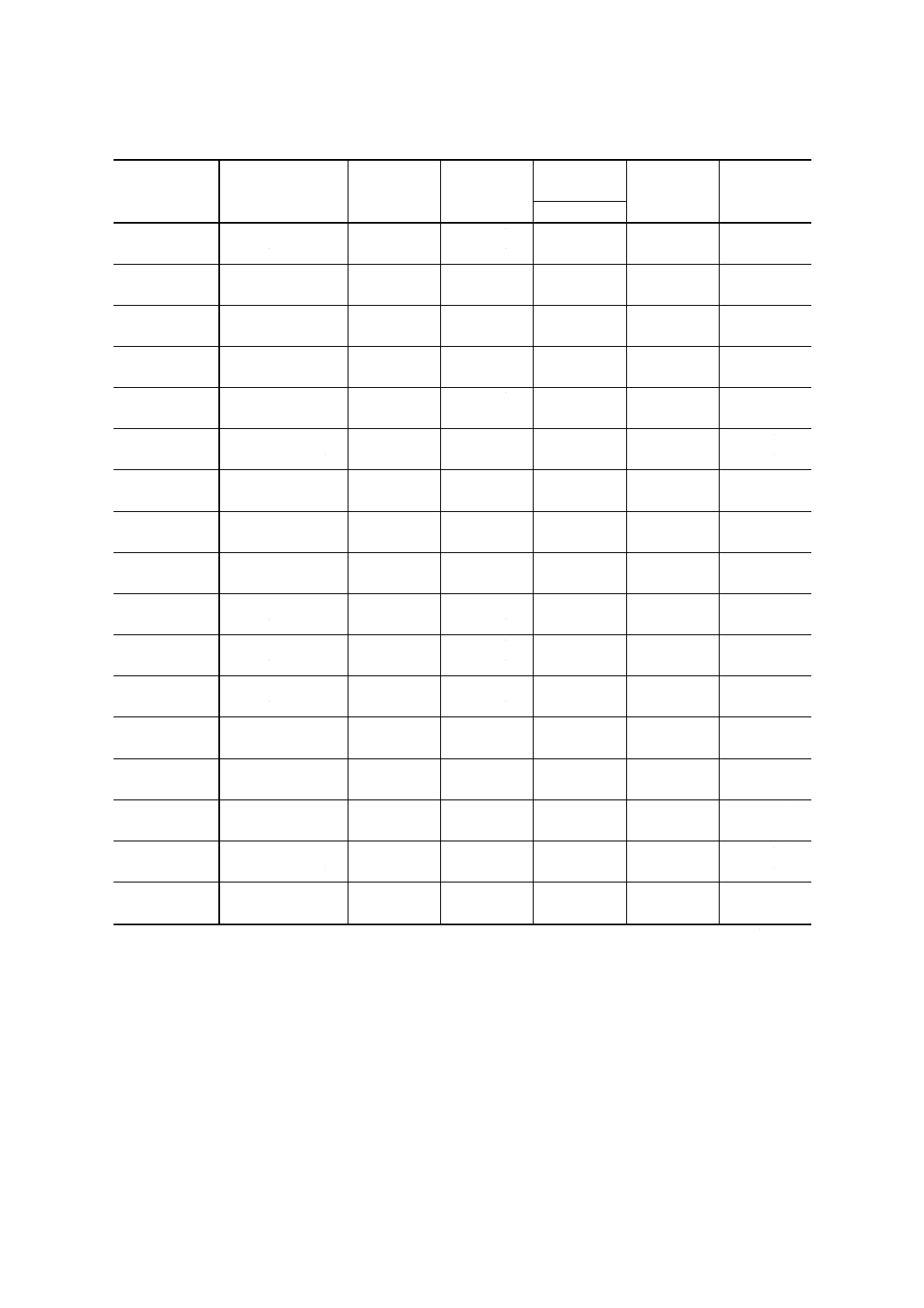

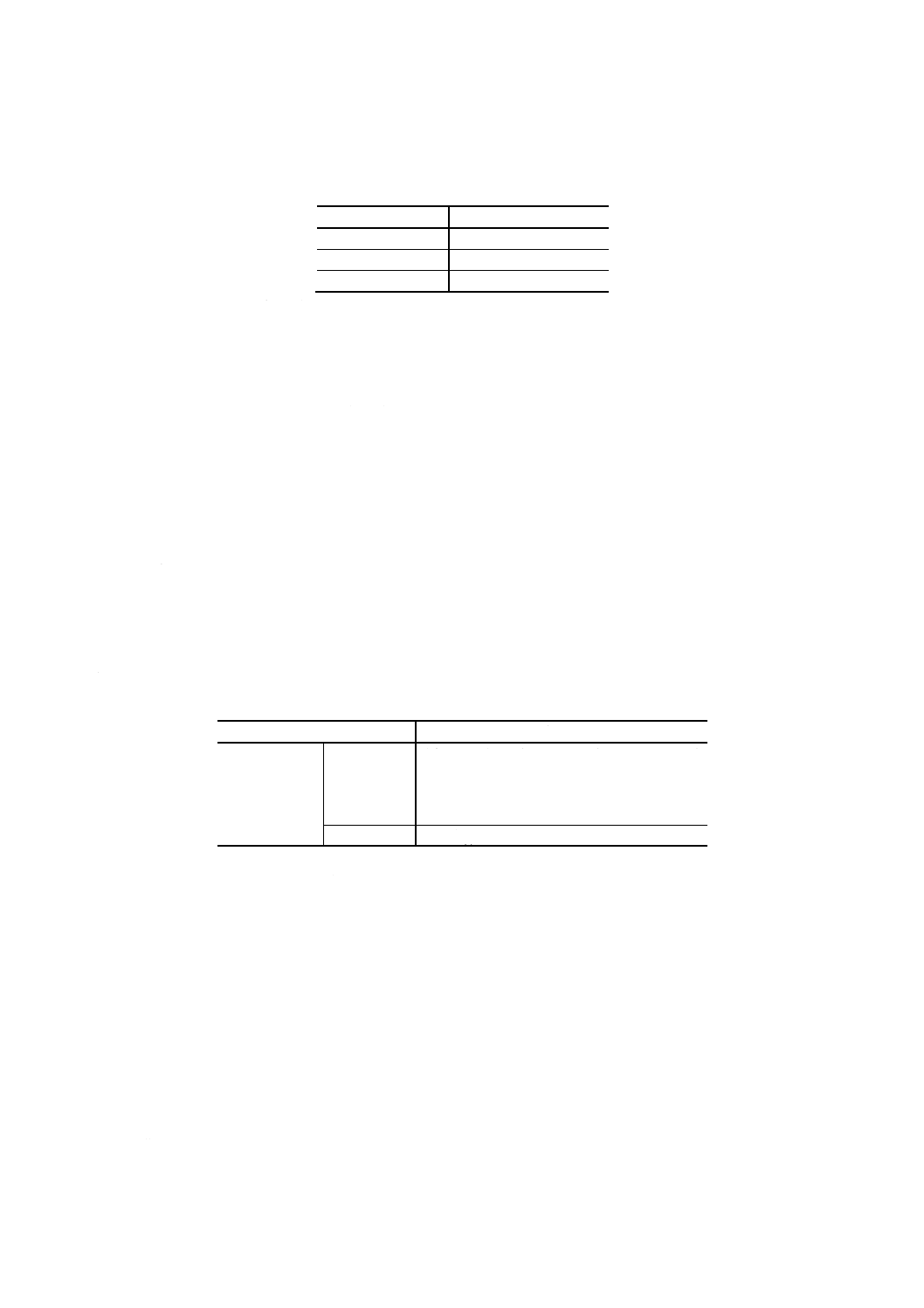

熱処理 熱処理は,次による。

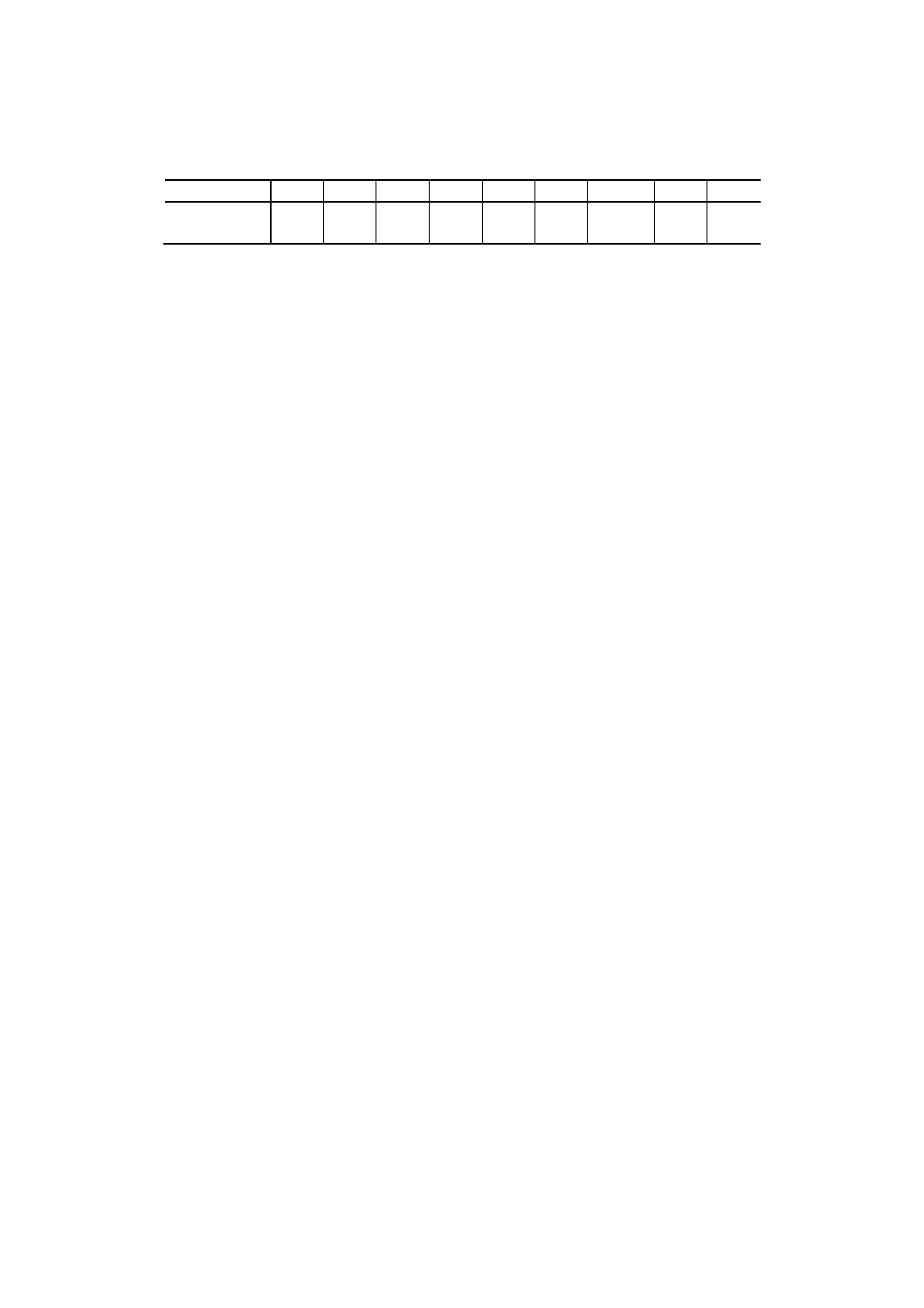

(1) オーステナイト系ステンレス鋼鍛鋼品は,表8によって固溶化熱処理を行う。

(2) マルテンサイト系ステンレス鋼鍛鋼品は,表9によって熱処理を行う。

(3) 析出硬化系ステンレス鋼鍛鋼品は,表10によって熱処理を行う。

7

G 3214-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(4) 鍛鋼品は,熱処理を行った後に熱間加工を行う場合は,再び(1),(2)又は(3)の熱処理を行う。

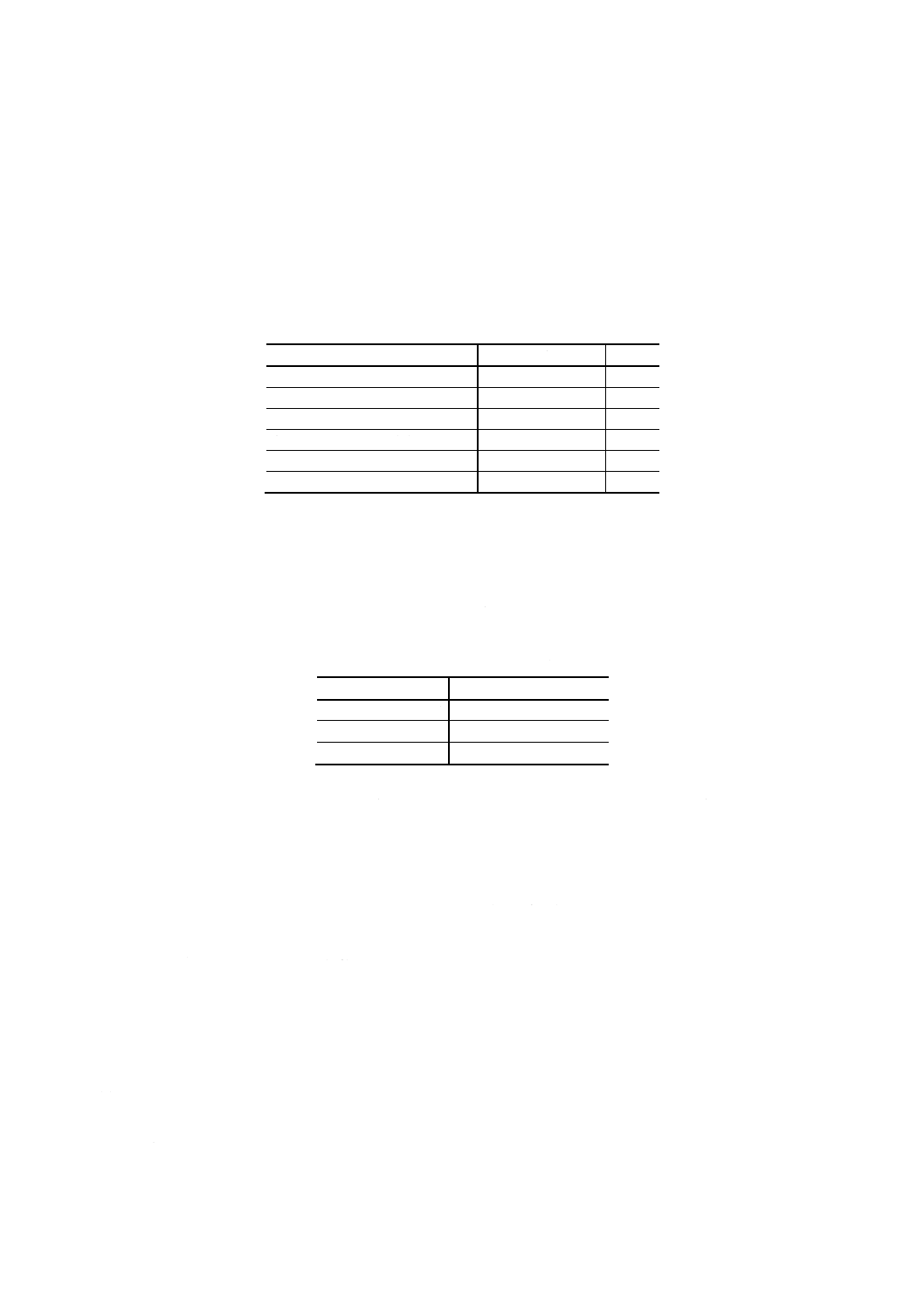

表8 オーステナイト系ステンレス鋼鍛鋼品の熱処理

種類の記号

固溶化熱処理

℃

種類の記号

固溶化熱処理

℃

SUS F 304

1 010〜1 150急冷

SUS F 316N

1 010〜1 150急冷

SUS F 304H

1 040〜1 150急冷

SUS F 316LN

1 010〜1 150急冷

SUS F 304L

1 010〜1 150急冷

SUS F 317

1 010〜1 150急冷

SUS F 304N

1 010〜1 150急冷

SUS F 317L

1 010〜1 150急冷

SUS F 304LN

1 010〜1 150急冷

SUS F 321

920〜1 150急冷

SUS F 310

1 030〜1 180急冷

SUS F 321H

1 050〜1 150急冷

SUS F 316

1 010〜1 150急冷

SUS F 347

980〜1 150急冷

SUS F 316H

1 040〜1 150急冷

SUS F 347H

1 050〜1 150急冷

SUS F 316L

1 010〜1 150急冷

表9 マルテンサイト系ステンレス鋼鍛鋼品の熱処理

種類の記号

熱処理 ℃

焼入れ

焼戻し

SUS F 410-A

950〜1 000空冷又は油冷 715以上空冷又は急冷

SUS F 410-B

950〜1 000空冷又は油冷 665以上空冷又は急冷

SUS F 410-C

950〜1 000空冷又は油冷 590以上空冷又は急冷

SUS F 410-D

950〜1 000空冷又は油冷 535以上空冷又は急冷

SUS F 6B

930〜980空冷又は油冷

550〜650空冷

SUS F 6NM

930〜980空冷又は油冷

560〜630空冷

表10 析出硬化系ステンレス鋼鍛鋼品の熱処理

種類の記号 熱処理記号

熱処理 ℃

SUS F 630

H1075

1 020〜1 060急冷後,570〜590空冷

H1100

1 020〜1 060急冷後,580〜610空冷

H1150

1 020〜1 060急冷後,610〜630空冷

備考 受渡当事者間の協定によって表10以外の熱処理を行う

ことができる。

8.4

溶接補修 検査によって検出された欠陥は,受渡当事者間の協定によってSUS F 410-C,SUS F 410-D

及びSUS F 630を除き,溶接補修を行うことができる。

9. 試験

9.1

試験場所 試験場所は,原則として当該製造所とする。

また,注文者の要求がある場合,製造業者は,その試験に注文者を立ち会わせる。

9.2

分析試験

9.2.1

分析試験の一般事項 分析試験の一般事項は,JIS G 0306の4.1(分析試験)による。

9.2.2

分析方法 分析方法は,次のいずれかによる。

JIS G 1211, JIS G 1212, JIS G 1213, JIS G 1214, JIS G 1215, JIS G 1216, JIS G 1217,

JIS G 1218,JIS G 1219, JIS G 1223, JIS G 1228, JIS G 1237, JIS G 1253, JIS G 1256,

JIS G 1257

9.3

機械試験

9.3.1

供試材の採り方 供試材の採り方は,JIS G 0306の4.2.2(1.1)(供試材の採り方)による。

8

G 3214-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.2

試験片の採り方 試験片の採り方は,JIS G 0306の4.2.2(1.2)(試験片の採り方)による。ただし,

析出硬化系ステンレス鋼鍛鋼品の試験片の採取位置は,JIS G 0306の4.2.2(1.2.2)による。

9.3.3

供試材及び試験片の数 供試材及び試験片の数は,JIS G 0306の4.2.2(1.3)(供試材及び試験片の

数)による。

9.3.4

試験方法 試験方法は,次による。

(1) 引張試験方法は,JIS G 0306の4.2.2(1.4)(引張試験方法)による。

(2) 衝撃試験方法は,JIS G 0306の4.2.2(1.5)(衝撃試験方法)による。

(3) 硬さ試験方法は,JIS G 0306の4.2.2(1.6)(硬さ試験方法)による。

9.4

形状及び寸法 鍛鋼品の形状及び寸法の測定は,JIS G 0306の4.5(形状及び寸法)による。

9.5

外観試験 鍛鋼品の外観試験は,JIS G 0306の4.3(外観試験)による。

9.6

特別品質に関する試験 特別品質に関する試験は,附属書による。

10. 再試験

10.1 機械試験 機械試験の再試験は,JIS G 0306の5.1(機械試験)による。

10.2 溶接補修後の試験 8.4によって溶接補修を行う場合,その試験は,JIS G 0306の5.2(溶接補修後

の試験)による。

11. 検査 鍛鋼品の検査は,次による。

(1) 検査の一般事項は,JIS G 0306の6.(検査の一般事項)による。

(2) 化学成分は,3.に適合しなければならない。

(3) 機械的性質は,4.に適合しなければならない。

(4) 形状及び寸法は,5.に適合しなければならない。

(5) 外観は,6.に適合しなければならない。

(6) 特別品質は,7.に適合しなければならない。

12. 表示 検査に合格した鍛鋼品は,製品ごとに次の事項を表示する。ただし,受渡当事者間の協定によ

って,項目の一部を省略することができる。

(1) 種類の記号

(2) 溶鋼番号

(3) 製造業者名又はその略号

13. 報告 報告は,JIS G 0306の8.(報告)による。

9

G 3214-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書 特別品質規定

1. 適用範囲 この附属書は,注文者の指定があった場合に用いる特別品質について規定する。

2. 特別品質の区分,試験方法及び記号 特別品質の区分,試験方法及び記号は,附属書表1による。

附属書表1 特別品質の区分,試験方法及び記号

特別品質の区分

試験方法

記号

表面の健全性

浸透探傷試験

Y1

表面及び表面付近の健全性

磁粉探傷試験

Y2

内部の健全性

超音波探傷試験

Y3

高温の耐力及び引張強さ

高温引張試験

Y4

シャルピー衝撃試験による横膨出 シャルピー衝撃試験

Y5

耐食性

腐食試験

Y6

3. 表面の健全性 (Y1)

3.1

健全性 鍛鋼品の表面の健全性は,3.2の試験を行ったとき,次に示す欠陥指示模様があってはなら

ない。

(1) JIS Z 2343の8.2(欠陥指示模様の種類の分類)の線状欠陥指示模様が附属書表2の値を超えるもの。

附属書表2 線状欠陥指示模様の長さの基準

単位 mm

鍛鋼品の厚さ区分

線状欠陥指示模様の長さ

16以下

2

16を超え50以下

4

50を超えるもの

6

(2) JIS Z 2343の8.2の円形状欠陥指示模様の長さが4mmを超えるもの。

(3) 長さが1.5mmを超える4個以上の線状欠陥指示模様又は円形状欠陥指示模様が直線状に並んでおり,

隣接する線状欠陥指示模様又は円形状欠陥指示模様の間の距離が1.5mm以下のもの。

(4) 面積が3 750mm2の方形内に長さが1.5mmを超える線状欠陥指示模様又は円形状欠陥指示模様が10個

以上含まれるもの。この場合,方形の一辺の長さは,25mm以上とする。

3.2

浸透探傷試験 浸透探傷試験は,JIS Z 2343の4.(試験方法)による。

4. 表面及び表面付近の建全性 (Y2)

4.1

健全性 鍛鋼品の表面及び表面付近の健全性は,4.2の試験を行ったとき,次に示す欠陥磁粉模様が

あってはならない。

(1) JIS G 0565の9.2(欠陥磁粉模様の種類の分類)の線状欠陥磁粉模様が附属書表3の値を超えるもの。

(2) JIS G 0565の9.2の円形状欠陥磁粉模様の長さが4mmを超えるもの。

(3) 長さが1.5mmを超える4個以上の線状欠陥磁粉模様又は円形状欠陥磁粉模様が直線状に並んでおり,

隣接する線状欠陥磁粉模様又は円形状欠陥磁粉模様の間の距離が1.5mm以下のもの。

(4) 面積が3 750mm2の方形内に長さが1.5mmを超える線状欠陥磁粉模様又は円形状欠陥磁粉模様が10個

10

G 3214-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

以上含まれるもの。この場合,方形の一辺の長さは25mm以上とする。

附属書表3 線状欠陥磁粉模様の長さの基準

単位mm

鍛鋼品の厚さ区分

線状欠陥磁粉模様の長さ

16以下

2

16を超え50以下

4

50を超えるもの

6

4.2

磁粉探傷試験 磁粉探傷試験は,次による。

(1) 試験は,磁場の方向が互いに直角となるように2方向から行う。

(2) 磁粉は,JIS G 0565の5.2(磁粉及び検査液)による。

(3) 材料の表面は清浄で,かつ,滑らかであること。

(4) 磁化方法は,JIS G 0565の8.4(磁化)による。

(5) 磁場の強さは,JIS G 0565の6.(標準試験片及び対比試験片)のA形標準試験片(A1-15/50又は

A1-30/100)を用いて磁化したとき,人工きずの磁粉模様が明確に現れる強さ以上であること。

(6) 材料が磁化した後に,材料の表面に磁粉を散布する。

5. 内部の健全性 (Y3)

5.1

健全性 呼び厚さが50mmを超える鍛鋼品の内部の健全性は,5.2の試験を行ったとき,附属書表4

の垂直法の場合に示す欠陥エコーがあってはならない。

なお,リング,フランジその他の中空鍛鋼品で,外径と内径の比が1.4以下,軸方向の長さが50mmを

超えるものは,垂直法の場合に示す欠陥エコーのほか,斜角法の場合に示す欠陥エコーがあってはならな

い。

附属書表4 超音波探傷試験の欠陥エコーの基準

試験項目

欠陥エコー

超音波探傷試験 垂直法の場合 鍛鋼品の形状に起因しない底面エコーの消失

を伴った欠陥エコー。この場合,底面エコー

の消失とは,底面エコー高さが目盛板の5%以

下となることをいう。

斜角法の場合 対比線(1)を超えるエコー。

注(1) 対比試験片の人工欠陥から求めた距離振幅特性曲線

5.2

超音波探傷試験 超音波探傷試験は,呼び厚さが50mmを超える鍛鋼品について,次の(1)〜(6)によ

るほか,JIS Z 2344による。

なお,この場合垂直法は,すべての鍛鋼品について行い,斜角法は,リング,フランジその他の中空鍛

鋼品で外径と内径の比が1.4以下,軸方向の長さが50mmを超えるものについて垂直法に加えて行う。

(1) 探傷時期 探傷時期は,原則として鍛鋼品の機械的性質を得るための最終熱処理後(応力除去焼なま

しは除く。)とする。

また,探傷範囲は,鍛鋼品の全域とする。ただし,鍛鋼品の形状が超音波探傷検査に適切でないと

きは,最終熱処理前の完全な探傷が可能な状態のときに行う。この場合も最終熱処理後に可能な全域

を探傷しなければならない。型鍛造品などで,熱処理前後のいずれにおいても完全な探傷ができない

場合は,その試験方法及び判定基準は受渡当事者間の協定による。

(2) 探傷面の状態 探傷面は,JIS B 0601による25S程度の滑らかな仕上げ状態とし,探傷を妨げるよう

なむしれ,異物などがあってはならない。

11

G 3214-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(3) 接触媒質 接触媒質は,原則としてJIS K 2238のISO VG 100相当のマシン油を使用する。

(4) 垂直法による超音波探傷試験方法 垂直法による超音波探傷試験方法は,次による。

(a) 探傷は可能な限り,ほぼ直角な2方向から行わなければならない。

中空鍛鋼品の場合は,半径方向及び軸方向から,ディスク状鍛鋼品の場合は,一つの平面及び半

径方向から探傷しなければならない。

(b) 振動子の直径は,20〜30mmとする。ただし,必要に応じて他の直径の振動子を使用することがで

きる。

(c) 試験周波数は,2MHz又は2.25MHzとする。ただし,材料の大きさ又は結晶粒度のために超音波の

透過が不十分な場合は,1MHz(オーステナイト系ステンレス鋼鍛鋼品の場合,0.4〜1MHz)を使用

することができる。比較的探傷面に近い距離における探傷には,4MHz又は5MHzを使用すること

ができる。

(d) 探傷感度は,鍛鋼品の健全部における第1回底面エコーの高さをブラウン管目盛板の80%に調整す

る。この探傷感度の調整は,鍛鋼品の各直径又は各厚さについて行わなければならない。探傷面と

底面が平行でない部分では,その部分にできるだけ近く,厚さが同じか又はその部分より厚い平行

部分で調整した感度を使用することができる。

(e) 探触子の走査方法は150mm/s以下とし,振動子寸法の15%以上が重複するよう走査する。

(f) 底面エコーが低下した場合,欠陥又は組織のいずれの原因によるものかを判定するため,周波数を

変えて探傷を行わなければならない。

(5) 斜角法による超音波探傷試験方法 斜角法による超音波探傷試験方法は,次による。

(a) 探傷は,鍛鋼品の厚さ又は形状が許す限り,円周方向に時計方向と反時計方向の2方向から行わな

ければならない。

(b) 振動子の寸法は最小10×10mm,最大28×28mmとし,屈折角は,45°とする。ただし,必要に応

じて他の寸法又は屈折角の探触子を用いることができる。

(c) 試験周波数は,原則として1MHzとする。ただし,1MHzでは不十分な場合は,2MHz又は2.25MHz

(オーステナイト系ステンレス鋼鍛鋼品の場合,0.4MHz又は0.5MHz)を使用することができる。

(d) 探傷感度は,対比試験片又は探傷しようとする鍛鋼品の余長部の(e)の人工欠陥を加工し,(f)の要領

で調整する。ただし,対比試験片は,探傷しようとする鍛鋼品と超音波減衰度がほぼ同等でなけれ

ばならない。

(e) 対比試験片の人工欠陥は,鍛鋼品,その余長部,余肉部又は対比試験片に深さが10mm又は超音波

探傷試験を実施する時点の鍛鋼品の肉厚の3%(オーステナイト系ステンレス鋼鍛鋼品の場合は5%)

のいずれか小さい方に等しく,長さが約25mm(オーステナイト系ステンレス鋼鍛鋼品の場合は約

32mm),幅が深さの2倍以下の角溝又はV溝の人工欠陥を加工する。人工欠陥は軸方向に平行に外

周面及び内周面に加工する。ただし,受渡当事者間の事前協議によって製品納入時の肉厚の3%(オ

ーステナイト系ステンレス鋼鍛鋼品の場合は5%)にすることができる。

(f) 探傷感度は,鍛鋼品又は対比試験片の人工欠陥を21スキップで探傷したときのエコーの高さを目盛

板の80%に調整する。さらに,この感度で1スキップで人工欠陥からのエコー高さを求め,このエ

コー頂点と前のエコー頂点とを結ぶ距離振幅特性曲線をブラウン管目盛板上にプロットする。これ

を対比線とする。

(g) 探触子の走査速度は,150mm/s以下とし,振動子寸法の15%以上重複するように走査する。

(6) 次に示す欠陥エコーが認められた鍛鋼品は,出荷前にその状況を注文者に連絡し,承認を得なければ

12

G 3214-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ならない。

(6.1) 垂直探傷の場合

(a) 底面エコー高さを超える欠陥エコー(F/BFが100%を超えるエコー)。ただし,オーステナイト系ス

テンレス鋼鍛鋼品の場合,形状に起因しない底面エコーが目盛板の20%以下に低下する欠陥エコー。

(b) 底面エコーの低下を伴った移動性欠陥エコー。この場合,底面エコーの低下とは目盛板の40%以下

に低下することをいう。

また,移動性欠陥エコーとは,探傷面上で25mm以上の探触子の移動とともにブラウン管上を左

右に動く欠陥エコーをいう。

(6.2) 斜角探傷の場合

(a) 対比線の50%を超える欠陥エコー。

(b) 対比線の50%以下,10%以上の高さをもった密集欠陥エコー。この場合,密集欠陥エコーとは,50mm

立方体以下の体積中に,欠陥エコーが5個以上検出される場合をいう。

6. 高温の耐力及び引張強さ (Y4)

6.1

耐力及び引張強さ 鍛鋼品の高温の耐力及び引張強さは,その両方又はいずれか一方について受渡

当事者間で協定する。

6.2

高温の引張試験 高温の引張試験は,JIS G 0567による。

なお,試験温度及びJIS G 0567の試験片の採取が困難な場合の試験片の形状は,受渡当事者間の協定に

よる。

また,供試材及び試験片の数は,各試験温度ごとに本体9.3.3に,供試材及び試験片の採り方は,本体

9.3.1及び9.3.2による。

7. シャルピー衝撃試験による横膨出 (Y5)

7.1

横膨出 鍛鋼品のシャルピー衝撃試験による横膨出の個別の値は,7.2の試験を行ったとき0.4mm以

上とする。

7.2

シャルピー衝撃試験 シャルピー衝撃試験は,次による。

(1) 試験温度は,受渡当事者間の協定による。

(2) 供試材及び試験片の数は,本体9.3.3に,供試材及び試験片の採り方は,本体9.3.1及び9.3.2による。

ただし,試験片の数は,衝撃試験片3個をもって一組とする。

(3) 試験片は,JIS G 0306の4.2.2(1.2.6)による。

(4) 試験方法は,JIS G 0306の4.2.2(1.5)(衝撃試験方法)による。

(5) 再試験は,試験に適合しなかった場合のうち,横膨出の平均値が規定を満足し,1個の値だけが0.4mm

未満で0.3mm以上の場合は,同一の供試材から更に一組(3個)の試験片を採って再試験を行って,

合否を決定することができる。この場合,3個のそれぞれの値が7.1に適合しなければならない。

再試験の結果,7.1に適合しなかった場合は,再熱処理して再試験することができる。この場合,機

械試験の全部をやり直さなければならない。再試験の試験片の数は,最初と同一とする。

8. 耐食性 (Y6)

8.1

耐食性 鍛鋼品の耐食性は,8.2の試験を行ったとき,附属書表5による。

13

G 3214-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書表5 耐食性の判定基準

種類の記号

状態

10%しゅう酸エッチ試験

によるエッチ面の状態

硫酸・硫酸銅腐食試験に

よる曲げ面の状態

SUS F 304L

鋭敏化熱処理 溝状組織がなければ合格

とする。

溝状組織がある場合に

は,更に硫酸・硫酸銅腐

食試験を行って粒界腐食

の有無を調べる。

粒界腐食割れがあっては

ならない。

SUS F 304LN

SUS F 316L

SUS F 316LN

SUS F 317L

SUS F 321

SUS F 347

8.2

腐食試験 腐食試験は,次による。ただし,受渡当事者間の協定によって(2)(b)の試験だけを行って

もよい。

(1) 供試材の採り方及び試験片の数は,同一溶鋼,同時熱処理ごとに鍛鋼品又はその余長部から試験片1

個を採る。

なお,供試材は機械試験片の残材を使用することができる。

(2) 試験方法は,次による。

(a) JIS G 0571

(b) JIS G 0575

(3) JIS G 0575の曲げ条件で曲げを行ったとき,機械的に割れが発生して粒界腐食割れの判定が困難な場

合は,あらかじめ腐食試験液に浸さない同寸法の試験片で曲げ試験を行って,機械的割れの生じない

角度を求めておき,その角度まで試験片を曲げて,粒界腐食割れの有無を試験してもよい。

関連規格 ISO 2604-I : 1975 Steel products for pressure purposes−Quality requirements−Part I:Forgings

14

G 3214-1991

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 3214改正原案作成委員会 構成表

氏名

所属

(委員長)

工 藤 英 明

東京電機大学

相 馬 哲 夫

通商産業省機械情報産業局

田 中 雅 智

資源エネルギー庁公益事業部

池 田 要

工業技術院標準部

黒 木 勝 也

財団法人日本規格協会

竹 田 征 雄

財団法人日本海事協会

東ケ崎 将

石川島播磨重工業株式会社原子力事業部

藤 原 成 種

高圧ガス保安協会

柏 谷 英 夫

株式会社東芝重電技術研究所

丸 山 茂 治

東洋エンジニアリング株式会社詳細設計本部

朝 倉 英 二

社団法人日本ボイラ協会

八 田 匡 司

三井造船株式会社エネルギープラント事業部

米 澤 利 夫

三菱重工業株式会社技術本部高砂研究所

渡 辺 節 雄

バブコック日立株式会社呉工場

○ 森 定 祝 雄

日立マテリアルエンジニアリング株式会社

○ 高 野 正 義

株式会社神戸製鋼所高砂鋳鍛鋼工場

○ 大 屋 武 夫

ステンレス協会

○ 永 田 茂 雄

住友金属工業株式会社製鋼所

○ 鶴 田 泰 彦

大同特殊鋼株式会社渋川工場

○ 田 原 隆 康

株式会社日本製鋼所鉄鋼事業部

○ 黒 田 康 文

日本鋳鍛鋼株式会社技術部

○ 中 家 一 弥

日本冶金工業株式会社技術部

△ 奥 村 嘉賀男

川崎製鉄株式会社鉄鋼技術本部

△ 渡 辺 康 雄

株式会社日立製作所勝田工場

(事務局)

佐 藤 克 郎

日本鋳鍛鋼会

備考 ○印は,委員会及び幹事会委員,△印は,幹事会委員だけ。