G 3133:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 種類及び記号 ··················································································································· 1

4 製造方法························································································································· 2

5 化学成分························································································································· 2

6 機械的性質 ······················································································································ 2

6.1 降伏点又は耐力,引張強さ及び伸び··················································································· 2

6.2 曲げ性 ························································································································· 3

6.3 平均塑性ひずみ比 ·········································································································· 3

7 寸法の表し方 ··················································································································· 3

8 標準厚さ························································································································· 3

9 寸法の許容差 ··················································································································· 4

9.1 寸法の測定箇所 ············································································································· 4

9.2 厚さの許容差 ················································································································ 4

9.3 幅の許容差 ··················································································································· 4

9.4 長さの許容差 ················································································································ 4

10 形状 ····························································································································· 5

10.1 平たん度 ····················································································································· 5

10.2 横曲がり ····················································································································· 5

10.3 直角度 ························································································································ 6

11 質量 ····························································································································· 7

11.1 鋼板の質量 ·················································································································· 7

11.2 鋼帯の質量 ·················································································································· 7

12 外観 ····························································································································· 7

13 表面仕上げ及び表面粗さ ·································································································· 7

14 試験 ····························································································································· 7

14.1 分析試験 ····················································································································· 7

14.2 機械試験 ····················································································································· 8

15 検査及び再検査 ·············································································································· 9

15.1 検査 ··························································································································· 9

15.2 再検査 ························································································································ 9

16 包装及び表示 ················································································································· 9

17 報告 ····························································································································· 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 10

G 3133:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 3133:2009は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 3133:2015

ほうろう用脱炭鋼板及び鋼帯

Decarburized steel sheet and strip for porcelain enamelling

序文

この規格は,2012年に第5版として発行されたISO 5001を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,ほうろうがけを行う脱炭鋼板(以下,鋼板という。)及びほうろうがけを行う脱炭鋼帯(以

下,鋼帯という。)について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 5001:2012,Cold-reduced carbon steel sheet for vitreous enamelling(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0321 鋼材の製品分析方法及びその許容変動値

JIS G 0404 鋼材の一般受渡し条件

JIS G 0415 鋼及び鋼製品−検査文書

JIS Z 2241 金属材料引張試験方法

JIS Z 2254 薄板金属材料の塑性ひずみ比試験方法

JIS Z 8401 数値の丸め方

3

種類及び記号

鋼板及び鋼帯の種類は,3種類とし,その記号及び適用厚さは,表1による。

2

G 3133:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

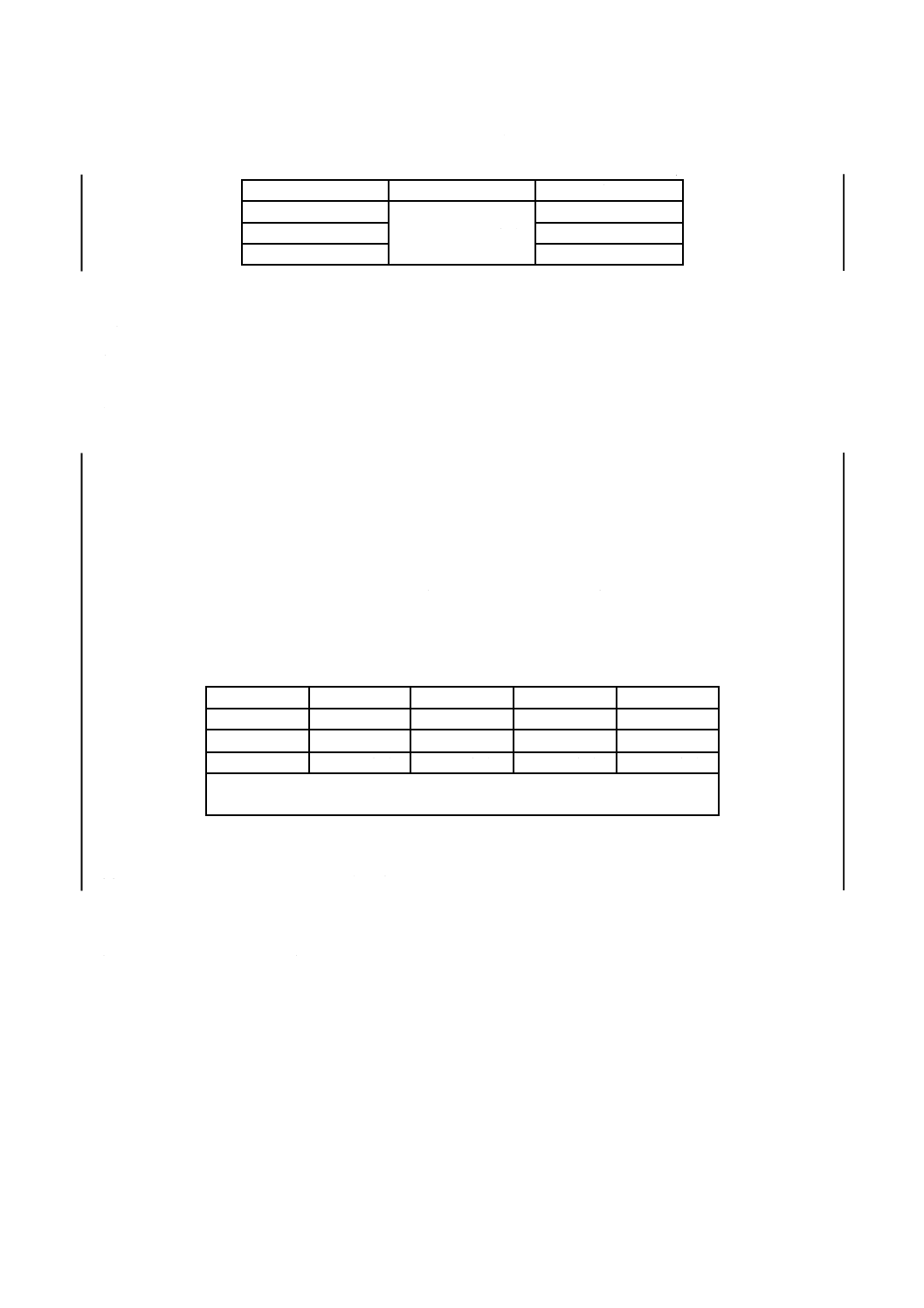

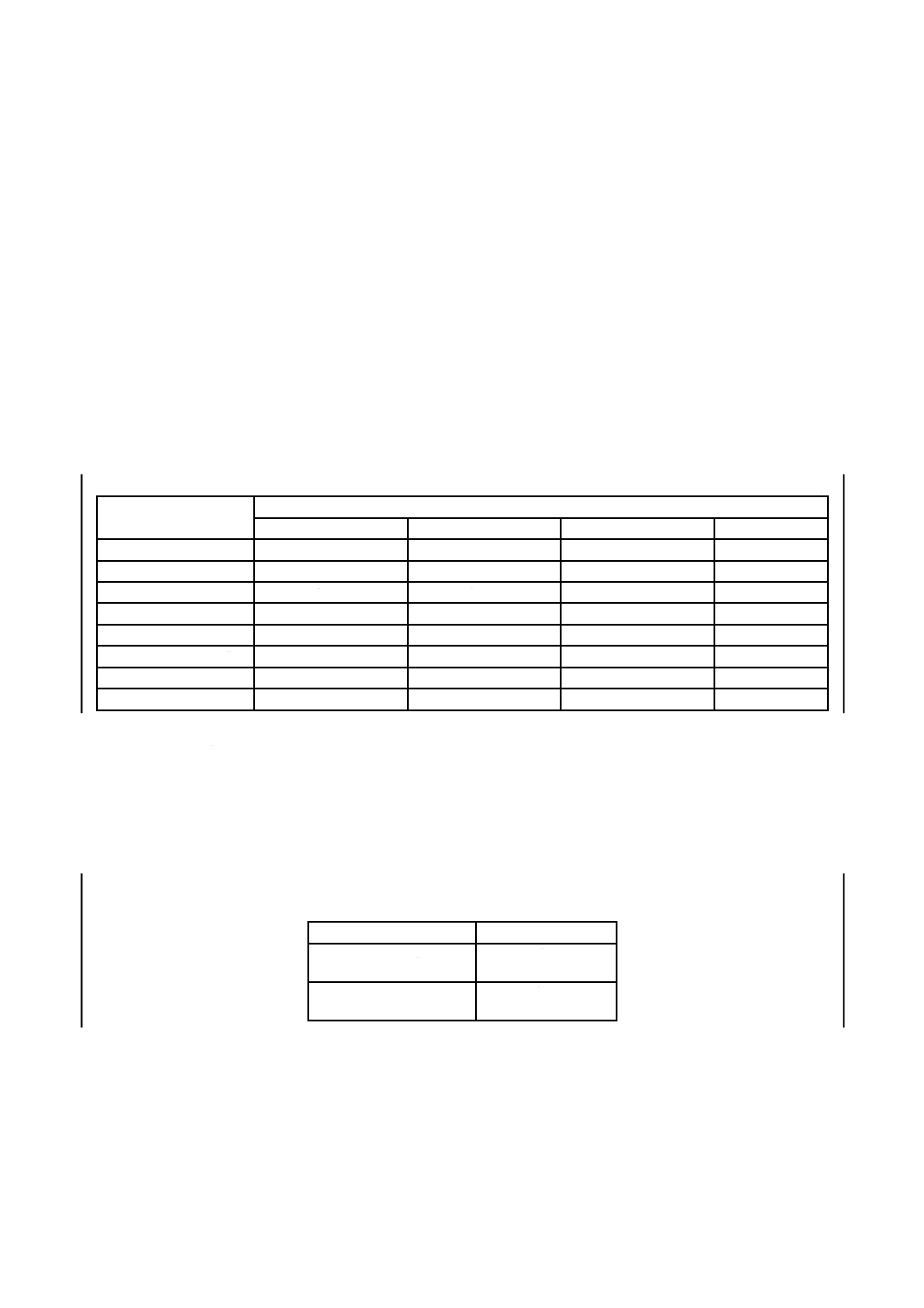

表1−種類の記号及び適用厚さ

単位 mm

種類の記号

適用厚さ

適用

SPPC

一般用

SPPD

0.4以上 2.8以下

絞り用

SPPE

深絞り用

4

製造方法

製造方法は,次による。

a) 鋼板及び鋼帯は,冷間圧延によって製造し,製造工程において適切な方法で脱炭処理を行う。

b) 鋼板及び鋼帯は,通常,標準調質を行う。

c) 鋼板及び鋼帯は,特に指定のない限り塗油する。

5

化学成分

鋼板及び鋼帯は,14.1によって試験を行い,その溶鋼分析値は,表2による。ただし,表2の値のうち

Cは,脱炭処理の方法に応じて次とする。

a) 製鋼工程で脱炭処理を行う場合は,溶鋼分析による値とする。ただし,注文者の要求がある場合には,

製品分析による値とする。

b) 鋼帯の焼鈍工程で脱炭処理を行う場合は,製品分析試験を適用し,製品分析値は表2による。

表2−化学成分

単位 %

種類の記号

C

Mn

P

S

SPPC

0.008以下

0.40以下

0.040以下

0.030以下

SPPD

0.008以下

0.40以下

0.040以下

0.030以下

SPPE

0.008以下

0.40以下

0.040以下

0.035以下

Ti,Nb,Zr,V,Bなどの元素を添加してもよい。これらの元素を添加した場

合は,添加元素の含有率を報告しなければならない。

6

機械的性質

6.1

降伏点又は耐力,引張強さ及び伸び

鋼板及び鋼帯は,14.2によって試験を行い,降伏点又は耐力,引張強さ及び伸びの値は,表3による。

なお,厚さ0.6 mm未満については,引張試験を省略してもよい1)。ただし,特に注文者の指定がある場

合には,試験を行わなければならない。

注1) 試験は,製造業者の判断によって省略してもよいが,引張強さ及び伸びは,規定を満たさなけ

ればならないことを意味する。

3

G 3133:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

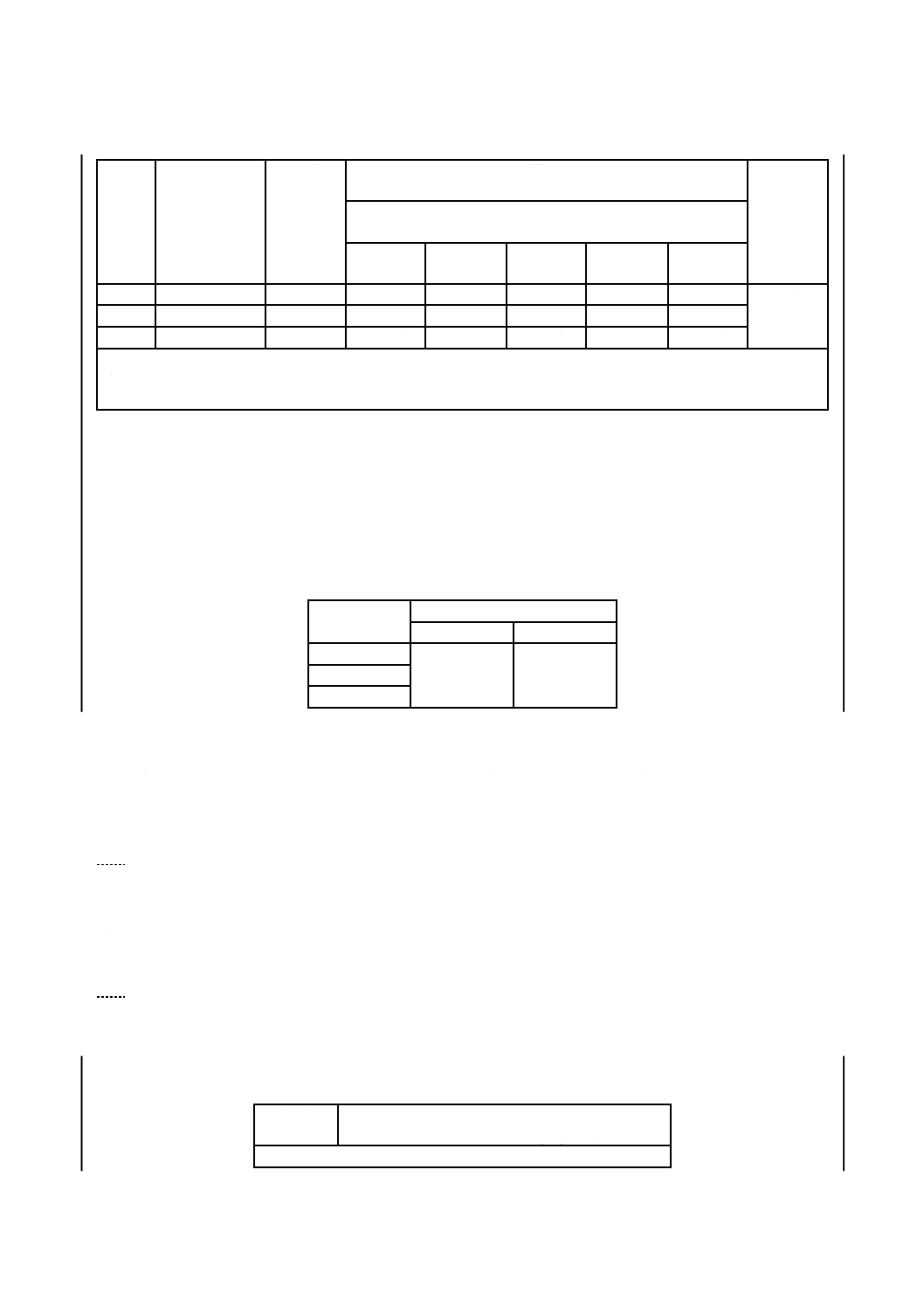

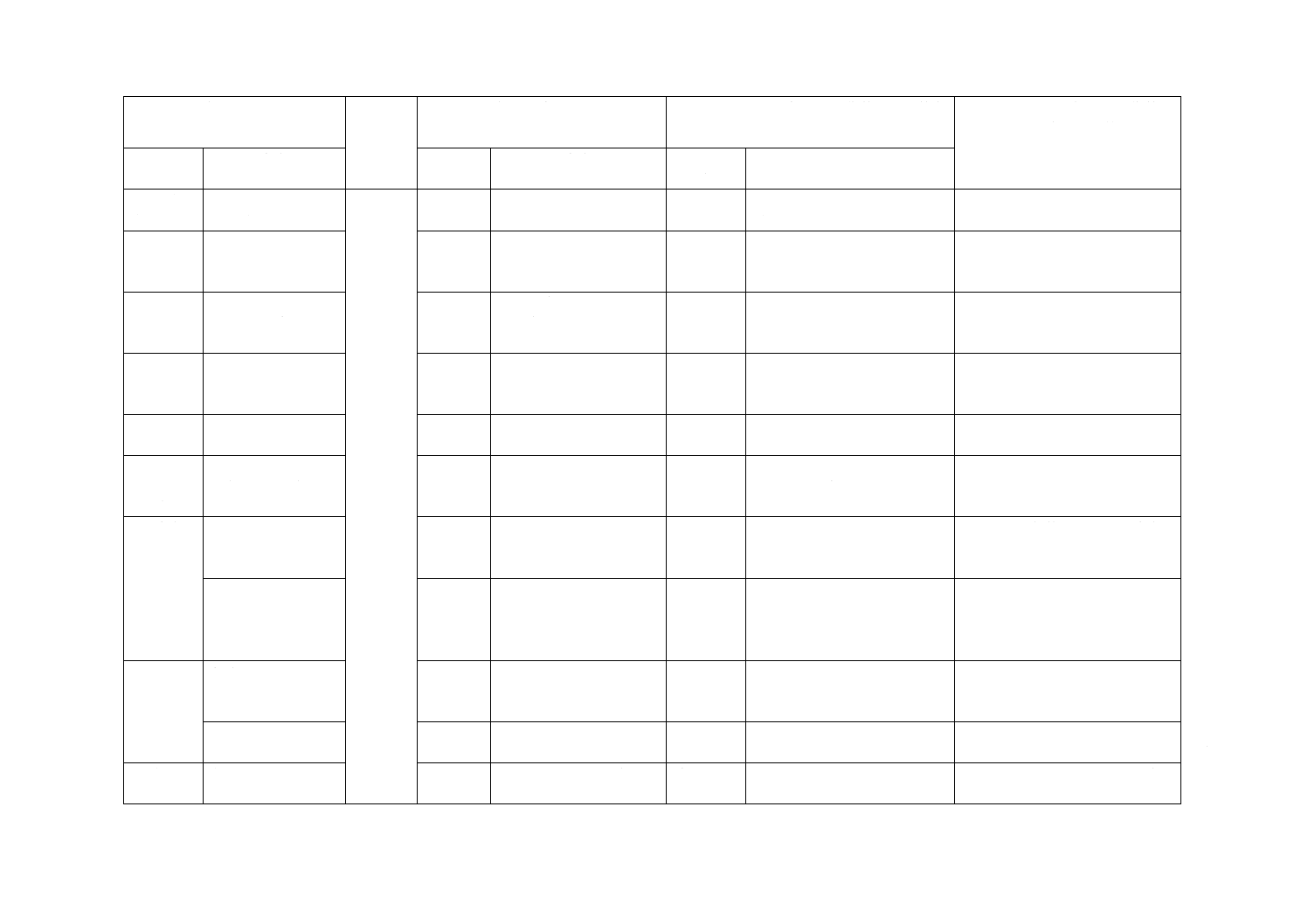

表3−降伏点又は耐力,引張強さ及び伸び

種類の

記号

降伏点

又は耐力

引張強さ

伸び

%

引張

試験片

N/mm2

N/mm2

厚さ

mm

0.4以上

0.6未満

0.6以上

1.0未満

1.0以上

1.6未満

1.6以上

2.5未満

2.5以上

2.8以下

SPPC

−

270以上

34以上

36以上

37以上

38以上

39以上

5号

SPPD

(240以下)a)

270以上

36以上

38以上

39以上

40以上

41以上

試験片

SPPE

(220以下)a)

270以上

38以上

40以上

41以上

42以上

43以上

圧延方向

注記 1 N/mm2=1 MPa

注a) 降伏点又は耐力の括弧を付した上限値は,参考値である。ただし,受渡当事者間の協定によって規定値とし

て適用してもよい。

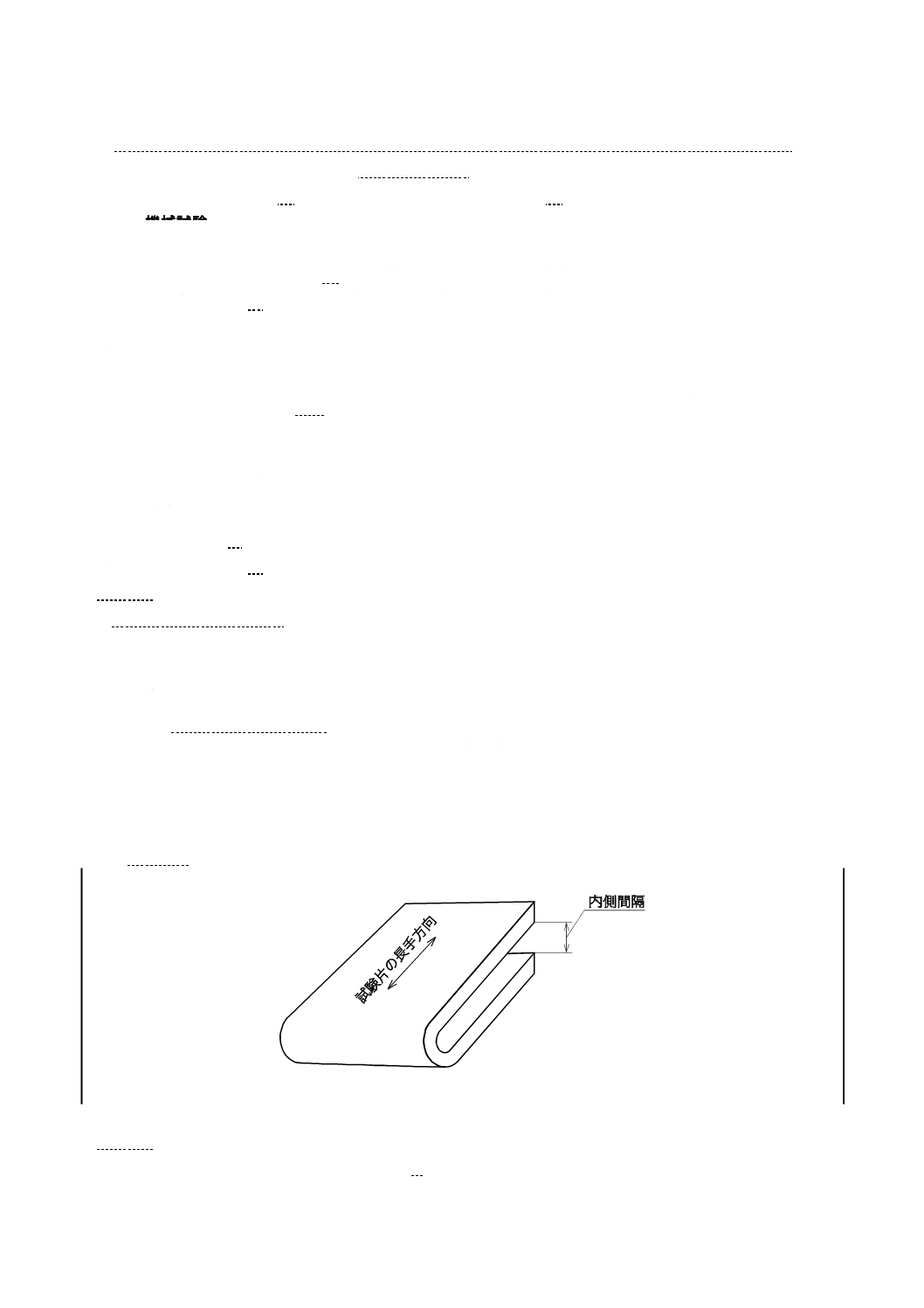

6.2

曲げ性

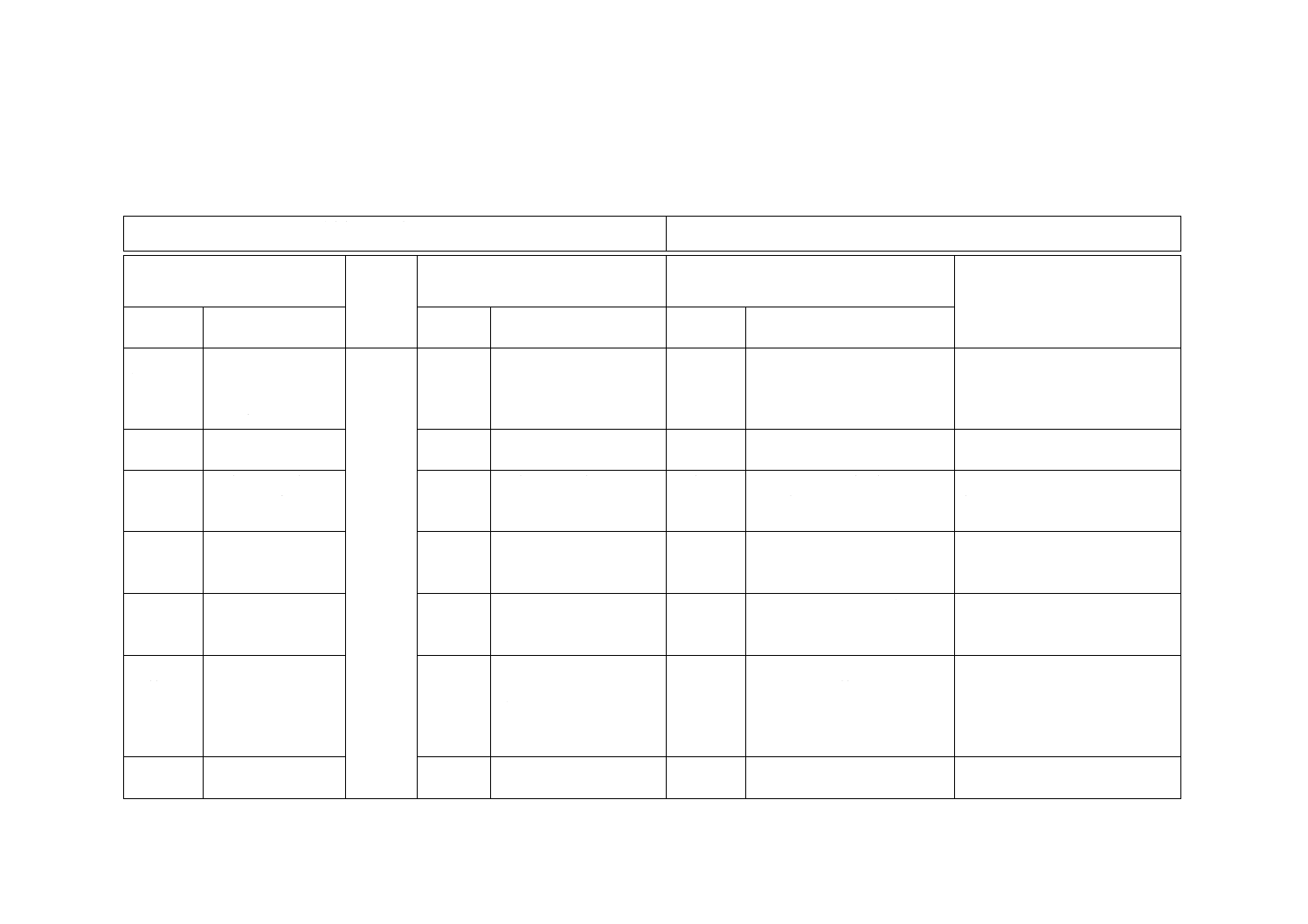

鋼板及び鋼帯の曲げ性は,表4の曲げ試験条件によって14.2の試験を行い,試験片の外側にき裂を生じ

てはならない。

注記 曲げ試験の実施については,14.2.3参照。

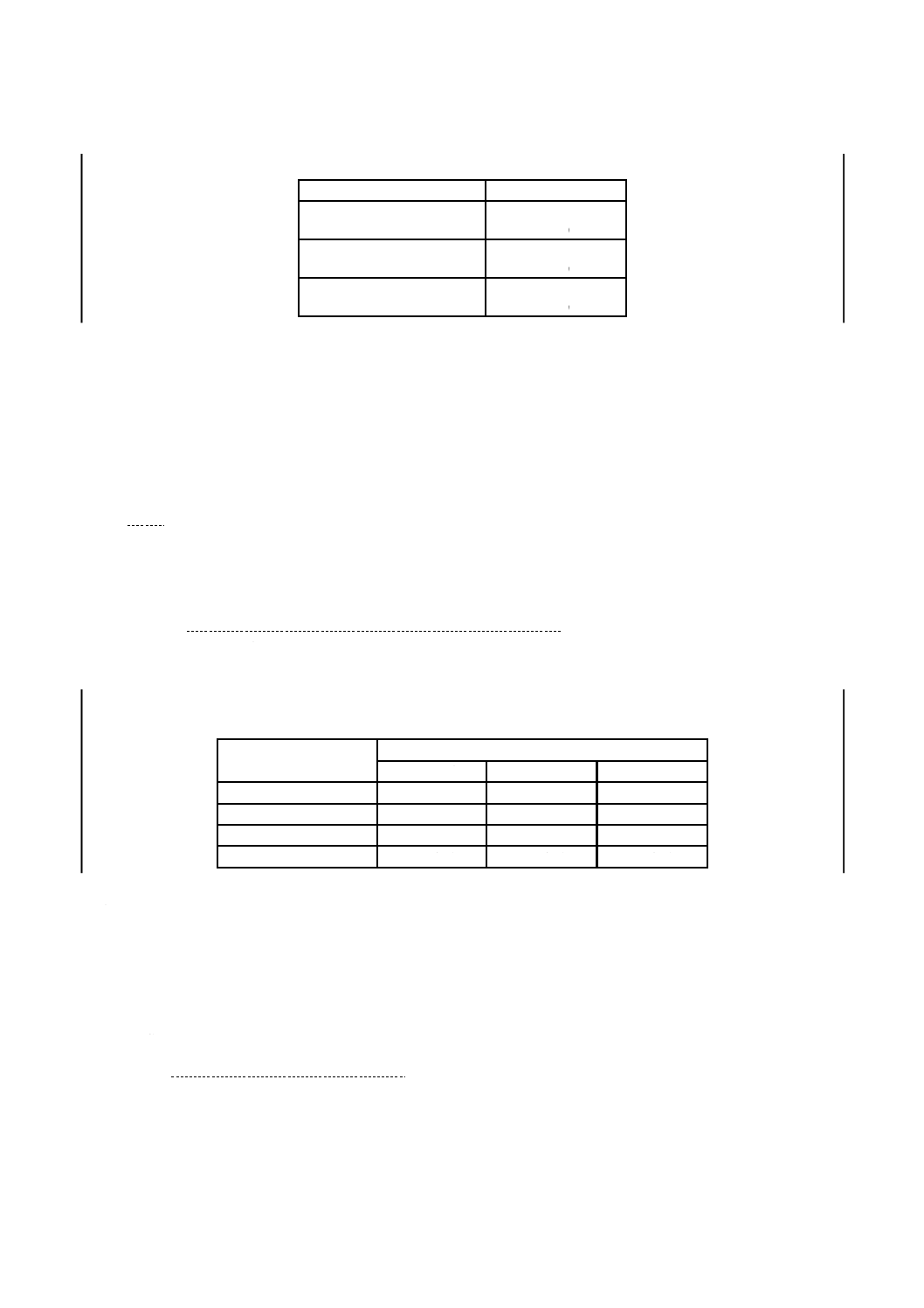

表4−曲げ性

種類の記号

曲げ試験条件

曲げ角度

内側間隔

SPPC

180°

密着

SPPD

SPPE

6.3

平均塑性ひずみ比

平均塑性ひずみ比を適用する場合は,受渡当事者間の協定による。ただし,塑性ひずみ比試験方法は,

14.2.4による。

7

寸法の表し方

鋼板及び鋼帯の寸法の表し方は,次による。

a) 鋼板の寸法は,厚さ,幅及び長さをミリメートルで表す。

b) 鋼帯の寸法は,厚さ及び幅をミリメートルで表す。

8

標準厚さ

鋼板及び鋼帯の標準厚さは,表5による。

表5−標準厚さ

単位 mm

標準厚さ

0.4 0.5 0.6 0.7 0.8 0.9 1.0

1.2

1.4 1.6 1.8 2.0 2.3 2.5 (2.6) 2.8

注記 括弧以外の標準厚さの適用が望ましい。

4

G 3133:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

寸法の許容差

9.1

寸法の測定箇所

寸法の測定箇所は,次による。

a) 厚さを測定する箇所は,鋼帯の正常な部分の縁及び鋼板のそれぞれの縁(幅方向端部)から15 mm以

上内側の任意の点とする。

b) 幅を測定する箇所は,鋼帯の正常な部分及び鋼板のそれぞれの任意の箇所とする。

c) 長さを測定する箇所は,鋼板の任意の箇所とする。

9.2

厚さの許容差

厚さの許容差は,次による。

a) 厚さの許容差は,呼び厚さに適用する。

b) 厚さの許容差は,表6による。

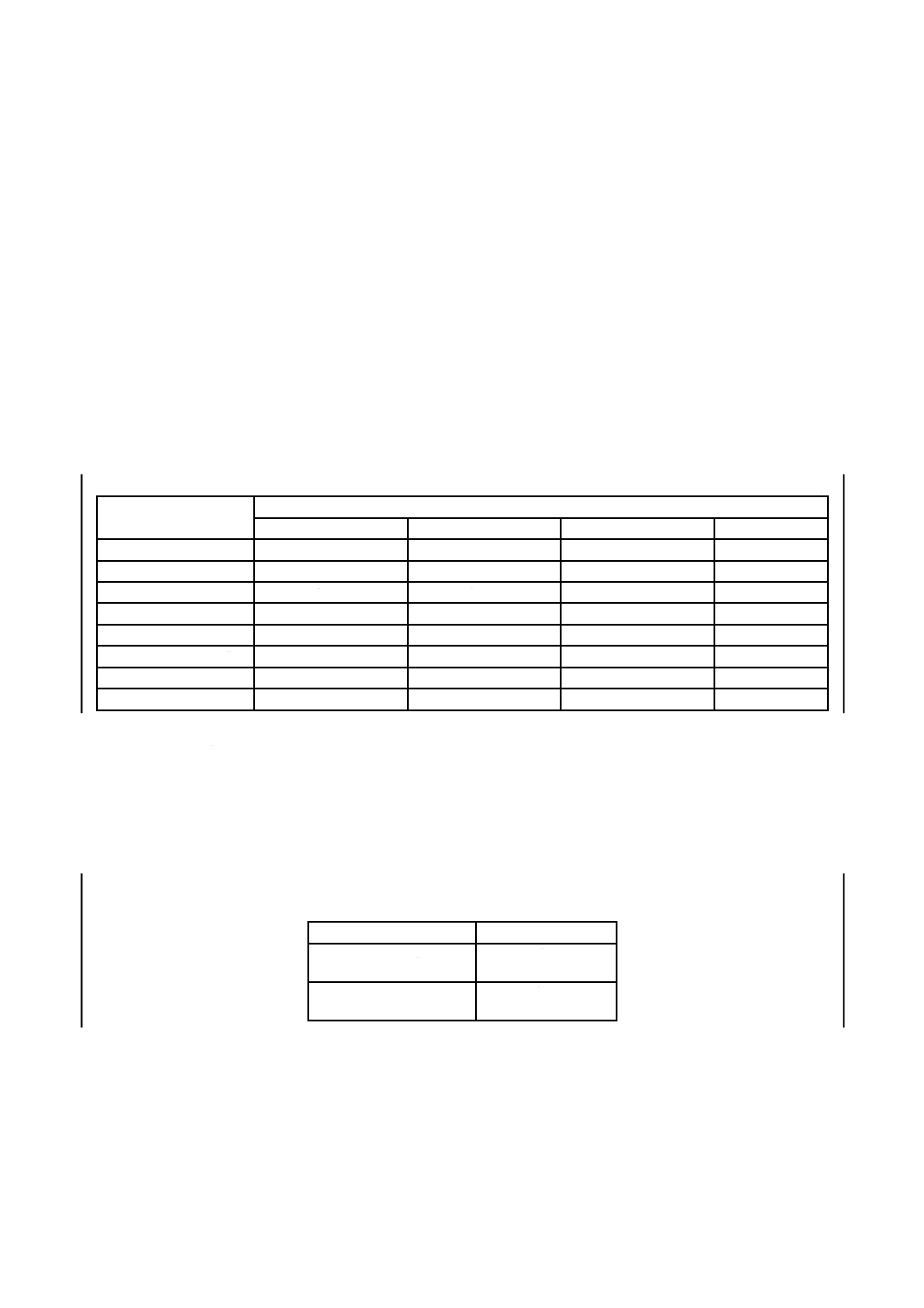

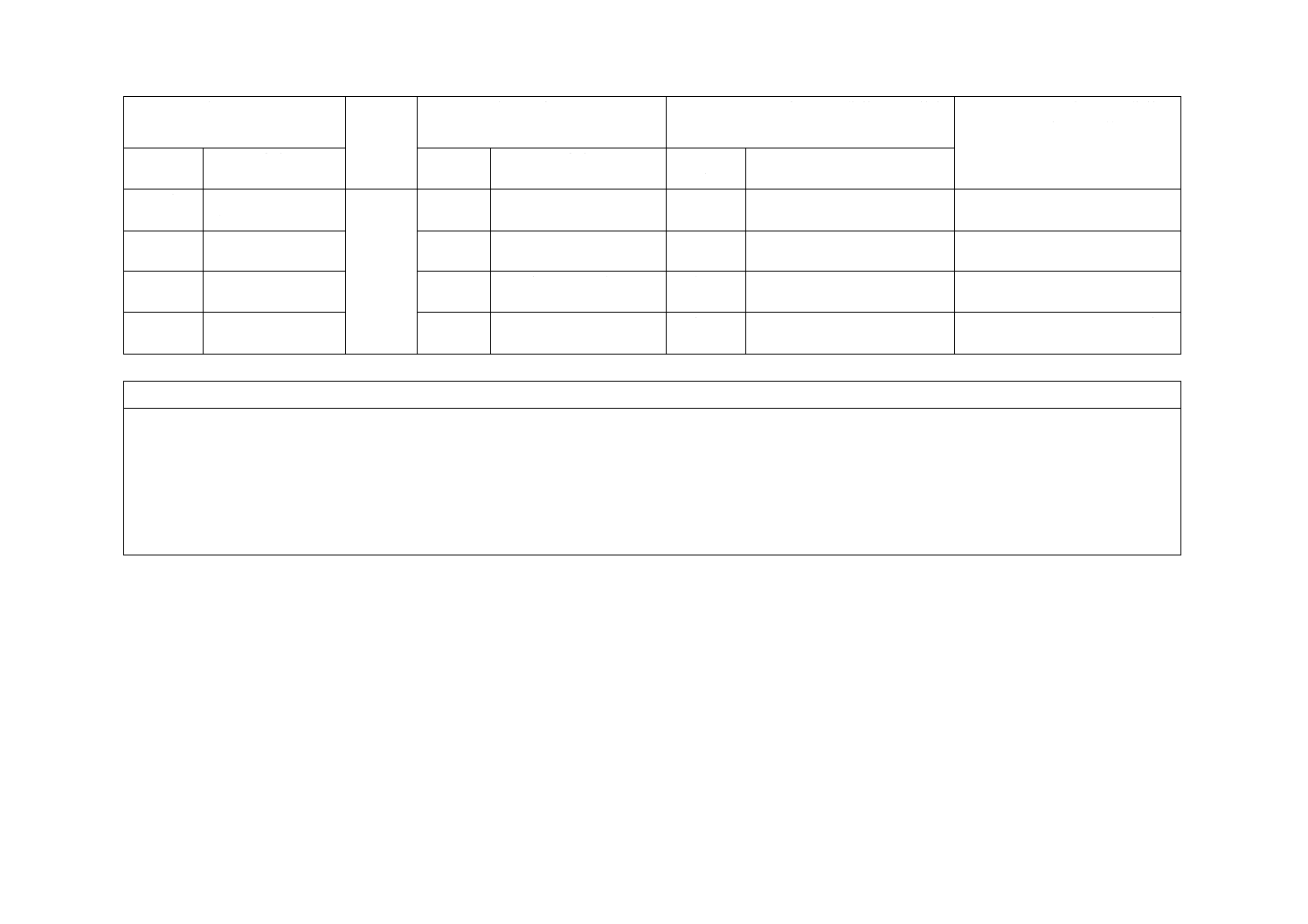

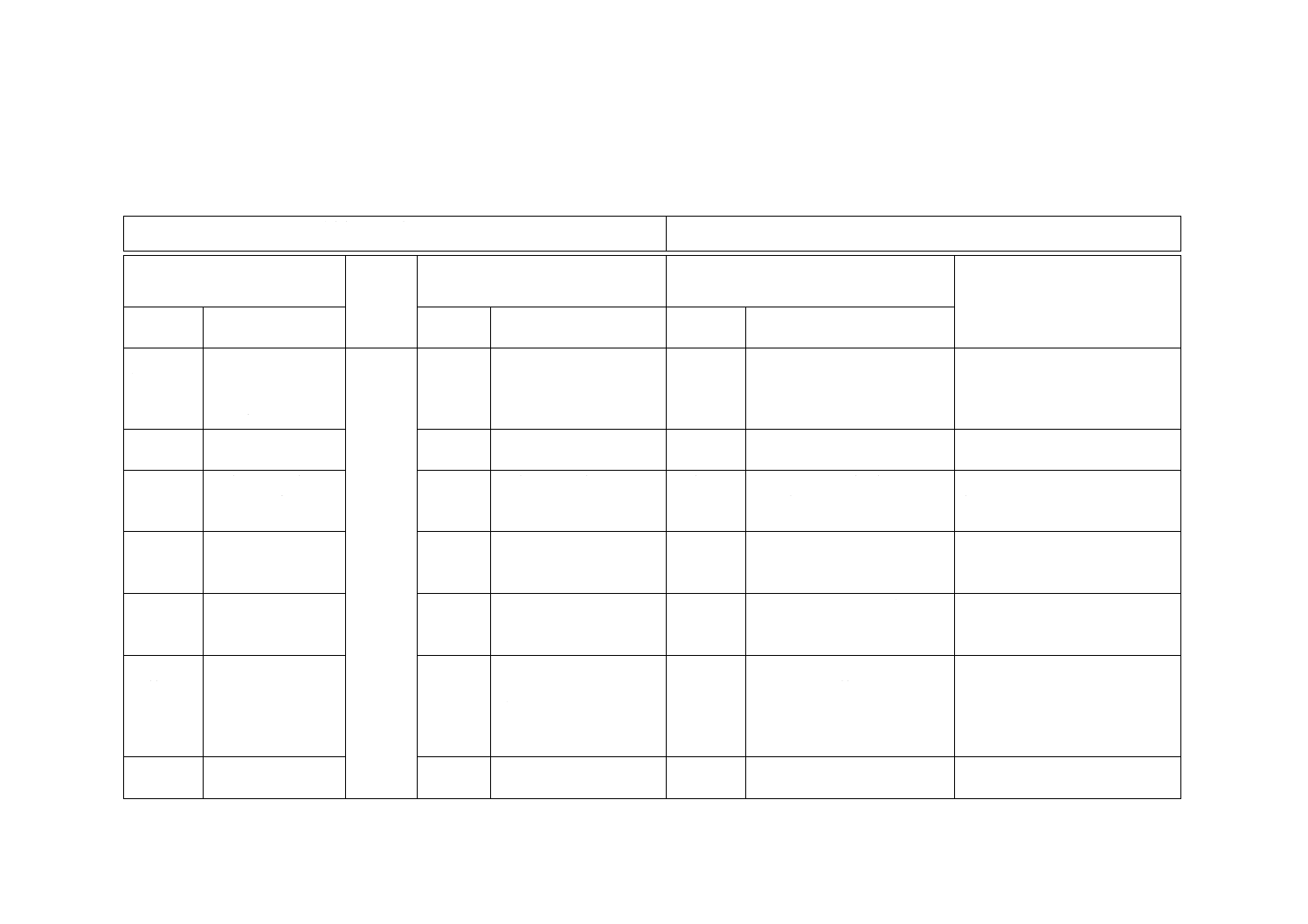

表6−厚さの許容差

単位 mm

厚さ

幅

600以上 1 000未満

1 000以上 1 250未満

1 250以上 1 600未満

1 600以上

0.40以上 0.60未満

±0.05

±0.05

±0.06

−

0.60以上 0.80未満

±0.06

±0.06

±0.06

±0.07

0.80以上 1.00未満

±0.06

±0.07

±0.08

±0.09

1.00以上 1.25未満

±0.07

±0.08

±0.09

±0.11

1.25以上 1.60未満

±0.09

±0.10

±0.11

±0.13

1.60以上 2.00未満

±0.11

±0.12

±0.13

±0.15

2.00以上 2.50未満

±0.13

±0.14

±0.15

±0.17

2.50以上 2.80以下

±0.15

±0.16

±0.17

±0.20

9.3

幅の許容差

幅の許容差は,次による。

a) 幅の許容差は,呼び幅に適用する。

b) 幅の許容差は,表7による。

表7−幅の許容差

単位 mm

幅

許容差

1 250未満

+7

0

1 250以上

+10

0

9.4

長さの許容差

長さの許容差は,次による。

a) 長さの許容差は,鋼板の呼び長さに適用する。

b) 長さの許容差は,表8による。

5

G 3133:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

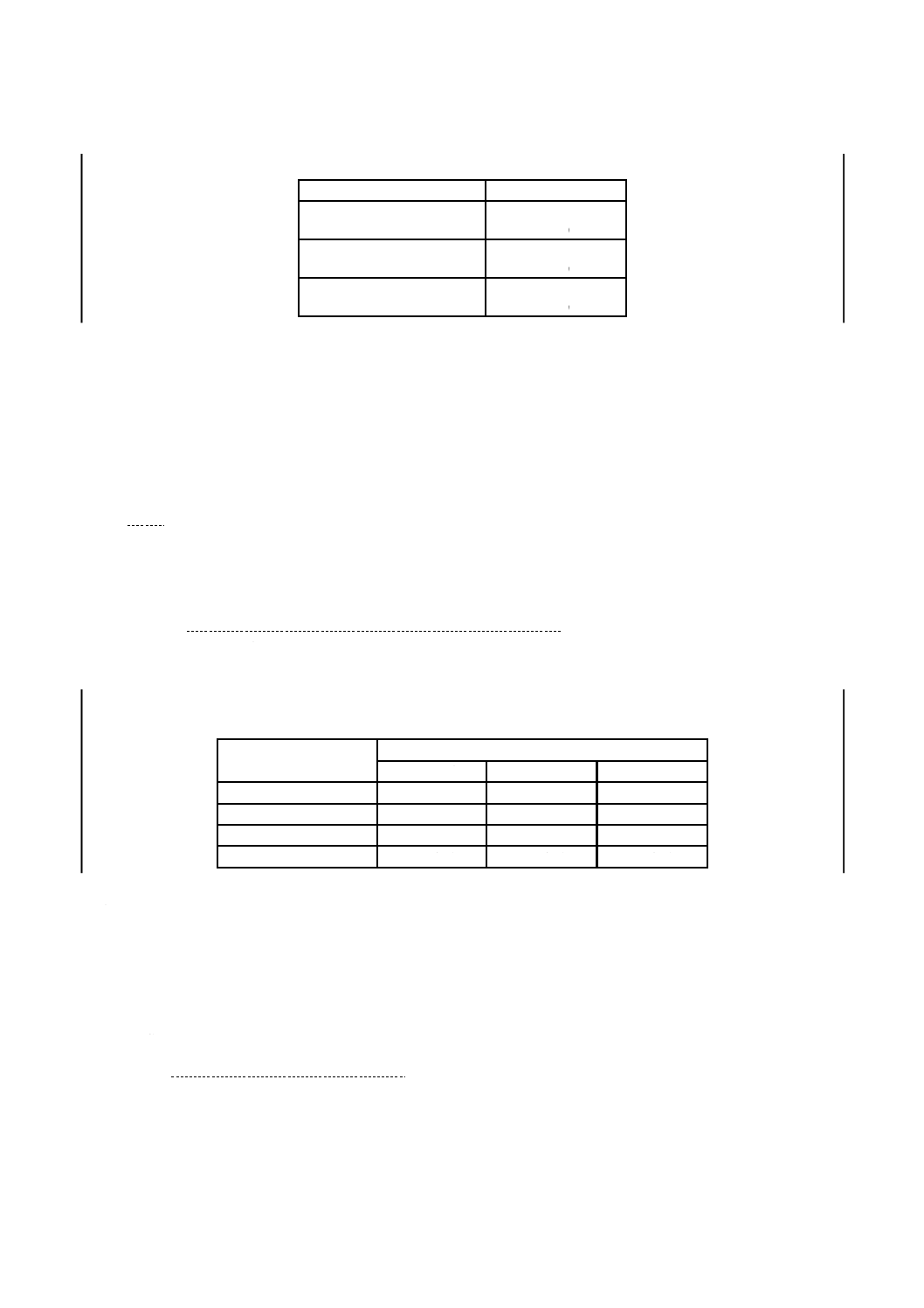

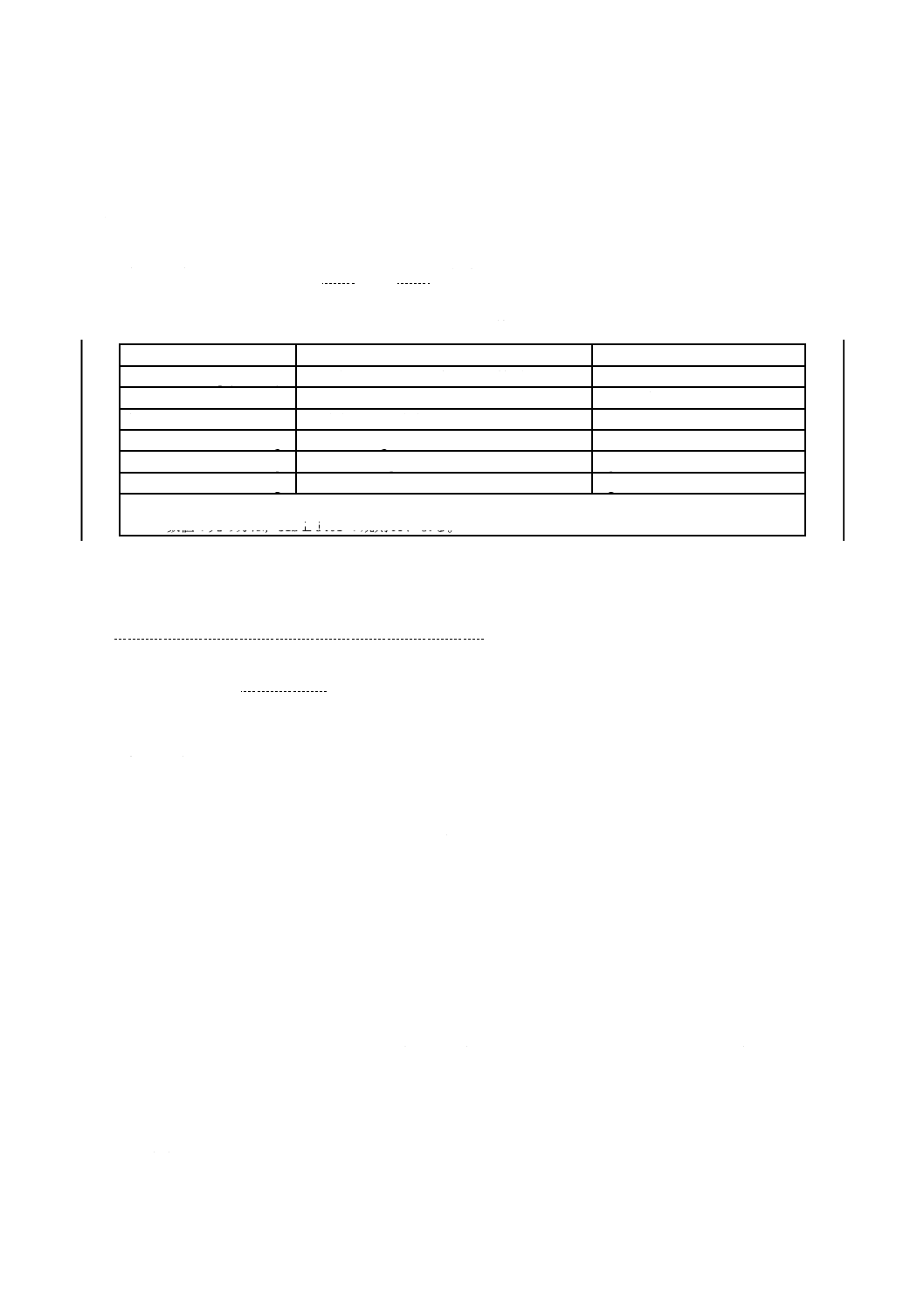

表8−長さの許容差

単位 mm

長さ

許容差

2 000未満

+10

0

2 000以上 4 000未満

+15

0

4 000以上 6 000未満

+20

0

10

形状

10.1

平たん度

鋼板及び鋼帯の平たん度は,次による。

a) 鋼板の平たん度

鋼板の平たん度は,表9による。鋼板の平たん度は,定盤の上で測定し,その値は,鋼板の上側の面の

定盤からのひずみ2) の最大値から鋼板の厚さを減じたものとする。

注2) ひずみは,その形状及び発生部位によって次のように分類される。

反り:鋼板全体がわん曲したもの。圧延方向にわん曲した反り及び圧延方向に直角にわん

曲した反りがある。

波:圧延方向に波打ったような状態。

耳のび:鋼板の縁(幅方向端部)に波が現れるもの。

中のび:鋼板の中央部に波が現れるもの。

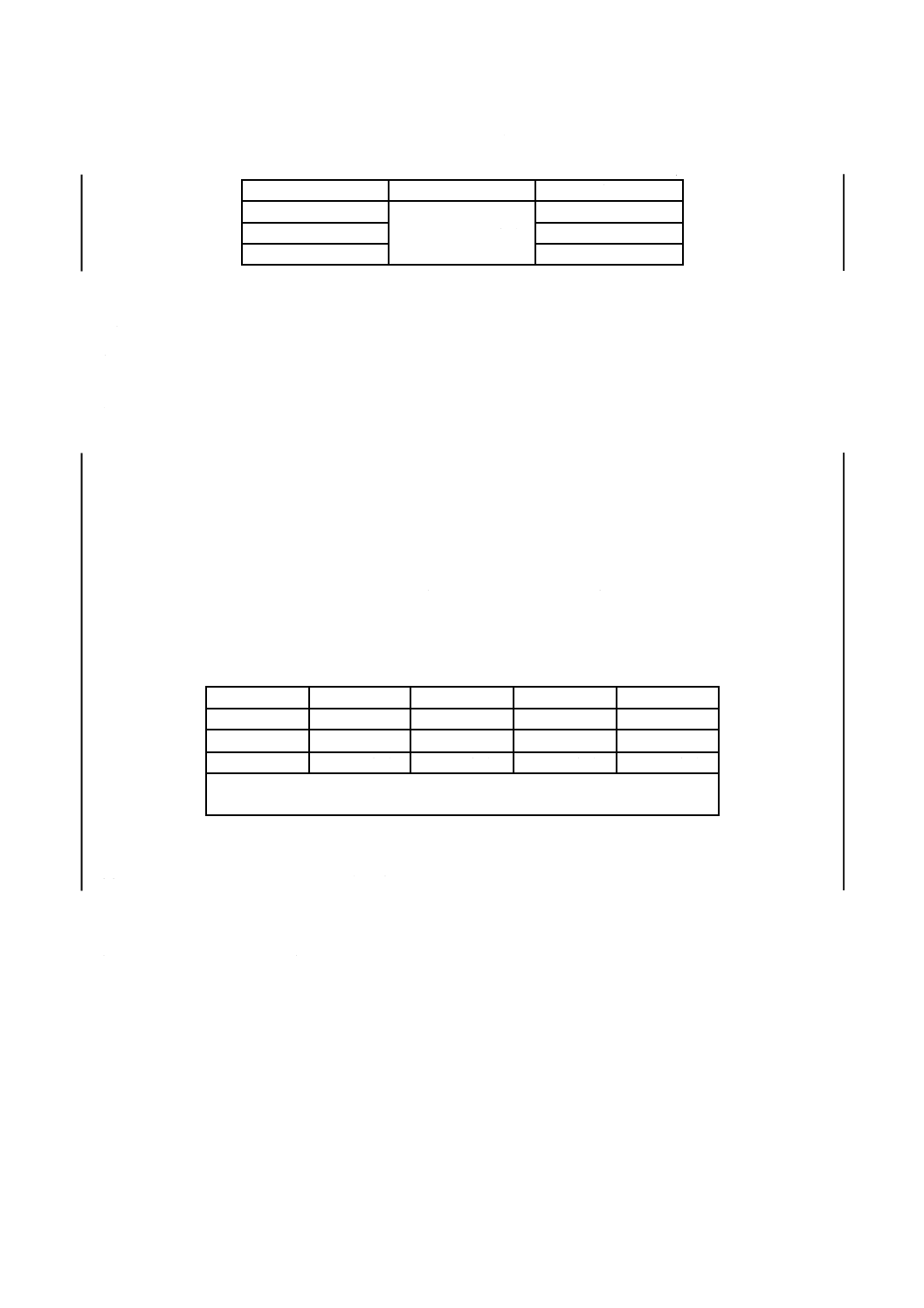

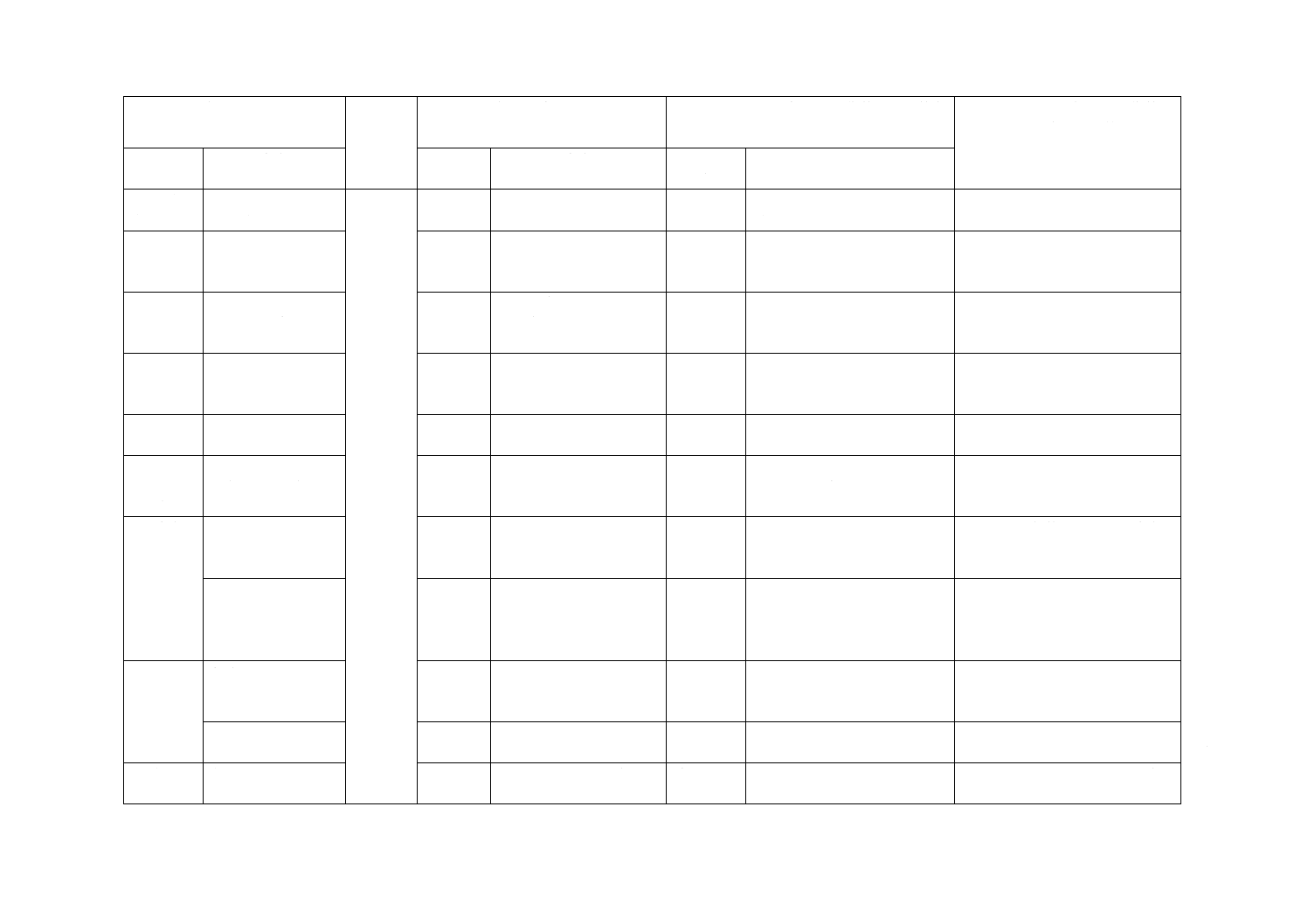

表9−平たん度

単位 mm

幅

ひずみの種類

反り・波

耳のび

中のび

1 000未満

12以下

8以下

6以下

1 000以上 1 250未満

15以下

9以下

8以下

1 250以上 1 600未満

15以下

11以下

8以下

1 600以上

20以下

13以下

9以下

b) 鋼帯の平たん度

鋼帯の平たん度は,表9による。ただし,反りは適用しない。また,鋼帯の平たん度は,鋼帯の正常で

ない部分には,適用しない。鋼帯の平たん度は,製造ラインに設置した検査台で検査する。ただし,注文

者の指定があった場合,測定方法を含め受渡当事者間の協定によって測定しなければならない。

なお,鋼帯の平たん度の測定は,省略してもよい3)。

注3) 平たん度の測定は,製造業者の判断によって省略してもよいが,平たん度は規定値を満たさな

ければならないことを意味する。

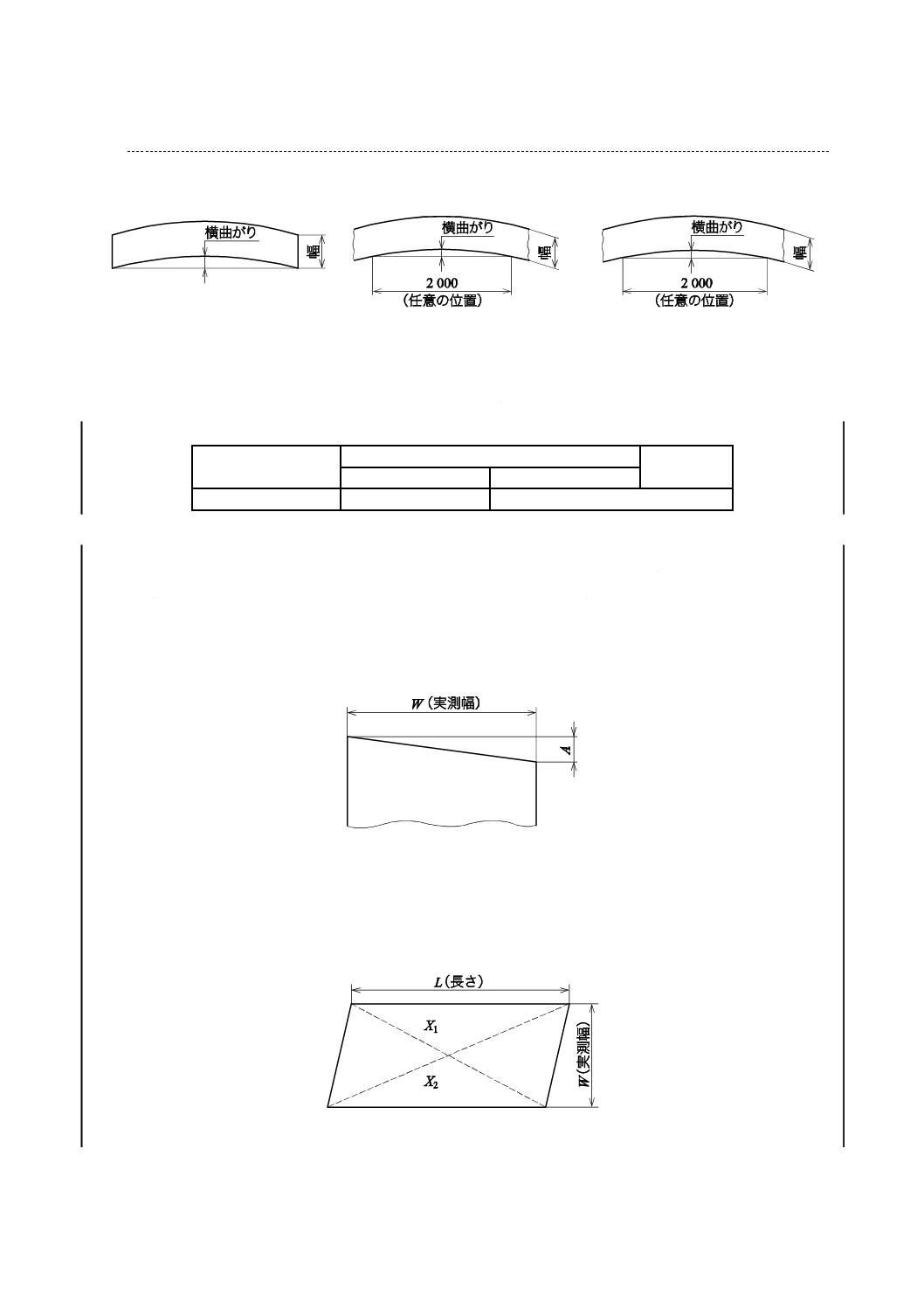

10.2

横曲がり

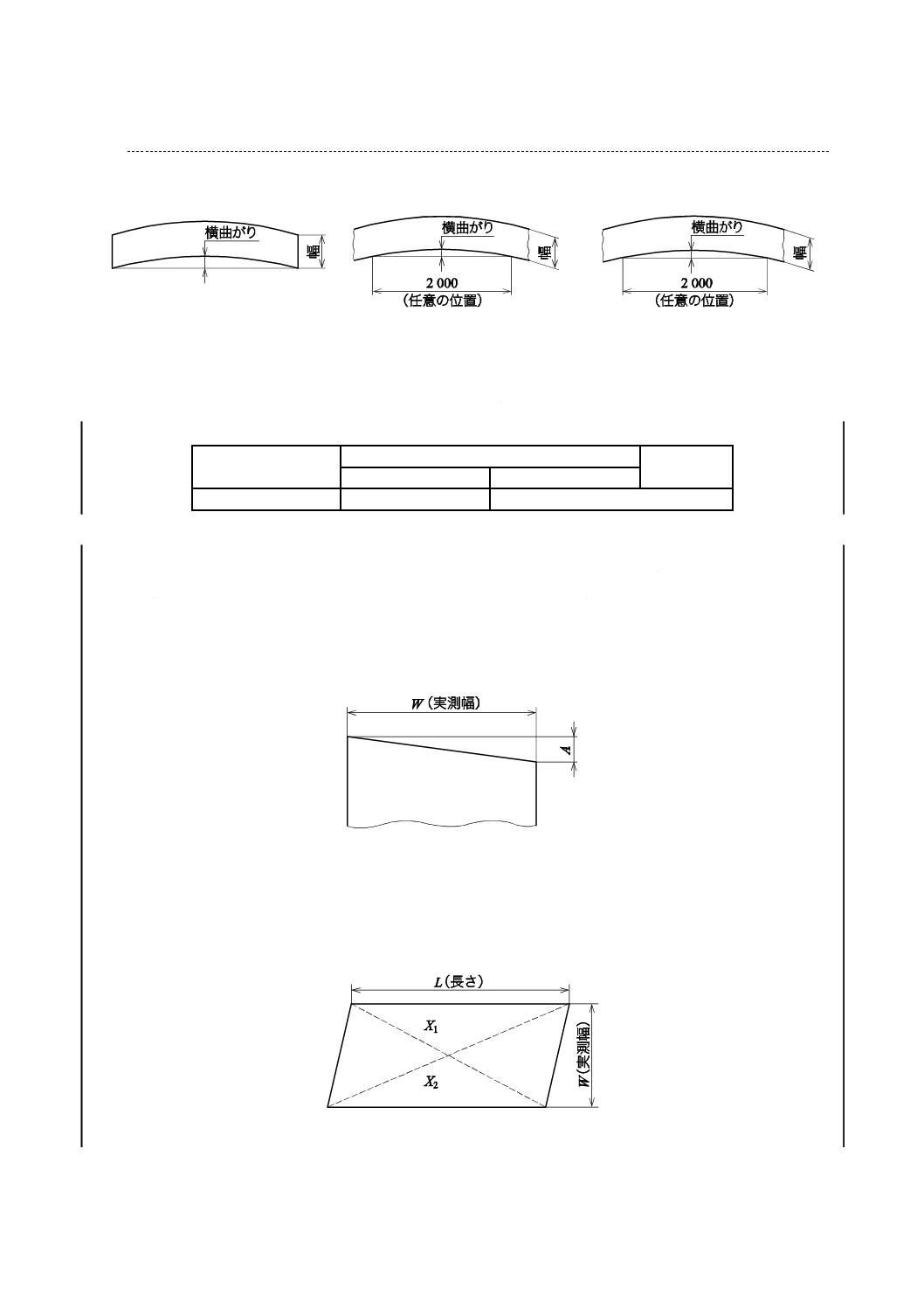

鋼板及び鋼帯の横曲がりは,表10による。ここで,鋼板及び鋼帯の横曲がりの適用は,図1による。

なお,横曲がりの測定は,省略してもよい4)。ただし,特に注文者の指定がある場合には,測定しなけ

ればならない。

6

G 3133:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注4) 横曲がりの測定は,製造業者の判断によって省略してもよいが,横曲がりは規定値を満たさな

ければならないことを意味する。

鋼板の長さ2 000 mm未満の場合

鋼板の長さ2 000 mm以上の場合

鋼帯の場合

図1−鋼板及び鋼帯の横曲がりの適用

表10−横曲がり

単位 mm

幅

鋼板

鋼帯

長さ2 000未満

長さ2 000以上

600以上

2以下

任意の長さ2 000につき2以下

10.3

直角度

鋼板の直角度は,次のいずれかによる。ただし,疑義が生じた場合にはa) の方法による。

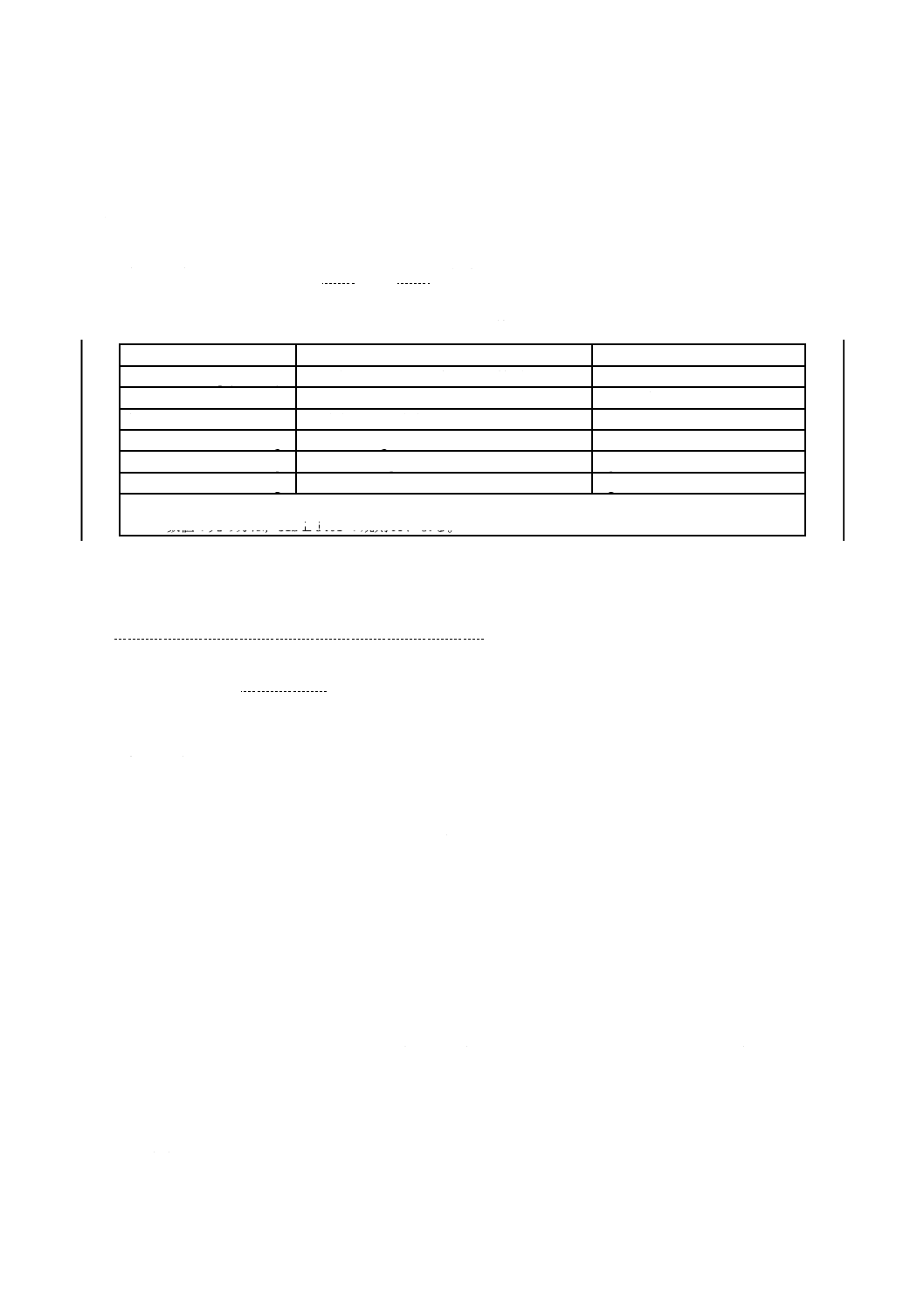

a) 垂線を用いる方法 鋼板の直角度は,1隅点において,一辺に垂線を立てたとき,図2に示すように

反対の隅点との距離(A)と垂線の長さ(実測幅)(W)との比(A/W)を百分率で表し,この値は,

1.0 %を超えてはならない。

図2−鋼板の直角度(垂線を用いる方法)

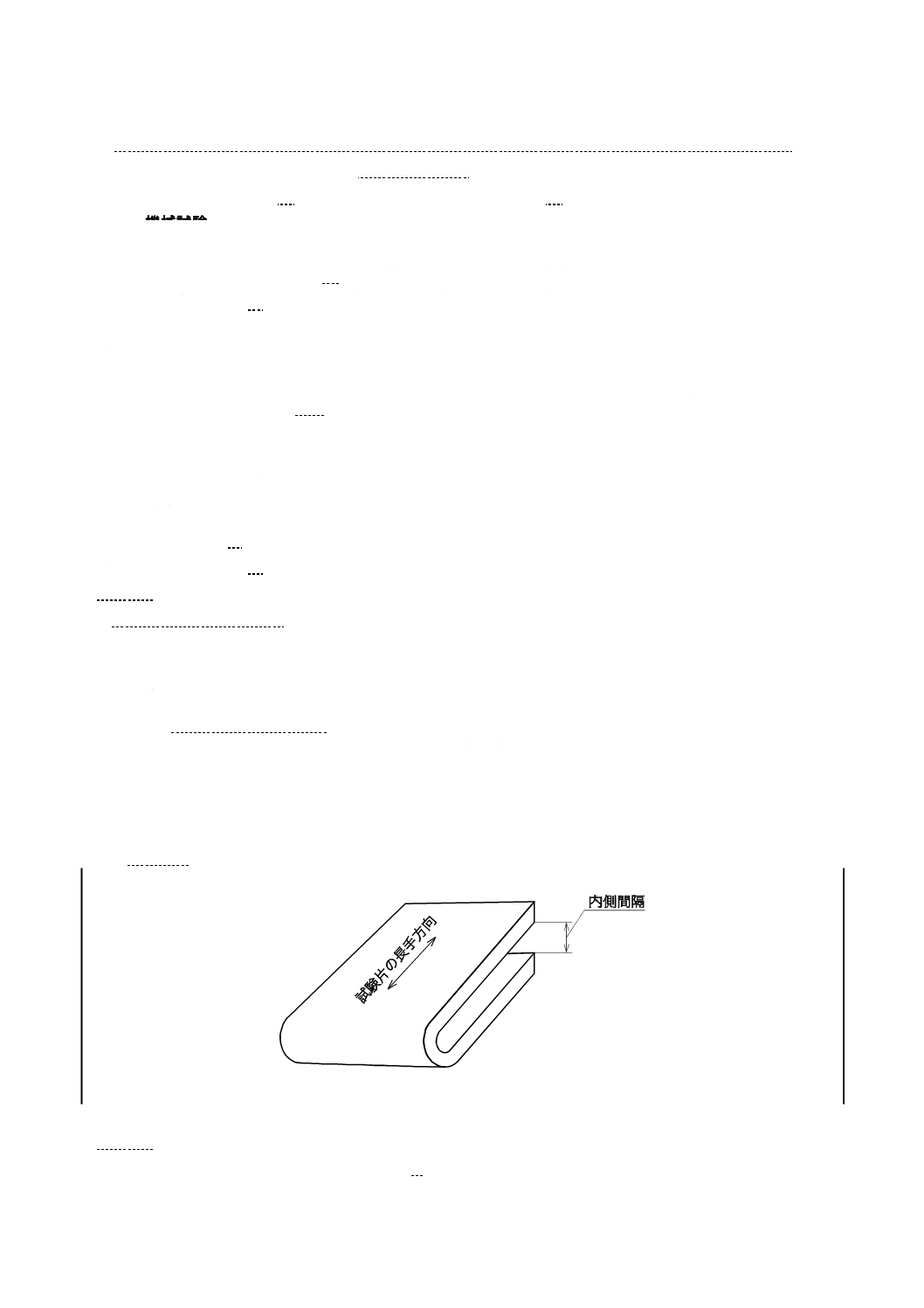

b) 対角線を用いる方法 鋼板の2本の対角線の長さ(図3のX1及びX2)の差の絶対値の1/2を求め,こ

の値(|X1−X2|/2)が鋼板の実測幅Wの0.7 %を超えてはならない。

図3−鋼板の直角度(対角線を用いる方法)

7

G 3133:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11

質量

11.1

鋼板の質量

鋼板の質量は,次による。

a) 鋼板の質量は,通常,計算質量とし,キログラムで表す。

b) 鋼板の質量の計算方法は,表11による。

c) 鋼板1結束の標準質量は,2 000 kg,3 000 kg及び4 000 kgとする。

表11−質量の計算方法

計算順序

計算方法

結果の桁数b)

基本質量

kg/(mm・m2)

7.85(厚さ1 mm,面積1 m2の質量)

−

単位質量

kg/m2

基本質量[kg/(mm・m2)]×厚さ(mm)

有効数字4桁の数値に丸める。

鋼板の面積

m2

幅(m)×長さ(m)

有効数字4桁の数値に丸める。

1枚の質量

kg

単位質量(kg/m2)×面積(m2)

有効数字3桁の数値に丸める。

1結束の質量

kg

1枚の質量(kg)×同一寸法の1結束内の枚数 kgの整数値に丸める。

総質量a)

kg

各結束質量の和

kgの整数値

注a) 総質量は,1枚の質量(kg)×総枚数として計算してもよい。

b) 数値の丸め方は,JIS Z 8401の規則Aによる。

11.2

鋼帯の質量

鋼帯の質量は,次による。

a) 鋼帯の質量は,実測質量とし,キログラムで表す。

b) 鋼帯の質量は,受渡当事者間の協定によって,通常,最大質量を協定する。協定する最大質量は,通

常,鋼帯の幅1 mm当たり3 kg以上とする。

12

外観

外観は,次による。

a) 鋼板及び鋼帯は,使用上有害となる程度の欠点があってはならない。ただし,表面の欠点は,通常,

鋼板及び鋼帯の片側の面5) に適用する。

なお,鋼帯は,一般に検査によって欠点を含む部分を除去する機会がないため,若干の正常でない

部分,又は溶接部を含むことがある。

注記 欠点には,孔,ラミネーション,表面きずなどがある。

注5) 片側の面とは,通常,鋼板の場合は包装で上側にある面をいい,鋼帯の場合は鋼帯の外側の

面をいう。

b) 無塗油の鋼板及び鋼帯は,塗油しないために発生するさび,すりきずなどは有害な欠点としない。

13

表面仕上げ及び表面粗さ

特に指定のない場合は,鋼板及び鋼帯はダル仕上げとし,その表面粗さは受渡当事者間の協定による。

14

試験

14.1

分析試験

分析試験は,次による。

8

G 3133:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 分析試験の一般事項及び溶鋼分析用試料の採り方は,JIS G 0404の箇条8(化学成分)による。

b) 製品分析用試料の採り方は,JIS G 0321による。

c) 溶鋼分析方法は,JIS G 0320による。製品分析方法は,JIS G 0321による。

14.2

機械試験

14.2.1

機械試験の一般事項

機械試験の一般事項は,JIS G 0404の箇条7(一般要求)及び箇条9(機械的性質)による。ただし,供

試材の採り方は,JIS G 0404の7.6(試験片採取条件及び試験片)のA類とし,試験片の数及び採取位置

は,次による。

a) 試験片の数 冷間圧延するときのコイル(以下,コイルという。)ごとにそれぞれ1個とする。ただし,

塑性ひずみ比試験片は,受渡当事者間の協定による。

なお,コイルの質量が3 000 kg未満の場合は,同一溶鋼,同一厚さ,同一圧延条件及び同一熱処理

ごとに1個とする。

b) 試験片の採取位置 試験片の中心は,幅方向1/4又はそれに近い位置とする。

14.2.2

引張試験片及び試験方法

引張試験は,次による。

a) 試験片は,JIS Z 2241の5号試験片を用いる。

b) 試験方法は,JIS Z 2241による。

14.2.3

曲げ試験片及び試験方法

曲げ試験は,次による。

なお,曲げ性の試験は,省略してもよい6)。ただし,特に注文者の指定がある場合には,試験を行わな

ければならない。

注6) 曲げ試験は,製造業者の判断によって省略してもよいが,曲げ性は規定を満足しなければなら

ないことを意味する。

a) 試験片 試験片は,幅15〜50 mmで幅の2倍程度の適切な長さのものとし,特に指定がない限り,圧

延方向と平行に供試材から1個を採る。

b) 試験片の曲げ操作 試験片の曲げ操作は,手動の万力(バイス)を用いて図4のように試験片の長手

方向に180°曲げる。ただし,万力を用いることができない場合は,その他の適切な方法で試験して

もよい。

図4−曲げ試験の方向

14.2.4

塑性ひずみ比試験片及び試験方法

塑性ひずみ比試験片及び試験方法は,JIS Z 2254による。

9

G 3133:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

15

検査及び再検査

15.1

検査

検査は,次による。

a) 検査の一般事項は,JIS G 0404による。

b) 化学成分は,箇条5に適合しなければならない。

c) 機械的性質は,箇条6に適合しなければならない。

d) 寸法の許容差は,箇条9に適合しなければならない。

e) 形状は,箇条10に適合しなければならない。

f)

質量は,箇条11に適合しなければならない。

g) 外観は,箇条12に適合しなければならない。

15.2

再検査

機械試験で合格にならなかった鋼板及び鋼帯は,JIS G 0404の9.8(再試験)によって再試験を行い合否

を決定してもよい。

16

包装及び表示

検査に合格した鋼板及び鋼帯は,通常,包装し,次の項目を適切な方法で表示する。ただし,受渡当事

者間の協定によって,その一部を省略してもよい。

a) 種類の記号

b) 製造番号又は検査番号

c) 寸法

d) 枚数又は質量

e) 製造業者名又はその略号

17

報告

あらかじめ注文者の要求のある場合には,製造業者は,検査文書を注文者に提出しなければならない。

この場合,報告は,JIS G 0404の箇条13(報告)による。検査文書の種類は,特に指定のない場合は,JIS

G 0415の表1(検査文書の総括表)の記号3.1(検査証明書3.1)とする。

10

G 3133:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

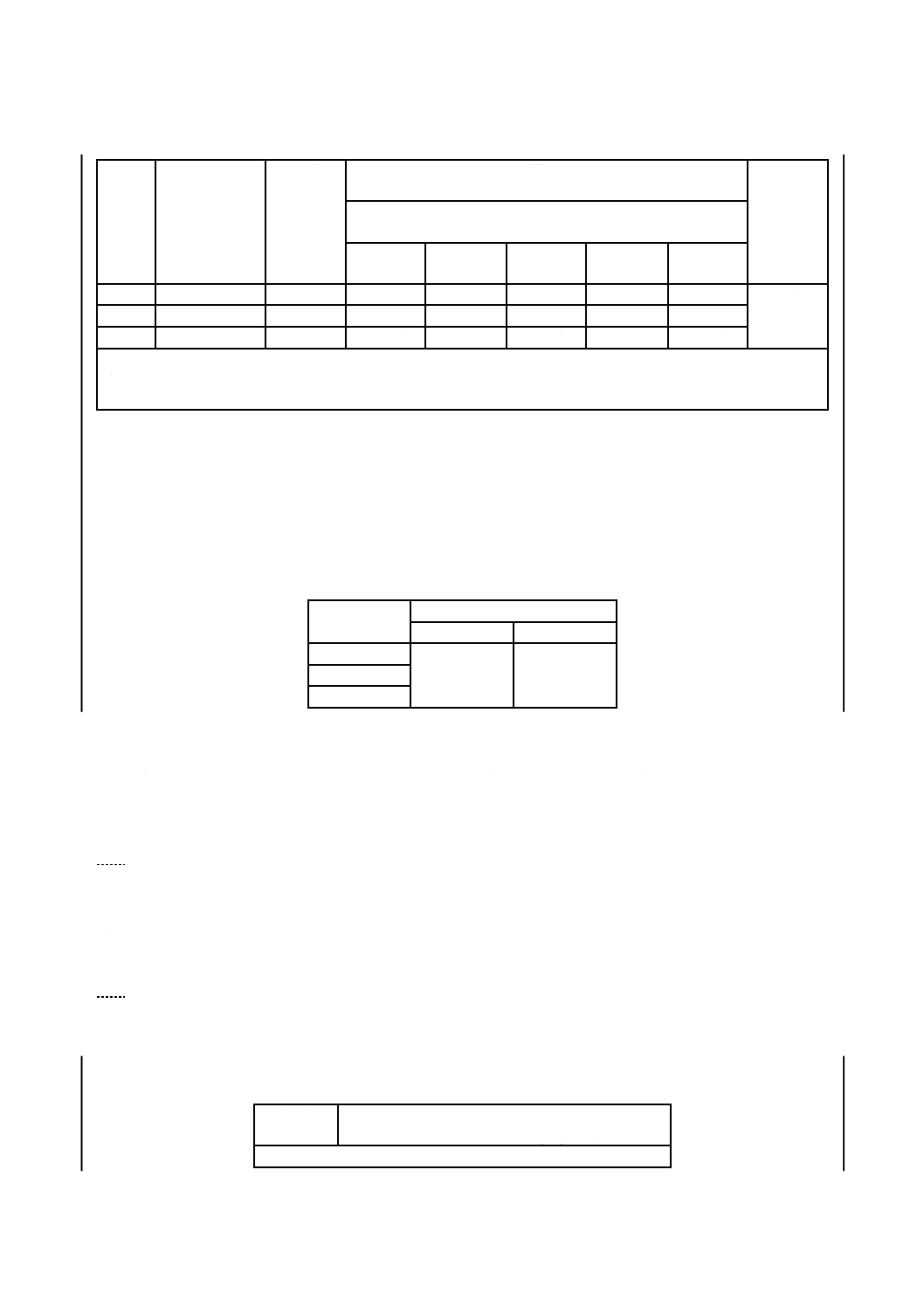

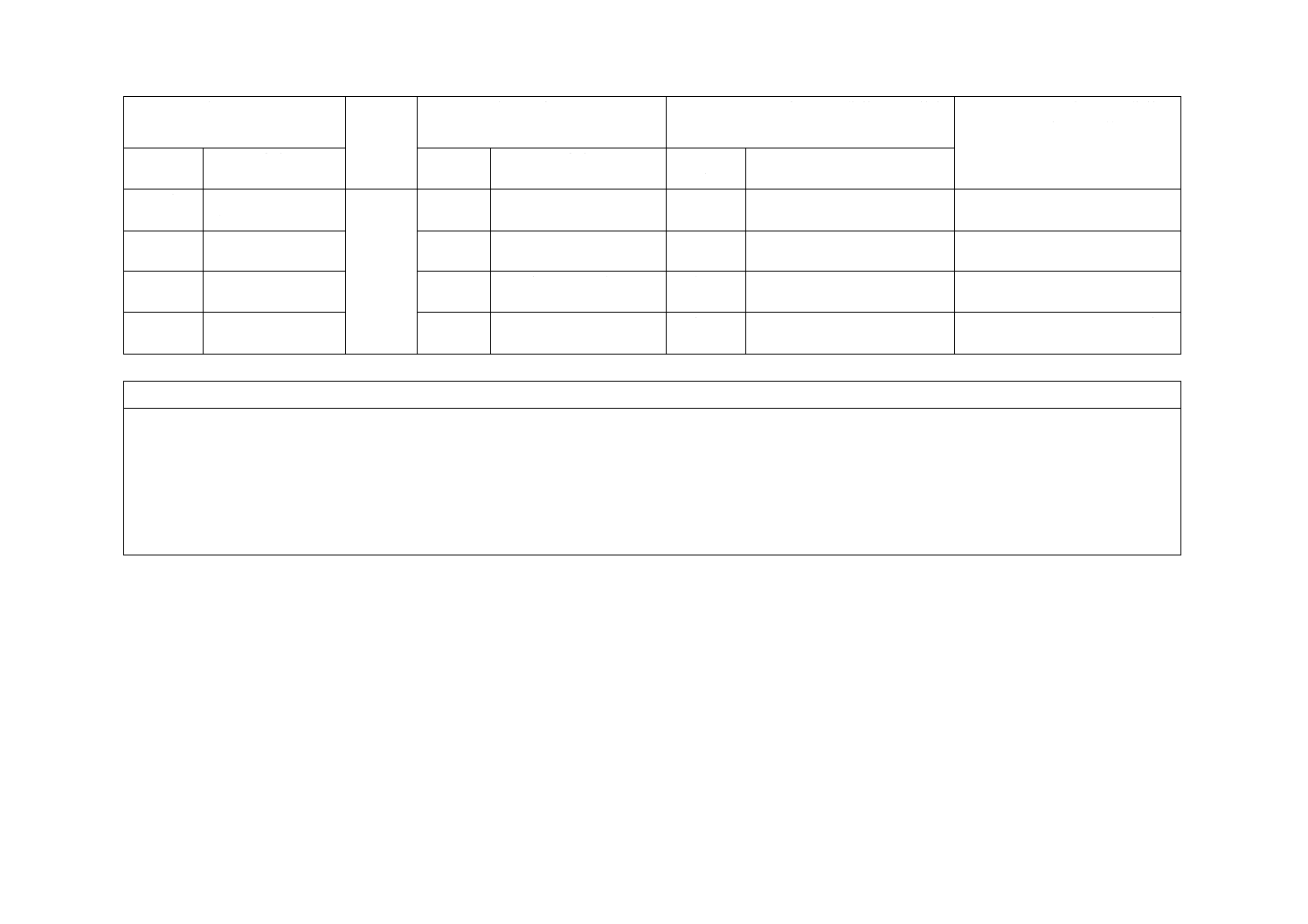

附属書JA

(参考)

JISと対応国際規格との対比表

JIS G 3133:2015 ほうろう用脱炭鋼板及び鋼帯

ISO 5001:2012,Cold-reduced carbon steel sheet for vitreous enamelling

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

ほうろうがけを行

う脱炭鋼板及び鋼

帯について規定し

ている。

1

ほうろう用冷間圧延炭素

鋼板及び鋼帯について規

定している。

一致

−

−

2 引用規

格

3 種類及

び記号

用途に応じて鋼種3

種類を規定してい

る。

4

用途に応じて鋼種5種類

を規定している。

削除

JISは,一般用途の鋼種2種類

を削除している。

JISの市場においては,用途上,3

鋼種で十分である。

4 製造方

法

冷間圧延で製造し,

脱炭処理を行うこ

とを規定している。

5.1

製造方法は,製造業者の

決定事項とし,具体的に

は規定していない。

変更

JISは,製造方法を具体的に規

定している。

製造方法が多岐にわたるため,

ISO規格では具体的な規定はな

い。

5 化学成

分

極低炭素鋼につい

て規定している。

5.2

さまざまな鋼種について

規定している。

削除

JISは,ISOのType 1及びType

2を削除している。

JISの市場においては,用途上,

高級鋼種であるType 3の鋼種の

みで十分である。

6 機械的

性質

降伏点又は耐力,引

張強さ,伸び,曲げ

性及び平均塑性ひ

ずみ比を規定して

いる。

5.6

引張強さ,伸び及び塑性

ひずみ比を規定してい

る。

変更

JISは,ISO規格に比べ,加工

性のよい特性値となっている。

JISの市場はISO規格より優れた

機械的性質を必要としている。

7 寸法の

表し方

寸法の表し方を規

定している。

−

−

追加

JISは,寸法の表し方を追加し

ている。

JISとISO規格とでは規格の構成

が異なる。

2

G

3

1

3

3

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11

G 3133:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

8 標準厚

さ

標準厚さを規定し

ている。

−

−

追加

JISは,標準厚さを規定してい

る。

JISの市場では,標準厚さは商習

慣上必要である。

9 寸法の

許容差

厚さ,幅及び長さの

許容差を規定して

いる。

6

厚さ,幅及び長さの許容

差を規定している。

変更

JISは,ISO規格に比べ,許容

差は厳しい値としている。

JISとISO規格とでは許容差の区

分及び許容差が異なる。

10 形状

平たん度,横曲がり

及び直角度を規定

している。

6

平たん度,横曲がり及び

直角度を規定している。

変更

JISは,ISO規格に比べ,許容

差は厳しい値としている。

JISとISO規格とでは許容差の区

分及び許容差が異なる。

11 質量

質量を規定してい

る。

13

コイルの外径及び内径を

規定している。

変更

JISは質量を規定し,ISO規格

はコイルの大きさを規定して

いる。

JISの市場では,商習慣上,質量

の規定が必要である。

12 外観

外観を規定してい

る。

5.8

11

外観を規定している。

一致

−

−

13 表面仕

上げ及び

表面粗さ

表面仕上げ及び表

面粗さを規定して

いる。

5.10

2水準の表面仕上げにつ

いて規定している。

変更

JISでは,受渡当事者間の協定

によると規定している。

JISの市場では,表面仕上げが多

岐にわたるため,具体的な規定は

ない。

14 試験

14.1 分析方法を具

体的に規定してい

る。

5.3

溶鋼分析及び製品分析を

行うことを規定してい

る。

変更

JISでは,具体的な分析方法を

規定している。

JISとISO規格とでは分析試験に

ついての考え方が異なる。

14.2 引張試験,曲げ

試験及び塑性ひず

み試験の方法を規

定している。

7

8

引張試験を規定してい

る。

追加

JISは,引張試験のほか,曲げ

試験及び塑性ひずみ試験を追

加している。

JISは,曲げ性及び平均塑性ひず

み比を規定しているため,試験方

法を規定する必要がある。

15 検査及

び再検査

15.1 検査について

規定している。

−

−

追加

JISは,検査の規定がある。

規格の構成が異なり,JISは検査

で規定し,ISO規格では各項目で

規定している。

15.2 再検査につい

て規定している。

9

10

再検査について規定して

いる。

一致

−

−

16 包装及

び表示

包装及び表示につ

いて規定している。

14

表示する項目を規定して

いる。

追加

JISは,包装を追加している。 JISとISO規格とは規格の構成が

異なる。

2

G

3

1

3

3

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12

G 3133:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

17 報告

報告を規定してい

る。

−

−

追加

JISは,報告を追加している。 JISとISO規格とは規格の構成が

異なる。

3

用語及び定義を規定して

いる。

削除

−

JISは,他のJISで定義している。

12

注文者が行う立会検査を

規定している。

削除

−

JISとISO規格とは規格の構成が

異なる。

15

注文情報を規定してい

る。

削除

−

JISとISO規格とは規格の構成が

異なる。

JISと国際規格との対応の程度の全体評価:ISO 5001:2012,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

G

3

1

3

3

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。