G 1316 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS G 1316は改正され,この規格によって置き換えられる。

今回の改正では,国際規格と整合させる目的で,ISO規格を翻訳し,附属書2として採用するとともに,

各成分の定量方法を附属書方式で表現した。

JIS G 1316には,次に示す附属書がある。

附属書1(規定) タングステン定量方法−シンコニン沈殿分離酸化タングステン (VI) 重量法

附属書2(規定) タングステン定量方法−シンコニン・ベンゾイン−α−オキシム沈殿分離酸化タン

グステン (VI) 重量法 (ISO 7693)

附属書3(規定) 炭素定量方法−燃焼−ガス容量法

附属書4(規定) 炭素定量方法−燃焼−赤外線吸収法

附属書5(規定) けい素定量方法−ヘキサフルオロけい酸カリウム沈殿分離水酸化ナトリウム滴定

法

附属書6(規定) けい素定量方法−モリブドけい酸青吸光光度法

附属書7(規定) けい素定量方法−ICP発光分光法

附属書8(規定) マンガン定量方法−過マンガン酸吸光光度法

附属書9(規定) マンガン定量方法−原子吸光法

附属書10(規定) マンガン定量方法−ICP発光分光法

附属書11(規定) りん定量方法−水酸化ベリリウム共沈分離モリブドりん酸青吸光光度法

附属書12(規定) りん定量方法−水酸化ベリリウム共沈分離ICP発光分光法

附属書13(規定) 硫黄定量方法−燃焼−水酸化ナトリウム滴定法

附属書14(規定) 硫黄定量方法−燃焼−赤外線吸収法

附属書15(規定) すず定量方法−硫化物沈殿・二酸化マンガン共沈分離フェニルフルオロン吸光光

度法

附属書16(規定) すず定量方法−よう化物抽出原子吸光法

附属書17(規定) 銅定量方法−原子吸光法

附属書18(規定) 銅定量方法−ICP発光分光法

附属書19(規定) ひ素定量方法−モリブドひ酸青吸光光度法

附属書20(規定) アンチモン定量方法−硫化物沈殿・二酸化マンガン共沈・塩化物抽出分離ローダ

ミンB吸光光度法

附属書21(規定) アンチモン定量方法−よう化物抽出原子吸光法

附属書22(規定) ビスマス定量方法−硫化物沈殿・水酸化鉄共沈分離よう化物吸光光度法

附属書23(規定) ビスマス定量方法−硫化物沈殿・水酸化鉄共沈分離よう化物抽出吸光光度法

附属書24(規定) ビスマス定量方法−よう化物抽出原子吸光法

G 1316 : 1998

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 一般事項 ························································································································ 1

4. 定量方法の区分 ··············································································································· 1

附属書1(規定) タングステン定量方法− シンコニン沈殿分離酸化タングステン (VI) 重量法 ········· 3

1. 要旨 ······························································································································ 3

2. 試薬 ······························································································································ 3

3. 試料はかり採り量 ············································································································ 3

4. 操作 ······························································································································ 3

5. 空試験 ··························································································································· 5

6. 計算 ······························································································································ 5

附属書2(規定) タングステン定量方法− シンコニン・ベンゾイン−(−オキシム沈殿分離 酸化タング

ステン (VI) 重量法 (ISO 7693) ································································································ 6

1. 適用範囲 ························································································································ 6

2. 引用規格 ························································································································ 6

3. 原理 ······························································································································ 6

4. 試薬 ······························································································································ 6

5. 装置及び器具 ·················································································································· 7

6. 試料 ······························································································································ 8

7. 操作 ······························································································································ 8

8. 結果の表示 ····················································································································· 9

9. 試験結果の報告 ··············································································································· 9

附属書補遺 モリブデンの定量 ······························································································ 10

A.1 概要 ··························································································································· 10

A.2 操作 ··························································································································· 10

A.3 検量線の作成 ··············································································································· 10

附属書3(規定) 炭素定量方法− 燃焼−ガス容量法 ································································ 11

1. 要旨 ····························································································································· 11

2. 装置 ····························································································································· 11

3. 器具及び材料 ················································································································· 11

4. 試料はかり採り量 ··········································································································· 11

5. 操作 ····························································································································· 11

6. 空試験 ·························································································································· 12

7. 計算 ····························································································································· 12

G 1316 : 1998 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書4(規定) 炭素定量方法− 燃焼−赤外線吸収法 ····························································· 13

1. 要旨 ····························································································································· 13

2. 装置 ····························································································································· 13

3. 器具及び材料 ················································································································· 13

4. 試料はかり採り量 ··········································································································· 13

5. 操作 ····························································································································· 13

6. 空試験 ·························································································································· 14

7. 計算 ····························································································································· 14

附属書5(規定) けい素定量方法− ヘキサフルオロけい酸カリウム沈殿分離 水酸化ナトリウム滴定法

········································································································································ 15

1. 要旨 ····························································································································· 15

2. 試薬 ····························································································································· 15

3. 試料はかり採り量 ··········································································································· 15

4. 操作 ····························································································································· 15

5. 空試験 ·························································································································· 16

6. 計算 ····························································································································· 16

附属書6(規定) けい素定量方法− モリブドけい酸青吸光光度法 ·············································· 17

1. 要旨 ····························································································································· 17

2. 試薬 ····························································································································· 17

3. 試料はかり採り量 ··········································································································· 17

4. 操作 ····························································································································· 18

5. 空試験 ·························································································································· 18

6. 検量線の作成 ················································································································· 18

7. 計算 ····························································································································· 19

附属書7(規定) けい素定量方法− ICP発光分光法 ································································ 20

1. 要旨 ····························································································································· 20

2. 試薬 ····························································································································· 20

3. 試料はかり採り量 ··········································································································· 20

4. 操作 ····························································································································· 20

5. 空試験 ·························································································································· 21

6. 検量線の作成 ················································································································· 21

7. 計算 ····························································································································· 21

附属書8(規定) マンガン定量方法− 過マンガン酸吸光光度法 ················································· 23

1. 要旨 ····························································································································· 23

2. 試薬 ····························································································································· 23

3. 試料はかり採り量 ··········································································································· 23

4. 操作 ····························································································································· 23

5. 空試験 ·························································································································· 24

6. 検量線の作成 ················································································································· 24

G 1316 : 1998 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

7. 計算 ····························································································································· 24

附属書9(規定) マンガン定量方法− 原子吸光法 ··································································· 25

1. 要旨 ····························································································································· 25

2. 試薬 ····························································································································· 25

3. 試料はかり採り量 ··········································································································· 25

4. 操作 ····························································································································· 25

5. 空試験 ·························································································································· 26

6. 検量線の作成 ················································································································· 26

7. 計算 ····························································································································· 26

附属書10(規定) マンガン定量方法− ICP発光分光法 ···························································· 27

1. 要旨 ····························································································································· 27

2. 試薬 ····························································································································· 27

3. 試料はかり採り量 ··········································································································· 27

4. 操作 ····························································································································· 27

5. 空試験 ·························································································································· 28

6. 検量線の作成 ················································································································· 28

7. 計算 ····························································································································· 28

附属書11(規定) りん定量方法− 水酸化ベリリウム共沈分離モリブドりん酸青吸光光度法 ············ 29

1. 要旨 ····························································································································· 29

2. 試薬 ····························································································································· 29

3. 試料はかり採り量 ··········································································································· 29

4. 操作 ····························································································································· 30

5. 空試験 ·························································································································· 31

6. 検量線の作成 ················································································································· 31

7. 計算 ····························································································································· 31

附属書12(規定) りん定量方法− 水酸化ベリリウム共沈分離ICP発光分光法 ····························· 32

1. 要旨 ····························································································································· 32

2. 試薬 ····························································································································· 32

3. 試料はかり採り量 ··········································································································· 32

4. 操作 ····························································································································· 32

5. 空試験 ·························································································································· 33

6. 検量線の作成 ················································································································· 33

7. 計算 ····························································································································· 34

附属書13(規定) 硫黄定量方法− 燃焼−水酸化ナトリウム滴定法 ············································ 35

1. 要旨 ····························································································································· 35

2. 試薬 ····························································································································· 35

3. 装置 ····························································································································· 35

4. 器具及び材料 ················································································································· 35

5. 試料はかり採り量 ··········································································································· 35

G 1316 : 1998 目次

(4)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

6. 操作 ····························································································································· 35

7. 空試験 ·························································································································· 35

8. 計算 ····························································································································· 36

附属書14(規定) 硫黄定量方法−燃焼−赤外線吸収法 ····························································· 37

1. 要旨 ····························································································································· 37

2. 装置 ····························································································································· 37

3. 器具及び材料 ················································································································· 37

4. 試料はかり採り量 ··········································································································· 37

5. 操作 ····························································································································· 37

6. 空試験 ·························································································································· 37

7. 計算 ····························································································································· 37

附属書15(規定) すず定量方法− 硫化物沈殿・二酸化マンガン共沈分離 フェニルフルオロン吸光光度

法 ····································································································································· 38

1. 要旨 ····························································································································· 38

2. 試薬 ····························································································································· 38

3. 試料はかり採り量 ··········································································································· 39

4. 操作 ····························································································································· 39

5. 空試験 ·························································································································· 40

6. 検量線の作成 ················································································································· 40

7. 計算 ····························································································································· 41

附属書16(規定) すず定量方法− よう化物抽出原子吸光法 ····················································· 42

1. 要旨 ····························································································································· 42

2. 試薬 ····························································································································· 42

3. 試料はかり採り量 ··········································································································· 42

4. 操作 ····························································································································· 42

5. 空試験 ·························································································································· 43

6. 検量線の作成 ················································································································· 43

7. 計算 ····························································································································· 43

附属書17(規定) 銅定量方法− 原子吸光法 ·········································································· 45

1. 要旨 ····························································································································· 45

2. 試薬 ····························································································································· 45

3. 試料はかり採り量 ··········································································································· 45

4. 操作 ····························································································································· 45

5. 空試験 ·························································································································· 46

6. 検量線の作成 ················································································································· 46

7. 計算 ····························································································································· 46

附属書18(規定) 銅定量方法− ICP発光分光法 ····································································· 47

1. 要旨 ····························································································································· 47

2. 試薬 ····························································································································· 47

G 1316 : 1998 目次

(5)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

3. 試料はかり採り量 ··········································································································· 47

4. 操作 ····························································································································· 47

5. 空試験 ·························································································································· 48

6. 検量線の作成 ················································································································· 48

7. 計算 ····························································································································· 48

附属書19(規定) ひ素定量方法− モリブドひ酸青吸光光度法 ·················································· 49

1. 要旨 ····························································································································· 49

2. 試薬 ····························································································································· 49

3. 試料はかり採り量 ··········································································································· 50

4. 操作 ····························································································································· 50

5. 空試験 ·························································································································· 51

6. 検量線の作成 ················································································································· 51

7. 計算 ····························································································································· 51

附属書20(規定) アンチモン定量方法− 硫化物沈殿・二酸化マンガン共沈・塩化物抽出分離 ローダミ

ンB吸光光度法 ··················································································································· 52

1. 要旨 ····························································································································· 52

2. 試薬 ····························································································································· 52

3. 試料はかり採り量 ··········································································································· 53

4. 操作 ····························································································································· 53

5. 空試験 ·························································································································· 54

6. 検量線の作成 ················································································································· 54

7. 計算 ····························································································································· 55

附属書21(規定) アンチモン定量方法− よう化物抽出原子吸光法 ············································ 56

1. 要旨 ····························································································································· 56

2. 試薬 ····························································································································· 56

3. 試料はかり採り量 ··········································································································· 56

4. 操作 ····························································································································· 56

5. 空試験 ·························································································································· 57

6. 検量線の作成 ················································································································· 57

7. 計算 ····························································································································· 57

附属書22(規定) ビスマス定量方法− 硫化物沈殿・水酸化鉄共沈分離よう化物吸光光度法 ············ 59

1. 要旨 ····························································································································· 59

2. 試薬 ····························································································································· 59

3. 試料はかり採り量 ··········································································································· 60

4. 操作 ····························································································································· 60

5. 空試験 ·························································································································· 61

6. 検量線の作成 ················································································································· 61

7. 計算 ····························································································································· 61

附属書23(規定) ビスマス定量方法− 硫化物沈殿・水酸化鉄共沈分離 よう化物抽出吸光光度法 ···· 62

G 1316 : 1998 目次

(6)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

1. 要旨 ····························································································································· 62

2. 試薬 ····························································································································· 62

3. 試料はかり採り量 ··········································································································· 63

4. 操作 ····························································································································· 63

5. 空試験 ·························································································································· 64

6. 検量線の作成 ················································································································· 64

7. 計算 ····························································································································· 64

附属書24(規定) ビスマス定量方法− よう化物抽出原子吸光法 ··············································· 65

1. 要旨 ····························································································································· 65

2. 試薬 ····························································································································· 65

3. 試料はかり採り量 ··········································································································· 65

4. 操作 ····························································································································· 65

5. 空試験 ·························································································································· 66

6. 検量線の作成 ················································································································· 66

7. 計算 ····························································································································· 66

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1316 : 1998

フェロタングステン分析方法

Method for chemical analysis of ferrotungsten

序文 規格を適用するに当たっては,その規格が引用している規格も同時に参照しなければならない。

フェロタングステンは,鉄鋼製造の副原料として使用される場合が多いので,主成分であるタングステン

の定量方法のほか,鉄鋼製造上問題となる炭素など10成分の定量方法についても規定し,JIS G 1316が

1953年に制定された。

附属書2は,1980年に第1版として発行されたISO 7693 (Ferrotungsten−Determination of tungsten content

−Gravimetric method) を翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格

である。

なお,この附属書2で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,フェロタングステン中のタングステン,炭素,けい素,マンガン,りん,硫

黄,すず,銅,ひ素,アンチモン及びビスマスの定量方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS G 1301 フェロアロイ分析方法の通則

JIS K 0116 発光分光分析通則

JIS K 0121 原子吸光分析通則

JIS K 8001 試薬試験方法通則

JIS K 8005 容量分析用標準物質

JIS Z 2615 金属材料の炭素定量方法通則

JIS Z 2616 金属材料の硫黄定量方法通則

3. 一般事項 定量方法に共通の一般事項は,JIS G 1301,JIS K 0116及びJIS K 0121による。ただし,

附属書2には適用しない。

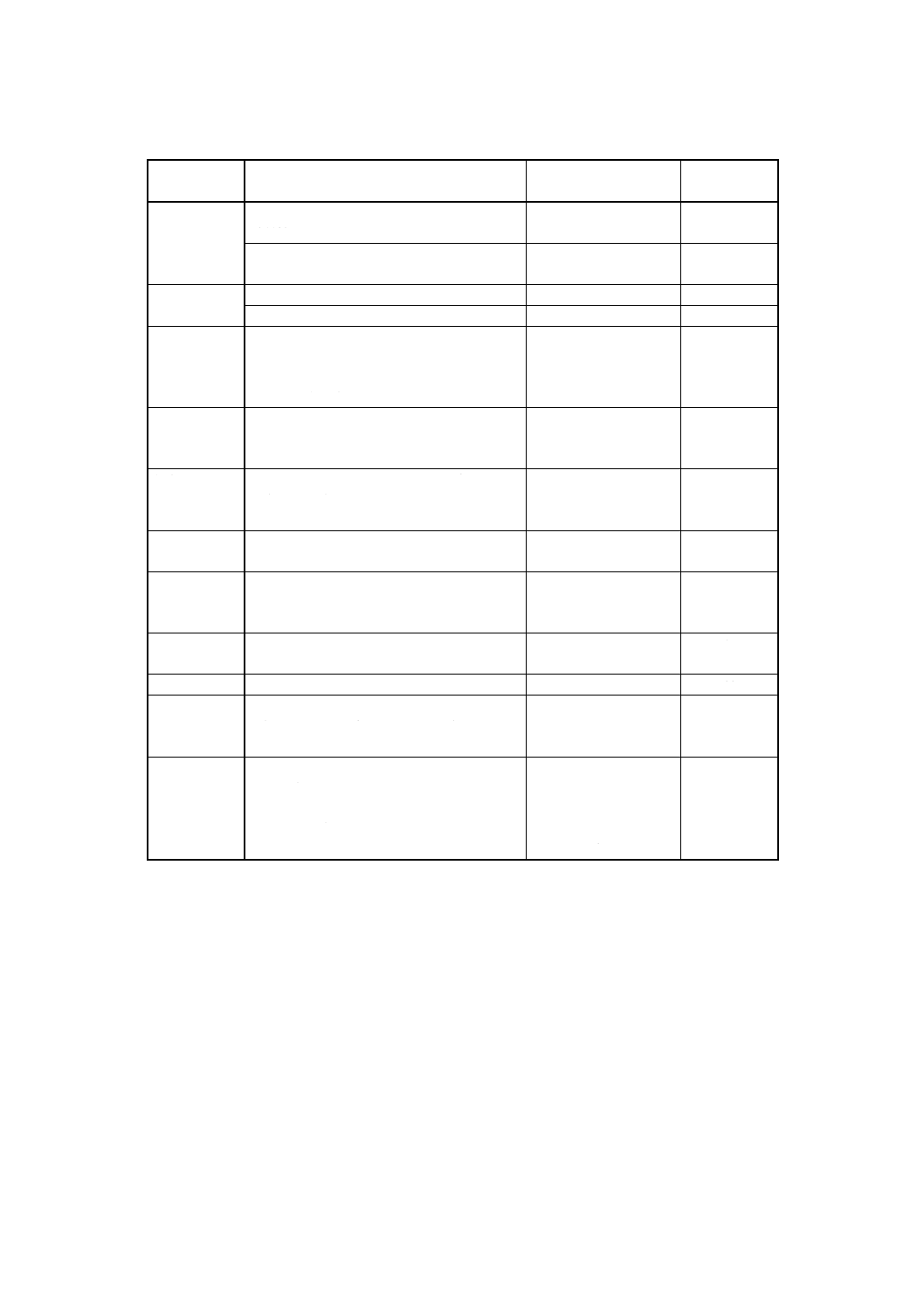

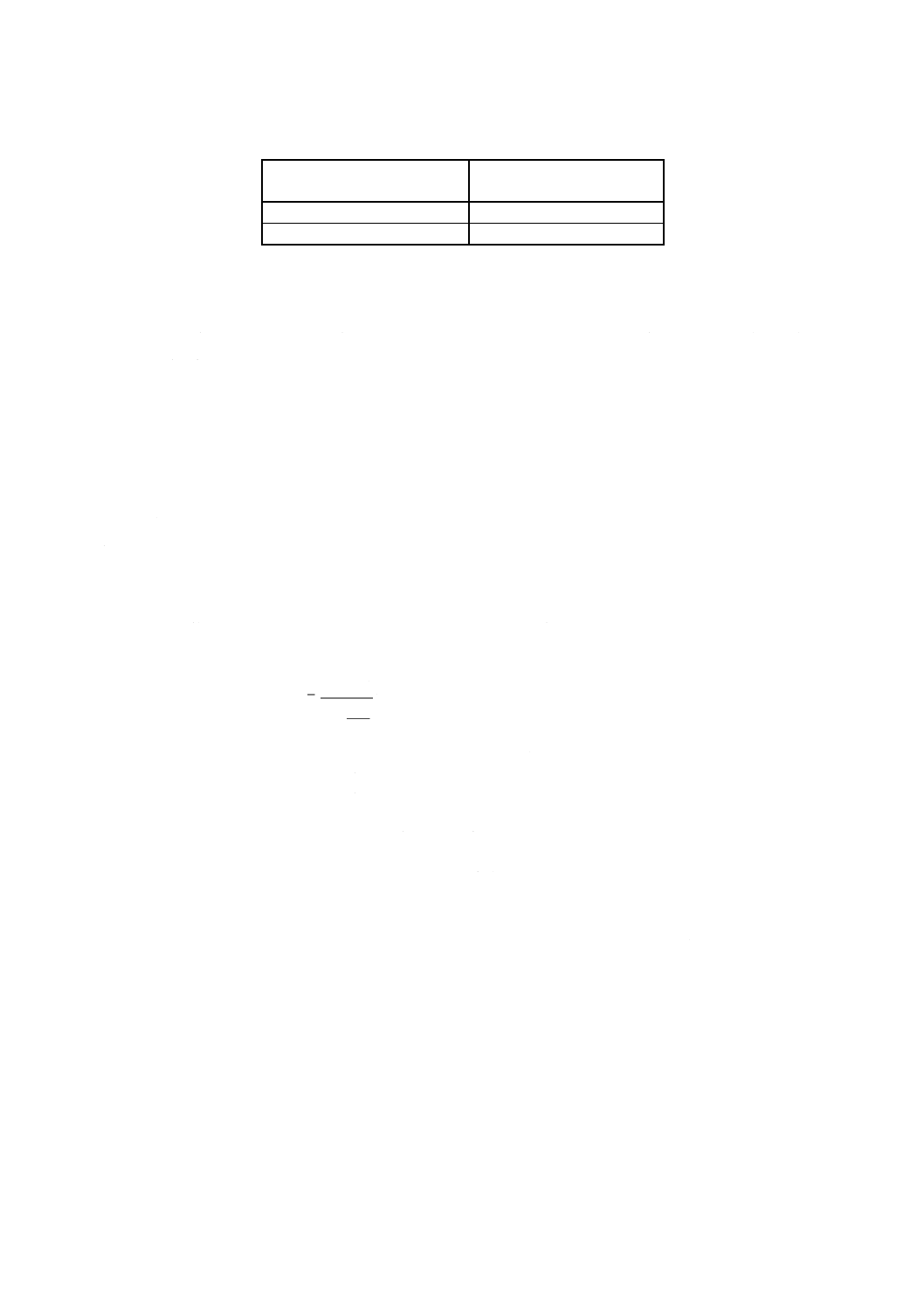

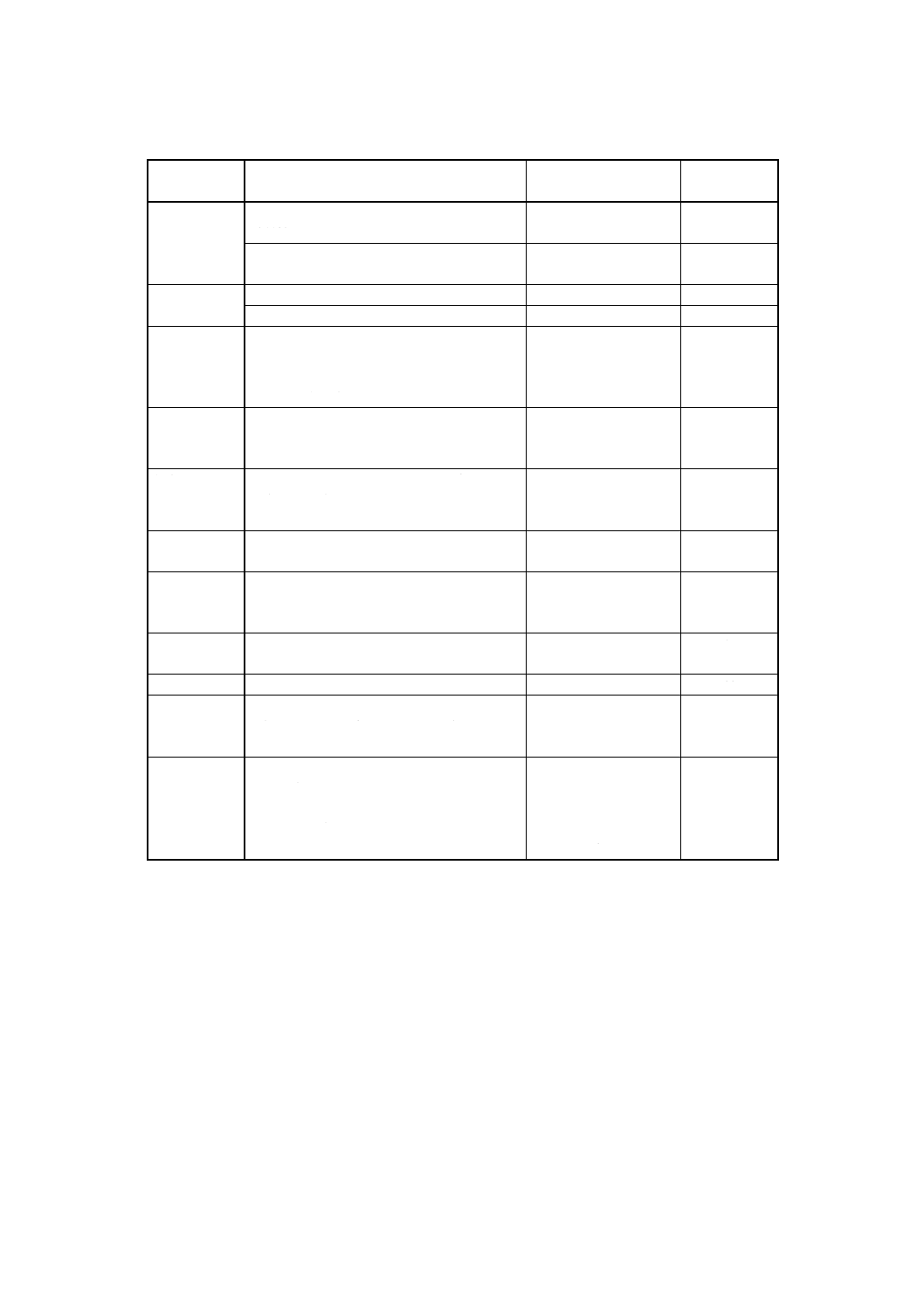

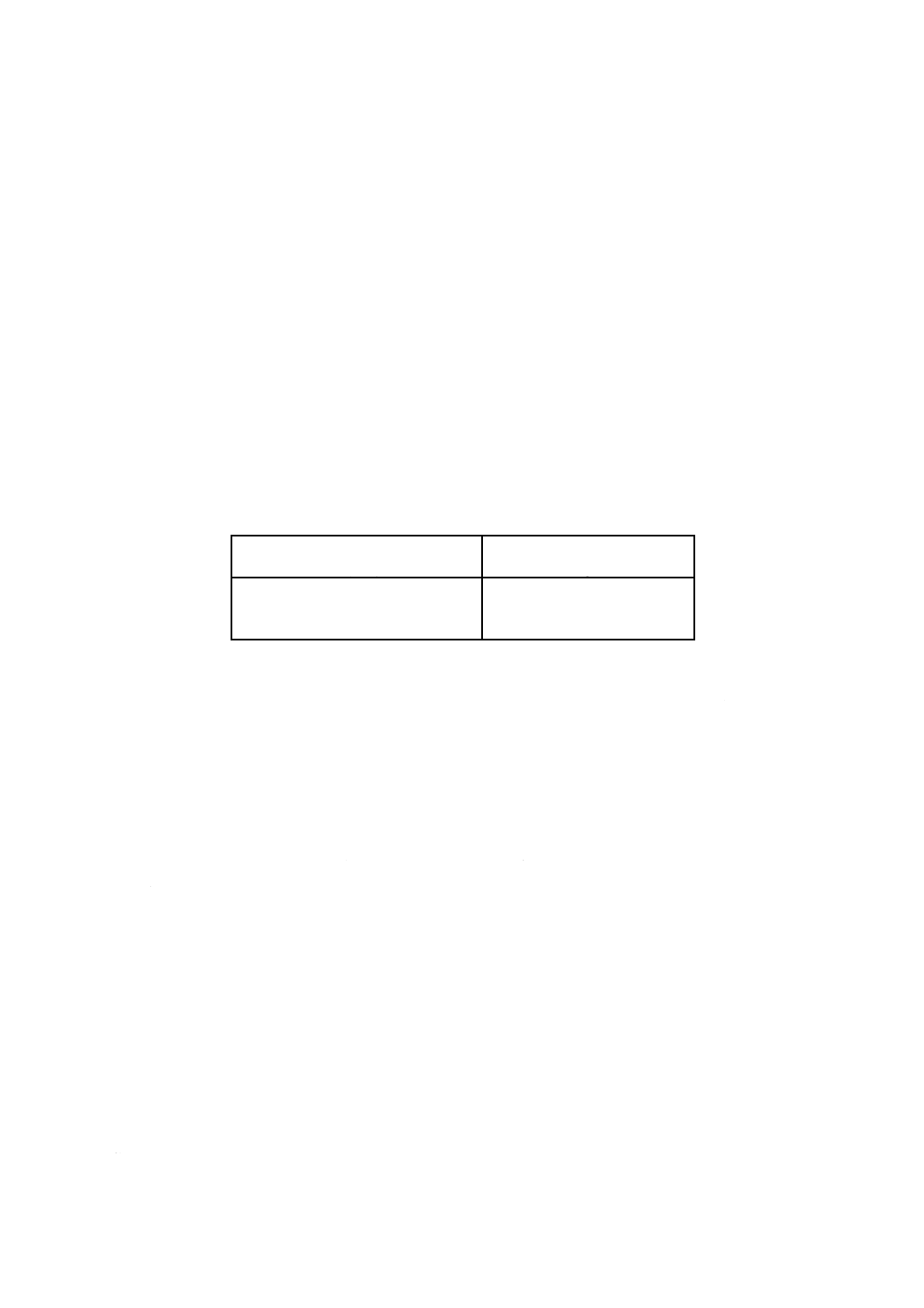

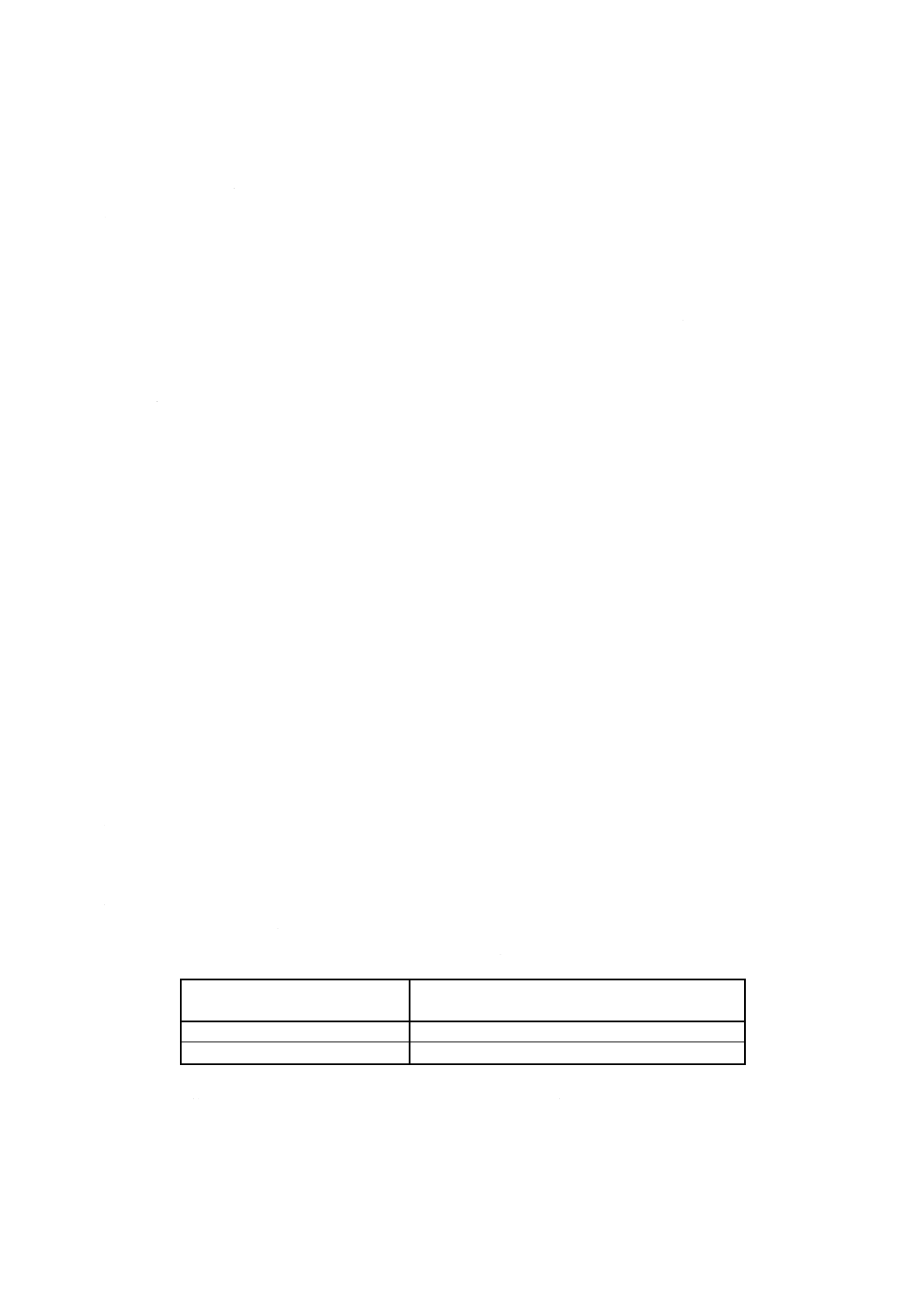

4. 定量方法の区分 フェロタングステン中の各種成分の定量方法は,表1による。

2

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表1 フェロタングステン中の各種成分の定量方法

成分

定量方法

適用含有率範囲

% (m/m)

附属書(規定)

番号

タングステン シンコニン沈殿分離酸化タングステン (VI)

重量法

70以上90以下

1

シンコニン・ベンゾイン−α−オキシム沈殿分

離酸化タングステン (VI) 重量法 (ISO 7693)

70以上90以下

2

炭素

燃焼−ガス容量法

0.05以上3.0以下

3

燃焼−赤外線吸収法

0.001以上3.0以下

4

けい素

ヘキサフルオロけい酸カリウム沈殿分離水

酸化ナトリウム滴定法

0.2以上1.0以下

5

モリブドけい酸青吸光光度法

0.01以上0.50以下

6

ICP発光分光法

0.02以上1.0以下

7

マンガン

過マンガン酸吸光光度法

0.01以上0.50以下

8

原子吸光法

0.01以上2.0以下

9

ICP発光分光法

0.01以上2.0以下

10

りん

水酸化ベリリウム共沈分離モリブドりん酸

青吸光光度法

0.002以上0.10以下

11

水酸化ベリリウム共沈分離ICP発光分光法

0.002以上0.10以下

12

硫黄

燃焼−水酸化ナトリウム滴定法

0.005以上1.0以下

13

燃焼−赤外線吸収法

0.001以上1.0以下

14

すず

硫化物沈殿・二酸化マンガン共沈分離フェ

ニルフルオロン吸光光度法

0.002以上0.10以下

15

よう化物抽出原子吸光法

0.002以上0.10以下

16

銅

原子吸光法

0.001以上0.10以下

17

ICP発光分光法

0.001以上0.10以下

18

ひ素

モリブドひ酸青吸光光度法

0.002以上0.10以下

19

アンチモン

硫化物沈殿・二酸化マンガン共沈・塩化物

抽出分離ローダミンB吸光光度法

0.001以上0.06以下

20

よう化物抽出原子吸光法

0.001以上0.03以下

21

ビスマス

硫化物沈殿・水酸化鉄共沈分離よう化物吸

光光度法

0.015以上0.05以下

22

硫化物沈殿・水酸化鉄共沈分離よう化物抽

出吸光光度法

0.001以上0.015以下

23

よう化物抽出原子吸光法

0.000 5以上0.015以下

24

3

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) タングステン定量方法−

シンコニン沈殿分離酸化タングステン (VI) 重量法

1. 要旨 試料を硝酸とふっ化水素酸とで分解し,硫酸を加え,加熱して硫酸の白煙を発生させ,ほとん

ど乾固するか,又は試料を過酸化ナトリウムと炭酸ナトリウムとで融解する。塩酸に溶解し,シンコニン

を加え,タングステンの沈殿を生成させてこし分け,強熱して不純物を含む酸化タングステン (VI) の質

量をはかる。不純物を含む酸化タングステン (VI) を炭酸ナトリウムで融解し,温水に溶解して未溶解残

さをこし分け,強熱してその質量をはかる。

2. 試薬 試薬は,次による。

a) 塩酸

b) 塩酸 (1+1)

c) 硝酸 (1+1)

d) ふっ化水素酸

e) 硫酸 (1+1)

f)

アンモニア水

g) 過酸化ナトリウム

h) 炭酸ナトリウム

i)

チオシアン酸アンモニウム溶液 (50g/l)

j)

塩化すず (II) 溶液 塩化すず (II) 二水和物350gを塩酸 (1+1) 100mlに加熱して溶解する。冷却した

後,水を加えて液量を1 000mlとする。

k) 硫酸鉄 (III) 溶液 硫酸鉄 (III) n水和物8gを硫酸 (1+1) 1mlと少量の水に溶解し,水を加えて液量

を100mlとする。

l)

くえん酸

m) シンコニン溶液 シンコニン100gを塩酸 (1+1) 1 000mlに溶解する。

n) シンコニン洗浄溶液 シンコニン溶液[2.m)]30mlに水を加えて液量を1 000mlとする。

o) 酢酸エチル

3. 試料はかり採り量 試料はかり採り量は,0.50gとし,0.1mgのけたまで読み取る。

4. 操作

4.1

試料の分解と沈殿の生成 試料の分解と沈殿の生成は,次のいずれかの手順によって行う。

a) 硝酸とふっ化水素酸で分解が容易な場合

1) 試料をはかり採って白金皿(150番)に移し入れ,ふたで覆う。

2) 硝酸 (1+1) 10mlを加え,ふっ化水素酸5mlを滴加して分解する。

3) ふたの下面を水で洗ってふたを取り除き,硫酸 (1+1) 5mlを加え,突沸しないように穏やかに加熱

して硫酸の白煙がほとんど出なくなるまで濃縮する。

4

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 放冷した後,塩酸10ml及び温水30mlを加え,突沸しないように穏やかに加熱し可溶性塩類を溶解

し,温水でビーカー (300ml) に洗い移す。

5) 白金皿に付着したタングステン酸を,少量のアンモニア水を滴加して溶解し,塩酸 (1+1) 10mlを

加えて酸性にした後,4)で得た溶液に合わせ,温水を加えて液量を約150mlとする。

6) 溶液にシンコニン溶液[2.m)]5mlを加え,加熱して数分間沸騰させた後,約90℃で30分間保持し,

温所に約3時間放置する。

b) 酸で分解が困難な場合

1) 試料をはかり採ってニッケルるつぼ(30番)に移し入れる。

2) 過酸化ナトリウム6g及び炭酸ナトリウム2gを加えてよく混ぜ合わせる。

3) 穏やかに加熱を始め,次第に温度を上げ,約800℃で約3分間,ときどきるつぼを揺り動かしなが

ら加熱して試料を融解する。

4) 放冷した後,るつぼをビーカー (500ml) に移し入れ,塩酸 (1+1) 150mlを少量ずつ加えて融成物を

溶解する。

5) るつぼを水で洗って取り除き,ビーカー内の溶液を主液とする。

6) るつぼに付着したタングステン酸を少量のアンモニア水を滴加して溶解し,塩酸 (1+1) を加えて

酸性にした後,5)で得た主液に合わせ,加熱して液量を約70mlになるまで濃縮する。

7) 溶液にシンコニン溶液[2.m)]5mlを加え,温水を加えて液量を約300mlとし,加熱して数分間沸騰さ

せた後,約90℃で30分間保持し,温所に約3時間放置する。

4.2

沈殿のこし分け 沈殿のこし分けは,次の手順によって行う。

a) 4.1のa)6)又はb)7)で得た沈殿を,ろ紙(5種C)を用いてこし分ける。

b) ビーカーに付着した沈殿を,ゴム付きガラス棒でこすり落としてろ紙上に移す(1)。

c) ろ紙上をシンコニン洗浄溶液[2.n)]で洗液に鉄 (III) イオンが認められなくなるまで洗浄する。

注(1) ビーカーに付着しているタングステン酸が完全に取れない場合には,アンモニア水で湿したろ

紙(5種A)片で拭き取り,4.3a)の白金るつぼ内に合わせる。

4.3

不純物を含む酸化タングステン (VI) のひょう量 不純物を含む酸化タングステン (VI) のひょう

量は,次の手順によって行う。

a) 4.2c)で得た沈殿をろ紙とともに白金るつぼ(30番)に入れる。

b) 乾燥した後,低温で加熱してろ紙を灰化する(2)。

c) 750〜800℃に温度を上げて強熱する(3)。

d) デシケーター中で常温まで放冷した後,その質量をはかる。

e) 恒量となるまでc)及びd)の操作を繰り返す。

注(2) 試料を4.1b)で行った場合には,ろ紙を低温で灰化した後,放冷し,硫酸 (1+1) 2,3滴で残さを

湿し,ふっ化水素酸約5mlを加え,加熱して二酸化けい素及び硫酸を揮散させる。

(3) 酸化タングステン (VI) は,高温で強熱すると揮散するおそれがあるので,800℃を超えて強熱

してはならない。

4.4

不純物のひょう量 不純物のひょう量は,次の手順によって行う。

a) 4.3e)で恒量になった白金るつぼ内に炭酸ナトリウム約10gを加えてよく混ぜ合わせ,加熱して融解す

る。

b) 放冷した後,融成物の入った白金るつぼをビーカー (300ml) に移し入れ,温水約150mlを加え,融成

物を溶解し,白金るつぼは温水で洗って取り出して保存する。

5

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) ビーカー内の溶液をろ紙(5種B)を用いてろ過し,ろ紙上の残さを温水で十分に洗浄する(4)。

d) 残さをろ紙とともにb)で保存した白金るつぼに移し入れて乾燥し,ろ紙を低温で灰化する。

e) 750〜800℃に温度を上げて強熱する。

f)

デシケーター中で常温まで放冷した後,その質量をはかる。

g) 恒量となるまでe)及びf)の操作を繰り返す。

注(4) 試料中にモリブデンを含むおそれがある場合には,ろ液及び洗液は保存しておく。

4.5

モリブデンの定量(5) モリブデンの定量は,次の手順によって行う。

a) 注(4)で保存したろ液及び洗液を,250mlの全量フラスコに移し入れ,常温まで冷却した後,水で標線

まで薄める。この溶液から5mlを分取して分液漏斗 (200ml) に移し入れる。

b) くえん酸1gを加えて溶解し,硫酸 (1+1) を滴加して微酸性にした後,硫酸鉄 (III) 溶液[2.k)]25ml

を加えて振り混ぜ,チオシアン酸アンモニウム溶液10mlを加えて振り混ぜる。さらに塩化すず (II) 溶

液[2.j)]10mlを加えて振り混ぜてモリブデンを呈色させた後,酢酸エチルを正確に25ml加えて約1分

間激しく振り混ぜてモリブデンのチオシアン酸錯体を有機相に抽出し,下層の水溶液を捨てる。有機

相を乾いたろ紙(5種A)でろ過し,その一部を光度計の吸収セル (10mm) に移し入れ,酢酸エチル

を対照液として波長460nm付近における吸光度を測定する。

c) 検量線の作成 数個の分液漏斗 (200ml) に標準モリブデン溶液を段階的に正確に採って加え,以下,

b)の操作を試料と併行して行い,得た吸光度と標準モリブデン溶液として加えたモリブデン量との関

係線を作成して検量線とする。

d) b)で得た吸光度とc)で作成した検量線とから試料溶液中のモリブデン量を求める。

注(5) 試料中にモリブデンを含むおそれがある場合だけ行う。

5. 空試験 空試験は,行わない。

6. 計算 計算は,次のいずれかによる。

a) 4.5の操作を行わなかった場合 試料中のタングステン含有率を,次の式によって算出する。

100

0

793

.0

)

(

2

1

×

×

m

m

m

W

−

=

ここに,

W: 試料中のタングステン含有率 [% (m/m)]

m1: 4.3c)で得た質量 (g)

m2: 4.4g)で得た質量 (g)(5)

m: 試料はかり採り量 (g)

b) 4.5の操作を行った場合 試料中のタングステン含有率を,次の式によって算出する。

100

5.1

5

250

0

2

1

×

×

×

×

m

A

m

m

W

−

=

ここに,

W: 試料中のタングステン含有率 [% (m/m)]

m1: 4.3c)で得た質量 (g)

m2: 4.4g)で得た質量 (g)

A: 4.5d)で得たモリブデン検出量 (g)

m0: 試料はかり採り量 (g)

6

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) タングステン定量方法−

シンコニン・ベンゾイン−α−オキシム沈殿分離

酸化タングステン (VI) 重量法 (ISO 7693)

1. 適用範囲

この附属書2は,フェロタングステン中のタングステンをシンコニン重量法で定量する方法について規

定する。

なお,附属書補遺に,タングステン定量の妨害になるモリブデンを吸光光度法で定量する方法について

も規定する。

この方法は,タングステン含有率70% (m/m) 以上90% (m/m) 以下のフェロタングステンに適用する。

2. 引用規格

ISO 3713, Ferroalloys−Sampling and preparation of samples−General rules.(脚注1))

参考 原文には,脚注1)として“現在規格案文作成中”と記載してあるが,この規格は,1987年に発

行されている。

3. 原理

試料をふっ化水素酸,硝酸及び硫酸で分解する。溶液を加熱して濃厚な硫酸の白煙を発生させる。

分離した後,残さを炭酸ナトリウムと三酸化二ほう素で融解する。融成物を熱水で溶解する。

シンコニンとベンゾイン−α−オキシムでタングステンを沈殿させ,沈殿物を強熱して不純物を含む酸

化タングステン (VI) の質量を測定する。不純物を含む酸化タングステン (VI) を炭酸ナトリウムで融解し,

熱水で溶解し,不溶性の不純物をこし分けて回収する。モリブデンを吸光光度法で定量する(附属書補遺

参照)。

不純物を含む酸化タングステン (VI) の質量から不純物の質量を差し引いて,タングステンの含有率を

求める。

参考 原文には,“不純物を含む酸化タングステン”とだけ記載されているが,この場合のタングステ

ンの原子価が六価であるので (VI) を追記して明確化した。

4. 試薬

分析に際しては,特に規定しない限り,認証された分析級の試薬及び蒸留水又はそれに相当する純度の

水を使用する。

4.1

炭酸ナトリウム

4.2

アセトン

4.3

くえん酸水素二アンモニウム [(NH4) 2HC6H5O7]

4.4

三酸化二ほう素 [B2O3]

4.5

硝酸 ρ1.40g/ml,約14mol/l溶液

4.6

ふっ化水素酸 ρ1.16g/ml,約48% (m/m) 溶液

7

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.7

塩酸 ρ1.19g/ml,約12mol/l溶液

4.8

エタノール ρ約0.790g/ml

4.9

硫酸 希釈液 (1+1)

水1容を冷却しながら,硫酸(ρ1.84g/ml,約18mol/l溶液)1容を注意深く少量ずつかき混ぜながら加え

る。

4.10 塩酸 (1+9)

水9容に塩酸(4.7)を1容を加え,かき混ぜる。

4.11 塩酸 (1+99)

水99容に塩酸(4.7)を1容を加え,かき混ぜる。

4.12 アンモニア水 (1+1)

水1容にアンモニア水(ρ0.885g/ml,約32% (m/m) 溶液)1容を加え,かき混ぜる。

4.13 塩化アンモニウム溶液 (20g/l)

塩化アンモニウム2gを水に溶解し,液量を100mlとする。

4.14 シンコニン溶液 (125g/l)

シンコニン125gを塩酸(4.7) (1+1) に溶解し,塩酸(4.7) (1+1) を加えて液量を1 000mlとする。

4.15 ベンゾイン−α−オキシム溶液 (30g/l)

ベンゾイン−α−オキシム3gをアセトン(4.2)95mlに溶解し,100mlの全量フラスコに移し入れ,水で標

線まで薄める。

4.16 シンコニン・ベンゾイン−α−オキシム洗浄液

シンコニン溶液(4.14)10ml,ベンゾイン−α−オキシム溶液(4.15)5ml及び塩酸(4.7)2.5mlを採って1 000ml

の全量フラスコに移し入れ,水で標線まで薄める。

4.17 チオシアン酸アンモニウム溶液 (100g/l)

チオシアン酸アンモニウム100gを水に溶解し,液量を1000mlとする。

4.18 塩化すず (II) 塩酸溶液 (200g/l)

塩化すず (II) (SnCl2・2H2O) 40gを塩酸(4.7) (1+1) 150mlに溶解し,穏やかに加熱した後,冷却し,さら

にその酸で200mlに薄める。

この溶液は,使用の都度調製する。

4.19 フェノールフタレインエタノール溶液 (1g/l)

5. 装置及び器具

通常,分析室で使用する装置及び器具のほか,次のものを使用する。

5.1

分光光度計(1)

連続的な波長変換器を附属しているもの。

5.2

光度計(1)

波長は連続的に変換できないが,波長460nmにおいて最大透過率をもつ適切なフィルターを附属してい

るもの。

5.3

吸収セル

厚さ1(又は2)cmのもの。

注(1) これらは,試料中のモリブデン含有率が既知でない場合には,モリブデンを定量(附属書補遺

参照)する際にも必要である。

8

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試料

試料は,ISO 3713に従って調製した160μmのふるい目を通過した粉末を使用する。

7. 操作

7.1

試料はかり採り量

試料はかり採り量は,1±0.001gとする。

7.2

空試験

空試験は,試料を用いないで試料と同じ操作を,同じ試薬の同量を用いて試料の分析と併行して行う。

7.3

確認試験

タングステン含有率既知の同じ種類の1個又は数個の試料を用い,タングステンの定量を,試料の分析

と併行して同じ操作を行うことによって適用する定量操作の確認試験を実施する。

7.4

定量

7.4.1

試料の分解

はかり採った試料を白金るつぼ (60ml) に移し入れ,白金製のふたをし,ふっ化水素酸(4.6)5mlを加える。

硝酸(4.5)を注意深く滴加し,加熱して試料が完全に分解するまで穏やかに沸騰させる。

熱源から降ろし,るつぼの内壁とふたを水で洗う。硫酸(4.9)15mlを加え,砂浴上で濃厚な白煙が発生す

るまで注意深く加熱する。

放冷した後,塩酸(4.7)10ml及び熱水30mlを加えて可溶性塩類を溶解する。

7.4.2

不純物を含む酸化タングステン (VI) のこし分け

白金るつぼ (60ml) 中の内容物をち密で無灰のろ紙を用いてろ過し,ろ液をビーカー (600ml) 中に集め

る。ろ紙と沈殿物を塩酸(4.10)で洗浄する。

沈殿物[本質的には酸化タングステン (VI) ]をできるだけ少ない量のアンモニア水(4.12)で溶解し,ろ

紙を塩化アンモニウム溶液(4.13)を用いて洗浄する。沈殿物の溶解液及び洗液をビーカー (600ml) に集め

る。

7.4.3

ろ紙上に残る不溶性残さの処理

不溶性残さをろ紙とともに白金るつぼ (60ml) の中に移し入れる。乾燥し,ろ紙を灰化し,750℃以下の

温度で残さを強熱する。放冷し,炭酸ナトリウム(4.1)0.5g及び三酸化二ほう素(4.4)0.5gを加える。バーナ

ー上で最初は穏やかに,次第に温度を上げて混合物が溶解するまで強く加熱する。放冷した後,融成物を

熱水に溶解する。溶液をち密なろ紙でろ過し,ろ液を同じビーカー (600ml) (7.4.2参照)に集め,ろ紙を

熱水で洗浄する。

7.4.4

タングステンの沈殿

7.4.4.1

ビーカー (600ml) 中の溶液を塩酸(4.7)で中和し,その過剰10mlを加え,5分間沸騰させる。ビ

ーカーを熱源から降ろし,熱水で液量を約450mlとする。シンコニン溶液(4.14)30ml及び無灰ろ紙パルプ

の少量を加え,溶液を30分間,90℃の温度に保ち,その間ときどき振り混ぜる。次に溶液を室温に少なく

とも4時間又はできれば一夜間放置する。

7.4.4.2

ベンゾイン−α−オキシム溶液(4.15)5mlを加え,数分間激しく振り混ぜる。1時間室温に放置し

た後,円錐漏斗で無灰ろ紙パルプの少量を加えた11cmろ紙を用いてろ過する。

シンコニン・ベンゾイン−α−オキシム溶液(4.16)を加えて傾斜ろ過法で3回,次に塩酸(4.11)の冷溶液で

数回,最後に冷水で洗浄する。

沈殿物をろ紙とともに質量既知の白金るつぼに移し入れ,注意深く加熱して完全に灰化する。硝酸(4.5)

9

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

数滴を滴加し,砂浴上で乾固するまで蒸発する。酸化タングステン (VI) を電気マッフル炉中で750℃(2)

を超えない温度で強熱し(約30分間),恒量になるまで続ける。

デシケーター中で冷却し,不純物を含む酸化タングステン (VI) が入った白金るつぼの質量をひょう量

する。

注(2) 750℃を超えてはならない。その理由は,これよりわずかでも高くなると酸化タングステン (VI)

は,わずかずつしかも連続的に揮散して誤差の原因となる。

7.4.4.3

炭酸ナトリウム(4.1)5gを加え,不純物を含む酸化タングステン (VI) とよく混合し,炭酸ナトリ

ウム(4.1)1〜2gで覆い,加熱して融解する。

白金るつぼをゆり動かしてるつぼ内壁に付着している酸化タングステン (VI) を引き離して融成物中に

合体させる。冷却し,融成物を熱水に溶解する。エタノール(4.8)数滴を加え,数分間加熱し,ろ過し,る

つぼと残さを熱水で洗浄し,ろ液(ろ液A)として保存する。残さをろ紙とともにるつぼに移し入れ,強

熱し,炭酸ナトリウム(4.1)(参考−原文には,4.11と記載されているが4.1が正しい。)1〜2gを加えて再

び融解する。

融成物を水に溶解し,エタノール(4.8)数滴を加えてろ過し,残さを十分洗浄して炭酸ナトリウムを完全

に洗い流す(ろ液B)。ろ液Aとろ液Bを合わせ,必要があればモリブデンの定量に供する(附属書補遺

参照)。

残さとろ紙を,るつぼ中に移し入れ,電気マッフル炉中で,750℃を超えない温度で強熱し,放冷した後,

ひょう量する。

8. 結果の表示

タングステン含有率は,質量百分率で表示し,次の式によって算出する。

0

4

3

2

1

100

)]

(

)

[(

0

793

.0

m

m

m

m

m

×

−

−

−

ここに, m0: 試料はかり採り量 (g)

m1: 不純物を含む酸化タングステン (VI) の質量 (g) (7.4.4.2参照)

m2: 炭酸ナトリウムで融解した後の残さの質量 (g) (7.4.4.3参照)

m3: 空試験における不純物を含む酸化タングステン (VI) の質量 (g) (7.2参

照)

m4: 空試験における炭酸ナトリウムで融解した後の残さの質量 (g) (7.2参照)

0.793 0: 酸化タングステン (VI) をタングステンに変換する係数

9. 試験結果の報告

試験結果の報告書には,次の情報を記載する。

a) この附属書2に準拠した事項

b) 試料の識別に関する事項

c) 分析結果

d) 定量時に注目された非定常的な事項

e) この附属書2に規定されていない操作又は任意的な操作の詳細な事項

10

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書補遺 モリブデンの定量

A.1 概要

得られた酸化タングステン (VI) 中には,酸化モリブデン (VI) としてモリブデンが微量[数百分の1%

(m/m)]含有する。もし,モリブデン含有率が分からない場合には,それを吸光光度法で定量して酸化タン

グステン (VI) を補正する必要がある。

A.2 操作

合併したろ液 (A+B) を煮沸して濃縮し,液量を約80mlとする。溶液を100mlの全量フラスコに移し

入れ,水で標線まで薄める。

この溶液からモリブデンが0.30mg以上にならないように,10mlを分取して50mlの全量フラスコに移し

入れる。くえん酸水素二アンモニウム(4.3)2gを加え,よく混合して溶解する。フェノールフタレインエタ

ノール溶液(4.19)3滴を加え,塩酸(4.7)で溶液の赤を消失させ,更にその過剰5mlを加える。チオシアン酸

アンモニウム溶液(4.17)5mlを加えて振り混ぜ,アセトン(4.2)20mlを加えて振り混ぜ,更に塩化すず (II) 塩

酸溶液(4.18)7mlを加えて振り混ぜる。アセトンで標線まで薄める。

分光光度計(5.1)の波長を460nmに調節し,又は光度計(5.2)に適切なフィルターをセットして,溶液の吸

光度を測定する。(吸収セルは,通常は1cmの厚さのものを使用する。)

吸光度の測定は,呈色してから15分間以内に行う。検量線(A.3参照)を用いてモリブデンを定量し,

不純物を含む酸化タングステン (VI) の質量から酸化モリブデン (VI) の質量を差し引く。

A.3 検量線の作成

6個の50mlの全量フラスコを準備し,それぞれに標準モリブデン溶液(モリブデンとして0.050mg/lと

0.010mg/lに相当する溶液)を段階的に分取して検量線溶液を調製する。各フラスコにくえん酸水素二アン

モニウム(4.3)2gを加え,よく振り混ぜて溶解する。以下,A.2の第2パラグラフの“フェノールフタレイ

ンエタノール溶液(4.19)3滴を加える…”に続けて操作する。

グラフは,例えば,測定して得られた吸光度を縦軸に,モリブデン量を横軸にプロットして作成する。

参考 原文には,“吸光度を横軸に,モリブデン量を縦軸にプロット”と記載してあるが,わが国にお

ける慣例に従って変更した。

11

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定) 炭素定量方法−

燃焼−ガス容量法

1. 要旨 試料を酸素気流中で高温に加熱し,炭素を酸化して二酸化炭素とする。これを酸素とともにビ

ュレットに捕集してガスの体積を測定し,次に二酸化炭素をアルカリ溶液に吸収させて除き,残りのガス

の体積を測定する。

2. 装置 装置は,JIS Z 2615の6.3(ガス容量法)の6.3.2(装置)付図2(その1)による。

3. 器具及び材料 器具及び材料は,JIS Z 2615の5.(器具及び材料)による。

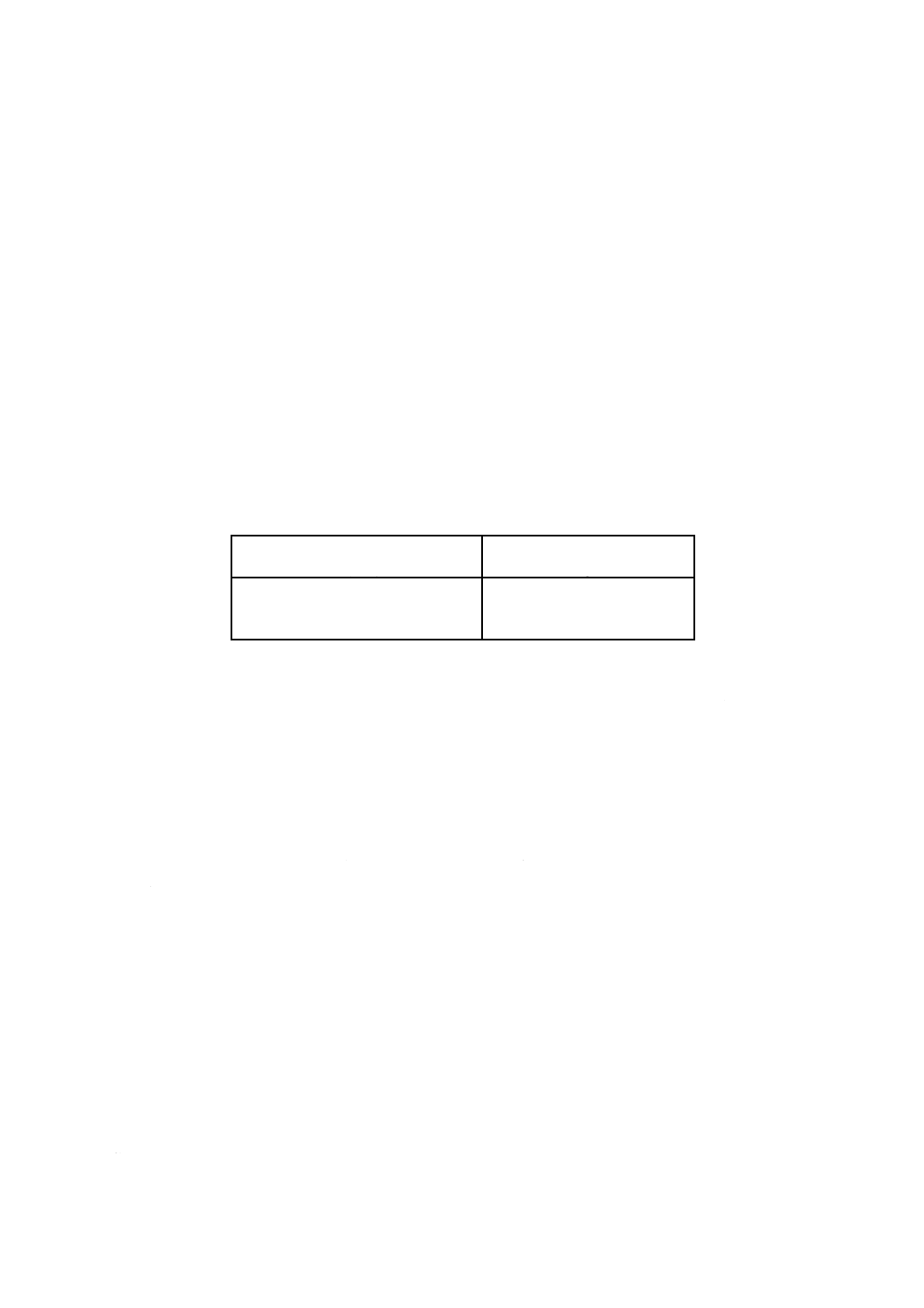

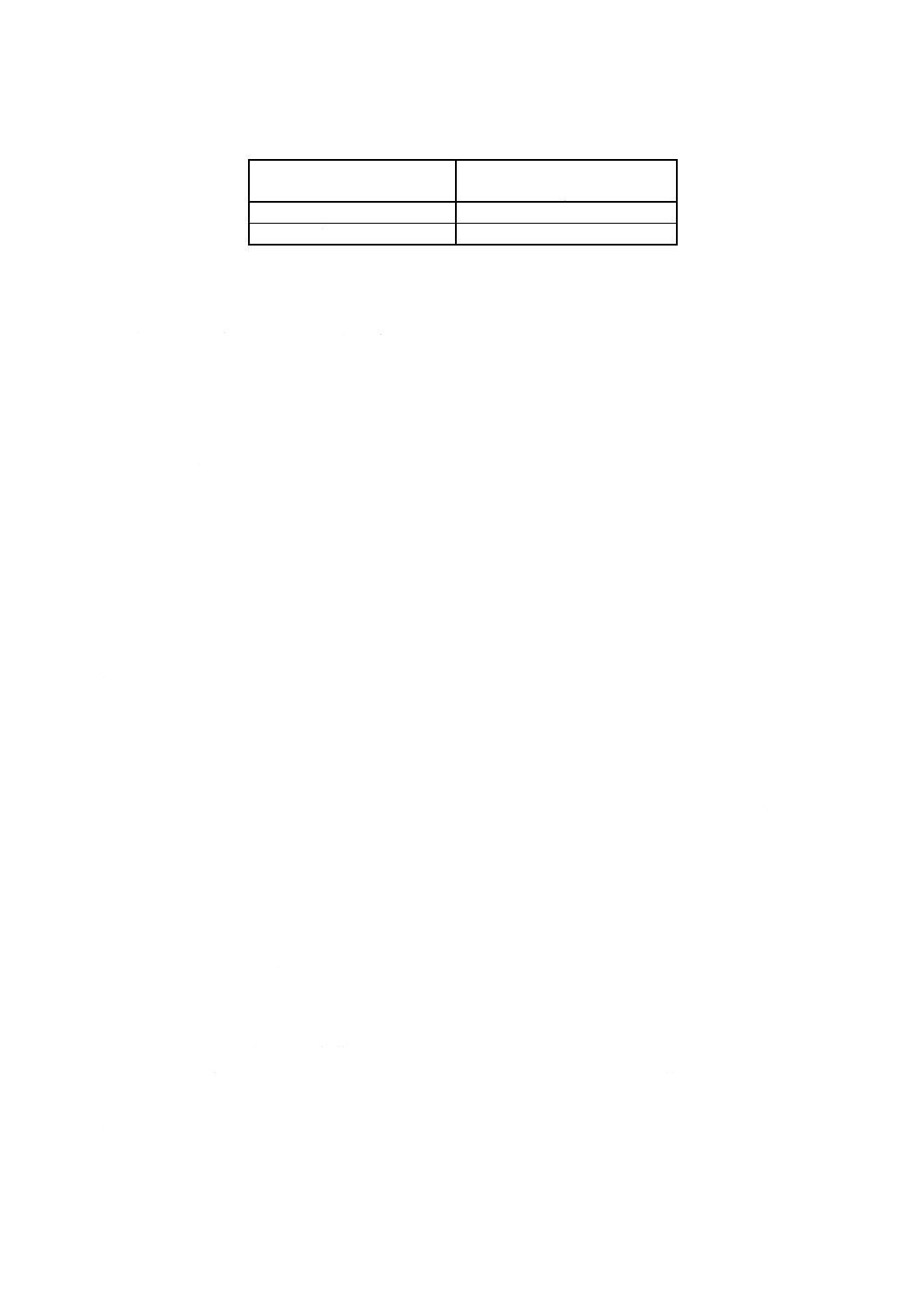

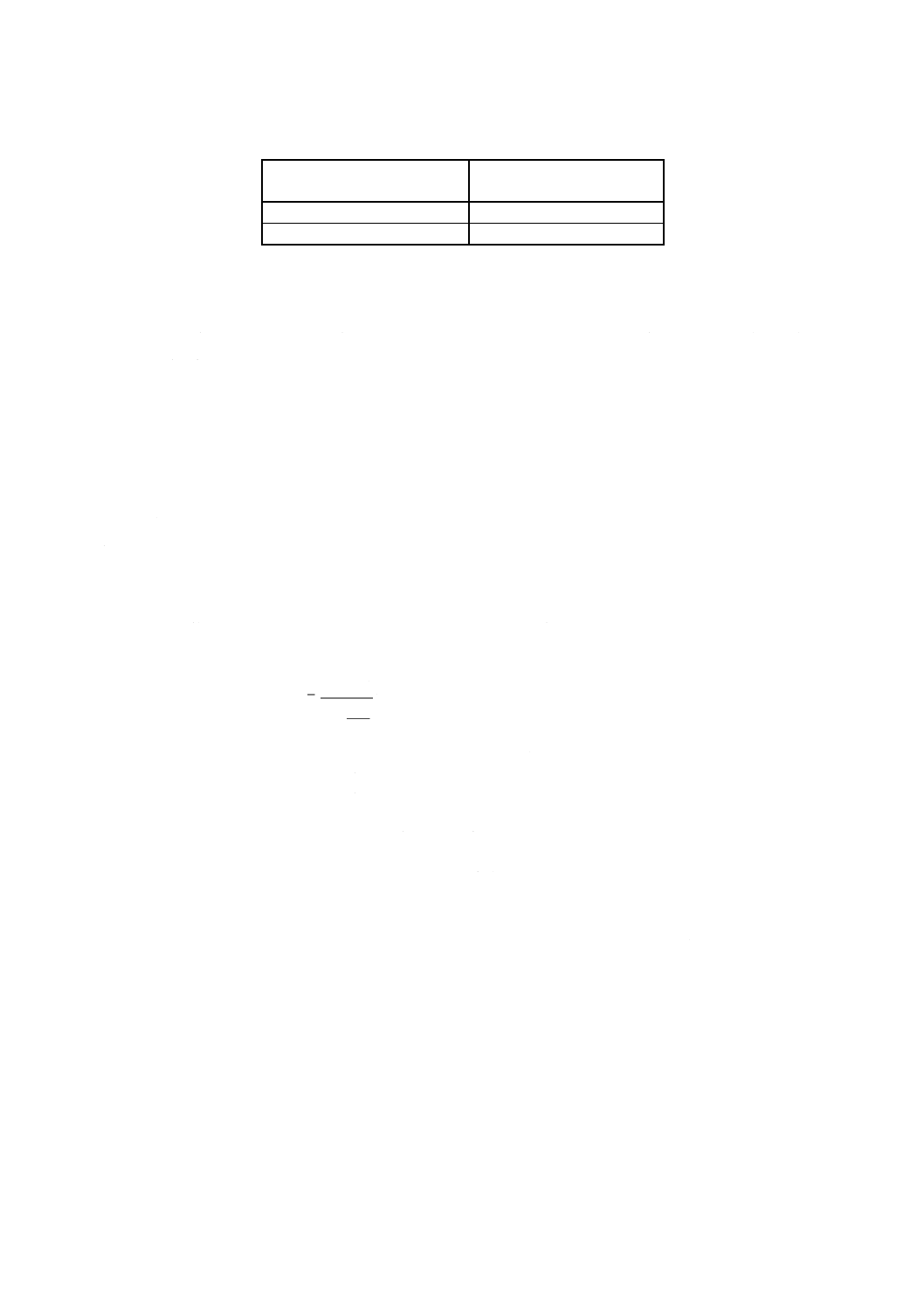

4. 試料はかり採り量 試料はかり採り量は,附属書3表1によって0.1mgのけたまで読み取る。

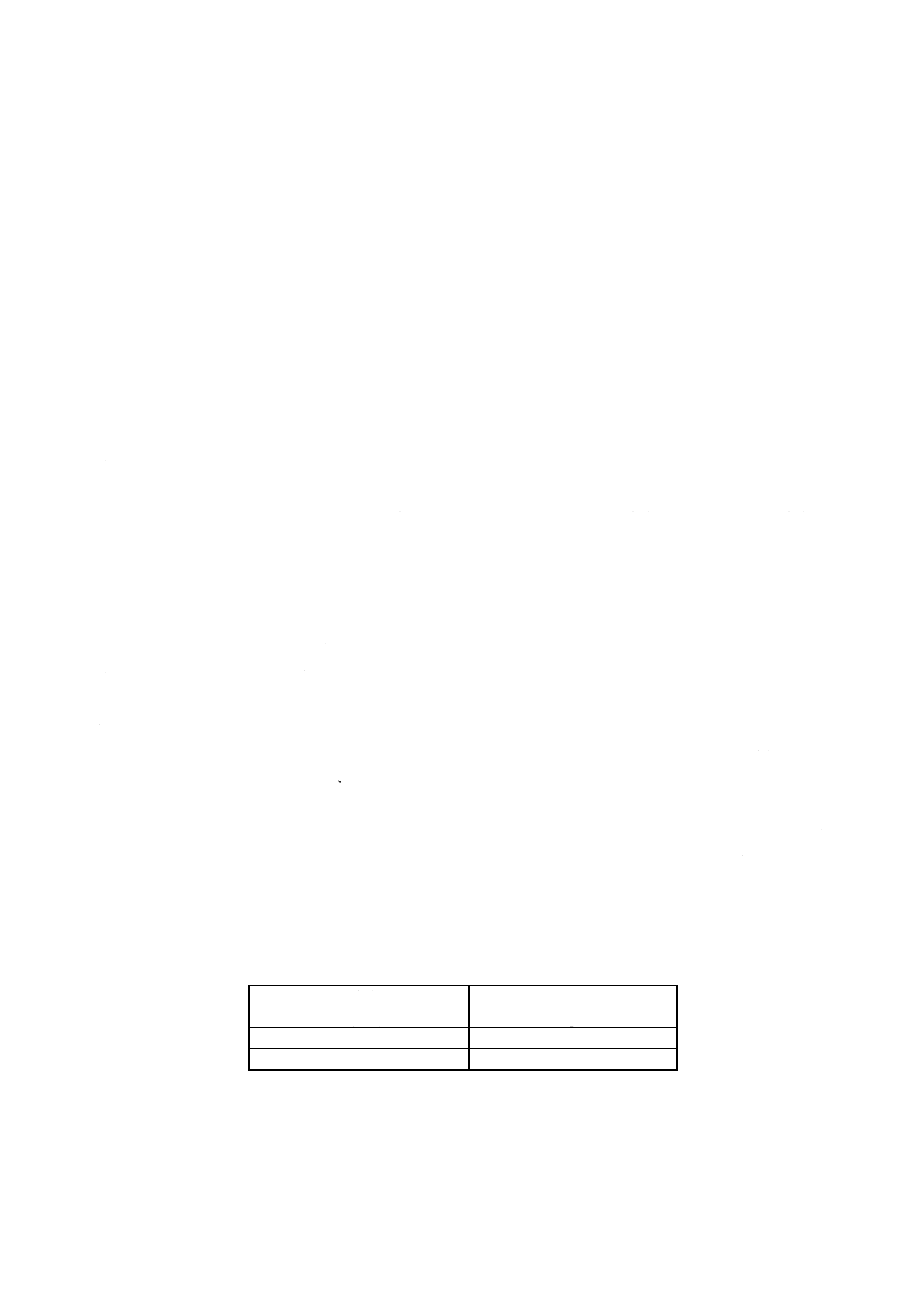

附属書3表1 試料はかり採り量

炭素含有率

% (m/m)

試料はかり採り量

g

0.05 以上 0.3 未満

2.0

0.3 以上 1.0 未満

1.0

1.0 以上 3.0 以下

0.50

5. 操作

安全上の警告 燃焼操作においては,高温に加熱された磁器燃焼ボート又は磁器燃焼るつぼの取扱いには,

必ずるつぼ挟みなどを使用してやけどをしないように注意しなければならない。

また,過剰の酸素排気の取扱いに留意して火災発生の防止に努めなければならない。

5.1

準備操作 準備操作は,JIS Z 2615の6.3の6.3.3(予備操作)による。ただし,管状電気抵抗加熱

炉を用いる場合は,燃焼管内温度を1 400〜1 450℃(1)とする。

また,高周波誘導加熱炉を用いる場合は,高周波誘導加熱に関する条件を設定する(2)。

注(1) 高温計の温度指示と燃焼管内温度の差に注意して補正する。

(2) 例えば,高周波発振機の陽極電流及び格子電流などを使用する装置の仕様に応じて決められた

条件のことである。

5.2

定量操作 定量操作は,次のいずれかの手順によって行う(3)。

注(3) 日常作業にあっては,作業時間の初期,中期及び終期に,必ず炭素含有率既知の試料を用いて

分析試料と同じ操作を行い,装置及びその他が正常に作動しているかどうかを試験しなければ

ならない。

a) 管状電気抵抗加熱炉を使用する場合

1) 試料をはかり採って磁器燃焼ボートに移し入れる(4)。

2) 管状電気抵抗炉の燃焼管の入口部を開いて試料が入っている磁器燃焼ボートを燃焼管内に入れ,燃

焼管の中央部に挿入して直ちに気密に栓をする。

3) 三方コック (f) を炉側に開いて酸素の送入量を調節しながら約2分間放置する。

12

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4) 以下,JIS Z 2615の6.3の6.3.4(定量操作)(2)〜(6)の手順に従って操作する。

注(4) はかり採った試料には,JIS Z 2615の5.(13)(助燃剤)に示してある助燃剤の中から最も適した

もの(例えば,すず,銅,鉄,タングステンなど)を選んで,試料の2〜4倍量を添加してよく

混合するか,又は試料の上を覆うようにする。

b) 高周波誘導加熱炉を使用する場合

1) 試料をはかり採って磁器燃焼るつぼに移し入れる(4)。

2) 装置を連結して気密を確認した後,三方コック (m) を閉じ,三方コック (l) を外気側に開く。

3) 1)で得た試料が入っている磁器燃焼るつぼを高周波誘導加熱炉の受台上に置き,操作ハンドルを操

作して加熱コイルの中心部に挿入し,燃焼管を閉じる。

4) 酸素を送入して燃焼管内の空気を置換する。

5) 三方コック (l) を閉じて高周波誘導加熱炉を作動させる。

6) 10〜20秒間経過してから三方コック (m) を炉側に開き,次に三方コック (l) をわずかに炉側に開

いて燃焼ガスを脱硫管 (j) 及び冷却管 (k) を通して徐々にビュレット (n) に導く。

7) 1分間程度経過して試料の燃焼がほぼ完了した後,混合ガスを急速にビュレット (n) の目盛の下部

近くまで捕集する。

8) 三方コック (l) 及び三方コック (m) を閉じ,高周波誘導加熱を止めて約1分間放置する。以下,JIS

Z 2615の6.3の6.3.4の(4)〜(6)の手順によって操作する。

6. 空試験 空試験は,JIS Z 2615の6.3の6.3.5(空試験)による。ただし,高周波誘導加熱炉を使用す

る場合には,空の磁器燃焼るつぼだけでは高周波が誘導されないので,炭素含有率ができるだけ低く,既

知である鉄鋼試料を試料と同量用いて空試験を行い,空試験で得た炭素量から空試験に用いた炭素含有率

既知の鉄鋼試料の炭素量を差し引いて得られる炭素量を空試験値とする。

7. 計算 計算は,JIS Z 2615の6.3の6.3.6(計算)による。

13

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定) 炭素定量方法−

燃焼−赤外線吸収法

1. 要旨 試料を酸素気流中で高温に加熱し,炭素を酸化して二酸化炭素及び一酸化炭素とする。これを

酸素とともに赤外線吸収セルに送り,二酸化炭素及び一酸化炭素による赤外線吸収量を測定する。

2. 装置 装置は,JIS Z 2615の6.9[赤外線吸収法(積分法)]の6.9.3(装置)又は6.10[赤外線吸収法

(循環法)]の6.10.2(装置)による。ただし,積分法における試料燃焼部には,管状電気抵抗加熱炉も使

用できる。

3. 器具及び材料 器具及び材料は,JIS Z 2615の5.(器具及び材料)による。

4. 試料はかり採り量 試料はかり採り量は,使用する装置に最も適した量とし,0.1mgのけたまで読み

取る。

参考 試料はかり採り量は,一般的には0.50g又は1.0gである。

5. 操作

安全上の警告 燃焼操作においては,高温に加熱された磁器燃焼ボート又は磁器燃焼るつぼの取扱いは必

ずるつぼ挟みなどを使用してやけどをしないように注意しなければならない。

また,過剰の酸素排気の取扱いに留意して火災発生の防止に努めなければならない。

5.1

準備操作 準備操作は,JIS Z 2615の6.9の6.9.4(予備操作)又は6.10の6.10.3(予備操作)によ

る。ただし,管状電気抵抗加熱炉を用いる場合は,燃焼管内温度を1400〜1450℃とする。

5.2

定量操作 定量操作は,次のいずれかの手順によって行う(1)。

注(1) 日常作業にあっては,作業時間の初期,中期及び終期に,必ず炭素含有率既知の試料を用いて

分析試料と同じ操作を行い,装置及びその他が正常に作動しているかどうかを試験しなければ

ならない。

a) 管状電気抵抗加熱炉を使用する積分法の場合

1) 試料をはかり採って磁器燃焼ボートに移し入れる。

2) 助燃剤(2)を正確に1〜2gをはかり採って1)の磁器燃焼ボート中の試料の上に載せる。

3) 燃焼管の入口部を開いて試料及び助燃剤の入った磁器燃焼ボートを燃焼管内の適切な部位に挿入し,

直ちに気密に栓をする。

4) 適切な量の酸素を流し,生成した燃焼生成ガスを酸素とともに赤外線検出器に送り込む。

5) 燃焼生成ガス中の二酸化炭素及び一酸化炭素含有量に相当する赤外線吸収量の積分値を指示値とし

て読み取る。

b) 高周波誘導加熱炉を使用する積分法の場合

1) 試料をはかり採って磁器燃焼るつぼに移し入れる。

2) 助燃剤(3)を正確に1〜2gをはかり採って1)の磁器燃焼るつぼ中の試料の上に載せる。

14

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 試料及び助燃剤の入った磁器燃焼るつぼを高周波誘導加熱炉の受台上に載せ,操作ハンドルを操作

して加熱コイルの中心部に挿入し,燃焼管を閉じる。

4) 以下,JIS Z 2615の6.9の6.9.5(定量操作)(2)及び(3)の手順によって操作する。

c) 高周波誘導加熱炉を使用する循環法の場合 JIS Z 2615の6.10の6.10.4(定量操作)の手順による。

注(2) 助燃剤は,銅又はすずを使用するのがよく,その使用量は,使用する装置に最適な量をあらか

じめ調査しておく。

(3) 助燃剤は,タングステンとすずとの当量混合物又は銅を使用するのがよい。その使用量は,使

用する装置に最適な量をあらかじめ調査しておく。

6. 空試験 空試験は,試料に添加するのと同量の助燃剤だけを用いて試料と同じ操作を試料と併行して

行う。

7. 計算 計算は,JIS Z 2615の6.9の6.9.7(計算)又は6.10の6.10.6(計算)による。

15

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(規定) けい素定量方法−

ヘキサフルオロけい酸カリウム沈殿分離

水酸化ナトリウム滴定法

1. 要旨 試料を硝酸及びふっ化カリウム共存のふっ化水素酸で分解し,ヘキサフルオロけい酸カリウム

を沈殿させてこし分け,温水に溶解し,フェノールフタレインを指示薬として水酸化ナトリウム標準溶液

で滴定する。

2. 試薬 試薬は,次による。ただし,ふっ化カリウム溶液,硝酸カリウム溶液及び0.05mol/l水酸化ナト

リウム標準溶液は,ポリエチレン製容器に保存する。

a) 硝酸

b) ふっ化カリウム溶液 ふっ化水素酸400ml中にふっ化カリウム(無水)60gを少量ずつ冷却しながら

加え,かき混ぜながら溶解する。一夜間放置した後,ポリエチレン製漏斗を用いてろ紙(5種A)で

ろ過し,ろ液を使用する。

c) 硝酸カリウム溶液 (50g/l) この溶液は,アルカリ性を呈するものがあるので,そのような場合には,

硝酸で中和する。

d) タングステン(粉末) できるだけ純度の高いタングステンで,けい素を含まないか又はけい素含有

率ができるだけ低く,既知であるもの。

e) 鉄 できるだけ純度の高い鉄で,けい素を含まないか又はけい素含有率ができるだけ低く,既知であ

るもの。

f)

0.05mol/l水酸化ナトリウム標準溶液 調製及び標定方法は,JIS K 8001の4.5(滴定用溶)(19.5)によ

る。

g) フェノールフタレイン溶液 フェノールフタレイン0.5gをエタノール (95) 100mlに溶解する。

3. 試料はかり採り量 試料はかり採り量は,1.0gとし,0.1mgのけたまで読み取る。

4. 操作

4.1

試料の分解 試料の分解は,次の手順によって行う。

a) 試料をはかり採って白金皿(150番)に移し入れる。

b) 硝酸10mlを加えてふたをし,ふっ化カリウム溶液[2.b)]5mlを少量ずつ加え分解する(1)。

注(1) 反応が激しいときは,水で冷却しながら分解し,分解が遅いときは50〜60℃に加熱する。ただ

し,あまり長く加熱するとタングステン酸が析出することがあるので,分解が終わったら直ち

に冷却する。

4.2

沈殿の生成とこし分け 沈殿の生成とこし分けは,次の手順によって行う。

a) 4.1b)で得た溶液を15℃以下に冷却しながら約20分間静置し,ヘキサフルオロけい酸カリウムを沈殿

させる。

b) 沈殿を含む溶液を15℃以下に冷却しながら,少量のろ紙パルプを加えたろ紙(5種A)を付けたポリ

16

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

エチレン製の漏斗を用いてろ過する。

c) ろ紙上の沈殿を15℃以下に冷却した硝酸カリウム溶液で[2.c)]で十分に洗浄する(2)。ろ液及び洗液を捨

てる。

注(2) 洗液を,青色リトマス試験紙上に滴下させたとき,試験紙が赤く呈色しなくなるまで洗浄する。

4.3

滴定 滴定は,次の手順によって行う。

a) 4.2c)で得た沈殿をろ紙とともに三角フラスコ (200ml) に移し入れる。

b) 温水約50mlを加え,よく振り混ぜてろ紙を破砕する。

c) 加熱して沸騰させた後,フェノールフタレイン溶液[2.g)]3滴を加え,0.05mol/l水酸化ナトリウム標準

溶液[2.f)]で滴定し,溶液が微紅色に変わる点を終点とする。

5. 空試験 空試験は,試料の代わりにタングステン[2.d)]0.80g及び鉄[2.e)]0.20gをはかり採って白金皿

(150番)に移し入れる。以下,4.1b)〜4.3c)の手順に従って試料と同じ操作を試料と併行して行う。

6. 計算 計算は,試料中のけい素含有率を,次の式によって算出する。

C

m

F

V

F

V

i

S

+

×

×

×

−

×

100

1

351

000

.0

)

(

2

1

=

ここに,

Si: 試料中のけい素含有率 [% (m/m)]

V1: 試料における0.05mol/l水酸化ナトリウム標準溶液の使用量

(ml)

V2: 空試験における0.05mol/l水酸化ナトリウム標準溶液の使用

量 (ml)

F: 0.05mol/l水酸化ナトリウム標準溶液のファクター

m: 試料はかり採り量 (g)

C: 空試験において使用したタングステン[2.d)]及び鉄[2.e)]中に含

まれるけい素含有率 [% (m/m)] の加重合計で,次の式によって

算出する。

C=a×0.80±b×0.20

ここに,

a: タングステン[2.d)]中に含まれるけい素含有率 [% (m/m)]

b: 鉄[2.e)]中に含まれるけい素含有率 [% (m/m)]

17

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書6(規定) けい素定量方法−

モリブドけい酸青吸光光度法

1. 要旨 試料をしゅう酸及び過酸化水素とで分解し,過マンガン酸カリウムを加え,酸化してタングス

テン酸を沈殿させてろ過する。ろ液に七モリブデン酸六アンモニウムを加えてモリブドけい酸とし,硫酸

アンモニウム鉄 (II) で還元してモリブドけい酸青を生成させ,光度計を用いてその吸光度を測定する。

2. 試薬 試薬は,次による。ただし,タングステン,鉄及び過マンガン酸カリウム溶液以外は,ポリエ

チレン製容器に保存する。

a) ふっ化水素酸 ふっ化水素酸87mlを,水で薄めて液量を1 000mlとする。

b) 硫酸 (1+6)

c) 過酸化水素

d) 過酸化水素 (1+9)

e) 過マンガン酸カリウム溶液 (100g/l) この溶液は,褐色瓶に入れて保存する。

f)

タングステン(粉末) できるだけ純度の高いタングステンで,けい素を含まないか又はけい素含有

率ができるだけ低く,既知であるもの。

g) 鉄 できるだけ純度の高い鉄で,けい素を含まないか又はけい素含有率ができるだけ低く,既知であ

るもの。

h) 七モリブデン酸六アンモニウム溶液 七モリブデン酸六アンモニウム四水和物100gを温水に溶解し,

冷却した後,水で液量を1 000mlとする。この溶液は,使用の都度,ろ紙(5種B)を用いてろ過して

使用する。

i)

硫酸アンモニウム鉄 (II) 溶液 硫酸アンモニウム鉄 (II) 六水和物300gに温水約500ml及び硫酸 (1

+1) 200mlを加えて溶解し,室温まで冷却した後,ろ紙(5種A)を用いてろ過する。ろ紙を水で数

回洗浄し,ろ液及び洗液を合わせ,水で液量を1 000mlとする。

j)

しゅう酸

k) 標準けい素溶液 (10μg Si/ml) あらかじめ1 000℃で1時間強熱し,デシケーター中で常温まで放冷

した二酸化けい素[99.95% (m/m) 以上]0.2139gをはかり採って白金るつぼ(30番)に移し入れ,炭

酸ナトリウム1.5gを混和し,加熱して融解する。放冷した後,白金るつぼを温水100mlを入れた白金

皿(150番)又はポリエチレンビーカー (200ml) 中に浸して融成物を完全に溶解し,白金るつぼを水

洗して取り出す。常温まで冷却した後,水を用いて1 000mlの全量フラスコに移し入れ,水で標線ま

で薄めて原液 (100μg Si/ml) とする。使用の都度,この原液を必要量だけ水で正確に10倍に薄めてけ

い素標準溶液とする。

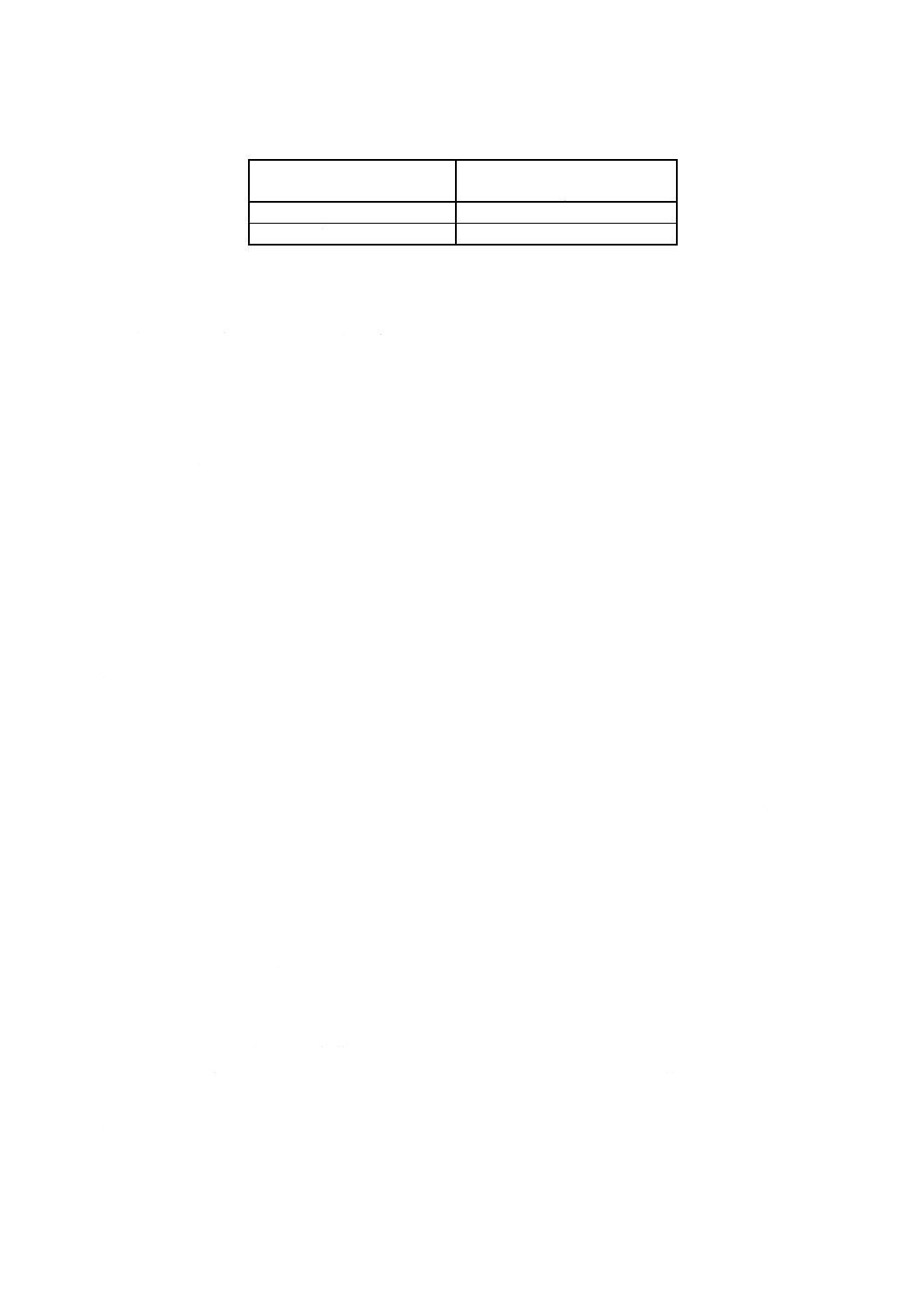

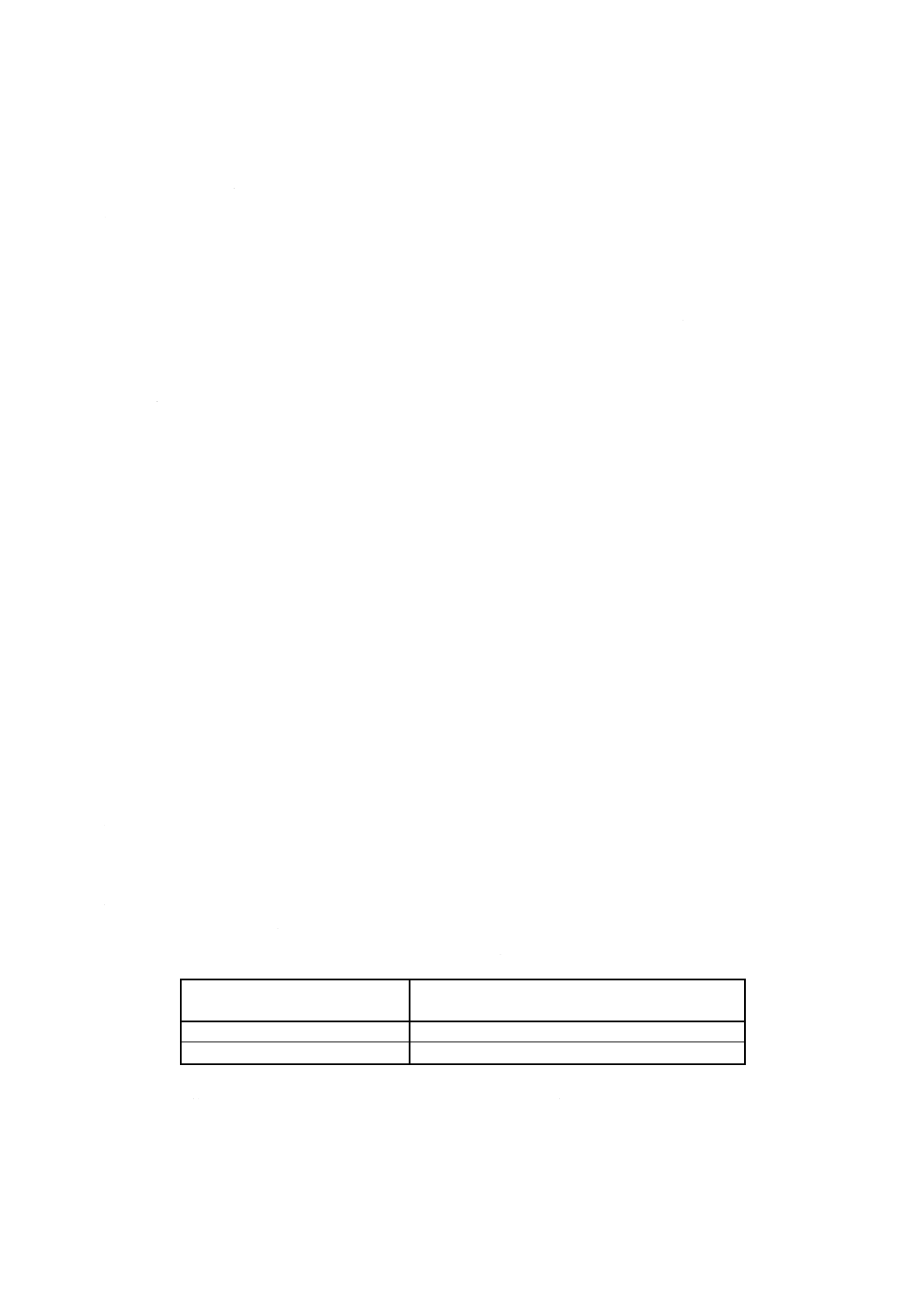

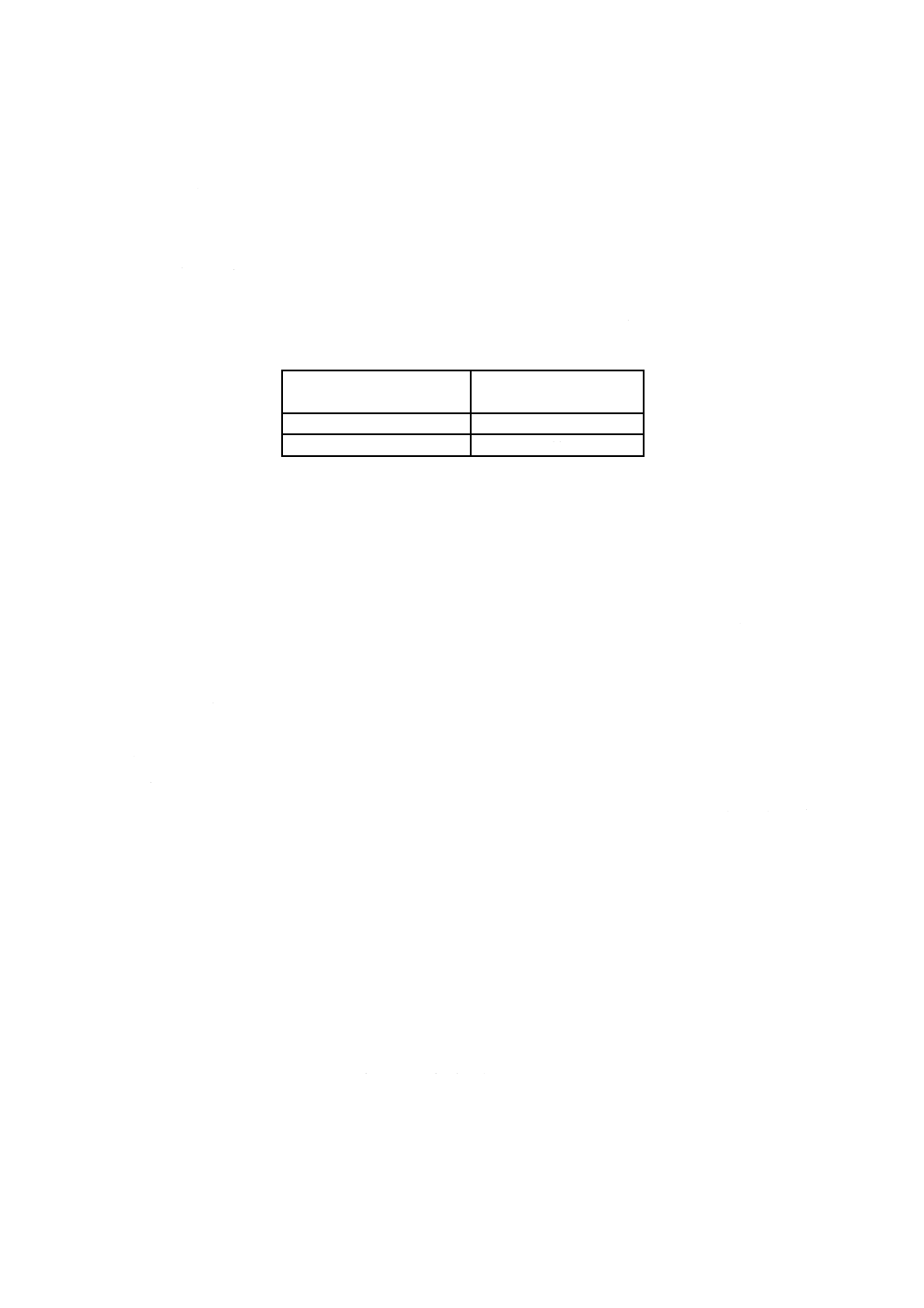

3. 試料はかり採り量 試料はかり採り量は,附属書6表1によって,0.1mgのけたまで読み取る。

18

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

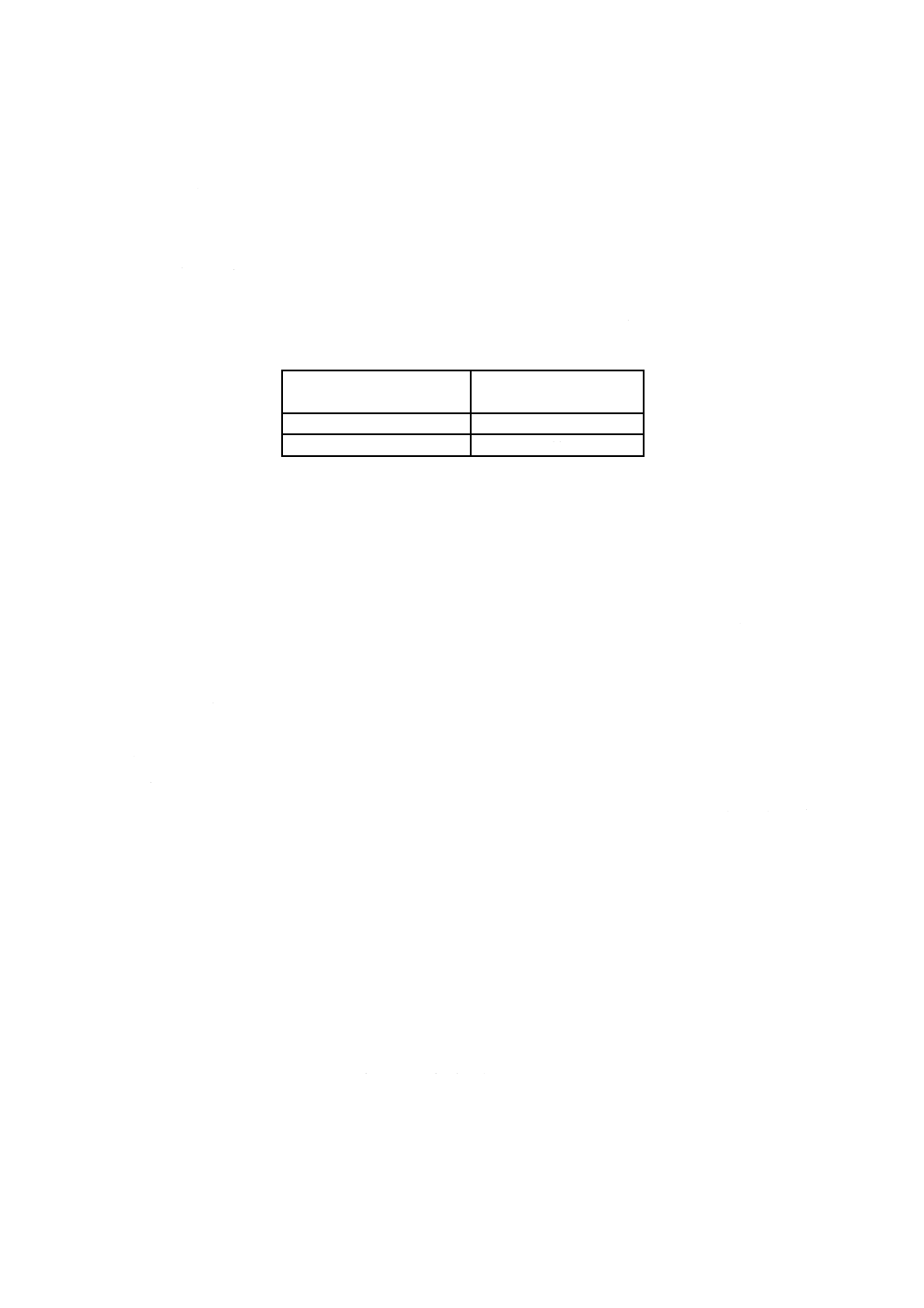

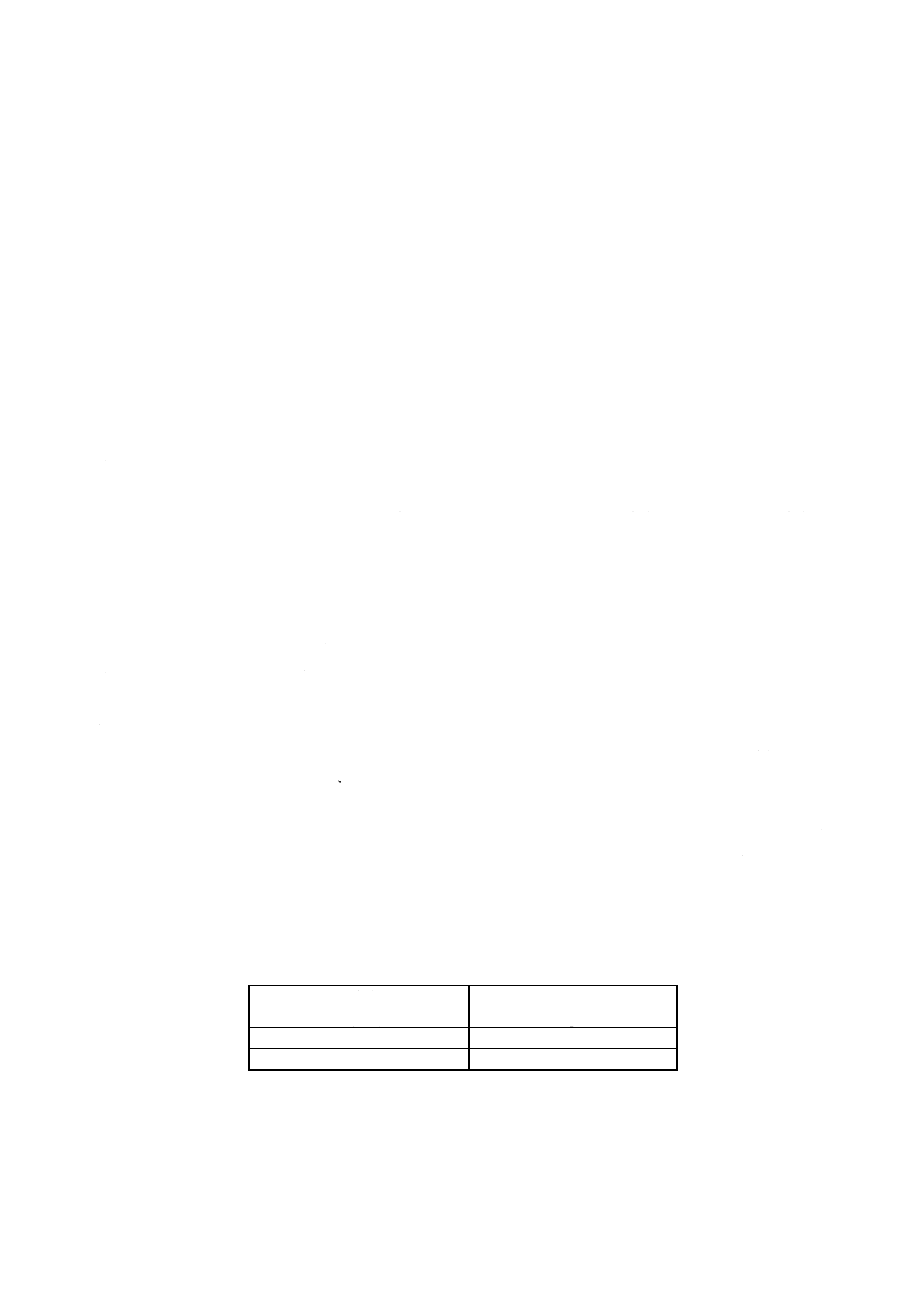

附属書6表1 試料はかり採り量

けい素含有率

% (m/m)

試料はかり採り量

g

0.01以上 0.20未満

0.50

0.20以上 0.50以下

0.20

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり採ってビーカー (300ml) に移し入れる。

b) しゅう酸約4gを加え,更に過酸化水素20mlを10mlずつ2回に分けて加え,時計皿で覆い,穏やか

に分解する。

c) 硫酸 (1+6) 17mlを加え,加熱して沸騰させ,過酸化水素を分解する。

d) 引き続き沸騰させながら過マンガン酸カリウム溶液[2.e)]を少量ずつ加えて酸化し,少量のマンガン酸

化物を生成させる。

e) 過酸化水素 (1+9) を滴加してマンガン酸化物を分解した後,沸騰させて過剰の過酸化水素を分解す

る。

f)

常温まで冷却した後,水を用いて100mlの全量フラスコに移し入れ,水で標線まで薄める。

4.2

呈色 呈色は,次の手順によって行う。

a) 4.1f)で得た溶液を,乾いたろ紙(3種)2枚を用いて乾いたビーカー (300ml) 中にろ過する。

b) 初めのろ液の少量を捨て,次のろ液から10mlを分取して100mlの全量フラスコ中に移し入れ,水で

液量を約50mlとする。

c) 七モリブデン酸六アンモニウム溶液[2.h)]10mlを加える。

d) 溶液が入った全量フラスコを,沸騰した水浴中に浸して30秒間加熱し,直ちに流水中に浸して液温を

約30℃に調節する。

e) ふっ化水素酸[2.a)]20mlを加えて軽く振り混ぜ,直ちに硫酸アンモニウム鉄 (II) 溶液[2.i)]5mlを加え

て振り混ぜた後,水で標線まで薄め,約1分間静置する。

4.3

吸光度の測定 吸光度の測定は,4.2e)で得た呈色溶液の一部を,光度計の吸収セル (10mm) に移し

入れ,波長810nm付近における吸光度を測定する。

5. 空試験 試料の代わりにタングステン[2.f)]0.40g及び鉄[2.g)]0.10gをはかり採って白金皿(150番)に

移し入れる。以下,4.1b)〜4.3の手順に従って試料と同じ操作を試料と併行して行う。

6. 検量線の作成 検量線の作成は,次の手順によって行う。

a) タングステン[2.f)]0.40g及び鉄[2.g)]0.10gをはかり採り,数個の白金皿(150番)のそれぞれに移し入

れる。

b) 4.1b)〜4.2b)の手順に従って操作する。

c) 標準けい素溶液[2.k)]0〜10ml(けい素として0〜0.10mgに相当する。)を段階的に正確に加える。

d) 4.2c)〜4.3の手順に従って試料と同じ操作を行う。

e) 得た吸光度と標準けい素溶液として添加したけい素量との関係線を作成し,その関係線を原点を通る

ように平行移動して検量線とする。

19

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 計算 計算は,4.3及び5.で得た吸光度と,6.で作成した検量線とからけい素量を求め,試料中のけい

素含有率を,次の式によって算出する。

C

m

B

A

Si

+

×

×

−

100

10

1

)

(

=

ここに,

Si: 試料中のけい素含有率 [% (m/m)]

A: 分取した試料溶液中のけい素検出量 (g)

B: 分取した空試験液中のけい素検出量 (g)

m: 試料はかり採り量 (g)

C: 空試験において使用したタングステン[2.f)]及び鉄[2.g)]中に含まれ

るけい素含有率 [% (m/m)] の加重合計で,次の式によって算出す

る。

C=a×0.40+b×0.10

ここに,

a: タングステン[2.f)]中に含まれるけい素含有率 [% (m/m)]

b: 鉄[2.g)]中に含まれるけい素含有率 [% (m/m)]

20

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書7(規定) けい素定量方法−

ICP発光分光法

1. 要旨 試料をしゅう酸及び過酸化水素で分解し,過マンガン酸カリウムを加え,酸化してタングステ

ン酸を沈殿させてろ過する。溶液をICP発光分光分析装置のアルゴンプラズマ中に噴霧し,その発光強度

を測定する。

2. 試薬 試薬は,次による。ただし,イットリウム溶液及び標準けい素溶液は,ポリエチレン製容器に

入れて保存する。

a) 硫酸 (1+6)

b) 過酸化水素

c) 過酸化水素 (1+9)

d) 過マンガン酸カリウム溶液 (100g/l) この溶液は,褐色瓶に入れて保存する。

e) タングステン(粉末) できるだけ純度の高いタングステンで,けい素を含まないか又はけい素含有

率ができるだけ低く,既知であるもの。

f)

鉄 できるだけ純度の高い鉄で,けい素を含まないか又はけい素含有率ができるだけ低く,既知であ

るもの。

g) イットリウム溶液 (1mg Y/ml) 酸化イットリウム (III) [99.9% (m/m) 以上]1.269 9gに塩酸 (1+1)

50mlを加え,加熱して分解し,常温まで冷却した後,水を用いて1 000mlの全量フラスコに移し入れ,

水で標線まで薄める。

h) しゅう酸

i)

標準けい素溶液 (100μg Si/ml) あらかじめ1 000℃で1時間強熱し,デシケーター中で常温まで放冷

した二酸化けい素[99.95% (m/m) 以上]0.213 9gをはかり採って白金るつぼ(30番)に移し入れ,炭

酸ナトリウム1.5gを混和し,加熱して融解する。放冷した後,白金るつぼを温水100mlを入れてある

白金皿(150番)又はポリエチレンビーカー (200ml) 中に浸して融成物を完全に溶解し,白金るつぼ

を水で洗って取り除く。常温まで冷却した後,水を用いて1 000mlの全量フラスコに移し入れ,水で

標線まで薄める。

3. 試料はかり採り量 試料はかり採り量は,0.20gとし,0.1mgのけたまで読み取る。

4. 操作

4.1

試料の分解 試料の分解は,次の手順によって行う。

a) 試料をはかり採ってビーカー (300ml) に移し入れる。

b) しゅう酸約4gを加え,さらに過酸化水素20mlを10mlずつ2回に分けて加え,時計皿で覆い,穏や

かに分解する。

c) 硫酸 (1+6) 17mlを加え,加熱して沸騰させ,過酸化水素を分解する。

d) 引き続き沸騰させながら過マンガン酸カリウム溶液[2.d)]を少量ずつ加えて酸化し,少量のマンガン酸

21

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

化物を生成させる。

e) 過酸化水素 (1+9) を滴加してマンガン酸化物を分解した後,沸騰させて過剰の過酸化水素を分解す

る。

f)

常温まで冷却した後,水を用いて100mlの全量フラスコに移し入れ,水で標線まで薄める。

g) 乾いたろ紙(5種B)を用いて乾いたビーカー (100ml) にろ過する。

h) 初めのろ液を捨て,次のろ液から25mlを分取して100mlの全量フラスコに移し入れる。

4.2

発光強度測定用溶液の調製 発光強度測定用溶液の調整は,次のいずれかによって行う。

a) 発光強度法を適用する場合 4.1h)で得た溶液に,水を加えて標線まで薄める。

b) 強度比法を適用する場合 4.1h)で得た溶液に,イットリウム溶液[2.g)]を正確に10ml加えた後,水で

標線まで薄める。

4.3

発光強度の測定 発光強度の測定は,次のいずれかによって行う(1)。

a) 発光強度法を適用する場合 4.2a)で得た溶液の一部をICP発光分光分析装置のアルゴンプラズマ中に

噴霧し,波長251.61nmにおけるけい素の発光強度を測定する。

b) 強度比法を適用する場合 4.2b)で得た溶液の一部をICP発光分光分析装置のアルゴンプラズマ中に噴

霧し,波長251.61nmにおけるけい素の発光強度と波長371.03nmにおけるイットリウムの発光強度を

測定し,イットリウムの発光強度に対するけい素の発光強度の比を求める。

注(1) 基本的な測定操作は,JIS K 0116の5.(ICP発光分光分析)による。

5. 空試験 空試験は,6.の検量線の作成において標準けい素溶液を添加しない溶液の発光強度又は強度

比を,空試験の発光強度又は強度比とする。

6. 検量線の作成 検量線の作成は,次の手順によって試料と併行して作成する。

a) タングステン[2.e)]0.16g及び鉄[2.f)]0.04gをはかり採り,数個のビーカー (300ml) に,それぞれ移し入

れる。

b) 4.1のb)〜h)の手順に従って操作する。

c) 標準けい素溶液[2.i)]0〜5ml(けい素として0〜0.50mgに相当する。)を段階的に正確に加える。

d) 4.2及び4.3の手順に従って試料と同じ操作を行う。

e) 得た発光強度又は強度比と標準けい素溶液として添加したけい素量及びa)で添加したタングステン並

びに鉄中のけい素量の合計との関係線を作成し,検量線とする。

7. 計算 計算は,4.3及び5.で得た発光強度又は強度比と,6.で作成した検量線とからけい素量を求め,

試料中のけい素含有率を,次の式によって算出する。

C

m

B

A

Si

+

×

×

−

100

4

1

)

(

=

ここに,

Si: 試料中のけい素含有率 [% (m/m)]

A: 分取した試料溶液中のけい素検出量 (g)

B: 分取した空試験液中のけい素検出量 (g)

m: 試料はかり採り量 (g)

C: 空試験において使用したタングステン[2.e)]及び鉄[2.f)]中に含ま

れるけい素含有率 [% (m/m)] の加重合計で,次の式によって算出

22

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。

C=a×0.16+b×0.04

ここに,

a: タングステン[2.e)]中に含まれるけい素含有率 [% (m/m)]

b: 鉄[2.f)]中に含まれるけい素含有率 [% (m/m)]

23

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書8(規定) マンガン定量方法−

過マンガン酸吸光光度法

1. 要旨 試料を硝酸及びふっ化水素酸で分解し,硫酸を加え,加熱して硫酸の白煙を発生させ,塩類を

温水で溶解し,タングステン酸をろ過した後,りん酸及び過よう素酸ナトリウムを加えてマンガンを過マ

ンガン酸塩に酸化して呈色させる。光度計を用いてその吸光度を測定する。

2. 試薬 試薬は,次による。

a) 有機物を含まない水 水1 000mlに硫酸 (1+1) 20mlを加え,加熱して沸騰状態に保ちながら,過よ

う素酸ナトリウムの結晶を少量加えて約10分間保持した後,冷却する。

b) 硝酸 (1+1)

c) ふっ化水素酸

d) 硫酸 (1+1)

e) りん酸

f)

鉄 できるだけ純度の高い鉄で,マンガンを含まないか又はマンガン含有率ができるだけ低く,既知

であるもの。

g) 過よう素酸ナトリウム

h) 標準マンガン溶液 (0.10mg Mn/ml) マンガン[99.95% (m/m) 以上]1.000gをはかり採ってビーカー

(300ml) に移し入れ,塩酸 (1+1) 20ml及び硫酸 (1+1) 20mlを加え,加熱して溶解する。引き続き加

熱し,硫酸の白煙を発生させ,放冷した後,水約50mlを加えて塩類を溶解し,水を用いて1 000ml

の全量フラスコに移し入れ,標線まで薄めて原液 (1.0mg Mn/ml) とする。使用の都度,この原液を必

要量だけ水で正確に10倍に薄めて標準マンガン溶液とする。

3. 試料はかり採り量 試料はかり採り量は,1.0gとし,0.1mgのけたまで読み取る。

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり採って白金皿(150番)に移し入れる。

b) 硝酸 (1+1) 15mlを加えてふたをし,ふっ化水素酸5mlを少量ずつ滴加して分解する。

c) ふたの下面を水で洗ってふたを取り除き,硫酸 (1+1) 10mlを加えて穏やかに加熱し,硫酸の白煙を5

分間発生させる。

d) 放冷した後,温水50mlを加え,穏やかに加熱して可溶性塩類を溶解する。

e) 常温まで冷却した後,100mlの全量フラスコに移し入れる。

f)

白金皿に残った沈殿はゴム付きガラス棒でこすり落とし,e)の全量フラスコ中に水で洗い移した後,

水で標線まで薄める。

4.2

呈色 呈色は,次の手順によって行う。

a) 4.1f)で得た溶液を乾いたろ紙(5種B)を用いて乾いたビーカー (300ml) にろ過し,初めのろ液の少

24

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

量を捨て,次のろ液から50mlを分取してビーカー (200ml) に移し入れる。

b) 溶液にりん酸5ml及び過よう素酸ナトリウム0.2gを加え,時計皿で覆い,加熱して過マンガン酸塩の

色が生じてから少なくとも3分間沸騰させる(1)。

c) ビーカーを流水中で常温まで冷却した後,100mlの全量フラスコに有機物を含まない水[2.a)]を用いて

移し入れ,有機物を含まない水[2.a)]で標線まで薄める。

注(1) マンガン含有率が低い場合には,沸騰時間を5〜10分間とする。

4.3

吸光度の測定 吸光度の測定は,4.2c)で得た溶液の一部を,光度計の吸収セル (10mm) に移し,波

長530nm付近における吸光度を測定する。

5. 空試験 空試験は,試料の代わりに鉄[2.f)]0.20gをはかり採って白金皿(150番)に移し入れる。以下,

4.1b)〜4.3の手順に従って試料と同じ操作を試料と併行して行う。

6. 検量線の作成 検量線の作成は,次の手順によって行う。

a) 鉄[2.f)]0.10gをはかり採り,数個のビーカー (100ml) のそれぞれに移し入れる。

b) 硝酸 (1+1) 10ml及び硫酸 (1+1) 7mlを加え,それぞれに標準マンガン溶液[2.h)]0〜25ml(マンガン

として0〜2.5mgに相当する。)を段階的に正確に加え,穏やかに加熱して分解し,引き続き加熱して

硫酸の白煙を穏やかに5〜7分間発生させる。

c) 放冷した後,温水約50mlを加え,加熱して塩類を溶解する。

d) 以下,4.1e)〜4.3の手順に従って試料と同じ操作を行う。

e) 得た吸光度と標準マンガン溶液として添加したマンガン量との関係線を作成し,その関係線を原点を

通るように平行移動して検量線とする。

7. 計算 計算は,4.3及び5.で得た吸光度と,6.で作成した検量線とから,マンガン量を求め,試料中の

マンガン含有率を,次の式によって算出する。

C

m

B

A

Mn

+

×

×

−

100

2

1

)

(

=

ここに, Mn: 試料中のマンガン含有率 [% (m/m)]

A: 分取した試料溶液中のマンガン検出量 (g)

B: 分取した空試験液中のマンガン検出量 (g)

m: 試料はかり採り量 (g)

C: 空試験において添加した鉄[2.f)]中のマンガン含有率 [% (m/m)]

25

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書9(規定) マンガン定量方法−

原子吸光法

1. 要旨 試料を硝酸及びふっ化水素酸で分解する。硫酸を加え,加熱して硫酸の白煙を発生させ,塩類

を温水に溶解してタングステン酸を沈殿させてろ過する。このろ液を原子吸光光度計の空気・アセチレン

フレーム中に噴霧し,その吸光度を測定する。

2. 試薬 試薬は,次による。

a) 硝酸 (1+1)

b) ふっ化水素酸

c) 硫酸 (1+1)

d) タングステン(粉末) できるだけ純度の高いタングステンで,マンガンを含有しないか又はマンガ

ン含有率ができるだけ低く,既知であるもの。

e) 鉄 できるだけ純度の高い鉄で,マンガンを含まないか又はマンガン含有率ができるだけ低く,既知

であるもの。

f)

標準マンガン溶液 (1.0mg Mn/ml) マンガン[99.95% (m/m) 以上]1.000gをはかり採ってビーカー

(300ml) に移し入れ,塩酸 (1+1) 20ml及び硫酸 (1+1) 20mlを加え,加熱して溶解する。引き続き加

熱し,硫酸の白煙を発生させて塩酸を除き,放冷した後,水を用いて1 000mlの全量フラスコに移し

入れ,水で標線まで薄める。

3. 試料はかり採り量 試料はかり採り量は,0.50gとし,0.1mgのけたまで読み取る。

4. 操作

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり採って白金皿(150番)に移し入れる。

b) 硝酸 (1+1) 15mlを加え,ふたをし,ふっ化水素酸5mlを少量ずつ滴加して分解する。

c) ふたの下面を水で洗ってふたを取り除き,硫酸 (1+1) 10mlを加えて穏やかに加熱し,硫酸の白煙を5

分間発生させる。

d) 放冷した後,温水50mlを加え,穏やかに加熱して可溶性塩類を溶解する。

e) 常温まで冷却した後,100mlの全量フラスコに移し入れる。

f)

白金皿に残った沈殿をゴム付きガラス棒でこすり落とし,e)の全量フラスコ中に水を用いて洗い移し

た後,水で標線まで薄める。

g) 乾いたろ紙(5種C)を用いて乾いたビーカー (100ml) にろ過し,初めのろ液の少量を捨て,次のろ

液から25mlを分取して100mlの全量フラスコに移し入れ,水で標線まで薄める。

4.2

吸光度の測定 吸光度の測定は,4.1g)で得た溶液の一部を,水でゼロ点を調節した原子吸光光度計

の空気・アセチレンフレーム中に噴霧し,波長279.5nmにおける吸光度を測定する。

26

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 空試験 空試験は,6.(検量線の作成)において標準マンガン溶液を添加しない溶液の吸光度を,空

試験の吸光度とする。

6. 検量線の作成 検量線の作成は,次の手順によって試料と併行して行う。

a) タングステン[2.d)]0.40g及び鉄[2.e)]0.10gをはかり採り,数個の白金皿(150番)のそれぞれに移し入

れる。

b) 標準マンガン溶液[2.f)]0〜10ml(マンガンとして0〜10mgに相当する。)を段階的に正確に加える。

c) 以下,4.1b)〜4.2の手順に従って試料と同じ操作を行う。

d) 得た吸光度と標準マンガン溶液として添加したマンガン量との関係線を作成し,その関係線を原点を

通るように平行移動して検量線とする。

7. 計算 計算は,4.2及び5.で得た吸光度と,6.で作成した検量線とから,マンガン量を求め,試料中の

マンガン含有率を,次の式によって算出する。

C

m

B

A

Mn

+

×

×

−

100

4

1

)

(

=

ここに, Mn: 試料中のマンガン含有率 [% (m/m)]

A: 分取した試料溶液中のマンガン検出量 (g)

B: 分取した空試験液中のマンガン検出量 (g)

m: 試料はかり採り量 (g)

C: 空試験において使用したタングステン[2.d)]及び鉄[2.e)]中に含ま

れるマンガン含有率 [% (m/m)] の加重合計で,次の式によって算

出する。

C=a×0.40+b×0.10

ここに,

a: タングステン[2.d)]中に含まれるマンガン含有率 [% (m/m)]

b: 鉄[2.e)]中に含まれるマンガン含有率 [% (m/m)]

27

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書10(規定) マンガン定量方法−

ICP発光分光法

1. 要旨 試料を硝酸及びふっ化水素酸で分解し,硫酸を加え,加熱して硫酸の白煙を発生させる。温水

で塩類を溶解し,タングステン酸を沈殿させてろ過する。溶液をICP発光分光分析装置のアルゴンプラズ

マ中に噴霧し,その発光強度を測定する。

2. 試薬 試薬は,次による。

a) 硝酸 (1+1)

b) ふっ化水素酸

c) 硫酸 (1+1)

d) タングステン(粉末) できるだけ純度の高いタングステンで,マンガンを含有しないか又はマンガ

ン含有率ができるだけ低く,既知であるもの。

e) 鉄 できるだけ純度の高い鉄で,マンガンを含まないか又はマンガン含有率ができるだけ低く,既知

であるもの。

f)

コバルト溶液 (1.0mg Co/ml) コバルト[99.9% (m/m) 以上]1.00gをはかり採ってビーカー (200ml)

に移し入れ,時計皿で覆い,硝酸 (1+1) 30mlを加えて穏やかに加熱して分解する。引き続き加熱し

て沸騰させ,窒素酸化物などを追い出す。常温まで冷却した後,時計皿の下面を水で洗って時計皿を

取り除き,溶液を1 000mlの全量フラスコに水を用いて洗い移し,水で標線まで薄める。

g) 標準マンガン溶液 (1.0mg Mn/ml) マンガン[99.95% (m/m) 以上]1.000gをはかり採ってビーカー

(300ml) に移し入れ,塩酸 (1+1) 20ml及び硫酸 (1+1) 20mlを加えて加熱して溶解する。ふたの下面

を水で洗浄してふたを取り除き,引き続き加熱して硫酸の白煙を発生させて塩酸を除き,放冷した後,

水を用いて1 000mlの全量フラスコに移し入れ,水で標線まで薄める。

3. 試料はかり採り量 試料はかり採り量は,0.50gとし,0.1mgのけたまで読み取る。

4. 操作

4.1

試料の分解 試料の分解は,次の手順によって行う。

a) 試料をはかり採って白金皿(150番)に移し入れる。

b) 硝酸 (1+1) 15mlを加えてふたをし,ふっ化水素酸5mlを少量ずつ滴加し,穏やかに加熱して分解す

る。

c) ふたの下面を水で洗浄してふたを取り除き,硫酸 (1+1) 10mlを加えて穏やかに加熱して硫酸の白煙

を5分間発生させる。

d) 放冷した後,水20mlを加え,穏やかに加熱して可溶性塩類を溶解し,常温まで冷却した後,100ml

の全量フラスコに移し入れる。

e) 白金皿に残った沈殿をゴム付きガラス棒でこすり落とし,d)の全量フラスコ中に水で洗い移した後,

水で標線まで薄める。

28

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

f)

溶液を乾いたろ紙(5種C)を用いて乾いたビーカー (100ml) にろ過し,初めのろ液の少量を捨て,

次のろ液から25mlを分取して100mlの全量フラスコに移し入れる。

4.2

発光強度測定用溶液の調製 発光強度測定用溶液の調整は,次のいずれかによって行う。

a) 発光強度法を適用する場合 4.1f)で得た溶液に,水を加えて標線まで薄める。

b) 強度比法を適用する場合 4.1f)で得た溶液にコバルト溶液[2.f)]を正確に5ml加えた後,水で標線まで

薄める。

4.3

発光強度の測定 発光強度の測定は,次のいずれかによって測定する(1)。

a) 発光強度法を適用する場合 4.2a)で得た溶液の一部をICP発光分光分析装置のアルゴンプラズマ中に

噴霧し,波長275.61nmにおけるマンガンの発光強度を測定する。

b) 強度比法を適用する場合 4.2b)で得た溶液の一部をICP発光分光分析装置のアルゴンプラズマ中に噴

霧し,波長275.61nmにおけるマンガンの発光強度と波長228.62nmにおけるコバルトの発光強度を測

定し,コバルトの発光強度に対するマンガンの発光強度の比を求める。

注(1) 基本的な測定操作は,JIS K 0116の5.(ICP発光分光分析)による。

5. 空試験 空試験は,6.(検量線の作成)における標準マンガン溶液を添加しない溶液の発光強度又は

強度比を,空試験の発光強度又は強度比とする。

6. 検量線の作成 検量線の作成は,次の手順によって試料と併行して行う。

a) タングステン[2.d)]0.40g及び鉄[2.e)]0.10gをはかり採り,数個の白金皿(150番)のそれぞれに移し入

れる。

b) それぞれに標準マンガン溶液[2.g)]0〜10ml(マンガンとして0〜10mgに相当する。)を段階的に正確

に加える。

c) 以下,4.1b)〜4.3の手順に従って試料と同じ操作を行う。

d) 得た発光強度又は強度比と標準マンガン溶液として添加したマンガン量及びタングステン及び鉄中の

マンガン量の合計量との関係線を作成して検量線とする。

7. 計算 計算は,4.3及び5.で得た発光強度又は強度比と,6.で作成した検量線とから,マンガン量を求

め,試料中のマンガン含有率を,次の式によって算出する。

C

m

B

A

Mn

+

×

×

−

100

4

1

)

(

=

ここに, Mn: 試料中のマンガン含有率 [% (m/m)]

A: 分取した試料溶液中のマンガン検出量 (g)

B: 分取した空試験液中のマンガン検出量 (g)

m: 試料はかり採り量 (g)

C: 空試験において使用したタングステン[2.d)]及び鉄[2.e)]中に含ま

れるマンガン含有率 [% (m/m)] の加重合計で,次の式によって算

出する。

C=a×0.40+b×0.10

ここに,

a: タングステン[2.d)]中に含まれるマンガン含有率 [% (m/m)]

b: 鉄[2.e)]中に含まれるマンガン含有率 [% (m/m)]

29

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書11(規定) りん定量方法−

水酸化ベリリウム共沈分離モリブドりん酸青吸光光度法

1. 要旨 試料を硝酸及びふっ化水素酸で分解し,過塩素酸を加え,加熱して過塩素酸の白煙を発生させ

た後,塩類を温水で溶解する。この溶液に硫酸ベリリウムを加え,アンモニア水で水酸化ベリリウムとと

もにりんを共沈させて分離する。沈殿を硝酸に溶解し,過塩素酸を加え,加熱して過塩素酸の白煙を発生

させた後,亜硫酸水素ナトリウムで鉄を還元し,七モリブデン酸六アンモニウムを加えてモリブドりん酸

塩とし,硫酸ヒドラジニウムで還元してモリブドりん酸青を生成させる。光度計を用いてその吸光度を測

定する。

2. 試薬 試薬は,次による。

a) 塩酸 (1+1)

b) 硝酸 (1+1, 1+2, 1+50)

c) 過塩素酸

d) ふっ化水素酸

e) 臭化水素酸

f)

アンモニア水

g) タングステン(粉末) できるだけ純度の高いタングステンで,りんを含まないか又はりん含有率が

できるだけ低く,既知であるもの。

h) 鉄 できるだけ純度の高い鉄で,りんを含まないか又はりん含有率ができるだけ低く,既知であるも

の。

i)

エチレンジアミン四酢酸二水素二ナトリウム二水和物 (以下,EDTA2Naという。)

j)

硫酸ベリリウム溶液 硫酸ベリリウム四水和物19.7gを硫酸 (1+3) 20mlに溶解して水で液量を

1000mlとする。

安全上の警告 硫酸ベリリウムは,猛毒であるので,この試薬とその溶液並びにそれらを添加した溶液の

取扱いについては注意しなければならない。

k) 亜硫酸水素ナトリウム溶液 (100g/l)

l)

呈色試薬溶液 次に示す二つの溶液をあらかじめ調製しておき,使用の都度,A液25ml,B液10ml

及び水65mlを混ぜ合わせる。

A液 七モリブデン酸六アンモニウム四水和物20gを温水100mlに溶解し,硫酸 (1+1) 700mlを加え,

室温まで冷却した後,水で液量を1 000mlとする。

B液 硫酸ヒドラジニウム溶液 (1.5g/l)

m) 標準りん溶液 (0.1mg P/ml) りん酸二水素カリウムを,あらかじめ110℃で恒量となるまで乾燥し,

デシケーター中で放冷したものから0.439 4gをはかり採って適量の水に溶解し,水を用いて1 000ml

の全量フラスコに移し入れ,水で標線まで薄める。

3. 試料はかり採り量 試料はかり採り量は,0.50gとし,0.1mgのけたまで読み取る。

30

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 操作

安全上の警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険がある。

蒸気は,過塩素酸を使用しても安全な排気設備を備えた場所で処理しなければならない。

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかり採って,白金皿(150番)に移し入れる。

b) 硝酸 (1+1) 10mlを加えた後,ふたをしてふっ化水素酸5mlを少量ずつ滴加して分解する。

c) 激しい反応が終わった後,ふたの下面を水で洗ってふたを取り除く。

d) さらにふっ化水素酸5ml及び過塩素酸10mlを加え,穏やかに加熱して過塩素酸の白煙を5〜10分間

発生させる。

e) 放冷した後,温水を加えて加熱し,可溶性塩類を溶解し,ビーカー (300ml) に温水を用いて移し入れ

る。

f)

白金皿に付着した沈殿を,少量のアンモニア水を加えて溶解し,塩酸 (1+1) を加えて酸性とした後,

e)の溶液に合わせ,水で液量を約100mlとする。

4.2

りんの分離 りんの分離は,次の手順によって行う。

a) 4.1f)で得た溶液にEDTA2Na 4.0gを加え,穏やかに加熱して溶解する。

b) 冷却した後,硫酸ベリリウム溶液[2.j)]5mlを加え,更にpHメーターを用い,アンモニア水を加えて

溶液のpHを10として水酸化ベリリウムの沈殿を生成させる。

c) 加熱して2分間沸騰させた後,流水中で室温まで冷却し,沈殿をろ紙(5種B)を用いてこし分け,

温水で4,5回洗浄する。

d) 沈殿を,射水した元のビーカーに洗い落とし,このビーカーを漏斗の下に置き,ろ紙に付着した沈殿

に40〜60℃に加熱した硝酸 (1+2) 20mlを少量ずつ滴加して溶解し,40〜60℃に加熱した硝酸 (1+50)

で洗浄する。

e) 溶液に過塩素酸10mlを加え,時計皿で覆い,加熱して過塩素酸の蒸気がビーカーの内壁を逆流する

状態で約10分間加熱を続ける(1)。

f)

放冷した後,温水約50mlを加え,加熱して可溶性塩類を溶解し,ろ紙(5種B)を用いてろ過し,温

水で十分に洗浄する。

g) ろ液及び洗液を,水を用いて250mlの全量フラスコに移し入れ,常温まで冷却した後,水で標線まで

薄める。

注(1) 溶液中に0.5mg以上のひ素が共存する場合には,放冷した後,塩酸 (1+1) 10mlと臭化水素酸5ml

を加え,再び過塩素酸の白煙を発生させた後,f)の操作に移る。

4.3

呈色 呈色は,次の手順によって行う。

a) 4.2g)で得た溶液から25mlを分取して100mlの全量フラスコに移し入れる。

b) 亜硫酸水素ナトリウム溶液10mlを加え,溶液が無色になるまで全量フラスコを沸騰した水浴中に浸

して加熱する。

c) 直ちに呈色試薬溶液[2.1)]25mlを加え,再び沸騰した水浴中に浸して約15分間加熱する。

d) 全量フラスコを流水中に浸して常温まで冷却して,水で標線まで薄める。

4.4

吸光度の測定 吸光度の測定は,4.3d)で得た呈色溶液の一部を,光度計の吸収セル (10mm) に移し

て,波長825nm付近における吸光度を測定する。

31

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 空試験 空試験は,試料の代わりにタングステン[2.g)]0.40g及び鉄[2.h)]0.10gをはかり採って白金皿

(150番)に移し入れる。以下,4.1b)〜4.4の手順に従って試料と同じ操作を試料と併行して行う。

6. 検量線の作成 検量線の作成は,次の手順によって行う。

a) 標準りん溶液[2.m)]0〜5.0ml(りんとして0〜0.5mgに相当する。)を数個のビーカー (100ml) のそれ

ぞれに段階的に正確に加える。

b) 過塩素酸5mlをそれぞれに加え,加熱して過塩素酸の白煙を発生させる。

c) 放冷した後,温水約30mlを加えて可溶性塩類を溶解し,水を用いて250mlの全量フラスコに移し入

れ,常温まで冷却して水で標線まで薄める。

d) 以下,4.3及び4.4の手順の操作を行う。

e) 得た吸光度と標準りん溶液として添加したりん量との関係線を作成し,その関係線を原点を通るよう

に平行移動して検量線とする。

7. 計算 4.4及び5.で得た吸光度と,6.で作成した検量線とから,りん量を求め,試料中のりん含有率を,

次の式によって算出する。

C

m

B

A

P

+

×

×

−

100

10

1

=

ここに, P: 試料中のりん含有率 [% (m/m)]

A: 分取した試料溶液中のりん検出量 (g)

B: 分取した空試験液中のりん検出量 (g)

m: 試料はかり採り量 (g)

C: 空試験において使用したタングステン[2.g)]及び鉄[2.h)]中に含

まれるりん含有率 [% (m/m)] の加重合計で,次の式によって算

出する。

C=a×0.40+b×0.10

ここに, a: タングステン[2.g)]中に含まれるりん含有率 [% (m/m)]

b: 鉄[2.h)]中に含まれるりん含有率 [% (m/m)]

32

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書12(規定) りん定量方法−

水酸化ベリリウム共沈分離ICP発光分光法

1. 要旨 試料を硝酸及びふっ化水素酸で分解し,過塩素酸を加え,加熱して過塩素酸の白煙を発生させ

た後,塩類を温水で溶解する。この溶液に硫酸ベリリウムを加え,アンモニア水で水酸化ベリリウムとと

もにりんを共沈させて分離する。沈殿を硝酸に溶解し,この溶液を,ICP発光分光分析装置のアルゴンプ

ラズマ中に噴霧し,この発光強度を測定する。

2. 試薬 試薬は,次による。

a) 塩酸 (1+1)

b) 硝酸 (1+1, 1+2, 1+50)

c) 過塩素酸

d) ふっ化水素酸

e) アンモニア水

f)

タングステン(粉末) できるだけ純度の高いタングステンで,りんを含まないか又はりん含有率が

できるだけ低く,既知であるもの。

g) 鉄 できるだけ純度の高い鉄で,りんを含まないか又はりん含有率ができるだけ低く,既知であるも

の。

h) エチレンジアミン四酢酸二水素二ナトリウム二水和物 (以下,EDTA2Naという。)

i)

硫酸ベリリウム溶液 硫酸ベリリウム四水和物19.7gを硫酸 (1+3) 20mlに溶解し,水で液量を1

000mlとする。

安全上の警告 硫酸ベリリウムは,猛毒であるので,この試薬とその溶液並びにそれらを添加した溶液の

取扱いについては注意しなければならない。

j)

イットリウム溶液 (1mg Y/ml) 酸化イットリウム (III) [99.9% (m/m) 以上]1.269 9gを塩酸 (1+1)

50mlを加えて加熱して分解し,常温まで冷却した後,水を用いて1 000mlの全量フラスコに移し入れ,

水で標線まで薄める。

k) 標準りん溶液 (0.1mg P/ml) りん酸二水素カリウムを,あらかじめ110℃で恒量となるまで乾燥し,

恒量としたのち,デシケーター中で放冷したものから0.439 4gをはかり採って水に溶解し,水を用い

て1 000mlの全量フラスコに移し入れ,水で標線まで薄める。

3. 試料はかり採り量 試料はかり採り量は,1.0gとし,0.1mgのけたまで読み取る。

4. 操作

安全上の警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険がある。

蒸気は,過塩素酸を使用しても安全な排気設備を備えた場所で処理しなければならない。

4.1

試料の分解 試料の分解は,次の手順によって行う。

a) 試料をはかり採って白金皿(150番)に移し入れる。

33

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 硝酸 (1+1) 20mlを加え,ふたをしてふっ化水素酸5mlを少量ずつ滴加して分解する。

c) 激しい反応が終わった後,ふたの下面を水で洗ってふたを取り除く。

d) 更にふっ化水素酸5ml及び過塩素酸10mlを加え,穏やかに加熱して過塩素酸の白煙を5〜10分間発

生させる。

e) 放冷した後,温水を加えて加熱し,可溶性塩類を溶解した後,ビーカー (300ml) に温水を用いて移し

入れる。

f)

白金皿に付着した沈殿は,少量のアンモニア水を加えて溶解し,塩酸 (1+1) で酸性とした後,e)の溶

液に合わせ,水で液量を約100mlとする。

4.2

りんの分離 りんの分離は,次の手順によって行う。

a) 4.1f)で得た溶液にEDTA2Na 4.0gを加え,穏やかに加熱して溶解する。

b) 冷却した後,硫酸ベリリウム溶液[2.i)]5mlを加え,更にpHメーターを用い,アンモニア水を加えて

pHを10とし,水酸化ベリリウムの沈殿を生成させる。

c) 加熱して2分間沸騰させた後,流水中で室温まで冷却し,沈殿をろ紙(5種B)を用いてこし分け,

温水で4,5回洗浄する。

d) 沈殿を射水して元のビーカーに洗い落とし,そのビーカーを漏斗下に置き,ろ紙に付着した沈殿に40

〜60℃に加熱した硝酸 (1+2) 20mlを少量ずつ滴加して溶解し,40〜60℃に加熱した硝酸 (1+50) で

ろ紙を洗浄する。

e) 溶液及び洗液を常温まで冷却した後,水を用いて100mlの全量フラスコに移し入れる。

4.3

発光強度測定用溶液の調製 発光強度測定用溶液の調製は,次のいずれかによって行う。

a) 発光強度法を適用する場合 4.2e)で得た溶液に水を加え,標線まで薄める。

b) 強度比法を適用する場合 4.2e)で得た溶液にイットリウム溶液[2.j)]10mlを正確に加えた後,水で標線

まで薄める。

4.4

発光強度の測定 発光強度の測定は,次のいずれかによって行う(1)。

a) 発光強度法を適用する場合 4.3a)で得た溶液の一部をICP発光分光分析装置のアルゴンプラズマ中に

噴霧し,波長213.62nmにおけるりんの発光強度を測定する。

b) 強度比法を適用する場合 4.3b)で得た溶液の一部をICP発光分光分析装置のアルゴンプラズマ中に噴

霧し,波長213.62nmにおけるりんの発光強度と波長371.03nmにおけるイットリウムの発光強度を測

定し,イットリウムの発光強度に対するりんの発光強度の比を求める。

注(1) 基本的な測定操作は,JIS K 0116の5.(ICP発光分光分析)による。

5. 空試験 空試験は,6.の検量線の作成における標準りん溶液を添加しない溶液の発光強度又は強度比

を,空試験の発光強度又は強度比とする。

6. 検量線の作成 検量線の作成は,次の手順によって試料と併行して行う。

a) タングステン[2.f)]0.80g及び鉄[2.g)]0.20gをはかり採り,数個の白金皿(150番)のそれぞれに移し入

れ,標準りん溶液[2.k)]0〜10ml(りんとして0〜1.0mgに相当する。)を段階的に正確に加える。

b) 4.1b)〜4.3の手順に従って試料と同じ操作を行う。

c) 得た発光強度又は強度比と標準りん溶液として添加したりん量及びタングステン並びに鉄中のりん量

の合計量との関係線を作成して検量線とする。

34

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7. 計算 計算は,4.3及び5.で得た発光強度又は強度比と,6.で作成した検量線とから,りん量を求め,

試料中のりん含有率を,次の式によって算出する。

C

m

B

A

P

+

×

−

100

=

ここに,

P: 試料中のりん含有率 [% (m/m)]

A: 試料溶液中のりん検出量 (g)

B: 空試験液中のりん検出量 (g)

m: 試料はかり採り量 (g)

C: 空試験において使用したタングステン[2.f)]及び鉄[2.g)]中に含

まれるりん含有率 [% (m/m)] の加重合計で,次の式によって算

出する。

C=a×0.80+b×0.20

ここに,

a: タングステン[2.f)]中に含まれるりん含有率 [% (m/m)]

b: 鉄[2.g)]中に含まれるりん含有率 [% (m/m)]

35

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書13(規定) 硫黄定量方法−

燃焼−水酸化ナトリウム滴定法

1. 要旨 試料を酸素気流中で高温に加熱し,硫黄を二酸化硫黄などとし,これを過酸化水素に吸収させ

て硫酸を生成させ,水酸化ナトリウム標準溶液で滴定する。

2. 試薬 試薬は,JIS Z 2616の7.2(中和滴定法)の(2)(試薬)による。

3. 装置 装置は,JIS Z 2616の7.2の(3)(装置)による。

4. 器具及び材料 器具及び材料は,JIS Z 2616の6.(器具及び材料)による。

5. 試料はかり採り量 試料はかり採り量は,1.0gとし,0.1mgのけたまで読み取る。ただし,高周波誘

導加熱炉を用いる場合は,試料はかり採り量を0.5gとしてもよい。

6. 操作

安全上の警告 燃焼操作においては,高温に加熱された磁器燃焼ボート又は磁器燃焼るつぼの取扱いは必

ずるつぼ挟みなどを使用してやけどをしないように注意しなければならない。

また,過剰の酸素排気の取扱いに留意して火災発生の防止に努めなければならない。

6.1

準備操作 準備操作は,JIS Z 2616の7.2の(4)(予備操作)による。

なお,管状電気抵抗加熱炉を用いる場合は,燃焼管内温度を1 400〜1 450℃(1)に保つ。

また,高周波誘導加熱炉を用いる場合は,高周波誘導加熱に関する条件を設定する(2)。

注(1) 高温計の温度指示と燃焼管内温度との差に注意して補正する。

(2) 例えば,高周波発振機の陽極電流及び格子電流などを使用する装置の仕様に応じて決められた

条件のことである。

6.2

定量操作 定量操作は,次のいずれかによる。

a) 管状電気抵抗加熱炉を用いる場合 JIS Z 2616の7.2の(5)(定量操作)による(3)。

ただし,次の手順によって行う。

吸収液が逆流しない程度に酸素をわずかに流しながら3〜5分間予熱する。次に毎分200mlの割合

で酸素を送入して試料を燃焼させた後,引き続き酸素を毎分700〜900mlの割合で送入する。燃焼が

終了してから約10分間後に酸素の送入をやめる。

注(3) 必要に応じてJIS Z 2616の6.12(助燃剤)から選択した助燃剤で,使用する装置に最も適したも

のを選び,試料の1〜5倍量(1)加える。

b) 高周波誘導加熱炉を用いる場合 JIS Z 2616の7.2の備考による。

ただし,酸素を毎分1 500mlの割合で送入し,約5分間加熱し,引き続き約10分間酸素を送入する。

7. 空試験 空試験は,使用する加熱炉に応じて次のいずれかによる。

36

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 管状電気抵抗加熱炉を用いる場合 JIS Z 2616の7.2の(6)(空試験)による。

b) 高周波誘導加熱炉を用いる場合 硫黄含有率の低い既知試料又は硫黄含有率が低く,既知である鉄を

試料はかり採りと同じ量添加し,その中の既知硫黄含有率に相当する水酸化ナトリウム標準溶液量を

差し引いて空試験値とする。また,高周波を誘導しない助燃剤を用いる場合は,硫黄含有率が既知で,

できるだけ低い鉄0.5〜1.0gを追加して行い,追加した鉄の空試験値を差し引く。

8. 計算 計算は,JIS Z 2616の7.2の(7)(計算)による。

37

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書14(規定)

硫黄定量方法−燃焼−赤外線吸収法

1. 要旨 試料を酸素気流中で高温に加熱し,硫黄を酸化して二酸化硫黄とし,これを酸素とともに赤外

線吸収検出器に送り,二酸化硫黄による赤外線吸収量を測定する。

2. 装置 装置は,JIS Z 2616の7.7[赤外線吸収法(積分法)]の(2)(装置)又は7.8[赤外線吸収法(循

環法)]の(2)(装置)による。

3. 器具及び材料 器具及び材料は,JIS Z 2616の6.(器具及び材料)による。

4. 試料はかり採り量 試料はかり採り量は,使用する装置に最も適した量とし,0.1mgのけたまで読み

取る。

参考 試料はかり採り量は,一般的には,0.5〜1.0gである。

5. 操作

安全上の警告 燃焼操作においては,高温に加熱された磁器燃焼ボート又は磁器燃焼るつぼの取扱いは必

ずるつぼ挟みなどを使用してやけどをしないように注意しなければならない。

また,過剰の酸素排気の取扱いに留意して火災発生の防止に努めなければならない。

5.1

準備操作 準備操作は,JIS Z 2616の7.7の(3)(予備操作)又は7.8の(3)(予備操作)による。ただ

し,指示値当たりの硫黄量の算出は鉄鋼の標準物質を用いてよい。

5.2

定量操作 定量操作は,JIS Z 2616の7.7の(4)(定量操作)又は7.8の(4)(定量操作)による。

注(1) 助燃剤を添加する。助燃剤は,JIS Z 2616の6.12(助燃剤)に示したものから最も適したものを

選び,試料の2〜4倍量を添加してよく混合するか,試料の上を覆うようにする。

6. 空試験 空試験は,JIS Z 2616の7.7の(5)(空試験)又は7.8の(5)(空試験)による。

7. 計算 計算は,JIS Z 2616の7.7の(6)(計算)又は7.8の(6)(計算)による。

38

G 1316 : 1998

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書15(規定) すず定量方法−

硫化物沈殿・二酸化マンガン共沈分離

フェニルフルオロン吸光光度法

1. 要旨 試料を硝酸及びふっ化水素酸で分解し,硫酸を加え,加熱して硫酸の白煙処理をした後,水に

溶解する。L (+) −酒石酸を共存させて硫化水素を通じ,すずを銅などとともに沈殿させ,沈殿を硝酸と