G 1228 : 1997

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が改正した日

本工業規格である。これによってJIS G 1228-1994は改正され,この規格に置き換えられる。

今回の改正では,国際規格との整合化を図るために,ISO規格の翻訳を附属書5として規定している。

JIS G 1228には,次に示す附属書がある。

附属書1(規定) アンモニア蒸留分離アミド硫酸滴定法 (ISO 10702)

附属書2(規定) アンモニア蒸留分離ビス(1−フェニル−3−メチル−5−ピラゾロン)吸光光度法

附属書3(規定) アンモニア蒸留分離インドフェノール青吸光光度法

附属書4(規定) 不活性ガス融解−熱伝導度法(1)

附属書5(規定) 不活性ガス融解−熱伝導度法(2) (ISO 10720)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1228 : 1997

鉄及び鋼−窒素定量方法

Iron and steel−Methods for determination of nitrogen content

序文 この規格は,附属書1に1993年に発行されたISO 10702 (Steel and iron−Determination of nitrogen

content−Titrimetric method after distillation) を翻訳し,また,附属書5には1996年に発行されたISO/DIS

10720 (Steel and iron−Determination of nitrogen content−Thermal conductimetric method after fusion in a current

of inertgas) を翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規格であるが,

対応国際規格には規定されていない規定事項を日本工業規格として追加している。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,鉄及び鋼中の窒素定量方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版を適用する。

JIS G 1201 鉄及び鋼の分析方法通則

JIS K 8001 試薬試験方法通則

JIS Z 8402 分析・試験の許容差通則

3. 一般事項 定量方法に共通な一般事項は,JIS G 1201による。ただし,JIS G 1201は,附属書1及び

附属書5には適用しない。

4. 定量方法の区分 窒素の定量方法は,次のいずれかによる。

a) アンモニア蒸留分離アミド硫酸滴定法 (ISO 10702) この方法は,窒素含有率0.002% (m/m) 以上

0.50% (m/m) 以下の試料に適用し,その定量方法は附属書1による。ただし,窒化けい素を含む試料

には適用できない。

b) アンモニア蒸留分離ビス(1−フェニル-3−メチル-5−ピラゾロン)(略称:ビスピラゾロン)吸光光

度法 この方法は,窒素含有率0.000 5% (m/m) 以上0.020% (m/m) 以下の試料に適用し,その定量方

法は附属書2による。ただし,窒化けい素を含む試料には適用できない。

c) アンモニア蒸留分離インドフェノール青吸光光度法 この方法は,窒素含有率0.000 5% (m/m) 以上

0.050%(m/m)以下の鋼試料に適用し,その定量方法は,附属書3による。ただし,窒化けい素を含む

試料には適用できない。

d) 不活性ガス融解−熱伝導度法(1) この方法は,窒素含有率0.000 9% (m/m) 以上0.050% (m/m) 以下の

試料に適用し,その定量方法は,附属書4による。

e) 不活性ガス融解−熱伝導度法(2) (ISO/DIS 10720) この方法は,窒素含有率0.000 8% (m/m) 以上0.5%

2

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(m/m) 以下の試料に適用し,その定量方法は,附属書5による。

3

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) アンモニア蒸留分離アミド硫酸滴定法

序文 この附属書1は,1993年第1版として発行されたISO 10702 (Steel and iron−Determination of nitrogen

content−Titrimetric method after distillation) を翻訳し,技術的内容及び規格票の様式を変更することなく作

成した日本工業規格である。

なお,この規格で下線(点線)を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この附属書1は,鉄及び鋼中に含有する窒素を滴定法で定量する方法について規定する。

この方法は,窒素含有率0.002% (m/m) 以上0.50% (m/m) 以下の試料に適用する。ただし,窒化けい素

を含む試料には適用できない。

2. 引用規格 次に記載する規格は,この国際規格の本文中で引用するので,国際規格の規定の一部を構

成する。この規格の発行の時点では,それぞれの規格の発行版表示は正しいものであるが,国際規格はす

べて改訂されるものであるので,この国際規格を使用することに合意した当事者は,常に最新版の規格を

参照するように努力されたい。IEC及びISOのメンバーには最新の国際規格のリストが配布されている。

ISO 377-2 : 1989 Selection and preparation of samples and test pieces of wrought steels−Part 2 : Samples

for the determination of the chemical composition.

ISO 385-1 : 1984 Laboratory glassware−Burettes−Part 1 : General requirements.

ISO 648 : 1977 Laboratory glassware−One-mark pipettes.

ISO 1042 : 1983 Laboratory glassware−One-mark volumetric flasks.

ISO 3696 : 1987 Water for analytical laboratory use−Specification and test methods.

ISO 5725 : 1986 Precision of test methods−Determination of repeatability and reproducibility for a standard

test method by inter-laboratory tests.

3. 原理 試料を塩酸で分解して過酸化水素で酸化する。酸不溶解残さは,硫酸カリウムと硫酸銅 (II) を

共存させた硫酸で白煙処理をする。この溶液を水酸化ナトリウムでアルカリ性として水蒸気蒸留し,留出

液をほう酸溶液に吸収させてアンモニウムイオンをアミド硫酸で滴定する。

4. 試薬 分析の際は,特に記述しない限り,分析用保証試薬及びISO 3696の第2級の水で新しく調製し

たものを使用する。

4.1

硫酸カリウム

4.2

硫酸銅 (II) 五水和物 CuSO4.5H2O

4.3

塩酸(密度 約1.19g/ml)の希釈液1+1

4.4

硫酸(密度 約1.84g/ml)

4.5

ほう酸溶液 1g/l 溶液ほう酸H3BO31gを水に溶解して1lに薄める。

4.6

ほう酸溶液 5g/l 溶液ほう酸H3BO35gを水に溶解して1lに薄める。

4.7

水酸化ナトリウム溶液(500g/l) 粒状の水酸化ナトリウム500gを水に溶解し,放冷した後,1lに

薄める。

4.8

過酸化水素 300g/l溶液

4

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.9

アミド硫酸標準溶液A 容量分析用一次標準試薬のアミド硫酸 (HOSO2NH2) を減圧硫酸デシケー

ター中に48時間保存し,その3.466gをはかり採って水に溶解し,1 000mlの全量フラスコに定量的に移し

入れて水で標線まで薄める。

この標準溶液1mlは,窒素の質量0.500mgに相当する。

4.10 アミド硫酸標準溶液B アミド硫酸標準溶液A(4.9)200.0mlを分取して1 000mlの全量フラスコに定

量的に移し入れ,水で標線まで薄める。

この標準溶液1mlは,窒素の質量0.100mgに相当する。

4.11 混合指示薬溶液 4'−ジメチルアミノアゾベンゼン−2−カルボキシル酸(以下,メチルレッドとい

う。) (C15H15N3O2) 0.125g及びメチレンブルー(C16H18CIN3S.nH2O,n=2,3又は4)0.083gをエタノー

ル (99.5V/V%) 100mlに溶解する。

参考 注 試薬は,すべて窒素化合物の少ない最上級品を使用する。

5. 装置

5.1

容量分析用ガラス器具 容量分析用ガラス器具は,ISO 385-1,ISO 648又はISO 1042に従った適切

なものを使用しなければならない。

ガラス器具は,窒素定量用に専用のものを準備し,使用直前にクロム硫酸と水で十分に洗浄する。

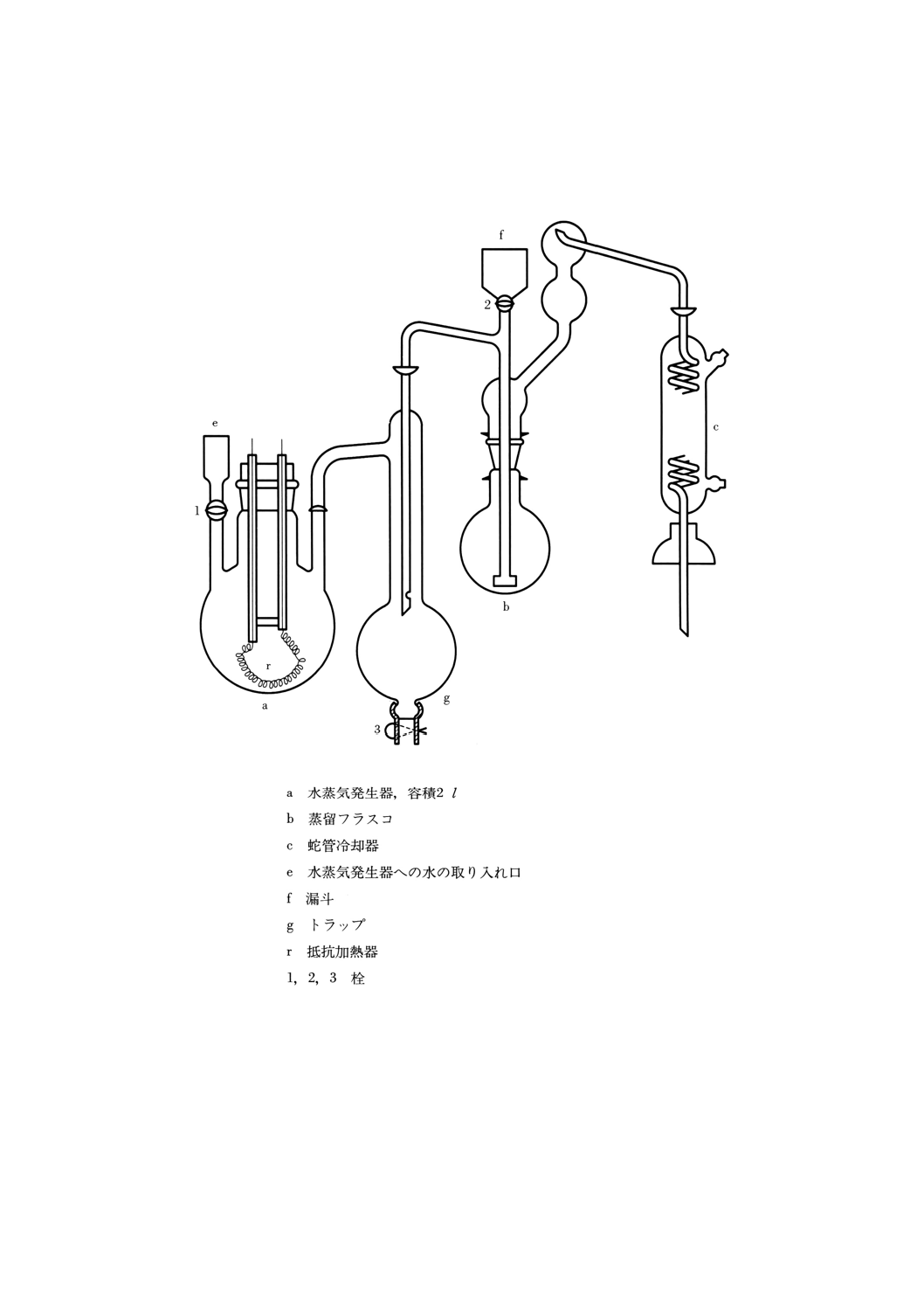

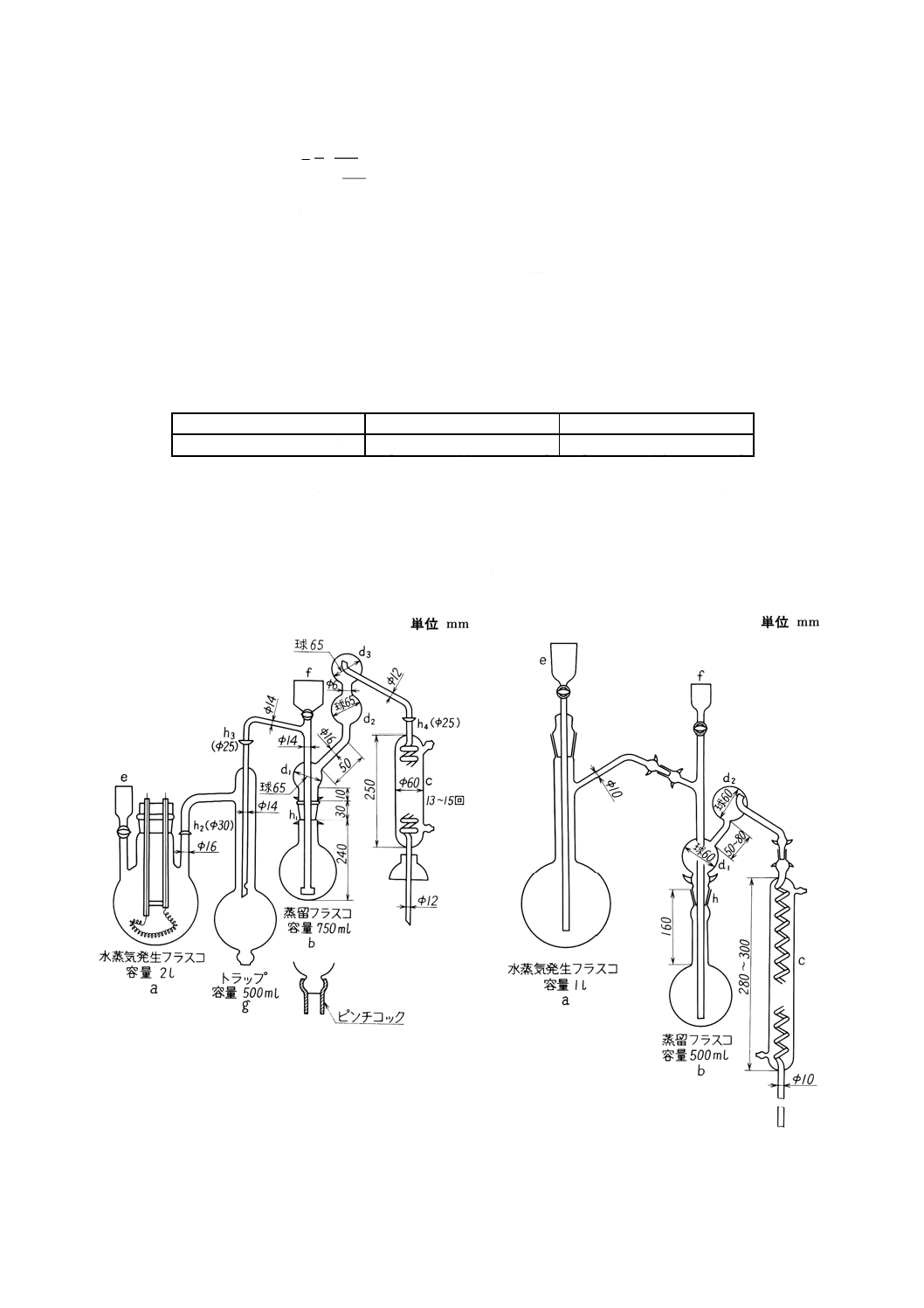

5.2

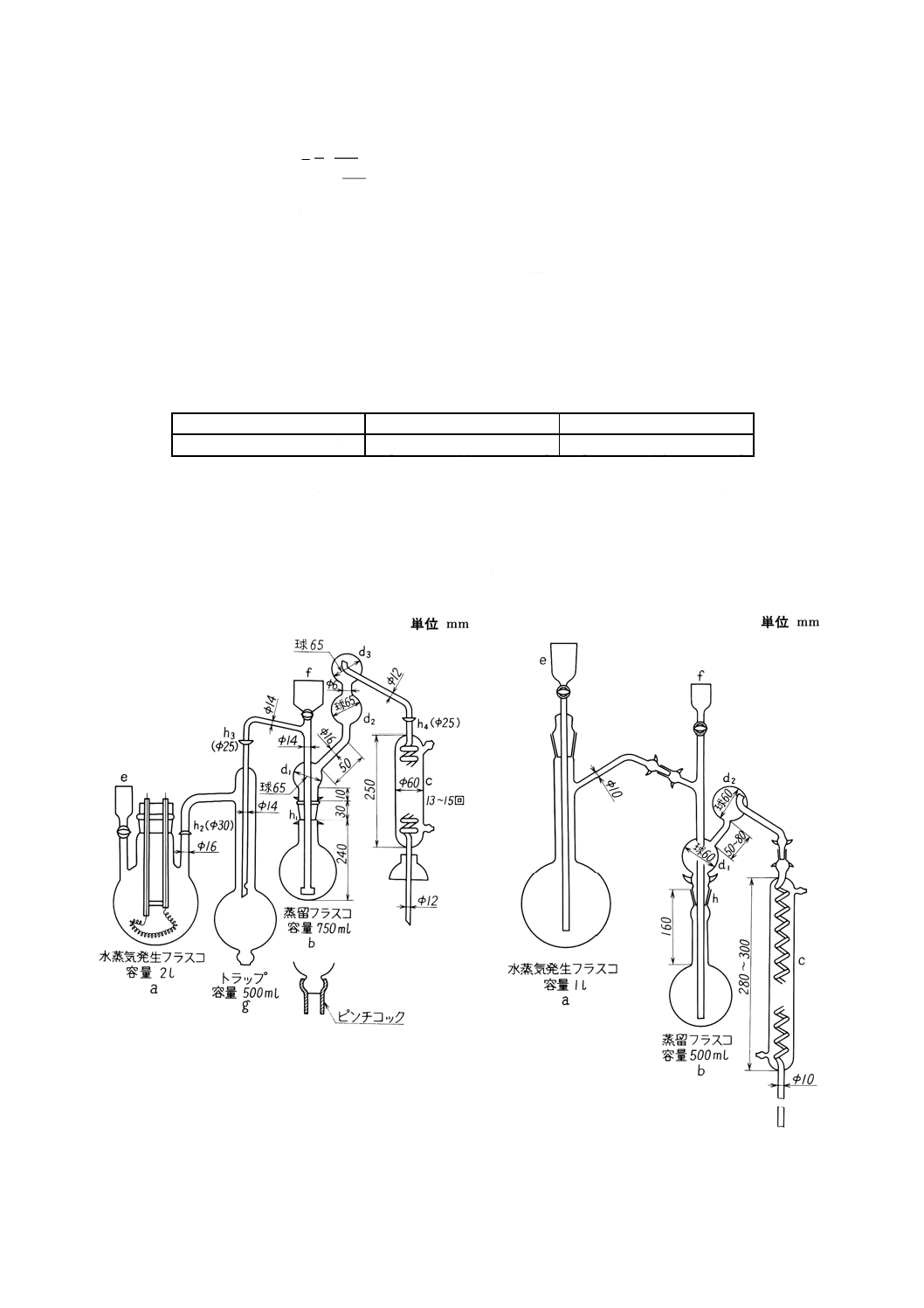

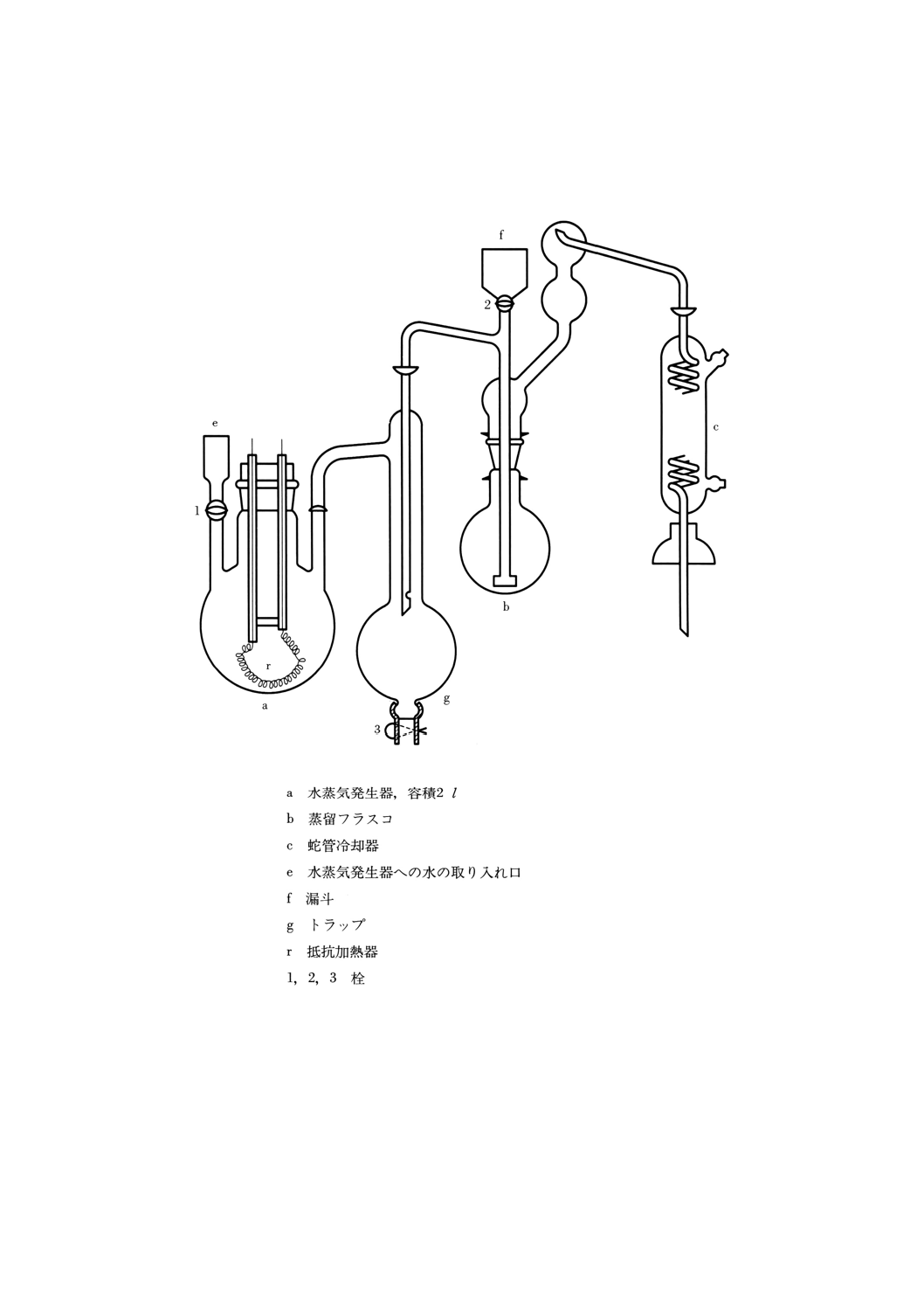

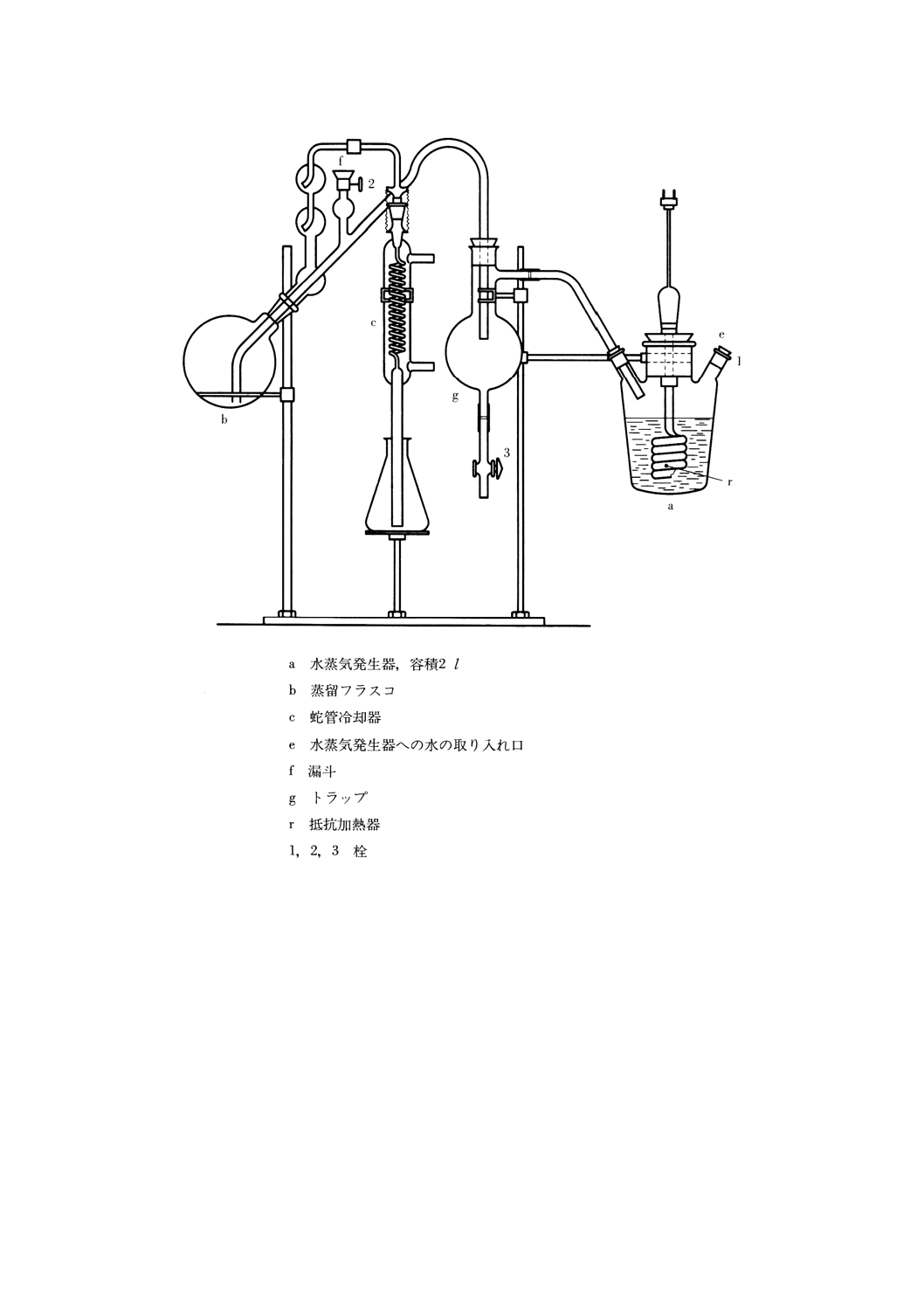

水蒸気蒸留装置(付図A参照) 適切な装置の形状を付図A.1及び付図A.2に示す。

参考 注 蒸留装置が新しい場合,又は引き続き使用しなかった場合は,あらかじめ蛇管冷却器(c)に

水を通さないで2〜3時間水蒸気を通じて洗浄することが必要である。

5.3

ビュレット 0.02mlの目盛付きの容量10mlのビュレット。

6. サンプリング サンプリングは,ISO 377-2か,又は鉄に関する適切な国内規格に従って実施する。

7. 操作 この操作は,すべての窒素化合物源を放逐できる換気装置が設置されている分析室で行う必要

がある。

7.1

試料はかり採り量 試料は,予想される窒素の含有率に応じて次に示す質量を1mgのけたまではか

り採る。

a) 窒素含有率が,0.002% (m/m) 以上0.015% (m/m) 未満の場合のはかり採り量は,約5.0g,

b) 窒素含有率が,0.015% (m/m) 以上0.03% (m/m) 未満の場合のはかり採り量は,約2.5g,

c) 窒素含有率が,0.03% (m/m) 以上0.5% (m/m) 以下の場合のはかり採り量は,約1.0g。

7.2

空試験 空試験は2個,試料と併行して7.4に規定された操作で,全試薬の同じ量を使用して行う。

ただし,はかり採り試料の代わりに窒素含有率が約0.002% (m/m) の低窒素含有鋼をそれぞれ2.5g及び5.0g

ずつをはかり採る。

はかり採り量2.5gに対する滴定量をxml,5.0gに対する滴定量をymlとする。空試験値V2は, (2x-y) ml

となる。

空試験値は,常に低値で再現性よく得られるように管理しなければならない。空試験は定量ごとに2個

ずつ行い,その平均値を使用する。高い空試験値又は2個の値の差が大きい場合は採用せず,分析室内の

環境,ガラス器具及び水蒸気蒸留装置の清浄さを確認し,使用する水及び個々の試薬の品質を確認して汚

染源を最低にする処置を採らなければならない。特に,過酸化水素の選択には注意が必要である。

2個の空試験値の平均値は滴定液量として1.3ml以下,両空試験値の差は滴定液量として0.2ml以下でな

5

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ければならない。それぞれは,窒素の質量として0.13mg及び0.02mgに相当する。

7.3

水蒸気蒸留装置の準備(付図A.1又はA.2参照) 水蒸気発生器(a)に水約2lを入れ,漏斗(f)から蒸

留フラスコ(b)へ水酸化ナトリウム溶液(4.7)120mlを加え,少量の水で洗って洗液を蒸留フラスコ(b)に入れ

る。

栓1と栓3を開き,栓2を閉じて水蒸気発生器(a)中の水を加熱して煮沸させ,水蒸気を漏斗(e)から発散

させる。栓1を閉じ,トラップ(g)の排出管から水蒸気を約1分間放散させる。

ほう酸溶液(4.6)20mlを入れた三角フラスコ (300ml) を蛇管冷却器(c)の下に置き,蛇管冷却器の先端を

ほう酸溶液の中に浸らせる。栓1,栓2及び栓3を閉じ,水蒸気を蒸留フラスコ(b)に送って蒸留を行い,

蛇管冷却器(c)に通じて約100mlの留出液を回収する。

三角フラスコを下げ,蛇管冷却器の先端を液面から離し,更に,留出液を10ml回収する。蛇管冷却器

の先端部を射水して洗浄する。混合指示薬溶液(4.11)3滴を加えてアミド硫酸標準溶液B(4.10)で滴定する。

もし,滴定量が7.2で推奨する空試験値よりも大きい場合には,更に,留出液110mlを採取して滴定する。

それでも7.2で推奨する空試験値より大きい場合には,汚染の原因を調査して確認し,それを除去するま

で分析してはならない。

水蒸気発生器(a)の熱源を切って蒸留フラスコ(b)中の溶液をトラップ(g)にサイホンを利用して吸い上げ,

栓3を開いて排出する。

7.4

操作

7.4.1

試料の分解 はかり採った試料(7.1)を三角フラスコ (500ml) に移し入れ,塩酸(4.3)70mlを加え,

漏斗をフラスコの口に載せて見掛け上反応が終了するまで加熱する。これに過酸化水素(4.8)5mlを注意深

く加えて再び加熱し,試料を分解する。

溶液をろ紙(1)でろ過し,ろ液をビーカー (300ml) に集める。三角フラスコを水で洗い,三角フラスコの

内壁に付着した粒子をゴム付きガラス棒でこすり落とし,洗液を同じろ紙を通してろ過する。ろ紙をでき

るだけ少量の水で洗浄してろ液と洗液をビーカー中に保存し,この溶液を試料溶液S1とする。洗浄した後

の残さ及びろ紙は,元の三角フラスコに移して保存する。

参考 注 銑鉄及び鋳鉄試料では,試料粒度によって窒素の偏析があるので,149〜840μm(20〜100

メッシュ相当)間の粒度のものを使用しなければならない。

注(1) 微細な窒化物を含まない試料の場合は,通常のろ紙(5種B)でもよいが,窒化物の粒径が不明

な場合はろ紙(5種C)を使用するのがよい。窒化ほう素のような微細な窒化物が存在すること

が分かっている場合は孔径0.2μm未満のメンブランフィルターを用いて減圧ろ過するのがよい。

7.4.2

不溶解残さの処理 残さとろ紙(7.4.1)を元の三角フラスコ (500ml) に移し入れ,硫酸カリウム

(4.1)10g,硫酸銅 (II) 五水和物(4.2)1g及び硫酸(4.4)20mlを加える。

徐々に加熱して水分を蒸発させた後,フラスコの口に漏斗を載せ,335〜350℃で引き続き60分間加熱し

て残さを分解する。これを室温まで放冷した後,水50mlを加えて5分間煮沸して二酸化硫黄を除去し,

室温まで放冷する。この溶液をS2とする。

7.4.3

水蒸気蒸留 水酸化ナトリウム溶液(4.7)120mlを,栓2を開いて漏斗(f)から蒸留フラスコ(b)へ加え,

できるだけ少ない量の水で洗い落とす。ほう酸溶液(4.5又は4.6)を試料中の予想される窒素含有率に応

じて表1に示す量を受器の三角ビーカー (300ml) に加える。

6

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

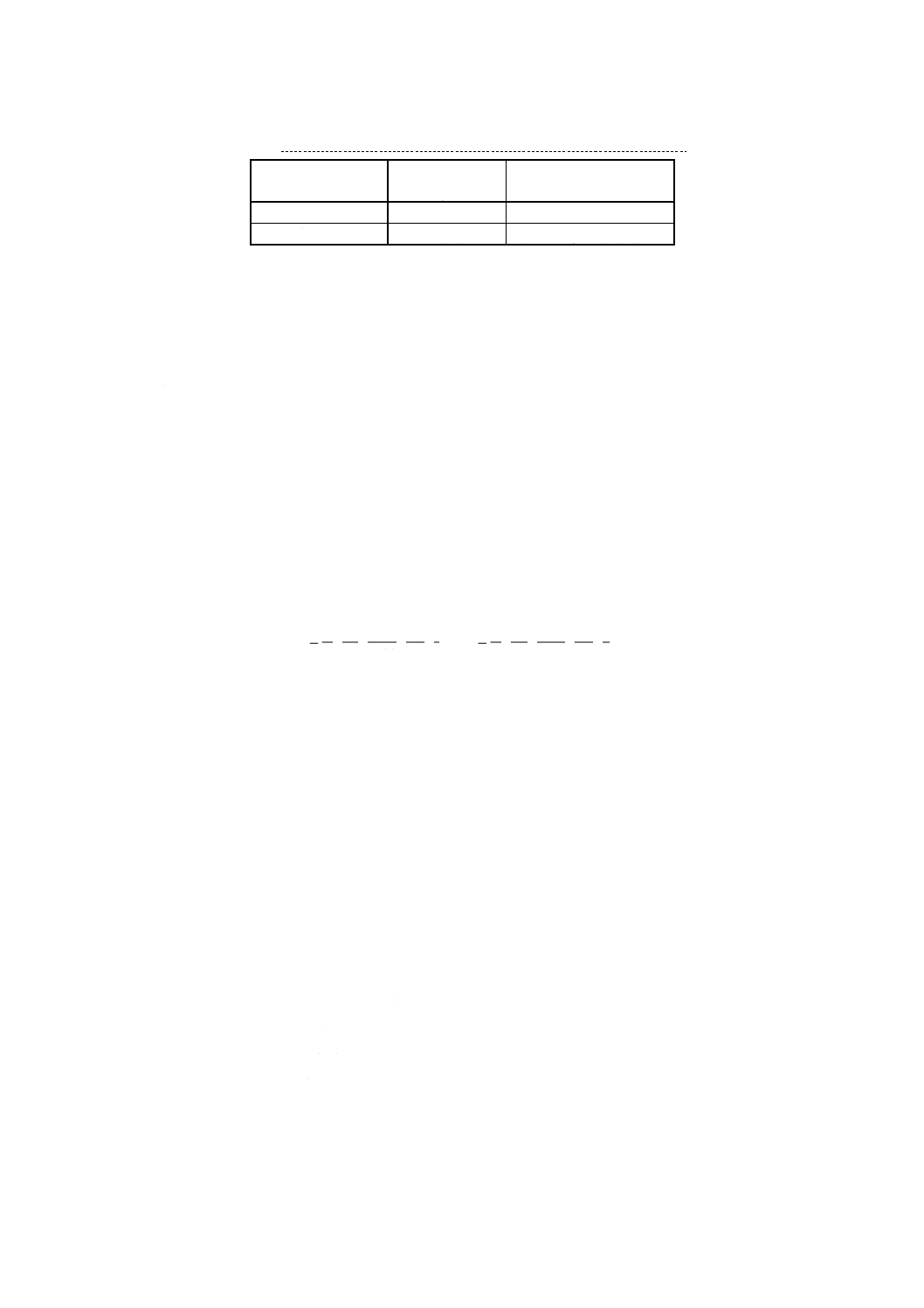

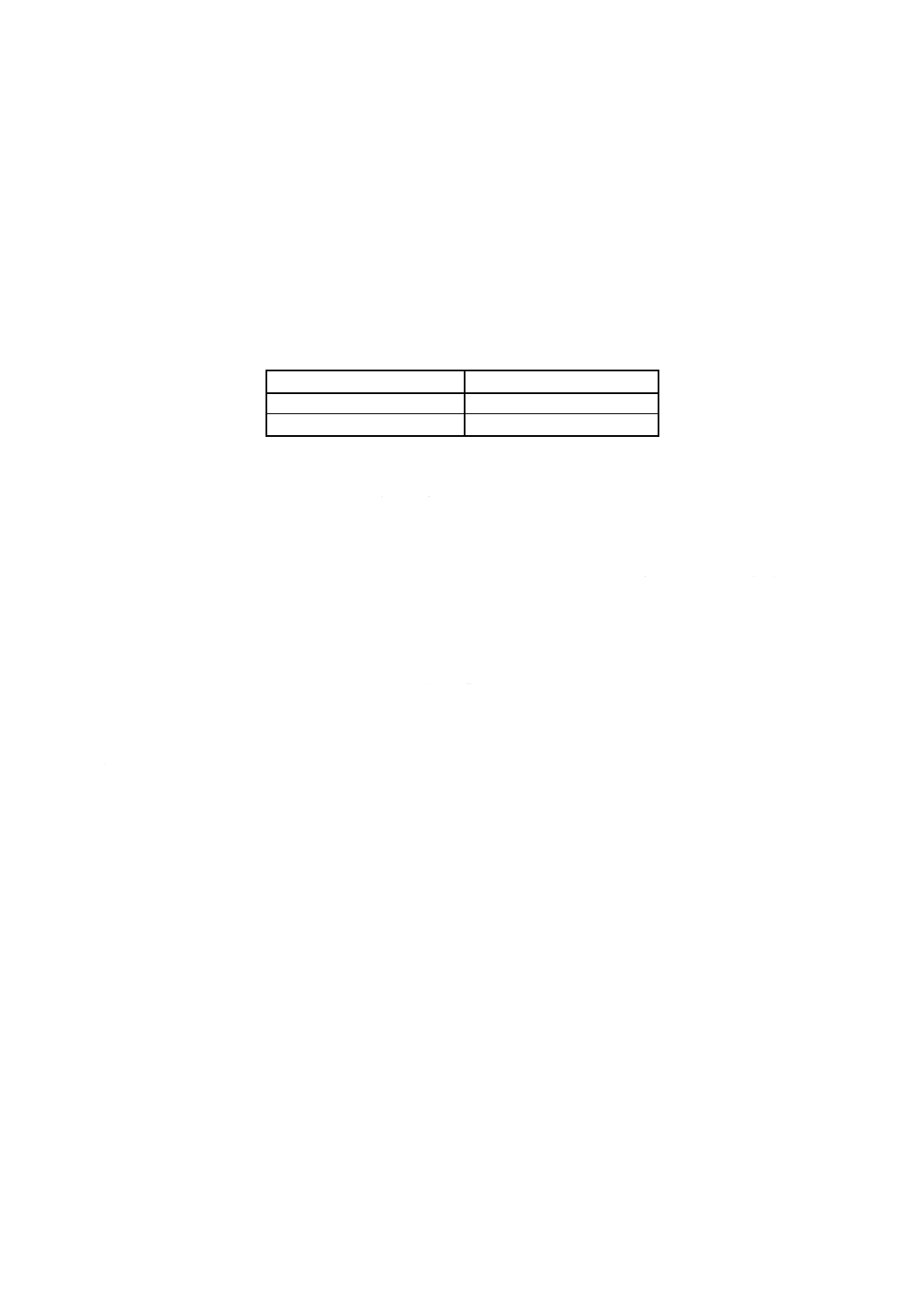

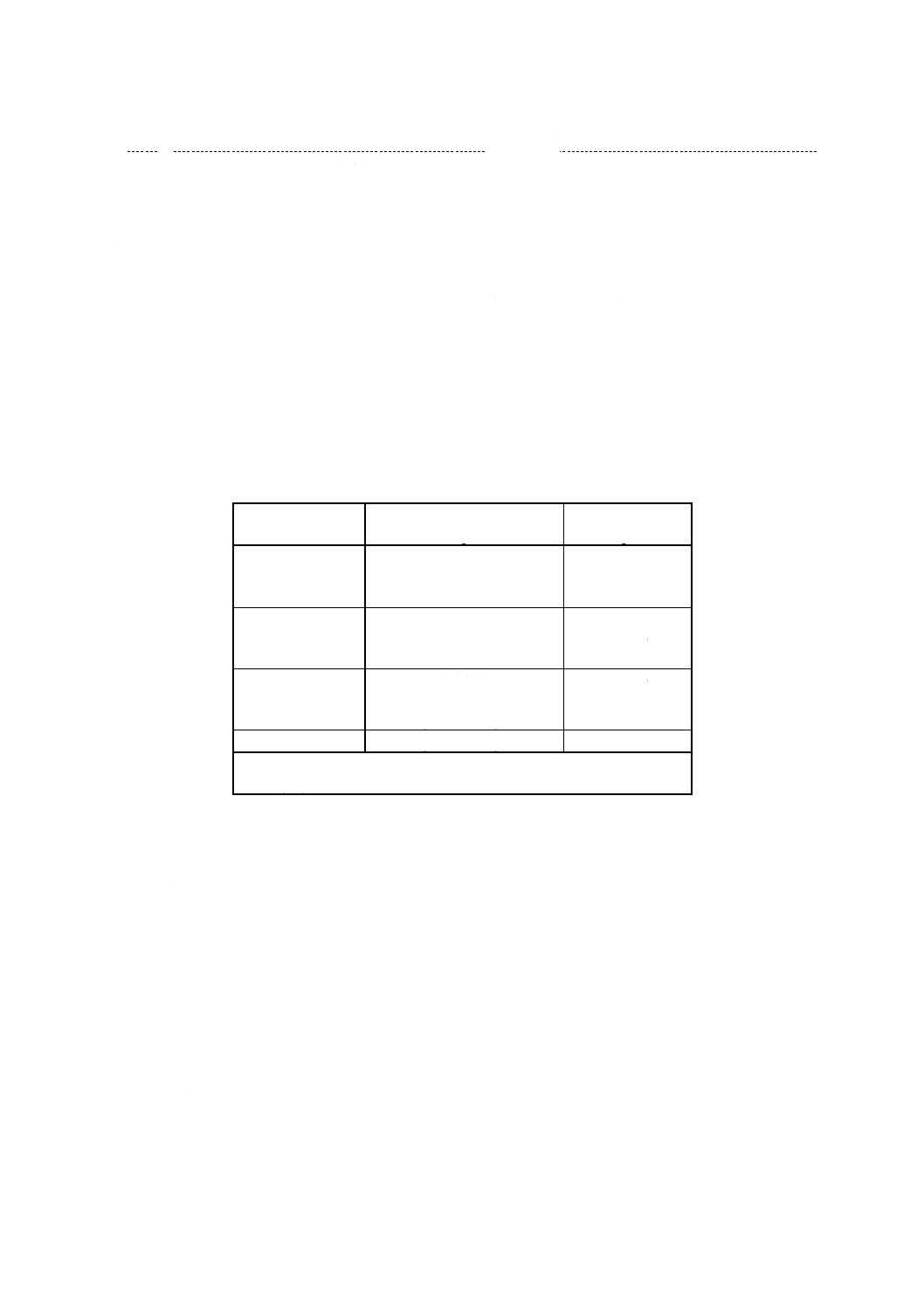

表1 使用するほう酸溶液の濃度及びアミド硫酸標準溶液の種類

窒素含有率

ほう酸溶液の濃度 アミド硫酸標準溶液の種類

% (m/m)

g/l

0.002以上 0.10未満

1(4.5)

B (0.100mgN/ml) (4.10)

0.10 以上 0.50以下

5(4.6)

A (0.500mgN/ml) (4.9)

蛇管冷却器(c)の先端がほう酸溶液に浸るように受器を置き,試料溶液S1及びS2を漏斗(f)から蒸留フラ

スコ(b)へ加え,できるだけ少ない水で洗い落とす。

栓1,栓2及び栓3を閉じ,水蒸気を蒸留フラスコ(b)へ送って蒸留を行い,蛇管冷却器(c)に通じて約120ml

の留出液を回収する。

受器を下げて蛇管冷却器(c)の先端を液面から離し,更に,10mlの留出液を回収する。蛇管冷却器(c)の

先端部を射水して洗浄する。

水蒸気発生装置(a)の熱源を切って蒸留フラスコ(b)中の溶液をトラップ(g)にサイホンを利用して吸い上

げ,栓3を開いて排出し,装置を次の分析に供する。

7.4.4

滴定 ビーカー中の留出液に混合指示薬溶液(4.11)3滴を加え,試料中の窒素含有率に応じてアミ

ド硫酸標準溶液A(4.9)又はアミド硫酸標準溶液B(4.10)(表1参照)を用いて溶液の色が赤紫に変化するま

で滴定する。

8. 結果の表示

8.1

計算方法 窒素含有率(質量百分率)wNを次の式によって算出する。

m

V

c

V

c

m

V

c

V

c

wN

×

×

−

×

=

×

×

×

−

×

=

10

)

(

)

(

100

10

)

(

)

(

2

2

1

1

3

2

2

1

1

ここに, c1: 試料溶液の滴定で消費したアミド硫酸標準溶液の窒素相当量

(mg/ml)

c2: 空試験(7.2)の滴定で消費したアミド硫酸標準溶液の窒素相当

量 (mg/ml)

V1: 試料溶液の滴定に消費したアミド硫酸標準溶液の体積 (ml)

V2: 空試験(7.2)の滴定に消費したアミド硫酸標準溶液の体積 (ml)

m: 試料はかり採り量 (g)

8.2

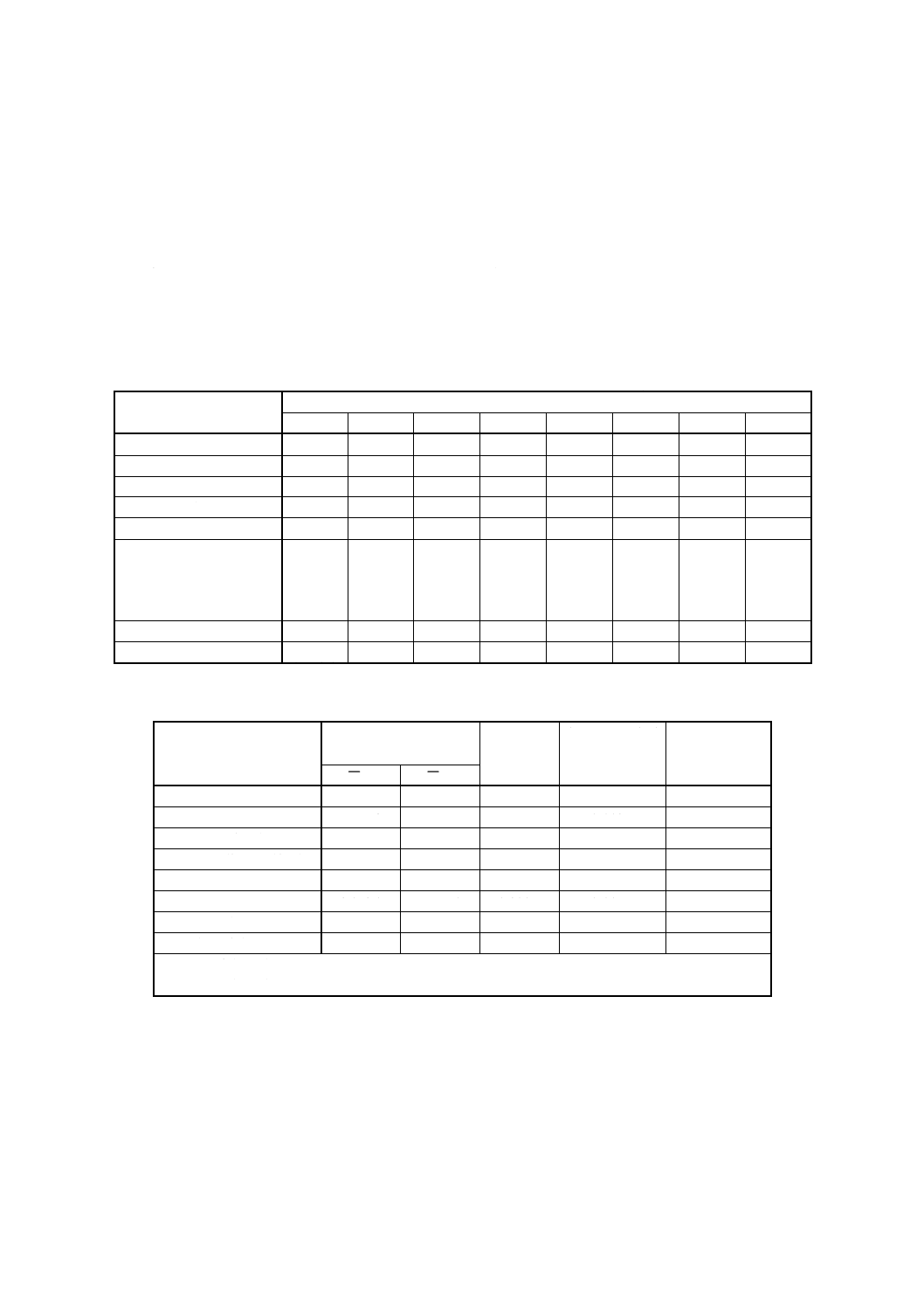

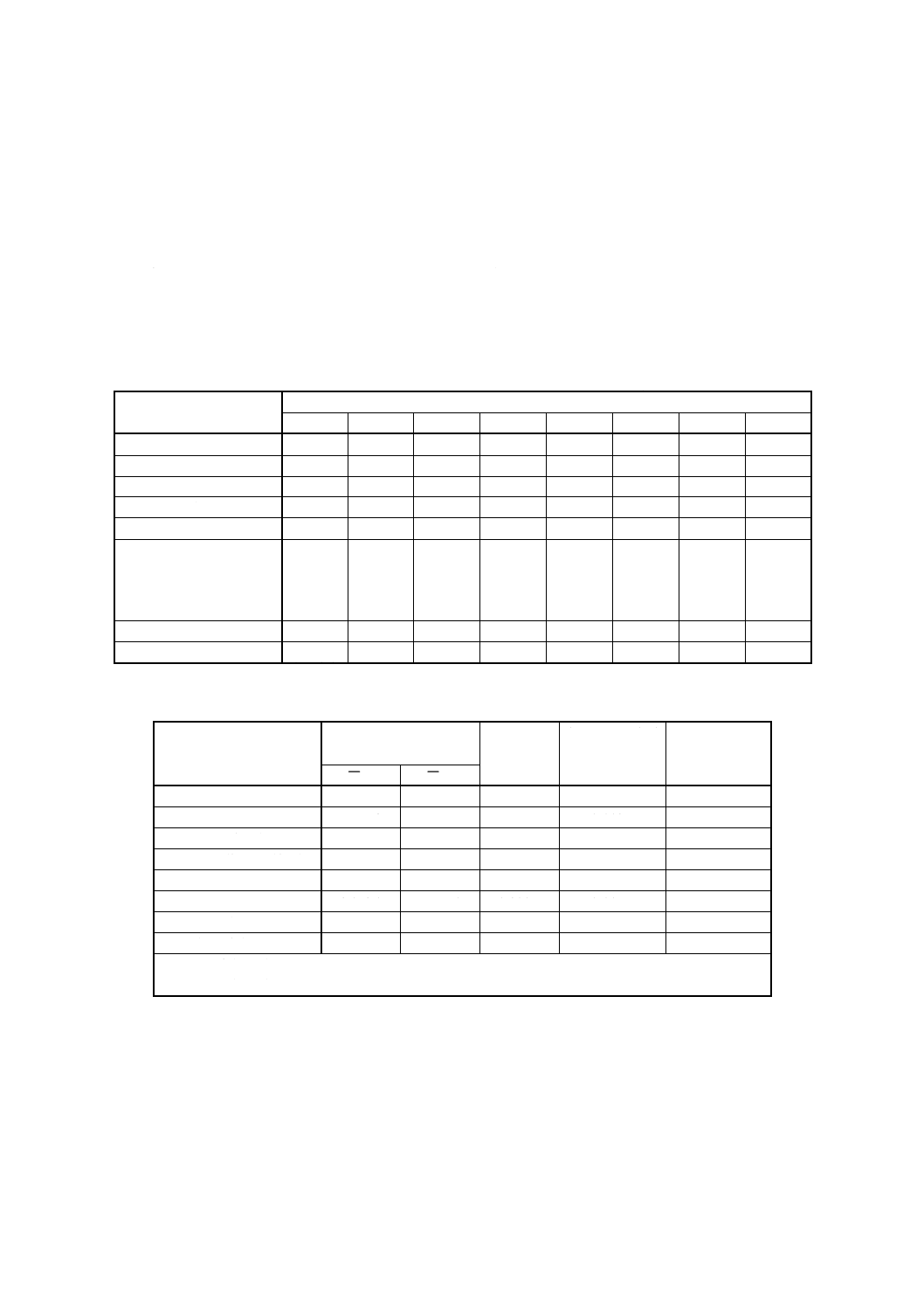

許容差 この方法の国際共同実験は,8水準の窒素含有率試料を用いて5か国,10分析室で行い,

各分析室はそれぞれ3回ずつ(2)(3)窒素を定量した。

実験に供した試料を表B.1に,得られた結果を表B.2に示した。

得られた結果は,8水準の窒素含有率試料のデータを用いてISO 5725に従って統計的に処理をした。

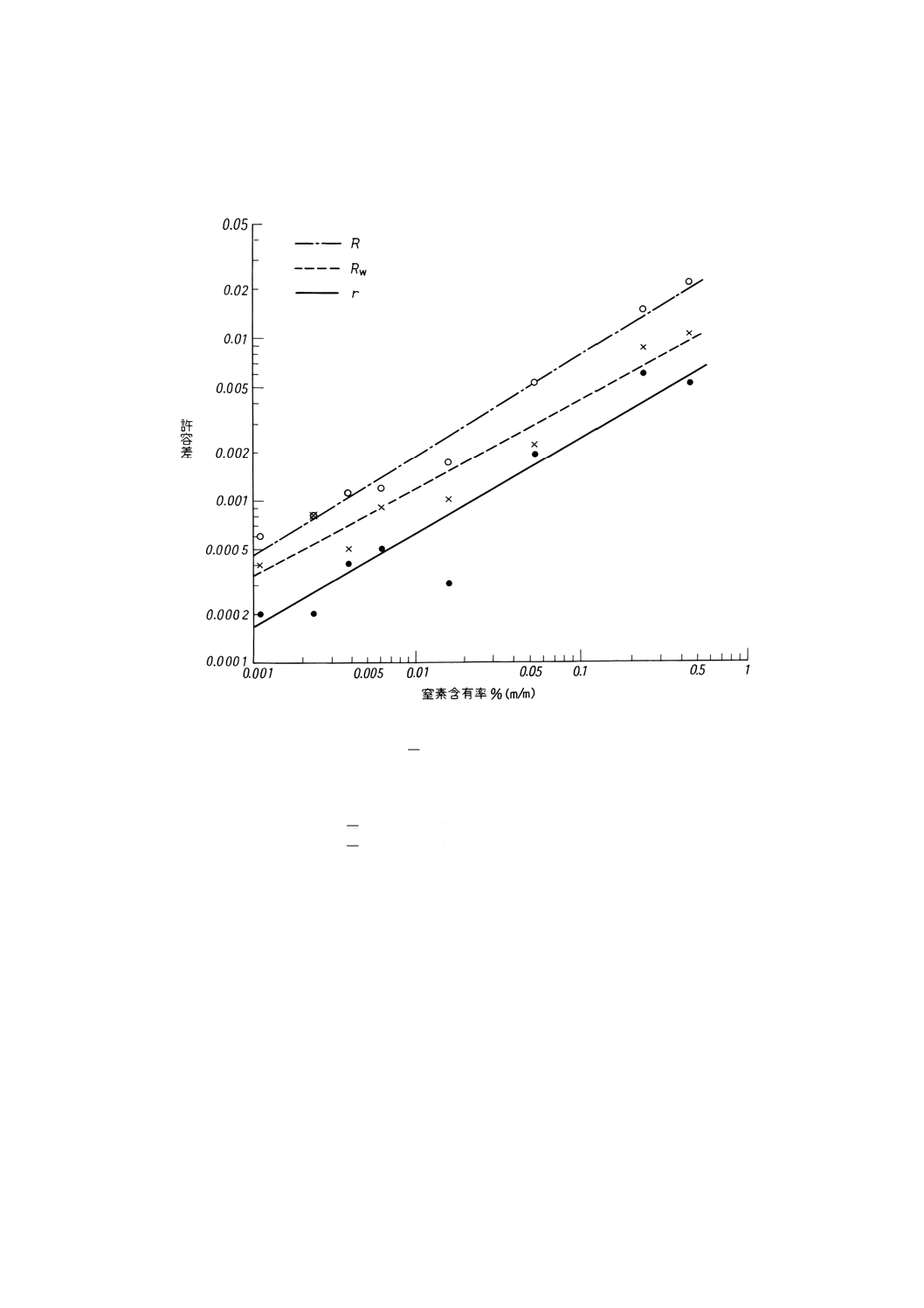

得られたデータは,表2に要約したように窒素含有率と併行許容差 (r) 及び再現許容差(R及びRw)(4)

との間に対数的比例関係があった。これを参考Cに図示した。

注(2) 3回の定量のうちの2回は,ISO 5725に規定されている併行測定条件,すなわち,1人の分析者が

同一装置,同一条件,同一検量線で最小の時間内に実験した。

(3) 3回目の定量は,注(2)と同じ分析者が同じ装置を使用して新しく作成した検量線で異なった時

間(異なった日)に実験した。

(4) 第1日に得られた結果から併行許容差 (r) と室間再現許容差 (R) をISO 5725に規定された手

順で計算した。第1日の最初の結果と第2日の結果から室内再現許容差 (Rw) を計算した。

7

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

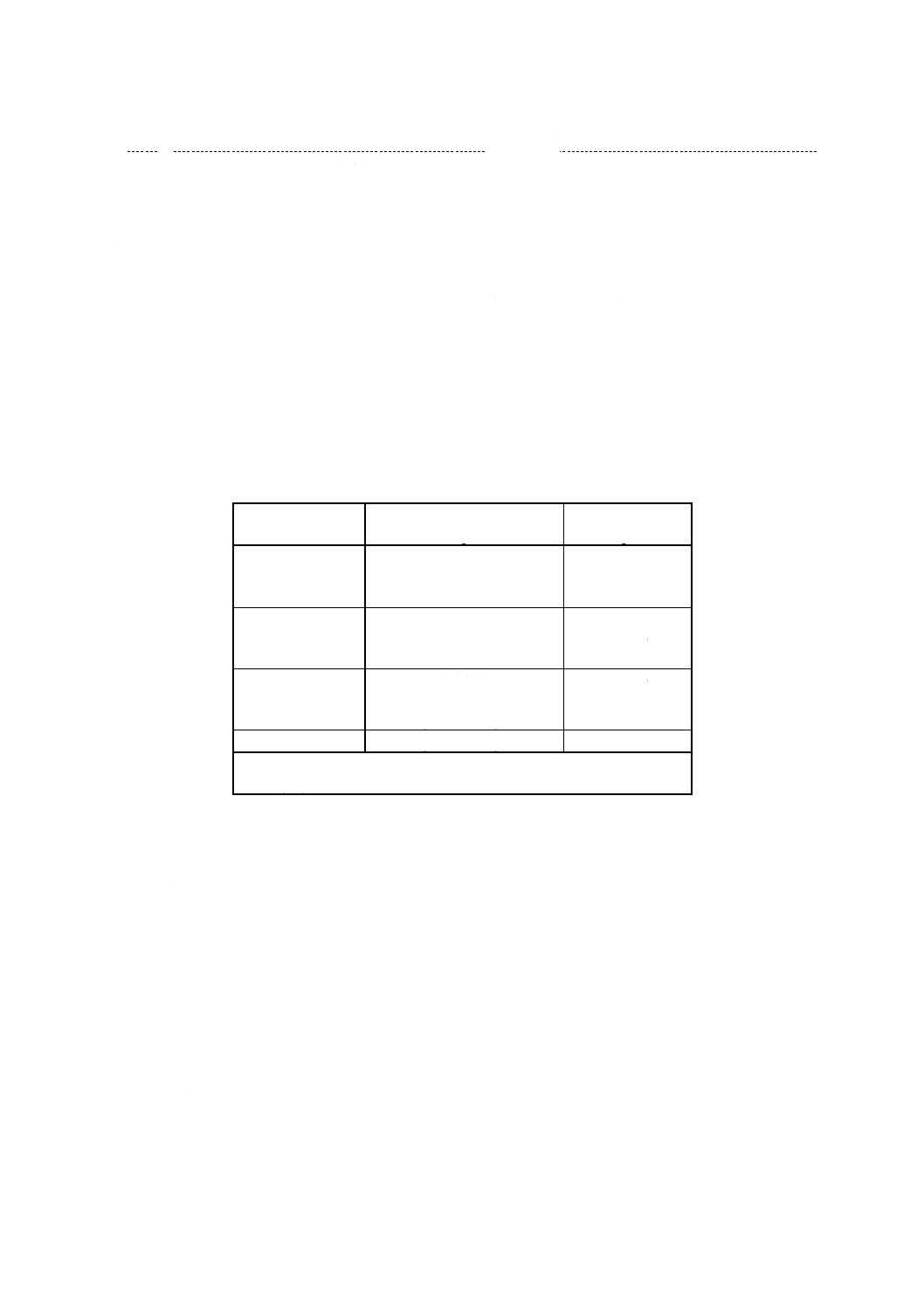

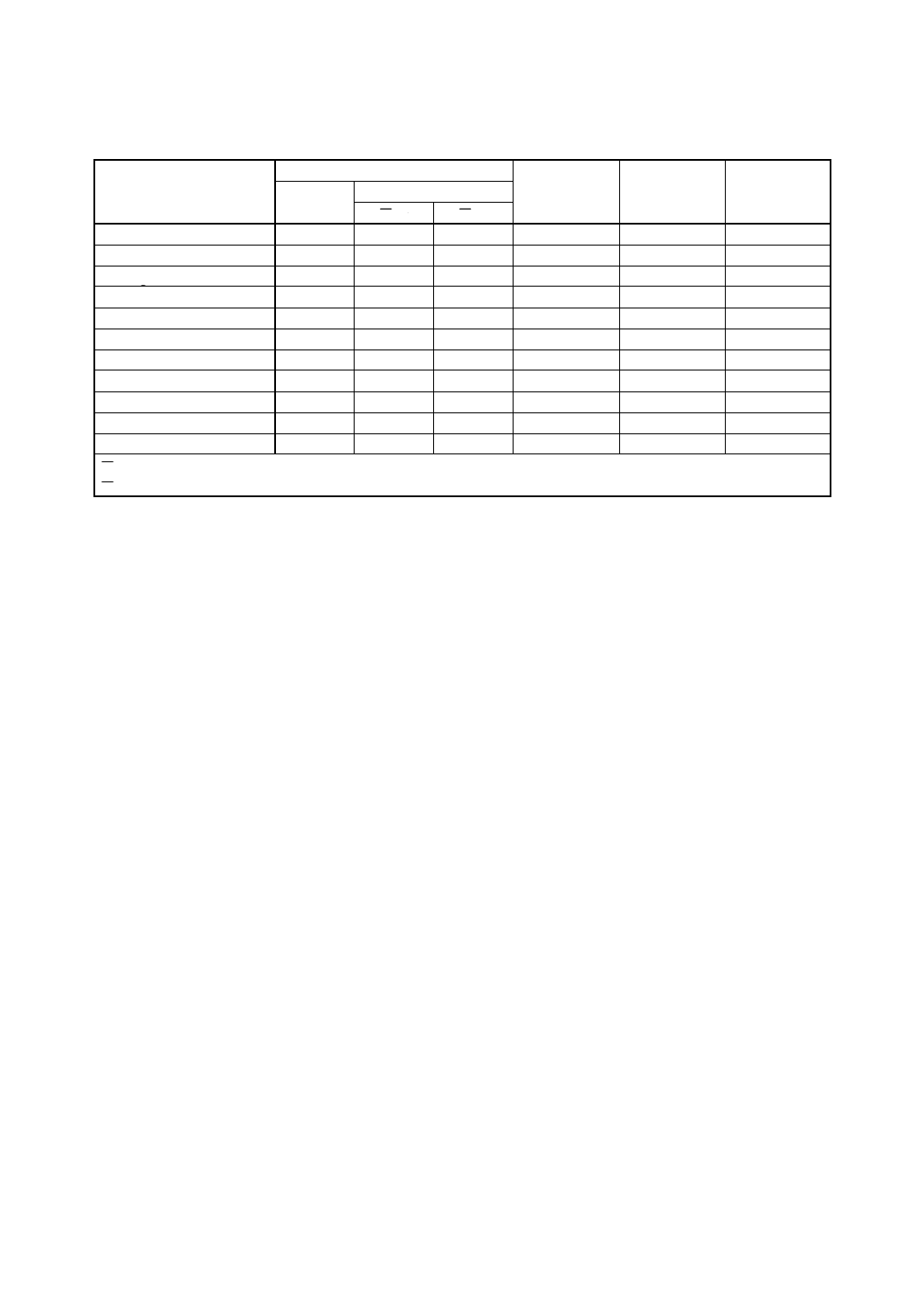

表2 許容差

窒素含有率

% (m/m)

併行許容差

r

室間再現許容差

R

室内再現許容差

Rw

0.002 0

0.000 2

0.000 7

0.000 5

0.005 0

0.000 4

0.001 2

0.000 8

0.010 0

0.000 6

0.001 9

0.001 2

0.020 0

0.000 9

0.002 9

0.001 7

0.050 0

0.001 6

0.005 1

0.002 9

0.100

0.002 4

0.007 8

0.004 2

0.200

0.003 5

0.012 0

0.006 0

0.500

0.006 0

0.021 2

0.009 9

9. 分析報告書 分析報告書は,次の情報を記載しなければならない。

a) 試料,分析室及び分析月日を識別させるために必要なすべての情報,

b) この附属書1の引用,

c) 結果及び表示下形態,

d) 定量の際に気づいた非定常的なすべての特筆すべき点,

e) この附属書1の中に規定されていないすべての操作,又は結果に影響を与えそうなすべての任意操作。

8

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

付図A(規定) 水蒸気蒸留装置の例

図A.1 水蒸気蒸留装置の例

9

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.2 水蒸気蒸留装置の例

10

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考B 国際共同実験に関する追加情報

表2は,7個の鋼試料及び1個の銑鉄試料を用い,5か国,10分析室で1989年に国際共同実験した分析

結果から求められたものである。

この結果は,1990年3月に発行されたISO/TC17/SC1資料N841に記載されている。その許容差に関す

るデータは,参考Cに示した。

実験に供された試料は表B.1に,得られた結果は表B.2に示した。

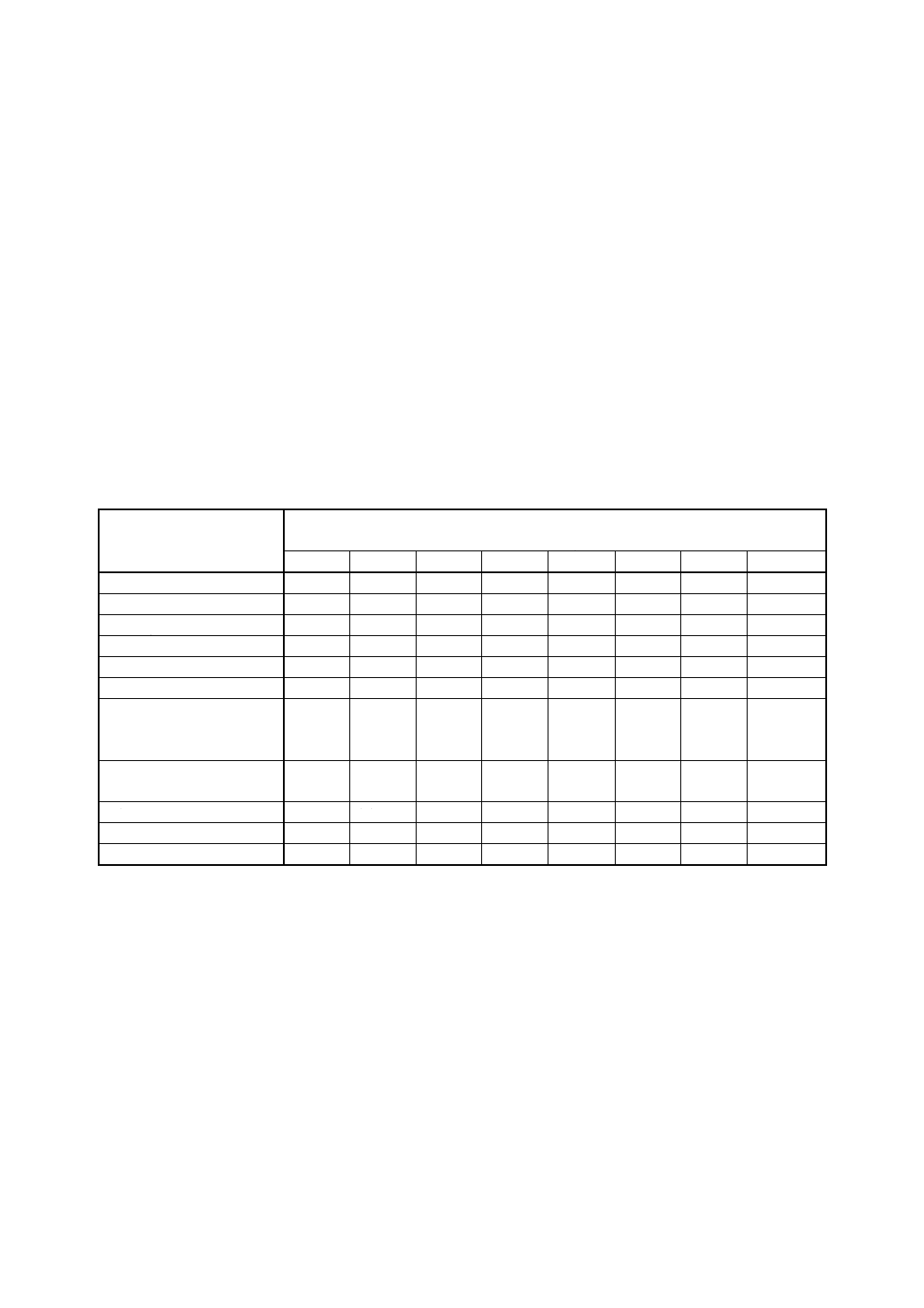

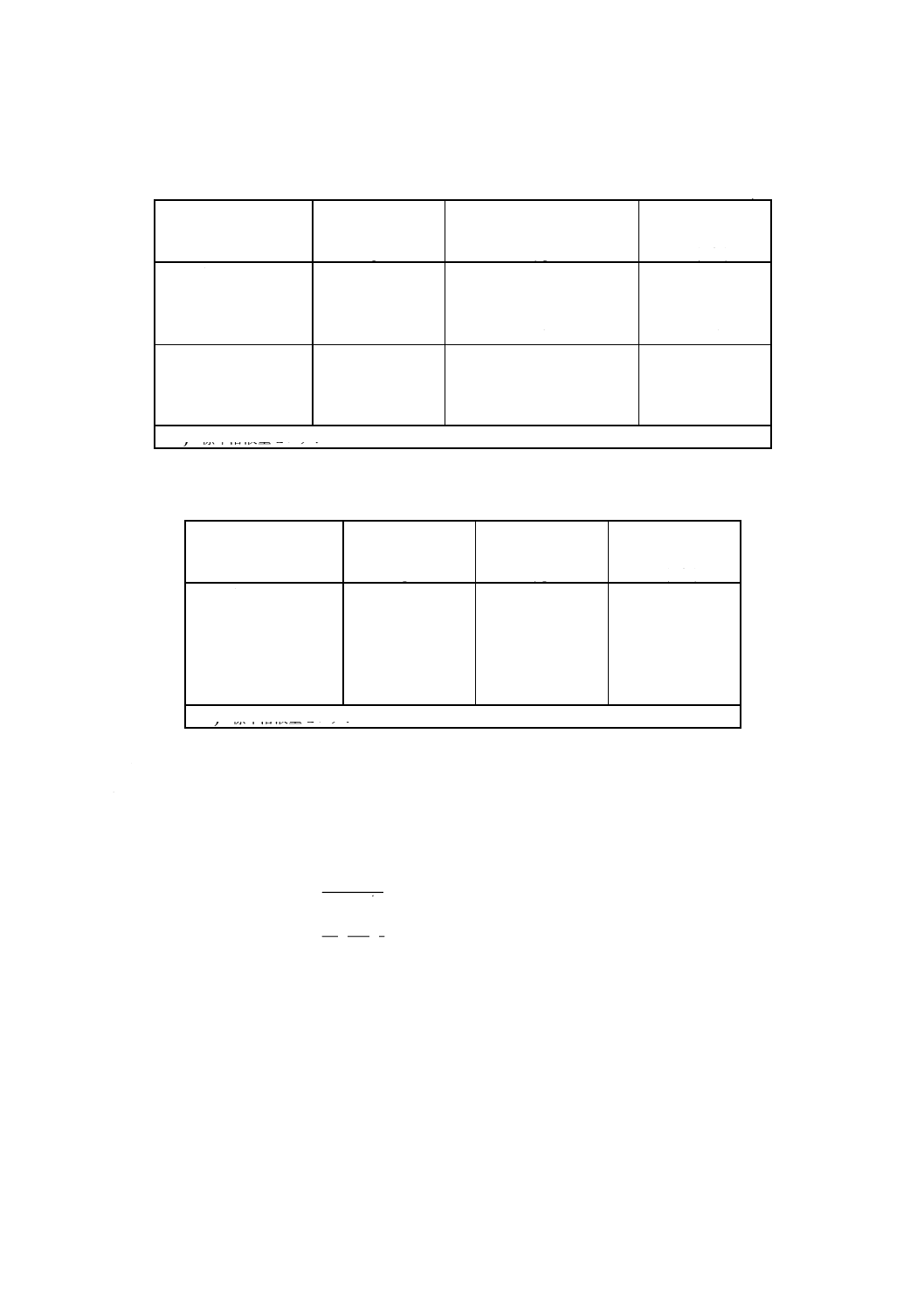

表B.1 供試料一覧

*) 承認されていない値

CRM番号(試料)

化学組成 % (m/m)

N

C

Si

Mn

Ni

Cr

Ti

その他

ECRM 088-1(高純度鉄) 0.000 9

0.002

0.002

0.02

−

−

−

−

ECRM 083-1(炭素鋼)

0.002 2

0.03

−

0.29

0.01

−

−

−

JSS 030-6(炭素鋼)

0.004 0

0.18

0.26

0.72

−

−

−

−

JSS 110-8(鋳物用銑鉄) 0.006 3

4.1

1.7

0.58

0.01

0.02

0.05

−

ECRM 057-1(炭素鋼)

0.016

0.07

0.06

0.52

−

−

−

−

JSS 611-8(高速度鋼)

0.054 8

0.86

0.37

0.30

0.13

4.0

−

Mo 4.9

W 6.3

V 1.9

Co 0.4

なし(耐熱鋼)

(0.23)*)

0.2

0.1

1

11

21

0.01

−

なし(耐熱鋼)

(0.45)*)

0.5

0.1

9

4

21

0.01

−

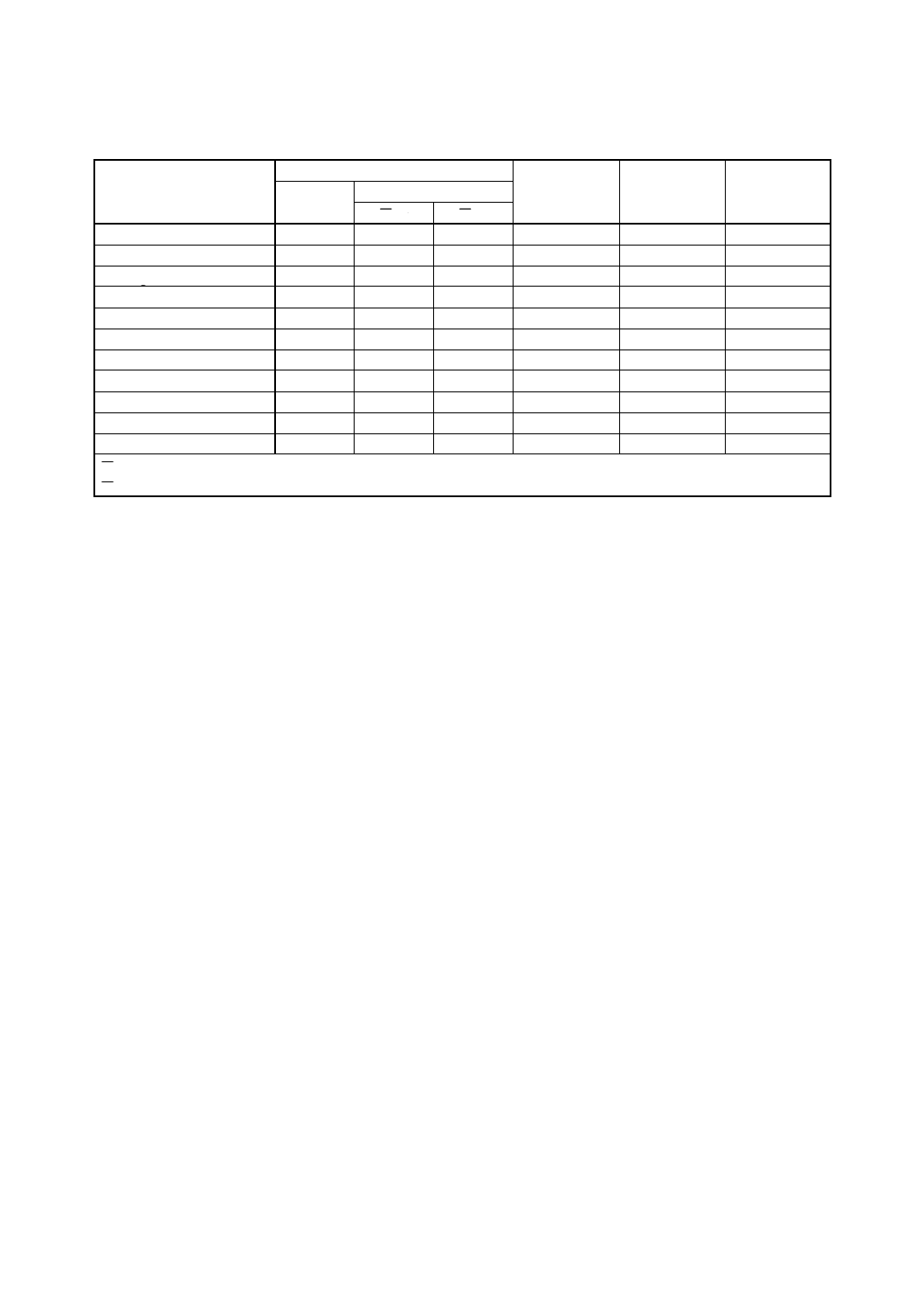

表B.2 国際共同実験結果

CRM番号(試料)

窒素含有率分析値

% (m/m)

併行許容差 室間再現許容差 室内再現許容差

wN,1

wN,2

r

R

Rw

ECRM 088-1(高純度鉄)

0.001 1

0.001 1

0.000 2

0.000 6

0.000 4

ECRM 083-1(炭素鋼)

0.002 3

0.002 3

0.000 2

0.000 8

0.000 8

JSS 030-6(炭素鋼)

0.003 8

0.003 8

0.000 4

0.001 1

0.000 5

JSS 110-8(鋳物用銑鉄)

0.006 1

0.006 0

0.000 5

0.001 2

0.000 9

ECRM 057-1(炭素鋼)

0.016 1

0.015 9

0.000 3

0.001 7

0.001 0

JSS 611-8(高速度鋼)

0.053 1

0.053 1

0.001 9

0.005 2

0.002 2

なし(耐熱鋼)

0.235 1

0.235 4

0.005 9

0.014 9

0.008 6

なし(耐熱鋼)

0.450 2

0.449 5

0.005 1

0.021 8

0.010 6

wN,1:日内総平均

wN,2:日間総平均

11

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

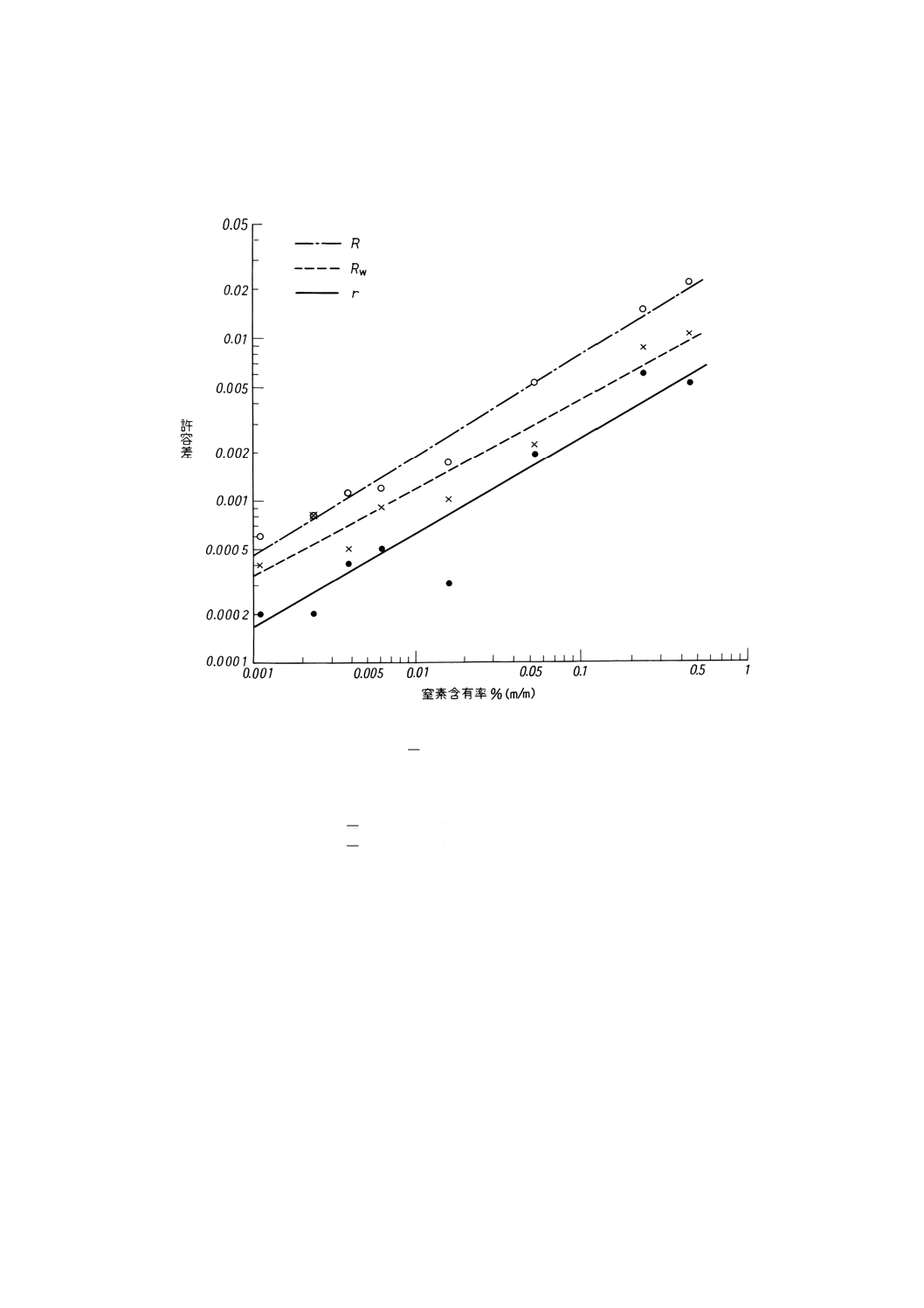

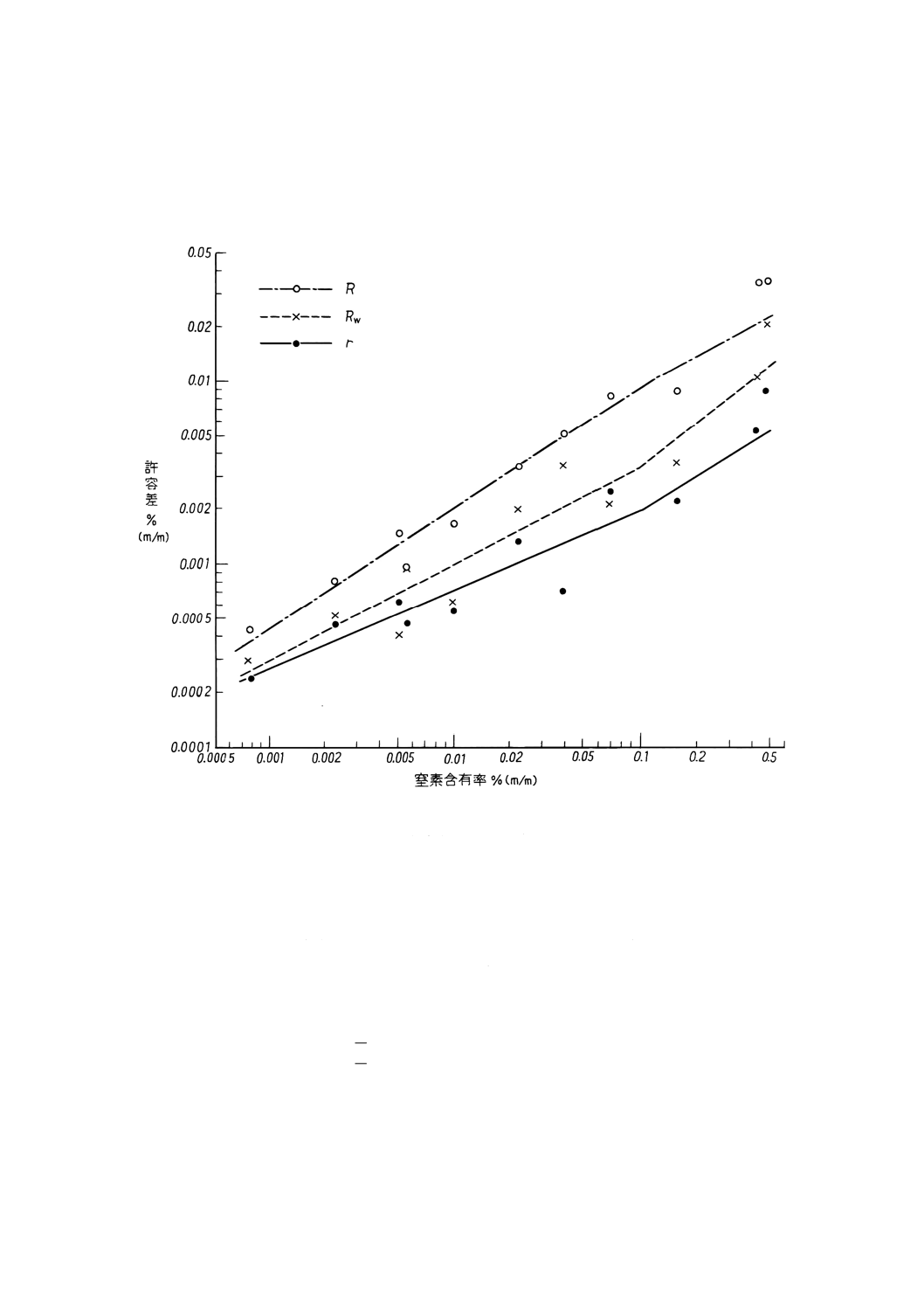

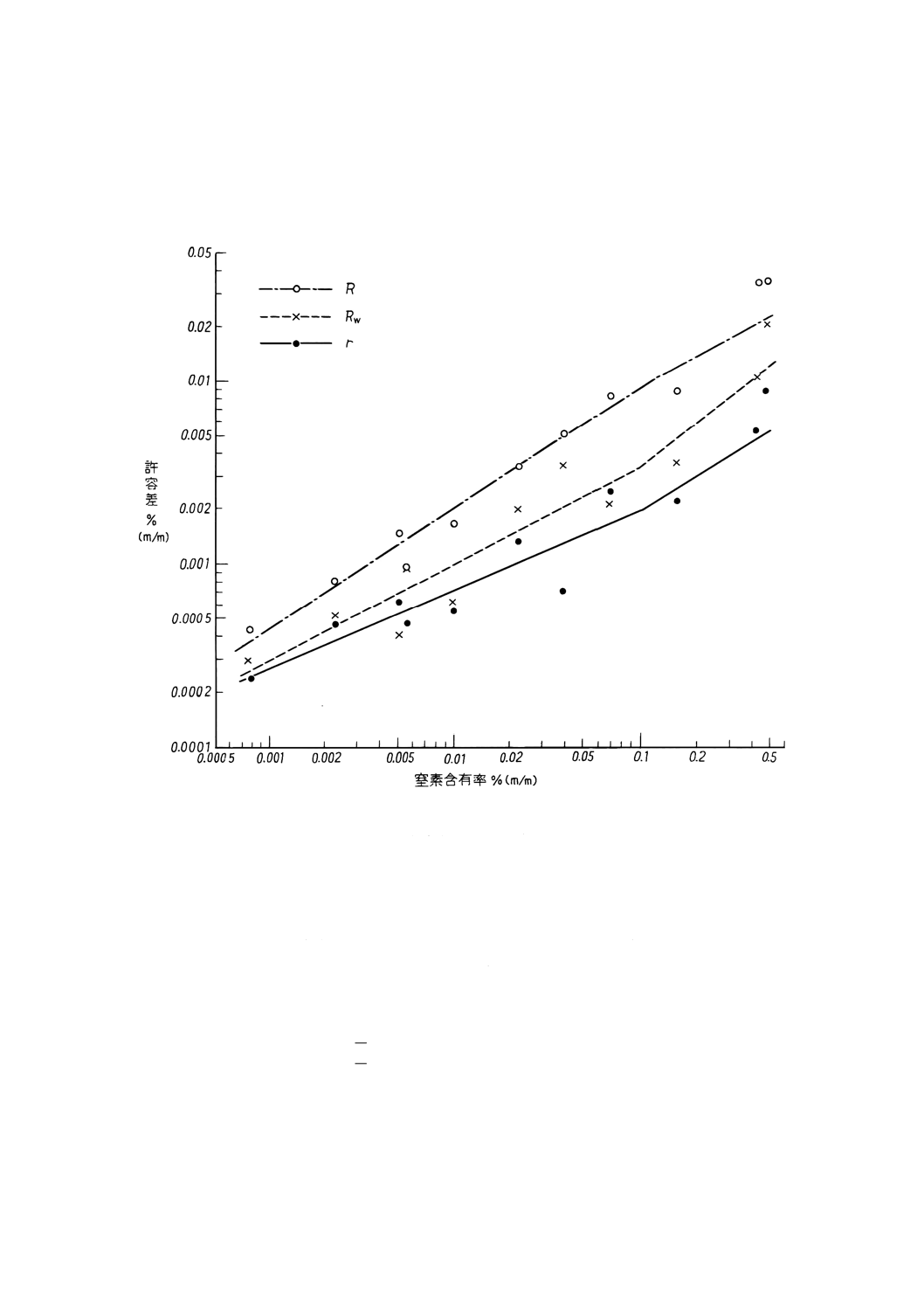

参考C 許容差データの図示

図C.1 窒素含有率(wN)と併行許容差(r)及び再現許容差(R及びRw)との対数的比例関係

log r=0.579 3 log wN, 1−2.045 9

log Rw=0.539 7 log wN,2−1.842 2

log R=0.620 4 log wN,1−1.487 4

ここに, wN,1: 窒素含有率の日内平均 [%(m/m)]

wN,2: 窒素含有率の日間平均 [%(m/m)]

12

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) アンモニア蒸留分離

ビス(1−フェニル−3−メチル−5−ピラゾロン)吸光光度法

1. 要旨 試料を塩酸で分解し,不溶解残さをろ別し,ろ液を保存する。不溶解残さは硫酸及び硫酸カリ

ウムを加え,加熱して分解し,ろ液に合わせる。この溶液を水酸化ナトリウムでアルカリ性とした後,水

蒸気蒸留を行い,留出したアンモニアを水に吸収させる。くえん酸,りん酸水素二ナトリウム及びp−ト

ルエンスルホンクロロアミドナトリウム(以下,クロラミンTという。)を加えた後,ビス(1−フェニル

−3−メチル−5−ピラゾロン)(以下,ビスピラゾロンという。)を加えて呈色錯体を生成させ,光度計を

用いてその吸光度を測定する。

2. 試薬 試薬は,次による(1)。

2.1

塩酸 (1+1)

2.2

濃縮硫酸 必要量の硫酸をビーカーに取り,加熱濃縮して白煙を20〜30分間発生させた後,室温ま

で放冷する。この濃縮硫酸は,使用の都度調製する。

2.3

水酸化ナトリウム溶液 (500g/l)

2.4

硫酸カリウム

2.5

緩衝溶液 くえん酸溶液 (21g/l) 197mlとりん酸水素二ナトリウム溶液 (28g/l) 20mlを使用の都度混

合して使用する。この緩衝溶液のpHは,4.8である。

2.6

クロラミンT溶液 クロラミンT三水和物 (C7H7SO2NClNa・3H2O) 5gを水に溶解し,水で液量を1

000mlとする。

2.7

ピラゾロン溶液 1−フェニル−3−メチル−5−ピラゾロン(以下,ピラゾロンという。) [C6H5NN :

C (CH3) CH2CO] 2.5gに水を加え,加熱して溶解する。室温まで冷却した後,水で液量を1 000mlとする。

2.8

ビスピラゾロン溶液 ビスピラゾロン (C20H18N4O2) 0.100gを炭酸ナトリウム溶液 (26.5g/l) 50mlに

加熱して溶解した後,常温まで冷却し,使用直前に水で2倍に薄める。この溶液は,使用の都度調製する。

2.9

標準窒素溶液 (10μgN/ml) 減圧にした硫酸デシケーター中であらかじめ乾燥した塩化アンモニウ

ムを3.820gはかり採り,水に溶解し,溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線ま

で薄めて原液 (1mgN/ml) とする。この原液を使用の都度,水で正しく100倍に薄めて標準窒素溶液とする。

注(1) 試薬は,すべて空試験値の少ない最上級品を使用しなければならない。

3. 装置 装置は,原則として次による(2)。

注(2) 蒸留装置が新しい場合,又は引き続き使用しなかった場合は,あらかじめ蛇管冷却器(c)に水を

通さないで2〜3時間水蒸気を通じて洗浄することが必要である。

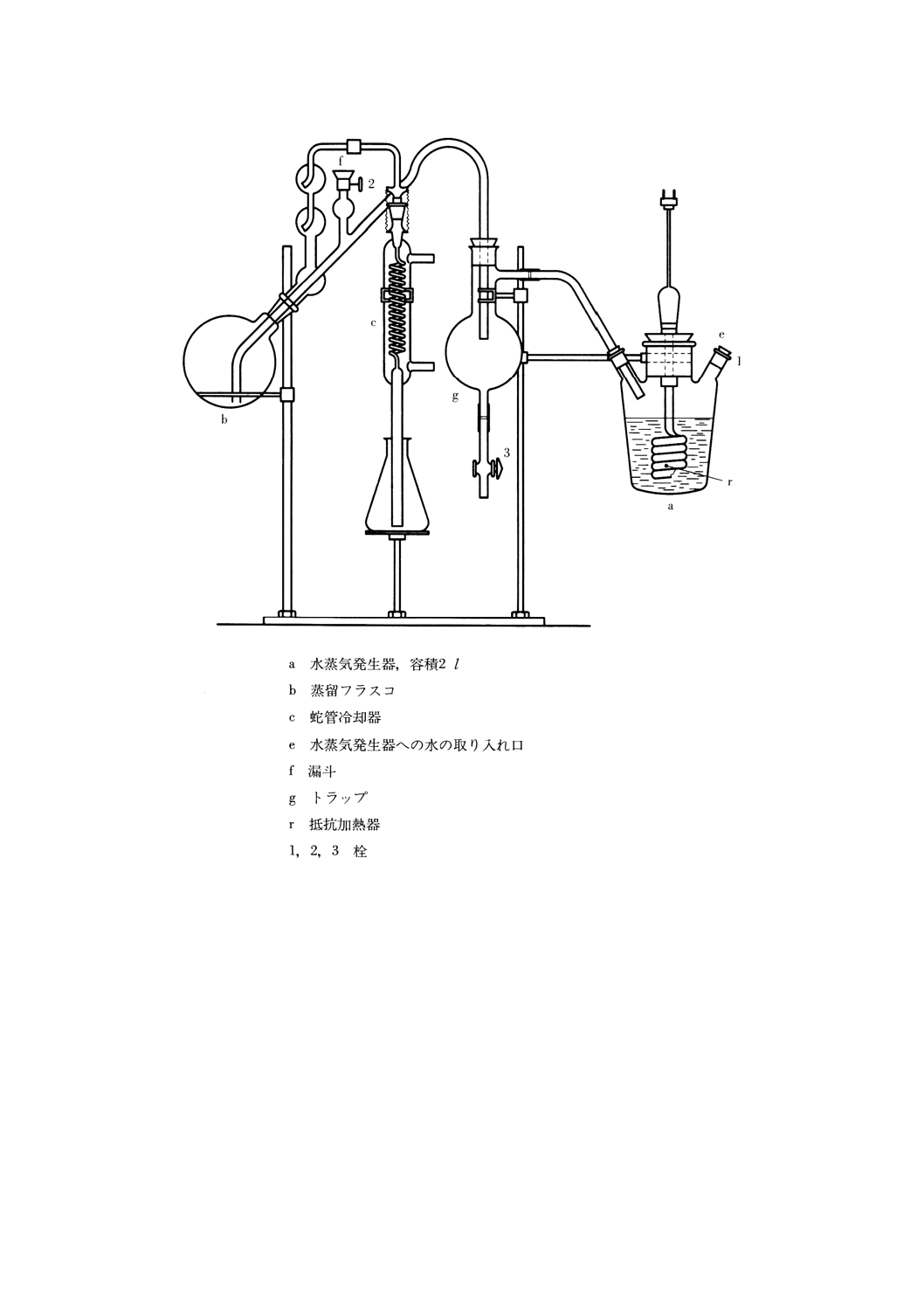

a) 水蒸気蒸留装置 適切な形状を附属書2付図1又は附属書2付図2に示す。水蒸気発生フラスコ(a)(3)

蒸留フラスコ(b),漏斗(e,f),球室(d)及び蛇管冷却器(c)からなり,すべて硬質ガラスで作製する。各部

は,すり合わせ連結(h)を行ってスプリング又はクランプで固定する。受器には100mlの全量フラスコ

を使用する。水蒸気発生フラスコ(a)と蒸留フラスコ(b)との間には,トラップ(g)を連結してもよい。こ

のトラップ(g)の底部の小管には,ピンチコックを付けたゴム管を備える。

13

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(3) 水蒸気発生フラスコ(a)の中には,突沸防止のための細片状のすず5〜10gを入れる。

4. 試料はかり採り量 試料はかり採り量は,附属書2表1による。

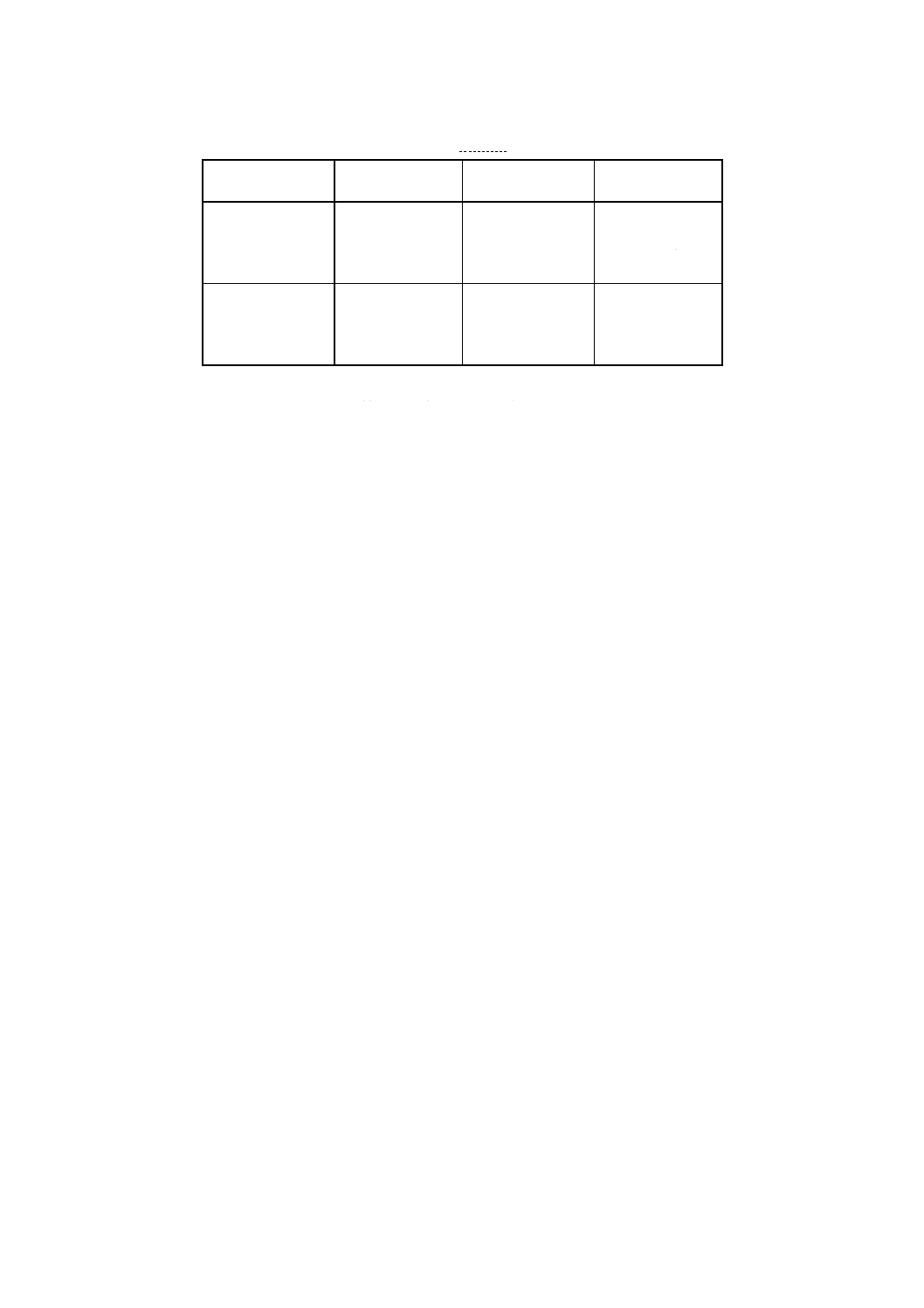

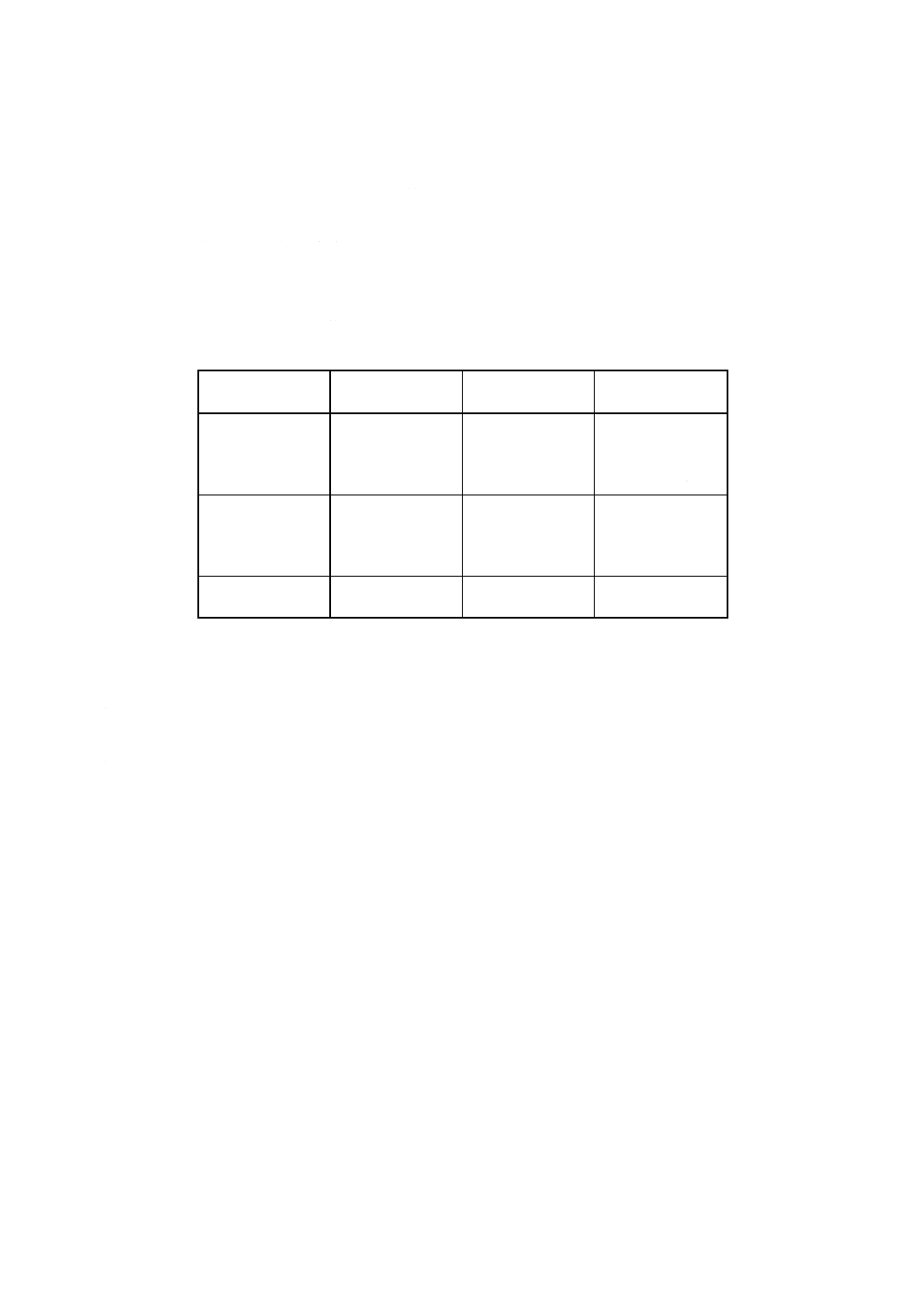

附属書2表1 試料はかり採り量及び塩酸の添加量

窒素含有率

試料はかり採り量

塩酸 (1+1) の添加量

% (m/m)

g

ml

0.000 5以上 0.002未満

4.0

50

0.002 以上 0.020以下

2.0

30

5. 操作(4)

注(4) この操作は,大気中に窒素化合物を含まない場所で行う必要があり,また,使用する水の中に

も窒素化合物を含んでいてはならない。

5.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料(5)をはかり採ってビーカー (300ml) 又は三角フラスコ (300ml) に移し入れ,時計皿で覆い,塩酸

(1+1) を試料はかり採り量に応じて附属書2表1に従って加え,穏やかに加熱して分解する。時計皿

の下面を水で洗って時計皿を取り除き,溶液をろ紙(5種B又は5種C)(6)でろ過し,ろ液をビ−カ

−(300ml)に集める。ビーカー又は三角フラスコの内壁を水で洗い,ビーカー又は三角フラスコの内壁

に付着した粒子をゴム付きガラス棒でこすり落とし,洗液を同じろ紙を通してろ過する。ろ紙をでき

るだけ少量の水で洗浄し,洗液もビーカー中に集め,液量が約30mlになるまで加熱して濃縮し,溶

液を主液として保存する。

b) 不溶解残さ(7)を三角フラスコ (300ml) に入れ,硫酸カリウム10g及び濃縮硫酸(2.2)20mlを加える。こ

れを徐々に加熱して(8)水分を蒸発させた後,フラスコの上に漏斗を載せて約1時間加熱する。室温ま

で放冷した後,水100mlを少量ずつ加え,しばらく煮沸して二酸化硫黄を除去する。

c) 室温まで放冷した後,溶液をa)で保存した主液に合わせる。

注(5) 銑鉄及び鋳鉄試料は,試料粒度によって窒素の偏析があるので,149〜840μm(20〜100メッシ

ュ相当)の粒度のものを使用しなければならない。

(6) 微細な窒化物を含まない試料の場合は,ろ紙(5種B)でもよいが,窒化物の粒径が不明な場合

は,ろ紙(5種C)を使用するのがよい。窒化ほう素のような微細な窒化物が存在することが分

かっている場合には,孔径0.2μm未満のメンブランフィルターを用いて減圧ろ過するのがよい。

(7) 不溶解残さ中に窒素が含まれていないことがあらかじめ分かっている場合には,このb)及び次

のc)の操作を省略してもよい。

(8) 突沸防止のため,塩酸 (1+1) ,次に水酸化ナトリウム溶液 (500g/l) 中で煮沸して水で十分に

洗浄した多孔質のセラミック片を少量加えて加熱してもよい。

5.2

水蒸気蒸留装置の準備 水蒸気蒸留装置の準備は,附属書1の7.3に準じて行う。

5.3

水蒸気蒸留 水蒸気蒸留は,次の手順によって行う(附属書2付図2参照)。

a) 蒸留フラスコ(b)に水酸化ナトリウム溶液を附属書2表2に従って加え,すり合わせ(h)で球室(d)に連結

して固定する。受器の100mlの全量フラスコに水10mlを入れ,蛇管冷却器(c)の先端をその中に浸す。

14

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

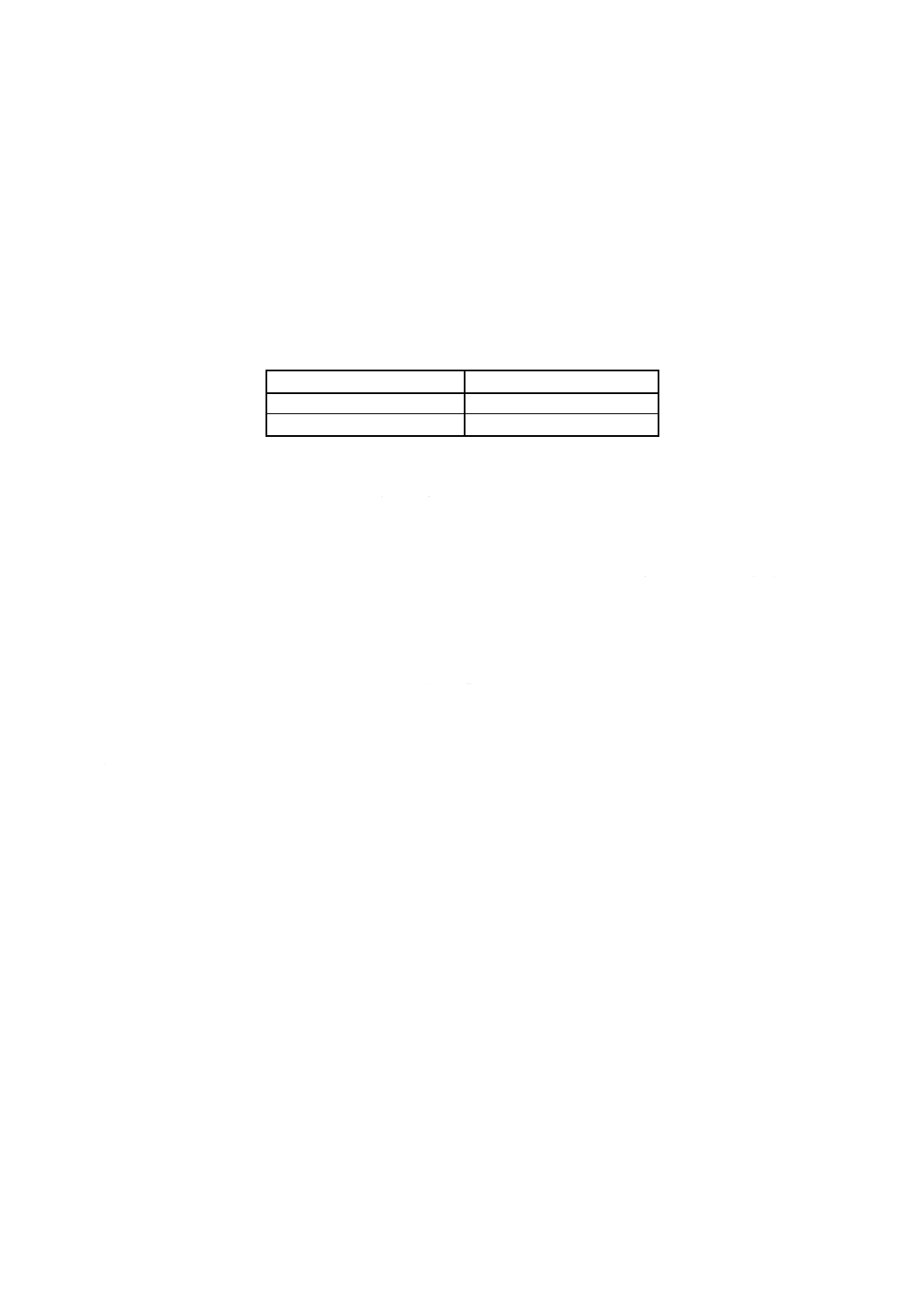

附属書2表2 水酸化ナトリウム溶液の添加量

試料はかり採り量

g

残さの処理 [5.1b)] の有無

水酸化ナトリウム溶液の添加量

ml

4.0

有

120

無

60

2.0

有

110

無

50

b) 漏斗(f)から5.1c)で得た溶液(9)を蒸留フラスコ(b)に移し入れ,少量の水でビ−カ−及び漏斗(f)の内壁を

洗って蒸留フラスコ(b)内に入れる。さらに,水を加えて蒸留フラスコ(b)内の液量を約250mlとする。

c) 水蒸気発生フラスコ(a)から水蒸気を送って水蒸気蒸留を行う。受器内の液量が約90mlに達したなら

ば,受器を下げて蛇管冷却器(c)の先端を液面から離し,しばらく蒸留を続けて蛇管冷却器(c)の内部を

洗浄する。さらに,蛇管冷却器(c)の先端の外部を射水して洗った後,受器を取り出す。

注(9) 注(7)を適用した場合には,5.1a)で得た溶液である。

5.4

呈色 5.3c)で得た留出液が入った受器(100mlの全量フラスコ)に水を加えて標線まで薄める。こ

の溶液から試料中の窒素含有率に応じて附属書2表3に従って分取し,100mlの全量フラスコに移し入れ

る。水を加えて液量を約50mlとし,緩衝溶液(2.5)を正確に5ml及びクロラミンT溶液(2.6)を正確に2ml

加え,20〜25℃で正確に5分間静置する。ビスピラゾロン溶液(2.8)10mlを加え,5分間放置する。更に,

ピラゾロン溶液(2.7)10mlを加え,6〜10分間放置した後,水で標線まで薄める。

附属書2表3 試料溶液の分取量

窒素含有率 % (m/m)

分取量 ml

0.000 5以上 0.005未満

50

0.005 以上 0.010未満

25

0.010 以上 0.020以下

10

5.5

吸光度の測定 5.4で得た呈色溶液の一部を光度計の吸収セル (10mm) に取り,水を対照液として波

長540nm付近における吸光度を測定する。

6. 空試験 試薬だけを用いて試料と同じ操作を試料と併行して行う。

7. 検量線の作成 7個のビーカー (200ml) を準備し,これらに塩酸 (1+1) 30mlずつを加え,更に,標

準窒素溶液(2.9)を正確にそれぞれ0ml,1ml,2ml,4ml,6ml,8ml,10ml(窒素として0〜100μg)加える。

蒸留フラスコ(b)に水酸化ナトリウム溶液55mlを加え,すり合わせ(h)で球室(d)に連結して固定する。受器

の100mlの全量フラスコに水10mlを入れ,蛇管冷却器(c)の先端をその中に浸す。漏斗(f)から上記ビーカ

ー (200ml) 内の溶液を蒸留フラスコ(b)に移し入れ,少量の水でビーカー及び漏斗(f)の内壁を洗って蒸留フ

ラスコ(b)内に入れる。さらに,水を加えて蒸留フラスコ(b)内の液量を約250mlとする。以下,5.3c)〜5.5

の手順(10)に従って試料と併行して操作し,吸光度と呈色溶液中の窒素量との関係線を作成し,その関係線

を原点を通るように平行移動して検量線とする。

注(10) ただし,5.4における溶液の分取量を50mlとする。

8. 計算 5.5及び6.で得た吸光度と7.で作成した検量線とから窒素量を求め,試料中の窒素含有率を,次

の式によって算出する。

15

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

100

0

1

×

×

−

=

B

m

m

m

N

ここに,

N: 試料中の窒素含有率 [% (m/m)]

m1: 分取した試料溶液中の窒素検出量 (g)

m0: 分取した空試験液中の窒素検出量 (g)

m: 試料はかり採り量 (g)

B: 試料溶液及び空試験溶液の分取量 (ml)

9. 許容差 許容差(11)は,附属書2表4による。

附属書2表4 許容差

単位 % (m/m)

窒素含有率

室内再現許容差

室間再現許容差

0.000 6以上 0.020未満

D [0.025 4× (N) +0.000 07] D [0.046 5× (N) +0.000 19]

注(11) 許容差計算式中のDは,D (n, 0.95) を意味し,その値は,JIS Z 8402の表4による。nの値は,

室内再現許容差の場合は同一分析室内における分析回数,室間再現許容差の場合は分析に関与

した分析室数である。

また,(N)は,許容差を求める窒素含有率 [% (m/m)] である。

参考 この許容差は,窒素含有率0.000 5% (m/m) 以上0.02% (m/m) 未満の試料を用いた共同実験した

結果から求めたものである。

附属書2付図1 水蒸気蒸留装置の例

附属書2付図2 水蒸気蒸留装置の例

16

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3(規定) アンモニア蒸留分離インドフェノール青吸光光度法

1. 要旨 試料を塩酸で分解し,不溶解残さをろ過し,ろ液を保存する。不溶解残さを硫酸及び硫酸カリ

ウムで加熱して分解し,ろ液に合わせる。この溶液を水酸化ナトリウムでアルカリ性にした後,水蒸気蒸

留を行い,留出したアンモニアを希硫酸に吸収させる。フェノール,次亜塩素酸ナトリウム及びペンタシ

アノニトロシル鉄 (III) 酸ナトリウムを加えて青色錯体を生成させ,光度計を用いて,その吸光度を測定

する。

備考 この附属書3の対応国際規格を,次に示す。

ISO 4945 : 1977 Steel−Determination of nitrogen content−Spectrophotometric method

2. 試薬 試薬は,次による(1)。

注(1) 試薬は,すべて空試験値の少ない最上級品を使用しなければならない。

2.1

塩酸 (1+1)

2.2

濃縮硫酸 必要量の硫酸をビ−カ−に取り,加熱濃縮して白煙を20〜30分間発生させた後,室温ま

で冷却する。この濃縮硫酸は,使用の都度調製する。

2.3

硫酸 硫酸30mlを水約700ml中に少量ずつ加えて冷却した後,水で1 000mlに薄め,更に,その40ml

を水で1 000mlに薄める。

2.4

水酸化ナトリウム溶液 (8g/l,500g/l)

2.5

硫酸カリウム

2.6

りん酸水素二ナトリウム溶液 りん酸水素二ナトリウム12水36gを水に溶解し,水を加えて液量を

1 000mlとする。

2.7

ペンタシアノニトロシル鉄 (III) 酸ナトリウム溶液 ペンタシアノニトロシル鉄 (III) 酸ナトリウ

ム二水和物 [Na2Fe (CN) 5NO・2H2O] 10gを水に溶解し,水で液量を1 000mlとする。使用の都度,この溶

液25mlを水で1 000mlに薄める。

2.8

次亜塩素酸ナトリウム溶液 次亜塩素酸ナトリウムの有効塩素含有率が約0.3% (m/m) になるよう

に水で薄める。この溶液は,10℃以下の温度で保存して3日間以上経過したものを使用するのがよい。

2.9

フェノールナトリウム溶液 水酸化ナトリウム溶液 (250g/l) 10mlに水80mlを加えてかき混ぜ,冷

却しながらフェノール5gを加えて溶解し,水で液量を100mlとする。この溶液は,使用の都度調製する。

2.10 標準窒素溶液 (10μgN/ml) 減圧した硫酸デシケーター中であらかじめ乾燥した塩化アンモニウム

3.820gをはかり採り,水に溶解し,溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで

薄めて原液 (1mgN/ml) とする。この原液を使用の都度,水で正しく100倍に薄めて標準窒素溶液とする。

2.11 メチルレッド溶液 JIS K 8001の4.4(指示薬)の表7による。

3. 装置 装置は,原則として次による(2)。

注(2) 蒸留装置が新しい場合,又は引き続き使用しなかった場合は,あらかじめ蛇管冷却器(c)に水を

通さないで2〜3時間水蒸気を通して洗浄することが必要である。

17

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

水蒸気蒸留装置 適切な形状を附属書2付図1及び附属書2付図2に示す。水蒸気発生フラスコ(a)(3),

蒸留フラスコ(b),漏斗(e,f),球室(d)及び蛇管冷却器(c)からなり,すべて硬質ガラスで作製する。各部は,

すり合わせ連結(h)を行ってスプリング又はクランプで固定する。受器には100mlの全量フラスコを使用す

る。水蒸気発生フラスコ(a)と蒸留フラスコ(b)との間には,トラップ(g)を連結してもよい。このトラップ(g)

の底部の小管には,ピンチコックを付けたゴム管を備える。

注(3) 水蒸気発生フラスコ(a)の中には,突沸防止のための細片状のすず5〜10gを入れる。

4. 試料はかり採り量 試料はかり採り量は,附属書3表1による。

附属書3表1 試料はかり採り量

窒素含有率 % (m/m)

試料はかり採り量 g

0.000 5以上 0.005未満

2.0

0.005 以上 0.050以下

1.0

5. 操作(4)

注(4) この操作は,大気中に窒素化合物を含まない場所で行う必要があり,また,使用する水の中に

も窒素化合物を含んでいてはならない。

5.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料(5)をはかり採ってビーカー又は三角フラスコ (300ml) に移し入れ,時計皿で覆い,塩酸 (1+1)

30mlを加え,穏やかに加熱して分解する。時計皿の下面を水で洗って時計皿を取り除き,溶液をろ紙

(5種B又は5種C)を用いてろ過し,水で十分に洗浄する。ろ液及び洗液は,ビーカー (300ml) に

集め,液量が約30mlになるまで加熱して濃縮し,主液として保存する。

b) 不溶解残さ(6)をろ紙と共に三角フラスコ (300ml) に入れ,これに硫酸カリウム10g及び濃縮硫酸

(2.2)20mlを加える。これを徐々に加熱して水分を蒸発させた後,フラスコの口に漏斗を載せて約1時

間加熱する。室温まで放冷した後,水100mlを加え,しばらく煮沸して二酸化硫黄を除去する。

c) 常温まで冷却した後,a)で保存した主液に合わせる。

注(5) 銑鉄及び鋳鉄試料は試料の粒度によって窒素の偏析があるので,250〜840μm(20〜60メッシュ

相当)程度の大きさのものを使用しなければならない。

(6) 不溶解残さ中に窒素が含まれていないことがあらかじめ分かっている場合には,このb)及び次

のc)の操作を省略してもよい。

5.2

水蒸気蒸留装置の準備 水蒸気蒸留装置の準備は,附属書1の7.3に準じて行う。

5.3

水蒸気蒸留 水蒸気蒸留は,次の手順によって行う(附属書2付図2参照)。

a) 蒸留フラスコ(b)に水酸化ナトリウム溶液 (500g/l) 110ml(7)を加え,すり合わせ(h)で球室(d)に連結して

固定する。受器(100mlの全量フラスコ)に硫酸(2.3)5mlを入れ,蛇管冷却器(c)の先端がその中に浸

るようにする。

b) 漏斗(f)から5.1c)で得た溶液(8)を蒸留フラスコ(b)に移し入れ,少量の水でビーカー及び漏斗(f)の内壁を

洗って蒸留フラスコ(b)内に入れる。さらに,水を加えて蒸留フラスコ(b)内の液量を約250mlとする。

c) 水蒸気発生フラスコ(a)から水蒸気を送って水蒸気蒸留を行う。受器の液量が約90mlに達したならば,

受器を下げて蛇管冷却器(c)の先端を液面から離し,しばらく蒸留を続けて蛇管冷却器(c)の内部を洗浄

する。さらに,蛇管冷却器(c)の先端の外部を射水して洗浄した後,受器を取り出す。

注(7) 注(6)を適用した場合には,50mlを加える。

18

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(8) 注(6)を適用した場合には,5.1a)で得た溶液を用いる。

5.4

呈色 5.3c)で得た溶液が入った受器に水を加えて標線まで薄める。この溶液から試料中の窒素含有

率に応じて附属書3表2に従って溶液を分取し,100mlの全量フラスコに移し入れる。メチルレッド溶液

(2.11)1滴を指示薬として加え,水酸化ナトリウム溶液 (8g/l) で正確に中和し,必要ならば水を加えて液量

を約50mlとする。フェノールナトリウム溶液(2.9)5ml及びりん酸水素二ナトリウム溶液(2.6)5mlを加えて

振り混ぜる。ペンタシアノニトロシル鉄 (III) 酸ナトリウム溶液(2.7)10ml及び次亜塩素酸ナトリウム溶液

(2.8)5mlを加えて振り混ぜ,沸騰水浴中で5分間加熱した後,常温まで冷却し,水で標線まで薄める。

附属書3表2 試料溶液の分取量

窒素含有率 % (m/m)

分取量 ml

0.000 5以上 0.010未満

50

0.010 以上 0.020未満

25

0.020 以上 0.050以下

10

5.5

吸光度の測定 5.4で得た呈色溶液の一部を光度計の吸収セル (10mm) に取り,水を対照液として波

長640nm付近の吸光度を測定する。

6. 空試験 試薬だけを用いて試料と同じ操作を試料と併行して行う。

7. 検量線の作成 7個のビーカー (200ml) を準備し,これらに塩酸 (1+1) 30mlを加え,さらに,標準

窒素溶液(2.10)を正確に0ml,1ml,2ml,4ml,6ml,8ml,10ml(窒素として0〜100μg)加える。蒸留フラ

スコ(b)に水酸化ナトリウム溶液 (500g/l) 55mlを加え,すり合わせ(h)で球室(d)に連結して固定する。受器

(100mlの全量フラスコ)に硫酸(2.3)5mlを入れ,蛇管冷却器(c)の先端をその中に浸す。漏斗(f)から上記

のビーカー内の溶液を蒸留フラスコ(b)に移し入れ,少量の水でビーカー及び漏斗(f)の内壁を洗浄して蒸留

フラスコ(b)内に入れる。さらに,水を加えて蒸留フラスコ(b)内の液量を約250mlとする。以下,5.3c)〜5.5

の手順(9)に従って試料と併行して操作し,吸光度と呈色溶液中の窒素量との関係線を作成し,その関係線

を原点を通るように平行移動して検量線とする。

注(9) ただし,5.4における溶液の分取量を50mlとする。

8. 計算 5.5及び6.で得た吸光度と7.で作成した検量線とから窒素量を求め,試料中の窒素含有率を,次

の式によって算出する。

100

100

0

1

×

×

−

=

B

m

m

m

N

ここに,

N: 試料中の窒素含有率 [% (m/m)]

m1: 分取した試料溶液中の窒素検出量 (g)

m0: 分取した空試験液中の窒素検出量 (g)

m: 試料はかり採り量 (g)

B: 試料溶液及び空試験溶液の分取量 (ml)

9. 許容差 許容差(10)は,附属書3表3による。

19

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書3表3 許容差

単位 % (m/m)

窒素含有率

室内再現許容差

室間再現許容差

0.000 5以上 0.020以下

D [0.035 3× (N) +0.000 05] D [0.041 3× (N) +0.000 08]

注(10) 許容差計算式中のDは,D (n, 0.95) を意味し,その値は,JIS Z 8402の表4による。nの値は,

室内再現許容差の場合は同一分析室内における分析回数,室間再現許容差の場合は分析に関与

した分析室数である。

また, (N) は,許容差を求める窒素含有率 [% (m/m)] である。

参考 この許容差は,窒素含有率0.000 5% (m/m) 以上0.020% (m/m) 以下の試料を用い,共同実験し

た結果から求めたものである。

20

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

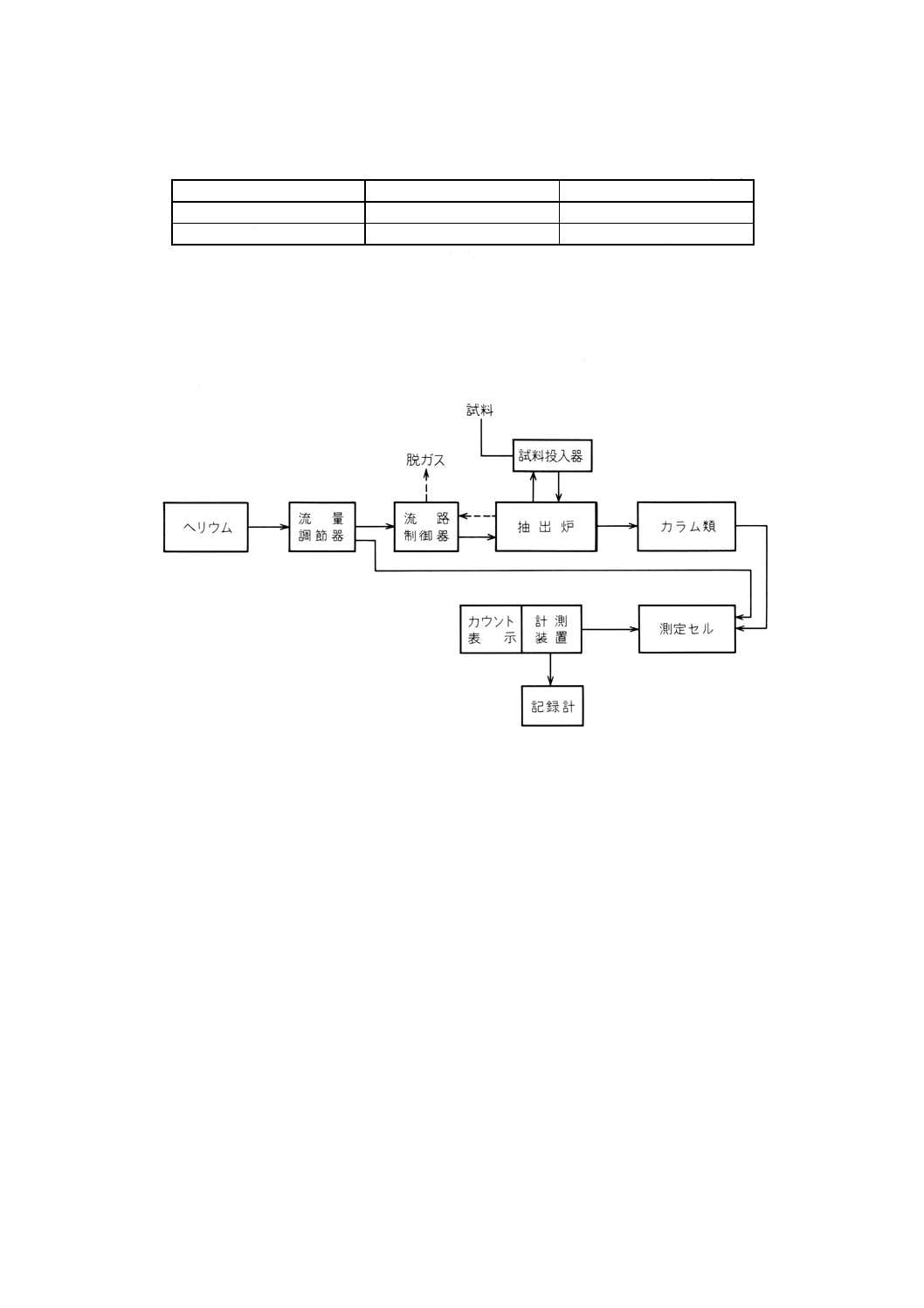

附属書4(規定) 不活性ガス融解−熱伝導度法(1)

1. 要旨 試料を黒鉛るつぼに入れ,不活性ガス気流中で融解して窒素を抽出し,熱伝導度セルに搬送し

て熱伝導度の変化を測定する。

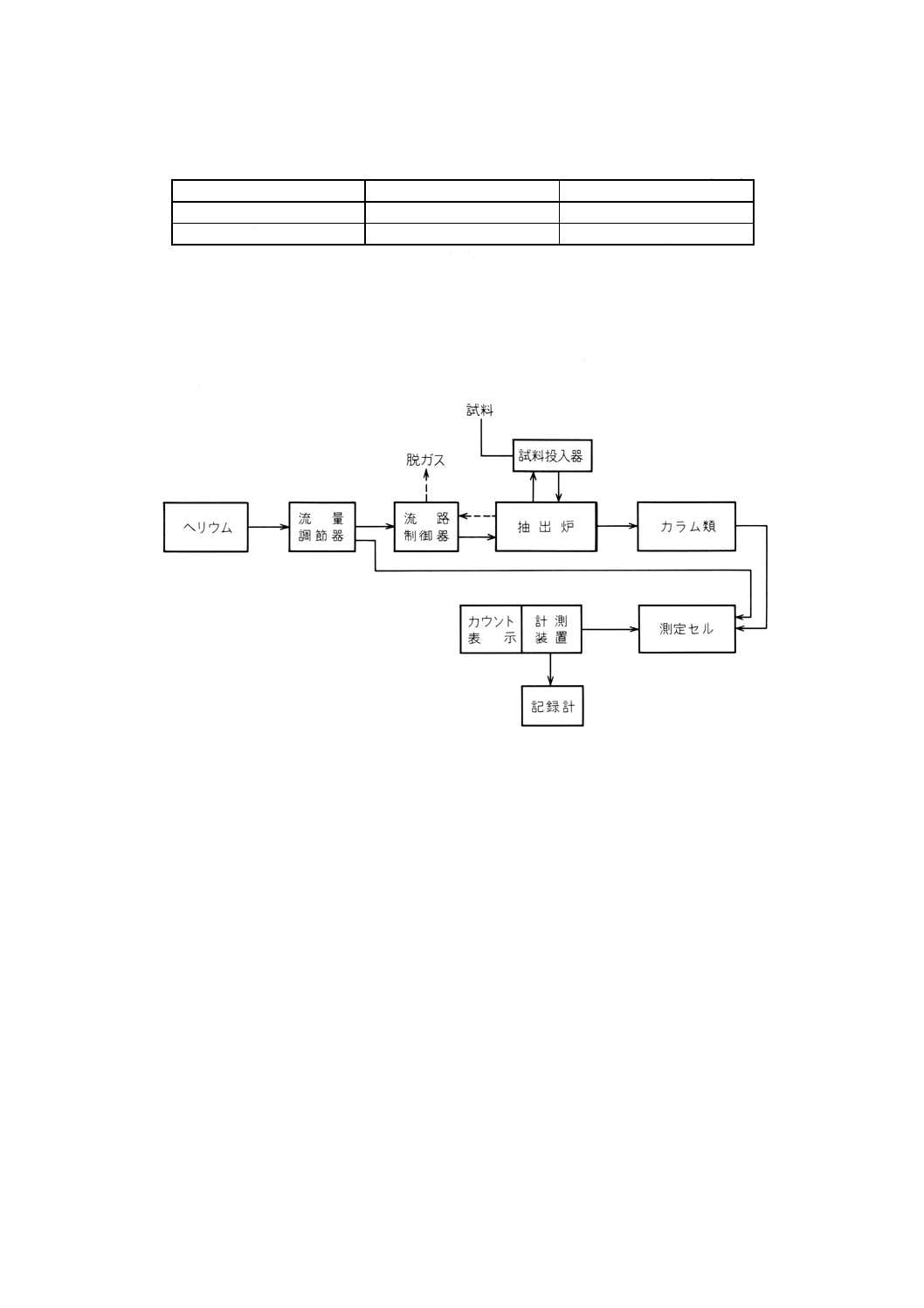

2. 装置,材料及び器具 装置,材料及び器具は,原則として次のものを用いる(附属書4付図1参照)。

2.1

ヘリウム 99.9% (v/v) 以上のもの。

2.2

減圧弁

2.3

流量計

2.4

ヘリウムガス清浄器 ソーダ石綿又は水酸化ナトリウム及び過塩素酸マグネシウムでヘリウムを清

浄にする。

2.5

抽出炉 黒鉛るつぼに投入した試料を,ヘリウム気流中で1 900℃又はそれ以上の温度で融解できる

炉。

2.6

ダスト除去部 試料の融解に伴って発生したダストを除去するためのグラスウールを詰めた管。

2.7

抽出ガス清浄部 抽出ガス中の一酸化炭素を酸化するための400℃に加熱した酸化銅 (II) (粒状)

管と,二酸化炭素及び水分を除去するためのソーダ石綿又は水酸化ナトリウム及び過塩素酸マグネシウム

を詰めた管からなる。

2.8

分離カラム 窒素と二酸化炭素を分離するためのシリカゲルを詰めたカラム。

2.9

計測部 熱伝導度検出器,積分器,演算回路,窒素表示器及び制御回路などからなる。

2.10 黒鉛るつぼ

3. 試料はかり採り量 試料はかり採り量は,0.5〜1.0gとする。

4. 予備操作 予備操作は,次の手順によって行う。

a) 2.に示した装置を連結して電源を入れ,装置が安定に作動するまで予備運転を行う。

b) ヘリウムを送入して装置の気密を確認する。

c) 計測部のゼロ点調整を行う(1)。

d) 試料と組成が類似した窒素含有率既知の試料(2)を用いて5.の定量操作の手順に従って操作し,得られ

た窒素の指示値から窒素含有率を求めて(3),既知の窒素含有率に一致することを確かめる。

注(1) 試料を加えない黒鉛るつぼを用いて5.の定量操作の手順に従って操作して求めた空試験値を自

動的に補正する機構を備えている装置とする。

(2) 試料と窒素含有率が近似したものを用いる。

(3) 得られた窒素量の指示値と6.で作成した検量線とから窒素含有率を求める。

5. 定量操作 定量操作は,次の手順によって行う。

a) 試料(4)(5)をはかり採って試料投入器に入れ,黒鉛るつぼを炉内にセットしてヘリウムを流し,装置内

の空気をヘリウムで置換する。

21

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) ヘリウムを流しながら黒鉛るつぼを,試料の融解温度又はそれ以上の温度に加熱して脱ガスする。

c) 試料を試料投入器から黒鉛るつぼ内に投入して加熱融解し,試料中の窒素などを抽出する。

d) 抽出ガスをヘリウムで搬送してダストや他成分ガスを分離した後,熱伝導度検出器に送り込む。

e) 熱伝導度検出器からの信号によって得られた窒素表示器の指示値を読み取る。

f)

黒鉛るつぼを取り出して捨てる(6)。

注(4) 棒状又は塊状試験片から使用する装置の試料投入孔に合致した大きさの小片状試料を試験片の

平均組成を示すような位置から切り出して,その表面の酸化物層や異物を研磨及び有機溶媒で

洗浄して取り除き,乾燥した後,分析に用いる。

(5) 化学分析用のチップ状試料を用いる場合には,5.a)〜c)の手順の代わりに次のように操作する。

黒鉛るつぼを炉内にセットしてヘリウムを流し,装置内の空気をヘリウムで置換する。引き

続き炉口の温度を試料の融解温度又はそれ以上の温度に加熱して黒鉛るつぼを脱ガスする。冷

却した後,黒鉛るつぼを取り出し,はかり採った試料を黒鉛るつぼ中に移し入れ,再び,炉内

にセットしてヘリウムを流し,装置内の空気をヘリウムで置換する。次に炉内の温度を上げて

試料を加熱して融解し,試料中の窒素などを抽出する。以下,5.d)〜f)に従って操作する。

(6) 黒鉛るつぼ内の試料の融解状態を確かめて,もし,不完全な場合は再分析を行う。

なお,取出し直後の黒鉛るつぼは高温になっているので,取扱いには注意しなければならな

い。

6. 空試験 試料の代わりに窒素含有率が非常に低く,窒素含有率が既知である鉄鋼標準試料を試料のは

かり採り量と同じ量はかり採って,5.a)〜f)の手順に従って試料と同じ操作を試料の分析と前後して行う。

7. 検量線の作成 試料と組成の類似した窒素含有率既知の数個の鉄鋼標準物質を用いて検量線を作成す

る。この場合は,試料と同様に数個の鉄鋼標準物質を5.の定量操作に従って操作して窒素量表示器の指示

値を読み取る。その指示値とはかり採った鉄鋼標準物質中の窒素量との関係を求めて検量線とする(7)。

注(7) 市販の装置では,空試験値及び試料のはかり採り量の補正機構を備えており,窒素量表示値の

指示値を窒素含有率に合致させることができるものもある。

8. 計算 5.e)と6.で得た窒素量表示器の指示値と7.で作成した検量線とから窒素量を求め,試料中の窒

素含有率を,次の式から算出する。

100

)

(

2

0

1

×

−

−

=

m

m

m

m

N

ここに,

N: 試料中の窒素含有率 [% (m/m)]

m1: 試料中の窒素検出量 (g)

m0: 空試験の窒素検出量 (g)

m2: 6.ではかり採った鉄鋼標準試料中の窒素量 (g)

m: 試料はかり採り量 (g)

9. 許容差 許容差(8)は,附属書4表1による。

22

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

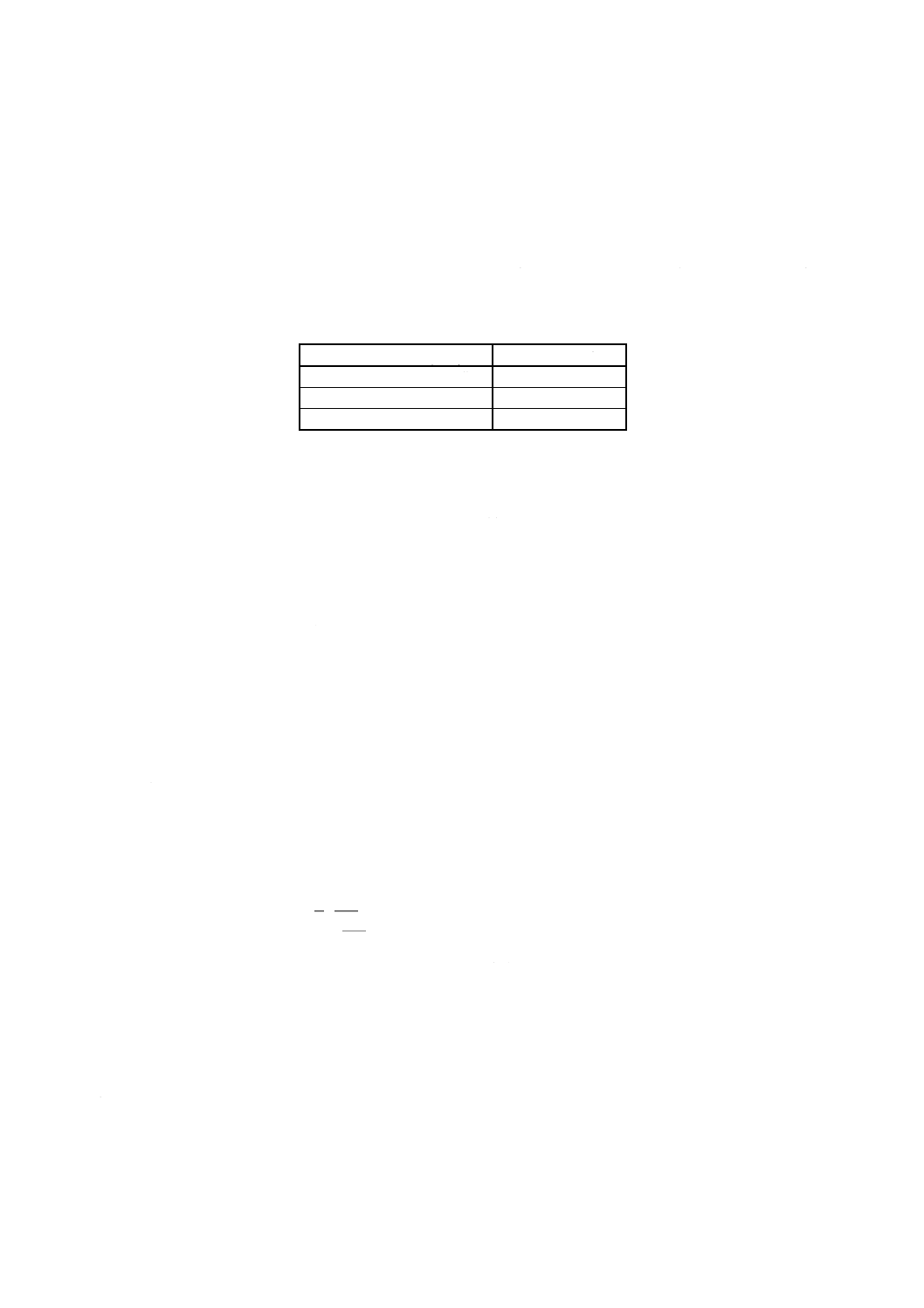

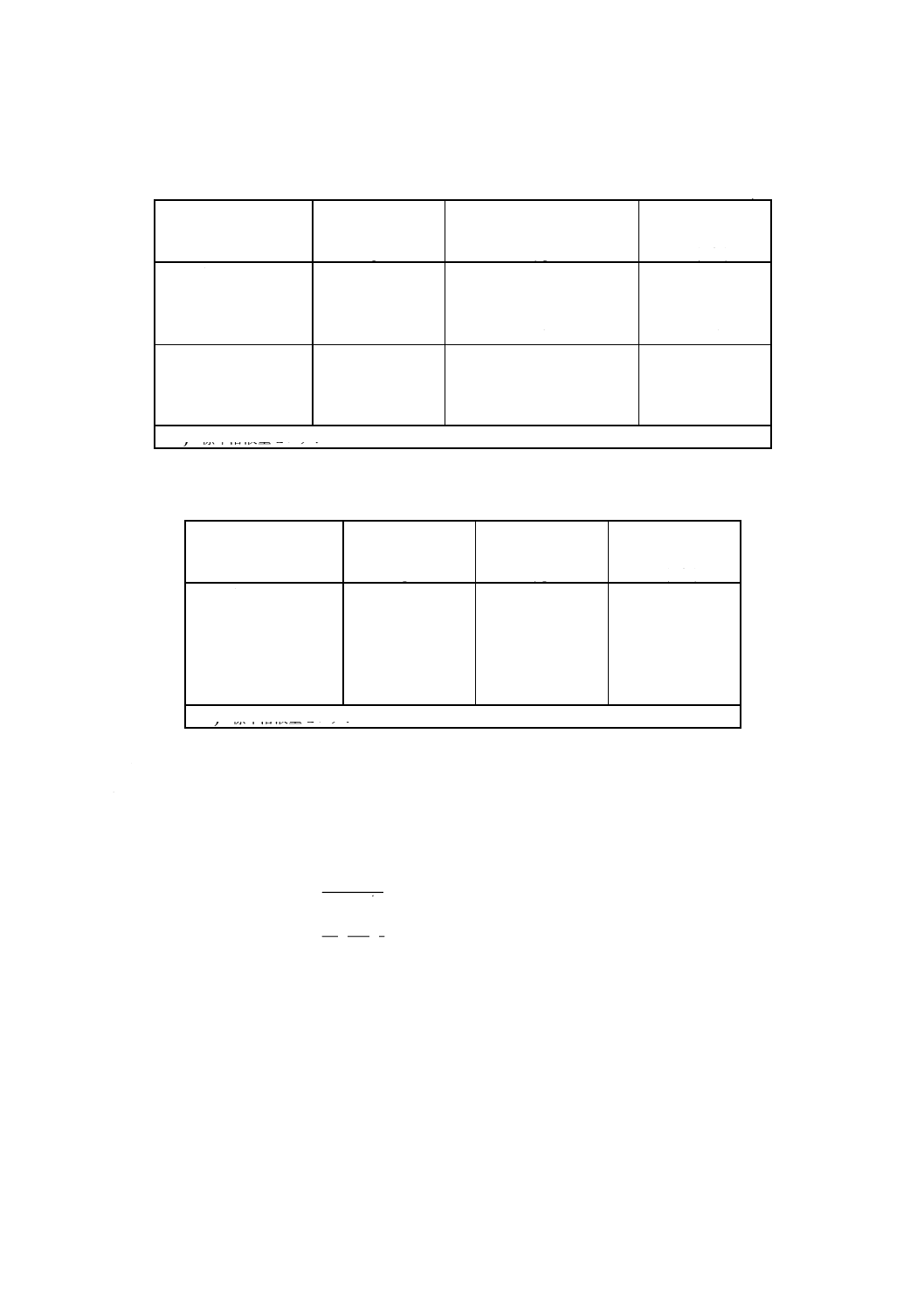

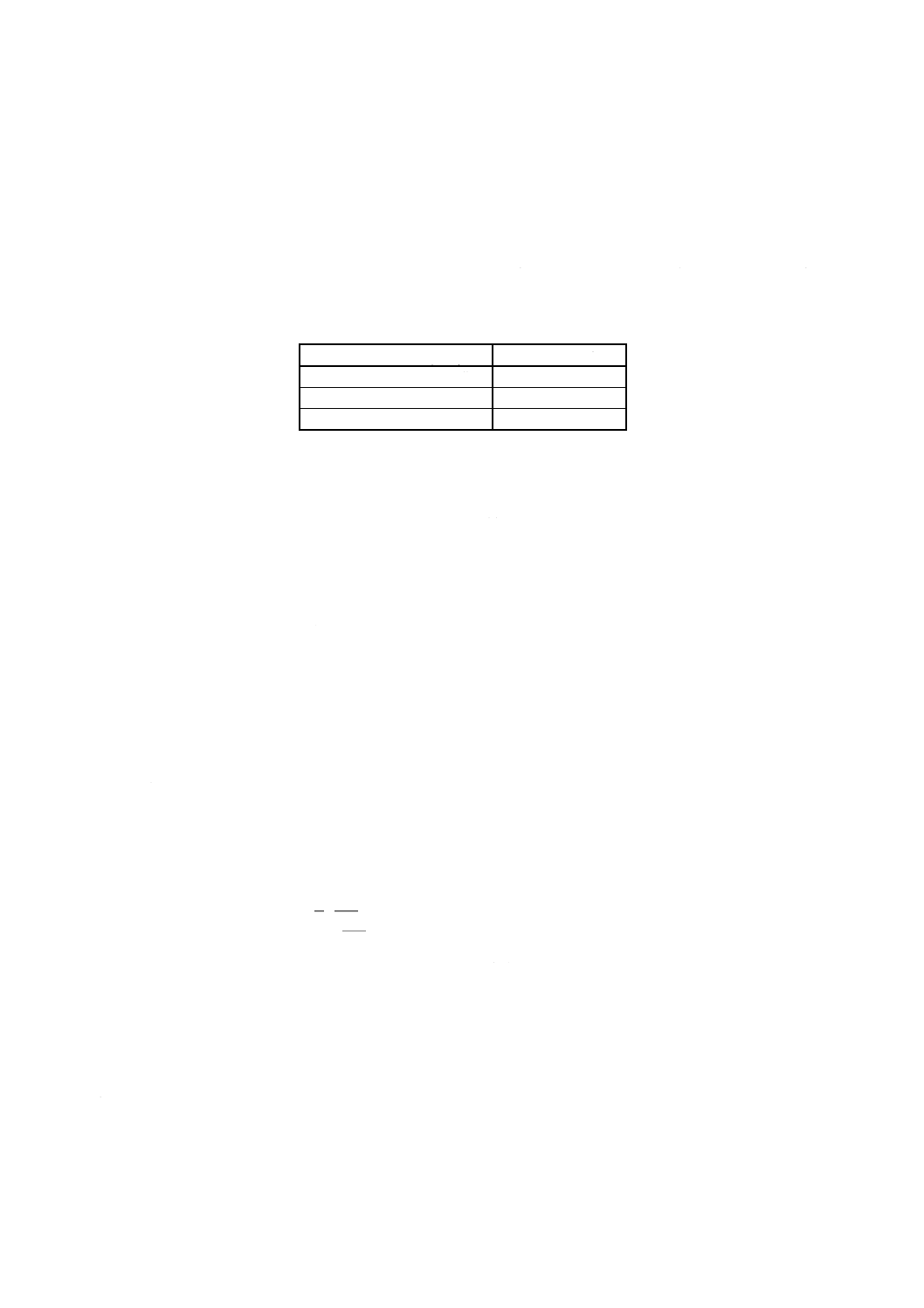

附属書4表1 許容差

単位 % (m/m)

窒素含有率

室内再現許容差

室間再現許容差

0.000 9以上 0.010 0未満

D [0.005 2× (N) +0.000 08] D [0.000 9× (N) +0.000 20]

0.010 以上 0.050 以下

D [0.016 9× (N) +0.000 08] D [0.002 5× (N) +0.000 24]

注(8) 許容差計算式中のDは,D (n, 0.95) を意味し,その値は,JIS Z 8402の表4による。nの値は,

室内再現許容差の場合は同一分析室内における分析回数,室間再現許容差の場合は分析に関与

した分析室数である。

また, (N) は,許容差を求める窒素含有率 [% (m/m)] である。

参考 この許容差は,窒素含有率0.000 9% (m/m) 以上0.025% (m/m) 以下の試料を用い,共同実験し

た結果から求めた値である。

備考 ---→は,脱ガス流路を示す。

附属書4付図1 不活性ガス融解−熱伝導度法の系統図

23

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(規定) 不活性ガス融解−熱伝導度法(2)

序文 この附属書5は,1996年に発行されたISO/DIS 10720 (Steel and iron−Determination of nitrogen content

−Thermal conductiometric method after fusion in a current of inert gas) を翻訳し,技術的内容及び規格票の様

式を変更することなく作成した日本工業規格である。

なお,この規格で下線(点線)を施してある箇所は,原国際規格にはない事項である。

1. 適用範囲 この附属書5は,鋼及び鉄中の窒素を測定するための不活性ガス融解−熱伝導度法につい

て規定する。

この方法は,窒素含有率0.000 8% (m/m) 以上0.5% (m/m) 以下に適用する。

2. 引用規格 次に記載する規格は,この国際規格の本文中で引用するので,国際規格の規定の一部を構

成する。この規格の発行の時点では,それぞれの規格の発行版表示は正しいものであるが,国際規格はす

べて改訂されるものであるので,この国際規格を使用することに合意した当事者は,常に最新版の規格を

参照するように努力されたい。

IEC及びISOのメンバーには最新の国際規格のリストが配布されている。

ISO 385-1 : 1984 Laboratory glassware−Burettes−Part 1 : General requirements.

ISO 648 : 1977 Laboratory glassware−One-mark pipettes.

ISO 1042 : 1983 Laboratory glassware−One-mark volumetric flasks.

ISO 3696 : 1987 Water for analytical laboratory use−Specification and test methods.

ISO 5725-1 : 1994 Accuracy (trueness and precision) of measurement methods and results−Part 1 : General

principles and definitions.

ISO 5725-2 : 1994 Accuracy (trueness and precision) of measurement methods and results−Part 2 : Basic

method for the determination of repeatability and reproducibility of a standard measurement method.

ISO 5725-3 : 1994 Accuracy (trueness and precision) of measurement methods and results−Part 3 :

Intermediate measures of the precision of a standard measurement method.

ISO 14284 : 1996 Steel and iron−Sampling and preparation of samples for the determination of chemical

com-position.

3. 原理 試料を使い捨ての黒鉛るつぼ中で,ヘリウム・ガス下において高温(例えば,2 200℃)で融解

する。ヘリウム・ガス気流中で,窒素を分子形態で抽出する。その他のガス状抽出物から分離し,熱伝導

度法によって測定する。

4. 試薬及び材料 分析には,指定がない限り分析用保証試薬だけを,また,水はISO 3696に規定の等級

2の水だけを用いる。

4.1

水 使用直前に調製する。

4.2

ヘリウム 99.9% (v/v) 以上のもの(参考参照)。

ヘリウム中に有機汚染物の存在が予測される場合は,450℃を超える温度に加熱した酸化試薬又は触媒

[酸化銅 (II) 又は白金]管を清浄部の前に用いなければならない。

24

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 注 原文は,高純度,全不純物含有率0.000 5% (m/m) 以下であるが,附属書4と統一した。

4.3

純鉄 窒素含有率が0.001% (m/m) 以下で既知のもの。

4.4

酸化銅 (II) 粒状。

4.5

過塩素酸マグネシウム(無水) Mg (ClO4) 2,粒径1.2mmから2.0mm。又は硫酸カルシウム(無水),

粒径0.60mmから0.85mm。

4.6

水酸化ナトリウム 粒状,粒径0.7mmから1.2mm。

4.7

適切な溶剤 油分又は汚れの付いた試料の洗浄に適したもの,例えばアセトン。

4.8

硝酸カリウム 標準溶液。

あらかじめ100℃から105℃で2時間乾燥してデシケータ中で放冷した硝酸カリウム[99.9% (m/m) 以上]

を,表1に示す質量を0.1mgのけたまではかり採る。

はかり採った硝酸カリウムを約50mlの水(4.1)に溶かし,その全量を100mlの全量フラスコに移し入れ,

水(4.1)で標線まで薄めて混合する。

各標準溶液は1ml中に,表1に示す質量の窒素を含有する。

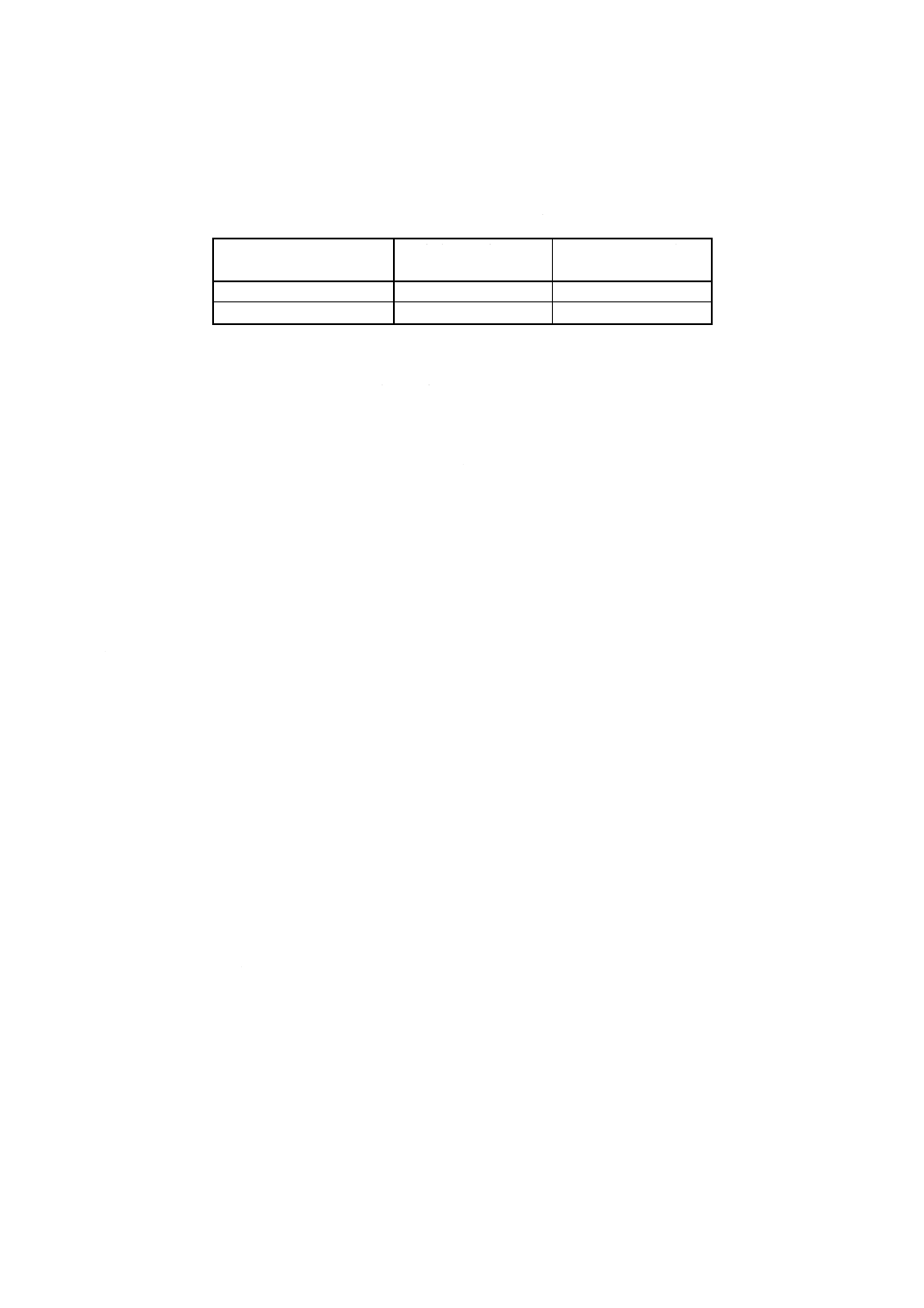

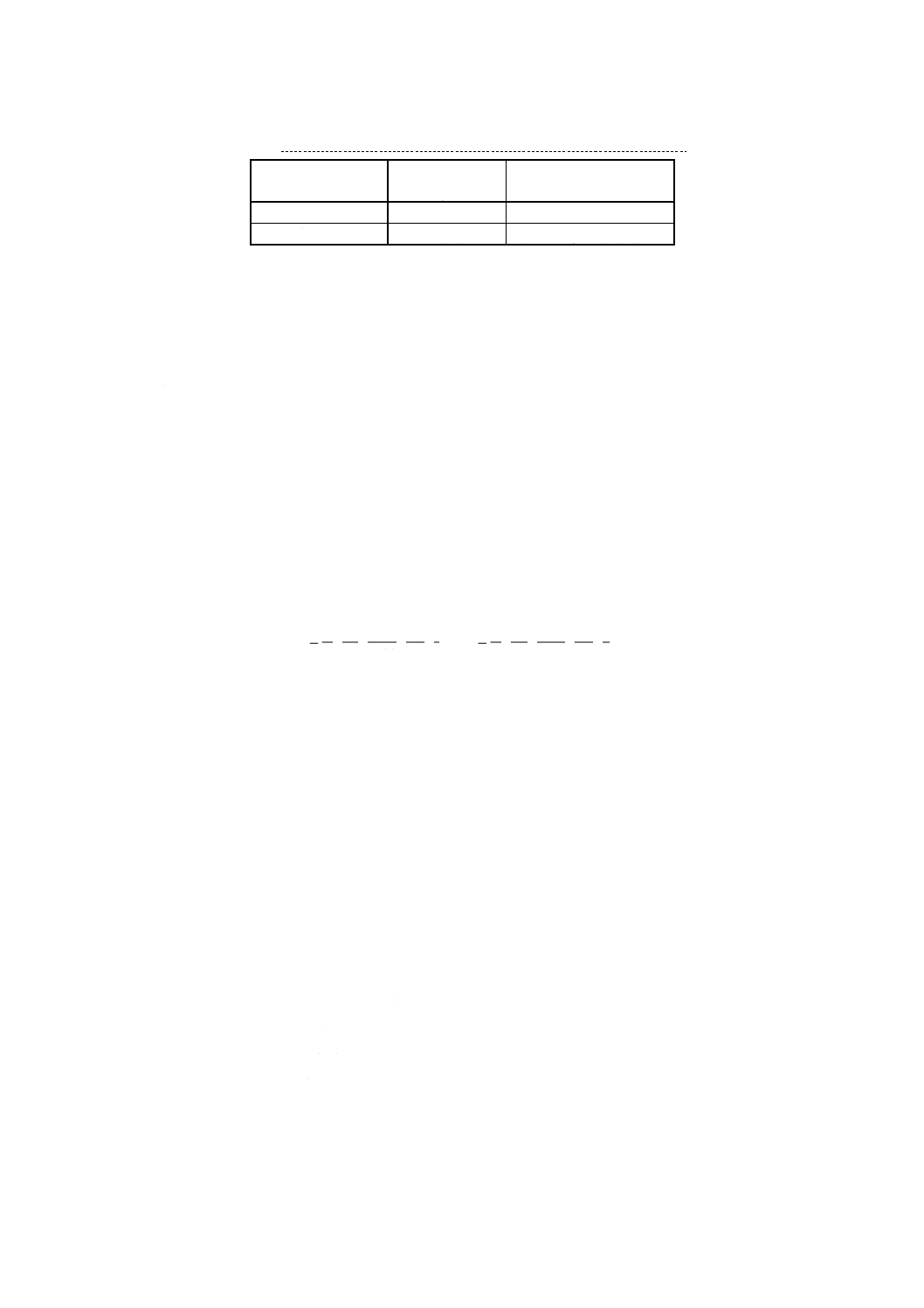

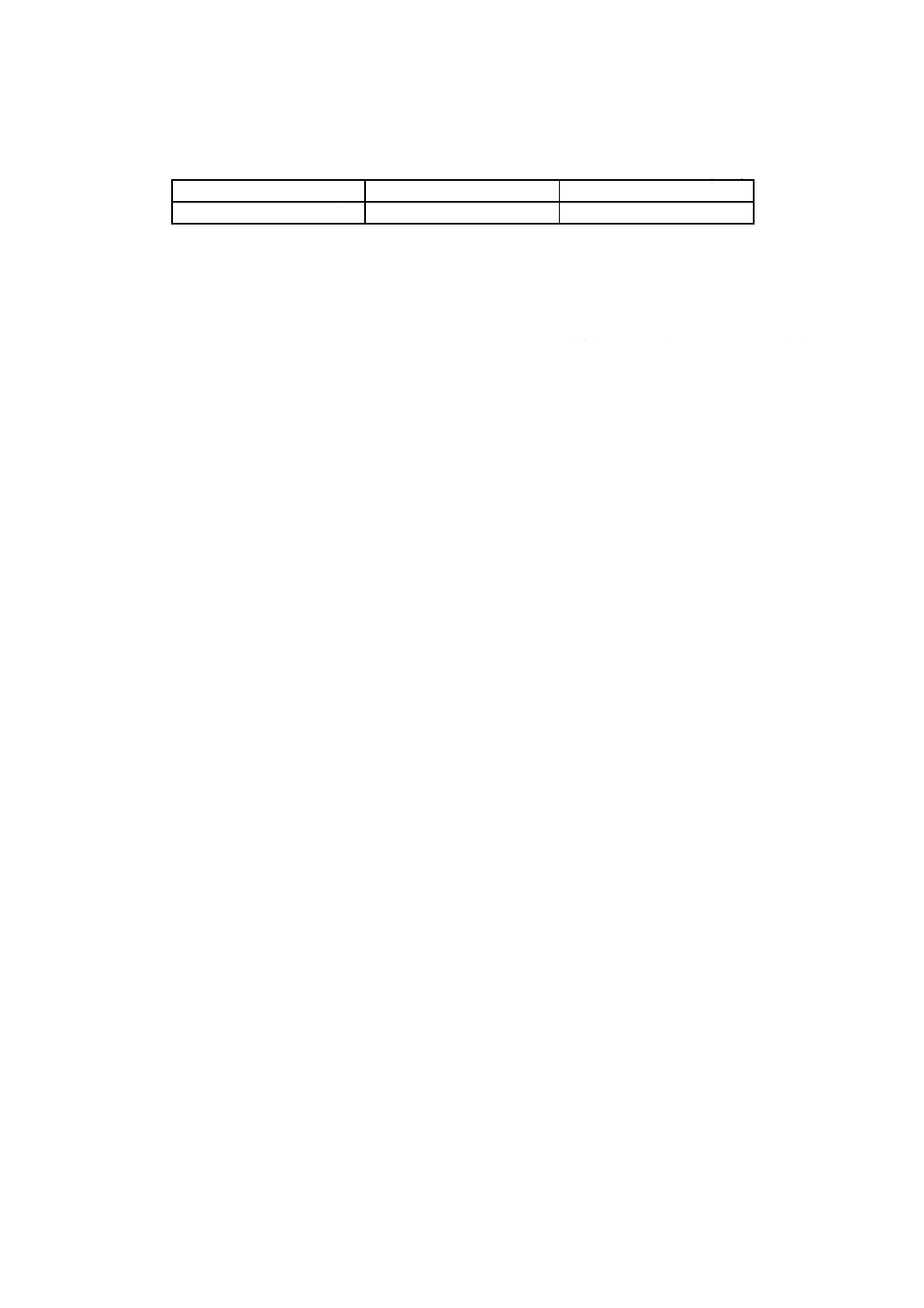

表1 標準溶液

標準溶液の名称

用いる硝酸カリウムの質量

対応する窒素濃度

g

mg/ml

4.8.1

9.022 8

12.5

4.8.2

7.218 2

10.0

4.8.3

5.413 8

7.5

4.8.4

3.609 1

5.0

4.8.5

1.804 6

2.50

4.8.6

0.902 3

1.25

4.8.7

0.360 9

0.50

4.8.8

[4.8.5×1/10]*)

0.25

4.8.9

[4.8.6×1/10]

0.125

4.8.10

[4.8.7×1/10]

0.050

*) 例:標準溶液(4.8.5)10.0mlを100mlの全量フラスコに分取し,水

(4.1)で標線まで薄めて混合する。

5. 器具及び装置 分析には,指定がない限り通常の実験室用器具だけを使用する。

計量ガラス器具はすべて,ISO 385-1,ISO 648又はISO 1042のうちの適応する規格に一致した等級A

でなければならない。

試料の融解,抽出窒素の分離及び測定に必要な装置は,数社のメーカーからの市販品を入手することが

できる。装置の操作については,メーカーの使用説明書に従うこと。

市販装置の主要点を,参考Aに示す。

5.1

黒鉛るつぼ 装置に適合した使い捨ての高純度るつぼを用いる。

5.2

マイクロピペット 100μl及び200μl。誤差の限界は1μl未満でなければならない。

5.3

ニッケル・カプセル 例えば,直径約6mm,高さ8mm,質量0.2g,容量0.23ml,又は,直径約6mm,

高さ12.5mm,質量0.5g,容量0.35ml。いずれの場合も窒素含有率が0.000 2% (m/m) 未満であるもの。

5.4

るつぼ挟み 使用するるつぼの取扱い用。

5.5

グラスウ−ル・フィルター

25

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. サンプリング サンプリングは,ISO 14284か,又は鋼及び鉄に関する適切な国内規格に従って実施

する。

7. 操作

警告−試料を融解する装置の使用時に特にやけどの危険性が伴う。したがって,るつぼ挟み(5.4)及び使

用したるつぼを入れる適切な容器を用いることが必要である。

7.1

一般事項 グラスウール・フィルター(5.5)を清浄に保つ。認証標準物質を分析して,装置に使用し

た試薬類[(4.4),(4.5)及び(4.6)]の有効性を調べ,必要があれば試薬を交換する。

測定装置によっては,析出した炭素を除くため,分析するごとに加熱炉内の黒鉛るつぼ設置部を掃除す

ることが必要である。長時間,電源スイッチを切っておいた場合は,電源を入れてメーカーが推奨する時

間,測定装置を安定させる。

グラスウール・フィルター(5.5)及び/又は試薬[(4.4),(4.5)及び(4.6)]を取り替えた場合,又は装置が

一定期間動作不能であった場合は,テスト分析を行って測定装置を安定させ,テスト分析のデータは廃棄

し,それから,7.5に示す検量線の作成を行った後,試料の分析に移る。

加熱炉の出力を種々の条件に設定して,窒素含有率が多い認証標準物質を分析し,各出力での定量値を

読み取る。試料の分析時に必要な出力は,認証標準物質の定量値が一定となる出力である。

高合金の試料を分析するためには,高合金の認証標準物質を用いて,必要な出力を求めなければならな

い。

使用する測定装置で窒素のパーセント値が直読できる場合は,各検量線範囲に対して下記に従って計器

の読みを調節する。

検査線シリ−ズの最高窒素含有率に近い認証標準物質を選び,7.4の手順に従って認証標準物質の窒素含

有率を分析し,装置の読みを認証値に合わせる。

7.2

試料 試料は,適切な溶剤(4.7)で洗浄して油分などを除去する。試料に付着した溶剤は,温めて完

全に蒸発させる。

窒素含有率が0.10% (m/m) 未満の試料の場合は,約1.0gの試料を,また,窒素含有率が0.10% (m/m) 以

上の試料の場合は,約0.5gの試料をそれぞれ1mgのけたまではかり採る(1)。

注(1) 使用する測定装置の種類によっては,試料のはかり採り量が異なる。

7.3

空試験 測定の前に,下記の空試験を2回行う。

7.3.1

窒素含有率が0.10% (m/m) 未満の試料

a) マイクロピペット(5.2)を用いて水(4.1)200μlをニッケル・カプセル(5.3)に移し,90℃から95℃で2時

間乾燥する。試料の代わりに,試料はかり採り量と同量の純鉄(4.3)を加え,ニッケル・カプセルを7.4.1

に従って処理する。

b) 空試験の読みを得,それを,検量線(7.5参照)によって,窒素のμg値に変換する(参考参照)。空試

験における窒素の質量から,用いた純鉄(4.3)中の窒素の質量を差し引いて,空試験値を得る。

参考 注 原文では,(7.6参照)になっているが,7.6はないので原文の誤り。

空試験値の平均 (m1) は,2個の空試験値から計算する(2)。

注(2) 空試験値の平均及び2個の空試験値の差異は,窒素10μgを超えないことが必要である。もし,

これらの値が異常に高い場合は,汚染源を調査して取り除く。

26

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2

窒素含有率0.10% (m/m) 以上0.50% (m/m) 以下の試料 マイクロピペット(5.2)を用いて,水

(4.1)200μlを脱ガスした黒鉛るつぼ(5.1)に移し,90℃から95℃で2時間乾燥する。試料の代わりに試料の

はかり採り量と同量の純鉄(4.3)を加え,7.3.1b)の操作に続ける。

7.3.3

検量線の作成を7.5.4による場合 7.3.1での水及びニッケル・カプセルを除いて,純鉄(4.3)だけで

求める。

7.4

定量

7.4.1

窒素含有率0.10% (m/m) 未満の試料

a) 黒鉛るつぼ(5.1)を加熱炉(参考A参照)内に定着し,次に2 200℃以上の温度で加熱して脱ガスする。

b) プレスによって平らにしたニッケル・カプセル(5.3)及び試料(7.2参照)を,脱ガスした黒鉛るつぼに

投入する(3)。

c) メーカーの使用説明に従い,加熱炉を作動させる。

融解及び分析サイクルが終わった時点で,るつぼを取り出し廃棄する。分析計の読みを記録する。

注(3) 検量線の作成を7.5.4による揚合は,ニッケル・カプセル(5.3)を加えない。

7.4.2

窒素含有率0.10% (m/m) 以上0.50% (m/m) 以下の試料 黒鉛るつぼ(5.1)を加熱炉(参考A参照)

内に定置し,次に2 200℃以上の温度で加熱して脱ガスする。

試料(7.2参照)を脱ガスした黒鉛るつぼに投入し,7.4.1c)の操作に続ける。

7.5

検量線の作成

7.5.1

検量線シリ−ズの調製

a) 窒素含有率0.10% (m/m) 未満の試料 マイクロピペット(5.2)を用い,表2に示す各標準硝酸カリウム

溶液(4.8)の200μlをそれぞれのニッケル・カプセル(5.3)に移し入れ,90℃から95℃の温度で2時間乾

燥する。

b) 窒素含有率0.10% (m/m) 以上0.50% (m/m) 以下の試料 マイクロピペット(5.2)を用い,表3に示す

各標準硝酸カリウム溶液(4.8)の200μlずつをそれぞれの脱ガスした黒鉛るつぼ(5.1)に移し入れ,90℃

から95℃の温度で2時間乾燥する。

7.5.2

測定

a) 窒素含有率0.10% (m/m) 未満の試料 7.4.1に従って脱ガスした黒船るつぼに,7.5.1a)で得たニッケ

ル・カプセルと試料はかり採り量と同量の純鉄(4.3)とを加えて,7.4.1c)に従って操作する。

b) 窒素含有率0.10% (m/m) 以上0.50% (m/m) 以下の試料 7.5.1b)で得た各黒鉛るつぼに,試料はかり

採り量と同量の純鉄(4.3)を加え,7.4.1c)の操作に続ける。

7.5.3

検量線のプロット 検量線シリ−ズの各読み値から,ゼロメンバー(表2及び表3参照)の検量線

に対する読み値を差し引いて,正味の読みを得る。

検量線シリーズの各メンバーに対し,窒素のμg値に対する読み値をプロットすることによって,検量線

を描く。

7.5.4

鉄鋼標準物質による場合 試料と組成の類似した窒素含有率既知の鉄鋼標準物質(認証標準物質又

は附属書1〜3のいずれかの方法で窒素標準値を決定し,精確さが認証標準物質で保証された試料)を用い

て検量線を作成することができる。その場合は,試料と同じはかり採り量の数個の鉄鋼標準物質を7.4に

従って操作して,分折計の指示値を読み取る。その指示値とはかり採った鉄鋼標準物質中の窒素量との関

係を求めて検量線とする。ただし,ニッケル・カプセルは添加しない。

27

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 窒素含有率0.10% (m/m) 未満の場合の検量線溶液

−試料はかり採り量:1.0g

−標準溶液添加量:200 μl

用いる標準溶液(4.8)

窒素濃度

ニッケル・カプセルに投入す

る窒素の質量

試料の窒素含有率

mg/ml

μg

% (m/m)

水(4.1)

0*)

0

0

4.8.10

0.050

10

0.001 0

4.8.9

0.125

25

0.002 5

4.8.8

0.250

50

0.005 0

4.8.7

0.500

100

0.010

4.8.6

1.25

250

0.025

4.8.5

2.50

500

0.050

4.8.4

5.00

1 000

0.100

*) 標準溶液量ゼロメンバー

表3 窒素含有率0.10% (m/m) 以上0.50% (m/m) 以下の場合の検量線溶液

−試料はかり採り量:0.5g

−標準溶液添加量:200 ul

用いる標準溶液(4.8)

窒素濃度

黒鉛るつぼに投入

する窒素の質量

試料の窒素含有率

mg/ml

μg

% (m/m)

水(4.1)

0*)

0

0

4.8.5

2.5

500

0.100

4.8.4

5.0

1 000

0.200

4.8.3

7.5

1 500

0.300

4.8.2

10.0

2 000

0.400

4.8.1

12.5

2 500

0.500

*) 標準溶液量ゼロメンバー

8. 結果の表示

8.1

計算方法 試料に対する分析計の読みを,検量線(7.5参照)によって,窒素のμg値 (m0) に変換す

る。

質量%で表す窒素含有率wN [% (m/m)] を次の式で求める。

m

m

m

m

m

m

wN

4

1

0

6

1

0

10

)

(

100

10

)

(

−

=

×

×

−

=

ここに, m0: 試料中の窒素の質量 (μg)

m1: 空試験(7.3参照)における窒素の質量 (μg)

m: 試料(7.2参照)の質量 (g)

8.2

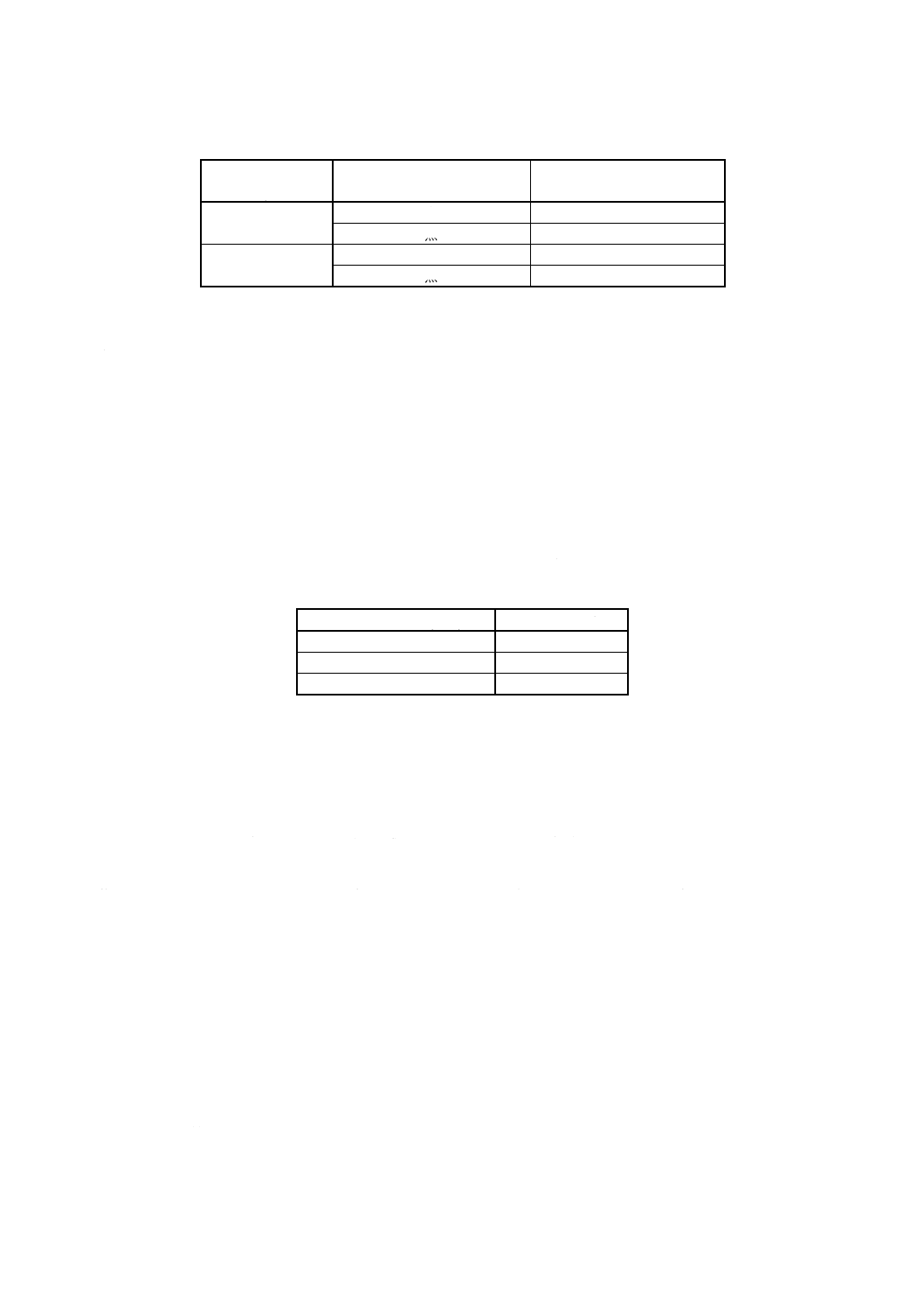

許容差 この方法の共同実験は,11水準の窒素含有率試料を用いて,14分析室で行い,各分析室は

それぞれ3回ずつ(4)(5)窒素を定量した。

実験に供した試料を参考Bに示す。

得た結果は,ISO 5725に従って統計的に処理された。

得たデータは,表4に要約したように窒素含有率と併行許容差 (r) 及び再現許容差(R及びRw),(6)の

28

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間に対数的比例関係があった。数値のグラフ表示を参考Cに示す。

注(4) 3回の定量のうちの2回は,ISO 5725-1に規定されている併行測定条件,すなわち一人の分析者

が同一装置,同一条件,同一検量線で最小の時間内に実験した。

(5) 3回目の定量は,注(4)と同じ分析者が同じ装置を使用して新しく作成した検量線で異なった時

間(異なった日)に実験した。

(6) 第1日目に得られた結果から併行許容差 (r) と室間再現許容差 (R) をISO 5725-2に規定された

手順で計算した。第1日の最初の結果と第2日の結果からISO 5725-3に規定された手順で室内

再現許容差 (Rw) を計算した。

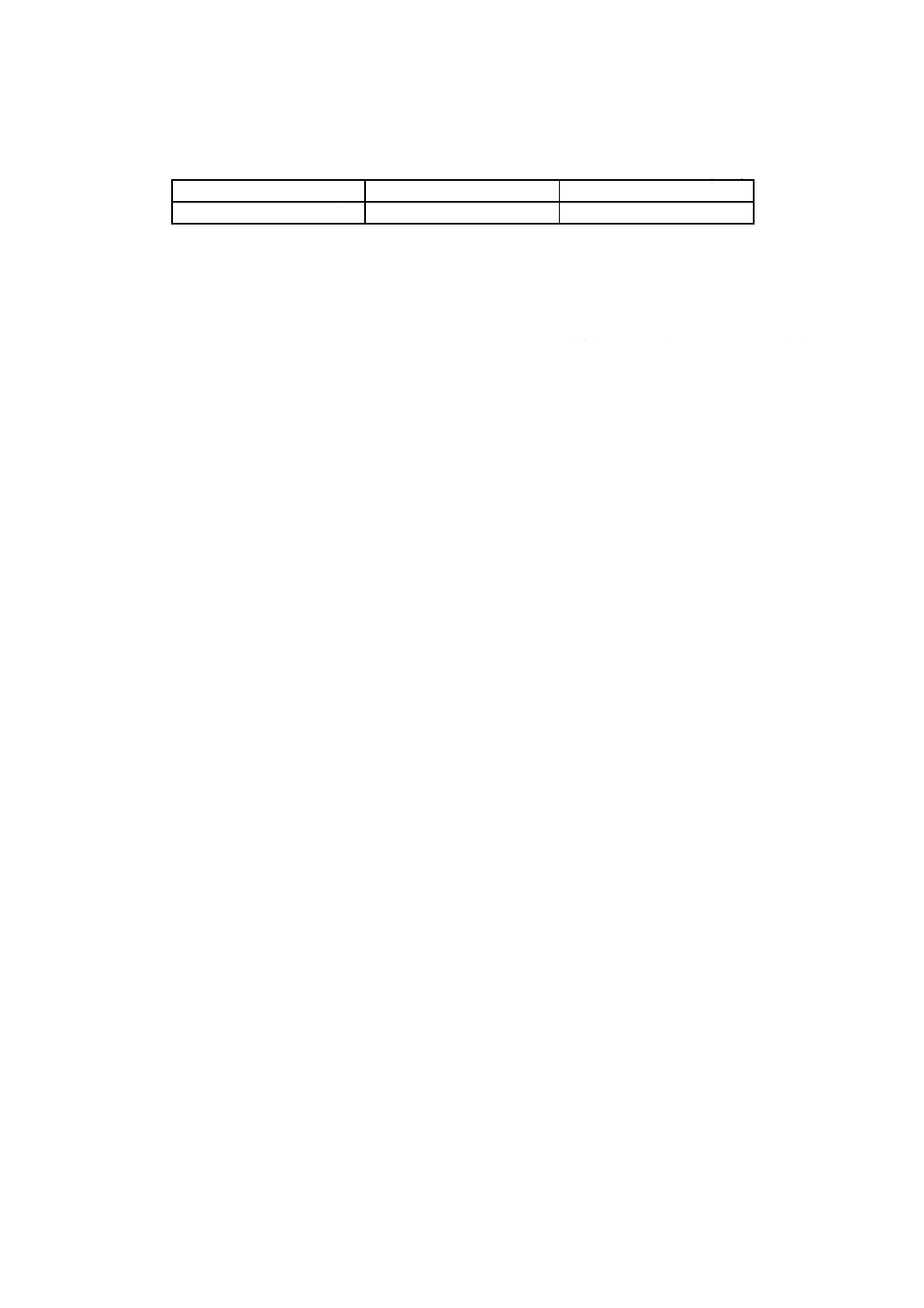

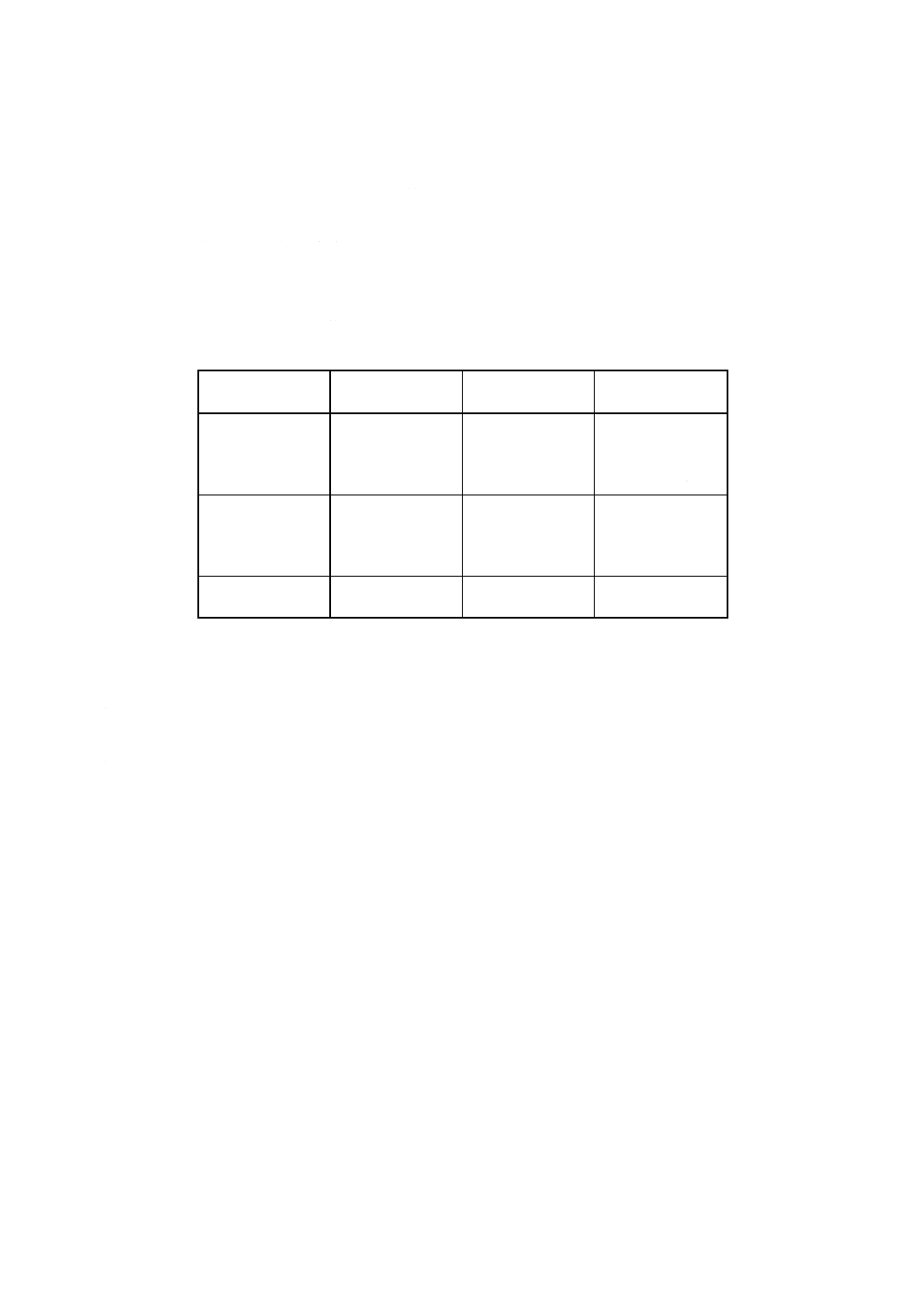

表4 許容差

窒素含有率

併行許容差

室間再現許容差

室内再現許容差

% (m/m)

r

R

Rw

0.000 8

0.000 24

0.000 39

0.000 27

0.001 0

0.000 27

0.000 45

0.000 30

0.002 0

0.000 36

0.000 71

0.000 44

0.005 0

0.000 54

0.001 30

0.000 71

0.010 0

0.000 73

0.002 07

0.001 03

0.020 0

0.000 98

0.003 28

0.001 49

0.050 0

0.001 46

0.006 03

0.002 42

0.100

0.001 97

0.009 56

0.003 50

0.200

0.003 07

0.014 4

0.006 26

0.500

0.005 54

0.024 9

0.013 5

9. 分析報告書 分析報告書には,次の事項に関して記載しなければならない。

a) 試料,分析室及び分析月日を識別させるために必要なすべての情報。

b) この附属書の引用。

c) 結果及び表示下形態。

d) 定量の際に気づいた非定常的なすべての特記事項。

e) この附属書5の中に規定されていないすべての操作,又は結果に影響を与えそうなすべての任意操作。

29

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考A

市販の抵抗体電極加熱炉及び窒素分析計の主要点

A.1 微調節バルブ及び圧力計付きのヘリウム源。加熱炉内のヘリウム送入圧力をメーカー指示値,一般

に28kN/m2に合わせるために圧力制御バルブを用いる。

A.2 水酸化ナトリウム−飽和アタパルジャイト (attapulgite) ,及び過塩素酸マグネシウム(無水)を詰

めた脱水管をもつ清浄装置

A.3 0から4l/minまでのヘリウム気流を測定する流量計

A.4 抵抗体電極加熱炉

A.4.1 ジュール効果によって試料を融解するのに用いる加熱炉には,銅又は銅合金の固体電極が2個あり,

黒鉛るつぼを収容するだけの容積を残して,互いにきっちりと合わさるようになっている。黒鉛るつぼは,

この電極間の導電体として用いる。

気密性は一般にO−リングで確保している。

一般に電極は循環水で冷却しているので,O−リングは試料の融解時にも損傷を受けない。

A.4.2 変圧器から十分な融解を進めるために必要なアンペア数の電流が供給される。

A.4.3 試料及び必要に応じてニッケル・カプセルを入れた黒鉛るつぼは,良好な通電を確保するため,下

部電極上に置く。

A.4.4 電極の直径,炉の寸法・形状,及び変圧器の出力は,装置のメーカーで決められている。

A.4.5 融解時に到達する温度は,A.4.4に述べたパラメーター,分析する金属の特性,試料の形状及び質

量,及び,時には,るつぼの形状によって多少異なる。

A.5 熱伝導度型ガス分析計 (catharometer)

A.5.1 現在使われているほとんどの装置では,融解放出ガスは連続ヘリウム気流によって分析計に搬送さ

れる。

試薬(4.4)を詰めた酸化炉の後に,試薬(4.5及び4.6)に充てん(填)した装置では,一酸化炭素を二酸

化炭素に,水素を水に変換して吸収することができる。

ヘリウム−窒素気流を熱伝導度型ガス分析計に導く。純ガスと混合ガスの熱伝導度の差を記録し,あら

かじめ設定した時間間隔の間,積分する。

デジタル表示器で信号を増幅及び変換すれば,窒素濃度の%値を得ることができる。

A.5.2 計器の0設定,空試験値の補償,検量線こう(勾)配の調節,及び非線形応答の補正に電子制御が

用いられている。

一般に分析計には,基準試料又は分析試料の質量を考慮に入れて読みを自動的に補正する機能が組み込

まれている。

装置によっては,試料を計量し,その値を分析計に伝送する高度な自動天びん(秤)を取り付けたもの

30

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

がある。

31

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考B

国際共同実験に関する追加事項

表4は,2回の国際共同実験の結果から作成したものである。第1回目は,1991年に3か国10か所の分

析室で3種類の鋼試料を用いて実施された。第2回目は,1993年に4か国14か所の分析室で6種類の鋼

試料及び2種類の鉄試料を用いて実施された。

共同実験の結果は,文書ISO/TC17/SC1N928 : 1992-02-14,及びN1018 : 1994-03-20に報告されている。

許容差データのグラフ表示を参考Cに示す。

用いられた試料及び得られた結果を表B.1及びB.2に挙げる。

鉄鋼標準物質を用いた国際共同実験は,1995年に12か国23分折室で14種類の鋼試料を用いて実施さ

れ,第1回目,第2回目と類似の結果が得られた。共同実験の結果は、文書ISO/TC17/SC1資料N1126,

1996-06-26及びN1130,1996-07-03に報告されている。

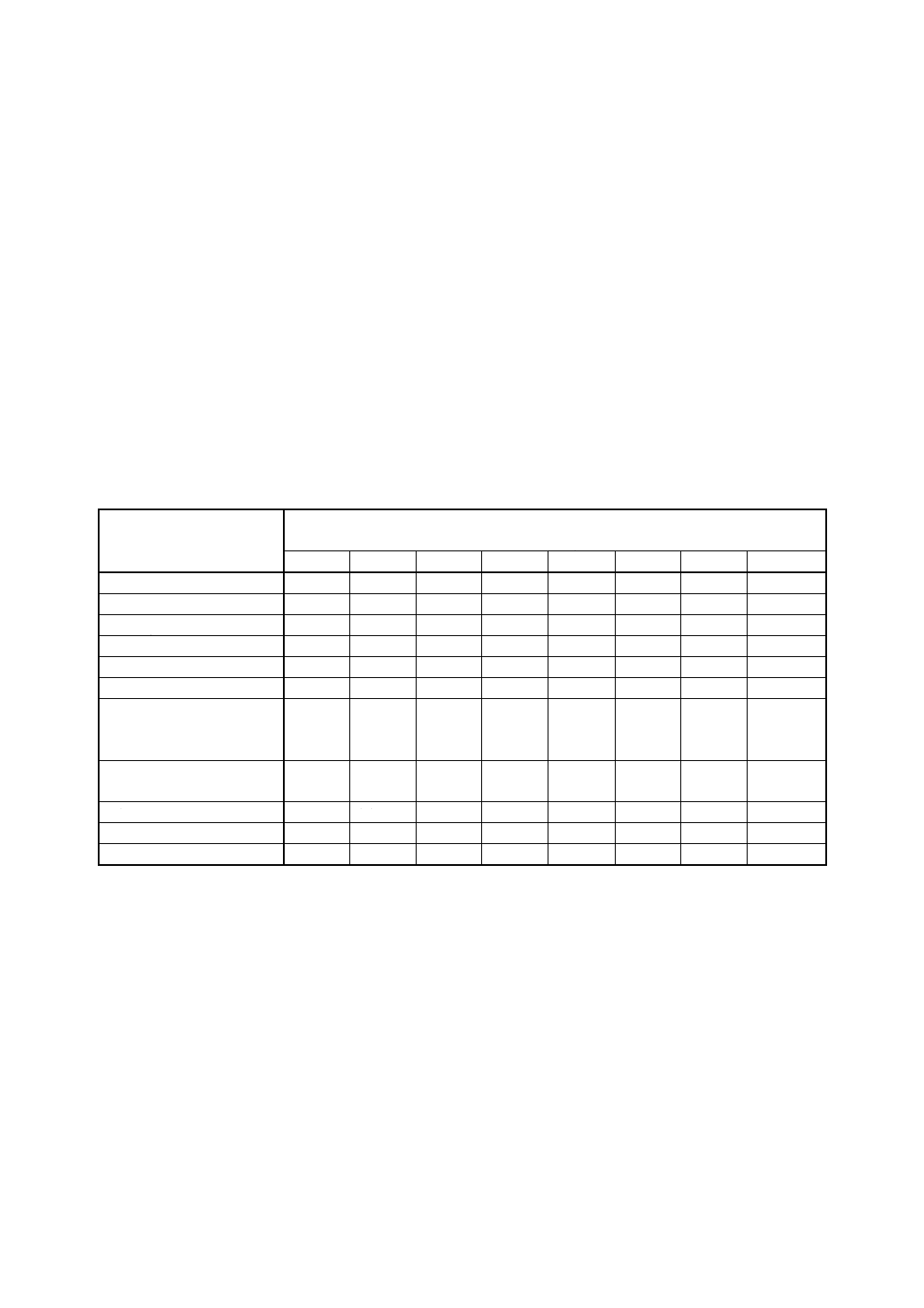

表B.1 共同実験で用いられた試料

試料

化学組成

% (m/m)

N

C

Si

Mn

Ni

Cr

Ti

その他

ECRM 097-1(純鉄)

0.000 7

−

−

0.006 4

0.002 5

0.001 6

−

−

ECRM 285-1(高合金鋼)

0.002 3

0.003

−

0.013

18.46

0.034

0.74

Mo 5.07

NIST 7g(鋳鉄)

0.004

2.69

2.41

0.612

0.120

0.048

−

−

ECRM 077-2(軟鋼)

0.005 4

0.151

0.293

1.28

−

−

−

−

ECRM 182-1(低合金鋼)

0.010 2

0.79

0.368

0.389

0.152

0.591

−

−

ECRM 281-1(高合金鋼)

0.023

0.048

0.929

0.786

9.37

18.17

0.216

−

ECRM 227-1(高合金鋼)

0.040

0.950

0.272

0.236

0.114

4.25

−

Mo 0.64

V 2.44

W 3.03

JK 8F(高合金鋼)

0.071 5

0.038

0.424

1.552

11.02

16.91

−

Mo 2.775

Co 0.125

BAM 230-1(高合金鋼)

0.159 8

0.077

0.524

8.45

5.55

18.05

−

−

NIST 346a(耐熱鋼)

0.415

0.502

0.219

9.16

3.43

21.08

−

−

DAIDO(耐熱鋼)

0.450

0.5

0.1

9

4

21

−

−

32

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2 国際共同実験結果

試料

窒素含有率

併行許容差

室間再現許容差 室内再現許容差

認証値

分析結果

wN, 1

wN, 2

r

R

Rw

ECRM 097-1(純鉄)

0.000 7

0.000 78

0.000 75

0.000 23

0.000 44

0.000 30

ECRM 285-1(高合金鋼)

0.002 3

0.002 3

0.002 3

0.000 46

0.000 81

0.000 53

NIST 7g(鋳鉄)

0.004

0.005 0

0.005 0

0.000 63

0.001 5

0.000 41

ECRM 077-2(軟鋼)

0.005 4

0.005 4

0.005 5

0.000 47

0.000 98

0.000 97

ECRM 182-1(低合金鋼)

0.010 2

0.009 7

0.009 8

0.000 56

0.001 7

0.000 63

ECRM 281-1(高合金鋼)

0.023

0.022

0.022

0.001 4

0.003 5

0.002 1

ECRM 227-1(高合金鋼)

0.040

0.039

0.039

0.000 7

0.005 3

0.003 5

JK 8F(高合金鋼)

0.071 5

0.069

0.069

0.002 6

0.008 6

0.002 1

BAM 230-1(高合金鋼)

0.159 8

0.153 3

0.154 0

0.002 3

0.009 0

0.003 7

NIST 346a(耐熱鋼)

0.415

0.413

0.413

0.005 3

0.035

0.011

DAIDO(耐熱鋼)

0.450

0.454

0.455

0.009 3

0.036

0.021

wN, 1:日内総平均

wN, 2:日間総平均

33

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考C

許容差データの図示

図C.1 窒素含有率 (wN) と併行許容差 (r) 又は再現許容差(R及びRw)との対数的比例関係

窒素含有率が0.10% (m/m) 未満の場合

log r=0.433 4 logwN,1−2.271 4

log R=0.665 3 logwN,1−1.354 0

log Rw=0.532 6 logwN,2−1.922 9

窒素含有率0.10% (m/m) 以上0.50% (m/m) 以下の場合

log r=0.642 4 logwN,1−2.063 1

log R=0.594 8 logwN,1−1.424 7

log Rw=0.838 8 log wN,2−1.617 1

ここに,

wN,1: 窒素含有率の日内平均 [% (m/m)]

wN,2: 窒素含有率の日間平均 [% (m/m)]

34

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案作成委員会 構成表

(1) 社団法人日本鉄鋼連盟鋼材標準委員会JE6分科会及びJE6分科会幹事会

氏名

所属

(主査)

松 村 泰 治

川鉄テクノリサーチ株式会社

(ISO TC17/SC1議長)

佐 伯 正 夫

富士物産株式会社

(主幹事)

小 野 昭 紘

新日本製鐵株式会社

(幹事)

大 嶋 清 治

工業技術院標準部

広 川 吉之助

東北大学金属材料研究所

大河内 春 乃

科学技術庁金属材料研究所

(幹事)

余 語 英 俊

愛知製鋼株式会社

(幹事)

安 原 久 雄

川崎製鉄株式会社

杉 原 孝 志

川崎製鉄株式会社

合 田 明 弘

川鉄テクノリサーチ株式会社

黒 岩 猛

株式会社九州テクノリサーチ

(幹事)

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

瀬 野 英 夫

鋼管計測株式会社

岡 山 和 生

合同製鐵株式会社

吉 野 信一郎

株式会社神戸製鋼所

(幹事)

金 築 宏 治

株式会社神戸製鋼所

(幹事)

河 村 恒 夫

株式会社コベルコ科研

大 石 隆 司

山陽特殊鋼株式会社

(幹事)

鈴 木 眞

新日本製鐵株式会社

八 塚 隆

新日本製鐵株式会社

橋 本 光 生

新日本製鐵株式会社

大 塚 祐 二

新日本製鐵株式会社

大 野 義 信

新日本製鐵株式会社

佐 藤 明 久

新日本製鐵株式会社

梶 間 透

新日本製鐵株式会社

阪 口 隆

新日本製鐵株式会社

高 橋 譲

新日本製鐵株式会社

藤 生 卓

住友金属工業株式会社

岡 圭 男

住友金属工業株式会社

(幹事)

岡 沢 亨

住友金属テクノロジー株式会社

(幹事)

蔵 保 浩 文

住友金属テクノロジー株式会社

西 野 和 美

住友金属テクノロジー株式会社

遠 藤 丈

住友金属テクノロジー株式会社

(幹事)

伊 藤 清 孝

大同特殊鋼株式会社

山 村 英 二

株式会社中山製鋼所

小 澤 幸 男

日鋼検査サービス株式会社

(幹事)

槌 尾 武 久

日新製鋼株式会社

永 本 弘 信

ニッテクリサーチ株式会社

桝 井 為 則

株式会社日鉄テクノリサーチ

山 本 満 治

株式会社日鉄テクノリサーチ

遠 山 直 人

日本金属工業株式会社

(幹事)

吉 岡 豊

日本鋼管株式会社

(幹事)

石 橋 耀 一

日本鋼管株式会社

吉 川 裕 泰

日本鋼管株式会社

藤 原 民 雄

株式会社日本製鋼所

(幹事)

大 澤 洋 一

日本冶金工業株式会社

野 原 努

日立金属株式会社

羽 毛 和 記

三菱製鋼株式会社

35

G 1228 : 1997

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

氏名

所属

竹 田 秀 俊

株式会社室蘭試験分析センター

(事務局)

柿 田 和 俊

社団法人日本鉄鋼連盟

稲 本 勇

社団法人日本鉄鋼連盟

畑 中 恵

社団法人日本鉄鋼連盟

(2) 社団法人 日本鉄鋼連盟鉄鋼JIS三者委員会

氏名

所属

(委員長)

大河内 春 乃

科学技術庁金属材料技術研究所

(幹事)

松 村 泰 治

川鉄テクノリサーチ株式会社

近 藤 隆 明

日本鋼管株式会社

(委員)

小 島 彰

通商産業省基礎産業局

大 嶋 清 治

通商産業省工業技術院標準部

因 幸二郎

財団法人日本規格協会

倉 橋 正 保

工業技術院物質工学工業技術研究所

島 貫 孝

社団法人日本分析化学会

広 川 吉之助

東北大学金属材料研究所

浦 谷 文 博

大阪府立産業技術総合研究所

鈴 木 勝

社団法人日本海事検定協会

永 山 宏

日立マテリアルエンジニアリング株式会社

束 原 巌

古河電気工業株式会社

橋 本 勝

株式会社日産アーク

蔵 保 浩 文

住友金属テクノロジー株式会社

河 村 恒 夫

株式会社コベルコ科研

伊 藤 清 孝

大同特殊鋼株式会社

槌 尾 武 久

日新製鋼株式会社

(事務局)

柿 田 和 俊

社団法人日本鉄鋼連盟

稲 本 勇

社団法人日本鉄鋼連盟