G 1224 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて日本工業標準調査会の審議を経て,経済産業大臣が改正した日本

工業規格である。これによってJIS G 1224 : 1981は改正され,この規格に置き換えられる。

JIS G 1224には,次に示す附属書がある。

附属書1(規定) 8−キノリノール沈殿分離臭素酸カリウム・チオ硫酸ナトリウム逆滴定法

附属書2(規定) 鉄分離クロムアズロールS吸光光度法

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 1224 : 2001

鉄及び鋼−アルミニウム定量方法

Iron and steel−Methods for determination of aluminium content

1. 適用範囲 この規格は,鉄及び鋼中のアルミニウム定量方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS G 1201 鉄及び鋼の分析方法通則

JIS K 8001 試薬試験方法通則

3. 一般事項 定量方法に共通な一般事項は,JIS G 1201による。

4. 定量方法の区分 アルミニウムの定量方法は,次のいずれかによる。

a) 8−キノリノール沈殿分離臭素酸カリウム・チオ硫酸ナトリウム逆滴定法 この方法は,アルミニウ

ム含有率0.1% (m/m) 以上5% (m/m) 以下の試料に適用し,その定量方法は,附属書1(規定)による。

b) 鉄分離クロムアズロールS吸光光度法 この方法は,アルミニウム含有率0.000 5% (m/m) 以上0.12%

(m/m) 以下の試料に適用し,その定量方法は,附属書2(規定)による。ただし,この方法は,呈色

のために分取した試料溶液中にクロムが600μg以上又はニッケルが2mg以上を,単独ででも共存する

試料には適用できない。

2

G 1224 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書1(規定) 8−キノリノール沈殿分離臭素酸カリウム・

チオ硫酸ナトリウム逆滴定法

1. 要旨 試料を塩酸と硝酸とで分解し,残さ処理して主液に合わせた後,4−メチル−2−ペンタノンで

大部分の鉄などを抽出して除去する。硝酸と過塩素酸とで有機物を分解し,水酸化ナトリウムで残存する

鉄などを水酸化物として分離した後,8−キノリノール(以下,オキシンという。)を加え,生成するオキ

シンアルミニウムの沈殿をこし分ける。沈殿を塩酸に溶解し,一定量の臭素酸カリウム標準溶液及びよう

化カリウム溶液を加えて,遊離したよう素をチオ硫酸ナトリウム標準溶液で滴定する。

2. 試薬 試薬は,次による。

a) 塩酸 (7+5,1+1,1+4,1+10)

b) 硝酸

c) 過塩素酸

d) ふっ化水素酸

e) 硫酸 (1+1)

f)

王水(塩酸3,硝酸1)

g) アンモニア水 (1+1, 1+100)

h) 水酸化ナトリウム溶液 (100g/l, 10g/l)

i)

鉄 できるだけ純度の高い鉄で,アルミニウム含有率が0.001% (m/m) 以下のもの。

j)

過酸化水素 (1+9)

k) 二硫酸ナトリウム

l)

よう化カリウム溶液 (100g/l) この溶液は,使用の都度調製する。

m) L (+) −酒石酸溶液 (100g/l)

n) オキシン溶液 オキシン (C9H7ON) 10gをビーカー (500ml) にとり,酢酸30mlを加えて溶解し,温水

で液量を500mlとする。不溶解残さがあればろ過し,室温まで冷却する。この溶液は,褐色瓶に入れ

て保存する。

o) 4−メチル−2−ペンタノン

p) 0.1mol/l臭素酸カリウム標準溶液 臭素酸カリウムを硫酸デシケーター中で2日間乾燥した後,正確

に2.783 5gをはかりとり,ビーカー (200ml) に移し入れ,臭化カリウム10gを加え,水約100mlに溶

解する。溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

q) 0.1mol/lチオ硫酸ナトリウム標準溶液 調製及び標定方法は,JIS K 8001の4.5(滴定用溶液)の(21.2)

による。

r) メチルレッド溶液 調製方法は,JIS K 8001の4.4(指不薬)表7中和滴定用による。

s)

インジゴカルミン溶液 インジゴカルミン (C16H8N2Na2O8S2) の粉末0.25gを熱水100mlに溶解し,室

温まで冷却した後,不溶解残さがあればろ過する。

t)

でんぷん溶液 調製方法は,JIS K 8001の4.4(指示薬)表8沈殿滴定,酸化還元滴定,錯滴定用など

による。

3

G 1224 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

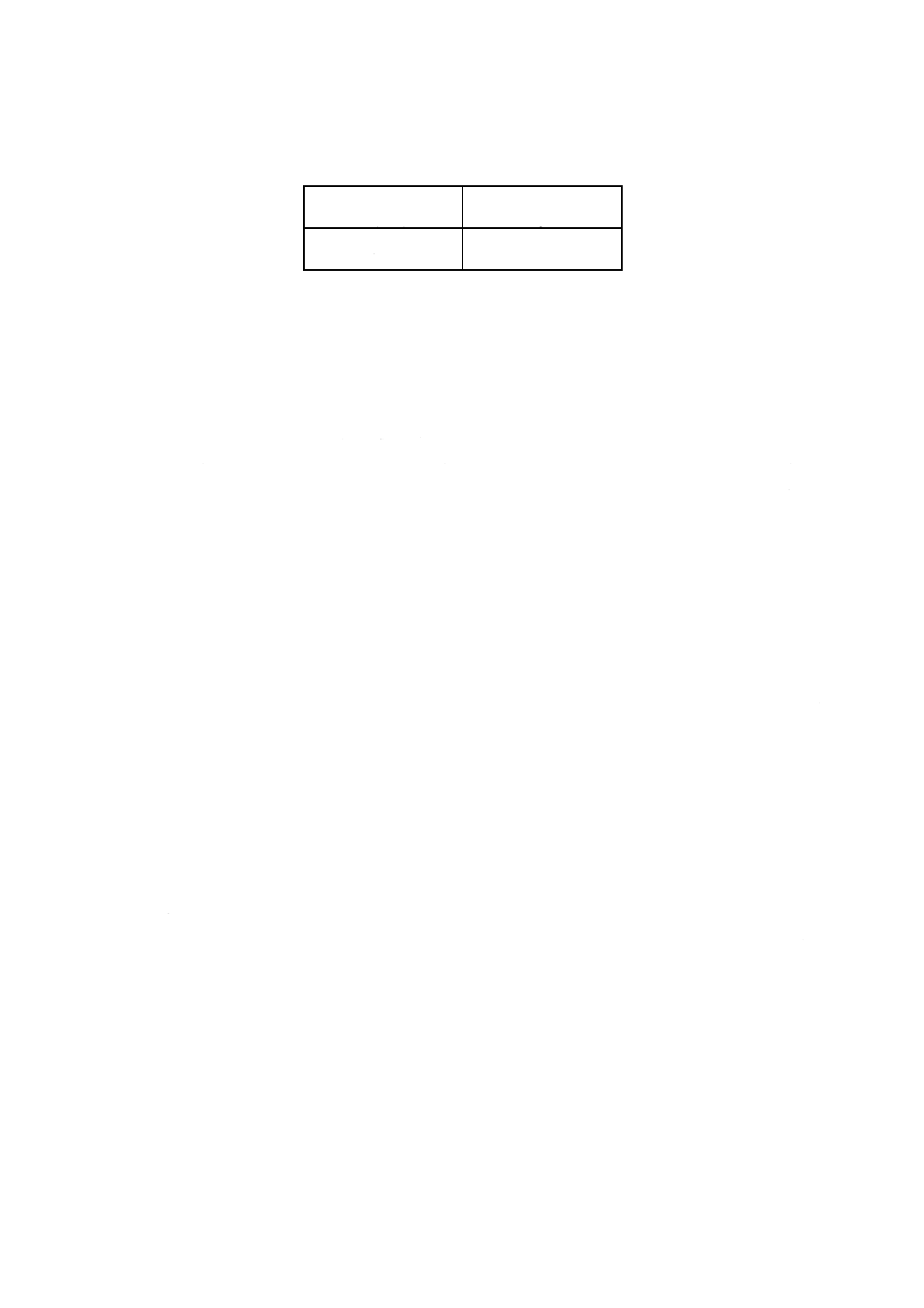

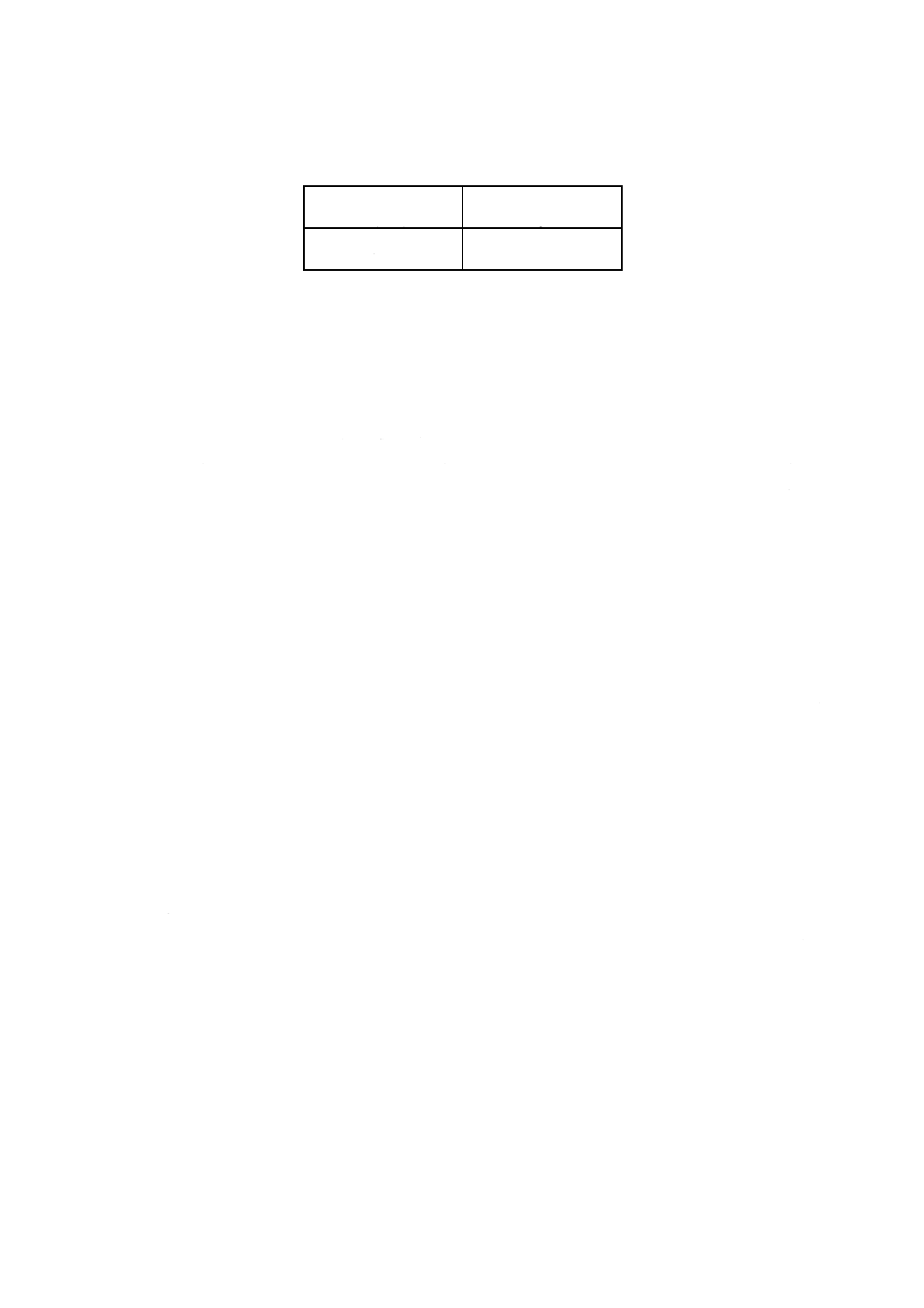

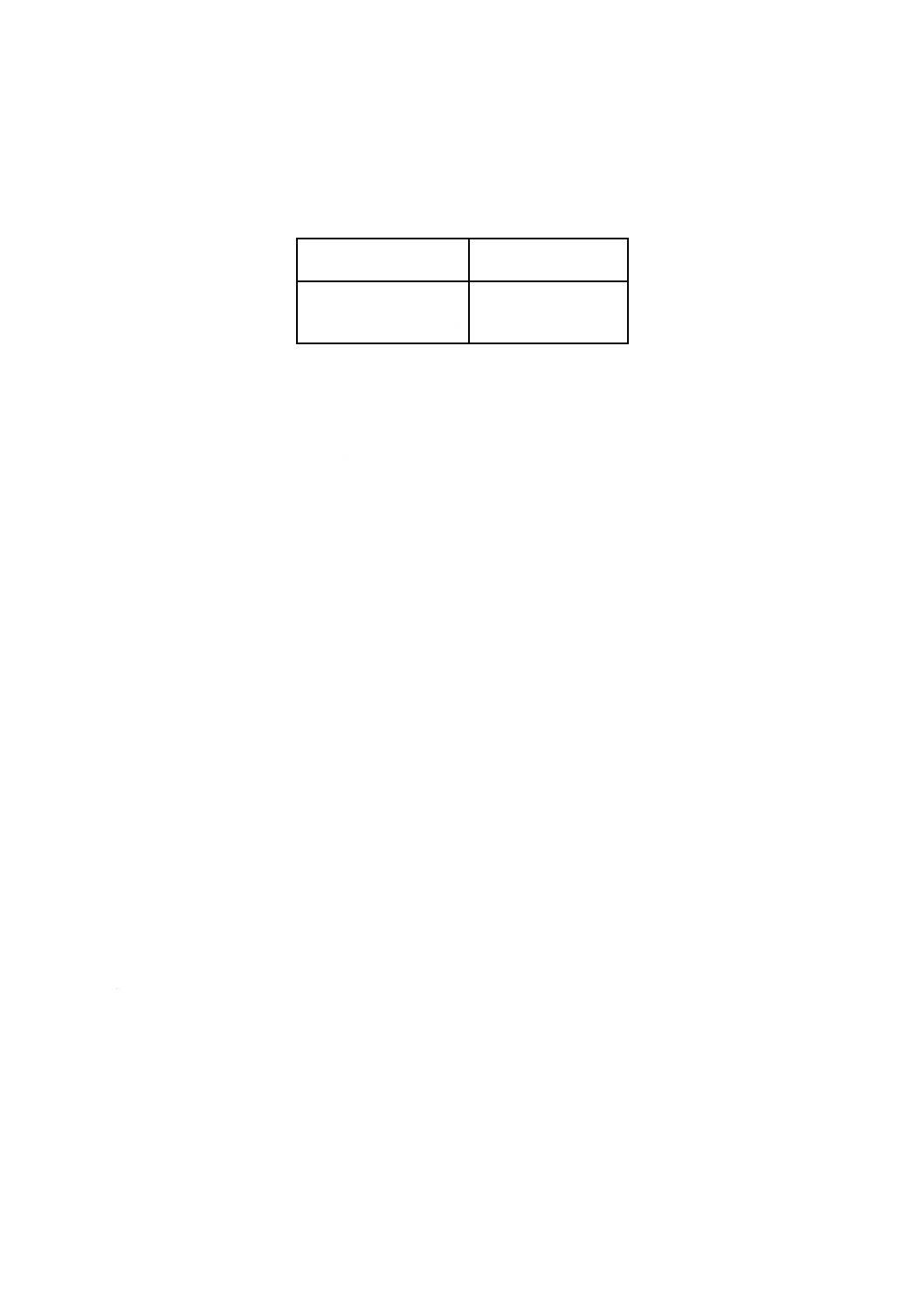

3. 試料はかりとり量 試料はかりとり量は,附属書1表1による。

附属書1表1 試料はかりとり量

アルミニウム含有率

% (m/m)

試料はかりとり量

g

0.1以上 1未満

1.50

1 以上 5以下

0.50

4. 操作

参考 警告 過塩素酸の蒸気は,アンモニア,亜硝酸蒸気又は有機物が存在すると爆発する危険があ

る。過塩素酸の蒸発処理は,過塩素酸を使用しても安全な排気設備を備えた場所で行わ

なければならない。

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかりとってビーカー (300ml) に移し入れる。

b) 時計皿で覆い,王水30mlを加え,加熱して分解する。時計皿の下面を水で洗って時計皿を取り除き,

引き続き加熱して液面に皮膜が生じるまで蒸発する。放冷した後,塩酸 (1+4) 20mlを加えて塩類を

溶解し,溶液をろ紙(5種C)を用いてビーカー (300ml) にろ過し,ろ紙及び残さを温めた塩酸 (1+

10),次に温水で洗浄し,ろ液と洗液を合わせて主液として保存する。

c) 不溶解残さをろ紙とともに白金るつぼ(30番)に移し入れ,乾燥した後,強熱してろ紙を灰化する。

放冷した後,残さを硫酸 (1+1) で湿し,ふっ化水素酸5mlを加え,穏やかに加熱してふっ化けい素

及び硫酸を揮散させる。放冷した後,二硫酸ナトリウム2gを加え,加熱して融解する。放冷した後,

融成物を温水約10mlで溶解し,c)で保存した主液に合わせる。

4.2

鉄などの分離除去 鉄などの分離除去は,次の手順によって行う。

a) 4.1c)で得た溶液を加熱して液量が約10mlになるまで蒸発する。室温まで冷却した後,溶液を塩酸 (7

+5) 10mlを用いて分液漏斗 (100ml) に移し入れ,4−メチル−2−ペンタノン20mlを加え,1分間激

しく振り混ぜる。静置して二層に分離した後,下層の水相を別の分液漏斗 (100ml) に移し入れる。こ

れに再び4−メチル−2−ペンタノン20mlを加え,1分間激しく振り混ぜる。静置して二層に分離し

た後,下層の水相をビーカー (300ml) に移し入れる。ビーカーを時計皿で覆い,加熱して大部分の4

−メチル−2−ペンタノンを蒸発させてから硝酸5ml及び過塩素酸10mlを加え,再び加熱して過塩素

酸の白煙を発生させ(1),液量が2〜3mlになるまで蒸発する(2)。放冷した後,温水約30mlを加えて塩

類を溶解し(3),溶液に過酸化水素 (1+9) 3〜5mlを加え,加熱して煮沸し,過酸化水素を分解する。

水で液量を約100mlにする。

b) 溶液をかき混ぜながら水酸化ナトリウム溶液 (100g/l) 10mlを加え,加熱して約5分間煮沸し,残存す

る鉄などを沈殿させる。室温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除き,溶液を

ろ紙(5種A)を用いてビーカー (300ml) にろ過し,水酸化ナトリウム溶液 (10g/l) で沈殿及びろ紙

を洗浄し,洗液をろ液に合わせる。沈殿は,捨てる。

注(1) クロムが共存する場合には,時計皿を少しずらして過塩素酸の白煙を発生させながら塩酸5ml

を少量ずつ加えて,大部分のクロムを二酸化二塩化クロムとして揮散させる。

(2) 乾固しないように注意する。

(3) ニオブ及びタングステンを含む不溶解残さを生じた場合には,溶液をろ紙(5種C)を用いてビ

ーカー (300ml) にろ過し,温めた塩酸 (1+10) 及び温水でろ紙及び残さを洗浄し,洗液をろ液

4

G 1224 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

に合わせる。残さは捨てる。

4.3

アルミニウムの沈殿分離 アルミニウムの沈殿分離は,次の手順によって行う。

a) 4.2.b)で得た溶液にメチルレッド溶液 [2.r)] 2,3滴を指示薬として加え,塩酸 (1+1) で中和し,更に,

その過剰5mlを加える。L (+) −酒石酸溶液5mlを加えた後,アンモニア水 (1+1) を加えて微アル

カリ性とし,50〜60℃に加熱し,かき混ぜながらオキシン溶液 [2.n)] を少し過剰となるまで滴加する。

再びアンモニア水 (1+1) を滴加して微アルカリ性とし,50〜60℃に約20分間保ってオキシンアルミ

ニウムの沈殿を熟成させる。

b) 沈殿をろ紙(5種B)でこし分け,温めたアンモニア水 (1+100) で洗液に黄色の着色が認められなく

なるまで洗浄する。沈殿をろ紙とともに栓付きの共通すり合わせ三角フラスコ (300ml) に移し入れ,

温めた塩酸 (1+1) 50mlを加え,煮沸しない程度に加熱し,ときどき振り混ぜて沈殿を完全に溶解し,

常温まで冷却する。

4.4

滴定 4.3b)で得た溶液にインジゴカルミン溶液 [2.s)] 2,3滴を指示薬として加え,溶液を振り混ぜ

ながらビュレットを用いて0.1mol/l臭素酸カリウム標準溶液 [2.p)] を溶液の青色が消失するまで添加し,

更にインジゴカルミン溶液 [2.s)] 1滴を加えて溶液が黄色になることを確認した後,0.1mol/l臭素酸カリウ

ム標準溶液 [2.P)] を更に2〜3ml過剰に加え,0.1mol/l臭素酸カリウム標準溶液 [2.p)] の使用量を正確に

読みとる。よう化カリウム溶液 [2.i)] 10mlを加えて手早く共通すり合わせ三角フラスコに栓をし,約1分

間放置した後,遊離したよう素を0.1mol/lチオ硫酸ナトリウム標準溶液 [2.q)] で滴定する。溶液が淡黄色

になったら,でんぷん溶液 [2.t)] 5mlを指示薬として加え,更に滴定を続けて,よう素でんぷんの青色が

消失した点を終点とし,0.1mol/lチオ硫酸ナトリウム標準溶液 [2.q)] の使用量を求める。

5. 空試験 4.1a)ではかりとった試料と同量の鉄 [2.i)] をはかりとってビーカー (300ml) に移し入れる。

以下,4.1b)〜4.4の手順に従って試料と同じ操作を試料と併行して行う。

6. 計算 試料中のアルミニウム含有率を,次の式によって算出する。

(

)(

)

[

]

100

225

000

.0

4

3

2

1

m

V

F

V

V

F

V

Al

×

×

−

−

×

−

=

ここに, Al: 試料中のアルミニウム含有率 [% (m/m)]

F: 0.1mol/lチオ硫酸ナトリウム標準溶液 [2.q)] のファクター

V1: 試料溶液の滴定における0.1mol/l臭素酸カリウム標準溶液

[2.p)] の使用量 (ml)

V2: 試料溶液の滴定における0.1mol/lチオ硫酸ナトリウム標準溶

液 [2.q)] の使用量 (ml)

V3: 空試験の滴定における0.1mol/l臭素酸カリウム標準溶液 [2.p)]

の使用量 (ml)

V4: 空試験の滴定における0.1mol/lチオ硫酸ナトリウム標準溶液

[2.q)] の使用量 (ml)

m: 試料はかりとり量 (g)

5

G 1224 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書2(規定) 鉄分離クロムアズロールS吸光光度法

1. 要旨 試料を塩酸と硝酸とで分解し,残さ処理を行った後,4−メチル−2−ペンタノンで大部分の鉄

などを抽出して除去する。メルカプト酢酸とクロムアズロールSを加えてクロムアズロールSアルミニウ

ム錯体を生成させ,光度計を用いてその吸光度を測定する。

2. 試薬 試薬は,次による。

a) 塩酸 (7+5, 1+4)

b) 硝酸

c) ふっ化水素酸

d) 硫酸 (1+1, 1+9)

e) 王水(塩酸3,硝酸1)

f)

アンモニア水 (1+2)

g) 二硫酸カリウム

h) 鉄溶液 鉄(99.9%以上)1.0gをはかりとってビーカー (300ml) に移し入れ,時計皿で覆い,塩酸10ml

及び硝酸5mlを加え,穏やかに加熱して分解する。時計皿の下面を水で洗って時計皿を取り除き,加

熱を続けて蒸発乾固する。放冷した後,塩酸 (7+5) 10mlを加え,加熱して塩類を溶解し,室温まで

冷却する。この溶液を分液漏斗 (200ml) に塩酸 (7+5) 20mlを用いて移し入れ,4−メチル−2−ペン

タノン30mlを加えて1分間激しく振り混ぜる。静置して二層に分離した後,下層の水相を捨てる。

有機相に水20mlを加えて約1分間激しく振り混ぜる。静置して二層に分離した後,下層の水相を元

のビーカーに移し入れる。有機相に水10mlを加え,再び約1分間激しく振り混ぜる。静置して二層

に分離した後,下層の水相を元のビーカーの水相に合わせ,有機相は捨てる。ビーカーを時計皿で覆

い,加熱して大部分の4−メチル−2−ペンタノンを揮散させた後,硝酸5mlを加えて加熱し,時計皿

の下面を水で洗って時計皿を取り除き,加熱を続けて蒸発乾固する。放冷した後,塩酸 (1+1) 20ml

を加え,穏やかに加熱して塩類を溶解する。常温まで冷却した後,溶液を100mlの全量フラスコに水

を用いて移し入れ,水で標線まで薄める。

i)

メルカプト酢酸溶液 (10vol%)

j)

酢酸アンモニウム溶液 (200g/l)

k) クペロン溶液 クペロン (C6H5N2O2・NH4) 6gを水100mlに溶解する。この溶液は,使用の都度調製す

る。

l)

クロムアズロールS溶液 クロムアズロールS (C23H13Cl2Na3O9S) 0.20gを水100mlに溶解する。不溶

解残さがある場合には,乾いたろ紙(5種A)でろ過する。

m) 4−メチル−2−ペンタノン

n) クロロホルム

o) 標準アルミニウム溶液 (5μgAl/ml) アルミニウム(99.9%以上)0.100gをはかりとってビーカー

(300ml) に移し入れ,時計皿で覆い,塩酸 (1+1) 20mlを加え,加熱して分解する。硝酸を数滴滴加し

て煮沸し,窒素酸化物を除去する。常温まで冷却した後,時計皿の下面を水で洗って時計皿を取り除

き,溶液を1 000mlの全量フラスコに水を用いて移し入れ,水で標線まで薄めて原液 (100μgAl/ml) と

6

G 1224 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

する。この原液を使用の都度,必要量だけ水で正しく20倍に薄めて標準アルミニウム溶液とする。

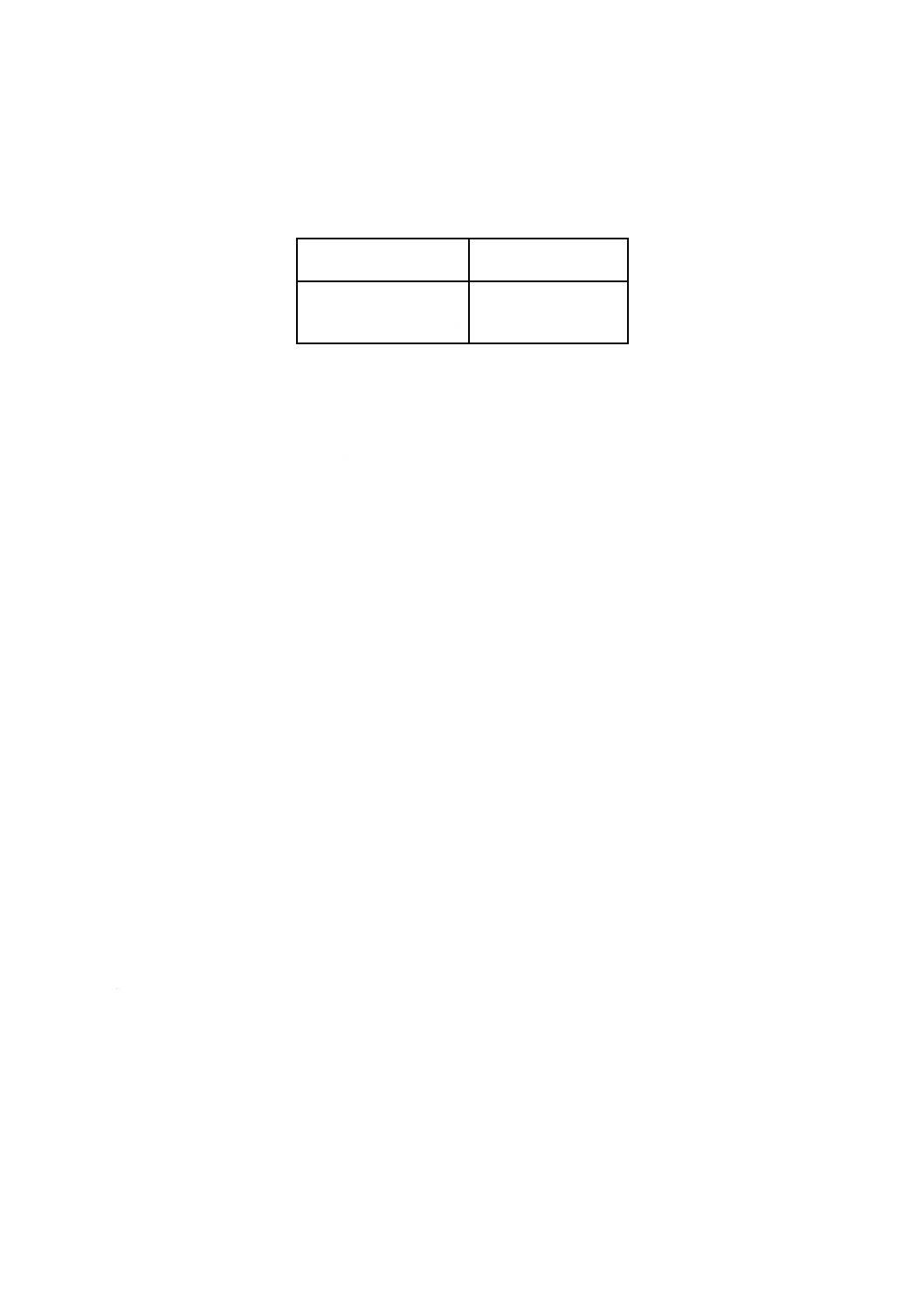

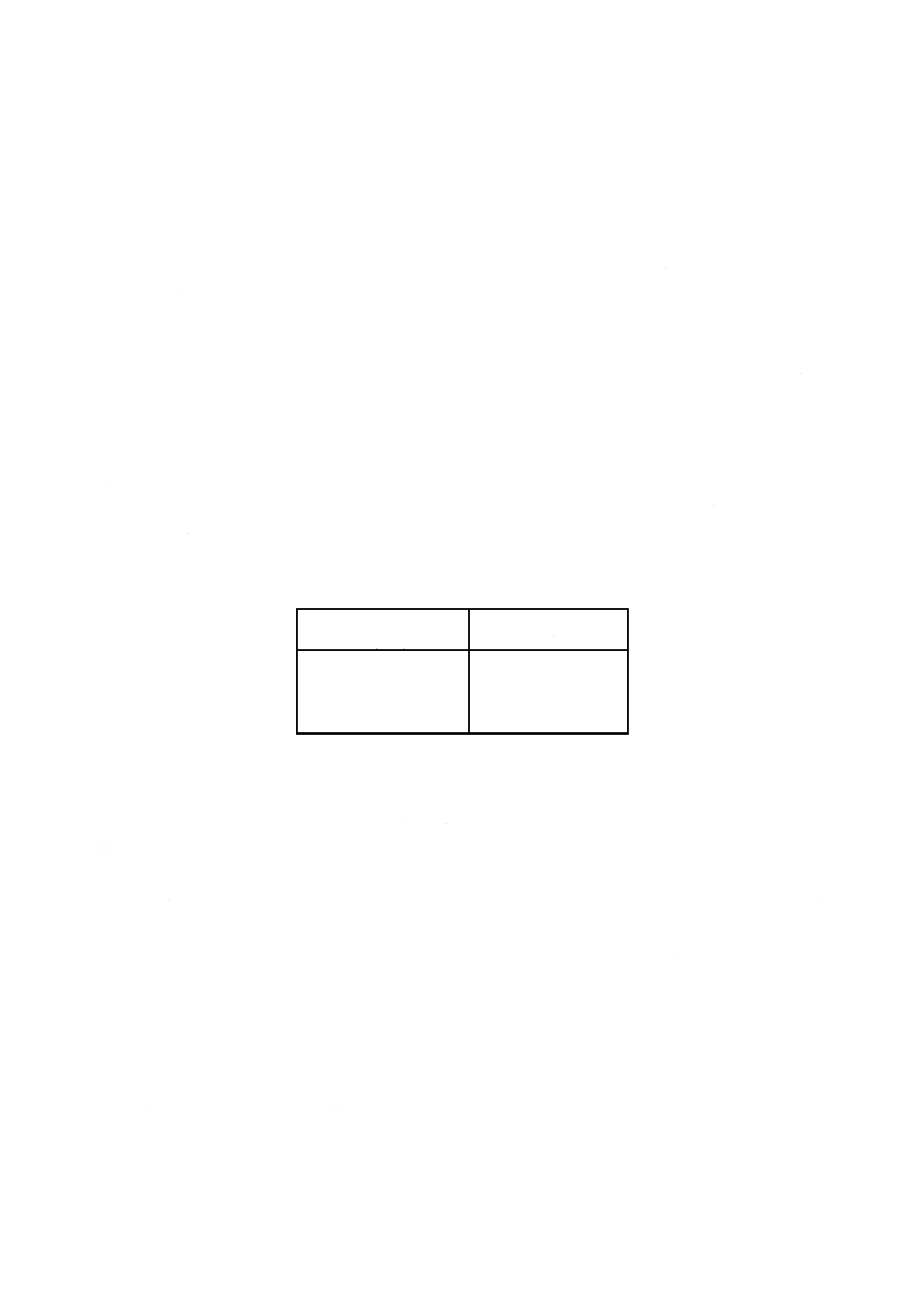

3. 試料はかりとり量 試料はかりとり量は,附属書2表1による。

附属書2表1 試料はかりとり量

アルミニウム含有率

% (m/m)

試料はかりとり量

g

0.000 5以上 0.001未満

2.0

0.001 以上 0.010 未満

1.0

0.010 以上 0.12 以下

0.50

4. 操作(1)

注(1) 微量のアルミニウムを定量する場合には,ガラス器具を石英器具に替えて用いるのがよい。

4.1

試料溶液の調製 試料溶液の調製は,次の手順によって行う。

a) 試料をはかりとってビーカー (300ml) に移し入れ,時計皿で覆い,王水30mlを加え,加熱して分解

する。時計皿の下面を水で洗って時計皿を取り除き,引き続き加熱して液面に皮膜が生じるまで蒸発

した後,放冷する。

b) 塩酸 (1+4) 20mlを加えて塩類を溶解し,溶液をろ紙(5種C)を用いてビーカー (300ml) にろ過し,

ろ紙及び残さを温めた塩酸 (1+4),次に温水で洗浄し,ろ液と洗液を合わせて主液として保存する。

c) 不溶解残さをろ紙とともに白金るつぼ(30番)に移し入れ,乾燥した後,強熱してろ紙を灰化する。

放冷した後,残さを硫酸 (1+1) で湿し,ふっ化水素酸5mlを加え,穏やかに加熱してふっ化けい素

及び硫酸を揮散させる。放冷した後,二硫酸カリウム2.0gを加え,加熱して融解する。放冷した後,

融成物を温水約10mlで溶解し,溶液をb)で保存しておいた主液に合わせる。

4.2

鉄などの分離除去 鉄などの分離除去は,次のいずれかの手順によって行う。

a) 試料中にチタン及びバナジウムを含まない場合

1) 4.1c)で得た溶液を加熱して約10mlまで濃縮し,室温まで冷却した後,溶液を分液漏斗 (100ml) に

塩酸 (7+5) 10mlを用いて移し入れる。4−メチル−2−ペンタノンを試料はかりとり量が2.0gのと

きには30ml,1.0g及び0.50gのときには20ml加え,1分間激しく振り混ぜる。静置して二層に分離

した後,下層の水相をビーカー (300ml)(2)に移し入れる。

2) 時計皿で覆い,加熱して大部分の4−メチル2−ペンタノンを揮散させる。硫酸 (1+1) 5ml及び硝

酸5mlを加えて加熱し,大部分の水が蒸発してから時計皿の下面を水で洗って時計皿を取り除き,

引き続き加熱して硫酸の白煙を約2分間発生させる(3)。放冷した後,水約50mlを加えて振り混ぜ,

常温まで冷却した後,溶液を100mlの全量フラスコに水を用いて移し入れ,水で標線まで薄める。

b) 試料中にチタン及びバナジウムを含む場合

1) a)の1)の操作を行う。

2) 時計皿で覆い,加熱して大部分の4−メチル−2−ペンタノンを揮散させる。硫酸 (1+1) 6ml及び硝

酸5mlを加え,加熱して大部分の水を蒸発させた後,時計皿の下面を水で洗って時計皿を取り除き,

引き続き加熱して硫酸の白煙を発生させる。放冷した後,溶液を分液漏斗 (100ml) に少量の水を用

いて移し入れ,水で液量を約30mlにする。流水で冷却した後,クペロン溶液 [2.k)] 2.5mlを加えて

振り混ぜ,クロロホルム10mlを加え,約1分間激しく振り混ぜる。静置して二層に分離した後,

下層の有機相を取り出して捨てる(4)。

7

G 1224 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 水相にクロロホルム5mlを加えて振り混ぜ,静置して二層に分離した後,下層の有機相を捨てる。

4) 有機相に黄色の着色が認められなくなるまで3)の操作を繰り返す。

5) 水相を元のビーカーに移し入れ,時計皿で覆い,硝酸5mlを加えて加熱して硫酸の白煙を発生させ

る(3)。放冷した後,水約50mlを加えて振り混ぜ,常温まで冷却した後,溶液を100mlの全量フラ

スコに水を用いて移し入れ,水で標線まで薄める。

注(2) この後の操作における硫酸の白煙処理でビーカーからアルミニウムが溶出するおそれがある場

合には,石英ビーカーを使用する。

(3) 有機物の分解が不十分で着色している場合には,少し放冷した後,硝酸1mlを加え,再び加熱

して硫酸の白煙を発生させる。

(4) チタン及びバナジウムが多量に含まれる場合には,水相に再びクペロン溶液 [2.k)] 2.5mlを加え

て振り混ぜ,クロロホルム10mlを加え,約1分間激しく振り混ぜ,静置して二層に分離した後,

下層の有機相を取り出して捨てる。

4.3

呈色 呈色は,次の手順によって行う。

a) 4.2のa)2)又はb)5)で得た溶液を附属書2表2に従って分取し,100mlの全量フラスコに移し入れる。

b) メルカプト酢酸溶液を正確に1ml及びクロムアズロールS溶液 [2.1)] を正確に2ml加える。アンモニ

ア水 (1+2) を滴加して溶液を黄色とした後,硫酸 (1+9) を滴加して最後の1滴で溶液をクロムアズ

ロールSアルミニウム錯体の赤色にする。酢酸アンモニウム溶液5mlを加え,水で標線まで薄める。

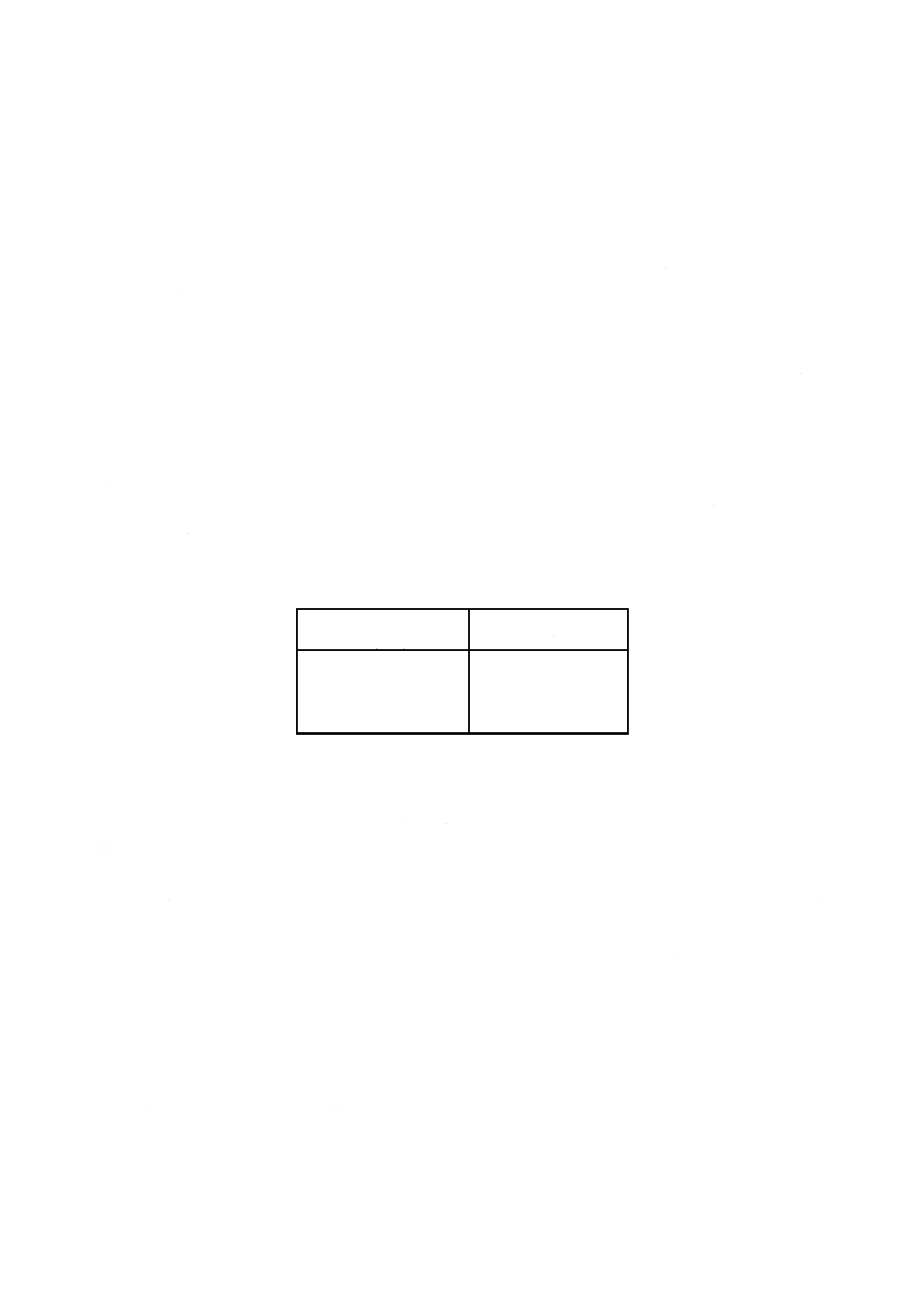

附属書2表2 分取量

アルミニウム含有率

% (m/m)

分取量

ml

0.000 5以上 0.005未満

50

0.005 以上 0.010未満

20

0.010 以上 0.050未満

10

0.050 以上 0.12 以下

5

4.4

吸光度の測定 4.3b)で得た呈色液を20分間放置し,その一部を光度計の吸収セル (1cm) にとり,

水を対照液として,波長550nm付近の吸光度を測定する。

5. 空試験 鉄溶液 [2.h)] 5mlをビーカー (300ml) にとり,王水30mlを加える。加熱して乾固直前まで

蒸発した後,放冷する。以下,4.1b)〜4.4の手順に従って試料と同じ操作を試料と併行して行う。

6. 検量線の作成 数個の100mlの全量フラスコを準備し,それぞれに硫酸 (1+1) 5mlをとり,水で標線

まで薄める。この溶液から4.3a)で分取した試料溶液の量と同量を7個の100mlの全量フラスコにとり,標

準アルミニウム溶液 [2.o)] を0ml,1.0ml,2.0ml,3.0ml,4.0ml,5.0ml及び6.0ml(アルミニウムとして,

0μg,5μg,10μg,15μg,20μg,25μg及び30μg)加える。以下,4.3b)及び4.4の手順に従って試料と同じ

操作を試料と併行して行い,得た吸光度と標準アルミニウム溶液として加えたアルミニウム量との関係線

を作成し,その関係線を原点を通るように平行移動して検量線とする。

7. 計算 4.4及び5.で得た吸光度と,6.で作成した検量線とからアルミニウム量を求め,試料中のアルミ

ニウム含有率を,次の式によって算出する。

8

G 1224 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

100

2

1

×

×

−

=

B

m

A

A

Al

ここに, Al: 試料中のアルミニウム含有率 [% (m/m)]

A1: 分取した試料溶液中のアルミニウム検出量 (g)

A2: 分取した空試験液中のアルミニウム検出量 (g)

m: 試料はかりとり量

B: 試料溶液及び空試験液の分取量 (ml)

原案作成委員会 構成表

社団法人日本鉄鋼連盟鋼材標準委員会JE6分科会及びJE6分科会幹事会

氏名

所属

(主査)

松 村 泰 治

川鉄テクノリサーチ株式会社

(ISO/TC17/SC1議長)

佐 伯 正 夫

富士物産株式会社

(主幹事)

小 野 昭 紘

新日本製鐵株式会社

(幹事)

天 野 徹

通商産業省工業技術院標準部

広 川 吉之助

東北大学金属材料研究所

大河内 春 乃

科学技術庁金属材料技術研究所

(幹事)

余 語 英 俊

愛知製鋼株式会社

(幹事)

安 原 久 雄

川崎製鉄株式会社

杉 原 孝 志

川崎製鉄株式会社

合 田 明 弘

川鉄テクノリサーチ株式会社

(幹事)

滝 沢 佳 郎

川鉄テクノリサーチ株式会社

瀬 野 英 夫

鋼管計測株式会社

岡 山 和 生

合同製鐵株式会社

吉 野 信一郎

株式会社神戸製鋼所

(幹事)

金 築 宏 治

株式会社神戸製鋼所

(幹事)

河 村 恒 夫

株式会社コベルコ科研

大 石 隆 司

山陽特殊鋼株式会社

(幹事)

鈴 木 眞

新日本製鐵株式会社

八 塚 隆

新日本製鐵株式会社

橋 本 光 生

新日本製鐵株式会社

大 塚 祐 二

新日本製鐵株式会社

大 野 義 信

新日本製鐵株式会社

佐 藤 明 久

新日本製鐵株式会社

梶 間 透

新日本製鐵株式会社

兼 松 勤 治

新日本製鐵株式会社

高 橋 譲

新日本製鐵株式会社

黒 岩 猛

新日本製鐵株式会社

藤 生 卓

住友金属工業株式会社

(幹事)

岡 沢 亨

住友金属工業株式会社

(幹事)

蔵 保 浩 文

住友金属工業株式会社

藤 城 泰 文

住友金属工業株式会社

西 野 和 美

住友金属工業株式会社

遠 藤 丈

住友金属テクノロジー株式会社

(幹事)

伊 藤 清 孝

大同特殊鋼株式会社

山 村 英 二

株式会社中山製鋼所

小 澤 幸 男

日鋼検査サービス株式会社

(幹事)

槌 尾 武 久

日新製鋼株式会社

永 本 弘 信

ニッテクリサーチ株式会社

9

G 1224 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

桝 井 為 則

株式会社日鉄テクノリサーチ

山 本 満 治

株式会社日鉄テクノリサーチ

遠 山 直 人

日本金属工業株式会社

(幹事)

吉 岡 豊

日本鋼管株式会社

(幹事)

石 橋 耀 一

日本鋼管株式会社

吉 川 裕 泰

日本鋼管株式会社

藤 原 民 雄

株式会社日本製鋼所

(幹事)

永 井 宣太郎

日本冶金工業株式会社

野 原 努

日立金属株式会社

羽 毛 和 記

三菱製鋼株式会社

竹 田 秀 俊

株式会社室蘭試験分析センター

(事務局)

柿 田 和 俊

社団法人日本鉄鋼連盟

稲 本 勇

社団法人日本鉄鋼連盟

脊 戸 雄 功

社団法人日本鉄鋼連盟

社団法人日本鉄鋼連盟鉄鋼JIS三者委員会

氏名

所属

(委員長)

大河内 春 乃

科学技術庁金属材料技術研究所

(幹事)

松 村 泰 治

川鉄テクノリサーチ株式会社

近 藤 隆 明

日本鋼管株式会社

(委員)

小 島 彰

通商産業省基礎産業局

天 野 徹

通商産業省工業技術院標準部

因 幸二郎

財団法人日本規格協会

倉 橋 正 保

通商産業省工業技術院物質工学工業技術研究所

島 貫 孝

社団法人日本分析化学会

広 川 吉之助

東北大学金属材料研究所

浦 谷 文 博

大阪府立産業技術総合研究所

鈴 木 勝

社団法人日本海事検定協会

永 山 宏

日立マテリアルエンジニアリング株式会社

束 原 巌

古河電気工業株式会社

橋 本 勝

株式会社日産アーク

蔵 保 浩 文

住友金属工業株式会社

河 村 恒 夫

株式会社コベルコ科研

伊 藤 清 孝

大同特殊鋼株式会社

槌 尾 武 久

日新製鋼株式会社

(事務局)

柿 田 和 俊

社団法人日本鉄鋼連盟

稲 本 勇

社団法人日本鉄鋼連盟