G 1211-4:2011

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 一般事項 ························································································································· 2

4 要旨······························································································································· 2

5 表面付着・吸着炭素除去方法の種類 ····················································································· 2

6 試薬······························································································································· 2

7 器具及び材料 ··················································································································· 4

8 装置······························································································································· 4

9 試料のはかりとり ············································································································· 5

10 操作 ····························································································································· 5

10.1 定量操作条件の決定 ······································································································ 5

10.2 準備操作 ····················································································································· 5

10.3 定量操作 ····················································································································· 6

10.4 定量操作の確認 ············································································································ 7

11 空試験 ·························································································································· 7

12 検量線の作成 ················································································································· 7

12.1 波形分離法を適用する場合の検量線の作成 ········································································ 7

12.2 事前加熱法を適用する場合の検量線の作成 ········································································ 8

13 計算 ····························································································································· 9

14 許容差 ·························································································································· 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 11

G 1211-4:2011

(2)

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,社団法人日本鉄鋼連盟(JISF)から,工業標

準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業

大臣が制定した日本工業規格である。

これによって,JIS G 1211:1995は廃止され,その一部を分割して制定したこの規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS G 1211の規格群には,次に示す部編成がある。

JIS G 1211-1 鉄及び鋼−炭素定量方法−第1部:燃焼−二酸化炭素重量法

JIS G 1211-2 鉄及び鋼−炭素定量方法−第2部:燃焼−ガス容量法

JIS G 1211-3 鉄及び鋼−炭素定量方法−第3部:燃焼−赤外線吸収法

JIS G 1211-4 鉄及び鋼−炭素定量方法−第4部:表面付着・吸着炭素除去−燃焼−赤外線吸収法

JIS G 1211-5 鉄及び鋼−炭素定量方法−第5部:遊離炭素定量方法

日本工業規格 JIS

G 1211-4:2011

鉄及び鋼−炭素定量方法−

第4部:表面付着・吸着炭素除去−燃焼−

赤外線吸収法

Iron and steel-Determination of carbon content-

Part 4: Infrared absorption method after combustion in a furnace

with preheating or peak separating

序文

この規格は,JIS G 1211:1995の附属書5について,定量方法を表面付着・吸着炭素除去−燃焼−赤外線

吸収法と規定し直し,許容差式を見直して作成した日本工業規格である。

この規格の規定内容を,ISO/TC17(鋼)/SC1(化学成分定量法)に提案したが,定量法のうち,事前加

熱−高周波誘導加熱燃焼法は,ISO 15349-2として1999年に第1版として発行されたものの,波形分離法

及び事前加熱−電気抵抗炉加熱燃焼法は,国際共同実験参加所の不足のためISO規格としては採用されず

にTechnical Reportの発行にとどまっている。したがって,この規格のISO規格との関係はISO 15349-2だ

けが対応国際規格となり,その関係がMODとなっている。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,鉄及び鋼中の炭素定量方法のうち,表面付着・吸着炭素除去−燃焼−赤外線吸収法につい

て規定する。この方法は,炭素含有率(質量分率)0.000 3 %以上0.010 %以下の定量に適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 15349-2:1999,Unalloyed steel−Determination of low carbon content−Part 2: Infrared absorption

method after combustion in an induction furnace (with preheating)(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 1201 鉄及び鋼−分析方法通則

JIS K 0050 化学分析方法通則

JIS Z 2615 金属材料の炭素定量方法通則

2

G 1211-4:2011

JIS Z 8402-6 測定方法及び測定結果の精確さ(真度及び精度)−第6部:精確さに関する値の実用的

な使い方

3

一般事項

定量方法に共通な一般事項は,JIS G 1201による。

4

要旨

試料を酸素気流中で高温に加熱し,全ての炭素を酸化して二酸化炭素とし,酸素とともに赤外線吸収検

出器に送り,波形分離法によって試料中の炭素だけによる赤外線吸収量を測定するか(波形分離法),又は

表面に付着又は吸着している微量の炭素化合物を事前に加熱して除去した試料を高温に加熱し,試料中の

炭素を酸化して二酸化炭素とし,酸素とともに赤外線吸収検出器に送り,二酸化炭素による赤外線吸収量

を測定する(事前加熱法)。

5

表面付着・吸着炭素除去方法の種類

表面付着・吸着炭素除去方法は,次のいずれかによる。

a) 波形分離法 二酸化炭素の測定強度を時間軸に展開して得た波形パターンを解析して,試料中の炭素

が酸化して発生する二酸化炭素によるシグナルの強度だけを測定して求める方法。波形分離法には,

管状電気抵抗加熱炉を用いる。

注記 酸化して発生したガスを時間軸に展開して二酸化炭素の強度を測定し続けると,二酸化炭素

の発生源によって特定の波形パターンが得られる。通常の鋼試料を管状電気抵抗加熱炉を用

いて燃焼した場合,最初に試料を炉に挿入する際に巻き込んだ大気中の二酸化炭素によるピ

ーク,次に試料表面に付着又は吸着する炭素から発生する二酸化炭素によるピーク,最後に

試料中の炭素が燃焼して発生する二酸化炭素によるピークが得られる。したがって,あらか

じめ波形パターンのそれぞれの波形を解析しておくことによって,試料中の炭素が酸化して

発生する二酸化炭素によるシグナルの強度だけを測定することができる。

b) 事前加熱法 あらかじめはかりとった試料を所定の温度で事前に加熱して,試料表面に付着又は吸着

している炭素を除去する方法。事前加熱した試料の燃焼に用いる炉は,管状電気抵抗加熱炉及び高周

波誘導加熱炉の2種類があり,使用する炉によってその定量の手順は若干異なる。

注記 鋼試料を適切な有機溶剤で洗浄(JIS G 1201の5.2参照)しても,試料表面に付着又は吸着

する極微量の炭素の除去が困難で,炭素含有率(質量分率)0.010 %以下の定量には影響を与

える。しかし,試料表面に付着又は吸着する炭素は,試料中の炭素より低温で酸化するため,

適切な温度を設定することによって両者の分離が可能である。

6

試薬

6.1

二酸化炭素を除いた水

二酸化炭素を除いた水は,使用直前に,次のいずれかによって調製する。

a) 水を加熱して30分間沸騰させ,酸素(6.2)を吹き込みながら室温まで冷却し,更に15分間酸素(6.2)

を吹き込む。

b) JIS K 0050のE.2(二酸化炭素を除いた水の場合)による。

3

G 1211-4:2011

6.2

酸素 体積分率99.5 %以上

酸素が有機物で汚染されているおそれがある場合は,450 ℃以上の温度に加熱した酸化触媒[酸化銅(II)

又は白金]管を精製ユニット(7.6)の前に使用して酸素を精製しなければならない。

6.3

鉄 純度が高く,表面付着・吸着炭素を除去した炭素含有率(質量分率)が0.000 3 %以下で既知の

もの。

6.4

過塩素酸マグネシウム[Mg (ClO4)2] 元素分析用で粒径0.7〜1.2 mmのもの。

6.5

炭酸カルシウム

炭酸カルシウム(質量分率99.9 %以上)を使用前に150〜200 ℃で約1時間乾燥し,グリースなどを塗

らないデシケーター中で放冷する。

6.6

助燃剤

電気抵抗加熱炉に用いる助燃剤は,銅又はすずが望ましく,高周波誘導加熱炉に用いる助燃剤は,タン

グステンとすずとの等量混合物又は銅が望ましい。

助燃剤の空試験値を低減させるため,次の処置をとることが望ましい。

銅は,粒状のもの又は板状のものを使用直前に大気中又は酸素気流中で450〜600 ℃に10分以上加熱し,

グリースなどを塗らないデシケーター中で放冷して保存する。

すずは,粒状のもので,必要があれば塩酸(1+1)中で5分以上超音波洗浄した後,十分に水洗いし,

乾燥したものを使用する。

タングステンはフレーク状のもので,あらかじめ,空気中で450 ℃に10分間加熱し,グリースなどを

塗らないデシケーター中で放冷して保存する。

6.7

炭素標準液(スクロース溶液)

あらかじめ,100〜105 ℃で約2.5時間乾燥し,グリースなどを塗らないデシケーター中で放冷したスク

ロース(C12H22O11)を表1に示すはかりとり量に従ってそれぞれはかりとり,7個のビーカー(100 mL)

に移し入れる。これに二酸化炭素を除いた水(6.1)30 mLを加えて溶解し,各々を7個の100 mLの全量

フラスコに二酸化炭素を除いた水(6.1)を用いて移し入れ,二酸化炭素を除いた水(6.1)で標線まで薄め

て炭素標準液とする。

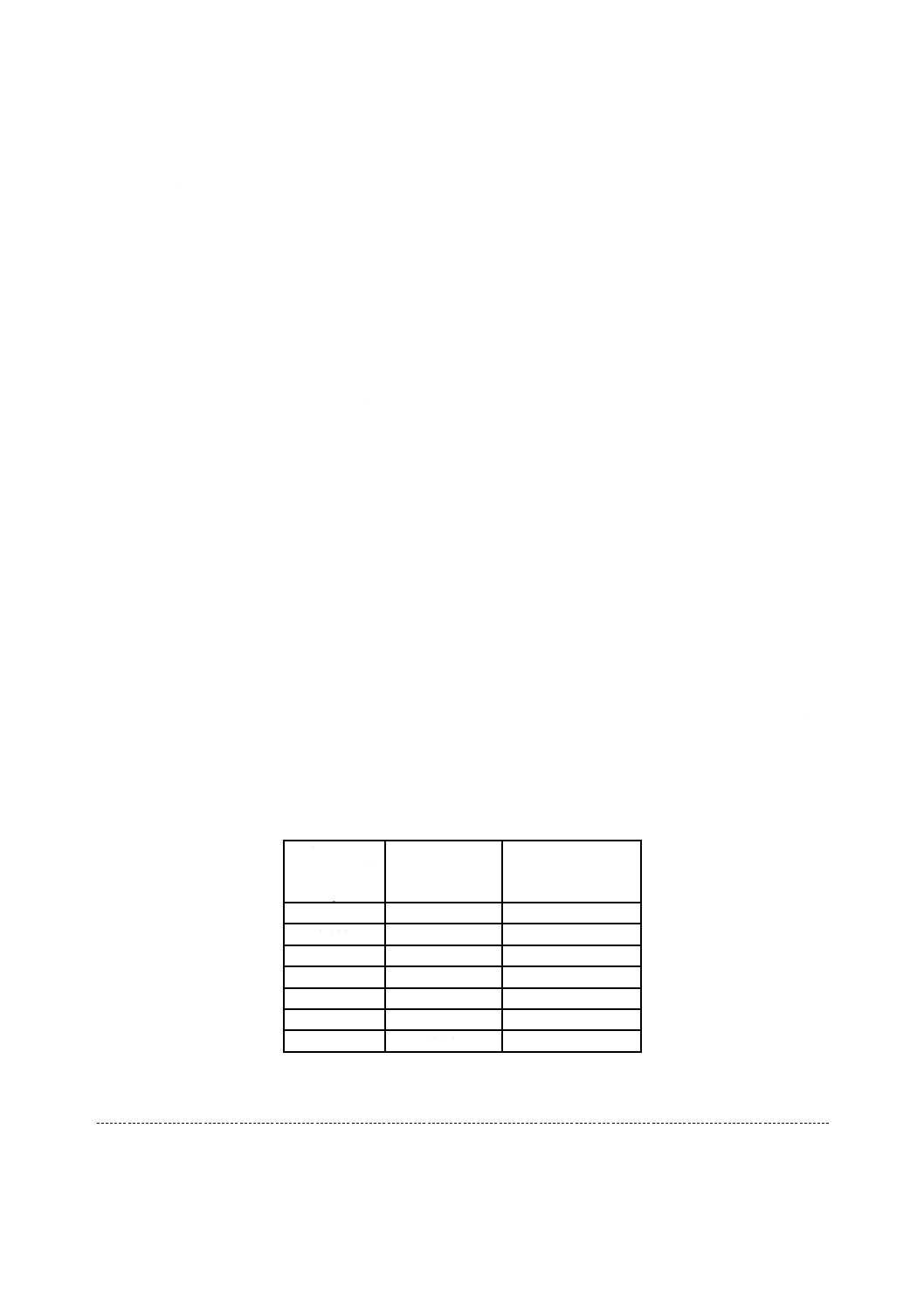

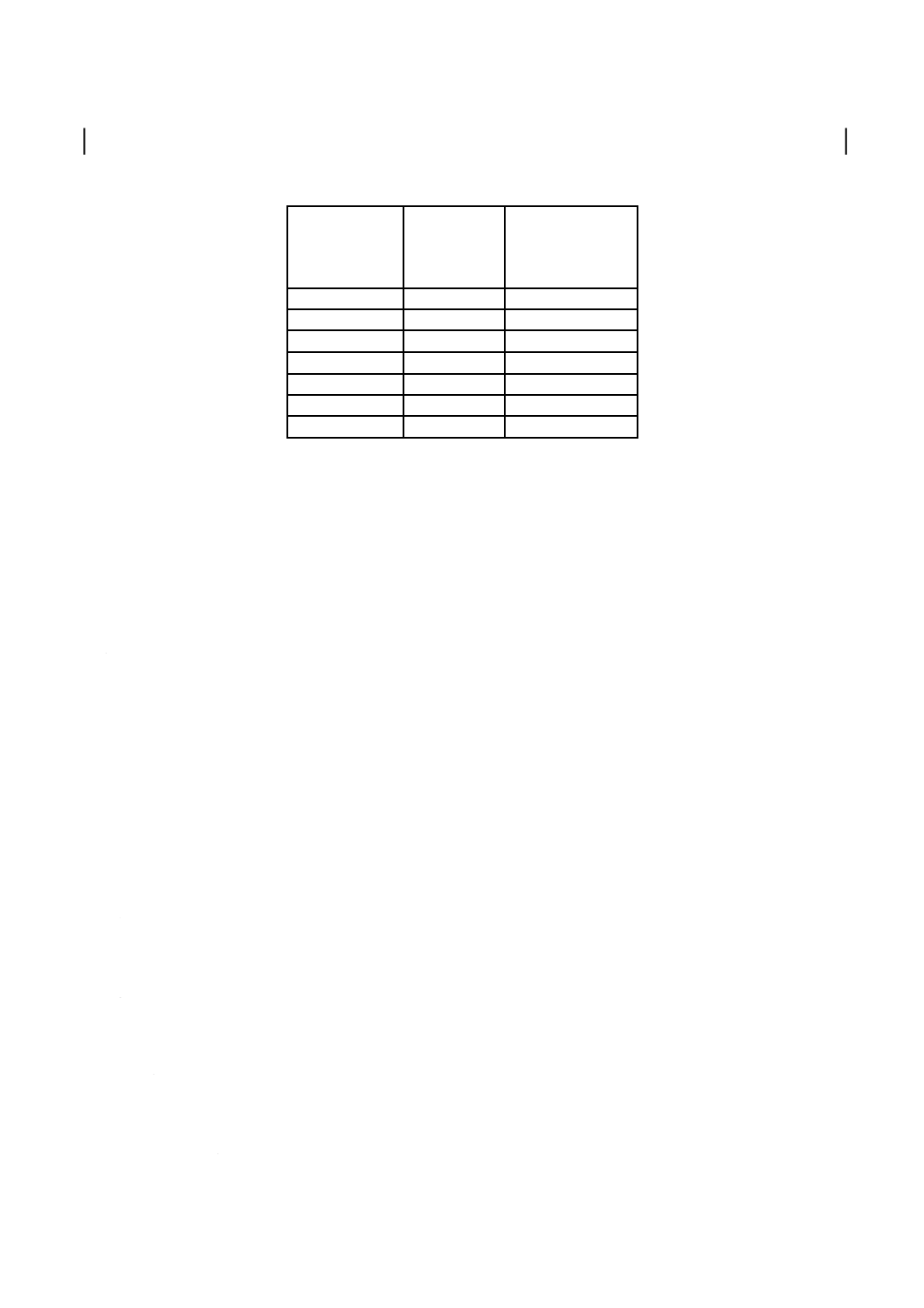

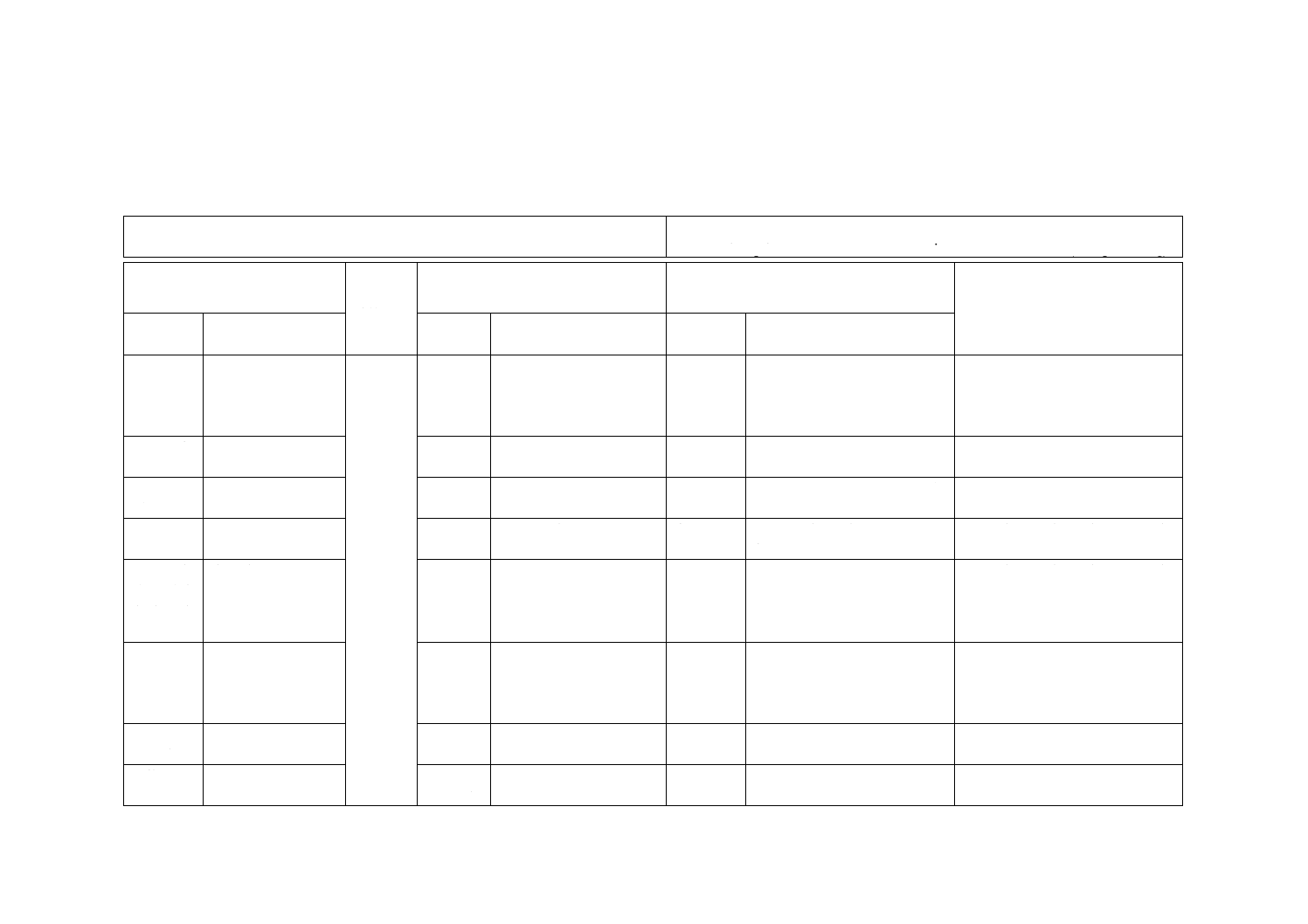

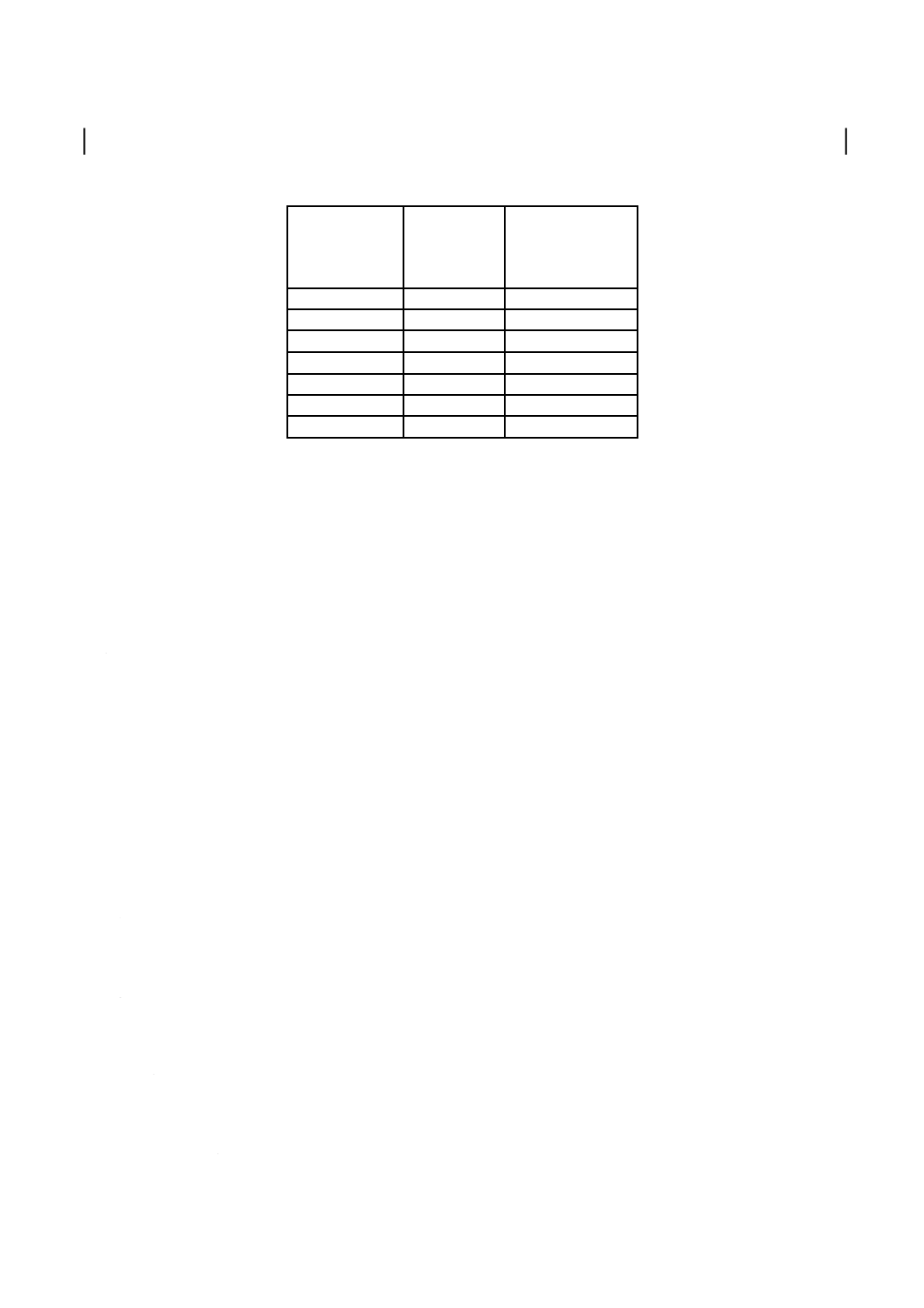

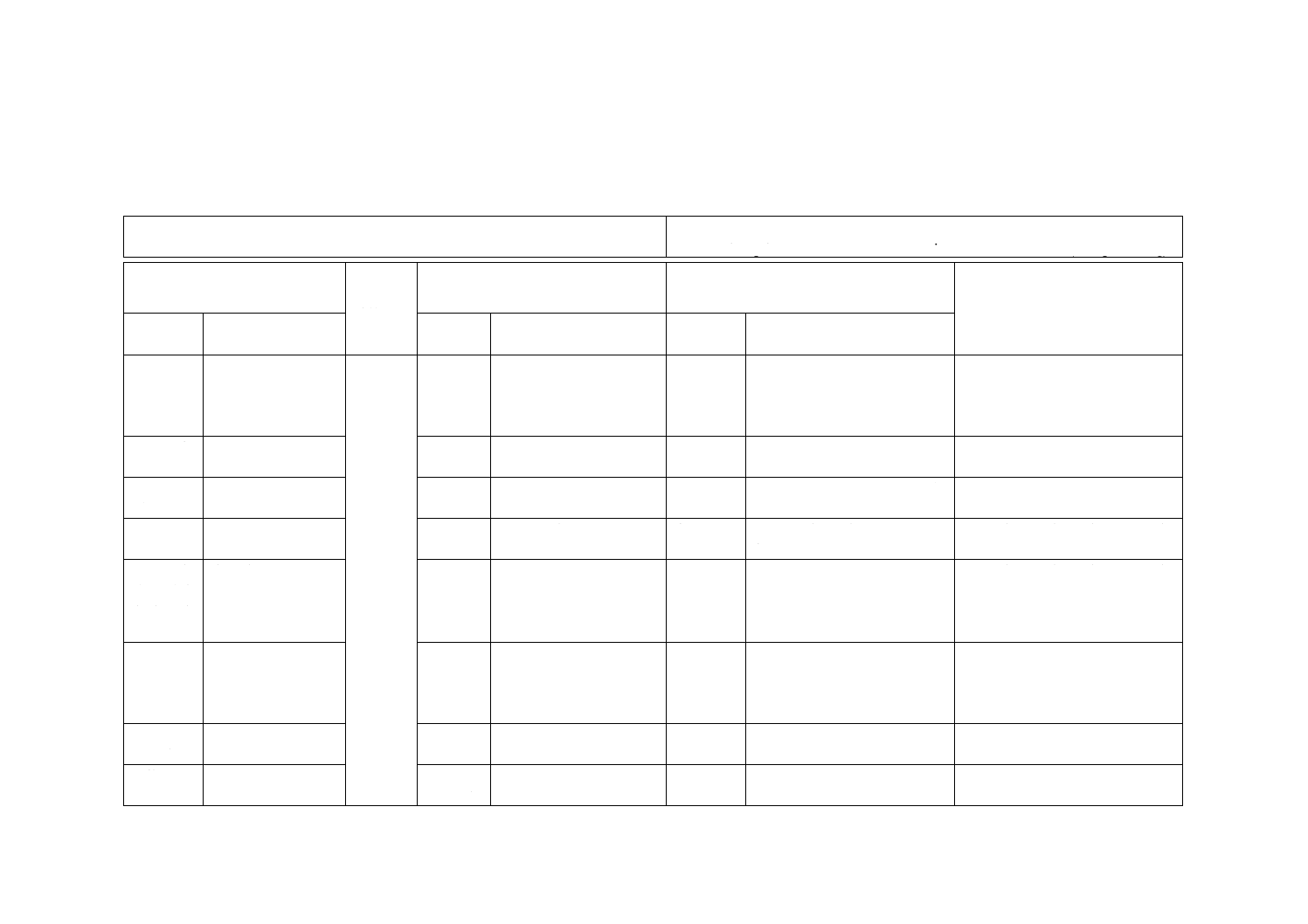

表1−炭素標準液検量線シリーズ

スクロースの

はかりとり量

g

炭素相当量

μg/100 μL

はかりとり試料1 g

中の炭素含有率

質量分率(%)

0

0

0

0.010 0

4.21

0.000 42

0.025 0

10.53

0.001 05

0.060 0

25.26

0.002 53

0.120 0

50.53

0.005 05

0.180 0

75.79

0.007 58

0.240 0

101.1

0.010 11

6.8

水酸化ナトリウムを浸透させた不活性磁器粒子(繊維質粘土鉱物) 粒径0.7〜1.2 mmのもの。

6.9

鉄鋼認証標準物質 表面付着・吸着炭素を除去した炭素含有率の認証値が得られていて,組成が分

析試料に類似の標準物質。

4

G 1211-4:2011

7

器具及び材料

器具及び材料は,JIS Z 2615の箇条8(器具及び材料)に規定するもののうち,それぞれの空試験値の

合計が炭素の含有率(質量分率)換算で0.000 3 %以下になるようなものを使用する1)ほかに,次のものを

用いる。

注1) 磁器燃焼ボート又は高周波磁器燃焼るつぼは,使用前に大気中又は酸素気流中で1 200 ℃以上

で2〜3時間加熱した後放冷し,若干の余熱をもつ状態からグリースなどを塗らないデシケータ

ー中に入れて保存し,できるだけ短時間内に使用するとよい。さらに,使用直前に再度1 200 ℃

で数分間加熱して使用するなどの注意を払えば空試験値を低減させることができる。

7.1

石英ボート

石英ボート(30 mm×9 mm×8 mm)を洗浄液[硝酸(1+6)と過酸化水素水とを9:1の比率で混合し

た液]中に2〜3時間浸し,水で十分に洗浄し,乾燥した後,グリースなどを塗らないデシケーター中に保

存する。使用直前に磁器燃焼ボートに載せて1 200 ℃で約10分間強熱し,熱による赤い色が消えるまで放

冷した後,グリースなどを塗らないデシケーター中で放冷する。

この石英ボートは,波形分離法にだけ使用する。

7.2

すずカプセル

すずカプセルは,直径約6 mm,高さ約18 mm,質量約0.3 g,体積約0.4 mLのものを用い,次のように

処理した後,使用する。すずカプセルは,穴あきしない比較的肉厚なものがよい。

塩酸(1+1)中にときどき振り混ぜながら約5分間浸し,水で十分に洗浄し,乾燥した後,清浄なガラ

ス瓶中に保存する。

このすずカプセルは,事前加熱法にだけ使用する。

7.3

ガラス繊維ろ紙

あらかじめ空試験値の低い直径約21 mmのガラス繊維ろ紙を選択し,次のように処理して使用する。

ガラス繊維ろ紙を大気中で500〜550 ℃に30分以上加熱し,グリースなどを塗らないデシケーター中で

放冷した後,清浄なガラス瓶中に保存する。

このガラス繊維ろ紙は,事前加熱法にだけ使用する。

7.4

マイクロピペット 100 μLのもので,誤差が1 μL以内のもの。

7.5

微量はかり 1 μgをはかりとれるもの。

この微量はかりは,検量線作成用試薬として炭酸カルシウム(6.5)を使用する場合にだけ使用する。

7.6

精製ユニット 水酸化ナトリウムを浸透させた不活性磁器粒子(繊維質粘土鉱物)(6.8)を詰めた管

及び過塩素酸マグネシウム(6.4)を詰めた管を接続して,酸素を精製するもの。

8

装置

装置は,JIS Z 2615の9.7[赤外線吸収法(積分法)]に規定されている装置に準じる2)。ただし,試料

燃焼部には,管状電気抵抗加熱炉も使用できるものとするが,その燃焼管の中央部の後方には石英ガラス

綿などを詰めない。

なお,波形分離法及び事前加熱法では,それぞれ次に示す装置を附属させる。

a) 波形分離法 管状電気抵抗加熱炉の後方に時間軸抽出パターン記録積分装置を附属させる。高周波誘

導加熱炉は,使用できない。

b) 事前加熱法 試料の事前加熱用に,400〜500 ℃に加熱できる電気炉を別に準備する。

注2) 高感度の赤外線吸収検出器を附属させ,必要ならば精製ユニット(7.6)を附属させるとよい。

5

G 1211-4:2011

9

試料のはかりとり

試料は,1.0 gを1 mgの桁まではかりとる。ただし,使用する装置において定量に最も適した試料量が

1.0 gでない場合は,装置の最も適した量としてもよい。

試料チップの大きさは,0.75〜2 mmが理想的であるが,ドリルによる調製ではその範囲に入れることは

困難であるので,試料表面の汚染を除去し,かつ,十分に燃焼し得る大きさを事前に確認して決める必要

がある。0.75 mm未満の小さい試料チップは使用しないことが望ましい。

10 操作

警告 燃焼操作においては,高温に加熱された磁器燃焼ボート又は磁器燃焼るつぼの取扱いは,必ず

るつぼ挟みなどを使用して火傷に注意しなければならない。

また,過剰の酸素排気の取扱いに留意して火災発生防止に努めなければならない。

10.1 定量操作条件の決定

10.1.1 管状電気抵抗加熱炉における燃焼管内の磁器燃焼ボートを置く位置

燃焼管内の磁器燃焼ボートを置く適切な位置の決定は,次による。

a) 熱電対を用いて燃焼管内の加熱帯の中央部における最高温度部を確認し,その位置に試料又は検量線

作成のための炭酸カルシウム(6.5)を入れた磁器燃焼ボートの中心部を置く。

b) 炭素標準液(6.7)を添加した石英ボートを載せた磁器燃焼ボートの中心部は,最高温度部の手前約

50 mmの位置に置く。

10.1.2 波形分離法における赤外線吸収積分時間帯の設定

波形分離法における赤外線吸収積分時間帯の設定は,次のいずれかによる。操作は,10.3.1と同様に行

う。

a) 鋼試料の赤外線吸収積分時間帯の設定 適切な鉄鋼認証標準物質(6.9)を選択し,分析試料と同様に

操作して燃焼させ,二酸化炭素の時間軸抽出パターンを記録して金属中の炭素分から発生するピーク

部分を確認して,その時間帯を赤外線吸収積分時間帯として設定する。

b) スクロースを検量線作成用試薬として使用する場合の赤外線吸収積分時間帯の設定 適切な濃度の炭

素標準液(6.7)を選び,マイクロピペット(7.4)を用いてその100 μLを石英ボート(7.1)に移し入

れ,90〜95 ℃に加熱して乾燥する。これを磁器燃焼ボートの中央部に載せ,磁器燃焼ボートカバーを

かぶせる。燃焼管の酸素入口部を開いて燃焼管内の適切な位置[10.1.1 b)]に挿入し,直ちに気密に

閉じる。適切な量の酸素(6.2)を流し,生成した燃焼ガスを酸素とともに赤外線吸収検出器に送り込

み,二酸化炭素の時間軸抽出パターンを記録してスクロースから発生する炭素分のピーク部分を確認

してその時間帯を赤外線吸収積分時間帯として設定する。

c) 炭酸カルシウムを検量線作成用試薬として使用する場合の赤外線吸収積分時間帯の設定 適切な量の

炭酸カルシウム(6.5)を微量はかり(7.5)を用いてはかりとって磁器燃焼ボートに移し入れ,燃焼管

の酸素入口部を開いて燃焼管内の適切な位置[10.1.1 a)]に挿入し,直ちに気密に閉じる。適切な量

の酸素(6.2)を流し,生成した燃焼ガスを酸素とともに赤外線吸収検出器に送り込み,二酸化炭素の

時間軸抽出パターンを記録して炭酸カルシウムから発生する炭素分のピーク部分を確認してその時間

帯を赤外線吸収積分時間帯として設定する。

10.2 準備操作

準備操作は,次の手順によって行う。

a) 電源を入れ,装置各部を十分に安定させる。管状電気抵抗加熱炉を使用する場合には,燃焼管内温度

6

G 1211-4:2011

を1 150〜1 250 ℃の一定温度まで上昇させる。使用する装置及び試料の形状によって最適な燃焼管内

温度をあらかじめ決めておく必要がある。また,クロムを多量に含む試料,高合金鋼試料など比較的

燃焼しにくい合金鋼試料の場合には,燃焼管内温度を1 300〜1 350 ℃とする。

b) 酸素を供給して装置の気密を確認する。

c) 指示計のゼロ点を調節する。

d) 測定する炭素含有率範囲の最大値に近似する炭素含有率既知の鋼試料を,10.3の定量操作に従って分

析試料と同様な定量条件で燃焼させ,指示計の読みがその既知量の数値に近似していることを確認す

る。

10.3 定量操作

10.3.1 波形分離法

波形分離法の定量操作は,管状電気抵抗加熱炉を用いて次の手順で行う。

a) 試料をはかりとって磁器燃焼ボートに移し入れる。

b) 助燃剤0.5 gをはかりとってa)の磁器燃焼ボート中の試料の上に載せる。

c) 燃焼管の酸素入口部を開いて試料及び助燃剤の入った磁器燃焼ボートを燃焼管内に入れ,燃焼管内の

適切な位置[10.1.1 b)]に挿入し,直ちに気密に閉じる。

d) 適切な量の酸素(6.2)を流し,生成した燃焼ガスを酸素とともに赤外線吸収検出器に送り込む。

e) 燃焼ガス中の二酸化炭素含有量に相当する赤外線吸収量のうちの,あらかじめ10.1.2 a)によって設定

した赤外線吸収積分時間帯をもとに,試料中の炭素から生成された二酸化炭素の赤外線吸収量を積分

した値を指示値として読み取る。

赤外線吸収積分時間帯は,試料の形状によって若干異なる場合があるので,分析試料の形状が極端

に異なる場合には,確認実験をすることが望ましい。

f)

酸素の流れを止め,燃焼管の酸素入口部を開いて管内の磁器燃焼ボートを取り除く。

10.3.2 事前加熱法

10.3.2.1 高周波誘導加熱炉を使用する場合

高周波誘導加熱炉を用いる事前加熱法の定量操作は,次の手順で行う。

a) 試料をはかりとって磁器燃焼るつぼに移し入れ,あらかじめ420±10 ℃に加熱した電気炉中に入れ,

約5〜10分間加熱する。

b) 磁器燃焼るつぼを電気炉から取り出し,直ちに,あらかじめはかりとっておいた助燃剤(6.6)1〜2 g

の一定量を磁器燃焼るつぼの中に加える。12.2.1 b)によって検量線を作成する場合には,ここで更に

すずカプセル(7.2)1個又はガラス繊維ろ紙(7.3)1枚を入れる。すずカプセル(7.2)は,あらかじ

めガラス棒などを用いて磁器燃焼るつぼの底に押し付けて偏平にしておいたものを用い,ガラス繊維

ろ紙(7.3)は,清浄なピンセットを用いて折り畳んで磁器燃焼るつぼの底へ置く。

c) 試料などの入った磁器燃焼るつぼを高周波誘導加熱炉の受台上に載せ,操作ハンドルを操作して加熱

コイルの中心部に挿入して燃焼管を閉じる。以下,JIS Z 2615の9.7.4(定量操作)の手順に従って操

作する。

10.3.2.2 管状電気抵抗加熱炉を使用する場合

管状電気抵抗加熱炉を用いる事前加熱法の定量操作は,次の手順で行う。

a) 試料をはかりとって磁器燃焼ボートに移し入れ,あらかじめ420±10 ℃に加熱した電気炉中に入れ,

約5〜10分間加熱する。

b) 磁器燃焼ボートを電気炉から取り出し,直ちに,あらかじめはかりとっておいた助燃剤(6.6)0.5 g

7

G 1211-4:2011

を磁器燃焼ボート中の試料の上に載せる。12.2.2 b)によって検量線を作成する場合には,ここで更に

すずカプセル(7.2)1個又はガラス繊維ろ紙(7.3)1枚を入れる。すずカプセル(7.2)はあらかじめ

ガラス棒などを用いて磁器燃焼ボートの底に押し付けて偏平にしておいたものを用い,ガラス繊維ろ

紙(7.3)は,清浄なピンセットを用いて折り畳んで磁器燃焼ボートの底へ置く。

c) 燃焼管の酸素入口部を開いて試料及び助燃剤(6.6)の入った磁器燃焼ボートを燃焼管内に入れ,燃焼

管内の適切な位置[10.1.1 a)]に挿入し,直ちに気密に閉じる。

d) 適切な量の酸素(6.2)を流し,生成した燃焼ガスを酸素とともに赤外線吸収検出器に送り込む。

e) 燃焼ガス中の二酸化炭素含有量に相当する赤外線吸収量の積分値を指示値として読み取る。

f)

酸素の流れを止め,燃焼管の酸素入口部を開いて管内の磁器燃焼ボートを取り除く。

10.4 定量操作の確認

日常作業にあっては,作業時間の初期,中期及び終期に,必ず炭素含有率既知の鉄鋼試料を用いて分析

試料と同じ操作を行い,装置及びその他が正常に作動しているかどうかを確認しなければならない。

11 空試験

試料の代わりに,試料と同量の鉄(6.3)を用いて,試料と同じ操作を試料と併行して行う。

12 検量線の作成

12.1 波形分離法を適用する場合の検量線の作成

波形分離法を適用する場合の検量線の作成は,次のいずれかによる。

a) 鉄鋼認証標準物質を用いる場合 分析試料の代わりに微量域炭素定量専用に調製された鉄鋼認証標準

物質(6.9)3,4種を使用して分析試料と同じ条件で10.3.1の手順に従って操作し,得た指示値とはか

りとった鉄鋼認証標準物質(6.9)中の炭素量との関係線を作成し,その関係線を原点を通るように平

行移動して検量線とする。

b) 炭素標準液(スクロース溶液)を用いる場合 7個の石英ボート(7.1)に,マイクロピペット(7.4)

を用いて,表1に示す炭素標準液(6.7)の各々を100 μLずつ分取して滴下する。炭素標準液(6.7)

を誤差1 μL以内で分取できない場合は,炭素標準液(6.7)を質量既知の石英ボート(7.1)に移し入

れ,その質量をはかって添加スクロース量を求める。

炭素標準液(6.7)を添加した石英ボート(7.1)を90〜95 ℃に加熱して乾燥する。

乾燥した石英ボート(7.1)の各々を磁器燃焼ボートの中央部に載せ,磁器燃焼カバーをかぶせる。

燃焼管の酸素入口部を開いて燃焼管の適切な位置[10.1.1 b)]に挿入し,直ちに気密に閉じる。以下,

10.3.1のd)〜f)の手順に従って操作して3),得た各々の指示値と,添加したスクロース量を0.421倍し

て求めた炭素相当量との関係線を作成し,その関係線を原点を通るように平行移動して検量線とする。

注3) 磁器燃焼ボートに載せた石英ボートは回収して7.1に示すように洗浄することによって,繰

り返し使用することができる。

c) 炭酸カルシウムを用いる場合 7個の磁器燃焼ボートを準備し,これに微量はかり(7.5)を用いて炭

酸カルシウム(6.5)を表2に示す量だけはかりとって移し入れる。表2に示す量を正確にはかりとれ

ない場合は,炭酸カルシウムのはかりとり量を0.120倍して炭素相当量とする。

これら磁器燃焼ボートの各々を,燃焼管の酸素入口部を開いて燃焼管の適切な位置[10.1.1 b)]に

挿入し,直ちに気密に閉じる。以下,10.3.1のd)〜f)の手順に従って操作し,得た各々の指示値と表2

又は上述の計算によって求めた炭素相当量との関係線を作成し,その関係線を,原点を通るように平

8

G 1211-4:2011

行移動して検量線とする。

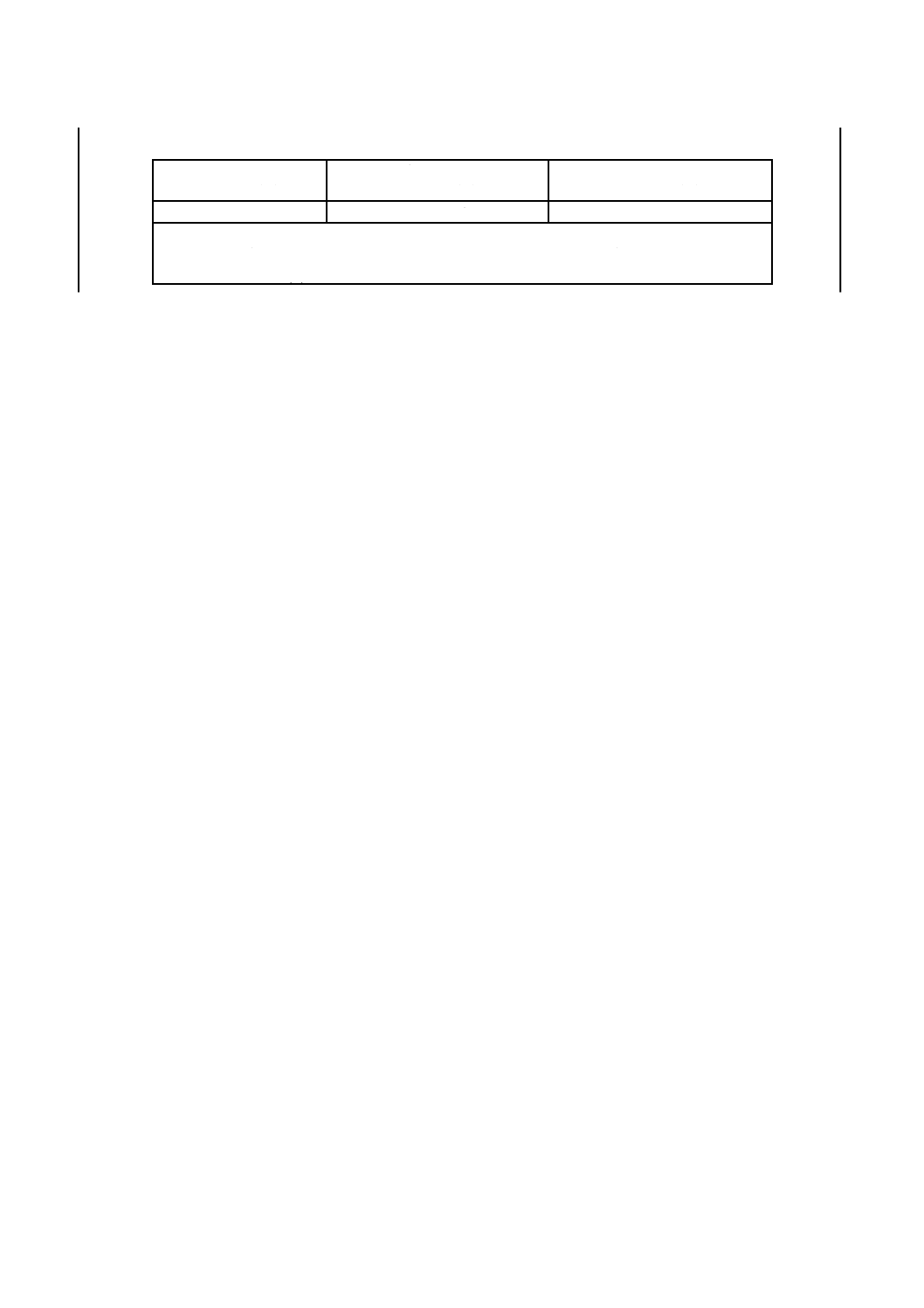

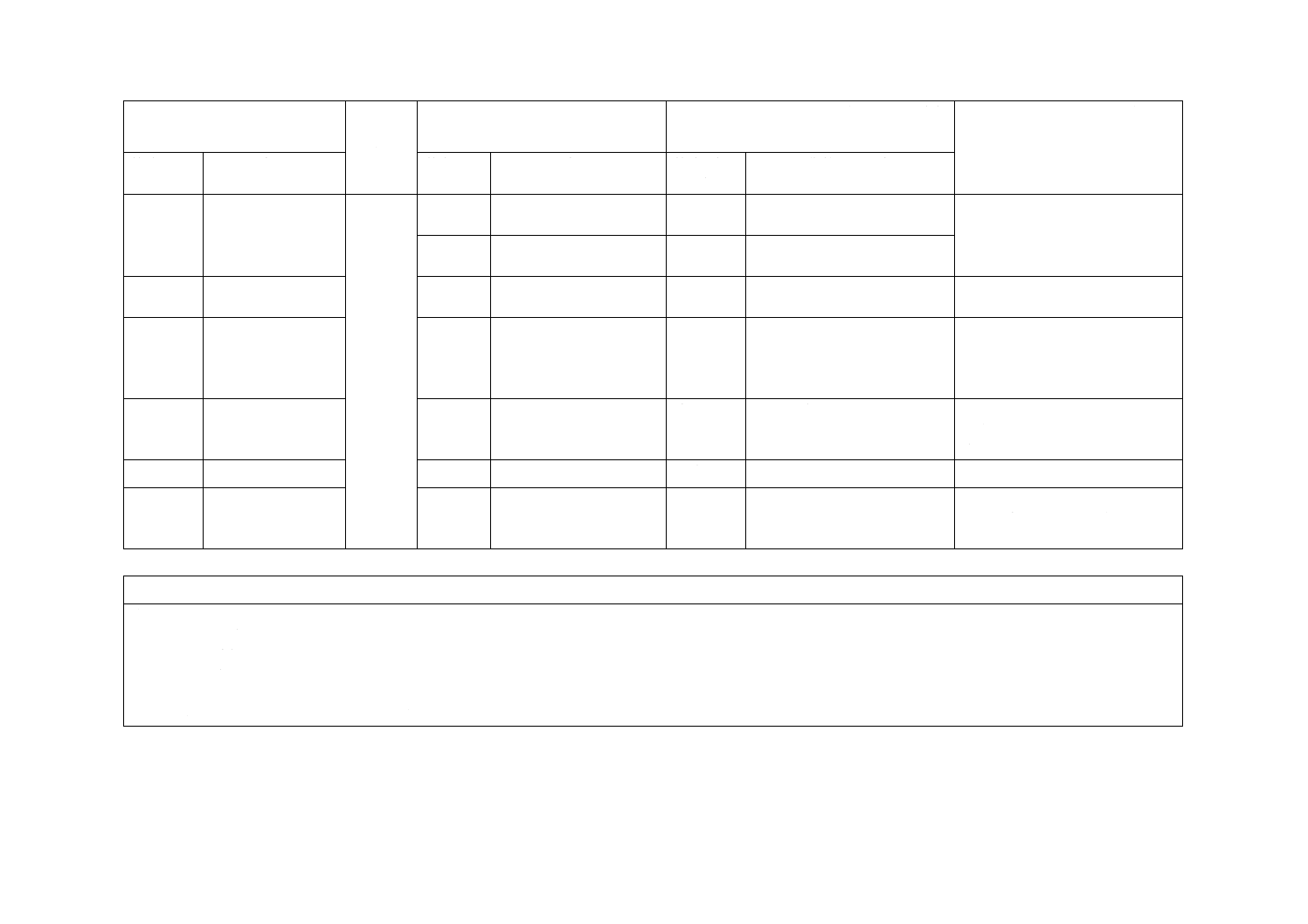

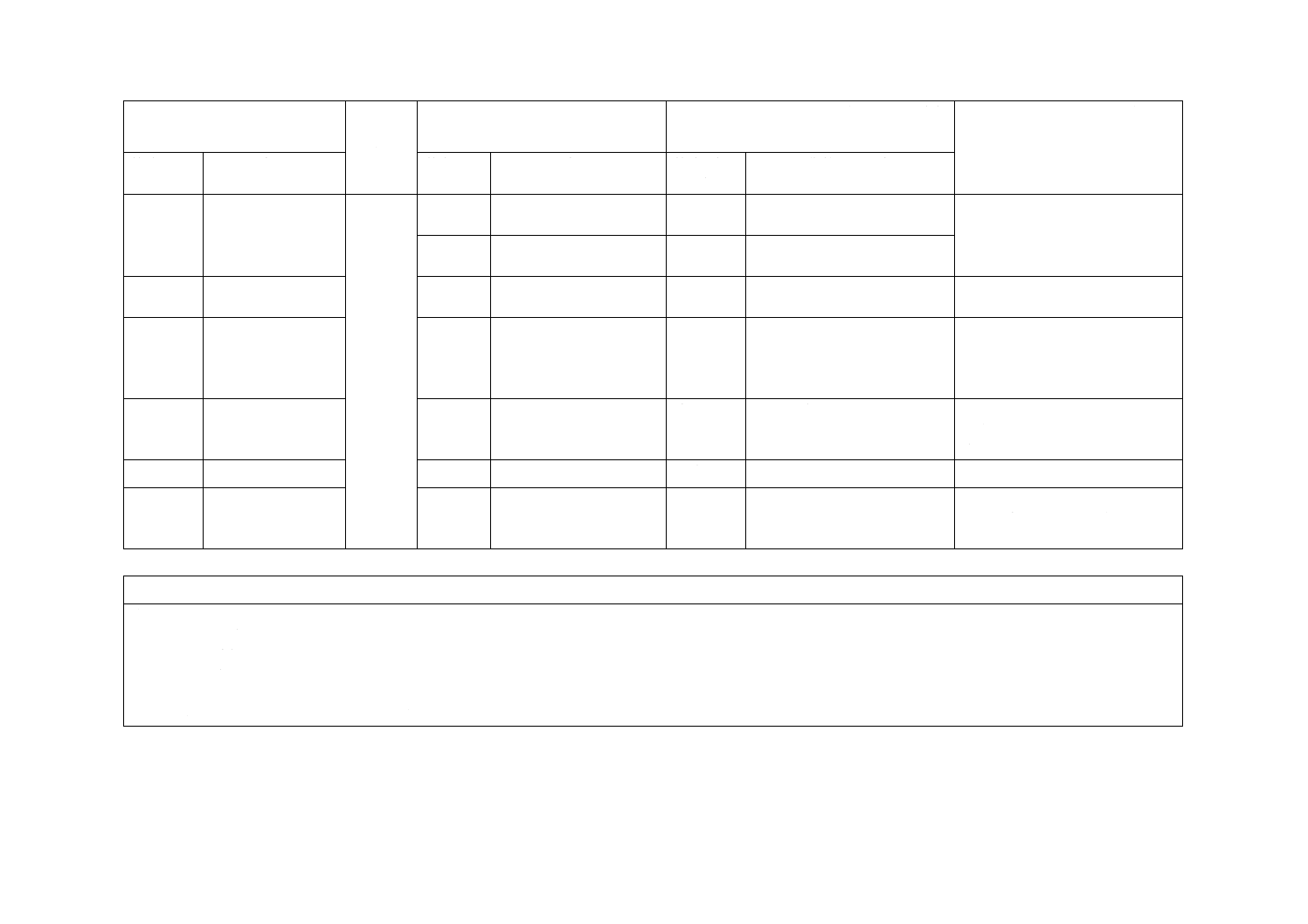

表2−炭酸カルシウム(6.5)を使用する場合の検量線シリーズ

炭酸カルシウム

(6.5)のはかり

とり量

μg

炭素相当量

μg

試料はかりとり量

1 gに相当する炭素

含有率

質量分率(%)

0

0

0

40

4.8

0.000 48

85

10.2

0.001 02

210

25.2

0.002 52

420

50.4

0.005 04

630

75.6

0.007 56

850

102.0

0.010 20

12.2 事前加熱法を適用する場合の検量線の作成

12.2.1 高周波誘導加熱炉を使用する場合

高周波誘導加熱炉を用いて事前加熱法を適用する場合の検量線の作成は,次のいずれかによる。

a) 鉄鋼認証標準物質を用いる場合 分析試料の代わりに微量域炭素定量専用に調製された鉄鋼認証標準

物質(6.9)3,4種を使用して分析試料と同じ条件で10.3.2.1の手順に従って操作し,得た指示値とは

かりとった鉄鋼認証標準物質(6.9)中の炭素量との関係線を作成し,その関係線を原点を通るように

平行移動して検量線とする。

b) 炭素標準液(スクロース溶液)を用いる場合 次の手順に従って検量線を作成する。

1) 7個のすずカプセル(7.2)の中に,又は7枚のガラス繊維ろ紙(7.3)の上に,表1に示す炭素標準

液(6.7)の各々をマイクロピペット(7.4)を用いて100 μLずつ分取して滴下する。炭素標準液(6.7)

をマイクロピペットの誤差範囲100±1 μLで分取できない場合は,炭素標準液(6.7)を,質量既知

のすずカプセル(7.2)の中又は質量既知のガラス繊維ろ紙(7.3)の上に移し入れ,その質量をはか

って添加スクロース量を求める。

標準液を添加したすずカプセル(7.2)又はガラス繊維ろ紙(7.3)を90〜95 ℃に加熱して乾燥す

る。

2) 7個の磁器燃焼ボートにそれぞれ鉄(6.3)1.000 gをはかりとって移し入れ,あらかじめ420±10 ℃

に加熱した電気炉中に入れ,約5〜10分間加熱する。

3) 磁器燃焼ボートを電気炉から取り出し,約90 ℃以下に冷却した後,各々の磁器燃焼ボートに1)で

調製・乾燥したすずカプセル又はガラス繊維ろ紙を入れ,更に試料に加えるのと同量の助燃剤(6.6)

を加える。

4) 10.3.2.1 c)の手順に従って試料と同じ操作を試料と併行して行い,得た各々の指示値と添加したスク

ロース量を0.421倍して算出した炭素相当量との関係線を作成し,その関係線を原点を通るように

平行移動して検量線とする。

c) 炭酸カルシウムを用いる場合 次の手順に従って検量線を作成する。

1) 7個の磁器燃焼ボートにそれぞれ鉄(6.3)1.000 gをはかりとって移し入れ,あらかじめ420±10 ℃

に加熱した電気炉中に入れ,約5〜10分間加熱する。

2) 磁器燃焼ボートを電気炉から取り出し,約90 ℃以下に冷却した後,各々の磁器燃焼ボートの中に

9

G 1211-4:2011

微量はかり(7.5)を用いて炭酸カルシウム(6.5)を表2に示す量だけはかりとって移し入れる。表

2に示す量を正確にはかりとれない場合は,はかりとり量を測定し,その量を0.120倍して炭素相当

量を算出する。

更に試料に加えるのと同量の助燃剤(6.6)を加える。

3) 10.3.2.1 c)の手順に従って試料と同じ操作を試料と併行して行い,得た各々の指示値と表2,又はは

かりとり量から算出した炭素相当量との関係線を作成し,その関係線を原点を通るように平行移動

して検量線とする。

12.2.2 管状電気抵抗加熱炉を使用する場合

管状電気抵抗加熱炉を用いて事前加熱法を適用する場合の検量線の作成は,次のいずれかによる。

a) 鉄鋼認証標準物質を用いる場合 分析試料の代わりに微量域炭素定量専用に調製された鉄鋼認証標準

物質(6.9)3,4種を使用して分析試料と同じ条件で10.3.1の手順に従って操作し,得た指示値とはか

りとった鉄鋼認証標準物質(6.9)中の炭素量との関係線を作成し,その関係線を原点を通るように平

行移動して検量線とする。

b) 炭素標準液(スクロース溶液)を用いる場合 次の手順に従って検量線を作成する。

1) 12.2.1 b)の1)〜3)の手順に従って操作する。

2) 10.3.2.2のc)〜f)の手順に従って試料と同じ操作を試料と併行して行い,得た各々の指示値と添加し

たスクロース量を0.421倍して算出した炭素相当量との関係線を作成し,その関係線を原点を通る

ように平行移動して検量線とする。

c) 炭酸カルシウムを用いる場合 次の手順に従って検量線を作成する。

1) 12.2.1 c)の1)及び2)の手順に従って操作する。

2) 10.3.2.2のc)〜f)の手順に従って試料と同じ操作を試料と併行して行い,得た各々の指示値と表2又

ははかりとり量から算出した炭素相当量との関係線を作成し,その関係線を原点を通るように平行

移動して検量線とする。

13 計算

10.3及び箇条11で得た指示値と箇条12で作成した検量線とから炭素量を求め,試料中の炭素含有率を,

次の式によって算出する。

(

)100

Fe

0

0

1

×

−

−

=

m

m

m

m

C

ここに,

C: 試料中の炭素含有率[質量分率(%)]

m1: 試料の炭素検出量(g)

m0: 空試験(箇条11)の炭素検出量(g)

m0Fe: 箇条11ではかりとった鉄(6.3)中に含まれる炭素量(g)

m: 試料はかりとり量(g)

14 許容差

許容差は,表3による。

10

G 1211-4:2011

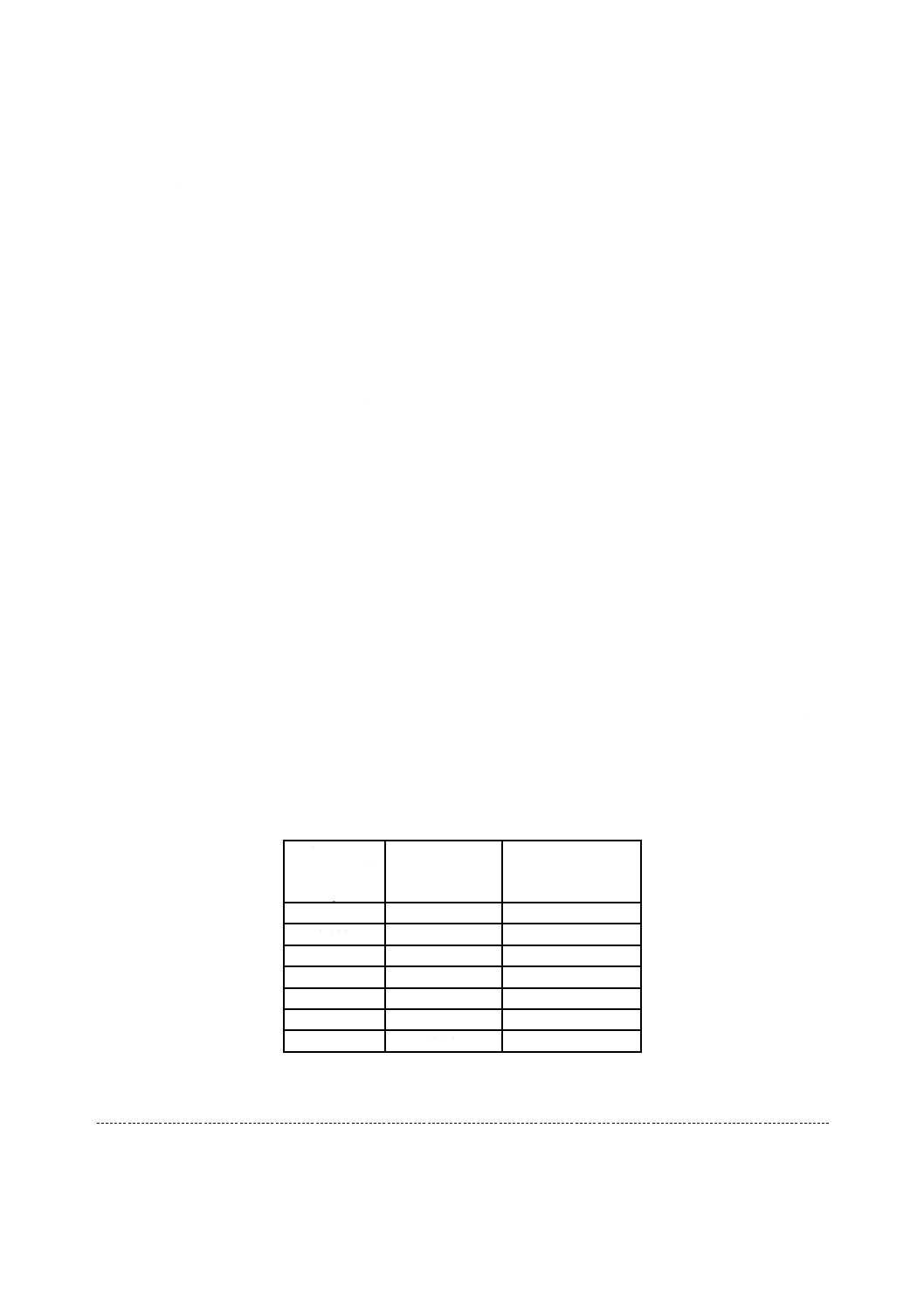

表3−許容差

炭素含有率

質量分率(%)

室内再現許容差

質量分率(%)

室間再現許容差

質量分率(%)

0.000 3以上 0.010 0以下

f(n)×[0.016 6×(C)+0.000 068]

f(n)×[0.024 3×(C)+0.000 102]

許容差計算式中のf(n)の値は,JIS Z 8402-6の表1(許容範囲の係数)による。nの値は,室内再

現許容差の場合は同一分析室内における分析回数,室間再現許容差の場合は分析に関与した分析

室数である。また,(C)は,許容差を求める炭素定量値の平均値[質量分率(%)]である。

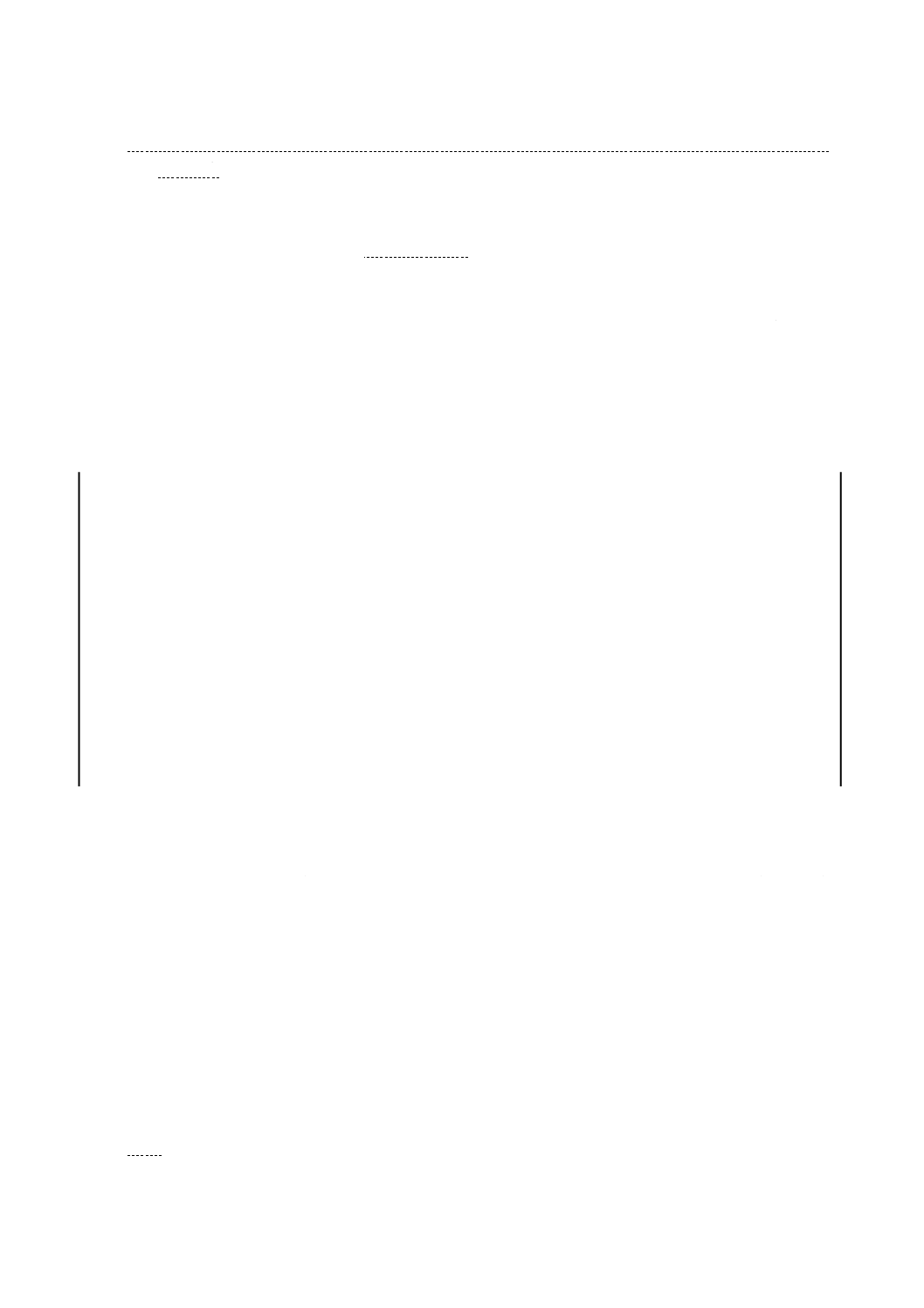

附属書JA

(参考)

JISと対応国際規格との対比表

JIS G 1211-4:2011 鉄及び鋼−炭素定量方法−第4部:表面付着・吸着炭素除去−

燃焼−赤外線吸収法

ISO 15349-2:1999 Unalloyed steel−Determination of low carbon content−Part 2:

Infrared absorption method after combustion in an induction furnace (with preheating)

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

適用範囲を規定

1

適用範囲を規定

変更

ISO規格は非合金鋼に限定。

JISは限定なし。

定量法は原理的には限定なし。

ISO規格改正には共同実験が必要

で負荷が大きいため当面改正提

案しない。

2 引用規

格

3 一般事

項

一般事項を規定

−

−

追加

JISはJIS G 1201の通則を引用 規格体系の違いによる。技術的差

異はない。

4 要旨

要旨を記載

3

要旨を記載

変更

JISは,波形分離法の要旨も記

載

ISO規格では波形分離法を別規格

としている。

5 表面付

着・吸着炭

素除去方

法の種類

定量方法の種類を

規定

−

−

追加

JISは,波形分離法も記載

ISO規格では波形分離法を別規格

としている。

6 試薬

試薬を規定

4

試薬を規定

追加

JISは二酸化炭素を除いた水の

調製法及び鉄鋼認証標準物質

を追加

JISはJIS K 8005の水調製法を追

加。ISO規格の技術内容確認後,

必要があればISOに改正提案す

る。

7 器具及

び材料

器具及び材料を規

定

5

器具及び材料を規定

追加

JISは,波形分離法対応器具も

記載

ISO規格では波形分離法を別規格

としている。

8 装置

装置を規定

5

Annex A

装置を規定

仕様を参考に記載

追加

JISは,波形分離法対応器具も

記載

ISO規格では波形分離法を別規格

としている。

11

G

1

2

11

-4

:

2

0

11

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

9 試料の

はかりと

り

試料のはかりとり

を規定

6

サンプリング及び試料調

製を規定

変更

JISはサンプリングを規定して

いない

サンプリングについては一般事

項として引用。技術的差異はな

い。

7.2

試料はかりとり量を規定

変更

JISはサンプリングを規定して

いない

10 操作

操作を規定

7.4

定量操作を規定

追加

JISは,波形分離法対応操作も

規定。

ISO規格では波形分離法を別規格

としている。

11 空試験 空試験を規定

7.3

空試験を規定

変更

空試験回数をISO規格は2回

と規定。JISは2回規定を外す。

JISでは空試験回数は1回が標準

で,常に2回は無駄と判断。効果

に比べ負荷が大きいので改正提

案はしない。

12 検量線

の作成

検量線の作成を規

定

7.5

検量線の作成を規定

追加

JISは鉄鋼認証標準物質による

検量線作成も認める。

ISO規格改正には共同実験が必要

で負荷が大きいため当面改正提

案しない。

13 計算

計算方法を規定

8.1

計算方法を規定

一致

14 許容差 許容差を規定

8.2

許容差を規定

変更

JISは日本での共同実験結果か

ら計算。

JISとISO規格における共同実験

結果の違いによる。技術的差異は

小さい。

JISと国際規格との対応の程度の全体評価:ISO 15349-2:1999,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

1

2

G

1

2

11

-4

:

2

0

11