G 0802:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

3A 一般事項 ······················································································································ 2

4 探傷方式························································································································· 2

5 検査技術者 ······················································································································ 2

6 探傷装置························································································································· 2

6.1 探傷装置の構成 ············································································································· 2

6.2 探傷器 ························································································································· 3

6.3 探触子 ························································································································· 4

6.4 送り装置,探触子追従装置,自動警報装置,マーキング装置及び記録装置 ································ 4

6.5 試験片 ························································································································· 4

7 探傷方法························································································································· 4

7.1 探傷形式 ······················································································································ 4

7.2 探傷時期 ······················································································································ 5

7.3 探傷面 ························································································································· 5

7.4 接触媒質 ······················································································································ 5

7.5 走査方法 ······················································································································ 5

7.6 探傷箇所(走査箇所及び範囲) ························································································ 5

8 探傷感度の適用・設定及び対比線の設定 ··············································································· 8

8.1 一般事項 ······················································································································ 8

8.2 探傷感度の適用 ············································································································· 8

8.3 距離振幅特性曲線を用いた評価方法の適用 ·········································································· 8

8.4 探傷感度の設定方法 ······································································································· 8

8.5 対比線の設定 ················································································································ 9

9 きずの分類 ······················································································································ 9

9.1 きずの分類及び表示記号 ································································································· 9

9.2 きずの広がり及び指示長さ ····························································································· 10

9.3 きずの記録 ·················································································································· 11

10 きずの評価方法 ············································································································· 11

10.1 評価対象きず ·············································································································· 11

10.2 評価のための換算 ········································································································ 11

10.3 重きず(×きず)個数の評価 ························································································· 11

10.4 きず1個の最大指示長さの評価 ······················································································ 12

G 0802:2016 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

10.5 密集度の評価 ·············································································································· 12

11 きずの判定基準 ············································································································· 12

12 試験報告書 ··················································································································· 12

附属書JA(規定)二振動子垂直探触子用E形対比試験片(RB-E-S) ············································ 14

附属書JB(規定)感度補正用試験片(RB-S) ·········································································· 15

附属書JC(規定)二振動子垂直探触子の性能 ··········································································· 17

附属書JD(規定)距離振幅特性曲線の作成及びエコー高さの区分方法 ·········································· 19

附属書JE(参考)JISと対応国際規格との対比表 ······································································ 21

G 0802:2016

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,ステンレス協会

(JSSA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきと

の申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 0802:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0802:2016

ステンレス鋼板の超音波探傷検査方法

Ultrasonic testing of stainless steel plates

序文

この規格は,2016年に第2版として発行されたISO 17577を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JEに示す。

1

適用範囲

この規格は,厚さ6 mm以上,200 mm以下のステンレス鋼板に対する超音波探傷検査方法について規定

する。

この超音波探傷検査方法は,ニッケル板,ニッケル合金板及び超合金板にも適用する(以下,ステンレ

ス鋼板,ニッケル板,ニッケル合金板及び超合金板を総称して,製品板という。)。

また,受渡当事者間の協定によって,厚さ6 mm未満又は200 mmを超える製品に,適用してもよい。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 17577:2016,Steel−Ultrasonic testing of steel flat products of thickness equal to or greater than 6

mm(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS B 8266 圧力容器の構造−特定規格

JIS G 0431 鉄鋼製品の雇用主による非破壊試験技術者の資格付与

JIS G 4304 熱間圧延ステンレス鋼板及び鋼帯

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS Z 2300 非破壊試験用語

JIS Z 2305 非破壊試験技術者の資格及び認証

注記 対応国際規格:ISO 9712,Non-destructive testing−Qualification and certification of NDT personnel

(MOD)

2

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS Z 2344 金属材料のパルス反射法による超音波探傷試験方法通則

JIS Z 2345 超音波探傷試験用標準試験片

JIS Z 2352 超音波探傷装置の性能測定方法

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS Z 2300によるほか,次による。

3.1

密集度(population density)

製品板内部の規定された単位面積,又は四周辺及び開先予定線の単位長さに対する,規定された最小サ

イズより大きく,最大サイズより小さいきずの数。

注記 製品板内部とは,製品板の四周辺及び開先予定線を除いた部分をいう。

3.2

手動探傷(manual testing)

製品板表面上を適切なパターンで超音波探触子を手動で走査し,直接目視によるか,又はアラーム付き

の装置を使って,Aスコープ表示上に示される信号を評価する探傷。

3.3

自動探傷(automatic testing)

製品板表面上を適切なパターンで超音波探触子を機械的に自動で走査し,更に電気的方法で信号を評価

しながら行う探傷。

3.4

二振動子垂直探触子用E形対比試験片(RB-E-S)(type E reference block for double crystal probe)

製品板の二振動子垂直探触子の距離振幅特性を調べる試験片。

3A

一般事項

この規格の規定以外の一般事項は,JIS Z 2344による。

4

探傷方式

探傷方式は,垂直法によるパルス反射法とする。

5

検査技術者

製品板の超音波探傷検査に従事する技術者は,超音波探傷試験に関する基礎技術を習得し,検査の対象

となる製品板の性質及びその検査方法について,十分な知識・経験をもつ者でなければならない。

なお,受渡当事者間の協定によって,JIS G 0431,JIS Z 2305又はこれらと同等の資格を適用してもよ

い。

6

探傷装置

6.1

探傷装置の構成

手動探傷装置は,主として手動探傷器及び探触子で構成する。自動探傷装置は,自動探傷器,探触子,

送り装置,探触子追従装置,自動警報装置,記録装置などで構成する。

3

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

探傷器

6.2.1

一般的機能

探傷器に要求される一般的機能は,次による。

a) 時間軸の調整が可能で,かつ,探傷感度がデシベル単位で調整できなければならない。

b) 使用する探触子の周波数に対応できなければならない。

c) 送信波の繰返し周波数は,走査速度に対し,十分に対応できなければならない。

d) 不連続部の信号を探傷ゲート機能によって適正に検出でき,かつ,その信号を探傷器の表示器又は記

録装置に出力できなければならない。

6.2.2

手動探傷器

手動探傷器のAスコープ表示は,ピークエコーが鋭く,かつ,明確に表示できるものでなければならな

い。少なくとも1年に1回,JIS Z 2352の箇条7(定期点検)によって定期点検を行う。

増幅直線性,遠距離分解能及び手動探傷器の不感帯の性能は,次による。

a) 増幅直線性 探傷器の増幅直線性は,使用する公称周波数においてJIS Z 2352の6.2.2[増幅直線性(測

定方法A)]によって測定し,正の最大誤差(+hMAX)の絶対値と負の最大誤差(−hMAX)の絶対値と

の和が6 %以下でなければならない。

b) 遠距離分解能 探傷器の垂直探傷における遠距離分解能は,表1の公称周波数に応じJIS Z 2352の

6.3.3[分解能測定方法A(RB-RA形対比試験片)]によって測定し,その値は,表1の値でなければ

ならない。

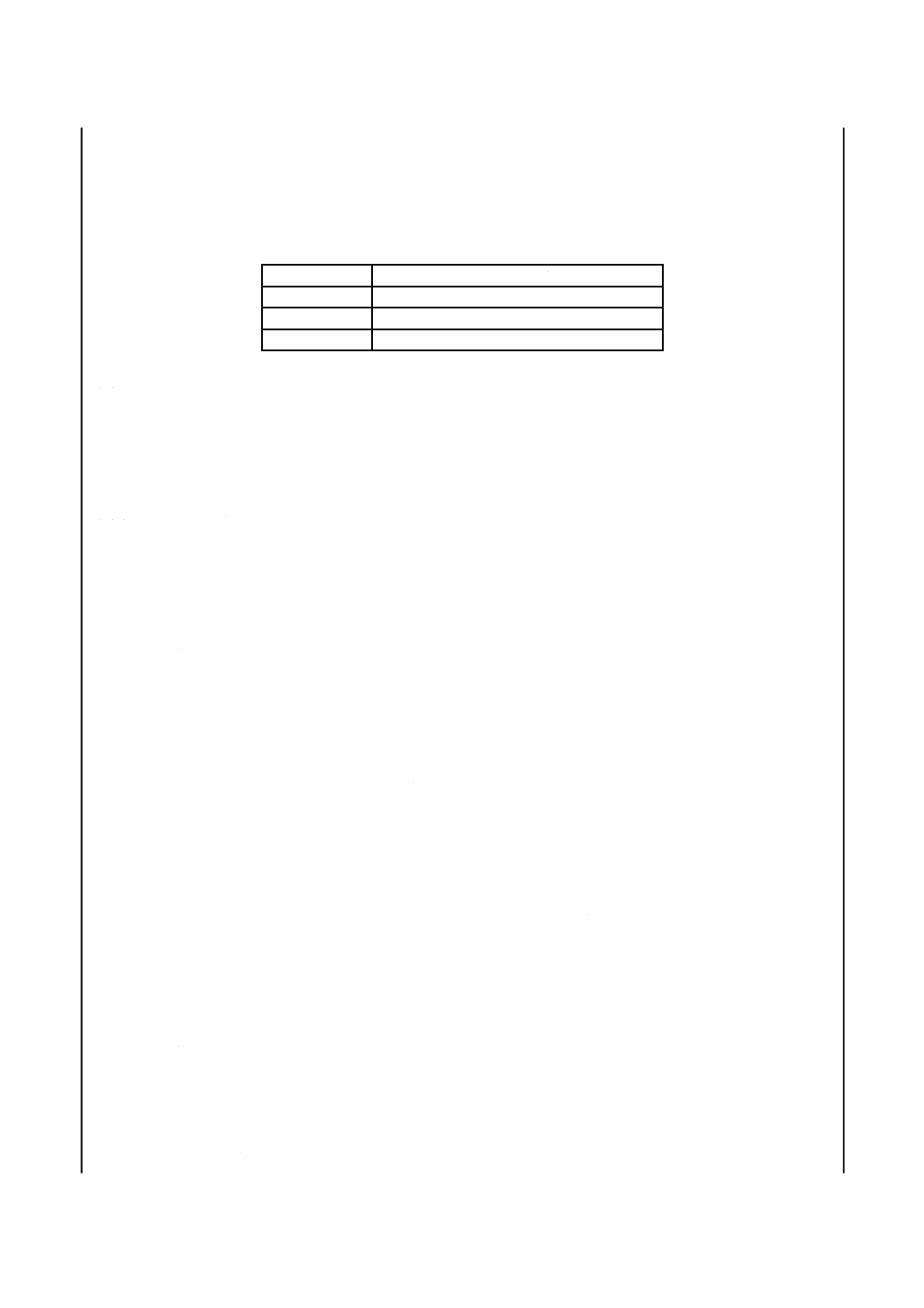

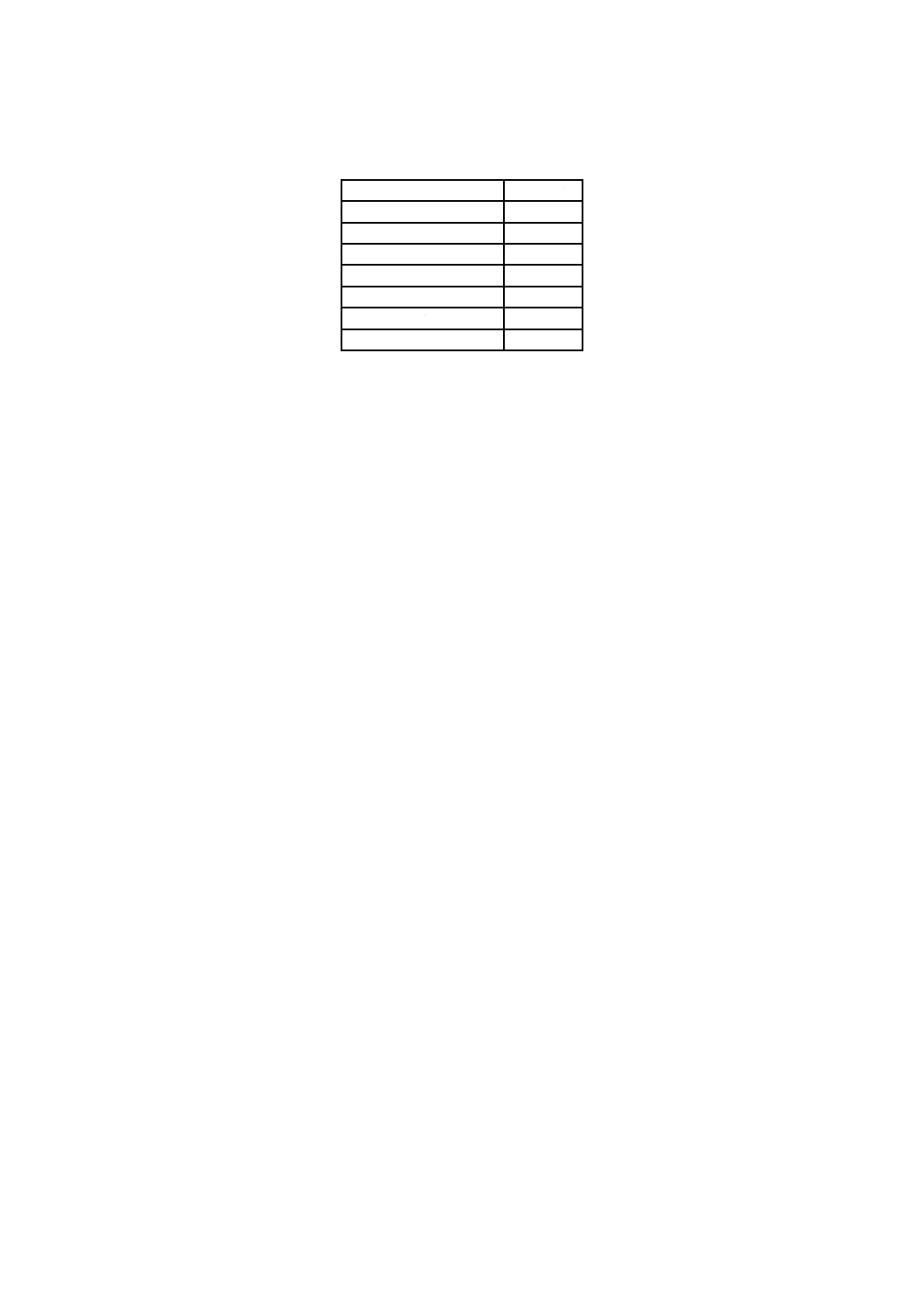

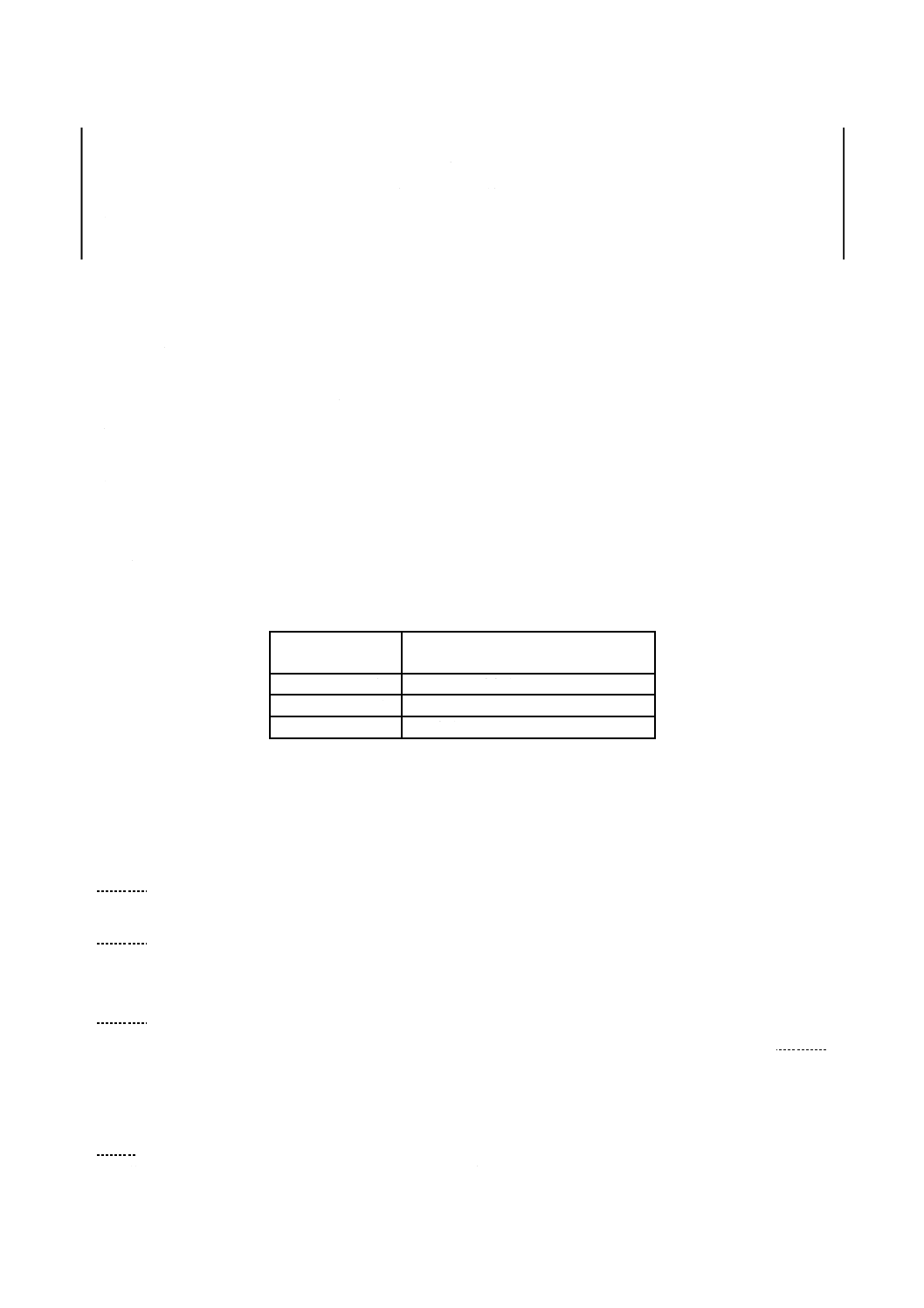

表1−遠距離分解能

公称周波数

MHz

遠距離分解能

mm

2以上 4未満

9以下

4以上 5以下

7以下

超音波減衰が著しい場合は,受渡当事者間の

協定によって1 MHzを使用することができる。

ただし,遠距離分解能9 mm以下を満足しなけ

ればならない。

c) 手動探傷器の不感帯 手動探傷器の不感帯は,4 MHz以上5 MHz以下の場合は10 mm以下,4 MHz

未満の場合は15 mm以下とし,その測定は,次の手順によって行う。

1) 時間軸の測定範囲を50 mmに調整し,JIS Z 2345のSTB-N1を探傷して,その標準穴のエコー高さ

を目盛板の20 %に調整する。

2) 次に,感度を14 dB高め,目盛板の0点から送信パルスが最後に20 %となる点までの長さを厚さ方

向の距離で読み取り,これを不感帯とする。

6.2.3

自動探傷器

自動探傷器の増幅直線性及び距離振幅補償機能は,次による。

なお,空調した室内に設置した自動探傷器は,少なくとも3年に1回,その他の自動探傷器は,少なく

とも1年に1回定期点検を行う。

a) 増幅直線性 増幅直線性は,附属書JAの二振動子垂直探触子用E形対比試験片(RB-E-S)の第1回

底面エコー又は電気的擬似信号を適度のレベルに設定し,その設定レベルから−6 dB,−12 dB及び

4

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

−18 dBの各線で測定し,理論値を基準とし,理論値と測定値との偏差のうち,正の最大値と負の最

大値の絶対値との和が,2.5 dB以下でなければならない。

なお,Aスコープ表示をもつ自動探傷器の増幅直線性は,6.2.2 a) による。

b) 距離振幅補償機能 距離振幅補償機能をもつ装置では,使用する最大厚さでの補償後の底面エコーの

高さが,距離振幅特性曲線における最大エコー高さから−6 dB以内でなければならない。

6.3

探触子

探触子は,次による。

a) 探触子の種類は,製品板の厚さに応じて,表2による。一振動子の垂直探触子は,単に“垂直探触子”

という。

b) 探触子の公称周波数は,2 MHz以上,5 MHz以下とする。高減衰材又は特別な音響特性をもつ製品板

に対しては,受渡当事者間の協定によって,その他の周波数を用いてもよい。

c) 探触子の振動子は,円形の場合,公称寸法が20 mm以上,30 mm以下とし,く(矩)形の場合,長辺

の公称寸法が30 mm以下とする。

d) 二振動子垂直探触子は,附属書JCの性能をもたなければならない。

e) 垂直探触子の不感帯は,規定された探傷感度で,目盛板の0点から送信パルス又は表面反射エコーが

最後に20 %となるまでの領域で,厚さ方向の距離で読み取った値で示し,製品板の厚さの15 %又は

15 mmのいずれか小さい方の値以下でなければならない。

表2−使用探触子

製品板の厚さ

mm

探触子の種類

13未満

二振動子垂直探触子

13以上 60以下

二振動子垂直探触子又は垂直探触子

60を超えるもの

垂直探触子

6.4

送り装置,探触子追従装置,自動警報装置,マーキング装置及び記録装置

送り装置,探触子追従装置,自動警報装置,マーキング装置及び記録装置を使用する場合は,探傷作業

上及び結果の判定作業上,十分な性能をもつものでなければならない。

6.5

試験片

6.5.1

二振動子垂直探触子用E形対比試験片(RB-E-S)

二振動子垂直探触子用E形対比試験片(RB-E-S)は,附属書JAによる。

6.5.2

感度補正用試験片(RB-S)

感度補正用試験片(RB-S)は,二振動子垂直探触子及び垂直探触子の探傷感度の補正値を測定する場合,

又は距離振幅特性曲線を作成する場合に使用する試験片であり,附属書JBによる。

6.5.3

標準試験片

標準試験片は,附属書JCで規定する二振動子垂直探触子の性能を測定する試験片であり,JIS Z 2345

のSTB-N1を用いる。

7

探傷方法

7.1

探傷形式

探傷形式は,水浸法(局部水浸法又はギャップ法を含む。)又は直接接触法とする。

5

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2

探傷時期

探傷時期は,通常,製造の最終工程とする。

7.3

探傷面

探傷面は,通常,圧延のまま又は熱処理のままの肌面とし,必要に応じて研磨などによって平滑な面と

してもよい。探傷は,片面から実施する。

7.4

接触媒質

接触媒質は,探触子と製品板表面との音響結合を十分に確保するためのものであり,通常,水を使用す

る。

なお,他の接触媒質(例えば,油,ペーストなど)を使用してもよい。

7.5

走査方法

7.5.1

走査速度

走査速度は,探傷に支障のない速度とする。ただし,自動警報装置のない探傷装置を用いて探傷する場

合は,200 mm/s以下とする。

7.5.2

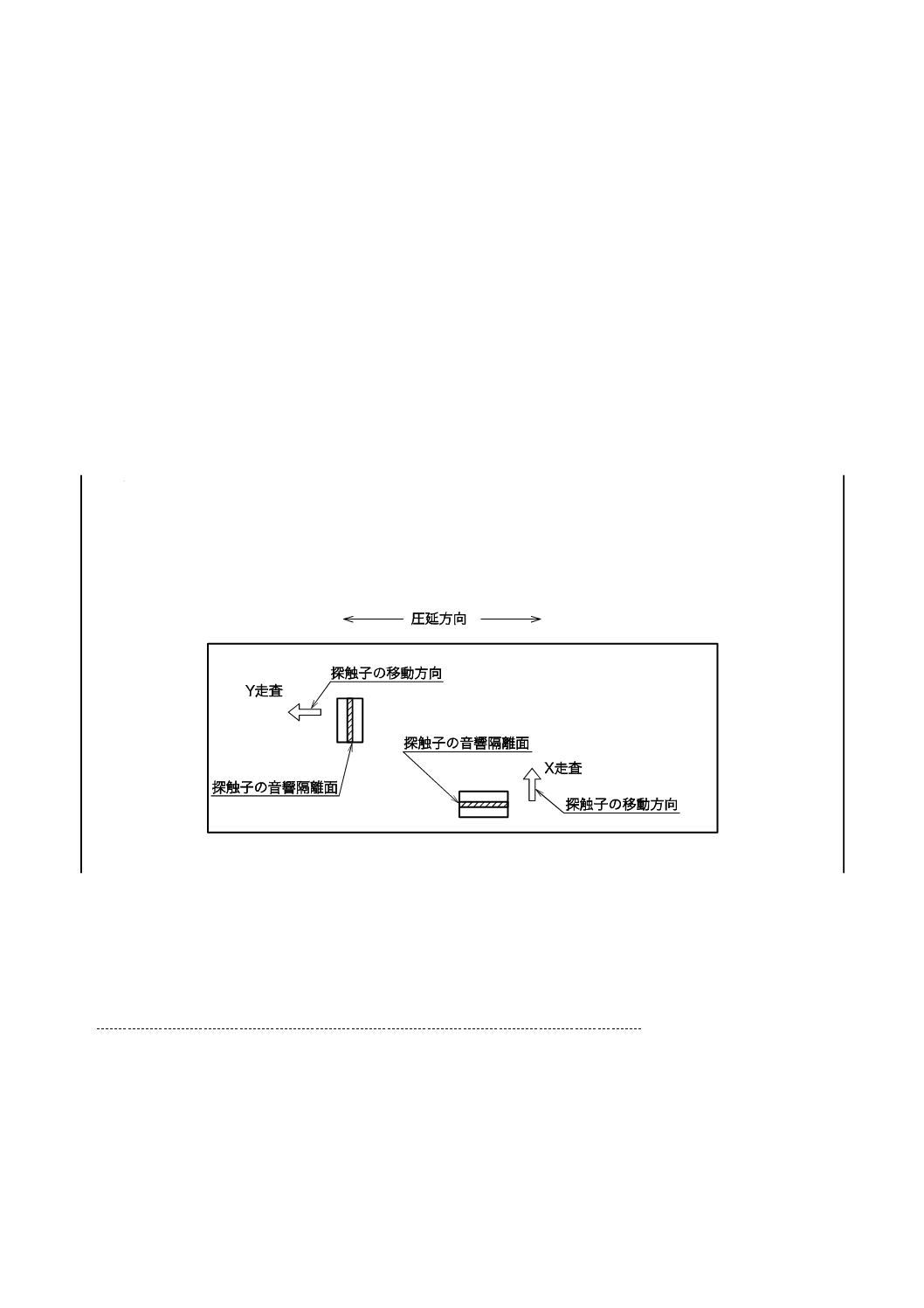

二振動子垂直探触子による場合の走査

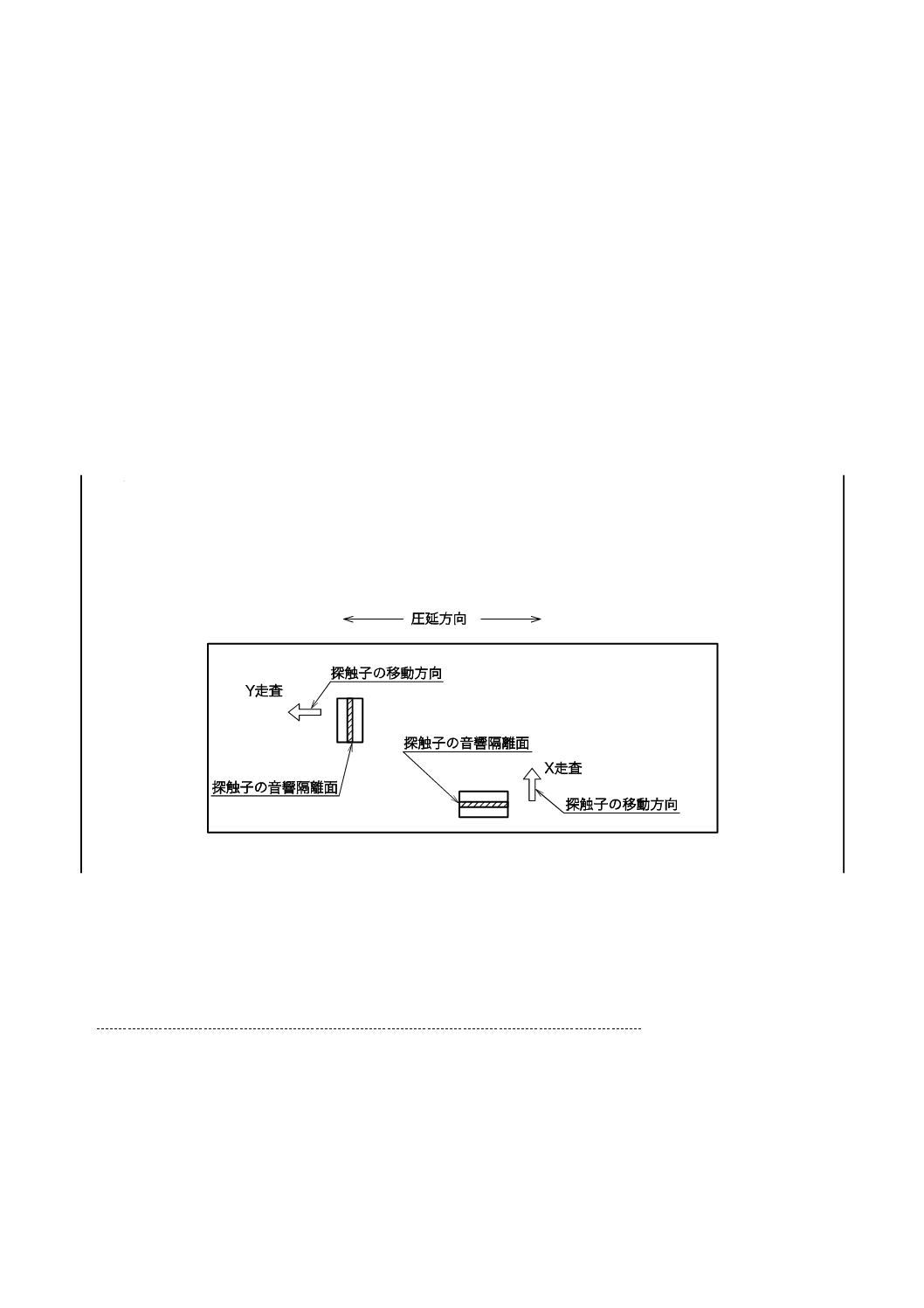

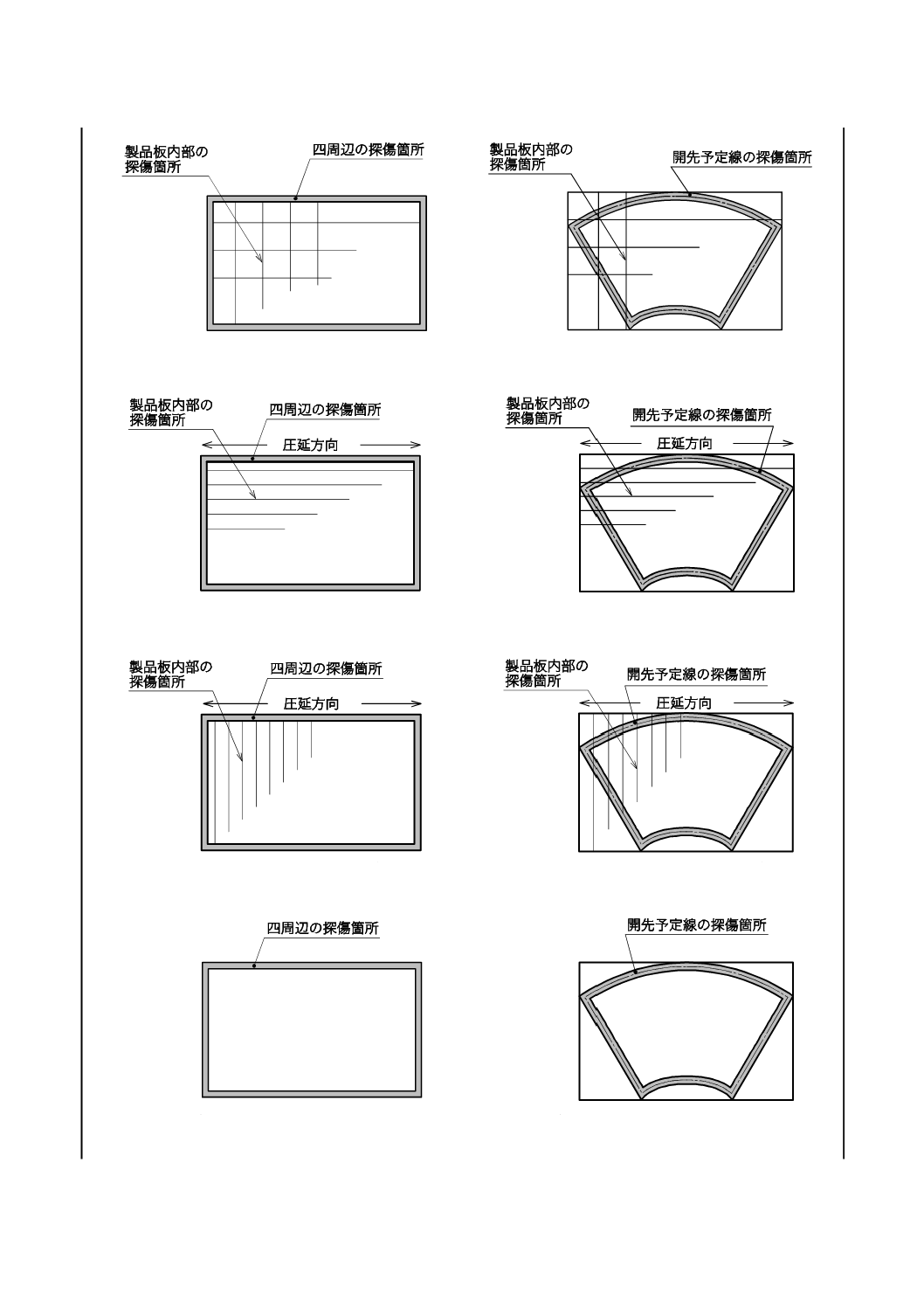

二振動子垂直探触子による場合は,X走査又はY走査を行う(図1参照)。

X走査:探触子の音響隔離面を圧延方向に平行に配置し,圧延方向と直角に走査する。

Y走査:探触子の音響隔離面を圧延方向に直角に配置し,圧延方向に走査する。

図1−二振動子垂直探触子による走査

7.6

探傷箇所(走査箇所及び範囲)

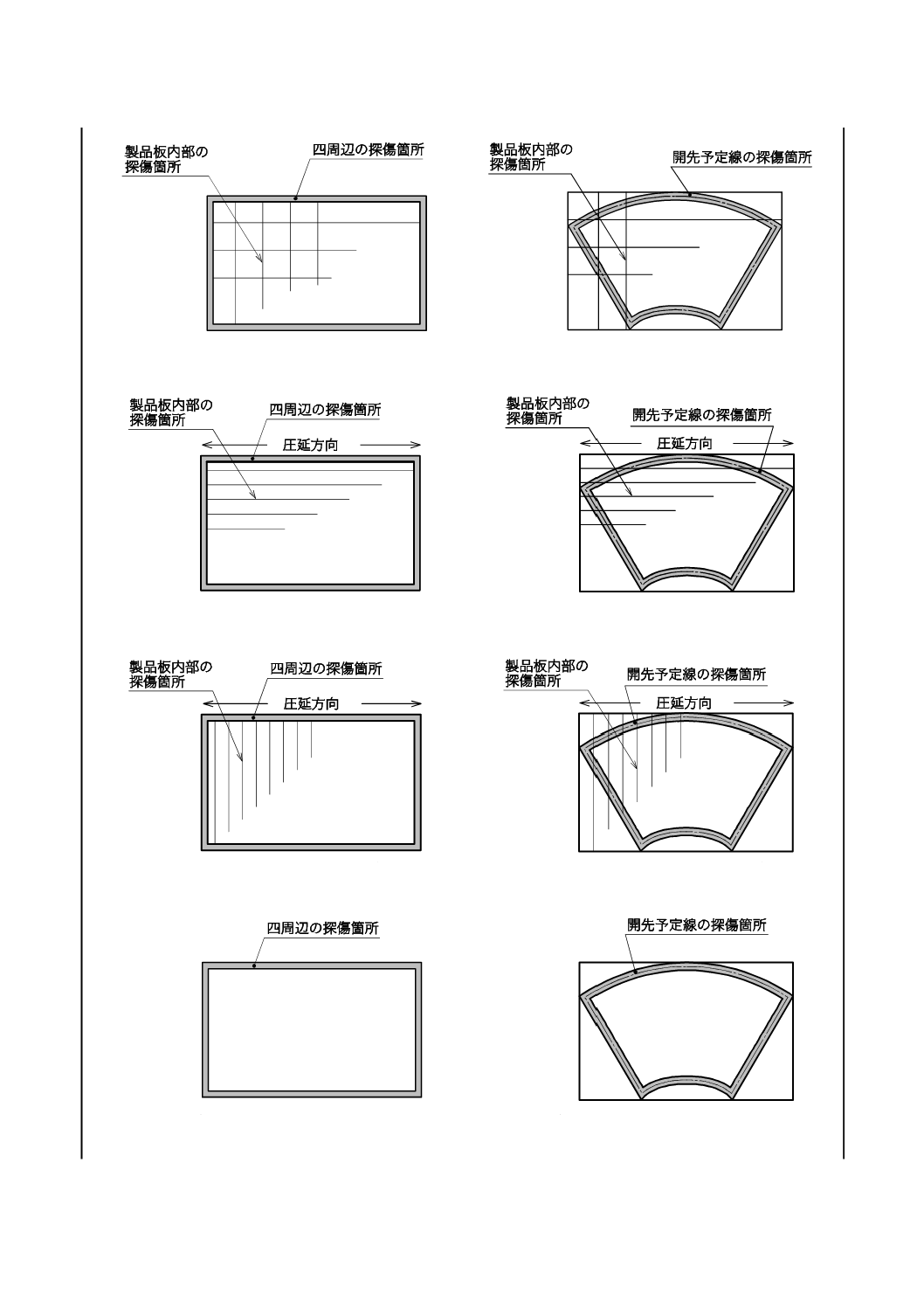

7.6.1

製品板内部の探傷箇所

製品板内部の探傷箇所は,注文者の要求がある場合,受渡当事者間の協定によって表3及び図2の走査

区分を指定することができる。注文者の要求がない場合,同一区分内の探傷箇所は,製造業者の選択によ

る。表3以外について,特に必要がある場合は,受渡当事者間の協定による。

6

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

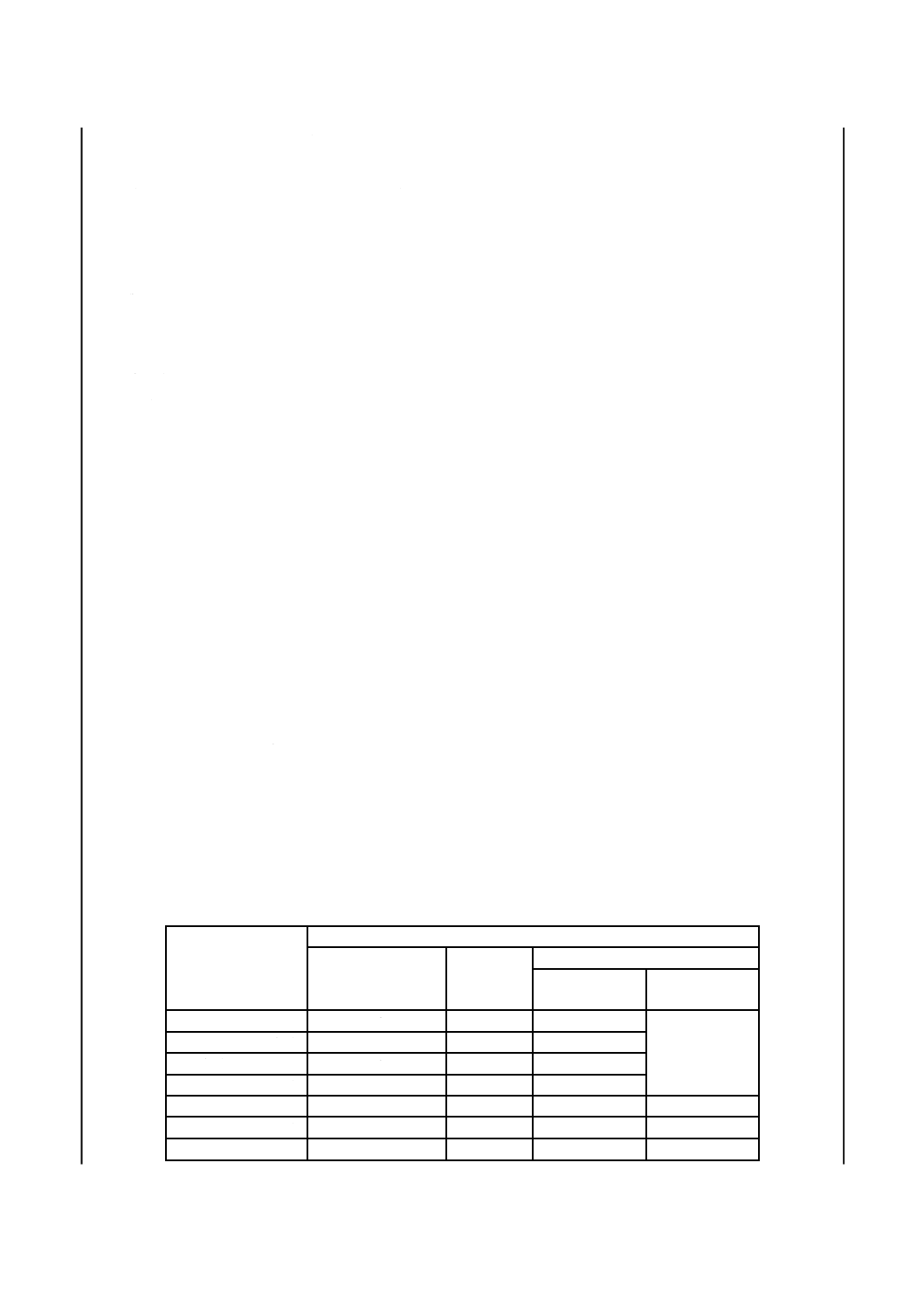

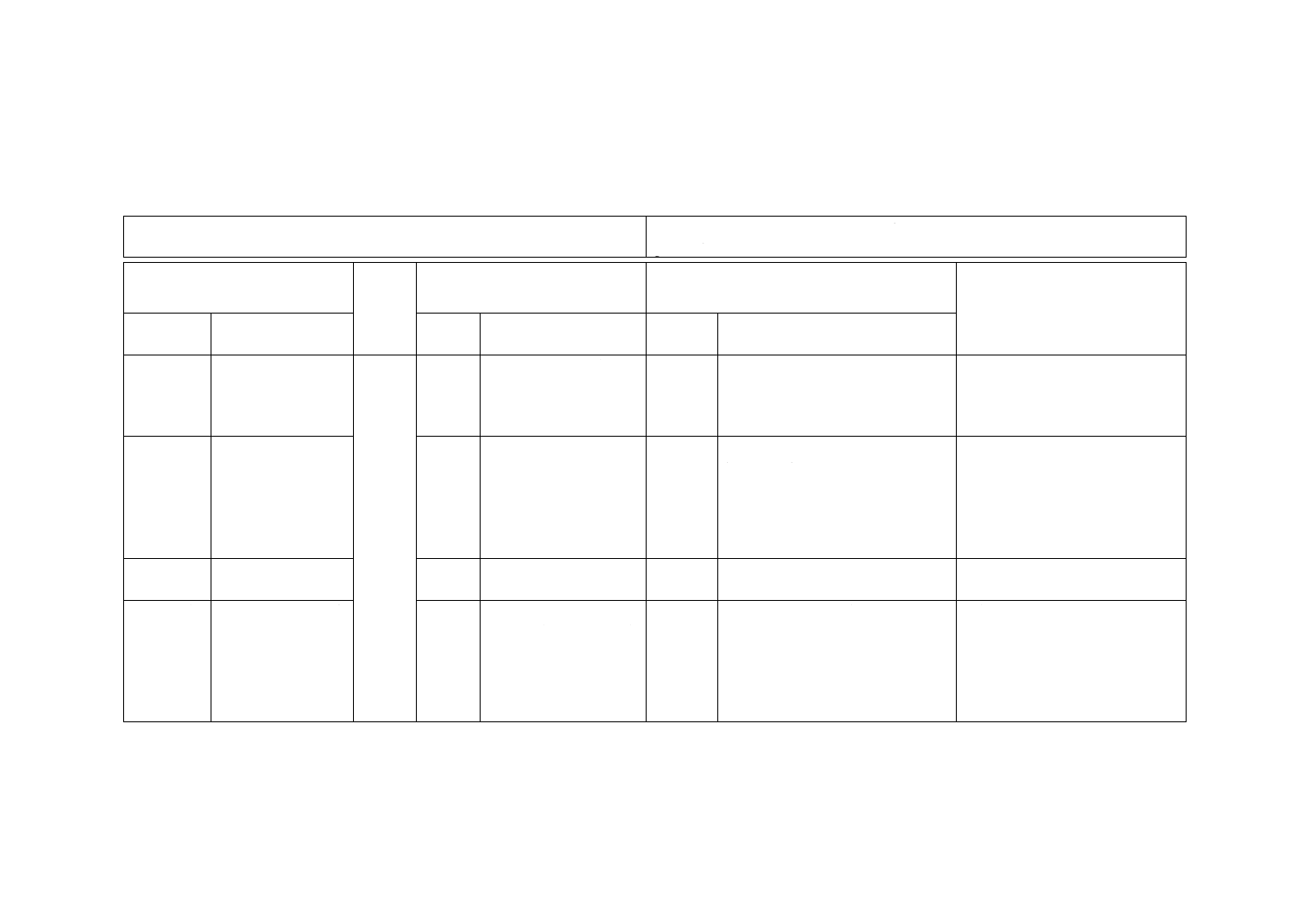

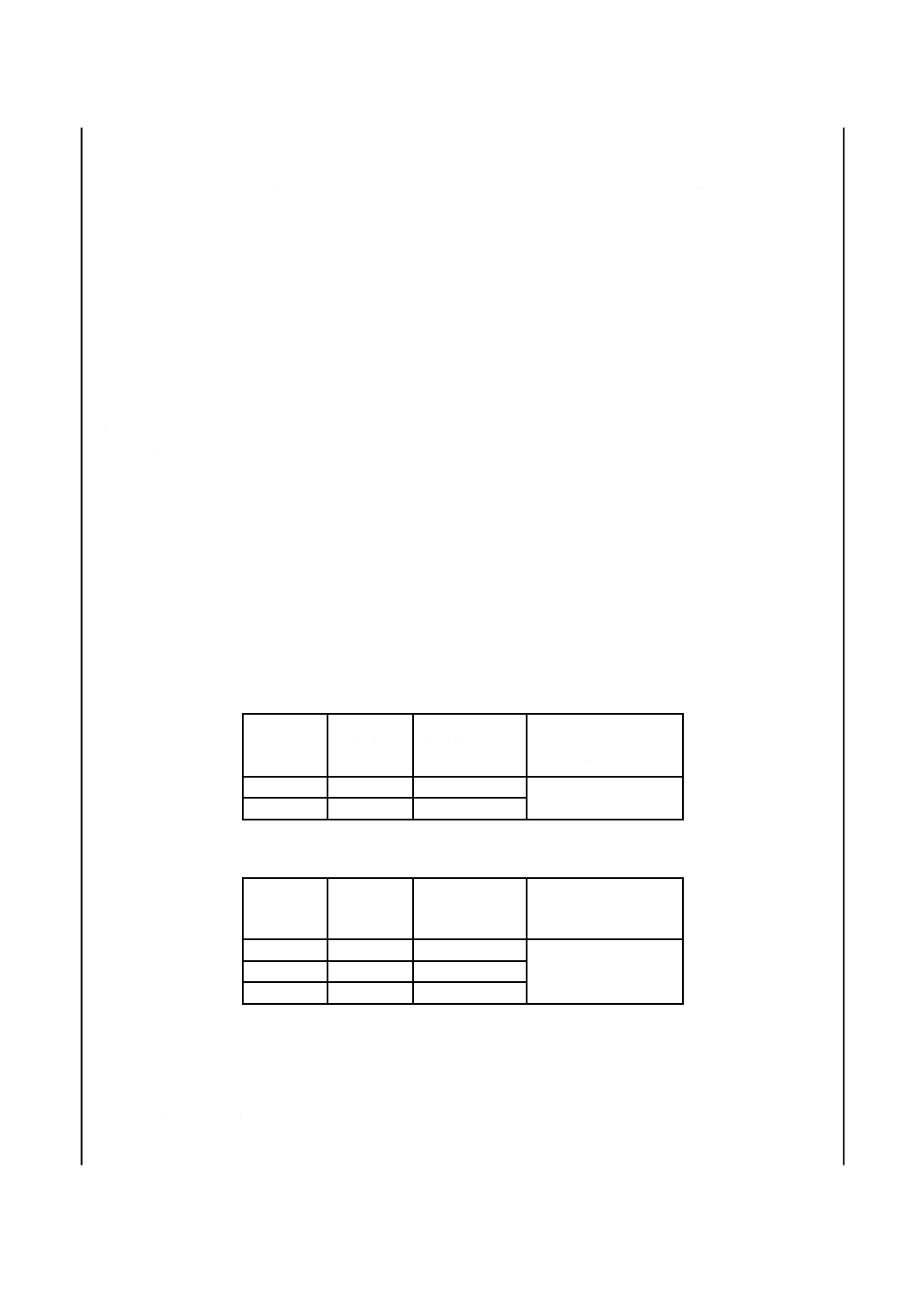

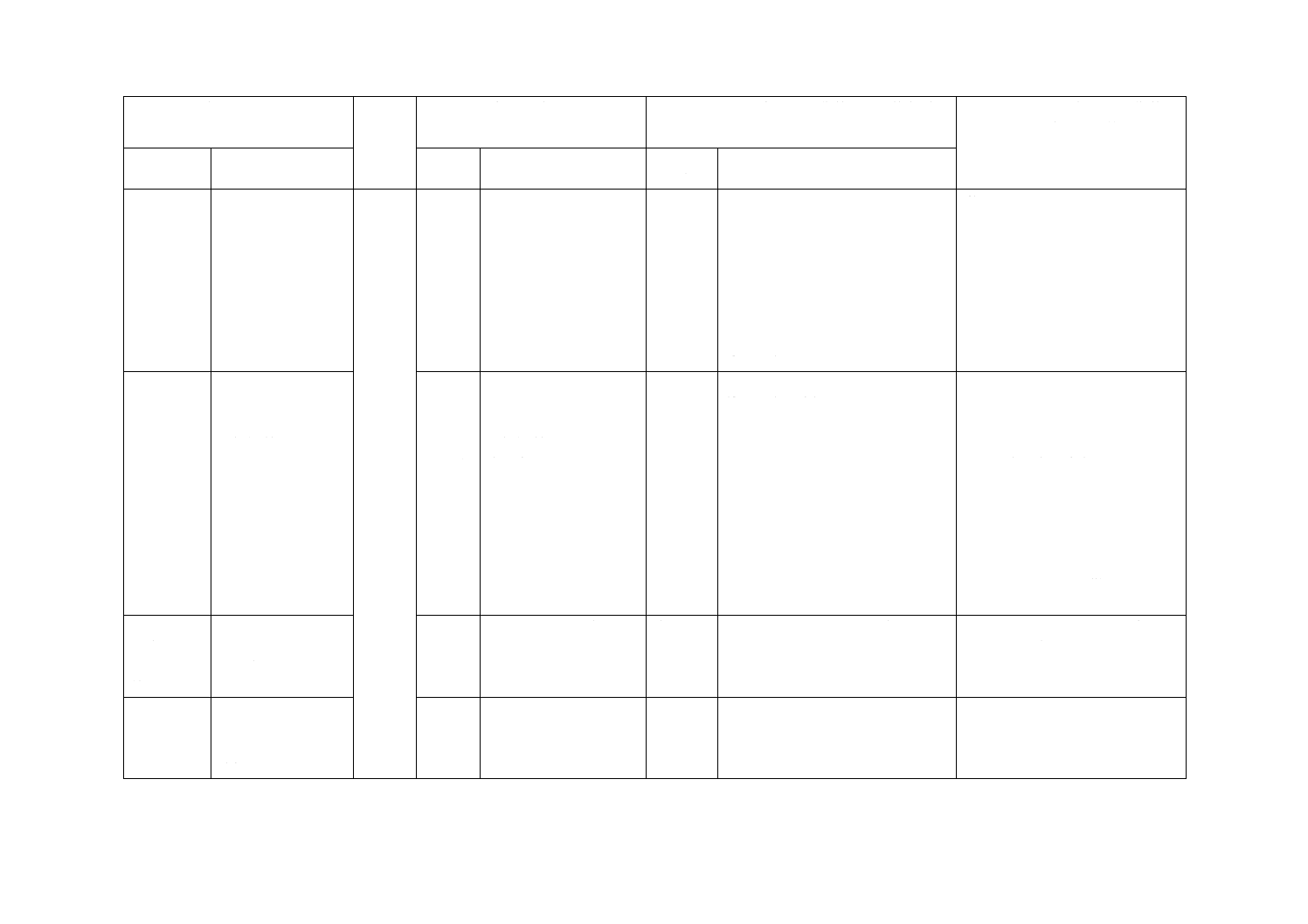

表3−探傷箇所

走査区分

探傷箇所

A形

圧延方向及びその直角方向に200 mmピッチの線上,又は圧延方向若しくはそ

の直角方向に100 mmピッチ線上を探傷する。

B形

圧延方向又はその直角方向に200 mmピッチの線上を探傷する。

A形及びB形において,探傷する方向を表す必要がある場合には,次の記号による。

AG形:A形で,圧延方向及びその直角方向に探傷

AL形:A形で,圧延方向だけに探傷

AC形:A形で,圧延方向に対し直角方向だけに探傷

BL形:B形で,圧延方向だけに探傷

BC形:B形で,圧延方向に対し直角方向だけに探傷

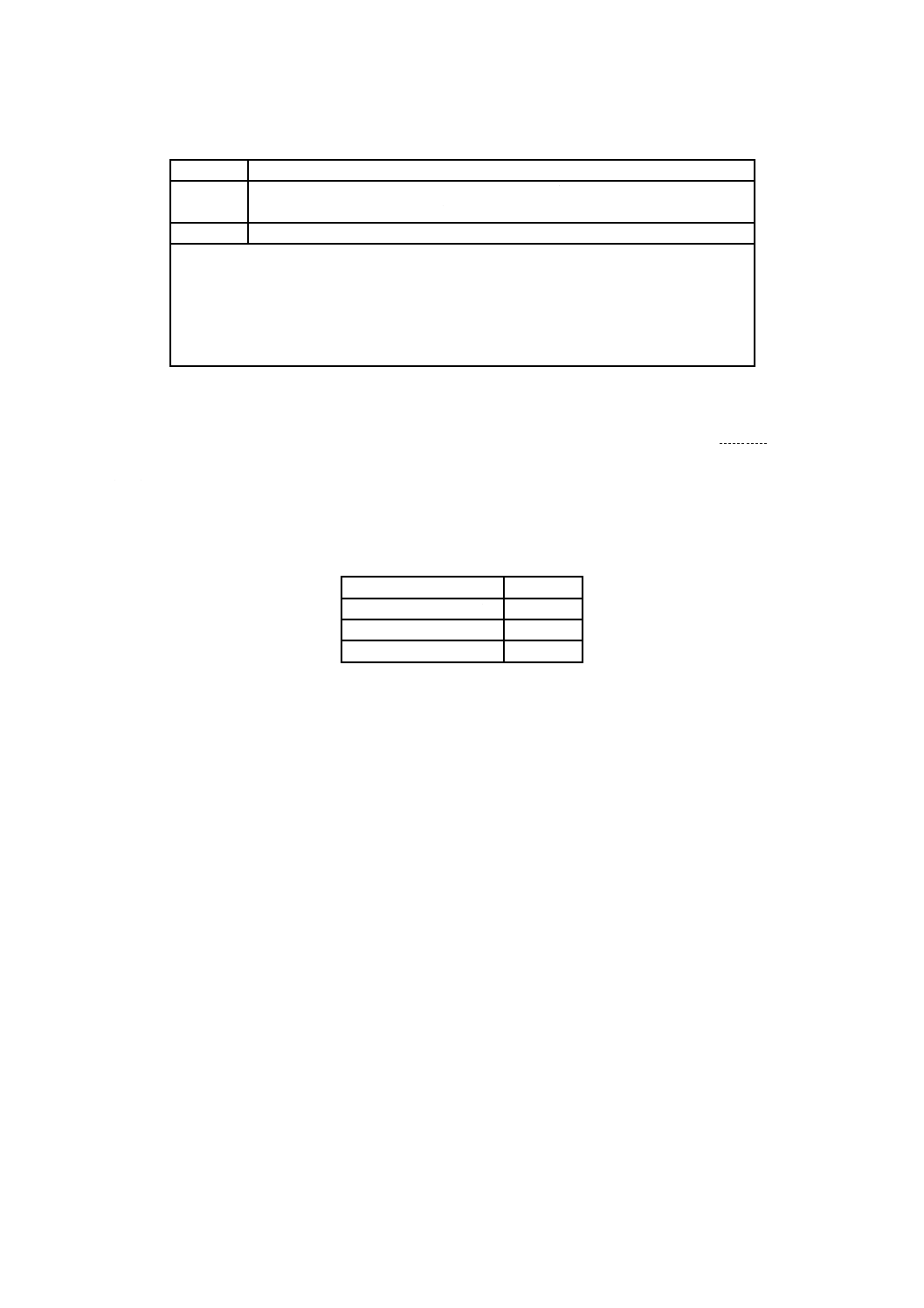

7.6.2

四周辺又は開先予定線の探傷箇所

四周辺又は開先予定線を中心に,表4に規定する走査幅全面の探傷を行う。注文者は,製品板内部を探

傷せずに四周辺又は開先予定線の探傷だけを指定する場合,走査区分C形として指定することができる(図

2参照)。

表4−四周辺又は開先予定線の走査幅

単位 mm

製品板の厚さ

走査幅

60以下

50

60を超え 100以下

75

100を超えるもの

100

7

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) AG形で四周辺を探傷する場合

b) AG形で開先予定線を探傷する場合

c) AL形又はBL形で四周辺を探傷する場合

d) AL形又はBL形で開先予定線を探傷する場合

e) AC形又はBC形で四周辺を探傷する場合

f) AC形又はBC形で開先予定線を探傷する場合

g) C形で四周辺だけを探傷する場合

h) C形で開先予定線だけを探傷する場合

図2−走査区分及び探傷箇所

8

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

探傷感度の適用・設定及び対比線の設定

8.1

一般事項

探傷感度の確認は,同一条件での連続探傷では,少なくとも4時間ごとに行う。

8.2

探傷感度の適用

探傷感度の適用は,次による。

a) 探傷感度は,通常,表5に示すA感度を適用する。

b) 製品板の厚さが60 mmを超え,SN比が6 dB以下の場合は,受渡当事者間の協定によって,表5に示

すB感度を適用してもよい。ただし,B感度は,圧力容器用途[JIS B 8266の5.3.4(鉄鋼材料の非破

壊試験)a)]の製品板には適用してはならない。また,B感度を適用した場合は,箇条12によって報

告を行う。

注記 SN比とは,垂直探触子の不感帯部を除く厚さ内において,φ5 mm検出レベル(DM線)と

ノイズレベルとの比率をいう。

8.3

距離振幅特性曲線を用いた評価方法の適用

製品板の厚さが60 mmを超え,超音波減衰が著しい場合には,製造業者の選択によって,附属書JDに

規定する距離振幅特性曲線を用いた評価方法を適用してもよい。ただし,距離振幅特性曲線を用いた評価

方法を適用した場合は,箇条12によって報告を行う。

8.4

探傷感度の設定方法

探傷感度の設定方法は,表5及び次による。

a) A感度の設定 A感度の設定は,次によって行う。

1) 探傷する製品板の底面エコーの高さを表5に示すように,CRT上50 %線(図3のDM線)に調整

する。

2) 次に,感度補正用試験片(附属書JBのRB-S)を用いて,あらかじめ測定したF/B(dB)を補正値

として,感度を高める。

b) B感度の設定 B感度の設定は,次によって行う。

1) 探傷する製品板の底面エコーの高さを表5に示すように,CRT上50 %線(図3のDM線)に調整

する。

2) 次に,感度補正用試験片(附属書JBのRB-S)を用いて,あらかじめ測定したF/B(dB)から6 dB

を減じた値を補正値として,感度を高める。

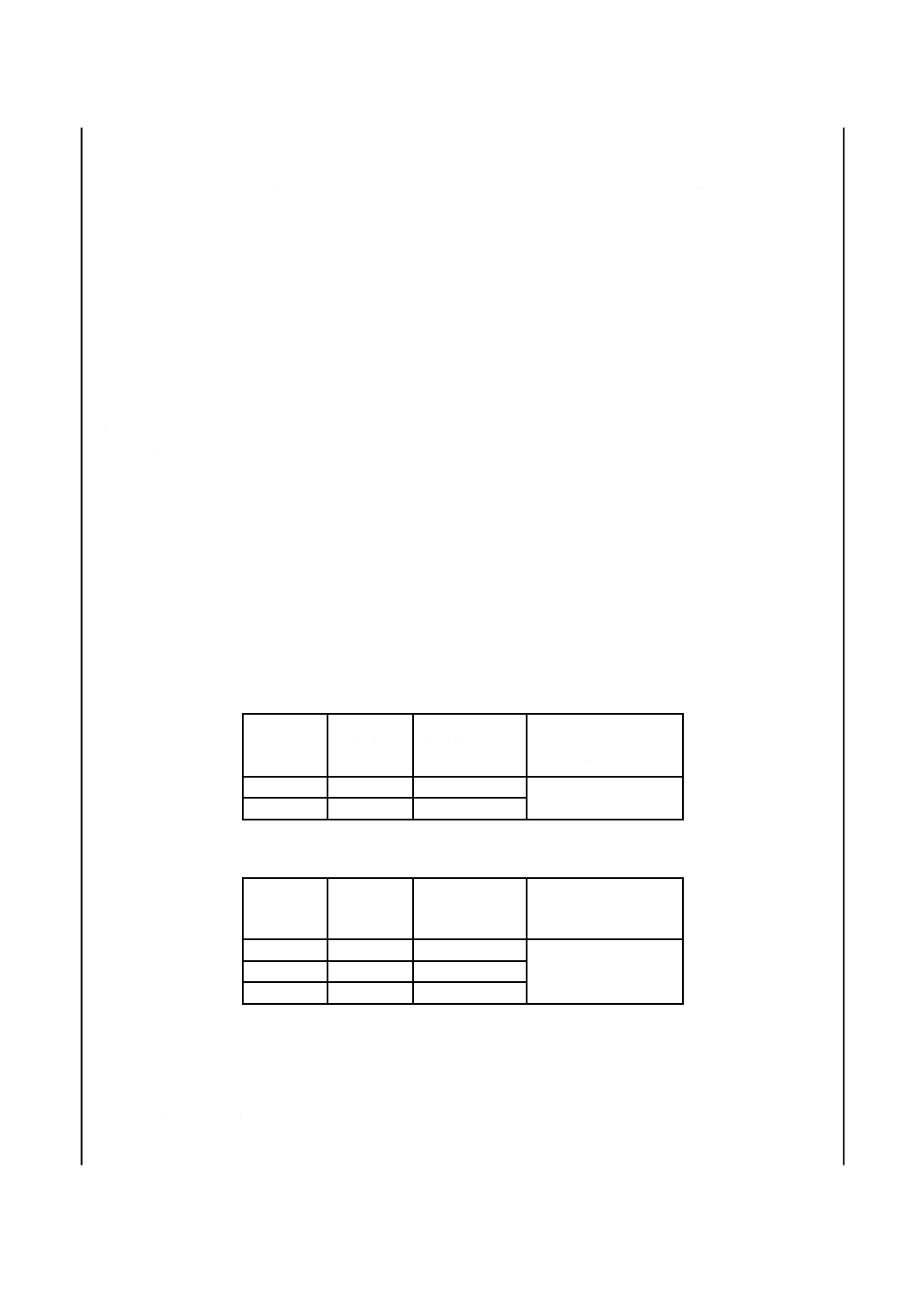

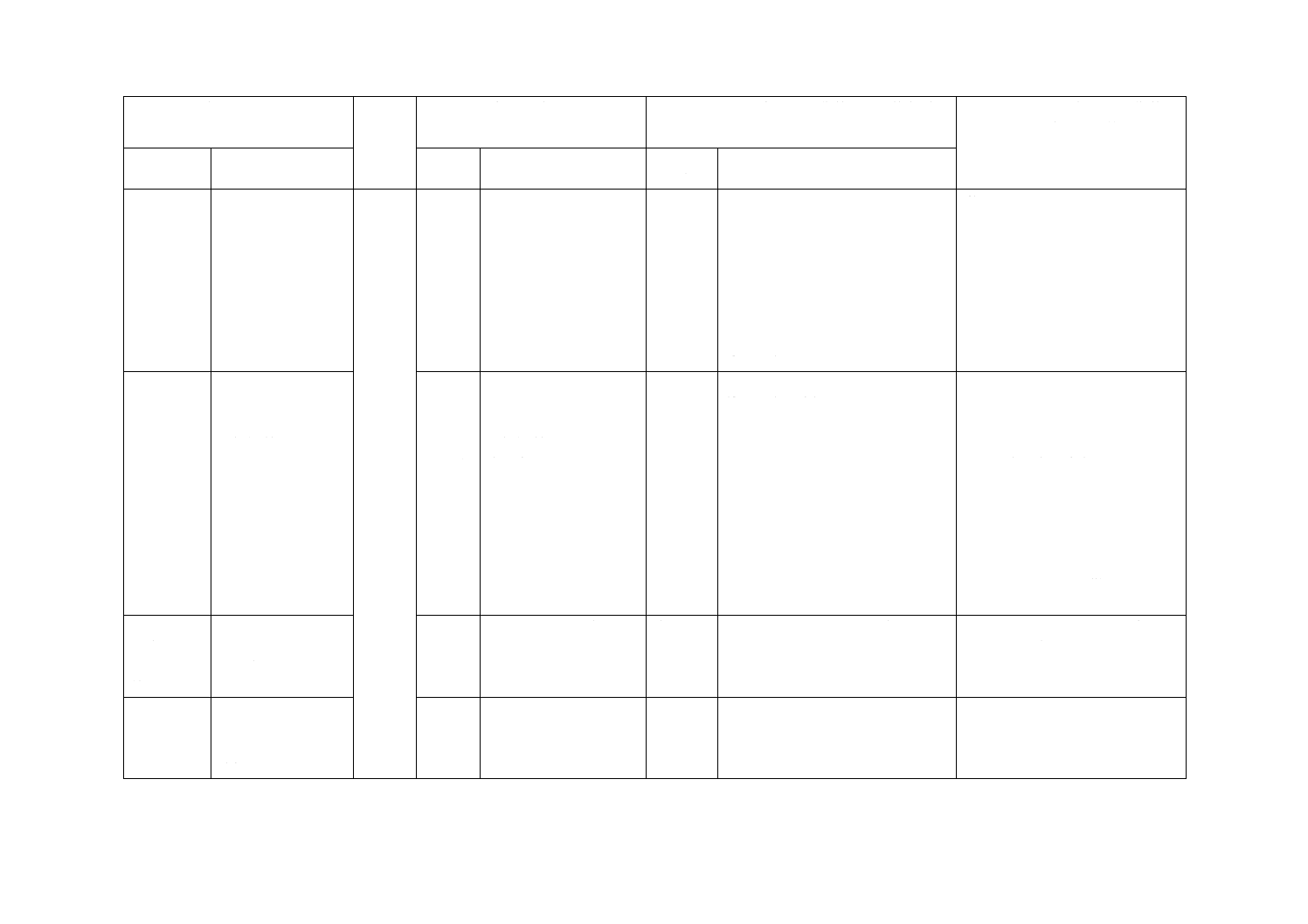

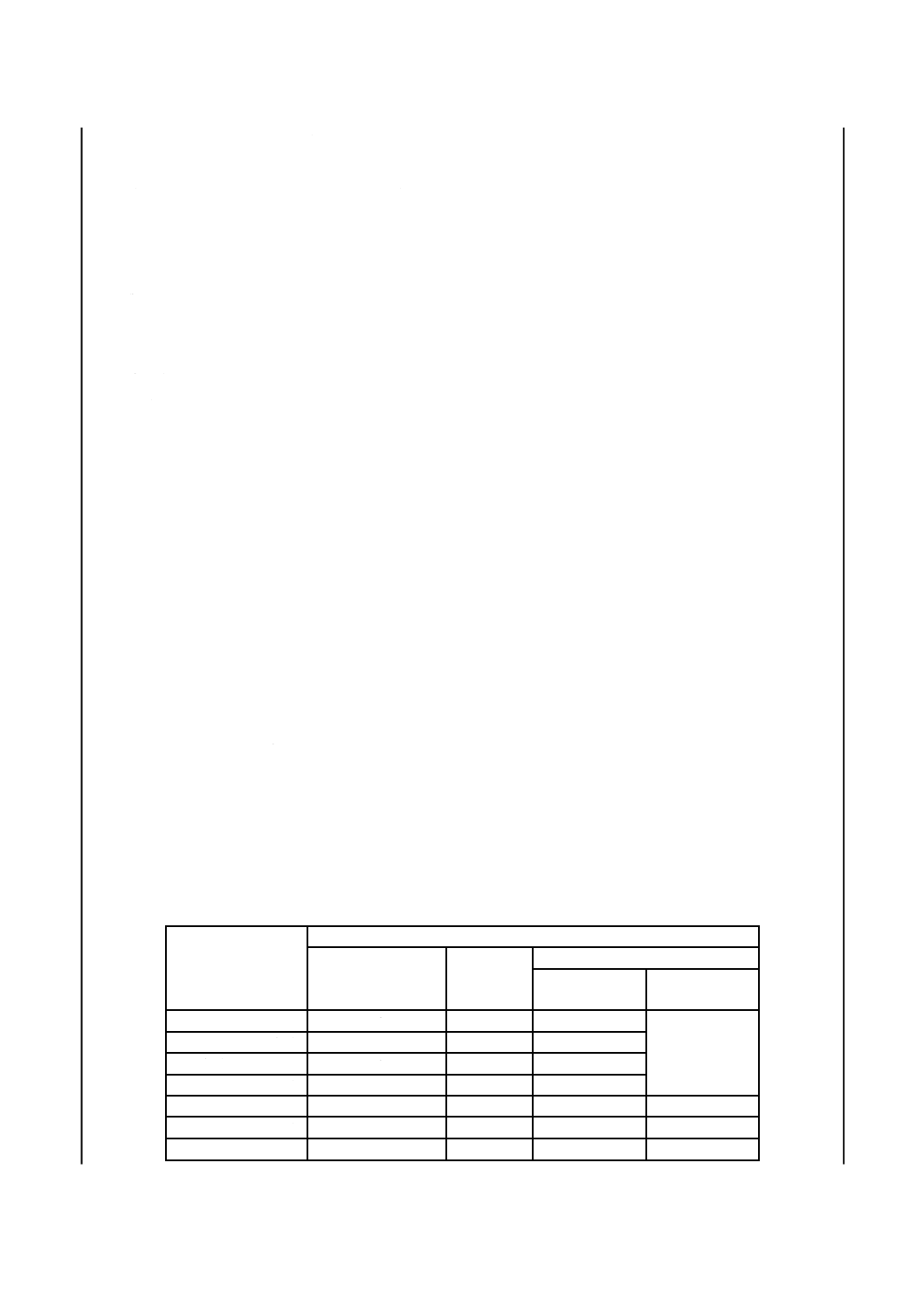

表5−探傷感度

製品板の厚さ

探傷感度

mm

製品板の底面エコー

の高さ(CRT上)

%

感度補正用

試験片No.

感度補正用試験片による補正値a)

A感度

dB

B感度

dB

6以上

13以下

50

1

F/B

−

13超え

20以下

50

2

F/B

20超え

40以下

50

3

F/B

40超え

60以下

50

4

F/B

60超え 100以下

50

5

F/B

F/B−6

100超え 160以下

50

6

F/B

F/B−6

160超え 200以下

50

7

F/B

F/B−6

9

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−探傷感度(続き)

注a) 補正値とは,感度補正用試験片のφ5 mmエコー高さ(F)と底面エコーの高さ(B)と

の比であるF/B(dB)値又はF/B−6(dB)値を示す。

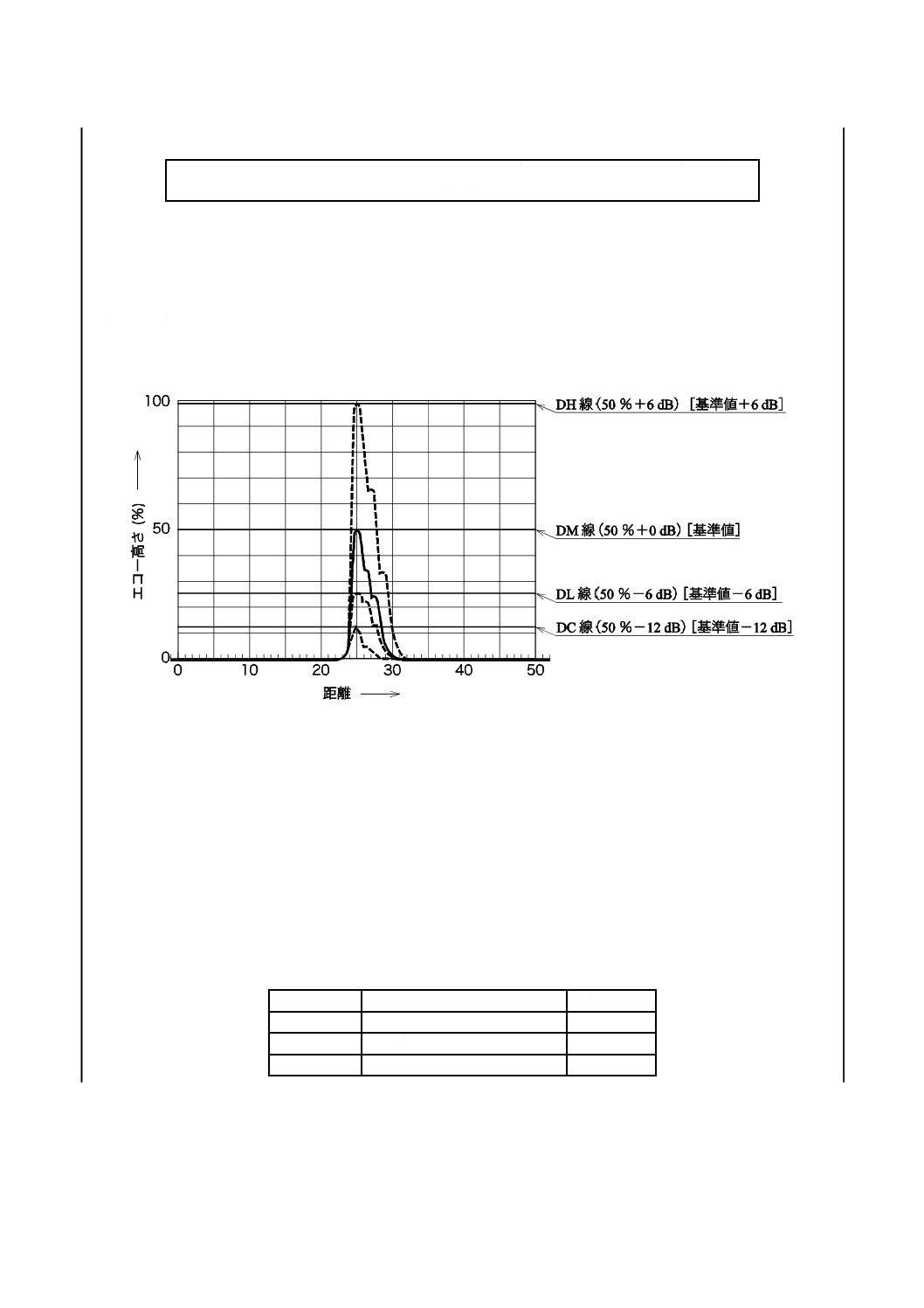

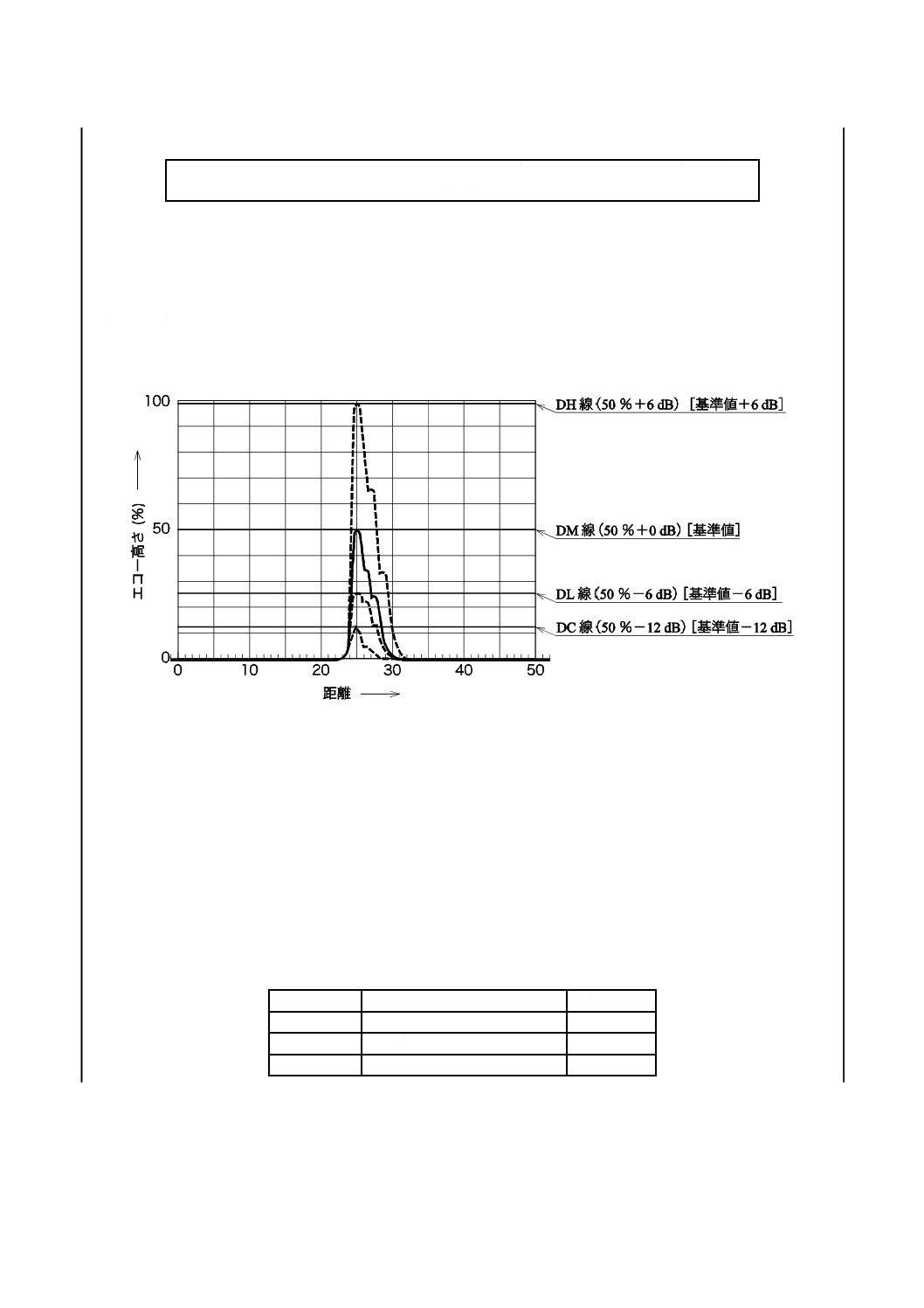

8.5

対比線の設定

手動探傷器の場合の対比線の設定は,探傷器の目盛板の50 %の高さを基準の対比線(DM線)とし,基

準線より6 dB高い線をDH線(100 %),基準線より6 dB低い線をDL線(25 %),基準線より12 dB低い

線をDC線(12.5 %)とする(図3参照)。

自動探傷器の場合は,図3に相当する対比線を設定する。

注記 [ ]内は,Aスコープ式探傷器の対比線に相当する自動探傷器の場合の対比線。

図3−探傷器の対比線の設定

9

きずの分類

9.1

きずの分類及び表示記号

9.1.1

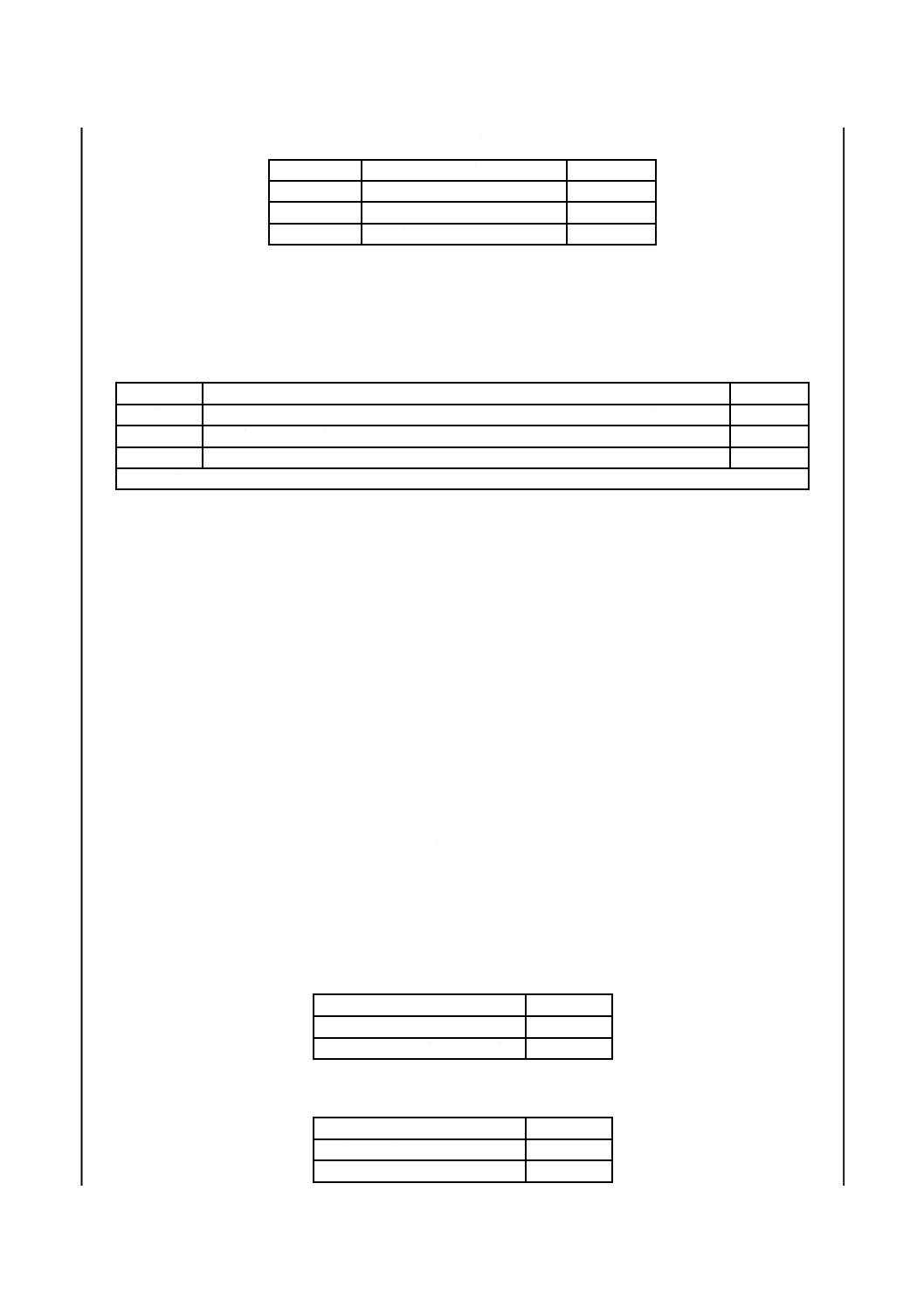

二振動子垂直探触子による場合

X走査の場合は,きずエコー高さによって表6のように分類し,表示記号を付ける。また,Y走査の場

合は,きずエコー高さによって表7のように分類し,表示記号を付ける。

表6−二振動子垂直探触子によるきずの分類及び表示記号(X走査)

きずの程度

きずの評価基準

表示記号

軽

DL線を超えDM線以下

○

中

DM線を超えDH線以下

△

重

DH線を超えるもの

×

10

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−二振動子垂直探触子によるきずの分類及び表示記号(Y走査)

きずの程度

きずの評価基準

表示記号

軽

DC線を超えDL線以下

○

中

DL線を超えDM線以下

△

重

DM線を超えるもの

×

9.1.2

垂直探触子による場合

垂直探触子による場合は,きずエコー高さによって表8のきずの程度に分類し,表示記号を付ける。

表8−垂直探触子によるきずの分類及び表示記号

きずの程度

きずの評価基準

表示記号

軽

DL線<F1≦DM線 ただし,B1がDH線未満の場合は,25 %<F1/B1≦50 %

○

中

DM線<F1≦DH線 ただし,B1が100 %未満の場合は,50 %<F1/B1≦100 %

△

重

F1>DH線,F1/B1>100 %又はB1≦50 %

×

F1及びB1は,JIS Z 2344の3.(探傷図形の表示)による。

9.2

きずの広がり及び指示長さ

9.2.1

きずの広がり

きずが検出された場合は,その付近を探傷して,きずの広がりを確かめる。きずの圧延方向の寸法を,

長さ方向の指示長さといい,圧延方向に直交する寸法を,きずの幅方向の指示長さという。

なお,圧延方向が不明の場合には,きずの広がりにおいて最大径となる方向を圧延方向とする。

自動探傷できずを検出した場合は,その付近を手動探傷して,きずの広がりを確かめるか,又は手動探

傷と同等の検出能力をもつ自動探傷装置で,きずの広がりを確かめる。

9.2.2

きずの指示長さ

きずの程度によるきずの指示長さは,次のいずれかによる。

a) 二振動子垂直探触子による場合 二振動子垂直探触子によってきずの長さ方向の指示長さを測定する

場合は,通常,Y走査で探触子を移動して,きずエコー高さが表9に示す対比線まで低下するときの

探触子の中心間距離を測定して,きずの指示長さとする。Y走査が困難な場合は,X走査で探触子を

移動し,きずエコー高さが表10に示す対比線まで低下するときの探触子の中心間距離を測定して,き

ずの指示長さとしてもよい。きずの幅方向の指示長さを測定する場合は,X走査によって探触子を移

動し,きずの程度が“軽”の場合はDC線,きずの程度が“中”及びきずの程度が“重”の場合は,

DL線まで低下するときの探触子の中心間距離を測定する。

表9−きずの指示長さを測定する基準(Y走査)

きずの程度

対比線

軽(○きず)

DC線

中及び重(△きず及び×きず)

DL線

表10−きずの指示長さを測定する基準(X走査)

きずの程度

対比線

軽(○きず)

DL線

中及び重(△きず及び×きず)

DM線

11

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 垂直探触子による場合 垂直探触子による場合は,探触子を移動して,きずエコー高さ(F1),F1/B1

又は底面エコーの高さ(B1)が表11に示す値まで低下するときの探触子の中心間距離を測定してきず

の指示長さとする。

表11−きずの指示長さを測定する基準(垂直探触子による場合)

きずの程度

F1,F1/B1又はB1

軽(○きず)

F1=DL線又はF1/B1=25 %

中(△きず)

F1=DM線又はF1/B1=50 %

重(×きず)

F1=DM線,F1/B1=50 %又はB1=DM線

9.3

きずの記録

9.3.1

製品板内部

製品板内部のきずは,特に指定のない限り,△きず及び×きずの表示記号,位置及びそれらの寸法を記

録する。ただし,指示長さが50 mm未満の△きず及び指示長さが25 mm未満の×きずは,点きずとして

扱い,寸法を記録する必要はない。

9.3.2

四周辺及び開先予定線

四周辺及び開先予定線のきずの記録の方法は,次による。

a) きずの指示長さが10 mm以下の○きずは,きずとして扱わず,記録する必要はない。

b) ○きず(10 mm以下を除く。),△きず及び×きずの表示記号,位置及びそれらの寸法を記録する。た

だし,指示長さが50 mm未満の○きず及び△きず並びに指示長さが25 mm未満の×きずは,点きず

として扱い,寸法を記録する必要はない。

10

きずの評価方法

10.1

評価対象きず

評価対象きずは,探傷箇所によって,次による。

a) 製品板内部 △きず及び×きずを評価対象とし,○きずは,評価対象にしない。

b) 四周辺又は開先予定線 きずの指示長さが,10 mmを超える○きず,△きず及び×きずの全てを評価

対象とする。

10.2

評価のための換算

評価のための換算は,きずの程度及び探傷箇所によって,次のように行う。

a) ○きず及び△きずは,探傷線に沿ってその長さが50 mm以下の場合は1個として数え,50 mmを超え

る場合は,長さ50 mmごと及びその端数をそれぞれ1個として数える。

b) ×きずは,探傷線に沿ってその長さが25 mm以下の場合は1個として数え,25 mmを超える場合は,

その長さが25 mmごと及びその端数をそれぞれ1個として数える。

c) a) 及びb) で数えた○きず及び×きずを,次のように△きずに換算し,換算後の△きずの総数を,き

ずの換算個数とする。

○きず2個→△きず1個

×きず1個→△きず2個

10.3

重きず(×きず)個数の評価

重きずの個数の評価は,次による。

12

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 製品板内部については,重きず(×きず)個数の製品板全面積に対する割合(個/m2)によって評価す

る。

b) 四周辺又は開先予定線については,重きず(×きず)個数の四周辺又は開先予定線3 mに対する割合

(個/3 m)によって評価する。

10.4

きず1個の最大指示長さの評価

きず1個の最大指示長さは,それぞれのきずの程度別に,きずの最大指示長さによって評価する。ただ

し,2個以上のきずが直線状に連続して存在する場合で,隣り合うきずの間隔が,両方のきずのうち,小

さい方のきずの指示長さより小さい場合は,両きずは間隔部分を含めて連続した一つのきずとみなし,そ

の総和をもってきず1個の指示長さとする。

10.5

密集度の評価

密集度の評価は,次による。

a) 製品板内部については,換算個数が最も多い箇所において,通常,1 m2の正方形面積内の探傷線上の

換算個数とする。

b) 四周辺又は開先予定線については,換算個数が最も多い3 mの部分における換算個数とする。

11

きずの判定基準

きずの判定基準は,表12及び表13に示す全ての項目について規定した値以下の場合,その製品板を合

格とする。ただし,自動探傷の場合で,きずが擬似信号によるものか否かを確認する必要がある場合は,

手動探傷によってきずを評価し,判定してもよい。また,判定の結果が不合格となった場合でも,受渡当

事者間の協定によって,製品板の板取り,使用箇所などを考慮し,合格にしてもよい。

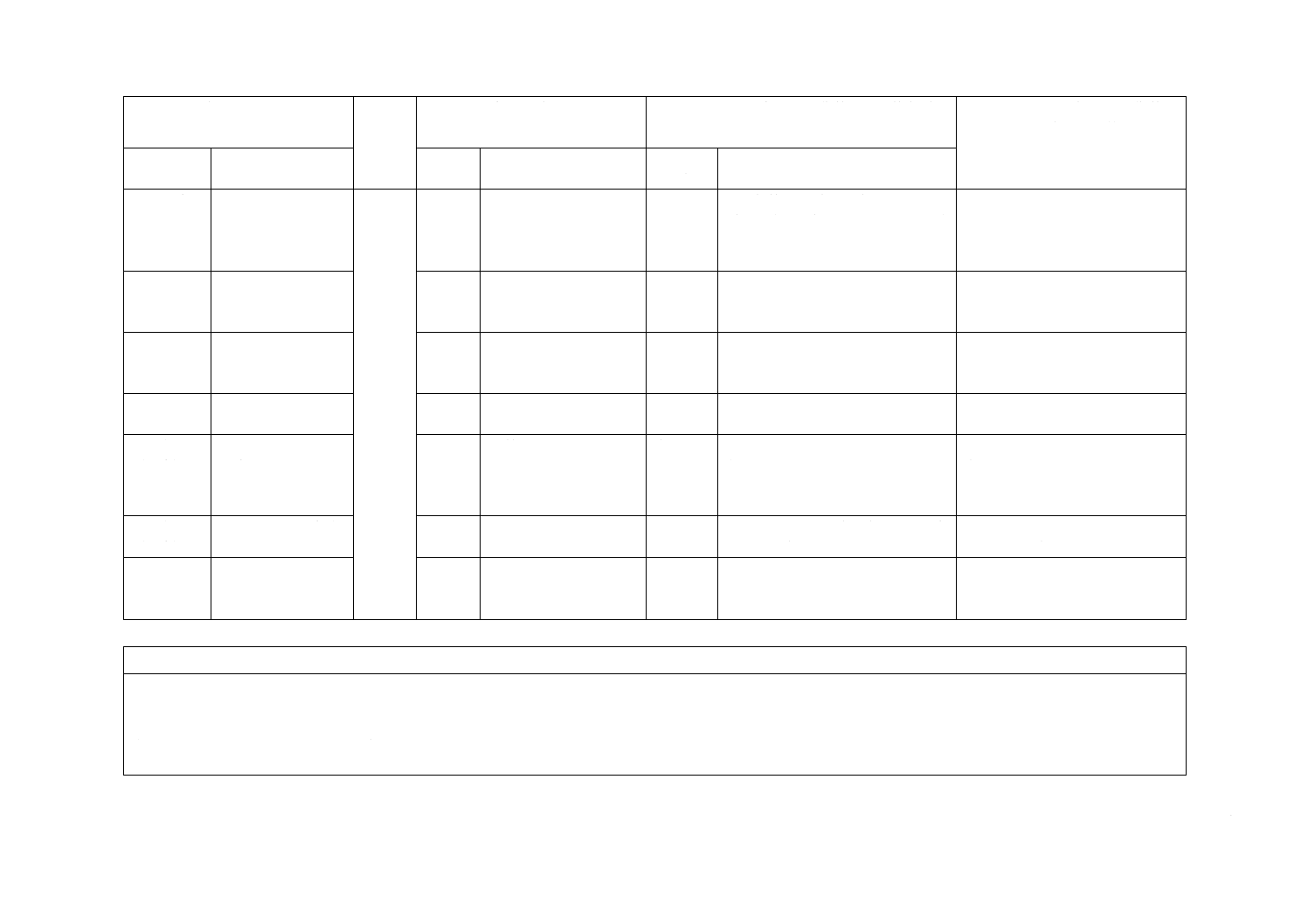

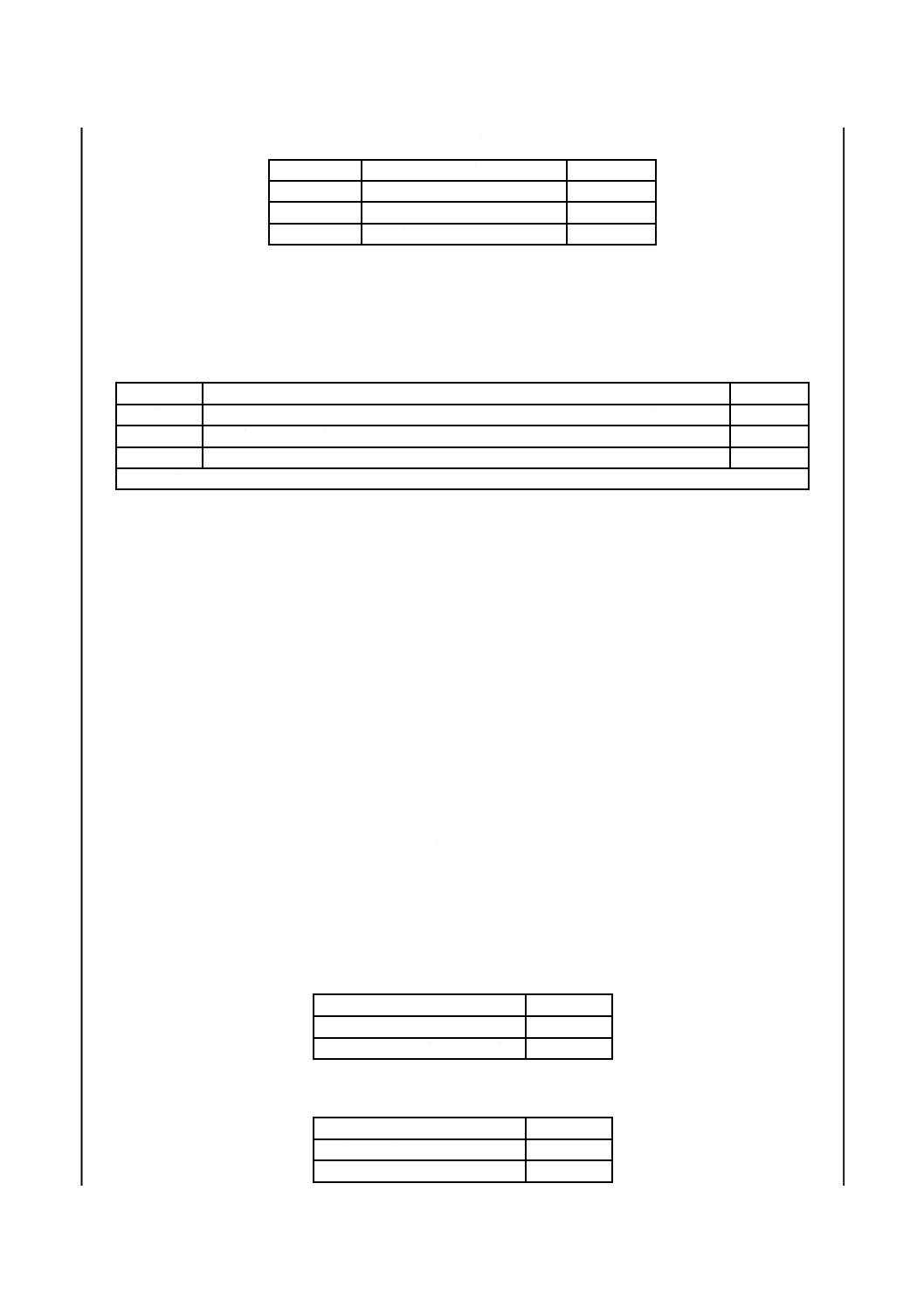

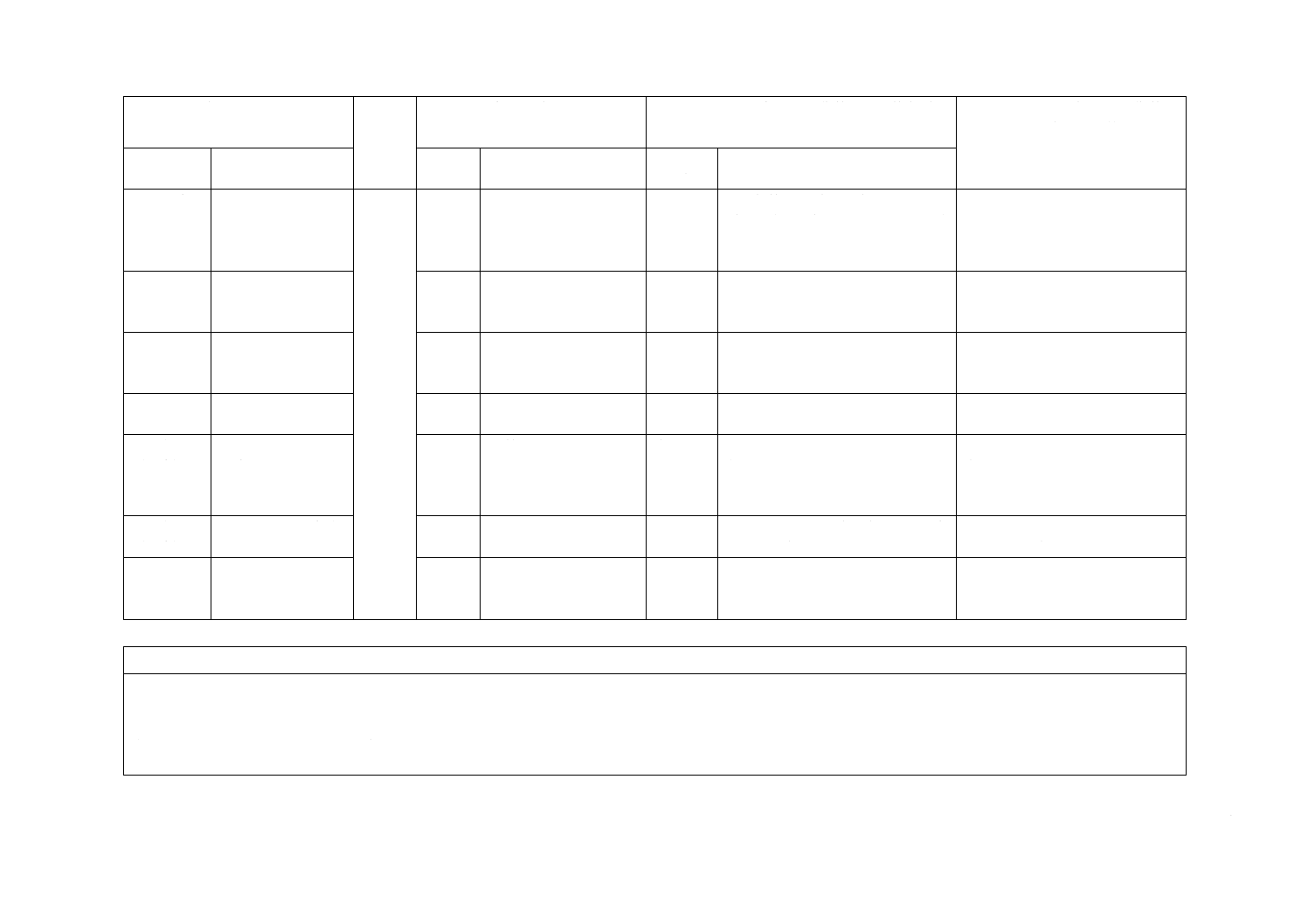

表12−製品板内部の判定基準

きず表示

記号

重きずの

個数

個/m2

きず1個の

最大指示長さ

mm

密集度

(△きず換算個数)

個/m2

△

−

150

×

1

100

表13−四周辺又は開先予定線の判定基準

きず表示

記号

重きずの

個数

個/3 m

きず1個の

最大指示長さ

mm

密集度

(△きず換算個数)

個/3 m

○

−

100

10

△

−

75

×

1

50

12

試験報告書

試験報告が必要な場合には,報告書の種類のほか,報告する事項は,次のうちから,受渡当事者間の協

定によって選択してよい。報告は,試験報告書によるか又は検査文書に記載してもよい。また,8.2 b) 及

び8.3を適用した場合は,必ず報告しなければならない。

a) 検査年月日

13

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 検査技術者名

c) この規格番号

d) 試験対象材の明細(種類の記号,熱処理条件,表面状態,寸法及び識別番号)

e) 超音波探触子(種類,寸法及び周波数)及び探傷装置の特性

f)

探傷条件(接触媒質,走査方法,探傷感度,距離振幅特性曲線の有無,面積決定方法及び校正方法)

g) 試験結果

14

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

二振動子垂直探触子用E形対比試験片(RB-E-S)

JA.1 材料

材料は,JIS G 4304又はJIS G 4305の固溶化熱処理を行ったSUS304を使用する。

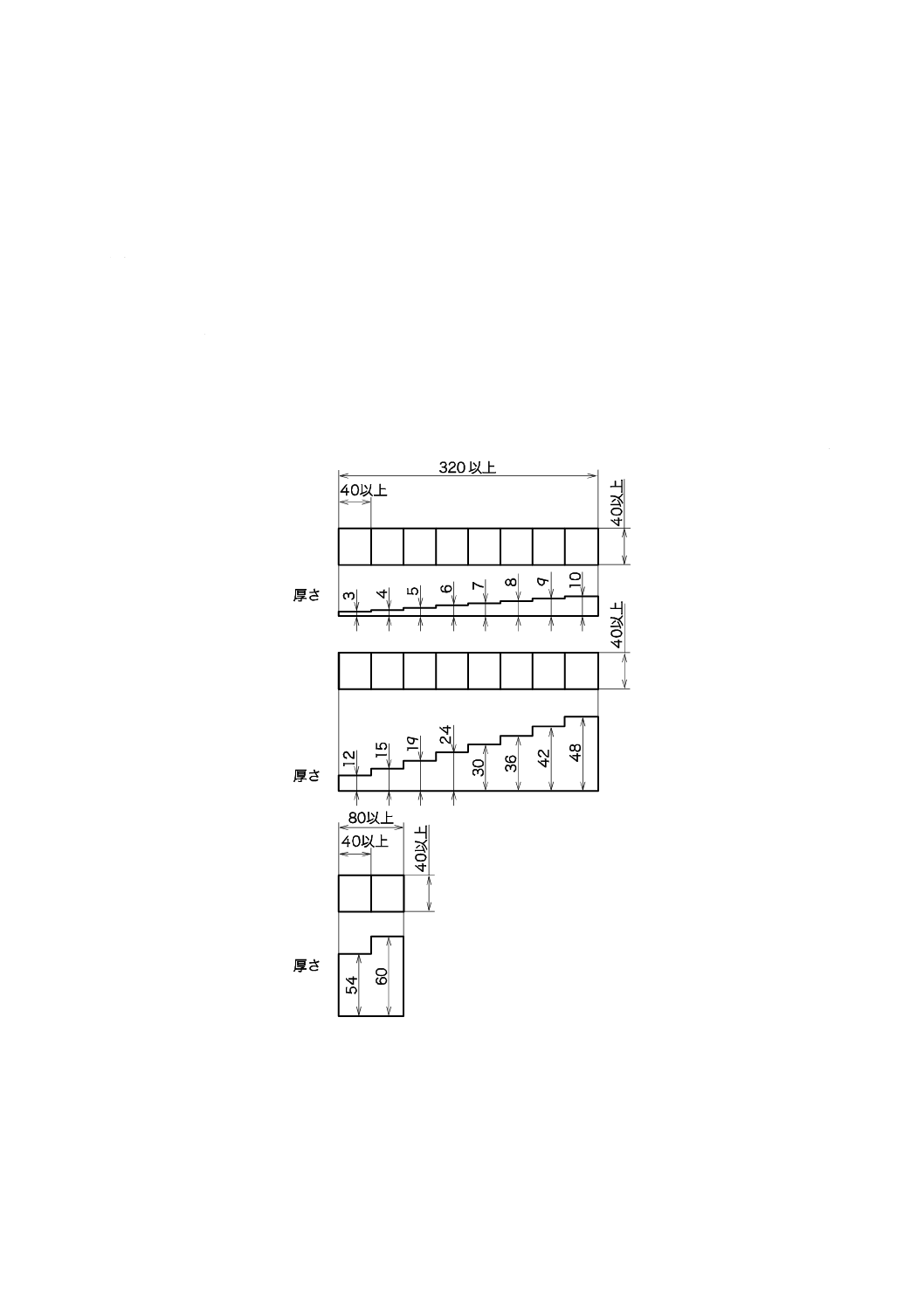

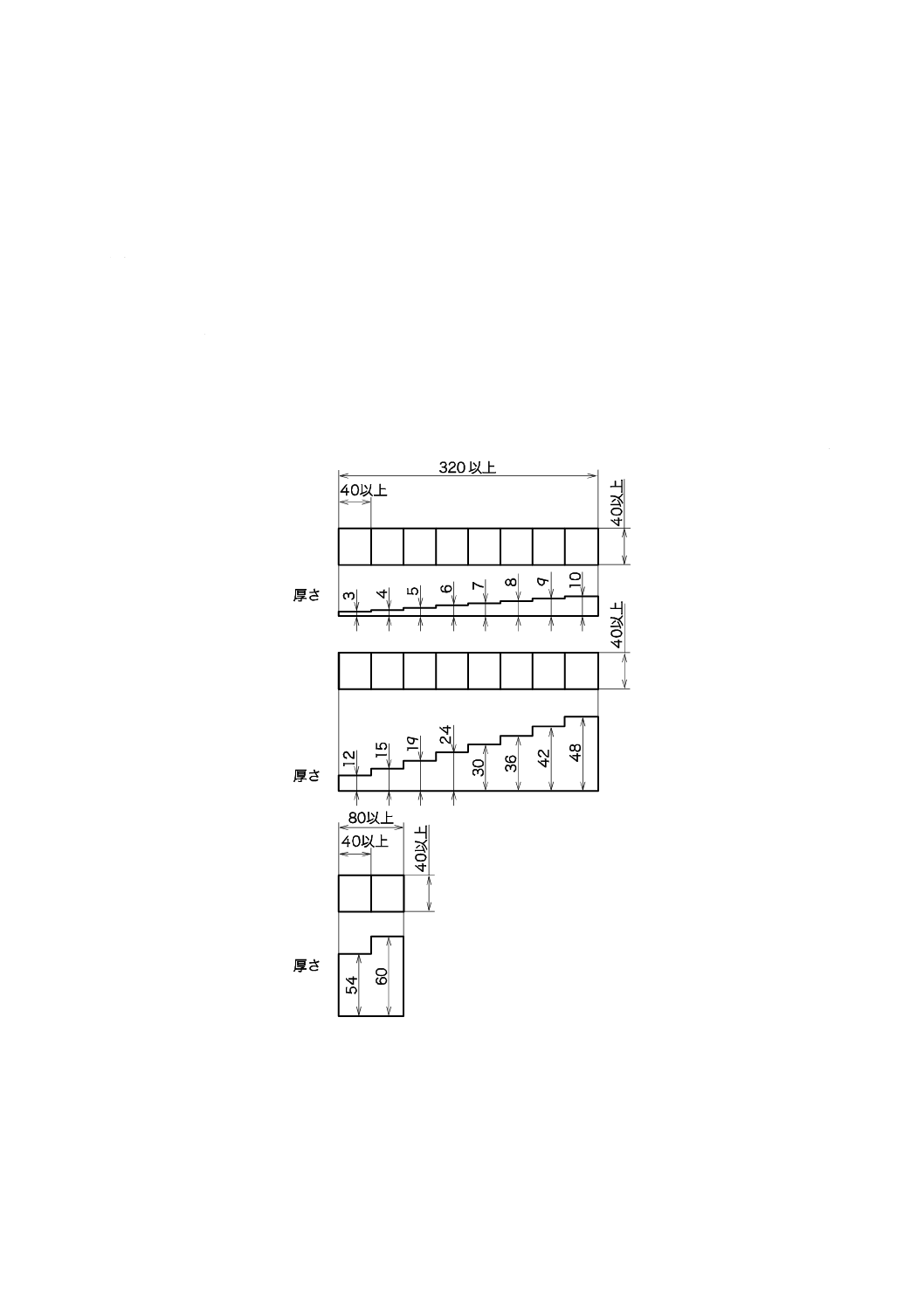

JA.2 形状及び寸法

対比試験片の形状及び寸法は,図JA.1による。表面仕上げは,探傷両面ともJIS B 0601の算術平均粗

さRa 1.6 μm以下とする。

単位 mm

厚さの許容差は,±0.05 mmとする。

図JA.1−形状及び寸法

15

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

感度補正用試験片(RB-S)

JB.1 材料

材料は,JIS G 4304又はJIS G 4305の固溶化熱処理を行ったSUS304を使用する。

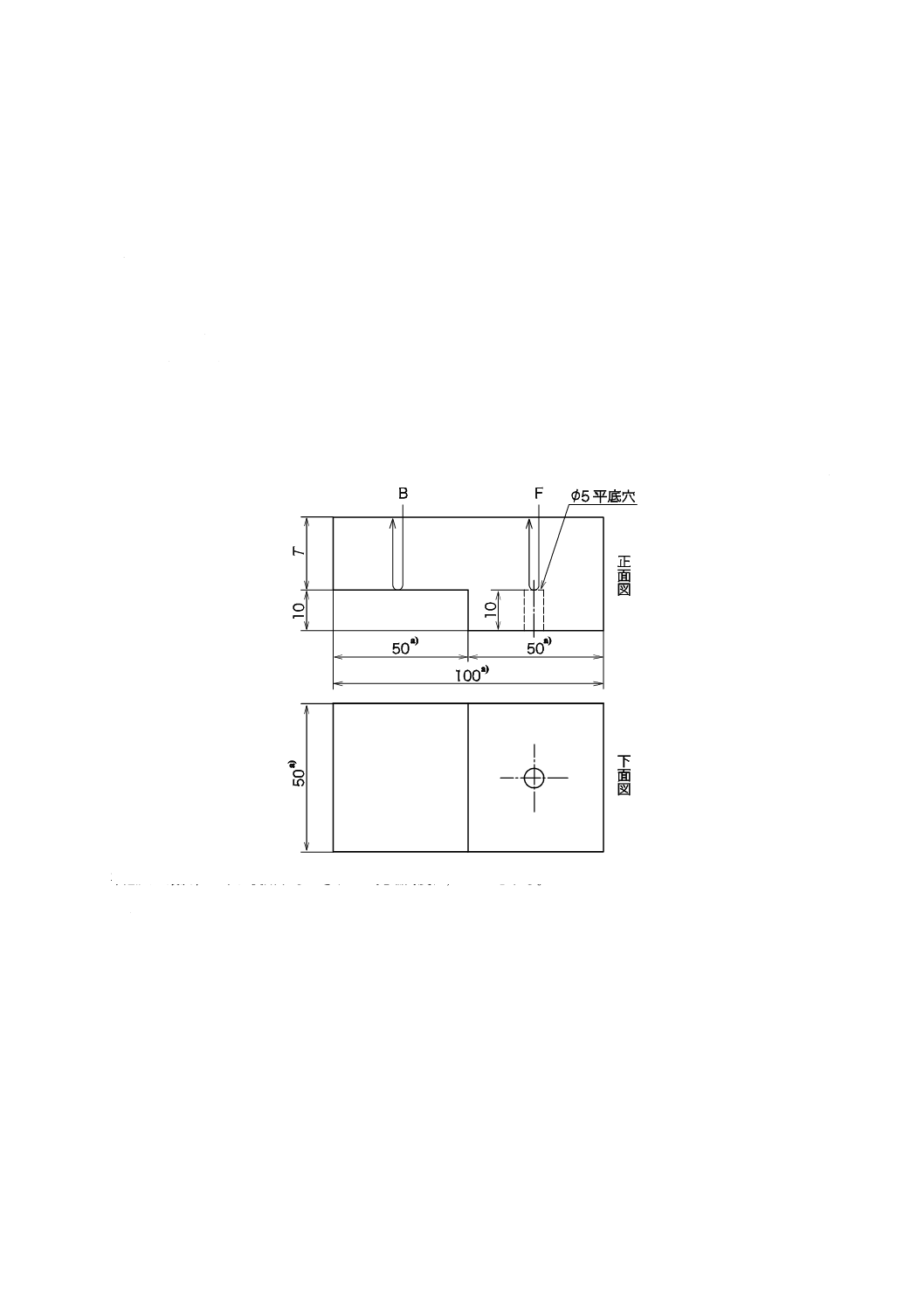

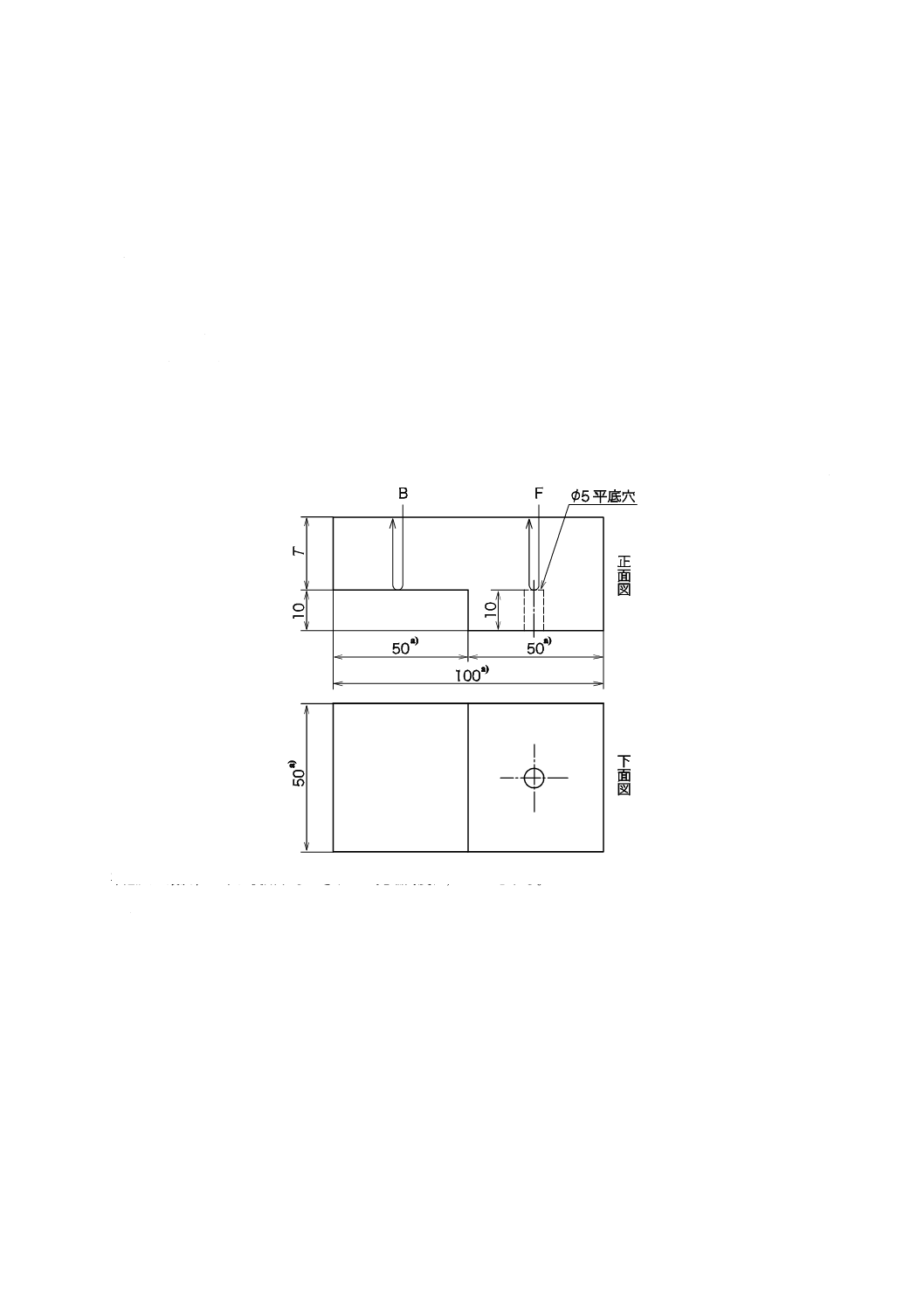

JB.2 形状及び寸法

仕上面並びに形状及び寸法は,次による。

a) 仕上面 仕上面は,試験体と同等以上の表面状態とする。

b) 形状及び寸法 感度補正用試験片の形状及び寸法は,図JB.1及び表JB.1による。

単位 mm

平底穴の最終仕上げに使用する“きり”の先端角度は,180°とする。

平底穴径の加工精度は,±0.05 mmとする。特に規定した箇所以外の寸法許容差は,±0.1 mmとする。

注a) この寸法は,使用する探触子又は探触子ホルダーの寸法に合わせて決めてよい。

図JB.1−形状及び寸法

16

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

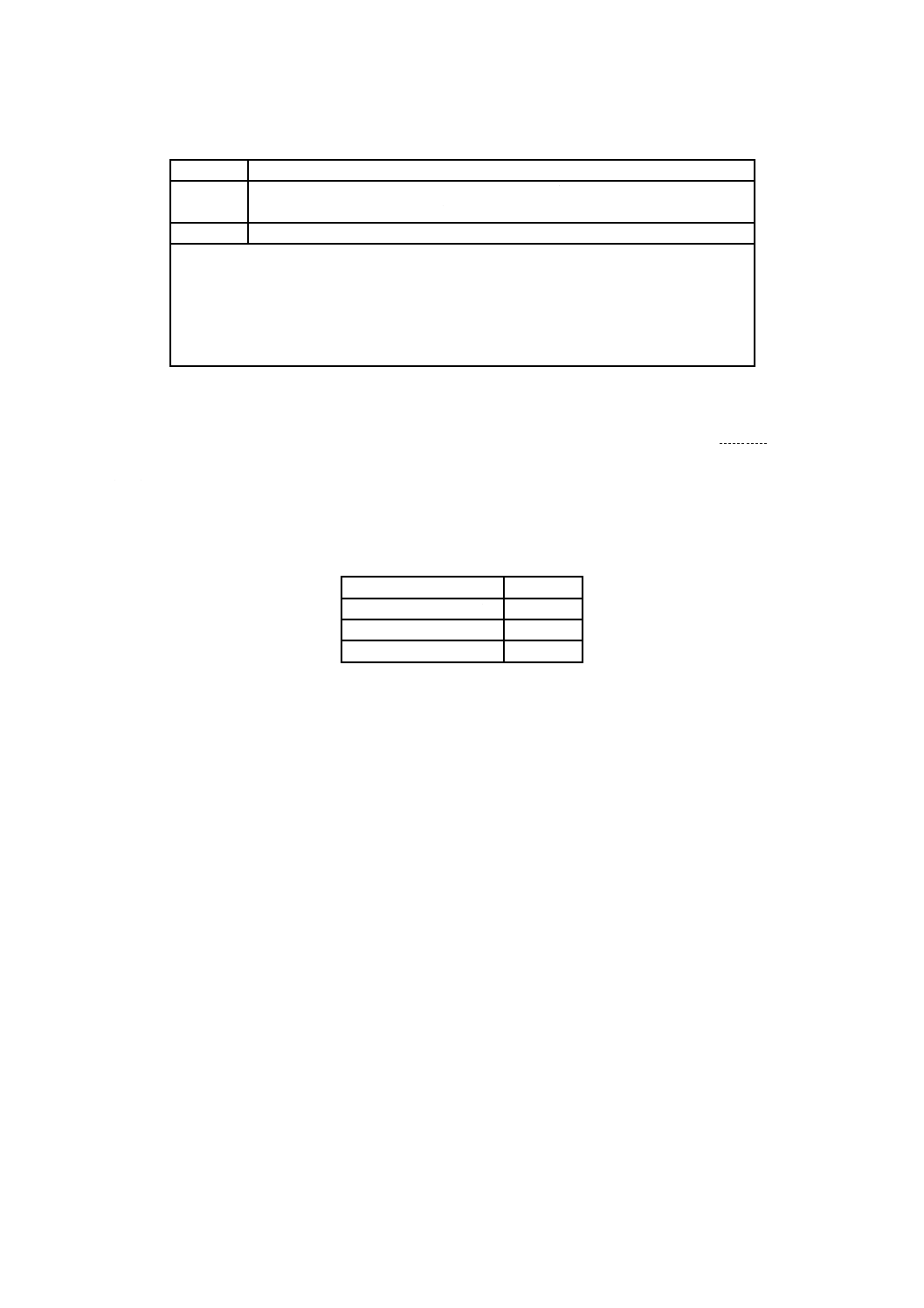

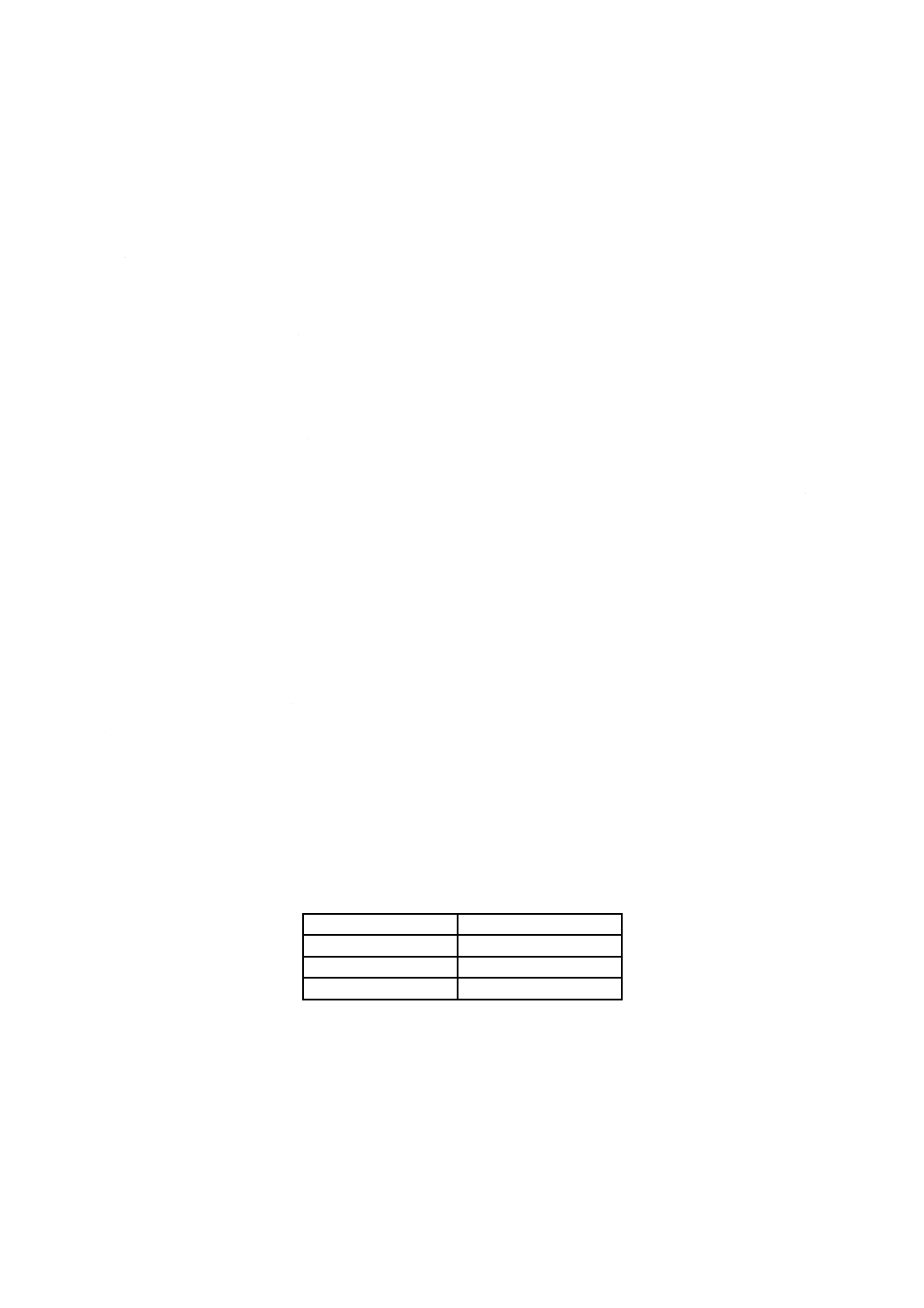

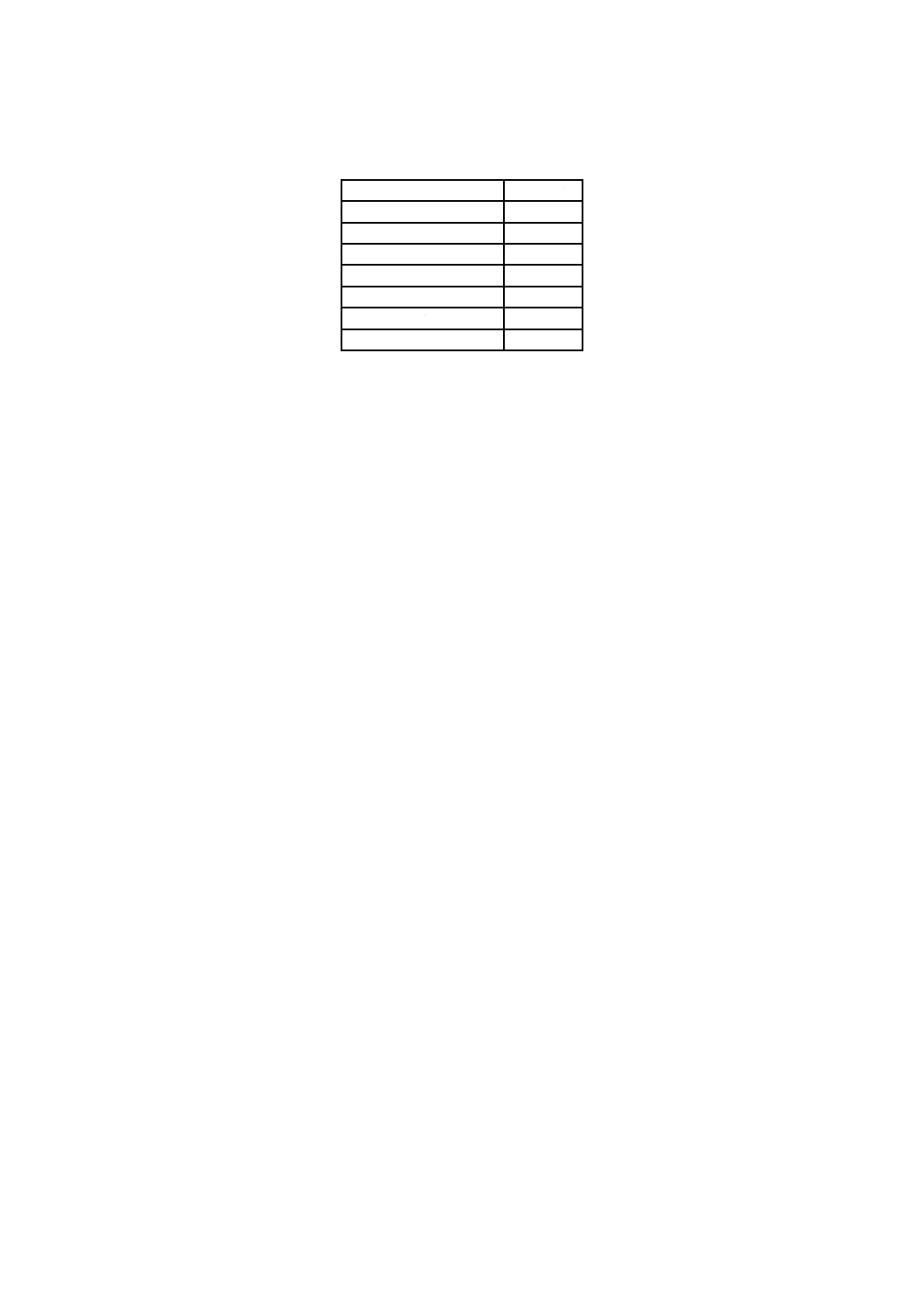

表JB.1−厚さ寸法

単位 mm

感度補正用試験片No.

厚さT

1

13

2

20

3

40

4

60

5

100

6

160

7

200

17

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(規定)

二振動子垂直探触子の性能

JC.1 適用する公称周波数

探触子を適用する公称周波数は,2 MHz〜5 MHzとする。

JC.2 探触子の性能

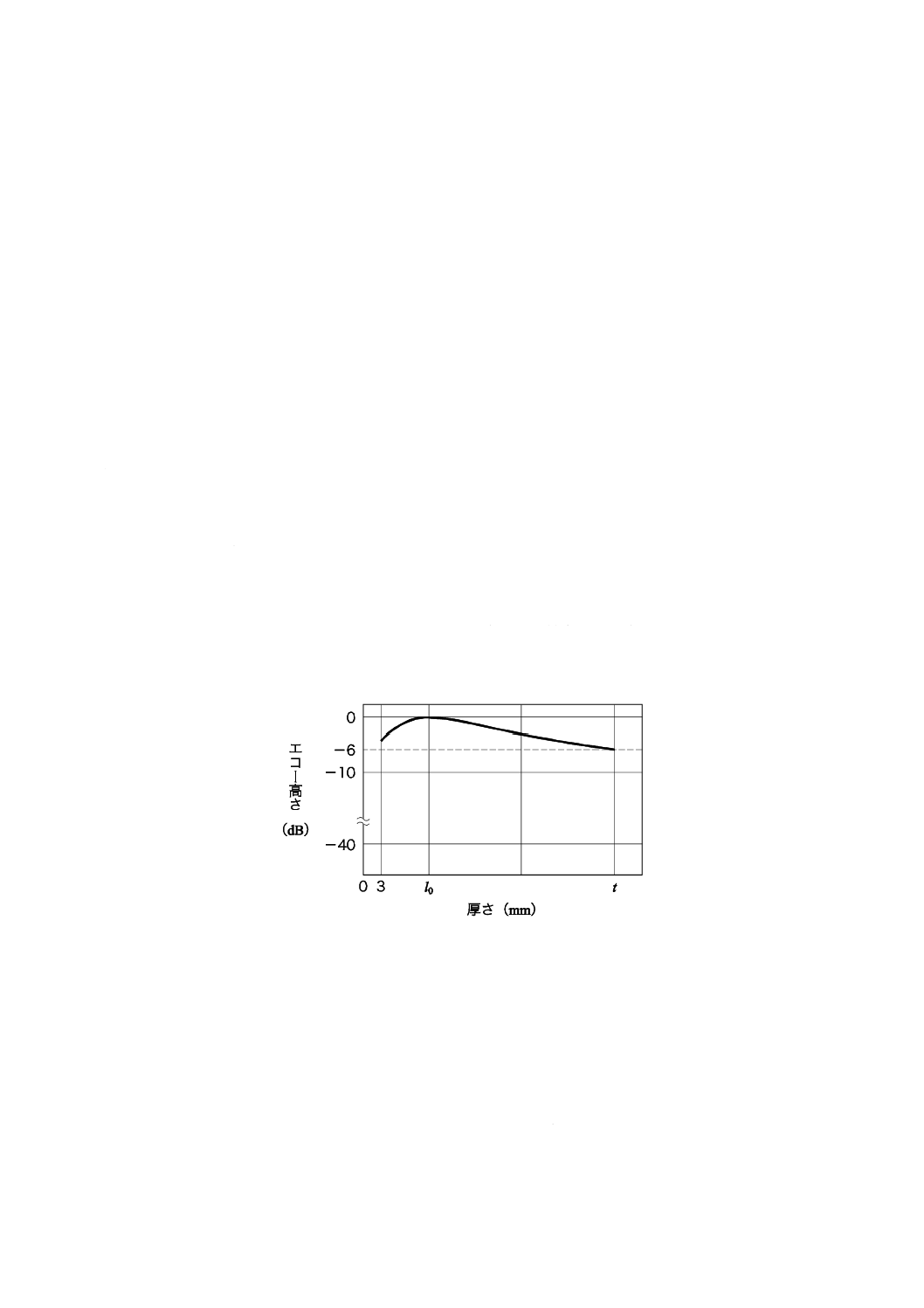

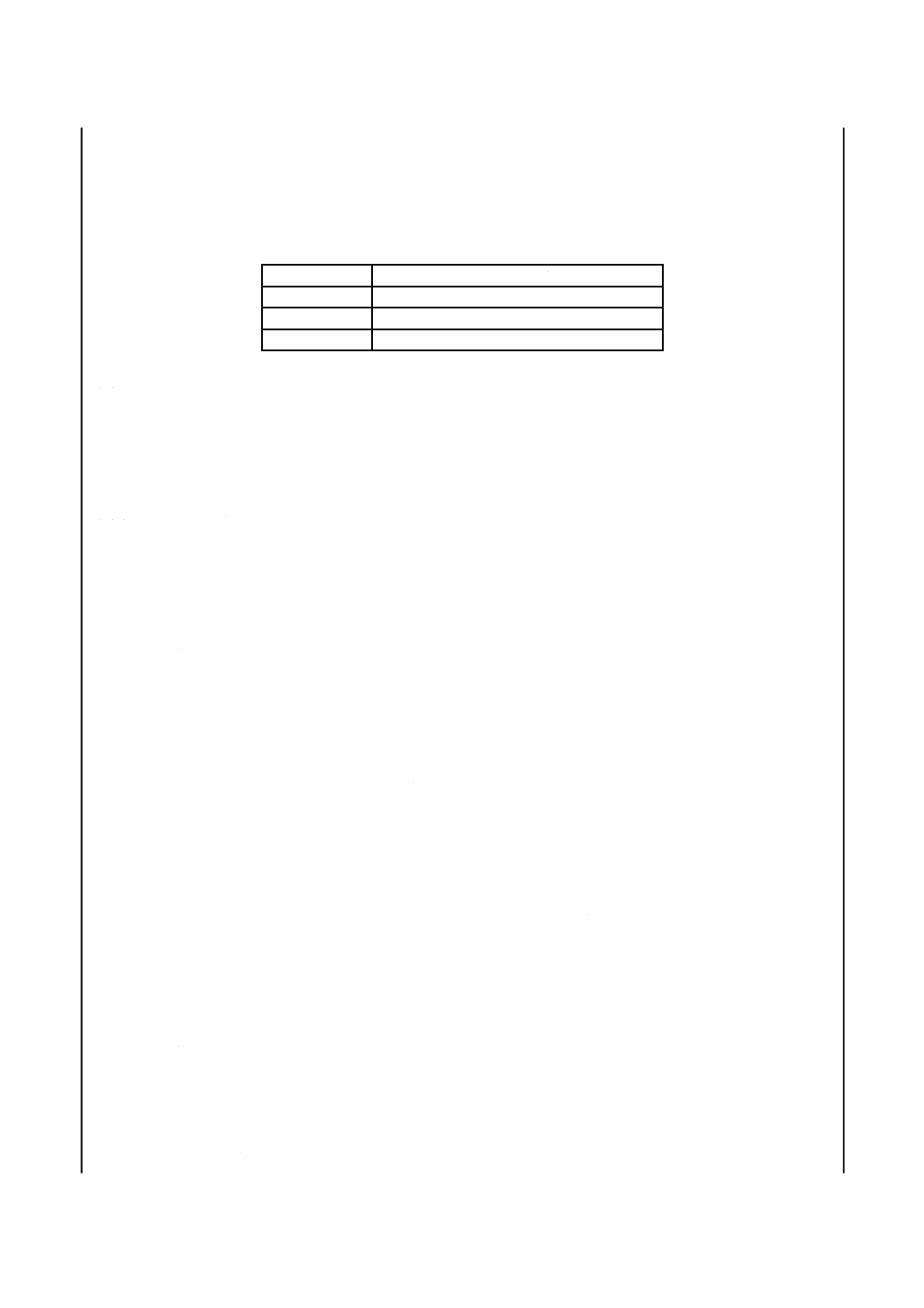

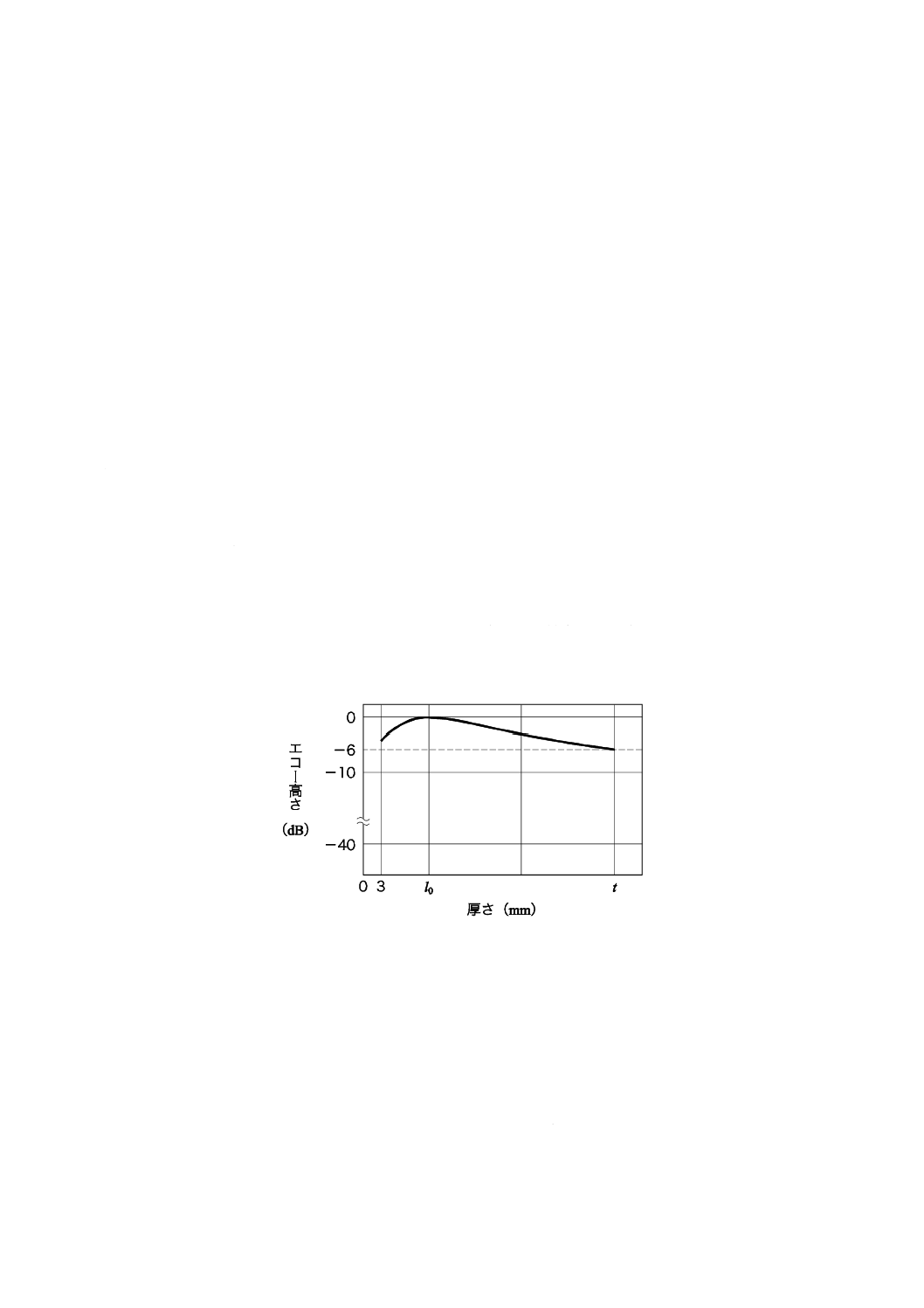

JC.2.1 距離振幅特性

距離振幅特性は,附属書JAに規定する二振動子垂直探触子用E形対比試験片(RB-E-S)を用いて,厚

さごとにエコー高さ(dB)を測定し,図JC.1に示すように特性曲線を作成したとき,次の条件を満足し

なければならない。

a) 使用する最大厚さにおけるエコー高さが,最大エコー高さから0〜−6 dBの範囲になければならない。

ただし,距離振幅補償機能をもつ探傷器と組み合わせて使用する二振動子垂直探触子については,そ

れを使用することによって,使用する最大厚さにおけるエコー高さが,最大エコー高さから−6 dB以

上確保できればよい。

b) 厚さ3 mmにおけるエコー高さが,最大エコー高さから0〜−6 dBの範囲になければならない。ただ

し,距離振幅補償機能をもつ探傷器と組み合わせて使用する二振動子垂直探触子については,それを

使用することによって,厚さ3 mmにおけるエコー高さが,最大エコー高さから−6 dB以上確保でき

ればよい。

l0: RB-E-Sにおいて最大エコー高さを示す厚さ(mm)

t: 使用する最大厚さ(mm)

図JC.1−距離振幅特性曲線

JC.2.2 表面エコーレベル

直接接触法による表面エコーレベルは,最大エコー高さより40 dB以上低くなければならない。

JC.2.3 N1検出感度

STB-N1の標準穴のエコー高さは,最大エコー高さから−10 dB±2 dBの範囲にあるものを使用しなけれ

ばならない。

18

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JC.2.4 有効ビーム幅

有効ビーム幅は,STB-N1の標準穴を用い,音響隔離面に平行に探触子を移動させ,エコー高さが最大

になる位置から両側に6 dB低下する範囲を測定し,その全幅が15 mm以上でなければならない。

19

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(規定)

距離振幅特性曲線の作成及びエコー高さの区分方法

JD.1 使用する試験片

距離振幅特性曲線は,附属書JBに規定する感度補正用試験片(RB-S)を使用する。

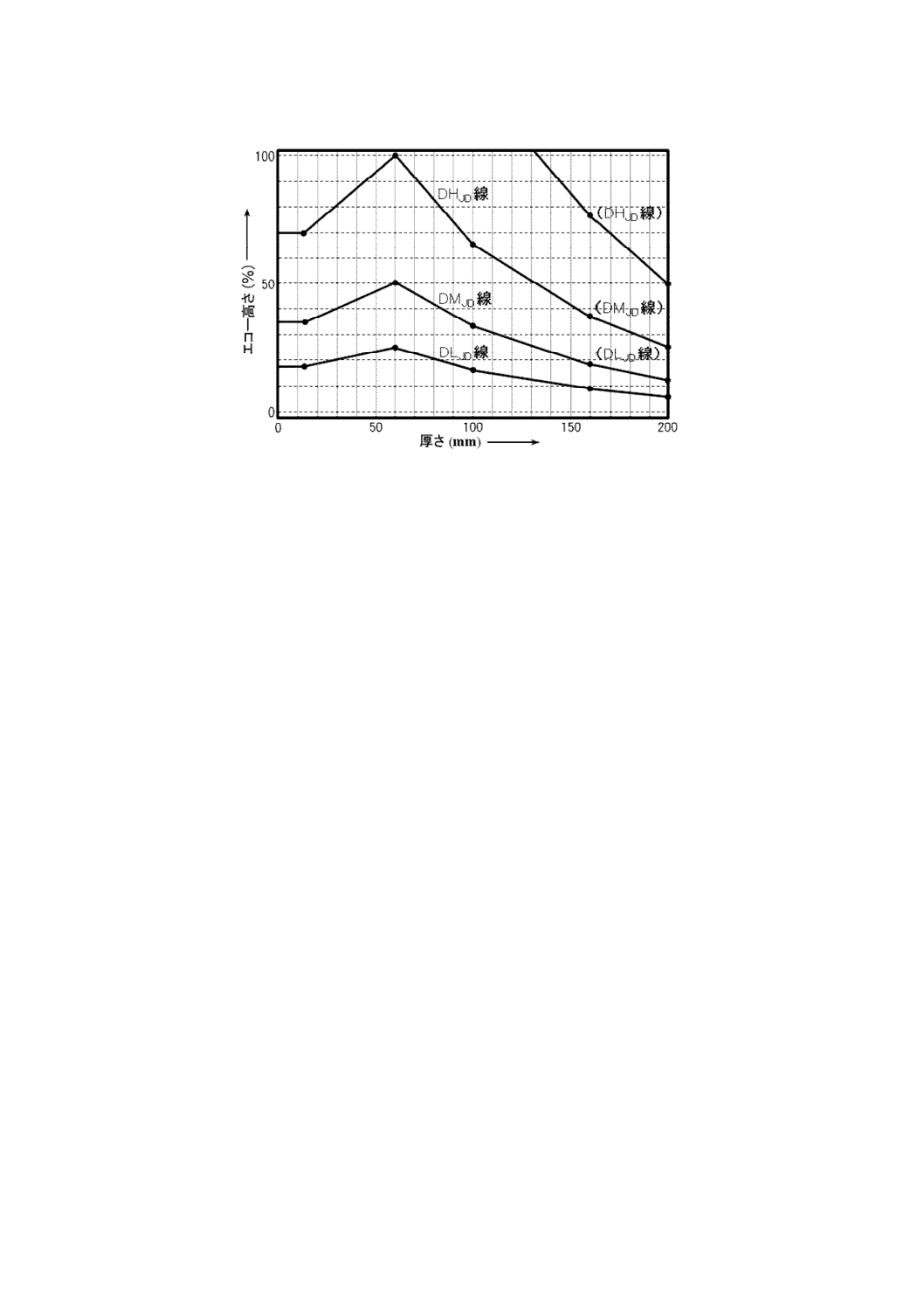

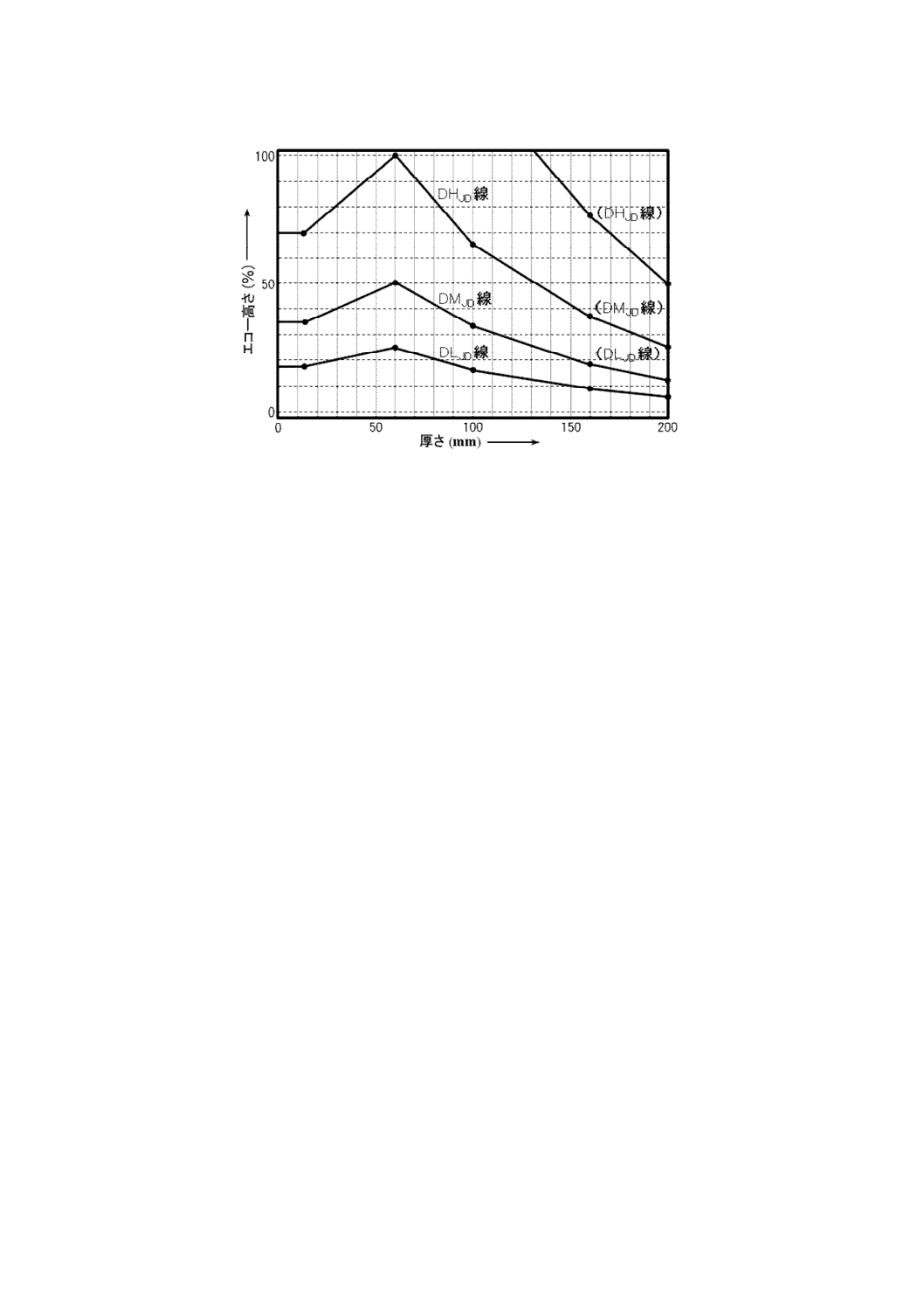

JD.2 距離振幅特性曲線及びエコー高さ区分線の作成手順

距離振幅特性曲線及びエコー高さ区分線の作成手順は,次による。

a) 使用する探触子及びRB-S試験片のφ5 mm平底穴を利用して,距離振幅特性曲線を作成する。作成す

る距離振幅特性曲線は,目盛板に記入するか,表示器上に記入する。

b) 作成する距離振幅特性曲線の範囲は,製品板の厚さを探傷面から底面まで,きずエコー高さを評価す

るのに十分な厚さ範囲以上であればよい。

c) 垂直探触子に使用する距離振幅特性曲線を作成する場合は,深さ40 mm又は60 mmのφ5 mm平底穴

エコー高さの大きい方をCRT上40 %〜60 %の範囲になるように探傷器の感度を定め,次に,厚さの

大きいRB-S試験片のφ5 mm平底穴のエコー高さのピークをCRT上にプロットする。深さ40 mm又

は60 mmのピーク位置以下のプロットは,13 mm厚さのRB-S試験片の平底穴のエコー高さをCRT

上にプロットする。この各点のエコー高さのピークを結んだ線をDMJD線とする(図JD.1参照)。厚

さ13 mm以下については水平に線を引く。

d) DMJD線の各点より6 dB高い点をプロットし,その点を結んだ線をDHJD線,DMJD線の各点より6 dB

低い点をプロットし,その点を結んだ線をDLJD線とする。また,DHJD線及びDLJD線も,厚さ13 mm

以下については水平に線を引く(図JD.1参照)。

e) 評価に使用する対比線の高さは,使用する範囲において10 %以下にならないように作成する。10 %以

下の範囲を使用する場合(例 図JD.1の150〜200 mm)は,感度を6 dB上げて,対比線を順次,DLJD

線,DMJD線,DHJD線と読み替える。

f)

距離振幅特性曲線を使ったきず評価の対比線の名称は,8.5及び図3に合わせて,表JD.1のように読

み替える(図JD.1参照)。

表JD.1−距離振幅特性曲線を使った対比線の読み替え

附属書JDの対比線

8.5及び図3の対比線

DHJD線

DH線

DMJD線

DM線

DLJD線

DL線

20

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 ( )は,感度を6 dB上げて,対比線を読み替えた場合を示す。

図JD.1−垂直探触子の距離振幅特性曲線の例(60 mm深さの平底穴がピークになった場合)

JD.3 探傷感度の設定

探傷感度の設定は,次による。

a) 探傷する製品板の底面エコーの高さがCRT上のDMJD線になるように感度を調整する。

b) 次に,感度補正用試験片(RB-S)を用いてあらかじめ測定したF/B(dB)を補正値として,感度を高

める。

JD.4 きずの分類及びきずの指示長さを測定する基準

JD.4.1 きずの分類

きずの分類は,9.1.2及び表8による。

JD.4.2 きずの指示長さの測定

きずの指示長さの測定は,9.2.2 b) 及び表11による。

JD.4.3 きずの記録方法

きずの記録方法は,9.3による。

JD.5 きずの評価方法

きずの評価方法は,箇条10による。

JD.6 きずの判定基準

きずの判定基準は,箇条11による。

21

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JE

(参考)

JISと対応国際規格との対比表

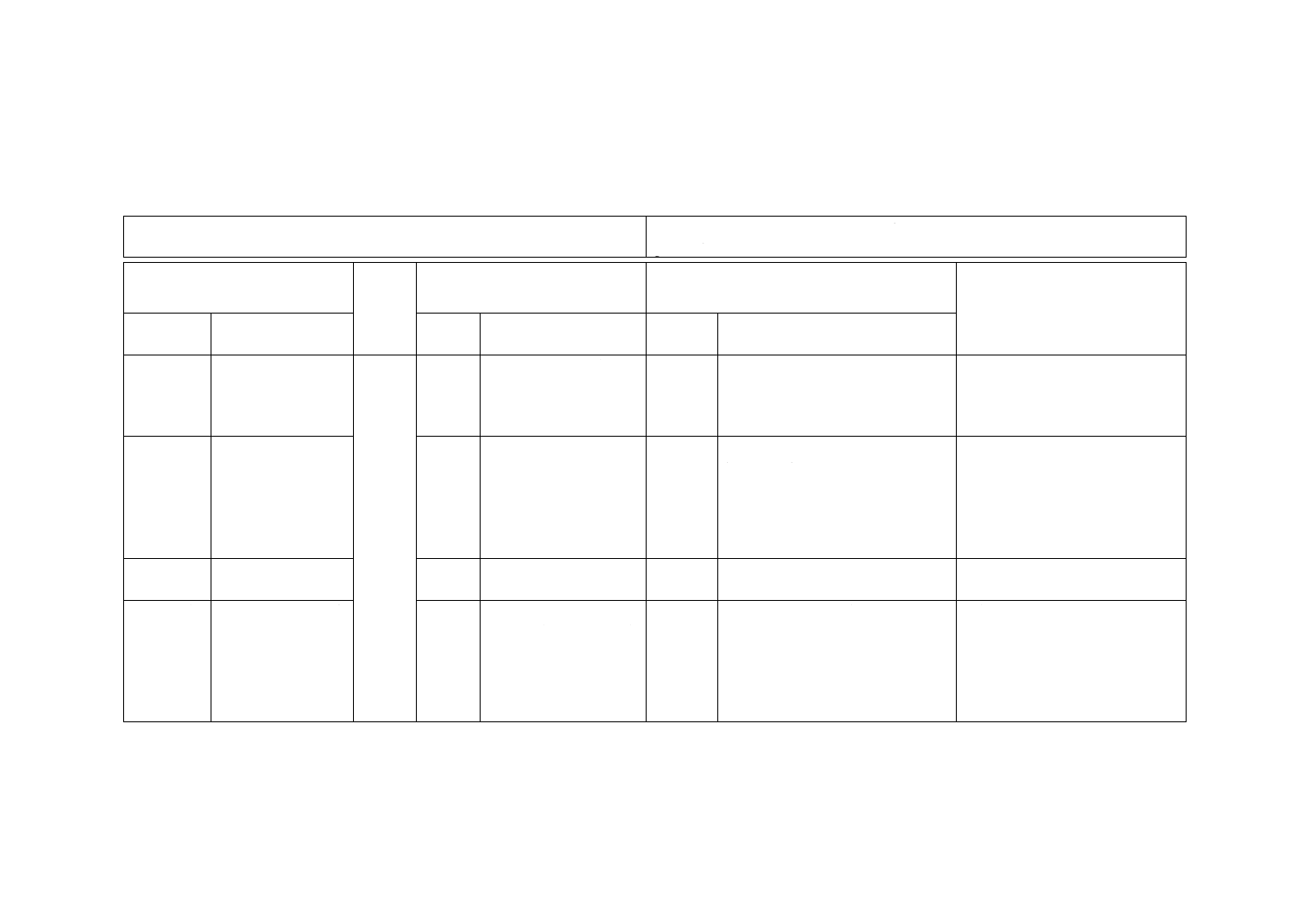

JIS G 0802:2016 ステンレス鋼板の超音波探傷検査方法

ISO 17577:2016,Steel−Ultrasonic testing of steel flat products of thickness equal to or

greater than 6 mm

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲 ステンレス鋼板,ニ

ッケル板,ニッケル

合金板及び超合金

板に適用。

1

ステンレス鋼を含む鋼

板に適用。

変更

JISでは,JIS G 0801(圧力容器用

鋼板),JIS G 0901(建築用鋼板及

び平鋼)及びこの規格(ステンレス

鋼板)に分けて規定している。

国内市場の要求に応じて,超音波

特性を調査の上,ニッケル板,ニ

ッケル合金板及び超合金板を追加

した。

3 用語及び

定義

製品板用の対比試

験片を規定。

3

欠陥及び不感体の用語

も定義されている。

変更

JIS Z 2300で定義されている用語

については,JIS Z 2300によること

とした。

JISでは,ステンレス鋼製の二振動

子垂直探触子用E形対比試験片

(RB-E-S)を定義した。

技術的差異は軽微である。

3A 一般事

項

追加

この規格の規定以外の一般事項は,

JIS Z 2344によることとした。

技術的差異は軽微である。

5 検査技術

者

受渡当事者間の協

定によって,JIS G

0431,JIS Z 2305又

はこれらと同等の

資格を適用しても

よい。

5

ISO 9712と同等のレベ

ル3の資格者の下で資

格付けできた者が実施。

変更

基本的には同等の資格レベルであ

る。

技術的差異は軽微である。

3

G

0

8

0

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 探傷装置 手動探傷器及び自

動探傷器並びに探

触子の要求事項。

6

自動探傷器及び手動探

傷器並びに探触子の要

求事項。

変更

技術レベルに大きな差異はないが,

増幅直線性及び不感帯の評価基準

が異なる。

ISO規格では,60 mm以上の鋼板に

も二振動子を適用可能としている。

JISでは,二振動子及び一振動子探

触子の距離振幅特性を測定する試

験片及び探傷感度を設定する試験

片を規定している。

60 mm以上の二振動子の適用は今

後,調査を行い,必要に応じて適

用の方法をISOに提案する。

JISの探傷感度の設定に関しては,

今後ISO規格の規定との同等性を

調査して,ISO規格との整合を検

討する。

7 探傷方法 探傷形式

探傷時期

探傷面

接触媒質

走査方法

探傷箇所

7.1

4

6.6

7.2.2 a)

7.2

探傷時期

探傷面

接触媒質

走査方法

探傷箇所

変更

JISは,探傷形式及び探傷面に一般

的な規定を追加した。

ISO規格では,探傷カバー範囲を規

定している。探傷ピッチの規定は同

等である。

自動警報装置のない探傷装置を用

いる場合の走査速度は,JISでは,

200 mm/s以下,ISO規格では,500

mm/s以下である。

探触子の大きさから基本的には同

等となり,技術的差異は軽微であ

る。

自動警報装置のない探傷装置を用

いる場合の走査速度は,ISO規格

では,500 mm/s以下に改正された

が,現在の手動探傷器は,ほとん

ど警報装置をもつこと,及び測定

精度の確保のため,国内市場の現

行条件を維持する。JIS G 0801及

びJIS G 0901も,同様に200 mm/s

以下である。

8 探傷感度

の適用・設

定及び対比

線の設定

製品板の底面エコ

ーと対比試験片と

で感度設定。

7.4

対比試験片で感度設定。 変更

基本的にJISの方式が,合理的で,

厳格である。

他の類似規格の動向も参考に,

ISOへの提案を検討する。

9 きずの分

類

エコー高さによっ

て軽きず,中きず及

び重きずの3種類に

分類。

8

きず評価線以上のエコ

ー高さをきずとする。

変更

JISの方式が,より小さいきずまで

評価している。

他の類似規格の動向も参考に,

ISOへの提案を検討する。

3

G

0

8

0

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23

G 0802:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10 きずの

評価方法

重きず個数,きず1

個の最大指示長さ

及び密集度によっ

て評価。

8

きずの大きさ及び密集

度で評価する。

変更

ISO規格はきずの面積で,JISはき

ずの長さで評価しているが,その差

は軽微である。

他の類似規格の動向も参考に,

ISOへの提案を検討する。

11 きずの

判定基準

判定基準は一つ。

9

きずの大きさと密集度

とで4レベルの判定基

準をもつ。

変更

ISO規格の最も厳格な判定レベル

が,JISの判定レベルに相当する。

今後,ISO規格の判定レベルの要

否を検討する。

12 試験報

告書

試験報告書の項目

を規定。

10

試験報告書の規定

変更

ISO規格は全ての項目を報告とし

ているが,JISは,選択を可能とし

ている。

ISOへの提案を検討する。

附属書JA

(規定)

二振動子の性能測

定用試験片

追加

JISでは,RB-E-S試験片による性能

測定を規定している。

他の類似規格の動向も参考に,

ISOへの提案を検討する。

附属書JB

(規定)

探傷感度の補正値

測定用及びエコー

高さ区分線作成用

の対比試験片

7.4

品質レベルによって,き

ずの大きさ,深さが異な

る対比試験片を作成す

ることを規定している。

変更

JISでは,ISO規格の最厳格レベル

(φ5 mm)の感度用試験片だけを規

定している。

今後,JISとして,ISO規格の判

定レベルの要否を検討する。

附属書JC

(規定)

二振動子垂直探触

子の性能

−

−

追加

JISでは,RB-E-S試験片による要求

性能を規定している。

他の類似規格の動向も参考に,

ISOへの提案を検討する。

附属書JD

(規定)

60 mm超で超音波減

衰が大きいときの

評価方法

−

−

追加

ISO規格は感度レベル,判定レベル

が4水準あり,選択方式。JISは,

感度は1レベルだけ規定している。

今後,ISO規格の判定レベルの要

否を検討する。

JISと国際規格との対応の程度の全体評価:ISO 17577:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

G

0

8

0

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。