G 0596:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 測定装置 ························································································································· 2

5 試験溶液 ························································································································· 2

6 試験片···························································································································· 2

7 試験電極 ························································································································· 2

8 試験方法 ························································································································· 3

9 報告······························································································································· 4

G 0596:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本

工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確認について,責

任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0596:2010

ステンレス鋼配管継手の腐食試験方法

Method of corrosion test for stainless steel tube fittings

序文

この規格は,ステンレス鋼の遊離残留塩素に対する耐食性の評価を目的としており,ビルなどの遊離残

留塩素を含む給湯水循環環境を模擬代替した環境を用いるステンレス鋼配管継手の腐食試験方法である。

1

適用範囲

この規格は,外径60.5 mm以下のステンレス鋼配管継手の自然電位及び腐食発生電位の測定方法につい

て規定する。主にメカニカル継手について記載しているが,溶接継手,ねじ込み継手,フランジ式継手な

どにも適用できる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む。)を適用する。

JIS K 8150 塩化ナトリウム(試薬)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ステンレス鋼配管継手

複数本のステンレス鋼配管をステンレス鋼継手で接合した部位及びその周辺部。

3.2

自然電位

試験電極の自然浸せき電位。

3.3

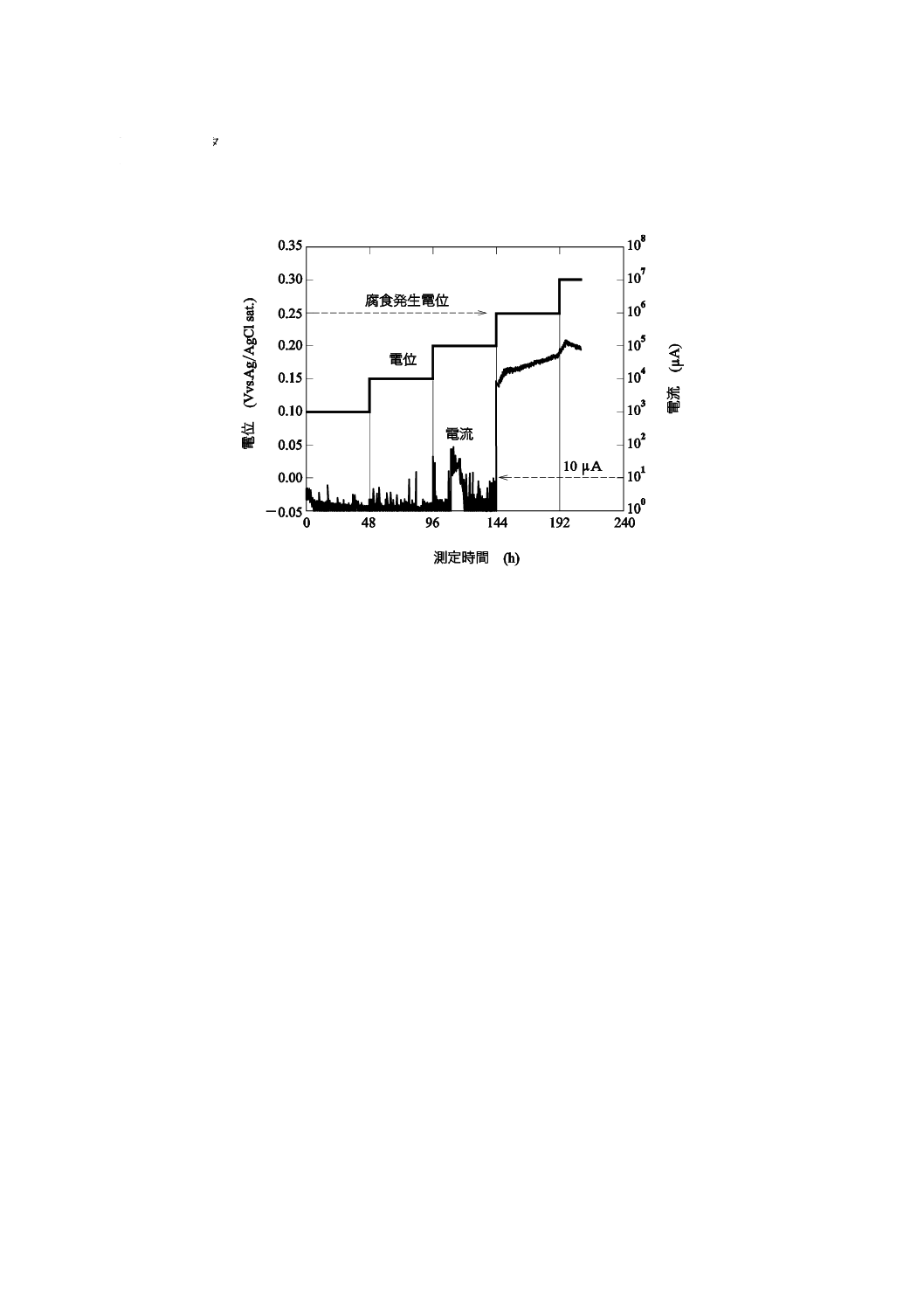

腐食発生電位

試験電極の電位を段階的に上げながら10 μA以上の電流値が48時間以上継続的に流れ始めたときの電

位。

3.4

腐食電流

腐食発生時に試験電極に流れた電流の最終値。

2

G 0596:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

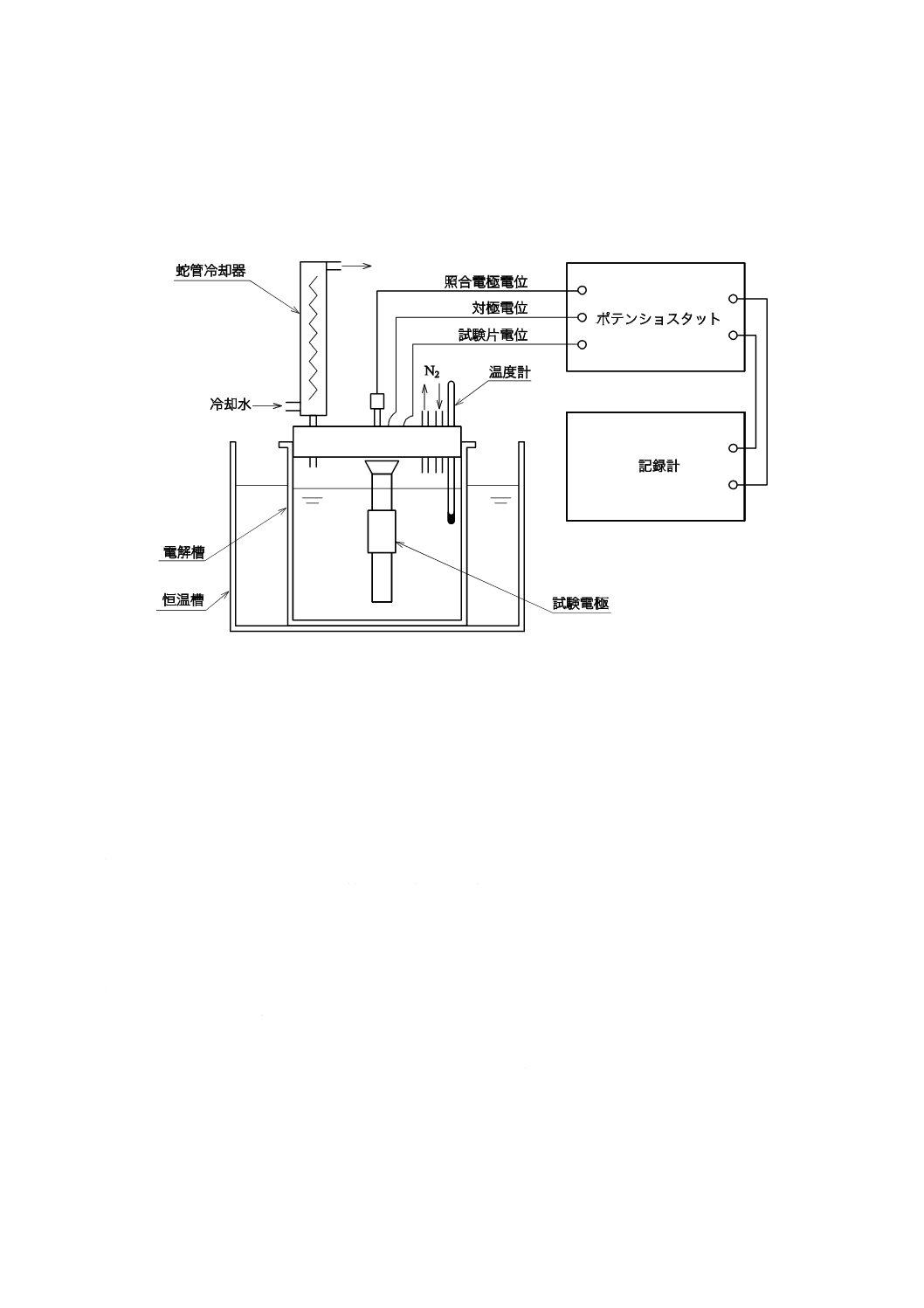

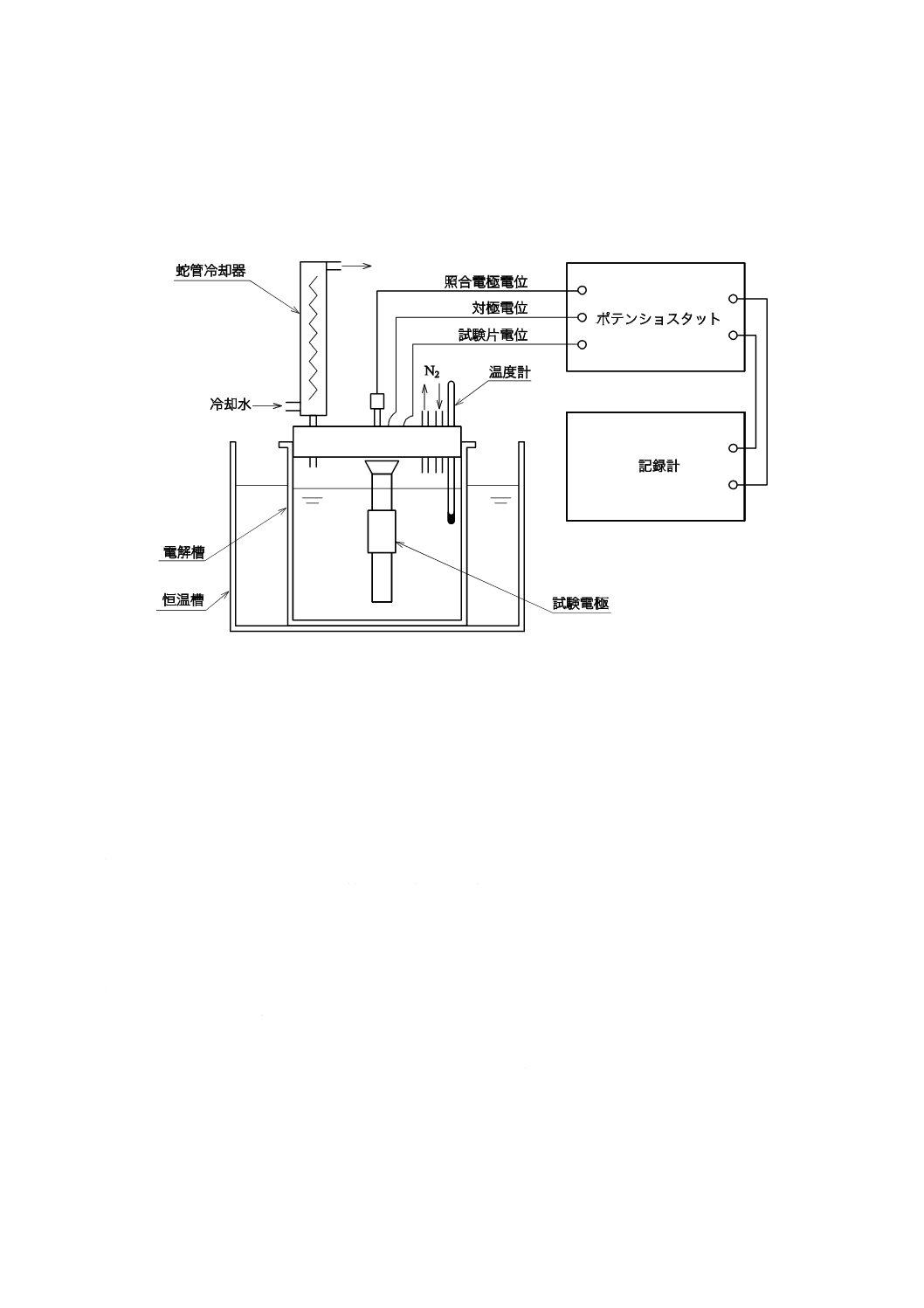

測定装置

測定装置は,試験電極,ポテンショスタット,照合電極,記録計,電解槽,蛇管冷却器,温度計及び恒

温槽を組み合わせたものとする。図1に測定装置の一例を示す。

照合電極には,銀−塩化銀電極又は水銀−塩化第一水銀電極(甘こう電極)を使用する。

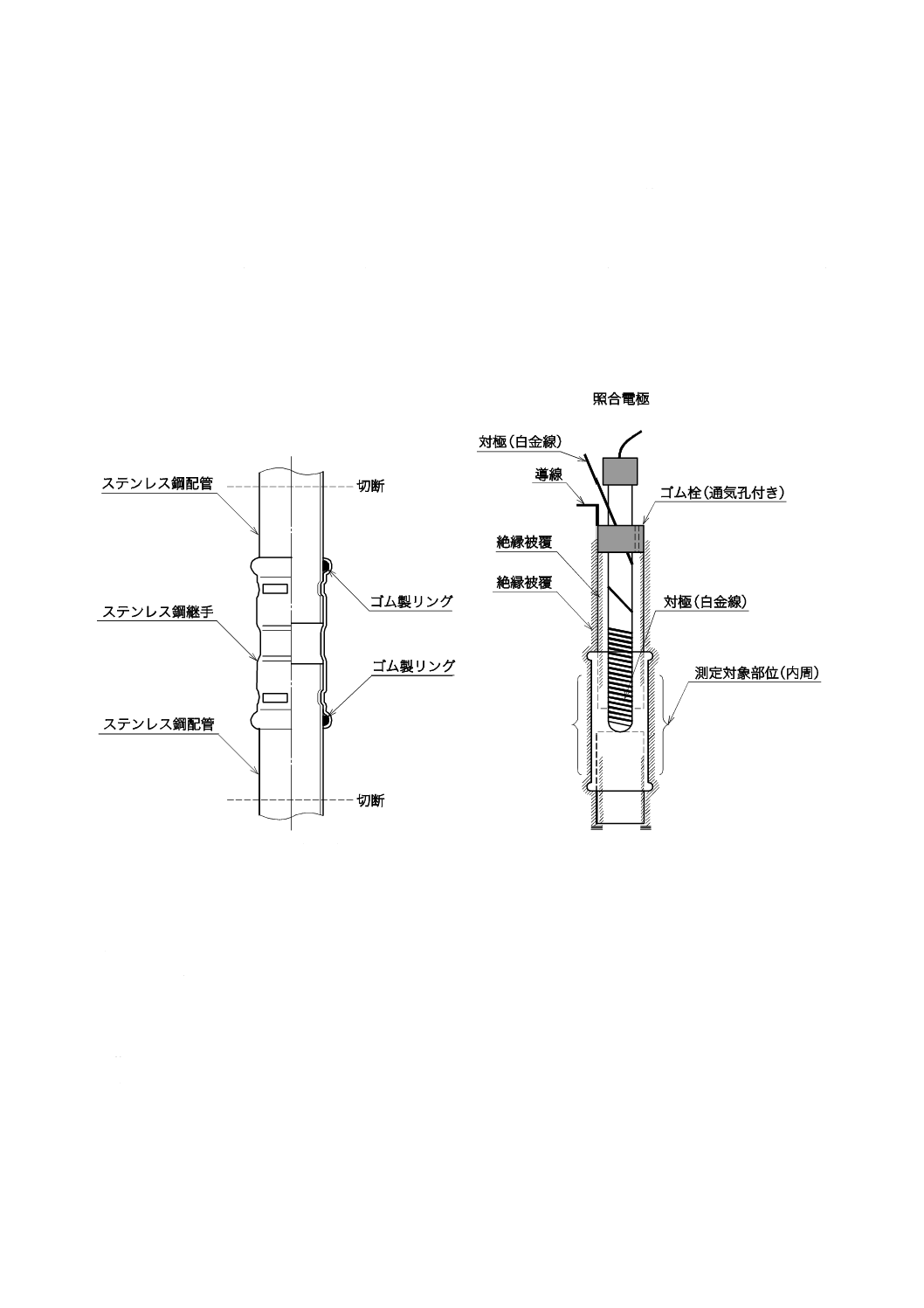

図1−測定装置の組立図(一例)

5

試験溶液

試験溶液は,JIS K 8150に規定する塩化ナトリウムを蒸留水又はイオン交換水に溶かして,200 mg/L塩

化物イオン (Cl−) 水溶液を調製する。

6

試験片

試験片は,次による。

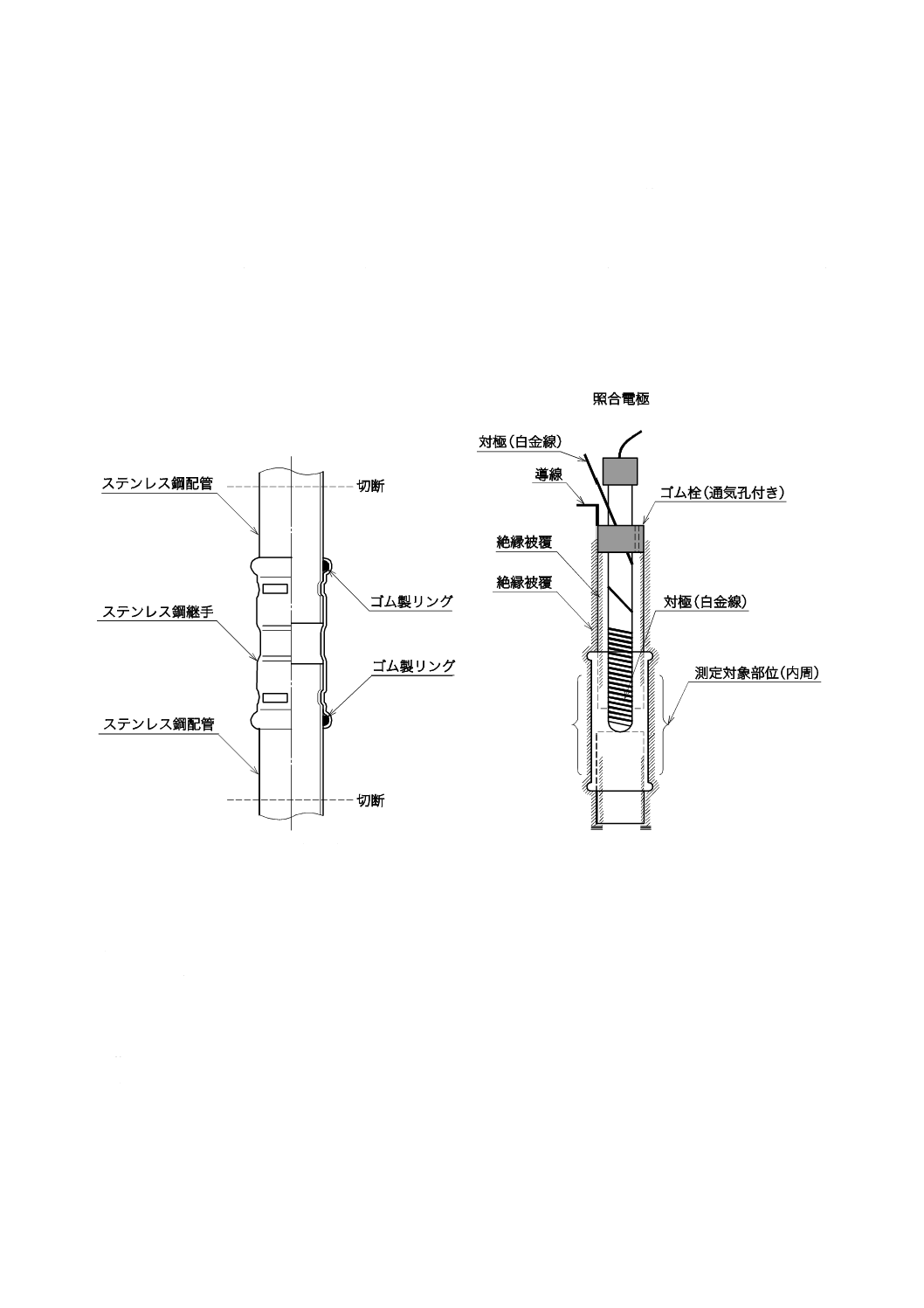

a) 試験片は,継手近傍部を適切な長さに切断したものとする。図2に試験片の一例を示す。

b) 試験片の切断方法は,継手と配管との接合状態を変形させず,継手中央部付近の金属組織及び表面不

動態皮膜に影響を及ぼさない方法であればよい。例えば,回転式のチューブカッターを用いる方法が

簡便である。

c) 試験片は受け入れのままとし,表面研磨は行わない。

d) 試験片表面は,アセトンなどの有機溶剤を使用して脱脂する。

e) 試験片の一端に導線をはんだ付け,又はスポット溶接する。

f)

継手と配管とがすきま部を形成する配管接合部の継手内面及び配管内外面を残し,それ以外の部分を

エポキシ樹脂,塩化ビニル樹脂,シリコーン樹脂などの絶縁物で被覆する(図3参照)。

7

試験電極

試験電極は,次による。

3

G 0596:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験片に照合電極と対極(白金線)とを組み合わせて試験電極を作製する。図3に試験電極の一例を

示す。

b) 照合電極と対極の組み合わせは,照合電極の先端に直径0.5〜1 mmの白金線を巻き付け,ゴム栓を使

用して電極上部で固定し一体とする。巻き付ける間隔は5 mm程度とし,対極の電極面積として10〜

15 cm2が目安である。

c) 試験電極は,照合電極と対極が一体になったものを試験片の内部に挿入してゴム栓で固定して仕上げ

る。挿入した照合電極の先端が配管の接合部中央となる位置が目安である。

d) 対極が試験片内部に接触するのを防ぐため,スペーサーなどを利用するとよい。

e) ゴム栓には通気孔をあけ,試験電極内部の液面が電解槽の液面と同じになるようにする。

図2−試験片(一例)

図3−試験電極の組立図(一例)

8

試験方法

試験方法は,次による。

a) 自然電位測定

1) 試験溶液の液量は,500〜1 000 mLとする。

2) 恒温槽によって試験溶液の温度を40〜60 ℃の間の一定値に±1 ℃以内で設定する。ただし,設定

温度は,受渡当事者間の協定によって変更することができる。

3) 試験溶液の脱気は行わず,大気開放のまま測定を行う。

4) 試験電極を試験溶液に浸せきした直後から測定を開始し,100時間以上の自然電位の推移を記録す

る。

5) 測定後の試験片は,管軸方向に半割切断後,腐食生成物の有無及び表面状況を記録する。継手と配

管との間に形成されるすきま部については,継手内面及び配管内外面を5〜20倍のルーペで観察し,

4

G 0596:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

すきま腐食及び孔食の有無を調べる。

6) 測定回数は2回以上が望ましい。

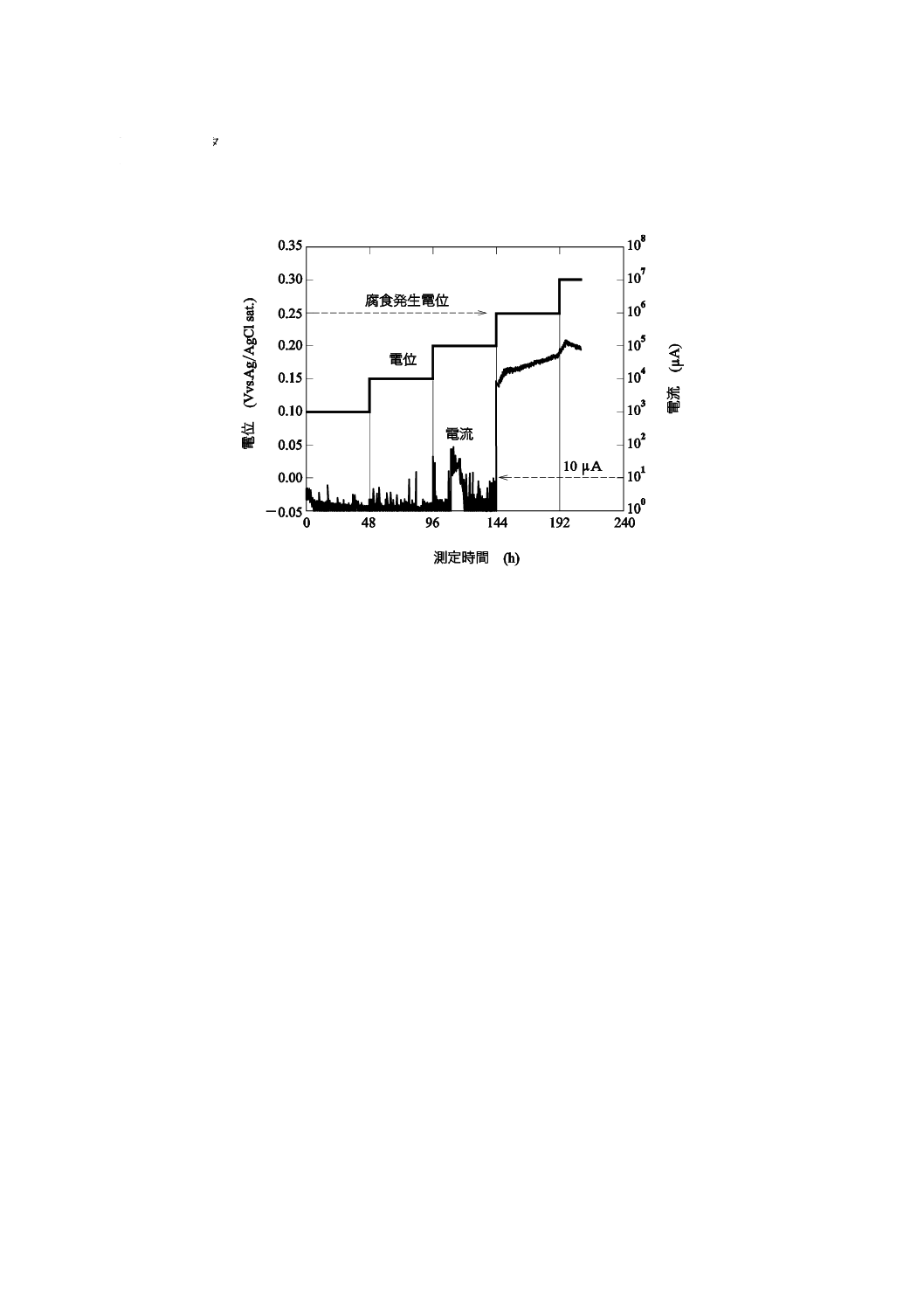

b) 腐食発生電位測定

1) 試験溶液の液量は,500〜1 000 mLとする。

2) 恒温槽によって試験溶液の温度を40〜60 ℃の間の一定値に±1 ℃以内で設定する。ただし,設定

温度は,受渡当事者間の協定によって変更することができる。

3) 測定前に30分間以上,窒素,アルゴンなどの不活性なガスを試験溶液中に通気し,試験溶液の脱気

を行う。ガス量は500 mLの液量に対して50 mL/min以上とする。測定開始後は,試験溶液の静止

状態を乱さずに脱気するため,気相部に通気する。

4) 試験電極を試験溶液に浸せきした直後に試験片の電位を0.10 V(飽和銀−塩化銀電極基準)に設定

し,48時間定電位に保持し電流値の変化を記録する。次に,電位を0.05 V上げ0.15 V(飽和銀−塩

化銀電極基準)に設定し,48時間電位を保持しながら電流変化を記録する。同様に48時間ごとに

0.05 Vずつ段階的に電位を上げながら電流変化を記録し,10 μA以上の電流値が48時間以上継続し

たところで測定を終了する。腐食発生電位は,試験片に10 μA以上の電流値が48時間以上継続的に

流れ始めたときの電位とする。

5) 測定後の試験片は,管軸方向に半割切断後,腐食生成物の有無及び表面状況を記録する。継手と配

管との間に形成されるすきま部については,継手内面及び配管内外面を5〜20倍のルーペで観察し,

すきま腐食及び孔食の有無を調べる。被覆部と非被覆部との境界部に腐食が認められる場合は,試

験結果から除外する。

6) 測定回数は2回以上が望ましい。

9

報告

報告には,次の項目について記載する。記録チャート(図4参照)及び写真を含めるかどうかは受渡当

事者間の協議による。

a) 自然電位測定

1) 規格番号 JIS G 0596

2) 試験片 継手の種類,サイズ及び鋼種

3) 試験溶液 塩化物イオン濃度,温度及び液量

4) 照合電極 種類,内部液濃度及び試験電極内部における取付け位置

5) 測定装置 機種

6) 電位データ 初期値,100時間後電位値及び最高値

7) 試験片観察結果 腐食発生有無及び発生部位

8) 特記事項

b) 腐食発生電位測定

1) 規格番号 JIS G 0596

2) 試験片 継手の種類,サイズ及び鋼種

3) 試験溶液 塩化物イオン濃度,温度及び液量

4) 照合電極 種類,内部液濃度及び試験電極内部における取付け位置

5) 対極 材料,電極面積及び取付け位置

6) 測定装置 機種及び電流レンジ(手動切替えの場合)

5

G 0596:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7) 測定データ 腐食発生電位及び腐食電流値

8) 試験片観察結果 腐食発生有無及び発生部位

9) 特記事項

図4−腐食発生電位測定の記録チャート(一例)