G 0594:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 腐食促進試験方法 ············································································································· 3

4.1 酸性塩水噴霧サイクル試験(B法) ··················································································· 3

4.2 中性塩水噴霧サイクル試験(C法) ··················································································· 6

4.3 塩分付着サイクル試験(D法) ························································································· 8

5 腐食生成物の除去方法 ······································································································ 12

6 腐食試験片の評価項目 ······································································································ 12

7 試験報告書 ····················································································································· 13

附属書A(参考)B法及びC法のサイクル腐食促進試験装置の例 ················································· 14

附属書B(参考)D法のサイクル腐食促進試験装置の例 ······························································ 15

附属書JA(規定)人工海水の調製方法 ···················································································· 16

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 17

G 0594:2019

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)及び一般社団法人日本建材・住宅設備産業協会(J-CHIF)から,工業標準原案を具して

日本工業規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した

日本工業規格である。

これによって,JIS G 0594:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格に従うことは,次に示す特許権等の使用に該当するおそれがあるので,留意する。

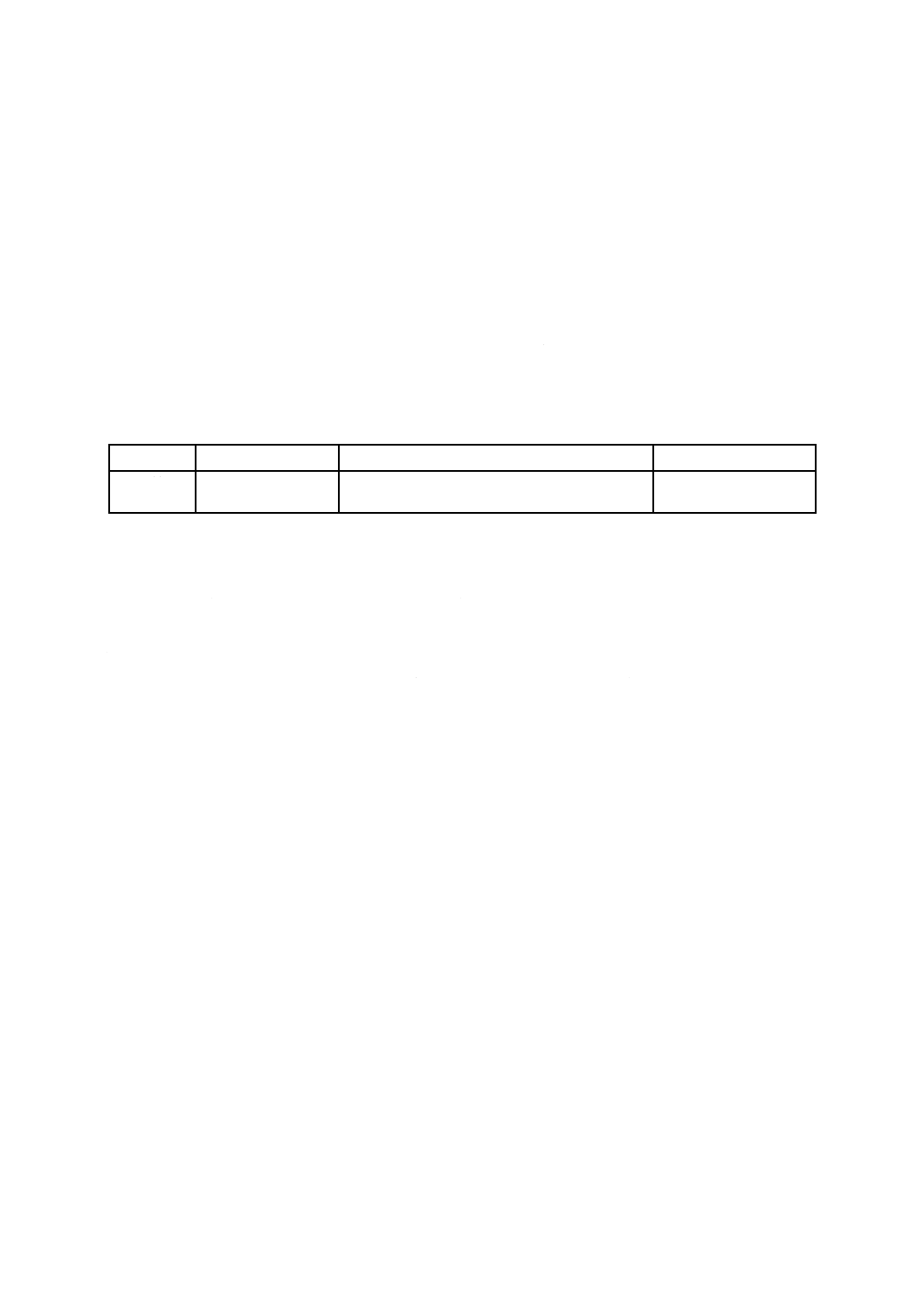

試験の種類

特許番号

発明の名称

登録日

D法

第4218280号

家電用鋼板および家電向電気電子部品用鋼板の

耐食性評価方法

平成20年11月21日

上記の,特許権等の権利者は,非差別的かつ合理的な条件でいかなる者に対しても当該特許権等の実施

の許諾等をする意思のあることを表明している。ただし,この規格に関連する他の特許権等の権利者に対

しては,同様の条件でその実施が許諾されることを条件としている。

この規格に従うことが,必ずしも,特許権の無償公開を意味するものではないことに注意する必要があ

る。

この規格の一部が,上記に示す以外の特許権等に抵触する可能性がある。経済産業大臣及び日本工業標

準調査会は,このような特許権等に関わる確認について,責任はもたない。

なお,ここで“特許権等”とは,特許権,出願公開後の特許出願又は実用新案権をいう。

日本工業規格 JIS

G 0594:2019

表面処理鋼板のサイクル腐食促進試験方法

Methods of accelerated cyclic corrosion tests

for surface treated steel sheet

序文

この規格は,2005年に第1版として発行されたISO 16151及び2013年に第1版として発行されたISO

16539を基とし,技術的内容を変更して作成した日本工業規格である。この規格には,B法,C法及びD

法の3種類の試験方法を規定している。また,ISO 16151のA法は,JIS H 8502の8.2(人工酸性雨サイク

ル試験方法)に規定されている。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,附属書JAは,対応国際規格にはない事項で

ある。

1

適用範囲

この規格は,亜鉛めっき鋼板などの表面処理鋼板に適用するサイクル腐食促進試験のうち,海塩粒子が

飛来する腐食環境に対応する3種類の試験方法1) について規定する。

警告 この規格に基づいて試験を行う者は,通常の試験室での作業に精通していることを前提とする。

この規格は,その使用に関して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において,安全及び健康に対する適切な措置をとらなければ

ならない。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 16151:2005,Corrosion of metals and alloys−Accelerated cyclic tests with exposure to acidified

salt spray, “dry” and “wet” conditions

ISO 16539:2013,Corrosion of metals and alloys−Accelerated cyclic corrosion tests with exposure to

synthetic ocean water salt-deposition process−“Dry” and “wet” conditions at constant absolute

humidity (全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

注1) 酸性塩水噴霧サイクル試験(3.3.1参照),中性塩水噴霧サイクル試験(3.3.2参照)及び塩分付

着サイクル試験(3.3.3参照)。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

2

G 0594:2019

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS K 8150 塩化ナトリウム(試薬)

JIS K 8541 硝酸(試薬)

JIS K 8951 硫酸(試薬)

JIS Z 0103 防せい防食用語

JIS Z 2371 塩水噴霧試験方法

ISO 11130:2010,Corrosion of metals and alloys−Alternate immersion test in salt solution

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS Z 0103による。

3.1

酸性雨

pHが5.6以下の降雨。

3.2

海塩粒子

海岸の波打ち際及び/又は海上で波頭が砕けたときに発生する海水ミストが,風で運ばれた粒子。

3.3

サイクル腐食促進試験

塩水噴霧などの塩分付着環境,乾燥環境及び湿潤環境を順次繰り返す雰囲気内に鋼板を置き,鋼板の腐

食を促進する試験。

3.3.1

酸性塩水噴霧サイクル試験

酸性の塩水噴霧環境,乾燥環境及び湿潤環境を順次繰り返す試験(以下,B法という。)。

注記 B法は,海塩粒子が飛来し,かつ,酸性雨が降る大気環境による鋼板の腐食を模した試験であ

る。

3.3.2

中性塩水噴霧サイクル試験

中性の塩水噴霧環境,乾燥環境及び湿潤環境を順次繰り返す試験(以下,C法という。)。

注記 C法は,海塩粒子が飛来し,かつ,酸性雨の影響の少ない大気環境による鋼板の腐食を模した

試験である。

3.3.3

塩分付着サイクル試験

一定量の塩分を付着する工程,乾燥環境及び湿潤環境を順次繰り返す試験(以下,D法という。)。

注記 D法は,一定量の海塩粒子が飛来する大気環境による鋼板の腐食を模した試験である。試験条

件として塩分量を設定できるため,塩分量の異なる様々な大気環境を摸することができる。

3.4

人工海水

海水に近似した成分及び濃度となるよう,人工的に調製した水溶液(附属書JA参照)。

3.5

混合塩

3

G 0594:2019

人工海水中に含まれる無機塩の混合物。

3.6

噴霧液

B法及びC法において,噴霧装置によって,ミスト状に噴霧された試験液。

3.7

移行時間

試験環境として規定された温度及び相対湿度に,その前の試験環境から移行するまでに要する時間。

3.8

腐食試験片

サイクル腐食促進試験に使用する試験片。

3.9

疑似片

試験槽が腐食試験片で満たされていない場合に,空きスペースに配置する小片。疑似片は,腐食試験片

の腐食に影響を及ぼさない材質とする。

注記 疑似片には,通常,化学的に不活性な材料,例えば,プラスチック,ガラスなどが使用される。

3.10

予備試験片

混合塩の付着量の事前確認に使用する試験片。

注記 通常,腐食試験片と同一の材料を使用する。

3.11

乾湿サイクル

腐食試験片に対し,乾燥環境と湿潤環境とを繰り返す試験(4.3.6参照)。

3.12

週間サイクル

腐食試験片に対し,混合塩の付着,サイクル試験,洗浄,混合塩の付着,サイクル試験及び洗浄を連続

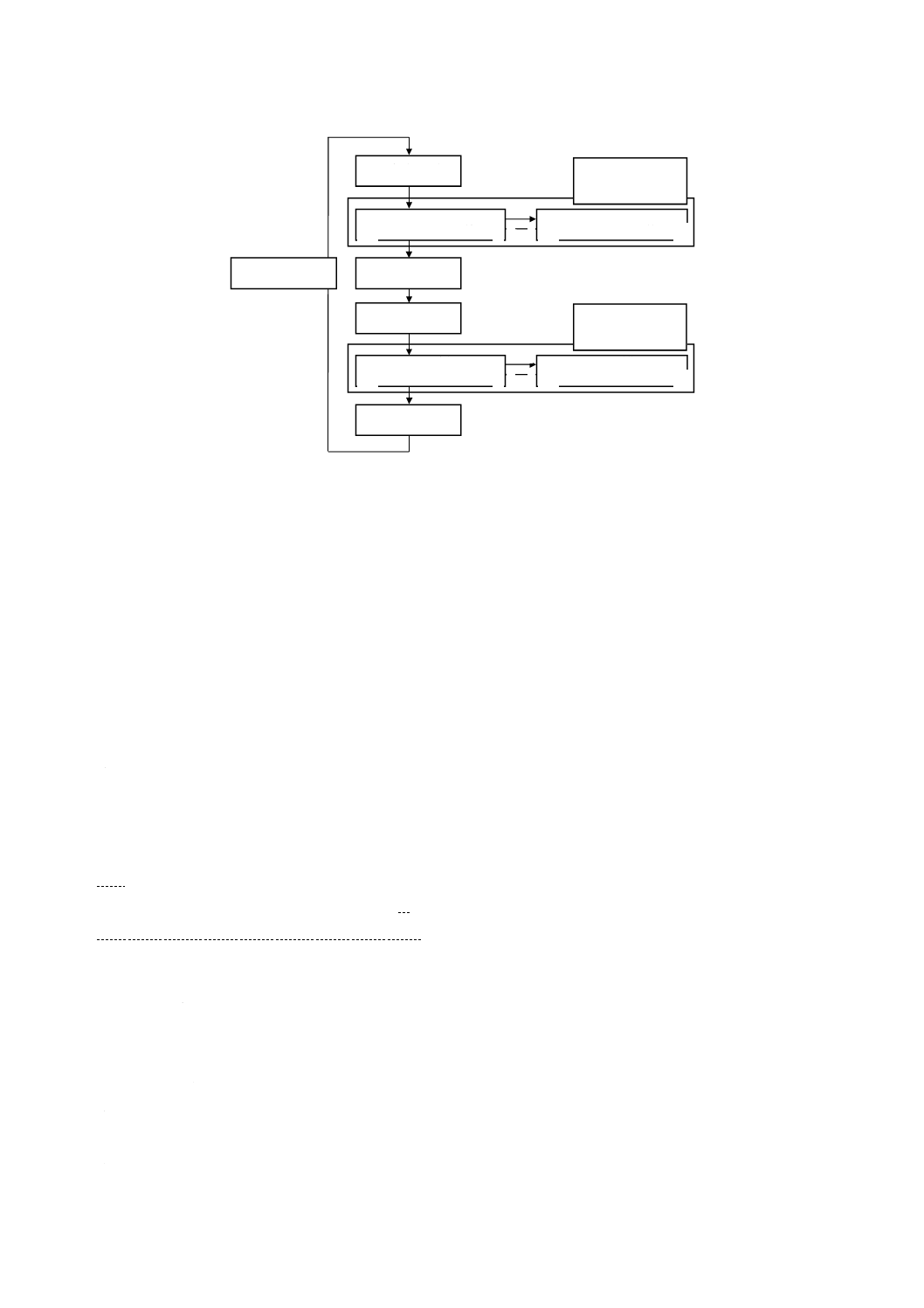

して行う,7日間の一連の試験(図2参照)。

4

腐食促進試験方法

4.1

酸性塩水噴霧サイクル試験(B法)

4.1.1

水及び試験液

水及び試験液は,次による。

a) 水 脱イオン水又は蒸留水とする。電気伝導率は,25 ℃±2 ℃で20 µS/cm以下が望ましい。

b) 人工海水 人工海水の調製は,附属書JAによる。

c) B法用試験液(酸性塩溶液) B法用試験液は,次による。

1) 混酸の調製 ガラス製などの容器に適量の水を入れた後,JIS K 8541に規定する硝酸(特級)16.2 g

及びJIS K 8951に規定する硫酸42.5 gを混合し,更に水で希釈して液量を1 Lとする。

なお,調製する液量を1 L以外としてもよい。その場合,硝酸及び硫酸は,調製する液量が1 L

の場合と同じ濃度とする。

注記 混酸のモル比(硝酸/硫酸)は,約0.4である。

2) 試験液の調製 人工海水[b)]を水[a)]で6倍に希釈後,25 ℃±2 ℃でpHが2.5±0.1となるよう

4

G 0594:2019

調整する。pHの調整には,混酸[c) 1)]を用いる。

3) 試験液の処理 B法の試験液は,適切な排水処理を行った後,排水する。屋外へ直接排水してはな

らない。

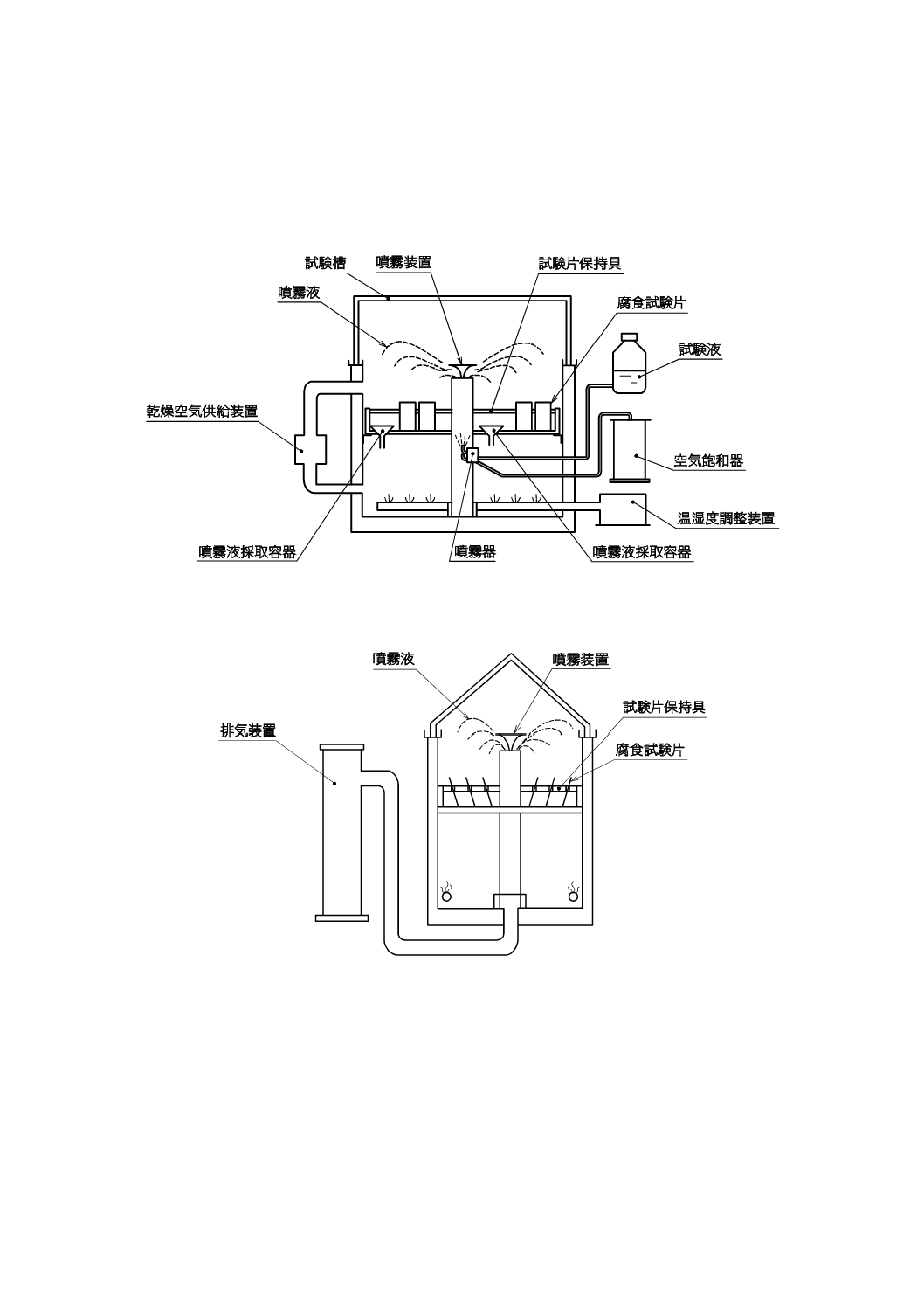

4.1.2

試験装置

試験装置は,次による。試験装置の例を,図A.1に示す。試験装置には,耐食性の材料を使用すること

が望ましい。

a) 試験槽 試験槽は0.4 m3以上の容積とする。試験槽の上部は,噴霧液が水滴となって,腐食試験片上

に落下しない構造とする。試験槽内には,噴霧装置,噴霧液採取容器及び試験片保持具を備え,試験

片保持具は,ガラス,プラスチック又はその他の化学的に不活性な材料を用いる。

b) 温湿度調整装置 温湿度調整装置は,試験槽内の温度及び湿度を,規定の範囲に制御できる構造及び

システムを備えていなければならない。また,制御のための温度の測定を,槽壁から少なくとも100 mm

離れた位置で行える構造とする。

c) 噴霧装置 試験液を噴霧する装置は,規定の噴霧量が得られるように,圧力及び湿度を調整した清浄

な空気を送ることができる供給機,試験液を貯めるタンク及び1個以上の噴霧器で構成する。噴霧装

置に使用する圧縮空気は,フィルタによって油分などを除去する。噴霧器は,ガラス,プラスチック

などの化学的に不活性な材料で構成する。

注記 圧縮空気の圧力は,通常,98 kPaである。

d) 空気飽和器 空気飽和器は,噴霧する水滴からの水分の蒸発を防ぐため,空気を試験槽内の温度より

も数度高い温水の入ったタンク内を通過させ,湿気を含ませることができる構造とする。

e) 噴霧液採取容器 噴霧液採取容器は,プラスチック,ガラス又はその他の化学的に不活性な材料でで

きた採取面積が約80 cm2の清浄な漏斗を挿入した目盛付シリンダー又は類似の容器とする。噴霧量の

分布の均一性を確認するために,少なくとも2個の噴霧液採取容器を,噴霧装置からの距離が異なる

位置に設置する。噴霧液採取容器は,容器の上端が腐食試験片の下端とほぼ同じ高さとなるよう配置

する。噴霧液採取容器は,腐食試験片又は試験槽から落下する液を採取しないよう配置し,噴霧液だ

けを採取する。

f)

乾燥空気供給装置 乾燥空気供給装置は,乾燥環境において,試験槽内が規定する相対湿度となるよ

う,乾燥空気を供給できる装置とする。

g) 排気装置 排気装置は,試験槽内の試験液を屋外に放出しない構造とする。

4.1.3

腐食試験片

4.1.3.1

腐食試験片の数及び寸法

腐食試験片の数及び寸法は,試験実施者と試験依頼者との合意による。

4.1.3.2

腐食試験片の洗浄

腐食試験片は,表面の状態及び汚れに応じた適切な方法で,あらかじめ清浄にしておかなければならな

い。また,化成処理された腐食試験片は,試験前に化成処理層が損傷するような処理をしてはならない。

腐食試験片の洗浄及び方法は,試験実施者と試験依頼者との合意による。

4.1.3.3

腐食試験片の端面の保護

腐食試験片は,試験面の反対面及び端面を,粘着テープ,塗料,ワックスなどの,試験の条件下で安定

な被覆材で,適切に保護する。ただし,端面での腐食評価が必要な場合の端面の保護方法は,試験実施者

と試験依頼者との合意による。

4.1.3.4

腐食試験片の人工きず

5

G 0594:2019

損傷部からの腐食の進行を測定することが必要な場合には,めっき面に切り込みきずのような人工きず

を作る。人工きずの入れ方(長さ,角度,深さなど)は,試験実施者と試験依頼者との合意による。

4.1.4

試験前の確認

4.1.4.1

噴霧量の確認

試験槽を疑似片で満たした後,試験液を24時間以上連続で噴霧し,80 cm2当たりの噴霧液の採取量を測

定する。全ての噴霧液採取容器において,24時間当たりの採取量が36.0 mL±4.8 mL(以下,噴霧量範囲

という。)であることを確認する。採取量が噴霧量範囲を外れる場合は,噴霧条件を調整して,再度,採取

量を測定し,採取量が噴霧量範囲であることを確認する。

4.1.4.2

温度及び湿度の確認

試験槽を疑似片で満たした後,4.1.6の試験条件で3サイクル以上の試験を実施し,温度及び湿度が規定

する範囲内であることを確認する。

4.1.5

腐食試験片の配置

腐食試験片の配置は,次による。

a) 腐食試験片は,試験する面に噴霧液が自然落下するように試験槽内に配置する。腐食試験片及び試験

片保持具に落下した噴霧液が液滴となる場合には,液滴が他の腐食試験片に落下しない配置とする。

b) 試験槽内が腐食試験片で満たされていない場合は,疑似片で空きスペースを満たす。

c) 腐食試験片の角度は,鉛直に対し20°±5°の範囲とし,できるだけ20°に近い角度で,試験する面

を上向きに置く。

なお,板状以外の腐食試験片の角度は,試験実施者と試験依頼者との合意による。

d) 腐食試験片は,試験槽と接触しないように配置する。

4.1.6

サイクル試験方法(B法)

B法のサイクル試験方法は,次による。

a) 試験槽内を温度35 ℃±1 ℃とし,B法用試験液[4.1.1 c)]を約1時間噴霧(以下,B法塩水噴霧とい

う。)する。ただし,サイクル試験を塩水噴霧から開始する場合以外は,湿潤環境から塩水噴霧への移

行時間は,噴霧時間に含める。

b) 一度噴霧した試験液は,再利用してはならない。

c) B法塩水噴霧の完了後,試験槽内が温度60 ℃±1 ℃,相対湿度30 %rh以下(以下,B法乾燥環境とい

う。)となるよう30分以下で移行する。

d) B法乾燥環境を,約4時間保持する。ただし,B法塩水噴霧からB法乾燥環境への移行時間は,保持

時間に含める。

e) B法乾燥環境の完了後,試験槽内が温度40 ℃±1 ℃,相対湿度85 %rh±5 %rh(以下,B法湿潤環境

という。)となるよう15分以下で移行する。

f)

B法湿潤環境を,約3時間保持する。ただし,B法乾燥環境からB法湿潤環境への移行時間は,保持

時間に含める。

g) B法湿潤環境の完了後,a)のB法塩水噴霧に30分以下で移行する。

h) a)〜g)による塩水噴霧開始から次の塩水噴霧開始までを,1サイクルとする。1サイクルの合計時間は,

約8時間とする。

i)

必要なサイクル数が完了した場合は,f)のB法湿潤環境までで試験終了とする。

j)

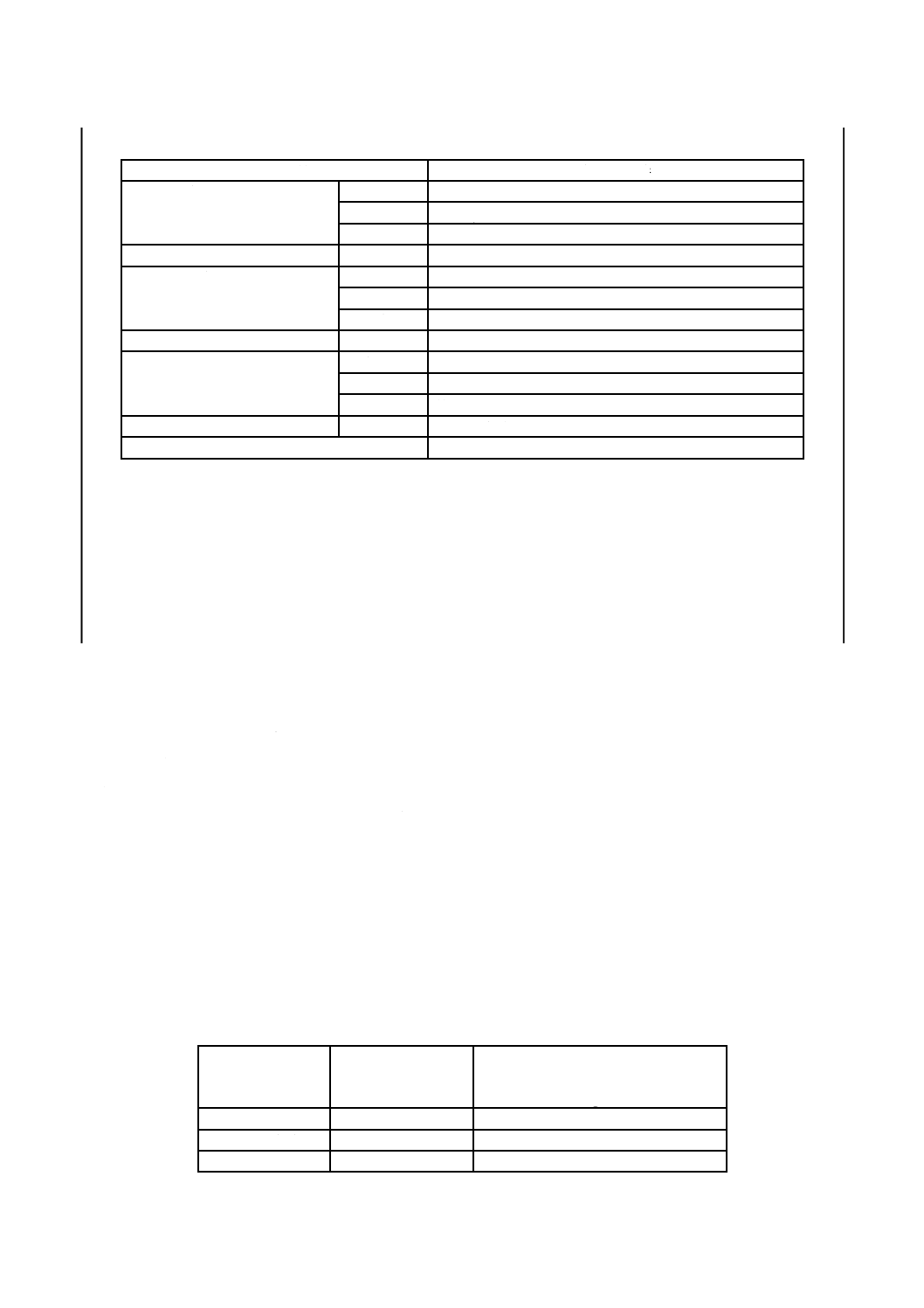

B法の試験方法の総括表を,表1に示す。

6

G 0594:2019

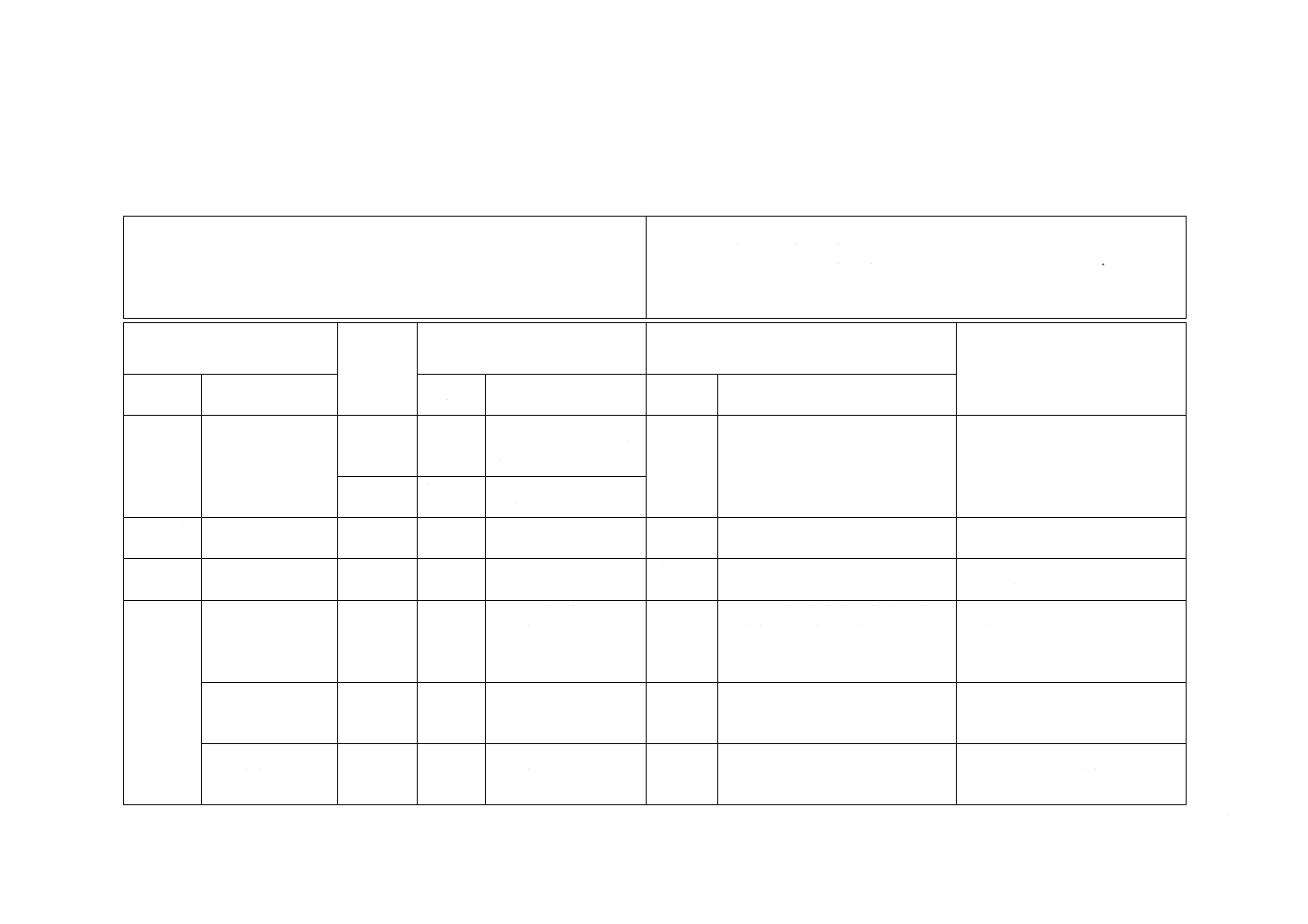

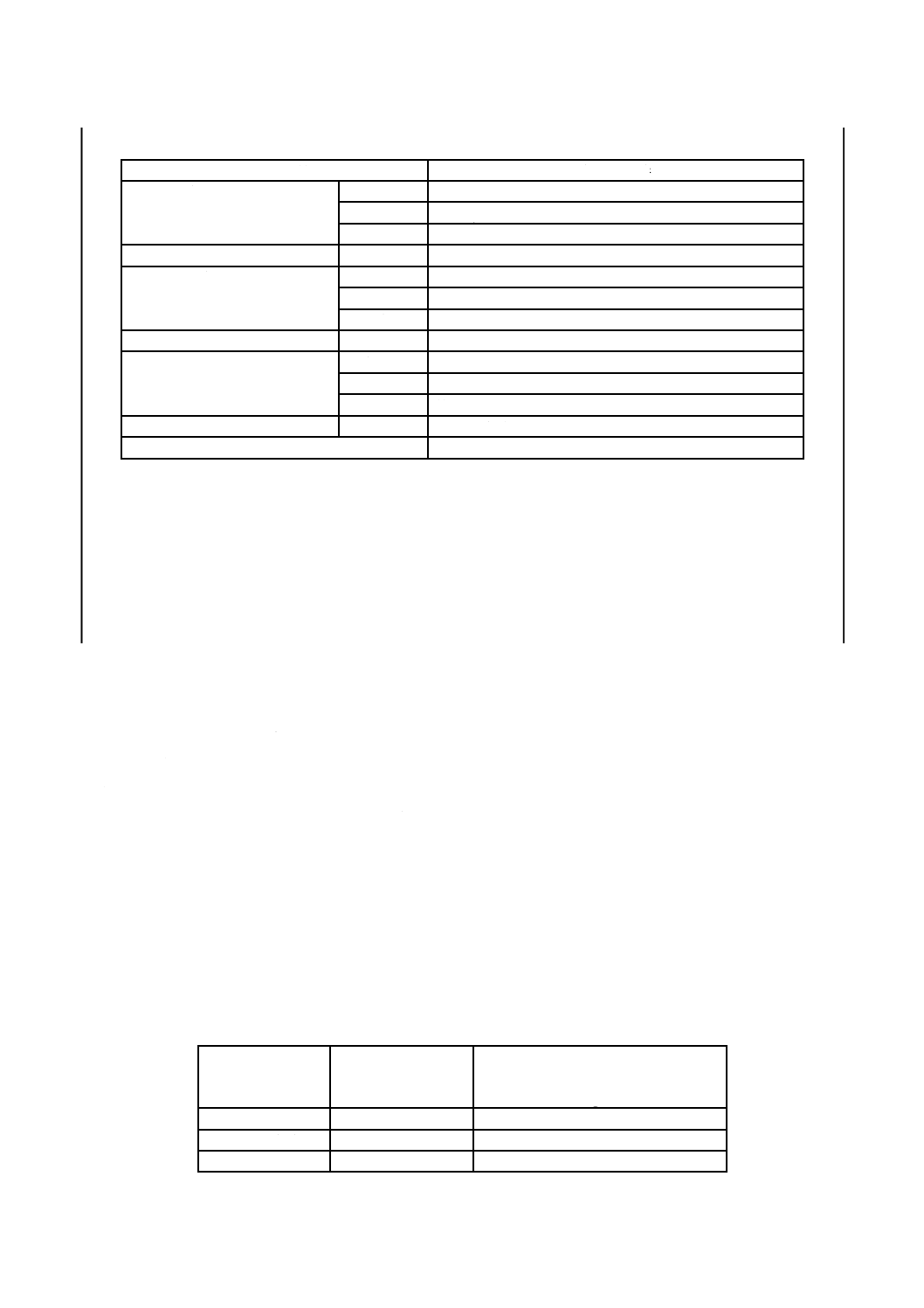

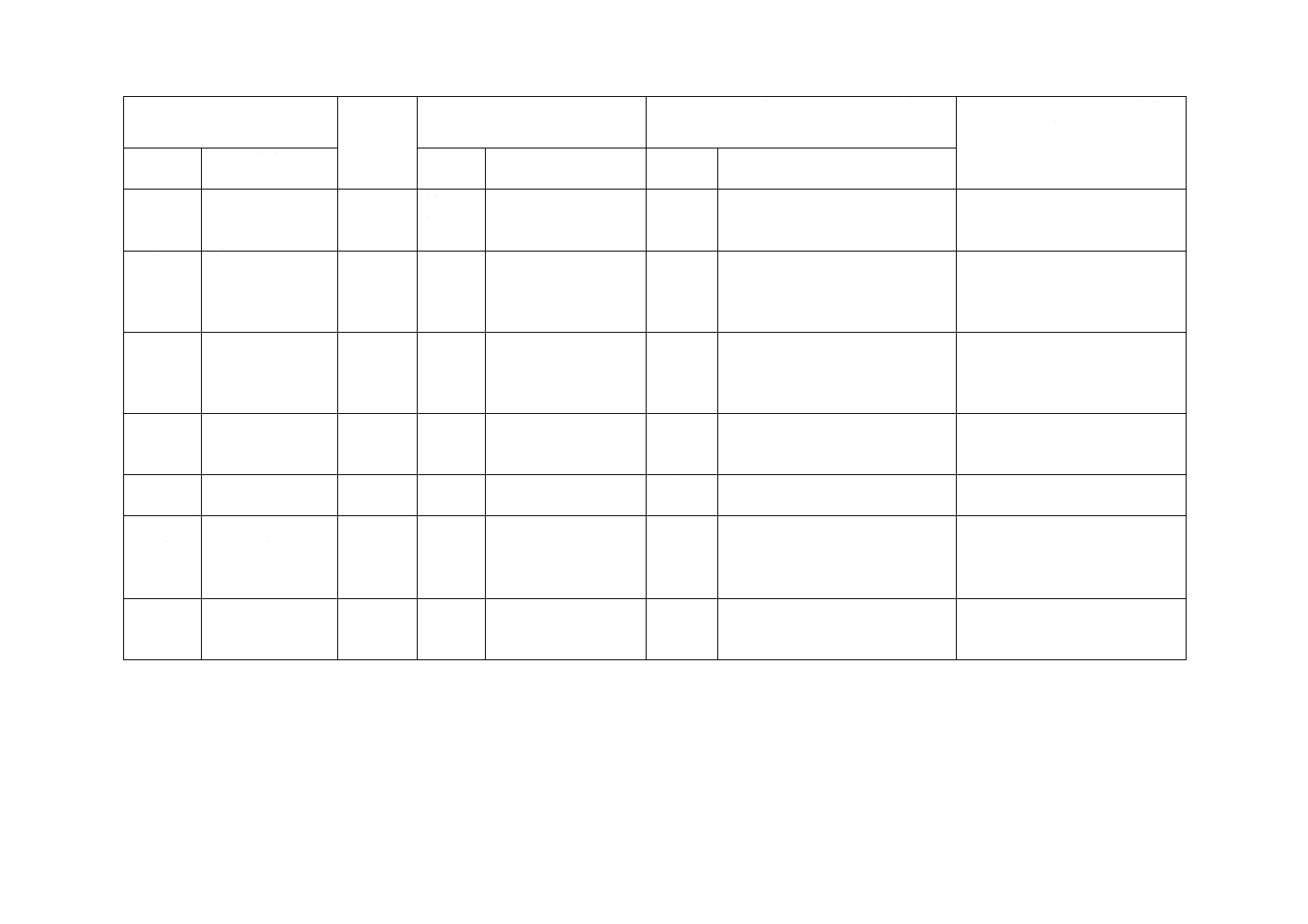

表1−試験方法の総括表(B法)

項 目

条 件

B法塩水噴霧

温度

35 ℃±1 ℃

試験液

4.1.1 c)によるB法用試験液

噴霧時間

約1 h(湿潤環境から塩水噴霧への移行時間を含む。)

塩水噴霧から乾燥環境への移行

移行時間

30 min以下

B法乾燥環境

温度

60 ℃±1 ℃

相対湿度

30 %rh以下

保持時間

約4 h(塩水噴霧から乾燥環境への移行時間を含む。)

乾燥環境から湿潤環境への移行

移行時間

15 min以下

B法湿潤環境

温度

40 ℃±1 ℃

相対湿度

85 %rh±5 %rh

保持時間

約3 h(乾燥環境から湿潤環境への移行時間を含む。)

湿潤環境から塩水噴霧への移行

移行時間

30 min以下

1サイクルの合計時間

約8 h

4.1.7

試験の中断時の処置

試験は,試験期間中連続して行わなければならない。ただし,試験中の腐食試験片を次によって適切に

処置する場合は,中断してもよい。中断時間は,できる限り短くする。

a) 中断が短時間(3時間以内が目安)の場合は,試験槽内に腐食試験片を配置したままとする。

b) 中断が長時間(3時間以上が目安)の場合は,腐食試験片を試験槽から取り出し,そのままの状態で

乾燥し,試験を再開するまでデシケータ中に保管する。腐食試験片表面の付着物及び腐食生成物が脱

落しないように注意する。腐食試験片の耐食性は,試験によって堆積した塩の影響を受けるので,腐

食試験片を洗浄してはならない。

c) 試験を再開する場合は,試験工程の中断した時点から続けて,残りの工程を実施する。

d) 中断時間を記録する。

e) a)〜c)によって処置できない場合は,試験実施者と試験依頼者とによって,中断後の腐食試験片の処

置を協議してもよい。

4.1.8

試験期間

試験期間は,次による。

a) 試験期間は,試験実施者と試験依頼者との合意による。

b) 試験期間は,1サイクル単位とする。

注記 試験期間は,通常,12サイクルの倍数である。

4.1.9

試験後の腐食試験片の洗浄

必要な場合,試験後,腐食試験片を洗浄し,腐食試験片に残った噴霧液を除去する。腐食試験片表面の

付着物及び腐食生成物が脱落しないように注意する。

4.2

中性塩水噴霧サイクル試験(C法)

4.2.1

水及び試験液

水及び試験液は,次による。

a) 水 水は,4.1.1 a)による。

b) 0.1 mol/L水酸化ナトリウム水溶液

c) C法用試験液(中性塩溶液) JIS K 8150に規定する塩化ナトリウム1.0 gを水[a)]で溶かし,液量

7

G 0594:2019

を1 Lとした後,25 ℃±2 ℃でのpHを6.0〜7.0とする。pHを調整する場合は,0.1 mol/L水酸化ナト

リウム水溶液[b)]による。この溶液を,C法用試験液とする。

なお,調製する液量を1 L以外としてもよい。その場合,塩化ナトリウムは,調製する液量が1 L

の場合と同じ濃度とする。

4.2.2

試験装置

試験装置は,4.1.2による。

4.2.3

腐食試験片

腐食試験片は,4.1.3による。

4.2.4

試験前の確認

試験前の確認は,4.1.4による。

4.2.5

腐食試験片の配置

腐食試験片の配置は,4.1.5による。

4.2.6

サイクル試験方法(C法)

C法のサイクル試験方法は,次による。

a) 試験槽内を温度35 ℃±1 ℃とし,C法用試験液[4.2.1 c)]を約1時間噴霧(以下,C法塩水噴霧とい

う。)する。ただし,サイクル試験を塩水噴霧から開始する場合以外は,湿潤環境から塩水噴霧への移

行時間は,噴霧時間に含める。

b) 一度噴霧した試験液は,再利用してはならない。

c) C法塩水噴霧の完了後,試験槽内が温度50 ℃±1 ℃,相対湿度30 %rh以下(以下,C法乾燥環境とい

う。)となるよう30分以下で移行する。

d) C法乾燥環境を,約4時間保持する。ただし,C法塩水噴霧からC法乾燥環境への移行時間は,保持

時間に含める。

e) C法乾燥環境の完了後,試験槽内が温度40 ℃±1 ℃,相対湿度90 %rh±5 %rh(以下,C法湿潤環境

という。)となるよう15分以下で移行する。

f)

C法湿潤環境を,約3時間保持する。ただし,C法乾燥環境からC法湿潤環境への移行時間は,保持

時間に含める。

g) C法湿潤環境の完了後,a)のC法塩水噴霧に30分以下で移行する。

h) a)〜g)による塩水噴霧開始から次の塩水噴霧開始までを1サイクルとする。1サイクルの合計時間は,

約8時間とする。

i)

必要なサイクル数が完了した場合は,f)のC法湿潤環境までで試験終了とする。

j)

C法の試験方法の総括表を,表2に示す。

8

G 0594:2019

表2−試験方法の総括表(C法)

項 目

条 件

C法塩水噴霧

温度

35 ℃±1 ℃

試験液

4.2.1 c)によるC法用試験液

噴霧時間

約1 h(湿潤環境から塩水噴霧への移行時間を含む。)

塩水噴霧から乾燥環境への移行

移行時間

30 min以下

C法乾燥環境

温度

50 ℃±1 ℃

相対湿度

30 %rh以下

保持時間

約4 h(塩水噴霧から乾燥環境への移行時間を含む。)

乾燥環境から湿潤環境への移行

移行時間

15 min以下

C法湿潤環境

温度

40 ℃±1 ℃

相対湿度

90 %rh±5 %rh

保持時間

約3 h(乾燥環境から湿潤環境への移行時間を含む。)

湿潤環境から塩水噴霧への移行

移行時間

30 min以下

1サイクルの合計時間

約8 h

4.2.7

試験の中断時の処置

試験の中断時の処置は,4.1.7による。

4.2.8

試験期間

試験期間は,4.1.8による。

4.2.9

試験後の腐食試験片の洗浄

試験後の腐食試験片の洗浄は,4.1.9による。

4.3

塩分付着サイクル試験(D法)

4.3.1

水及び試験液

水及び試験液は,次による。

a) 水 水は,4.1.1 a)による。

b) 人工海水 人工海水の調製は,附属書JAによる。

c) 0.1 mol/L水酸化ナトリウム水溶液

d) D法用試験液(中性塩溶液) D法用試験液は,次による。

1) 試験液の種類 試験液の種類は,原液,10倍希釈液及び100倍希釈液とする。試験液の種類は,試

験実施者と試験依頼者との合意による。

この規格で使用する標準的な試験液の種類,試験液中の混合塩の濃度,及び試験液を28.0 g/m2

付着した場合の試験片の混合塩の付着量を,表3に示す。

注記 この規格では,いずれの試験液を用いる場合も,試験液の付着量の目標は,28.0 g/m2であ

る(4.3.4.1参照)。

表3−試験液の種類及び混合塩の濃度

試験液の種類

混合塩の濃度

g/L

試験液を28.0 g/m2付着した場合の

混合塩の付着量

mg/m2

原液

36

1 000

10倍希釈液

3.6

100

100倍希釈液

0.36

10

9

G 0594:2019

2) 原液の調製 人工海水[b)]に,水酸化ナトリウム水溶液[c)]を添加し,溶液温度25 ℃±2 ℃に

おいて,pHを8.2±0.1とする。この溶液を,試験液の原液とする。この原液1 L中には,36 gの混

合塩が含まれる。

3) 10倍希釈液の調製 原液を,水[a)]で10倍にうすめて,10倍希釈液とする。この溶液1 L中に

は,3.6 gの混合塩が含まれる。

4) 100倍希釈液の調製 原液を,水[a)]で100倍にうすめて,100倍希釈液とする。この溶液1 L中

には,0.36 gの混合塩が含まれる。

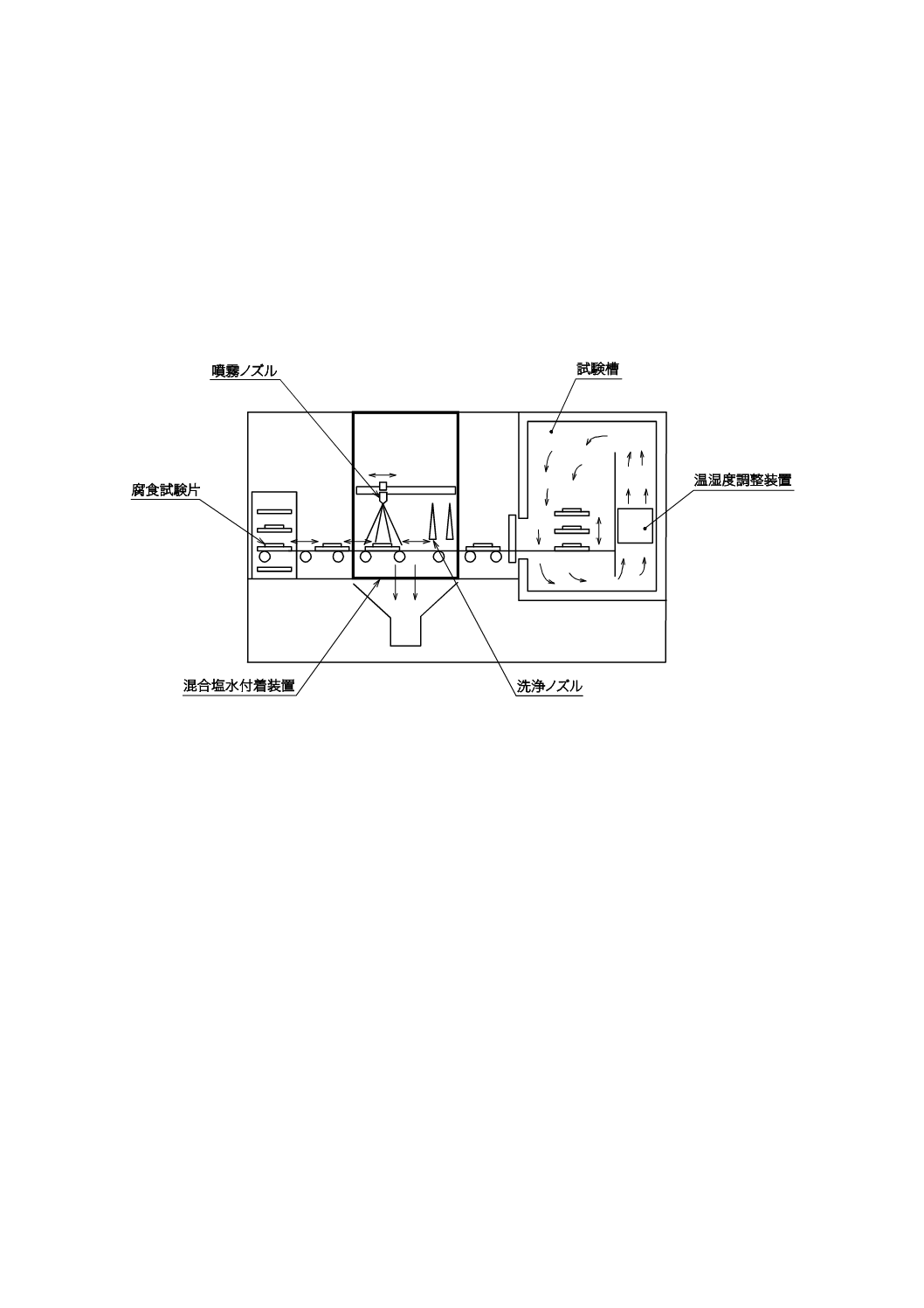

4.3.2

試験装置

4.3.2.1

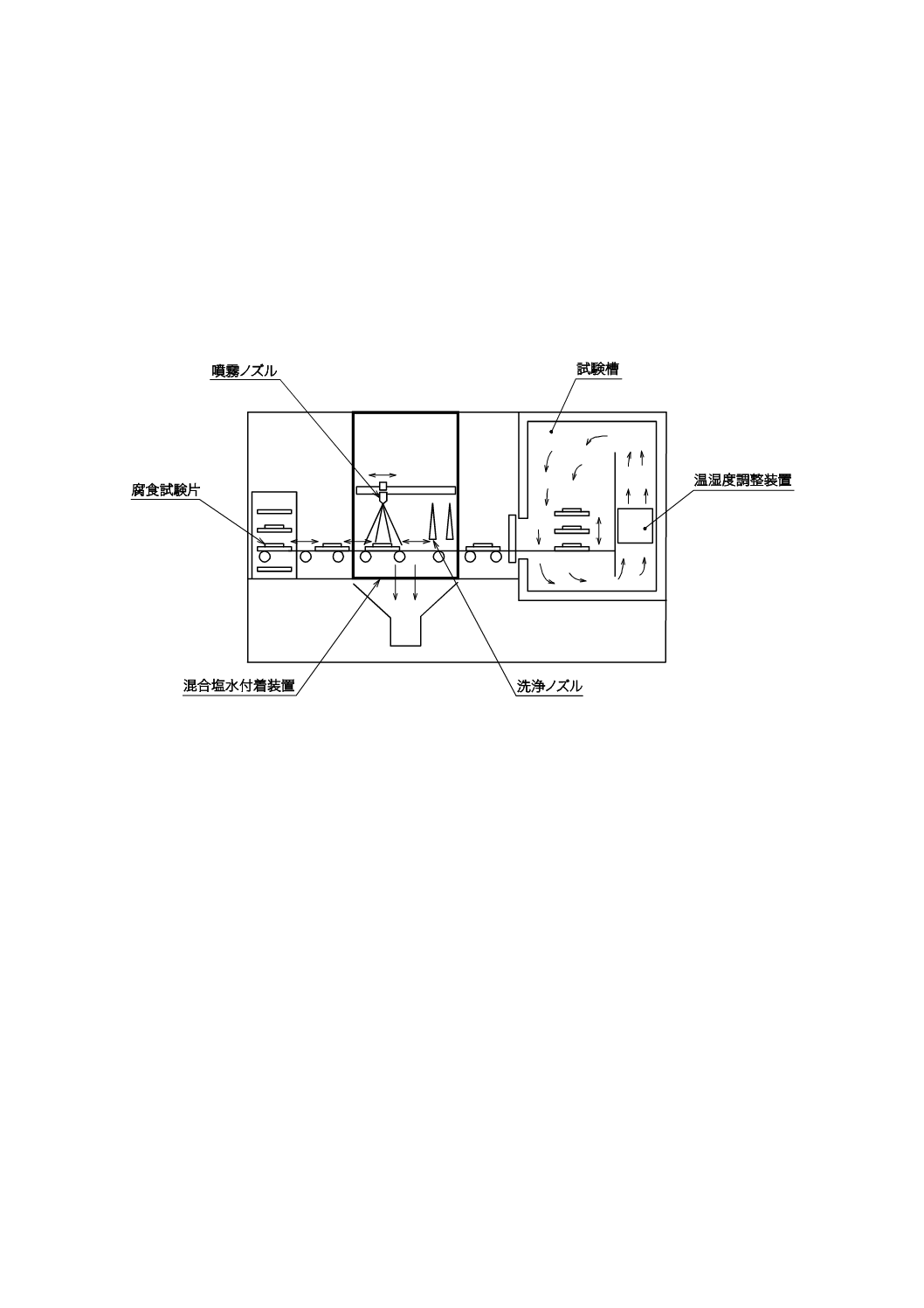

試験装置の構成 試験装置は,混合塩水付着装置及び試験槽で構成する。自動化試験装置の例を,

図B.1に示す。

4.3.2.2

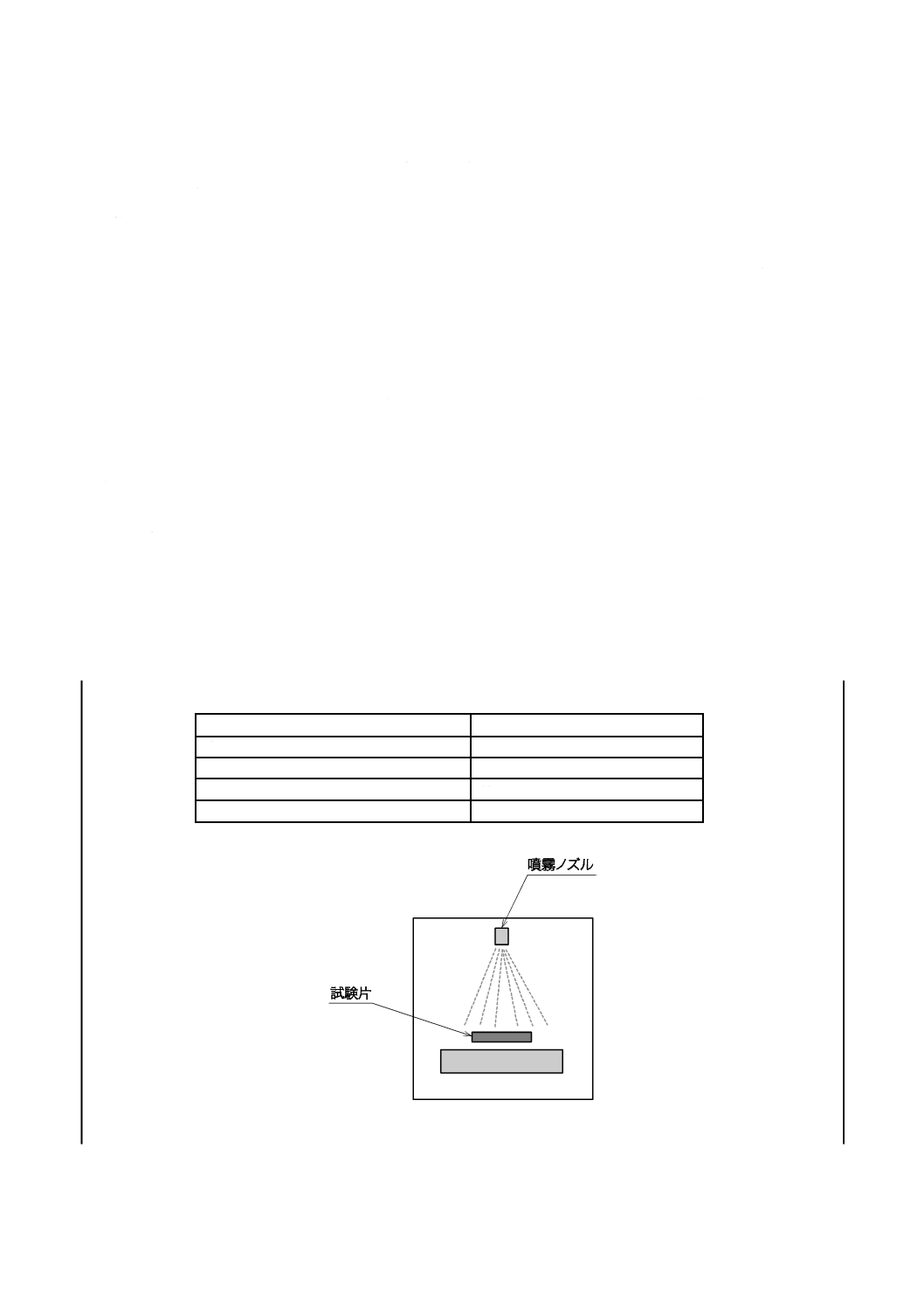

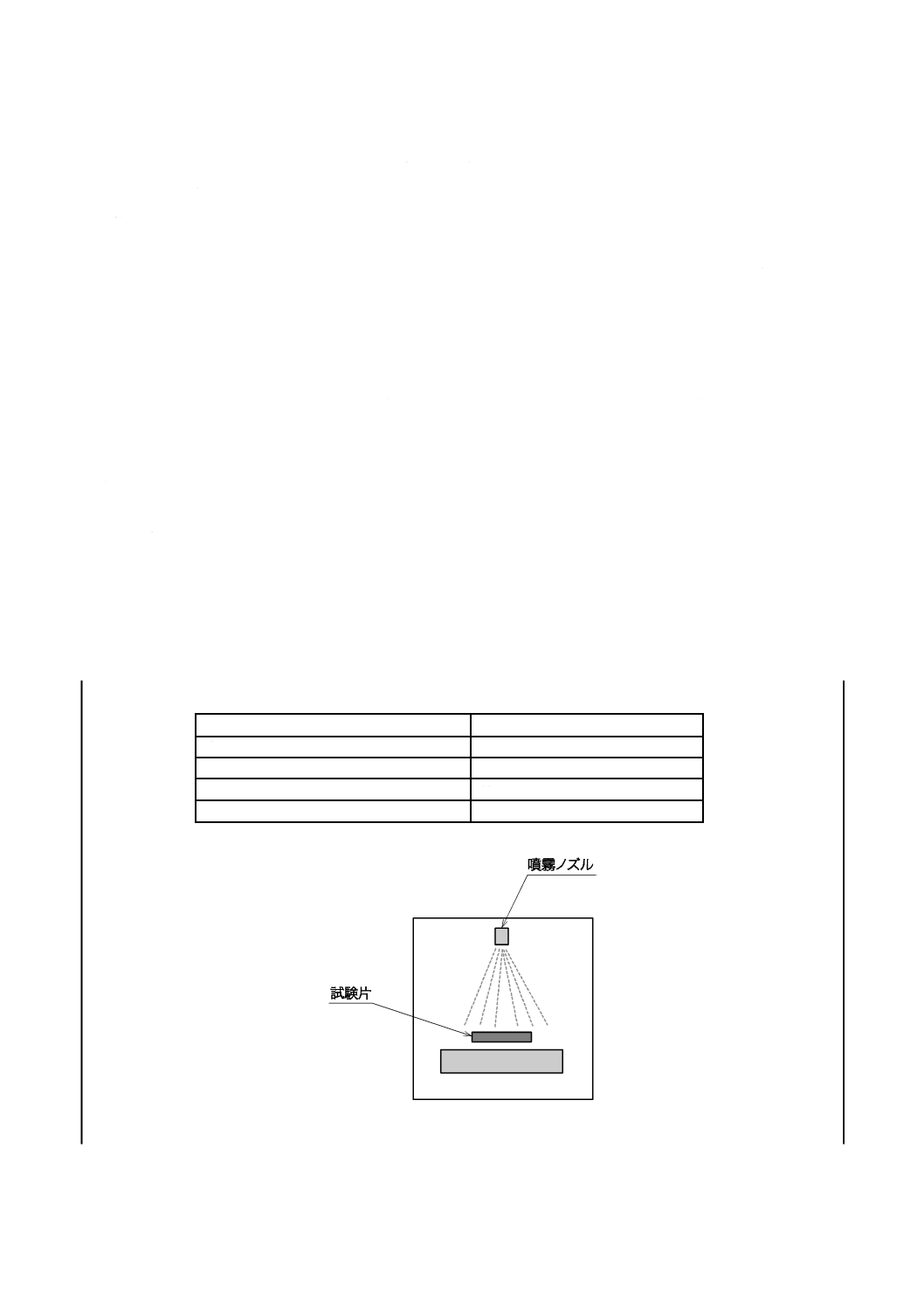

混合塩水付着装置 混合塩水付着装置は,次による。手動による混合塩水付着装置の例を,図1

に示す。

a) 混合塩水付着装置は,4.3.4による試験液の付着が適切に実施できる構造とする。

b) 混合塩水付着装置は,ステンレス鋼,チタン,ガラス,プラスチックなどの耐食性の材料で構成する。

c) 次の項目を変化させて,試験片に付着させる試験液の質量を制御できる構造とする。

1) 噴霧ノズルの口径

2) 噴霧ノズルと試験片との距離

3) 試験液の噴霧時間

4) 試験液の噴霧圧力

注記 標準的な混合塩水付着装置の設定値の例を,表4に示す。

表4−標準的な混合塩水付着装置の設定値の例

項目

設定値の例

噴霧ノズル口径

0.8 mm

噴霧ノズルと試験片との距離

500 mm

試験液の噴霧時間

10 s

試験液の噴霧圧力

100 kPa〜150 kPa

図1−混合塩水付着装置の例(手動)

10

G 0594:2019

4.3.2.3

試験槽 試験槽は,次による。

a) 試験槽は,必要な数の腐食試験片を設置できる大きさとし,温湿度調整装置を備えていなければなら

ない。

b) 試験槽内は,ステンレス鋼,チタン,ガラス,プラスチックなどの耐食性の材料を用いる。

c) 温湿度調整装置は,槽内の温度及び相対湿度を,4.3.8によるサイクル試験で目的とする条件に制御で

きなければならない。

4.3.3

腐食試験片

腐食試験片は,4.1.3による。

注記 D法において,板状の供試材から腐食試験片を採取する場合,標準的な寸法は,70 mm×70 mm

である。また,端面を被覆した場合の試験面の標準的な寸法は,50 mm×50 mmである。

4.3.4

試験液の付着方法

4.3.4.1

予備試験片による試験液付着量の確認

腐食試験片への試験液付着の前に,予備試験片を用いて,混合塩水付着装置による試験液の付着量を測

定する。試験液を付着させる前と後との予備試験片の質量変化を1 mgの単位で測定し,試験液の付着量

が28.0 g/m2±2.8 g/m2(以下,付着量範囲という。)であることを確認する。試験液は,腐食促進試験に使

用する液を用いる。

なお,付着量範囲を外れる場合は,予備試験片を水洗・乾燥した後,4.3.2.2 c)の項目を変化させて試験

液を付着させ,再度,質量変化を測定し,試験液の付着量が付着量範囲内であることを確認する。

4.3.4.2

腐食試験片への試験液の付着

腐食試験片への試験液の付着は,次による。

a) 腐食試験片は,乾燥した状態で水平又は垂直に配置し,噴霧ノズルは腐食試験片に対して垂直に配置

する。

b) 4.3.4.1で確認した条件によって,腐食試験片に試験液を噴霧後,腐食試験片に付着した試験液の質量

を測定する。質量は,1 mgの単位で測定する。質量の測定は,付着させた試験液の乾燥を避けるため,

できるだけ迅速に実施する。

c) 試験液を付着させた腐食試験片は,室温で自然乾燥させる。

d) 一度噴霧した試験液は,再利用してはならない。

4.3.5

腐食試験片の配置

試験液を付着した腐食試験片は,試験槽内に試験面を上向きに,水平に置く。ただし,試験依頼者の指

示がある場合は,水平以外の角度としてもよい。製品などから切り出した部材の場合には,試験面を同じ

角度になるように置く。

4.3.6

乾湿サイクル試験

乾燥及び湿潤環境を繰り返す乾湿サイクル試験の方法は,次による。

a) 乾燥環境として,60 ℃±1 ℃の温度,35 %rh±5 %rhの相対湿度(以下,D法乾燥環境という。)を,

約3時間保持する。

b) 湿潤環境として,40 ℃±1 ℃の温度,95 %rh±5 %rhの相対湿度(以下,D法湿潤環境という。)を,

約3時間保持する。

c) 乾燥環境から湿潤環境への移行時間,又は湿潤環境から乾燥環境への移行時間は約1時間とし,温度

と相対湿度とが移行時間に対して線形に変化するよう制御する。

d) 試験中,試験槽の圧力は大気圧とする。

11

G 0594:2019

4.3.7

洗浄

乾湿サイクル試験後の腐食試験片の洗浄は,次による。

a) 腐食試験片は,清浄な流水で洗浄した後,水[4.3.1 a)]で洗浄する。

b) 洗浄処理後の腐食試験片は,速やかにエアブローによって水分を除去し,その後,自然乾燥させる。

注記 200 kPaを超えない圧力の空気で,約300 mm離れた位置から空気を当てて,腐食試験片を乾

燥させる方法が一般的である。

4.3.8

サイクル試験方法(D法)

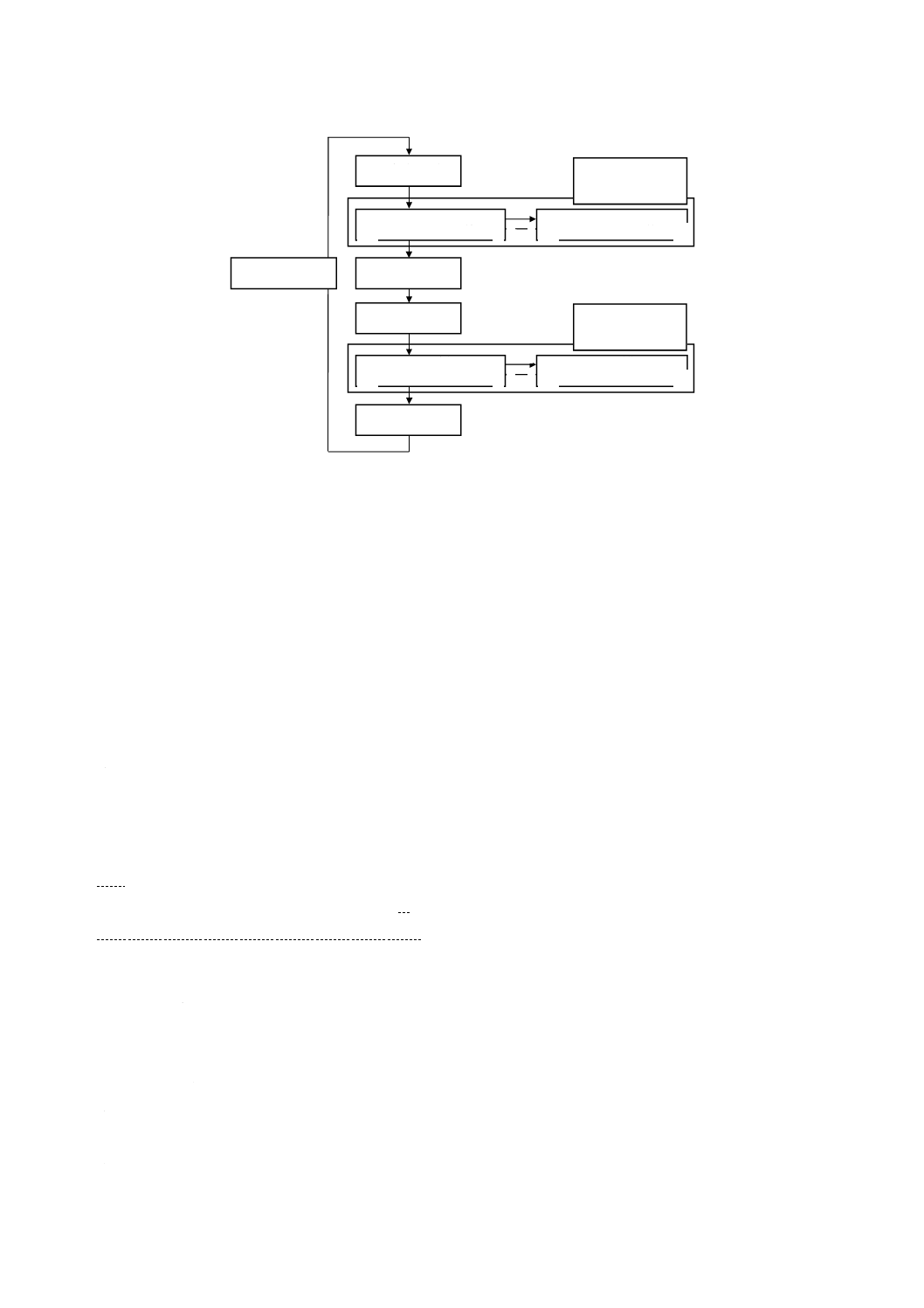

D法のサイクル試験の方法は,次による。

a) 4.3.4.2によって,腐食試験片に試験液を付着した後,4.3.5によって腐食試験片を配置し,4.3.6によっ

て乾湿サイクル試験を開始する。

b) 4.3.6のa)〜c)によるD法乾燥環境から次のD法乾燥環境までを1乾湿サイクルとし,8サイクル完了

後,速やかに腐食試験片を試験槽から取り出し,4.3.7によって洗浄する。洗浄後,4.3.4.2によって試

験液を付着させ,4.3.5によって腐食試験片を配置し,4.3.6のa)〜c)を11サイクル実施する。11サイ

クル完了後,速やかに腐食試験片を試験槽から取り出し,4.3.7によって洗浄する。この8サイクル実

施前の試験液の付着から,11サイクル完了後の洗浄までを1週間サイクルとし,必要な回数の週間サ

イクルを繰り返す。

c) 8サイクル又は11サイクル実施後,4.3.7による洗浄及び4.3.4.2による試験液の付着を経て,次のD

法乾燥環境を開始するまでの時間は,約8時間とする。

注記 8サイクルの試験時間は約64時間,11サイクルの試験時間は約88時間である。週間サイク

ルの日数は,7日間(約168時間)である。

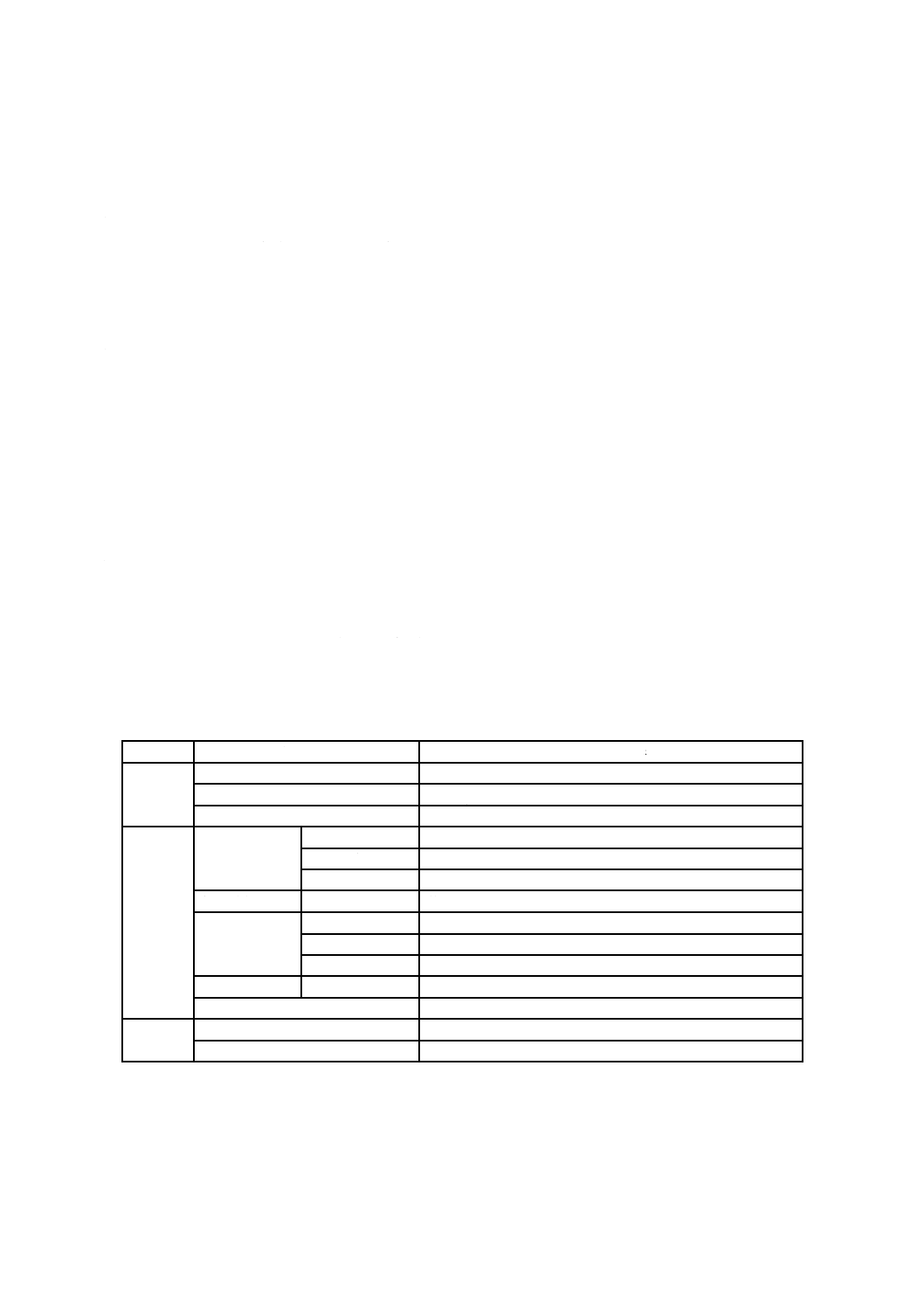

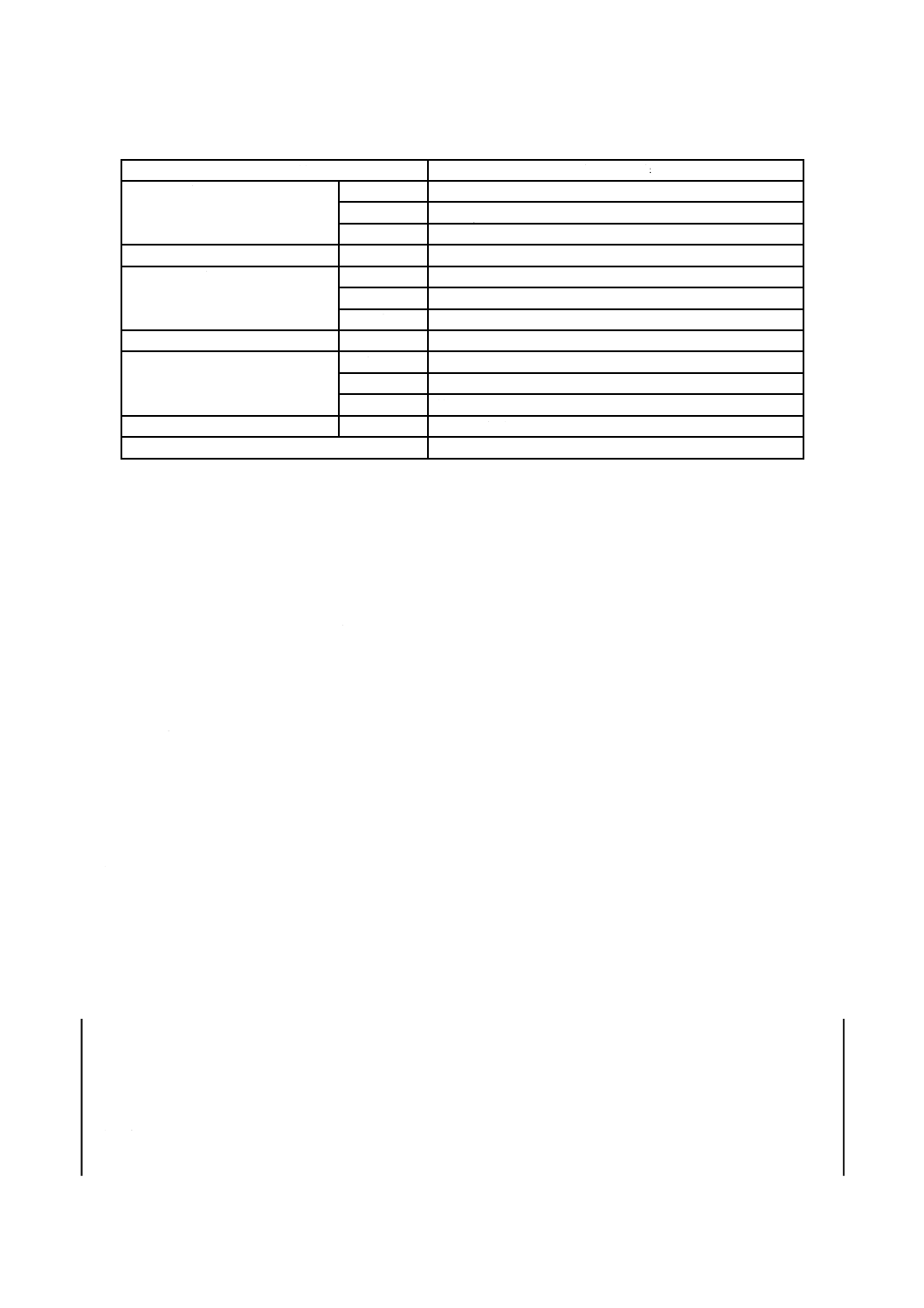

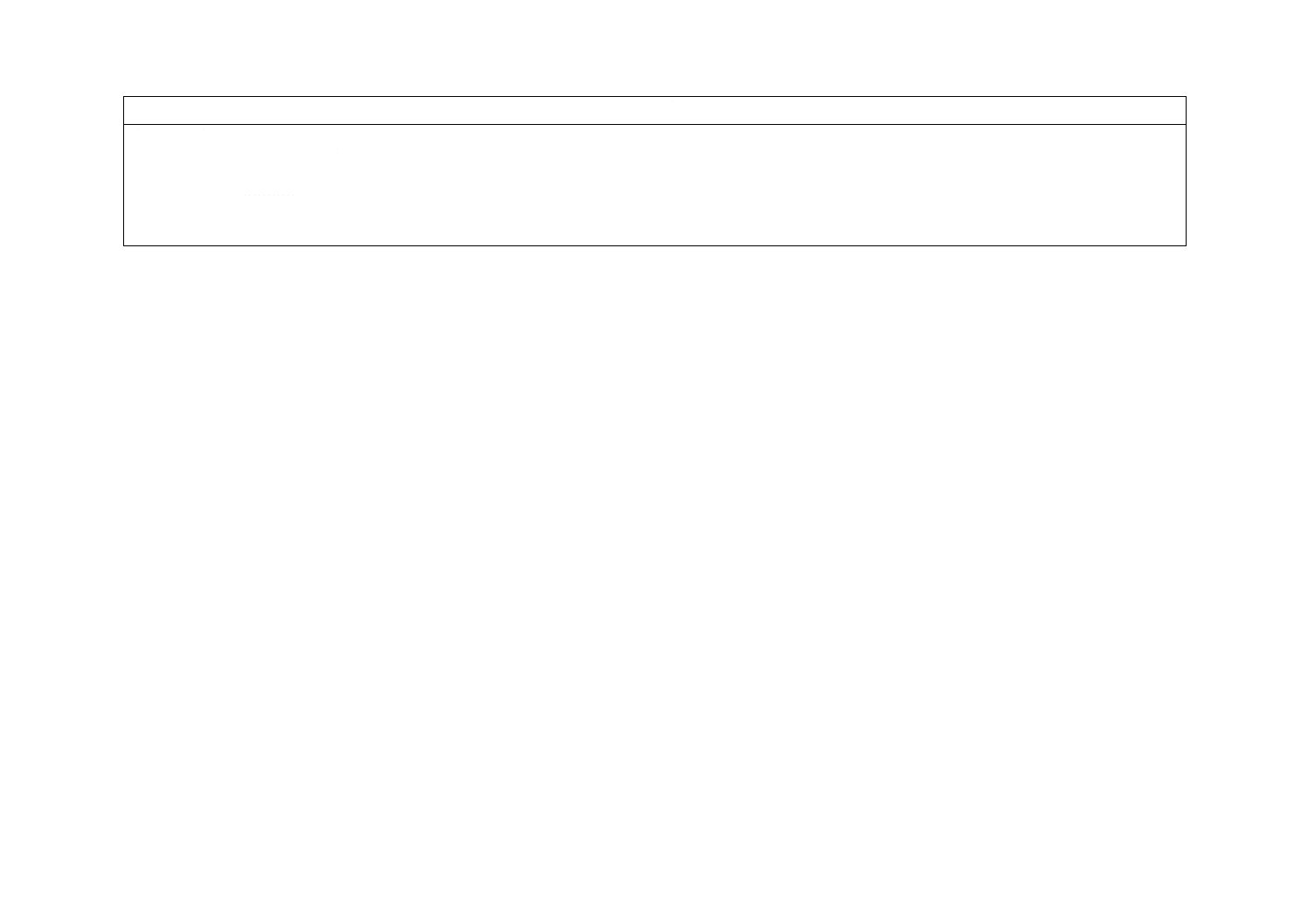

d) D法の試験方法の総括表を表5に,週間サイクルのフローチャートを図2に示す。

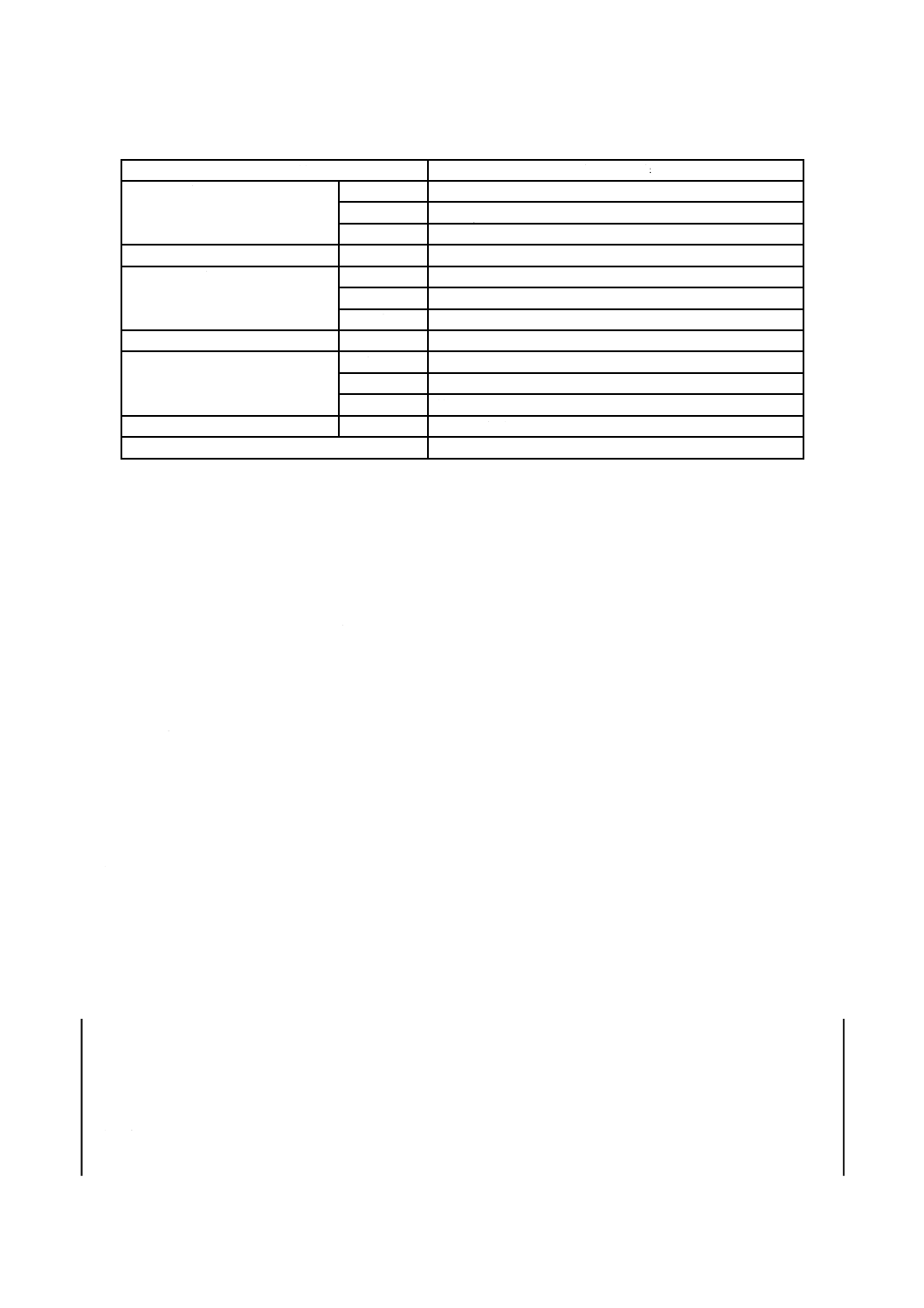

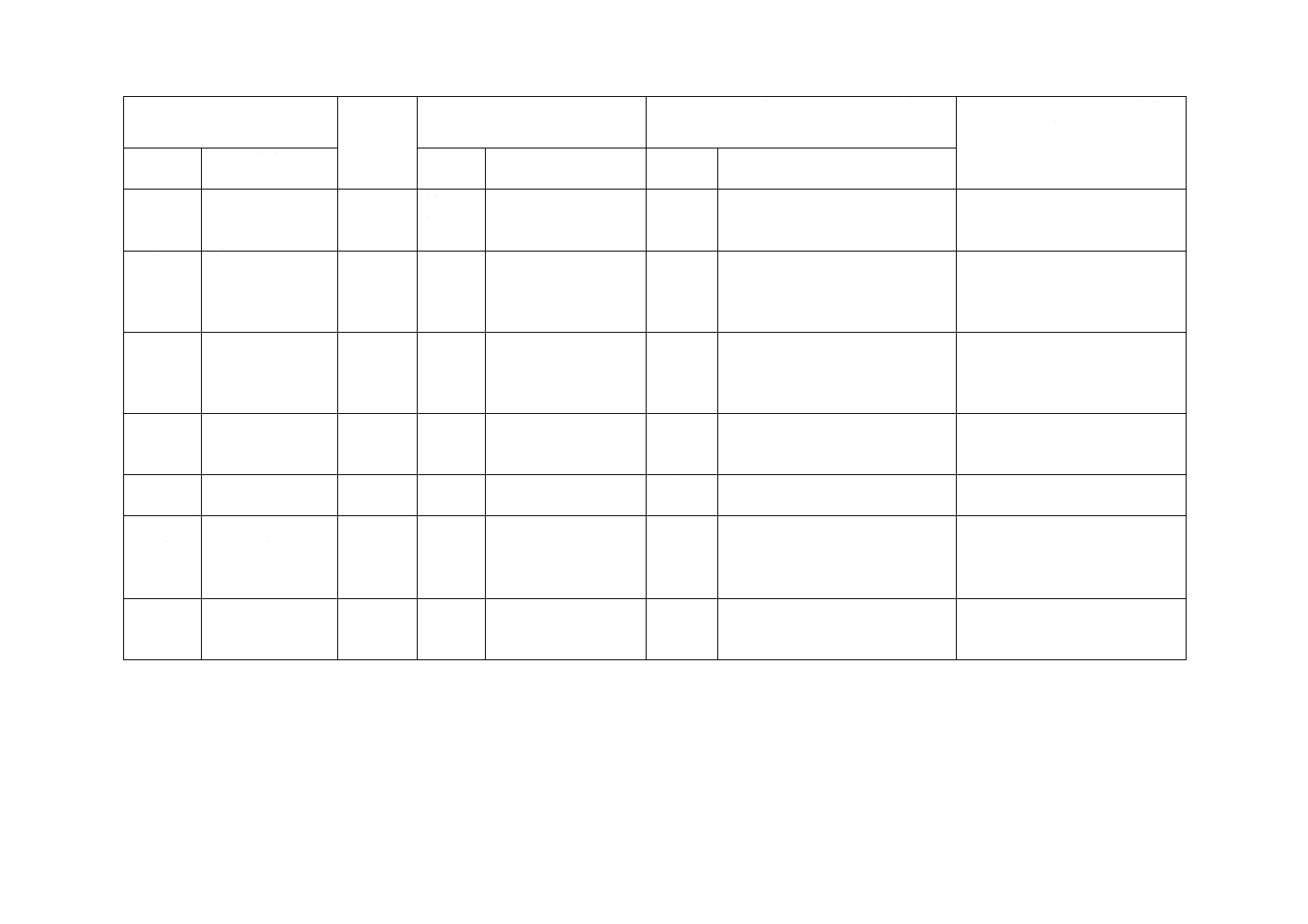

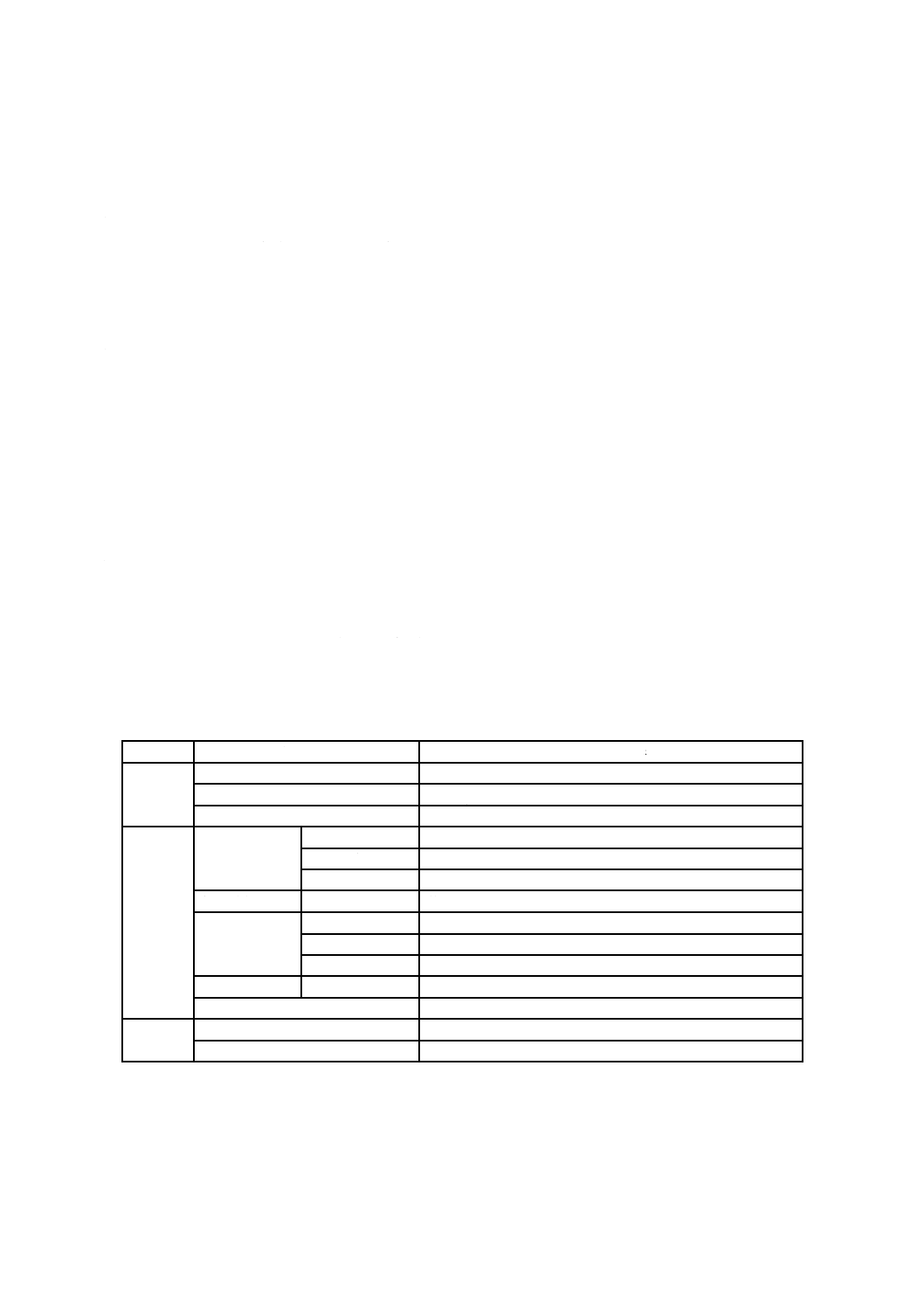

表5−試験方法の総括表(D法)

項 目

条 件

混合塩

付着

付着温度

室温

試験液

4.3.1 d)で調製した原液,10倍希釈液又は100倍希釈液

乾燥

室温で自然乾燥

乾湿

サイクル

D法乾燥環境

温度

60 ℃±1 ℃

相対湿度

35 %rh±5 %rh

保持時間

約3 h

乾湿移行

移行時間

約1 h

D法湿潤環境

温度

40 ℃±1 ℃

相対湿度

95 %rh±5 %rh

保持時間

約3 h

湿乾移行

移行時間

約1 h

1乾湿サイクルの合計時間

約8 h

洗浄

洗浄液

清浄な流水で洗浄後,水[4.3.1 a)]

乾燥

エアブロー後,自然乾燥。

12

G 0594:2019

図2−D法における週間サイクル

4.3.9

試験の中断時の処置

試験の中断時の処置は,4.1.7による。ただし,約3時間以上にわたって試験を中断する場合及び試験を

再開する場合は,次による。

a) 約3時間以上にわたって試験を中断する場合は,腐食試験片を試験槽から取り出し,洗浄処理を行っ

た状態で乾燥し,試験を再開するまでデシケータ中に保管する。

b) 試験を再開する場合は,4.3.4.2によって試験液を付着した後,試験工程の中断した時点から続けて,

残りの工程を実施する。

4.3.10

試験期間

試験期間は,次による。

a) 試験期間は,試験実施者と試験依頼者との合意による。

b) 試験期間は,週間サイクルを単位とする。

なお,試験期間は,4週間サイクル又は8週間サイクルが推奨される。

5

腐食生成物の除去方法

腐食生成物の除去が必要な場合は,JIS Z 2371の表JB.1(腐食生成物の化学的除去方法)のうち“亜鉛

及び亜鉛合金”に示す方法のいずれかによる。

6

腐食試験片の評価項目

試験後の腐食試験片の評価項目は,試験実施者と試験依頼者との合意による。一般的な評価項目の例を,

次に示す。

a) 腐食の発生までの時間

b) 表面の外観

c) 腐食欠陥の数及び分布

d) 表面の腐食生成物を取り除いた後の外観

e) 腐食減量

1 h

1 h

混合塩付着

乾 燥

(60 ℃,35 %rh,約3 h)

洗浄

混合塩付着

洗浄

週間サイクル

湿 潤

(40 ℃,95 %rh,約3 h)

乾湿サイクル

(8サイクル)

1 h

1 h

湿 潤

(40 ℃,95 %rh,約3 h)

乾 燥

(60 ℃,35 %rh,約3 h)

乾湿サイクル

(11サイクル)

13

G 0594:2019

f)

顕微鏡観察によって明らかになった変質

g) 腐食生成物の分析(X線回折など)

7

試験報告書

試験報告書の項目は,試験実施者と試験依頼者との合意による。一般的な報告項目の例を,次に示す。

a) この規格の番号:JIS G 0594

b) 試験方法の名称:B法,C法又はD法

c) 試験装置の形式

d) 腐食試験片の材質及び製品の種類,めっき製品の場合はめっき付着量

e) 腐食試験片の寸法及び形状並びに被試験面の面積

f)

腐食試験片表面を清浄にした方法(4.1.3.2参照)

g) 腐食試験片の端面の保護方法(4.1.3.3参照)

h) 腐食試験片表面の化成処理及び人工きずの有無(4.1.3.4参照)

i)

試験液の種類

j)

試験液の実績値:B法及びC法の場合は,4.1.4.1による噴霧液の採取量。D法の場合は,4.3.4.1によ

る試験液の付着量

k) 温度及び相対湿度の実績値:B法及びC法の場合は,塩水噴霧,乾燥環境及び湿潤環境の実績値。D

法の場合は,乾燥環境,乾湿移行,湿潤環境及び湿乾移行の実績値

l)

試験を中断した場合には,中断した時間,及び中断時の腐食試験片の処置方法

m) 試験期間:B法及びC法の場合は,サイクル数又は試験時間。D法の場合は,週間サイクル数

n) 試験後に腐食生成物の除去を行った場合,JIS Z 2371の表JB.1のうちの,適用した方法

o) 腐食減量などの試験結果(箇条6参照。)

14

G 0594:2019

附属書A

(参考)

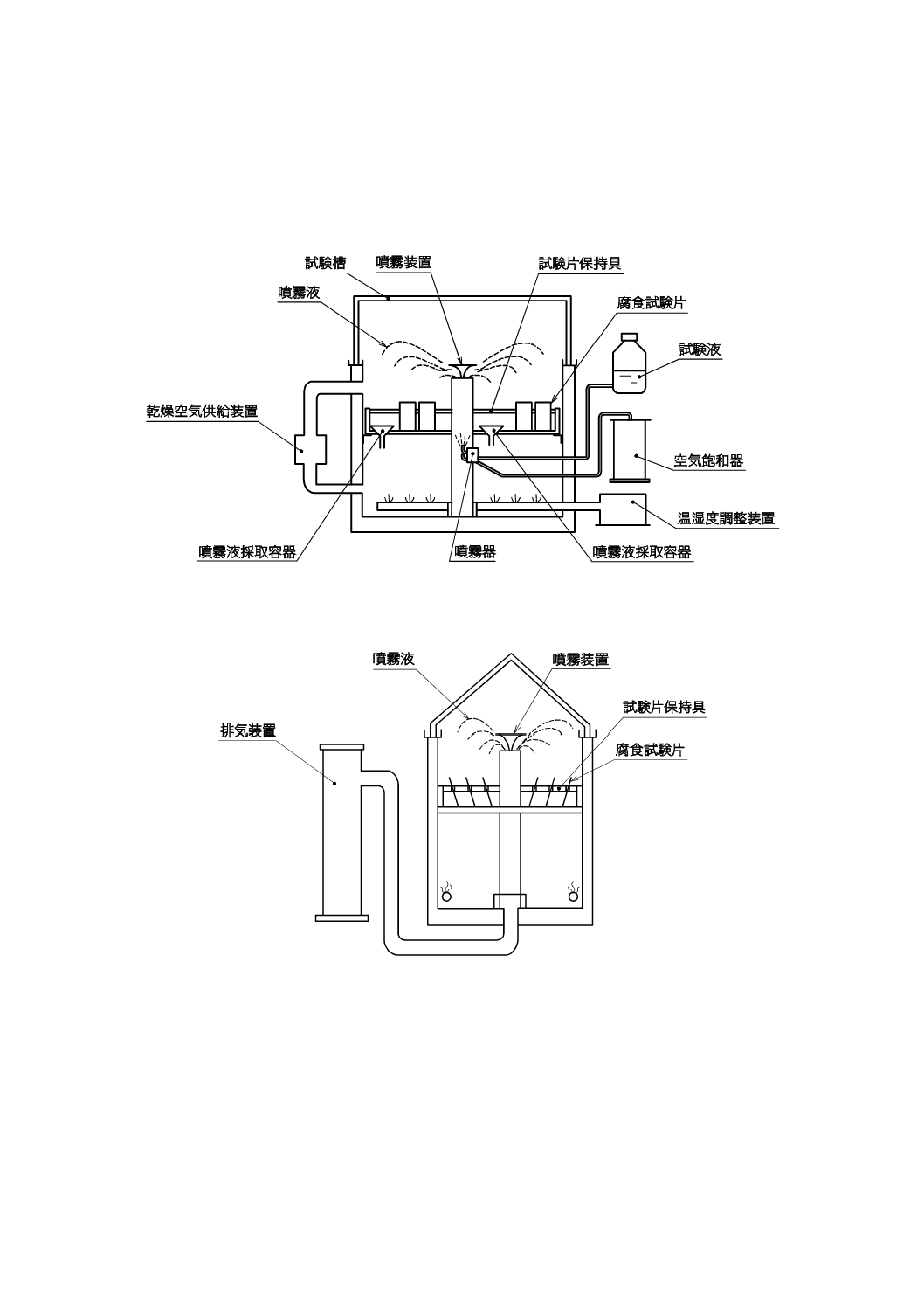

B法及びC法のサイクル腐食促進試験装置の例

a) 正面図

b) 側面図

図A.1−B法及びC法のサイクル腐食促進試験装置の例

15

G 0594:2019

附属書B

(参考)

D法のサイクル腐食促進試験装置の例

自動化試験装置の例を,図B.1に示す。

腐食試験片は,混合塩水付着装置と試験槽との間を移動する。混合塩水付着装置では,試験液の付着の

ほかに試験後の洗浄が行われる。試験槽では,乾燥及び湿潤環境を繰り返す乾湿サイクル試験が行われる。

図B.1−D法のサイクル腐食促進試験装置の例

16

G 0594:2019

附属書JA

(規定)

人工海水の調製方法

人工海水の調製は,ISO 11130:2010のA.3.2(Preparation of substitute ocean water)による。ただし,試験

実施者の判断によって,ISO 11130:2010のA.3.2と同等の組成の得られる市販の人工海水を使用してもよ

い。

注記 ISO 11130:2010のA.3.2による人工海水は,表JA.1に示す各試薬が含有される溶液に相当する。

この溶液1 000 mL中には,36.0 gの混合塩が含まれる。

表JA.1−人工海水に含有される各試薬及びその量(参考)

試薬の種類

含有量

g/L

NaCl

24.53

MgCl2

5.20

Na2SO4

4.09

CaCl2

1.16

KCl

0.695

NaHCO3

0.201

KBr

0.101

H3BO3

0.027

SrCl2

0.025

NaF

0.003

参考文献 JIS H 8502 めっきの耐食性試験方法

17

G 0594:2019

附属書JB

(参考)

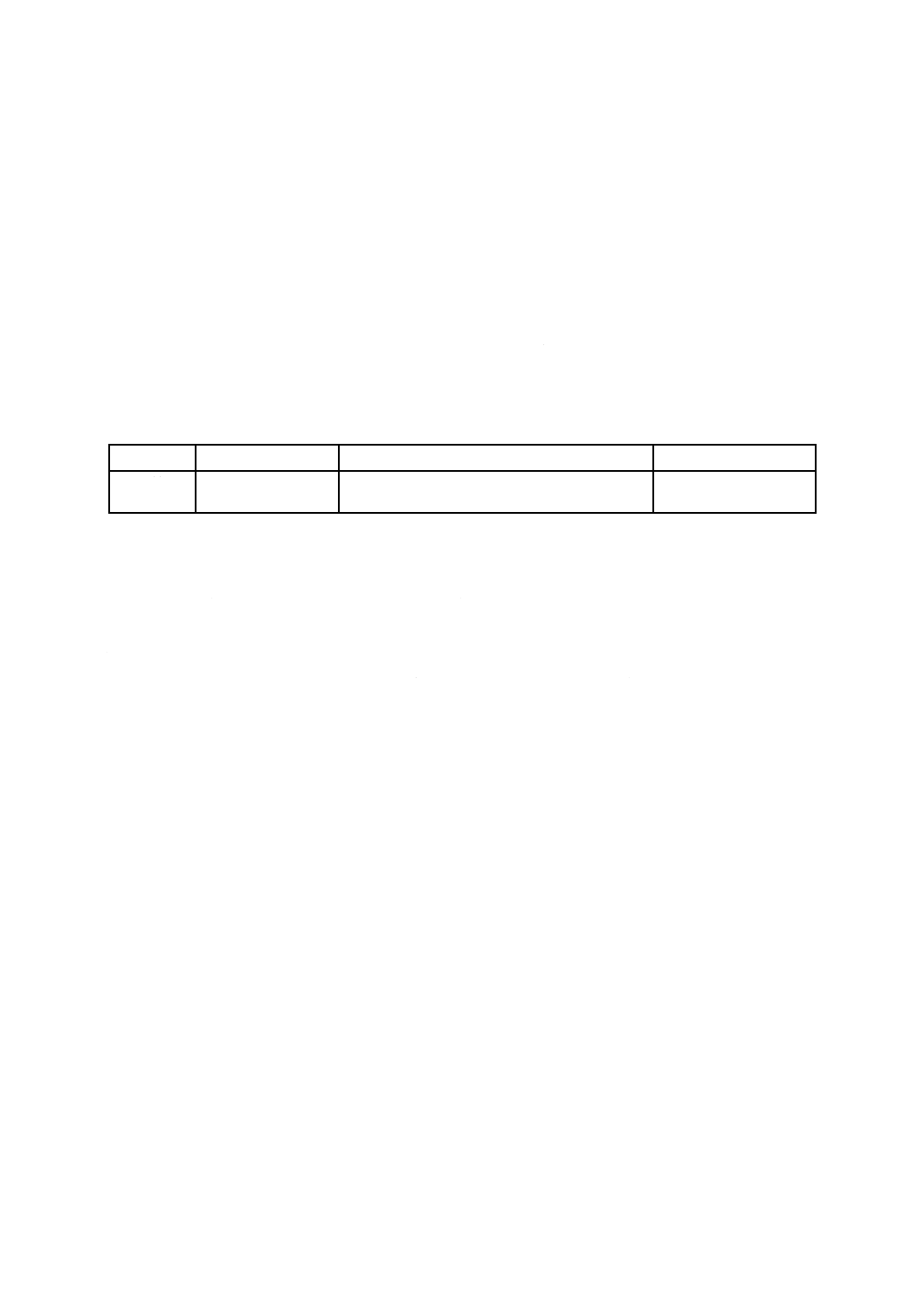

JISと対応国際規格との対比表

JIS G 0594:2019 表面処理鋼板のサイクル腐食促進試験方法

ISO 16151:2005,Corrosion of metals and alloys−Accelerated cyclic tests with exposure

to acidified salt spray, “dry” and “wet” conditions

ISO 16539:2013,Corrosion of metals and alloys−Accelerated cyclic corrosion tests with

exposure to synthetic ocean water salt-deposition process−“Dry” and “wet” conditions at

constant absolute humidity

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

三つの試験方法(B

法,C法及びD法)

について規定して

いる。

ISO 16151 1

二つの試験方法(A法

及びB法)について規

定している。

削除,

追加

JISは,ISO 16151のA法を削除し,

C法を追加している。

A法は,JIS H 8502として制定済

みである。C法は,日本独自の方

法である。

ISO 16539 1

D法について規定して

いる。

2 引用規

格

3 用語及

び定義

用語及び定義を規

定している。

ISO 16151

ISO 16539

−

−

追加

JISは,必要な用語及び定義を追加

している。

JISは,用語の定義を明確にする

ため,追加している。

4 腐食促

進試験方

法

4.1 酸性塩水噴霧

サイクル試験(B

法)

ISO 16151 3.2

7

B法の試験方法につい

て規定している。

追加

JISは,試験実施者と試験依頼者と

の合意による事項を追加している。

試験方法として,ISO規格との間に

技術的な差異はない。

JISは,国内実態を反映した規定

を追加している。

4.2 中性塩水噴霧

サイクル試験(C

法)

−

−

−

追加

JISは,C法の規定を追加している。 C法は,日本独自の方法である。

4.3 塩分付着サイ

クル試験(D法)

ISO 16539 3,4

8

D法の試験方法につい

て規定している。

追加

JISは,参考情報としての例を追加

している。試験方法として,ISO規

格との間に技術的な差異はない。

JISでは,規格利用者の利便性の

ため,必要な例を追加している。

2

G

0

5

9

4

:

2

0

1

9

18

G 0594:2019

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 腐食生

成物の除

去方法

腐食生成物の除去

方法を規定してい

る。

ISO 16151

ISO 16539

10

9

試験後の試験片の取扱

いについて規定してい

る。

追加

腐食生成物の除去方法について,

ISO規格では,明確な規定がない。

JISは,国内実態を反映した規定

を追加している。

6 腐食試

験片の評

価項目

腐食試験片の評価

項目の例を示して

いる。

ISO 16151

ISO 16539

11

12

腐食試験片の評価項目

の例を示している。

追加

JISは,評価項目を試験実施者と試

験依頼者との合意によるとしてい

る。ISO規格とJISとの間に,評価

項目に関して技術的な差異はない。

JISは,国内実態を反映した規定

を追加している。

7 試験報

告書

試験報告書の項目

の例を示してい

る。

ISO 16151

ISO 16539

12

13

試験報告書の項目の例

を示している。

追加

JISは,報告項目を試験実施者と試

験依頼者との合意によるとしてい

る。ISO規格とJISとの間に,報告

項目に関して技術的な差異はない。

JISは,国内実態を反映した規定

を追加している。

附属書A

(参考)

B法及びC法の試

験装置の例を示し

ている。

ISO 16151 Annex B B法の試験装置の例を

示している。

追加

附属書の題名に“C法”を追加して

いる。

C法の試験装置の例もB法の例と

同じであるため,追加している。

附属書B

(参考)

D法の試験装置の

例を示している。

ISO 16539 Annex A D法の試験装置の例を

示している。

一致

−

−

附属書JA

(規定)

人工海水の調製方

法を規定してい

る。

ISO 16151

ISO 16539

3.2

3.1

試薬による調製方法を

規定している。

追加

JISは,市販の人工海水を使用して

もよいとしている。ISO規格とJIS

との間に,調製方法に関して技術的

な差異はない。

JISは,国内実態を反映した規定

を追加している。

−

−

ISO 16151

ISO 16539

Annex C

Annex E

参考として,腐食促進

性の確認方法を記載し

ている。

削除

JISは,削除している。

国内実態に合わない参考情報のた

め,JISでは削除している。

2

G

0

5

9

4

:

2

0

1

9

19

G 0594:2019

JISと国際規格との対応の程度の全体評価:(ISO 16151:2005,ISO 16539:2013,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

G

0

5

9

4

:

2

0

1

9