G 0586:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般要求事項 ··················································································································· 2

4.1 検査の時期 ··················································································································· 2

4.2 鋼管の性状 ··················································································································· 2

4.3 検査技術者 ··················································································································· 2

5 探傷装置及び探傷方法 ······································································································· 2

5.1 探傷装置 ······················································································································ 2

5.2 探傷方法 ······················································································································ 3

6 対比試験片及び人工きず ···································································································· 4

6.1 一般 ···························································································································· 4

6.2 角溝 ···························································································································· 5

6.3 ドリル穴 ······················································································································ 6

6.4 人工きずの確認 ············································································································· 6

6.5 許容レベルに対応する人工きず寸法··················································································· 6

7 装置の感度調整及び感度の確認 ··························································································· 7

7.1 感度調整及び警報レベルの設定 ························································································ 7

7.2 感度確認時の探傷速度 ···································································································· 7

7.3 感度の確認頻度 ············································································································· 7

7.4 再感度調整 ··················································································································· 7

7.5 再試験 ························································································································· 7

8 結果の判定 ······················································································································ 7

8.1 結果の判定 ··················································································································· 7

8.2 嫌疑材の処置 ················································································································ 7

9 検査報告························································································································· 8

附属書A(規定)漏えい磁束探傷試験法の制約 ·········································································· 9

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 10

G 0586:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本鉄鋼連盟(JISF)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0586:2012

鋼管の自動漏えい(洩)磁束探傷検査方法

Automated flux leakage examination of steel pipes and tubes

序文

この規格は,2011年に第1版として発行されたISO 10893-1及びISO 10893-3を基とし,技術的内容を

変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,継目無鋼管及び溶接鋼管(サブマージアーク溶接鋼管を除く。)の漏えい磁束探傷検査方法

について規定する。

製品規格の規定又は受渡当事者間の協定がない限り,主に管軸方向のきずの検査に適用する。また,外

径10 mm以上の鋼管に適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10893-1:2011,Non-destructive testing of steel tubes−Part 1: Automated electromagnetic testing of

seamless and welded (except submerged arc-welded) steel tubes for the verification of hydraulic

leaktightness

ISO 10893-3:2011,Non-destructive testing of steel tubes−Part 3: Automated full peripheral flux

leakage testing of seamless and welded (except submerged arc-welded) ferromagnetic steel tubes

for the detection of longitudinal and/or transverse imperfections(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0203 鉄鋼用語(製品及び品質)

JIS G 0431 鉄鋼製品の雇用主による非破壊試験技術者の資格付与

JIS Z 2300 非破壊試験用語

JIS Z 2305 非破壊試験−技術者の資格及び認証

JIS Z 2319 漏えい(洩)磁束探傷試験方法

2

G 0586:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0203,JIS G 0431及びJIS Z 2300によるほか,次による。

3.1

人工きず(reference standard)

非破壊試験の装置の感度調整,警報レベルの設定及び感度の確認に用いる人工きず。(ドリル穴,角溝,

やすり溝など)

3.2

対比試験片(reference sample)

人工きずを含んだ鋼管又はその一部分からなる供試材。

注記 ISO 10893-3では,“対比試験鋼管”の用語を対比試験片も含んだ意味で用いている。

3.3

製造業者(manufacturer)

関連する規格に従って製品を製造し,供給する製品が,関連する規格の全ての適用される規定に従って

いることを宣言する組織。

3.4

検出センサ(transducer)

漏えい磁束探傷装置において漏えい磁束を検知するセンサ。

4

一般要求事項

4.1

検査の時期

製品規格の規定又は受渡当事者間の協定のない限り,この規格で規定する漏えい磁束探傷検査は,全て

の製造工程(例えば,熱間仕上げ,冷間仕上げ,熱処理など電磁気特性又は管の形状を変える工程)が終

わった後に行わなければならない。

4.2

鋼管の性状

有効な検査ができるように,鋼管は,探傷に影響を与えるような曲がりがあってはならない。鋼管の表

面は,検査の障害となるような異物などが付着していてはならない。

4.3

検査技術者

この検査は,JIS G 0431,JIS Z 2305又はこれらと同等の資格を付与され,訓練された検査技術者によ

って行われなければならない。また,製造業者によって指名された力量のある検査技術者によって監督さ

れなければならない。

雇用主によって与えられる検査技術者への検査実施の許可は,文書化された手順に従ったものでなけれ

ばならない。非破壊検査手順は,雇用主によって承認された非破壊試験技術者によって承認されなければ

ならない。非破壊検査手順を承認する非破壊試験技術者は,レベル3の資格をもっていることが望ましい。

注記1 JIS G 0431及びJIS Z 2305の中では,非破壊試験技術者の資格レベルとしてレベル1,レベ

ル2及びレベル3を規定している。

注記2 JIS Z 2305を適用する場合,JIS Z 2305のET又はMTのいずれの資格も有効である。

5

探傷装置及び探傷方法

5.1

探傷装置

漏えい磁束探傷装置は,JIS Z 2319の6.(試験装置)による。装置は,マーキング又は選別の機能をも

3

G 0586:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

つ自動警報装置を用いて合格材と嫌疑材とを分類することができるものとする。

5.2

探傷方法

5.2.1

一般事項

鋼管は,主に管軸方向の外面きずの検査のために漏えい磁束法によって試験される(図1参照)。また,

鋼管の内面きずの検査及び鋼管の円周方向のきずの検査(図2参照)は,製品規格の規定又は受渡当事者

間の協定によって行う。特に,鋼管の厚さの制限は,設けない。附属書Aに,この探傷方法の制約を記し

ている。

注記 鋼管の両端については,試験できない短い部分が存在する。

5.2.2

試験速度

試験中,鋼管及び検出センサは,鋼管の全表面をカバーするように走査しなければならない。鋼管及び

検出センサの探傷中の相対的な速度は,±10 %以上変化してはならない。

5.2.3

検出センサ幅

個々の検出センサの寸法は,検出対象きずの方向に平行に最大30 mmとする。

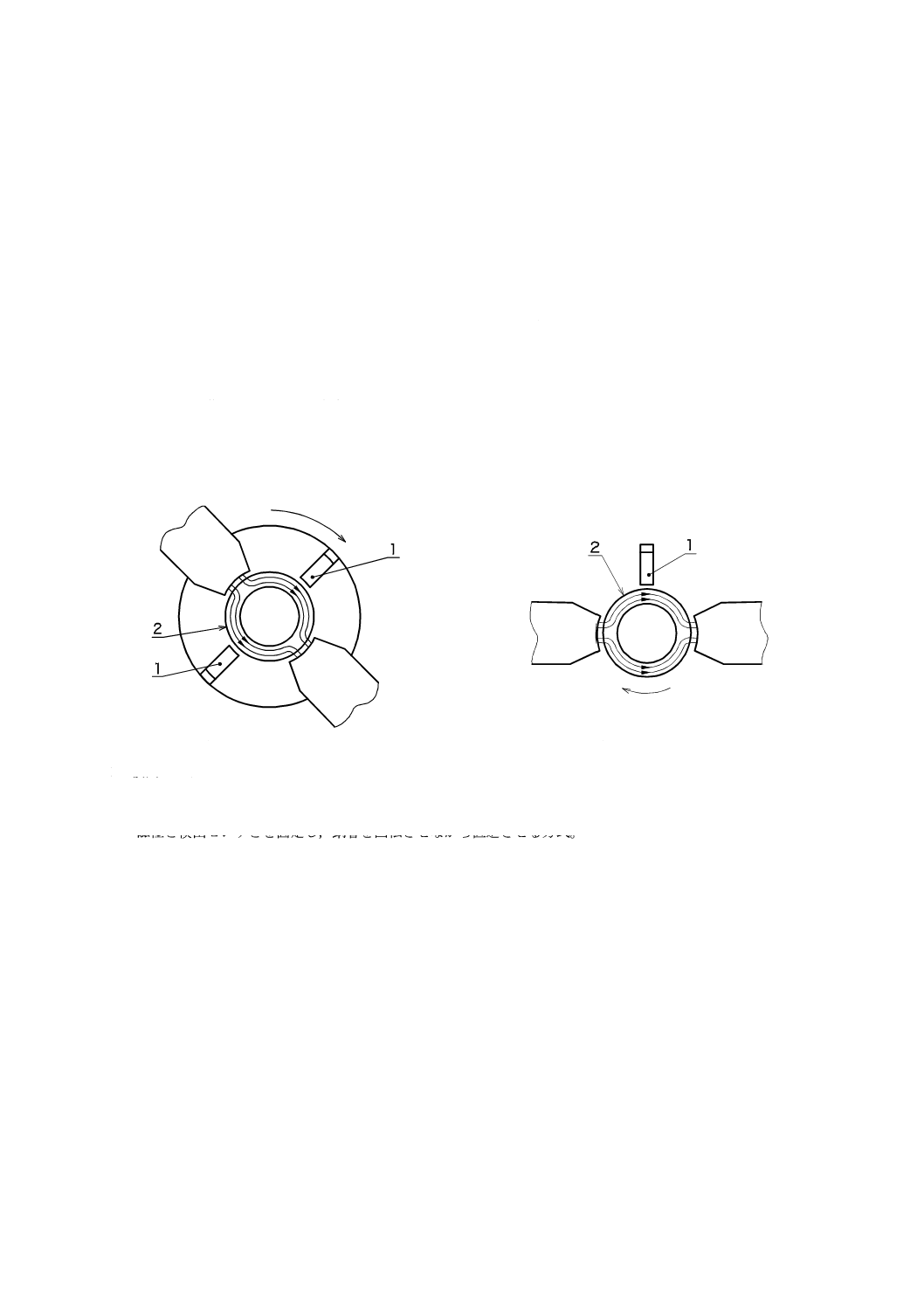

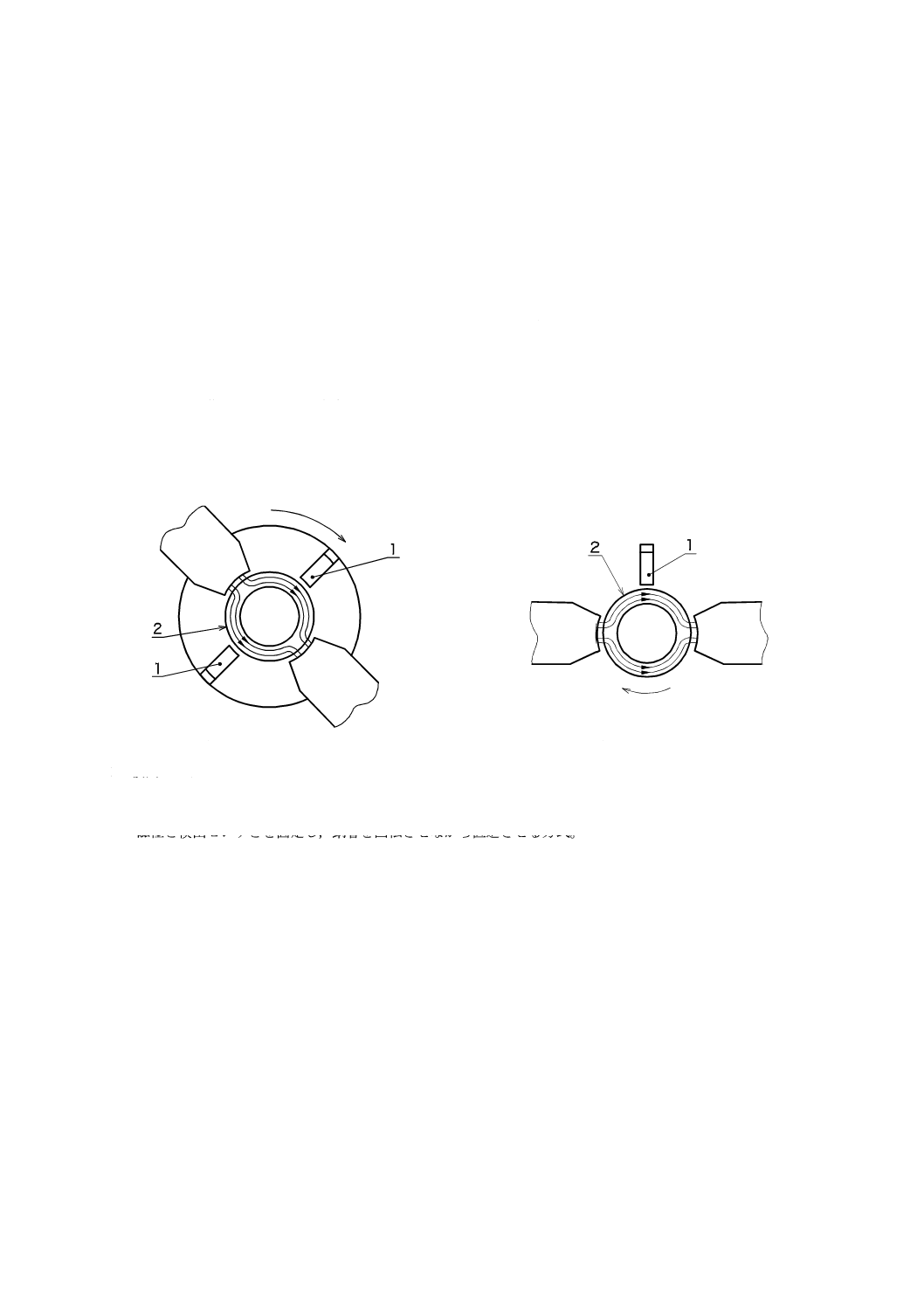

a) 検出センサ回転形a)

b) 鋼管回転形b)

1 検出センサ

2 鋼管

注a) 磁極と検出センサとを回転させ,鋼管を回転させずに管軸方向に直線的に移動する方式。

b) 磁極と検出センサとを固定し,鋼管を回転させながら直進させる方式。

図1−管軸方向のきず検査のための回転形漏えい磁束探傷法の簡略図

4

G 0586:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

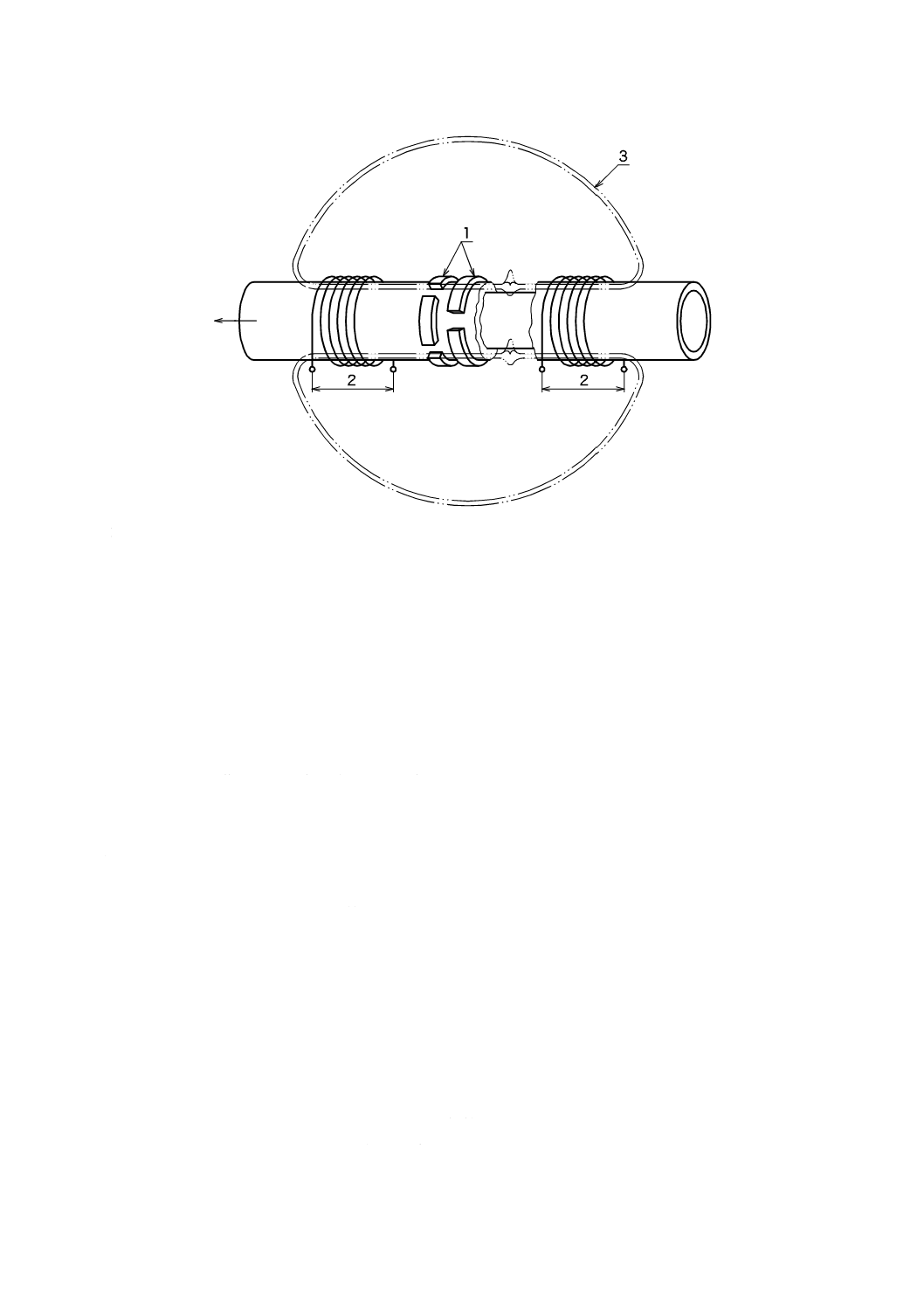

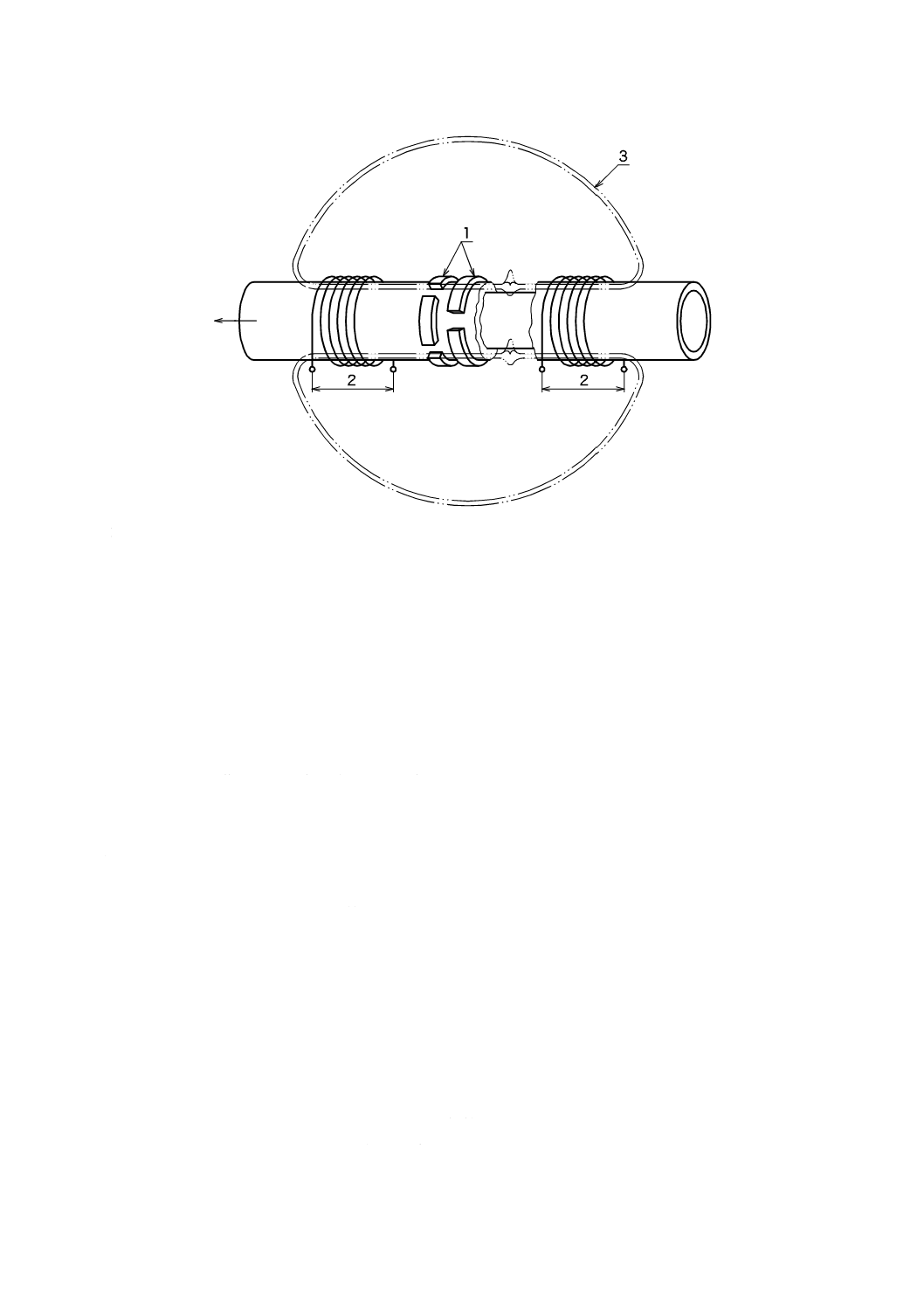

1 ねじれ形配列の検出センサ

2 磁化コイル

3 磁束

注記 検出センサの形状は,使用される装置及び他の要因によって異なる形状が用いられる[例えば,絶対法(absolute),

差動法(differential)など]。管軸方向に平行な磁気を誘起する方法は,上に示した以外の方法もある。

図2−円周方向のきず検査のための漏えい磁束探傷法の簡略図

6

対比試験片及び人工きず

6.1

一般

対比試験片及び人工きずの一般事項は,次による。

a) 漏えい磁束探傷装置の感度調整のための適切な人工きずを規定する。

注記 これらの人工きずの寸法は,装置によって検知できるきずの最小サイズと考えるべきではな

い。

b) 漏えい磁束探傷装置は,対比試験片の外面の角溝,外面及び内面の角溝又はドリル穴を用いて感度調

整しなければならない。内面の角溝は,管の内径が20 mm未満の場合,受渡当事者間の協定がない限

り使用しなくてもよい。また,管の厚さが20 mmを超える場合には,附属書Aに示す技術的制約の

ため受渡当事者間の協定がない限り内面の角溝は,使用しなくてもよい。

角溝に代えて,ドリル穴を受渡当事者間の協定によって用いる場合には,規定の許容レベルに対す

るドリル穴の最大径は,受渡当事者間で協定しなければならない。また,製造業者は,ドリル穴で得

られる探傷感度及び装置の設定(例えば,フィルタリング)が規定の角溝及び協定で合意した内面の

角溝で得られるものと同等であることを証明しなければならない。

注記 ISO 10893-3では,鋼管のきず検査用にドリル穴を用いる場合は,ドリル穴の径は,鋼管の用

途及びその他の適切な基準を含めた要素をもとに,0.80〜3.2 mmの範囲で決めることを推奨

している。また,ISO 10893-1では,鋼管の耐漏れ性の試験に用いるドリル穴として,6.5の

表2のF4H(1.2〜3.7 mm)が規定されている。

5

G 0586:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 対比試験片は,検査する鋼管と同等の材質,同じ公称寸法,表面状態及び熱処理状態のものとする。

ただし,10 mm以上の厚さの鋼管の場合には,公称厚さ以上の鋼管を用いてもよい。角溝を用いる場

合には,その深さは,検査する鋼管の公称厚さから求める。また,検査する鋼管と異なる公称厚さの

鋼管を用いる場合には,製造業者は,注文者の要求があれば,適用した方法の有効性を証明しなけれ

ばならない。

d) 人工きずは,明瞭な信号を得るために,管軸方向に互いに十分に分離し,また対比試験片の鋼管端か

ら十分に離さなければならない。

6.2

角溝

6.2.1

一般

角溝の一般事項は,次による。

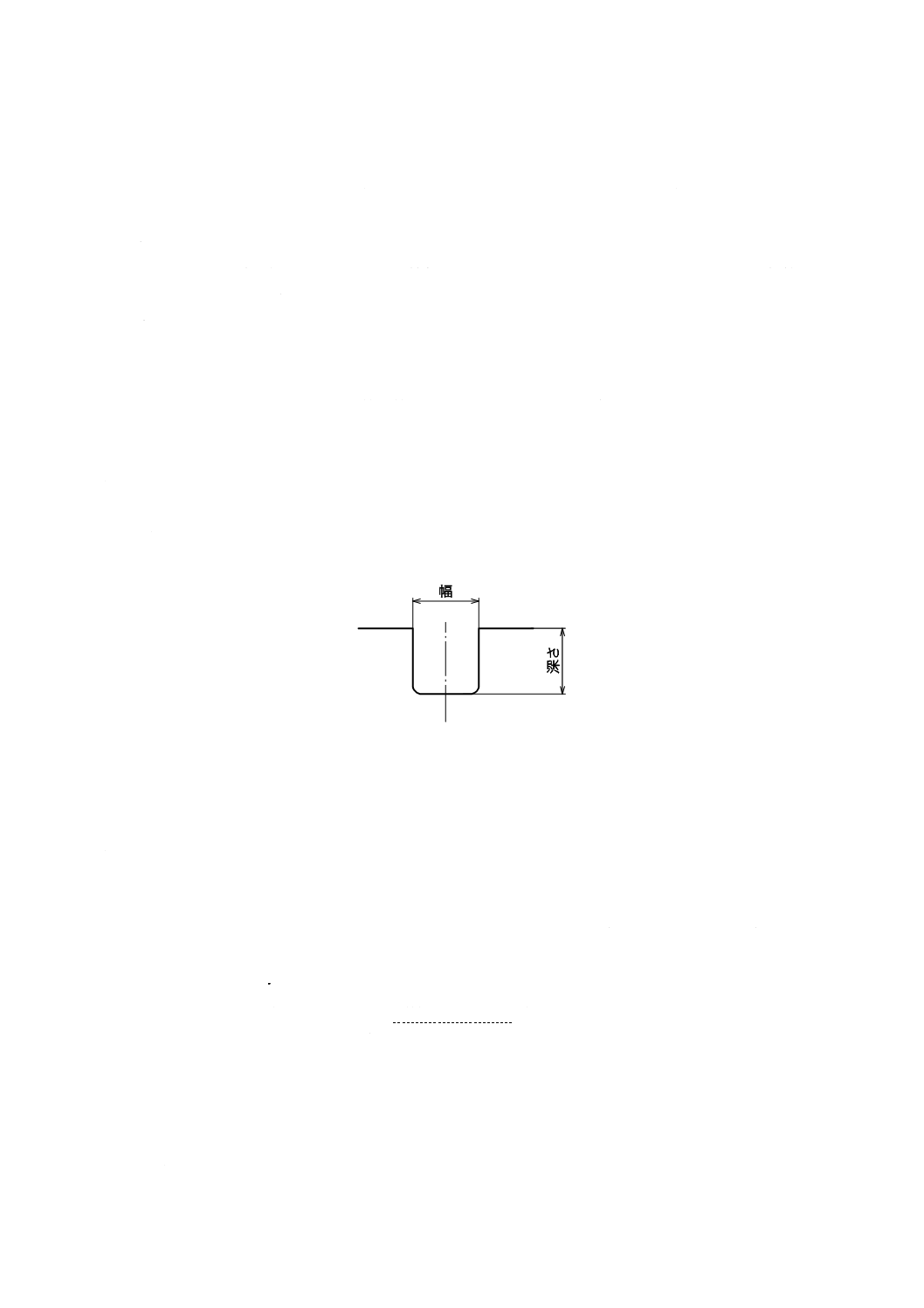

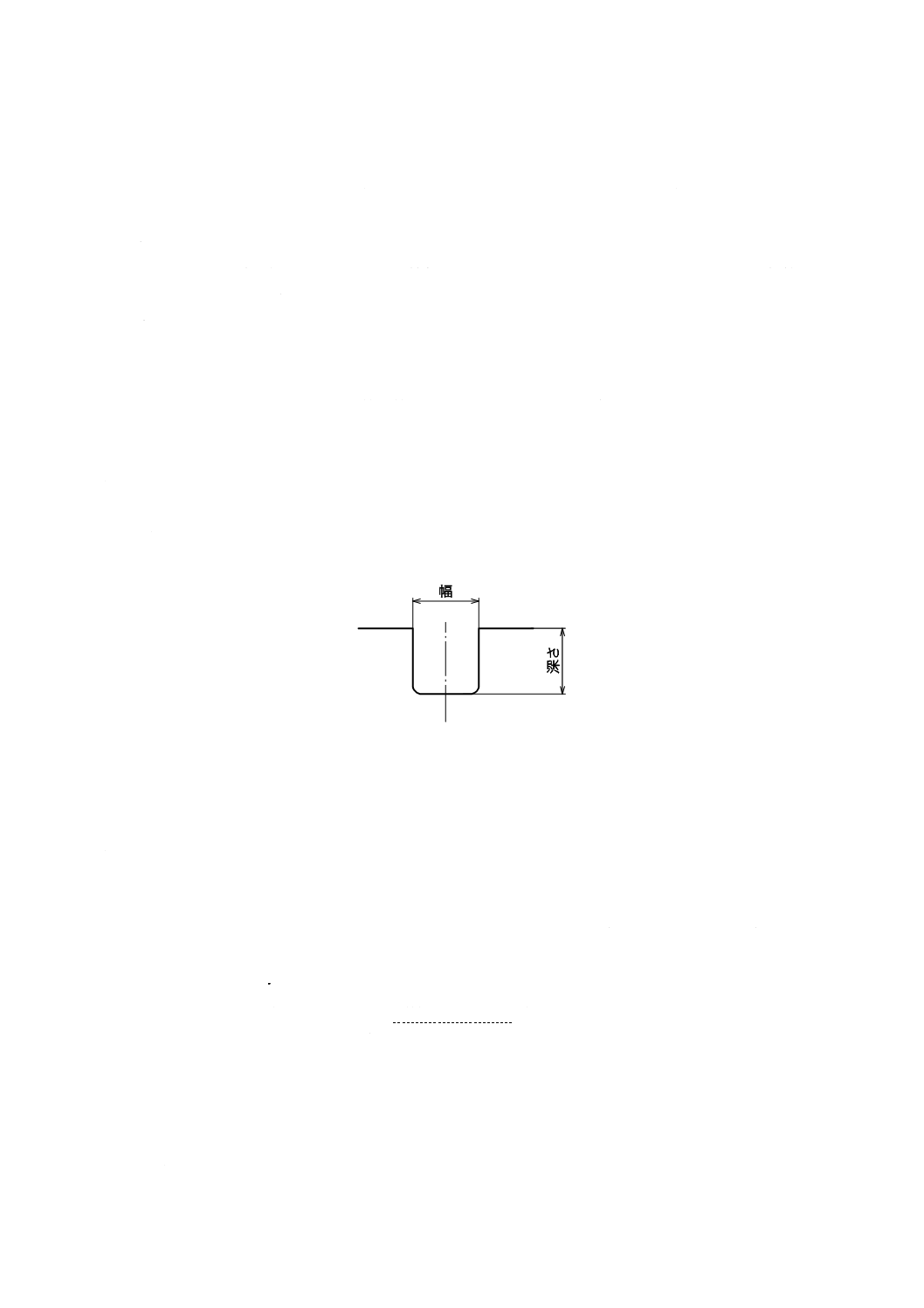

a) 角溝は,図3に示す形状とし,鋼管の管軸方向に平行に加工する。製品規格の規定又は受渡当事者間

の協定によって鋼管の円周方向のきず探傷を行う場合には,角溝は,鋼管の円周方向に加工しなけれ

ばならない。

b) 角溝の側面は,ほぼ平行で,底部は,側面にほぼ直角でなければならない。

c) 角溝は,機械加工,放電加工又はその他の方法で加工する。

注記 底部及び底部の角部は丸みをもっていてもよい。

図3−角溝

6.2.2

角溝の寸法

角溝の寸法は,次による。

a) 幅(図3参照)

角溝の幅は,角溝の深さ又は1 mmのいずれか大きい方を超えてはならない。

b) 深さ(図3参照)

それぞれの許容レベルの角溝の深さは,6.5による。ただし,次の条件を満足しなければならない。

− 最小深さ:0.3 mm(許容レベルF2及びF3の場合),0.5 mm(許容レベルF4及びF5の場合)

− 最大深さ:1.5 mm

深さの許容差は,角溝深さの±15 %(最小値±0.05 mm)とする。

内面の角溝は,受渡当事者間の協定による。ただし,規定された外面角溝の深さ以上(最小内面角

溝深さは,0.4 mm)で,かつ表A.1で規定される最大比(内外面の角溝深さの比)以下(最大内面角

溝深さは,3.0 mm)の深さを適用することが望ましい(附属書A参照)。

c) 長さ

製品規格の規定又は受渡当事者間の協定のない限り,角溝の長さは,個々の検出センサの長さ(検

出対象きず方向に平行)以上で最大50 mmとする。

6

G 0586:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 ISO 10893-3では,円周方向のきず探傷を行う場合には,最小角溝長さは,25 mmとしてい

る。

6.3

ドリル穴

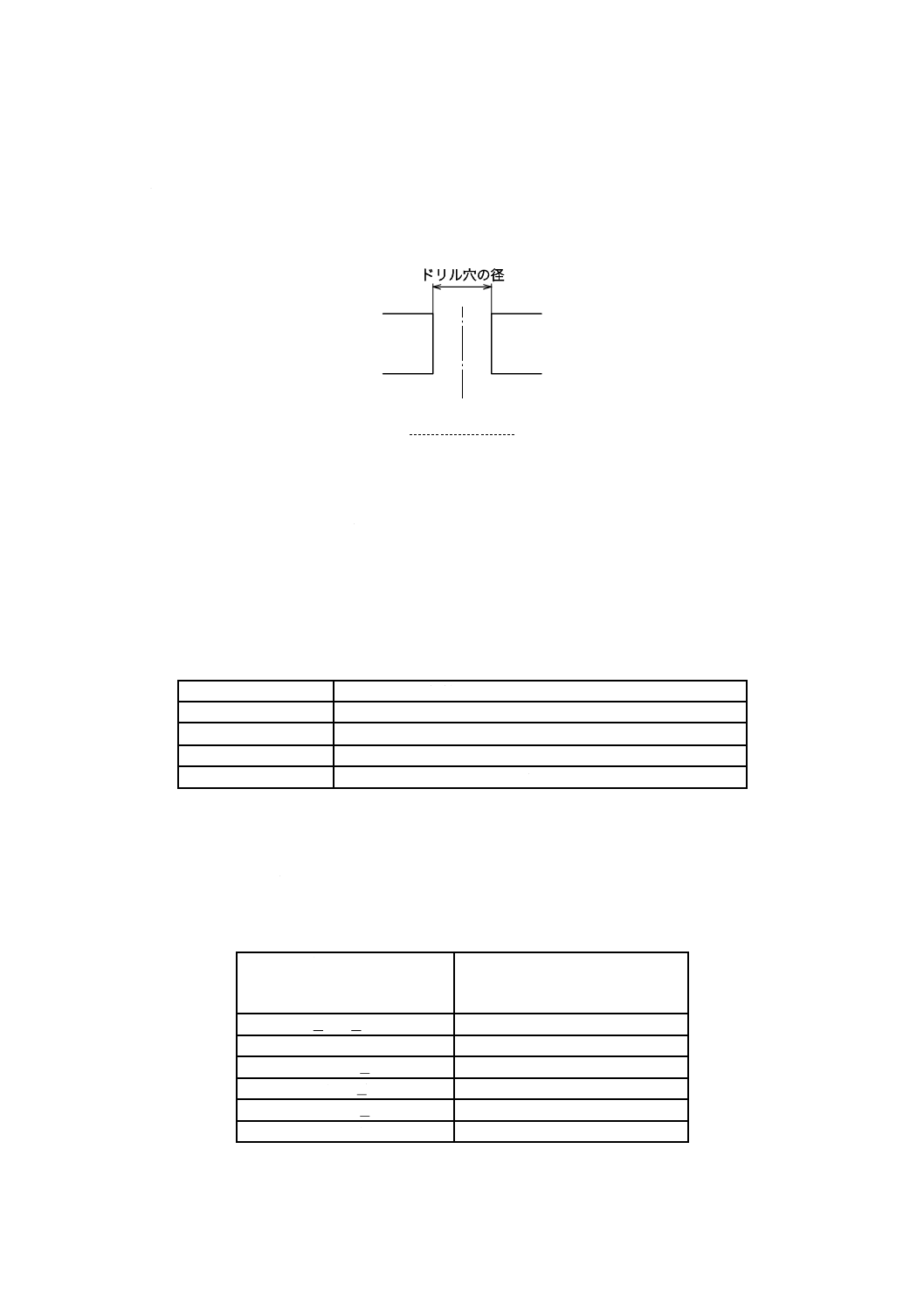

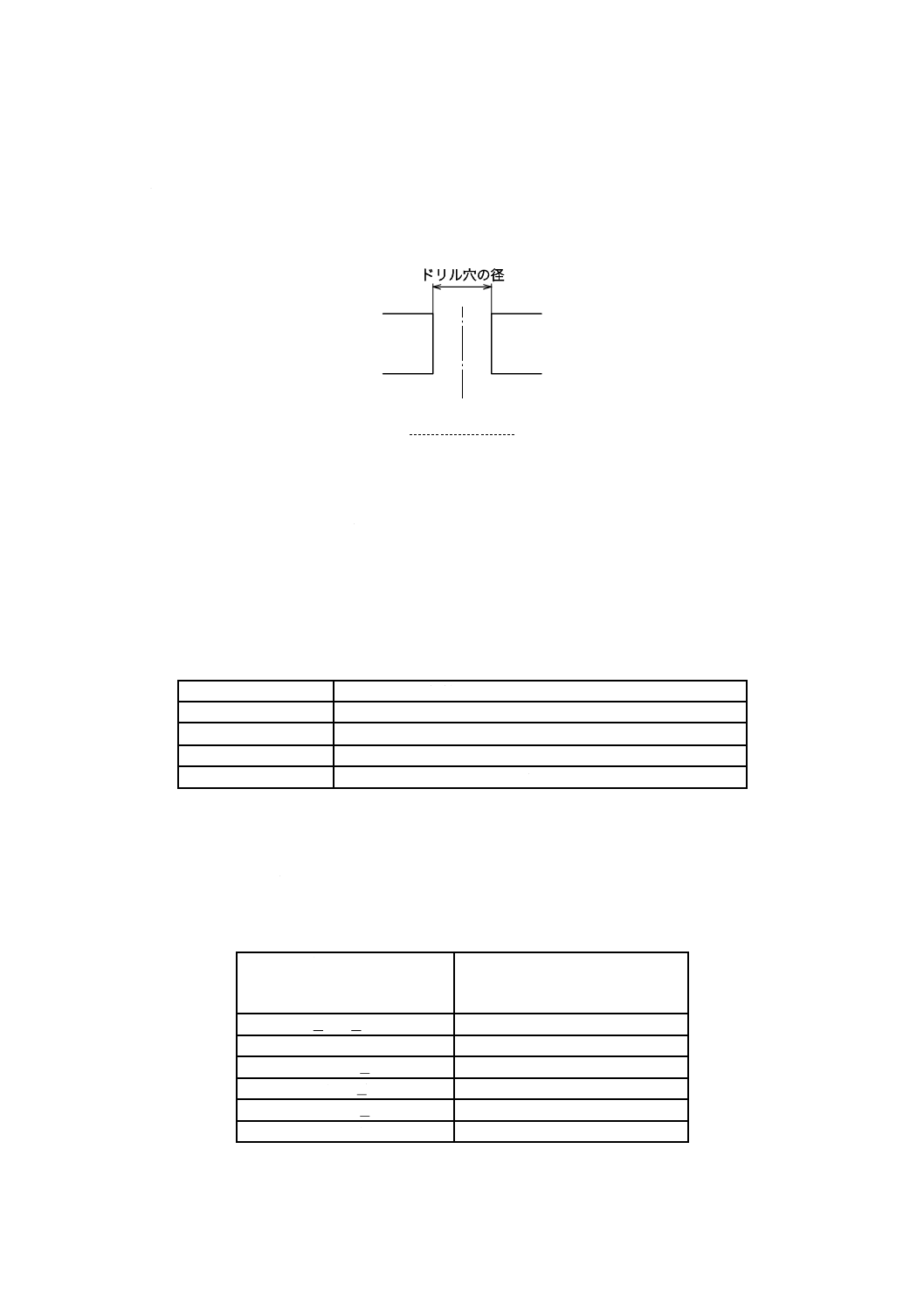

ドリル穴は,図4に示す形状とし,ドリル穴の径は,6.5.2に規定する値を超えてはならない。

図4−ドリル穴

6.4

人工きずの確認

人工きずは,6.2及び6.3で規定する値であることを適切な方法によって確認する。

6.5

許容レベルに対応する人工きず寸法

6.5.1

許容レベルF2〜F5に対応する角溝

許容レベルF2〜F5の人工きずは,角溝とし,そのきず寸法は,表1による。

注記 F4の人工きずレベルは,ISO 10893-1で,鋼管の耐漏れ性試験の検証用として用いられている。

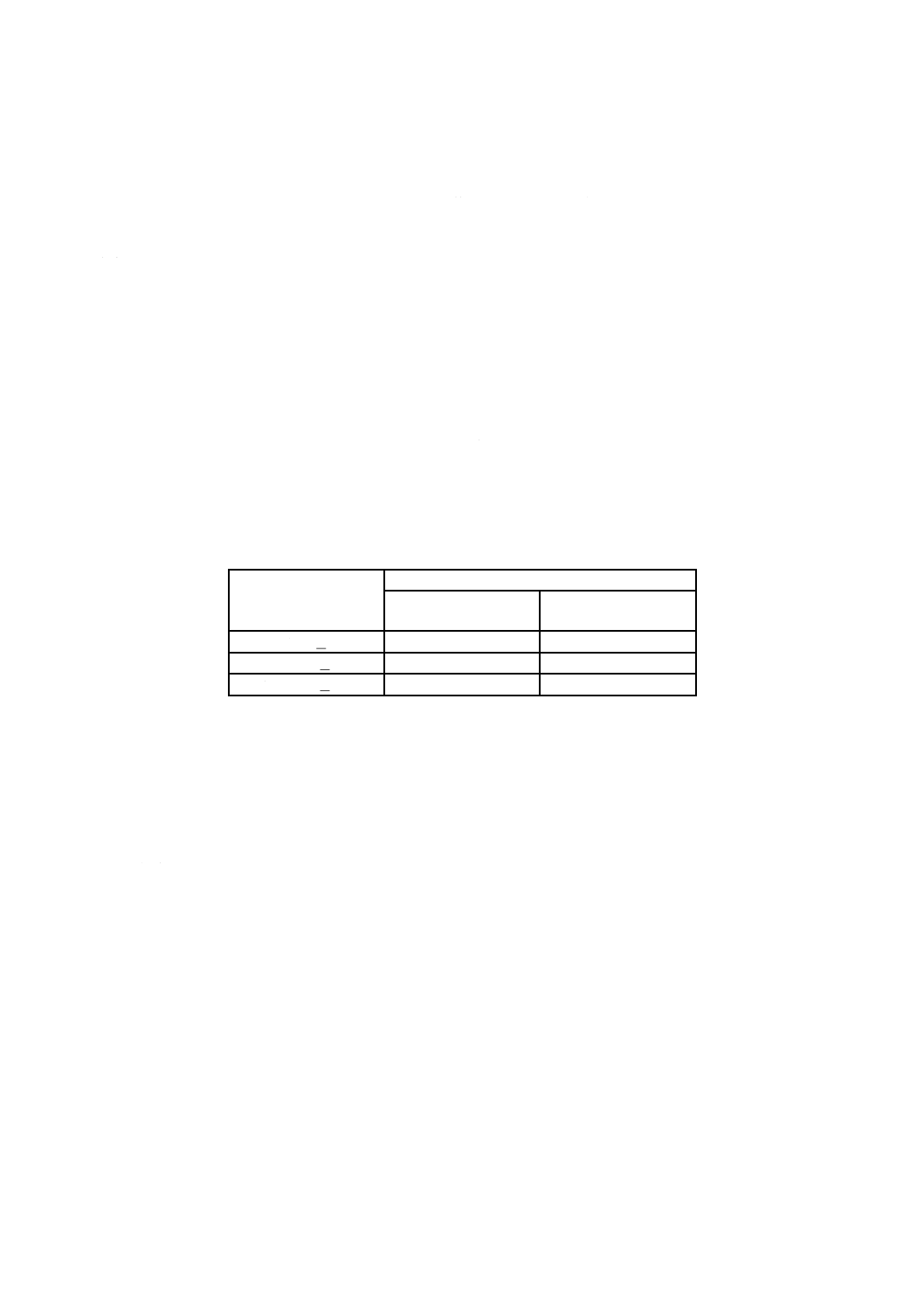

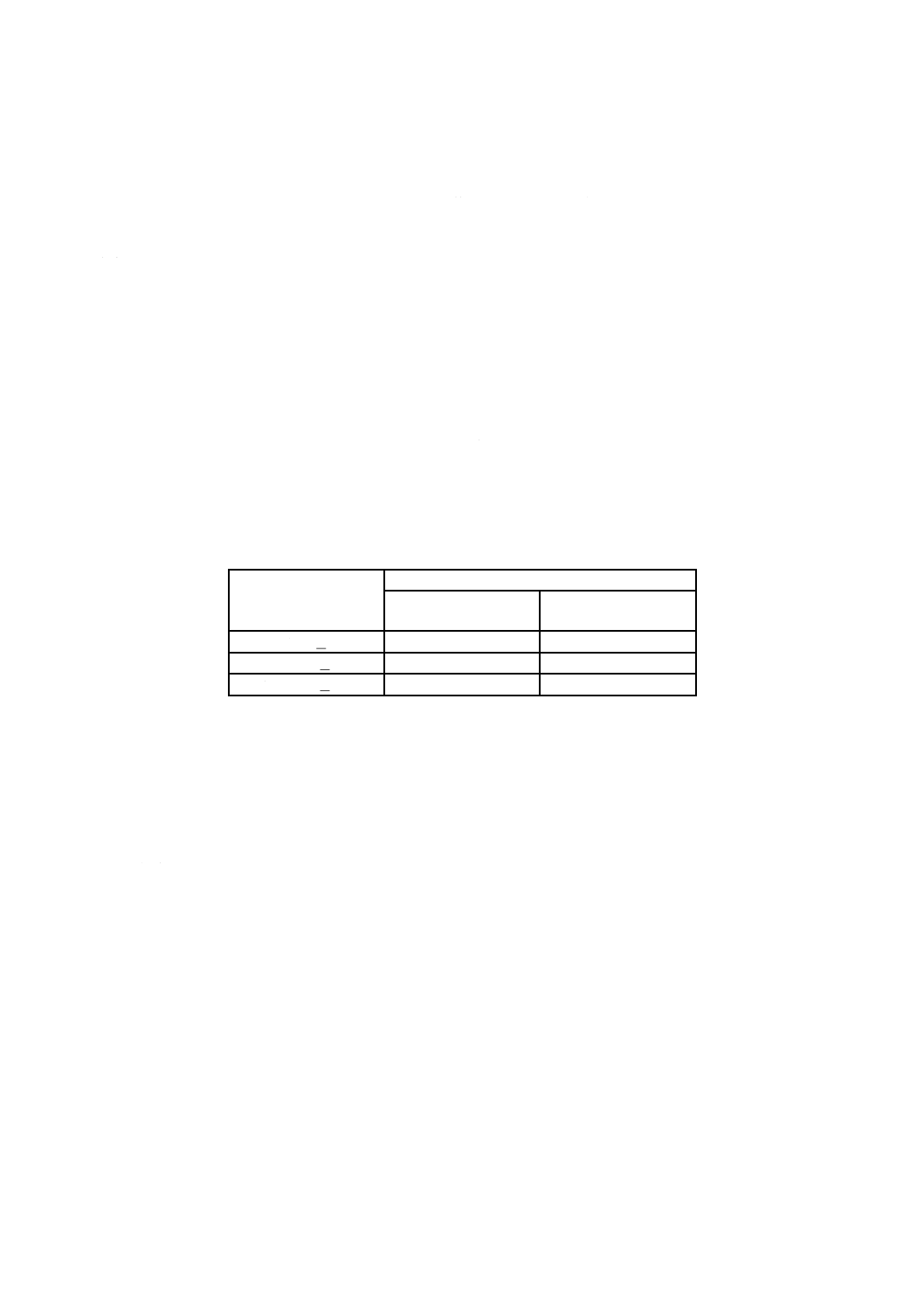

表1−許容レベルF2〜F5に対応する角溝深さ

許容レベル

鋼管の公称厚さに対する角溝の深さ

F2

5 %

F3

10 %

F4

12.5 %

F5

15 %

6.5.2

許容レベルF4Hに対応するドリル穴

許容レベルF4Hのドリル穴寸法は,表2に示す値とする。

注記 F4Hの人工きずレベルは,ISO 10893-1の鋼管の耐漏れ性試験の検証用として用いられている。

表2−許容レベルF4Hに対応するドリル穴の径

鋼管の公称外径

D

mm

許容レベルF4Hに対応する

ドリル穴の径

mm

4 ≦ D ≦ 26.9

1.2

26.9 < D ≦ 48.3

1.7

48.3 < D ≦ 63.5

2.2

63.5 < D ≦ 114.3

2.7

114.3 < D ≦ 139.7

3.2

139.7 < D

3.7

7

G 0586:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7

装置の感度調整及び感度の確認

7.1

感度調整及び警報レベルの設定

各探傷作業の開始時に行う装置の感度調整は,製品規格又は受渡当事者間の協定によって規定された許

容レベルの人工きずから,常に(例えば,装置に3回連続して対比試験片を通す。),明瞭に識別できる信

号が得られなければならない。これらの信号は,装置の警報が作動するように用いられなければならない。

7.2

感度確認時の探傷速度

感度確認中の対比試験片と検出センサとの相対的な速度は,鋼管を試験する時と同じでなければならな

い。

装置の感度の確認は,同じ材質,公称寸法,表面状態及び熱処理状態の鋼管の試験中に,7.1で用いた対

比試験片を装置に通過させて行わなければならない。

7.3

感度の確認頻度

感度の確認は,少なくとも8時間ごとに行い,更に作業(同一設定条件下での作業)ごと及び鋼管の検

査作業の開始及び終了時に行う。

なお,感度の確認は,製品規格の規定又は受渡当事者間の協定によって4時間ごと又は10本ごとのいず

れか長い時間ごとに行ってもよい。

注記 ISO 10893-3では,感度の確認は,4時間ごとに行うことを要求している。

7.4

再感度調整

装置は,感度調整時に用いたパラメータが変更された場合には,再感度調整をしなければならない。

7.5

再試験

製造中の感度の確認で,感度調整の要求に満足しない場合(規定された人工きずからの信号が警報レベ

ルに達しない場合)には,直前の装置の感度調整以降に試験をした全ての鋼管は,装置を再感度調整した

後,再試験を行わなければならない。

8

結果の判定

8.1

結果の判定

結果の判定は,次による。

a) 警報レベルより低い信号の鋼管は,検査を合格したとみなす。

b) 警報レベル以上の信号を発した鋼管は,嫌疑材とするか,製造業者の判断で再検査をしてもよい。再

検査において,信号が警報レベルより低い場合は,その鋼管を合格したものとみなし,警報レベル以

上の信号を発した鋼管は,嫌疑材とする。

注記 ISO 10893-1及びISO 10893-3では,警報レベルを超える信号を発した鋼管は,2回の再検査

で合格になった場合だけ,その鋼管を合格とみなすこととしている。

8.2

嫌疑材の処置

嫌疑材は,製品規格の規定のない限り,次の一つ又はそれ以上の処置を行わなければならない。

a) 嫌疑部分を適切な方法で,研削又は切削し,鋼管の残厚さが許容値内であることを確認した後,前に

設定した同じ探傷条件で鋼管を検査しなければならない。警報レベル以上の信号がない場合には,合

格とする。

嫌疑部分を,もとの検査と同等以上の他の非破壊試験法(NDT方法),試験方法(NDT技法)及び

許容レベルで検査をしてもよい。

b) 嫌疑部分を切り捨てる。製造業者は,全ての嫌疑部分が,完全に除去されたことを確認しなければな

8

G 0586:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らない。

c) 鋼管を不合格とする。

9

検査報告

注文者の指定がある場合には,製造業者は,次の中から必要事項を選択し検査報告書を注文者に提出し

なければならない。

a) この規格によって試験した旨の表示

b) 検査年月日

c) 検査技術者

d) 鋼管の種類の記号

e) 鋼管の寸法

f)

走査方法(センサ回転,管回転など)

g) 探傷条件[磁化電流(交流,直流)区分,探傷速度など]

h) 許容レベル及び対比試験片1)

i)

検出センサの種類

j)

検査結果

k) 協定などによったこと

注1) 人工きず種類を表す記号として,次を用いてもよい。

ドリル穴:D,角溝:N

9

G 0586:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

漏えい磁束探傷試験法の制約

A.1 一般

この方法を使用する場合には,被試験製品を強い磁場の中に入れ,磁気的に飽和な状態にしなければな

らない。飽和させる目的は,不連続部からの磁束の漏れ/磁束の分流を生じさせるためである。

鋼管の漏えい磁束探傷試験の間,試験の感度は,磁気センサの近くの鋼管表面で最大となる。鋼管の厚

さが厚くなるほど,外表面に比較して内表面きずからの漏えい磁束は,より減少する。このため,鋼管の

厚さが厚くなると,同じ大きさのきずであれば,内面のきずからの信号は,外面のきずからの信号よりも,

更に小さくなる。

結果として,内面の角溝の深さは,受渡当事者間の協定によって合意した値だけ外面の角溝の深さに対

する規定より大きくすることが必要となる。これは,例えば,使用する装置のタイプ,試験する鋼管の表

面状態によって変わる。通常,表A.1を適用する。

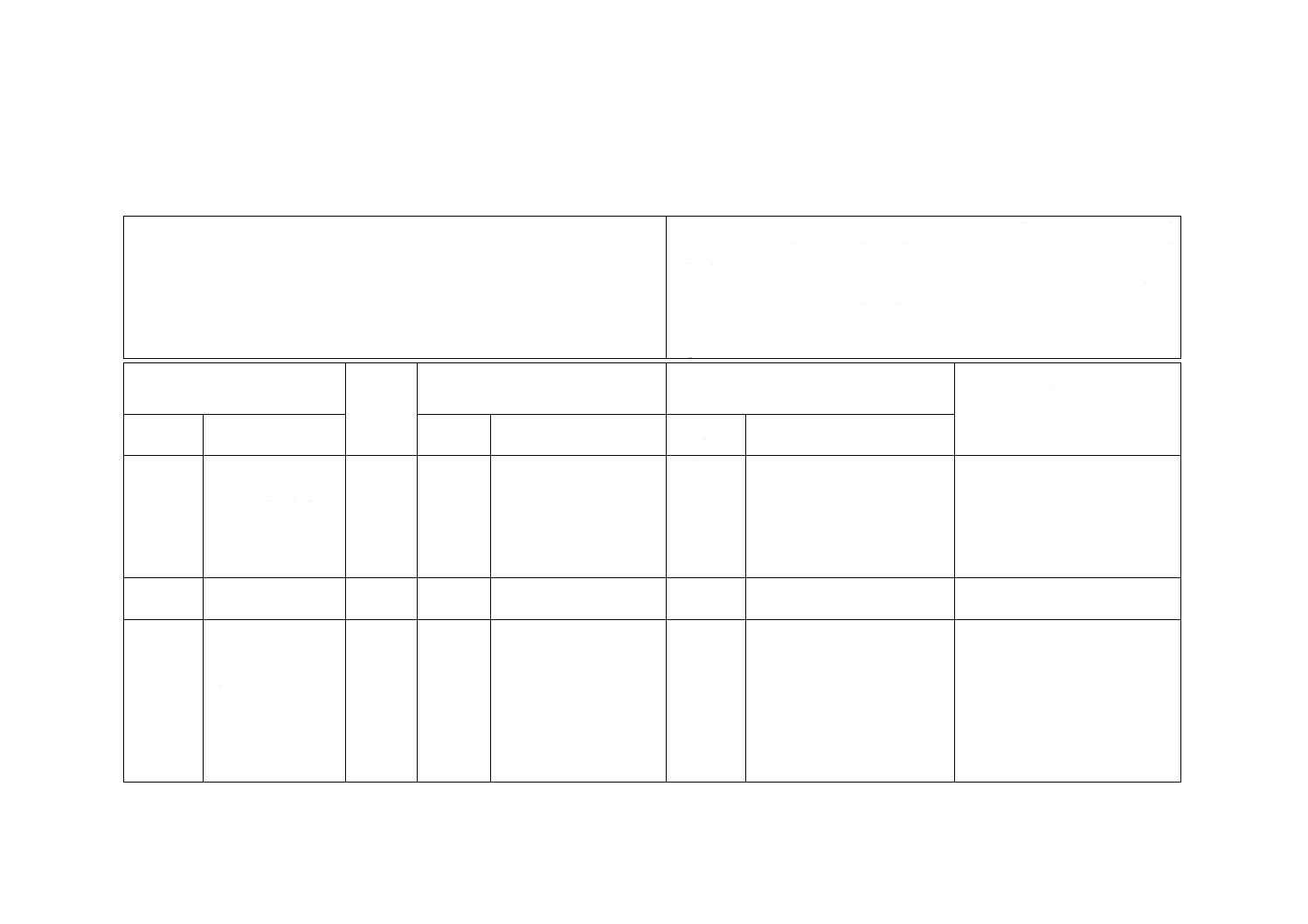

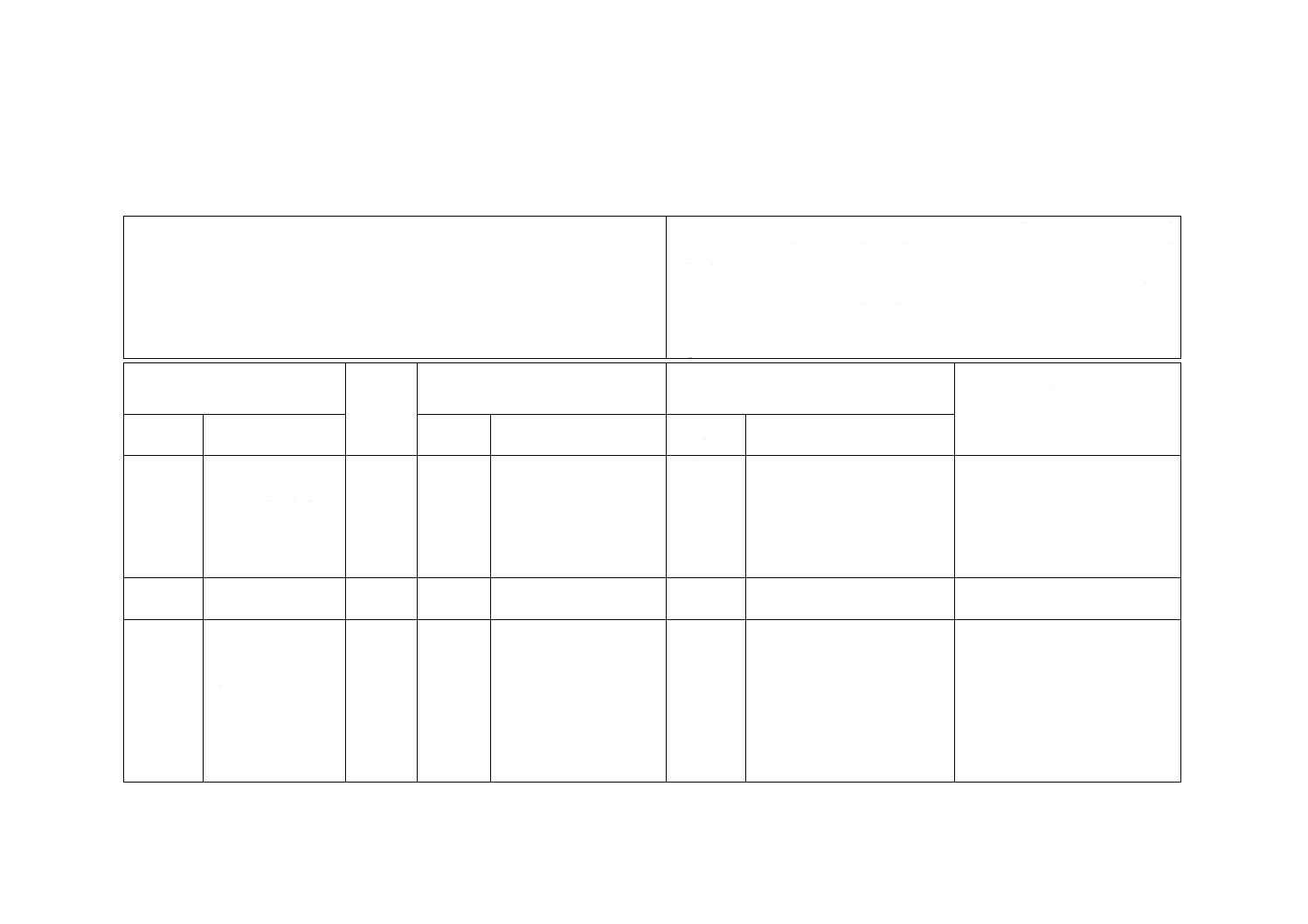

表A.1−鋼管の厚さによる内外面の角溝の深さ最大比

鋼管の厚さ

T

mm

内面/外面角溝深さの最大比

F2

F3/F4/F5

8 < T ≦ 12

2.0

1.2

12 < T ≦ 15

2.5

1.5

15 < T ≦ 20

3.0

2.0

A.2 鋼管/検出センサ回転法

この試験法では,一つ又はそれ以上の検出センサが鋼管の表面をらせん状のパスを描くように使用する。

このため,これらの試験法は,検出センサの幅によって検出できる最小長さをもち,らせん状のピッチで

検査することで,管軸方向のきずを検出する。円周方向のきずは,通常,検出できない。

A.3 多検出センサ法

この試験法は,鋼管を回転させずに管軸方向に直線的に移動させ,鋼管の周りの多数の固定検出センサ

を用いて試験する。このため,この試験法は,主に円周方向のきずを検出するが,検出する最小長さは,

検出センサの円周方向の寸法による。管軸方向のきずは,円周方向のきず成分(斜め方向)が十分ない限

り,通常,検出できない。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS G 0586:2012 鋼管の自動漏えい(洩)磁束探傷検査方法

ISO 10893-1:2011 Non-destructive testing of steel tubes−Part 1: Automated

electromagnetic testing of seamless and welded (except submerged arc-welded) steel

tubes for the verification of hydraulic leaktightness

ISO 10893-3:2011 Non-destructive testing of steel tubes−Part 3: Automated full

peripheral flux leakage testing of seamless and welded (except submerged arc-welded)

ferromagnetic steel tubes for the detection of longitudinal and/or transverse

imperfections

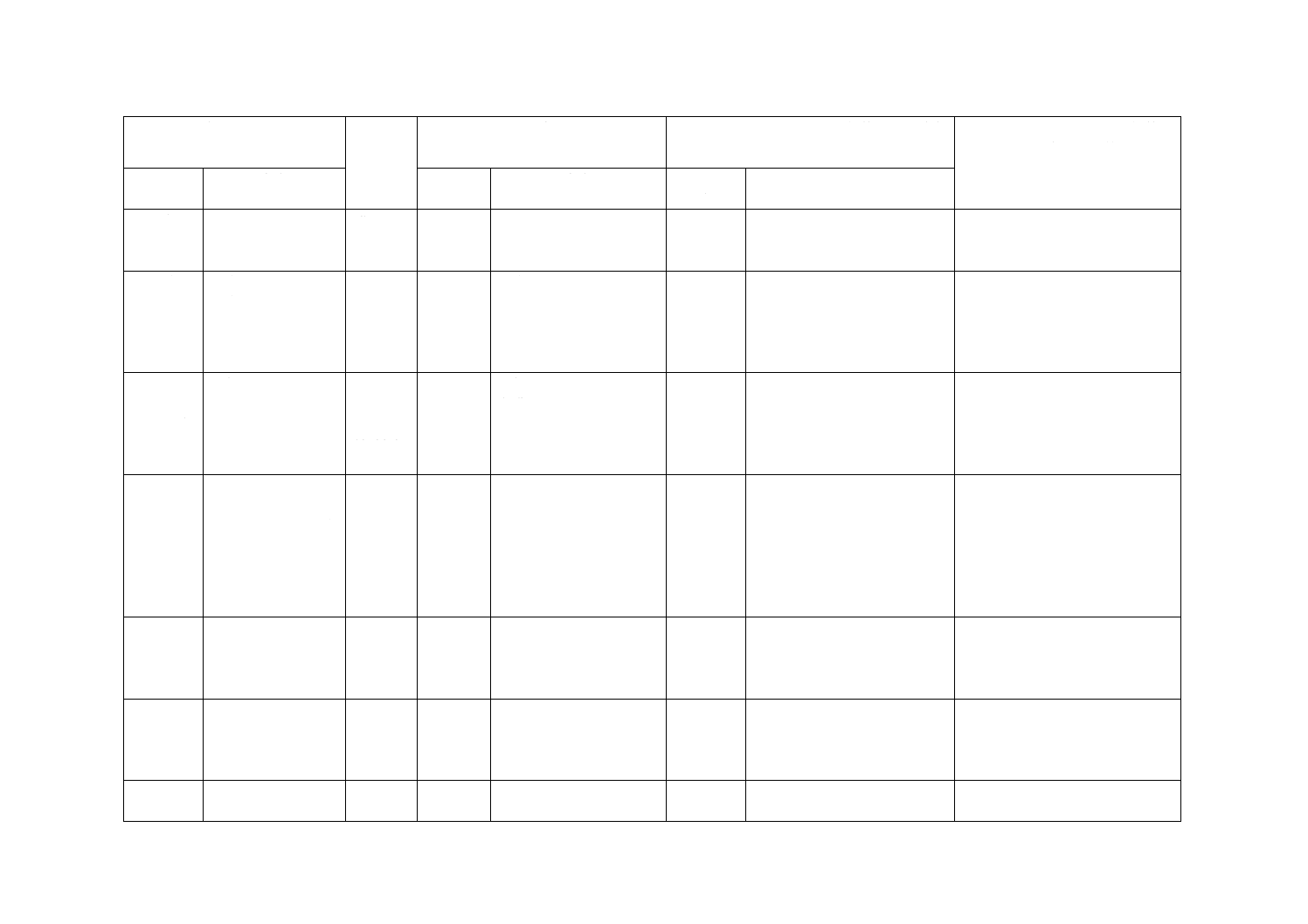

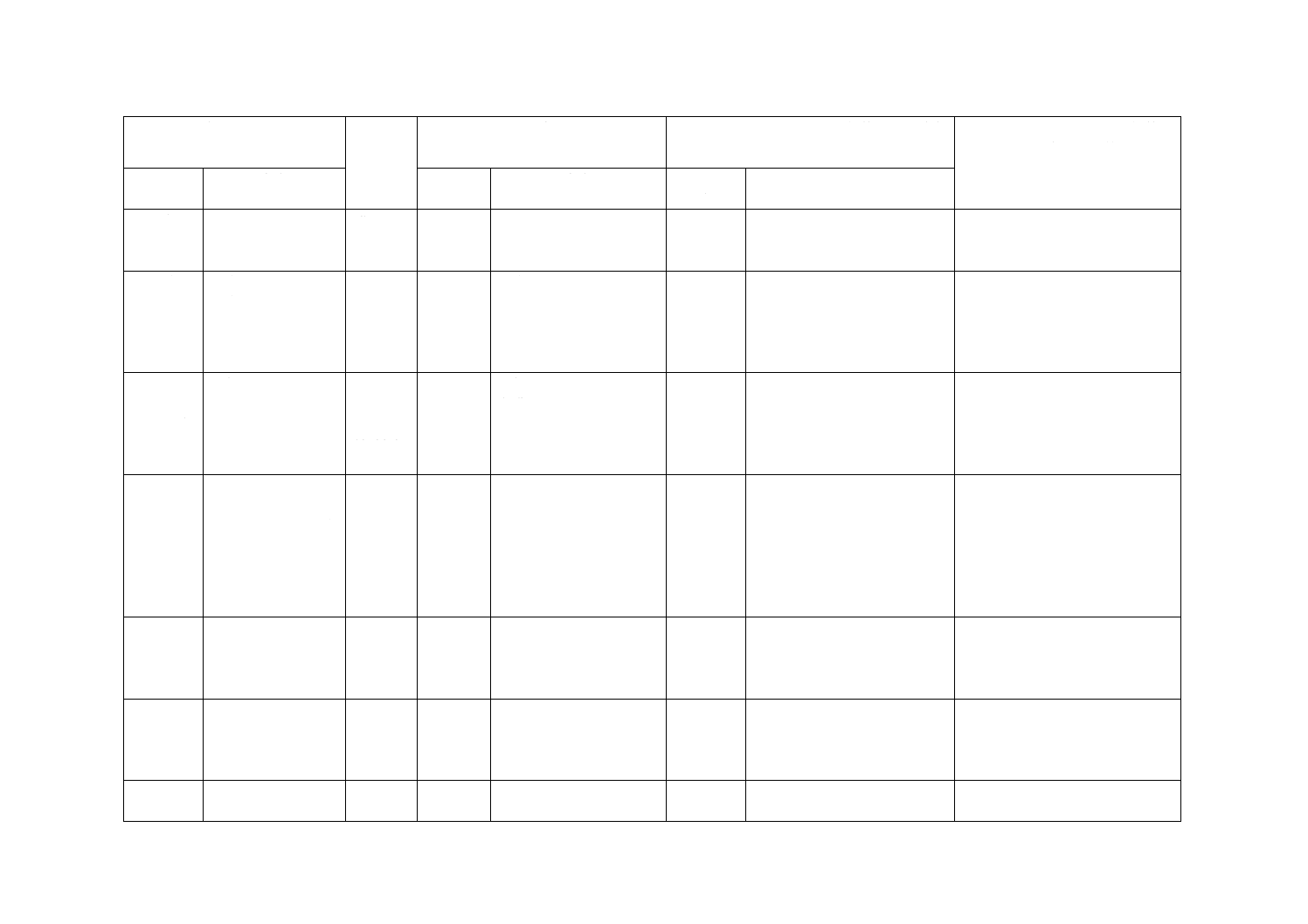

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

継目無鋼管及び溶

接鋼管(サブマージ

アーク溶接鋼管を

除く)の主に管軸方

向のきず検査に適

用。

ISO

10893-1

ISO

10893-3

1

一致

2 引用規

格

3 用語及

び定義

人工きず

対比試験片

製造業者

検出センサ

ISO

10893-3

3

人工きず

対比試験鋼管

対比試験片

管

継目無管

溶接管

製造業者

協定

削除

追加

JISでは,対比試験鋼管は,対

比試験片に含めている。JISと

して,必要な用語を追加した。

技術的差異は軽微である。

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

G

0

5

8

6

:

2

0

1

2

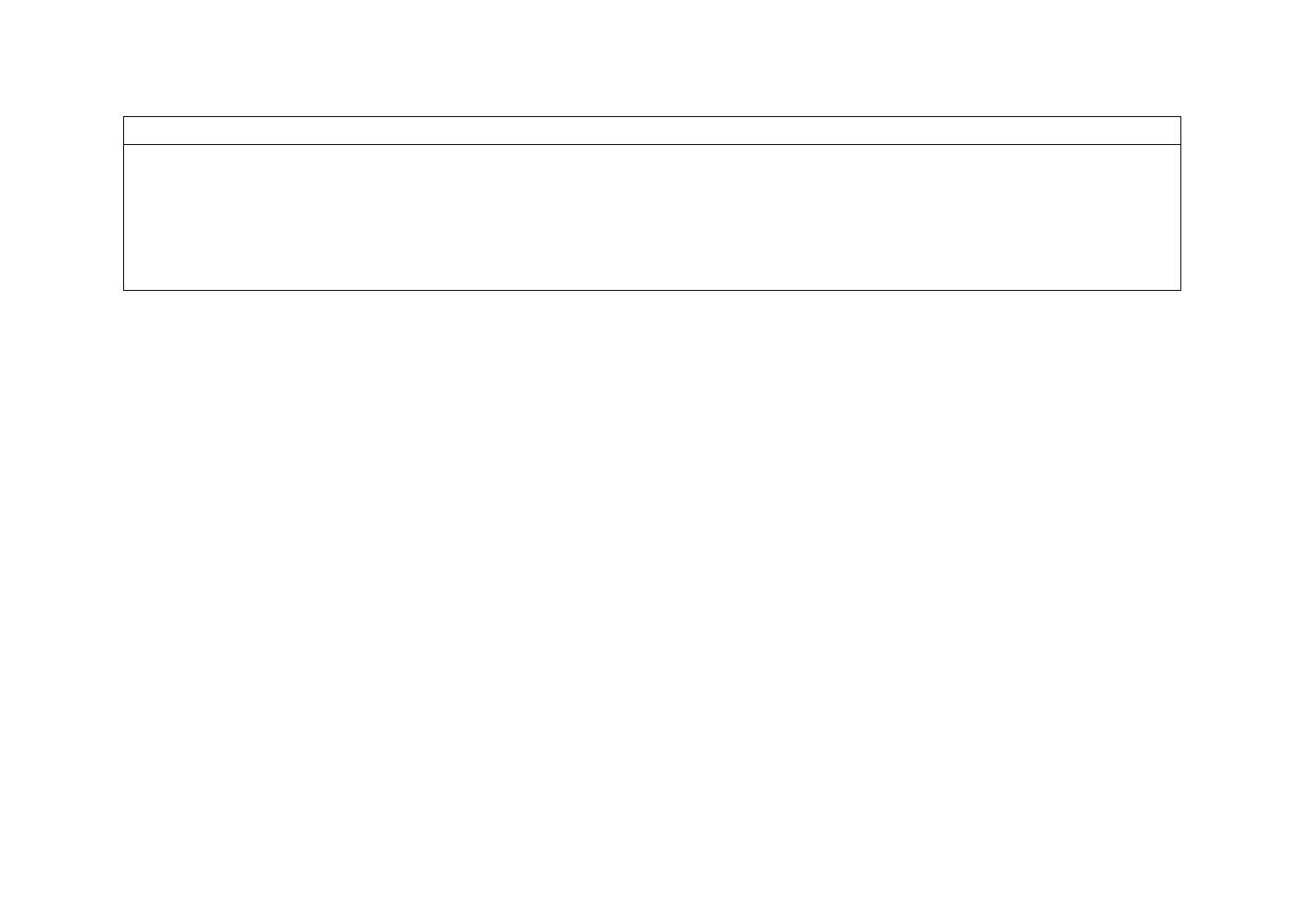

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4 一般要

求事項

検査の時期

鋼管の性状

検査技術者

ISO

10893-3

4

検査の時期

鋼管の性状

検査技術者

変更

ISO規格では,レベル3の技術

者が,手順書を承認することが

義務付けられている。

次回のJIS改正時にISOへの整合

化を図る。

5 探傷装

置及び探

傷方法

探傷装置

探傷方法

ISO

10893-3

5

探傷方法

追加

削除

JISは,試験装置としてJIS Z

2319を引用した。

ISO規格の直流をベースとし

て記載された記号などを削除

した。

今後ISOへ交流方式を明確にす

るように提案する。

6 対比試

験片及び

人工きず

一般

角溝

ドリル穴

ISO

10893-1

ISO

10893-3

6

一般

角溝

ドリル穴

変更

JISは,通常のきず検査に対し

ても受渡当事者間の協定でド

リル穴を適用できるものとし

た。また,その場合の条件を追

加した。

ISOに提案をする。

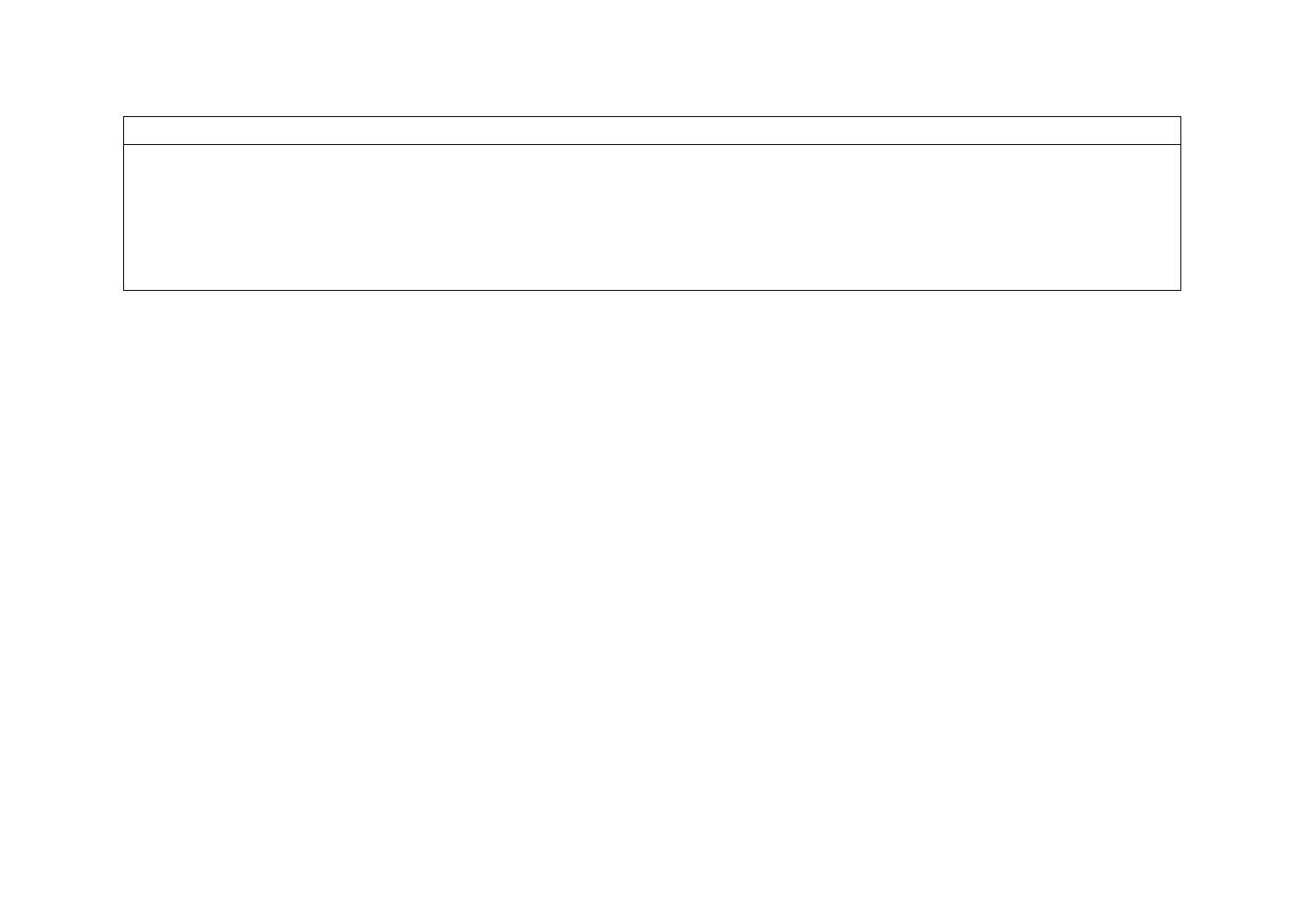

7 装置の

感度調整

及び感度

の確認

感度調整及び警報

レベルの設定

感度確認時の探傷

速度

感度の確認頻度

再感度調整

再試験

ISO

10893-3

7

一般

感度及び警報レベルの調

整

感度調整時の探傷速度

感度の確認

再感度調整

変更

JISでは,感度の確認を従来の

8時間とした。

確認頻度については,次回JIS改

正時にISO規格への整合を検討

する。

8 結果の

判定

結果の判定

嫌疑材の処置

ISO

10893-3

8

結果の判定

変更

ISO規格では,同じ条件で再検

査を行う場合は,2回再検査を

行うことを要求しているが,

JISでは注記とした。

警報発生材の再検査方法につい

ては,ISOへ再提案をする。

9 検査報

告

ISO

10893-3

9

変更

ISO規格では,全ての事項を報

告することに規定されている

が,JISでは,必要事項を選択

するものとしている。

技術的な差異は,軽微である。

附属書A

ISO

10893-3

附属書A

一致

3

G

0

5

8

6

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:(ISO 10893-1:2011,ISO 10893-3:2011,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

3

G

0

5

8

6

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。