G 0583:2012

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般要求事項 ··················································································································· 3

4.1 検査の時期 ··················································································································· 3

4.2 鋼管の性状 ··················································································································· 3

4.3 検査技術者 ··················································································································· 3

5 探傷装置························································································································· 3

5.1 構成 ···························································································································· 3

5.2 探傷器 ························································································································· 3

5.3 探傷コイル ··················································································································· 4

5.4 走査装置,磁気飽和装置,マーキング装置(又は選別装置),自動警報装置及び記録装置 ············ 4

5.5 探傷装置の総合性能 ······································································································· 4

6 探傷方法························································································································· 4

6.1 一般事項 ······················································································································ 4

6.2 貫通コイル法 ················································································································ 4

6.3 プローブコイル法 ·········································································································· 4

7 対比試験片及び人工きず ···································································································· 5

7.1 一般 ···························································································································· 5

7.2 貫通コイル法における対比試験片及び人工きず ···································································· 6

7.3 人工きずの種類及び寸法許容差 ························································································ 6

7.4 許容レベル及び区分に対応するきず寸法············································································· 7

8 装置の感度調整及び感度の確認 ··························································································· 9

8.1 感度調整及び警報レベルの設定 ························································································ 9

8.2 感度の確認 ··················································································································· 9

8.3 再感度調整 ··················································································································· 9

8.4 再試験 ························································································································· 9

9 結果の判定 ······················································································································ 9

9.1 結果の判定 ··················································································································· 9

9.2 嫌疑材の処置 ················································································································ 9

10 検査報告 ······················································································································ 10

附属書A(参考)渦電流探傷試験法の制約に関するガイドライン·················································· 11

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 12

G 0583:2012

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 0583:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0583:2012

鋼管の自動渦電流探傷検査方法

Automated eddy current examination of steel pipes and tubes

序文

この規格は,2011年に第1版として発行されたISO 10893-1及びISO 10893-2を基に作成した日本工業

規格であるが,技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,継目無鋼管及び溶接鋼管(サブマージアーク溶接鋼管を除く。)のきずの自動渦電流探傷検

査方法について規定する。試験は,貫通コイル法又はプローブコイル法によって鋼管の全面探傷を行う。

貫通コイル法の適用最大外径は,250 mmとする。

注記1 ISO 10893-1及びISO 10893-2では,セグメントコイル法も規定されているが,国内での使用

実態が,ほとんどないことから,この規格には,規定していない。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10893-1:2011,Non-destructive testing of steel tubes−Part 1: Automated electromagnetic testing

of seamless and welded (except submerged arc-welded) steel tubes for the verification of

hydraulic leaktightness

ISO 10893-2:2011,Non-destructive testing of steel tubes−Part 2: Automated eddy current testing of

seamless and welded (except submerged arc-welded) steel tubes for the detection of

imperfections(全体評価:MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0203 鉄鋼用語(製品及び品質)

JIS G 0431 鉄鋼製品の雇用主による非破壊試験技術者の資格付与

JIS G 0568 鋼の貫通コイル法による渦流探傷試験方法

JIS Z 2300 非破壊試験用語

JIS Z 2305 非破壊試験−技術者の資格及び認証

JIS Z 2315 渦流探傷装置の総合性能の測定方法

2

G 0583:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0203,JIS G 0431及びJIS Z 2300によるほか,次による。

3.1

人工きず(reference standard)

非破壊試験の装置の感度調整,警報レベルの設定及び感度の確認に用いる人工きず(ドリル穴,角溝,

やすり溝など)。

3.2

対比試験片(reference sample)

人工きずを含んだ鋼管,又はその一部分からなる供試材。

注記 ISO 10893-1及びISO 10893-2では,“対比試験鋼管”の用語を対比試験片も含んだ意味で用い

ている。

3.3

製造業者(manufacturer)

関連する規格に従って製品を製造し,供給する製品が,関連する規格の全ての適用される規定に従って

いることを宣言する組織。

3.4

プローブコイル法

プローブコイルを用いて鋼管表面のきずを探傷する試験法。走査方式としてプローブコイルを回転させ

る方式,鋼管を回転させながら直進させる方式,プローブコイルを鋼管の円周方向に等間隔に配置し,周

期的・電子的に走査させる方式がある。

3.5

プローブコイル

プローブコイル法に用いる試験コイル。上置プローブ,回転プローブ,アレイプローブなどがある(JIS

Z 2300参照)。

3.6

走査装置

きずを検出するため,鋼管及び/又は探傷コイルを相対的に移動させる装置。鋼管の送り装置,貫通コ

イル法の探傷コイルの芯だし装置,上置プローブ法における鋼管回転装置及びプローブ回転装置を含む。

3.7

マーキング装置

信号の高さが判定基準を超えたとき,被検査材の信号発生部分を塗料などで識別する装置。

3.8

自動警報装置

信号の高さが判定基準を超えたとき,光又は音で警報を出す装置。

3.9

ストレートナーマーク

鋼管の矯正時に鋼管の内外面に発生するら(螺)旋状の模様。

3.10

かききず

鋼管の表面が引っかかれてできたきず。

3

G 0583:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.11

すりきず

鋼管の表面が軽くすられてできたきず。

3.12

びびり

鋼管の引抜き工程で発生するもので,内外面とも円周方向の蛇腹状,凹凸状の模様。

3.13

バイトびびり

電気抵抗溶接鋼管のビード削り工程で発生するもので,バイトの削り跡が小さいピッチで波形に連続し

て残ったもの。

4

一般要求事項

4.1

検査の時期

鋼材規格の規定又は受渡当事者間の協定のない限り,この規格で規定する渦電流探傷検査は,全ての製

造工程(例えば,熱間仕上げ,冷間仕上げ,熱処理など渦電流特性又は管の形状を変える工程)が終わっ

た後に行わなければならない。

4.2

鋼管の性状

有効な検査ができるように,鋼管は,探傷に影響を与えるような曲がりがあってはならない。鋼管の表

面は,検査の障害となるような異物などが付着していてはならない。

4.3

検査技術者

この検査は,JIS G 0431,JIS Z 2305又はこれらと同等の資格を付与され,訓練された技術者によって

行われなければならない。また,製造業者によって指名された力量のある技術者によって監督されなけれ

ばならない。

雇用主によって与えられる検査技術者への検査実施の許可は,文書化された手順に従ったものでなけれ

ばならない。非破壊検査手順は,雇用主によって承認された非破壊試験技術者によって承認されなければ

ならない。非破壊検査手順を承認する非破壊試験技術者は,レベル3の資格をもっていることが望ましい。

注記 JIS G 0431及びJIS Z 2305の中では,試験技術者の資格レベルとしてレベル1,レベル2及び

レベル3を規定している。

5

探傷装置

5.1

構成

探傷装置は,探傷器,探傷コイル,走査装置,磁気飽和装置,マーキング装置(又は選別装置),自動警

報装置,記録装置など必要な装置で構成する。

5.2

探傷器

探傷器は,発振器,電気的信号を処理する電気装置,きずによる信号の表示装置などからなり,次によ

る。

a) 型式,探傷周波数,信号の表示方式などは,検査の目的に合ったものとする。

b) 0〜40 ℃の環境温度及び±15 %の電源電圧の変動において長時間安定に作動し,かつ,外部からの電

気雑音に対して保護されているものとする。

4

G 0583:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3

探傷コイル

探傷コイルは,貫通コイル法については,主に自己比較方式とする。その探傷コイルの形式,方式及び

寸法の表示を行う場合は,JIS G 0568による。

5.4

走査装置,磁気飽和装置,マーキング装置(又は選別装置),自動警報装置及び記録装置

走査装置,磁気飽和装置,マーキング装置(又は選別装置),自動警報装置及び記録装置は,探傷作業上

及び結果の判定作業上十分な性能をもつものとする。探傷コイルと鋼管との相対速度は,±10 %を超えて

変動してはならない。

5.5

探傷装置の総合性能

探傷装置の総合性能の測定は,定期点検時及び必要に応じて行い,貫通コイル法は,JIS Z 2315,また,

プローブコイル法は,適切な方法によって行う。その性能は探傷作業上及び結果の判定作業上十分である

ものとする。

6

探傷方法

6.1

一般事項

鋼管の探傷方法は,6.2又は6.3による。

注記1 鋼管の両端については,短い長さの試験できない部分が存在する。

注記2 渦電流探傷試験の制約に対するガイドラインを,附属書Aに示す。

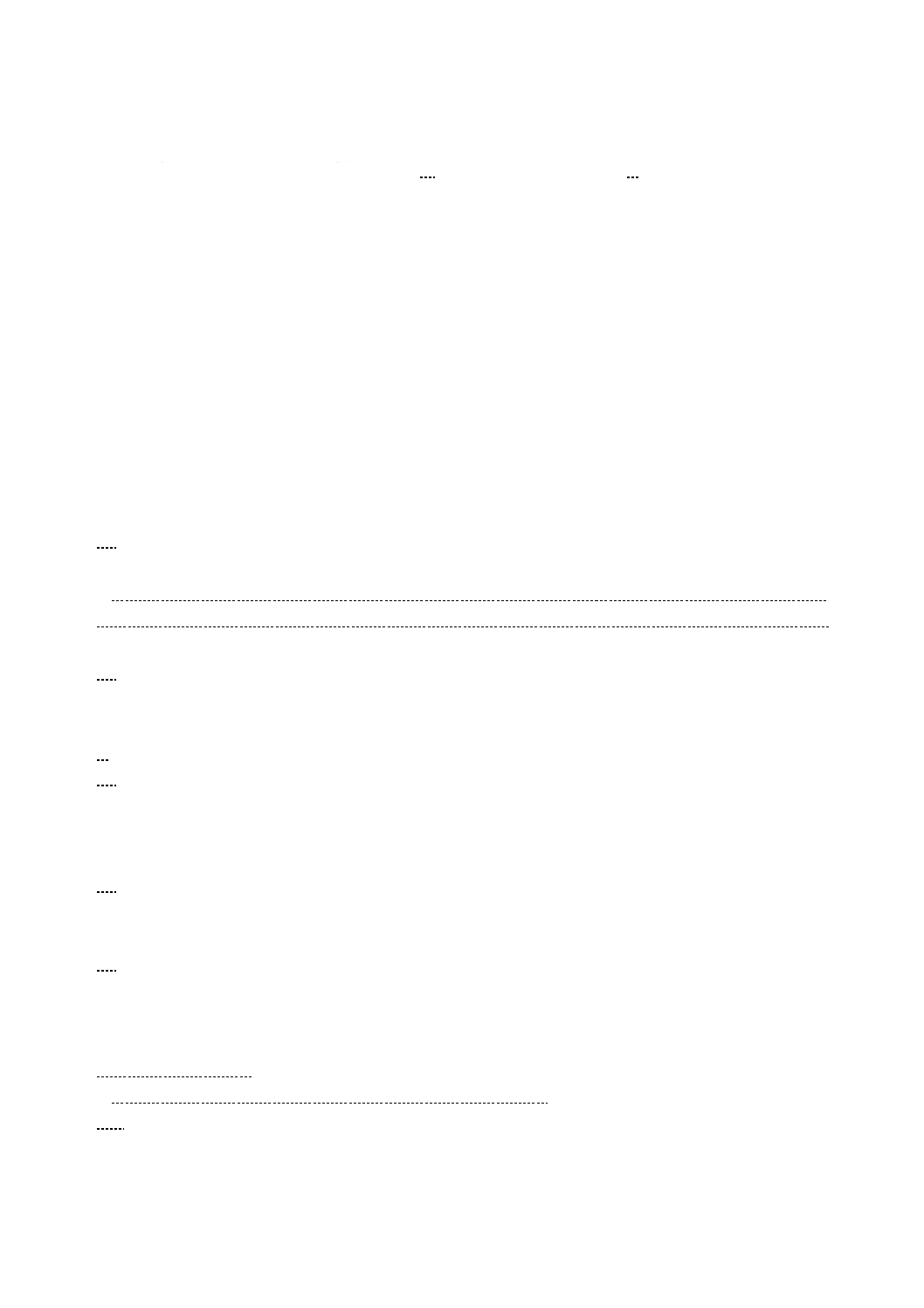

6.2

貫通コイル法

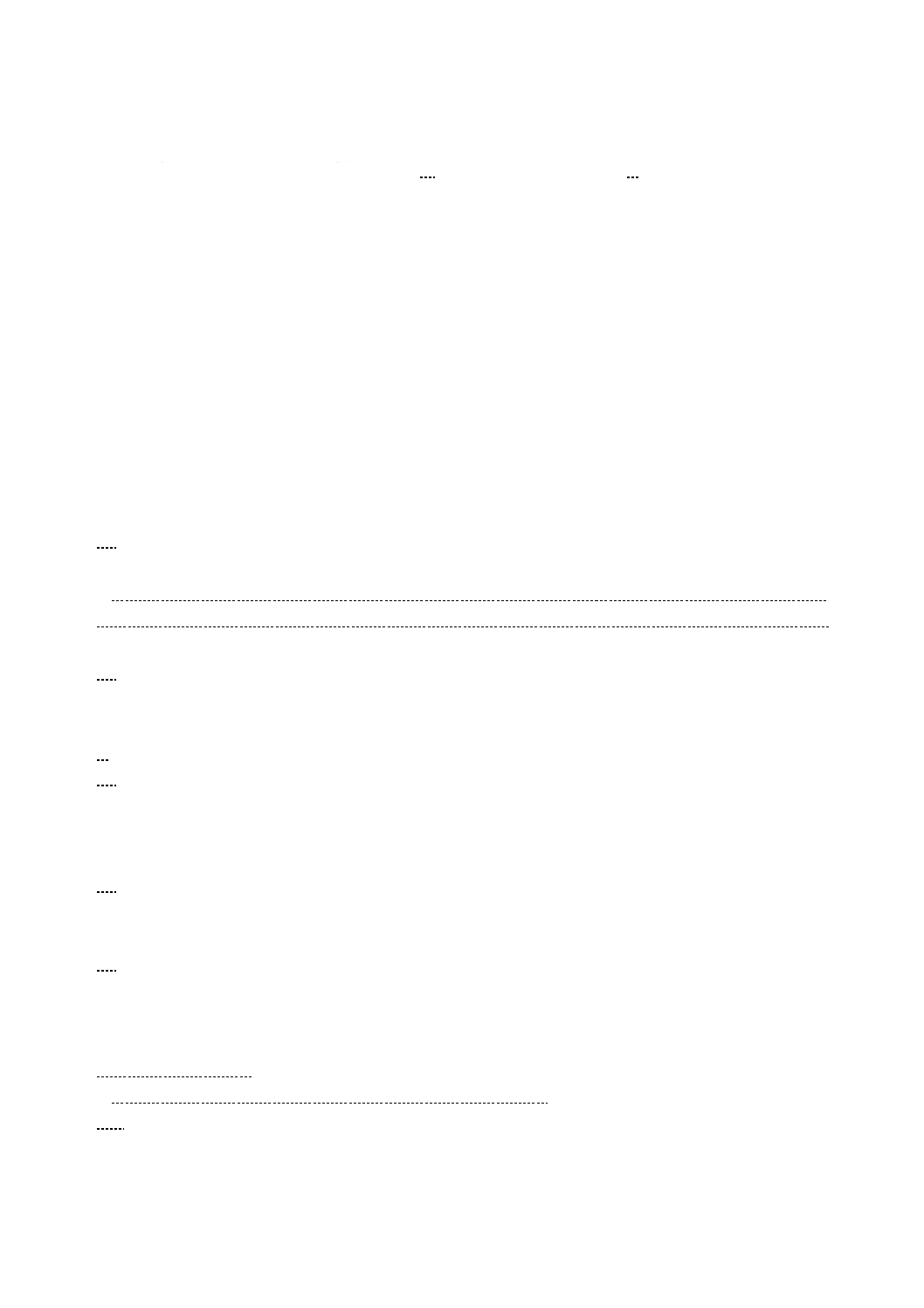

貫通コイル法は,図1に示すコイルの形式を用いて鋼管の探傷を行う。

注記 試験の感度は,試験コイルに近い鋼管の表面で最大であり,鋼管の厚さが増えるに従い減少す

る(附属書A参照)。

a) 自己誘導形

b) 相互誘導形

注記 この図は,例えば,分割主コイル(split primary coils),双差動コイル(twin differential coil),校正コイル(calibrator

coil)などを含む多コイル配置の形式を簡素化したものである。

図1−貫通コイル法の簡略図

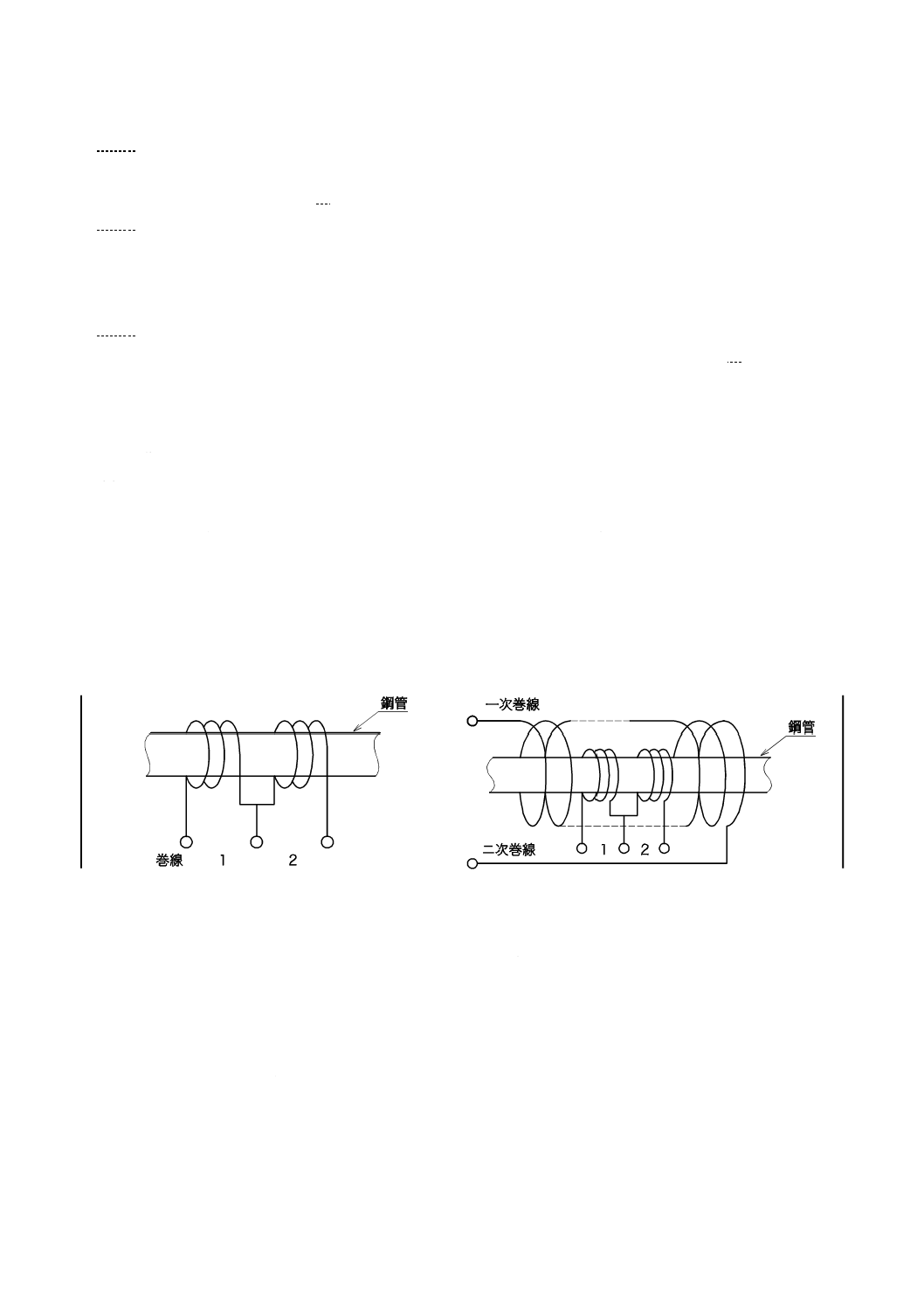

6.3

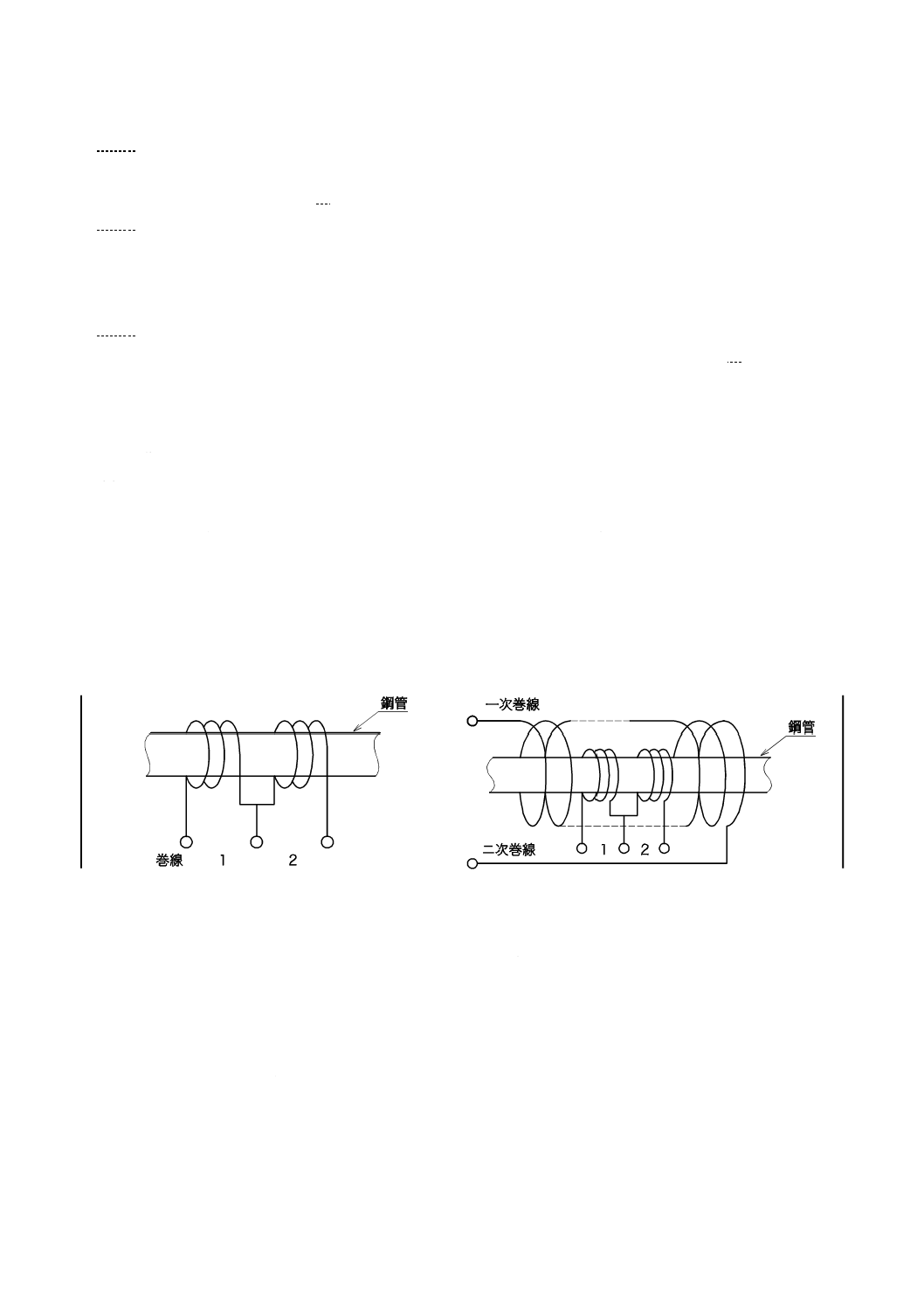

プローブコイル法

プローブコイル法は,鋼管の全表面を探傷するため,図2に示すように,鋼管とプローブコイルとを相

対的に動かすか,又はプローブコイルを鋼管の円周方向に等間隔に配置し,周期的・電子的に走査するこ

とによって,全表面を探傷するようにしなければならない。この試験方法には,鋼管の最大外径の制約は

ない。

5

G 0583:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) プローブコイル回転法a)

b) 鋼管回転法b)

1

プローブコイル

2

鋼管

3

固定プローブコイル

4

回転ロール

5

プローブコイル回転体

a

プローブ回転方向

b

鋼管回転方向

注a) 回転するプローブコイル装置の中に鋼管を直進させる。

b) 回転する鋼管上をプローブコイルが直線的に移動するか,又はプローブコイルは固定で,

鋼管を回転させながら直進させる。

注記 図2 a)及び図2 b)のプローブコイルは,用いる装置及び他の要因によって,異なった形式

の場合がある。例えば,シングルコイル,種々の形状の多重コイルなど。

図2−プローブコイル法の簡略図

7

対比試験片及び人工きず

7.1

一般

対比試験片及び人工きずの一般事項は,次による。

a) この規格で規定する人工きずは,非破壊試験装置の感度調整を行うためのものである。これらの人工

きずの寸法は,装置によって検知できるきずの最小サイズと考えるべきではない。

b) 対比試験片は,検査する鋼管と同等の材質,公称寸法,表面状態,及び熱処理状態のものとする。た

だし,5 mm以上の厚さの鋼管の場合には,探傷感度が同等以上に維持できれば,公称厚さ以上の鋼

管を用いてもよい。角溝を用いる場合には,その深さは,検査する鋼管の公称厚さに対応するものと

する。また,検査する鋼管と異なる公称厚さの鋼管を用いる場合には,製造業者は,注文者の要求が

あれば,適用した方法の有効性を証明しなければならない。

c) それぞれの試験方法に使用する人工きずは,次による。

1) 貫通コイル法を用いる場合には,表1及び表3で規定するドリル穴を標準とする。ただし,ドリル

穴に代えて管軸方向の角溝又は円周方向のやすり溝を使用してもよい。この場合,対応する角溝及

びやすり溝の規定がないときには,受渡当事者間の協定による。

2) プローブコイル法を用いる場合には,表2で規定する角溝とする。

d) 人工きず(7.2〜7.4参照)は,明瞭な信号を得るために,管軸方向に互いに十分に分離し,また,対

6

G 0583:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

比試験片の鋼管端から十分に離さなければならない。

7.2

貫通コイル法における対比試験片及び人工きず

貫通コイル法における対比試験片及び人工きずは,次による。

a) 貫通コイル法を用いる場合,対比試験片には,厚さ方向に貫通した三つ又は四つのドリル穴を加工し

なければならない。ドリル穴は,それぞれの場合で,円周方向に120°又は90°の位置とする。

b) 代替法として,厚さ方向に貫通したただ一つのドリル穴を加工した対比試験片を用いて,ドリル穴を

0°,90°,180°及び270°の位置に変えて装置を通過させ,感度調整及び感度の確認をしなければな

らない。

7.3

人工きずの種類及び寸法許容差

7.3.1

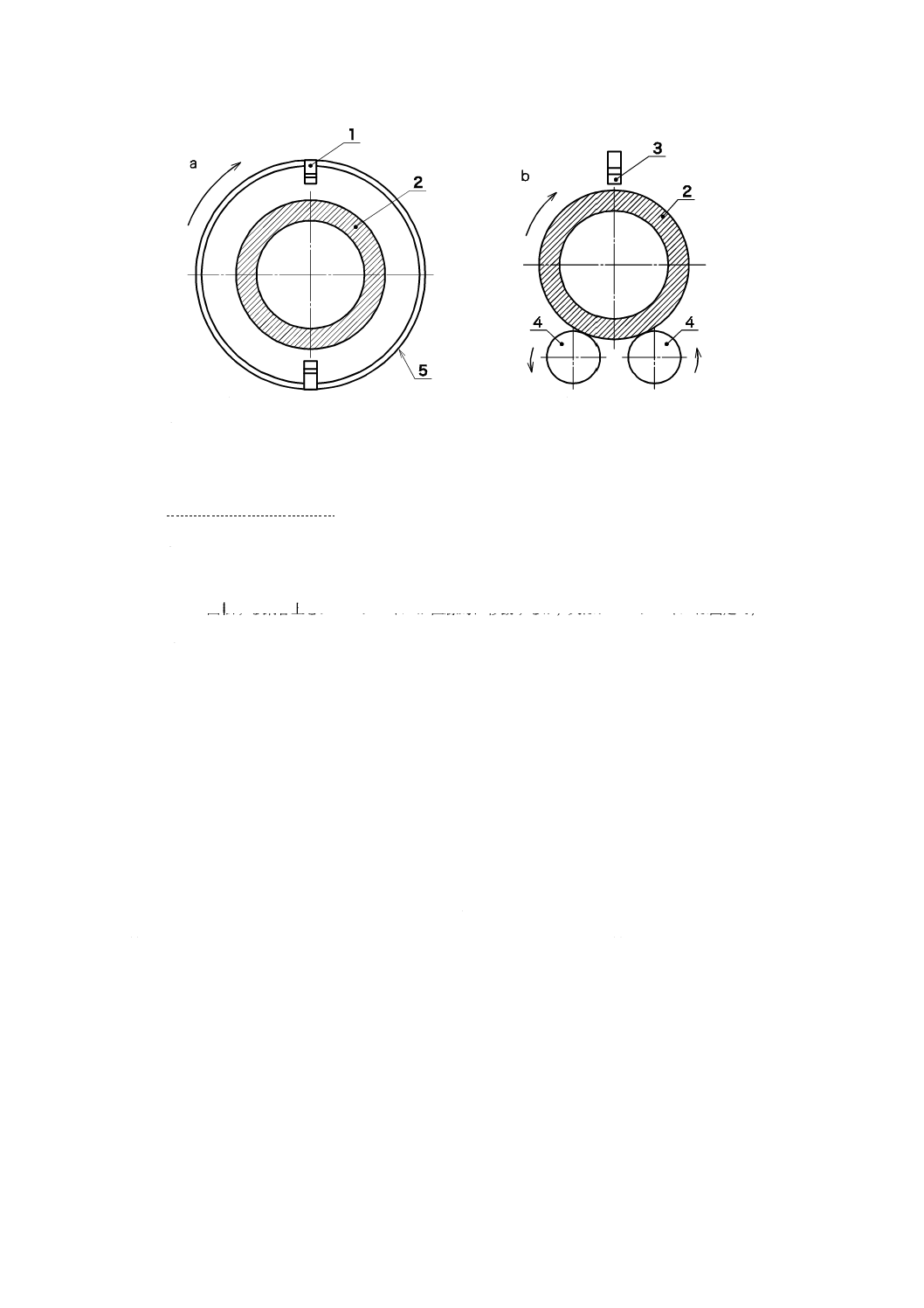

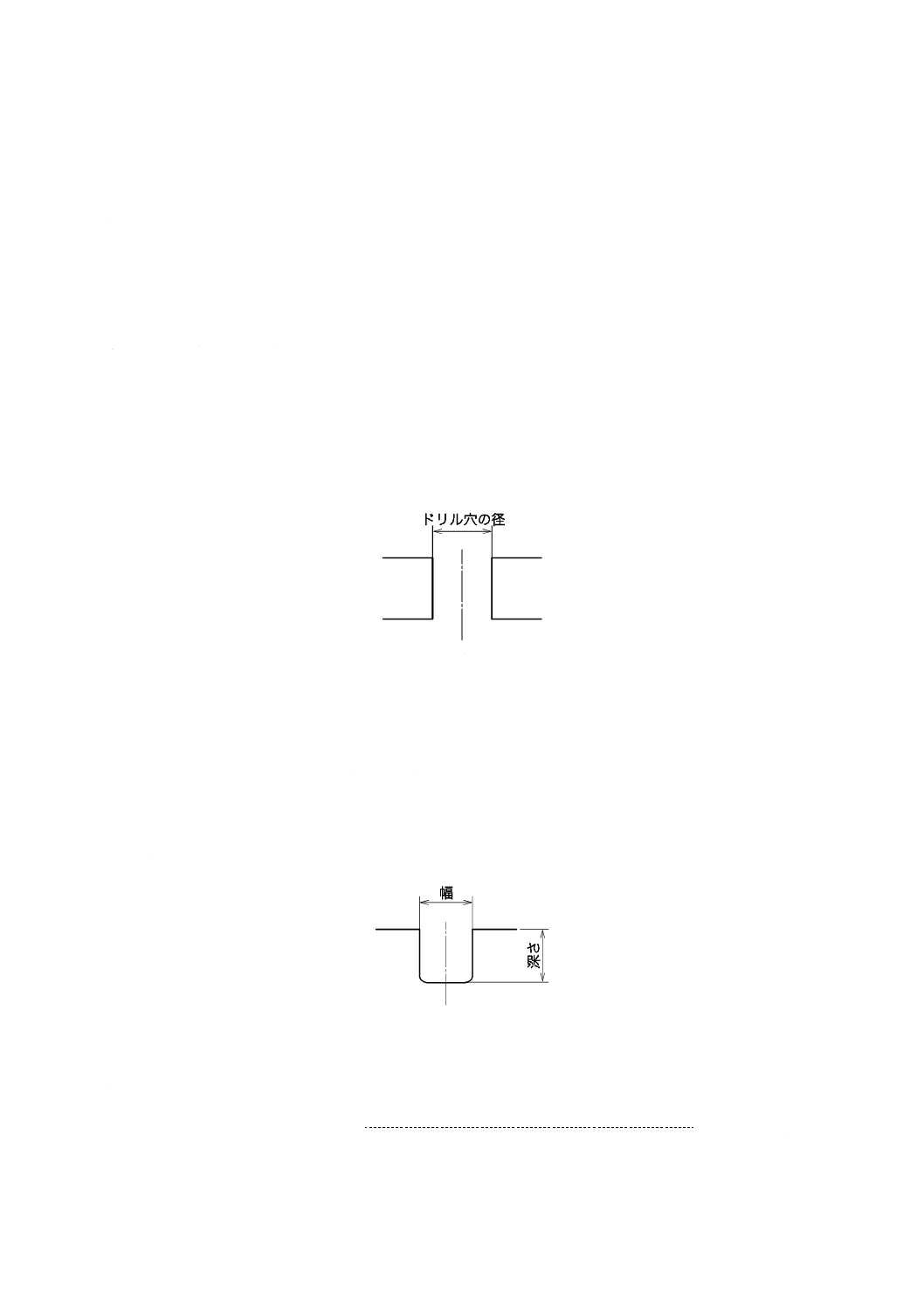

ドリル穴

ドリル穴は,図3に示す形状とし,それぞれの許容レベル又は区分に対応するドリル穴の径は,7.4に規

定する値を超えてはならない。ただし,表3の区分を適用する場合は,ドリル穴の公称径が1.0 mm以下

には,±0.1 mm,ドリル穴の公称径が1.0 mm超えには,±0.2 mmの許容差を用いてもよい。ドリル穴は,

機械加工,放電加工などの適切な方法で加工する。

図3−ドリル穴

7.3.2

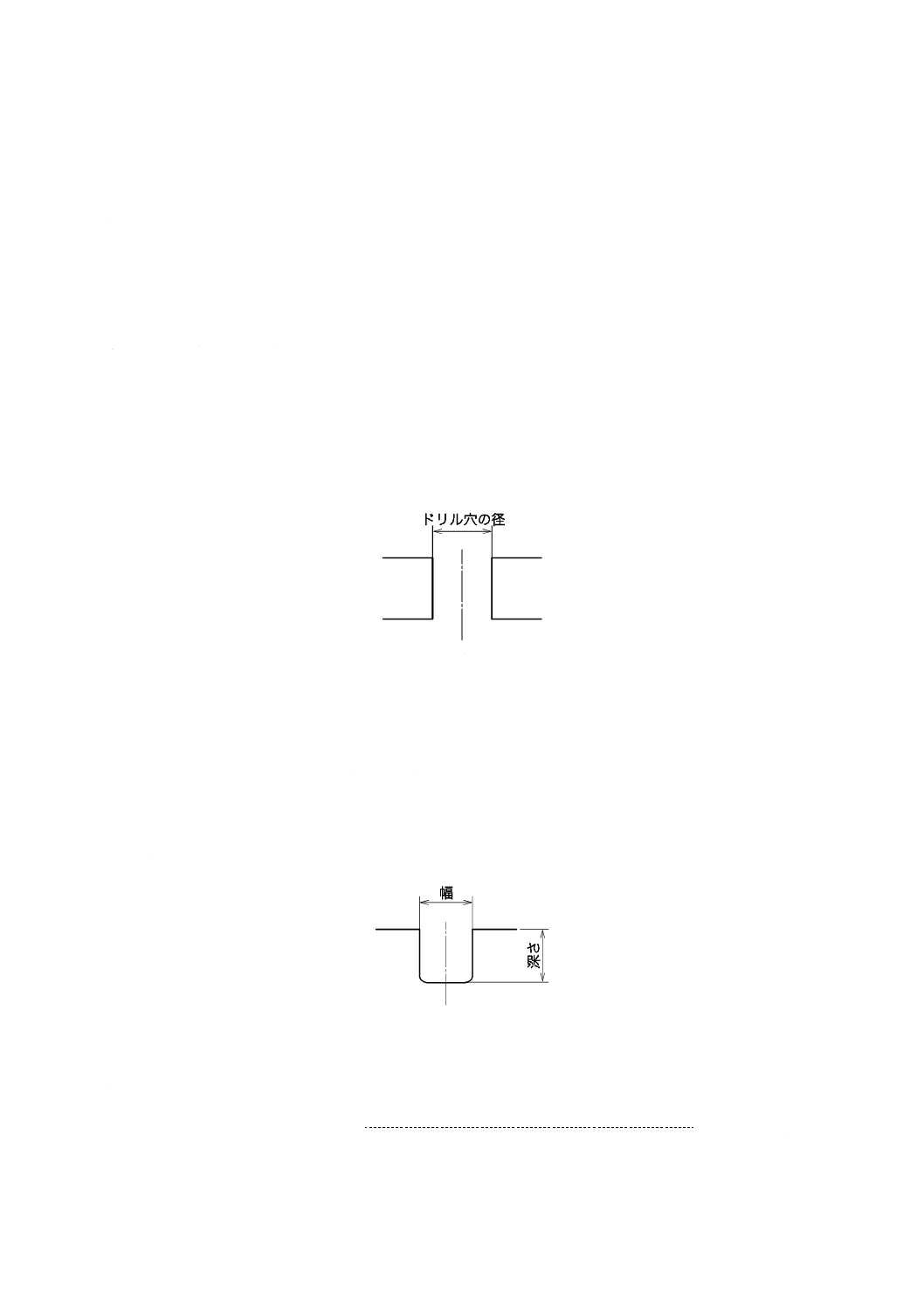

角溝

7.3.2.1

一般

角溝の一般事項は,次による。

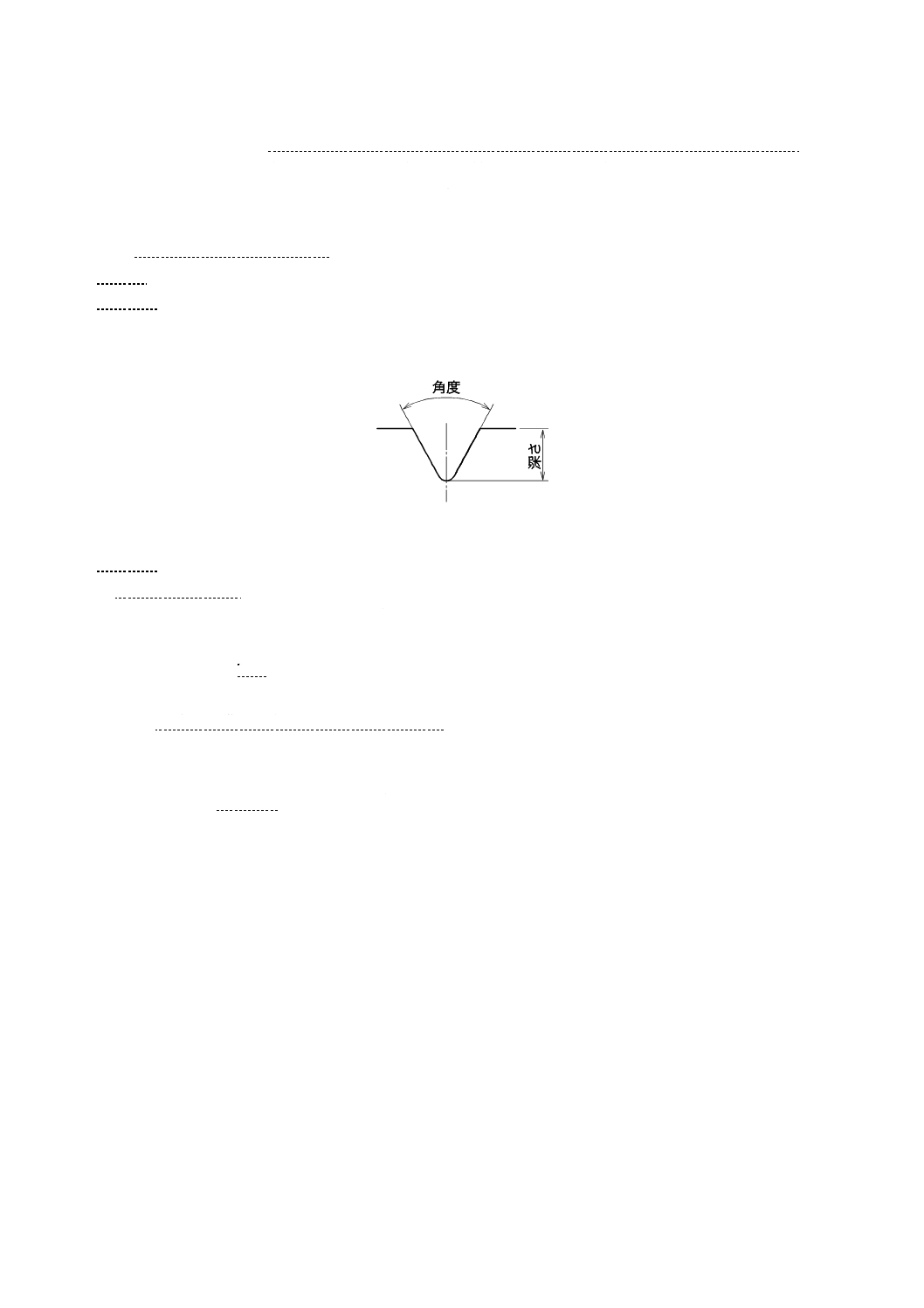

a) 角溝は,図4に示す形状とし,鋼管外面に管軸方向に平行に加工しなければならない。角溝の側面は,

ほぼ平行で,底部は,側面に対してほぼ直角でなければならない。

b) 角溝は,機械加工,放電加工又は他の方法で加工しなければならない。

注記 底部及び底部の角は,丸みがあってもよい。

図4−角溝

7.3.2.2

角溝の寸法

a) 幅(図4参照) 角溝の幅は,深さ又は1 mmの大きい方を超えてはならない。ただし,表3の区分を

適用する場合の幅の上限は,1.5 mm又は深さの3倍のいずれか小さい方とする。

b) 深さ(図4参照) それぞれの許容レベル又は区分の角溝の深さは,7.4による。ただし,次の条件を

満足しなければならない。

7

G 0583:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 最小深さ:0.3 mm(ただし,冷間仕上継目無鋼管及びステンレス溶接鋼管の場合は,0.2 mm)

深さの許容差は,角溝深さの±15 %(ただし,最小値は±0.05 mm)とする。

c) 長さ 鋼材規格の規定,又は受渡当事者間の協定がない限り,角溝の長さは,次による。

− プローブコイル法:個々のプローブコイル幅の2倍以上。ただし,50 mm以下。

− 貫通コイル法:25 mm以下

7.3.3

やすり溝

7.3.3.1

一般

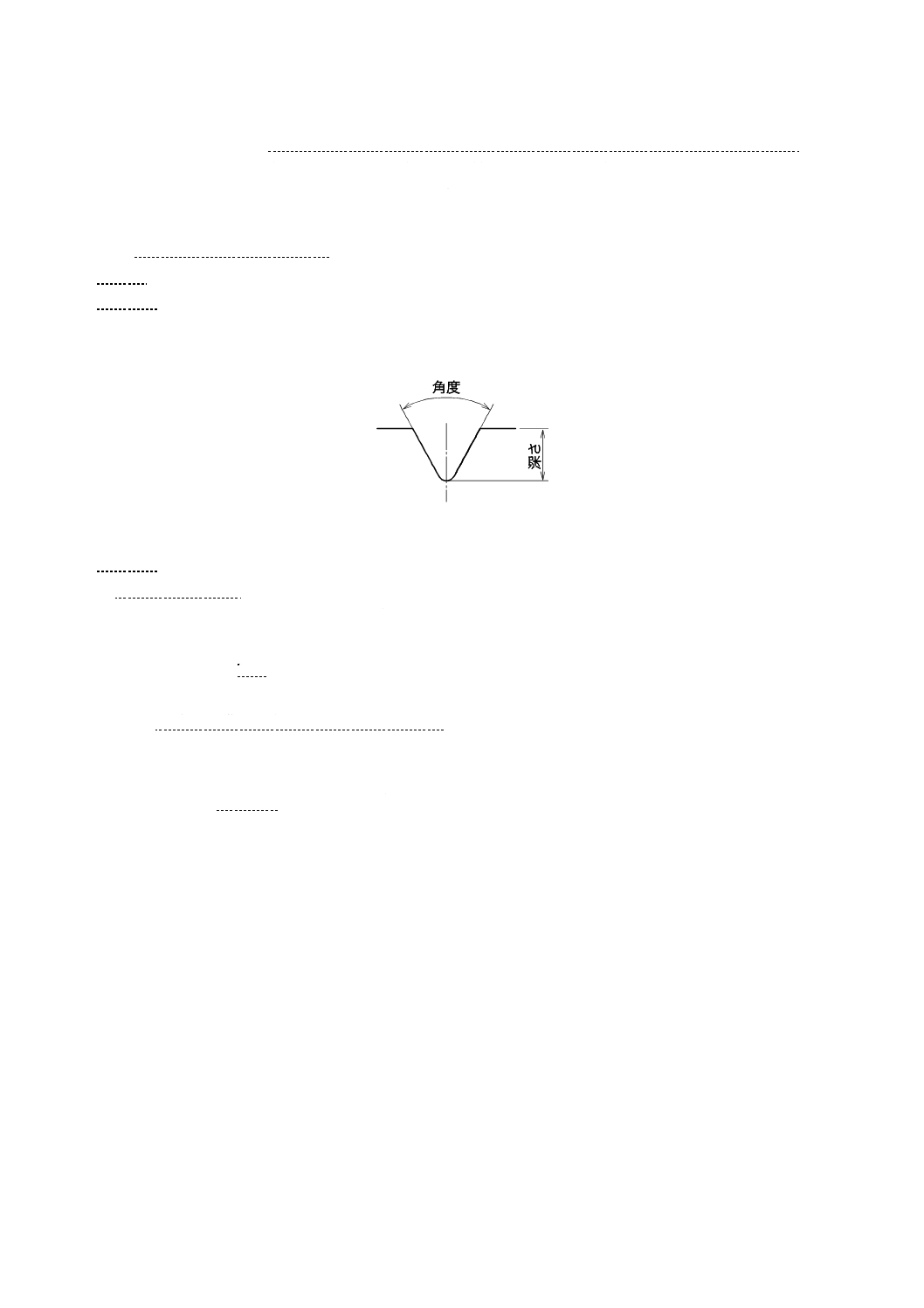

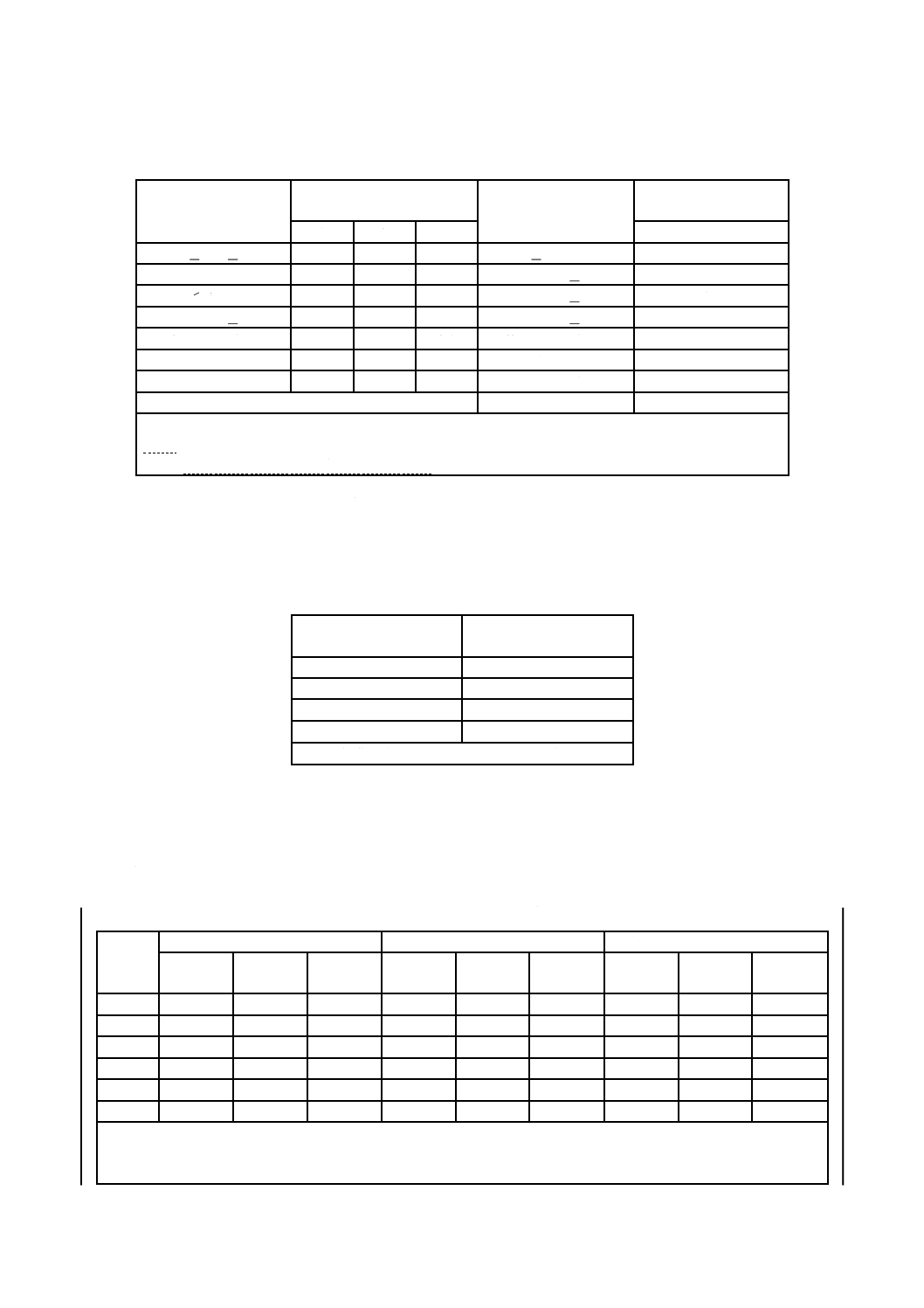

a) やすり溝は,図5に示す形状とし,三角やすりによって,鋼管外面円周方向に加工されなければなら

ない。溝底の角度はほぼ60度とする。

図5−やすり溝

7.3.3.2

やすり溝の寸法

a) 深さ(図5参照) それぞれの許容レベル又は区分のやすり溝の深さは,7.4.3による。ただし,やす

り溝の最大深さ部分において,次の条件を満足しなければならない。

− 最小深さ:0.3 mm(ただし,冷間仕上継目無鋼管及びステンレス溶接鋼管の場合は,0.2 mm)

− 最大深さ:1.5 mm

深さの許容差は,やすり溝深さの±10 %(ただし,最小値は±0.05 mm)とする。

b) 長さ やすり溝の長さは20 mm以下とする。

7.3.4

人工きずの確認

人工きずは,7.4で規定する値であることを適切な方法によって確認する。

7.4

許容レベル及び区分に対応するきず寸法

7.4.1

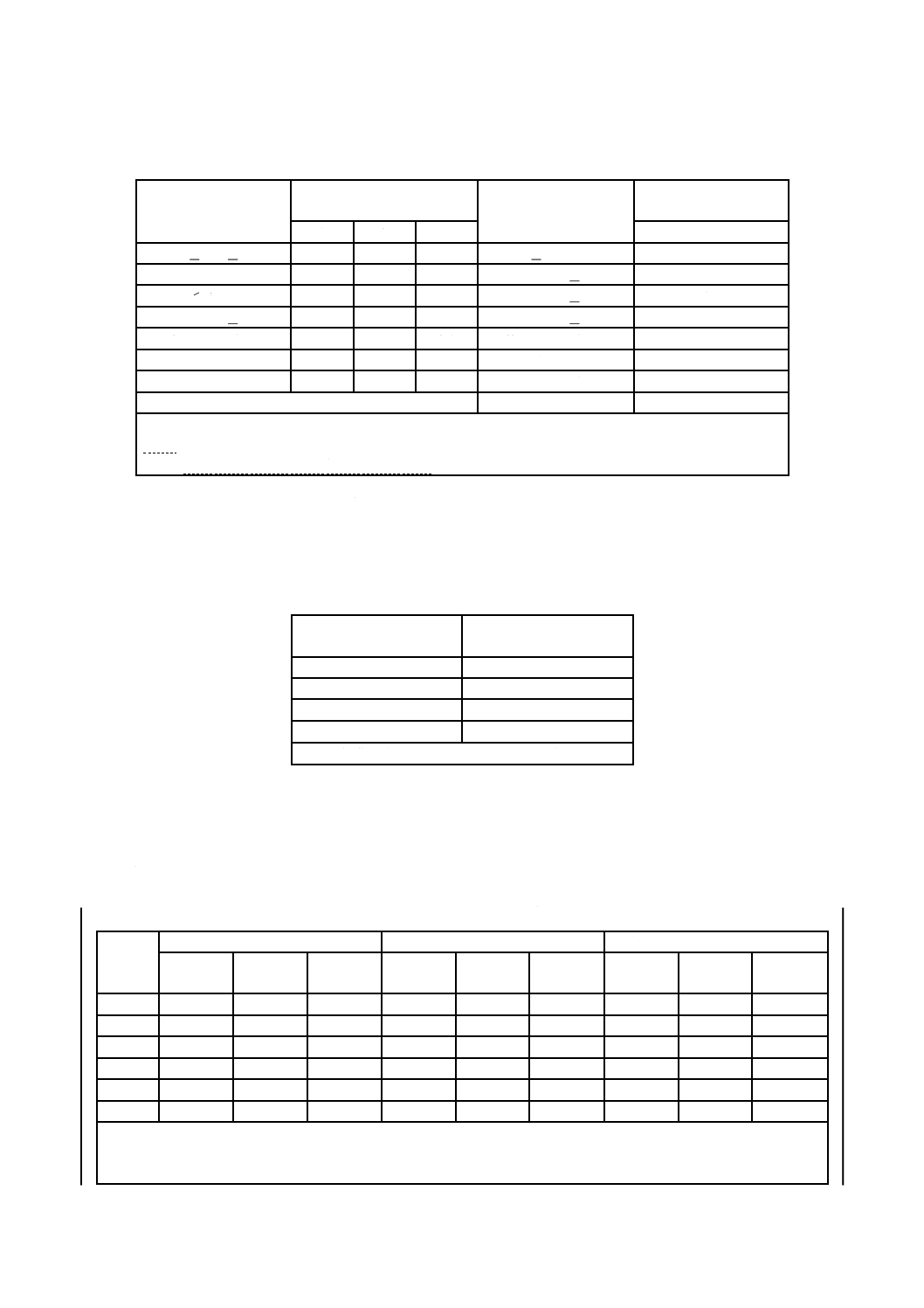

許容レベルE1H〜E4Hに対応するドリル穴の径

許容レベルE1H〜E4Hの人工きずは,ドリル穴とし,ドリル穴の径は表1に示す値を超えてはならない。

ただし,貫通コイル法にだけ適用する。

8

G 0583:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

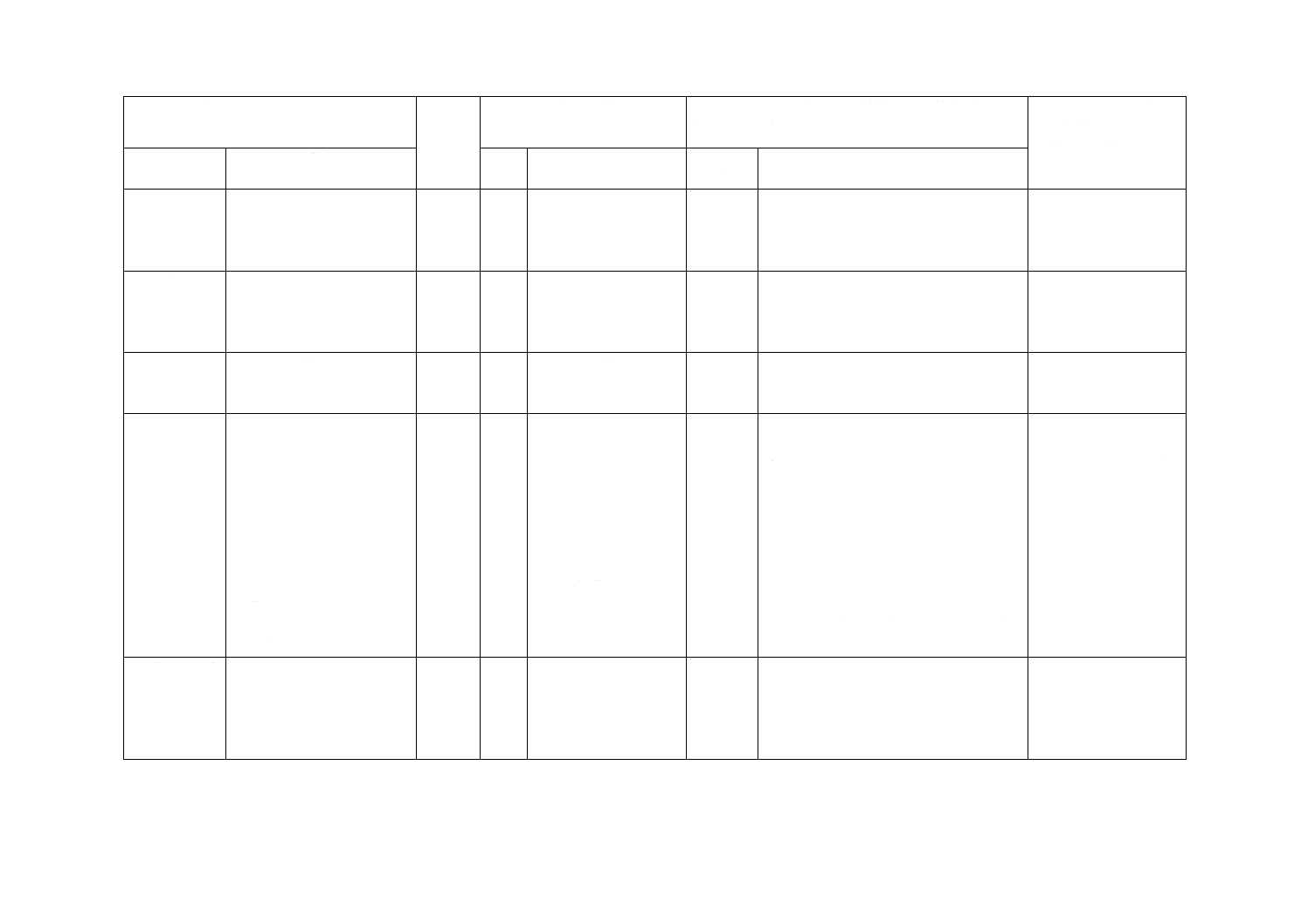

表1−許容レベルに対応するドリル穴の径(貫通コイル法)

単位 mm

鋼管の公称外径

D

許容レベルに対応する

ドリル穴の径

鋼管の公称外径

D

許容レベルに対応

するドリル穴の径

E1H

E2H

E3H

E4H

4 ≦ D ≦ 10

0.6

0.7

0.8

4 ≦ D ≦ 15.8

1.2

10 < D ≦ 20

0.7

0.8

1.0

15.8 < D ≦ 26.9

1.4

20 < D ≦ 44.5

0.8

1.0

1.3

26.9 < D ≦ 48.3

1.7

44.5 < D ≦ 76.1

1.0

1.2

1.6

48.3 < D ≦ 63.5

2.2

76.1 < D ≦180

1.2

1.4

2.0

63.5 < D ≦ 114.3

2.7

114.3 < D ≦139.7

3.2

139.7 < D ≦180

3.7

180 < D ≦250 a)

3.7

注記 ISO 10893-1では,耐もれ性の検証のためにE4Hを用いている。

注a) ステンレス鋼管については,十分な感度(例えば,SN比3以上)が得られる場合には,鋼管の

公称外径320 mmまで適用してもよい。

7.4.2

許容レベルE2〜E5に対する角溝深さ

許容レベルE2〜E5に対応する角溝深さは,表2による。ただし,プローブコイル法に適用する。受渡

当事者間の協定によって,貫通コイル法に適用してもよい。

表2−許容レベルに対応する外面角溝(プローブコイル法)

許容レベル

角溝深さa)

%

E2

5

E3

10

E4

12.5

E5

15

注a) 角溝深さは,公称厚さに対する比率で示す。

7.4.3

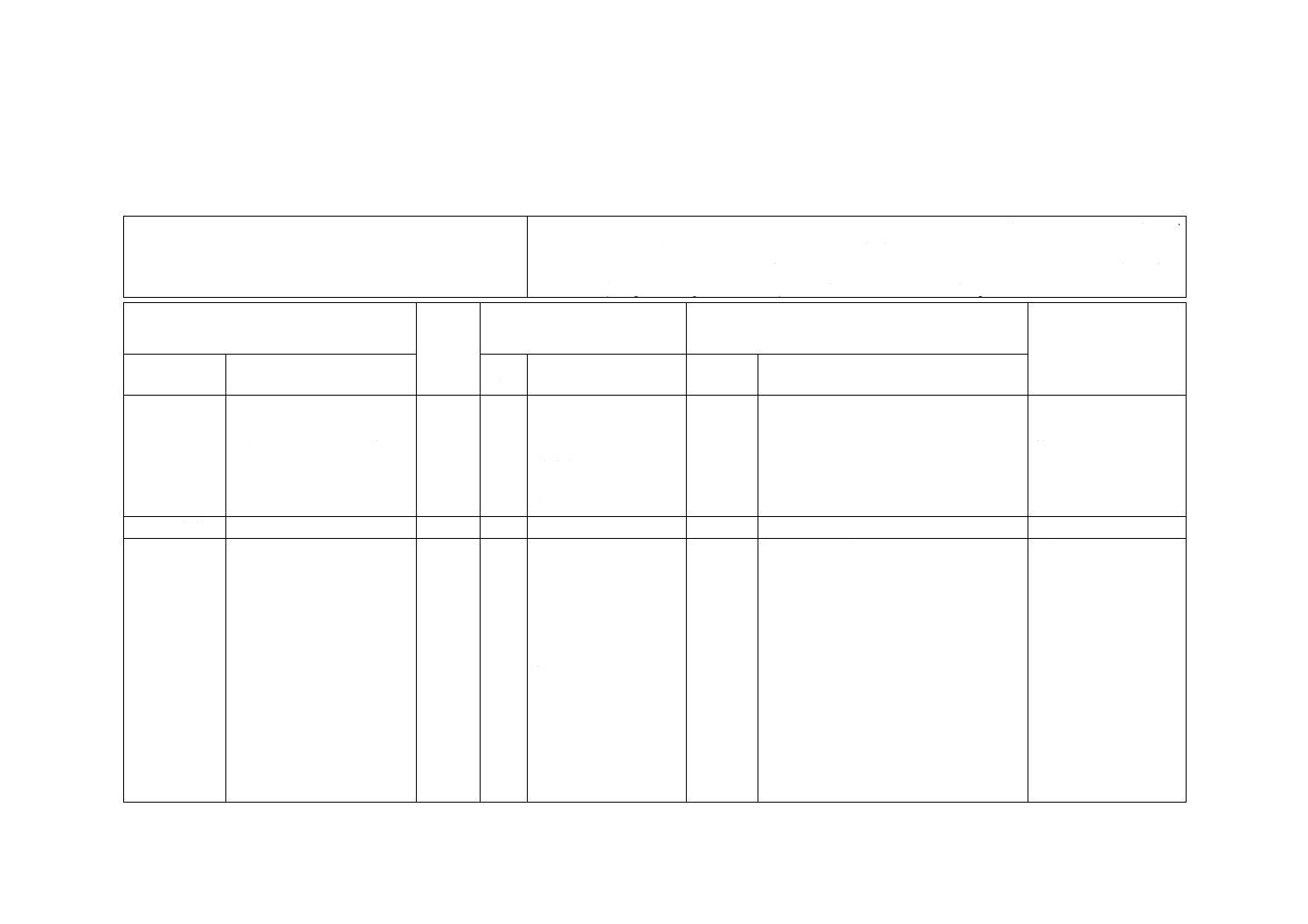

区分EU〜EZに対応する人工きず寸法

区分EU〜EZが指定された場合のきず寸法は,表3による。ただし,この表は,貫通コイル法にだけ適

用する。

注記 表3の区分は,従来から日本工業規格の鋼材規格に引用されている。

表3−区分EU〜EZに対応する人工きず(貫通コイル法)

区分

外径50.8 mm以下

外径50.8 mm超え180 mm以下

外径180 mm超え250 mm以下a)

ドリル穴

径

角溝深さ

やすり溝

深さ

ドリル穴

径

角溝深さ

やすり溝

深さ

ドリル穴

径

角溝深さ

やすり溝

深さ

EU

1.0 mm

15 %

10 %

1.2 mm

20 %

12 %

−

−

−

EV

1.2 mm

20 %

12 %

1.6 mm

25 %

15 %

−

−

−

EW

1.6 mm

25 %

15 %

2.0 mm

30 %

20 %

−

−

−

EX

2.0 mm

30 %

20 %

2.5 mm

40 %

25 %

2.5 mm

40 %

25 %

EY

2.5 mm

40 %

25 %

3.2 mm

50 %

30 %

3.2 mm

50 %

30 %

EZ

3.2 mm

50 %

30 %

3.2 mm

50 %

30 %

3.2 mm

50 %

30 %

角溝及びやすり溝の深さは,公称厚さに対する比率で示す。

注a) ステンレス鋼管については,十分な感度(例えば,SN比3以上)が得られる場合には,外径320 mmまで適

用してもよい。

9

G 0583:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8

装置の感度調整及び感度の確認

8.1

感度調整及び警報レベルの設定

各探傷作業の開始時に行う装置の感度調整は,鋼材規格又は受渡当事者間の協定によって規定する許容

レベル又は区分の人工きずから,常に(例えば,装置に3回連続して対比試験片を通す。),明瞭に識別で

きる信号が得られなければならない。次に示す方法によって警報レベルを設定する。

a) 対比試験片に複数の人工きずを使用する場合[7.2 a)参照]は,人工きずから得られる信号のうち,最

小の信号で警報が作動するように,感度調整を行う。一つの人工きずだけを使用する場合は,7.2 b)

で規定するように対比試験片を装置に通過させ,人工きずから得られる信号のうち,最小の信号で警

報が作動するように感度調整を行う。

b) プローブコイル法で,角溝を使用する場合には,角溝から得られる信号を検出できるように,装置の

警報レベルを設定しなければならない。

感度調整中の対比試験片とプローブコイルとの相対的な速度は,鋼管を試験するときと同じでなければ

ならない。また,同じ装置設定[例えば,周波数,感度,位相差(phase discrimination),フィルタ(filtering),

及び最終磁気飽和(eventual magnetic saturation)]を用いなければならない。

8.2

感度の確認

装置の感度の確認は,同じ材質,公称寸法,表面状態,及び熱処理状態の鋼管の試験中に,8.1で用いた

対比試験片を装置に通過させて行わなければならない。

感度の確認は,少なくとも8時間ごとに行い,さらに作業(同一設定条件下での作業)ごと及び鋼管の

検査作業の開始及び終了時に行う。

なお,感度の確認は,受渡当事者間の協定で4時間ごと又は10本ごとのいずれか長い時間ごとに行って

もよい。

注記 ISO 10893-1及びISO 10893-2では,感度の確認は,4時間ごとに行うことを要求している。

8.3

再感度調整

装置は,当初感度調整時に用いたパラメータが変更された場合には,再感度調整をしなければならない。

8.4

再試験

製造中の感度の確認で,感度調整の要求に満足しない場合(規定された人工きずからの信号が警報レベ

ルに達しない場合)には,前回の装置の感度調整以降の試験をした全ての鋼管は,装置を再感度調整した

後,再試験を行わなければならない。

9

結果の判定

9.1

結果の判定

結果の判定は,次による。

a) 警報レベルより低い信号の鋼管は,検査を合格したとみなす。

b) 警報レベル以上の信号を発した鋼管は,嫌疑材とするか,製造業者の判断で再検査をしてもよい。再

検査において,信号が警報レベルより低い場合は,その鋼管を合格したものとみなす。

警報レベル以上の信号を発した鋼管は,嫌疑材とする。

注記 ISO 10893-1及びISO 10893-2では,警報レベルを超える信号を発した鋼管は,2回の再検査で

合格した場合だけ,その鋼管を合格とみなすこととしている。

9.2

嫌疑材の処置

嫌疑材は,鋼材規格の規定のない限り,次の一つ又はそれ以上の処置を行わなければならない。

10

G 0583:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 嫌疑部分を適切な方法で,研削又は切削し,鋼管の残厚さが許容値内であることを確認した後,前に

設定した同じ探傷条件で鋼管を検査しなければならない。警報レベル以上の信号がない場合には,合

格とする。

嫌疑部分を,もとの検査と同等以上の他の非破壊試験法(NDT方法),試験方法(NDT技法)及び

許容レベルで検査をしてもよい。

b) 嫌疑部分を切り捨てる。製造業者は,全ての嫌疑部分が,完全に除去されたことを確認しなければな

らない。

c) 鋼管を不合格とする。

d) 次に掲げるきずによる信号は,製造業者の責任のもとで,目視検査及び/又は他の非破壊検査によっ

て,実用的に有害でないと判断された場合,特に鋼材規格の規定又は受渡当事者間の協定によって指

定されない限り,合格としてよい。

1) ストレートナーマーク

2) かききず又はすりきず

3) びびり

4) バイトびびり

5) その他の類似きず

10 検査報告

注文者の指定がある場合には,製造業者は,次の中から必要事項を選択し検査報告を注文者に提出しな

ければならない。

a) この規格によって試験した旨の表示

b) 検査年月日

c) 検査技術者

d) 鋼管の種類の記号

e) 鋼管の寸法

f)

探傷装置

g) 許容レベル又は区分及び使用対比試験片1)

h) 探傷コイル

i)

探傷周波数

j)

探傷方法,探傷条件(探傷速度,探傷感度,位相など)

k) 検査結果

l)

協定などによったこと

注1) 人工きず種類を表す記号として,次を用いてもよい。

ドリル穴:D,角溝:N,やすり溝:F

11

G 0583:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

渦電流探傷試験法の制約に関するガイドライン

A.1 渦電流探傷試験の一般事項

鋼管の渦電流探傷試験中,試験の感度は,試験コイルの近傍の鋼管表面で最大になり,試験コイルから

離れるに従い減少することが知られている。表皮下(subsurface)又は内面のきずからの信号は,同じ大き

さの外表面のきずより小さくなる。表皮下又は内面のきずを検出する装置の能力は,種々の要因によって

決まる。しかし,主に試験される鋼管の厚さ及び渦電流の励起周波数によって影響される。

試験コイルに適用する励起周波数は,厚さ方向へ浸透する磁束の強さの程度で決める。励起周波数を高

めるほど,浸透が小さくなり,反対に励起周波数を低めるほど,浸透が大きくなる。特に,鋼管の物理的

な特性(導電率,透過率など)を考慮すべきである。

A.2 貫通コイル法

この方法は,試験コイル近傍の表面又は表皮下の管軸方向のきず及びある程度の幅(体積)をもつ円周

方向のきずを探傷できる。

探傷できる管軸方向のきずの最小長さは,原理的に,探傷コイルの配列及びきずの長さ方向に沿ったセ

クションの変化の速度によって決まる。

鉄鋼製品(磁性体)にこの試験方法を適用する場合には,試験される製品は,外周が強く磁化された装

置の中に入れられ磁気的に飽和されなければならない。この飽和状態にする意図は,渦電流の浸透能力を

増し,材料自身からの磁気的ノイズが生じる可能性を小さくするために,材料の透磁率(magnetic

permeability)を正規化(normalized)して減少させることである。

A.3 プローブコイル法

この方法は,一つ又は複数のプローブコイルを鋼管表面をら旋状のパスを描くようにして使用する。こ

のため,この方法は,試験コイルの幅及び試験をするら旋状のパスによって検出できる管軸方向のきずの

最小長さが決まる。通常,円周方向のきずは,検出できない。

貫通コイル法に比較して励起周波数が著しく高いため,試験コイル近傍の鋼管表面の開口したきずだけ

を検出できる。

12

G 0583:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

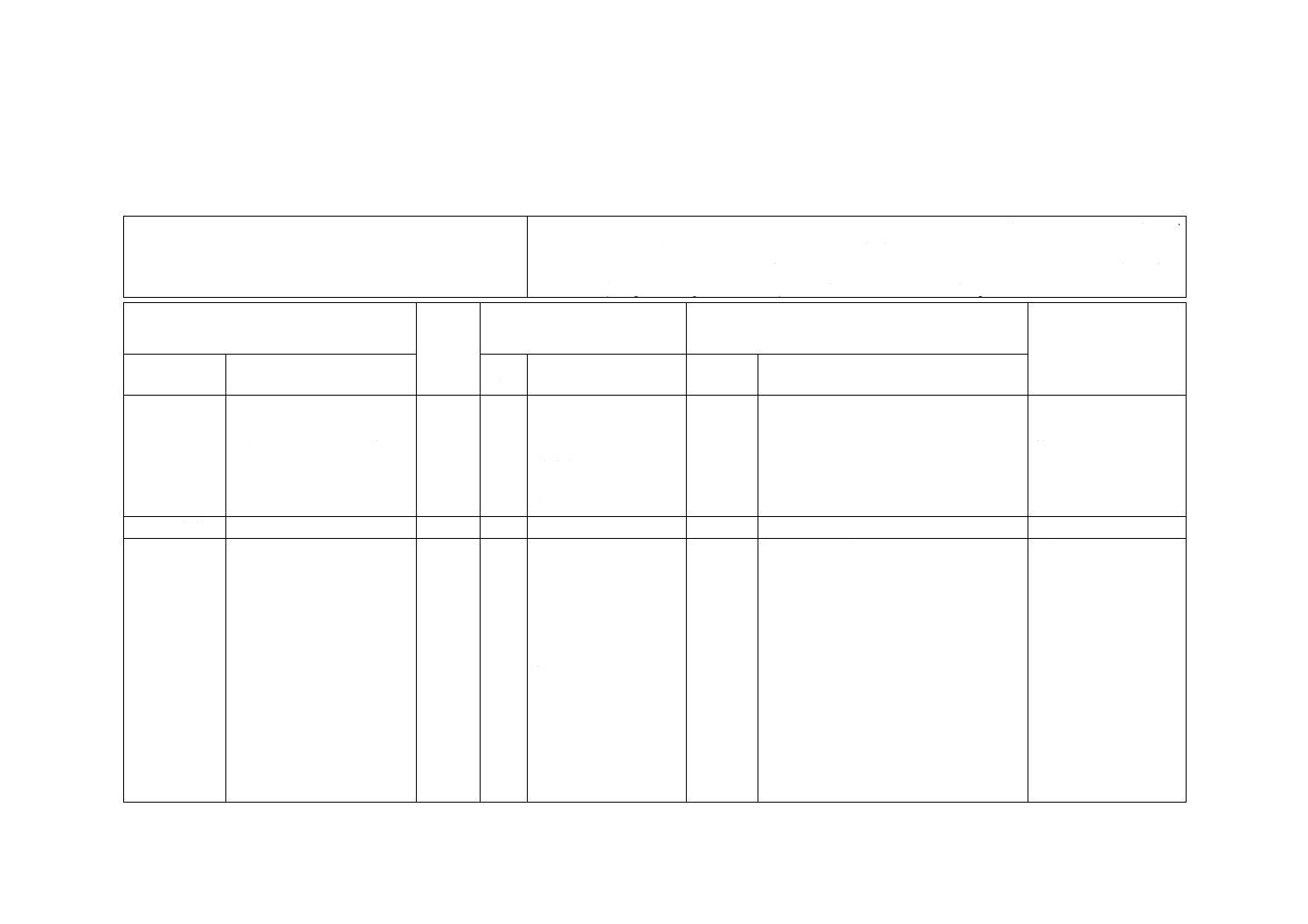

附属書JA

(参考)

JISと対応国際規格との対比表

JIS G 0583:2012 鋼管の自動渦電流探傷検査方法

ISO 10893-1:2011 Non-destructive testing of steel tubes−Part 1: Automated electromagnetic testing of

seamless and welded (except submerged arc-welded) steel tubes for the verification of hydraulic leaktightness

ISO 10893-2:2011 Non-destructive testing of steel tubes−Part 2: Automated eddy current testing of seamless

and welded (except submerged arc-welded) steel tubes for the detection of imperfections

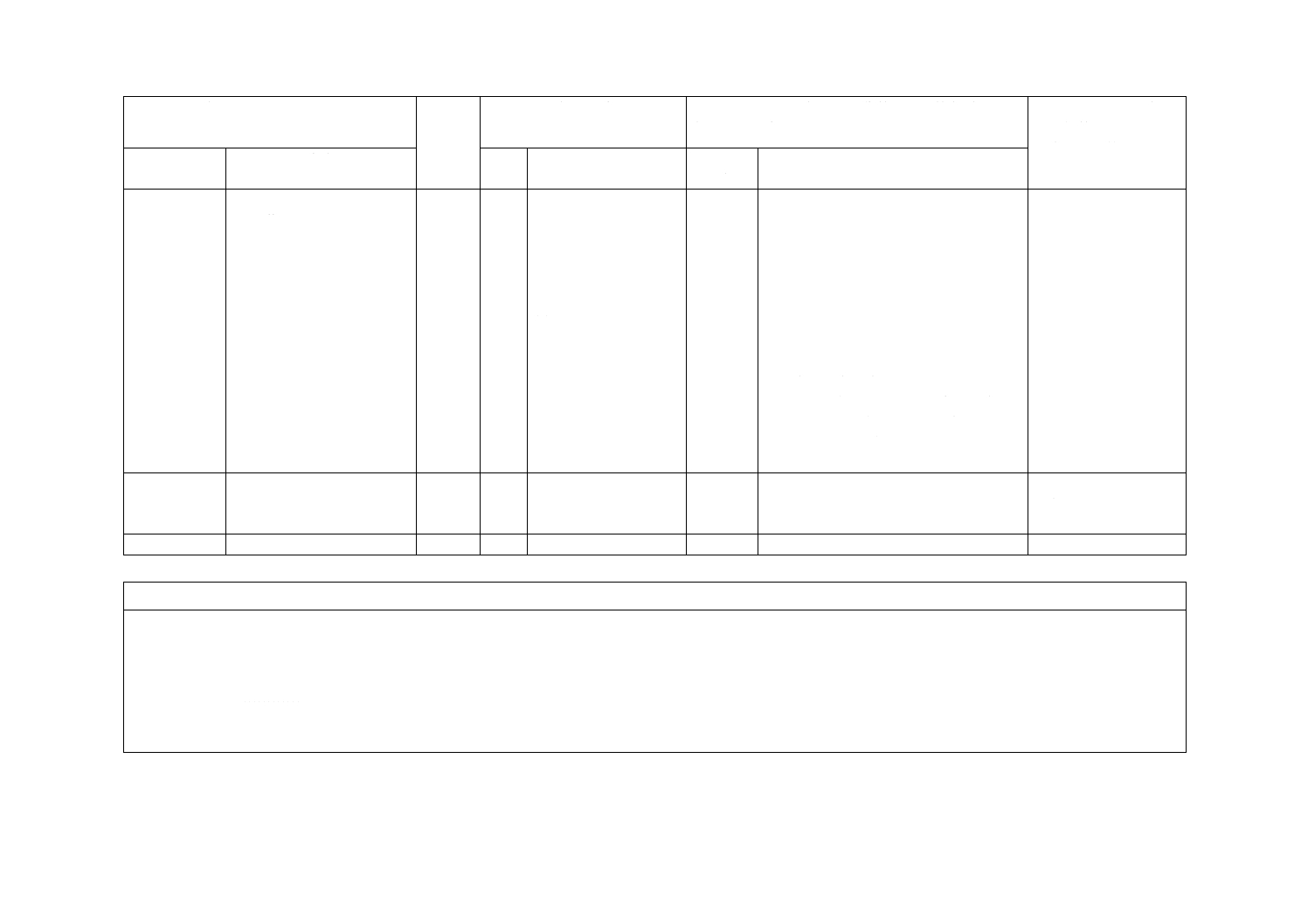

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評

価及びその内容

(V)JISと国際規格と

の技術的差異の理由及

び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

継目無鋼管及び溶接鋼管の

自動渦電流探傷検査方法

(貫通コイル法及びプロー

ブコイル法)

貫通コイル法の適用外径

は,250 mm以下。

ISO

10893-1

ISO

10893-2

1

Part 1は,電磁気探傷

試験方法

Part 2は,渦電流探傷

試験方法

貫通コイル法の適用外

径は,250 mm以下。

削除

JISでは,渦電流探傷試験だけを対象と

している。

また,セグメントコイル法を削除した。

今後ISOへセグメント

コイル法削除の提案を

検討する。

2 引用規格

3 用語及び

定義

3.1 人工きず

3.2 対比試験片

3.3 製造業者

3.4 プローブコイル法

3.5 プローブコイル

3.6 走査装置

3.7 マーキング装置

3.8 自動警報装置

3.9 ストレートナーマーク

3.10 かききず

3.11 すりきず

3.12 びびり

3.13 バイトびびり

3

3.1 人工きず

3.2 対比試験鋼管

3.3 対比試験片

3.4 管

3.5 継目無鋼管

3.6 溶接鋼管

3.7 製造業者

3.8 協定

削除

追加

JISでは,鋼管の種類の説明を削除し,

装置及びきずの種類を追加した。

技術的な差異は軽微で

ある。

2

G

0

5

8

3

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13

G 0583:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

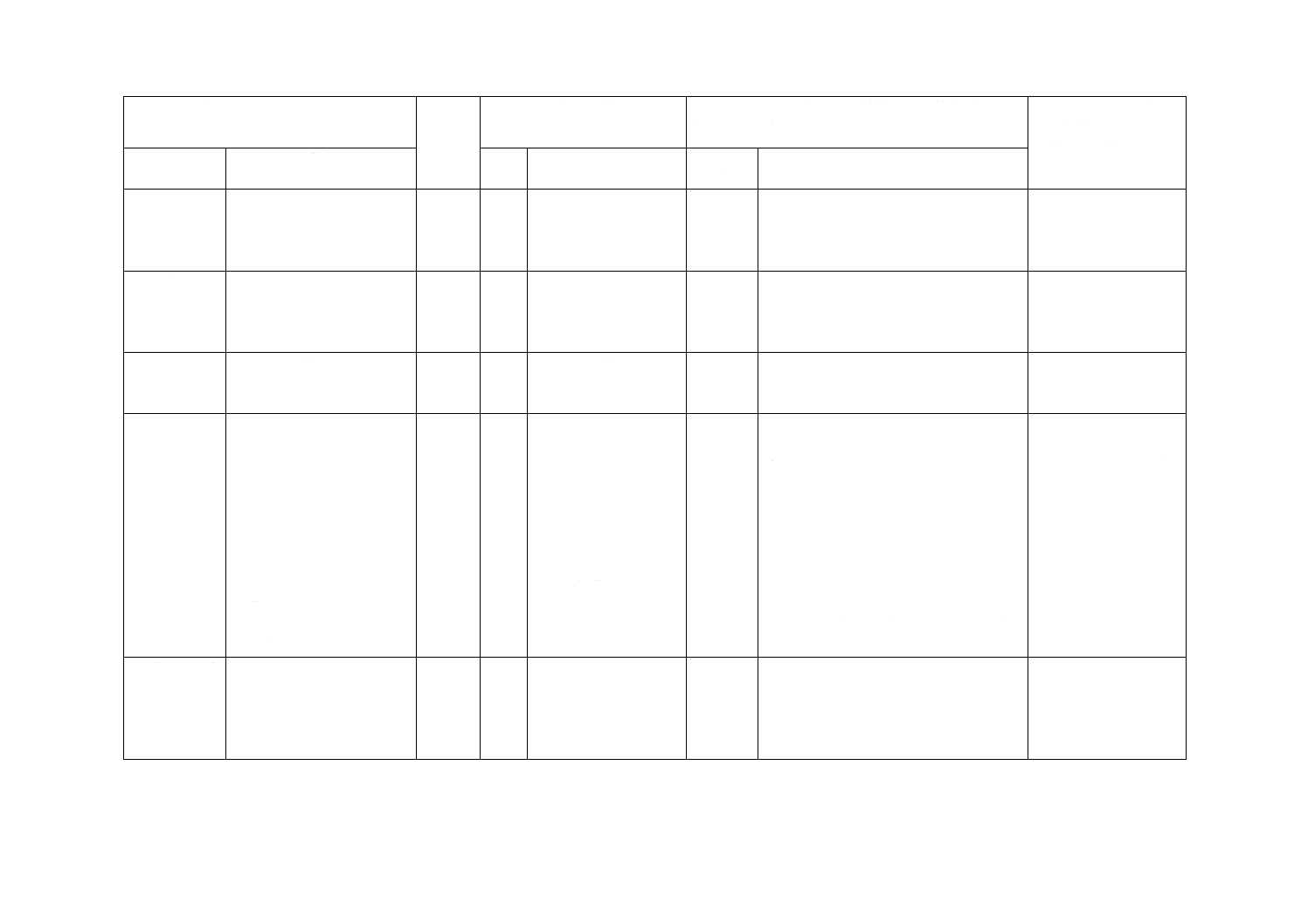

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評

価及びその内容

(V)JISと国際規格と

の技術的差異の理由及

び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

4 一般要求

事項

4.1 検査の時期

4.2 鋼管の性状

4.3 検査技術者

4

4.1 検査時期

4.2 鋼管の性状

4.3 検査技術者

追加

変更

JISでは,4.1検査の時期に具体的な製造

工程名を追加した。

4.3検査技術者では,レベル3による手

順書の承認は,推奨事項とした。

次回のJIS改正時に

ISO規格への整合を図

る。

5 探傷装置

走査装置,磁気飽和装置,

マーキング装置,自動警報

装置,記録装置など

装置性能特性

5.2

マーキング装置などの

識別機能をもった自動

警報装置を規定。

追加

JISでは,装置性能の規定の詳細を追加

した。

JISでは,セグメントコイル法を削除し

た。

今後ISOへセグメント

コイル法削除の提案を

検討する。

6 探傷方法

貫通コイル法

プローブコイル法

5

貫通コイル法

プローブコイル法

セグメントコイル法

削除

JISでは,セグメントコイル法を削除し

た。図1は,従来のJIS G 0568のものを

用いた。

今後ISOへセグメント

コイル法削除の提案を

検討する。

7 対比試験

片及び人工き

ず

対比試験片は,同等の材質,

公称寸法,表面状態及び熱

処理状態のもの。

人工きずは,ドリル穴,角

溝,やすり溝。

人工きず寸法は,

表1:ドリル穴

表2:角溝

表3:ドリル穴・角溝・やす

り溝

ステンレスについては,適

用外径を320 mmまで可。

6

対比試験片は,同等の

材質,公称寸法,表面

状態,熱処理状態,グ

レードのもの。

人工きずは,ドリル穴,

角溝。

人工きず寸法は,

表1:ドリル穴

表2:角溝

追加

JISでは,やすり溝が追加されている。

角溝については,深さの許容差に最小値

±0.05 mmを追加した。また,貫通コイ

ル法に角溝を用いる場合の長さ制限を

追加した。

JISでは,従来の人工きずの区分表を追

加し,ドリル穴及び角溝の許容差に従来

の±許容差を用いることを可とした。

また,貫通コイル法の適用外径を,ステ

ンレス鋼管については,320 mmまで適

用可とした(ISO規格は,250 mmまで)。

ステンレス鋼管の貫通

コイル法外径適用範囲

の拡大は,ISOへ実績

をもとに提案をする。

人工きずの±許容差

は,次回JIS改正時に

ISO規格への整合を検

討する。

8 装置の感

度調整及び感

度の確認

装置の感度調整は,対比試

験片を装置に通して行う。

感度の確認は,材料規格又

は受渡当事者間協定のない

かぎり,8時間ごとに行う。

7

装置の感度調整は,対

比試験片を装置に通し

て行う。

感度の確認は,4時間

ごとに行う。

追加

JISでは,感度の確認の頻度を8時間ご

ととし材料規格又は受渡当事者間協定

によって変更できることを追加した。

確認頻度については,

次回JIS改正時にISO

規格への整合を検討す

る。

2

G

0

5

8

3

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

G 0583:2012

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評

価及びその内容

(V)JISと国際規格と

の技術的差異の理由及

び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

9 結果の判

定

警報レベルによる判定方法

及び嫌疑材の処置について

規定。

嫌疑材に対して,目視検査

及び/又は他の非破壊検査

で,実用的に有害でないき

ずに対する対応規定。

8

警報レベルによる判定

方法及び嫌疑材の処置

について規定。

受渡当事者間の協定

で,嫌疑材に対して他

の非破壊試験方法を適

用してもよい。

変更

追加

警報発生材の再検査で,ISO規格では,

2回の再検査を要求しているが,JISで

は実態に合わせて,感度設定等を変更し

て検査する場合は,1回の再検査で可と

した。

嫌疑部分の手入れ後の検査を他の非破

壊試験法等で行う場合に,ISO規格では,

受渡当事者間の協定を求めているが,

JISでは,同等以上の検査であれば,製

造業者の任意で適用可能とした。

JISでは,嫌疑材に対して,製造業者が,

目視検査及び/又は他の非破壊検査に

よって実用的に有害でないきずの処置

規定を追加している。

警報発生材の再検査方

法については,ISOへ

再提案をする。

10 検査報告

検査報告事項を規定。

9

検査報告事項を規定。 変更

ISO規格では,全ての事項を報告するこ

とに規定されているが,JISでは,必要

事項を選択するものとしている。

技術的な相異は,軽微

である。

附属書A

一致

JISと国際規格との対応の程度の全体評価:(ISO 10893-1:2011,ISO 10893-2:2011,MOD)

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致 ················ 技術的差異がない。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

G

0

5

8

3

:

2

0

1

2

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。