G 0579:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 測定装置························································································································· 1

4 試験溶液························································································································· 2

5 試験電極························································································································· 2

5.1 試験片の採取 ················································································································ 2

5.2 試験片の切断 ················································································································ 2

5.3 試験片の研磨 ················································································································ 2

5.4 試験面の処理 ················································································································ 2

5.5 試験片の導線 ················································································································ 2

5.6 試験面の調整 ················································································································ 3

6 測定方法························································································································· 3

7 測定結果························································································································· 4

7.1 分極曲線の表示 ············································································································· 4

7.2 試験条件の記録 ············································································································· 4

附属書A(参考)ステンレス鋼のアノード分極曲線測定技術検定方法 ············································· 6

G 0579:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,ステンレス協会

(JSSA)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの

申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 0579:1983は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格

JIS

G 0579:2007

ステンレス鋼のアノード分極曲線測定方法

Method of anodic polarization curves measurement for stainless steels

序文

この規格は,1983年に制定して以来改正が行われておらず,最近の測定機器の進歩の取り込みによる実

験効率の向上を図るとともに,ステンレス鋼の腐食試験方法の関連規格との試験片表面仕上げなどの整合

性及び記述の適正化を図る必要があるために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,ステンレス鋼の5 % 及び20 %(いずれも質量分率)硫酸水溶液中におけるアノード分極

曲線を測定する方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS K 8951 硫酸(試薬)

JIS R 6253 耐水研磨紙

JIS Z 8804 液体比重測定方法

3

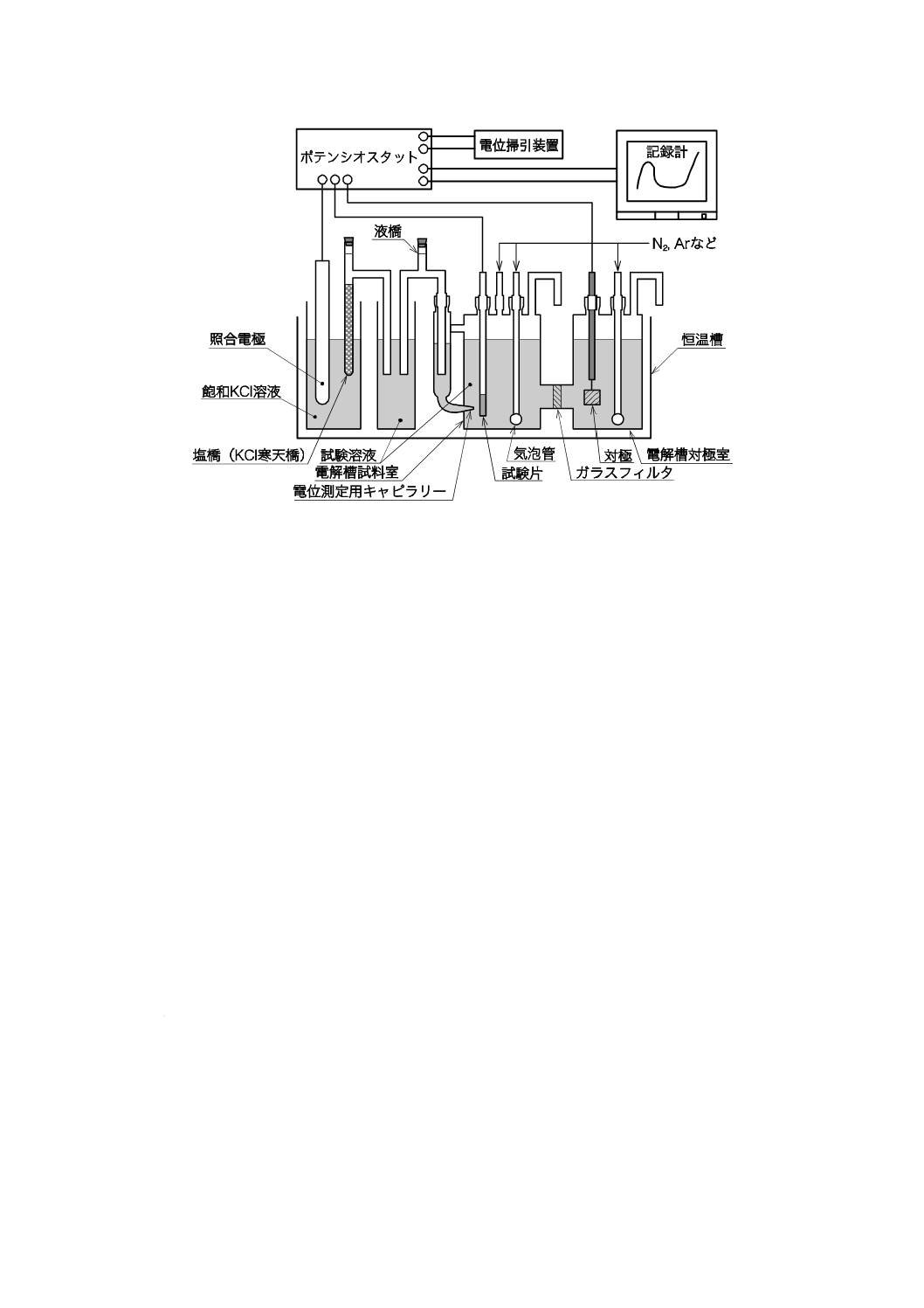

測定装置

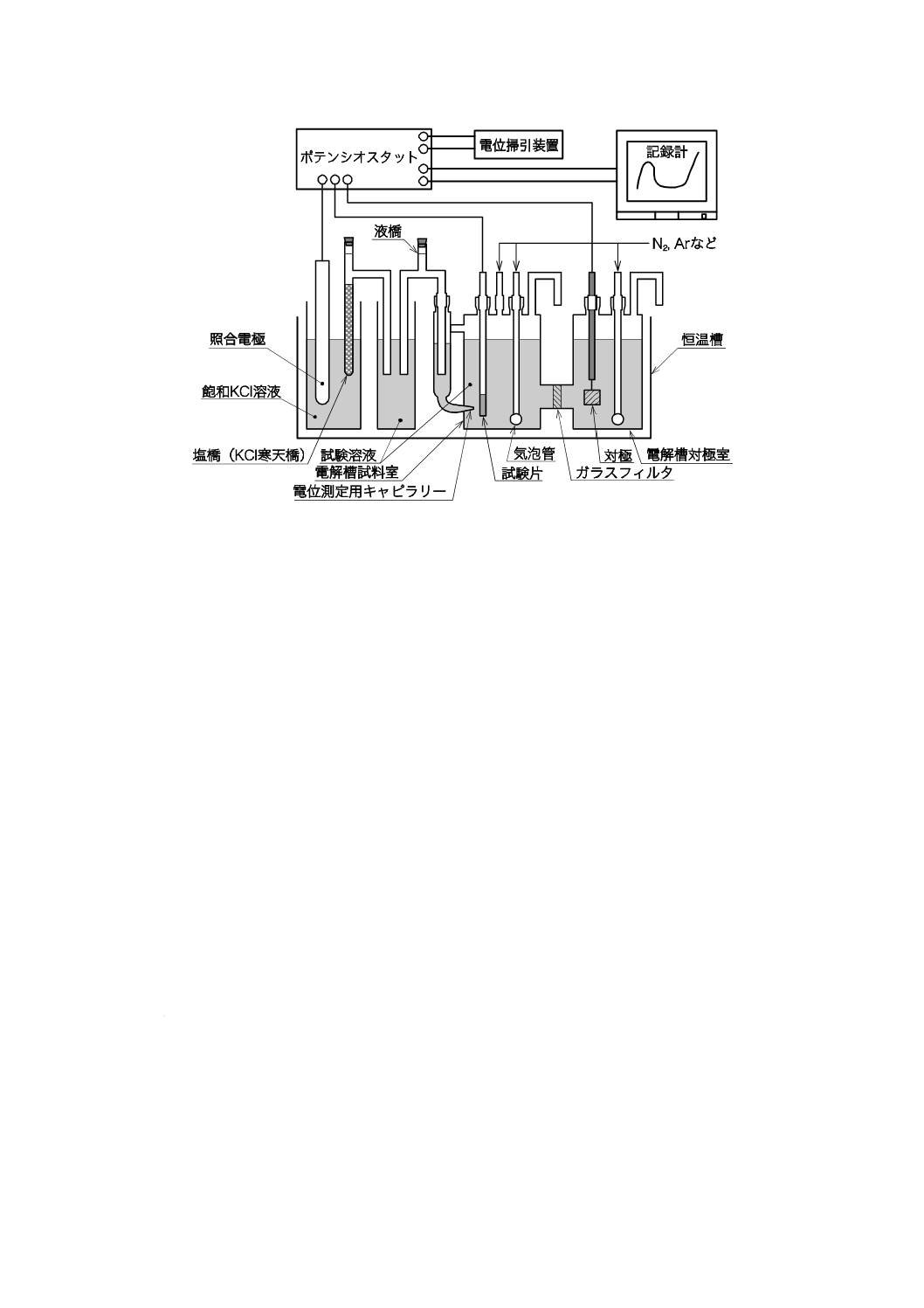

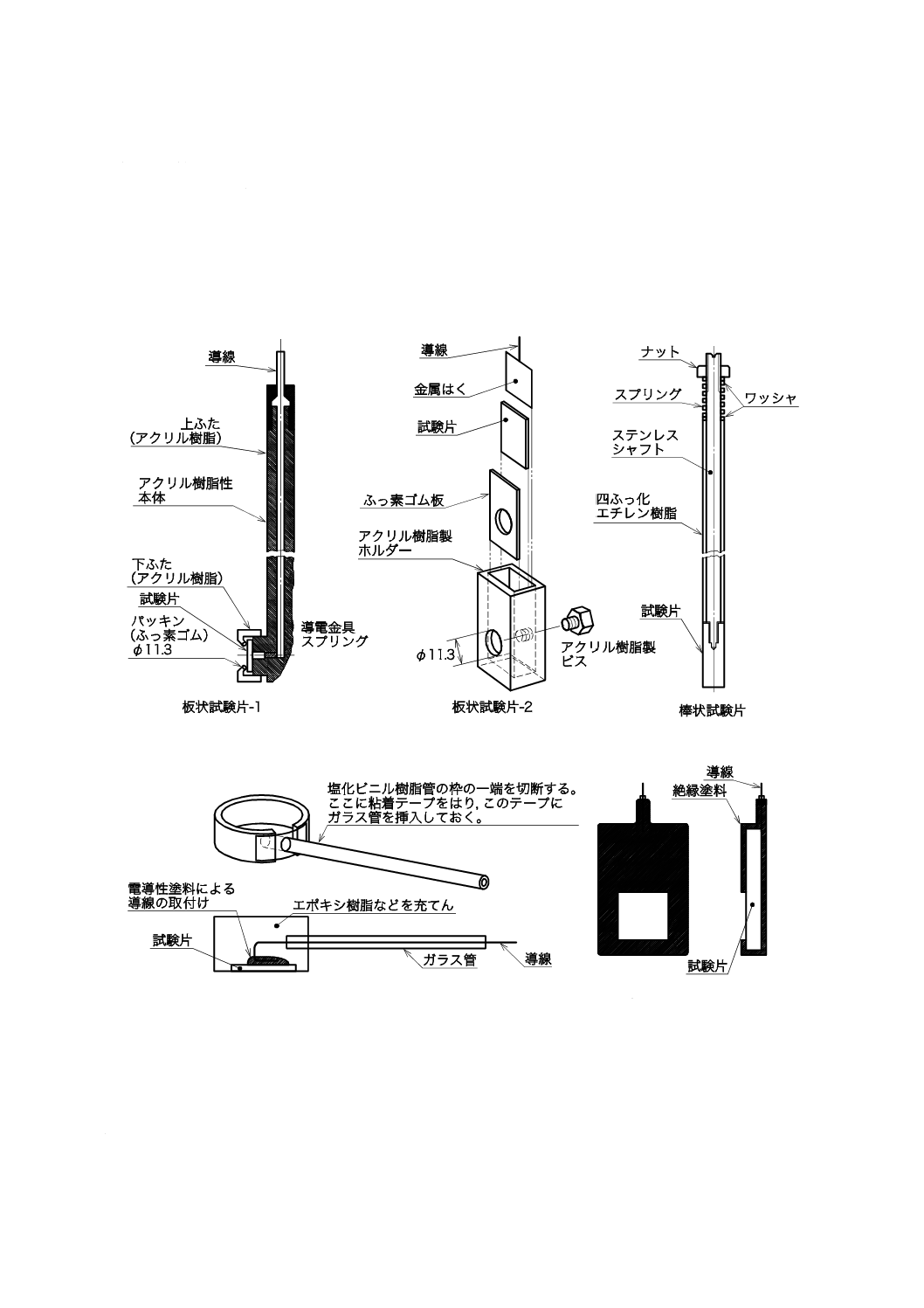

測定装置は,試験電極,ポテンシオスタット,電位掃引装置,記録計*,電解槽,対極,照合電極及び恒

温槽を組み合わせたものとする。測定装置の例を,図1に示す。

a) 電解槽は,通常,ガラス製で,試料室と対極室との試験溶液の混合を防止した構造とする。

b) 対極は,表面積が約100 mm2以上の白金を用いる。

c) 照合電極には,飽和甘こう電極,銀・塩化銀電極などを使用する。照合電極は,液橋又は塩橋を介し

て電解槽と接続する。電位測定用キャピラリーの先端は,試験片の試験面の中央部分で表面から1 mm

程度の位置に設置する。

* 記録計は,X−Y記録計又はパーソナルコンピュータとする。

2

G 0579:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−測定装置の例

4

試験溶液

試験溶液は,JIS K 8951に規定する硫酸を比電導度2 μS・cm-1以下の蒸留水又はイオン交換水に加え,5.0

±0.1 % 又は20.0±0.1 %(いずれも質量分率)硫酸水溶液に調製し,その検定は,JIS Z 8804に規定す

る比重測定方法又はJIS K 8951に規定する試験方法(純度)による。1回の分極曲線測定に,この溶液400

ml以上を用い,測定ごとに溶液を更新する。

5

試験電極

5.1

試験片の採取

試験片を板状の供試材から採取する場合は,100 mm2の試験面が板状供試材の圧延面となるように採取

する。丸棒,鋼塊など板状供試材以外から試験片を採取した場合は,その採取方法を7.2の試験条件の記

録に付記する。

5.2

試験片の切断

試験片の切断は,通常,のこぎり切断,切削又はせん断による。ただし,せん断による場合は,試験面

にせん断の影響が及ばないようにするため,せん断の影響が及ぶ領域を切削又は研磨によって除却する。

5.3

試験片の研磨

試験面の研磨は,JIS R 6253に規定する研磨紙600番以上で研磨する。研磨方法は,試験面の温度上昇

を避けるため,湿式研磨とする。

5.4

試験面の処理

試験面は,研磨処理をした後,蒸留水,イオン交換水,エタノールなどで十分に洗浄し,室温にて乾燥

する。測定は,この試験面の処理を行った後,5時間以上経過してから行う。

5.5

試験片の導線

導線は,はんだ付け,スポット溶接又は電導性塗料で試験片の一端に接続する。

3

G 0579:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

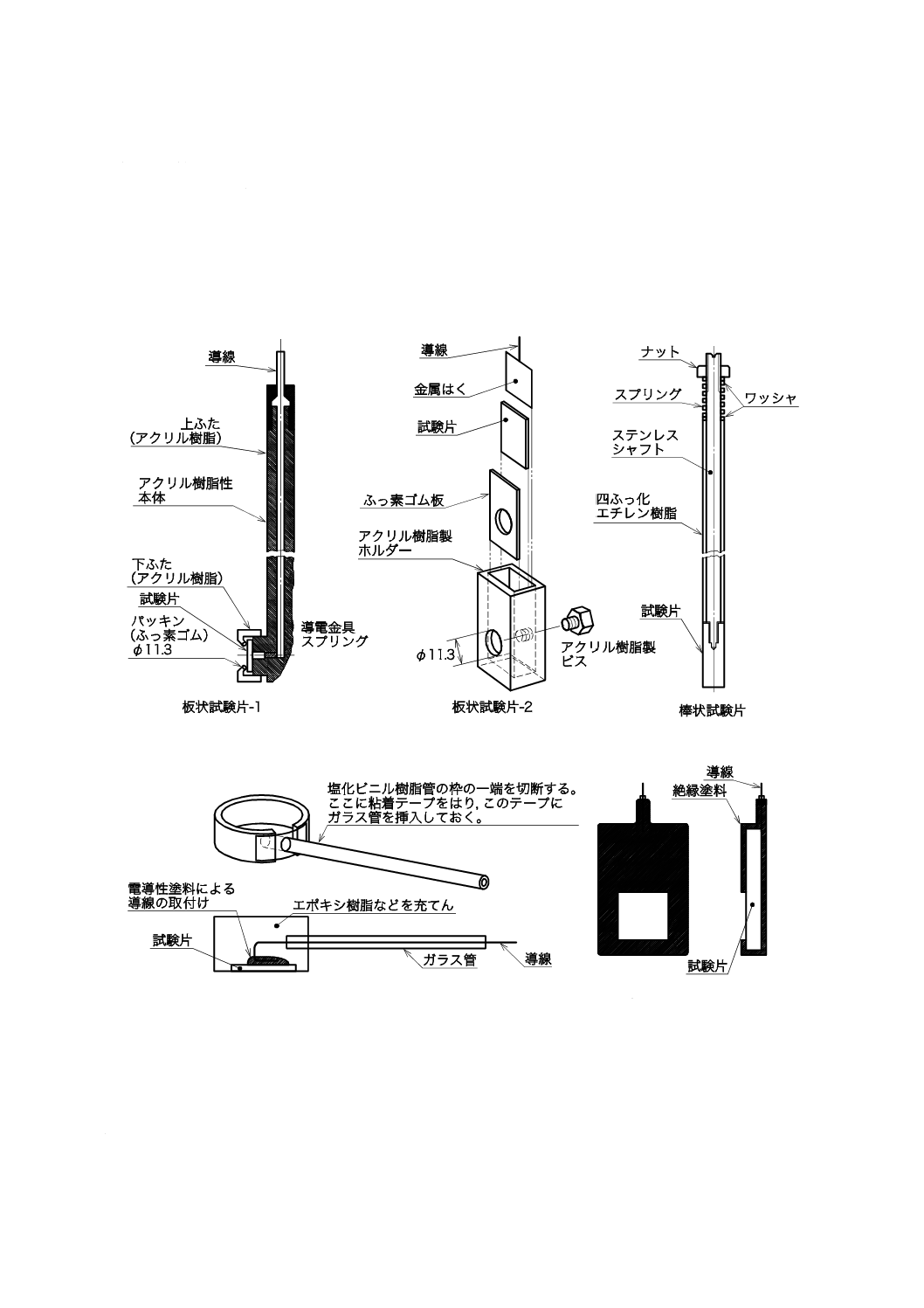

5.6

試験面の調整

試験面の最終露出部分が100 mm2となるように,残りの表面及び導線をエポキシ樹脂,ビニル樹脂,シ

リコーン樹脂などの絶縁物により被覆又は埋め込みを行う。この場合,100 mm2の露出部分は,はんだ付

け又はスポット溶接などによる熱影響のない試験面となるようにする。このようにして作製した試験片の

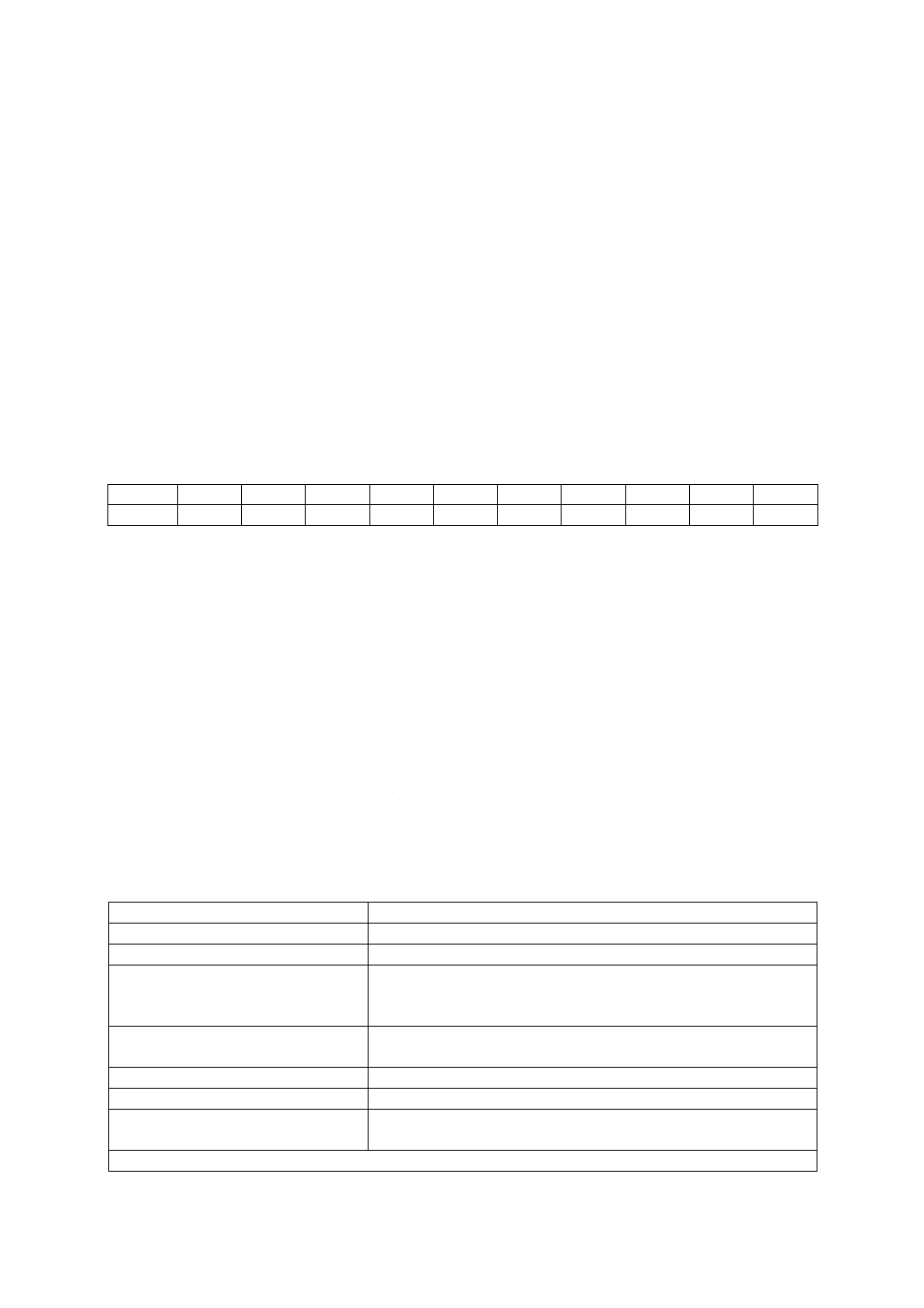

面積を,100 mm2とみなす。図2に,電極の例として,ホルダー形電極,樹脂埋込み形電極及び塗布形電

極を示す。

単位 mm

図2−試験電極の例

6

測定方法

測定方法は,次による。

a) 試験溶液の温度は,30.0±0.5 ℃とする。

b) 脱気に使用するガスは高純度の窒素,アルゴンなどで,この脱気用ガスを電解槽に入れた試験溶液に

a) ホルダー形電極の例

b) 樹脂埋込み形電極の例

c) 塗布形電極の例

4

G 0579:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30分以上通じて脱気を行う。ガス流量は,400 mlの液量に対して50 ml・min−1以上とする。

c) 脱気用ガスでかくはんしている試験溶液に試験片を完全に浸し,速やかに電位測定用キャピラリーの

位置を調整し,直ちにポテンシオスタットで試験片の電位を−0.7 V[飽和甘こう電極基準(以下,

“SCE”と略す。)]に設定し,10分間のカソード処理を行う。次に電位設定を解除した後,脱気用ガ

スを電解槽試料室だけに流し,試験片を不通電状態の自然電位で10分間放置する。次いでポテンシオ

スタットによって自然電位から電位掃引速度20 mV・min−1の動電位法で,アノード分極曲線を測定す

る。終点の電位は+1.1 V(SCE)以上とする。電位を段階的(例えば,20 mVずつ)に上げる定電位

ステップ法のときは,電位の平均変化速度を20 mV・min−1とする。

d) 測定後,試験面を観察し,被覆部に明らかな腐食が認められる場合には測定結果から除外する。

注記 測定技術検定方法については,参考として附属書Aに示す。

7

測定結果

7.1

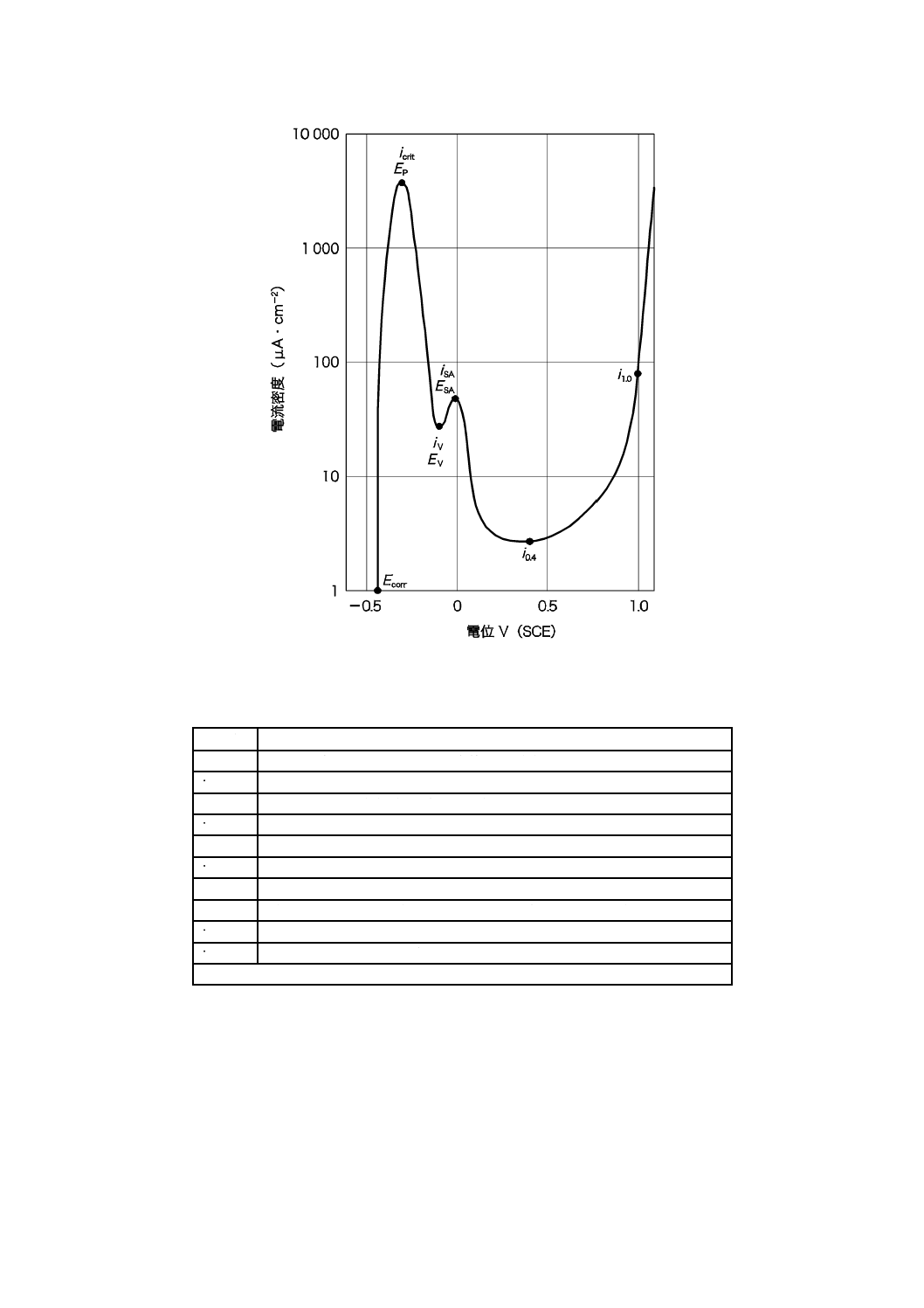

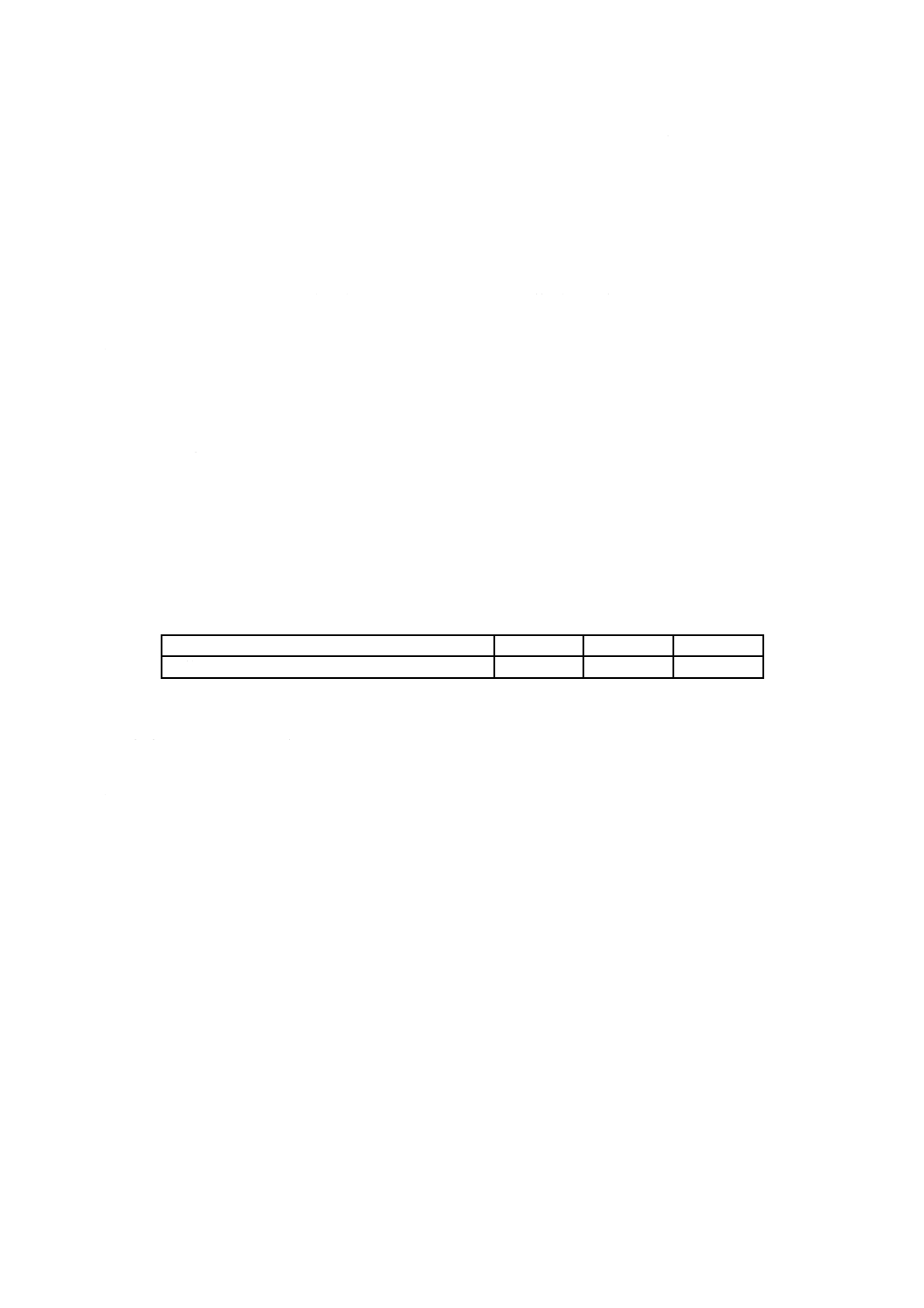

分極曲線の表示

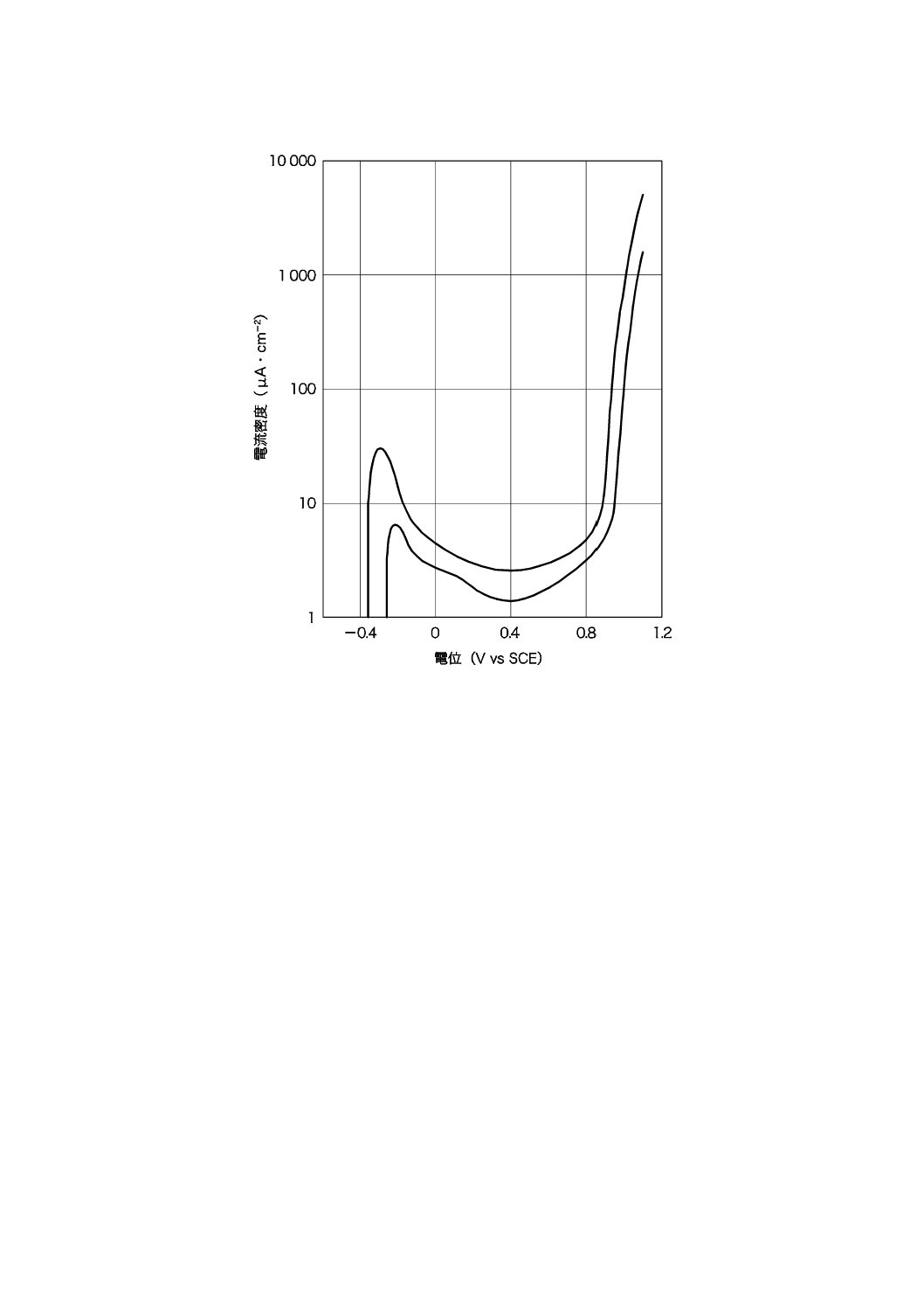

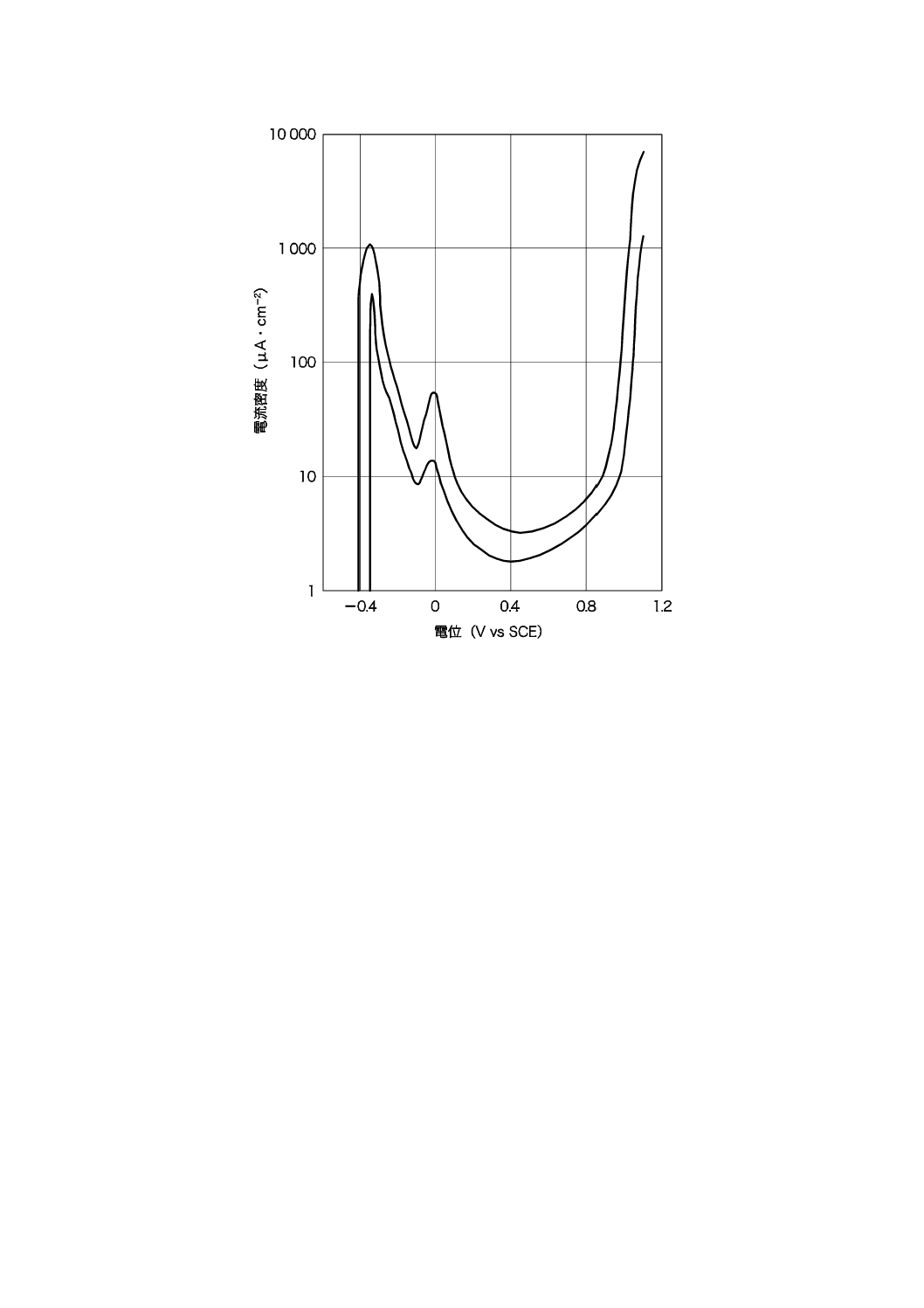

測定した分極曲線は,横軸に直線目盛の電位(SCE,単位V),縦軸に対数目盛の電流密度(単位は,通

常 μA・cm−2)をとる。照合電極に銀・塩化銀電極を用いる場合は,測定した電位の値に表1の加算値を加

えると,SCEの電位値となる。アノード分極曲線の例を図3に示す。

その他の方法として,分極曲線で示す代わりに表2に示す特性値で示してもよい。

表1−SCEへの換算値表(30 ℃の場合)

銀・塩化銀電極内部電解液のKCl濃度(kmol・m−3)

3.3

4

飽和

加算値

(V)

−0.038 3

−0.042 5

−0.047 3

7.2

試験条件の記録

測定結果には,次の試験条件について記録する。

a) 試験片の採取方法,加工方法及び表面処理方法

b) 試験溶液の濃度

c) 試験電極の形

d) 電位掃引方法の種類

1) 動電位法:掃引速度

2) 電位ステップ法:保持時間及び電位ステップ幅

5

G 0579:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図3−アノード分極曲線の例

表2−アノード分極曲線の特性値

記号

特性値

Ecorr

不通電状態で10分間放置後の自然電位(V)

icrit

不動態化のために現れる第1の山の最大電流密度(不動態化電流密度)

EP

icritを示す電位(V)(不動態化電位)

iSA

不動態域で示される第2の山の最大電流密度

ESA

iSAを示す電位(V)

iV

第1の山と第2の山との間の谷の最小電流密度

EV

ivを示す電位(V)

(iSA,ESA,iV,EVは第2の山を認める場合だけ記録する)

i0.4

+0.4 Vにおける電流密度(不動態維持電流密度)

i1.0

+1.0 Vにおける電流密度

注記 表中のVは,SCEの電位。

6

G 0579:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

ステンレス鋼のアノード分極曲線測定技術検定方法

序文

この附属書は,ステンレス鋼のアノード分極曲線に関する自己の測定技術を検定し,以後の分極曲線測

定の信頼性を確保するため,腐食試験用SUS304(試料記号304-78)1)の5 % 及び 20 %(いずれも質量

分率)硫酸水溶液中におけるアノード分極曲線の測定方法及び測定技術検定方法を示すもので,規定の一

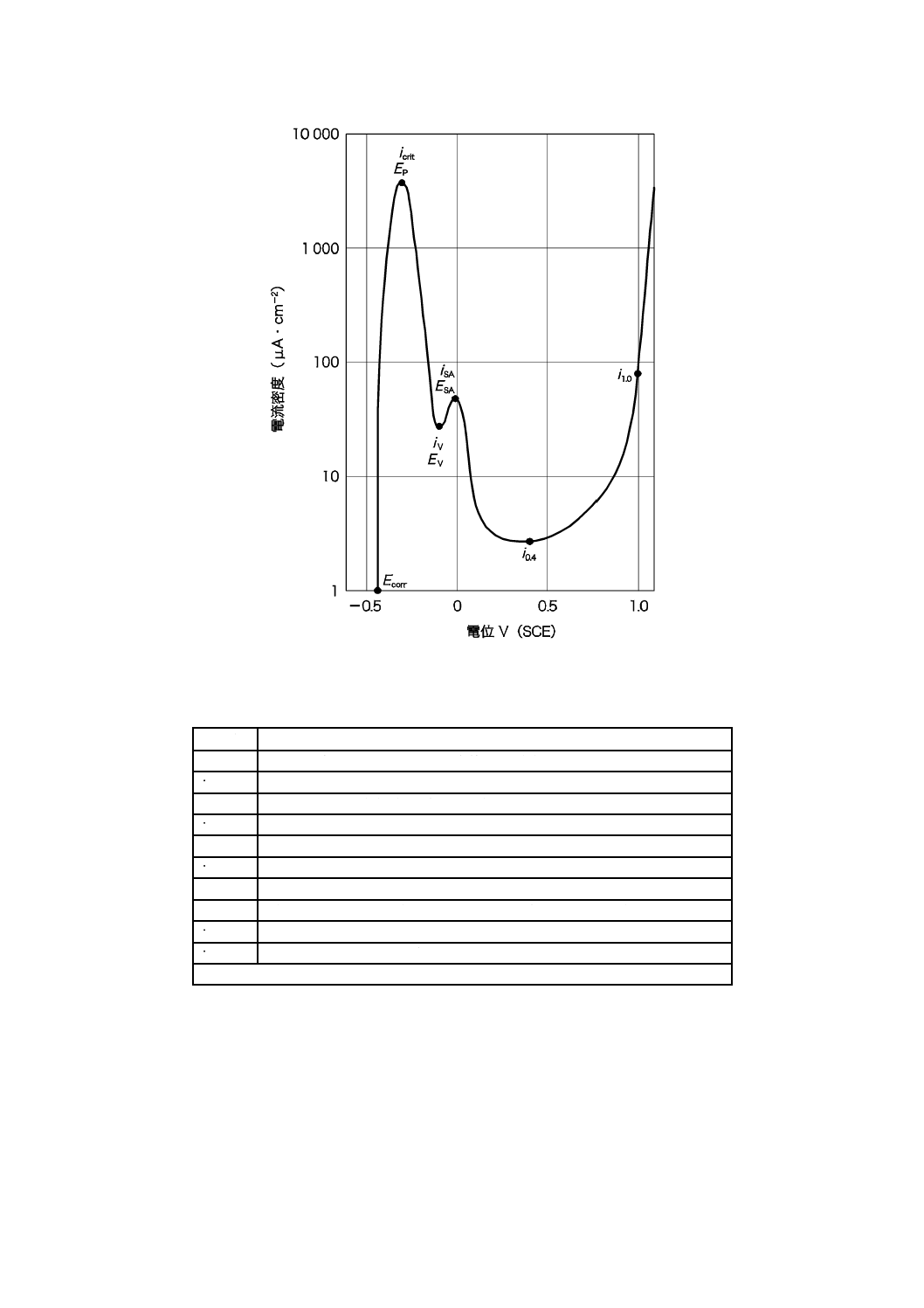

部ではない。表A.1にSUS304-78の化学成分を示す。

注1) ステンレス協会[東京都千代田区岩本町1-10-5,電話 (03) 5687-7831]で頒布されている。

表A.1−化学分析結果

単位 %(質量分率)

鋼種

記号

C

Si

Mn

P

S

Ni

Cr

Mo

Cu

SUS304

304-78

0.066

0.58

0.82

0.029

0.002

8.75

18.29

0.14

0.14

A.1 アノード分極曲線の測定

SUS304-78の圧延面だけを使用し,本体の箇条3〜箇条7の方法に従って,5 % 及び20 %(いずれも

質量分率)硫酸水溶液を用い,分極曲線を測定する。

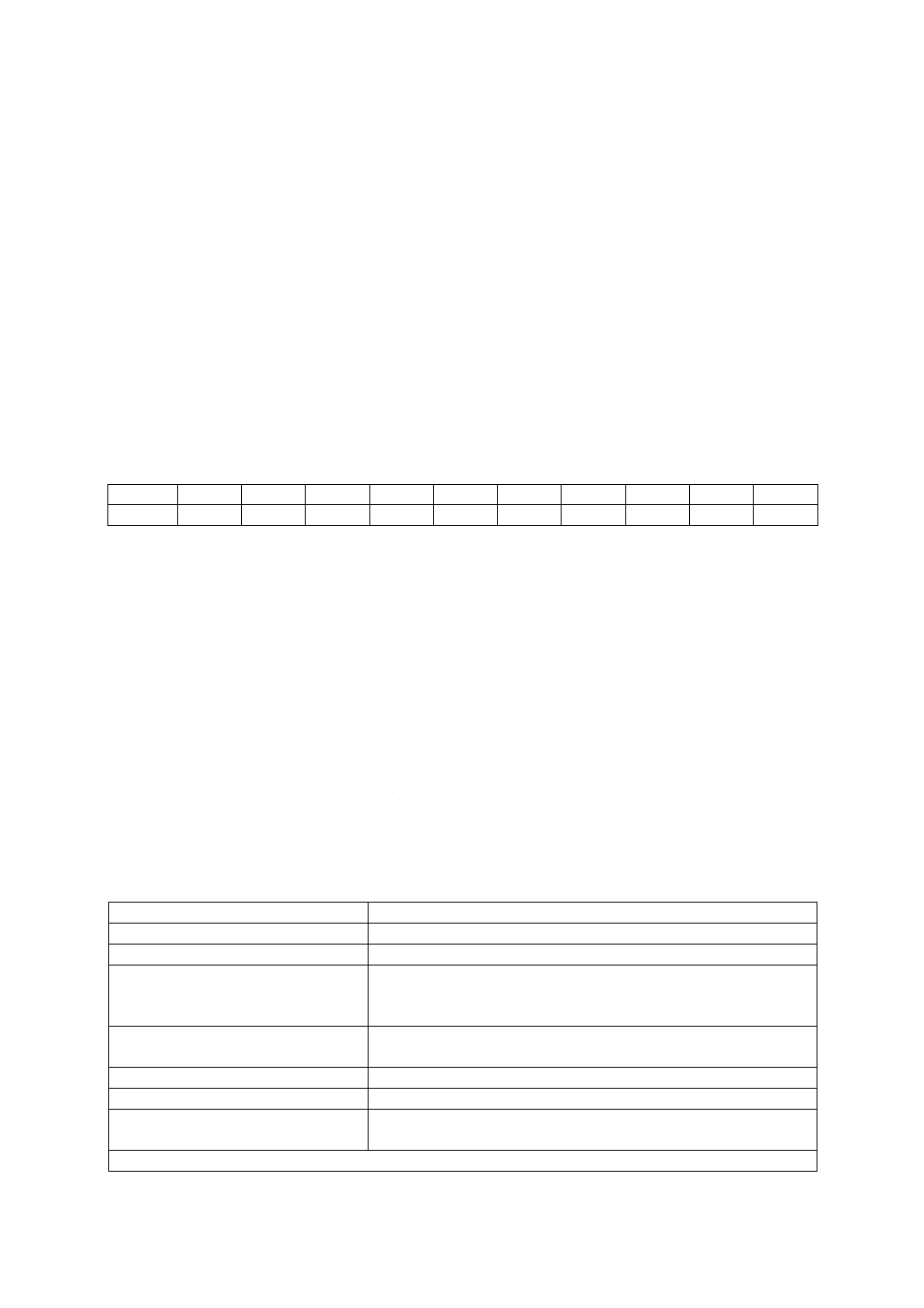

A.2 測定技術の検定方法

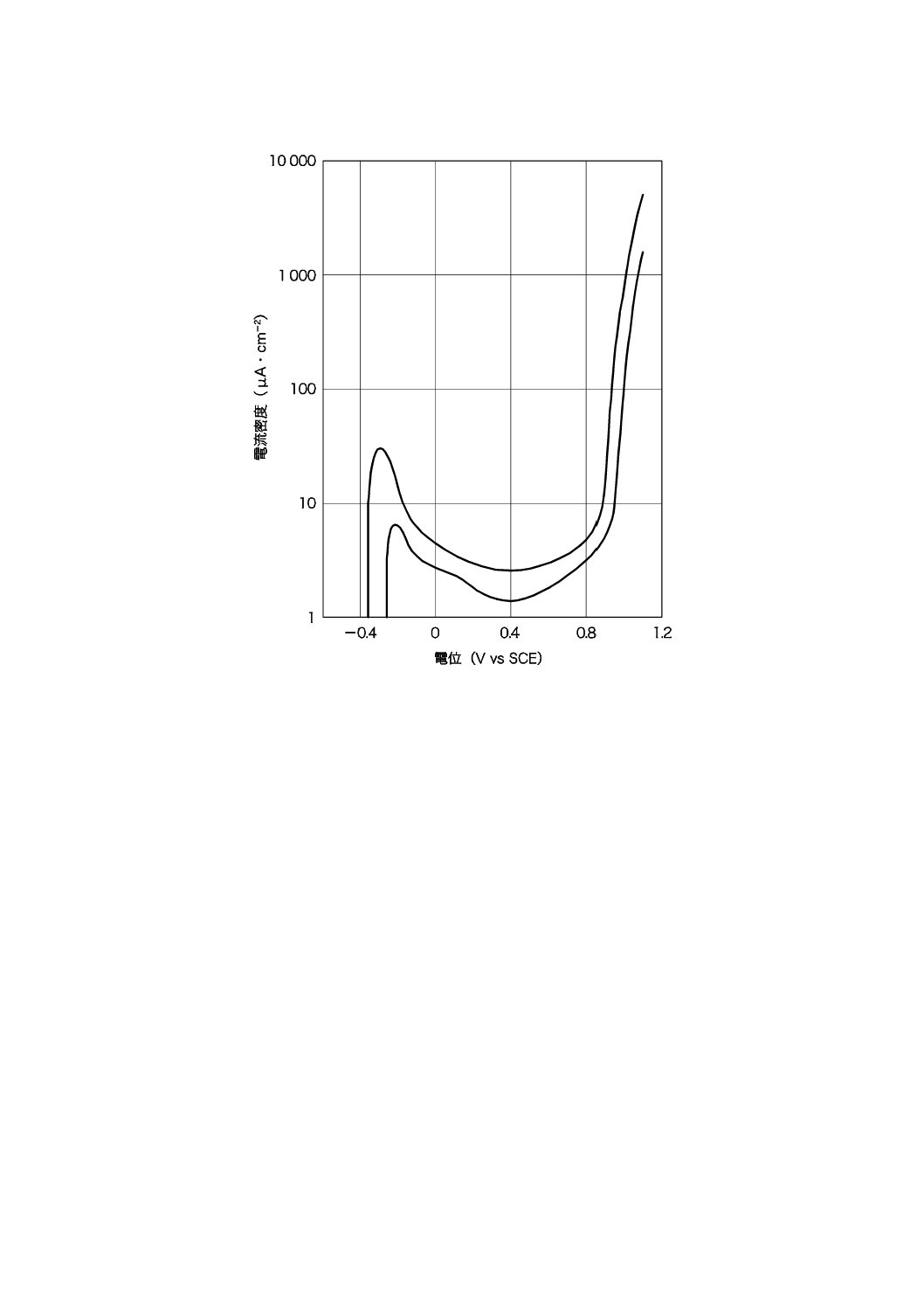

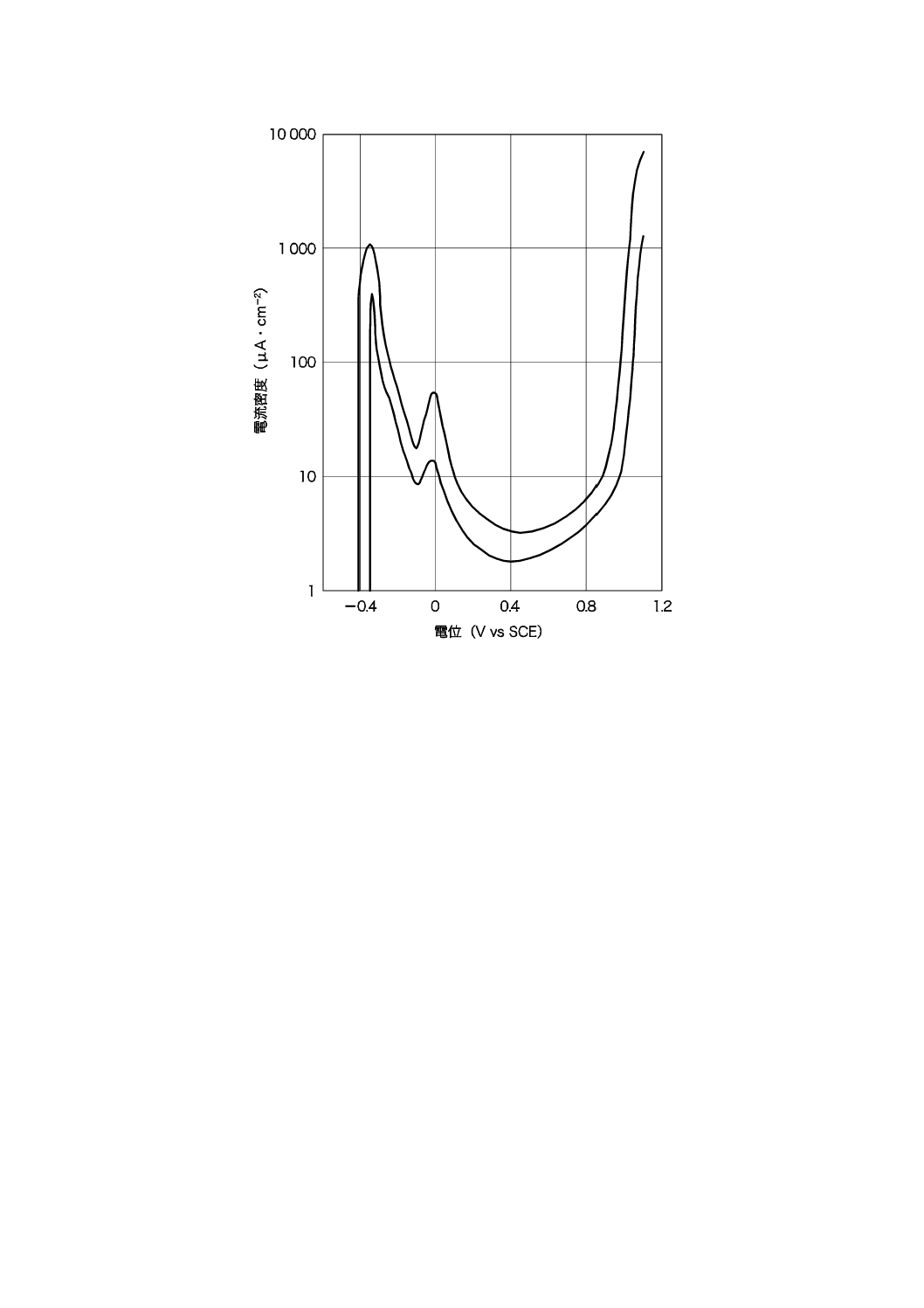

測定した分極曲線が図A.1又は図A.2に示す分極曲線2)の2本の曲線の範囲内にあれば,十分再現性の

ある分極曲線が測定できる状態にあるものと判断する。この範囲を外れる曲線が測定されるときは,測定

装置,試験溶液,脱気方法,試験片の調製方法,被覆材,被覆方法などの測定技術に関する諸項について

再検討する。通例の検討事項のほかに表A.2の検討指針を参考にして検討するとよい。

注2) ステンレス鋼のアノード分極曲線測定方法工業標準原案作成委員会に属する20機関が参加し,

この規格に基づき測定・検討したアノード分極曲線の結果を範囲で示したものである。

表A.2−検討指針

得られた結果

検討項目

卑な自然電位,過大なicrit

Cl−の混入,試験片被覆材,硫酸濃度,純度

貴な自然電位,過少なicrit

試験片被覆材,脱気不十分,硫酸濃度,純度

過大なicrit

掃引速度過大,大きいすき間の発生

ホルダーのリーク(不動態域も大きい)

硫酸濃度,純度

−0.2 V近傍で低い電流

(極端な場合はカソード電流)

脱気不十分

試験片被覆材

0.1 V〜0.9 Vにおける高めの電流

すきま腐食

0.5 V近傍でのふくらみ

すきま腐食

0 V近傍での低い電流

(又はカソード電流)

液の再使用などによる汚染

注記 表中のVは,SCEの電位

7

G 0579:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.1−SUS304-78の5 %硫酸溶液中における分極曲線の範囲

8

G 0579:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図A.2−SUS304-78の20 %硫酸溶液中における分極曲線の範囲