G 0576 : 2001

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,ステンレス協会

(JSSA) /財団法人日本規格協会 (JSA) から工業標準原案を具して日本工業規格を改正すべきと申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これによって,JIS

G 0576 : 1975は改正され,この規格に置き換えられる。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0576 : 2001

ステンレス鋼の応力腐食割れ試験方法

Stress corrosion cracking test for stainless steels

1. 適用範囲 この規格は,ステンレス鋼の応力腐食割れ試験方法について,A法:42%塩化マグネシウ

ム応力腐食割れ試験方法,及びB法:30%塩化カルシウム応力腐食割れ試験方法を規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS K 8123 塩化カルシウム(試薬)

JIS K 8159 塩化マグネシウム六水和物(試薬)

JIS K 8180 塩酸(試薬)

JIS K 8575 水酸化カルシウム(試薬)

JIS R 6252 研磨紙

JIS R 6253 耐水研磨紙

3. 試験方法 A法:42%塩化マグネシウム応力腐食割れ試験方法

3.1

試験溶液 試験溶液は,次による。

試験溶液は,JIS K 8159に規定する,塩化マグネシウム六水和物と蒸留水又は脱イオン水とによって,

沸点を143±1℃に調整する。この塩化マグネシウム溶液の濃度は,42%である。

なお,使用塩化マグネシウムの20%水溶液のpHは,常温において3〜7の範囲でなければならない。

3.2

試験

3.2.1

単軸引張試験 単軸引張試験は,次による。

a) 引張試験機は,荷重精度±1%の単軸引張試験機を使用する。また,荷重分銅は,計量法に定められた

公差に合格したものを使用する。

b) 試験容器は,試験を行うのに必要十分な容量と,試験溶液の濃縮を防ぐために十分な冷却能力とをも

つ,逆流コンデンサ付きのものを使用する。

c) 加熱装置は,試験中の溶液を静かな沸騰状態に保持できるものを使用する。

d) 試験片 試験片は,次による。

1) 試験片は,板状又は棒状とし,試験片の平行部の標準寸法は,次による。

板状:厚さ2mm,幅3mm,長さ30mm,又は厚さ4mm,幅5mm,長さ30mm

棒状:直径3mm又は5mm,長さ30mm

つかみ部などの他の部分の寸法は,特に定めない。

2) 試験片の切断方法は,材質に与える影響の少ないのこぎり切断などの方法で行い,その後,切削に

よって使用試験機に適合した試験片の形状に仕上げる。

2

G 0576 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 試験片の平行部は,JIS R 6252又はJIS R 6253に規定する研磨紙で,順次600番まで研磨を行う。

研磨終了後適切な溶剤で洗浄して脱脂する。また,試験目的によって必要に応じ,残留応力の影響

を除去するための熱処理を行う。

4) 試験容器中で気相部にさらされる試験片の面は,塗料又は他の適切な方法で完全に被覆しなければ

ならない。

e) 試験方法 試験方法は,次による。

1) 試験溶液の量は,試験片1個につき250ml以上とする。

2) 試験装置に試験片を装着し,あらかじめ冷却逆流コンデンサ付きフラスコで沸騰させた試験溶液を,

試験容器に注ぎ加熱する。再び沸騰を開始したら荷重を負荷し,この時点から試験片が破断した時

点までの時間を計り,これを破断時間とする。

3) 試験溶液の沸点は,全試験期間を通じて143±1℃に保持する。

3.2.2

U字曲げ試験 U字曲げ試験は,次による。

a) 試験溶液は,試験溶液の濃縮を防ぐのに十分な冷却能力をもつガラス製の立形逆流コンデンサを,テ

ーパすり合わせで結合した,ガラス製のフラスコ(容量約1 000ml)を使用する。

b) 加熱装置は,試験中の試験溶液を,静かな沸騰状態に保持できるものを使用する。

c) 試験片 試験片は,次による。

1) 試験片は,板状とし,その寸法は,厚さ1〜3mm,幅10mm又は15mm,及び長さ75mmとする。

厚さ3mm以上のものは,片面だけ切削して厚さを3mmとする。この場合の試験面は,非切削面と

する。

2) 試験片の切断方法は,材質に与える影響の少ないのこぎり切断などの方法で行う。せん断による場

合は,切断面を切削又は研削で再仕上げして,せん断の影響部分を除去する。

3) 試験片の表面は,全面をJIS R 6252又はJIS R 6253に規定する研磨布又は研磨紙で,順次600番ま

で研磨を行う。研磨終了後,適切な溶剤で洗浄して脱脂する。また,試験目的によって必要に応じ,

残留応力の影響を除去するための熱処理を行う。

d) 試験方法 試験方法は,次による。

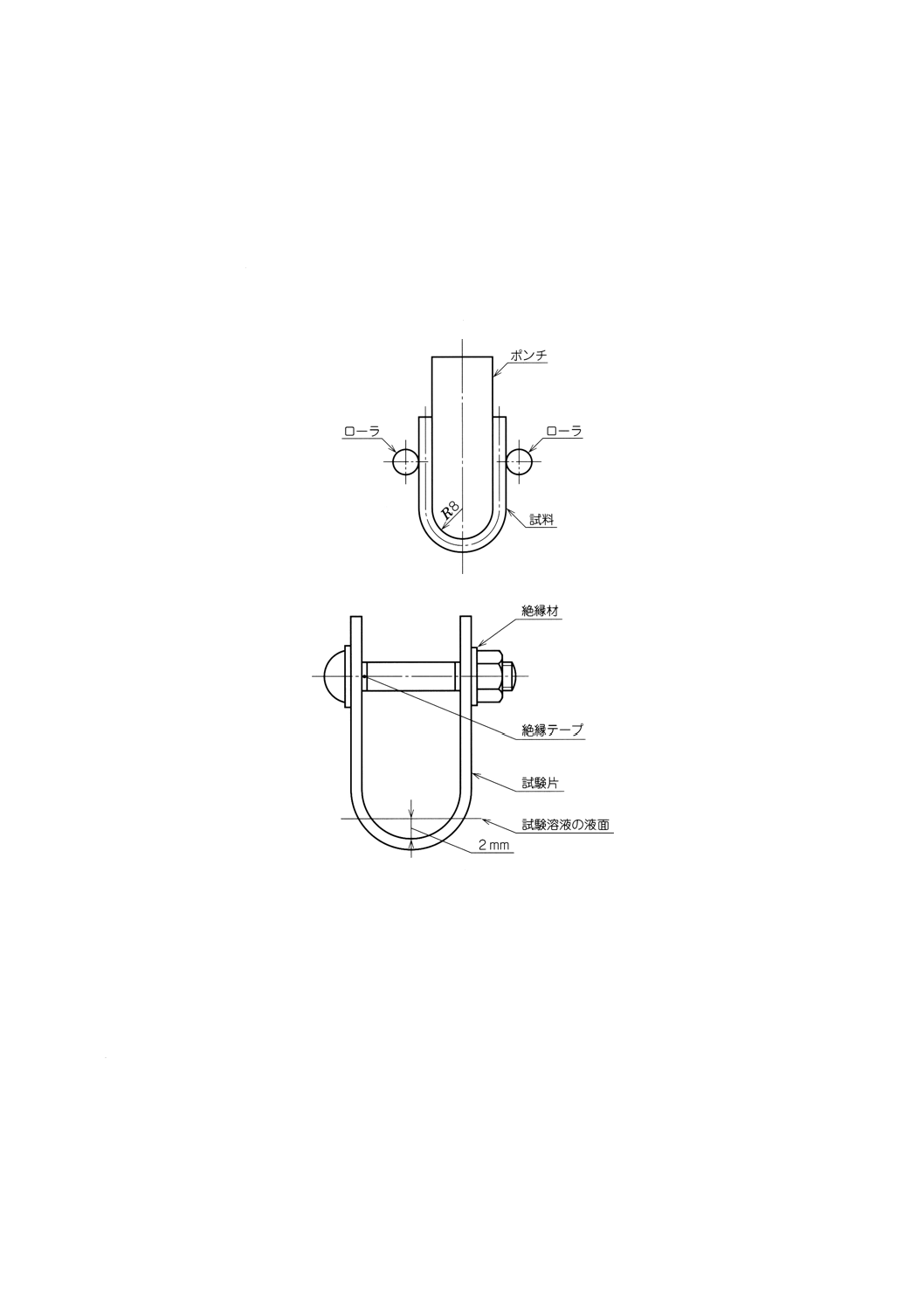

1) 試験片は,図1のように,内側半径8mmのポンチを用い,両脚が平行となるようローラ曲げを行

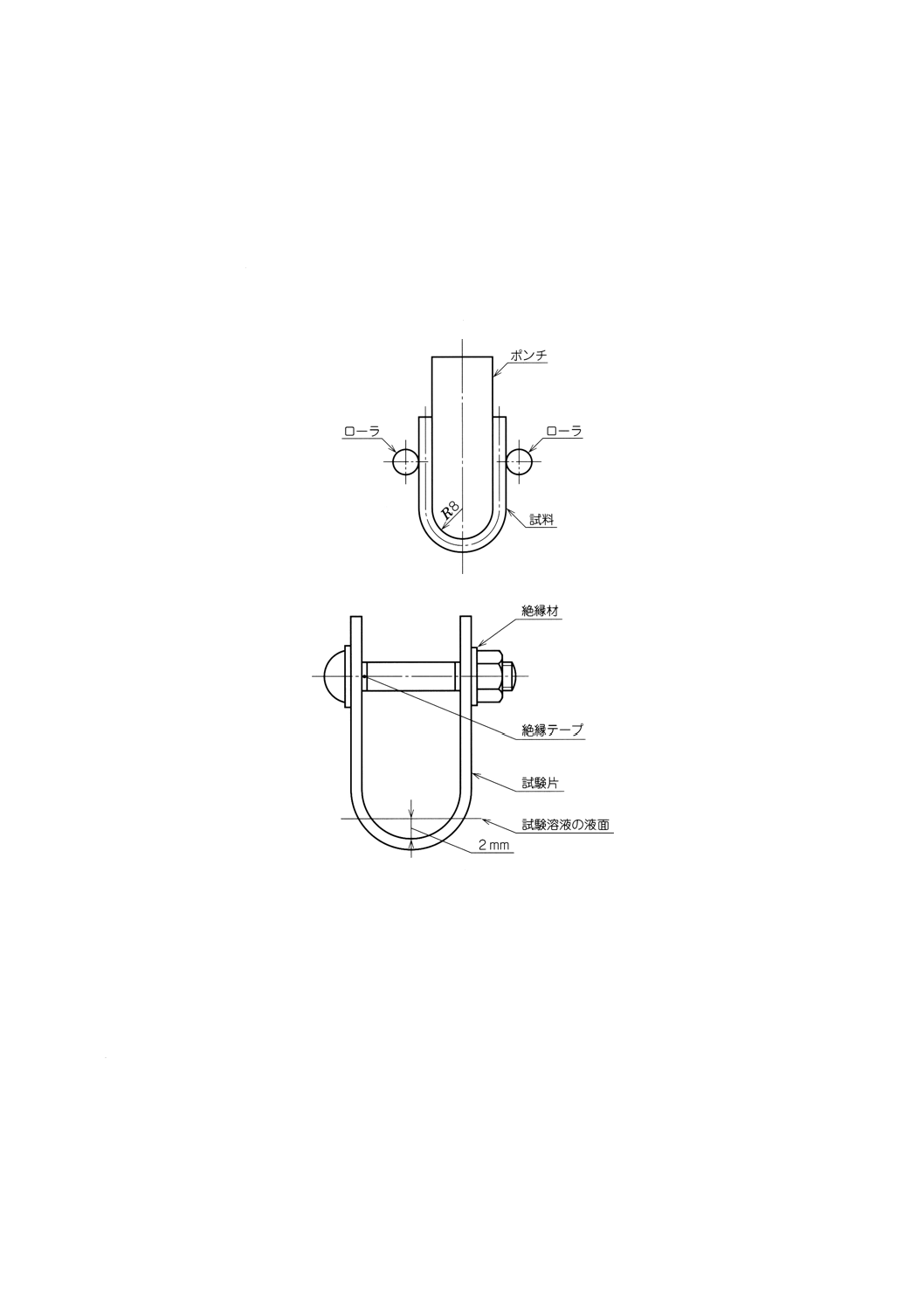

う。ローラ曲げ後,図2に示すように,適切な締付けジグを用いて,スプリングバックで広くなっ

た試験片の両脚が,平行になるまで締め付ける(図2は,ボルト締付け時の例を示す。)。締付けジ

グと試験片との間には,適切な絶縁材をはさむ。

2) 試験溶液の量は,試験片1個につき250ml以上とする。

3) 試験溶液の沸点は,全試験期間を通じて,143±1℃に保持する。

4) 試験溶液が完全に沸騰してから,1)によって応力を付与した試験片を入れ,この時点を試験開始時

とする。

この場合,1個の試験容器の中に入れる試験片の数は,同一鋼種2個までとし,異鋼種を同時に

入れてはならない。

5) 一定時間ごとにジグで締め付けたまま試験片を取り出して水洗し,試験面の割れの状況を拡大鏡(5

〜15倍)で観察する。この操作は,できるだけ短時間で行う。

6) 観察終了後,再び試験片を沸騰溶液に入れて,試験を継続する。

7) 5)及び6)の操作を繰り返して行い,試験開始から拡大鏡で割れが認められるまでの所要時間[マク

ロ割れ発生時間 (h)]及び試験開始から割れが試験片の板幅を横断するまでの所要時間[割れ横断

3

G 0576 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

時間 (h)]を調べる。マクロ割れ発生時間及び割れ横断時間は,試験片を沸騰溶液中に入れている

時間の合計をいう。

3.2.3

記録 記録は,次による。

a) 単軸引張試験

1) 材料の名称又は種類の記号

2) 試験片平行部寸法 板状 厚さ×幅×長さ (mm)

棒状 直径×長さ (mm)

3) 試験片の熱処理条件

4) 負荷応力 (N/mm2)

5) 破断時間 (h)

b) U字曲げ試験

1) 材料の名称又は種類の記号

2) 試験片寸法 厚さ×幅×長さ (mm)

3) マクロ割れ発生時間 (h)

4) 割れ横断時間 (h)

4. 試験方法 B法:30%塩化カルシウム応力腐食割れ試験方法。

4.1

試験溶液 試験溶液は,次による。

a) 1 000ml程度の蒸留水又は脱イオン水に,JIS K 8180による塩酸を添加し,pH=3.5±0.1に調整して原

液とする。

b) JIS K 8123による無水塩化カルシウムを300gひょう量し,a)で作製した原液700gの中に溶かし込み,

30%塩化カルシウム水溶液とする。

備考 塩化カルシウムを一度に溶かし込むと発熱するので徐々に加える。

c) b)で作製した30%塩化カルシウム水溶液の温度が室温になったことを確認してから,1%塩酸を添加し

30%塩化カルシウム水溶液のpHを3.5±0.1に調整し試験溶液とする。この際,ごく少量の1%塩酸添

加でpHが大きく変化するため,ピペットなどを用いて少量ずつ添加する。

なお,pHが3.5以下に下がり過ぎた場合には,水酸化カルシウム (JIS K 8575) 水溶液を用いて調

整する。

4.2

試験

4.2.1

試験装置 試験装置は,次による。

a) 試験容器 試験容器は,容量約1 000mlのガラス製のフラスコ,ビーカなどを使用する。

なお,容器の上部には冷却用コンデンサ,時計皿などを使用し,試験溶液の濃縮を防ぐ。

b) 加熱装置 加熱装置は,試験中の溶液温度を80±1℃に維持できる恒温槽を使用する。

4.2.2

試験片 試験片は,次による。

a) 試験片は板状とし,その寸法は,厚さ1〜3mm,幅10mm及び長さ75mmとする。ただし,原板の厚

さが3mm以上の場合には,片面だけ切削して厚さ3mmとし,非切削面を試験面とする。

b) 試験片の切断方法は,塑性変形量の少ない,のこぎり切断などの方法で行う。せん断による場合は,

切断面を切削又は研削で再仕上げして,せん断の影響部分を除去する。

c) 試験片の表面は,全面をJIS R 6252又はJIS R 6253に規定する研磨布又は研磨紙で,順次600番まで

研磨を行う。研磨終了後,適切な溶剤で洗浄して脱脂する。また,試験目的によって必要に応じ,残

4

G 0576 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

留応力の影響を除去するための熱処理を行う。

d) 試験片断面のコーナ部は,適切な方法で1〜3mmの曲率をつける。

e) 試験片の加工は,図1に示すように,内側半径8mmのポンチを用い,両脚が平行となるようにU字

曲げ加工を行う。

f)

ローラ曲げ加工後の試験片は,20%硝酸溶液中 (50℃) に2時間浸せきし,不動態化処理を行い,図2

に示すように,適切な締付けジグを用いて,スプリングバックで広くなった試験片の両脚が平行にな

るまで締め付ける(図2は,ボルト締付け時の例を示す。)。

なお,締付けジグと試験片との間には適切な絶縁材を挿入する。

図1 試験片のU字曲げ加工方法

図2 U字曲げ試験体の一例

4.2.3

試験方法 試験方法は,次による。

a) 試験片の溶液に浸せきする部分,並びに気液界面の直上部分の面及び端面を,JIS R 6252又はJIS R

6253に規定する研磨紙で,順次600番まで浸せき直前に研磨する。研磨終了後の表面は,蒸留水又は

脱イオン水によって十分に洗浄し,乾燥後直ちに試験を行う。

b) 試験溶液の容量は,試験片1個につき100ml以上とする。

c) 試験溶液の温度は,試験期間を通じて80±1℃に保持する。

d) 1個の試験容器の中に入れる試験片は,同一鋼種だけとし,異鋼種の試験片は,同時に入れてはなら

ない。

なお,同一試験容器の中に複数個の試験片を入れる場合には,試験片が互いに接触してはならない。

e) 試験溶液が所定の温度に達してから,4.2.2によって作製した試験片を,適切なジグを用いて曲げ部の

内側が液面から2〜3mm程度の深さになるように浸せきし保持する(図2参照)。浸せき時点を試験

5

G 0576 : 2001

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

開始時刻とする。また,万一ねじ部まで浸せきさせてしまった場合には,直ちに引き上げ,蒸留水又

は脱イオン水で洗浄・乾燥後,試験を再開する。

f)

一定時間ごとにジグで締め付けたまま試験片を取り出して水洗し,試験表面に発生した孔食及び割れ

の発生状況を拡大鏡で観察する(拡大倍率:5〜15)。この作業はできるだけ短時間に行う。

g) 観察終了後,再び乾燥した試験片を,溶液に浸せきし試験を継続する。

h) f)及びg)の操作を繰り返して行い,拡大鏡観察で認められる,孔食の発生する時間(孔食発生時間:

tp),割れの発生する時間(マクロ割れ発生時間:to)及び割れが試験片の板幅を横断する時間(割れ

横断時間:tF)を調査・記録する。横断割れが発生した場合は,その時点で試験を中止する。時間は,

いずれも浸せきしている時間の合計とする。

i)

試験個数は,同一試験条件で複数個以上の試験を行う。

j)

観測時間は,受渡当事者間の協定による。

4.3

記録 記録は,次による。

a) 材料の種類の記号又は名称

b) 試験片の板厚

c) 4.1c)で作製した,30%塩化カルシウム水溶液のpH,及び試験終了後の溶液のpH

d) 孔食発生時間 (tp)

e) マクロ割れ発生時間 (to)

f)

割れ横断時間 (tF)

JIS原案作成委員会 構成表

氏名

所属

(委員長)

柴 田 俊 夫

大阪大学大学院工学研究所

(幹事)

金 子 道 郎

新日本製鐵株式会社鉄鋼研究所鋼材第一研究部

釜 土 祐 一

工業技術院標準部

佐々木 英 次

工業技術院物質工学工業技術研究所化学システム部

田 原 晃

科学技術庁金属材料技術研究所環境性能研究部

橋 本 進

財団法人日本規格協会

宇 城 工

川崎製鉄株式会社技術研究所ステンレス鋼研究部

足 立 俊 郎

日本製鋼株式会社ステンレス事業本部ステンレス高合金研究部

佐 藤 義 和

日本金属工業株式会社技術開発部

樽 谷 芳 男

住友金属工業株式会社総合技術研究所ステンレス・チタン研究部

谷 内 俊 彦

日本冶金工業株式会社技術研究所

横 田 博 史

愛知製鋼株式会社部品開発部

正 村 克 身

NKK京浜材料研究センター

鈴 木 紹 夫

味の素株式会社生産技術開発センター

福 田 敬 則

石川島播磨重工業株式会社技術研究所構造材料部

都 島 良 治

千代田化工建設株式会社プラント設計部

笹 野 林

日揮株式会社技術開発本部材料技術部

鶴 田 孝 雄

三菱重工業株式会社高砂研究所

三 浦 健 蔵

三井造船株式会社技術本部玉野研究所

(事務局)

池 原 康 允

ステンレス協会