G 0567:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 記号及び内容 ··················································································································· 3

5 原理······························································································································· 3

6 試験片···························································································································· 3

7 原断面積Soの測定 ············································································································ 3

8 原標点距離Loのマーキング ································································································ 3

9 試験装置························································································································· 3

9.1 試験機 ························································································································· 3

9.2 伸び計 ························································································································· 3

9.3 加熱装置 ······················································································································ 4

10 試験条件 ······················································································································· 4

10.1 試験力のゼロ点調整 ······································································································ 4

10.2 試験片のつかみ,伸び計の設置及び試験片の加熱 ······························································· 5

10.3 ひずみ速度制御による試験方法(方法A) ········································································ 5

10.4 ひずみ速度範囲を拡大した試験方法(方法B) ·································································· 7

10.5 方法及び速度の選択 ······································································································ 7

10.6 選択した試験条件の記録 ································································································ 7

11 特性値の測定及び計算 ····································································································· 8

12 試験報告書 ···················································································································· 8

13 測定の不確かさ ·············································································································· 8

14 図 ································································································································ 8

15 附属書 ·························································································································· 9

附属書A(参考)JIS Z 2241の附属書B〜附属書Eに対する追加事項 ············································ 10

附属書B(参考)測定の不確かさ ··························································································· 14

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 17

G 0567:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本鉄鋼連盟(JISF)から,産業標準原案を添えて日本産業規格を改正すべきとの申出があり,日本産業

標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。これによって,JIS G 0567:2012

は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

G 0567:2020

鉄鋼材料及び耐熱合金の高温引張試験方法

Method of elevated temperature tensile test for steels

and heat-resisting alloys

序文

この規格は,2018年に第2版として発行されたISO 6892-2を基とし,技術的内容を変更して作成した

日本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,室温を超える温度における鉄鋼材料,耐熱合金などの引張試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 6892-2:2018,Metallic materials−Tensile testing−Part 2: Method of test at elevated temperature

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の試験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

注記 ISO 7500-1,Metallic materials−Verification of static uniaxial testing machines−Part 1:

Tension/compression testing machines−Verification and calibration of the force-measuring system

JIS B 7741 一軸試験に使用する伸び計システムの校正方法

注記 ISO 9513,Metallic materials−Calibration of extensometers used in uniaxial testing

JIS G 0202 鉄鋼用語(試験)

JIS Z 2241 金属材料引張試験方法

注記 ISO 6892-1,Metallic materials−Tensile testing−Part 1: Method of test at room temperature

JIS Z 8401 数値の丸め方

2

G 0567:2020

3

用語及び定義

この規格で用いる主な用語及び定義は,次によるほか,JIS G 0202及びJIS Z 2241による。

通常,試験片の全ての形状及び寸法は,室温で測定したものを基にする。伸び計の標点距離については,

例外としてもよい(3.3及び10.2.2参照)。

注記 次の特性については,材料規格又は受渡当事者間の協定のない限り,通常,高温での測定は,

行わない。

− 耐力(永久伸び法)(permanent set strength),Rr

− 永久伸び(%)(percentage permanent elongation/extension)

− 降伏点伸び(%)(percentage yield point extension),Ae

− 最大試験力時全伸び(%)(percentage total extension at maximum force),Agt

− 最大試験力時塑性伸び(%)(percentage plastic extension at maximum force),Ag

− 破断時全伸び(%)(percentage total extension at fracture),At

3.1

原標点距離(original gauge length),Lo

試験片を加熱する前及び試験力を負荷する前に室温で測定した標点距離。

3.2

破断伸び(%)(percentage elongation after fracture),A

破断後の室温での永久伸び(Lu−Lo)を原標点距離Loに対して百分率で表したもの。

注記 詳細は,JIS Z 2241を参照。JIS Z 2241では,最終標点距離Luは,破断後に室温で測定する,

試験片にしるされた標点距離と定義されている。

3.3

伸び計標点距離(extensometer gauge length),Le

伸び計を使って伸びの測定に用いる伸び計の標点距離。

3.4

伸び計伸び(extension)

試験中の所定のときの伸び計標点距離Leの増分。

3.4.1

伸び計伸び(%)(percentage extension)

伸び計標点距離Le(3.3)の増分を伸び計標点距離Leに対して百分率で表したもの。

3.5

絞り(%)(percentage reduction of area),Z

試験中に発生した断面積の最大変化量(So−Su)を室温での寸法を基に計算して,原断面積Soの百分率

で表したもの。

注記1 Suは,破断後の最小断面積。

注記2 詳細は,JIS Z 2241を参照。

3.6

応力(stress),R

試験中の任意の時点の試験力を試験片の原断面積Soで除した値。

注記 この規格で参照する全ての応力は,室温で測定した寸法によって求めた試験片の原断面積を用

いて計算した応力(engineering stress)である。

3

G 0567:2020

3.7

均熱時間(soaking time),ts

試験力を負荷する前の,試験片の温度を均一にするための時間。

4

記号及び内容

この規格に用いる記号及び内容は,JIS Z 2241の表1(記号及び内容)によるほか,表1による。

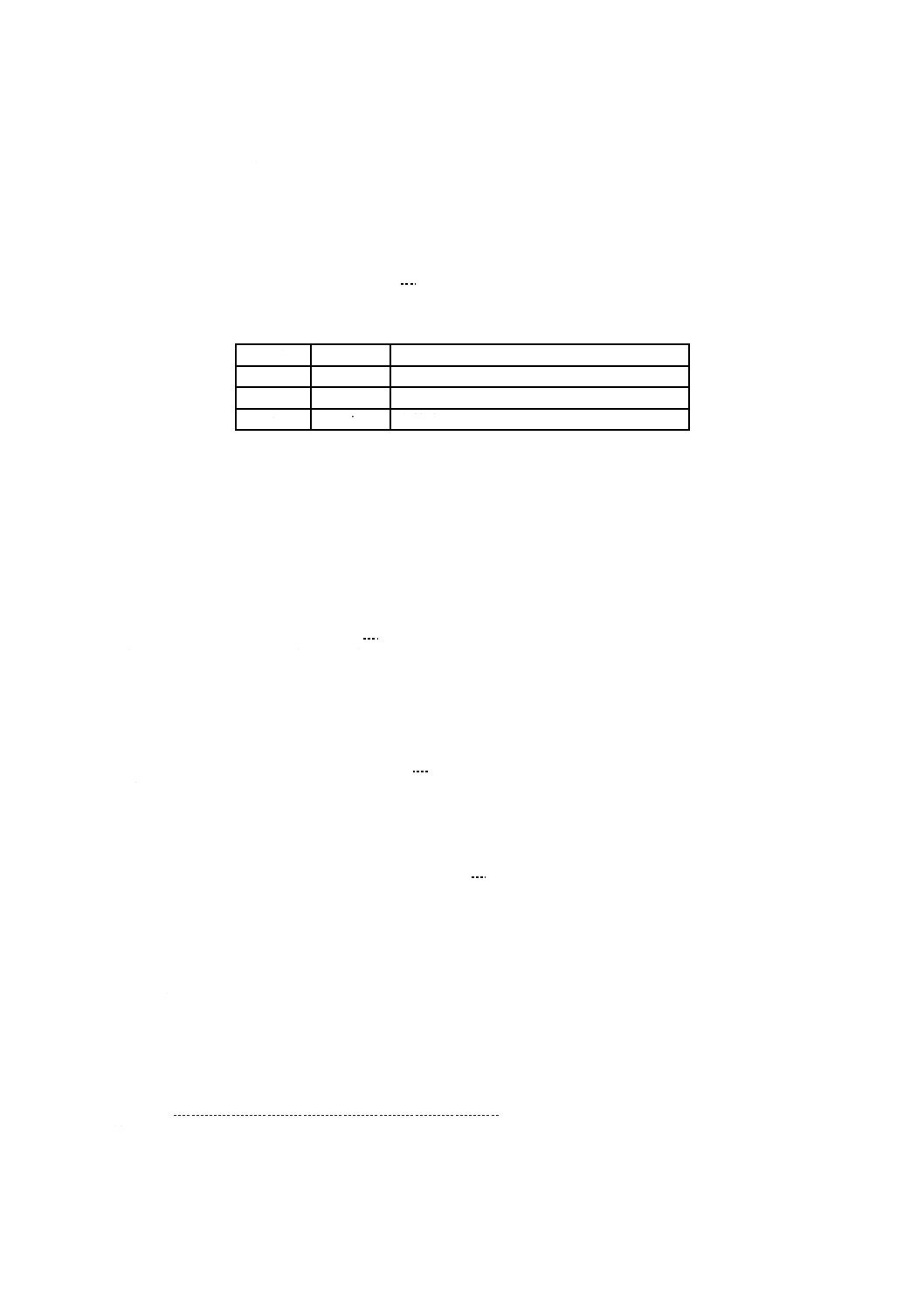

表1−記号及び内容

記号

単位

内容

T

℃

試験を実施する規定温度

Ti

℃

試験片平行部の表面の測定温度

ts

min

均熱時間

5

原理

試験は,箇条3に規定する一つ又は複数の機械的性質を測定するために,試験片に引張試験力を加え,

ひずみを与える。

試験は,35 ℃を超える温度(JIS Z 2241で規定する室温よりも高い温度)で実施する。

6

試験片

試験片に関する要求事項は,JIS Z 2241の箇条6(試験片)による。つば付き(環状のナイフエッジを

もつ)試験片としてもよい(A.5参照)。

注記 追加の試験片例を,附属書Aに示す。

7

原断面積Soの測定

原断面積の測定に関する要求事項は,JIS Z 2241の箇条7(原断面積の測定)による。

注記 この値は,室温で測定したものから求められる。

8

原標点距離Loのマーキング

原標点距離のマーキングに関する要求事項は,JIS Z 2241の箇条8(原標点距離のマーキング)による。

9

試験装置

9.1

試験機

試験機の力計測系は,JIS B 7721による等級1級以上とする。

9.2

伸び計

耐力の測定(オフセット法又は全伸び法)に使用する伸び計は,適用する伸びの範囲で,JIS B 7741の

等級2級以上を用いる。

注記 対応国際規格では,耐力の測定に用いる伸び計は,等級1級以上を,その他の特性の測定には,

等級2級以上を用いることが規定されている。

伸び計標点距離は,10 mm以上とし,試験片の平行部の中心に相当する位置とする。

加熱炉外に出ている伸び計の部分は,風の影響を受けないように設計,又は保護をして,室温の変動が

4

G 0567:2020

読みに与える影響を最小限にする。試験装置の周りの温度及び通気速度を適切に安定させるのがよい。

9.3

加熱装置

9.3.1

温度の許容範囲

試験片の加熱装置は,試験片を,規定の温度Tに加熱できるものでなければならない。

測定温度Tiは,試験片の平行部の表面で測定し,既知の誤差を補正した温度とする。ただし,温度測定

装置の不確かさは考慮しない。

測定温度Tiと規定温度Tとの許容差,及び試験片内の許容最大温度変化は,表2による。

1 100 ℃を超える規定温度に対しては,許容差は,事前に受渡当事者間で決めなければならない。

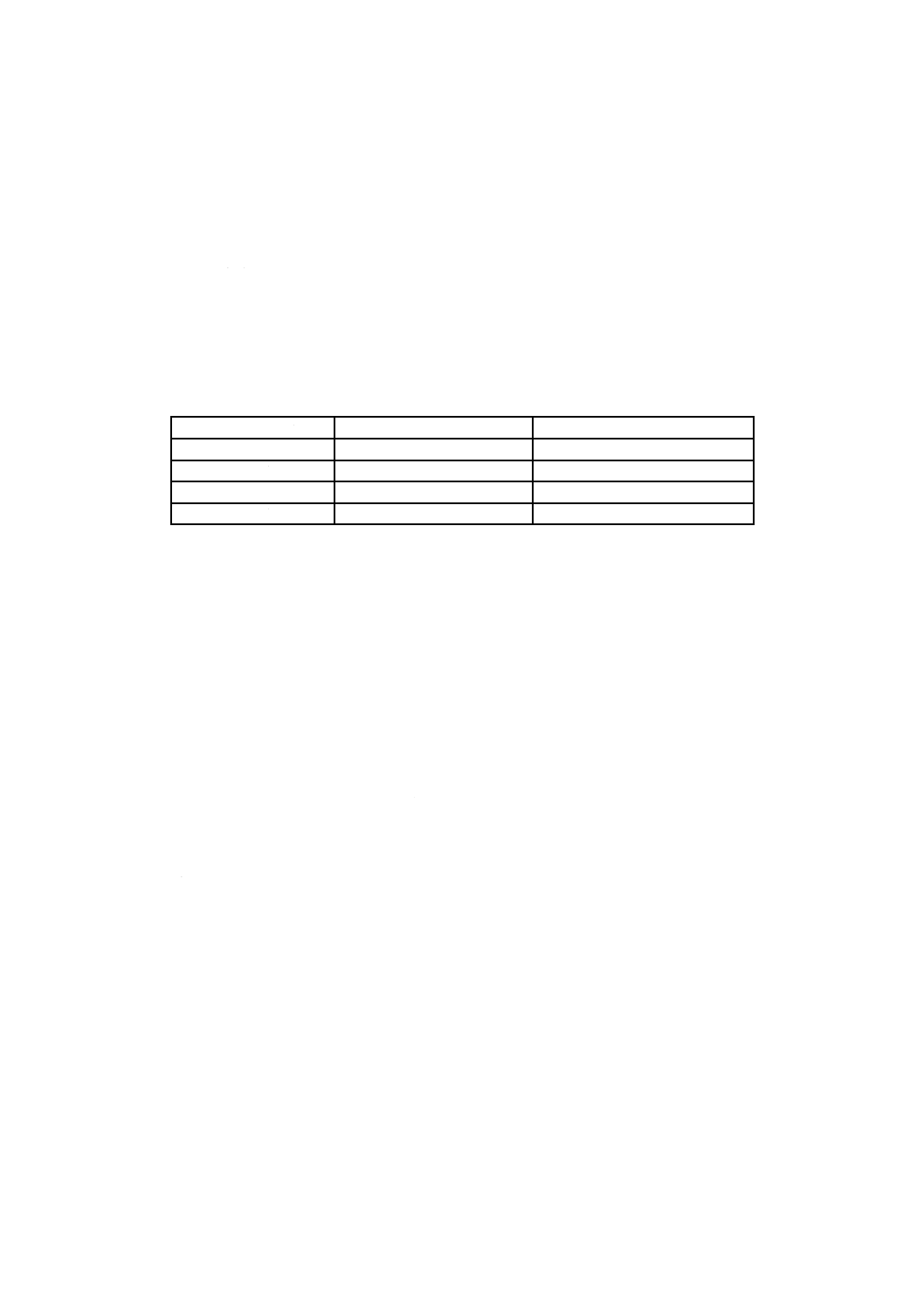

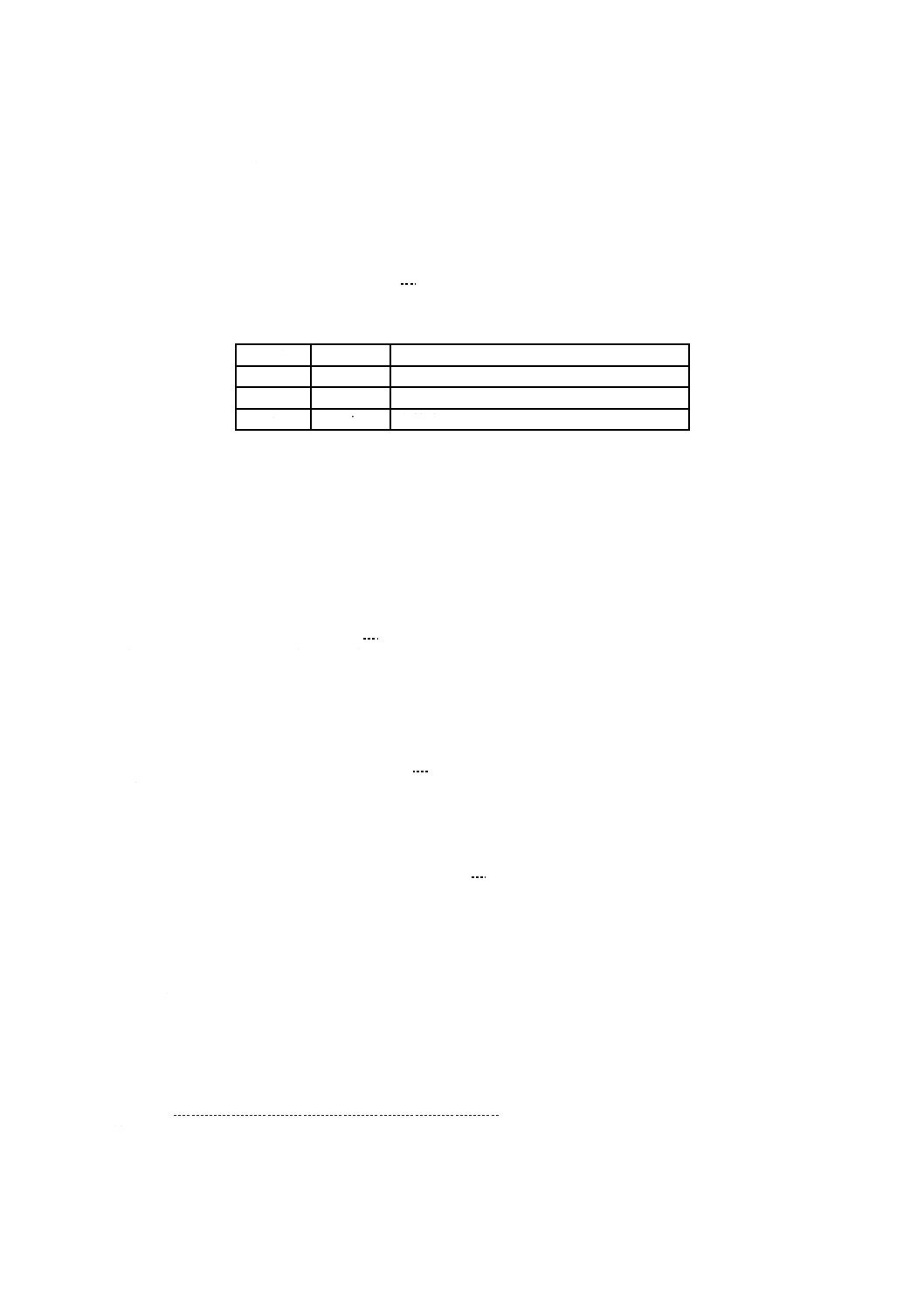

表2−TiとTとの許容差及び試験片内の許容最大温度変化

単位 ℃

規定温度 T

TiとTとの許容差

試験片内の許容最大温度変化

T≦ 600

±3

3

600<T≦ 800

±4

4

800<T≦1 000

±5

5

1 000<T≦1 100

±6

6

9.3.2

温度測定

標点距離が50 mm未満の場合,平行部の両端の温度をそれぞれ一つの温度センサで測定する。標点距離

が50 mm以上の場合には,3個目の温度センサで,平行部の中心近傍を測定しなければならない。

加熱炉及び試験片の一般的な構成において,試験片の温度が,経験上,9.3.1に規定する許容範囲を超え

ないことが既知な場合には,温度センサの数を減らしてもよい。ただし,少なくとも一つの温度センサで,

直接試験片の温度を測定しなければならない。

温度センサの測温接点は,試験片の表面と熱的によく接触し,加熱炉の炉壁からの放射熱を適切に遮蔽

しなければならない。

9.3.3

温度測定装置の検証

温度測定装置は,少なくとも1 ℃以内の分解能をもち,±0.004T ℃又は±2 ℃のいずれか大きい方を超

えない精度がなければならない。

注記 温度測定装置には,測定系の全ての構成要素(センサ,ケーブル,指示装置及び測温接点)を

含む。

温度測定装置の全ての構成要素は,12か月を超えない期間に検証及び校正をしなければならない。誤差

は,校正報告書に記録しなければならない。温度測定装置は,国家標準にトレーサブルなものを用いる。

10

試験条件

10.1

試験力のゼロ点調整

試験力の測定装置は,試験装置の組立てが完了し,試験片をつかみ装置に実際にセットする前にゼロ点

調整を行う。ゼロ点調整を行った後は,試験力測定装置は,試験中いかなる変更も加えてはならない。

注記 この方法を用いることで,つかみ装置の質量が試験力の測定に及ぼす影響を相殺し,さらに,

試験片をつかむことによって生じる力が,試験力のゼロ点に影響しないようになる。

5

G 0567:2020

10.2

試験片のつかみ,伸び計の設置及び試験片の加熱

10.2.1

試験片のつかみ方法

試験片をつかむ方法に関する要求事項は,JIS Z 2241の10.2(つかみの方法)による。

加熱及び均熱の間,予備的な試験力(例えば,負荷制御による小さな引張)をかけておくことによって,

熱膨張による圧縮を避けることが可能である。

10.2.2

伸び計の取付け及び標点距離の設定

10.2.2.1 一般

実際には,幾つかの異なる方法が標点距離の設定に用いられる。これによって,試験結果に,僅かな相

違をもたらす可能性がある。用いた方法を試験報告書に記載しなければならない。

10.2.2.2 室温の伸び計標点距離(方法1)

室温で,規定の標点距離の伸び計を試験片に取り付ける。伸び計伸び(%)は,試験温度で測定し,伸

び計伸び(%)は,室温の標点距離に対して計算する。

試験片の熱膨張を考慮しない。

10.2.2.3 試験温度の伸び計標点距離(方法2)

この標点距離は,試験片の熱膨張を含む。

注記 ここでいう試験温度は,規定温度Tを意図している。

10.2.2.3.1 試験温度の伸び計標点距離を用いる方法(方法2a)

試験力を負荷する前に,試験温度になった試験片に規定の標点距離の伸び計を取り付ける。

10.2.2.3.2 室温で標点距離を減じる方法(方法2b)

試験温度になったときに,規定の標点距離になるように,室温であらかじめ熱膨張分を減じた標点距離

で伸び計を試験片に取り付ける。

伸び計伸び(%)の計算には,規定の標点距離を用いる。

10.2.2.3.3 試験温度で標点距離を補正する方法(方法2c)

室温で,規定の標点距離に伸び計を取り付け,伸び計伸び(%)の計算には,試験温度で補正した標点

距離(室温での標点距離+熱膨張分)を用いる。

10.2.3

試験片の加熱

試験片を規定の温度Tに加熱し,試験力を負荷する前に少なくとも10分間その温度に保持しなければ

ならない(均熱時間)。材料の断面全体を規定の温度まで加熱するには,更に長い時間が必要な場合がよく

ある。試験力の負荷は,伸び計の出力が一定値(熱膨張が完了)になってから開始しなければならない。

加熱中,試験片の温度は,受渡当事者間の特別な協定のない限り,規定温度の許容差の範囲を超えては

ならない。

10.3

ひずみ速度制御による試験方法(方法A)

10.3.1

一般

この試験方法は,ひずみ速度の影響を受けやすい特性を測定する場合に試験速度の変動を最小化し,試

験結果の測定の不確かさを最小化しようとするものである。

ひずみ速度制御(方法A)による試験速度は,次の要求に従わなければならない。

a) 上降伏応力ReH,耐力(オフセット法)Rp又は耐力(全のび法)Rtの測定を行うまでの範囲では,規

定ひずみ速度

e

Le&[JIS Z 2241の3.7(試験速度)参照]を適用する。この範囲では,ひずみ速度を正

確に制御するため,試験片に取り付けられた伸び計が必要となる。これは,引張試験機の剛性の影響

を除去するためである(ひずみ速度によって試験機が制御できない場合には,平行部の推定ひずみ速

6

G 0567:2020

度

cLe&を用いる方法でもよい。)。

b) 不連続な降伏を示す間は,平行部の推定ひずみ速度

cLe&[JIS Z 2241の3.7参照]を適用するのがよい。

この間では,伸び計標点距離の外側で局所降伏(local yielding)が起こる可能性があるため,伸び計を

用いたひずみ速度制御が不可能となる。平行部の推定ひずみ速度は,平行部長さから計算したクロス

ヘッド変位速度vc[JIS Z 2241の3.7参照]を一定にすることによって,十分正確に維持することが

できる。平行部の推定ひずみ速度は,式(1)によって求める。

c

c

c

Le

L

v

&

×

=

··············································································· (1)

ここに,

c

Le&: 平行部の推定ひずみ速度

Lc: 試験片の平行部長さ

c) Rp,Rt又は降伏の終了以降[JIS Z 2241の3.7参照]は,

e

Le&又は

c

Le&を使用してもよい。伸び計標点距

離の外側でネッキングが発生した場合の制御の問題を避けるため,

c

Le&を適用するのがよい。

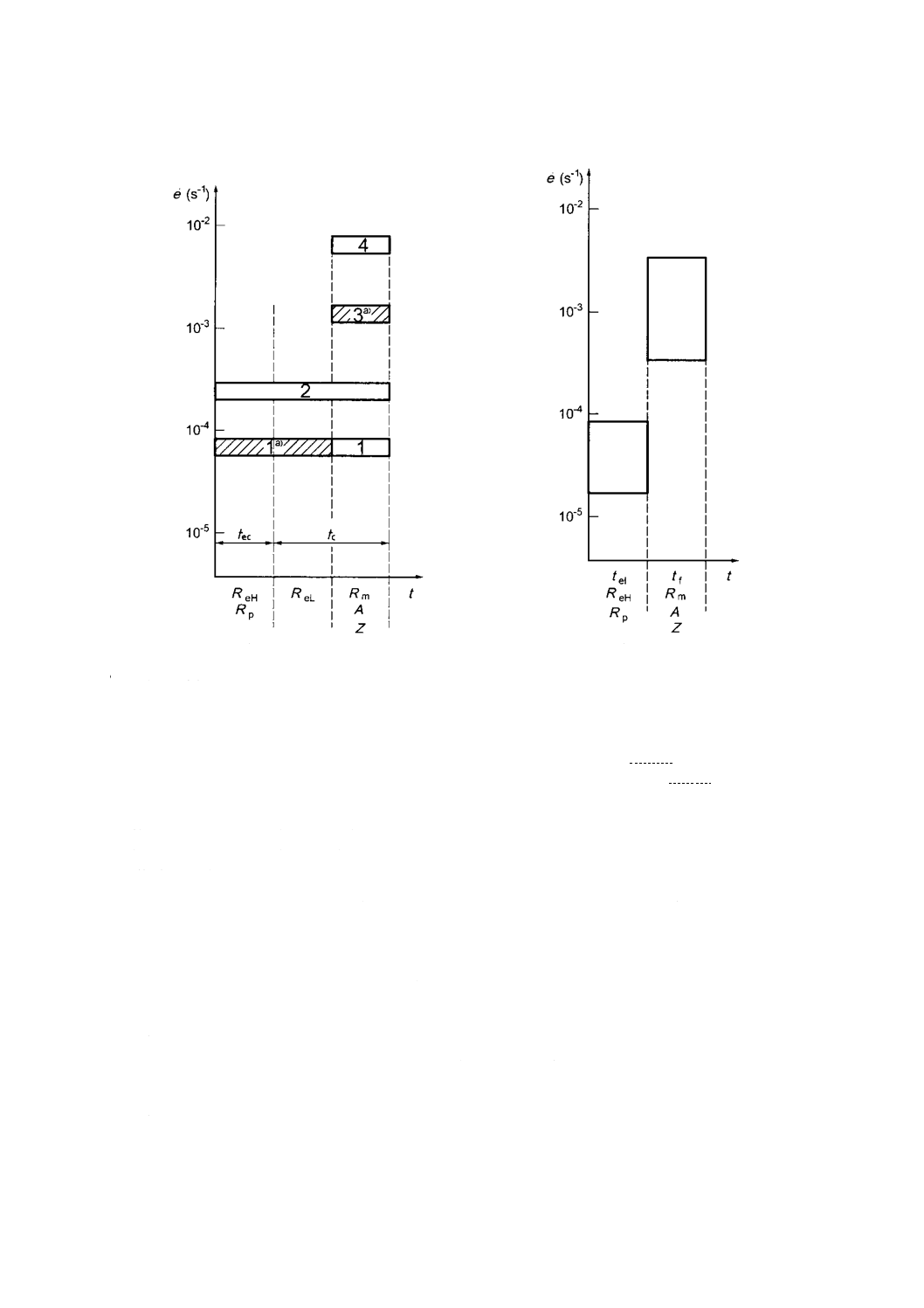

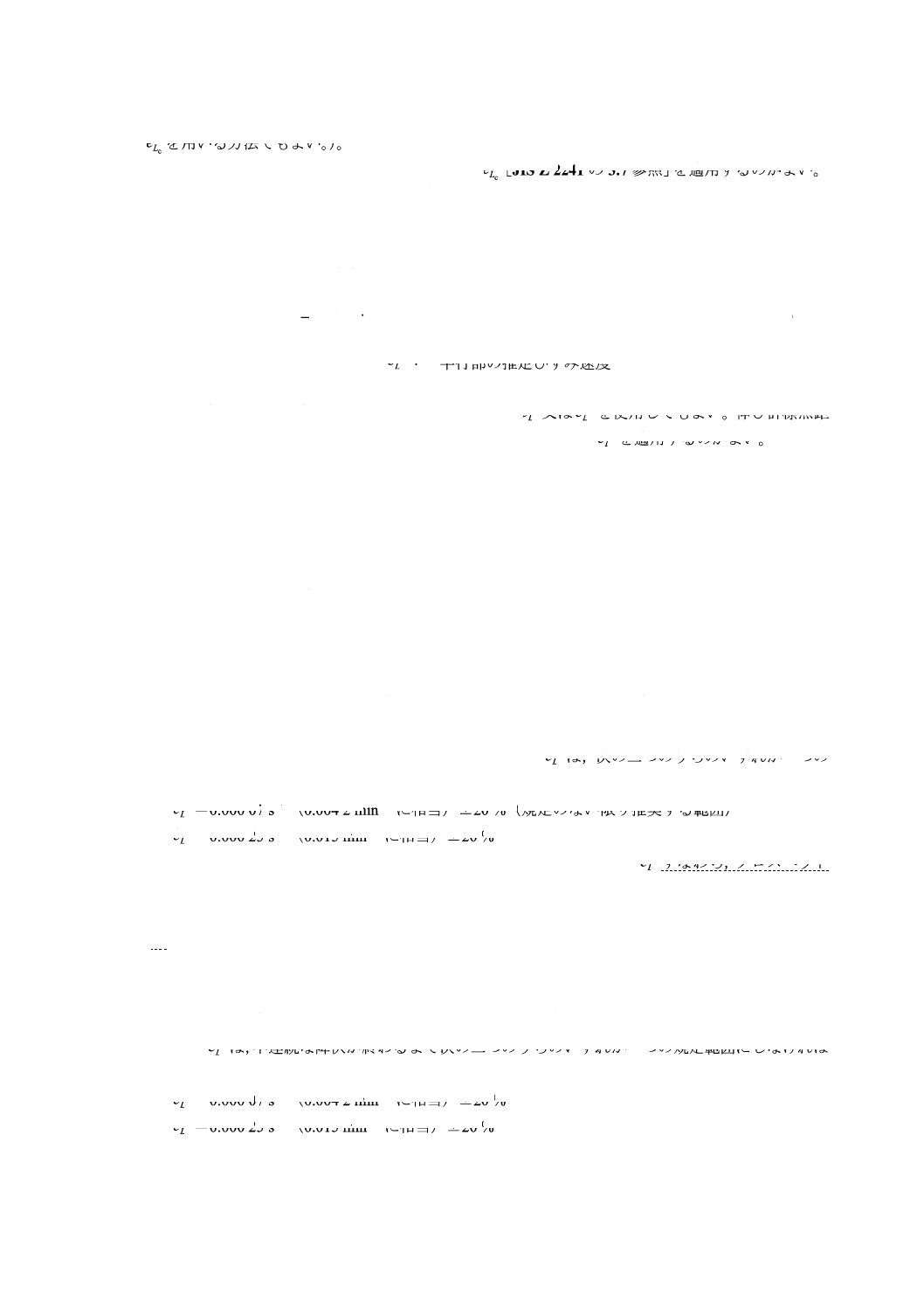

10.3.2〜10.3.4によるひずみ速度は,材料の特性を測定する間,保持しなければならない(図1参照)。

他のひずみ速度又は制御モードに移り変わる間,引張強さRm,最大試験力時塑性伸び(%)Ag又は最大

試験力時全伸び(%)Agtの値が,不正確となるような応力−伸び曲線の不連続が生じないようにすること

が望ましい[JIS Z 2241の図10(応力−伸び曲線中の許容できない不連続部の説明図)参照]。この間の

速度を適切に段階的に変化させることによって,この影響は小さくできる。

加工硬化域の応力−伸び曲線の形状も,ひずみ速度によって影響される可能性がある。適用した試験速

度は,記録するとよい。

通常,室温の引張試験で測定する全ての特性を高温引張試験で測定することはない。それゆえ,測定す

る特性に対して適切な試験速度を用いなければならない(図1参照)。

10.3.2

上降伏応力ReH,又は耐力Rp及び要求された場合のRtの測定時のひずみ速度

上降伏応力ReH,又は耐力Rp及び要求された場合のRtを測定するまでの間,ひずみ速度は,できる限り

一定にしなければならない。これらの材料の測定中,ひずみ速度

e

Le&は,次の二つのうちのいずれか一つの

規定範囲にしなければならない(図1参照)。

範囲1:

e

Le&=0.000 07 s−1(0.004 2 min−1に相当)±20 %(規定のない限り推奨する範囲)

範囲2:

e

Le&=0.000 25 s−1(0.015 min−1に相当)±20 %

試験機がひずみ速度を直接制御できない場合には,平行部の推定ひずみ速度

c

Le&すなわち,クロスヘッド

変位速度を用いなければならない。この変位速度は,式(1)を用いて計算しなければならない。

実際に試験片にかかるひずみ速度は,試験機の剛性を考慮しないので,規定のひずみ速度よりも低くな

る。JIS Z 2241の附属書F(試験機の剛性を考慮したクロスヘッド変位速度の見積り)に,その解説が示

されている。

10.3.3

下降伏応力ReL及び降伏点伸び(%)Aeが要求された場合の測定時のひずみ速度

要求された場合,上降伏応力が現れた後の下降伏応力ReL及び降伏点伸び(%)Aeを測定する平行部の

推定ひずみ速度

c

Le&は,不連続な降伏が終わるまで次の二つのうちのいずれか一つの規定範囲にしなければ

ならない(図1参照)。

範囲1:

c

Le&=0.000 07 s−1(0.004 2 min−1に相当)±20 %

範囲2:

c

Le&=0.000 25 s−1(0.015 min−1に相当)±20 %

クロスヘッド変位速度制御が望ましい。

7

G 0567:2020

10.3.4

引張強さRm,破断伸び(%)A,及び絞り(%)Z,並びに要求された場合の最大試験力時全伸

び(%)Agt,及び最大試験力時塑性伸び(%)Agの測定時のひずみ速度

降伏応力又は耐力の測定の後,引張強さRm,破断伸び(%)A,及び絞り(%)Z,並びに要求された場

合の最大試験力時全伸び(%)Agt,及び最大試験力時塑性伸び(%)Agを測定する平行部の推定ひずみ速

度

c

Le&は,次の規定範囲のうちのいずれか一つに変更しなければならない(図1参照)。

範囲1:

c

Le&=0.000 07 s−1(0.004 2 min−1に相当)±20 %

範囲2:

c

Le&=0.000 25 s−1(0.015 min−1に相当)±20 %

範囲3:

c

Le&=0.001 4 s−1(0.084 min−1に相当)±20 %(規定のない限り推奨する範囲)

範囲4:

c

Le&=0.006 7 s−1(0.4 min−1に相当)±20 %

クロスヘッド変位速度制御が望ましい。

引張試験の目的が引張強さだけを測定する場合は,全試験期間を通して,試験片平行部の推定ひずみ速

度を範囲3にしてもよい。

10.4

ひずみ速度範囲を拡大した試験方法(方法B)

10.4.1

一般

この試験方法は,通常のひずみ速度範囲で行うものである。

注記 この試験方法のひずみ速度範囲は,JIS G 0567:1998と同じ速度範囲である。

金属のひずみ速度感受性は,室温よりも,高温の方がより高い可能性があることを考慮するのがよい。

試験速度が,規定範囲内であっても,測定する特性の値に影響を与える場合がある。

10.4.2

降伏強さ又は耐力の測定時の速度

上降伏応力,下降伏応力及び耐力を対象として,測定時の速度を規定する。

試験開始から測定する降伏応力までの試験片の平行部のひずみ速度は,0.000 016 7 s−1〜0.000 083 3 s−1

(0.001 min−1〜0.005 min−1)までの間とする。

試験装置がひずみ速度を表示できない場合は,弾性域の応力増加速度を,ひずみ速度が0.000 05 s−1(0.003

min−1)未満になるように設定しなければならない。いかなる場合も,応力増加速度は,弾性域で5 MPa・

s−1(300 MPa・min−1)を超えてはならない。

10.4.3

引張強さの測定時の速度

引張強さだけを測定する場合には,試験片のひずみ速度は,0.000 33 s−1〜0.003 3 s−1(0.02 min−1〜0.20

min−1)までの間とする。

降伏応力も同じ試験片で測定する場合には,10.4.2に規定する試験速度からの変化は,滑らかで,かつ,

規定のひずみ速度を超えない(オーバーシュートしない)ようにしなければならない。

10.5

方法及び速度の選択

受渡当事者間の協定のない限り,方法A又は方法B,及び試験速度の選択は,この規格の要求に適合す

るように,製造業者又は製造業者によって指名された試験室が任意に行う。

10.6

選択した試験条件の記録

試験の制御モード及び試験速度を簡略化した様式で記録するために,次の略号を用いてもよい。

JIS G 0567 Annn,又はJIS G 0567 Bn

ここで,“A”は方法A(ひずみ速度制御)を表し,“B”は方法B(拡大したひずみ速度範囲)を表す。

方法Aでは,図1で定義しているように,“nnn”は,試験の各段階で用いた速度を参照する三つまでの一

8

G 0567:2020

連の数字である。また,方法Bでは,“n”は,選択したひずみ速度(s−1)に対応する数字である。

例1 JIS G 0567 A 113は,図1 a) に示す範囲1,範囲1及び範囲3を順に適用したひずみ速度制御に

よる試験を表す。

例2 JIS G 0567 Bは,10.4.2に従った,拡大したひずみ速度範囲又は拡大した応力増加速度による

試験を表す。

11

特性値の測定及び計算

JIS Z 2241に従って行う。

12

試験報告書

試験報告書が必要な場合には,受渡当事者間の協定のない限り,少なくとも次の事項を含まなければな

らない。

なお,受渡当事者間の協定によって,次の項目の一部を省略してもよい。

a) この規格で試験をした旨及び10.6に規定する試験条件の表示:例えば,JIS G 0567 A113

b) 試験片の識別

c) 材料の種類(分かっている場合)

d) 試験片の形状

e) 試験片の採取位置及び採取方向(分かっている場合)

f)

10.3及び10.4に規定する推奨試験方法及び推奨速度と異なる場合,試験の制御,及び試験速度又は試

験速度範囲(10.6参照)。

g) 均熱時間

h) 試験温度

i)

伸び計標点距離Leの設定方法

j)

試験結果

試験結果は,材料規格に規定のない限り,次に示す精度以上に,JIS Z 8401の規則Aに従って丸めるこ

とが望ましい。

− 強度値:MPaの整数

− 降伏点伸びAe:0.1 %

− 破断伸びA:1 %

− その他の全ての伸び:0.5 %

− 絞りZ:1 %

13

測定の不確かさ

測定の不確かさに関する要求事項は,JIS Z 2241の箇条23(測定の不確かさ)による。また,参考情報

を附属書Bに示す。

14

図

JIS Z 2241の図1〜図8及び図10〜図15は,そのまま有効である。ただし,JIS Z 2241の図9(ReH,ReL,

Rp,Rt,Rm,Ag,Agt,A,At及びZを測定する場合の試験中に使用するひずみ速度の説明図)を,次の図1

9

G 0567:2020

に置き換える。

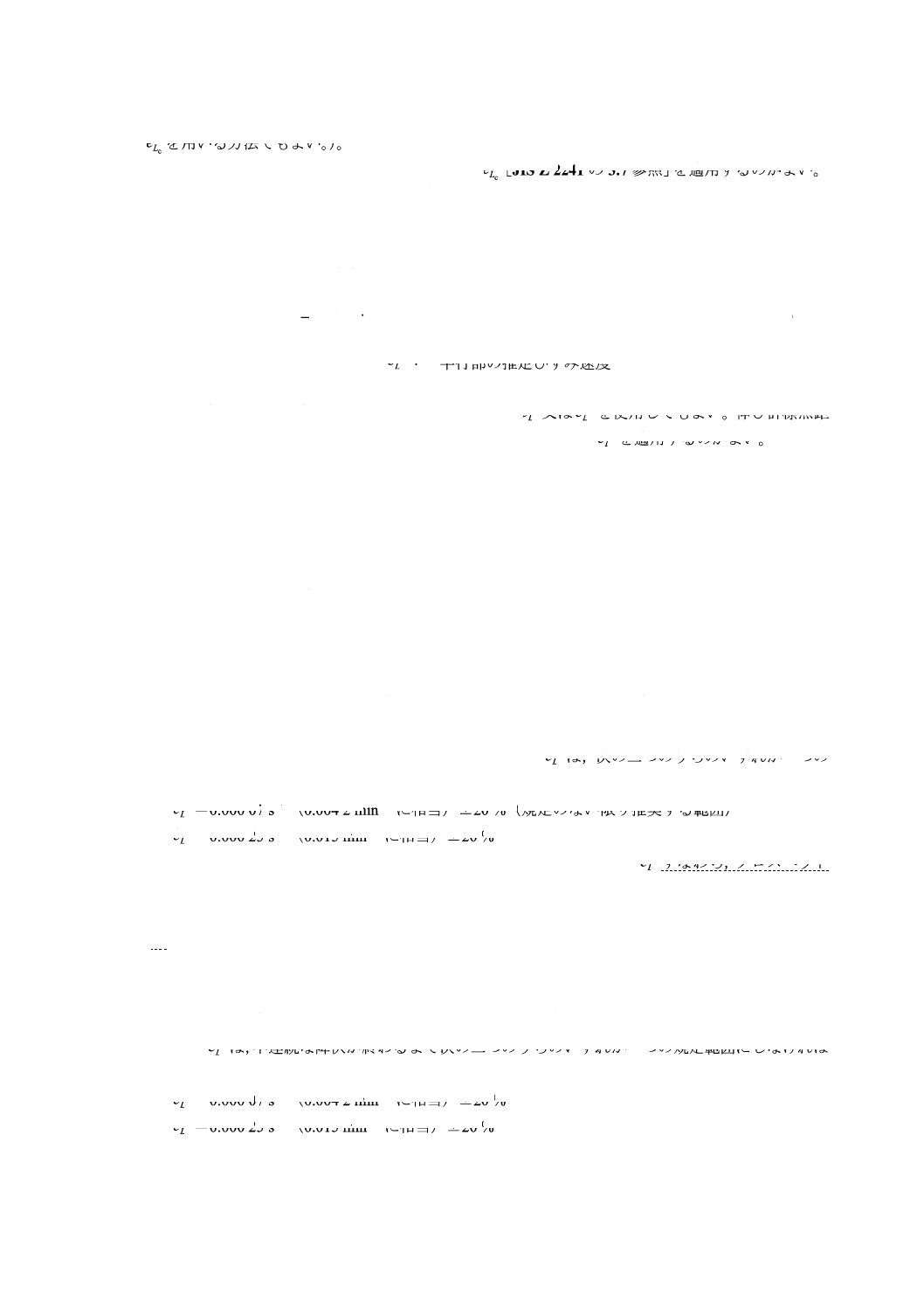

a) 方法A

b) 方法B

ė:ひずみ速度

t:引張試験の経過時間

tC:クロスヘッド変位制御時間

teC:伸び計による制御時間又はクロスヘッド変位制御時間

tel:記載された特性を測定する時間範囲(弾性挙動)(定義については,JIS Z 2241の図9参照)

tf:記載された特性を測定する時間範囲(通常,破断まで)(定義については,JIS Z 2241の図9参照)

1 範囲1:ė=0.000 07 s−1(0.004 2 min−1)±20 %

2 範囲2:ė=0.000 25 s−1(0.015 min−1)±20 %

3 範囲3:ė=0.001 4 s−1(0.084 min−1)±20 %

4 範囲4:ė=0.006 7 s−1(0.4 min−1)±20 %

注a) 推奨される範囲

図1−ReH,ReL,Rp,Rm,A及びZを測定する場合の引張試験中に用いるひずみ速度の説明図

15

附属書

次のJIS Z 2241の附属書は,この規格でも有効である。

− JIS Z 2241 附属書B:厚さ0.1 mm〜3 mm(未満)の薄板材料に使用される試験片の種類

− JIS Z 2241 附属書C:径又は辺が4 mm未満の線及び棒に使用される線状又は棒状試験片の種類

− JIS Z 2241 附属書D:厚さ3 mm以上の板及び径又は対辺距離が4 mm以上の線及び棒の試験片の種

類(ただし,図D.7を除く。)

− JIS Z 2241 附属書E:管に使用する試験片の種類

− JIS Z 2241 附属書F:試験機の剛性を考慮したクロスヘッド変位速度の見積り

この規格の附属書Aに,試験片の形状及び可能性のある試験片のつかみ方法についての追加情報を示す。

10

G 0567:2020

附属書A

(参考)

JIS Z 2241の附属書B〜附属書Eに対する追加事項

A.1 一般

通常,JIS Z 2241の附属書B〜附属書Eの規定に従う全ての試験片形状は,この規格の試験に使用でき

る。次に,試験片形状に関する詳細な情報を幾つかの例とともに記載する。

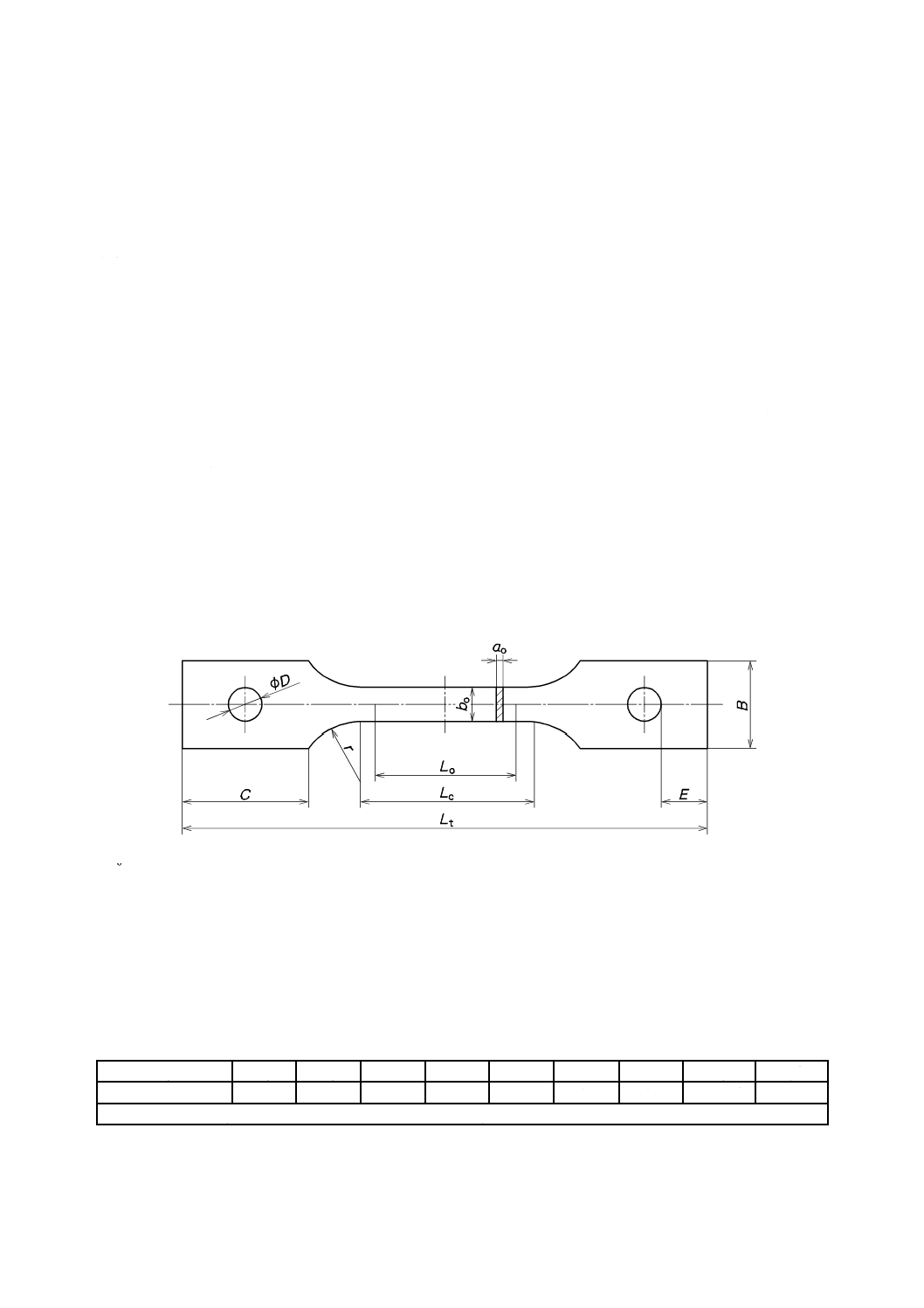

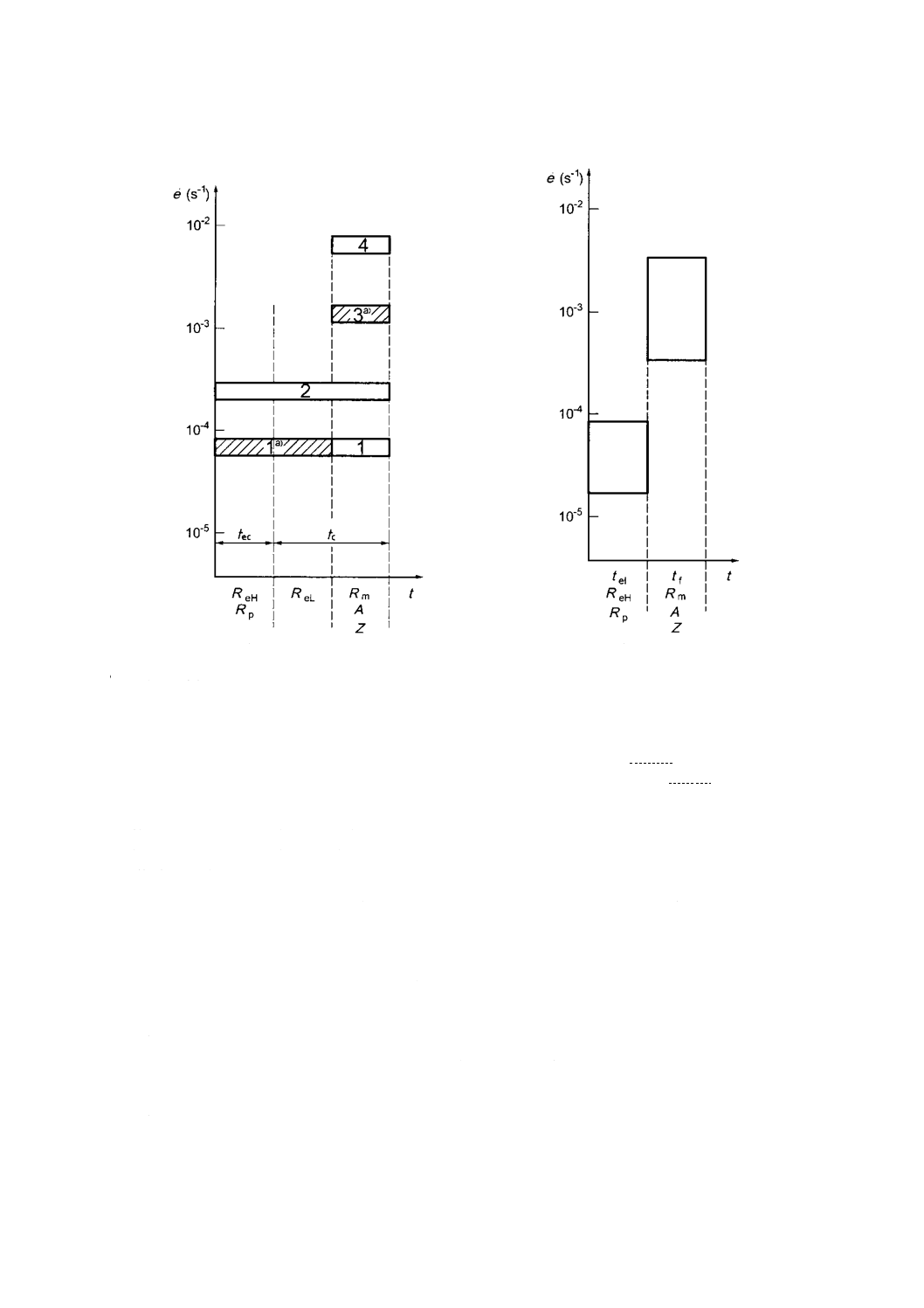

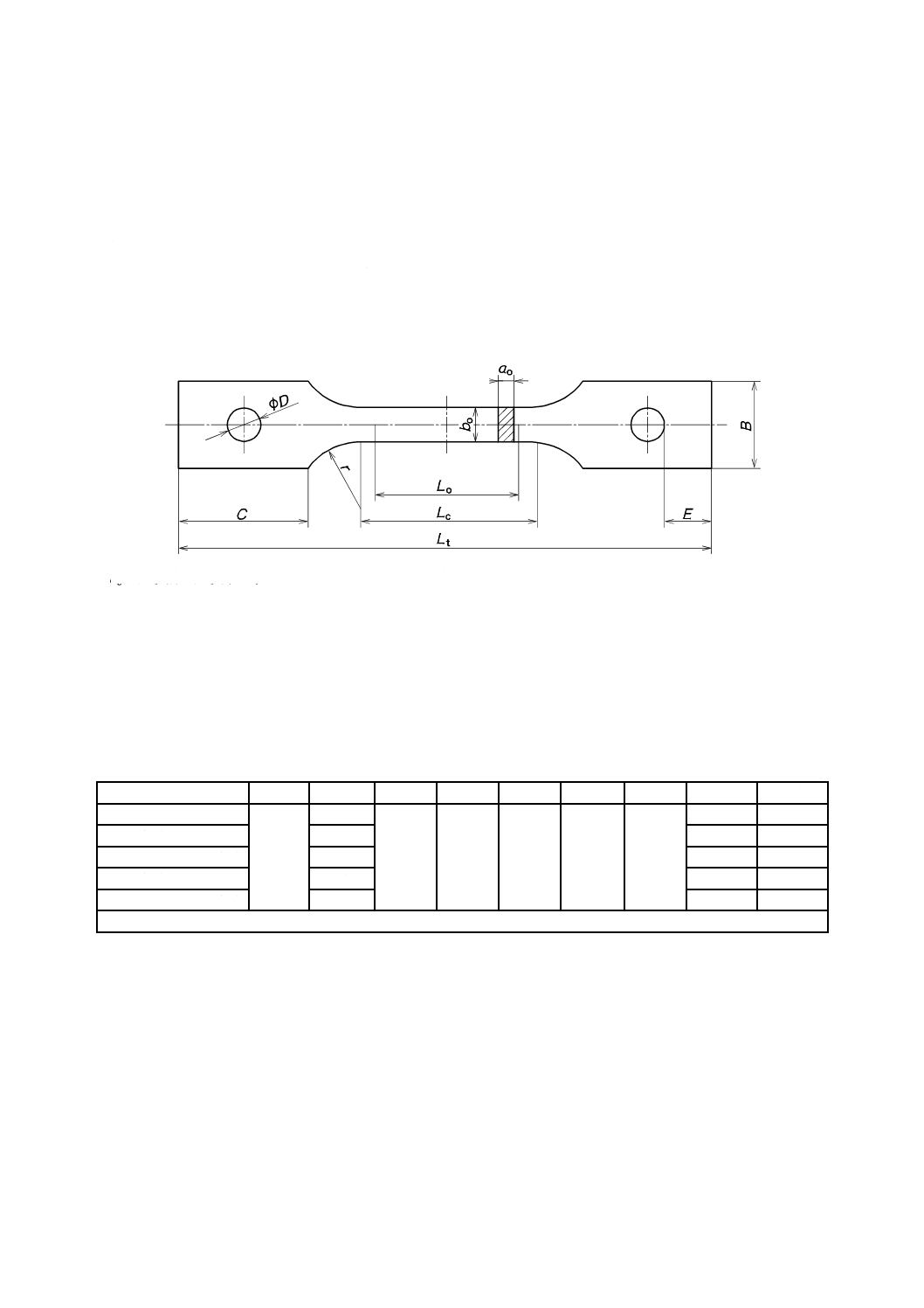

A.2 厚さ0.1 mm以上3 mm未満の薄板材料に使用される試験片

実際には,異なるつかみの方法[例えば,くさび形(wedge grip),平行形(parallel grip),肩付き(shoulder

grip)など]が適用可能である。高温(T>250 ℃)では,くさび形及び平行形(friction gripping)は,非

常に問題となる可能性がある。それゆえ,試験片は,図A.1に示すようなボルト又は肩部(form fit)でつ

かむことがよくある。

試験片を肩部(form fit)でつかむ場合は,穴は,不要である。肩部の半径の許容差は,±0.1 mmが望ま

しい。

薄板材料に使用される試験片の例を,図A.1及び表A.1に示す。

注記 穴が裂けたり,部分的な座屈をしたりすることを防止するために穴の周りを補強するのは,よ

い方法である。

ao

試験前の試験片の厚さ

Lo 原標点距離(Lo=50 mm)

bo

試験前の平行部の幅

Lc

平行部長さ(Lc≧Lo+bo)

r

肩部半径

Lt

試験片の全長

B

つかみ部の幅

D

穴の直径

C

つかみ部の長さ

E

試験片端から穴までの距離

図A.1−厚さ0.1 mm以上〜3 mm未満の薄板材料に使用される試験片の例

表A.1−厚さ0.1 mm以上〜3 mm未満の薄板材料に使用される試験片の例

単位 mm

ao

bo

Lo

r

B

C

D

E

Lc

Lt a)

0.1以上 3.0未満

12.5

50

25

35

50

15

17

62.5以上

205以上

注a) 平行部長さLcが規定の下限値の場合,試験片の全長Ltも下限値でよい。

11

G 0567:2020

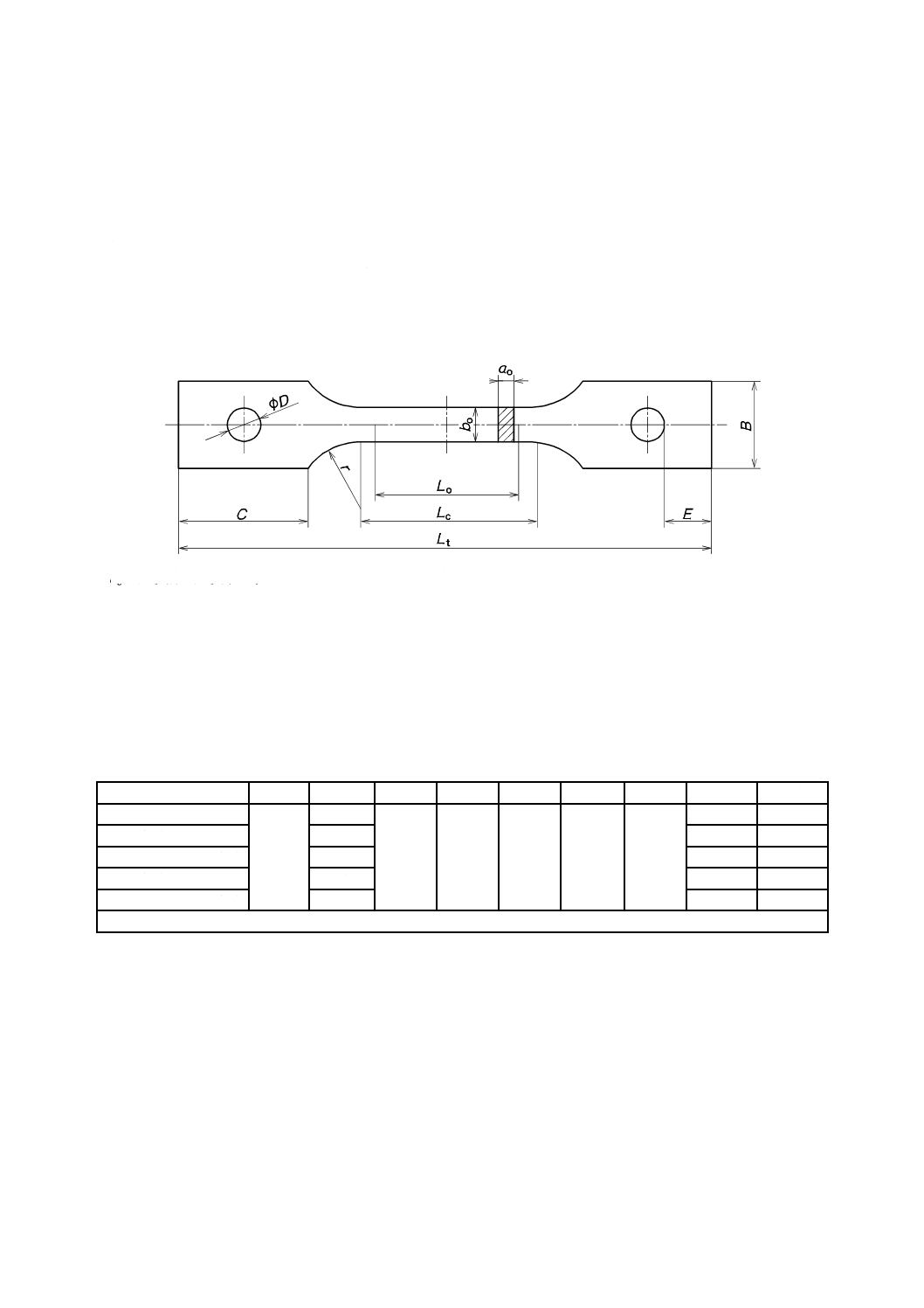

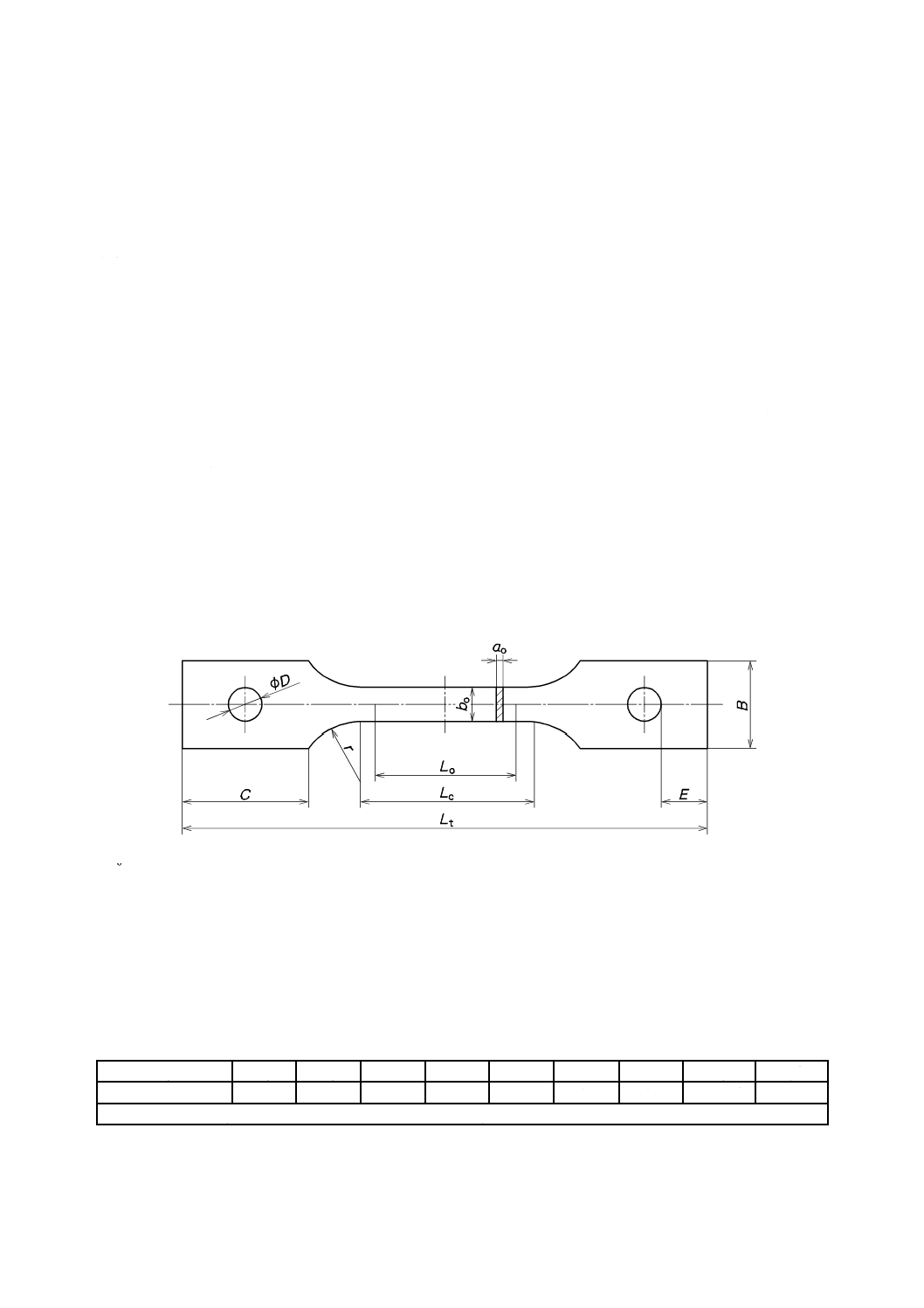

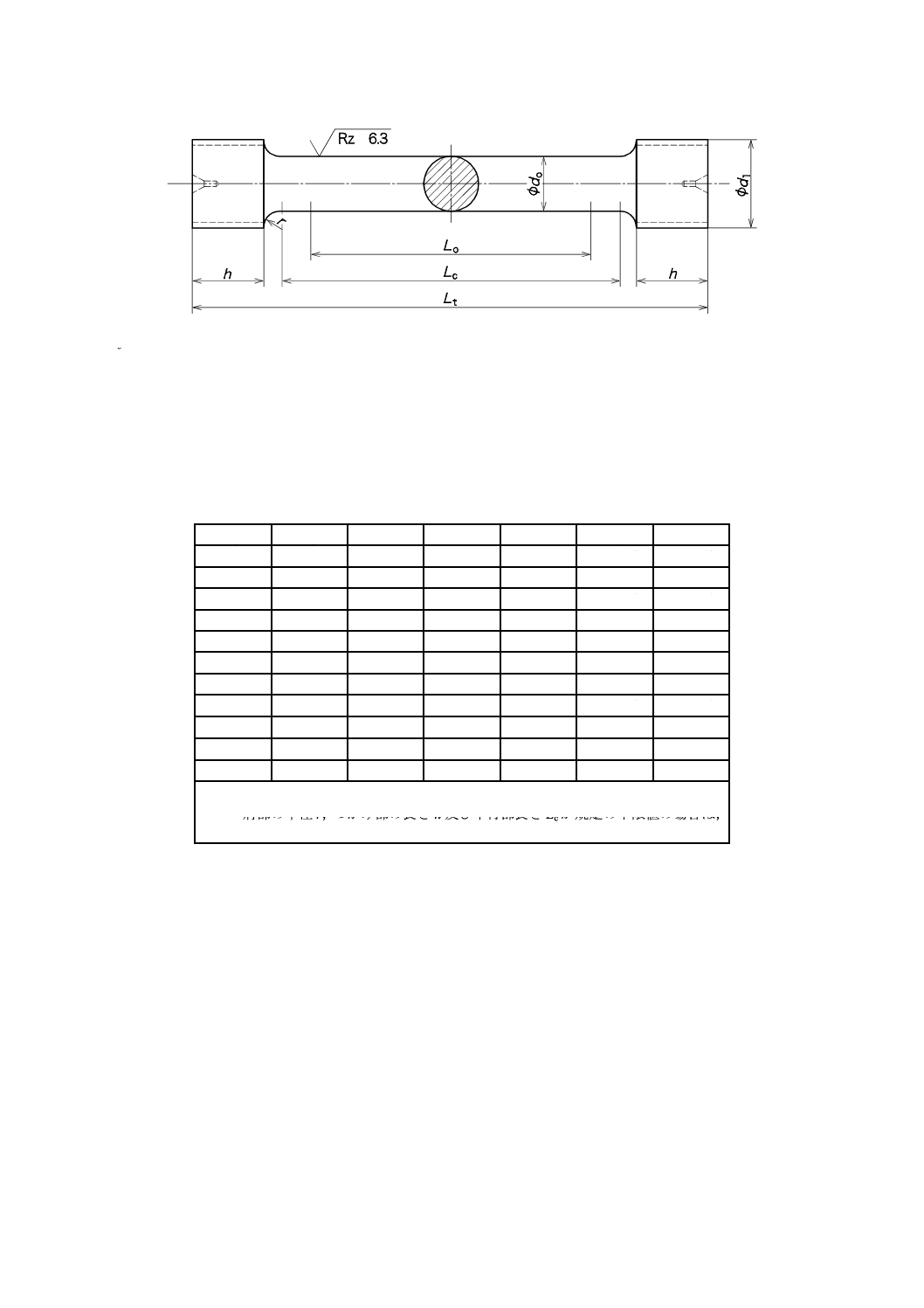

A.3 厚さ3 mm以上の板に使用される試験片

実際には,異なるつかみの方法[例えば,くさび形(wedge grip),平行形(parallel grip),肩付き(shoulder

grip)など]が適用可能である。高温(T>250 ℃)では,くさび形及び平行形(friction gripping)は,非

常に問題となる可能性がある。それゆえ,試験片は,図A.2にその一つを示すようなボルト又は肩部(form

fit)でつかむことがよくある。

試験片を肩部(form fit)でつかむ場合は,穴は,不要である。肩部の半径の許容差は,±0.1 mmが望ま

しい。

厚さ3 mm以上の板に使用される試験片の例を,図A.2及び表A.2に示す。

ao 試験前の試験片の厚さ

Lo

原標点距離(Lo=50 mm)

bo 試験前の平行部の幅

Lc

平行部長さ(Lc≧Lo+bo)

r

肩部半径

Lt

試験片の全長

B

つかみ部の幅

D

穴の直径

C

つかみ部の長さ

E

試験片端から穴までの距離

図A.2−厚さ3 mm以上の板に使用される試験片の例

表A.2−厚さ3 mm以上の板に使用される試験片の例

単位 mm

ao

bo

Lo

r

B

C

D

E

Lc

Lt a)

3以上

3.5以下

12.5

35

25

35

50

15

17

48以上

190以上

3.5を超え

4.5以下

40

54以上

196以上

4.5を超え

5.7以下

45

61以上

203以上

5.7を超え

6.9以下

50

67以上

209以上

6.9を超え

8.3以下

55

73以上

215以上

注a) 平行部長さLcが規定の下限値の場合は,試験片の全長Ltも下限値でよい。

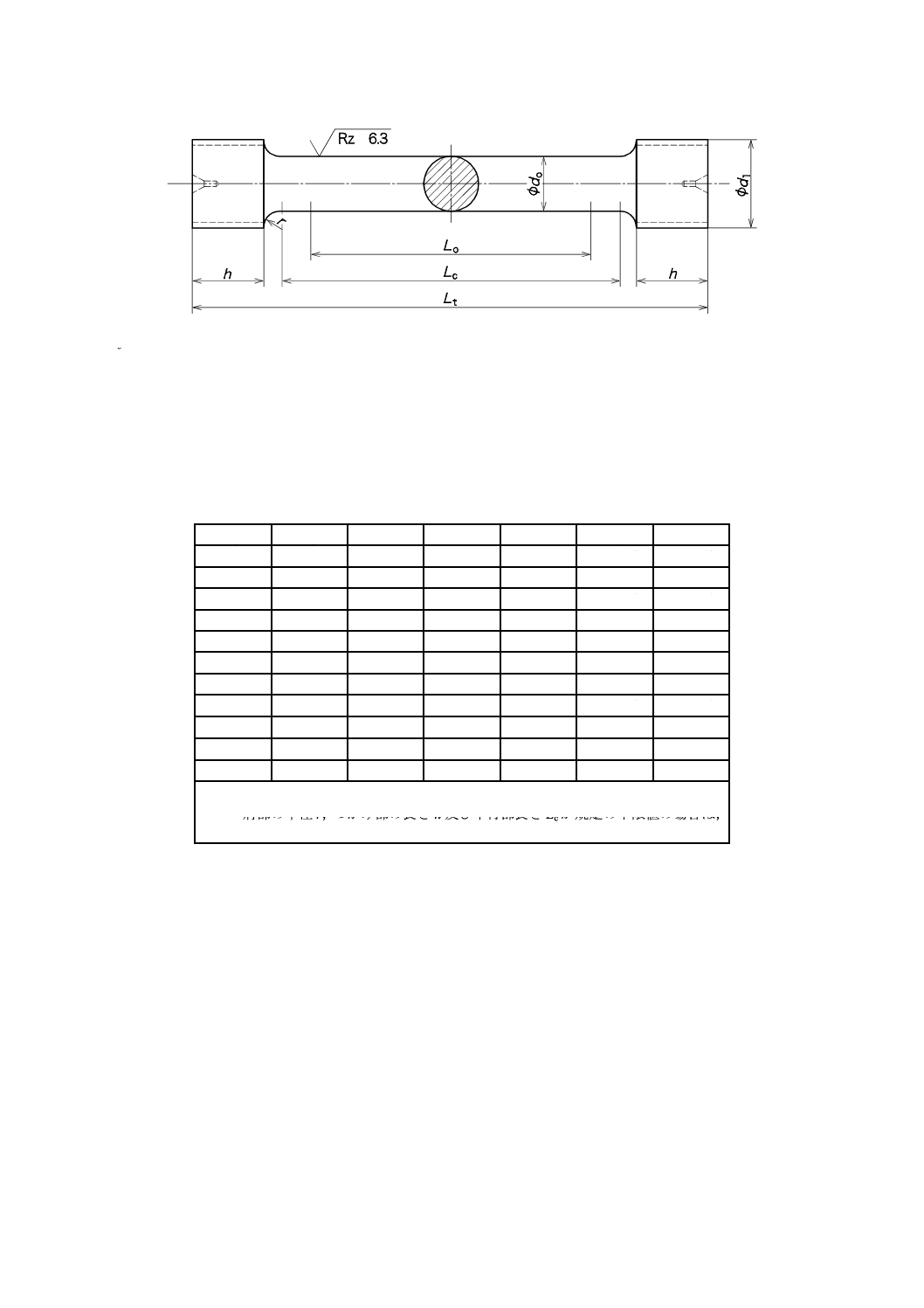

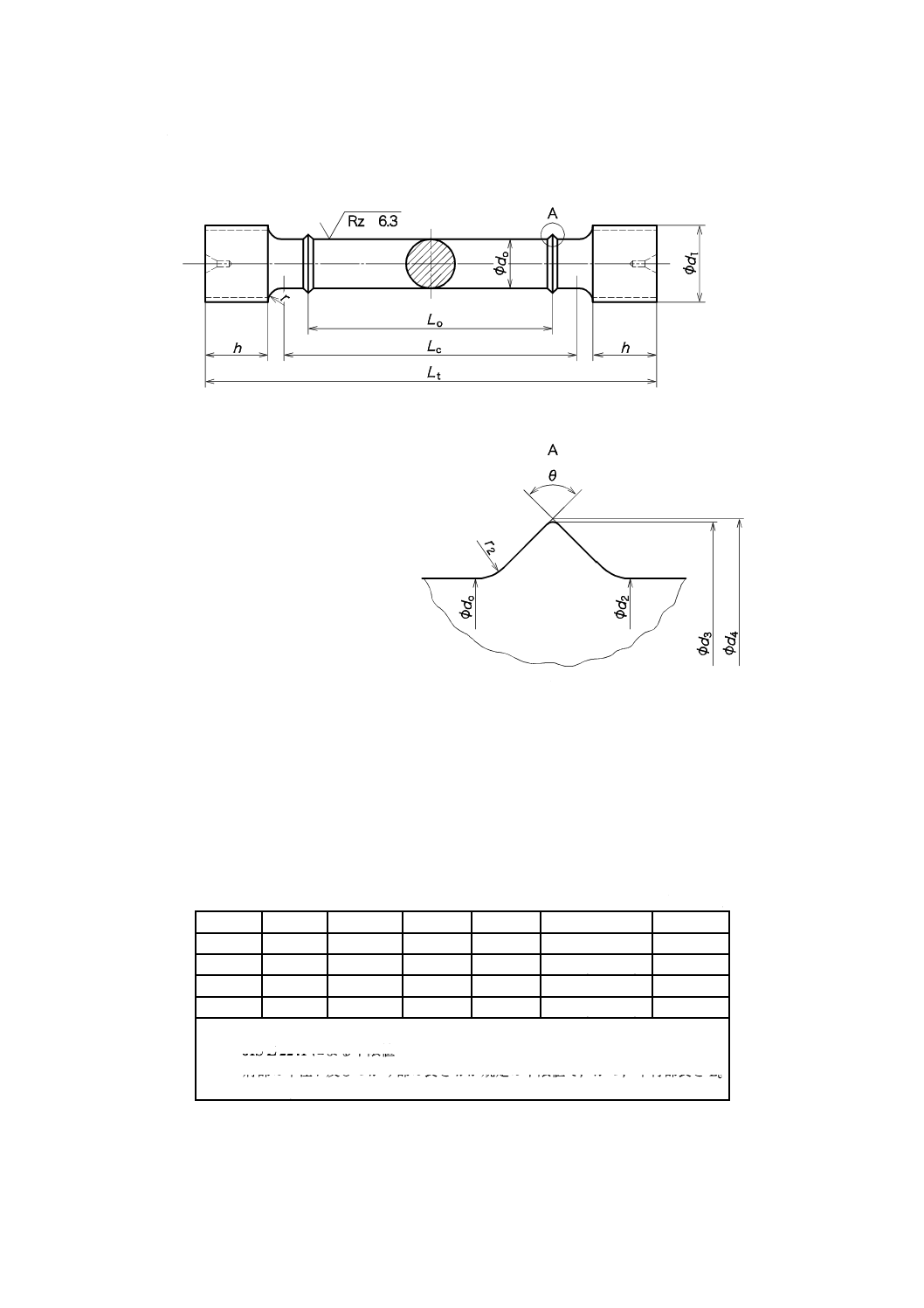

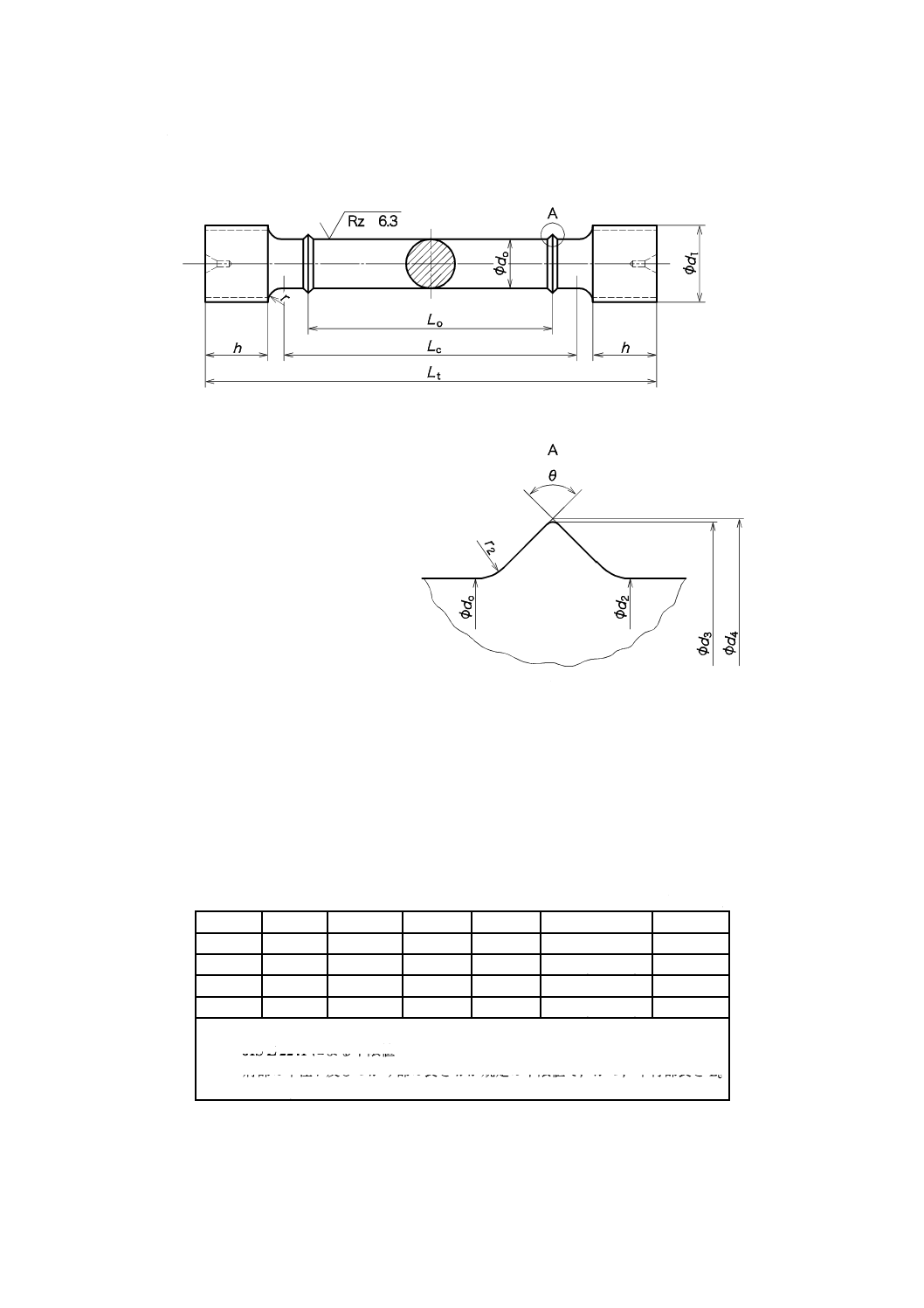

A.4 径又は辺が4 mm以上の線及び棒の試験片

これらの試験片には,ねじ付きのグリップがよく用いられる(図A.3及び表A.3参照)。

12

G 0567:2020

do

試験前の平行部の径

Lo 原標点距離(Lo=5do)

d1

メートルねじの径

Lc 平行部長さ(Lc≧Lo+do)

r

肩部の半径

Lt

試験片の全長

h

つかみ部の長さ

図A.3−ねじ付きのつかみ部をもった棒状試験片の例

表A.3−ねじ付きのつかみ部をもった棒状試験片の例

単位 mm

do

Lo

d1 a)

r

h

Lc

Lt b)

4

20

M6

3以上

6以上

24以上

41以上

5

25

M8

4以上

7以上

30以上

51以上

6

30

M10

5以上

8以上

36以上

60以上

8

40

M12

6以上

10以上

48以上

77以上

10

50

M16

8以上

12以上

60以上

97以上

12

60

M18

9以上

15以上

72以上

116以上

14

70

M20

11以上

17以上

84以上

134以上

16

80

M24

12以上

20以上

96以上

154以上

18

90

M27

14以上

22以上

108以上

173以上

20

100

M30

15以上

24以上

120以上

191以上

25

125

M33

20以上

30以上

150以上

234以上

注a) メートルねじの呼び。

b) 肩部の半径r,つかみ部の長さh及び平行部長さLcが規定の下限値の場合は,

試験片の全長Ltも下限値でよい。

加熱装置によっては,試験片が大きいために,試験片内の温度差が規定を満足できない場合がある。こ

のような場合には,より小さな試験片を使用することが望ましい。

13

G 0567:2020

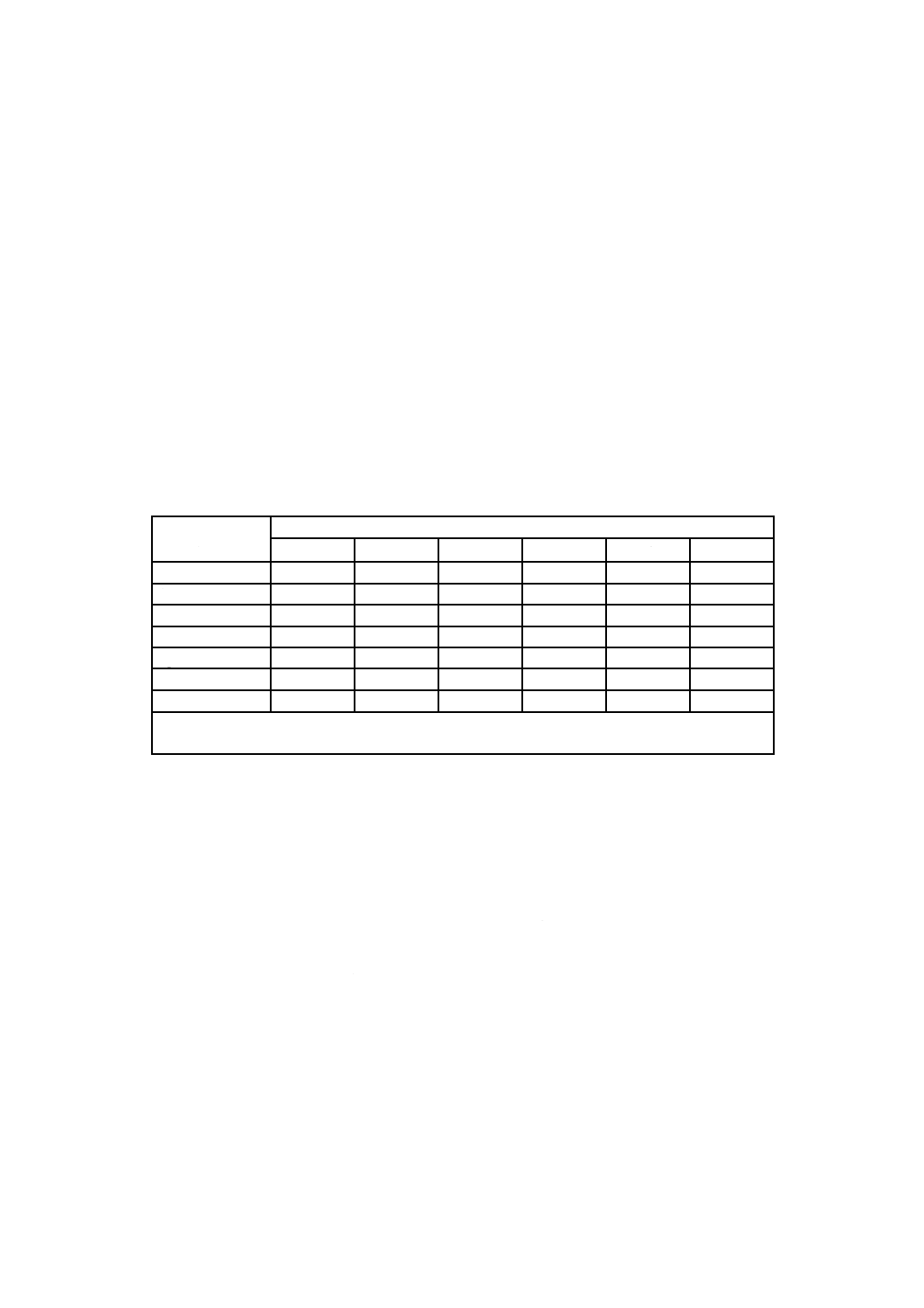

A.5 つば付き(環状のナイフエッジをもつ)試験片

つば付き試験片の例を,図A.4及び表A.4に示す。

注記 A部の詳細な個々の部分に関する目標値は,次による(単位 mm)。

d2=do+0.2

d3=do+1.8

d4=do+2.0

r2=0.5

θ=90°

図A.4−つば付き(環状のナイフエッジをもった)棒状試験片の例

表A.4−つば付き(環状のナイフエッジをもった)棒状試験片の例

単位 mm

do

Lo

d1 a)

r b)

h

Lc

Lt c)

6

30

M10以上

4.5以上

8以上

5.5 do〜7.5 do

57以上

8

40

M12以上

6以上

10以上

5.5 do〜7.5 do

73以上

10

50

M16以上

7.5以上

12以上

5.5 do〜7.5 do

91以上

12

60

M18以上

9以上

15以上

5.5 do〜7.5 do

110以上

注a) メートルねじの呼び

b) JIS Z 2241による下限値

c) 肩部の半径r及びつかみ部の長さhが規定の下限値で,かつ,平行部長さLc

が5.5 doの場合は,試験片の全長Ltも下限値でよい。

14

G 0567:2020

附属書B

(参考)

測定の不確かさ

試験結果の測定の不確かさを見積もる場合には,ISO 6892-1の附属書J[棒,線材及び線のネッキング

を伴わない場合の組成伸び(%)の測定]及び次の情報を参照する。

表B.1は,ISO 6892-1に温度及びひずみ速度の成分を追加して作り直したものである。温度及びひずみ

速度のばらつきは,室温におけるよりも高温において,引張試験に大きな影響を及ぼす可能性がある。そ

れゆえ,試験結果の測定の不確かさを見積もる場合には,試験中の温度及びひずみ速度のばらつきに関す

る不確かさの成分を考慮することが望ましい。表B.1に示すように,温度及びひずみ速度は,表にある全

ての材料特性の結果に影響する可能性がある。

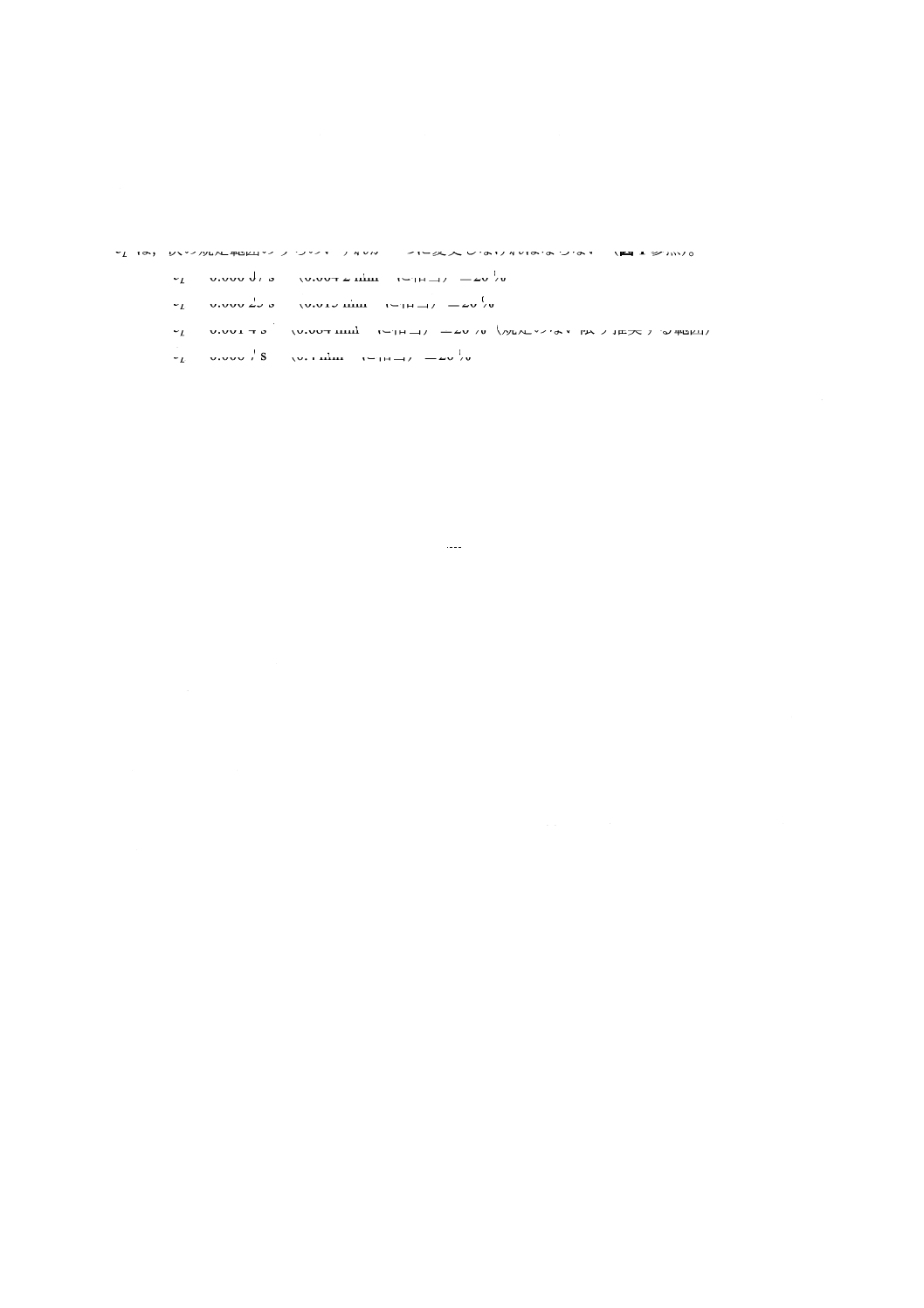

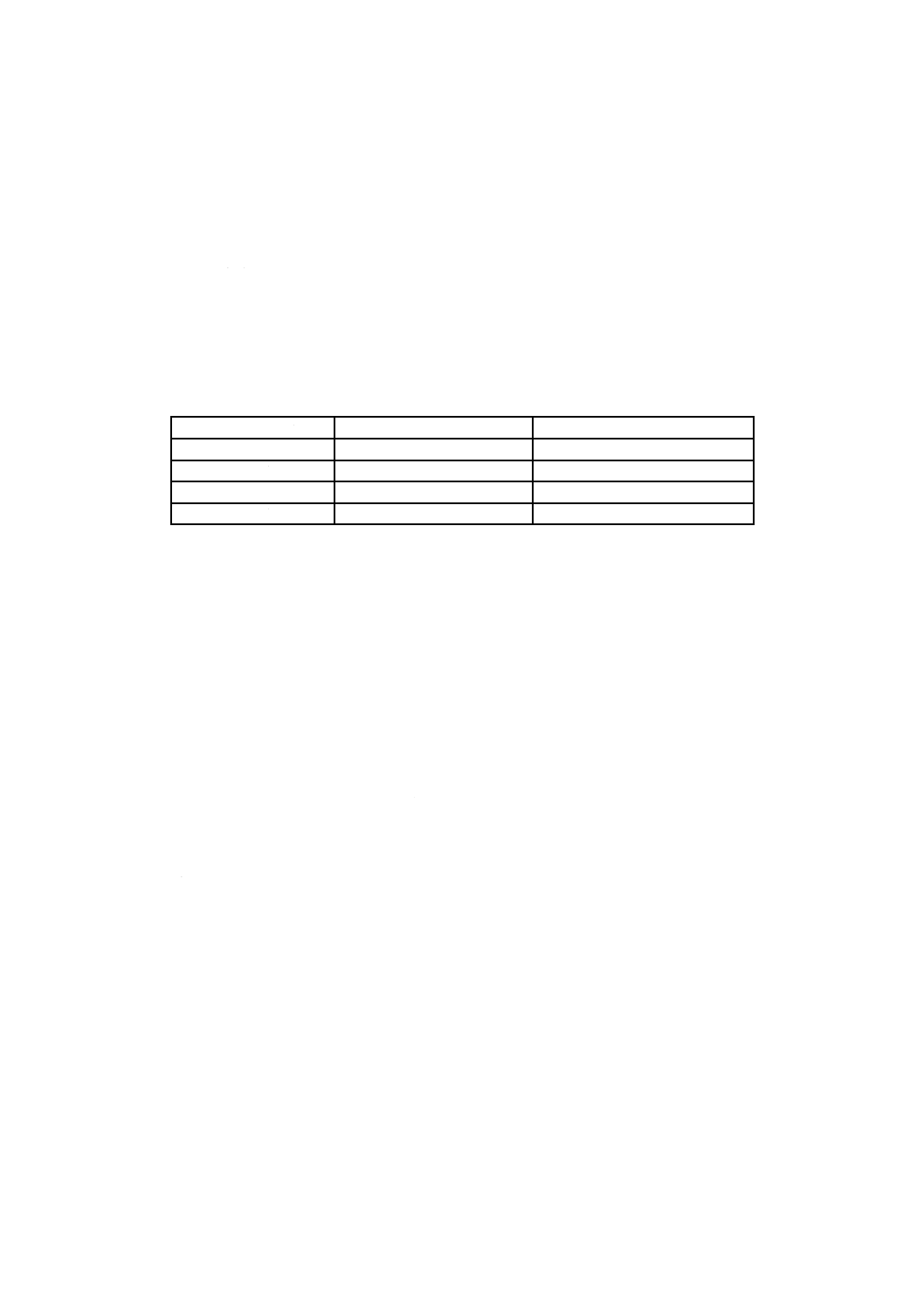

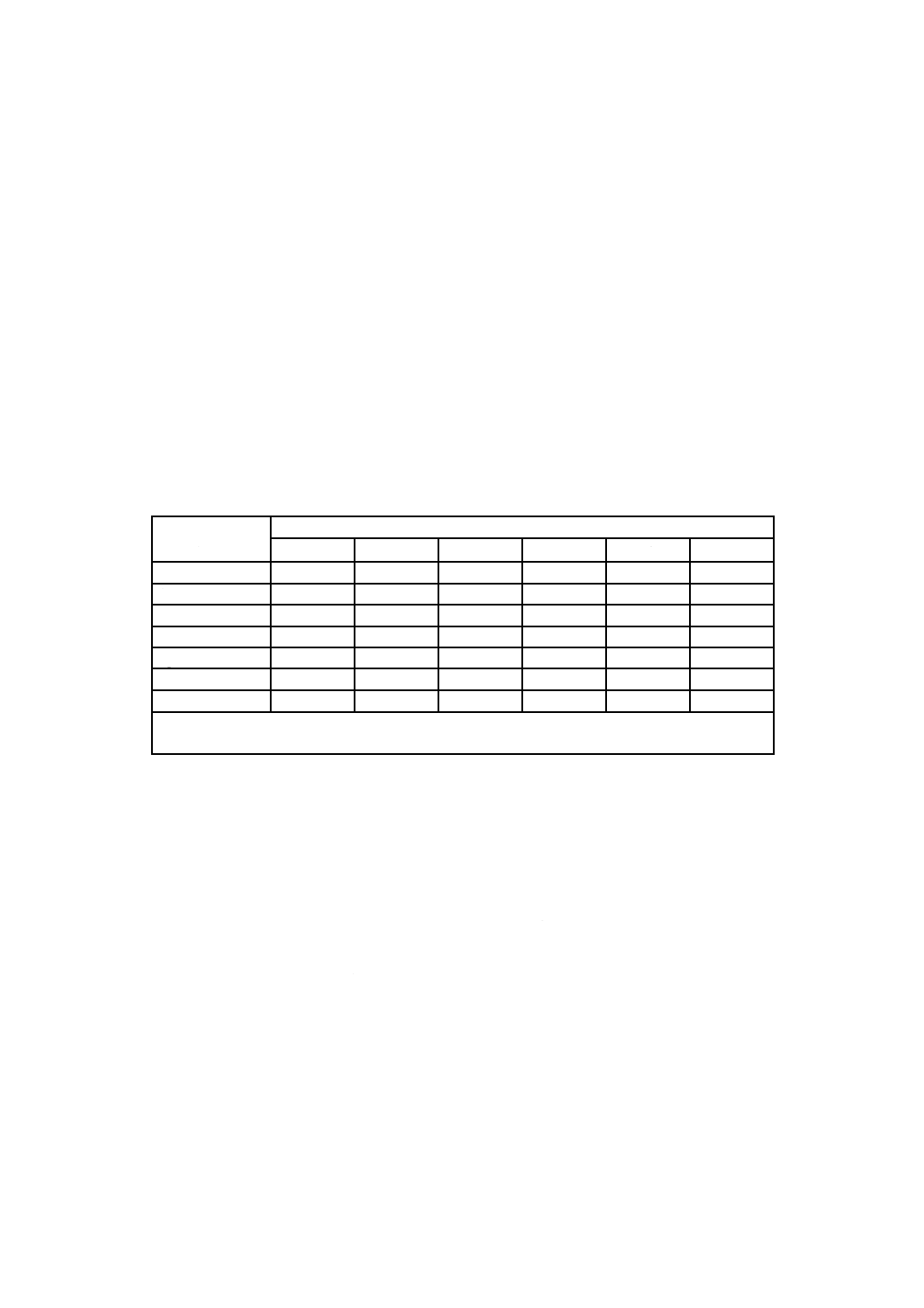

表B.1−測定結果に寄与する不確かさ

因子

試験結果

ReH

ReL

Rm

Rp

A

Z

試験力

X

X

X

X

−

−

伸び

−

−

−

X

X

−

標点距離

−

−

−

X

X

−

So

X

X

X

X

−

X

Su

−

−

−

−

−

X

温度

X

X

X

X

X

X

ひずみ速度

X

X

X

X

X

X

注記 X :関連する

− :関連しない

表B.1に記載された試験結果の不確かさを決定するために,試験装置に関連する不確かさの寄与は,試

験結果の測定に用いた装置の校正証明書の値を用いる(ISO 6892-1を参照)。しかしながら,温度及びひ

ずみ速度のばらつきによって影響を受ける試験結果の不確かさは,これらの不確かさの値が材料に非常に

大きく左右されるため,試験によって決めなければならない。この理由から,現時点で,例として用いる,

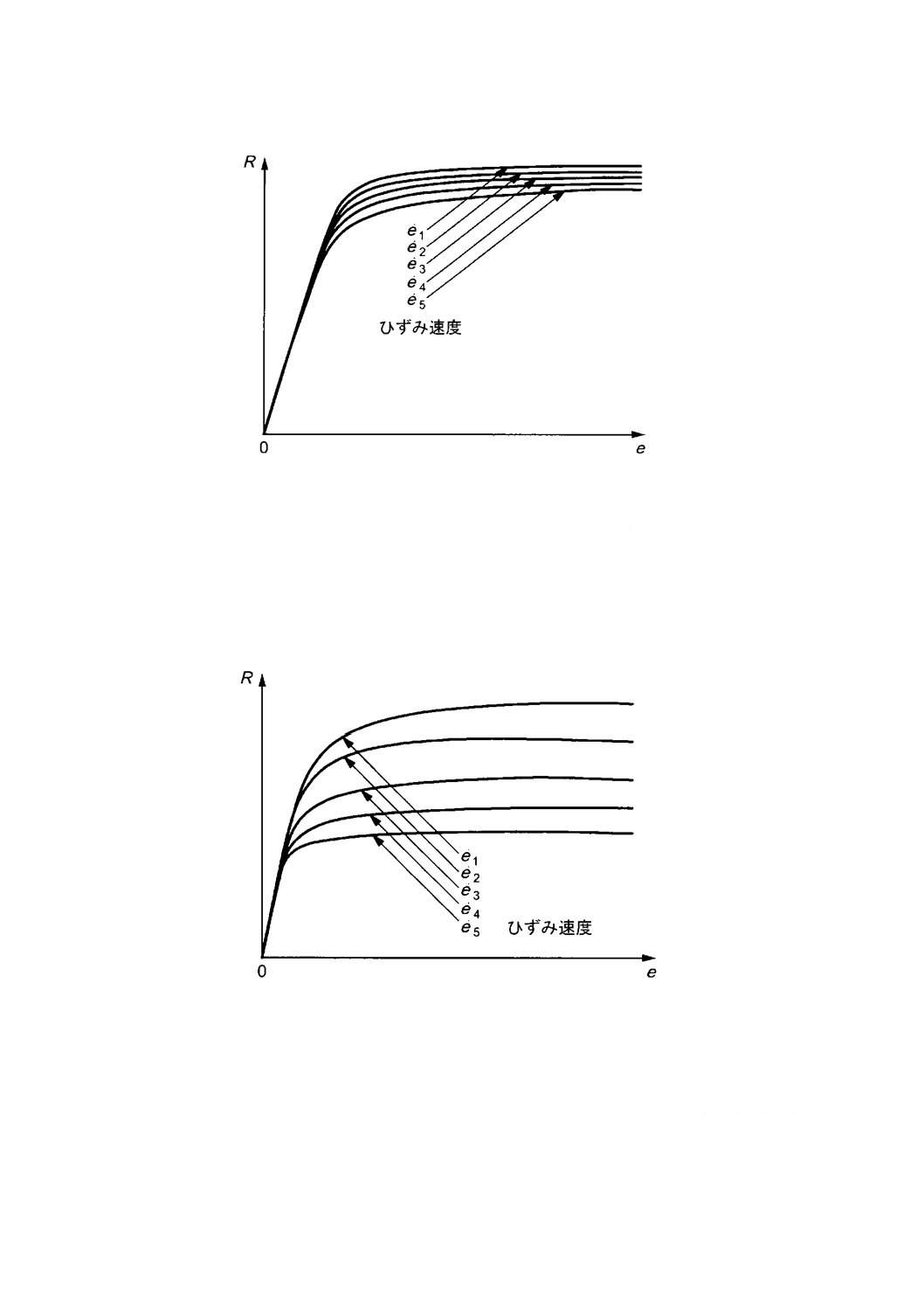

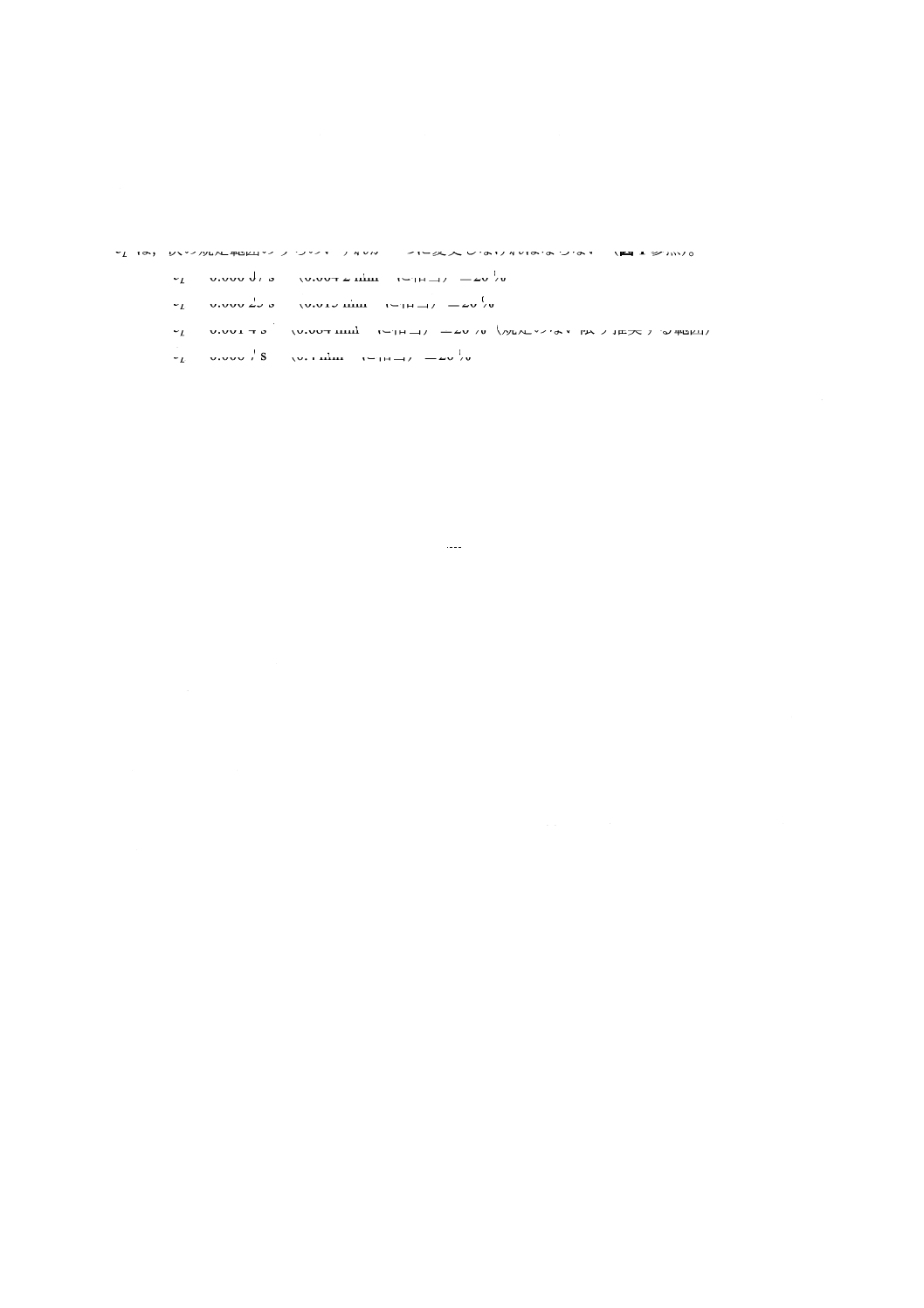

温度及びひずみ速度の成分に対する予測値を与えることはできない。図B.1及び図B.2に,一つの特定の

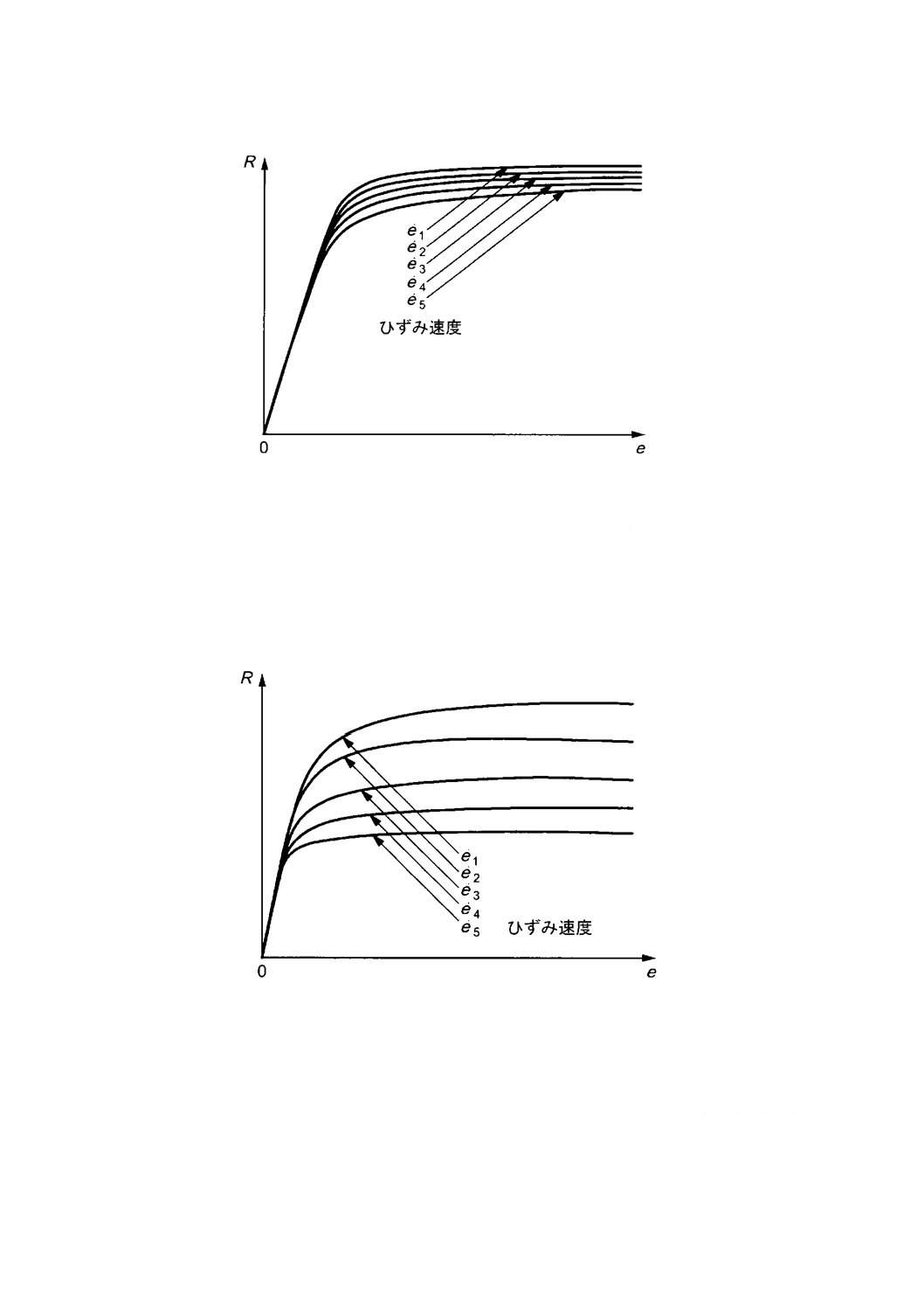

合金に対する,二つの異なる試験温度における応力−ひずみ曲線への異なるひずみ速度の影響例を示す。

試験結果の測定の拡張不確かさを見積もるために,不確かさの成分の決定,数学的な結合及び表し方を

どのようにするかは,ISO 6892-1を参照する。

15

G 0567:2020

R 応力(MPa)

e 伸び(%)(ひずみ)

図B.1−室温における異なるひずみ速度に対する応力−ひずみ曲線の例

図B.1は,室温で,異なるひずみ速度に対して示している。材料特性への影響は小さい

(

5

4

3

2

1

e

e

e

e

e

&

&

&

&

&

>

>

>

>

)。

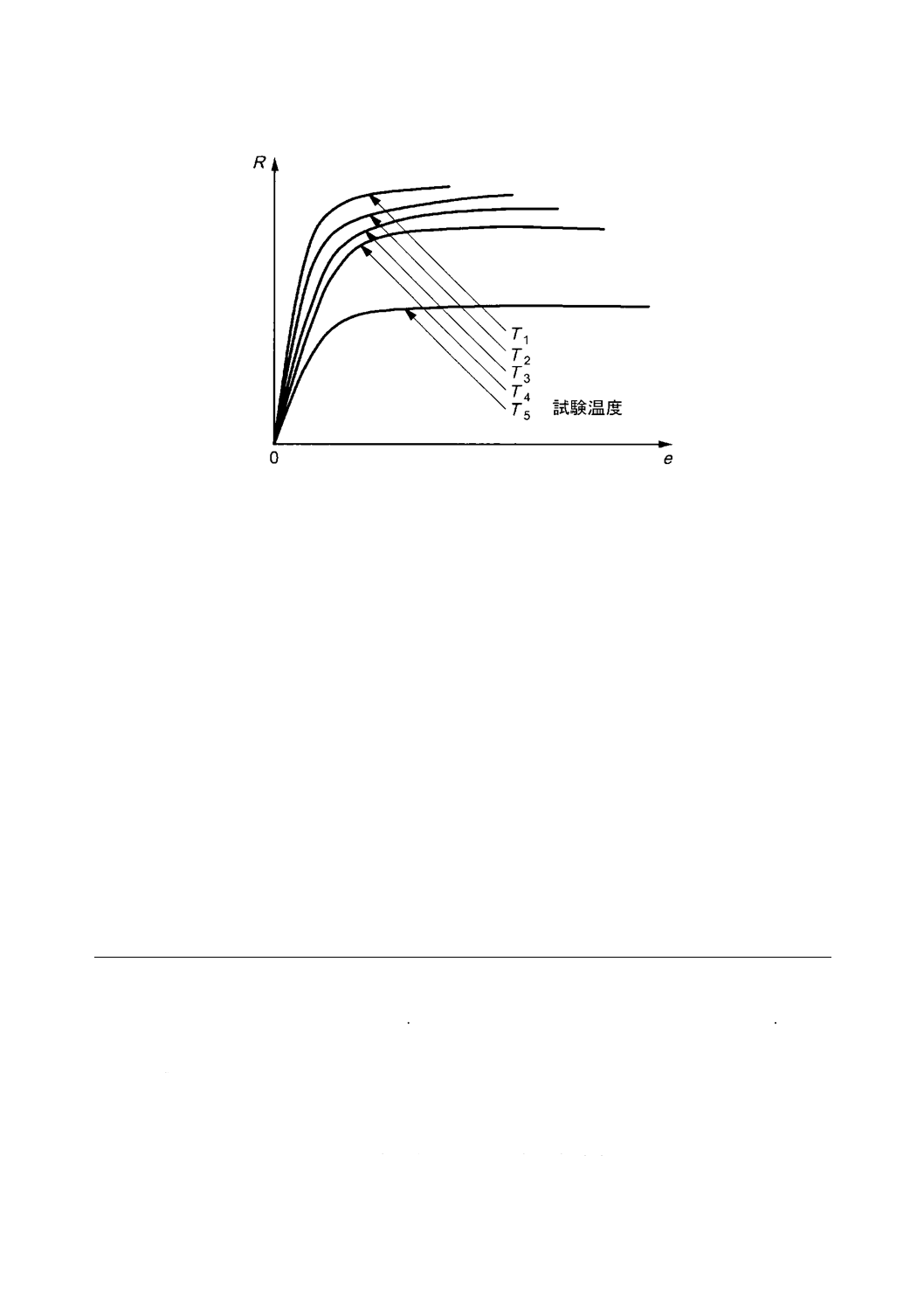

R 応力(MPa)

e 伸び(%)(ひずみ)

図B.2−850 ℃における異なるひずみ速度に対する応力−ひずみ曲線の例

図B.2は,高温で,異なるひずみ速度に対して示している。材料特性は大きく異なる(

5

4

3

2

1

e

e

e

e

e

&

&

&

&

&

>

>

>

>

)。

16

G 0567:2020

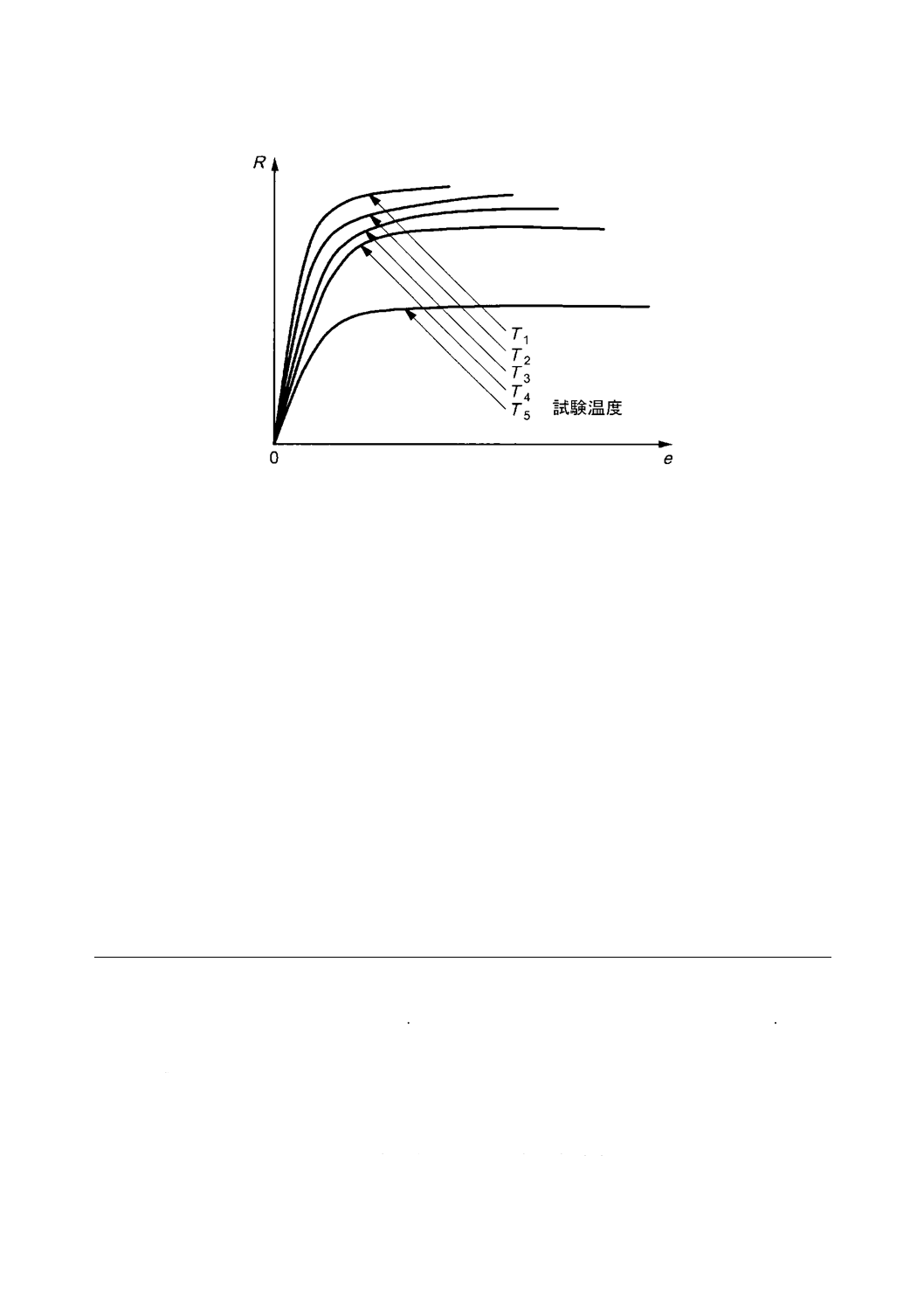

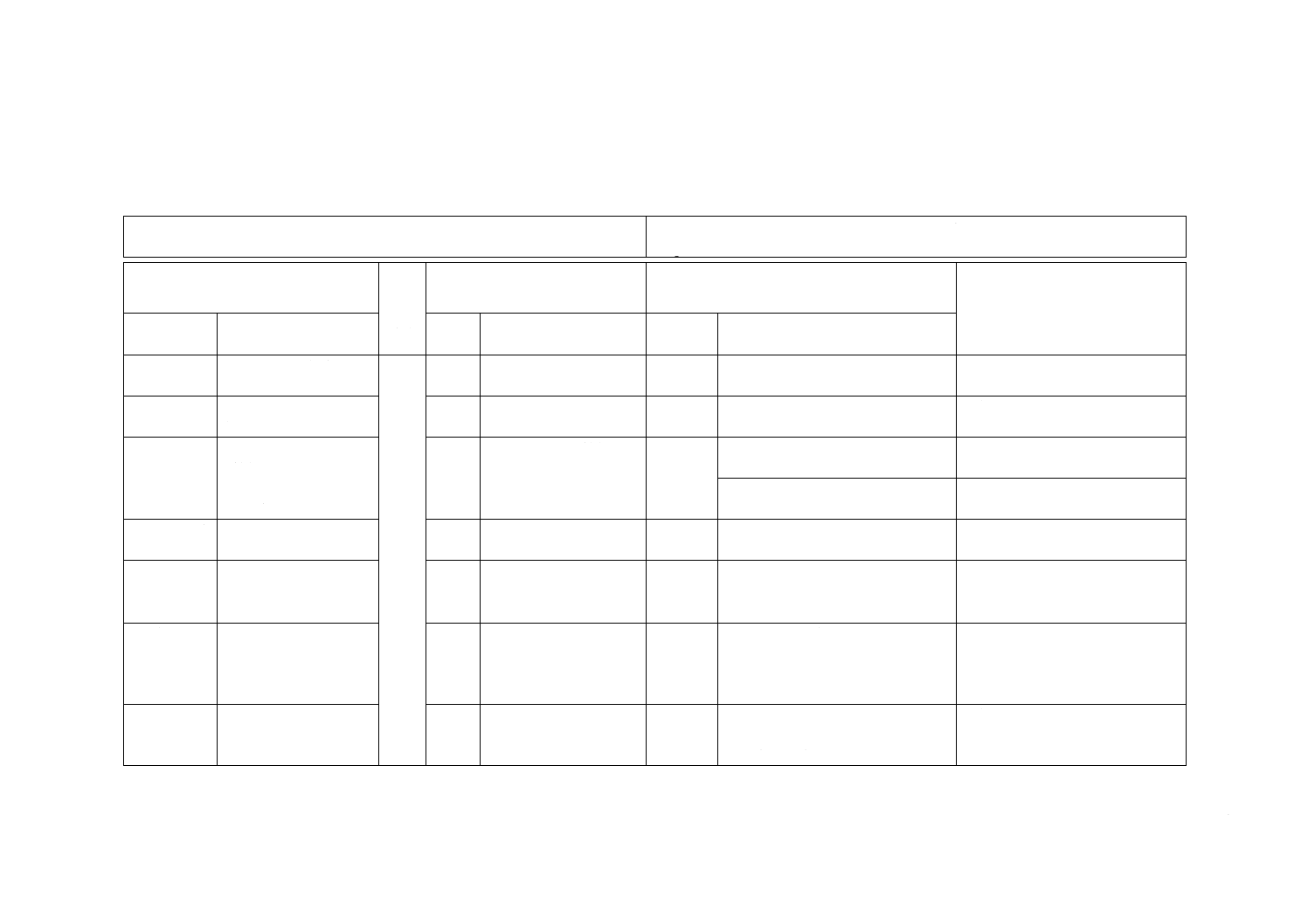

R 応力(MPa)

e 伸び(%)(ひずみ)

図B.3−異なる温度及び所定のひずみ速度に対する応力−ひずみ曲線の例

図B.3は,所定のひずみ速度及び異なる温度に関するものである。材料特性は,大きく異なる(T1<T2

<T3<T4<T5)。

参考文献

[1] ISO 377,Steel and steel products−Location and preparation of samples and test pieces for mechanical testing

[2] ISO 2142 1),Wrought aluminium, magnesium and their alloys−Selection of specimens and test pieces for

mechanical testing

注1) 廃止

[3] ISO 2566-1,Steel−Conversion of elongation values−Part 1: Carbon and low alloy steels

[4] ISO 2566-2,Steel−Conversion of elongation values−Part 2: Austenitic steels

[5] ISO 6892-1,Metallic materials−Tensile testing−Part 1: Method of test at room temperature

17

G 0567:2020

附属書JA

(参考)

JISと対応国際規格との対比表

JIS G 0567:2020 鉄鋼材料及び耐熱合金の高温引張試験方法

ISO 6892-2:2018,Metallic materials−Tensile testing−Part 2: Method of test at elevated

temperature

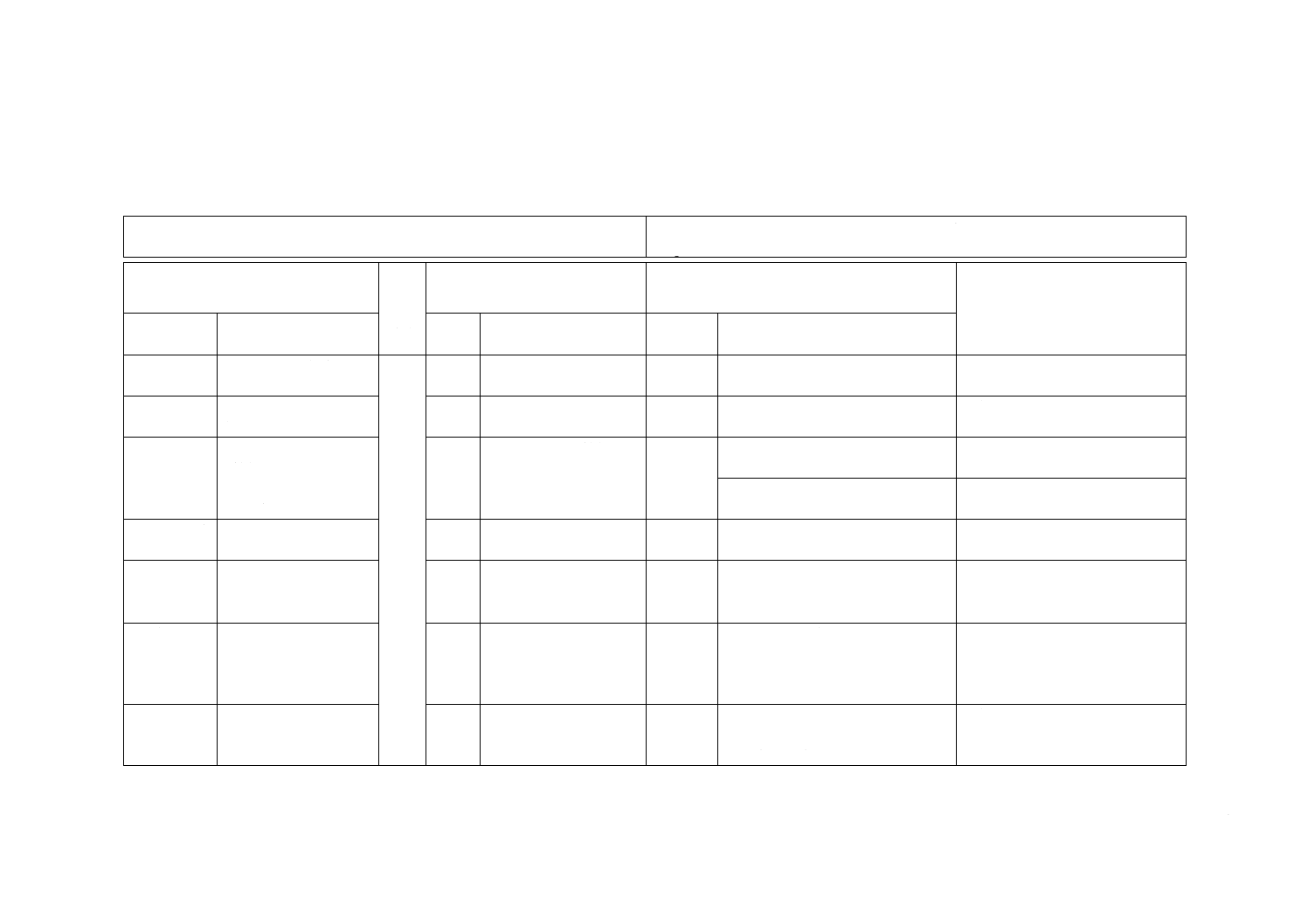

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

JIS G 0202及びJIS Z

2241を引用

3

ISO 6892-1を引用。

追加

JISでは,引用規格にJIS G 0202を

追加した。

技術的な差異はない。

4 記号及び

内容

JIS Z 2241の表1を引

用

4

ISO 6892-1を引用。

追加

JISでは,“表1(記号及び内容)”

を追加した。

技術的な差異は,軽微である。

6 試験片

JIS Z 2241の箇条6を

引用

6

ISO 6892-1を引用。

追加

JISでは,“箇条6(試験片)”を追

加した。

同上。

つば付き試験片とする

ことができる。

−

JISでは,つば付き試験片を許容す

ることを明確にした。

同上。

7 原断面積

S0の測定

JIS Z 2241の箇条7を

引用

7

ISO 6892-1を引用。

追加

JISでは,“箇条7(原断面積の測

定)”を追加した。

同上。

8 原標点距

離Loのマー

キング

JIS Z 2241の箇条8を

引用

8

ISO 6892-1を引用。

追加

JISでは,“箇条8(原標点距離のマ

ーキング)”を追加した。

同上。

9.2 伸び計

JIS B 7741の等級2級

以上を使用する。

9.2

耐力の測定は,等級1

級以上とし,その他の特

性は,等級2級以上とす

る。

変更

耐力測定時の伸び計の等級がJIS

は,2級も認めている。

国内の実態を考慮した。将来JIS

の改正を行う。

10.2.1 試験

片のつかみ

方法

試験片のつかみ方法を

規定

10.2.1

試験片のつかみ方法を

規定

変更

ISO規格ではNOTEとして記載し

ている箇所を,JISでは規定事項と

して本文に移した。

技術的な差異はない。

2

G

0

5

6

7

:

2

0

2

0

18

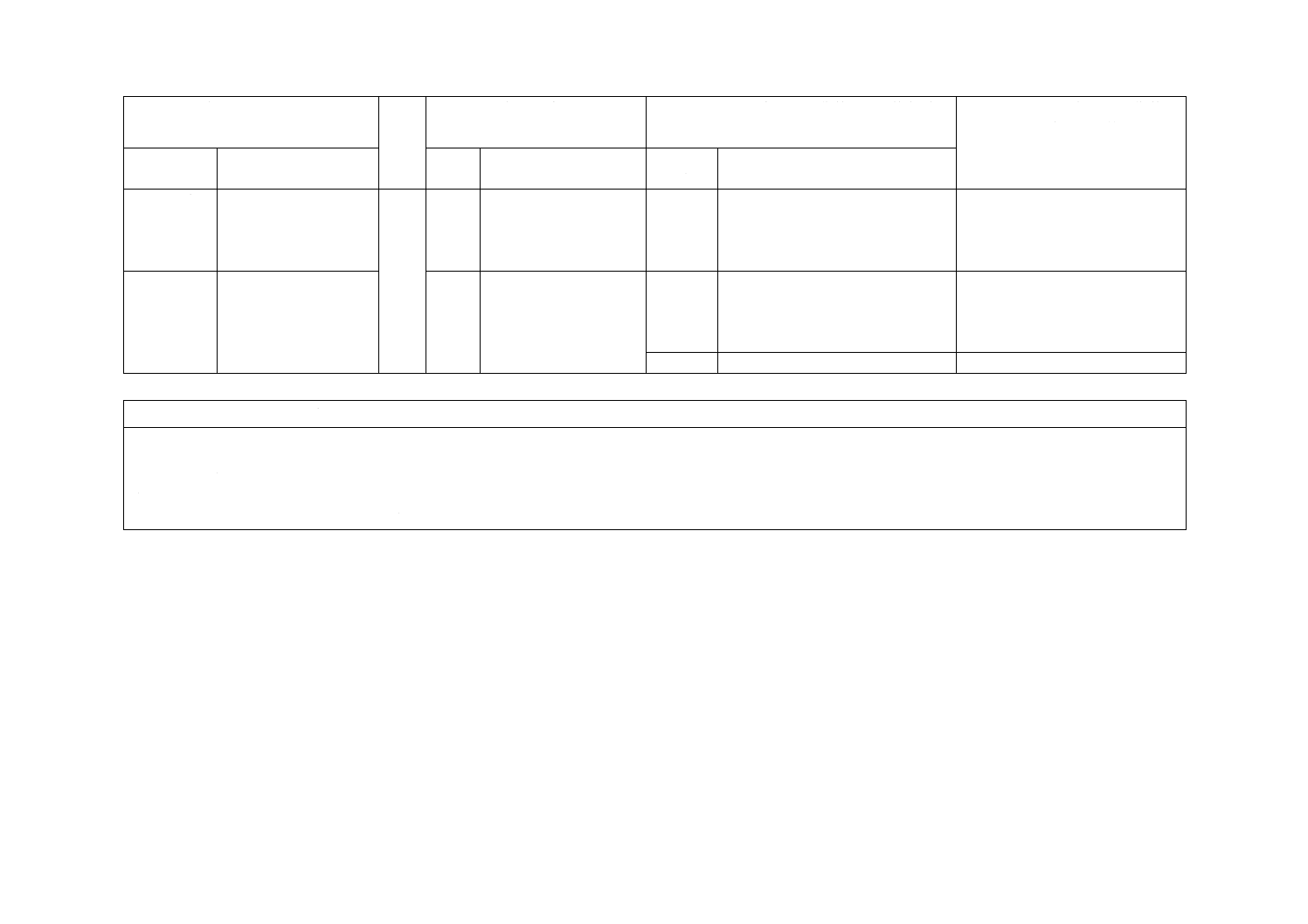

G 0567:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

10.3 ひずみ

速度制御に

よる試験方

法(方法A)

ひずみ速度制御による

試験速度を規定

10.3.2

ひずみ速度制御による

試験速度を規定

追加

JISでは,ひずみ速度を直接制御で

きない場合,クロスヘッド変位速度

を用いることを追加した。

ISOへの提案を検討する。

12 試験報

告書

試験報告項目を規定

12

試験報告項目を規定

追加

JISでは,試験報告書は,必要な場

合にだけ発行することを明記し,更

に受渡当事者間の協定で項目を削

除してよいことを追記した。

技術的な差異は,軽微である。

追加

破断伸びの丸めについて追記した。 国内の実態を反映した。

JISと国際規格との対応の程度の全体評価:ISO 6892-2:2018,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

G

0

5

6

7

:

2

0

2

0