G 0564 : 1999 (ISO 12737 : 1996)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,通商産業大臣が制定した日

本工業規格である。

JIS G 0564には,次に示す附属書がある。

附属書A(規定) K1c破壊じん(靭)性試験片の疲労予き裂導入

附属書B(規定) 曲げ試験片

附属書C(規定) コンパクト試験片

附属書D(参考) 試験ジグ(治具)

附属書E(参考) 参考文献

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0564 : 1999

(ISO 12737 : 1996)

金属材料−平面ひずみ破壊

じん(靱)性試験方法

Metallic materials−Determination of plane-strain fracture toughness

序文 この規格は,1996年に第1版として発行されたISO 12737,Metallic materials−Determination of

plane-strain fracture toughnessを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工

業規格である。

1. 適用範囲 この規格は,均質な金属材料の平面ひずみ破壊じん(靭)性値を疲労予き裂を導入した切

欠き付き試験片を用い,ゆるやかにき裂開口力を増加させることによって測定する方法について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。この規格の発行時点では,これらの規格は次の年号の版が有効であった。いずれの規格も改訂される

ことがあるので,この規格に基づいて合意しようとする当事者は,次に示す規格の最新版が適用可能かど

うか調査するよう勧める。IEC及びISOの会員は,現在有効な国際規格のリストを保有している。

ISO 7500-1 : 1986 Metallic materials−Verification of static uniaxial testing machines−Part 1 : Tensile

testing machines

ISO 9513 : 1989 Metallic materials−Verification of extensometers used in uniaxial testing

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

応力拡大係数 (plane-strain stress imensity factor) (K1) 開口型変位(モードI)を受けるき裂の先端

における弾性応力場の大きさ。負荷試験力,試験片寸法と形状及びき裂長さの関数であり,力に長さの−

3/2乗を乗じた次元をもつ。

3.2

平面ひずみ破壊じん性 (plane-strain fracture toughness) (K1c) この試験方法の手順によって測定さ

れる,き裂先端近傍の応力状態がほぼ平面ひずみ状態となっており塑性変形が拘束されている場合の,材

料のき裂進展に対する抵抗性の尺度。

備考 塑性変形に対する高い拘束下,試験力の増加によってき裂進展が明確に生じるときのK1の限界

値である。

3.3

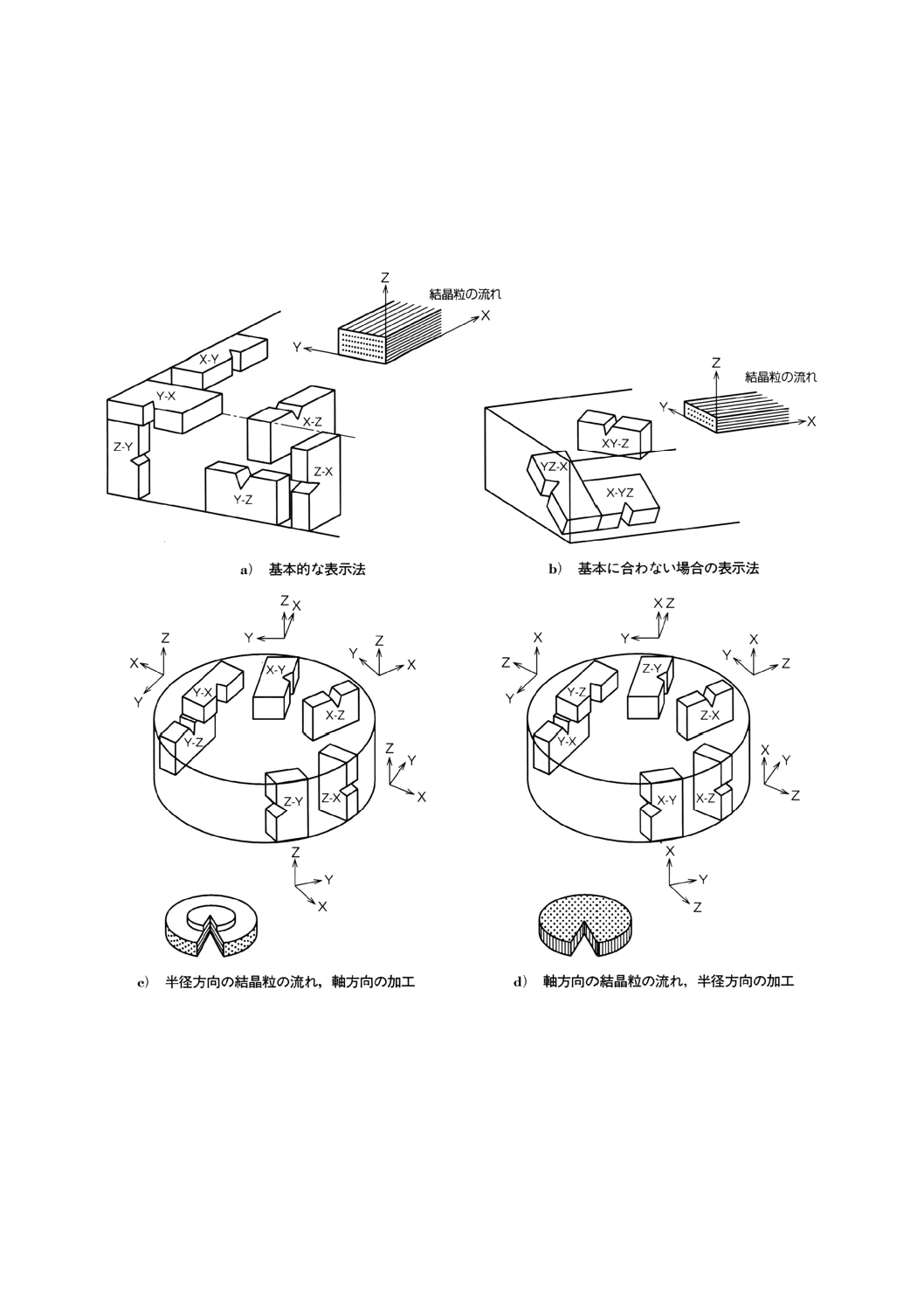

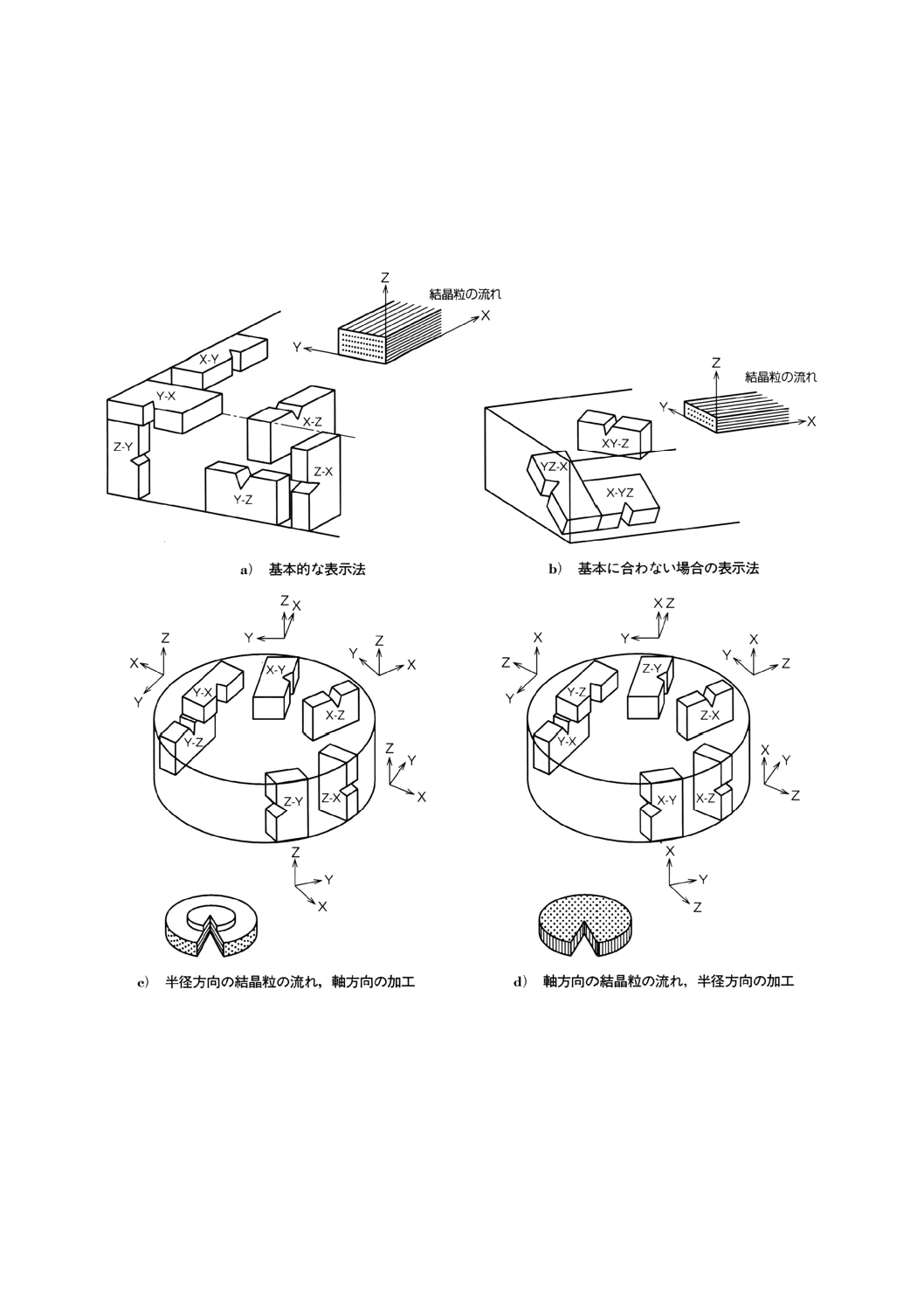

き裂面方位 (crack plane orientation) き裂進展の面と方向とを製品の特性的な方向と関連づける

方法。

備考 ハイフンの前の文字はき裂面に直角な方向を表し,ハイフンの後の文字はき裂進展が予期され

る方向を表す記号が用いられる(図1参照)。圧延及び鍛造した金属では,Xは常に結晶粒流動

の主方向,Zは主加工力の方向,YはX−Z面に垂直な方向を表している。試験片の方向が製

2

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

品の特性的な方向と一致しないときは,き裂面に垂直な方向やき裂進展の予期される方向を示

すために2個の文字が使用される[図1b)参照]。鋳造品のように結晶粒流動方向が存在しな

い場合には,参照軸を任意に取ってよいが,明確に定義しなければならない。

3.4

切欠き開口変位 (notch opening displacement) (V) 切欠きの開口の最も大きい箇所又はその近傍で

測定された開口変位。

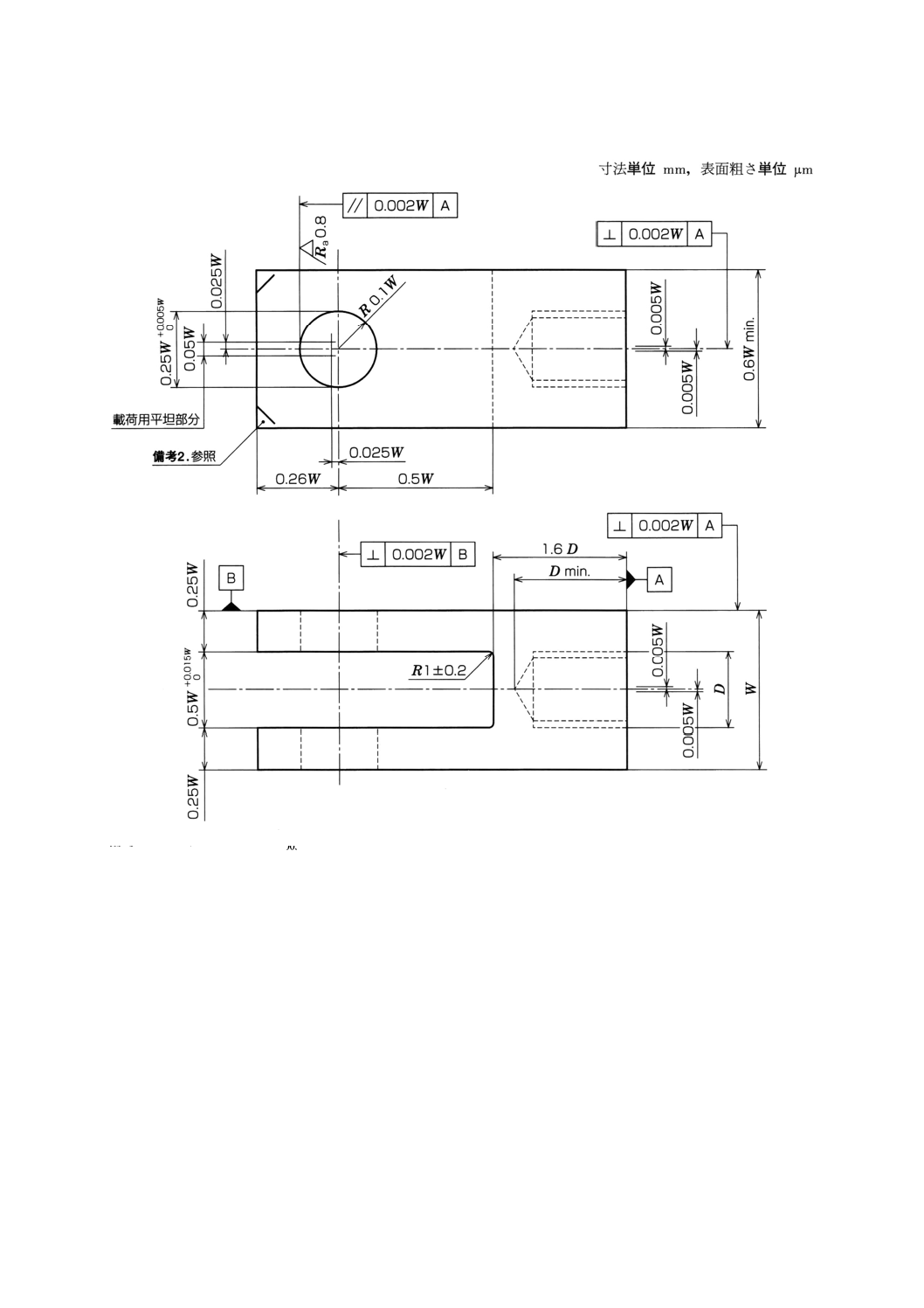

図1 き裂面の表示法

3

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.

記号及び呼び方 この規格で用いる記号は,次による(図1,図2及び図4参照)。

記号

単位

呼び方

a

mm

き裂長さ

B

mm

試験片厚さ

E

MPa

ヤング率

F

kN

負荷試験力

FQ

kN

Fの参照値(図4参照)

F5

kN

Fの特性値(図4参照)

Kf

MPa・m1/2(1)

疲労き裂導入の最終段階での最大応力拡大係数

KQ

MPa・m1/2

K1Cの暫定値

K1

MPa・m1/2

開口型の応力拡大係数(モードI)

K1C

MPa・m1/2

K1の限界値(平面ひずみ破壊じん性)

R

−

疲労き裂導入時の任意の1サイクルでの最小試験力の最大

試験力に対する割合

Rp0.2

MPa

0.2%耐力

S

mm

外側の負荷点間のスパン

V

mm

切欠き開口変位

W

mm

曲げ試験片の幅又はコンパクト試験片の有効幅

△K1

MPa・m1/2

疲労の任意の1サイクルでのK1の最大値と最小値との差

注(1) 0.031 6MPa・m1/2=1N・mm−3/2=0.031 6MN・m−3/2

5. 原理 この方法は,疲労予き裂試験片に試験力を漸増負荷して行う試験によって,金属材料の平面ひ

ずみ破壊じん性 (K1C) を決定するものである。試験片の詳細及び実験手順は,附属書B及び附属書Cに与

えられている。試験力と切欠き開口変位との関係は,自動的にグラフ記録されるか又はコンピュータに蓄

積し処理するためにデジタルに変換される。2%の見掛けのき裂進展に相当する試験力は,試験記録の直線

部分からの一定のずれによって定められる。試験の有効性に関する幾つかの要求が満たされる場合には,

K1Cの値はこの試験力から計算する。

K1Cは,次のような厳しい引張拘束下で,鋭いき裂が存在する場合の材料の破壊に対する抵抗特性を表

している。すなわち,

a) き裂前縁付近の応力状態が,平面ひずみ状態に近い。

b) き裂先端の塑性域が,き裂寸法,試験片厚さ及びき裂前方のリガメントに比べて小さい。

K1Cは,試験の環境と温度における破壊じん性の下限値を与えるものとみなされている。

繰返し又は一定に保持した試験力は,K1Cよりも低いK1値でき裂進展を引き起こし得る。繰返し又は力

を一定に保持した試験力下のき裂進展は,温度及び環境によって影響される。したがって,実構造部材の

設計にK1Cを適用する際,実験室の試験と使用条件との間の差異を考慮することが必要である。

平面ひずみ破壊じん性試験で得られるK1Cの有効性は,前もって保証できるものでなく,試験後の検討

によって確定される。

4

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験装置

6.1

試験機及び試験力測定 試験機は,ISO 7500-1によって校正し,少なくともグレード1でなければ

ならない。試験機は,試験片に加えられる試験力を自動的にグラフ記録する装置を備えるか,又は引き続

いての解析が行えるように試験力と変位を記録するために,コンピュータデータ取込みシステムを用いて

もよい。試験力の検出装置と記録システムの組合せによる,試験力FQ(10.に定義するように)の許容誤

差は±1%である。

6.2

疲労き裂導入試験機 可能な場合は,疲労試験機と試験力指示装置は,ISO 7500-1によって静的に

校正し,少なくともグレード2以上でなければならない。試験機が静的に校正できない場合には,負荷試

験力が±2.5%の精度にあることが既知であること。まっすぐな疲労き裂が入るように試験片の軸合せとジ

グ(治具)合せは,注意深く行うことが必要である。ジグ合せは,試験片厚さ内の応力分布が一様となり,

かつ,予期されるき裂面に対して対称的となるようにする。

6.3

変位計 変位計の電気的出力は,切欠き開口部をはさんで正確に位置決めされた2か所のゲージ位

置の相対的な変位 (V) を表す必要がある。変位計及びナイフエッジの設計では,変位計と試験片との間の

接触点で自由に回転できるように配慮しなければならない。

変位計は,この試験法を踏まえつつ,ISO 9513によって校正され,少なくともクラス1とする。校正は

ゲージが使用されている間,少なくとも毎週行う。使用状況と契約者間の合意によって,より頻繁な定期

的検定が要求されることもある。

変位計の検定は,試験温度に対して±5℃で行う。変位計は,0.3mmまでの変位については校正装置に

対して±0.003mmまで,より大きい変位に対しては±1%の精度で応答しなければならない。

この試験方法では,変位の変化だけを用いるので,変位の絶対値は必要でない。変位計についての二つ

の承認された設計が,[1]及び[2](附属書E参照)に与えられており,類似のゲージは市販されている。

6.4

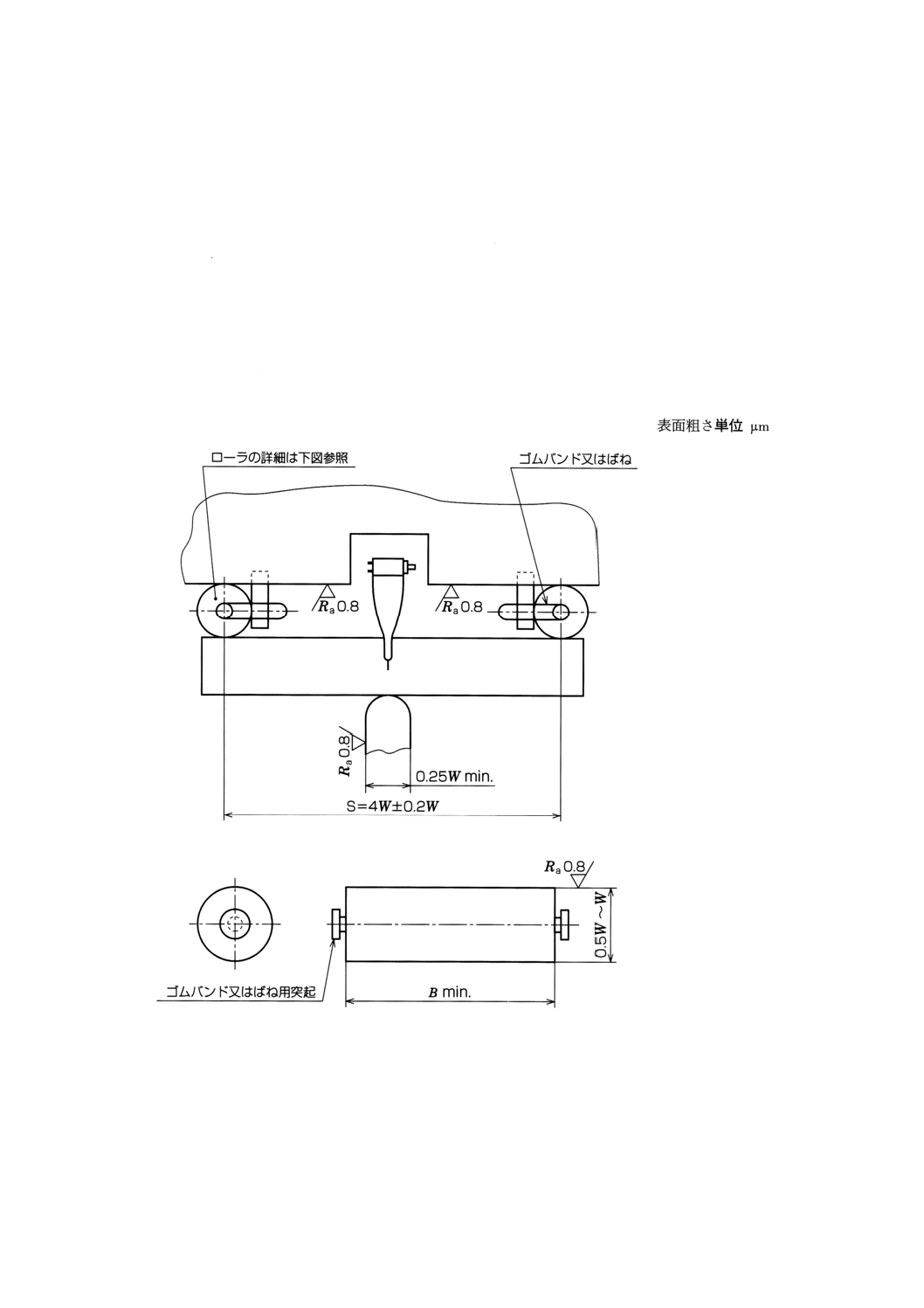

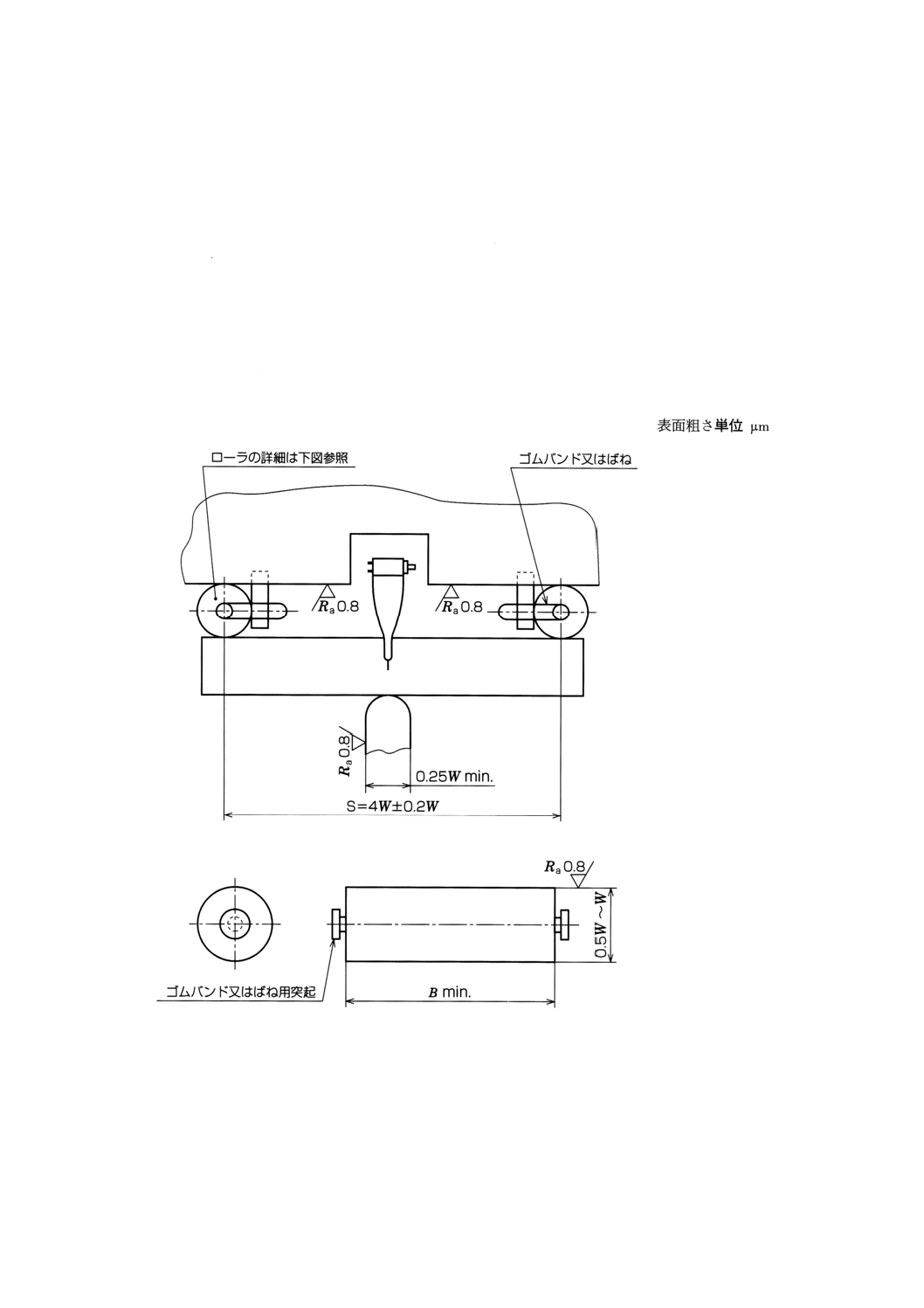

試験ジグ 曲げ試験は,試験片が負荷された際に支持ローラが回転してわずかに移動し,転がり接

触となることによって摩擦の影響が最小となるように設計したジグを用いて実施しなければならない。曲

げ試験片の試験に適した設計を,附属書D図D.1に示す。

コンパクト試験片を試験するのに適した載荷用ジグを,附属書D図D.2に示す。

7. 試験片寸法,形状及び作製

7.1

試験片寸法 この試験法によって有効とみなせる結果を得るためには,試験片厚さ (B) ,き裂長さ

(a) 及びリガメント長さ (W-a) が,すべて2.5 (K1C/Rp0.2) 2未満であってはならない。ここでRp0.2は,試験

の環境及び温度での材料の0.2%耐力である。この要求を満たすことは,前もって保証されないため,試験

片の寸法は,一連の試験の最初の試験において余裕をもって設定することが望ましい。当該材料の形状か

ら,2.5 (K1C/Rp0.2) 2以上になる厚さ,き裂長さ及びリガメント長さの試験片を得ることができない場合には,

この試験法によって有効なK1C測定を行うことはできない。

7.2

推奨試験片寸法

7.2.1

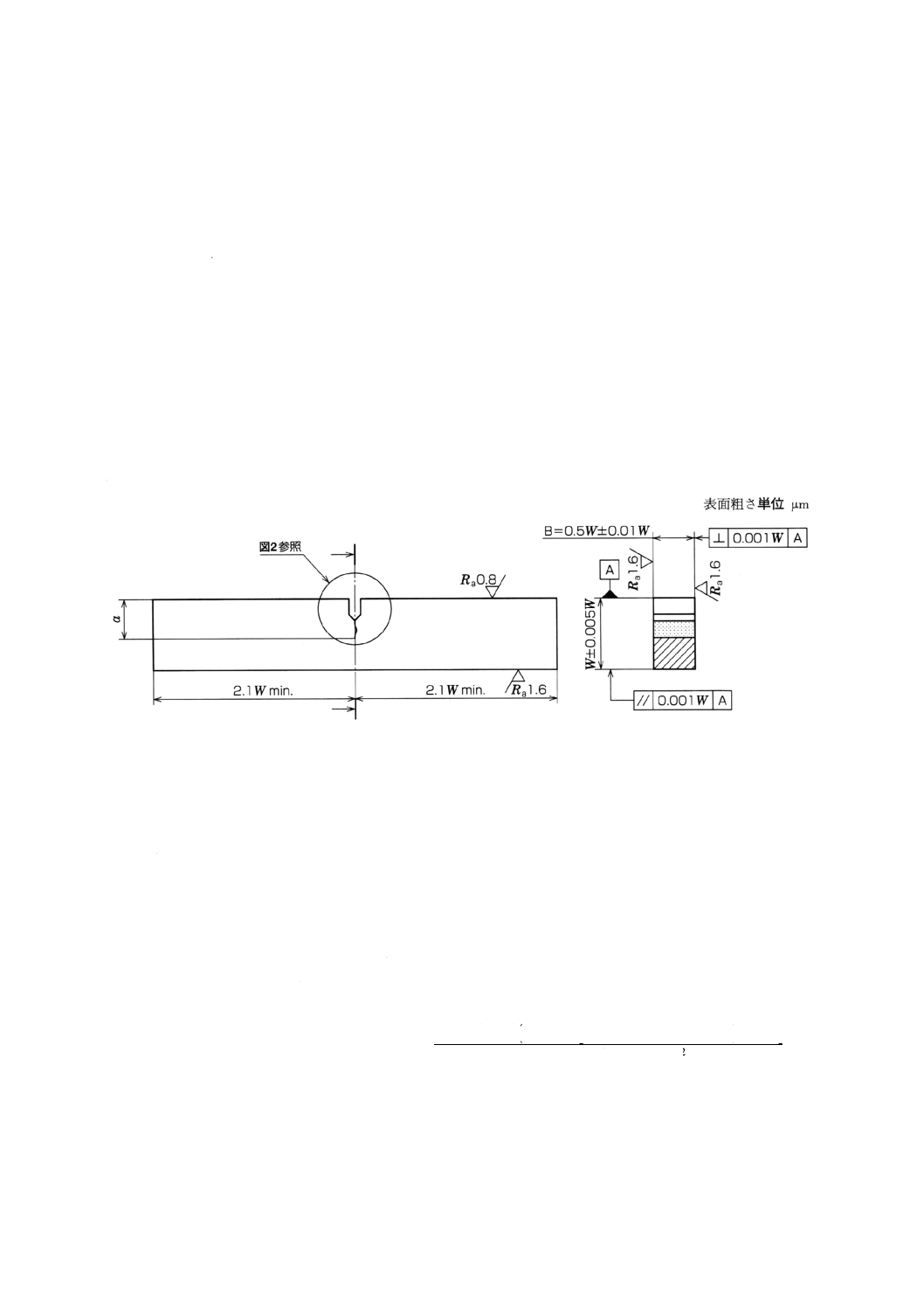

推奨試験片 推奨試験片を,附属書B図B.1と附属書C図C.1に示す。試験片幅 (W) は,通常,

試験片厚さ (B) の2倍である。き裂長さは (a) は,試験片幅の0.45〜0.55倍である。

7.2.2

代替試験片 W/B比が2以外の試験片を用いることが,必要又は望ましい場合には,代わりの比率

が認められている(附属書B又は附属書C参照)。しかし,異なる比率をもつ試験片も,推奨試験片と同

じき裂長さ対幅比 (a/W) とする。

5

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.2.3

代替試験片形状(参考) 事前の合意によって代替の試験片形状とそれに伴う解析方法を用いても

よい。その場合それらはK1C試験の国家規格としてISO各国代表団体によって承認されていることが必要

であり,K1CをJ又はCTOD(crack tip opening displacement:き裂先端開口変位)特性と共に測定する多目

的な規格も含まれる。

7.2.4

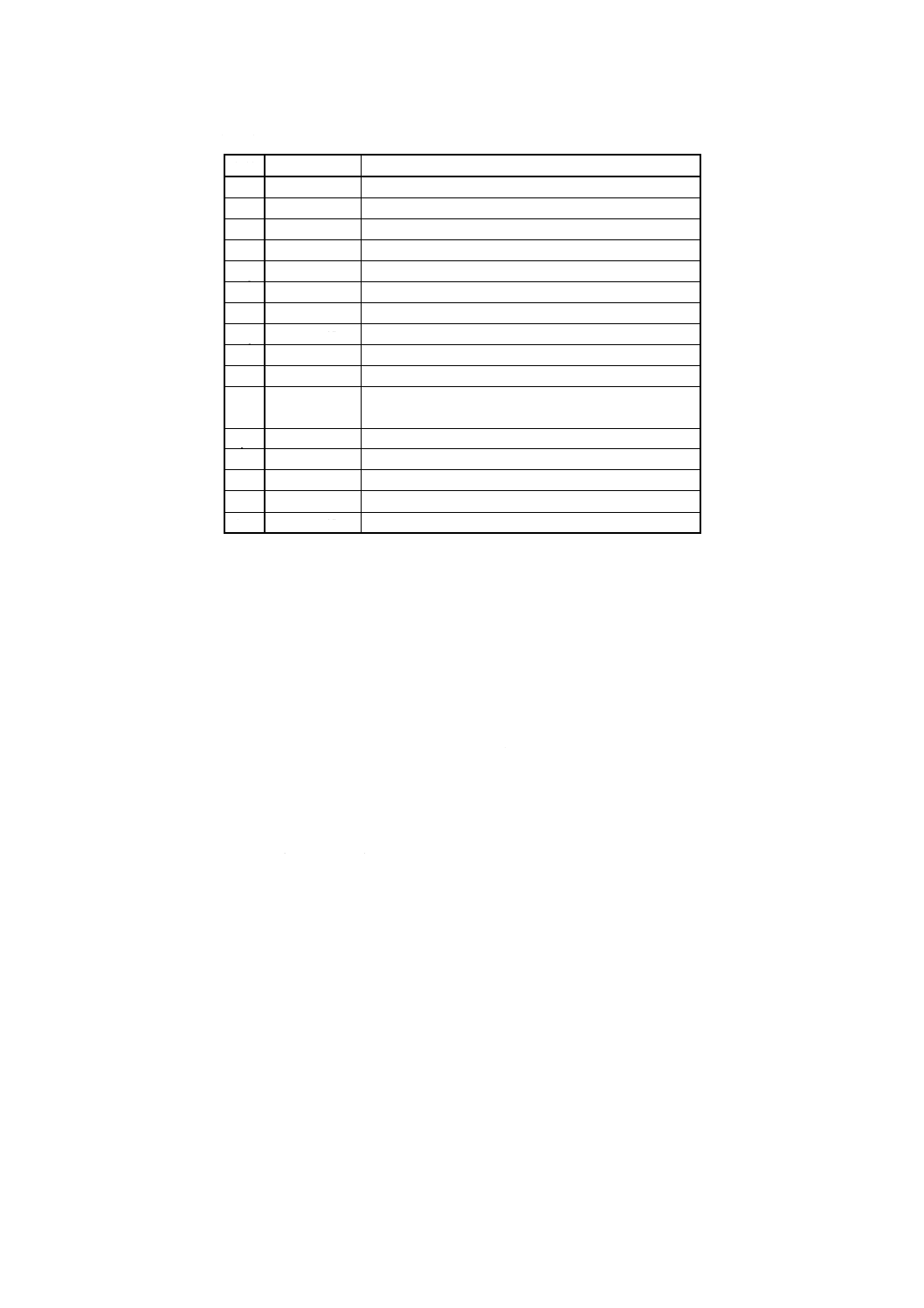

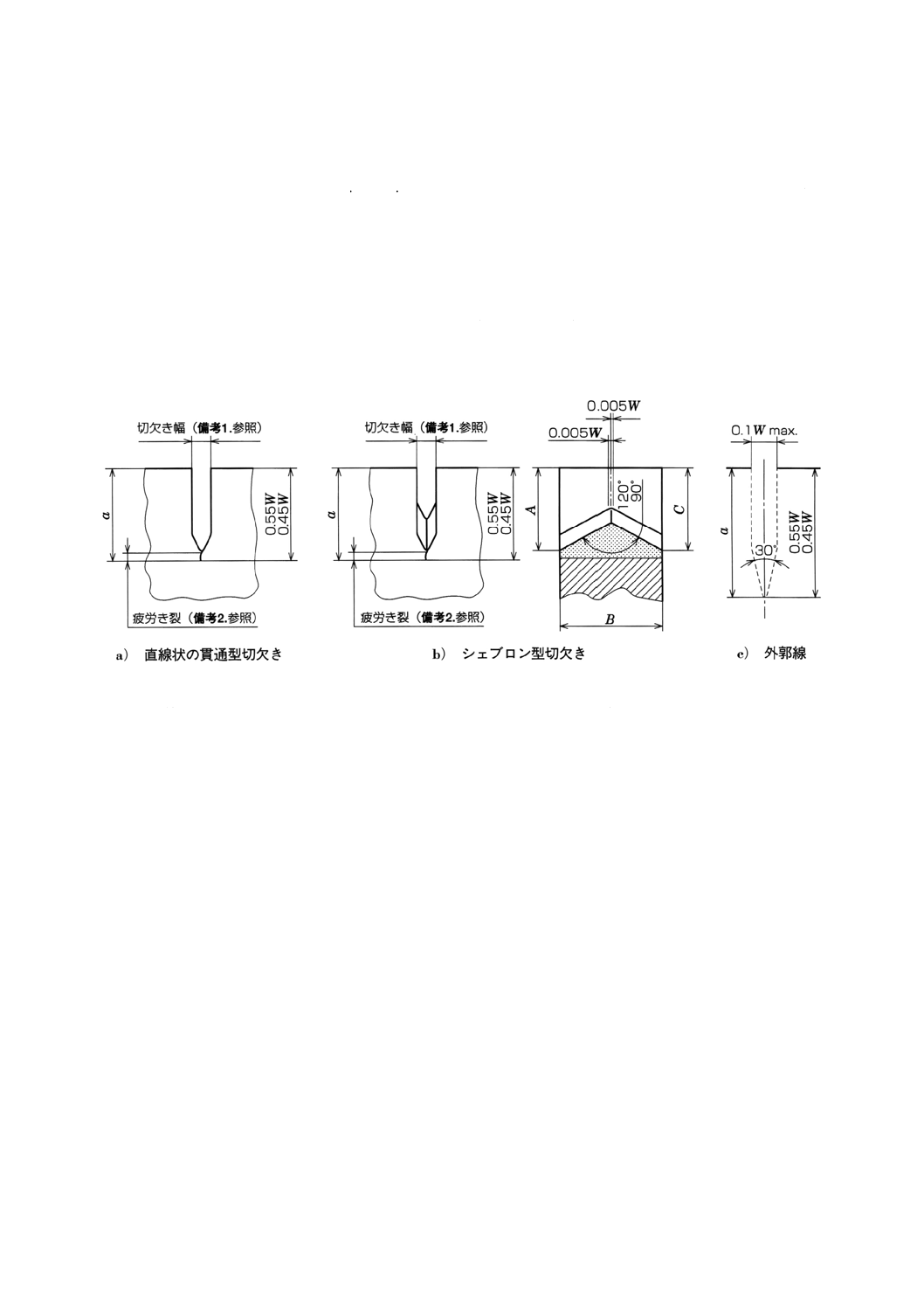

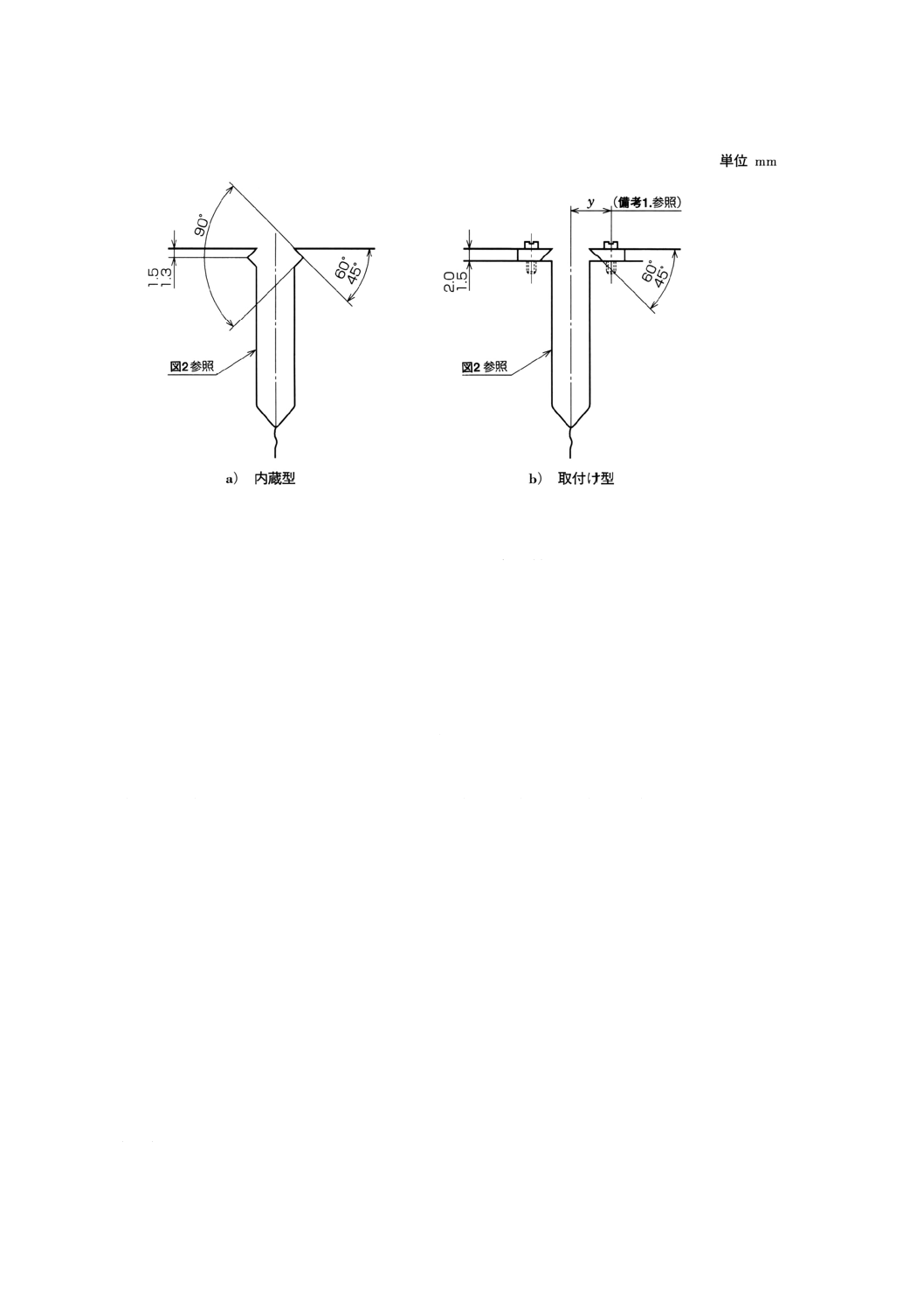

疲労き裂発生用切欠き 2種類の疲労き裂発生用切欠きの形状を,図2のa)及びb)に示す。先

端がVノッチの直線状の貫通切欠きの先端底半径は0.10mm又はそれ以下である。シェブロン形状の切欠

きに対する先端底半径は0.25mm又はそれ以下を推奨する。切欠きの製作方法は特に規定していない。き

裂発生用切欠き(疲労き裂を加える)は,図2c)の点線で示す外郭線の内に入っているものとする(附属

書A参照)。

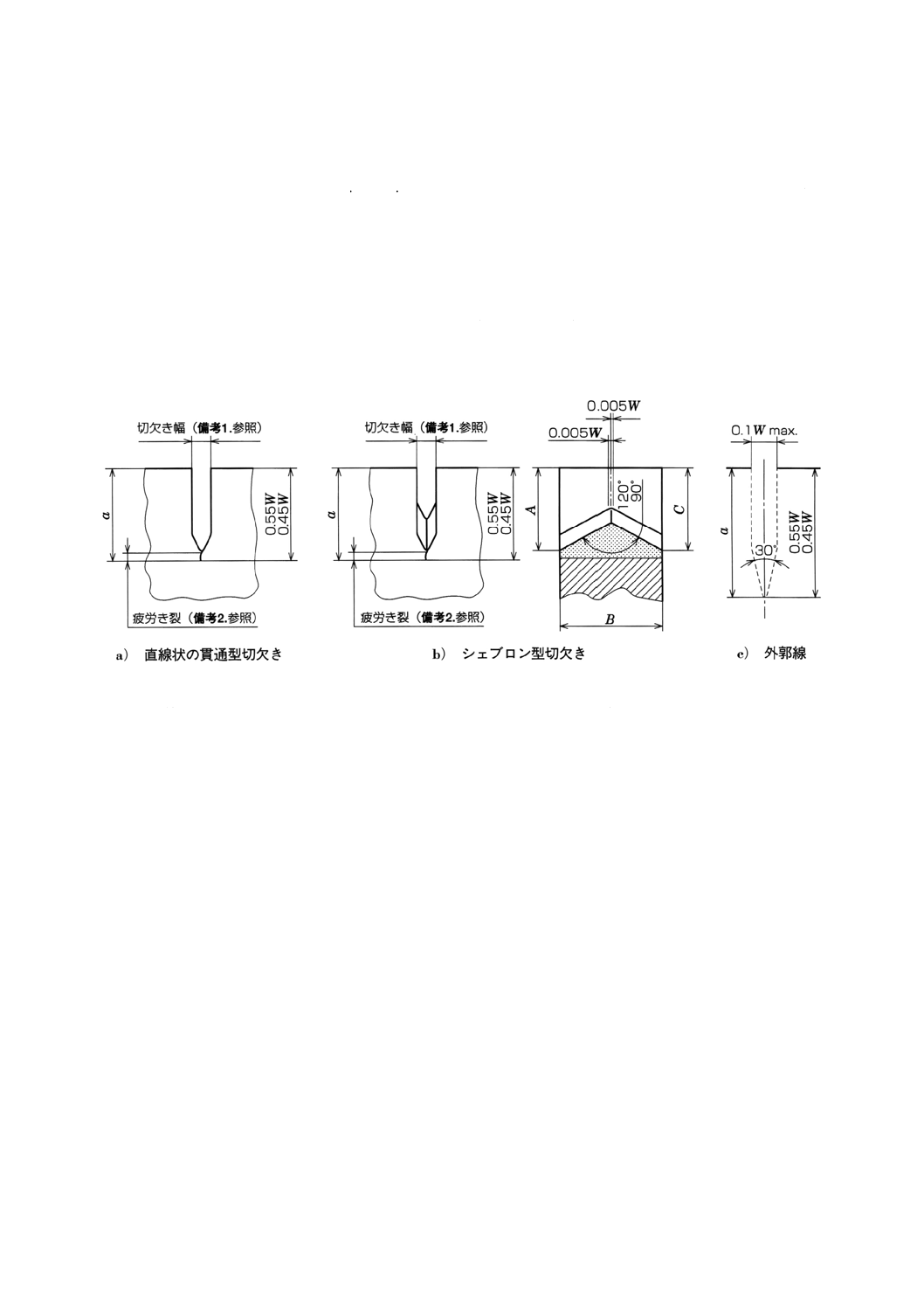

変位計を取り付けるための2種類のナイフエッジを,図3に示す。

備考1. き裂発生用切欠きは,試験片表面に対し±2°内で垂直とする。切欠き幅は,0.1Wを超えてはならないが1.6mm

より小さい必要はない。

2. 直線状の貫通型切欠き:推奨切欠き底半径は最大0.10mm。カッタ先端角度は最大90°。試験片各表面の疲労

き裂進展は,最小0.025Wか1.3mmのいずれか大きい方とする。

3. シェブロン型切欠き:推奨切欠き底半径は最大0.25mm。カッタ先端角度は最大90°とし,A=Cでその差は

±0.01W内とする。疲労き裂は,試験片の両表面上に現れてなければならない。

図2 き裂発生用切欠きと最大許容切欠き/き裂外郭線

6

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

備考1. 2yとねじ山直径の合計はW/2を超えてはならない。ナイフエッジを接着するか類似の方法で試

験片の縁に取り付ける場合,取付け物の外端間の距離を2yとする。

2. ナイフエッジは試験片表面に直角で,±0.5°内で平行とする。

図3 ナイフエッジの詳細

7.3

試験片作製及び疲労予き裂の導入

7.3.1

材料の状態 すべての試験片は,最終熱処理,機械的な加工,環境的な条件設定が完了した状態で

試験を行う。通常,試験片は,この最終状態で機械加工する。しかし,最終状態で機械加工できない材料

については,試験片寸法,形状及び全体の表面仕上げについての要求寸法と許容誤差が満たされ(附属書

B図B.1及び附属書C図C.1参照),所定の熱処理(例えば,鋼の水焼入れ)によるや(冶)金的な状態

に及ぼす試験片寸法の影響が十分配慮される限り,最終処理を機械加工後に行ってもよい。

7.3.2

き裂面方位 材料の破壊じん性は,金属加工,結晶粒の流れ,又は他の方法で生じた集合組織の主

方向と関連した,通常き裂の方位と伝ぱ(播)の方向に依存している。き裂面の方位は機械加工前に決定

し(7.3.3参照),先に述べた座標系に従って区別し(3.3参照),記録(11.参照)する。

7.3.3

機械加工 試験片の寸法,形状,寸法許容差及び表面仕上げは,附属書B図B.1及び附属書C図

C.1に与えられている。

7.3.4

疲労予き裂導入 疲労予き裂の導入は,通常,試験される状態と同様に最終熱処理,機械的な加工

や環境的な条件設定がなされた状態の試験片に対して,室温で行う。室温と異なる温度での疲労予き裂導

入又は予き裂導入とこの試験との間での熱的/機械的/環境的な中間処理は,特定の構造への適用条件を

シミュレートするのが必要な場合で,かつ,試験片の寸法,形状に関する要求寸法及び許容誤差を守れる

場合だけに用いられるべきである。このような予き裂導入は,附属書Aの要求事項によって実施するもの

とする。

8. 測定手順

8.1

試験片の測定 試験片厚さ (B) は,予想されるき裂進展経路に沿って等間隔で3か所以上の位置で,

0.025mmか0.1%のいずれか大きい方の精度で測定する。これら測定値の平均を厚さとする。

試験片幅 (W) は,切欠き位置近くの3か所以上の位置で,0.025mmか0.1%のいずれか大きい方の精度

7

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

で測定する。これら測定値の平均を幅とする。コンパクト試験片は,載荷ピン穴の中心線の面からの幅を

測定する。

破壊後,試験片のき裂長さ (a) を,厚さの中央と2か所の1/4厚さ位置において,0.05mmか0.5%のい

ずれか大きい方の精度で測定する。これら測定値の平均をき裂長さとする。3か所のき裂長さの測定値の

いずれの二つについても,その差が平均値の10%を超えてはならない。また,表裏面のき裂長さを測定す

る。直線状の貫通切欠きでは,き裂の前縁のどの部分も,き裂発生用切欠きに1.3mm又は0.025Wのいず

れか大きい方よりも近づいてはならない。さらに,どちらの表面き裂長さも,平均き裂長さから15%以上

異なってはならず,両者の差異は平均き裂長さの10%を超えてはならない。シェブロン形状の切欠きでは,

疲労き裂がシェブロンから裏表面上で発生していることが必要であり,さらに表裏面き裂長さは,平均き

裂長さから15%以上異なってはならず,両者間の差は平均き裂長さの10%超えてはならない。

破壊面はき裂発生用切欠きの面に±10°内で平行でなければならず,複数のき裂(一つを超えるき裂)

が生成していてはならない。

8.2

曲げ試験片のジグ測定 曲げ試験のジグは,負荷試験力の作用線が支持ローラ間の中央を中心とし

てスパン (S) の±1%内で通り,ローラ軸に対して±2°で垂直であるように調整する。スパン (S) を±

0.5%の精度で測定する。

9. 試験手順 自動グラフ記録計を用いるときは,試験力−変位記録の線形部分の傾きが0.85と1.5の間

となるように調節する。コンピュータによるデータ取込みシステムを代わりに用いるときは,10.の計算を

可能にするのに十分なデータを取り込むようにプログラムする。いずれにしても,6.1の規定内容(すなわ

ち,FQ±1%)が満たされなければならない。

試験片への負荷は,初期の弾性変形の間では,応力拡大係数の増加速度が0.5MPa・m1/2/sと3.0MPa・m1/2/s

との間であるようにする。試験は,試験片が負荷試験力の増加に耐えられなくなるまで継続する。最大試

験力 (Fmax) を記録する。

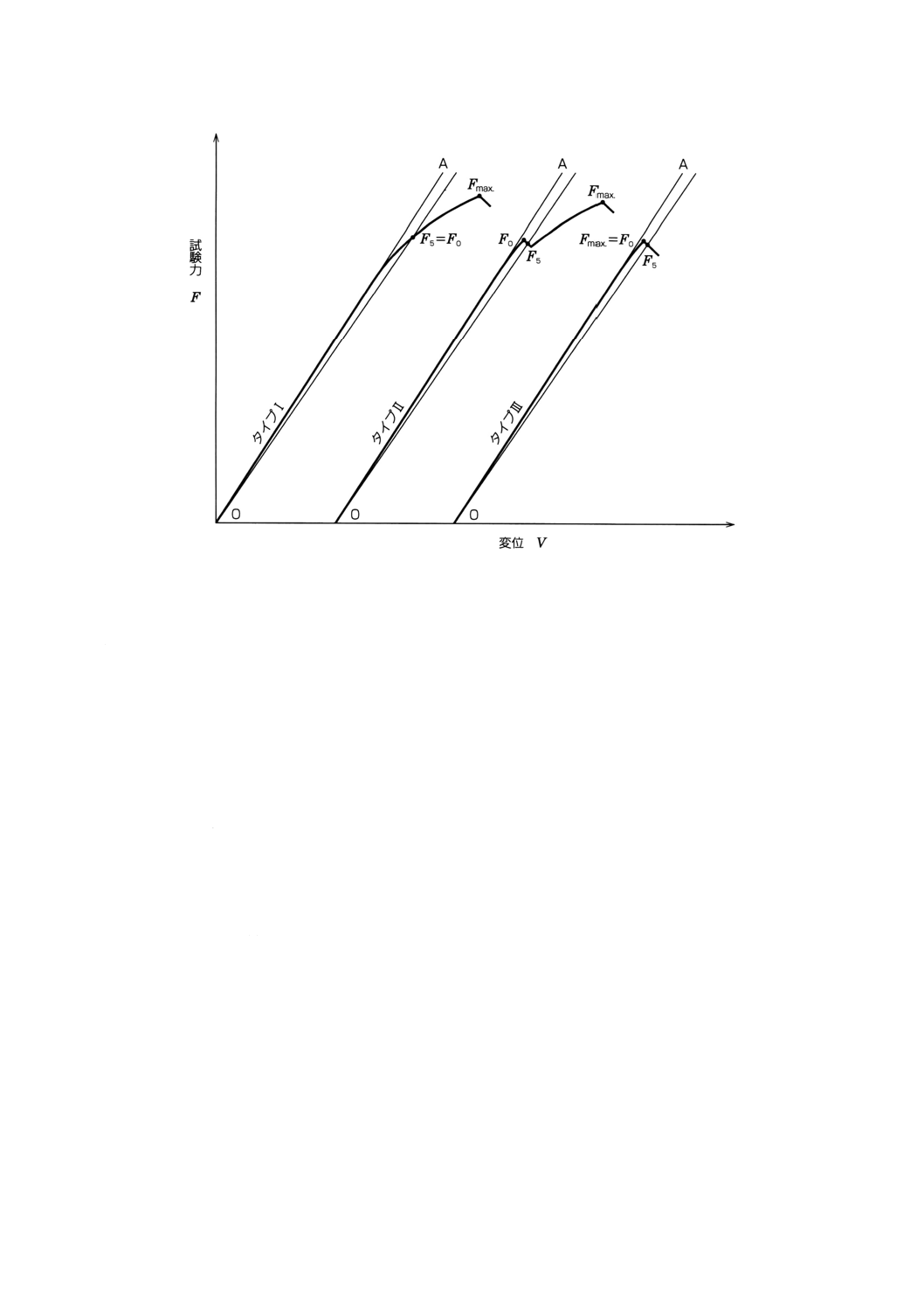

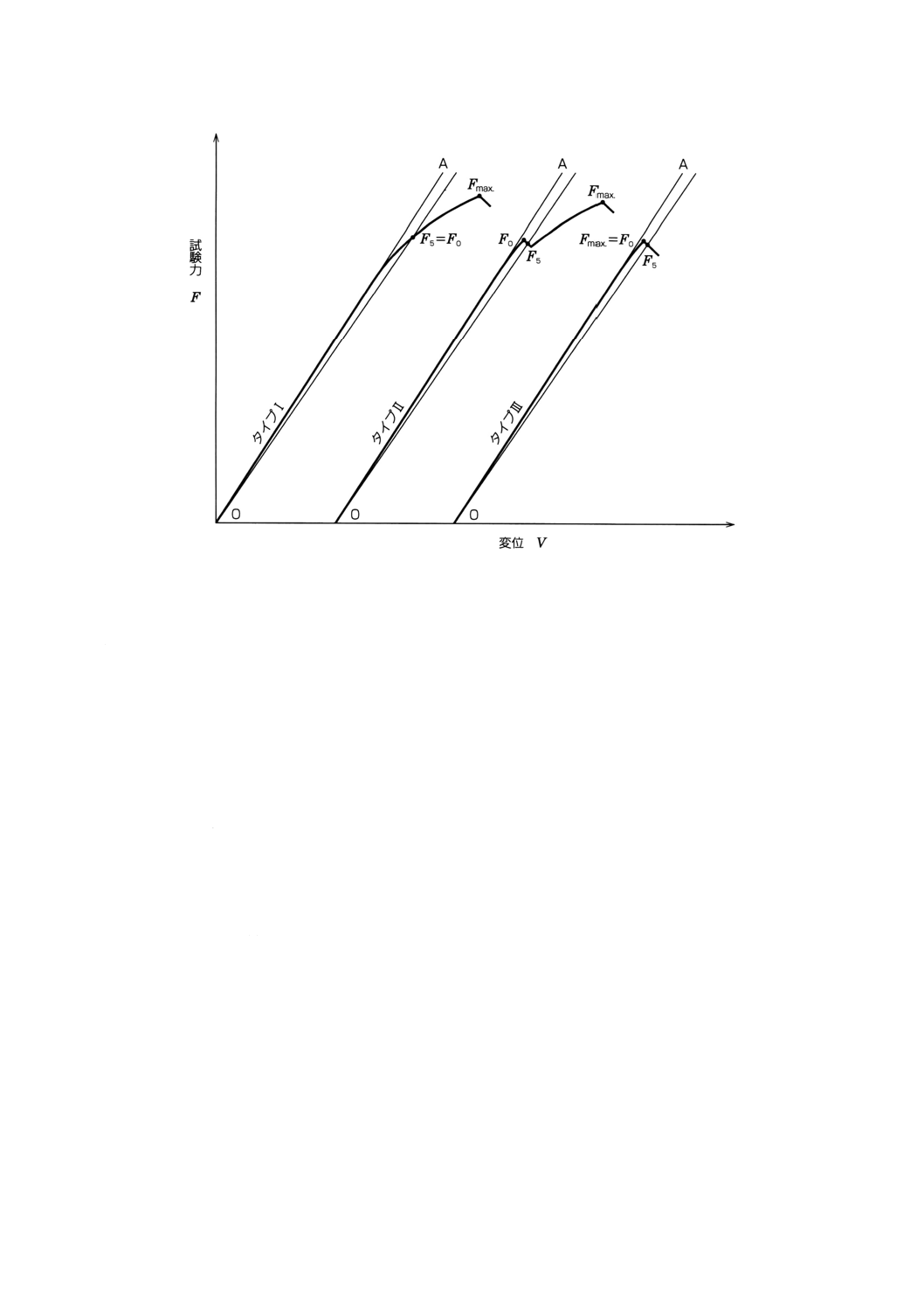

10. 計算及び結果の解釈 自動グラフ記録計を使用するとき,参照値FQは,次のように決定される。割線

0F5(図4参照)を傾き (F/V) 5=0.95 (F/V) 0で0点から引く。ここで, (F/V) 0は記録された直線部分に対

する接線OAの傾きである。ここに参照試験力FQは,次のように定義される。F5に先行する記録上のす

べての試験力がF5よりも低い場合には(タイプI),F5がFQである。しかし,F5に先行して極大試験力又

は最大試験力 (Fmax) が存在しF5を超えるならば(タイプII又はタイプIII),この極大試験力又は最大試

験力がFQである。

コンピュータデータ取込みシステムを用いる場合には,データ処理プログラムは上記と同じ試験力(FQ

とFmax)を決定しなければならない。これを実行するアルゴリズムは,使用者の裁量に任される。

次いで比Fmax/FQを計算する。ここで,Fmaxは最大試験力である。この比が1.10を超えない場合には,

適宜附属書B又は附属書Cに規定されているように,KQの計算を進める。比が1.10を超える場合には,

試験は有効なK1C試験とはならない。

次いで2.5 (KQ/Rp0.2) 2の値を計算する。この値が,試験片厚さ,き裂長さ及びリガメント長さよりも小さ

い場合には,KQはK1Cに等しい。その他の場合には,試験は有効なK1C試験とはならない。

8

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 代表的な試験力−変位記録

11. 試験報告 試験報告書には,少なくとも次の事項を記録しなければならない。

a) この規格の引用

b) 試験材料の特性及び製品形状

c) 0.2%耐力

d) 試験及び疲労予き裂導入時の温度及び環境条件

e) 試験片の種類

f)

き裂面の方位(図1参照)

g) 各試験片について測定した特性及び結果で,次を含む。

1) 試験力−変位の記録

2) 幅 (W) 及び厚さ (B)

3) 疲労最大応力拡大係数及び切欠きにき裂進展を加えた全長さ (a) の最終2.5%における応力拡大係

数範囲△K1

4) 平均き裂長さ (a)

5) 試験力の比Fmax/FQ

6) 平面ひずみ破壊じん性 (K1C)

9

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定) K1C破壊じん(靱)性試験片の疲労予き裂導入

序文 この附属書A(規定)は,1996年に第1版として発行されたISO 12737,Metallic materials−

Determination of plane-strain fracture to ughnessのAnnex A (normative) を翻訳し,技術的内容及び規格票の様

式を変更することなく作成した日本工業規格である。

疲労予き裂導入の目的は,予き裂導入方法の細々とした条件による影響を受けない鋭いき裂を作成するこ

とである。次の要求事項が,この目的を達成する。

A.1 ジグ 破壊試験に推奨されるジグは,疲労予き裂導入にも適している。その他のジグを用いるときは,

Kの校正で±5%内の精度があることを確認する。

A.2 試験片に対する要求 疲労予き裂導入は,7.3によって行う。低いレベルの応力拡大係数で予き裂導入

を容易にするために,試験片の切欠き底の半径は,7.2.4による。

A.3 予き裂導入の手順 疲労予き裂導入は,試験力制御又は変位制御のいずれによってもよい。繰返し最

小応力の最大応力に対する比 (R) は0.1を超えてはならない。疲労予き裂導入中の最大応力拡大係数は,

引き続く試験で有効なK1C結果と認められる場合のKQ値の80%を超えてはならない。疲労予き裂導入の最

終段階(長さaの2.5%)では,KfはKQの60%を超えてはならない。

予き裂導入と試験が異なる温度で行われる場合には,Kfは0.6 [ (Rp0.2) p/ (Rp0.2) t] KQを超えてはならない。

ここで, (Rp0.2) pと (Rp0.2) tは,それぞれ予き裂導入及び試験の温度における0.2%耐力である。

10

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定) 曲げ試験片

序文 この附属書B(規定)は,1996年に第1版として発行されたISO 12737,Metallic materials−

Determination of plane-strain fracture toughnessのAnnexB (normative) を翻訳し,技術的内容及び規格票の様

式を変更することなく作成した日本工業規格である。

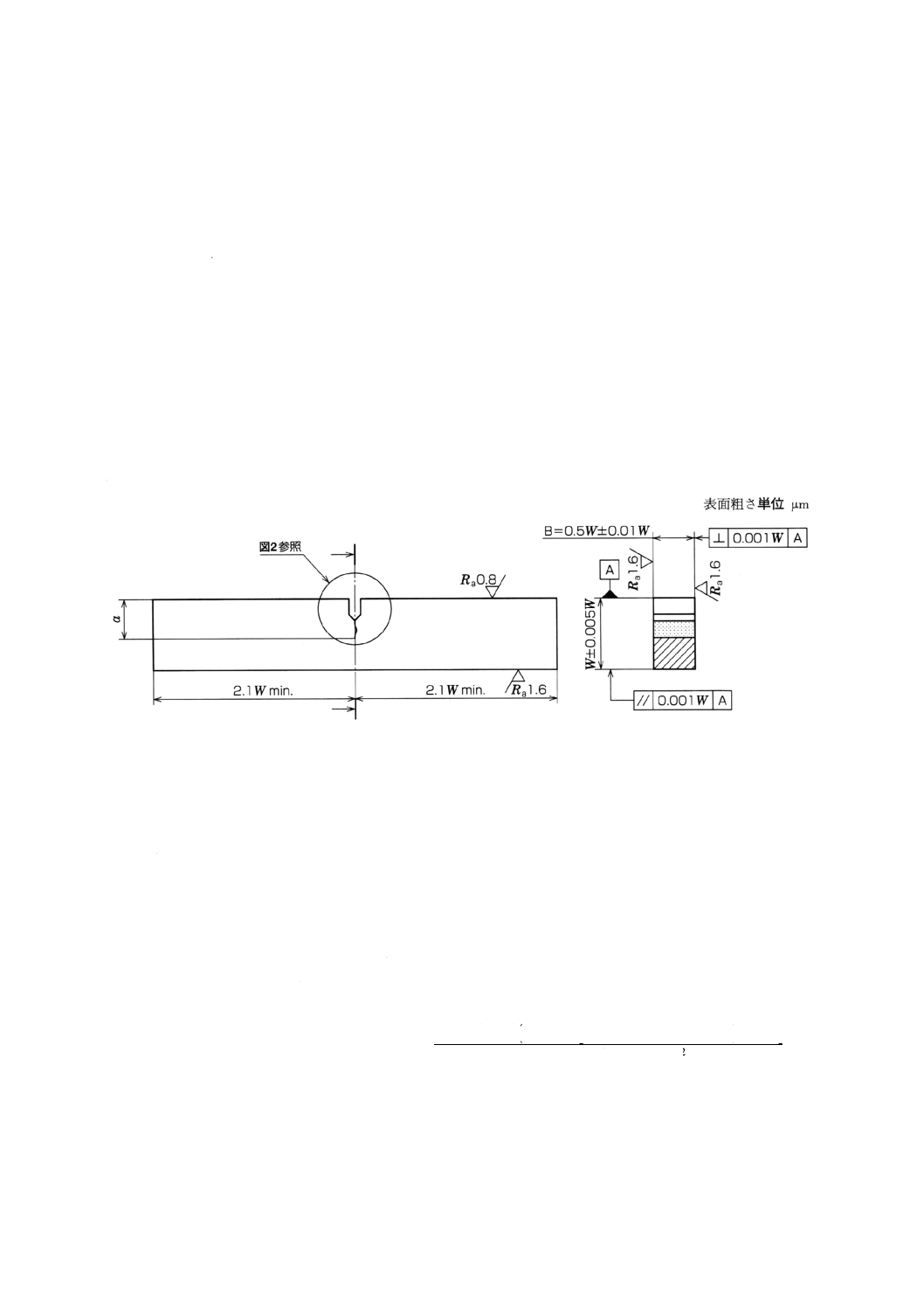

B.1 試験片 標準曲げ試験片は,疲労き裂の入った片側切欠きのはり(梁)で3点曲げ載荷される。スパ

ン (S) は通常,幅 (W) の4倍に等しい。この試験片形状の一般的な比率を附属書B図B.1に示す。代替

の試験片は1≦W/B≦4でもよいが,4Wに等しい通常のスパンをもつものとする。

B.2 試験ジグ 曲げ試験ジグの般原則を,附属書D図D.1に図示する。ジグは,試験片が負荷された際に,

ローラが回転してわずかに移動し,転がり接触することによって,摩擦の影響が最小となるように設計す

る。

備考1. クリップゲージ取付けには,内蔵型又は取付け可能なナイフエッジが用いられる(図3参照)。

2. き裂発生用切欠きと疲労き裂の形状は,図2を参照。

附属書B図B.1 曲げ試験片

B.3 試験手順 試験ジグの軸を合わせ,8.2に規定されているようにスパン (S) を測定する。試験片を,

そのき裂先端が外側ローラ中心間の中央を中心にして,スパンの1%以内にあるように位置させ,ローラ

に対して±2°内で垂直となるように調整する。

B.4 計算 曲げ試験片では,KQはMPa・m1/2単位で,次の式によって計算する。

KQ= (FQS/BW3/2) ×f (a/W)

ここに,

FQ: kN単位

S, B及びW: cm単位

(

)

(

)

(

)(

)

(

)

(

)

[

]

(

)(

)2/3

2

2/1

/

1

/

2

1

2

/

7.2

/

93

.3

15

.2

/

1

/

99

.1

/

3

/

W

a

W

a

W

a

W

a

W

a

W

a

W

a

W

a

f

−

+

+

−

−

−

×

=

例 a/W=0.500の場合,f (a/W) =2.66

11

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(規定) コンパクト試験片

序文 この附属書C(規定)は,1996年に第1版として発行されたISO 12737,Metallic materials−

Determination of plane-strain fracture toughnessのAnnex C (normative) を翻訳し,技術的内容及び規格票の様

式を変更することなく作成した日本工業規格である。

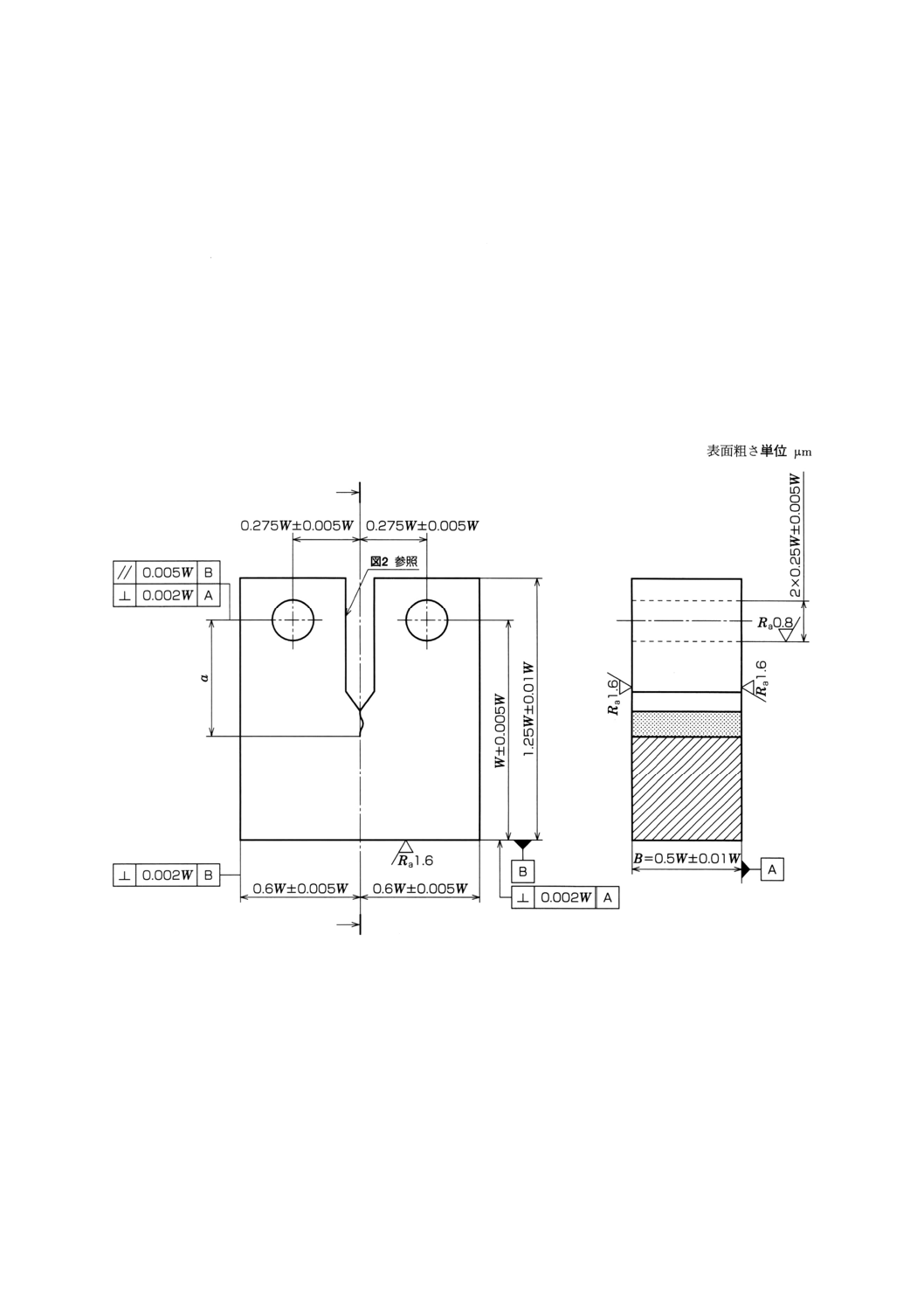

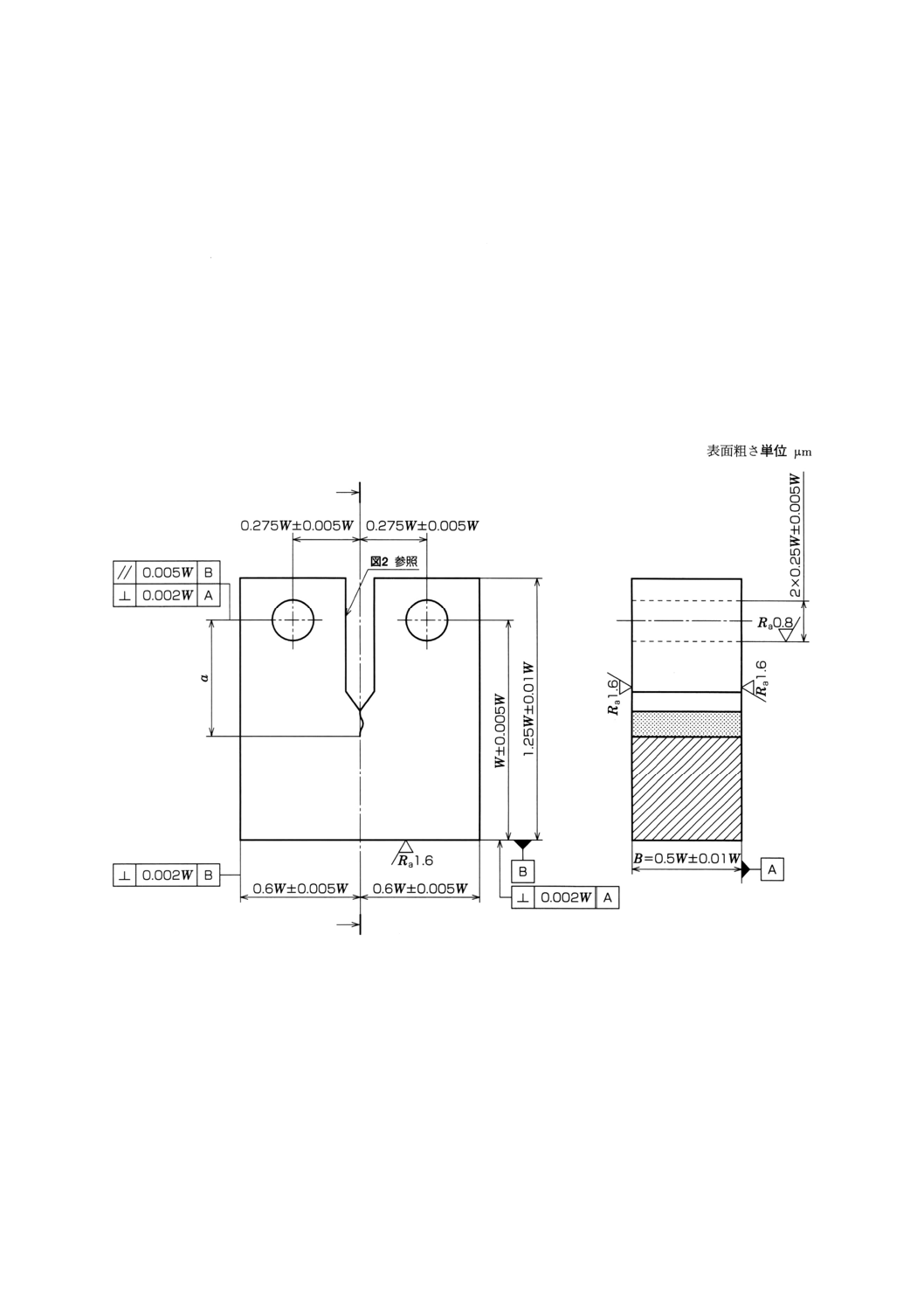

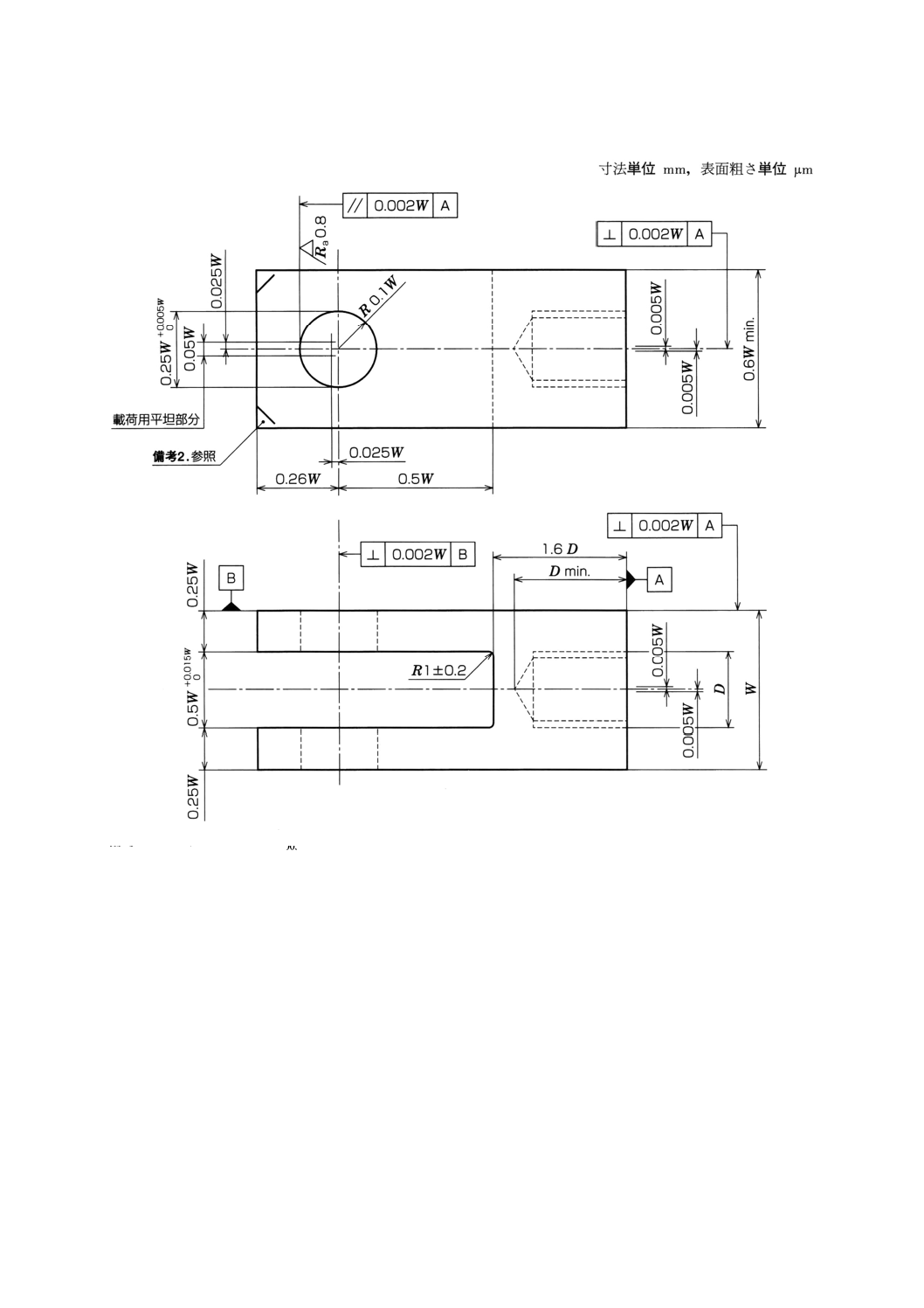

C.1 試験片 推奨コンパクト試験片は,疲労き裂の入った片側切欠きの平板で,引張載荷される。この試

験片形状の一般的な比率を附属書C図C.1に示す。代替試験片は,2≦W/B≦4でもよいが,他の比率は変

えてはならない。

規定以外の試験片形状(又は比率)を7.2.3に規定されているように用いる場合には,それに適した数式

と記録解析の方法を用いなければならない。

備考1. クリップゲージ取付けには,内蔵型又は取付け可能なナイフエッジが用いられる(図3参照)。

2. き裂発生用切欠きと疲労き裂の形状は,図2を参照。

附属書C図C.1 コンパクト試験片

C.2 試験ジグ コンパクト試験片の試験に適した載荷用ジグを,附属書D図D.2に示す。試験片の両端を

このようなジグで保持し,試験中に試験片の回転を許容するように,ピンを通して載荷する。ジグ孔は,

転がり接触するように負荷面に小さい平たん部を設けた設計となっており,摩擦の影響を最小化している。

12

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.3 試験手順 試験力系の偏心を最小にするために,載荷用ロッドを±0.75mm内となるように軸合せし,

試験片とジグの溝の中心とが±0.75mm内となるように合わせる。

C.4 計算 コンパクト試験片では,KQはMPa・m1/2単位で,次の式によって計算する。

KQ= (FQ/BW1/2) ×f (a/W)

ここに,

FQ: kN単位

BとW: cm単位

(

)(

)

(

)

(

)

(

)

(

)

(

)

2/3

4

3

2

/

1

/

6.5

/

72

.

14

/

32

.

13

/

64

.4

886

.0

/

2

/

W

a

W

a

W

a

W

a

W

a

W

a

W

a

f

−

−

+

−

+

×

+

=

例 a/W=0.500の場合,f (a/W) =9.66

13

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考) 試験ジグ(治具)

序文 この附属書D(参考)は,1996年に第1版として発行されたISO 12737,Metallic materials−

Determination of plane-strain fracture toughnessのAnnex D (informative) を翻訳し,技術的内容及び規格票の

様式を変更することなく作成した日本工業規格である。

なお,この附属書D(参考)は,本体に関連する事柄を補足するものであって,規定の一部ではない。

曲げ試験片用の推奨ジグの設計を,附属書D図D.1に示す。同様の設計は,British Standard BS 7448(附

属書Eの参考文献 [2] )に与えられている。コンパクト試験片用の推奨ジグの設計を,附属書D図D.2

に示す。

備考1. ローラピンと載荷用ラムの試験片接触面とは±2°内で互いに平行であること。

2. ジグとローラピンの硬さは≧40HRCであること。

14

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D図D.1 曲げ試験片用試験ジグ

備考1. ピン直径=0.24W0005

.0

W

−

2. ジグのコーナ部は,クリップゲージとの取合い上必要であれば除去してもよい。

3. ジグとピンの硬さは≧40HRCであること。

附属書D図D.2 コンパクト試験片用試験ジグ

15

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E(参考) 参考文献

[1] ASTM E 399-90, Standard Test Method for Plane−Strain Fracture Toughness of Metallic Materials.

[2] BS 7448 : Part 1 : 1991, Fracture mechanics toughness tests- Part 1 : Method for determination of K1C, critical

CTOD and critical J values of metallic materials.

[3] AFNOR NF A03-180 : 1981, Iron and Steel Products−Determination of the Plane−Strain Fracture Toughness

of Steels.

16

G 0564 : 1999 (ISO 12737 : 1996)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

社団法人日本鉄鋼連盟 標準化センター鋼材規格検討会F02.01分野 構成表

氏名

所属

(委員長)

前 原 郷 治

社団法人日本鉄鋼連盟標準化センター

(主査)

桃 木 明 和

社団法人日本鉄鋼連盟標準化センター

(委員)

二 瓶 正 俊

科学技術庁金属材料技術研究所

武 智 恭 一

愛知製鋼株式会社品質保証部

久 保 高 宏

川崎製鉄株式会社技術研究所

松 永 崇

株式会社神戸製鋼所条鋼技術部

田 井 亮 三

株式会社コベルコ科研高砂事業所

重 住 忠 義

山陽特殊製鋼株式会社技術企画部

海 野 正 英

住友金属工業株式会社関西製造所

白 谷 勝 典

大同特殊鋼株式会社技術企画部

佐 藤 俊 彦

トピー工業株式会社豊橋製造所

中 嶋 康 博

株式会社中山製鋼所鉄鋼事業部

向 奥 巌

日新製鋼株式会社生産技術部

山 本 満 治

株式会社日鐵テクノリサーチ

広 神 勝 彦

財団法人日本規格協会

堀 籠 秀 和

NKK京浜製鉄所

宮 川 利 宏

日本高周波鋼業株式会社

萩 原 健 彦

日本冶金工業株式会社

的 場 文 男

三菱製鋼室蘭特殊鋼株式会社

西 村 修

株式会社淀川製鋼所市川工場

釜 土 祐 一

通商産業省工業技術院標準部

(関係者)

谷 博

住友金属テクノロジー株式会社鹿島事業部

ISO/TC164関連団体連絡会 破壊靭性WG 構成表

氏名

所属

(主査)

町 田 進

千葉大学工学部

(幹事)

栗 原 正 好

NKK総合材料技術研究所

(委員)

吉 成 仁 志

東京大学大学院工学系研究科

小 林 英 男

東京工業大学工学部

宮 田 隆 司

名古屋大学大学院工学研究科

豊 田 政 男

大阪大学大学院工学研究科

南 二三吉

大阪大学大学院工学研究科

豊 貞 雅 宏

九州大学大学院工学研究科

久 保 高 宏

川崎製鉄株式会社技術研究所

塩 飽 豊 明

株式会社神戸製鋼所鉄鋼事業本部

井 上 健 裕

新日本製鐵株式会社技術開発本部鉄鋼研究所

有 持 和 茂

住友金属工業株式会社総合技術研究所

田 中 泰 彦

株式会社日本製鋼所室蘭研究所

(事務局)

桃 木 明 和

社団法人日本鉄鋼連盟標準化センター