G 0561:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語,定義及び記号 ·········································································································· 2

4 原理······························································································································· 2

5 焼入装置························································································································· 2

5.1 試験片支持台 ················································································································ 2

5.2 冷却用噴水装置 ············································································································· 3

6 試験片···························································································································· 3

6.1 試験片の寸法 ················································································································ 3

6.2 試験片の調製方法 ·········································································································· 4

7 焼入方法························································································································· 5

7.1 加熱方法 ······················································································································ 5

7.2 焼入作業 ······················································································································ 6

7.3 焼入剤 ························································································································· 6

8 硬さの測定方法 ················································································································ 6

8.1 硬さ試験片 ··················································································································· 6

8.2 硬さ測定位置 ················································································································ 6

8.3 硬さの測定 ··················································································································· 7

9 記録······························································································································· 7

10 報告 ····························································································································· 8

附属書JA(参考)焼入性図表 ································································································· 9

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 10

G 0561:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 0561:2006は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0561:2011

鋼の焼入性試験方法(一端焼入方法)

Method of hardenability test for steel (End quenching method)

序文

この規格は,1999年に第2版として発行されたISO 642を基に作成した日本工業規格であるが,技術的

内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,鋼の焼入性をジョミニー式一端焼入方法によって測定する試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 642:1999,Steel−Hardenability test by end quenching (Jominy test)(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の試験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する適切な措置をとらなければな

らない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0202 鉄鋼用語(試験)

JIS G 0203 鉄鋼用語(製品及び品質)

JIS G 0551 鋼−結晶粒度の顕微鏡試験方法

JIS G 4053 機械構造用合金鋼鋼材

JIS G 4801 ばね鋼鋼材

JIS Z 2244 ビッカース硬さ試験−試験方法

注記 対応国際規格:ISO 6507-1:2005,Metallic materials−Vickers hardness test−Part 1: Test method

(MOD)

JIS Z 2245 ロックウェル硬さ試験−試験方法

注記 対応国際規格:ISO 6508-1:2005,Metallic materials−Rockwell hardness test−Part 1: Test method

(scales A, B, C, D, E, F, G, H, K, N, T)(MOD)

2

G 0561:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語,定義及び記号

この規格で用いる主な用語,定義及び記号は,JIS G 0202及びJIS G 0203によるほか,表1による。

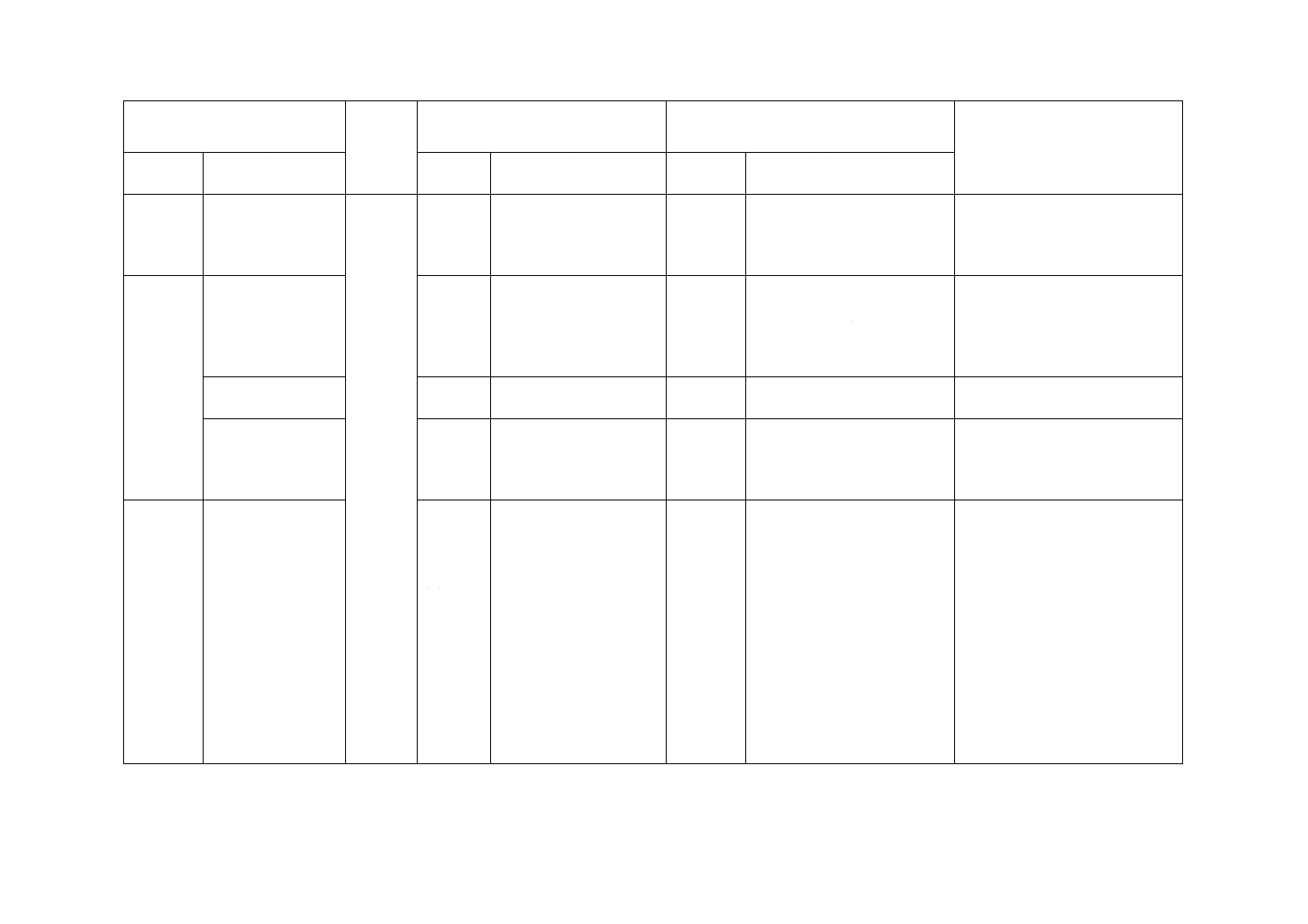

表1−記号及び定義

記号

定義

値

L

試験片の全長

(100±0.5) mm

D

試験片の直径

(25 ) mm

t

試験片の加熱保持時間

30〜35分

tm

炉から試験片を取り出してから焼入れ開始までの最大遅れ時間

5秒

T

冷却水の温度

5〜30 ℃

a

垂直の水噴出管の内径

(12.5±0.5) mm

h

試験片がないときの水の噴水自由高さ

(65±10) mm

l

試験片の底部から水噴出管の端までの距離

(12.5±0.5) mm

e

硬さを測定する平面の研削深さ

0.4〜0.5 mm

d

焼入端から硬さ測定点までの距離,mm

Jdmm=xx a)

ロックウェルHRCによる,距離d(mm)での焼入性指数

xxは硬さ値

受渡当事者間の協定によって,ISO規格の表記であるJxx-dと表してもよい。

Jdmm=xxHV a)

ビッカースHV30による,距離d(mm)での焼入性指数

xxは硬さ値

受渡当事者間の協定によって,ISO規格の表記であるJHVxx-dと表してもよい。

注a) 単位mmは,表記しなくてもよい。

4

原理

円柱形の試験片を,オーステナイト域の規定温度で規定時間加熱し,その一端面に水を吹きつけて焼入

れした後,選ばれた2点間又は試験片に作られた長さ方向の所定の点の硬さを測定し,硬さの変化によっ

て鋼の焼入性を決定する。

5

焼入装置

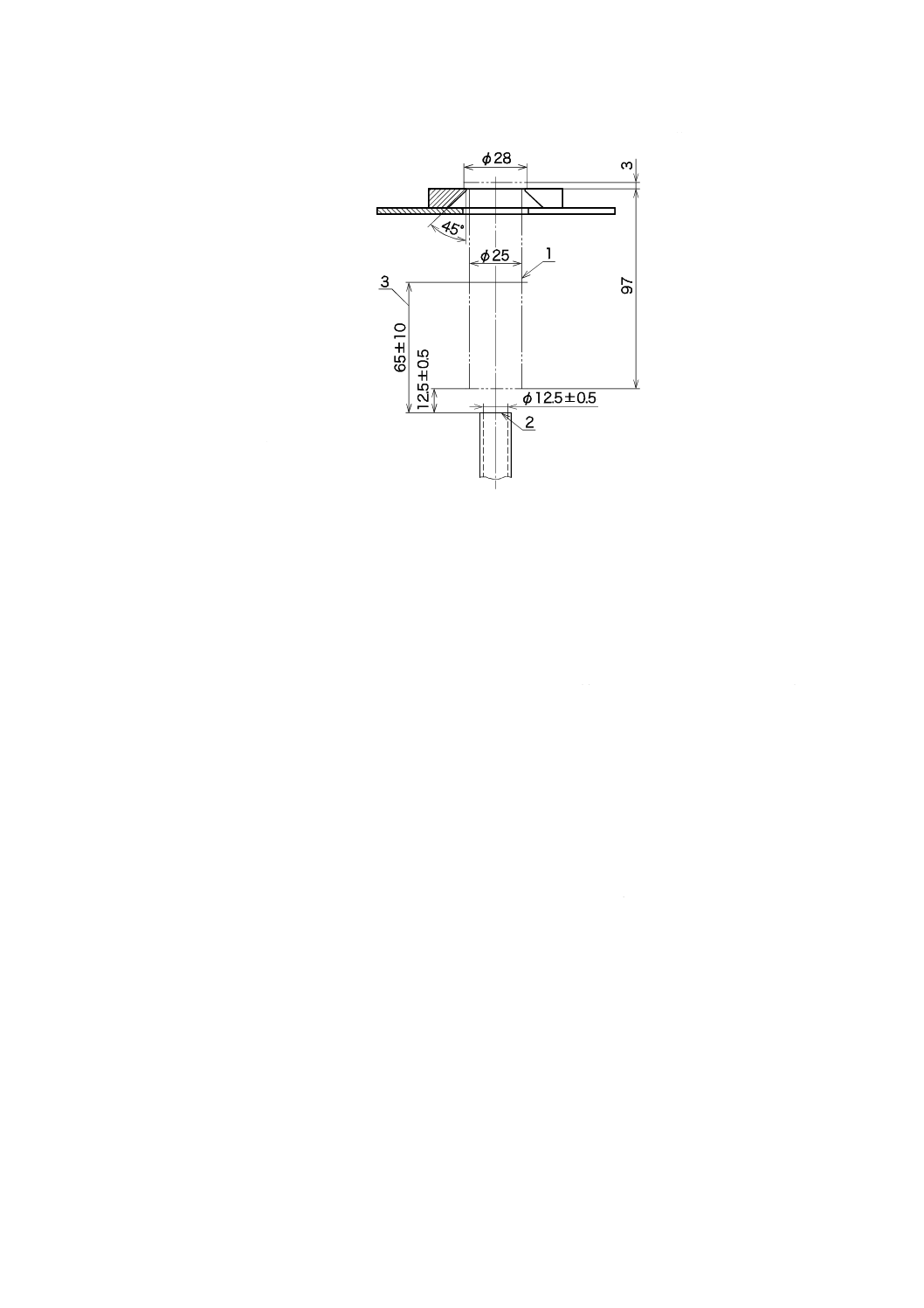

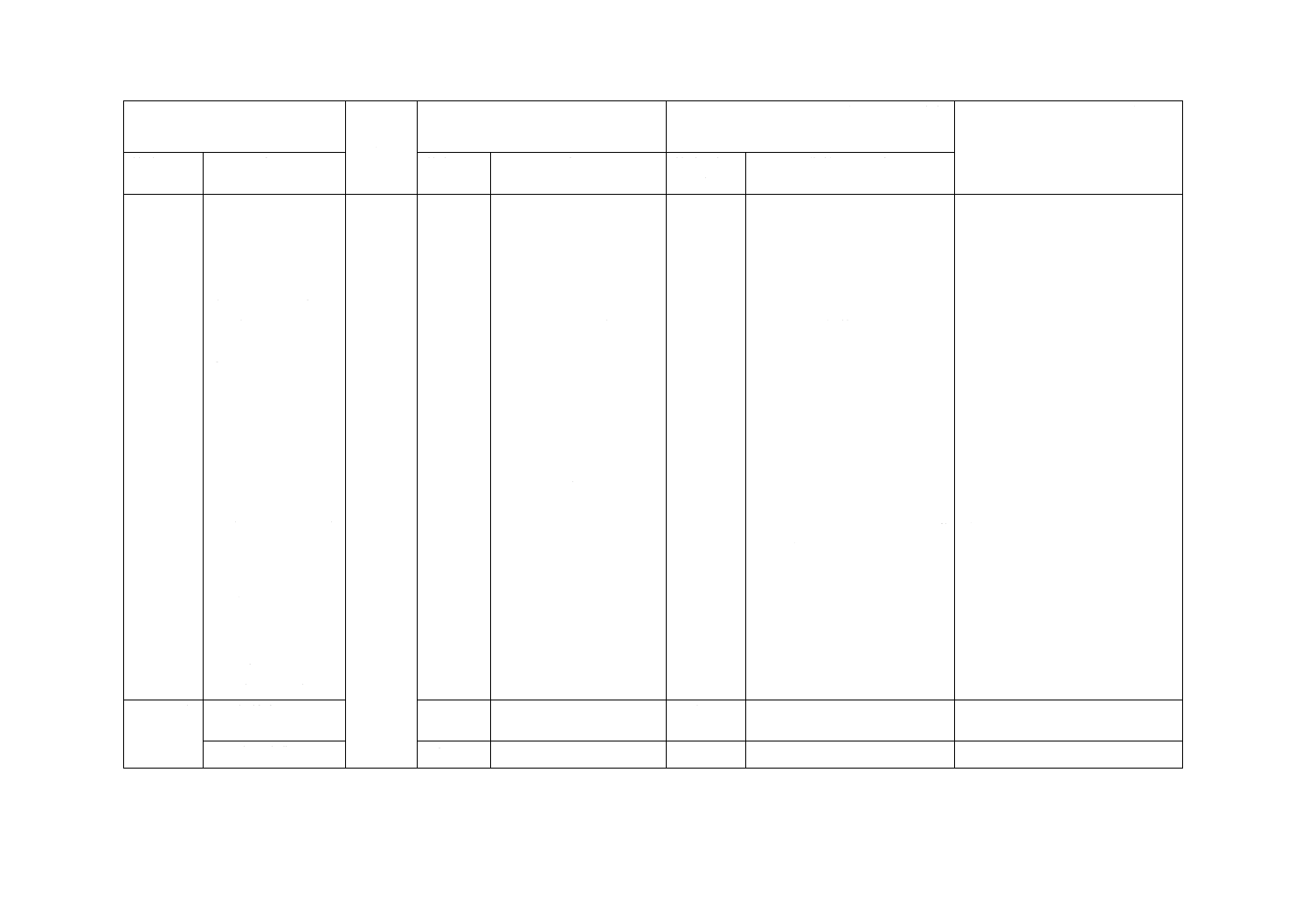

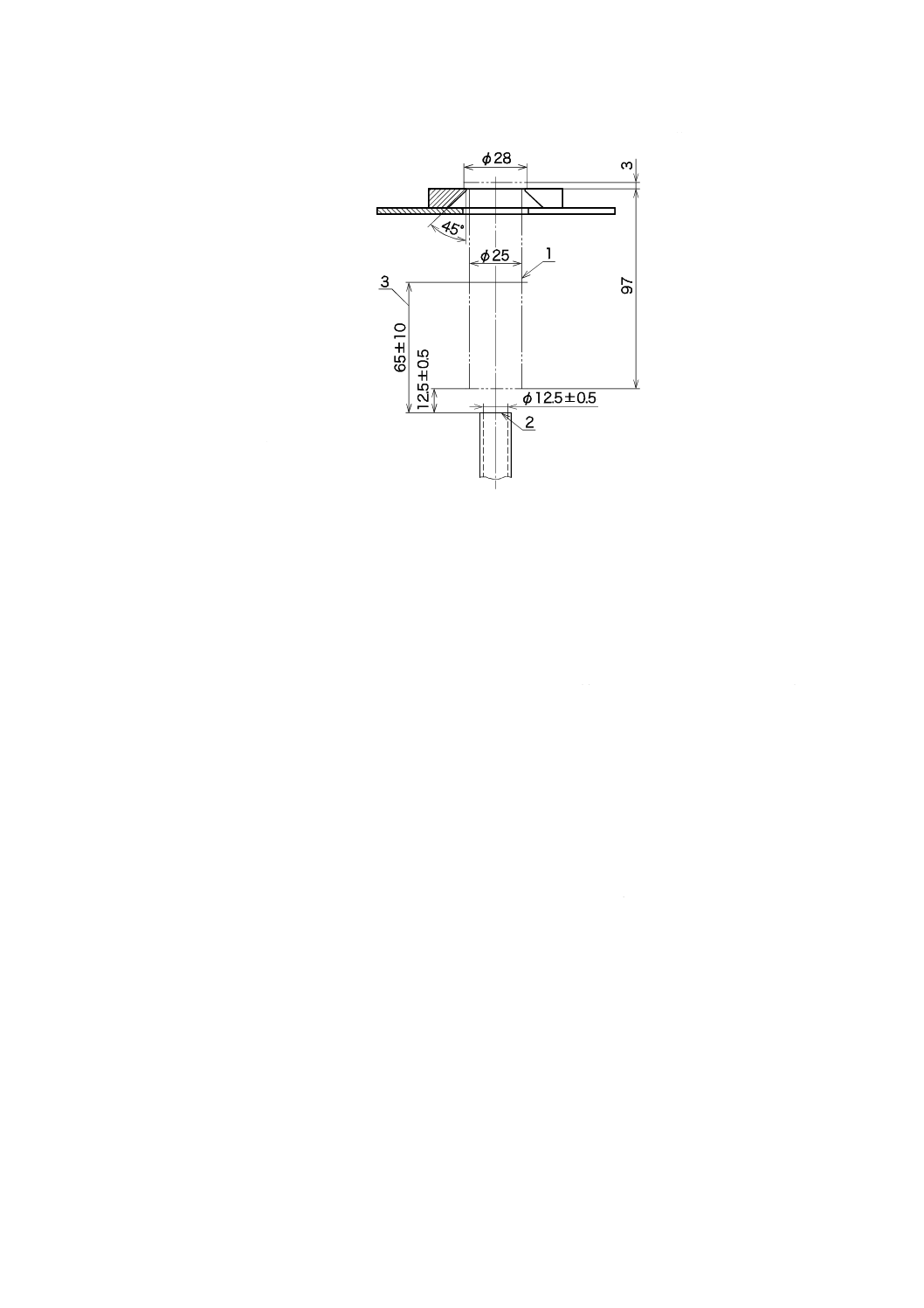

5.1

試験片支持台

試験片支持台は,次による。

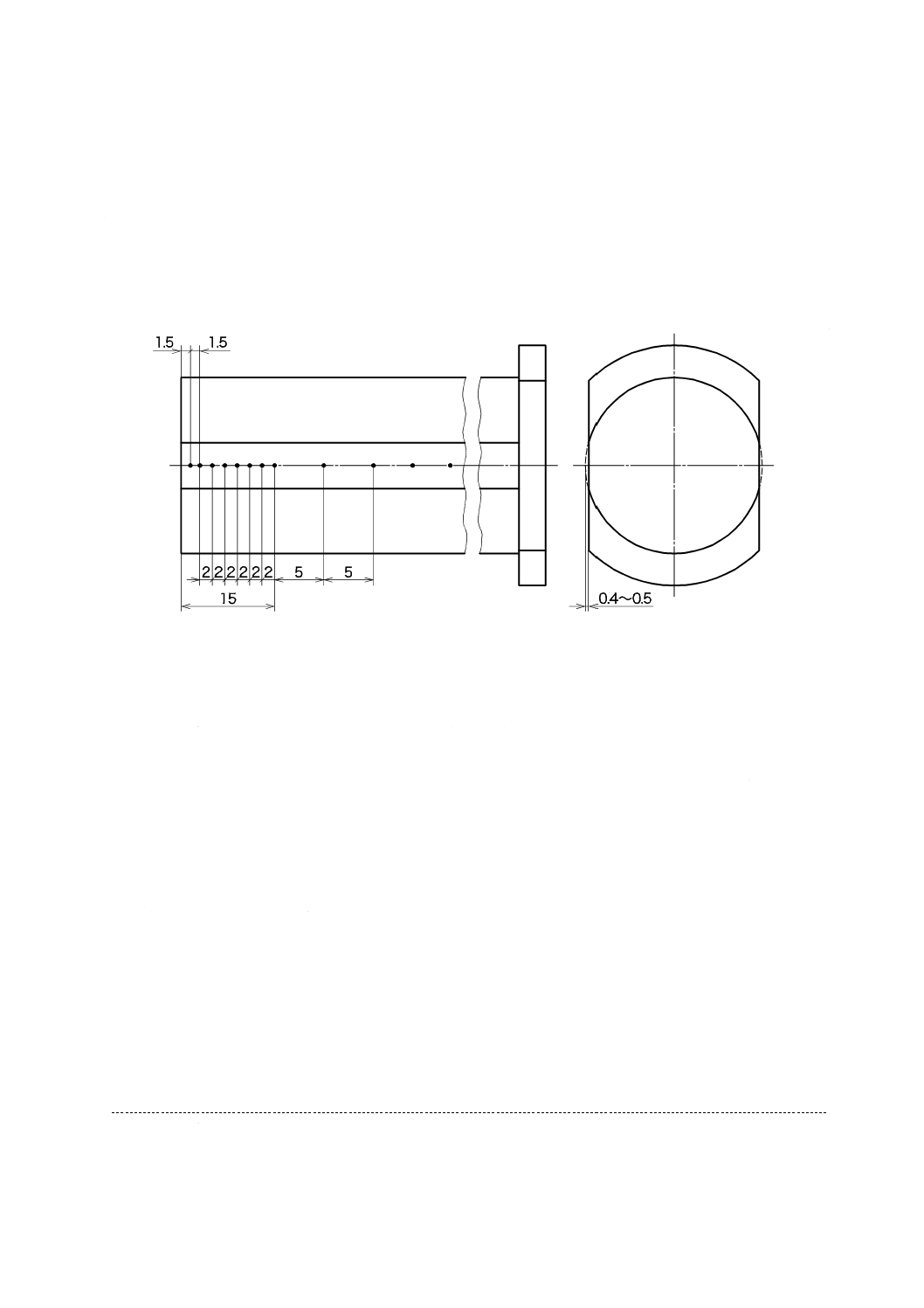

a) フランジ付き試験片の支持台は,図1に示すとおりとし,試験片を垂直に設置し,焼入れする下端面

を正しく噴水口の直上(12.5±0.5) mmの位置に支持することができるものとする。

b) アンダーカット付き試験片の支持台は,瞬時に正確な位置に試験片を設置できる適切な支持手段を用

いる。

+0.5

0

3

G 0561:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

1 試験片

2 噴水口

3 噴水自由高さ

図1−焼入装置

5.2

冷却用噴水装置

冷却用噴水装置は,内径(12.5±0.5) mmの管の口から水を(65±10) mmの自由高さで噴水させることがで

きるものとする。

水冷の開始後,直ちに規定の自由高さの噴水が得られるようにし,冷却中,その自由高さが変化しては

ならない。そのためには,あふれ出し装置をもつ水槽を用いて一定水圧高さが得られることが望ましい。

また,試験開始まで,加熱した試験片に冷却水が当たらないように,管の口と試験片との間に板を挿入す

るとよい。

急作動式コックの場合には,コック背後の給水パイプの長さは,少なくとも50 mmあって,乱流のない

水流を確保するものとする。

試験片は,冷却中に風による影響を受けないようにする。

6

試験片

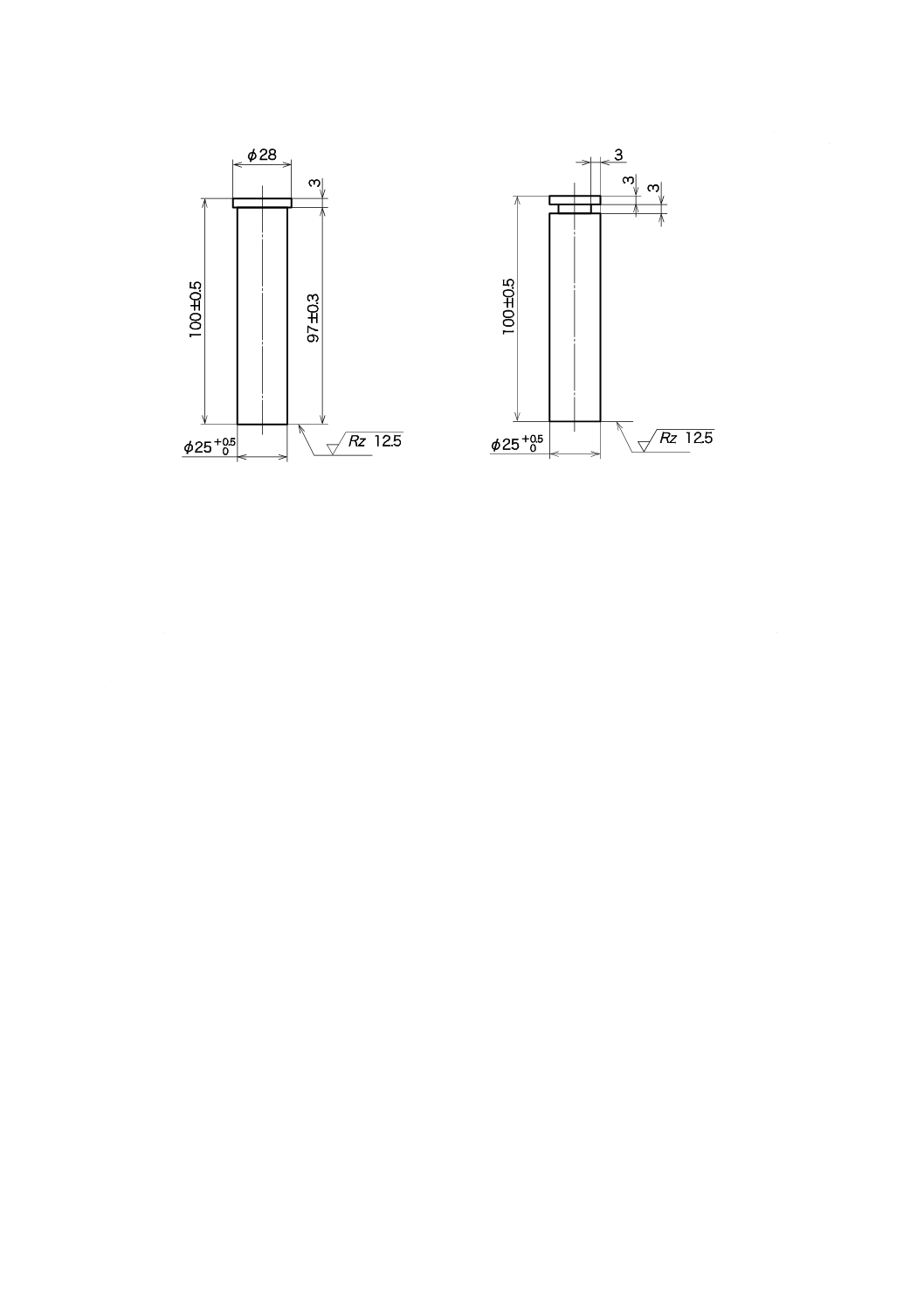

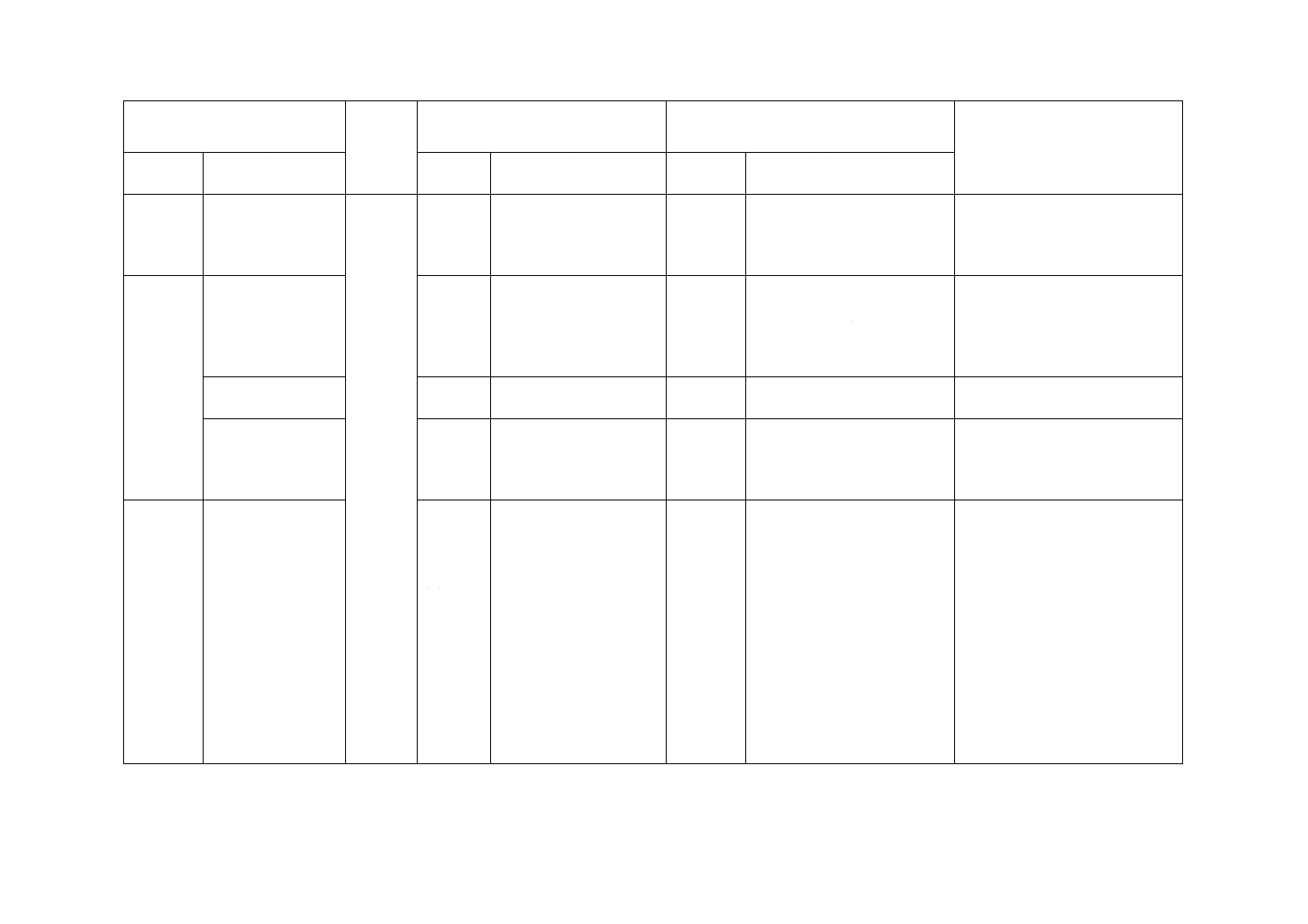

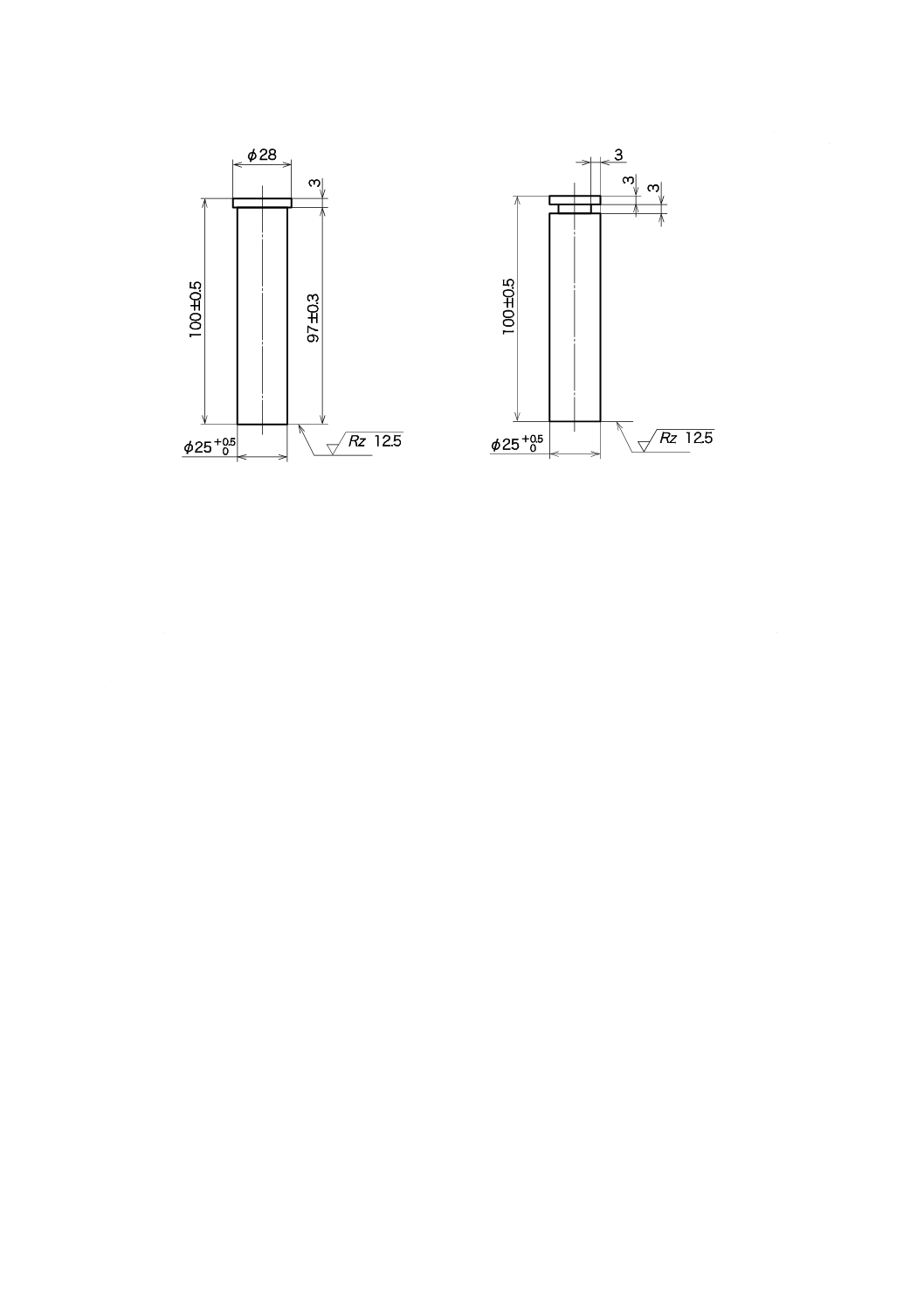

6.1

試験片の寸法

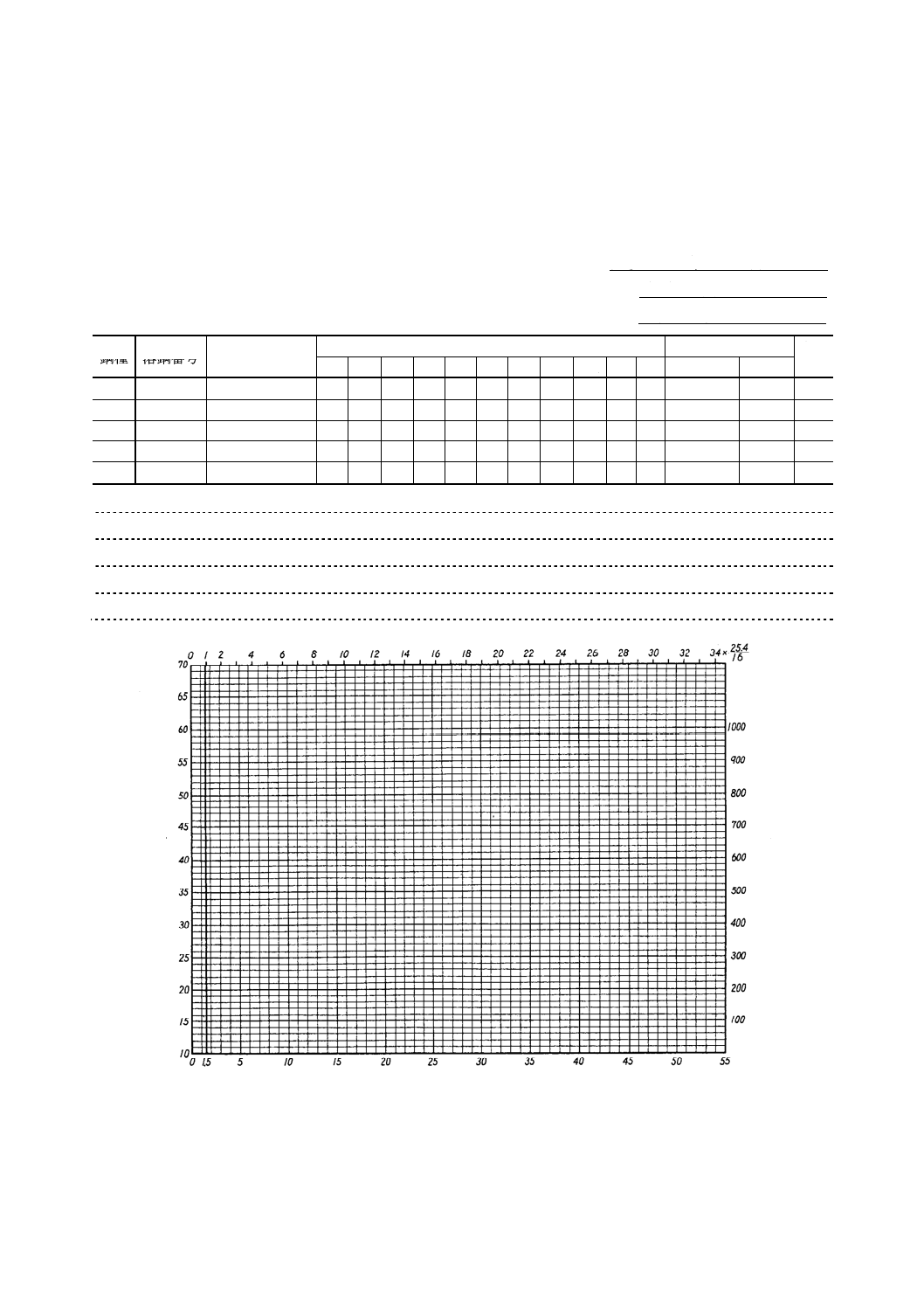

試験片の寸法は,図2に示すとおりとし,フランジ付き試験片又はアンダーカット付き試験片のいずれ

を用いるかは,材料規格による。ただし,材料規格に規定のない場合は,試験者の任意による。

4

G 0561:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

フランジ付き試験片

アンダーカット付き試験片

図2−試験片の寸法

6.2

試験片の調製方法

鋼材規格に規定のない場合,試験片の調製方法は,次による。

a) 鋼材の径,辺又は対辺距離が30〜32 mmの場合は,これをそのまま供試材とし,鋼材の径,辺又は対

辺距離が32 mmを超える場合,又は,鋼片の場合は,径30〜32 mmに鍛造又は圧延して供試材とす

る。

b) 試験片の機械加工前の成形工程において,製品の変形は,できる限り断面方向で一様であることが望

ましい。

なお,標準試験片を別に鋳造して作製する場合は,成形前の鋳片の断面積は,供試材の直径である

30〜32 mmに相当する断面積の少なくとも3倍以上が望ましい。

c) 他に規定がない場合は,表2に示す焼ならし温度に60分間保持して焼ならしを施した後,表面の脱炭

層を除去し,規定寸法の試験片を削り出して,冷却する側の端面を精密に仕上げる(図2参照)。ただ

し,受渡当事者間の協定によって,供試材の焼ならしを省略してもよい。

5

G 0561:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−供試材・試験片の焼ならし及び焼入温度

化学成分の規格値又は規格値の最大値

焼ならし温度a)

℃

焼入温度a)

℃

Ni %

C %

3.00以下

0.25以下

925

925

0.26以上 0.36以下

900

870

0.37以上

870

845

3.00を超えるもの

0.25以下

925

845

0.26以上 0.36以下

900

815

0.37以上

870

800

JIS G 4801のSUP6,SUP7,SUP9,SUP9A,

SUP10,SUP11A,SUP12,SUP13

900

870

JIS G 4053のSACM645

980

925

注a) 温度の許容差は,±5 ℃とする。

d) 供試材に焼ならし以外の熱処理を行った場合及び試験片に熱処理を行った場合は,熱処理履歴を記録

して報告しなければならない。

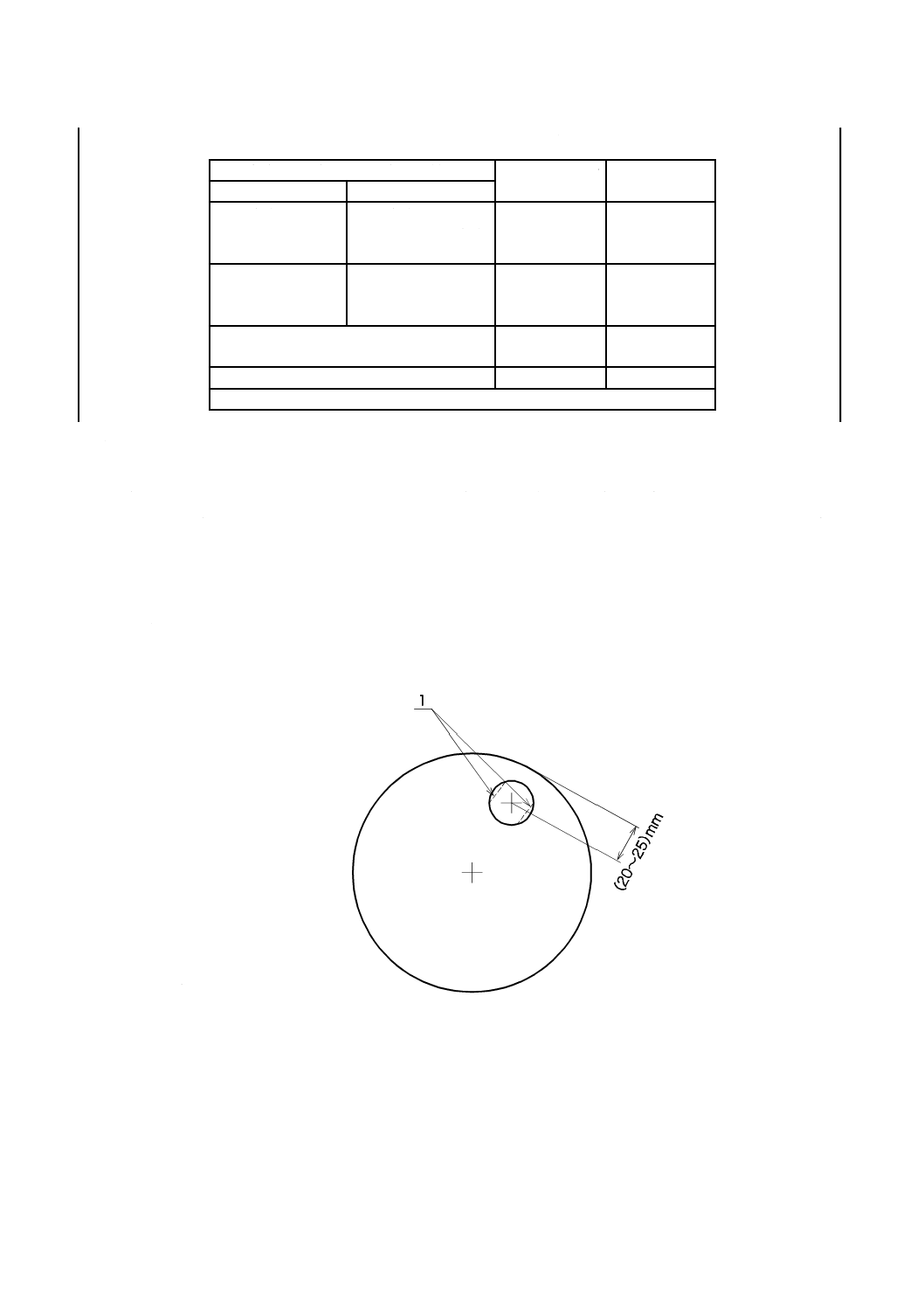

e) 鋼材の径,辺又は対辺距離が32 mmを超える場合,又は,鋼片の場合,圧減比(鍛錬成形比)が4以

上であれば,鍛造又は圧延を省略して30 mmの供試材を削り出し,c)と同様に焼ならしした後,規定

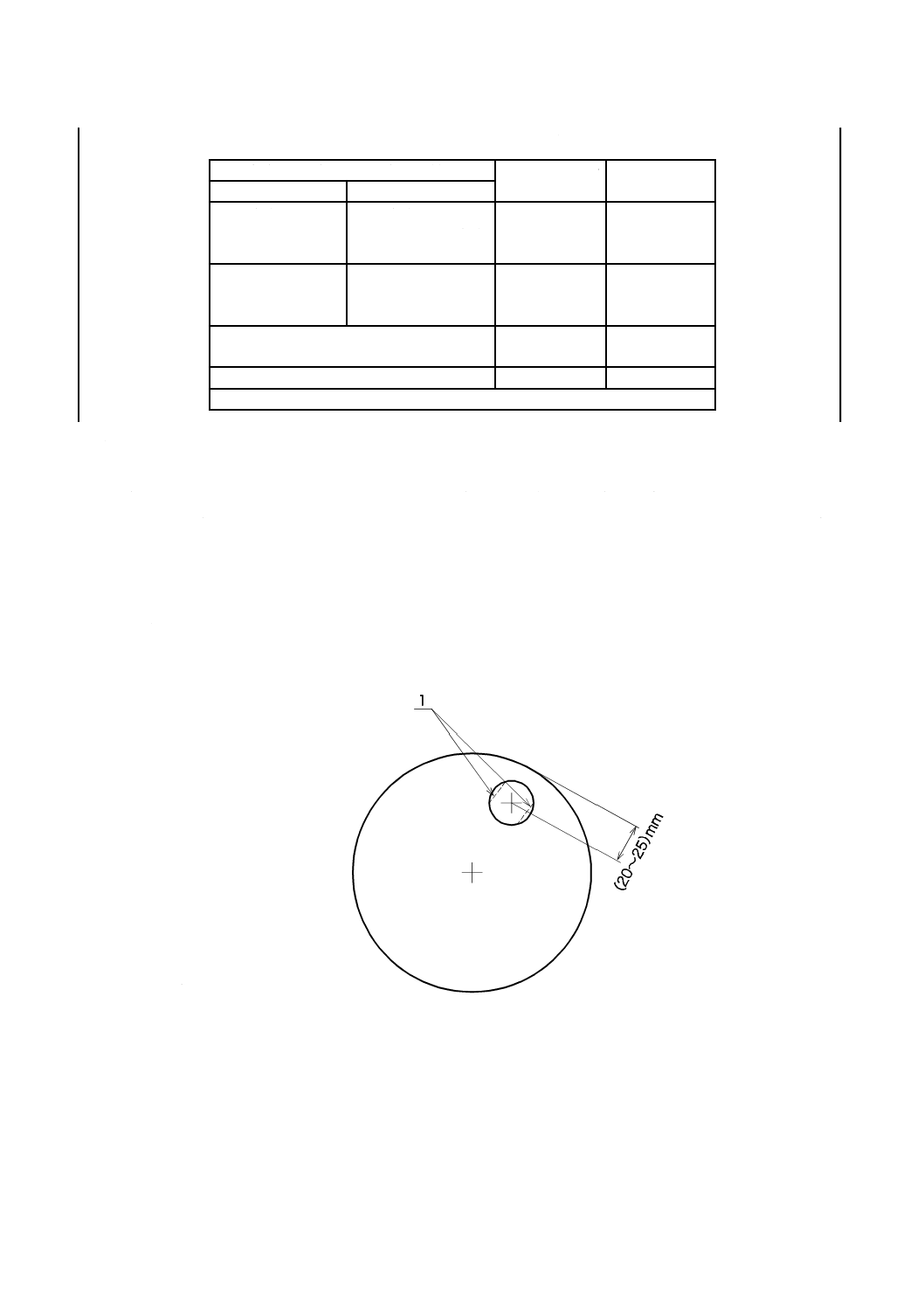

寸法の試験片を削り出してもよい。また,受渡当事者間の協定によって,焼ならしを省略してもよい。

ただし,試験片の中心軸は,もとの鋼材又は鋼片の表面から20〜25 mmの位置とする。8.1で規定す

るもとの鋼材又は鋼片の中心から等距離の位置(図3参照)の硬さを測定する。

注記 通常,鋼材又は鋼片の中心から等距離の位置の硬さを測定するために,供試材(又は試験片)

に測定位置が判別できる印をつけている。

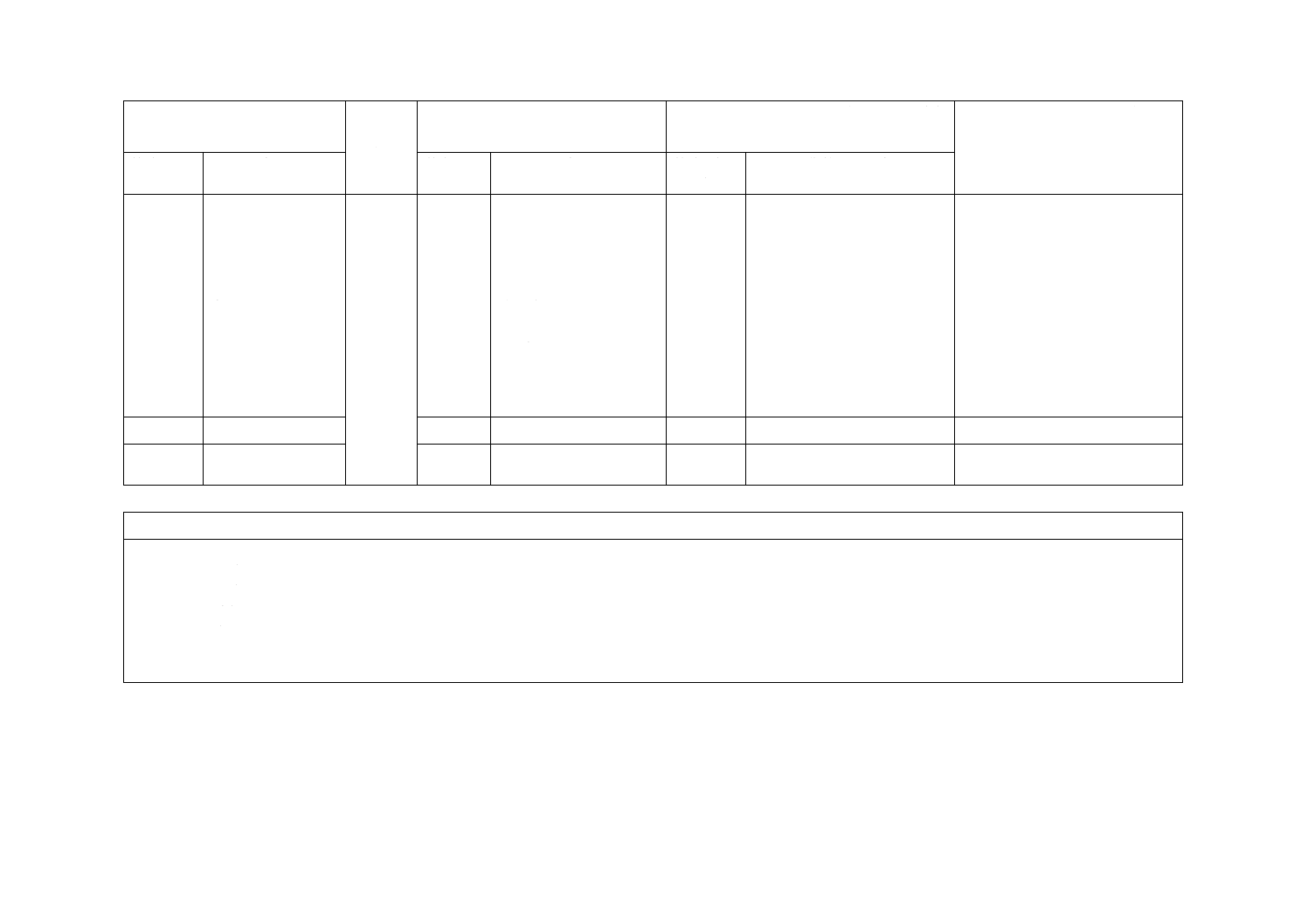

1 硬さ測定面

図3−試験片の機械加工によるサンプリングの例

f)

特別な協定がある場合は,試験片を鋳造によって作製してもよい。

7

焼入方法

7.1

加熱方法

加熱方法は,次による。

6

G 0561:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験片は,表2に示す焼入温度に保たれている炉に装入し,少なくとも20分をかけて中心部まで均一

に昇温した後,その温度に30〜35分間保つ。ただし,受渡当事者間の協定によって,表2以外の焼入

温度によってもよい。

b) 加熱時間は,あらかじめ試験片の中心部に熱電対を差し込んで温度を測定した結果によって,必要と

する最短時間を決めておく。

c) 加熱の際,適切な方法1)を用い,試験片の焼入端面にスケールがなく,研磨で硬さ測定面の脱炭層が

完全に除去される程度に酸化脱炭を防止する。

注1) 例えば,保護ガスを応用する,焼入れする端面を黒鉛又は鋳鉄切粉中に埋める,又は特殊な

耐熱鋼製キャップをはめる。

7.2

焼入作業

焼入作業は,次による。

a) 焼入温度に加熱した試験片を試験片支持台に垂直に設置し,噴水の阻止装置を速やかに開き,試験片

全体が冷却するまで少なくとも10分間冷却する。それ以後は水中で冷却してもよい。

b) 試験片支持台は,焼入開始時にぬれていてはならない。

c) 試験片を加熱炉から取り出してから焼入れ開始までの時間はできるだけ短くし,5秒以内にしなけれ

ばならない。試験片は,加熱炉からの取出し及び試験片支持台に設置の際に,その端部をはさみジグ

で保持するだけとし,フランジ及びアンダーカットの側面が焼入れされないようにする。

7.3

焼入剤

温度5〜30 ℃の水を用いる。(20±5)℃の水を用いることが望ましい。

8

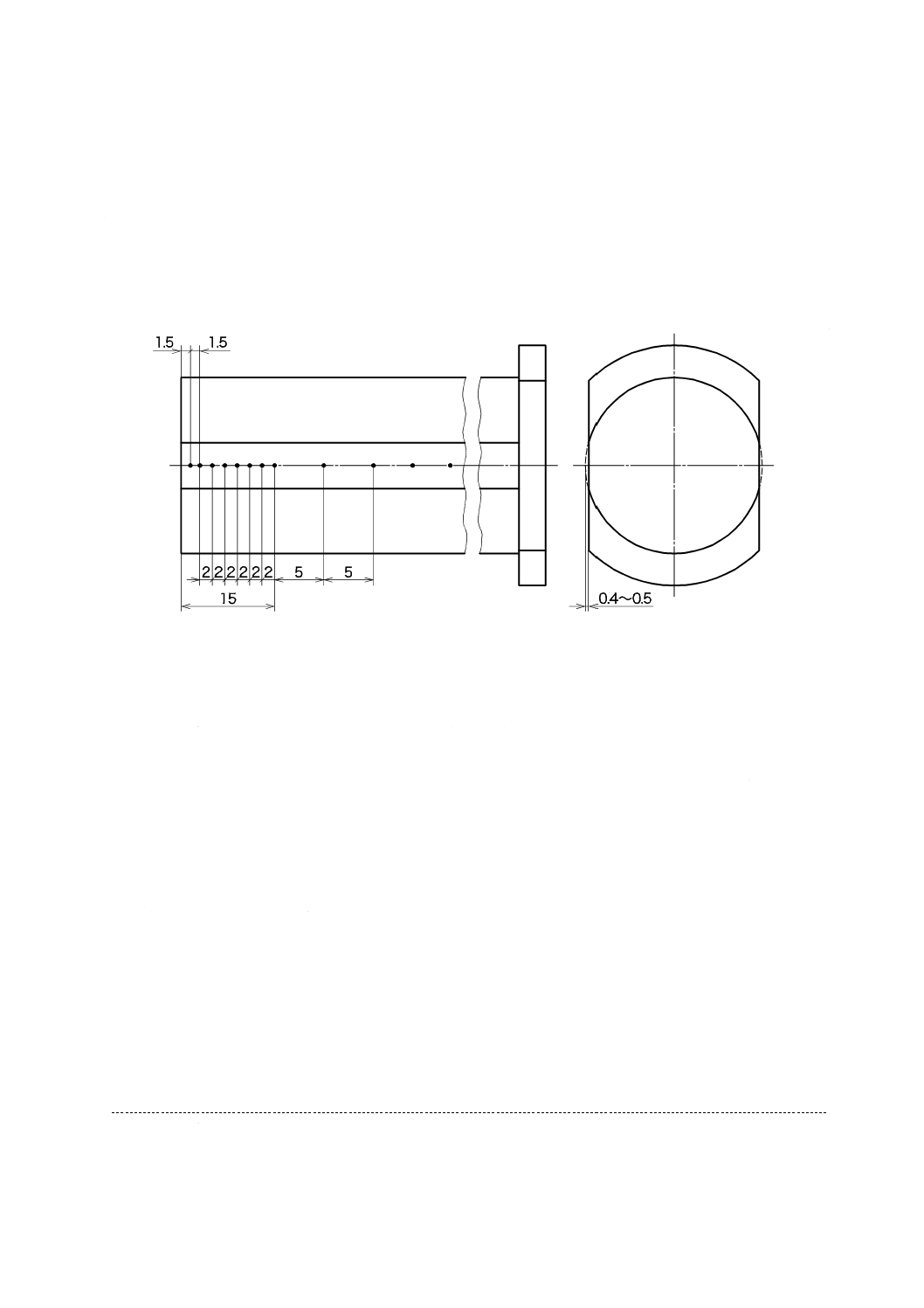

硬さの測定方法

8.1

硬さ試験片

硬さ試験片は,次による。

a) 冷却した試験片は,互いに180度隔てた相対応する位置を,試験片の全長にわたり各々厚さ0.4〜0.5

mmを研削して除去し,その両面の硬さを測定する(図4参照)。

b) 径32 mmを超える鋼材から直接試験片を削り出した場合,通常はもとの鋼材の中心から等距離の位置

の硬さを測定する(図3参照)。

c) 試験片の研削は,研削熱で組織変化を起こさないように注意しなければならない。研削熱による組織

変化の検出は,次による。

1) 腐食液

第1液 ··········· 体積分率 硝酸(密度1.38〜1.42 g/mL)5 %+水95 %

第2液 ··········· 体積分率 塩酸(密度1.18 g/mL)50 %+水50 %

2) 方法 試験片を温水で洗浄し,第1液が黒くなるまで(約30〜60秒間)腐食する。次に温水で洗浄

し,第2液に3秒間浸した後,更に温水で洗浄して微風で乾燥し,腐食面を観察する。腐食面にま

だらが生じた場合は,研削中に組織が変化したことを示す。研削によって起きた組織上の変化は,

硬さ試験を行う前に取り除き,表面再仕上げ及び再腐食を行う。ただし,組織変化のはなはだしい

場合は,別に新たに平たん面を作り,硬さ測定面としなければならない。

8.2

硬さ測定位置

硬さの測定位置は,次による。

a) 硬さの測定位置は,試験片の軸方向に焼入端から1.5 mm以上離れた測定点とし,いずれの点にする

7

G 0561:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

かは必要に応じて定める。

b) 焼入性曲線を描くときは,通常は焼入端から1.5−3−5−7−9−11−13−15 mm及びそれ以降5 mm間

隔の各点とする。

c) 材料規格で規定される低い焼入性の鋼の焼入性曲線を描く場合は,最初の測定点は焼入端から1.0 mm

とし,以降,焼入端から11 mmまでは1.0 mmの間隔とする。最後の五つの測定点は,焼入端から13

−15−20−25−30 mmの各点とする。

単位 mm

図4−硬さ試験片及び硬さ測定点

8.3

硬さの測定

硬さの測定は,次による。

a) 硬さの測定は,焼入端又はその反対側の,いずれから始めてもよい。

b) 硬さの測定は,ロックウェルCスケール硬さ又はビッカース硬さで行う。ロックウェルCスケール硬

さ及びビッカース硬さを測定する方法は,8.2によるほか,JIS Z 2245及びJIS Z 2244による。

c) 硬さ測定機上の試験片移動装置は,測定面の中心を正確に位置出しし,硬さの圧痕間隔を±0.1 mmの

精度で移動するものとする。Vブロックは,試験片が傾くため使用しないのが望ましい。既に硬さを

測定した研磨面の裏側の面を使用して硬さを測定する場合には,既にある測定くぼみの影響がないよ

うに注意しなければならない。

注記 硬さの測定には適切な試験片台を使用し,正しい測定位置を保つことが望ましい。

9

記録

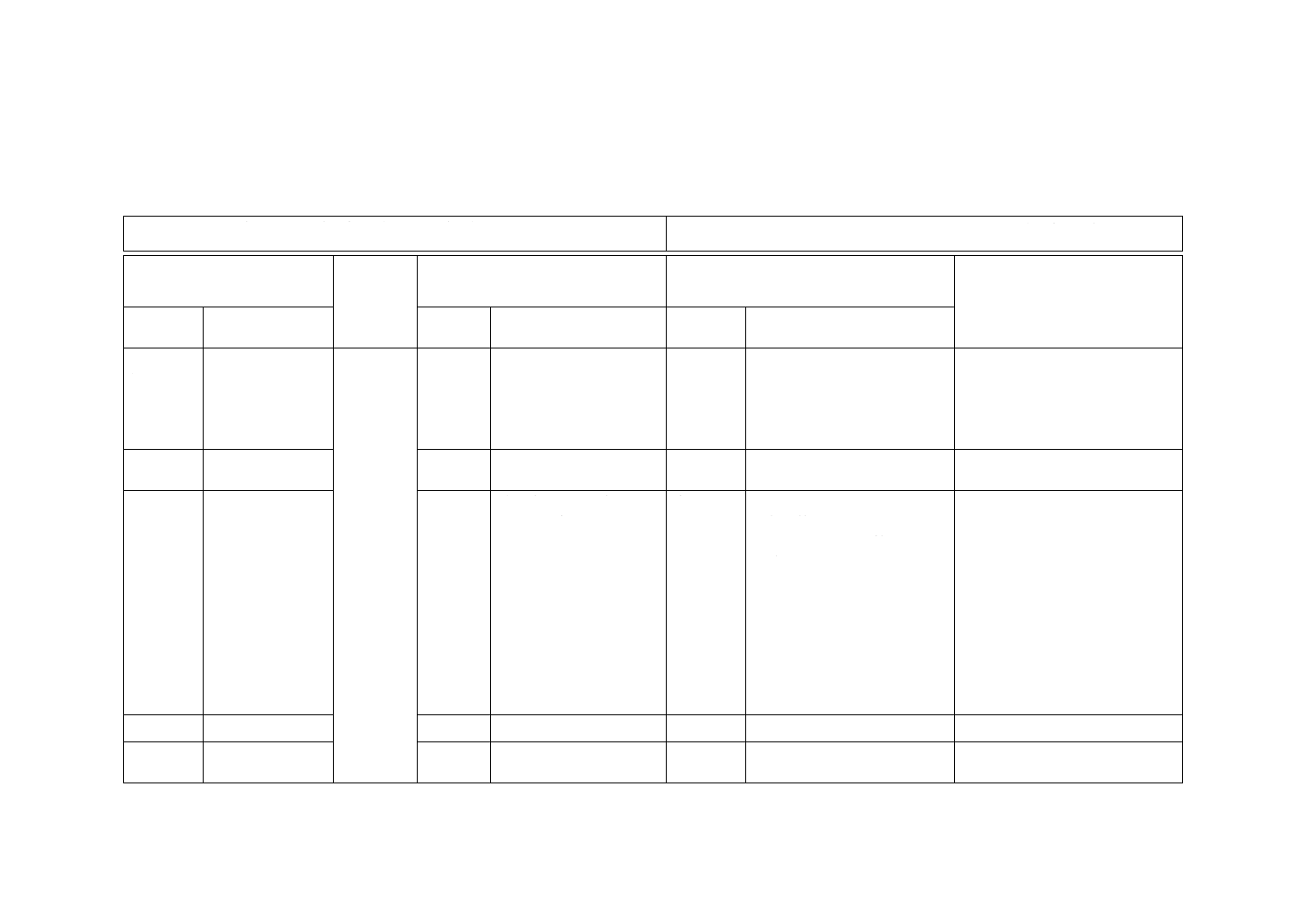

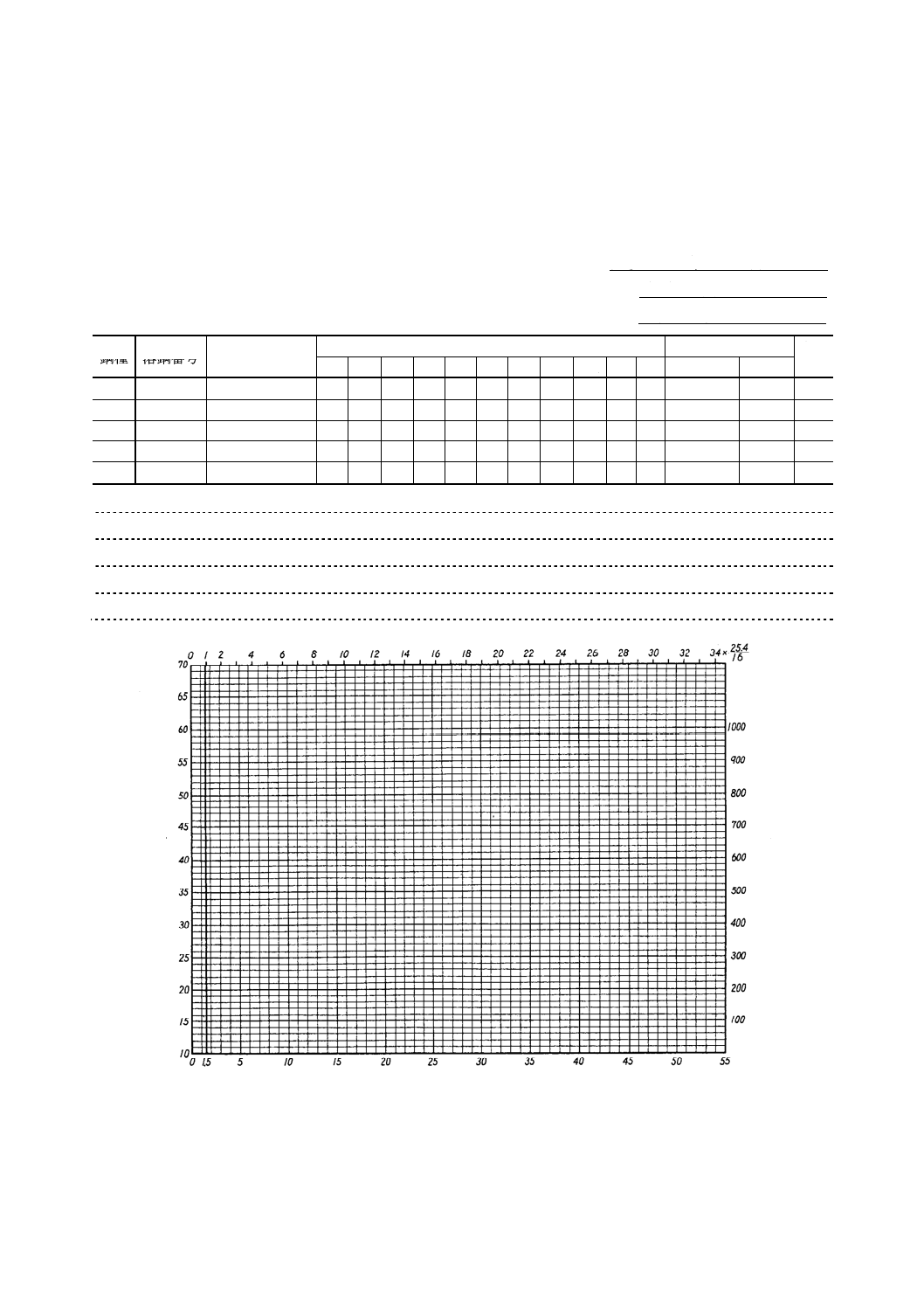

試験片の両面で得られた対応する点の硬さの平均値を求め,軸方向にわたる硬さの推移を,附属書JA

に示す焼入性図表に記録する。焼入性図表は,ロックウェルCスケール硬さ目盛又はビッカース硬さ目盛

のいずれか一方を省略した図表を用いることができる。図表の縦横の軸比は2対3にとる。図表の縦軸は,

測定した対応する点の硬さの平均値を,横軸は,試験片の焼入端面から測定点までの距離を示す。

なお,溶鋼番号・オーステナイト結晶粒度[粒度番号及び試験方法(JIS G 0551による表示)]・化学成

分・熱処理温度・試験片の採取位置・水温及びその他特殊な熱処理履歴を記録しておくとよい。

焼入性指数は,次の例に従って示す。

8

G 0561:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例1 焼入端からの距離が12 mmにおける硬さが36 HRC又は354 HVの場合

J 12 mm=36 又はJ 12 mm=354HV

ただし,受渡当事者間の協定によって,ISO規格の表記方法である J36-12又はJHV 354-12

を使用してもよい。

例2 硬さ45 HRC又は446 HVに対する焼入端からの距離が6 mmの場合

J 45=6 mm又は J446HV=6 mm

ただし,受渡当事者間の協定によって,ISO規格の表記方法である J45-6又はJHV 446-6を

使用してもよい。

10 報告

試験報告書が必要な場合には,次の事項のうちから,受渡当事者間の協定によって選択する。

a) この規格によって試験した旨の表示

b) 材料の種類

c) 溶鋼番号

d) 化学成分

e) サンプリングの方法

f)

焼ならし処理及び試験片の焼入加熱の条件

g) 硬さ試験方法

h) 試験結果

注記 試験結果の相互比較が可能なように,水温を記録することが望ましい。

9

G 0561:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

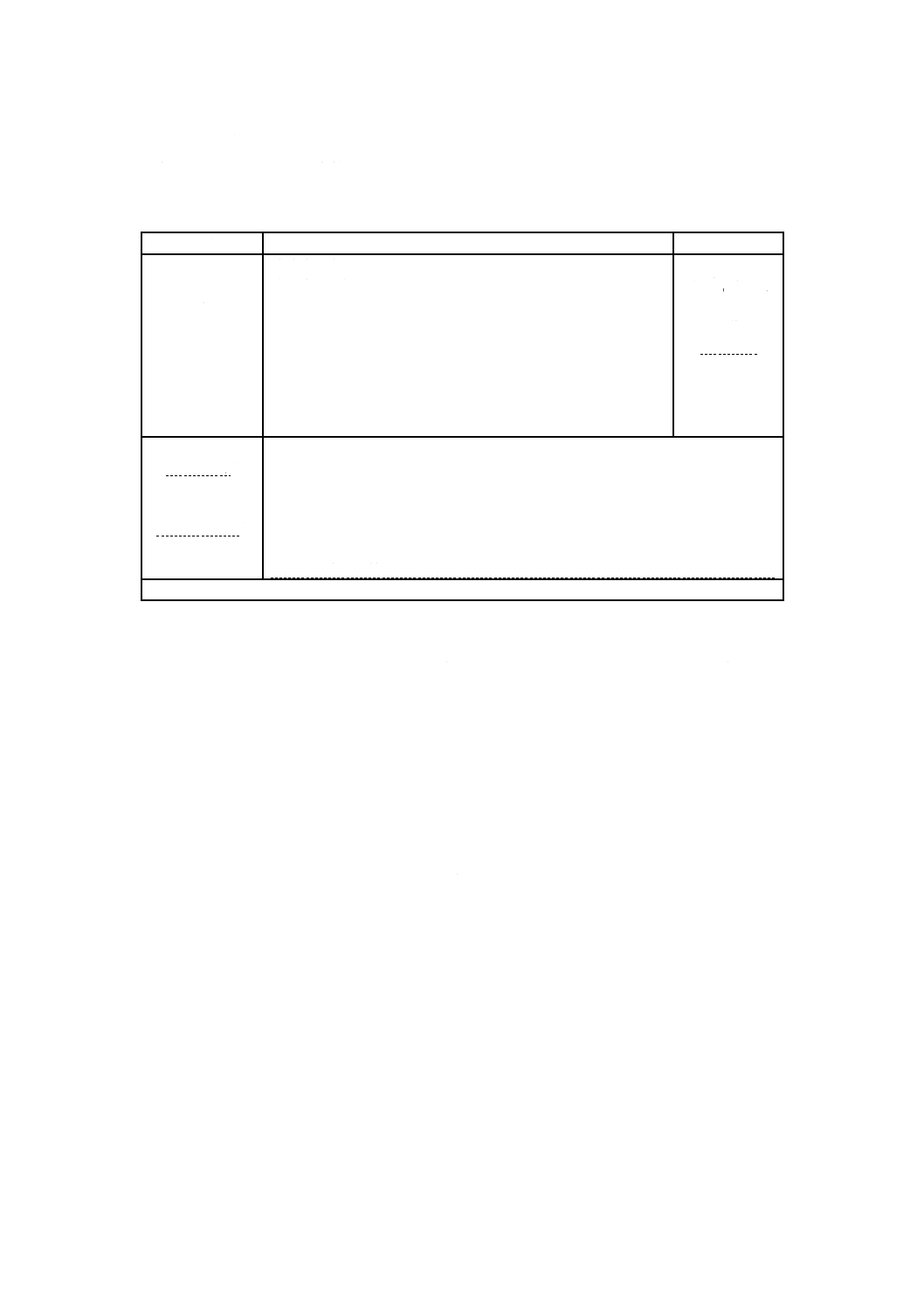

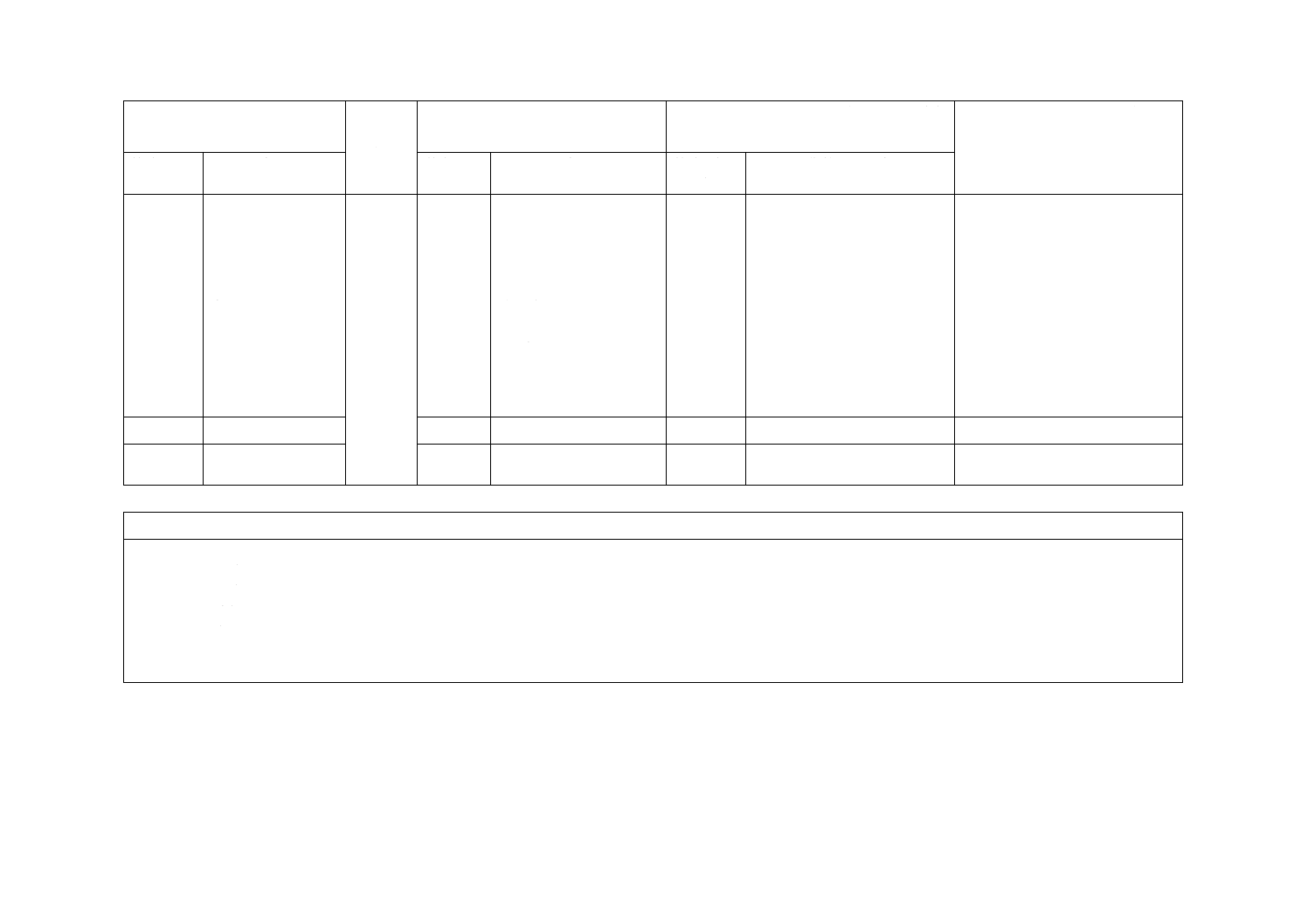

附属書JA

(参考)

焼入性図表

試験 年 月 日

試験場所

試験担当者

鋼種 溶鋼番号 オーステナイト

粒度番号

化学成分 %

熱処理温度 ℃

水温

℃

C

Si Mn

P

S

Ni

Cr Mo Cu

焼ならし 焼入れ

注記 (特殊な熱処理履歴・試験片の採取位置・その他)

オーステナイト結晶粒度試験方法(JIS G 0551による表示)

硬さ試験機(どちらか一方を消すこと)

ロックウェル

ビッカース

注記1 ロックウェルCスケール硬さの目盛とビッカース硬さの目盛は,互いに関連性がない。

注記2 硬さ目盛は,必ずいずれか一方を消すこと。

ビ

ッ

カ

ー

ス

硬

さ

試験片焼入端からの距離(mm)

ロ

ッ

ク

ウ

ェ

ル

ス

ケ

ー

ル

硬

さ

C

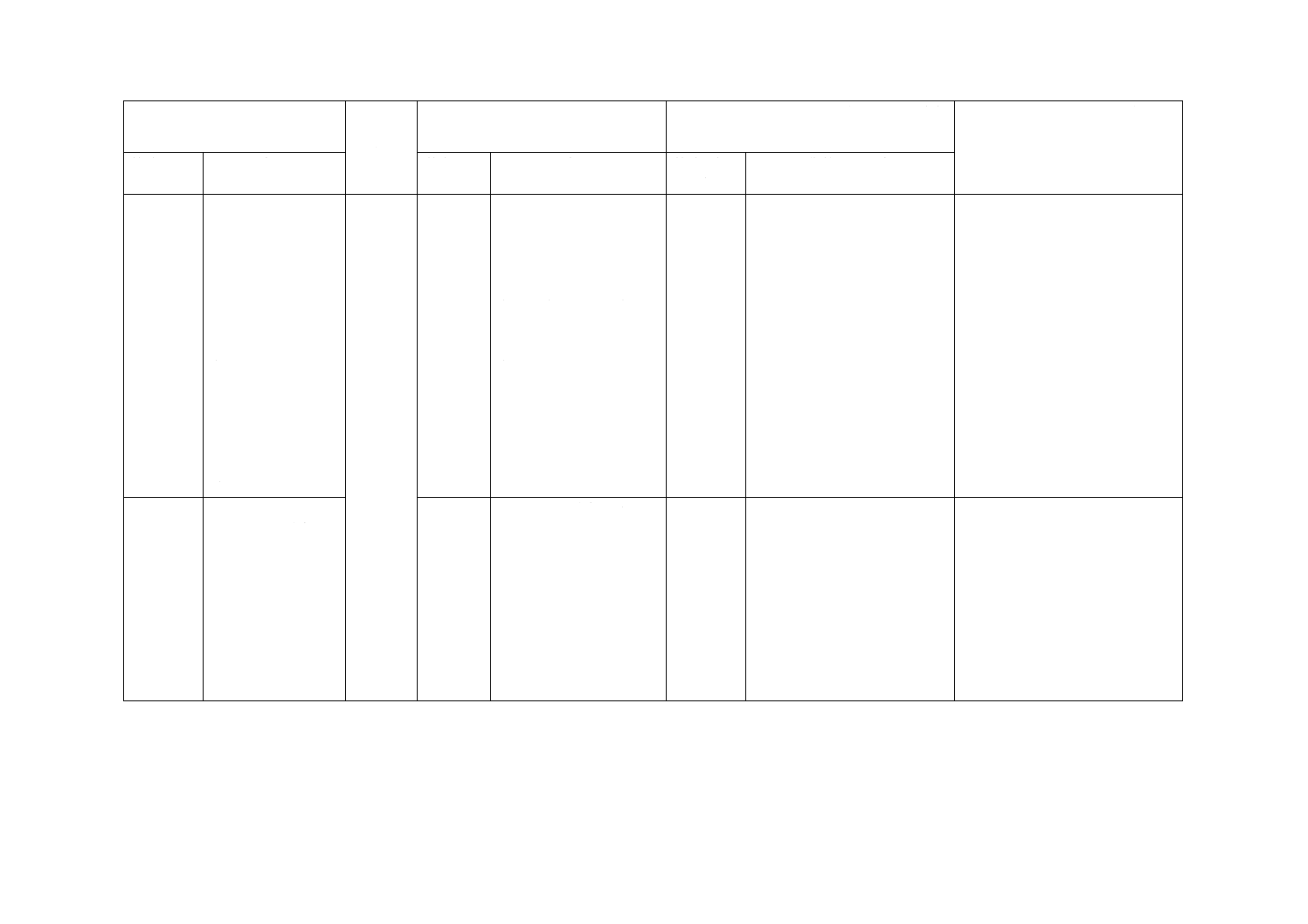

附属書JB

(参考)

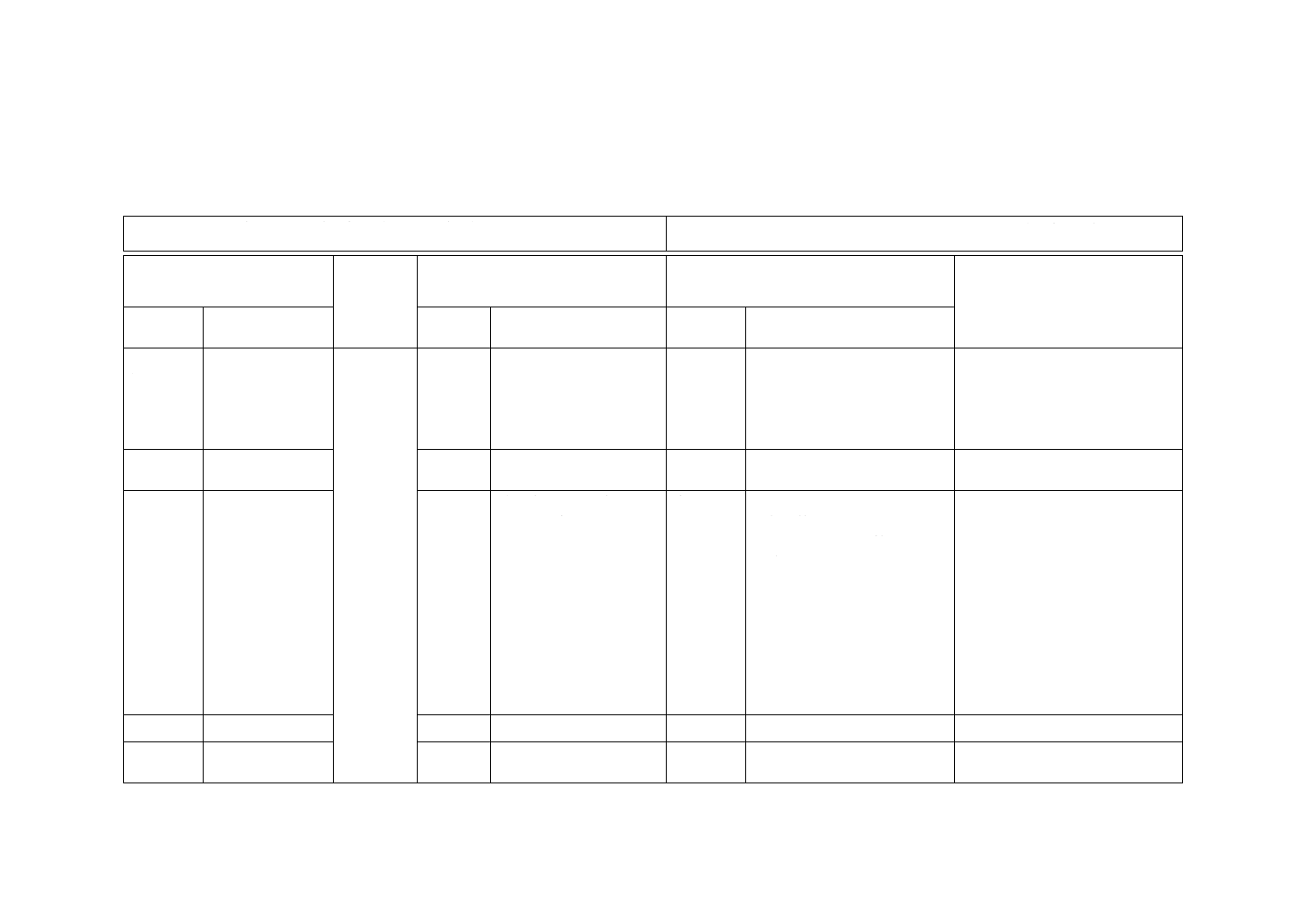

JISと対応国際規格との対比表

JIS G 0561:2011 鋼の焼入性試験方法(一端焼入方法)

ISO 642:1999 Steel−Hardenability test by end quenching (Jominy test)

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

ジョミニー式一端

焼入方法によって

鋼の焼入性を測定

する。

1

径25 mm,長さ100 mm

の試験片を使用してジョ

ミニー一端焼入方法によ

って鋼の焼入性を測定す

る。

削除

JISでは,試験片については,

本文で規定しているので,適用

範囲から削除したが,技術的に

は同等である。

技術的差異は軽微である。

2 引用規

格

3 用語,定

義及び記

号

JIS G 0202及び

JIS G 0203による

ほか,表1に試験

片のサイズや装置

サイズを規定。

焼入性指数の記号

として

Jdmm=xxを採用

し,ISO規格の

Jxx-dは,協議によ

って適用とした。

4

試験片のサイズや装置サ

イズを規定。

焼入性指数の記号とし

て,Jxx-dを規定。

附属書にJIS方式の記号

表記があることを記載。

変更

JISの従来からの焼入性の表記

を優先的に使用することとし,

ISO規格の表記は協議によっ

て適用とした。

ISOへの提案を検討する。

4 原理

3

一致

5 焼入装

置

6.2

5.2.2

一致

7

G

0

5

6

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

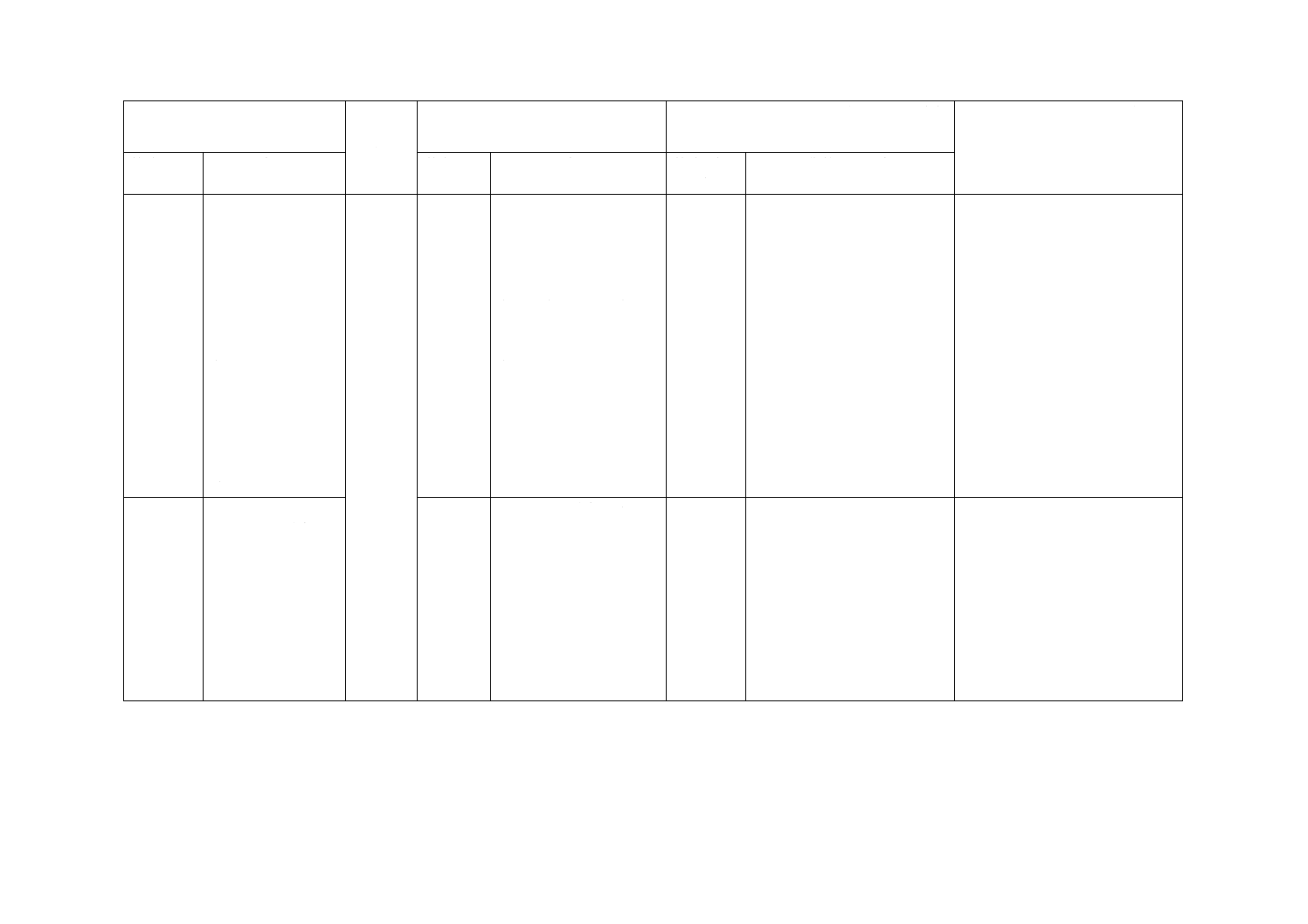

5.2 冷却用噴水装置

内径(12.5±0.5)mm

の管から,(65±10)

mmの自由高さで噴

水する。

あふれ出し装置,噴

水阻止装置をもつ

とよい。

急作動式コックの

仕様 給水パイプ

長さ50 mm以上

加熱中,急冷中試験

片に空気が当たら

ないような装置構

造

4

6.4

6.1

6.5

冷却水管内径:12.5±0.5

mm

噴水の自由高さ65±10

mm

急作動式コック+流量一

定装置又は噴水阻止板の

使用。

急作動式コックの仕様

給水パイプ長さ50 mm以

上

試験片は,加熱・急冷中

にすきま風から遮断す

る。

追加

JISでは,流量一定の具体的な

装置として,水槽のあふれ出し

装置を具体的に例示。

特に,技術的差異は,ほとんど

ないとみなせる。

技術的差異は軽微である。

6 試験片

6.1 試験片の寸法

径25 mm,長さ100

mm

フランジ付き,アン

ダーカット付きの

選択は,材料規格に

よることとし,規定

ない場合は,試験者

の任意で選択でき

ることとした。

5.2.2

径25 mm,長さ100 mm

フランジ付き,アンダー

カット付き

変更

ISO規格では,フランジ付き又

はアンダーカット付きのいず

れのタイプの試験片を使用す

るかの規定はなく,JISの規定

の意味と解釈できることから,

技術的差異は,ほとんどないと

考えられる。

技術的差異は軽微である。

7

G

0

5

6

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

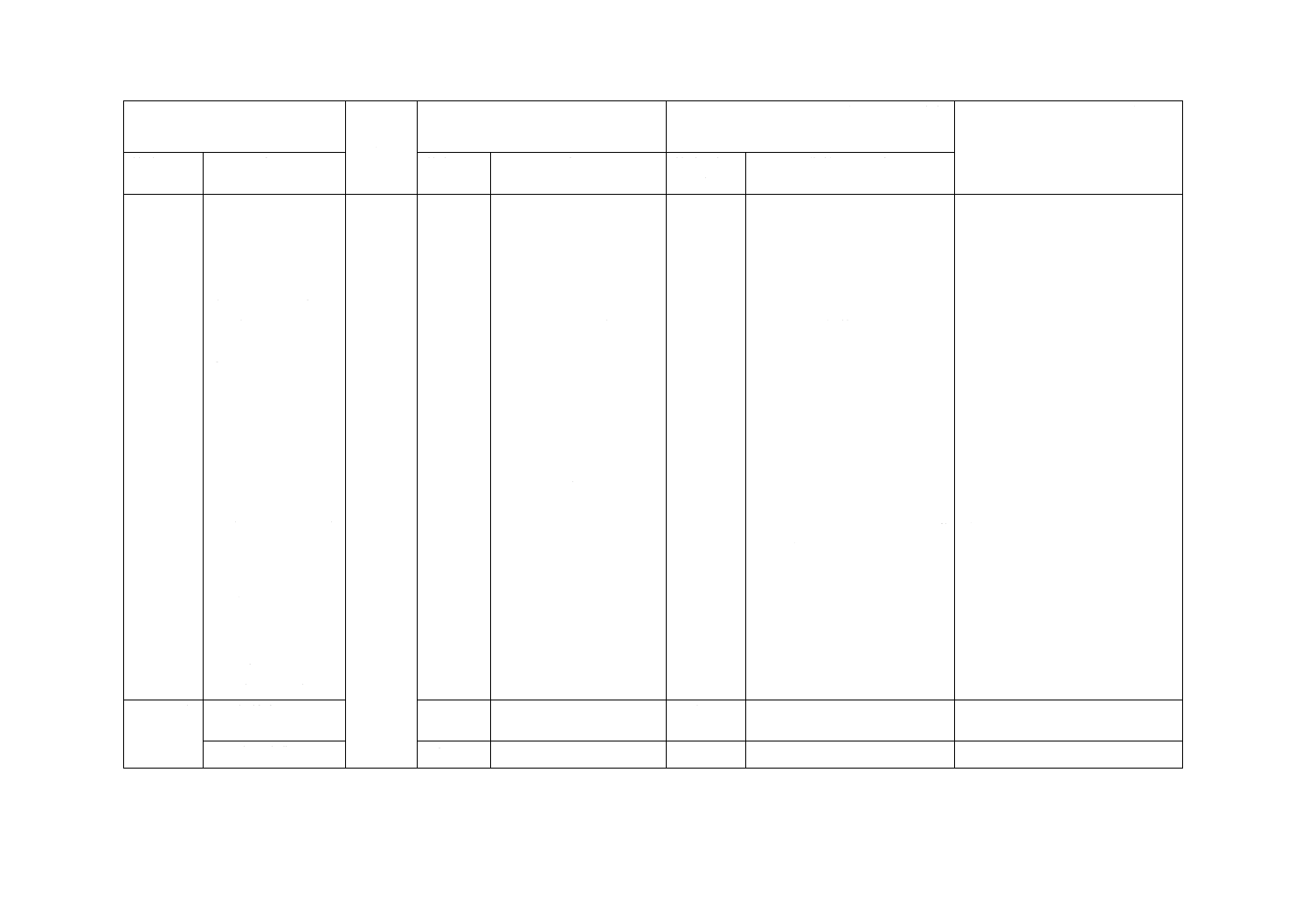

6.2 試験片の調製方

法

c) 他に規定がない

場合,焼ならし保持

時間60分の後,規

定寸法に仕上げ。表

2に鋼材による焼な

らし温度を規定。

d) 焼ならし以外の

熱処理をした場合

は,記録する。

e) 圧減比が4以上

であれば,直接削り

出して試験片を作

製してよい。

5.1

5.3

他に規定ない場合,焼な

らしをする。焼ならし温

度は,材料規格に規定さ

れる範囲。規定ない場合

は,協定又は試験所の任

意。保持時間は30分

試験片には,脱炭層のな

いようにする。

連続鋳造鋼片から製造さ

れた製品の場合には,8:1

以上の断面積比に成形さ

れることが望ましい。

変更

JISでは,焼ならし保持時間を

従来から60分としているが,

ISO規格では30分としてい

る。

ASTMの対応する規格でも,

60分間である。

その他に技術的な差異はない。

連続鋳造鋼片の断面積比につ

いては,JISではJIS G 4052の

製品の規定を採用した。

ISOへの提案を検討する。

技術的差異は,軽微である。

表2に化学成分によ

る焼ならし及び焼

入温度を規定。

規格の使用者の便を考慮し規

定されている。また,JIS G

4801及びJIS G 4053について

は,JISとして規定している。

一般事項は,ISOに提案を検討す

る。

e) 直接削り出す場

合,30 mmの供試材

で焼ならしを施す

場合と,直接25 mm

の規定寸法に削り

出す方法を規定。

協定がない限り,機械加

工前に焼ならし

JISの方が,材質的に安定する

ことから,優れていると考えら

れる。

ISOへの提案を検討する。

7 焼入方

法

7.1 加熱方法

7.1

一致

JISと表現は多少異なるが,技

術的な相違はない。

7.2 焼入作業

7.2

一致

7

G

0

5

6

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

7.3 焼入剤 温度5

〜30 ℃の水

(20±5)℃を推奨

する。

6.4

20±5 ℃

変更

ISO規格の温度範囲を推奨と

した。次回改正時に,整合化を

予定している。

JISの次回改正時に整合化する。

8 硬さの

測定方法

8.1 硬さ試験片

研削熱による組織

変化の防止及び検

出液による検査。

第1液と第2液使用

8.1

8.2

研削熱による組織変化の

防止及び検出液による検

査

第1液だけで行う。

変更

組織変化の有無を検査する試

験方法に差がある。JISは,

ASTMと同じ方法であり,検

出効果がよい。

ISOへJISを提案することを検討

する。

8.2 硬さ測定位置

8.4.1

8.4.2

一致

項目の順序は異なるが,技術的

には同じ。

8.3 硬さの測定

硬さの測定は,焼入

端からでもその反

対からでもよい。

8.3

追加

焼入端からの距離で測定点が

決まっており,技術的には差異

はない。

技術的差異は軽微である。

9 記録

焼入性図表に記録

する。

9.1

9.2

9.3

焼入端から規定距離dの

位置での測定値を

0.5HRC又は10HVの単位

で丸めて記録

硬さ推移曲線を記録する

記録紙は,横軸の倍率1

が基本

縦軸10 mm/5HRC

特定の鋼の焼入性特性の

表示

a) 硬さ推移曲線

b) 焼入端から1.5 mm

+2点

削除

JISでは,基本は焼入性図表に

記録することであることから,

焼入性図表だけを規定。その他

については,受渡当事者間の協

定でそれぞれ決めるべきもの

と理解。

また,試験結果の表記方法につ

いては,ASTMもJISの方式に

していることから,従来JISを

使用するものとし,受渡当事者

間で決めた場合だけISO規格

の表記方式が使用できるもの

とした。

表記方式については,ISO規格の

本文へJISの表記方式も採用する

ことの提案を検討する。

7

G

0

5

6

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

c) 協定で決めた特定の

2点の硬さ

d) 焼入端からの特定の

距離の硬さ

焼入性指数の表示

方法

J dmm=xx

ただし,協定によっ

てISO規格の表記

方式であるJxx-dを

使用してもよい。

9.4

e) 硬さと距離の値の表

試験結果は,次によって

表してよい。

Jxx-d

10 報告

10

一致

附属書JA

(参考)

JISと国際規格との対応の程度の全体評価:ISO 642:1999,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

7

G

0

5

6

1

:

2

0

11

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。