G 0556:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験方法の種類 ················································································································ 2

5 段削り試験方法 ················································································································ 2

5.1 原理 ···························································································································· 2

5.2 試験片 ························································································································· 2

5.3 試験 ···························································································································· 2

5.4 判定 ···························································································································· 3

5.5 表示 ···························································································································· 3

6 青熱破壊試験方法 ············································································································· 5

7 磁粉探傷試験方法 ············································································································· 5

8 試験報告書 ······················································································································ 5

附属書JA(規定)青熱破壊試験方法 ························································································ 6

附属書JB(規定)磁粉探傷試験方法 ······················································································· 10

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 13

G 0556:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄鋼連盟(JISF)から,工業標準原案を具して日本工業規格を改正すべきとの申出があり,日本工業標準

調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 0556:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0556:2014

鋼の地きずの肉眼試験方法

Method of macro-streak-flaw test for steel

序文

この規格は,1976年に第1版として発行されたISO 3763を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。

1

適用範囲

この規格は,肉眼又は10倍以下の拡大鏡を用いて,圧延又は鍛造された鋼の非金属介在物を評価する段

削り試験方法,青熱破壊試験方法及び磁粉探傷試験方法について規定する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3763:1976,Wrought steels−Macroscopic methods for assessing the content of non-metallic

inclusions(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

JIS G 0202 鉄鋼用語(試験)

JIS G 0701 鋼材鍛錬作業の鍛錬成形比の表わし方

JIS Z 2320-1 非破壊試験−磁粉探傷試験−第1部:一般通則

JIS Z 8401 数値の丸め方

3

用語及び定義

この規格で用いる主な用語の定義は,JIS G 0202によるほか,次による。

3.1

地きず

鋼の仕上面において,肉眼又は10倍以下の拡大鏡によって認められるピンホール,ブローホールなどに

よる線状のきず,非金属介在物による線状のきず,砂などの異物の介在による線状のきずなど。この場合,

2

G 0556:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

明らかに加工きず又は割れと認められるきずは含まない。

4

試験方法の種類

試験方法の種類は,表1による。その選択は,鋼材規格又は受渡当事者間の協定による。

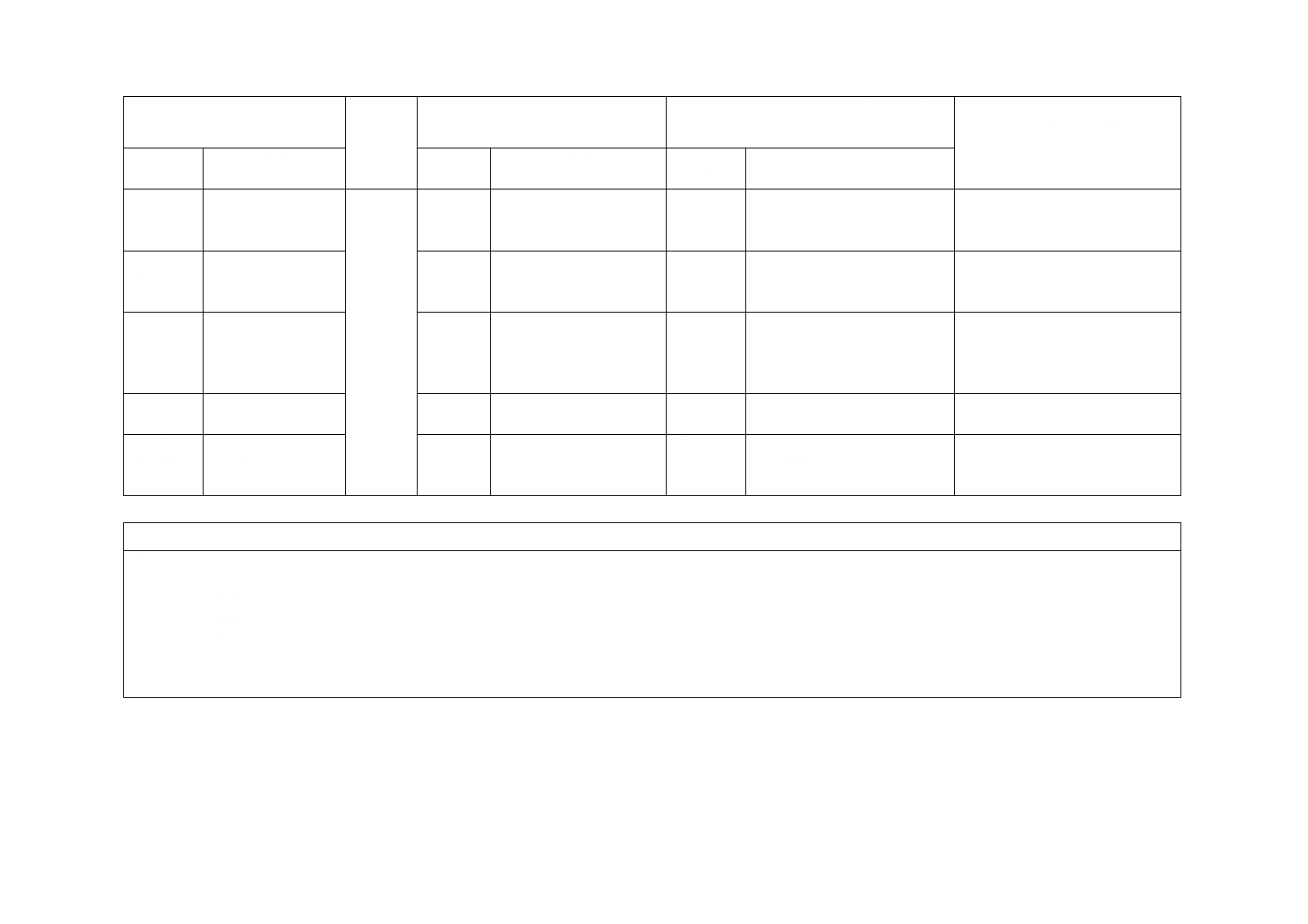

表1−試験方法の種類

種類

段削り試験方法

青熱破壊試験方法

磁粉探傷試験方法

5

段削り試験方法

5.1

原理

段削り試験方法は,切削によって現れる,円柱状の段削り試験片の表面で縦方向に見える地きずの数及

び分布を測定する。

5.2

試験片

試験片は,次による。

a) 圧延又は鍛造された丸形断面の鋼材を,通常,表2の寸法に機械仕上げする。

なお,受渡当事者間の協定によって,ほかの寸法に機械仕上げしてもよい。

b) 仕上面の粗さは,通常,JIS B 0601のRa 3.2〜Ra 6.3 μmとするが,必要に応じ適切な粗さとしてもよ

い。ただし,供試材が丸形断面以外の場合は,受渡当事者間の協定による。

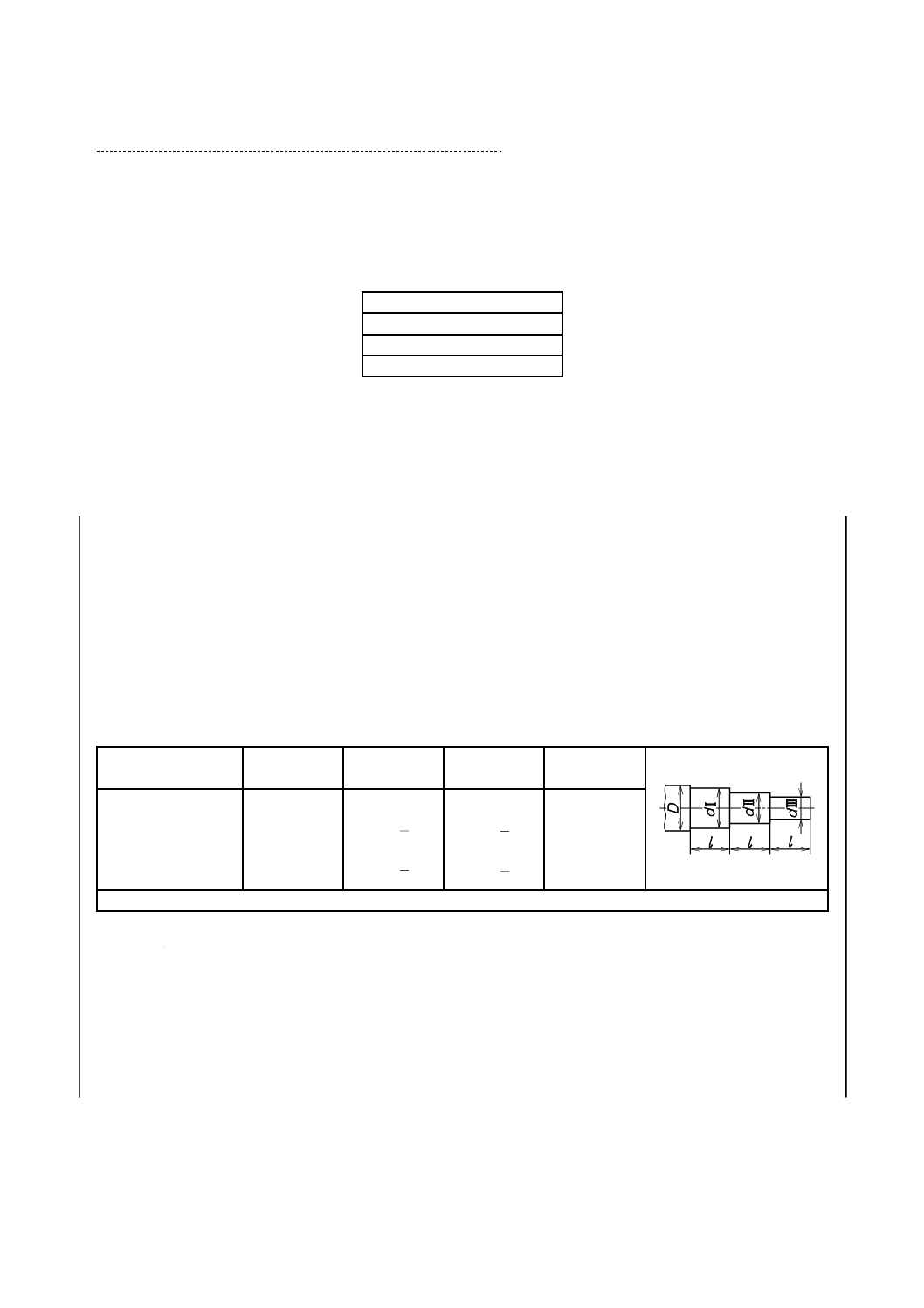

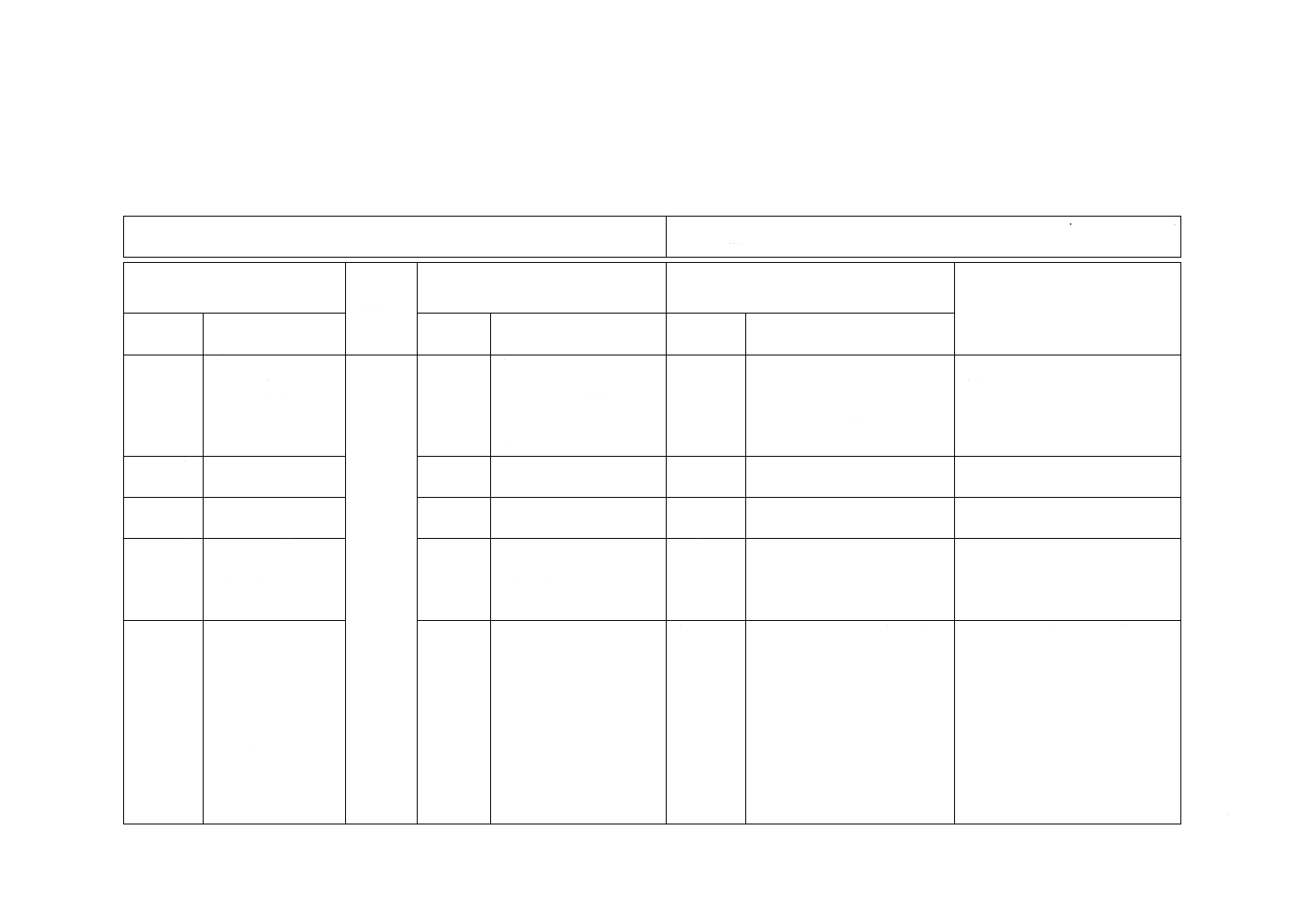

表2−段削り寸法

単位 mm

呼び径

D

一段直径

d I

二段直径

d II

三段直径

d III

各段の長さ

l

20以上

30以下

D−2

−

−

63.6

30を超え 75未満

D−4

3

2

×

D

2

1

×

D

63.6

75以上 150以下

D−6

3

2

×

D

2

1

×

D

63.6

呼び径20 mm未満又は150 mmを超える鋼材については,受渡当事者間の協定による。

5.3

試験

試験は,次による。

a) 試験片の各段の仕上面について,地きずの長さ及びその数を測定する。

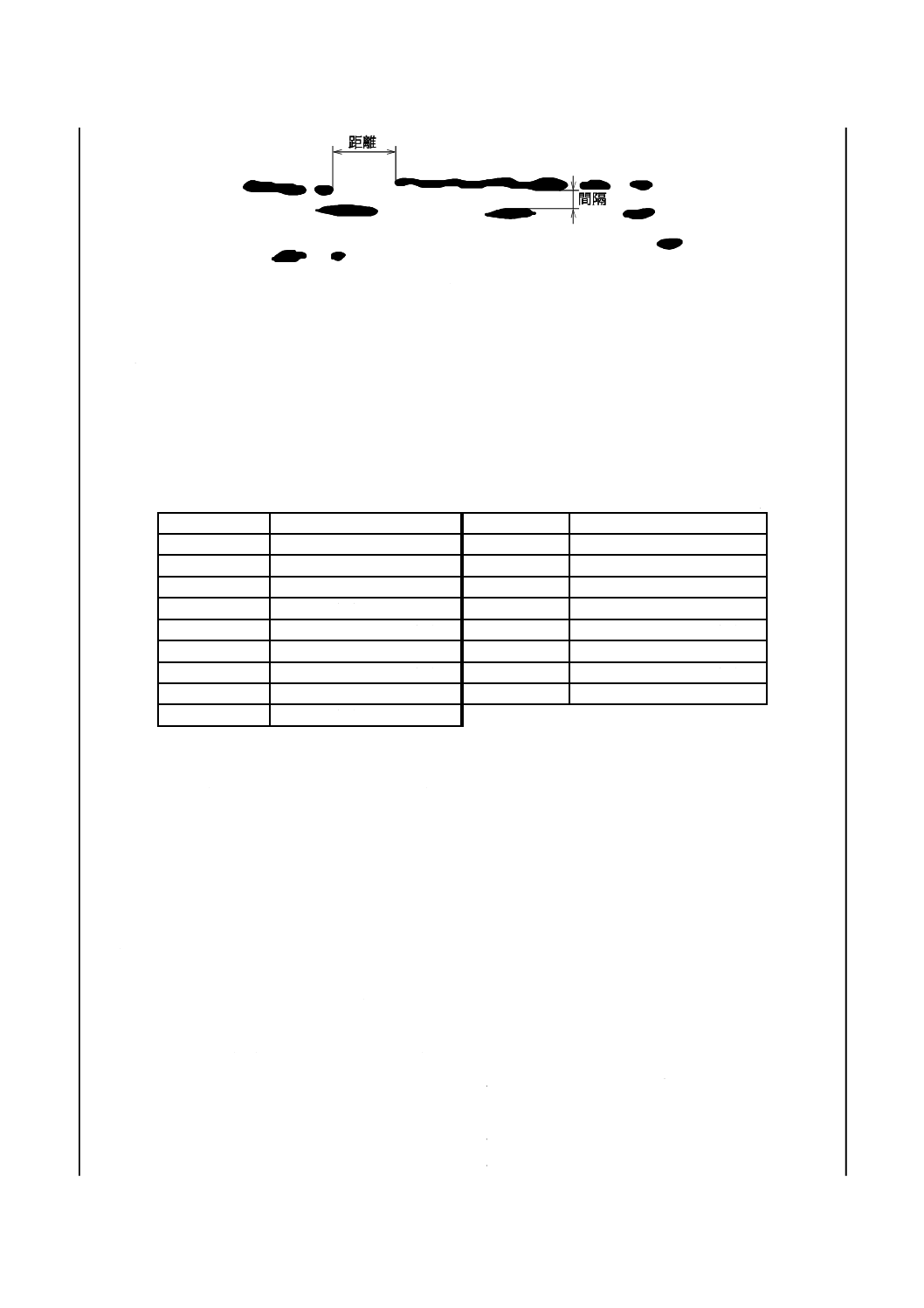

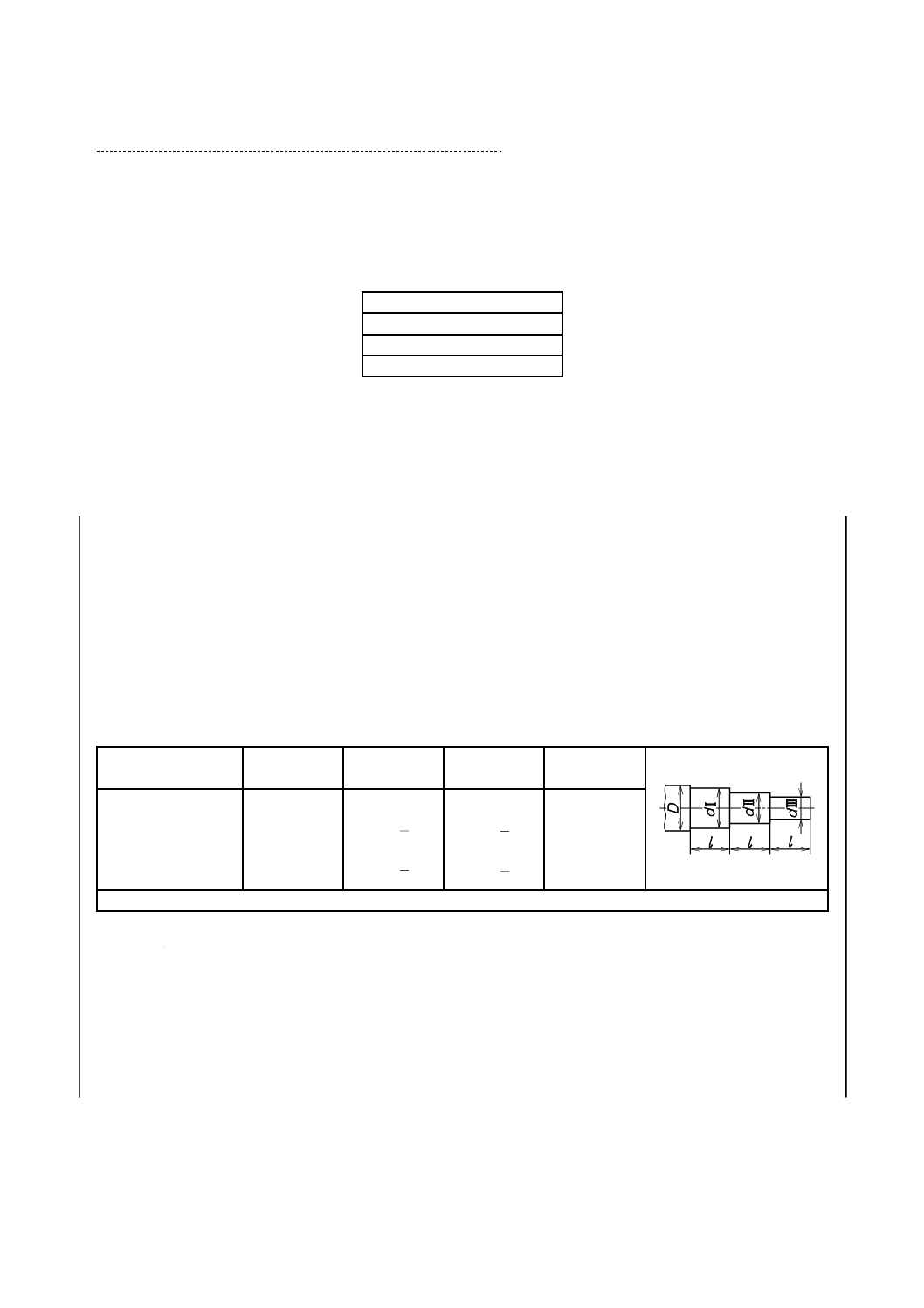

b) 地きずの長さ及び数は,全て肉眼又は10倍以下の拡大鏡によって測定する。この場合,2個の地きず

が相接して存在するときは,その距離が0.5 mm以下のとき,又は間隔について0.2 mm以下のときは,

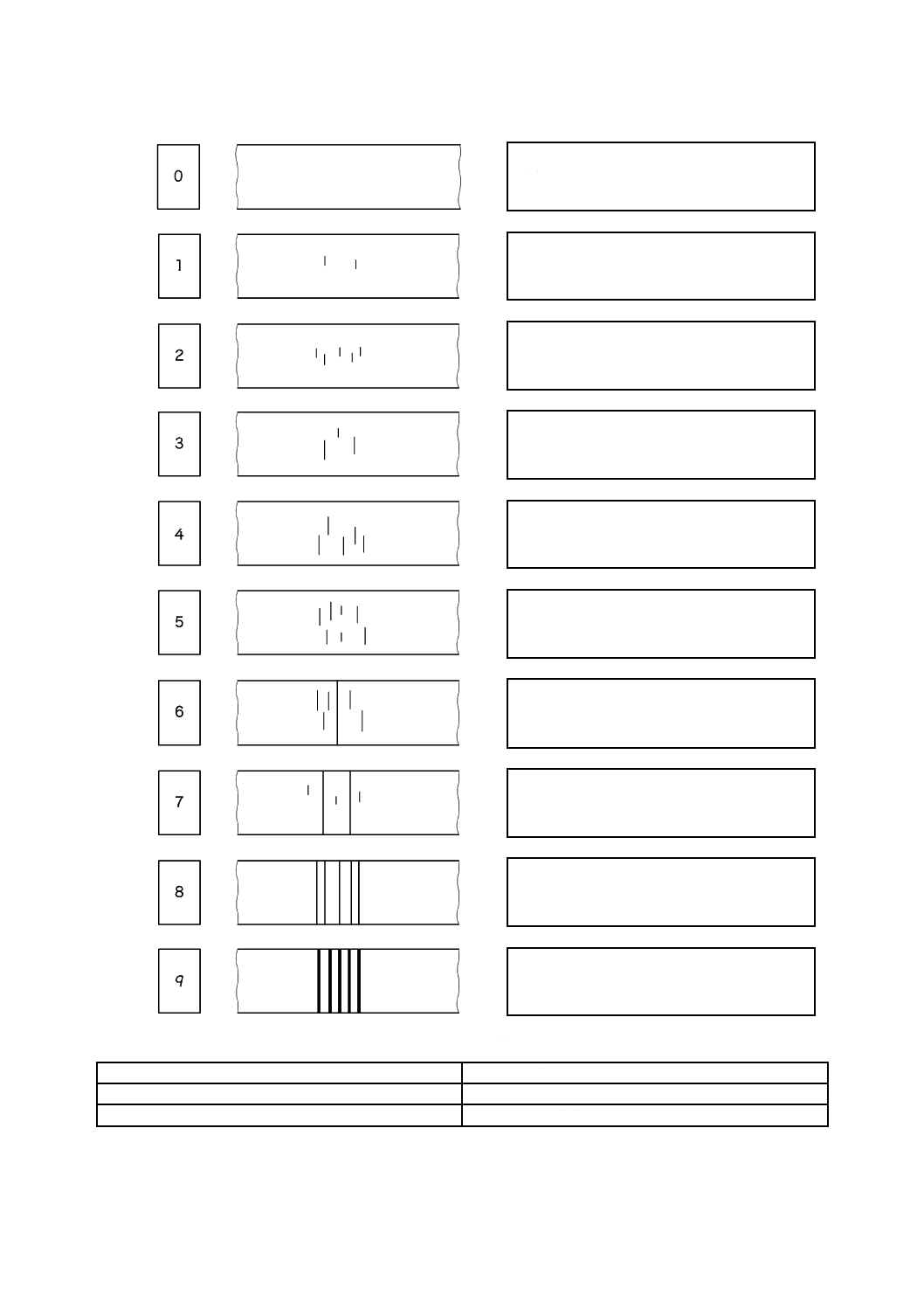

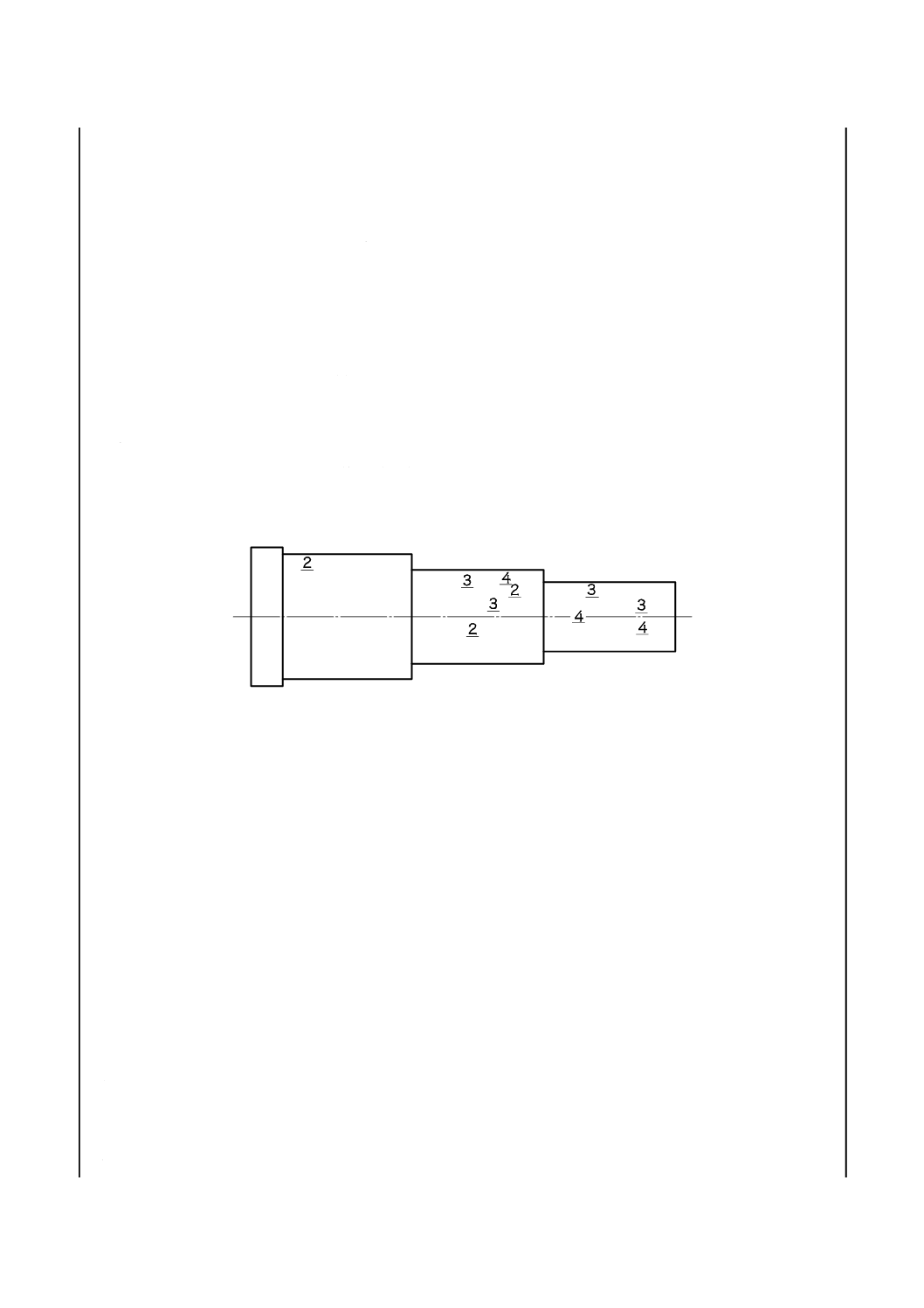

1個の地きずとして長さを測定する(図1参照)。

3

G 0556:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−地きずの間隔及び距離

5.4

判定

判定は,次による。

a) 地きずは,その長さ及び数によって判定する。

b) 地きずの長さは,表3に示す地きず番号で表す。

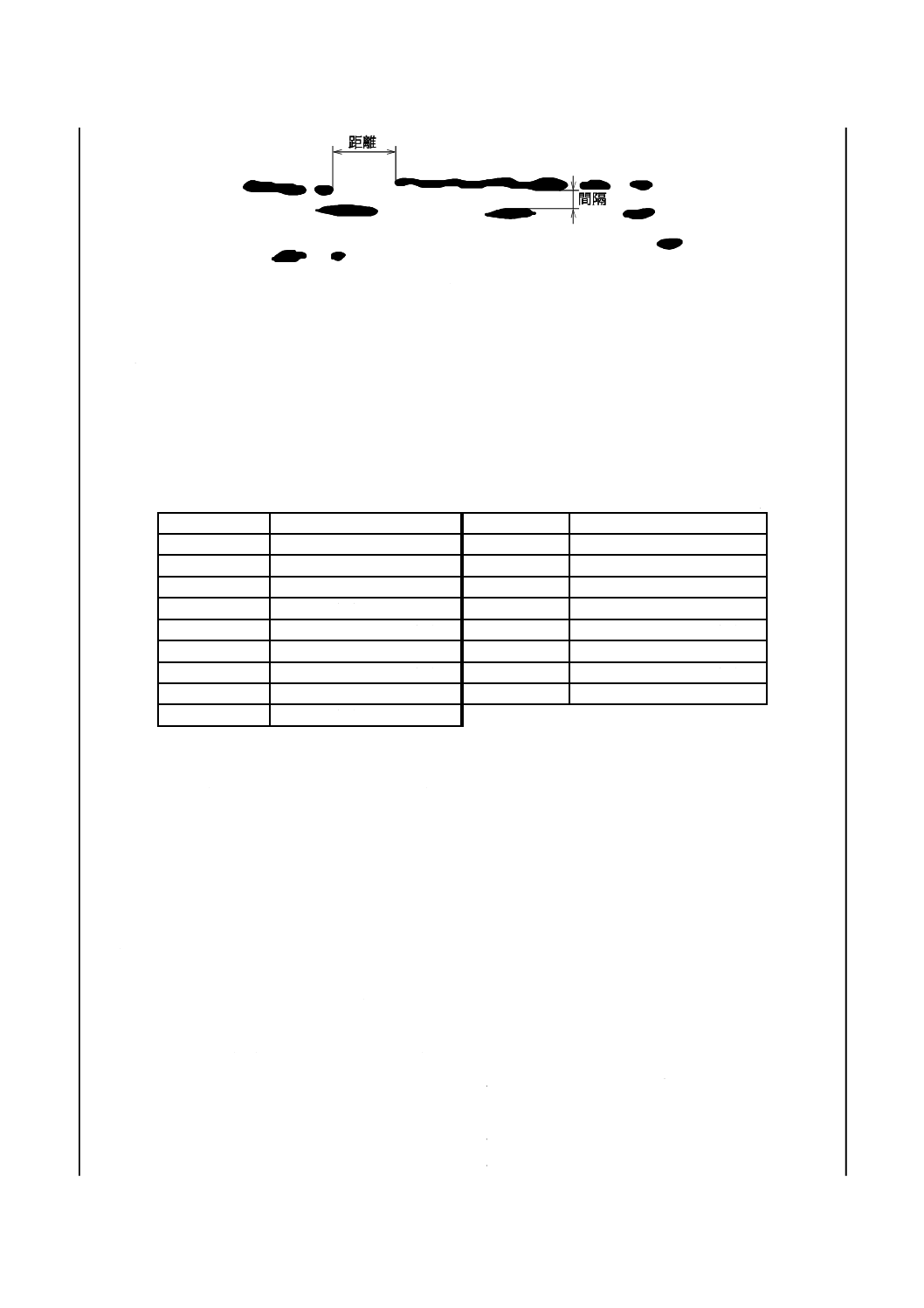

表3−地きず番号

単位 mm

地きず番号

地きず長さ

地きず番号

地きず長さ

1

0.5を超え

1.0以下

15

12.0を超え 15.0以下

2

1.0を超え

2.0以下

20

15.0を超え 20.0以下

3

2.0を超え

3.0以下

25

20.0を超え 25.0以下

4

3.0を超え

4.0以下

30

25.0を超え 30.0以下

5

4.0を超え

5.0以下

40

30.0を超え 40.0以下

6

5.0を超え

6.0以下

50

40.0を超え 50.0以下

8

6.0を超え

8.0以下

60

50.0を超え 60.0以下

10

8.0を超え 10.0以下

70

60.0を超えるもの

12

10.0を超え 12.0以下

c) 地きずの数は,試験片の各段ごとに同一地きず番号に属する地きず数を100 mm×100 mmの面積当た

りの数に換算して求める(以下,これを換算個数という。)。この場合,JIS Z 8401に従って小数点以

下1位に丸める。

5.5

表示

受渡当事者間の協定がない場合の表示は,次による。

a) 表示する段をI,II及びIIIで示す。

b) 試験結果の表示方法は,次のいずれかによる。

1) 地きずの長さとその数を表示する場合 各段ごとに,各地きず番号とその換算個数とを表示する(例

1参照)。

段番号−(地きず番号×換算個数)

例1 呼び径70 mmの径の棒鋼を試験した場合の計算及び表示:

一段(直径66 mm,長さ63.6 mm)の仕上面に

地きず番号2に属するもの ······························ 1個

二段(直径47 mm,長さ63.6 mm)の仕上面に

地きず番号2に属するもの ······························ 2個

地きず番号3に属するもの ······························ 2個

4

G 0556:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

地きず番号4に属するもの ······························ 1個

三段(直径35 mm,長さ63.6 mm)の仕上面に

地きず番号3に属するもの ······························ 2個

地きず番号4に属するもの ······························ 2個

各段の各地きず番号の地きずの数を,次の式によって100 mm×100 mmの面積に換算する。

l

d

N

n

×

×

×

×

=

14

.3

100

100

ここに,

n: 100 mm×100 mmの面積に換算した地きずの数

N: 観察した実際の地きずの数

d: 地きずを観察した段の直径

l: 地きずを観察した段の長さ

各段の各地きず番号の換算した地きずの数の計算結果は,次のようになる。

一段仕上面に,

地きず番号2に属するもの:0.8個

8.0

6.

63

66

14

.3

100

100

1

=

×

×

×

×

=

n

二段仕上面に,

地きず番号2に属するもの:2.1個

地きず番号3に属するもの:2.1個

地きず番号4に属するもの:1.1個

三段仕上面に,

地きず番号3に属するもの:2.9個

地きず番号4に属するもの:2.9個

注記 被検面積が著しく大で,換算個数が,例えば,0.04以下となるときは,これを

0.0とする。

観察結果は,次のように表す。

I−(2×0.8)

II−(2×2.1+3×2.1+4×1.1)

III−(3×2.9+4×2.9)

2) 地きずの総長さと総数を表示する場合 各段の地きずの総換算個数と地きずの長さの総和とを順に

表示し,次に最大地きず長さの属する地きず番号を括弧内に表示する(例2参照)。

なお,地きず長さの総和は,“各地きず番号に属する地きず総換算個数”に“地きず番号”を乗じ

たものの総和とする。

例2 例1と同じ地きずがある場合の計算及び表示:

各段の仕上面の地きずの総換算個数は,

一段仕上面:0.8個

二段仕上面:2.1+2.1+1.1=5.3個

三段仕上面:2.9+2.9=5.8個

地きず長さの総和は,

5

G 0556:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

一段仕上面:0.8×2=1.6 mm

二段仕上面:2.1×2+2.1×3+1.1×4=14.9 mm

三段仕上面:2.9×3+2.9×4=20.3 mm

最大地きず番号は,

一段仕上面:地きず番号2

二段仕上面:地きず番号4

三段仕上面:地きず番号4

観察結果は,次のように表す。

I−0.8−1.6−(2)

II−5.3−14.9−(4)

III−5.8−20.3−(4)

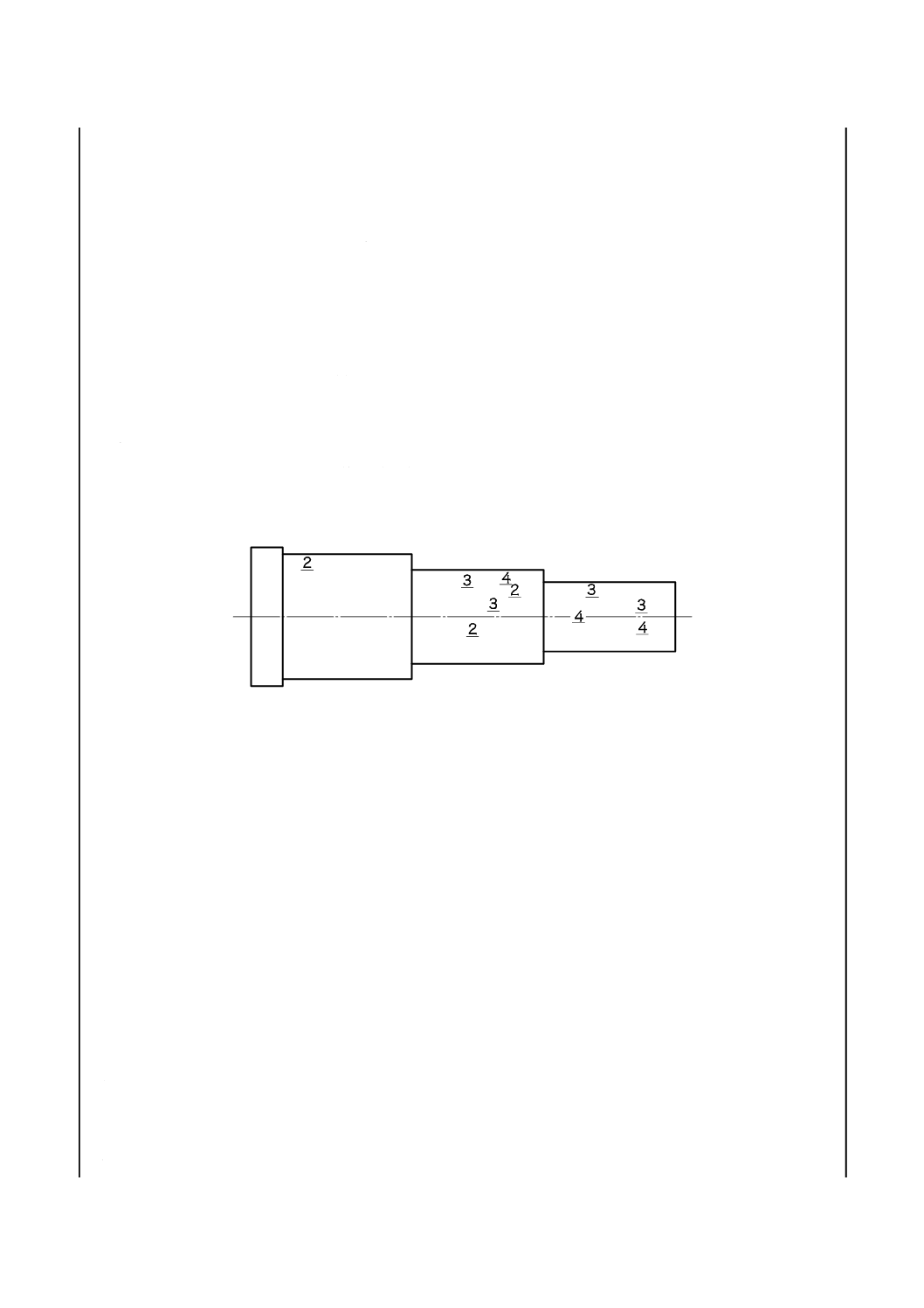

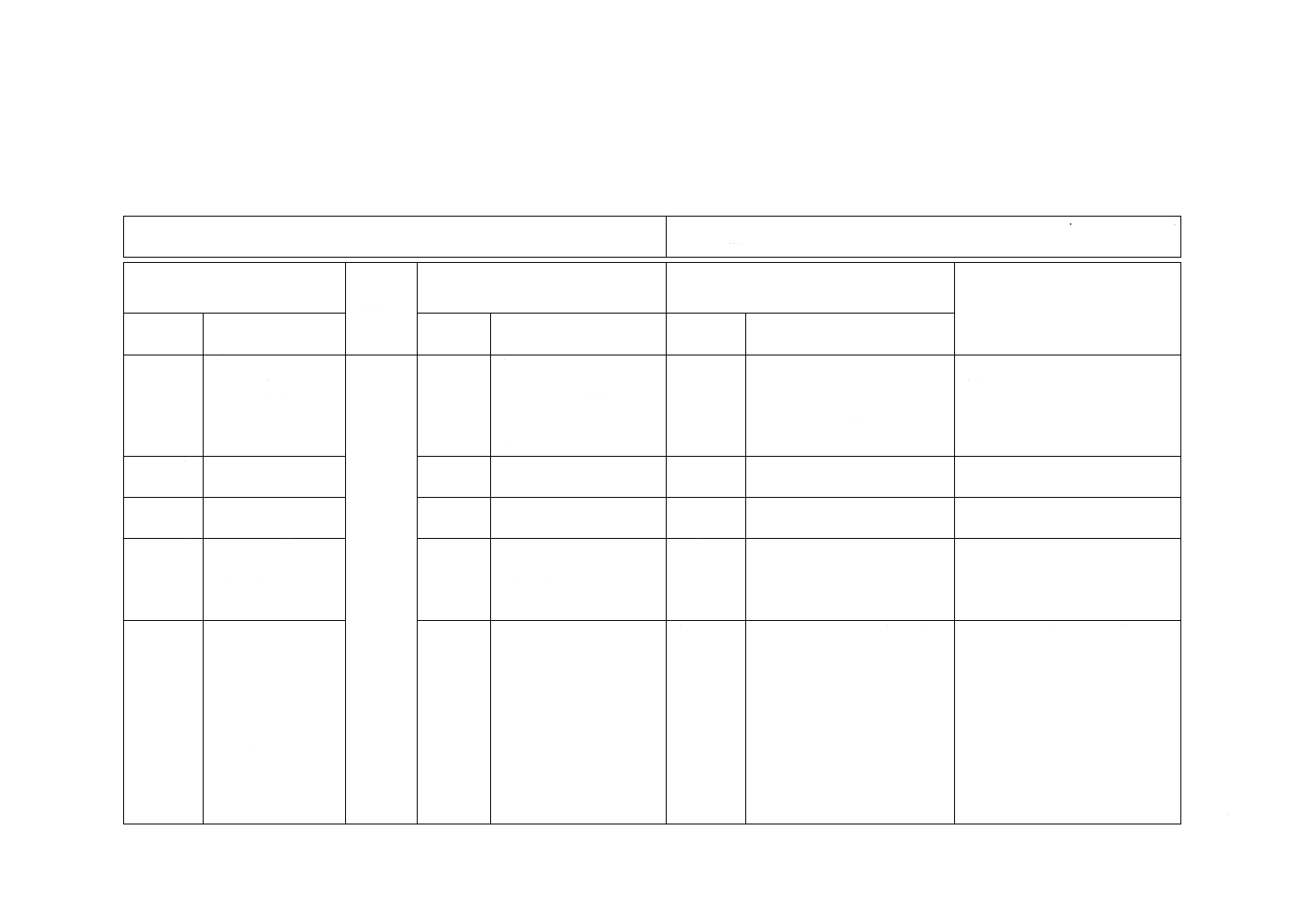

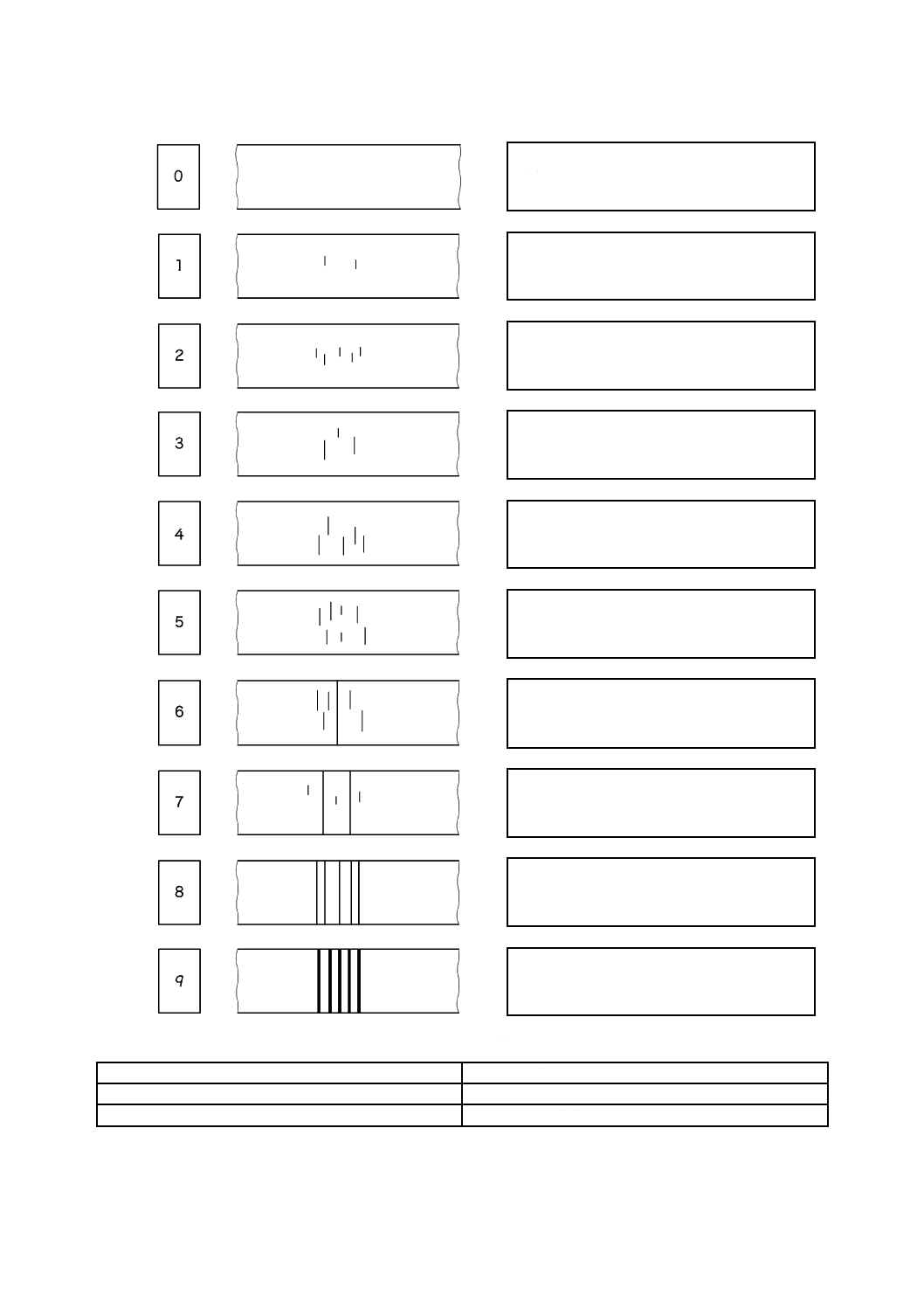

3) 地きずの分布を表示する場合 各段ごとの地きずの位置に“−”を記入し,その上に地きず番号を

記入した展開図を添付する(例3参照)。

例3 例1の地きず分布の展開図の例を,図2に示す。

図2−地きず分布の展開図の例

c) 必要ある場合は,供試材の鍛錬成形比を付記する。鍛錬成形比の表示は,JIS G 0701による。

6

青熱破壊試験方法

青熱破壊試験方法を用いる場合は,附属書JAによる。

7

磁粉探傷試験方法

磁粉探傷試験方法を用いる場合は,附属書JBによる。

8

試験報告書

試験報告書が必要な場合には,受渡当事者間の協定のない限り,少なくとも次の項目を含む。

a) この規格で試験された旨の記述:JIS G 0556

b) 試験片の識別

c) 材料の種類(分かっている場合)

d) 適用した試験方法

e) 試験片の採取位置及び採取方向(分かっている場合)

f)

試験結果

6

G 0556:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(規定)

青熱破壊試験方法

この附属書は,ISO 3763:1976,Wrought steels−Macroscopic methods for assessing the content of non-metallic

inclusionsに規定されている青熱破壊試験方法を翻訳し,技術的内容を変更することなく作成したものであ

る。

JA.1 原理

青熱破壊試験方法は,青熱焼戻しを受けた破壊面において,目に見える非金属介在物の全数及び分布を

決定するものである。この破壊は,製品の鍛造又は圧延長手方向に沿って行う。介在物は,通常白い糸状

として現れる。

JA.2 適用製品

青熱破壊試験方法は,広範囲の鍛造及び圧延製品に適用できる。一般に試験は,半製品で行う。

JA.3 試験片のサンプリング及び準備

JA.3.1 サンプリング

試験片は,その厚さが鍛造又は圧延長手方向に平行になるように,熱間若しくは冷間のこぎり(鋸)切

断又はガス切断にて採取する。その厚さは,製品の寸法による(例えば,5〜20 mm)が,一般に10 mm

が望ましい。

ガス切断を用いるときには,破壊が確実に熱影響帯の外側で起きるようにするために,注意しなければ

ならない。試験片の数及び位置は,受渡当事者間の協定による。

JA.3.2 準備

試験片は,試験片の破壊をしやすくするため,主要な面(すなわち,製品の鍛造又は圧延長手方向に垂

直な面)の一方の中央に,溝を付けてもよい。溝の形状は,特に規定しないが,その深さは,試験片の残

存厚さがJA.3.1に決めた条件に合うようにしなければならない。

JA.4 手順

必要によって焼きならし処理をした後,試験片は,試験開始時に青熱ぜい性温度(300〜350 ℃)に空気

中で加熱した後破壊するか,又は室温で破壊した後二つの断片を青熱ぜい性温度まで加熱しなければなら

ない。

受渡当事者間の合意がある場合は,試験片を焼入焼戻ししてもよい。

試験片の壊れた二つの部分の一方に生じた破面は,肉眼又は10倍以下の拡大鏡を用いて観察しなければ

ならない。

JA.5 結果

JA.5.1 試験方法

試験は定性的に行ってもよく,又は受渡当事者間の協定によって,定量的に行ってもよい。

7

G 0556:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

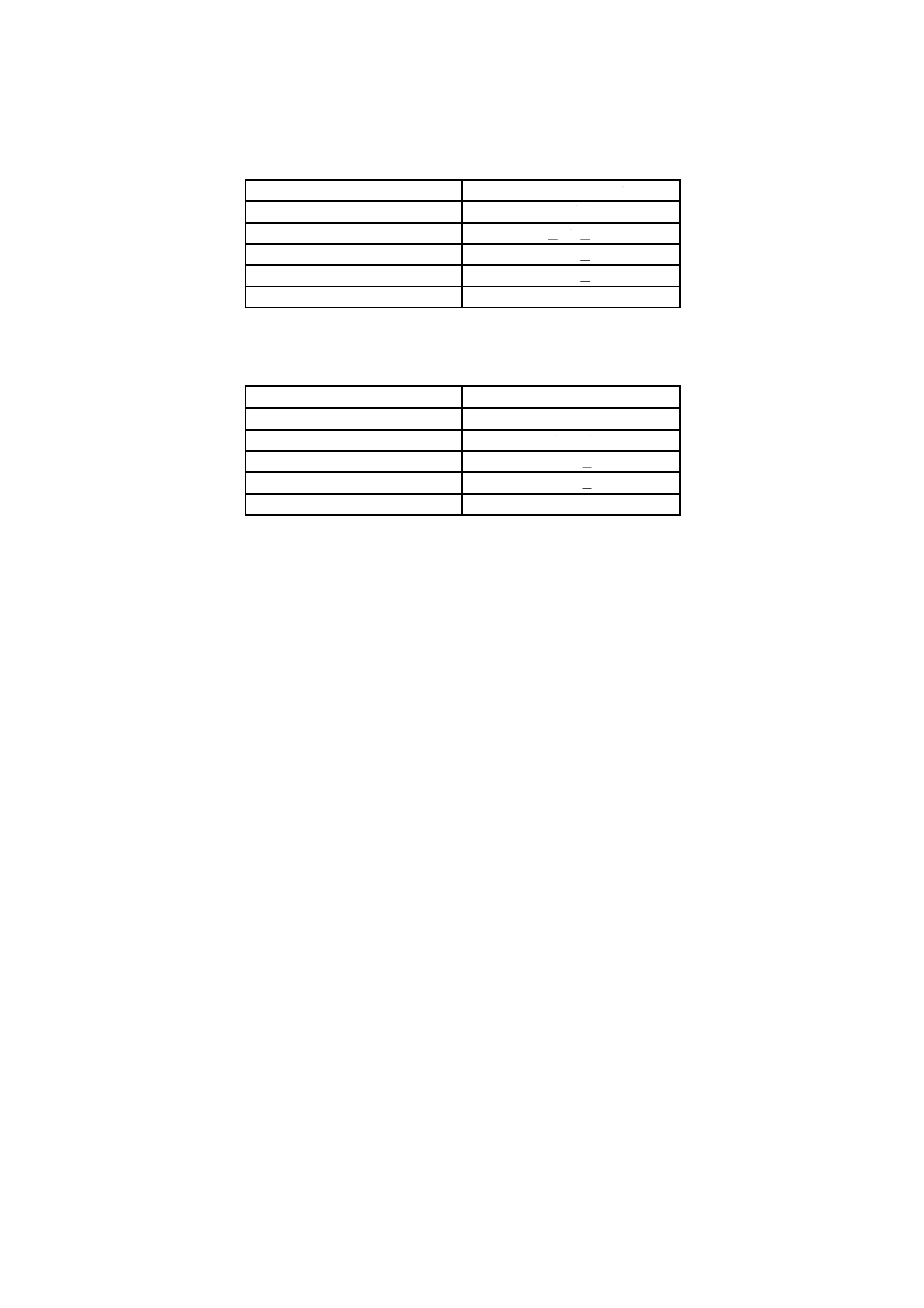

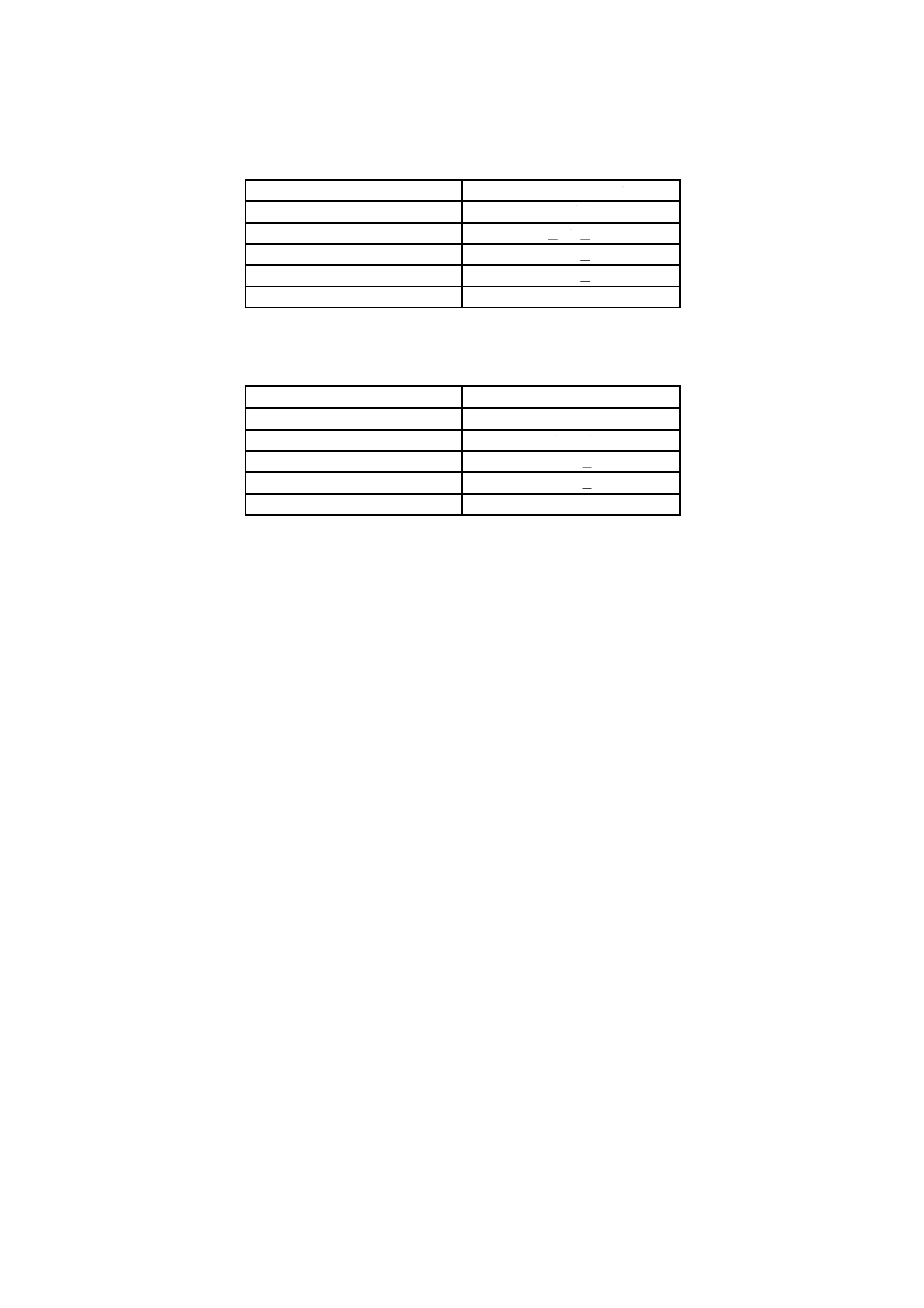

JA.5.2 定性試験

定性試験は,図JA.1の10個の標準図と比較することによって行わなければならない。

図JA.1と関連して評価する際に,断面内の介在物の位置,例えば,中心,表面,又は一様な分布かを含

まなければならない。

JA.5.3 定量試験

定量試験は,介在物を数え,そして次のパラメータの一つ(又は両方)を用いて行わなければならない。

− 長さ

− 厚さ

選ばれたパラメータに従って,介在物の分布は表JA.1又は表JA.2によって表さなければならない。

JA.5.4 結果の評価

得られた結果を評価する方法は,受渡当事者間の協定による。

JA.6 注意事項

比較試験を行う場合は,類似の熱間圧延を受けた製品で行う。また,介在物はある硬さ範囲ではっきり

と現れる。したがって,軟鋼に対しては,試験片の前処理(焼戻しをしない硬化処理)を行うことが望ま

しい。

線状フェライト又は糸状炭化物を含む鋼を試験する場合,それらが糸状介在物と混同するかもしれない

ので,注意しなければならない。

8

G 0556:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

長さ1 mm超えの介在物なし

少ない極短の線状痕

数個の極短の線状痕

少ない極短の線状痕及び少ない短い線状痕

数個の短い線状痕

数個の短い線状痕及び極短の線状痕

数個の短い線状痕及び1個の長い線状痕

少ない長い線状痕及び少ない極短の線状痕

数個の長い線状痕

数個の長い厚い線状痕

図中の用語の説明

極短の線状痕:1〜2.5 mmの線状痕

少ない:3個以下

短い線状痕:2.5 mm超え,5 mm以下の線状痕

数個の:3個超え

長い線状痕:5 mm超えの線状痕

厚い:0.5 mm超え

図JA.1−青熱破壊試験方法の標準図

9

G 0556:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

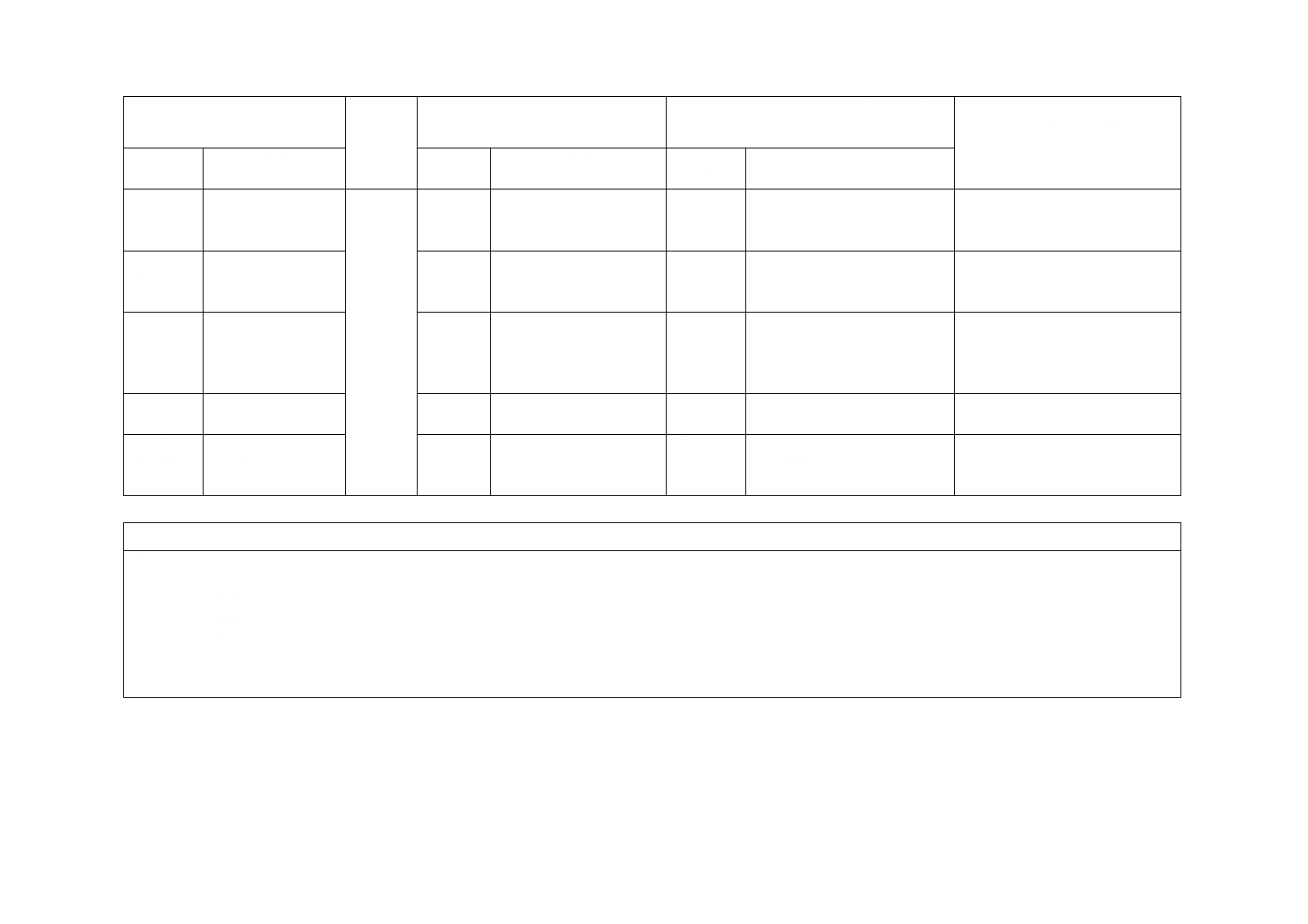

表JA.1−介在物の長さを基にした介在物分布

単位 mm

記号

介在物の長さ l

L0

目で見える介在物なし

L1

1.0 ≦ l ≦ 2.5

L2

2.5 < l ≦ 5.0

L3

5.0 < l ≦ 10

L4

l > 10

表JA.2−介在物の厚さを基にした介在物分布

単位 mm

記号

介在物の厚さ e

T0

目で見える介在物なし

T1

0.1 ≦ e ≦ 0.25

T2

0.25 < e ≦ 0.50

T3

0.50 < e ≦ 1.00

T4

e > 1.00

10

G 0556:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

磁粉探傷試験方法

この附属書は,ISO 3763:1976,Wrought steels−Macroscopic methods for assessing the content of non-metallic

inclusionsに規定されている磁粉探傷試験方法を翻訳し,技術的内容を変更して作成したものである。

JB.1

原理

試験は,試験片又は製品の切り出した表面を磁化し,強磁性粉末が浮遊している液体を塗布し,磁粉模

様を観察することによって行う。

非金属介在物は,誘導磁場の漏えい(洩)の原因となる。この誘導磁場の漏えいは強磁性粉末を引きつ

け,目に見える指示を示す。磁粉探傷試験は,受渡当事者間の協定によって乾式法で行ってもよい。

注記 磁粉探傷試験では,き裂,ブローホール,収縮き裂などのような金属中の他の不規則なものも

指示されてしまうことに注意する。得られた観察結果が非金属介在物と正しく対応することを

確かめるため,浸透探傷試験などによってあらかじめ確認しておくことが望ましい。

JB.2

適用分野

磁粉探傷試験は,強磁性鋼だけに適用する。一般に,スラブ,棒,ビレット及び管のような製品に対し

て使用されている。

JB.3

操作方法

JB.3.1 表面の調製

試験される表面は,製品の圧延長手方向の面でなければならない。使用される試験片の状態は,製品の

形状又は行われる試験によって大きく変更してもよい。

サンプリング方法,試験片の数及びそれらの位置は,受渡当事者間の協定による。

棒,ビレット及び丸鋼の場合には,次の試験表面から選んでもよい。

a) 微細な研磨後の製品の表面

b) 製品の軸断面

c) この規格に規定されている段削り試験方法の試験面

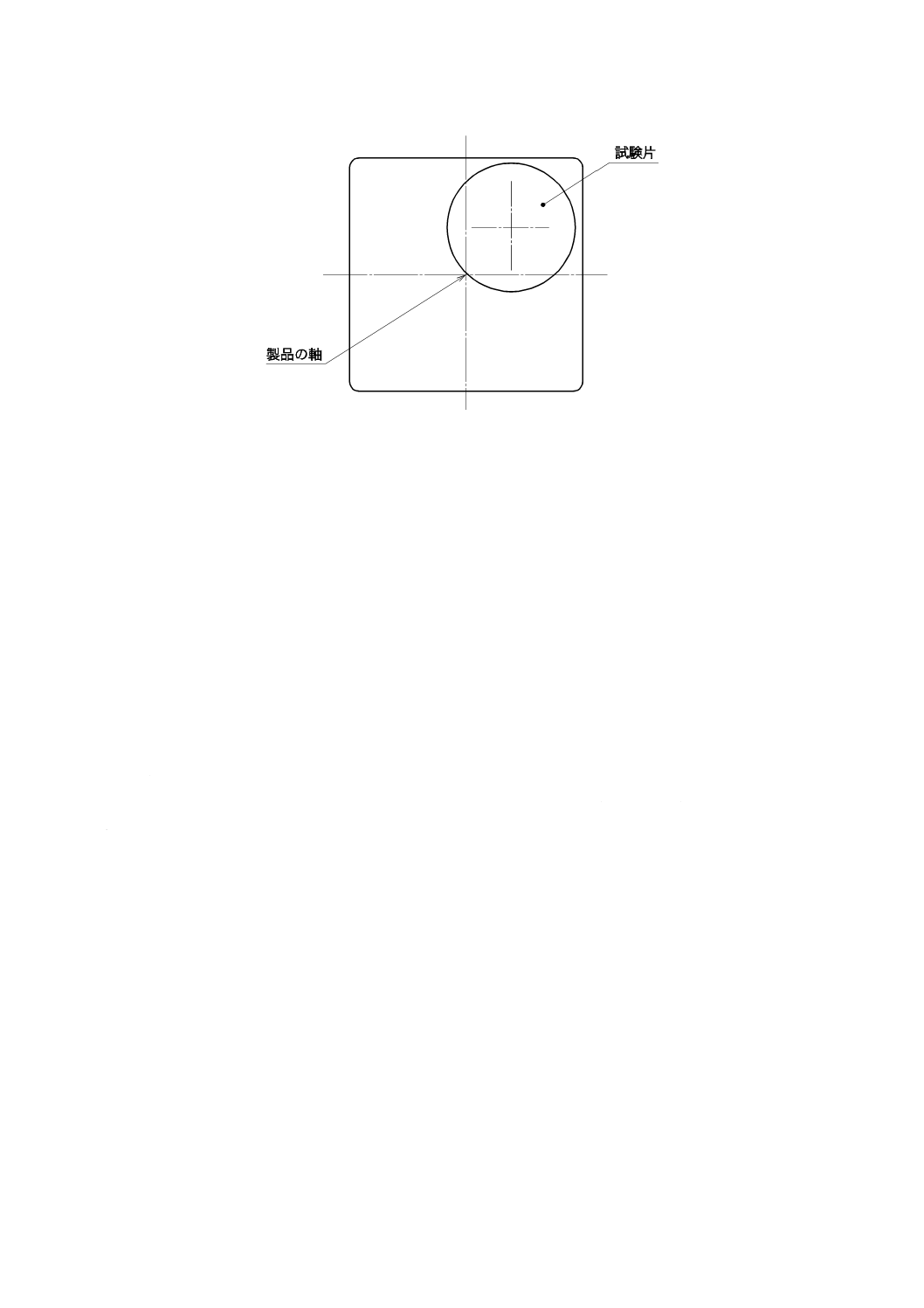

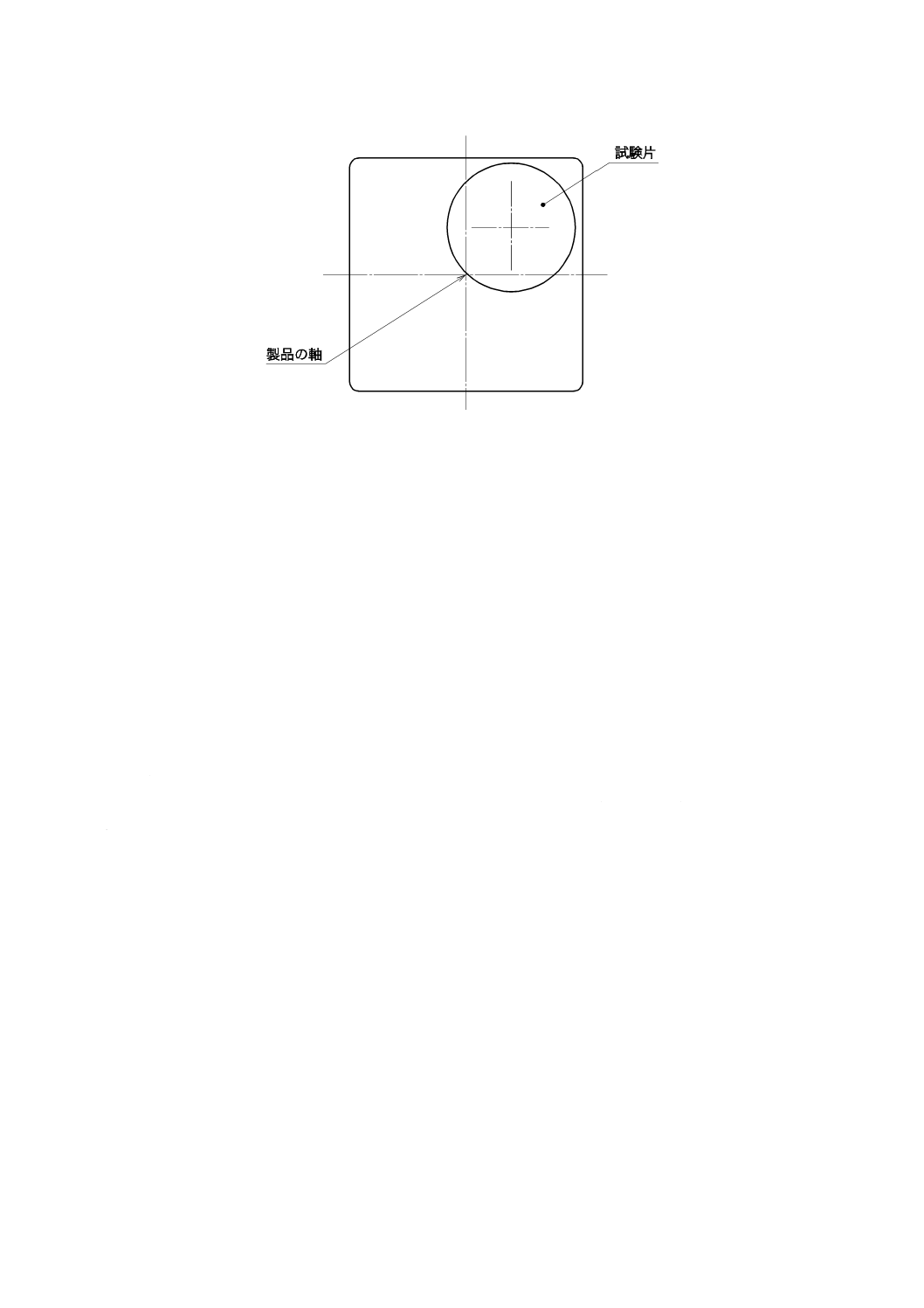

d) 切削又は鍛造によって調製した円柱状の試験片,及び製品の断面の1/4から製品の軸が試験片の表面

として含まれるように切削した円柱状試験片[製品の軸には,印を付けることが望ましい(図JB.1

参照)]。

11

G 0556:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JB.1−サンプリング

a),b) 及びc) のタイプの試験表面は,一般には,直径又は側面が100 mmより小さい製品に対して使用

する。d) のタイプの試験表面は,大断面の製品に対して使用する。

試験されるべき表面又は試験片の調製は,試験する介在物が,どのような機械加工のマークとも区別で

き,また,介在物の全体が引きはがされてしまわないように,圧延方向に垂直に微細な研磨によって仕上

げなければならない。

試験する介在物が小さいほど,調製をより慎重に行うように注意することが望ましい。試験片の両端は,

磁化しやすいように機械加工しなければならない。

不均一組織の場合には,試験片の熱処理を行ってもよい。

JB.3.2 手順

磁粉探傷試験の手順は,JIS Z 2320-1による。

JB.4

結果

磁気による像は,十分な散光の下で試験しなければならない。蛍光白色光は,大多数の場合に有効であ

る。

観察しようとする表面を直接に測定する代わりに,表面のレプリカを用いることが可能である。この方

法は,像の記録を提出するのに便利である。このためには,透明な粘着テープを表面に接触させ,粘着側

を試験片に向けて置く。このテープは,磁粉がテープに付着するように試験片に対して押し付ける。この

ような操作は,磁気像の変化を避けるために,可能な限り電流を流しながら行う。電源を切った後,テー

プを試験片から取り去り,白い紙か又は透明なプラスチックの薄板のいずれかに貼り付ける。

糸状介在物の数及びその長さは,直接表面又はレプリカ上のいずれかで測定しなければならない。

結果の評価基準については,受渡当事者間の協定による。

JB.5

注意事項

磁粉処理後の計数の結果は,単に切削後の表面試験で得た結果とは異なることがある。事実,磁粉探傷

試験を行う場合,たとえ介在物の大半の部分が試験した表面の下にあっても,糸状介在物はそれらの最大

長さで示されることになる。また,大きな介在物であっても表面下にある場合には,指示がはっきりしな

12

G 0556:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

いことがある。

糸状炭化物のような組織成分が,間違った結果をもたらすことに留意することが望ましい。

13

G 0556:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

JISと対応国際規格との対比表

JIS G 0556:2014 鋼の地きずの肉眼試験方法

ISO 3763:1976 Wrought steels−Macroscopic methods for assessing the content of

non-metallic inclusions

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲

肉眼又は10倍以下

の拡大鏡によって

非金属介在物を評

価する試験方法を

規定する。

1

肉眼又は10倍以下の拡大

鏡によって1 mm以上の

長さの非金属介在物を評

価する試験方法を規定す

る。

削除

ISO規格は,1 mm以上の非金

属介在物を評価するが,JISの

段削り法では0.5 mmを超える

長さの非金属介在物から計数

する。

技術進歩から,より小さな非金属

介在物の評価も必要になってお

り,ISOに改正を提案する。

2 引用規

格

3 用語及

び定義

地きずを定義

追加

ISO規格には,用語及び定義の

箇条はない。

4 試験方

法の種類

段削り試験方法

青熱破壊試験方法

磁粉探傷試験方法

の3種類

1

段削り試験方法

青熱破壊試験方法

磁粉探傷試験方法

の3種類

一致

5 段削り

試験方法

円柱状の段削りさ

れた試験片の地き

ずの数及び分布を

測定する。

仕上げ面の粗さ

段削りの寸法

地きず番号

表示の方法

を規定

4

円柱状の段削りされた試

験片の地きずの数及び分

布を測定する。

段削りの寸法

地きずの分類

を規定

変更

ISO規格では,仕上げ面の定量

的な粗さ規定はない。

段削り寸法が,JISとISO規格

とで異なる。

地きずの結果分類方法がJIS

とISO規格とで異なる。

JISは,結果の表示方法につい

て規定しているが,ISO規格

は,受渡当事者間で取り決める

こととしている。

特に,JISの結果の表示方法は,

有益でありISOに提案を検討す

る。

2

G

0

5

5

6

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

14

G 0556:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 青熱破

壊試験方

法

具体的内容につい

ては,附属書JAに

記載

3

変更

JISでは附属書(規定)とした。 技術的内容に差異はない。

7 磁粉探

傷試験方

法

具体的内容につい

ては,附属書JBに

記載

5

変更

JISでは附属書(規定)とした。 技術的内容に差異はない。

8 試験報

告書

報告項目を記載

追加

ISO規格には,報告の箇条がな

い。

最近の試験方法規格には,通常,

試験報告の箇条が設けられてい

る。ISO規格に追加することを提

案する。

附属書JA

(規定)

青熱破壊試験方法

3

一致

附属書JB

(規定)

基本的な磁粉探傷

試験方法は,対応す

るJISを引用。

5

磁粉探傷試験方法を本文

内に記載。

変更

JISでは,磁粉探傷試験方法と

して最新のISO規格に対応し

たJISを採用した。

ISO規格改正時に提案する。

JISと国際規格との対応の程度の全体評価:ISO 3763:1976,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 一致……………… 技術的差異がない。

− 削除……………… 国際規格の規定項目又は規定内容を削除している。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。

2

G

0

5

5

6

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。