G 0553:2019

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 3

5 試験片の採取 ··················································································································· 3

6 試験片の加工・調製 ·········································································································· 4

7 溶液······························································································································· 4

8 試験······························································································································· 5

8.1 温間エッチング及び常温エッチング··················································································· 5

8.2 電解エッチング ············································································································· 7

9 試験片の保管 ··················································································································· 8

10 報告 ····························································································································· 9

附属書JA(規定)ISO 4969に規定された腐食液,エッチング時間及びエッチング温度 ····················· 15

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 18

G 0553:2019

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本鉄鋼連盟(JISF)から,産業標準原案を添えて日本産業規格を改正すべきとの申出があり,日本産業

標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。これによって,JIS G 0553:2012

は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

注記 工業標準化法に基づき行われた申出,日本工業標準調査会の審議等の手続は,不正競争防止法

等の一部を改正する法律附則第9条により,産業標準化法第12条第1項の申出,日本産業標準

調査会の審議等の手続を経たものとみなされる。

日本産業規格 JIS

G 0553:2019

鋼のマクロ組織試験方法

Steel-Macroscopic examination by etching

序文

この規格は,2015年に第2版として発行されたISO 4969を基とし,技術的内容を変更して作成した日

本産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。

1

適用範囲

この規格は,鋼材1)の表面を,温間エッチング,常温エッチング又は電解エッチングによってマクロ組

織を試験する方法について規定する。

この試験方法は,要求される目的を満たすことができるように,次のような条件を選択することによっ

て,広範囲に適用される。

− 腐食液の種類,濃度及び温度

− エッチング装置

− 試験片表面の調製条件

注記1 マクロ組織試験では,細かい空隙及び ひび を観察してそれらを識別し,更にはそれらの性

質を明らかにすることは,難しい。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4969:2015,Steel−Etching method for macroscopic examination(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

注1) 鋼材には,鋼片を含む。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。この引用

規格は,その最新版(追補を含む)を適用する。

JIS B 0601 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式−用語,定義及び表面性状パラメ

ータ

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。ただし,次の用語及び括弧内に示す表示記号は,組

織の不均一性を表すもので,必ずしも欠点を意味するものではない。

2

G 0553:2019

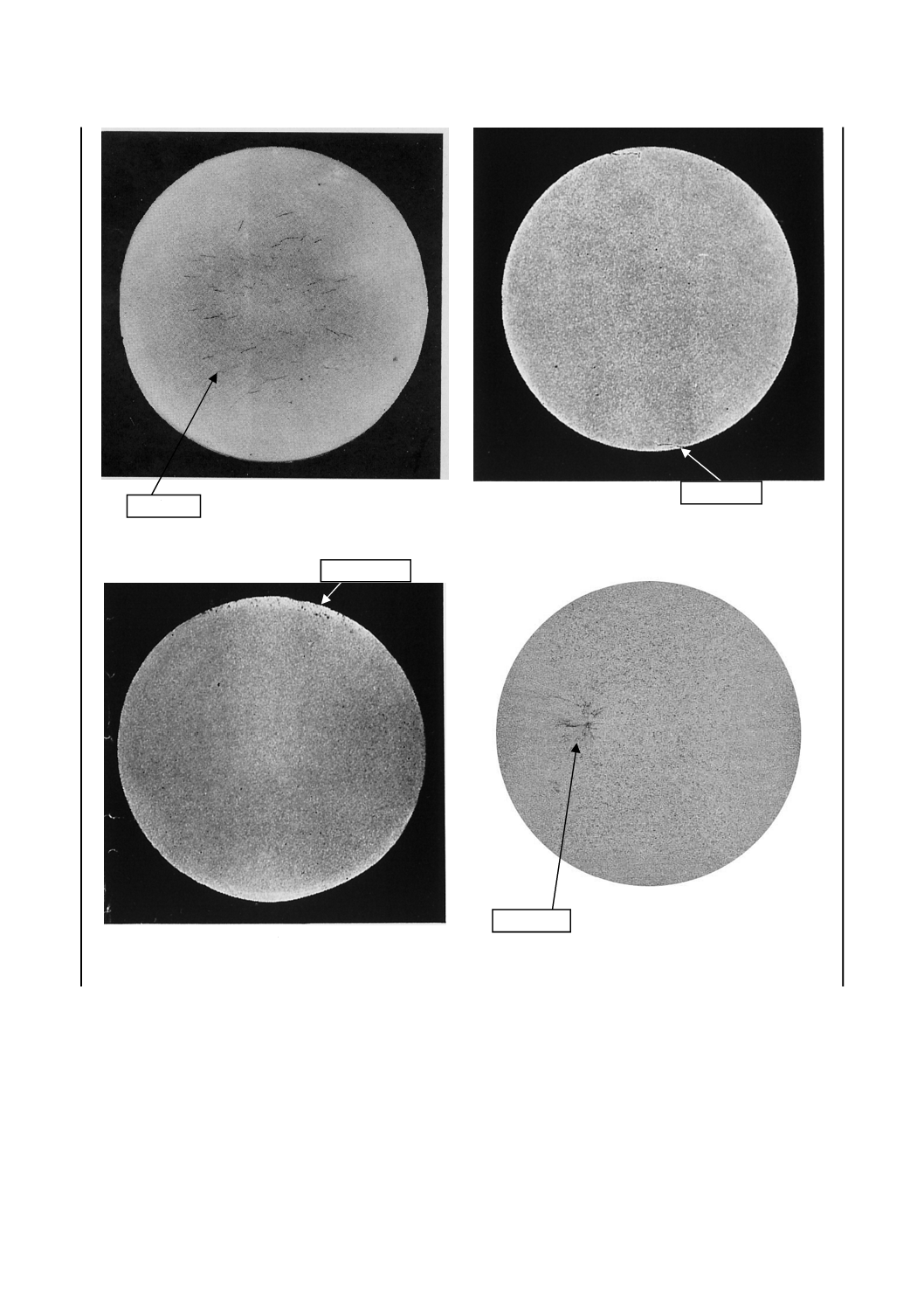

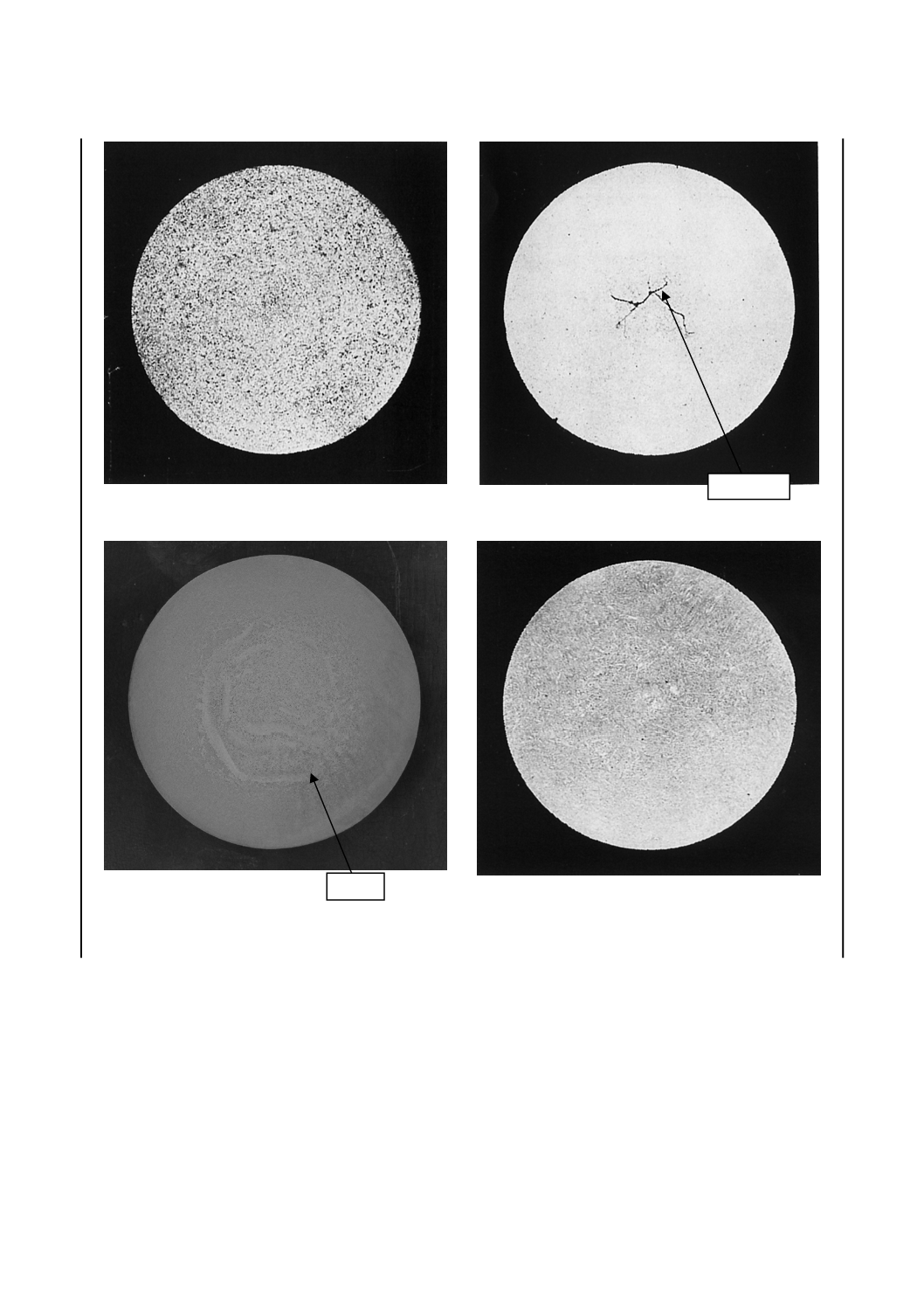

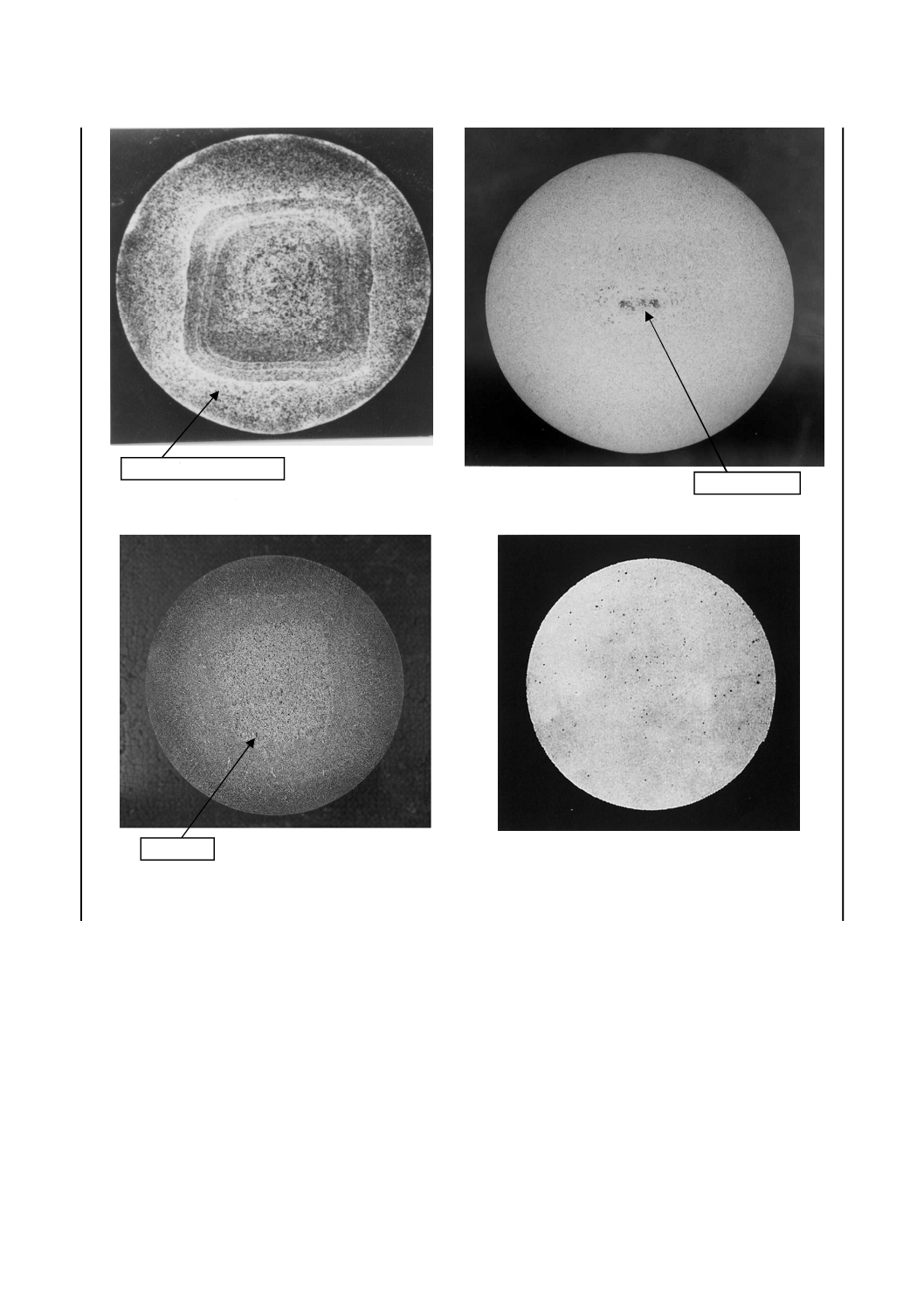

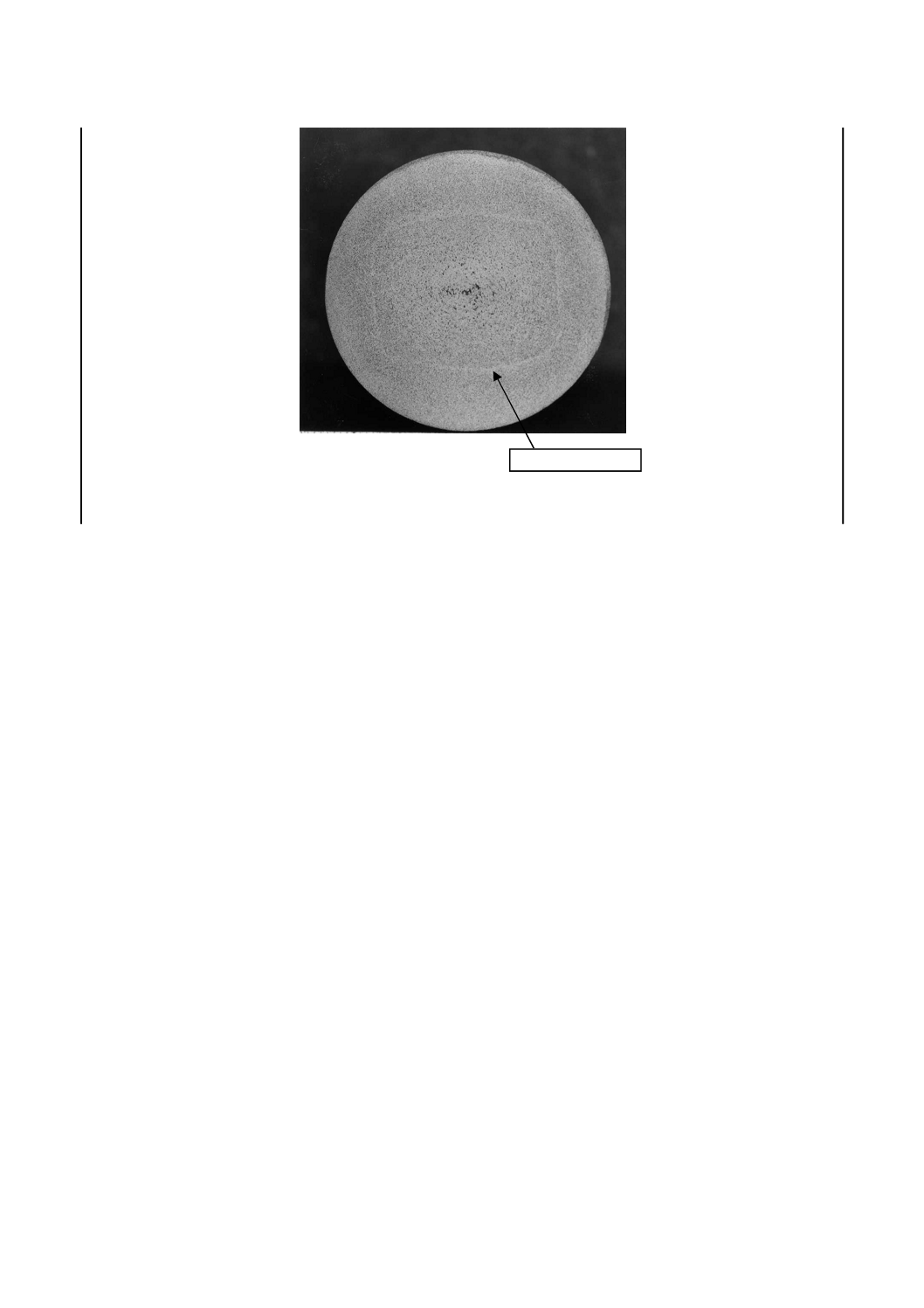

なお,図1にキルド鋼鋼塊によって製造した鋼材のマクロ組織を例示する。また,図2に連続鋳造によ

って得られた鋼片から製造した鋼材のマクロ組織を例示する。

3.3及び3.6は,鋼塊から製造した鋼材に対してだけに適用し,3.16は連続鋳造によって得られた鋼片か

ら製造した鋼材に対してだけ適用する。その他は,鋼塊及び連続鋳造によって得られた鋼片から製造した

鋼材に対して適用する。

3.1

多孔質(L又はLc)

エッチングが短時間に進行して鋼材断面全体が海綿状になったもの(L),又は鋼材断面中心部だけが海

綿状になったもの(Lc)。

3.2

もめ割れ(F)

不適切な鍛造又は圧延作業によって,中心部に生じた割れ。

3.3

斑点(SP)

周囲とは異なるエッチングコントラストを呈する箇所が存在する斑点模様などの不均一な(異常な)エ

ッチングパターン。

3.4

皮下割れ(Cb,Cd又はCs)

鋼塊の鋳型表面下に発生し,通常,鋼材表面に平行な割れ(Cb)。連続鋳造によって得られた鋼片の表

層近傍の対角線部分の割れ(Cd)。さらに,チル層の直下にあるチル層に平行な割れ(Cs)。

注記 対角線部分とは,柱状晶又は樹枝状晶の成長の交わる部分をいう。

3.5

樹枝状晶(D)

凝固中に発生する樹枝状の結晶が,鋼材内部にその痕跡をとどめたもの。

3.6

インゴットパターン(I)

鋼の凝固過程における結晶状態の変化又は成分の偏りのため,輪郭状に黒色,白色などのエッチングの

濃度差が現れたもの。

3.7

中心部偏析(Sc)

鋼の凝固過程における成分の偏りのため,中心部にエッチングの濃度差が現れたもの。

3.8

等軸晶(E)

鋼材断面の外層部のチル晶・柱状晶とは異なる,特定の方向性をもたない結晶組織がエッチングによっ

て断面の中央部に現れたもの。

3.9

ピット(T又はTc)

エッチングによって,肉眼で見える大きさに点状の孔が鋼材断面全体に生じたもの(T),又は鋼材断面

中心部に生じたもの(Tc)。

3

G 0553:2019

3.10

気泡(B)

ブローホール又はピンホールが完全に圧着されず,鋼材断面に斑点状にその痕跡をとどめたもの。

3.11

介在物(N)

肉眼で認められる非金属介在物。マクロ組織を現出させる腐食液によって,介在物が溶解し,気泡とな

る場合がある。鋼材の表面又は表面直下に存在するが,内部にも存在する場合がある。

3.12

パイプ(P)

鋼の凝固収縮工程で発生する収縮孔又は熱間加工時に発生した割れが完全に圧着されず,内部にその痕

跡をとどめたもの。

3.13

毛割れ(H)

通常,鋼材断面の中心部と表面との中間に現れる毛状の割れ。

3.14

周辺きず(K,Kb又はKr)

周辺気泡によるきず(Kb),圧延若しくは鍛造によるきず(Kr),又はその他鋼材の外周部に生じたきず

(K)。

3.15

内部割れ(CM)

鋼材の内部から表面方向に発生し,鋼材断面のほぼ中間に現れる割れ又は割れ模様。

3.16

ホワイトバンド(W)

連続鋳造で電磁かくはん(攪拌)を行った場合の痕跡として,通常,鋼材の中心部と表層の中間とに発

生する白色の帯状模様。

4

原理

4.1

マクロエッチングによって,金属試験片のマクロ組織及び全体的な物理的又は化学的不均一性を現

出する。

4.2

試薬が,金属表面の異なる部位を固有の速さで溶かし,観察可能なレベルの差異ができる。

試験の詳細及び特別な状況で観察された結果の解釈のための条件の詳細は,製品規格又は受渡当事者間の

協定で定める。

4.3

エッチング後にマクロ組織を観察すると,化学的な不均一(成分の偏析),物理的な不均一(割れ又

は多孔質部),例えば,硬化,脱炭及び肌焼入れによって引き起こされる意図した又は偶発的な組織上の変

化が明らかになる。

4.4

試験片の調製及び/又はエッチングの条件を変えることで感度を上げることができる。例えば,金

属のデンドライト組織を明らかにしたり,介在物又は微小な欠点を明らかにすることが可能になる。

5

試験片の採取

5.1

試験片の採取位置及び数は,製品規格,仕様書,契約書又は注文書の要求による。特に要求がない

4

G 0553:2019

場合,試験片は,製造工程及び評価されるグレードを考慮して採取しなければならない。

5.2

マクロ組織試験を鉄鋼製品の検査に適用するときは,通常,試験片は13 mm〜25 mmの厚さとする。

特に指定のない場合,試験片は製品長手方向に垂直な断面を用いるが,仕様書,契約書又は注文書によっ

て製品長手方向に平行な断面を含めてもよい。通常,圧延製品の場合,製品長手方向に平行な断面の試験

片は,エッチング面が圧延製品の中心線に平行になるようにし,試験片は,両側表面を含み,長手方向の

長さは,製品厚さ又は直径の1.5倍以上となるように採取される。

5.3

試験片は,適切な方法で冷間切断してもよい。鋸及び切断といしが使いやすい。トーチ切断又は熱

間切断は,大きな供試材から試験片を切り出す必要があるときだけに適用するのがよい。被検面は,熱間

切断面から十分に離して,変形,熱影響,ひびなどの試験片採取時に生じる欠点を除去した断面とするこ

とが望ましい。

5.4

大きな供試材は,扱いやすく,安全上の要求を満たすように小割にしてもよい。大きな供試材を小

割にするときに,小割の中心部に影響が出ないようにすることが望ましい。

6

試験片の加工・調製

6.1

試験片表面の加工・調製の度合いは,エッチングによるマクロ組織試験で要求される精度による。

試験片の被検面は,通常,JIS B 0601の算術平均粗さRa 30 μm〜3.5 μmに仕上げる。

6.2

比較的粗い面となる粗加工は,例えば,パイプ(3.12参照)を検出する日常検査のような特定の内

容には十分であるが,一般には,更に入念な調製が求められる。

6.3

加工・調製時の基準は,次のようなものである。

a) 例えば,不適切な加工・調製,過度な切込み速度,大きすぎる旋盤の送りなどの結果として生じる,

工具による切断痕が残らないことが望ましい。一般的には,0.1 mm程度送ると良好である。

b) 次のような工具を用いる場合,冷間加工はできる限り少なくすることが望ましい。

1) 金属に適さない工具又は適切に研がれていない工具

2) 不適切な回転といし(例えば,JIS R 6001-1のF100未満)

6.4

通常,試験片の加工・調製には,次のような手段が使用される。

a) 研削(予備加工あり又はなし)

b) 速度調整機付旋盤による成形及び加工

6.5

非常に小さい欠点又は組織上の不均一(例えば,異種溶接部)を観察する場合,注意して研磨する

ことが望ましい。より滑らかに研磨するとより詳細に検査できる。

6.6

表面調製した後,試験片は,適切な溶剤で注意深く洗浄する。グリス,油脂又は他の残さい(滓)

によってエッチングが不均一になる。洗浄後は,試験片表面に触れたり,汚染しないように注意すること

が望ましい。

7

溶液

7.1

エッチングに用いられる溶液は,各試験方法に対応して,8.1.9及び附属書JAにまとめている。多

くの場合,良質な試薬グレードが望ましいが,化学的に純粋である又は分析に適した品質である必要はな

い。通常は,商用の品質で十分である。溶液は,正常かつ透明で,懸濁物,かすなどがないことが望まし

い。

7.2

溶液の混合時は注意しなければならない。大半の腐食液は,強酸である。いかなる場合も化学物質

は,かくはん(撹拌)しながら水又は溶媒にゆっくり加えるのが望ましい。ふっ化水素酸を用いる場合に

5

G 0553:2019

は,溶液は,ポリエチレン製容器内で混合し,使用するのが望ましい。

警告 ふっ化水素酸は,皮膚についた場合,直ちに洗い流さないと痛みを伴う深刻な潰瘍を引き起こ

すので,皮膚に触れないようにしなければならない。

7.3

鉄及び鋼のマクロエッチングに最も一般的に用いられる溶液は,塩酸及び王水である。

7.4

効果的にエッチングするために濃度が下がりすぎた場合には,適時溶液を新しくする。

8

試験

8.1

温間エッチング及び常温エッチング

8.1.1

試験片を酸浴に浸す。酸浴は,加熱してもよい。大型試験片の場合には,試験片を酸浴の温度まで

予熱しておくとよい。

8.1.2

多くの溶液は,活性が高く,刺激性及び腐食性のヒュームを放出する可能性がある。エッチングは,

換気のよい部屋で行い,ドラフトを使用することが望ましい。溶液は,耐腐食性のトレイ又は皿に入れ,

試験温度にする。

8.1.3

酸浴は,少なくとも試験片10 cm四方当たり1 Lの割合で適切な量とする。加えて,試験片の上面

が少なくとも25 mm浸るような十分な深さとしなければならない。ただし,試験片が大きくて浸りきれな

い場合は,8.1.6による。

8.1.4

試験片は,反応性のない支持台上に置くのが望ましい。しばしば酸浴の底にガラス棒が置かれ,試

験片が直接その上に置かれる。

8.1.5

複数の試験片を同じ酸浴に入れてエッチングする場合,試験片同士が触れないようにして,不均一

及び不適切なエッチングにならないようにする。

8.1.6

造塊鋼片のように試験片が大きくて浸りきれない場合は,塗りつけるのが唯一の現実的なマクロエ

ッチング法となる場合がある。ステンレス鋼製又はニッケル製などの腐食されにくい材質のトングでつか

んだ綿の塊を腐食液に浸して,試験片の表面を拭う。できるだけ早く表面全体を腐食液で湿らせるのがよ

い。初めに湿らせた後,溶液に浸した綿の塊で表面を頻繁に拭って溶液を供給する。溶液は,表面に均一

に供給する。組織が適切に現れたら,水に浸した綿の塊で拭いながら試験片をすすぐか,更によいのは流

水で洗い流す。水ですすいだ後,衝風をかけて試験片を乾燥する。

8.1.7

十分にエッチングできたら,エッチングされた表面に触れないように十分に注意して試験片を酸浴

から取り出し,流水で洗って非金属製のブラシで注意してこすってエッチングかすを取り除く。その後,

乾燥する。汚れ(smut)除去を要求された場合,試験片を3 %〜5 %炭酸ナトリウム(Na2CO3)溶液又は

10 %〜15 %硝酸溶液のような二次溶液に浸す。

8.1.8

エッチング面の観察は,目視とする。ただし,受渡当事者間の協定によって,注文者は,10倍ま

での拡大鏡による観察を指定してもよい。

8.1.9

試験方法は,次のいずれか又は附属書JAを用いる。

注記 附属書JAには,ISO 4969に規定された内容を示している。

a) 塩酸法

1) 腐食液は,塩酸をほぼ等容量の水に希釈して(HClとして質量分率約20 %)調製し,これを耐酸容

器中で60 ℃〜80 ℃に加熱して使用する。

2) 試験片は,被検面を上向き又は垂直にして,互いに接触しないように1)の腐食液に浸せきし,液温

はなるべく一定に保持する。試験片は,浸せき前に温水中で予熱するとよい。この場合の標準予熱

温度は,60 ℃〜80 ℃とする。腐食液は,エッチング後の被検面に濃淡が生じないよう十分な量を

6

G 0553:2019

使用する。また,腐食液は,通常,新液を使用し,エッチングの反応を見ながら適宜交換する。

3) 腐食液による鋼材のエッチング時間は,通常,10 分〜40分とする。

b) 塩化銅アンモニウム法

1) 腐食液は,水1 000 mLに対して,工業用塩化銅(II)アンモニウム二水和物100 g〜350 gの割合で

溶解して調製し,エッチングは常温(5 ℃〜35 ℃)で行う。

2) 試験片は,被検面を上向き又は垂直にして腐食液に浸せきするか,又は被検面を上向きにして腐食

液を注ぐ。腐食液は,エッチング後の被検面に濃淡が生じないよう十分な量を使用する。また,腐

食液は,通常,新液を使用し,エッチングの反応を見ながら適宜交換する。

3) エッチングが進むに従って表面に銅が析出してくるが,約5分間放置した後,析出した銅をブラシ

又は布で除き,適切なエッチング状態が得られるまで,これを繰り返す。通常,3 回〜10回で適切

なエッチングが得られる。

c) 硝酸エタノール法(ナイタール法)

1) 腐食液は,体積分率が5 %〜10 %2)になるように硝酸(62 %硝酸と同等のもの。)のエタノール溶液

を調製し,エッチングは常温において行う。

注2) 体積比で1:(9〜19)を意味している。

警告 硝酸濃度が10 %以上になると爆発する危険があるので,注意しなければならない。

2) 試験片は,被検面を上向き又は垂直にして腐食液に浸せきする。腐食液は,エッチング後の被検面

に濃淡が生じないよう十分な量を使用する。また,腐食液は,通常,新液を使用し,エッチングの

反応を見ながら適宜交換する。

3) 腐食液による鋼材のエッチング時間は,通常,3 分〜10分とする。

d) 硝酸法

1) 腐食液は,体積分率が5 %〜10 %3)になるように硝酸(62 %硝酸と同等のもの。)の水溶液を調製し,

エッチングは常温において行う。

注3) 体積比で1:(9〜19)を意味している。

2) 試験片は,被検面を上向き又は垂直にして腐食液に浸せきする。腐食液は,エッチング後の被検面

に濃淡が生じないよう十分な量を使用する。また,腐食液は,通常,新液を使用し,エッチングの

反応を見ながら適宜交換する。

3) 腐食液による鋼材のエッチング時間は,通常,3 分〜10分とする。

e) 王水法

1) 腐食液は,体積分率が9.1 %〜25 %4)になるように硝酸(62 %硝酸と同等のもの。)の塩酸溶液を調

製し,エッチングは5 ℃〜80 ℃において行う。

注4) 体積比で1:(3〜10)を意味している。

2) 試験片は,被検面を上向き又は垂直にして腐食液に浸せきする。腐食液は,エッチング後の被検面

に濃淡が生じないよう十分な量を使用する。また,腐食液は,通常,新液を使用し,エッチングの

反応を見ながら適宜交換する。

3) 腐食液による鋼材のエッチング時間は,通常,5 分〜20分とする。

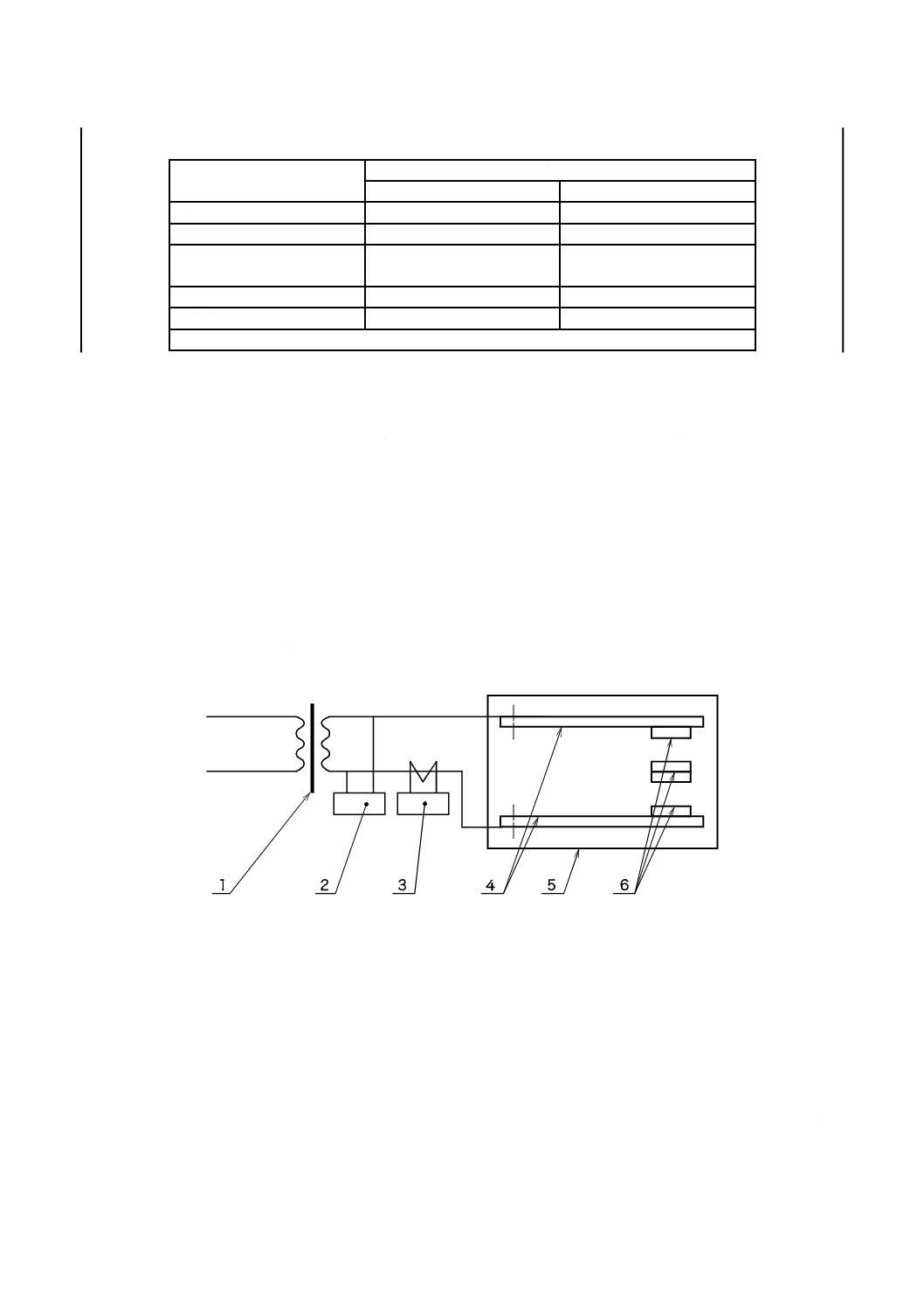

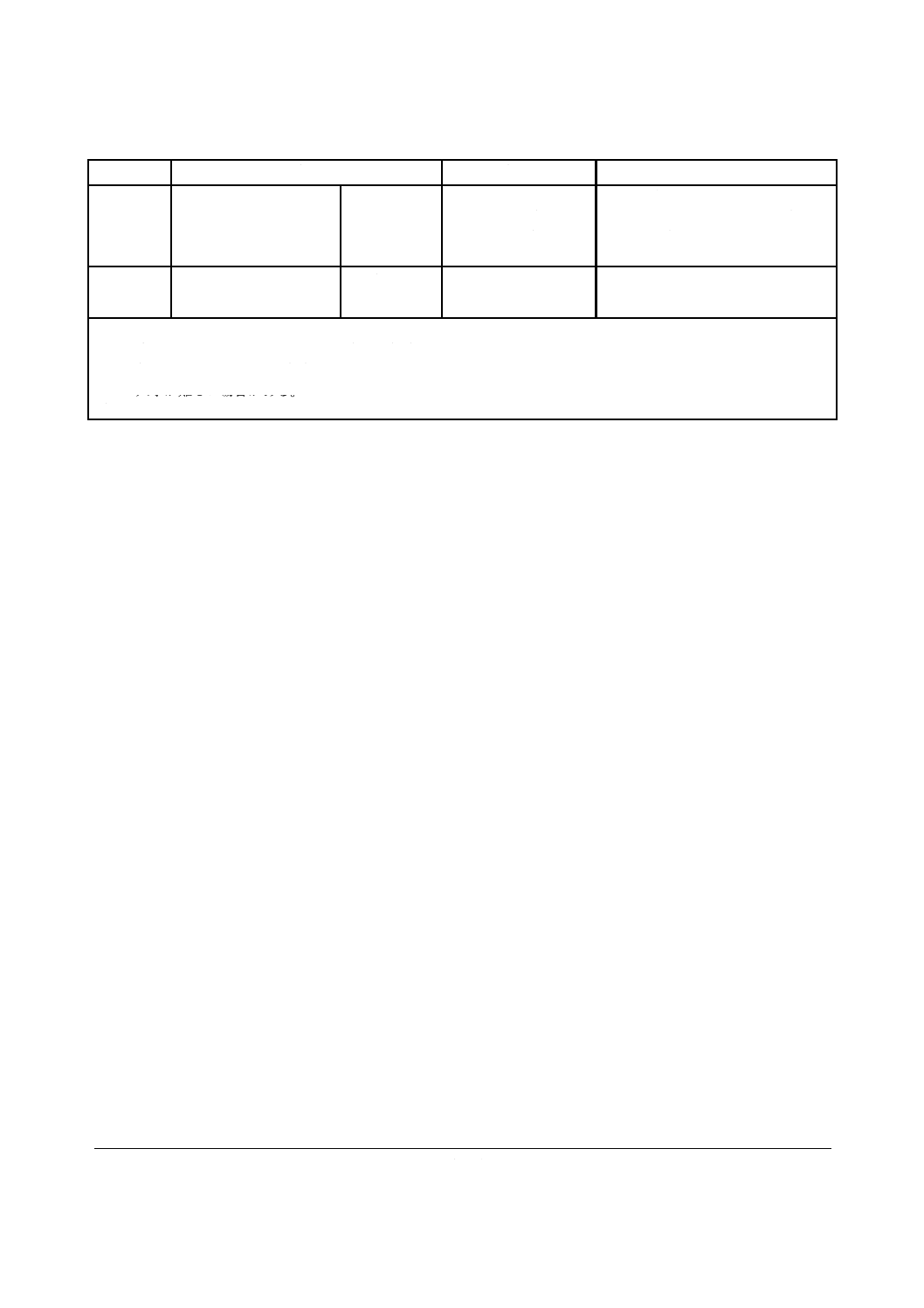

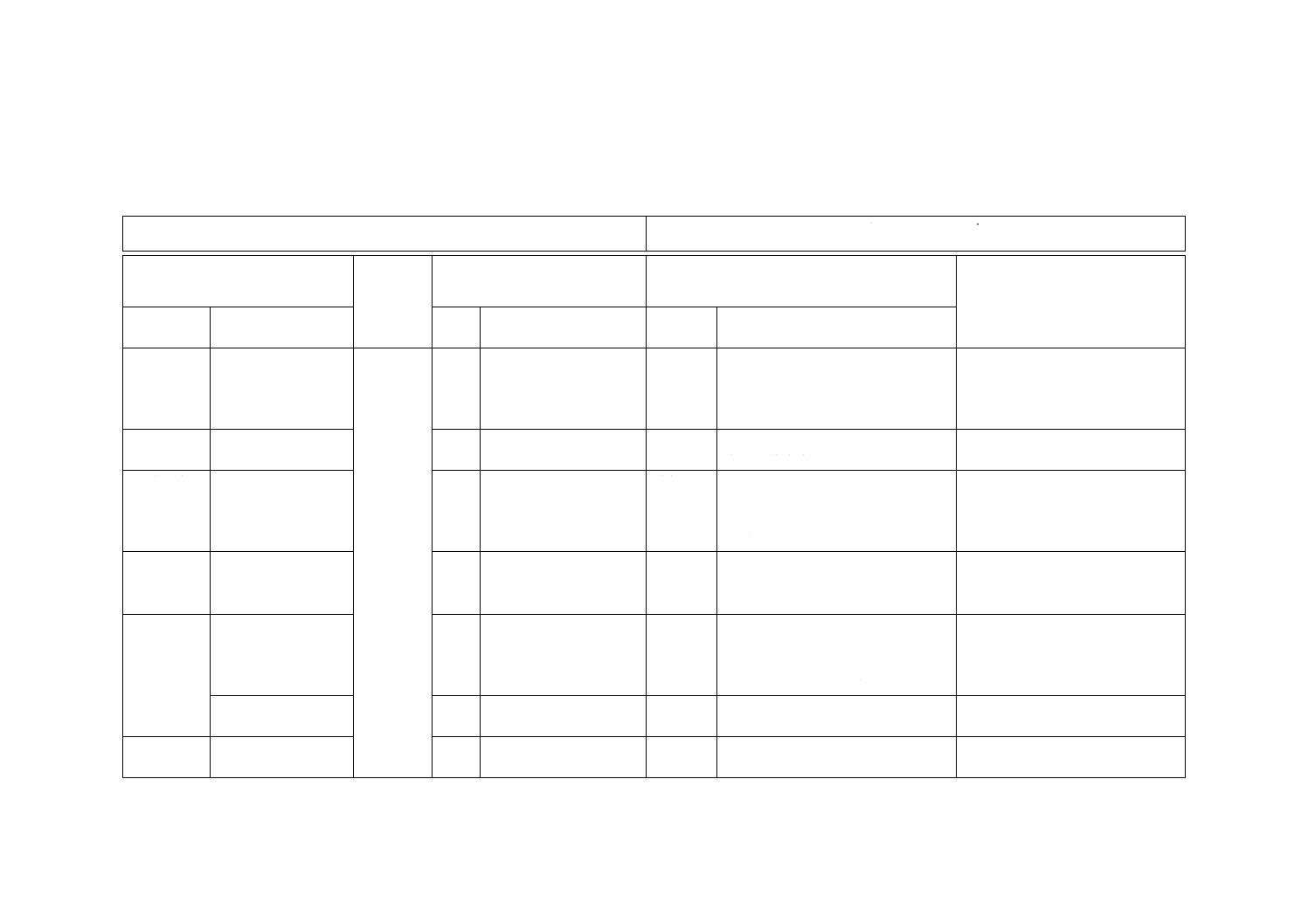

8.1.10 鋼種及び推奨する試験方法を,表1に示す。

7

G 0553:2019

表1−鋼種及び推奨する試験方法a)

試験方法

鋼種

炭素鋼及び合金鋼

ステンレス鋼及び耐熱鋼

塩酸法

◎

◎

塩化銅アンモニウム法

◎

−

硝酸エタノール法(ナイター

ル法)

◎

−

硝酸法

◎

−

王水法

−

◎

注a) ◎を付した試験方法が,推奨する試験方法。

8.1.11 腐食液の種類に対して,腐食液による鋼材のエッチング時間は,試験温度,鋼材のグレード及び試

験の種類によって異なる。エッチング処理は,熟練者が指示して,適切なエッチングと判断したところで

終了することが望ましい。一般的には,過度のエッチングによってしばしば誤判断に結びつくことがある。

個別に指示された時間は,単に目標を意図している。適切に組織を現出させる実際の時間は,指示された

ものとかなり異なる可能性がある。

8.1.12 試験片が過度にエッチングされた場合には,エッチングされた表面の痕跡が残らないように再研磨

しなければならない。過度にエッチングされた深さ及び試験片の平滑度によっては,1 mm以上の研磨が

必要な場合がある。

8.2

電解エッチング

8.2.1

交流電源

8.2.1.1

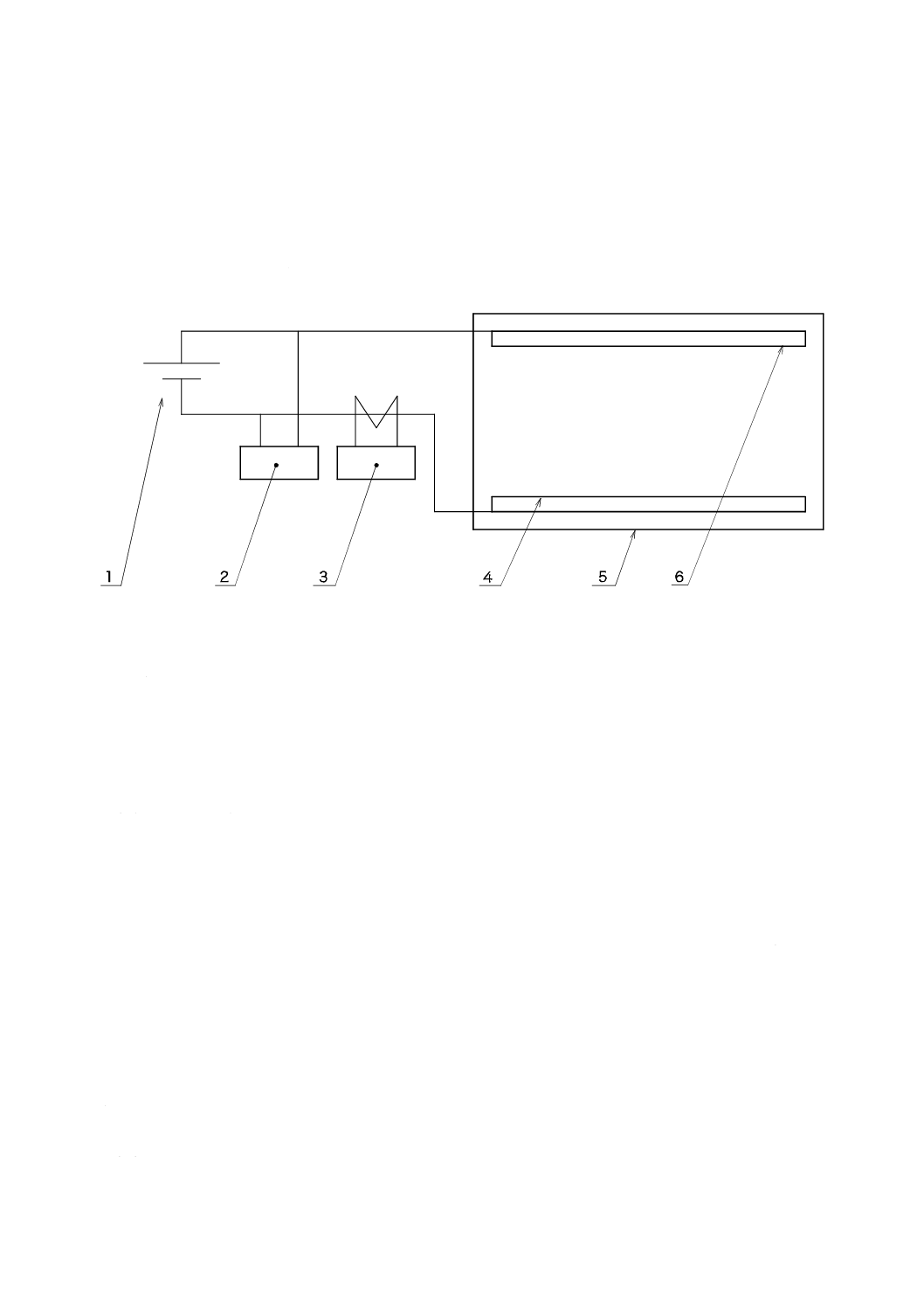

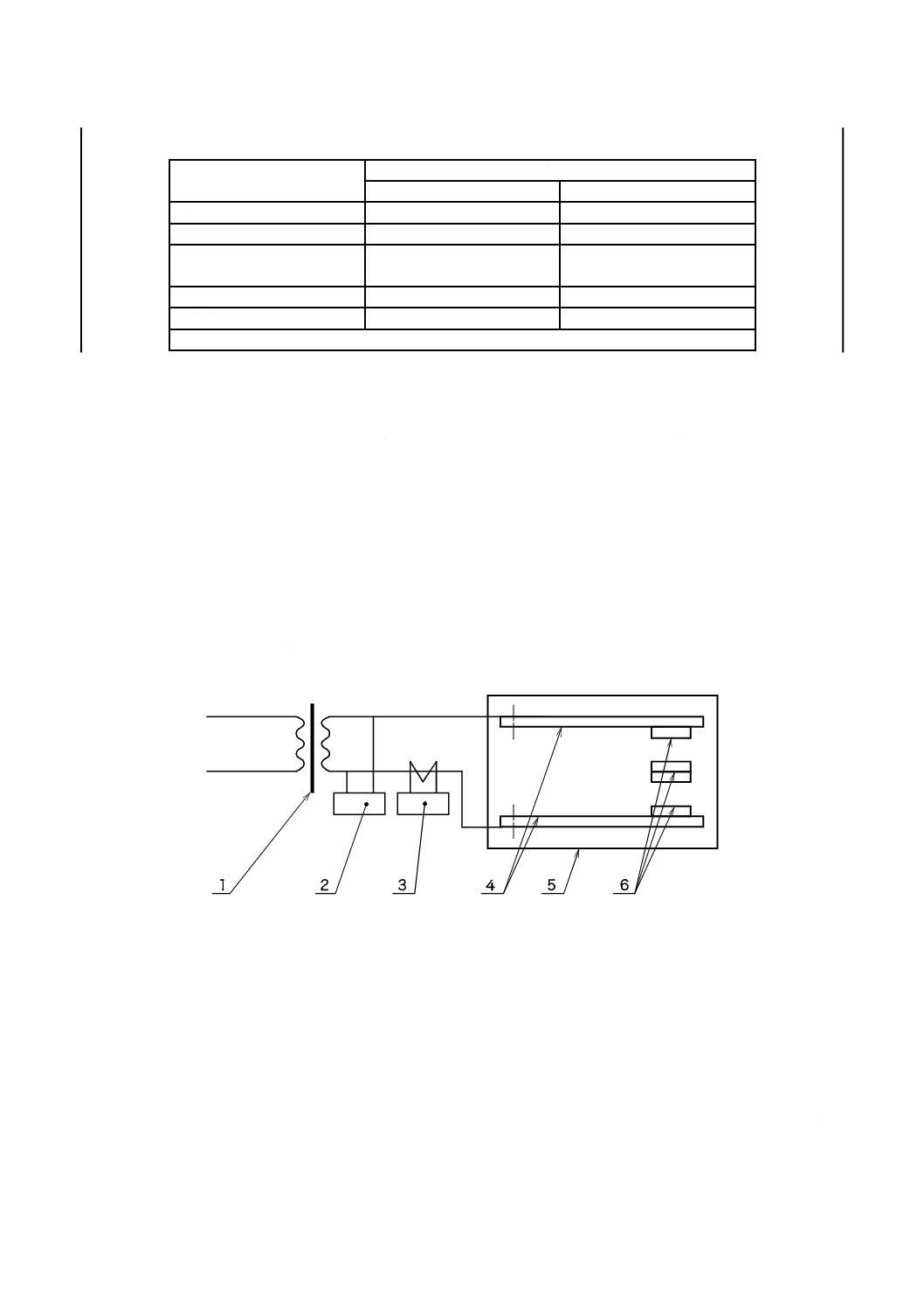

交流電源による電解エッチング図を,図3に示す。

1

交流変圧器

2

電圧計

3

電流計

4

電極

5

酸浴

6

試験片

図3−交流電源による電解エッチング図

8.2.1.2

交流電源による電解エッチングには,15 %〜30 %塩酸(濃塩酸)を常温で用いてよい。

8.2.1.3

試験片は,溶液に浸し,表面は電極と平行に置く。電源は交流とする。通常は,実用電流は400 A

未満,電圧は36 V未満である。エッチング時間は,5分〜30分程度である。

8

G 0553:2019

8.2.1.4

同じ酸浴中で複数の試験片をエッチングする場合には,試験片同士が接触しないようにする。ガ

ルバニック結合(galvanic couple)ができると不均一又は不適切なエッチングを生じることがある。

8.2.1.5

十分にエッチングされたと判断したら,試験片を流水で洗って非金属製のブラシで注意してこす

ってエッチングかすを取り除き,その後乾燥する。

8.2.2

直流電源

8.2.2.1

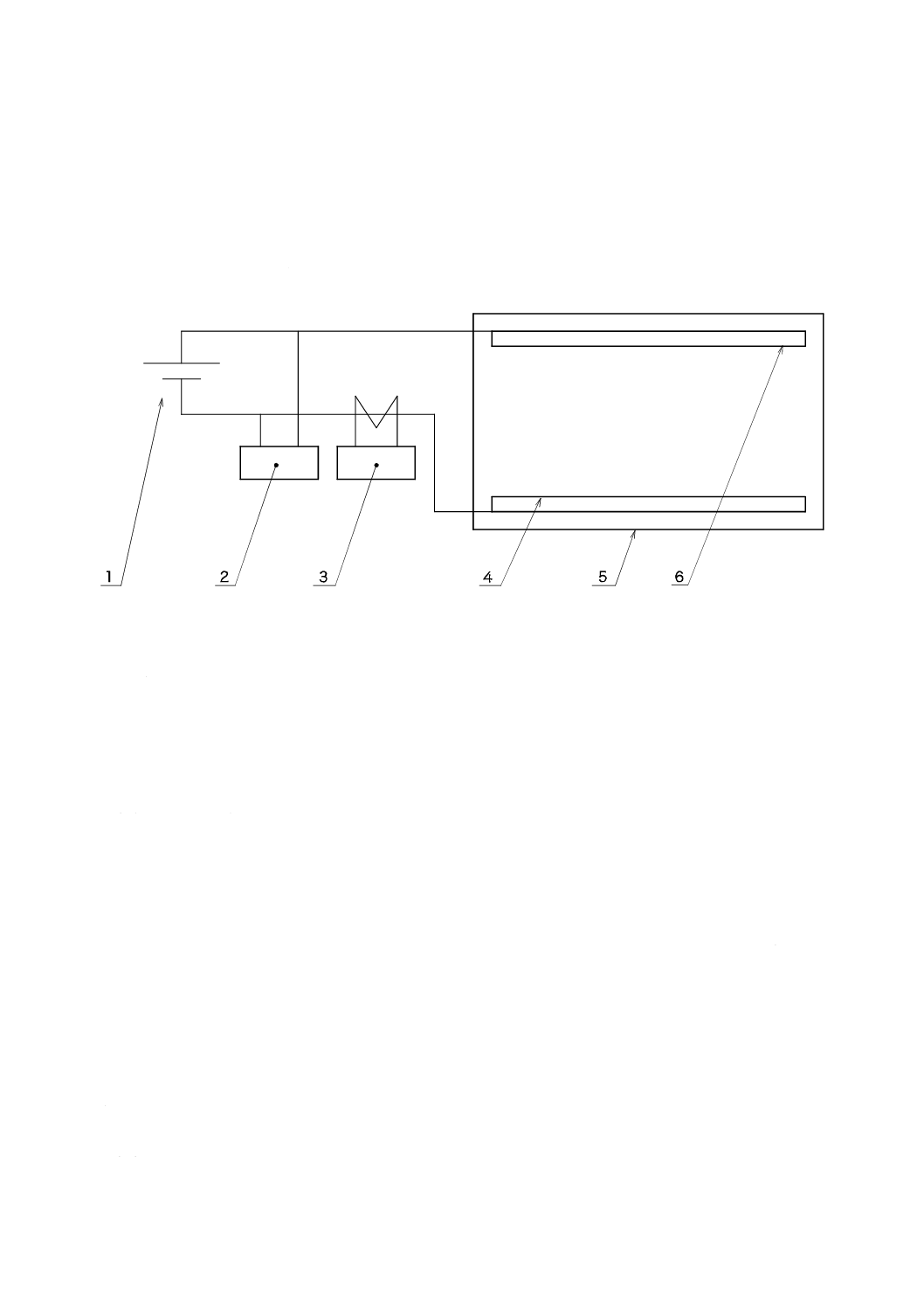

直流電源による電解エッチング図を,図4に示す。

1

直流電源

2

電圧計

3

電流計

4

陰極電極

5

酸浴

6

試験片(陽極電極)

図4−直流電源による電解エッチング図

8.2.2.2

直流電源による電解エッチングには,130 cm2未満の試験片に対して水100 mLに6 mL〜12 mL

の濃塩酸を加えた溶液,又は130 cm2以上の試験片に対して水100 mLに6 mLの濃塩酸及び1 gのほう酸

を加えた溶液を,常温で用いることが可能である。

8.2.2.3

試験片は,溶液に浸され,陽極として機能する。130 cm2未満の試験片に対しては,実用電流1 mm2

当たり8 mA〜16 mAがよい。130 cm2以上の試験片に対しては,実用電流1 mm2当たり48 mA〜64 mAが

よい。

8.2.2.4

エッチング後,植物繊維(vegetable fibre)のブラシを用いて,10 %くえん酸ナトリウム溶液で試

験片を清浄にする。最終的には,衝風をかけて試験片を乾燥する。

9

試験片の保管

試験片の洗浄によって試薬が完全に除去できるとは限らない。その試薬が浸出して試験片表面が更にエ

ッチングしてしまうのを防止するため,次の2方法が推奨される。

a) エタノールに10 %のアンモニア水を加えた溶液に試験片を浸して中和する。

b) 硝酸(62 %硝酸と同等のもの。)中に約5 秒間浸せきして,表面を安定化処理する。

安定化処理の後,試験片は熱水で洗浄し,乾燥する。

9

G 0553:2019

しかしながら,この2方法は,短期の保管だけに適用することができる。試験片を長期間保管するには,

試験片表面をプラスチックフィルム,ニス(cellulose varnish)又は同様のもので覆う必要がある。

10 報告

報告が必要な場合には,受渡当事者間の協定のない限り,少なくとも次の項目を含む。

なお,受渡当事者間の協定によって,次の項目の一部を省略してもよい。

a) 試験した鋼材のグレード

b) 溶鋼番号

c) 被検面の位置

d) 腐食液の種類

e) 試験結果(エッチング面の表示記号又はスケッチ,写真)

表示記号の例:D−Sc−T−N 樹枝状晶−中心部偏析−断面全体のピット−介在物

注記 通常,受渡当事者間で,限度見本となる写真,スケッチなどによって許容限度を決めている。

表示記号は,受渡当事者間で,その使用方法を決めて適用するものである。

10

G 0553:2019

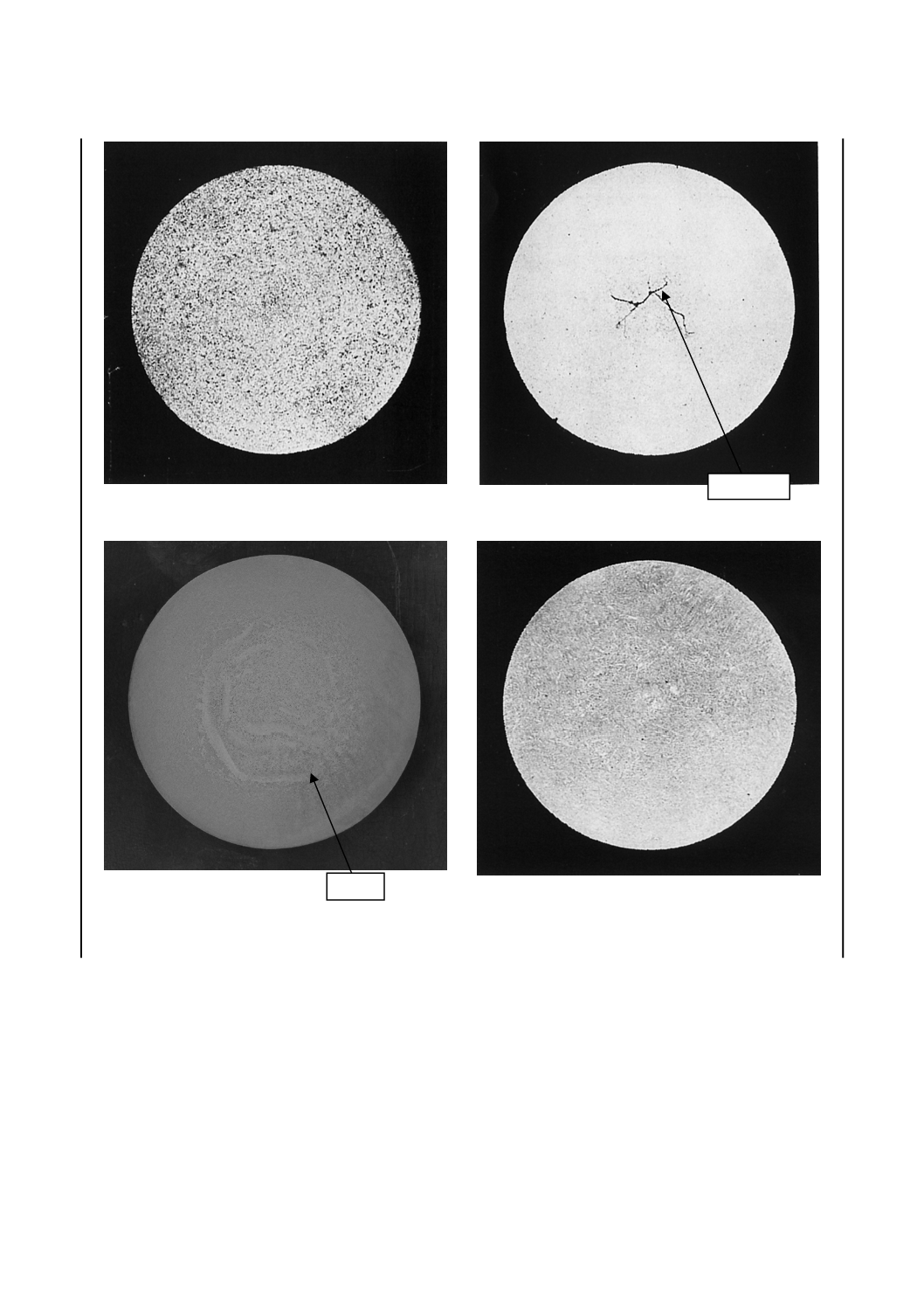

多孔質(L)

もめ割れ(F)

斑点(SP)

樹枝状晶(D)

図1−鋼材のマクロ組織の分類例

もめ割れ

斑点

11

G 0553:2019

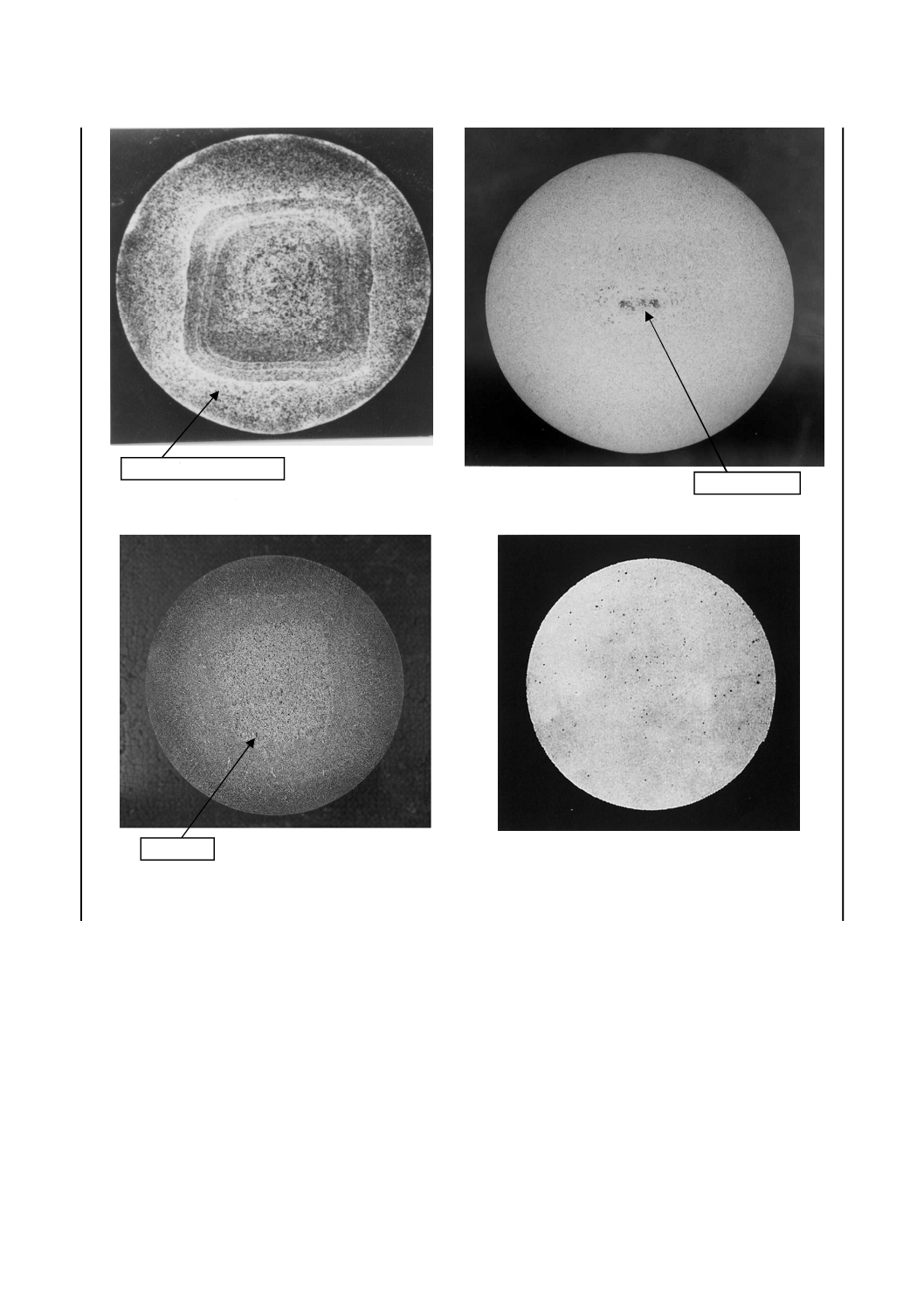

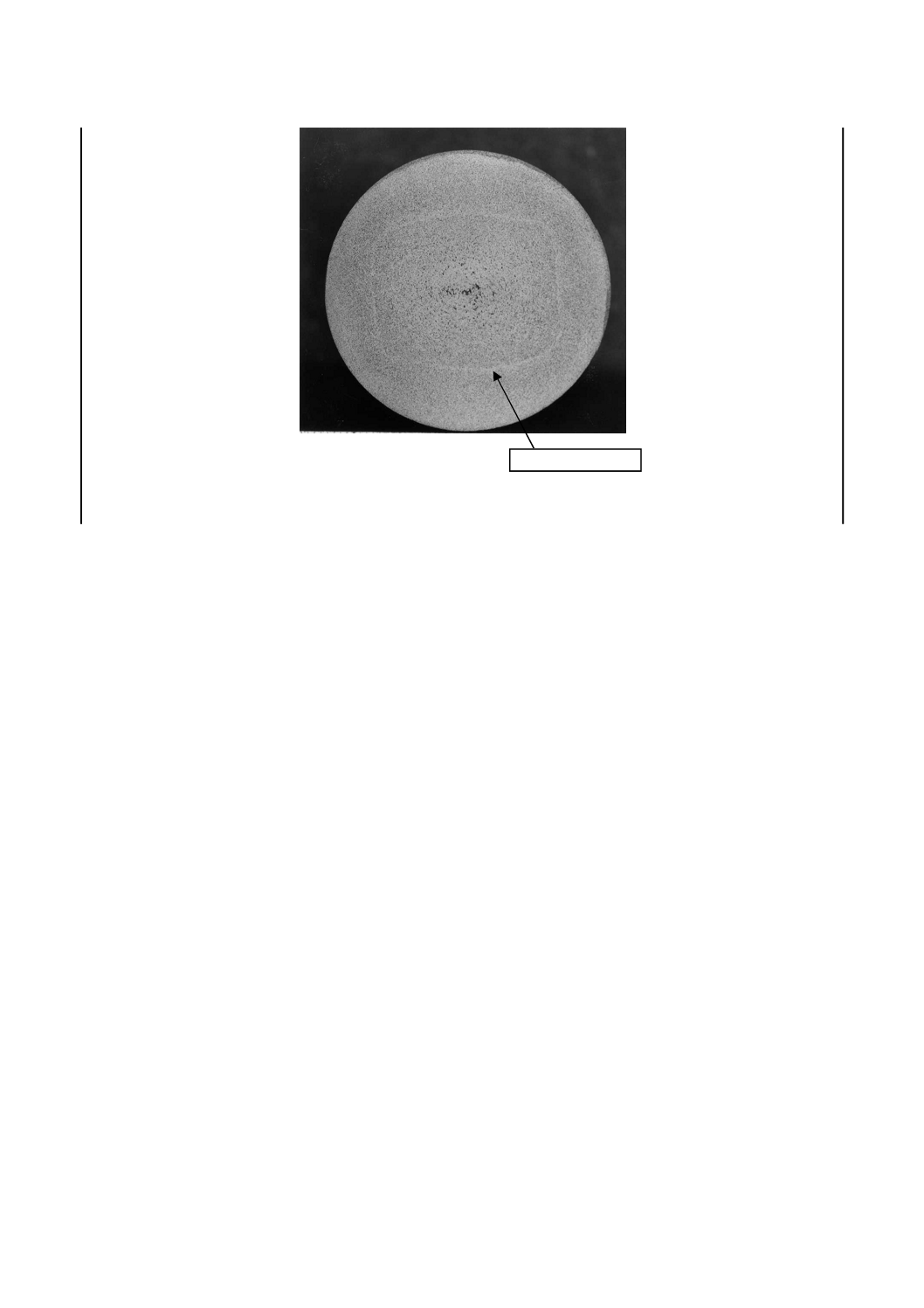

インゴットパターン(I)

中心部偏析(Sc)

等軸晶(E)

ピット(T)

図1−鋼材のマクロ組織の分類例(続き)

等軸晶

インゴットパターン

中心部偏析

12

G 0553:2019

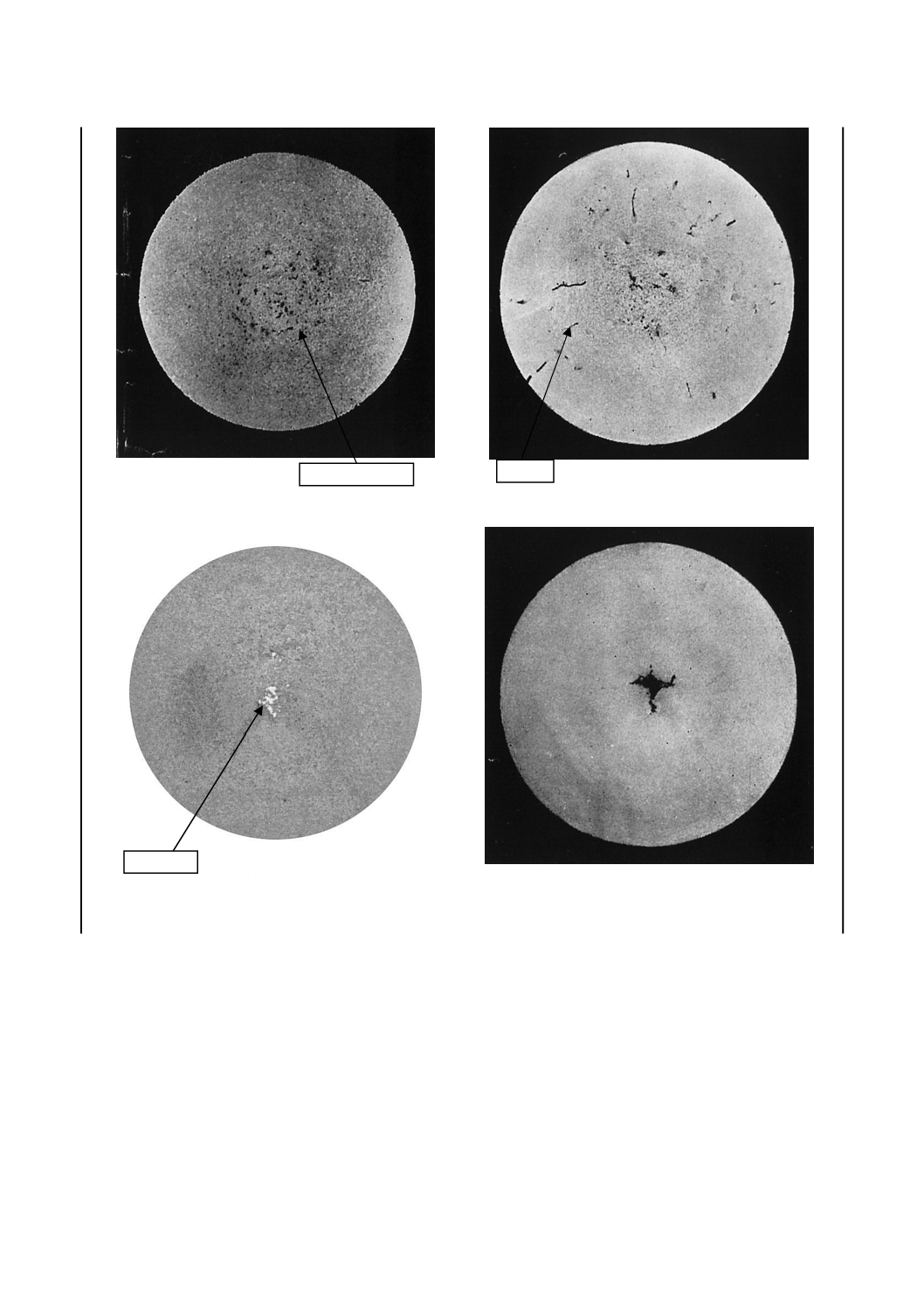

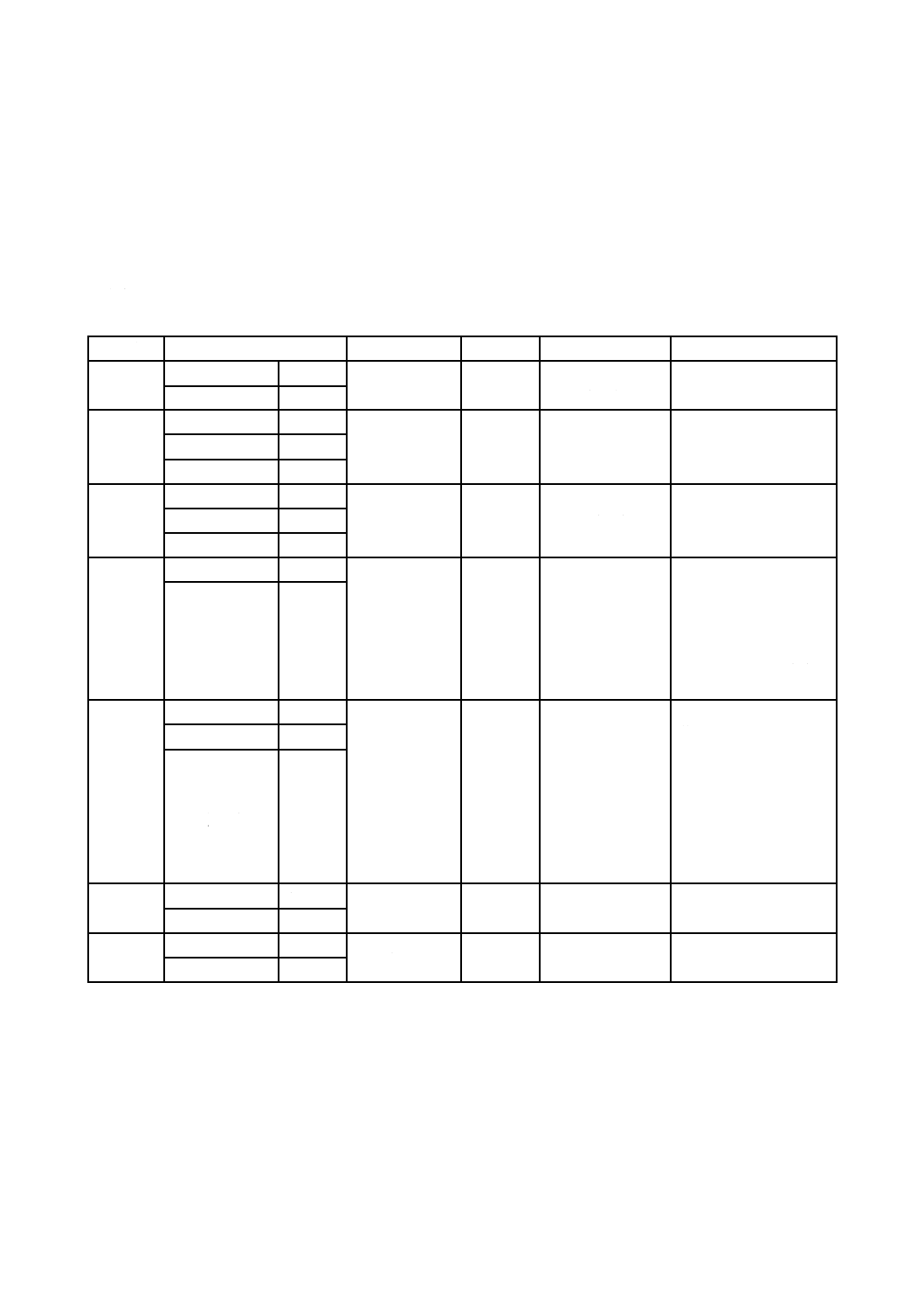

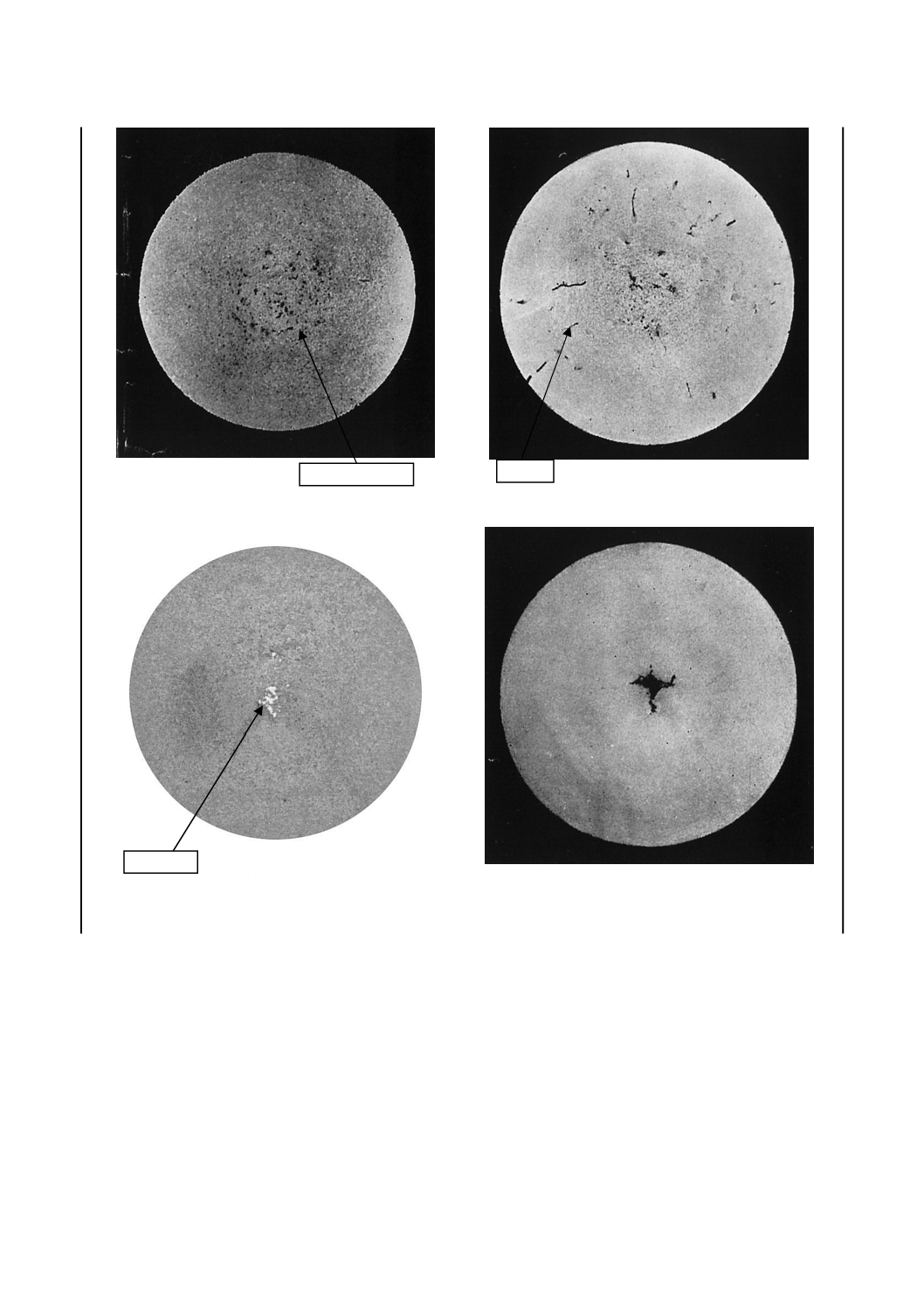

中心部ピット(Tc)

気泡(B)

介在物(N)

パイプ(P)

図1−鋼材のマクロ組織の分類例(続き)

気泡

中心部ピット

介在物

13

G 0553:2019

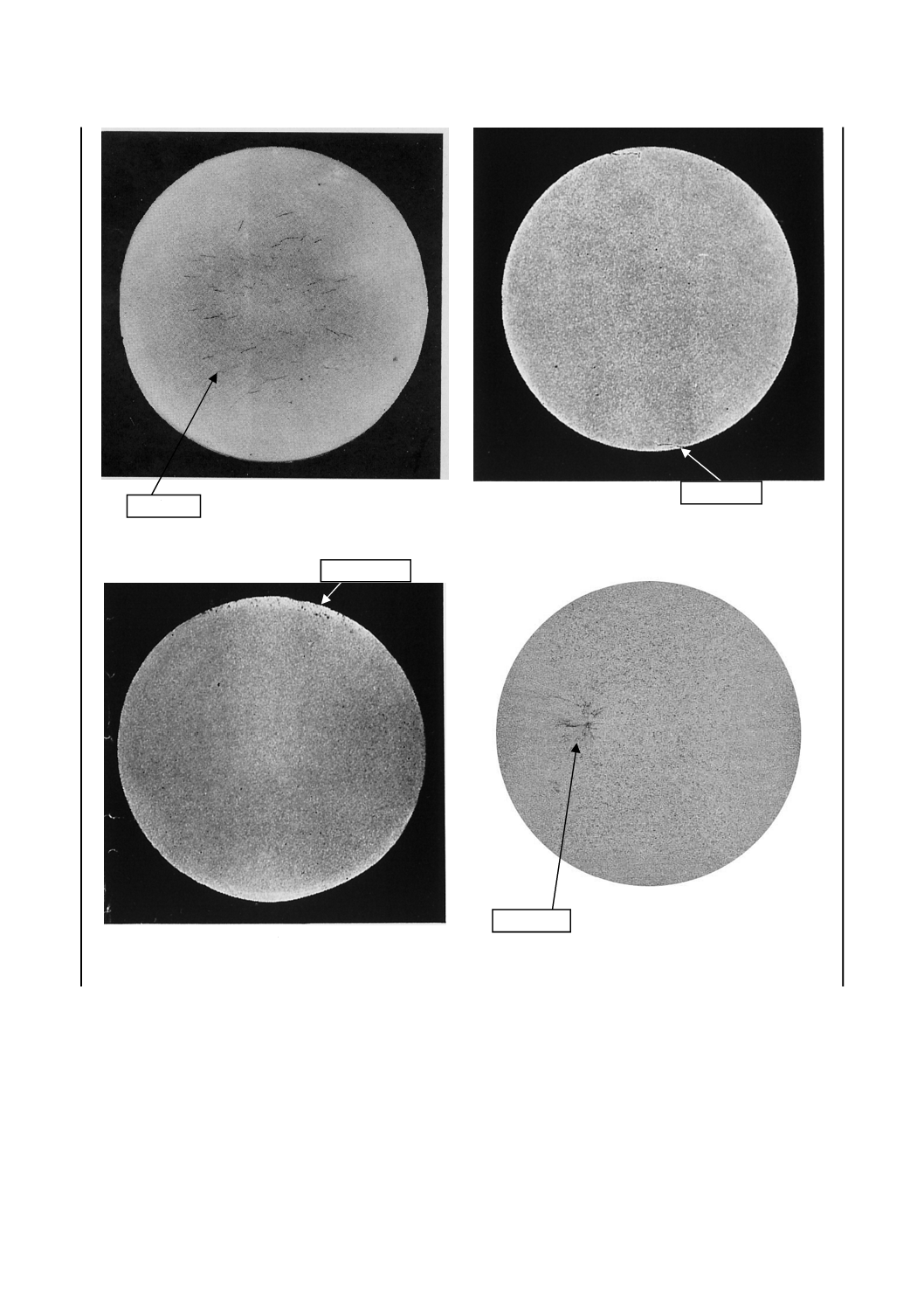

毛割れ(H)

周辺きず(Kr)

周辺きず(Kb)

内部割れ(CM)

図1−鋼材のマクロ組織の分類例(続き)

周辺きず

周辺きず

毛割れ

内部割れ

14

G 0553:2019

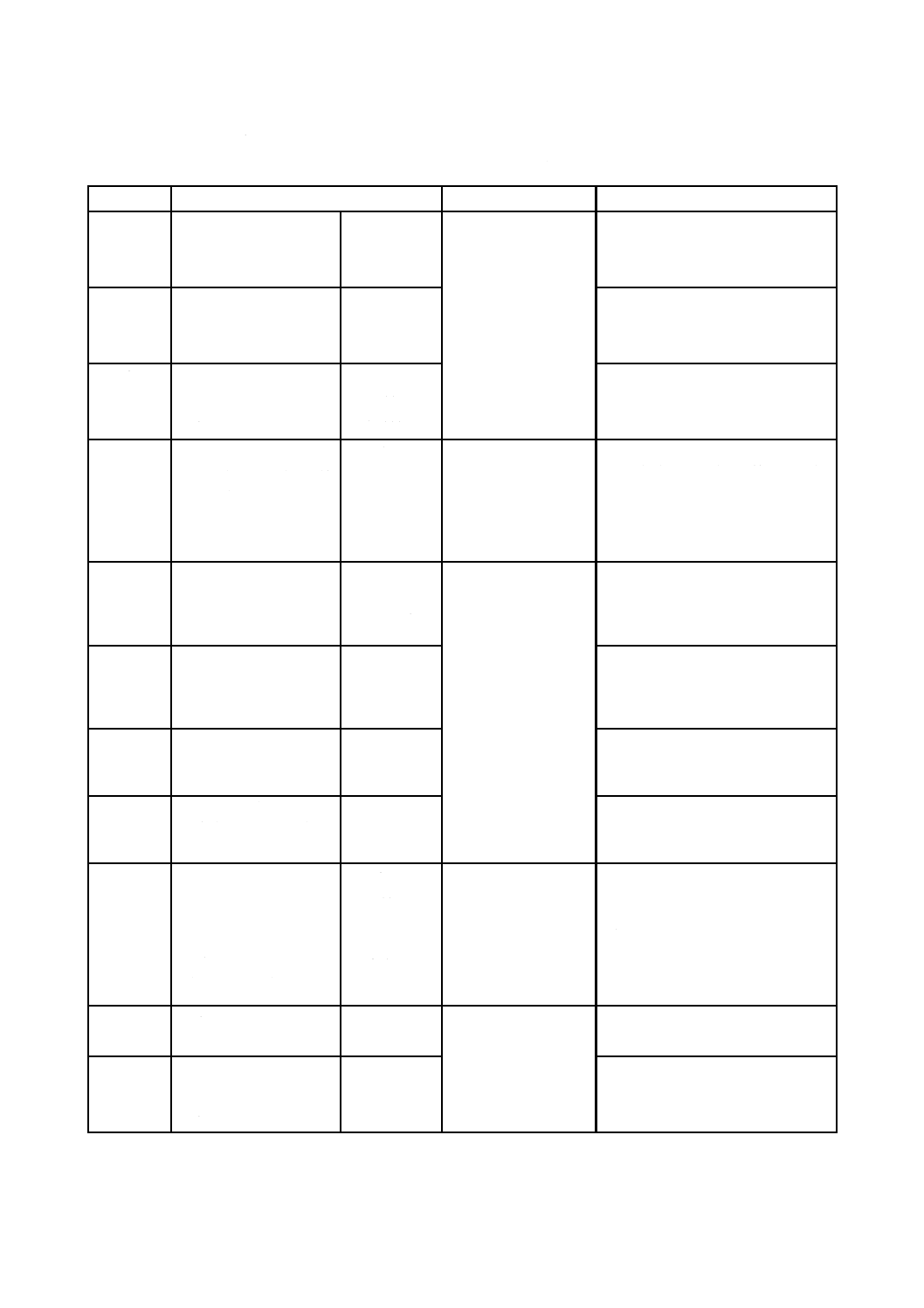

ホワイトバンド(W)

図2−連続鋳造によって製造した鋼材のマクロ組織の分類例

ホワイトバンド

15

G 0553:2019

附属書JA

(規定)

ISO 4969に規定された腐食液,

エッチング時間及びエッチング温度

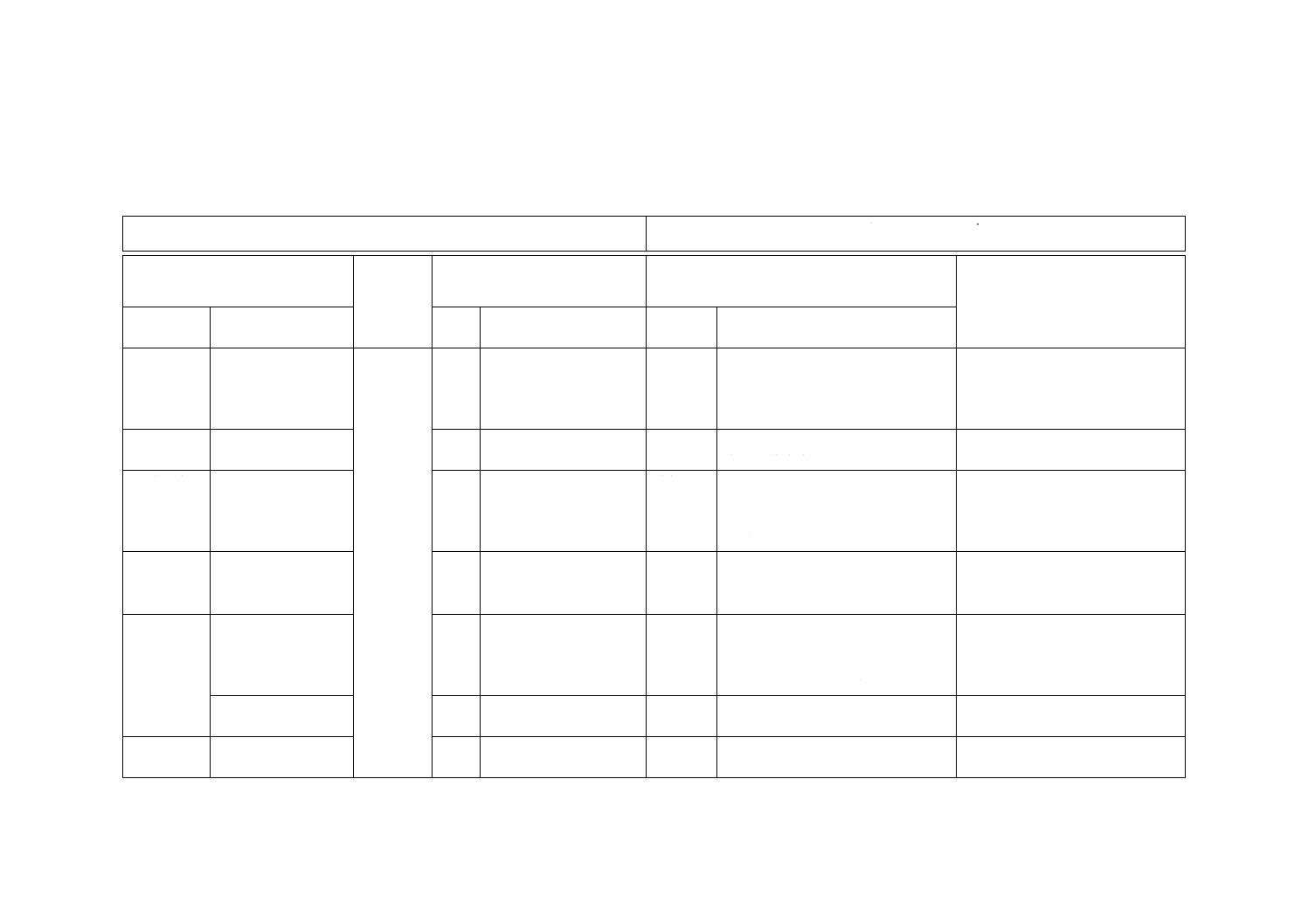

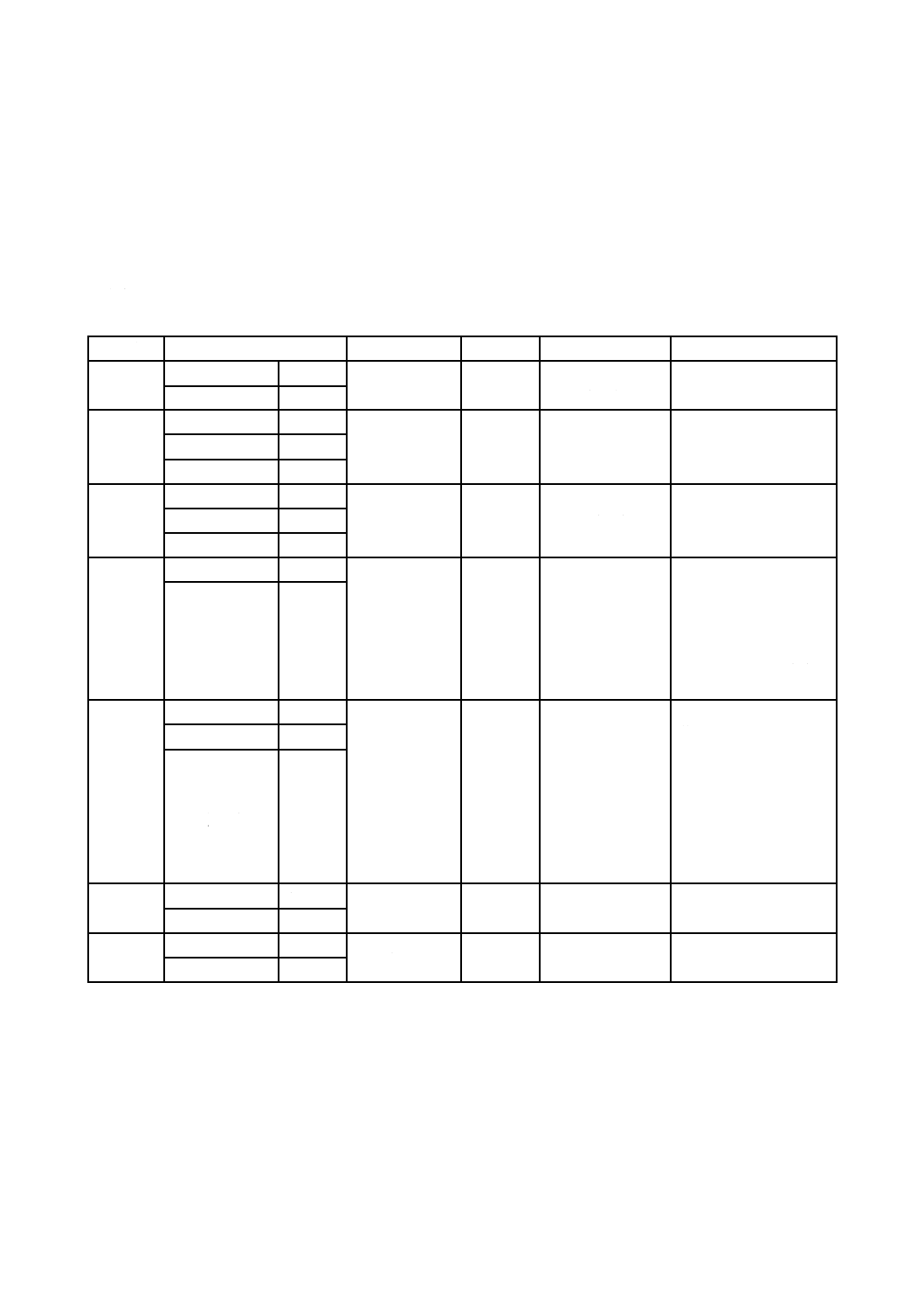

JA.1 温間エッチング

表JA.1−温間エッチング

番号

溶液

温度

時間

鋼種

注記

1

HCl

50 mL

60 °C〜80 °C

5 分〜

40 分

炭素鋼及び

合金鋼

−

H2O

50 mL

2

HCl

38 mL

60 °C〜80 °C

15 分〜

45 分

炭素鋼及び

合金鋼

−

H2SO4

12 mL

H2O

50 mL

3

HCl

100 mL

60 °C〜70 °C

5 分〜

25 分

高合金鋼

−

HNO3

10 mL

H2O

100 mL

4

HCl(濃塩酸)

50 mL

≦75 °C

−

オーステナイト系

ステンレス鋼

マーブル(Marble)試薬

による軽エッチングで,

マクロ組織試験に適し

ている。

難腐食の場合,HCl :

CuSO4を1 : 1に増やし

てもよい。

CuSO4飽和水溶

液

25 mL

5

HCl

50 mL

70 °C〜80 °C

−

ステンレス鋼及び

高合金鋼

HClとH2Oとを混ぜた

後に70 °C〜80 °Cに加

熱する。

試験片を浸せきし,数か

所にH2O2を添加する。

かくはん(撹拌)しない。

気泡の発生が収まって

から,更にH2O2を加え

る。

H2O

50 mL

H2O2 (30 %)

20 mL

6

H2SO4

15 mL

60 °C〜80 °C

−

炭素鋼及び

合金鋼

−

H2O

85 mL

7

HCl

75 mL

≦40 °C

−

ステンレス鋼

−

HNO3

25 mL

16

G 0553:2019

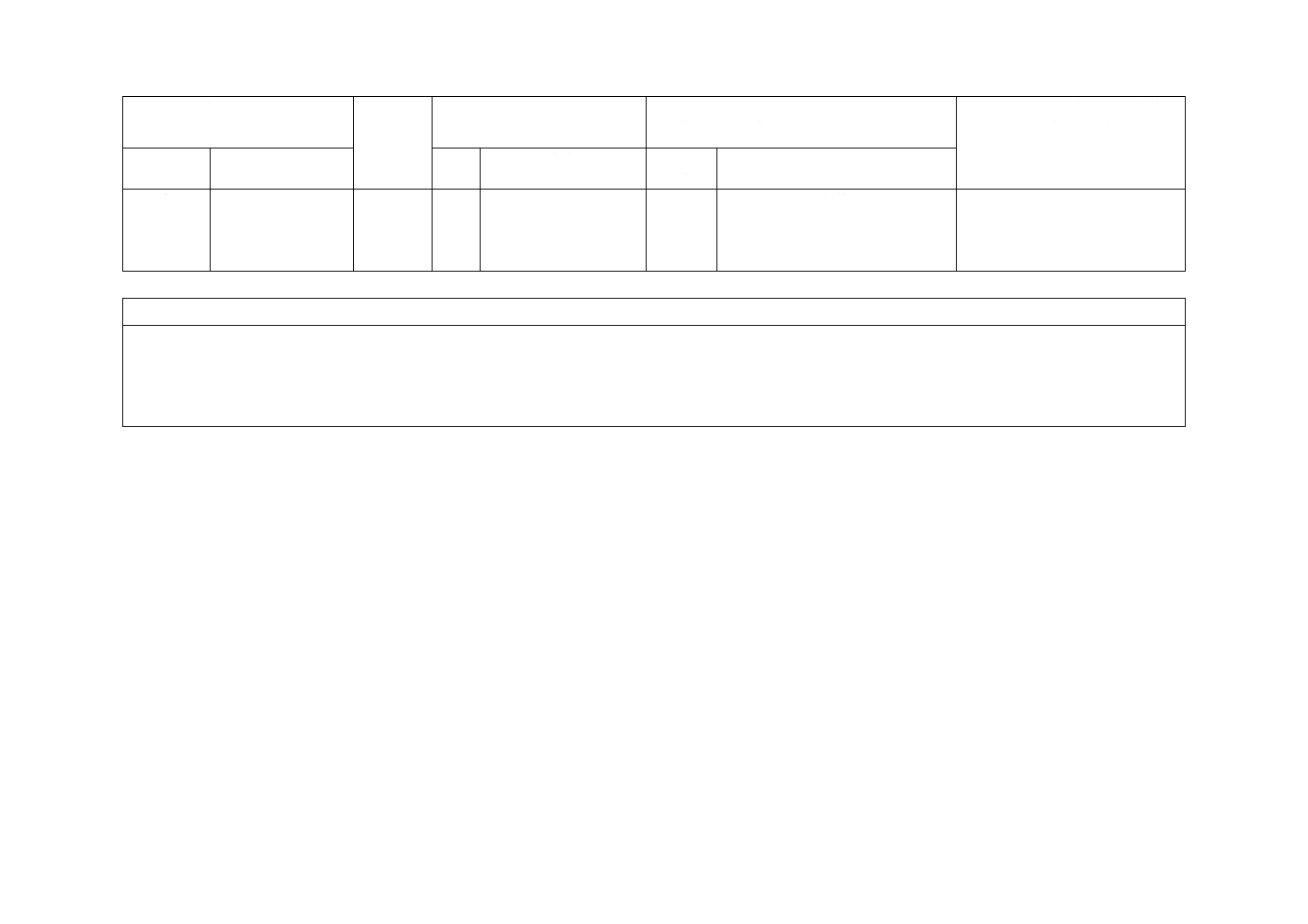

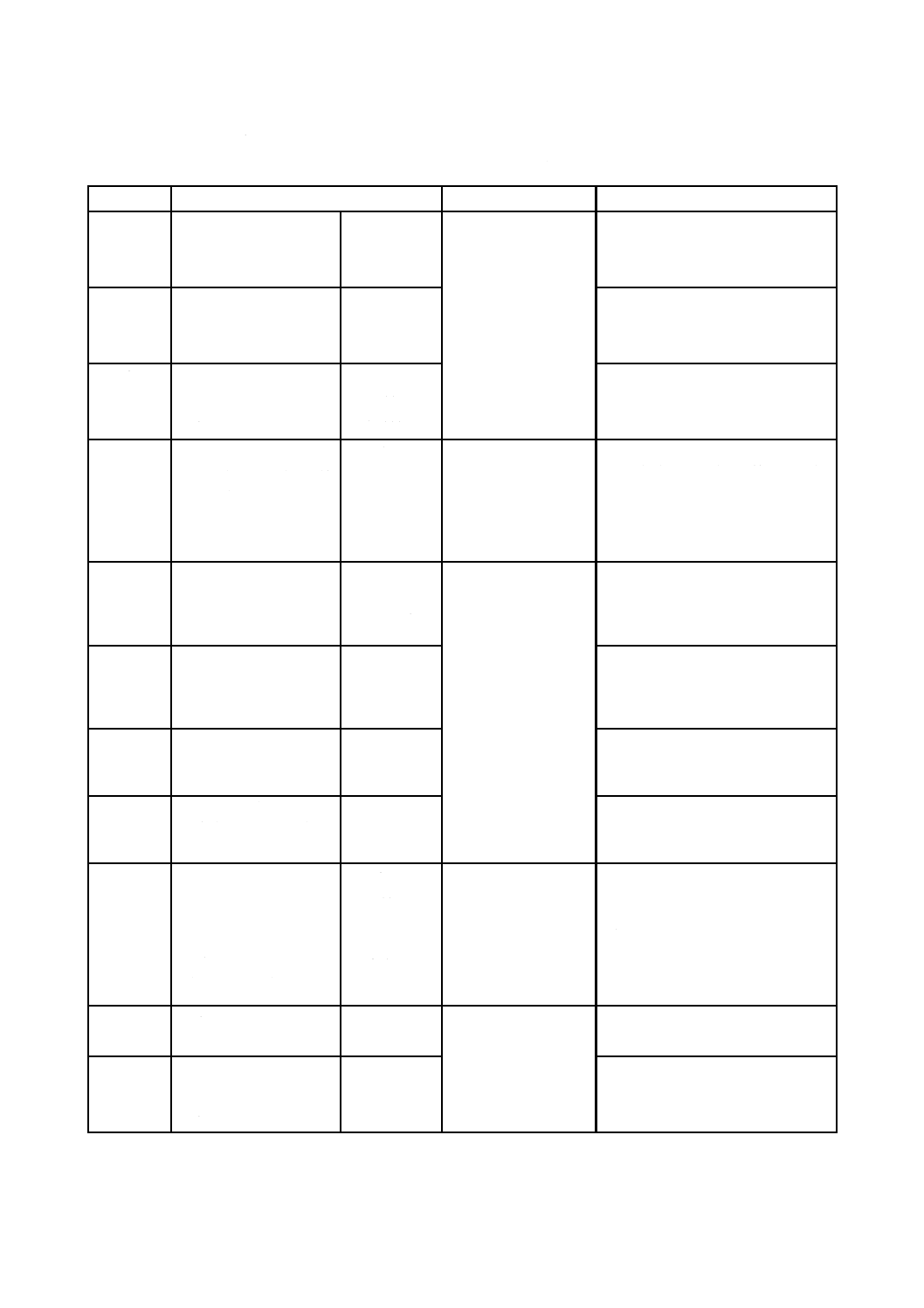

JA.2 常温エッチング

表JA.2−常温エッチング

番号

溶液

鋼種

注記

1

HCl

500 mL

炭素鋼及び合金鋼

−

H2SO4

35 mL

CuSO4・5H2O

150 g

2

FeCl3・6H2O

200 g

−

HNO3

300 mL

H2O

100 mL

3

HCl

300 mL

−

FeCl3・6H2O

500 g

H2O

≦1 000 mL

4

HCl(濃塩酸)

50 mL

高合金鋼

体積分率が25 %〜33 %a)になるよう

に硝酸(62 %硝酸と同等のもの。)

の濃塩酸溶液を調製する。常温で試

験片を10 分〜15 分溶液に浸せき

する。

温水で洗い流して乾燥する。

HNO3(62 %硝酸と同等

のもの。)

25 mL

H2O

25 mL

5

(NH4)2S2O4b)

10 mL 〜

20 mL

炭素鋼及び合金鋼

−

H2O

90 mL 〜

80 mL

6

HNO3

10 mL 〜

40 mL

−

H2O

90 mL 〜

60 mL

7

CuCl2·2NH4Cl·2H2O

100 g 〜

350 g

−

H2O

1 000 mL

8

(NH4)2S2O8(ペルオキソ

二硫酸アンモニウム)

10 g

常温で試験片に溶液を塗りつける。

洗い流して乾燥する。

溶接物の結晶粒度。

H2O

100 mL

9

CuCl2・2H2O

2.5 g

−

ステッド(Stead)試薬。

塩酸及び少量の温水に溶解した塩

でりん濃化部及びりんしま(縞)を

浮かび上がらせる。

銅光沢が現れるまで常温で溶液に

浸せきする。徹底的に水洗して乾燥

する。

MgCl2・6H2O

10 g

HCl(濃塩酸)

5 mL

希釈用エタノール

(Alcohol-up to)

250 mL

10

HCl

75 mL

合金鋼

−

HNO3

25 mL

11

CuSO4・5H2O

100 g

−

HCl

500 mL

H2O

500 mL

17

G 0553:2019

表JA.2−常温エッチング(続き)

番号

溶液

鋼種

注記

12

HCl

10 mL

ステンレス鋼及び

高Cr鋼

ビレラ試薬

コントラストが現れるまで常温で

試験片を溶液に浸せきする。洗い流

して乾燥する。

エタノール

100 mL

ピクリン酸

1 g

13

H2SO4

15 mL

炭素鋼及び合金鋼

−

H2O

85 mL

注記 ISO規格には,HNO3,FeCL3飽和水溶液,H2Oを混合して調製する腐食液が規定されているが,H2Oの量が規

定されていないため,この表の規定から削除した。

注a) 体積比で1:2〜1:3を意味している。

b) 入手が難しい場合がある。

警告 ピクリン酸は,不安定で爆発性の可燃物であることから,取扱い及び保管に注意しなければならない。

参考文献 JIS R 6001-1 研削といし用研削材の粒度−第1 部:粗粒

18

G 0553:2019

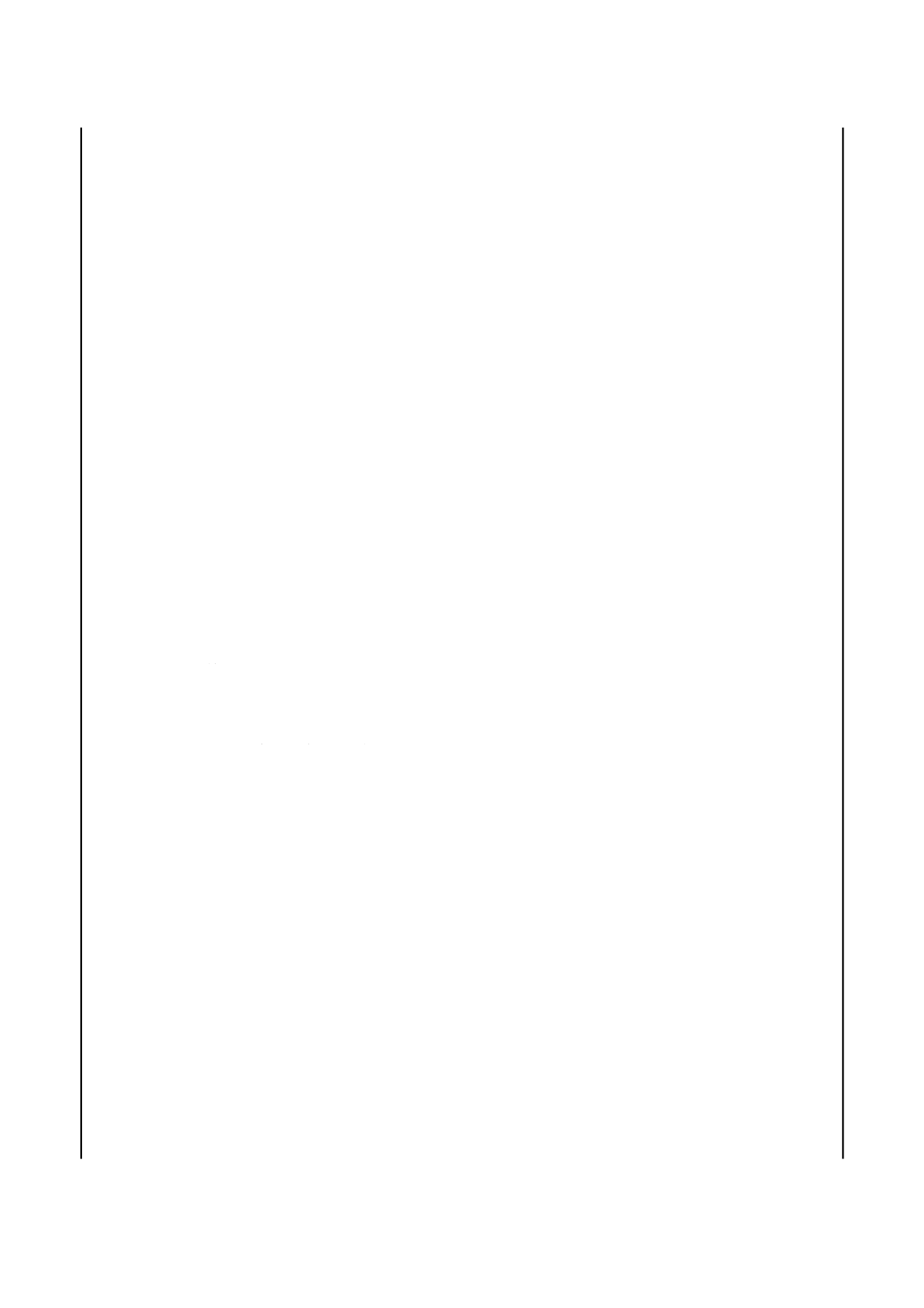

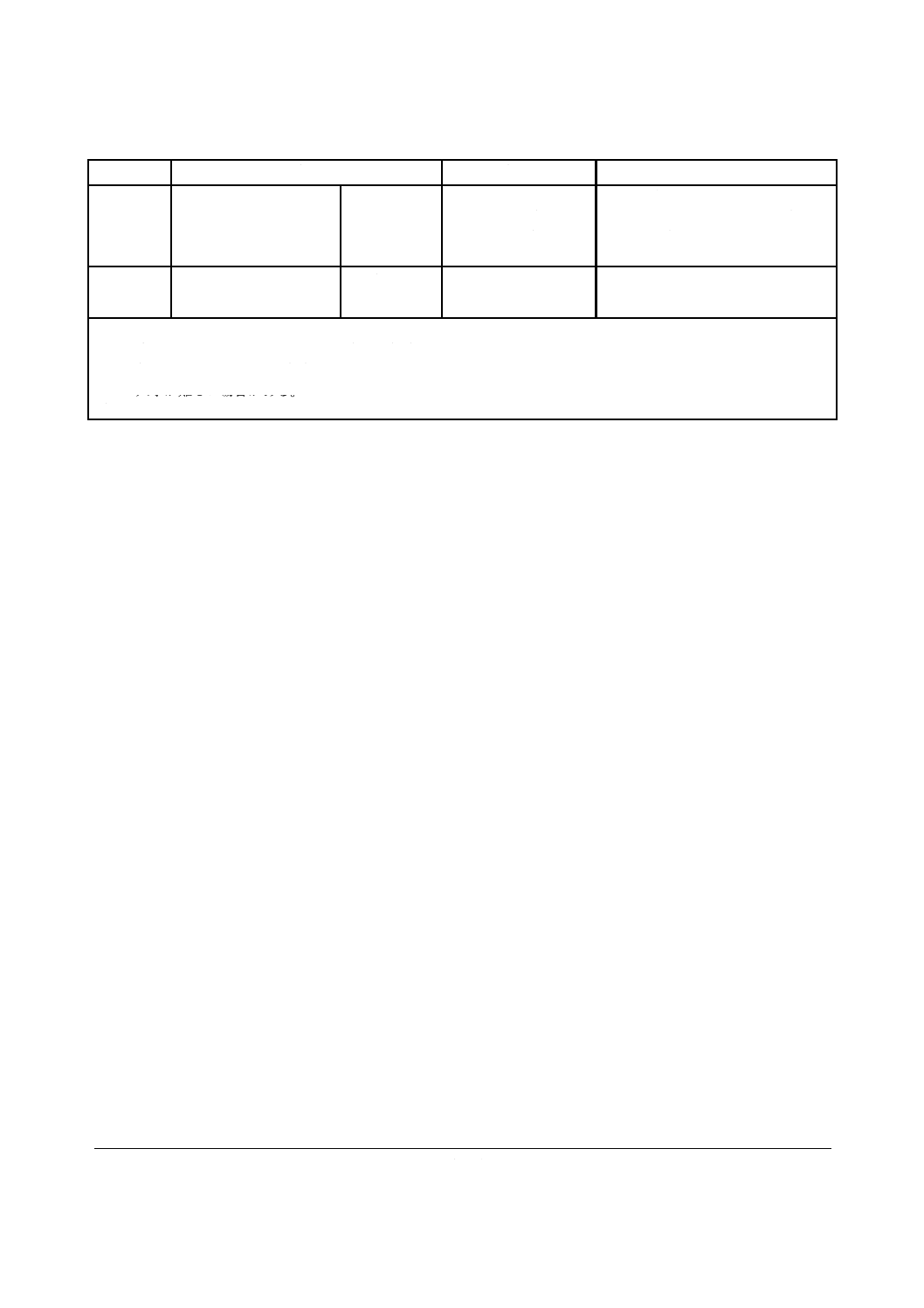

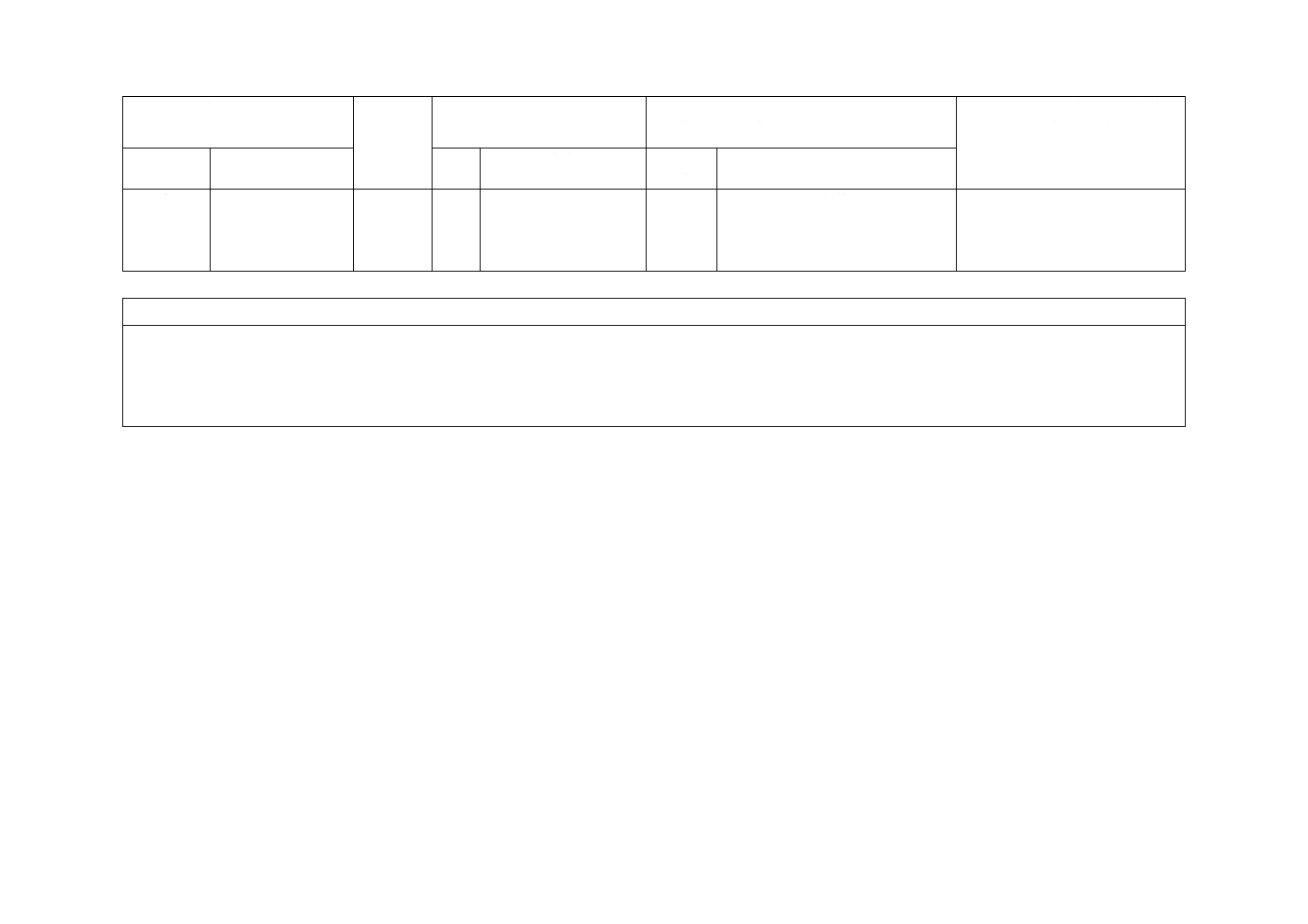

附属書JB

(参考)

JISと対応国際規格との対比表

JIS G 0553:2019 鋼のマクロ組織試験方法

ISO 4969:2015,Steel−Etching method for macroscopic examination

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3用語及び

定義

−

−

追加

JISでは,16個の用語及び定義を追

加した。

ISOへの提案を検討する。

なお,マクロ組織の分類例(図1

及び図2)はISOへ提案済で,一

部を除き,採用が決定されている。

4原理

2

原理

変更

JISでは,拡大した観察は受渡当事

者間の協定事項としている。

技術的な差異は軽微である。

6試験片の

加工・調製

6.1

4

加工・調製

追加

JISでは,“試験片の被検面は,通

常,JIS B 0601の算術平均粗さRa

30 μm〜3.5 μmに仕上げる。”と下限

を追加している。

JISでは,下限値を3.5 μmとして

追加しているが,技術的差異はな

い。

7溶液

5

溶液

変更

ISO規格で規定されている“表1及

び表2”を,JISでは,“8.1.9及び

附属書JA”に変更している。

技術的差異はない。

8試験

8.1.9

6

手順

追加

JISでは,試験方法として塩酸法,

塩化銅アンモニウム法,硝酸エタノ

ール法(ナイタール法),硝酸法及

び王水法の手順を規定している。

改正前JISでも規定された内容

で,国内で使用されている方法だ

けを規定した。

8.1.10

−

−

追加

国内で使用されている試験方法を

推奨する鋼種を追加した。

国内で使用されている試験方法に

関わる内容である。

10 報告

8

試験報告

追加

JISでは,表示記号の例を追加して

いる。

記号の例の追加であり,技術的差

異はない。

4

G

0

5

5

3

:

2

0

1

9

19

G 0553:2019

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JA

(規定)

ISO 4969に規定さ

れた腐食液,エッチ

ング時間及びエッ

チング温度

6

手順

変更

JISでは,ISO規格の表1及び表2

で規定された腐食液を附属書JAと

して規定している。

JIS本体では,国内で使用されて

いる方法だけを規定した。

JISと国際規格との対応の程度の全体評価:ISO 4969:2015,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

4

G

0

5

5

3

:

2

0

1

9