G 0551:2020

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号······························································································································· 4

5 原理······························································································································· 5

6 試験片の採取及び調製 ······································································································· 5

6.1 試験片の採取 ················································································································ 5

6.2 フェライト結晶粒界の現出 ······························································································ 5

6.3 オーステナイト及び旧オーステナイト結晶粒界の現出 ··························································· 5

7 結晶粒度の評価方法 ·········································································································· 7

7.1 一般事項 ······················································································································ 7

7.2 結晶粒度標準図との比較による評価方法(比較法) ······························································ 7

7.3 総合判定方法 ················································································································ 8

8 結晶粒度の表示 ················································································································ 9

8.0A 一般事項 ···················································································································· 9

8.1 フェライト結晶粒度の表示 ······························································································ 9

8.2 オーステナイト結晶粒度の表示 ························································································ 9

9 報告······························································································································· 9

附属書A(規定)結晶粒度の評価 ··························································································· 10

附属書JA(規定)熱処理粒度試験方法によるオーステナイト結晶粒界現出方法 ······························ 18

附属書JB(規定)フェライト結晶粒度の切断法による評価方法 ··················································· 21

附属書JC(規定)混粒組織の評価方法及び表示方法 ·································································· 23

附属書JD(規定)フェライト−パーライト混在組織の評価方法 ··················································· 24

附属書JE(参考)JISと対応国際規格との対比表 ······································································ 27

G 0551:2020

(2)

まえがき

この規格は,産業標準化法第16条において準用する同法第12条第1項の規定に基づき,一般社団法人

日本鉄鋼連盟(JISF)から,産業標準原案を添えて日本産業規格を改正すべきとの申出があり,日本産業

標準調査会の審議を経て,経済産業大臣が改正した日本産業規格である。これによって,JIS G 0551:2013

は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本産業規格 JIS

G 0551:2020

鋼−結晶粒度の顕微鏡試験方法

Steels-Micrographic determination of the apparent grain size

序文

この規格は,2012年に第3版として発行されたISO 643を基とし,技術的内容を変更して作成した日本

産業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JEに示す。また,附属書JA〜附属書JDは対応国際規格には

ない事項である。

1

適用範囲

この規格は,鋼のフェライト及びオーステナイトの結晶粒度を測定するための顕微鏡試験方法について

規定する。また,この規格は,結晶粒界の現出方法及び一様に結晶粒が分布する試験片の平均結晶粒度の

求め方について規定する。

注記1 実際の結晶粒の形状は,立体的(三次元)であるため,顕微鏡試料の切断面は,結晶粒の端

部から最大直径の部分までの任意の箇所になり得る。たとえ結晶粒が完全に同じ大きさであ

っても,平面上(二次元)に現れる結晶粒の大きさは,ある範囲にばらつく。

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 643:2012,Steels−Micrographic determination of the apparent grain size(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

警告 この規格に基づいて試験を行う者は,通常の試験室での作業に精通していることを前提とする。

この規格は,その使用に関連して起こる全ての安全上の問題を取り扱おうとするものではない。

この規格の利用者は,各自の責任において安全及び健康に対する措置をとらなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS G 0561 鋼の焼入性試験方法(一端焼入方法)

ISO 3785,Metallic materials−Designation of test specimen axes in relation to product texture

ASTM E112,Standard Test Methods for Determining Average Grain Size

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

2

G 0551:2020

3.1

結晶粒(grain)

顕微鏡観察のために研磨及び調製された試験片の平らな断面上に現出する,多少湾曲した側面を伴う閉

じた多角形の形状。

結晶粒は,次のように区別する。

3.1.1

オーステナイト結晶粒(austenitic grain)

面心立方の結晶粒。焼なまし双晶を含むことがある。

3.1.2

フェライト結晶粒(ferritic grain)

体心立方の結晶粒。焼なまし双晶は含まない。

注記 フェライト結晶粒は,通常は炭素含有率が0.25 %(質量分率)以下の炭素鋼又はフェライト系

ステンレス鋼に対して適用している。フェライト結晶粒と同等の寸法のパーライトの島が存在

する場合は,その島をフェライト結晶粒としている。

3.2

粒度番号(index)

観察した試験面の1 mm2当たりの平均結晶粒数mを用いて,次の式で表されるGの値。正数又はゼロだ

けではなく,負数の場合もある。

G

m

2

8×

=

注記1 定義によると,mが16の場合,Gは1となる。

注記2 結晶粒度標準図との比較による評価方法(比較法)においては,0.5単位及び総合判定におい

て,平均粒度番号を小数点以下一桁で表す場合もある。

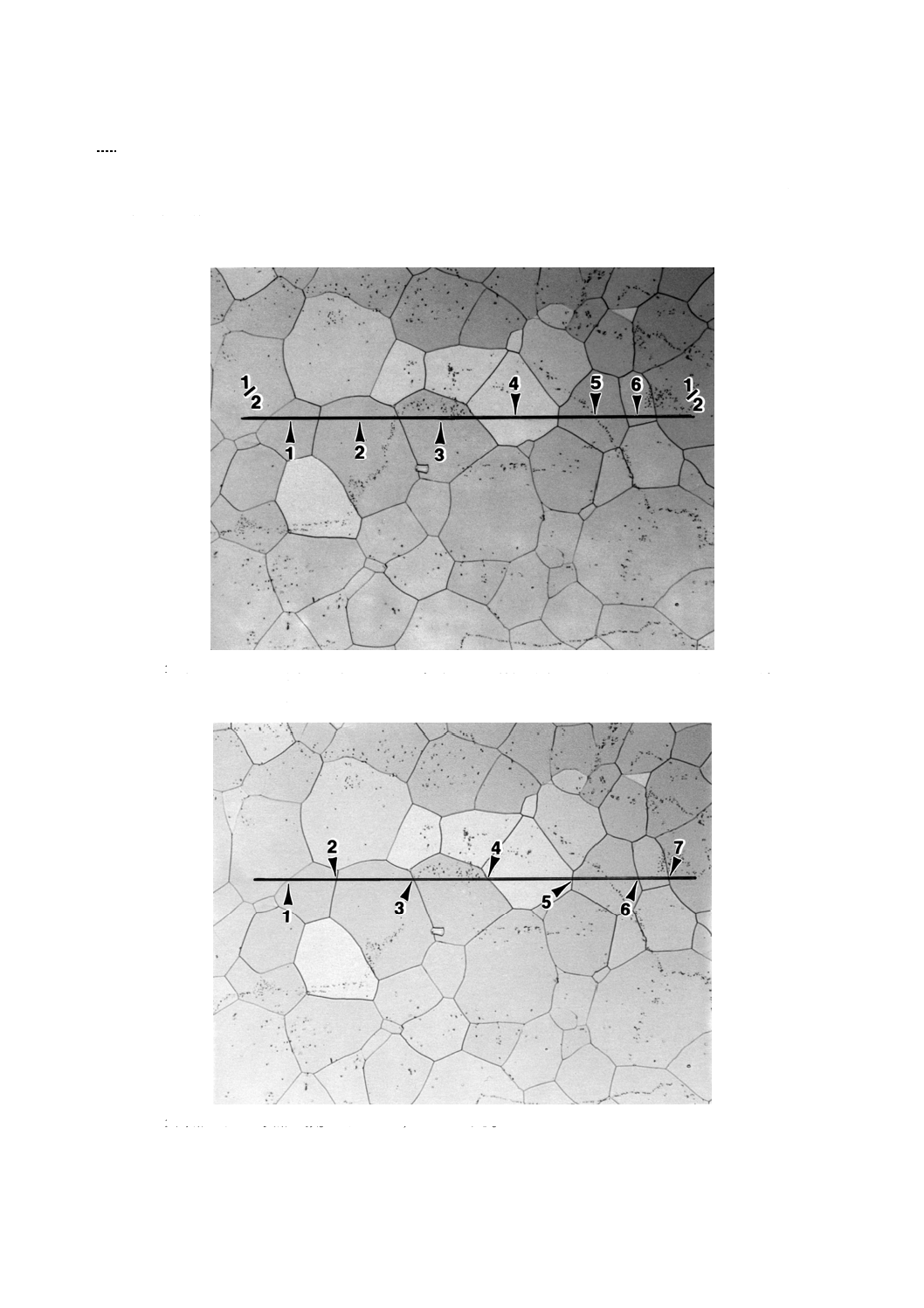

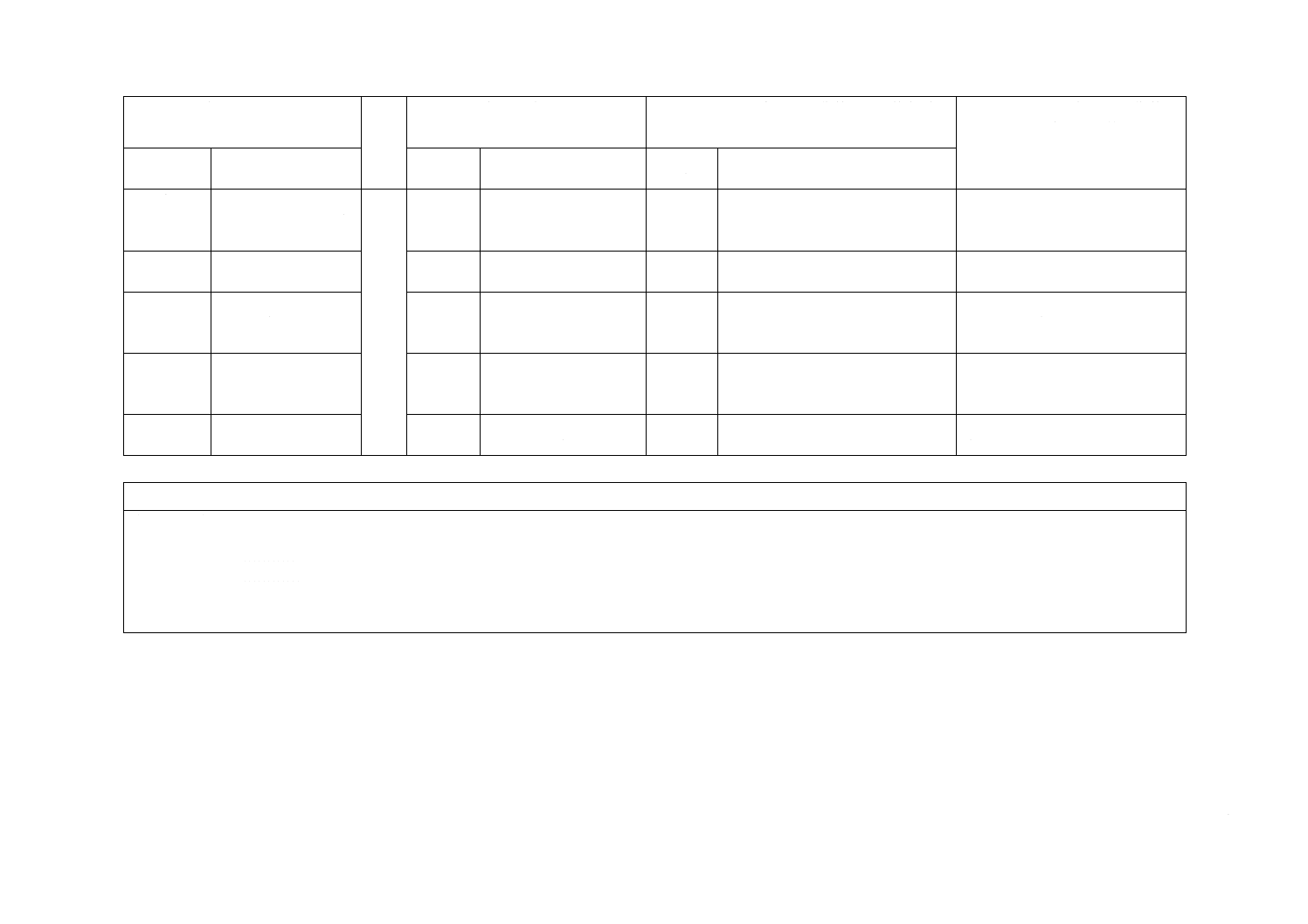

3.3

捕捉結晶粒数,N(intercept)

直線又は曲線の試験線が通過又は捕捉した結晶の数[図1 a)参照]。

注記 試験線が直線の場合,通常,両端は,結晶粒内で終わる。直線の両端部分各々は,捕捉結晶の

1/2として計数される。Nは,様々な位置で無作為に適用した試験線が捕捉又は通過した結晶

粒の数を多数回計数して得た平均値である。Nを測定に用いた線長LTで除することによって

単位長さ(通常は,ミリメートル単位)当たりの捕捉結晶粒数

L

Nが得られる。

3.4

交点の数,P(intersection)

結晶粒界と一本の直線又は曲線の試験線との交点の数[図1 b)参照]。

注記 Pは,様々な位置で無作為に適用した試験線と結晶粒界とが交わった回数について,多数回計

数して得た平均値である。Pを測定に用いた線長LTで除することによって,単位長さ(通常は,

ミリメートル単位)当たりの結晶粒界の交点の数

L

Pが得られる。

3.5

細粒鋼及び粗粒鋼

細粒鋼は,粒度番号5以上の鋼。粗粒鋼は,粒度番号5未満の鋼。この判定に適用する試験方法は,通

常,6.3.2が適用される。

3

G 0551:2020

3.6

混粒

1視野内において,最大頻度をもつ粒度番号の粒からおおむね3以上異なった粒度番号の粒が偏在し,

これらの粒が約20 %以上の面積を占める状態にあるもの,又は視野間において3以上異なった粒度番号の

視野が存在するもの。

矢印点1〜6までが結晶粒を捕捉していて,線の両端部分が結晶粒内で終わっている(2×1/2=1)。

したがって,N=7である。

a) 単相結晶粒組織上の直線による捕捉結晶粒数Nの計数

矢印点7までが交点の数。したがって,P=7である。

b) 単相結晶粒組織上の直線による交点の数Pの計数

図1−捕捉結晶粒数N及び交点の数Pの例

4

G 0551:2020

4

記号

この規格で用いる記号を,表1に示す。

表1−記号

記号

定義

式及び値

a

平均結晶粒面積(単位:mm2)

m

a

1

=

AF

観察視野(投射映像又は顕微鏡写真)の面積(単位:mm2)

−

d

平均結晶粒径(単位:mm)

m

d

1

=

D

顕微鏡のすりガラス投影スクリーン上の円の直径,又は試験片の試験面の画像を囲

い込む顕微鏡写真上の円の直径

79.8 mm

(面積=5 000 mm2)

g

画像(投射映像又は顕微鏡写真)の長さ倍率

通常は100倍

G

粒度番号

−

K

長さ倍率gから長さ倍率100への変換係数

100

g

K=

l

結晶粒内を横切る試験線の1結晶粒当たりの平均線分長(単位:mm)

L

L

P

N

l

/1

/1

=

=

LT

測定に用いた試験線長さを倍率で除した,真の試験線長さ(単位:mm)

−

m

観察した試験面の1 mm2当たりの結晶粒数

m=2n100(倍率 100)

m=2K2ng(倍率 g)

M

gが100でない場合の,最も近い結晶粒度標準図番号

−

ng

直径Dの画像上で測定した結晶粒の等価総数(倍率 g)

−

n1

直径Dの円の中に完全に入っている結晶粒の数

−

n2

直径Dの円周と交差している結晶粒の数

−

n100

直径Dの円内で測定した結晶粒の等価総数(倍率 100)

2

2

1

100

n

n

n

+

=

N

単位長さL当たりの,捕捉した結晶粒の平均数

−

L

N

試験線の単位長さ当たりの,捕捉した結晶粒の平均数

T

L

N

NL=

Nx

圧延方向の1 mm当たりの捕捉した結晶数

−

Ny

圧延直角方向の1 mm当たりの捕捉した結晶数

−

Nz

厚さ方向の1 mm当たりの捕捉した結晶数

−

P

結晶粒界と無作為に適用した試験線との交点の数の平均数

−

L

P

試験線の単位長さ当たりの結晶粒界の交点の数の平均数

T

L

P

PL=

Nx,Ny及びNzの方向を指定する方法は,ISO 3785による。

注記 ISO 3785(試験片の軸の定義)は,特に金属材料の延性及びじん(靱)性を測定する試験片に

対して,その結晶粒の展伸方位及び試験片の位置を定義する方法を提供するために作成された

ものである。金属材料に座標軸が存在するものと仮定して,金属材料の試験片の方向の指定方

法を規定している。座標軸については,次のように記載されている。

a) X軸:結晶粒の主展伸方位と一致する方向(圧延方向)

b) Z軸:主加工力が働く方向(厚さ方向)

c) Y軸:X軸及びZ軸に垂直な方向(圧延直角方向)

5

G 0551:2020

5

原理

結晶粒の大きさを,鋼種又はその他の情報によって,適切な方法で処理された試験片の研磨面で,顕微

鏡によって測定する。

鋼材規格又は受渡当事者間の合意によって結晶粒の現出方法を規定していない場合,結晶粒の現出方法

は,製造業者の任意でよい。

平均結晶粒度は,特に指定のない場合,製造業者の任意によって,次のa)又はb)によって測定する。必

要な場合,A.3によって測定してもよい。

a) 次に示すいずれかによって得られた粒度番号

1) 結晶粒度標準図と比較する(7.2参照)。

2) 単位面積当たりの結晶粒の平均数を測定する(計数方法:planimetric method)(A.1参照)。

b) 結晶粒内を横切る試験線の1結晶粒当たりの平均線分長(切断法)(A.2参照)

結晶粒内を横切る試験線の1結晶粒当たりの平均線分長から,表A.1によって粒度番号を求める。

なお,切断法によるフェライト結晶粒度の測定に,附属書JBを用いてもよい。

6

試験片の採取及び調製

6.1

試験片の採取

試験片の数及び製品から試験片を採取する箇所が,鋼材規格又は受渡当事者間の合意によって定められ

ていない場合は,これらを製造業者が決める。

評価する試験片の数を増すと測定精度が良くなることが判明しているので,二つ以上の切断部分を評価

することが望ましい。製品の端,試験片を採取するためにせん断加工したものなどに見られる,激しく変

形した部分は避け,試験片が製品の大半を代表するように注意する。

試験片の研磨面が鋼材規格又は受渡当事者間の合意によって定められていない場合,研磨面は,圧延方

向,すなわち,製品における主加工方向に平行な面とする。結晶粒が等軸でない場合,圧延方向に直角な

面としてもよい。

6.2

フェライト結晶粒界の現出

フェライト結晶粒界は,体積分率2 %〜5 %ナイタル1),又は適切な腐食液を用いて現出させる。

注1) 指定された体積分率の硝酸[(質量分率60 %〜62 %),以下硝酸という。]を含むエタノール溶

液。

6.3

オーステナイト及び旧オーステナイト結晶粒界の現出

6.3.1

一般事項

常温で単相又は二相のオーステナイト[オーステナイト母相中のデルタ(δ)フェライト]組織をもつ鋼

の場合は,腐食液を用いて,結晶粒界を現出させる。

単相のオーステナイト系ステンレス鋼に対して通常使われる腐食液は,グリセレジア(glyceregia),カ

ーリング(Kalling)試薬(No.2)及びマーブル(Marble)試薬である。

単相又は二相のオーステナイト系ステンレス鋼に対する最良の電解腐食の方法は,結晶粒界は現出する

が双晶が現出しないように,硝酸中で直流1.4 Vを60秒〜120秒負荷することである。

注記 質量分率10 %しゅう酸水溶液を用い,直流6 Vを60秒まで負荷する方法は,よく用いられる

が,硝酸を用いる方法より粒界は,明瞭ではない。

常温でオーステナイト組織でない鋼に対しては,6.3.2又は6.3.3に規定するいずれかの方法を適用する。

6

G 0551:2020

6.3.2

浸炭粒度試験方法[925 ℃での浸炭によるマッケイドエーン(McQuaid-Ehn)法]

6.3.2.1

適用分野

これは,925 ℃で,一定時間保持して浸炭することによってオーステナイト結晶粒界を現出させる方法

である。その他の熱処理条件で実際に現出される結晶は,適切でないことがある。

6.3.2.2

熱処理

試験片は,脱炭層又は表面のさびを除去する。冷間,熱間,機械的などの前処理が,結晶粒の形状に影

響を及ぼすことがある。これらの事項を特に考慮することが望ましい場合は,受渡当事者間によって,測

定前に実行すべきこれらの処理を規定する。

浸炭剤を充塡した容器の中に試験片を埋めて封入し,電気炉又はその他の適切な加熱炉に装入して加熱

する。約2時間で925 ℃に昇温し,この温度に6時間保持した後,徐冷し,浸炭層の結晶粒界に過共析セ

メンタイトを析出させる。600 ℃まで30 ℃/h〜150 ℃/hで徐冷することが望ましい。通常,約1 mmの浸

炭層が得られる。

浸炭剤は,乾燥した粒状木炭(質量分率60 %〜80 %)と炭酸バリウム(質量分率40 %〜20 %)との混

合物を用いる。ただし,鋼種によっては,これ以外の混合比を用いてもよい。浸炭剤の使用量は,試験片

体積の30倍以上が望ましい。浸炭剤は,その都度,新しいものを使用する。

6.3.2.3

調製及び腐食

浸炭した試験片を,浸炭表面に直角に切断し,顕微鏡試験用に調製する。その断面を,次のいずれかに

よって腐食させるのが望ましい。

a) アルカリ性ピクリン酸ナトリウムで腐食させる。必要に応じて,電解腐食(直流6 Vで60秒間)を適

用する。

b) 体積分率2 %〜5 %ナイタルによって腐食させる。

c) a)又はb)と同一の結果が得られる場合は,ピクリン酸−エタノール溶液又はその他の試薬を使用して

もよい。

注記 アルカリ性ピクリン酸ナトリウムの例として“le Chatelier・Igewski”試薬(ピクリン酸2 g,

水酸化ナトリウム25 g及び水100 mL)がある。

6.3.3

熱処理粒度試験方法

熱処理粒度試験方法は,表2のいずれかの方法による。これらは,鋼の焼なまし,焼ならし,焼入れ,

固溶化熱処理など実際の熱処理に当たり,最高加熱温度における粒度測定に適用する。各試験方法の詳細

は,附属書JAによる。

7

G 0551:2020

表2−熱処理粒度試験方法の種類

熱処理粒度試験方法の種類

適用鋼種

附属書

ピクリン酸飽和水溶液で腐食する

Bechet-Beaujard法

主として,0.005 %以上のりんを含むマルテンサイト,焼

戻しマルテンサイト及びベイナイト鋼

JA.2参照

初析フェライト法

主として,炭素含有率0.25 %〜0.6 %の粗粒炭素鋼及び低

合金鋼。例,マンガン−モリブデン鋼,1 %クロム−モリ

ブデン鋼,1.5 %ニッケル−クロム鋼

JA.3参照

オーステナイト系ステンレス及びオース

テナイトマンガン鋼a) の鋭敏化熱処理法

主として,炭素含有率0.025 %を超える非安定化オーステ

ナイト又は二相ステンレス鋼

JA.4参照

徐冷法

主として,炭素含有率中位以上の亜共析鋼。ただし,過共

析鋼の場合は,Accm点以上の温度における粒度を測定する

場合に限る。

JA.5参照

焼入焼戻し法

主として,機械構造用炭素鋼及び機械構造用合金鋼

JA.6参照

一端焼入法

主として,焼入性の低い鋼種で,炭素含有率中位以上の亜

共析鋼及び共析鋼

JA.7参照

酸化法

主として,機械構造用炭素鋼及び機械構造用合金鋼

JA.8参照

焼入法

主として,高速度工具鋼及び合金工具鋼

JA.9参照

注a) オーステナイトマンガン鋼は,482 ℃〜704 ℃で鋭敏化すると,粒界に微細な炭化物が析出する。

7

結晶粒度の評価方法

7.1

一般事項

結晶粒度の評価方法には,結晶粒度標準図2)との比較(7.2参照)又は単位面積当たりの結晶粒数を計数

して求めた粒度番号(A.1参照)によって評価する方法と,試験線1 mm当たりの捕捉した結晶粒数N又

は交点の数Pによって評価する切断法(A.2参照)とがある。

注2) 結晶粒度標準図は,ASTM E112のプレートI及びプレートIVに掲載されている。

粒度番号は,切断法で求めた1 mm当たりの平均捕捉結晶粒数

L

N又は1 mm当たりの平均交点数

L

Pか

ら結晶粒内を横切る試験線の1結晶粒当たりの平均線分長lを求め,表A.1を用いて求めることができる。

粒度番号は,3.2に従い,次の式(1)で定義する。

G

m

2

8×

=

················································································ (1)

式(1)から得られる式(2a)又は式(2b)によって,粒度番号を算出する。

3

2

log

log

−

=

m

G

··········································································· (2a)

3

301

.0

log

−

=

m

G

·········································································· (2b)

ここに,

m: 観察した試験面の1 mm2当たりの平均結晶粒数

G: 粒度番号

7.2

結晶粒度標準図との比較による評価方法(比較法)

投影像(又は顕微鏡写真)の試験視野を,結晶粒度標準図又はオーバーレイ(結晶粒度測定用に設計さ

れた接眼鏡の標準図がASTM E112に準拠したものであれば,利用することができる。)と比較する。倍率

が100倍の結晶粒度標準図に付けられた,−1(00)から10までの数字は,粒度番号Gを表す。

注記 通常,浸炭粒度試験方法[925 ℃での浸炭によるマッケイドエーン(McQuaid-Ehn)法]には,

プレートIVが用いられる。

結晶粒度標準図プレートの種類は,測定中に変更しないことが望ましい。

8

G 0551:2020

試験片の試験視野の粒度に最も近い粒度をもつ結晶粒度標準図を決定する。結晶粒度標準図のプレート

IVの場合は,粒度番号の中間に相当すると認めるとき,低位の粒度番号に0.5を加える。

各試験片について,無作為に選択した少なくとも3視野(5〜10の視野数が望ましい。)を評価する。

投影像又は顕微鏡写真の画像倍率gが100でない場合,粒度番号Gは,次の式(3)によって,最も近い結

晶粒度標準図番号Mを倍率比係数で修正した値になる。

100

log

64

.6

g

M

G

+

=

··································································· (3)

通常使用する倍率に対する各粒度番号の関係を表3に示す。

表3−画像倍率に対する各粒度番号の関係

画像倍率

g

標準図番号で識別された画像に対する,金属結晶の粒度番号

G

25

−3

−2

−1

0

1

2

3

4

50

−1

0

1

2

3

4

5

6

100

1

2

3

4

5

6

7

8

200

3

4

5

6

7

8

9

10

400

5

6

7

8

9

10

11

12

500

5.6

6.6

7.6

8.6

9.6

10.6

11.6

12.6

800

7

8

9

10

11

12

13

14

なお,フェライト−パーライト混在組織の場合は,受渡当事者間の協定によって附属書JDを適用して

もよい。この場合,表示方法についても受渡当事者間の協定による。

7.3

総合判定方法

比較法,計数方法又は切断法によって得た各視野の判定結果から,次の式(4)によって平均粒度番号を算

出し,これを鋼の結晶粒度とする。平均粒度番号は,小数点以下一桁に丸める。

視野数は,5〜10が望ましい。表4に,平均粒度番号算出の例を示す。

(

)

b

b

a

G

Σ

×

Σ

=

············································································· (4)

ここに,

G: 平均粒度番号

a: 各視野における粒度番号

b: 同一粒度番号を示す視野数

表4−平均粒度番号算出の例

各視野における粒度番号

a

視野数

b

a×b

平均粒度番号

G

6

6.5

7

2

6

2

12

39

14

5.6

10

65=

合計

10

65

なお,混粒の場合は,附属書JCによる。

9

G 0551:2020

8

結晶粒度の表示

8.0A 一般事項

結晶粒の種類による記号,粒度番号,視野数,最高加熱温度(熱処理粒度試験方法の場合)及び保持時

間を,8.1及び8.2に従って表示する。混粒の場合の表示方法は,附属書JCによる。

8.1

フェライト結晶粒度の表示

8.1.1

フェライト結晶粒度の表示記号

フェライト結晶粒度の記号は,次による。

FG

8.1.2

フェライト結晶粒度の表示例

FG−3.5(10)

(10視野の総合判定による粒度番号が3.5の場合)

8.2

オーステナイト結晶粒度の表示

8.2.1

オーステナイト結晶粒度の表示記号

オーステナイト結晶粒度の表示記号は,オーステナイト結晶粒界の現出方法によって,次の記号を用い

る。

G

:製品まま(6.3.1)

Gc :浸炭粒度試験方法[925 ℃での浸炭によるマッケイドエーン(McQuaid-Ehn)法](6.3.2)

Gb :ピクリン酸飽和水溶液で腐食するBechet-Beaujard法(JA.2)

Gp :初析フェライト法(JA.3)

Gm :オーステナイト系ステンレス及びオーステナイトマンガン鋼の鋭敏化熱処理法(JA.4)

Gf :徐冷法(JA.5)

Gh :焼入焼戻し法(JA.6)

Gj :一端焼入法(JA.7)

Go :酸化法(JA.8)

Gq :焼入法(JA.9)

8.2.2

オーステナイト結晶粒度の表示例

a) 細粒鋼

Gc8.5(10)[6.3.2の浸炭粒度試験方法で10視野の総合判定による粒度番号が8.5(細粒鋼)の場合]

Gf6.5(10)(920 ℃×l.5 h)[JA.5の徐冷法で920 ℃に1.5時間保持して10視野の総合判定による粒度

6.5の場合]

b) 粗粒鋼

Gc3.6(10)[6.3.2の浸炭粒度試験方法で10視野の総合判定による粒度番号が3.6(粗粒鋼)の場合]

9

報告

試験報告書が必要な場合には,次の事項から報告事項を受渡当事者間の協定によって選択する。

a) 試験した鋼材の種類の記号

b) 測定した結晶粒の種類(フェライト又はオーステナイト)

c) 試験方法(結晶粒度標準図による比較法,計数方法又は切断法),操作条件及び評価方法(例えば,手

動又は自動画像解析)

d) 粒度番号又は結晶粒内を横切る試験線の1結晶粒当たりの平均線分長

ただし,粒度番号で報告する場合は,箇条8の表示記号を用いる。

10

G 0551:2020

附属書A

(規定)

結晶粒度の評価

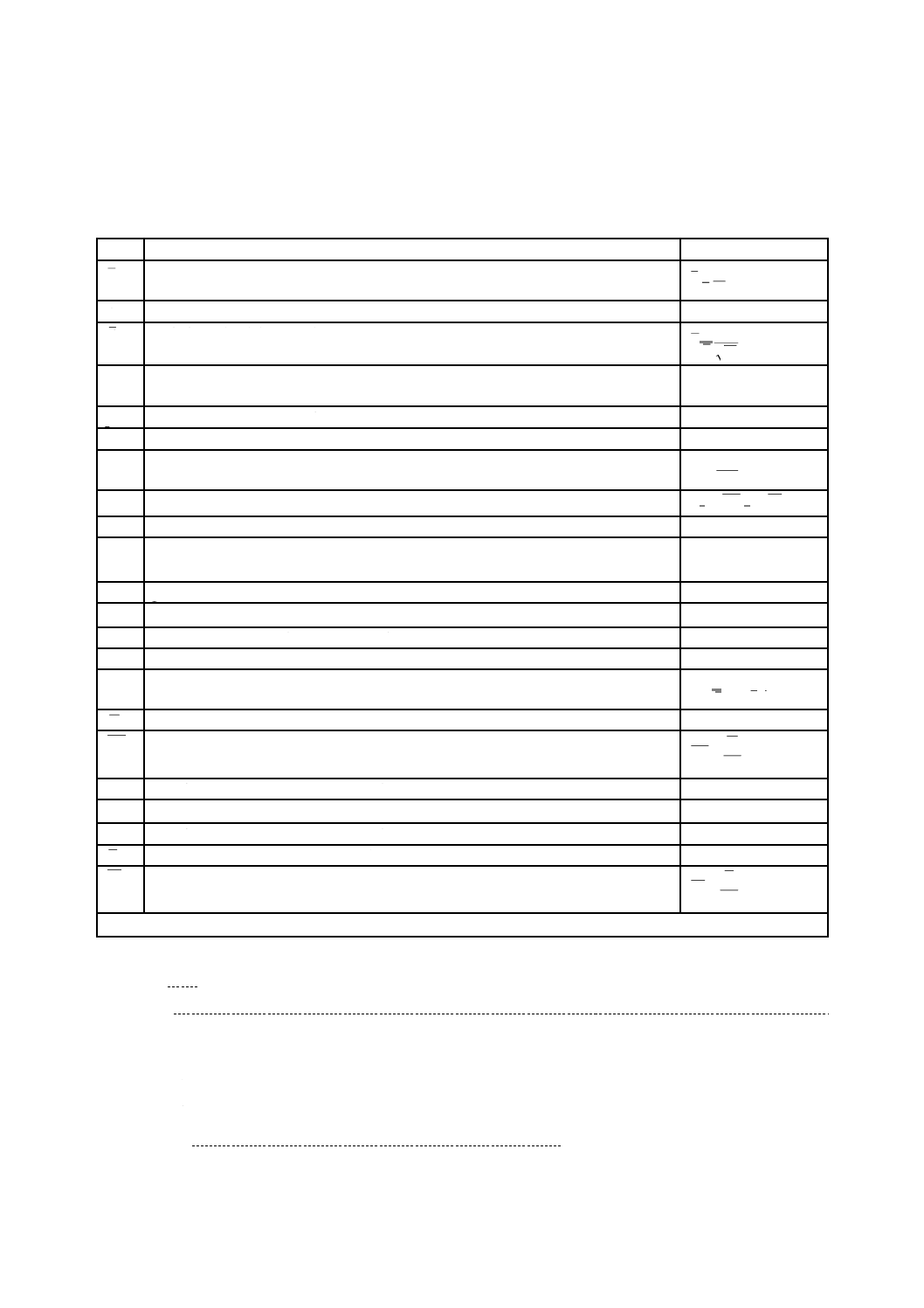

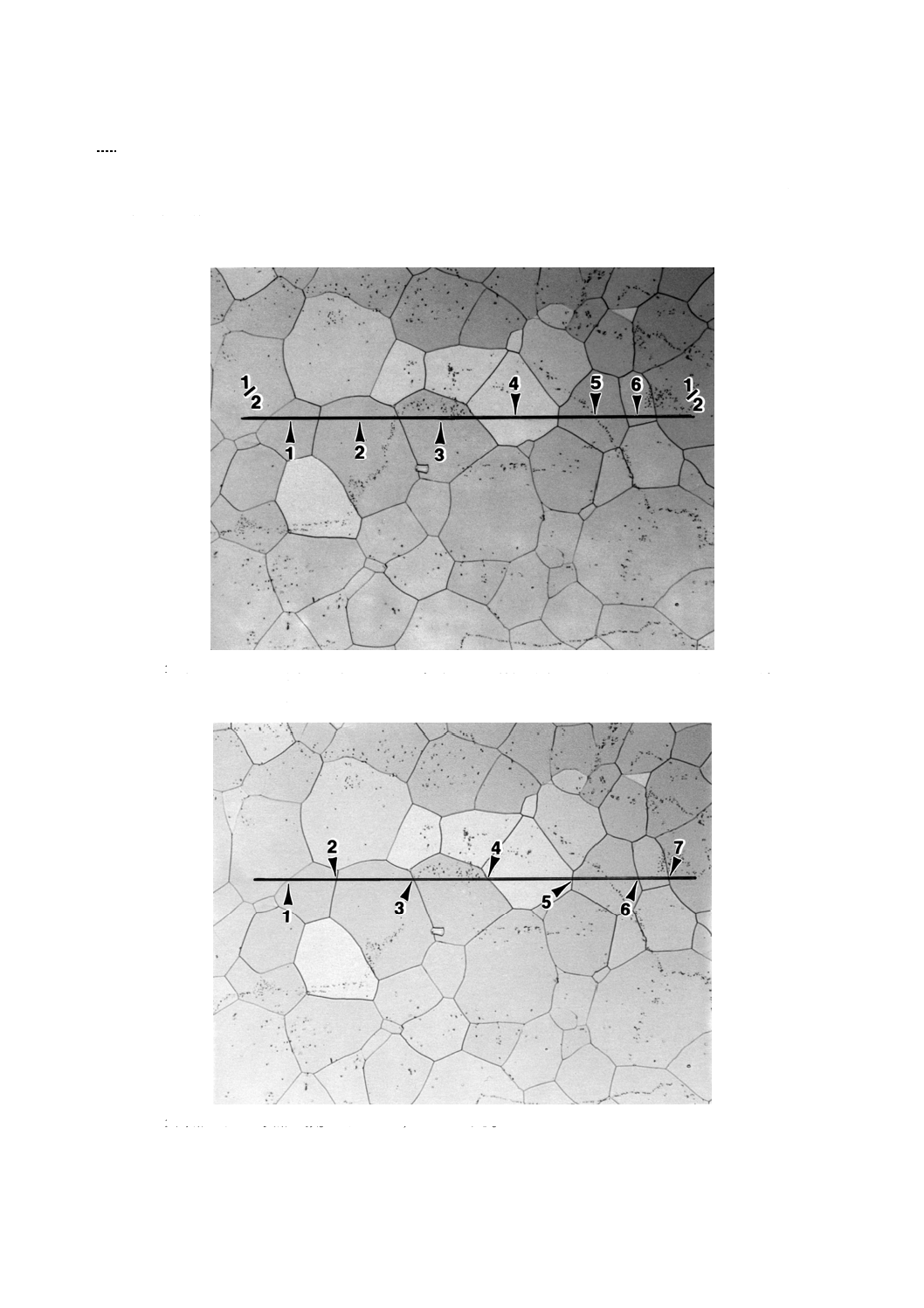

A.1 計数方法(Planimetric method)

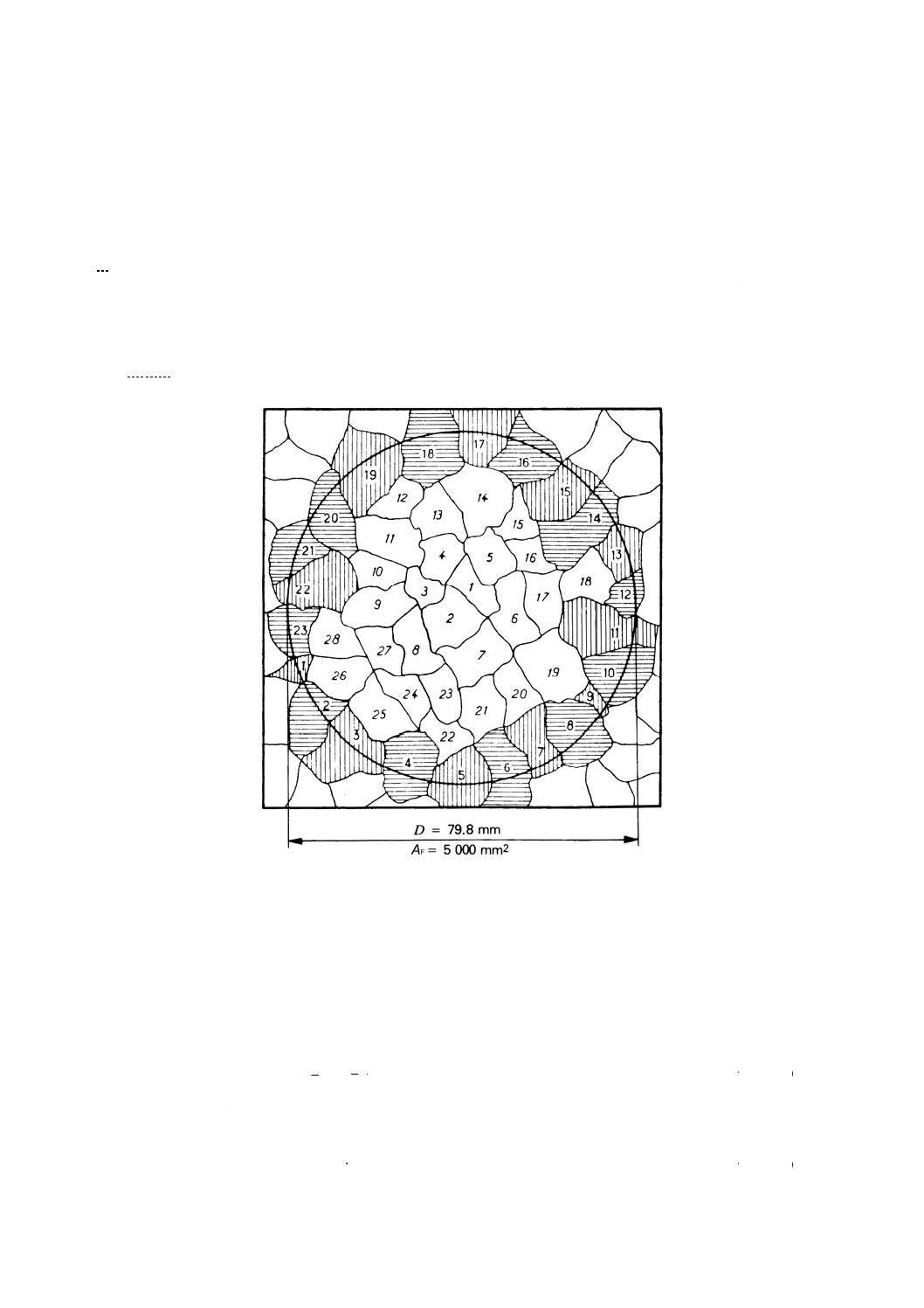

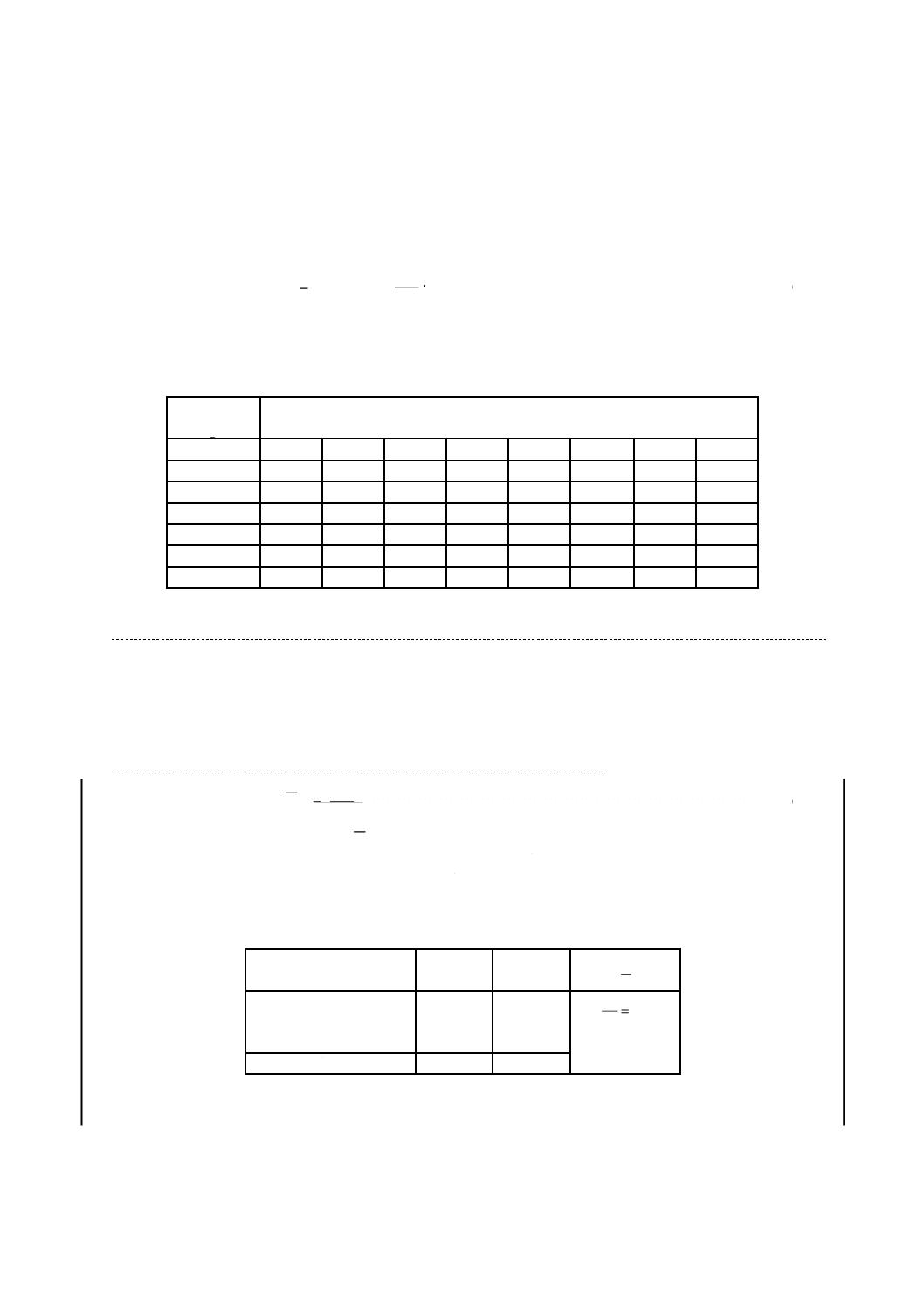

従来から,すりガラス投影スクリーン上の投影像又は顕微鏡写真に,直径79.8 mmの円を描くか,又は

円を重ね合わせている。倍率を,円の領域に少なくとも50個の結晶粒を取り込むように調整する(図A.1

参照)。

注記1 この倍率は,円形試験パターンでの計数誤差を最小限に抑えるために推奨されている。

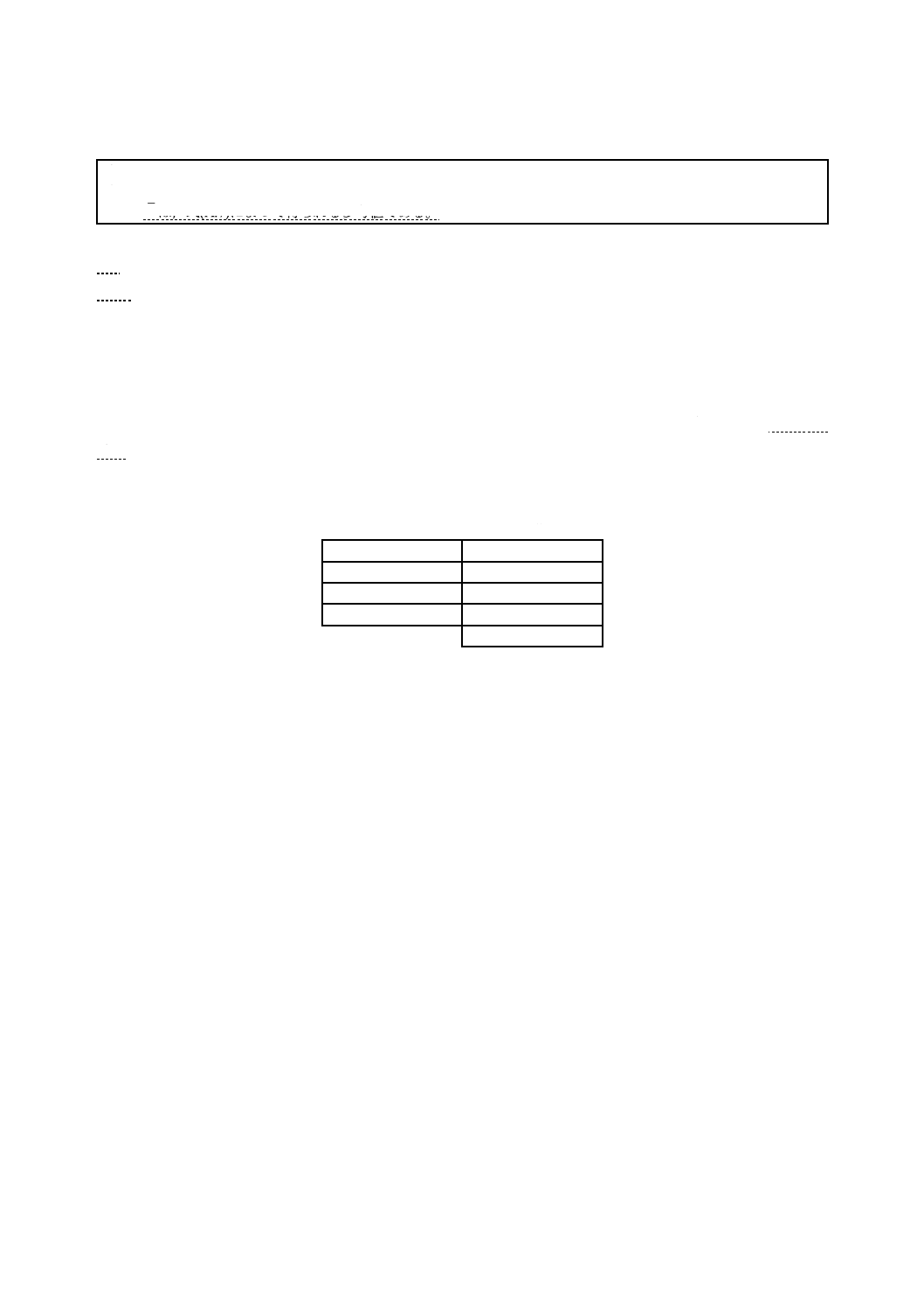

図A.1−円によって囲まれた領域の結晶粒の数の評価

2種類(n1,n2)の計数を行う。n1は,試験円内に完全に入っている結晶粒の数,n2は,試験円と交差し

た結晶粒の数とする。

あらかじめ測定方法の正確さについて,十分な範囲で相関性が立証されていることを条件として,適用

される材料の結晶粒度を測定するために自動画像解析などを利用してもよい。

相当結晶粒の総数は,次の式(A.1)によって算出する。

2

2

1

100

n

n

n

+

=

········································································· (A.1)

投影像又は顕微鏡写真の倍率が100倍の場合,試験片表面上にある1 mm2当たりの結晶粒数mは,次の

式(A.2)によって算出する。

100

2n

m=

··············································································· (A.2)

11

G 0551:2020

また,任意の倍率gの場合には,mは,次の式(A.3)によって算出する。

g

n

g

m=

000

5

2

······································································· (A.3)

ここに, 5 000: 試験円の面積(mm2)

この方法では,おおむね,円形試験線と交差した結晶粒は,半分(1/2)が円内にあり,半分(1/2)は

円外にあるものと仮定している。この仮定は,結晶組織を通過する直線には有効だが,曲線には有効でな

い。生じるバイアスは,円形試験線内の結晶粒の数が減少するにつれて,増加する。円形試験線内の結晶

粒の数が少なくとも50個の場合は,バイアスは約2 %である。

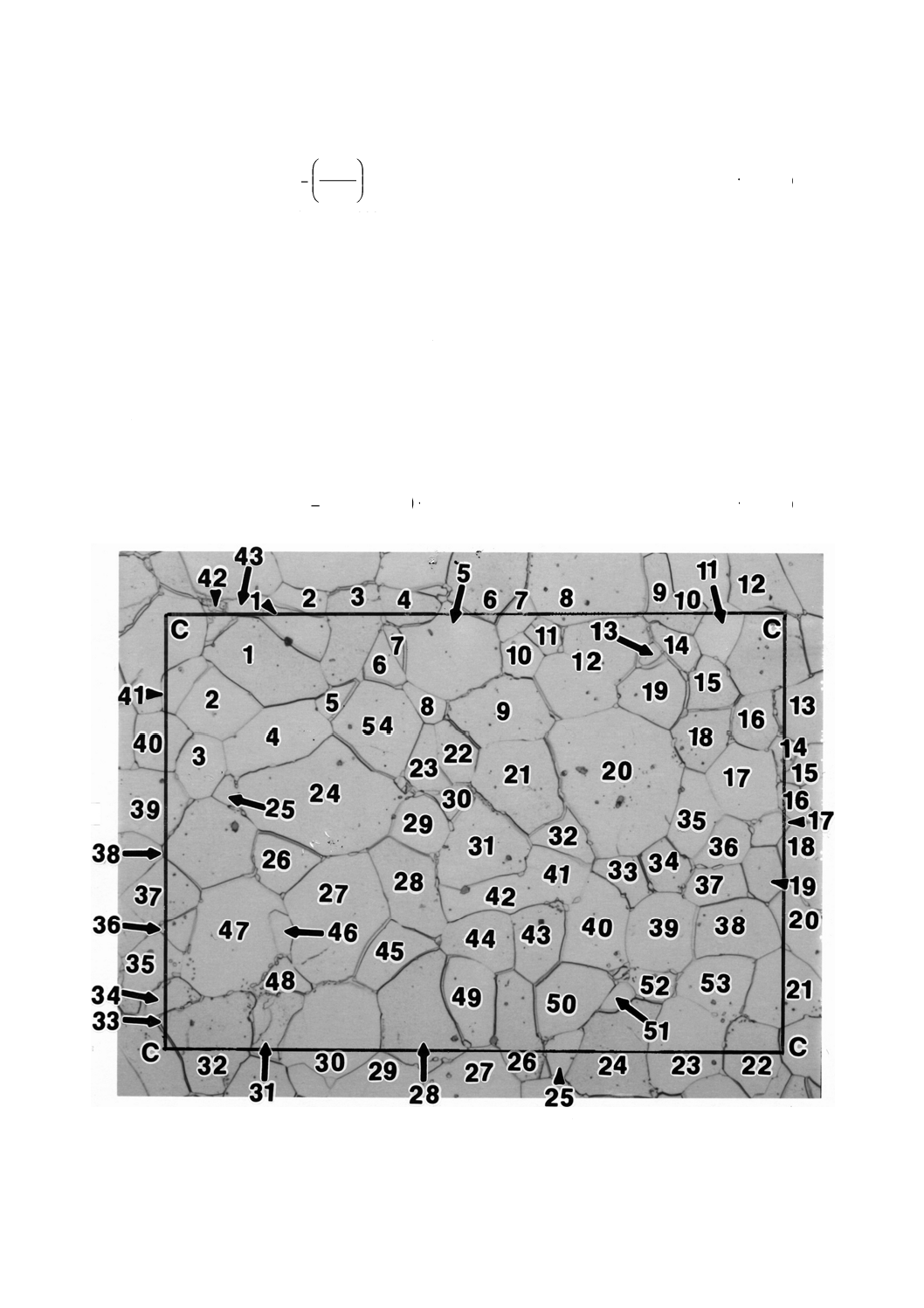

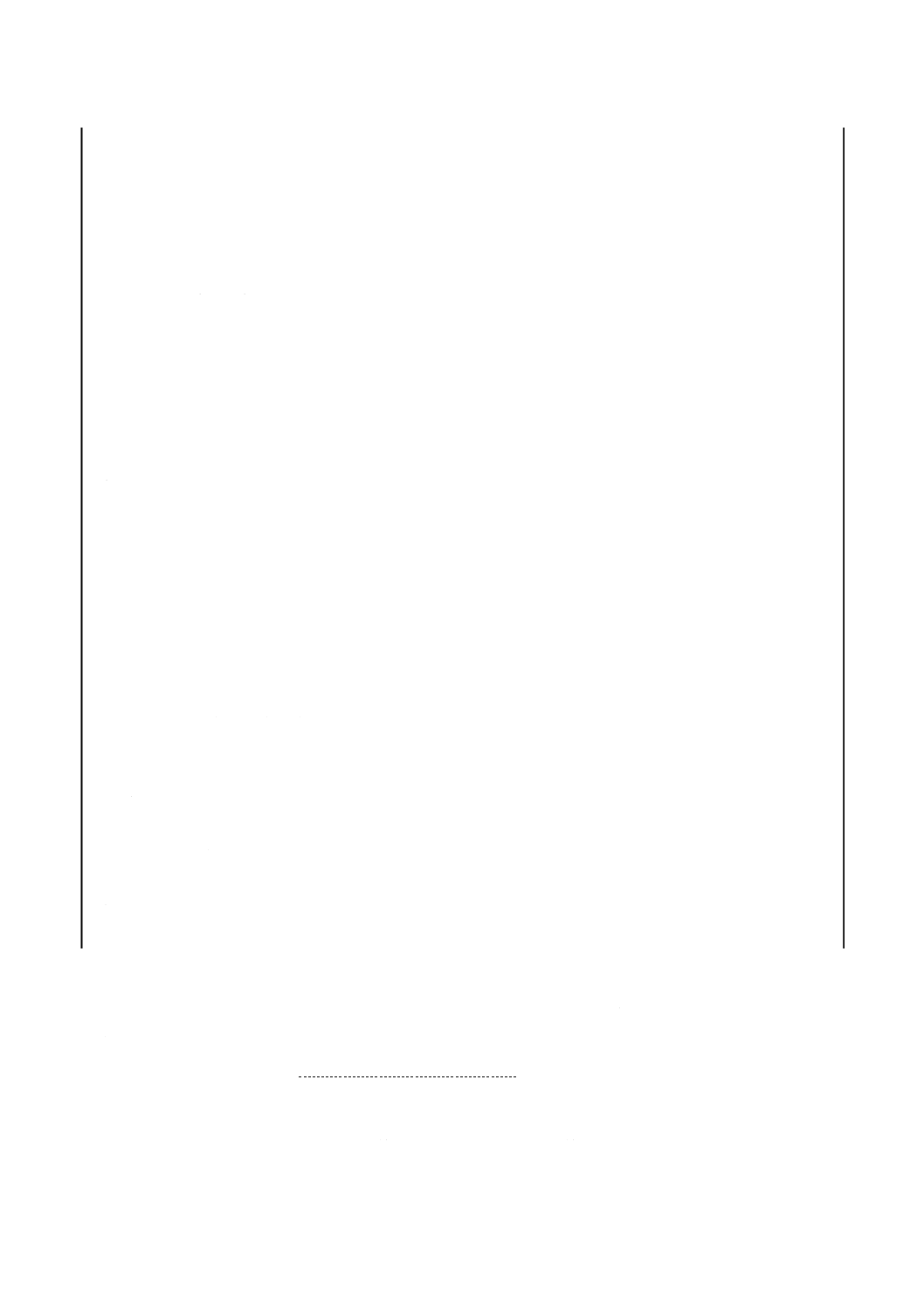

このバイアスを回避する簡単な方法は,試験線内の結晶粒の数とは無関係に,正方形又は長方形を使う

ことである。ただし,計数手順を少しだけ修正しなければならない。まず,四隅のそれぞれに交わる結晶

粒を,おおむね,試験線内が1/4及び試験線外が3/4と想定する。これらの四隅の結晶粒は,試験線枠内

で一緒になって,一つの結晶粒に等しくなるとみなす。

四隅の結晶粒を除いて,完全に試験線内にある結晶粒n1,及び試験線の四つの側線と交わった結晶粒n2

について,計数を行う(図A.2参照)。式(A.1)は,次の式(A.4)となる。

(

)1

5.0

2

1

100

+

+

=

n

n

n

································································· (A.4)

図A.2−方形試験図によって囲まれる領域の結晶粒の評価

12

G 0551:2020

試験片表面上の1 mm2当たりの結晶粒数mは,次の式(A.5)によって算出する。

g

n

A

g

m=

F

2

··········································································· (A.5)

ここに,

AF: 結晶粒の計数に用いる観察視野の面積(mm2)

1個当たりの平均結晶粒面積(mm2)は,次の式(A.6)によって算出する。

m

a

1

=

·················································································· (A.6)

注記2 次の式(A.7)によって平均結晶粒径を計算するのが,これまでの一般的方法であった。しかし,

この式は,結晶粒が切断面で正方形であることを前提としているが,実際にはそうでないの

で,この方法を用いることは,望ましくない。

2/1a

d=

················································································ (A.7)

mは,粒度番号Gの各値に対応している。表A.1に示す範囲内で式(A.2),式(A.3)又は式(A.5)で計算さ

れるmの値は,粒度番号Gの値に対して与えられる。

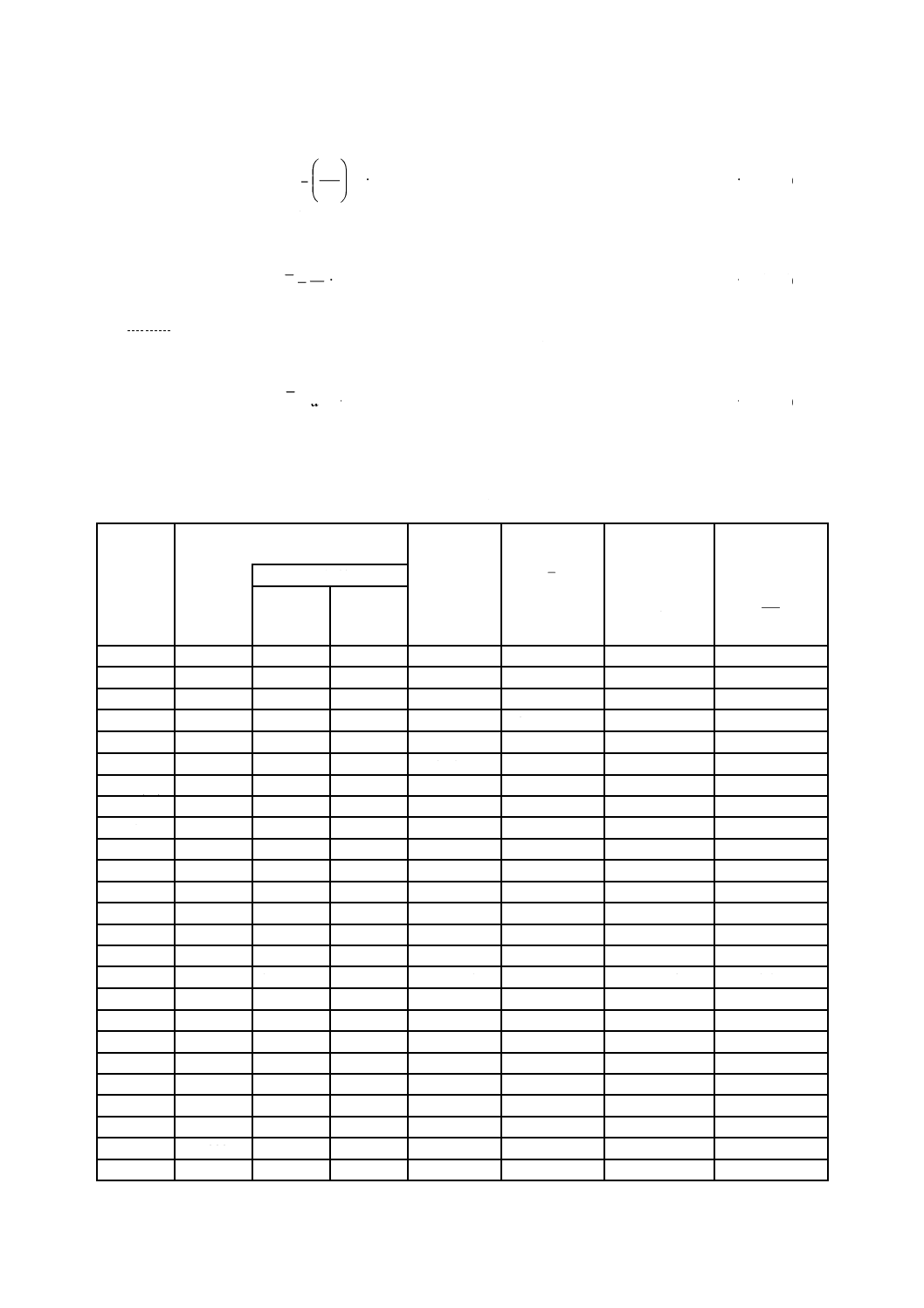

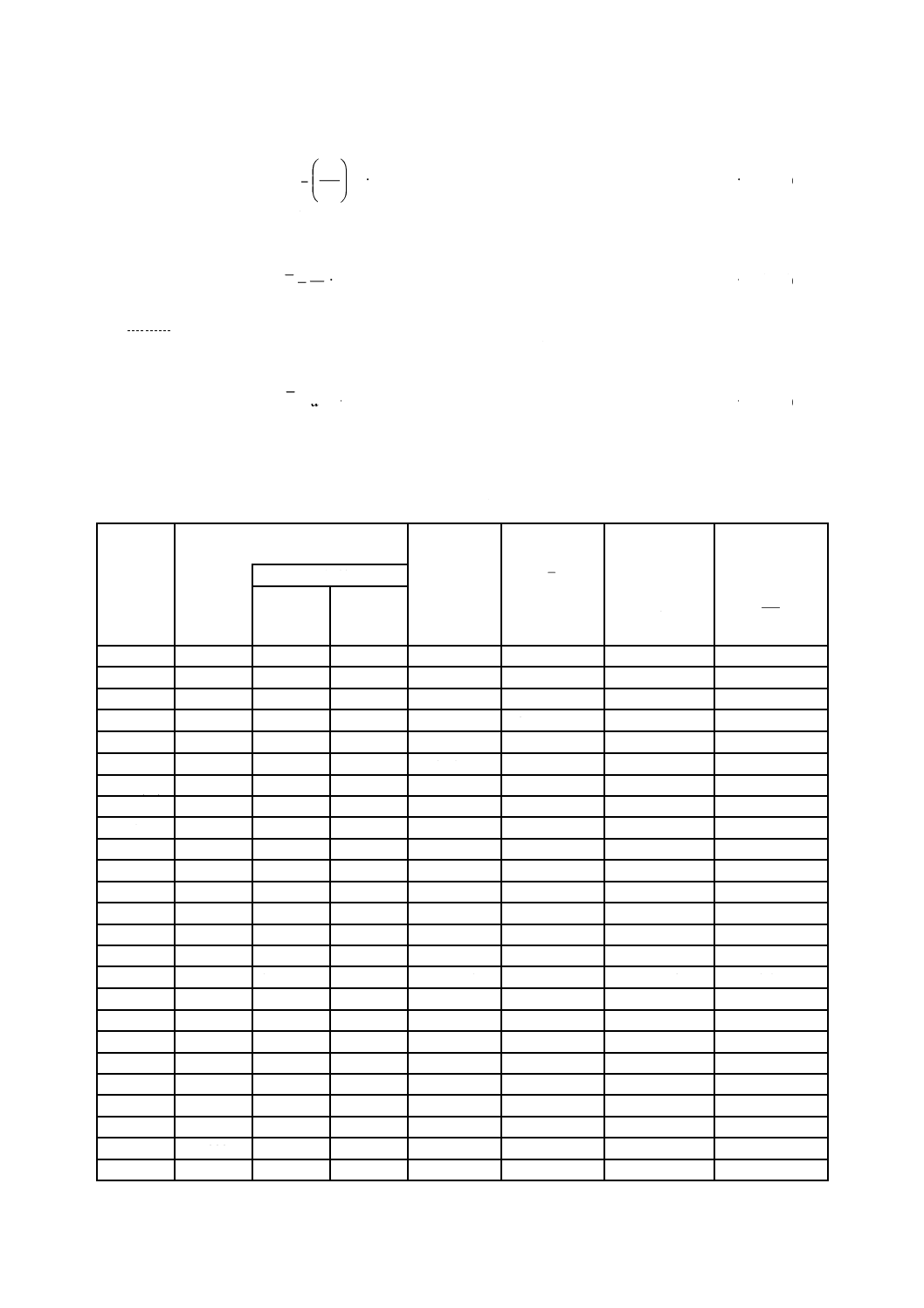

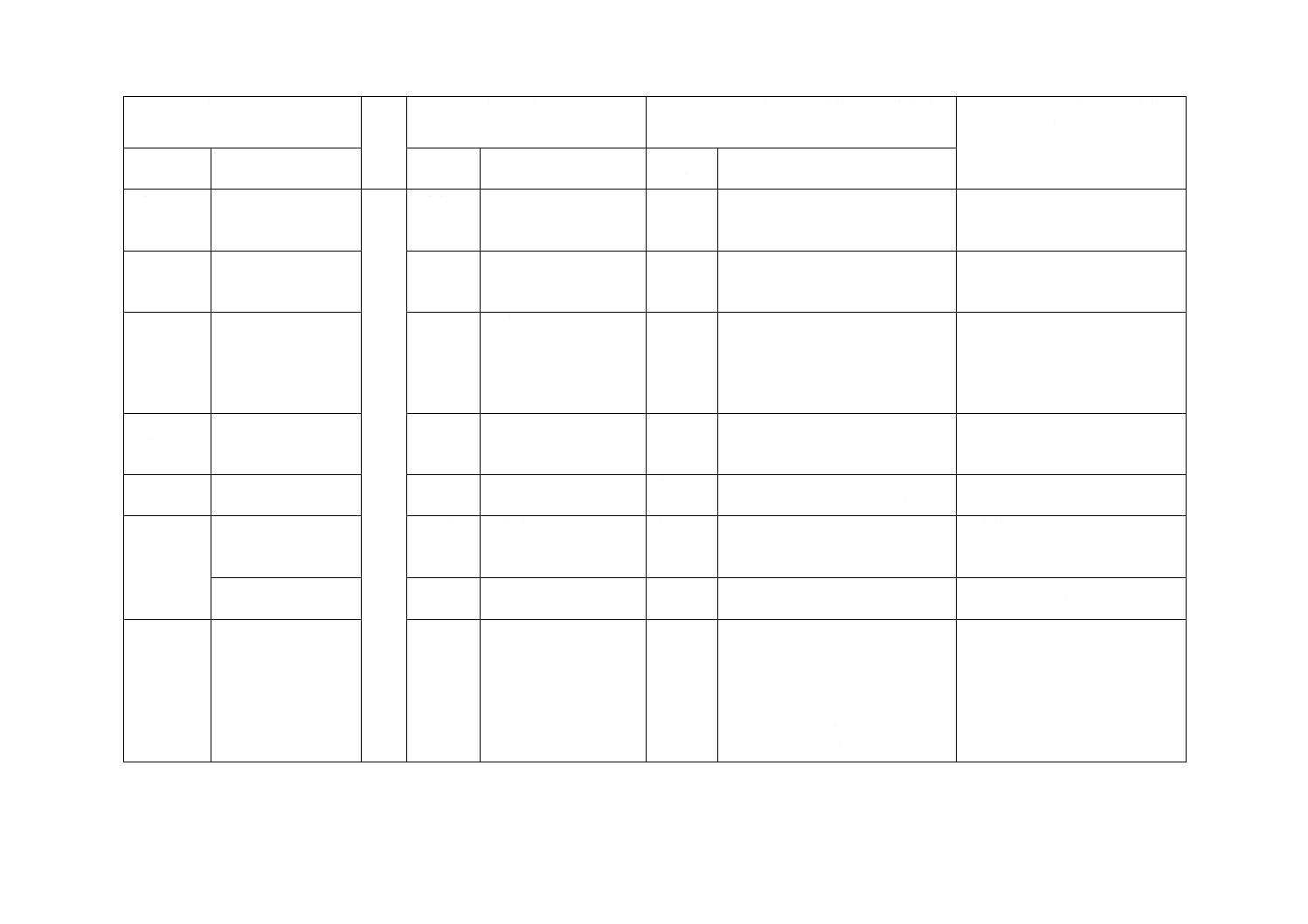

表A.1−結晶粒数の各変数の関係

粒度番号

G

1 mm2当たりの結晶粒数

m

平均結晶

粒径

db)

mm

平均結晶粒

面積

a

mm2

結晶粒内を横

切る試験線の1

結晶粒当たり

の平均線分長

l

mm

試験線の1 mm

当たりの,捕捉

した結晶粒の平

均数

L

N

限界値

超え

以下

−7

0.062 5

0.046

0.092

4

16

3.577

0.279

−6

0.125

0.092

0.185

2.828

8

2.529

0.395

−5

0.25

0.185

0.37

2

4

1.788

0.559

−4

0.50

0.37

0.75

1.414

2

1.265

0.790

−3

1

0.75

1.5

1

1

0.894

1.118

−2

2

1.5

3

0.707

0.5

0.632

1.582

−1(00)a) 4

3

6

0.500

0.25

0.447

2.237

0

8

6

12

0.354

0.125

0.320

3.125

1

16

12

24

0.250

0.062 5

0.226

4.42

2

32

24

48

0.177

0.031 2

0.160

6.25

3

64

48

96

0.125

0.015 6

0.113

8.84

4

128

96

192

0.088 4

0.007 81

0.080

12.5

5

256

192

384

0.062 5

0.003 90

0.056 6

17.7

6

512

384

768

0.044 2

0.001 95

0.040 0

25.0

7

1 024

768

1 536

0.031 2

0.000 98

0.028 3

35.4

8

2 048

1 536

3 072

0.022 1

0.000 49

0.020 0

50.0

9

4 096

3 072

6 144

0.015 6

0.000 244

0.014 1

70.7

10

8 192

6 144

12 288

0.011 0

0.000 122

0.010 0

100

11

16 384

12 288

24 576

0.007 8

0.000 061

0.007 07

141

12

32 768

24 576

49 152

0.005 5

0.000 030

0.005 00

200

13

65 536

49 152

98 304

0.003 9

0.000 015

0.003 54

283

14

131 072

98 304

196 608

0.002 8

0.000 007 5

0.002 50

400

15

262 144

196 608

393 216

0.002 0

0.000 003 7

0.001 70

588

16

524 288

393 216

786 432

0.001 4

0.000 001 9

0.001 20

833

17

1 048 576

786 432

1 572 864

0.001 0

0.000 000 95

0.000 87

1 149

13

G 0551:2020

表A.1−結晶粒数の各変数の関係(続き)

注記 この表は,等軸結晶粒の各種パラメータ間の値を示す。

注a) “−1”は,“00”と表記してもよい。

b) は,式(A.7)によって得られる参考値である。

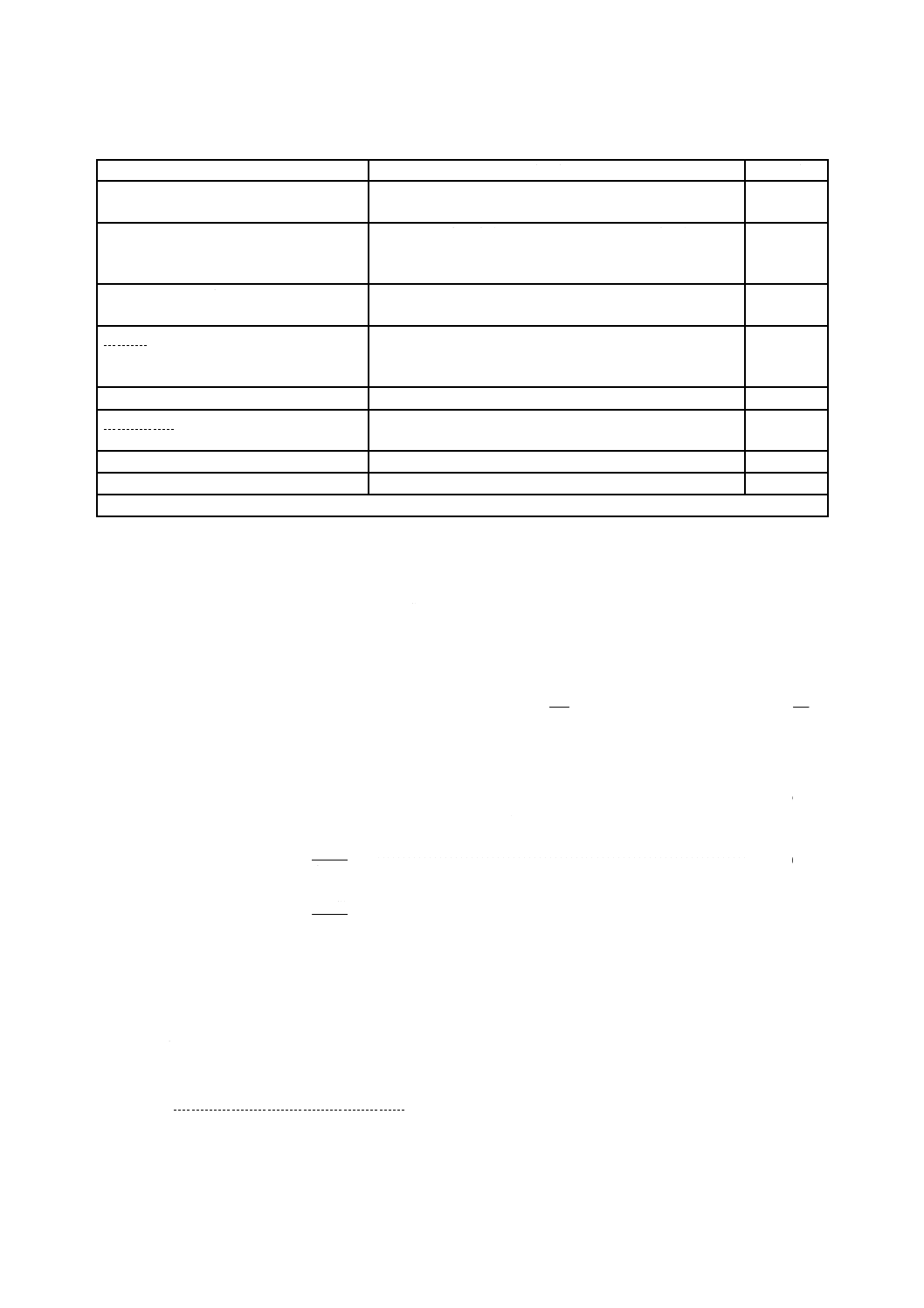

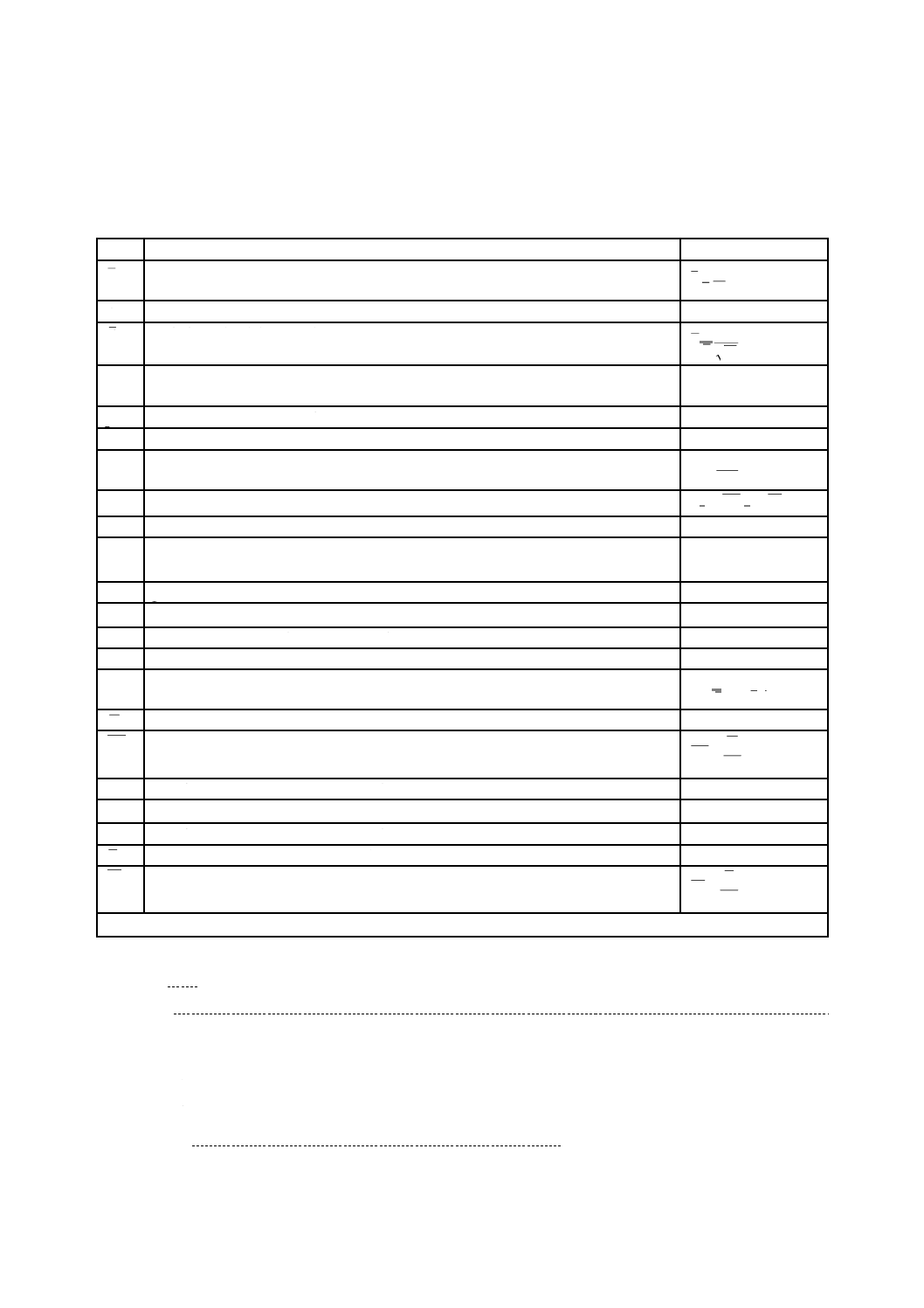

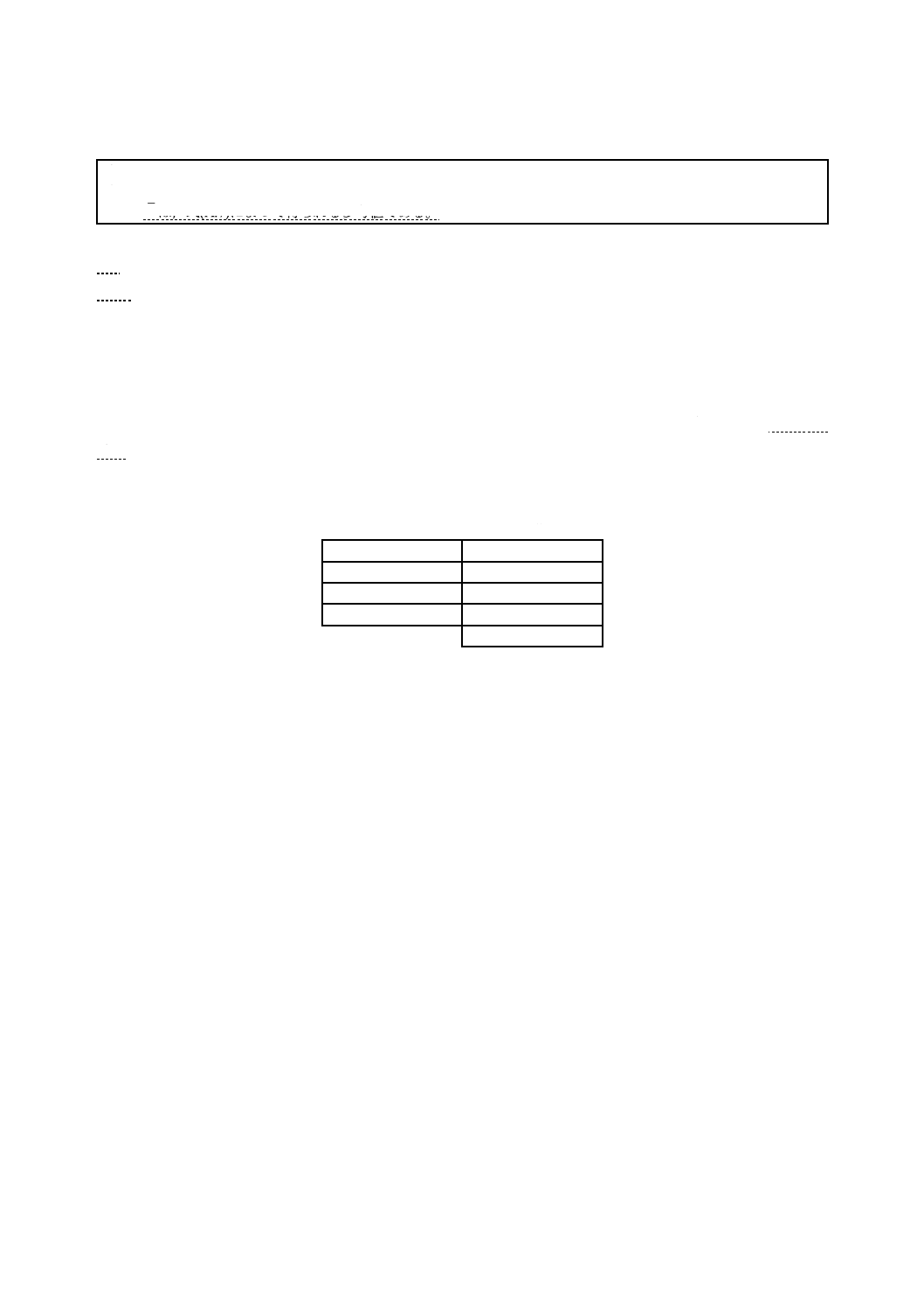

A.2 切断法

A.2.1 切断法の原理

既知の倍率gで,試験片を代表する部分の,既知の長さの試験線によって捕捉した結晶粒の数N,又は

試験線と結晶粒界との交点の数Pを,投影スクリーン上,レチクル(目盛付きレンズ)上,テレビ型モニ

ター上又は顕微鏡写真上で計数する。

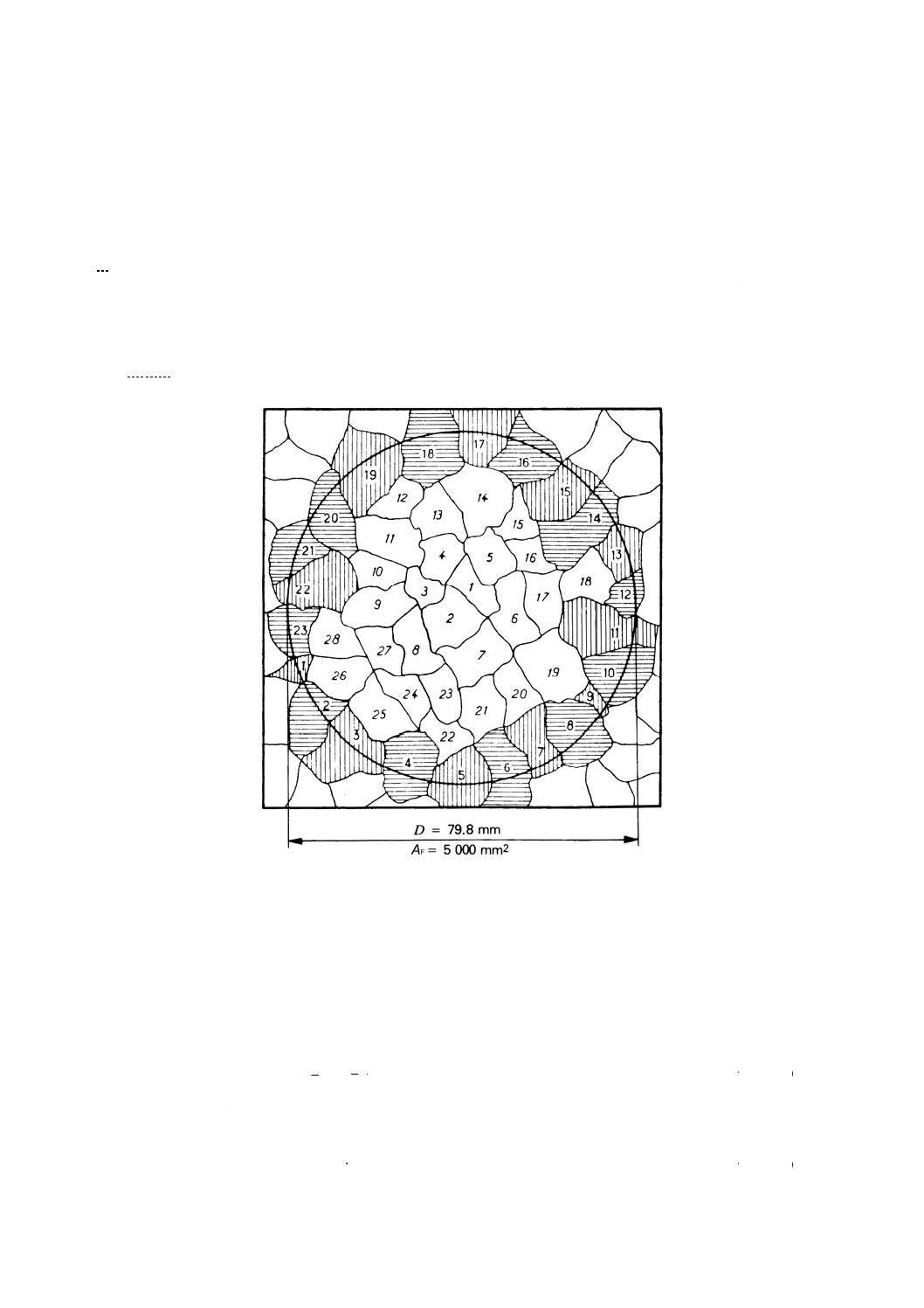

試験線は,直線でも円でもよい。推奨される計測格子を,図A.3に示す。

図A.3の三つの円の寸法を,それぞれ表A.2に示す。図A.3の三つの同心円は,総線長が500 mmにな

る。

表A.2−三つの同心円の円周長さ

単位 mm

直径

円周

79.58

250.0

53.05

166.7

26.53

83.3

合計

500.0

円形試験線は,結晶粒の異方性を平均化し,直線試験線のように試験線が結晶粒内で終わることがない。

また,図A.3には4本の直線があり,その内訳は,縦線,横線及び2本の対角線とする。各対角線の長さ

は150 mmで,横及び縦線のそれぞれの長さは100 mmとする。これらの直線は,結晶粒の異方性を平均

化する。また,結晶粒の展伸を考慮する場合は,計測格子の横線を変形軸と平行に,縦線が変形軸と直交

するように位置決めし,縦線と横線とについて別々に,結晶粒を計数する(A.2.4の注記参照)。いずれの

視野でも,一つの視野で,試験線が少なくとも50個の結晶粒を捕捉するように,倍率を決定する。少なく

とも五つの無作為に選択した視野で,少なくとも合計250個の試験線が捕捉した結晶粒数を用いて評価す

る。

この計測格子は,一つの試験視野ごとに一度だけ適用する。計測格子は,有効な結果を得るため無作為

かつ適切な視野数に適用する。

必要な試験線が捕捉する結晶粒の数を得るために,倍率を変更する必要がある場合は,異方性の影響を

考慮して測定線の方向を調整し,かつ,その測定線の長さを倍率に応じて変更してよい。

d

14

G 0551:2020

単位 mm

図A.3−切断法に推奨される計測格子

A.2.2 直線試験線による切断法

A.2.2.0A 一般事項

直線の試験線が捕捉する結晶粒の数(捕捉結晶粒数N又は交点の数P)を計数する。

捕捉結晶粒数N及び交点の数Pの計数は,試験線と結晶粒との交差の形態によって,次に定める数を適

用する。

A.2.2.1 捕捉結晶粒数Nを計数する場合

a) 試験線が結晶粒を通過する場合,N=1

b) 試験線が結晶粒内で終了する場合,N=0.5

c) 試験線が結晶粒界に接している場合,N=0.5

注記 A.2.2.2に規定するスナイダーグラフ(Snyder-Graff)法は,工具鋼(高速度鋼)に対する直線試

験線による切断法の捕捉結晶粒数Nを計数する場合の代表例である。

A.2.2.2 スナイダーグラフ(Snyder-Graff)法

A.2.2.2.1 適用分野

この方法は,直線試験線による切断法を用いて,焼入焼戻し処理された高速度鋼のオーステナイト結晶

15

G 0551:2020

粒度を判定するために使用する。

A.2.2.2.2 調製及び腐食

通常,焼入焼戻し処理済みの製品から採取された試験片は,いかなる追加の熱処理もしてはならない。

研磨後,試験片を,体積分率10 %以下のナイタルを使って,腐食させる。試験片は,旧オーステナイト

結晶粒界が明瞭に現れるまで十分に長く腐食させる。数回の研磨及び腐食の繰り返しが必要となってもよ

い。

注記 製品が受けた熱処理の種類によって,試験片の表面が多少変色することがある。

A.2.2.2.3 測定

倍率を1 000として,125 mm長の試験線が捕捉した結晶粒の数を計数する。無作為に選択された視野内

の異なった方向で,5回測定を実施する。

A.2.2.2.4 測定結果

指定がない限り,5回の測定における捕捉した結晶粒の数の算術平均値を求める。この値から,結晶粒

内を横切る試験線の1結晶粒当たりの平均線分長を決定する。

A.2.2.3 交点の数Pを計数する場合

a) 試験線が結晶粒界を通過する場合,P=1

b) 試験線が結晶粒界に接している場合,P=1

c) 試験線が三重点に交わる場合,P=1.5

A.2.3 円形試験線による切断法

図A.3に示した円形の形を推奨する。

試験線は,図A.3に示す一組の三つの同心円又は一つの円とする。

図A.3に示す三つの円周の合計長さは500 mmである。倍率は,計測格子を試験視野上に置いたとき,

試験線が40個〜50個の結晶粒を捕捉するように選択する。

一つの円の場合は,円周が250 mmの最大の円を使用する。この場合,使用する倍率は,試験線が捕捉

する結晶粒数が少なくとも25個以上になるように選択しなければならない。

円形試験線による切断法は,やや低めの交点の数を示す傾向がある。これを補正するため,結晶粒の三

重点と試験線との交点を,直線試験線による切断法のように1.5とするのではなく,2として計数する。

A.2.4 結果の評価

捕捉結晶粒数N又は交点の数Pの計数は,無作為に選ばれた幾つかの視野で行う。次に,捕捉結晶粒数

N又は交点の数Pの平均値を計算する。

LTを測定に用いた試験線の実長さとすると,次の式(A.8)が得られる。

T

/L

N

NL=

及び

T

/L

P

PL=

···················································· (A.8)

非等軸結晶粒組織の場合は,三つの基本方向(圧延方向,圧延直角方向及び厚さ方向)の試験線によっ

て,捕捉結晶粒数N又は交点の数Pを計数する。三つの基本試験面(圧延方向,圧延直角方向及び厚さ方

向)のうちの,いずれか二面のそれぞれ二つの基本方向を試験することによって,三つの基本方向の計数

値が得られる。

1 mm当たりの平均捕捉結晶粒数

L

N,又は1 mm当たりの平均交点の数

L

Pは,上記の三つの基本方向

の測定値の積の立方根として,次の式(A.9)によって求める。

(

)3/1

z

y

x

L

L

L

L

N

N

N

N

×

×

=

及び

(

)3/1

z

y

x

L

L

L

L

P

P

P

P

×

×

=

························ (A.9)

16

G 0551:2020

ここで,記号の上のバー記号は,幾つかの測定値の平均値であることを示し,また,X,Y及びZは基

本方向(圧延方向,圧延直角方向及び厚さ方向)を示す。

試験線の単位長さ当たりの,捕捉した結晶粒の平均数

L

N又は試験線の単位長さ当たりの結晶粒界の交

点の数の平均数

L

Pから,結晶粒内を横切る試験線の1結晶粒当たりの平均線分長lを求め,表A.1を用い

て,粒度番号を求めてもよい。

あらかじめ測定方法の正確さについて,十分な範囲で相関性が立証されていることを条件として,適用

される材料の結晶粒度を測定するために,超音波法,自動画像解析などを利用してもよい。

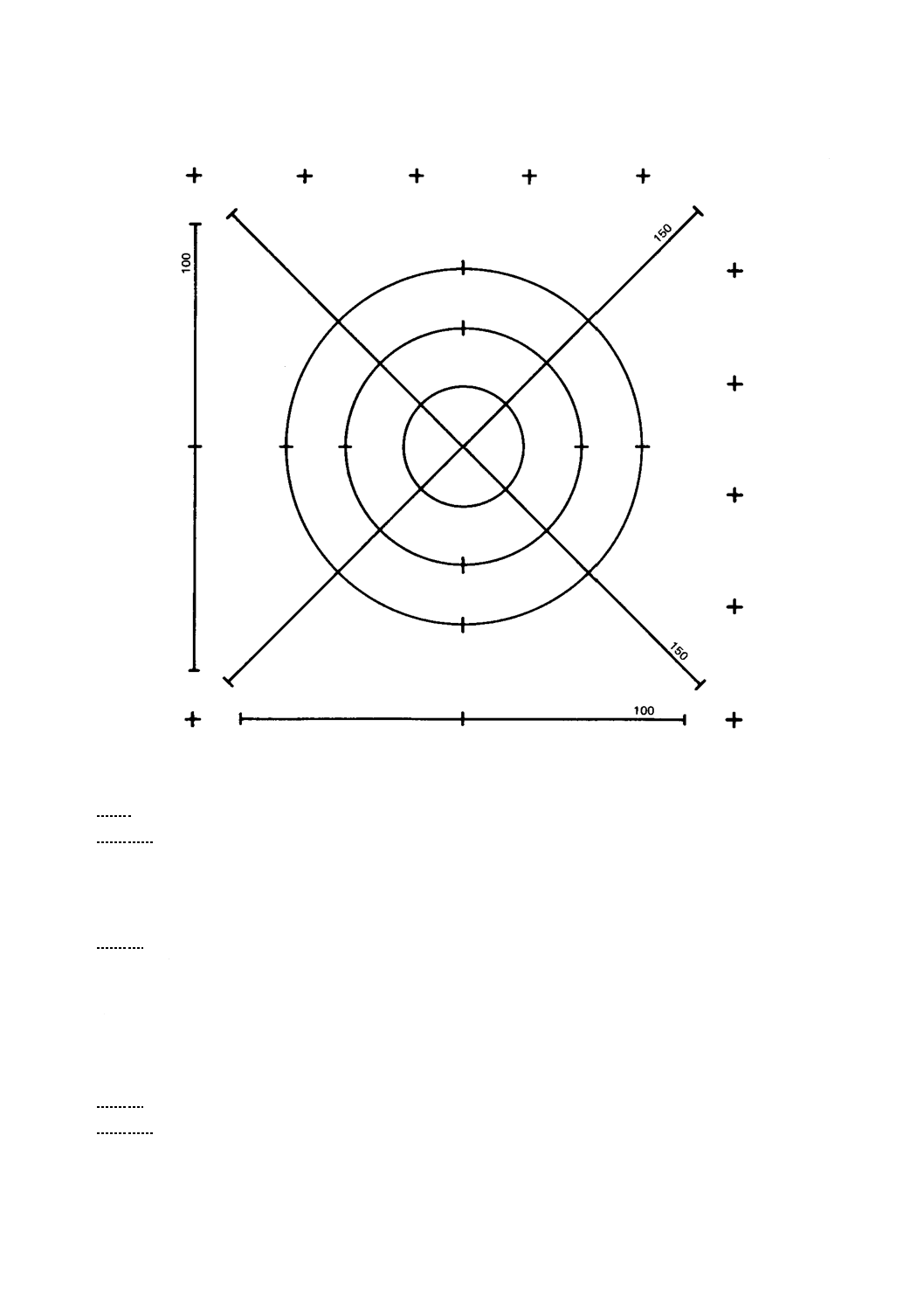

ほかに規定がない場合は,双晶は無視して一つの結晶粒として計数する(図A.4参照)。

注記 非等軸結晶粒の場合,結晶粒の形状は,線形試験線による切断法によって求めた圧延方向の結

晶粒の平均線分長を,圧延方向と直角な結晶粒の平均線分長で除することによって表現するこ

とが可能である。これは,結晶展伸度又は異方性指数と呼ばれる。

図A.4−結晶粒の評価(双晶)

A.3 その他の粒度番号定義方法

A.3.1 一般事項

この規格に規定する粒度番号の定義方法のほかに,米国で用いられている方法がある。

この方法では,次のA.3.2で定義した,ASTM粒度番号と呼ばれているG(ASTM)によって,粒度番号を

規定する(ASTM E112参照)。

A.3.2 結晶粒内を横切る試験線の1結晶粒当たりの平均線分長による方法

粒度番号G(ASTM)=0は,倍率100で測定されたとき,結晶粒内を横切る試験線の1結晶粒当たりの平

均線分長lが,32.0 mmに対応する。

0以外の粒度番号は,次の式(A.10)又は式(A.11)によって求める。

a) 結晶粒内を横切る試験線の1結晶粒当たりの平均線分長の場合

(

)

l

G

log

9

643

.6

7

287

.3

ASTM

−

−

=

··············································(A.10)

b) 試験線の単位長さ当たりの,捕捉した結晶粒の平均数の場合

(

)

L

N

G

log

9

643

.6

7

287

.3

ASTM

+

−

=

··········································· (A.11)

A.3.3 計数方法

定義によって,粒度番号G(ASTM)=1は,単位面積(1 mm2)当たり15.5個の結晶粒数に対応する。

17

G 0551:2020

粒度番号を単位面積(1 mm2)当たりの結晶粒数の関数として与える式を,次の式(A.12)に示す。

(

)

m

G

log

9

321

.3

2

954

.2

ASTM

+

−

=

·············································(A.12)

A.3.4 通常の組織における粒度番号間の数値比較

ASTM粒度番号は,この規格の本体で規定したものよりやや大きい粒度を与えるが,違いは1粒度番号

単位の1/20より小さく,粒度番号の推定が最も好ましい条件の場合でも,約1/2粒度番号単位の精度であ

ることから,無視できる程度のものである。

7.1に示した式(2a)又は式(2b)に相当する式は,次の式(A.13)のようになる。

m

G

log

9

321

.3

3+

−

=

······························································(A.13)

この式を式(A.12)と比較すると,次の式(A.14)の値が得られる。

(

)

8

045

.0

ASTM

=

−G

G

···························································(A.14)

18

G 0551:2020

附属書JA

(規定)

熱処理粒度試験方法によるオーステナイト結晶粒界現出方法

JA.1 一般事項

この附属書は,熱処理を行い,オーステナイト及び旧オーステナイト結晶粒界を現出させる方法を規定

する。

結晶粒界現出方法は,JA.2〜JA.9のいずれかによる。ただし,加熱温度は,実際作業の熱処理温度より

30 ℃を超えてはならず,保持時間は,実際作業の保持時間の1.5倍を超えてはならない。これらの数値及

び試験方法は,あらかじめ定めておく。

JA.2 ピクリン酸飽和水溶液で腐食するBechet-Beaujard法

JA.2.1 一般

この方法は,試験片の熱処理中に形成されるオーステナイト結晶粒を現出させる方法である。この方法

は,マルテンサイト又はベイナイト組織をもつ試験片に適用する。

注記 鋼中のりん(P)が0.005 %以上存在している場合,ピクリン酸飽和水溶液を用いると粒界が現

出しやすい。

JA.2.2 熱処理

試験片がマルテンサイト又はベイナイト組織をもつ場合は,通常,追加の熱処理は,不要である。

試験片の熱処理条件が鋼材規格に規定されておらず,熱処理条件を規定する仕様書がない場合は,熱処

理条件には次の条件を(熱処理用構造用炭素鋼及び低合金鋼の場合に)適用し,熱処理後の試験片を,水

中又は油中に急冷する。

a) 炭素含有率が0.35 %を超える鋼では,850 ℃±10 ℃で1.5時間

b) 炭素含有率が0.35 %以下の鋼では,880 ℃±10 ℃で1.5時間

JA.2.3 研磨及び腐食

顕微鏡試験のために,熱処理後の試験片の表面を研磨する。研磨された面は,ピクリン酸飽和水溶液に,

体積分率0.5 %以上のアルキル硫酸ナトリウム又は他の適切な界面活性剤を加えた腐食液によって十分な

時間腐食させる。

試験片の結晶粒界が素地に対して十分なコントラストを得るためには,腐食と研磨とを数回繰り返して

行うことが必要になることがある。無心焼入鋼の場合は,試験片を採取する前に焼戻しを実施してもよい。

注記 腐食時間は,数分間から1時間以上まで変わることがある。例えば,溶液を60 ℃に加熱すると,

腐食時間を短くすることができる。

警告 ピクリン酸溶液を加熱する場合は,溶液が沸騰乾固してピクリン酸が爆発しやすくなるので注

意を要する。

JA.3 初析フェライト法

JA.3.1 一般

この方法は,炭素含有率が約0.25 %〜0.6 %の炭素鋼及びマンガン−モリブデン鋼,1 %クロム鋼,1 %

クロム−モリブデン鋼,1.5 %ニッケル−クロム鋼などの低合金鋼に適している。旧オーステナイト結晶粒

19

G 0551:2020

界は,初析フェライトの網目状組織として現出する。

JA.3.2 熱処理

鋼材規格に規定するオーステナイト化条件で熱処理を行う。炭素鋼又はその他の焼入性の低い鋼につい

ては,オーステナイト結晶粒界にフェライトが析出するように,試験片を空冷,炉内冷却又は部分的に恒

温変態させる。

合金鋼の場合は,オーステナイト化後に,試験片を650 ℃〜720 ℃の適切な温度で部分的に恒温変態さ

せ,次に水中で急冷する。

注記1 変態に必要な時間は,鋼によって異なり,通常,1分〜5分間で十分なフェライトが析出する

が,場合によっては,最大で約20分間必要になることもある。

注記2 合金鋼で,恒温処理中に一様な変態を得るためには,12 mm×6 mm×3 mmの試験片が適し

ている。

JA.3.3 調製及び腐食

熱処理後の試験片を,顕微鏡で測定するために切り出し,研磨した後,塩酸・ピクリン酸−エタノール

溶液などの腐食液で,腐食させる。

JA.4 オーステナイト系ステンレス及びオーステナイトマンガン鋼の鋭敏化熱処理法

試験片を鋭敏化熱処理温度範囲(482 ℃〜704 ℃)で加熱して,炭化物の析出によって結晶粒界を現出さ

せる。エッチングには,炭化物を現出させる適切な腐食液を用いる。

この方法は,炭素含有率の非常に低い鋼種には使用しない方が望ましい。

JA.5 徐冷法

任意の大きさの試験片を,所定のオーステナイト化温度に所定時間加熱した後,徐々に冷却する。冷却

後の試験片の表面を研磨仕上げし,ピクリン酸−エタノール,ナイタルなどで腐食させた後,パーライト

結晶粒を取り囲んだ網目状初析フェライト又は初析セメンタイトによって結晶粒界を現出させる。試験片

の炭素含有率が低い場合は,所定の焼入温度から,その等温変態図で示されるA3変態点以下の適切な温度

の熱浴中に焼入れ,適切な時間保持し,粒界に少量のフェライトを析出した状態から水中に焼き入れる。

この試験片の表面を研磨仕上げし,結晶粒界を現出させる。

JA.6 焼入焼戻し法

径又は対辺距離5 mm〜15 mm,長さ10 mm〜15 mmの試験片を所定の焼入温度に所定時間保持し,適切

な方法で完全に焼入れし,適正な温度で1時間以上焼戻しした後冷却する。冷却後の試験片の表面を研磨

仕上げし,ナイタル,塩化鉄(III)1 g及び塩酸(比重1.18)1.5 mLをエタノール100 mLに溶解した腐食

液などで腐食させ,結晶粒界を現出させる。

JA.7 一端焼入法

径約15 mm,長さ約40 mmの試験片を,所定の焼入温度に所定時間加熱した後,試験片の一端約10 mm

を垂直に水中に浸して急冷する。冷却後,試験片の表面を軸方向に厚さ約5 mmを削り取って研磨仕上げ

し,界面活性剤を使用したピクリン酸飽和水溶液,ナイタル,ピクリン酸−エタノールなどで腐食し,マ

ルテンサイト組織の周囲を少量の微細パーライトで囲むことによって,結晶粒界を現出させる。

なお,JIS G 0561に規定する試験片を同様に腐食させ,結晶粒界を現出させてもよい。

20

G 0551:2020

JA.8 酸化法

あらかじめ研磨仕上げした試験片を,管状電気炉又はその他適切な加熱炉に入れ所定の温度に所定時間

加熱し,必要な時間酸化させた後,取り出して水中に焼き入れる。この際,酸化は,加熱時間の最後に行

い,酸化時間以外の加熱時間中は,被検面を鉄板などで覆って過度の酸化を防止するのがよい。試験片表

面に付着している酸化物を,結晶粒界に形成された網目状の酸化物が保たれるように注意しながら,細か

い研磨剤を使って軽く研磨し除去する。その後,体積分率15 %塩酸−エタノール溶液などの適切な腐食液

を用いて結晶粒界を現出させる。

注記 対応国際規格では,コーン(Kohn)法が同等の方法として規定されている。

JA.9 焼入法

任意の大きさの試験片を,所定の焼入温度に所定時間保持した後,速やかに油冷する。冷却後の試験片

の焼入変質層を完全に研削除去した後,試験片の軸と平行な面を研磨仕上げし,ナイタルなどで腐食させ,

結晶粒界を現出させる。

21

G 0551:2020

附属書JB

(規定)

フェライト結晶粒度の切断法による評価方法

JB.1 一般事項

この附属書は,切断法によるフェライト結晶粒度評価方法を規定する。通常,結晶粒度標準図との比較

によるが,フェライト結晶粒が著しく展伸している場合又は精密を要する場合には,切断法によるのがよ

い。

JB.2 測定方法

腐食面に現れた結晶粒を顕微鏡で観察するか又は顕微鏡写真に撮影し,一定の長さの直交する二つの線

分で切断されるフェライト結晶粒の数を計数する。

この場合,線分の両端にあって一部分しか切断されないフェライト結晶粒は,一方だけを数え,切断さ

れないフェライト結晶粒が線分の一端だけの場合は,これを数えない。また,1本の線分で切断されるフ

ェライト結晶粒の数は,1視野で少なくとも10個以上になるように顕微鏡の倍率を選定し,総計50個以

上になるまで数視野測定する。

注記1 顕微鏡で観察する方法は,目視観察によるほかに,顕微鏡写真上又はすりガラス投影スクリ

ーン上での観察がある。

次の式(JB.1)及び式(JB.2)によって粒度番号を算出する。粒度番号は,小数点以下一桁に丸める。

2

1

2

1

2

100

500

L

L

I

I

g

n

×

×

×

=

··························································· (JB.1)

1

301

.0

log

+

=

n

G

········································································· (JB.2)

ここに,

G: 粒度番号

n: 顕微鏡の倍率100倍における25 mm平方中の結晶粒

の数

g: 画像(投射映像又は顕微鏡写真)の長さ倍率

L1(又はL2): 互いに直交する線分のうち1方向の線分長さの総和

(単位mm)

I1(又はI2): L1(又はL2)によって切断された結晶粒数の総和

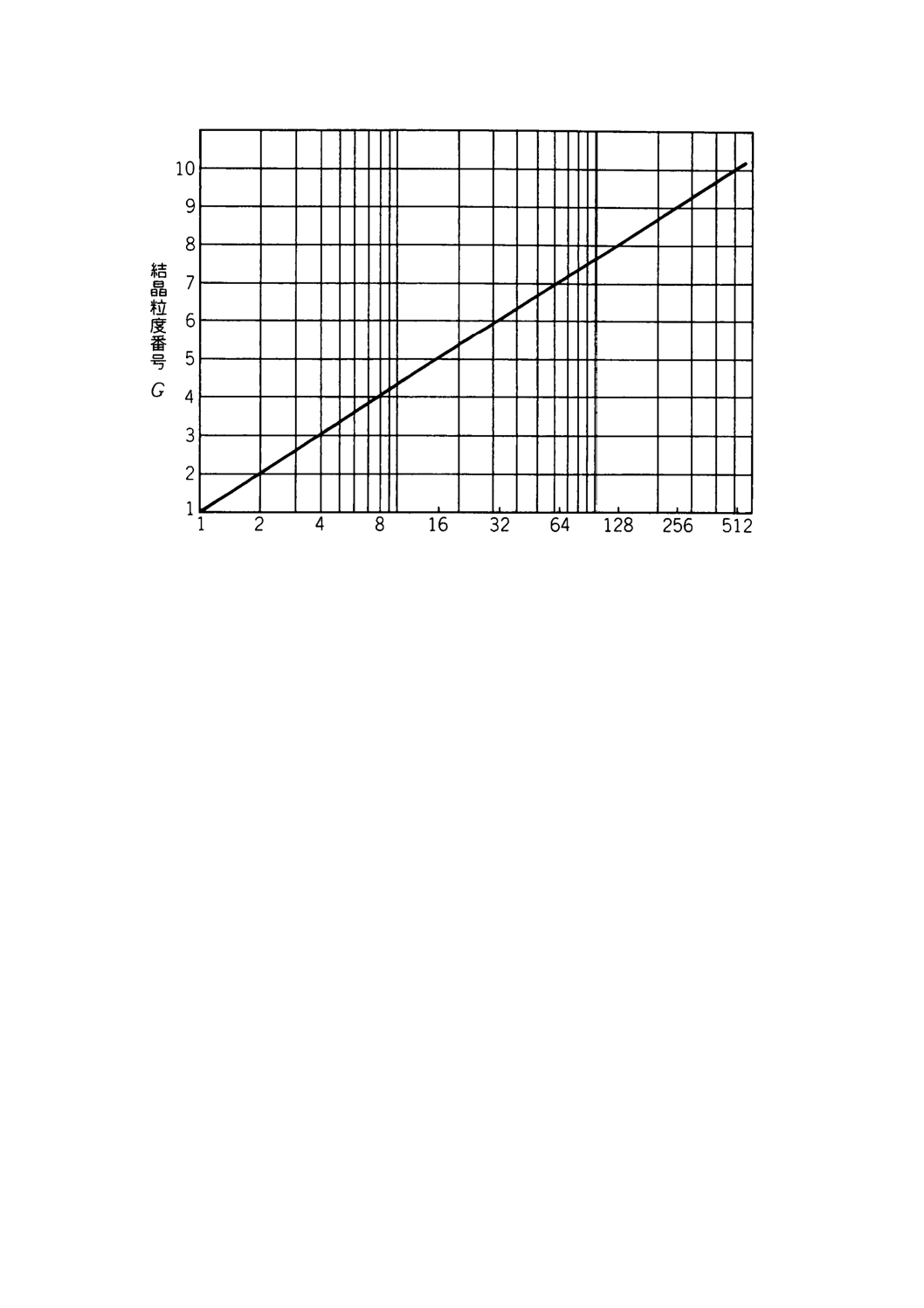

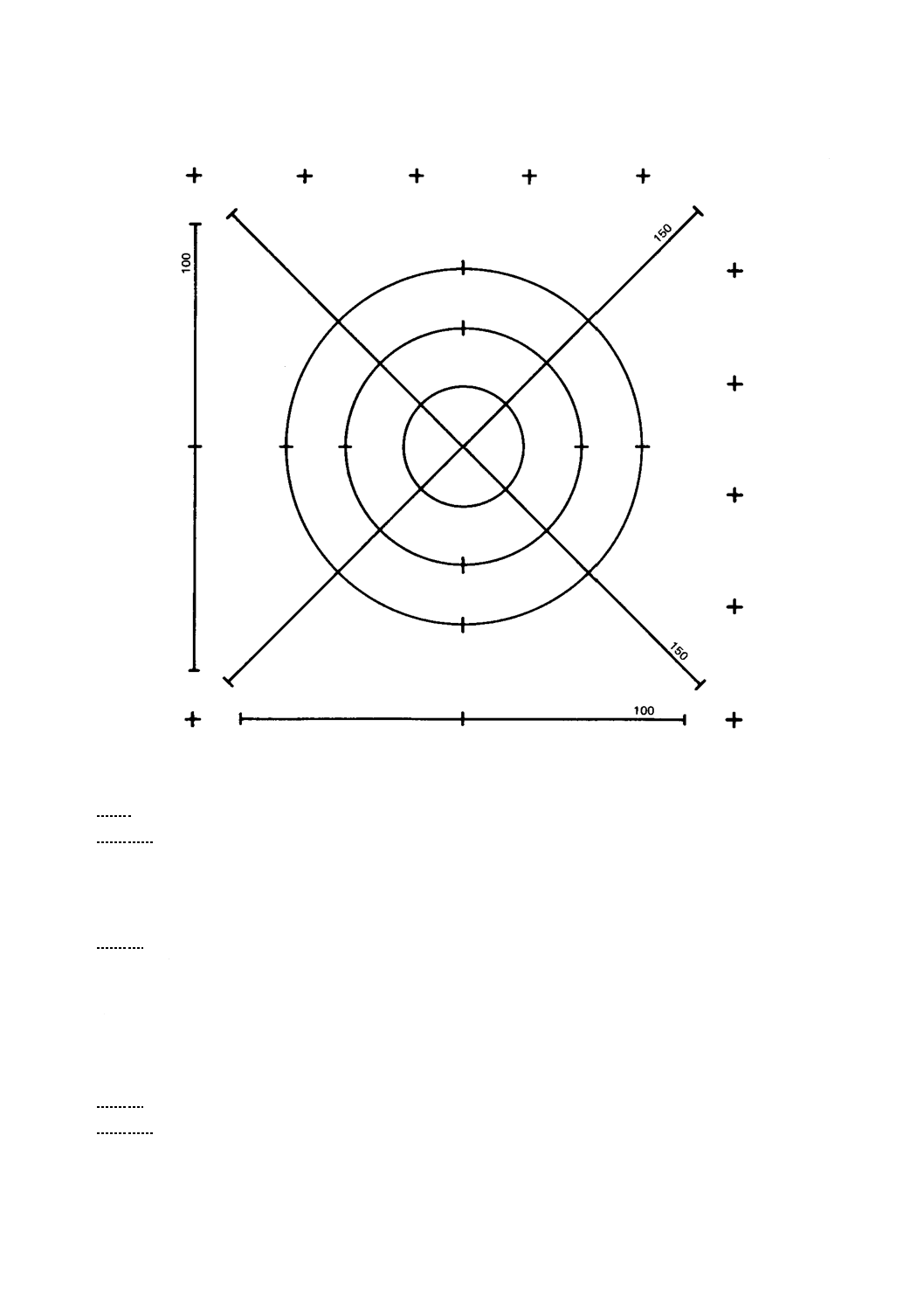

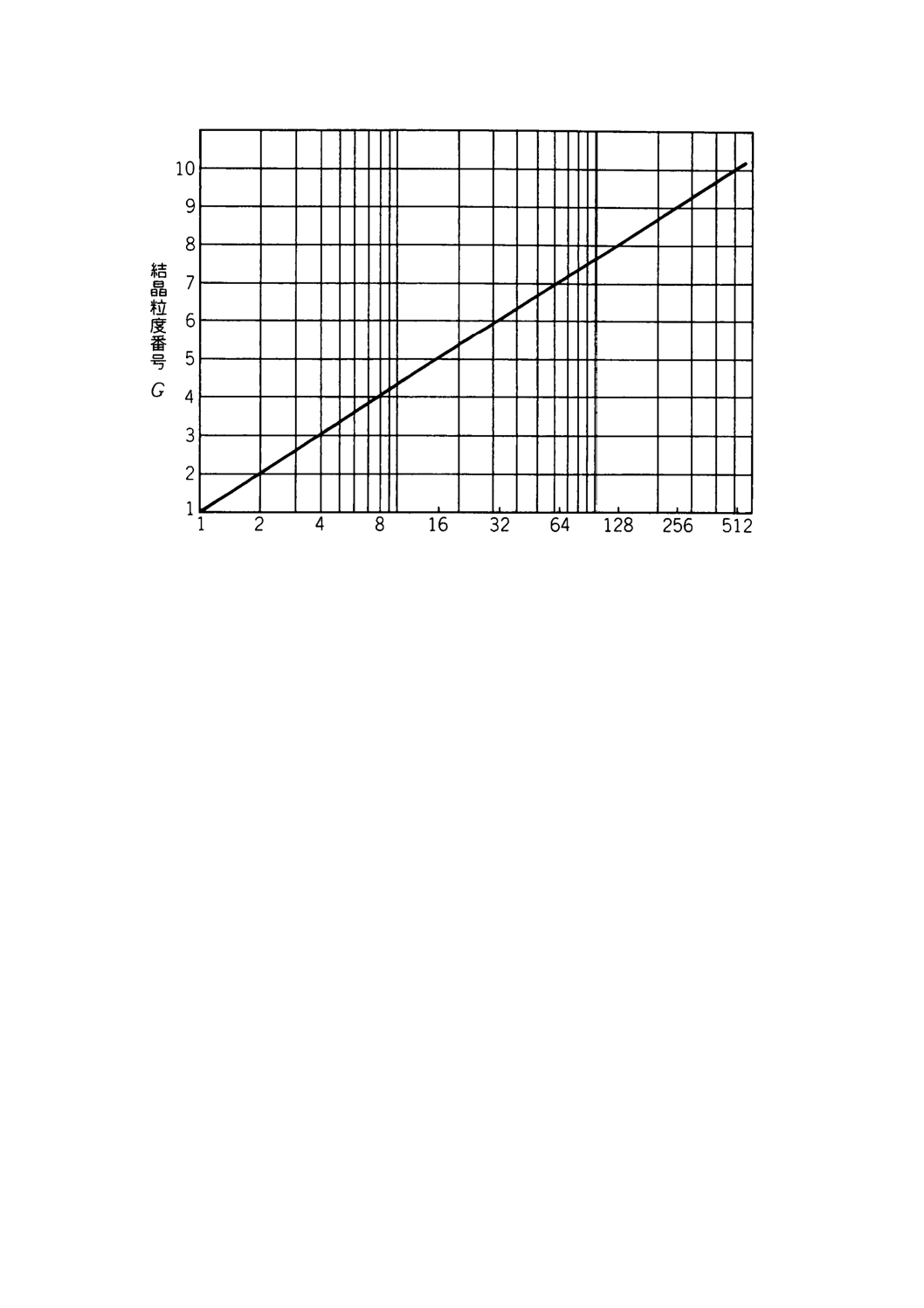

注記2 図JB.1は,式(JB.2)のnとGとの関係をグラフにしたものである。

JB.3 各視野における評価方法

各視野における評価方法は,次による。

a) 計数した測定したフェライト結晶粒の数から,式(JB.2)又は図JB.1によって粒度番号を判定する。

b) パーライトなどが多量に混在する場合は,適切な方法1) によって,混在組織とフェライト結晶粒との

面積百分率を求め,次に,切断法によって,腐食面の100倍における25 mm平方中の結晶粒の数を測

定し,これを25 mm平方当たりのフェライト結晶粒の数に換算して,式(JB.2)又は図JB.1によって粒

度番号を判定する。

注1) 点算法,重量法,光電管法,リニアルアナリシス法などがある。

22

G 0551:2020

25 mm平方当たりの結晶粒の数n(倍率100倍において)

図JB.1−粒度番号と結晶粒の数との関係

23

G 0551:2020

附属書JC

(規定)

混粒組織の評価方法及び表示方法

JC.1 一般事項

この附属書は,混粒組織の評価及び表示の方法について規定する。

JC.2 評価方法

混粒の場合,大粒部と小粒部との面積割合を目測によって算出し,その総合平均値によって混粒の割合

を判定する。この場合,混粒の程度に応じて,視野数は,判定の結果が信頼し得る程度に十分に多くなけ

ればならない。

JC.3 表示

JC.3.1 一般

7.3の総合判定結果に従い,結晶粒の種類による記号,粒度,混粒の面積割合,視野数,最高加熱温度(熱

処理粒度試験方法の場合)及び保持時間を,次の例に従って表示する。

JC.3.2 混粒の場合のフェライト結晶粒度の表示例

FG−[3(70 %)+6(30 %)](10):10視野全部が混粒で総合判定において粒度3が70 %,粒度6が30 %

ある場合

JC.3.3 混粒の場合のオーステナイト結晶粒度の表示例

例1 混粒を含む視野が一部ある場合

Gf6.3(13)+[6.8(67 %)+2.5(33 %)](7) ··· (920 ℃×1.5 h):JA.5の徐冷法で920 ℃に1.5時間保持し

たとき,視野数20のうち13視野の総合

判定による粒度が6.3で,残りの7視野

が混粒で,粒度6.8が67 %,粒度2.5が

33 %ある場合

例2 各視野に混粒を含まないが,総合判定において混粒の場合

Gf6.3(3)+2.5(7) ··· (920 ℃×l.5 h):JA.5の徐冷法で920 ℃に1.5時間保持したとき,視野数10

のうち3視野の総合判定による粒度が6.3で,7視野の総合

判定による粒度が2.5である混粒の場合

例3 各視野が全部混粒の場合

Gf[6.8(67 %)+2.5(33 %)](20) ···· (920 ℃×1.5 h):JA.5の徐冷法で920 ℃に1.5時間保持したと

きの20視野が全部混粒で,総合判定において

粒度6.8が67 %,粒度2.5が33 %ある場合

24

G 0551:2020

附属書JD

(規定)

フェライト−パーライト混在組織の評価方法

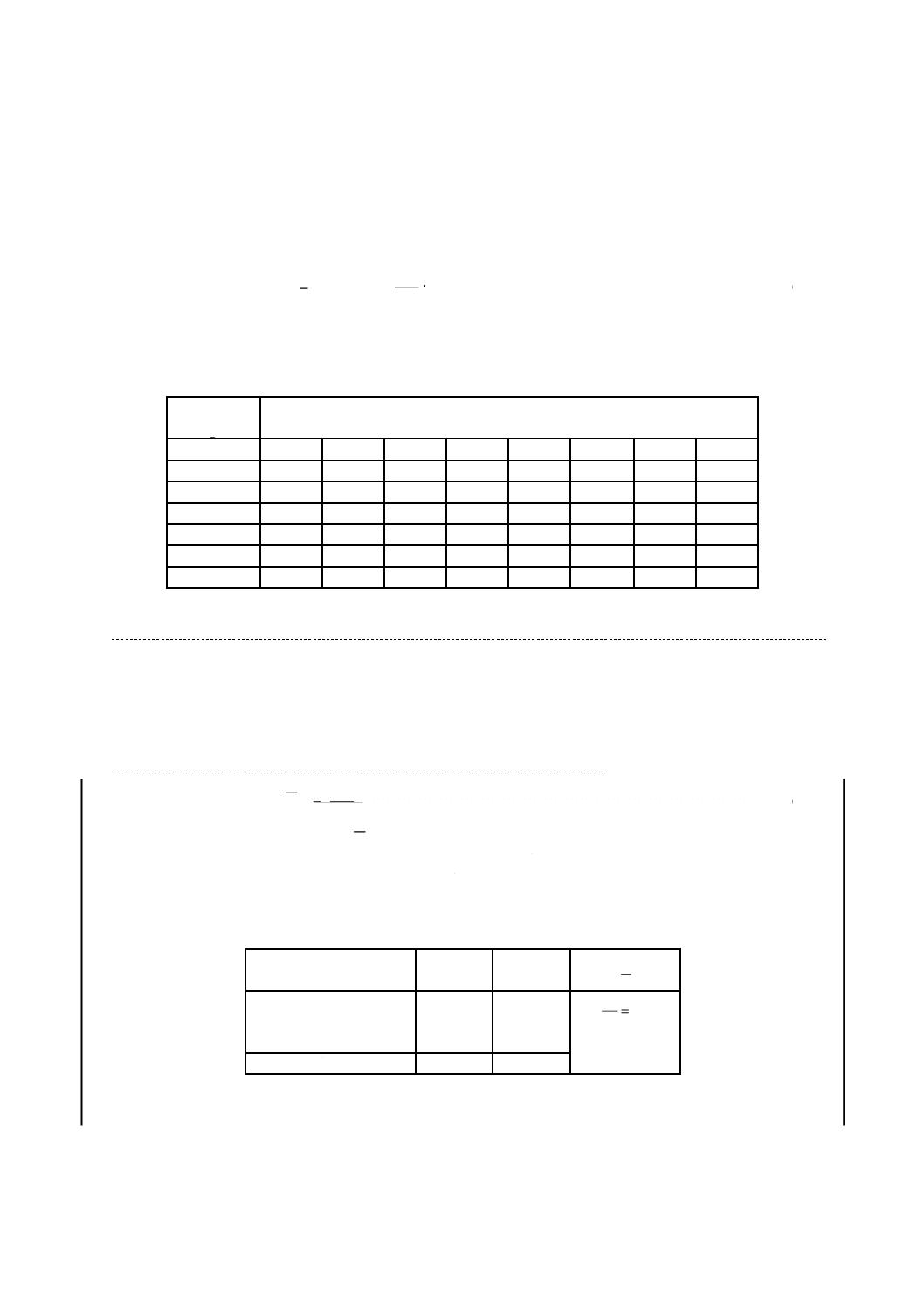

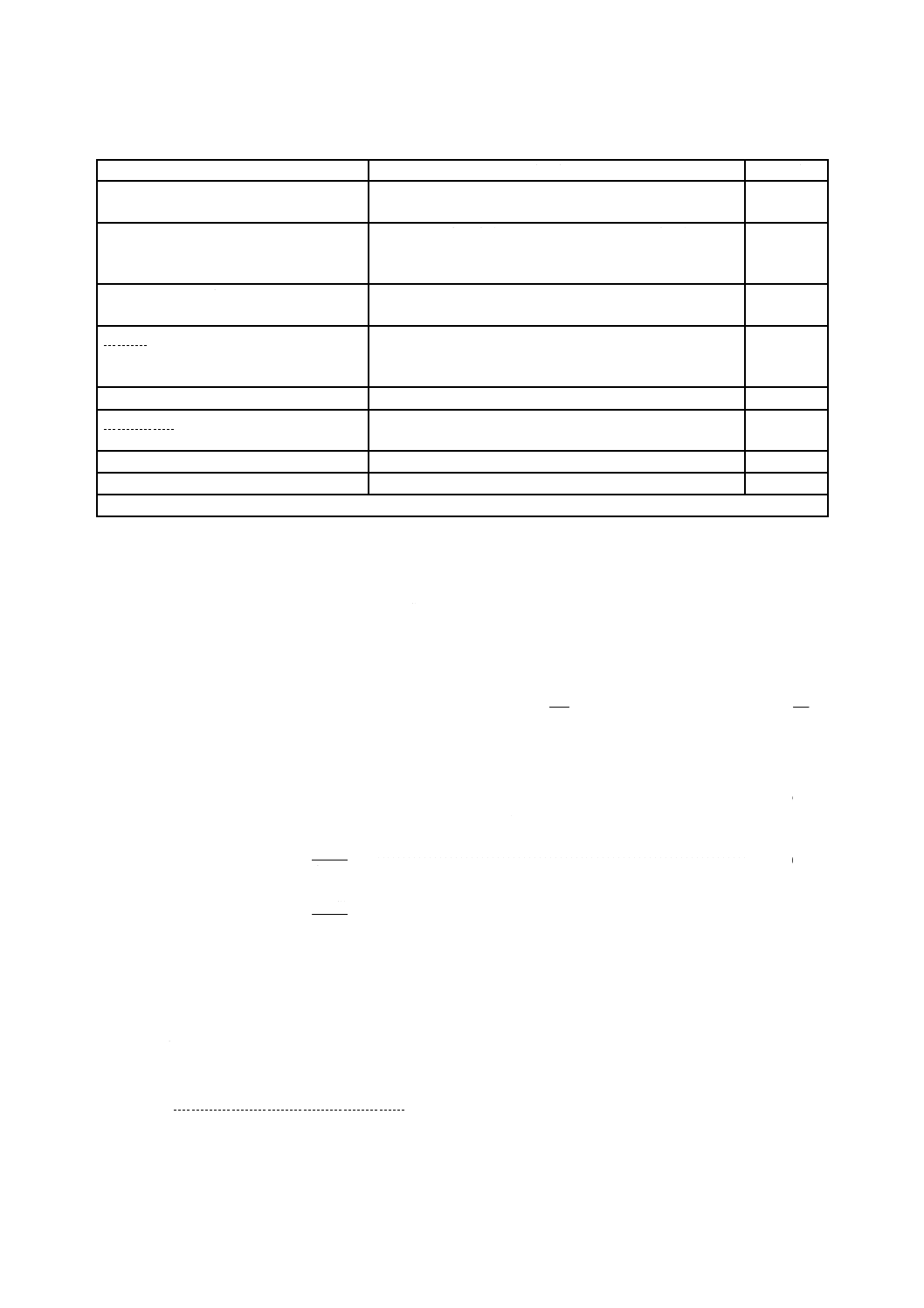

JD.1 一般事項

この附属書は,フェライト−パーライト組織が混在する場合の結晶粒度評価方法について規定する。

JD.2 判定方法

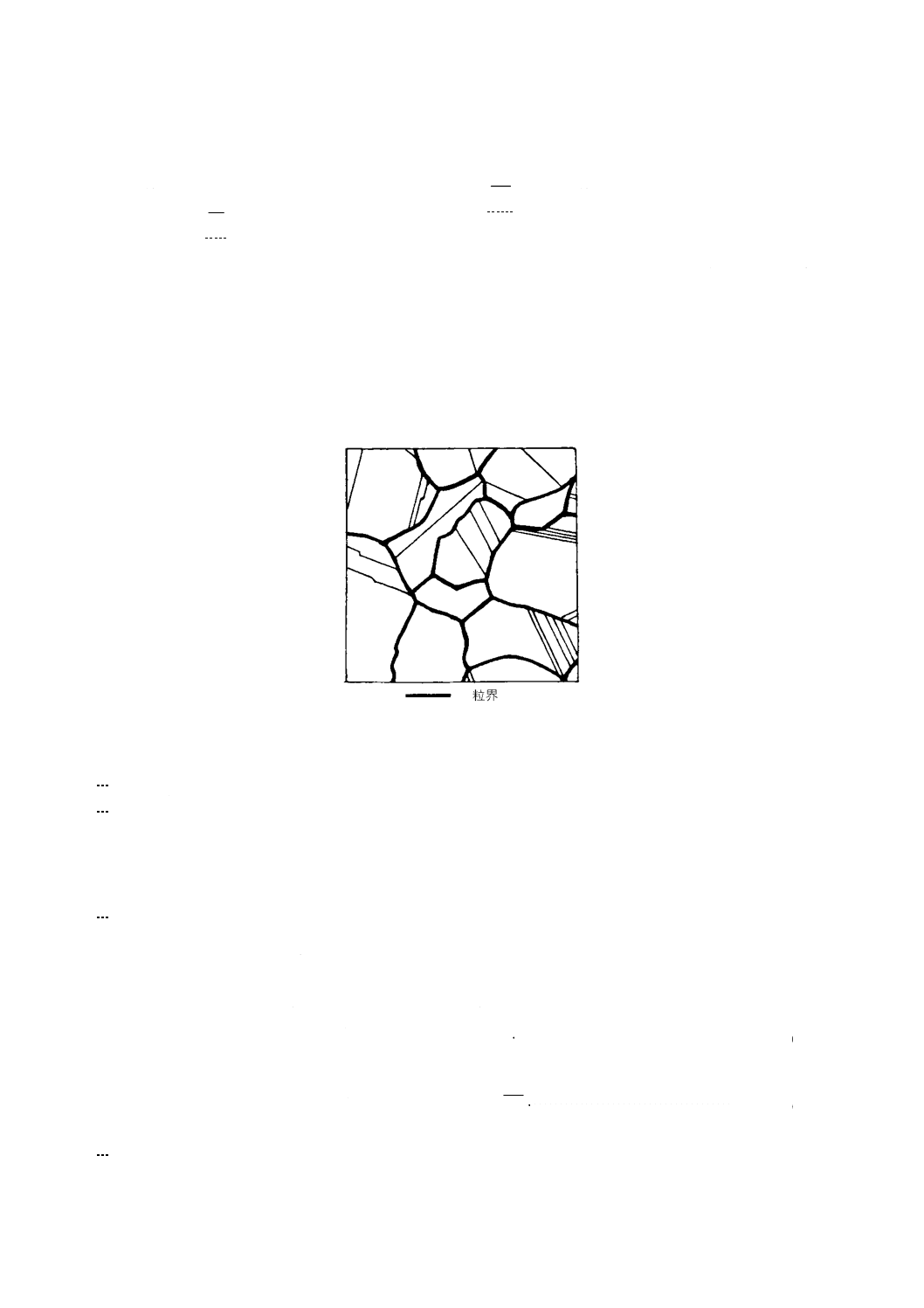

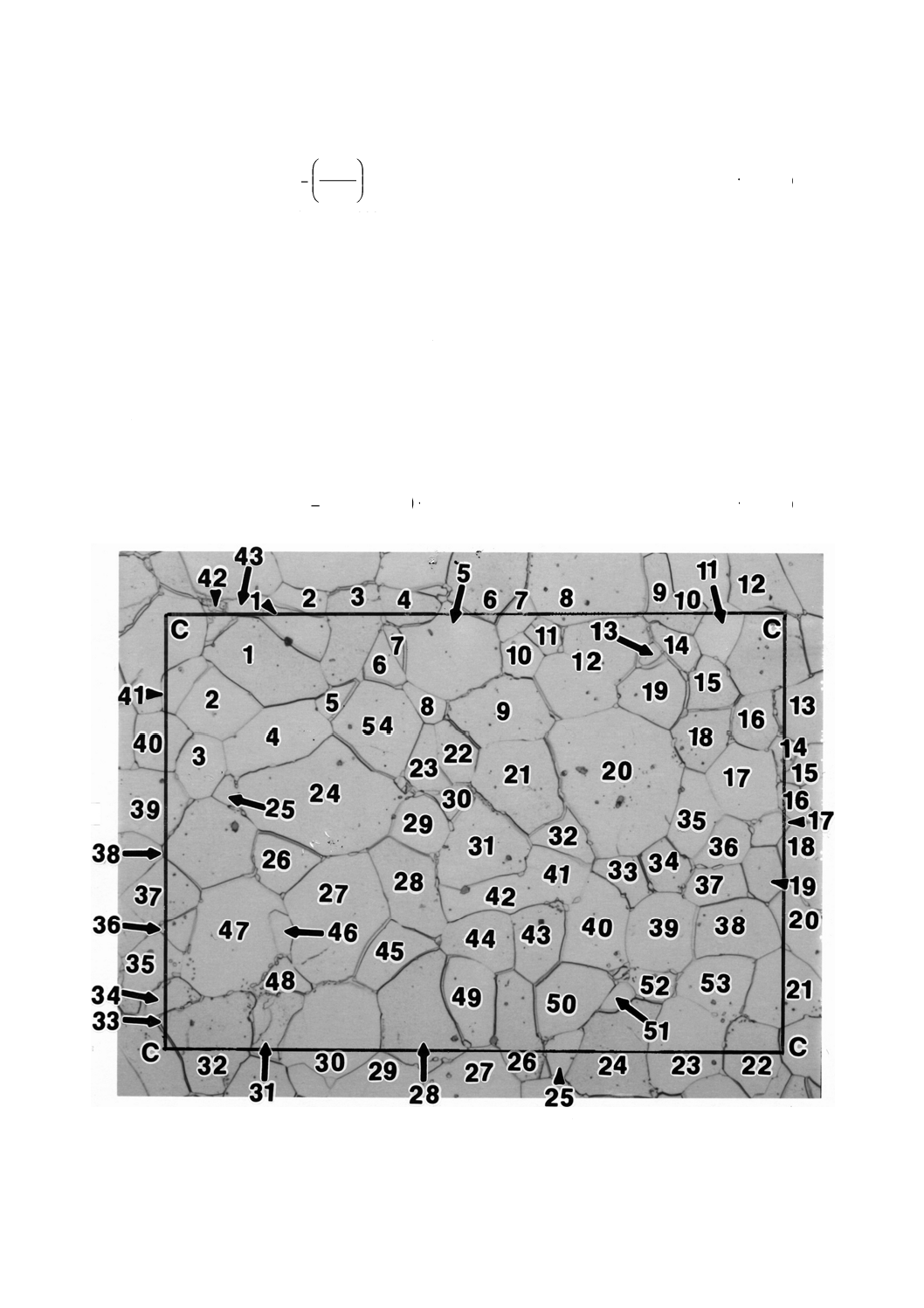

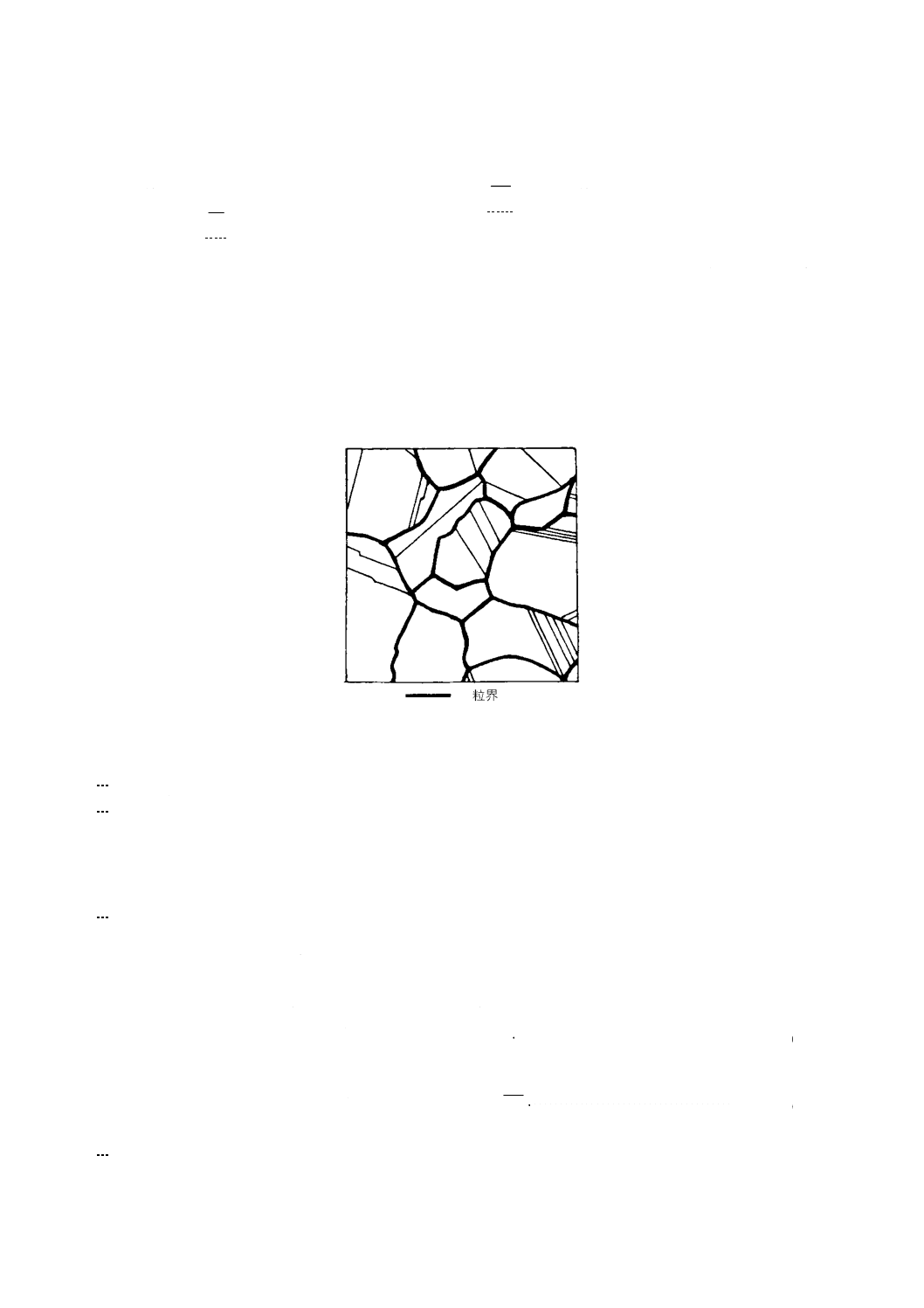

フェライト結晶粒にパーライトなどが多量に混在する場合は,混在する状態が帯状又は粒状のものに限

り,混在組織とフェライト結晶粒との面積百分率を目測によって求め,次に,フェライト結晶粒の部分だ

けについて,結晶粒度標準図(プレートI)と比較して,その相当する粒度番号を判定する。

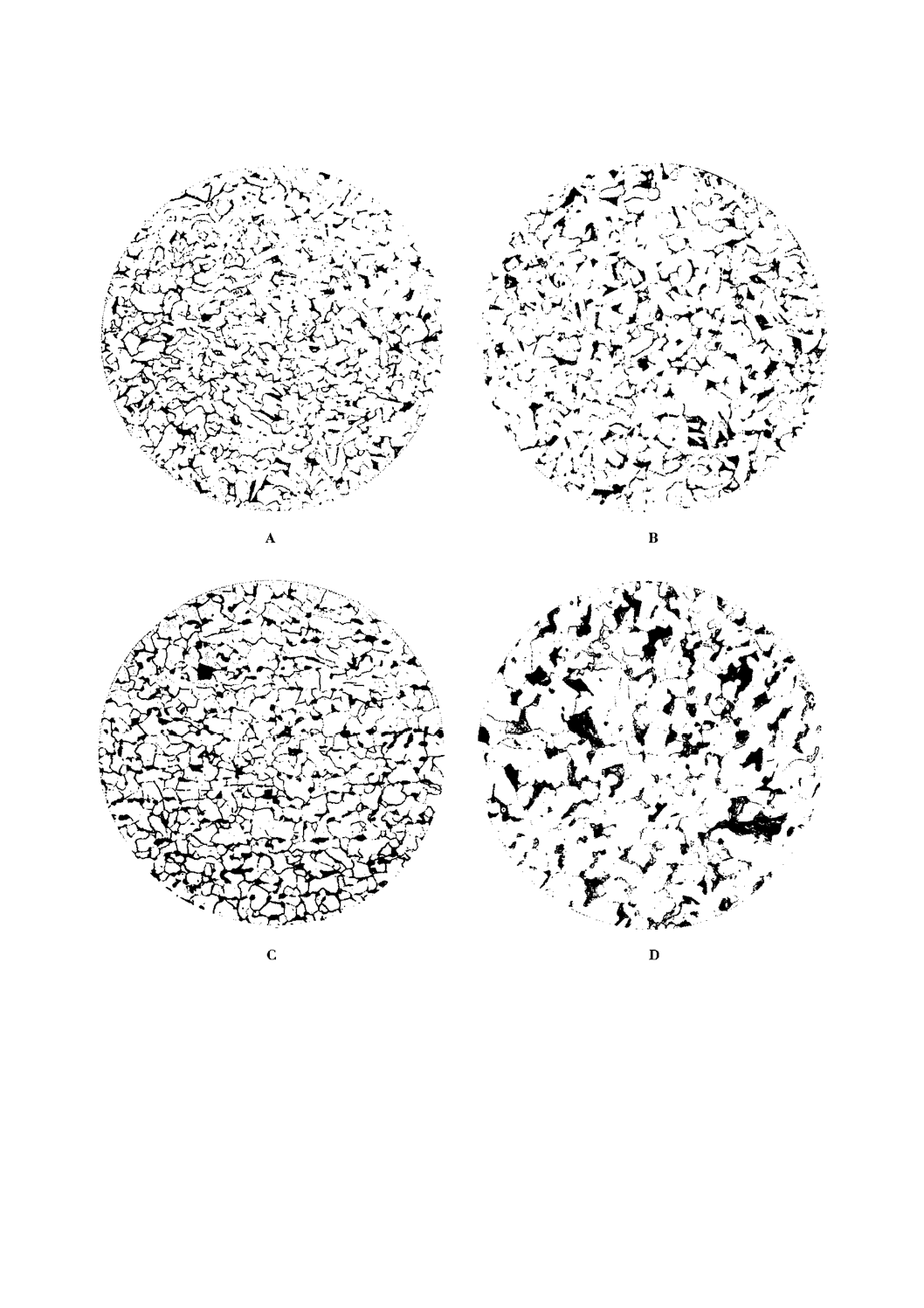

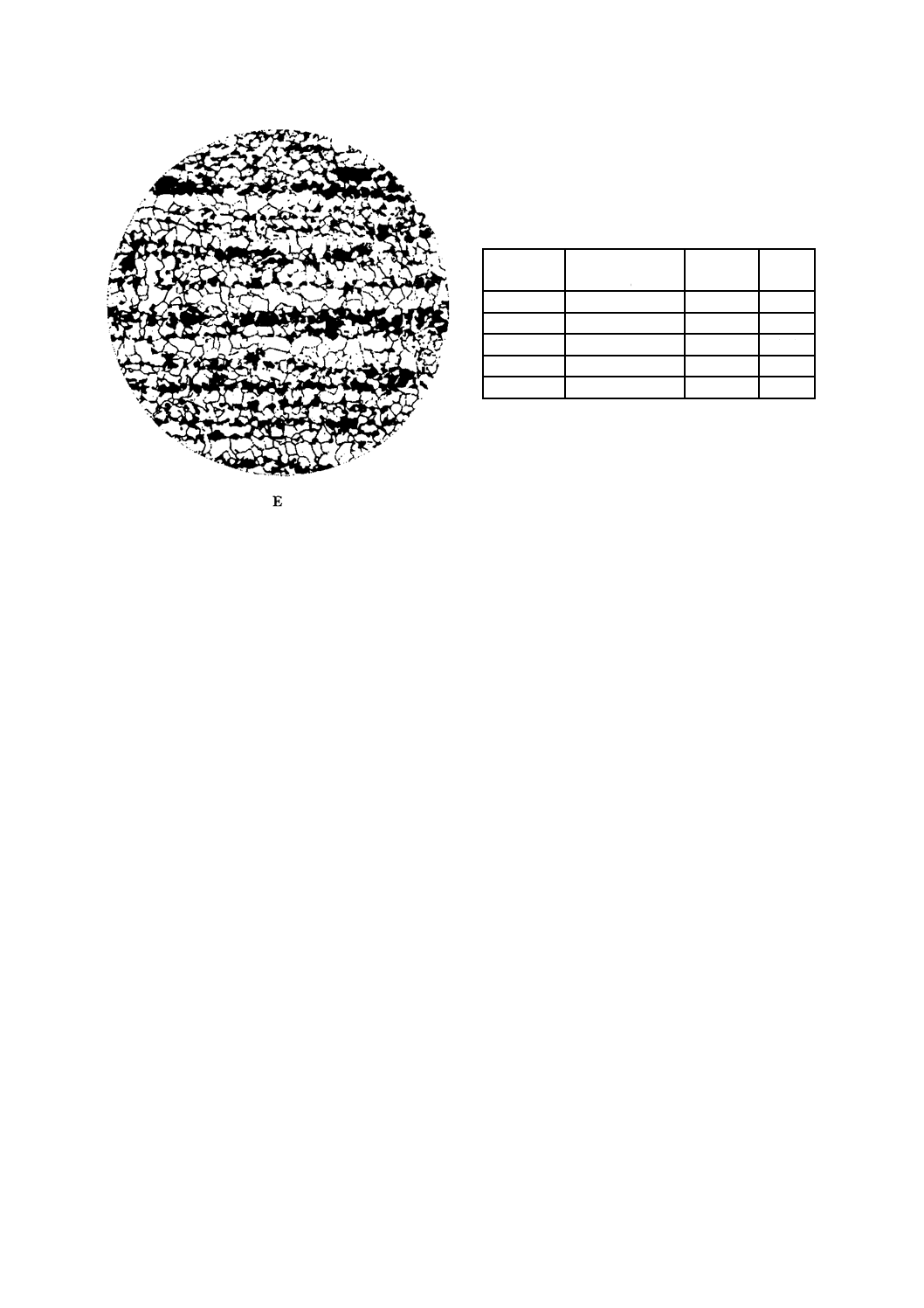

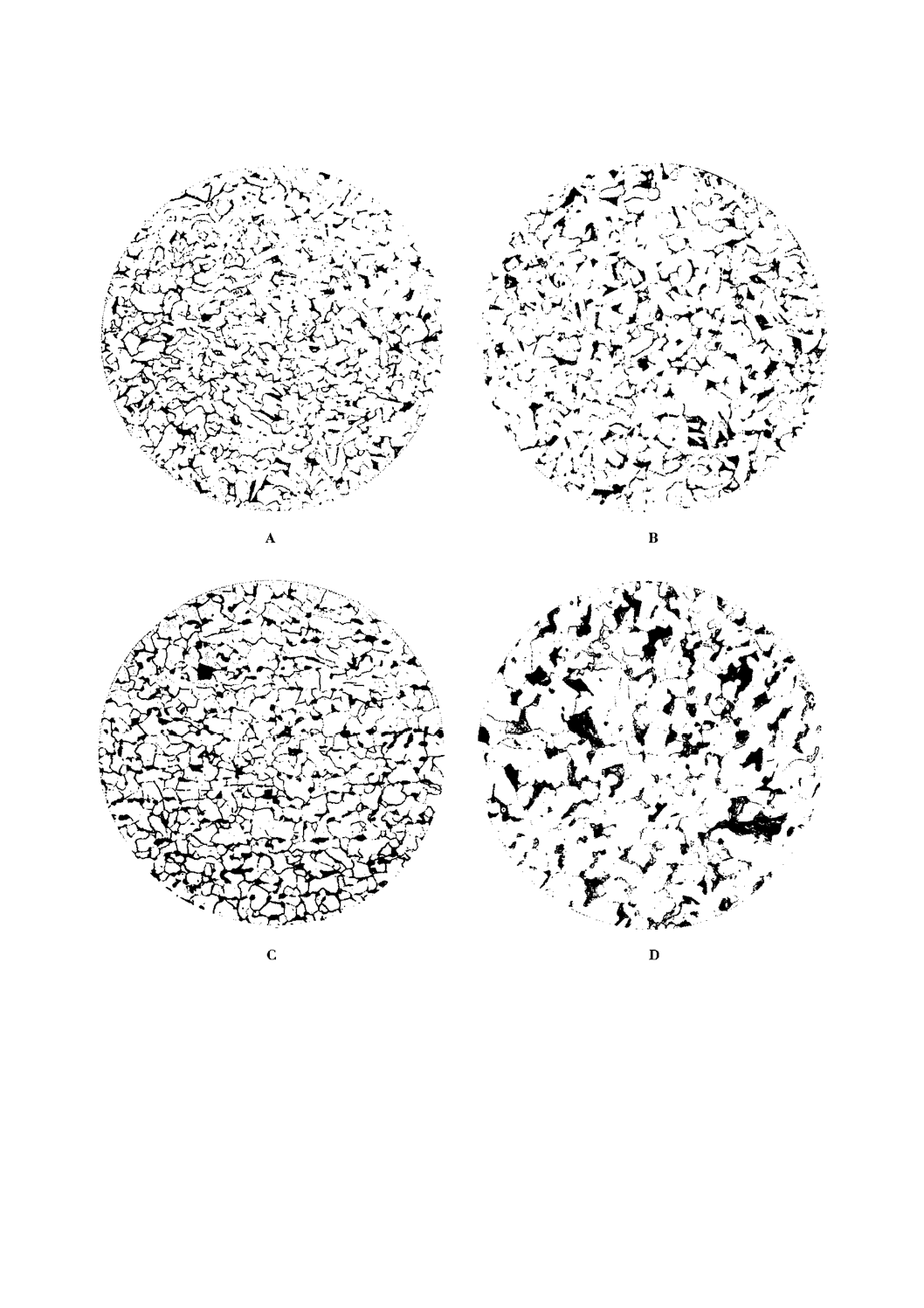

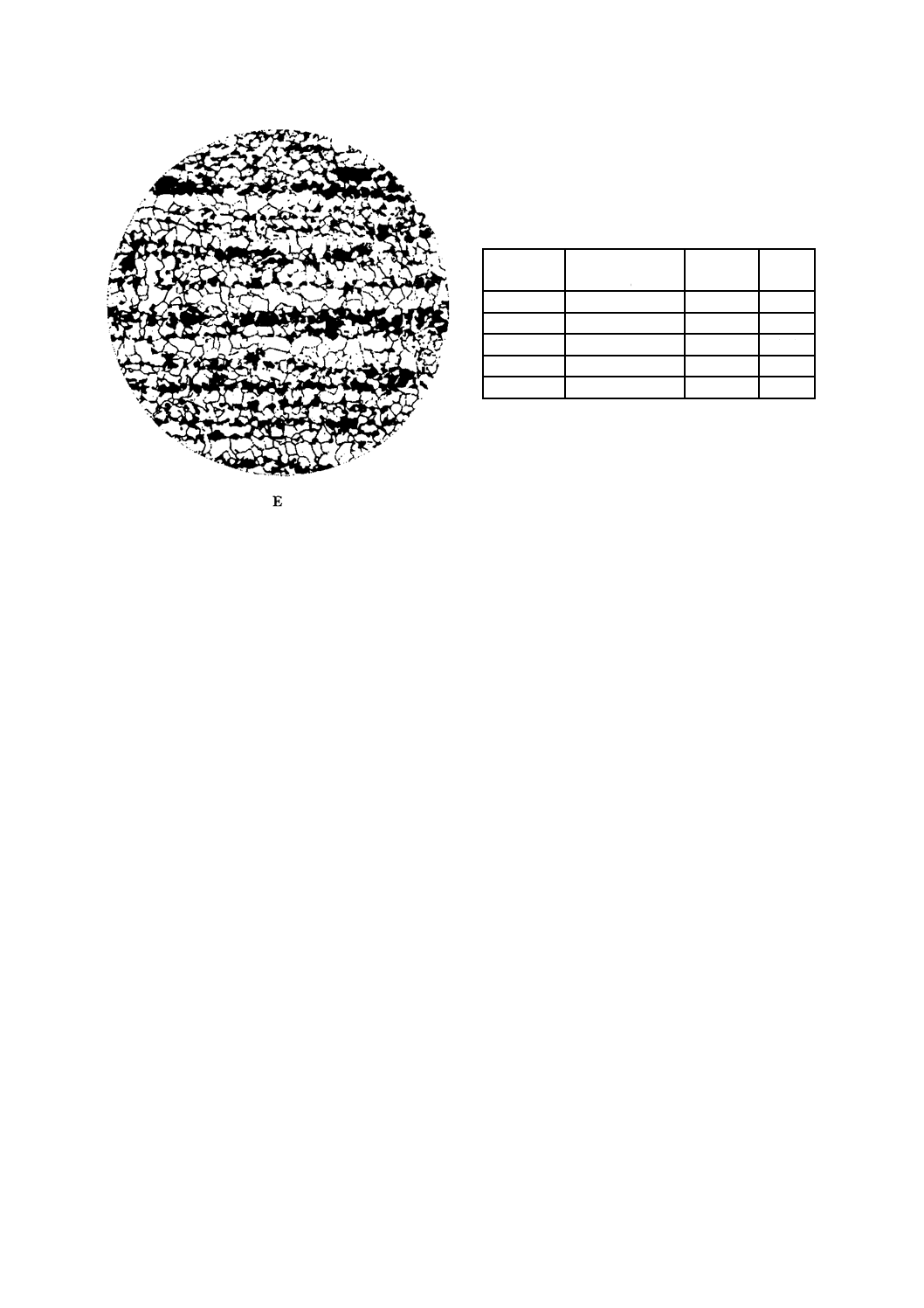

注記 パーライト相混在組織の例を,図JD.1に示す。

25

G 0551:2020

図JD.1−パーライト相混在組織(倍率100)

26

G 0551:2020

写真符号

パーライト面積

%

粒度番号

備考

A

5.9

7

粒状

B

8.8

6.5

粒状

C

8.3

7

帯状

D

15.2

6

粒状

E

20.4

7.5

帯状

図JD.1−パーライト相混在組織(倍率100)(続き)

27

G 0551:2020

附属書JE

(参考)

JISと対応国際規格との対比表

JIS G 0551:2020 鋼−結晶粒度の顕微鏡試験方法

ISO 643:2012,Steels−Micrographic determination of the apparent grain size

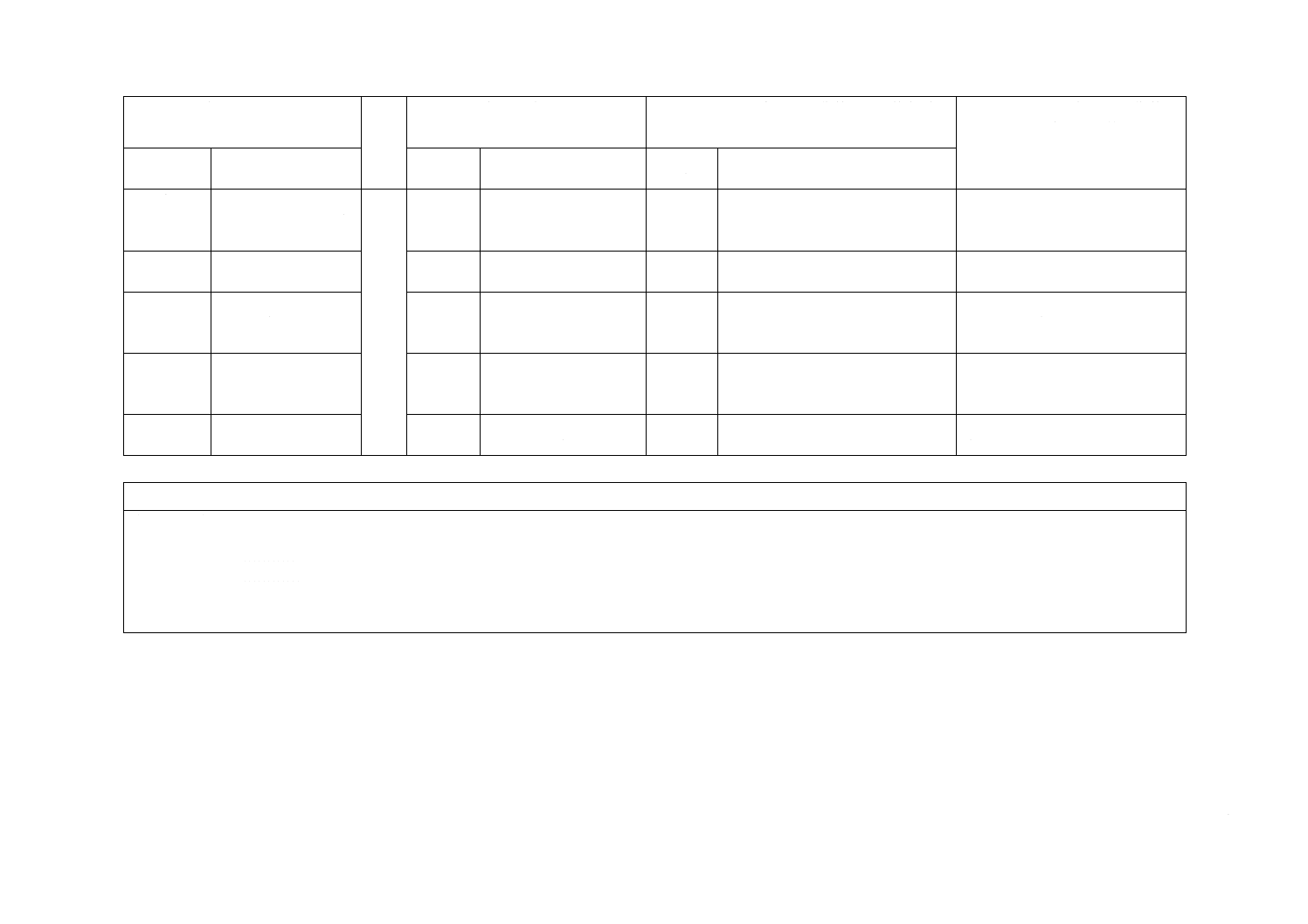

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

用語の定義

3

用語の定義

追加

JISには,細粒鋼,粗粒鋼及び混粒

の定義を追加。

従来JISを踏襲し用語を追加し

た。今後,ISOへの提案を検討す

る。

5 原理

結晶粒度の求め方と

して標準図との比較

法,計数方法及び切断

法を規定。

5

結晶粒度の求め方とし

て標準図との比較法,計

数方法及び切断法を規

定。

追加

切断法による粒度番号の算出,及び

附属書JBの切断法によるフェライ

ト結晶粒度の測定を追加した。

粒度番号の算出は,ISO規格でも

この規格の表A.1は記載されてお

り,技術的差異はない。附属書JB

は,JIS独自で従来から使用され

ているものであり,今後ISOへの

提案を検討する。

6.2

フェライト結晶粒界

の現出方法を規定。

6.2

フェライト結晶粒界の

現出方法を規定。

変更

腐食液(ナイタル)濃度を5 %に変

更した。

国内の実態に合わせた。

6.3.2 浸炭

粒度試験方

法

925 ℃で,一定時間浸

炭することによって,

オーステナイト結晶

粒界を現出させる試

験方法を規定。

6.3.4

925 ℃で,一定時間浸炭

することによって,オー

ステナイト結晶粒界を

現出させる試験方法を

規定。

追加

JISは,浸炭時の徐冷条件などを追

加。

技術的差異は,軽微である。

6.3.3 熱処

理粒度試験

方法

熱処理粒度試験方法

として浸炭粒度試験

方法以外の8種類の

試験方法を規定。

6.3

6.3.1で規定する室温

で,オーステナイト組織

である鋼に対する方法

以外の5種類の方法を

規定。

追加/

削除

JISは,ISO規格で規定している以

外の試験方法も追加している。

JISは,規格構成も,従来からよく

用いられている,浸炭粒度試験方法

を箇条を別にして規定した。

国内の実態に合わせてISO規格の

1方法を削除し,JIS独自の4方法

を追加した。

JISの試験方法をISOへ提案を検

討する。

2

G

0

5

5

1

:

2

0

2

0

28

G 0551:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

7.1 一般事

項

粒度番号を求める一

般事項を規定。

7.1.1

粒度番号の計算式を規

定。

追加

JISは,粒度番号の計算式に加え,

比較法,計数方法及び切断法の3種

類で測定されることを追加。

技術的な差異はない。

7.2 比較法

結晶粒度標準図との

比較による評価方法

を規定。

7.1.2

結晶粒度標準図との比

較による評価方法を規

定。

追加

JISは,浸炭粒度試験方法に対応す

る,ASTM E112のプレートIVの使

用を追加。

国内の実態を反映した。

ISOへ提案を検討する。

7.3 総合判

定方法

平均粒度番号の算出

式を規定。

7.1.4

粒度番号は整数に丸め

ることを規定。

変更/

追加

JISは,平均粒度の求め方の式を追

加。また,粒度番号は,小数点一桁

で示すこととしている。さらに,視

野数も5〜10が望ましいことを追

加。

国内の実態を反映した。

ISOへの提案を検討する。

8 結晶粒度

の表示

試験方法の種類の表

示を含む結果の表示

方法を規定。

−

−

追加

ISO規格には,結果の表示に関する

規定はない。

技術的差異は,軽微であるが,今

後,ISOへの提案を検討する。

9 報告

報告の内容を規定。

8

報告の内容を規定。

追加

粒度番号で報告する場合は,箇条8

の表示記号を用いることを追加。

技術的差異は軽微である。

附属書A

結晶粒度の評価

附属書C 評価方法

変更

規定内容は,変更ないが,JISでは,

相互関係から規定の順序を入れ替

えた。

技術的差異は軽微である。

切断法による評価方

法を規定。

7.2

切断法による評価方法

を規定。

追加

JISでは,求めた平均線分長から粒

度番号を求める方法を追加。

ISOへ提案する。

附属書JA

8種類の熱処理試験

方法を規定。

6.3.2

6.3.3

6.3.5

6.3.6

6.3.7

6.3.8

−

追加及

び変更

ISO規格でも,6.3.8に,その他の

旧オーステナイト結晶粒界を現出

させる方法として認めているが,

JISでは具体的に,それぞれの方法

を箇条として規定。

焼入焼戻し法の適用寸法下限を10

mmから5 mmに変更。

熱処理方法の技術的差異は軽微で

ある。

焼入焼戻し法の適用寸法下限は,

ISOへ提案を検討する。

2

G

0

5

5

1

:

2

0

2

0

29

G 0551:2020

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JB

フェライト結晶粒度

の切断法による評価

方法

−

−

追加

ISO規格には,規定されていない。 国内での実態を反映。

ISOへの提案を検討する。

附属書JC

混粒組織の評価方法

及び表示方法

−

−

追加

ISO規格には,規定されていない。 国内での実態を反映。

ISOへの提案を検討する。

附属書JD

フェライト−パーラ

イト混在組織の評価

方法

−

−

追加

ISO規格には,規定されていない。 国内での実態を反映。

ISOへの提案を検討する。

−

−

附属書A 結晶粒界の現出方法の

概要を参考として表と

して記載。

削除

JISでは,国内で適用されている方

法を表2として記載。

技術的差異は小さい。

−

−

附属書B ASTM E112の結晶粒度

標準図を掲載。

削除

掲載が不許可となったため,削除。 ISOも同様の処置で改正される予

定。

JISと国際規格との対応の程度の全体評価:ISO 643:2012,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

G

0

5

5

1

:

2

0

2

0