G 0307:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義··················································································································· 2

4 注文者によって提供される情報 ··························································································· 2

4.1 引合い及び発注要件 ······································································································· 2

4.2 追加情報 ······················································································································ 3

5 製造方法························································································································· 3

5.1 溶解,鋳造,熱処理などの方法 ························································································ 3

5.2 鋳仕上げ ······················································································································ 3

5.3 溶接補修 ······················································································································ 3

6 検査及び試験··················································································································· 3

6.1 随時検査及び試験 ·········································································································· 3

6.2 受渡検査及び試験 ·········································································································· 3

7 表示······························································································································ 10

8 苦情処理························································································································ 10

附属書A(規定)受渡検査及び試験に関する一般的条件 ····························································· 11

附属書B(規定)追加要求事項 ······························································································ 12

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 18

G 0307:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本鋳鍛鋼会

(JSCFA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS G 0307:1998は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

G 0307:2014

鋳鋼品の製造,試験及び検査の通則

Steel castings-General technical delivery requirements

序文

この規格は,2003年に第2版として発行されたISO 4990を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

この規格は,試験片及びサンプルを含め,鋼,ニッケル合金及びコバルト合金の鋳造品(以下,鋳鋼品

という。)の製造,試験及び検査の通則について規定する。

材料又は鋳鋼品の製品規格がこの規格と相違する場合は,その個別製品規格を優先する。また,この規

格は,鋳鋼品に適用してよい一連の追加要求事項についても規定している。これらの追加要求は,注文者

による追加試験及び検査の要求がある場合にだけ適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 4990:2003,Steel castings−General technical delivery requirements(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0403 鋳造品−寸法公差方式及び削り代方式

JIS B 0659-1 製品の幾何特性仕様(GPS)−表面性状:輪郭曲線方式;測定標準−第1部:標準片

JIS G 0203 鉄鋼用語(製品及び品質)

JIS G 0320 鋼材の溶鋼分析方法

JIS G 0415 鋼及び鋼製品−検査文書

JIS G 0417 鉄及び鋼−化学成分定量用試料の採取及び調製

JIS G 0553 鋼のマクロ組織試験方法

JIS G 0567 鉄鋼材料及び耐熱合金の高温引張試験方法

JIS G 0575 ステンレス鋼の硫酸・硫酸銅腐食試験方法

JIS G 0581 鋳鋼品の放射線透過試験方法

JIS G 0585 鋳鋼品の放射線透過検査

2

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS G 0588 鋳鋼品鋳肌の外観試験方法及び等級分類

JIS G 1201 鉄及び鋼−分析方法通則

JIS H 1270 ニッケル及びニッケル合金の分析方法通則

JIS Z 2241 金属材料引張試験方法

JIS Z 2242 金属材料のシャルピー衝撃試験方法

JIS Z 2320-1 非破壊試験−磁粉探傷試験−第1部:一般通則

JIS Z 2343-1 非破壊試験−浸透探傷試験−第1部:一般通則:浸透探傷試験方法及び浸透指示模様の

分類

JIS Z 2344 金属材料のパルス反射法による超音波探傷試験方法通則

JIS Z 3422-1 金属材料の溶接施工要領及びその承認−溶接施工法試験−第1部:鋼のアーク溶接及び

ガス溶接並びにニッケル及びニッケル合金のアーク溶接

JIS Z 8401 数値の丸め方

ISO 18265,Metallic materials−Conversion of hardness values

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS G 0203,JIS Z 3422-1によるほか,次による。

3.1

検査文書(inspection document)

鋳鋼品の技術的要求事項を満足していることを確認するための文書(JIS G 0415参照)。

3.2

溶解ロット(cast,heat)

ロットを決めるなかで,一つの溶解炉で溶かされた全ての溶鋼,又は二つ以上の溶解炉で溶かされた全

ての溶鋼で一つの取鍋(とりべ)に注がれた溶鋼。

注記 次に例を示す。

− 一つ又は複数の溶解炉から一つの取鍋に受鋼された全ての溶鋼

− 一つの溶解炉で溶かされた全ての溶鋼

一つの取鍋及び一つの溶解炉は,鋳造及び溶解を定義するための基準とする。

4

注文者によって提供される情報

4.1

引合い及び発注要件

引合い時及び発注時には,次の情報を引合い及び発注の文書に含める。注文者がこれらの情報を明確に

できない場合,受渡当事者間で協議する。

a) 模型番号及び/又は図面による鋳鋼品は,次のように明確化する。

1) 模型が支給される場合,模型一式の明細を明記する。

2) 図面が支給されない場合,鋳鋼品は模型に基づいたものとする。その場合,製造業者は寸法に関す

る責務をもたない。

3) 寸法公差及び削り代は,JIS B 0403から選択することができる。

4) 製造業者の技術的要求事項のために図面に加えられる全ての修正は,受渡当事者間の協定による。

b) 製品規格,納入状態,及び鋳鋼品の種類

c) 適用される非破壊検査手順,非破壊試験の範囲,及び合否判定基準

3

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 供給時提供される検査文書の形式

4.2

追加情報

必要に応じて,引合い時及び発注時には追加情報を含める。例えば,次の項目がある。

a) 箇条6による追加要求事項

b) 試験ロットの大きさ(6.2.2.1参照)

c) 箇条7による表示の方法,機械加工,防せい(錆),こん(梱)包,積載,発送日及び納入先

d) 試作鋳鋼品を認定するための量産前の立会い(A.1.2参照)

e) 使用される統計的管理の方法

f)

附属書Bによる追加要求事項

g) 製造業者の工場で行えない場合の検査場所(検査方法は附属書A参照)。

5

製造方法

5.1

溶解,鋳造,熱処理などの方法

引合い時及び発注時に,受渡当事者間協定又は製品規格に規定がなければ,溶解,鋳造,熱処理などの

方法は,製造業者が決定する。

5.2

鋳仕上げ

全ての鋳鋼品は,6.2.3の要求事項に適合するよう鋳仕上げを行う。追加の鋳仕上げは,引合い時及び発

注時の協定による。

5.3

溶接補修

溶接補修は,引合い時及び発注時に指定された場合,溶接要領は受渡当事者間で協定する。引合い時及

び発注時,指定がなければ,鋳鋼品は注文者の事前の了解なしに溶接することができる。ただし,その場

合,JIS Z 3422-1を適用してもよい。

大欠陥の仕上げ補修溶接の補足規定は,B.8を参照する。

6

検査及び試験

6.1

随時検査及び試験

随時検査及び試験は,次による。

a) 随時検査及び試験は,製造業者によって計画され,鋳鋼品が指定された要件に適合していることを確

かめるために実施される。

b) 引合い時及び発注時に注文者が指定した場合に限り,製造業者は,随時検査及び試験に基づいて,JIS

G 0415の中から指定された検査文書を提出する。

6.2

受渡検査及び試験

6.2.0A 受渡検査及び試験

受渡検査及び試験は,6.2.2,6.2.3及び附属書Aによって実施する。

6.2.1

検査文書

検査文書は,次による。

a) 検査文書は,引合い時及び発注時に同意しなければならない。検査文書は,JIS G 0415による。

b) 引合い時及び発注時に注文者が指定した場合に限り,製造業者は,受渡検査及び試験に基づいて,JIS

G 0415の中から指定された検査文書を提出する。

c) 検査文書は,化学成分及び機械試験の結果で構成され,仕様書及び注文者によって要求されるその他

4

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

の試験の結果が含まれる。また,これには鋳鋼品が仕様書の要件に従って製造されたことを示す声明

が含まれる。

d) 検査文書は,その妥当性確認に責任のある者によって,適切な方法で署名又は押印されなければなら

ない。

e) 電子文書の場合には,印刷又は電子形式による製造業者の証明書は,注文者と製造業者との間で存在

する合意に従うとき,証明を行う者の施設で印刷された検査文書と同等の有効性をもつとみなされる。

f)

検査文書は,それらが代表する鋳鋼品に要求されたトレーサビリティを備えなければならない。ここ

でのトレーサビリティとは,検査文書に記載された項目,鋳鋼品に残された識別記号などから,受渡

しの時点で相互に特定が可能であることをいう。

発注時に指定がない場合,製造業者は検査文書などを提出する必要はない。また,引合い時及び発注時

での合意によって,上記a)〜f)の全てを適用しなくてもよい。

6.2.2

サンプリング,試験片準備,機械的・化学的試験方法及び要件

6.2.2.0A 一般

注文者及び製造業者は,6.2.2.1〜6.2.2.5に規定する事項について協定する。

6.2.2.1

試験ロットの構成

試験ロットの構成は,鋳鋼品の大きさ,数などによって次のように定められ,注文書に明示される。

a) 材質・熱処理による区分 同じ材質で,同じ条件の熱処理によるものとし,区分の量は鋳鋼品の個数

又は総質量によって受渡当事者間で定める。

b) 熱処理による区分 同じ溶解ロットから鋳造された鋳鋼品で,同一の炉内で同じ熱処理を受けたもの。

c) 個別による区分 技術的要件によって必要とされる特定の製品。

d) 補足的同意による区分(B.2.3参照)。

e) その他の区分 その他の統計的手法による区分。鋳鋼品のロットごとに供試材を準備し,機械試験を

行う。

6.2.2.2

供試材

供試材は,次による。

a) 供試材は,鋳鋼品に鋳込まれたものと同じ溶解ロットから,鋳鋼品と別に鋳込むか,又は鋳鋼品に付

帯若しくは一体化して鋳込む。

なお,複数の溶鋼を1個の取鍋に集めた場合には,これを1溶解ロットとする。また,1個の鋳鋼

品が複数の溶鋼で鋳込まれる場合は,鋳込まれた鋳鋼品を1溶解ロットとし,供試材は鋳鋼品に付帯

又は一体化して鋳込む。それが困難な場合の処置,供試材の取付位置及び取付方法については,受渡

当事者間で協定し,指定がない場合は,製造業者が決定する。

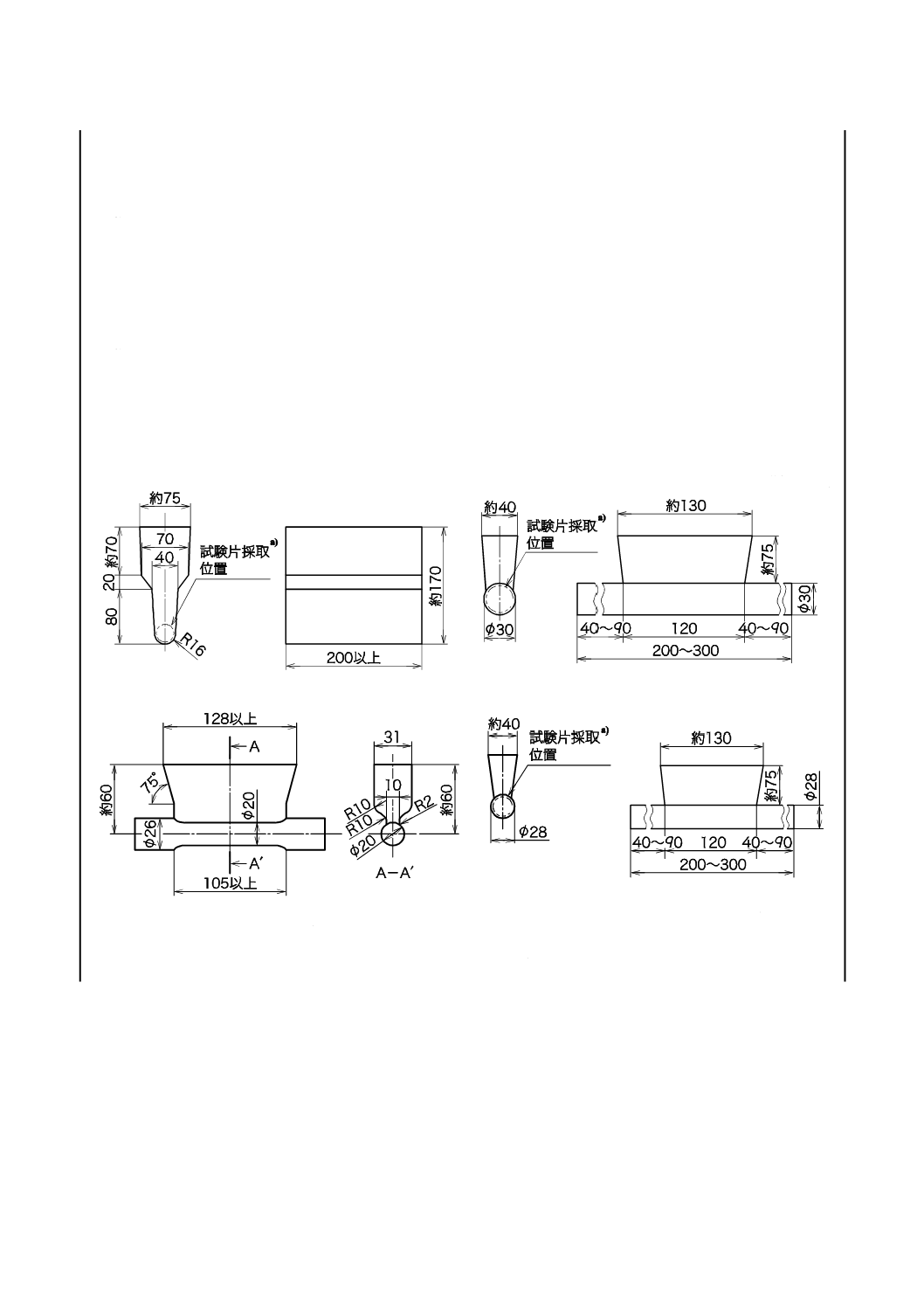

b) 供試材の形状は,次の1)又は2)による。また,その採取位置は,次の3)による。

1) 供試材の試験片採取部位の断面寸法が,28 mm×28 mmとなる形状(B.6.1参照)。

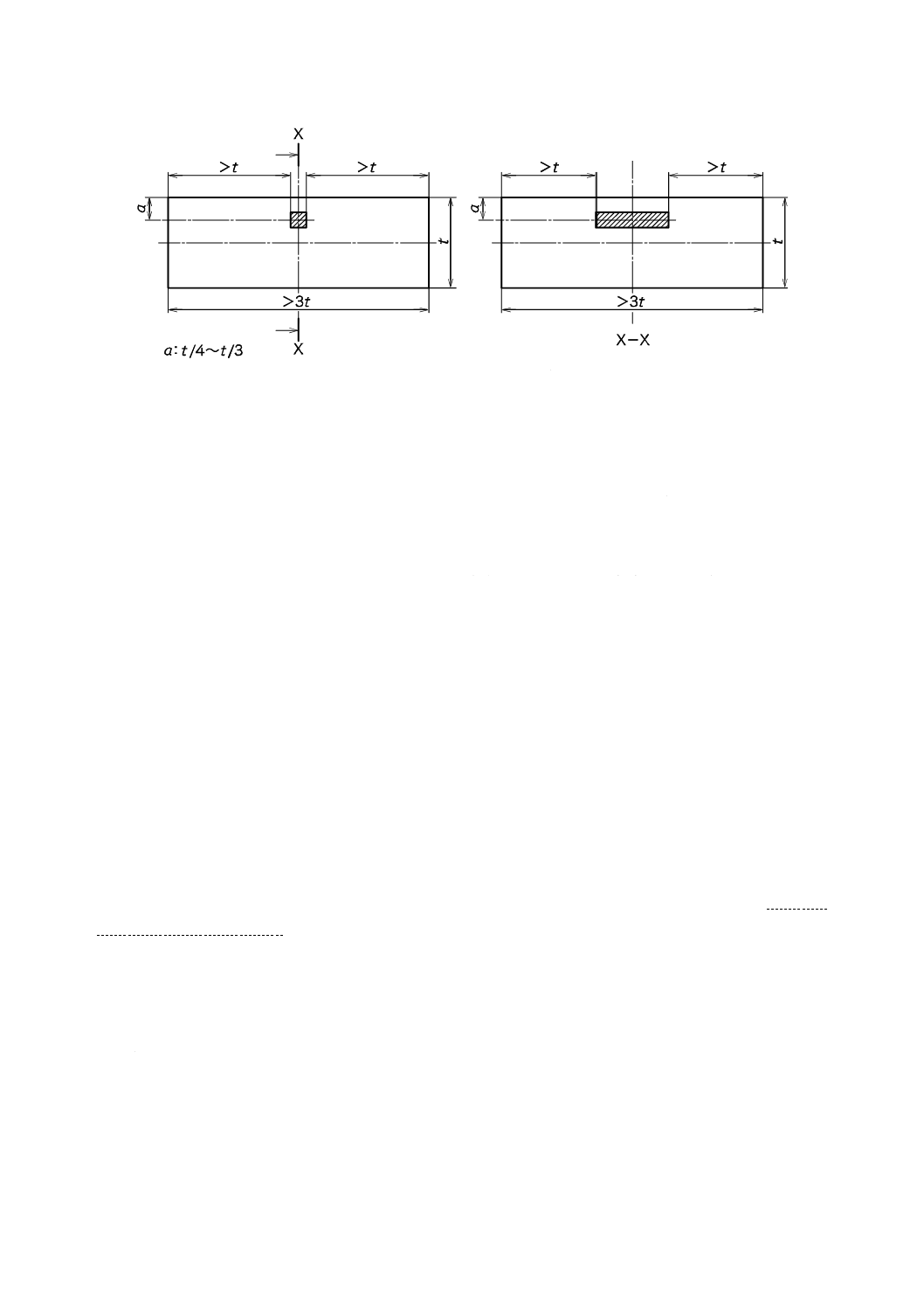

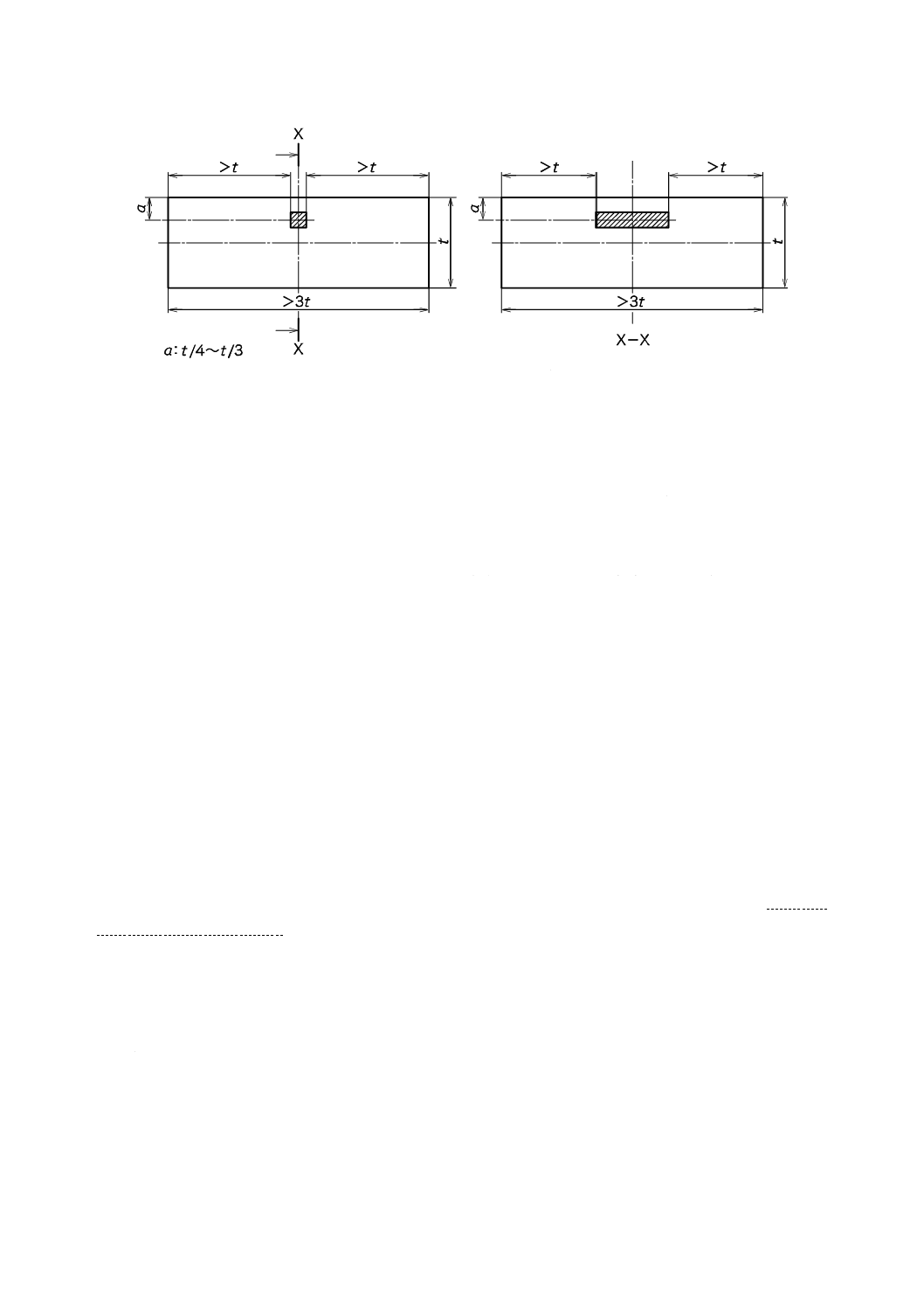

2) 供試材の形状は,図1のa),b),c)又はd)とする。

3) 機械試験に用いる試験片は,それらの軸が供試材の表面から7 mm以上となるように採取する。

c) 供試材の熱処理は,応力除去処理なども含め,供試材が代表する鋳鋼品と同じ手順で,現場炉内で同

一の熱処理を行う。同一の熱処理とは,鋳鋼品と同時に積み込んで熱処理するか,又は保持温度及び

保持時間が同じ管理範囲内で,かつ,冷却が同じ方法であることをいう。

d) 鋳鋼品を代表する機械的性質を確認するため,a)〜c)以外の供試材を受渡当事者間で協定することが

5

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

できる。この場合,次の事項を協定する。

1) 供試材の種類及び採取方法

2) 付帯供試材の種類及び取付方法

3) 製品からの採取位置及び採取方法

4) 別鋳込み供試材

5) 供試材の寸法及び形状

6) 供試材の採取時期

7) 供試材からの試験片の採取位置及び切断方法

8) 機械的性質

e) 試験結果は,鋳込まれた鋳鋼品の材質を代表しているものであり,必ずしも鋳鋼品本体の特性を示す

ものではない。鋳鋼品本体の特性は,凝固状態及び熱処理時の冷却速度によって影響を受けることが

あり,これは,また,鋳鋼品の厚さ,寸法及び形状によって影響を受ける。

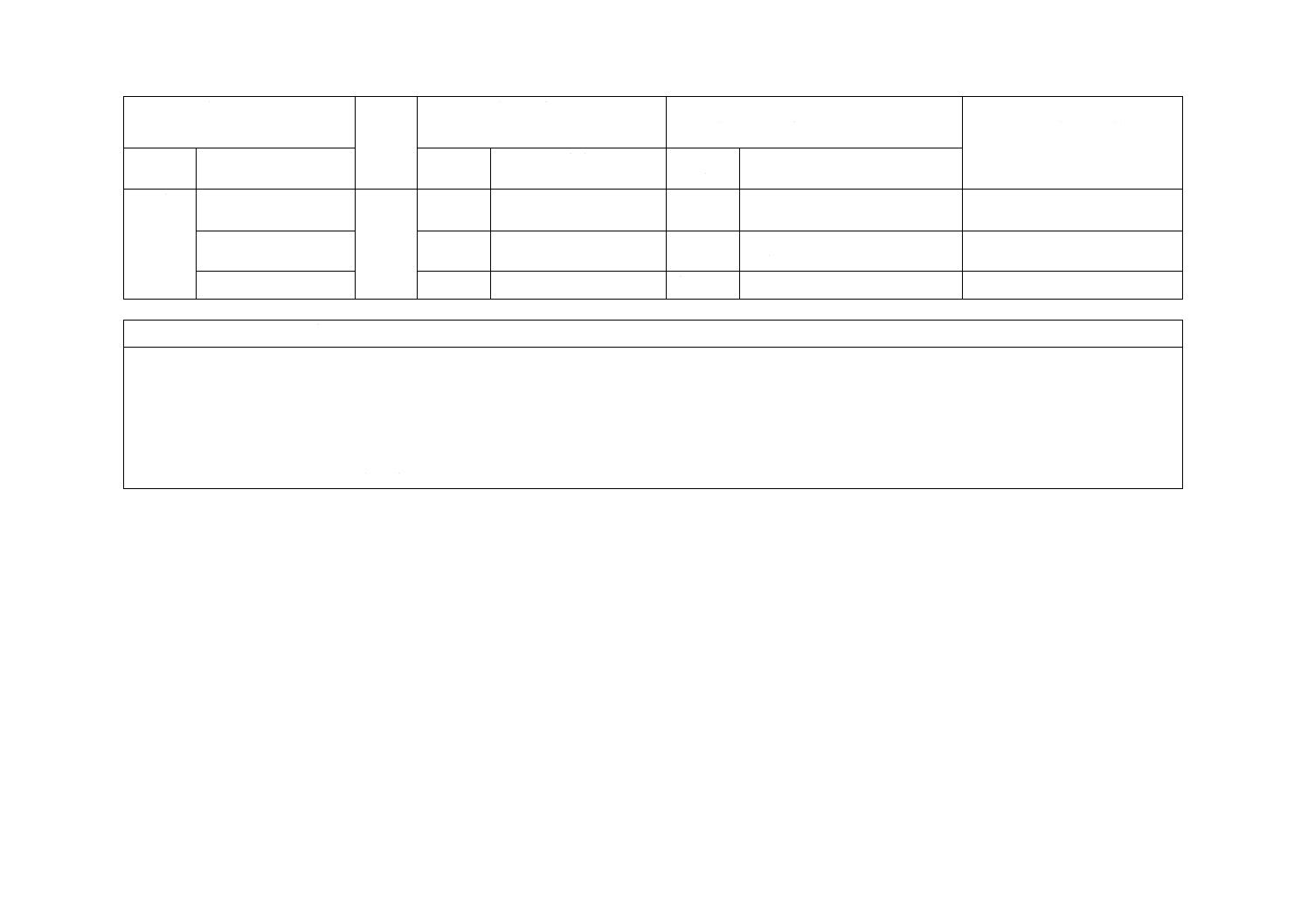

単位 mm

a) 形状a

b) 形状b

c) 形状c

d) 形状d

注a) 試験片は,この図に二点鎖線で示した供試材の下辺に近い位置から採取する。

図1−供試材の形状及び寸法

6.2.2.3

機械試験

6.2.2.3.1

引張試験

各試験ロットごとに(6.2.2.1参照)引張試験片を採取し,室温での引張試験を1回行う。試験片の形状,

寸法及び採取方法並びに試験方法は,表1による。試験の結果は,注文された製品規格に適合しなければ

ならない。

6.2.2.3.2

衝撃試験

各試験ロットごとに3個のVノッチシャルピー試験片を採取し,衝撃試験を行う。試験片の形状,寸法

6

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

及び採取方法並びに試験方法は,表1による。試験温度は,材料仕様書に示されたとおりとする。試験の

結果は,注文された製品規格に適合しなければならない。

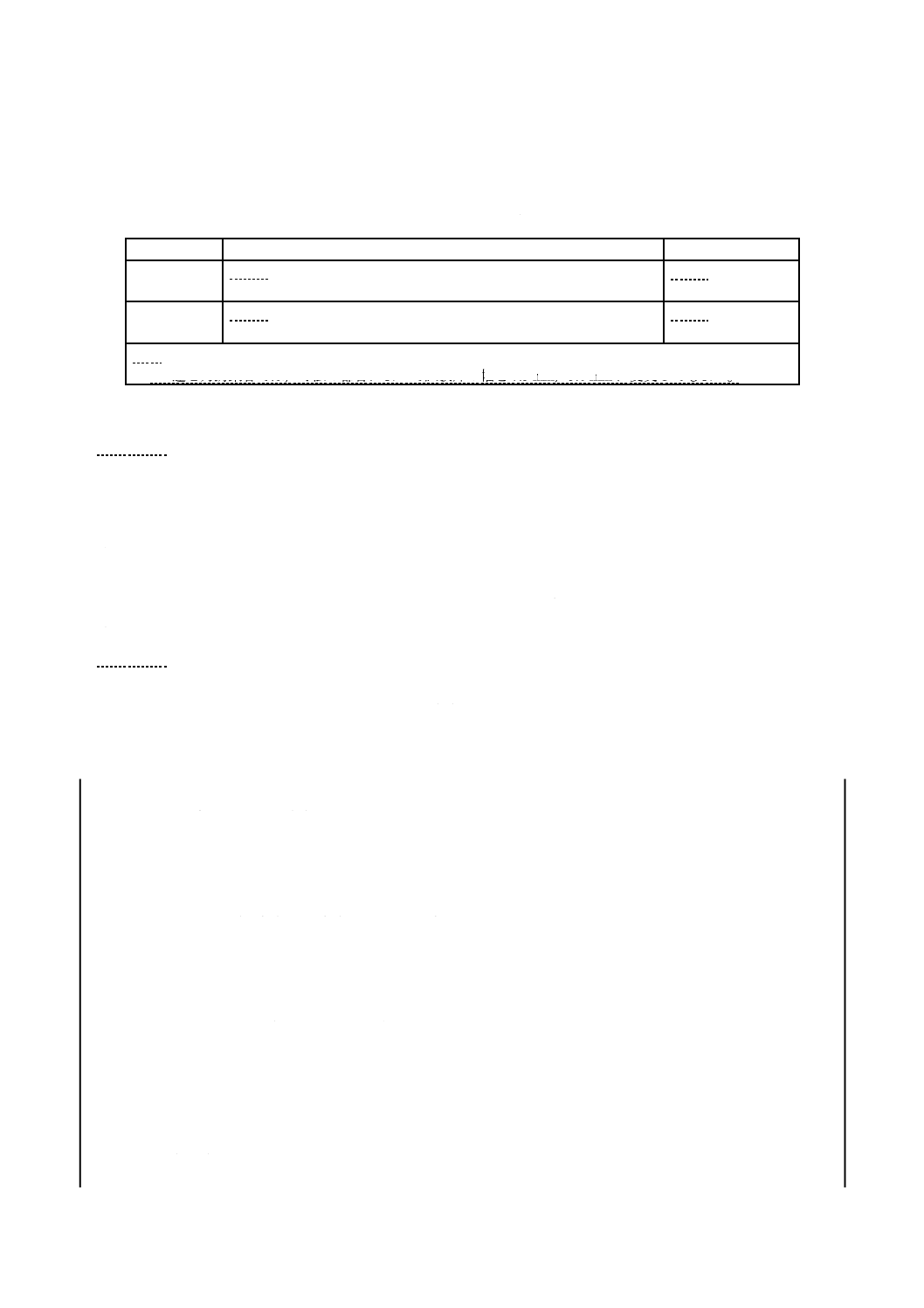

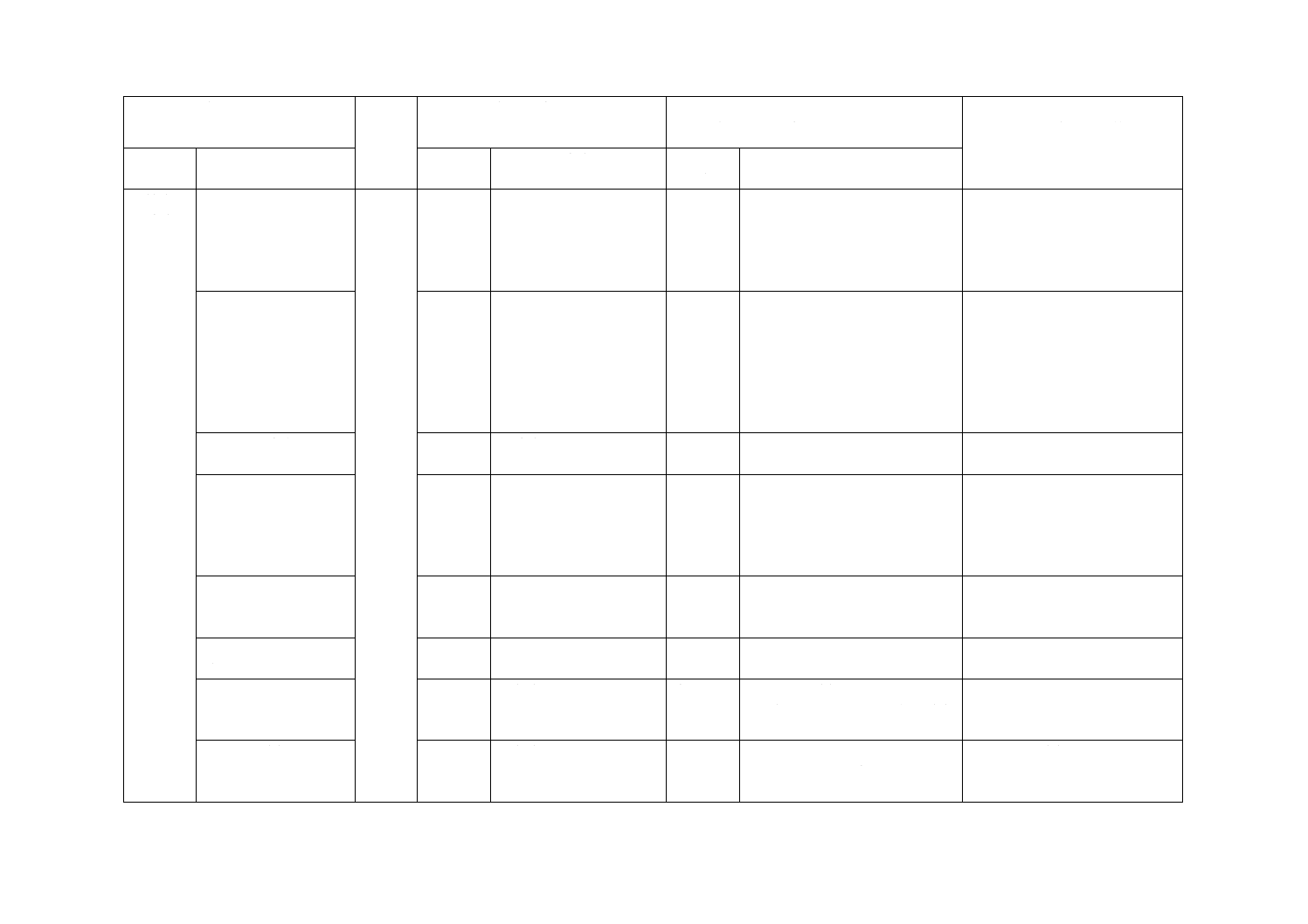

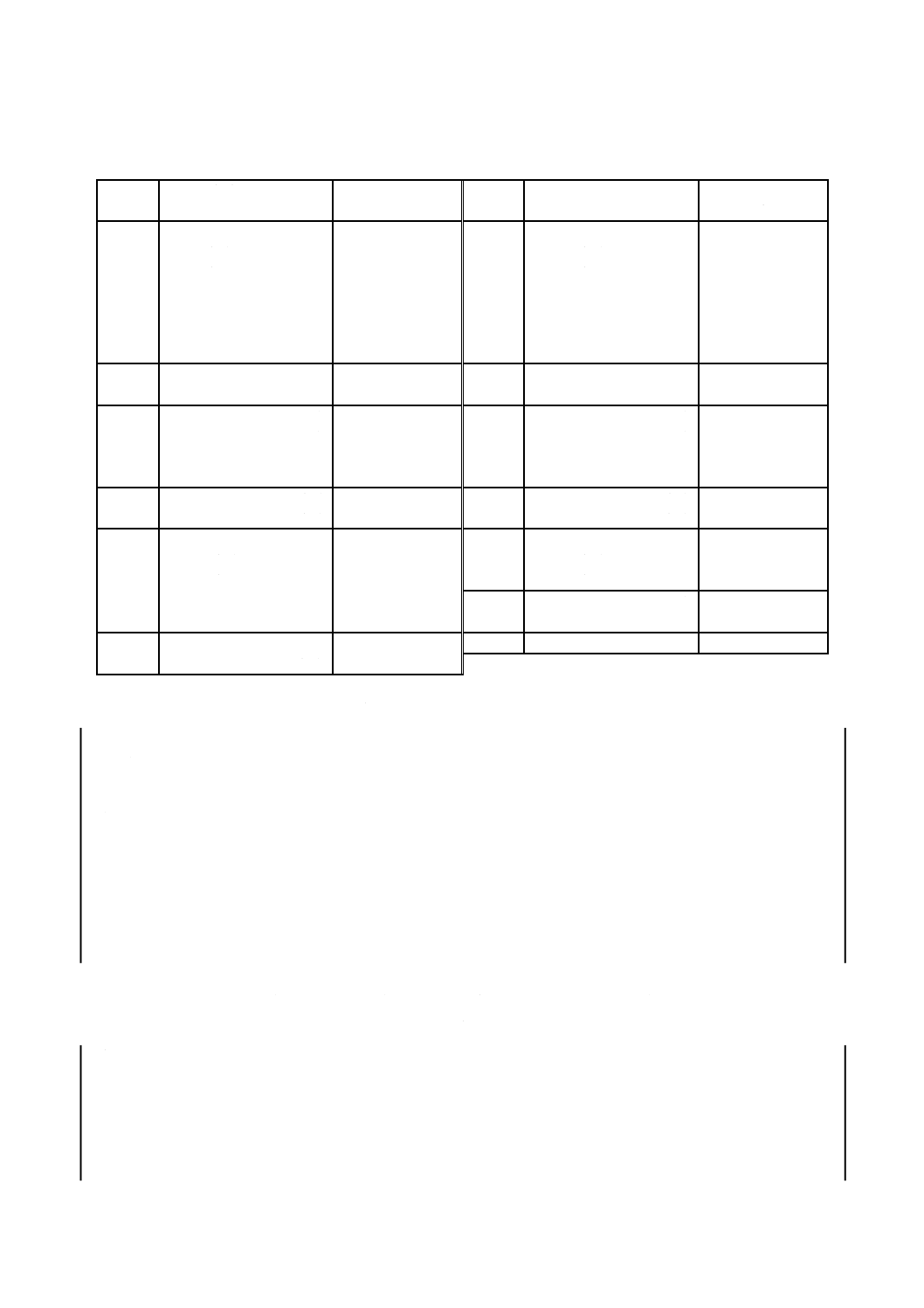

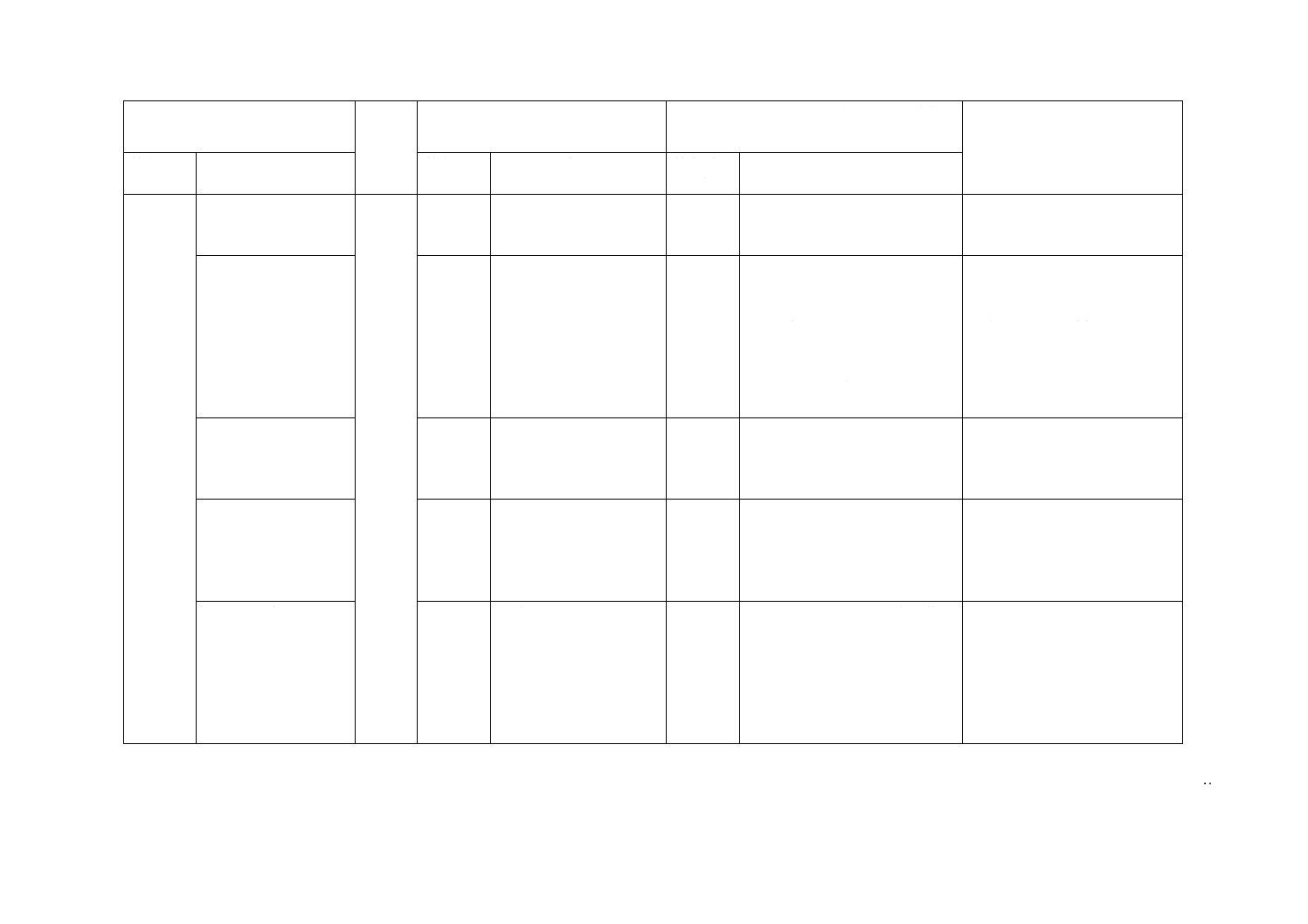

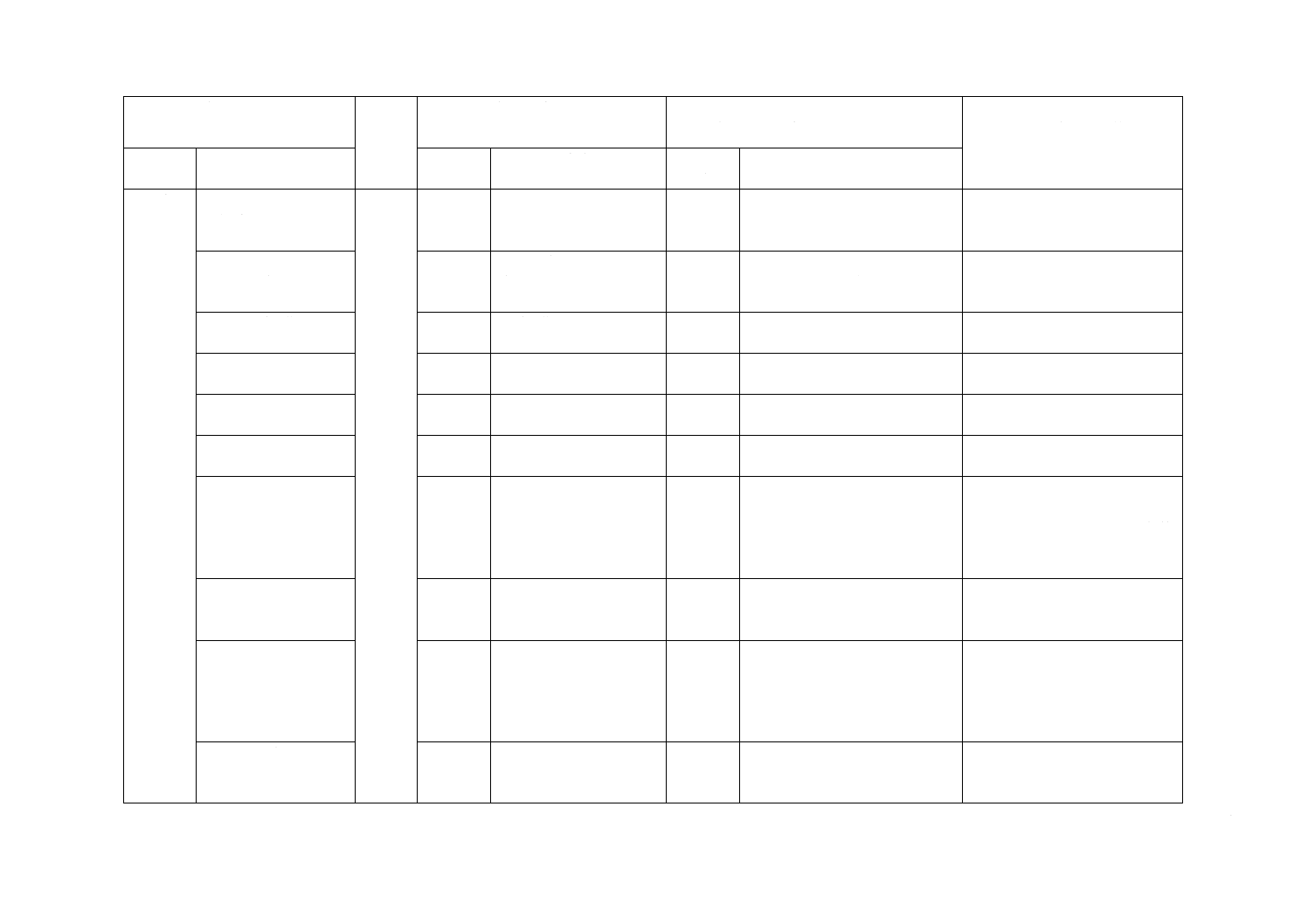

表1−機械試験の種類及び試験方法

種類

試験片の形状,寸法及び採取方法a)

試験方法

引張試験

JIS Z 2241の14A号試験片(ただし,平行部の直径14 mm)を用い,

6.2.2.2に従って1個採取する。

JIS Z 2241による。

衝撃試験

JIS Z 2242の6.(試験片)のうち,1辺が10 mmの正方形断面をも

つ3個のVノッチ試験片b)を6.2.2.2に従って採取する。

JIS Z 2242による。

注a) 遠心力鋳鋼管の場合の試験片採取方法は,受渡当事者間の協定による。

b) 遠心力鋳鋼管では,寸法の都合によって試験片の幅を7.5 mm,5.0 mmに変更してもよい。

6.2.2.4

再試験

6.2.2.4.1

無効試験

仕様書に適合しない試験結果のうち,次のa)〜d)に該当する場合は試験を無効とする。

いずれの場合にも,同じ供試材から,又は同じ試験ロットに属する別の供試材から新しい試験片を採っ

て試験をやり直し,得られた結果で代用することができる。

a) 試験片の試験機への組込み不良又は試験機の動作不良

b) 試験片の製作不良又は材質に関係がないと認められるきずの存在

c) 引張試験において,標点間の中心から標点距離の1/4以外で破断し,その値が規定に適合しない場合

d) 試験片に異常がある場合

6.2.2.4.2

不適合試験の再試験

試験結果が材料仕様の要件に適合しないときは,引合い時及び発注時で別に同意されている場合を除き,

6.2.2.4.2.1及び6.2.2.4.2.2に示す手順に従って再試験ができる。

6.2.2.4.2.1

再試験

再試験は,次のいずれかによる。

a) JIS鋼種 JIS鋼種の再試験は,次による。

1) 引張試験 規定値に適合しなかった試験について, その試験片を採った供試材から所定の試験片の

2倍数の試験片(2個の予備試験片)を採って再試験を行う。

全数が全ての規定値に適合の場合は,合格とする。

いずれかが不合格の場合は,6.2.2.4.2.2の再熱処理試験の規定に従って行う。

2) 衝撃試験 衝撃試験の再試験は,次のいずれかによる。

2.1) 3個の平均値の規定がある場合 3個の平均値が,規定値に適合しないが,その平均値が規定値の

85 %以上のときには,更に3個の試験片を採って再試験を行う。

それらの6個の平均値が規定値に適合するときは,合格とする。

2.2) 3個の平均値及び個別の規定値がある場合 3個の試験値が各々個別の規定値に適合しているが,

その平均値が規定値未満で,かつ,規定値の85 %以上のとき,又は3個の平均値が規定値に適合

しているが,3個の中の1個の試験値が個別の規定値未満のときには,更に3個の試験片を採って,

再試験を行う。

その3個の試験値が各々,個別の規定値以上であって,かつ,6個の平均値が規定値に適合する

場合は合格とする。

7

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2.3) 2.1)又は2.2)のいずれかが不合格の場合 6.2.2.4.2.2の再熱処理試験の規定に従ってよい。

b) ISO規格鋼種 ISO規格鋼種の再試験は,次による。

1) 引張試験 規定値に適合しなかった試験について,その試験片を採った供試材から所定の試験片の

2倍数の試験片(2個の予備試験片)を採って再試験を行う。

その結果のうち,いずれかが仕様書の要件に適合しないときは,製造業者は再熱処理試験

(6.2.2.4.2.2)に示す手順を実施することができる。

2) 衝撃試験 3個の試験結果の平均値が最小規定値に達しない場合,又は個々の値のうちの一つが最

小規定値70 %に達しない場合,製造業者は3個の追加試験片を試験することができる。

追加試験片は問題となっている鋳鋼品を代表するように,同じ供試材から選ぶか,又は同じ鋳造

(又は溶解)及び熱処理から得た別の供試材から選ぶ。

これらの追加試験の結果を,先に得た結果に追加し,平均値を再計算する。この新しい平均値が

最小規定値に達する場合は,合格とする。

新しい平均値が最小規定値に達しない場合,又は新しい試験結果のうちのいずれかが最小規定値

の70 %未満である場合,製造業者は再熱処理試験(6.2.2.4.2.2)に示す手順を実施することができ

る。

6.2.2.4.2.2

再熱処理試験

機械試験が規定値に適合しない場合は,供試材と本体を同時に再熱処理して再試験することができる。

この場合,再試験の試験片の数は,最初と同一として機械試験の全部(注文者に要求されているときは,

粒界腐食試験も含む。)をやり直す。

熱処理のやり直しは,2回までを限度とし(ただし,焼戻しは除く。),鋳鋼品本体も再熱処理を行う。3

回以上の追加熱処理(ただし,焼戻しは除く。)を行う場合は,注文者の承認を得なければならない。

6.2.2.5

化学成分

6.2.2.5.1

一般

化学成分は,特に指定がない場合は,溶鋼分析値による。ただし,チェック分析,又は製品分析を実施

してもよい。チェック分析はロット又は鋳鋼品を代表する供試材若しくは試験片において,製品分析は完

成鋳鋼品において実施してもよい。

6.2.2.5.2

溶鋼分析

溶鋼分析は,次による。

a) 溶鋼分析に使用する分析用試料は,溶鋼から採取する。

b) 溶鋼分析値は,鋳鋼品製品規格による。

c) 溶鋼分析の試料の採り方は,次による。

1) 溶鋼分析の試料は,取鍋から1溶解ロットごとに必要量を採取する。ただし,最終調整を終えた一

つの溶解炉の溶鋼を複数の取鍋に分けて受鋼して鋳造する場合,及び,複数の溶解炉から溶鋼を1

個の取鍋に集めて鋳造する場合は,これらも1溶解ロットとして取り扱う。

2) 溶鋼を1個の取鍋に集めずに,1個の鋳鋼品が複数の取鍋からの溶鋼で鋳込む場合は,各取鍋ごと

の溶鋼の分析値を報告し,かつ,各取鍋の値が規格に合致しなければならない。

3) 溶鋼分析の試料は,3回の分析に十分な量を確保する。

d) 分析方法は,JIS G 0320による。ただし,ニッケル合金及びコバルト合金の鋳鋼品の分析方法は,受

渡当事者間の協定による。また,分析用試料の採取方法はJIS G 0417又はJIS H 1270による。ただし,

コバルト合金の鋳鋼品の分析用試料の採取方法は,受渡当事者間の協定による。

8

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 分析値は百分率で表し,規定による数値の最下位の次の桁まで求め,数値の丸め方は,JIS Z 8401の

規則Aによる。

f)

受渡当事者間でこの分析値又は分析結果について,疑義がある場合は,JIS G 1201又は受渡当事者間

の協定によって確認することができる。

6.2.2.5.3

チェック分析

チェック分析は,次による。

a) 溶解ロット,又は鋳鋼品を代表する供試材若しくは試験片について,受渡当事者間の協定によってチ

ェック分析を実施してもよい。

b) 試料の数は,受渡当事者間の協定による。

c) 試料は,鋳鋼品肉厚部分が15 mmを超えるときは,鋳鋼品表面から少なくとも6 mm下から採取する。

d) 第三者検査機関が行ったチェック分析の規格値に対する許容変動値は,表2又は発注時の受渡当事者

間の協定による。

6.2.2.5.4

製品分析

製品分析は,次による。

a) 溶解ロット又は鋳鋼品を代表する完成鋳鋼品において,受渡当事者間の協定によって製品分析を実施

してもよい。

b) 試料の数及び採取位置は,受渡当事者間の協定による。

c) 試料は,鋳鋼品肉厚部分が15 mmを超えるときは,鋳鋼品表面から少なくとも6 mm下から採取する。

d) 注文者が行った製品分析の規格値に対する許容変動値は,発注時の受渡当事者間の協定による。

9

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

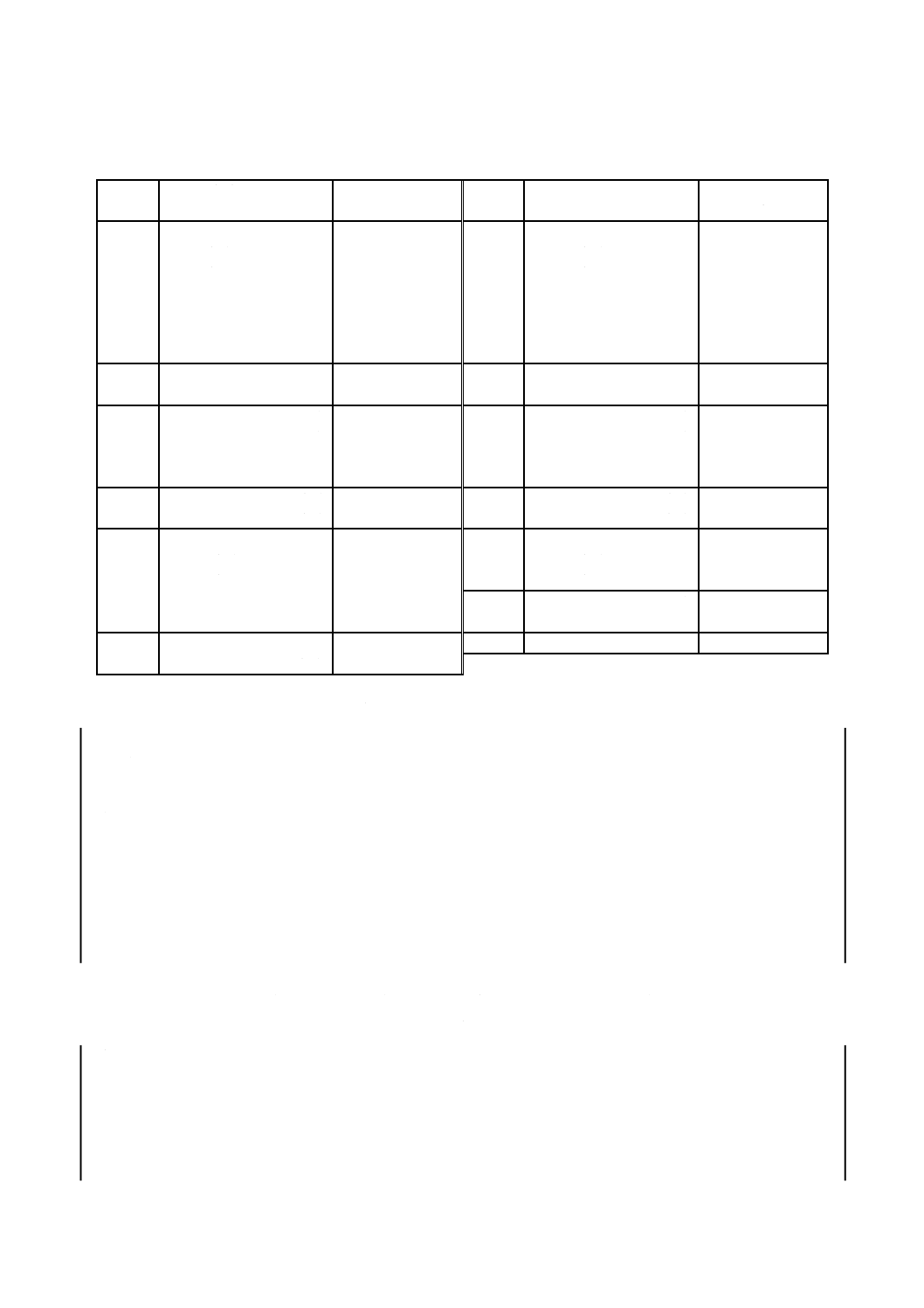

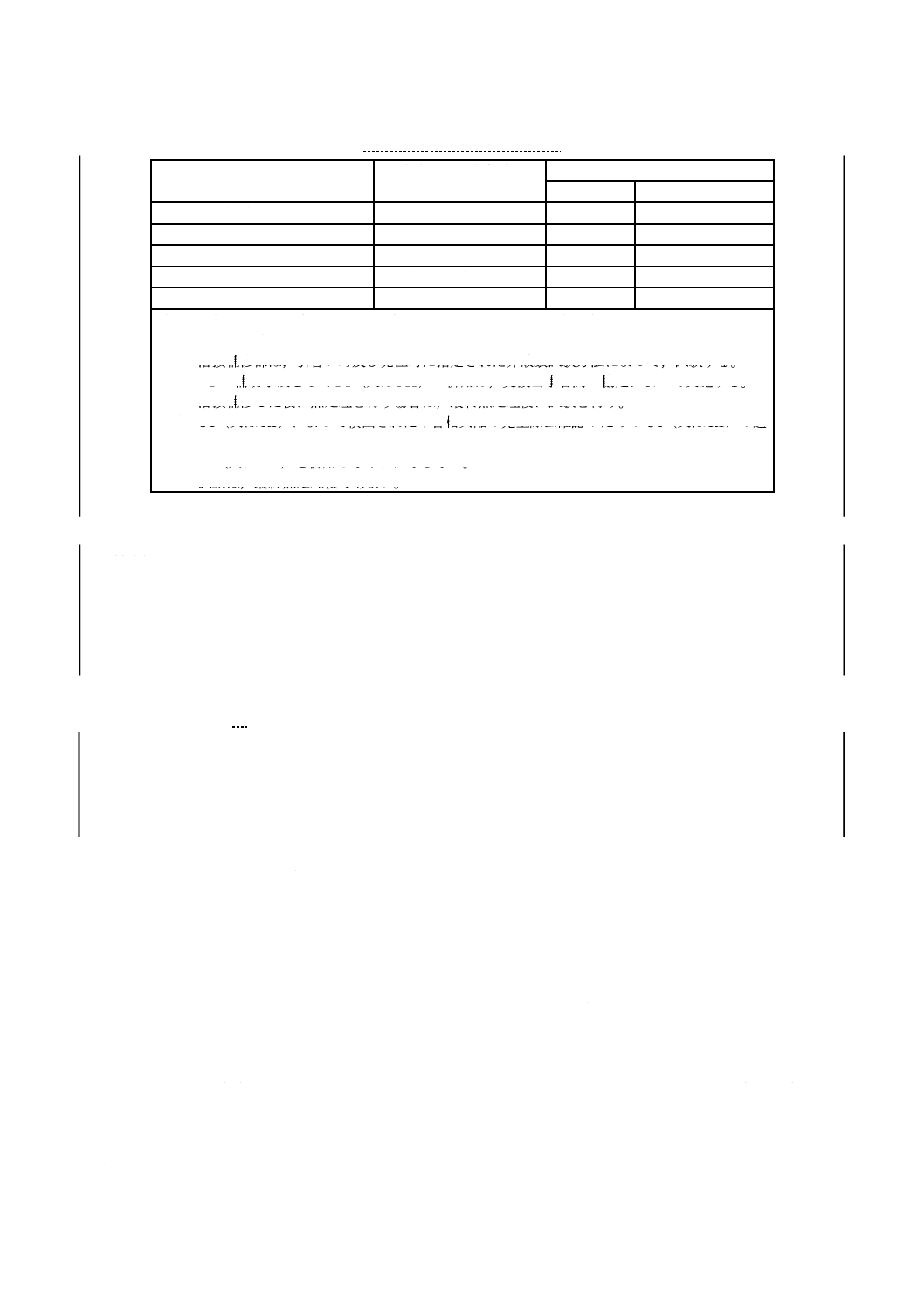

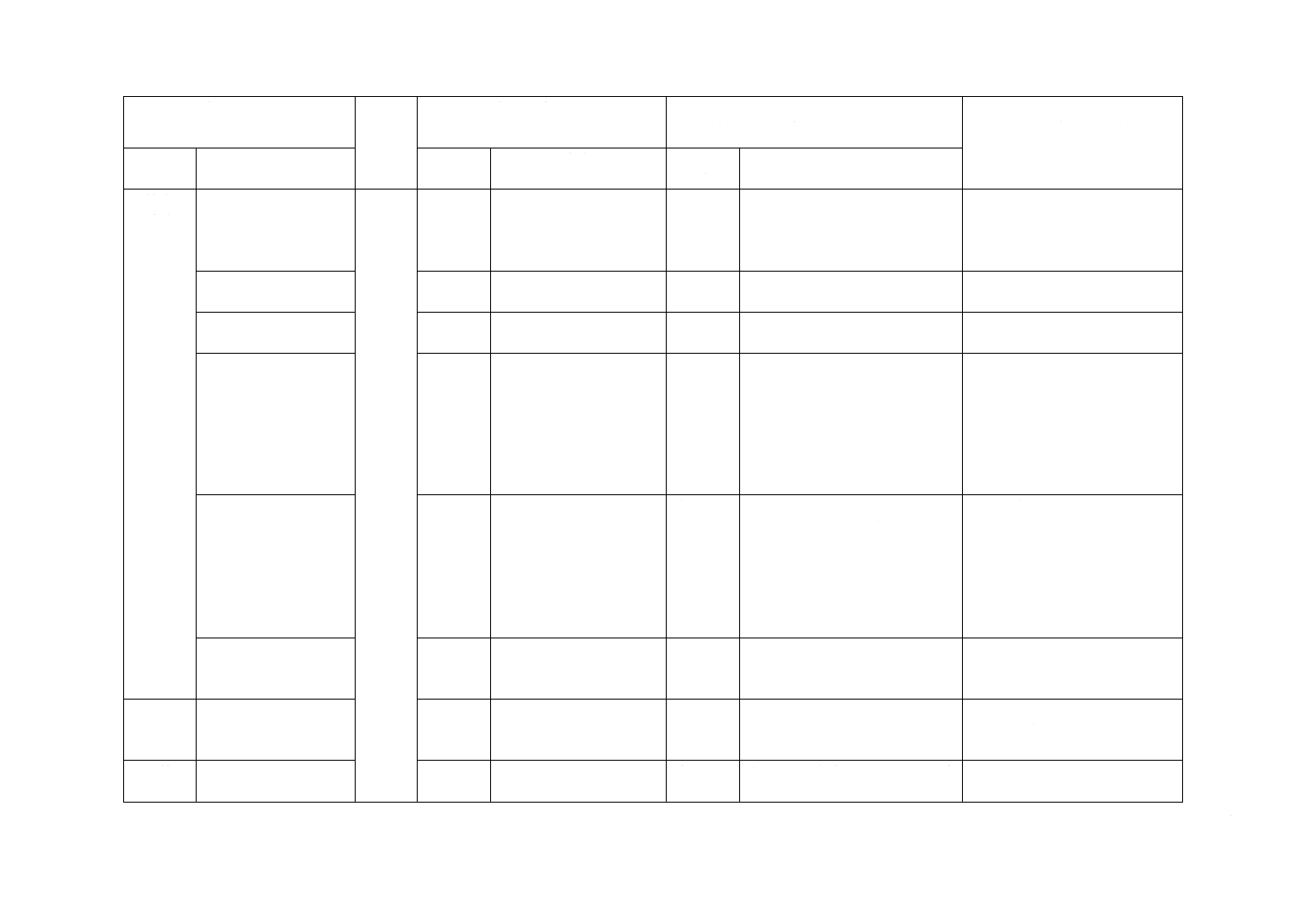

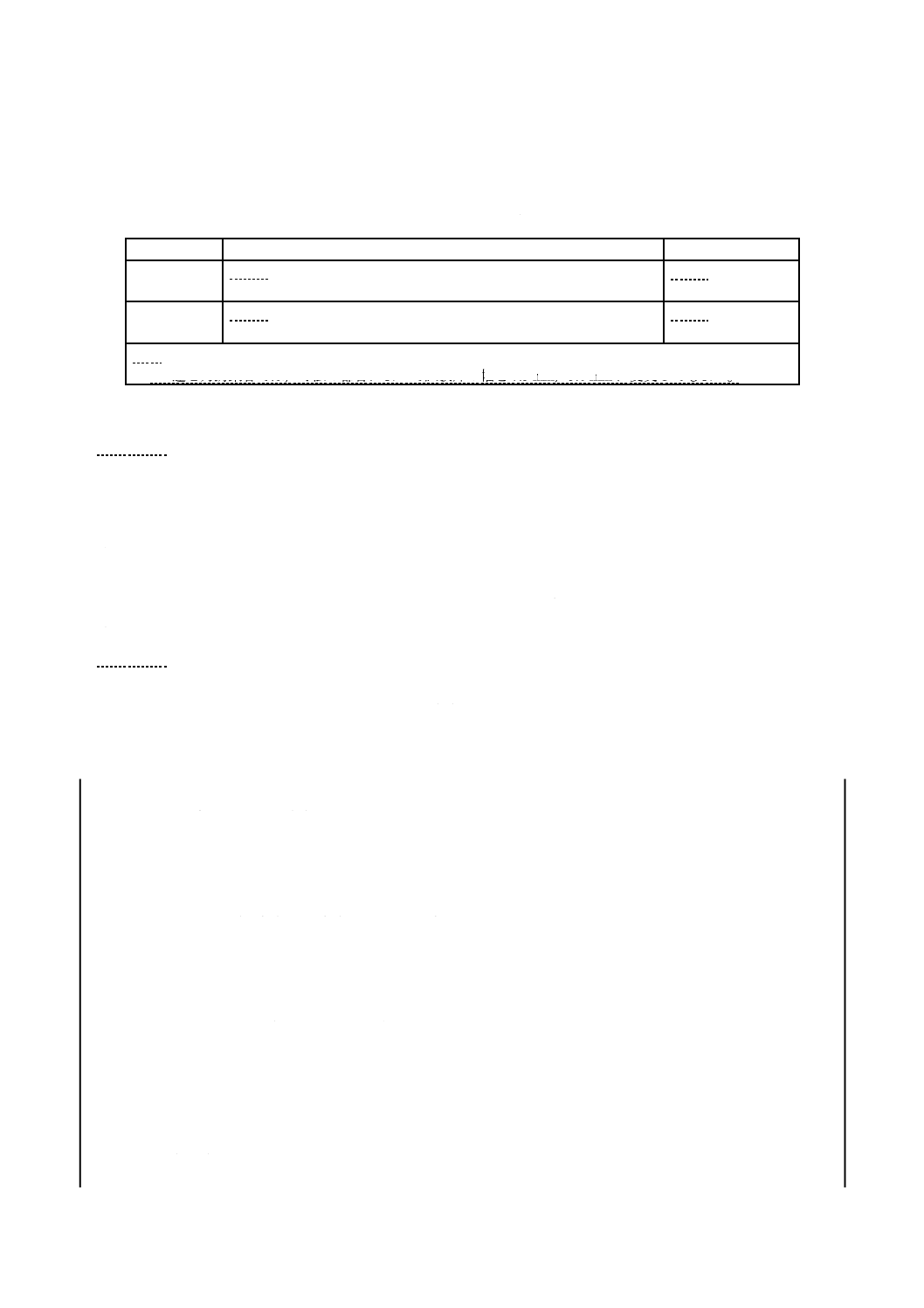

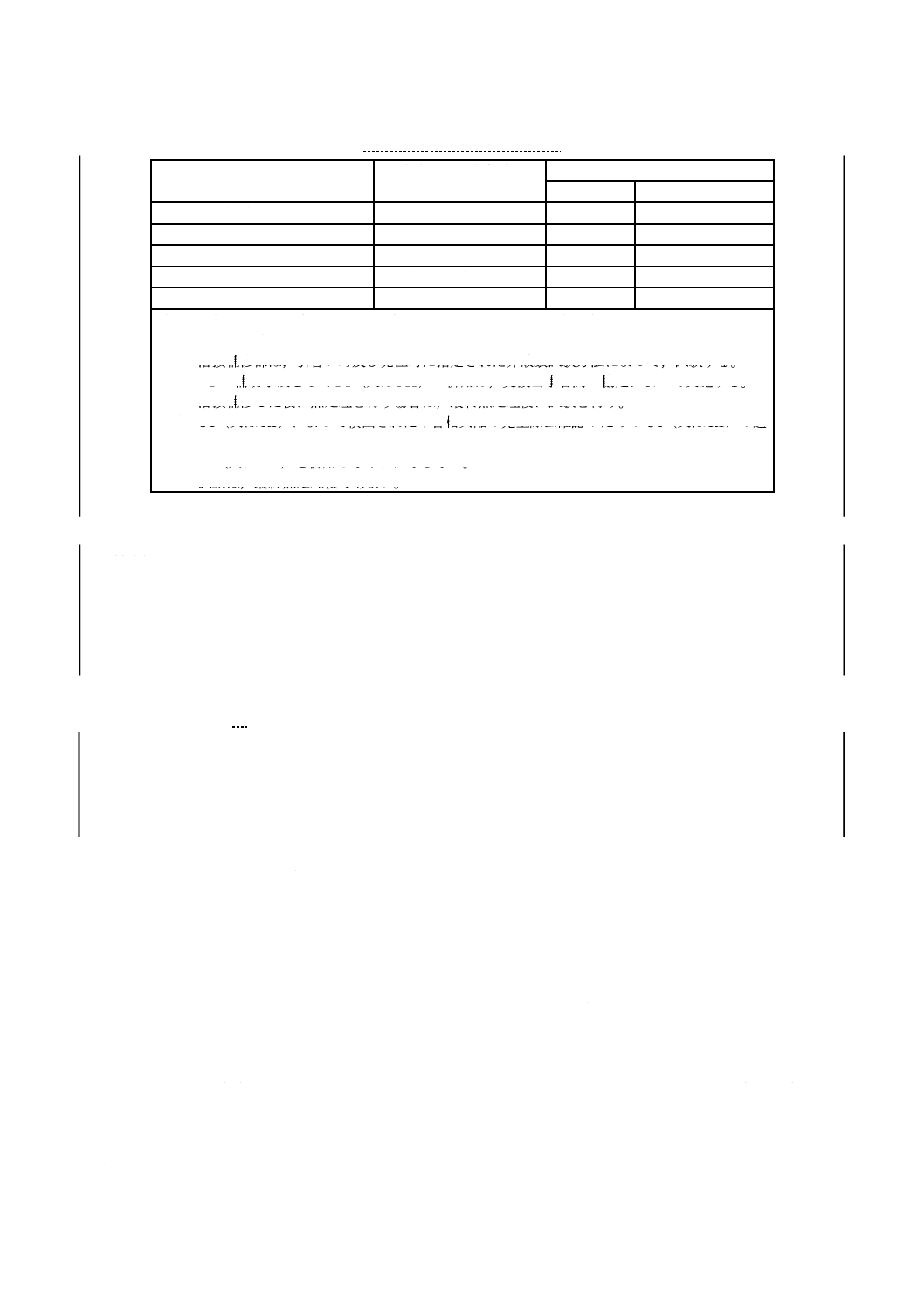

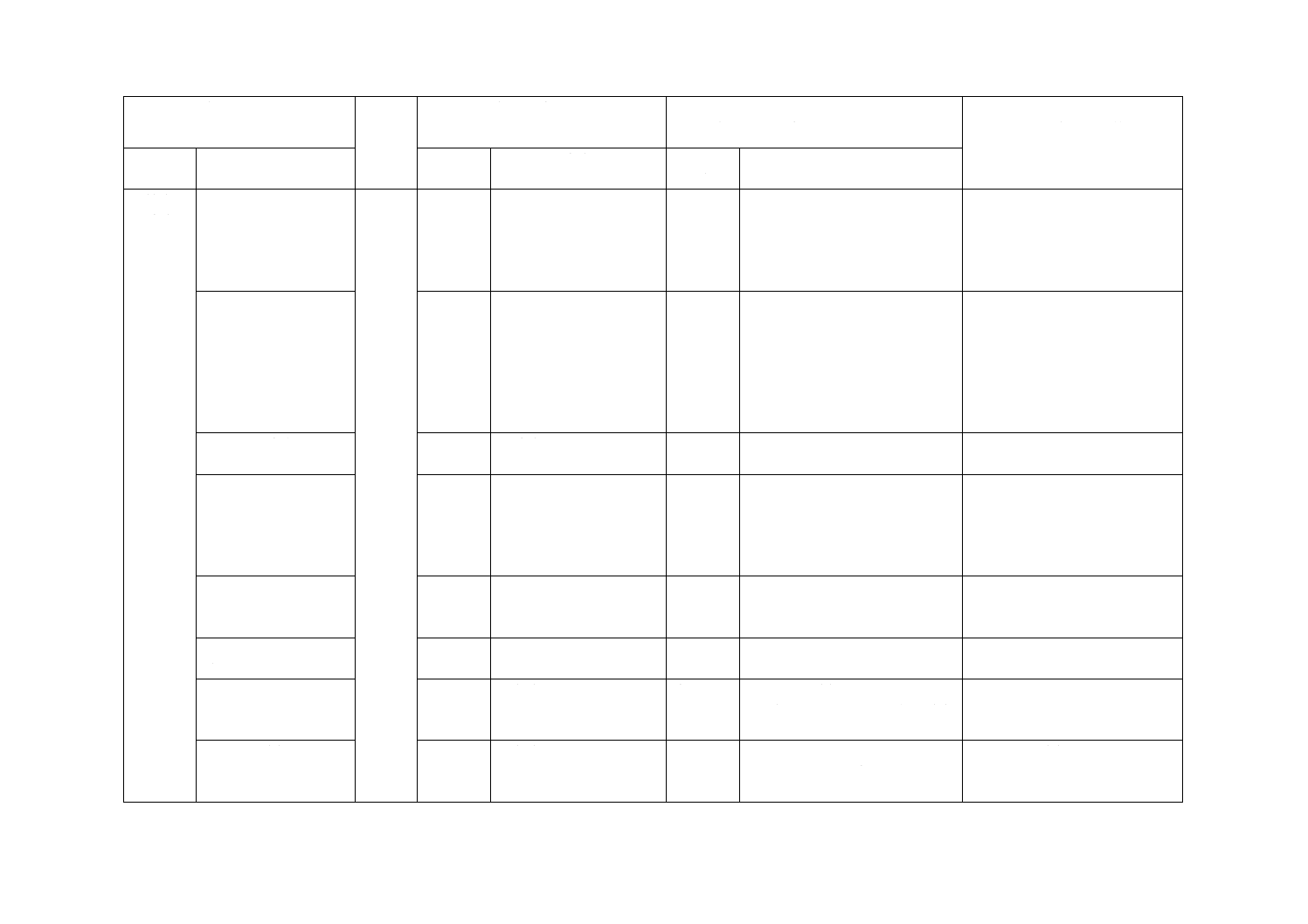

表2−化学成分規格値に対するチェック分析の許容変動値

単位 %

元素

化学成分規格値

規格値に対する

許容変動値

元素

化学成分規格値

規格値に対する

許容変動値

C

0.03以下

0.03を超え

0.08以下

0.08を超え

0.30以下

0.30を超え

0.60以下

0.60を超え

1.20以下

1.20を超え

2.00以下

2.00超

+0.005

±0.01

±0.02

±0.03

±0.05

±0.06

±0.08

Ni

1.00以下

1.00を超え 2.00以下

2.00を超え 5.00以下

5.00を超え 10.00以下

10.00を超え 20.00以下

20.00を超え 30.00以下

30.00超

±0.07

±0.10

±0.15

±0.20

±0.25

±0.30

±0.50

Si

2.00以下

2.00超

±0.10

±0.20

Nb

1.00以下

1.00超

±0.05

±0.10

Mn

0.70以下

0.70を超え

2.00以下

2.00を超え

10.00以下

10.00超

±0.06

±0.10

±0.25

±0.40

Mo

1.00以下

1.00を超え 2.00以下

2.00を超え 5.00以下

5.00を超え 30.00以下

±0.07

±0.10

±0.15

±0.35

S,P

0.045以下

0.045を超え 0.060以下

+0.005

+0.010

V

0.30以下

0.30を超え 1.00以下

±0.03

±0.07

Cr

2.00以下

2.00を超え 10.00以下

10.00を超え 15.00以下

15.00を超え 20.00以下

20.00超

±0.10

±0.20

±0.30

±0.40

±0.50

W

1.00以下

1.00を超え 3.00以下

3.00を超え 6.00以下

±0.05

±0.10

±0.15

Co

25.00以下

25.00超

±0.40

±0.70

Cu

2.00以下

2.00を超え 5.00以下

±0.10

±0.20

N

0.30以下

±0.02

6.2.3

鋳鋼品の外観,非破壊試験及び寸法に関する要求事項

6.2.3.1

外観試験及び検査

外観試験及び検査は,次による。

a) 鋳鋼品の試験及び検査の可能な表面の外観試験は,目視によって行う(B.9.5参照)。

b) 引合い時及び発注時に記載がない場合,鋳鋼品は機械加工されない状態で納入される。ただし,押湯

及び湯道は取り除かれる。

c) 外観試験は,適切な明るさ及び角度で行う。

d) 外観試験を妨げる鋳鋼品表面の砂,スケールなどの付着物は,研削,ショットブラスト,サンドブラ

ストなどによって除去する。

e) 鋳鋼品の適切な使用に有害なきず・割れ・鋳巣があってはならない。

6.2.3.2

非破壊試験

非破壊試験は,浸透探傷試験,磁粉探傷試験,放射線透過試験及び超音波探傷試験について,注文前に

受渡当事者間で適用試験内容及び次の項目について協定してもよい(B.9.1〜B.9.4参照)。

a) 注文者は,製造業者に対して非破壊試験に従事する非破壊試験技術者の資格認定(技量の格付け)を

要求することができる。

b) 製造業者は,非破壊試験に従事する非破壊試験技術者の資格試験要領を定め,非破壊試験技術者の技

量評価を行い,注文者の要求があったときは,非破壊試験作業前に,これらの関連書類をいつでも提

示できるように準備しておかなければならない。

10

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.3.3

形状,寸法及び寸法許容差

6.2.3.3.1

形状,寸法,機械加工代及び寸法許容差

形状,寸法,機械加工代及び寸法許容差は,次による。

a) 鋳鋼品の形状及び寸法は,図面,模型又はゲージ型板による。

b) 鋳鋼品の納入状態については,受渡当事者間の協定による。

c) 受渡当事者間の協定がない場合,砂型鋳鋼品の長さ,肉厚,抜け勾配などの鋳放し寸法の許容差は,

JIS B 0403による。

d) 疑義が生じた場合,寸法の立証は納入状態の鋳鋼品において実施する。

6.2.3.3.2

機械加工の基準点

注文者は,発注前に製造業者に対して,機械加工の基準点を指示するか,又は鋳鋼品の機械加工図面を,

必要に応じて支給する。

7

表示

受渡当事者間で鋳鋼品の識別方法及び表示位置を協定し,識別方法には,次の項目を含む。

a) 製造業者名又は略号

b) ロット(確認)識別

c) 種類

d) 注文者が要求した他の識別

受渡当事者間の協定によって,小さな鋳鋼品は,ロット又は分割したロットごとに仕分けし,仕分け区

分に対しラベルなどにまとめて識別表示を行うことができる。

8

苦情処理

苦情処理は,次の要領による。

a) 苦情が出た場合,製造業者にその苦情の真偽を調査するための適切な時間を与える。

b) 苦情の対象となる鋳鋼品は,調査可能な状態に保管又は保存する。

c) 苦情の処理は,受渡当事者間で調査し,解決する。

11

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

受渡検査及び試験に関する一般的条件

A.1 検査及び試験の条件

A.1.1 一般事項

検査文書及び条件は,発注時に合意されなければならない。検査文書は,JIS G 0415に基づいて記載さ

れる。

A.1.2 検査の場所

検査及び試験は,製造業者,注文者の双方が合意した場所で実施する。

供試材は,製造業者の事業所で選択することができる。供試材は,試験の種類によってブロック形状又

は製品を代表する鋳鋼品でもよい。

A.1.3 検査の提供

製造業者は,双方の合意に基づき検査の提供日を注文者と設定する。

検査の代理人は,検査する製品が製造・保管されている場所に,いつでも自由に出入りする権利をもつ。

代理人は,仕様に基づいて供試材を選定できる。また,代理人は,供試材の選定,試験片の準備(機械加

工及び熱処理)及び試験の実施に立会う権利をもつ。しかし,製造業者を訪問する代理人は,事業所の全

ての安全規則を尊重するとともに,事業所側は可能な限り付添人を付けなければならない。

A.1.4 受入条件

発注時協定仕様及びこの規格の全ての要求事項が満たされれば,後に注文者の事業所で行われる可能性

のある検査において損害を生じない限り,試験のロットは適合するとみなされ,注文者に受け入れられる。

ただし,注文者の事業所での検査は,製造業者と注文者との合意によって取り決めた期限内に行う。

A.2 試験結果の端数処理

A.2.1 機械的及び化学的特性値

機械的及び化学的試験の結果は,JIS Z 8401の規則Aの規定に従って端数の処理を行う。

A.2.2 寸法特性値

寸法測定の結果は,数値を丸めない。

A.3 記録

発注時に特に指定がない限り,製造業者は,製造業者で実施した試験の記録を少なくとも5年間保存し

なければならない。

A.4 報告文書

製造業者及び注文者は,発注前にJIS G 0415の表1(検査文書の総括表)の中から注文合格書,試験報

告書及び検査証明書を指定するとともに,記録類の内容について協定しておかなければならない。発注時

に指定がない場合,製造業者から検査証明書などを提出する必要はない。

12

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

追加要求事項

B.1

一般

発注書面によって定められた場合,次の追加要求事項のうち,いずれか又は幾つかを適用してもよい。

これらの追加要求事項の詳細は,引合い時及び発注時に受渡当事者間で協定し,鋳鋼品の出荷に先立ち実

施しなければならない。要求がある場合,成績及び記録を提出する。

B.2

製造上の考慮事項

B.2.1 製鋼プロセス

製鋼プロセスを注文者に報告する。

B.2.2 製造方法の協定

鋳鋼品を量産する場合は,注文者は製造業者に対し,注文者による製造方法の承認を要求できる。製造

及び検査の計画は,受渡当事者間で協定する。受渡当事者は,十分な数の予備試験及び鋳鋼品の試作の製

造を協定する。これらの協定が,注文者による製造業者の承認試験となる。その結果に満足すれば,注文

者は,この製造及び検査計画どおり,製造業者に注文してもよい。

B.2.3 試験ロットの質量

試験ロットの質量は,500 kg,1 000 kg及び5 000 kgのいずれかによる。ただし,これらの質量のほか,

統計的手法を用いて,試験ロットを決めてもよい。このような代替の方法による場合は,量産品の引合い

時及び発注時に指定する。

B.2.4 質量及び質量許容差

質量及び質量許容差を適用する場合は,引合い時及び発注時に協定する。

B.3

残留元素の成分分析

残留元素の成分分析は,次による。

a) 製造業者は,注湯する鋳鋼品製品規格で残留元素(意図的に添加しない元素)が示されている場合は,

分析し,注文者に報告することが望ましい。

b) 規格に含まれないその他の残留元素の成分分析は,受渡当事者間で協定する。

B.4

機械試験

B.4.0A 一般

引張試験は,硬さ試験で置き換えてもよい。硬さの範囲は,引合い時及び発注時における受渡当事者間

の協定による。

B.4.1 高温引張試験

高温引張試験の試験片の寸法は,JIS Z 2241による。試験方法及び高温での耐力の判定は,JIS G 0567

による。試験温度及び耐力は,製品規格に規定されているとおりとするか,又は受渡当事者間の協定によ

る。

13

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.4.2 硬さ試験

注文者は,鋳鋼品本体の硬さ試験を指定する場合は,次の事項を受渡当事者間で協定する。

a) 試験の種類

b) 抜取個数又は抜取率

c) 測定位置

d) 合否判定基準

B.4.3 硬さ試験の代替方法

受渡当事者間で規定された硬さ試験以外の硬さ試験を適用してもよい。測定値の換算は,ISO 18265に

よる。

B.4.4 低温衝撃試験

低温衝撃試験の試験温度及び吸収エネルギー値は,それぞれの製品規格に定められているとおりとする

か,又は受渡当事者間の協定による。それ以外に,次のような特性値を規定してもよい。

a) 横膨出量

b) 破面率(%)

B.4.5 へん平試験

へん平試験は,遠心力鋳鋼管の場合に適用し,そのへん平性については,受渡当事者間の協定による。

B.5

試験ロットの均質性

ロットの均質性を証明するために鋳鋼品本体の硬さ試験を行う場合は,次の事項を受渡当事者間で協定

する。

a) 試験の種類

b) 抜取個数又は抜取率

c) 測定位置

d) 許容範囲

e) 硬さ試験結果が不適合の場合は,そのロットの全ての鋳鋼品を試験し,均質性の条件に適さない鋳鋼

品だけに再熱処理を行うか,又は全ての鋳鋼品に再熱処理を行う。

B.6

供試材

B.6.1 鋳鋼品を代表する供試材

B.6.1.1 概要

鋳造された供試材[6.2.2.2 b)参照]の大きさ,形状,相当する機械的性質及び採取条件(試験片採取位

置,付帯部分,切断など)は,受渡当事者間で協定する。

B.6.1.2 供試材 t×t(30 mm<t≦56 mm)

供試材の断面寸法は,6.2.2.2 b)に示されている形状以外に,t×tでもよい。tは,鋳鋼品代表断面肉厚(30

mm<t≦56 mm)である。鋳鋼品代表断面肉厚tは,引合い時及び発注時に注文者が指定する。

試験片は,中心線が供試材の表面から14 mm以上となるように,採取する。

B.6.1.3 供試材 t×3t×3t(56 mm<t)

鋳鋼品の代表断面肉厚が56 mmを超えるとき,供試材の寸法は,t×3t×3tとする。鋳鋼品代表断面肉厚

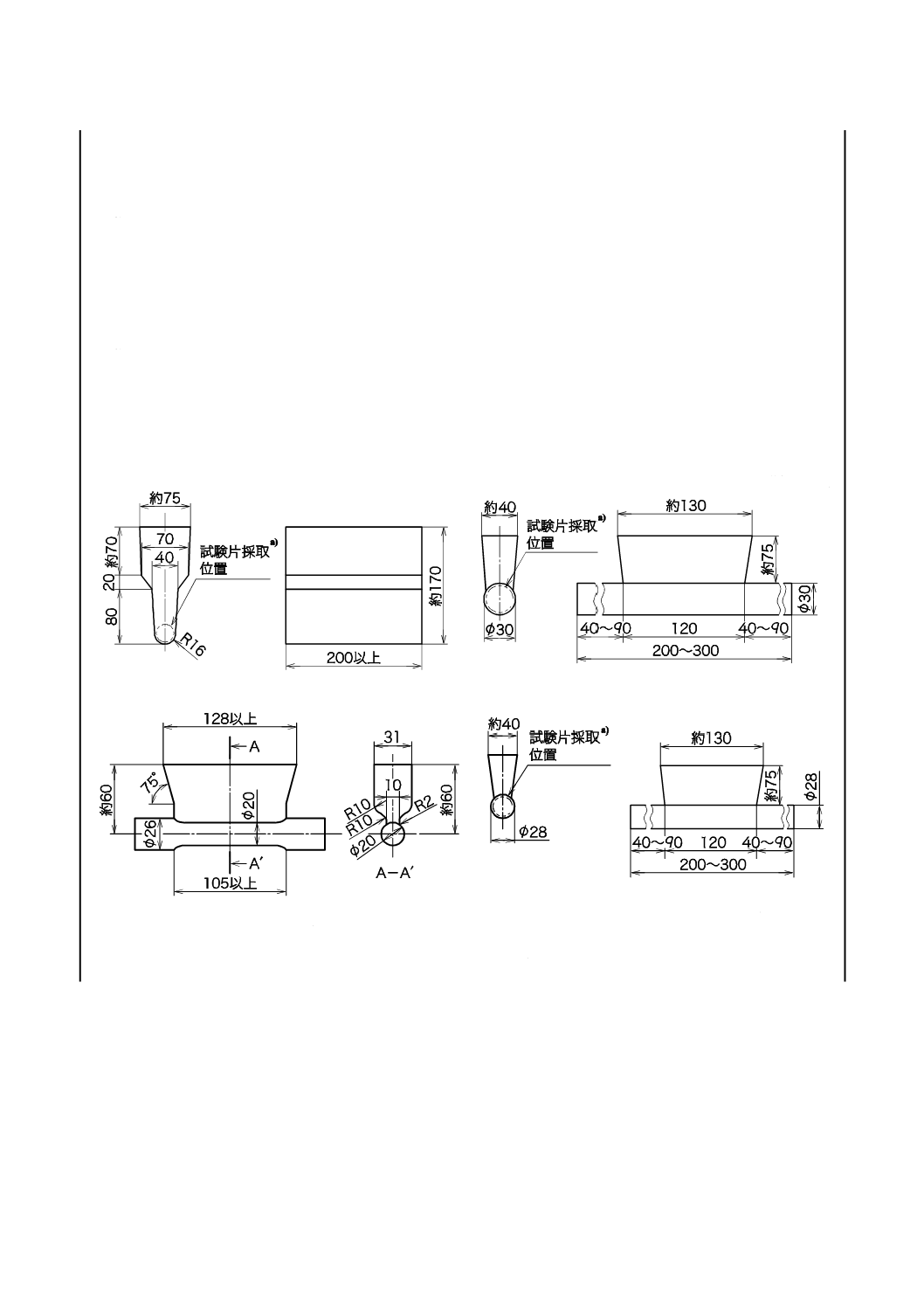

tは,引合い時及び発注時に注文者が指定する。供試材の最大寸法は,500 mmとする。

試験片は,中心線が供試材の表面からt/4〜t/3の位置となるように,図B.1に示す位置から採取する。

14

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.1−試験片の採取位置及び寸法

B.6.2 個別鋳造供試材の熱処理

供試材は,それが代表する鋳鋼品とともに同じ炉で熱処理する。

B.6.3 鋳鋼品に付帯する供試材

供試材を鋳鋼品に付帯する場合は,付帯部位及び付帯方法は,受渡当事者間で協定する。

付帯供試材は,製造業者がその鋳鋼品の熱処理完了前に,又は注文者若しくはその代理人がこれらの試

験に立ち会う場合,注文者又は代理人によるマーキングの前に切り離してはならない。

供試材は,熱処理後にマーキングされる。ただし,鋳鋼品の加工工程上支障のある場合は,これを取り

外すことができる。熱処理時には,最適な方法で再び本体に付帯させる。

B.7

熱処理

B.7.1 熱処理の方法

鋳鋼品に適用された熱処理の方法を注文者に報告する。

B.7.2 熱処理の詳細

受渡当事者間で引合い時及び発注時に合意されている場合は,熱処理時間,温度及び冷却方法を注文者

に報告する。

B.8

仕上げ補修溶接

B.8.1 大欠陥補修に関する事前協定

別に取り決めていなければ,肉厚の40 %か,25 mmのいずれか小さい方を超える深さの欠陥を熱処理後

に仕上げ補修溶接したものを,大欠陥補修とみなす。

製品規格で指定されないとき,大欠陥補修は,注文者の事前承認を受けることを,引合い時及び発注時

に合意しておくことが望ましい。

B.8.2 溶接補修記録(スケッチ)

大欠陥溶接補修は,溶接部の位置及び範囲を示す図面,又は写真で記録する。これらの記録を納入時に

注文者に提出する。

15

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.9

非破壊試験

B.9.1 浸透探傷試験

鋳鋼品は,表面欠陥を検出するために,浸透探傷試験によって試験する。試験方法は,JIS Z 2343-1に

よる。試験範囲及び合否判定基準は,受渡当事者間で協定する。

B.9.2 磁粉探傷試験

鋳鋼品は,表面上及び近傍の欠陥を検出するために,磁粉探傷試験によって試験する。試験方法は,JIS

Z 2320-1による。試験範囲及び合否判定基準は,受渡当事者間で協定する。

B.9.3 放射線透過試験

鋳鋼品は,内部欠陥を検出するために,放射線透過試験によって試験する。試験方法は,JIS G 0581及

びJIS G 0585による。試験範囲及び合否判定基準は,受渡当事者間で協定する。

B.9.4 超音波探傷試験

鋳鋼品は,内部欠陥を検出するために,超音波探傷試験によって試験する。試験方法は,JIS Z 2344又

は受渡当事者間の協定による。試験範囲及び合否判定基準は,受渡当事者間で協定する。

B.9.5 外観試験

鋳鋼品の外観試験は,目視によって行う。試験範囲及び検査基準は受渡当事者間で協定する。

B.9.5.1 鋳肌粗さ

注文者は,鋳肌の粗さについて次の事項を,発注前に協定する。表面粗さについては,JIS B 0659-1に

よる。

a) 粗さ指定部位

b) 指定粗さ

c) 粗さ測定方法又は外観限度見本の取交し

B.9.5.2 鋳肌外観など

注文者は,次の事項について鋳肌外観,押湯,及びせき(堰)除去後に関する合否判定基準を注文前に

協定する。

a) 適用部位

b) JIS G 0588又は受渡当事者間の協定に基づく許容限度

c) その他の許容限度基準

B.9.6 製品溶接前後の試験

仕上げ及び組立溶接を含む製品溶接部は,引合い時及び発注時に指定した非破壊試験方法によって試験

する。

鋳鋼品に溶接補修を行う製造業者は,溶接補修前後に,許容できない欠陥が存在しないことを確認する

ため,鋳鋼品に要求される各種試験方法に応じて,表B.1によって,溶接補修部位の試験を行う。

試験は,適用する試験方法に応じて,B.9.1〜B.9.5に規定した要求条件に従って行う。

合否判定基準は,受渡当事者間で協定する。特に明記しない限り,同一領域の母材と同じ合否判定基準

が要求される。

16

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

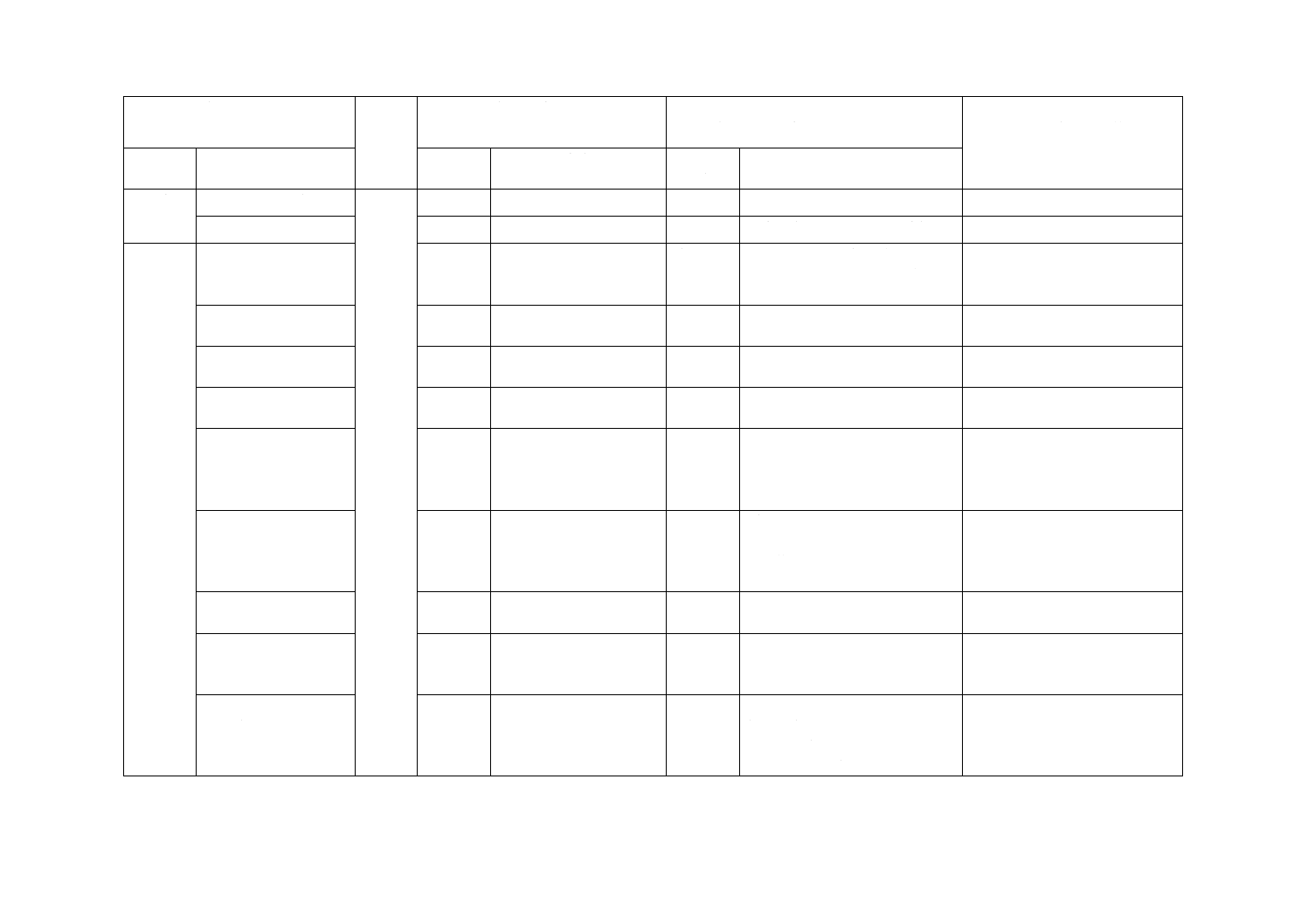

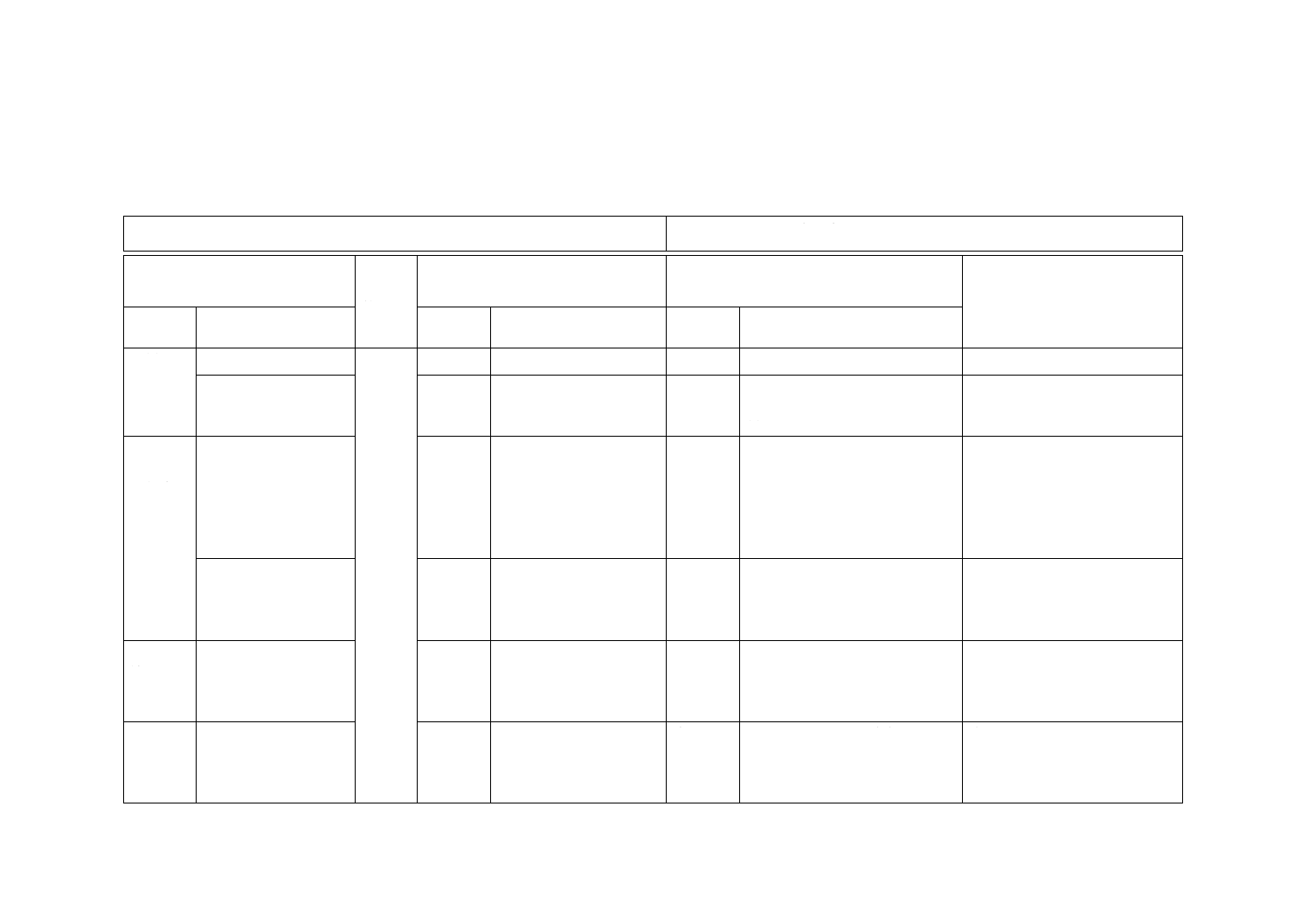

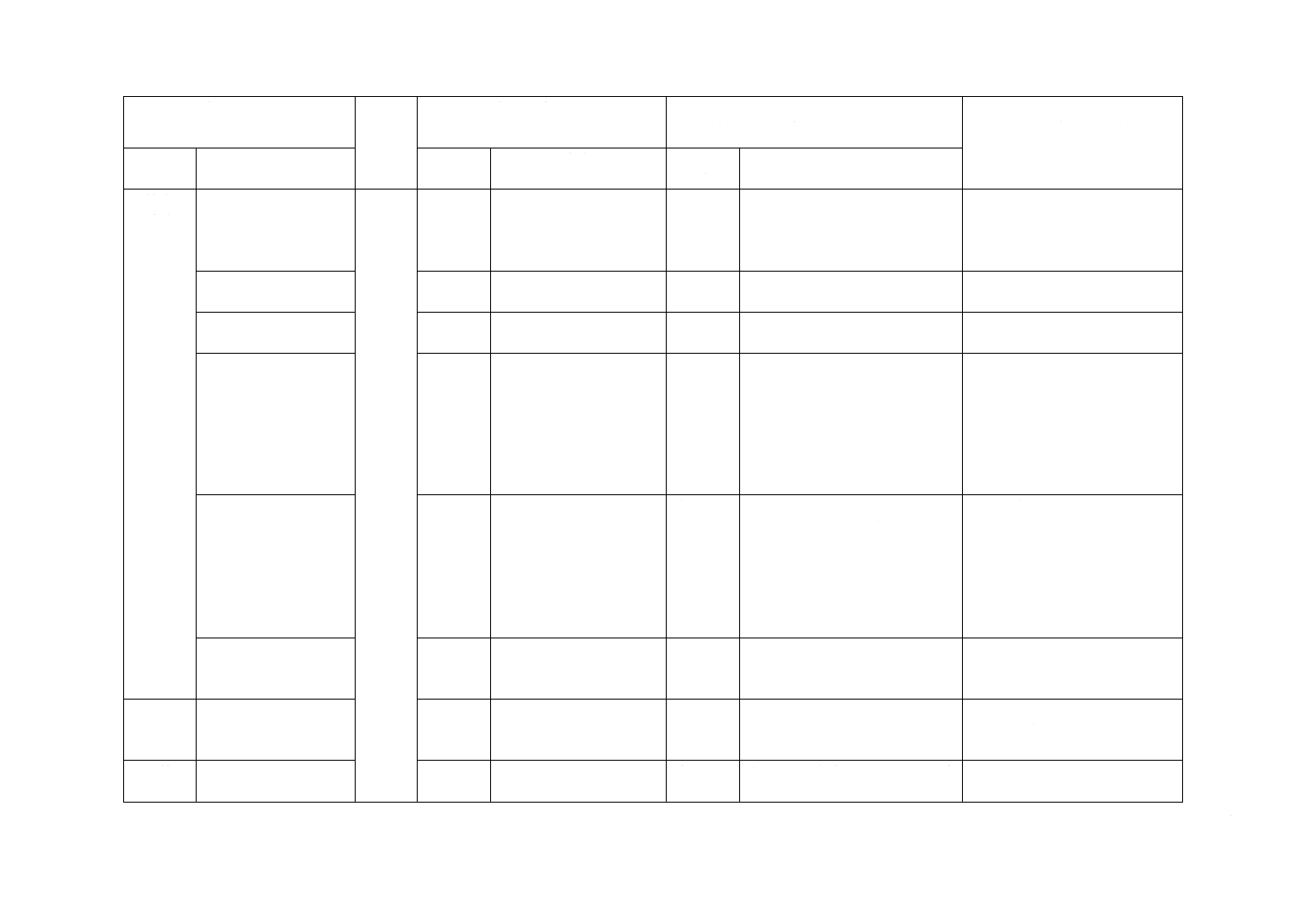

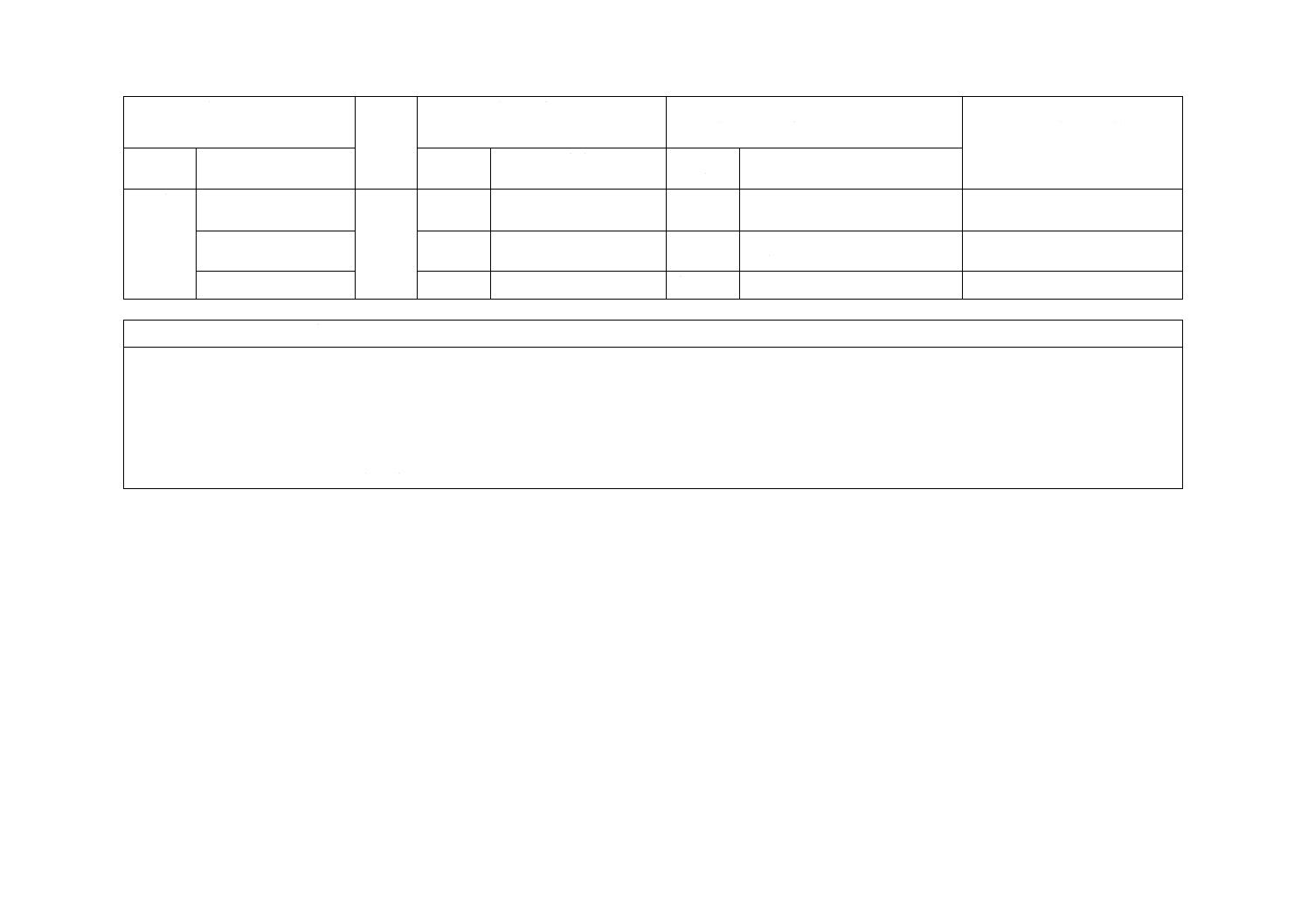

表B.1−溶接補修部位の試験

鋳鋼品に要求される試験方法

欠陥除去後開先内試験a)

溶接補修後の試験b)

試験方法

試験時期

外観試験(VT)

VTc)

VTc)

溶接補修後d)

浸透探傷試験(PT)

PT

PT

溶接補修後d)

磁粉探傷試験(MT)

MT

MT

溶接補修後d)

超音波探傷試験(UT)

PT(又はMT)e)

UTf)

溶接補修後d)

放射線透過試験(RT)

PT(又はMT)e)

RTf)

最終熱処理前g)

注a) 鋳鋼品ごとに指定された,試験方法による許容できない欠陥が除去されていることの確認の

ために,溶接開先部の試験を行う。

b) 溶接補修部は,引合い時及び発注時に指定された非破壊試験方法によって,試験する。

c) VTの補助手段としてPT(又はMT)の併用は,受渡当事者間の協定によって実施する。

d) 溶接補修した後に熱処理を行う場合は,最終熱処理後に試験を行う。

e) UT(又はRT)によって検出された不合格欠陥の完全除去確認のためのUT(又はRT)の適

用は,製造業者が決定する。

f) PT(又はMT)を併用しなければならない。

g) 試験は,最終熱処理後でもよい。

B.10 特殊試験

B.10.0A 一般

注文者は,受渡当事者間の協定によって,B.10.1〜B.10.4の特殊試験を要求してもよい。

B.10.1 組織試験

注文者は,本体又は付帯供試材の組織試験を指定してもよい。

試験位置及び合否判定基準は,引合い時及び発注時に受渡当事者間で協定する。

B.10.1.1 粒界腐食試験

試験方法は,JIS G 0575又は受渡当事者間の協定による。

B.10.1.2 ミクロ組織試験

試験方法は,受渡当事者間の協定による。

B.10.1.3 マクロ組織試験

試験方法は,JIS G 0553又は受渡当事者間の協定による。

B.10.2 磁気特性試験

磁気特性として通常は,透磁率が指定される。

試験方法の選択及び合否判定基準は,受渡当事者間で協定する。

B.10.3 耐圧試験

耐圧試験は,次による。

a) 鋳鋼品は,鋳放し又は加工後に,指定された流体で,指定された圧力・時間の試験を行う。

試験時期,試験圧力,試験時間などの条件は,受渡当事者間の協定によるか又は該当する規格によ

る。大気圧下で,引合い時に指定された液体を入れておくだけの耐圧試験を受ける鋳鋼品は,漏れが

ないことを確認するのに必要な時間,液体で満たす。

b) 試験に供する鋳鋼品は,酸化した状態であってはならず,また,試験前にいかなる保護被膜,被覆,

又は防護策を施してはならない。

c) 圧力容器用鋳鋼品の場合は,これらの容器の試験規格に示された試験条件を参照する。

d) 製造業者は,鋳鋼品の耐圧試験において,満足できる性能に責任がある。

17

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 耐圧試験で不合格となった鋳鋼品は,受渡当事者間の協定によって溶接補修した後又はその他の方法

によって補修した後,再試験を行うことができる。

B.10.4 その他の試験

その他の試験は,受渡当事者間の協定による。

B.11 保護処理

受渡当事者間で協定した方法に従い,機械加工の有無にかかわらず,鋳鋼品に保護処理を実施する。

18

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

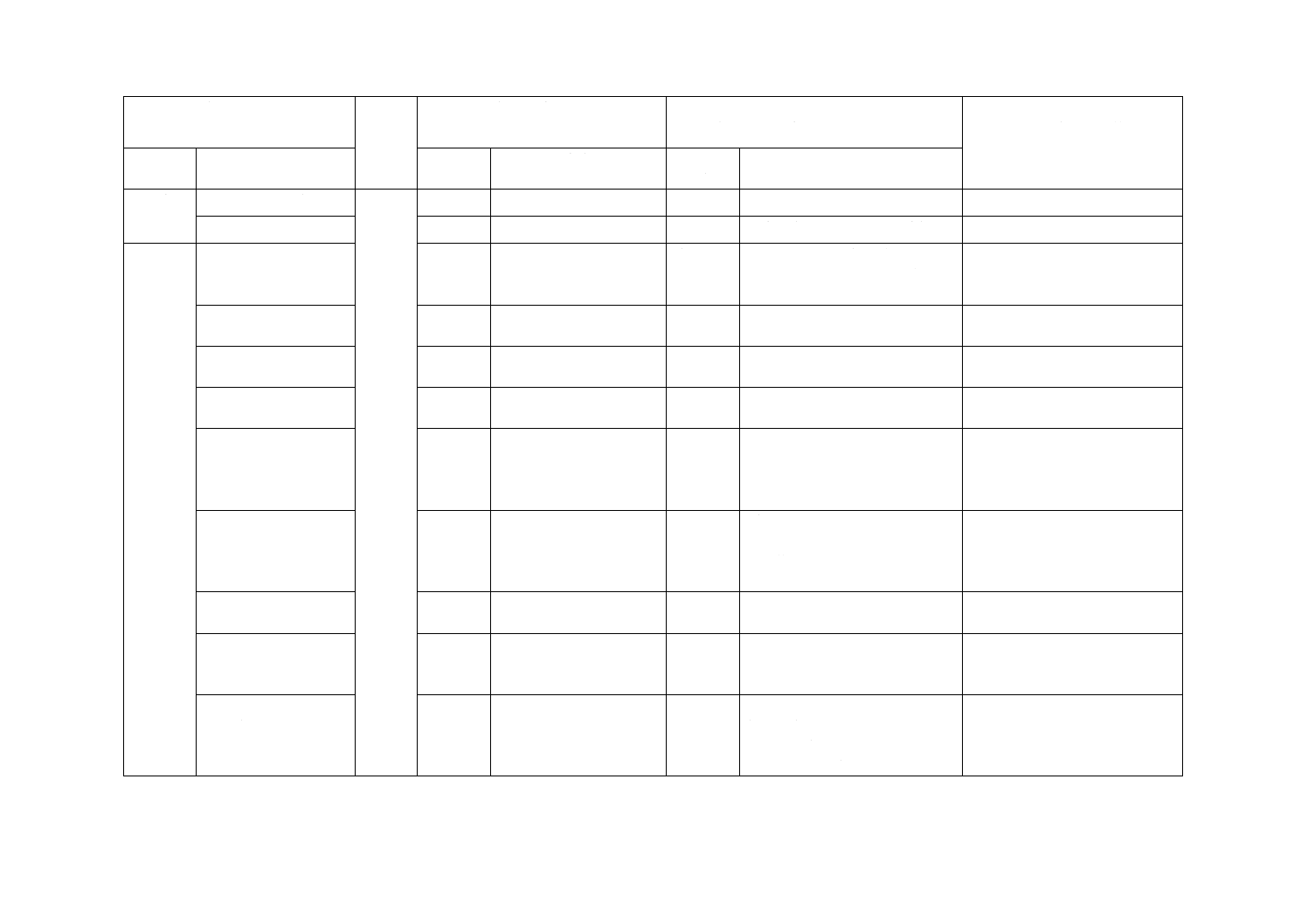

JISと対応国際規格との対比表

JIS G 0307:2014 鋳鋼品の製造,試験及び検査の通則

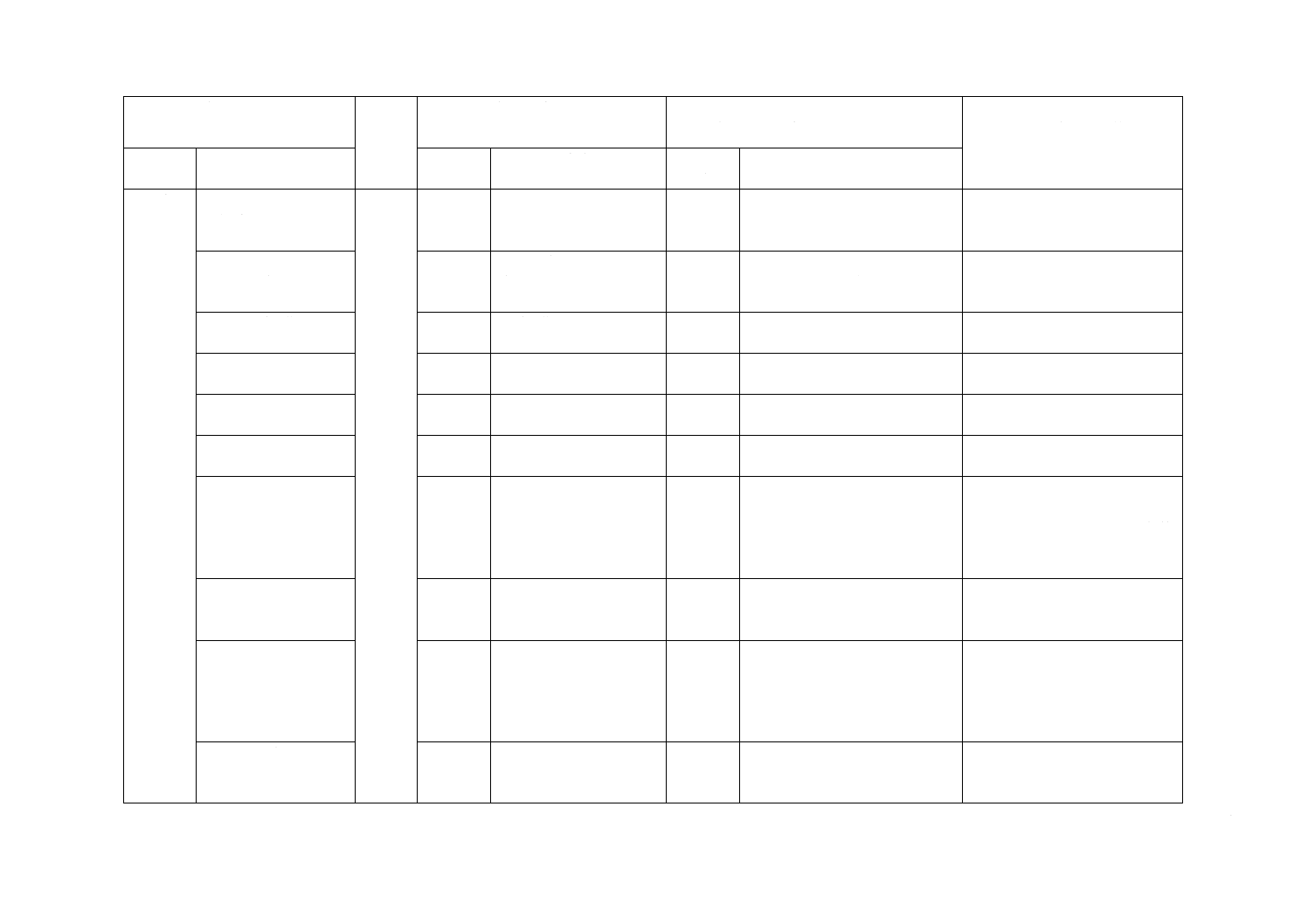

ISO 4990:2003,Steel castings−General technical delivery requirements

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及

び定義

3 用語及び定義

3

用語及び定義

変更

対応JIS規格を追加。

順次ISO規格との整合を図る。

3.1 検査文書

3.1

検査文書

追加

JISでは,検査文書を規定してい

るJIS G 0415を追加。技術的差

異はない。

−

4 注文者

によって

提供され

る情報

4.1 引合い及び発注要

件

4.1

引合い及び発注要件

追加

“注文者がこれらの情報を明確

にできない場合,受渡当事者間で

協議する。”を追加。

ISO規格では,抜け勾配の規定が

ないため,“寸法公差はJIS B

0403から選択”を追加。

我が国での実態を反映させた。

4.2 追加情報

4.2

追加情報

追加

附属書Bによる追加要求事項を

明記。

ISO規格では,追加要求事項を

規定している附属書Bの使用が

明確ではなく,理解しやすくす

るために追加した。

5 製造方

法

5.3 溶接補修

5.3

製品の溶接(溶接補修)

変更

JISでは,“溶接要領は受渡当事

者間で協定する。ただし,その場

合,JIS Z 3422-1を適用してもよ

い。”に変更。

ISO規格で規定されているISO

11970に整合したJISがないた

め,JIS化を今後検討する。

6 検査及

び試験

6.1 随時検査及び試験

6.2.1

非特定検査

変更

ISO規格では,注文適合証明書又

は試験報告書を提出することに

なっているが,JISでは指定され

た文書を提出することに変更。

市場の混乱を招くおそれがある

ため,指示の選択範囲を拡大。

3

G

0

3

0

7

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

19

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 検査及

び試験

(続き)

6.2.0A 受渡検査及び

試験

−

−

追加

受渡検査及び試験の実施につい

て明記した。実質的差異はない。

−

6.2.1 検査文書

6.2.1

文書

追加

ISO規格では,検査文書への署名

を規定しているが,JISでは署名

又は押印に変更。

ISO規格では,トレーサビリティ

の定義が明確でないため,JISで

は定義を追加。

JISでは検査文書などの提出を受

渡当事者間の合意とした。

ISO規格では検査文書はいかな

る場合にも提出が義務化されて

いるように読み取れるので理解

しやすいように追加。

6.2.2.0A 一般

−

−

追加

JISでは,サンプリング,試験片

準備,機械的・化学的試験方法及

び要件を協定すると明記した。実

質的差異はない。

−

6.2.2.1 試験ロットの

構成

6.2.2.1

試験ロットの構成

追加

JISでは,理解の容易化のため“バ

ッチ”の表現を明確化するととも

に,その他の区分として統計的手

法によるものを追加。技術的差異

はない。

−

6.2.2.2 供試材

6.2.2.2

供試材

追加

JISでは,二つ以上の取鍋を使っ

て鋳込まれる製品で付帯が困難

な場合の協定,供試材の形状及び

寸法,及び鋳鋼品を代表する機械

的性質の確認を行う場合に受渡

当事者間で協定する事項を含む

ため追加。

従来JISに従う図1及びISO規

格から選択する意図を示すため

追加。

3

G

0

3

0

7

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

20

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 検査及

び試験

(続き)

6.2.2.3.1引張試験

6.2.2.3.1

室温での引張試験

追加

従来JISで使用していた14A号

試験片を追加。

遠心力鋳鋼管の試験片採取方法

を追加。

JIS規定の鋼種においては,各鋼

種規格の評価が必要なため追

加。

遠心力鋳鋼管JISもこの規格を

運用するため追加。

6.2.2.3.2 衝撃試験

6.2.2.3.2

衝撃試験

変更

変更

追加

ISO規格に記載されている判定

基準を,JISでは6.2.2.4再試験に

集約。技術的差異はない。

試験の結果の取扱いについて変

更。

遠心力鋳鋼管の試験片採取方法

及びサブサイズ試験片を追記。

遠心力鋳鋼管JISもこの規格を

運用するため追加。

6.2.2.4 再試験

6.2.2.4

再試験

変更

無効試験と不適合試験とに分類

し,細分箇条として記載。

−

6.2.2.4.1 無効試験

6.2.2.4

再試験

追加

JISでは,無効となる試験として,

標点外破断を標点間の中心から

標点距離の1/4以外で破断し,そ

の値が規定に適合しない場合を

追加。

鋼種によっては,標点上又は標

点外破断が主の場合を考慮。

6.2.2.4.2.1 再試験

6.2.2.4

再試験

選択

JIS鋼種に対する再試験の手順を

追加。

鋳鍛鋼JISでは,個別の規定を

設けている鋼種もあるため追

加。

6.2.2.4.2.2 再熱処理試

験

6.2.2.4

再試験

選択

再熱処理試験の手順を追加。

国内市場の混乱を招くおそれが

あるため追加。

6.2.2.5 化学成分

6.2.2.5

化学成分

変更

JISでは,溶鋼分析,チェック分

析,製品分析に分類し,細分箇条

として記載。

−

6.2.2.5.2 溶鋼分析

6.2.2.5

化学成分

追加

JISでは,試料の採り方,分析方

法,分析値の丸め方及び分析値に

疑義のある場合の対応を追加。

我が国での実態を反映させた。

3

G

0

3

0

7

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

21

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 検査及

び試験

(続き)

6.2.2.5.3 チェック分析

6.2.2.5

化学成分

追加

JISでは,チェック分析の実施,

試料の数,及び許容変動値は受渡

当事者間の協定によることを追

加。

我が国での実態を反映させた。

6.2.2.5.4 製品分析

6.2.2.5

化学成分

追加

JISでは,対象を完成鋳鋼品に限

定した。

対象を限定。

6.2.3.1 外観試験及び

検査

−

−

追加

JISでは,外観試験及び検査の評

価方法を追加。

我が国での実態を反映させた。

6.2.3.2 非破壊試験

6.2.3.1

非破壊試験

追加

ISO規格では,非破壊試験技術者

の資格は規定していないため,

JISでは注文者は非破壊試験技術

者の資格を要求できること,及び

製造業者は非破壊試験技術者の

資格試験要領を定めておくこと

を追加。

非破壊試験に対する非破壊試験

技術者の資格等に関する要求製

品に対応することがあるため,

JISの規定を採用した。

6.2.3.3.1 形状,寸法,

機械加工代及び寸法許

容差

6.2.3.2.1

形状及び寸法

追加

ISO規格では,納入状態は黒皮を

基本としているが,協定によるこ

ととした。

JISでは,受渡当事者間の協定が

ない場合,長さ,肉厚,抜け勾配

などの鋳放し寸法の許容差は,

JIS B 0403によることを追加。

国内の市場の混乱を招くおそれ

があるため追加。

6.2.3.3.2 機械加工の基

準点

6.2.3.2.2

機械加工の基準点

追加

JISでは,注文者は機械加工図面

を必要に応じて支給することを

追加。

国内の市場の混乱を招くおそれ

があるため追加。

7 表示

7 表示

7

表示

削除

ISO規格で表示項目として規定

されている代替識別マークを削

除。

国内市場の混乱を招くおそれが

あるため変更。

8 苦情処

理

8 苦情処理

8

苦情

追加

c) 受渡当事者間での調査を追

加。

国内市場の混乱を招くおそれが

あるため追加。

3

G

0

3

0

7

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

22

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書A

(規定)

A.2.2 寸法特性値

A.2

試験結果の端数処理

追加

“寸法特性値”を追加。

我が国での実態を反映させた。

A.4 報告文書

−

−

追加

報告文書の提出について追加。

我が国での実態を反映させた。

附属書B

(規定)

B.1 一般

B.1

一般

追加

“要求がある場合,成績及び記録

を提出する。”を追加。技術的差

異はない。

−

B.3 残留元素の成分分

析

B.3

残留元素の化学分析

変更

“残留元素分析及び報告”につい

て追加。

我が国での実態を反映させた。

B.4.0A 一般

−

−

追加

“引張試験を硬さ試験で代替で

きる規定”を追加。

我が国での実態を反映させた。

B.4.1 高温引張試験

B.4.1

高温引張試験

変更

試験片寸法をJIS Z 2241に,判

定をJIS G 0567に変更。

我が国での実態を反映させた。

B.4.2 硬さ試験

B.4.2

ブリネル硬さ試験

変更

ブリネル硬さに限定せず,試験の

種類,抜取個数又は抜取率,測定

位置,合否判定基準を協定するこ

とに変更。

我が国では,製品本体をブリネ

ルでは計測できない場合がある

ため,変更。

B.4.3 硬さ試験の代替

方法

B.4.3

硬さ試験の代替方法

変更

ブリネル硬さ以外の硬さ試験か

らの代替も許すよう変更。測定値

の換算に関して,ISO 4964から

ISO 18265に変更。

我が国での実態を反映させた。

B.4.5 へん平試験

−

−

追加

へん平試験に関する項目を追加。 遠心力鋳鋼管JISもこの規格を

運用するため追加。

B.5 試験ロットの均質

性

B.5

試験ロットの均質性

変更

ISO規格では,抜取りを行うとし

ているが,JISでは,硬さ試験の

方法等を協定によるものに変更。

我が国での実態を反映させた。

B.6.1 鋳鋼品を代表す

る供試材

B.6.1

鋳鋼品を代表する供試材

変更

追加

供試材断面の最小肉厚を,ISO規

格で規定されている28 mmから

30 mmに変更するとともに,切断

方法の規定を追加。

我が国での実態を反映させた。

3

G

0

3

0

7

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

23

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書B

(規定)

(続き)

B.6.3 鋳鋼品に付帯す

る供試材

B.6.3

鋳鋼品に付帯する供試材

追加

JISでは,立会い時のマーキング

及び加工工程上支障ある場合に

供試材の取り外しを可能とした。

我が国での実態を反映させた。

B.8.1 大欠陥補修に関

する事前協定

B.8.1

大欠陥補修に関する事前

協定

変更

ISO規格では,大欠陥を部材使用

前の溶接全てを含んでいるが,

JISでは,熱処理後の溶接に限定。

我が国での実態を反映させた。

B.9.1 浸透探傷試験

B.9.1

浸透探傷試験

選択

試験方法としてJIS Z 2343-1を

追加。

我が国での実態を反映させた。

B.9.2 磁粉探傷試験

B.9.2

磁粉探傷試験

選択

試験方法としてJIS Z 2320-1を

追加。

我が国での実態を反映させた。

B.9.3 放射線透過試験

B.9.3

放射線透過試験

選択

試験方法としてJIS G 0581及び

JIS G 0585を追加。

我が国での実態を反映させた。

B.9.4 超音波探傷試験

B.9.4

超音波探傷試験

選択

試験方法としてJIS Z 2344を追

加。

我が国での実態を反映させた。

B.9.5 外観試験

B.9.5

外観試験

追加

ISO規格に規定がない“鋳肌粗さ

の試験方法”及び“外観試験の具

体的項目”を追加。

ISO規格に規定されている判定

等級(ISO 11971)がJIS化され

ていないため,ISO 11971の規格

の規定項目を記載し,記載のな

い粗さ試験を追加。

B.9.6 製品溶接前後の

試験

B.9.6

製品溶接を行うことにな

る開先部の試験

追加

溶接補修部位の試験に関する表

を明確化のため追加。技術的差異

はない。

−

B.10 特殊試験

B.10.1

種々の試験

追加

粒界試験方法として,JIS G 0575

を追加。

ISO規格に規定がないミクロ組

織試験及びマクロ組織試験を追

加。

適合性評価を適切に行うことが

できるために追加。

B.10.0A 一般

−

−

追加

“注文者は,受渡当事者間の協定

によって,次の特殊試験を要求し

てもよい。”を追加。

−

3

G

0

3

0

7

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

24

G 0307:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規

格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ご

との評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書B

(規定)

(続き)

B.10.3 耐圧試験

B.10.3

耐圧試験

追加

耐圧試験の具体的方法及び再試

験に関する規定を追加。

適合性評価を適切に行うことが

できるために追加。

B.10.4 その他の試験

−

−

追加

“その他の試験は,受渡当事者間

の協定による。”を追加。

適合性評価を適切に行うことが

できるために追加。

B.11 保護処理

B.11

表面処理

変更

保護処理を要求事項に変更。

我が国での実態を反映させた。

JISと国際規格との対応の程度の全体評価:ISO 4990:2003,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

− 選択 ················ 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

G

0

3

0

7

:

2

0

1

4

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。