1

F 432

7 : 1

999 (ISO

1359

1 : 1

9

97)

解

説

JIS

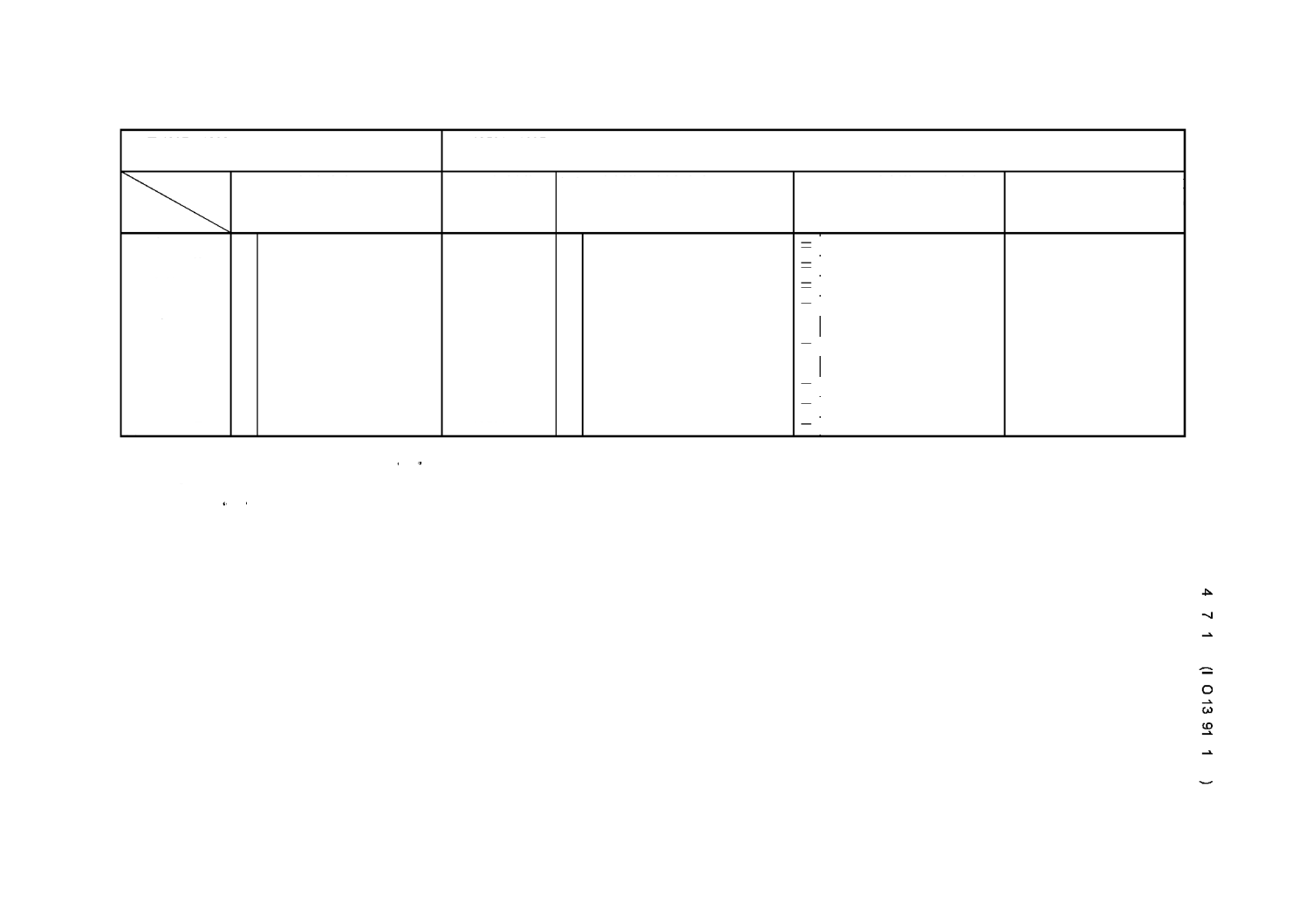

と対応する国際規格との対比表

JIS F 4327

: 1999

舟艇−船外機関−携帯用燃料装

置

ISO 13591

: 1997

舟艇−船外機用携帯用燃料装置

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との一致

が困難な理由及び今後の

対策

(1)

適用範囲

○

ISO 13591

○

≡ 相違なし

(2)

引用規格

○

ISO 13591

○

≡ 相違なし

(3)

定義

○

ISO 13591

○

≡ 相違なし

(4)

一 般 要 求 事

項

○

ISO 13591

○

≡ 相違なし

(5)

性 能 上 の 要

求事項

○

ISO 13591

○

≡ 相違なし

(6)

識別

○

ISO 13591

○

≡ 相違なし

(7)

附属書

A

○

ISO 13591

○

≡ 相違なし

(8)

附属書

B

○

ISO 13591

○

≡ 相違なし

備考

1.

対比項目

(I)

及び

(III)

の小欄で, ○

は該当する項目を規定している場合を示す。

2.

対比項目

(IV)

の小欄の記号の意味は,次による。

≡ :

JIS

と国際規格との技術的内容は同等である。