F 4304 : 1999

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,運輸大臣が改正した日本工

業規格である。これによって,JIS F 4304 : 1994は改正され,この規格に置き換えられる。

JIS F 4304には,次に示す附属書がある。

附属書1(参考) 陸上試験の範囲

附属書2(参考) 陸上試験の項目

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

F 4304 : 1999

船用内燃主機関陸上試験方法

Shipbuilding−Internal combustion engines

for propelling use−Shop test code

序文 1995年に第4版として発行されたISO 3046-1, Reciprocating internal combustion engines−Performance

−Part 1 : Standard reference conditions, declarations of power, fuel and lubricating oil consumptions, and test

methodsを元に,対応する部分(船用内燃主機関の陸上試験方法に関する規定)については,技術的内容

を変更することなく作成した日本工業規格であるが,対応国際規格には規定されていない規定内容を追加

した。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にない事項である。

1. 適用範囲 この規格は,船用内燃主機関に対して機関製造業者の工場の運転台上における試験方法に

ついて規定する。

備考 この規格の対応国際規格を次に示す。

ISO 3046-1, Reciprocating internal combustion engines−Performance−Part 1 : Standard reference

conditions, declarations of power, fuel and lubricating oil consumptions, and test methods

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格はその最新版を適用する。

JIS B 8002-1 往復動内燃機関−性能−第1部:標準大気条件,出力・燃料消費量・潤滑油消費量の表

示及び試験方法

JIS B 8002-3 往復動内燃機関−性能−第3部:測定

JIS B 8002-4 往復動内燃機関−性能−第4部:調速

JIS B 8002-5 往復動内燃機関−性能−第5部:ねじり振動

JIS B 8002-6 往復動内燃機関−性能−第6部:過回転速度防止

JIS F 0401 船用内燃主機関の出力の呼び方及びその定義

3. 定義 この規格で用いる主な用語の定義は,JIS B 8002-1,B 8002-3,B 8002-4,B 8002-5,B 8002-6

及びJIS F 0401による。

4. 試験方法 受渡試験が必要ならば,その旨契約書に記載しなければならない。形式試験及び特殊試験

は,受渡当事者間の合意によって定める。

4.1

試験の呼び方 この規格では試験を二つに区分し,次のとおりとする。

2

F 4304 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 受渡試験 JIS B 8002-1の3.5.1による。

b) 形式試験 JIS B 8002-1の3.5.2による。

4.2

試験の範囲

4.2.1

受渡試験及び形式試験の試験範囲は機関製造業者が定める。

4.2.2

測定項目は機関製造業者の責任で定めるが,注文者の合意が必要である。測定項目は機関群によっ

て区別されるが,その機関群を選択する際の一つの指針はJIS B 8002-1の表4による。さらにJIS B 8002-1

の表5にはそれぞれの機関群ごとに適切な測定項目が示されている。

4.2.3

多量生産の機関の場合には,すべての機関についての受渡負荷試験は行わない。少量生産の機関で

も注文者の合意が得られた場合には,同様にすべての機関についての受渡試験は行わなくてもよい。多量

生産の機関では,全数受渡試験を行う代わりに製造時の十分な検査で代替できる。

4.2.4

JIS B 8002-1の表4の機関群を基にして,JIS B 8002-1の表5〜表9までに示された測定項目,計

算値及び確認項目の中から試験の種類や試験の範囲に応じて,適当な項目を選ぶことができる。

次の要求事項は,購入条件には含めず,受渡当事者間の合意によって定める。

a) 試験期間中に注文者又はその代理人から要請される追加の測定又は試験

b) 要求があれば,追加の計算に必要な元データ及びその日付

4.2.5

以前行った試験の結果の一部又はすべてを受渡試験の一部として認めるかどうかは,受渡当事者間

の合意によって決める。

4.3

測定技術

4.3.1

要求事項

4.3.1.1

測定精度 測定精度は数多くの因子によって決まる。したがって,測定する項目のすべてについ

て測定の誤差の原因となる次の因子を考慮した許容誤差を指定する必要がある。

− 計測器の誤差

− 計測器取付け位置の正しさ

− 計測器の使用条件の正しさ

− 読みの精度

− 測定中の計測器の読みのばらつき

許容誤差とは測定値の最大〜最小の範囲をいう。

4.3.1.2

運転条件

a) 一連の測定を始める前に,機関は機関製造業者が定めた安定した運転状態に達するまで,所定の負荷

及び回転速度で十分な時間運転しておかなければならない。

b) 一連の測定が行われている間,負荷,回転速度及びすべての流体の温度・圧力は,JIS B 8002-3の表1

の許容誤差欄に示された限界内で一定に保たなければならない。

4.3.1.3

測定方法

a) 測定方法は,機関製造業者が定める。必要な場合には,機関製造業者と,注文者又は検査機関との間

の合意によって定めることができる。

b) 測定点の数及び位置は,機関製造業者が定める。

4.3.1.4

許容誤差

a) JIS B 8002-3の表1に示された許容誤差は定格出力時についてだけ適用する。

b) ここに示された許容誤差は,一般の受渡試験には十分であるが,機関製造業者は次の場合には,より

高い精度を用いなければならないこともある。

3

F 4304 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1) 形式試験の場合

2) 特別契約又は公的機関の要求がある場合

c) 試験に用いるすべての測定用計器及び器具は,別の取決めがなければ,機関製造業者が定める期間ご

とに,使用範囲について試験し校正しなければならない。

d) 測定全体の誤差は,それぞれ誤差をもつ複数の測定値にかかわる場合,又はそれぞれが測定誤差をも

つ幾つかの測定項目に依存する場合,それぞれの式の中で誤差の平方和の平方根として求める。

測定値を測定後の計算に用いる場合には,測定された項目についての不確かさは,最終的に計算さ

れた値が対応する許容誤差に適合するように決めなければならない。

4.3.2

測定項目 機関性能測定に関する項目はJIS B 8002-3の表1による。

a) 機関トルクを測定する動力計は,測定する最大機関トルクの2倍以内の容量をもつものを使用するこ

とが望ましい。

b) ブレーキ出力は,機関駆動軸のトルク及び回転速度の測定値から次の式によって計算する。

P=1.047RNW/104

ここに,

P: ブレーキ出力 (kW)

R: 動力計の腕の長さ (m)

N: 動力計の回転速度 (min−1)

W: 腕の長さRの先にかかる正味荷重 (N)

c) 電力(入力)は,次の計算式によるか,又は電力計によって直接測定する。

なお,電流・電圧は,それぞれ電流計・電圧計によって測定する。

1) 直流の場合

W=IV

ここに, W: 電力(入力) (kW)

I: 電流 (A)

V: 電圧 (kV)

2) 交流の場合

W=αIVPf

ここに, W: 電力(入力) (kW)

α: 結線の方法によって考慮する係数

I: 電流 (A)

V: 電圧 (kV)

Pf: 力率

4.4

試験条件

4.4.1

機関製造業者は,受渡当事者間の合意によって決められている場合には,機関の試験を行う前に機

関の種類及び用途に関し必要な技術書類を提出しなければならない。

4.4.2

機関製造業者は,試験を行う前に十分と考えられるすり合わせ運転及び予備試験を行う。

4.4.3

受渡試験又は形式試験における測定は,機関が機関製造業者の指定する安定した運転条件に達して

から行わなければならない。

4.4.4

試験は,機関と共に供給された又は運転台に附属した必す(須)補機を装備した状態で行わなけれ

ばならない。

4

F 4304 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.5

契約書に示される試験条件が満たされるならば,運転台の附属装置(例えば,吸気装置,排気装置,

潤滑油フィルタ,熱交換器,冷却液循環ポンプなどのような独立補機)をそのまま試験に使用してもよい。

試験装置が性能に影響を及ぼす場合には,いかなる装置の変更に対しても受渡当事者間で合意が得られな

ければならない。

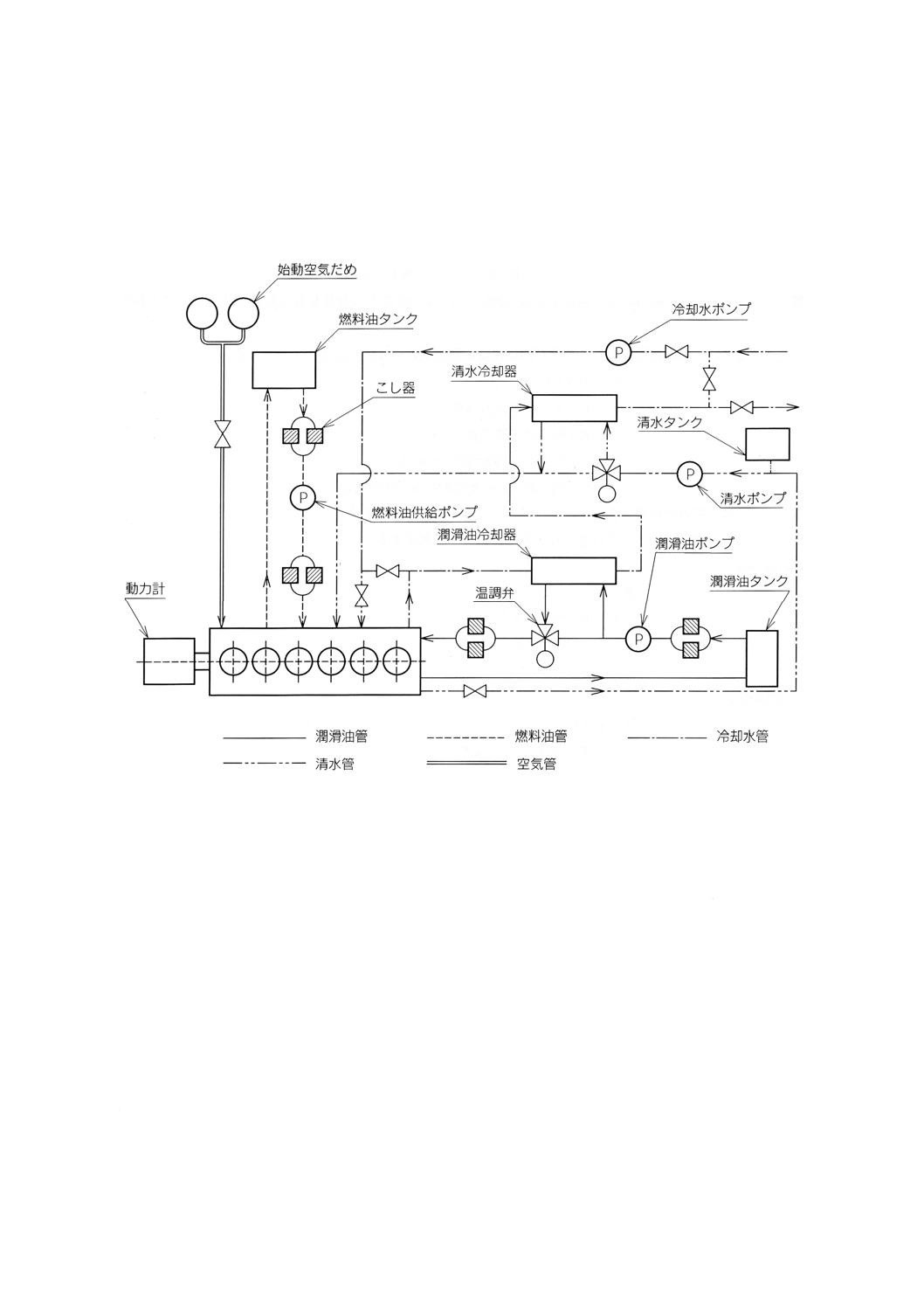

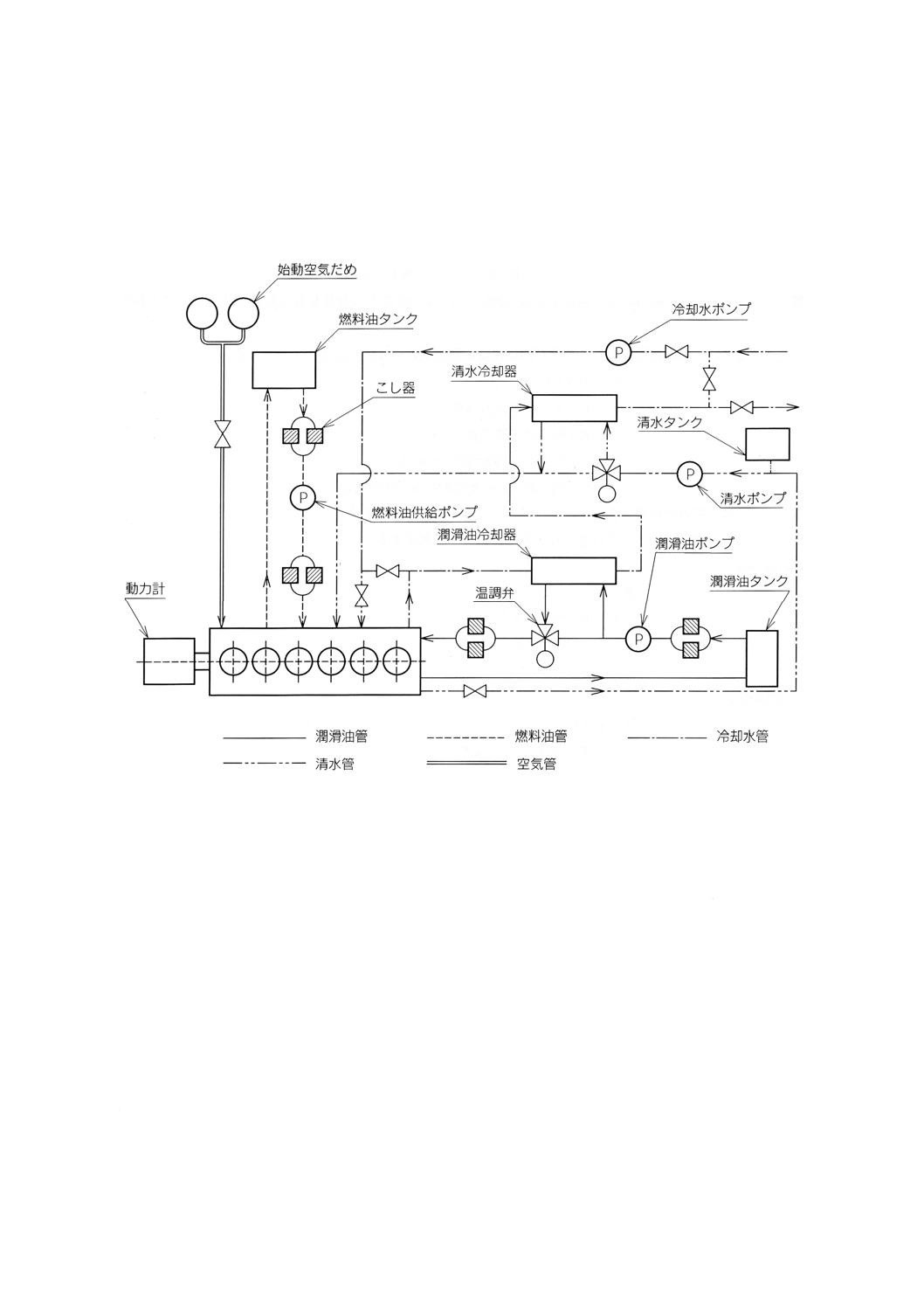

試験装置の例を参考図1に示す。

備考1. すべての管の内部は,厳密に掃除を行い,その不備による故障が絶対に起こらないことを確認の後,

運転を行う。

2. 使用補機の主要目を併記するのが望ましい。

参考図1 試験装置の例

4.4.6

変速機構が一体組込み式となっている機関(例えば,流体機械,逆転カップリングを含む。)又は

発電機と一体構造の機関で,それを切り離しては運転ができない機関の場合に限り,変速機構又は発電機

と機関とを連結したままで試験を行ってもよい。

もし,切り離すことができる被駆動機械又は変速機構を機関と連結して運転する場合には,これらとの

結合によって生じる出力減少分を補正しなければならない。

4.4.7

試験中は,運転条件を保持するための調整及び運転取扱説明書に指示された正常運転を保つための

調整以外は,いかなる調整も行ってはならない。

4.4.8

試験中の運転の中断は,運転取扱説明書に機関の保守に必要と指示された場合に限り許される。機

関部品及び補機の欠陥に起因する運転中断の際,その試験を部分的又は全部やり直すかは,受渡当事者間

で合意しなければならない。

4.4.9

標準大気条件,出力・燃料消費量・潤滑油消費量の表示は,JIS B 8002-1による。

5

F 4304 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.4.10 受渡試験及び形式試験において,大気条件や燃料の性状を規定どおりに保持できない場合には,試

験結果についての必要な修正は受渡当事者間の合意によって定める。

4.5

試験方法

4.5.1

受渡試験

4.5.1.1

受渡試験は,JIS B 8002-1の表5の測定項目,JIS B 8002-1の表6の計算による機関性能値及び

JIS B 8002-1の表7に示された機能上の確認項目を含む一連の作業からなる。

4.5.1.2

全受渡試験の期間は,機関の出力及び用途によって異なる。

4.5.1.3

JIS B 8002-1の表5の測定項目は,一般にそれぞれの用途に応じてJIS B 8002-1の表4に示され

た各機関群を参考にする。連続出力,機関回転速度及び燃料消費量を確認する目的で測定を行う場合には,

有効な測定を少なくとも2回実施しなければならない。設定運転期間中,軸トルク及び機関回転速度の変

動が±2%の範囲を超えないとき,測定は有効であるとみなす。また,この期間中の出力の変動は±3%を

超えてはならない。

JIS B 8002-1の表5における測定区分は,受渡当事者間の協定が交わされる場合の指針として示された

ものである。したがって,ここに示された測定項目は,合意によって増減することができる。

これらの測定に必要な装備が機関に備えられていない場合には,機関製造業者はその旨を記載しなけれ

ばならない。

4.5.1.4

機関製造業者は,JIS B 8002-1の表5から得られる試験の測定値を基にして,適宜,JIS B 8002-1

の表6の値を計算によって求め提出しなければならない。

4.5.1.4.1

燃料消費量の測定は,出力の測定中に行わなければならない。

4.5.1.4.2

ブレーキ出力が200 kW以上の機関の場合には,2回の燃料消費量の測定値のずれが2 %より大

きいならば,同じ運転条件において測定を繰り返さなければならない。

4.5.1.4.3

機関に送られる燃料が過剰であり,すべてが消費されない場合には,測定においてその量を考

慮しなければならない。

4.5.1.5

機能上の確認 JIS B 8002-1の表7は,JIS B 8002-1の表4の中の機関群2〜5に対し補足しなけ

ればならない機能上の確認項目を示す。

JIS B 8002-1の表7に示された項目の選択は,受渡当事者間の合意で定める。

4.5.1.6

船用内燃主機関の受渡試験として適切な陸上試験の範囲及び項目を,附属書1(参考)及び附属

書2(参考)に示す。

4.5.2

形式試験

4.5.2.1

形式試験は,定められた一連の出力と機関回転速度の組合せ試験,逆転及び停止試験からなる。

4.5.2.2

形式試験の場合には,試験項目としてはJIS B 8002-1の表5における機関群5に示された測定項

目及びJIS B 8002-1の表6,表7更に次の表8に示された測定・計算及び機能の確認をできる限り行わな

ければならない。

4.5.2.3

船用内燃主機関の形式試験として適切な陸上試験の範囲及び項目を,附属書1(参考)及び附属

書2(参考)に示す。

4.5.3

特殊試験 公的若しくはこれに準じる機関又は注文者が要求するJIS B 8002-1の表9に記載される

特殊試験は,受渡当事者間の合意によって定める。

4.6

出力調整,燃料消費率換算及び出力修正 機関製造業者は,機関に対しどちらの方法(出力調整か

それとも出力修正)を適用するかを示さなければならない。

出力調整,燃料消費率換算及び出力修正の方法については,JIS B 8002-1による。

6

F 4304 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5. 試験報告

5.1

機関製造業者は,次によって試験報告書を提出しなければならない。

一般に,受渡試験の報告は,機関群3,4,5(JIS B 8002-1の表4)に対して行い,要求があれば,その

他の群に対しても提出しなければならない。

形式試験の報告は,すべての機関群に対して提出しなければならない。

5.2

試験報告には,機関の仕様と次の試験成績とを含むこと。

a) 発行年度を含め,JIS F 4304の引用

b) 期日,場所,試験の種類及び検査者又は検査機関名称

c) 試験に使用する燃料,潤滑油の種類及び性状

備考 使用燃料が国内又は国際規格の仕様に合っているならば,その特性は受渡当事者間の明白な合

意によってだけ確認すればよい。

使用燃料が国内又は国際規格の仕様に合致していないならば,その特性と成分は受渡当事者

間の取決めに従って明示しなければならない。

燃料の正味発熱量とその求め方を明示することが望ましい。

d) 機関出力で駆動される補機,機関の設置場所及び附属設備

e) 試験中の測定値

f)

試験中に計算されたパラメータ

g) 機能上の確認結果

h) 要求された場合には,追加試験及び特殊試験の結果

5.3

試験報告書の様式については,特に規定しない。

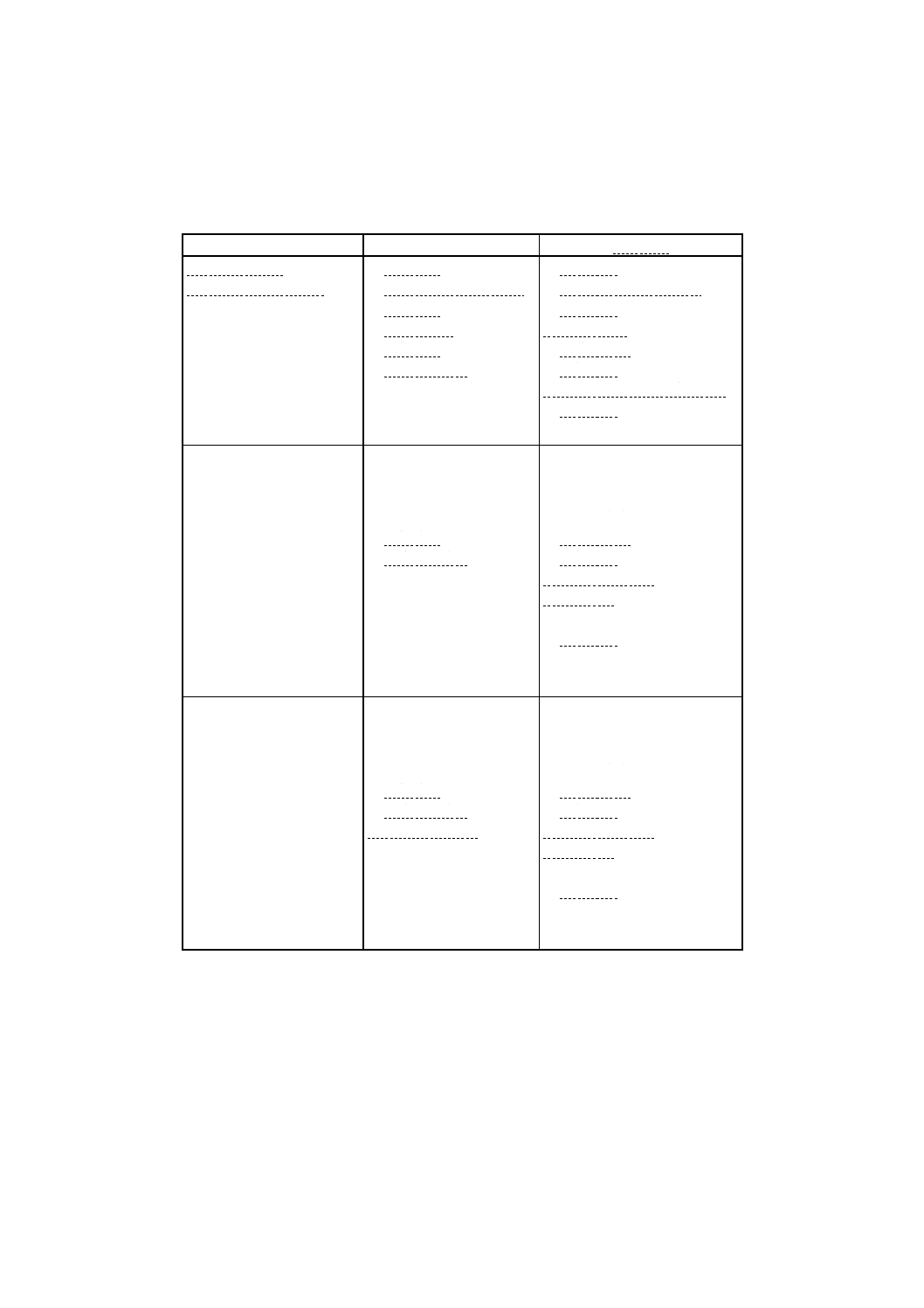

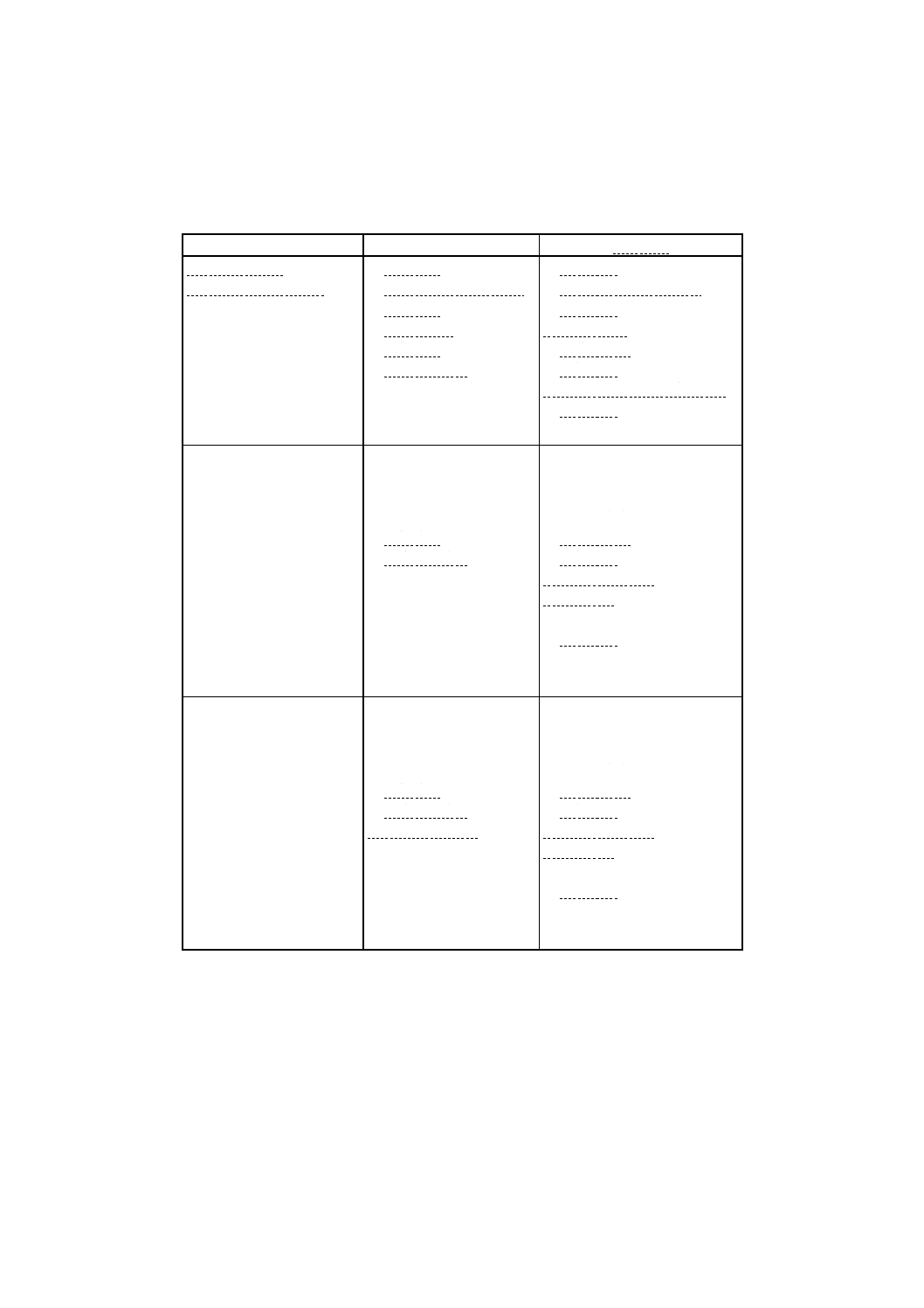

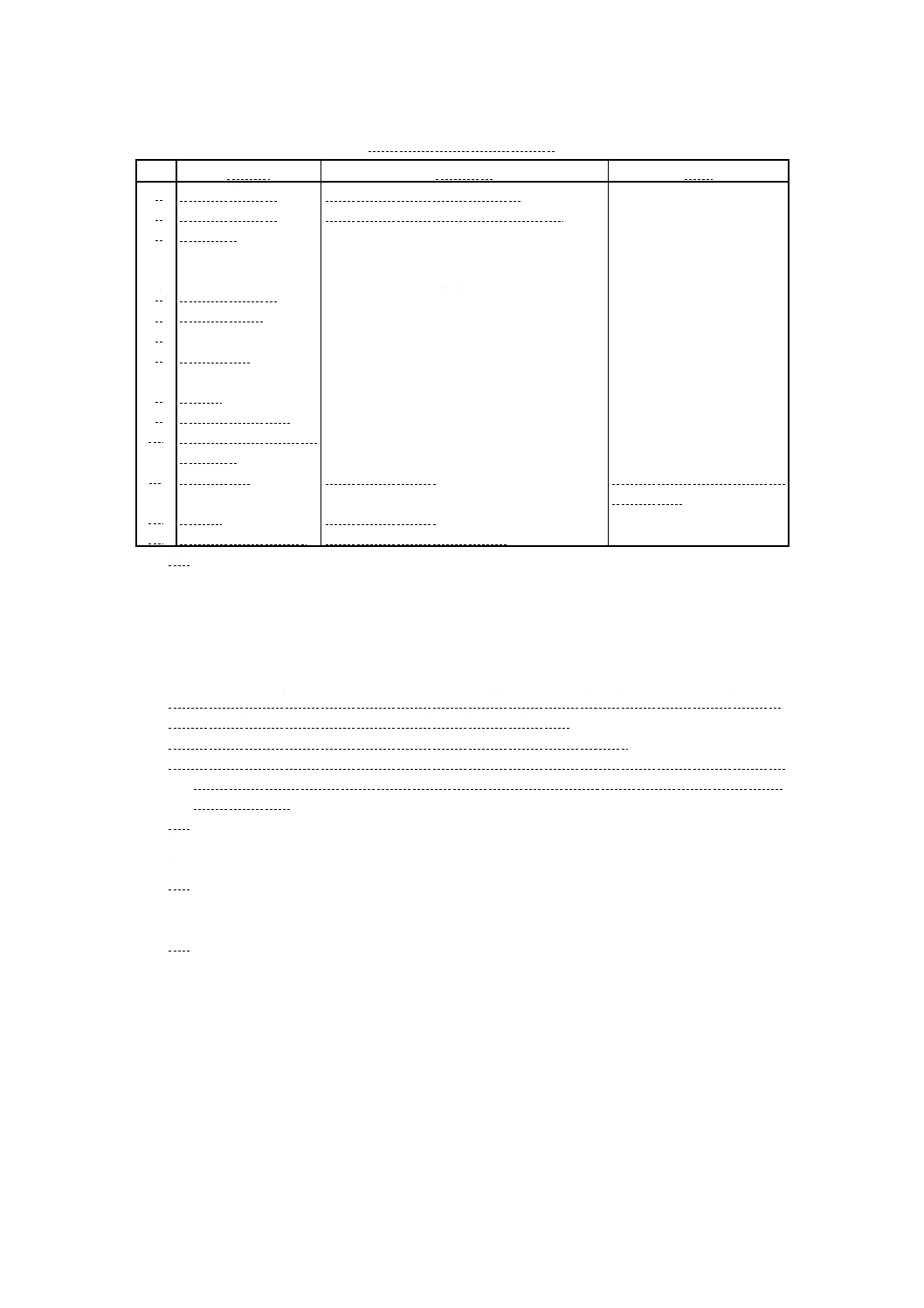

試験報告書に含む主要目・項目の例を参考表1に示す。

参考表1 試験報告書の主要目・項目の例

1. 主要目

a) 機関 形式,製造番号,連続出力,シリンダ数,シリンダ内径,ストローク,回転速度,回転方向,

点火順序

b) 過給機 形式,製造番号,許容回転速度

c) 減速逆転機 形式,製造番号,減速比

d) 継ぎ手 形式,製造番号

e) 調速機 形式,製造番号

f)

空気冷却器 形式,製造番号

2. 機関調整表 燃料噴射ポンプ突き始め角度,燃料弁開弁圧,給気弁・排気弁のタペットすきま,燃料

投入制限装置(又はトルク制限装置)設定値

3. 負荷試験 負荷率,試験時間,記録時刻,機関回転速度,ブレーキ出力,動力計荷重,燃料消費量,

燃料消費率,燃料ハンドル目盛,調速機目盛,各シリンダの燃焼最高圧力(圧縮圧力)・シリンダ出口排気

温度,ラック目盛,1次冷却水の温度・圧力,2次冷却水の温度・圧力,潤滑油の温度・圧力,ターボ過給

機[回転速度,給気の温度・圧力,排気温度(タービンの入口・出口),潤滑油の温度・圧力],逆転機の

温度・圧力(潤滑油,作動油),燃料油の温度・圧力(燃料弁冷却油油温を含む。),室温,大気圧,湿度

7

F 4304 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 機関性能曲線 ブレーキ出力,機関回転速度,燃焼最高圧力,過給機回転速度,給気圧力,排気温度

(シリンダの出口,タービンの入口・出口),燃料ポンプラック目盛,燃料消費率

5. 始動試験 空気だめ圧力,回数,空気だめ内容量,最低始動圧力

6. 調速機試験 負荷,負荷の変化,調速機ハンドルを全負荷に合わせたときの回転速度

7. 保護装置試験

8. クランクデフレクション

9. 機関主要部品寸法記録表

8

F 4304 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

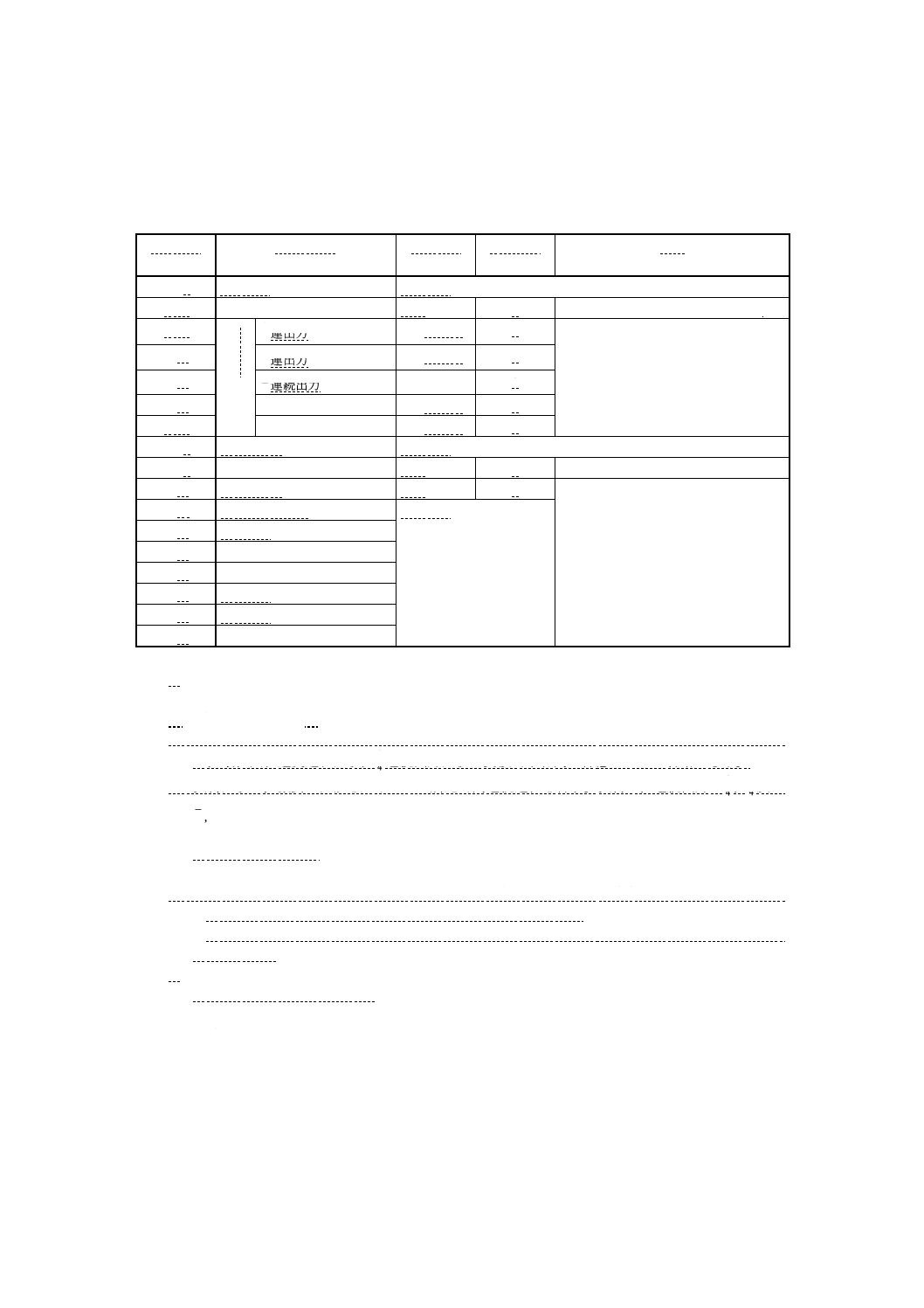

附属書1(参考) 陸上試験の範囲

序文 この附属書1(参考)は,陸上試験の範囲について記述するものであり,規定の一部ではない。

機関群の区分

受渡試験

形式試験

定格回転速度が

1 500min−1以上のもの

始動試験

最低回転速度運転試験

負荷試験

調速機試験

逆転試験

保護装置試験

始動試験

最低回転速度運転試験

負荷試験

※トルク試験

調速機試験

逆転試験

※無過給又は過給機遮断試験

耐久試験

分解検査

定格回転速度が

約250〜1 500min−1のもの

始動試験

最低回転速度運転試験

負荷試験

調速機試験

逆転試験

保護装置試験

※分解検査

始動試験

最低回転速度運転試験

負荷試験

※トルク試験

調速機試験

逆転試験

※ねじり振動測定

※振動測定

無過給又は過給機遮断試験

耐久試験

分解検査

※再組立後の確認試験

定格回転速度が

250min−1以下のもの

始動試験

最低回転速度運転試験

負荷試験

調速機試験

逆転試験

保護装置試験

※ねじり振動測定

※分解検査

始動試験

最低回転速度運転試験

負荷試験

※トルク試験

調速機試験

逆転試験

※ねじり振動測定

※振動測定

無過給又は過給機遮断試験

耐久試験

分解検査

※再組立後の確認試験

備考 ※印の測定及び試験は,特に必要がある場合にだけ行う。

9

F 4304 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

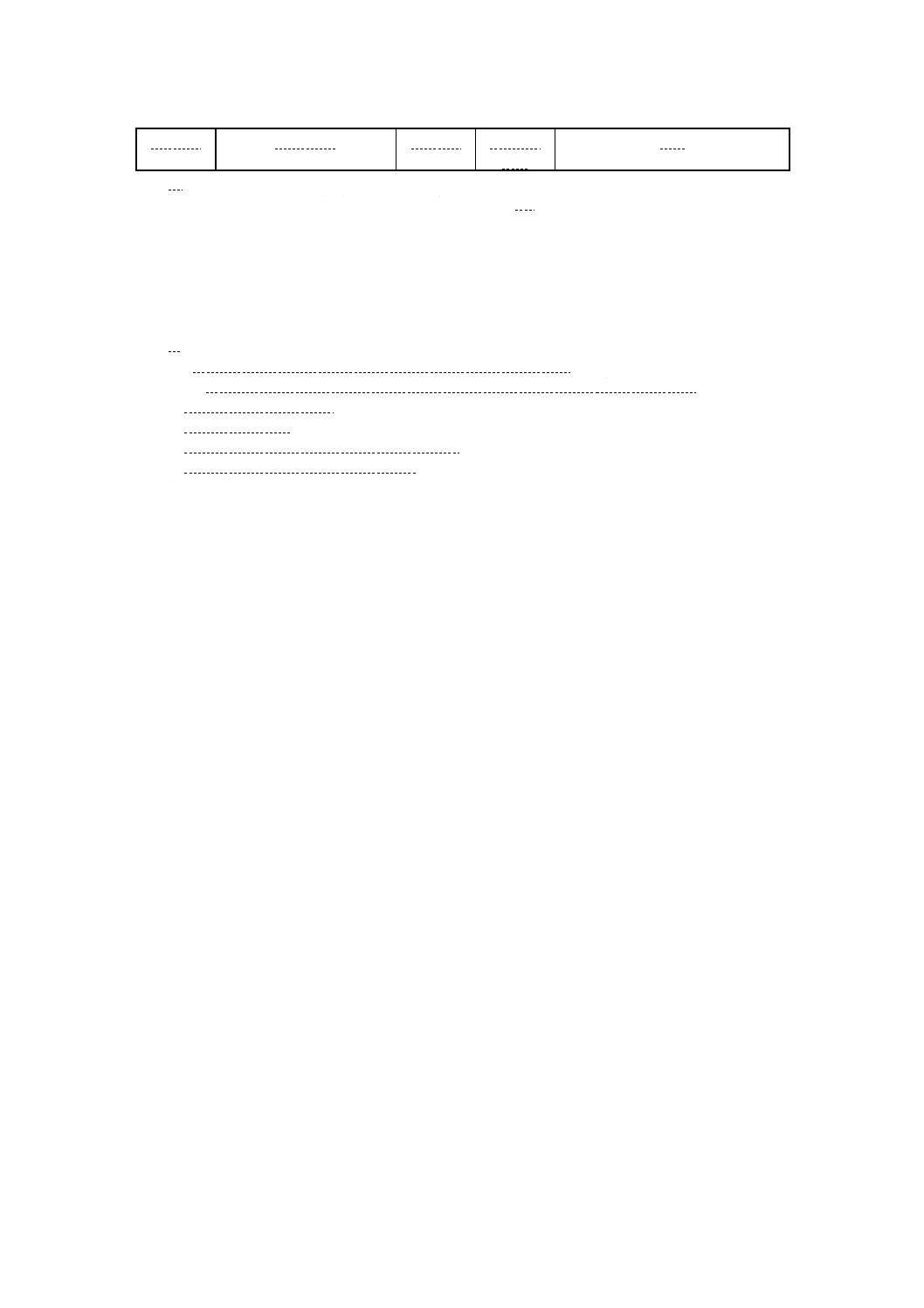

附属書2(参考) 陸上試験の項目

序文 この附属書2(参考)は,陸上試験の項目について記述するものであり,規定の一部ではない。

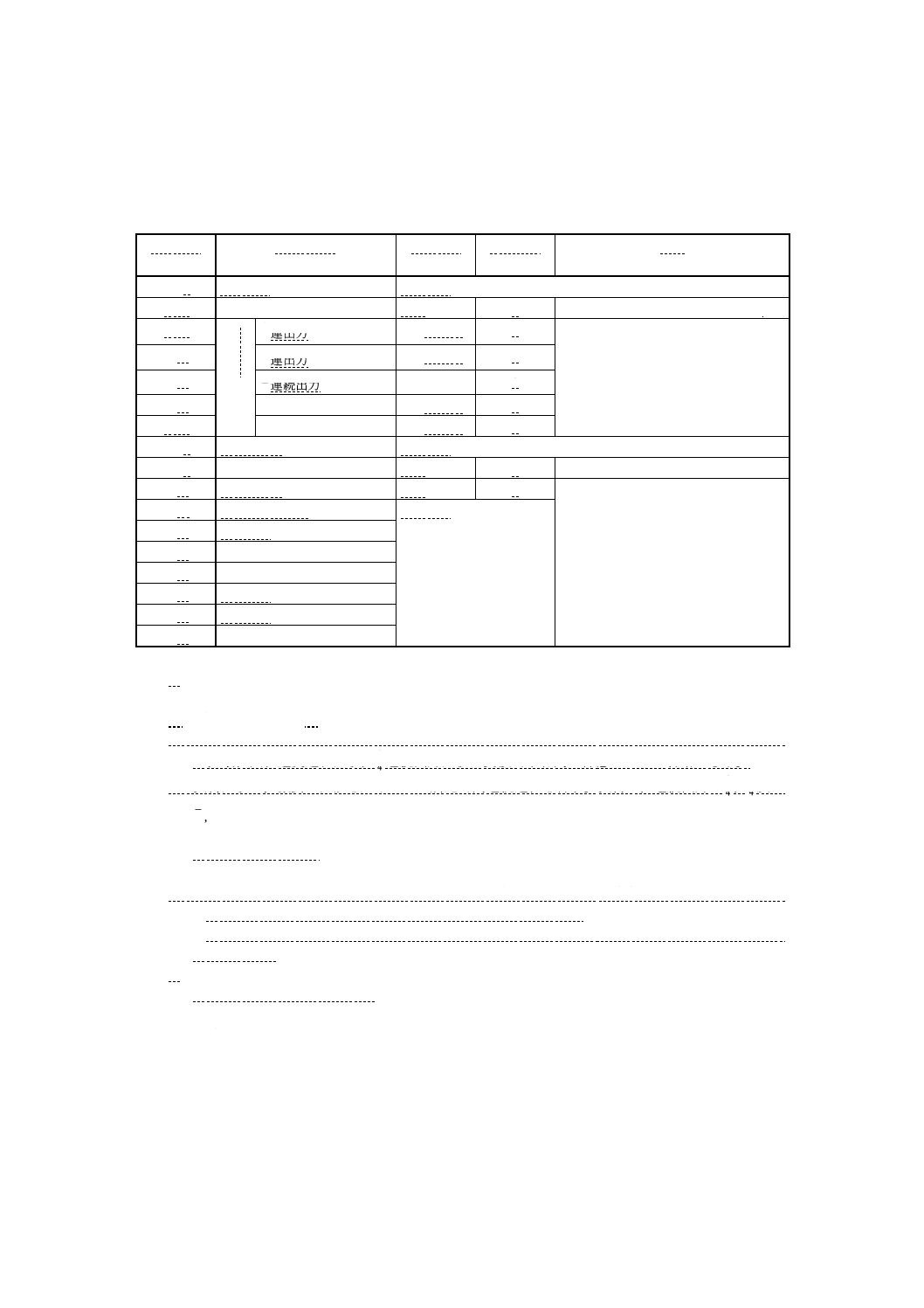

試験番号

試験の項目

試験時間

記録採取

回数

記事

1

始動試験

適宜行う

+ 2

最低回転速度運転試験

適宜

1

確認程度にとどめることができる。

+*3

負

荷

試

験

4

1連出力

20分間

1

整定後に計測を行う。

必要によって時間を延長する。

*4

4

2連出力

20分間

1

*5

4

3連続出力

20分間

1

*6

連続出力

1時間

2

+*7

過負荷出力

20分間

1

8

調速機試験

適宜行う

9

逆転試験

適宜

1

確認程度にとどめることができる。

10

トルク試験

適宜

1

11

ねじり振動測定

適宜行う

12

振動測定

13

無過給又は過給機遮断試験

14

保護装置試験

15

耐久試験

16

分解検査

17

再組立後の確認試験

備考1. この表は,試験の施行順序をも例示する。

2. 特に受渡試験において,常用出力における運転状態の確認を要する場合には,受渡当事者間の

合意のうえ常用出力試験を行うことができる。

3. *印の出力は,JIS F 0401の規定による。

4. 受渡試験において,+印を付けた項目のうち,過負荷出力試験は特に必要のある場合にだけ行

い,最低回転速度運転試験,41連続出力試験は受渡当事者間の合意によって省略できる。

5. 負荷試験は,機関の性能を知るために所定時間連続運転を行う。負荷は,連続出力の41,42及び

4

3

,連続出力並びに過負荷出力とし,その回転速度は,連続出力に対する出力比の三乗根に比例

して変化させる。回転速度が出力比の三乗根に比例しない特別な場合には,受渡当事者間の合

意によって決める。

なお,最低回転速度運転試験においてもこれに準じる。

6. 逆転試験は,逆転機能を確認するために,所定の負荷で所定の回転速度において行うのがよい。

ただし,実施が困難な場合は,無負荷で行うことができる。

逆転機構をもたない機関,また,逆転機を直結して運転できない場合は,試験を省略するこ

とができる。

7. 調速機試験は,調速機の作動状態を知るために行い,連続出力から負荷を急に変化させ,機関

の最大回転速度を測定する。

なお,両玄機などのように調速機特性を等しくする必要がある場合は,その指定された特性

を確認する。

10

F 4304 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験番号

試験の項目

試験時間

記録採取

回数

記事

8. 始動試験は,無負荷・室温状態で始動機能を確認するために次のとおり行う。

a) 手動の場合 一人で始動できることを確認する。b)

圧縮空気を用いる場合 原則として,固

有の空気だめ又はこれと同容量・同圧力以下の空気だめを用いる場合で,自己逆転式のときは,

正回転及び逆回転方向に交互に行い,逆転機付きのような非自己逆転式のときは正回転方向に,

それぞれ始動できなくなるまで引き続いて始動し,始動可能回数及び始動可能最低圧力を確認

する。ただし,任意の空気だめを用いる場合は,始動可能最低圧力を確認できる程度に数回始

動するにとどめる。

c) 電気式の場合 始動ボタンを押して始動性能を確認し,電圧・電流を測定する。

9. 分解検査は,運転終了後機関を分解し,各部の異状の有無を検査する。ただし,検査の範囲及

び程度は,あらかじめ受渡当事者間の合意によって決める。

また,機関の主要部に対して次の項目を検査し,まとめて検査成績表とする。

a) 滑動部の当たりの程度

b) ガス漏れの有無

c) キー及び止め装置の良否並びに緩みの有無

d) 接合部における油又は水漏れの有無

e) その他必要と認めるもの

その主な例を,次に示す。

11

F 4304 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

分解検査の範囲と方法の例

部品名

検査方法

備考

1 シリンダライナ

装備のまま滑り面を検査する。

2 シリンダヘッド

諸弁を取り外して主要部を検査する。

3 ピストン

表面を検査する。

潤滑油冷却の場合は必要に

応じて代表的ピストンにつ

いて内面を検査する。

4 ピストンリング

取り外して表面を検査する。

5 ピストンピン

表面を検査する。

6 クランクピン軸受

軸受面を検査する。

7 クランク軸

表面を検査する。

運転後の状態でデフレクション計測を行う。

8 主軸受

軸受面を検査する。

9 ピストンピン軸受

軸受面を検査する。

10 クロスヘッドピン及

び滑り金

表面を検査する。

11 ピストン棒

表面を検査する。

ピストンを取り付けたまま

でもよい。

12 連接棒

表面を検査する。

13 連接棒上下のボルト

取り外して表面を検査する。

10. 再組立後の確認試験は,分解検査後の再組立の完全なことを確認するため,特に必要な場合に

だけ行い,次の項目を確認する。

a) 燃料油,冷却水及び潤滑油装置に漏れがないこと。

b) ガスケットなどから高圧ガスが漏れないこと。

c) 運動部に異常な発熱がないこと。

d) 機関の運転状態が円滑で振動が少なく,調速機の作動が確実であること。

e) 逆転装置の機能が確実であること。

11. ねじり振動測定は,ねじり振動計を用い,一般的にはクランク軸の前端部において測定する。

12. 振動測定は,振動計を用い,機関の適当な箇所で測定する。

13. 耐久試験は,機関の耐久力を確認するために長時間連続運転を行う。

14. トルク試験は,回転速度が連続出力に対する出力比の三乗根に比例しない場合の出力と,回転

速度との関係を知るためにトルクをある値に定め,その値に対して少なくとも2種類以上の回

転速度で行う。

15. 無過給又は過給機遮断試験は,ターボ過給機付機関について行う。

a) 無過給試験 全過給機を遮断した状態で行う。

b) 過給機遮断試験 任意数の過給機を遮断して行う。

16. 保護装置試験は,危急停止及び自動減速装置の機能を確認するため,機関製造業者によって定

めた仕様・条件で試験を行う。保護装置は,できるだけ機関に装備した状態で行うのが望まし

いが,やむを得ない場合は任意の条件で行ってもよい。

17. 形式試験において,必要がある場合は所定の背圧をかけ,連続出力時の性能を確認する。

12

F 4304 : 1999

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

原案担当作業委員会 構成表

氏名

所属

(委員長)

柿 原 実

株式会社エイ・ディー・ディー

(委員)

穂 森 繁 弘

財団法人日本海事協会

鈴 木 博 信

社団法人日本舶用工業会

川 嶋 民 夫

日本郵船株式会社

杉 山 知 徳

石川島播磨重工業株式会社

花 崎 襄

川崎重工業株式会社

秋 本 義 紀

住友重機械工業株式会社

柴 田 菊 夫

NKK

熊 谷 猛

日立造船株式会社

池 田 敏

三井造船株式会社

林 洋一郎

三菱重工業株式会社

筏 継 雄

ダイハツディーゼル株式会社

桶 谷 敏 行

株式会社新潟鉄工所

西 村 孝 昭

ヤンマーディーゼル株式会社

小宮山 豊 海

株式会社赤阪鐵工所

大 島 宗 紀

阪神内燃機工業株式会社

杉 田 英 二

株式会社アイ・イー・エム

鹿 股 信 幸

運輸省

橋 本 繁 晴

財団法人日本規格協会

(事務局)

小 郷 一 郎

財団法人日本船舶標準協会