E 7106:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 一般······························································································································· 3

4.1 品質 ···························································································································· 3

4.2 車両の運用条件における最大荷重及び運転耐用期間 ······························································ 3

4.3 構体強度の評価項目 ······································································································· 3

4.4 強度計算 ······················································································································ 4

4.5 荷重試験 ······················································································································ 4

4.6 静的強度の評価 ············································································································· 4

4.7 疲労強度の評価 ············································································································· 5

4.8 剛性及び固有振動数 ······································································································· 5

4.9 その他の評価 ················································································································ 6

5 荷重条件························································································································· 6

5.1 共通 ···························································································································· 6

5.2 質量の区分及び算入する質量 ··························································································· 6

5.3 静的強度の評価に用いる荷重条件······················································································ 7

5.4 疲労強度の評価に用いる荷重条件······················································································ 9

5.5 その他の荷重 ··············································································································· 10

6 構体に使用する材料並びに母材及び継手の許容応力の計算例 ··················································· 10

附属書A(規定)構体に用いる主な普通鋼の種類並びに母材及び継手の許容応力の計算例 ················· 11

附属書B(規定)構体に用いる主なステンレス鋼の種類並びに母材及び継手の許容応力の計算例 ········ 12

附属書C(規定)構体に用いる主なアルミニウム合金の種類並びに母材及び継手の許容応力の計算例 ·· 13

附属書D(規定)荷重試験 ···································································································· 16

E 7106:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄道車輌工業会(JARI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,国土交通大臣が改正した日本工業規

格である。これによって,JIS E 7106:2011は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

E 7106:2018

鉄道車両−旅客車用構体−設計通則

Rolling stock-Car body structure for passenger cars-

General rules for design

序文

この規格は,2006年に制定され,その後2回の改正を経て今日に至っている。前回の改正は2011年に

行われたが,その後の技術開発によって一般化された技術に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,普通鋼,ステンレス鋼,アルミニウム合金などを用いた旅客車用構体(以下,構体という。)

に対して,その車両の定められた通常の運用条件において求められる強度の要求事項及び構造設計を行う

ときの標準的な強度評価方法について規定する。対象とする旅客車(以下,車両という。)は,次の4種類

とするが,受渡当事者間の協定によってこれ以外の車両の構体に,この規格の一部又は全てを適用するこ

とができる。

a) 新幹線車両(ただし,磁気浮上式車両を除く。)

b) 客車

c) 旅客電車[蓄電池駆動ハイブリッド式電車を含む。ただし,1) 路面電車,2) エルアールブイ(LRV),

3) 新交通システム車両,4) モノレール車両,5) トロリバスなどを除く。]

d) 旅客内燃動車(ハイブリッド式内燃動車を含む。)

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS E 4001 鉄道車両−用語

JIS E 7103 鉄道車両−旅客車−車体設計通則

JIS E 7105 鉄道車両−旅客車用構体−荷重試験方法

JIS G 3101 一般構造用圧延鋼材

JIS G 3106 溶接構造用圧延鋼材

JIS G 3114 溶接構造用耐候性熱間圧延鋼材

JIS G 3125 高耐候性圧延鋼材

JIS G 4305 冷間圧延ステンレス鋼板及び鋼帯

JIS H 4000 アルミニウム及びアルミニウム合金の板及び条

JIS H 4100 アルミニウム及びアルミニウム合金の押出形材

2

E 7106:2018

JIS H 4140 アルミニウム及びアルミニウム合金鍛造品

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS E 4001によるほか,次による。

3.1

旅客車用構体,構体

走行装置(台車)に支えられている車体を構成している主な構造部分で,次の部材を含む。

a) 車両の運用中に,車体及び旅客・乗務員を安全に保つ部材。

b) 構体に取り付ける構体強度・剛性に直接影響する構造部材。

3.2

発注者

車両が,運用計画に従って使用できるように,その車両に対する要求条件及び技術的条件を決定する責

任を負う組織。

3.3

設計・製作者

発注者の必要条件を満足するように車両を設計・製作する責任を負う組織。

3.4

永久変形

部材がその材料の弾性限度(比例限度)を超えるひずみを生じた場合に,当該部分が亀裂を生じる(破

壊)ことなく塑性変形し,部材に生じた残留ひずみ(永久ひずみともいう。)によって,外力を取り去って

も部材が元の形状に戻らない変形。

3.5

安全率

材料に起因する不確実性(例えば,材料の欠陥,熱処理などの加工の不均一性,試験体と実物との相違,

切欠効果,表面仕上げの状態などの材料の疲れ限度に影響を与える諸因子に対する推定値の不確実性など)

及び計算で得られる応力値に含まれる不確実性(例えば,部材に加わる荷重のばらつき及びその推定値の

不確実性,寸法精度,応力計算の近似性などに含まれる不確実性など)に基づく強度の不足に対して,最

低限確保しなければならない強度を実現するため,評価の基準に用いる値[式(1)参照]。

3.6

荷重条件

構体の強度及び剛性を確保するために,設計計算及び荷重試験に用いる負荷荷重の基準。積載荷重など

によって定まる静的荷重と軌道条件,台車の走行性能,走行速度などによって変動する疲労荷重(3.9参照)

とがある。

3.7

垂直荷重

車体の質量及び乗客などの質量と台車を経由して車体に加わる振動加速度とによって,構体の上下方向

に加わる静的荷重。

3.8

車端前後荷重

複数の車両を連結して編成運転を行う場合に,連結器を経由して車両相互に作用する引張力及び圧縮力。

3

E 7106:2018

3.9

疲労荷重

周期的に変動する繰返し荷重及び大きさが時間的に不規則に変化する変動荷重の総称。

3.10

繰返し荷重

疲労荷重のうち,一定の極大値と極小値との間を単純に,かつ周期的に変動する荷重。

3.11

変動荷重

疲労荷重のうち,大きさが時間的に不規則に変化する荷重。

3.12

気密荷重

気密構造の車体をもつ車両が,高速でトンネルを出入りするとき及びトンネル内ですれ違うときに,車

外の空気圧力の変動によって,車体の内外圧力差に伴って構体に作用する荷重。

3.13

疲労破壊

疲労荷重によって,構造部材に亀裂が生じて破損する状態。

3.14

疲労強度

疲労の評価に用いる疲労荷重に対する構体又は部材の強度。

3.15

受渡当事者間の協定

発注者と設計・製作者との間で協議して取り決めること。

4

一般

4.1

品質

構体は,その車両に対して定められた運用条件における最大荷重において,正規の運転条件に耐える強

度をもたなければならない。

4.2

車両の運用条件における最大荷重及び運転耐用期間

設計・製作者は,発注者の定める旅客車の運用条件及びその運用条件における最大荷重及び運転耐用期

間を確認して,それらの値を発注者と協定する。発注者から最大荷重の仕様について要求がない場合,設

計・製作者は,箇条5を参考にして,最大荷重の仕様を発注者と協定する。

4.3

構体強度の評価項目

設計・製作者は,4.2の最大荷重が構体に加わったとき及び運転耐用期間内に,構体の全体又は個々の部

材が有害な永久変形及び疲労破壊を起こさないことを計算及び/又は試験によって示さなければならない。

構体強度に関わる主な評価項目,並びに関連する細分箇条及び該当するJIS E 7105の荷重試験の項目は,

表1による。

4

E 7106:2018

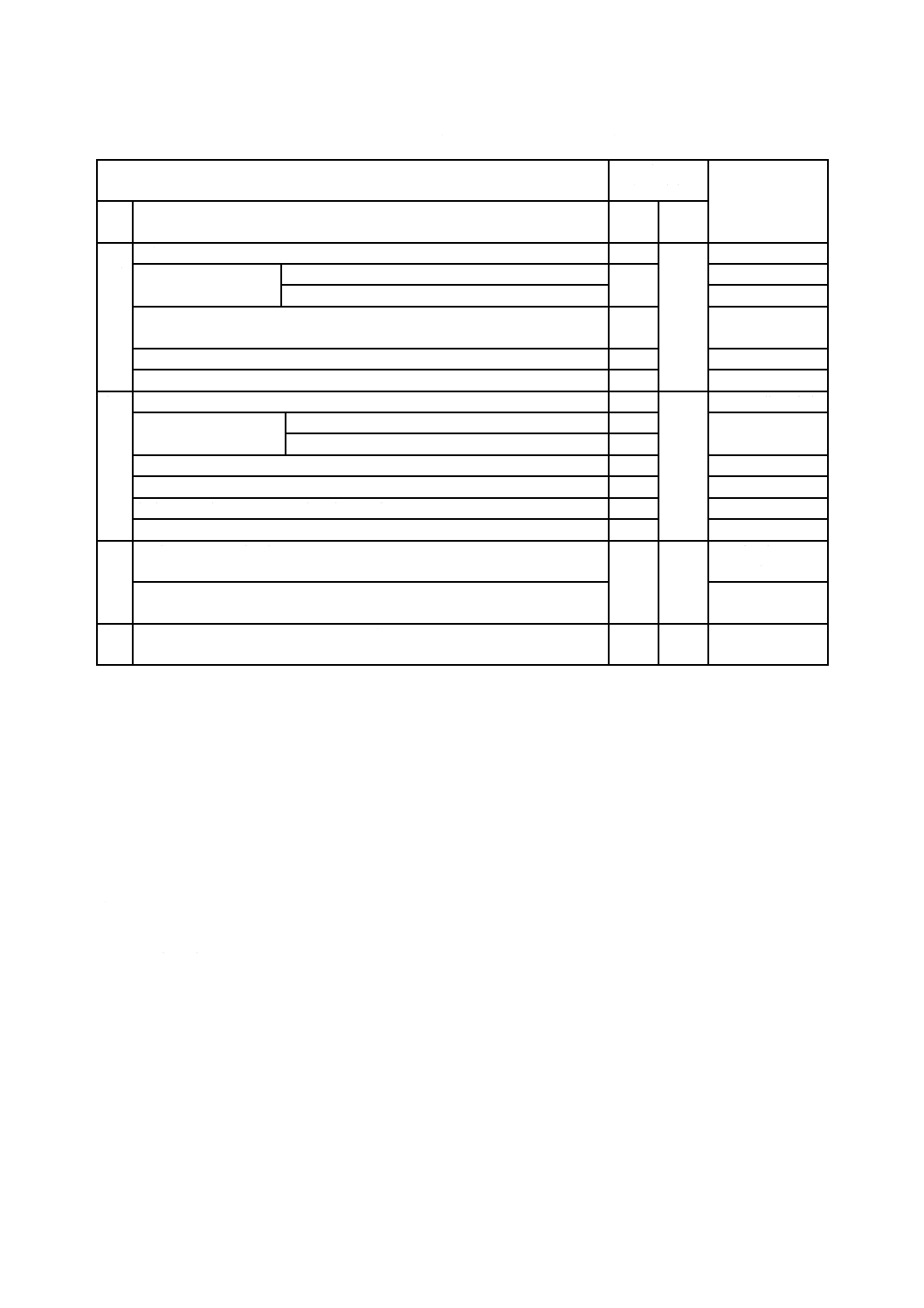

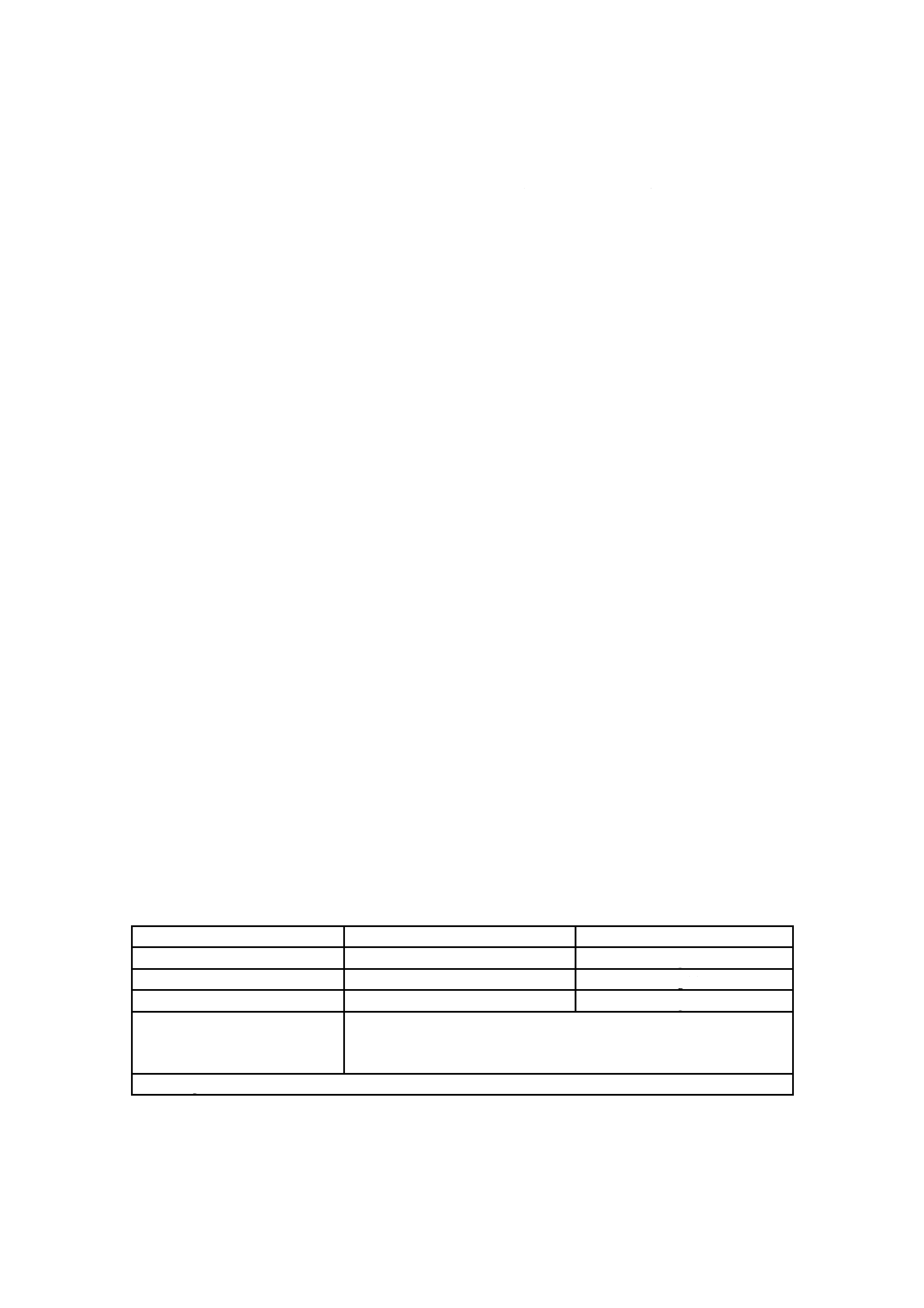

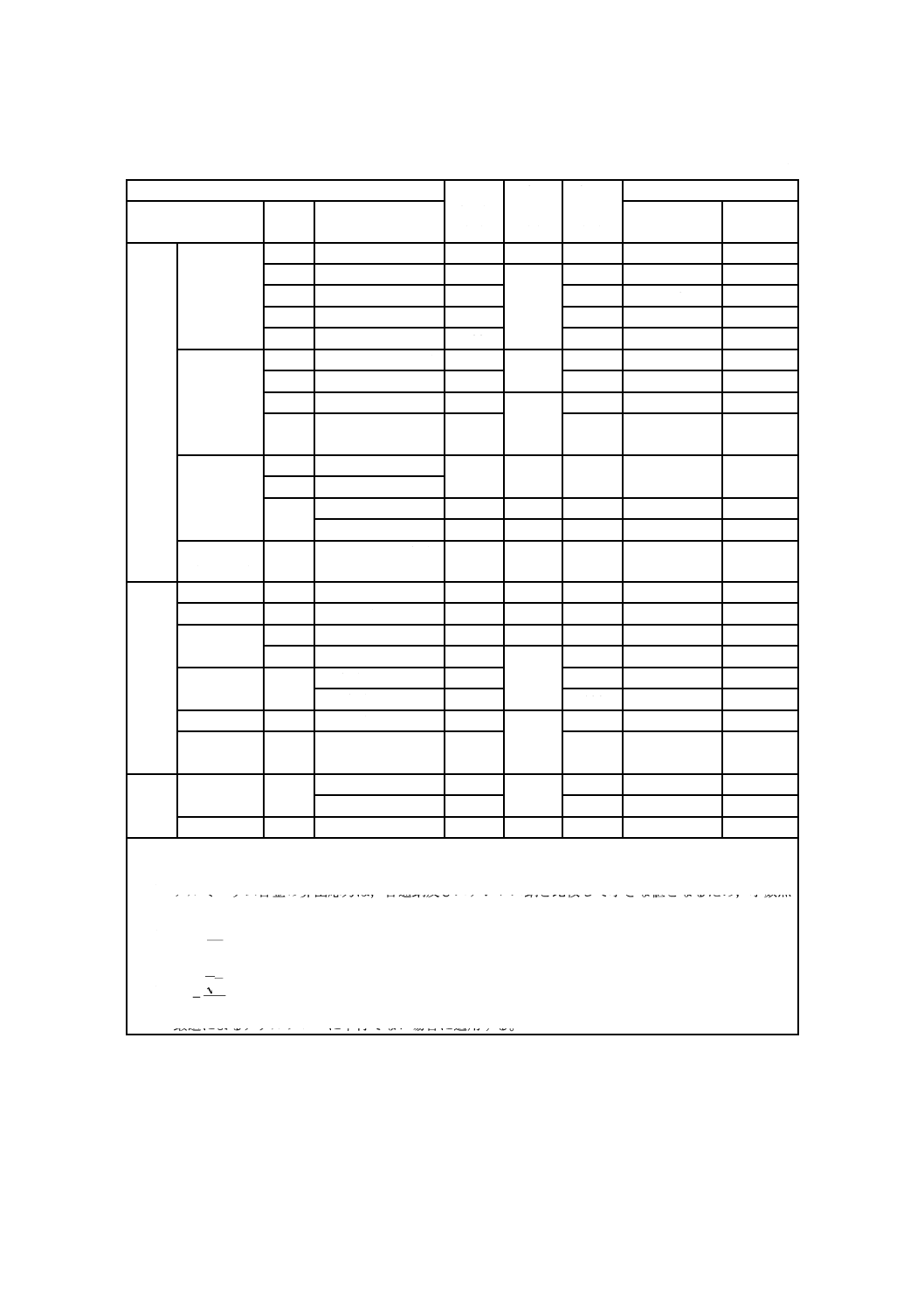

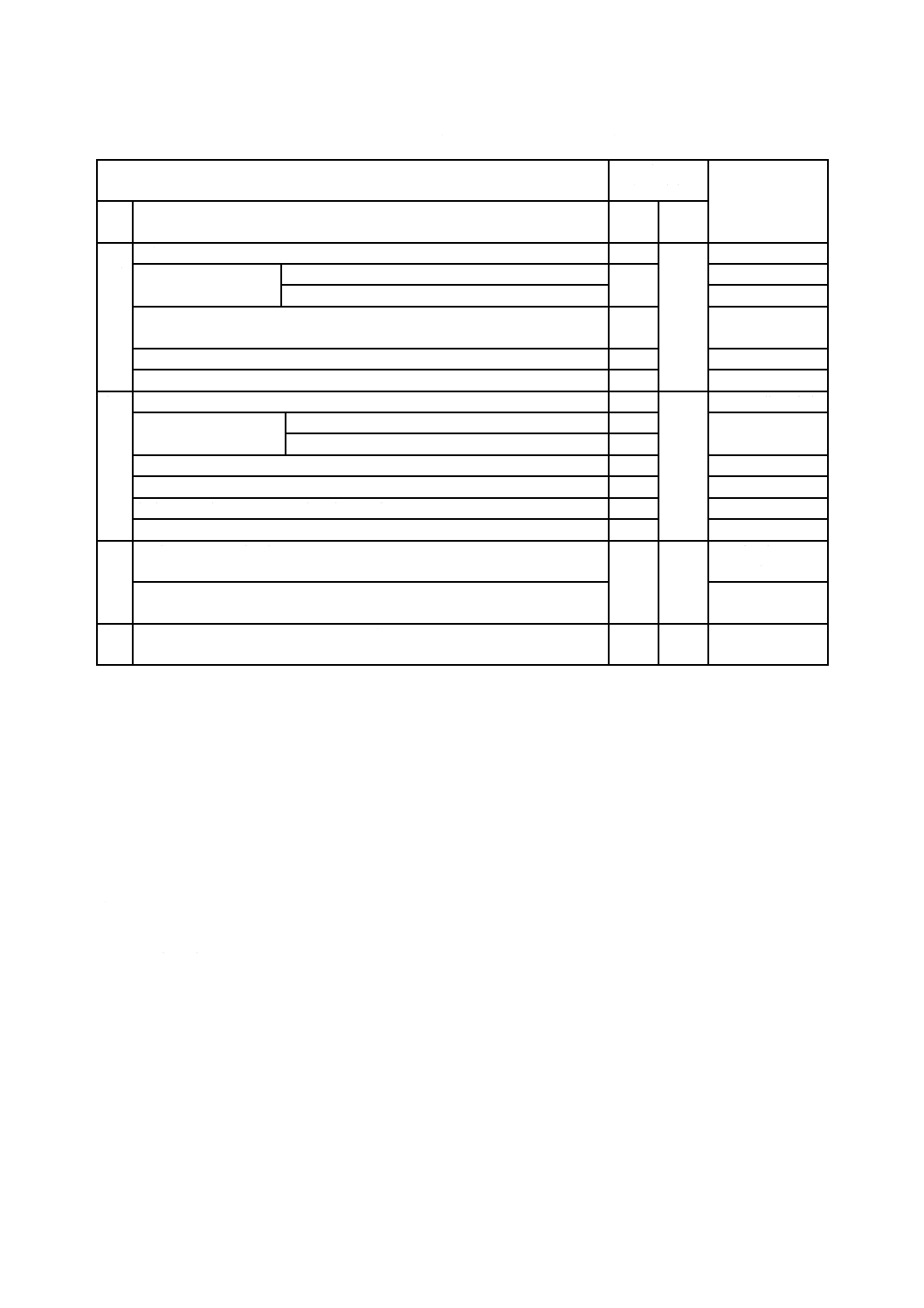

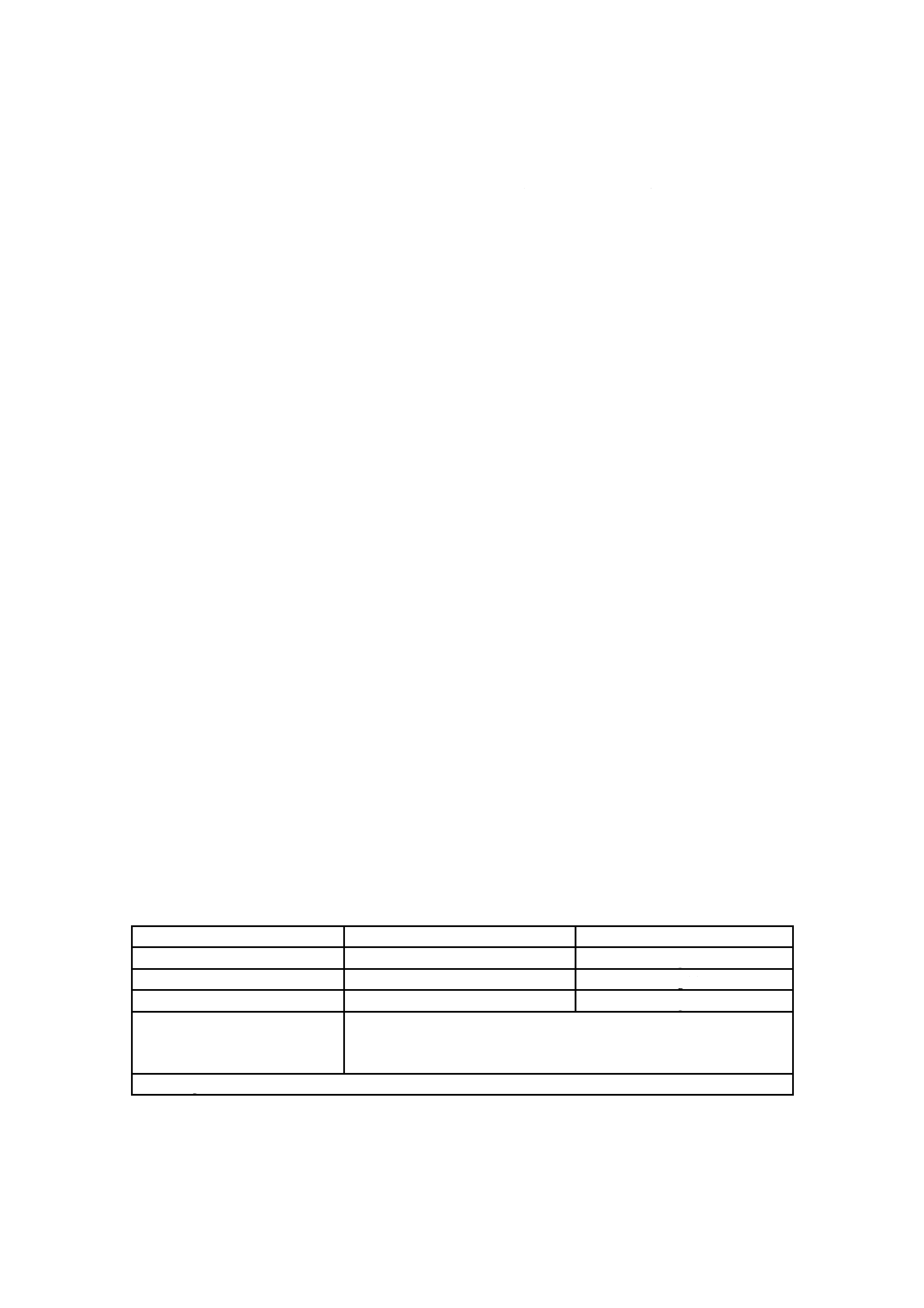

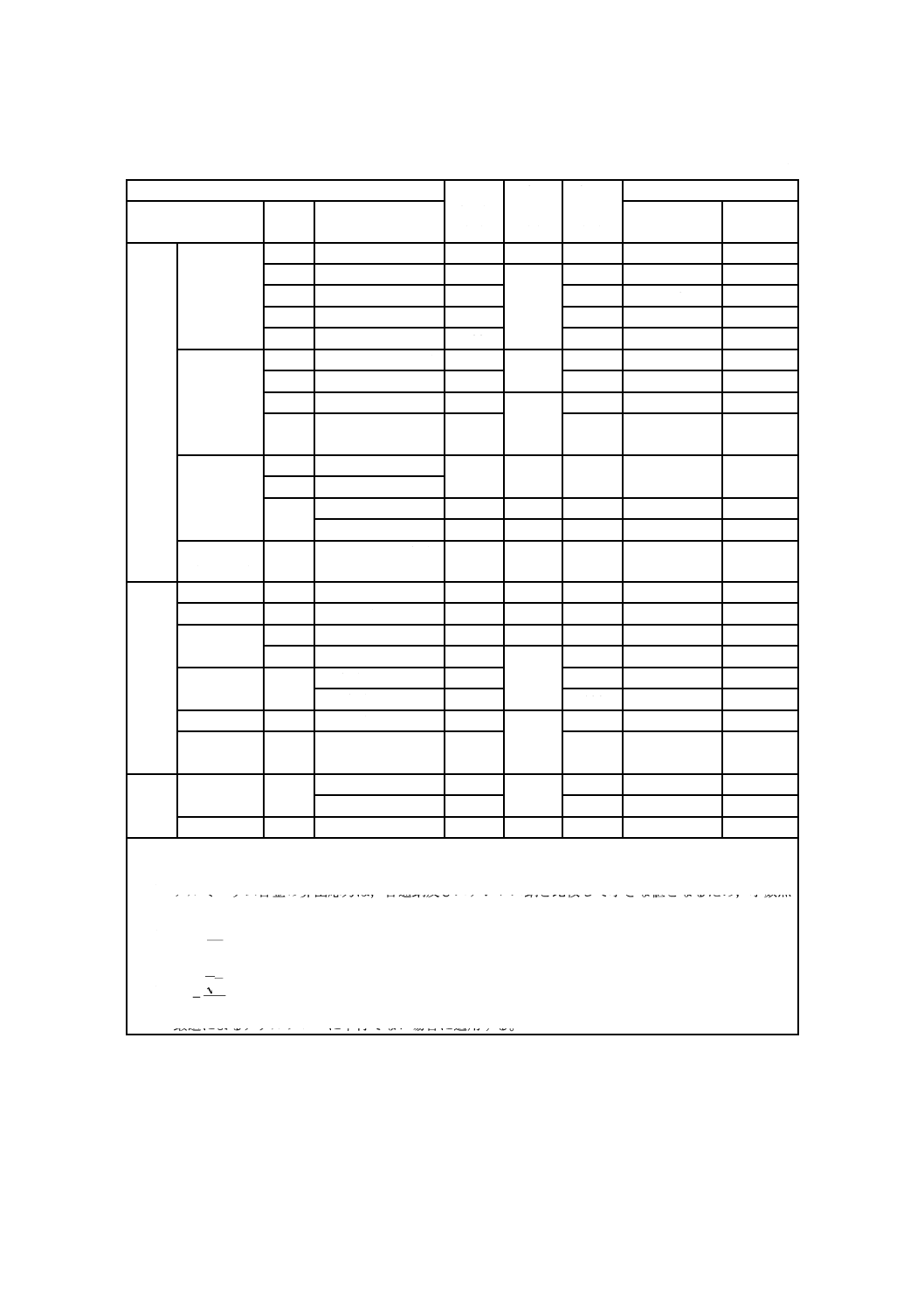

表1−構体強度に関する主な評価項目,並びに関連する細分箇条及び該当する荷重試験の項目

構体強度

関連する

細分箇条

該当する

JIS E 7105の

荷重試験の項目

要求

事項

評価項目

荷重

条件

結果の

評価

静的

強度

構体に加わる垂直荷重

5.3.1

4.6

垂直荷重試験

構体に加わる

車端前後荷重

連結器取付部に作用する圧縮荷重

5.3.2

a)

車端圧縮荷重試験

連結器取付部に作用する引張荷重

−

構体に加わる垂直荷重と車端前後荷重との組合せ

5.3.2

b)

垂直荷重試験

車端圧縮荷重試験

ジャッキで車体を持ち上げるときに構体に加わるねじり荷重

5.3.3

三点支持試験

機器の質量によって構体の機器取付部に加わる荷重

5.3.4

−

疲労

強度

運行中の構体に加わるねじり荷重

5.4.1

4.7

ねじり荷重試験

構体の機器取付部に加

わる疲労荷重

走行中の振動加速度によって生じる疲労荷重

5.4.2.1

−

動作振動加速度によって生じる繰返し荷重

5.4.2.2

車体と台車とを接続する部品を取り付ける構体の部材に加わる疲労荷重

5.4.3

−

ダンパを取り付ける構体の部材に加わる疲労荷重

5.4.4

−

気密荷重の変動によって構体に加わる疲労荷重

5.4.5

気密強度試験

積載荷重の変動によって構体に加わる疲労荷重

5.4.6

垂直荷重試験

剛性 曲げ剛性及び曲げ固有振動数

JIS E

7105

による

4.8

曲げ固有振動数

測定試験

ねじり剛性及びねじり固有振動数

ねじり固有振動数

測定試験

その

他

クレーンなどを用いて,車両を持ち上げて移動するときに構体に加わる荷重

5.5

4.9

−

4.4

強度計算

設計・製作者は,強度評価の目的に沿った最適な計算方法を採用して,その荷重条件及び計算結果の評

価方法について発注者と協定する。強度評価に用いる荷重条件は,表1及び関連する箇条5の細分箇条を

適用する。

4.5

荷重試験

設計・製作者は,計算結果が妥当であることを荷重試験によって証明する必要があるが,次の考え方に

基づいて,荷重試験の実施の有無を決める。ただし,新設計の構体が既存車両の構体と同等の構造である

かの判断は,受渡当事者間の協定による。荷重試験を実施する場合は,附属書Dによる。

a) 既存車両と異なる構造をもつ新設計の構体 既存車両と異なる形状及び/又は構造をもつ新設計の

構体は,発注仕様書又は発注者との協定で定める強度及び剛性をもっていることを確認するため,設

計・製作者は,荷重試験を行う。

b) 同等の構造をもつ既存車両の荷重試験による検証データが利用できる場合 新設計の構体と同等の

構造をもつ既存車両の荷重試験で得られた検証データが利用できる場合,既存車両におけるその検証

データと計算で得られたデータとの相関関係が確認できれば,受渡当事者間の協定によって荷重試験

を省略できる。

4.6

静的強度の評価

箇条6の材料を用いた構体の静的強度は,材料の降伏点又は耐力の値と箇条5の荷重条件によって得ら

れる構体に生じる応力とを比較して評価する。計算だけで評価する場合は,安全率を用いて,式(1)を満足

することを確認する。計算に用いる安全率の値は,受渡当事者間の協定による。荷重試験を併用する場合

5

E 7106:2018

の静的強度の評価は,D.2.1による。

S

R≧

S

σ

··················································································· (1)

ここに,

σS: 材料の降伏点又は耐力の値

R: 計算から得られる応力

S: 安全率

4.7

疲労強度の評価

設計・製作者は,疲労荷重に対する構体の強度について,計算又は荷重試験から得られた構体に生じる

応力並びに次の項目などを基に評価を行い,その評価方法及び結果について発注者と協定する。

a) 繰返し数 疲労強度を評価する際に用いる繰返し数は,列車の走行する軌道の条件,作用頻度,運転

耐用期間などによって異なるため,発注者と設計・製作者とは,その値を協定して評価を行う。

b) 材料の疲れ強さ 構体に使用する材料の疲れ強さの考え方は,材料の種類,部材の形状及び寸法,表

面仕上げ,外的要因などによって異なってくるため,設計・製作者は,強度の判定に適用するS-N曲

線及び疲れ限度の根拠,疲れ寿命の考え方,疲れ強さの評価方法などについて,発注者と協定する。

c) 構体の疲労強度の評価の要求がない場合 発注者から構体の疲労強度の評価の要求がない場合,受渡

当事者間の協定によって,表3の垂直荷重の荷重条件で,算出する構体の最大応力又は荷重試験の結

果が必要な強度を満足することで,構体に必要とする疲労強度が確保されているとみなす方法を用い

て評価してもよい。

4.8

剛性及び固有振動数

4.8.1

剛性

構体の剛性は,次の方法によって算出した相当曲げ剛性及び相当ねじり剛性を用いて評価する。最適な

相当曲げ剛性及び相当ねじり剛性の値は,構体構造の違い,車両を運行する条件などで異なってくるため,

評価の基準となる目標値は存在しない。剛性及び固有振動数は,剛性が高くなると曲げ固有振動数も高く

なるなどの相関関係にあるため,剛性の値は,固有振動数の評価(4.8.2参照)を踏まえて乗り心地に悪い

影響を与えない範囲に保つことが望ましい。

a) 相当曲げ剛性 相当曲げ剛性は,表3の空車状態において加わる垂直荷重によって生じる“構体のた

わみ”から算出する(D.2.3.2参照)。

b) 相当ねじり剛性 相当ねじり剛性は,ねじり荷重によって生じる“構体のねじれ角”から算出する

(D.2.3.3参照)。

4.8.2

固有振動数

固有振動数は,次の項目に注意して評価する。

a) 空車状態における固有振動数 固有振動数は,構体の姿で測定する値と機器・設備などを構体に取り

付けて完成した車体で測定する値とで違いが生じるため,空車状態における固有振動数を求めて評価

することが望ましい。

b) 車体の振動と曲げ固有振動数との関係 外部からの加振によって生じる車体の振動の周波数と曲げ固

有振動数の値とが近接すると車体に共振が生じて乗り心地に悪い影響を与えるため,これらの値を近

づけないようにする。

c) 車体の曲げ固有振動数と台車のばね支持系の固有振動数との関係 車体の曲げ固有振動数と台車の

ばね支持系の固有振動数とは,近接しないようにする。

d) 車体の曲げ固有振動数と高速域での車輪の回転数との関係 輪軸の質量バランスが崩れるなどの原

6

E 7106:2018

因で発生する車輪の回転数に一致する周期の繰返し荷重は,高速域で増大するため,高速域での車輪

回転数と車体の曲げ固有振動数とが近接しないようにする。

4.9

その他の評価

車両のメンテナンスの場面などで,クレーンなどを用いて,車両を持ち上げて移動する作業がある場合

は,5.5の荷重条件で,必要な強度を満足することを確認する。

5

荷重条件

5.1

共通

荷重条件について発注者の仕様に要求がない場合,設計・製作者はここに規定する条件を用いる。ここ

に規定する条件は,その値の中に運用条件の違い,製造上生じる車体の個体差などの不確実性に対して必

要な余裕を含んでいるが,発注者が自社の鉄道システムにおいて安全な運行を達成するため,これと異な

る値が必要と考える場合,発注者は,その荷重条件を設計・製作者に指定する。

5.2

質量の区分及び算入する質量

質量の区分及び算入する質量の種類は,表2による。

表2−質量の区分及び算入する質量の種類

算入する質量の種類

計算及び試験に用いる質量の区分

空車状態におけ

る車体の質量

(m1)

車体に積載す

る最大質量

(m2)

構体の質量(m0)

○

−

床構造の質量

○

−

車体に搭載する機器及び設備の質量

○

−

車体に施工するぎ装配管・配線の質量

○

−

車体支持装置を含む台車を構成する全ての構造物の質量

−a)

−

全量の砂,水,燃料及び潤滑油,標準として規定した量の冷却液,その他の液

体類及び潤滑材並びに規定した定数の工具類などの運転上必要な用具の質量

○b)

−

季節によって着脱する部品及び緊急時に搭載する器具備品の質量

○b)

−

乗務員の質量c)

−

○

座席定員d)の乗客の質量c)及び立席の最大乗車人数e)の乗客の質量c)

−

○

手荷物領域に搭載される手荷物の質量f)

−

○

注a) 車体と台車との間の結合部材(例えば,中心ピン,ダンパ装置など)の質量は,構造に応じて必要な場合は

m1に算入する。

b) 台車に搭載するものは,m1に算入しない。

c) 乗務員及び乗客の一人当たりの質量は,55 kg[JIS E 7103の5.1 b)(定員質量)参照]とし,発注者がこれ

と異なる質量を指定する場合は,その値を設計・製作者と協定する。

d) 座席定員が明確でない車両は,JIS E 7103の5.1 a) 1)(座席定員)によって算出する。

e) 立席の最大乗車人数の要求仕様(例えば,車両定員に対する乗車率,立席人数の算定方法など)がない場合

は,次の例を参考にして算出する。

− 立席定員を定めた車両 まくらぎ方向に座席を並べて配置した腰掛間で挟まれた床面及びレール方向に座

席を並べて配置した腰掛の前縁に沿う幅100 mmの床面を除いた客室床面のうち,有効幅300 mm以上及び

有効高さ1 800 mm以上確保できる床面の面積を0.1 m2で除した値を立席の最大乗車人数に用いる。

− 立席定員を設けない車両 上記の0.1 m2を0.2 m2として算出する。

f) 乗客の持ち込む手荷物の質量は,注e)の立席の最大乗車人数の要求仕様から得られた乗客の質量に含まれて

いるとみなすことが多いが,発注者が乗客の質量とは別に個別の手荷物の質量を最大積載質量に含めること

を指定する場合は,手荷物の質量及び手荷物を搭載する場所を設計・製作者と協定する。

7

E 7106:2018

5.3

静的強度の評価に用いる荷重条件

5.3.1

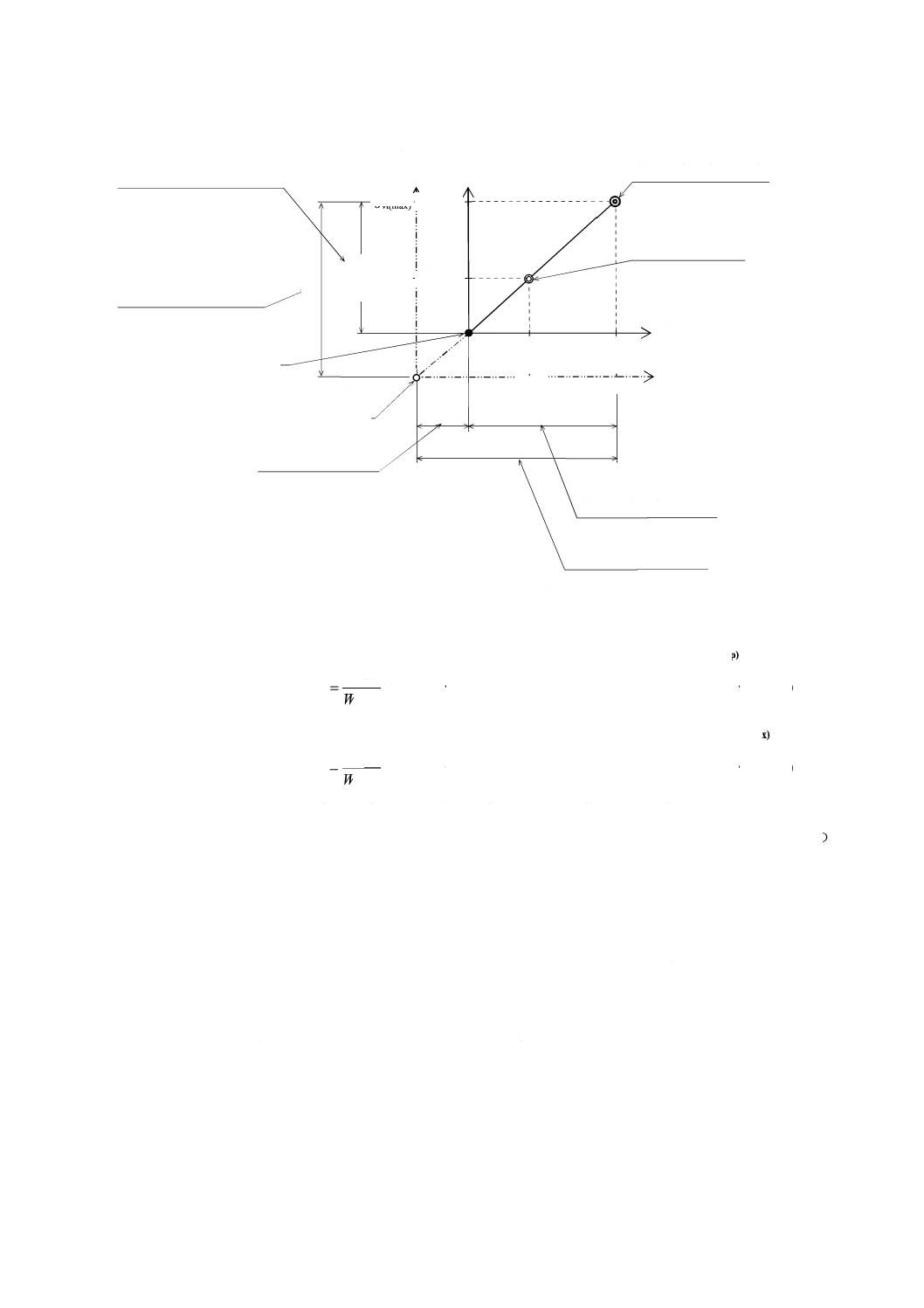

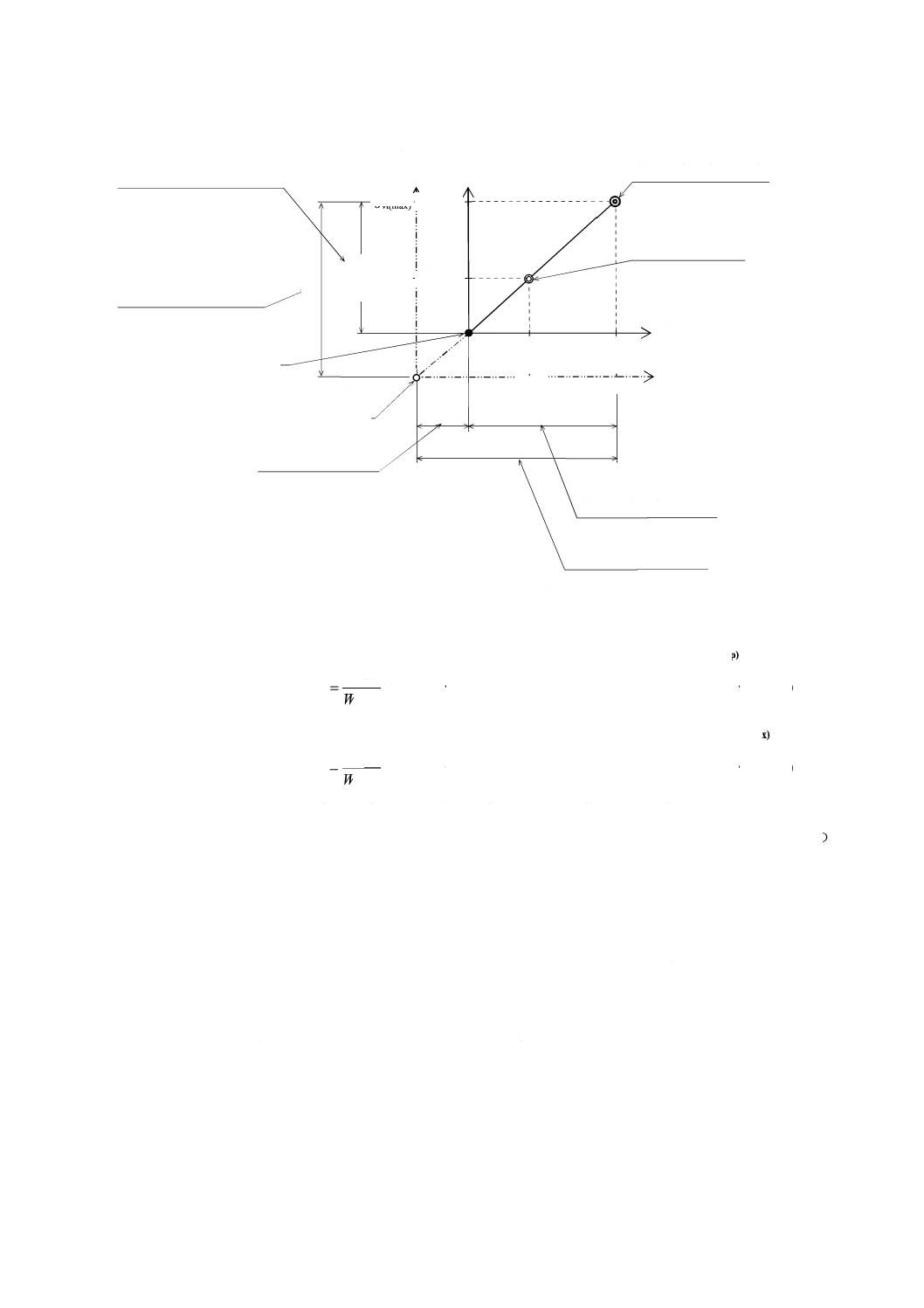

構体に加わる垂直荷重

構体に加わる垂直荷重は,運行中の振動によって生じる上下方向の変動による増加分を考慮する。運行

中の振動によって生じる上下方向の加速度の係数α及び上下方向の変動による増加分を考慮した垂直荷重

の値は,表3による。上下方向の変動による増加分を考慮した垂直荷重を等分布荷重として構体に加える

計算モデルの例を図1に示す。ただし,表2の計算及び試験に用いる質量の区分に従って算出した質量m1

のうち,空調装置,主変圧器,内燃機関などの重い機器の質量は,Wemp及びWmaxの等分布荷重に含めない

で,それぞれを取り付ける位置に集中荷重として扱って計算することが望ましい。

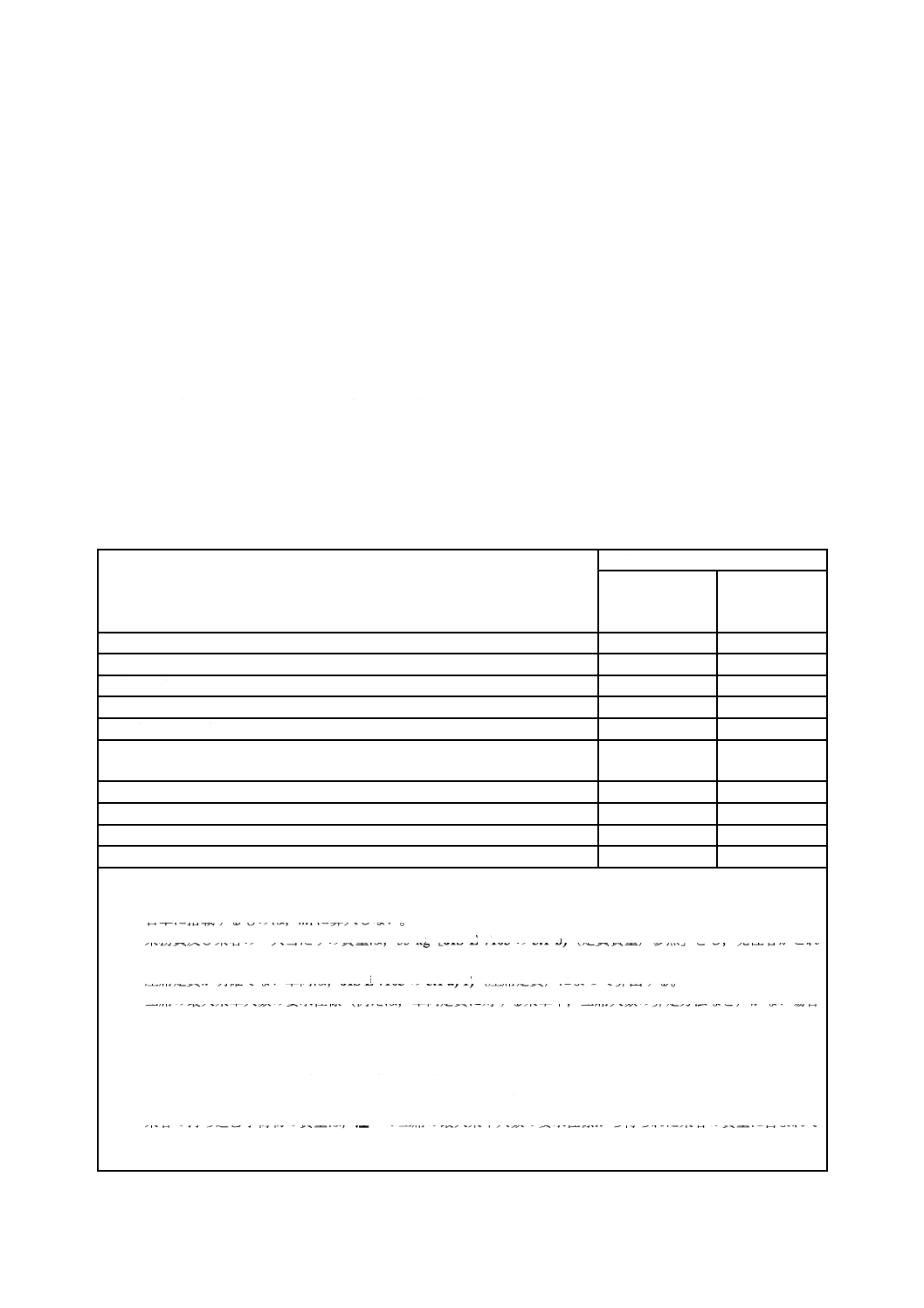

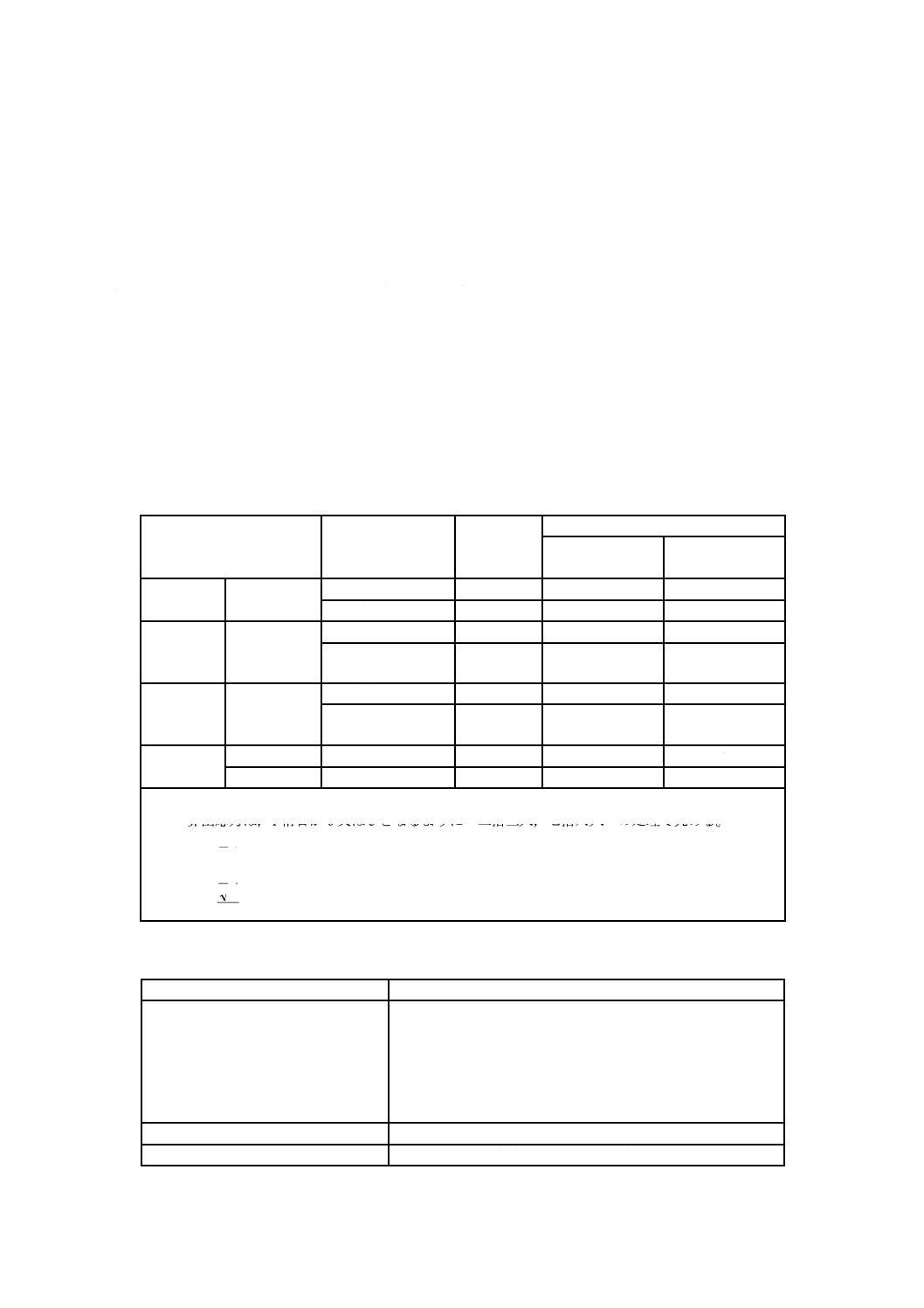

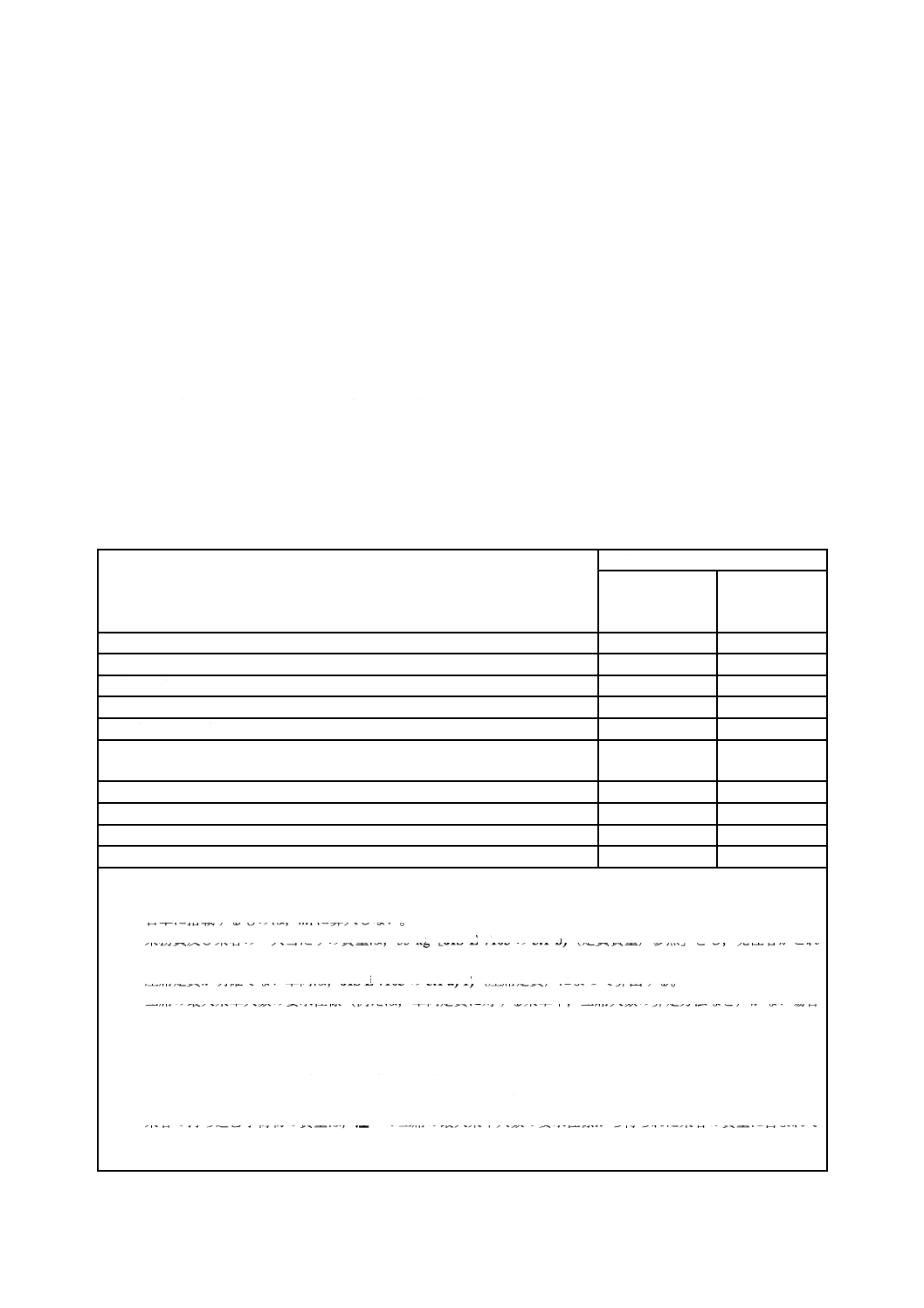

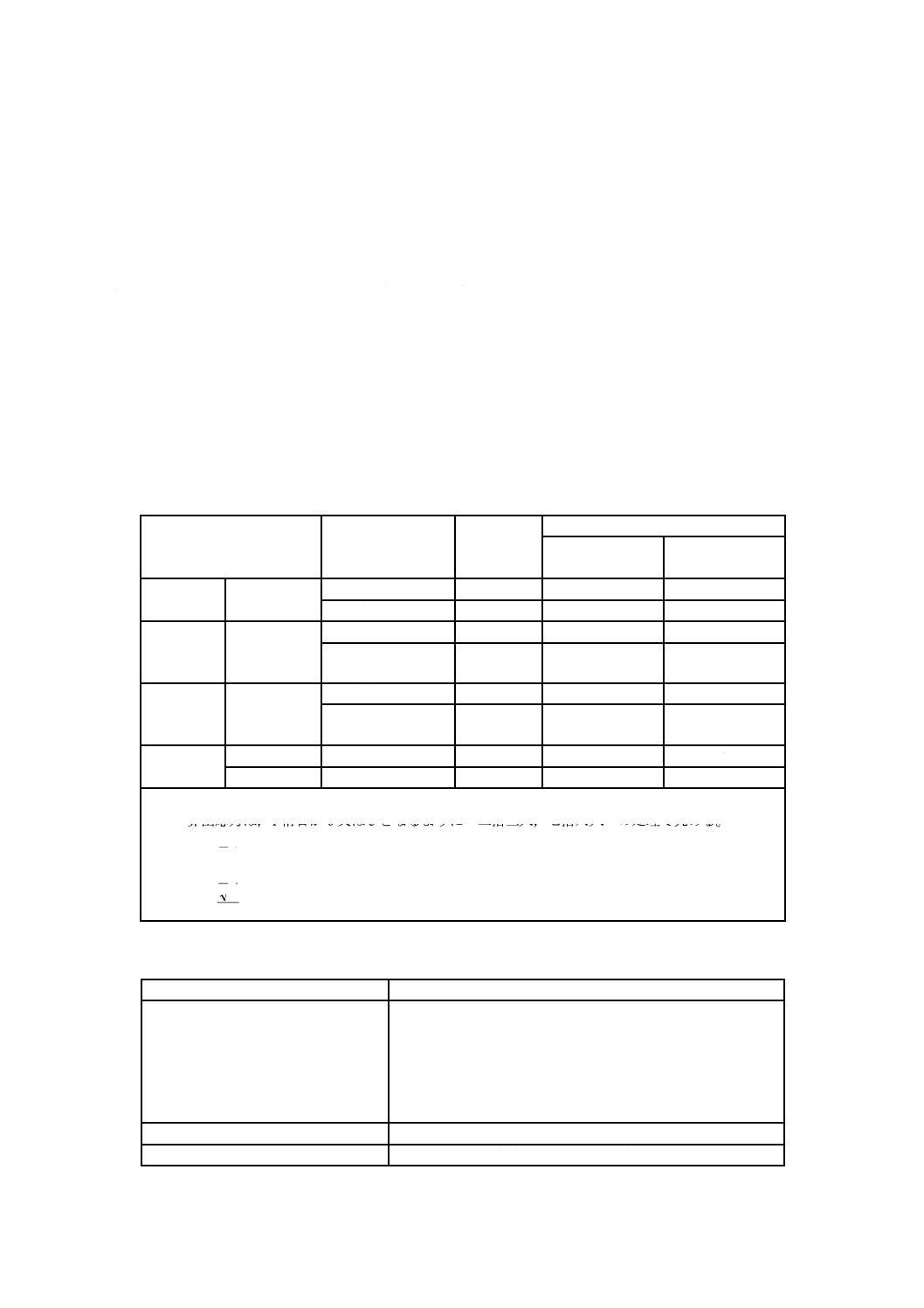

表3−運行中の振動によって生じる上下方向の加速度の係数及び構体に加わる垂直荷重

枕ばねの違いによる旅客車の区分

運行中の振動によ

って生じる上下方

向の加速度a)の係

数(振動係数)

α

上下方向の変動による増加分を考慮した垂直荷重

空車状態において加わ

る荷重

Wemp

最大積載状態において加

わる荷重

Wmax

枕ばねに金属ばねを用いる旅客車

1.3

g×m1 b)

1.3 g×(m1+m2)

枕ばねに空気ばねを用いる旅客車

1.1

1.1 g×(m1+m2)

注記 gは,自由落下の加速度の値を示す。m1及びm2は,表2の計算及び試験に用いる質量の区分に従って算

出した値を示す。

注a) 走行中の車体に台車を経由して加わる上下方向の動的荷重は,一般に空気ばね台車で0.1 g,コイルばね

台車で0.3 g程度の加速度が加わることを考えておけば十分とされている。

b) 空車状態において加わる荷重は,表5の組合せに用いることを目的とするため,振動係数αを乗じない。

a) 空車状態

b) 最大積載状態

注記1 Wemp及びWmaxは,それぞれの荷重を構体の床面積で除して等分布荷重として加える。

注記2 構体の支持箇所は,台車によって支持される場所とする。

注記3 空車状態の垂直荷重は,それ自体を評価の対象としないが,表5の考え方の基本とな

るため記載した。

図1−構体に加わる垂直荷重の計算モデルの例

5.3.2

構体に加わる垂直荷重及び車端前後荷重

複数の車両を連結して編成運転を行う場合,それぞれの車両の構体には,5.3.1の垂直荷重のほかに,次

のa)の車端前後荷重が加わる。垂直荷重は常時作用しているため,車端前後荷重の応力だけの評価は行わ

ず,b)の荷重の組合せによって得られた最も大きな値の組合せ応力によって評価を行う。

a) 車端前後荷重 構体に加わる車端前後荷重は,圧縮荷重Lc及び引張荷重Ltの2種類に区分する。圧縮

荷重Lc及び引張荷重Ltは,旅客車の区分に応じて強度の基準として設定する表4の値を用いる。計算

モデルの例を図2に示す。

8

E 7106:2018

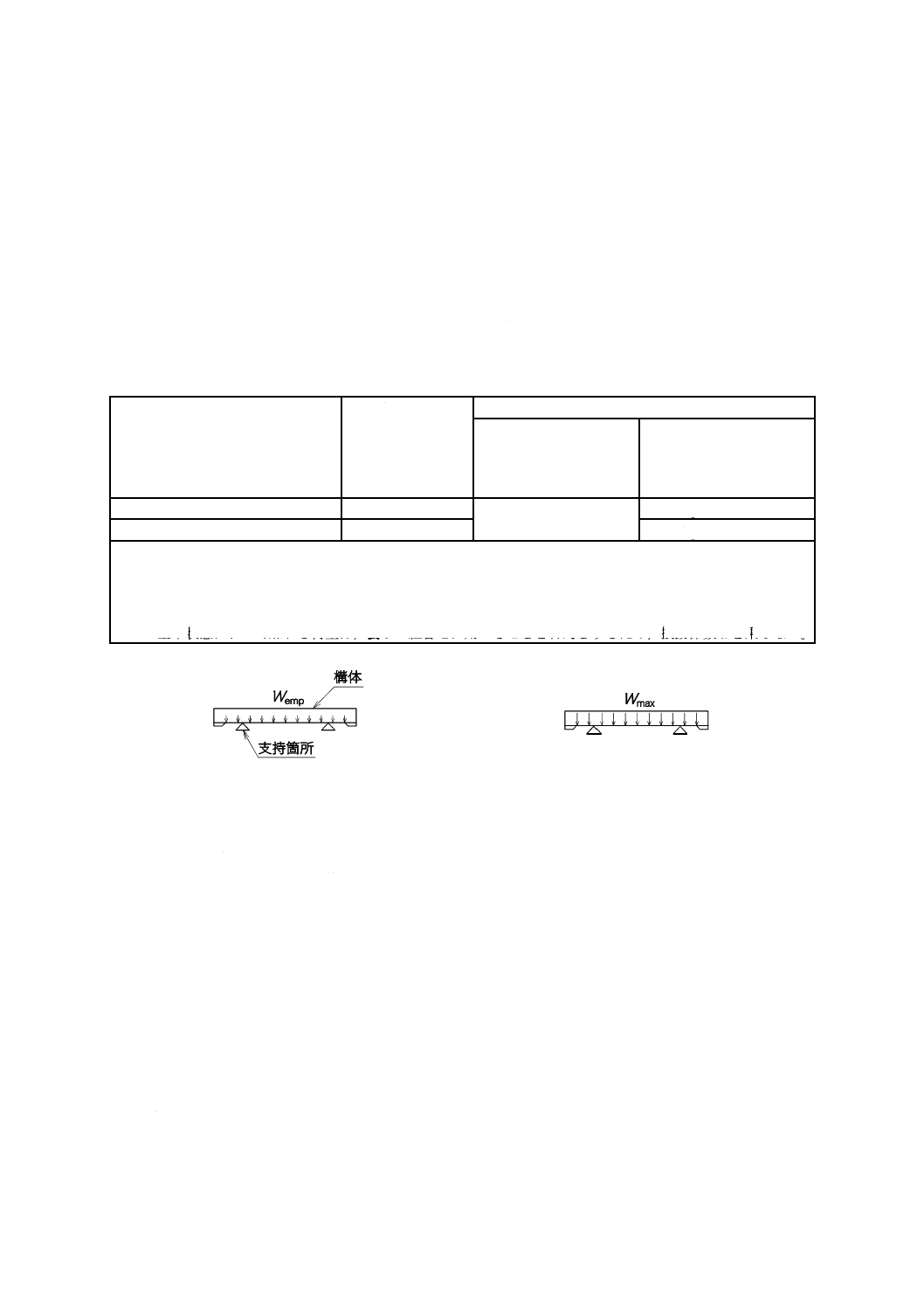

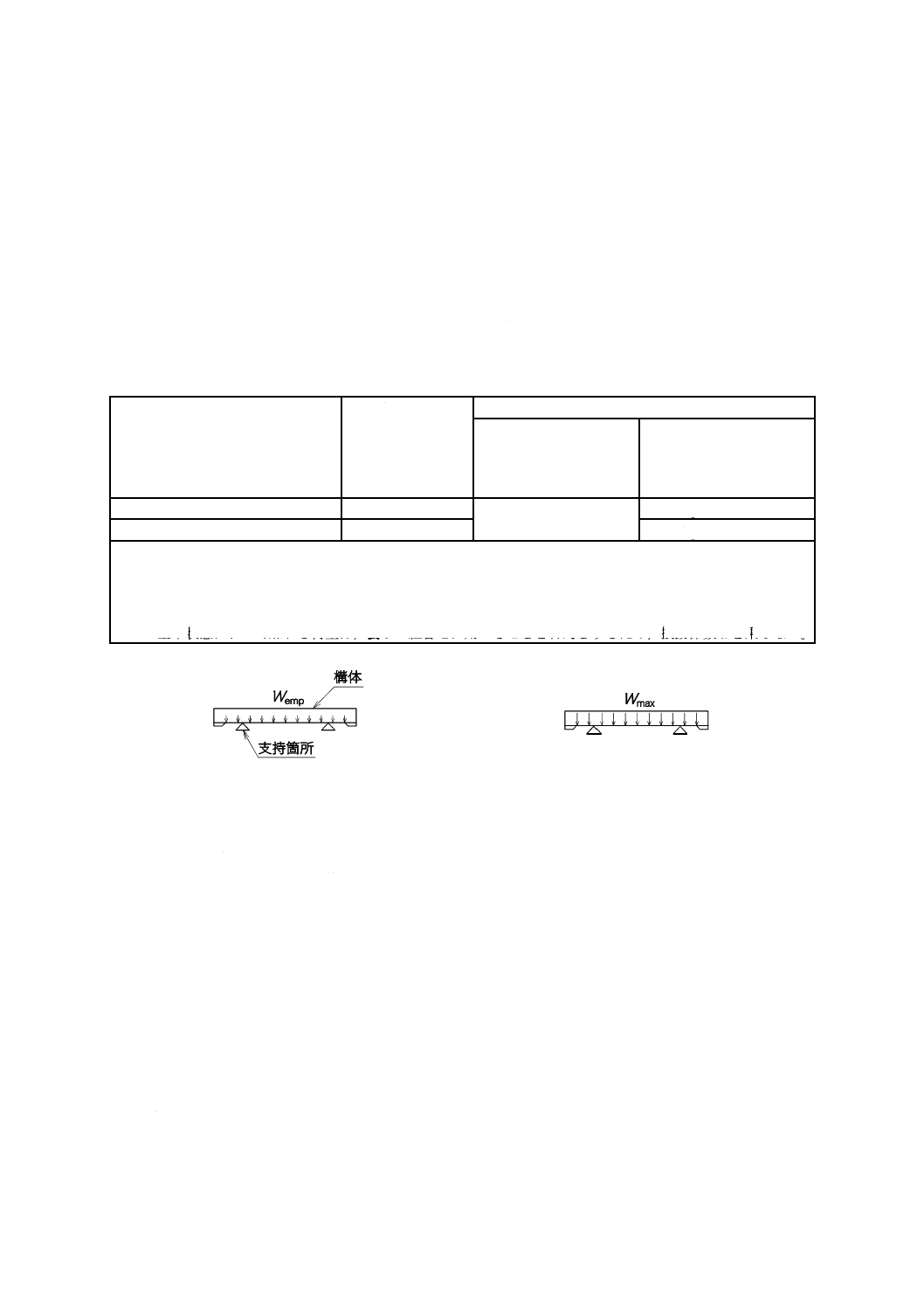

表4−旅客車の区分及び車端前後荷重

単位 kN

旅客車の区分

新幹線車両

客車a)

旅客電車及び旅客内燃動車

車端前後荷重

圧縮荷重 Lc

980

345〜490 b)

引張荷重 Lt

490

685

345

注記 これらの値は,列車の出発時に加わる引張力及び急ブレーキ時に加わる圧縮力のほか,急

勾配線区で発生する前後荷重などに対して,車両の質量,連結器を取り付ける緩衝器の容

量,速度などを考慮して,旅客車の種類ごとに定めている。

注a) 密着連結器を用いた固定編成の客車列車に,旅客電車と同等の車端前後荷重の値又は490

kNの引張荷重を採用する場合は,受渡当事者間の協定による。

b) いずれの値を採用するかは,運転条件(例えば,編成の組成方法,運用する線区の勾配条

件,乗車率など)を考慮して,受渡当事者間の協定による。

a) 圧縮荷重

b) 引張荷重

注記1 構体の支持箇所は,台車によって支持される場所とする。

注記2 車端前後荷重は,連結器取付部に加える。

注記3 圧縮荷重又は引張荷重だけの評価は行わないが,表5の考え方の基本となるために

記載した。

図2−構体に加わる車端前後荷重の計算モデルの例

b) 垂直荷重と車端前後荷重との組合せで生じる組合せ応力 実際の車両の運行において,垂直荷重と車

端前後荷重との組合せは,表5の4種類が存在する。これらの組合せから得られる垂直荷重と車端前

後荷重とによって生じる組合せ応力は,それぞれ異なった値となるため,最も大きな組合せ応力の値

を用いて評価を行う。

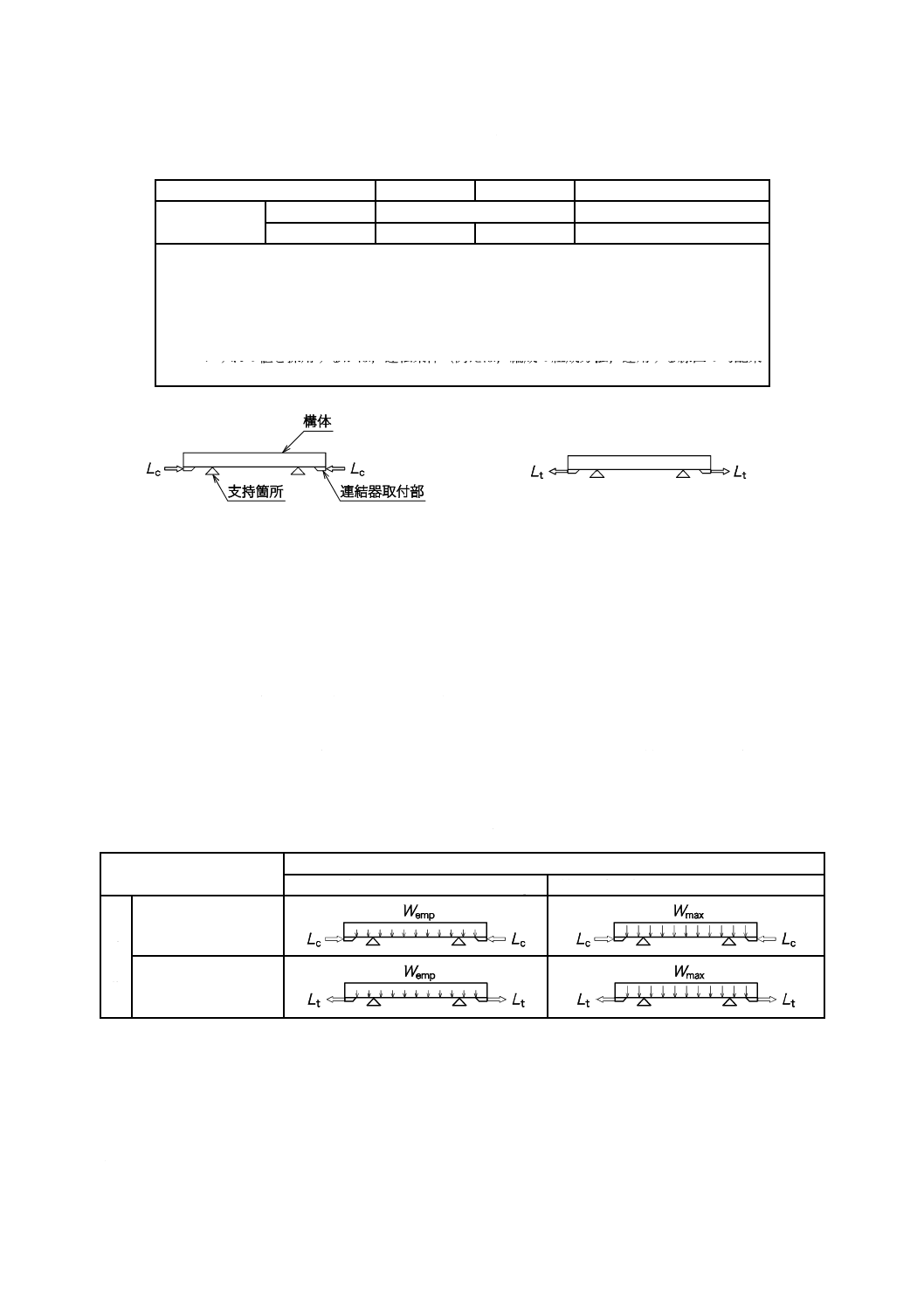

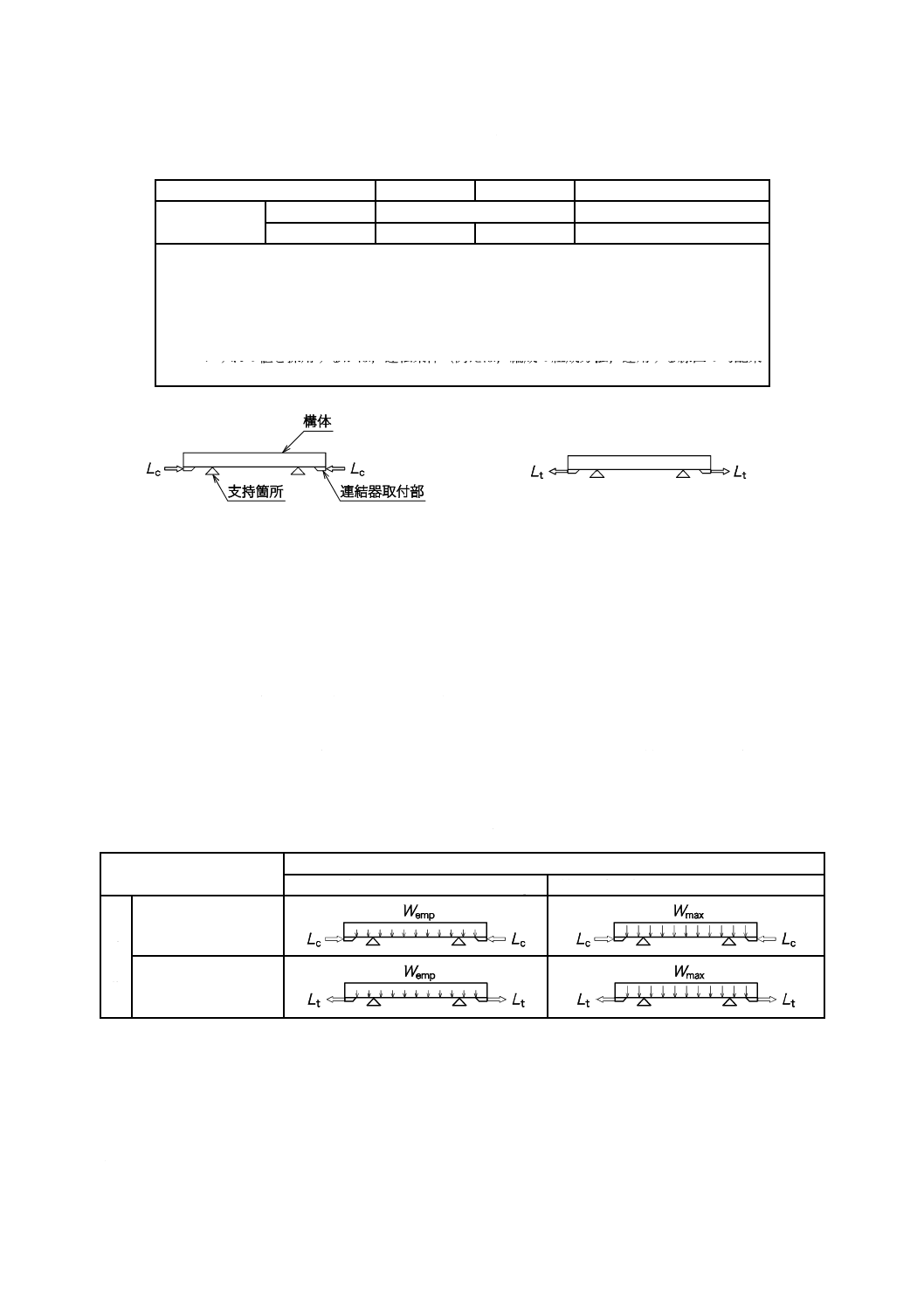

表5−垂直荷重と車端前後荷重との組合せ

連結器取付部に加える

組み合わせる条件

垂直荷重

空車状態において加わる荷重 Wemp

最大積載状態において加わる荷重 Wmax

車

端

前

後

荷

重

圧縮荷重

Lc

引張荷重

Lt

5.3.3

ジャッキで車体を持ち上げるときに構体に加わるねじり荷重

構体の4か所に設けたジャッキ受部にそれぞれジャッキを配置して車体を持ち上げる作業において,ジ

ャッキの伸縮が同期しないことで三点支持状態となったときに構体に加わるねじり荷重は,次の条件によ

って評価する。

a) 4か所のジャッキを設置する支持点のうち,1か所の高さを低くして,表2の空車状態における車体の

9

E 7106:2018

質量m1を静的荷重として加える。

b) 小さなねじり剛性を特徴とする構体の場合は,三点支持状態になることで,構体の永久変形を伴うこ

とがあるため,設計・製作者は,ジャッキ支持点の最大降下量を発注者と協定する。

5.3.4

機器の質量によって構体の取付部に加わる荷重

構体に搭載する各機器の質量miによって,構体の取付部に加わる荷重は,機器の各取付点(つり点又は

支持点)に加わる荷重値が実績などで明確である場合はその値を,そうでない場合は,機器の計画質量又

は設計質量を基にして,各取付点(つり点又は支持点)に加わる荷重に割増係数を乗じた値を用いて計算

する。設計・製作者は,過去の実績などから得られた値を基にして割増係数を決定して,その値を発注者

と協定する。

5.4

疲労強度の評価に用いる荷重条件

5.4.1

運行中の構体に加わるねじり荷重

曲線の出入口部に設けるカント逓減などの軌道のねじれなどによって,前後の台車に位相差を生じるこ

とで,運行中の構体に加わるねじり荷重は,一方の枕ばりを回転しないように支持した状態で,他方の枕

ばり部に40 kN・mの片振幅のねじり荷重(偶力)を加える。

5.4.2

構体の機器取付部に加わる疲労荷重

5.4.2.1

走行中の振動加速度によって生じる疲労荷重

走行中の車体の振動に伴う機器の慣性力(機器の質量と振動加速度との積)によって,構体の機器取付

部に加わる疲労荷重は,次のいずれかの振動加速度を用いる。

a) 振動加速度の実測値がある場合 走行中の振動加速度の実測値がある場合,発注者は,その実測デー

タを設計・製作者と共有する。設計・製作者は,その実測データを変動荷重として用いる。

b) 振動加速度の実測値が利用できない場合 走行中の振動加速度の実測値が利用できない場合,設計・

製作者は,片振幅で3 m/s2の加速度が,前後・左右及び上下の三方向に別個に作用するものとして,

その値を繰返し荷重として用いる。

5.4.2.2

機器の動作振動加速度によって生じる繰返し荷重

磁気振動機器(例えば,変圧器,リアクトルなど),回転機器又は往復動機器の作動時に発生する機器の

振動によって,構体の機器取付部に加わる繰返し荷重(機器の質量と動作振動加速度との積)は,各機器

の動作振動加速度の実測値を用いることが望ましいが,設計時点での実測は困難であるため,受渡当事者

間の協定によって,表6を参照して決めた値を用いて計算してもよい。

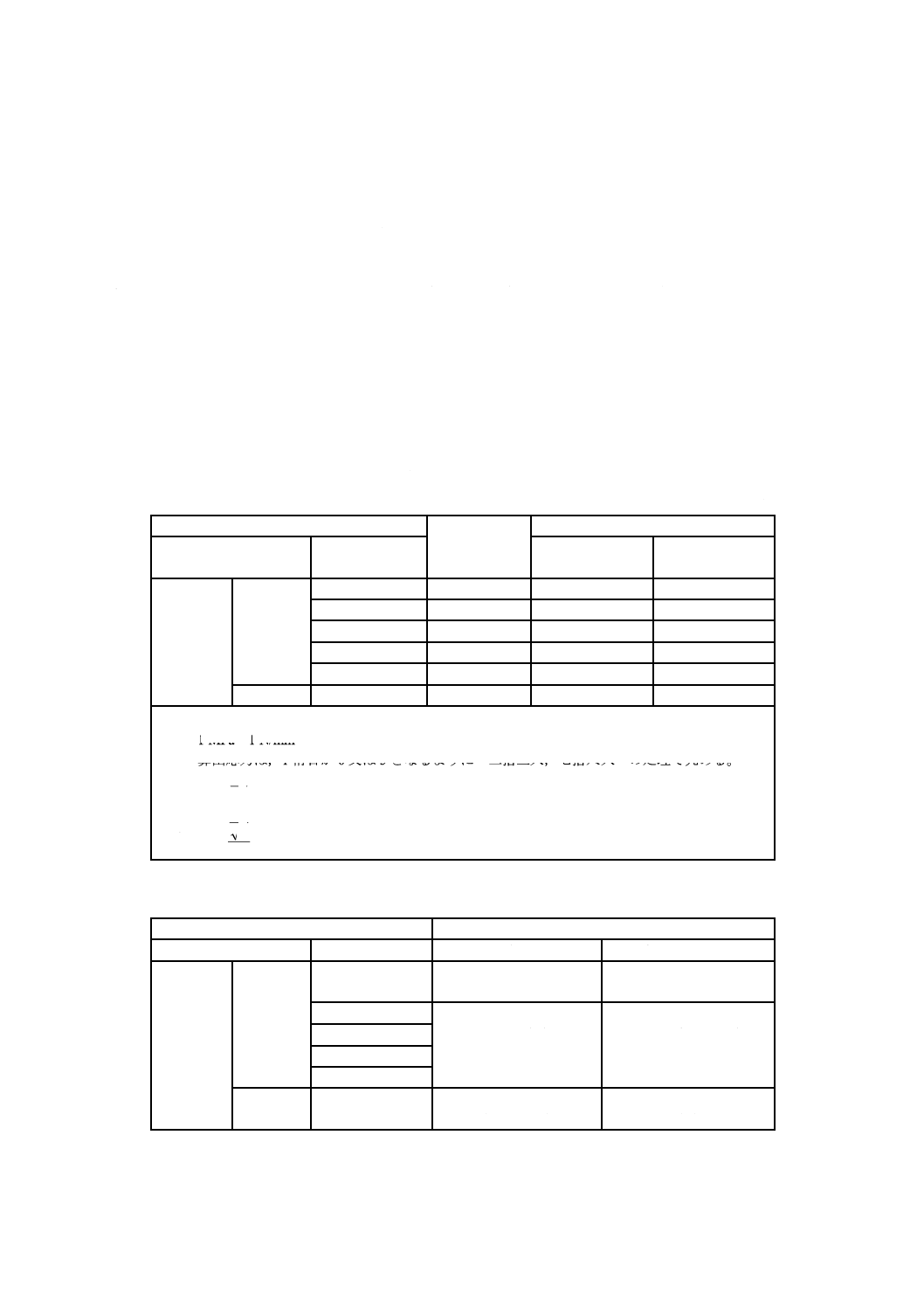

表6−機器の動作振動加速度によって生じる繰返し荷重の例

機器の振動の種類

動作振動加速度の係数(片振幅)

最大荷重(片振幅)

磁気振動機器の上下方向の振動

0.1

0.1 g×mi

回転機器の上下方向の振動

0.3

0.3 g×mi

往復動機器の上下方向の振動

0.5

0.5 g×mi

その他の振動を発生する機器及

び上下方向以外に振動を発生す

る機器の振動

受渡当事者間の協定による。

注記 gは,自由落下の加速度の値を示す。miは,各機器の質量を示す。

5.4.3

車体と台車とを接続する部品を取り付ける構体の部材に加わる疲労荷重

車体と台車とを接続する部品(例えば,心皿中心ピン,ボルスタアンカ受,アンチローリング装置など)

10

E 7106:2018

を取り付ける構体の部材に加わる上下,左右及び前後方向の疲労荷重は,既存の車両の実測データなどに

基づいた変動荷重を用いて評価する。繰返し荷重として評価する場合は,JIS E 4207に規定する台車の動

荷重条件を参照して,接続する部品を経由して構体の部材に加わる荷重振幅の大きさを決めて,その値を

受渡当事者間で協定する。

5.4.4

ダンパを取り付ける構体の部材に加わる疲労荷重

車体間を接続するローリングダンパ及びヨーダンパ,車体と台車とを接続する左右動ダンパ及びヨーダ

ンパなどを取り付ける構体の部材に加わる疲労荷重は,繰返し荷重又は既存の車両の実測データなどに基

づいた変動荷重を用いて評価する。繰返し荷重として評価する場合は,荷重振幅の大きさを決めて,その

値を受渡当事者間で協定する。

5.4.5

高速で走行する車両の気密荷重の変動によって構体に加わる疲労荷重

高速で走行する車両の気密荷重によって構体に加わる疲労荷重は,既存の車両の気密荷重の実測データ

又は実際の運転状態を模擬したシミュレーションなどから得られた気圧変動の振幅と,変動波形などを用

いて,変動荷重又は繰返し荷重として評価する。いずれの方法を用いて評価をするかは,受渡当事者間の

協定による。気密荷重の車内外圧力差の正負の符号は,車内圧が車外圧よりも大きいとき(構体が膨らむ

方向の場合)を正とする。

5.4.6

積載荷重の変動によって構体に加わる疲労荷重

積載荷重の変動の繰返しを疲労荷重として評価する場合は,積載荷重の変動のデータを基に荷重条件を

決めて,受渡当事者間で協定する。

注記 時間帯,路線条件などの違いによって乗車率の変動を生じる通勤・通学用途に用いる車両は,

積載荷重の変動幅は大きくなる傾向にある。

5.5

その他の荷重

クレーンなどを用いて,車両を持ち上げて移動するときに構体に加わる荷重条件を決定するため,車体

の支持位置,支持方法,車体とともに台車をつり上げるかなどを受渡当事者間で協定する。

6

構体に使用する材料並びに母材及び継手の許容応力の計算例

構体に使用する材料は,通常,普通鋼,ステンレス鋼及びアルミニウム合金を用いる。代表的な材料の

種類及びその機械的性質並びに母材及び継手の許容応力の計算例は,附属書A,附属書B及び附属書Cに

よる。日本工業規格(JIS)に規定されていない材料を用いる場合,設計・製作者は,計算又は試験に用い

る材料の機械的性質の値を発注者と協定する。

11

E 7106:2018

附属書A

(規定)

構体に用いる主な普通鋼の種類並びに

母材及び継手の許容応力の計算例

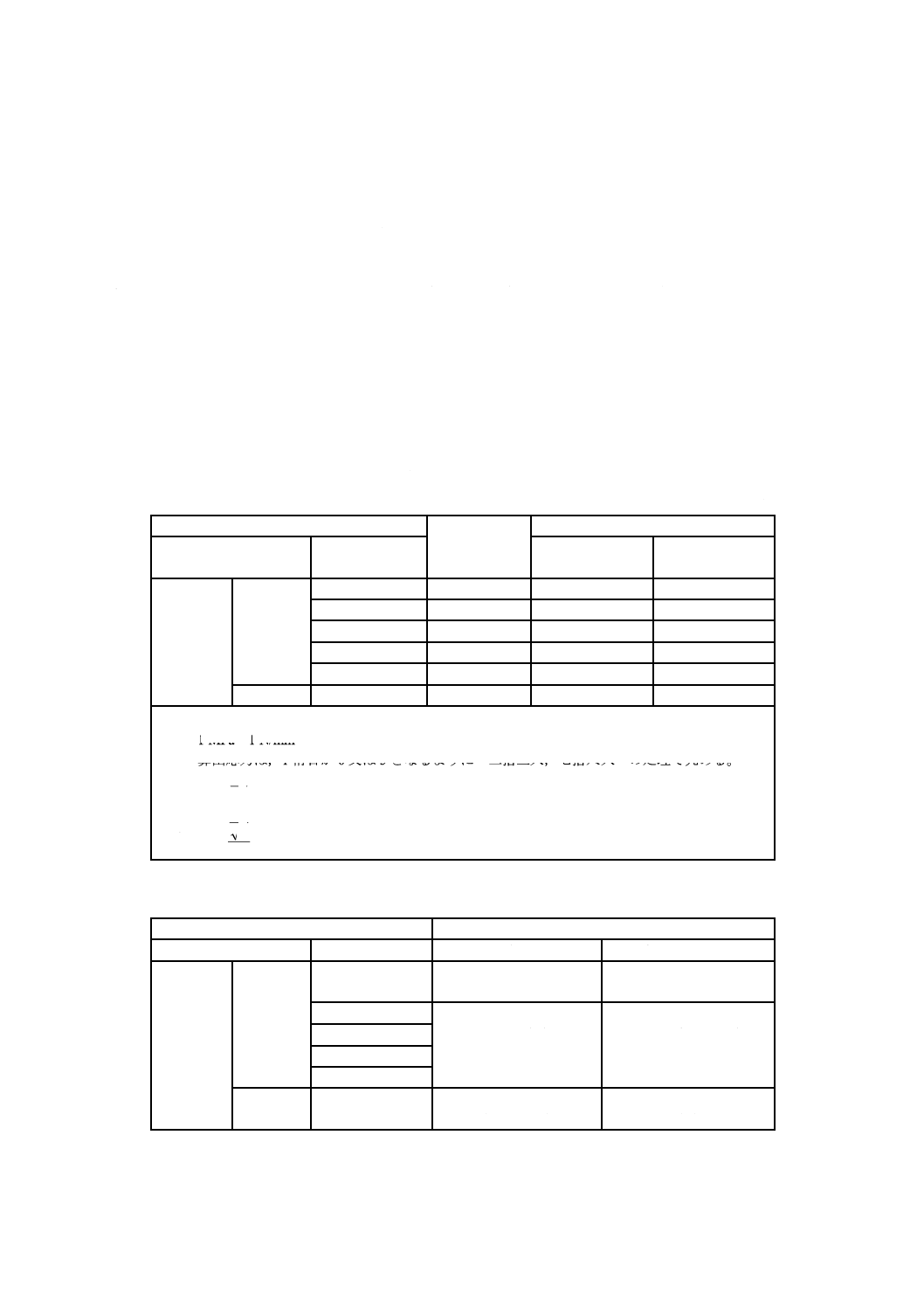

A.1 構体に用いる主な普通鋼の種類並びに母材及び継手の許容応力の計算例

構体に用いる主な普通鋼の種類は,表A.1の母材の種類による。また,疲れ強さを考慮する必要がない

荷重を受ける場合の母材及びアーク溶接継手部の許容応力をそれぞれ表A.1及び表A.2に示す。表A.1に

は,安全率Sを1.5としたときの許容応力の値を示しているが,これと異なる安全率を用いて母材の許容

応力を計算する場合は,表A.1の注c)及び注d)の式から算出する。

なお,疲れ強さを考慮する必要がある場合の許容応力の値は,受渡当事者間の協定による。

表A.1−主な母材の種類及び安全率Sを1.5としたときの母材の許容応力

単位 MPa a)

母材の種類

板厚

(mm)

降伏点

又は耐力

(σS)

許容応力b)

引張及び圧縮

(σal)c)

せん断

(τal)d)

JIS G 3101

SS400

16以下

245

165

95

16を超え40以下

235

155

90

JIS G 3106

SM400A

SM400B

SM400C

16以下

245

165

95

16を超え40以下

235

155

90

JIS G 3114

SMA490AW

SMA490BW

SMA490CW

16以下

365

245

140

16を超え40以下

355

235

135

JIS G 3125

SPA-C

0.6以上2.3以下

315

210

120

SPA-H

2.3を超え16以下

355

235

140

注a) 1 MPa=1 N/mm2

b) 算出応力は,1桁目が0又は5となるように“二捨三入,七捨八入”の処理で丸める。

c)

S

S

al

σ

σ=

d)

S

3

S

al

σ

τ=

表A.2−アーク溶接継手部の許容応力

アーク溶接継手の種類

継手ののど断面に対する許容応力

すみ肉溶接継手

プラグ溶接継手

スロット溶接継手

フレア溶接継手

部分溶込み溶接継手

鋼管分岐継手

母材の許容せん断応力(τal)

開先溶接継手

母材の許容応力(σal又はτal)

異種母材の開先溶接継手

異種の母材の許容応力のうち小さい方の値(σal又はτal)

12

E 7106:2018

附属書B

(規定)

構体に用いる主なステンレス鋼の種類並びに

母材及び継手の許容応力の計算例

B.1

構体に用いる主なステンレス鋼の種類並びに母材及び継手の許容応力の計算例

構体に用いる主なステンレス鋼の種類は,表B.1の母材の種類による。また,疲れ強さを考慮する必要

がない荷重を受ける場合の母材及びアーク溶接継手部の許容応力をそれぞれ表B.1及び表B.2に示す。表

B.1には,安全率Sを1.5としたときの許容応力の値を示しているが,これと異なる安全率を用いて母材の

許容応力を計算する場合は,表B.1の注d)及び注e)の式から算出する。

なお,疲れ強さを考慮する必要がある場合の許容応力の値は,受渡当事者間の協定による。

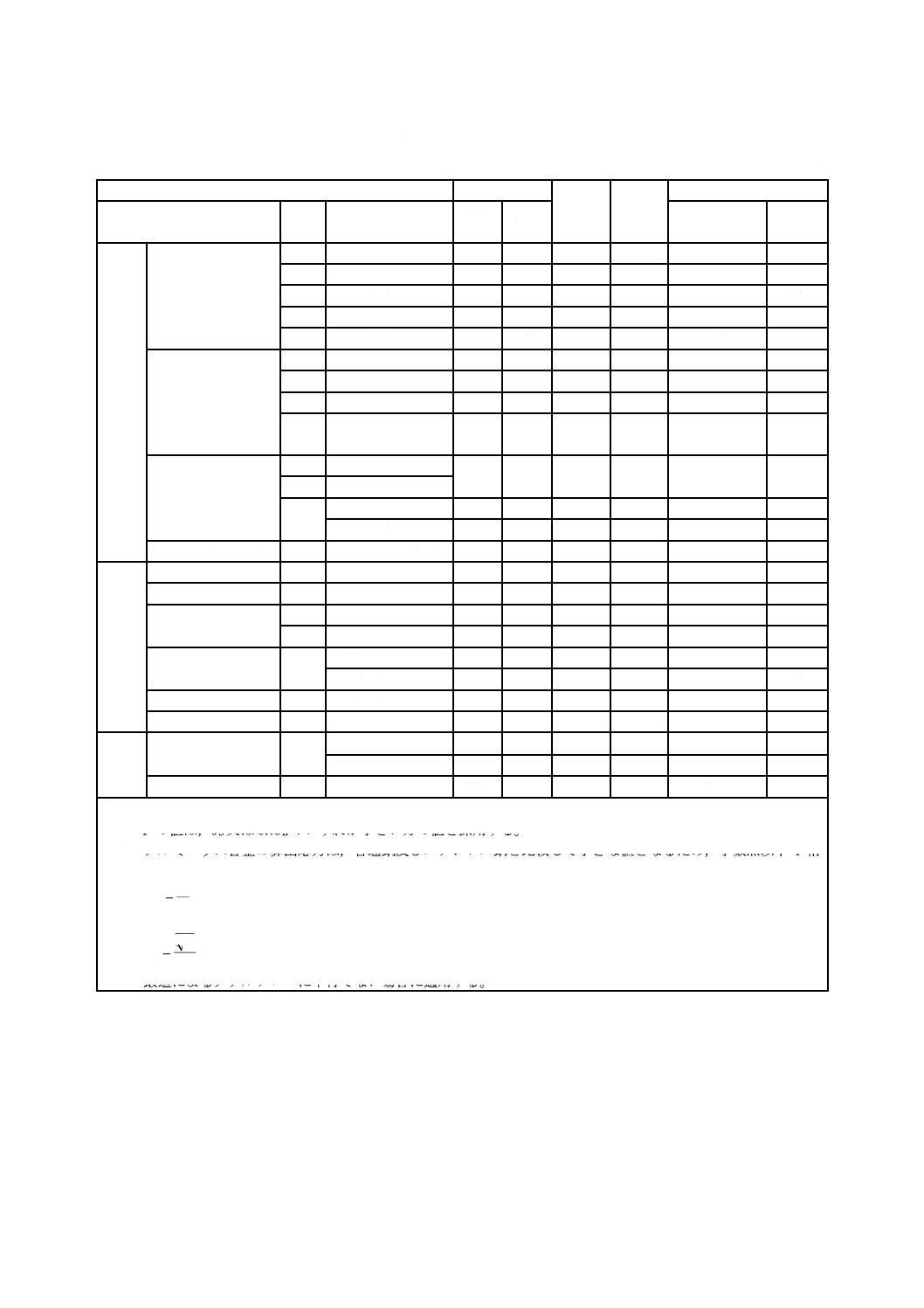

表B.1−主な母材a)の種類及び安全率Sを1.5としたときの母材の許容応力

単位 MPa b)

母材の種類

耐力

(σS)

許容応力c)

母材の種類の記号

調質の記号

引張及び圧縮

(σal)d)

許容せん断応力

(τal)e)

JIS G 4305 SUS301L

−

215

145

80

1/4 H

345

230

130

1/2 H

410

275

160

3/4 H

480

320

185

H

685

455

265

SUS304

−

205

135

80

注a) 厚さが6 mm以下の場合に適用する。

b) 1 MPa=1 N/mm2

c) 算出応力は,1桁目が0又は5となるように“二捨三入,七捨八入”の処理で丸める。

d)

S

S

al

σ

σ=

e)

S

3

S

al

σ

τ=

表B.2−アーク溶接継手部の許容応力

母材の種類

許容応力

母材の種類の記号

調質の記号

開先溶接継手

開先溶接継手以外の継手

JIS G 4305

SUS301L

−

母材の許容応力

(σal又はτal)

母材の許容せん断応力

(τal)

1/4 H

SUS301L−1/4Hの

母材の許容応力

(σal又はτal)

SUS301L−1/4Hの

母材の許容せん断応力

(τal)

1/2 H

3/4 H

H

SUS304

−

母材の許容応力

(σal又はτal)

母材の許容せん断応力

(τal)

13

E 7106:2018

附属書C

(規定)

構体に用いる主なアルミニウム合金の種類並びに

母材及び継手の許容応力の計算例

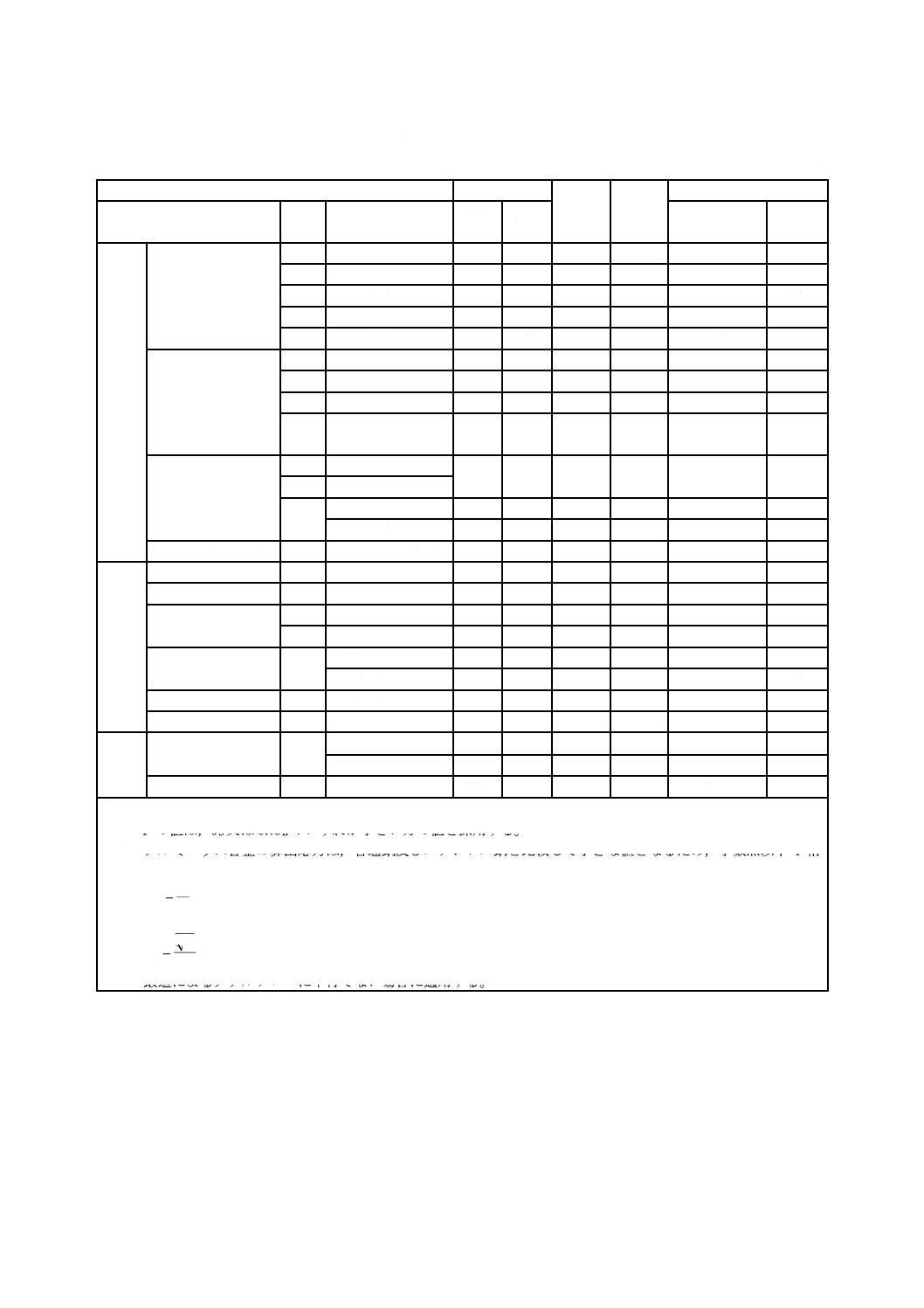

C.1 構体に用いる主なアルミニウム合金の種類並びに母材及び継手の許容応力の計算例

構体に用いる主なアルミニウム合金の種類は,表C.1の母材の種類による。アルミニウム合金は,母材

の種類によっては耐力σSと引張強さσBとの差が小さいものがあるため,材料の強度の基準となる値は,σS

又は,安全を考慮して定める基準値(σS又は0.7σBのいずれか小さい方の値)を用いて計算する。基準値

の考え方を用いて計算した疲れ強さを考慮する必要がない荷重を受ける場合の母材及びアーク溶接継手部

の許容応力をそれぞれ表C.1及び表C.2に示す。表C.1及び表C.2には,安全率Sを1.5としたときの許

容応力の値を示しているが,これと異なる安全率を用いて母材及び継手の許容応力を計算するときは,表

C.1の注d)及び注e)の式並びに表C.1の母材の基準値に継手効率を乗じて得る継手の基準値[表C.2の注b)]

を基にして,表C.2の注d)及び注e)の式から算出する。

なお,疲れ強さを考慮する必要がある場合の許容応力の値は,受渡当事者間の協定による。

14

E 7106:2018

表C.1−主な母材の種類及び安全率Sを1.5としたときの母材の許容応力

単位 MPa a)

母材の種類

引張強さ

耐力

(σS)

基準

値

(F)b)

許容応力c)

種類の記号

質別

板厚

(mm)

(σB) 0.7σB

引張及び圧縮

(σal)d)

せん断

(τal)e)

JIS H

4000

A5005P

O

0.8を超え75以下

105

74

35

35

23

13

H12

0.8を超え12以下

125

88

95

88

59

34

H32

0.8を超え12以下

120

84

85

84

56

32

H14

0.8を超え12以下

145

102

120

102

68

39

H34

0.8を超え12以下

140

98

105

98

65

38

A5052P

H112 4以上 13以下

195

137

110

110

73

42

O

0.8を超え75以下

170

119

65

65

43

25

H32

0.8を超え12以下

215

151

155

151

101

58

H14

H34

0.8を超え12以下

235

165

180

165

110

64

A5083P

H112 4以上 40以下

275

193

125

125

83

48

O

0.8を超え40以下

H32

0.8を超え2.9以下

310

217

235

217

145

84

2.9を超え12以下

305

214

215

214

143

82

A7204P(A7N01P) T4

1.5以上 75以下

315

221

195

195

130

75

JIS H

4100

A5052S

H112 全て

175

123

70

70

47

27

A5083S

H112 130以下

270

189

110

110

73

42

A6063S

T1

12以下

120

84

60

60

40

23

T5

12以下

150

105

110

105

70

40

A6005CS(A6N01S) T5

6以下

245

172

205

172

115

66

6を超え 12以下

225

158

175

158

105

61

A7003S

T5

12以下

285

200

245

200

133

77

A7204S(A7N01S) T5

全て

325

228

245

228

152

88

JIS H

4140

A5083FD

H112 100以下

275

193

125

125

83

48

100以下f)

275

193

110

110

73

42

A7N01FD

T6

100以下

335

235

275

235

157

90

注a) 1 MPa=1 N/mm2

b) Fの値は,σS又は0.7σBのいずれか小さい方の値を採用する。

c) アルミニウム合金の算出応力は,普通鋼及びステンレス鋼と比較して小さな値となるため,小数点以下1桁

目を“四捨五入”で丸める。

d)

S

F

=

al

σ

e)

S

F

3

al=

τ

f) 鍛造によるメタルフローに平行でない場合に適用する。

15

E 7106:2018

表C.2−安全率Sを1.5としたときのアーク溶接継手部の許容応力

単位 MPa a)

母材の種類

母材の

基準値

(Fʼ)

継手

効率

(η)

継手の

基準値

(Fʼ)b)

許容応力c)

種類の記号

質別

板厚

(mm)

引張及び圧縮

(σal)d)

せん断

(τal)e)

JIS H

4000

A5005P

O

0.8を超え75以下

35

1.00

35

23

13

H12

0.8を超え12以下

88

0.90

79

53

30

H32

0.8を超え12以下

84

76

51

29

H14

0.8を超え12以下

102

92

61

35

H34

0.8を超え12以下

98

88

59

34

A5052P

H112

4以上 13以下

110

1.00

110

73

42

O

0.8を超え75以下

65

65

43

25

H32

0.8を超え12以下

151

0.90

136

91

52

H14

H34

0.8を超え12以下

165

149

99

57

A5083P

H112

4以上 6.5以下

125

1.00

125

83

48

O

0.8を超え40以下

H32

0.8を超え2.9以下

217

0.90

195

130

75

2.9を超え12以下

214

0.90

193

129

74

A7204P

(A7N01P)

T4

1.5以上 75以下

195

0.90

176

117

68

JIS H

4100

A5052S

H112

−

70

1.00

70

47

27

A5083S

H112

130以下

110

1.00

110

73

42

A6063S

T1

12以下

60

0.90

54

36

21

T5

12以下

105

0.70

74

49

28

A6005CS

(A6N01S)

T5

6以下

172

120

80

46

6を超え 12以下

158

111

74

43

A7003S

T5

12以下

200

0.90

180

120

69

A7204S

(A7N01S)

T5

−

228

205

137

79

JIS H

4140

A5083FD

H112

100以下

125

1.00

125

83

48

100以下f)

110

110

73

42

A7N01FD

T6

100以下

235

0.90

212

141

82

注a) 1 MPa=1 N/mm2

b)

η

F

F=

ʼ

c) アルミニウム合金の算出応力は,普通鋼及びステンレス鋼と比較して小さな値となるため,小数点

以下1桁目を“四捨五入”で丸める。

d)

S

Fʼ

=

al

σ

e)

S

F

3

al

ʼ

=

τ

f) 鍛造によるメタルフローに平行でない場合に適用する。

16

E 7106:2018

附属書D

(規定)

荷重試験

D.1 一般

D.1.1 荷重試験の試験項目及び実施方法

荷重試験を行う場合,設計・製作者は,実施する試験項目及び実施方法について発注者と協定する。主

な荷重試験の試験項目は,表1による。荷重試験の実施方法について要求がない場合は,JIS E 7105の試

験方法による。

D.1.2 JIS E 7105に試験方法がない疲労強度の試験

JIS E 7105に試験方法がない疲労強度の試験を行う場合は,次の考え方に基づいて,実施の有無及び試

験方法を決める。

a) 実施の有無及び部分的に疲労強度を確認する方法 実物大の構体で行う疲労強度の試験は,試験設備

が大規模になり,試験に要する時間が長期間必要になるため,気密試験が要求される車両の気密試験

を除いて通常は行わない。ただし,部分的に疲労強度を確認する必要がある場合は,その部分をモデ

ル化した試験体を製作して,その試験体を用いて試験を行う。

b) 試験体の大きさ及び試験方法 試験体を用いて試験を行う場合,設計・製作者は,試験体の大きさ及

び試験方法について,発注者と協定する。

D.2 JIS E 7105の荷重試験から得られた結果の評価

D.2.1 静的強度

D.2.1.1 垂直荷重試験及び車端圧縮荷重試験

5.3.1及び5.3.2の荷重条件で試験を行って得られた測定値は,それぞれの試験結果の評価を行うために

計算から得られる応力と同じ条件となるように基準を補正して評価する。評価する応力は,その値が材料

の降伏点又は耐力未満であれば,必要な強度をもつと判定する。垂直荷重試験及び車端圧縮荷重の測定値

から評価する応力を求める場合は,次の事項に注意する。

a) 垂直荷重試験 実車の構体を用いて行う垂直荷重試験では,計算モデルと異なって,構体の質量m0

及び試験機材の質量mappに自由落下の加速度gを乗じた荷重[式(D.1)参照]が試験を行う前から構体

に加わっている。このため,空車状態において加える垂直荷重Wʼemp,及び最大積載状態において加

える垂直荷重Wʼmaxの大きさは,それぞれ式(D.2)及び式(D.3)による。

(

)g

×

+

=

app

0

0

m

m

Wʼ

································································· (D.1)

0

emp

emp

ʼ

ʼ

W

W

W

−

=

···································································· (D.2)

0

max

max

ʼ

ʼ

W

W

W

−

=

···································································· (D.3)

b) 垂直荷重試験の結果から得られる応力の補正 垂直荷重と応力との関係において,垂直荷重試験にお

ける原点は,図D.1のように計算モデルにおける原点と基準が異なる。このため,“垂直荷重試験の結

果から得られる応力”は,式(D.4)及び式(D.5)を用いて“計算モデルから得られる応力”と同じ“計算

モデルにおける原点”に基準を補正して評価する。

17

E 7106:2018

図D.1−負荷試験から得られる応力と補正計算による応力との関係

1) 空車状態における垂直荷重試験の結果から得られる応力σʼvt(emp)を補正した応力σvt(emp)

vt(emp)

emp

emp

vt(emp)

ʼ

ʼ

σ

σ

×

=WW

···························································· (D.4)

2) 最大積載状態における垂直荷重試験の結果から得られる応力σʼvt(max)を補正した応力σvt(max)

vt(max)

max

max

vt(max)

ʼ

ʼ

σ

σ

×

=WW

···························································· (D.5)

c) 車端圧縮荷重試験 車端圧縮荷重試験は,構体に搭載する負荷の質量による試験荷重Wʼempを構体に

加えてσʼvt(emp)を測定後,Wʼempの負荷を維持したまま計測器の応力値をゼロにリセットして,表4の

圧縮荷重Lcを加えて圧縮荷重だけで生じる応力σctを測定する。

d) 組合せ応力の算出 垂直荷重によって生じた応力と車端前後荷重によって生じた応力とを組み合わせ

る。

D.2.1.2 三点支持試験

5.3.3の荷重条件で試験を行った後,荷重を取り除いた状態で永久変形及び塑性ざ(坐)屈が生じていな

ければ,必要な強度をもつと判定する。

D.2.1.3 測定した応力の値が降伏点又は耐力を超えた場合の取扱い

測定した応力の値が降伏点又は耐力を超えた場合,設計・製作者は,荷重試験後に荷重を取り除いた状

態で著しい永久変形が生じていないことを確認して,発注者とその判定結果について協定する。

注記 形状及び断面の急変化部分,溶接ビードの止端部などの応力集中が予測される部分は,高い応

力の発生が予想される。

D.2.2 疲労強度

Wemp

Wmax

Wʼmax

Wʼemp

σ

ʼ

v

t(

m

ax

)

Wmax

Wʼmax

補正計算における荷重

補正計算に

おける原点

負荷試験に

おける原点

構体及び試験機材

の質量による荷重

σ

v

t(

m

ax

)

Wʼ0

負荷荷重

σʼvt(max)

負荷試験で得

られる応力

補正計算に

よる応力

σvt(max)

σʼvt(emp)

σvt(emp)

最大積載状態の場合

空車状態の場合

負荷試験における

最大積載状態の荷重

補正計算における

最大積載状態の荷重

負荷試験で得られる最大

積載状態における応力

補正計算による最大積

載状態における応力

18

E 7106:2018

D.2.2.1 ねじり荷重試験

5.4.1の荷重条件によって得られた応力の測定値が,材料の疲れ限度未満であれば,必要な強度をもつと

判定する。

D.2.2.2 気密強度試験

気密強度試験の評価は,受渡当事者間で協定した方法に従って行う。

D.2.3 剛性

D.2.3.1 一般

垂直荷重試験及びねじり荷重試験から得られた相当曲げ剛性及び相当ねじり剛性の評価は,4.8.1による。

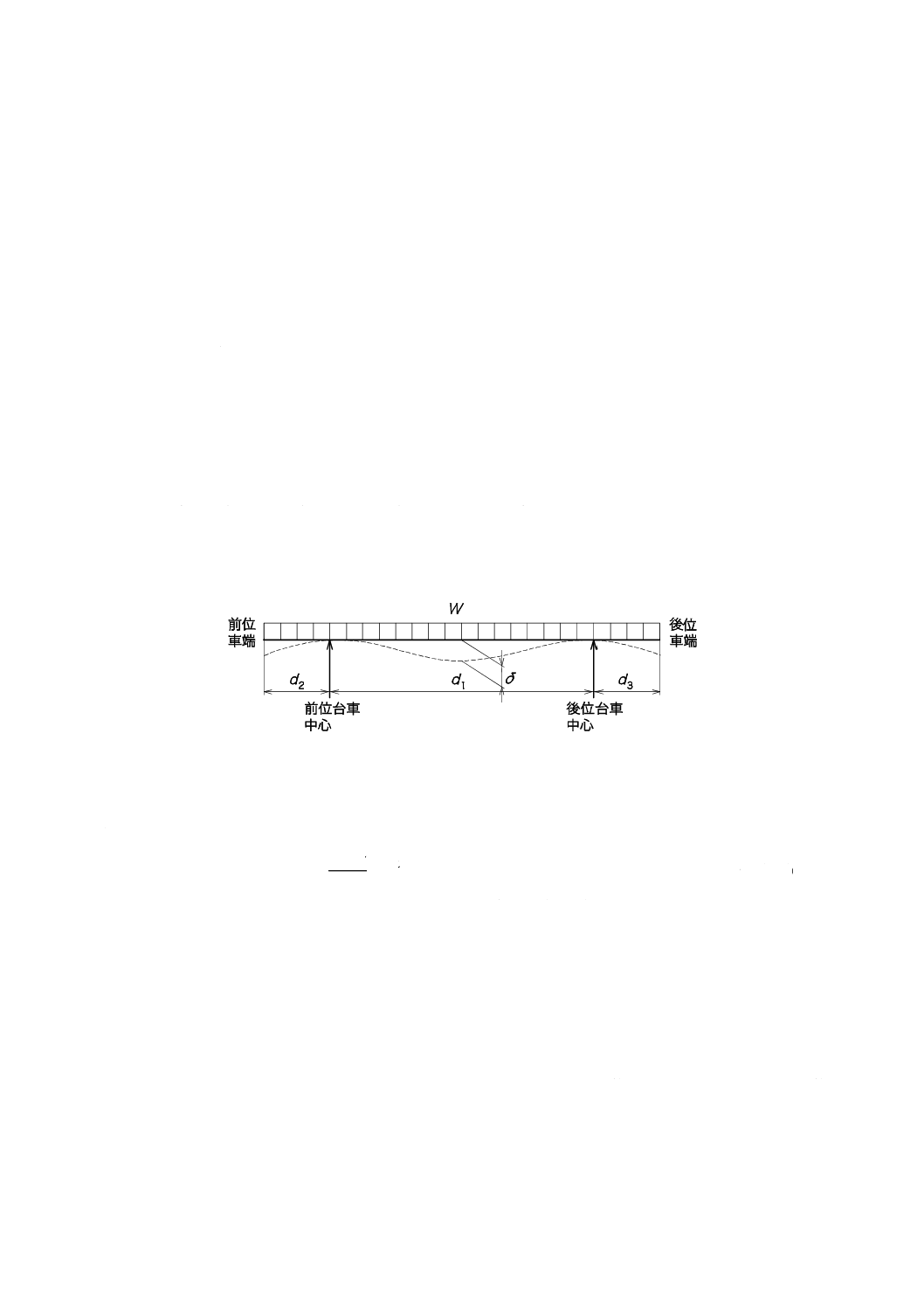

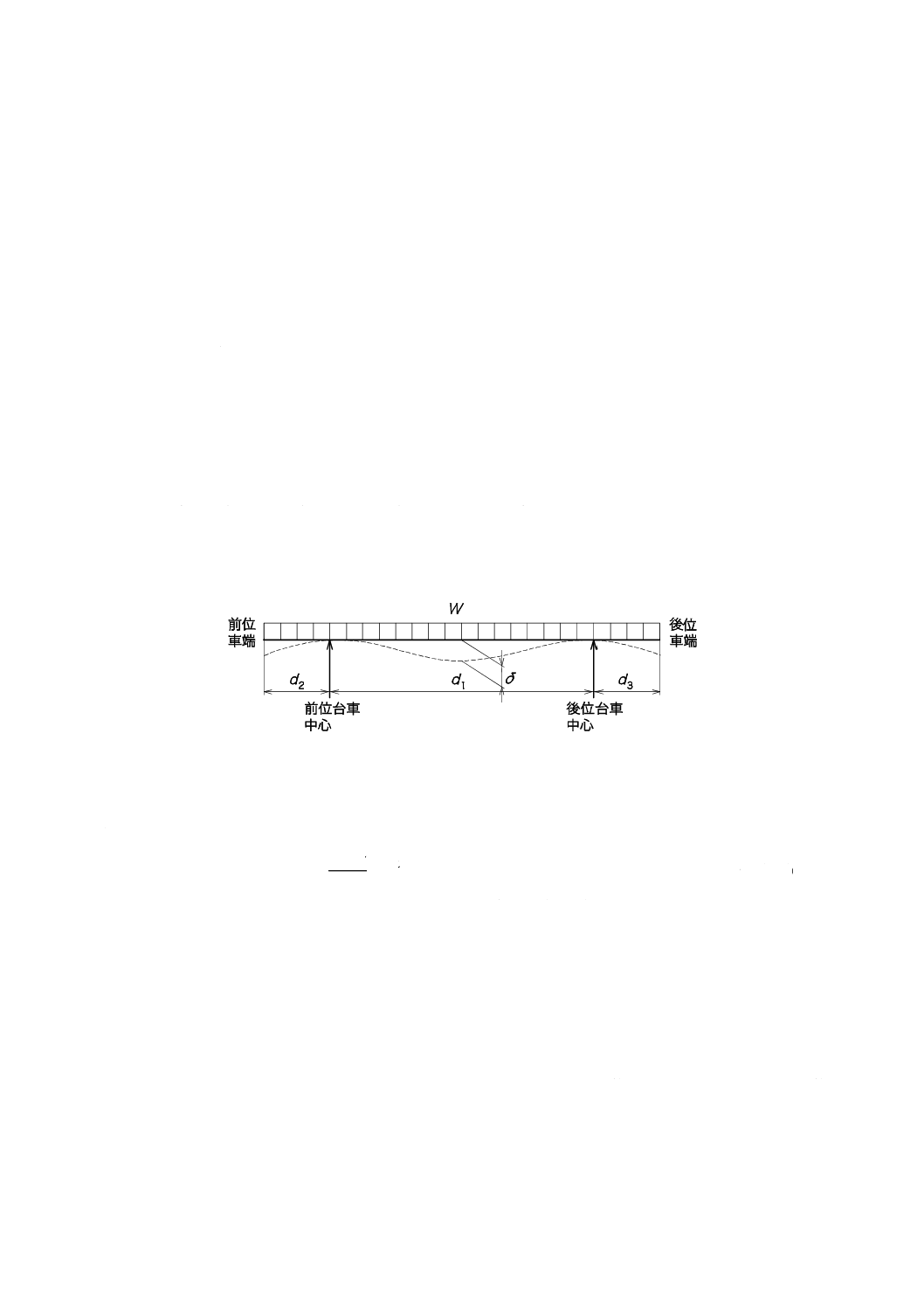

D.2.3.2 相当曲げ剛性の算出方法

垂直荷重試験で得られた“たわみδ”から構体の相当曲げ剛性を算出する方法は,次による。算出モデ

ルの例を図D.2に,算出式を式(D.6)に示す。

注記 この方法は,車端に出入台をもち,同じ大きさの窓を並べて配置する構造などの一本のはりと

みなせる構体では,実測と一致するが,通勤・通学用途などに用いる車両に見られる大きな窓

及び側入口の開口部をもつ構体,側,屋根,床の各構体の結合力が弱い構造の構体などでは,

実測と大きなかい離を生じる場合もあることに注意する。

a) 算出モデル 相当曲げ剛性の算出モデルは,等分布荷重を受けた構体の側構え下部中央の上下方向の

たわみと等しいたわみを生じるような,同じ等分布荷重を受けた一様な断面のはりの剛性で表す。

注記 便宜上,図の左側を前位と呼ぶ。

図D.2−相当曲げ剛性の算出モデルの例

b) 算出式

(

)

2

3

2

2

2

1

2

1

eq

12

12

5

384

d

d

d

δ

d

W

EI

−

−

=

················································ (D.6)

ここに,

EIeq: 相当曲げ剛性(N・m2)

W: 車両長手方向の単位長さ当たりの垂直荷重(N/m)

δ: 側構え下部中央のたわみ(m)

d1: 台車中心間の長さ(m)

d2: 前位台車中心から前位車端までの長さ(m)

d3: 後位台車中心から後位車端までの長さ(m)

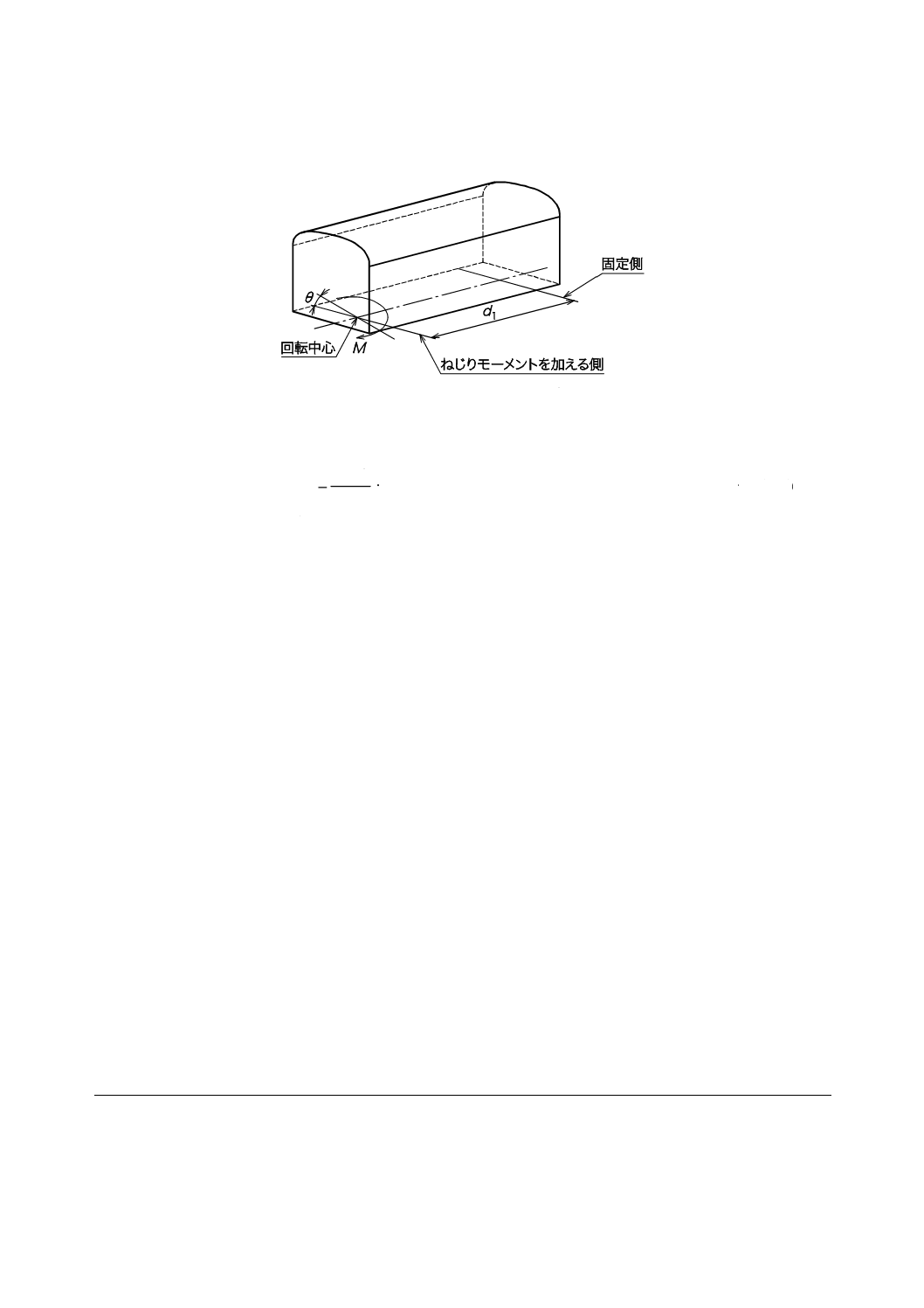

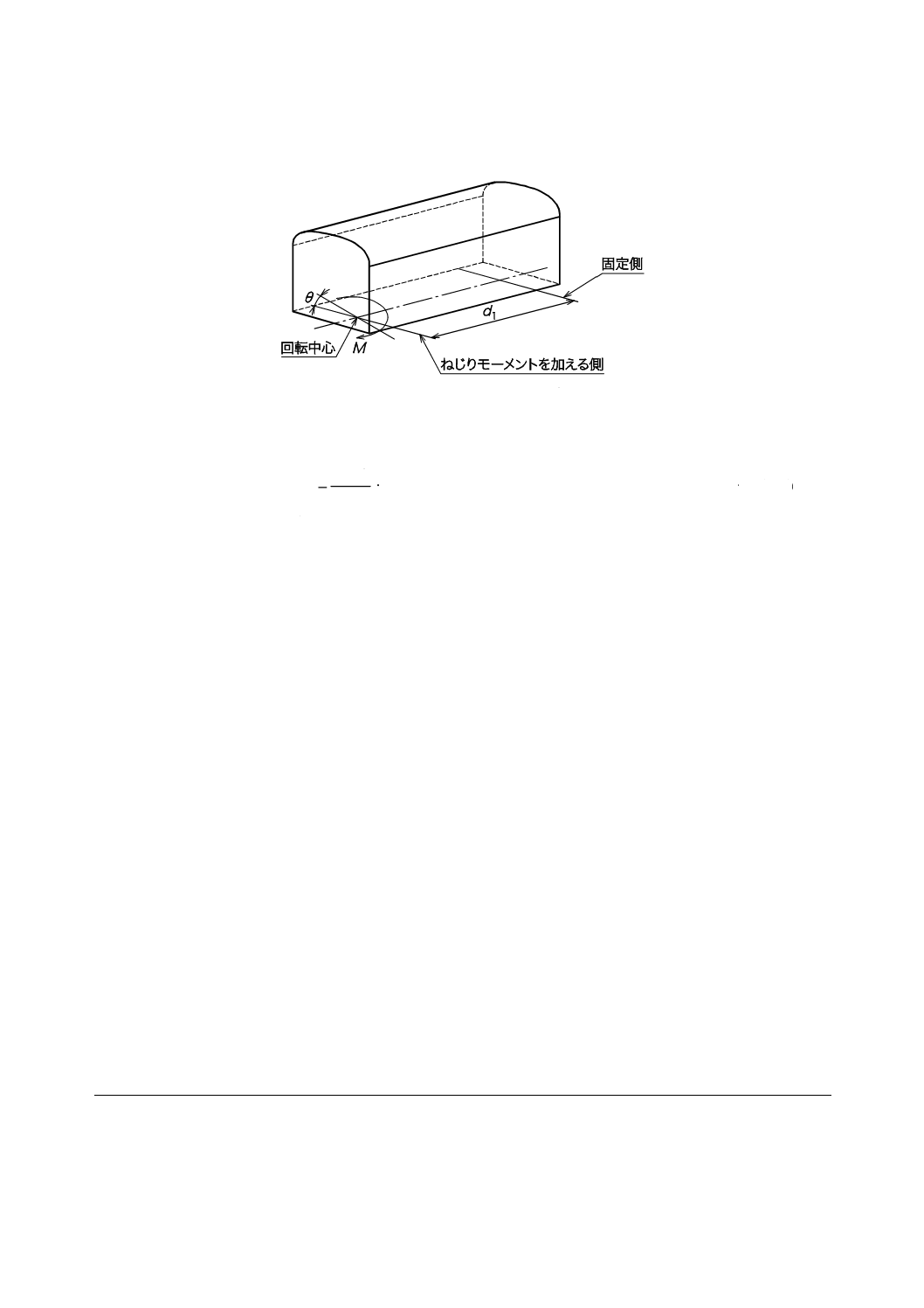

D.2.3.3 相当ねじり剛性の算出方法

ねじり荷重試験で得られた“ねじれ角θ”から構体の相当ねじり剛性を算出する方法は,次による。算

出モデルの例を図D.3に,算出式を式(D.7)に示す。

a) 算出モデル 相当ねじり剛性は,ねじりモーメントを受けた構体の側構え下部の上下方向の変位量か

ら算出した構体のねじれ角と等しいねじれ角を生じるような,構体と同じ支持条件で,しかも,ねじ

19

E 7106:2018

りモーメントを受けた一様な断面のはりの剛性で表す。

図D.3−相当ねじり剛性の算出モデルの例

b) 算出式

θ

d

M

GJ

1

eq

=

········································································· (D.7)

ここに,

GJeq: 相当ねじり剛性(N・m2)

M: ねじりモーメント(N・m)

d1: 台車中心間の長さ(m)

θ: ねじれ角

D.2.4 固有振動数測定試験

固有振動数測定試験から得られた振動数の評価は,4.8.2による。

D.2.5 その他の試験

クレーンなどを用いて,車両を持ち上げて移動するときに構体に加わる荷重に対する試験(4.9参照)を

行った後,荷重を取り除いた状態で永久変形及び塑性ざ(坐)屈が生じていなければ,必要な強度をもつ

と判定する。

参考文献

JIS E 4047 鉄道車両−旅客車用構体−溶接継手設計方法

JIS E 4207 鉄道車両−台車−台車枠設計通則