E 5011:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 3

3 用語及び定義 ··················································································································· 4

4 主回路システムの特性 ······································································································· 6

5 試験の一般要求事項 ·········································································································· 7

6 試験の一般条件 ················································································································ 8

6.1 試験の設定 ··················································································································· 8

6.2 試験中の冷却 ··············································································································· 11

6.3 機械出力の測定 ············································································································ 11

6.4 測定精度及び許容差 ······································································································ 15

6.5 環境条件 ····················································································································· 15

7 トルク特性試験 ··············································································································· 15

7.1 一般 ··························································································································· 15

7.2 主電動機熱時のトルク特性 ····························································································· 15

7.3 主電動機冷時のトルク特性 ····························································································· 16

7.4 速度ゼロにおける起動トルク ·························································································· 17

8 効率及び電力消費量試験 ··································································································· 17

8.1 一般 ··························································································································· 17

8.2 効率特性 ····················································································································· 18

8.3 ルートプロファイルによる電力消費量··············································································· 18

9 温度上昇試験 ·················································································································· 19

9.1 一般 ··························································································································· 19

9.2 一定負荷による温度上昇試験 ·························································································· 19

9.3 ルートプロファイル負荷による温度上昇試験 ······································································ 20

9.4 誘導電動機並列駆動時の車輪径差試験··············································································· 21

10 機能試験 ······················································································································ 23

10.1 後退起動 ···················································································································· 23

10.2 力行状態とブレーキ状態との移行 ··················································································· 23

11 電車線電圧の変化 ·········································································································· 24

11.1 試験目的 ···················································································································· 24

11.2 試験条件 ···················································································································· 24

11.3 試験手順 ···················································································································· 25

11.4 合否判定基準 ·············································································································· 25

12 保護動作試験 ················································································································ 26

E 5011:2019 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

12.1 一般 ·························································································································· 26

12.2 瞬時電圧変化試験 ········································································································ 26

12.3 電車線の一時停電試験 ·································································································· 27

12.4 電車線の瞬時停電試験 ·································································································· 28

12.5 回生負荷の遮断 ··········································································································· 29

12.6 主回路インバータの停止 ······························································································· 29

12.7 温度計算機能 ·············································································································· 30

12.8 過電流及び過電圧保護 ·································································································· 30

12.9 制御電源の中断 ··········································································································· 30

13 故障マネジメント試験 ···································································································· 31

13.1 一般 ·························································································································· 31

13.2 センサ機能の喪失 ········································································································ 31

13.3 応答信号の喪失 ··········································································································· 31

13.4 冷却装置の故障 ··········································································································· 31

13.5 接地故障及び短絡故障 ·································································································· 31

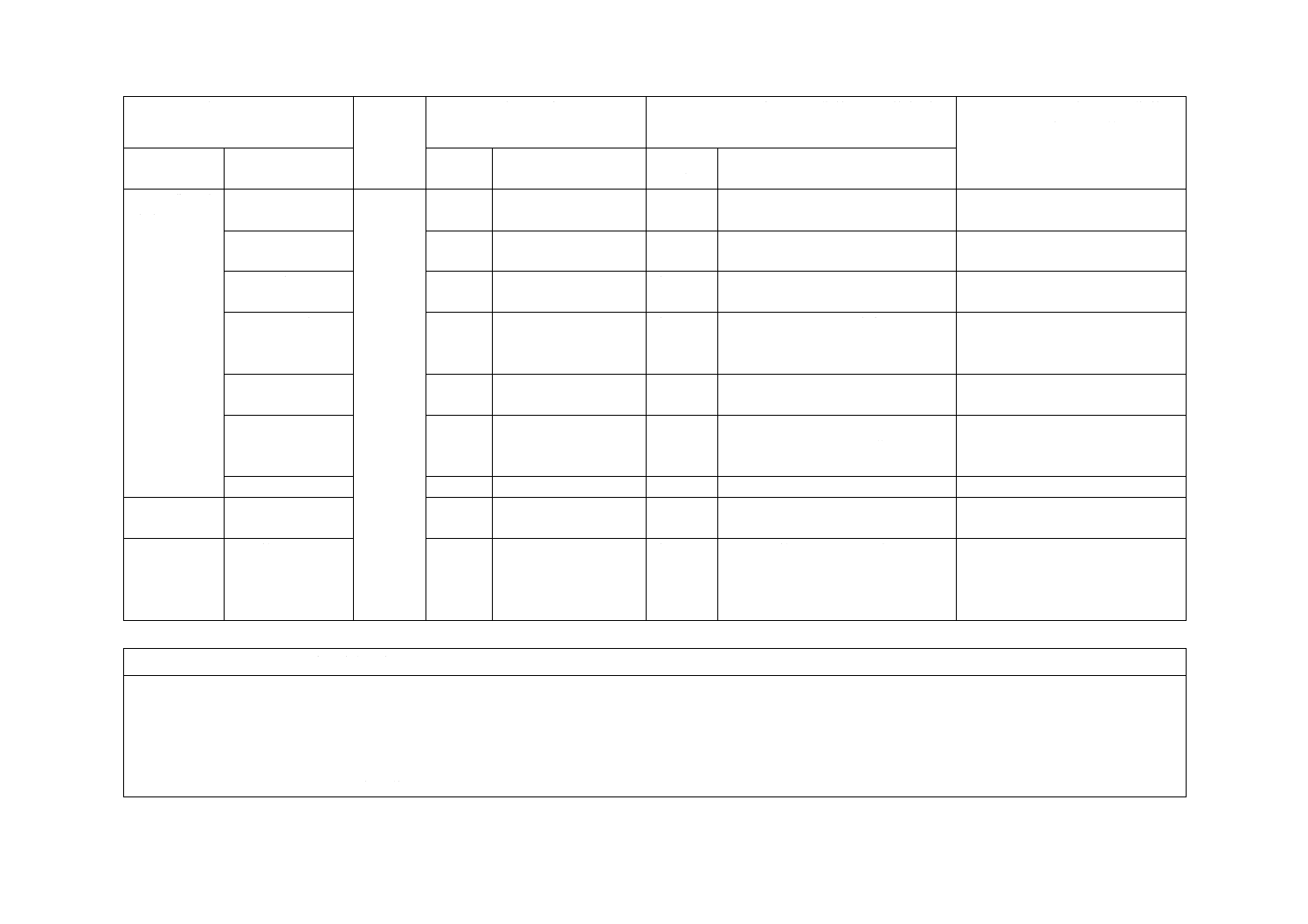

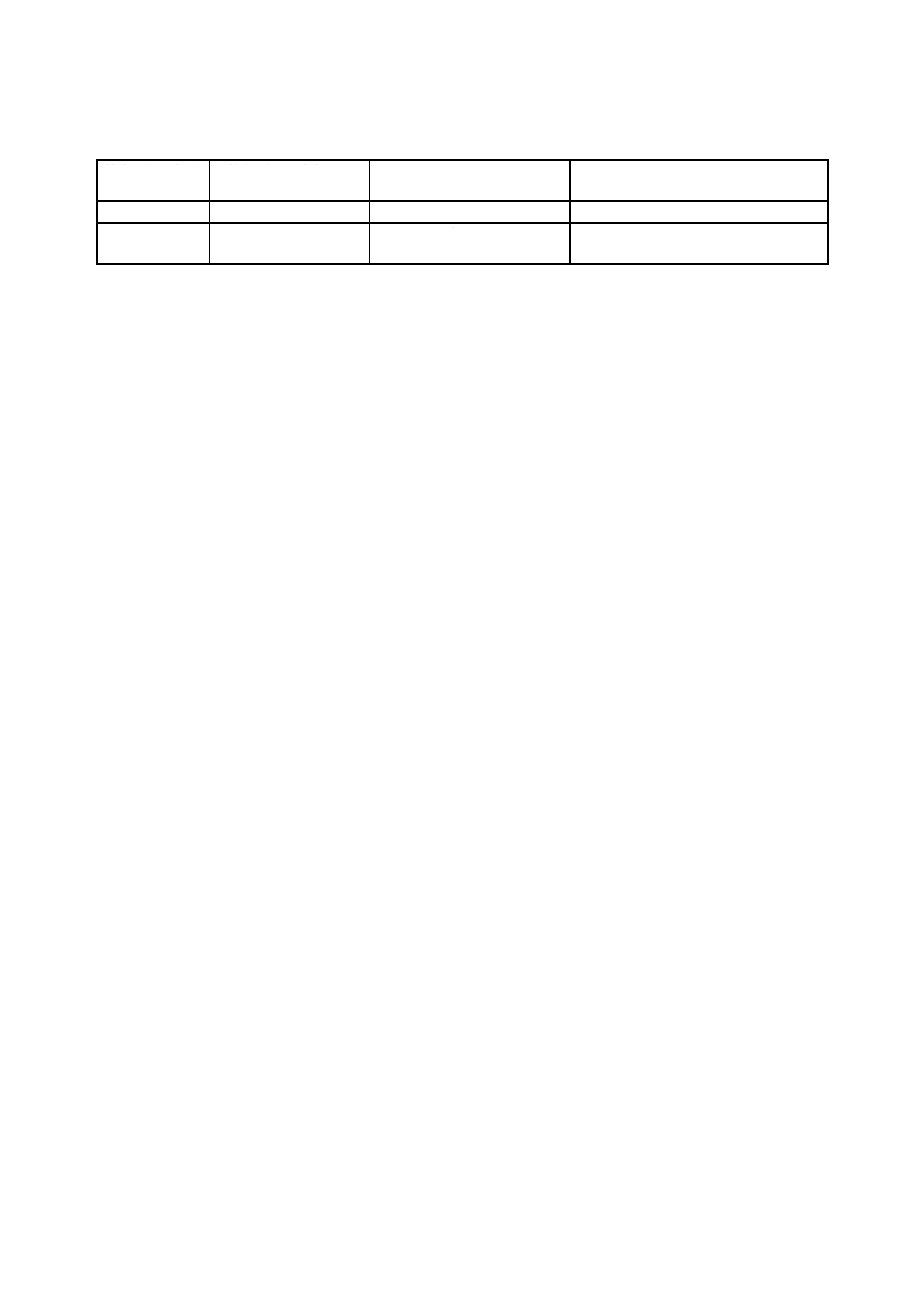

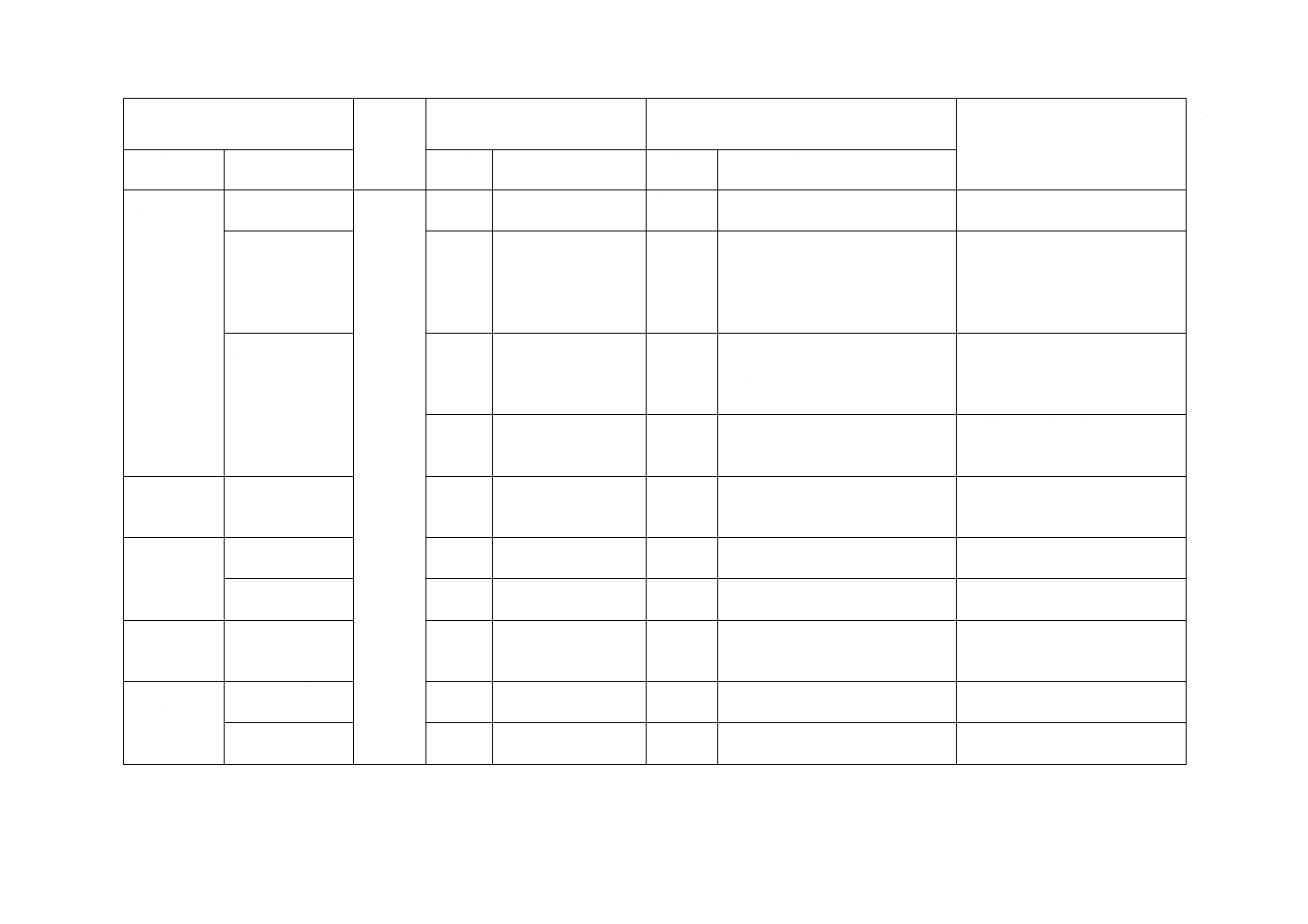

附属書A(規定)組合せ試験の項目表 ····················································································· 32

附属書B(参考)受渡当事者間で協定する事項の要約表 ······························································ 33

附属書C(規定)直流電動機に対する特別な試験項目及び試験条件··············································· 35

参考文献 ···························································································································· 37

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 39

E 5011:2019

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本鉄道車輌工業会(JARI)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,国土交通大臣が制定した日本工業規格である。

これによって,JIS E 5011-1:2009及びJIS E 5011-2:2009は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 5011:2019

鉄道車両−主回路システムの組合せ試験

Rolling stock-Combined test method for traction systems

序文

この規格は,2016年に第2版として発行されたIEC 61377を基とし,技術的内容を変更して作成した日

本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

1

適用範囲

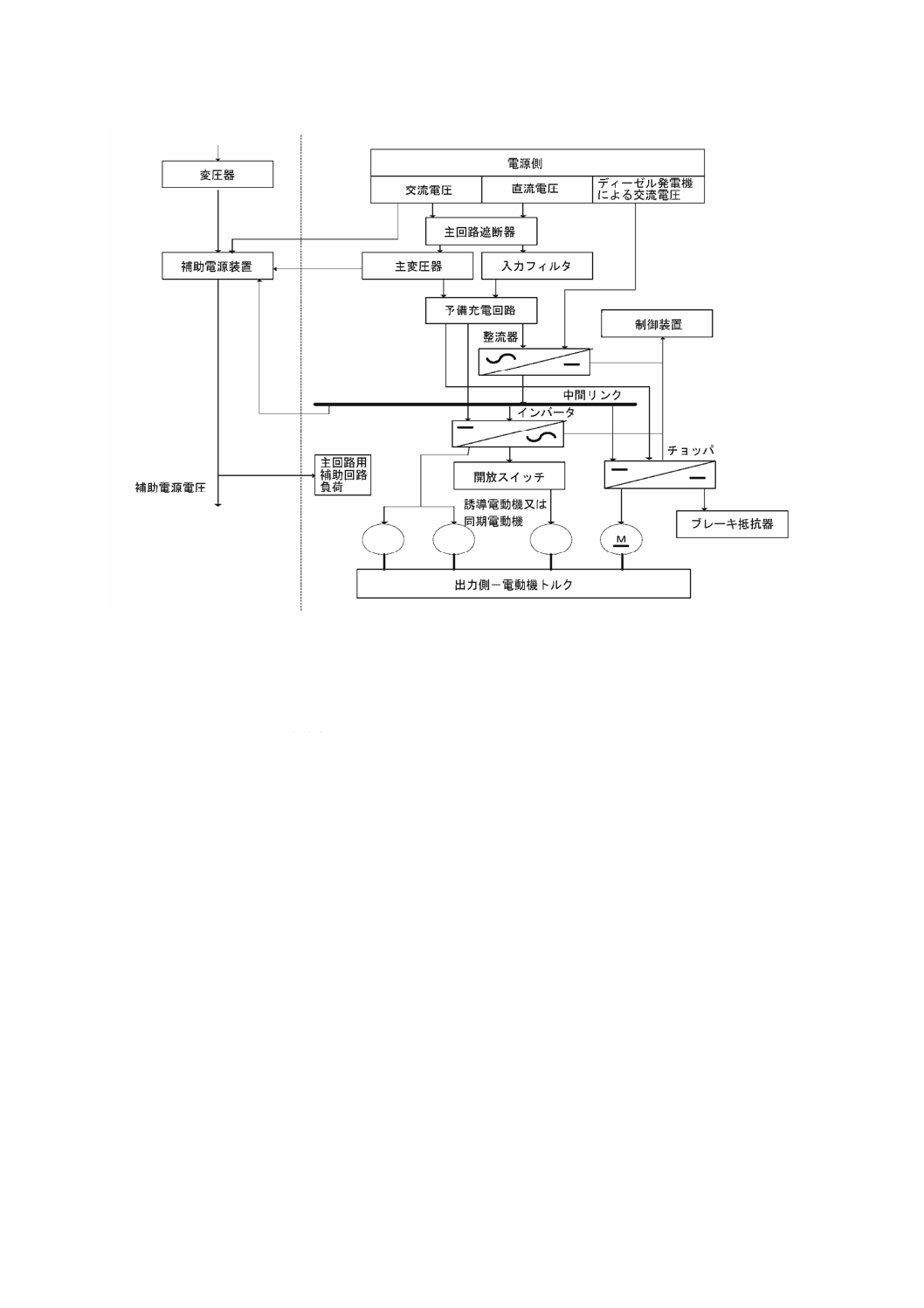

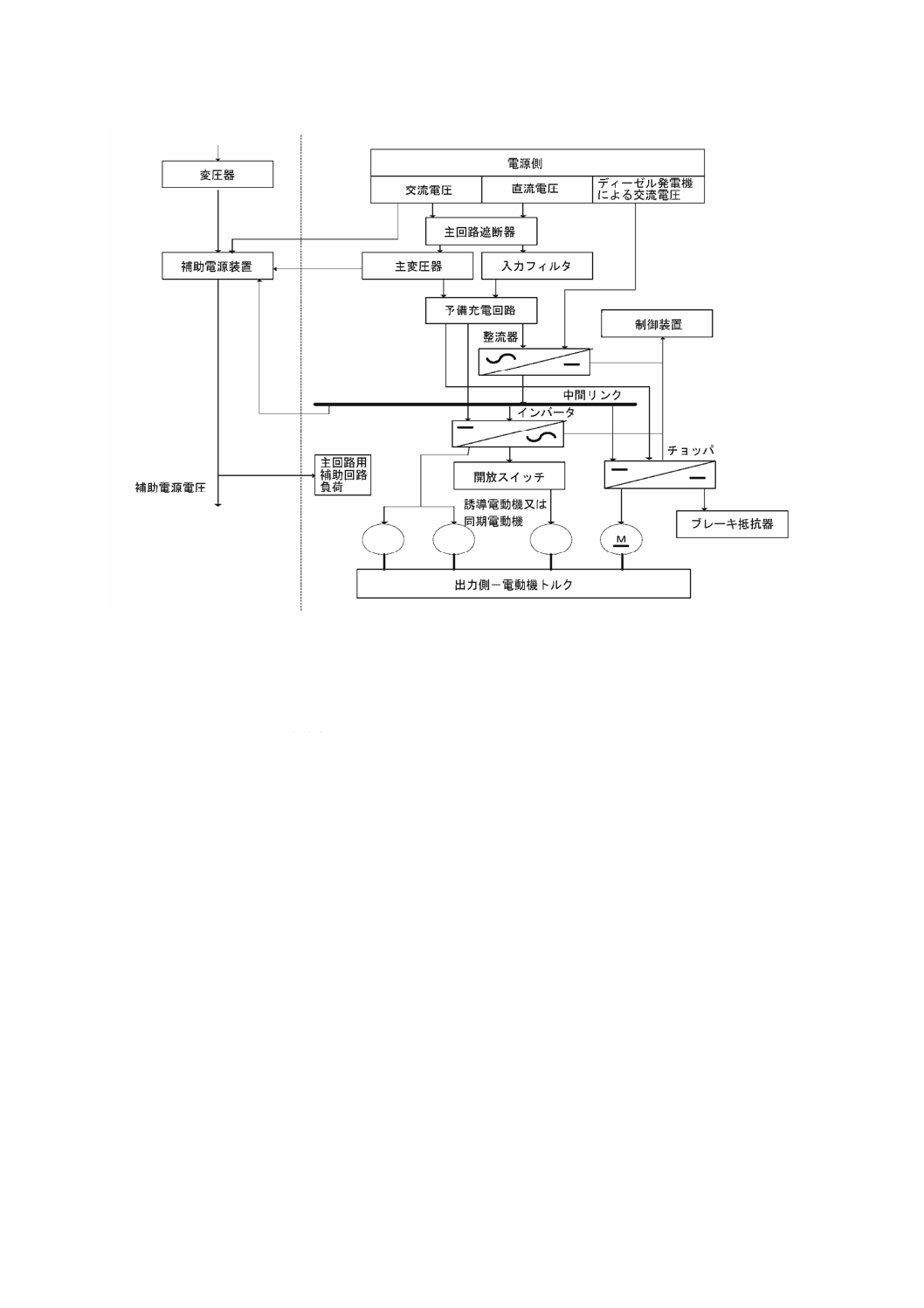

この規格は,主電動機,電力変換装置,ソフトウェアを含む制御装置,主変圧器,入力フィルタ,ブレ

ーキ抵抗器,主遮断器,冷却装置,センサ,接触器など構成機器で構成する主回路システムの組合せ試験

方法について規定する。

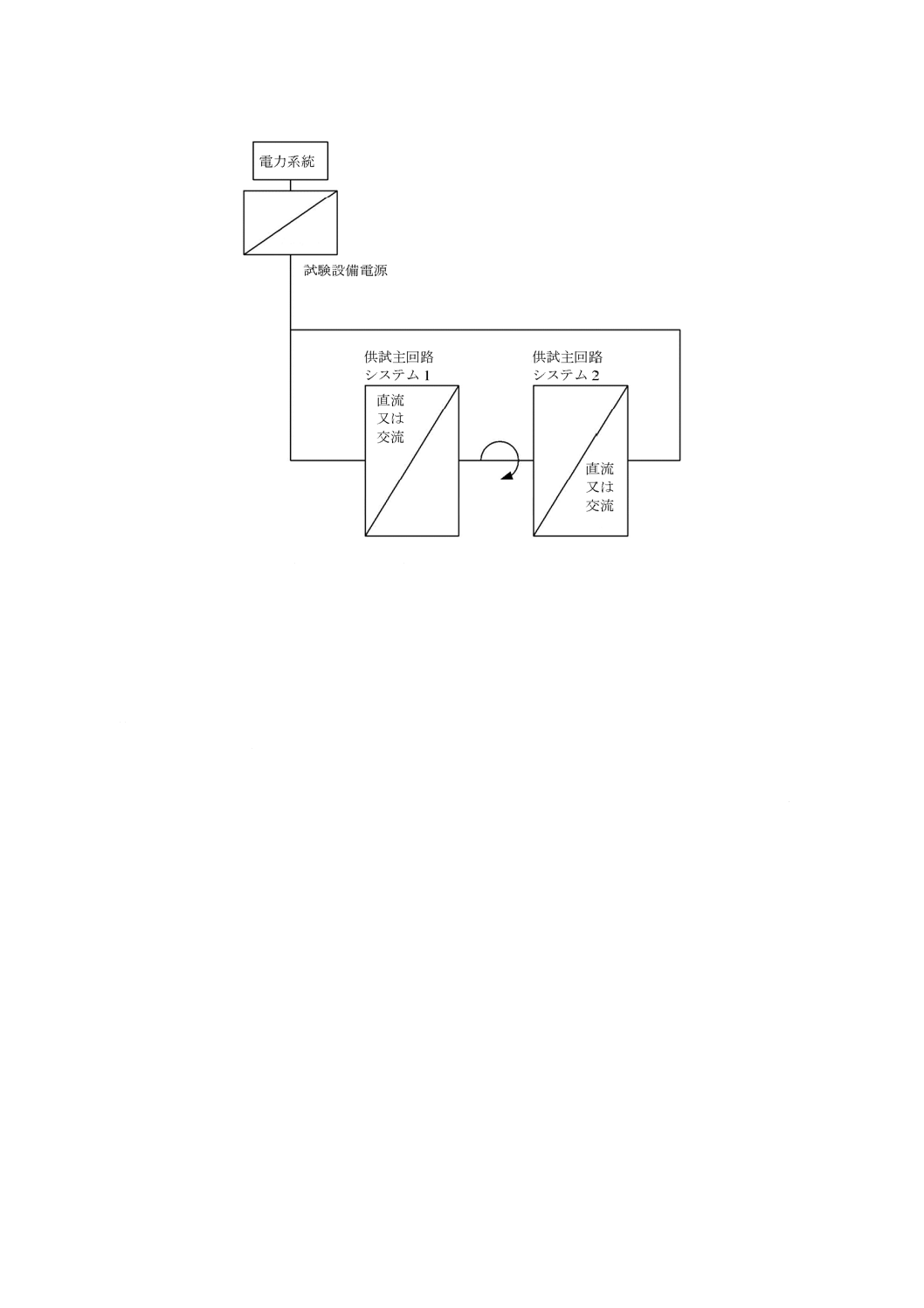

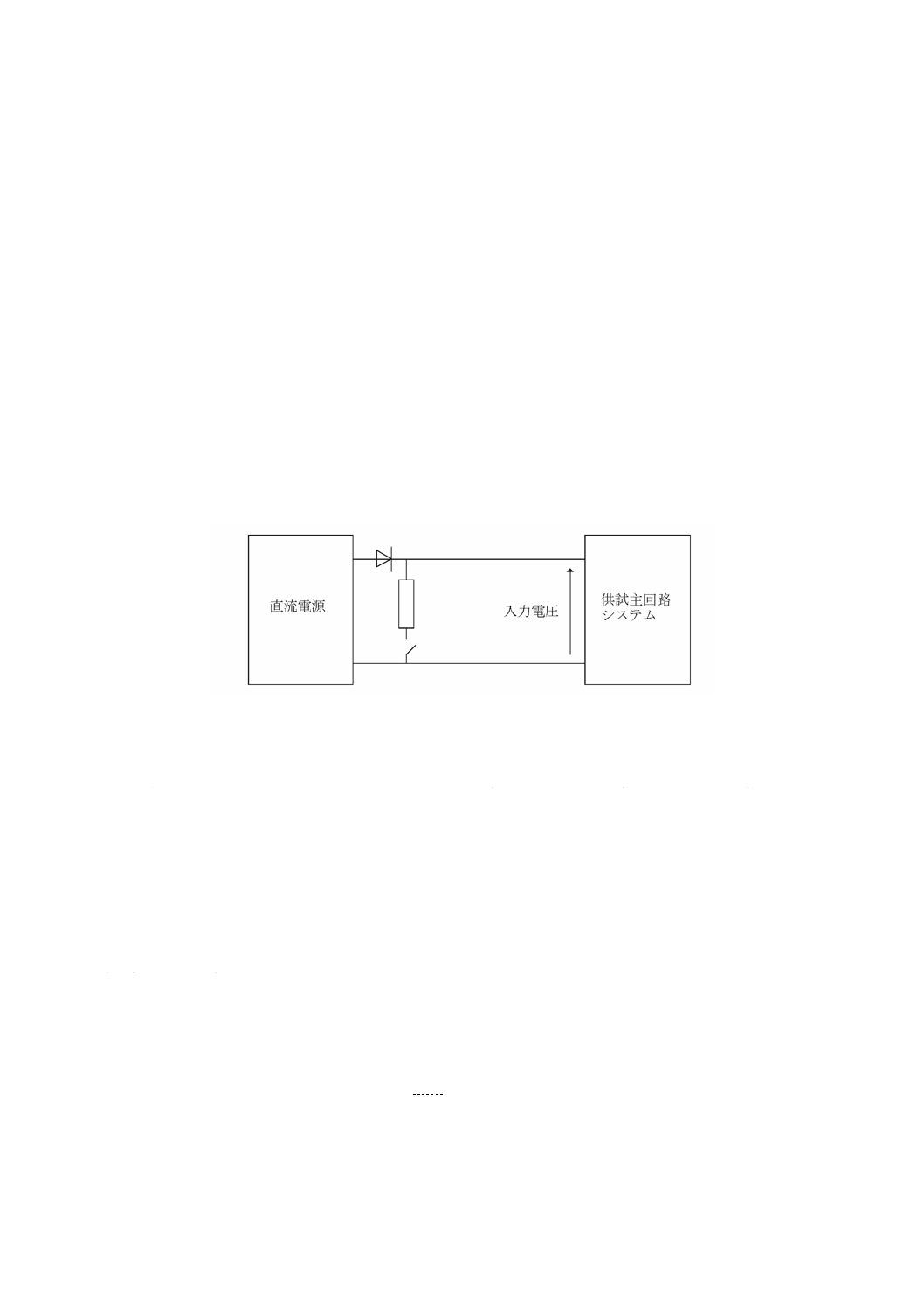

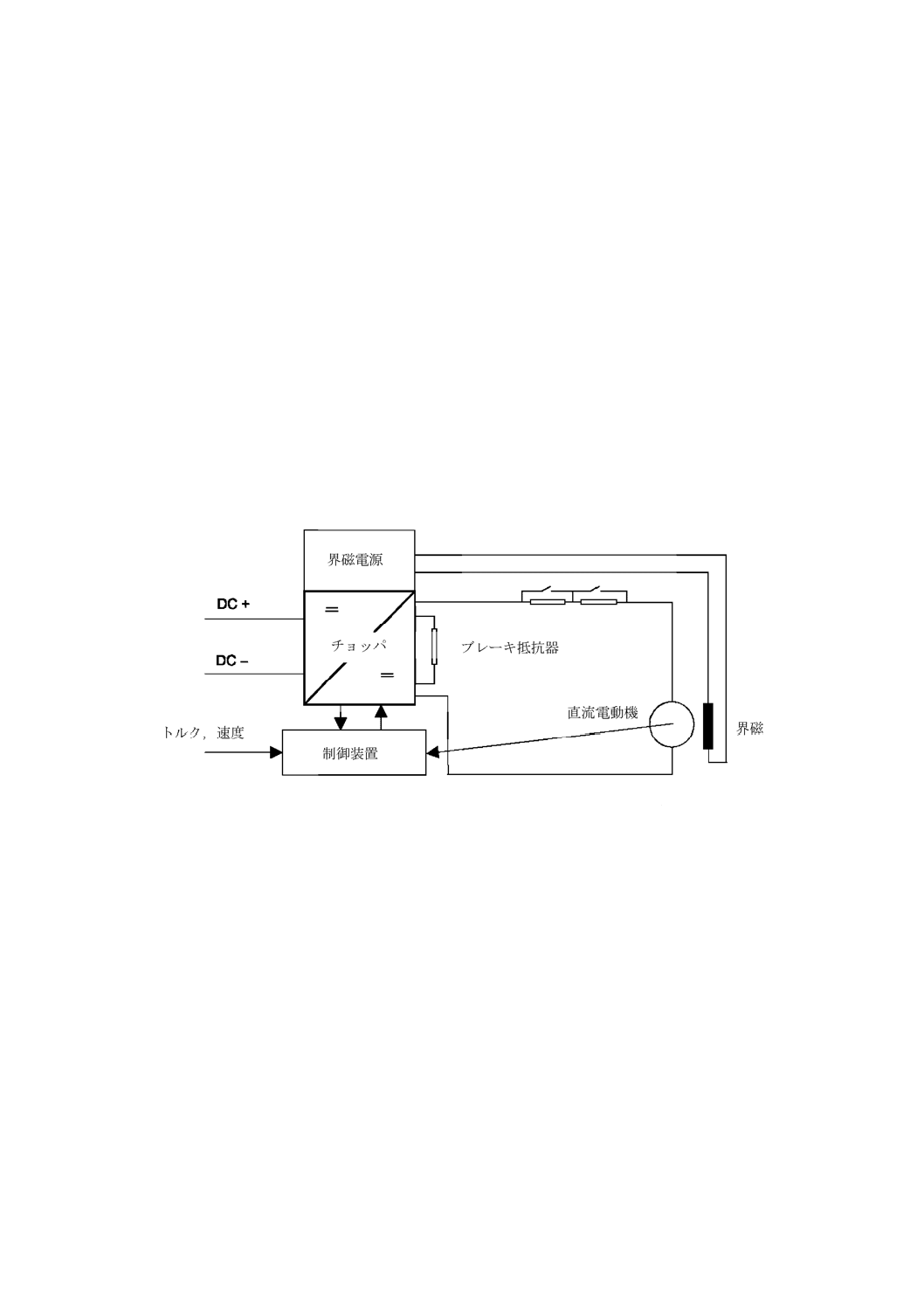

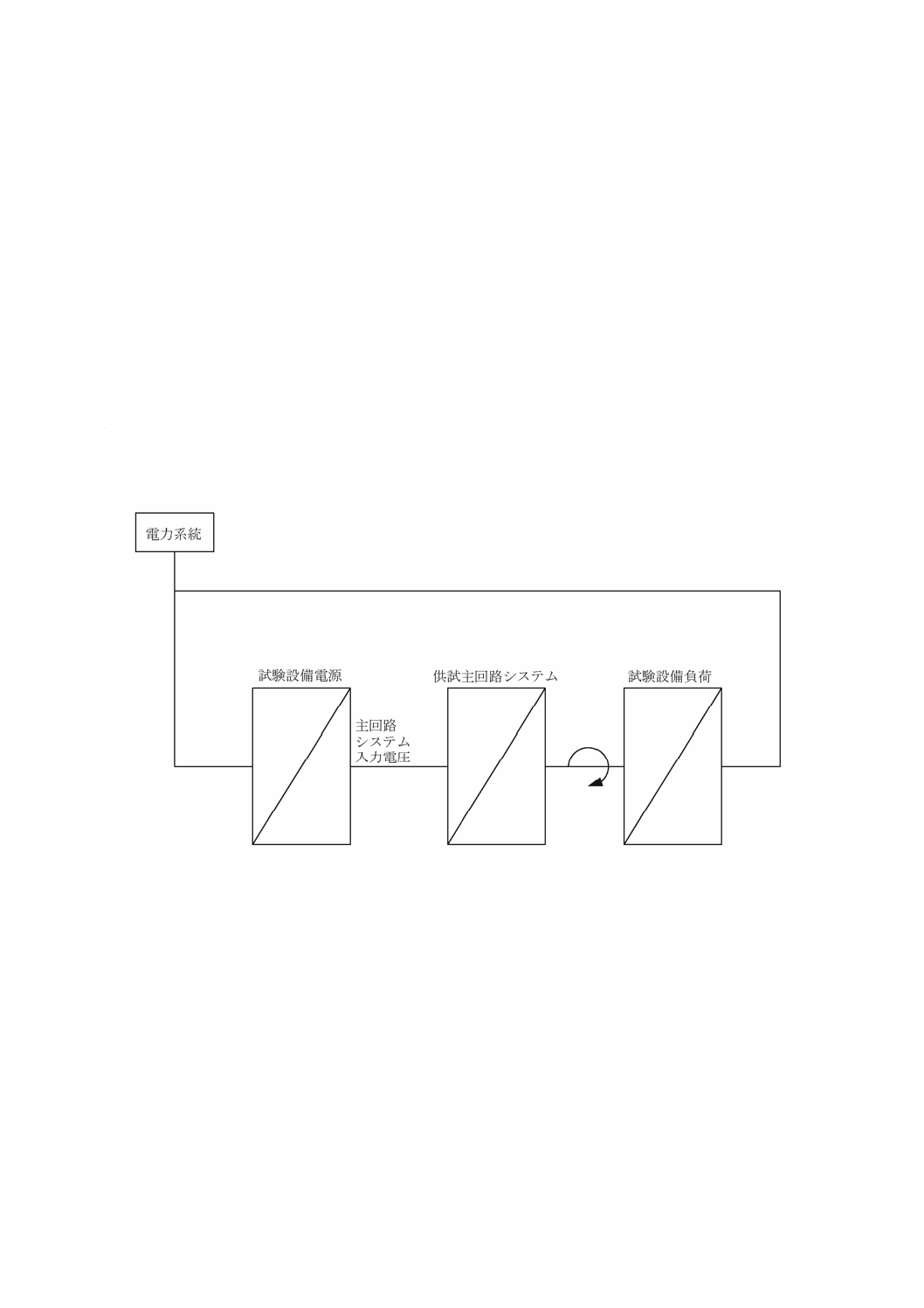

図1は主回路システムの概略図であるが,全ての主回路システムを網羅したものではない。

集電装置,機械ブレーキシステム及び歯車装置は,この規格の適用から除く。

この規格を適用する主電動機の種類は,誘導電動機,永久磁石同期電動機を含む同期電動機,及び直流

電動機とする。

補助変換装置は,当該電力変換装置が主変換装置に内蔵されている場合に限りこの規格を適用する。主

変換装置が装置外の補助回路システムへ給電する場合,補助回路システムは等価な負荷で代用することが

できる。補助回路負荷の評価はこの規格の適用範囲外である。

注記1 電力貯蔵装置に対して規定された試験規格が存在しないため,この規格では電力貯蔵装置に

ついては考慮していない。

注記2 歯車装置は試験の設定には含まれるが,主回路システムの構成機器ではない。

注記3 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

IEC 61377:2016,Railway applications−Rolling stock−Combined test method for traction systems

(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−主回路システム構成の概観

この規格は,主回路システムの形式試験を規定し,主に次の項目で構成する。

− 性能試験

− 性能を確認するための試験方法

この規格では構成機器単体の形式試験を規定しない。

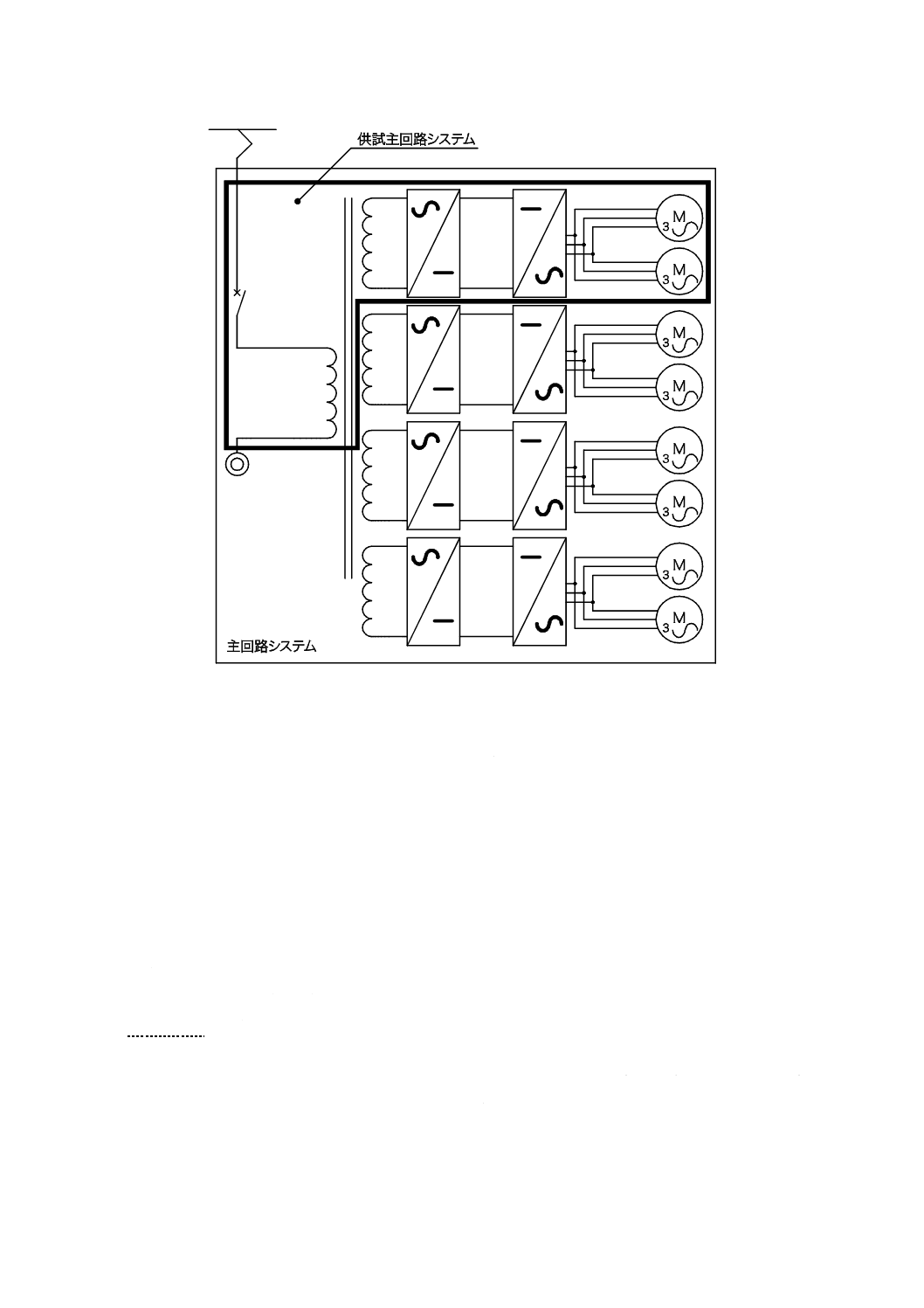

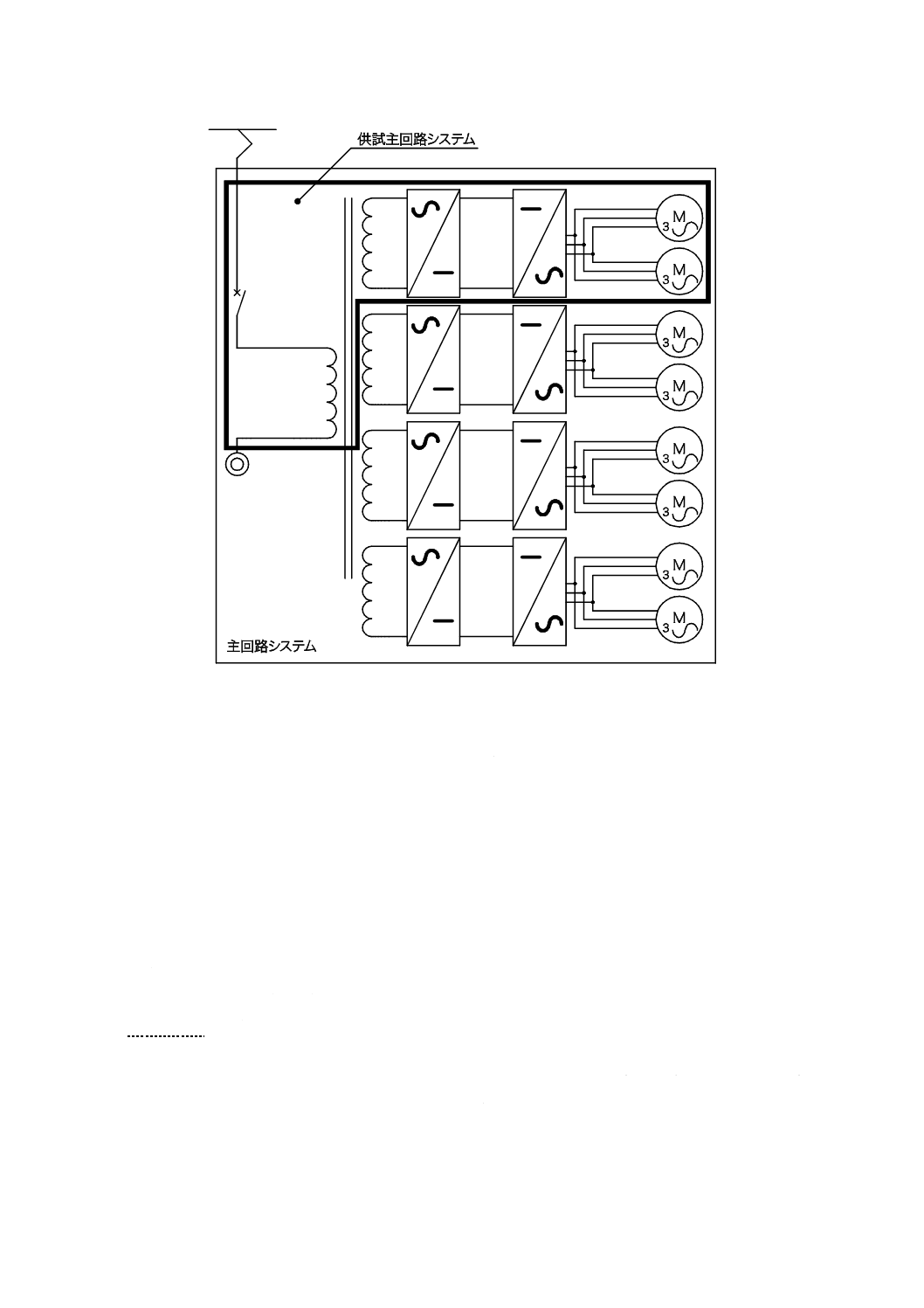

供試主回路システムには,電源側から出力側までの一連の電力機器(少なくとも主電動機用電力変換装

置1台と関連する負荷,更に交流電源では少なくとも主変圧器1台,直流電源では少なくとも入力フィル

タ1組。)を含む。実際の主回路システムに対し供試主回路システムをどう選択するかは,受渡当事者間の

協定による。

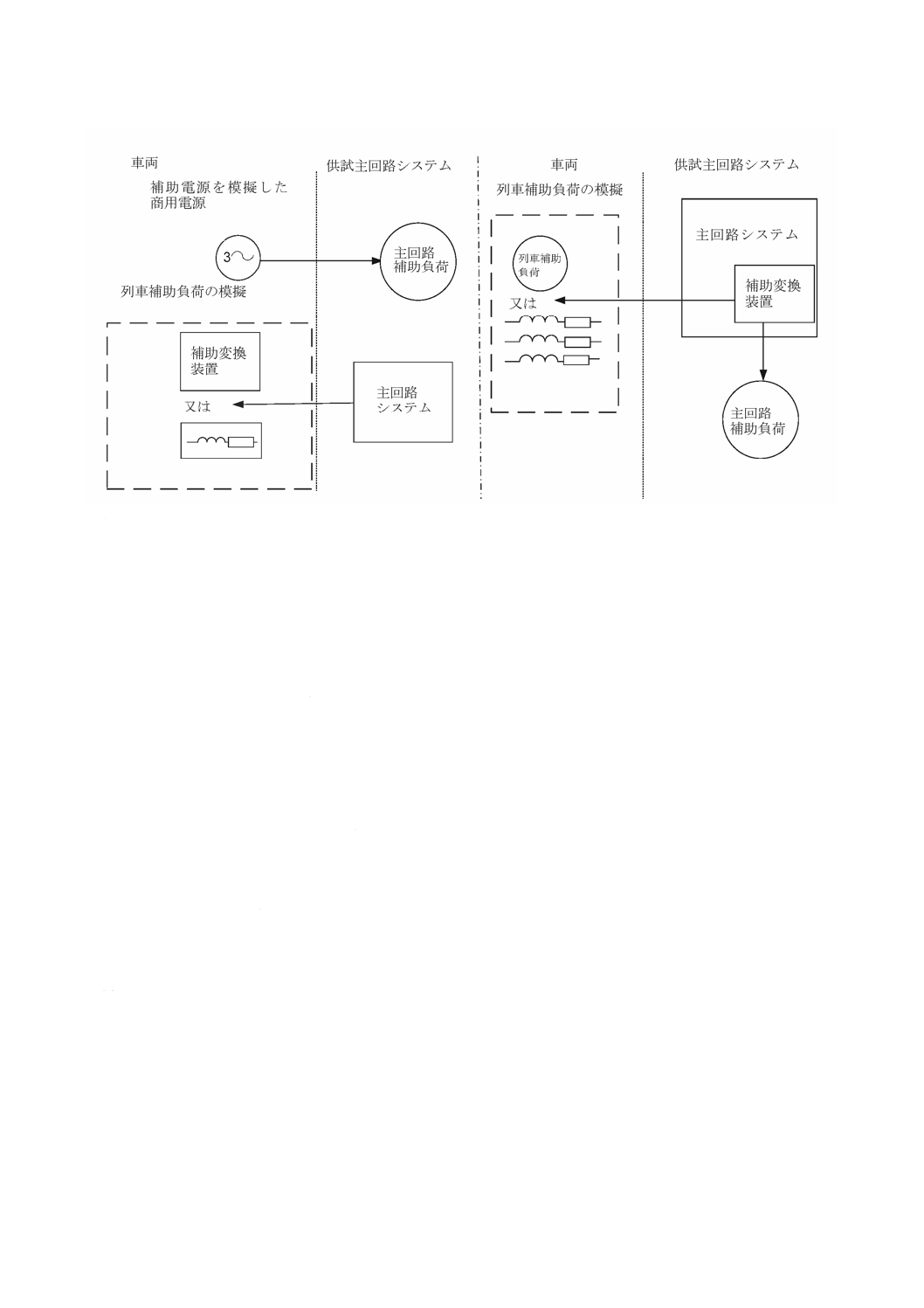

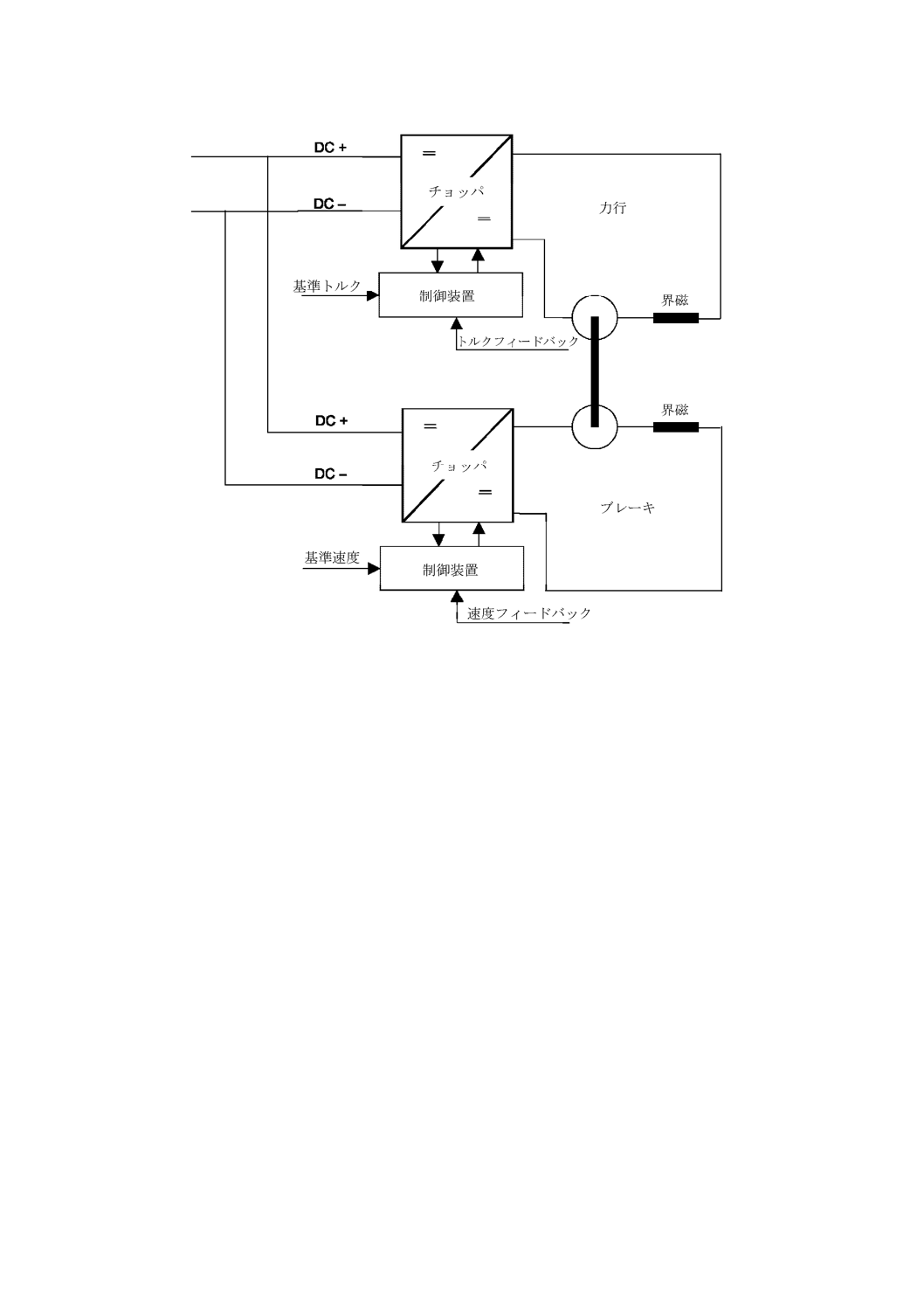

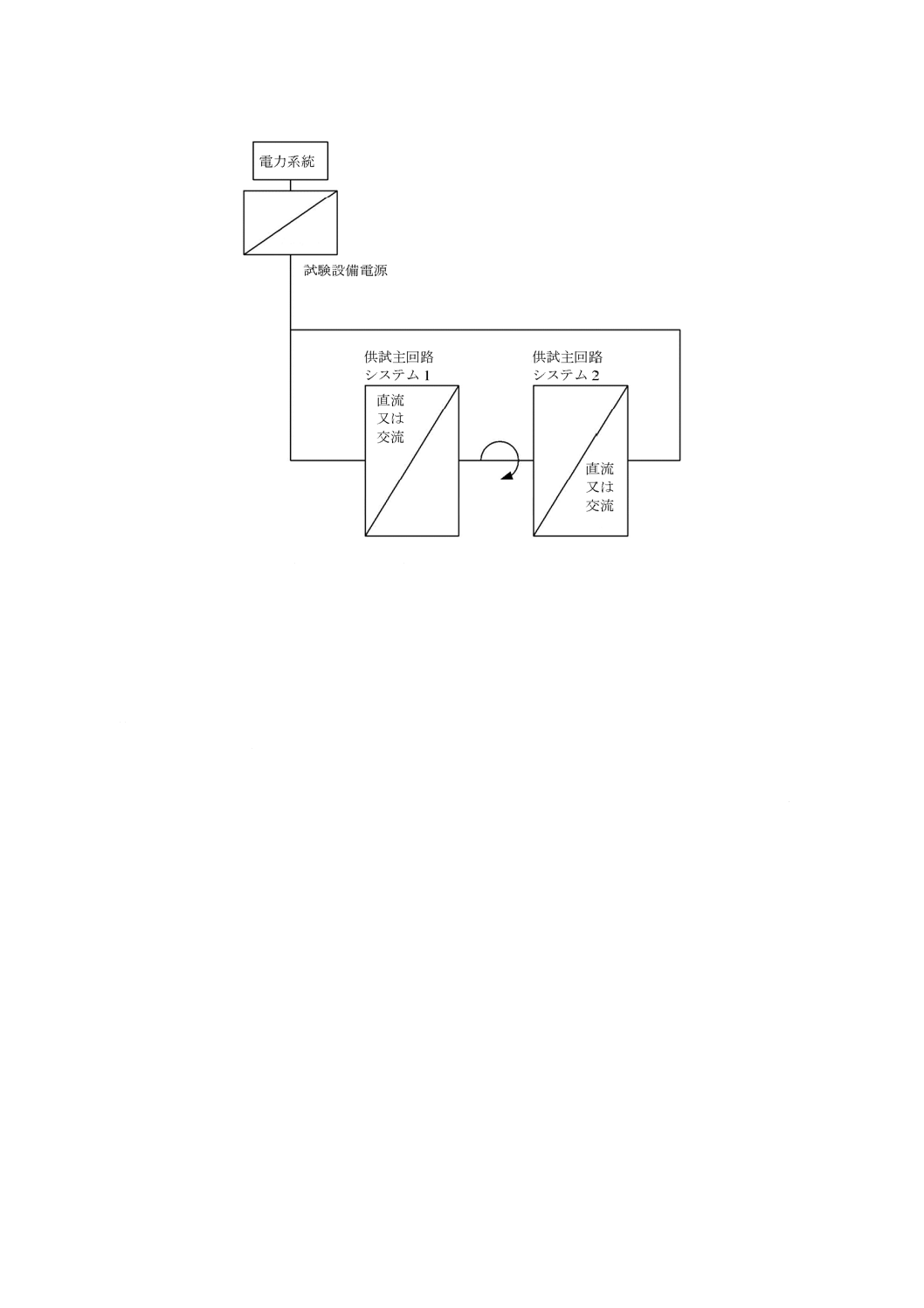

図2に供試主回路システムと実際の主回路システム全体との関係を,一例として示す。

3

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2−供試主回路システムと実際の主回路システムとの関係例

供試主回路システムには,製品ラインを代表する構成機器を組み合わせる。

供試主回路システムの軽微な変更は,受渡当事者間の協定によるが,試験に先立ち,試験結果への影響

の観点から変更の正当性を検証する。試験結果に重大な影響を与えない場合は,構成機器及び内部部品を

等価な機器で代用しても差し支えない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS C 60050-551 電気技術用語−第551部:パワーエレクトロニクス

注記 対応国際規格:IEC 60050-551:1998,International Electrotechnical Vocabulary−Part 551: Power

electronics(MOD)

JIS E 4001 鉄道車両−用語

JIS E 4041 鉄道車両−完成車両の試験通則

注記 対応国際規格:IEC 61133,Railway applications−Rolling stock−Testing of rolling stock on

completion of construction and before entry into service(MOD)

JIS E 5008 鉄道車両−電力変換装置

注記 対応国際規格:IEC 61287-1,Railway applications−Power converters installed on board rolling

4

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

stock−Part 1: Characteristics and test methods(MOD)

JIS E 6102 鉄道車両−交流主電動機

注記 対応国際規格:IEC 60349-2,Electric traction−Rotating electrical machines for rail and road

vehicles−Part 2: Electronic converter-fed alternating current motors(MOD)

JIS E 6103 鉄道車両−永久磁石同期機

注記 対応国際規格:IEC 60349-4,Electric traction−Rotating electrical machines for rail and road

vehicles−Part 4: Permanent magnet synchronous electrical machines connected to an electronic

converter(MOD)

IEC 60050-411,International Electrotechnical Vocabulary−Chapter 411: Rotating machinery

IEC 60349-1,Electric traction−Rotating electrical machines for rail and road vehicles−Part 1: Machines other

than electronic converter-fed alternating current motors

IEC 60850,Railway applications−Supply voltages of traction systems

IEC 62313,Railway applications−Power supply and rolling stock−Technical criteria for the coordination

between power supply (substation) and rolling stock

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS C 60050-551,JIS E 4001及びIEC 60050-411によるほか,

次による。

3.1

主回路システム(traction system)

車両を走行させるための駆動トルクを供給するシステムであり,力行では入力供給電力を機械エネルギ

ーに変換し,ブレーキでは機械エネルギーを電気又は熱エネルギーに変換する(電気ブレーキの機能をも

つ場合)。集電システム(範囲外)から主電動機軸までの電力変換に関係する全ての機器から構成され,主

回路システムの動作に必要な全ての補助機器を含む。

3.2

供試主回路システム(traction system under test)

箇条1に示すような,組合せ試験のための主回路システムの代表部分。

3.3

構成機器(component)

主回路システムを構成する機器。

3.4

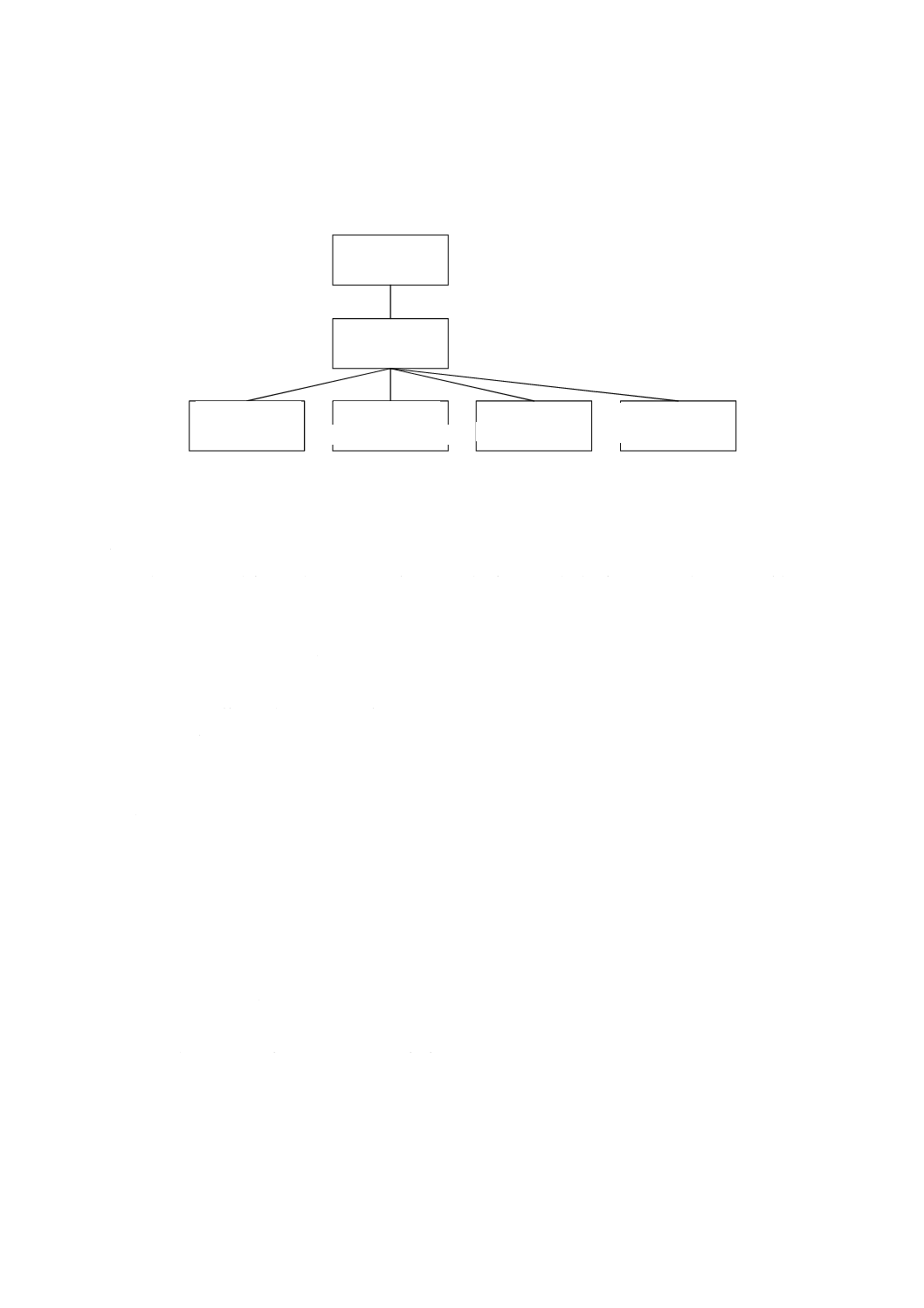

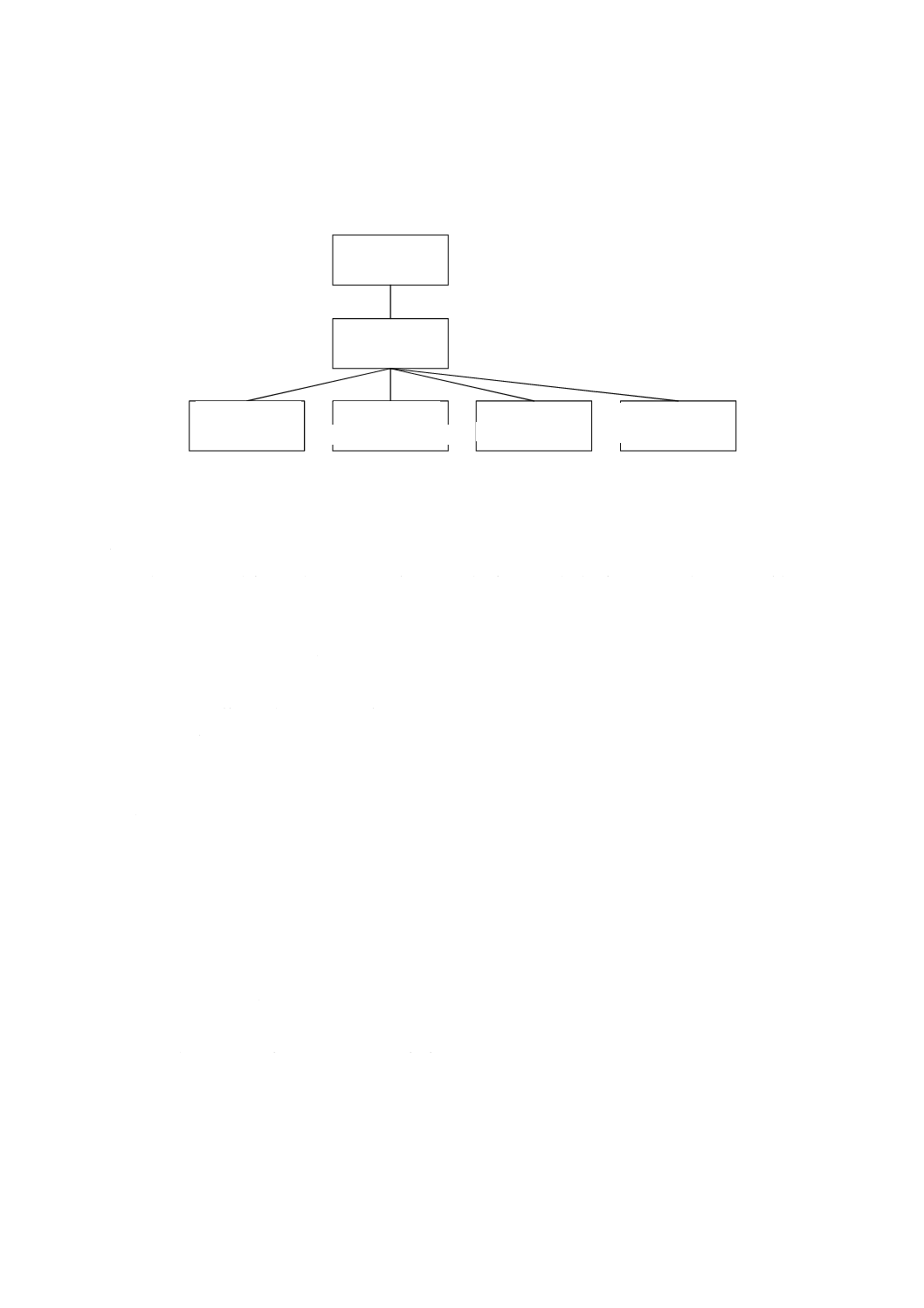

使用者(user)

主回路システムを発注する団体(図3参照)。

注記 使用者は通常,主回路システムが搭載された鉄道車両を運用する団体。

3.5

製造業者(manufacturer)

主回路システムの供給に関し,技術的な責任をもつ団体(図3参照)。

注記 製造業者は主回路システムの構成部品の供給者である場合も,そうでない場合もあり得る。

5

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.6

供給者(supplier)

構成機器に対する責任をもつ団体(図3参照)。

図3−主回路システム−使用者,供給者,製造業者の関係例

3.7

デューティ(duty)

主回路システムが負担する負荷。力行,惰行及び電気ブレーキ(電気ブレーキの機能をもつ場合)で構

成する。

3.8

デューティサイクル(duty cycle)

指定された一連の使用条件。例えば,基本的な行路にそった速度及びトルクの時間変化である。

注記1 基本的な行路とは,例えば,次のことを指す。

− 幹線列車:2都市間の往復

− 路面電車:2電停間

− 地下鉄:2駅間

注記2 代表的なデューティサイクルは,受渡当事者間の協定によって決められる。

3.9

ルートプロファイル(route profile)

定常温度(一連のデューティサイクルにおける,繰返しのピーク温度が規定する許容範囲内にある温度。)

を得るための,又は主回路システムが搭載される列車の日常運行を表現するための,代表的なデューティ

サイクルの組合せ又は繰返し。

3.10

一定負荷(constant load)

定常条件(例えば,速度又は電圧)に対し適用する負荷。

注記 負荷は,使用者が提示する仕様に指定することができる。

3.11

ルートプロファイル負荷(route profile load)

供試主回路システムが動作するルートプロファイルにおける負荷。

使用者

製造業者

供給者

(電動機)

供給者

(主回路制御装置)

供給者

(電力変換装置)

供給者

(部品)

6

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12

速度(speed)

主電動機の回転速度(r/min)。

注記1 速度(r/min)は,列車速度(km/h)から,指定された歯数比と車輪径とに基づき換算可能で

ある。

注記2 主電動機が交流モータ及びリニアモータの場合,速度の単位は電気角周波数(Hz)が相当す

る。

3.13

最高運転速度(maximum working speed)

最小車輪径又はゴムタイヤの最小半径における,列車の設計最高速度から換算される,主電動機の速度。

3.14

試験計画書(test plan)

必須試験及び使用者と協定した任意試験を含む,製造業者が実施する全ての試験を記載したリスト。

注記 試験計画書には,供試主回路システムに用いる構成機器を記載することを推奨する。

3.15

試験仕様書(test specification)

試験の実施及び評価に適用する情報(要求事項及びパラメータ)。例えば,試験の適用範囲,試験目的,

試験条件,試験方法,試験手順,評価手法,測定手法及び許容範囲を含む合否判定基準から構成される。

3.16

試験結果(test result)

試験の最終評価。

3.17

任意試験(optional test)

必須ではなく,受渡当事者間の協定によって実施する試験。

4

主回路システムの特性

一般的には,主回路システムの仕様には特性曲線(速度−トルク特性など)が含まれる。特性曲線は規

定特性によって指定される。特性曲線は各パラメータの設計上の動作条件の限度値を用いて描かれる。通

常,主回路システムへ供給する交流又は直流電源について指定された公称電圧に対して特性曲線を描く。

受渡当事者間の協定があれば,主回路システムに供給される電源の公称電圧より低い電圧又は高い電圧に

対して特性曲線を描いてもよい。

これらの特性は,供給者が想定する次の設計温度を用いて描く。

− 主電動機の巻線又は磁石

− 電力変換装置の内部部品

− 主変圧器及び入力フィルタ

主電動機の巻線又は磁石の基準温度は,JIS E 6102,JIS E 6103,IEC 60349-1又は受渡当事者間の協定

による値に従う。

次の特性を,規定する。

a) 規定特性 使用者からの要求事項を満たすために規定する特性。組合せ試験において参照され,必ず

評価される特性。

7

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 内部特性 設計の妥当性を証明するために測定する特性で,内部設計値であるが,組合せ試験の受取

条件には影響を与えない値である。例えば,主電動機の電圧又は電流の二乗平均値が該当する。

“内部特性”が指定された値と一致しない場合であっても,試験結果が“規定特性”に適合している限

り,試験結果は有効である。“内部特性”の許容範囲は,受渡当事者間の協定が望ましい。

速度−トルク曲線上のある指定の動作点,指定の電車線電圧(IEC 60850に従うか又はIEC 60850の範

囲外の場合は別途規定する。)及び指定の車輪径における“規定特性”は,次に挙げるものがある。

− 速度及びその速度におけるトルク

− 特性曲線の最大トルク曲線に沿った動作点での速度及びその速度における主回路システムの効率

“規定特性”及び“内部特性”は,一定速度での試験又は加減速試験において測定することができる。

注記1 フライホイールを用いずに行う加減速試験の場合,主電動機回転子の慣性質量が主電動機

軸トルクの測定に無視できない影響がある。

指定の電車線電圧でのルートプロファイル上における“規定特性”は,次に挙げるものがある。

− 指定された車輪径における,“時間−トルク”及び“時間−速度”

− 電車線電圧及び入力電流

− 全ての関連するピーク温度(図4参照)

− 単位キロワットアワー(kWh)で表記した入力消費電力量(ルートプロファイル全体に対する総量)

注記2 上記に挙げていない“規定特性”及び“内部特性”は,この規格において試験ごとに記載

する。

図4−ルートプロファイル上のピーク温度の例

5

試験の一般要求事項

組合せ試験は,供試主回路システムの構成機器を営業運転に近い動作条件で動作させる。

全ての構成機器はそれぞれの規格に従って事前に形式試験を行っておく(組合せ試験において実施する

よう規定された一部の特定の試験を除く。)。構成機器の形式試験において既に実施済みの項目を,組合せ

試験の試験設備において再度試験する必要はない。

注記 構成機器の形式試験を組合せ試験と同じ試験設備で実施してもよいが,それらはこの規格の範

8

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

囲外である。構成機器の形式試験結果は,組合せ試験のための参考資料として提供される。

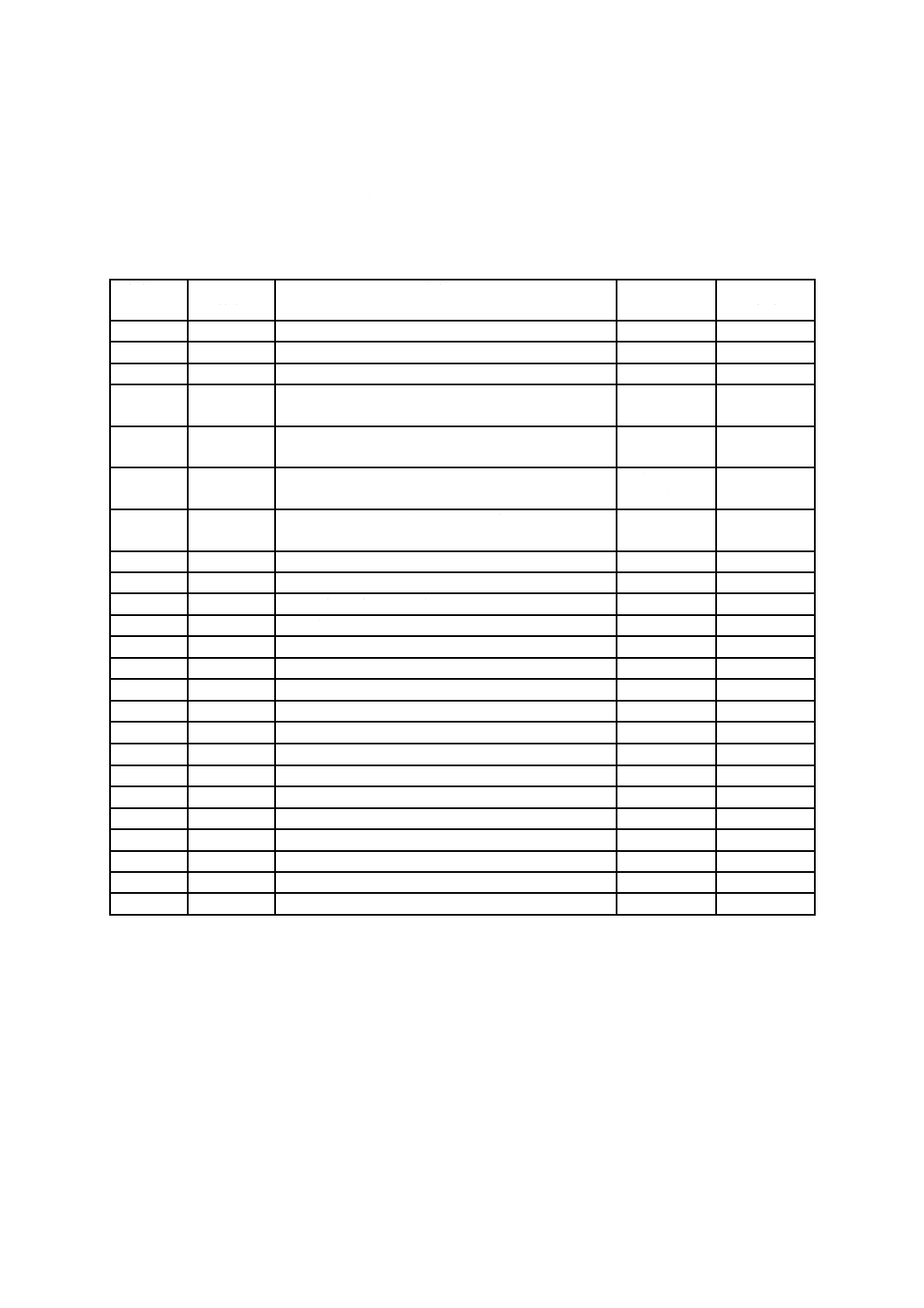

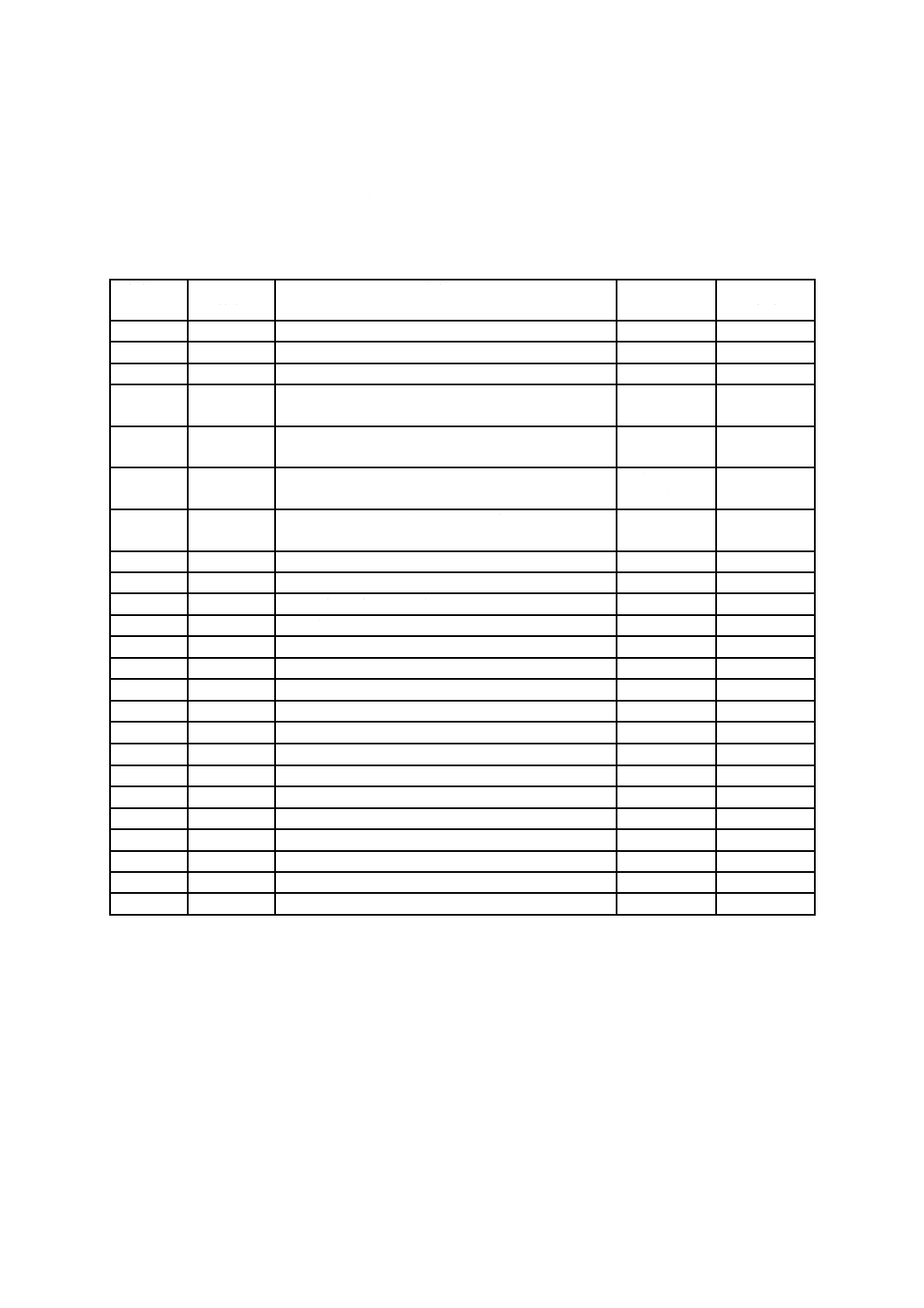

この規格における試験は,必須試験及び任意試験に分類される。必須試験は,当てはまる場合は必ず実

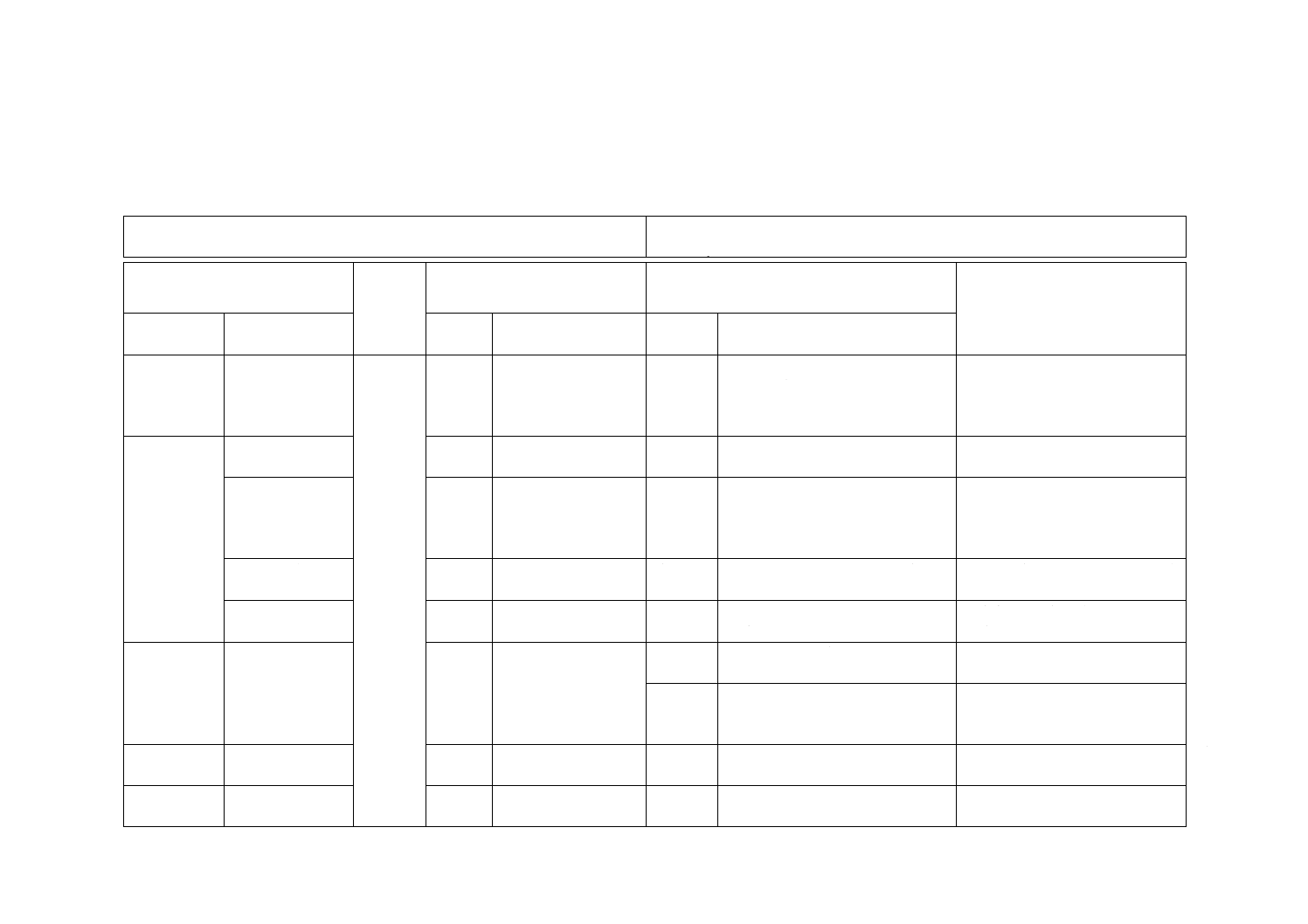

施する。任意試験は,受渡当事者間の協定によって実施する。それぞれの試験が必須試験若しくは任意試

験か,又は受渡当事者間の協定によって行ってもよい任意試験かを表A.1に示す。また,受渡当事者間で

協定する事項の要約を表B.1に示す。直流主電動機に対する特定の試験は,附属書Cに規定する。

この規格に規定された試験は,既存の主回路システムの試験結果を用いて製造業者がこの規格に対する

適合性(一部又は全ての試験)を実証できない限り,全ての新設計による主回路システムに対して試験す

る。これは受渡当事者間の協定事項である。

組合せ試験実施後に構成機器の設計に対する修正が発生した場合,その修正が主回路システムの性能に

与える影響を評価する。組合せ試験を再度実施するかしないか,又は一部の試験だけを再実施するかは受

渡当事者間の協定による。ソフトウェアの修正は,適切なソフトウェア試験(例えば,リアルタイムシミ

ュレータ)で評価することが可能である。

各試験項目に関連するソフトウェアを含む全ての構成機器のバージョンは,試験ごとに追跡可能なよう

にする。

受渡当事者間の協定がある場合,試験の実施を試験設備又は完成車両のいずれかで実施してもよい。試

験の一部を試験設備で実施し,試験の他の部分を完成車両で実施してもよい。完成車両の形式試験は,JIS

E 4041に規定している。これらの試験の一部を組合せ試験で実施してもよい。これらは,受渡当事者間の

協定による。

主回路システムの組合せ試験に関する試験計画書及び試験仕様書は使用者へ提出し,使用者と協定する

ことが望ましい。試験後に試験結果を使用者に提出することが推奨される。加工していない試験データ及

び試験評価過程を,試験結果に含める必要はない。

6

試験の一般条件

6.1

試験の設定

6.1.1

供試主回路システムの設定

温度センサを設置する構成機器は製造業者が指定し,使用者の承認を得る。

構成機器の温度が組合せ試験の評価過程に関係する場合,その構成機器には供給者が温度センサを取り

付ける。構成機器の供給者には,構成機器で予期される最高温度に関連する最良の温度測定箇所を規定す

る責任がある。温度センサを最高温度が発生する箇所に設置できない場合,供給者は温度補正に関する情

報を提供する。

供試主回路システムの設定において,鉄道車両の配線状態と完全に一致させる必要はない。

6.1.2

試験設備の構成

6.1.2.1

一般

試験設備は,次の構成が望ましい。

a) 試験設備電源

b) 電動機負荷システム

c) 補助回路電源及び列車補助負荷

6.1.2.2

試験設備電源

試験設備電源は,IEC 60850に規定(又はIEC 60850の範囲外の場合は別途指定。)する条件の電圧変動

範囲を供給することが望ましい。電源の電圧変動範囲又は最大電力制限は,使用者との協定による。これ

9

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らの電圧変動範囲を超えた電圧範囲における主回路システムの特性は,値又はパラメータの限度値を緩和

して試験してもよい。

電源のインダクタンス,静電容量,抵抗,周波数及び電圧波形(リプル,ピーク,高調波及び妨害)が

主回路システムの動作に影響を与えず,試験結果にも影響を与えないことが望ましい。

6.1.2.3

電動機負荷システム

6.1.2.3.1

一般

電動機負荷システムは,主に次に示す2手法がある。

a) 速度制御機能付き負荷システム

b) 慣性負荷システム

6.1.2.3.2

速度制御機能付き負荷システム

次に示す二つの選択肢がある。

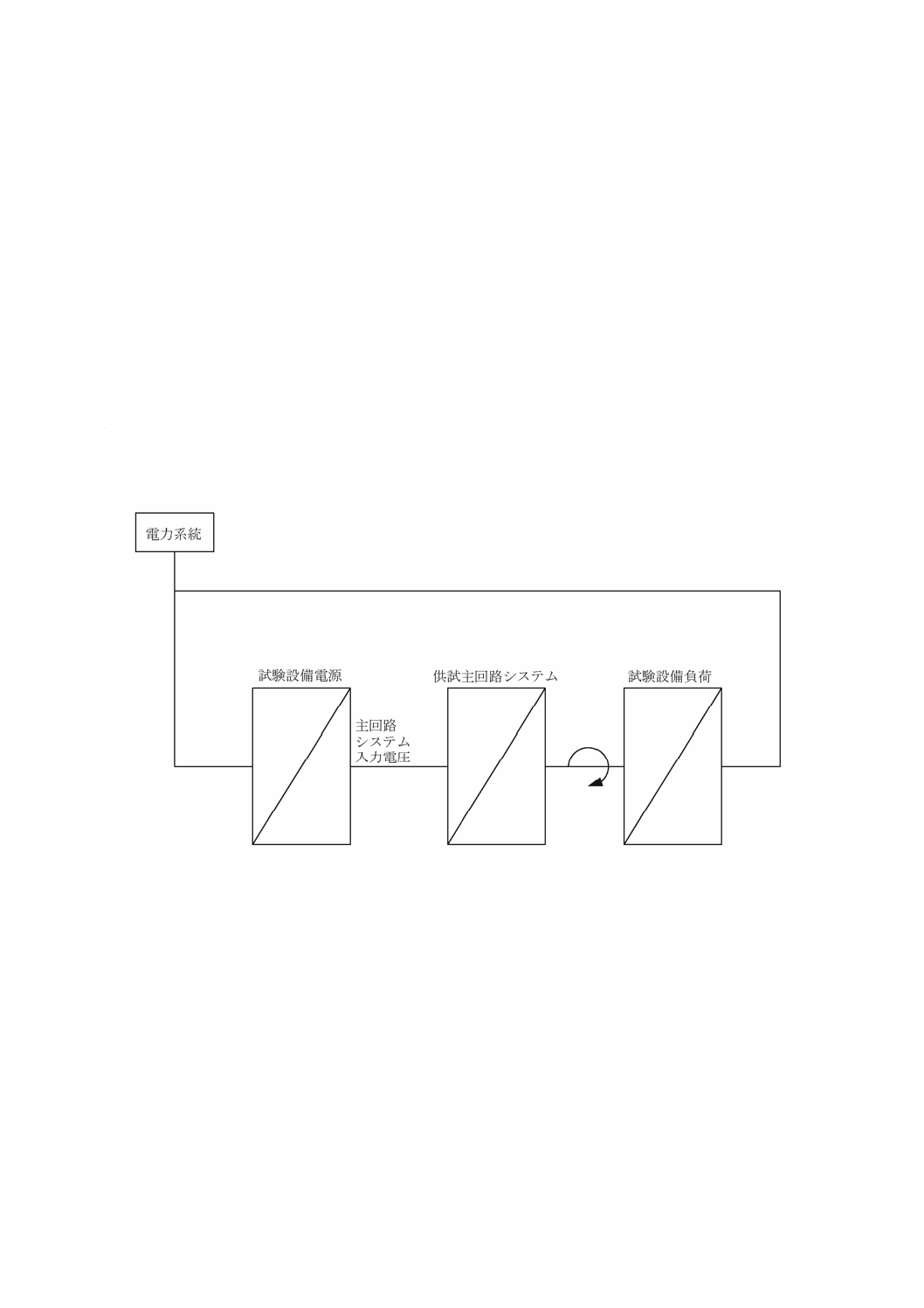

a) 選択肢1 供試主回路システムによって発生した機械エネルギーは,試験設備負荷によって電気エネ

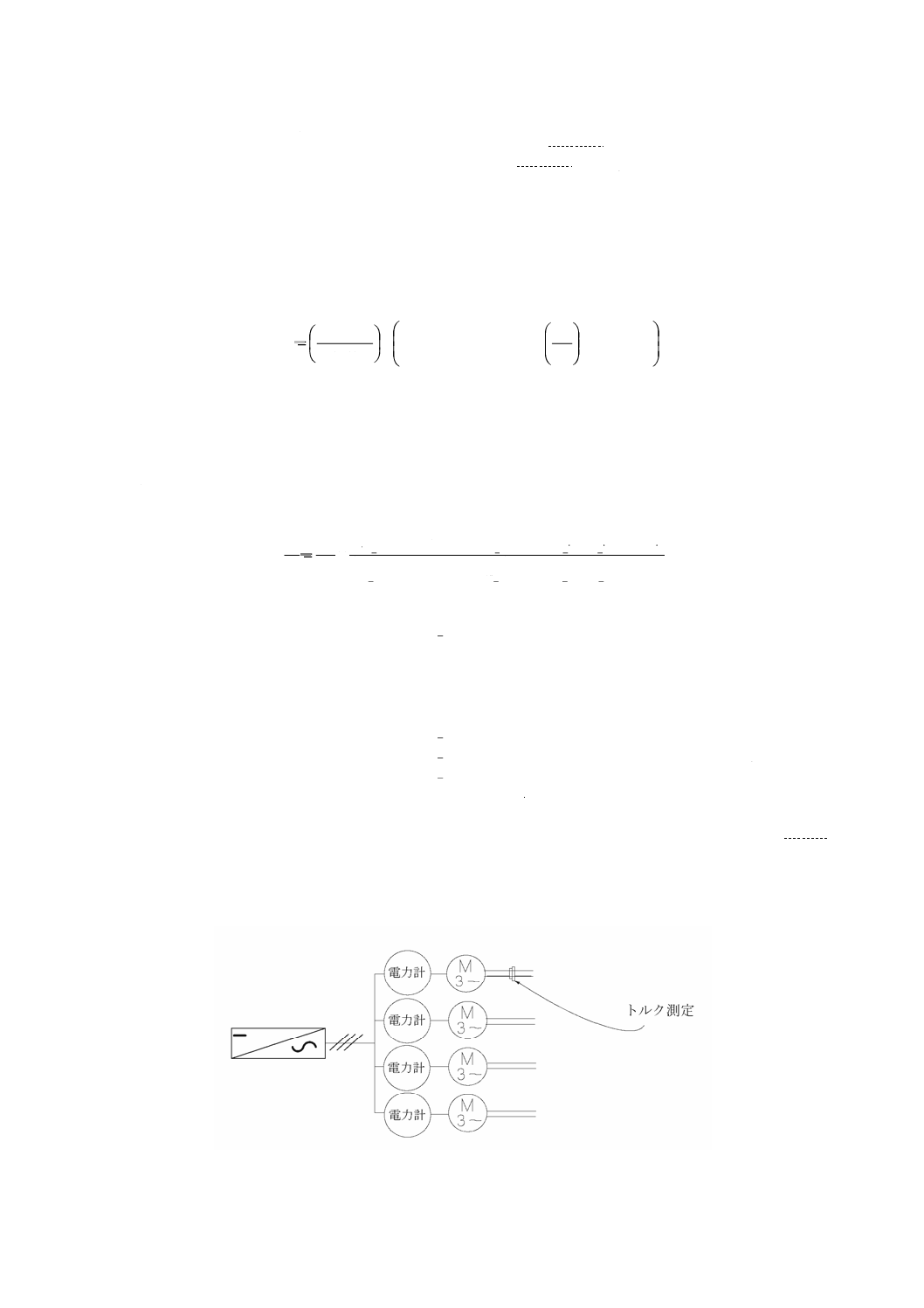

ルギーに変換され,電力系統又は試験設備電源へと戻される(図5参照)。

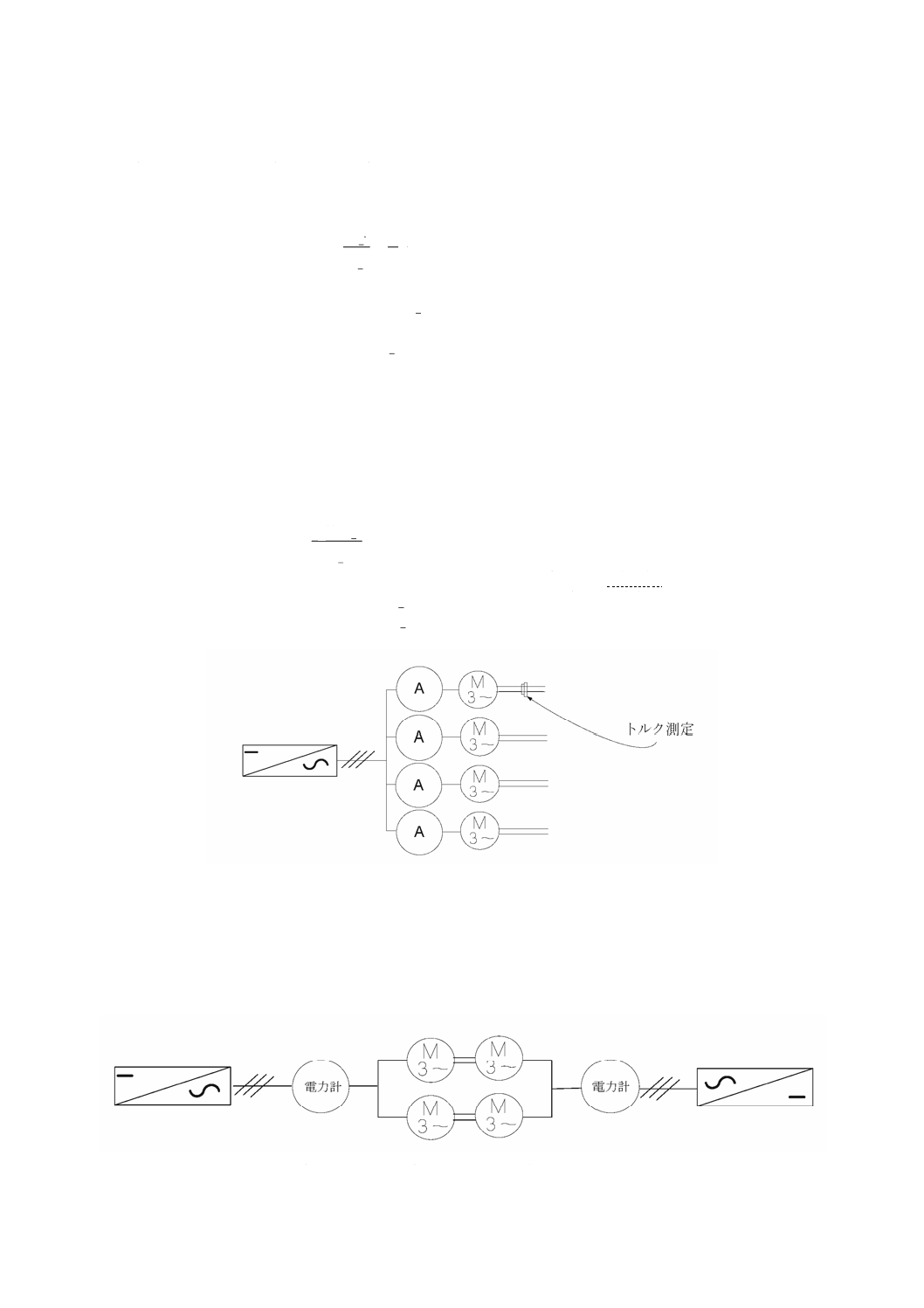

図5−速度制御機能付き負荷の試験設備構成例

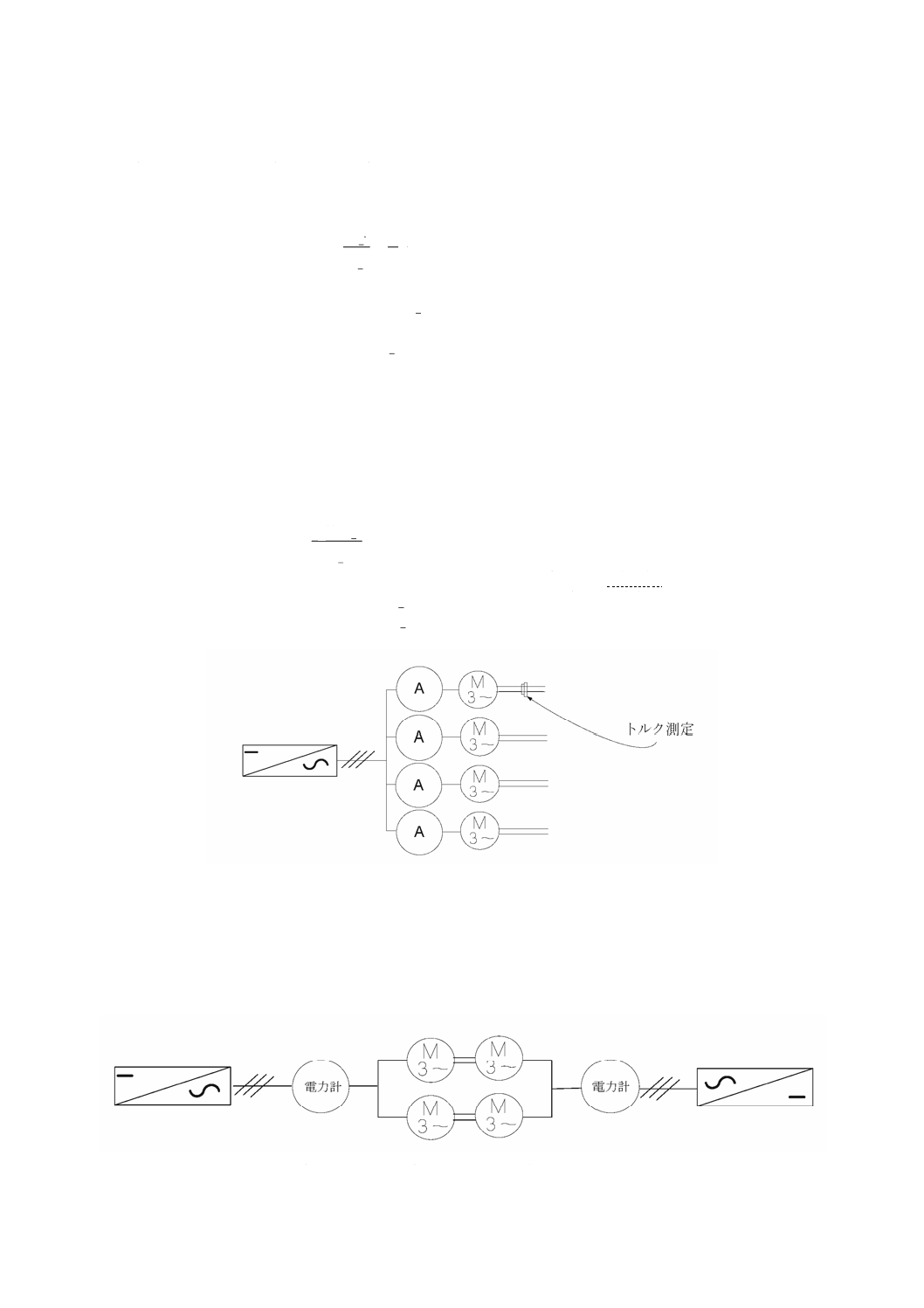

b) 選択肢2 二つの同一の供試主回路システムを,図6のように対向接続する。

一つ目の供試主回路システムによって発生した機械エネルギーは,二つ目の供試主回路システムに

よって電気エネルギーへ変換される。

10

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6−バック・ツー・バック法(対向接続法)の試験設備構成例

6.1.2.3.3

慣性負荷システム

車両と等価な慣性負荷をフライホイールによって模擬する。試験設備の制約があるため(けん引力を発

生しながら一定速度で運転することが不可能な場合もある。),負荷条件(例えば,時間−トルク曲線)は,

実際の車両の負荷条件と同一である必要はない。慣性負荷の妥当性及び負荷条件の妥当性を計算によって

証明してもよい。

6.1.2.4

補助電源及び列車補助負荷

6.1.2.4.1

一般

この箇条の規定には,主回路システムから電源が供給される,主回路システム外の全ての負荷を含む。

例えば,列車補助負荷又は補助変換装置そのものが主回路システム(主回路の直流リンク又は主変圧器の

三次巻線)から電源供給を受けている場合である。

主回路補助負荷とは,主回路システムの動作に必須な負荷,例えば,主電動機ブロア,水冷ポンプであ

る。

列車補助負荷とは,列車上で補助変換装置又は主回路システムから電源供給を受ける負荷であるが,主

回路システムには必須でない負荷である。これらの補助負荷は等価な負荷で模擬してもよい。

主回路システムの供給業者は,評価に与える影響に基づいて補助負荷を模擬負荷とするかどうかを決定

する。

6.1.2.4.2

補助負荷への供給電源

主回路補助負荷へは,商用電源から電源を供給してもよい。

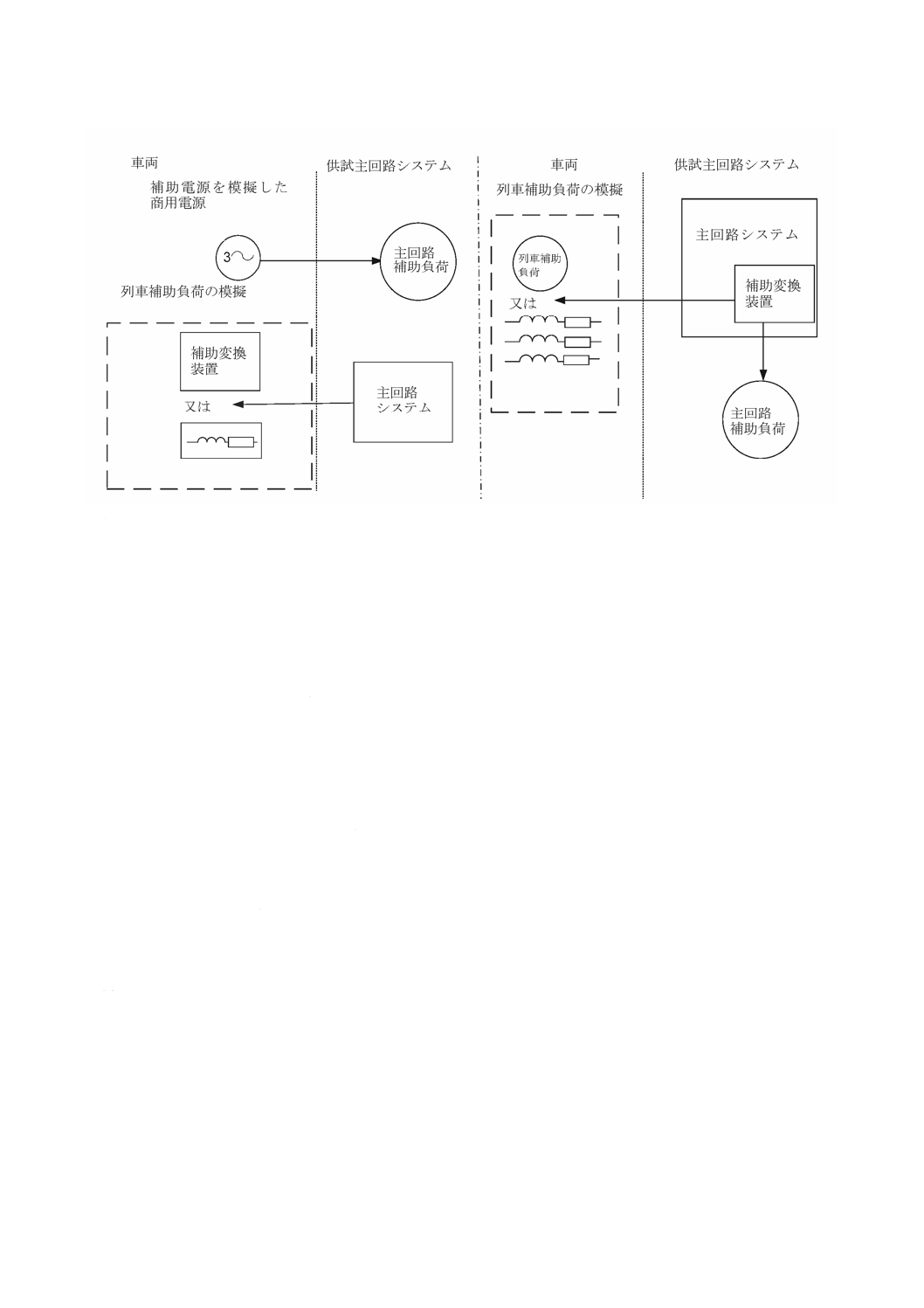

図7は主回路補助負荷及び列車補助負荷への供給電源の模擬を示した例である。

11

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 補助変換装置が主回路システムとは別の場合の

主回路補助負荷及び主回路補助電源の模擬の例

b) 補助変換装置が主回路システムに組み込まれている

場合の補助負荷の模擬の例

図7−補助負荷及び主回路負荷電源の模擬例

図7のa)の例においては,補助変換装置は供試主回路システムの一部ではない。この場合,等価な負荷

を用いて補助変換装置を模擬できる。さらには商用電源を用いて主回路補助負荷への電源供給が可能であ

る。

図7のb)の例においては,補助変換装置は供試主回路システムの一部である。この場合,等価な負荷を

用いて列車補助負荷を模擬できる。

6.2

試験中の冷却

主回路システムは,実際の営業運転と等価な冷却条件(圧力損失を考慮)において試験する。

車両走行による自然空冷が期待されている構成部品については,走行風による冷却を模擬してもよい。

この種の冷却模擬は受渡当事者間の協定によって実施する。

冷却条件が指定された条件と等価であることを証明するために,“内部特性”(冷媒の流量,圧力,温度

など)を測定する。

指定した最高周囲温度において試験が実施できないとき,10 ℃〜40 ℃の間にある周囲温度又は指定し

た最高周囲温度と試験時の最高周囲温度との差が±30 K以内である場合,温度測定結果を線形外挿して最

高運転温度を得る。この範囲外の場合,受渡当事者間の協定によって外挿方法を決めることが望ましい。

6.3

機械出力の測定

6.3.1

一般

主回路システムのトルクは,全ての主電動機のトルクの総和で評価する。

機械出力は主電動機軸を直接測定する。試験設備に歯車装置が組み込まれている場合,トルクは歯車装

置軸で測定してもよい。

受渡当事者間の協定があれば,機械出力(主回路システムの主電動機の一つ又は全ての)を代替の手法

によって求めてもよい。代替手法の例としては,次に挙げるものがある。

12

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 損失総和法

b) 電力比較法

c) 電流比較法

d) バック・ツー・バック法(対向接続法)

受渡当事者間の協定があれば,1軸分の測定トルクを軸数倍したものを供試主回路システムのトルクの

総和として用いてもよい。

6.3.2

損失総和法

IEC/TS 60349-3に記載された手法に従って主電動機トルクを計算することが可能である。計算は損失の

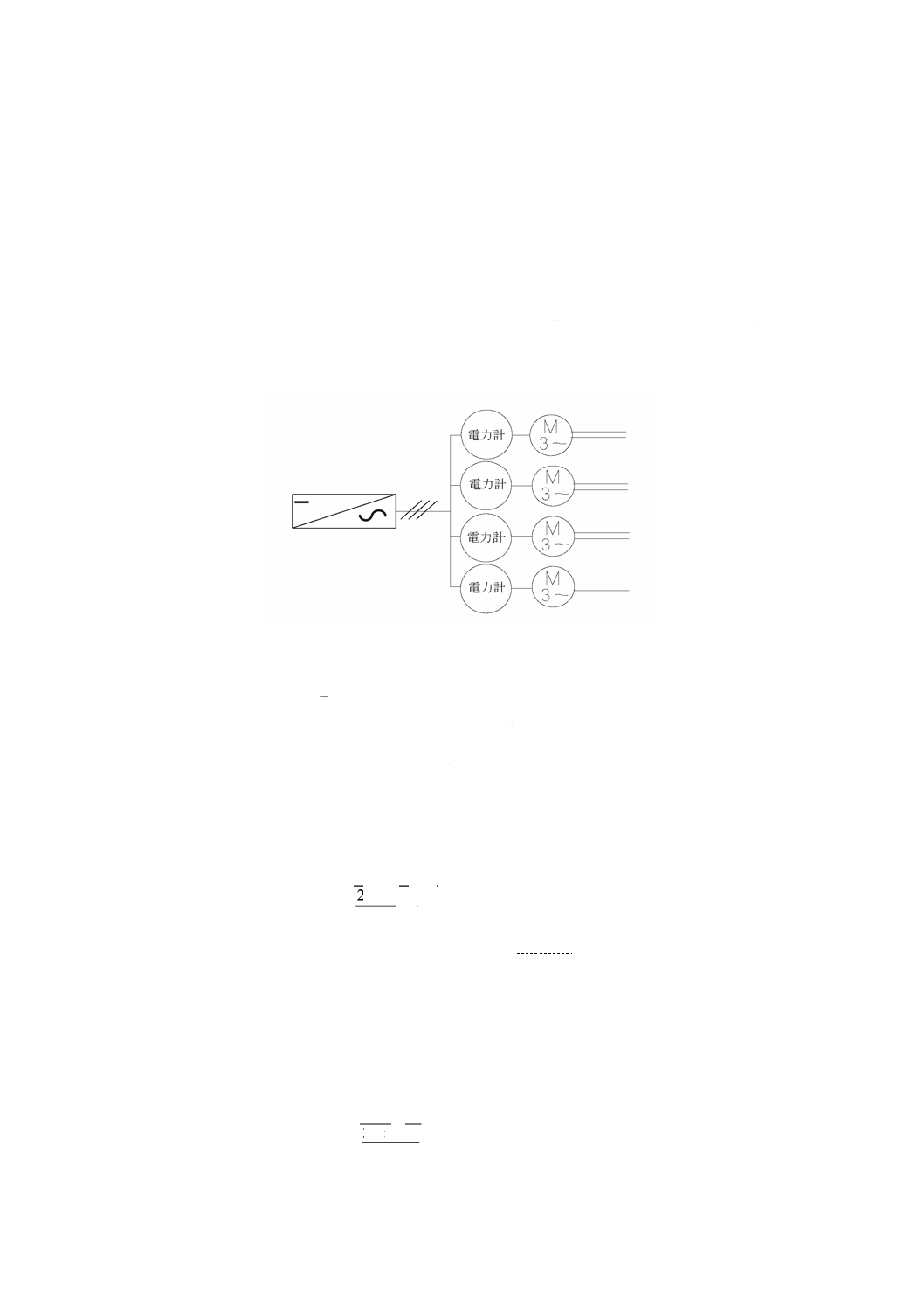

総和によって行う(図8参照)。

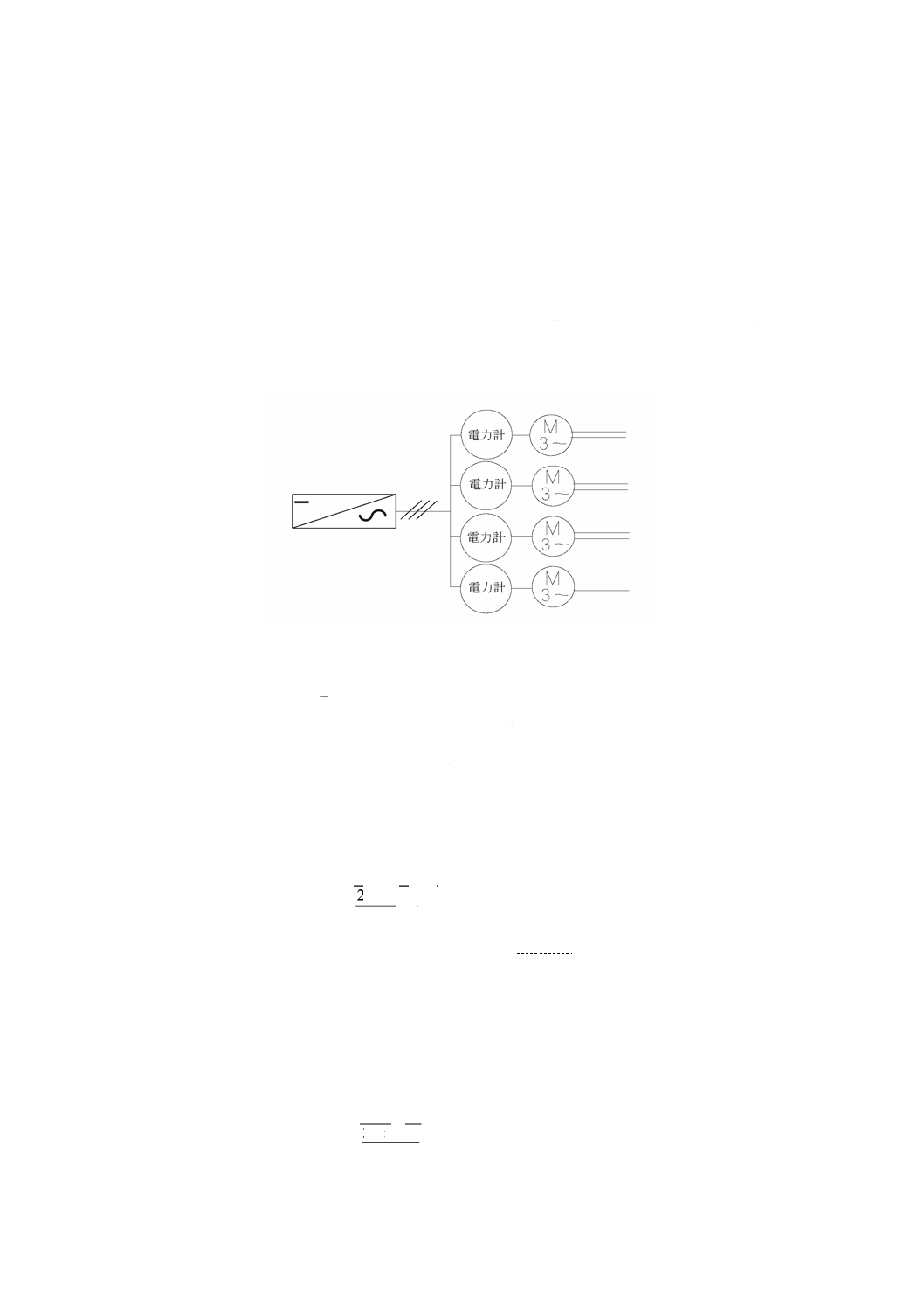

図8−損失総和法における測定例

2

losses

3

I

R

P

×

×

=

ここに,

Plosses: 固定子巻線抵抗損失(W)

R: 主電動機形式試験結果を測定温度で補正した固定子巻

線抵抗値(Ω)

I: 基本波相電流(A)

空隙トルクは,次の式で計算する。

60

π 2

=

s

iron

losses

el

gap

-

air

N

P

P

P

T

×

×

−

−

ここに,

Tair-gap: 空隙トルク(Nm)

Pel: 主電動機の電気的基本波入力電力(W)

Plosses: 固定子巻線抵抗損失(W)

Piron: 鉄損(W)

Ns: 主電動機同期速度(r/min)

主電動機トルクは,次の式で計算する。

60

π

2

+

=

strays

f

gap

-

air

N

P

P

T

T

×

×

−

13

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

T: 主電動機トルク(Nm)

Tair-gap: 空隙トルク(Nm)

Pf: 主電動機形式試験による摩擦損失(W)

Pstrays: 主電動機形式試験で得られない場合は,IEC/TS 60349-3

で定義される漏れ損失(W)

N: 各主電動機の速度(r/min)

結果としてトルクは,次の式で計算する。

(

)

−

−

×

−

×

×

−

×

×

×

=

strays

f

s

iron

2

el

3

π

2

60

P

P

N

N

P

I

R

P

N

T

この手法は,誘導電動機にだけ適用できる。

6.3.3

電力比較法

一つ目の主電動機のトルクが測定された場合(T1),各主電動機のトルクは,次の式で計算可能である(図

9参照)。

(

)

(

)

1

̲

strays

f̲1

s̲1

1

iron̲1

2

1

1

el̲1

strays̲i

f̲i

s̲i

i

iron̲i

2

i

i

el̲i

i

1

1

i

/

3

/

3

P

P

N

N

P

I

R

P

P

P

N

N

P

I

R

P

N

N

T

T

−

−

×

−

×

×

−

−

−

×

−

×

×

−

×

=

ここに,

T1: 1主電動機の測定トルク(Nm)

Pel̲1: 同主電動機の電気的基本波入力電力(W)

I1: 基本波相電流(A)

N1: 同主電動機の速度(r/min)

R1: 同主電動機の形式試験結果を測定温度で補正した

固定子巻線抵抗値(Ω)

Piron̲1: 同主電動機の鉄損(W)

Ns̲1: 主電動機同期速度(r/min)

Pf̲1: 主電動機形式試験による同主電動機の摩擦損失

(W)

Pstrays̲1: 主電動機形式試験で得られない場合は,IEC/TS

60349-3で定義される同主電動機の漏れ損失(W)

Ti,Pel̲i,Ii,Ni,

Ri,Piron̲i,Ns̲i,

Pf̲i,Pstrays̲i:

他の主電動機の各種数値

図9−電力比較法における測定例

14

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

この手法は,誘導電動機にだけ適用できる。

供試主電動機の効率が全て同じと仮定でき,かつ,主電動機間の出力差が20 %以内の場合,電力比較法

は次の式に簡略可能である(全ての種類の主電動機に適用可能)。

i

1

el̲1

el̲i

1

i

N

N

P

P

T

T

×

×

≈

ここに,

T1: 1主電動機の測定トルク(Nm)

Pel̲1: 同主電動機の電気的基本波入力電力(W)

N1: 同主電動機の速度(r/min)

Ti,Pel̲i,Ni: 他の主電動機の各種数値

6.3.4

電流比較法

並列駆動の主電動機が全て同じ速度で回転(例えば,全ての主電動機が機械的に結合されている。)し,

供試主電動機の効率及び力率が等しいと仮定でき,かつ,主電動機電流間の電流差が5 %以内である場合,

トルクの総和は(各主電動機のトルクを測定することに代えて),一つの主電動機トルクの測定結果(基準

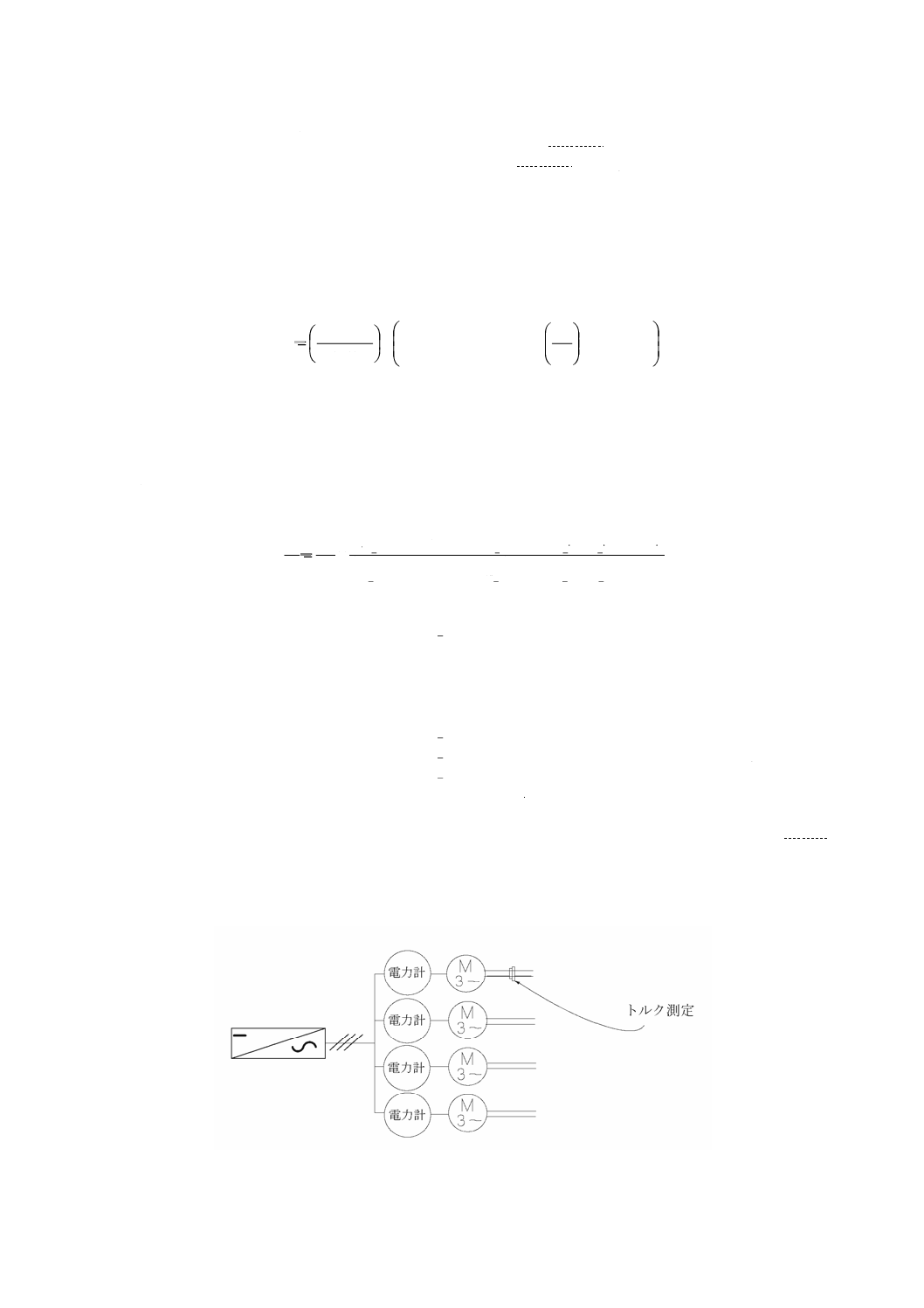

トルク)及び主電動機電流(又は全ての主電動機電流の総和)から計算してもよい(図10参照)。

el̲1

el̲i

1

i

I

I

T

T

×

≈

ここに,

T1: 1主電動機の測定トルク(Nm)

Iel̲1: 同主電動機の基本波電流(A)

Ti,Iel̲i: 他の主電動機の各種数値

図10−電流比較法における測定例

6.3.5

バック・ツー・バック法(対向接続法)

供試主電動機と負荷に用いている電動機の効率が同一であると仮定できる場合,トルクは電動機パワー

の総和(供試主電動機及び負荷電動機とも)から計算する(図11参照)。

図11−バック・ツー・バック法(対向接続法)における測定例

15

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

測定精度及び許容差

合否判定基準は許容限度をもった指定値が示され,次に規定するような測定結果へ適用する。許容限度

はこの規格に記載する試験ごとに規定する。

補正結果は,測定値を系統的な誤差に基づいて修正したものとする。

注記1 系統的な誤差とは,例えば,測定器の校正曲線のオフセット,誤差などのことである。

測定結果は測定器の精度(この規格では,測定器の等級又は校正結果によって得られる測定器の誤差)

に応じて補正された結果である。測定結果は要求される許容限度内である必要がある。

製造業者は,測定器の精度に対して責任をもつ。

注記2 これは,“規定特性”の評価にだけ適用される。“内部特性”は主回路システムに内蔵される

測定器(電圧/電流変換器及びソフトウェアによる演算結果など)で測定することができる。

6.5

環境条件

周囲温度,気圧及び湿度は試験に関連する場合,記録する。試験が特別な環境条件を要求する場合は,

試験仕様書に記載する。

7

トルク特性試験

7.1

一般

この試験の目的は,主回路システムの指定されたトルク特性に適合していることを実証することである。

試験は主回路の制御装置からトルク指令値を与えながら,主電動機を回転させ指定速度で実施する。

試験条件に記載するパラメータは,箇条4に記載したような,“規定特性”の作成に用いた値に適合する。

トルク特性は,力行及び当てはまる場合は電気ブレーキについて,少なくとも最大トルク指令では車両

の全速度域にわたり図示する。さらには,受渡当事者間の協定がある場合,任意の速度について,最大ト

ルク指令の1/4,1/2及び3/4のトルク特性を図示してもよい。

他の異なるトルク特性がある場合,例えば,異なる運転条件の場合,全てのトルク特性を測定する。

トルク特性試験は,次の“規定特性”(箇条4参照)を測定する。

− 速度及びその速度におけるトルク

さらには推奨事項として次の“内部特性”を測定する。

− 主電動機の基本波相電流実効値(又はトルク電流)

− 主電動機の相電流実効値

− 主電動機の基本波線間電圧実効値(又は変調率)

− 主電動機の線間電圧実効値又は高調波成分

− 中間直流リンク電圧

− 電車線電圧

特に,誘導電動機又は永久磁石同期電動機の場合,温度は出力トルクに重大な影響を与える。トルク特

性試験は,主電動機が熱時及び冷時における試験を含む。

7.2

主電動機熱時のトルク特性

7.2.1

試験目的

この試験の目的は,主電動機熱時において,主回路システムの指定されたトルク特性に適合しているこ

とを実証することである。

7.2.2

試験条件

主電動機熱時とは,固定子巻線温度がJIS E 6102,JIS E 6103,IEC 60349-1又は受渡当事者間の協定に

16

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よる基準温度と同等の場合を指す。温度の許容差は±20 Kとする。

主電動機を熱時に達するために,次の方法を用いてもよい。

a) 固定子巻線の平均温度を代表すると考えられる測定点の温度が熱時の条件を満たすまで,主回路シス

テムを負荷状態(一定負荷又はその他の負荷)で運転する。

b) 試験中に熱時の条件となるように,箇条9又は等価な試験条件で主回路システムを運転する。

7.2.3

試験手順

試験では,次の状態においてトルクを測定することができる。

a) 一定速度 可能な限り主電動機温度を一定に保つために,低速と高速とにおいて交互に測定すること

が望ましい。主電動機巻線温度を7.2.2に規定する範囲内に保つために,速やかに測定する。

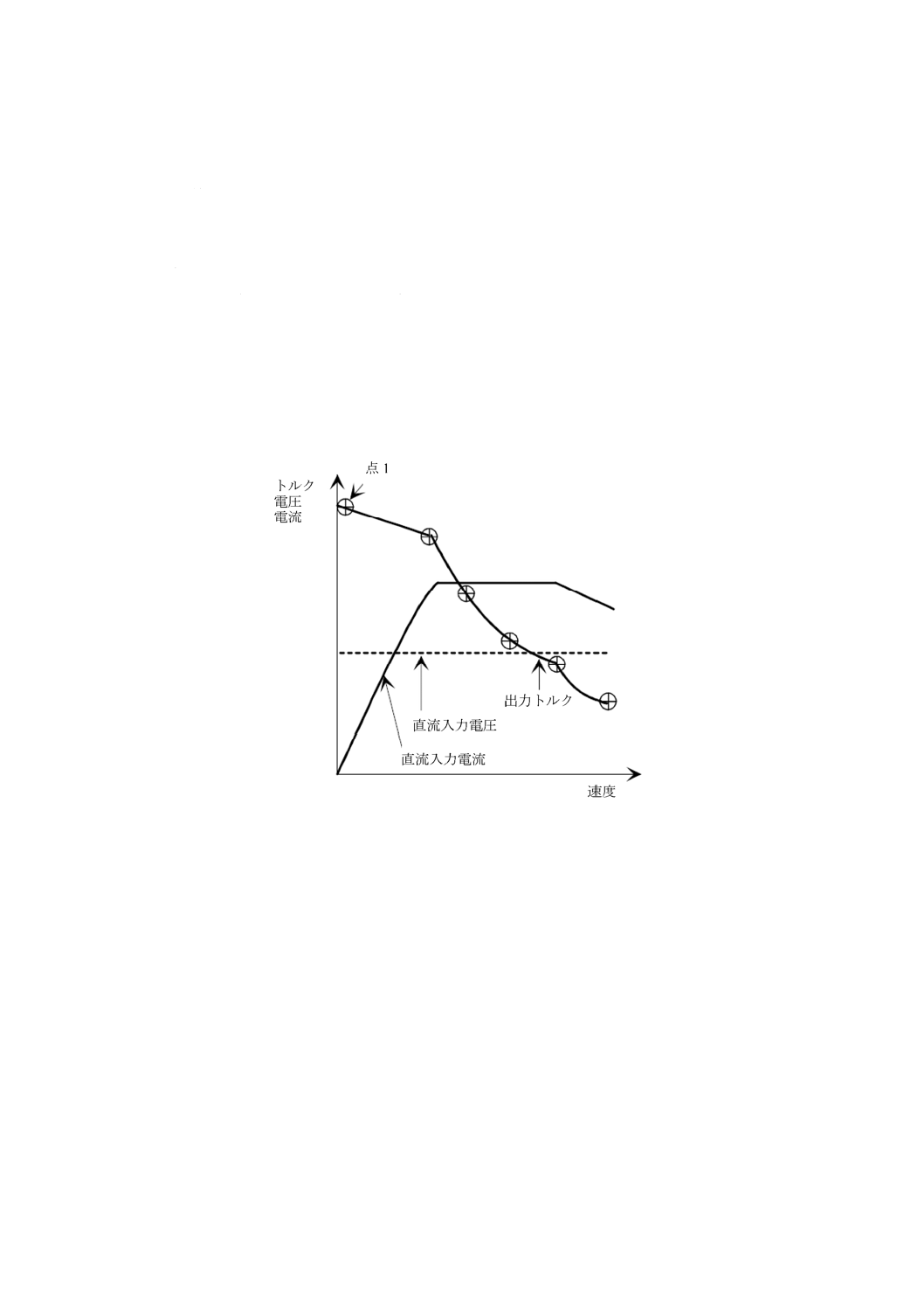

プロットする点数は,トルク特性が正確に見えるのに十分な点数とする。図12に必要な測定点を例

示する。

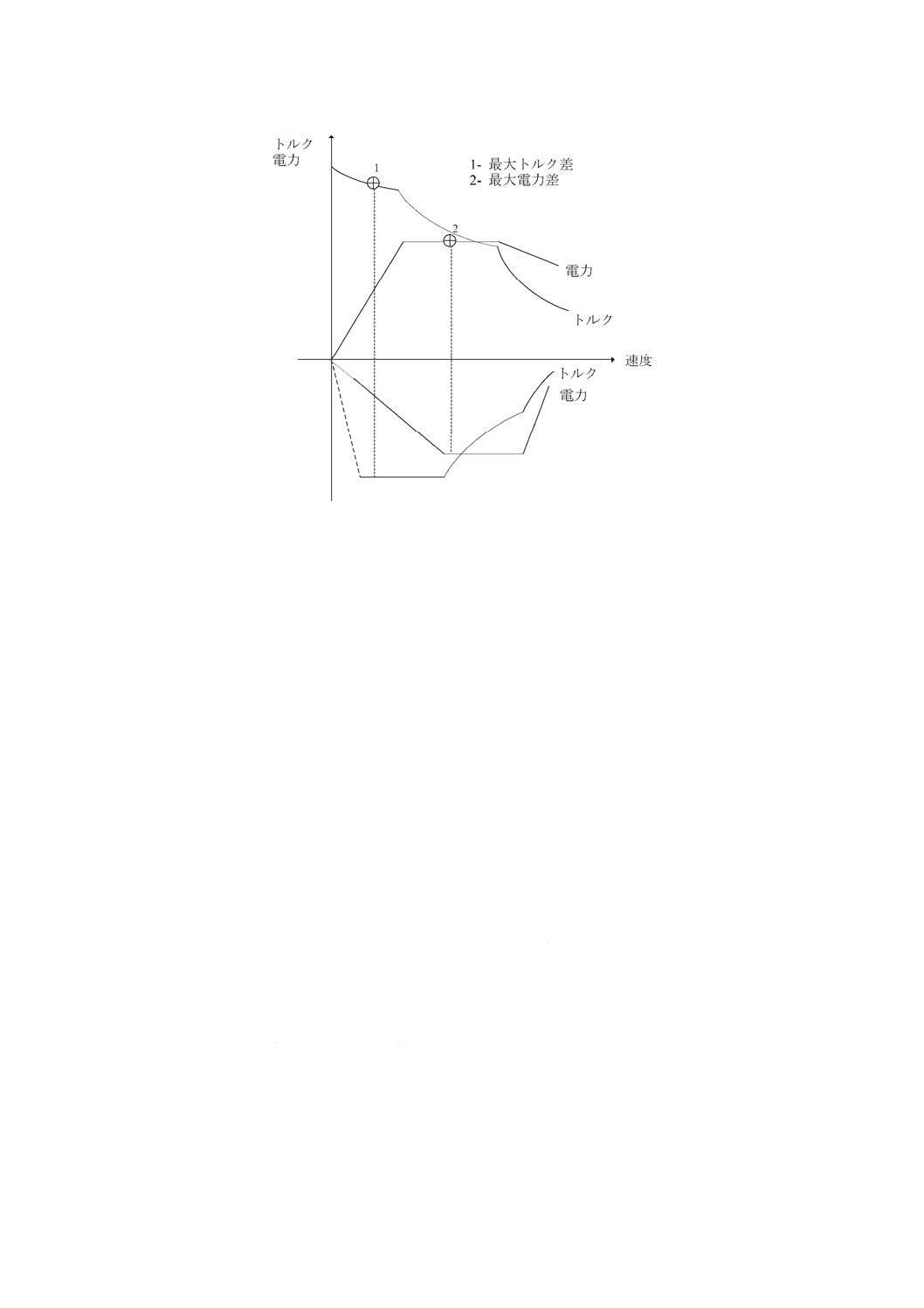

図12−主回路システムのトルク特性

b) 加減速 力行においては速度ゼロから最高速度まで加速し,ブレーキにおいては最高速度から最低速

度まで減速して,図12のトルク特性に沿ってトルクを測定する。

注記 フライホイールを用いずに行う加減速試験の場合,主電動機回転子の慣性質量が主電動機軸

トルクの測定に無視できない影響がある。

7.2.4

合否判定基準

6.3及び6.4に規定するトルクの総和の測定結果と規定値との差が,最低速度(図12における点1)から

最高運転速度の90 %までにおいて,指定値の許容差5 %以内とする。

7.3

主電動機冷時のトルク特性

7.3.1

試験目的

この試験の目的は,主電動機冷時において,主回路システムの指定されたトルク特性に適合しているこ

とを実証することである。

17

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.3.2

試験条件

主電動機冷時とは,主電動機(固定子,固定子巻線又はきょう体)温度と周囲温度との差が20 K以内の

状態を指す。

主電動機を停止状態で放置又は主電動機を強制空冷して,主電動機の冷時を得てもよい。

7.3.3

試験手順

測定は主回路システムの起動直後に実施する。測定は最低速度(7.2.3で熱時の測定を実施した図12中

の点1)の1点において実施する。

7.3.4

合否判定基準

6.3及び6.4に規定するトルクの総和の測定結果と指定値との差が,指定値の許容差5 %以内とする。

7.4

速度ゼロにおける起動トルク

7.4.1

試験目的

この試験の目的は,速度ゼロ(例えば,回転子を固定又は等価な手法を用いる。)において最大トルクを

発生する能力が主回路システムにあることを確認することである。

この試験は,機関車の主回路システムだけに要求される。

7.3.3に規定する最低速度が速度ゼロの場合,この試験は主電動機冷時の試験で代替してもよい。

7.4.2

試験条件

試験は7.2.2及び7.3.2に規定する主電動機熱時及び主電動機冷時の条件で,少なくとも1台の主電動機

に対して実施する。

7.4.3

試験手順

主電動機の回転子を固定した状態で,主電動機を最大トルク指令値で駆動し,トルクを測定する。

7.4.4

合否判定基準

測定結果と指定値との差が,指定値の許容差5 %以内とする。

8

効率及び電力消費量試験

8.1

一般

この試験の目的は,主回路システムの指定する効率又は電力消費量に適合することを実証することであ

る。

主回路システムの効率とは,機械出力に変換するために必要な入力電力の総和と機械出力との比率であ

る。

主回路システムの電力消費量とは,入力電力量の総和のうち,主電動機を規定したルートプロファイル

に沿って運転するために消費した電力量の合計である。

注記 入力電力とは,主回路システムを運転するために必要な,電車線入力,発電機入力,(例えば,

制御装置の電子機器,直流主電動機の界磁のような)補助電源入力がある。

効率又は電力消費量のいずれを測定するかは,受渡当事者間の協定による。

3.2に定義する主回路システムの全ての構成機器は,主回路システムに直接関係がある限り,組み合わせ

られる。補助変換装置が主回路システムの一部である場合,図7の b)に示される主回路補助負荷だけ接続

される。他の補助機器の電力及びその電力を供給する主回路機器の損失は,主回路システムに関連しない

とみなす。

供試主回路システムの範囲が実際の主回路システムと異なる場合,例えば,主変圧器及び補助回路シス

テムが一部だけ使用される場合,“規定特性”は供試主回路システムの範囲に従って定義される。

18

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

冷却装置が温度によって制御される場合,このことを考慮し,冷却装置は指定された方法で運転し,周

囲温度を記録する。このことが不可能(例えば,冷却装置の制御装置が使用不可能)な場合,冷却装置を

その最大電力で動作させ,それよりも少ない所要冷却電力を計算によって得てもよい。

主回路システムの効率及び損失の測定は,入力電力及び機械出力の直接測定,損失の直接測定,バック・

ツー・バック法(対向接続法)による測定,構成機器の損失の総和又はこれらの手法の組合せによって行

ってもよい。

8.2

効率特性

8.2.1

試験目的

この試験の目的は,指定された運転条件における,供試主回路システムの効率を測定し評価することで

ある。

8.2.2

試験条件

効率は,7.2の試験実施中に測定する。

8.2.3

試験手順

効率特性の試験は,次の測定から構成される。

a) “規定特性”及び関連する運転条件

− 効率対速度及び効率対トルク

− 電車線電圧

− 効率に関係する温度

効率は直接測定できないので,計算するために次の測定を同時に行う。

− 速度,トルク及び全ての入力電力の有効電力

b) “内部特性”(推奨)

− 電車線電流

8.2.4

合否判定基準

測定値は,次の式を満たす。

15

.1

)

1(

1

S

M

×

−

<

−

η

η

ここに,

ηM: 効率の測定値

ηS: 指定された効率

注記 式中の1.15は,JIS E 6102における構成機器損失の許容範囲(15 %)を元に定めている。

8.3

ルートプロファイルによる電力消費量

8.3.1

試験目的

この試験の目的は,試験仕様書に指定されたルートプロファイルにおける供試主回路システムの電力消

費量を測定し評価することである。

負荷条件は試験設備の制約のために実際の主回路システムとは異なってもよい。この試験の目的は,各

試験条件における設計値を,測定結果によって検証することである。

8.3.2

試験条件

試験条件は,箇条4で規定する試験仕様書内に指定されたルートプロファイルに従う。

ルートプロファイルの特性は,設計段階でのトルク指令の代わりに,箇条7に示すトルク特性試験の結

果を用いて,試験に先立って再計算する。

19

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8.3.3

試験手順

電力消費量試験は,次の測定からなる。

a) “規定特性”及び関連する運転条件

− 電力消費量の時間変化

− 電車線電圧の時間変化

− 電力に関係する温度

− 電車線の有効入力電力又は有効入力電流の時間変化

− 速度の時間変化

b) “内部特性”(推奨)

− トルク指令の時間変化

電力の測定では,消費した電力と電源へ回生した電力との区別を明確にする。

電力消費量は入力電力及びその時間積分量の測定,又は電力量測定装置による直接測定のいずれかが望

ましい。いずれの測定手法も電力測定の関連規格の要求に従うことが望ましい。

代替手法は,受渡当事者間の協定によって使用することができる。

8.3.4

合否判定基準

電力消費量の測定値[単位 キロワットアワー(kWh)]が指定の電力消費量の許容差±10 %以内とする。

そうでない場合は指定された許容差内とする。

9

温度上昇試験

9.1

一般

この試験の目的は試験条件下における測定結果を用いて,温度設計値を検証することである。

温度上昇試験は,次に示す方法のいずれか一方で実施する。

− 一定負荷試験(9.2)

− ルートプロファイル負荷試験(9.3)

試験方法の選択は,受渡当事者間の協定による。

負荷条件は,試験設備の制約によって実際の主回路システムとは異なってもよい。この場合,製造業者

は,試験結果が実際の主回路システムと等価であることを証明する。

供試主回路システム内の構成機器の温度上昇を測定する。温度上昇試験において測定する構成機器は受

渡当事者間の協定による。主回路システム内の温度変化による影響がない構成機器については,この試験

を実施しなくてもよい。

車輪径差を与える試験は,一定負荷試験又はルートプロファイル負荷試験のいずれかで行ってよい。試

験方法の選択は,受渡当事者間の協定による。

9.2

一定負荷による温度上昇試験

9.2.1

試験目的

この試験の目的は,受渡当事者間で協定した主回路システムの定格点において,温度上昇が設計値を超

えないことを実証することである。

9.2.2

試験条件

受渡当事者間で協定した主回路システムの定格点において,力行又はブレーキ(又は全ての構成機器に

ついて確認するためであれば,その両方。)において,6.1.2に従った負荷を与える。さらに,(試験の適用

範囲であれば)ブレーキ抵抗器を確認するために最大ブレーキ負荷も与える。いずれの場合でも最大の温

20

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度上昇を引き起こすような負荷を与える。

定格状態を少なくとも2時間継続する必要があるが,全ての関連する構成機器が安定温度(1時間にお

ける温度変化が4 K未満。)に達するように,一部の構成機器の負荷を増大又は冷却を低下させることによ

って安定温度を得るための時間を短縮してもよい。

9.2.3

試験手順

例として次に示すような,全ての関連する構成機器及び冷却装置の温度上昇を測定する。

− 主電動機の固定子

− “内部特性”として,主電動機の回転子(温度センサ又は主回路システムの制御ソフトウェアによる

計算値)

− 電力変換装置の冷却装置又はヒートシンク温度

− 交流電源の場合は主変圧器の冷却装置,直流電源の場合は主平滑リアクトルの冷却装置

− ブレーキ抵抗器(試験適用範囲に含まれる場合)

− 周囲温度

巻線温度は,構成機器の形式試験において測定済みのため,この試験では直接測定は要求されない。冷

却装置の温度は,形式試験結果を用いて比較評価すれば十分である。試験において主変圧器の巻線の一部

だけを使用する場合,主変圧器の温度上昇測定は任意である。

9.2.4

合否判定基準

温度測定結果は,全ての関連する構成機器の温度が関連規格及び仕様の限度内とする。

9.3

ルートプロファイル負荷による温度上昇試験

9.3.1

試験目的

この試験の目的は,受渡当事者間で協定した,主回路システムの定格での試験仕様書内に指定するルー

トプロファイルにおいて,温度上昇が設計値を超えないことを実証することである。

9.3.2

試験条件

試験条件は指定がない限り8.3.2と同一である。

温度上昇は3.9及び箇条4で定義した繰返しピーク温度を考慮して測定するのが望ましい。ルートプロ

ファイルは定常温度に到達する(一連のデューティサイクルにおける,繰返しピーク温度の上昇分が1時

間に4 K未満又はデューティサイクルが1時間より長い場合,連続する二つのデューティサイクルにおけ

る,同一の瞬時ピーク温度の差が4 K未満。)まで継続する。計算による等価定常負荷点から開始し,その

後サイクルを繰り返すことによって,定常温度に到達する時間を短縮してもよい。

代わりに,鉄道車両の通常運行を再現することで試験を実施してもよい。

9.3.3

試験手順

試験手順は適用可能な限りにおいて指定がない限り8.3.3と同一とする。

例として次に示すような,全ての関連する構成機器及び冷却装置の温度上昇を測定する。

− 主電動機の固定子

− 箇条4に示す,関係する全ての繰返しピーク温度

− “内部特性”として,主電動機の回転子(温度センサ又は主回路システムの制御ソフトウェアによる

計算値)

− 電力変換装置の冷却装置又はヒートシンク温度

− 交流電源の場合は主変圧器の冷却装置,直流電源の場合は主平滑リアクトルの冷却装置

− ブレーキ抵抗器(試験適用範囲に含まれる場合)

21

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 周囲温度

巻線温度は,構成機器の形式試験において測定済みのため,この試験では直接測定は要求されない。冷

却装置の温度は,形式試験結果を用いて比較評価すれば十分である。試験において主変圧器の巻線の一部

だけを使用する場合,主変圧器の温度上昇測定は任意である。

9.3.4

合否判定基準

温度測定結果は,全ての関連する構成機器の温度が関連規格及び仕様の限度内とする。

9.4

誘導電動機並列駆動時の車輪径差試験

9.4.1

一般

この試験は一定負荷又はルートプロファイル負荷で実施する。

9.4.2

試験目的

この試験の目的は,車輪径差によって速度差が発生する状態における,主電動機温度及び主回路システ

ムの応答(トルク減少)を確認することである。

この試験は,誘導電動機にだけ適用する。

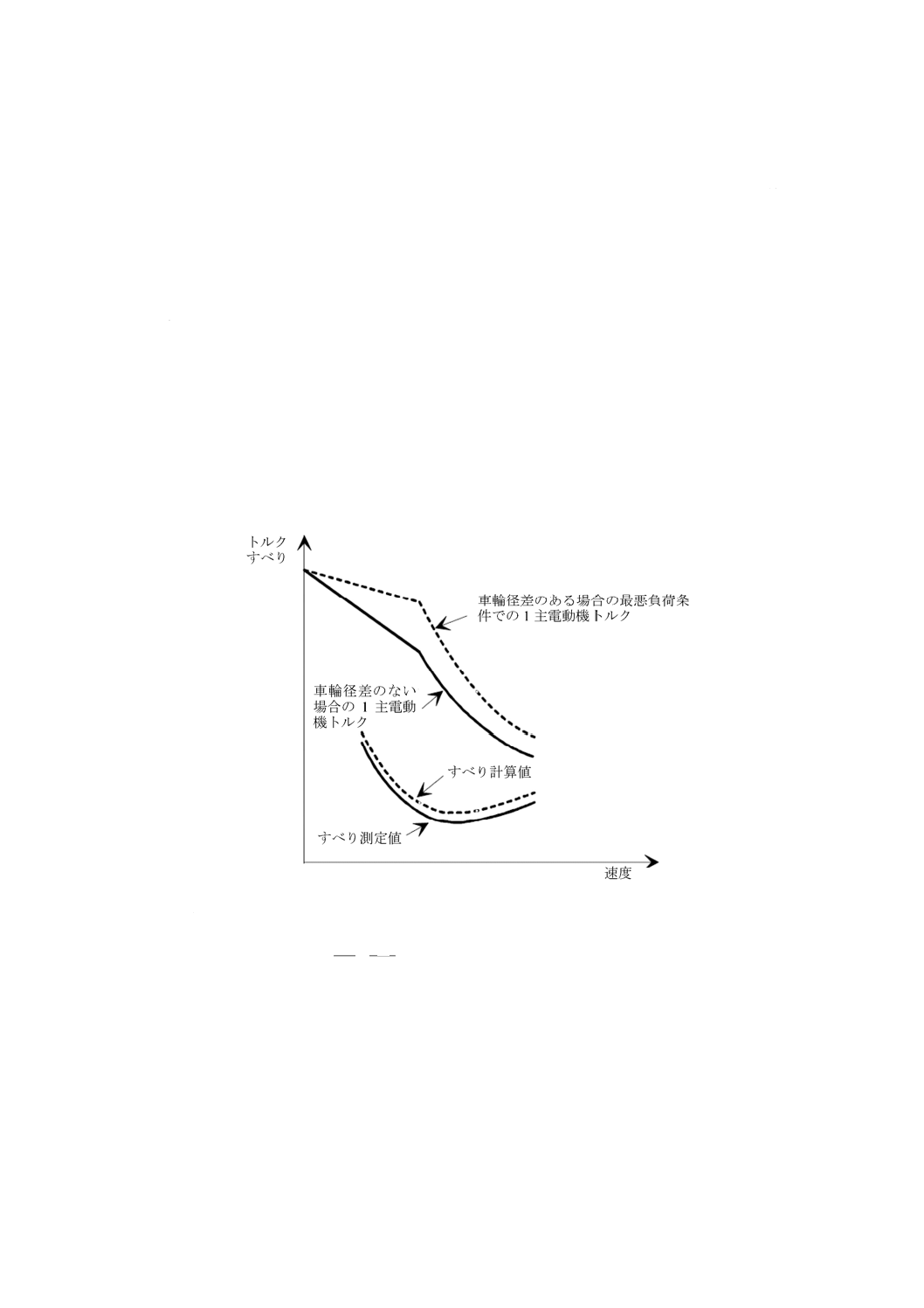

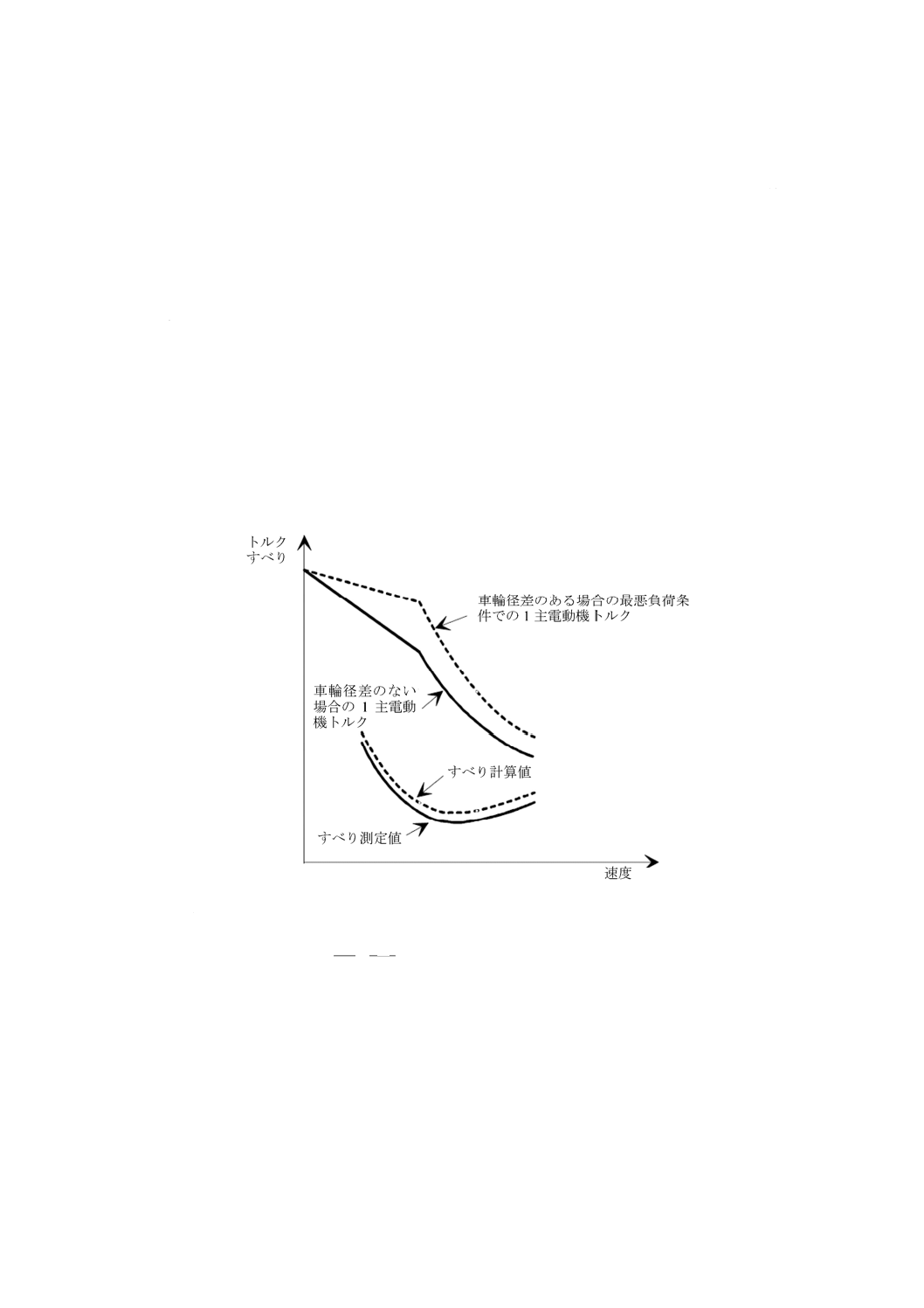

図13にトルク特性における車輪径差及びすべりの変化の影響の一例を示す。

注記1 計算されるすべりは,次の式と等しい。

n

n

D

D

s

s

1

Δ

±

=

c

-

×

(力行では符号は+,ブレーキでは符号は−),

ここに,

sc: 計算されるすべり

s: トルク特性試験(主電動機熱時,7.2を参照)で測定されたす

べり

n: 主電動機並列数

ΔD/D: 最大車輪径差

注記2 車輪の空転も速度差を発生する。この場合,主電動機の過負荷状態を明確に規定できない。この箇条では

この条件を想定していない。

図13−誘導電動機のトルク特性への車輪径差の影響

22

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.4.3

試験条件

試験条件は,9.2.2及び9.3.2による。

9.4.4

試験手順

9.4.4.1

一般

最大負荷における,主電動機の次に示す温度上昇を測定する。

− 主電動機の固定子

− “内部特性”として,主電動機の回転子(温度センサ又は主回路システムの制御ソフトウェアによる

計算値)

9.4.4.2

ケース1−主電動機温度上昇

9.4.4.2.1

一般

1台のインバータで複数の主電動機を並列駆動する場合,車輪径差は一部の主電動機を最悪負荷条件に

することがある。一部の主電動機が最悪負荷条件になるように制御装置が設計されている場合,主電動機

の温度上昇試験を追加で実施する。

試験は次に挙げる3手法のいずれかで実施してよい。

a) (一定負荷にだけ適用)1台の主電動機に定常速度差が発生したとみなす。並列駆動主電動機の速度

を個別に制御し,最大の許容車輪径差に相当する速度差を発生させる。試験は力行若しくはブレーキ

又は両方の最悪条件で実施する。力行では,1台の主電動機に他の主電動機より低い速度を与えてよ

り高いトルクを発生させる。ブレーキでは,1台の主電動機に他の主電動機より高い速度を与えてよ

り高いトルクを発生させる。

b) (ルートプロファイル負荷にだけ適用)1台の主電動機に定常速度差が発生したとみなす。並列駆動

主電動機の速度を個別に制御し,最大の許容車輪径差に相当する速度差を発生させる。1台の主電動

機に他の主電動機より低い速度を与え,力行ではより高いトルクを発生させるとともに,ブレーキで

はより低いトルクを発生させる。

c) 1台又は複数の主電動機が指定する車輪径差に相当する過負荷条件と等価な一定のすべりを与えて試

験を実施してもよい。この試験は1台の主電動機だけが最大の許容車輪径差をもって運転していると

みなす。最大の許容車輪径差による最悪負荷条件を与えるすべりとなるように制御指令値を変更し,

他の制御パラメータ(例えば,磁束)は変更しない。この手法の適用可能性は実証しなければならな

い。この試験は主電動機の形式試験とともに実施してもよい。

受渡当事者間の協定によって,この試験は,構成機器の形式試験及び組合せ試験の中での測定に基づき,

温度上昇値を計算することで代用してもよい。

9.4.4.2.2

合否判定基準

最悪条件における主電動機の温度上昇が指定する限度内にとどまり,主回路システムが正しく応答して

いる。トルクへの影響を実証することが望ましい。

9.4.4.3

ケース2−トルク低減

9.4.4.3.1

一般

車輪径差が発生したときに,車輪径差がないかのように全ての車輪の引張力を下げることで,全ての主

電動機が適用負荷の範囲内に収まるような制御装置が設計される場合もある。結果として,車輪径差は,

トルク特性若しくは主電動機温度上昇又は両方に影響する。

この場合,引張力を下げることで,全ての主電動機が許容負荷の範囲内に収まるように制御装置が設計

されている場合,トルク低減時のトルク特性を追加で測定することが望ましい。これは,測定,計算若し

23

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

くはシミュレーション(例えば,異なる速度信号での模擬試験)のいずれで実施してもよいし,又は主回

路システムにおける保護動作試験と同時に実施してもよい。この試験は制御装置のトルクなどの限度値を

低減して実施してもよい。

受渡当事者間の協定によって,この試験は,構成機器の形式試験及び組合せ試験の中での測定に基づき,

温度上昇値及びトルクを計算することで代用してもよい。

9.4.4.3.2

合否判定基準

1台の主電動機のトルク低下及びパワー低下,又は全ての主電動機の合計トルク及び合計パワーの低下

が指定する限度内にとどまり,温度上昇も限度内にとどまる。

10 機能試験

10.1 後退起動

10.1.1 試験目的

この試験の目的は,車両が後退状態から前進状態へ移行することで勾配における起動を模擬し,その能

力を主回路システムがもつことを実証することである。

主回路システムの要求事項に後退起動がなければ,この試験は適用しない。

10.1.2 試験条件

試験は試験設備において,車両の指定する勾配に相当する指定負荷で模擬することによって実施する。

注記 主電動機温度は,この試験とは無関係である。

10.1.3 試験手順

供試主回路システムを後退方向から起動し,発生する最大トルクで前進方向に入る。

10.1.4 合否判定基準

供試主回路システムがいかなる動作の中断もなく,要求する方向へ加速できる能力をもつ。

10.2 力行状態とブレーキ状態との移行

10.2.1 試験目的

この試験の目的は,異なる条件の下で,力行状態からブレーキ状態へ移行及びブレーキ状態から力行状

態へ移行する能力を主回路システムがもっていることを実証することである。

この試験は,直流電動機には適用しない。

10.2.2 試験条件

試験では,次に示すような移行を実施する(適用可能な場合)。

− 力行から発電ブレーキ及びその逆方向

− 力行から回生ブレーキ及びその逆方向

注記1 主電動機の温度は,この試験では無関係である。

注記2 適用可能な場合,力行から非常ブレーキへの移行も含む。

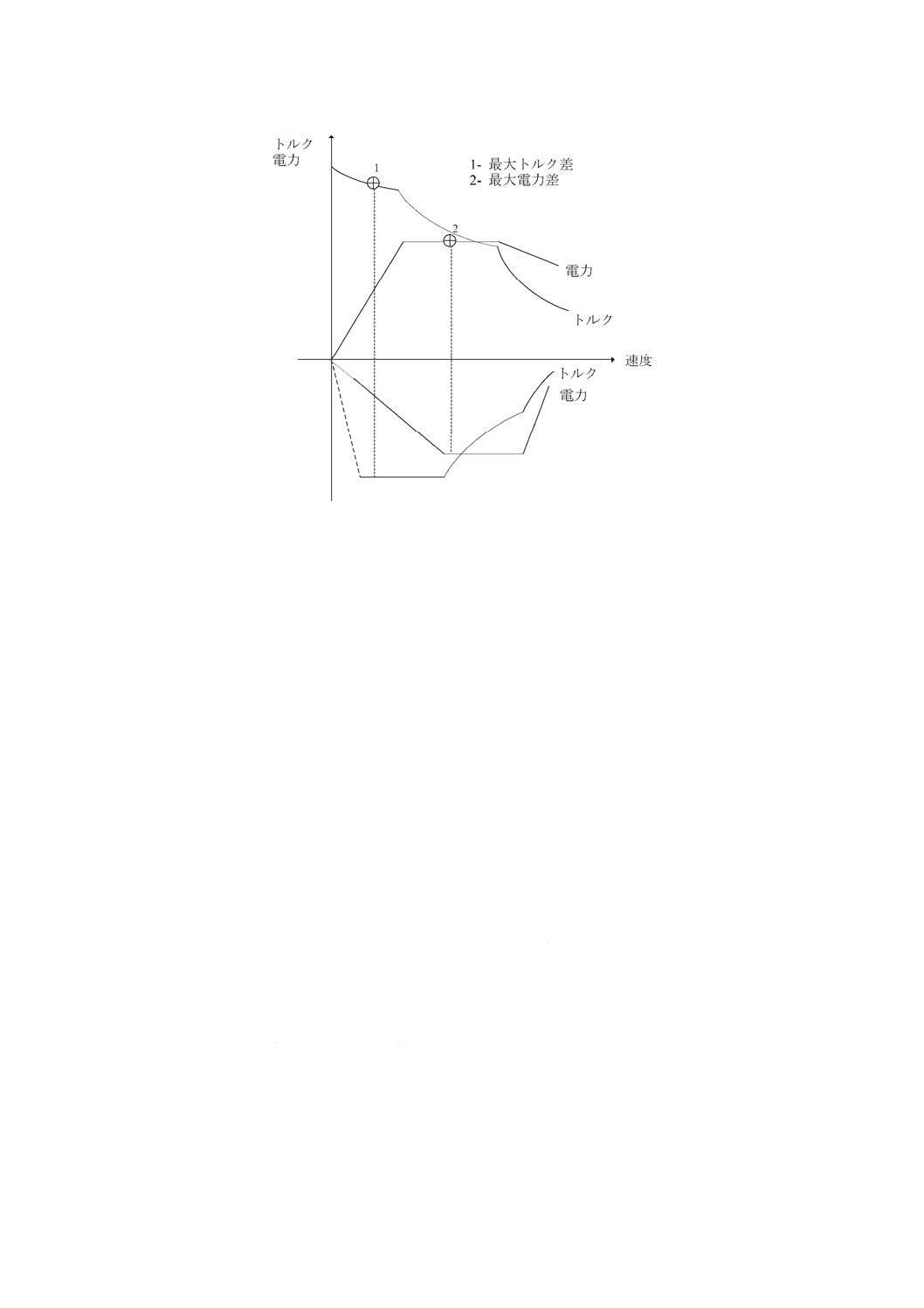

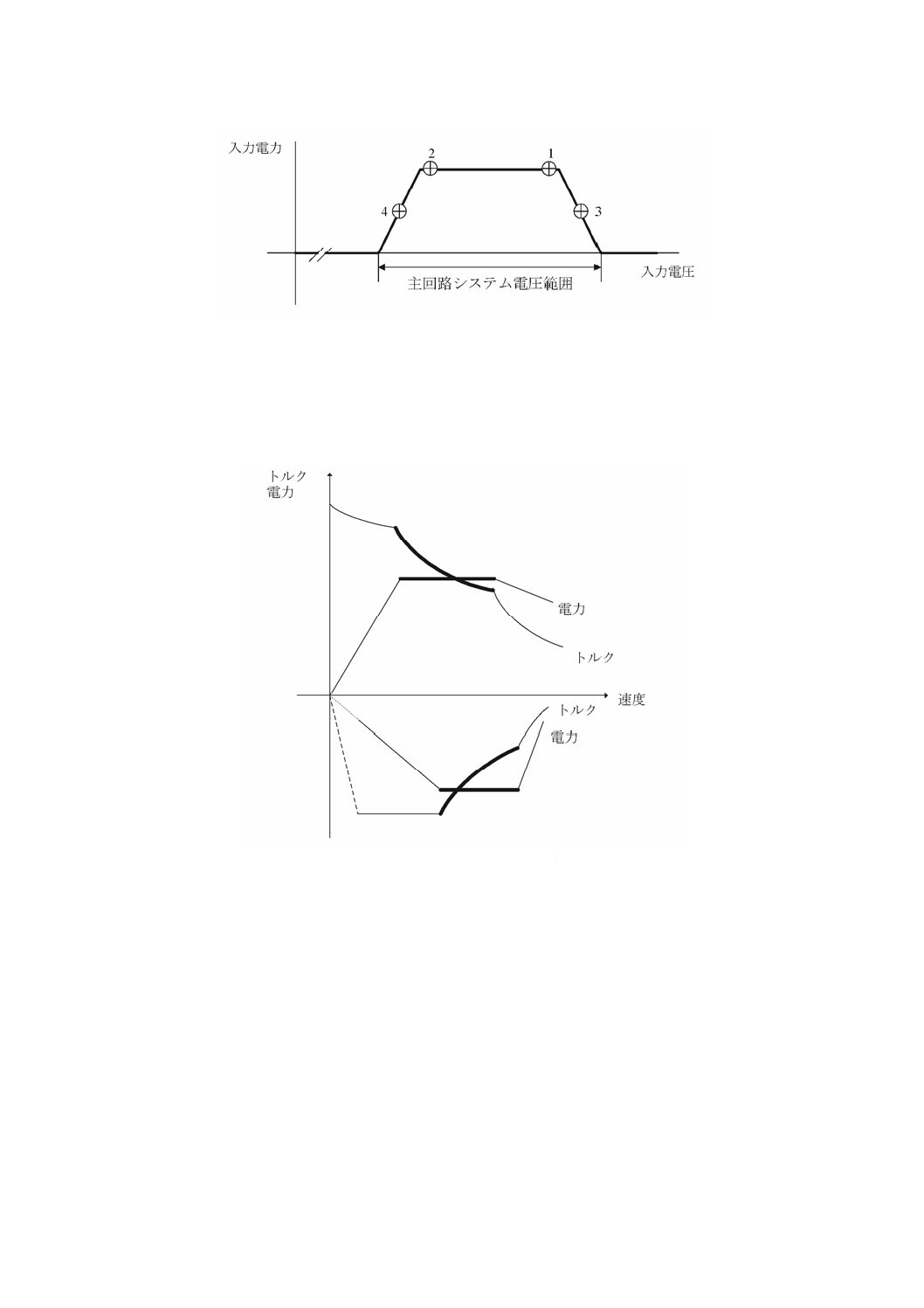

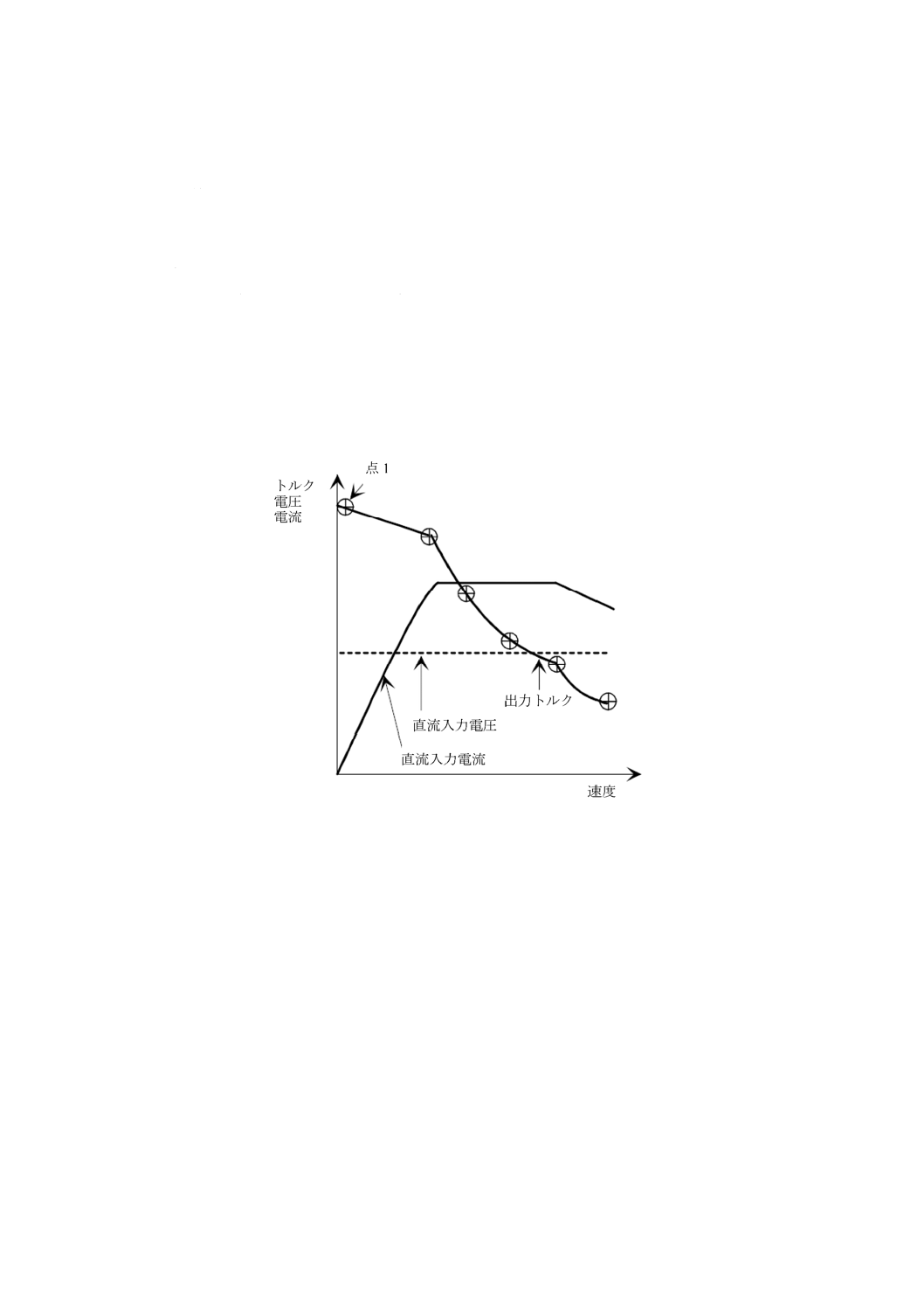

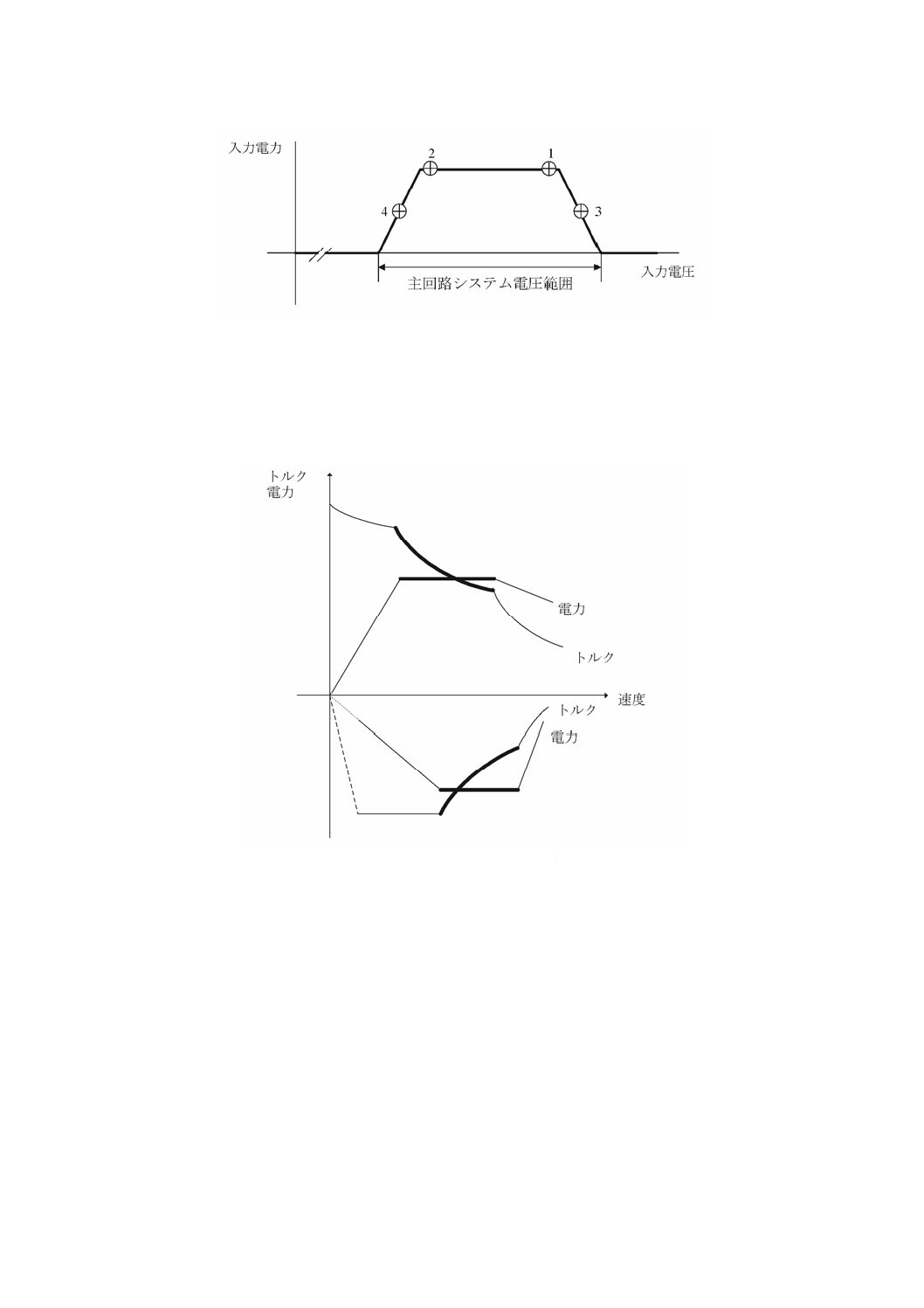

移行は,図14に示す,二つの速度における最大力行トルク及び最大力行電力並びに最大ブレーキトルク

及び最大ブレーキ電力で試験する。

− 速度点1:力行トルクとブレーキトルクとの差が最大

− 速度点2:力行電力とブレーキ電力との差が最大

24

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図14−力行−ブレーキの移行に関する試験条件

10.2.3 試験手順

トルク指令変化率が最大となるように,各試験条件における力行操作及びブレーキ操作を行う。

10.2.4 合否判定基準

トルクの変化率が指定値の範囲内とする。

トルクを直接測定する代わりに,他のパラメータ(例えば,電車線電流,主電動機電流,入力電力)を

測定してもよい。

供試主回路システムが,いかなる保護動作(例えば,過電流,過電圧など)もなく要求する移行を実施

する能力がなければならない。

11 電車線電圧の変化

11.1 試験目的

この試験の目的は,主回路システムが指定の電圧範囲(IEC 60850又は使用者から提示される仕様書)

で正しく動作することを確認することである。

11.2 試験条件

試験は,例として図15に示すような電圧の全範囲に渡って実施する。

− 最大電力における最大電圧(点1)

− 最大電力における最小電圧(点2)

− IEC 62313又は使用者から提示される仕様書に従い,電力低減が通常発生する(点3及び点4),低電

圧及び過電圧の範囲内で少なくとも1点

25

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図15−主回路システムの電圧範囲に関する試験条件

注記 補助負荷の影響は,6.1.2.4で規定されている。

試験は最大トルク指令に沿った,最大の定電力領域において,力行及びブレーキを行う(図16中の強調

した範囲)。

図16−電圧変動に関する試験条件

11.3 試験手順

電車線電圧一定の状態で,試験条件に適合する最大トルク指令を発生する。

試験は,次に示す規定特性のうちの一つ以上を測定する。

− 入力電流

− 入力電力

− 交流電源の場合,入力の基本波力率

− トルク

11.4 合否判定基準

試験条件に規定する各動作点において,入力電力(若しくは入力電流,又はトルク若しくは入力の基本

波力率)が指定したとおりとする。

26

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12 保護動作試験

12.1 一般

この試験は,システムの保護機能が正しく動作することを確認することである。

試験結果に影響を与えない場合,供試主回路システムにおける,幾つかの構成機器の省略又は高圧電源

の省略による試験実施は,一般的に認められる。

最低限,試験は主回路システムに悪影響を与えてはならない。最も厳しい動作条件においても,主回路

システムが永続的な損傷を受けずに期待する性能を継続する必要がある。

注記 箇条12に含まない他の保護動作試験は,受渡当事者間の協定による。

12.2 瞬時電圧変化試験

12.2.1 試験目的

この試験の目的は,主回路システムが電圧の急変(変電所の変動,電車線負荷の変動)に耐える能力が

あることを確認することである。

12.2.2 試験条件

電車線電圧を,標準電圧とほぼ同じ電圧から急上昇させる。

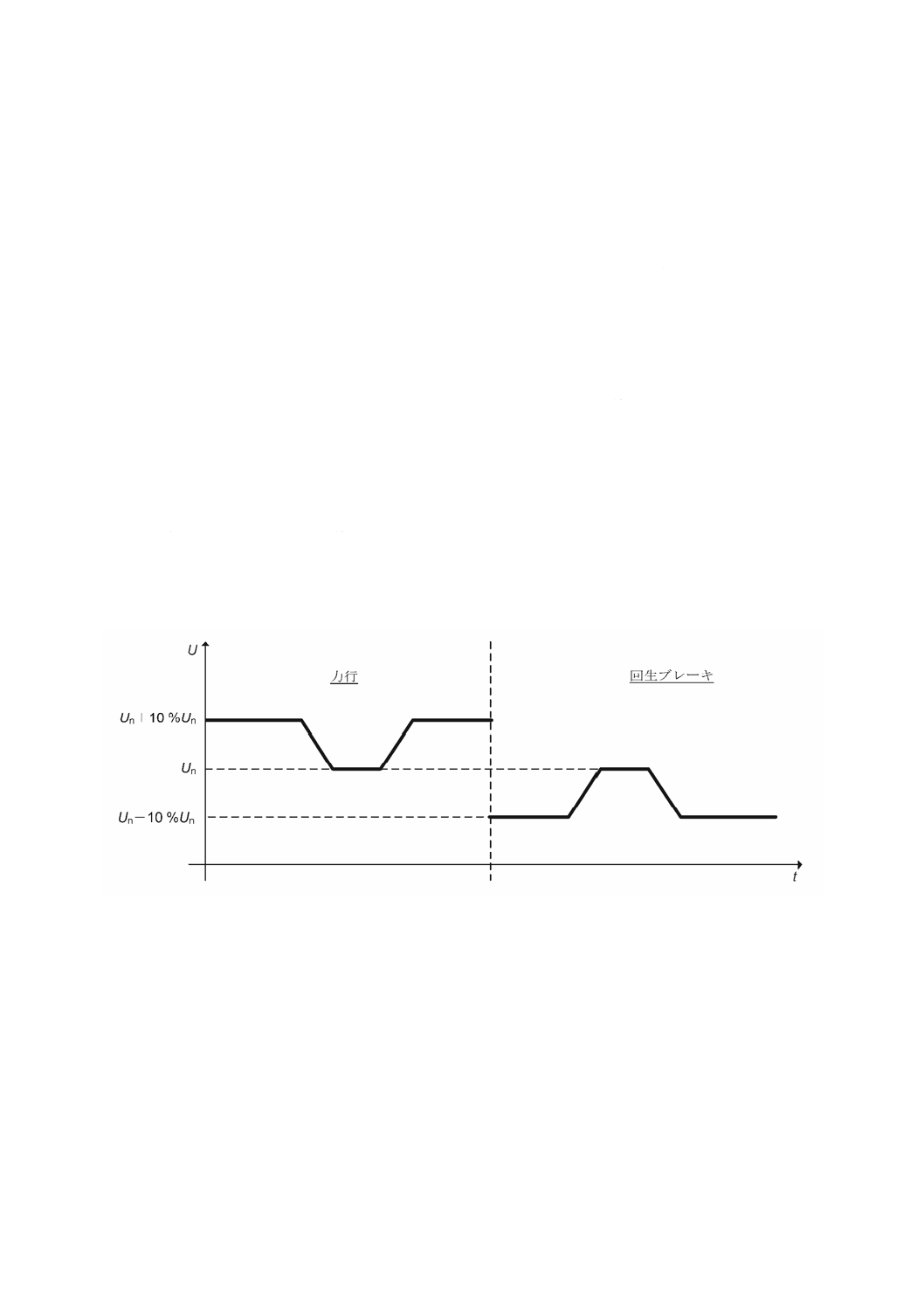

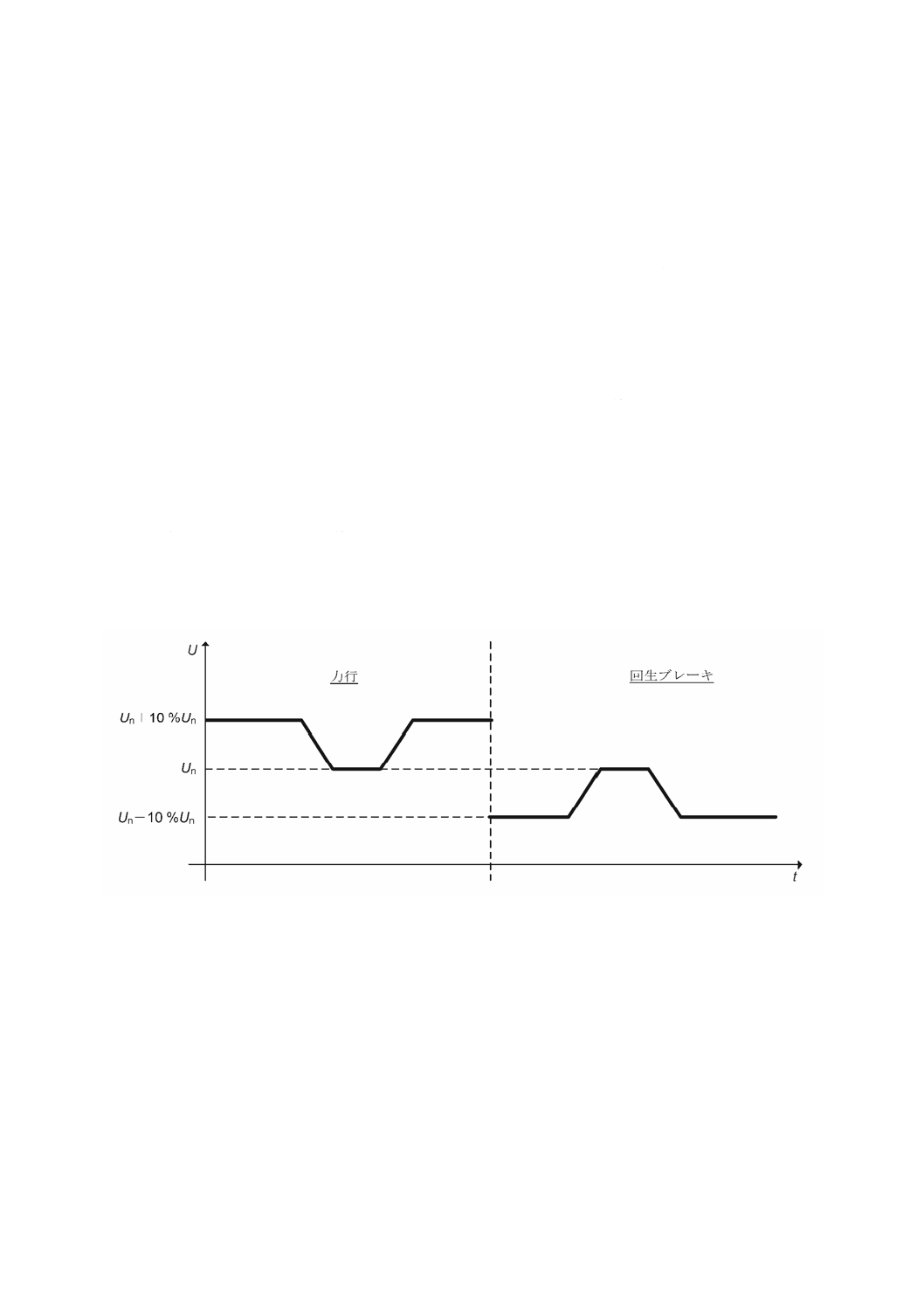

図17及び図18に示すように,力行時は最大電力が得られる状態において電車線電圧をUn+10 %から

Unへ急下降させ,ブレーキ時は架線への最大回生電流が得られる(回生ブレーキが可能な場合)状態にお

いて,電車線電圧をUn−10 %からUnへ急上昇させる。電圧の範囲,上昇時間及び下降時間は,受渡当事

者間の協定による。

図17−直流電車線電圧に関する電圧急変

27

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

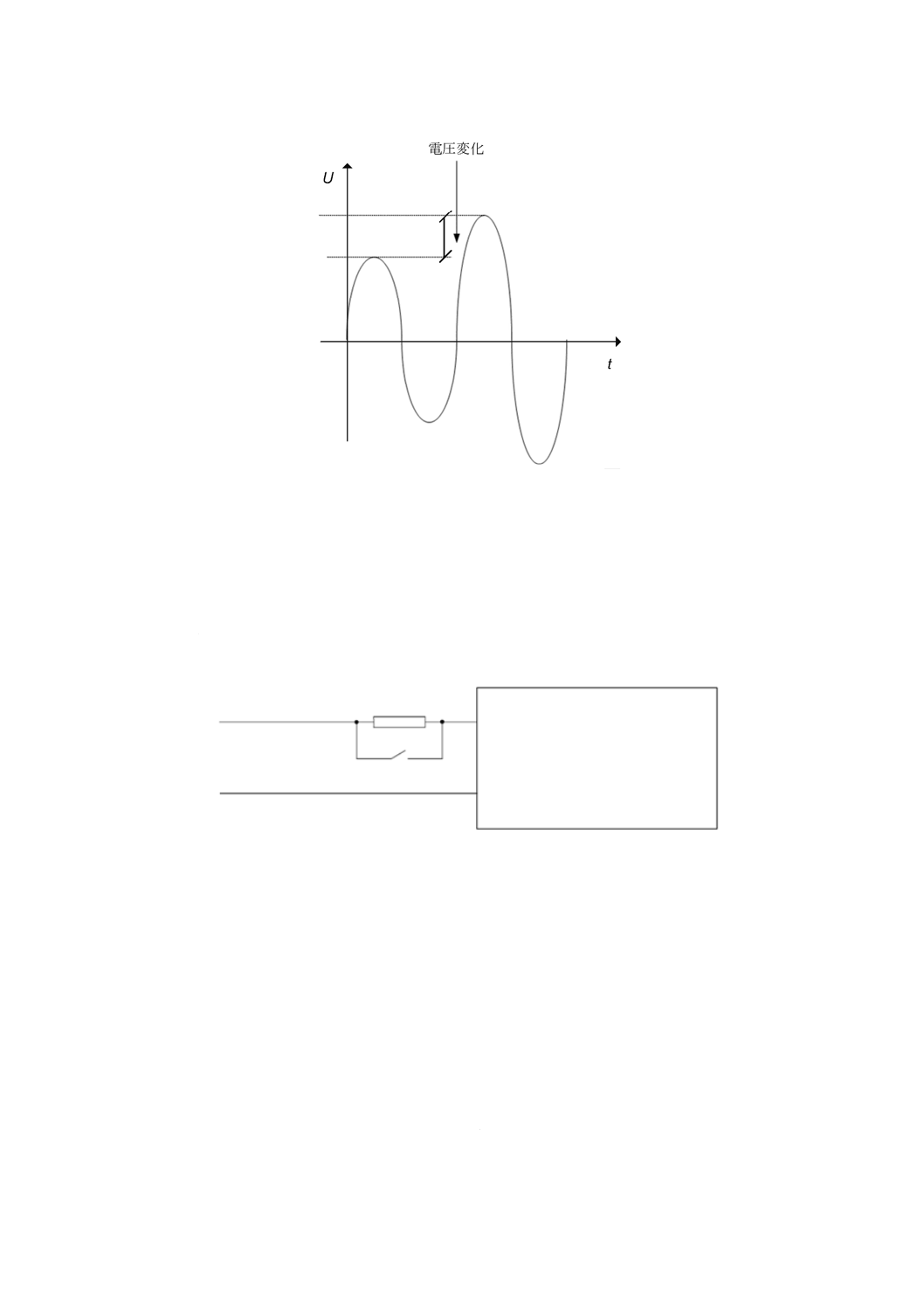

図18−交流電車線電圧に関する電圧急変例

12.2.3 試験手順

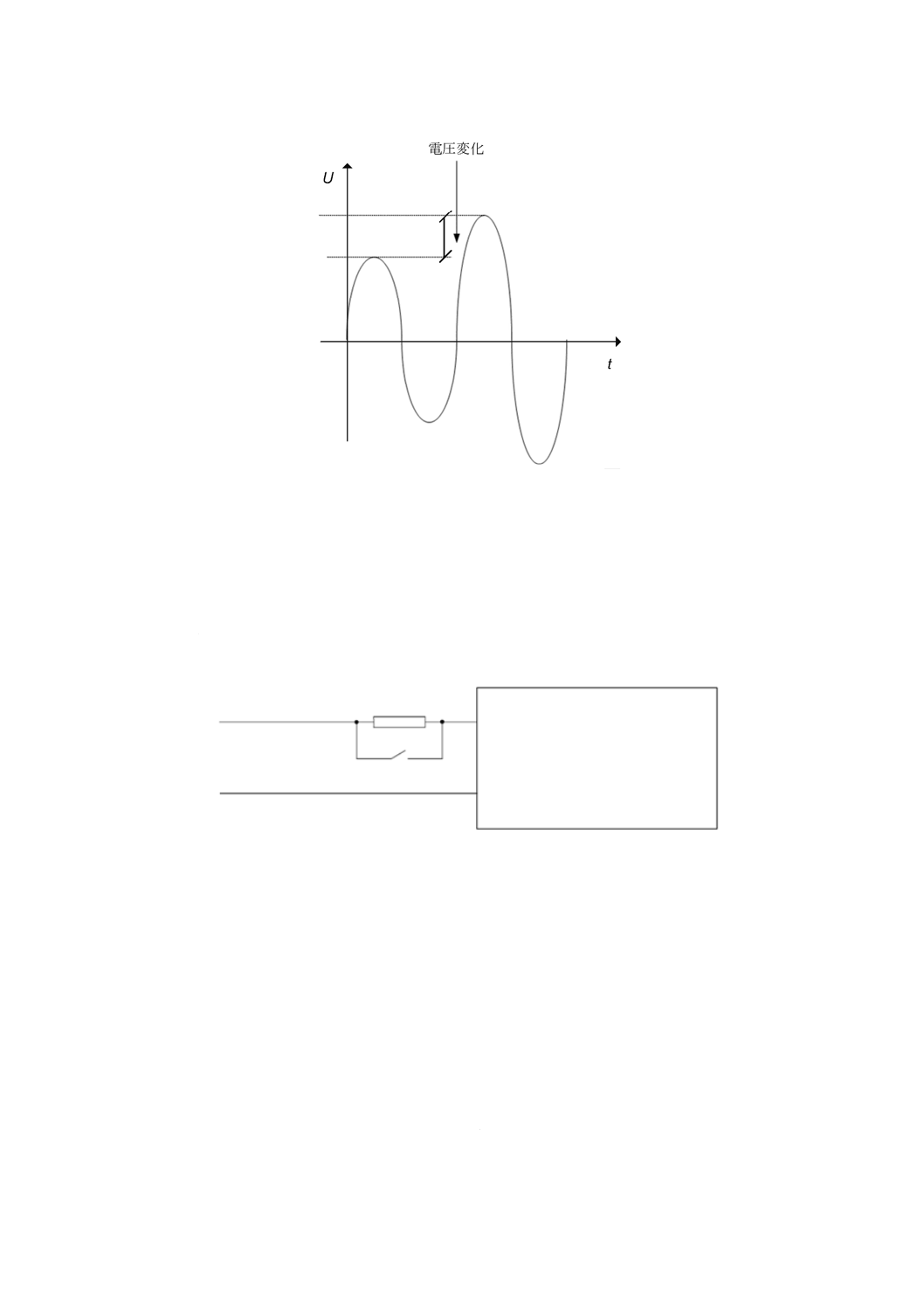

試験は,次に示す方法で実施してもよい。

− 試験設備電源の制御装置を使用

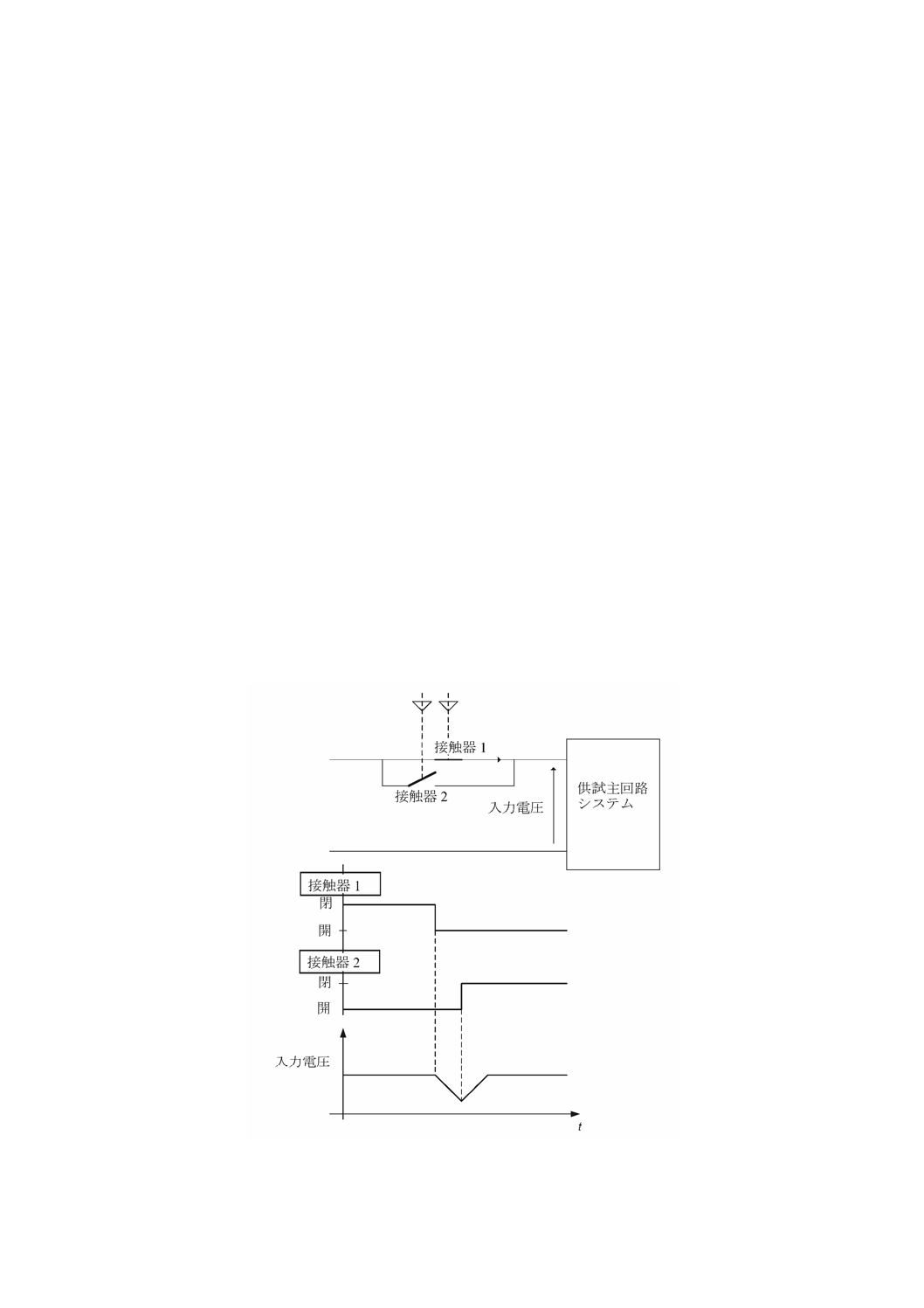

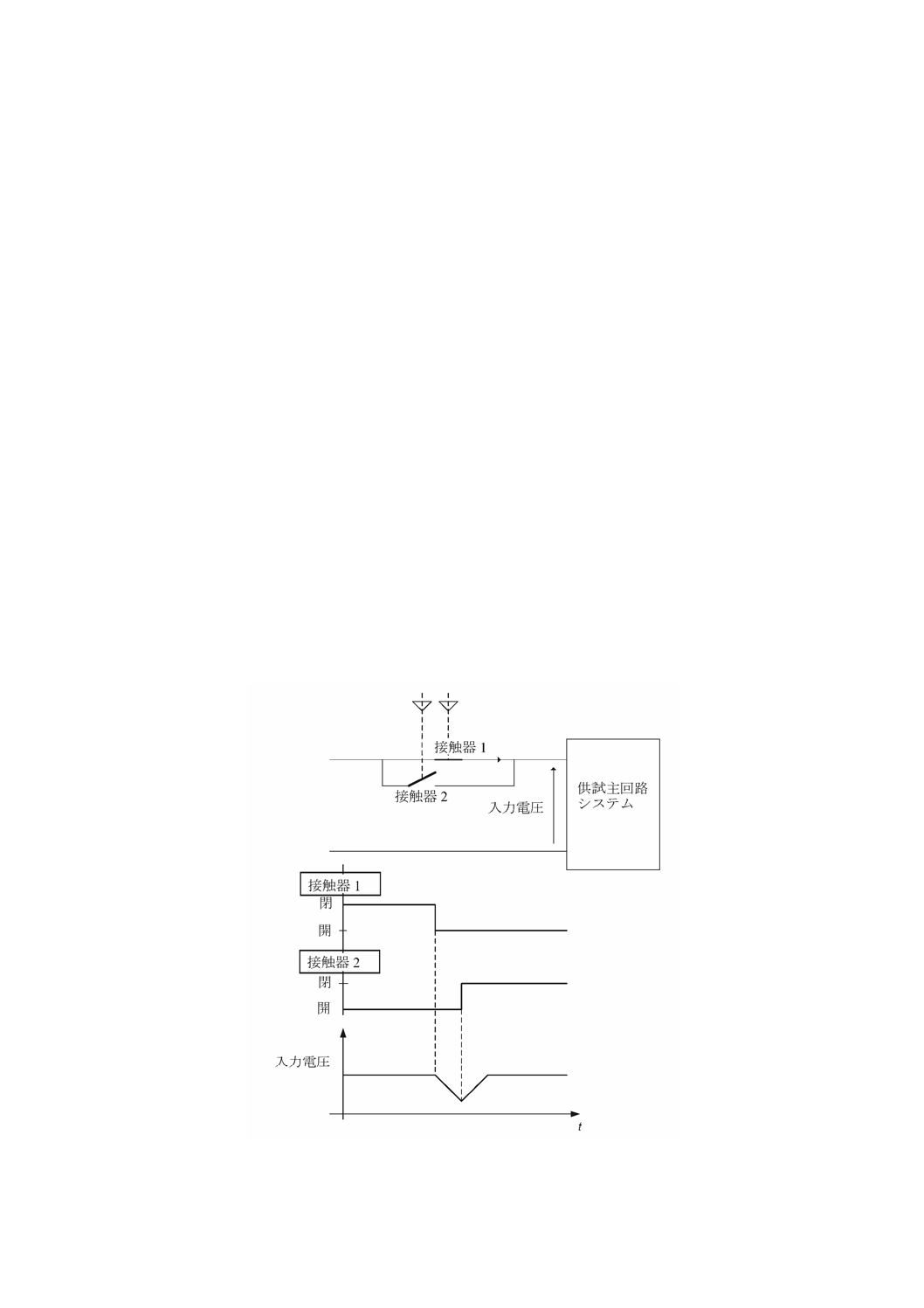

− 可能な回路構成として図19に示すような,抵抗器を並列接続した接触器を使用

− タップ切換器を使用

図19−電圧急変を発生させる手法例

12.2.4 合否判定基準

主回路システムが動作中断せずに,電圧変化に耐えるのが望ましい。

12.3 電車線の一時停電試験

12.3.1 試験目的

この試験の目的は,IEC 60850又は使用者から提示される仕様書に規定するような,一時停電に対する

主回路システムの動作を確認することである。一時停電は,一般的に故障検知後の遮断器開放動作及び自

動再閉路によって発生する。

12.3.2 試験条件

力行時は最大電力が得られる状態,ブレーキ時は架線への最大回生電流が得られる(回生ブレーキが可

能な場合)状態において,標準電車線電圧について10秒間未満の一時停電を発生させる。

電源電圧

供試主回路システム

28

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 一時停電時間は電源特性に従うか,指定がない場合はIEC 60850が参照可能である。

この試験では,低電圧保護装置を含む全ての保護装置を動作可能な状態とする。

12.3.3 試験手順

力行及び回生ブレーキについては,外部電源を切断し,再接続する(例えば,遮断器を用いる。)。一時

停電している時間の総計は試験条件で指定したとおりにする。

12.3.4 合否判定基準

主回路システムが損傷を受けずに規定どおり動作する。

注記 IEC 62313に電源と主回路システムとの協調に関する要求事項がある。

12.4 電車線の瞬時停電試験

12.4.1 試験目的

この試験の目的は,パンタグラフの離線,セクションの通過など車両の条件を模擬する,瞬時停電に対

する主回路システムの動作を確認することである。

12.4.2 試験条件

力行時は最大電力が得られる状態,ブレーキ時は架線への最大回生電流が得られる(回生ブレーキが可

能な場合)状態において,標準電車線電圧を10 ms〜200 msの間又は受渡当事者間の協定による値に基づ

く時間,切り離す。

注記 瞬時停電中に主回路システムの入力電圧が完全に0 Vにならなくてもよい。

12.4.3 試験手順

力行及び回生ブレーキについては,図20のように外部電源を切断し,再接続する。瞬時停電している時

間の総計は試験条件で指定したとおりにする。

図20−電源の瞬時停電を模擬する手法例

29

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

12.4.4 合否判定基準

主回路システムが損傷を受けずに指定どおり動作する。

12.5 回生負荷の遮断

12.5.1 試験目的

この試験の目的は,回生ブレーキ状態から発電ブレーキ状態への移行を確認するために,回生負荷の喪

失を模擬することである。

この試験は,発電ブレーキが利用可能な場合にだけ適用する。

12.5.2 試験条件

標準電車線電圧において,最大回生ブレーキ電力が得られる状態で回生負荷を切断する。

12.5.3 試験手順

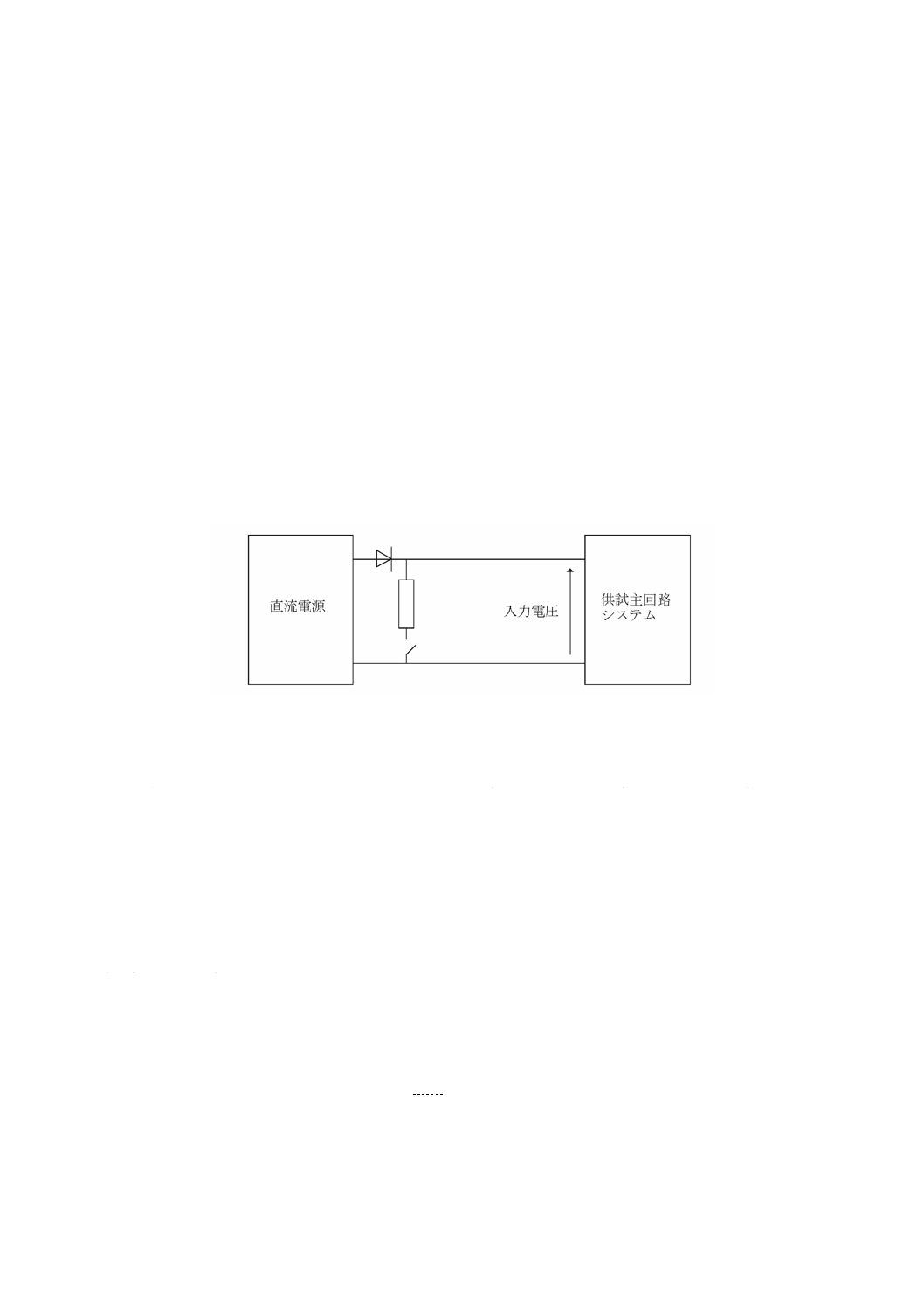

回生負荷の切断は,交流電車線及び直流電車線について,次に示す方法で行ってよい。

− 電源の切断

− 電源の回生負荷を遮断(例えば,直流について図21に示すように,回生電力を受け付けない電源と抵

抗負荷とを並列接続する。)

図21−回生負荷の遮断を発生させる手法例

12.5.4 合否判定基準

主回路システムの動作に悪影響を与えるようなトルク変動なしに,回生ブレーキから発電ブレーキへ円

滑に移行するのが望ましい。トルクを直接測定する代わりに主電動機電流を測定してもよい。

主回路システムの動作に悪影響を与えるトルク変動値は,受渡当事者間の協定による。

入力電圧が指定する最大値を超えない。

12.6 主回路インバータの停止

12.6.1 試験目的

この試験の目的は,インバータ停止による負荷急減に伴う主回路の遮断後に,主回路システムが損傷を

受けないことを確認することである。

12.6.2 試験条件

試験は次に示す動作点で,力行時及びブレーキ時に行う。

− 最大電力(全ての種類の主電動機に適用)

− 通常運転時における最大運転速度の90 %以上(永久磁石同期電動機だけに適用)

12.6.3 試験手順

12.6.2に示す条件に達した後に,直流リンク接続されている全てのインバータの半導体素子への指令を

即時オフとすることで,主回路を遮断する。例えば,インバータの制御装置に対し外部から強制的に保護

30

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

動作信号を入力するような方法で実施する。

インバータが共通の直流リンクに接続されているが,個別に制御及び保護されている場合,全てのイン

バータを同時にオフにする必要はない。

12.6.4 合否判定基準

主回路システムに,規定する手順(故障リセット)に従って再起動し,運転状態に復帰する能力がなけ

ればならない。

12.7 温度計算機能

12.7.1 一般

主回路システム内で計算される温度は内部値であり,保護機能に使用される。

関係する構成機器において主回路システムの温度計算機能が保護機能に使用される場合だけ,主回路シ

ステム内の制御装置による温度計算機能は,温度上昇試験の間に評価される(箇条9参照)。

注記 過温度保護機能は,ソフトウェアの評価又は装置試験によって評価する。

12.7.2 試験目的

この試験の目的は,保護機能のための基礎となる,温度計算機能を評価することである。

12.7.3 試験条件

試験条件は,箇条9による。

12.7.4 試験手順

試験手順は,箇条9による。

12.7.5 合否判定基準

温度計算機能がその目的に合致している。

12.8 過電流及び過電圧保護

試験はJIS E 5008に従って,構成機器の形式試験及び電力変換装置の形式試験において実施するため,

この規格では規定しない。

12.9 制御電源の中断

12.9.1 試験目的

この試験の目的は,制御電源の中断中に,主回路システムが損傷を受けないことを確認することである。

12.9.2 試験条件

試験は次に示す動作点で,力行時及びブレーキ時に行う。

− 最大電力(全ての種類の主電動機に適用)

− 通常運転時における最大運転速度の90 %以上(永久磁石同期電動機だけに適用)

試験設備に損傷を与えるおそれがある場合,この試験を低い主回路電圧条件又は主電動機に代わる負荷

で実施してもよい。

12.9.3 試験手順

上記の条件に達した後に,制御装置のバッテリ電源を10秒間以上中断する。

12.9.4 合否判定基準

主回路システムに,指定する手順(故障リセット)に従って再起動し,運転状態に復帰する能力がなけ

ればならない。

31

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

13 故障マネジメント試験

13.1 一般

この試験の目的は,主回路システム内の次のような機能による故障マネジメントを試験することである。

− 故障検知

− 保護動作

− 故障表示

− 復旧動作(適用可能な場合)

試験方法は,保護動作を生じさせる方法で行う。ハードウェアによる故障状態の模擬を行ってもよい。

試験結果に影響がない場合,供試主回路システムにおける,幾つかの構成機器の省略又は高圧電源の省

略による試験実施は,一般的に認められる。

機能の一部又は全てが構成機器レベルで試験済みの場合,残りの機能だけの試験でもよい。

次に続く箇条における試験の合否判定基準には,供試主回路システムが損傷を受けない,正しい保護動

作を行う,正しく故障を検知する,正しく故障を表示する及び復旧動作(適用可能な場合)をすることを

適用する。

13.2 センサ機能の喪失

この試験はセンサ(例えば,電圧検出器,電流検出器,温度検出器)の信号喪失に関係する。

この試験を,主回路システムを起動する前のオフ状態で,センサ故障状態を作成してから行ってもよい。

13.3 応答信号の喪失

この試験は,構成機器(例えば,主遮断器,接触器)へのハードウェア指令及び応答信号の喪失に関係

する。

この試験を,主回路システムを起動する前のオフ状態で,信号故障状態を作成してから行ってもよい。

13.4 冷却装置の故障

この試験は,冷却能力の中断又は低下に関係する。例えば,次の状態である。

− ポンプ,ファンなどの構成機器の停止又は速度低下

− 冷却媒体の流速低下又は停止

この試験を,主回路システムを起動する前のオフ状態で,故障状態を作成してから行ってもよい。

13.5 接地故障及び短絡故障

使用者は,主回路システムが接地故障及び短絡故障に対し耐えるかどうかを仕様書に規定する。

この試験は,指定する接地故障又は短絡故障に関係する。構成機器の内部故障は除外してもよい。

例えば,次に示すような部位の短絡試験を推奨する。

− 直流リンク(適用可能な場合,共振回路も含む。)

− 出力端子

− 入力端子

− ブレーキ抵抗器

この試験を,主回路システムを起動する前のオフ状態で,故障状態を作成してから行ってもよい。

試験設備に損傷を与えるおそれがある場合,受渡当事者間の協定によって試験条件を定める。

32

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

組合せ試験の項目表

表A.1−組合せ試験の項目表

試験番号

規定細分

箇条

試験項目

必須試験

協定に基づく

任意試験

1

7.2

主電動機熱時のトルク特性

○

−

2

7.3

主電動機冷時のトルク特性

○

−

3

7.4

速度ゼロにおける起動トルク

−

○

4

8.2

効率特性

−

○(8.3との選

択)

5

8.3

ルートプロファイルによる電力消費量

−

○(8.2との選

択)

6

9.2

一定負荷による温度上昇試験

○(9.3との選

択)

−

7

9.3

ルートプロファイル負荷による温度上昇試験

○(9.2との選

択)

−

8

9.4

誘導電動機並列駆動時の車輪径差試験

−

○

9

10.1

後退起動

−

○

10

10.2

力行状態とブレーキ状態との移行

○

−

11

11

電車線電圧の変化

○

−

12

12.2

瞬時電圧変化試験

−

○

13

12.3

電車線の一時停電試験

−

○

14

12.4

電車線の瞬時停電試験

−

○

15

12.5

回生負荷の遮断

○

−

16

12.6

主回路インバータの停止

−

○

17

12.7

温度計算機能

−

○

18

12.8

過電流及び過電圧保護

−

○

19

12.9

制御電源の中断

−

○

20

13.2

センサ機能の喪失

−

○

21

13.3

応答信号の喪失

−

○

22

13.4

冷却装置の故障

−

○

23

13.5

接地故障及び短絡故障

−

○

24

C.3

整流試験(直流電動機だけ)

○

−

33

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

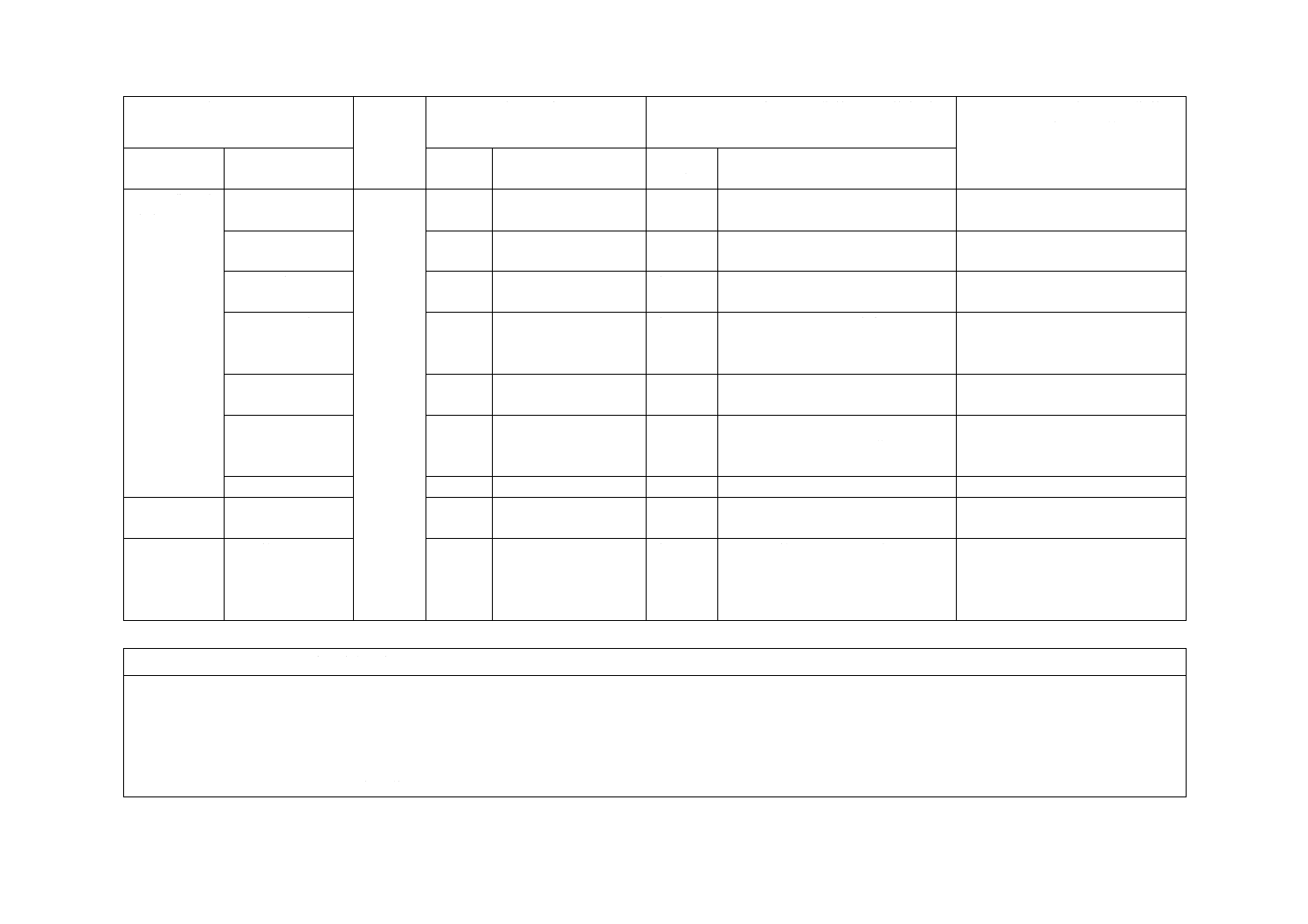

附属書B

(参考)

受渡当事者間で協定する事項の要約表

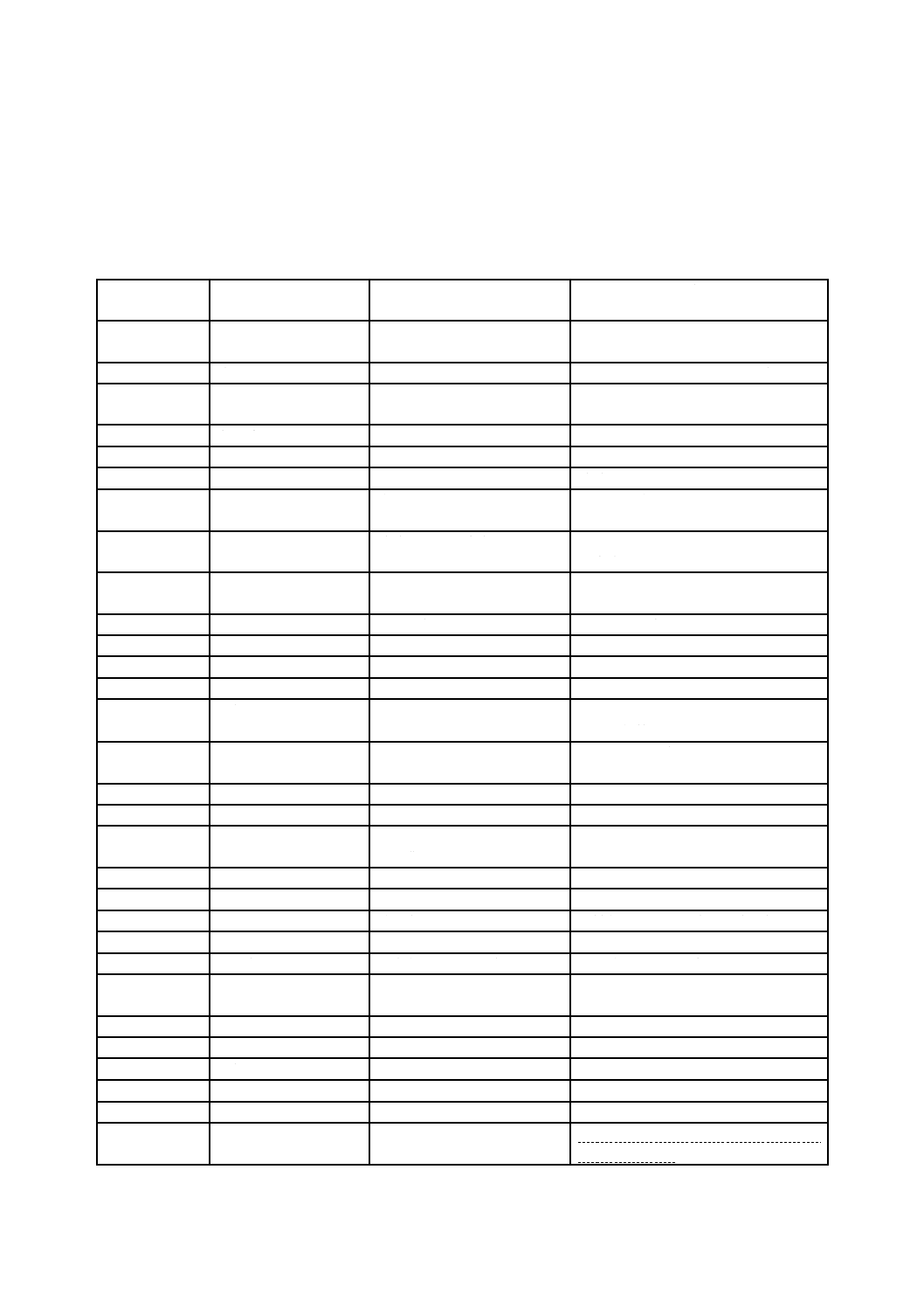

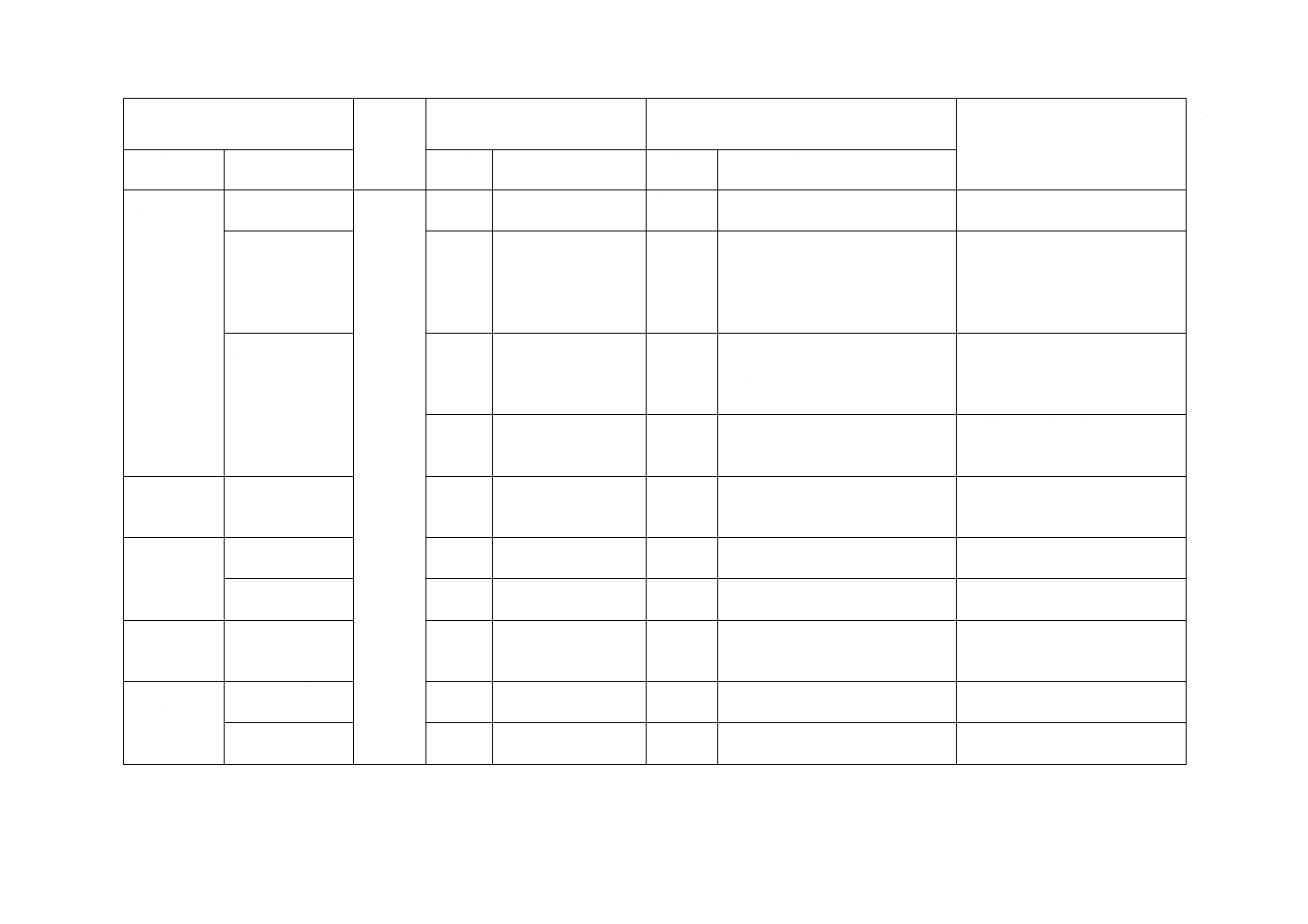

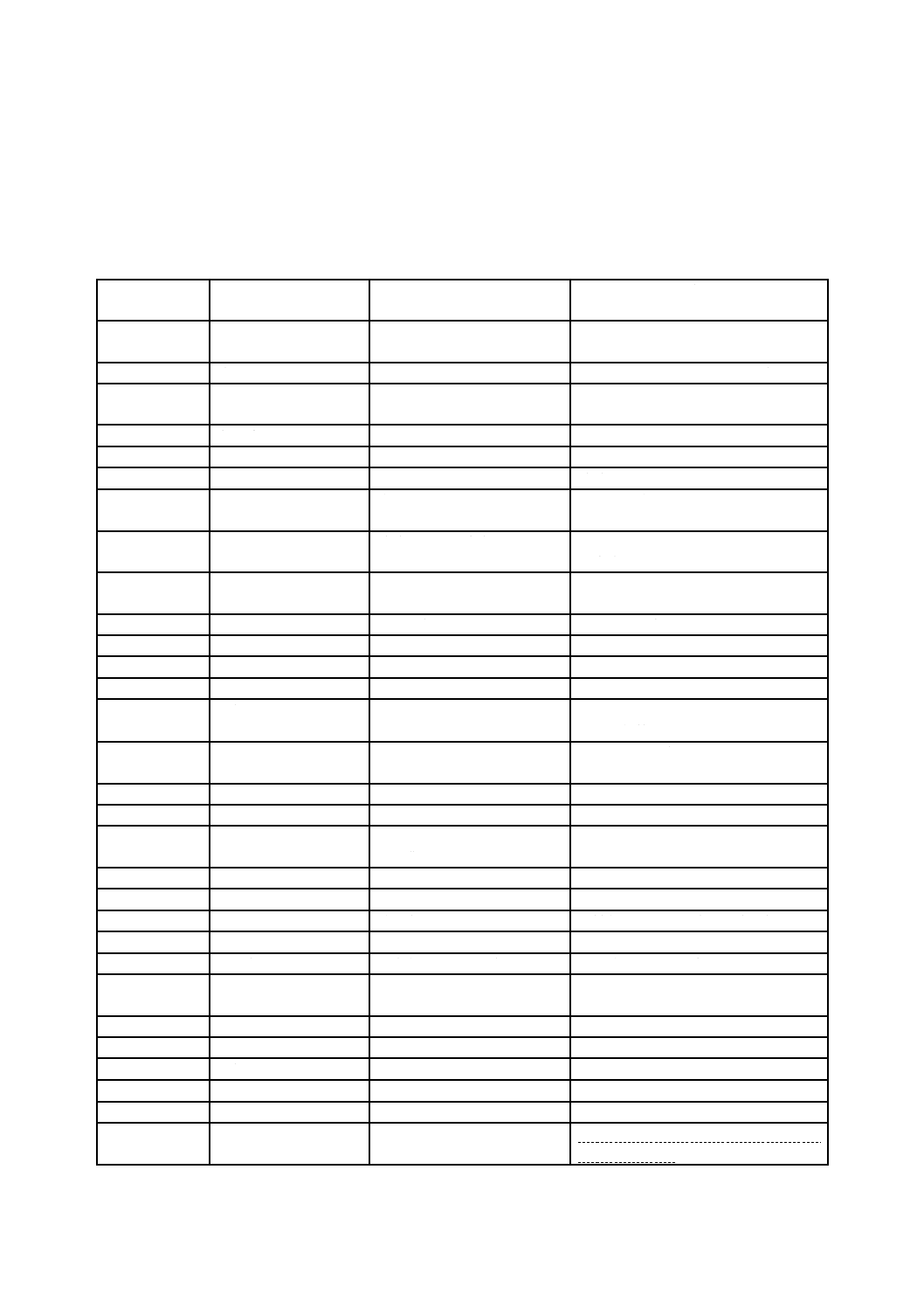

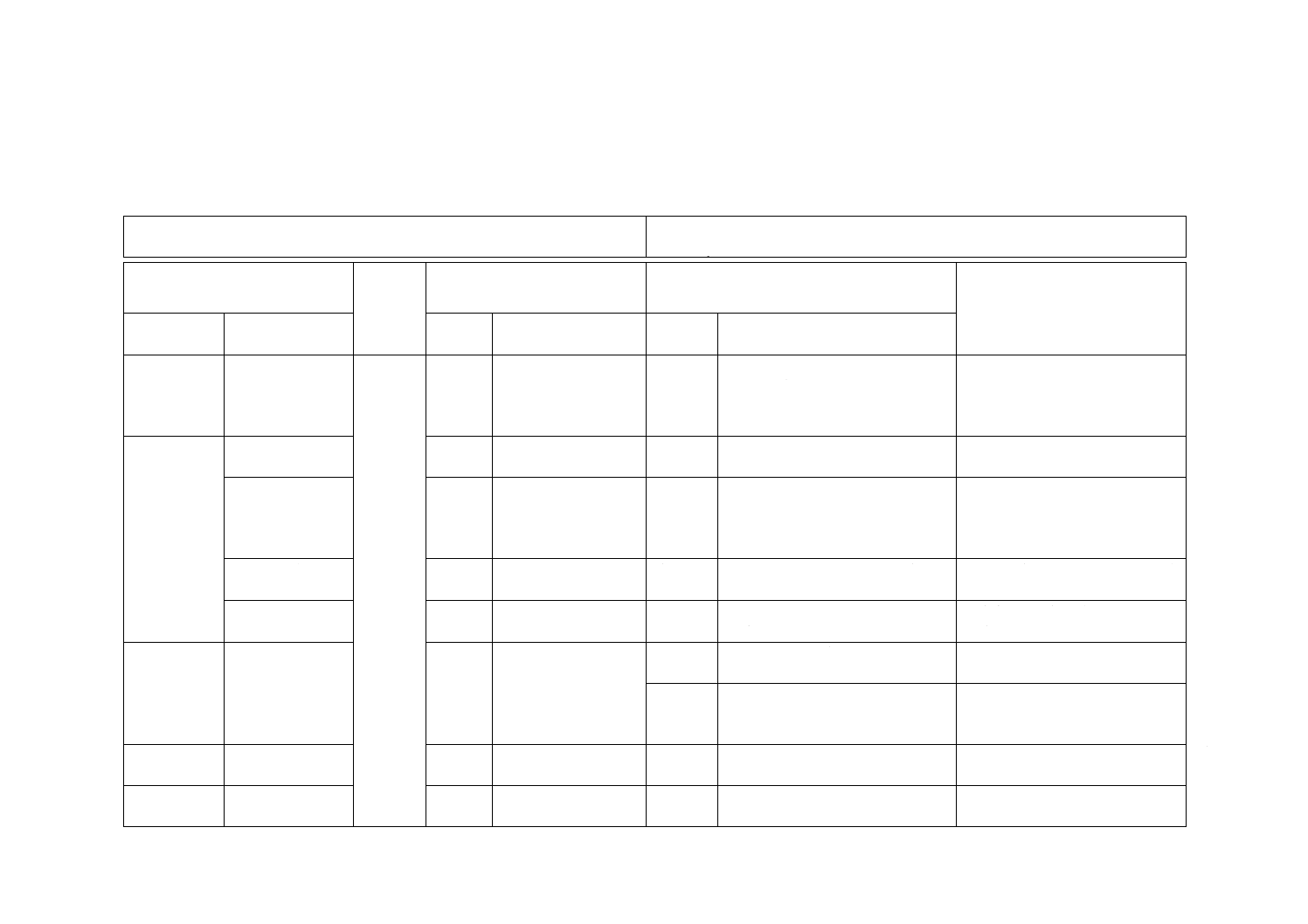

表B.1−受渡当事者間で協定する事項の要約

箇条/細分箇条

番号

箇条/細分箇条題名

項目

摘要

1

適用範囲

対応付け

供試主回路システムと実際の主回路シ

ステムとの対応

1

適用範囲

軽微な変更の扱い

供試主回路システムの軽微な変更

4

主回路システムの特性

特性曲線

公称電圧より低い電圧又は高い電圧に

対して特性曲線を描くこと

4

主回路システムの特性

基準温度

主電動機の巻線又は磁石の基準温度

4

主回路システムの特性

許容範囲

内部特性の許容範囲

5

試験の一般要求事項

任意試験

試験の必要性

5

試験の一般要求事項

修正時の試験

試験後に修正が生じた場合の試験の再

実施

5

試験の一般要求事項

試験設備での試験

完成車両での試験の一部を組合せ試験

で実施

6.1.1

供試主回路システムの

設定

温度センサ

温度センサを設置する構成機器

6.1.2.2

試験設備電源

電源の条件

電源の電圧変動範囲又は最大電力制限

6.2

試験中の冷却

冷却の模擬

走行風による冷却模擬

6.2

試験中の冷却

温度の外挿方法

温度測定結果の外挿方法

6.3.1

一般

機械出力の代替

機械出力測定の代替方法

6.3.1

一般

機械出力の測定

1軸分の測定トルクを軸数倍したもの

による代替

7.1

一般

トルク特性の図示

最大トルク指令の1/4,1/2と3/4のト

ルク特性を図示

7.2.2

試験条件

基準温度

主電動機熱時の固定子巻線温度

8.1

一般

効率及び電力消費量試験

効率又は電力消費量の測定の選択

8.3.3

試験手順

ルートプロファイルによる電

力消費量

電力消費量測定方法の代替方法

9.1

一般

試験方法の選択

温度上昇試験の試験方法の選択

9.1

一般

温度上昇試験

温度を測定する構成機器

9.1

一般

試験方法の選択

車輪径差を与える試験の試験方法選択

9.2.1

試験目的

一定負荷による温度上昇試験

主回路システムの定格点

9.2.2

試験条件

一定負荷による温度上昇試験

主回路システムの定格点

9.3.1

試験目的

ルートプロファイル負荷によ

る温度上昇試験

ルートプロファイル

9.4.4.2.1

一般

ケース1−主電動機温度上昇

計算による試験の代替

9.4.4.3.1

一般

ケース2−トルク低減

計算による試験の代替

12.1

一般

保護動作試験

その他の保護動作試験

12.2.2

試験条件

瞬時電圧変化試験

電圧の範囲,上昇時間及び下降時間

12.4.2

試験条件

電車線の瞬時停電試験

停電期間

12.5.4

合否判定基準

回生負荷の遮断

主回路システムの動作に悪影響を与え

るトルク変動値

34

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.1−受渡当事者間で協定する事項の要約(続き)

箇条/細分箇条

番号

箇条/細分箇条題名

項目

摘要

13.5

接地故障及び短絡故障

故障マネジメント試験

試験条件

附属書A

表A.1−組合せ試験の

項目表

(規定)組合せ試験の項目表

任意試験

35

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

直流電動機に対する特別な試験項目及び試験条件

C.1 一般

この附属書は,直流電動機に対する特別な試験項目及び試験条件について規定する。

次の箇条は,直流電動機には適用しない。

− 9.4誘導電動機並列駆動時の車輪径差試験(図13及びすべりの式は適用できない。)

− 10.2力行状態とブレーキ状態との移行

C.2 試験設備の構成

C.2.1 試験設備の設定

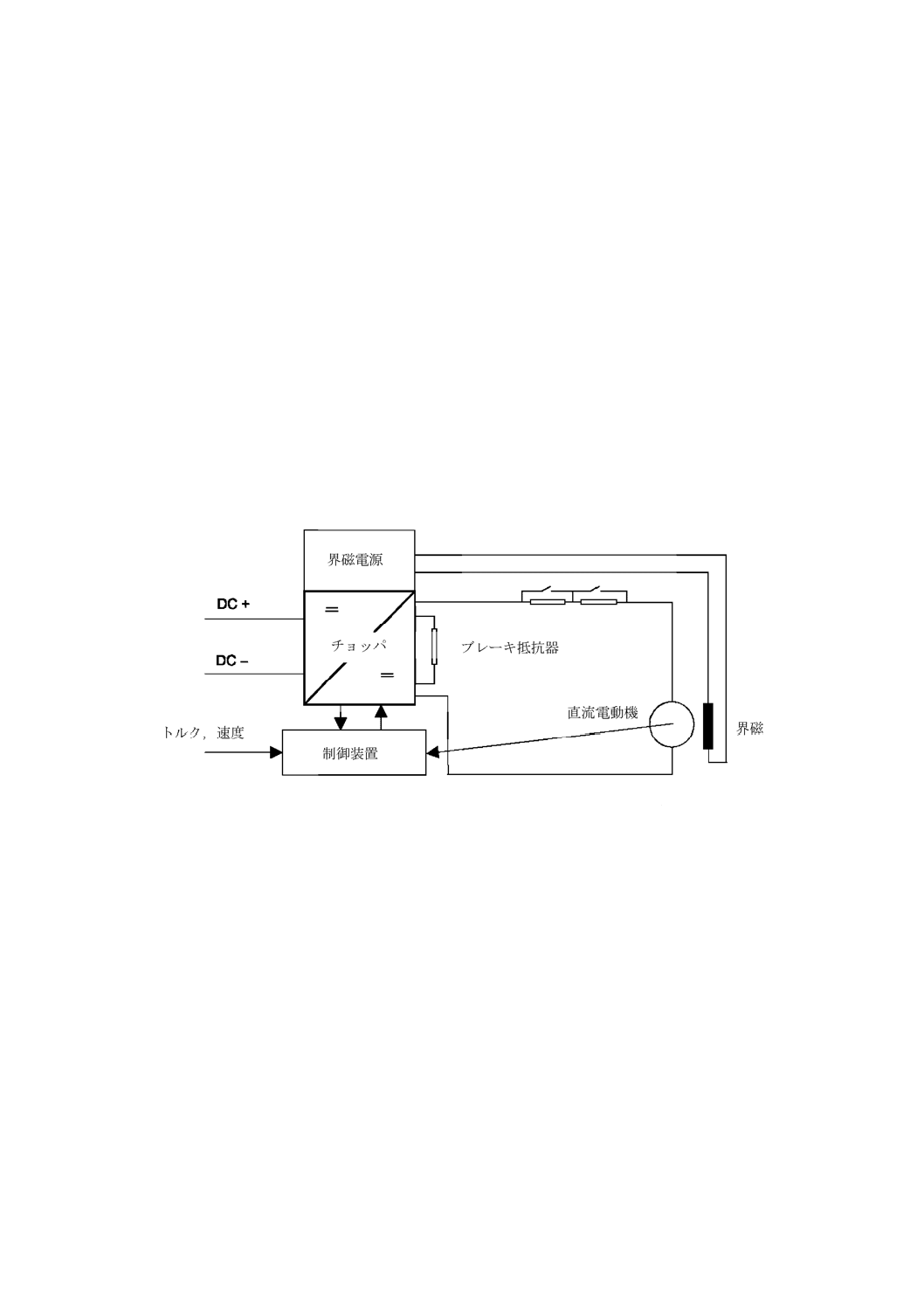

他励式直流電動機のブレーキ回路構成の例を,図C.1に示す。

図C.1−外部から励磁する他励式直流電動機をもつ供試主回路システムのブレーキ回路構成例

C.2.2 負荷システム

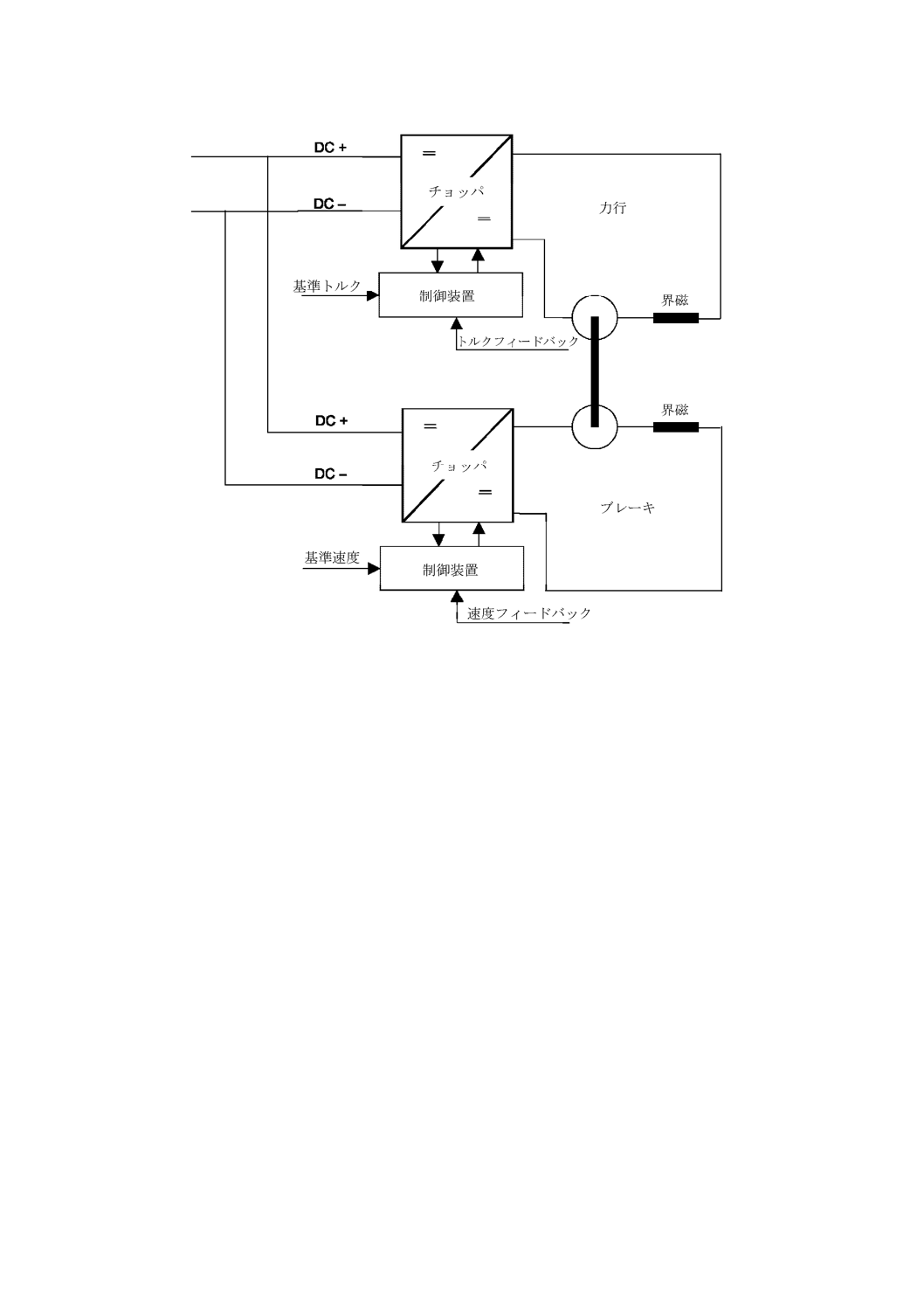

チョッパ装置及び直流電動機に対するバック・ツー・バック法(対向接続法)の設定を,図C.2に示す。

36

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.2−直流電動機をもつ供試主回路システムのバック・ツー・バック法(対向接続法)の試験設備設定

C.3 整流試験

直流電動機の整流試験は,IEC 60349-1に従って実施する。

37

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

IEC 60050 (all parts),International Electrotechnical Vocabulary (available at http://www.electropedia.org)

JIS E 2001 電車線路用語

注記 対応国際規格:IEC 60050-811,International Electrotechnical Vocabulary−Chapter 811: Electric

traction(MOD)

JIS E 5004-3 鉄道車両−電気品−第3部:直流遮断器

注記 対応国際規格:IEC 60077-3:2001,Railway applications−Electric equipment for rolling stock−Part

3: Electrotechnical components−Rules for d.c. circuit-breakers(MOD)

JIS E 5004-4 鉄道車両−電気品−第4部:交流遮断器

注記 対応国際規格:IEC 60077-4:2003,Railway applications−Electric equipment for rolling stock−Part

4: Electrotechnical components−Rules for AC circuit-breakers(MOD)

JIS E 5007 鉄道車両−変圧器及びリアクトル

注記 対応国際規格:IEC 60310:2004,Railway applications−Traction transformers and inductors on

board rolling stock(MOD)

JIS E 6401 鉄道車両用抵抗器

注記 対応国際規格:IEC 60322:2001,Railway applications−Electric equipment for rolling stock−Rules

for power resistors of open construction(MOD)

IEC/TS 60349-3,Electric traction−Rotating electrical machines for rail and road vehicles−Part 3:

Determination of the total losses of converter-fed alternating current motors by summation of the

component losses

JIS E 5006 鉄道車両−電子機器

注記 対応国際規格:IEC 60571:2012,Railway applications−Electronic equipment used on rolling stock

(MOD)

IEC 62236-3-1,Railway applications−Electromagnetic compatibility−Part 3-1: Rolling stock−Train and

complete vehicle

IEC 62236-3-2,Railway applications−Electromagnetic compatibility−Part 3-2: Rolling stock−Apparatus

IEC 62498-1,Railway applications−Environmental conditions for equipment−Part 1: Equipment on board

rolling stock

ISO 14253-2,Geometrical product specifications (GPS)−Inspection by measurement of workpieces and

measuring equipment−Part 2: Guidance for the estimation of uncertainty in GPS measurement, in

calibration of measuring equipment and in product verification

JIS Q 17025 試験所及び校正機関の能力に関する一般要求事項

注記 対応国際規格:ISO/IEC 17025:2005,General requirements for the competence of testing and

calibration laboratories(IDT)

TS Z 0033:2012 測定における不確かさの表現のガイド

注記 対応国際規格:ISO/IEC Guide 98-3:2008,Uncertainty of measurement−Part 3: Guide to the

expression of uncertainty in measurement (GUM:1995)(IDT)

TS Z 0032 国際計量計測用語−基本及び一般概念並びに関連用語(VIM)

38

E 5011:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 対応国際規格:ISO/IEC Guide 99,International vocabulary of metrology−Basic and general

concepts and associated terms (VIM)(IDT)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

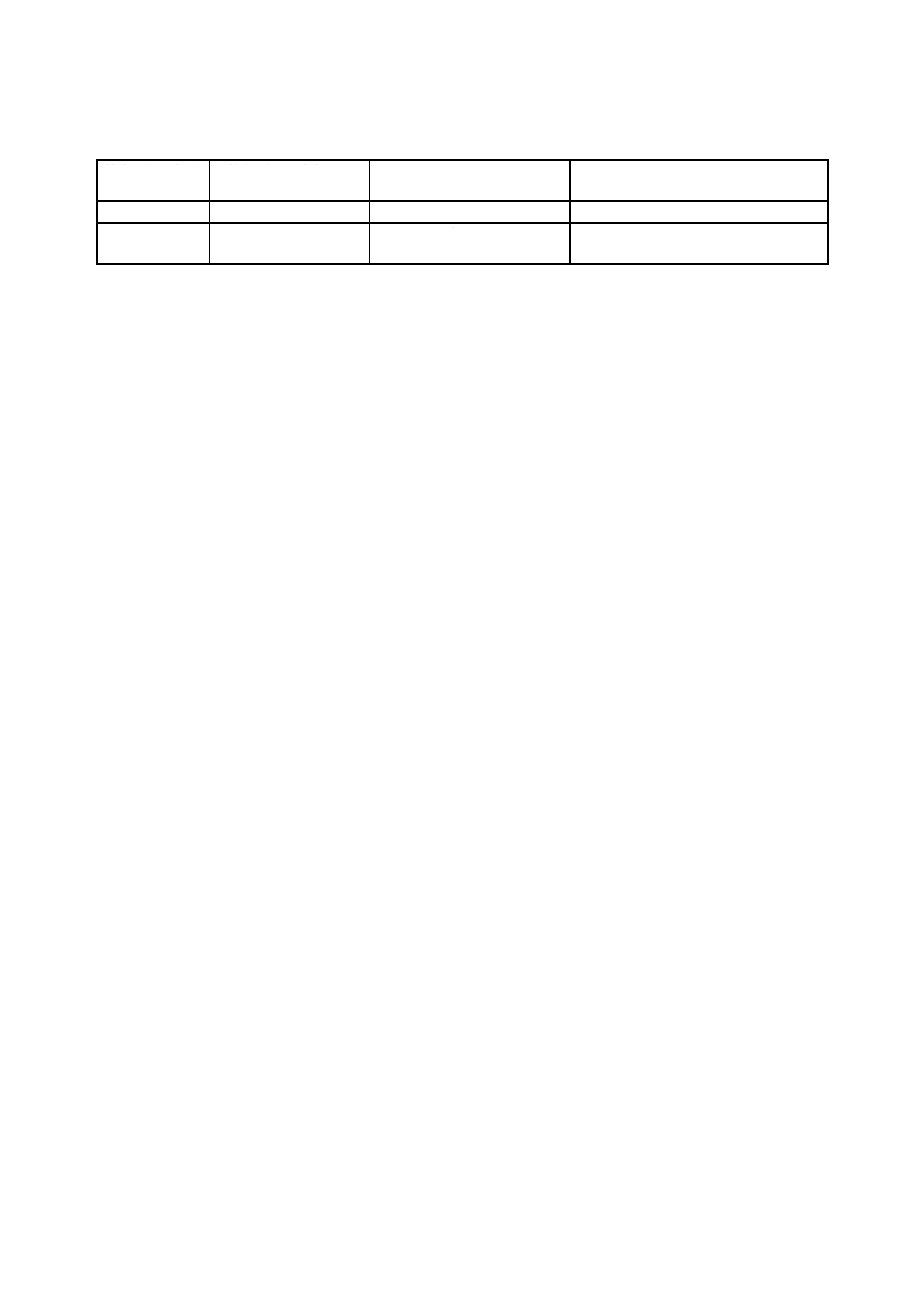

附属書JA

(参考)

JISと対応国際規格との対比表

JIS E 5011:2019 鉄道車両−主回路システムの組合せ試験

IEC 61377:2016,Railway applications−Rolling stock−Combined test method for

traction systems

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

JISとほぼ同じ

変更

IEC規格では注記とされているが,

JISでは補助回路負荷の評価が規格

の適用範囲外であることを規定要

求事項とした。

日本の実情に合わせた。

3 用語及び定

義

3

JISとほぼ同じ

追加

JIS E 4001を追加した。

日本の実情に合わせ引用規格を追

加した。

3.4 使用者

3.4

JISとほぼ同じ

削除

IEC規格の注記の“主契約業者又は

コンサルタントへの権限委譲が行

われていない限り”をJISでは削除

した。

注記の内容が日本の実情とは異な

るため削除した。

3.10 一定負荷

3.10

JISとほぼ同じ

追加

JISでは注記について例を追加し

た。

内容を理解しやすくするために追

加した。

3.12 速度

3.12

JISとほぼ同じ

追加

JISでは注記として角周波数の情報

を追加した。

規定内容を理解しやすくするため

に追加した。

4 主回路シス

テムの特性

4

JISとほぼ同じ

追加

JISでは特性曲線の例に“など”を

追加した。

規定内容を理解しやすくするため

に追加した。

変更

JISでは注記はフライホイールを使

用しない場合に限定した。

注記の内容が日本の実情と異なる

設備を想定しているため,日本の

実情に合わせた記述とした。

5 試験の一般

要求事項

5

JISとほぼ同じ

変更

JISでは試験結果の提出先を明記し

た。

日本の実情に合わせた。

6 試験の一般

条件

6.1.2.4.1 一般

6.1.2.4.1 JISとほぼ同じ

変更

JISでは補助負荷の種類を限定しな

い記載とした。

日本の実情に合わせた。

7

E

5

0

11

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験の一般

条件(続き)

6.1.2.4.2 補助負

荷への供給電源

6.1.2.4.2 JISとほぼ同じ

変更

JISでは補助負荷の種類を限定しな

い記載とした。

日本の実情に合わせた。

6.2 試験中の冷却

6.2

JISとほぼ同じ

削除

IEC規格では車両部品であるダク

ト及びフィルタを含め営業運転と

同じ配置条件とする規定があった

が,JISでは削除して等価な冷却条

件だけとした。

日本の実情に合わせた。

6.3 機械出力の測

定

6.3.1

JISとほぼ同じ

変更

JISでは協定によって1軸分の測定

トルクを軸数倍したものを供試主

回路システムのトルクの総和とし

て用いてもよいとした。

日本の実情に合わせた。

6.3.2

6.3.3

6.3.4

JISとほぼ同じ

追加

JISでは式の変数に単位を追加し

た。

規定内容を理解しやすくするため

に追加した。

7 トルク特性

試験

7.2.3 試験手順

7.2.3

JISとほぼ同じ

変更

JISでは注記はフライホイールを使

用しない場合に限定した。

注記の内容が日本の実情と異なる

設備を想定しているため,日本の

実情に合わせた記述とした。

8 効率及び電

力消費量試験

8.1 一般

8.1

JISとほぼ同じ

追加

JISでは主回路補助負荷の図番号参

照を追加した。

規定内容を理解しやすくするため

に追加した。

8.2.2 試験条件

8.2.2

JISとほぼ同じ

変更

JISでは効率を主電動機熱時に測定

することを規定した。

規定内容を理解しやすくするため

に変更した。

9温度上昇試

験

9.4.4.3.1 一般

9.4.4.3.1 JISとほぼ同じ

変更

JISではトルク低減時のトルク特性

については模擬試験での確認とし

た。

日本の実情に合わせた。

11 電車線電

圧の変化

11.1試験目的

11.1

JISとほぼ同じ

変更

JISでは仕様書の提供者を使用者と

した。

日本の実情に合わせた。

11.2試験条件

11.2

JISとほぼ同じ

変更

JISでは仕様書の提供者を使用者と

した。

日本の実情に合わせた。

7

E

5

0

11

:

2

0

1

9

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

12 保護動作

試験

12.2.2 試験条件

12.2.2

JISとほぼ同じ

変更

JISでは試験電圧範囲について協定

とした。

日本の実情に合わせた。

12.3.1 試験目的

12.3.1

JISとほぼ同じ

変更

JISでは仕様書の提供者を使用者と

した。

日本の実情に合わせた。

12.5.4 合否判定

基準

12.5.4

JISとほぼ同じ

変更

JISではトルク変動値について協定

とした。さらに注記を本文とした。

日本の実情に合わせた。

12.6.2 試験条件

12.6.2

JISとほぼ同じ

変更

IEC規格では,試験速度の90 %と

なっていたが,JISでは“90 %以上”

とした。

日本の実情に合わせた。

12.6.3 試験手順

12.6.3

JISとほぼ同じ

追加

半導体素子への即時オフ指令の手

法の例を追加した。

規定内容を理解しやすくするため

に追加した。

12.9.2 試験条件

12.9.2

JISとほぼ同じ

変更

IEC規格では,試験速度の90 %と

なっていたが,JISでは“90 %以上”

とした。

日本の実情に合わせた。

12.9.3 試験手順

12.9.3

JISとほぼ同じ

追加

制御電源の中断時間を追加した。

日本の実情に合わせた。

13 故障マネ

ジメント試験

13.2 センサ機能

の喪失

13.2

JISとほぼ同じ

変更

センサ故障について,センサの信号

喪失と定義した。

日本の実情に合わせた。

附属書C

(規定)

C.3 整流試験

C.3

JISとほぼ同じ

変更

JISでは整流試験の試験方法につい

て直流電動機の国際規格を参照す

るよう変更し,電流リプルの規定を

削除した。

日本の実情に合わせた。

JISと国際規格との対応の程度の全体評価:IEC 61377:2016,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

7

E

5

0

11

:

2

0

1

9