E 4504:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲及び分野 ············································································································· 1

2 引用規格 ························································································································· 2

2A 種類 ···························································································································· 2

3 発注者の指定項目 ············································································································· 3

3.1 共通 ···························································································································· 3

3.2 A-Cシリーズ輪軸の場合 ································································································· 3

3.3 S-Sシリーズ輪軸の場合 ·································································································· 4

4 要求性能 ························································································································· 4

4.1 部品 ···························································································································· 4

4.2 輪軸 ··························································································································· 10

5 製造······························································································································ 12

5.1 概要 ··························································································································· 12

5.2 輪軸部品の車軸への組立 ································································································ 12

5.3 製造に関するその他の規定······························································································ 15

6 検査······························································································································ 16

6.1 検査責任,検査体制及び検査時期····················································································· 16

6.2 部品検査 ····················································································································· 16

6.3 製造方法の検査 ············································································································ 17

6.4 輪軸の特性の検査 ········································································································· 18

6.5 検査結果の判定 ············································································································ 19

6.6 証明 ··························································································································· 19

7 納入······························································································································ 19

7.1 輸送中の発せいに対する防護処理····················································································· 19

7.2 輸送中の機械的損傷に対する防護処置 ··············································································· 20

8 保証······························································································································ 20

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 21

E 4504:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

鉄道車輌工業会(JARI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,国土交通大臣が改正した日本工業規

格である。

これによって,JIS E 4504:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

E 4504:2015

鉄道車両−輪軸−品質要求

Rolling stock-Wheelsets-Quality requirements

序文

この規格は,1982年に第1版として発行されたISO 1005-7を基とし,我が国の実情に合わせるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JAに示す。

1

適用範囲及び分野

1.1

この規格は,一体車輪,輪心,タイヤ付車輪,車軸装着のブレーキディスク,ダイナモプーリ,歯

車,チェーンホイール及び輪軸1) に装着する発注者指定部品を,圧入,焼ばめ又は油圧ばめによって車軸

に組み込むときの要求事項について規定する。また,完成組立品の形状,寸法公差及び検査並びに納入の

状態についても規定する。

注1) 輪軸とは,車軸及び2個の車輪,並びに歯車,ダイナモプーリ,ブレーキディスク,軸受,発

注者の指定した部品を組み込んだ完成組立品をいう。

この規格全般にわたって用いる“軸”という用語は,車軸の輪座,歯車座,ディスク座などを意味し,

“穴”という用語は,車輪,歯車,ディスクなどの軸穴を意味する。

なお,一体車輪,輪心及びタイヤ付車輪を総称する場合は,“車輪等”と表示する。

1.2

この規格は,全ての鉄道に適用する動軸及び従軸用輪軸に対する要求事項を含み,次の輪軸構成部

品をもつ輪軸に適用する。

a) 車軸の種類

− ジャーナル(車軸軸受)の位置:外側ジャーナル又は内側ジャーナル(図2参照)

− 輪座形状:円筒[又は円すい(錐)]2)

− 車輪間の車軸形状:取付座のない平滑軸,若しくは歯車,主電動機用軸受(トラクションモータサ

スペンション),ダイナモプーリ,チェーンホイール,ブレーキディスク,又はその他の車軸へ取り

付ける部品用の座付き。

b) 車輪の種類

− 一体車輪:圧延,鍛造又は鋳造

− タイヤ付車輪:圧延,又は鍛造輪心(又は鋳造輪心,スポーク輪心)2) を用いたタイヤ付車輪。

注2) 括弧内の構造はまれである。このような輪軸を注文する場合は,この規格の規定からの変

更又は追加が必要となる可能性がある。そのような変更又は追加については,注文書,附

属の文書などによって指示しなければならない。

c) 車軸軸受の種類 ころ軸受又は平軸受

2

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

d) 主電動機(又は駆動装置)軸受の種類 ころ軸受又は平軸受

1.3

輪軸に対する要求には,この規格の規定のほか,ISO 404:1992の要求についても適用できる。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 1005-7:1982,Railway rolling stock material−Part 7: Wheelsets for tractive and trailing stock−

Quality requirements(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0621 幾何偏差の定義及び表示

注記 対応国際規格:ISO 1101-1,Technical drawings−Geometrical tolerancing−Tolerancing of form,

orientation, location and run-out−Generalities, definitions, symbols, indications on drawings(IDT)

JIS E 4502-1 鉄道車両−車軸−第1部:品質要求

注記 対応国際規格:ISO 1005-3:1982,Railway rolling stock material−Part 3: Axles for tractive and

trailing stock−Quality requirements(MOD)

JIS E 4502-2 鉄道車両−車軸−第2部:寸法要求

JIS E 5401-1 鉄道車両用炭素鋼タイヤ−品質要求

注記 対応国際規格:ISO 1005-1:1994,Railway rolling stock material−Part 1: Rough-rolled tyres for

tractive and trailing stock−Technical delivery conditions(MOD)

JIS E 5401-2 鉄道車両用炭素鋼タイヤ−輪心及びタイヤ付車輪−寸法,釣合い及び組立の要求事項

注記 対応国際規格:ISO 1005-2:1986,Railway rolling stock material−Part 2: Tyres, wheel centres and

tyred wheels for tractive and trailing stock−Dimensional, balancing and assembly requirements

(MOD)

JIS E 5402-1 鉄道車両−一体車輪−第1部:品質要求

注記 対応国際規格:ISO 1005-6:1994,Railway rolling stock material−Part 6: Solid wheels for tractive

and trailing stock−Technical delivery conditions(MOD)

JIS E 5402-2 鉄道車両−一体車輪−第2部:寸法要求

JIS Q 9001 品質マネジメントシステム−要求事項

ISO 286-1:1988,ISO system of limits and fits−Part 1: Bases of tolerances, deviations and fits

ISO 404:1992,Steel and steel products−General technical delivery requirements

ISO 1005-4:1986,Railway rolling stock material−Part 4: Rolled or forged wheel centres for tyred wheels for

tractive and trailing stock−Quality requirements

2A

種類

輪軸の種類は,組み合わせるシリーズ車軸及びシリーズ車輪の種類によって,次のとおり区分する。

なお,輪軸の区分を設けていない細分箇条は,いずれのシリーズ輪軸にも適用する。

a) A-Cシリーズ輪軸 JIS E 4502-1のAシリーズ車軸とJIS E 5402-1のCシリーズ車輪とを組み合わせ

3

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

る輪軸。

b) S-Sシリーズ輪軸 JIS E 4502-1のSシリーズ車軸とJIS E 5402-1のSシリーズ車輪とを組み合わせる

輪軸。ただし,この規格では,タイヤ付車輪もSシリーズ車輪と同等に扱う。

3

発注者の指定項目

3.1

共通

発注者は引合い及び発注のとき,シリーズ輪軸ごとに必要な事項を指定し,関連する図面を付けなけれ

ばならない。

3.2

A-Cシリーズ輪軸の場合

A-Cシリーズ輪軸の場合は,次による。

a) 輪軸の寸法特性に関する種別は,次による[4.2.2 d) 及び表3参照]。

1) 輪軸の用途

1.1) 動軸用輪軸

1.2) 従軸用輪軸−旅客車

1.3) 従軸用輪軸−貨物車

2) 輪軸を組込む車両の最高運転速度の範囲

v ≦100 km/h

100 km/h < v ≦120 km/h

120 km/h < v ≦160 km/h

160 km/h < v ≦200 km/h

200 km/h < v

3) 寸法公差の種別

種別Y又は種別Zのいずれか[4.2.2 d) 及び表3参照]。詳細は受渡当事者間の協定による。

b) 車輪のほかに取り付ける部品及びその組込み方法,又は適用する規格(1.2及び4.1.1参照)。

c) 車軸に冷間ロール掛け3) が必要な場合,その施工部位。車軸のどの部分にロール掛けを行う場合でも,

鋼種はA0とA1とに限られる。

d) 車軸軸受,主電動機軸受又は駆動装置軸受に平軸受を用いる場合,バニシング仕上げ3) の要否。

注3) 冷間ロール掛け及びバニシング仕上処理に関するISO規格は,準備中である。

e) “車輪等”の車軸への組立方法(5.2.3.2参照)は,次を指定する。

1) プレス圧入を指定した場合

1.1) 軸と穴との締め代範囲(4.1.2参照)及び圧入力Pfの範囲[5.2.3.3.4 a) 2) 参照]。

1.2) 締め代値の記録の要否(6.3.1参照)。

2) 焼ばめを指定した場合

2.1) 軸と穴との締め代範囲(4.1.2参照)及び検圧力Ppの値。

2.2) 検圧試験を,全面的又は部分的に省略することの可否(表4の注d) 参照)。

f)

組立後の車輪踏面機械加工の要否[5.3 b) 参照]

g) 識別マークの項目[4.2.2 e) 1.1),1.5) 及び1.6) 参照]及び表示する位置[4.2.2 e) 2) 参照]。

h) 各種検査項目の責任体制(6.1.1及び表4第5列参照)。

i)

電気抵抗の測定要否[4.2.2 b) 及び表4参照]及びその記録の要否。

j)

不釣合い測定が必要な場合[4.2.2 c) 1) 及び表4参照],その測定方法の種類及び許容不釣合い[4.2.2

4

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 2) 及び4.2.2 c) 3) 参照]。

k) 表3に規定された公差の変更又は別の公差の追加[4.2.2 d) 参照]。

l)

最終塗装又は発せい(錆)に対するその他の永久的保護処理の要否及びその詳細[5.3 f) 参照]。

3.3

S-Sシリーズ輪軸の場合

S-Sシリーズ輪軸の場合,発注者は,引合い及び発注のとき,次の事項を指定し,関連する図面を付け

なければならない。

a) 最高運転速度 装着する車両の最高運転速度は150 km/h未満か又は150 km/h以上かの区分。

b) 油圧ばめ 油圧ばめを要求する場合は,その旨の指定。

c) 不釣合測定 不釣合い測定の要否。要求する場合には,動的か又は静的かの指定及び許容量。

4

要求性能

4.1

部品

4.1.1

概要

輪軸の各部品は,組立の準備が完了した状態において,輪軸を安全に使用するために必要な性能を全て

備えていなければならない。これらの性能を保証するための要求事項は,表1の関連のJIS及びISO規格

を参照して,可能な限り指定する。

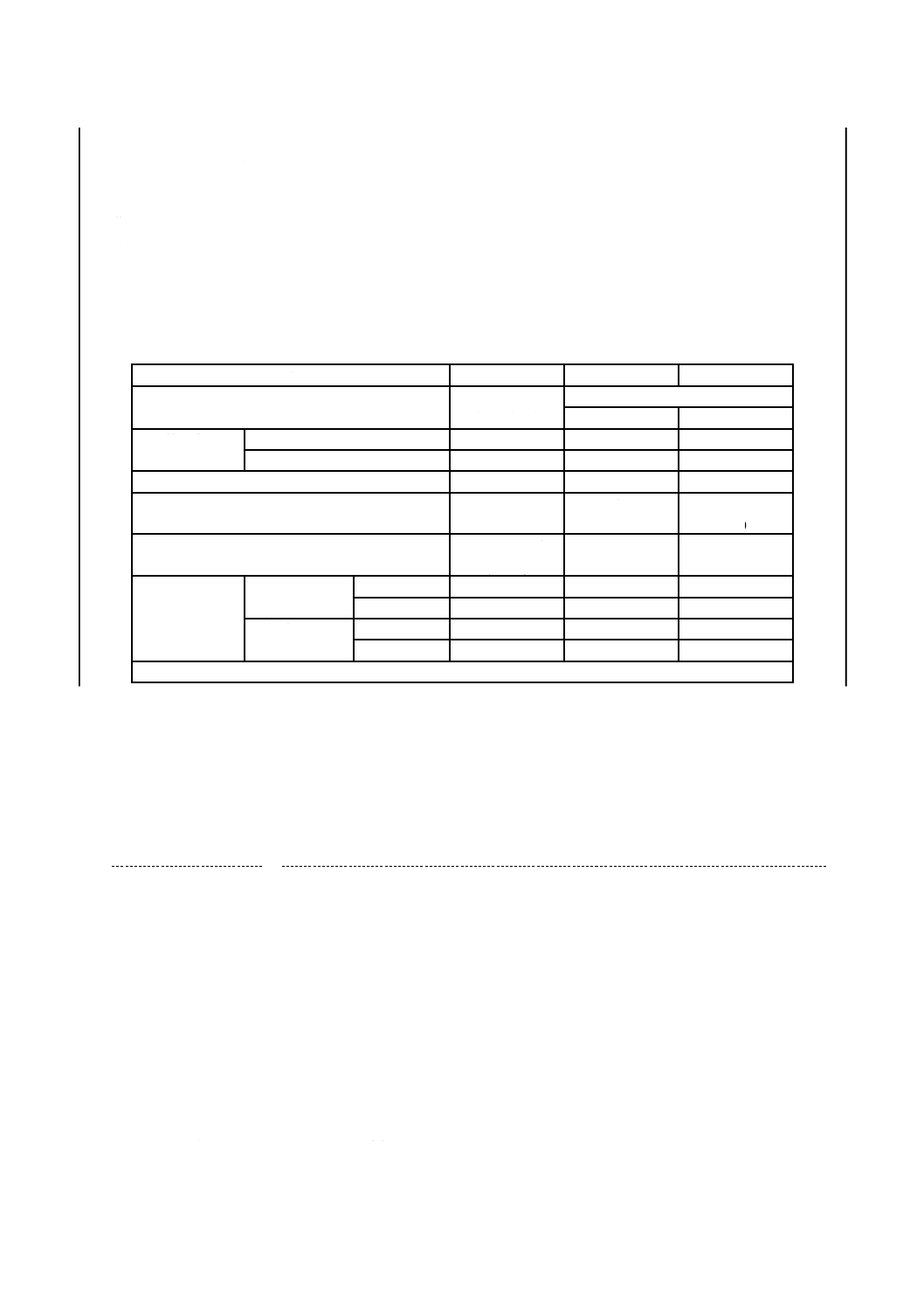

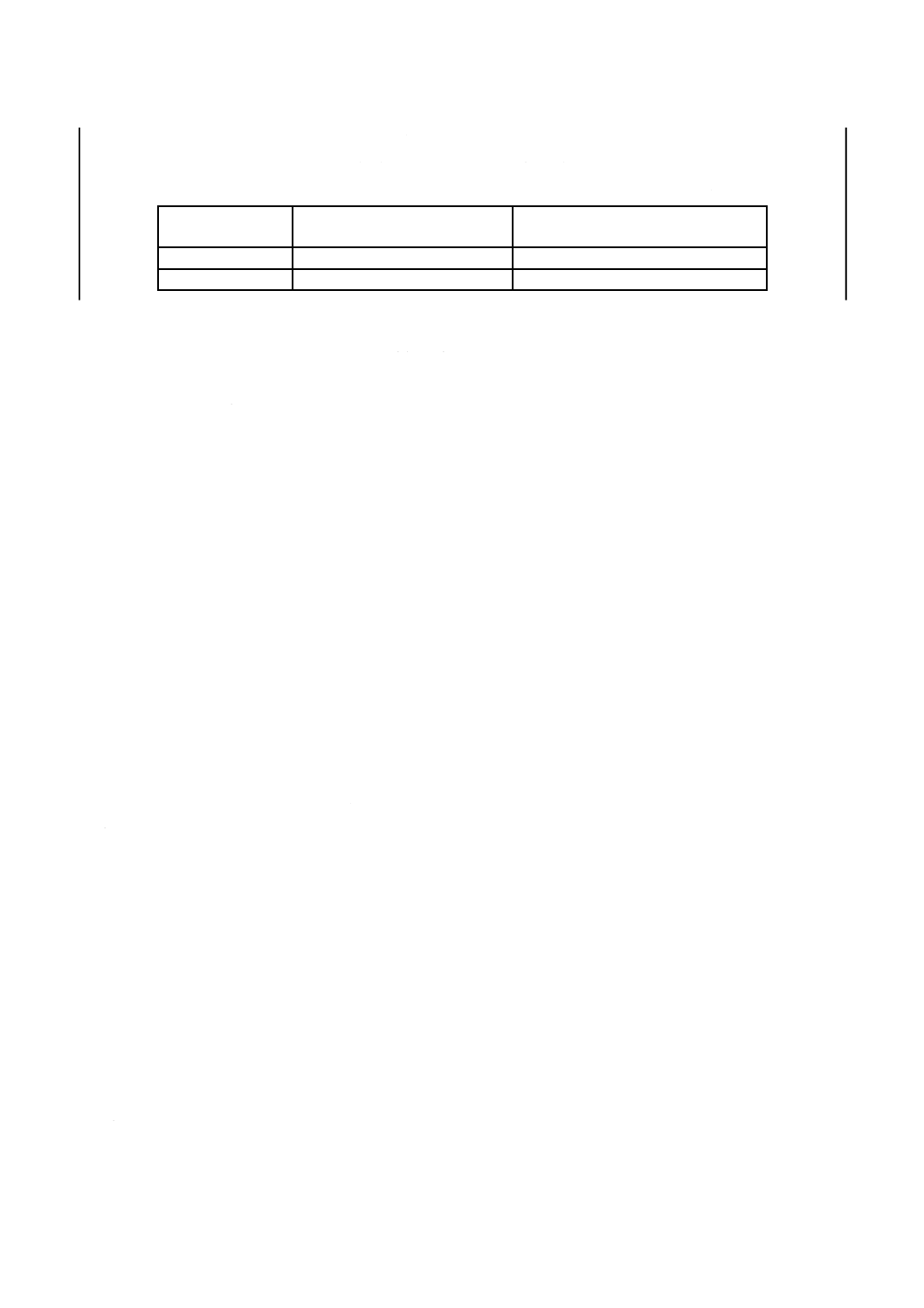

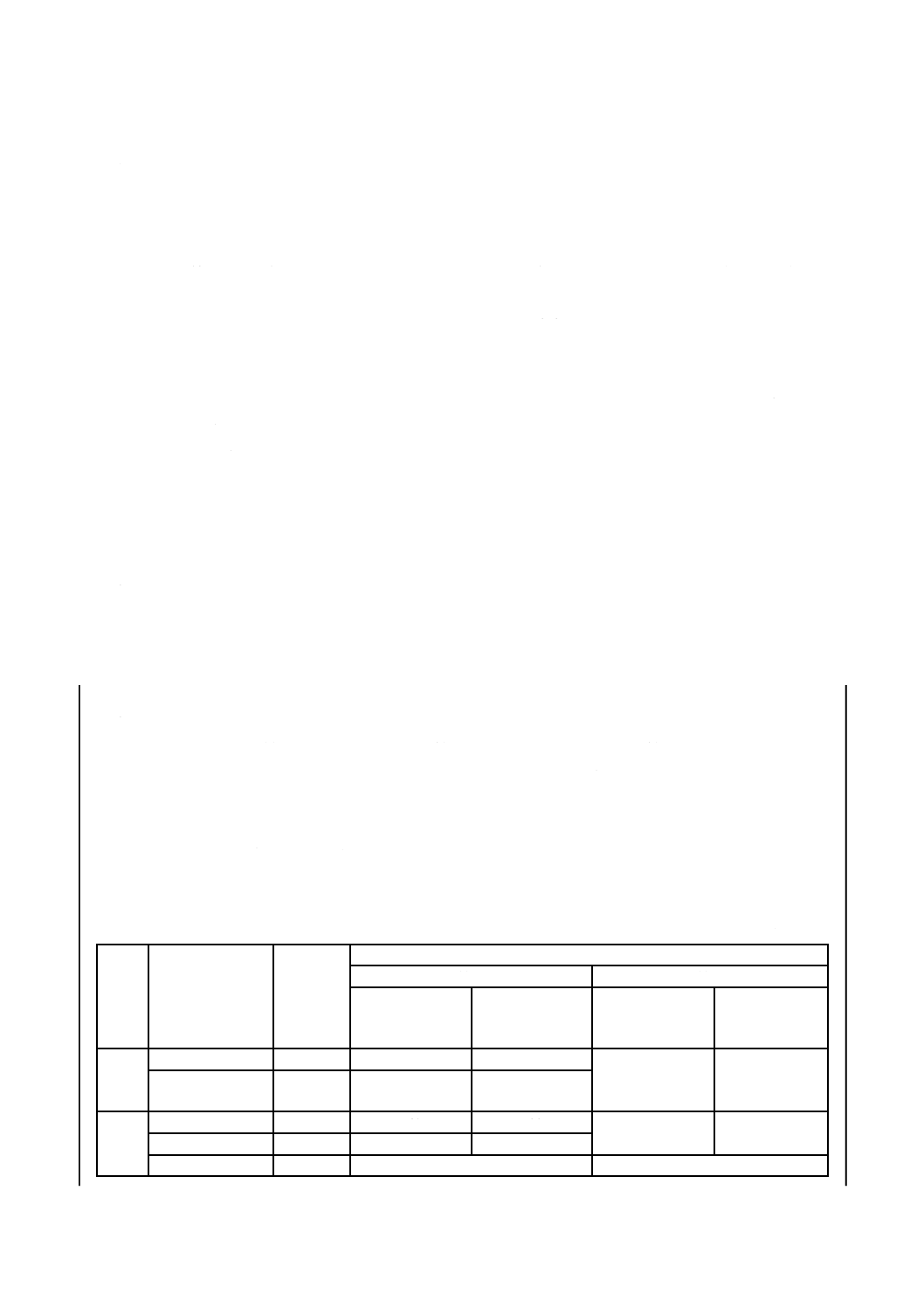

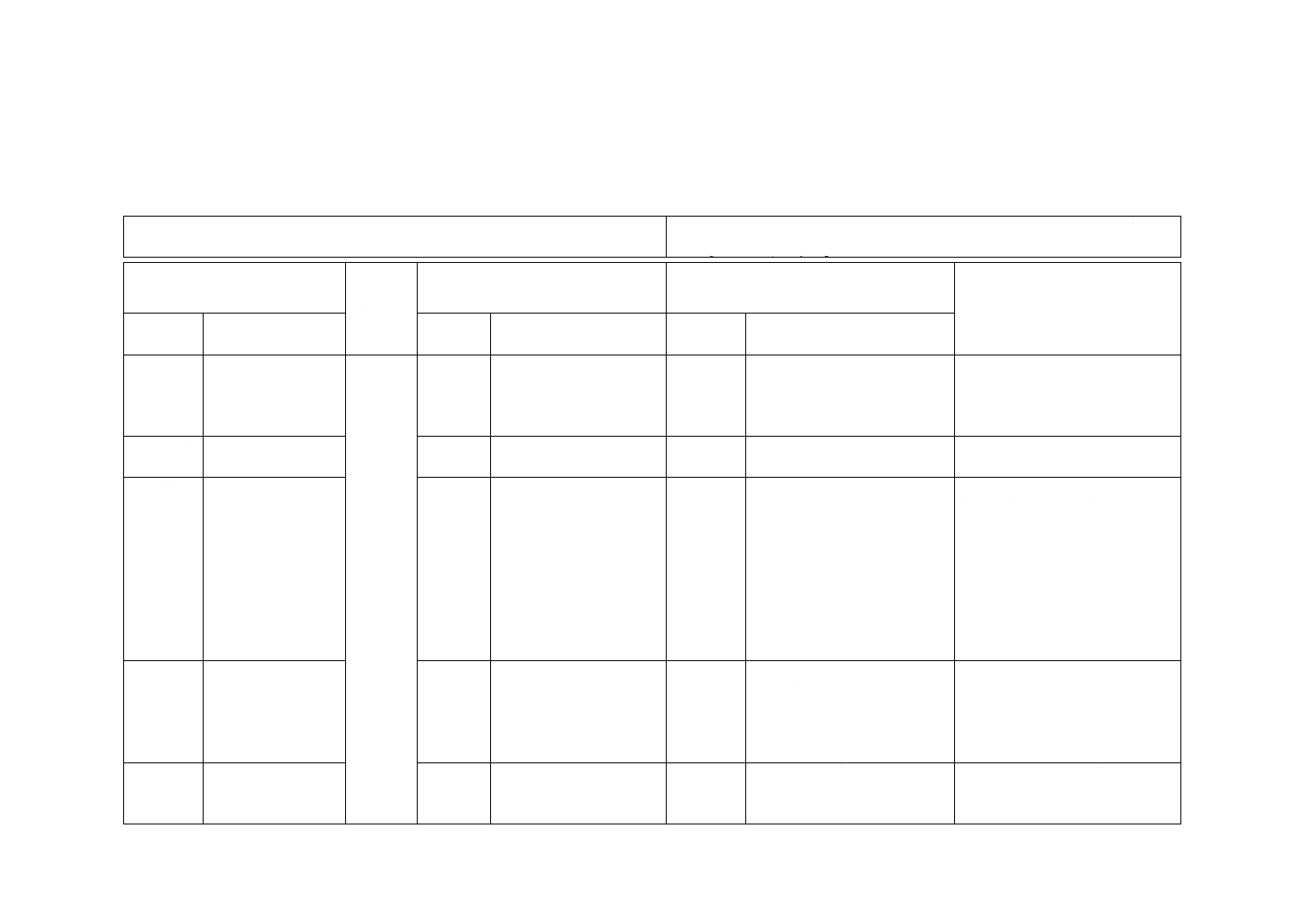

表1−輪軸の構成部品に対する要求事項

構成部品

品質要求

“組立直前の”状態に

対する寸法要求

車軸

一体車輪

JIS E 4502-1

JIS E 5402-1

JIS E 4502-2

JIS E 5402-2

輪心

タイヤ

タイヤ付車輪

ISO 1005-4:1986

JIS E 5401-1

JIS E 5401-2

JIS E 5401-2

止め輪

歯車

ブレーキディスク

ダイナモプーリ

軸受

これらの構成部品は,ISO規格又はJISが存在しないため,

引合いと注文の際,要求事項は受渡当事者間の協定による。

4.1.2

軸と穴との締め代4) は,シリーズ輪軸ごとに次による。

注4) 締め代とは,はめあい部の機械加工を完了した車軸の軸の平均径と“車輪等”の穴の平均径と

の差とする。

a) A-Cシリーズ輪軸の場合 A-Cシリーズ輪軸の場合は,次による。

軸と穴との締め代は,受渡当事者間の協議で,その値の範囲を合意する。この場合,他に合意のな

い限り,5.2に示す組立条件の下で,検圧試験[4.2.2 a),6.4.3.2.1及び表4参照]に合格し,選択され

た値の範囲が図1 a) 及び図1 b) に示す上限と下限との範囲内にあるようにする。

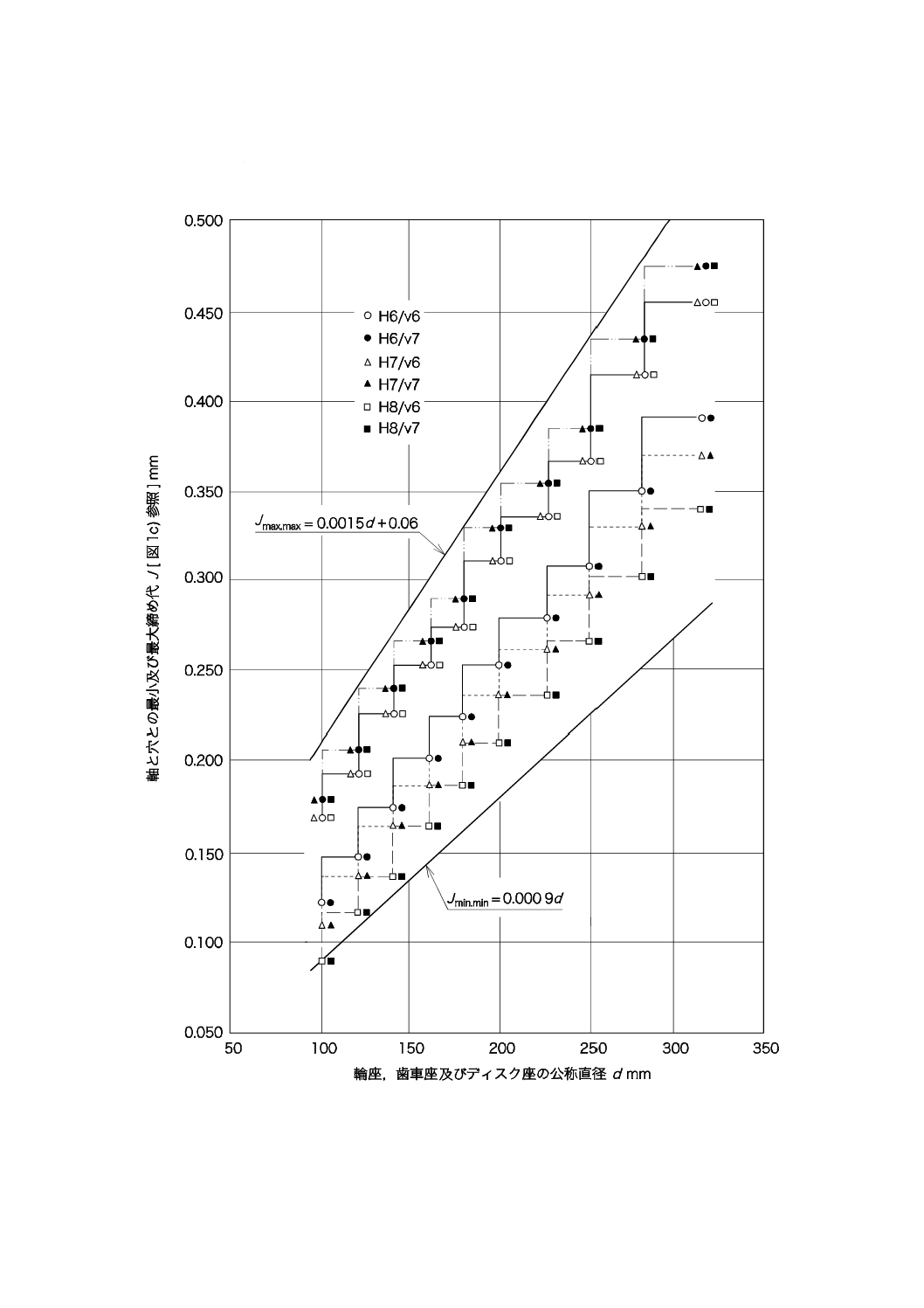

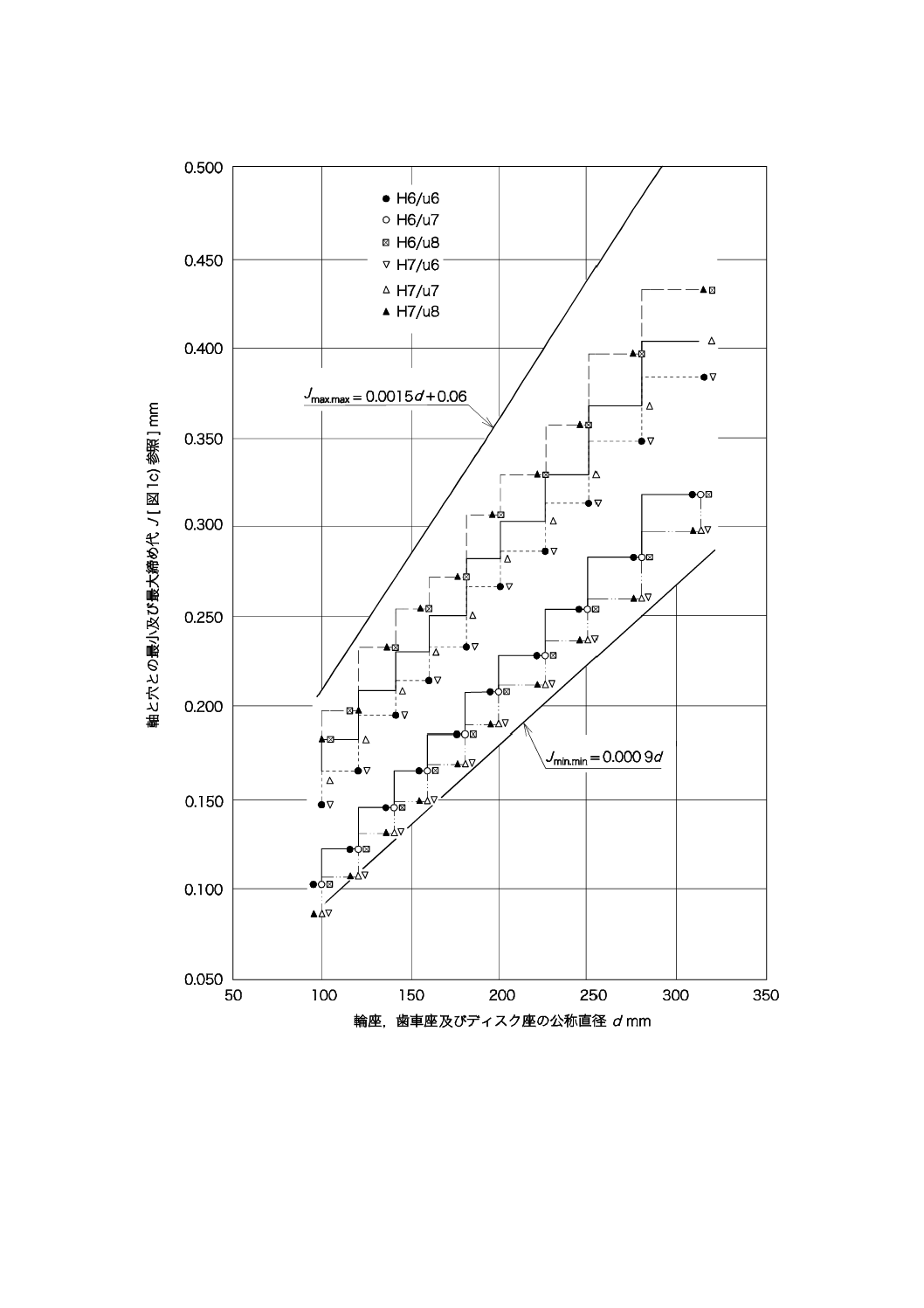

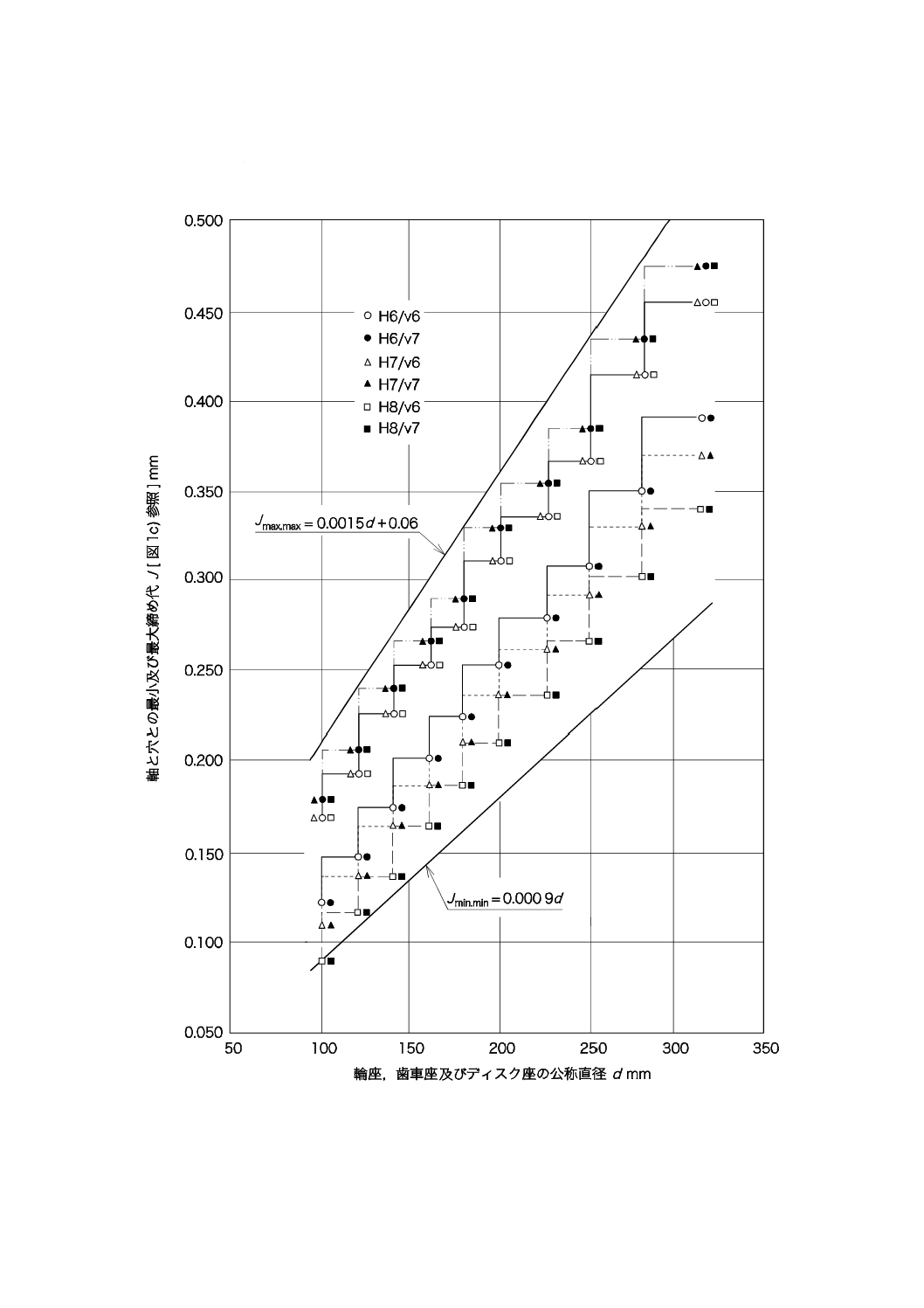

注記1 図1 a) 及び図1 b) は,4.1.2 a) の条件を満たすことのできるISO規格に規定された幾つかの

はめあい公差を示す。値は,表2にも示す。

注記2 図1 a) 及び図1 b) の範囲の中で,圧入力の規定に合格できる適切な締め代値は,はめあわ

せる二つの材料の弾性の範囲,使用する潤滑剤,はめあい部の設計,表面粗さ,圧入速度な

5

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

どに依存する。したがって,締め代と圧入力とを共に狭い範囲に規定すると,組立が困難に

なる場合がある。

a) 直径100〜300 mmの軸と穴との締め代及びこれに相当するISO 286-1:1988に指定の偏差等級vに対する公差[4.1.2

a) 及び図1 c) 参照]

図1−A-Cシリーズ輪軸の軸と穴との締め代の関係

6

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 直径100〜300 mmの軸と穴との締め代及びこれに相当するISO 286-1:1988に指定の偏差等級uに対する公差[4.1.2

a) 及び図1 c) 参照]

図1−A-Cシリーズ輪軸の軸と穴との締め代の関係(続き)

7

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

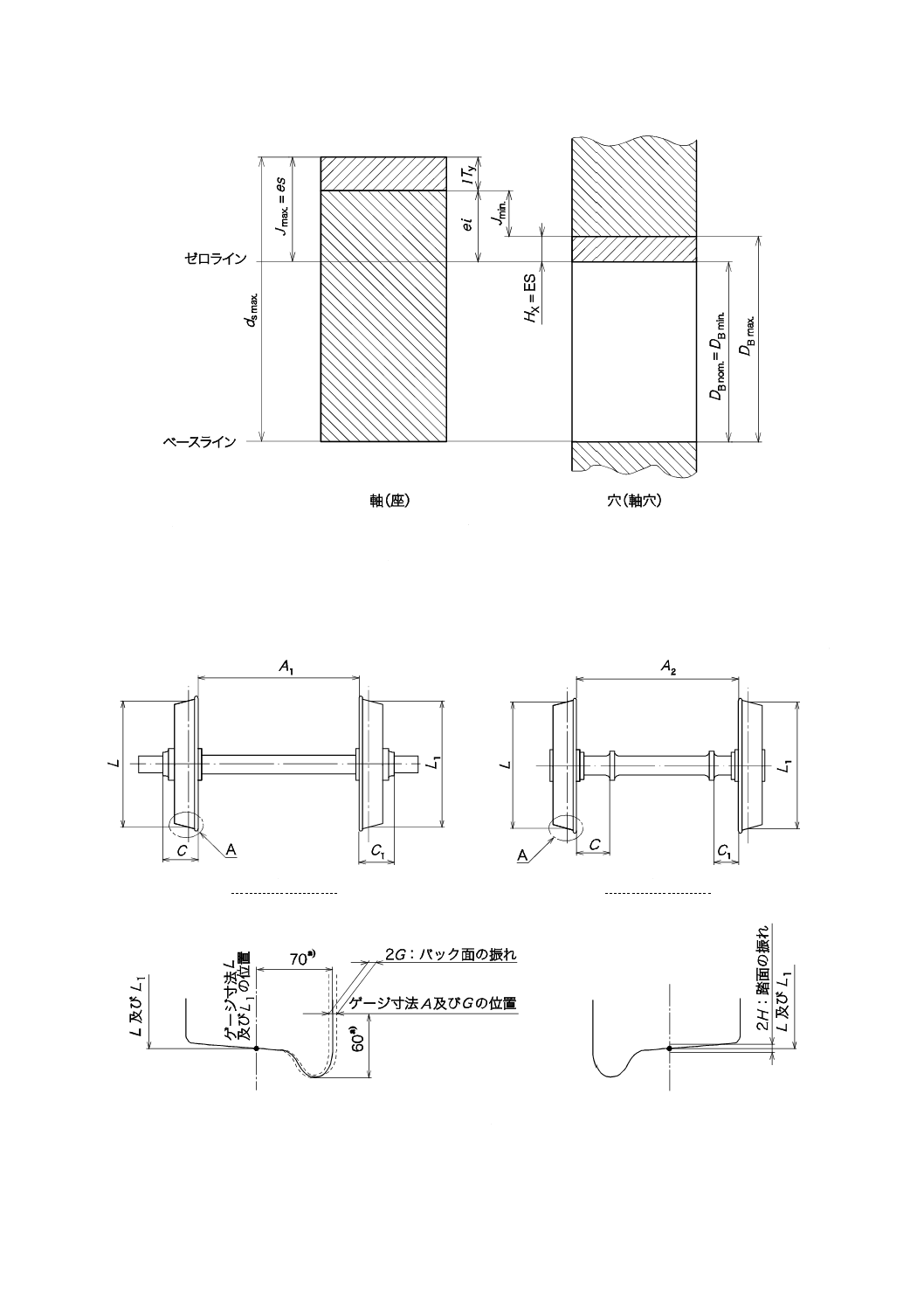

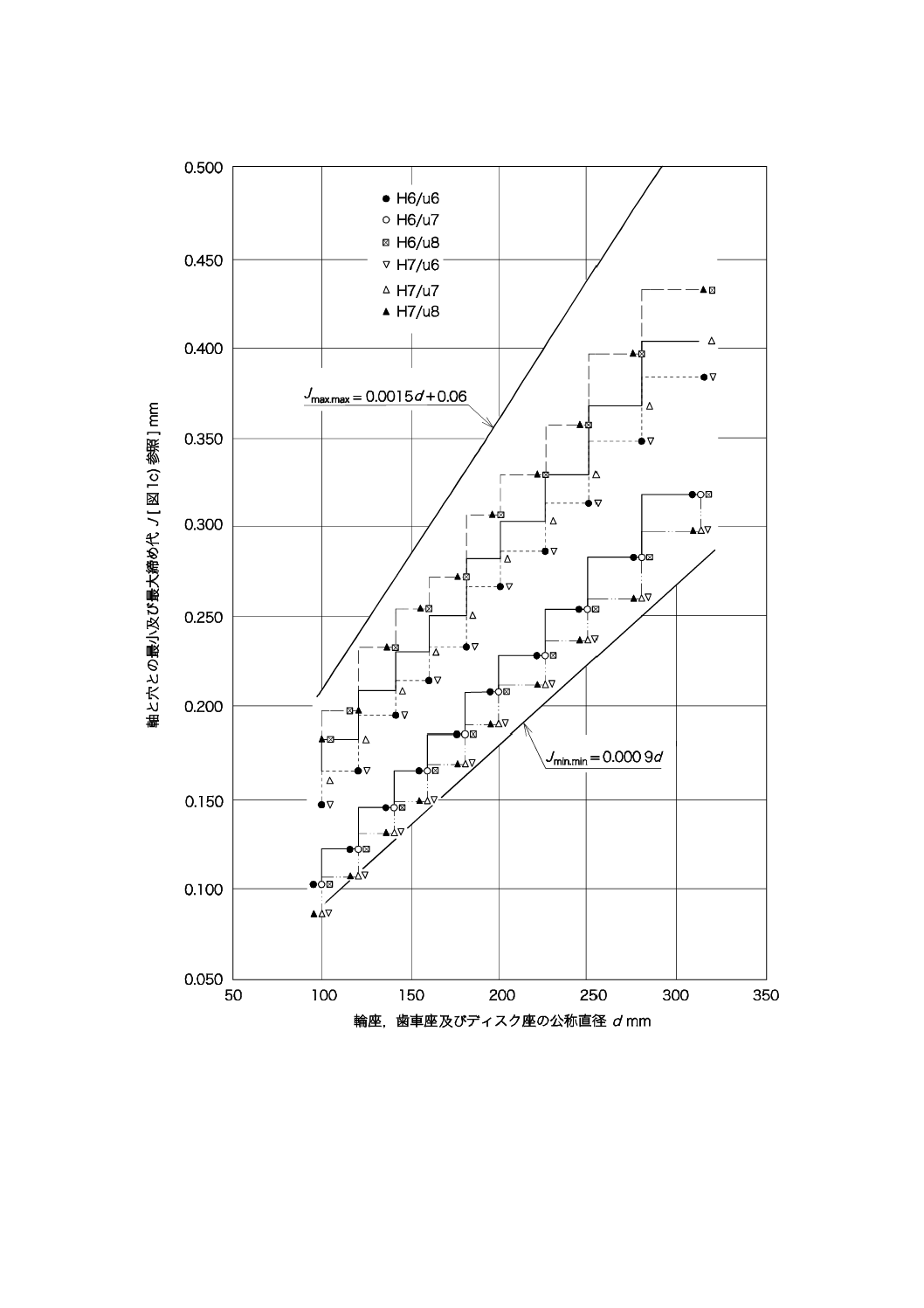

c) 表2,図1 a) 及び図1 b) に用いられている軸と穴との偏差,公差及び締め代の記号の要点

図1−A-Cシリーズ輪軸の軸と穴との締め代の関係(続き)

単位 mm

a) 外側ジャーナル

b) 内側ジャーナル

注a) 図面に指定がない場合

c) A部詳細[a) 及びb) に共通]

図2−輪軸の公差として表3及び表3Aで用いられている記号の要点

8

E

4

5

0

4

:

2

0

1

5

8

E

4

5

0

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

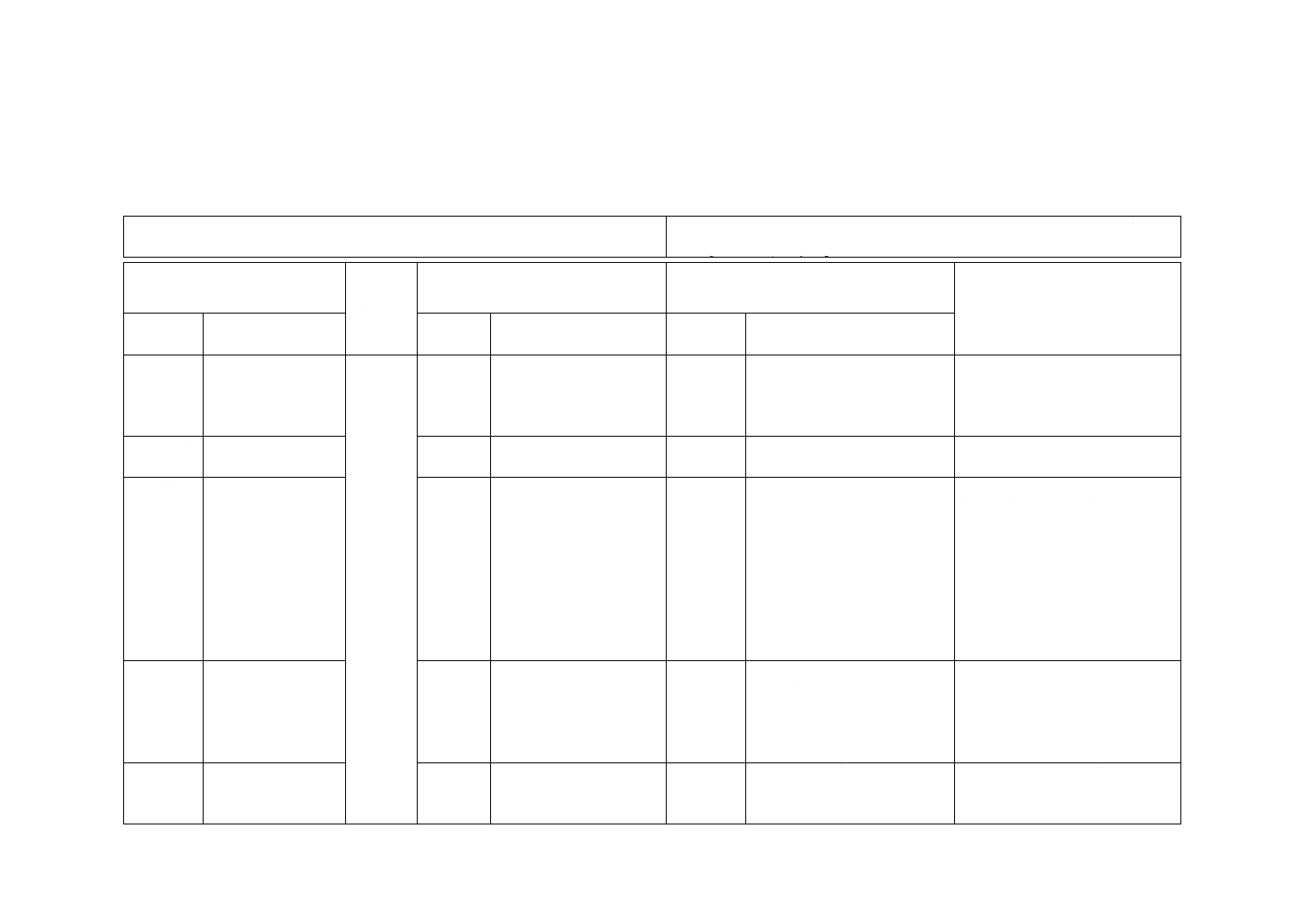

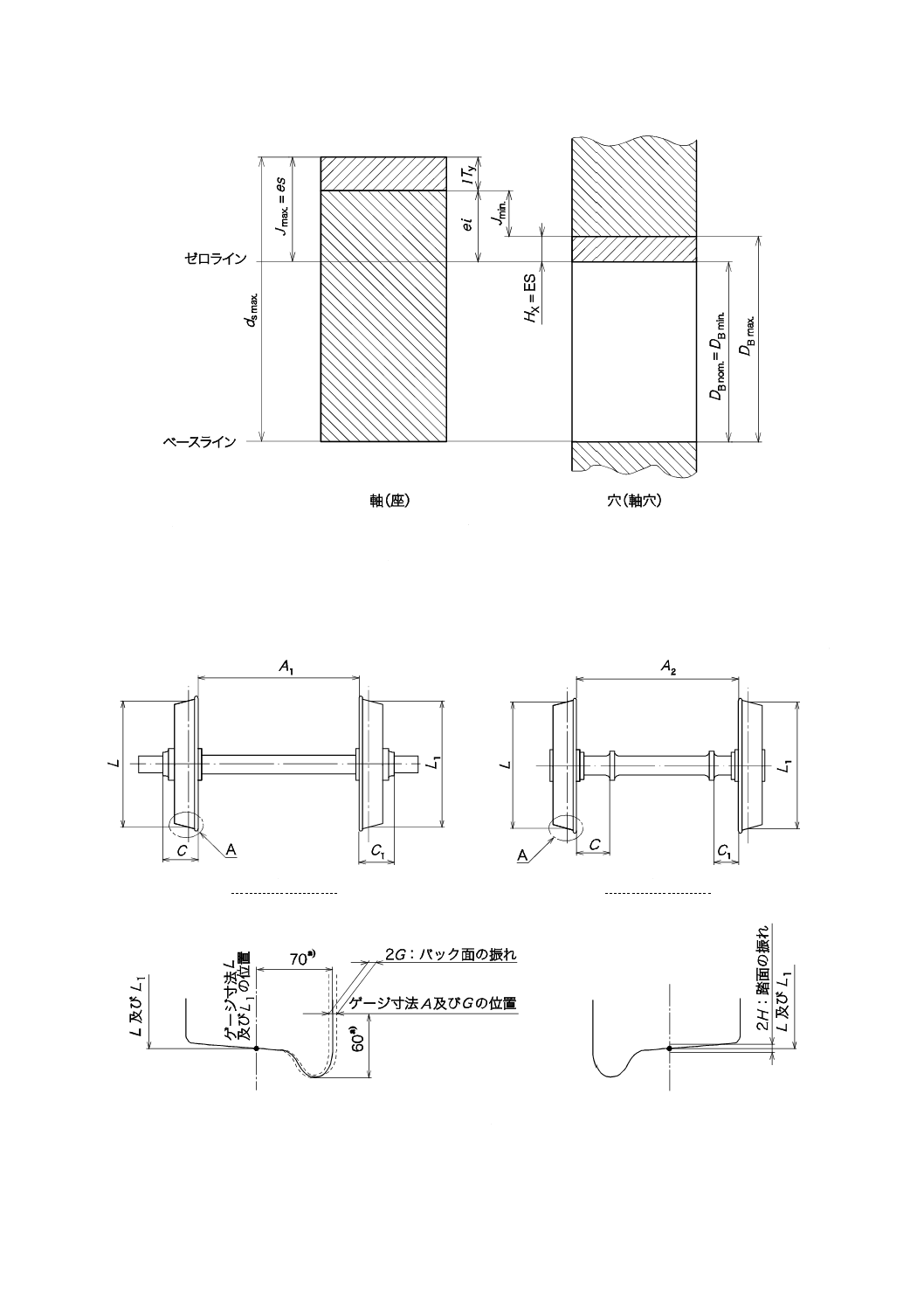

表2−A-Cシリーズ輪軸の軸及び穴の偏差・公差・締め代

単位 mm

1

2

3

4

5

6

7

8

公称及び

最小穴径

DB nom.=

DB min.

最大穴径

DB max.=DB nom.+HX d)

軸a) の直径の許容差

軸a) と穴a) との間の締め代

軸a) の直径

下限

ei

(ISO 286-1:1988

参照)

上限

es=Jmax. c)

最少

Jmin.=ei−HX d)

最大

Jmax.=

es

最少

ds min.

最大

ds max.

H6

H7

H8

u b)

v b)

u6

u7

u8

v6

v7

H6/u b) H7/u b) H6/v b) H7/v b) H8/v b)

> 100〜120

> 120〜140

> 140〜160

> 160〜180

> 180〜200

> 200〜225

> 225〜250

> 250〜280

> 280〜315

0.022

0.025

0.025

0.025

0.029

0.029

0.029

0.032

0.032

0.035

0.040

0.040

0.040

0.046

0.046

0.046

0.052

0.052

0.054

0.063

0.063

0.063

0.072

0.072

0.072

0.081

0.081

0.144

0.170

0.190

0.210

0.236

0.258

0.284

0.315

0.350

0.172

0.202

0.228

0.252

0.284

0.310

0.340

0.385

0.425

0.166

0.195

0.215

0.235

0.265

0.287

0.313

0.347

0.382

0.179

0.210

0.230

0.250

0.282

0.304

0.330

0.367

0.402

0.198

0.233

0.253

0.273

0.308

0.330

0.356

0.396

0.431

0.194

0.227

0.253

0.277

0.313

0.339

0.369

0.417

0.457

0.207

0.242

0.268

0.292

0.330

0.356

0.386

0.437

0.477

0.122

0.145

0.165

0.185

0.207

0.229

0.255

0.283

0.318

0.109

0.130

0.150

0.170

0.190

0.212

0.238

0.263

0.298

0.150

0.177

0.203

0.227

0.255

0.281

0.311

0.353

0.393

0.137

0.162

0.188

0.212

0.238

0.264

0.294

0.333

0.373

0.118

0.139

0.165

0.189

0.212

0.238

0.268

0.304

0.344

J

m

ax

.

=

es

(

4

欄

参

照

)

d

s

m

in

.

=

D

B

n

o

m

.

+

ei

(

1

及

び

3

の

欄

参

照

)

d

s

m

ax

.

=

D

B

n

o

m

.

+

es

(

1

及

び

4

の

欄

参

照

)

注a) この規格全体にわたって使用されている“穴”及び“軸”という語(ISO 286-1:1988に“軸穴”及び“座”と表される。)は,車輪等,歯車及びディスクの穴

と,車軸の輪座,歯車座及びディスク座とをそれぞれ意味する。

b) 全ての公差幅について

c) Jmax.=ei+ITy[ITy=国際公差等級y,ここに,y:6,7又は8の場合,図1 c) 参照]

d) Hxのxは,6,7又は8[図1 a),図1 b) 及び図1 c) 参照]

9

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

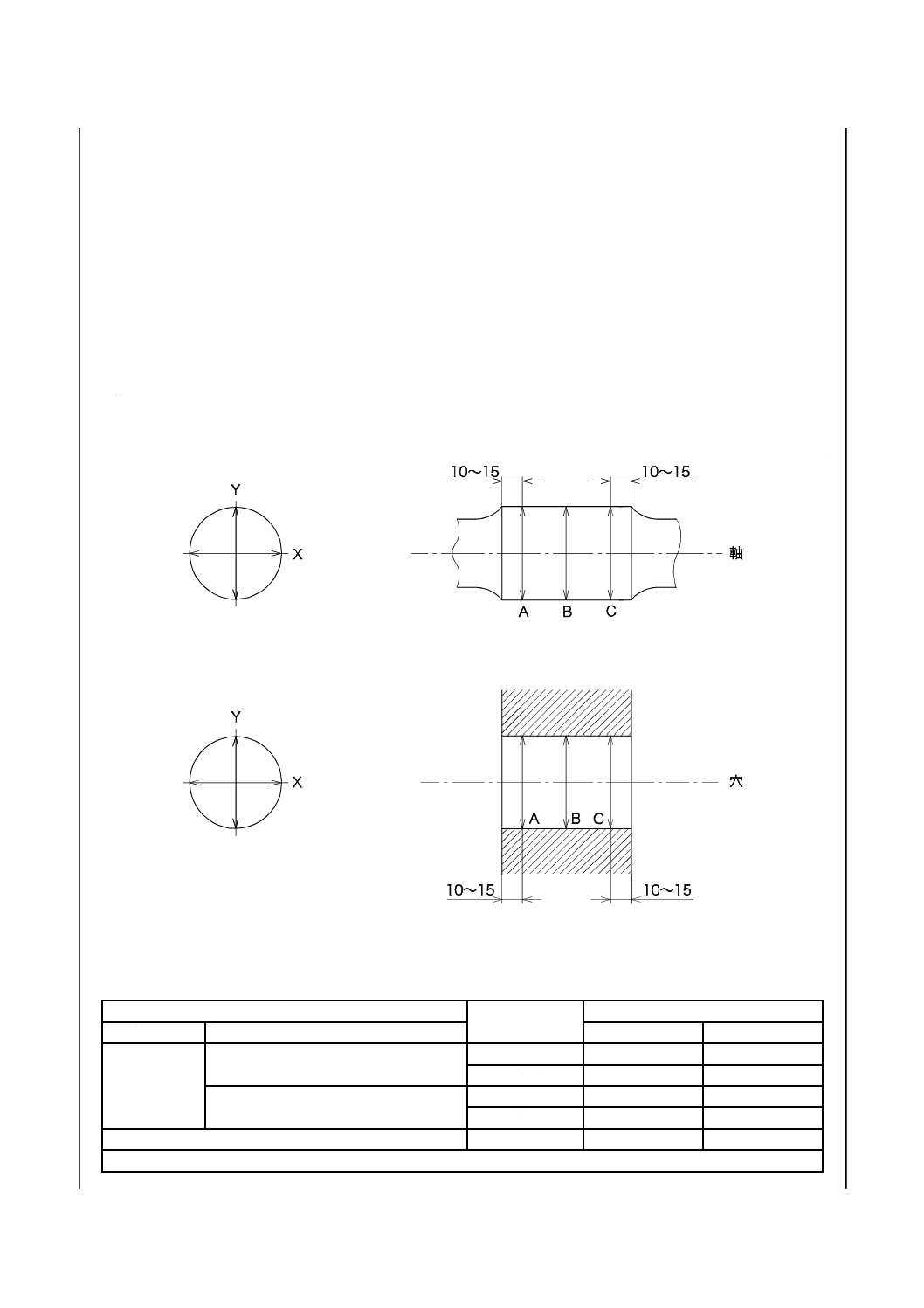

b) S-Sシリーズ輪軸の場合 S-Sシリーズ輪軸の場合は,次による。

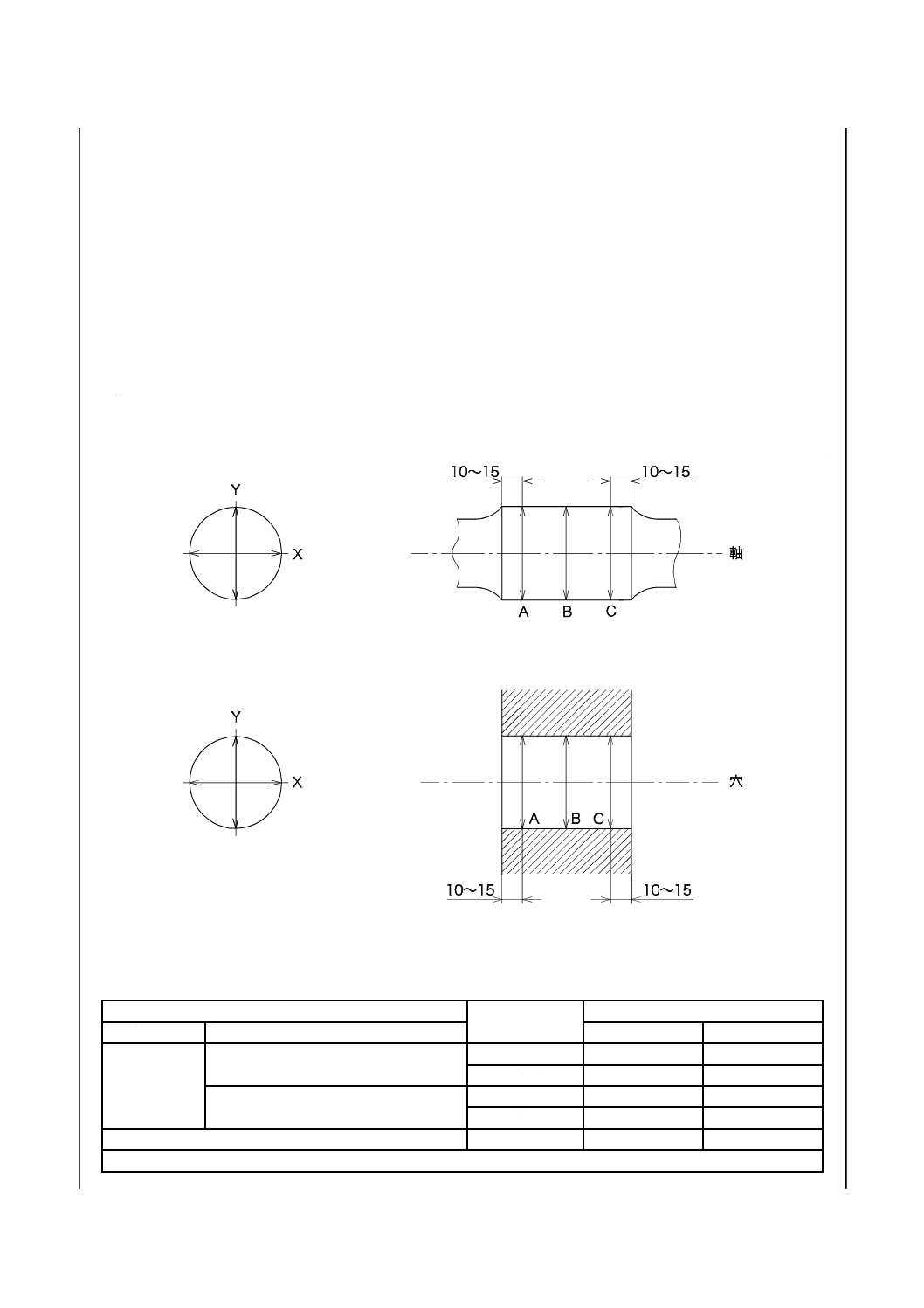

1) 締め代は,式(1)によって算出した値とする。

i=D0−Di=D×ε ········································································ (1)

ここに,

i: 締め代(mm)

D0: 図2Aに示す軸径の6か所(A,B,C位置における直交

するX,Yの寸法)の平均値(mm)

Di: 図2Aに示す穴径の6か所(A,B,C位置における直交

するX,Yの寸法)の平均値(mm)

D: 車軸の輪座の呼び径(mm)

ε: 表2Aに示す締め代比

2) はめあい部の表面粗さは,軸は1.6a,穴は3.2aとし,特にうねりがないようにする。

3) 機械加工を完了したはめあい部の軸及び穴の真円度(JIS B 0621参照)は,表2Bによる。

単位 mm

図2A−S-Sシリーズ輪軸の軸径及び穴径の測定箇所

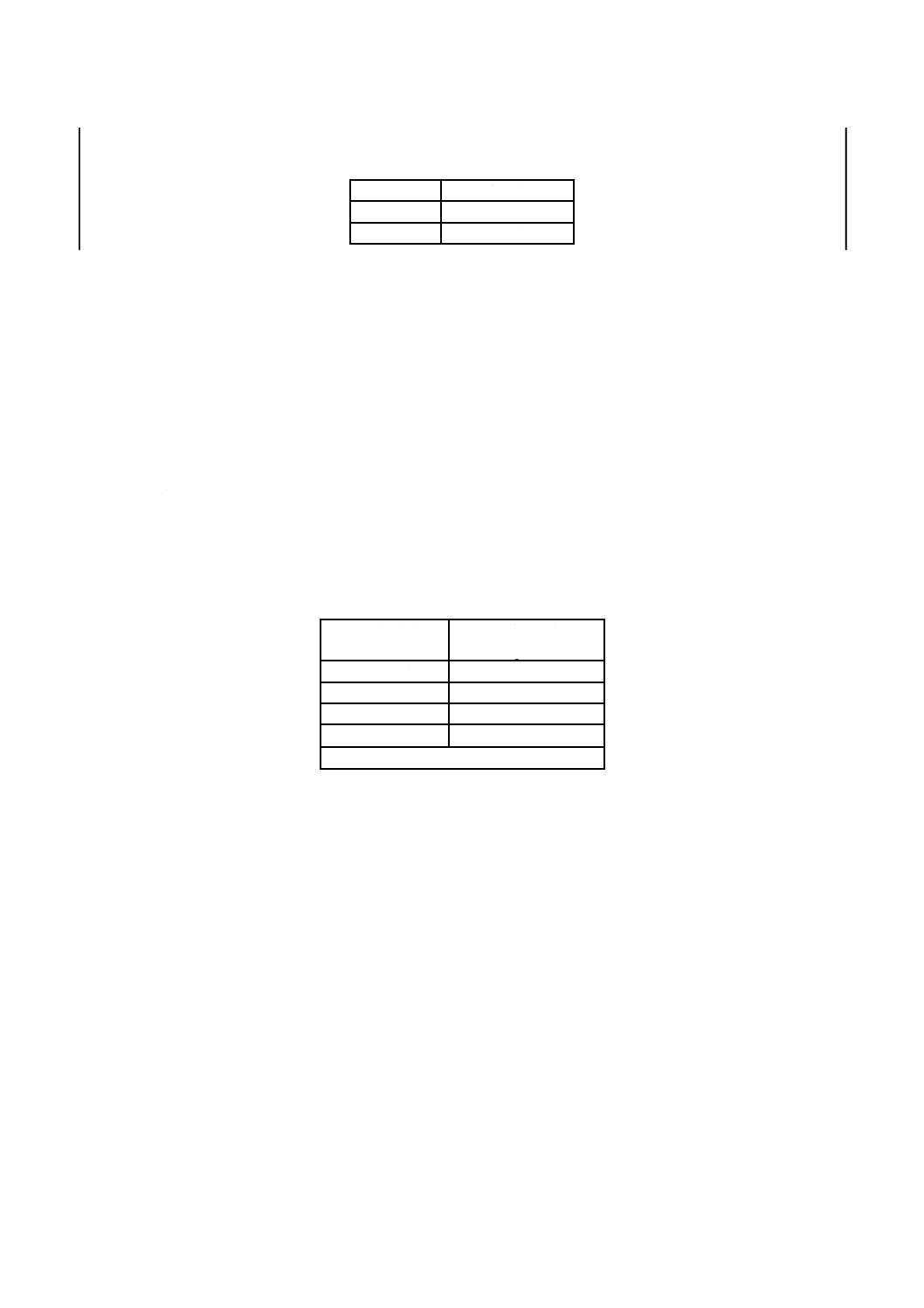

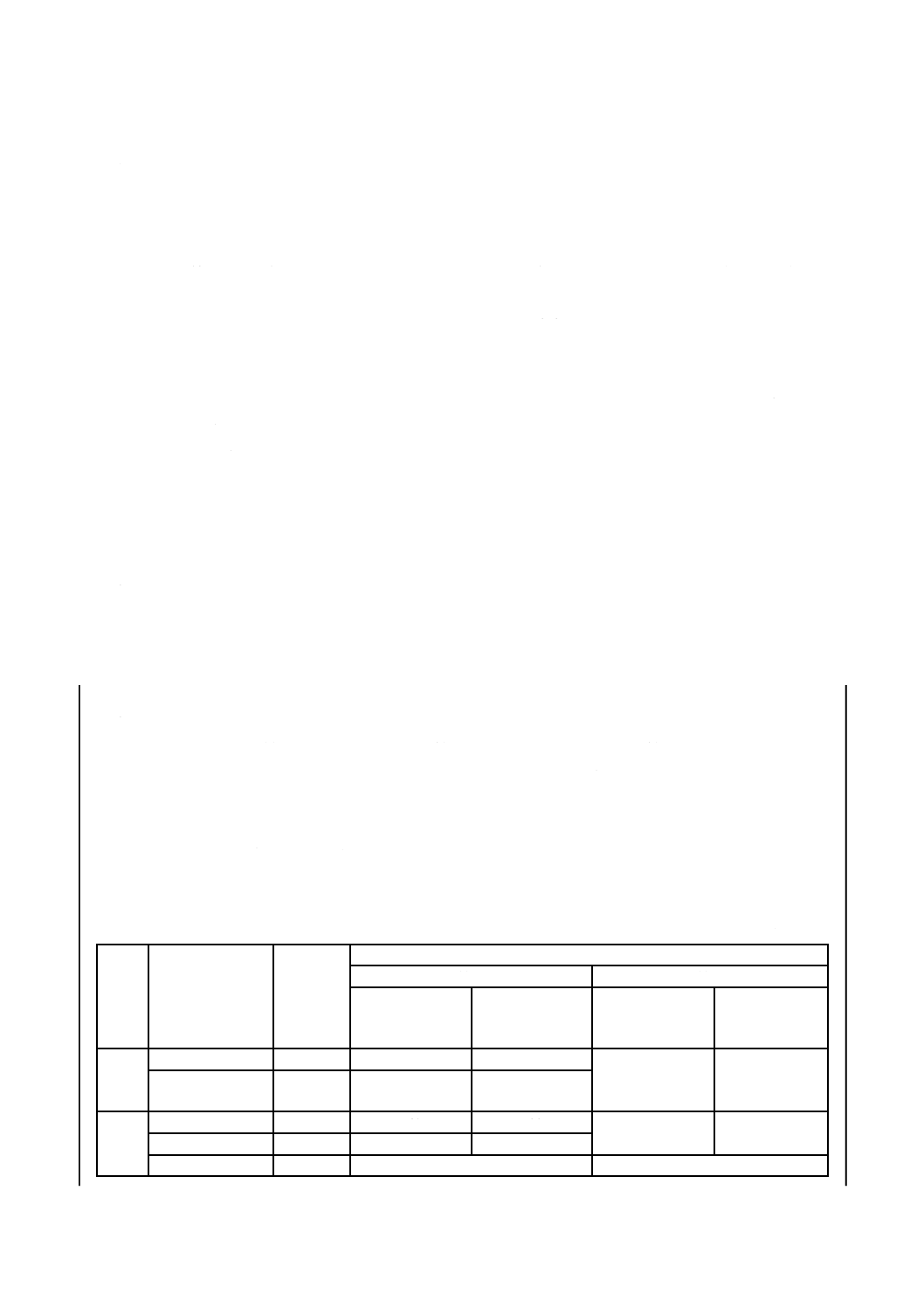

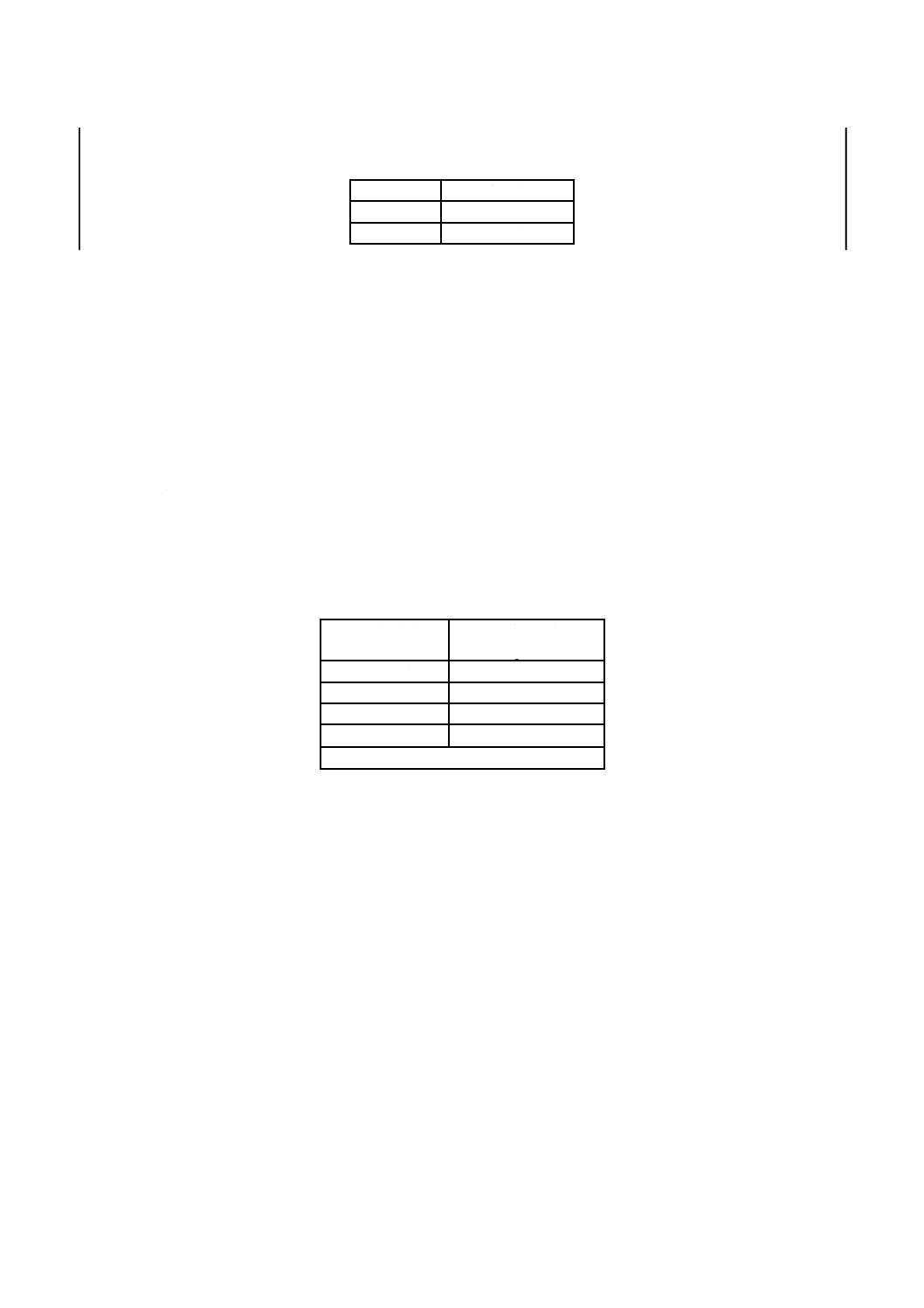

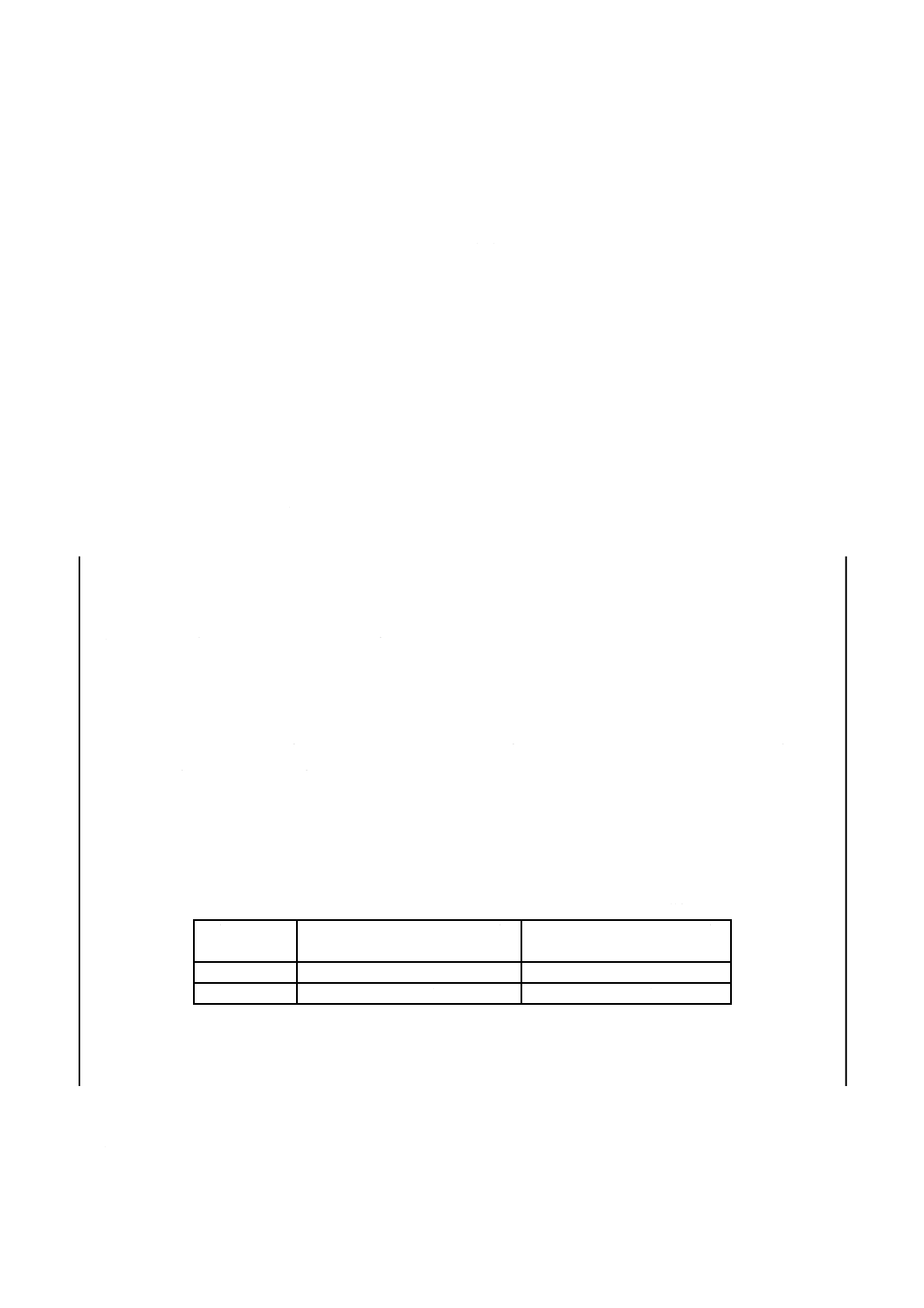

表2A−S-Sシリーズ輪軸の締め代比(ε)a)

項目

輪心又は

車輪の材料

締め代比(ε)

車輪の種類

輪心の状態

基準値

最大値

タイヤ付車輪

タイヤを取り付けていない輪心

鋳鋼・鍛鋼

1.1×10−3

1.3×10−3

高炭素鋼

1.2×10−3

1.4×10−3

タイヤを取り付けてある輪心

鋳鋼・鍛鋼

1.3×10−3

1.5×10−3

高炭素鋼

1.4×10−3

1.6×10−3

一体車輪

高炭素鋼

1.4×10−3

1.5×10−3

注a) 中実軸に圧入する場合。中ぐり軸に圧入する場合は,受渡当事者間の協定による。

10

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2B−S-Sシリーズ輪軸の軸及び穴の真円度

単位 mm

項目

真円度

軸

0.018以下

穴

0.030以下

4.2

輪軸

4.2.1

共通

輪軸は,次の構造特性を満足しなければならない。

4.2.2

A-Cシリーズ輪軸の場合

A-Cシリーズ輪軸の場合は,次による。

a) 検圧 検圧試験を実施したとき(6.4.3及び表4参照),車輪は,車軸上で変位してはならない。

b) 電気抵抗 発注者が指定した場合,各輪軸の電気抵抗は,6.4.4.1に従って試験を行った場合,0.01 Ω

を超えてはならない[表4の注e) 参照]。

c) 不釣合いは,次による。

1) 注文書に不釣合い測定が要求された場合[3.2 j) 参照],旅客車の従軸用輪軸に対する動的不釣合い

は,6.4.4.2.1に従って測定し,別に発注者の指定がない限り,表2Cの値を超えないものとする。

表2C−最大動的不釣合い

最高運転速度v

km/h

最大動的不釣合いa)

g・m

v ≦100

−

100 < v ≦120

125

120 < v ≦200

75

v >200

50

注a) 踏面での車輪1個当たり測定値

2) 動軸用及び貨車用の従軸用輪軸の動的不釣合いの値は,受渡当事者間の協定による。

3) 特別な場合には,静的不釣合い試験が必要である[表4の注g)]。満足すべき値については受渡当事

者間の協定による。

d) 寸法特性 輪軸の寸法特性は,注文書及びその附属文書に規定する。寸法許容差は,表3に示す公差

種別のいずれかを規定する。

e) 識別マークは,次による。

1) 輪軸部品には,各部品独自の仕様に沿った識別マークを表示する。これに加えて,注文書及びその

附属文書又は図面による指定のない限り,輪軸には角のとがっていない刻印で冷間打刻する。文字

の高さは5〜10 mmで,次の項目を識別する。

1.1) 連続番号:発注者は,使用する連続番号の形式を指示してもよい。また,番号のグループを割り

当ててもよい。

1.2) 最終検査(合格)の日付:西暦年の下2桁と月とを表す数字2文字(例 2月−02)を刻印する。

ただし,合格年月が,車軸端面に示された製造年月と同じ場合は省略してもよい。

なお,“年”及び“月”の刻印順序は受渡当事者間の協定による。

11

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1.3) 検査済印

1.4) 輪軸の組立を行った特定の工場又は作業所の略号。

なお,指定のある場合は1.5) 及び1.6) も刻印する。

1.5) 輪軸の形式の記号又は番号

1.6) 発注者の識別マーク

2) 受渡当事者間の協定がない限り,刻印は,車軸の製造業者の刻印と同じ車軸端面に打刻する。

車軸の端面に十分なスペースのない場合(例えば,ころ軸受の車軸の場合)は,刻印は発注者と

の合意の下に,代替の位置又は車軸本体に巻いた金属シートカラー上に打刻してもよい。ただし,

カラーの両端はリベット又は溶接で接合する。

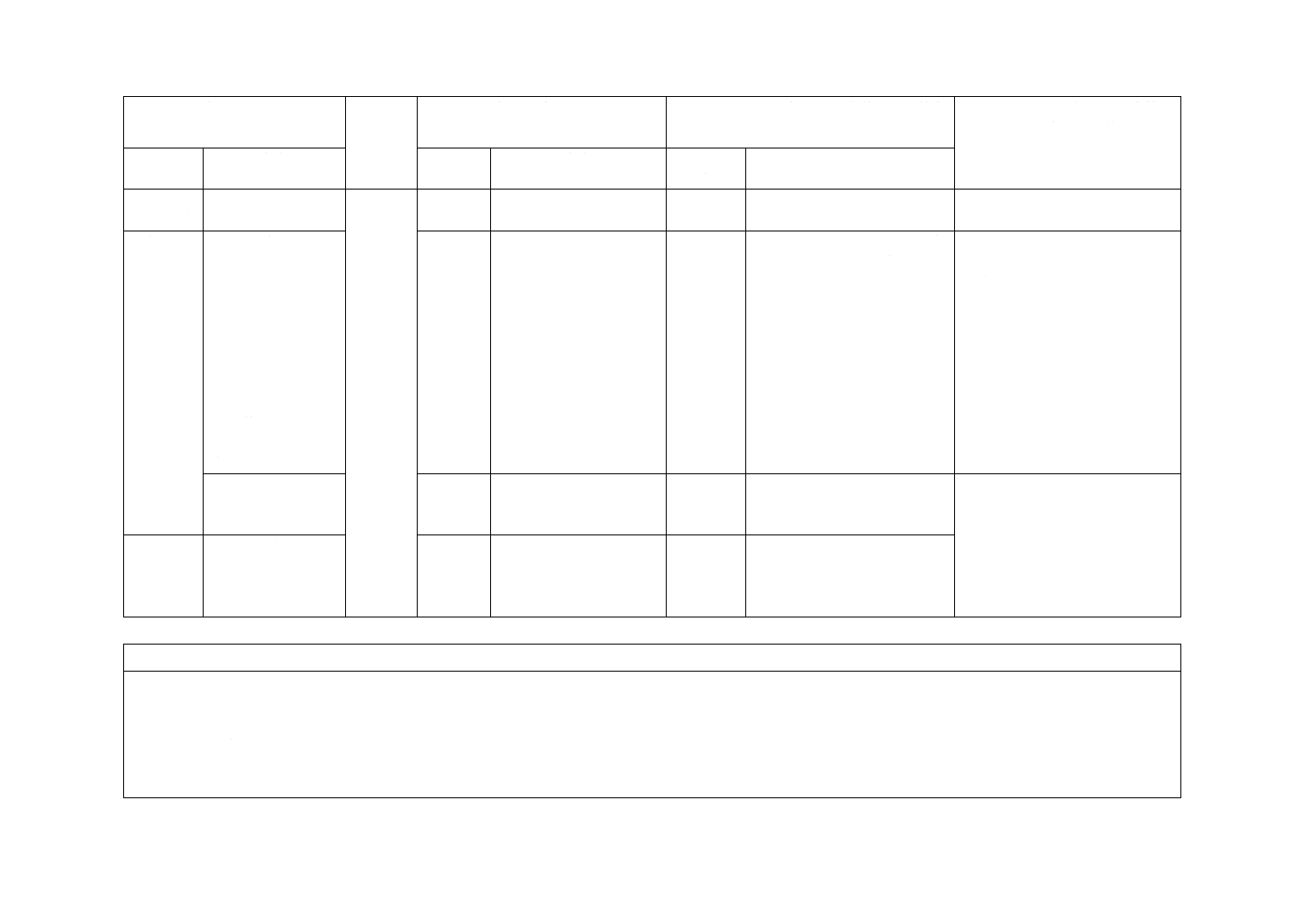

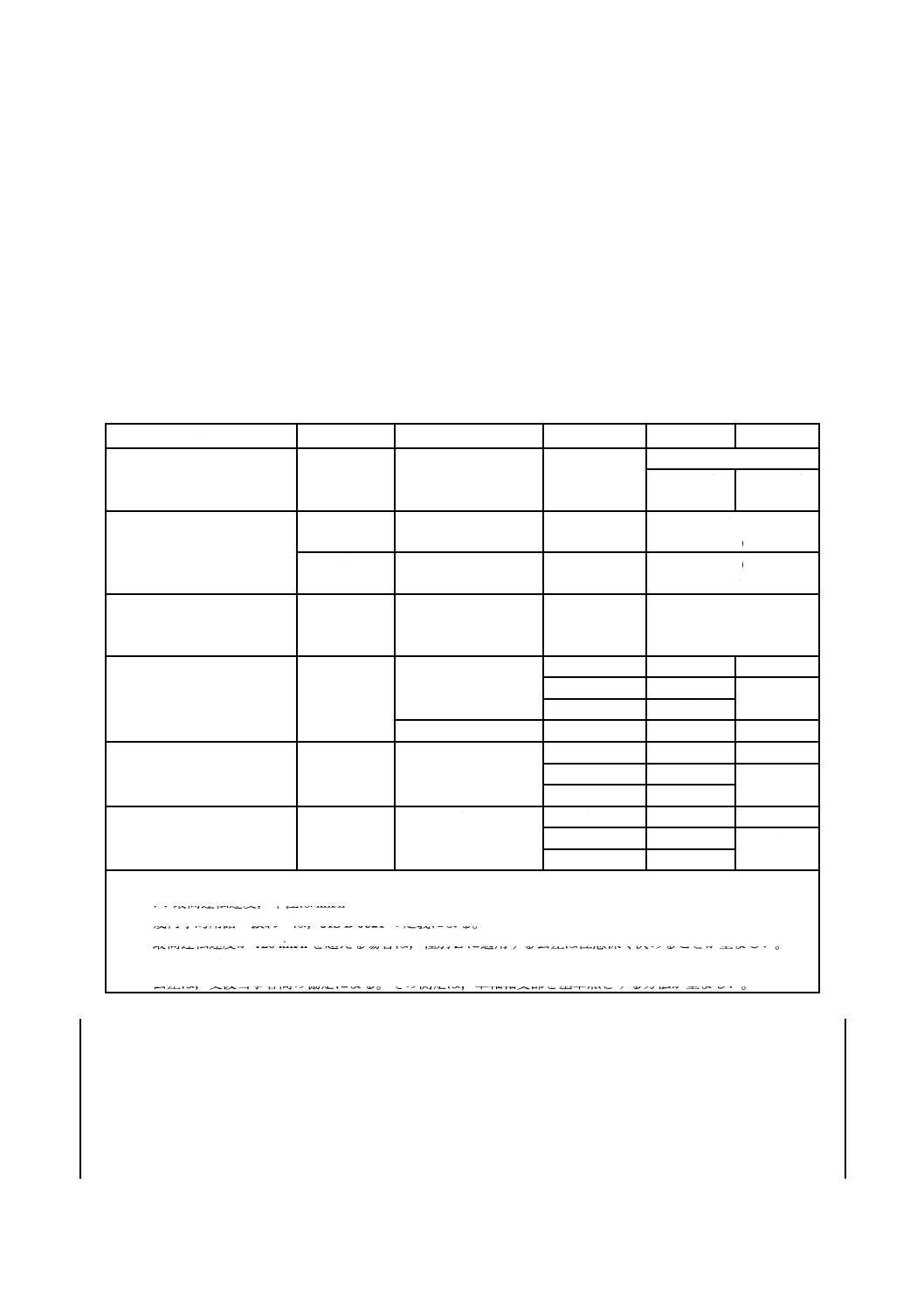

表3−A-Cシリーズ輪軸の寸法公差(種別Y,種別Z)a)

1

2

3

4

5

6

項目

略号

(図2参照)

適用

v b)

公差

種別Y a)

mm

種別Z a)

mm

2車輪の内側面間距離

A1

全て

全て

+2

0

A2

全て

全て

0

−2

フランジのバック面から車

軸軸受部の内側肩部までの

測定値の差

(C−C1)

又は

(C1−C)

全て

全て

≦1.0

バック面の振れc)

2G

動軸及び

貨車用でない従軸

≦120

≦1.0

≦2.3

>120,≦160

≦0.8

d)

>160

≦0.5

その他全て

全て

≦1.0

≦2.3

踏面の振れ量c)

2H

全て

≦120

≦0.5

≦0.75

>120,≦200

≦0.3

d)

>200

e)

2車輪の踏面直径差

(L−L1)

又は

(L1−L)

全て

≦120

≦1.0

≦1.0

>120,≦200

≦0.5

d)

>200

≦0.3

注a) 4.2.2 d) を参照。

b) v:最高運転速度,単位はkm/h

c) 幾何学的用語“振れ”は,JIS B 0621の定義による。

d) 最高運転速度が120 km/hを超える場合は,種別Zに適用する公差は注意深く決めることが望ましい。

[4.2.2 d) 参照](参考:種別Yと同一とするなど)。

e) 公差は,受渡当事者間の協定による。その測定は,車軸軸受部を基準点とする方法が望ましい。

4.2.3

S-Sシリーズ輪軸の場合

S-Sシリーズ輪軸の場合は,次による。

a) 検圧 油圧ばめの後,検圧試験を実施したとき,車輪は,車軸上で変位してはならない。

b) 寸法特性 輪軸の寸法特性は,注文書及びその附属文書に規定する。図面などで別に指定のない場合

は,表3Aによる。

c) 識別マーク 輪軸には,軸の端面に次の事項を刻印で表示する。

12

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,受渡当事者間の協定による事項を表示する場合は,刻印によるときには軸の端面に,銘板に

よるときには見やすい場所に表示する。

検査済印は,省略してもよい。

1) 製造業者名又はその略号

2) 製造年月又はその略号

3) 検査済印

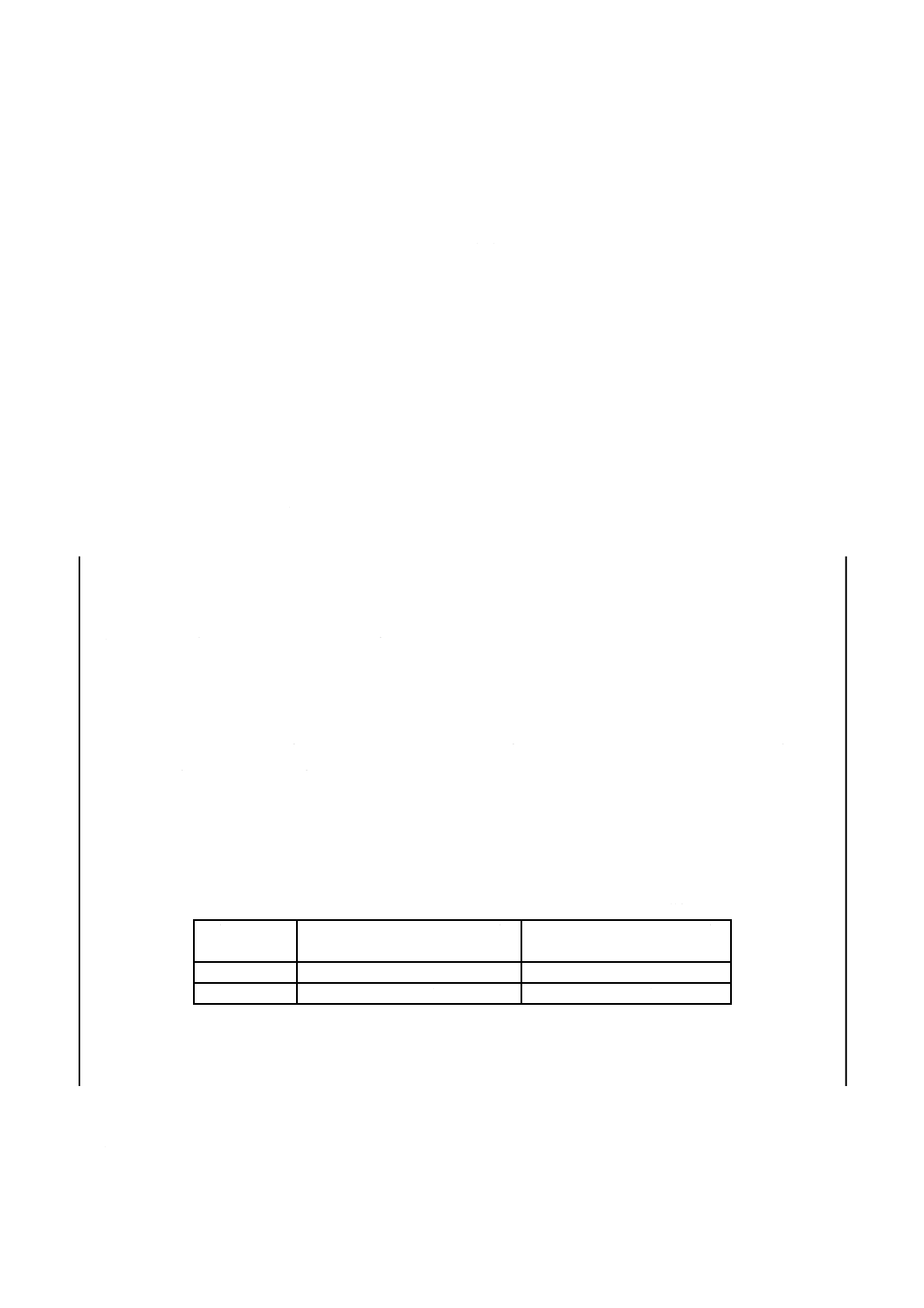

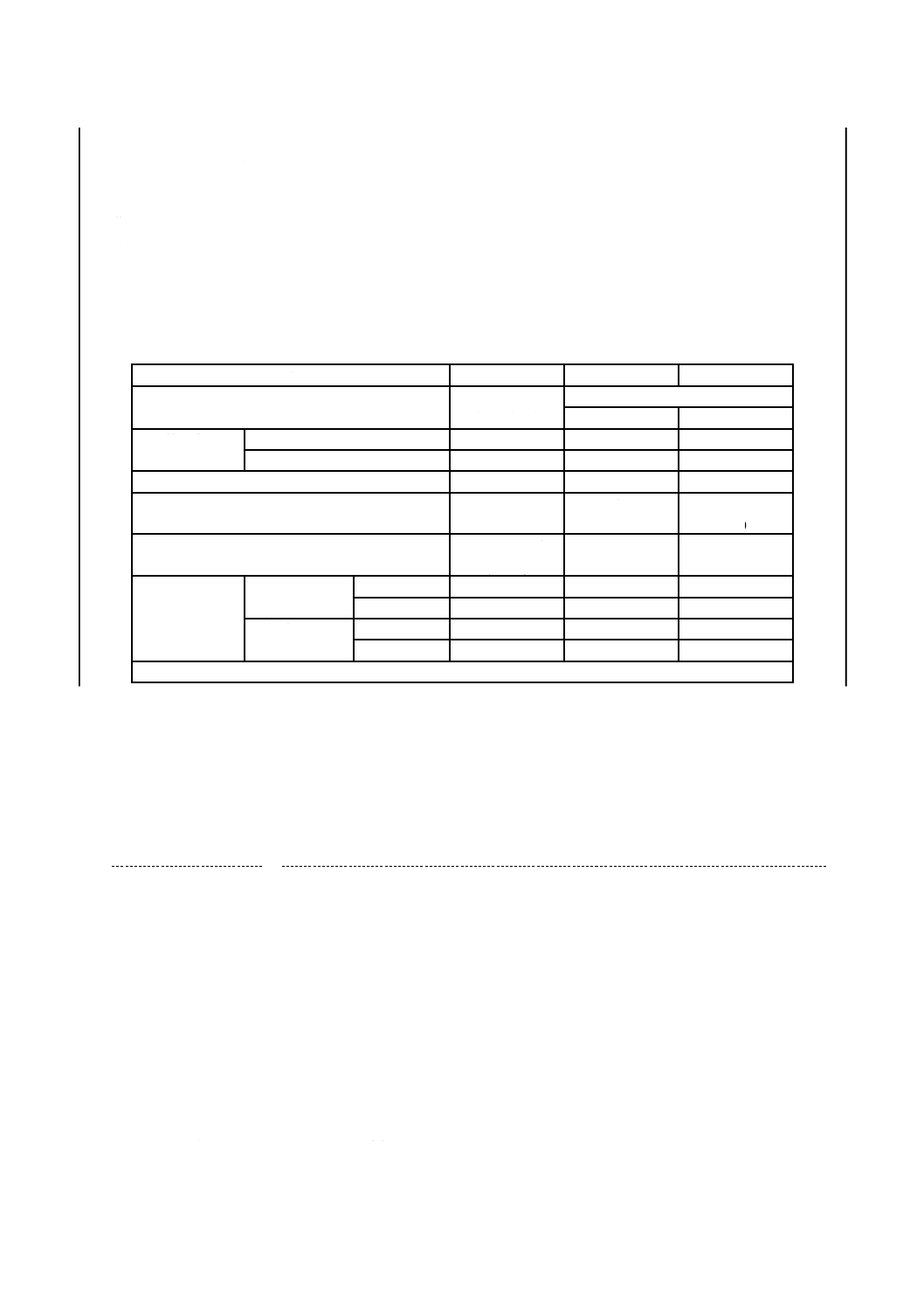

表3A−S-Sシリーズ輪軸の寸法公差

単位 mm

1

2

3

4

項目

略号

(図2参照)

最高運転速度

150 km/h未満

150 km/h以上

2車輪の内側面

距離

A1又はA2

±1.0

±1.0

バック面の振れ

2G

<0.5

<0.5

踏面の振れ

2H

<0.5

<0.2

踏面直径の公差

L,L1

+5

−2

+2

0

両車輪の踏面直径差

(L−L1) 又は

(L1−L)

0.5

0.2

車軸軸受座

真円度a)

平軸受

−

<0.035

−

ころ軸受

−

<0.015

<0.015

円筒度a)

平軸受

−

<0.035

−

ころ軸受

−

<0.015

<0.015

注a) JIS B 0621による。

5

製造

5.1

概要

製造業者は,注文の製品を完成させるために用いる主なプロセスについて,発注者に通知しなければな

らない。その後,基本的な製造工程を変更するとき,それが,輪軸の品質に影響を与える可能性がある場

合は,その旨発注者に通知し,同意を得なければならない。

なお,製造業者がJIS Q 9001の認証を取得し,その認証システムを適用して注文の製品を完成する手順

を管理する場合,受渡当事者間の協定によって,これらの一連の手続を簡略化することができる。

5.2

輪軸部品の車軸への組立

5.2.1

作業準備

部品は,組立前に6.2の要求条件に従って準備し検査する。

5.2.2

附属部品の組込み

“車輪等”を車軸に組み込む前に,軸受,歯車,ブレーキディスク,ダイナモプーリなど,車軸の両車

輪間に装着する部品は,注文書及びその附属文書の仕様書に従って組み立てる。輪軸の発注者又はこれら

の附属部品の製造業者が特に指定しない限り,軸受以外の附属部品の組立条件は,同様の穴をもつ“車輪

等”に規定された5.2.3の規定に従う。

5.2.3

“車輪等”の組立

5.2.3.1

不釣合いの位置は,シリーズ輪軸ごとに次による。

13

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) A-Cシリーズ輪軸の場合 A-Cシリーズ輪軸の場合は,対となる“車輪等”の不釣合い位置は,互い

に同位相とし,さらに,車輪とブレーキディスクとの不釣合い位置が反対(180°の位相)となるよう

に組み立てる。

b) S-Sシリーズ輪軸の場合 S-Sシリーズ輪軸の場合は,不釣合い位置の刻印がある“車輪等”の場合,

対となる“車輪等”の不釣合いの位置が,互いに180°の位相をもつように組み立てる。

5.2.3.2

組立方法

輪軸部品を車軸へ組み込む方法は,種々の方法が許容されており,発注者が任意に選択できる。プレス

圧入による組立(5.2.3.3),焼ばめによる組立(5.2.3.4)及び油圧ばめによるプレス圧入(5.2.3.5)は,こ

の規格に規定されている。ほかの方法,例えば,円すい輪座を用いた方法を,受渡当事者間の合意によっ

て指定してもよい。この場合,発注者は,適用すべき製造方法を指定しなければならない。

5.2.3.3

プレス圧入

注文書にプレス圧入が指定されている場合,又は他に合意のない場合には,“車輪等”の組立は,次のよ

うに行う。

5.2.3.3.1

“車輪等”は,組立時に,車軸と同じ室温に保持しておく。

5.2.3.3.2

潤滑剤を“車輪等”の穴と車軸のはめあい部とにいきわたるように,塗布する。潤滑剤は,次

のいずれかが望ましい。

a) 純獣脂

b) 植物油(あまに油,菜種油,ボイル油)

c) 植物油+獣脂

d) 植物油+酸化亜鉛(白亜鉛)

e) 二硫化モリブデン

潤滑剤の種類は,発注者が指定する。指定がない場合には,使用した潤滑油を製造業者が検査証明書に

明記する。

注記 我が国では, 植物油+酸化亜鉛(白亜鉛)系の潤滑油が一般的に使用されている。

5.2.3.3.3

圧入力をかける前に,記録計の指針をゼロに調節する。

“車輪等”は,油圧プレスによって,徐々に輪座に圧入する。圧入力曲線及び検知装置(圧力計)によ

って示される圧入力は,車軸の輪座が,“車輪等”の穴に,20 mmまで圧入される前に増加し始めなけれ

ばならない。

圧入による部品の変形及び加工表面,車軸軸受部への損傷を避けるように留意する。

プレス機は,正確に校正された圧入力検知装置をもち,その圧入力を,輪座に対する車輪等の変位を横

軸として,圧入完了まで,自動記録できる機構をもっていなければならない。圧入曲線は,消すことので

きないインクで,曲線のどの点においても,圧入力を正確に読取りができるように十分な大きさの目盛の

上に描かれなければならない。

5.2.3.3.4

圧入力は,シリーズ車軸ごとに次による。

a) A-Cシリーズ輪軸の場合 A-Cシリーズ輪軸の場合は,次による。

1) 圧入力曲線は,圧入力が車輪の変位に従って,徐々に,かつ,滑らかに,最大値に達するまで増加

し,その最大値は,規定の最大値(Pfmax)を超えてはならない。この最大値は,圧入中に50 kN以

上低下してはならず,また,このような圧入力低下によっても圧入力は規定最小値(Pfmin)を下回

ってはならないし,かつ,圧入力低下は,圧入完了位置の25 mmより前までに発生してはならない。

ただし,形状によって上記を満足しない場合は,受渡当事者間の協議によって合意するものとする

14

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

[6.3.2及び5.2.3.3.4 a) 2) の注記参照]。

2) 輪軸の使用条件を考慮して,“車輪等”の圧入力及び設計条件は,次の範囲とする。

2.5D≦Pf≦7.0D

ここに,

Pf: 圧入完了の25 mm前に計測される圧入力(kN)

D: 車軸の輪座の直径(mm)

“車輪等”と車軸との確実なはめあいを行うために,適正なより狭いPfの範囲(注記参照)を,

受渡当事者間で合意しなければならない。

注記 圧入中に得られる圧入力Pfは,締め代,潤滑,圧入速度,表面粗さなどの要因によるばかりで

なく,“車輪等”及び輪座の構造にも影響を受ける。例えば,圧入力の値及びその曲線形状は,

表面の油圧溝又はボスの厚さの変化,すなわち,板部の位置が圧入中に輪座に一致するときに

影響を受ける可能性がある。このような理由から,ある種の設計では,特別なPfの設定又は圧

入曲線形状に関する特別な合意をすることが適正な場合がある。特に,ボスの厚さが小さい場

合又は輪座の長さがその直径より小さい場合には,これを適用する。より狭い許容範囲を選択

する場合,許容範囲の推奨値は,kN単位で,最も狭く設定する許容幅として約1.0D,中間の

許容幅として1.5D,最も広く設定する許容幅として2.0Dであり,絶対値の範囲は2.5D〜7.0D

から選択するのがよい。また,タイヤをはめていない輪心の圧入力は,その他の条件が同等で

あれば,“車輪等”の圧入時に比べ約10 %小さくなる。

3) 最終圧入力Pfが,発注者の規定最小値より小さいがその90 %以上であるとき,又は規定最大値よ

り大きいがその110 %以下であるとき,製造業者は発注者立会いの下で(表4参照),6.4.3.2.1に従

って検圧試験を行ってもよい。この試験に合格した場合には,最終圧入力は,規定範囲にあるもの

とみなすことができる。

b) S-Sシリーズ輪軸の場合 S-Sシリーズ輪軸の場合は,次による。

1) 圧入力 圧入力は記録計で記録し,その圧入力は,表3Bに示す値の範囲内とする。ただし,圧入

力が表3Bに示す最小値未満であっても,最小値の90 %以上であって,最小値の1.5倍の加圧力で

圧入方向の反対側から軸を押しても抜け出ない場合は,5.2.3.3.4 b) 2) に規定する再圧入をしなくて

もよい。

2) 再圧入 圧入力が表3Bの範囲を超えた場合,1回に限り再圧入することができる。この場合,軸と

穴とのはめあい部は,4.1.2 b) の規定による。

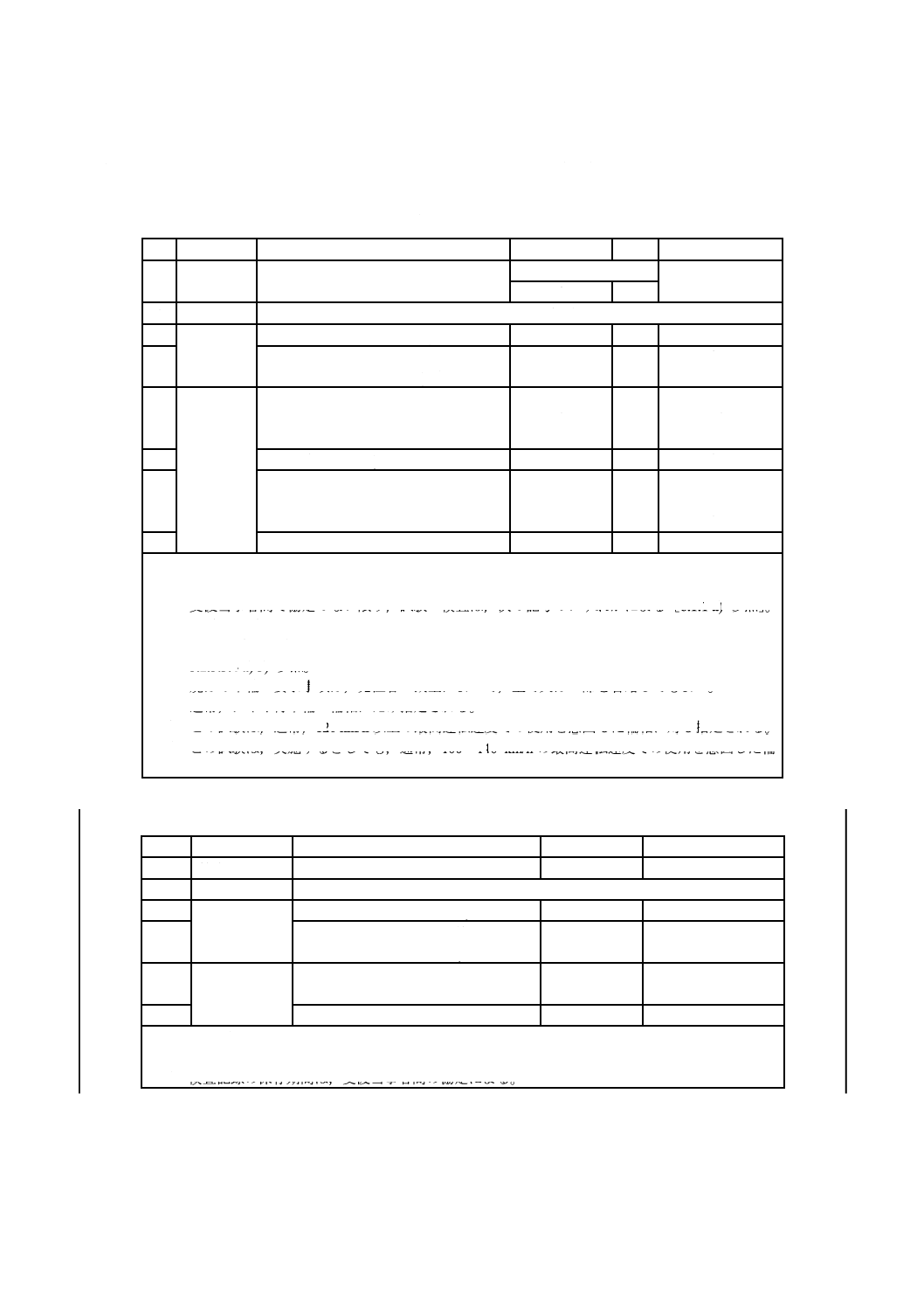

表3B−S-Sシリーズ輪軸の圧入力

単位 kN

項目

圧入される部分

材料

軸径100 mm当たりの圧入力

最大

最小

タイヤを取り付け

ていない場合

タイヤを取り付け

てある場合又は一

体圧延車輪

タイヤを取り付け

ていない場合

タイヤを取り付

けてある場合又

は一体圧延車輪

従軸

輪心

鋳鋼・鍛鋼

490

540

245

295

圧延輪心又は

一体圧延車輪

高炭素鋼

440

490

動軸

輪心

鋳鋼・鍛鋼

540

590

295

345

一体圧延車輪

高炭素鋼

−

540

歯車

−

540

245

15

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2.3.4

焼ばめ

この方法は,A-Cシリーズ輪軸に適用し,次による。

5.2.3.4.1

焼ばめは,受渡当事者間の合意がない場合には,タイヤ付車輪の組立に適用してはならない。

5.2.3.4.2

焼ばめの特長を生かすために,油圧溝を併せて施工するのが基本である。

5.2.3.4.3

注文書に焼ばめが指定された場合には[3.2 e) 2) 参照],一体車輪又は輪心は承認された方法で,

車輪又は輪心の全体が均一な温度に加熱され,必要な軸穴の膨張が得られるように十分な時間で,250 ℃

を超えない温度に加熱し,車軸にはめられるようにする。車輪又は輪心を炉で加熱する場合は,軸穴表面

の酸化防止に留意する。

加熱媒質から取り出した後,車輪又は輪心を毛羽立ちの少ない布できれいに拭き,全ての油分を拭き取

る。車輪又は輪心を組み込む車軸の輪座は,油及びグリースを除去して清浄にする。車輪又は輪心を車軸

に対し正しく所定位置にセットし,車輪が車軸を把握するのに十分な時間,自然対流状態の空気中に静置

冷却する。その後に,2個目の車輪又は輪心を同様の方法で組み立てる。

焼ばめが完了するまでに所定の時間が必要であり,正しい位置決めをするためには,固定ジグを用いる

のが基本である。

5.2.3.4.4

焼ばめは,4.2.2 a) に従い,6.4.3.1及び6.4.3.2.1に規定されている検圧試験の要求に合格しなけ

ればならない。

5.2.3.5

油圧ばめによるプレス圧入

この方法は,S-Sシリーズ輪軸に適用し,次による。

a) “車輪等”は,組立時に,車軸と同じ室温に保温する。

b) 潤滑剤の塗布要領は,5.2.3.3.2の規定による。

c) 車輪の圧入要領及び圧入力の記録方法は,5.2.3.3.3の規定による。

d) 記録計のゼロ調整及び油圧をかけるまでの圧入の初期段階の圧入力の変化は,5.2.3.3.3の該当部分の

規定による。

e) 油圧用油の供給は,“車輪等”の穴に設けた油圧溝部が車軸とはめあいの状態となると同時に実施する。

この場合の油圧力は,通常110〜180 MPaとする。

f)

圧入力 圧入力は,表3Cを標準とする。

表3C−S-Sシリーズ輪軸の油圧ばめによる圧入力

(軸径100 mm当たりの圧入力)

単位 kN

軸の種類

タイヤを取り付けていない場合

タイヤを取り付けてある場合

又は一体圧延車輪

従軸

340以下

390以下

動軸

390以下

440以下

g) 再圧入 検圧試験(6.4.3.2.2参照)の結果,規定の値に適合しないものについては,その他の条件が

この規格に適合しているものに限って再圧入することができる。

5.3

製造に関するその他の規定

A-Cシリーズ輪軸の場合,次による。

a) 溝部分の保護 オーバハング部分,すなわち,応力緩和溝に車輪又は歯車がかぶさる部分には,腐食

16

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

防止処理を行う。この腐食防止処理方法は,受渡当事者間の協定による。

b) 踏面機械加工 踏面の機械加工が指定された場合で[3.2 f) 参照]組立前に施工していないとき,車

輪踏面は注文書又はその附属文書に従った形状に加工する。

c) 不釣合いの修正 発注者によって不釣合いの量が指定された場合[3.2 j) 参照],最大許容不釣合い

[4.2.2 c) 参照]を外れた場合は,JIS E 5401-2及びJIS E 5402-1の関連の項に従って修正する。

d) 識別 部品を組み立てた後,識別マークを4.2.2 e) に従って刻印する。

e) 手直し 手直しは,次による。

1) 輪軸部品の手直しは,表1に示したJIS及びISO規格の関連の項に従って行う。

2) 正しく部品を取り付けられなかった場合には,発注者の同意の下,疑義のある部品を分解し再組立

してもよい。

f)

使用中の腐食防止対策 発注者は,輪軸の特定の部分について,最終塗装又は使用中の腐食に対する

永久的保護について指定することができる[3.2 l) 及び5.3 a) 参照]。

6

検査

6.1

検査責任,検査体制及び検査時期

6.1.1

A-Cシリーズ輪軸[3.2 h) 参照]の場合

A-Cシリーズ輪軸[3.2 h) 参照]の場合は,次による。

a) 発注者は,注文書によって,規定された製造方法(箇条5参照)及び品質要求(箇条4参照)を満足

していることを確認する検査を,別に合意のない限り,表4の第5列によって,次のいずれかで実施

する。

1) 製造業者の認定された部門への委託検査。

2) 発注者の立会検査。

b) 発注者が検査を製造業者の認定部門へ委託しても,製造工程の管理及び検査試験方法の有効性を,発

注者が監視することを妨げるものではない。発注者は,製造業者の責任によって行われるいかなる試

験にも立ち会うことができ,その記録を検証することができる。

c) 製造業者の認定部門に責任あるいかなる検査も,6.6.1の条件を満足するために,発注者による最終検

査に先立って実施しなければならない。

6.1.2

S-Sシリーズ輪軸の場合

S-Sシリーズ輪軸の場合は,表4Aの規定を適用する。これらの検査は,発注者の指定がない場合は,製

造業者の認定部門への委託検査で行う。

6.2

部品検査

6.2.1

輪軸の組立開始前に,全ての部品は,事前に関連の規格(4.1参照)に従って検査しなければなら

ず,その検査結果は,注文書及びその附属文書の規定に合格し,かつ,いかなる規定外れもあってはなら

ない。

6.2.2

輪座及び車輪軸穴の最終加工,車輪踏面の最終機械加工などの部品の製造作業は,輪軸の製造工程

の一環であり,これらの作業及びその結果は,該当するJIS及びISO規格(表1参照)に従って検査しな

ければならない。

これは,特に次の条項に適用する。

a) 外観及び寸法検査(6.4.2参照)

b) 車軸の磁粉探傷検査

17

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 車輪の釣合い

d) (タイヤ付車輪の輪軸に対する)ハンマー試験(JIS E 5401-2参照)

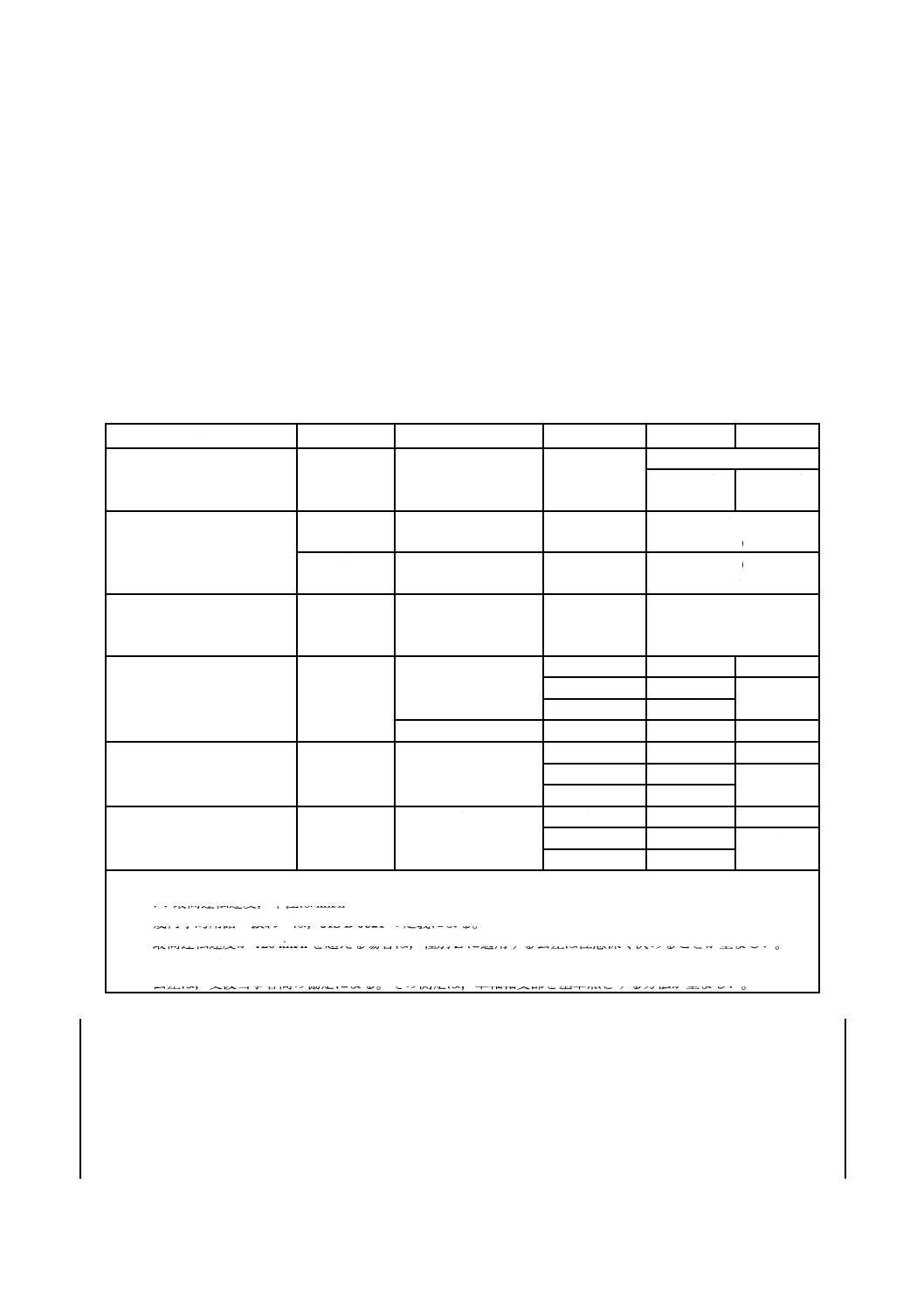

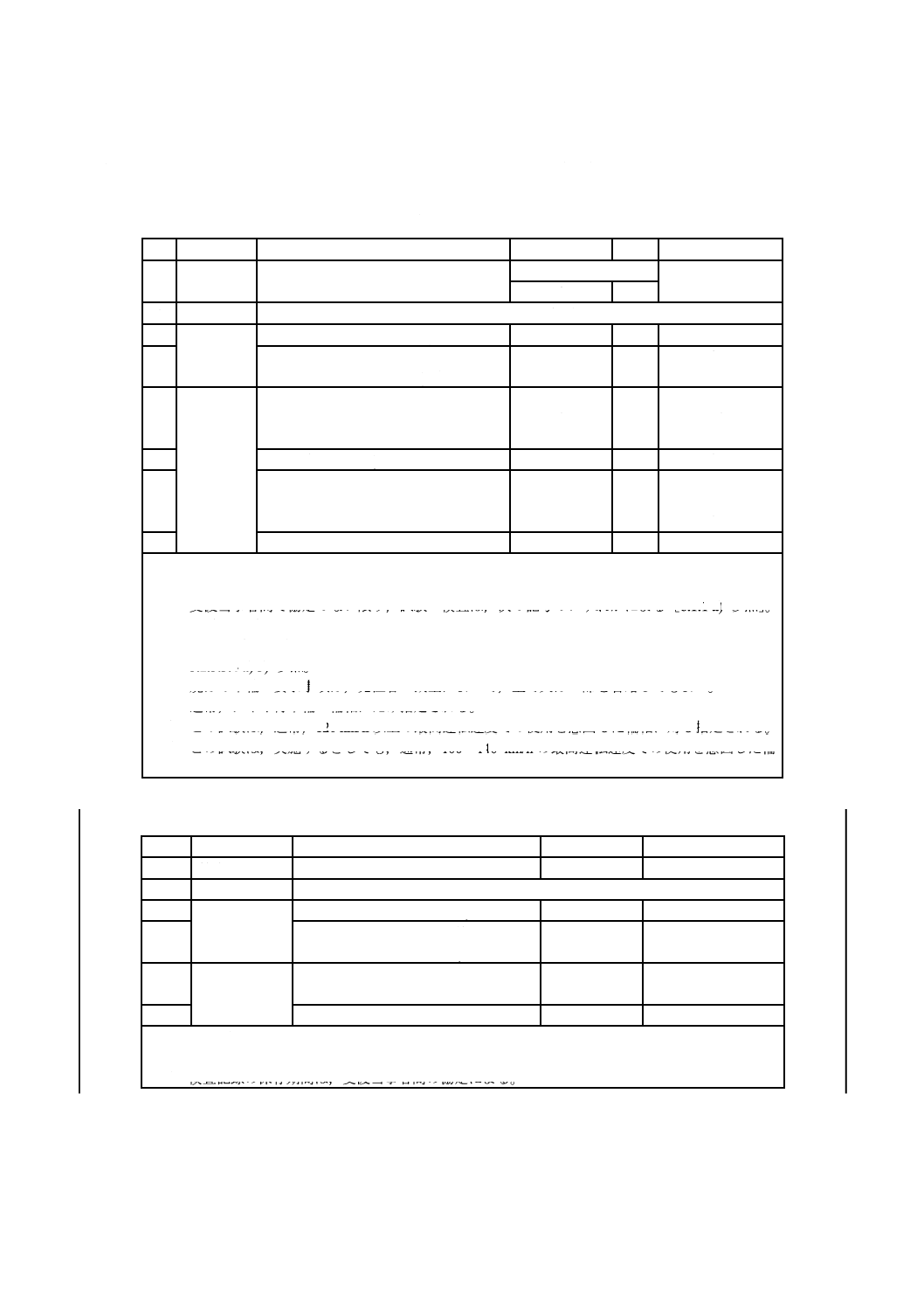

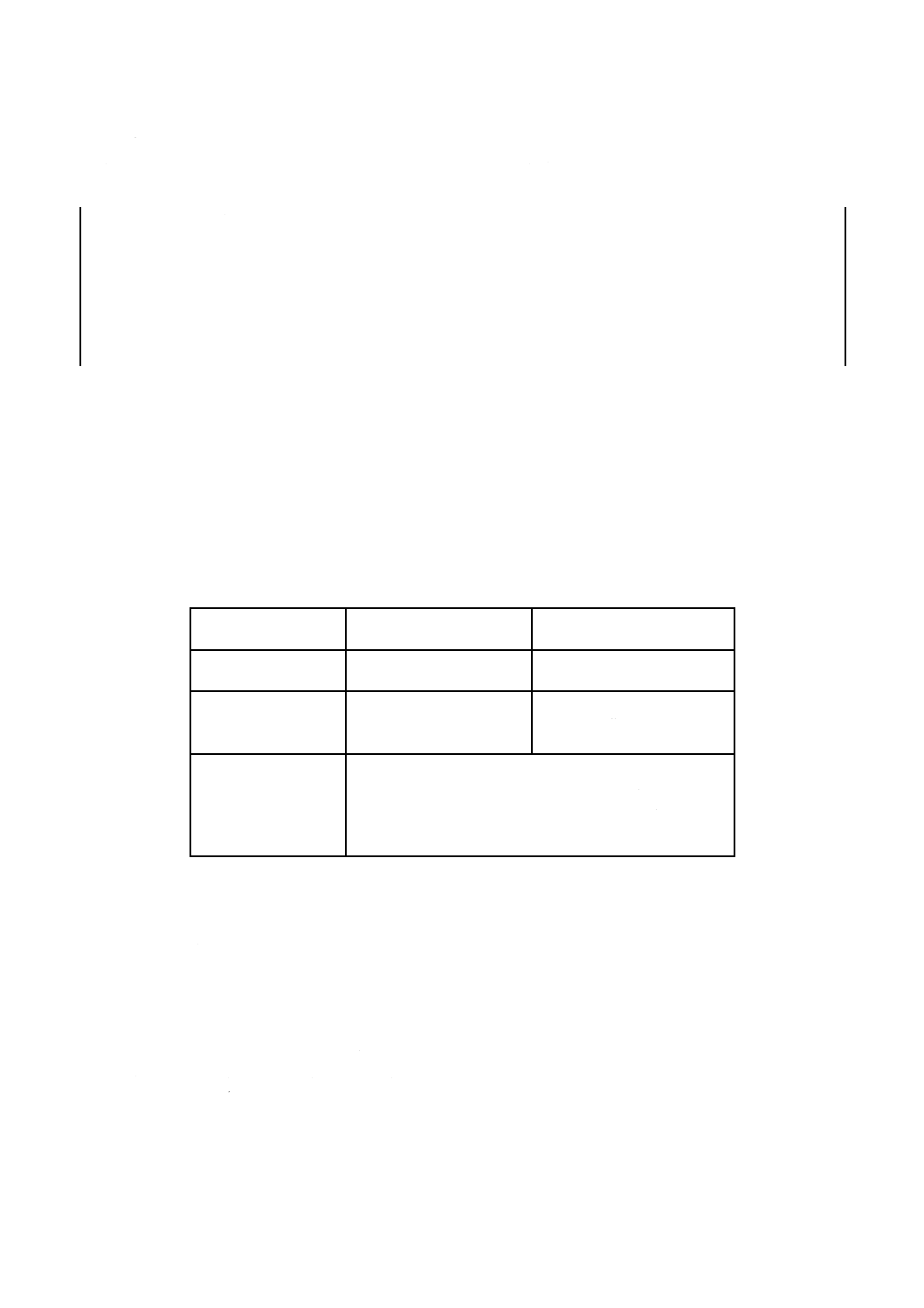

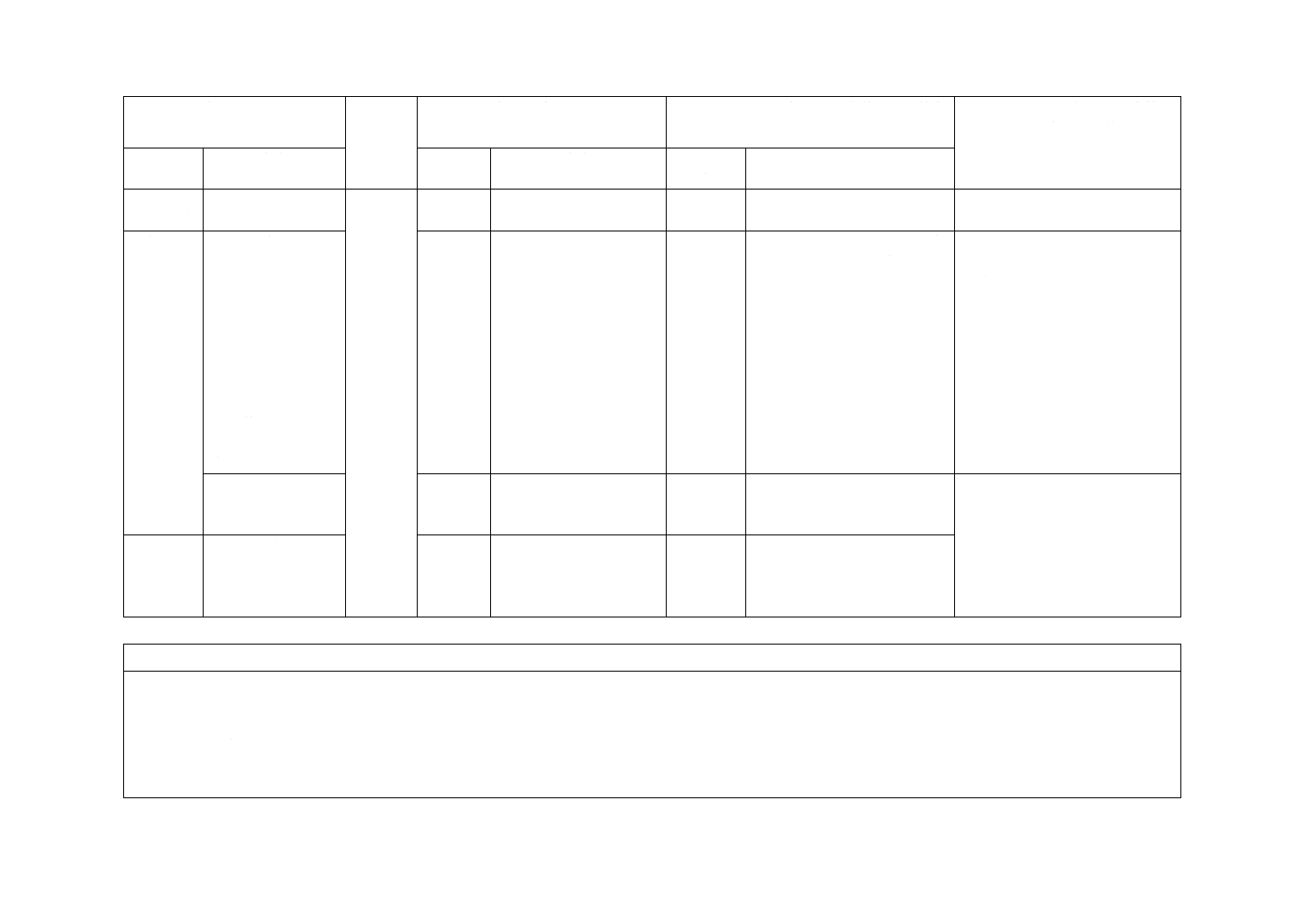

表4−A-Cシリーズ輪軸の試験・検査項目及び個数

1

2

3

4

5

6

− 検査

試験・検査の種類

適用

輪軸の試験個数

a)

b)

1

構成部品

6.2及び6.6.1参照

2

製造

軸と穴との締め代[4.1.2 a) 参照]

m

a

全て

3

プレス圧入車輪の圧入曲線

[5.2.3.3.3及び5.2.3.3.4 a) 参照]

m

a

全て

4

特性

検圧試験(6.4.3.2.1参照)

プレス圧入車輪

焼ばめ車輪

c)

m

b

b

c)

全てd)

5

電気抵抗[4.2.2 b) 参照]

o e)

a

全て

6

6a

6b

輪軸の不釣合い

動的

静的

o f)

o g)

a

a

全て

全て

7

外観・寸法

m

b

全て

注a) m:必須,o:任意(注文書及びその附属文書に指定されている場合だけ行う必要のある試験・

検査。)

b) 受渡当事者間で協定のない限り,試験・検査は,次の記号のいずれかによる[6.1.1 a) 参照]。

a:製造業者の認定部門への委託検査で行う。

b:発注者の立会いの下で行う。

c) 5.2.3.3.4 a) 3) 参照。

d) 焼ばめ車輪の要求事項は,発注者の裁量によって,全て又は一部を省略してもよい。

e) 通常,タイヤ付車輪の輪軸にだけ指定される。

f) この試験は,通常,120 km/h以上の最高運転速度での使用を意図した輪軸に対し指定される。

g) この試験は,実施するとしても,通常,100〜140 km/hの最高運転速度での使用を意図した輪

軸にだけ指定される。

表4A−S-Sシリーズ輪軸の試験・検査項目及び個数

1

2

3

4

5

−

検査

試験・検査の種類

適用a)

輪軸の試験個数

1

構成部品

6.2及び6.6.1参照

2

構造

軸と穴との締め代[4.1.2 b) 参照]b)

m

全て

3

プレス圧入車輪の圧入曲線b)

[5.2.3.3.3及び5.2.3.3.4 b) 参照]

m

全て

4

特性

検圧試験(6.4.3.2.2参照)

油圧ばめによるプレス圧入

m

全て

5

外観・寸法

m

全て

注a) m:必須 これらの試験・検査は,受渡当事者間の協定によって製造業者の認定部門へ委託して

行う(6.1.2参照)。

b) 検査記録の保存期間は,受渡当事者間の協定による。

6.3

製造方法の検査

6.3.1

締め代の検査

18

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

各々の軸と穴との締め代を室温で検査する。焼ばめの場合はこれらの測定記録を,組立品の連続番号と

同じ番号を付けて,完成検査時に発注者に提出する。

6.3.2

圧入力の検査

プレス圧入の場合には,製造業者は5.2.3.3.3に従う圧入力曲線(原始データ)を組立品の連続番号と同

じ番号を付けて記録する。発注者の要求がある場合には,原始データ又はその写しを発注者の代表者に提

出する。また,圧入力及び締め代の記録の保管期間は,受渡当事者間の協定による。

6.4

輪軸の特性の検査

6.4.1

試験又は検査の種類及び数量

表4又は表4Aに試験・検査の種類,それらが必須か任意か,試験すべき輪軸の個数を示す。

6.4.2

外観・寸法検査

外観・寸法は,製造業者が可能で発注者が承認した適正な方法で検査する。寸法は,定期的に検定して

いるゲージで検査する。

6.4.3

検圧試験

6.4.3.1

検圧試験に供試する輪軸の状態

検圧試験が指定された場合には,試験は踏面の機械加工などの最終仕上げ作業前に実施してもよい。通

常この試験は,組立後48時間経過しないうちに行ってはならないが,この時間は製造業者が任意に短縮し

てもよい。

6.4.3.2

検圧力

6.4.3.2.1

A-Cシリーズ輪軸の場合

A-Cシリーズ輪軸の場合は,次による。

a) 検圧試験が指定された場合(表4の4列参照),使用するプレス機は,圧入を施工したものと同等のプ

レス機で,圧入力表示及びその記録ができるものでなければならない。検圧力は,極めて徐々に,か

つ,均一に輪軸に負荷されなければならない。

b) プレス圧入した“車輪等”において,5.2.3.3.2に示された潤滑剤のうちの一つを用いた場合には,検

圧力は圧入力(Pf)の1.2倍に達しなければならない。ただし,7.0Dを超えてはならない。

c) 焼ばめした車輪又は輪心に対し,発注者が引合い及び発注時に,最低検圧力(Pp)を指定することが

できる[3.2 e) 2.1) 参照]。その値は,次の範囲内とする。

3.0D≦Pp≦7.0D

ここに,

Pp: 検圧力(kN)

D: 車軸の輪座の直径(mm)

Ppが注文書に規定されていない場合の検圧力は,次による。

− けん引車用輪軸:Pp=6.0D

− ほかの全ての場合:Pp=4.0D

6.4.3.2.2

S-Sシリーズ輪軸の場合

S-Sシリーズ輪軸の場合は,次による。

油圧ばめによる圧入後は,検圧を行い表4Bの検圧力で車輪が動いてはならない。

19

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

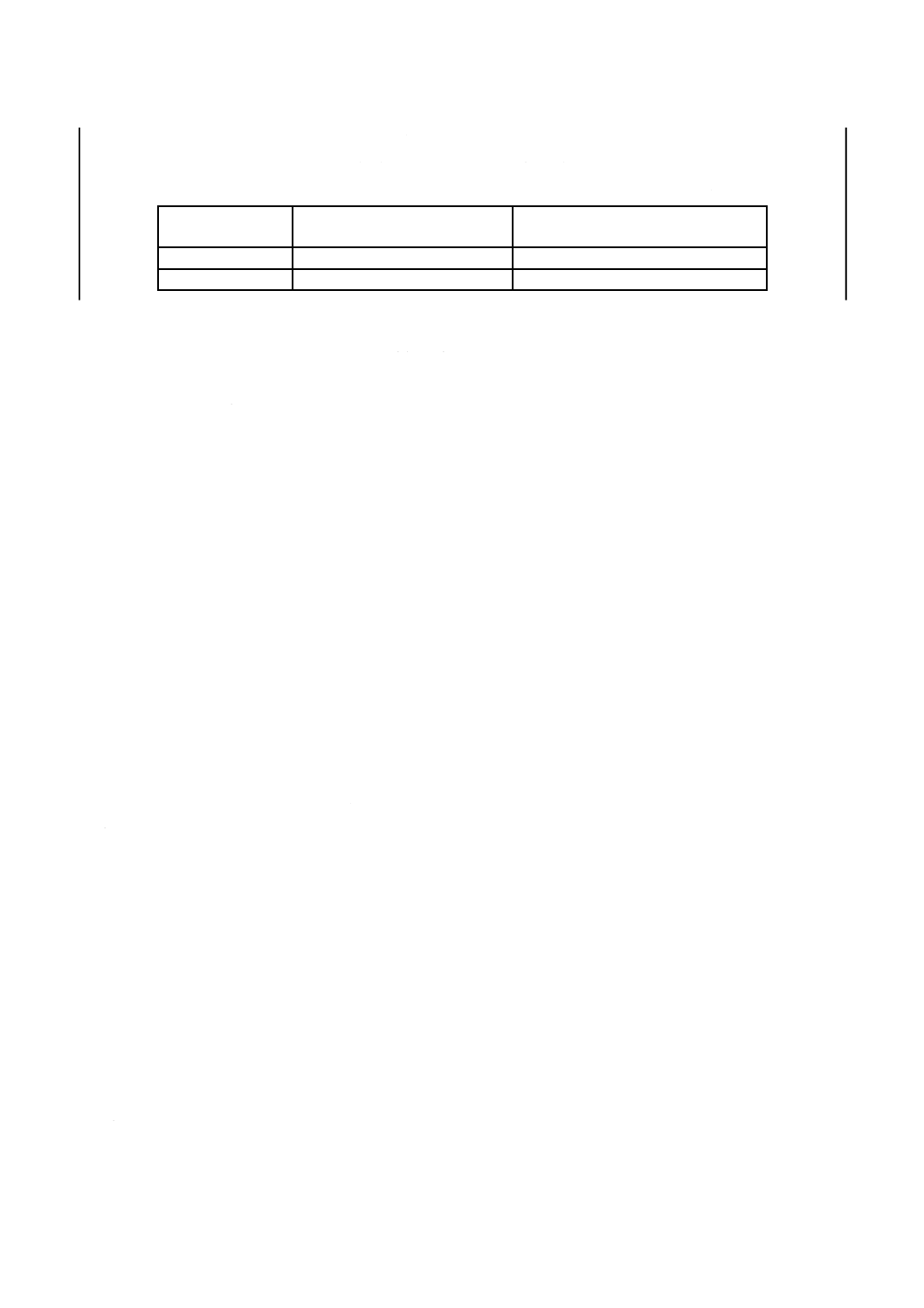

表4B−S-Sシリーズ輪軸の油圧ばめをした車輪の検圧力

(軸径100 mm当たりの検圧力)

単位 kN

軸の種類

タイヤを取り付けていない場合

タイヤを取り付けてある場合

又は一体圧延車輪

従軸

245

295

動軸

295

345

6.4.4

その他の検査

6.4.4.1〜6.4.4.3の規定は,A-Cシリーズ輪軸に適用する。

6.4.4.1

電気抵抗試験

輪軸を二車輪の踏面間の電気抵抗を測定できるように調整された装置の支持部にセットする。この装置

は,事前に発注者に承認されていなければならない。

6.4.4.2

輪軸の釣合い試験

6.4.4.2.1

動的不釣合い

動的不釣合いは,発注者に承認された適正な装置を用いて,各車輪の踏面で測定する。

6.4.4.2.2

静的不釣合い

静的不釣合いは,発注者に承認された適正な装置を用いて測定する。測定する輪軸の車軸ジャーナル部

又はちりよけ座部を,測定装置の滑らかに研磨された2個の水平支持部表面に静置する。

6.4.4.3

検査に供試する輪軸の状態

電気抵抗測定,不釣合い測定及び外観・寸法検査は,5.3 a) の規定が適用される以外は,保護塗装前の

出荷直前の状態で実施する。

6.5

検査結果の判定

6.5.1

検査の結果,製造条件が注文書又は附属文書で規定されたものと異なることが判明した場合は,当

該の輪軸を不合格とする。

6.5.2

この規格の要求事項(表4又は表4A参照)に合致しない輪軸は,不合格とする。

6.5.3

不合格になった輪軸は,5.3 e) 又はその他発注者に承認された手直し方法に従って手直しの後,再

度検査に供試してもよい。

6.6

証明

6.6.1

製造業者は,製造業者又は製造業者の認定部門が責任をもつ関連する全ての試験検査結果(6.2.2

参照)を保管しなければならない。保管期間は,受渡当事者間の協議による。また,発注者から指定され

た場合は,それらの詳細を提出しなければならない。

6.6.2

製造の検査が製造業者の認定部門の責任であっても,発注者の責任であっても,製造業者は,この

規格の製造に関する要求事項が満足されていることを証明しなければならない。

6.6.3

発注者から提出を要求された場合,検査証明書には,表4又は表4Aに規定されている項目を含ま

なければならない。

7

納入

7.1

輸送中の発せいに対する防護処理

検査完了後,保管又は出荷前に,輪軸に防せい(錆)処理を施す。防せい処理の未完状態又は製造中,

20

E 4504:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

運搬中に防護が除去された部品類は,発せいに注意を要する。防護処理方法及びその適用範囲については,

受渡当事者問の協議による。

注記 防護処理の寿命は,特に海上輸送の場合又は地理的に高湿度の地域では限られている。出荷さ

れた輪軸は目的地に到着後,速やかに再防護が必要か否か点検することが望ましい。

7.2

輸送中の機械的損傷に対する防護処置

防せい処理の後,輪軸には発注者に合意された方法によって,機械的損傷に対する防護処置を講じなけ

ればならない。

8

保証

契約書に含まれる保証条件の項目は,引合い及び注文時の受渡当事者間の協定による。

2

1

E

4

5

0

4

:

2

0

1

5

2

1

E

4

5

0

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

JISと対応国際規格との対比表

JIS E 4504:2015 鉄道車両−輪軸−品質要求

ISO 1005-7:1982 Railway rolling stock material−Part 7: Wheelsets for tractive and

trailing stock−Quality requirements

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範

囲及び分

野

輪軸に関する品質

要求事項について

規定。

1

JISとほぼ同じ

選択

ISO規格のA-Cシリーズ輪軸

に,従来JISに規定されていた

S-Sシリーズ輪軸を適用できる

よう選択にした。

我が国の使用者及び製造業者の

混乱を避けるため,選択とした。

ISOへの提案は行わない。

2 引用規

格

2

2A 種類

JIS E 4502-1及び

JIS E 5402-1に規定

する車軸及び車輪

を区分するそれぞ

れのシリーズ記号

を組み合わせて,輪

軸の種類を区分し

て表示する方法を

規定した。

−

−

選択

A-Cシリーズ輪軸とS-Sシリー

ズ輪軸とで区分する。

我が国の使用者及び製造業者の

混乱を避けるため選択とした。

ISOへの提案は行わない。

3 発注者

の指定項

目

発注者の指定事項

をA-Cシリーズ輪

軸及びS-Sシリーズ

輪軸ごとに規定し

た。

3

−

選択

S-Sシリーズ輪軸に適用する事

項を選択できるようにした。

シリーズ輪軸に適用する規定事

項の識別を容易にする選択とし

た。

ISOへの提案は行わない。

4 要求性

能

4.1及び4.2にS-Sシ

リーズ輪軸に関す

る規定を追加した。

4

−

選択

S-Sシリーズ輪軸に適用する事

項を選択できるようにした。

我が国の使用者及び製造業者の

混乱を避けるため選択とした。

ISOへの提案は行わない。

2

2

E

4

5

0

4

:

2

0

1

5

2

2

E

4

5

0

4

:

2

0

1

5

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

4 要求性

能(続き)

表2の1〜3欄の表

示を修正した。

ISOの表示内容は誤記が

あり判別できない。

変更

規定事項を適切に理解できる

ようになった。

ISOの改正審議の提案があったと

きに追加提案を行う。

5 製造

5.1に“製造業者が

JIS Q 9001の認証を

取得し,その認証シ

ステムを適用して

注文の製品を完成

する手順を管理す

る場合,受渡当事者

間の協定によって

これらの一連の手

続を簡略化するこ

とができる。”と規

定した。

7

−

追加

JIS Q 9001を適用する場合,製

造業者と注文者とで協定して,

手続を簡略化できる規定とし

た。

ISO 9001と“IDT”であるJIS Q

9001が定着している製造業者は,

事務手続を簡略化する方法を導

入できるものとした。

ISOへの提案は行わない。

5.2にS-Sシリーズ

輪軸に関する規定

を追加した。

7

−

選択

S-Sシリーズ輪軸に適用する事

項を選択できるようにした。

我が国の使用者及び製造業者の

混乱を避けるため選択とした。

ISOへの提案は行わない。

6 検査

6.1,6.4及び6.5に

S-Sシリーズ輪軸に

関する規定を追加

した。

7

−

選択

S-Sシリーズ輪軸に適用する事

項を選択できるようにした。

JISと国際規格との対応の程度の全体評価:ISO 1005-7:1982,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 追加……………… 国際規格にない規定項目又は規定内容を追加している。

− 変更……………… 国際規格の規定内容を変更している。

− 選択……………… 国際規格の規定内容とは異なる規定内容を追加し,それらのいずれかを選択するとしている。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD…………… 国際規格を修正している。